图1 采用矩阵变压器的LLC变换器拓扑结构

Fig.1 LLC converter topology with matrix transformer

摘要 平面磁心和印制电路板(PCB)绕组的可定制化设计和可重复性制造,为进一步提高LLC变换器的效率和功率密度提供条件。对于工作频率、谐振腔参数、平面磁元件尺寸等数量多、连续性强、对变换器整体效率影响存在耦合关系的设计参数,采用传统的分步优化设计方法难以实现变换器最高整体效率。为此该文提出一种基于平面磁元件的LLC变换器工作频率、谐振腔参数和平面磁元件尺寸的整体优化设计方法,在满足实际工程要求的前提下,以实现理论最高峰值效率为目标,可进一步得到全局最优的设计参数。基于此方法设计一台3 kW高效率、高密度LLC变换器,并进行了实验验证。实验结果表明:变换器功率密度510 W/in3(1in3=1.638 71×10-5 m3),峰值效率99.0%,满载效率98.3%,与所提出的设计方法得到的理论结果接近,证明了该设计方法的正确性和有效性。

关键词:LLC变换器 平面磁元件 参数设计 高效率

直流电源和变换器是应用电力电子技术的重要设备[1-2]。近年来在数据中心、通信电源等多个领域的应用中,为了追求更小的体积和更高的效率,电力电子谐振变换器成为发展的趋势之一。其中LLC谐振变换器作为DC-DC谐振变换器的代表,其理论上能实现宽增益、全功率范围的高效率运行,因而得到广泛应用[3-4]。

对于传统LLC谐振变换器的参数优化设计,工作频率fr、励磁电感Lm、谐振电感Lr、谐振电容Cr等谐振元件的数值,可根据增益调节范围、开关管软开关实现条件、器件工作应力等要求进行优化设计[5-7]。而随着平面磁元件特别是矩阵变压器和矩阵电感等的应用[8-12],由于平面磁心和印制电路板(Printed Circuit Board, PCB)绕组的可定制化设计,使得绕组宽度、磁心尺寸(包括柱的长度、宽度、高度)等参数可供变换器的优化设计,为进一步提高变换器的效率和功率密度提供了条件。

对于工作频率、谐振腔参数、平面磁元件尺寸等较为连续、可选范围广的参数,现有文献通常分步逐一进行优化设计。针对矩阵平面变压器,在确定的工作频率和谐振腔参数下,文献[13-15]先优化设计变压器中柱宽度与绕组线宽,再优化设计变压器中柱长度。文献[16]优化设计了变压器中柱长度、宽度和绕组线宽。这种优化设计方法考虑的参数数量较少,很难使变换器整体效率全局最高。针对矩阵变压器与矩阵电感集成的磁元件结构,文献[17]优化了工作频率、变压器中柱长度、绕组线宽和电感中柱长度等参数。文献[18]按照谐振腔参数、变压器中柱宽度与绕组线宽、工作频率、变压器中柱长度的顺序分步进行优化设计,设计过程考虑的参数较为完整,其优化过程有明确的物理意义。然而这些参数对变换器整体效率的影响存在明显的耦合关系,对于这些参数的优化设计仍采用分步设计的方法,不仅可能需要反复迭代增大工作量,同时可能得不到全局效率最优的参数设计。

针对采用平面磁元件的LLC变换器,本文提出了一种工作频率、谐振腔参数、平面磁元件尺寸等参数的整体优化设计方法,以实现变换器理论最高峰值效率为目标,考虑实际工程应用中的限制条件,进一步得到全局的最优设计参数。并根据此方法设计了一台高效率、高功率密度3 kW LLC变换器,通过实验结果证明了相关参数的整体优化设计方法的有效性。

在LLC变换器的设计过程中,由于产品型号、生产工艺等方面的限制,开关器件选型、变压器和电感匝数、磁心材料、PCB绕组铜厚等相关参数的可选范围小,且较为离散,因此其优化设计过程可较为独立地逐一确定。

随着加工工艺水平的提高,较小尺寸磁心定制化雕刻的精度已达到0.1 mm级别。作为平面磁元件绕组的PCB,其外形尺寸、铺铜宽度的可定制化生产程度也超过利兹线,且相关参数一致性好、可重复性强、有利于批量生产。这使得平面磁元件尺寸(包括柱的长度、宽度、高度,绕组的宽度)与变换器工作频率、谐振腔参数等类似,具有取值范围广、连续性强等特点。且这三类参数直接影响变换器的性能,特别是效率和功率密度,为采用平面变压器的LLC变换器的参数设计提供了更大自由度。

工作频率、谐振腔参数和平面磁元件尺寸对于变换器效率的影响存在耦合关系。如工作频率通过影响磁心的磁感应强度和损耗系数,以及绕组中高频交流电流的趋肤效应和临近效应,影响变压器最优中柱宽度与绕组线宽的优化设计;谐振腔参数通过影响谐振电感气隙长度和变换器的工作电流,影响谐振电感的有效导磁面积和磁元件的绕组宽度的优化设计。因此对于这三类参数的优化设计,采用整体优化设计方法不仅可以得到使得全局效率最优的设计参数,还可以省去分步优化设计方法的反复迭代过程。

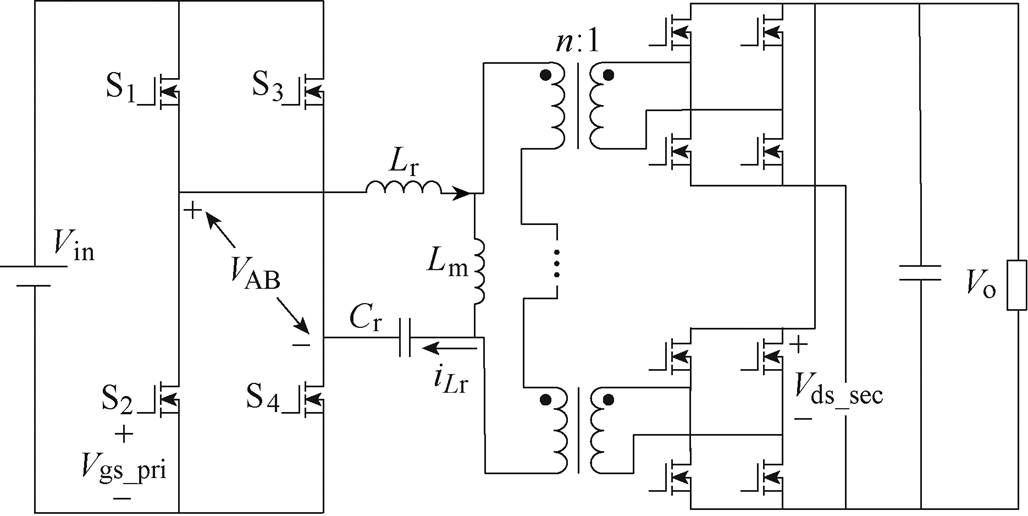

下面以图1所示的一、二次侧均为全桥结构的LLC变换器为例,其平面磁元件采用文献[17]提出的矩阵变压器和矩阵电感集成的磁心结构,详细说明该设计方法。图1中,Vin为输入电压,Vo为输出电压,VAB为变换器桥臂中点电压,Vgs_pri为一次侧开关管驱动电压,Vds_sec为二次侧开关管漏源电压,iLr为谐振腔电流,n为变压器电压比。

图1 采用矩阵变压器的LLC变换器拓扑结构

Fig.1 LLC converter topology with matrix transformer

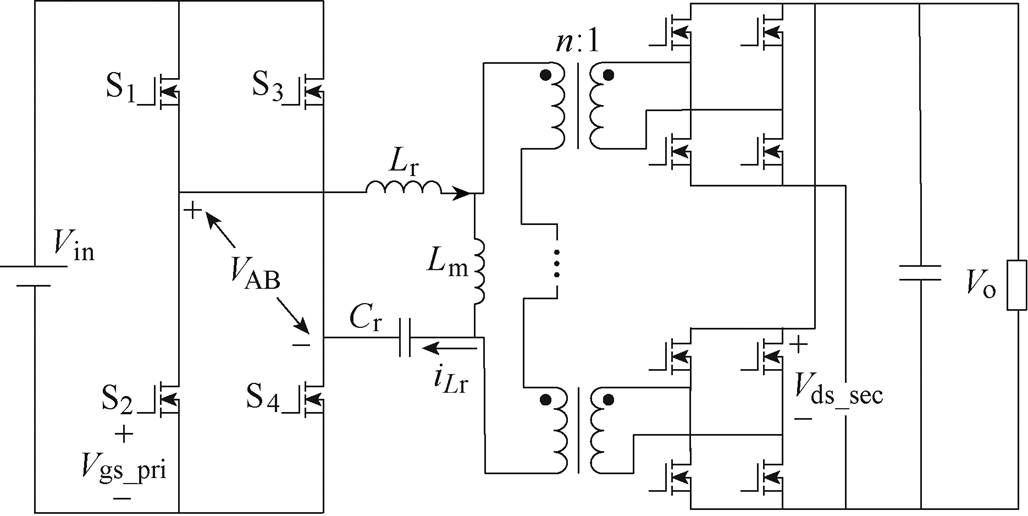

矩阵变压器与电感集成的磁结构如图2所示。

图2 矩阵变压器与电感集成的磁结构

Fig.2 Matrix transformer integrated with inductance

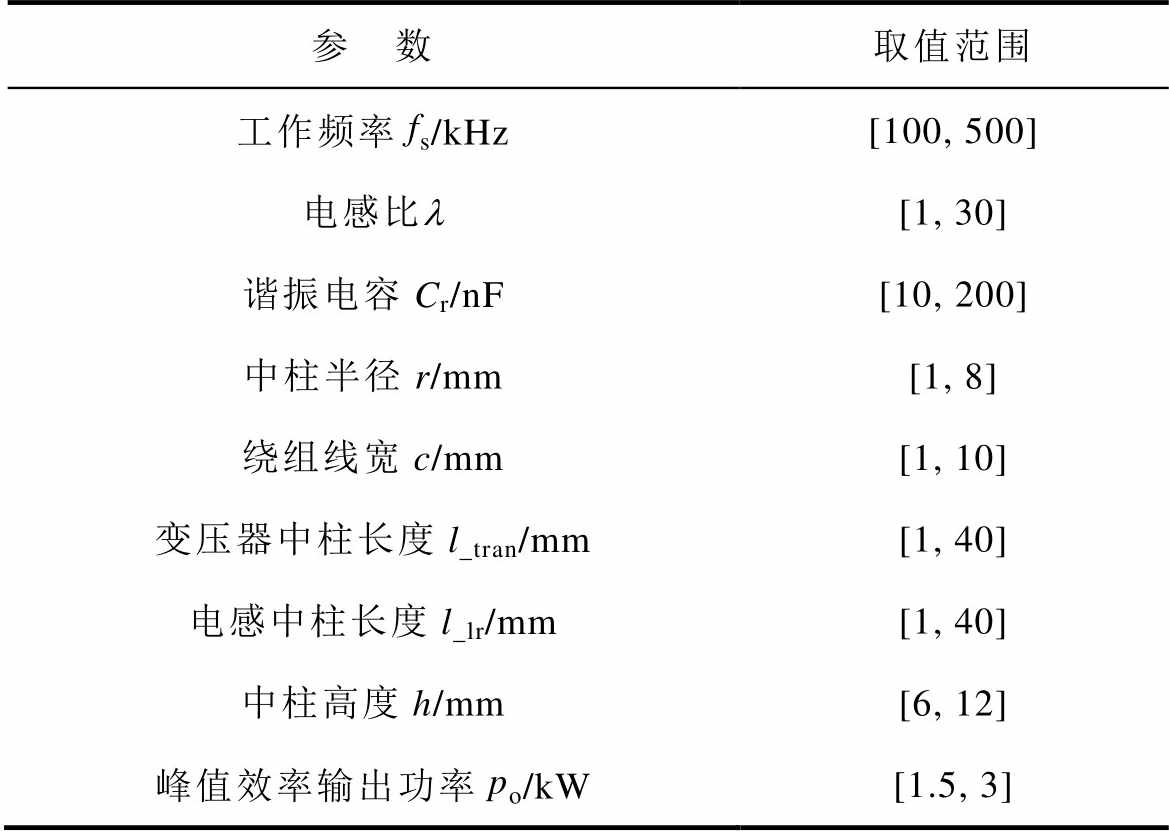

1.2.1 确定优化参数及其取值范围

根据电路和磁元件结构,将工作频率fs,谐振腔参数(电感比l、谐振电容容值Cr),平面磁元件尺寸(中柱半径r、绕组线宽c、变压器中柱长度l_tran、电感中柱长度l_lr、中柱高度h)、达到峰值效率时的输出功率po作为优化参数。

工作频率fs的取值范围由磁心材料和开关器件性质决定;中柱高度h的取值范围下限由PCB绕组厚度及所需的安装尺寸裕度决定;对于达到峰值效率时的输出功率po,其上限为变换器满载功率,下限可根据设计要求确定,用于使变换器峰值效率出现在某个特定工作点区间;绕组线宽c的取值下限应保证PCB绕组温升满足散热要求;其他优化参数的取值范围可根据其他设计要求具体确定。

1.2.2 确定变换器效率表达式

变换器效率由损耗决定,可通过参数设计进行优化的主要包括开关器件损耗、磁元件铁损、磁元件铜损三部分,用Popt表示。这三部分损耗通常占变换器总损耗的80%左右。变换器其余损耗包括电容等无源器件、功率回路和端接、振铃等,与参数优化设计无关,主要由器件的选型和工艺等决定,可近似认为与输出功率的二次方成正比,用Pcon表示。

1)开关器件损耗

理论上LLC变换器工作在谐振点时可以实现一次侧开关管的零电压开通和二次侧开关管的零电流开通和关断,因此开关器件损耗主要包括所有开关管的导通损耗和驱动损耗,以及一次侧开关管的关断损耗。

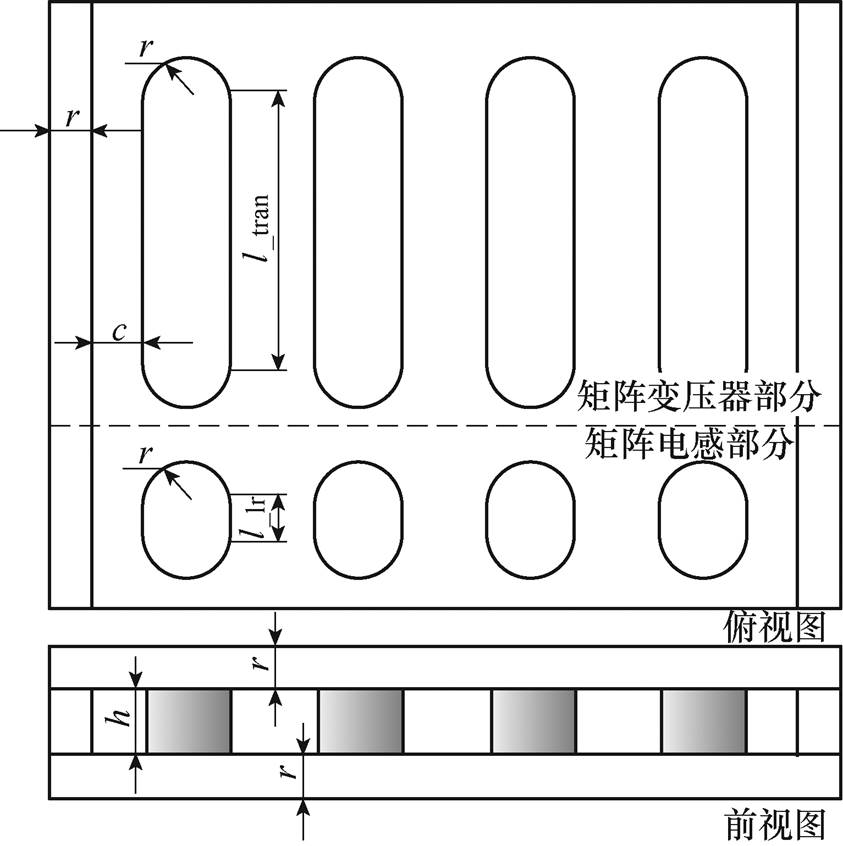

对于一、二次侧均采用全桥结构的LLC变换器,开关管的导通损耗Pon可表示为

(1)

(1)

式中,nsec为二次侧并联整流管的数量;irms_pri为一次侧开关管电流有效值;Rdson_pri为其导通电阻。

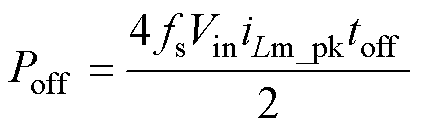

一次侧开关管的关断损耗Poff可表示为

(2)

(2)

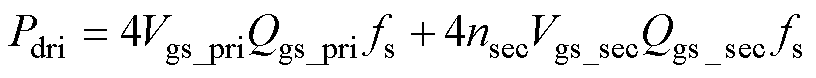

式中,iLm_pk为励磁电感峰值电流;toff为开关管关断时间。开关管的驱动损耗Pdri可表示为

(3)

(3)

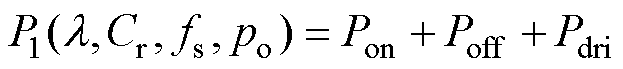

式中,Qgs_pri、Qgs_sec分别为一次、二次侧开关管栅源极电荷。式(1)~式(3)中包含优化参数电感比l、谐振电容容值Cr、峰值效率输出功率po(影响励磁电流和开关管电流)和工作频率fs,则开关器件总损耗P1可表示为

(4)

(4)

2)磁元件铜损

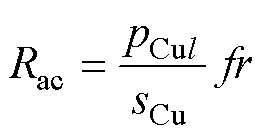

绕组的交流电阻Rac可表示为

(5)

(5)

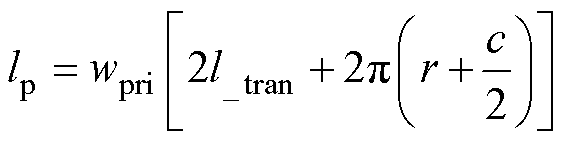

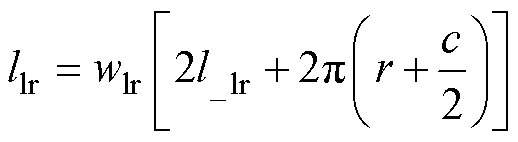

一次、二次、电感的绕组长度可分别表示为

(6)

(6)

(7)

(7)

(8)

(8)

式中,wpri、wsec、wlr分别为一次、二次、电感的绕组匝数。

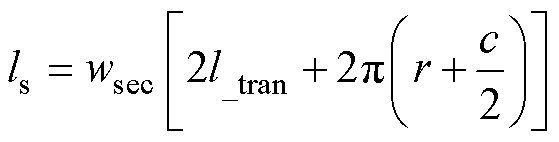

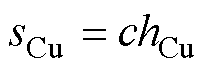

绕组截面积可表示为

(9)

(9)

式中,hCu为PCB绕组的铜厚。

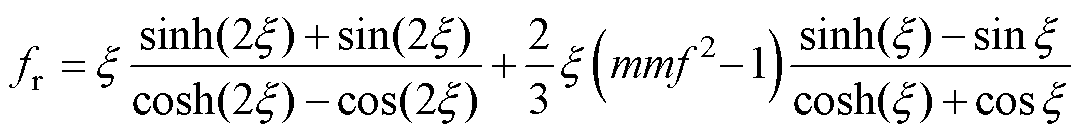

交流电阻系数fr可表示为

(10)

(10)

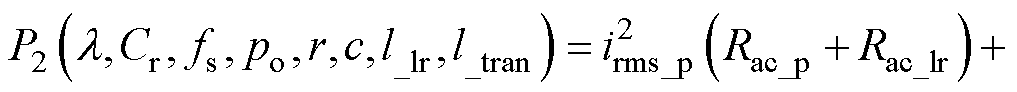

式中, 为趋肤深度与绕组铜厚的比值;mmf为绕组累积磁动势。则磁元件铜损P2可表示为

为趋肤深度与绕组铜厚的比值;mmf为绕组累积磁动势。则磁元件铜损P2可表示为

(11)

(11)

式中,irms_p和irms_s分别为变压器一、二次电流有效值;ns为二次绕组并联数。

3)磁元件铁损

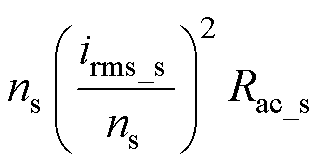

变压器每根中柱上的有效导磁面积为

(12)

(12)

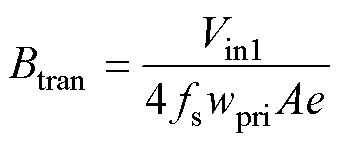

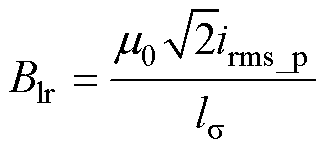

变压器和电感磁心的磁感应强度分别为

(13)

(13)

(14)

(14)

式中,Vin1为变压器每根中柱上的一次电压;ls 为电感气隙长度。

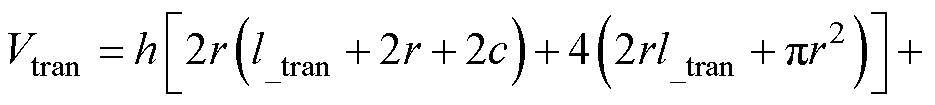

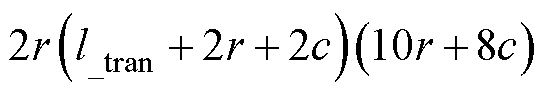

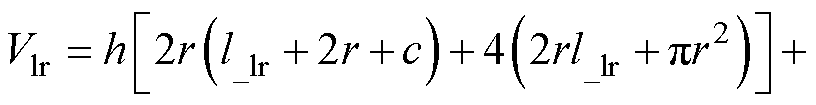

变压器和电感磁心的体积分别为

(15)

(15)

(16)

(16)

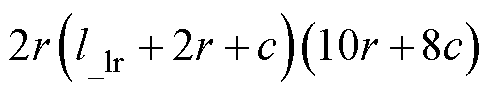

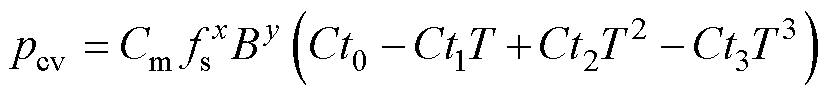

磁心的单位体积功率损耗

(17)

(17)

式中,磁心的相关参数C、B、Cm、x、y以及相关温度系数可查询厂家相关手册。

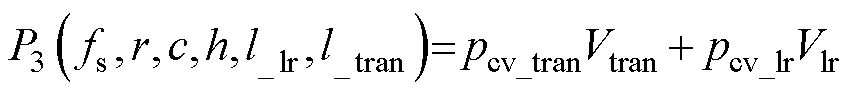

则磁元件铁损P3可表示为

(18)

(18)

4)变换器整体效率

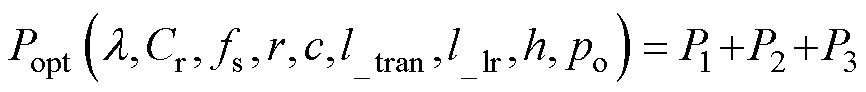

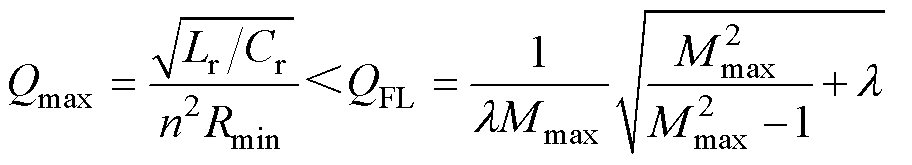

变换器开关器件和磁元件总损耗可表示为

(19)

(19)

变换器总效率可表示为

(20)

(20)

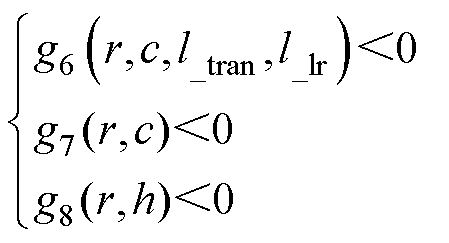

1.2.3 确定限制条件

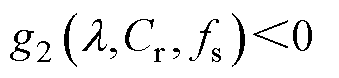

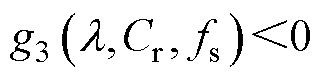

在LLC变换器的设计过程中,需要考虑调压范围、器件应力、整体体积等方面的限制条件,而这些限制条件与优化参数中的一个或多个有关,可表示为相关优化参数的不等式条件。

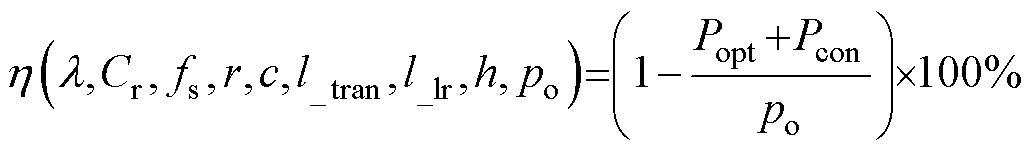

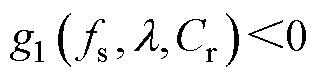

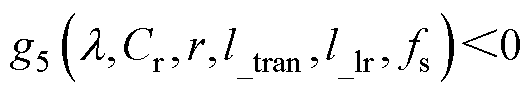

1)调压范围

LLC变换器的理论最大增益由电感比l 和满载最大品质因数Qmax决定,设计时可使满载最大品质因数小于临界值,即

(21)

(21)

式中,Mmax为设计要求的最大输出电压增益;Rmin为最大负载。该限制条件可表示为

(22)

(22)

2)电流应力

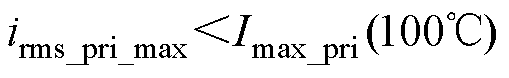

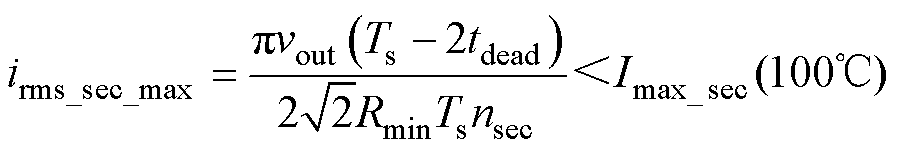

为使开关管满载电流有效值小于开关管100℃允许最大值,并留有一定余度,可表示为不等式条件,即

(23)

(23)

(24)

(24)

式中,Ts为开关周期;tdead为死区时间。则

(25)

(25)

(26)

(26)

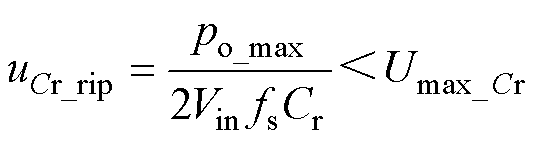

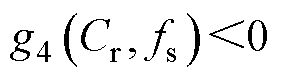

3)谐振电容电压纹波

由于谐振电容自身性能要求,LLC变换器设计过程中需要限制谐振电容最大电压纹波峰值不超过耐压值并留有一定余度,可表示为

(27)

(27)

可用相应优化参数表示为

(28)

(28)

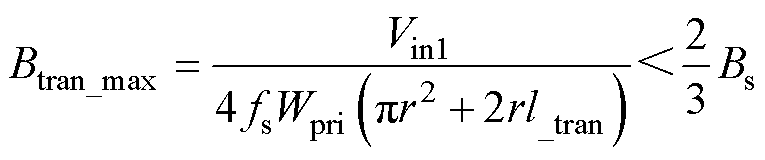

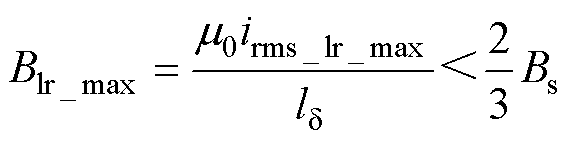

4)磁心的饱和

磁性元件通常存在饱和磁感应强度Bs,为留有一定裕度,在设计过程中可保证电感和变压器的最大磁感应强度不超过该值的2/3。厂家提供的磁心材料手册中通常会给出不同温度下的饱和磁感应强度,可结合变换器的热设计选取接近磁心最高工作温度的Bs,分别表示为

(29)

(29)

(30)

(30)

可用相应优化参数表示为

(31)

(31)

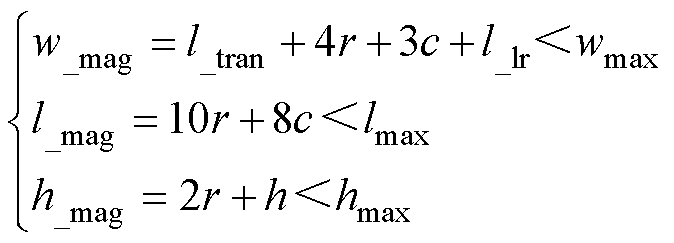

5)磁元件体积

磁元件长、宽、高的上限可根据变换器整体体积和功率密度要求确定,可分别由相关优化参数表示为

(32)

(32)

可用优化参数表示为

(33)

(33)

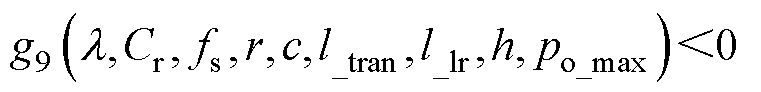

6)其他功率点的效率要求

对于变换器的实际应用而言,除峰值效率外,考虑到散热等其他方面的要求,其他工作点(如满载输出功率po_max、半载等)的效率通常也有限制要求,可根据式(20)确定的变换器整体理论效率,代入不同输出功率,保证设计的优化参数满足其他工作点的效率要求,可表示为

(34)

(34)

1.2.4 最优设计参数

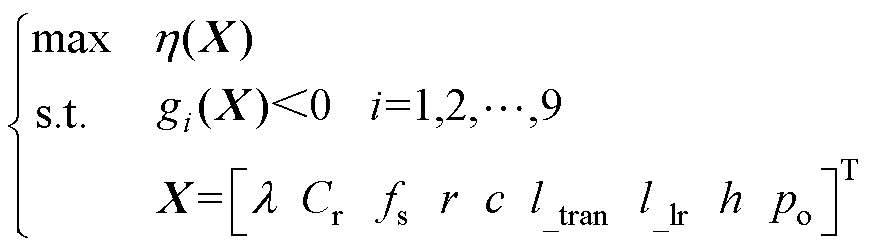

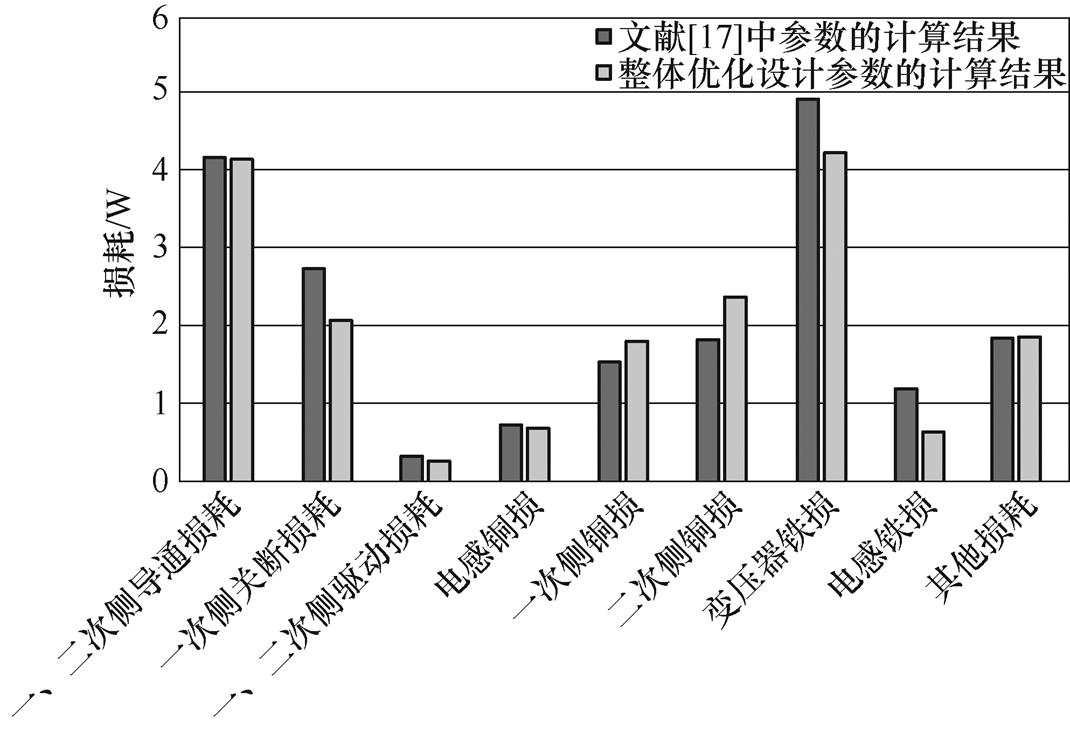

结合1.2.1节~1.2.3节,可将工作频率、谐振腔参数、平面磁元件尺寸等参数的优化设计表示成单目标、多参数的非线性优化问题,即

(35)

(35)

该问题的求解可以通过遗传算法(Genetic Algorithm, GA)等经典方法。考虑到优化参数均为有实际物理意义和加工工艺限制的变量,因此采用遍历寻优的方法也可以得到较为准确的理论最高效率和最优参数取值。

在开关器件型号、磁心材料、变压器和电感匝数、PCB绕组铜厚等变换器基本参数确定后,使用上述1.2.1节~1.2.4节的相关参数整体优化设计方法,可得到理论最高峰值效率和相应的优化设计参数,据此可确定变换器其他参数的设计值,完成变换器的参数设计过程。

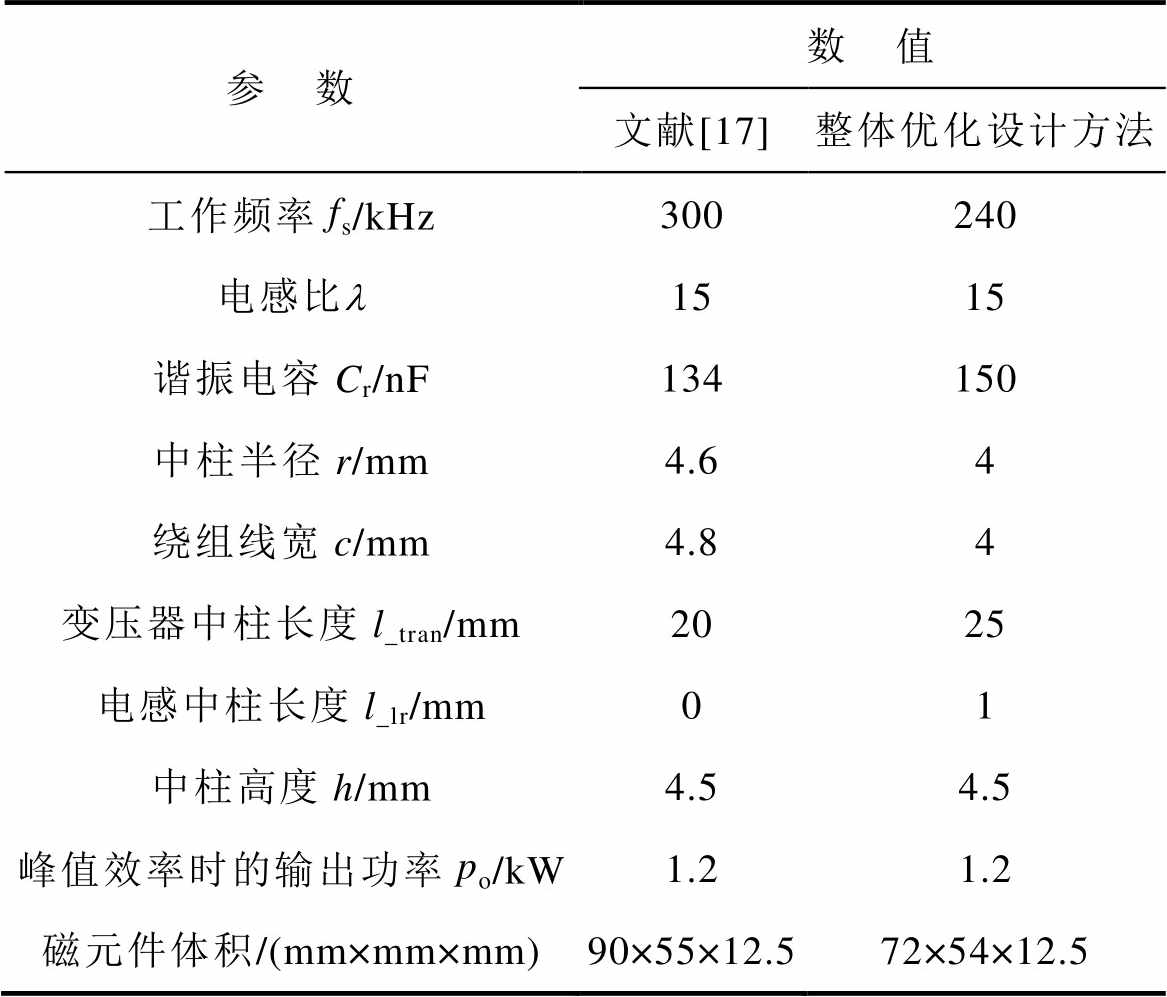

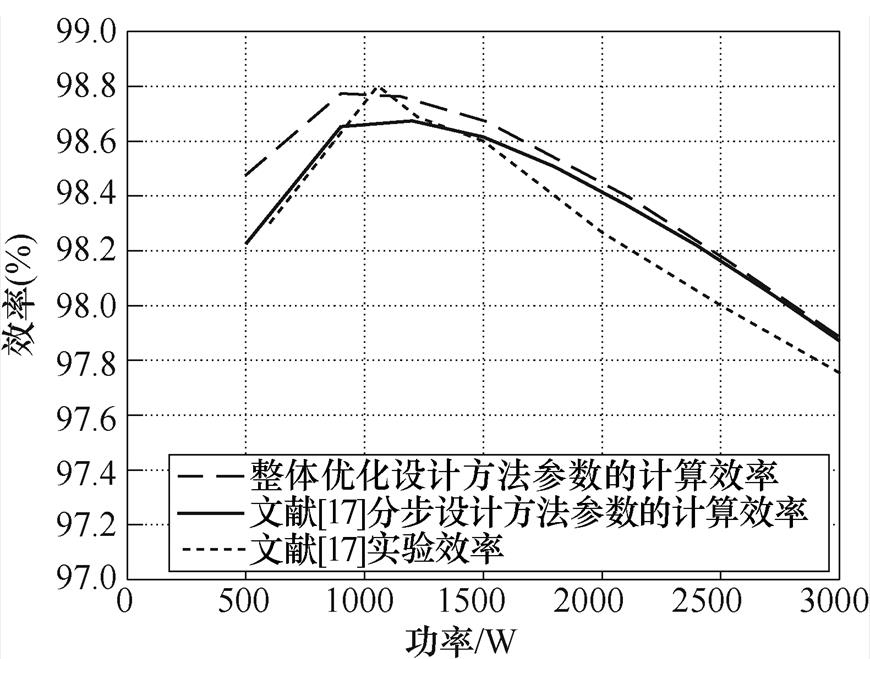

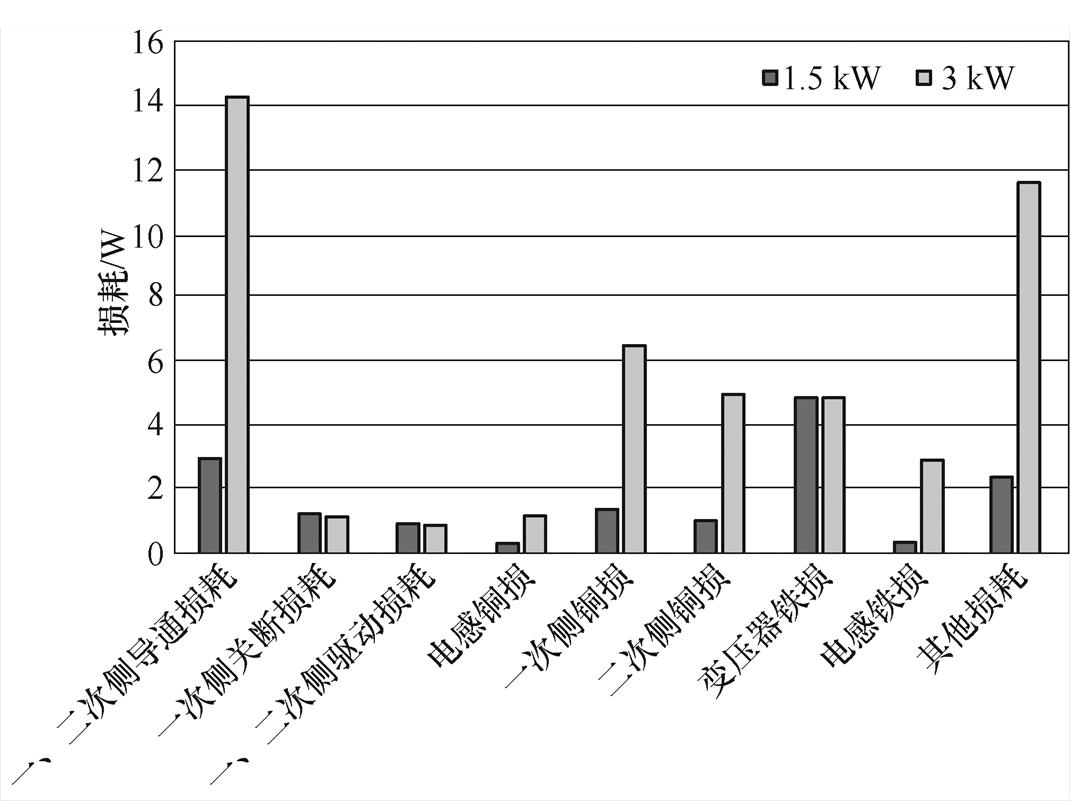

使用本文提出的方法对文献[17]中的变换器进行相关参数的整体优化设计,与其采用原有分步设计方法得到的相关参数见表1。参数的整体优化设计方法的计算效率,与采用文献[17]原有设计方法得到参数的计算效率及其实验结果的对比如图3所示。两种设计方法峰值效率点的损耗分布如图4所示。

表1 相关优化参数的设计值对比

Tab.1 Comparison of design values of relevant optimization parameters

参 数数 值 文献[17]整体优化设计方法 工作频率fs/kHz300240 电感比l1515 谐振电容Cr/nF134150 中柱半径r/mm4.64 绕组线宽c/mm4.84 变压器中柱长度l_tran/mm2025 电感中柱长度l_lr/mm01 中柱高度h/mm4.54.5 峰值效率时的输出功率po/kW1.21.2 磁元件体积/(mm×mm×mm)90×55×12.572×54×12.5

基于本文的效率公式计算文献[17]所用设计参数的理论效率与其实验结果趋势相同,且最大误差小于0.15%,证明了效率计算方法的准确性;在平面磁元件体积减小超过20%的情况下,参数整体优化设计方法通过适当降低工作频率以减少开关管关断损耗和磁元件铁损,并将磁元件总面积更多地分配给磁柱而不是绕组,尽管增大了部分铜损,但可使变换器理论计算峰值效率提升约0.1%,且半载以下各点效率均有明显提升,证明了本文提出设计方法的有效性。

图3 整体优化方法与分步设计方法的效率对比

Fig.3 Efficiency comparison between parameters global optimization method and existing method

图4 整体优化方法与分步设计方法的峰值点的损耗分布

Fig.4 Loss distribution between parameters global optimization method and existing method

下面使用本文提出的工作频率、谐振腔参数、平面磁元件尺寸整体优化设计方法,设计基于平面磁元件的3 kW高效高密LLC变换器。其额定输入电压400 V,额定输出电压50 V,变换器总体积不超过150 mm×80 mm×15 mm,目标工作在半载以上时的峰值效率达到99%,且满载效率超过98%。

2.1.1 开关器件型号

GaN器件因较低的输出电容和门极电荷、较高的开关速度,用于LLC变换器一次侧高压开关器件有利于提高变换器效率和功率密度。可选用英飞凌公司的IGT60R070D1型GaN器件,最大耐压600 V,100℃最大允许电流20 A,150℃导通电阻0.1 W。其驱动可采用UCC21520隔离双通道驱动芯片。

对于二次侧低压同步整流管,近年来出现了低导通电阻和门极电荷的高性能低压GaN器件,替代传统的Si同步整流管。可选用英飞凌公司的IQC033G10LS1SC型GaN器件作为同步整流管,最大耐压100 V,100℃最大允许电流75 A,导通电阻2.7 mW,额定5 V驱动电压,门极电荷仅为10 nC。驱动可采用2EDF7275K隔离双通道驱动芯片。

2.1.2 平面磁元件基本结构

本文设计的变换器采用文献[17]提出的矩阵变压器和矩阵电感集成的磁元件结构,如图2所示。对于一次侧采用全桥结构的LLC变换器,变压器一、二次侧匝数之比等于额定输入输出电压之比。由于变换器的高功率密度要求,变压器磁心的有效导磁面积Ae有限,可将匝数比确定为16 2。则矩阵变压器可等效为由4个匝比为4

2。则矩阵变压器可等效为由4个匝比为4 2的基本单元一次侧、串联二次侧并联构成。考虑到变换器工作在重载时的效率要求,每个基本单元包含四组并联的二次绕组。矩阵电感绕组每柱2匝,4柱之间串联并与变压器一次绕组连绕。

2的基本单元一次侧、串联二次侧并联构成。考虑到变换器工作在重载时的效率要求,每个基本单元包含四组并联的二次绕组。矩阵电感绕组每柱2匝,4柱之间串联并与变压器一次绕组连绕。

考虑工艺加工成本和过厚的PCB结构带来的较深过孔等额外端接损耗,采用两块6层PCB叠置作为平面磁元件绕组。每块PCB从顶层至底层依次为变压器的s-s-p-p-s-s,其中一块PCB将电感绕组与一次绕组连绕,构成8匝矩阵电感。

磁心材料选择东磁公司DMR96A型,其100℃饱和磁感应强度430 mT,适用工作频率25~600 kHz,是工作频率不超过300 kHz时的最优磁心选择之一。

根据式(10)的交流电阻公式,可以得到磁动势mmf=1时,使得交流电阻最小的绕组铜厚与趋肤深度的比值为1.400 1,在后续参数整体优化设计过程中,可根据相应工作频率下的趋肤深度,确定实现最小交流电阻的绕组铜厚。

为了降低高频大电流在整流部分的端接损耗,变压器每块PCB上的每个基本单元的二次侧应直接与整流桥连接,再将整流后的电流并联。因此二次侧有8组并联的全桥同步整流管结构。

2.2.1 确定优化参数及其取值范围

可将工作频率fs,谐振腔参数(电感比l,谐振电容Cr),平面磁元件尺寸(中柱半径r、绕组线宽c、变压器中柱长度l_tran、电感中柱长度l_lr、中柱高度h)、达到峰值效率时的输出功率po确定为优化参数。各参数取值范围见表2。

表2 优化参数及其取值范围

Tab.2 Optimization parameters and their ranges

参 数取值范围 工作频率fs/kHz[100, 500] 电感比l[1, 30] 谐振电容Cr/nF[10, 200] 中柱半径r/mm[1, 8] 绕组线宽c/mm[1, 10] 变压器中柱长度l_tran/mm[1, 40] 电感中柱长度l_lr/mm[1, 40] 中柱高度h/mm[6, 12] 峰值效率输出功率po/kW[1.5, 3]

2.2.2 确定变换器效率表达式

将变换器设计过程中已经确定的相关参数代入式(20),即可得到变换器整体效率关于各优化参数的表达式。

2.2.3 确定限制条件

将实际变换器设计过程中的相关参数代入限制条件式(21)~式(34)中。其中,式(25)、式(26)中开关管电流应力的限制条件,一次侧开关管100℃最大允许电流20 A,二次侧开关管100℃最大允许电流75 A;式(31)中防止磁心饱和的限制条件,所选磁心100℃饱和磁感应强度为430 mT;式(28)中谐振电容纹波限制条件,该电压和功率等级下常用谐振电容型号要求纹波峰值不超过200 V;式(33)中磁元件体积的限制条件,考虑到变换器整体功率密度要求,将磁元件的长×宽×高限制在80 mm×60 mm×15 mm。

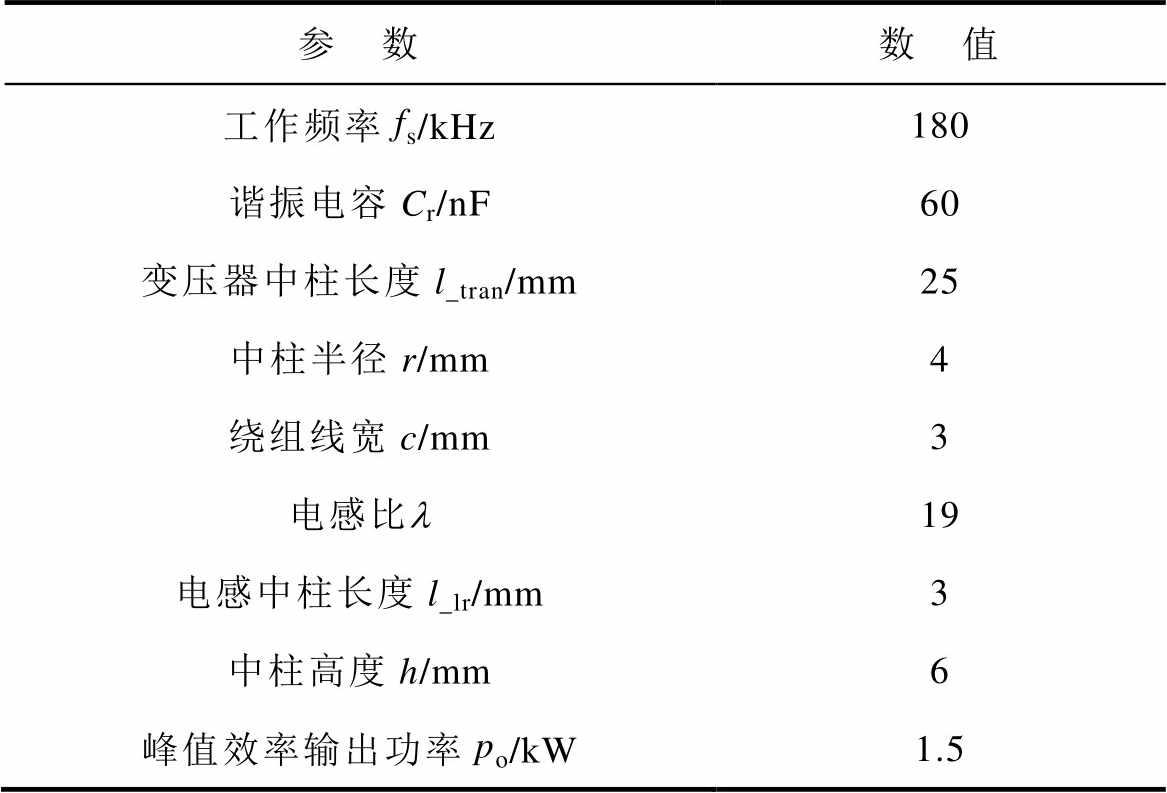

2.2.4 得到最优设计参数

考虑到优化参数均为有实际物理意义和加工工艺限制的变量,采用遍历寻优的方法可通过设置合适的步长,保证优化结果均为实际可生产实现的值。对于工作频率fs,考虑实际控制要求遍历寻优的步长设为20 kHz;电感比l 的步长设为1,便于气隙电感的制作;谐振电容容值Cr的步长为10 nF,保证可通过常用电容简单串并联得到;对于中柱半径r、绕组线宽c、变压器中柱长度l_tran、电感中柱长度l_lr、中柱高度h等磁心尺寸,考虑雕刻加工能力其步长均设为1 mm;峰值效率输出功率po的步长设为300 W,可满足变换器指标要求。满足设计条件要求且实现峰值效率最高的参数优化设计结果见表3。

表3 参数整体优化设计结果

Tab.3 Results of parameters global optimization

参 数数 值 工作频率fs/kHz180 谐振电容Cr/nF60 变压器中柱长度l_tran/mm25 中柱半径r/mm4 绕组线宽c/mm3 电感比l19 电感中柱长度l_lr/mm3 中柱高度h/mm6 峰值效率输出功率po/kW1.5

根据优化设计结果得到的变换器其他参数设计值见表4。变换器输出功率1.5 kW(半载)时达到效率峰值99.03%,输出功率3 kW(满载)时效率达98.38%,两种工作条件下的损耗分布如图5所示,参数整体优化设计结果能够满足设计要求。

表4 变换器其他参数及设计值

Tab.4 Converter related parameter values

参 数数 值 励磁电感Lm/μH250 谐振电感Lr/μH13.03 磁元件长度l_mag/mm70 磁元件宽度w_mag/mm53 磁元件高度h_mag/mm14 PCB铜厚/mm0.216 变压器Bmax/mT128.7 电感Bmax/mT135.6

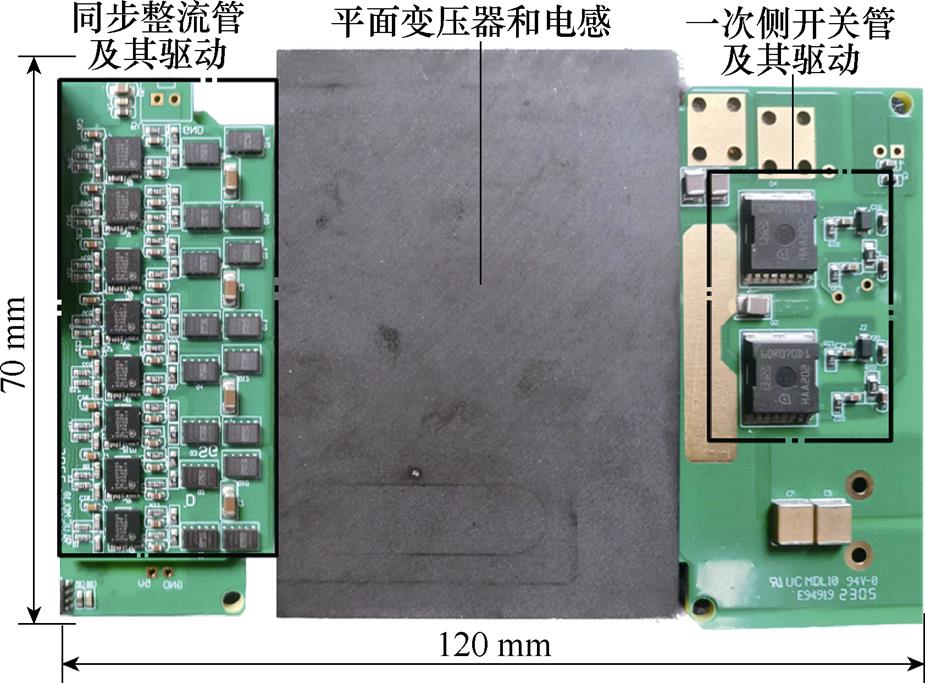

根据以上设计结果搭建如图6所示的样机验证设计方法的有效性,额定输入电压400 V,额定输出电压50 V,满载功率3 kW,整体采用风冷散热方式。PCB部分由两块5oz铜厚的6层板构成,其中一块PCB包括主功率部分、电感绕组和半数变压器绕组,另一块PCB包括另一半变压器绕组,两块PCB通过焊锡一次侧部分串联连接,二次侧部分并联连接。样机整体尺寸120 mm×70 mm×14 mm,磁元件尺寸70 mm×53 mm×14 mm,功率密度510 W/in3(1 in3=1.638 71×10-5 m3)。

图5 效率峰值点和满载时的损耗分布

Fig.5 Loss distribution at peak efficiency and full load

图6 3 kW LLC变换器样机

Fig.6 3 kW LLC converter prototype

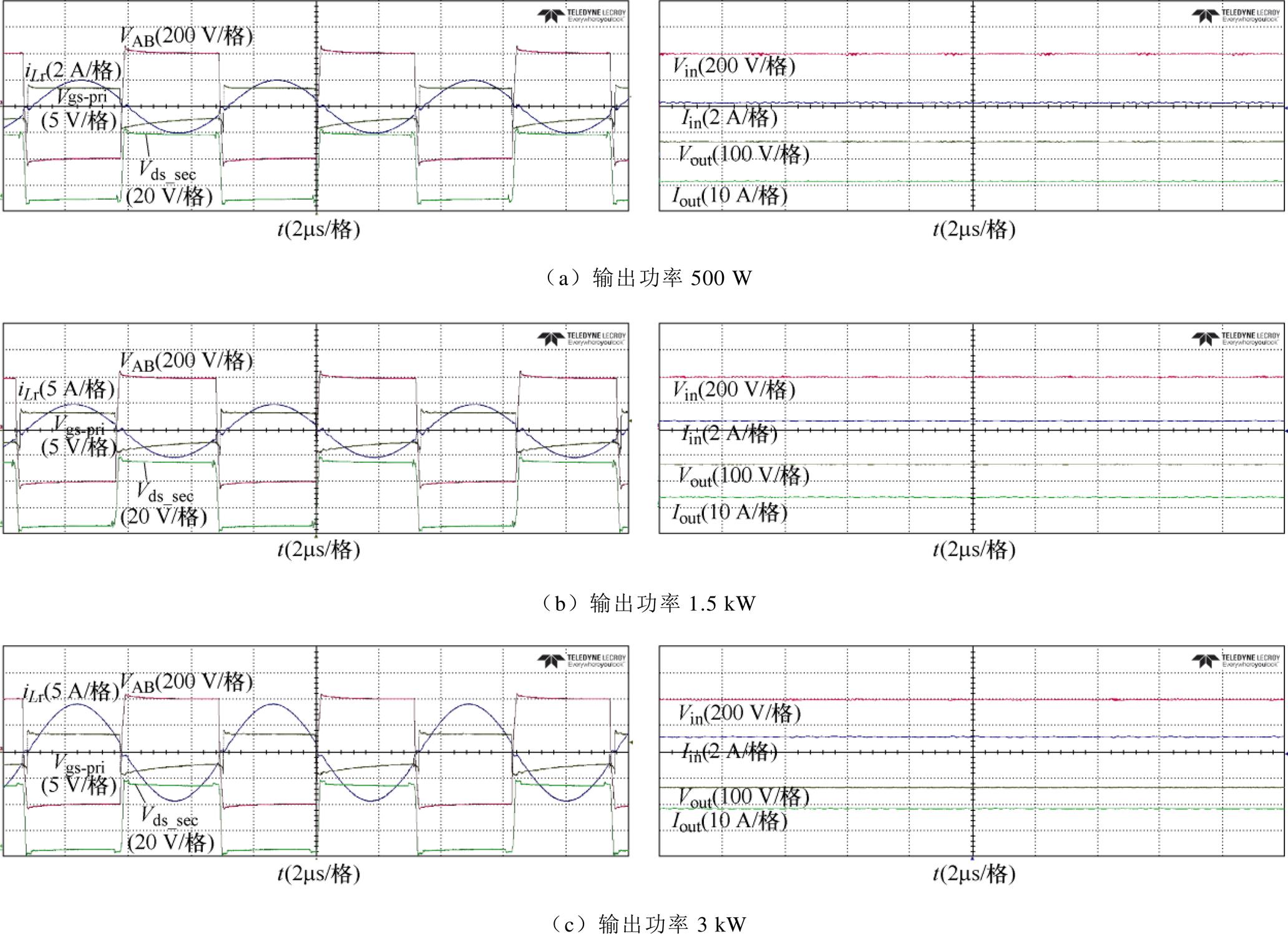

变换器在400 V输入、50 V输出的额定工作状态时,输出功率分别为500 W、1.5 kW(半载,峰值效率点)和3 kW(满载)的实验波形如图7所示,其中左图的波形包括一次侧开关管驱动Vgs_pri、谐振电流iLr、一次侧全桥结构的桥臂中点电压VAB、同步整流管漏源两端电压Vds_sec,右图的波形包括输入电压Vin、输入电流Iin、输出电压Vout、输出电流Iout。根据实验波形可知,不同负载下变换器各主要工作波形与理想LLC变换器一致,无明显振荡,一次侧开关管零电压开通均能得到保证,变换器工作状态正常且稳定。

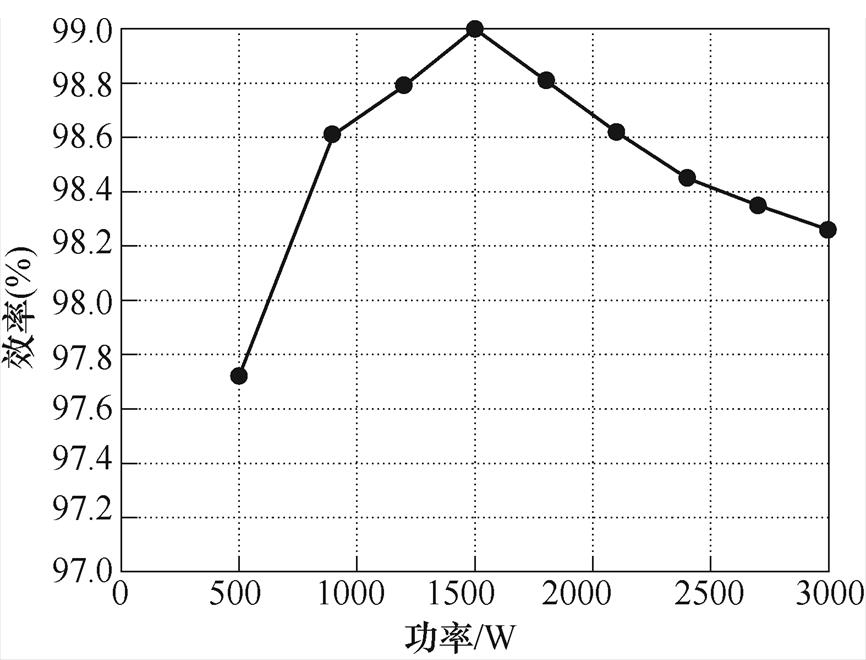

使用致远电子PA8000高精度功率分析仪,测量变换器在400 V输入、50 V输出的额定工作状态时的效率,结果如图8所示。变换器在输出功率1.5 kW(半载)时达到峰值效率99.0%,输出功率3 kW(满载)时效率达98.3%,与设计目标相符,达到峰值效率的功率点与理论设计结果一致,实测峰值效率及满载效率与理论设计结果误差不超过0.1%,证明了设计方法的正确性。

图7 400 V/50 V实验波形

Fig.7 Experimental waveforms of 400 V to 50 V

图8 400 V/50 V变换器实测效率

Fig.8 Tested efficiency at 400 V to 50 V

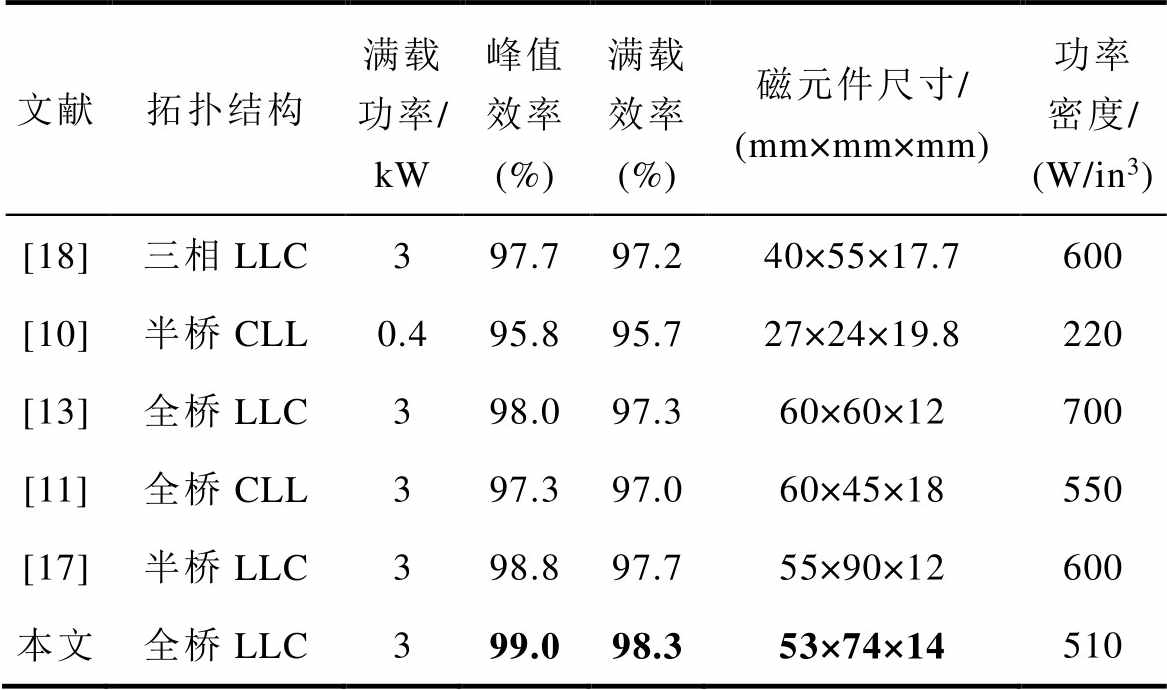

表5比较了几款现有文献中相同电压等级、基于平面磁元件、有调压能力的DC-DC变换器,本文设计的变换器峰值效率与满载效率均有明显提高,功率密度接近但平面磁元件尺寸减小。本文设计变换器与现有文献比较在效率方面有明显优势。

表5 相同电压等级基于平面磁元件的有调压能力DC-DC变换器比较

Tab.5 Comparison of regulated DC-DC converters based on planar magnetic at the same voltage level

文献拓扑结构满载功率/ kW峰值效率 (%)满载效率 (%)磁元件尺寸/ (mm×mm×mm)功率密度/ (W/in3) [18]三相LLC397.797.240×55×17.7600 [10]半桥CLL0.495.895.727×24×19.8220 [13]全桥LLC398.097.360×60×12700 [11]全桥CLL397.397.060×45×18550 [17]半桥LLC398.897.755×90×12600 本文全桥LLC399.098.353×74×14510

针对使用平面磁元件的LLC变换器,本文提出了一种相关参数的整体优化设计方法。该方法以实现理论最高峰值效率为目标,将工作频率、谐振腔参数、平面磁元件尺寸等作为优化参数,将变换器实际工程应用的要求表示为限制条件,将相关参数的优化设计转换成单目标多变量的非线性规划问题,从而无需反复迭代即可得到理论最高峰值效率和优化参数的设计值。与现有文献中的分步优化设计方法相比,理论计算的峰值效率及各功率点效率都能得到提高。将本文提出的优化设计方法用于3 kW LLC变换器的参数设计,并搭建样机进行实验验证,实验结果表明样机的峰值效率99.0%,满载效率98.3%,功率密度510 W/in3,证明了本文提出的参数整体优化设计方法的正确性和有效性。

本文提出的参数整体优化设计的思想也适用于采用平面磁元件的其他拓扑结构,而不仅局限于特定的LLC拓扑。该方法应用于其他拓扑思路类似,具体的优化参数及其与优化目标和限制条件的关系会有不同。

参考文献

[1] 郭强, 李山, 谢诗云, 等. 多相交错并联DC-DC变换器单电流传感器控制策略[J]. 电工技术学报, 2022, 37(4): 964-975.

Guo Qiang, Li Shan, Xie Shiyun, et al. Single-sensor sampling current control strategy of multiphase interleaved DC-DC converters[J]. Transactions of China Electrotechnical Society, 2022, 37(4): 964- 975.

[2] 李福, 邓红雷, 张国驹, 等. 一种中间电容谐振型级联双向DC-DC变换器[J]. 电工技术学报, 2022, 37(20): 5253-5266.

Li Fu, Deng Honglei, Zhang Guoju, et al. A cascaded bidirectional DC-DC converter with intermediate capacitor resonance[J]. Transactions of China Elec- trotechnical Society, 2022, 37(20): 5253-5266.

[3] 丁超, 李勇, 姜利, 等. 电动汽车直流充电系统LLC谐振变换器软开关电压边界分析[J]. 电工技术学报, 2022, 37(1): 3-11.

Ding Chao, Li Yong, Jiang Li, et al. Analysis of soft switching voltage boundary of LLC resonant con- verter for EV DC charging system[J]. Transactions of China Electrotechnical Society, 2022, 37(1): 3-11.

[4] 李广地, 阮杰, 王昆, 等. 一种混合调制型三路输出DC-DC变换器[J]. 电工技术学报, 2019, 34(22): 4719-4727.

Li Guangdi, Ruan Jie, Wang Kun, et al. A hybrid modulated triple-output DC-DC converter[J]. Transa- ctions of China Electrotechnical Society, 2019, 34(22): 4719-4727.

[5] 林辉品. 宽范围LLC谐振变换器的研究[D]. 杭州: 浙江大学, 2019.

[6] 王媛媛. 基于GaN器件的高频DC/DC变换器的研究[D]. 哈尔滨: 哈尔滨工业大学, 2018.

[7] 韦玉麒. 磁控制LLC谐振变换器的研究[D]. 重庆: 重庆大学, 2019.

[8] Nabih A, Li Qiang. Low-profile and high-efficiency 3 kW 400 V-48 V LLC converter with a matrix of four transformers and inductors for 48V power architecture for data centers[C]//2021 IEEE Energy Conversion Congress and Exposition (ECCE), Vancouver, BC, Canada, 2021: 1813-1819.

[9] Prakash P R, Nabih A, Li Qiang. Termination design optimization of high-current PCB-winding matrix transformers[J]. IEEE Transactions on Power Elec- tronics, 2023, 38(4): 4957-4971.

[10] Liu Yue, Wu Hongfei, Tai Yu, et al. Optimal design of GaN and PCB-winding based transformer-inductor- integrated magnetics for CLL resonant converter[C]// 2020 IEEE Energy Conversion Congress and Expo- sition (ECCE), Detroit, MI, USA, 2020: 5430-5435.

[11] Nabih A, Li Qiang, Lee F C. Magnetic integration of four-transformer matrix with high controllable leakage inductance using a five-leg magnetic[C]// 2022 IEEE Applied Power Electronics Conference and Exposition (APEC), Houston, TX, USA, 2022: 693-700.

[12] Huang Qingyun, Ma Qingxuan, Huang A Q, et al. 400V-to-48V GaN modular LLC resonant converter with planar transformers[C]//2021 IEEE Energy Conversion Congress and Exposition (ECCE), Vancouver, BC, Canada, 2021: 2129-2135.

[13] Nabih A, Gadelrab R, Prakash P R, et al. High power density 1 MHz 3 kW 400 V-48 V LLC converter for datacenters with improved core loss and termination loss[C]//2021 IEEE Applied Power Electronics Conference and Exposition (APEC), Phoenix, AZ, USA, 2021: 304-309.

[14] Gadelrab R, Nabih A, Lee F C, et al. LLC resonant converter with 99% efficiency for data center server[C]//2021 IEEE Applied Power Electronics Conference and Exposition (APEC), Phoenix, AZ, USA, 2021: 310-319.

[15] 肖龙, 伍梁, 李新, 等. 高频LLC变换器平面磁集成矩阵变压器的优化设计[J]. 电工技术学报, 2020, 35(4): 758-766.

Xiao Long, Wu Liang, Li Xin, et al. Optimal design of planar magnetic integrated matrix transformer for high frequency LLC converter[J]. Transactions of China Electrotechnical Society, 2020, 35(4): 758-766.

[16] Ranjram M K, Perreault D J. A 380-12 V, 1-kW, 1-MHz converter using a miniaturized split-phase, fractional-turn planar transformer[J]. IEEE Transa- ctions on Power Electronics, 2022, 37(2): 1666-1681.

[17] Nabih A, Li Qiang. Design of 98.8% efficient 400- to-48 V $LLC$ converter with optimized matrix transformer and matrix inductor[J]. IEEE Transa- ctions on Power Electronics, 2023, 38(6): 7207-7225.

[18] Fei Chao, Gadelrab R, Li Qiang, et al. High-frequency three-phase interleaved LLC resonant converter with GaN devices and integrated planar magnetics[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2019, 7(2): 653-663.

Abstract Traditional step-by-step optimization design methods struggle with the large number, strong continuity, and mutual coupling of planar magnetic elements, which is challenging to achieve the highest overall efficiency. Therefore, this paper proposes a parameter global optimization design method for the LLC converter based on planar magnetic elements to enhance efficiency and power density, including the switching frequency, resonant parameters (parallel-to-series resonance inductance ratio, resonance capacitance), the size of planar magnetic elements (middle leg radius, winding linewidth, transformer and inductance middle leg length, middle leg height), and the output power at peak efficiency.

The optimization objective is to maximize the peak efficiency of the converter, expressed as the optimization parameters. The optimization constraints are the working stress and volume of the converter related to the optimization parameters to meet practical engineering requirements. The optimization design is expressed as a single objective, multi-parameter, nonlinear problem. Genetic algorithm (GA), particle swarm optimization (PSO), simulated annealing algorithm (SA), traversal optimization, and other methods can be used to solve this problem. The theoretical global optimal design parameters for maximizing the peak efficiency can be obtained in a single step.

Compared with the step-by-step design method, the parameter global optimization design method can improve the theoretical peak efficiency for a certain LLC converter by about 0.1%, with a reduction of more than 20% in the volume of the planar magnetic element. This improvement is achieved by reducing the switching loss of switching devices and the core loss of the magnetic element by an appropriate decrease in the switching frequency and allocating more of the total area of the magnetic element to the magnetic core rather than the winding. The efficiency at each working condition below half load is improved, validating the effectiveness of the parameter global optimization design method.

A 3 kW high-efficiency and high-power density LLC converter is designed. Considering that the optimization parameters are variables with practical physical significance and processing technology constraints, the traversal optimization method can ensure that the optimization results are the actual values achieved in production by setting the appropriate step size. The power density of the converter is 510 W/in3, the peak efficiency is 99.0%, and the full load efficiency is 98.3%. The result is close to the theoretical results of the parameter global optimization design method, which proves the correctness and effectiveness of the design method.

The idea is also applicable to other topologies using planar magnetic elements. The application to other topologies involves similar thinking, with specific optimization parameters and their relationships tailored to each case.

keywords:LLC converter, planar magnetic, parameters design, high efficiency

DOI: 10.19595/j.cnki.1000-6753.tces.230778

中图分类号:TM46

国家自然科学基金资助项目(62227802)。

收稿日期 2023-05-29

改稿日期 2023-08-01

周子航 男,1999年生,硕士,研究方向为电力电子技术及其应用。E-mail: 3170106111@zju.edu.cn

马 皓 男,1969年生,教授,博士生导师,研究方向为电力电子技术及其应用、电力电子先进控制技术、电力电子系统故障诊断、大功率无线电能传输等。E-mail: mahao@zju.edu.cn(通信作者)

(编辑 陈 诚)