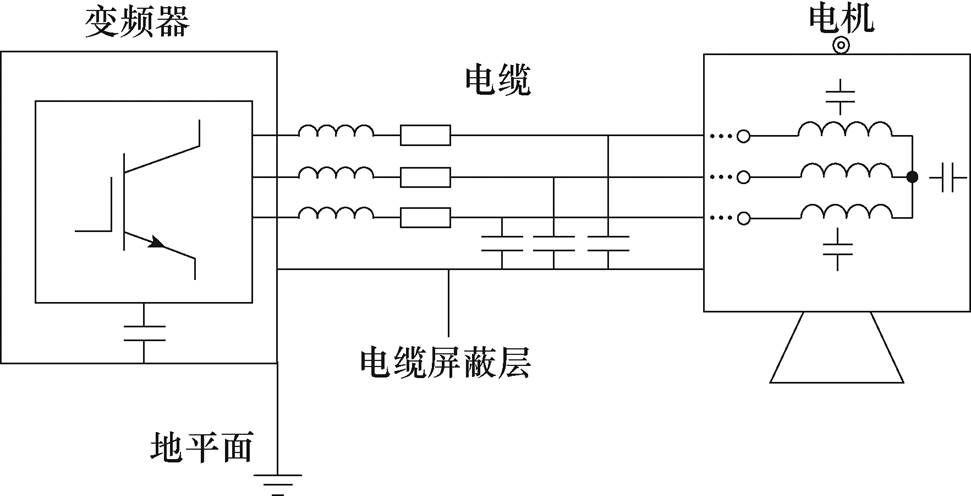

图1 变频电机驱动系统采用屏蔽电缆时的示意图

Fig.1 Schematic diagram of variable frequency motor drive system with shielded cables

摘要 变频驱动系统中变频器共模电压会引起电机轴电压继而造成轴承电腐蚀,带来巨大的危害。变频器与电机之间连接电缆的寄生参数对电机轴电压和轴电流影响的机理仍有待确定。该文提出了电缆-电机系统的轴电流模型,分别给出电机及电缆参数的提取方法,研究了电缆类型及长度变化对系统阻抗曲线的影响规律,对系统阻抗特性进行了仿真及实验验证。建立变频器-电缆-感应电机轴电流系统仿真模型,并搭建轴电流实验台进行测试,测试结果验证了模型的正确性。研究结果表明,电缆的电容参数是影响电机轴电压的关键因素,采用屏蔽电缆或增加电缆长度会增大电缆寄生电容,增加定子接地电流、降低电机容性轴电压;采用屏蔽电缆电机轴两端电压高于非屏蔽电缆。

关键词:变频驱动 屏蔽电缆 轴电压 轴电流 接地电流

脉冲宽度调制(Pulse Width Modulation, PWM)变频驱动技术由于具有先进的控制策略以及良好的运行性能,在各个行业领域得到普及。随着现代微电子技术的发展和高频大功率电力电子器件的出现,PWM变频驱动技术广泛应用在电力、石油、高速铁路、新能源汽车和风电等行业。然而,变频器输出的共模电压经电缆传输在电机内部杂散电容的耦合下形成共模回路,在电机轴承内、外滚道之间感应出更高的轴电压。当轴电压超过油膜最大耐压时[1],电机轴承表面会发生局部放电产生轴电流,使损坏加剧直至轴承腐蚀,缩短电机使用寿命,严重影响电机的正常运行。随着电力电子器件脉宽调制载波频率的增加和晶体管开关时间的减少,逆变器开关动作的瞬间会产生具有更高幅值、高dv/dt的共模电压,导致轴承因电蚀失效的比例呈现上升趋势。近年来,在轨道交通[2]以及风力发电[3]领域,轴承电蚀成为密切关注的问题。在变频驱动系统中,电缆是变频器和电机之间的耦合通道。实际应用中的电缆长度差别很大。如电动乘用车采用三合一结构时,变频器与电机之间的连接线很短。但是当变频器和电机存在一定距离时,采用较长的电缆,如地铁列车、商用电动车和风力发电机系统。电力电缆存在长线缆、短线缆、屏蔽与非屏蔽、单芯和多芯等参数[4]。当逆变器输出共模电压经较长线缆传输时,可能带来电缆和电机谐振,会使得共模电压及共模电流幅值增大,高频成分更加丰富,进而诱导电机轴电压和轴电流增大,导致更严重的影响。电缆参数发生变化时会导致与电缆相连的电机轴电压发生变化,进而轴承电蚀程度发生变化。

国内外对轴电流引起电蚀问题的研究已有较大的突破且不断在完善,主要集中在逆变器端控制策略研究[5-7]和基于电机部件的结构及模型参数优化设计[8]。目前,针对电缆的研究大多集中于长电缆驱动系统共模电磁干扰、电机过电压及电机定子绕组绝缘故障等问题[9]。在电缆对轴电流的影响方面,德国学者A. Muetze[10]和沈阳工业大学王禹[11]进行了相关研究。针对不同电缆长度、屏蔽和非屏蔽、接地线长度等开展实验对比,得出了一些定性的结论,但是缺少从电缆及电机建模层面开展电缆对轴电流影响的机理研究。P. M. Sunitha等[12]采用不同电平逆变器,通过对长线缆供电的电机驱动系统共模电压、轴电压和轴电流进行仿真,提出相应的轴电流抑制策略。但对于模型的合理性以及仿真结果的正确性未进行实验验证。J. Luszcz等[13-14]将电缆参数等效为电阻、电感、电容和电导等分布参数的有损传输线模型,交流电机绕组寄生电容建模为一个阶梯式等效电路,研究电缆参数对交流电机驱动系统共模电流的影响,但没有讨论对电机轴电压和轴电流的影响。O. Magdun等[15-17]研究了变速交流电机驱动器非对称电缆解析计算和数值计算,使得电路模型参数具有清晰的物理意义,采用不同电缆模型进行共模接地电流计算,但是缺少电缆参数对共模电流的关键影响因素分析。

综上所述,电缆对电机轴电流问题有重要的影响,但缺少电缆模型参数对轴电流影响机理分析,对电机轴电压影响的关键电缆参数还不确定,不能在轴电流抑制方案上指导电缆的选型和设计。因此,建立电缆和电机轴电流等效电路,研究电缆-电机系统轴电流产生的机理,分析电缆寄生参数对系统模型阻抗的影响,确定关键电缆寄生参数,对提出有效的轴电流抑制方案有重要的意义,可以为变频系统电缆设计、选型,对轴电流轴电压的抑制方案提供依据。

本文针对变频电机驱动系统中电缆参数对电机轴电流问题的影响进行研究,基于阻抗特性测试,建立了电缆和电机高频等效电路模型,并对电缆和电机组成系统的阻抗特性进行验证,分析不同电缆对系统阻抗特性的影响。在此基础上构建系统轴电流等效电路模型,分析了电缆长度、屏蔽与非屏蔽参数对轴电压和轴电流的影响。最后搭建了变频电机轴电压、轴电流测试平台,对仿真结果的准确性进行验证,并针对变频驱动系统电机轴电压和轴电流问题给出相应的抑制方案。

变频电机驱动系统中电机轴电压和轴电流产生的根源在于变频器输出不为零的共模电压。变频器输出的共模电压受电缆分布参数的影响使波形发生反射,并叠加许多高频成分,在电机内部杂散电容的作用下,轴承两端感应出轴电压。电机在起动、制动时,轴承内的润滑油膜还未稳定形成,当轴电压超过轴承油膜的击穿阈值,会产生数值比较大的放电击穿轴电流,即电火花加工(Electrical Discharge Machining, EDM)轴电流[18]。轴电流会使轴承内的润滑油电离,破坏油膜的稳定性,加快润滑油的劣化,降低润滑性能和介电强度,还会在轴承外表面产生点腐蚀,最终形成搓衣板状的凹槽,轴承间的磨损加剧,进一步加剧损坏直至轴承腐蚀。轴承失效会缩短电机使用寿命,并产生振动、发热和噪声等现象,严重影响电机的正常运行。

通常,电机内部除了EDM轴电流外,还有循环型轴电流。由于逆变器产生的共模电压会在定子、转子和轴承之间形成一个共模电流环路,从而在电机转轴周围产生高频磁通。这种磁通会导致两个线圈的侧向电流不平衡,从而在轴承处产生电弧放电。由于电流不平衡,电机转轴周围会感应出交变磁场。该磁场会通过环路阻抗传导回路,并感应出环路电流。定子机壳、转子转轴、驱动端轴承和非驱动端轴承构成了回路[19]。环路电流流向定子侧激发共模环路感应轴电流,即循环型轴电流。循环型轴电流的产生机理更为复杂,其中除了电容耦合,还包含了磁场耦合。

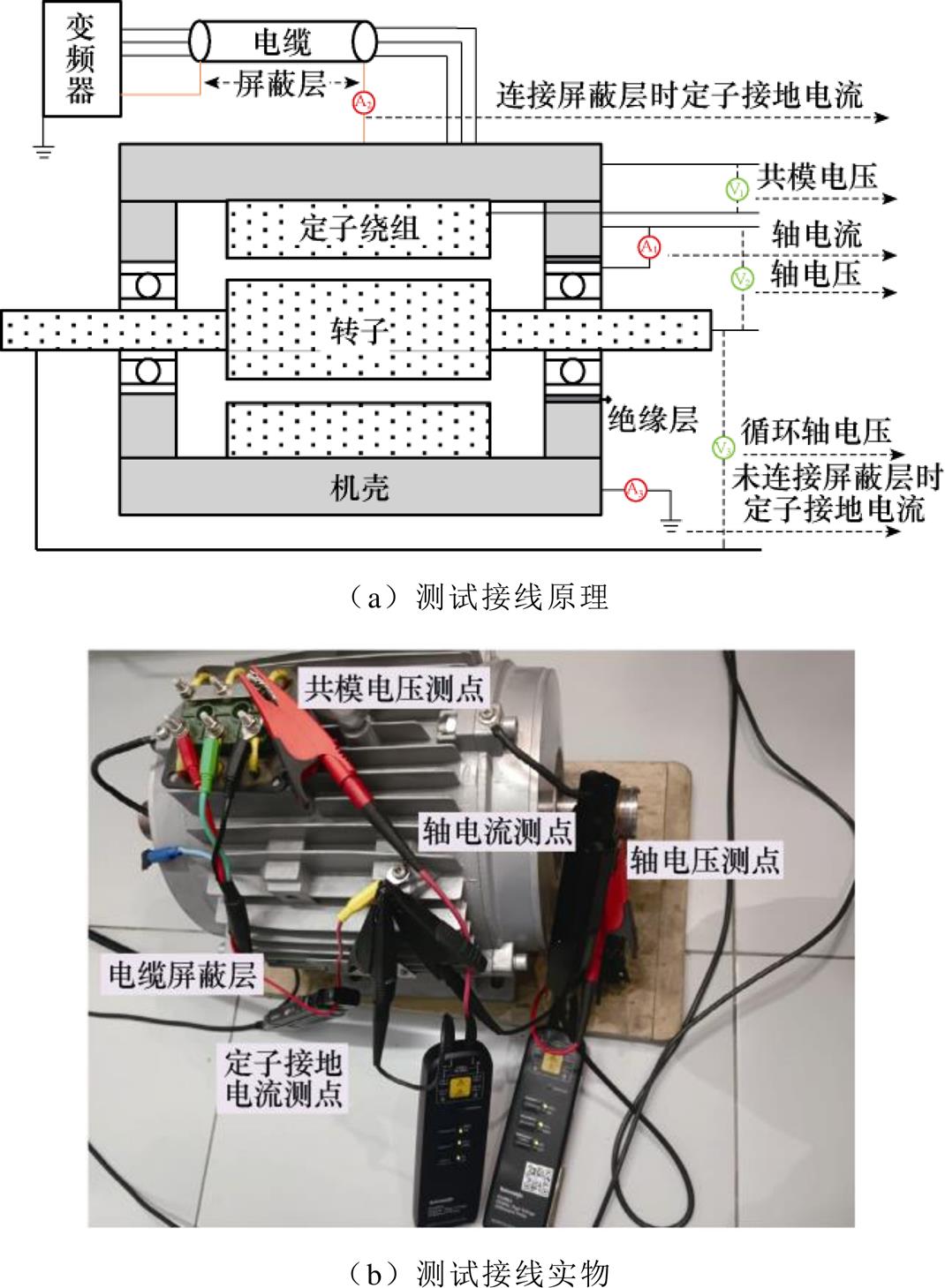

综上所述,在分析变频驱动电机轴电流产生机理时,要综合多种因素共同考虑,首先判断轴电流类型,针对轴电流具体类型进行参数影响分析。变频电机驱动系统采用屏蔽电缆时,电机外壳经过电缆屏蔽层与变频器的地相连,接线示意图如图1所示。如果采用非屏蔽电缆,电机外壳经保护接地线接地。

图1 变频电机驱动系统采用屏蔽电缆时的示意图

Fig.1 Schematic diagram of variable frequency motor drive system with shielded cables

由图1变频电机系统组成可知,电机经电缆与变频器相连接,变频电机高频轴电流的产生受逆变器输出电压脉冲的上升时间、电缆和电机参数的影响[20-21]。本文主要分析电缆长度不是很长且未达到引起反射的情况,因此,对于电缆模型采用集中参数模型,不再使用分布参数,电机则采用简化的集中参数模型,主要研究电缆长度、屏蔽、非屏蔽参数对系统轴电流的影响。为定量分析电缆对轴电流的影响,需要针对电机和电缆分别进行高频建模 研究。

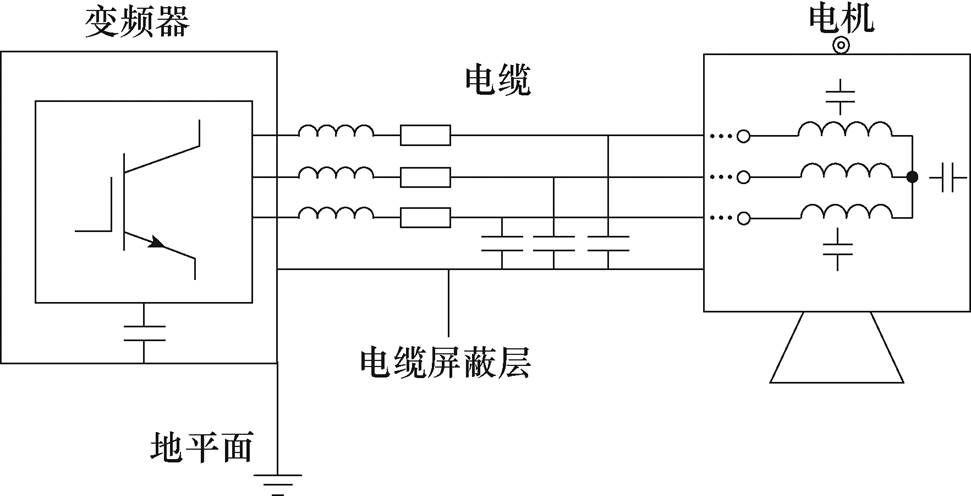

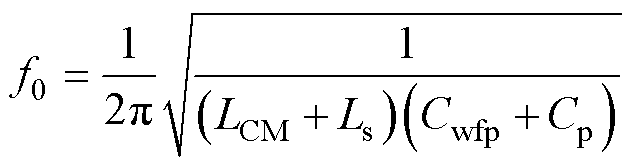

本文研究电缆参数对电机轴电流的影响,提出电机电缆共模等效电路。共模等效电路模型是把变频器输出共模电压作为激励源,经电缆传输及电机内部寄生耦合电容回路,并以寄生电容为媒介从电机绕组出发,与定子、转子、机壳和大地构成的共模回路通过电路形式表达出来,同时不忽略变频器输出端到电机输入端的供电电缆的寄生参数的影响,由于在共模回路中三相电缆及三相定子绕组中的电流都是同相位同大小。因此可以视为并联,采用集中一相的电路表示。

电机共模等效电路有不同拓扑形式,如有基本的电机集中参数等效电路[22]和高频段阻抗匹配更为精确的分布参数等效电路[23]。后者的电路结构更加复杂,元件数量更多,在高频时能够准确地反映电机内部阻抗的变化情况,但是仿真计算量大。本文主要研究电缆对轴电压、轴电流的影响,在对轴电流和轴电压进行时域仿真分析时,电机不同模型对仿真结果造成的差异很小。因此,本文结合文献[22]的电机集中参数模型,考虑变频器输出端到电机输入端的供电电缆的寄生参数的影响,提出变频驱动系统中电缆电机共模等效电路模型,如图2所示。

图2 电缆电机系统轴电流等效电路

Fig.2 Motor and cable system bearing current equivalent circuit

图2中,Vng为逆变器输出端共模电压,Vng= (Vag+Vbg+Vcg)/3,其中,Vag、Vbg、Vcg为三相对地电压。电缆参数中,Ls、Rs分别为高频下电缆串联电感和寄生电阻,寄生电阻表现为电缆的交流损耗特性;Cp为导体缆芯和屏蔽层之间的寄生电容。电机参数中,LCM和Re分别为共模电感和涡流电阻;Cwf为定子绕组与机壳间电容、Cwr为定子绕组与转子间电容、Crf为机壳与转子间电容;Cb,d和Cb,nd分别为轴承驱动端和非驱动端电容。

为定量研究电缆参数对电机轴电压和轴电流的影响,本文以一台5.5 kW感应电机为例进行分析,下面给出电机和电缆高频模型提取方法。

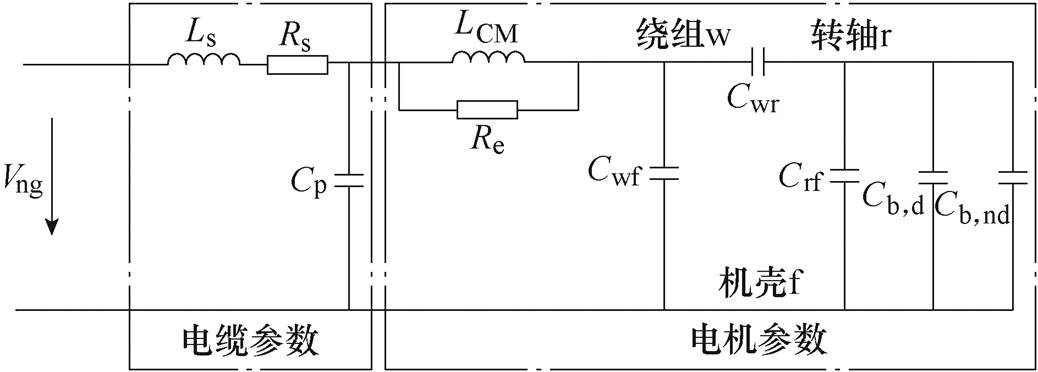

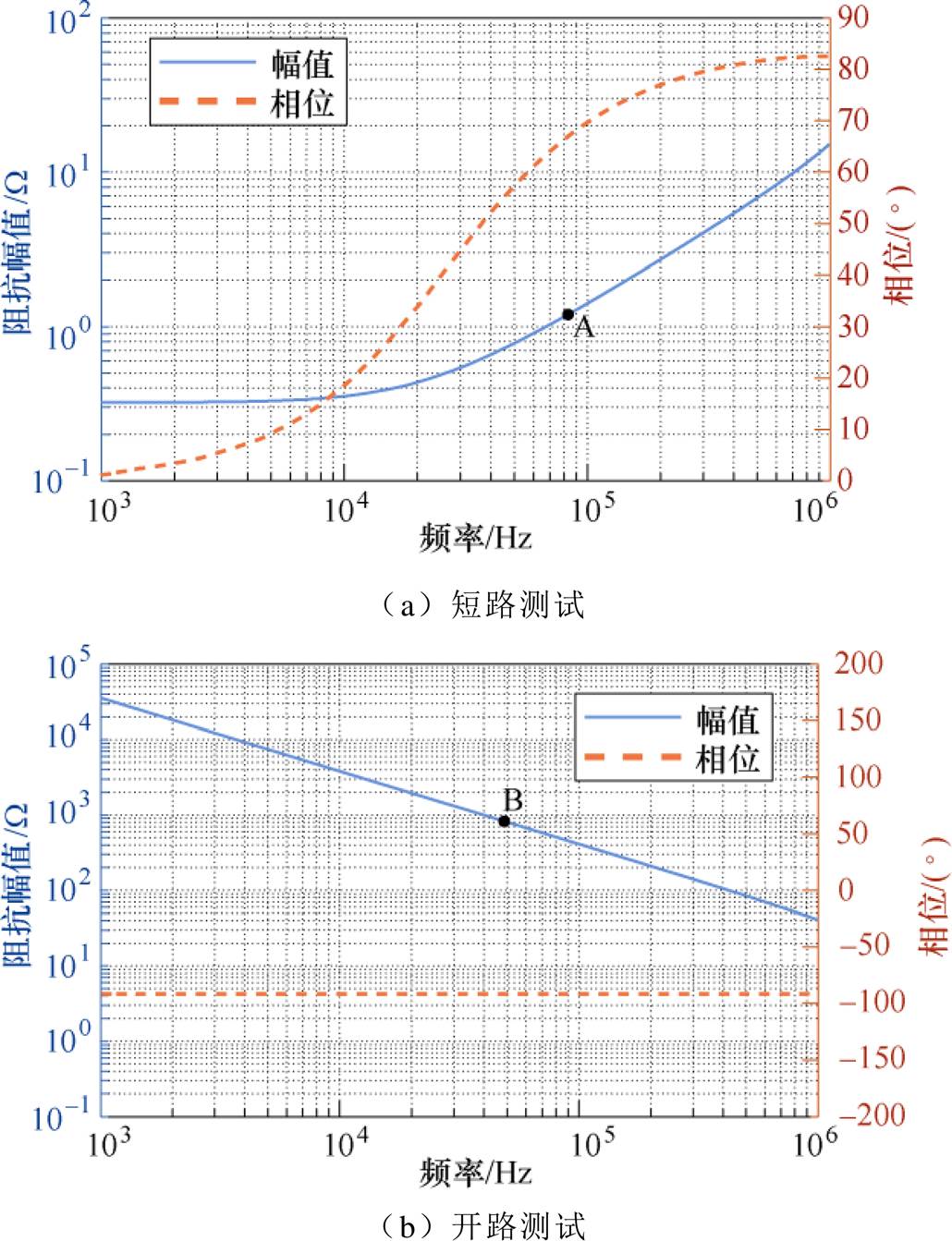

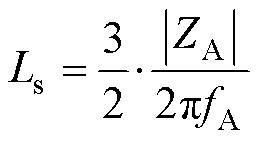

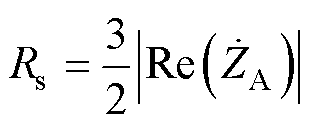

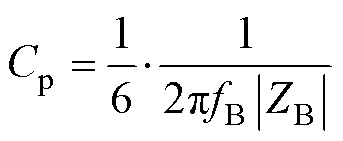

基于图2的电缆模块等效电路,分别对3 m非屏蔽电缆、3 m屏蔽电缆、10 m屏蔽电缆进行了参数提取。测试所用的电缆是铜心聚氯乙烯绝缘聚氯乙烯护套屏蔽软电缆,电缆芯数为3,导线截面积为2.5 mm2。采用同惠TH2839阻抗分析仪对电缆进行开路、短路测试,开路和短路测试接线如图3所示,测试得到短路和开路阻抗曲线如图4a和图4b所示。图中,A、B、C表示三相电缆,G表示屏蔽层。

图3 电缆阻抗测试接线

Fig.3 Cable impedance test wiring diagram

图4 电缆阻抗测试曲线

Fig.4 Cable impedance test curves

通过图3和图4电缆模型和测试曲线特征点的阻抗幅值ZA、ZB和频率fA、fB可以计算得出三相电缆的集中共模等效电路模型参数[24]为

(1)

(1)

(2)

(2)

(3)

(3)

式中,ZA、fA分别为特征点A处的阻抗幅值和频率;ZB、fB分别为特征点B处的阻抗幅值和频率。

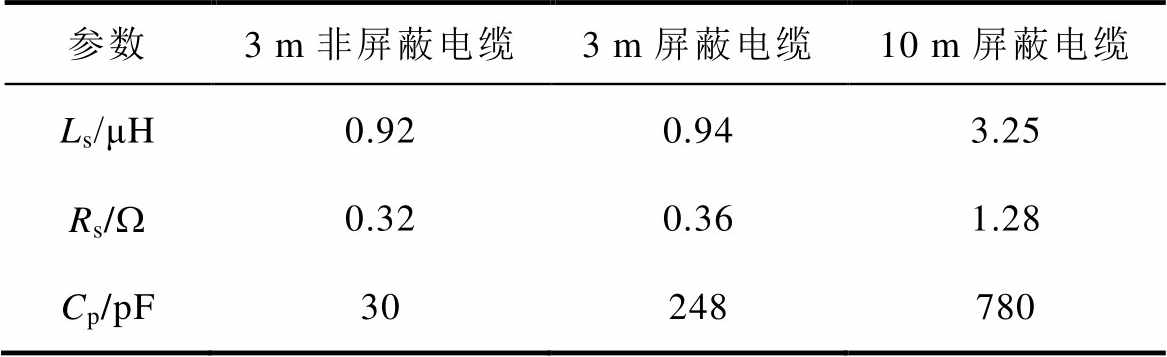

利用式(1)~式(3)提取计算可得到3 m非屏蔽、3 m屏蔽和10 m屏蔽电缆参数见表1。

表1 电缆高频模型参数

Tab.1 Cable high frequency model parameters

参数3 m非屏蔽电缆3 m屏蔽电缆10 m屏蔽电缆 Ls/μH0.920.943.25 Rs/W0.320.361.28 Cp/pF30248780

由表1得到的不同电缆参数可知,无论电缆屏蔽与否,其寄生电感Ls和寄生电阻Rs变化很小。但是对于寄生电容Cp而言,3 m非屏蔽电缆寄生电容为30 pF,3 m屏蔽电缆电容为248 pF,这是由于缆芯和屏蔽层构成的电容,使得寄生电容参数与非屏蔽电缆相差很大。屏蔽电缆长度从3 m增加到10 m,Ls由0.94 μH增加到3.25 μH,Rs由0.36 W 增加到1.28 W,两者都增加到近3倍多。由此可见,电缆长度会使寄生电感、电阻和电容参数都增加,但是对寄生电容参数的影响最为显著。因此,屏蔽类型及长度的不同都会改变系统阻抗参数的大小,进而对系统共模、差模阻抗曲线产生影响。

1)电机共模电感和涡流电阻提取

电机绕组共模电感和涡流电阻在高频范围内起着重要的作用。在高频激励下,定子绕组由于趋肤效应和邻近效应,线圈的涡流电阻和电感会发生变化。因此,为了提高模型精度,需准确提取电机共模电感和涡流电阻。

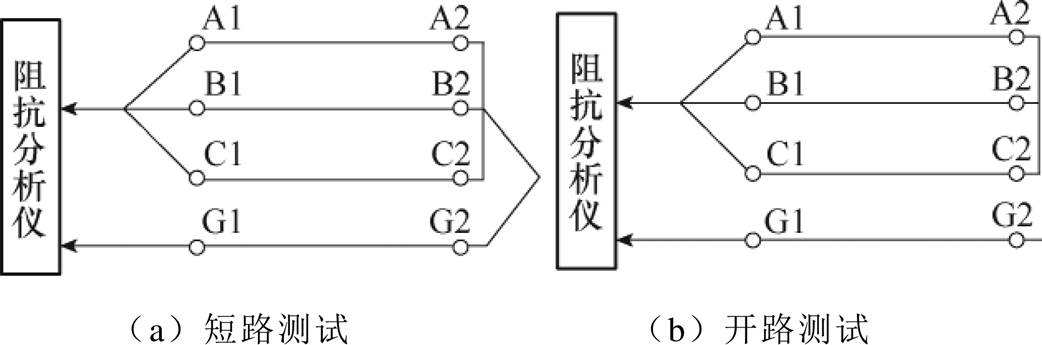

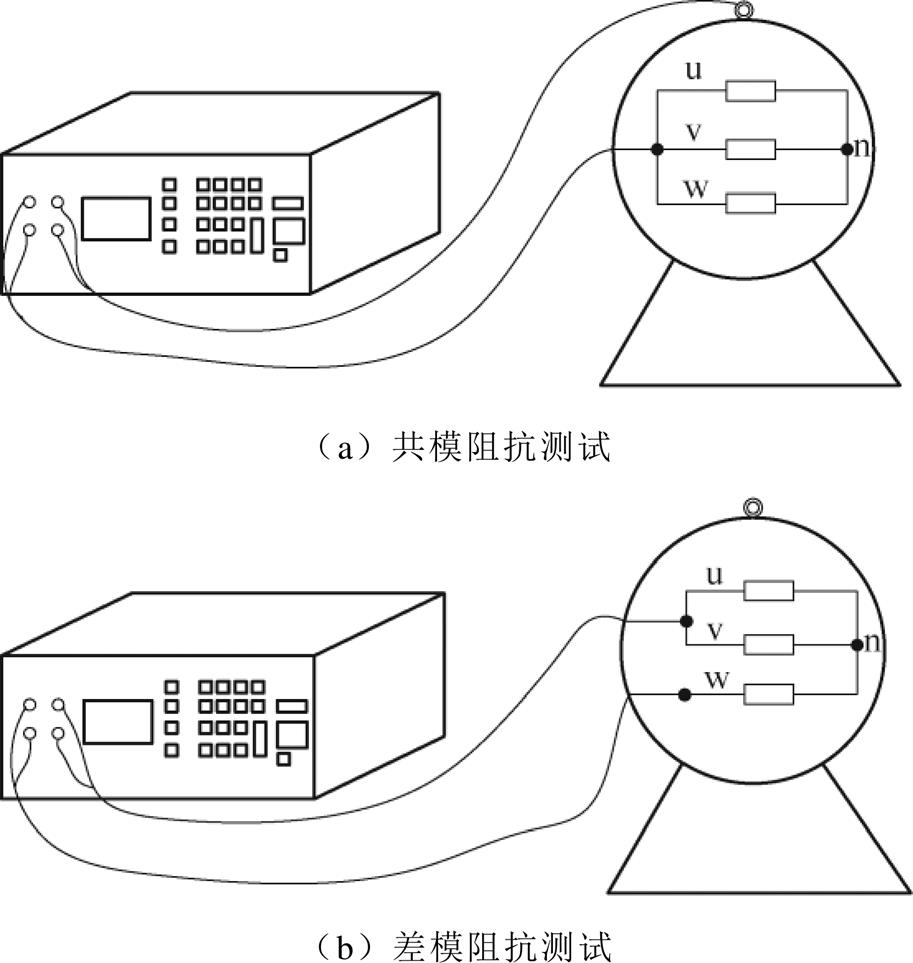

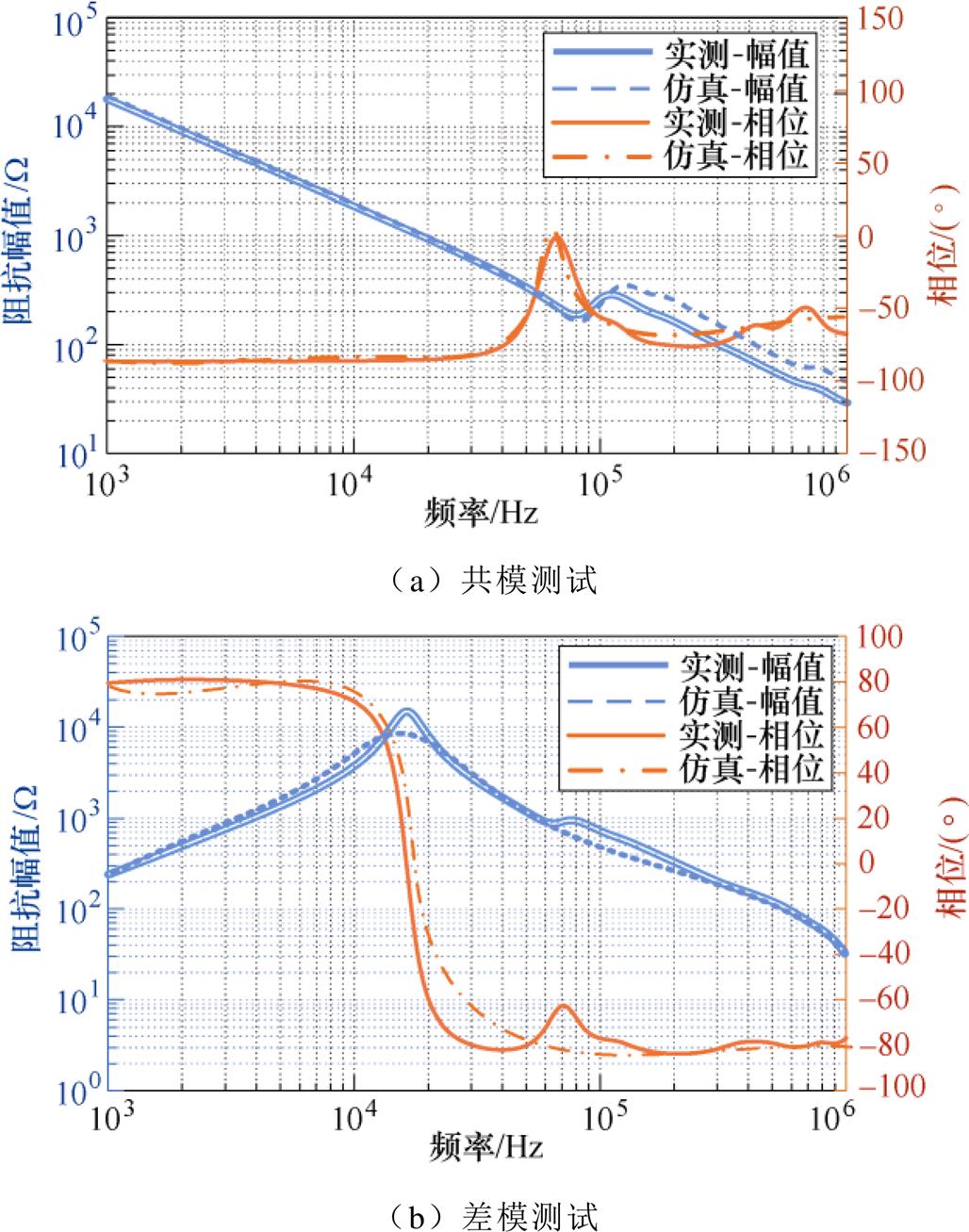

采用阻抗分析仪对感应电机进行共模、差模阻抗测试。电机处于静止时,将电机底部用绝缘垫片进行隔离。将电机定子绕组三相短接,对短接点与机壳之间的测试即为共模测试。差模测试则是指电机定子绕组任意两相短接点与第三相之间的阻抗测试。共模测试用于提取共模电感[25],差模测试用来提取涡流电阻。阻抗测试原理和阻抗测试曲线分别如图5和图6所示。

图5 阻抗测试原理

Fig.5 Impedance test schematic

图6 阻抗测试曲线

Fig.6 Impedance test curves

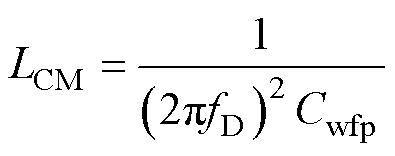

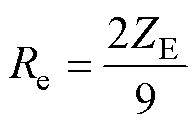

图6a中,C点的端口阻抗表现为容性,通过C点可确定电机定子绕组与机壳间电容Cwfp,表现为纯容性。D点为定子绕组与机壳间电容Cwfp和电机共模电感发生串联谐振点。图6b中,E点为并联谐振点,呈现纯阻性,表示涡流电阻Re。根据特征点阻抗和频率以及式(4)~式(6)来计算电机共模电感和涡流电阻[23]为

(4)

(4)

(5)

(5)

(6)

(6)

式中,ZC、fC分别为特征点C处的阻抗幅值和频率;fD为特征点D处的频率;ZE为E点的阻抗幅值。

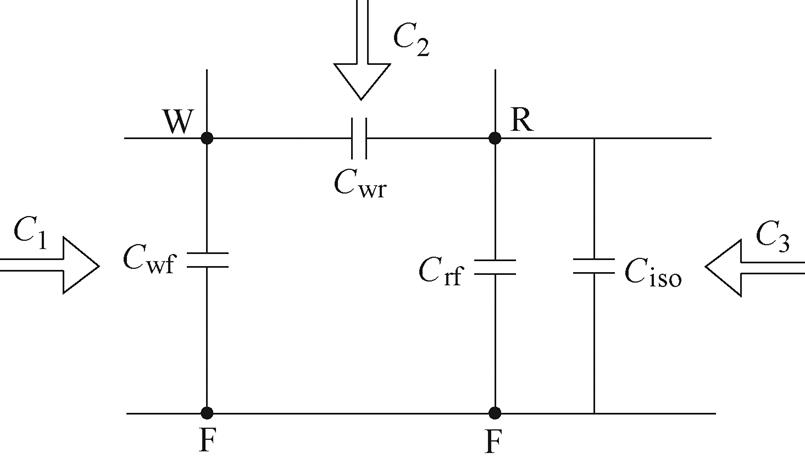

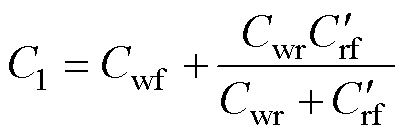

2)电机杂散电容提取

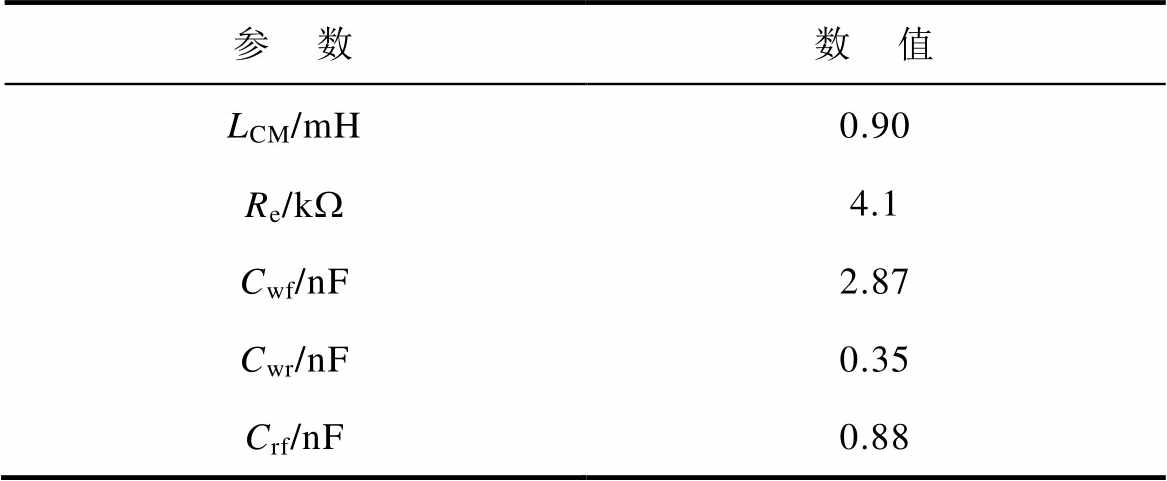

根据多导体独立系统理论,定子绕组、转子和机壳可以等效为三个导体电极,因此,需要在静态下测试三个导体间两两端口的电容值,通过端口电容提取计算定子绕组和机壳间电容Cwf、定子绕组与转子铁心间电容Cwr、转子铁心与机壳间电容Crf。实验电机两端轴承为陶瓷球绝缘轴承,把定子和转子隔离开来,绝缘间隙很大,电容很小。采用Agilent U1733C LCR表分别测量电机不同端口在1 kHz频率下的阻抗和相位。将三相定子绕组短接,测量定子绕组短接点与机壳间的电容C1;测量定子绕组短接点与转子间的电容C2;测量转子与定子机壳间电容C3,电机端口电容测量示意图如图7所示。

图7 电机端口电容测量示意图

Fig.7 Motor port capacitance measurement diagram

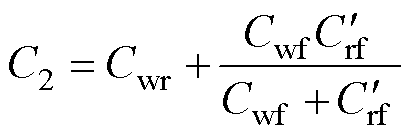

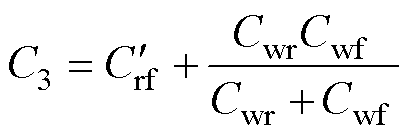

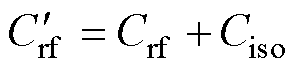

由图7可以得出端口电容与电机杂散电容的关系式[18]为

(7)

(7)

(8)

(8)

(9)

(9)

将转轴与机壳电容和绝缘轴承电容Ciso的并联记为 ,有

,有

(10)

(10)

联立式(7)~式(10),可得电机杂散电容参数,其中绝缘轴承电容Ciso的测量值为65.6 pF。电机内部杂散电容测试提取结果见表2。

表2 感应电机模型参数

Tab.2 Induction motor model parameters

参 数数 值 LCM/mH0.90 Re/kW4.1 Cwf/nF2.87 Cwr/nF0.35 Crf/nF0.88

电缆和电机高频模型建立以及分别完成参数计算后,需要对电机和电缆模型的准确性进行验证。以往都是对电机和电缆单一模型进行共模、差模阻抗验证,但是实际应用中电机和电缆是一个组合系统,系统阻抗曲线的谐振点会受到电机参数和电缆参数的影响,进而影响系统的共模电流和共模电压幅值的大小。因此,需要综合考虑电缆及电机系统,进而比较电缆参数变化对系统阻抗特性的影响。采用阻抗分析仪对电机和10 m屏蔽电缆组成的系统进行静态端口共模、差模阻抗测试。并利用Simulink仿真软件所建立的电缆和电机的串联模型进行共模、差模的端口阻抗特性仿真,得到的阻抗曲线与实测端口阻抗特性对比,如图8所示。结果表明,电机和10 m屏蔽电缆组成的系统模型端口阻抗整体呈现与电机端口阻抗曲线相似,并且在1 kHz~1 MHz频段能够准确地反映电缆与电机共模阻抗、差模阻抗谐振点随频率变化的特性,验证了电机和电缆模型及参数提取的正确性。

图8 10 m电缆与电机组成的系统阻抗测试与仿真对比

Fig.8 10 m cable and motor system test and simulation comparison curves

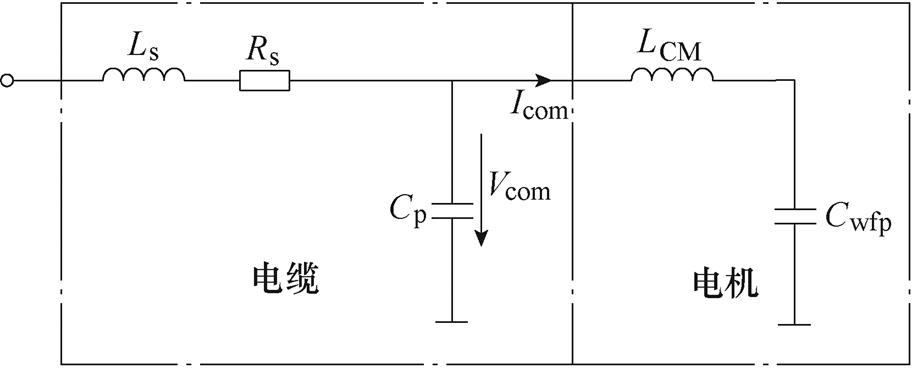

通常,电机发生第一个谐振点前的频段共模端口特性主要由电机共模电感Lcom和绕组与机壳的端口电容Cwfp决定[23]。因此,当电机接入电缆时,可以近似用这两个元件代替电机共模模型,则电机电缆共模回路简化模型如图9所示。

图9 电机电缆共模回路简化模型

Fig.9 Simplified model of common mode circuit of motor and cable

由图9可计算得到电缆与电机的谐振频率f0为

(11)

(11)

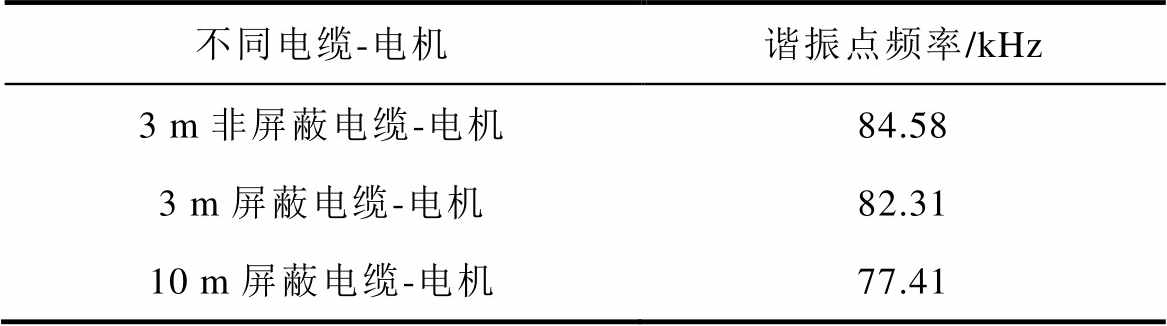

分别将不同电缆和电机参数代入式(11),可以求得不同电路系统的谐振频率,见表3。

表3 不同电缆下共模回路谐振点频率计算结果

Tab.3 Calculation results of common-mode resonance point frequency under different cables

不同电缆-电机谐振点频率/kHz 3 m非屏蔽电缆-电机84.58 3 m屏蔽电缆-电机82.31 10 m屏蔽电缆-电机77.41

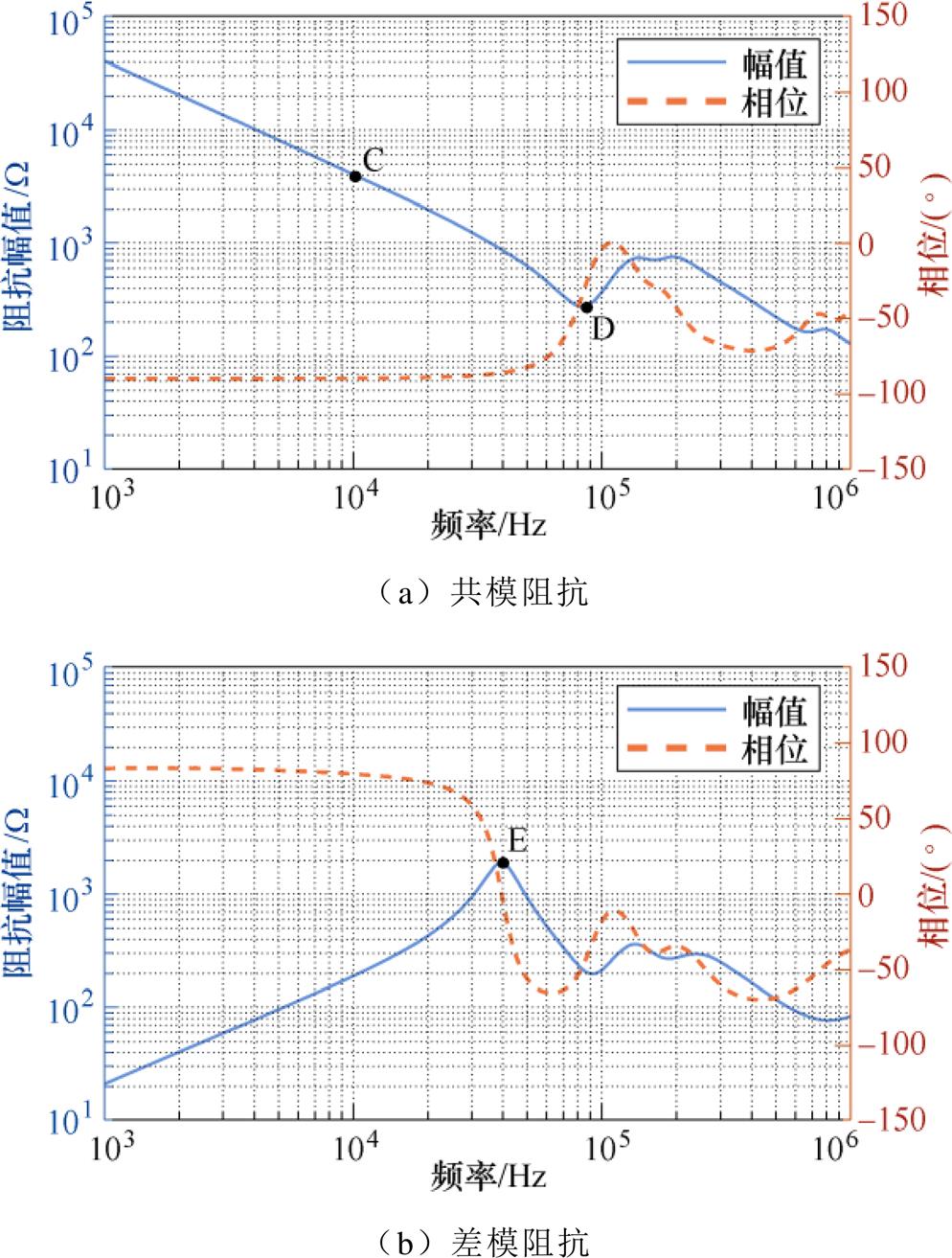

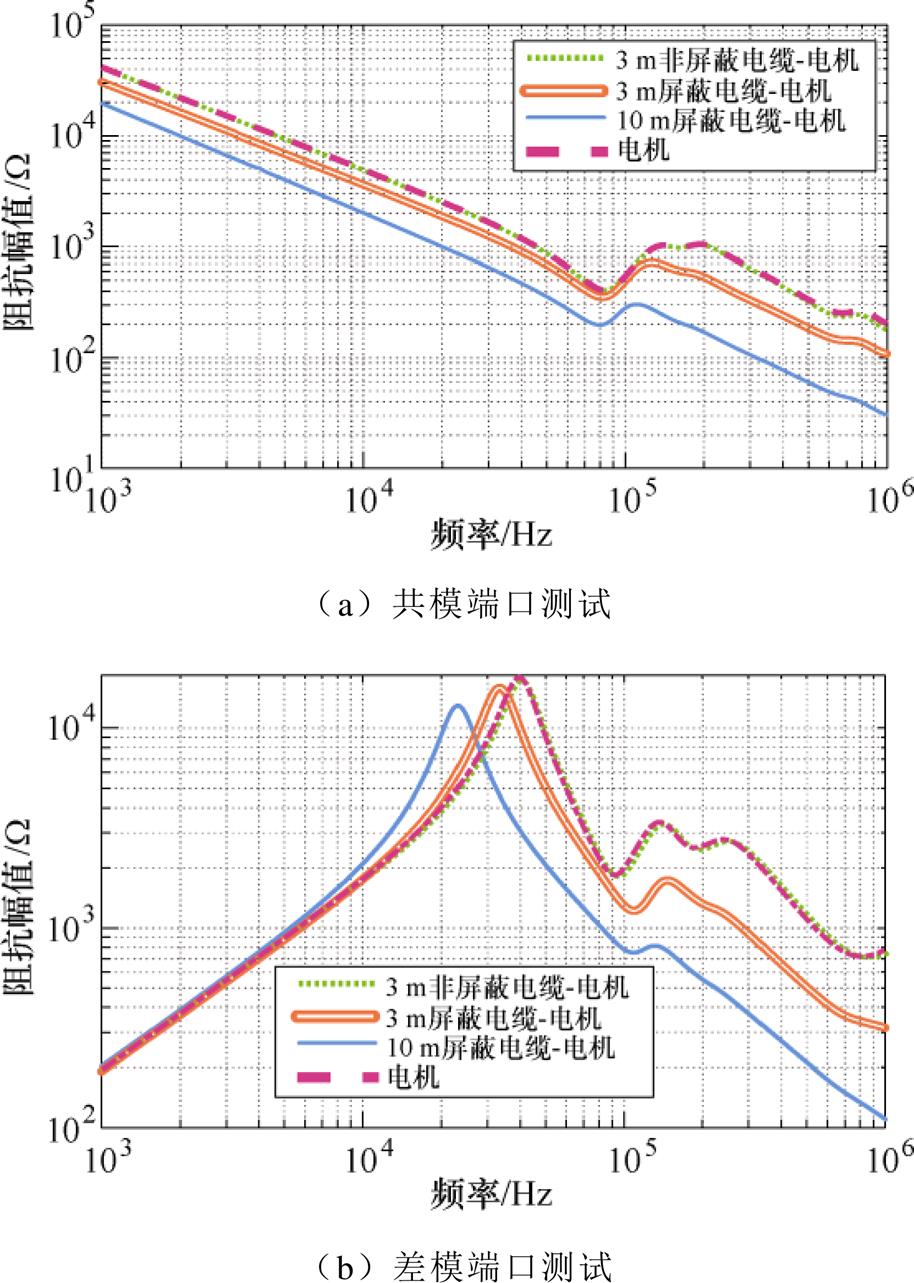

为了验证简化共模回路模型的合理性和解析计算结果的正确性,把3 m非屏蔽电缆、3 m屏蔽电缆、10 m屏蔽电缆分别与5.5 kW感应电机相连,在1 kHz~1 MHz频段下进行了共模、差模阻抗测试,测试结果如图10所示。

图10 不同电缆与电机组成系统时的共模、差模测试

Fig.10 Common mode and differential mode testing of different cables and motor system ports

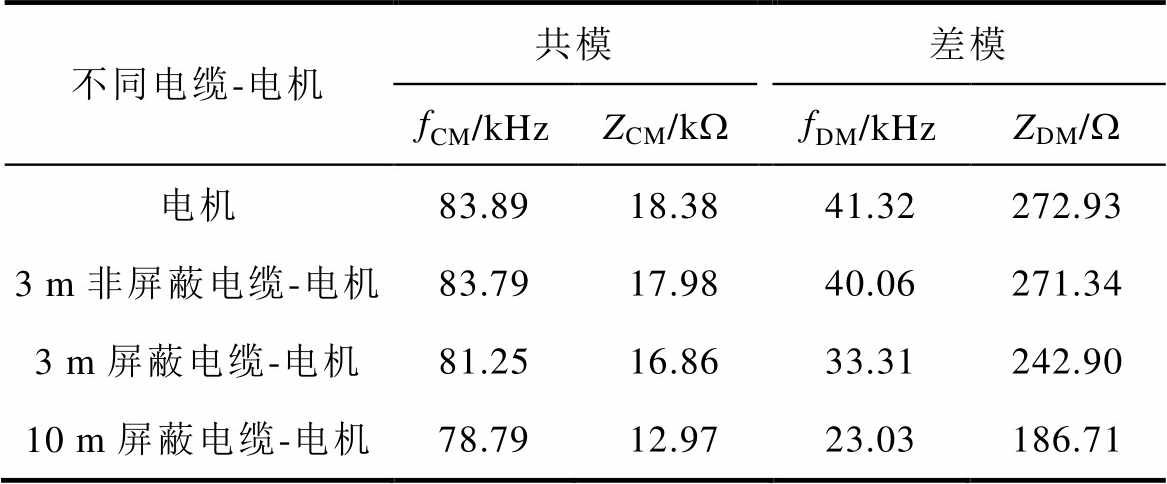

从图10可以看出,在1 kHz~1 MHz下,不论共模还是差模测试,3 m非屏蔽电缆-电机系统阻抗曲线与单电机基本重合。根据表1和表2可知,3 m非屏蔽电缆的寄生电感、寄生电容与电机共模电感、耦合电容相比数值很小,参与谐振反应的贡献很小,因此呈现出共模、差模测试曲线谐振参数变化不大。其中,不同电缆与电机组成系统时的共模、差模测试的谐振点参数变化见表4。

表4 不同电缆下的电缆-电机系统谐振点参数变化

Tab.4 Variation of the cable-motor system resonance point parameters under different cables

不同电缆-电机共模差模 fCM/kHzZCM/kWfDM/kHzZDM/W 电机83.8918.3841.32272.93 3 m非屏蔽电缆-电机83.7917.9840.06271.34 3 m屏蔽电缆-电机81.2516.8633.31242.90 10 m屏蔽电缆-电机78.7912.9723.03186.71

结合图10a共模测试曲线及表4可知:①屏蔽电缆使得共模阻抗ZCM幅值由17.98 kW 减小到16.86 kW,曲线向下偏移;共模谐振频率fCM由83.79 kHz下降到81.25 kHz,谐振点向左偏移。这是由于屏蔽电缆寄生电容增大,系统阻抗会减小,根据式(11)可得到电容参数增大会使共模谐振点频率减小。②对比3 m和10 m屏蔽电缆,10 m屏蔽电缆下系统共模阻抗由16.86 kW 减小到12.97 kW,幅值减小了30%,谐振频率由81.25 kHz减小到78.79 kHz,下降了3.12%。虽然,10 m和3 m电缆相比的寄生电容和阻感参数都增大,但是电缆阻感参数增大的数量级相比电机共模电感而言很小,电缆电容参数对电机电容的增大影响较大,对共模阻抗影响更大,因此系统共模阻抗也会随长度增加呈现下降趋势。谐振点频率减小同样可通过式(11)来解释。③对比表3和表4,3 m非屏蔽、3 m屏蔽、10 m屏蔽电缆下电机电缆系统共模回路谐振点频率解析计算与实验测试结果相对误差分别为0.9%、1.3%和1.8%。在误差允许范围内,可以认为解析计算的谐振频率可以代表系统电路的谐振频率。

根据图10b和表4可知,差模阻抗曲线也存在与共模阻抗曲线类似的规律:屏蔽电缆或者长度增加也会使得差模系统阻抗ZDM减小,阻抗曲线下移,差模谐振点频率fDM向左移动。综上,电缆长度、屏蔽与非屏蔽会影响电缆阻抗参数的变化,这种变化的根本原因是电缆模型寄生电容参数的变化。因此,可以根据不同电缆模型参数的变化情况分析电缆参数对电机轴电压和轴电流的影响。

为了分析电缆屏蔽类型和长度参数对轴电压、轴电流的影响,利用Matlab软件搭建如图1所示的变频器-电缆-电机系统EDM轴电流共模等效电路仿真,计算得到的电缆和电机模型参数。仿真条件:母线电压为Ud=440 V,电机运行频率f=50 Hz,载波频率fc=2 kHz,仿真系统共模电压、轴电压和轴电流峰峰值的变化。

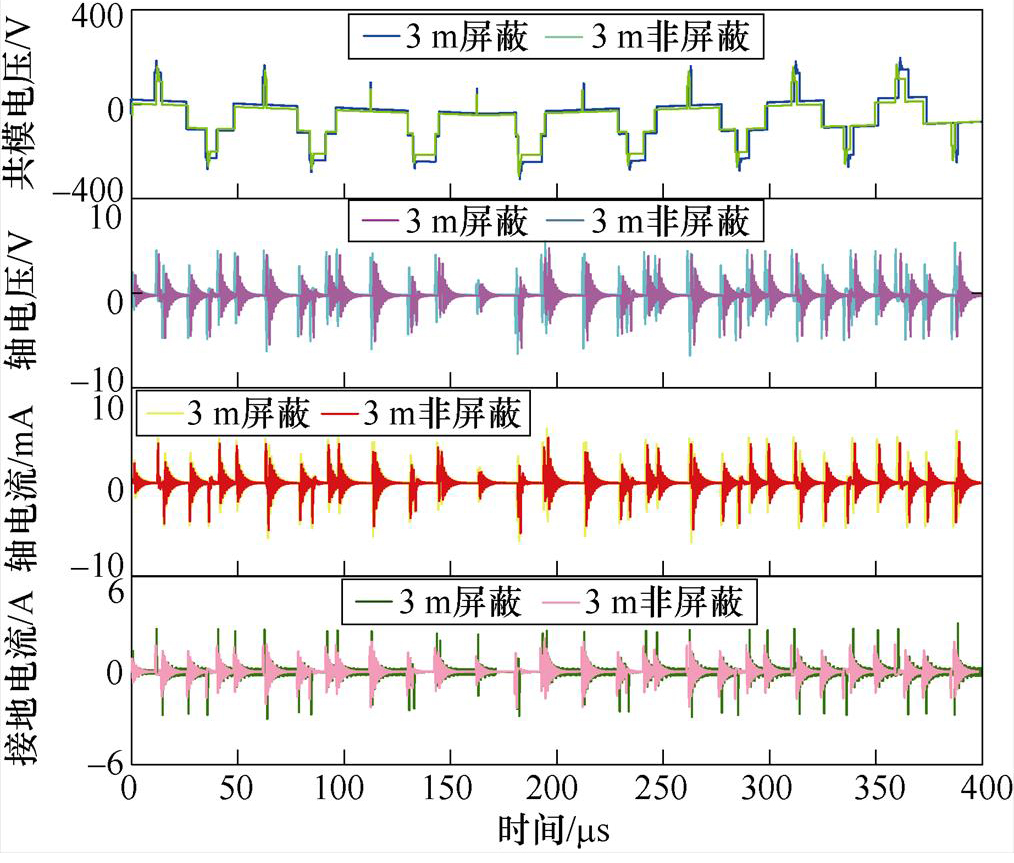

分别对3 m屏蔽电缆和3 m非屏蔽电缆进行仿真,观察电机的共模电压、轴电压、定子接地电流及轴电流的峰峰值变化,波形如图11所示。从图11中可以看出,相对于非屏蔽电缆,屏蔽电缆使得定子接地峰峰值电流增大近25%,共模电压基本不变。这是由于屏蔽层的加入使得寄生电容增大,电机电缆系统阻抗降低,电机定子接地电流将会增大。电机轴电压和轴电流略有下降,屏蔽层的加入一方面使得电缆阻感参数增大,另一方面电缆寄生电容增大,电机机壳、屏蔽线和变频器形成耦合通路,携带大部分电机共模电流,因此电机端轴电压和轴电流有所下降。

图11 电缆类型对轴电流影响

Fig.11 The effect of cable type on the bearing current

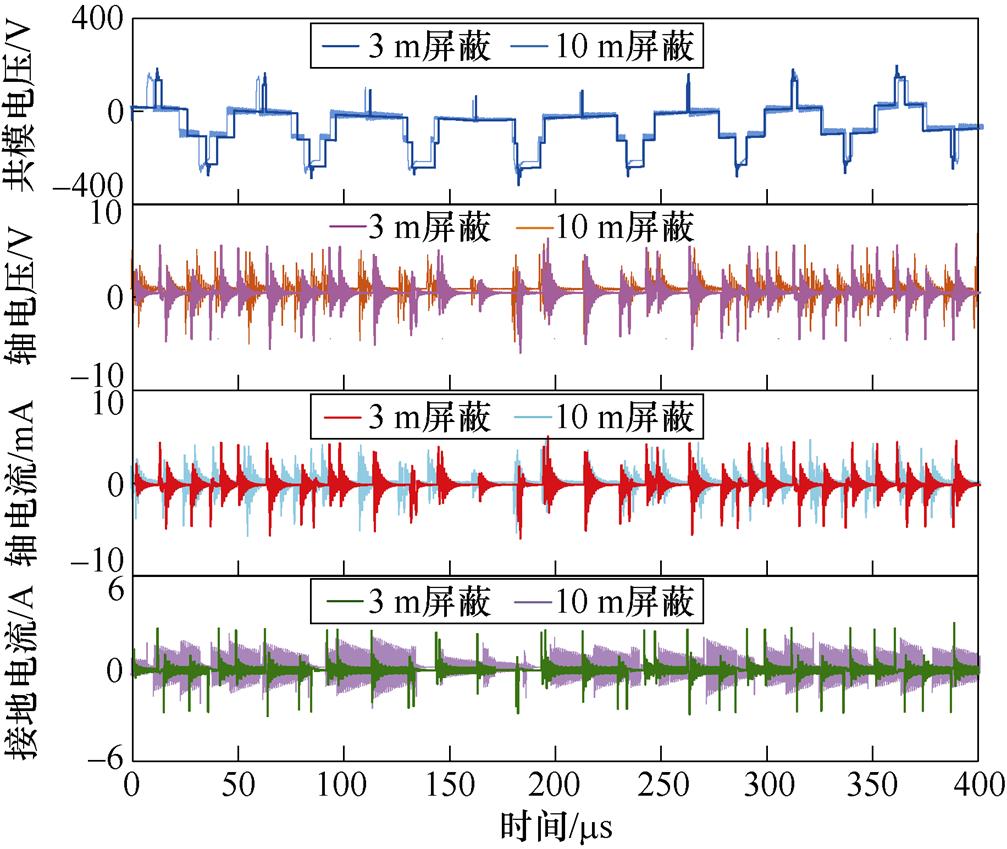

对3 m屏蔽电缆和10 m屏蔽电缆进行轴电压、轴电流系统仿真,仿真结果如图12所示。

图12 电缆长度对轴电流影响

Fig.12 The effect of cable length on the bearing current

由图12可以看出,10 m电缆长度比3 m电缆定子接地电流峰峰值增大近14%,这同样要从电缆寄生电容的变化来解释。电缆长度由3 m增加到10 m,电缆与屏蔽层之间的寄生电容增大3倍多,系统阻抗减小,共模电流会增大,因此,接地电流这条分支电流会增大。但是电机共模电压和轴电压峰峰值略有降低,轴电流峰峰值基本不变。可以通过定量计算去分析,电缆长度增加使得电缆阻感参数增大,而电容参数的增大使得电缆寄生电容与电机杂散电容参数并联部分阻抗值减小,因此会使变频器输出端与电缆之间的阻抗压降变大,电机输入端的共模电压减小,进而诱导轴电压降低。电缆参数的增大限制了轴电压。

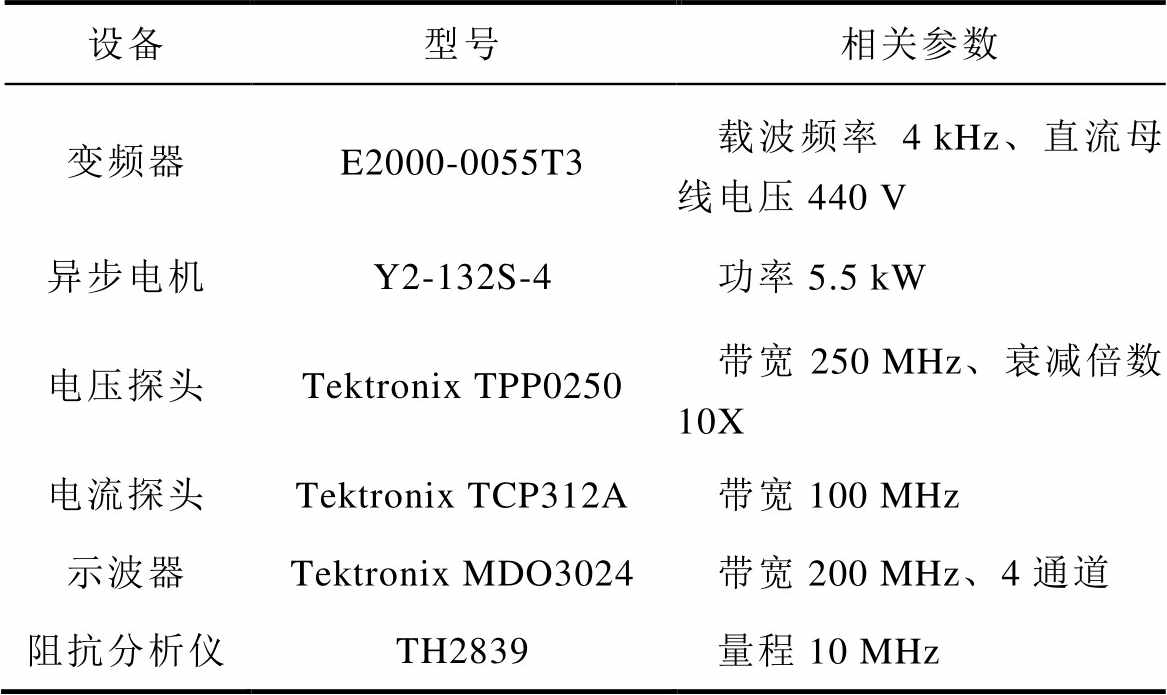

为了验证上述模型的合理性以及仿真结果的正确性,搭建了变频电机轴电流测试平台,测试接线原理及测试平台实物如图13所示。该实验平台由一台改造的5.5 kW感应电机及相关测试设备组成。测试设备参数见表5。电机两端装有绝缘轴承,电机与地面之间使用绝缘垫片隔离开,使其不共地。为了测试电机轴电压、轴电流,需要进行以下改造:①电机机壳接地螺栓位置使用一根铜导线,引出机壳测量点以便测试共模电压和轴电压;②对电机进行改装,将普通轴承替换成陶瓷球轴承。由于所测得的EDM轴电流具有跟随轴电压的特性,因此实验结果仅关注轴电压即可。

图13 变频电机轴电流测试平台

Fig.13 Bearing current test platform of variable frequency motor

表5 测试设备参数

Tab.5 Test equipment parameters

设备型号相关参数 变频器E2000-0055T3载波频率4 kHz、直流母线电压440 V 异步电机Y2-132S-4功率5.5 kW 电压探头Tektronix TPP0250带宽250 MHz、衰减倍数10X 电流探头Tektronix TCP312A带宽100 MHz 示波器Tektronix MDO3024带宽200 MHz、4通道 阻抗分析仪TH2839量程10 MHz

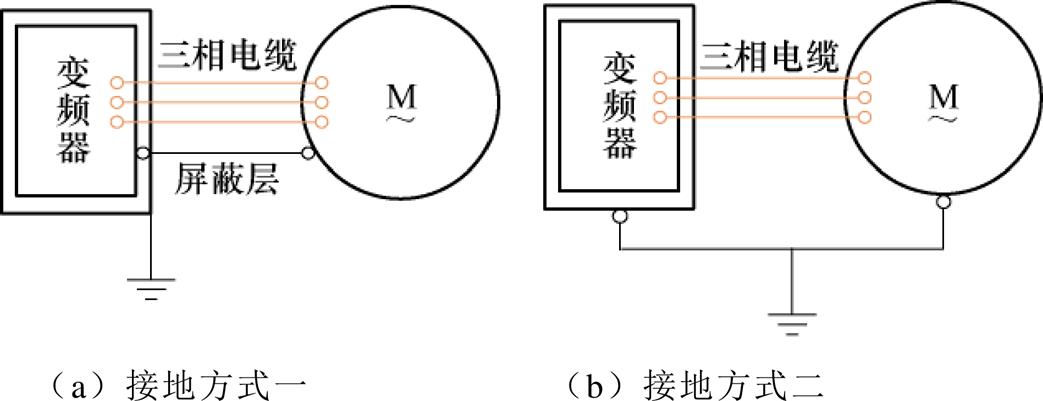

外加电压测试前,首先对轴电流、轴电压测量仪器进行预热,待电机轴承旋转稳定后再进行实验测试。实验外加电压后直接通过变频器与电缆、电机相连接,电机由变频器直接供电。本次实验主要涉及两种接地方式,如图14所示。接地方式一:采用屏蔽电缆,屏蔽层分别接变频器机壳和电机机壳,变频器接地;接地方式二:采用非屏蔽电缆,电机机壳与变频器分别接地。实验不考虑温升、干扰等因素,测试内容主要有:①共模电压:测量电机绕组中性点与机壳之间的电压;②轴电压:测量机壳和转轴之间的电压;③轴电流:测量流过轴承座绝缘层短接线的电流;④定子接地电流:测量流过电机接地线上的电流。

图14 屏蔽电缆和非屏蔽电缆下的接地方式

Fig.14 Grounding mode under shielded and unshielded cables

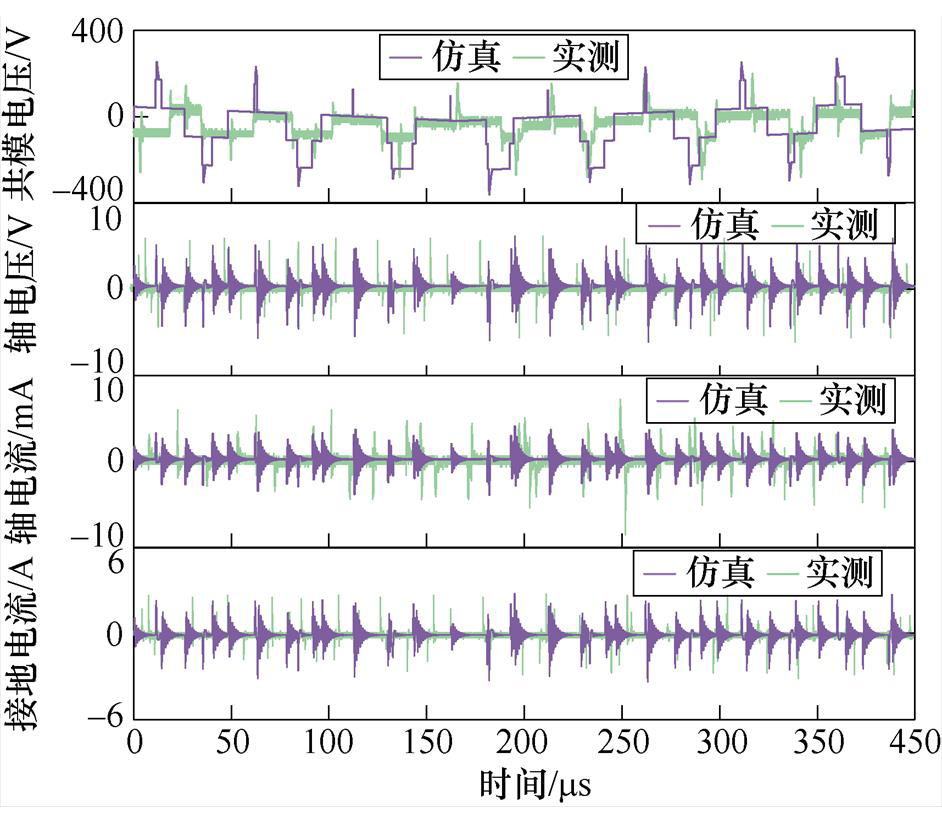

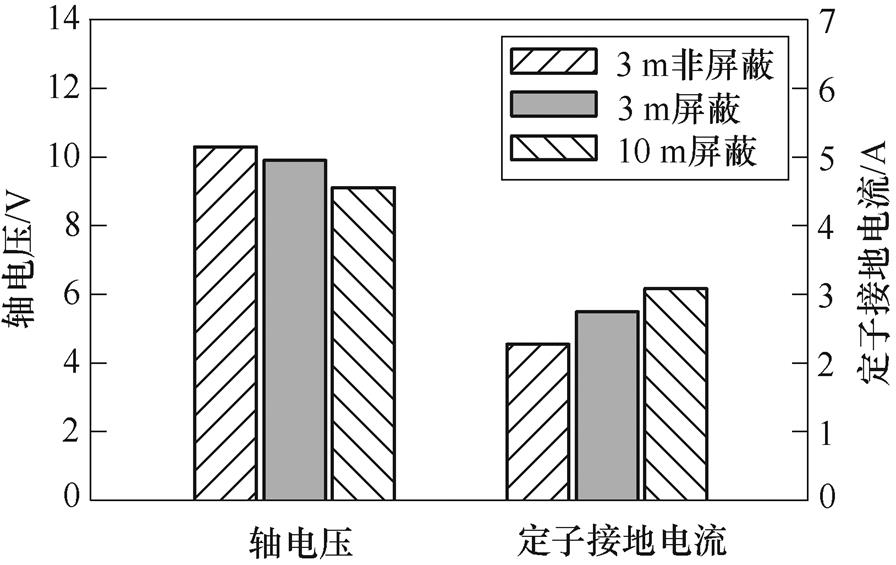

实验是在电机转速1 498 r/min,电机温度35℃条件下进行。对采用3 m屏蔽电缆时测试波形与仿真波形进行对比,结果如图15所示。图16为采用不同电缆时测试得到的轴电压和定子接地电流峰峰值。

从图15可以看出,共模电压、轴电压和定子接地电流的测试结果与仿真结果在数值上相差不大,但是轴电流的测试结果相比仿真结果偏高。是由于仿真仅搭建了EDM轴电流模型,实际上电机内部轴电流类型复杂,可能存在循环型轴电流,因此使得测试结果偏高。由此可见,轴电流并非由单一因素引起,不同的系统需要进行综合分析。

图15 实测与仿真波形对比

Fig.15 Comparison of measured and simulated waveforms

图16 不同电缆的轴电压与定子接地电流测试结果

Fig.16 Test results of bearing voltage and stator grounding current of different cables

由图16可以看出:①3 m屏蔽电缆使得轴电压由10.28 V降为9.83 V,定子接地电流由2.21 A上升到2.76 A;②10 m屏蔽电缆使轴电压减小到8.85 V,定子接地电流增大到3.12 A;③电机轴电压和定子接地电流受电缆屏蔽类型及长度的影响很大。结合不同电缆模型参数和实验结果分析可以看出,相比电缆寄生电感和电阻,寄生电容是影响电机轴电压和轴电流的关键参数。因此,适当增大电缆电容参数可以减小电机轴电压和轴电流。对于变频供电驱动系统中小功率电机而言,采用较长的屏蔽电缆可以在一定程度上抑制轴电流。但电缆长度的增加不可避免会带来电磁干扰、振动噪声等。因此,在选择抑制轴承电蚀的同时,也需要综合考虑共模传导干扰等带来的负面影响。

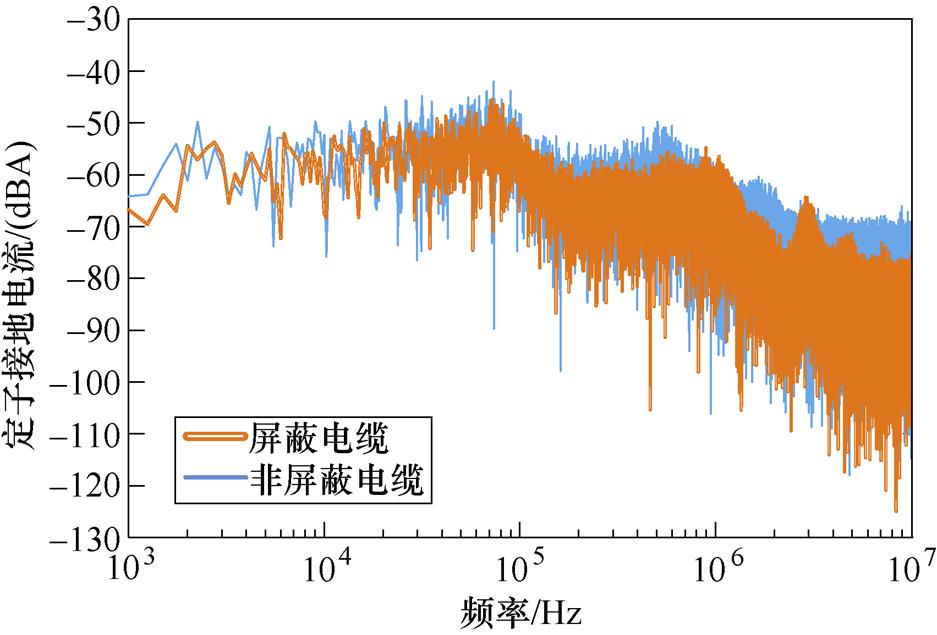

对3 m屏蔽电缆和3 m非屏蔽电缆测试的定子接地电流测试波形进行频谱分析,结果如图17所示。可以看出,屏蔽电缆下的定子接地电流在高频段要低于非屏蔽电缆,说明采用屏蔽起到了抑制高频干扰的效果。

图17 屏蔽与非屏蔽电缆下定子接地电流频谱对比

Fig.17 Comparison of stator grounding current spectrum between shielded and unshielded cables

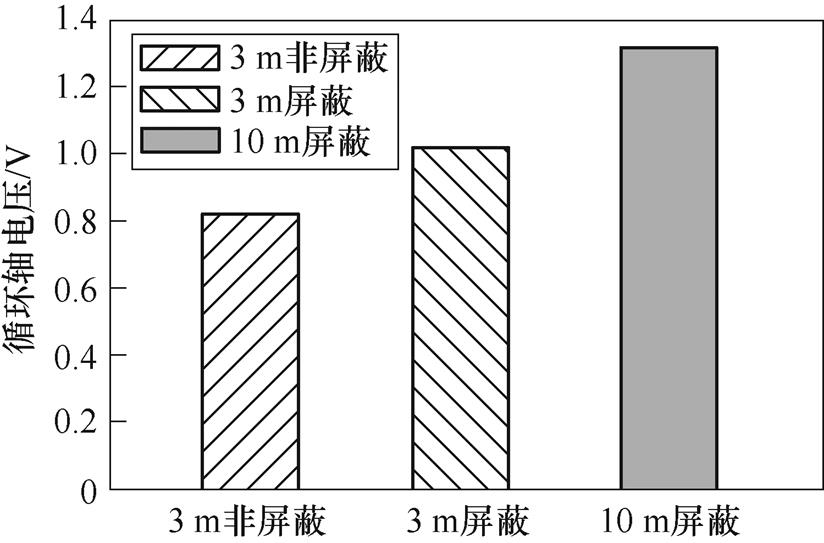

根据图15实验测试结果,分析电机内部可能存在循环轴电流使得测试值高于仿真值。由于循环轴电流数值很小,因此,通过测试电机驱动端与非驱动端轴承电压,也即循环轴电压来验证电机内部是否存在循环轴电流。同样在电机转速为1 498 r/min,电机温度为35℃条件下,采用高频电压探头测试轴承驱动端与非驱动端之间的电压降,测试3 m非屏蔽、3 m屏蔽和10 m屏蔽电缆下循环轴电压的变化情况。测试平台和测试结果分别如图18和图19所示。

图18 循环轴电压测试实验台

Fig.18 Circulating bearing voltage test platform

根据图19可知,3 m屏蔽电缆下电机循环轴电压峰峰值为0.8 V,3 m非屏蔽电缆下为1.12 V,屏蔽电缆会使循环轴电压峰峰值增大40%。这是由于电缆寄生电容增大,电机接地电流增大,高频接地电流的存在会使得转轴周围产生随时间变化的高频共模磁通,磁通感应产生电压,因此产生大的环路电流,通过定子机壳、转轴、轴承构成的回路电流也会增大,驱动端轴承和非驱动端轴承之间的电动势差被抬高,因此,循环轴电压会增大。屏蔽电缆长度由3 m增加到10 m,循环轴电压峰峰值由1.12 V上升到1.36 V,电压峰峰值增大了21.4%。电缆长度的增加使得定子接地电流增大,感应产生的循环轴电压也会因此升高。电缆屏蔽类型对循环轴电压的影响高于电缆长度的影响。

图19 不同电缆下循环轴电压测试结果

Fig.19 Test results of circulating bearing voltage under different cables

本文针对变频驱动系统电缆参数对感应电机轴电流影响机理开展研究,建立了电缆和电机轴电流模型及参数提取方法。通过进行精确参数测试,对不同类型和长度电缆下电机轴电压和轴电流进行建模仿真及测试,得出以下结论:

1)电缆寄生电容是影响电机轴电压和轴电流的关键参数。寄生电容参数增大可以降低电机轴电压和轴电流。

2)相比非屏蔽电缆,屏蔽电缆会增大电缆寄生电容参数,共模电路阻抗降低,使得电机定子接地电流增大,循环轴电压升高。

3)对于长度不会引起电压反射的电缆而言,电缆长度增加会使电机定子接地电流增大,轴电压和轴电流会降低,电缆模型阻抗参数能够承受一部分压降,进而抑制轴电流。

因此,通过更换电缆类型或者改变电缆长度、布局来适当增大线缆寄生电容参数,在合理范围内采用较长的屏蔽电缆在一定程度上可以抑制EDM轴电流,降低轴承电蚀带来的负面影响,为变频系统电缆设计对轴电流和轴电压的抑制方案提供理论依据。

参考文献

[1] 赵方伟, 王秀和, 赵文良, 等. 内置式永磁同步电机动态偏心故障下的轴电压解析分析和削弱[J]. 电工技术学报, 2022, 37(4): 837-848.

Zhao Fangwei, Wang Xiuhe, Zhao Wenliang, et al. Analysis and reduction of shaft voltage in interior permanent magnet synchronous motors under dynamic eccentricity fault[J]. Transactions of China Electrotechnical Society, 2022, 37(4): 837-848.

[2] 相阿峰, 郭秀违. 高速动车组牵引电机轴承电蚀及对策[J]. 铁道机车车辆, 2015, 35(2): 102-106.

Xiang Afeng, Guo Xiuwei. Electric erosion of bearings on traction motor of high-speed EMU and its solution[J]. Railway Locomotive & Car, 2015, 35(2): 102-106.

[3] 蔡梅园, 陈薛梅, 聂思宇, 等. 风电机组发电机轴承电蚀研究[J]. 船舶工程, 2019, 41(增刊1): 302- 306, 310.

Cai Meiyuan, Chen Xuemei, Nie Siyu, et al. Study on electric erosion of generator bearing of wind turbine[J]. Ship Engineering, 2019, 41(S1): 302-306, 310.

[4] 王春江. 电线电缆手册-第1册[M]. 2版. 北京: 机械工业出版社, 2014.

[5] 鲁紫荆, 李珊瑚, 操孙鹏, 等. 一种大幅度减小间接矩阵变换器高频共模电压的调制策略[J]. 电工技术学报, 2023, 38(16): 4366-4375.

Lu Zijing, Li Shanhu, Cao Sunpeng, et al. A modulation strategy for simultaneously reducing high-frequency common-mode voltage of indirect matrix converter[J]. Transactions of China Electro- technical Society, 2023, 38(16): 4366-4375.

[6] 孙全增, 张志锋. 双三相永磁同步电机低共模电压模型预测电流控制[J]. 电工技术学报, 2023, 38(14): 3708-3722.

Sun Quanzeng, Zhang Zhifeng. Low common-mode voltage model predictive current control for dual three-phase permanent magnet synchronous motor[J]. Transactions of China Electrotechnical Society, 2023, 38(14): 3708-3722.

[7] Eull M, Preindl M. A soft switching inverter minimizing bearing currents in 800V electric vehicle drives[C]//2021 IEEE 13th International Symposium on Diagnostics for Electrical Machines, Power Electronics and Drives (SDEMPED), Dallas, TX, USA, 2021: 457-463.

[8] Park J K, Wellawatta T, Choi S J, et al. Mitigation method of the shaft voltage according to parasitic capacitance of the PMSM[C]//2016 IEEE Energy Conversion Congress and Exposition (ECCE), Milwaukee, WI, USA, 2016: 1-6.

[9] 张晨宇. 长线电缆连接的PWM驱动系统电机端过电压及其对电机绝缘的影响[D]. 杭州: 浙江大学, 2021.

[10] Muetze A. Bearing currents in inverter-fed AC- motors[D]. Germany: Techische Universitaet Darmstadt, 2004.

[11] 王禹. PWM逆变器驱动感应电机高频轴承电流关键问题研究[D]. 沈阳: 沈阳工业大学, 2015.

[12] Sunitha P M, Banakara B, Reddy S. Modeling, simulation and analysis of common mode voltage, bearing voltage and bearing current in PWM multilevel inverter fed induction motor with long cable[C]//2017 2nd IEEE International Conference on Recent Trends in Electronics, Information & Communication Technology (RTEICT), Bangalore, India, 2017: 1161-1167.

[13] Luszcz J. Motor cable effect on the converter fed AC motor common mode current[C]//2011 7th Inter- national Conference-Workshop Compatibility and Power Electronics (CPE), Tallinn, Estonia, 2011: 445-450.

[14] Luszcz J. Modeling of common mode currents induced by motor cable in converter fed AC motor drives[C]//2011 IEEE International Symposium on Electromagnetic Compatibility, Long Beach, CA, USA, 2011: 459-464.

[15] Magdun O, Binder A, Purcarea C, et al. Modeling of asymmetrical cables for an accurate calculation of common mode ground currents[C]//2009 IEEE Energy Conversion Congress and Exposition, San Jose, CA, USA, 2009: 1075-1082.

[16] Weicker M, Bello G, Kampen D, et al. Influence of system parameters in variable speed AC-induction motor drives on parasitic electric bearing currents[C]// 2020 22nd European Conference on Power Elec- tronics and Applications (EPE'20 ECCE Europe), Lyon, France, 2020: 1-10.

[17] De Paula H, de Andrade D A, Chaves M L R, et al. Methodology for cable modeling and simulation for high-frequency phenomena studies in PWM motor drives[J]. IEEE Transactions on Power Electronics, 2008, 23(2): 744-752.

[18] 李知浩, 刘瑞芳, 张亮亮, 等. 绝缘轴承对变频电机高频轴电流的抑制机理与效果研究[J]. 电工技术学报, 2024, 39(4): 1046-1058.

Li Zhihao, Liu Ruifang, Zhang Liangliang, et al. Study on suppression mechanism and effect of insulated bearing on high-frequency shaft current of frequency conversion motor[J]. Transactions of China Electrotechnical Society, 2024, 39(4): 1046-1058.

[19] 白保东, 刘威峰, 王禹, 等. PWM驱动感应电机轴电压轴承电流[J]. 电工技术学报, 2013, 28(增刊2): 434-440.

Bai Baodong, Liu Weifeng, Wang Yu, et al. PWM driving induction motor shaft voltage bearing current[J]. Transactions of China Electrotechnical Society, 2013, 28(S2): 434-440.

[20] Moreira A F, Lipo T A, Venkataramanan G, et al. High frequency modeling for cable and induction motor overvoltage studies in long cable drives[C]// Conference Record of the 2001 IEEE Industry Applications Conference, Chicago, IL, USA, 2002: 1787-1794.

[21] Xie P, Vakil G, Gerada C. Electric drive systems with long feeder cables[J]. IET Electric Power Appli- cations, 2020, 14(1): 16-30.

[22] 任雪娇, 刘瑞芳. 交流电机高频轴电流集中参数模型与分布参数模型的对比研究[J]. 电工技术学报, 2018, 33(增刊2): 344-351.

Ren Xuejiao, Liu Ruifang. Comparative study on concentrated parameter model and distributed parameter model of high frequency shaft current of AC motor[J]. Transactions of China Electrotechnical Society, 2018, 33(S2): 344-351.

[23] 赵秦聪, 杨二乐, 刘瑞芳, 等. 一种变频供电感应电机高频轴电流建模方法[J]. 中国电机工程学报, 2021, 41(23): 8139-8148.

Zhao Qincong, Yang Erle, Liu Ruifang, et al. Modeling of high frequency bearing currents of induction motors powered by frequency converters[J]. Proceedings of the CSEE, 2021, 41(23): 8139-8148.

[24] Ran L, Gokani S, Clare J, et al. Conducted electromagnetic emissions in induction motor drive systems. II. frequency domain models[J]. IEEE Transa- ctions on Power Electronics, 1998, 13(4): 768-776.

[25] 李仕豪, 狄冲, 刘佶炜, 等. 考虑交叉耦合影响的内置式永磁同步电机电感计算及转矩分析[J]. 电工技术学报, 2023, 38(18): 4889-4899, 4931.

Li Shihao, Di Chong, Liu Jiwei, et al. Inductance calculation and torque analysis of interior permanent magnet synchronous machine considering cross- coupling effects[J]. Transactions of China Electro- technical Society, 2023, 38(18): 4889-4899, 4931.

Abstract The common-mode voltage output by the inverter drive motor system, through the coupling of the motor capacitances, induces bearing voltage, which causes electrical corrosion of the bearing and endangers the operation of the motors. In the frequency conversion drive system, the frequency converter and the motor are generally connected by cables. There are different types of cables, such as shielded and unshielded cables. The type and length of cables affect their equivalent electrical parameters. The influence of cable parameters on the bearing voltage is currently unclear, and the key parameters of the cable that affect the motor bearing voltage are still uncertain. This paper analyzes the influence of the cable type and length on bearing voltage, providing a basis for the design and selection of the cable of the frequency conversion system to suppress the bearing current and bearing voltage.

Firstly, the mechanism of high-frequency bearing current generation of the motor in the variable frequency drive system is analyzed, and the common-mode equivalent model of the motor and cable system is established. Secondly, taking a 5.5 kW induction motor as an example, the electrical model parameters of the cable and motor are extracted through the impedance test curve. The impedance characteristics of the cable and motor composition system are verified. An unshielded cable with 3 m, a shielded cable with 3 m, and a shielded cable with 10 m are compared. The influence of the cable type and length on motor bearing voltage and bearing current is studied through circuit simulation. Finally, a bearing current test platform is built, and the accuracy of the model and the correctness of the simulation analysis are verified. The corresponding suppression scheme is given for the motor bearing voltage and bearing current problems of the frequency conversion drive system.

According to the simulation results, compared with the 3 m unshielded cable, the stator ground current of the 3 m shielded cable increases by nearly 25%, and the bearing voltage and bearing current decrease by 5%. When the length of the shielded cable increases from 3 m to 10 m, the bearing voltage is reduced by 11%, but the stator ground current is increased by 14%. The test results are similar to the simulation results. Increasing the shielded cable or length reduces the bearing voltage and bearing current and increases the stator ground current. The motor circulating bearing voltage of the 3 m shielded cable is increased by 21% compared to the 3 m unshielded cable. The increase of cable parasitic capacitance mainly causes the decrease of the motor bearing voltage and bearing current.

The following conclusions can be drawn from simulation and test results. (1) Increasing the parasitic capacitance parameter can reduce the motor bearing voltage and bearing current. Cable parasitic capacitance is the key parameter. (2) Compared with unshielded cables, shielded cables increase the parasitic capacitance parameters of the cable and reduce the impedance of the common-mode circuit, leading to the increased stator ground current and the circulating bearing voltage. (3) For the cables that length does not cause voltage reflection, long cables increase the stator ground current but decrease the bearing voltage and bearing current.

keywords:Variable frequency drive, shielded cable, bearing voltage, bearing current, grounding current

DOI: 10.19595/j.cnki.1000-6753.tces.231160

中图分类号:TM34

中央高校基本科研业务费专项项目(2022YJS158)、北京市自然科学基金(3222055)和2021年高功率高效电驱动总成系统开发及产业化项目(TC210H02Q)资助。

收稿日期 2023-07-22

改稿日期 2023-08-16

陈立珂 女,1998年生,硕士研究生,研究方向为电机及电力电子系统集成分析。E-mail: 21121412@bjtu.edu.cn

刘瑞芳 女,1971年生,教授,博士生导师,研究方向为电机及电力电子系统集成分析。E-mail: rfliu@bjtu.edu.cn(通信作者)

(编辑 崔文静)