(1)

(1)

图1 IGBT芯片结构和导通状态示意图

Fig.1 Structure of IGBT and equivalent circuit of the on-state model

摘要 功率模块结温在线监测对提升系统性能和可靠性具有重要意义。应用导通饱和压降和电流对结温进行估计,对测量带宽要求不高,对硬件和算法的侵入性低,是比较理想的结温在线监测方法。但是传统的测量方法很难满足结温精度要求,另外长期工作下功率模块老化会引起温度模型参数漂移,进一步加剧结温估计误差。为此,该文提出一套高精度测量电路和采样校准策略,应用温漂抑制、动态自适应采样、误差定向标定、同步时序控制等策略,大幅提高了在线采样分辨率和结温估计精度。针对老化问题,提出一种基于大电流注入的急停控制策略,解决了老化特征参数在线辨识问题,实现了结温模型的老化补偿,大大提高了老化后的结温监测精度,实现了全生命周期高精度在线监测。最后,在250 kW三相变流器平台上进行了实验验证,得到老化前后的结温估计误差,证明了该文方法对提高结温监测精度具有明显效果。

关键词:结温在线监测 导通饱和压降 高精度测量 老化补偿 参数辨识

结温(TJ)是表征功率半导体器件工作状态和健康状态的重要参数,变流器运行过程中的结温实时监测对提高系统可靠性、增加可用容量、进一步提升功率密度具有重要意义,同时结温监测也是实现功率模块寿命预测与健康管理的技术前提[1-3]。

传统的功率模块结温测量方法主要分为物理接触法、模型估计法、光学法和温度敏感电参数(Temperature Sensitive Electrical Parameter, TSEP)法四大类[4-7]。TSEP法将芯片本身作为温度传感器,可以实现非侵入式测量,最适合作为结温在线监测的方法[8]。TSEP法根据不同的敏感参数分为多种类型[9]。其中,应用大电流条件下的导通饱和压降(On-state Voltage at High Current, OVHC)对结温进行估计,对测量带宽要求不高,不影响变流器原有的控制策略,硬件侵入性低,是比较理想的在线结温估计方法。文献[10-13]对绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor, IGBT)和金属氧化物半导体场效应晶体管(Metal Oxide Semicondu- ctor Field Effect Transistor, MOSFET)的导通压降模型进行了研究,分析了结温和相关变量之间的作用关系。建立了基于OVHC方法的结温度测量的理论模型,并在实验室中进行了验证。

由于在线工作时的集电极-发射极电压为开关频率交变的脉冲宽度调制(Pulse-Width Modulation, PWM)波,模块关断时为几百伏的母线电压,导通时为0~3 V左右的导通饱和电压(以下简称导通压降VCE),测量工作时刻的导通压降需要隔离高压[14-15]并且需要测量电路具备一定的带宽和抗干扰能力;另外导通压降的温度分辨率较低(约为1~5 mV/℃),对测量精度要求较高。参考文献[16]提出了两种导通压降检测电路,但是隔离高压的同时,钳位开关自身压降也引入了新的误差。文献[17]提出了一种双二极管方法,利用两个相同的二极管互相抵消管压降的影响,但是在线测量电路温漂影响大,电磁环境恶劣,实现高精度测量仍具有较大难度。导通压降不仅与结温相关,而且与导通电流(集电极电流IC)耦合,对电流采样的精度同样要求较高。变流器中的电流传感器误差一般为2%左右,很难满足结温监测的精度要求。选择更高精度的闭环电流传感器会大幅增加成本和体积,制约结温监测技术的应用。基于在线测量的难度和成本,目前结温在线监测技术仍停留在理论研究阶段,暂无监测精度较高的工程化应用。

另外,伴随功率模块的长期使用,大多数热敏感电参数都会受到模块老化特性的影响,这是应用TSEP法进行在线结温监测普遍要面临的挑战[18-20]。文献[21]比较了主要热敏感电参数受老化特性影响的程度,其中老化对于导通压降的影响主要表现在因键合线断裂和脱落而导致的导通压降增大,进而致使结温监测模型改变。应用OVHC法进行结温在线监测,需要在功率模块装机运行条件下对老化特征参数进行测量和解耦,相关研究目前尚处于起步阶段[22-23]。文献[24-25]提出利用不同结温下VCE-IC曲线存在交点,交点处VCE对温度变化不敏感的特性来辨识老化特征参数。但是交点处的电流通常较低,退行性的阻抗变化引起的电压变化也比较小,测量难度较大。

针对上述实际问题,本文以IGBT为例,在不大幅增加硬件成本和体积的条件下,提出了一套用于结温在线监测的高精度测量电路和采样校准策略,大大提高了监测系统的采样分辨率和结温估计准确度。利用变流器开机自检或待机的工作条件,提出一套老化特征参数在线辨识方法,对结温监测模型中的老化参数进行补偿,大大降低了功率模块老化带来的结温估计误差,从而实现了全生命周期内的高精度结温监测方案。最后通过实验对结温在线监测精度进行了验证。

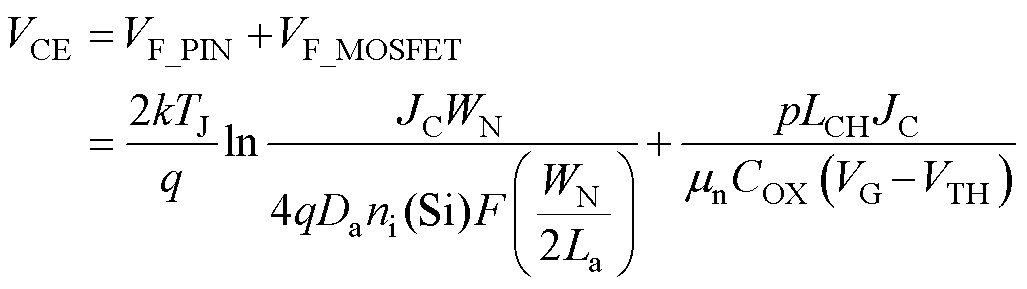

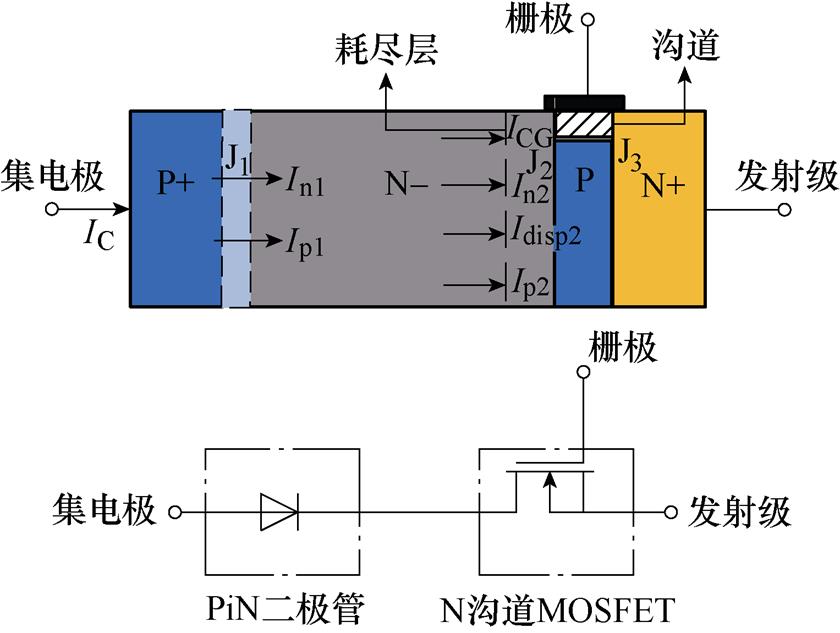

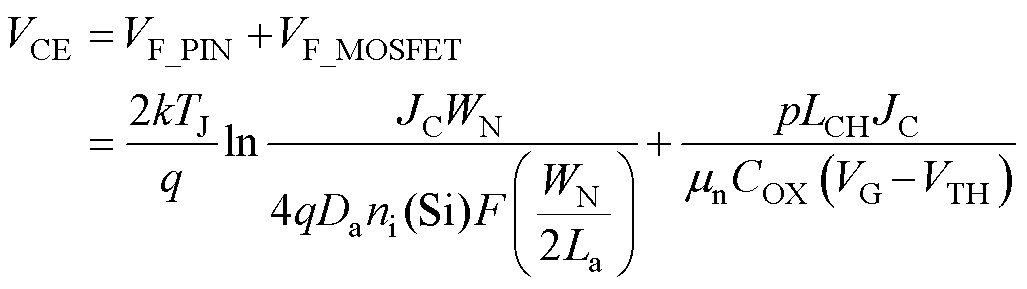

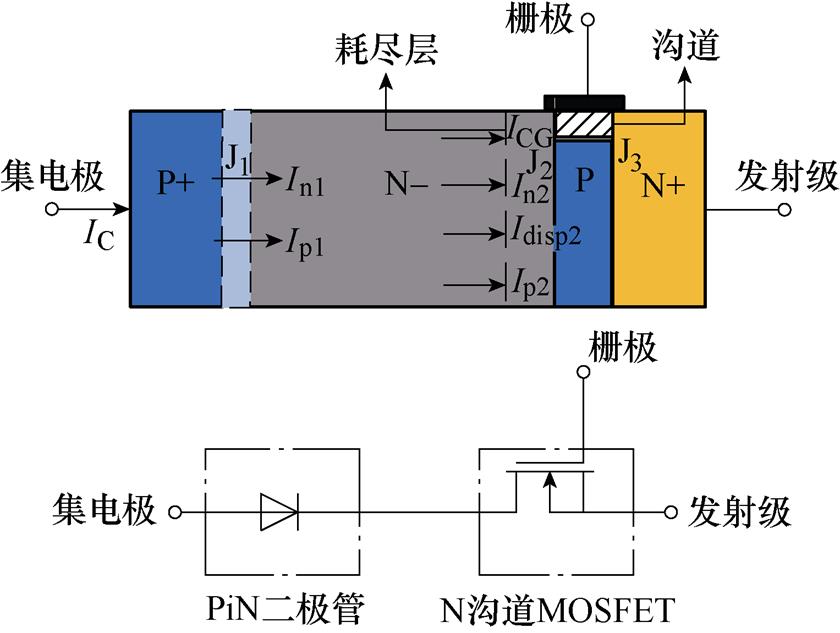

首先基于半导体物理模型对IGBT的导通饱和压降进行分析,其结构相当于在N沟道MOSFET上增加了一个P+衬底,在导通状态下,可简化为一个PiN二极管与一个工作在线性区的MOSFET的串联结构[10],如图1所示。

IGBT总通态压降等效为MOSFET沟道电压和PiN二极管压降之和,即

(1)

(1)

图1 IGBT芯片结构和导通状态示意图

Fig.1 Structure of IGBT and equivalent circuit of the on-state model

式中,JC为集电极电流面密度;k为玻耳兹曼系数;TJ为结温;q为元电荷量;WN为漂移区宽度;Da为双极扩散系数;ni为本征载流子浓度;La为双极扩散长度;p为元胞节距;LCH为沟道长度;mn为沟道载流子迁移率;COX为栅极氧化层电容;VG为栅极驱动电压;VTH为栅极阈值电压;函数 一般由查表得到,当

一般由查表得到,当 时,函数为最大值。

时,函数为最大值。

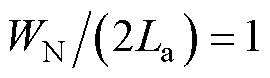

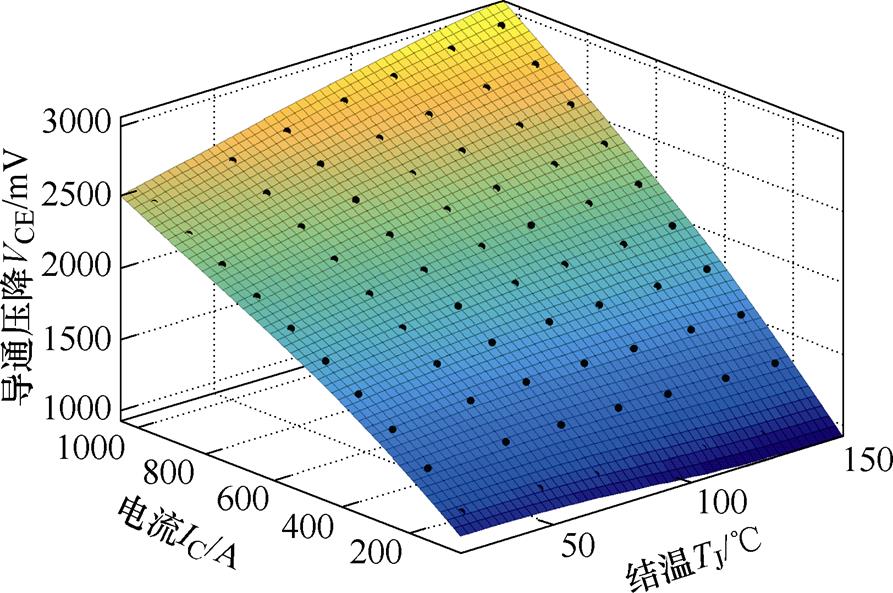

典型的IGBT结温TJ、导通压降VCE和集电极电流IC的三维映射关系如图2所示,图2展现了式(1)的参数作用规律。当集电极电流密度较低时,PiN二极管压降占主导地位,VCE表现为负温度效应;当集电极电流密度较高时,MOSFET压降占主导地位,VCE表现为正温度效应。在电流上升过程中存在一段温度盲区,即文献[25]中提到的交点,如图2b所示。因此,OVHC法适合在负载电流较大时进行结温估计,并且电流越大,温度分辨率越高。

应用OVHC法监测结温,首先需要对结温模型进行标定和辨识。

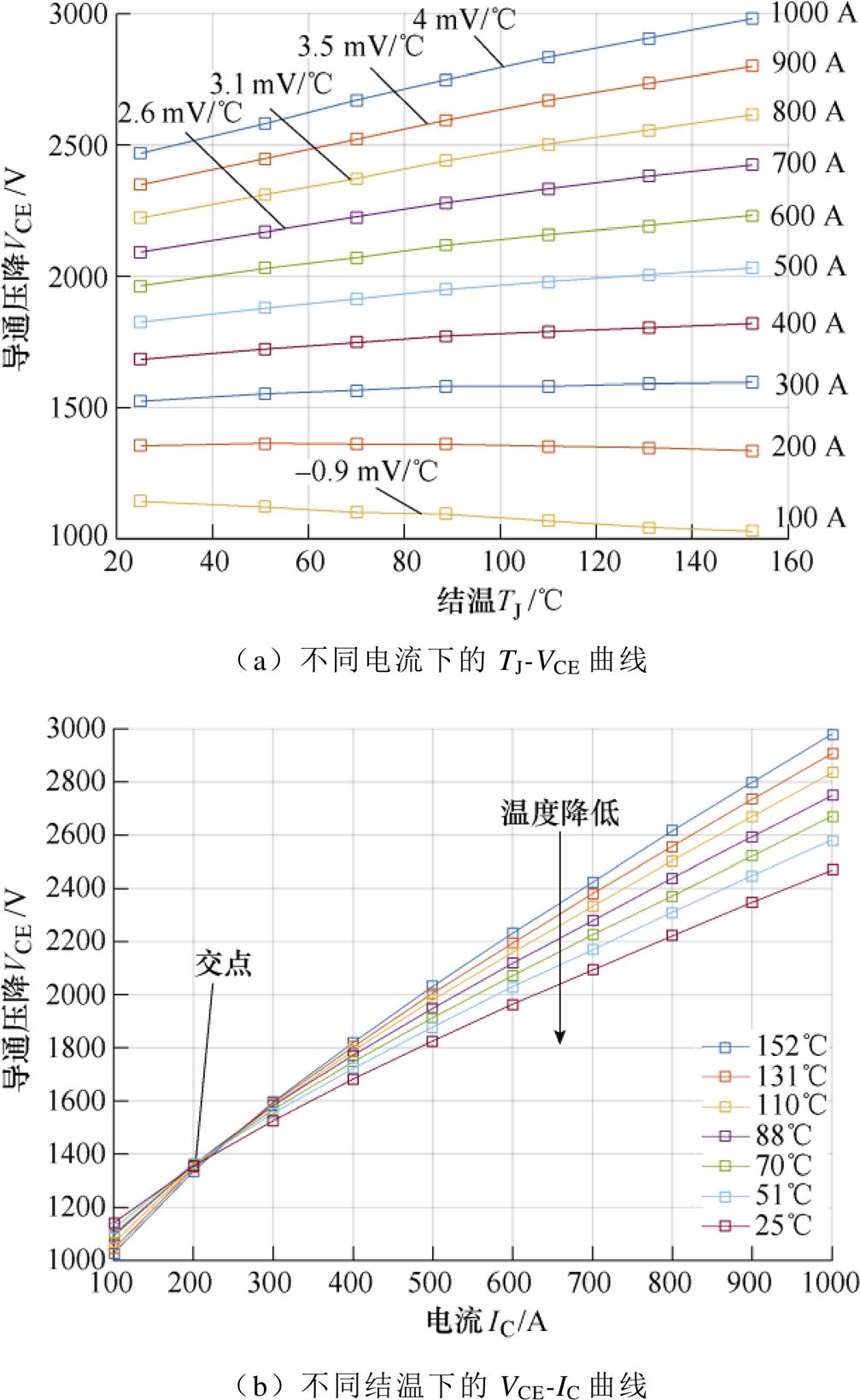

一般在离线条件下进行,应用图3所示的单脉冲测试电路对被测模块进行标定。图中UDC为可调电压源,R为负载,S1、S2通常由IGBT半桥模块组成,此处定义S2为被测器件(Device Under Test, DUT),S1由负电压关断。由加热台把DUT加热至预定温度后,对DUT施加一个窄脉冲令其导通,记录此时的TJ、IC、VCE形成一组测试数据。脉冲长度一般选择10~100 ms,导通时间过长会导致功率模块自加热效应从而引起结温偏离预定温度,因导通时间过短难以避开开通过程的振荡,从而导致测量结果不稳定。

图2 大电流下TJ-VCE-IC三维映射关系

Fig.2 TJ-VCE-IC relationship at high currents

图3 用于结温标定的单脉冲测试电路

Fig.3 Single pulse circuit for TJ calibration

通过调节加热台温度改变结温预定温度,调节直流电压改变集电极电流,进行多组单脉冲测试,最后形成图2所示的TJ-VCE-IC三维数据网络。

由三维数据网络拟合出大电流下的工作结温 表达式为

表达式为

(2)

(2)

式中, 为大电流下的导通饱和压降。

为大电流下的导通饱和压降。

精确的结温模型是提高在线结温估计结果准确度的前提。式(1)所示的物理模型需辨识的参数较多,计算复杂,实际应用中一般采用行为模型,用数学关系来描述功率器件的外特性。根据导通压降与结温、导通电流的关系特点,选择分段多项式来建立结温模型,拟合关系如图4所示。

图4 TJ-IC-VCE标定数据与拟合函数

Fig.4 Calibration data and fitting model for TJ-IC-VCE

由于生产工艺和一致性控制的不同,相同规格型号的IGBT性能参数也会存在一定的差异,尤其是导通压降的温度一致性特性,不能作为设计指标和出厂检验指标。因此,在不同的功率模块下,TJ-IC- VCE的三维映射关系不可能完全相同。对于模块一致性较好且对结温监测精度要求不高的场合,可采用同批次模块抽样进行标定;对于结温监测精度要求较高的应用场合,一般要求单独标定每一个功率模块,或者在抽样标定的基础上进行单独的自动化校准。

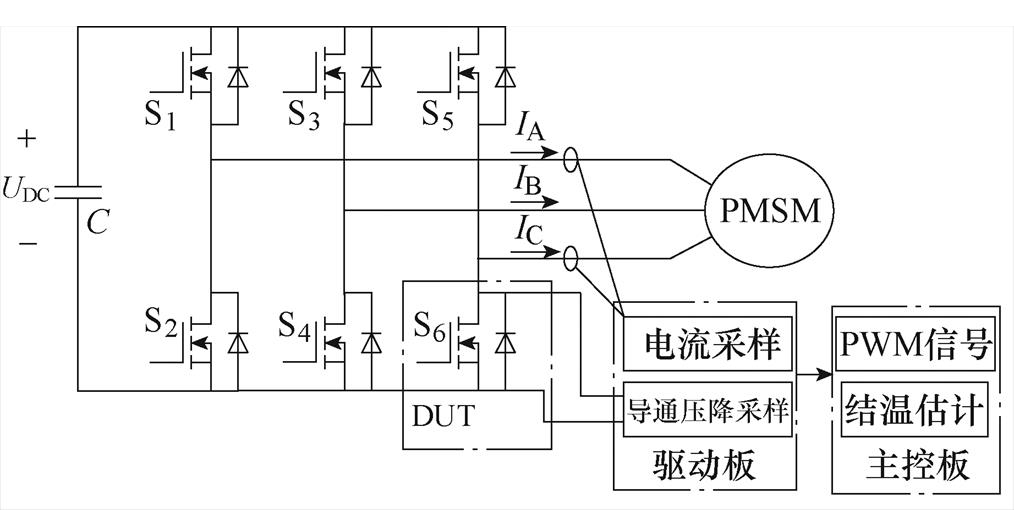

在线工作情况下,结温在线采样系统架构如图5所示,其中以S6为被测器件(DUT)。这里集电极电流IC与负载电流IL等效。通过实时测量导通电流和导通压降,实现结温的在线计算。

图5 结温在线采样系统架构

Fig.5 Architecture of online TJ sampling system

在线结温的估计精度,一方面取决于功率模块导通电流和导通电压的在线采样精度,需要高品质在线采样电路和策略支持;另一方面取决于式(2)结温模型的准确性,需要对长期工作下产生的老化偏移进行补偿。

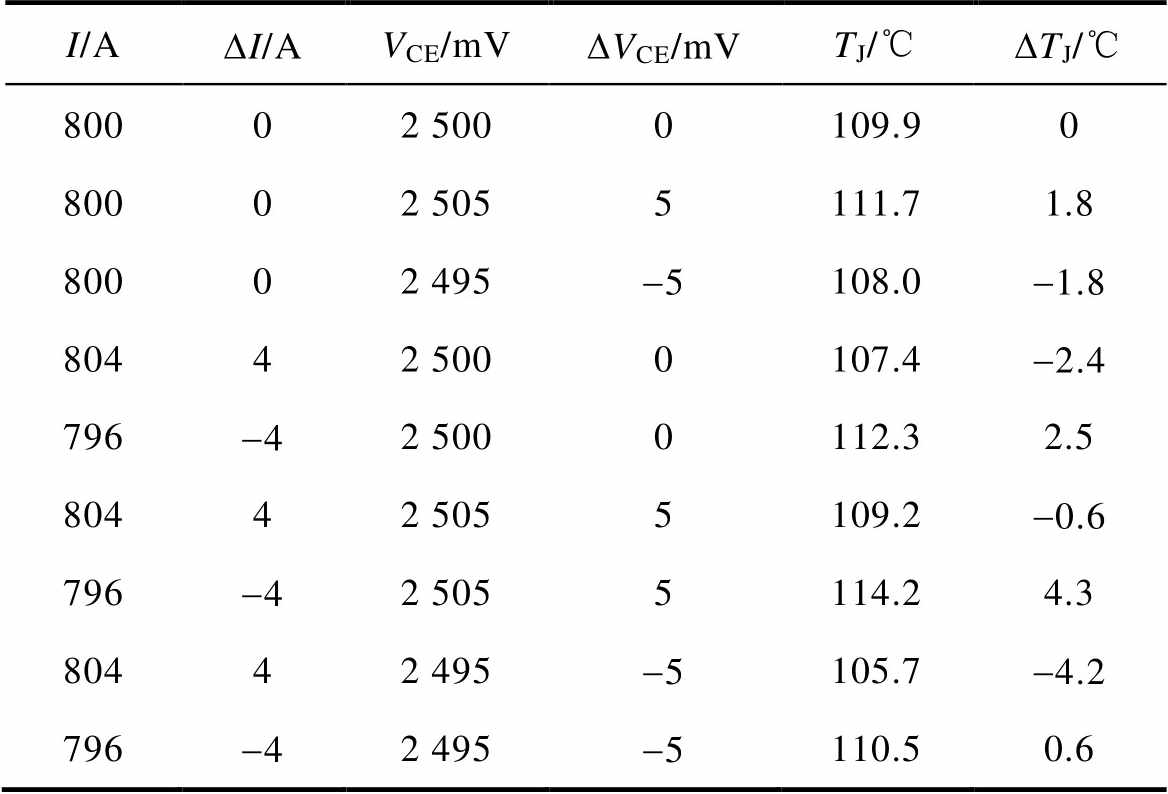

对OVHC法的误差进行定量分析,其结果影响见表1,可以确定结温估计对采样精度的要求。在一个典型工况下(IC=800 A,VCE=2 500 mV,TJ= 110℃),以结温估计误差小于5℃作为约束,得到电流采样的最大误差为0.5%,导通压降采样的最大误差为±5 mV。

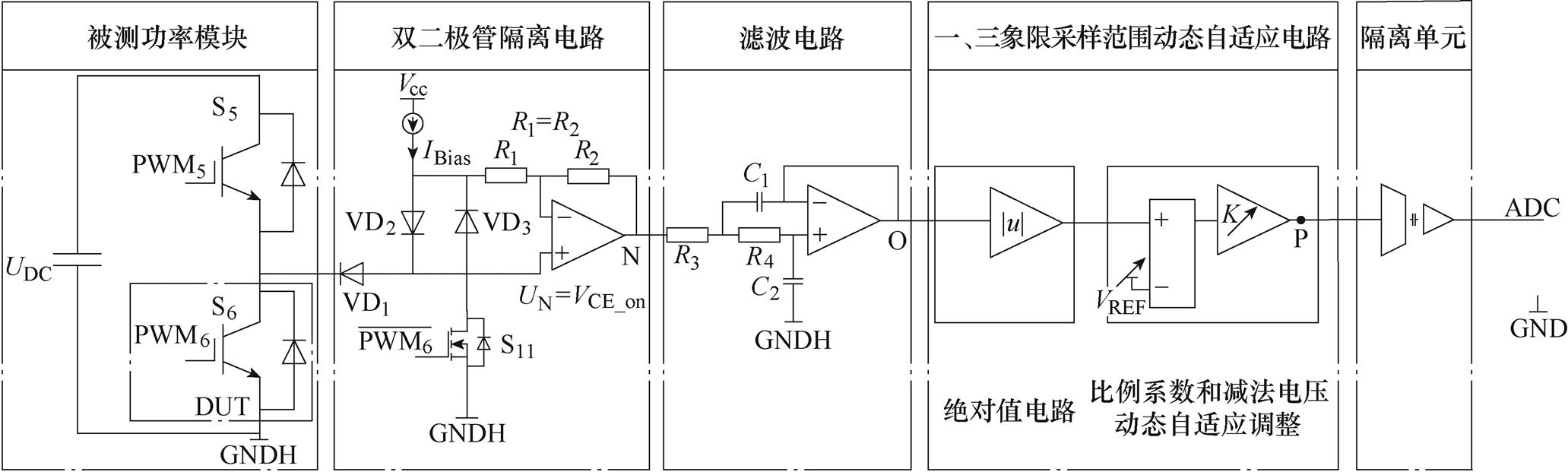

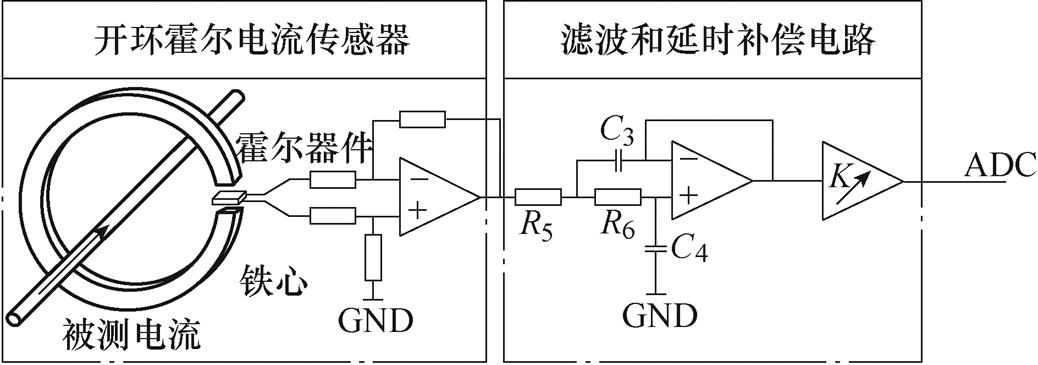

为了实现导通压降采样误差小于±5 mV的目标,本文在双二极管隔离电路[16]的基础上,增加了滤波电路,一、三象限采样范围动态自适应电路,隔离单元等功能模块,以提高导通压降采样分辨率,对温漂、噪声等主要干扰进行了抑制,形成如图6所示高精度导通压降在线采样电路。

表1 采样误差对结温估计结果影响

Tab.1 Error quantitative analysis of TJ estimation

I/ADI/AVCE/mVDVCE/mVTJ/℃DTJ/℃ 80002 5000109.90 80002 5055111.71.8 80002 495-5108.0-1.8 80442 5000107.4-2.4 796-42 5000112.32.5 80442 5055109.2-0.6 796-42 5055114.24.3 80442 495-5105.7-4.2 796-42 495-5110.50.6

图6 高精度导通压降采样电路

Fig.6 High-precision on-state voltage isolation sampling circuit

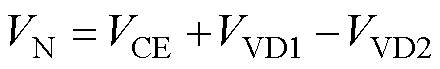

在双二极管隔离电路中,VD1为高压快恢复二极管,S5导通时,VD1隔离母线高压,以防止后级电路过电压损坏;当DUT S6导通时,电流源通过VD2、VD1注入DUT,当R1=R2时,N点电压VN为

(3)

(3)

式中,VVD1为二极管VD1的管压降;VVD2为二极管VD2的管压降。

将VD2设置为与VD1相同型号的高压快恢复二极管,两个二极管的压降互相抵消,此时双二极管隔离电路将VCE以1 1转换到后级并实现阻抗隔离。

1转换到后级并实现阻抗隔离。

与DUT类似,高压快恢复二极管(Fast Recovery Diode, FRD)VD1、VD2的导通压降同样是温度敏感参数,这是引起VCE测量误差的主要原因之一。为了抑制FRD温度漂移影响,将VD2与VD1靠近排列并安装于同一散热片上,并且远离其他发热器件,以保持环境温度一致。当DUT关断时,信号MOSFET(S1)为电流源IBias提供泄放回路,同时将后级输出下拉至0电位,以便后级进行过温、过电流等保护处理。

滤波电路单元采用二阶低通滤波电路滤除功率器件开通、关断过程中产生的高频电磁干扰。导通压降的变化范围为0~3 V,而其中具有温度分辨率的部分只有几百mV,为了提高温度分辨率,本文提出了采样范围动态自适应电路。首先根据前一采样周期电流瞬时值判断当前采样周期的导通压降变化范围,调整减法器参考电压VREF将导通压降中没有温度分辨率的部分预先减掉,然后调整放大倍数K将电压放大至AD采样适合范围内。这里通过模拟开关分级投切电阻来动态调整VREF和K。通过本文提出的采样范围动态自适应电路可以将导通压降采样的温度分辨率提高6倍以上。

由于IGBT功率模块内部的并联二极管和MOSFET功率模块均有第三象限导通压降采样的需求,本文设计了绝对值电路兼容一、三象限的采样范围动态自适应功能。

隔离运算放大器实现模拟量的高压隔离,将采样值传输至主控电路的ADC转换器中。

结温估计要求电流采样误差小于0.5%,大多数变流器系统中的电流传感器无法满足。为了复用系统原有的电流传感器,本文提出面向结温估计准确度的电流校准方法。

将电流采样误差分为系统误差和随机误差两部分。系统误差是固定误差,具有重复性和单向性,可以通过校准减小或消除。图3所示的结温模型标定一般在实验室进行,可以选择高精度的测量仪器。而图5所示的在线测量,受成本、体积和在线工况限制,测量精度远低于标定精度。如果结温模型标定与在线测量应用同一套在线电流采样模块,即使测量精度较低,但两组电流采样均含有相同的系统误差,在进行结温估计时,这部分系统误差可以相互抵消,不对结温估计结果产生影响,标定过程即为采样校准的过程。电流采样中的随机误差部分可以通过重复采样消除。因此,即使对于单独的电流采样存在误差较大的问题,通过本文的采样校准方法,仍然可以实现在线结温的高精度估计。

由于结温同时与电压和电流相关,在硬件和软件层面均需要考虑同步采样时序问题。

图7为本文采用的电流同步采样模块,通过二阶低通滤波器,滤除IGBT开关过程中的高频干扰。通过微调滤波参数,补偿电流传感器延时,使电流采样与电压采样保持同步。

图7 电流同步采样电路

Fig.7 Synchronous current sampling circuit

在软件层面,如果DUT导通后立即采样,一方面电流电压变化率较大,引起VCE振荡;另一方面栅极电压VGE还未稳定,对结温测量结果产生干 扰[13]。如果器件导通后延时采样时间过长,则在有限开通时间内难以完成重复采样过程。同时结温采样和计算不应干扰控制器正常的控制和工作,且占用较少系统资源。

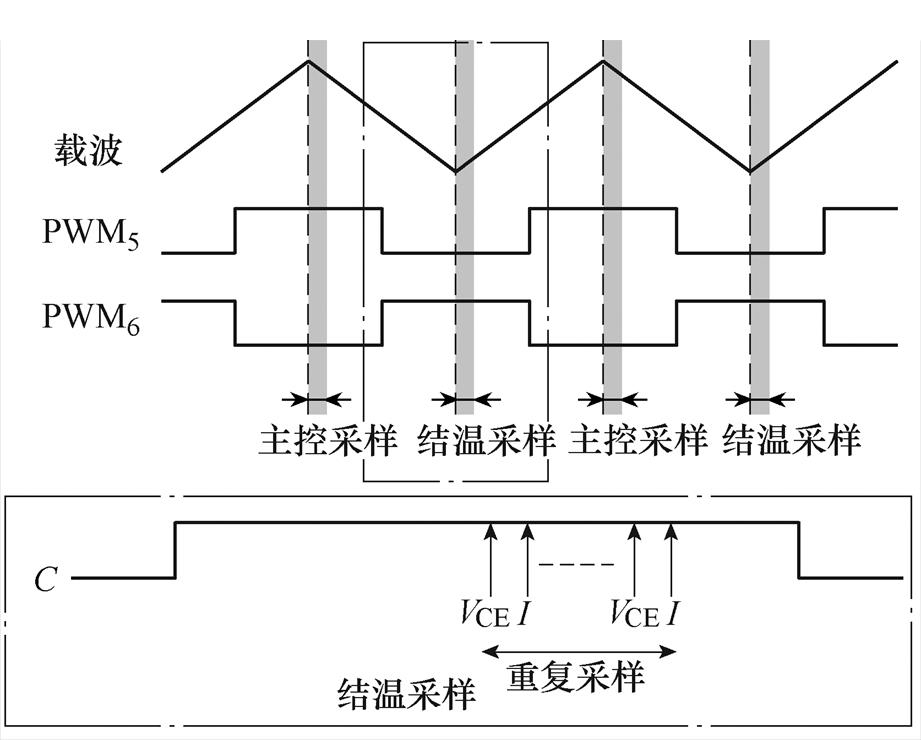

考虑同步和抗干扰的问题,本文提出同步采样时序如图8所示。每个开关周期执行一组采样。为了避开开关动作和VGE波动对采样结果的干扰,选取DUT导通中间时刻开始进行结温相关量的采样;为了与正常的主控系统相互独立,在载波的上溢中断,进行控制器主控相关的模拟量采样和计算,在载波下溢中断,进行结温监测相关的采样和计算;为了提高采样精度,降低噪声影响,在每个结温采样周期,进行过采样。

图8 同步采样时序

Fig.8 Synchronous sampling sequence

综上所述,本文提出的电压采样仅需较少器件即可实现高精度采样,电流采样模块复用现有的传感器,结温监测计算模块与现有的主控计算模块共用中央处理单元(CPU)和AD采样,通过电路设计和策略控制实现高品质采样,增加的硬件成本和体积非常小,为结温在线监测的实际应用创造了条件。

VCE_HC作为结温监测的特征参量,其本身还与功率模块的老化进程相关。

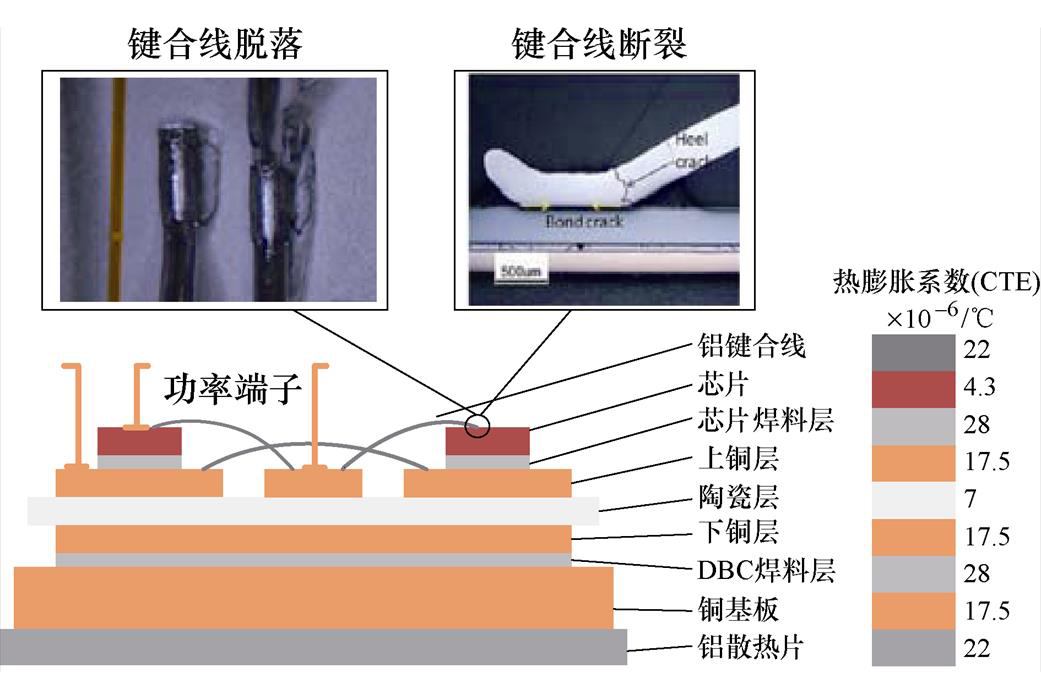

图9为典型的功率模块封装结构示意图,其中键合线主要用于实现芯片与铜基板之间的电气连接。由于互联材料的热膨胀系数不同,在温度波动累积作用下,模块内部键合线出现的疲劳脱落或断裂,称之为键合线老化[26-27]。部分键合线老化后,模块内部的电流会重新分布,模块并不会马上失效。这个过程进展比较缓慢,且伴随功率模块的整个生命周期。键合线老化是功率模块老化失效最主要的表现形式之一,对结温监测的主要影响表现在因VCE的增加而导致原有的结温模型发生偏移。

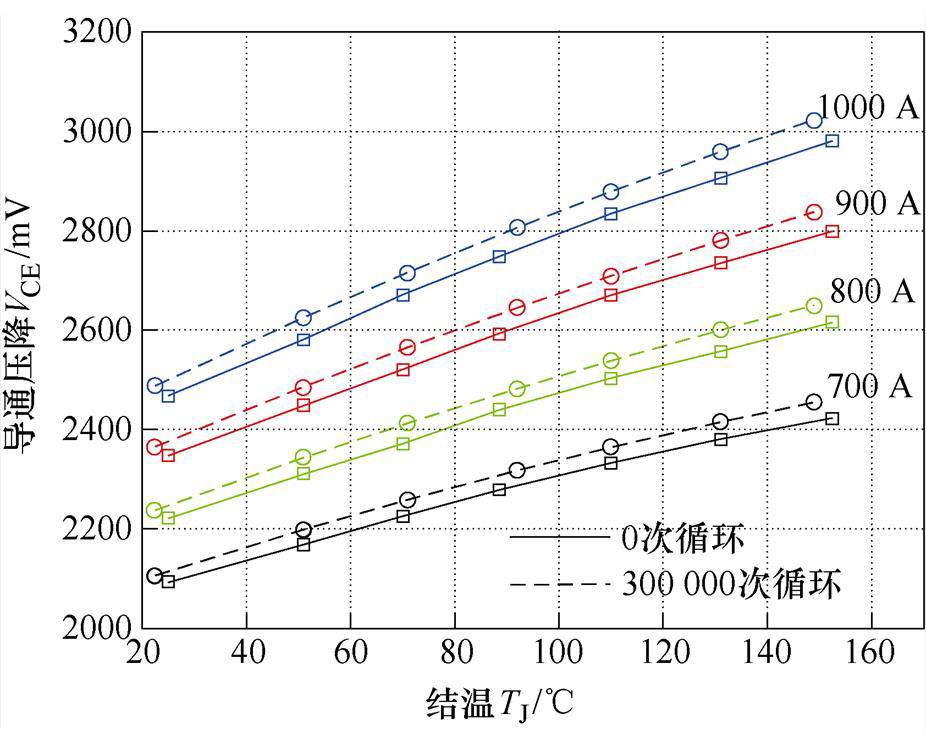

加速寿命试验是研究产品退行性变化的主要方法,实验室通常使用功率循环试验来对模块进行寿命加速[28]。图10为IGBT功率模块在功率循环试验过程中的导通压降变化与结温的对照关系。其中加载电流1 000 A,最大结温150℃,温度波动80℃,循环周期3 s。由图10可以看出,在相同电流加载情况下,VCE受到老化影响,并且与芯片结温TJ耦合。文献[26]指出,功率循环试验和实际工况对键合线的影响机理是相同的,实际情况下这个过程根据工况的不同可能需要数年至数十年。

图9 功率模块封装结构与老化失效模式

Fig.9 Power module packaging structure and aging failure mode

图10 功率循环试验过程中的VCE与TJ

Fig.10 VCEand TJ during power cycling

以300 000次功率循环为例,建立功率循环前后的TJ-IC-VCE的三维映射关系对比,如图11所示。由图11数据计算,如果应用老化前的结温标定模型,不对老化参数进行补偿,在900 A电流情况下,仅老化对结温辨识误差的影响达到13℃。

因此,为保证模块全生命周期的结温监测精度,必须在设备运行过程中对VCE的老化特征参数进行辨识,并在结温观测模型中进行补偿。同时功率模块老化状态的辨识和诊断,对监测器件的健康状态、提高系统运行的可靠性也具有重要意义。

图11 300 000次功率循环前后TJ-VCE-IC映射关系对比

Fig.11 TJ-VCE-IC comparison before and after 300 000 power cycles

对功率模块进行老化校准,首先需要建立导通压降的老化模型。

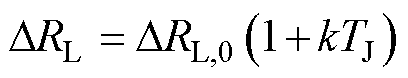

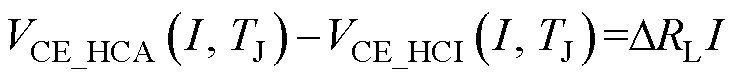

通过老化机理分析,键合线老化可以用等效电阻变化量DRL来表征。DRL同样与温度有关,由于键合线的分布特性,无法一一确定每根键合线的温度,另外DRL为宏观特性参数,并不具体指征某根键合线的阻抗。考虑芯片温度与键合线温度的相关性[21],本文应用结温来表征键合线宏观温度。因此定义0℃下键合线等效电阻变化DRL,0作为老化特征参数,温度TJ下的键合线等效电阻变化DRL可以表示为

(4)

(4)

式中,k为等效电阻温度系数。

定义大电流下功率模块初始导通压降为VCE_HCI,老化后的导通压降为VCE_HCA,得到

(5)

(5)

在线测得VCE_HCA(I0, TJ0)、I0、TJ0数据,由式(2)计算得到VCE_HCI(I0, TJ0),由式(5)可以辨识出老化特征参数DRL,0。

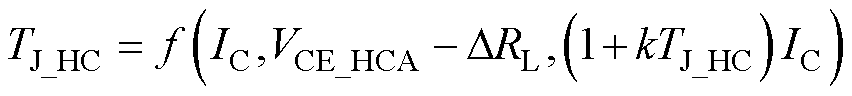

联立式(2)、式(4)、式(5),得到老化校准后的结温表达式为

(6)

(6)

3.3.1 不受老化影响的结温验证方法

对功率模块的老化参数进行在线辨识,需要已知VCE_HCA、IC和TJ_HC,通过最小二乘法等线性回归方法获得老化特征参数DRL,0。因此,需要一种不受老化影响的结温获得方法。

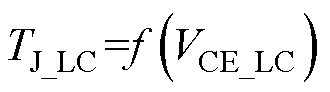

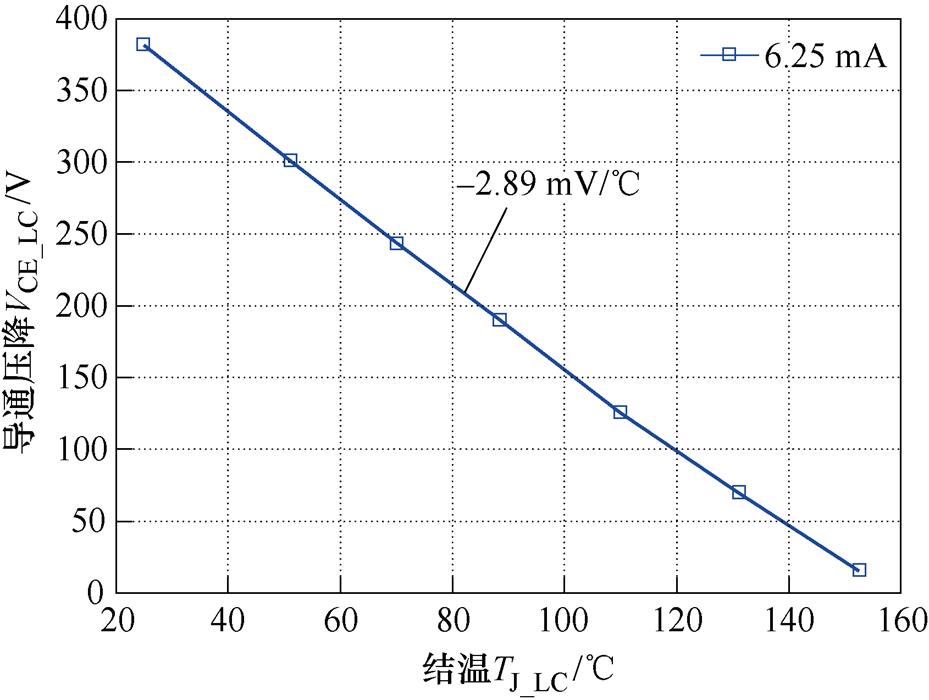

由式(1)可知,在小电流条件下,IGBT导通压降由二极管压降决定,固定小电流下TJ_LC-VCE_LC映射关系如图12所示,小电流下的结温模型为

(7)

(7)

图12 固定小电流下TJ_LC-VCE_LC映射关系

Fig.12 TJ_LC-VCE_LC relationship at a fixed low current

如果电流足够小(mA级),键合线老化引起的阻性压降即可忽略。因此小电流下的导通压降(On-state Voltage at Low Current, OVLC)法是一种与键合线老化无关的结温测量方法。OVLC同时是一种离线结温测量方法,通常应用于实验室内的结温测量[19],具有干扰小、线性度好、不受老化影响的优点。本文选择OVLC法作为老化参数辨识过程中的结温测量方法,用来获取结温真值,同时实现与OVHC法在线结温估计结果TJ_HC的精度对比验证。

3.3.2 老化特征参数在线辨识策略

由于OVLC是一种离线结温的测量方法,需要根据变流器的运行工况,设计特殊的控制策略来实现在线应用。本文在变流器待机或者开机自检条件下,提出一种基于大电流注入的急停控制策略来实现对老化参数的在线辨识。

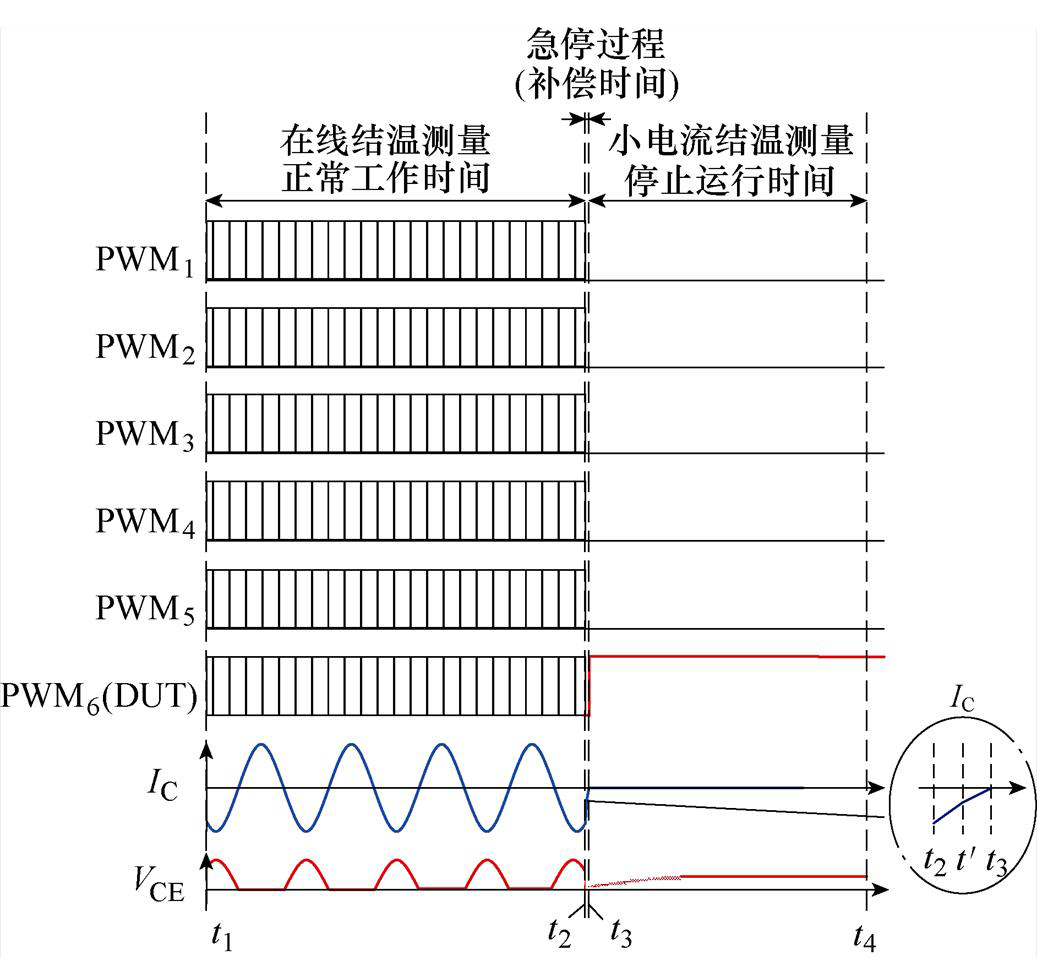

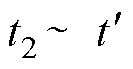

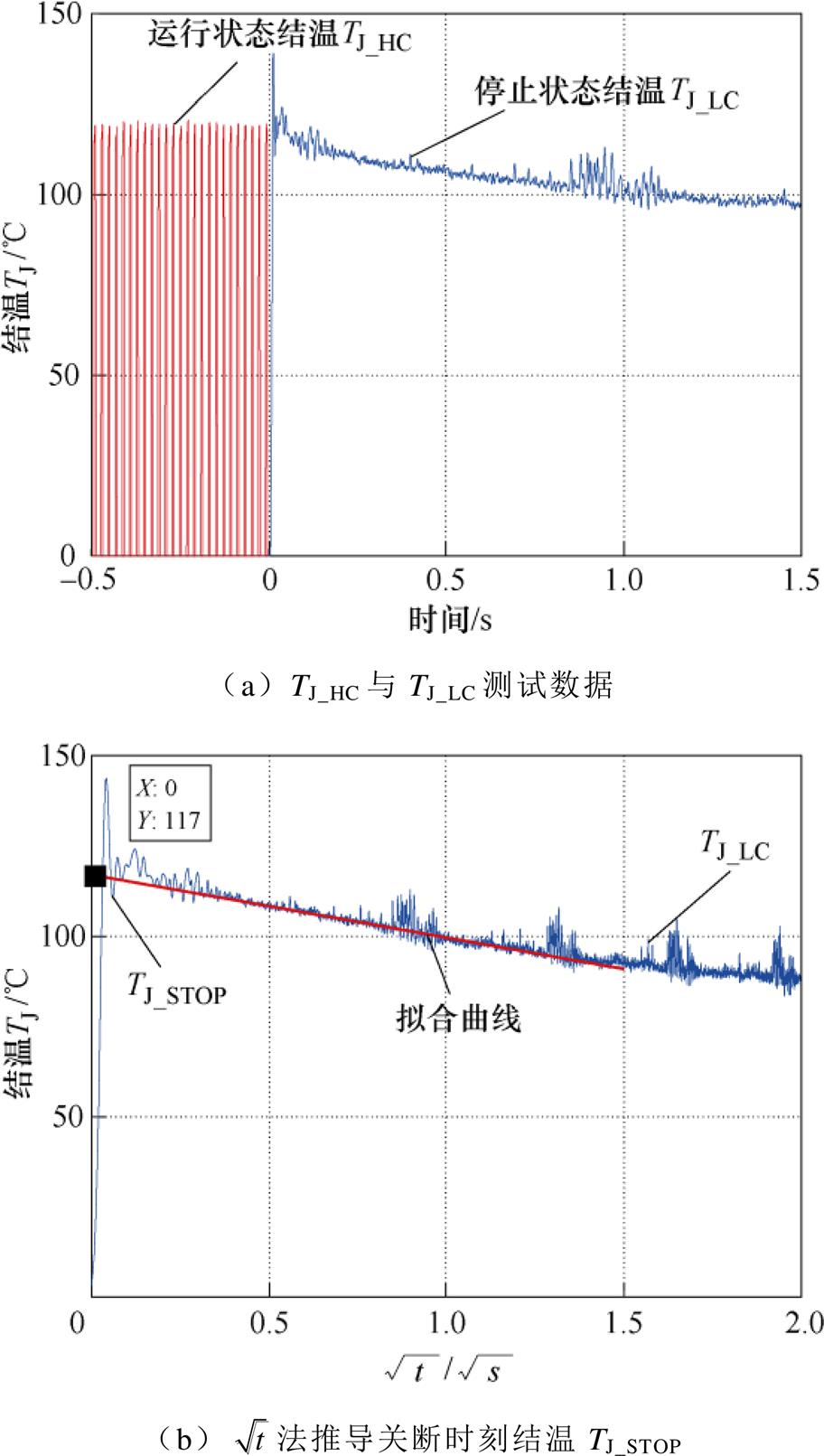

图13为阻感负载下的大电流注入急停控制策略。图中PWM1~PWM6为IGBT的驱动信号,C相下桥IGBT S6为DUT。t1~t2为控制器大电流注入阶段,系统通过电流闭环控制来输出设定电流幅值;t2时刻执行急停控制策略,测量关断时刻的导通压降VCE_STOP和导通电流IC_STOP,电流停止时间由t2持续至t3;t3~t4为停止阶段,重新导通DUT,应用OVLC法测量停止后的结温-时间关系曲线,推导出关断瞬间的结温TJ_STOP。

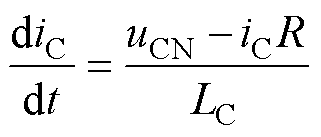

执行大电流注入急停控制策略,需要关断过程尽可能短,以保证关断瞬间的结温TJ_STOP的准确度。在t2时刻,当工作电流iC的方向为指入模块时,电流流入DUT,为结温较高时刻,此时关断所有IGBT开关,负载电流会流过二极管,进入强制续流模式,电感两端施加反向电压,电流分两个阶段快速恢复到0 A,如图13中t2~t3的放大区域所示。以图5中DUT所在相(C相)为例,电感上电流的变化率为

图13 大电流注入急停控制时序

Fig.13 Suden-stop control sequence based on high current injection

(8)

(8)

式中,uCN为C相阻感负载两端电压;LC为负载电感;iC为流过C相负载的电流。假设t2时刻三相电流|iC|>|iB|>|iA|,强制续流模式分为两个阶段,在第1阶段 ,uCN=2/3UDC,uBN=uAN=1/3UDC。当A相电流恢复到0 A后,相应的支路会断开,进入第2阶段

,uCN=2/3UDC,uBN=uAN=1/3UDC。当A相电流恢复到0 A后,相应的支路会断开,进入第2阶段 ,被测相的uCN=uBN=1/2UDC。根据不同的系统参数,上述过程一般为1~5 ms。

,被测相的uCN=uBN=1/2UDC。根据不同的系统参数,上述过程一般为1~5 ms。

此过程中,电感存储的能量以无功的形式转移到直流侧电容,引起直流侧出现一定的升压,由于母线电容设计时已考虑到无功在直流侧和交流侧之间的流动,这个升压幅度不足以引起破坏。

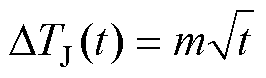

OVLC法测得的t3~t4时段的结温TJ_LC,关断时刻t2的结温TJ_STOP需要通过补偿计算得到。典型的补偿算法是 法[29],在热源卸载的初始阶段,TJ的变化量(DTJ)与

法[29],在热源卸载的初始阶段,TJ的变化量(DTJ)与 呈线性关系,即

呈线性关系,即

(9)

(9)

式中,t为时间;m为常数。

图14为 法推导关断时刻结温的示意图,其数据由热网络仿真得到。

法推导关断时刻结温的示意图,其数据由热网络仿真得到。

图14  法推导关断时刻结温TJ_STOP

法推导关断时刻结温TJ_STOP

Fig.14 Deduction of TJ_STOP with  method

method

已知大电流情况下的结温TJ_STOP、导通饱和压降VCE_STOP、电流IC_STOP,即可应用式(6)来辨识老化参数DRL,0。

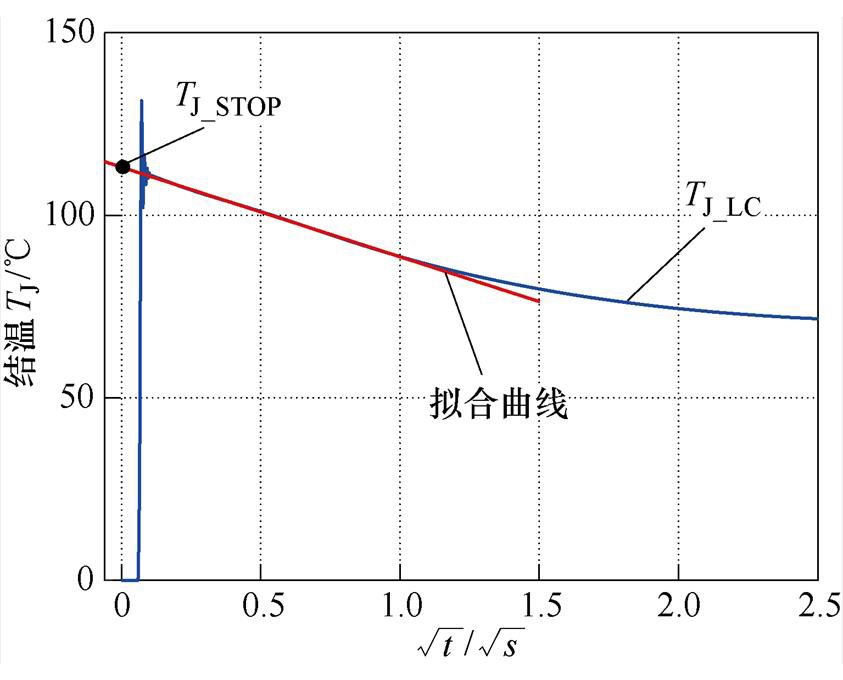

在线条件下对结温模型进行老化特征参数补偿,基于老化校准的结温估计原理框图如图15所示。对于未经老化的模块,DRL,0=0,VCE_HCA=VCE_HCI,在线测量数据VCE_HCA、IC直接代入式(2)即可计算在线结温;在模块发生老化后,VCE_HCA、IC由在线测量得到,在线结温TJ_HC由图15的迭代计算得到。

图15 基于老化补偿的结温在线估计原理框图

Fig.15 Block diagram of online TJ estimation based on aging compensation

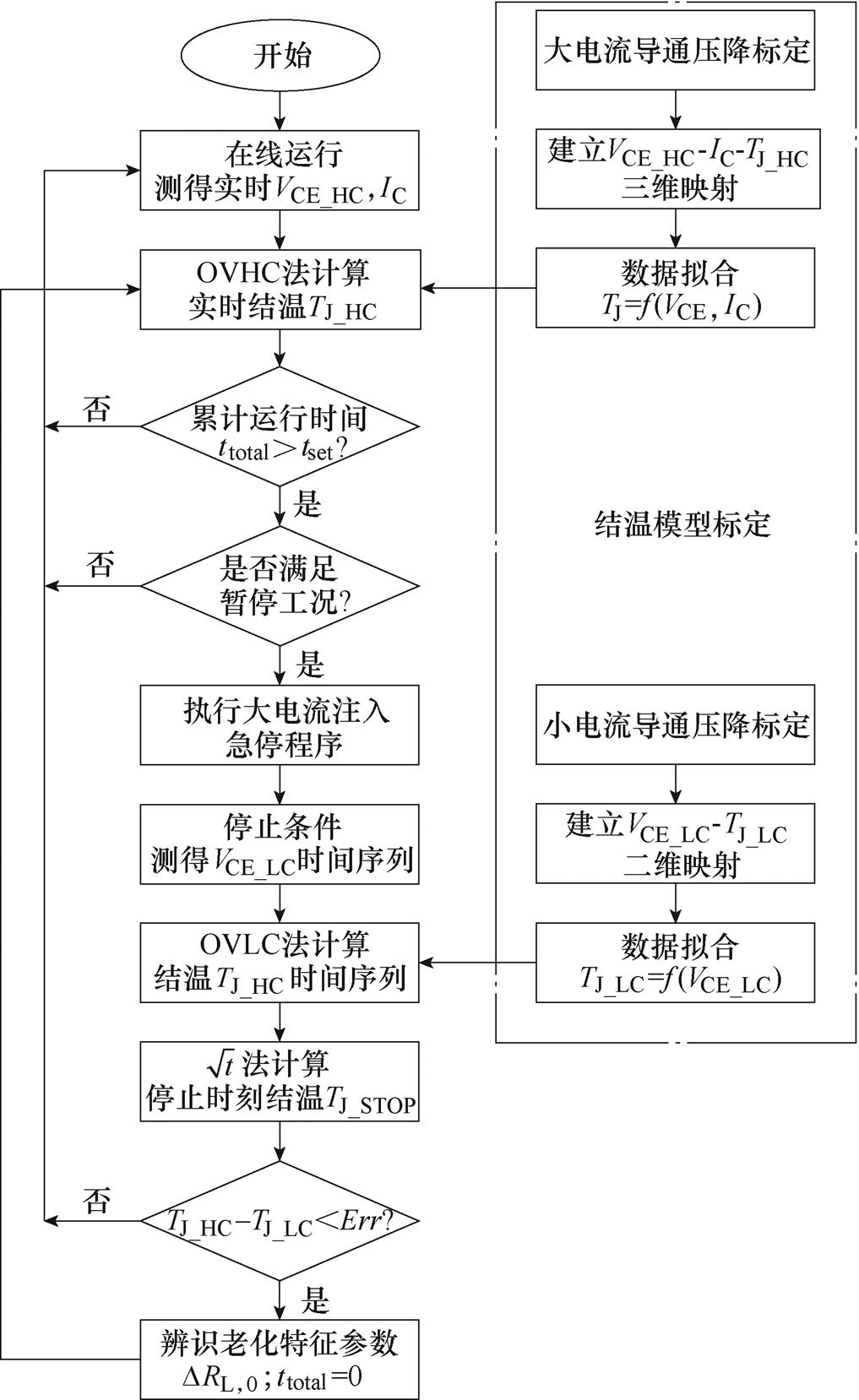

本文介绍的基于老化校准的全生命周期结温监测方法总体流程如图16所示。首先在大电流下标定VCE_HC-IC-TJ_HC三维映射关系,拟合式(2)。类似地,在小电流下,标定VCE_LC-TJ_LC二维映射关系,拟合式(7)。在工作条件下,使用第2节中给出的电路和时序在线测量VCE_HC和IC,代入结温模型计算TJ_HC。当功率模块运行一定功率循环次数后,这里等效为一定的工作时长ttotal,累计运行时间达到给定值tset且满足急停条件时,即可开始结温误差验证步骤。通过大电流注入急停法计算关闭时的TJ_STOP。如果TJ_HC和TJ_STOP之间的误差大于给定阈值Err,则需要进行老化特征参数辨识,并在结温模型中更新老化特征参数。

图16 基于老化补偿策略的结温在线估计流程

Fig.16 Flowchart of online TJ estimation based on aging compensation

在装机情况下,老化校准工作通常在待机或开机自检条件下操作。对于并网逆变器或者阻感负载,一般对注入额定幅值的交流电流进行辨识;对于永磁同步电机等具有机械惯性的负载,通常注入直流电流以保证电机转子静止。

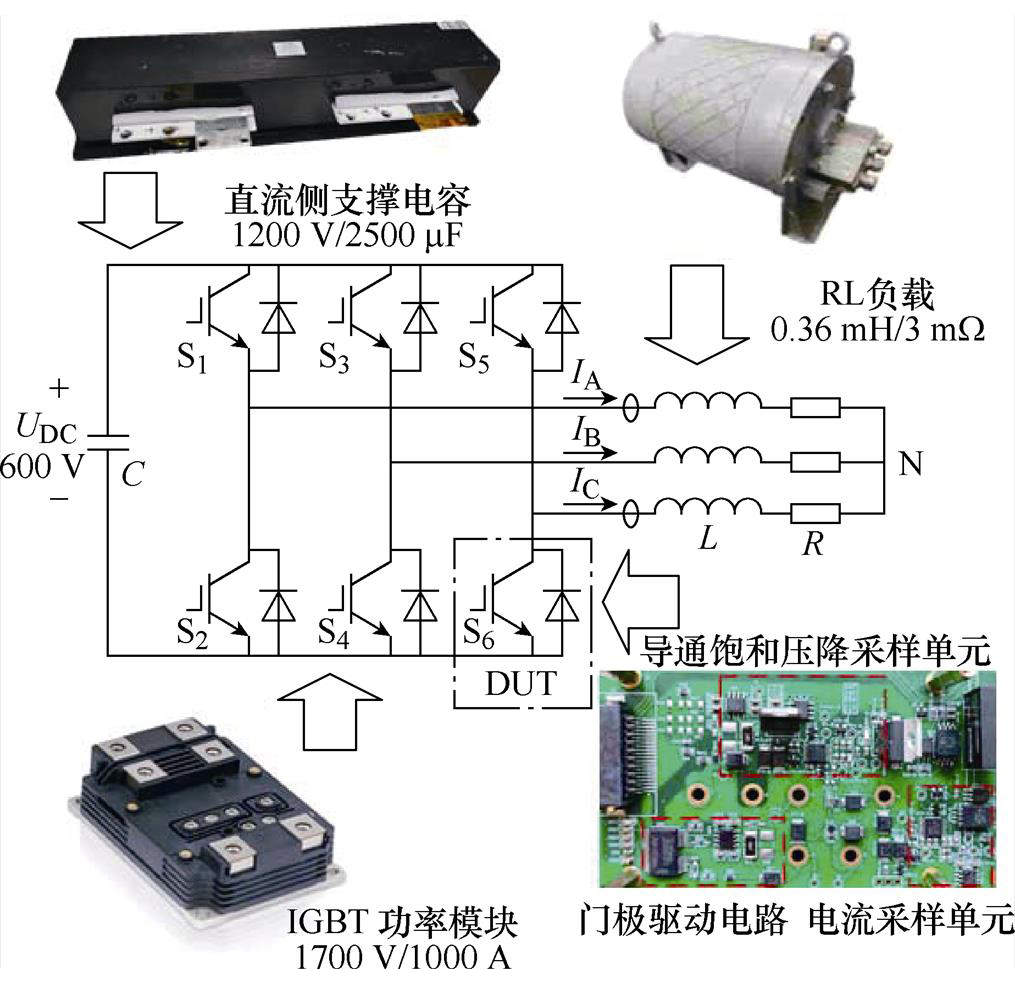

为了验证本文提出的电路和方法的可行性以及测试精度,选择250 kW电机驱动系统进行实验验证,实验验证平台和参数配置如图17所示。由于三相半桥电路功率分布相对平衡,图17中以C相下桥IGBT S6作为被测器件进行了一路结温在线估计。在其他应用中,可以根据实际情况选择散热相对薄弱部分布置一路或多路结温监测电路。

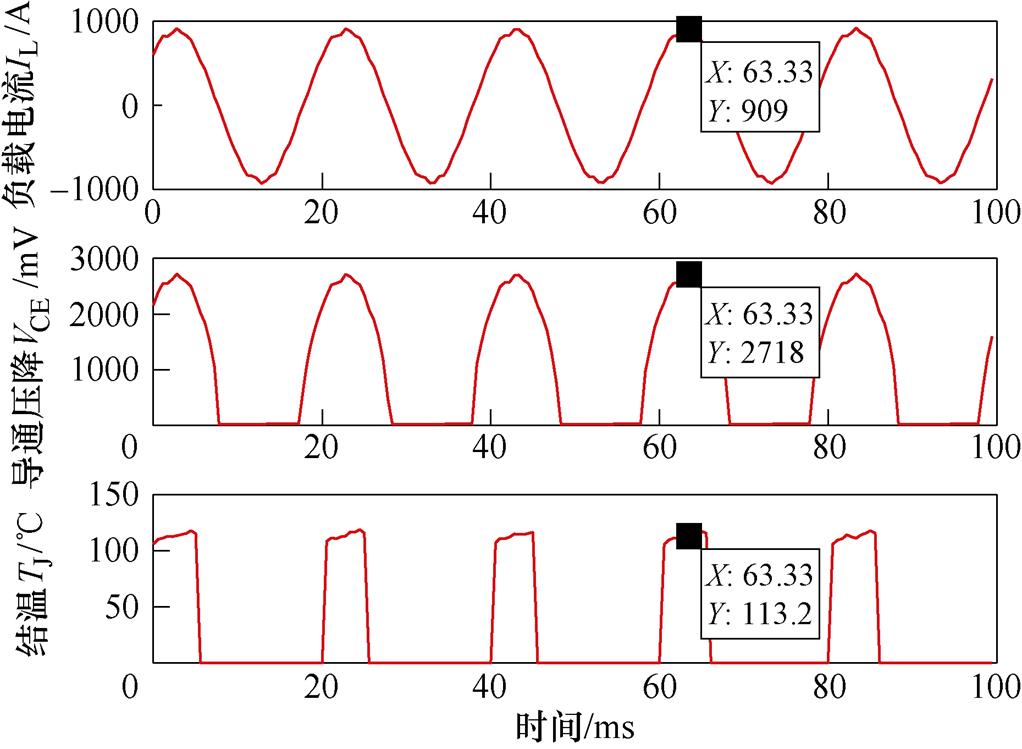

结温在线监测实验数据TJ、IL和VCE波形如图18所示。对应工作条件为:冷却水温度为70℃,采样频率为1.8 kHz,电流频率为50 Hz,峰值电流为900 A。在负载电流600~1 000 A的范围内进行了结温监测,电流小于600 A的情况下TJ设置为0。

图17 实验验证平台

Fig.17 Experimental platform

图18 结温在线监测实验数据

Fig.18 Online junction temperature test data

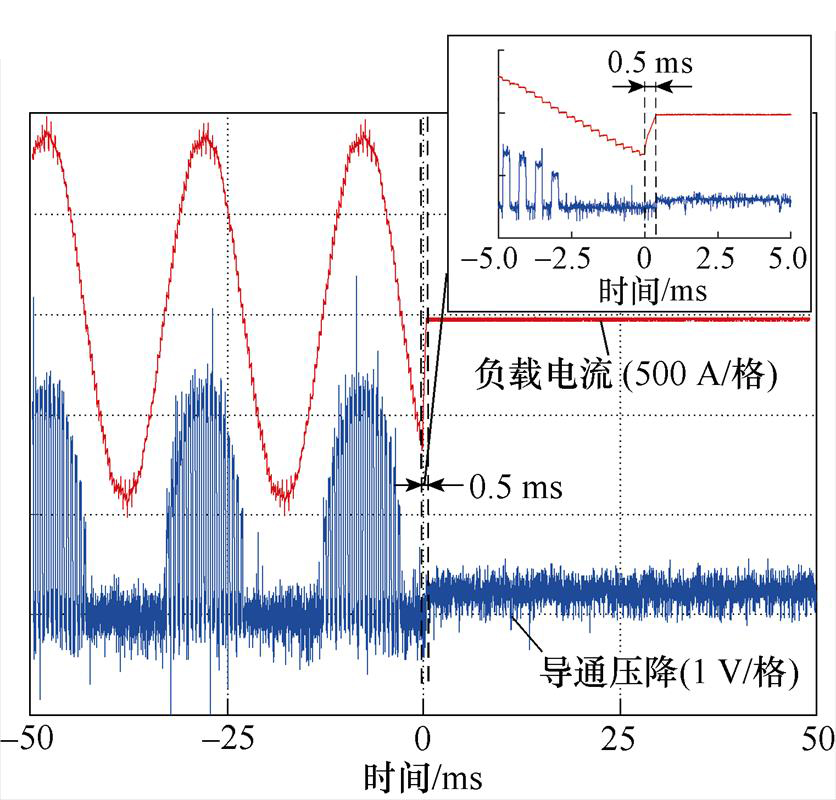

对模块进行300 000次功率循环实验后,将其重新装入系统,运行基于大电流注入急停法的老化参数在线辨识策略,如图19所示,其中,注入交流电流峰值900 A,频率50 Hz,急停过程0.5 ms。

应用OVLC法计算系统停止后功率模块结温得到TJ_LC的时间序列,应用 法对停止时刻的结温进行反推,实验数据和反推结果如图20所示,得到停止时刻结温TJ_STOP。由停止时刻的导通压降、电流、结温,应用式(6)辨识出退化参数DRL,0= 0.032 mW。

法对停止时刻的结温进行反推,实验数据和反推结果如图20所示,得到停止时刻结温TJ_STOP。由停止时刻的导通压降、电流、结温,应用式(6)辨识出退化参数DRL,0= 0.032 mW。

对于结温测试结果准确性的判断,通常的做法是应用红外测温仪对测试结果进行对比。此方法需要去除功率模块外壳,清除模块内部灌封硅凝胶,这些操作会降低模块绝缘性能,同时为了配合驱动电路、母排和散热器的安装,通常需要定制特殊封装的功率模块,因而大大增加了测试成本和安全隐患。3.2节提出的急停控制策略可以应用精度较高的OVLC法得到停止时刻的结温,因此可以用来对在线结温估计的准确性进行判断[30]。

图19 大电流注入急停试验测试波形

Fig.19 Waveforms of sudden-stop control with high current injection

图20 结温准确度验证波形

Fig.20 Waveforms for TJ verification

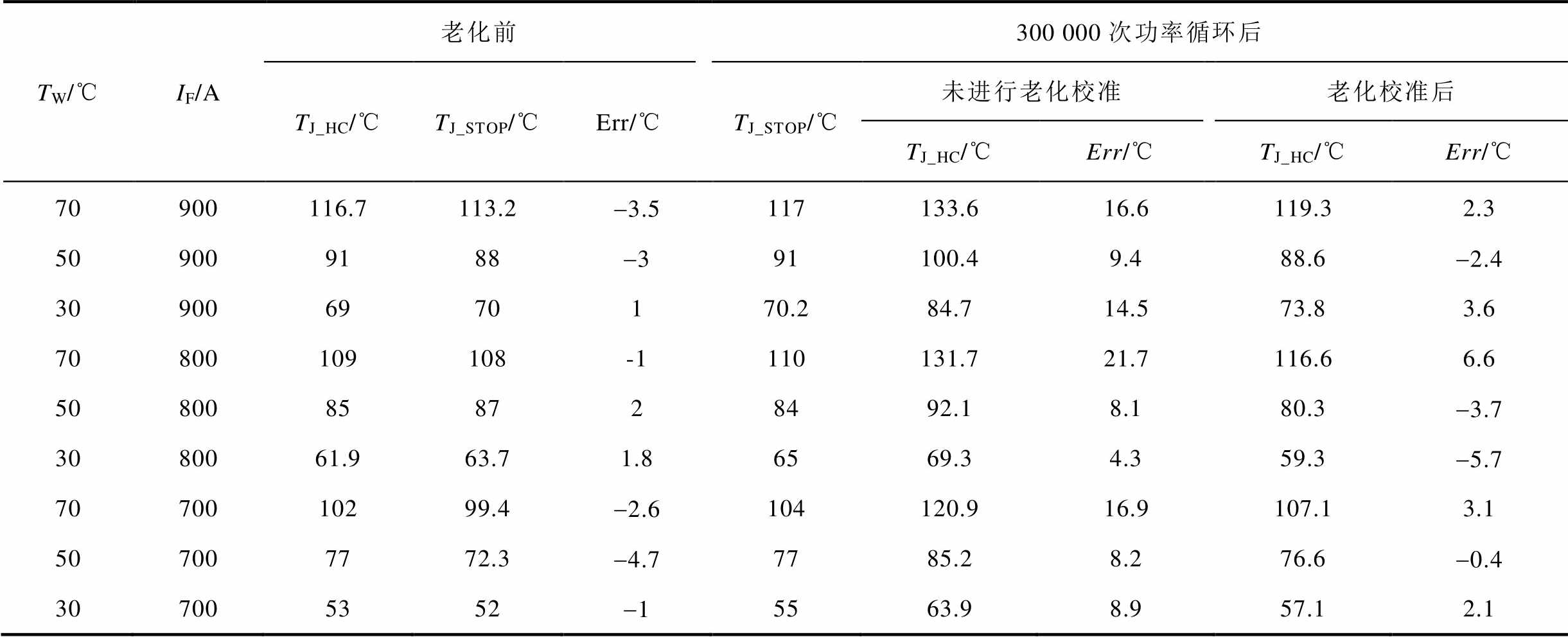

应用3.2节的急停控制策略对功率循环前后的结温监测结果进行误差对比分析,实验数据见表2,表中,TW为冷却液温度,IF为输出电流峰值,应用OVHC法在线测得结温为TJ_HC,应用OVLC法得到的停止时刻结温为TJ_STOP。测试结果显示,在功率模块没有发生老化的情况下,本文的采样和估计方法误差可以达到5℃以内。在经过300 000万次功率循环后,如果不对老化参数进行补偿,结温监测误差将达到22℃。应用老化校准后,老化参数更新为DRL,0=0.032 mW,误差限制在7℃以内。老化补偿后的结温估计结果,间接反映了老化特征参数辨识的准确性。

表2 老化前后结温监测准确度对比

Tab.2 TJcomparison before and after power cycling

TW/℃IF/A老化前300 000次功率循环后 TJ_HC/℃TJ_STOP/℃Err/℃TJ_STOP/℃未进行老化校准老化校准后 TJ_HC/℃Err/℃TJ_HC/℃Err/℃ 70900116.7113.2-3.5117133.616.6119.32.3 509009188-391100.49.488.6-2.4 309006970170.284.714.573.83.6 70800109108-1110131.721.7116.66.6 50800858728492.18.180.3-3.7 3080061.963.71.86569.34.359.3-5.7 7070010299.4-2.6104120.916.9107.13.1 507007772.3-4.77785.28.276.6-0.4 307005352-15563.98.957.12.1

针对结温在线监测面临的采样精度要求过高,老化引起模型参数漂移等问题,本文提出了一套适合IGBT功率模块全生命周期高精度在线结温监测的解决方案。首先,设计了一套高精度、抗干扰、低成本的采样电路和策略,通过温度漂移抑制、自适应动态采样、误差定向标定、时序控制等方法,大幅提高了采样分辨率和结温估计精度。其次,分析了老化对结温模型的影响,提出一种基于大电流注入急停法的老化参数在线辨识方法,解决了结温监测过程中的老化补偿问题。最后,通过本文提出急停控制策略,对在线监测数据进行了对比验证。本文工作形成以下结论:

1)在设备未发生老化的情况下,应用本文提出的高品质采样方法,在线监测误差小于5℃。

2)在设备发生老化后,应用本文提出的老化补偿方法可以显著提高结温估计精度,使误差从未补偿的22℃下降至7℃以下。

3)本文提出的实现方案着重在方法和策略层面进行补偿和校准,在不大幅提高成本和体积的条件下实现较高的在线监测精度。

参考文献

[1] 李武华, 陈玉香, 罗皓泽, 等. 大容量电力电子器件结温提取原理综述及展望[J]. 中国电机工程学报, 2016, 36(13): 3546-3557, 3373.

Li Wuhua, Chen Yuxiang, Luo Haoze, et al. Review and prospect of junction temperature extraction principle of high power semiconductor devices[J]. Proceedings of the CSEE, 2016, 36(13): 3546-3557, 3373.

[2] 宁圃奇, 郑丹, 康玉慧, 等. 基于大电流导通压降法的车用IGBT结温监测方法综述[J]. 电源学报, 2022, 20(2): 161-172.

Ning Puqi, Zheng Dan, Kang Yuhui, et al. Review of junction temperature monitoring methods for IGBT used in vehicles based on on-state voltage at high current[J]. Journal of Power Supply, 2022, 20(2): 161-172.

[3] 魏云海, 陈民铀, 赖伟, 等. 基于IGBT结温波动平滑控制的主动热管理方法综述[J]. 电工技术学报, 2022, 37(6): 1415-1430.

Wei Yunhai, Chen Minyou, Lai Wei, et al. Review on active thermal control methods based on junction temperature swing smooth control of IGBTs[J]. Transactions of China Electrotechnical Society, 2022, 37(6): 1415-1430.

[4] Li Chengmin, Luo Haoze, Li Chushan, et al. Online junction temperature extraction of SiC power mosfets with temperature sensitive optic parameter (TSOP) approach[J]. IEEE Transactions on Power Electronics, 2019, 34(10): 10143-10152.

[5] Luo Haoze, Mao Junjie, Li Chengmin, et al. Online junction temperature and current simultaneous extraction for SiC MOSFETs with electro- luminescence effect[J]. IEEE Transactions on Power Electronics, 2022, 37(1): 21-25.

[6] Liu Ping, Chen Changle, Zhang Xing, et al. Online junction temperature estimation method for SiC modules with built-in NTC sensor[J]. CPSS Transa- ctions on Power Electronics and Applications, 2019, 4(1): 94-99.

[7] Zhou Yu, Shi Wei, Tang Junsong, et al. Dynamic junction temperature estimation via built-in negative thermal coefficient (NTC) thermistor in high power IGBT modules[C]//2017 IEEE Applied Power Elec- tronics Conference and Exposition (APEC), Tampa, FL, USA, 2017: 772-775.

[8] 王莉娜, 邓洁, 杨军一, 等. Si和SiC功率器件结温提取技术现状及展望[J]. 电工技术学报, 2019, 34(4): 703-716.

Wang Lina, Deng Jie, Yang Junyi, et al. Junction temperature extraction methods for Si and SiC power devices-a review and possible alternatives[J]. Transactions of China Electrotechnical Society, 2019, 34(4): 703-716.

[9] Griffo A, Wang Jiabin, Colombage K, et al. Real-time measurement of temperature sensitive electrical parameters in SiC power MOSFETs[J]. IEEE Transactions on Industrial Electronics, 2018, 65(3): 2663-2671.

[10] Cao Han, Ning Puqi, Wen Xuhui, et al. An electrothermal model for IGBT based on finite differential method[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2020, 8(1): 673-684.

[11] Mukunoki Y, Horiguchi T, Nakatake H, et al. A comparative study of SPICE models for an SiC- MOSFET[C]//PCIM Europe 2019; International Exhibition and Conference for Power Electronics, Intelligent Motion, Renewable Energy and Energy Management, Nuremberg, Germany, 2019: 1-5.

[12] Zheng Dan, Kang Yuhui, Cao Han, et al. Monitoring of SiC MOSFET junction temperature with on-state voltage at high currents[J]. Chinese Journal of Electrical Engineering, 2020, 6(3): 1-7.

[13] Cao Han, Ning Puqi, Chai Xiaoguang, et al. Online monitoring of IGBT junction temperature based on Vce measurement[J]. Journal of Power Electronics, 2021, 21(2): 451-463.

[14] Yu Bin, Wang Li, Ahmed D. Drain-source voltage clamp circuit for online accurate ON-state resistance measurement of SiC MOSFETs in DC solid-state power controller[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2020, 8(1): 331-342.

[15] Gelagaev R, Jacqmaer P, Driesen J. A fast voltage clamp circuit for the accurate measurement of the dynamic on-resistance of power transistors[J]. IEEE Transactions on Industrial Electronics, 2015, 62(2): 1241-1250.

[16] Ghimire P, de Vega A R, Beczkowski S, et al. An online Vce measurement and temperature estimation method for high power IGBT module in normal PWM operation[C]//2014 International Power Electronics Conference (IPEC-Hiroshima 2014-ECCE ASIA), Hiroshima, Japan, 2014: 2850-2855.

[17] Mocevic S, Mitrovic V, Wang Jun, et al. Gate-driver integrated junction temperature estimation of SiC MOSFET modules[C]//IEEE Journal of Emerging and Selected Topics in Power Electronics, 2021: 4965- 4980.

[18] Yang Fei, Ugur E, Akin B. Evaluation of aging’s effect on temperature-sensitive electrical parameters in SiC mosfets[J]. IEEE Transactions on Power Electronics, 2020, 35(6): 6315-6331.

[19] 杨舒萌, 孙鹏菊, 王凯宏, 等. 恒流驱动下基于VeE_max的IGBT模块解耦老化影响的结温测量方法[J]. 电工技术学报, 2022, 37(12): 3038-3047, 3072.

Yang Shumeng, Sun Pengju, Wang Kaihong, et al. Junction temperature measurement method of IGBT modules based on VeE_max under constant-current source drive which decouples fatigue effect[J]. Transactions of China Electrotechnical Society, 2022, 37(12): 3038-3047, 3072.

[20] 康建龙, 辛振, 陈建良, 等. SiC MOSFET短路失效与退化机理研究综述及展望[J]. 中国电机工程学报, 2021, 41(3): 1069-1084.

Kang Jianlong, Xin Zhen, Chen Jianliang, et al. Review and prospect of short-circuit failure and degradation mechanism of SiC MOSFET[J]. Pro- ceedings of the CSEE, 2021, 41(3): 1069-1084.

[21] Eleffendi M A, Johnson C M. In-service diagnostics for wire-bond lift-off and solder fatigue of power semiconductor packages[J]. IEEE Transactions on Power Electronics, 2017, 32(9): 7187-7198.

[22] Hanif A, Yu Yuechuan, DeVoto D, et al. A comprehensive review toward the state-of-the-art in failure and lifetime predictions of power electronic devices[J]. IEEE Transactions on Power Electronics, 2019, 34(5): 4729-4746.

[23] Jia Yingjie, Huang Yongle, Xiao Fei, et al. Impact of solder degradation on VCE of IGBT module: experiments and modeling[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2022, 10(4): 4536-4545.

[24] Singh A, Anurag A, Anand S. Evaluation of Vce at inflection point for monitoring bond wire degradation in discrete packaged IGBTs[J]. IEEE Transactions on Power Electronics, 2017, 32(4): 2481-2484.

[25] Arya A, Chanekar A, Deshmukh P, et al. Accurate online junction temperature estimation of IGBT using inflection point based updated I-V characteristics[J]. IEEE Transactions on Power Electronics, 2021, 36(9): 9826-9836.

[26] 丁雪妮, 陈民铀, 赖伟, 等. 多芯片并联IGBT模块老化特征参量甄选研究[J]. 电工技术学报, 2022, 37(13): 3304-3316, 3340.

Ding Xueni, Chen Minyou, Lai Wei, et al. Selection of aging characteristic parameter for multi-chips parallel IGBT module[J]. Transactions of China Electrotechnical Society, 2022, 37(13): 3304-3316, 3340.

[27] 艾盛祥, 曾正, 王亮, 等. 功率模块封装键合线的通流能力: 模型与实证[J]. 电工技术学报, 2022, 37(20): 5227-5240.

Ai Shengxiang, Zeng Zheng, Wang Liang, et al. Ampacity of bonding wire for power module packaging: model and experiment[J]. Transactions of China Electrotechnical Society, 2022, 37(20): 5227- 5240.

[28] 邓二平, 严雨行, 陈杰, 等. 功率器件功率循环测试技术的挑战与分析[J]. 中国电机工程学报, 2023, 43(13): 5132-5151.

Deng Erping, Yan Yuxing, Chen Jie, et, al. Power cycling test technologies for power semiconductor devices challenges and analysis[J]. Proceedings of the CSEE, 2023, 43(13): 5132-5151.

[29] JEDEC Solid State Technology Association. JESD51- 14 Transient dual interface test method for the measurement of the thermal resistance junction-to- case of semiconductor devices with heat flow through a single path[S]. Virginia, USA: JEDEC Solid State Technology Association, 2010.

[30] Zheng Dan, Ning Puqi, Chai Xiaoguang, et al. Accurate evaluation of cooling system capability of three-phase IGBT-based inverter[J]. Chinese Journal of Electrical Engineering, 2021, 7(1): 73-78.

Abstract Online junction temperature (TJ) monitoring of power modules is essential to improve system performance and reliability. TJ estimation method with on-state voltage (VCE) at high current (OVHC method) has the advantages of sampling bandwidth, control strategy invasion, and hardware integration. Nevertheless, higher requirements are still put forward for the on-state voltage and current online sampling accuracy to ensure TJ estimation precision. Due to the difficulty and cost of online measurement, TJ online monitoring is still in the theoretical research stage, and there are few high-precision engineering applications. Furthermore, most thermal sensitive electrical parameters (TSEPs) are affected by the degradation of power modules, which is a common challenge. Therefore, it is essential to measure and decouple the aging characteristic parameters.

This paper introduces the TJ model, identification method, and online monitoring architecture of OVHC. Then, the high-precision measurement circuit and sampling strategy are proposed. The temperature resolution of VCE can be increased by over 6 times using dynamically adjustable subtractors and multipliers to form a range adaption circuit, coupled with thermal matching of FRDs and harmonic suppression. To reuse the low precision current sensor of the converter, a current calibration method oriented to TJ accuracy is adopted to eliminate the system error of the sensor. Furthermore, the delay compensation in hardware and the synchronous oversampling strategy in software are proposed. High-quality sampling is realized through circuit design and strategy control without relying on advanced devices. The hardware cost and volume are very small, which creates conditions for practical application.

The influence of aging on OVLC is mainly manifested in the increase of VCE caused by bond wire shedding, which leads to the drift of TJ model. Therefore, the change of on-state impedance at 0℃ (DRL,0) is derived to characterize the aging process of the module. A sudden-stop control strategy based on high current injection is proposed to address the aging issue. The TJ at stop time is obtained by the on-state voltage method at low current (OVLC method), which is aging insensitive, and the degradation parameter DRL,0 is identified by the VCE, IC, and TJ at the stop time. Then DRL,0 is substituted into the original TJ model for aging compensation. Finally, the flow chart of the compensation method is given for reducing the estimation error caused by degradation, realizing the high-precision TJ monitoring throughout the whole life cycle.

Experimental verification is performed on a 600 V/250 kW three-phase inverter system. The sudden-stop control strategy is also used to verify the accuracy of TJ monitoring. Based on the high-precision circuit and sampling strategy, the error of TJ online estimation is less than 5℃. After 300 000 power cycles, the error of online monitoring reaches 22℃ because of the degradation. The compensation method updates the degradation parameter DRL,0=0.032 mW, and the error is limited to within 7℃.

keywords:Online junction temperature monitoring, on-state collector-emitter voltage, high-precision measurement, aging compensation, parameter identification

国家重点研发计划资助项目(2021YFB2500600)。

收稿日期 2023-05-01

改稿日期 2023-05-25

DOI: 10.19595/j.cnki.1000-6753.tces.230589

中图分类号:TM46

郑 丹 女,1982年生,高级工程师,研究方向为交通电气化先进装备开发、电机驱动系统健康管理及状态监测技术。E-mail: zhengdan@mail.iee.ac.cn

范 涛 男,1981年生,研究员,博士生导师,研究方向为永磁电机分析与优化设计、先进电机控制、高性能电力电子装备电子系统设计开发。E-mail: fantao@mail.iee.ac.cn(通信作者)

(编辑 陈 诚)