图1 待测器件剖面结构示意图

Fig.1 Sectional structure diagram of DUTs

摘要 近年来,湿度对功率器件热特性的影响成已为热点话题。然而,功率器件芯片焊料热阻受湿度的影响尚未被试验证实,且影响机理仍不明确。该文基于试验测试、算例、仿真模型,首次提出湿度对功率器件芯片焊料热阻的影响机理。结果表明,湿度能入侵器件,并在两方面影响器件结-散热器瞬态热阻抗:①芯片焊料;②器件壳表面接触热阻。进一步地,探究芯片焊料的热容、密度、热导率受湿度影响机理,并结合算例可知,若水汽含量占芯片焊料层内物质总量的0.1%,芯片焊料的热容、密度、热导率将变化为原来的101.9%、100.013 5%、91.4%。已校准热特性的仿真模型表明,焊料层热容的增大会导致焊料层热阻下降(整体热阻不变),焊料层热导率的减小会导致整个器件热阻上升,两种情况共同作用,影响实际户外应用工况下功率器件的工作寿命。

关键词:湿度 芯片焊料热阻 瞬态热阻抗 寿命 实际户外应用工况

功率半导体器件如绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor, IGBT)、碳化硅金属-氧化物-半导体场效应晶体管(Silicon Carbide Metal-Oxide-Semiconductor Field-Effect Transistors, SiC MOSFETs)等被广泛应用于海上风电、光伏、电动汽车等户外工况,其运行可靠性受环境温度、湿度、盐雾等综合因素影响,近年来受到广泛关注[1-3]。

目前,常见的湿度可靠性测试有高温高湿反偏(High Humidity High Temperature Reverse Bias, H3TRB)[4-5]、高温高湿高压反偏(High Voltage-High Humidity High Temperature Reverse Bias, HV- H3TRB)[6-7]、高加速应力试验(High Accelerated Stress Test, HAST)[8-9]等,旨在对芯片绝缘性能、封装气密性等进行考核。然而实际应用中,器件间歇性导通大电流,导致芯片结温波动并产生相应热应力,温度的变化导致相对湿度波动,相对湿度又反过来改变了器件热特性参数并导致了键合线键脚、芯片焊料等封装材料的吸湿膨胀,该过程同时存在热-湿-力多物理场耦合。然而,相对湿度是否会影响器件封装可靠性这一问题目前尚不明确且需要更充分的试验论据,该问题的不确定给实际工程应用中器件可靠性评估带来了困扰。

Wang Yanhao、F. Hoffmann、F. Wuest等进行了评估封装可靠性的功率循环测试(Power Cycling Test, PCT)和评估湿度对封装产生影响的高温高湿存储或高温高湿高压反偏的间接耦合测试[10-12],发现两个可靠性测试间存在相互作用。文献[10]发现经3 600 h双85环境存储后,环氧树脂(Epoxy Molding Compound, EMC)封装里的碳、氧、硅元素从封装迁移到键合线上,在键合线键脚及键体处沉积并导致相应的腐蚀及铝含量的下降,进而使得器件功率循环寿命缩短了数十倍,出现早期失效的特征。文献[11]先让待测器件(Devices Under Test, DUTs)在85℃/85%相对湿度(Relative Humidity, RH)、80%额定电压(VCES)的HV-H3TRB测试中运行2 139~2 429 h,直至所有器件达到阻断漏电流ICES失效判据[7],再将其取出进行功率循环测试直到饱和压降VCEsat或结-壳热阻Rthjc达到失效判据[5]。对比其寿命与只进行功率循环测试的器件寿命,结果表明:经HV-H3TRB老化后器件寿命下降,其Weibull分布的寿命中位数约为只进行功率循环测试器件寿命的80%,其根本原因是待测器件的结-壳热阻Rthjc在功率循环早期增加,使得最大结温Tjmax增大,由于材料间热膨胀系数(Coefficient of Thermal Expansion, CTE)不匹配,产生了更大的应力,加速了老化过程,缩短了功率循环寿命。并且,其结-壳热阻在功率循环老化早期增大的现象通过瞬态热阻抗(transient thermal impedance)Zth进行了初步验证。文献[12]进行了带环境温湿度的功率循环测试,发现相较于常规功率循环,常温高湿下的功率循环寿命缩短了约13.6%,其根本原因是:①热界面材料(Thermal Interface Material, TIM)吸湿变化,原涂抹导热硅脂的位置被水汽占据,导致壳表面接触热阻增大;②壳体材料吸湿,增大了功率循环过程中热膨胀应力,加速了焊料层裂纹的生长。两个因素共同作用,缩短了功率循环寿命。综上所述,湿度对器件功率循环寿命的影响有腐蚀、热阻增大、加速裂纹生长等。文献[11-12]均提及湿度对热阻产生影响,然而湿度对器件热阻的作用机理尚不明确,考虑到实际应用工程中,器件运行可靠性、寿命等关键指标会受环境温湿度影响,该问题亟待解决。

本文旨在深入探究湿度对功率器件焊料热阻的影响机理,以反映器件热特性的瞬态热阻抗,对三类不同封装类型的器件进行了722 h高温高湿存储和热阻测试,基于材料学和物质传递理论,分析了湿度入侵的过程,并结合算例、仿真分析得到结论。首先,本文介绍了待测器件信息、瞬态热阻抗测试的基本原理、测试平台及流程等。其次,针对瞬态热阻抗曲线的测试结果,深入分析了湿度入侵的理论,探究了不同材料吸湿能力及对热阻的影响。最后,建立并校准了相关待测器件的有限元仿真模型,结合材料热特性参数给出了算例,并指出湿度影响焊料热容、密度、热导率的关键机理及其在器件结-散热器瞬态热阻抗中的表征。

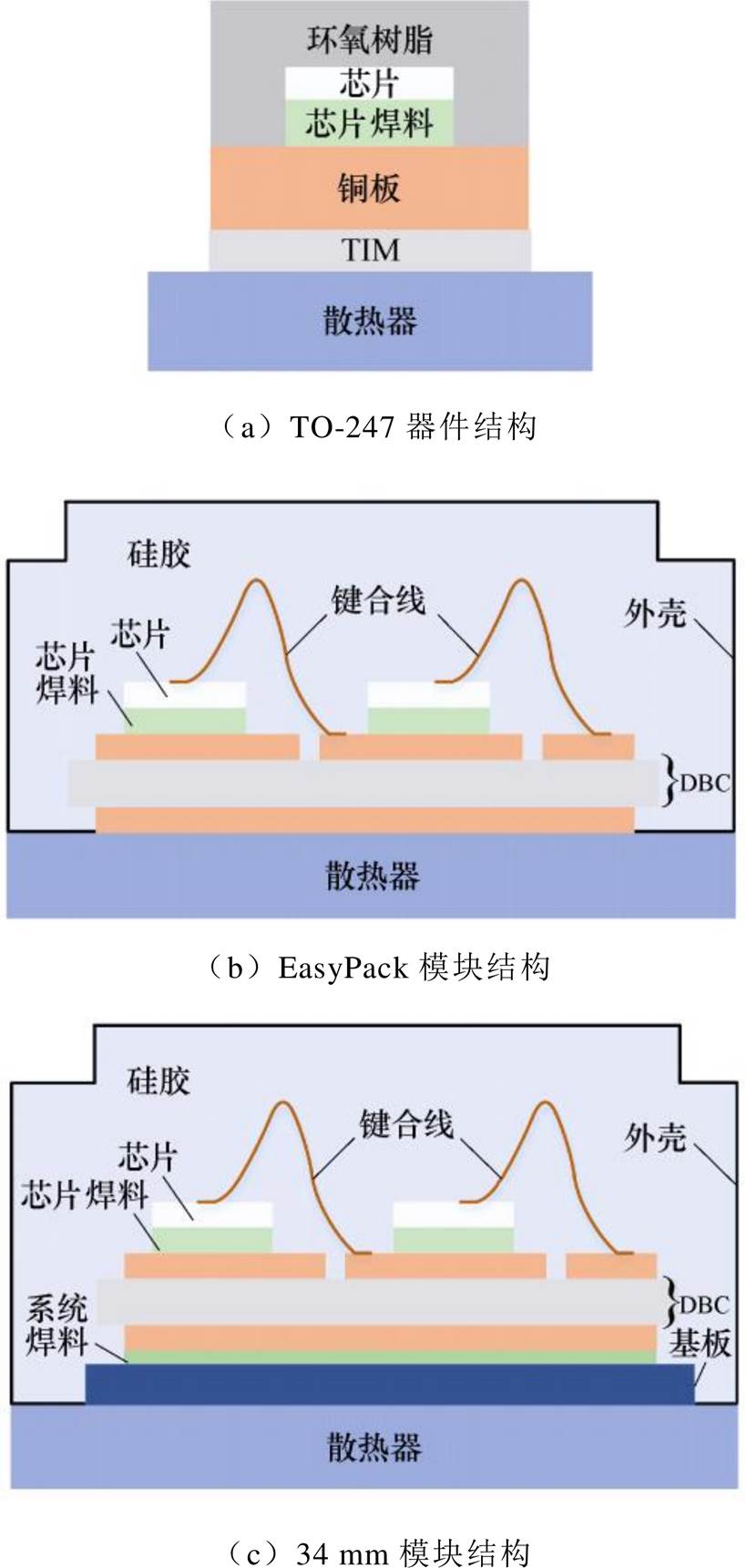

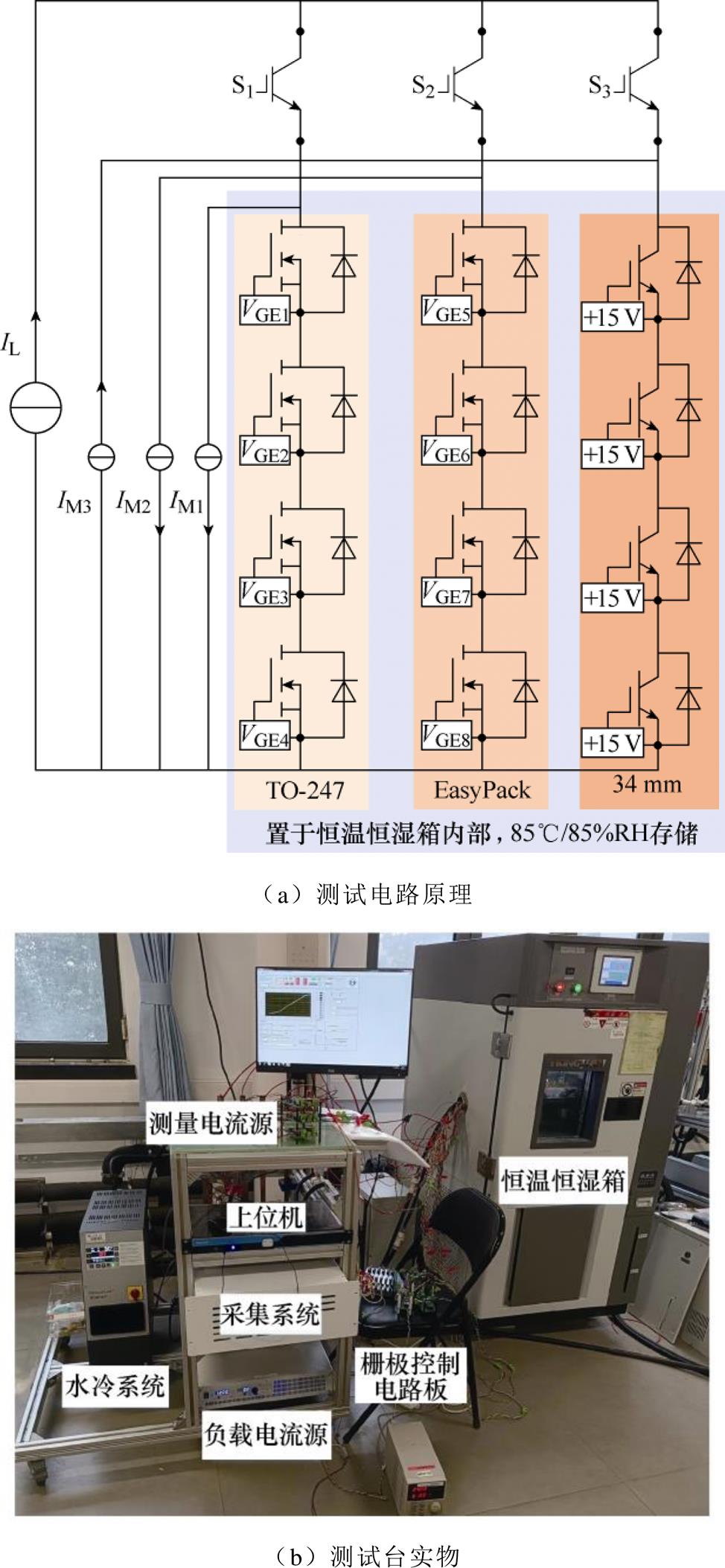

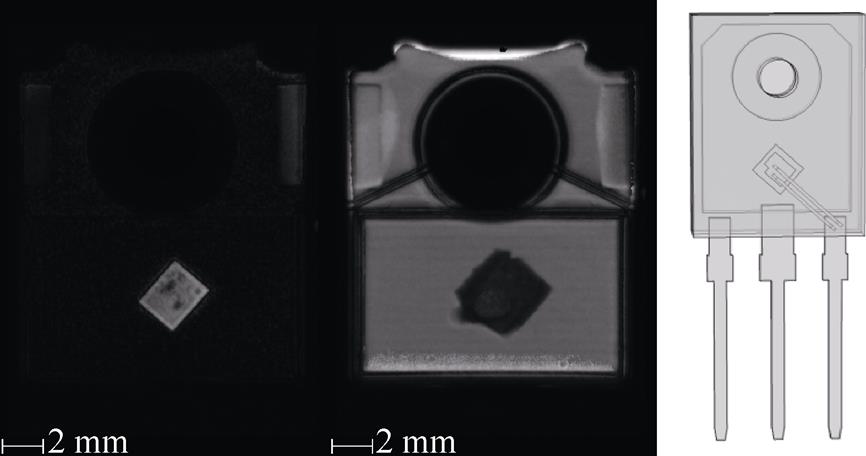

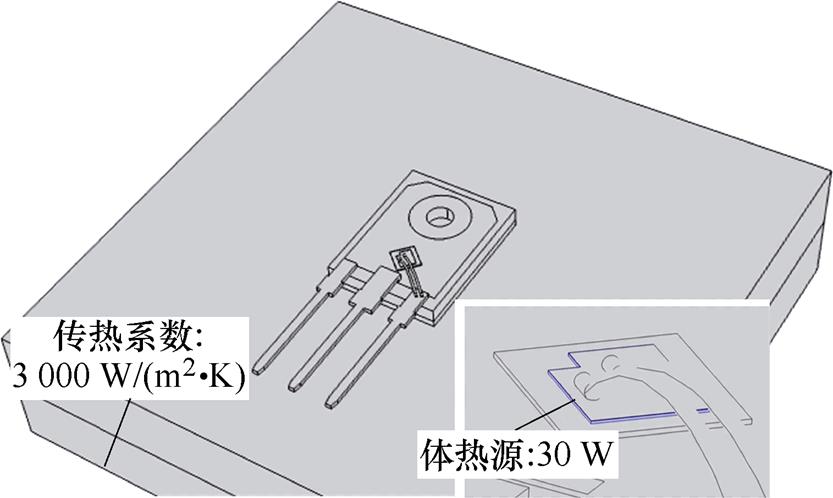

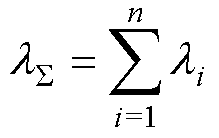

待测器件(DUTs)根据封装类型分为三组:TO-247器件、EasyPack模块与34 mm模块,其中EasyPack模块无基板、34 mm模块有基板。TO-247器件与EasyPack模块只有芯片焊料层,34 mm模块同时还存在系统焊料层,以表征不同位置的吸湿能力。三组待测器件基本覆盖了市面上已有的所有焊接式功率器件的封装结构类型,具有典型性和代表性。TO-247器件、EasyPack模块采用SiC MOSFET,34 mm模块采用Si IGBT。进一步地,每组设置了4个待测器件以减小随机误差,三类不同封装类型器件剖面结构示意图如图1所示,各待测器件信息列于表1。

图1 待测器件剖面结构示意图

Fig.1 Sectional structure diagram of DUTs

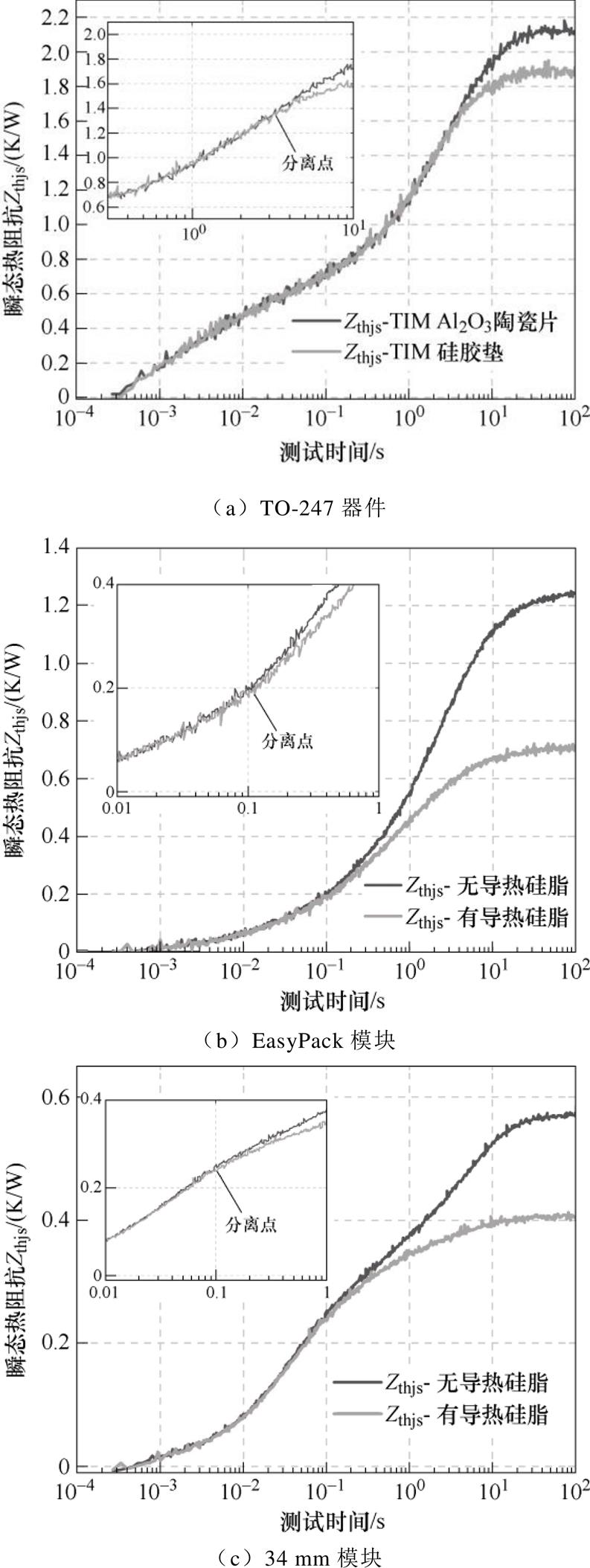

本试验设计旨在测试湿度对器件芯片焊料热阻的影响,并通过结-散热器瞬态热阻抗来表征。考虑到热界面材料也存在吸湿行为[12],EasyPack模块和34 mm模块被直接安装在铜基板上,以避免导热硅脂等TIM材料吸湿影响测量结果。而TO-247器件因其底部为铜板,无内绝缘,考虑到Al2O3陶瓷片吸湿性较差,兼具较好的导热及绝缘性能,设置Al2O3陶瓷片作为TIM进行绝缘和导热。

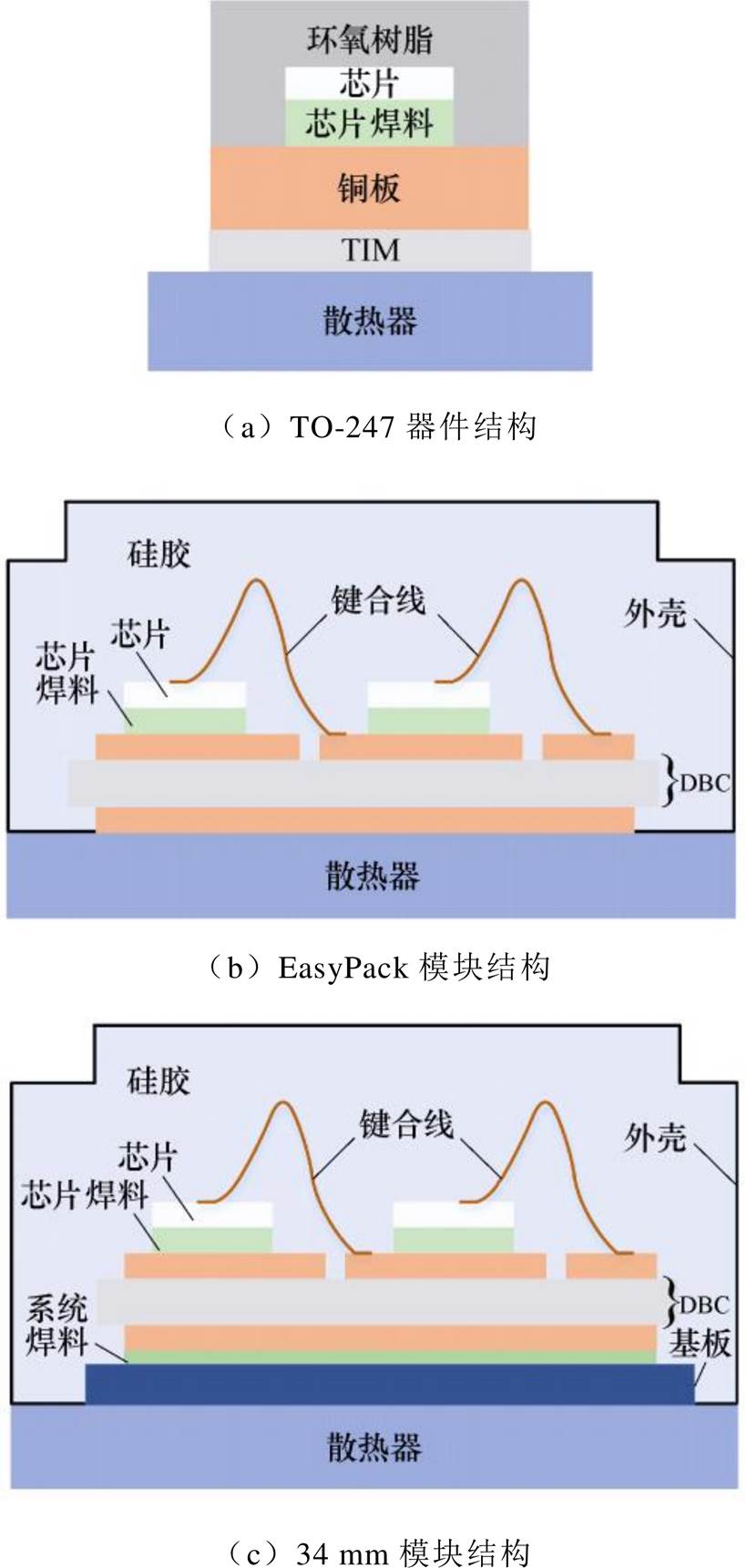

表1 待测器件信息

Tab.1 Information of DUTs

器件型号芯片类型封装材料封装形式样品数 IMW65R048M1HSiC MOSFET环氧树脂TO-2474 FF11MR12W1M1_B11SiC MOSFET硅胶EasyPack (无基板)4 FF75R12RT4Si IGBT硅胶34 mm模块 (无基板)4

瞬态热阻抗表征了热量从芯片PN结传递到外部散热器整个过程中所遇到的阻力大小,是随时间变化的关键热特性变量,可以有效表征器件封装内部各层材料的热阻和热容信息。三组待测器件的瞬态热阻抗Zth测试条件见表2,设置测试电流使得器件最大结温(Maximum Junction Temperature, MJT)Tjmax尽可能高,接近器件最大允许结温(但仍低于最大允许结温),以增大测量的信噪比。

表2 Zth测试条件

Tab.2 Test condition of Zth

器件型号测试电流IL/A导通时间ton/s关断时间toff/s水温/℃ IMW65R048M1H20.11010030 FF11MR12W1M1_B11501010030 FF75R12RT4601010030

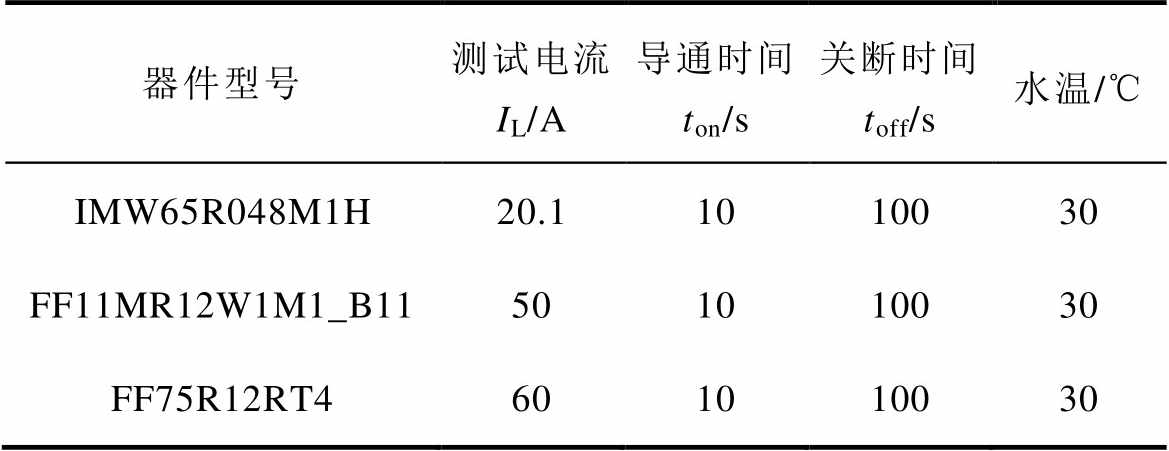

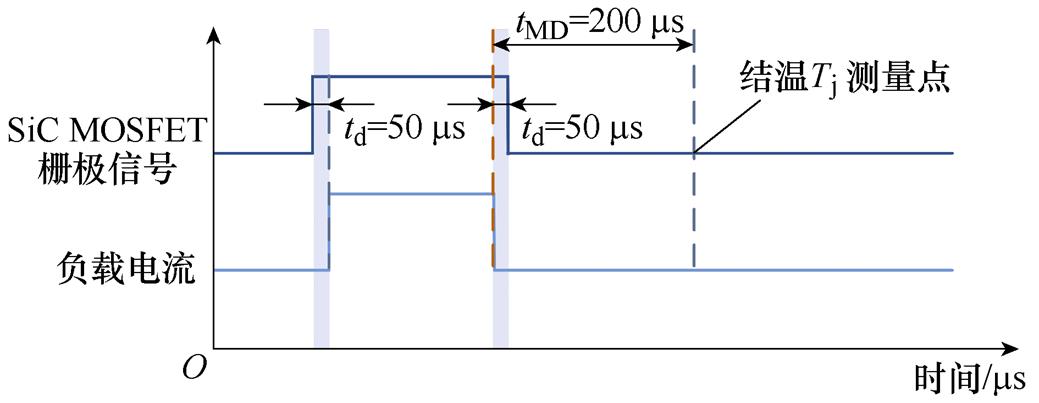

瞬态热阻抗的计算如式(1)所示,测试的关键是降温过程中结温的准确测量[13],对于Si IGBT一般采用小电流下饱和压降法VCE(T)[9],SiC MOSFET则采用body diode的PN压降VSD(T)来实现,所以在测试电路上存在一定的差异[14]。对于Si IGBT器件的结-散热器瞬态热阻抗(junction-case thermal impedance)Zthjs测试,其栅极在测试期间完全开通,然而对于SiC MOSFET器件,需控制栅极开通以导通负载电流、栅极关断使测量电流全部流过体二极管(正向加热反向测结温),以VSD(T)测量结温[14-15]。SiC MOSFET的栅极控制时序如图2所示,待测的SiC MOSFET器件栅极信号比负载电流下降沿延时50 ms、最大结温Tjmax测量点设置200 ms延时,以保证准确测量。

(1)

(1)

式中,Rthjs为结-散热器热阻;Tj(t)为结温;Ts(t)为散热器温度;P为器件的功率损耗。

图2 SiC MOSFET结温测量栅极控制时序

Fig.2 Gate sequence of SiC MOSFET Tj measurement

测试电路原理及测试台实物如图3所示,待测器件及其连线、铜板、散热器等置于恒温恒湿箱内,栅极驱动电路板、电流源、水冷机组等置于恒温恒湿箱外。

图3a中,IL为负载电流源,用于加热器件;IM1、IM2、IM3为测量电流源,用于测量结温;S1、S2、S3为电流控制开关,实现不同支路间的切换,每条支路串联4个被测器件;待测器件栅极由驱动信号控制,该测试平台测试原理在本团队其他文献中亦有提及[16-17]。图3b中,测试平台由恒温恒湿箱与瞬态热阻抗测试系统两部分组成,相关组件信息已在图中标出。

图3 测试平台

Fig.3 Test equipment

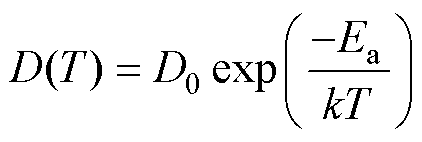

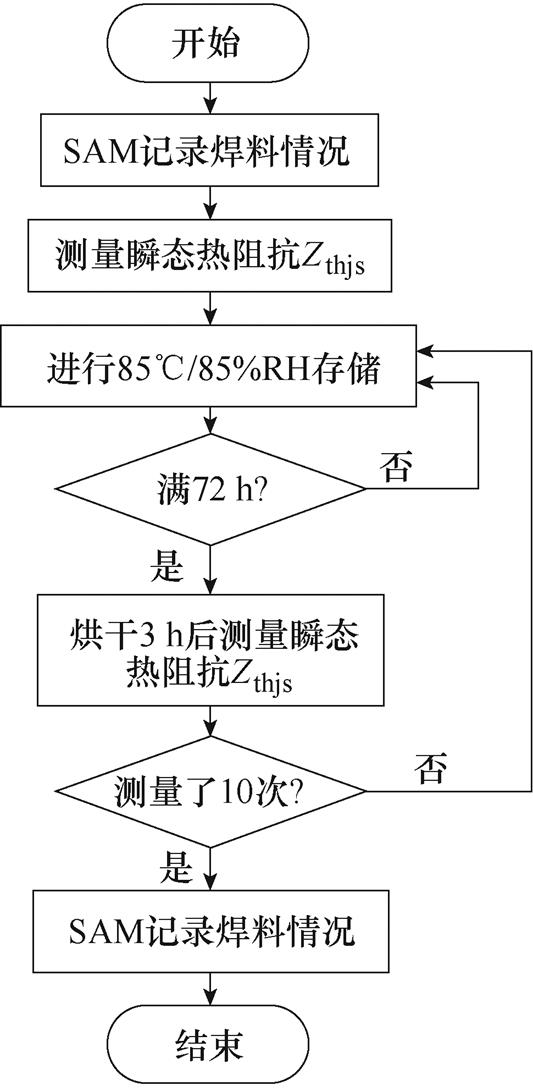

测试流程上,首先用扫描声学显微镜(Scanning Acoustic Microscope, SAM)记录待测器件焊料初始情况,然后将三组待测器件置于恒温恒湿箱内并测试瞬态热阻抗。为了在不发生新的失效机理前提下尽可能地加速湿度的入侵效率,恒温恒湿箱设置85℃/85% RH以施加高温高湿应力,湿度扩散系数D随温度的关系为

(2)

(2)

式中,D为扩散系数;D0为材料初始扩散系数;Ea为活化能;k为玻耳兹曼常数;T为温度。

该温度不会影响器件焊料老化、表面腐蚀、接触热阻变化,更高温(如200℃)下的长期存储会减小焊料中的剪切应力及压-拉应力,进而增大器件运行寿命[18]。双85存储每72 h停止一次以测试器件结-散热器瞬态热阻抗Zthjs,停止后需先在85℃下烘干3 h,保证器件表面无水分残留,以避免水分对测试结果产生影响。值得注意的是,每次测量Zthjs时需避免更改接线和移动被测器件,以排除接触电阻变化以及重新安装等对结果的干扰。因此,需要将整个器件连线及散热器等置于恒温恒湿箱内部,实现瞬态热阻抗的在线监测。高温高湿存储时关闭水冷系统以避免凝露,测量Zthjs时关闭恒温恒湿箱,打开水冷系统。试验开始与结束时需进行超声波扫描,整体测试流程如图4所示。

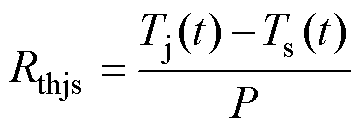

经722 h双85存储,10次瞬态热阻抗测量结果见表3,表3中,横线表示双85存储下相邻两次Zthjs测量曲线完全一致。若相邻两次Zthjs测量出现变化,则该变化分为两部分展示:稳态热阻的变化比例(单元格横线上半部分)与变化产生的分离点对应的时间常数所在区间(单元格横线下半部分)。

图4 测试流程

Fig.4 Flow chart of the test

表3结果表明:湿度对器件热阻的影响分为两部分,芯片焊料热阻的变化(对应分离点的时间常数所在区间较小,如1 ms~0.1 s所在区间),壳表面接触热阻的变化(对应分离点的时间常数所在区间较大,如1~10 s)。为准确定义各待测器件的结-壳时间常数,采用瞬态双界面(Transient Double Interface Method, TDIM)法测量了待测器件的结-散热器瞬态热阻抗,结果如图5所示。TO-247器件的结-壳时间常数为2.97 s,EasyPack和34 mm模块的结-壳时间常数分别为0.12 s和0.10 s。为准确地确定分离点所对应的时间常数,基于瞬态双界面处理方法,对热阻抗取导数并判断分离点对应时间常数,以降低分离点选择的随机性。根据相邻两次Zthjs测试的分离点及对应器件的结-壳时间常数,可确定表3中器件吸湿发生在芯片焊料或壳表面。

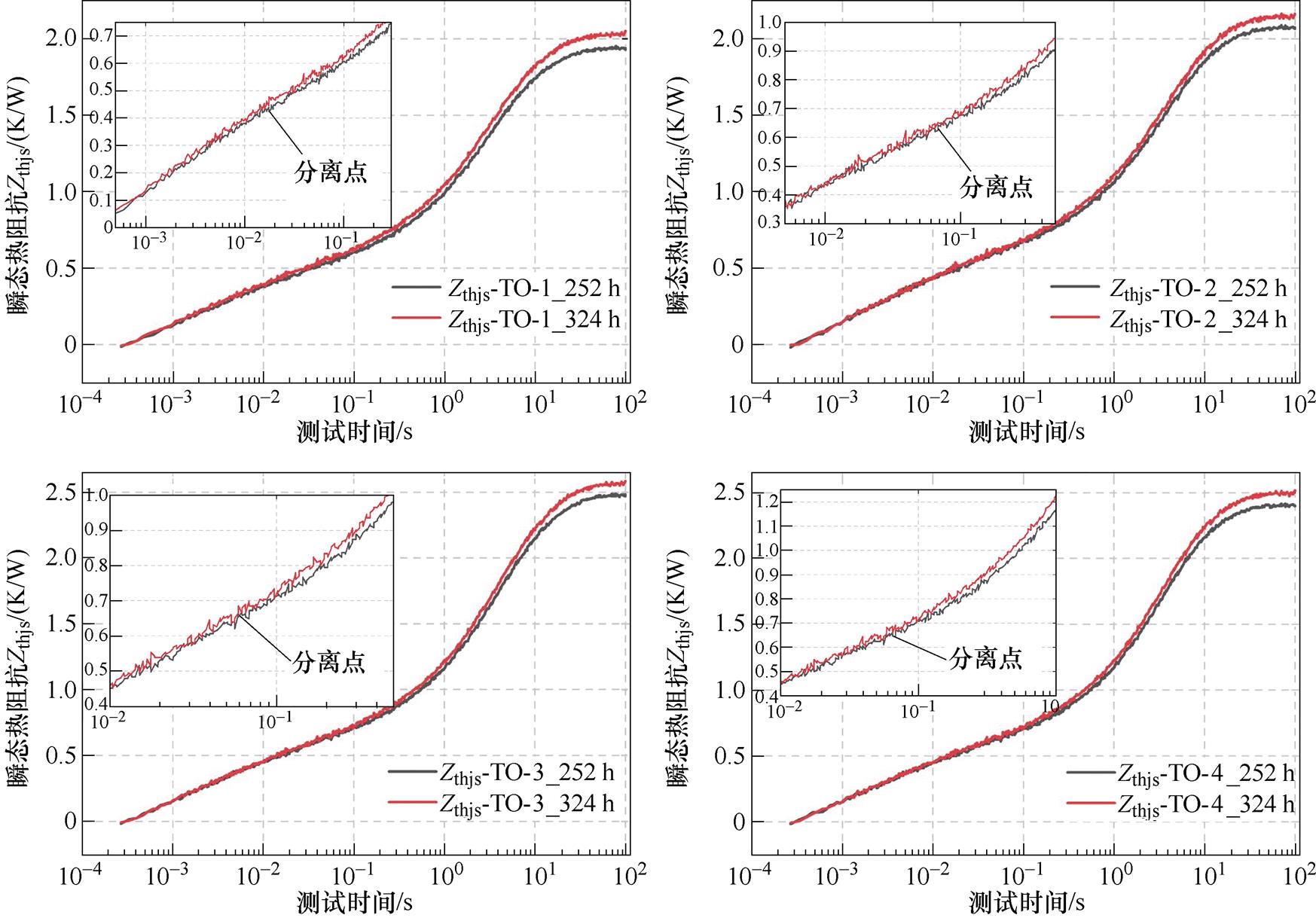

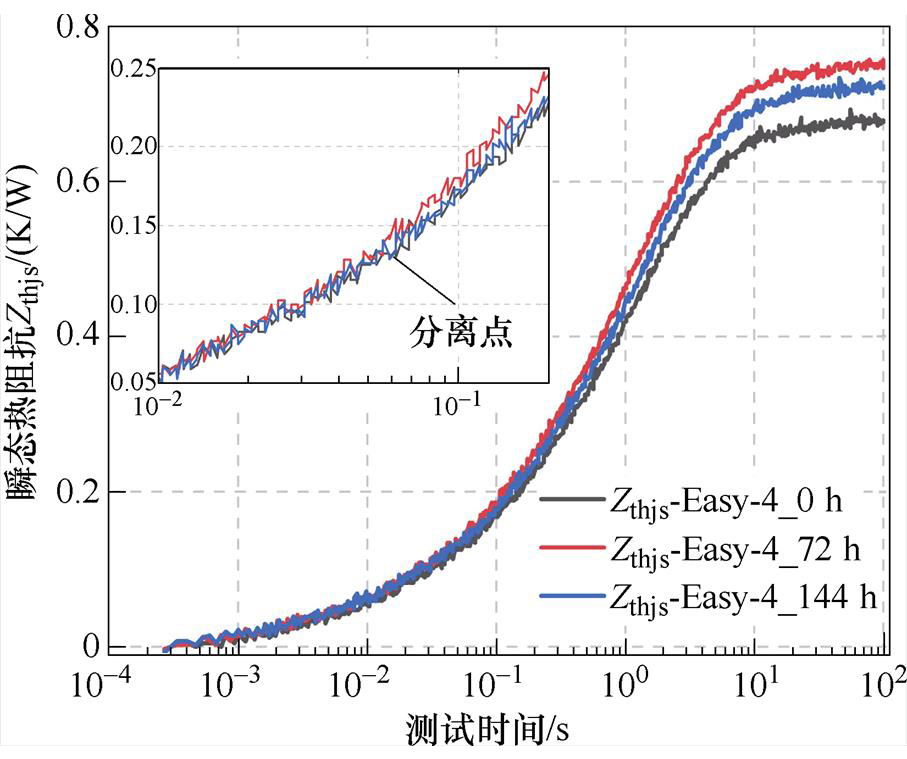

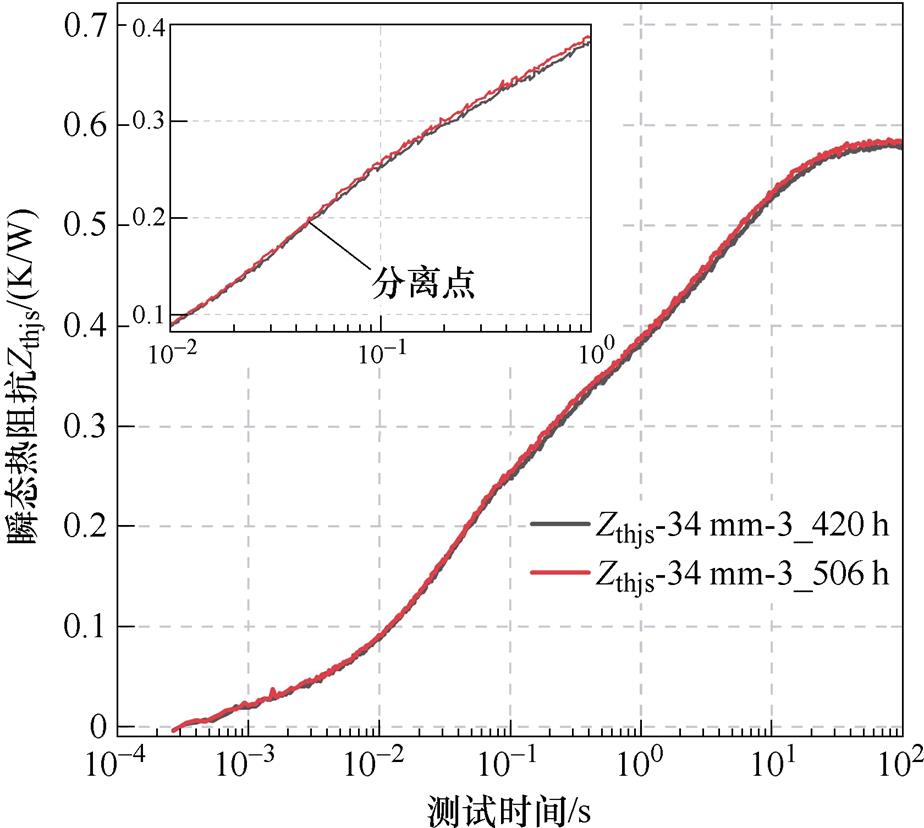

如表3所示,所有待测器件的热阻在722 h高温高湿存储试验下都发生了变化:对于TO-247封装的所有待测器件,芯片焊料热阻、壳表面接触热阻均发生变化,芯片焊料吸湿、铜基板腐蚀是主要原因。值得注意的是,所有TO器件在第72~324 h期间芯片焊料热阻均先下降再上升,展示了规律性的现象,TO-247器件高温高湿存储252~324 h的Zthjs对比如图6所示及见表3。该结果进一步证明了器件的芯片焊料在高温高湿环境下会存在明显的吸湿现象,进而影响器件的热阻。高温高湿存储324 h后所有TO器件焊料热阻不再变化,表明器件芯片焊料吸湿已达到稳定状态。对于EasyPack模块,仅Easy-4号存在芯片焊料热阻的变化,且其热阻从试验初期到试验结束一直存在无规律变化,该现象可能与此器件的个体差异有关,该器件高温高湿存储0~144 h的Zthjs如图7所示。对于34 mm模块,1~3号待测器件在324~506 h期间芯片焊料热阻发生变化,与TO-247器件72~324 h期间现象类似,芯片焊料热阻均先下降再上升。其中34 mm-3号器件分离点最明显,其瞬态热阻抗曲线Zthjs如图8所示。

表3 瞬态热阻抗变化结果

Tab.3 Variation of transient thermal impedance Zthjs

封装类型测试时间/h 0~7272~144144~252252~324324~420420~506506~578578~650650~722 TO-1—↓3.00%1 ms~0.1 s↓4.23%1 ms~0.1 s↑4.63%1 ms~0.1 s—↓1.13%3~10 s——— TO-2↓0.83%3~10 s↓4.10%1~10 ms↓2.86%0.1~3 s↑3.00%1 ms~0.1 s↓1.16%3~10 s↑0.46%3~10 s—↑0.39%3~10 s↓0.56%3~10 s TO-3—↓1.40%10 ms~3 s↓3.69%10 ms~3 s↑4.03%1 ms~0.1 s↓0.78%3~10 s↑1.18%3~10 s—↓1.43%3~10 s↓0.91%3~10 s TO-4—↓1.84%10 ms~0.1 s↓4.00%0.1~1 s↑4.06%1 ms~0.1 s↓1.65%3~10 s↑0.61%10~100 s—↓1.66%3~10 s↓0.76%3~10 s Easy-1↑0.50%10~100 s————↑2.35%1~10 s——— Easy-2↑0.23%10~100 s—↓1.20%10~100 s——↑1.60%10~100 s——↓1.00%10~100 s Easy-3——↑4.78%1~10 s—↑3.71%1~10 s↑0.05%1~10 s——— Easy-4↑10%10 ms~0.1 s↓4.08%10 ms~0.1 s↓5.34%0.1~10 ms↑5.98%0.1~1 s↑1.56%1~10 s↑1.17%1~10 s↑3.53%0.1~1 s↓3.29%10 ms~0.1 s↑4.40%0.1~1 s 34 mm-1————↓1.83%1 ms~0.1 s↑1.63%10 ms~0.1 s——— 34 mm-2↓1.33%10~100 s———↓1.39%10 ms~1 s↑2.66%10 ms~0.1 s——↑2.36%1~10 s 34 mm-3————↓5.71%1 ms~0.1 s↑0.25%10 ms~0.1 s↓0.68%10~100 s—— 34 mm-4————↓1.3%10 ms~1 s↑0.6%0.1~1 s↓1.65%10~100 s—↑1.46%10~100 s

进一步地,对比表中数据可以发现:TO-247器件相比于EasyPack或34 mm模块,芯片焊料热阻受湿度影响得更早(72~324 h与324~506 h)。然而从材料吸湿特性而言,环氧树脂吸湿能力比硅胶差[19-20],此与本试验现象矛盾。导致这一现象的原因与焊料尺寸大小、焊料所处位置、并联芯片的差异有关:焊料尺寸大小上,TO器件焊料大小仅约3.53 mm×3.53 mm;EasyPack模块中一个桥臂由4个芯片并联,每个芯片焊料大小约4.19 mm×3.23 mm,总面积为TO器件芯片焊料面积的4.3倍;34 mm模块芯片焊料大小约8.04 mm× 9.78 mm,为TO器件芯片焊料面积的6.3倍。焊料所处位置上,TO器件、EasyPack模块的芯片焊料均位于铜板中心,34 mm模块芯片焊料位于铜板边缘。并联芯片上,仅EasyPack模块由4个芯片并联,TO器件与34 mm模块均为单芯片器件。

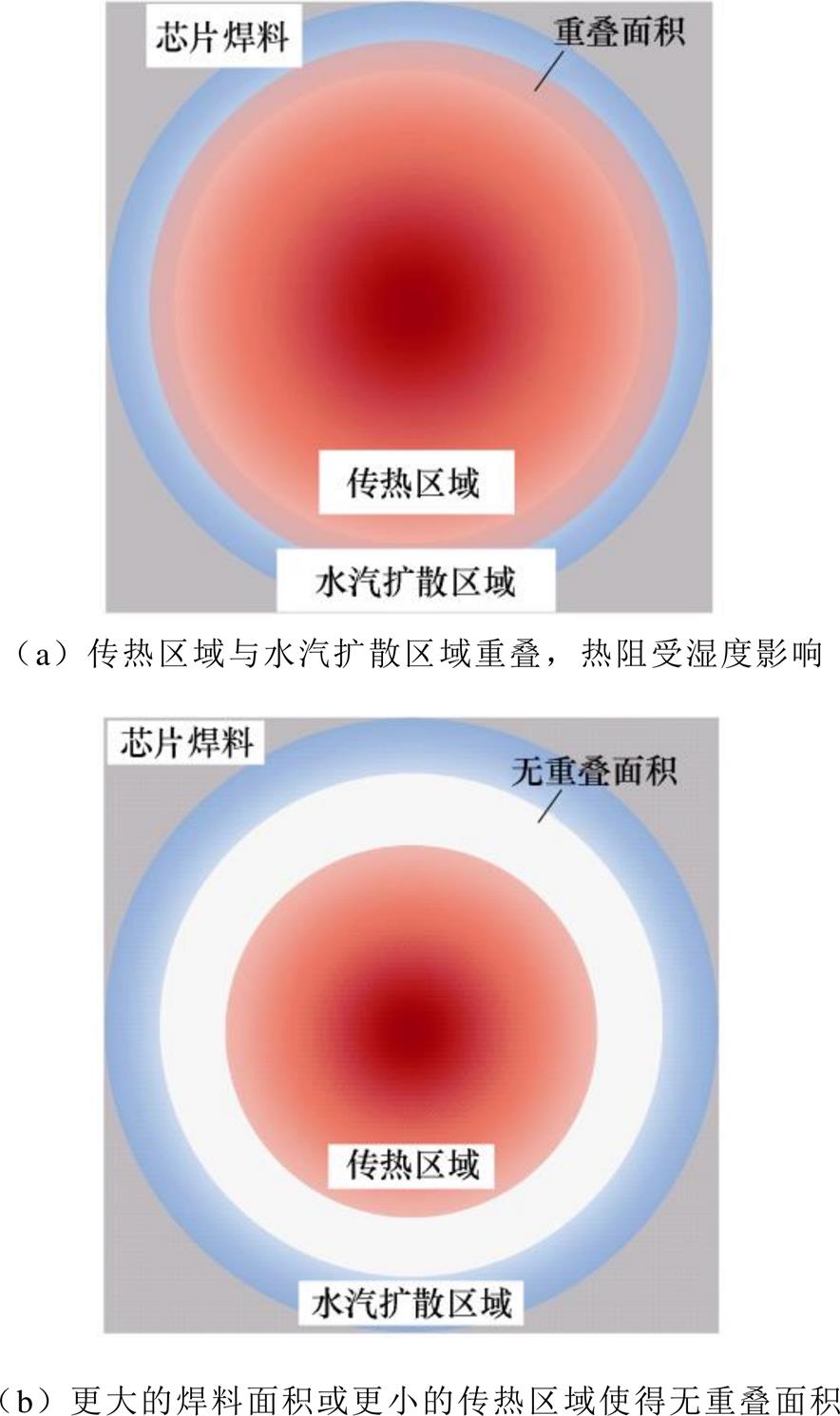

图5 待测器件结-壳热阻Rthjc测量

Fig.5 Junction-case thermal measurement for DUTs

由表3可知,芯片焊料热阻受湿度影响时间上,tTO-247<t34 mm<tEasyPack。对比TO器件与34 mm模块测试结果可发现,由于水汽的扩散由外而内,而热量的传递由内向外,热量所经过路径受到的阻力为热阻,因此水汽扩散区域与传热区域的重叠面积越大,热阻越易受到湿度的影响。在相同时间、水汽扩散速率下,更大的焊料面积使得水汽扩散到焊料中心处所需路径更远,水汽分布在边缘,对中心焊料(传热区域)产生的影响就越弱,使得34 mm模块受湿度影响更晚,如图9a、图9b所示。若水汽扩散区域与Zth测试时传热区域无交集,则热阻不改变。对比34 mm和EasyPack模块测试结果可发现,EasyPack芯片焊料面积小,然而热阻受湿度影响时间tEasyPack更大。这是因为一方面EasyPack由4个芯片并联,流过单芯片的电流被分为1/4,Q=I2Rt,热量为原来1/16,传热区域面积受到大幅缩短,如图9b所示。另一方面,EasyPack模块芯片焊料所处位置更靠近铜板中心,这有利于抑制湿度的影响,因为水汽在铜中扩散系数小,水汽通过铜板向芯片焊料的扩散受到了较大程度的抑制。

图6 TO-247器件高温高湿存储252~324 h的Zthjs对比

Fig.6 Comparison of Zthjs for TO-247 during 252 h to 324 h

图7 Easy-4模块高温高湿存储前144 h的Zthjs对比

Fig.7 Comparison of Zthjs for Easy-4 during 0~144 h

图8 34 mm-3模块高温高湿存储420~506 h的Zthjs对比

Fig.8 Comparison of Zthjs for 34 mm-3 during 420 h to 506 h

图9 传热区域与水汽扩散区域重叠面积示意图

Fig.9 Schematic diagram of overlapping area between heat transfer area and water vapor diffusion area

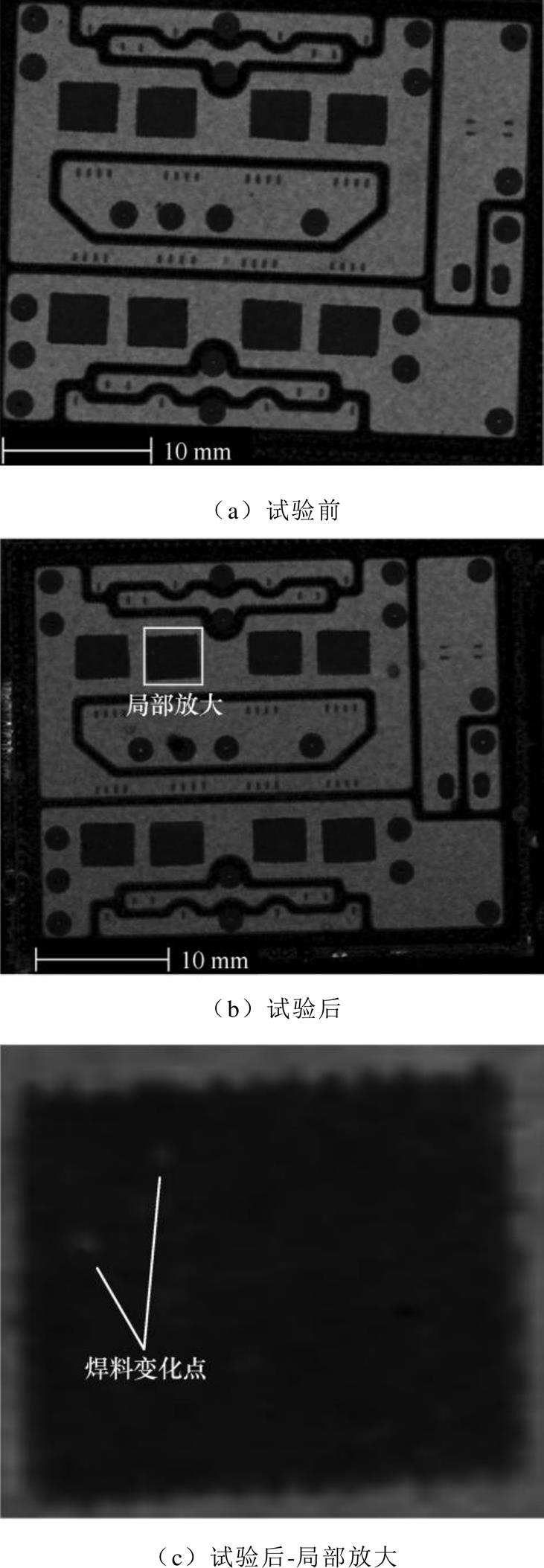

待测器件试验前后进行了SAM对比,几乎所有待测器件芯片焊料均未发现明显老化迹象,说明此过程并不是老化导致的,也没有相关的空洞等。EasyPack模块的部分芯片焊料出现微弱变化痕迹,该痕迹以点的形式存在,相关SAM对比如图10所示,焊料的变化导致了热阻的变化。

图10 EasyPack模块试验前后焊料对比

Fig.10 Comparison of solder for EasyPack before and after test

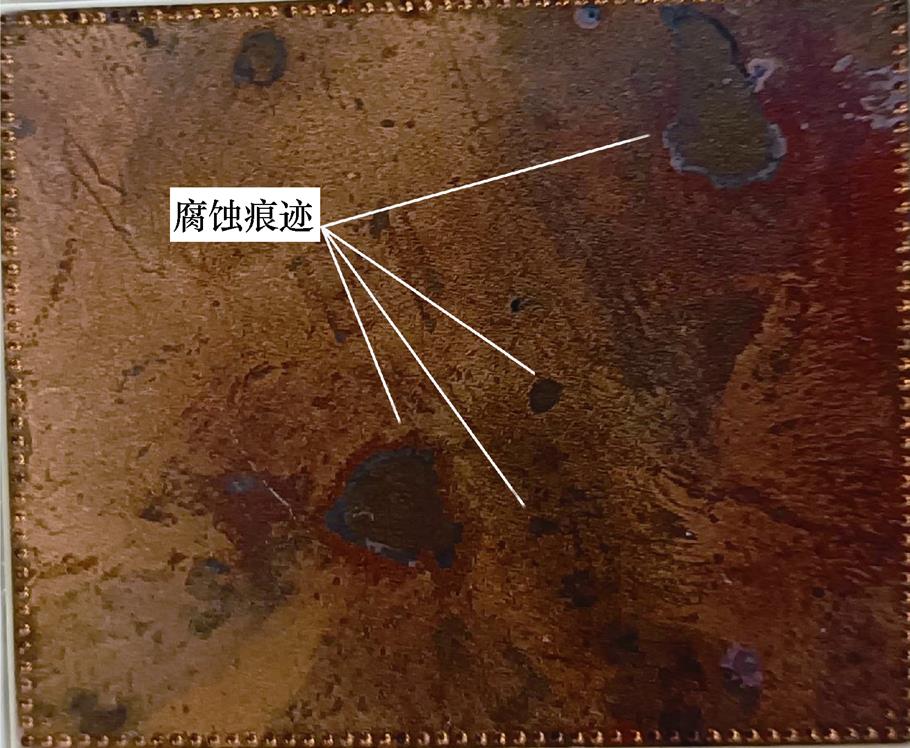

EasyPack模块下铜层腐蚀痕迹如图11所示。外观检查方面,图11发现Easy-1~Easy-4号模块和TO-1~TO-4器件的底部铜板均受到不同程度的腐蚀,且EasyPack模块的现象较为明显。该现象是器件壳表面接触热阻变化的根本原因。

图11 EasyPack模块下铜层腐蚀痕迹

Fig.11 Corrosion signs of lower copper layer of EasyPack module

考虑到表3中TO-247器件的测试结果一致性较好,且TO模型建模相对简单,对其建模并仿真更能反映湿度对热阻作用的基本规律。因此,本节对IMW65R048M1H型号待测器件建立了仿真模型,以探究高温高湿存储下器件的热阻变化机理。

IMW65R048M1H器件的横向尺寸通过SAM获取,纵向尺寸根据参考文献[21-23]及相关设计经验获得。器件的SAM建模及仿真模型如图12所示。

图12 器件SAM建模及仿真模型

Fig.12 SAM modeling and simulation model of DUT

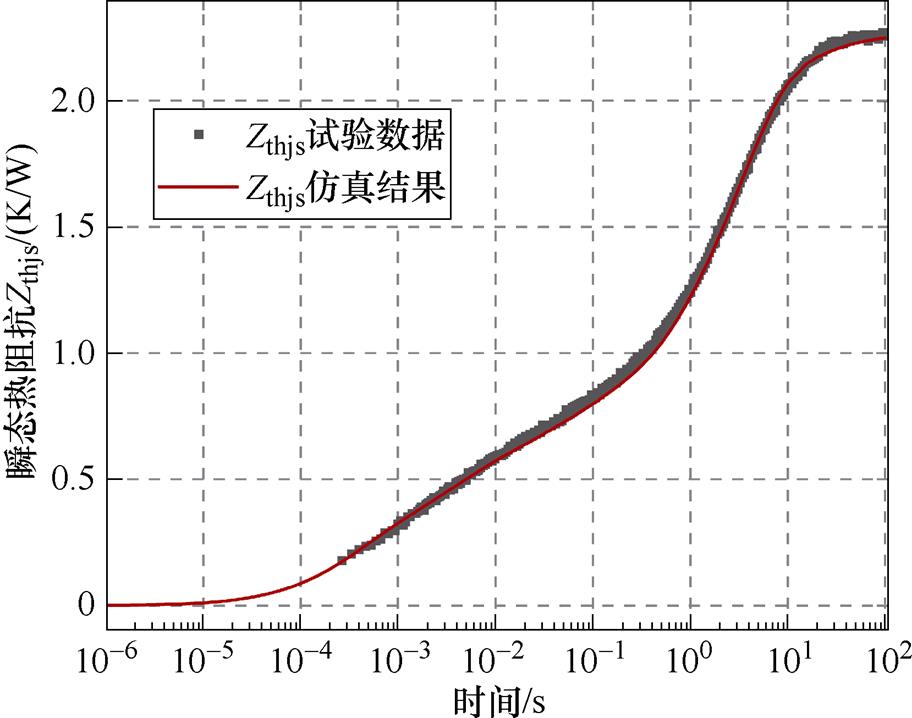

为了更准确地描述湿度对器件热特性的影响机理,进而与试验现象进行对比分析,首先需基于瞬态热阻抗Zthjs测试数据,对器件进行热特性校准。校准模型中,待测器件通过氧化铝陶瓷片固定在铜板上,铜板固定在散热器表面。相关边界条件设置如图13所示。

图13 仿真模型边界条件设置

Fig.13 Boundary conditions for simulated model

瞬态热阻抗仿真中,加热时间ton、降温时间toff、负载电流大小IL等设置与试验保持一致,见表2。校准结果如图14所示,仿真结果与试验数据吻合得较好,即仿真模型的热路径与实际大体一致。

图14 仿真模型校准

Fig.14 Calibration for simulated model

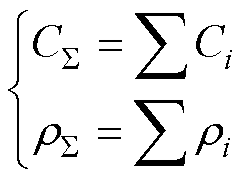

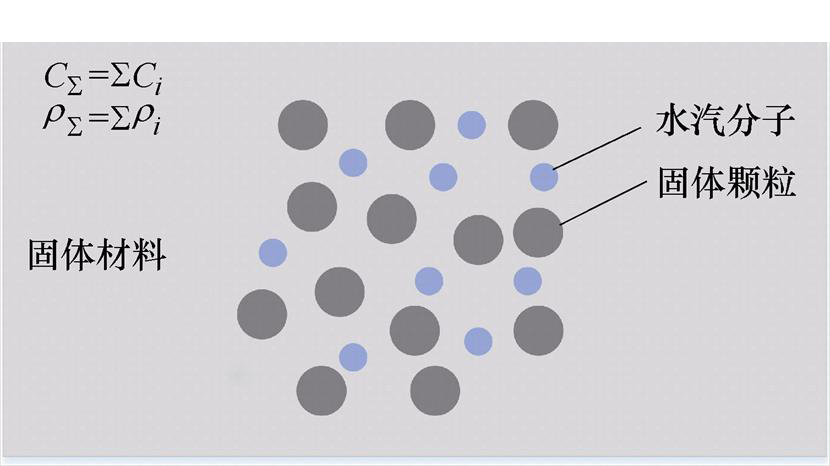

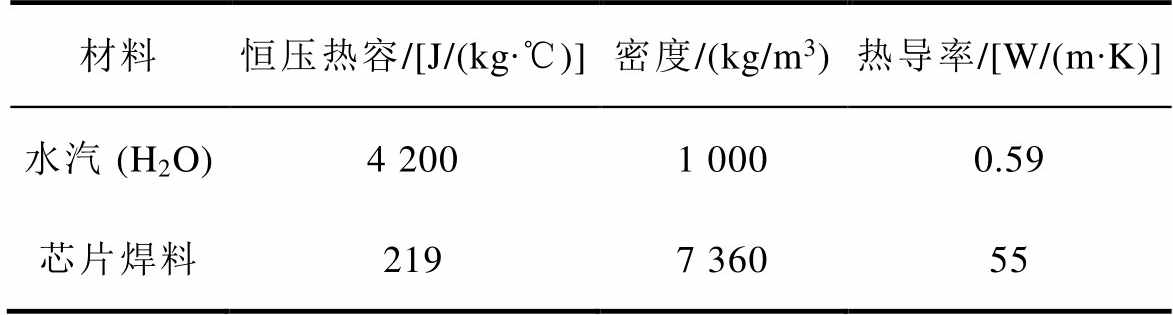

微观上,水汽以水分子的形式从环境扩散到器件封装内部,若不考虑其与材料分子间的化学反应,微观物理表现为:水分子嵌入了原有材料分子的缝隙中。水汽入侵后,宏观上改变了材料的物性,材料的热特性(热容、密度、热导率)也相应发生改变[24-25]。对于整个材料内部而言,总热容 、总密度

、总密度 应为空间内各点处材料热容Ci、密度

应为空间内各点处材料热容Ci、密度 的求和,水分子的到来增大了这一求和结果,如图15所示。

的求和,水分子的到来增大了这一求和结果,如图15所示。

(3)

(3)

图15 材料热容、密度受湿度影响

Fig.15 The influence of humidity on the heat capacity and density of solid material

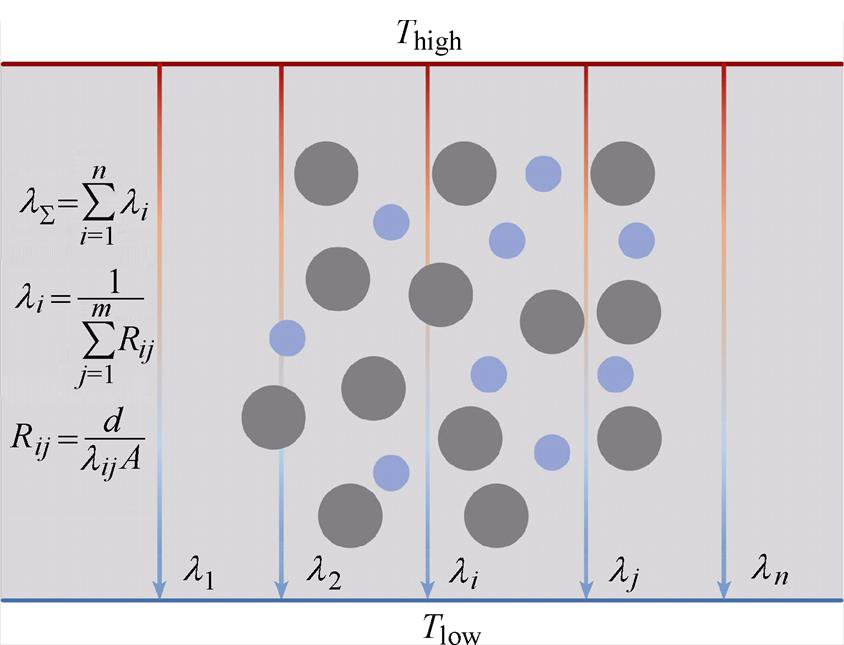

对于材料内的总热导率 而言,情况稍复杂一些,材料内部总热导率

而言,情况稍复杂一些,材料内部总热导率 应是每条传热路径上热导率

应是每条传热路径上热导率 并联求和,如式(4)、图16所示。

并联求和,如式(4)、图16所示。

(4)

(4)

图16 材料热导率受湿度影响

Fig.16 The influence of humidity on the thermal resistance of solid material

对于每一条传热路径 ,其由该路径上各微元热阻Rij叠加并取倒数得到,Rij根据定义式计算得到,即

,其由该路径上各微元热阻Rij叠加并取倒数得到,Rij根据定义式计算得到,即

(5)

(5)

式中,d为微元厚度; 为微元处材料热导率;A为微元面积。由于水汽的入侵,导致微元热阻Rij变化,进而使得该微元热阻所在传热路径热导率

为微元处材料热导率;A为微元面积。由于水汽的入侵,导致微元热阻Rij变化,进而使得该微元热阻所在传热路径热导率 变化,并联求和后总热导率

变化,并联求和后总热导率 变化。

变化。

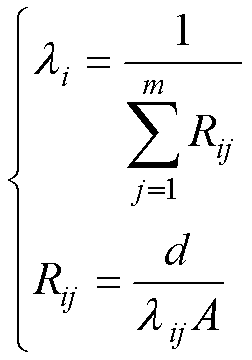

如图15和图16所示,湿度的入侵导致材料热容、密度、热导率变化。由于TO-247器件主要由环氧树脂、芯片钝化层及芯片焊料吸湿,而芯片焊料直接影响封装可靠性及其运行寿命,因此以芯片焊料为主体分析其热阻受湿度入侵的影响。表4对比了水汽与芯片焊料的热特性,发现水汽与芯片焊料的热导比率仅为1 93.2,而恒压热容比为19.2

93.2,而恒压热容比为19.2 1,材料热特性的巨大差异将进一步地反映在器件的热特性上。

1,材料热特性的巨大差异将进一步地反映在器件的热特性上。

表4 水汽与芯片焊料热特性对比

Tab.4 Thermal characteristics comparison of moisture and solder layer

材料恒压热容/[J/(kg∙℃)]密度/(kg/m3)热导率/[W/(m∙K)] 水汽 (H2O)4 2001 0000.59 芯片焊料2197 36055

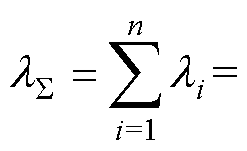

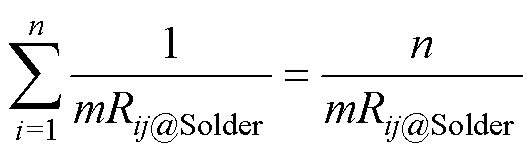

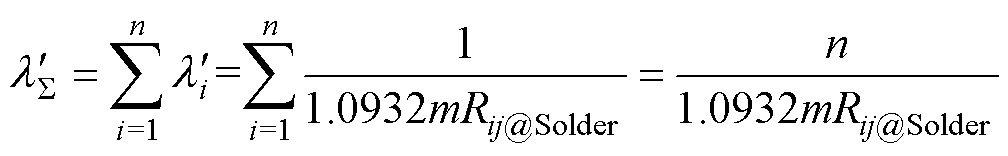

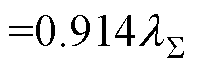

进一步地,为量化湿度对芯片焊料热容、密度、热导率的影响,进行一个算例分析:由于水汽入侵导致器件吸湿增重在0.1%量级[26],假设水汽含量只占芯片焊料层内物质总量的0.1%,填充原有材料分子中的缝隙,且水分子、固体材料分子均匀分布,评估材料内热容、密度、热导率的变化。由式(3)计算得到 =1×219+0.1%×4 200=223.2 J/(kg·℃),

=1×219+0.1%×4 200=223.2 J/(kg·℃), =1×7 360+0.1%×1 000=7 361 kg/m3。芯片焊料 内热容

=1×7 360+0.1%×1 000=7 361 kg/m3。芯片焊料 内热容 与密度

与密度 比无湿度入侵时分别变化了1.9%、0.013 5%。对于热导率的计算,由式(5)及表4可知:水汽微元热阻为芯片焊料微元热阻的93.2倍(Rij@H2O=93.2Rij@Solder)。设每条传热路径上芯片焊料的物质总量为m、共有n条传热路径,且水分子均匀分布,即水汽入侵后每条传热路径

比无湿度入侵时分别变化了1.9%、0.013 5%。对于热导率的计算,由式(5)及表4可知:水汽微元热阻为芯片焊料微元热阻的93.2倍(Rij@H2O=93.2Rij@Solder)。设每条传热路径上芯片焊料的物质总量为m、共有n条传热路径,且水分子均匀分布,即水汽入侵后每条传热路径 由0.1% 水汽与100% 芯片焊料组成,则有

由0.1% 水汽与100% 芯片焊料组成,则有 = 1/(1‰mRij@H2O+mRij@Solder)=1/(1.093 2mRij@Solder)。而对于原有传热路径(水汽未入侵时),

= 1/(1‰mRij@H2O+mRij@Solder)=1/(1.093 2mRij@Solder)。而对于原有传热路径(水汽未入侵时), =1/(mRij@Solder),即

=1/(mRij@Solder),即 =(1/1.093 2)

=(1/1.093 2) 。进一步地,水汽未入侵时,芯片焊料内总热导率

。进一步地,水汽未入侵时,芯片焊料内总热导率 由式(3)、式(6)计算得到,即

由式(3)、式(6)计算得到,即

(6)

(6)

水汽入侵后,芯片焊料内总热导率 由式(3)、式(7)计算得到,即水汽入侵后,芯片焊料内总热导率

由式(3)、式(7)计算得到,即水汽入侵后,芯片焊料内总热导率 =0.914

=0.914 。

。

(7)

(7)

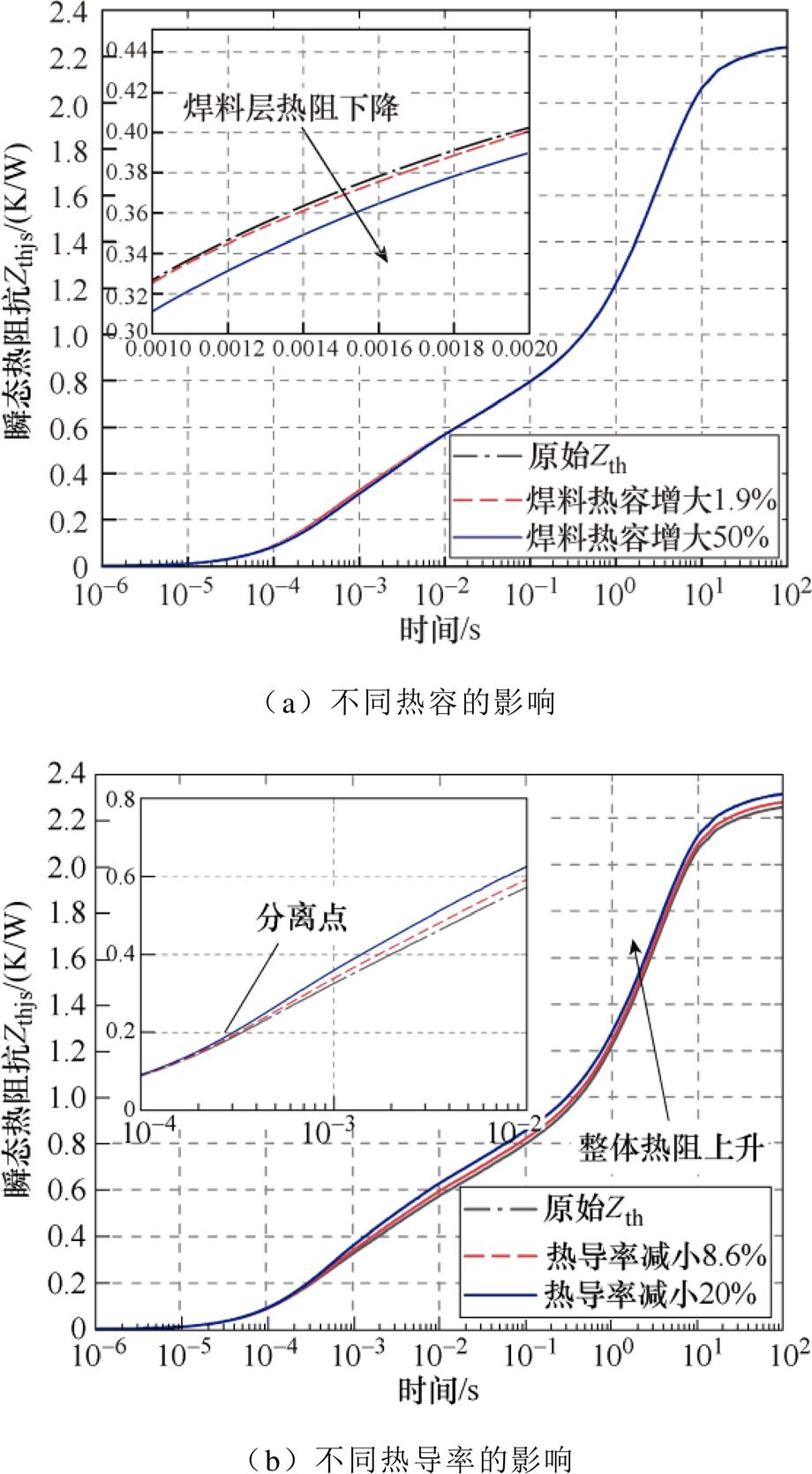

从上述理论推导可以看出,0.1%量级的湿度入侵可较为明显地引起芯片焊料热特性的变化,即热容、密度增加了1.9%、0.013 5%,热导率减少了8.6%,当然该结果与吸湿的量呈强相关,且基于适当的简化条件上,实际的情况更加复杂。为进一步探究焊料热特性参数对瞬态热阻抗的影响,对IMW65R048M1H器件的芯片焊料设置不同热容、热导率(密度的变化及对热阻的影响可忽略不计),探究其变化对结-散热器瞬态热阻抗Zthjs的影响,如图17所示。结果表明:增大焊料层热容导致仅焊料层热阻下降(对应时间常数30 ms~45 ms),而整体热阻不变;减小焊料层热导率导致器件整体热阻上升(对应时间常数150 ms及其以后),该规律同样适用于更高的吸湿比率(芯片焊料热容增大50%及以上、热导率减小20%及以下)。

图17 芯片焊料处热特性变化对瞬态热阻抗的影响

Fig.17 The influence of different thermal characteristics of solder layer on the Zthjs curves

进一步地,由图6可知:TO-247器件的瞬态热阻抗在252~324 h期间发生了分离(分离点对应时间常数1 ms~0.1 s),且所有器件热阻增大,该现象可由图15~图17进行解释:由图15、图16可知,湿度的入侵增大了芯片焊料热容,减小了其热导率;由图17可知,热容的增大导致焊料层热阻减小(整体热阻不变),热导率的减小导致器件整体热阻增大且存在分离点(分离点对应时间常数0.15~10 ms,这一过程中热导率占主导作用)。因此,可发现是水汽入侵芯片焊料增大了热容、减小了热导率,使整体器件热阻增大且产生分离点,此结论与图6试验结果印证。

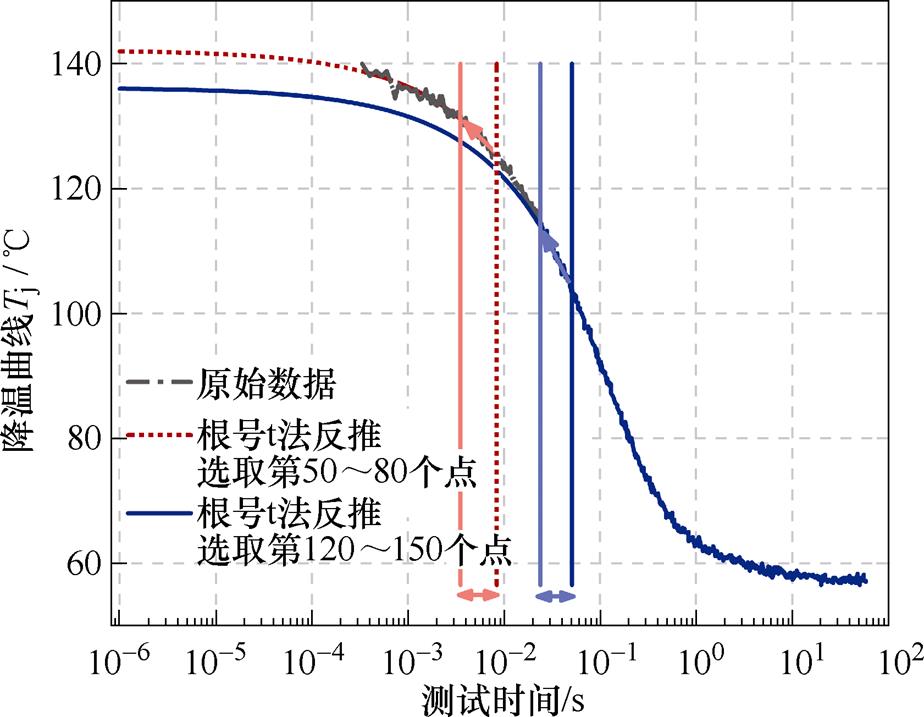

此外,对于仿真中分离点的时间常数无法与试验测得分离点时间常数完全对应,相关原因有:试验中最大结温Tjmax测量延迟时间tMD的选取、根号t法反推点的选取、设备采样频率及噪声、实际芯片或芯片焊料的厚度及其热导率差异等因素。由1.2节可知,tMD=200 ms>0.15 ms,导致初始热阻值测量存在偏差。此外,根号t法反推点选取的差异也导致测量曲线本身发生漂移,进而使得相邻两条热阻抗曲线的分离点发生变化,如图18所示。

图18 根号t法反推点选取对热阻抗曲线的影响

Fig.18 The influence of selecting extrapolation points of sqrt(t) method on the Zthjs curves

类似地,图7、图8中热阻抗曲线的分离也是由芯片焊料热容增大、热导率减小所决定的,其中热导率占主导作用。此外,对于表3中TO器件及34 mm模块的芯片焊料热阻在吸湿过程中总是先减小后增大的现象,其可能是因为水汽刚入侵时填充了材料界面处的缝隙,使得界面平整度更好,使得接触热阻下降。随着水汽继续的入侵,芯片焊料内导热性能逐渐下降,导致热阻增大。该现象可进一步通过分子动力学等方法进行仿真验证,此处不再展开。

综上所述,水汽由外向内入侵芯片焊料,先填充材料界面处缝隙,此时芯片焊料及器件整体热阻下降,界面填充饱和后进一步向芯片焊料内扩散,导致器件芯片焊料内热容增大、热导率减小,对应芯片焊料热阻减小(整体热阻不变)、器件整体热阻增大,该过程中热导率的减小占主导作用,使得器件热阻抗增大并产生分离点。

本文对不同封装的功率器件芯片焊料热阻受湿度的影响机理进行了研究,搭建了集成瞬态热阻抗测试与恒温恒湿箱设备的试验平台,基于测试流程,证实了器件芯片焊料热阻受湿度影响的现象,首次提出了湿度对芯片焊料热阻的作用机理,并通过算例及仿真模型进行了探究,得到的结论如下:

1)高温高湿环境下,湿度从环境扩散进入器件,进而导致器件结-散热器瞬态热阻抗Zthjs发生变化。所有TO-247器件、34 mm模块芯片焊料热阻均有变化,EasyPack模块仅4号器件芯片焊料热阻变化。

2)湿度对器件结-散热器热阻的影响来自两方面:①对器件内部芯片焊料热阻的影响,导致材料的热容、密度增大及热导率减小,进而影响器件结-散热器热阻;②对器件壳表面接触热阻的影响,腐蚀器件的铜基板,进而影响器件结-散热器热阻。

3)结合算例及已校准热特性的有限元仿真模型,结果表明:水汽占芯片焊料含量0.1%时,芯片焊料的热容、密度、热导率分别变化为原来的101.9%、100.013 5%、91.4%,其根本原因是材料热特性参数的巨大差异。焊料层热容的增大导致焊料层热阻下降(整体热阻不变),焊料层热导率的下降导致整体器件结-散热器热阻上升,其中热导率的下降占主导作用,使得器件热阻抗增大并产生分离点。

参考文献

[1] 何东欣, 魏君宇, 王婉君, 等. 界面缺陷及老化状态下电力电子器件封装绝缘应力波检测与分析[J]. 电工技术学报, 2023, 38(3): 610-621.

He Dongxin, Wei Junyu, Wang Wanjun, et al. Detection and analysis of stress wave in power electronic device packaging insulation under interface defects and aging conditions[J]. Transactions of China Electrotechnical Society, 2023, 38(3): 610-621.

[2] 魏云海, 陈民铀, 赖伟, 等. 基于IGBT结温波动平滑控制的主动热管理方法综述[J]. 电工技术学报, 2022, 37(6): 1415-1430.

Wei Yunhai, Chen Minyou, Lai Wei, et al. Review on active thermal control methods based on junction temperature swing smooth control of IGBTs[J]. Transactions of China Electrotechnical Society, 2022, 37(6): 1415-1430.

[3] Bayerer R, Lassmann M, Kremp S. Transient hygrothermal-response of power modules in inverters-the basis for mission profiling under climate and power loading[J]. IEEE Transactions on Power Electronics, 2016, 31(1): 613-620.

[4] AEC-Q101-REV-C: Stress test qualification for automotive grade discrete semiconductors[S]. USA: Automotive Electronics Council, 2005.

[5] ECPE Guideline AQG 324: Qualification of power modules for use in power electronics converter units (PCUS) in motor vehicles[S]. Nuremberg, Germany: ECPE Working Group, 2018.

[6] JEDEC JESD22-A101D: Steady-state temperature- humidity bias life test[S]. Arlington, USA: JEDEC Working Group, 2009.

[7] ECPE Guideline PSRRA 01, Railway applications HV-H3TRB tests for power semiconductor[S]. Nuremberg, Germany: ECPE Working Group, 2019.

[8] IEC 60749-4: 2017: Semiconductor devices-mechanical and climatic test methods-part 4: damp heat, steady state, high accelerated stress test(HAST)[S]. Gevena, Switzerland: IEC Central Office, 2017.

[9] IEC 60747-9: 2019: Semiconductor devices-discrete devices-part 9: insulated gate bipolar transistors (IGBTs)[S]. Gevena, Switzerland: IEC Central Office, 2019.

[10] Wang Yanhao, Deng Erping, Wu Lixin, et al. Influence of humidity on the power cycling lifetime of SiC MOSFETs[J]. IEEE Transactions on Com- ponents, Packaging and Manufacturing Technology, 2022, 12(11): 1781-1790.

[11] Hoffmann F, Kaminski N, Schmitt S. Investigation on the impact of environmental stress on the thermo- mechanical reliability of IGBTs by means of con- secutive H3TRB and PCT testing[C]//2021 33rd International Symposium on Power Semiconductor Devices and ICs (ISPSD), Nagoya, Japan, 2021: 371-374.

[12] Wuest F, Wittler O, Schneider-Ramlow M, et al. Influence of temperature and humidity on power cycling capability of power modules[J]. Micro- electronics Reliability, 2020, 114: 11380.

[13] Deng Erping, Chen Weinan, Heimler P, et al. Temperature influence on the accuracy of the transient dual interface method for the junction- to-case thermal resistance measurement[J]. IEEE Transactions on Power Electronics, 2021, 36(7): 7451-7460.

[14] 陈杰, 邓二平, 赵子轩, 等. 不同老化试验方法下SiC MOSFET失效机理分析[J]. 电工技术学报, 2020, 35(24): 5105-5114.

Chen Jie, Deng Erping, Zhao Zixuan, et al. Failure mechanism analysis of SiC MOSFET under different aging test methods[J]. Transactions of China Electro- technical Society, 2020, 35(24): 5105-5114.

[15] 刘平, 李海鹏, 苗轶如, 等. 基于内置温度传感器的碳化硅功率模块结温在线提取方法[J]. 电工技术学报, 2021, 36(12): 2522-2534.

Liu Ping, Li Haipeng, Miao Yiru, et al. Online junction temperature extraction for SiC module based on built-in temperature sensor[J]. Transactions of China Electrotechnical Society, 2021, 36(12): 2522- 2534 .

[16] 赵子轩, 陈杰, 邓二平, 等. 负载电流对IGBT器件中键合线的寿命影响和机理分析[J]. 电工技术学报, 2022, 37(1): 244-253.

Zhao Zixuan, Chen Jie, Deng Erping, et al. The influence and failure mechanism analysis of the load current on the IGBT lifetime with bond wire failure[J]. Transactions of China Electrotechnical Society, 2022, 37(1): 244-253.

[17] 赵雨山, 邓二平, 潘茂杨, 等. 芯片表面温度梯度对功率循环寿命的影响[J]. 中国电机工程学报, 2023, 43(16): 6375-6348.

Zhao Yushan, Deng Erping, Pan Maoyang, et al. Influence of chip surface temperature gradient on the power cycling lifetime[J]. Proceedings of the CSEE, 2023, 43(16): 6375-6348.

[18] Khazaka R, Mendizabal L, Henry D, et al. Survey of high-temperature reliability of power electronics packaging components[J]. IEEE Transactions on Power Electronics, 2015, 30(5): 2456-2464.

[19] Tang Hongyu, Yang Daoguo, Zhang G Q, et al. Multi-physics modeling of LED-based luminaires under temperature and humidity environment[C]// 2012 13th International Conference on Electronic Packaging Technology & High Density Packaging (ICEPT-HDP), Guilin, China, 2013: 803-807.

[20] Gurgel J, Filho L, Couto P. Apparent diffusivity of water in silica gel and NaX zeolite pellets[J]. High Temperatures-High Pressures, 2001, 33(4): 435-439.

[21] Lutz J, Schlangenotto H, Scheuermann U, et al. Semiconductor power devices: physics, characte- ristics, reliability[M]. Berlin, Herdelberg: Springer, 2011.

[22] Bayerer R, Herrmann T, Licht T, et al. Model for power cycling lifetime of IGBT modules-various factors influencing lifetime[C]//5th International Conference on Integrated Power Electronics Systems, VDE, Nuremberg, Germany, 2011: 1-6.

[23] Tian Lixin, Du Zechen, Liu Rui, et al. Influence of epitaxial layer structure and cell structure on electrical performance of 6.5 kV SiC MOSFET[J]. Journal of Semiconductors, 2022, 43(8): 082802.

[24] 杨江辉. 热湿对LED模块可靠性的影响[D]. 武汉: 华中科技大学, 2009.

[25] 杨道国, 贾红亮, 蔡苗, 等. 湿热环境下LED球泡灯的多物理场耦合仿真[J]. 系统仿真学报, 2014, 26(7): 1583-1588.

Yang Daoguo, Jia Hongliang, Cai Miao, et al. Multi- physics coupling simulation of LED bulbs under temperature and humidity environment[J]. Journal of System Simulation, 2014, 26(7): 1583-1588.

[26] Ardebili H, Hillman C, Natishan M A E, et al. A comparison of the theory of moisture diffusion in plastic encapsulated microelectronics with moisture sensor chip and weight-gain measurements[J]. IEEE Transactions on Components and Packaging Techno- logies, 2002, 25(1): 132-139.

Abstract With the development of offshore wind power, photovoltaics, and electric vehicles (practical outdoor working conditions), the influence of humidity on power electronics’ operation reliability has been emphasized. However, the influence mechanism of humidity on packaging reliability is still uncertain. Some literature found that the thermal impedance may be influenced by humidity and further affects the power cycling lifetime, but this phenomenon needs further verification and mechanism analysis. In this paper, the experiment is designed, and the influence mechanism of humidity on the thermal resistance of power electronics is proposed. The results indicate that moisture can invade DUT and cause transient thermal impedance Zth variation in two aspects. One corresponds to the chip solder layer of DUTs, and the other corresponds to the case surface contact resistance of the DUTs. Furthermore, it is revealed that the thermal capacity, density, and conductivity are influenced by humidity, resulting in thermal impedance variation.

Firstly, the information on the DUTs, the basic principle of transient thermal impedance Zth measurements, the test platform, and the process are introduced. This paper uses three kinds of DUTs (TO-247 of SiC MOSFET, EasyPack of SiC MOSFET, and 34 mm Module of Si IGBT). EasyPack modules have no substrate, and 34 mm modules have a substrate. TO-247 devices and EasyPack modules only have a chip solder layer, while 34 mm modules also have a system solder layer, which can characterize the moisture absorption capacity at different layers. For the junction-heatsink transient thermal impedance (Zthjs) measurement of Si IGBT devices, the gate is fully turned on during the test. In contrast, for SiC MOSFET devices, the gate must be turned on to conduct the load current and turned off to ensure that the measurement current source entirely passes through the reverse body diode and the junction temperature is measured with VSD(T). DUTs are placed in a constant temperature humidity chamber, and the gate driver circuit board, current source, and cooling system are placed outside. The experiment is performed at 85°C/85%RH storage for 722 hours with ten times Zthjs measurements (the time interval between two Zthjs measurements is 72 h), and the change between two adjacent Zthjs is observed to evaluate the influence of humidity on thermal resistance.

Then, the experimental results are discussed. Moisture can diffuse from the environment into the DUT, further leading to changes in the DUT’s Zthjs. All TO-247 devices, the Easy-4 module, and all 34 mm modules indicate a change in chip solder layer thermal resistance. Furthermore, the influence of humidity on the DUT’s Zthjs comes from the thermal resistance of the chip solder inside the device and the contact thermal resistance of the device case surface. The copper substrate is corroded when long-time submerged in a high-humidity environment. Moreover, the influence mechanism is proposed. When moisture is 1‰ of the solder content, the solder layer’s thermal capacity, density, and conductivity change to 101.9%, 100.013 5%, and 91.4% of the original values, respectively. With the increase of the chip solder layer’s thermal capacity, the solder layer’s thermal resistance in Zthjs measurements decreases.

Finally, the conclusion can be drawn: (1) Moisture can invade power electronics, resulting in thermal impedance variation for three kinds of DUTs. (2) The humidity can influence the chip solder layer when thermal resistance is changed by humidity and case surface when corrosion occurs in copper material. (3) The thermal characteristic between moisture and chip solder layer is different. The moisture invasion leads to an increase in thermal capacity and density, and a decrease in thermal conductivity, further influencing the power electronics’ operation lifetime. It is the reason for Rth change at the chip solder layer.

keywords:Humidity, chip solder layer thermal resistance, transient thermal impedance, lifetime, practical outdoor working conditions

DOI: 10.19595/j.cnki.1000-6753.tces.230418

中图分类号:TN306

国家自然科学基金(52007061)和新能源电力系统国家重点实验室自主研究课题(LAPS202202)资助项目。

收稿日期 2023-04-04

改稿日期 2023-05-20

王延浩 男,1996年生,博士研究生,研究方向为功率半导体器件多应力耦合可靠性评估。E-mail: wyh18800107889@163.com

邓二平 男,1989年生,教授,博士生导师,研究方向为高压大功率IGBT器件封装及可靠性,包括失效机理、测试技术和方法研究。E-mail: erping.deng@hfut.edu.cn(通信作者)

(编辑 陈 诚)