8的恒功率速度区域。文献[14]研究了一种磁场调制型双馈无刷混合励磁电机,通过在分离齿式永磁游标电机的调磁小齿间引入励磁绕组,使该电机具备了永磁体单独励磁、副绕组弱磁和双绕组大转矩三种工作模式,能够满足电动汽车轮毂直驱系统对电机的性能需求。

8的恒功率速度区域。文献[14]研究了一种磁场调制型双馈无刷混合励磁电机,通过在分离齿式永磁游标电机的调磁小齿间引入励磁绕组,使该电机具备了永磁体单独励磁、副绕组弱磁和双绕组大转矩三种工作模式,能够满足电动汽车轮毂直驱系统对电机的性能需求。摘要 电动汽车驱动系统不仅需要拥有宽广的调速范围和恒功率运行区域,还应具备高效率、低损耗的优点,以实现续航的最大化。针对这些技术特点,该文研究了一种调磁性能优越的交流调磁型永磁同步电机(ACFR-PMSM),分别建立其等效磁路模型和稳态数学模型。并以该电机特殊的径向-轴向结构为基础,研究了其电感特性和转矩输出特性,从理论的角度论证了实现最大转矩铜耗比(MTPCL)控制的可行性。另外,分别采用拉格朗日乘子法和电流选择穷举法,获得了MTPCL控制的径-轴向定子绕组最佳电流选择方案。最后,实现了所提出控制策略的计算机仿真和样机测试,验证了其良好的动态控制性能,详细对比了经典id=0控制和所提出MTPCL控制的实施效果并计算了运行铜耗。

关键词:交流调磁型永磁电机 最大转矩铜耗比控制 磁通协同调控

近年来,由于化石资源的日益枯竭和空气环境污染的不断加剧,大力发展电动汽车已经成为世界各国的普遍共识。包含驱动电机、功率变换器及控制算法的电驱系统作为电动汽车的动力核心,被要求具有以下技术特征[1-2]:①拥有高效率与高功率密度;②具备低速状态下输出较大转矩的能力;③恒功率运行范围和高效运行区范围较宽;④较强的过载能力和宽调速范围;⑤低振动噪声,高运行可靠性。

然而,大部分电动汽车所采用的单一励磁源电机(电励磁电机和永磁励磁电机)难以同时很好地满足以上技术特征[3]。针对永磁励磁电机而言,因为其主磁通由永磁材料激励产生,避免了励磁绕组的使用,所以具有效率高、功率密度高、响应速度快的特点,该类电驱动系统被广泛应用在尼桑、丰田、宝马等众多品牌电动汽车[4]。然而,永磁材料的固有特性也使得永磁励磁电机具有气隙磁场难以调节、弱磁控制性能较差、恒功率运行范围狭窄的缺点。并且,永磁励磁电机高转速下的深度弱磁状态也会引起电机损耗显著增大、永磁体不可逆退磁、气隙磁场畸变严重等问题[5-6]。与之不同的是,电励磁电机的主磁通由绕组中的励磁电流激励产生,因此通过控制其电枢绕组电流中d轴励磁电流比例,就能够实现电机磁场的自由调节[7]。

为了满足电动汽车驱动系统的技术需求,兼具不同励磁类型电机的优点,研究人员提出了“混合励磁”的理念[8]。混合励磁电机的主磁通由电励磁源和永磁励磁源共同激励产生,其同时具备高效率、高功率密度、高效调磁和高品质弱磁运行等电动汽车电驱系统所必须的性能要求[9]。

文献[10-11]中,南京航空航天大学的张卓然团队提出了一类可以用于电动汽车驱动系统的磁分路混合励磁电机(单端型和双端型),基于磁分路结构和内置直流励磁绕组,该类电机能够拥有较高的转矩密度和宽广的弱磁运行范围,并且通过有限元仿真和样机测试,验证了该类电机在电动汽车领域有广阔的应用前景。进一步地,文献[12]针对该电机所选用实心转子的涡流损耗和结构强度进行了讨论分析,明确了该电机模块化转子和碳纤维保护套的具体方案。针对混合动力汽车用驱动电机,文献[13]提出了一种定子为软磁复合材料的轴向磁通混合励磁电机,在励磁绕组对磁场的调节作用下,该电机具有较大的起动力矩和1 8的恒功率速度区域。文献[14]研究了一种磁场调制型双馈无刷混合励磁电机,通过在分离齿式永磁游标电机的调磁小齿间引入励磁绕组,使该电机具备了永磁体单独励磁、副绕组弱磁和双绕组大转矩三种工作模式,能够满足电动汽车轮毂直驱系统对电机的性能需求。

8的恒功率速度区域。文献[14]研究了一种磁场调制型双馈无刷混合励磁电机,通过在分离齿式永磁游标电机的调磁小齿间引入励磁绕组,使该电机具备了永磁体单独励磁、副绕组弱磁和双绕组大转矩三种工作模式,能够满足电动汽车轮毂直驱系统对电机的性能需求。

综上所述,相较于传统单一励磁源电机,混合励磁电机更适合于恒功率范围宽和高效运行区广的电动汽车驱动系统[15]。然而,由于传统永磁电机的典型控制策略无法完全发挥出混合励磁电机磁场多裕度调节的优势,所以诸多学者针对不同类型混合励磁电机的控制策略开展了广泛的研究[16]。

针对一种混合励磁磁通切换电机,文献[17-18]中提出了一种基于组合算法的全转速范围最大转矩铜耗比控制策略,实现了低速区和高速区的最大转矩铜耗比控制。文献[19]针对混合励磁电机高速运行工作模式,以电机铜耗最小化为目标,提出了一种采用粒子群优化算法进行电流优化的控制策略,实现了电机静、动态特性及运行效率等方面的提升。文献[20]提出了一种基于铁耗占比的混合励磁电机速度分区损耗最小控制方法,引入了铁耗占比概念和新型速度分区方案,得到了不同工况下损耗最小的优化控制模型,并进行了仿真分析和实验验证。文献[21]以一种新型并列式混合励磁磁通切换型电机为基础,建立了其数学模型,通过对励磁和电枢电流的合理分配,实现了id=0最大转矩铜耗比控制,在保证静态特性的同时,有效提升了系统的运行效率。

以提升电动汽车驱动电机的运行效率和恒功率运行能力为目标,本文研究了一种交流调磁型永磁同步电机(AC Flux-Regulation Permanent Magnet Synchronous Motor, ACFR-PMSM)[22],创新性地提出了与之匹配的径-轴向磁通协同调控最大转矩铜耗比(Maximum Torque Per Copper Loss, MTPCL)控制策略。需要说明的是,与目前大多采用的直流励磁方式不同,所研究ACFR-PMSM在完成电机主磁路磁场削弱的同时,另一条调磁磁路的磁场强度也会相应增强,弥补因主磁场弱磁所带来的电机输出功率损失(调磁磁路上交流绕组输出更多功率)。并且随着电机主磁路弱磁程度的加深,另一磁路的功率补偿能力也将不断增强,从而显著提升了ACFR- PMSM的广速域运行性能,拓宽恒功率运行范围。从总体效果来看,所提出ACFR-PMSM能够达到“化堵为疏,变漏为用”的调磁效果。

首先,本文对交流调磁型永磁电机的工作原理与运行模式进行分析,并完成了等效磁路模型与径-轴向双dq轴坐标系下电机稳态数学模型的建立。其次,通过对ACFR-PMSM电感和输出转矩特性的分析,从理论上解析了所提出的基于径-轴向磁通协同调控的最大转矩铜耗比控制原理。进而,分别利用拉格朗日乘数法和径-轴向电流选择穷举法的手段完成了径向、轴向绕组电流分配策略的设计,相互验证了两种方法有良好的吻合度。并且,分别实现了经典双id=0矢量控制和径-轴向磁通协同调控MTPCL控制的计算机仿真建模和对比分析,证明了所提出控制策略的有效性。最后,制造ACFR-PMSM样机,搭建了ACFR-PMSM的测试平台,并完成了基于径-轴向磁通协同调控的MTPCL控制策略的样机实验。

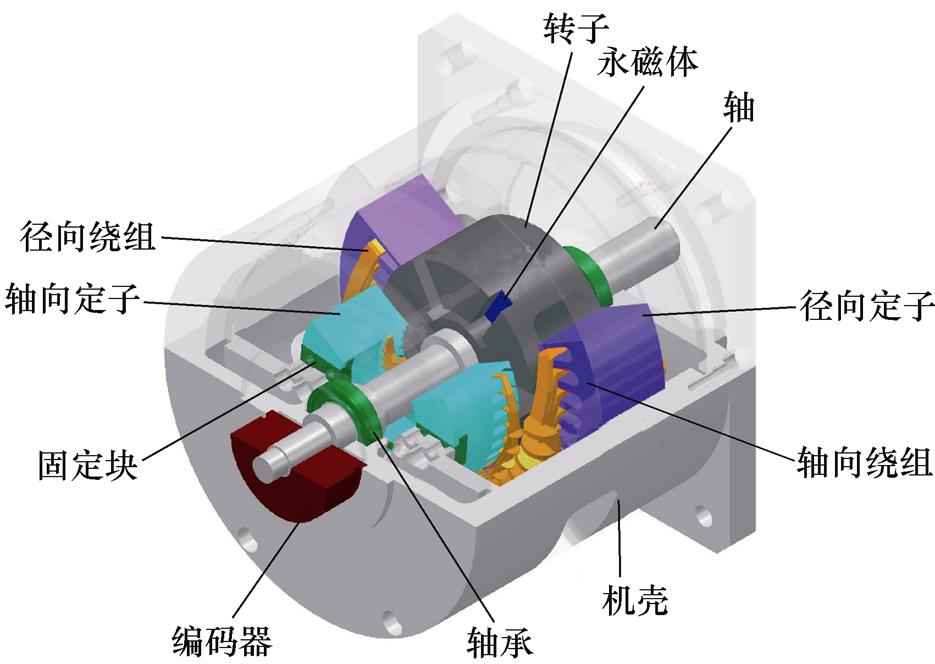

本文所研究的交流调磁型永磁同步电机,拥有与传统径向磁通永磁电机类似的径向定子和绕组,其转子轴向侧设置额外的轴向定子和绕组。所述径向绕组和轴向绕组相互独立,能够通过两个独立的逆变器分别进行控制;转子的轴向定子方向存在凸出的轴向导磁极,用以与轴向定子联系,共同形成轴向磁路;转子为实心结构、轴向定子为硅钢片卷绕而成、径向定子为硅钢片叠压而成。图1所示为ACFR-PMSM的结构剖视图。后文中关于所提出径-轴向磁通协同调控的最大转矩铜耗比控制的研究,均是基于一台实际的ACFR-PMSM,表1所示为所研究电机及所制造原理样机的具体性能参数。

图1 交流调磁型永磁同步电机结构剖视图

Fig.1 Structural sectional view of ACFR-PMSM

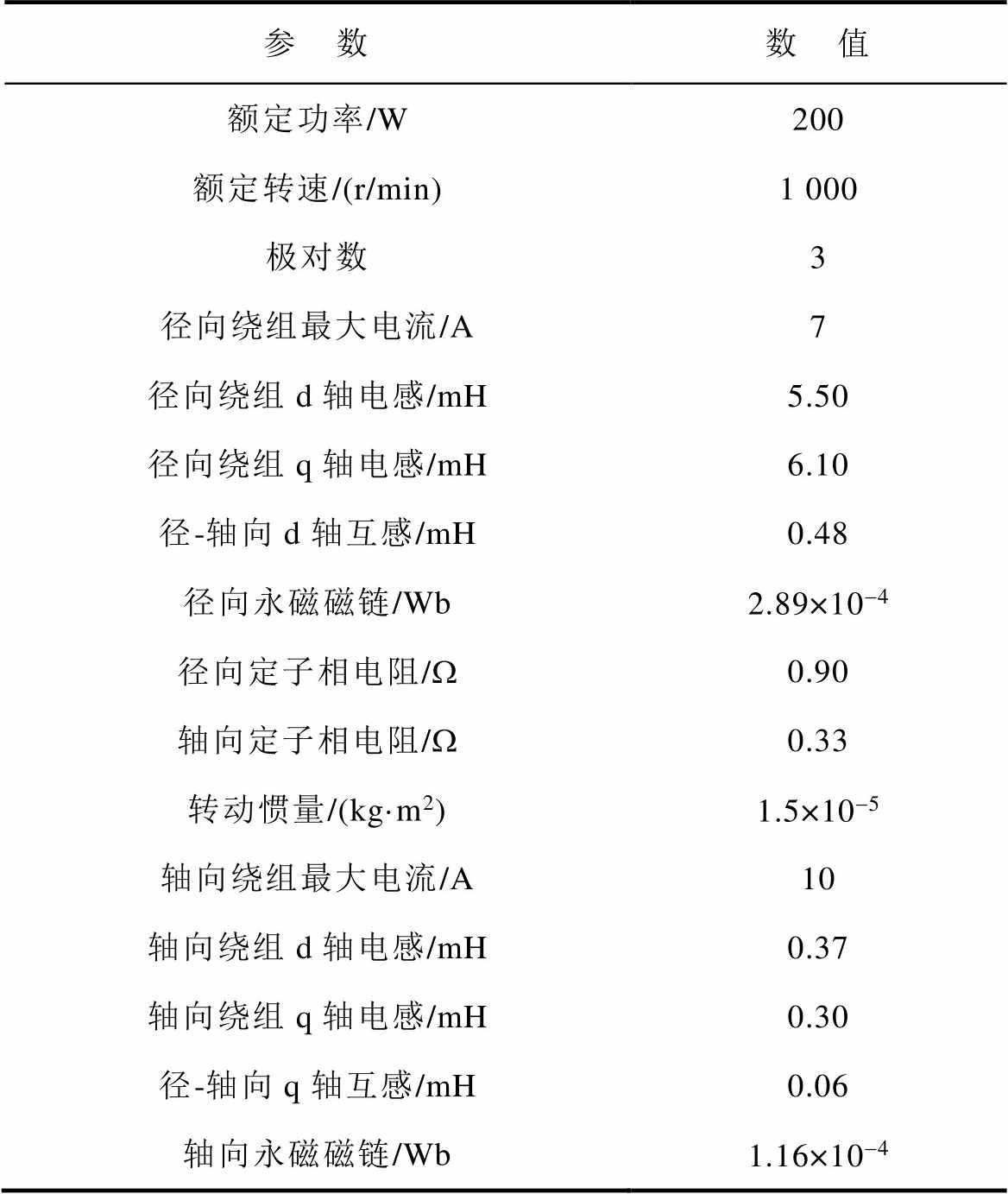

表1 交流调磁型永磁同步电机参数

Tab.1 Parameters of ACFR-PMSM

参 数数 值 额定功率/W200 额定转速/(r/min)1 000 极对数3 径向绕组最大电流/A7 径向绕组d轴电感/mH5.50 径向绕组q轴电感/mH6.10 径-轴向d轴互感/mH0.48 径向永磁磁链/Wb2.89×10-4 径向定子相电阻/W0.90 轴向定子相电阻/W0.33 转动惯量/(kg·m2)1.5×10-5 轴向绕组最大电流/A10 轴向绕组d轴电感/mH0.37 轴向绕组q轴电感/mH0.30 径-轴向q轴互感/mH0.06 轴向永磁磁链/Wb1.16×10-4

与文献[10-12]所提出的磁分路混合励磁电机(Hybrid Excited Synchronous Machine, HESM)相比,本文所研究的交流调磁型永磁电机(ACFR- PMSM),在电机结构、运行原理和调磁性能等方面存在以下区别:

(1)拓扑结构:磁分路HESM的轴向磁路由环形导磁桥和轴向延伸的分立式N/S导磁极共同构建形成,而ACFR-PMSM的轴向磁路由轴向盘式定子和凸出的轴向扇台导磁极共同构建形成。

(2)调磁原理:磁分路HESM通过在直流电励磁绕组中施加幅值与方向不同的直流电流,实现对主磁场的削弱或增强;而ACFR-PMSM通过交流绕组中的交流电流产生旋转电励磁磁场,用于抵消主磁路磁场(完成弱磁),和增强辅助磁路磁场(补偿功率)。

(3)励磁绕组功能:磁分路HESM中直流励磁绕组只参与磁场调节,无法输出转矩;而ACFR- PMSM中交流励磁绕组能够产生旋转磁场,其既可以调节电机主磁通,又能输出转矩。

(4)控制策略:磁分路HESM的控制参数较少,只能控制直流励磁绕组中电流的幅值与方向;而ACFR-PMSM拥有两套交流绕组,交流绕组中电流的幅值、功角、功率因数和相位都可以自由控制。

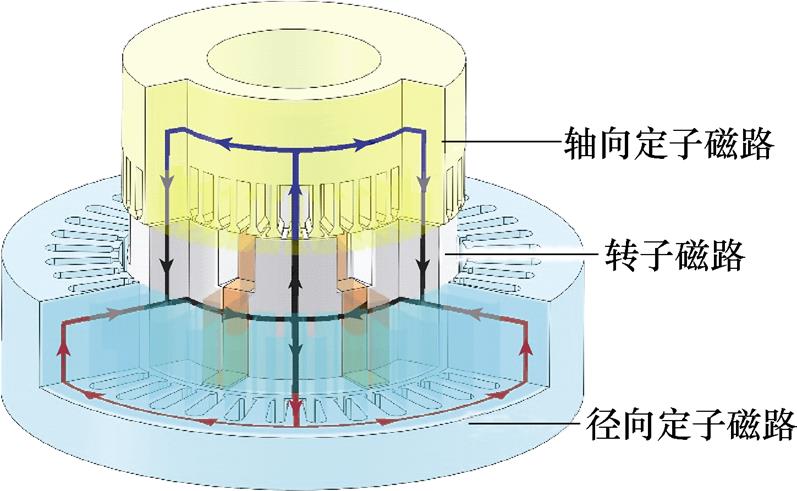

因为ACFR-PMSM同时拥有径向定子磁路、轴向定子磁路和转子径向、轴向磁极,所以其存在两条互为并联关系的磁路,如图2所示。其中,①径向定子磁路:永磁体(N极)→转子铁心→径向磁极→径向气隙→径向定子铁心→径向气隙→径向磁极→转子铁心→永磁体(S极);②轴向定子磁路:永磁体(N极)→转子铁心→轴向导磁极→轴向气隙→轴向定子铁心→轴向气隙→轴向导磁极→转子铁心→永磁体(S极)。上述径向和轴向定子中分别设置有相互独立的径向和轴向交流绕组,由两套绕组激励产生的电励磁磁动势分别位于径向定子、轴向定子磁路,并与径向、轴向永磁磁通交链。

图2 交流调磁型永磁同步电机磁路分布

Fig.2 The magnetic circuits of ACFR-PMSM

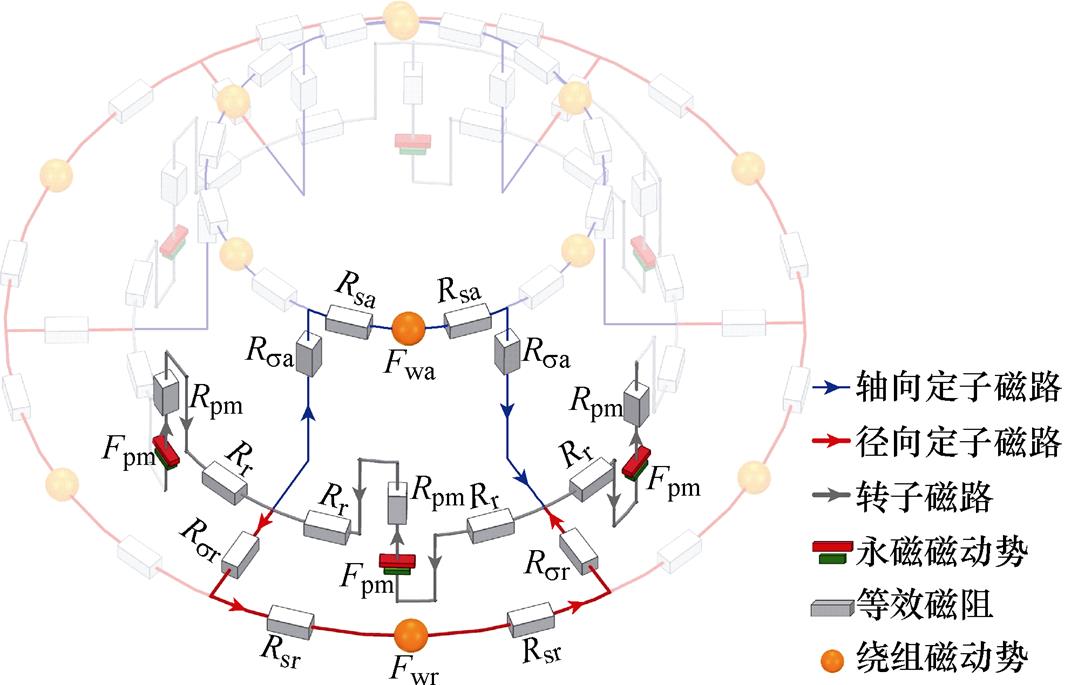

虽然两套绕组及其电励磁磁动势分别位于径向磁路、轴向磁路,但是两条磁路在转子中存在交叉耦合,这一特点使得ACFR-PMSM的磁场调节存在较高的自由度。为了降低电机磁场的分析难度、提高控制策略设计效率,图3中构建了ACFR-PMSM的等效磁路模型,其中,Rsa、Rsr、Rr分别为轴向定子、径向定子和转子铁心的等效磁阻;Rσa、Rσr分别为轴向气隙和径向气隙的等效磁阻;Fwa、Fwr、Fpm分别为轴向绕组、径向绕组和永磁体的等效磁动势。

图3 交流调磁型永磁同步电机等效磁路模型

Fig.3 Equivalent magnetic circuit model of ACFR-PMSM

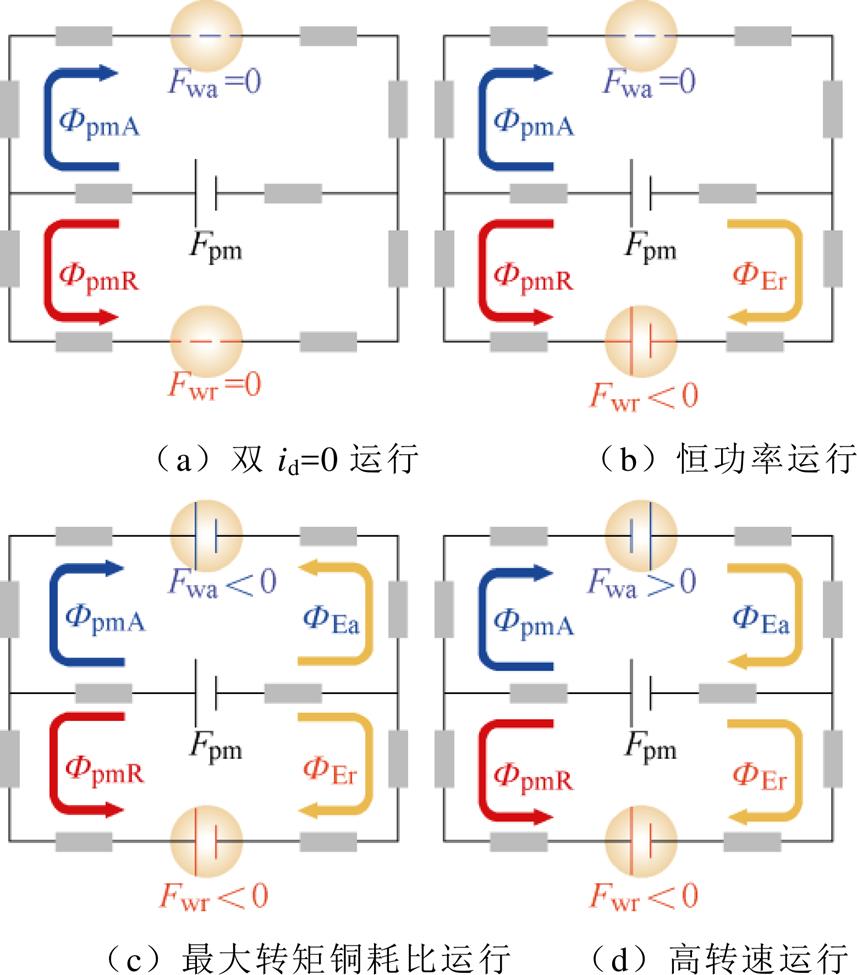

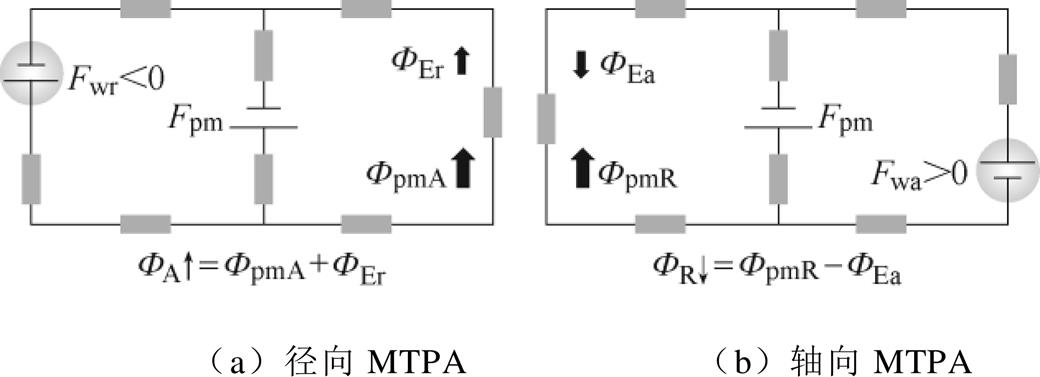

依据所建立的ACFR-PMSM等效磁路模型,图4给出了四种运行模式(双id=0运行模式、恒功率运行模式、最大转矩铜耗比运行模式、高转速运行模式),其中FpmA、FpmR分别为由永磁体激励所产生轴向和径向磁通;FEr、FEa分别为由电励磁磁动势所产生的径向和轴向磁通。下面将结合各运行模式下的等效磁路模型,对ACFR-PMSM的技术特点和性能优势进行讨论:

图4 交流调磁型永磁电机四种典型运行模式

Fig.4 Four typical operation modes of ACFR-PMSM

(1)双id=0运行模式。该运行模式下径向、轴向绕组中均只承载q轴电流(驱动电流),电机径向、轴向主磁通完全由永磁体激励产生,电机输出转矩由径向、轴向定子共同产生,该运行模式具有控制简单、易实现的特点。

(2)恒功率运行模式。该运行模式下轴向绕组只承载q轴电流、径向绕组同时承载d轴电流(励磁电流)和q轴电流,当电机运行在基速以上时,更多的磁通会由径向磁路进入轴向磁路,轴向磁路磁通密度的升高会对电机的输出转矩进行弥补,进而拓宽电机弱磁调速状态下恒功率运行区域的 范围。

(3)最大转矩铜耗比运行模式。该运行模式下径向、轴向绕组同时承载d轴弱磁电流和q轴驱动电流,该模式的本质是通过控制径向、轴向磁路间耦合磁通的动态变化,保证ACFR-PMSM径向/轴向电磁转矩和径向、轴向磁阻转矩之和始终最大,该过程十分复杂,是本文的核心研究内容,将在第2节中进行详细分析。

(4)高转速运行模式。该运行模式下径向绕组承载d轴去磁电流、轴向绕组承载d轴增磁电流,两套绕组所承载d轴电流的幅值受到逆变器容量和电负荷峰值的约束,该模式下径向、轴向绕组的电励磁磁动势均起到大幅削弱径向磁路磁通的作用,从而使得电机拥有高转速运行能力。

传统混合励磁电机的调磁方式多为直流励磁,通过调节直流励磁绕组中的直流电流(电流方向决定增磁或弱磁、电流大小决定磁场调节强度),对电机磁场进行调节,此时其变换器注入的只有无功功率,只能起到调节磁场的作用,无法输出功率。而本文所研究的ACFR-PMSM的径向、轴向定子中均包含一套独立的交流绕组,并且两套绕组通过两个独立的电力电子变换器进行控制。因此,ACFR- PMSM的径向和轴向变换器均可以完成有功功率和无功功率的注入,具体功率注入情况(所注入有功和无功的比例、是否注入有功、是否注入无功)由控制策略和运行需求确定。

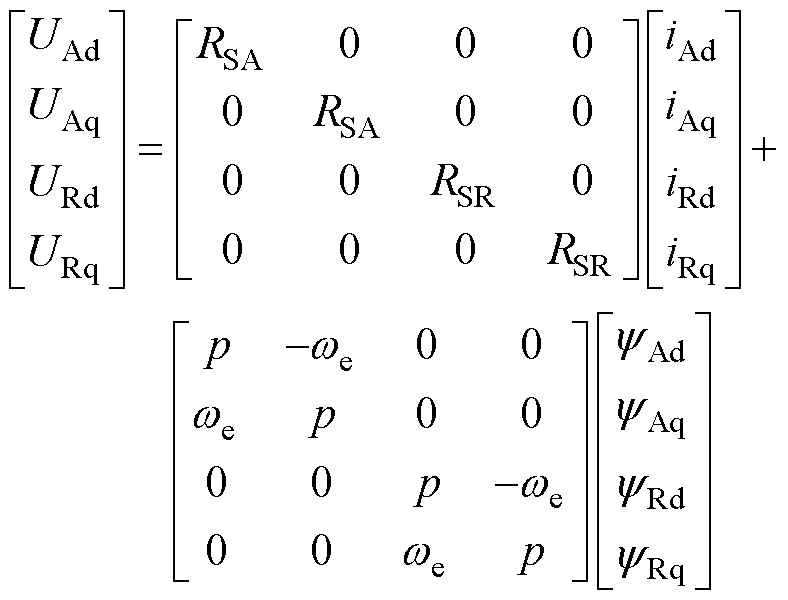

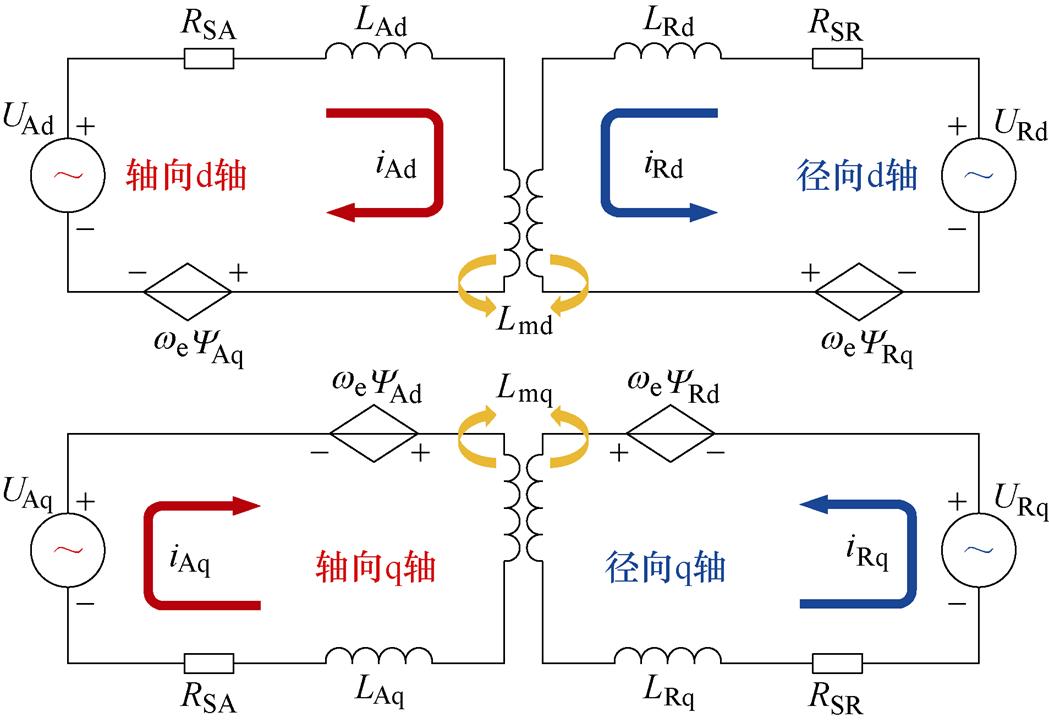

ACFR-PMSM是一个非线性、强耦合、多变量的系统。本文根据传统永磁电机的数学模型,从转子角度对电机的径向部分和轴向部分进行双dq轴解耦,ACFR-PMSM双dq轴坐标系下的电压方程为

(1)

(1)

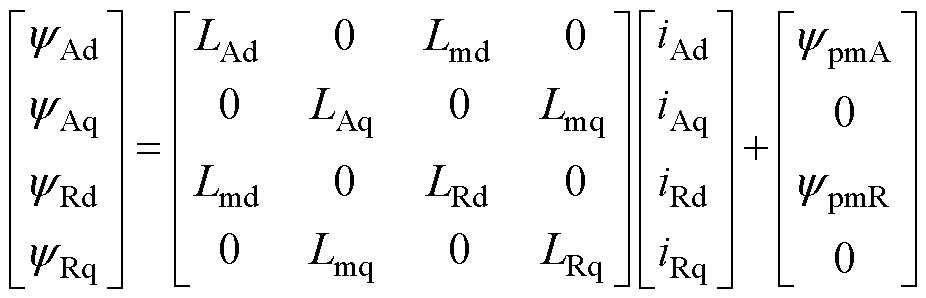

ACFR-PMSM双dq轴坐标系下的磁链方程为

(2)

(2)

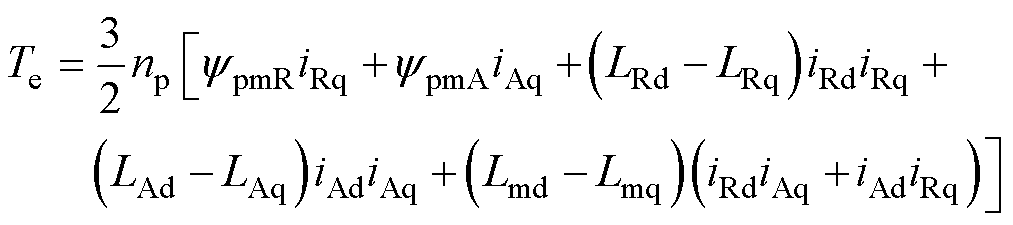

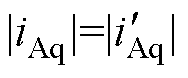

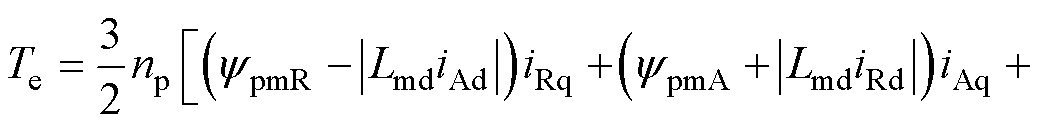

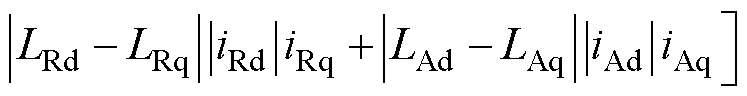

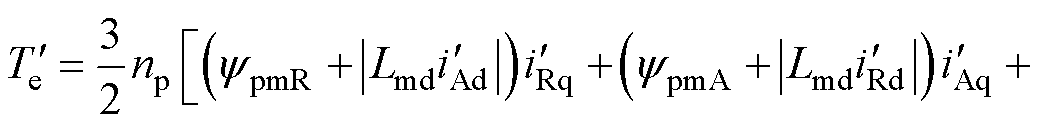

ACFR-PMSM双dq轴坐标系下的转矩方程为

(3)

(3)

ACFR-PMSM的运动方程为

(4)

(4)

式中,UAd、UAq和URd、URq分别为轴向和径向绕组的d、q轴电压;yAd、yAq和yRd、yRq分别为轴向和径向绕组的d、q轴磁链;ypmA、ypmR分别为由永磁体产生的轴向、径向磁链;iAd、iAq和iRd、iRd分别为轴向和径向绕组的d、q轴电流;LAd、LAq和LRd、LRq分别为轴向和径向绕组的d、q轴电感;Lmd、Lmq分别为径向-轴向d轴、径向-轴向q轴间的互感;RSA、RSR分别为轴向、径向绕组的电阻;we、wm分别为转子的电角速度和机械角速度;Te、TL分别为电磁转矩和负载转矩;np为转子的极对数;p为微分算子,表示对时间t的微分;J为电机转动惯量;B为电机黏性阻尼系数。

根据上述ACFR-PMSM的数学模型,可以得到其双dq坐标系下的等效电路模型,如图5所示。从等效电路模型可以直观地看出,相较于传统永磁电机,ACFR-PMSM不仅在各dq轴坐标系下存在耦合关系,而且两套dq坐标系间也存在耦合关系。

图5 双dq坐标系下交流调磁永磁电机的等效电路

Fig.5 Equivalent circuit of ACFR-PMSM in dual dqcoordinate system

传统内置式永磁电机(Interior Permanent Mag- net, IPM)具有高效率、高功率密度的优点,被广泛应用在电动汽车驱动系统。因此,下面采用三维有限元仿真的方法对ACFR-PMSM和IPM进行性能对比。

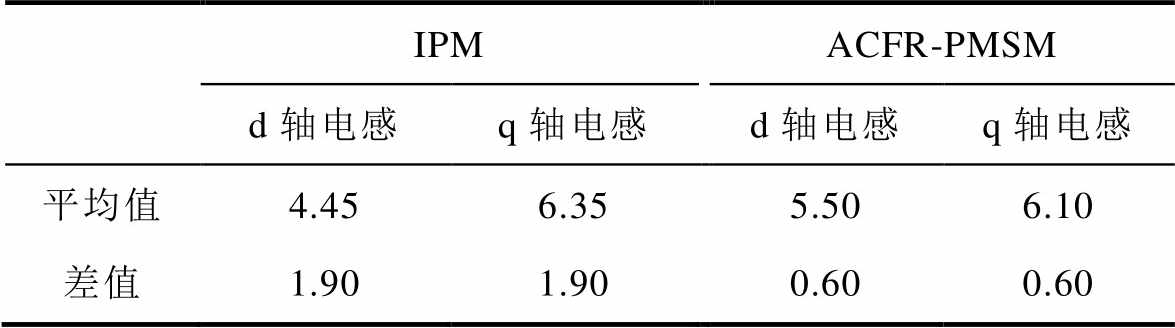

电感是电机的关键特性,其能够反映电机的调磁和转矩输出等性能,表2对比了传统IPM与ACMA-PMSM的d、q轴电感。从中可以看出,ACFR- PMSM的d轴电感明显大于IPM,由此表明ACFR- PMSM的d轴磁阻更小,调磁难度更低;还发现,ACFR-PMSM的d、q轴电感差值小于IPM,所以表明所提出电机的磁阻转矩略低于IPM电机。

表2 d、q轴电感对比

Tab.2 Comparison of d, q axis inductance (单位: mH)

IPMACFR-PMSM d轴电感q轴电感d轴电感q轴电感 平均值4.456.355.506.10 差值1.901.900.600.60

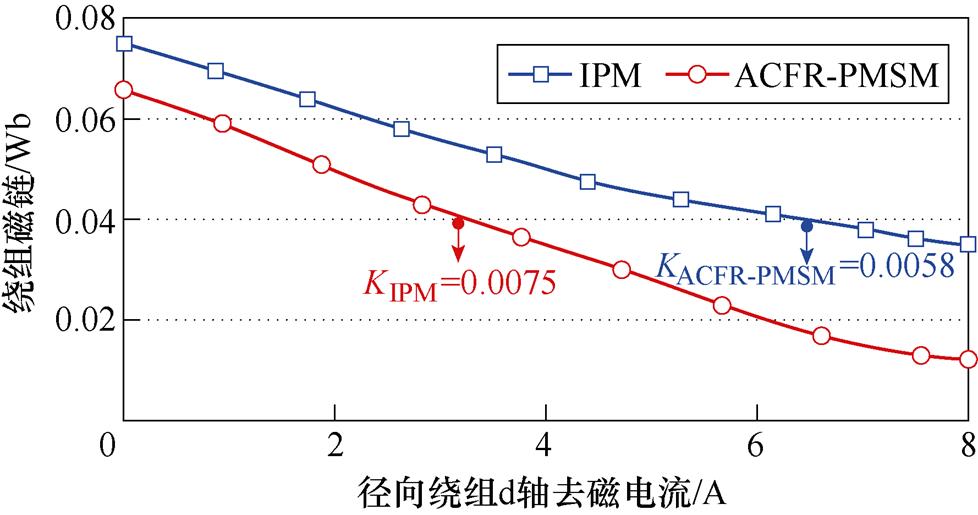

图6对比了两台电机的调磁能力,由图6可以看出,在单位d轴弱磁电流的激励下,ACMA-PMSM磁链曲线的斜率始终大于IPM,其表明ACMA- PMSM的磁通调节能力更强、弱磁效率更高。

图6 不同弱磁电流下绕组磁链对比

Fig.6 The comparison of winding flux linkage with different excitation current

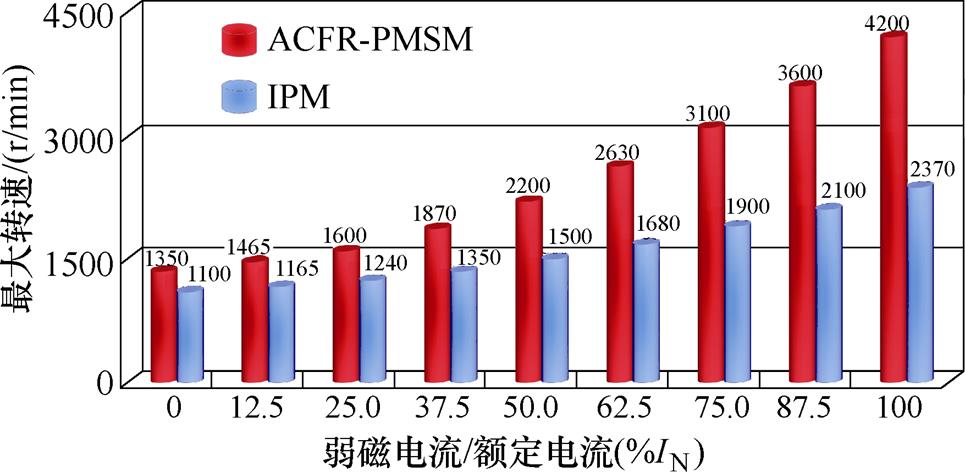

在保证两台电机的母线电压恒定且一致的前提下,分别对两台电机的径向绕组均施加相同程度的弱磁电流(%IN),观测电机能够到达的最高转速。图7为两台电机不同弱磁程度(%IN)下,电机的最高转速对比。从图7中可以看出,同样的弱磁程度下ACMA-PMSM的最大转速明显高于IPM。尤其是,随着弱磁电流趋近于100%额定电流,ACMA-PMSM最大转速达到了未弱磁转速的3.1倍[1 350, 4 200] r/min,而IPM电机的最大转速仅为未弱磁转速的2.15倍,即[1 100, 2 370] r/min。

图7 不同弱磁程度下电机最大转速对比

Fig.7 The comparison of maximum speed with different flux weakening currents

另外,针对两种电机功率密度的对比,这里采用“输出功率/电机体积”的公式来进行初步计算。两台电机的额定输出功率均为2 N·m,经计算IPM体积约为0.309 539 L,转矩密度为6.46 N·m/L;ACMA-PMSM的体积约为0.384 845 L,转矩密度为5.20 N·m/L。总结分析,因为ACMA-PMSM中引入轴向定子和凸出的轴向导磁极,因此其轴向长度较长,转矩密度降低。实际工程中,可以采用缩短轴向导磁极、减小绕组端部等方法弥补这一缺点。

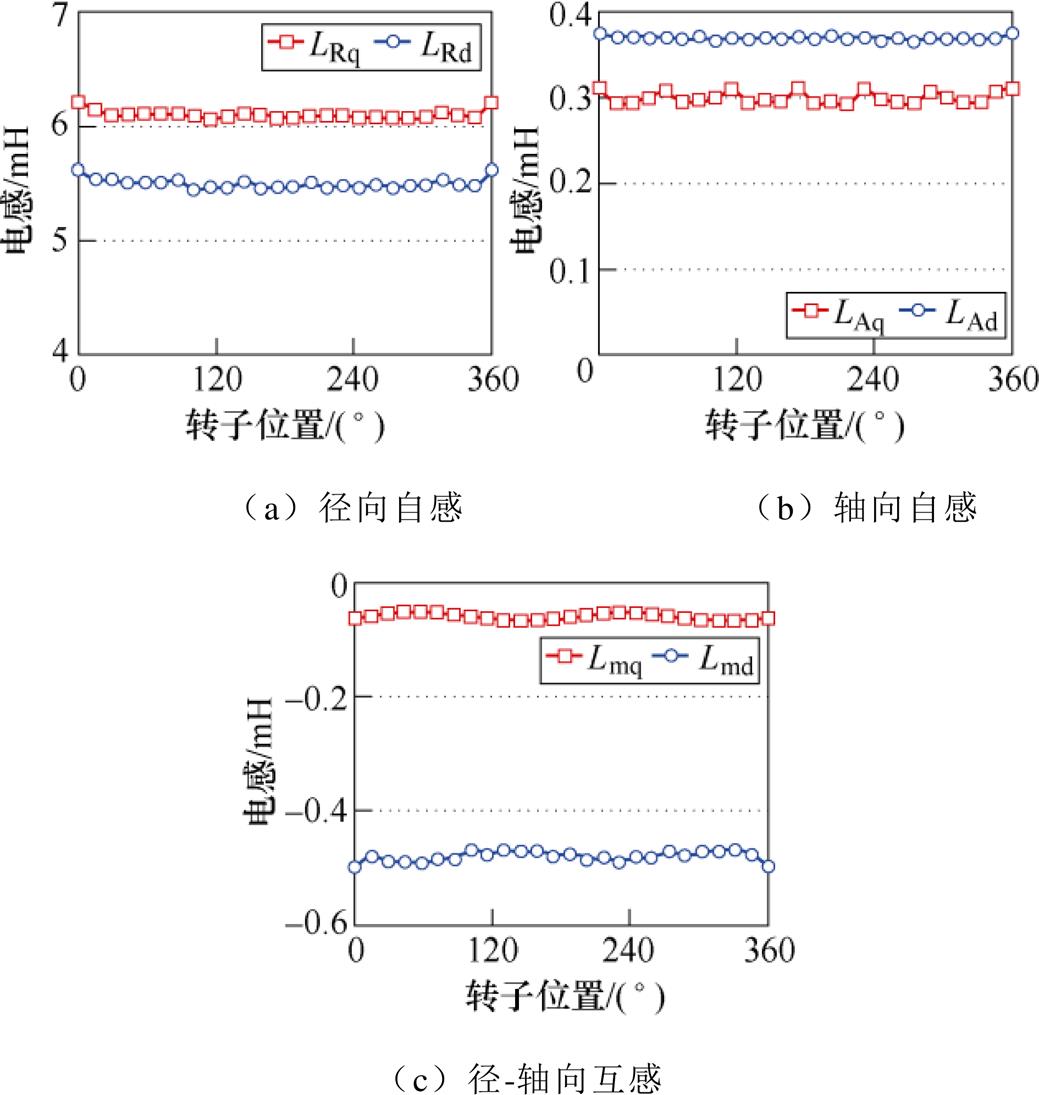

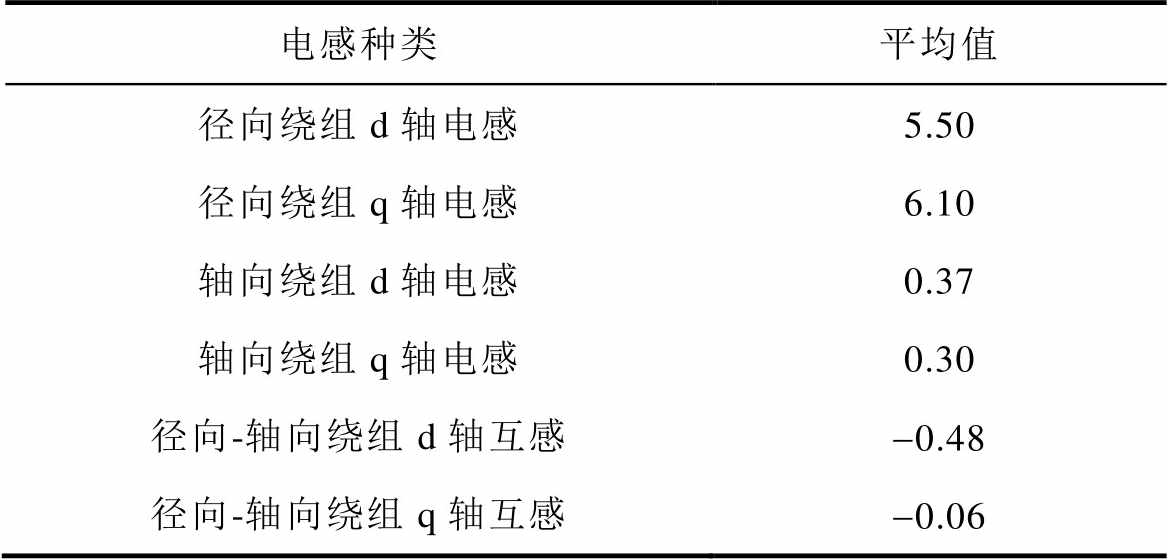

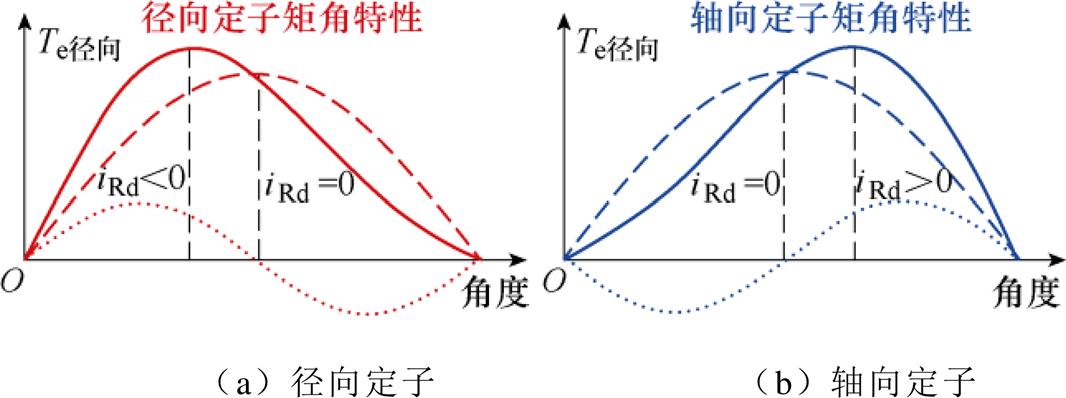

本文采用三维有限元仿真的方法对ACFR- PMSM的径向、轴向三相绕组电感进行了计算,并通过Park变换得到dq坐标系下的电感曲线,如图8所示。得到径向电感、轴向电感、径-轴向绕组互感平均值见表3。由图8中电机的d、q电感分析可以发现,ACFR-PMSM径向绕组的q轴电感大于d轴电感(表现为凸极性),ACFR-PMSM轴向绕组d轴电感大于q轴电感(表现为反凸极性)。并且,径向绕组与轴向绕组之间d轴互感远远大于q轴互感,证明了ACFR-PMSM径-轴向之间具备良好的磁场调节能力。

若将ACFR-PMSM的径向、轴向部分看作两个独立部分,根据图8可绘制出电机矩角特性曲线。图9a为径向定子矩角特性,表现为凸极特性,需要控制iRd<0,才能实现径向定子最大转矩电流比(MTPA)控制;图9b为轴向定子矩角特性,表现为反凸极特性,需要控制iAd>0,才能实现轴向MTPA控制。然而,当径向、轴向定子进行分立式MTPA控制时,不可避免地会间接改变另一磁路的磁通,进而影响电机总输出转矩,无法达到径向、轴向总转矩最大的目的。

图8 交流调磁型永磁电机d、q电感

Fig.8 The dq inductance of ACFR-PMSM

表3 交流调磁型永磁电机径向电感、轴向电感、径-轴向绕组互感平均值

Tab.3 Average value of radial, axial, and radial-axial inductance of ACFR-PMSM (单位: mH)

电感种类平均值 径向绕组d轴电感5.50 径向绕组q轴电感6.10 轴向绕组d轴电感0.37 轴向绕组q轴电感0.30 径向-轴向绕组d轴互感-0.48 径向-轴向绕组q轴互感-0.06

图9 径向、轴向定子的矩角特性

Fig.9 Torque-angle characteristics of radial and axial stators

对于ACFR-PMSM整体的最大转矩铜耗比控制不是单纯独立的径向、轴向定子MTPA控制的叠加,而应是考虑径-轴向磁通交互的动态协同控制。图10为ACFR-PMSM径向、轴向定子独立MTPA控制下电机的等效磁路。如图10a所示,当径向绕组采用MTPA控制(iRd<0)时,其轴向磁路的磁通会随之增加,单位轴向绕组电流所产生的电磁力也会随之增加;如图10b所示,当轴向绕组采用MTPA控制(iAd>0)时,其径向磁路的磁通会随之减少,单位径向绕组电流所产生的电磁力也会随之减少。

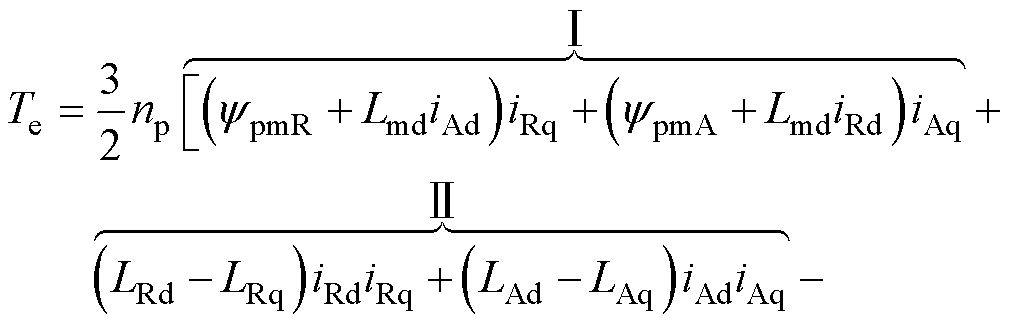

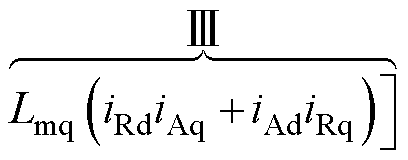

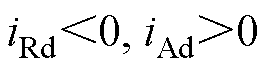

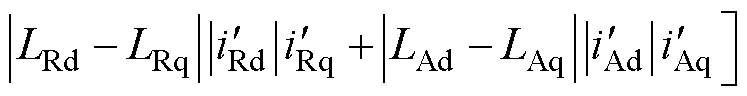

在上述分析基础上,本文对ACFR-PMSM的输出转矩方程式(3)进行了整理,整理结果如式(5)所示,其由三部分组成:第Ⅰ部分为考虑到径轴向磁通交互的电磁转矩;第Ⅱ部分为径向和轴向定子产生的磁阻转矩;第Ⅲ部分中Lmq的值极小,因此后续分析中暂时忽略不计。

图10 独立径向、轴向定子MTPA控制下等效磁路

Fig.10 Equivalent magnetic circuit with independent radial and axial stator MTPA control

(5)

(5)

当ACFR-PMSM的径向、轴向绕组采用分立式MTPA控制时( ),电机的输出转矩可以表示为式(6);当ACFR-PMSM的径向、轴向绕组均采用弱磁控制时(

),电机的输出转矩可以表示为式(6);当ACFR-PMSM的径向、轴向绕组均采用弱磁控制时( ),电机的输出转矩可以表示为式(7)。对比两式可以直观地发现,以电机铜耗保持不变为前提(

),电机的输出转矩可以表示为式(7)。对比两式可以直观地发现,以电机铜耗保持不变为前提( 、

、 、

、 、

、 ),ACFR-PMSM径向、轴向独立MTPA控制所产生的转矩Te,会低于径向、轴向均采用id<0控制所产生的转矩

),ACFR-PMSM径向、轴向独立MTPA控制所产生的转矩Te,会低于径向、轴向均采用id<0控制所产生的转矩 。对于不同转矩要求下,径向、轴向dq轴各电流分量的具体数值,将在后文中进行详细分析计算。

。对于不同转矩要求下,径向、轴向dq轴各电流分量的具体数值,将在后文中进行详细分析计算。

(6)

(6)

(7)

(7)

通过2.1节的定性分析可知,当ACFR-PMSM的径向绕组和轴向绕组均采用id<0控制时,相等铜耗下电机的输出转矩最大,本节将定量计算径向、轴向绕组d、q轴各分量电流的最佳电流选择。

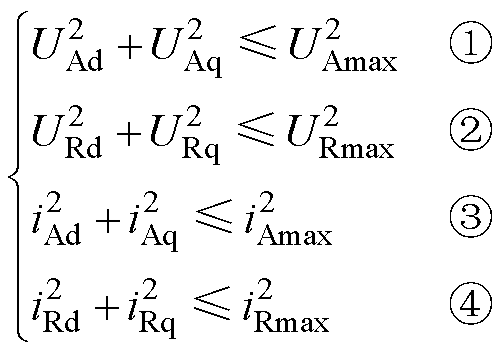

与传统永磁电机类似,ACFR-PMSM的径向、轴向绕组也受到绕组电负荷和逆变器容量等约束条件的限制,本文关于ACFR-PMSM控制策略的设计均在式(8)约束条件的限制下开展。

(8)

(8)

本文所提出MTPCL控制策略的目标是单位铜耗下输出转矩最大,实施关键是获得不同转矩对应的径向、轴向绕组d、q轴电流最佳控制轨迹。MTPCL控制策略的最佳电流选择,是一个典型的多限制条件非线性方程求极值问题,因此可采用拉格朗日乘子法进行计算求解。

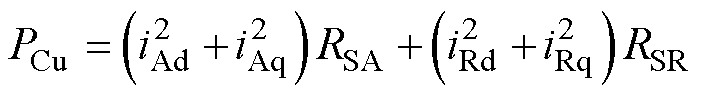

首先,建立MTPCL控制的铜耗目标函数为

(9)

(9)

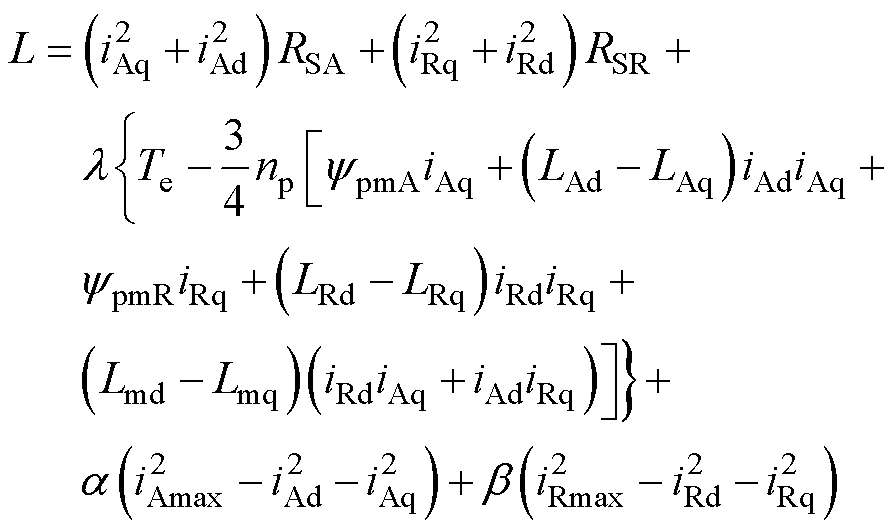

其次,综合ACFR-PMSM的转矩方程和各约束条件构建拉格朗日函数为

(10)

(10)

式中,a、b、g 为引入的拉格朗日乘子。

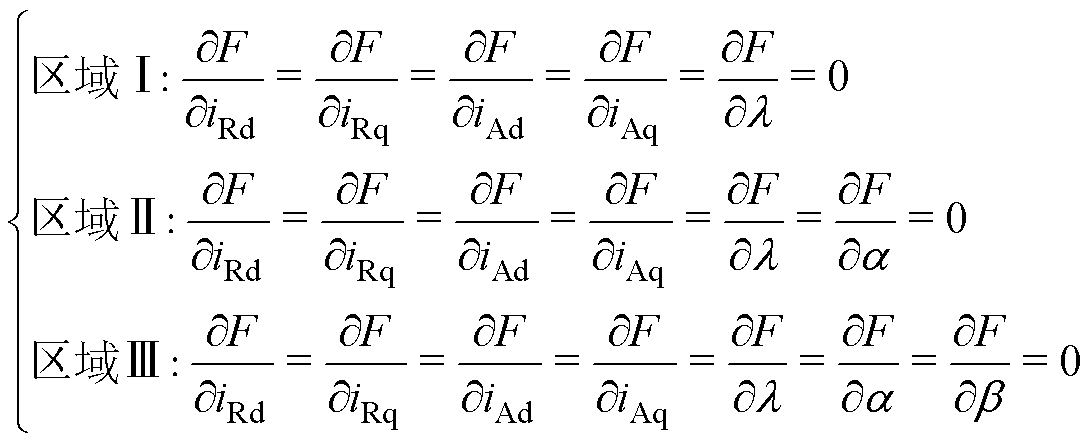

继而,分区域求取满足所构造拉格朗日函数中iAq/iAd/iRq/iRd/l/a/b 偏导数全为零点的解,即为单位铜耗下最大输出转矩的最佳电流分配情况。

(11)

(11)

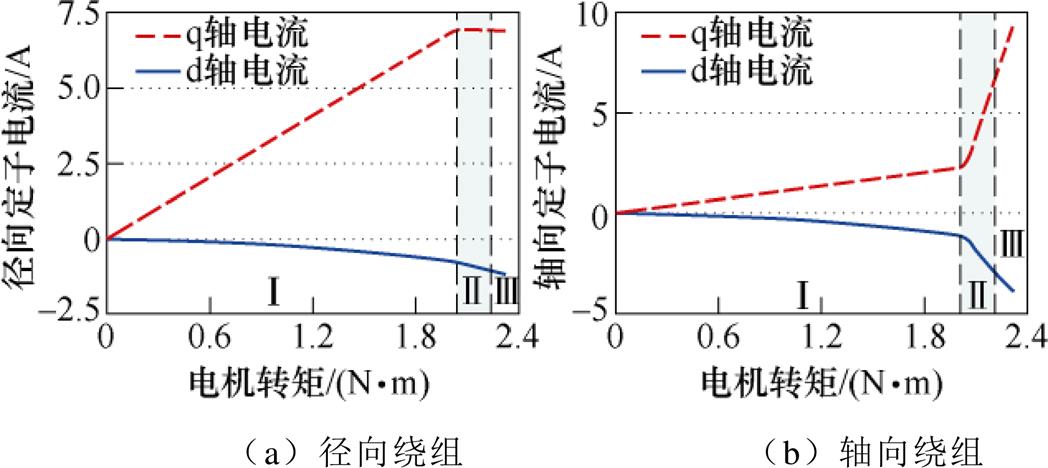

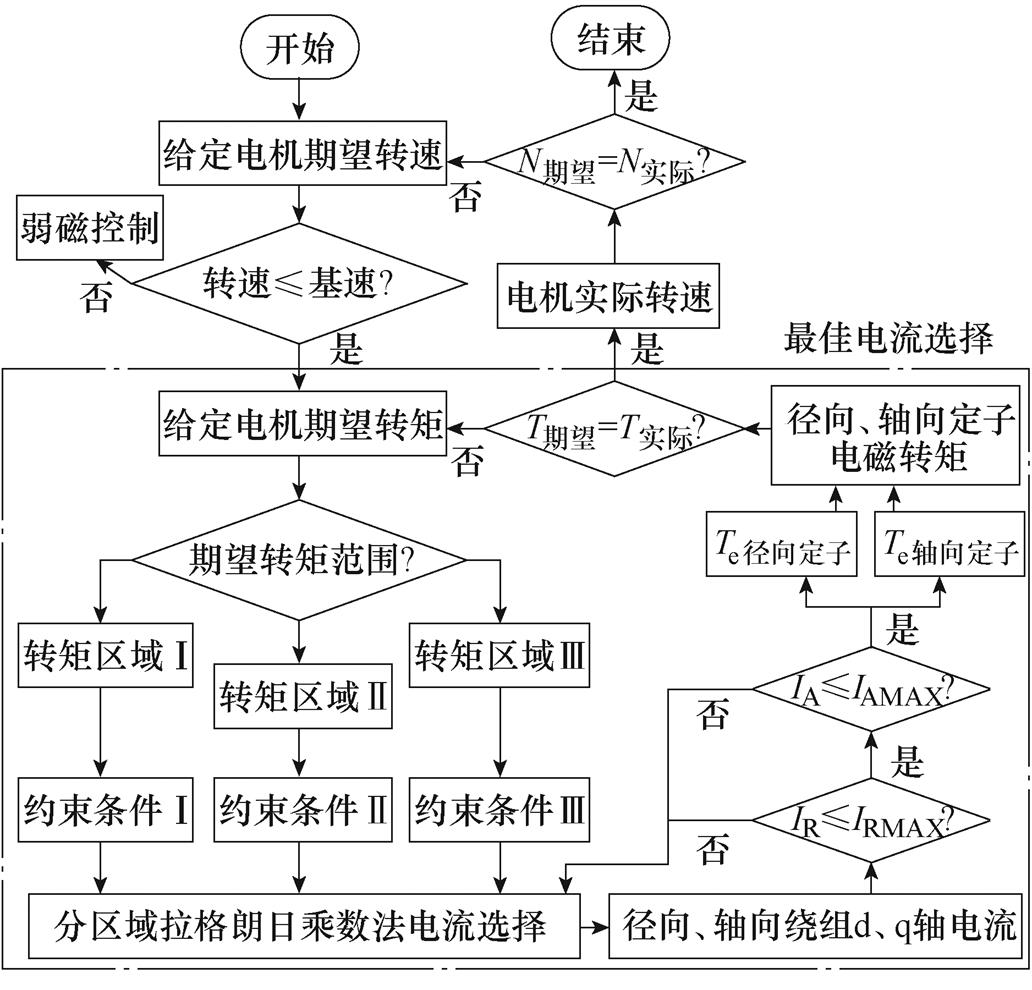

需要说明,在式(11)中当目标转矩位于区域Ⅰ时,约束条件①②起作用;当目标转矩位于区域Ⅱ时,约束条件①②③起作用;当目标转矩位于区域Ⅲ时,约束条件①②③④起作用。图11所示为基于拉格朗日乘子法获得的MTPCL控制策略最佳电流曲线。

图11 基于拉格朗日乘子法的最佳电流曲线

Fig.11 Optimal current selection curves based on Lagrange multiplier method

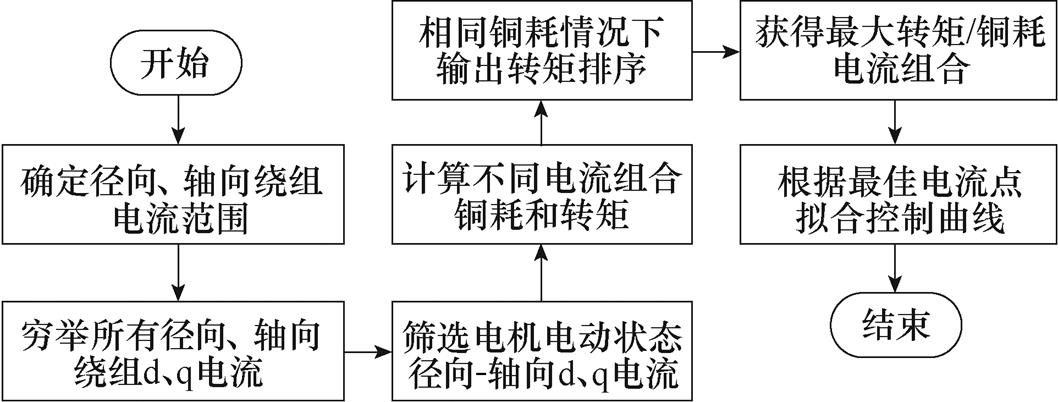

本文还采用了径-轴向电流穷举法,获取MTPCL控制策略的最佳电流选择轨迹,图12所示为基于径-轴向电流穷举法获取最佳电流选择的具体流程。径-轴向电流穷举法的实施流程:在径向、轴向绕组电流约束内,穷举出所有电流搭配的可能;进而筛选出相同铜耗下,输出转矩最大的径向、轴向d、q轴电流组合;最后对所得最优电流轨迹组合进行曲线拟合。

图12 基于径向-轴向电流穷举法的最佳电流选择流程

Fig.12 Optimal current selection process based on radial-axial current exhaustive method

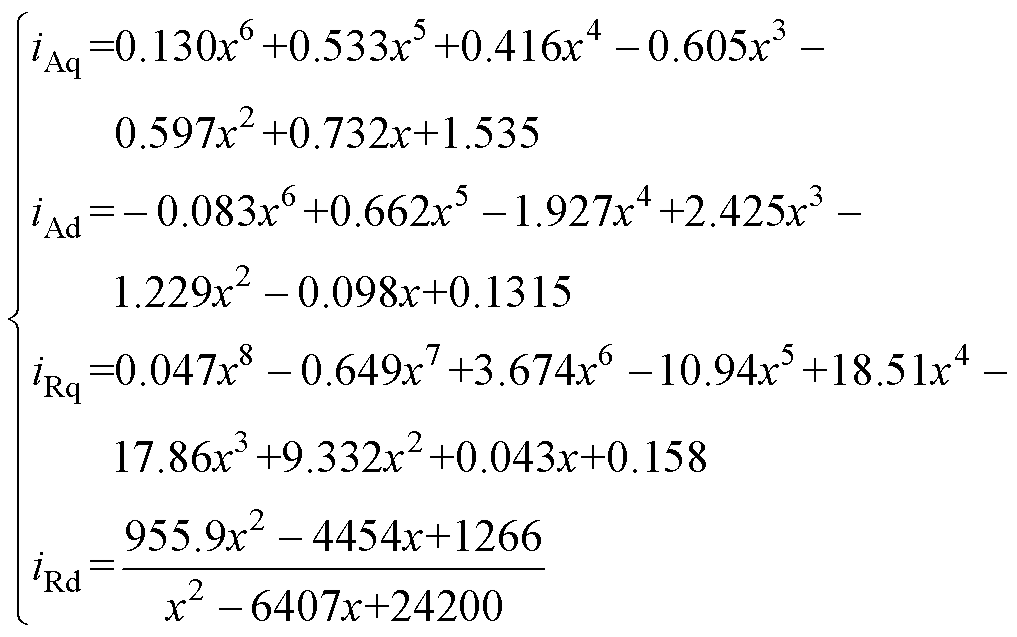

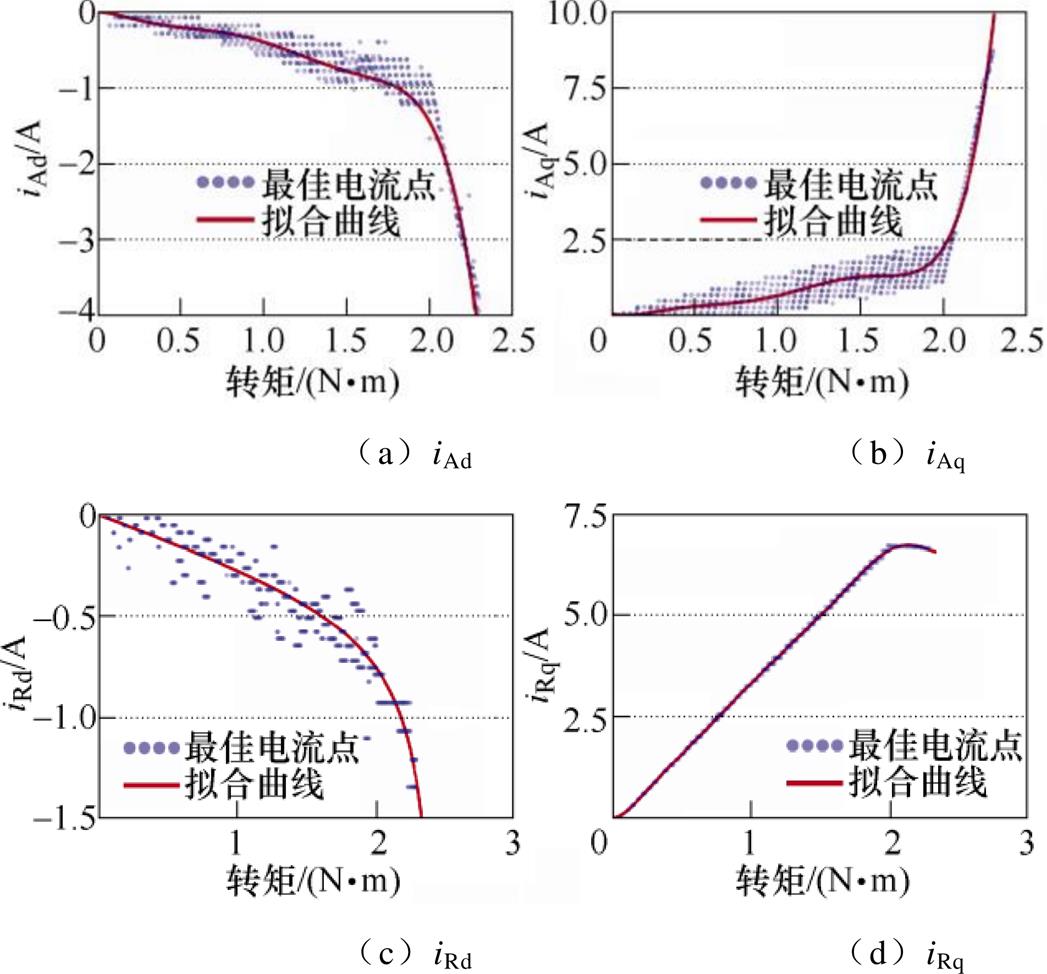

根据ACFR-PMSM的具体参数,对其进行径-轴向dq电流穷举计算和最优电流组合的曲线拟合,最终获得径向、轴向绕组的d、q轴电流表达式为

(12)

(12)

图13所示为电流穷举法获得最佳电流选择点和拟合曲线。需要说明的是,电流穷举法的计算量巨大,难以应用在实际控制系统,在此仅用来验证所构建拉格朗日乘子法获得最佳电流选择曲线的准确性。

图13 基于电流穷举法的最佳电流拟合曲线

Fig.13 Optimal current fitting curve based on current exhaustive method

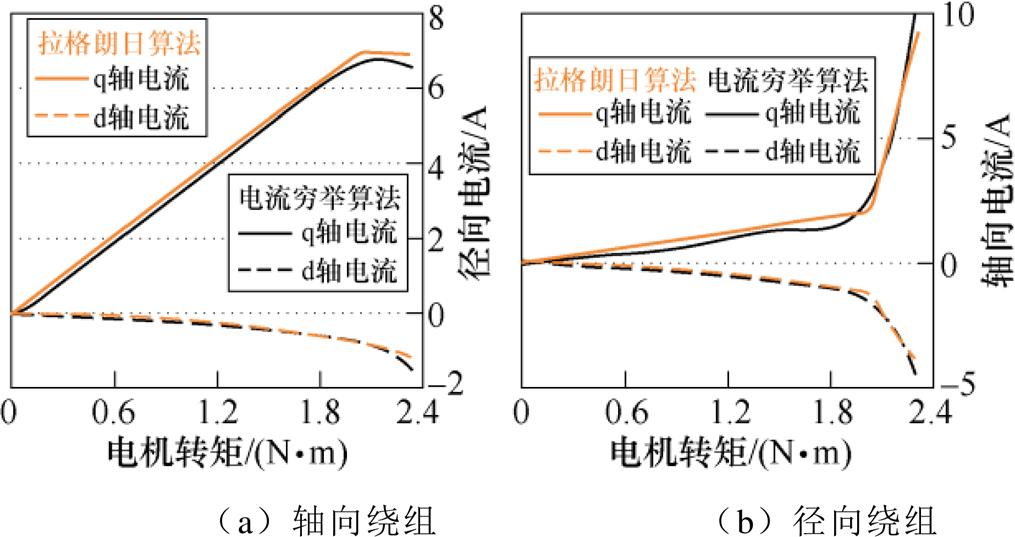

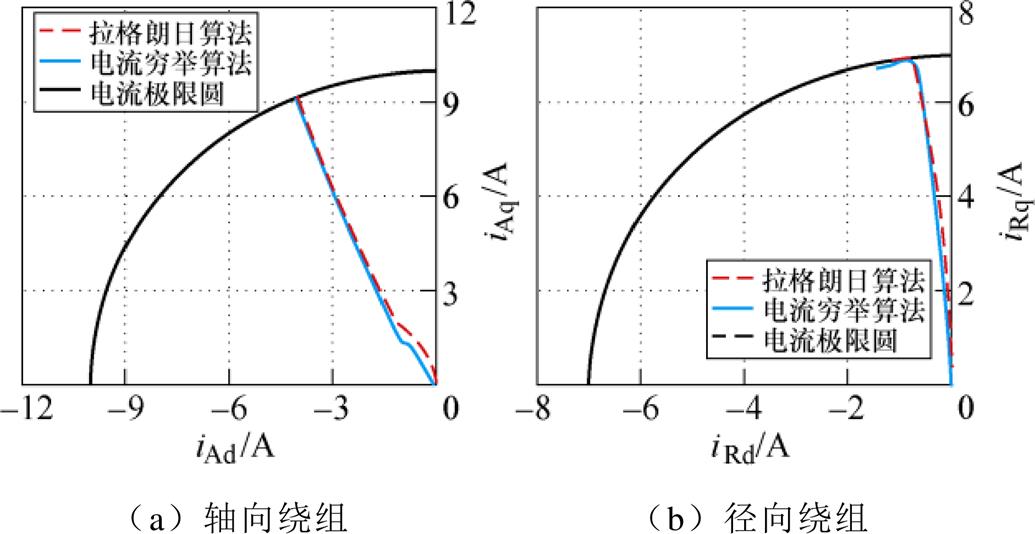

图14和图15对比了采用拉格朗日乘子法和径-轴向电流穷举法获得的ACFR-PMSM径向、轴向绕组最佳电流控制轨迹。从图中可以发现,两方法所获得的最优电流轨迹吻合度良好,仅在低转矩运行区域存在略微差异。差异的主要原因:电流穷举法在电机的转矩较低时,电流穷举法所穷举出的方案数较少,并且所采用的拟合方法也存在误差。

图14 MTPCL控制最佳电流轨迹对比(转矩-电流坐标系)

Fig.14 Comparison of MTPCL optimal current trajectory in torque-current coordinate system

因为电流穷举法需要消耗大量的计算资源和计算时间,所以本文仅用其来验证拉格朗日乘子法的正确性。后文针对ACFR-PMSM最大转矩铜耗比控制的计算机仿真和样机测试,均是基于拉格朗日乘子法所完成的。图16为ACFR-PMSM的最大转矩铜耗比控制流程,图中点画线方框范围内为MTPCL控制中的最佳电流选择流程。

图15 MTPCL控制最佳电流轨迹对比(dq电流坐标系)

Fig.15 Comparison of MTPCL optimal current trajectory in id, iq coordinate system

图16 ACFR-PMSM的最大转矩铜耗比控制流程

Fig.16 The maximum torque per copper loss control flowchart for ACFR-PMSM

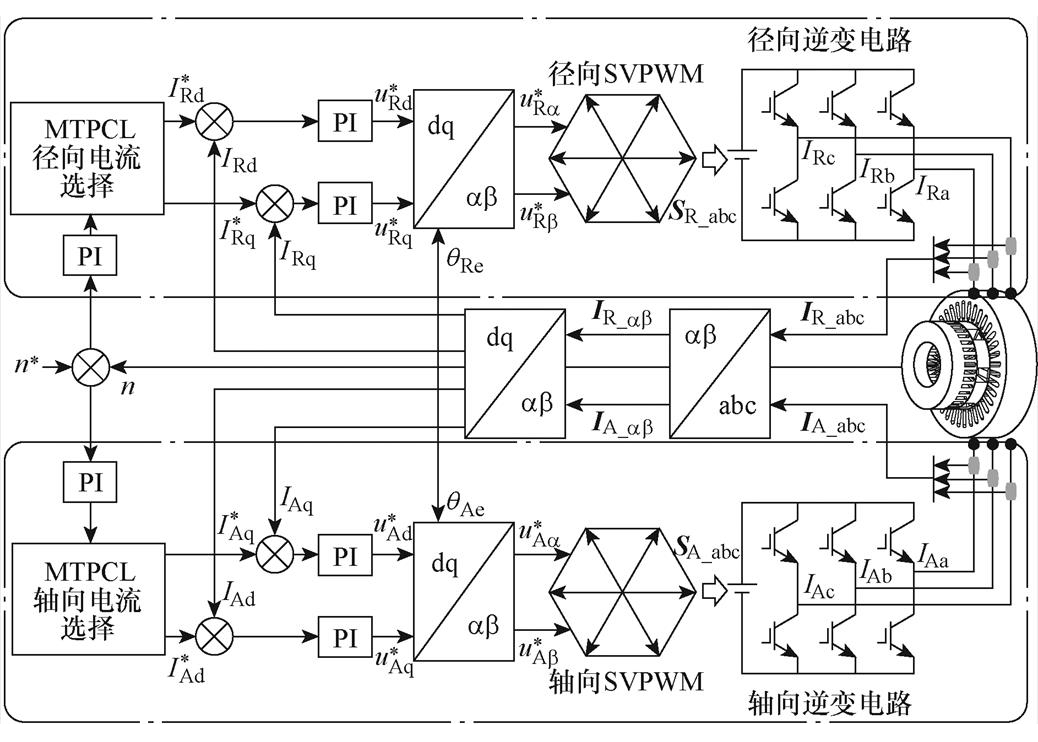

本文所提出的基于径-轴向磁通协同调控的MTPCL控制系统如图17所示,其中ACFR-PMSM的径向、轴向绕组分别由两套独立的空间矢量脉宽调制(Space Vector Pulse Width Modulation, SVPWM)和逆变电路进行控制;电机径向、轴向部分的转速环和电流环分别由PI调节器进行独立调节;径向、轴向MTPCL电流选择器采用前文的拉格朗日算法实现。

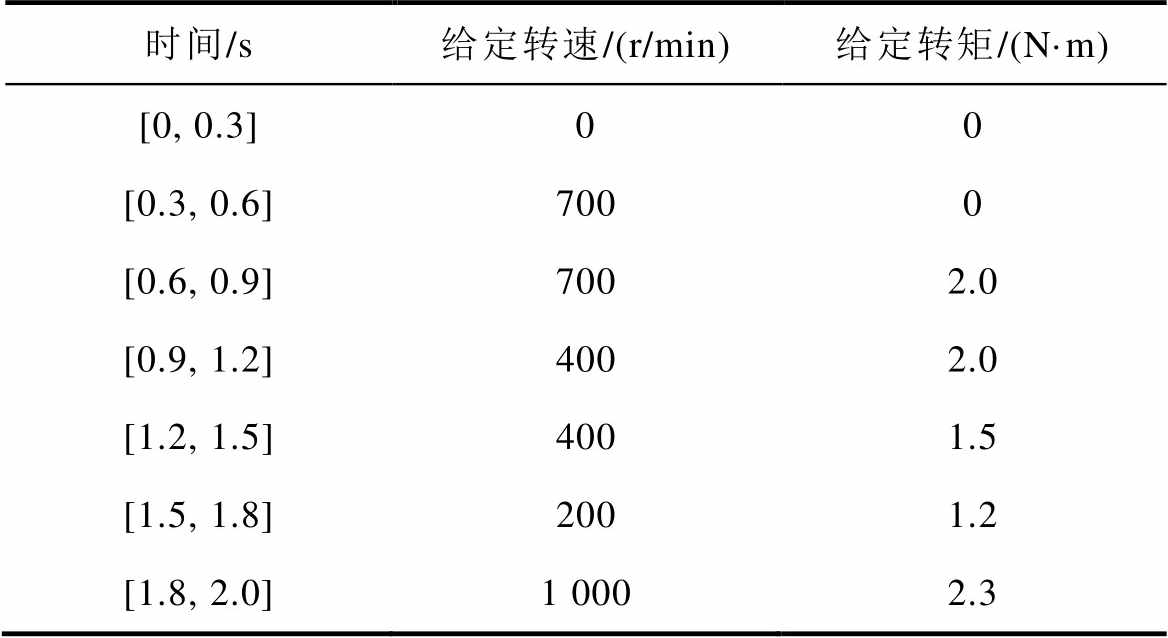

为了展现所提出MTPCL控制的动态响应性能和转矩输出特性,本文对比了经典双id=0控制(径向、轴向绕组均只施加q轴驱动电流)和所提出MTPCL控制下ACFR-PMSM的运行性能。表4所示为控制系统仿真过程中目标转速和目标转矩的变化情况。

图17 ACFR-PMSM的MTPCL控制系统

Fig.17 MTPCL Control System of ACFR-PMSM

表4 仿真参数变化情况

Tab.4 Changes in simulation parameters

时间/s给定转速/(r/min)给定转矩/(N·m) [0, 0.3]00 [0.3, 0.6]7000 [0.6, 0.9]7002.0 [0.9, 1.2]4002.0 [1.2, 1.5]4001.5 [1.5, 1.8]2001.2 [1.8, 2.0]1 0002.3

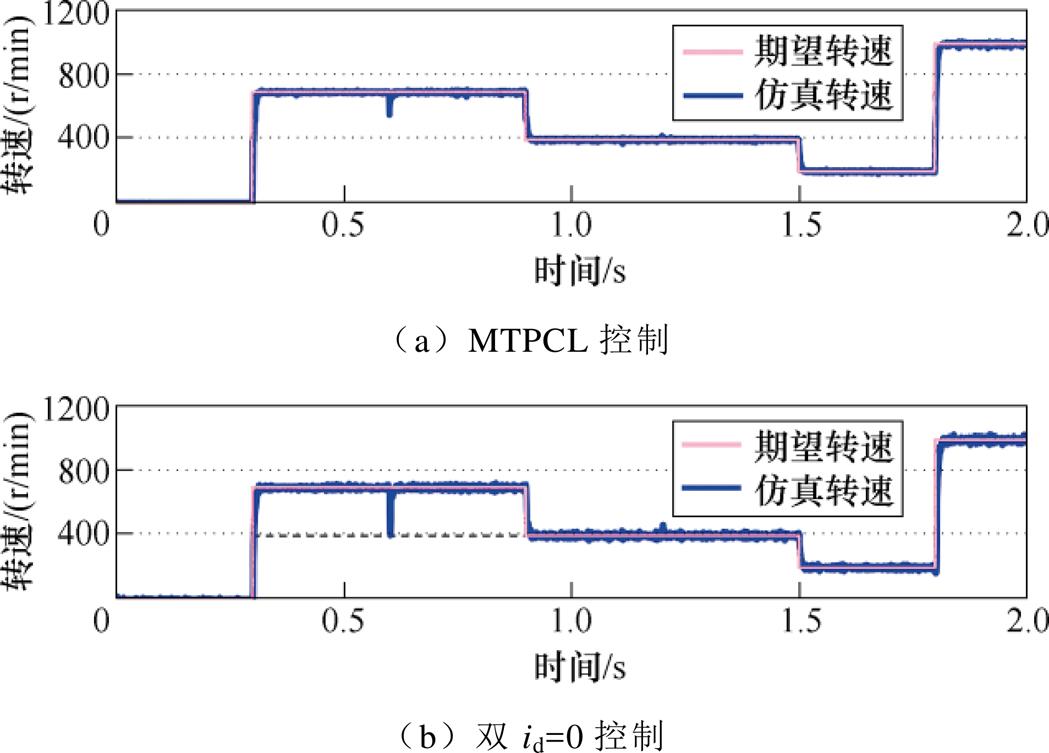

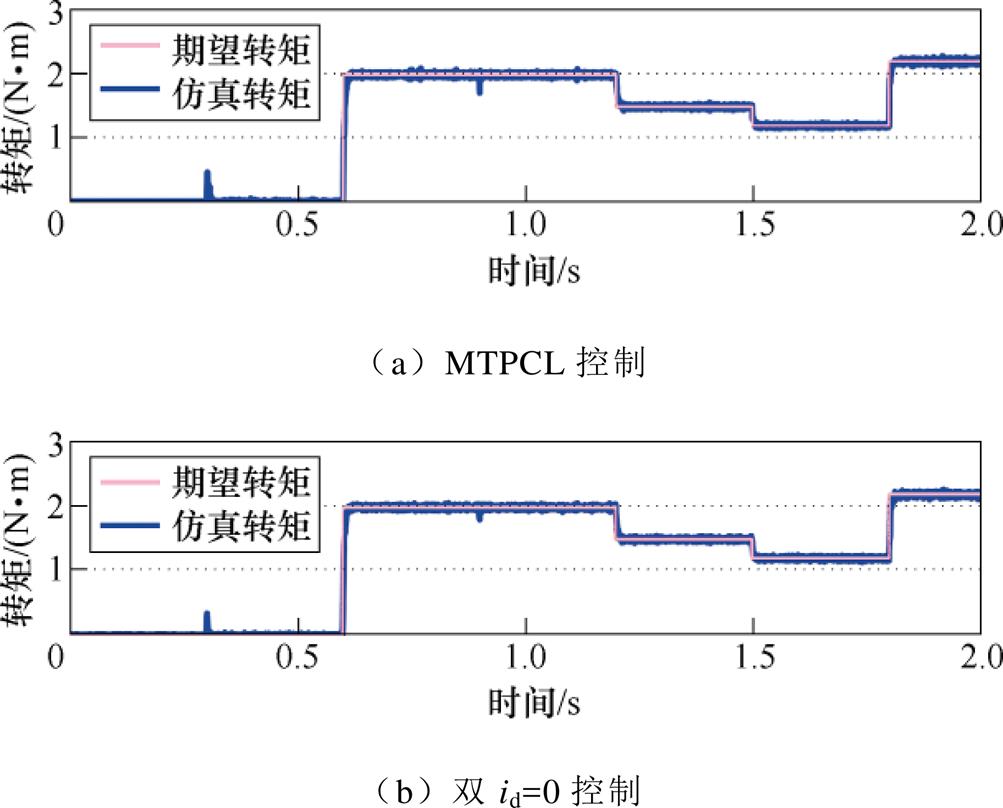

当MTPCL控制系统仿真的给定转速和转矩如表4时,两种控制策略下ACFR-PMSM的实际转速变化如图18所示,实际转矩变化如图19所示,从中可以看出,所提出MTPCL控制策略的转速响应和转矩响应速度与稳定性均与经典双id=0控制相当。

图18 ACFR-PMSM转速响应曲线

Fig.18 ACFR-PMSM speed response curves

图19 ACFR-PMSM转矩响应曲线

Fig.19 ACFR-PMSM torque response curves

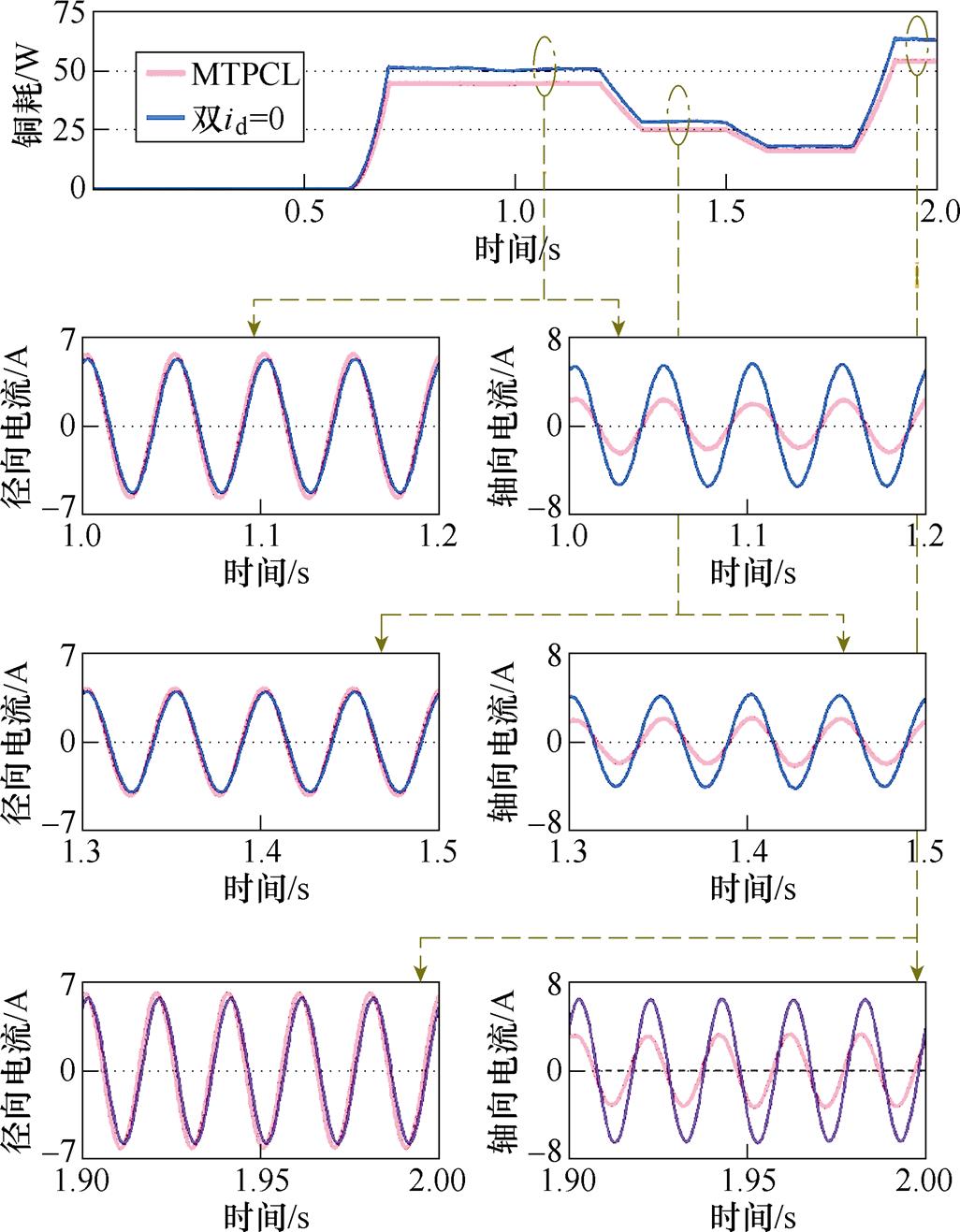

当控制系统仿真的给定转速和转矩如表4时,两种控制策略下ACFR-PMSM的铜耗、电流变化情况如图20所示。图中分别依次展示了转矩为2 N·m(0.6 s, 0.9 s)、1.5 N·m(1.2 s, 1.5 s)、2.3 N·m(1.8 s, 2.0 s)时电机径、轴电流的具体情况。从中可以发现,相较于经典双id=0控制策略,虽然所提出MTPCL控制策略下径向绕组电流幅值略有增大,但其能够通过大幅降低轴向绕组电流幅值,降低ACFR-PMSM铜耗。

图20 ACFR-PMSM的铜耗与电流变化情况

Fig.20 Changes in copper loss and current in ACFR-PMSM

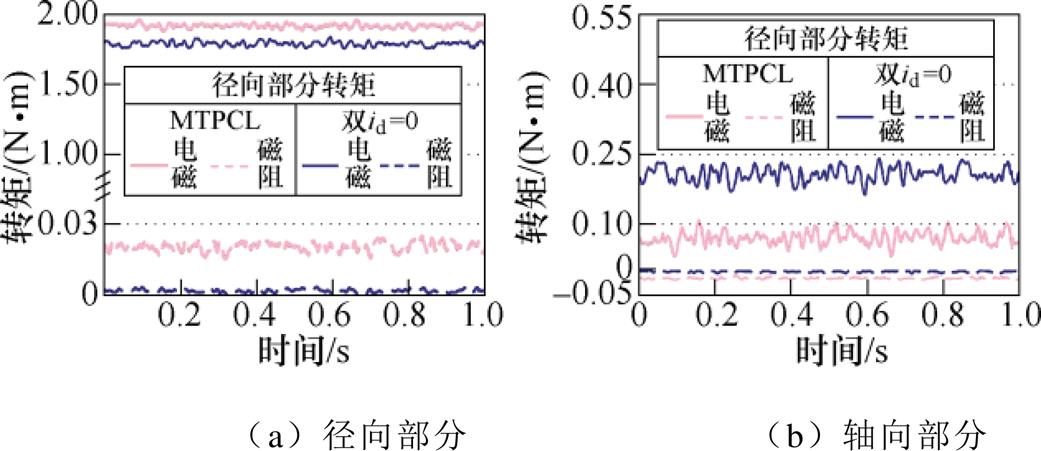

为了具体分析MTPCL控制提升电机转矩铜耗比的原理,本文以ACFR-PMSM额定转矩(2 N·m)为例,分析了两种控制策略下的各输出转矩分量和各电流分量。图21所示为额定转矩下,电机径向和轴向定子的各转矩分量输出情况,从图21中可以发现,相较于经典id=0控制,MTPCL控制下电机径向定子的电磁转矩和磁阻转矩均更高;MTPCL控制下电机轴向定子的电磁转矩和磁阻转矩更低,其中磁阻转矩甚至为负值。图22所示为额定转矩下,电机径向/轴向绕组所承载各电流分量情况,从图中可以发现,相较于经典id=0控制,MTPCL控制下电机径向绕组中的q轴驱动电流分量更高,d轴励磁电流负值;MTPCL控制下电机轴向绕组中的q轴驱动电流分量更低,d轴励磁电流负值。

图21 两种控制策略下输出转矩对比

Fig.21 Comparison of torque with two control strategies

图22 两种控制策略下各电流分量对比

Fig.22 Comparison of various current components with two control strategies

综合上述仿真结果分析,MTPCL控制策略下径向、轴向绕组同时工作在弱磁状态(d轴电流为负),虽然此时由轴向定子产生的转矩略有降低,但是径向定子所增加的电磁转矩大于轴向定子因弱磁和磁阻转矩为负所损失的转矩,因此ACFR-PMSM对外表现出相同铜耗下转矩提升的整体特性。该仿真分析结果再次印证了第2节中对MTPCL控制策略的理论分析和所获得最佳电流选择轨迹。

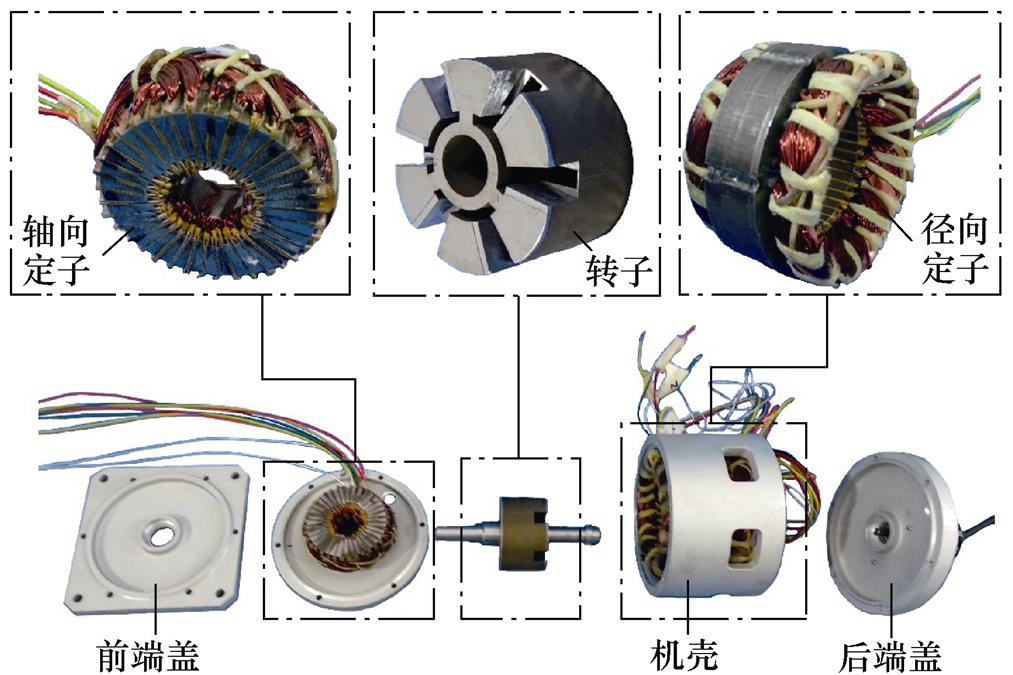

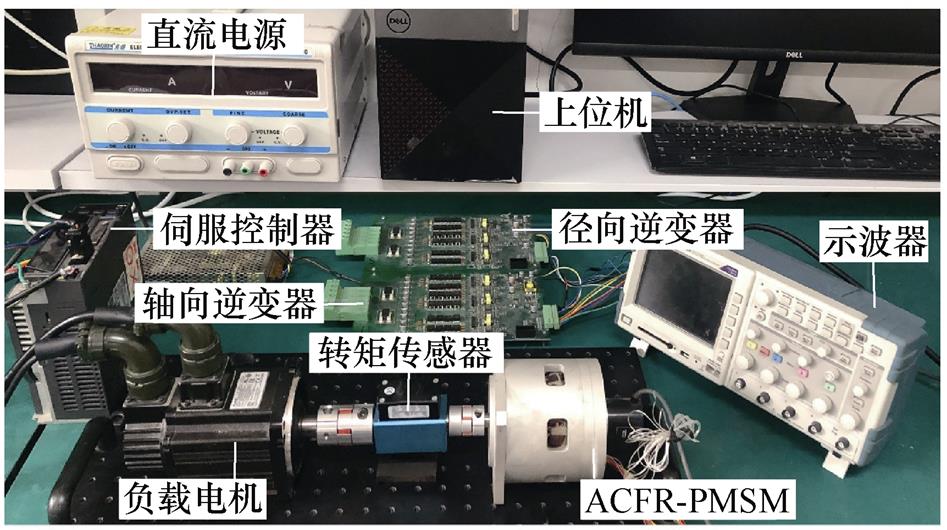

以第1节对ACFR-PMSM本体特性和表1中电机参数为基础,本文制造生产了一台ACFR-PMSM样机,图23所示为ACFR-PMSM样机装配。为验证所提出MTPCL控制策略的工程可行性和实际运行性能,依据本电机结构特点,本文设计制造了独立的径向、轴向逆变器,并搭建了ACFR-PMSM动态测试平台。图24所示为所搭建的ACFR-PMSM动态测试平台,本文针对控制策略的实验测试均是基于本测试平台所完成的。

图23 ACFR-PMSM样机装配

Fig.23 ACFR-PMSM prototype assembly diagram

图24 ACFR-PMSM动态测试平台

Fig.24 ACFR-PMSM dynamic testing platform

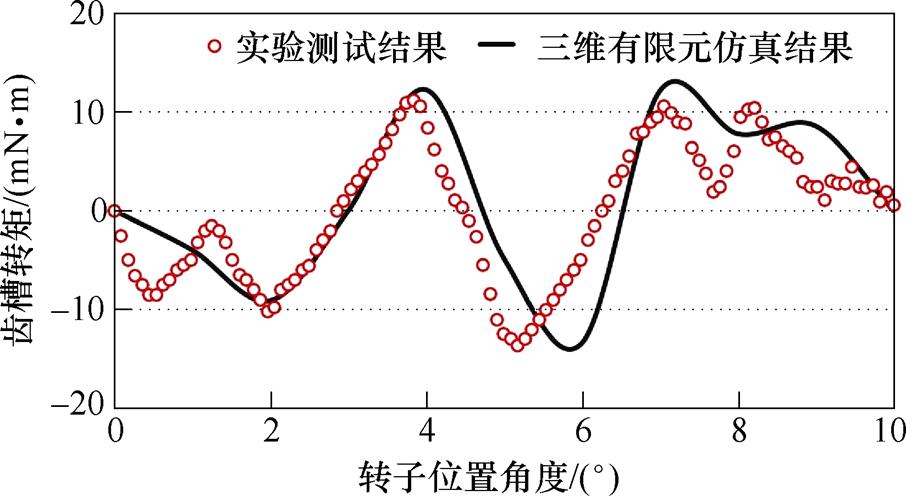

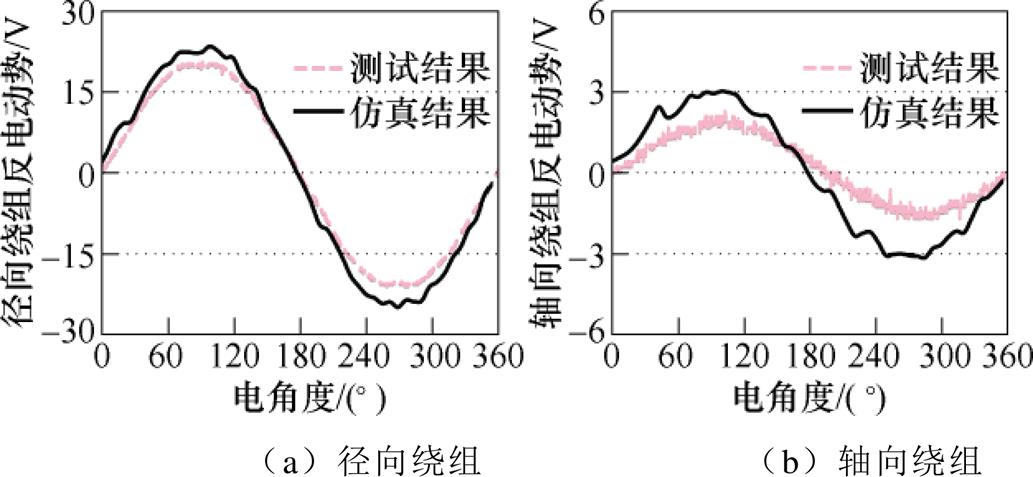

为了检验所制造样机的加工准确度,对比了样机基础电磁特性的测试结果和三维有限元仿真结果。图25所示为ACFR-PMSM实测与有限元仿真的齿槽转矩对比,可以看出该电机的齿槽转矩峰-峰值约为0.03 N·m。图26所示为ACFR- PMSM仿真与实测的空载线反电动势波形,从中可以看出径向、轴向绕组的正弦度与对称度良好。

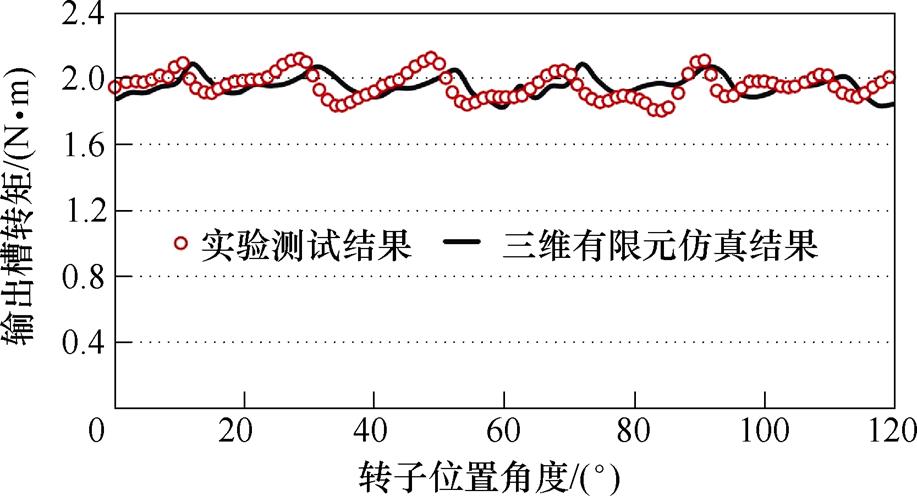

图27所示为ACFR-PMSM实测与有限元仿真的瞬态转矩对比,计算可得转矩脉动峰-峰值为0.28 N·m,平均转矩为2 N·m,转矩脉动为14%。

图25 ACFR-PMSM齿槽转矩对比

Fig.25 Comparison of ACFR-PMSM cogging torque

图26 ACFR-PMSM空载线反电动势对比

Fig.26 Comparison of ACFR-PMSM back-EMF

图27 ACFR-PMSM瞬态转矩对比

Fig.27 Comparison of ACFR-PMSM transient torque

基于所搭建的ACFR-PMSM动态测试平台,本文分别测试了MTPCL控制策略的动态响应性能、研究了实测与仿真结果的吻合度、验证了第3节理论分析与仿真的正确性,最终对比展现了所提出控制策略的铜耗降低效果。

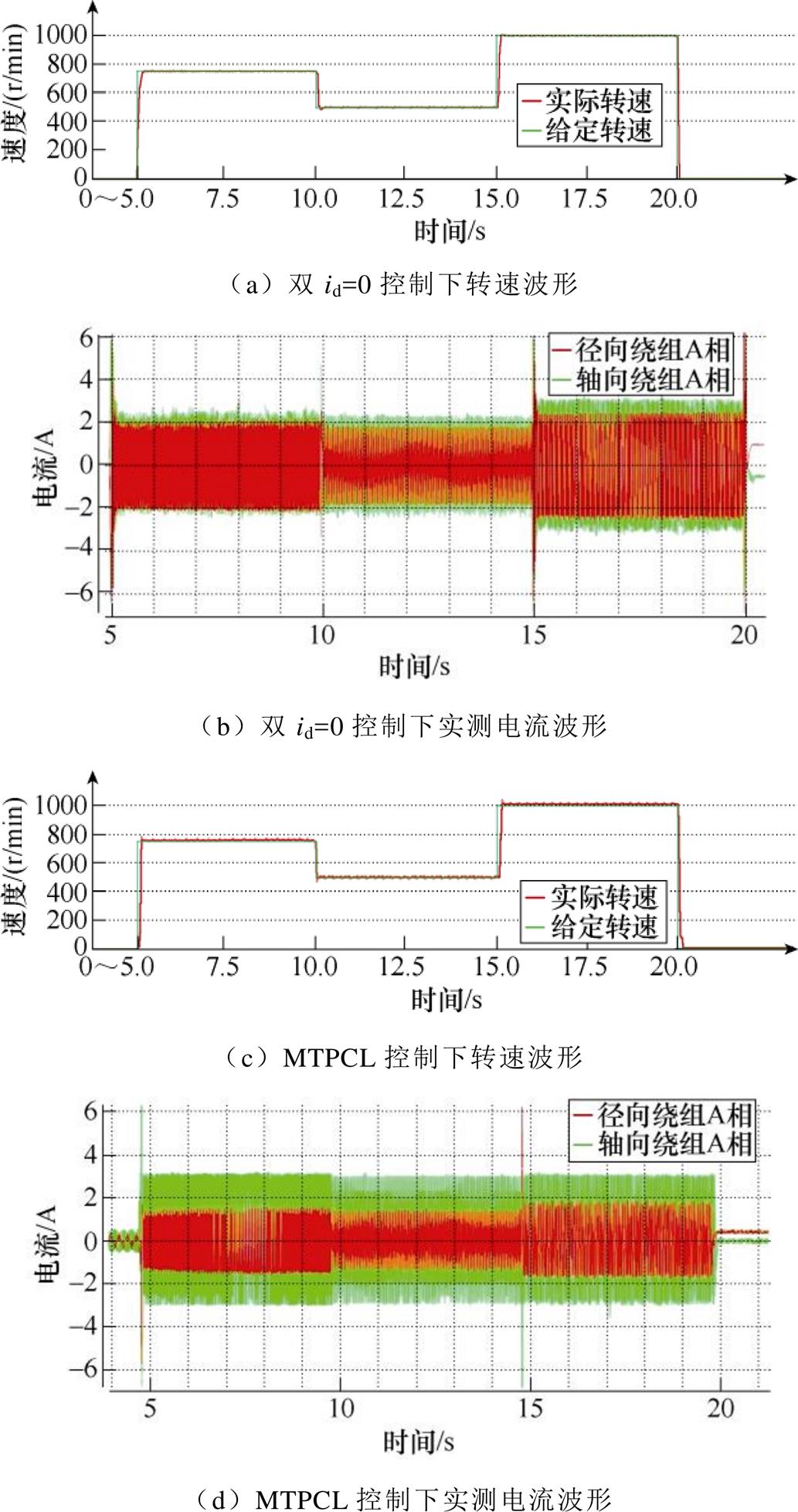

为了测试所提出MTPCL控制策略的动态性能,本文分别对两种控制策略下ACFR-PMSM样机的目标转速和负载转矩进行了调整。图28所示为两种控制策略下,随目标转速调整(5 s: 0 r/min→750 r/min, 10 s: 750 r/min→500 r/min, 15 s: 500 r/min→ 1 000 r/min),ACFR-PMSM样机的实际转速和径向、轴向绕组电流的变化情况。图29所示为两种控制策略下,随负载转矩调整(0 N·m→1.0 N·m→ 1.5 N·m→2.0 N·m→1.5 N·m→1.0 N·m→0 N·m),ACFR-PMSM样机的实际转矩和径向、轴向绕组电流的变化情况。从图中可以看出,MTPCL与双id=0控制策略的动态调节性能相当,响应速度和稳定性基本一致。

图28 两种控制策略下ACFR-PMSM样机的转速调整

Fig.28 ACFR-PMSM prototype speed adjustment with two control strategies

图29 两种控制策略下ACFR-PMSM样机的转矩调整

Fig.29 ACFR-PMSM prototype torque adjustment with two control strategies

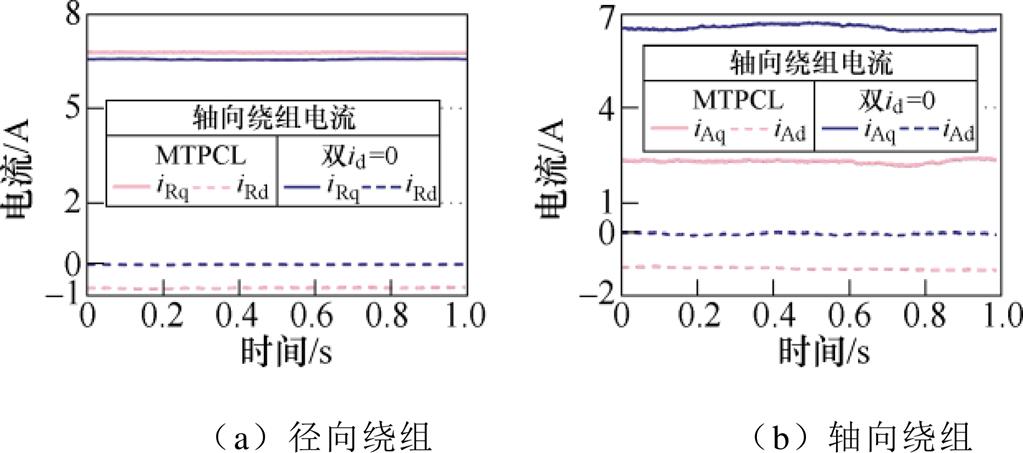

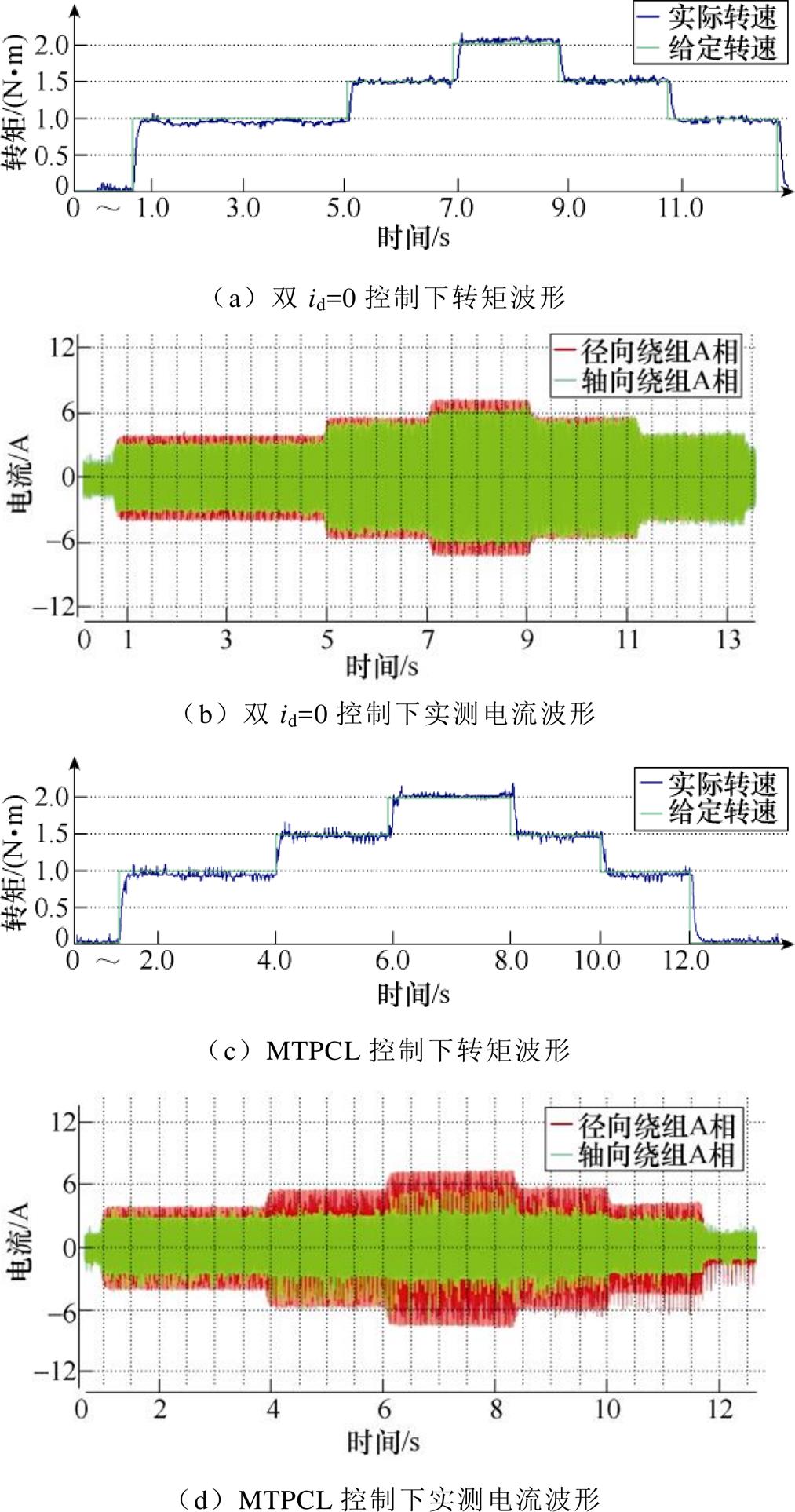

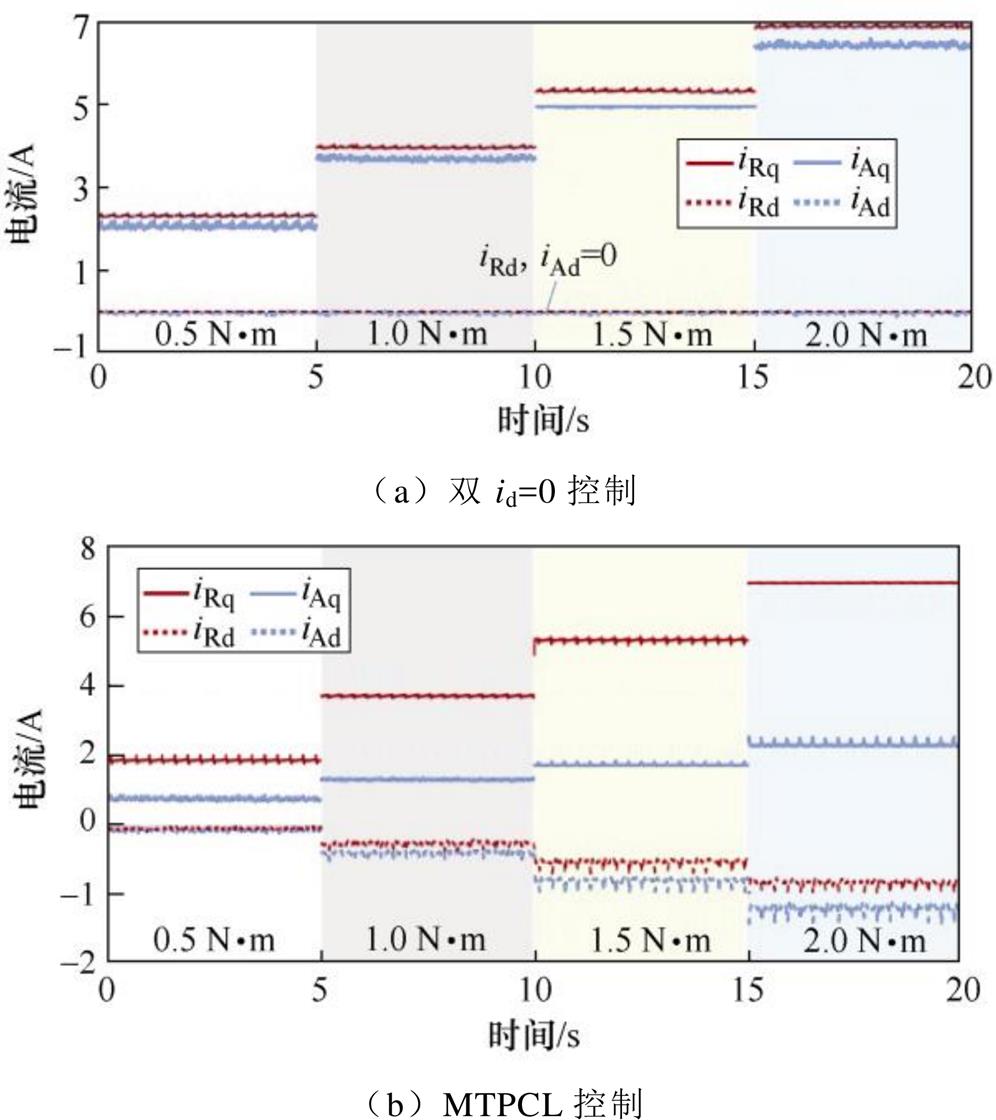

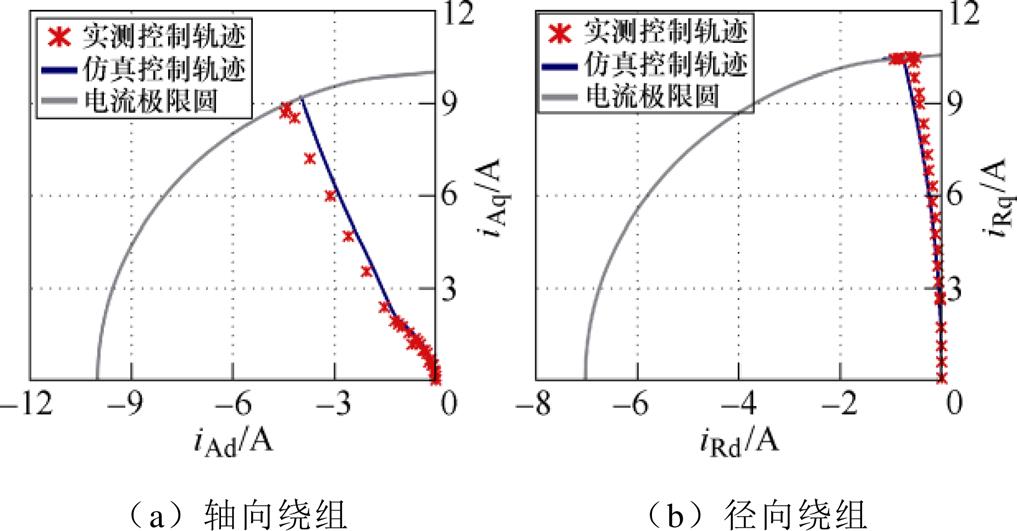

为了研究MTPCL控制策略实测与仿真结果的吻合程度,本文以代表性负载(25%、50%、75%、100%)为例,对比了两种控制策略实测与仿真的径向、轴向d、q轴电流。图30所示为代表性负载情况下,两种控制策略的径向、轴向d、q轴电流。另外,图31对比了所提出MTPCL控制策略的控制轨迹,从图中看出,相较于仿真结果,测试结果中轴向绕组的控制轨迹稍微向左偏移(|iAd|更大),径向绕组的控制轨迹稍微向右偏移(|iRd|更小)。

图30 不同负载下ACFR-PMSM样机的dq轴电流

Fig.30 The ACFR-PMSM prototype dq axis currents with different loads

图31 实测与仿真的MTPCL控制轨迹对比

Fig.31 Comparison of MTPCL control trajectories between testing and simulation

由图30中的测试结果可以看出,随着负载转矩的升高,双id=0控制下ACFR-PMSM样机的径/轴中均不存在d轴励磁电流,依靠控制q轴电流大小调节输出转矩;MTPCL控制下ACFR-PMSM样机的径向绕组与轴向绕组均工作在id<0运行状态。对比图30a和图30b发现,相同负载转矩下,两种控制策略径向绕组的电流幅值基本相当,而MTPCL控制下轴向绕组的电流幅值明显降低。综合上述分析可知,所提出控制策略能够通过控制轴向绕组d轴退磁电流,实现对于径向磁路的增磁,进而实现电机整体的最大转矩铜耗比输出。实测结果也验证了2.1节的理论分析和第3节的仿真结果。

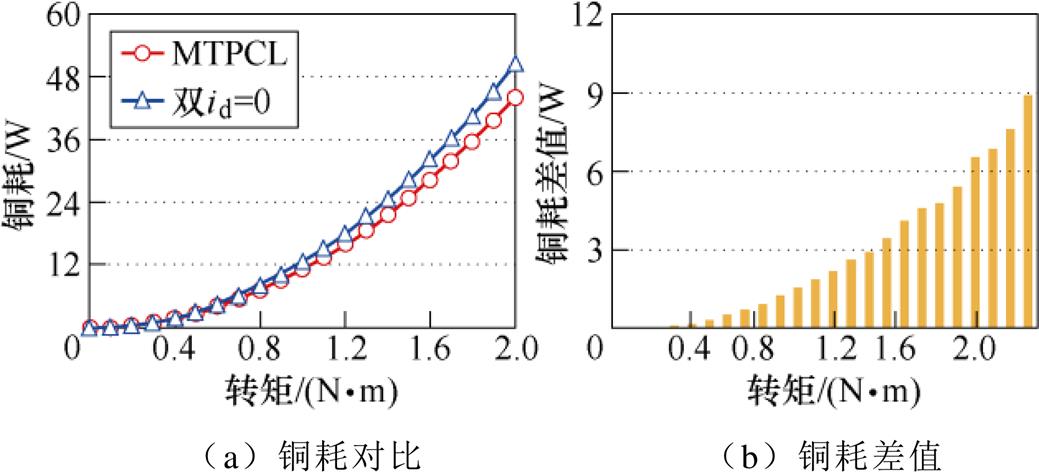

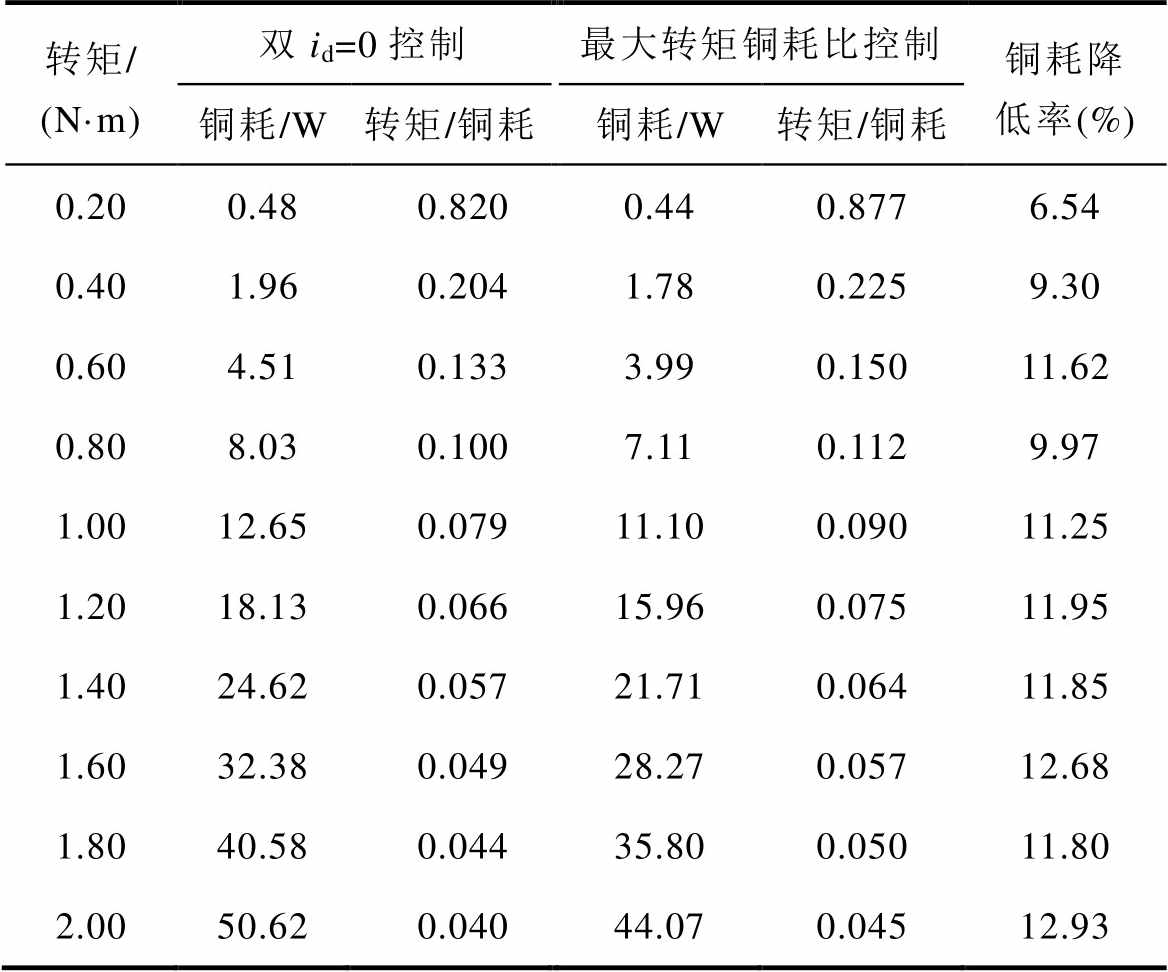

图32中对比了MTPCL控制策略相较于经典id=0控制策略对于铜耗的降低效果。图32a和图32b所示为ACFR-PMSM样机不同负载下的实测铜耗和两种控制方法之间的铜耗差值,从中可以看出,所提出控制策略能够有效降低铜耗,并且随着负载的增加,MTPCL对铜耗的降低效果更加明显。表5给出了不同控制策略下样机的具体铜耗、转矩/铜耗和铜耗降低率(铜耗降低率= 铜耗差值

铜耗差值 双id=0铜耗

双id=0铜耗 ×100%),可以看出当负载转矩为2.0 N·m时,所提出控制方法能够有效降低12.93%的铜耗。

×100%),可以看出当负载转矩为2.0 N·m时,所提出控制方法能够有效降低12.93%的铜耗。

图32 两种控制策略下样机的实测铜耗对比

Fig.32 Comparison of testing copper loss of prototype with two control strategies

表5 不同控制策略下转矩/铜耗对比

Tab.5 Comparison of torque copper loss ratio with different control strategies

转矩/ (N·m)双id=0控制最大转矩铜耗比控制铜耗降低率(%) 铜耗/W转矩/铜耗铜耗/W转矩/铜耗 0.200.480.8200.440.8776.54 0.401.960.2041.780.2259.30 0.604.510.1333.990.15011.62 0.808.030.1007.110.1129.97 1.0012.650.07911.100.09011.25 1.2018.130.06615.960.07511.95 1.4024.620.05721.710.06411.85 1.6032.380.04928.270.05712.68 1.8040.580.04435.800.05011.80 2.0050.620.04044.070.04512.93

本文针对一种电动汽车驱动系统用交流调磁型永磁同步电机(ACFR-PMSM),首先进行了运行原理研究、分析模型构建和转矩电感特性计算,进而创新性地提出了一种径向-轴向磁通协同调控最大转矩铜耗比控制(MTPCL),最终实现了该控制策略的计算机仿真和样机测试,得出以下结论:

1)所研究ACFR-PMSM拥有独立的轴向交流调磁绕组和径向-轴向耦合磁路,具备多种运行模式和高控制自由度,尤其适应于电动汽车驱动系统对高性能调磁和低损耗运行的要求。

2)通过建立ACFR-PMSM的等效磁路模型和双dq坐标系数学模型,深入分析了其电感和转矩输出特性,并从理论上阐述了基于径向-轴向磁通协同调控的MTPCL控制的可行性。

3)以MTPCL控制为目标,提出了获取最佳电流控制轨迹的分区域拉格朗日乘子法,并采用电流穷举法检验了所获得控制轨迹的准确度。

4)所提出MTPCL控制策略能够充分发挥ACFR-PMSM径向-轴向磁通协同调节的优势,具备良好的动态控制性能和铜耗削弱效果,能够有效提升电机驱动系统效率,增加电动汽车续航里程。

由于ACFR-PMSM具有较为复杂的径向、轴向结构,因此在其实际工程应用还需考虑其他问题,具体包括:计及径向、轴向定子安装角度的精确加工制造,不降低调磁性能的转矩脉动抑制方法,充分发挥结构优势的新型控制策略等。

参考文献

[1] 唐任远. 现代永磁电机: 理论与设计[M]. 北京: 机械工业出版社, 2016.

[2] Zhu Z Q, Cai S. Hybrid excited permanent magnet machines for electric and hybrid electric vehicles[J]. CES Transactions on Electrical Machines and Systems, 2019, 3(3): 233-247.

[3] 赵纪龙, 林明耀, 付兴贺, 等. 混合励磁同步电机及其控制技术综述和新进展[J]. 中国电机工程学报, 2014, 34(33): 5876-5887.

Zhao Jilong, Lin Mingyao, Fu Xinghe, et al. An overview and new progress of hybrid excited synchronous machines and control technologies[J]. Proceedings of the CSEE, 2014, 34(33): 5876-5887.

[4] 林楠, 王东, 魏锟, 等. 新型混合励磁同步电机的数学模型与等效分析[J]. 电工技术学报, 2017, 32(3): 149-156.

Lin Nan, Wang Dong, Wei Kun, et al. Mathematical model and equivalent analysis of a novel hybrid excitation synchronous machine[J]. Transactions of China Electrotechnical Society, 2017, 32(3): 149-156.

[5] 徐妲, 林明耀, 付兴贺, 等. 混合励磁轴向磁场磁通切换型永磁电机静态特性[J]. 电工技术学报, 2015, 30(2): 58-63.

Xu Da, Lin Mingyao, Fu Xinghe, et al. Static characteristics of novel hybrid axial field flux- switching PM machines[J]. Transactions of China Electrotechnical Society, 2015, 30(2): 58-63.

[6] 张卓然, 王东, 花为. 混合励磁电机结构原理、设计与运行控制技术综述及展望[J]. 中国电机工程学报, 2020, 40(24): 7834-7850, 8221.

Zhang Zhuoran, Wang Dong, Hua Wei. Overview of configuration, design and control technology of hybrid excitation machines[J]. Proceedings of the CSEE, 2020, 40(24): 7834-7850, 8221.

[7] 佟文明, 王萍, 吴胜男, 等. 基于三维等效磁网络模型的混合励磁同步电机电磁特性分析[J]. 电工技术学报, 2023, 38(3): 692-702.

Tong Wenming, Wang Ping, Wu Shengnan, et al. Electromagnetic performance analysis of a hybrid excitation synchronous machine based on 3D equivalent magnetic network[J]. Transactions of China Electrotechnical Society, 2023, 38(3): 692-702.

[8] 朱孝勇, 程明, 赵文祥, 等. 混合励磁电机技术综述与发展展望[J]. 电工技术学报, 2008, 23(1): 30-39.

Zhu Xiaoyong, Cheng Ming, Zhao Wenxiang, et al. An overview of hybrid excited electric machine capable of field control[J]. Transactions of China Electrotechnical Society, 2008, 23(1): 30-39.

[9] 李仕豪, 狄冲, 刘佶炜, 等. 考虑交叉耦合影响的内置式永磁同步电机电感计算及转矩分析[J]. 电工技术学报, 2023, 38(18): 4889-4899.

Li Shihao, Di Chong, Liu Jiwei, et al. Inductance calculation and torque analysis of interior permanent magnet synchronous machine considering cross- coupling effects[J]. Transactions of China Elec- trotechnical Society, 2023, 38(18): 4889-4899.

[10] Liu Ye, Zhang Zhuoran, Wang Chen, et al. Elec- tromagnetic performance analysis of a new hybrid excitation synchronous machine for electric vehicle applications[J]. IEEE Transactions on Magnetics, 2018, 54(11): 8204804.

[11] 戴冀, 张卓然, 沐杨, 等. 转子磁分路混合励磁同步电机电枢反应磁场与电感特性研究[J]. 电工技术学报, 2015, 30(12): 276-283.

Dai Ji, Zhang Zhuoran, Mu Yang, et al. Armature reaction field and inductance feature analysis of a hybrid excitation synchronous machine with magnetic shunting rotor[J]. Transactions of China Electro- technical Society, 2015, 30(12): 276-283.

[12] 张晓祥, 张卓然, 刘业, 等. 双端励磁内置转子磁分路混合励磁电机设计与转子强度分析[J]. 电工技术学报, 2018, 33(2): 245-254.

Zhang Xiaoxiang, Zhang Zhuoran, Liu Ye, et al. Design and rotor strength analysis of a hybrid excitation synchronous machine with dual-direction built-in field windings[J]. Transactions of China Electrotechnical Society, 2018, 33(2): 245-254.

[13] Wang Xiaoguang, Wan Ziwei, Tang Lei, et al. Electromagnetic performance analysis of an axial flux hybrid excitation motor for HEV drives[J]. IEEE Transactions on Applied Superconductivity, 2021, 31(8): 5205605.

[14] 卢浩, 杜怿, 刘新波, 等. 磁场调制型双馈无刷混合励磁电机及其静态性能分析[J]. 电工技术学报, 2020, 35(14): 2969-2978.

Lu Hao, Du Yi, Liu Xinbo, et al. Static performance analysis of magnetic field-modulated doubly-fed brushless hybrid excitation motor[J]. Transactions of China Electrotechnical Society, 2020, 35(14): 2969- 2978.

[15] 赵纪龙, 全小伟, 林明耀. 双转子混合励磁轴向磁通切换永磁电机设计与分析[J]. 中国电机工程学报, 2020, 40(24): 7860-7868.

Zhao Jilong, Quan Xiaowei, Lin Mingyao. Design and analysis of a double-rotor hybrid excited axial switched-flux permanent magnet machine[J]. Pro- ceedings of the CSEE, 2020, 40(24): 7860-7868.

[16] 林鹤云, 黄明明, 陆婋泉, 等. 混合励磁同步电机铜耗最小化弱磁调速控制研究[J]. 中国电机工程学报, 2014, 34(6): 889-896.

Lin Heyun, Huang Mingming, Lu Xiaoquan, et al. Copper loss minimization flux weakening control for hybrid excitation synchronous motor[J]. Proceedings of the CSEE, 2014, 34(6): 889-896.

[17] 李帅, 丁文, 李可. 基于组合算法的混合励磁磁通切换电机最大转矩铜耗比控制[J]. 电工技术学报, 2022, 37(7): 1654-1665.

Li Shuai, Ding Wen, Li Ke. Maximum ratio of torque to copper loss control of hybrid excited flux switching motor based on combination algorithm[J]. Transa- ctions of China Electrotechnical Society, 2022, 37(7): 1654-1665.

[18] Ding Wen, Li Shuai. Maximum ratio of torque to copper loss control for hybrid excited flux-switching machine in whole speed range[J]. IEEE Transactions on Industrial Electronics, 2019, 66(2): 932-943.

[19] 黄明明, 周成虎, 郭健. 混合励磁同步电动机分段弱磁控制[J]. 电工技术学报, 2015, 30(1): 52-60.

Huang Mingming, Zhou Chenghu, Guo Jian. Flux- weakening stage control of hybrid excitation synchronous motors[J]. Transactions of China Elec- trotechnical Society, 2015, 30(1): 52-60.

[20] 杜怿, 康柯柯, 肖凤, 等. 基于铁耗占比的混合励磁电机速度分区损耗最小控制策略[J]. 中国电机工程学报, 2022, 42(15): 5730-5739.

Du Yi, Kang Keke, Xiao Feng, et al. Speed partition minimum loss control strategy based on iron loss ratio for hybrid excitation motor[J]. Proceedings of the CSEE, 2022, 42(15): 5730-5739.

[21] 朱婷婷, 邓智泉, 王宇. 并列式混合励磁磁通切换型电机及其电流矢量控制策略研究[J]. 中国电机工程学报, 2012, 32(15): 140-147.

Zhu Tingting, Deng Zhiquan, Wang Yu. Research on hybrid-excited flux-switching machine and the current vector control strategy[J]. Proceedings of the CSEE, 2012, 32(15): 140-147.

[22] Wang Daohan, Zhang Dengxu, Xue Donghui, et al. A new hybrid excitation permanent magnet machine with an independent AC excitation port[J]. IEEE Transactions on Industrial Electronics, 2019, 66(8): 5872-5882.

Abstract In recent years, due to the depletion of fossil resources and the continuous intensification of air pollution, vigorously developing electric vehicles has become the consensus worldwide. However, the single excitation source motor (electric excitation motor or permanent magnet excitation motor) used in electric vehicles fails to meet multiple technical requirements simultaneously. This paper investigates an AC flux-regulation permanent magnet synchronous motor (ACFR-PMSM) and innovatively proposes a maximum torque per copper loss (MTPCL) control to improve electric vehicle drive motors'efficiency and flux regulation ability.

The investigated object is a novel ACFR-PMSM with a radial stator and windings similar to traditional radial-flux permanent magnet motors. The axial side of the rotor is equipped with an additional axial stator and windings. The radial and axial windings are independent and can be controlled separately by two independent inverters. The radial and axial magnetic circuits are coupled in the rotor.

The operation principle and mode of ACFR-PMSM are first analyzed, and the equivalent magnetic circuit model and the steady state mathematical model in the radial and axial d-q coordinate system are established. A detailed comparison of characteristics is conducted between ACFR-PMSM and traditional permanent magnet motors applied in electric vehicle drive systems. Secondly, by analyzing the inductance and output torque characteristics of ACFR-PMSM, the proposed MTPCL control principle based on radial-axial magnetic flux co-regulation is explained theoretically. Furthermore, the Lagrange multiplier and current selection exhaustive methods are used to obtain the optimal current selection scheme for MTPCL control, demonstrating good agreement between the two methods. Considering the constraints of electrical load limitation and inverter capacity, the partitioned Lagrange multiplier method obtains the optimal trajectory of the radial/axial d-q axis current of ACFR-PMSM. In addition, simulations of the classical id=0 vector control and the proposed MTPCL control are conducted, verifying the feasibility of the proposed MTPCL strategy. Finally, a 200 W ACFR-PMSM prototype with 6 poles and 36 slots is manufactured, and the radial/axial inverter and testing platform are specifically designed. The primary electromagnetic performance of ACFR-PPMSM and the proposed MTPCL control is tested.

The following conclusions can be drawn: (1) ACFR-PMSM has independent radial/axial AC windings and a radial-axial coupling magnetic circuit, thus possessing multiple operating modes and high control degrees of freedom. (2) MTPCL control based on radial-axial magnetic flux co-regulation is feasible and more efficient for ACFR-PMSM. (3) For the MTPCL control of ACFR-PMSM, a regional Lagrange multiplier method is proposed to obtain the best current control trajectory rapidly. (4) Through prototype testing, it is shown that the proposed MTPCL control has good dynamic performance and low copper consumption, which reduces copper consumption by 12.9% compared with the traditional id=0 control.

keywords:AC flux-regulation permanent magnet synchronous motor, maximum torque per copper loss control, magnetic flux co-regulation

DOI: 10.19595/j.cnki.1000-6753.tces.230602

中图分类号:TM341

国家自然科学基金面上项目(51977125)和深圳市基础研究面上项目(JCYJ20220530141007017, JCYJ20210324141409023)资助。

收稿日期 2023-04-26

改稿日期 2023-05-25

王柄东 男,1996年生,博士研究生,研究方向为高性能永磁电机系统及其控制。E-mail: bdwang@mail.sdu.edu.cn

王道涵 男,1980年生,教授,博士生导师,研究方向为高性能永磁电机系统及其控制。E-mail: dhwang@sdu.edu.cn(通信作者)

(编辑 郭丽军)