图1 永磁体涡流损耗示意图

Fig.1 Schematic diagram of PM eddy current loss

摘要 轴向磁通永磁电机永磁体中的涡流损耗将使转子温度升高,致使永磁体产生不可逆退磁风险,影响电机的正常运行。该文推导了轴向磁通永磁电机永磁体涡流损耗的数学模型,分析得到永磁体表面涡流路径长度及永磁体表面积对涡流损耗的影响规律;结合理论分析,在永磁体完全分段的基础上,提出了三种永磁体部分分段的优化新方法;利用有限元软件建立了电机有限元分析模型,对永磁体的电流密度分布、涡流损耗、抗退磁能力、静力学强度等进行了仿真分析与比较,获得了较合适的永磁体部分分段数和永磁体保留尺寸。最后制作了样机,测试了电机效率、永磁体磁性能和永磁体温升情况,验证了所提优化方法的有效性及理论分析的准确性。

关键词:轴向磁通永磁电机 永磁体部分分段 涡流损耗 静力学 永磁体温升

轴向磁通永磁电机(Axial Flux Permanent Mag- net Machine, AFPM)与传统径向磁通永磁电机相比,具有结构扁平、质量轻、磁通路径短、功率和转矩密度较高的特点,在电动汽车、工业、航空航天、新能源发电、飞轮储能等领域有着广阔的应用前景[1-6]。由于不平衡磁拉力的影响,轴向磁通永磁电机一般采用双定子单转子结构[7];在采用水冷的冷却方式时[8-9],水道通常沿机壳径向设计[10],因此会导致转子散热性差[11]。另外,电机电磁场中包含的磁导谐波、磁场空间谐波、电流时间谐波等众多谐波磁场会在永磁体表面产生涡流[12-13],且因钕铁硼永磁材料具有温度系数大、高电导率的特性,在涡流作用下,永磁体容易温度过高,有失磁风险[14-19]。因此,需研究能降低永磁体涡流损耗,且成本低、加工工艺简单的永磁体优化方法。

永磁体分段能够显著降低永磁体涡流损耗[20],而输出转矩能力并不会受到影响,且分段数越多,永磁体涡流损耗的削减效果越明显,但当分段数大于一定值,效果变得不显著[21]。文献[22]分别对永磁体轴向和周向分段的原理进行了分析,并提出了一种永磁体斜分段的方法,分析表明,随着切割面倾斜角度的增大,永磁体涡流损耗越小。文献[23]提出了永磁体径向等体积、径向等长度、周向等体积三种分段方法,通过分析对比得知,周向等体积的分段方法对永磁体涡流损耗削减的效果更优,但完全分段的方法耗费成本较高,实现工艺有一定难度。文献[24]分析了永磁体分块及施加屏蔽层单独和同时作用于永磁体涡流损耗削减的效果,表明分段和屏蔽层同时作用于永磁体能够有效减少涡流损耗,但添加屏蔽层改变了气隙大小,会对电机的性能产生较大影响。文献[25]提出了一种径向磁通永磁电机永磁体局部环形分割的方法,且分析了永磁体分割后的电机性能及机械强度,得到该方法能有效减少永磁体涡流损耗,但输出转矩有一定程度减小。文献[26]分析了永磁体周向分两段、径向分两段、周向和径向同时分割成四段,三种分段方法的涡流分布,通过对比得知,径向分段能显著减少永磁体涡流损耗。

本文在永磁体完全分段的方法基础上,提出三种永磁体部分分段的方法,以一台额定功率为45 kW的轴向磁通永磁同步电机为研究对象,分别分析三种优化方法下永磁体的涡流损耗、电流密度和电流矢量,并与完全分段的方法进行比较。通过对比不同保留尺寸和部分分段数下永磁体的涡流损耗,获得合适的保留尺寸和部分分段数,据此进行永磁体机械强度的分析计算。最后,对轴向磁通永磁样机做永磁体温升和效率测试,验证所提方法能有效降低永磁体温升,且不影响电机基本性能。

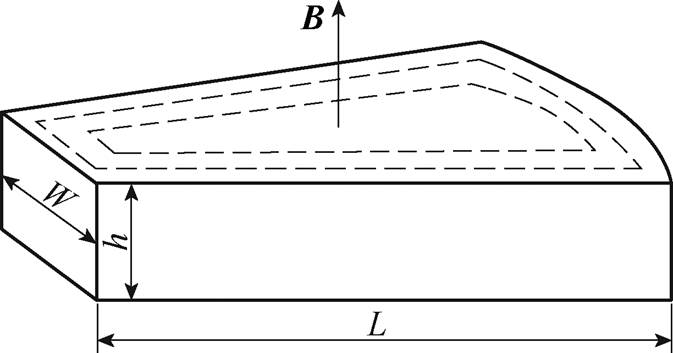

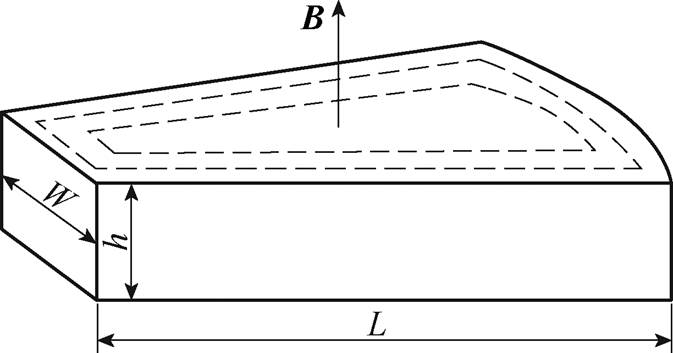

图1为永磁体涡流损耗示意图,永磁体侧面长度为L,底部宽度为W,厚度为h,B为轴向垂直穿过永磁体的空间均匀磁场,当磁场强度发生变化时,在永磁体中会产生环绕的感生电场和涡流,如图1中虚线所示。

图1 永磁体涡流损耗示意图

Fig.1 Schematic diagram of PM eddy current loss

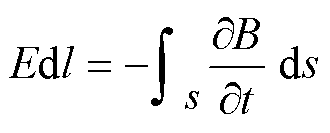

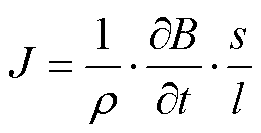

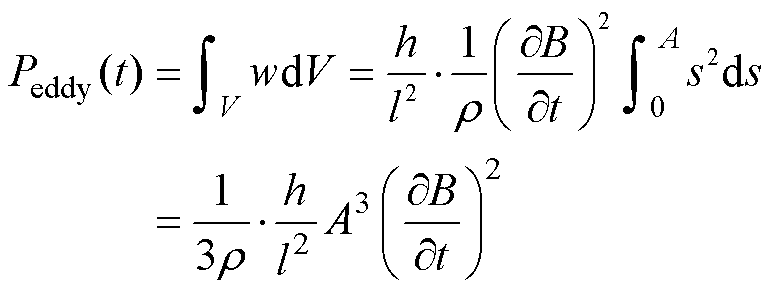

假设永磁体为均匀规则的导体,在某一涡流路径上的电场强度均为E,涡流闭合路径的长度为l,对应闭合路径所围面积为s,由法拉第电磁感应定律

(1)

(1)

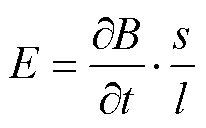

可得到电场强度E的大小为

(2)

(2)

由微观欧姆定律 ,电流密度大小为

,电流密度大小为

(3)

(3)

式中,J为永磁体表面电流密度; 为永磁体电阻率,

为永磁体电阻率, ,

, 为永磁体电导率。

为永磁体电导率。

涡流损耗密度为

(4)

(4)

式中,w为永磁体涡流损耗密度。

涡流损耗[27]为

(5)

(5)

式中,Peddy为永磁体的瞬时涡流损耗;A为永磁体的表面积。

假设仅考虑轴向磁通对永磁体表面的影响,且轴向气隙磁通密度 仅包含两个主要的工作谐波,其随时间变化的表达式[28]为

仅包含两个主要的工作谐波,其随时间变化的表达式[28]为

(6)

(6)

式中,B1为2n1极气隙谐波磁场幅值;B2为2n2极气隙谐波磁场幅值;n1和n2分别为对应谐波磁场的极对数;q 为静止坐标系下沿气隙圆周方向的机械位置角度;j1和j2分别为初始相位;w1和w2为对应谐波磁场的角频率。

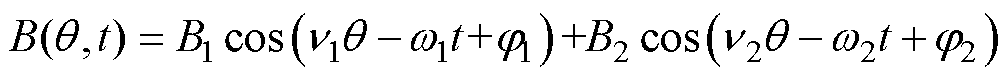

将式(6)代入式(5)可得

(7)

(7)

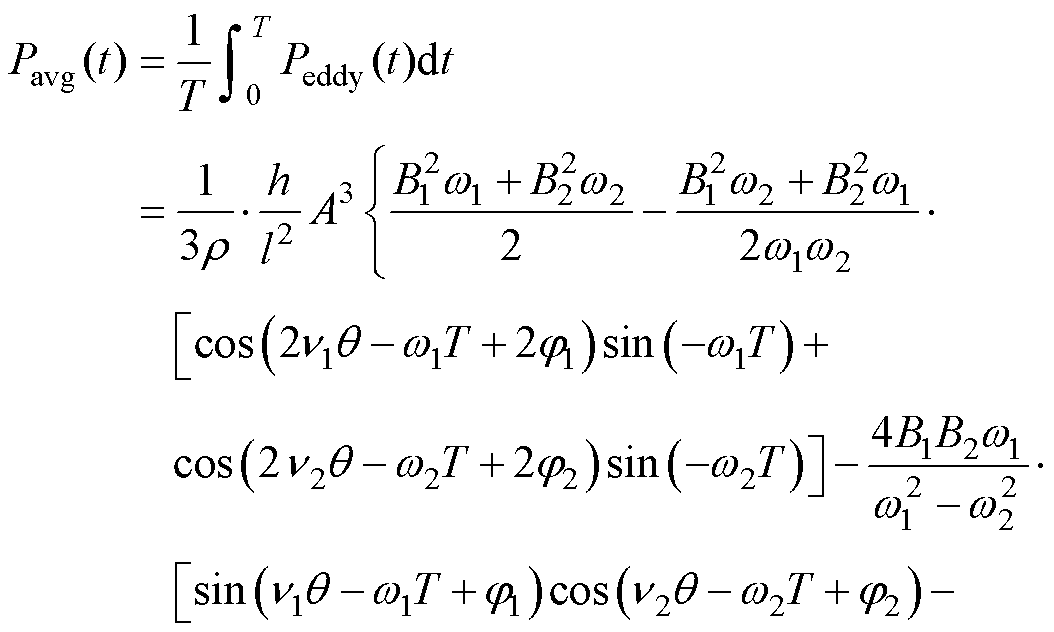

完整时间周期内的平均涡流损耗为

(8)

(8)

式中,Pavg为永磁体在完整时间周期内涡流损耗的平均值;T为一个时间周期的整数倍。

对于某一谐波,其阶次确定,时间周期T、电流角频率w1、w2和相位j1、j2均为定值。由式(4)可得,涡流损耗密度大小与电流密度的二次方成正比;由式(5)和式(8)可得,涡流损耗大小与永磁体上涡流路径长度的二次方成反比、表面积的三次方成正比、永磁体的电阻率成反比。通过上述理论分析可知,减少永磁体涡流损耗的优化方法:延长永磁体上涡流的路径;减小永磁体的表面积;增大永磁体的电阻率。本文主要采用前两种方法进行优化。

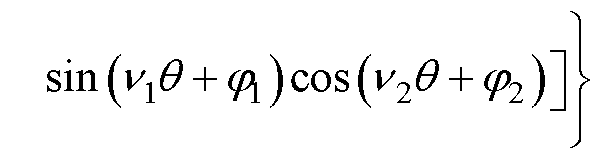

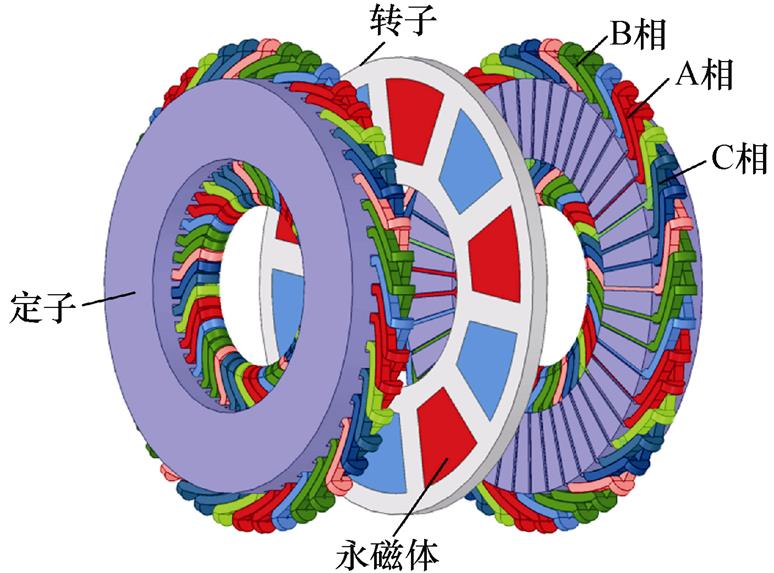

本文研究的AFPM为双定子单转子结构,电机三维模型如图2所示,电机基本参数见表1。

图2 电机模型

Fig.2 The motor model

表1 电机基本参数

Tab.1 Basic parameters of motor

参 数数值(牌号) 额定功率/kW45 额定转速/(r/min)3 000 峰值转速/(r/min)5 000 额定转矩/(N·m)120 额定电流/A120 极数10 槽数45 定子外径/mm245 定子内径/mm150 单边气隙长度/mm2 永磁体厚度/mm10 永磁体牌号N38UH

为了能够获得较小的齿槽转矩和正弦度较高的感应电动势波形,综合考虑选用10极45槽的极槽配合。受永磁电机结构的限制,从各类谐波抑制或消除的角度相对困难,因此,本文从永磁体结构尺寸的角度出发,对永磁体自身结构进行优化,通过延长涡流路径,减少涡流损耗。为简化仿真分析的网格划分,对永磁体模型做适当处理,电机采用1/5模型计算,不影响最终仿真计算的结果。

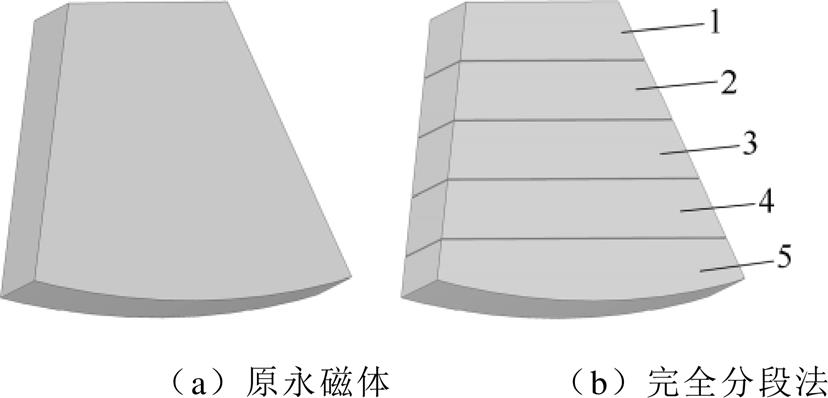

2.2.1 永磁体完全分段

永磁体原模型如图3a所示。完全分段法是较常用的优化方法,考虑到涡流损耗的优化效果以及机械强度,将永磁体等长度完全分割成5段,这样会分成5个子块,考虑到每个子块之间粘合需要预留空间,每个子块之间保留0.2 mm的间隙宽度。如图3b所示。

图3 永磁体原模型和永磁体完全分段

Fig.3 PM model and complete PM segmentation

2.2.2 永磁体部分分段

连接永磁体下弧线和上直线的中点作为参考轴线,在上述完全分段法的基础上,提出以下三种部分分段的优化方法:中间保留法、交替切割法、表面切割法。

图4a为中间保留法。由永磁体左右两侧从上往下关于参考轴线对称,同步做水平切割,切割深度为10 mm,使中间保留部分尺寸L1,保证永磁体为一个整体,并在切割处预留0.2 mm间隙宽度。图4b为交替切割法。在永磁体左右两侧依次交替从上往下水平切割,切割深度为10 mm,使相应的另一侧保留部分尺寸L2,保证永磁体为一个整体,在切割间隙处预留0.2 mm间隙宽度。图4c为表面切割法,永磁体正反表面水平对称切割,使左右侧面中间保留部分尺寸L3,保证永磁体为一个整体;切割深度越大,涡流损耗越小,考虑到永磁体实际结构,L3设定为5 mm,即表面切割深度为正反两面对称2.5 mm,同样在切割处预留0.2 mm的间隙宽度。

图4 永磁体部分分段

Fig.4 Partial PM segmentation

另外,参照图3b,图4中1~5表示部分分段数,且同一优化方法的每段保留尺寸均相等。考虑到工艺加工中保留尺寸太小会使永磁体机械强度受到影响且为了便于对比研究,保留尺寸L1和L2均设定为12 mm。

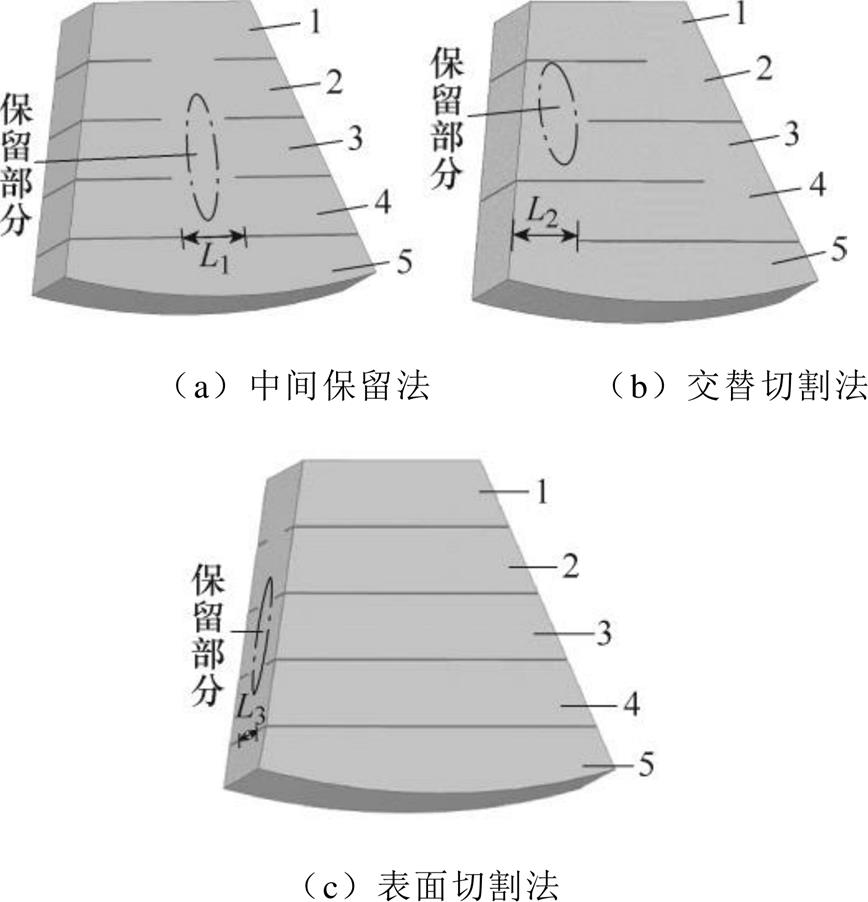

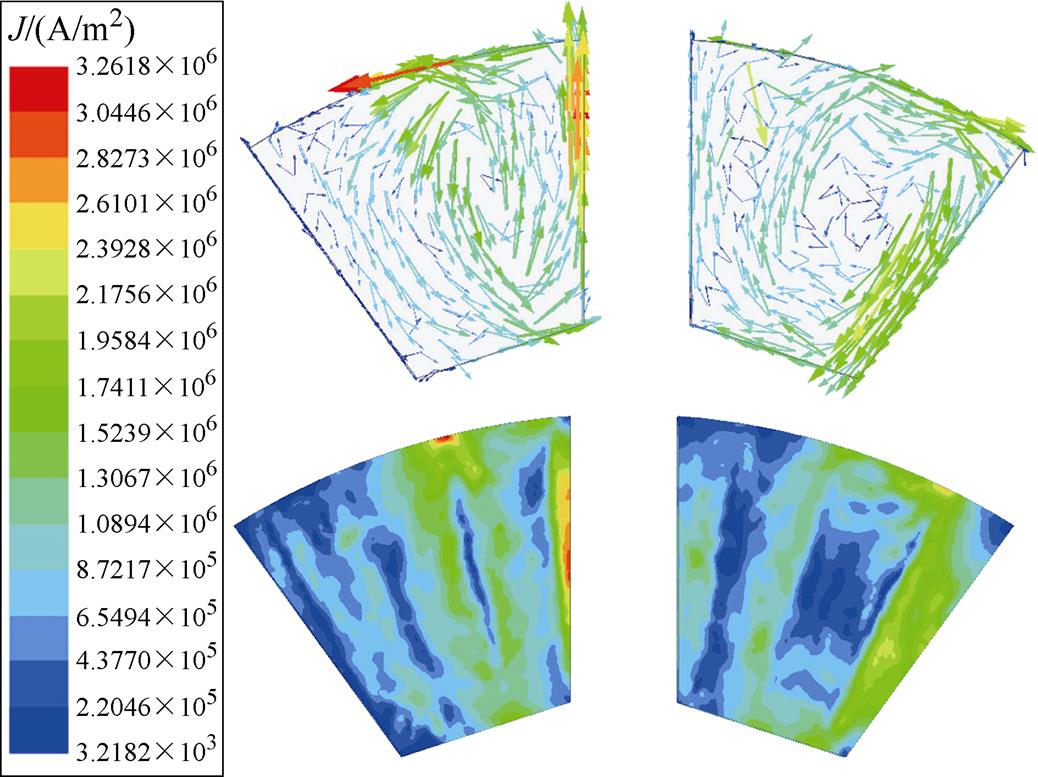

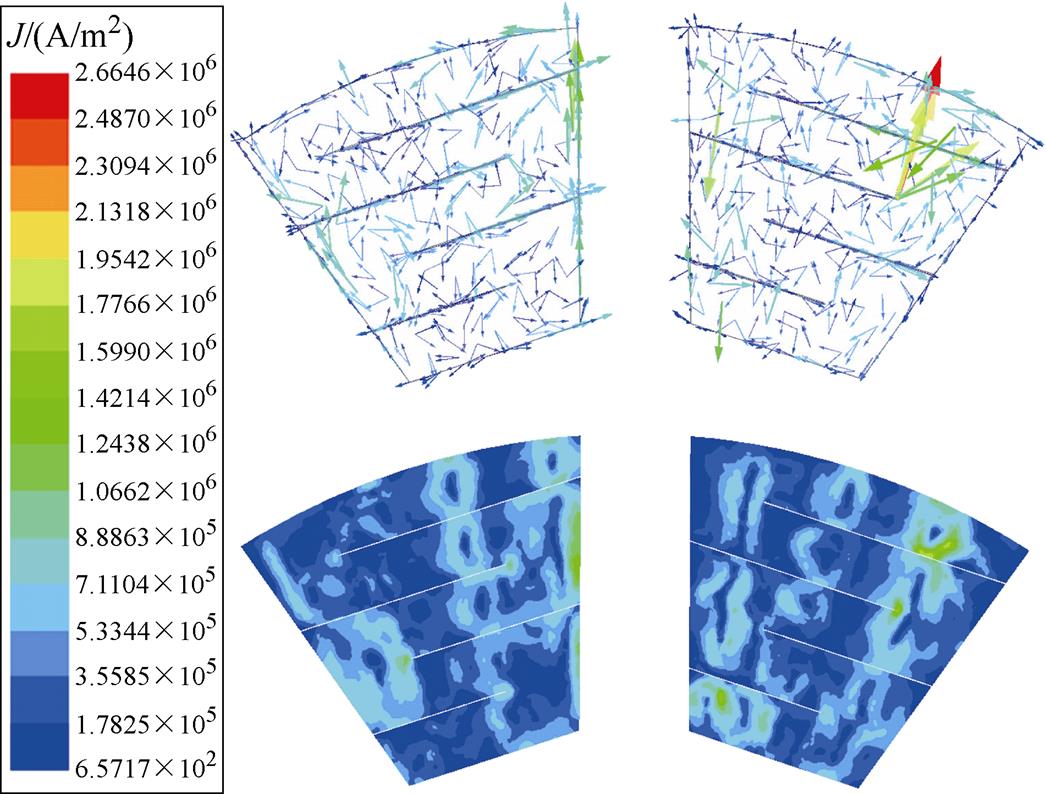

将上述不同永磁体拓扑结构分别应用于2.1节的电机仿真模型中,通过仿真计算得到永磁体优化前后的电流密度和电流密度矢量云图。由第1节中理论分析可知,电流密度的二次方与涡流损耗密度成正比关系,因此参照电流密度分布可得到涡流损耗在永磁体上的大致分布。

2.3.1 原永磁体

图5所示为未优化的永磁体电流密度和矢量云图。由于趋肤效应的影响,涡流主要集中在永磁体的边缘,且涡流路径没有阻碍,大范围分布在整块永磁体的表面。

图5 原永磁体电流密度和矢量云图

Fig.5 Current density and vector diagram of PM

2.3.2 完全分段永磁体

图6所示为永磁体完全分段后的电流密度和矢量云图。永磁体被完全分成5个子块,每个子块之间的涡流路径被阻断,所以涡流影响的范围被限制在每个子块上。

图6 完全分段法永磁体电流密度和矢量云图

Fig.6 Complete segmentation method for current density and vector diagram of PM

2.3.3 中间保留永磁体

图7为中间部分保留的永磁体电流密度和矢量云图。电流密度主要集中在间隙切口与保留部分交接处,因为涡流路径被切口阻断,迫使涡流沿着切割处边缘形成闭合路径,所以切口间隙处有多条涡流路径交汇,电流密度较大。

图7 中间保留永磁体电流密度和矢量云图

Fig.7 Current density and vector diagram of PM with intermediate retention method

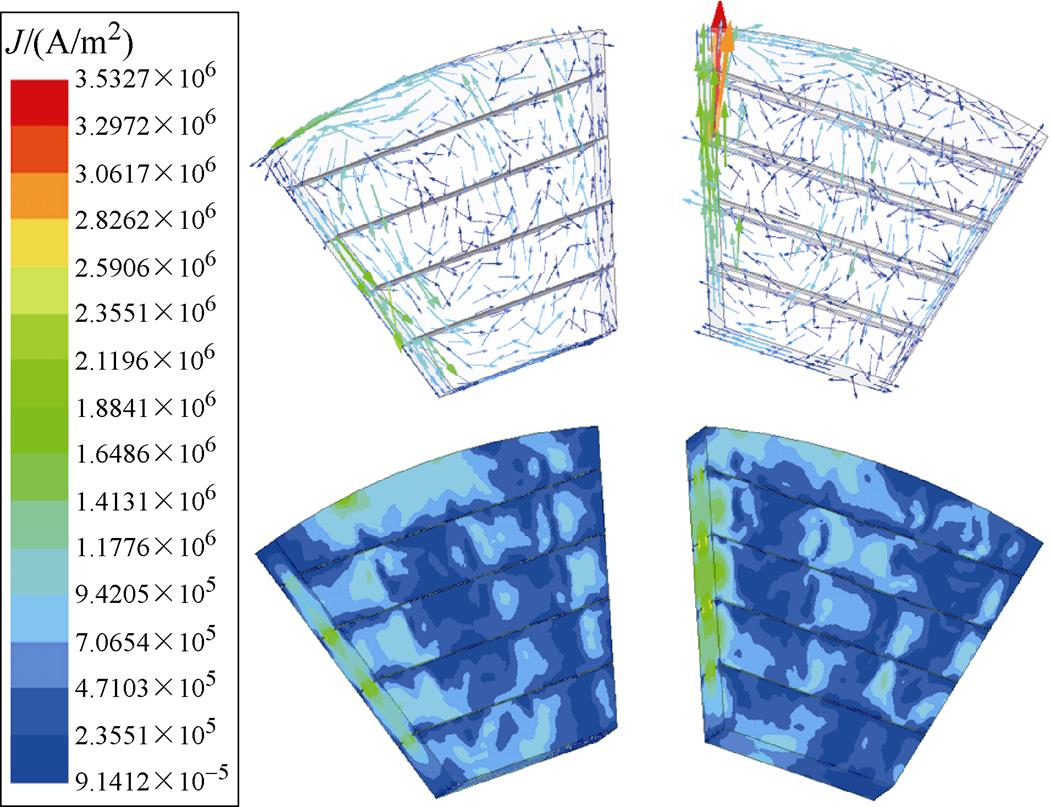

2.3.4 交替切割永磁体

图8为交替切割永磁体电流密度和矢量云图。电流密度主要集中在切口边缘以及永磁体保留部分,同样对永磁体的切割处理切断了涡流路径,使涡流沿着切割线边缘形成闭合路径,多条涡流路径在保留部分交汇,因而电流密度较大。

2.3.5 表面切割永磁体

图9所示为表面切割永磁体电流密度和矢量云图。电流密度主要集中在侧面保留部分以及切口边缘处。由于仅对永磁体正反两面做了表面切割,并未完全切除中心部分,所以涡流路径没有被切断,主要在侧面保留部分和切口处交汇,因而电流密度较大。与原永磁体一样,涡流大范围分布在永磁体的表面。

图8 交替切割法永磁体电流密度和矢量云图

Fig.8 Current density and vector diagram of PM using alternating cutting method

图9 表面切割法永磁体电流密度和矢量云图

Fig.9 Current density and vector diagram of PM with surface cutting method

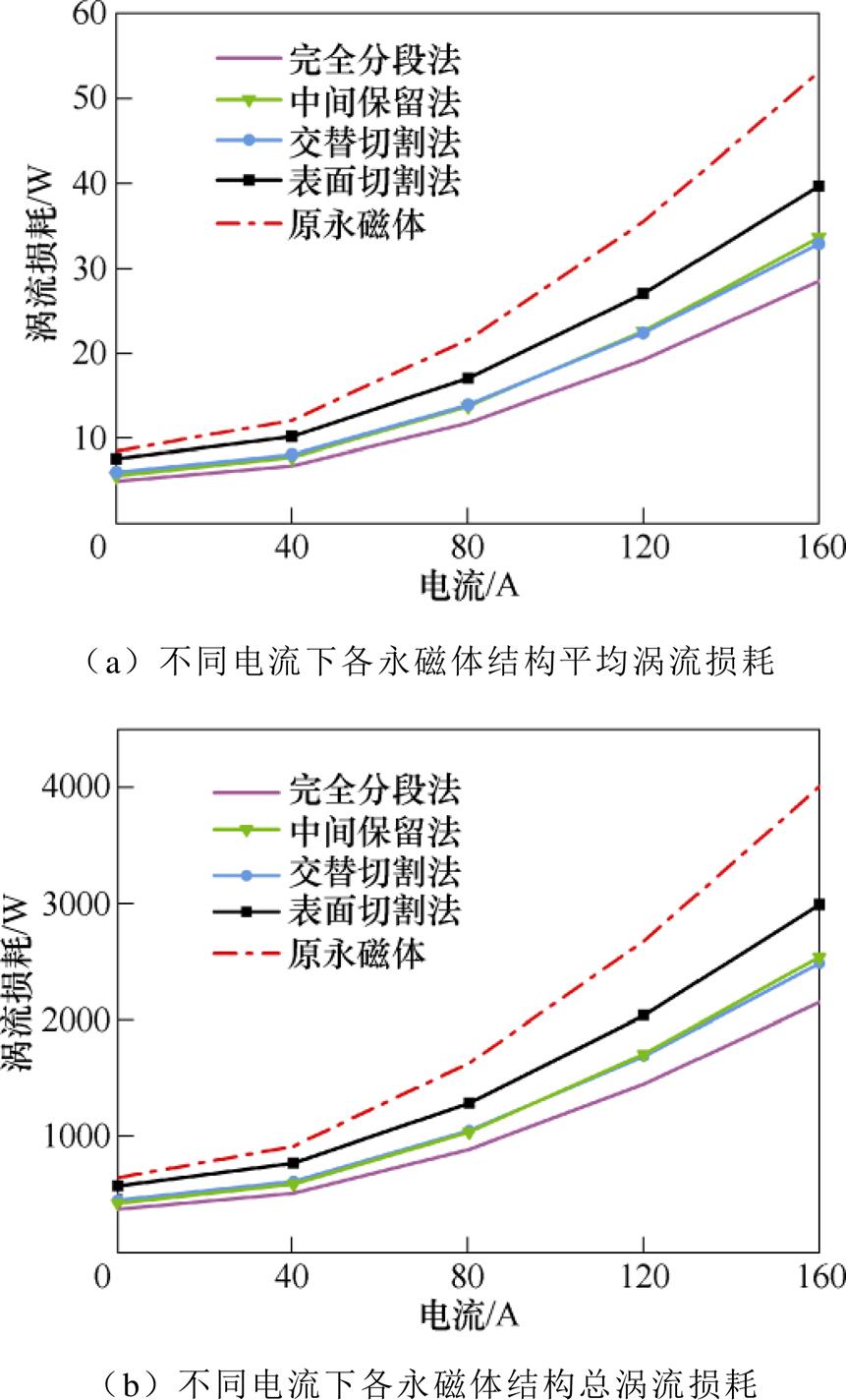

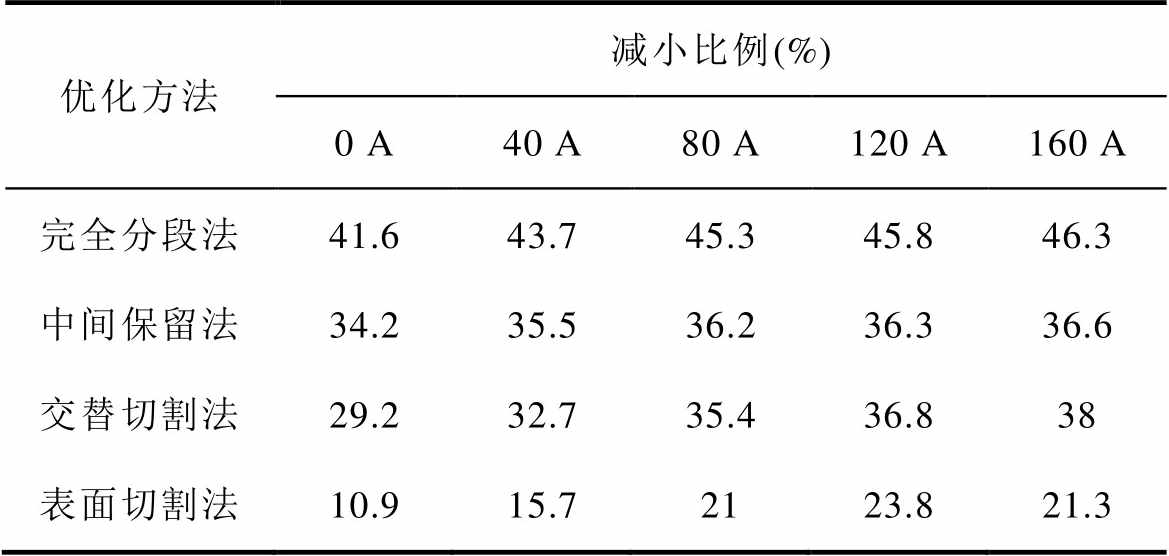

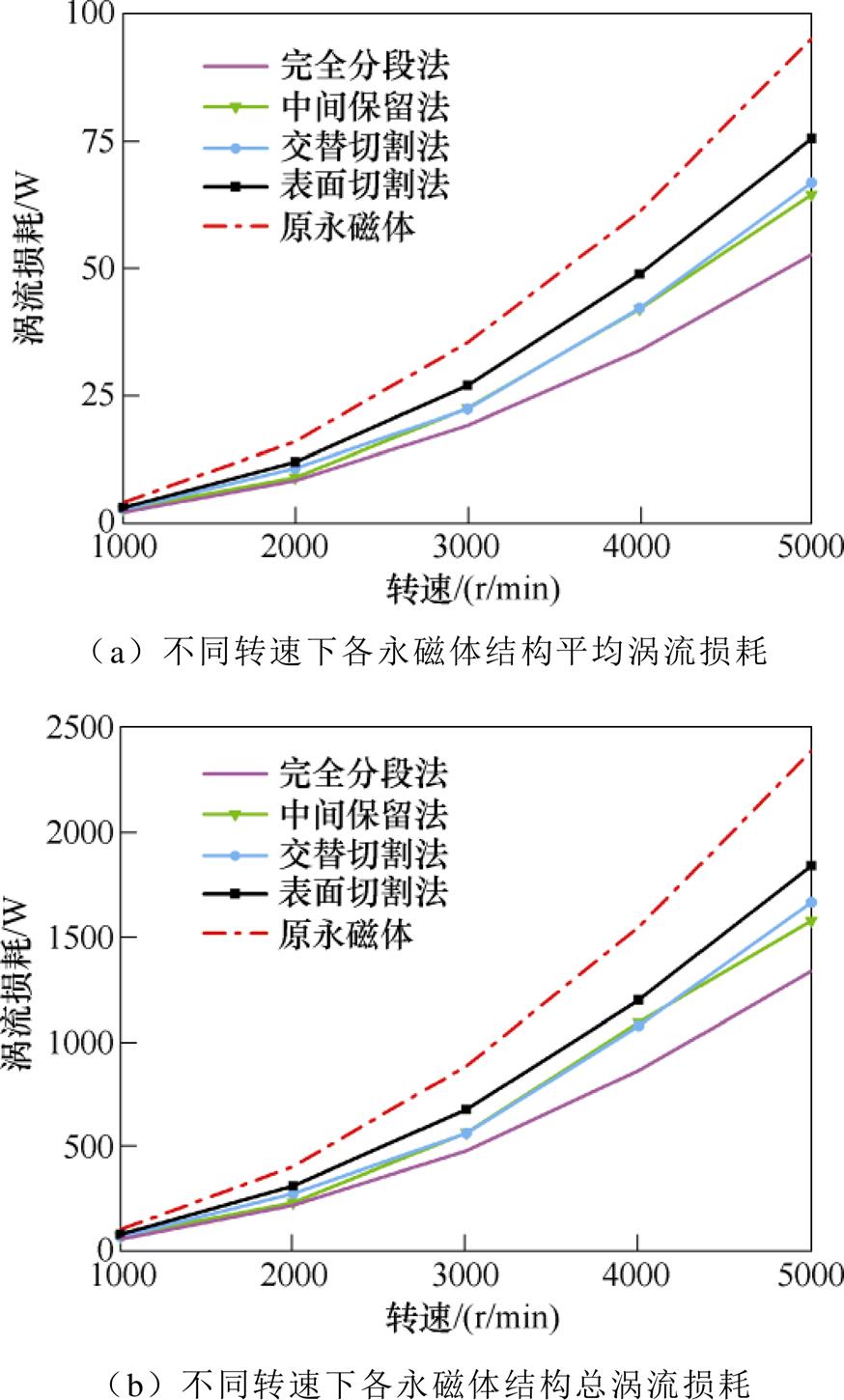

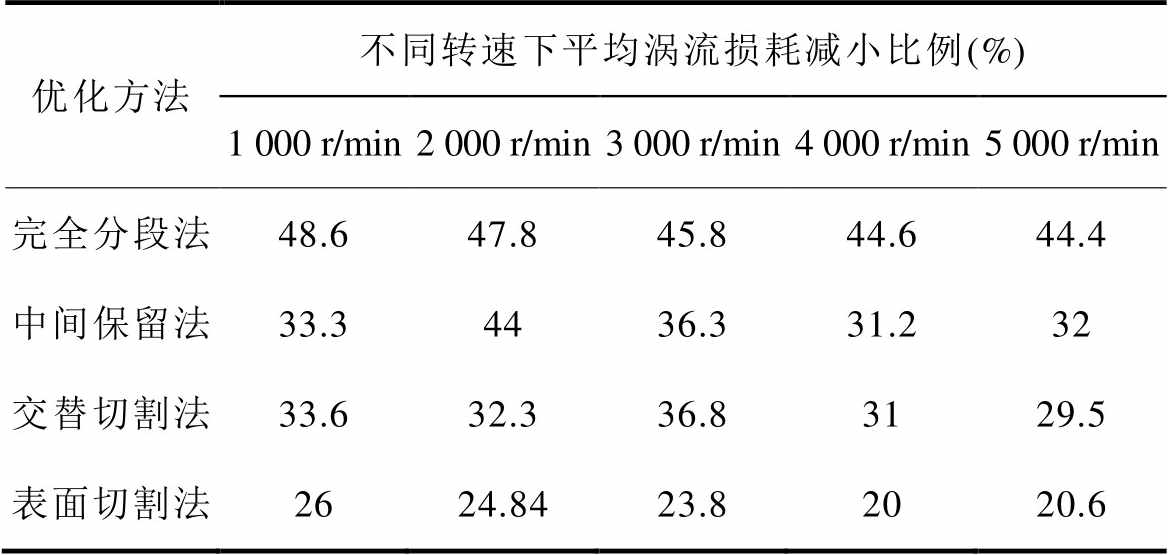

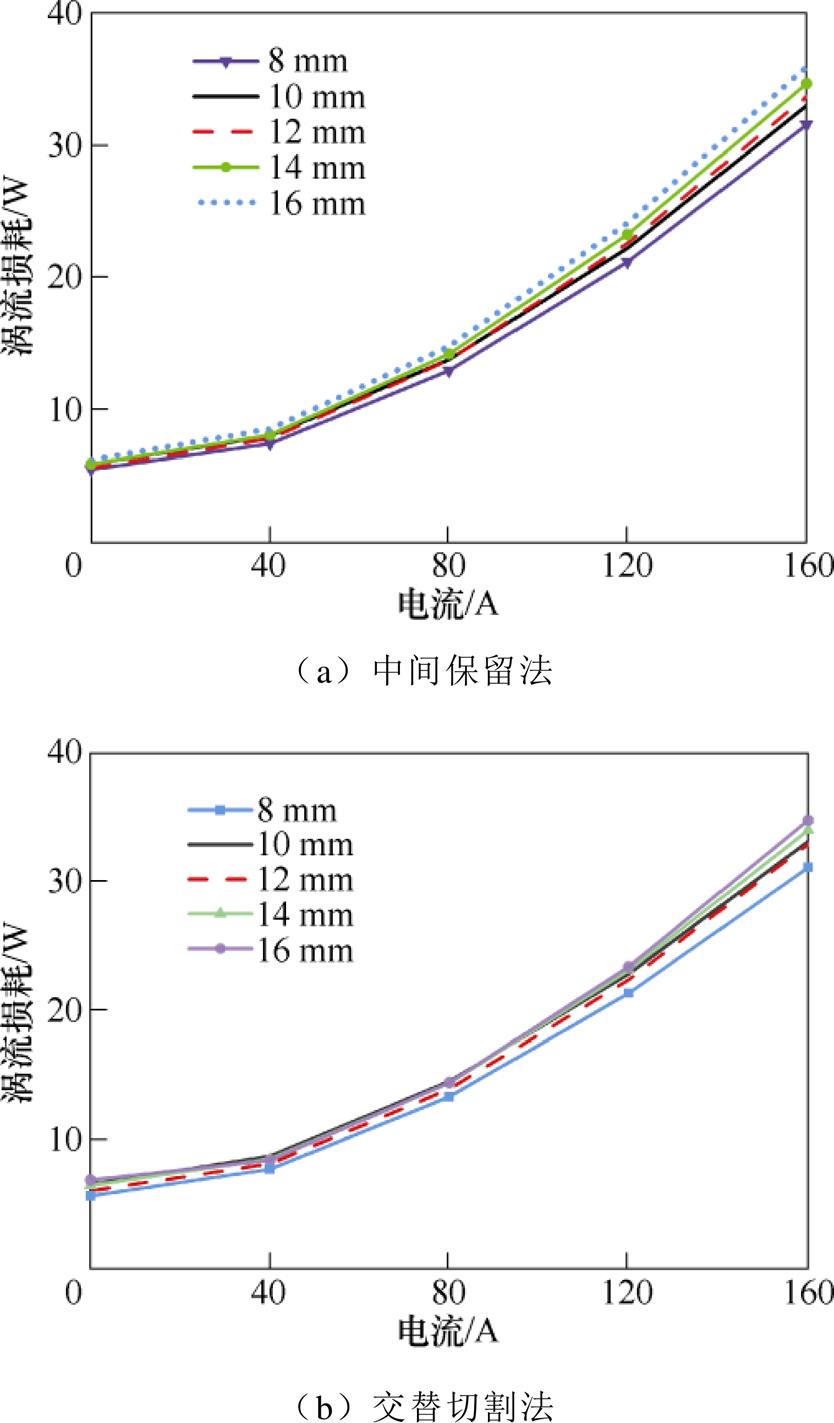

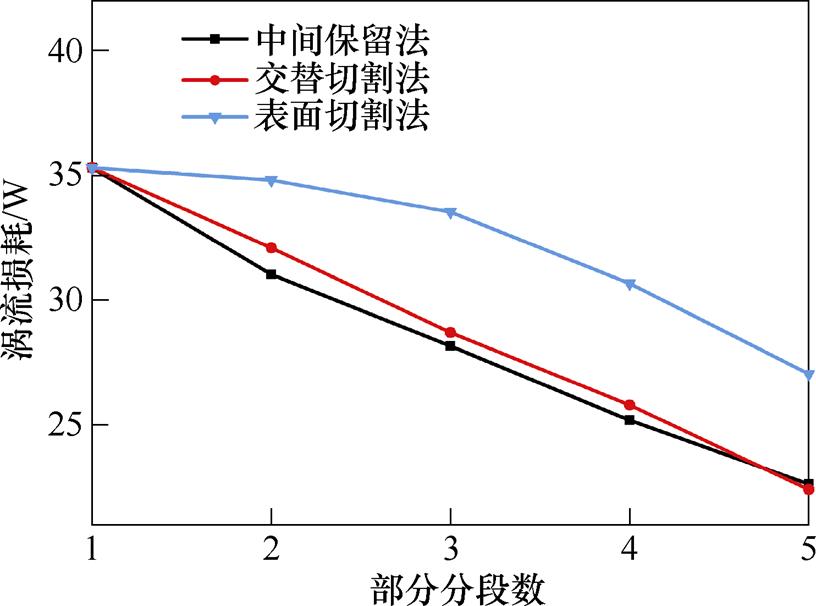

在上述不同永磁体拓扑结构的电机仿真模型中,对电流及转速变化下的涡流损耗进行仿真计算,选取了完整周期中波形较好的部分时间步长。电流变化下的平均和总涡流损耗计算结果如图10所示。对比原永磁体,不同电流下各优化方法对涡流损耗减小比例见表2。转速变化下的平均和总涡流损耗计算结果如图11所示。对比原永磁体,不同转速下各优化方法对涡流损耗削减比例见表3。中间保留法和交替切割法在不同电流及不同保留尺寸下的平均涡流损耗对比如图12所示。三种优化方法在额定工况下,不同部分分段数的平均涡流损耗如图13所示。对比原永磁体,在额定工况下不同部分分段数对涡流损耗减小比例见表4。

图10 不同电流下各永磁体结构涡流损耗对比

Fig.10 Comparison of eddy current losses of different PMs structures under different currents

表2 不同电流下各永磁体结构平均涡流损耗减小比例

Tab.2 Reduction ratio of eddy current loss of PM structures under different currents

优化方法减小比例(%) 0 A40 A80 A120 A160 A 完全分段法41.643.745.345.846.3 中间保留法34.235.536.236.336.6 交替切割法29.232.735.436.838 表面切割法10.915.72123.821.3

图10中随着电流的增大,各永磁体结构涡流损耗均明显递增,完全分段法对涡流损耗削减幅度最大,交替切割法和中间保留法的涡流损耗大小基本一致,两者与完全分段的优化方法相比,当电流在额定120 A时,涡流损耗相差较小,在0~80 A范围内时,涡流损耗则非常接近。对比原永磁体,表面切割法涡流损耗有一定削减效果,但削减幅度明显不如其他优化方法。

图11 不同转速下各永磁体结构涡流损耗对比

Fig.11 Comparison of eddy current losses of different PM structures at different rotational speeds

表3 不同转速下各永磁体结构平均涡流损耗减小比例

Tab.3 Reduction ratio of eddy current loss of PM structures at different speeds

优化方法不同转速下平均涡流损耗减小比例(%) 1 000 r/min2 000 r/min3 000 r/min4 000 r/min5 000 r/min 完全分段法48.647.845.844.644.4 中间保留法33.34436.331.232 交替切割法33.632.336.83129.5 表面切割法2624.8423.82020.6

图12 不同电流和保留尺寸下的平均涡流损耗对比

Fig.12 Comparison of average eddy current loss under different current and reserved size

图13 三种优化方法不同部分分段数平均涡流损耗

Fig.13 Three optimization methods average eddy current loss with different number of partial segments

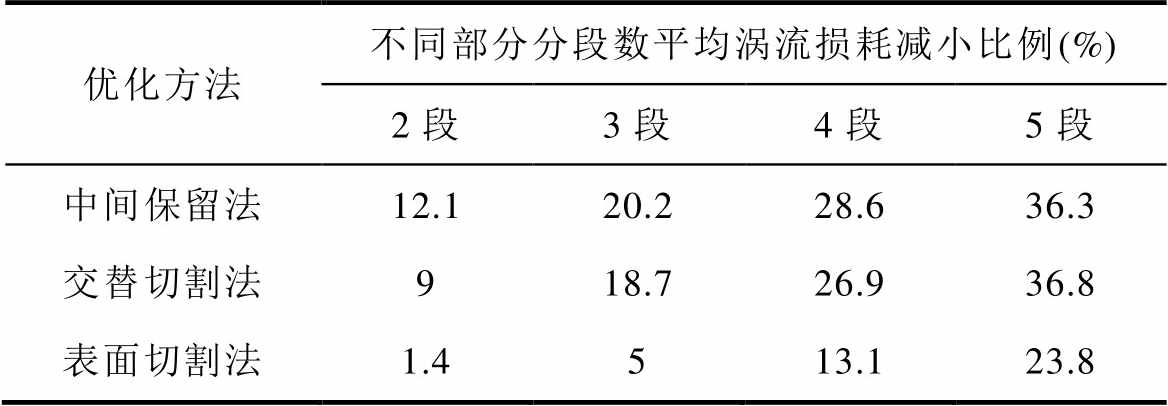

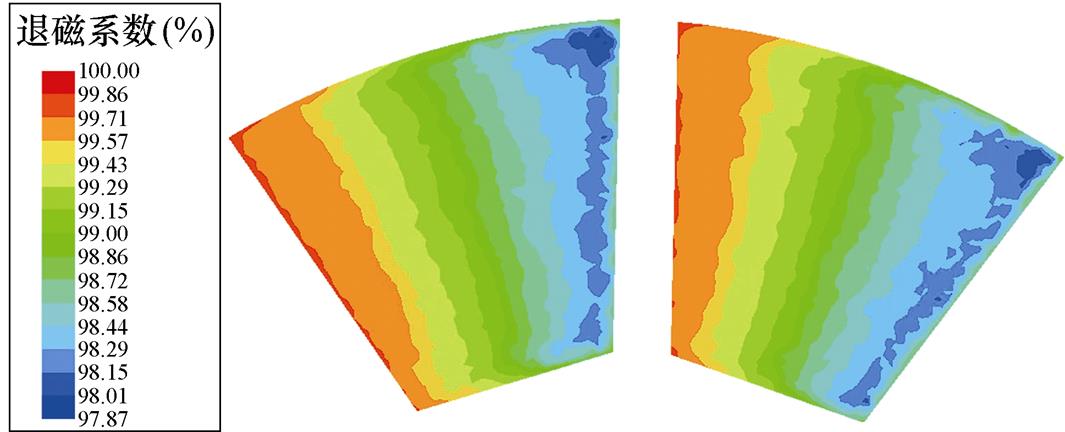

表4 额定工况下不同部分分段数平均涡流损耗减小比例

Tab.4 Eddy current loss reduction ratio of different section number under rated operating condition

优化方法不同部分分段数平均涡流损耗减小比例(%) 2段3段4段5段 中间保留法12.120.228.636.3 交替切割法918.726.936.8 表面切割法1.4513.123.8

由表2数据可知,完全分段法对涡流损耗减少比例均超过41%,中间保留法和交替切割法较接近,可达到36.6%,表面切割法最高仅为23.8%。

图11中,随着转速的不断提高,各永磁体涡流损耗显著增大,中间保留法和交替切割法的涡流损耗几乎一样,虽然整体优化效果不如完全分段法,但在额定工况下涡流损耗差别不大;而表面切割法的涡流损耗削减幅度不大,明显不如其他优化方法,原因在于表面切割法未彻底切断涡流路径,与原永磁体相比,路径的整体方向并没有差别。而中间保留法和交替切割法则完全阻断涡流的路径,迫使涡流沿着切割处的边缘形成闭合回路。

表3中各优化方法对比表2减少比例变化不大,其中完全分段法的削减效果最优,减少比例达到45.8%,其次是中间保留法和交替切割法,达到36.3%,且两者优化效果基本相近,表面切割法则不如其他优化方法,减少比例约23.8%。由上述可知,中间保留法和交替切割法对涡流损耗的减少效果显著,且在额定工况下与完全分段法的削减效果差距较小。

图12中,由于表面切割法受永磁体实际结构的限制,最大保留尺寸L3=5 mm,不同尺寸下涡流损耗差距非常小,所以仅对中间保留法和交替切割法进行仿真计算。又因保留尺寸相差太小,涡流损耗变化不明显,因而对保留尺寸L1和L2每2 mm进行一次仿真计算。分析可知,保留尺寸越小,即涡流路径越大,涡流损耗越小;考虑到涡流损耗的减小幅度和机械强度,在额定工况下两种方法最合适的保留尺寸为12 mm。

由图13可知,部分分段的方法和完全分段一样,随着分段数越大,涡流路径增大的同时减少了小部分的有效表面积,导致永磁体的涡流损耗越小。由表4可知,分段数为4时,每一分段数涡流损耗较前一分段数减小比例相差8.2%左右;分段数为5时,比例仍然变化不大。综合考虑机械强度的影响,本文选用部分分段数为5段。

由第1节中理论分析可知,表面切割法相较于原永磁体,有效表面积一样,涡流路径有所增大,对涡流损耗有一定削减;中间保留法和交替切割法的涡流路径及有效表面积大致相同,所以涡流损耗基本相近;完全分段法相较于中间保留法和交替切割法,涡流路径有所增大,有效表面积更小,对涡流损耗的削减更显著。本节仿真结果均符合上述分析,验证了理论分析的准确性。

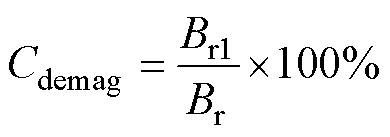

永磁体的切割会对磁性能产生一定影响,需要对优化后的永磁体进行抗退磁能力分析。永磁体不可逆退磁机理如图14所示。当电机在额定电流下运行时,永磁体的工作点为负载线与退磁曲线的交点F。当施加大退磁电流后,产生的负向磁场使永磁体的工作点退至拐点P以下的K点,则发生了不可逆退磁,永磁体的工作点将沿平行于退磁曲线的回复线移动,此时如果电流重新恢复到额定值,永磁体的工作点变为负载线与回复线的交点 。用退磁系数Cdemag来表示退磁程度,有

。用退磁系数Cdemag来表示退磁程度,有

(9)

(9)

式中,Cdemag为退磁系数;Br为退磁曲线的剩磁;Br1为回复线的剩磁。当Cdemag=1时,表示永磁体未退磁;当Cdemag=0时,表示永磁体完全退磁。

图14 永磁体不可逆退磁机理

Fig.14 Mechanism of irreversible demagnetization of PM

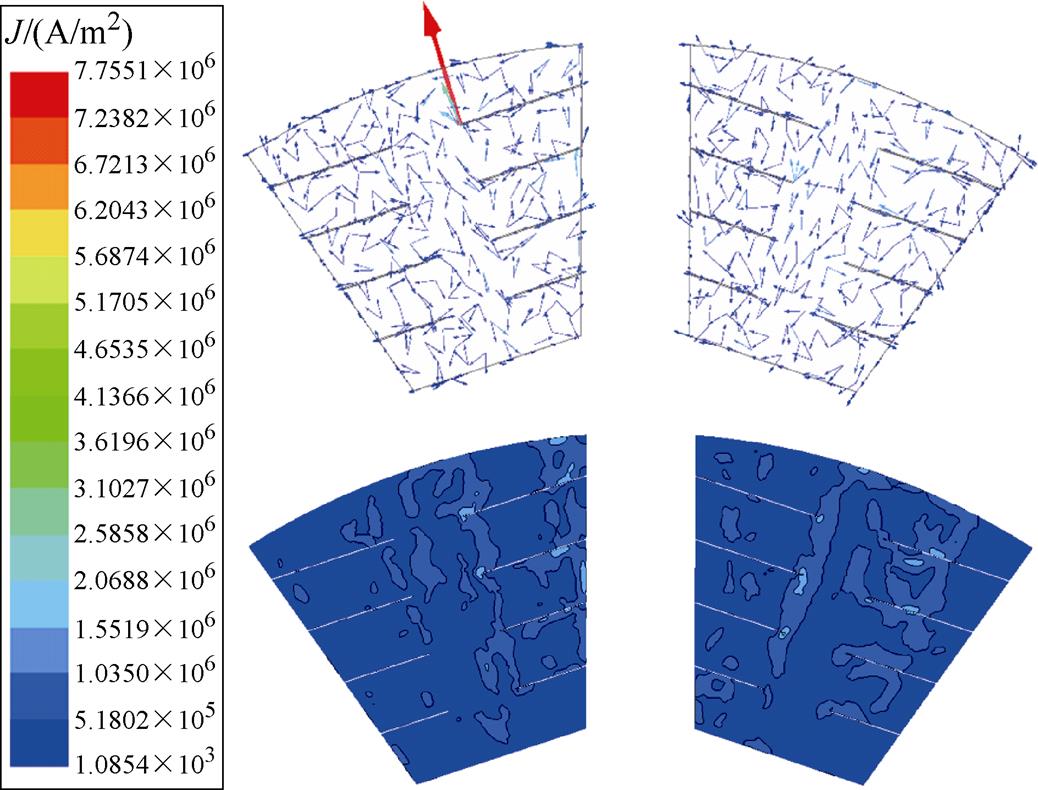

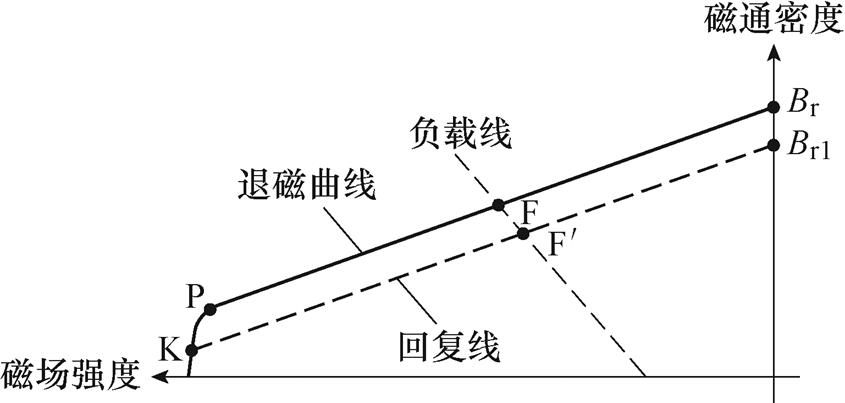

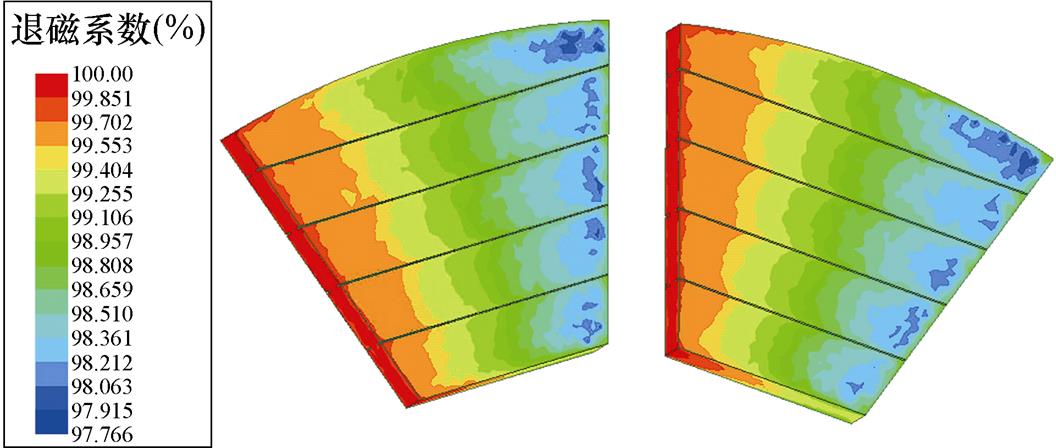

本节基于有限元法对优化前后永磁体抗退磁能力进行仿真计算。仿真应用N38UH永磁体在150℃下的非线性退磁曲线,计算时长为2个周期,在第1个周期内为电机在额定工况下正常运行,第2个周期施加大退磁电流,数值为额定电流的两倍,选取最后时刻得到退磁分布云图。

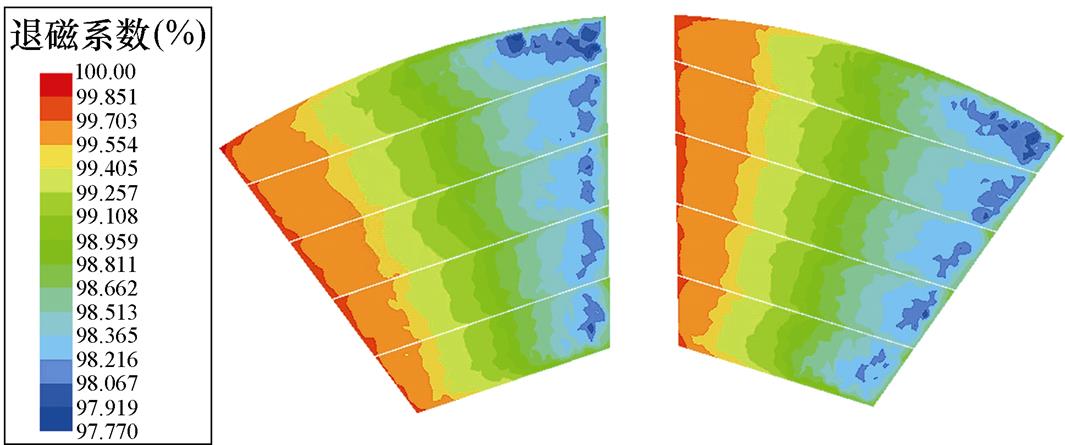

原永磁体退磁云图如图15所示,退磁系数最小值约为97.9%,退磁程度较小,主要出现在永磁体右侧靠近边缘处,且占永磁体表面积较小。约2/3面积的退磁系数在98.8%以上,在高温下抵抗大电流退磁能力良好。

图15 原永磁体退磁云图

Fig.15 Demagnetization cloud of the original PM

完全分段法退磁云图如图16所示,主要退磁区域出现在每个子块右侧边缘附近,最小退磁系数约为97.78%,对比原永磁体,退磁程度差别不大。

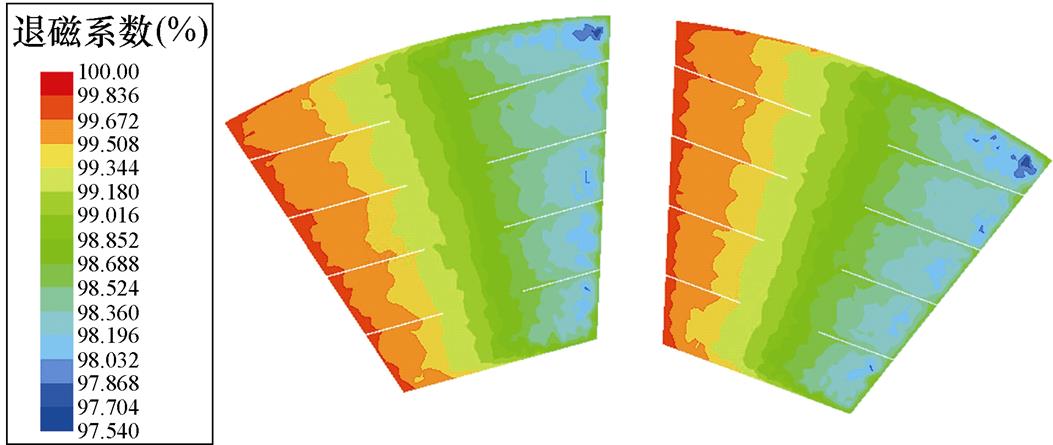

中间保留法退磁云图如图17所示,最小退磁系数约为97.5%,主要退磁区域零散分布在永磁体右侧边缘附近。相较于原永磁体,各区域的退磁系数及分布面积差别不大,且退磁程度较大的面积明显减少,所以抗退磁能力并未减弱。

图16 完全分段法退磁云图

Fig.16 Demagnetizing cloud image by complete subsection method

图17 中间保留法退磁云图

Fig.17 Demagnetization cloud image by middle retention method

交替切割法退磁云图如图18所示,主要退磁区域同样分布在永磁体右侧边缘附近,最小退磁系数约为97.6%。与原永磁体相比,各退磁区域的分布面积和退磁系数大致相同,但退磁程度较大的面积有所减少。因此,采用交替切割法对永磁体的抗退磁能力影响不大。

图18 交替切割法退磁云图

Fig.18 Demagnetizing cloud image by alternating cutting method

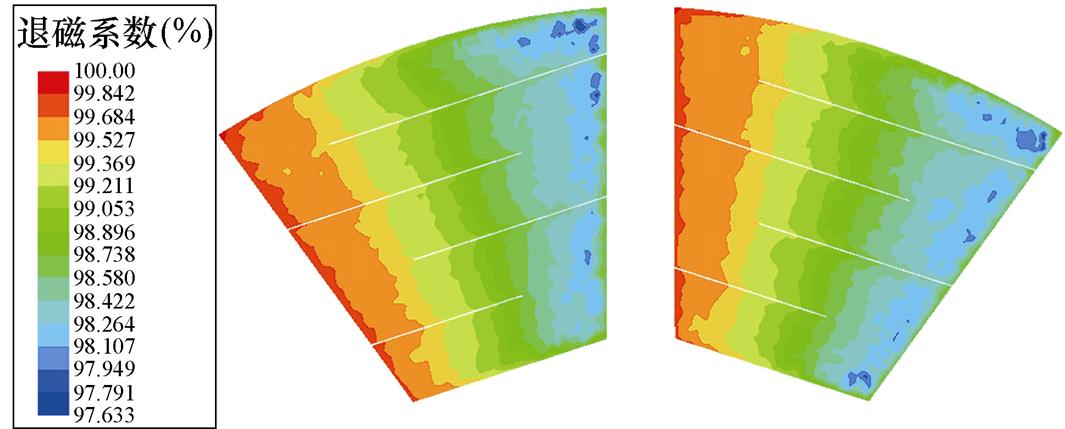

表面切割法退磁云图如图19所示,最小退磁系数约为97.8%,与其他优化方法一样,主要退磁区域分布在永磁体右侧边缘附近。对比原永磁体,各退磁区域在永磁体表面的分布规律相似,抗退磁能力并未减弱。

图19 表面切割法退磁云图

Fig.19 Demagnetizing cloud image by alternating cutting method

综上所述,优化前后的永磁体退磁程度较大区域均出现在永磁体右侧的边缘附近;与原永磁体相比,中间保留法、交替切割法、表面切割法最小退磁系数基本相近,且永磁体的退磁分布规律及各退磁区域的退磁系数大致相同。因此,所提优化方法并未影响永磁体在高温和大电流下的抗退磁能力。

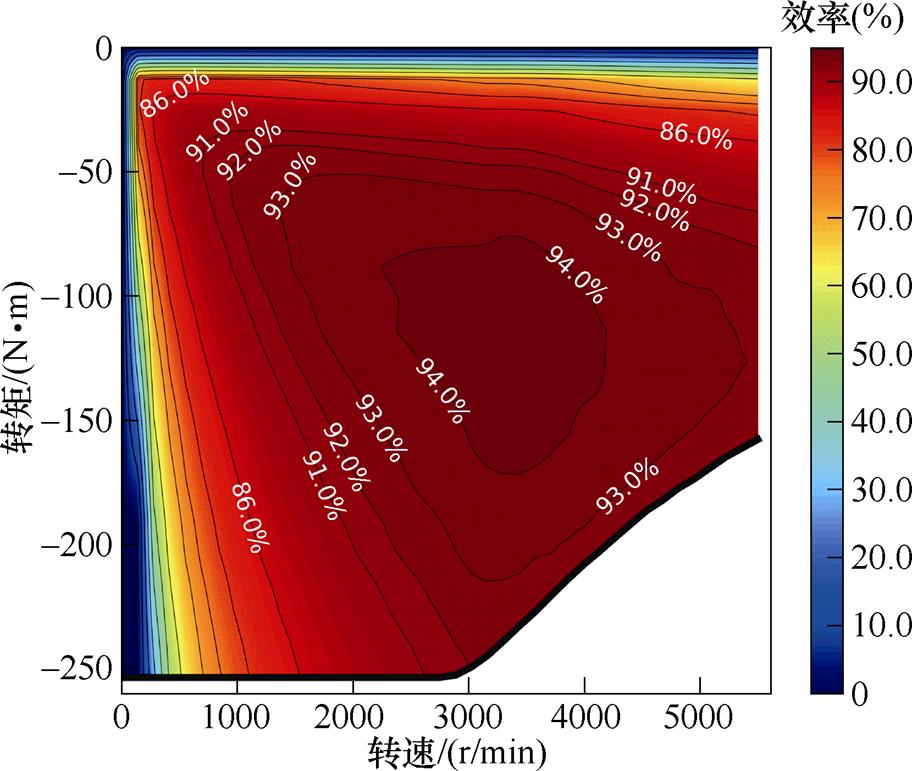

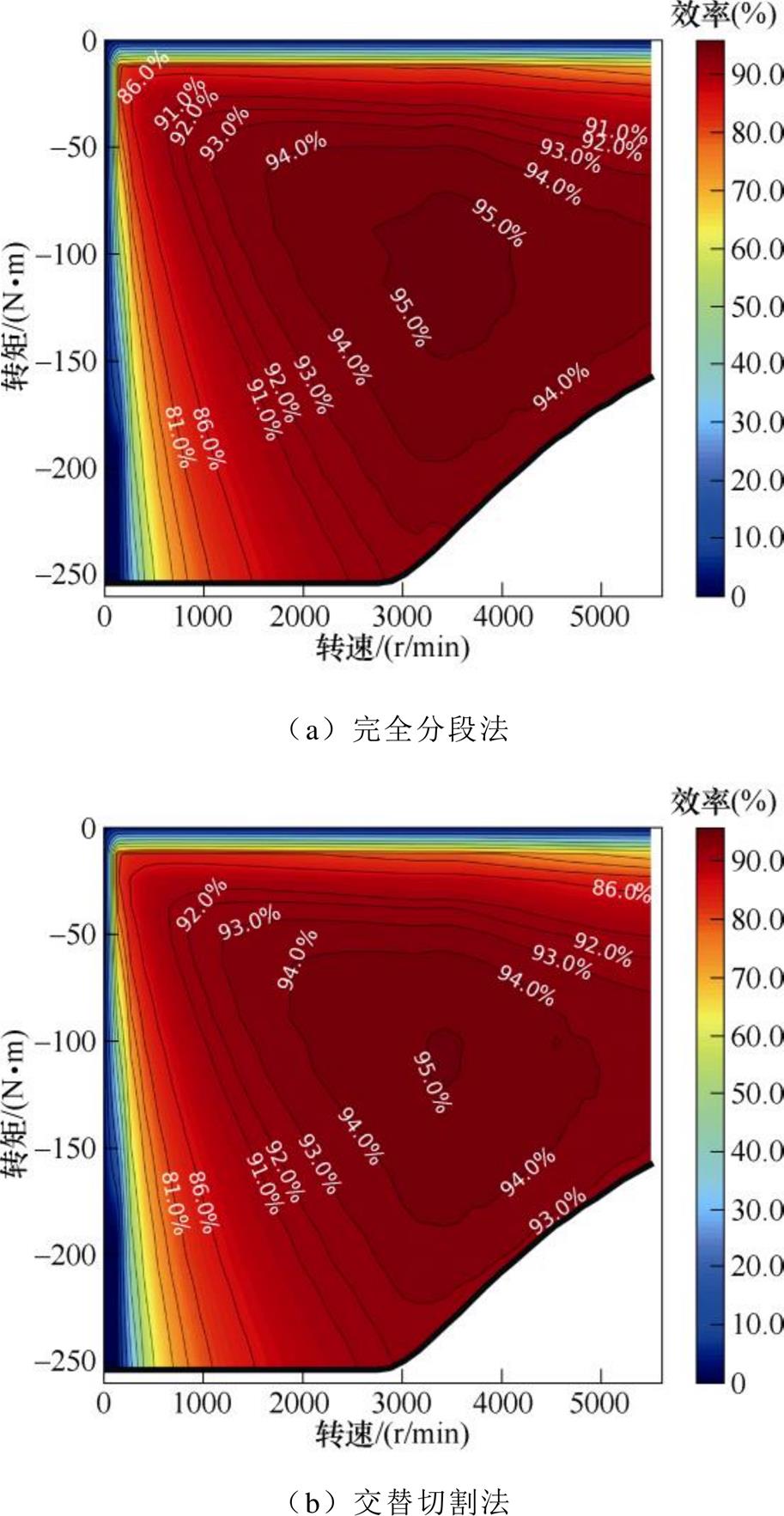

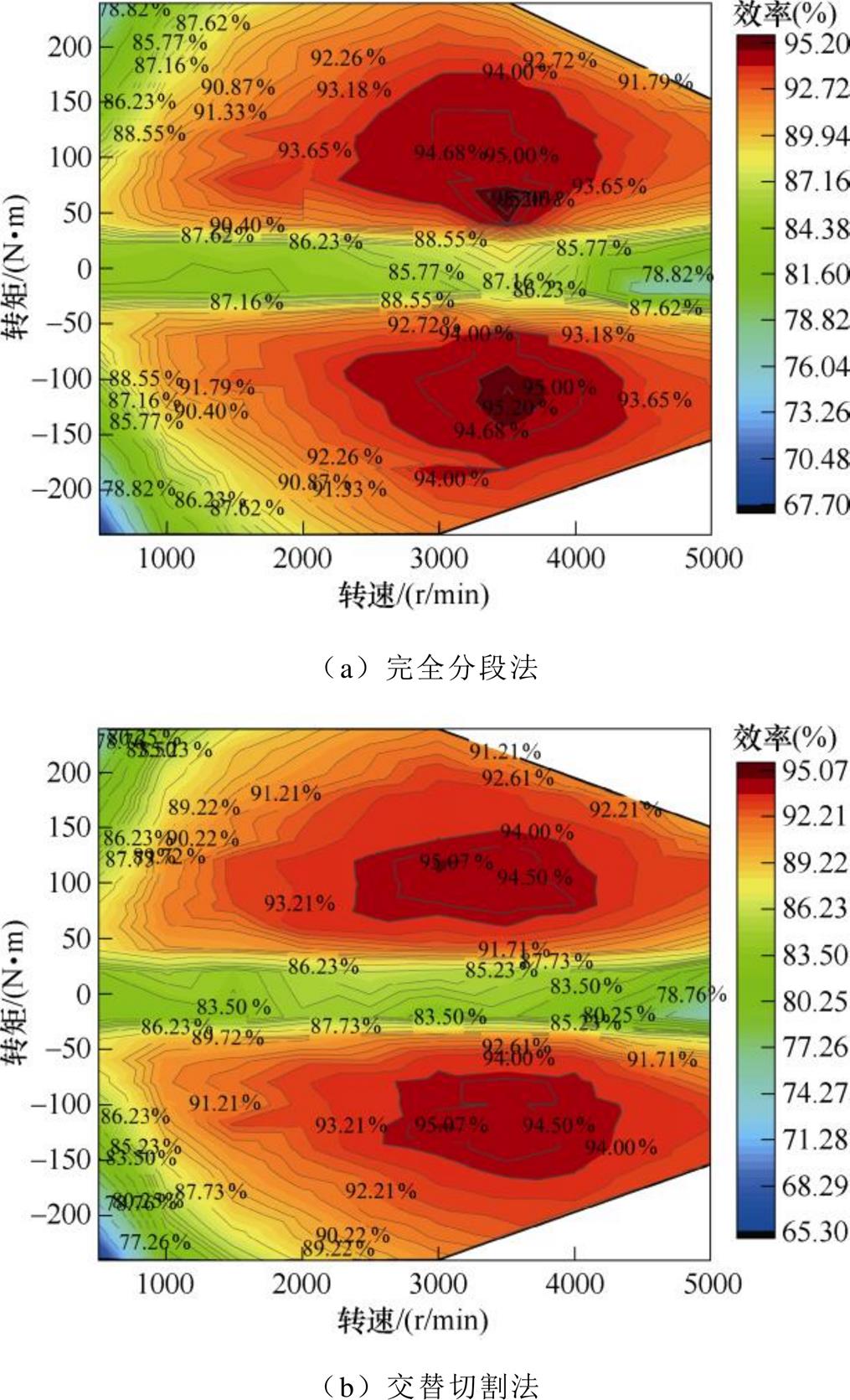

永磁体的分割会对电机性能产生一定影响,本节基于有限元法对永磁体优化前后的电机效率进行仿真计算。得到永磁体优化前的电机效率MAP仿真结果如图20所示,完全分段法和交替切割法的电机效率MAP仿真结果如图21所示。在额定工况下,图20中优化前电机最大效率达到94%,图21a中完全分段法最大效率达到95%,图21b中交替切割法最大效率达到94%,且接近95%。与优化前电机效率对比可知,交替切割法最大效率及各效率区域范围均未减小,所以未影响电机基本性能。

图20 永磁体优化前电机效率MAP仿真结果

Fig.20 MAP simulation results of motor efficiency before PM optimization

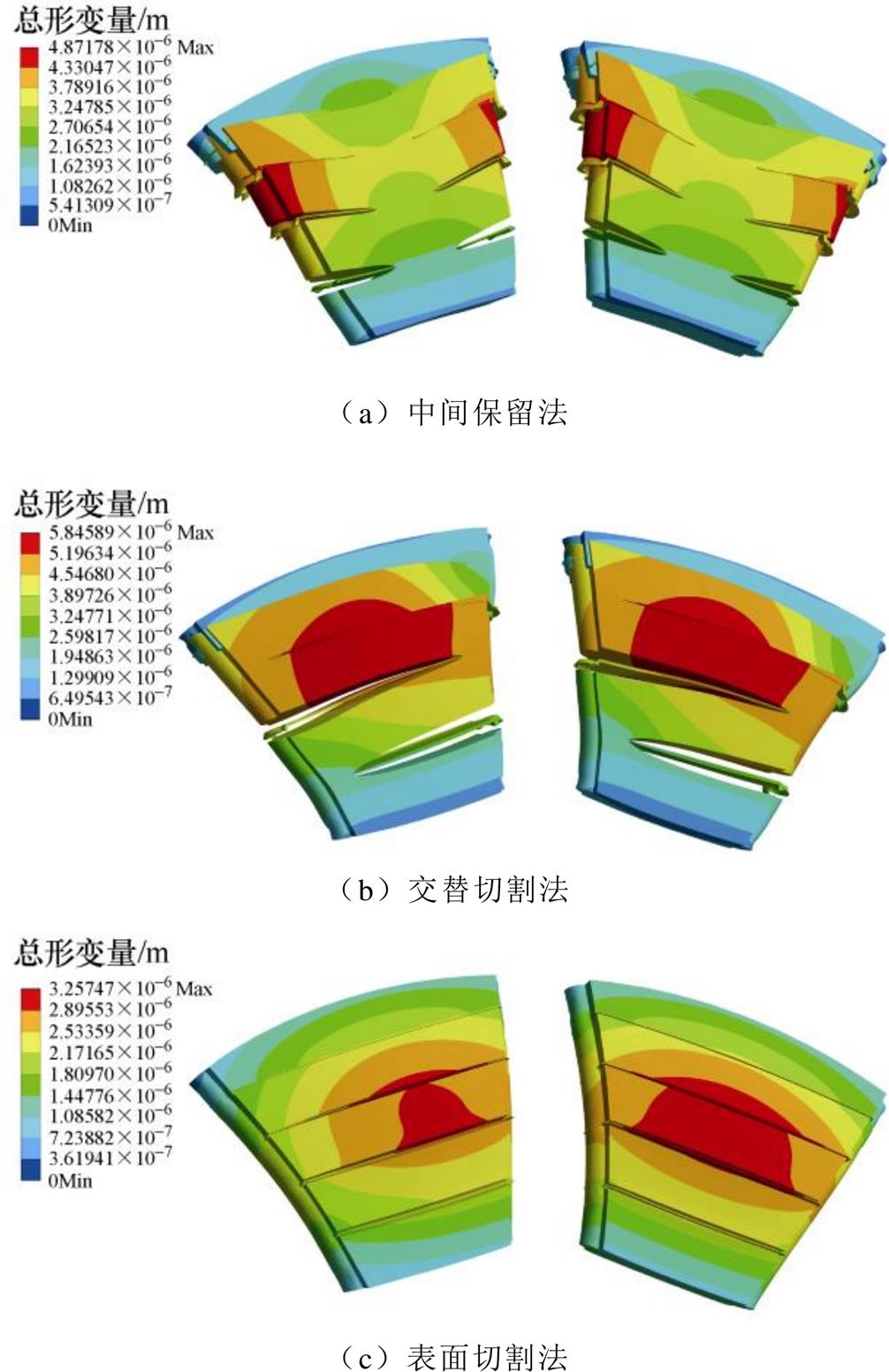

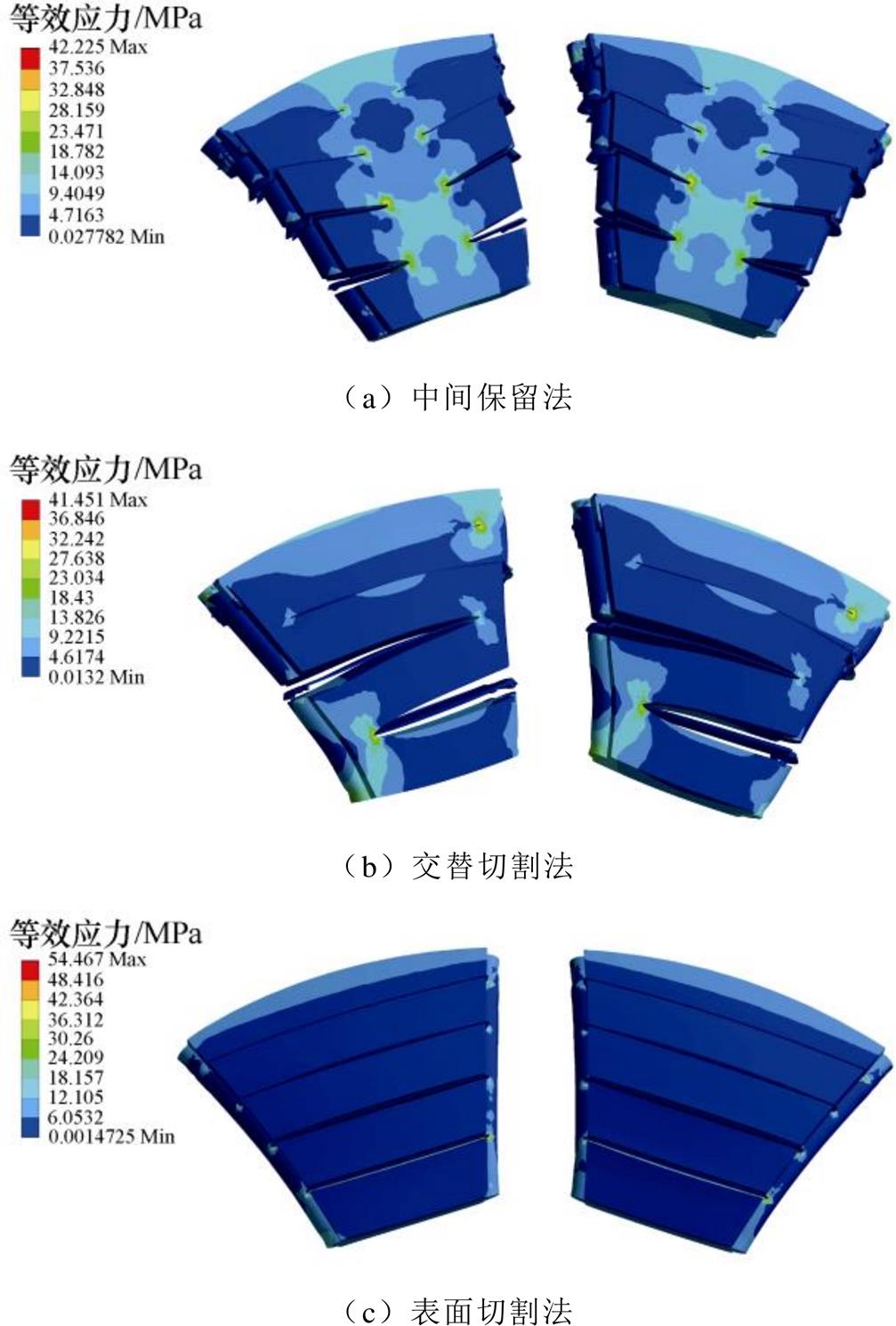

从上述分析可知,本文所提出的三种优化方法能够有效降低涡流损耗,但对永磁体的切割会改变其机械强度,因此需对三种优化方法下永磁体的机械强度进行分析。经过分析,当间隙处不使用粘合剂时,永磁体的机械强度偏弱,在实际中也出现沿着间隙开裂的情况。对此,采用粘合剂将永磁体间隙处填满的方法来提高机械强度。基于有限元法对转子盘和永磁体进行强度分析,如图22和图23所示。电机在运行过程中,转子盘会受到单边磁拉力,因此,为保证仿真的有效性,永磁体采用简化后的实际模型。机械强度仿真求解条件如下:

图21 永磁体优化后电机效率MAP仿真结果

Fig.21 MAP simulation results of motor efficiency after optimization of PM

图22 永磁体结构的总形变分析

Fig.22 Total deformation analysis of PM structures

图23 永磁体结构的等效应力分析

Fig.23 Equivalent stress analysis of PM structures

(1)施加转速为6 000 r/min,同时在转子盘和永磁体表面施加单边磁拉力。

(2)在间隙处单独建模,设置材料为环氧树脂。

图22为电磁力和离心力共同作用对三种永磁体结构引起的形变,图22a和图22b中的永磁体由于受到离心力和单边磁拉力的作用,主要产生向永磁体外侧的径向形变。图22c的永磁体向外侧径向形变较小,主要为轴向形变。三种永磁体结构最大形变位置均出现在切口边缘处,最大值约为5.85× 10-6 m,数值较小。

图23为电磁力和离心力在永磁体上产生的等效应力。三种永磁体结构最大等效应力均出现在永磁体保留部分和切口边缘相交处,其中,图23c永磁体的等效应力约为54.467 MPa,为三者中最大,但远小于选用永磁体的屈服强度200 MPa。因此,由离心力和不平衡磁拉力产生的应力不会破坏三种永磁体的机械结构。

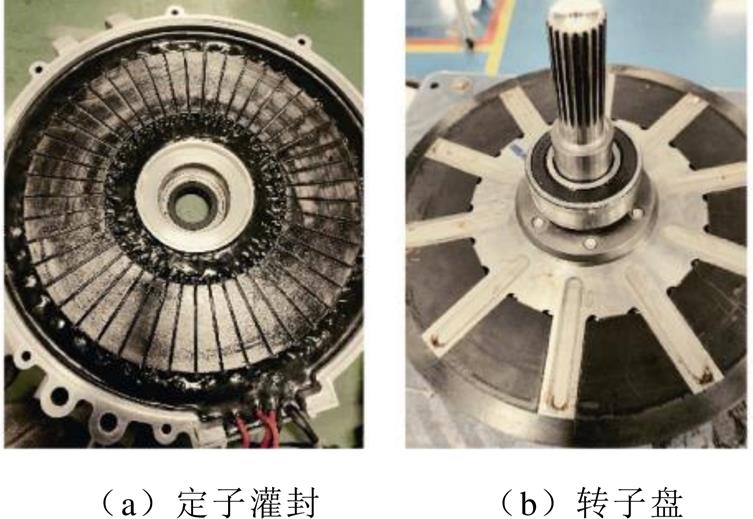

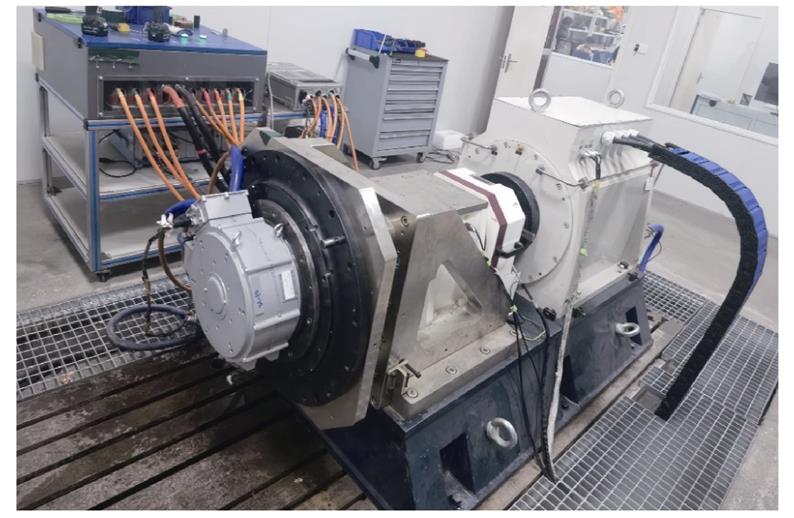

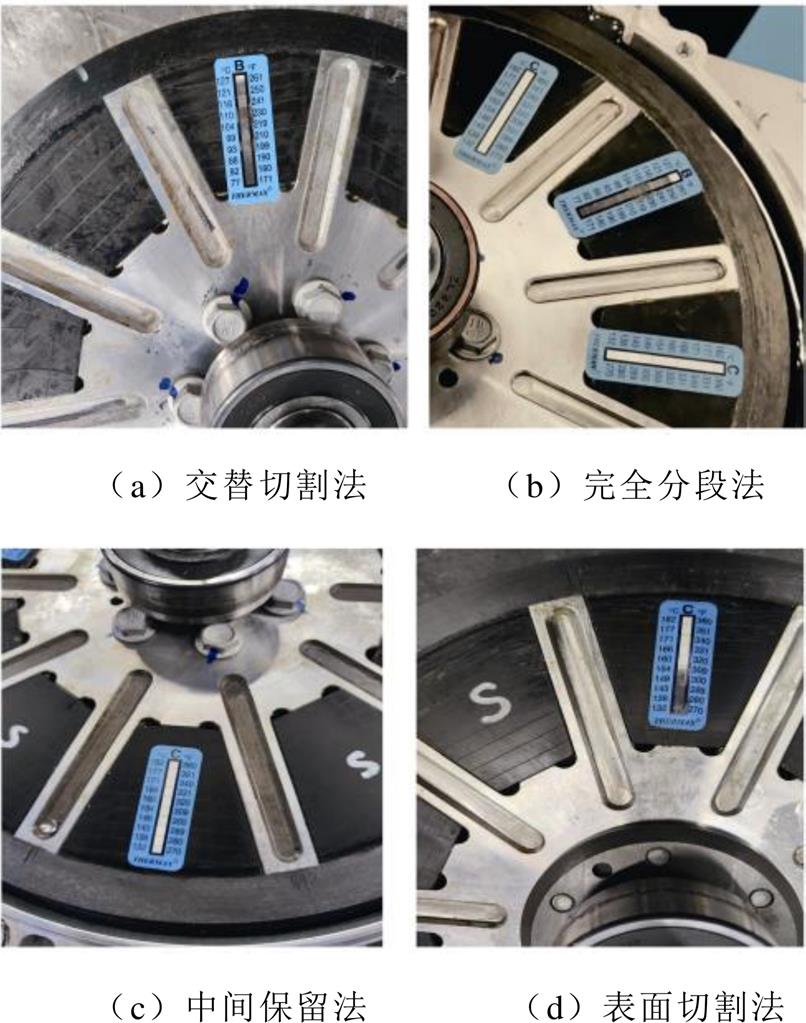

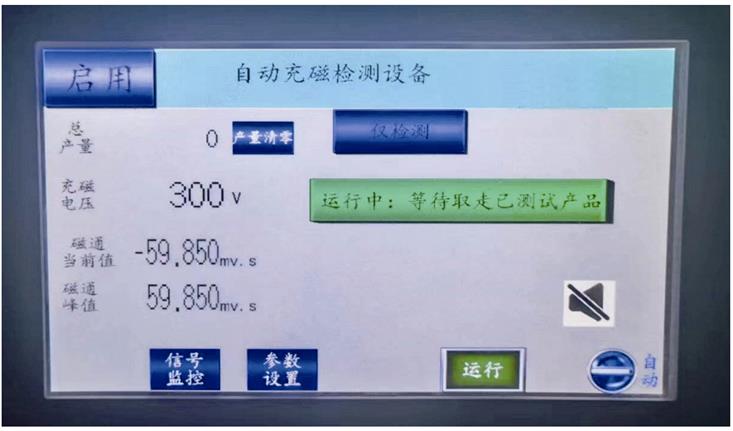

为了验证仿真结果和分析的合理性,按照2.1节中的电机参数,设计了一台双定子单转子轴向磁通永磁电机的样机,定子和转子结构如图24所示,测试平台如图25所示。永磁体最大工作温度为180℃,分别将本文所设计的三种永磁体安装于样机中,在永磁体表面贴上温度贴,分别测试了在峰值转速5 000 r/min下电机运行1 h后的永磁体温度。在实际测试中,交替切割法和完全分段法的分段数均为5段,中间保留法和表面切割法采用的是多部分分段数,且分段数一样。永磁体温升测试如图26所示。温度测试完成后,待电机自然冷却,将转子盘拆卸,进行磁通量测试,测试平台如图27所示,测试结果如图28所示。

图24 轴向磁场永磁电机定转子结构

Fig.24 Structure of stator and rotor of AFPM

实测结果可知,完全分段法和交替切割法的最大温度均已经达到121℃,但未达到127℃;中间保留法的最大温度低于132℃,表面切割法的最大温度已经接近149℃。中间保留法和交替切割法均能有效降低永磁体的最大温升,且和完全分段的优化效果差别较小。

图25 轴向磁通永磁样机测试平台

Fig.25 Test platform of AFPM prototype

图26 永磁体温升测试

Fig.26 Temperature rise test of PMs

图27 永磁体磁性能测试平台

Fig.27 PM magnetic properties test platform

图28为交替切割法的转子盘磁通量测试结果,数值约为59.85 mWb,测试前充磁后的磁通量约为61 mWb。经过温升测试后,磁通量为原先充磁后的98.1%,即剩磁也为原先充磁后的98.1%。再结合2.5节中退磁仿真分析可知,永磁体部分分段加工对永磁体磁性能的影响较小。

图28 交替切割法磁通量测试结果

Fig.28 Magnetic flux test results by alternating cutting method

图29为永磁体优化后电机的实测效率MAP图,其中,图29a为完全分段法的电机实测效率MAP图,图29b为交替切割法的电机实测效率MAP图。图29a中,完全分段法在发电状态下各效率区域的实测结果与2.6节中的仿真结果基本吻合。图29b中,在额定转速3 000 r/min,额定转矩120 N×m下交替切割法实测发电效率约为95.07%,各效率区域与2.6节中仿真结果基本一致。由于无法对测试平台磨损、杂散损耗等进行准确的仿真计算,各效率区域的范围与仿真结果有较小误差,但仍能通过对比可知,永磁体优化后电机的基本性能并未受到影响。

图29 永磁体优化后电机的实测效率MAP

Fig.29 MAP of the measured efficiency of the motor after PM optimization

本文以一台额定功率为45 kW的轴向磁通永磁同步电机为例,通过理论分析,提出了三种减少永磁体涡流损耗的优化方法。深入研究了永磁体不同分段数及不同保留尺寸下的涡流损耗,得到了永磁体最佳分段数和保留尺寸,并与完全分段法进行了比较。采用三维有限元法对不同优化方法的静力学特性进行分析,获得了如下结论:

1)轴向磁通永磁电机永磁体中间保留法和交替切割法的优化效果基本相同,均能有效降低永磁体温升,且均优于表面切割法。在额定状态下与完全分段法效果相近。在额定工况和相等的部分分段数下,相较于原永磁体,中间保留法和交替切割法对涡流损耗平均值的减小比例约为36.8%,比表面切割法高13%,与完全分段法的减小比例差9%。因此,优先选择中间保留法和交替切割法。

2)永磁体涡流损耗随部分分段数增大而减小,且涡流损耗随保留尺寸增大而增大。

3)所提优化方法未影响永磁体在高温及大电流下的抗退磁能力,且对永磁体磁性能影响较小。

4)在永磁体间隙处填满的环氧树脂,能够提升永磁体机械强度,且最大等效应力远小于屈服强度;永磁体机械结构不会被离心力和不平衡磁拉力所产生的应力破坏。

参考文献

[1] 黄允凯, 周涛, 董剑宁, 等. 轴向永磁电机及其研究发展综述[J]. 中国电机工程学报, 2015, 35(1): 192-205.

Huang Yunkai, Zhou Tao, Dong Jianning, et al. An overview on developments and researches of axial flux permanent magnet machines[J]. Proceedings of the CSEE, 2015, 35(1): 192-205.

[2] 唐任远. 现代永磁电机: 理论与设计[M]. 北京: 机械工业出版社, 1997.

[3] 鲍晓华, 刘佶炜, 孙跃, 等. 低速大转矩永磁直驱电机研究综述与展望[J]. 电工技术学报, 2019, 34(6): 1148-1160.

Bao Xiaohua, Liu Jiwei, Sun Yue, et al. Review and prospect of low-speed high-torque permanent magnet machines[J]. Transactions of China Electrotechnical Society, 2019, 34(6): 1148-1160.

[4] 王晓光, 尹浩, 余仁伟. 轴向磁通无铁心永磁电机多层矩形扁线绕组涡流损耗解析计算及优化[J]. 电工技术学报, 2023, 38(12): 3130-3140.

Wang Xiaoguang, Yin Hao, Yu Renwei. Analytical calculation and parameter optimization of eddy current loss for coreless axial flux permanent magnet synchronous machine with multilayer flat wire winding[J]. Transactions of China Electrotechnical Society, 2023, 38(12): 3130-3140.

[5] 张文晶, 徐衍亮, 李树才. 新型盘式横向磁通永磁无刷电机的结构原理及设计优化[J]. 电工技术学报, 2021, 36(14): 2979-2988.

Zhang Wenjing, Xu Yanliang, Li Shucai. Structure principle and optimization of a novel disk transverse flux permanent magnet brushless motor[J]. Transa- ctions of China Electrotechnical Society, 2021, 36(14): 2979-2988.

[6] Peng Bing, Zhuang Xiaoyu. Design and performance analysis of axial flux permanent magnet machines with double-stator dislocation using a combined wye-delta connection[J]. CES Transactions on Elec- trical Machines and Systems, 2022, 6(1): 53-59.

[7] 赵纪龙, 逯卓林, 韩青峰, 等. 轴向磁通永磁电机系统及关键技术前沿发展综述[J]. 中国电机工程学报, 2022, 42(7): 2744-2765.

Zhao Jilong, Lu Zhuolin, Han Qingfeng, et al. An overview on development of axial flux permanent magnet motor system and the key technology[J]. Proceedings of the CSEE, 2022, 42(7): 2744-2765.

[8] 林明耀, 乐伟, 林克曼, 等. 轴向永磁电机热设计及其研究发展综述[J]. 中国电机工程学报, 2021, 41(6): 1914-1929.

Lin Mingyao, Le Wei, Lin Keman, et al. Overview on research and development of thermal design methods of axial flux permanent magnet machines[J]. Pro- ceedings of the CSEE, 2021, 41(6): 1914-1929.

[9] 陈起旭, 梁得亮, 徐俊, 等. 盘式交流永磁同步电机温升影响因素研究[J]. 电机与控制学报, 2018, 22(3): 33-41.

Chen Qixu, Liang Deliang, Xu Jun, et al. Influence factor analysis of disc-type AC permanent magnet synchronous motor temperature rise[J]. Electric Machines and Control, 2018, 22(3): 33-41.

[10] 孙明灿, 唐任远, 韩雪岩, 等. 高频非晶合金轴向磁通永磁电机不同冷却方案温度场分析[J]. 电机与控制学报, 2018, 22(2): 1-8, 23.

Sun Mingcan, Tang Renyuan, Han Xueyan, et al. Temperature field analysis of a high frequency amorphous alloy axial flux permanent magnet machine with different cooling schemes[J]. Electric Machines and Control, 2018, 22(2): 1-8, 23.

[11] 陈丽香, 解志霖, 王雪斌. 低速大转矩永磁电机的转子散热问题[J]. 电工技术学报, 2017, 32(7): 40-48.

Chen Lixiang, Xie Zhilin, Wang Xuebin. The rotor heat dissipation problem of low speed and high torque permanent magnet motor[J]. Transactions of China Electrotechnical Society, 2017, 32(7): 40-48.

[12] 陈萍, 唐任远, 佟文明, 等. 高功率密度永磁同步电机永磁体涡流损耗分布规律及其影响[J]. 电工技术学报, 2015, 30(6): 1-9.

Chen Ping, Tang Renyuan, Tong Wenming, et al. Permanent magnet eddy current loss and its influence of high power density permanent magnet synchronous motor[J]. Transactions of China Electrotechnical Society, 2015, 30(6): 1-9.

[13] 佟文明, 朱晓锋, 贾建国, 等. 时间谐波对永磁同步电机损耗的影响规律[J]. 电工技术学报, 2015, 30(6): 60-69.

Tong Wenming, Zhu Xiaofeng, Jia Jianguo, et al. Influence law of additional losses induced by time harmonic in permanent magnet synchronous motors[J]. Transactions of China Electrotechnical Society, 2015, 30(6): 60-69.

[14] Pyrhonen J, Jussila H, Alexandrova Y, et al. Harmonic loss calculation in rotor surface permanent magnets-new analytic approach[J]. IEEE Transactions on Magnetics, 2012, 48(8): 2358-2366.

[15] Rodríguez A L, Gómez D J, Villar I, et al. New analytical method for PMSM magnet losses esti- mation based on Fourier series[C]//2014 International Conference on Electrical Machines (ICEM), Berlin, Germany, 2014: 1314-1320.

[16] 陈浈斐, 邢宁, 马宏忠, 等. 分数槽永磁电机永磁体谐波涡流损耗建模与分析[J]. 电工技术学报, 2022, 37(14): 3514-3527.

Chen Zhenfei, Xing Ning, Ma Hongzhong, et al. Analytical modeling and analysis of magnet harmonic loss in fractional slot permanent-magnet machines[J]. Transactions of China Electrotechnical Society, 2022, 37(14): 3514-3527.

[17] 陈萍, 唐任远, 韩雪岩, 等. 抑制永磁体局部温升最高点的不均匀轴向分段技术[J]. 电机与控制学报, 2016, 20(7): 1-7.

Chen Ping, Tang Renyuan, Han Xueyan, et al. An unevenly axial segmented technology for suppressing permanent magnet local maximum temperature rising[J]. Electric Machines and Control, 2016, 20(7): 1-7.

[18] 佟文明, 侯明君, 孙鲁, 等. 基于精确子域模型的带护套转子高速永磁电机转子涡流损耗解析方法[J]. 电工技术学报, 2022, 37(16): 4047-4059.

Tong Wenming, Hou Mingjun, Sun Lu, et al. Analytical method of rotor eddy current loss for high-speed surface-mounted permanent magnet motor with rotor retaining sleeve[J]. Transactions of China Electrotechnical Society, 2022, 37(16): 4047-4059.

[19] 骆凯传, 师蔚, 张舟云. 基于温度实验的永磁同步电机损耗分离方法[J]. 电工技术学报, 2022, 37(16): 4060-4073.

Luo Kaichuan, Shi Wei, Zhang Zhouyun. Method of loss separation of permanent magnet synchronous motor based on temperature experiment[J]. Transa- ctions of China Electrotechnical Society, 2022, 37(16): 4060-4073.

[20] Chen Qixu, Liang Deliang, Jia Shaofeng, et al. Analysis of multi-phase and multi-layer factional-slot concentrated-winding on PM eddy current loss considering axial segmentation and load operation[J]. IEEE Transactions on Magnetics, 2018, 54(11): 1-6.

[21] 张磊, 高春侠. 永磁同步电机磁钢涡流损耗模型及其衡量指标[J]. 电机与控制学报, 2013, 17(7): 46-53.

Zhang Lei, Gao Chunxia. Eddy-current loss model and index for magnets of permanent magnet syn- chronous motors[J]. Electric Machines and Control, 2013, 17(7): 46-53.

[22] 唐守杰. 车用永磁电机转子涡流损耗研究与优化[D]. 上海: 上海电机学院, 2016.

[23] 曹君慈, 周柏宇, 李栋, 等. 不同磁极拓扑结构的轴向磁通永磁同步电机传热的研究[J]. 电机与控制学报, 2022, 26(5): 26-36.

Cao Junci, Zhou Boyu, Li Dong, et al. Heat transfer of axial flux permanent magnet motor with different magnetic pole topologies[J]. Electric Machines and Control, 2022, 26(5): 26-36.

[24] 刘福贵, 张建宇, 赵志刚, 等. 盘式永磁同步电机永磁体涡流损耗研究[J]. 电机与控制应用, 2017, 44(7): 13-19.

Liu Fugui, Zhang Jianyu, Zhao Zhigang, et al. Study on eddy current loss of permanent magnet for disc permanent magnet synchronous motor[J]. Electric Machines & Control Application, 2017, 44(7): 13-19.

[25] Wang Youhua, Ma Jinguang, Liu Chengcheng, et al. Reduction of magnet eddy current loss in PMSM by using partial magnet segment method[J]. IEEE Transactions on Magnetics, 2019, 55(7): 1-5.

[26] Huang Qi, Luo Ling, Zhu Liwei. Design and research of axial flux permanent magnet motor for electric vehicle[C]//2019 IEEE 3rd International Electrical and Energy Conference (CIEEC), Beijing, China, 2020: 1918-1923.

[27] 倪光正. 工程电磁场原理[M]. 北京: 高等教育出版社, 2002.

[28] 程明, 韩鹏, 杜怿. 电机气隙磁场调制统一理论及应用[M]. 北京: 机械工业出版社, 2021.

Abstract Axial flux permanent magnet motor (AFPM) has the advantages of short axial length, lightweight, high power density, and high torque density, which is widely used in electric vehicles, new energy power generation, and other fields. However, due to structural limitations, the heat dissipation of the rotor is difficult, and the eddy current loss in the permanent magnet (PM) can increase the temperature of the rotor, resulting in irreversible demagnetization risk of PM and affecting the normal operation of the motor. Therefore, three new optimization methods for the partial segmentation of PM are proposed based on the complete segmentation of PM.

Firstly, the mathematical model of eddy current loss of PM of AFPM is derived. Extending the eddy current path on the surface of PM and reducing the surface area of PM can effectively reduce the eddy current loss, which provides a theoretical basis for the proposed optimization method. Secondly, the motor’s finite element (FE) analysis model is established using the FE software. The current density distribution, eddy current loss, and anti-demagnetization ability of the PM before and after optimization are simulated. The results show that the proposed optimization method significantly reduces the eddy current loss and has little influence on the magnetic properties of the PM. Simulation results are consistent with the theoretical analysis. Besides, the appropriate number of segments and the reserved size of the PM are obtained. Then, the cutting gap of the optimized PM is modeled separately and filled with epoxy resin glue. Moreover, the mechanical strength of the PM is calculated by the FE method. Accordingly, the mechanical strength of the PM is improved, and the stress generated by the centrifugal force and the unbalanced magnetic tension do not destroy the mechanical structure of the optimized PM. Finally, the motor efficiency, PM magnetic properties, and PM temperature rise are tested through a prototype, which verifies the effectiveness of the proposed optimization method and the accuracy of theoretical analysis.

The following conclusions can be drawn: (1) The optimization effects of the intermediate retention method (IRM) and the alternating cutting method (ACM) of the PM in AFPM are consistent. Both can effectively reduce PM temperature rise, better than the surface cutting method (SCM) and similar to the complete segmentation method (CSM). Under the rated working conditions and the same number of partial segments, compared with the original PM, the reduction ratio of the average eddy current loss of IRM and ACM is about 36.8%, 13% higher than that of SCM, and 9% worse than that of the CSM. Therefore, IRM and ACM are preferred. (2) The eddy current loss of PM decreases with the number of partial segments, and the eddy current loss increases with the increase of the retention size. (3) The proposed optimization method does not affect the anti-demagnetization ability of PM at high temperatures and high currents, which has little effect on the magnetic properties of PM. (4) The epoxy resin filled in the PM gap can improve the mechanical strength of PM, and the maximum equivalent stress is far less than the yield strength. The stresses generated by centrifugal and unbalanced magnetic forces do not destroy the PM mechanical structure.

keywords:Axial flux permanent magnet motor, permanent magnet partial segmentation, eddy current loss, statics, permanent magnet temperature rise

DOI: 10.19595/j.cnki.1000-6753.tces.230671

中图分类号:TM351

江西省重大科技专项资助项目(20213AAE02016)。

收稿日期 2023-05-15

改稿日期 2023-05-30

刘细平 男,1976年生,博士,教授,研究方向为稀土永磁电机设计与控制、新能源发电技术。E-mail: liuxp211@163.com

朱治国 男,1996年生,硕士研究生,研究方向为永磁同步电机设计。E-mail: zhuzhiguozzg26@163.com(通信作者)

(编辑 崔文静)