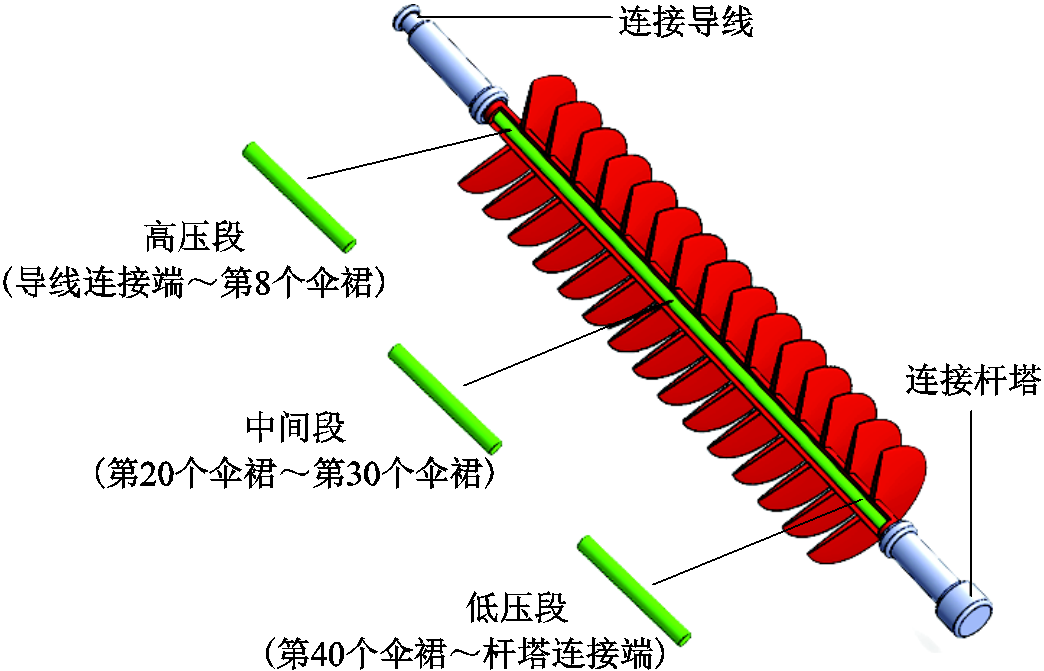

图1 芯棒取样图

Fig.1 Core rod sampling chart

摘要 复合绝缘子在输电线路中得到了大规模应用,但早期投运的复合绝缘子开始批量退役,且数量逐年增加,因此,需要有效的回收利用方法来处理退役的复合绝缘子。该文以220 kV退役复合绝缘子芯棒的高压段、中间段和低压段作为研究对象,对比了退役芯棒与新芯棒的物理、热学、电气及力学性能和微观形貌差异,并基于性能评估结果进行推广,探索了退役芯棒的再利用价值和快速性能评估手段。结果表明,退役芯棒的环氧树脂基体含量下降程度保持在1.31%以内,饱和吸湿率小于0.008%;击穿强度基本保持在20 kV/mm以上,水煮6天泄漏电流值保持在50 μA以内,具有良好的电气强度和绝缘性能;拉伸、弯曲和剪切强度分别保持在640 MPa、1 500 MPa和130 MPa以上,力学性能保持较高水平;内部纤维及树脂基体界面粘结性较好,材料孔隙率保持在1%以内,无明显大孔隙出现。总体而言,退役芯棒的整体性能良好,具有较高的回收再利用价值。研究结论对实现退役芯棒的高效回收再利用具有重要的参考价值。

关键词:退役复合绝缘子 芯棒 整体回收再利用 性能评估 再利用价值

复合绝缘子具有制作工艺简单、憎水性强等优点,有效地解决了线路外绝缘污闪问题,减轻了零值测量运维工作量,在我国电力系统中得到了广泛应用[1-2]。复合绝缘子由外护套/伞裙、内部芯棒和端部金具构成。如果合理制造、使用和维护,其使用寿命可达30~50年。但在实际复杂运行环境下,复合绝缘子硅橡胶外护套会受到包括紫外辐射、淋雨、电晕放电等多种因素的综合作用,过早地出现一系列老化现象,如表面开裂、密封退化、抗污闪性能和憎水性能下降等,导致实际使用寿命仅有10~15年[3-6]。据统计,我国在66 kV及以上电压等级中运行的复合绝缘子数量已有1 000余万支,其中400余万支已运行10年以上,进入寿命中后期,且平均每年面临退役的数量达100余万支。同时,随着超、特高压输电工程的推进,未来还将有大量复合绝缘子陆续投入运行与退役。对于退役的复合绝缘子,目前主要采用填埋、丢弃等处理方式,这不但会大量占用土地空间,造成资源浪费,而且会对环境造成较大负担。因此,如何处理退役绝缘子材料成为亟待解决的问题。

复合绝缘子内部芯棒为环氧树脂基玻璃纤维增强复合材料,由于外裹硅橡胶护套,受外界环境影响较小,退役后理论上仍具有较高的可回收再利用价值。目前针对纤维增强复合材料回收再利用的研究主要集中在风机叶片、碳纤维复合材料等方面,回收处理方式主要有机械粉碎法、热解法、化学回收法、超临界流体法和整体回收再利用[7-8]。机械粉碎法是将玻璃钢废旧料通过粉碎、研磨、筛选等方法进行处理,在不改变热固性树脂的组成成分和化学成分的前提下,应用于砂浆、沥青、混凝土等基质中,以代替部分原料或用作增强体材料[9-13]。粉碎回收所得的纤维表面含有较多的树脂残余,纤维性能相比原丝有所下降,导致使用该方法的产品回收经济价值较低。热解法可分为高温热解法、流化床辅助热解法和能量回收法[14-16]。高温热解法是在特定反应器中,将温度升高到450~550℃,使有机物质被分解成气体或液体,从而回收内部纤维。流化床辅助热解法是指采用硅砂床,利用空气或氮气的热气流进行流化,完成上述过程。能量回收法是将加热所产生的高热值液体和气体收集起来,用作不同制造步骤的燃料。但热解法会对纤维表面造成损伤,降低内部纤维的强度,需要额外的处理方法来降低纤维表面损伤;能量回收法会产生有毒气体及浓烟,需要额外处理,带来资源和环境的双重不利影响。此外,由于绝缘子芯棒中环氧树脂含量较低,导致能量回收法效率较低。化学回收法是指利用溶剂(酸、碱或醇类)的溶解性能,快速持续地降解环氧树脂基体,在较低温度下即可得到环氧树脂低聚物或高质量纤维,用于回收再利用[17]。超临界流体法则是利用高温、高压环境下流体卓越的传质性能和分解能力,使复合材料中的树脂基体降解为树脂单体分子或其他化学分子,从而回收得到高质量的纤维[18]。但由于绝缘子芯棒中玻璃纤维占比达到80%以上,回收再利用价值较低,极大地限制了化学回收法和超临界流体法的应用推广。

整体回收再利用是指对退役芯棒进行切割、测试,根据性能和尺寸,将其再利用于低电压绝缘子芯棒、绝缘拉杆或工程用锚杆等场合,具有成本低、能耗低、工艺简单及回收利用率高等诸多优点。采用整体再利用的回收方式更为经济,且能最大程度地体现其再利用价值。但在实际应用之前,需要详细地评估其性能和剩余使用价值。

本文针对河北南网退役复合绝缘子,重点评估其内部芯棒的物理、热学、电气和力学性能,并基于性能评估结果和微观形貌分析,提出芯棒性能的快速评估方法,讨论芯棒的再利用价值,以促进退役绝缘子芯棒的高值化再利用。

本文试验所用样品为河北南网不同地区220 kV退役复合绝缘子,运行年限为12~15年。选取外观检查没有明显缺陷的绝缘子,并剥除其外部硅橡胶护套获得内部芯棒。芯棒取样图如图1所示。另选取220 kV和110 kV新复合绝缘子芯棒作为对照。其中退役芯棒与220 kV新芯棒为相同厂家的产品,与110 kV新芯棒为不同厂家相同配方及工艺的产品。测试样品部分参数见表1。

图1 芯棒取样图

Fig.1 Core rod sampling chart

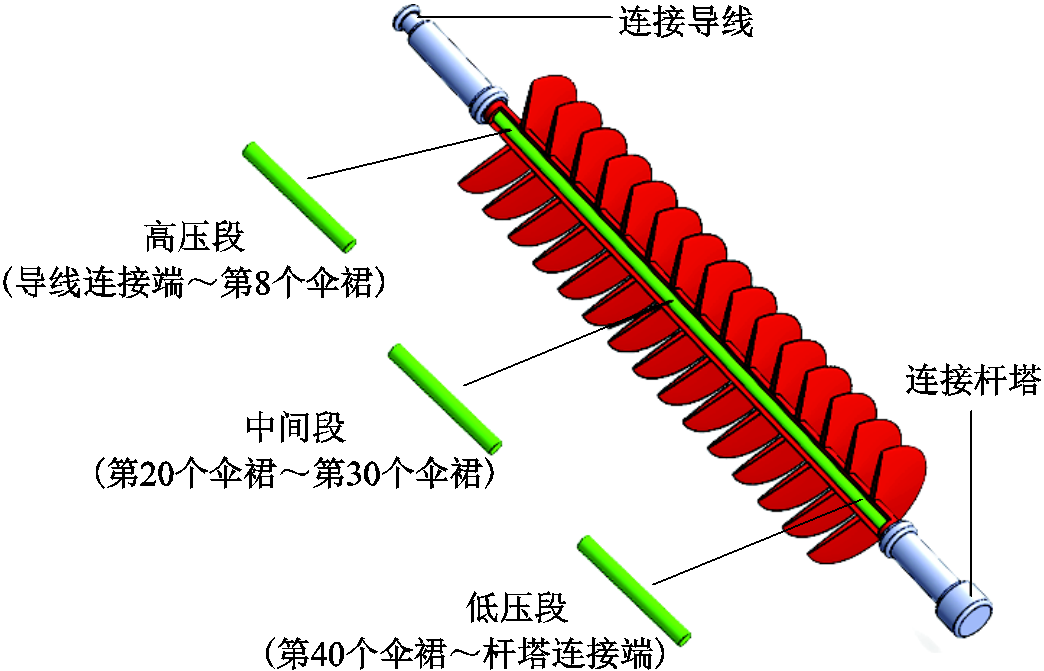

表1 测试样品部分参数

Tab.1 Several parameters of test samples

地区编号位置样品运行年限抽样数量直径/mm —A1—110 kV新芯棒0218 A2220 kV新芯棒2 BB1高压段220 kV退役芯棒15218 B2中间段2 B3低压段2 CC1高压段220 kV退役芯棒13218 C2中间段2 C3低压段2 DD1高压段220 kV退役芯棒12218 D2中间段2 D3低压段2

1.2.1 吸湿率

根据DL/T 1580—2016《交、直流棒形悬式复合绝缘子用芯棒技术规范》,截取长度为50 mm的芯棒样品,共6支。试验前放入烘箱50℃干燥24 h,取出冷却至室温,利用天平称取干燥试样的质量。然后将干燥试样在去离子水中浸泡,每隔一定时间后取出试样,擦干称量,记录吸湿率。连续测量72 h,取样品的平均值用于评估对应芯棒的吸湿率变化。

1.2.2 染料渗透

染料渗透试验能快捷地检查出界面结合不紧等隐蔽性较高的缺陷。依照DL/T 1580—2016标准要求,截取长度为10 mm的芯棒样品,纤维垂直放入玻璃容器内,置于一层直径相同的钢球上。染色液为含1%紫罗兰色次甲基染料的乙醇溶液,会在毛细作用下穿过样品可能存在的缺陷通道。

1.2.3 热重分析

热重分析通过芯棒质量损失与温度的变化关系反映内部材料的热稳定性和组成成分。采用热重分析仪进行测试,取10 mg芯棒样块在氮气气氛下,以10℃/min的升温速率对样块进行加热,温度从25℃升高到800℃。

1.3.1 击穿强度

由于芯棒用于电气绝缘件,对其击穿强度的测试尤为重要。依照DL/T 1580—2016标准要求,截取长度为1 mm的芯棒样品,共10支。试验电极为球形电极,升压速率为2 kV/s,记录其击穿电压值。为防止试验过程中发生沿面闪络,将试样及电极浸没在绝缘油中,并利用威布尔分布对结果进行统计分析。

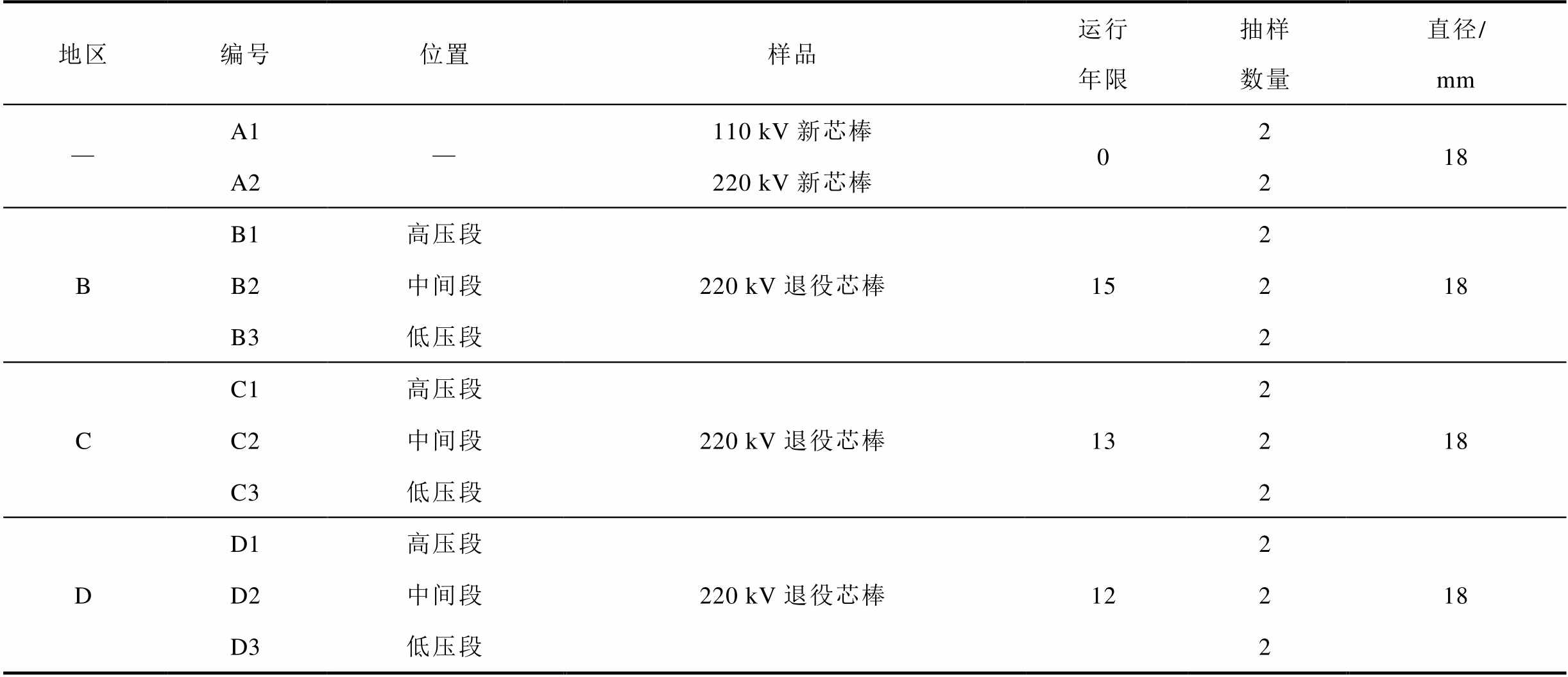

1.3.2 泄漏电流

为评估芯棒在湿热条件下的耐劣化性能,依照DL/T 1580—2016标准要求,截取长度为30 mm的芯棒样品,共6支。放入0.1% NaCl溶液中煮沸,每隔一定时间后取出并放入自来水中冷却15 min,擦干表面置入两电极之间,并用屏蔽电极屏蔽表面电流,如图2所示。试验电压以1 kV/s的速度均匀升至12 kV,之后维持1 min,利用数字万用表(DM-3068,Rigol技术有限公司)测量流过芯棒内部的泄漏电流。

图2 电气性能试验示意图

Fig.2 The test of electric performance

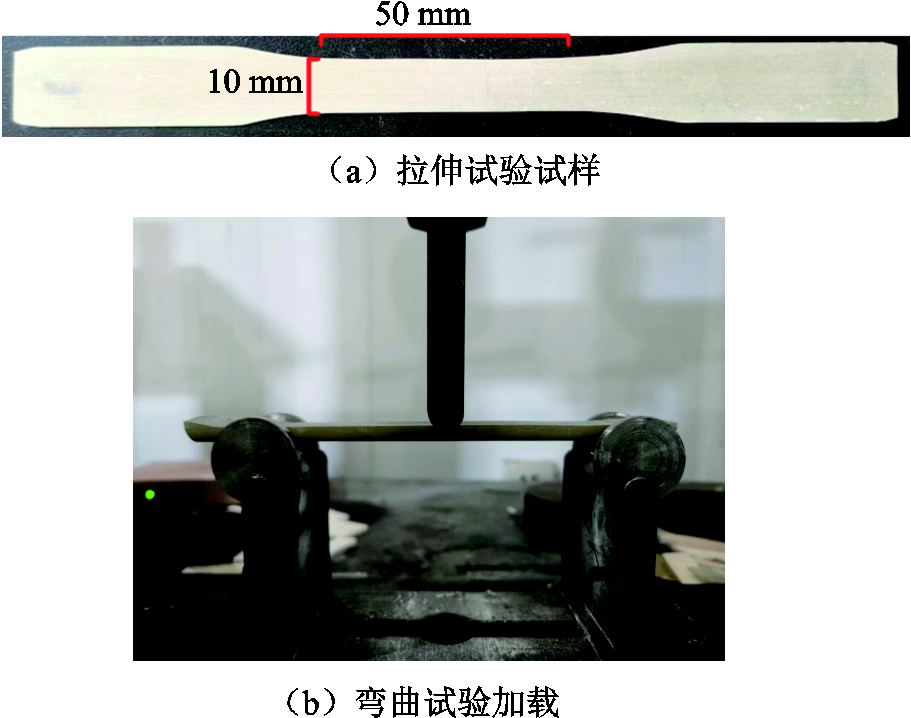

芯棒在复合绝缘子内部主要起绝缘和承载作用,对其力学强度的考核同样关键。力学性能采用电子万能试验机(瑞克斯LDW)进行测试。芯棒拉伸、弯曲和剪切强度参照GB/T 1447—2016《纤维增强塑料拉伸性能试验方法》和GB/T 13096.0—2008《拉挤玻璃纤维增强塑料杆力学性能试验方法》,对芯棒样品进行切割。拉伸试样取哑铃型试样,如图3a所示,中间工作段尺寸为50 mm×10 mm×1 mm(长×宽×厚);弯曲试样取半圆柱体样品,厚度为6 mm,跨距为120 mm,加载方式如图3b所示;剪切试样尺寸为50 mm×15 mm×3 mm(长×宽×厚)。力学试样载荷施加速度为2 mm/min。

图3 力学性能试验

Fig.3 The test of mechanical performance

为分析芯棒内部的微观形貌和孔隙结构,对剪切后的样品断面进行喷金处理,采用EM-30扫描电子显微镜进行观察;利用高分辨率三维显微计算机断层扫描设备(nanoVoxel-3000,三英精密仪器有限公司)对芯棒样品进行逐层扫描,分辨率为500 nm。

本文首先将B地区退役芯棒的不同位置与新芯棒进行对比,重点分析其性能变化和微观形貌情况,进而对不同地区退役芯棒进行综合性能评估,探索具有普遍应用价值的性能评估手段。

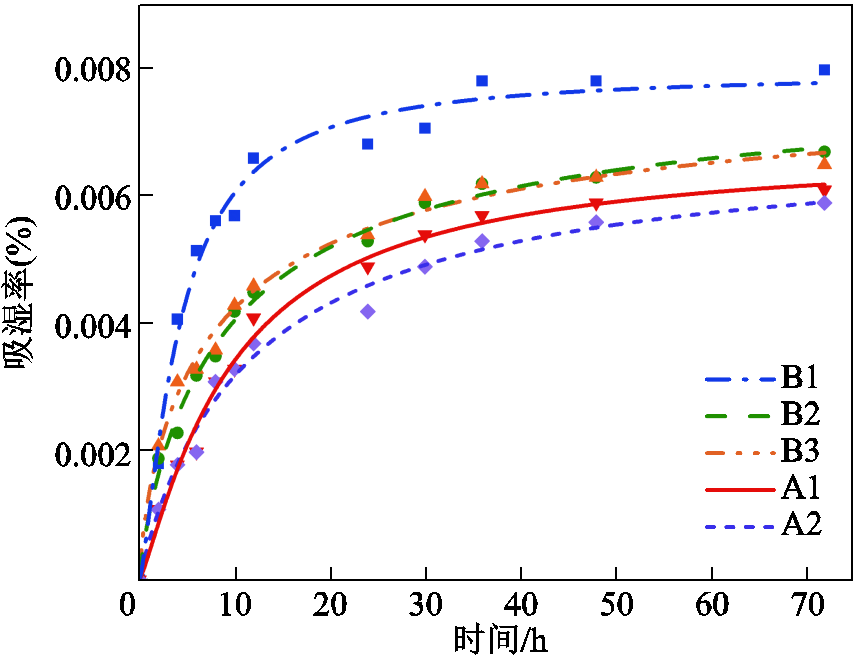

2.1.1 吸湿率

基于Langmuir扩散模型对复合绝缘子芯棒吸湿试验数据进行拟合,结果如图4所示。样品的吸湿率主要分为0~24 h与24~72 h两部分。芯棒样品在0~24 h处于干燥状态,内外含水量差异较大,此过程中水分主要填充材料内部大孔隙,造成吸湿率随时间增加而明显增大;24~72 h芯棒含水量逐渐趋于饱和,这一过程中水分转而进入内部毛细孔,造成吸湿速度上升减慢。另外,芯棒样品24 h的吸湿率可达到饱和吸湿率的80%以上,足以表征芯棒的吸湿性能。结果表明,退役芯棒高压段、中间段和低压段的样品24 h吸湿率分别为6.8×10-3%、5.3×10-3%和5.6×10-3%,相比于新芯棒有所提高。但吸湿率绝对值仍很小,即使达到饱和吸湿率,其数值仍小于0.008%,保持在芯棒标准要求的0.05%以内。

图4 芯棒吸湿率变化曲线

Fig.4 Water absorption curves of core rod

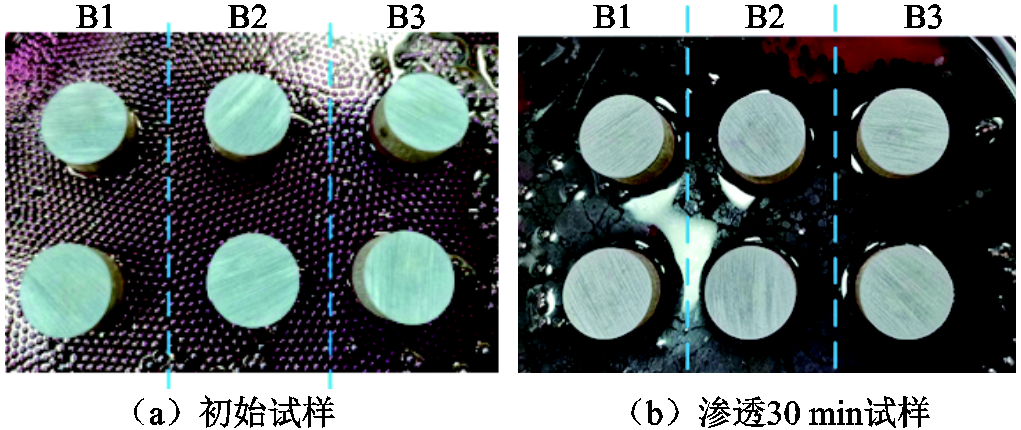

2.1.2 染料渗透

对退役芯棒进行染料渗透试验,结果如图5所示。可以发现,经过30 min的染料渗透过程后,芯棒各段均无贯穿渗透现象,证明树脂基体整体性能良好,不存在大孔隙,或孔隙并未延伸到试样长度大小。

图5 染料渗透试验

Fig.5 Dye penetration test

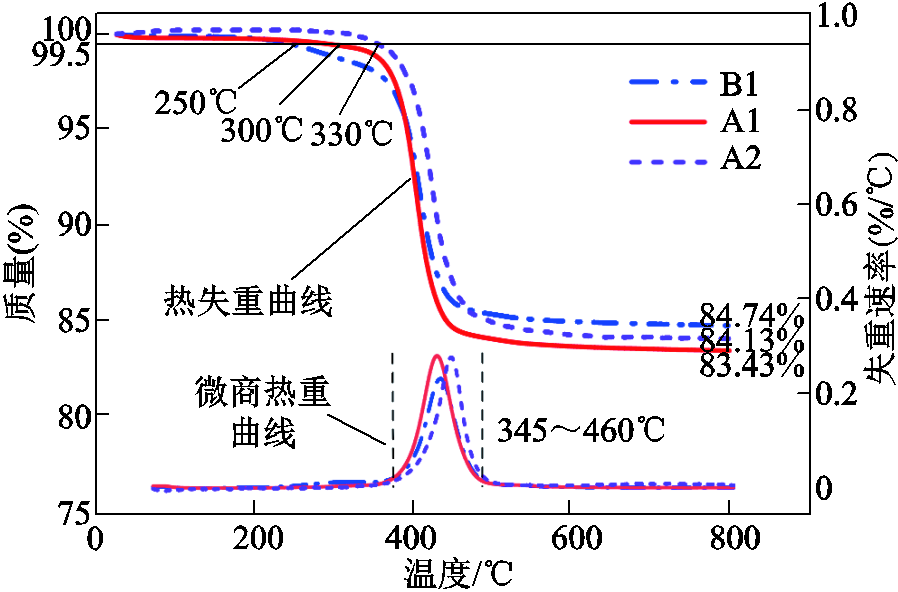

2.1.3 热重分析

为进一步探索退役芯棒的环氧树脂基体劣化情况,测试得到退役芯棒和新芯棒的热失重曲线和微商热重曲线如图6所示。芯棒的基体性能可以由初始失重温度T0和最终失重量Wt来表征。T0指材料失去0.5%质量时的温度,T0越大,则芯棒热稳定性越高;Wt表征环氧树脂基体的降解程度,Wt越大,则芯棒中环氧树脂的含量越小。结果表明,220 kV新芯棒、110 kV新芯棒和退役芯棒的T0分别为330℃、300℃和250℃,表明退役芯棒的热稳定性略低于新芯棒。同时,新芯棒和退役芯棒的失重速率峰相近,均发生在345~460℃之间,由于玻璃纤维的热解温度远高于试验温度区间,故345~460℃的失重速率峰主要是环氧树脂基体发生热解。达到800℃时,芯棒质量逐渐趋于稳定,树脂基体被消耗殆尽。最终,220 kV新芯棒的Wt为15.87%、110 kV新芯棒的Wt为16.57%,而退役芯棒的Wt为15.26%,退役芯棒环氧树脂含量相比新芯棒差别不大。可以看出,退役芯棒经过长期挂网运行,基体的热稳定性略有降低,在升温过程中会首先发生低分子环氧树脂的挥发[19]。但退役芯棒环氧树脂含量的下降程度保持在1.31%以内,且失重速率区域与新芯棒相近,基体性能未表现出明显差别。

图6 芯棒样品的热失重和微商热重曲线

Fig.6 TGA and DTG curves of core rod samples

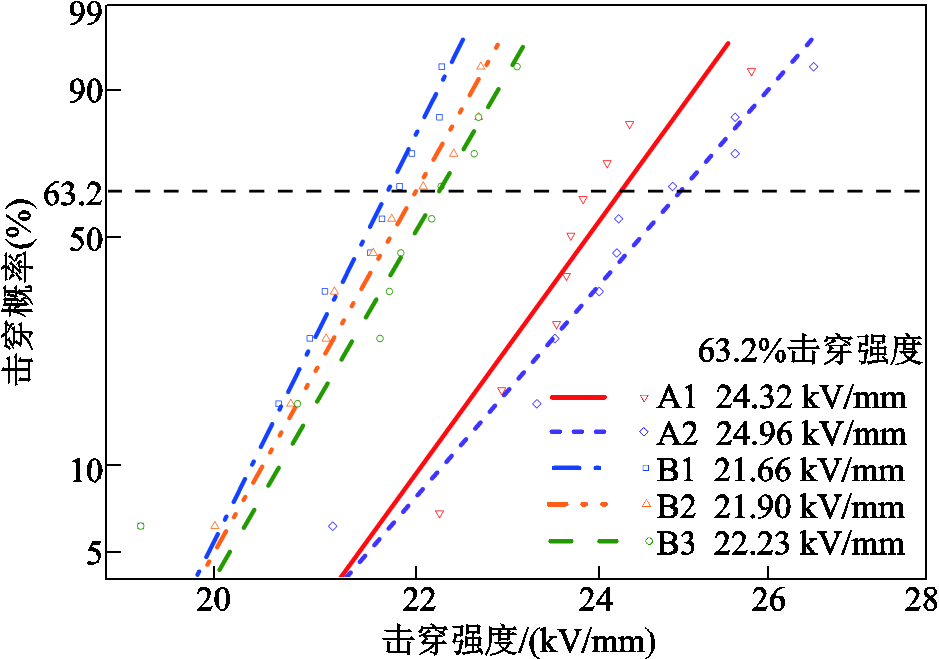

2.2.1 击穿强度

威布尔拟合曲线能够估算出不同位置芯棒的击穿概率,得到芯棒样品的击穿强度如图7所示。退役芯棒的拟合曲线均位于新芯棒的左侧,整体击穿强度略有下降。比较击穿概率为63.2%的击穿强度值发现,新芯棒A1为24.32 kV/mm,A2为24.96 kV/mm;而退役芯棒高压段为21.66 kV/mm,中间段为21.90 kV/mm,低压段为22.23 kV/mm,与新芯棒相比下降范围在15%以内,说明长期运行工况一定程度地影响了芯棒的内部结构,造成击穿强度的下降。然而,退役芯棒的击穿强度基本保持在20 kV/mm以上,远高于标准要求的3 kV/mm,且整体分散性较小,各位置击穿强度相差不大,电气强度保持良好。

图7 芯棒样品的击穿强度

Fig.7 The test of core rod breakdown strength

2.2.2 泄漏电流

图8展示了芯棒样品水煮试验过程中的泄漏电流变化曲线。可以发现,初始状态下,退役芯棒样品泄漏电流值略高于新芯棒,但相差不大,均保持较低水平;水煮1~4天时泄漏电流上升程度不明显,差异较小;第4天时退役芯棒泄漏电流值均保持在35 μA以内,尤其是中间段和低压段芯棒,泄漏电流值分别为28.60 μA和29.79 μA,保持在30 μA以内,与新芯棒相比上升程度不明显,体现出较高的绝缘性能;4~6天时泄漏电流值呈现逐渐加快的上升趋势,此时绝缘性能受到破坏;但第6天时退役芯棒高压段、中间段、低压段在加压过程中均未发生击穿,泄漏电流值分别为37.06 μA、33.79 μA、31.78 μA,均保持在40 μA以内,且相比各初始状态仅上升了47.00%、35.98%、24.19%,展现出良好的耐湿热性能。总体而言,退役芯棒内部基体在水煮过程中仍保持较好的绝缘性能,具有资源化利用价值,比如其仍满足复合绝缘子等电气绝缘件的标准要求值(小于50 μA)。

图8 芯棒样品的泄漏电流

Fig.8 The test of core rod leakage current

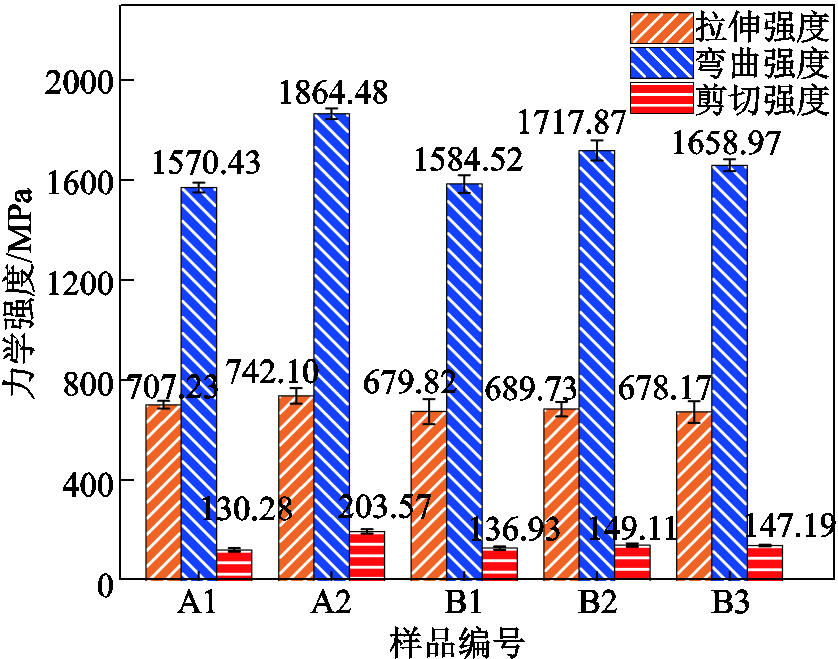

针对芯棒样品的力学性能测试结果如图9所示。可以发现,退役芯棒与新芯棒相比,其力学性能相差不大。其中,退役芯棒高压段、中间段、低压段拉伸强度分别达到679.82、689.73、678.17 MPa,最小值保持在670 MPa以上,相比新芯棒仅略有下降,下降程度保持在10%以内,表明芯棒的拉伸强度未受到导线长期张力作用的明显影响,仍然保持较高水平。同时,退役芯棒的弯曲强度基本保持在1 500 MPa以上,剪切强度保持在135 MPa以上,相比同厂家的220 kV新芯棒略有下降,但高于110 kV新芯棒,且满足弯曲强度不小于900 MPa、剪切强度不小于35 MPa的技术规范。表明退役芯棒树脂基体和纤维束的承载性能保持良好,界面强度较高,并未受到较大破坏。整体仍具有应用于低电压等级新芯棒的潜在能力,或可用于其他起承载作用的非电气领域。

图9 芯棒样品的力学性能

Fig.9 The test of core rod mechanical performance

界面粘结能力是影响芯棒力学性能变化的因素之一。为探究芯棒内部纤维束和树脂基体的粘结情况,本文对样品剪切后的断面进行扫描电镜分析,结果如图10所示。可以发现,退役芯棒的纤维排布整齐,纤维上树脂残留量较大,表明其界面具有良好的粘结性;与新芯棒相比其树脂含量的少量下降并未在微观形貌上展现出明显差异。另外,退役芯棒的部分区域出现锯齿状树脂和断裂的玻璃纤维。这是由于芯棒仍保持良好的界面强度,在承载破坏时树脂基体吸收了大量的断裂能量,导致树脂起皱、产生锯齿状碎片,并充分发挥了纤维强度[20]。这也是退役芯棒仍能保持较高力学承载能力的原因。

图10 芯棒样品的扫描电镜结果

Fig.10 SEM results of core rod samples

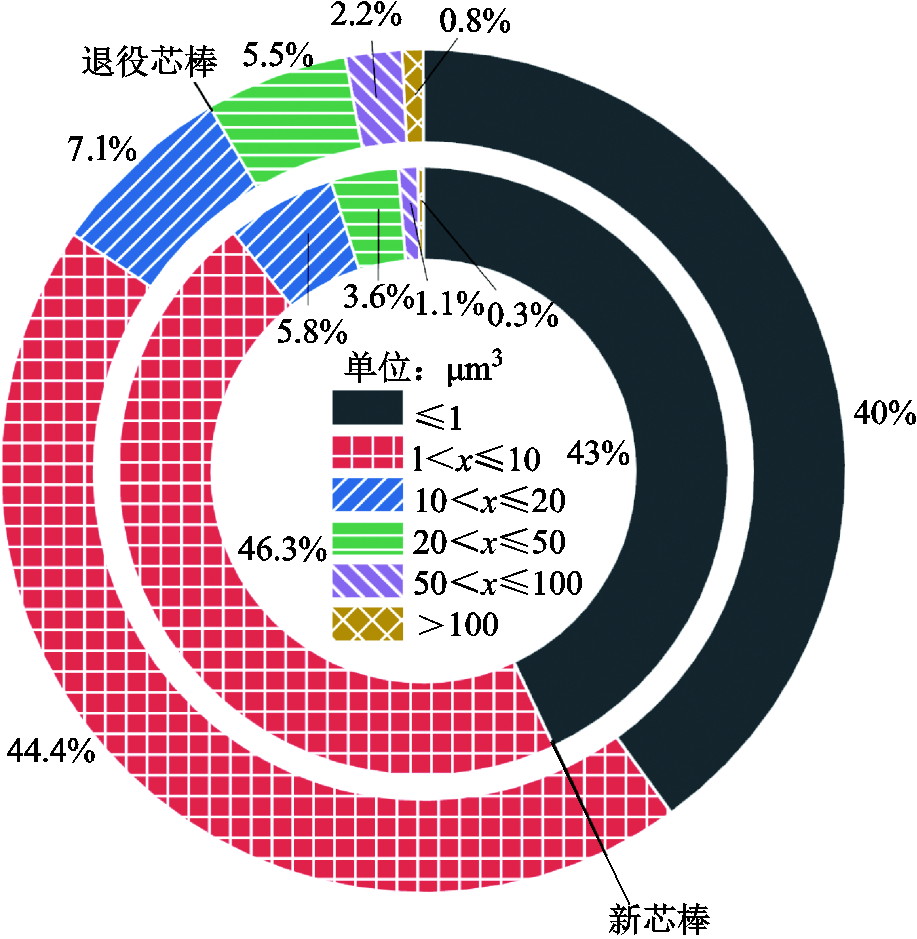

由于纤维与树脂界面存在大量μm级别的孔隙特征,研究材料内部孔隙率对于表征其微观结构具有重要意义。新芯棒样品的计算机断层扫描重构图像如图11a所示,其中颜色较浅的区域为玻璃纤维,而颜色较深的区域为树脂基体夹杂着孔隙[21]。可以看出,玻璃纤维和环氧树脂之间存在一个明显的边界,但是孔隙区域需要根据灰度值的比例来确定,本文孔隙区域的阈值被定义为环氧树脂最大灰度值的5%。

图11 芯棒样品的三维重构图像

Fig.11 3D reconstructed images of the core rod samples

图11b和图11c分别展示了新芯棒和退役芯棒样品区域内的孔隙结构分布情况。可以发现,新芯棒的孔隙一般较小,且零星分布在基体中,很少成片连接在一起,这可能是由于制造过程中,气泡未能及时排出所致;而退役芯棒孔隙主要沿着轴向纤维与树脂的交界面分布,局部小孔隙易连接成片,形成贯通的较大孔隙。统计结果显示,新芯棒孔隙体积占总体积的0.206%,而退役芯棒则为0.869%。表明随着运行年限的增加,退役芯棒中孔隙率会有所上升,这是造成退役芯棒的吸湿率增加的因素之一,但整体孔隙率保持在1%以内,使芯棒吸湿率上升变化不明显。

绝缘固化物在承受电压作用时,其内部存在的孔隙的电场强度会远大于介质本身的电场强度,而孔隙本身耐电强度较小,导致在介质发生击穿之前,孔隙内最先有局部放电发生,从而促进了介质整体的击穿过程,故退役芯棒击穿强度的下降在某种程度上取决于较多孔隙处的放电[22-23]。但芯棒整体孔隙率较低,且孔隙分散在整个树脂空间中,所造成的微弱的局部放电并不会轻易导致芯棒整体发生击穿。在未形成贯穿性大孔隙之前,芯棒整体击穿强度不会显著下降。这是退役芯棒依然保持较高击穿强度的原因。

另外,长时间水煮会使得水分子在材料内微观界面及缺陷处充分渗透扩散,从而使绝缘性能降低。一方面,材料内部的孔隙等缺陷加速了水分渗透,为水分的入侵和储存提供路径和场所;另一方面,高温下入侵的水分会在界面处发生水解反应导致界面侵蚀,促进孔隙的形成和扩大,易使树脂基体内的小孔隙连接成片[24-27]。因此,退役芯棒中较高的孔隙率造成其泄漏电流值的上升幅度大于新芯棒。但退役芯棒界面强度较高,孔隙率保持较低水平,使得基体具有良好的耐湿热水解能力。这是退役芯棒在加压过程中依然保持较低泄漏电流值、未发生击穿的原因。

为进一步分析芯棒样品中的孔隙分布规律,图12展示了芯棒样品内部不同体积的孔隙占比。可以发现,两种芯棒样品的孔隙分布相似,孔隙体积x大多分布在小于1 μm3或在1~10 μm3之间。本文将小于或等于10 μm3的孔隙定义为小孔隙,这些孔隙对芯棒性能影响较小。新芯棒的小孔隙占比为89.3%,而退役芯棒为84.4%,仅减少了4.9百分点;对于10~20 μm3、20~50 μm3、50~100 μm3和大于100 μm3四种较大孔隙的占比,分别比新芯棒仅高出1.3百分点、1.9百分点、1.1百分点和0.5百分点。由此看出,退役芯棒中的大孔隙比例虽有所增加,但依然以小孔隙为主。这些小孔隙更多是独立分布在树脂基体中,对芯棒整体性能影响不大,依然可以满足实际运行需求。

图12 芯棒样品的孔隙体积占比

Fig.12 Percentage of pore volume of core rod samples

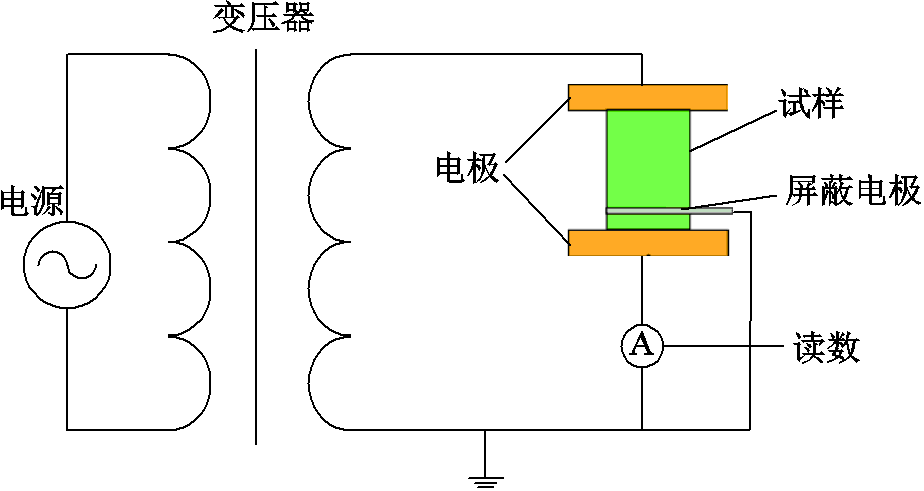

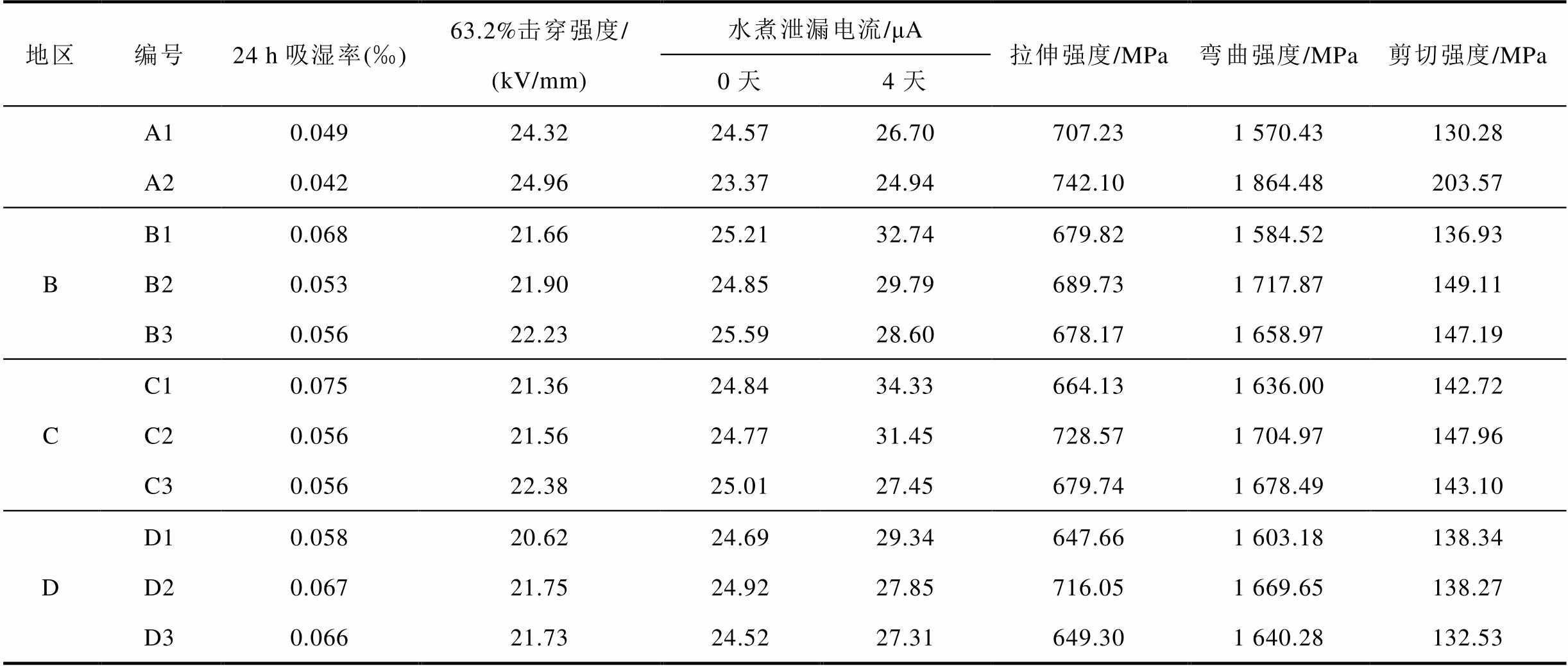

退役芯棒的综合性能评估结果见表2。可以发现,不同地区和运行年限的退役芯棒性能与新芯棒相比,未表现出明显差异。整体吸湿率均远低于标准要求的0.05%;击穿强度基本保持在20 kV/mm以上,泄漏电流值保持在50 μA以内,具有较高的电气强度和绝缘性能;拉伸、弯曲和剪切强度分别保持在640 MPa、1 500 MPa和130 MPa以上,相比110 kV新芯棒仅拉伸强度略有下降,弯曲强度和剪切强度仍呈现较高水平,可满足作为低电压等级复合绝缘子芯棒的要求。综合来看,退役复合绝缘子芯棒仍具有较高的再利用价值。

表2 退役芯棒性能测试结果

Tab.2 Performance test results of retired core rods

地区编号24 h吸湿率(‰)63.2%击穿强度/ (kV/mm)水煮泄漏电流/μA拉伸强度/MPa弯曲强度/MPa剪切强度/MPa 0天4天 A10.04924.3224.5726.70707.231 570.43130.28 A20.04224.9623.3724.94742.101 864.48203.57 BB10.06821.6625.2132.74679.821 584.52136.93 B20.05321.9024.8529.79689.731 717.87149.11 B30.05622.2325.5928.60678.171 658.97147.19 CC10.07521.3624.84 34.33 664.13 1 636.00 142.72 C20.05621.5624.77 31.45 728.57 1 704.97 147.96 C30.05622.3825.01 27.45 679.74 1 678.49 143.10 DD10.05820.6224.6929.34647.66 1 603.18 138.34 D20.06721.7524.9227.85716.05 1 669.65138.27 D30.06621.7324.5227.31649.30 1 640.28 132.53

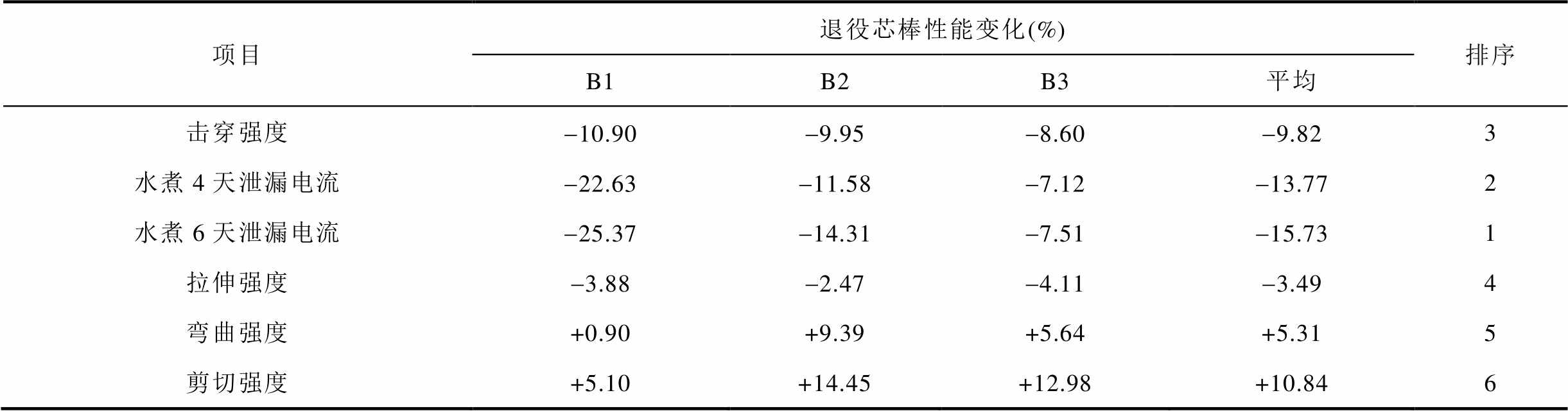

考虑到依次比较芯棒理化、电气和力学三方面性能的过程较为繁琐,本文综合评估了B地区220 kV退役芯棒相比110 kV新芯棒的性能变化情况,并进行排序,筛选出性能劣化程度较大的项目,以探索对退役芯棒回收再利用价值快速有效的评估方法。

针对地区B的退役芯棒性能排序结果见表3。由于退役芯棒物理性能远高于标准要求,故重点针对电气和力学性能进行分析。可以看出,不同性能测试项目的灵敏度不同。其中,电气性能的下降最为明显,而力学性能相对保持良好。因此,对复合绝缘子芯棒的性能评估,应首先从外观入手,观察硅橡胶外护套的完整性和芯棒的表面情况,快速筛选掉具有明显缺陷的芯棒;然后,若将其再利用于芯棒等电气绝缘件,则进行击穿强度、泄漏电流等电气性能测试,快速有效地确定芯棒的回收再利用价值;最后,若再将其利用于非电气的支撑承载件,则进行力学性能测试,以快速确定芯棒的整体性能。结合表2的性能评估结果,证明该方法具有普遍性,对于推广芯棒整体再利用的回收处理方法、实现退役芯棒的资源化利用具有重要意义。

表3 退役芯棒性能变化情况

Tab.3 Changes in performance of retired core rods

项目退役芯棒性能变化(%)排序 B1B2B3平均 击穿强度-10.90-9.95-8.60-9.823 水煮4天泄漏电流-22.63-11.58-7.12-13.772 水煮6天泄漏电流-25.37-14.31-7.51-15.731 拉伸强度-3.88-2.47-4.11-3.494 弯曲强度+0.90+9.39+5.64+5.315 剪切强度+5.10+14.45+12.98+10.846

退役芯棒击穿强度和泄漏电流变化较小,展现出优良的电气强度和绝缘性能。因此,优先考虑再利用于复合绝缘子、绝缘拉杆等电气绝缘件,可以充分发挥其绝缘性能,具有较高的使用价值。特别是退役芯棒整体性能基本满足芯棒技术规范要求,可以用于低电压等级(35~110 kV)下的复合绝缘子芯棒,该种方式成本低、效率高,且处理过程基本无能量损耗,是目前价值最高的一种整体回收再利用途径。在实际工程应用中,可在复合绝缘子退役时截去连接金具或部分高压段芯棒,避免退役芯棒在同电压等级的复用,并对内部芯棒抽样检测,评估其性能劣化程度和再利用价值,满足要求后才可以复用到低电压等级绝缘子芯棒。

退役芯棒拉伸、弯曲和剪切强度较高,具有良好的力学承载能力,可以考虑整体再利用于建筑工程、交通运输、体育器械、文创产品等非电气领域,例如用作岩土工程锚固用锚杆,或代替钢筋用于混凝土结构中,以充分发挥其较强的力学性能。

另外,对比表2和表3中退役芯棒不同区域的性能差别可发现,芯棒高压段性能下降最为严重,而中间段和低压段的性能下降较小。造成这种现象的原因是复合绝缘子连接导线端(高压段)的电场强度相对偏高,更易形成电晕放电等现象,促进硅橡胶外护套的老化劣化,导致端部密封不良、芯棒与护套界面粘结性下降等问题。现有研究表明[28-31],水分易沿着外护套裂纹、缝隙等薄弱环节入侵到绝缘子内部,并积聚在杆壳之间界面缺陷造成的微孔中,与芯棒基体发生缓慢水解和离子交换,是芯棒降解的重要因素。同时,在微电流作用下,水分子会反复冲撞芯棒,加速环氧树脂含量的减少,从而加剧杆壳界面与芯棒内部微孔的形成和扩大。另一方面,孔隙造成的尖端易在复合绝缘子内部造成电场集中,从而诱发局部放电。长期局部放电易引起绝缘子发热,加速硅橡胶外护套的劣化和环氧树脂基体的氧化分解,出现更多μm尺寸的孔洞,并降低树脂与纤维的界面强度,对整体电气和力学性能造成影响,导致退役芯棒高压段性能的衰减[32]。但芯棒的降解是从高压部分向低压部分逐渐发展的,对中间段和低压段的芯棒性能影响不大,故芯棒整体再利用时可以优先采用中间段和低压段部分。

本文针对220 kV退役复合绝缘子芯棒,将其分为高压段、中间段、低压段三部分开展了物理、热学、电气和力学性能评估,并与新芯棒进行对比,得出以下结论:

1)退役芯棒环氧树脂基体含量下降程度在1.31%以内,基体降解会导致内部形成孔隙,但芯棒整体孔隙率小于1%,无明显大孔隙出现;饱和吸湿率保持在0.008%以内,染料渗透过程中未出现贯穿渗透现象。

2)退役芯棒击穿强度基本保持在20 kV/mm以上,水煮后泄漏电流保持在50 μA以内,电气强度和绝缘性能表现良好,可直接用于低电压等级的复合绝缘子芯棒,是目前价值最高的整体回收再利用方式。另外,对芯棒的电气性能的考验最为严格,可以将样品的击穿强度和泄漏电流作为快速评估再利用价值的主要手段。

3)退役芯棒内部的玻璃纤维束和树脂基体承载性能良好,界面强度较高,整体具有较高的拉伸、弯曲和剪切强度,保持良好的力学性能。可以作为支撑承载件,整体再利用于其他非电气领域。

4)复合绝缘子进行挂网运行时,应更多注意外护套的完整性及端部密封性,尤其是芯棒的高压端,有利于维持芯棒的整体性能,延长使用寿命。

参考文献

[1] 巢亚锋, 高俊伟, 岳一石, 等. 湖南电网复合绝缘子带电自然积污特性[J]. 高电压技术, 2018, 44(9): 2799-2806. Chao Yafeng, Gao Junwei, Yue Yishi, et al. Natural pollution accumulation characteristics of composite insulators for overhead transmission lines in Hunan power grid[J]. High Voltage Engineering, 2018, 44(9): 2799-2806.

[2] Cheng Li, Shao Shanfeng, Zhang Sida, et al. Research on the long-time operation performance of composite insulator shed hydrophobicity under hydrothermal conditions[J]. High Voltage, 2018, 3(1): 67-72.

[3] 梁曦东, 高岩峰, 王家福, 等. 中国硅橡胶复合绝缘子快速发展历程[J]. 高电压技术, 2016, 42(9): 2888-2896. Liang Xidong, Gao Yanfeng, Wang Jiafu, et al. Rapid development of silicone rubber composite insulator in China[J]. High Voltage Engineering, 2016, 42(9): 2888-2896.

[4] 周远翔, 张征辉, 张云霄, 等. 热-力联合老化对硅橡胶交联网络及力学和耐电特性的影响[J]. 电工技术学报, 2022, 37(17): 4474-4486. Zhou Yuanxiang, Zhang Zhenghui, Zhang Yunxiao, et al. The effect of combined thermal-mechanical aging on the cross-linking network and mechanical and electrical properties of silicone rubber[J]. Transactions of China Electrotechnical Society, 2022, 37(17): 4474-4486.

[5] 张志劲, 张翼, 蒋兴良, 等. 自然环境不同年限复合绝缘子硅橡胶材料老化特性表征方法研究[J]. 电工技术学报, 2020, 35(6): 1368-1376. Zhang Zhijin, Zhang Yi, Jiang Xingliang, et al. Study on aging characterization methods of composite insulators aging in natural environment for different years[J]. Transactions of China Electrotechnical Society, 2020, 35(6): 1368-1376.

[6] Chen Rongxin, Cheng Li, Liu Yunfan, et al. Synthesis of high-purity mesoporous nanosilica microspheres from retired composite insulators based on orthogonal experiment[J]. High Voltage, 2022, 7(6): 1111-1122.

[7] Jensen J P, Skelton K. Wind turbine blade recycling: experiences, challenges and possibilities in a circular economy[J]. Renewable and Sustainable Energy Reviews, 2018, 97: 165-176.

[8] Ahmed H U, Faraj R H, Hilal N, et al. Use of recycled fibers in concrete composites: a systematic comprehensive review[J]. Composites Part B: Engineering, 2021, 215: 108769.

[9] Rahimizadeh A, Tahir M, Fayazbakhsh K, et al. Tensile properties and interfacial shear strength of recycled fibers from wind turbine waste[J]. Composites Part A: Applied Science and Manufacturing, 2020, 131: 105786.

[10] Yu Kai, Shi Qian, Dunn M L, et al. Carbon fiber reinforced thermoset composite with near 100% recyclability[J]. Advanced Functional Materials, 2016, 26(33): 6098-6106.

[11] Yang Qilin, Hong Bin, Lin Jiao, et al. Study on the reinforcement effect and the underlying mechanisms of a bitumen reinforced with recycled glass fiber chips[J]. Journal of Cleaner Production, 2020, 251: 119768.

[12] Farinha C B, de Brito J, Veiga R. Assessment of glass fibre reinforced polymer waste reuse as filler in mortars[J]. Journal of Cleaner Production, 2019, 210: 1579-1594.

[13] Zhou Boyu, Zhang Mo, Wang Li, et al. Experimental study on mechanical property and microstructure of cement mortar reinforced with elaborately recycled GFRP fiber[J]. Cement and Concrete Composites, 2021, 117: 103908.

[14] Rani M, Choudhary P, Krishnan V, et al. A review on recycling and reuse methods for carbon fiber/glass fiber composites waste from wind turbine blades[J]. Composites Part B: Engineering, 2021, 215: 108768.

[15] Naqvi S R, Prabhakara H M, Bramer E A, et al. A critical review on recycling of end-of-life carbon fibre/glass fibre reinforced composites waste using pyrolysis towards a circular economy[J]. Resources, Conservation and Recycling, 2018, 136: 118-129.

[16] Utekar S, V K S, More N, et al. Comprehensive study of recycling of thermosetting polymer composites-driving force, challenges and methods[J]. Composites Part B: Engineering, 2021, 207: 108596.

[17] Mu Quanyi, An Le, Hu Zhiqiang, et al. Fast and sustainable recycling of epoxy and composites using mixed solvents[J]. Polymer Degradation and Stability, 2022, 199: 109895.

[18] 郭强, 徐恒元, 何凯, 等. 树脂基复合材料废弃物回收再利用现状及发展趋势[J]. 材料导报, 2019, 33(增刊2): 634-638. Guo Qiang, Xu Hengyuan, He Kai, et al. Recycling status and development trend of resin matrix composites wastes[J]. Materials Reports, 2019, 33(S2): 634-638.

[19] Liu Yunpeng, Wang Wanxian, Liu Hechen, et al. Blending modification of alicyclic resin and bisphenol A epoxy resin to enhance salt aging resistance for composite core rods[J]. Polymers, 2022, 14(12): 2394.

[20] Liu Yunpeng, Zhang Mingjia, Liu Hechen, et al. Properties of basalt fiber core rods and their application in composite cross arms of a power distribution network[J]. Polymers, 2022, 14(12): 2443.

[21] Zhang Sida, Cheng Li, Liu Yunfan, et al. Study on the detection method of holes in composite insulator rods[J]. High Voltage, 2021, 6(5): 873-880.

[22] Gao Yanfeng, Liang Xidong, Bao Weining, et al. Degradation characteristics of epoxy resin of GFRP rod in the decay-like fracture of composite insulator[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2019, 26(1): 107-114.

[23] Zhang Sida, Cheng Li, Liao Ruijin, et al. Process improvement to restrain emergency heating defect of composite insulator[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2022, 29(2): 446-453.

[24] Liu Yunpeng, Li Le, Liu Hechen, et al. Effect of different coupling agents on the interfacial properties of tube–internally insulated foam materials interface in a composite cross-arm under water environment[J]. High Voltage, 2021, 6(2): 242-254.

[25] Liu Yunpeng, Zhang Mingjia, Liu Hechen, et al. The influences of silane coupling agents on the heat and moisture resistance of basalt fibre-reinforced composites[J]. High Voltage, 2023, 8(1): 38-47.

[26] 刘贺晨, 郭展鹏, 刘云鹏, 等. 衣康酸基环氧树脂与双酚A环氧树脂的电树枝特性对比[J]. 高电压技术, 2022, 48(7): 2607-2615. Liu Hechen, Guo Zhanpeng, Liu Yunpeng, et al. Comparison of electrical tree characteristics between itaconic acid based epoxy resin and bisphenol A epoxy resin[J]. High Voltage Engineering, 2022, 48(7): 2607-2615.

[27] 王成, 袁之康, 丁立健, 等. 复合绝缘子芯棒湿热条件下劣化特性研究[J]. 高压电器, 2022, 58(2): 25-32. Wang Cheng, Yuan Zhikang, Ding Lijian, et al. Study on deterioration of core rod of composite insulator at hydrothermal condition[J]. High Voltage Apparatus, 2022, 58(2): 25-32.

[28] 刘云鹏, 李乐, 张铭嘉, 等. 复合绝缘横担界面特性检测研究现状[J]. 电工技术学报, 2020, 35(2): 408-424. Liu Yunpeng, Li Le, Zhang Mingjia, et al. Research status of interface detection for composite cross-arm[J]. Transactions of China Electrotechnical Society, 2020, 35(2): 408-424.

[29] 侯思祖, 钟正, 刘云鹏, 等. 高压复合绝缘子用GFRP材料吸湿特性及湿应力分布数值模拟[J]. 电工技术学报, 2022, 37(4): 1010-1019. Hou Sizu, Zhong Zheng, Liu Yunpeng, et al. Numerical simulation of hygroscopic characteristic and wet stress distribution of GFRP material used in high voltage composite insulators[J]. Transactions of China Electrotechnical Society, 2022, 37(4): 1010-1019.

[30] 李进, 赵仁勇, 陈允, 等. 水分含量影响玻璃纤维增强环氧树脂电树枝生长特性研究[J]. 电工技术学报, 2023, 38(5): 1166-1176, 1189. Li Jin, Zhao Renyong, Chen Yun, et al. Effects of moisture contents on electrical treeing process in glass fiber reinforced epoxy resin[J]. Transactions of China Electrotechnical Society, 2023, 38(5): 1166-1176, 1189.

[31] 杨昌建, 徐驰, 晏年平, 等. 水分侵入压接界面对复合绝缘子的影响[J]. 电网技术, 2019, 43(5): 1841-1848. Yang Changjian, Xu Chi, Yan Nianping, et al. Research on influence of moisture immerging into composite insulator’s crimping interface[J]. Power System Technology, 2019, 43(5): 1841-1848.

[32] 卢明, 张中浩, 李黎, 等. 复合绝缘子酥朽发热老化的原因分析[J]. 电网技术, 2018, 42(4): 1335-1341. Lu Ming, Zhang Zhonghao, Li Li, et al. Reason analysis of decay-like aging for composite insulator[J]. Power System Technology, 2018, 42(4): 1335-1341.

Abstract The simple manufacturing process and high hydrophobicity of composite insulators solves the pollution flashover problem in polluted areas. Therefore, composite insulators are widely used in China’s power system. However, early composite insulators are being retired in batches. Landfill dumping, discarding, and other methods are typically used for the disposal of the retired composite insulators. This approach causes wastage of resource and harms the environment. Because of the protection of silicone rubber outer sheath, the external environment has a limited effect on the core rod. The core rod exhibits high recycling value after retirement. In order to promote the high-value utilization of retired insulator cores, the degree of performance degradation and microstructure of retired composite insulator core rods for 220 kV are investigated, and the reuse value and rapid performance evaluation methods of retired core rods are explored.

Firstly, the high-voltage, middle, and low-voltage sections of the 220 kV retired composite insulator core rods were considered. The physical, thermal, electrical and mechanical characteristics of the retired core rods were compared with those of new core rods. The results reveal that compared with new core rods, the epoxy resin matrix content of the retired core rods is only reduced by 1.31%, with no penetration phenomenon after 30 minutes of dye penetration, and saturated moisture absorption is less than 0.008%. The physical and chemical properties remain good; The breakdown strength of retired core rods is maintained to be higher than 20 kV/mm, and the maximum leakage current is maintained within 50 μA after 6 days of boiling. These results reveal excellent electrical strength and insulation performance of the retired core rods; The tensile strength, bending strength and shear strength are kept above 640 MPa, 1 500 MPa and 130 MPa respectively, and the retired core rods still exhibit high mechanical bearing strength. Secondly, the microstructure of retired core rods was considered. The results reveal that their porosity is relatively low, with no obvious large pores. The small pores of 10 μm3 are mainly present, effectively inhibiting the development of breakdown process and water infiltration; The epoxy resin matrix and fiber interface exhibit excellent adhesion, absorbing a large amount of fracture energy during load-bearing failure, which helps to fully utilize the fiber strength and is the reason why retired core rods can still maintain high mechanical strength. Finally, by sorting the performance degradation of retired core rods, it is found that their electrical performance decreases more significantly, and the degree of performance degradation in the high-voltage section is relatively high. Therefore, electrical performance can be used as a method to quickly evaluate the value of reuse, and the middle and low voltage sections can be prioritized in the overall reuse process.

The retired core rods exhibit excellent physical and thermal properties, electrical strength, insulation performance, and mechanical bearing capacity, and have high reuse value. Priority can be given to overall reuse for electrical insulation components such as composite insulators, or for mechanical bearing components, to promote the high-value utilization of retired core rods.

Keywords:Retired composite insulator, core rods, overall recycling, performance evaluation, reuse value

DOI: 10.19595/j.cnki.1000-6753.tces.230350

中图分类号:TM21

中央高校基本科研业务费专项资金资助项目(20226934)。

收稿日期 2023-03-24

改稿日期 2023-04-26

刘贺晨 男,1989 年生,博士,副教授,研究方向为环保型环氧树脂及其复合材料研制、电气设备绝缘状态评估及聚合物电树枝特性等。E-mail:hc.liu@ncepu.edu.cn

刘云鹏 男,1976年生,博士,教授,博士生导师。研究方向为特高压输电技术、电气设备在线检测和外绝缘。E-mail:liuyunpeng@ncepu.edu.cn(通信作者)

(编辑 李 冰)