图1 多三相永磁磁阻电机

Fig.1 Multiple 3-phase PMA-SynRM

摘要 利用磁阻转矩替代永磁转矩,永磁磁阻电机可减少永磁用量,以较低的成本实现相同的性能,该电机在相关行业应用正愈发得到重视。得益于较低的永磁磁链,该类电机短路电流小,非常适合容错设计。电机运行性能和容错能力与绕组紧密相关,因此该文研究了两台分别采用分布式绕组和集中式绕组的多三相永磁磁阻电机,两台电机基于相同性能指标进行设计加工。通过深入的有限元仿真和实验测试,比较了两台电机的反电动势、最大转矩电流比(MTPA)曲线、输出转矩以及不同故障模式下的故障行为和容错能力。结果表明,对于中低速应用场合,采用集中式绕组永磁磁阻电机较之分布式绕组结构具有更好的容错表现。

关键词:多三相容错电机 故障运行 匝间短路 有限元仿真

永磁电机因其高效率和高转矩/功率密度而越来越多地应用于高性能驱动领域[1-2]。然而,对于安全可靠性要求高的领域,如航空航天、电动汽车,高永磁负荷会导致故障时短路电流过大,因此容错电机需要限制永磁体磁链。永磁磁阻电机(Permanent Magnet Assisted Synchronous Reluctance Machine, PMA-SynRM)一般采用多层磁障设计以增强凸极效应,可以同时利用永磁转矩和磁阻转矩。与传统分布式绕组的内嵌式永磁电机相比,永磁磁阻电机磁阻转矩占比超过一半,且可以使用更少的永磁体。这意味着永磁磁链降低,故障下产生高电流的风险减小。因此,永磁磁阻电机在容错领域正得到越来越多的关注。

永磁磁阻电机的磁阻转矩取决于凸极率,而凸极率同时受转子结构和绕组排布的影响,因此转子一般采用多层磁障结构。为了充分利用磁阻转矩,永磁磁阻电机通常采用分布式绕组,每极每相槽数q为整数槽。分布式绕组能够产生高度正弦的定子磁动势,谐波含量小。这类电机已广泛用于电动汽车主驱电机,如宝马i3、日产Leaf和丰田普锐斯[3]。

然而,分布式绕组端部长且相互缠绕,这使得电机通常体积较大,同时交叠的绕组极有可能导致相间短路故障,因此不适用于容错设计。为实现分布式绕组电机的容错运行,文献[4]提出了一种新型分隔式绕组的多三相永磁磁阻电机。该电机采用模块化设计,不同的三相绕组之间没有直接接触,并由独立的逆变器控制,不同绕组模块之间实现了物理、电气以及热隔离。当一套三相绕组故障时,其余健康的三相绕组可以继续输出转矩,维持电机运行。

由于分布式绕组端部长,用铜量高且铜耗大,使得电机散热困难。另一方面,分布式绕组电机绕组填充系数通常较低,因此转矩密度小,更重要的是交叠的端部绕组也不适用于故障隔离。相比之下,集中绕组电机因为线圈缠绕在单个齿上,不存在相互重叠,较短的端部绕组长度使得电机尺寸更小,同时减少了用铜量和铜损,增加了绕组填充系数且易于制造,因此集中式绕组永磁磁阻电机非常适合容错电机设计。文献[5-6]已经论证了该绕组结构的可行性。然而,集中式绕组磁动势中存在大量空间谐波,这会导致涡流损耗增加和局部饱和等问题,因此文献[7-8]中提出了一种利用多三相绕组相移来消除不必要的磁动势谐波的方法。

分布式绕组和集中式绕组容错电机各有优劣。因此,本文在同等规格下设计了两台永磁磁阻电机,即分布式绕组和集中式绕组永磁磁阻电机。两台电机均采用多三相绕组结构实现容错运行,本文通过理论分析和有限元仿真,在健康和故障条件下(包括开路、短路和匝间短路)对它们进行分析和评估,并制造了两台样机进行实验测试,以验证其正常工况和故障工况下的运行性能和容错能力。

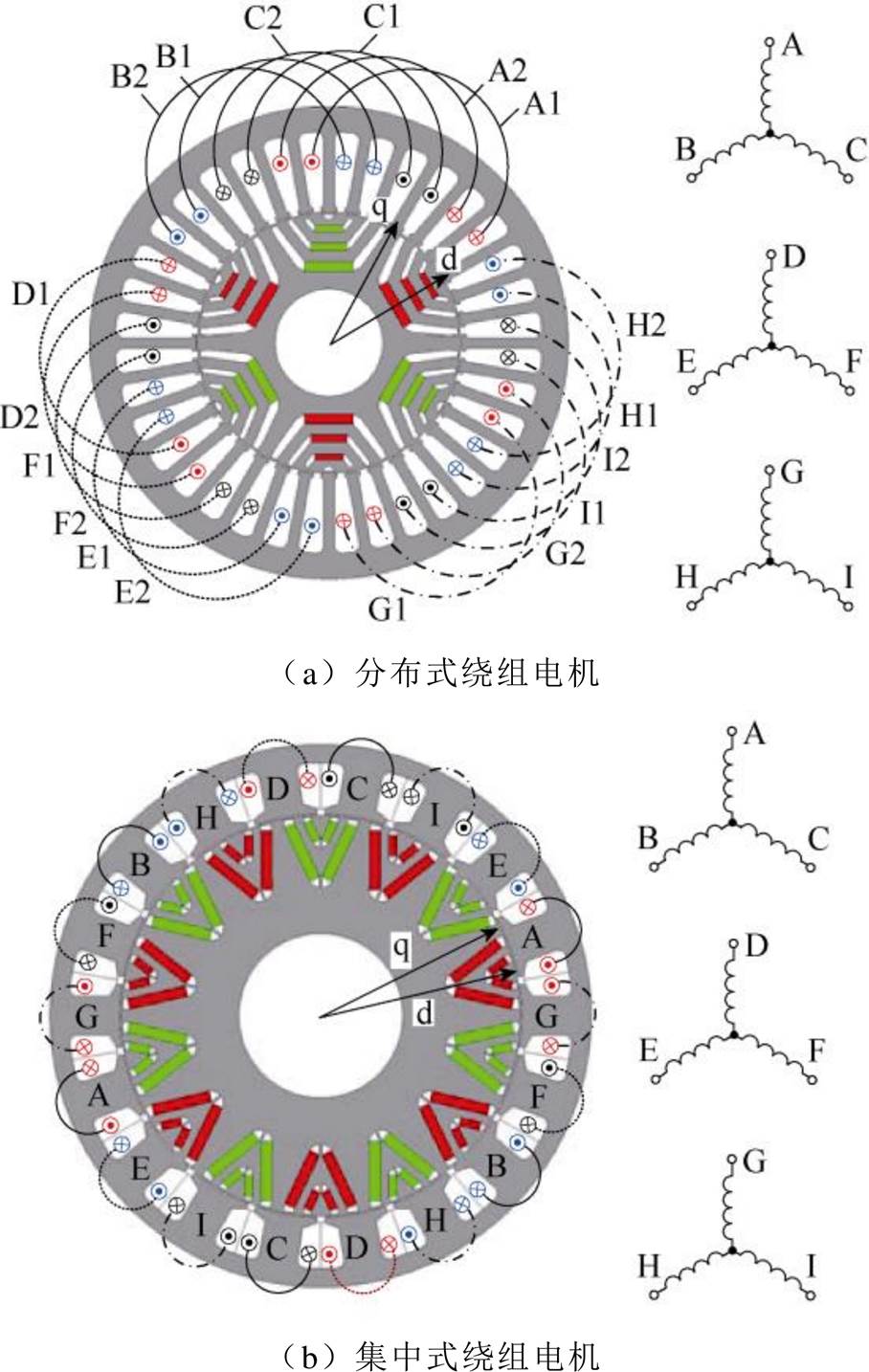

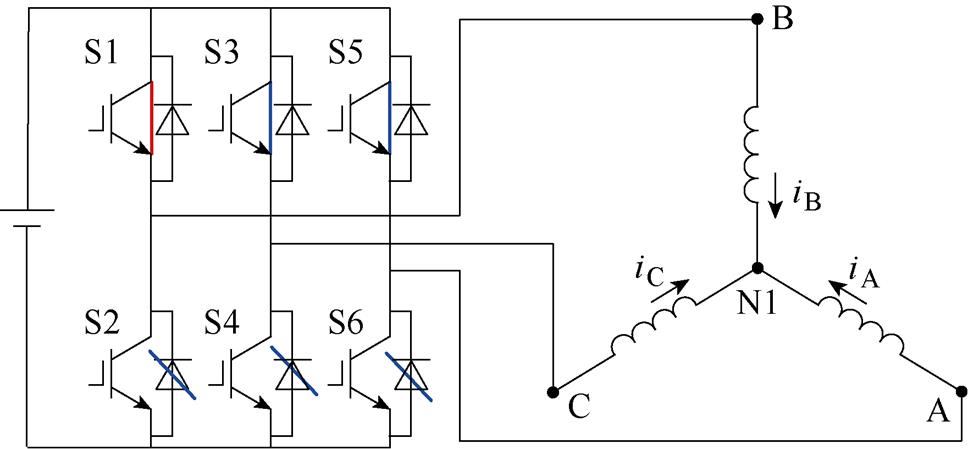

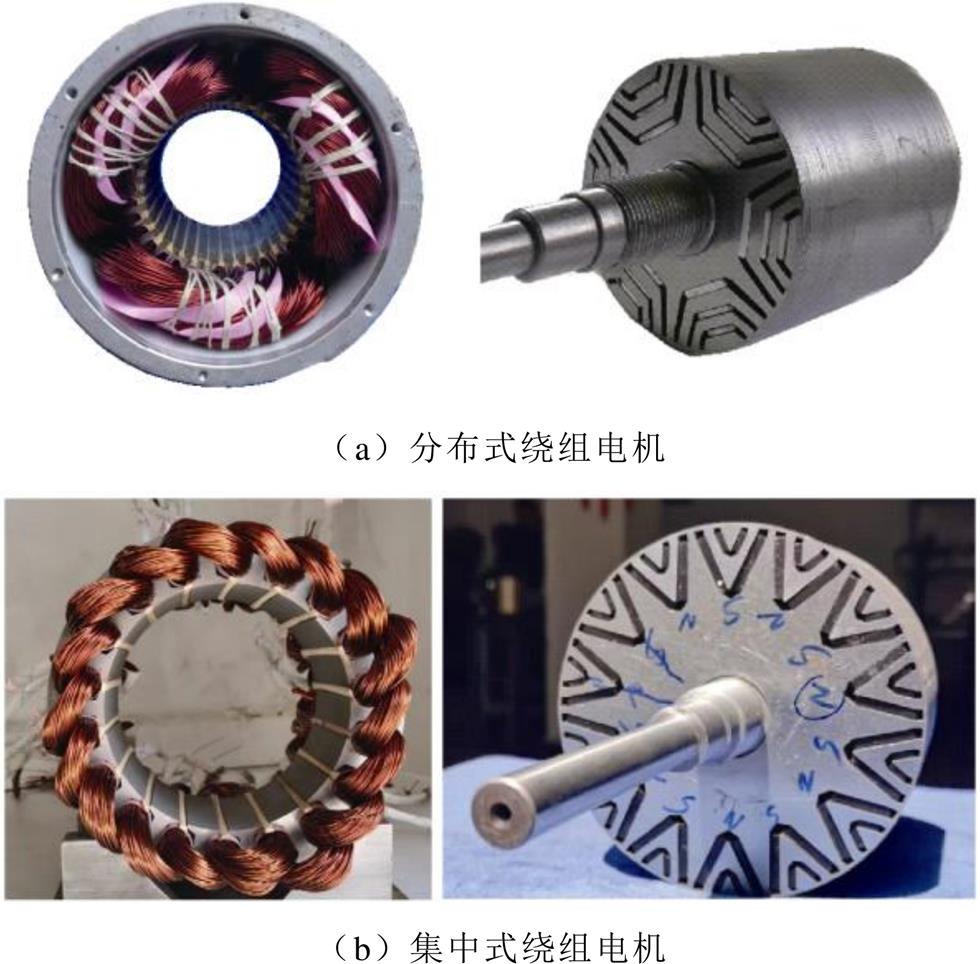

本文研究的多三相分布式绕组和集中式绕组永磁磁阻电机如图1所示。分布式绕组电机为36槽6极(36s6p),每极每相槽数q=2。为解决分布式绕组端部相互缠绕的缺点,本文提出一种新型分隔式绕组,不同三相绕组单元不再有任何物理接触,且各模块之间的隔离良好,能够确保故障不蔓延和故障后持续运行。然而,对于每个三相绕组,由于其端部绕组重叠,仍然可能发生相间短路故障。

图1 多三相永磁磁阻电机

Fig.1 Multiple 3-phase PMA-SynRM

本文研究的多三相集中式绕组永磁磁阻电机为18槽14极(18s14p),每极每相槽数为q=1/7,为分数槽绕组电机。集中式绕组电机的端部绕组明显短于分布式绕组电机,这有利于提高电机转矩密度和效率,并且相间短路故障的风险显著降低,因此集中式绕组的永磁磁阻电机更适用于容错设计。为降低定子绕组磁动势中的空间谐波,电机绕组采用多三相配置,不同三相绕组之间相移20°,其磁动势正弦度也得到提高。

为了客观地比较分析两种电机的性能,按照表1中列出的技术指标进行设计,要求电机在2 000 r/min时以24 N·m的转矩在额定点运行。软磁材料采用B35A300硅钢片,绕组选用H级绝缘铜线。因为本文进行的是两类电机对比研究,由二者结构可知,分布式绕组电机使用的永磁体量相对较少,而集中式绕组由于极对数较多,其永磁体用量也较多。为进行公平的对比分析,本文保证使用永磁体的总磁能积一致,因此集中绕组使用了剩磁更低的铁氧体。由于电机用于容错应用,因此设计时应同时考虑健康和故障工况。根据初步研究,开路和短路故障容错处理难度较低,而匝间短路故障是最严重的故障情况,应在设计过程中进行特别评估。因此,电机优化主要分为两个阶段:第一阶段,与常规电机保持一致,旨在追求电机最优的输出性能;第二阶段,电机需要在最严重的故障条件下进行检测,即端部短路(Terminal Short Circuit, TSC)后的单匝故障,而剩余绕组仍施加额定电流。

表1 电机设计规格

Tab.1 Machine design specification

参 数数 值 额定转速nb/(r/min)2 000 额定功率Prated/kW5 额定转矩Trated/(N·m)24 直流电压Vdc/V100 环境温度Tam/℃20 最大耐温度Tmax/℃180

由于极数不同,分布式绕组和集中式绕组电机的定子直径选择为180 mm和200 mm。对于分布式绕组电机,选择三层磁障结构以充分利用磁阻转矩,而由于集中式绕组电机极数高,因此选择双层磁障结构,然后通过与Altair Flux和Hyper Study工具的联合仿真,对两台电机进行优化。对于每个设计样本,首先在Flux中进行仿真计算,并将其相关数据代入Hyper Study,然后Hyper Study利用遗传算法计算下一轮迭代计算的相关参数[10-11]。两台电机的最终优化参数见表2。

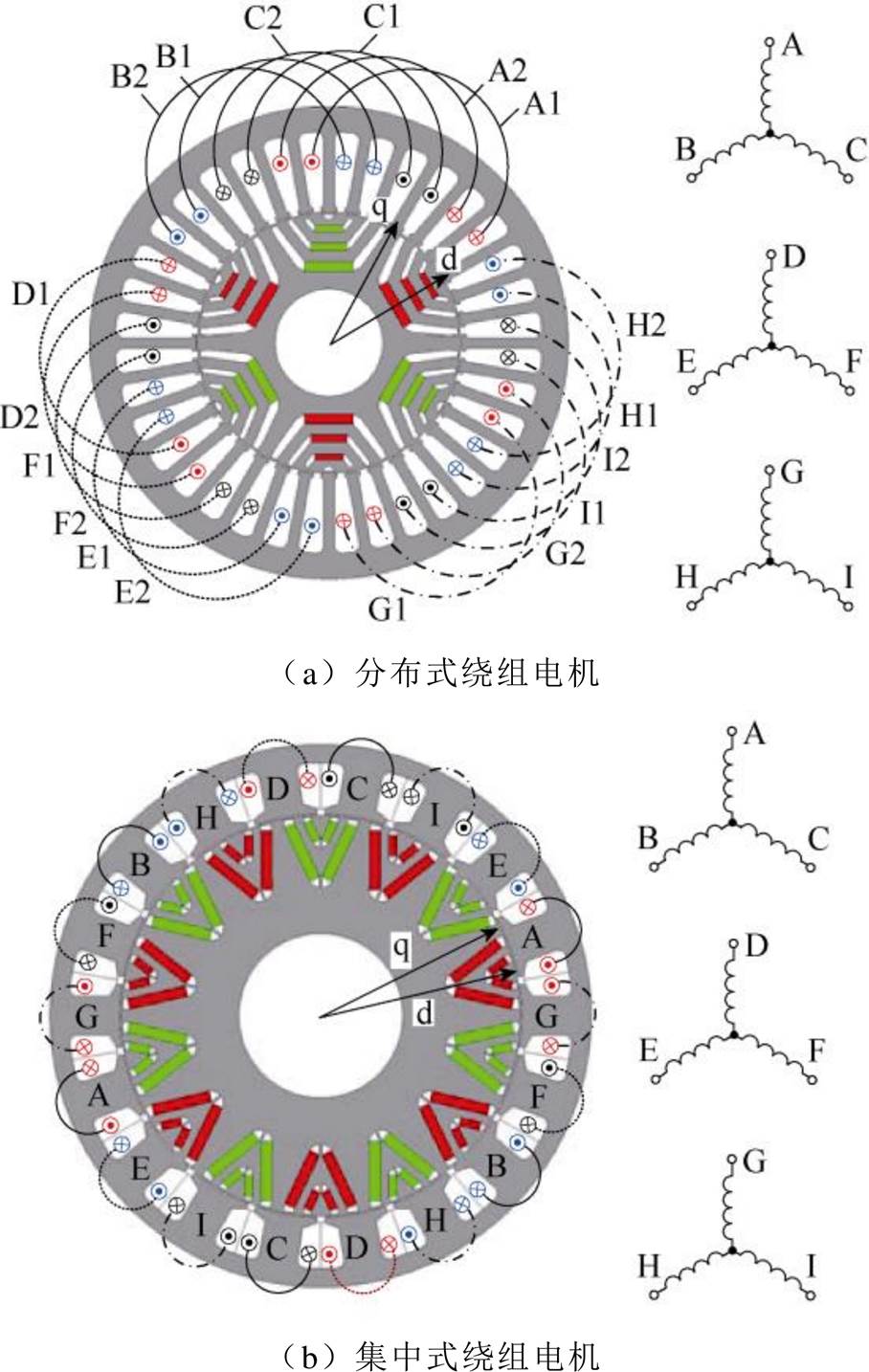

表2 优化后电机设计参数

Tab.2 Optimized design parameters

参 数数 值 分布式绕组电机集中式绕组电机 定子外径/mm180200 背铁厚度/mm8.777.5 齿宽/mm4.058.65 转子外径/mm91.06136.69 永磁体厚度/mm2.42, 2.42, 3.033, 4 永磁体宽度/mm12, 15, 187.58, 21.21 轴向长度/mm8872 每相绕组匝数88

本节将对分布式绕组永磁磁阻电机和集中式绕组永磁磁阻电机进行详细对比分析,分别对其在健康状态下的性能和在开路、短路和匝间短路故障下的容错能力进行评估和分析,本节中所有仿真均在2 000 r/min额定转速下进行。

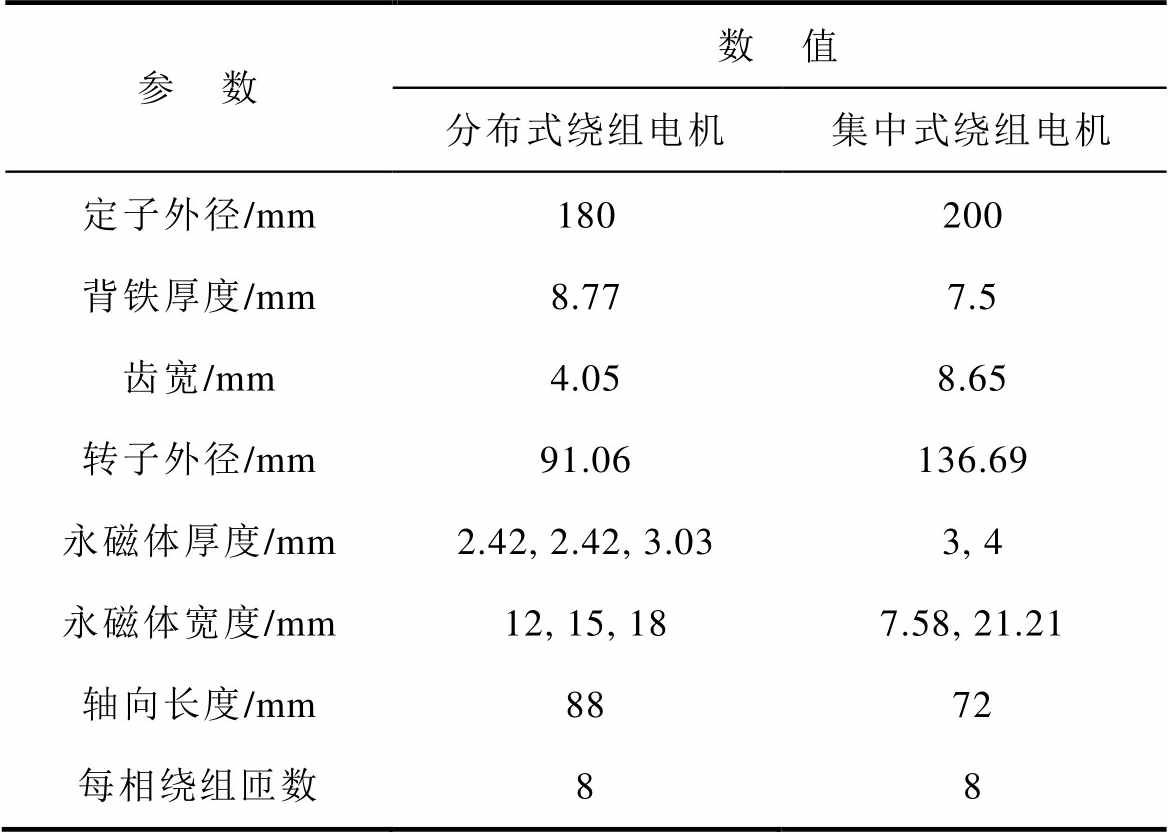

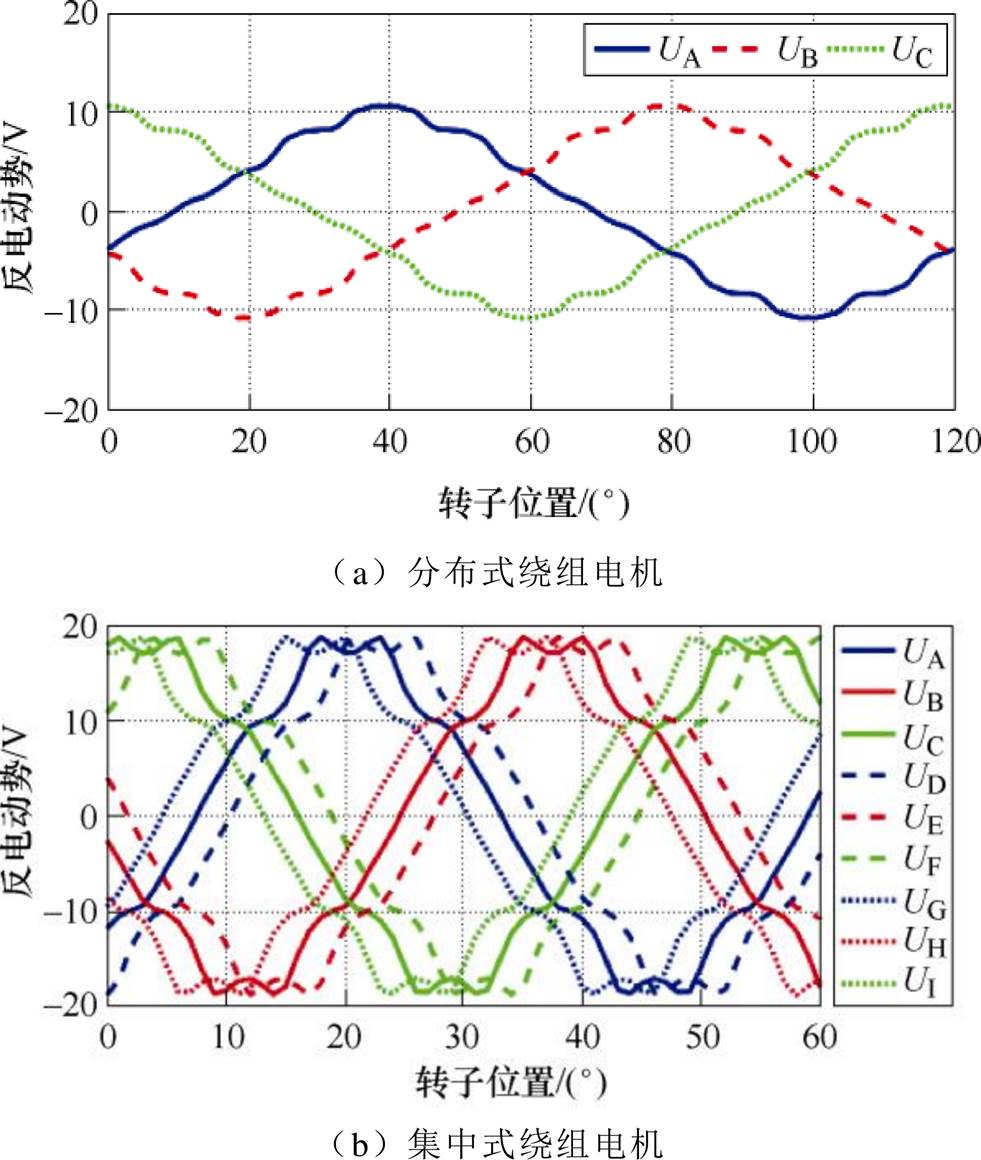

在健康条件下对两台电机进行仿真评估。两台电机的空载反电动势如图2所示。对于分布式绕组电机,3个三相绕组模块具有相同的电角度。因此,3个三相绕组的空载反电动势相互重叠,因此仅展示ABC三相反电动势。得益于分布式绕组,其反电动势为正弦,谐波更少。而集中式绕组电机的3个三相绕组彼此有20°的相移。根据快速傅里叶变换(Fast Fourier Transform, FFT)分析,其反电动势谐波含量比分布式绕组高。此外,集中式绕组电机反电动势幅值比分布式绕组电机高75%,这是因为集中式绕组电机工作频率更高,由于极数不同,分布式绕组电机和集中式绕组电机的工作频率分别为100 Hz和233 Hz,额定转速均为2 000 r/min。事实上,二者的空载永磁磁链非常接近。

图2 两台电机的空载反电动势

Fig.2 Back electromotive force of two motors with no load

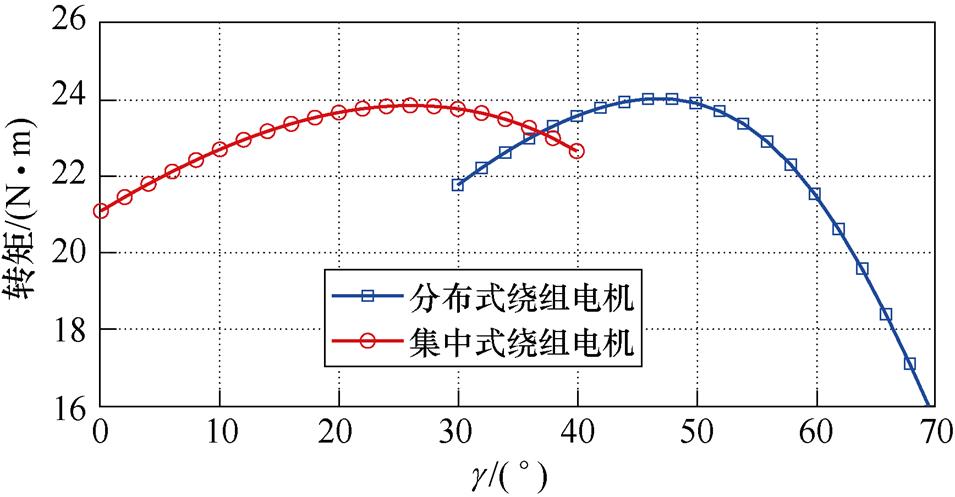

在最大转矩电流比(Maximum Torque Per Ampere, MTPA)条件下,对两台电机施加额定电流,两台电机的转矩T- 角曲线如图3所示。电机

角曲线如图3所示。电机 角是dq轴电流矢量超前空间q轴角度,当

角是dq轴电流矢量超前空间q轴角度,当 设置合理时,电机可以运行在最大转矩/电流状态。分布式绕组电机和集中式绕组电机额定工作点的最佳

设置合理时,电机可以运行在最大转矩/电流状态。分布式绕组电机和集中式绕组电机额定工作点的最佳 角分别为48°和26°。

角分别为48°和26°。 角越大,表明磁阻转矩比率越高;反之,永磁转矩比率越高。通过使用文献[12-13]中的冻结磁导率法,二者的磁阻转矩比分别确定为61%和17.5%。显然分布式绕组电机具有更高的磁阻转矩而集中式绕组电机则更依赖永磁体转矩。事实上,集中式绕组电机具有更高的槽漏感并且包含更高的磁动势谐波,这使得其凸极率更低,并导致磁阻转矩降低[14-15]。需要指出的是,虽然集中式绕组永磁磁阻电机磁阻转矩分量未超过总转矩的一半,但同样采用了多层磁障转子结构,是永磁磁阻电机概念的拓展和延伸。

角越大,表明磁阻转矩比率越高;反之,永磁转矩比率越高。通过使用文献[12-13]中的冻结磁导率法,二者的磁阻转矩比分别确定为61%和17.5%。显然分布式绕组电机具有更高的磁阻转矩而集中式绕组电机则更依赖永磁体转矩。事实上,集中式绕组电机具有更高的槽漏感并且包含更高的磁动势谐波,这使得其凸极率更低,并导致磁阻转矩降低[14-15]。需要指出的是,虽然集中式绕组永磁磁阻电机磁阻转矩分量未超过总转矩的一半,但同样采用了多层磁障转子结构,是永磁磁阻电机概念的拓展和延伸。

图3 两台电机的T- 角曲线

角曲线

Fig.3 T- curves of two motors

curves of two motors

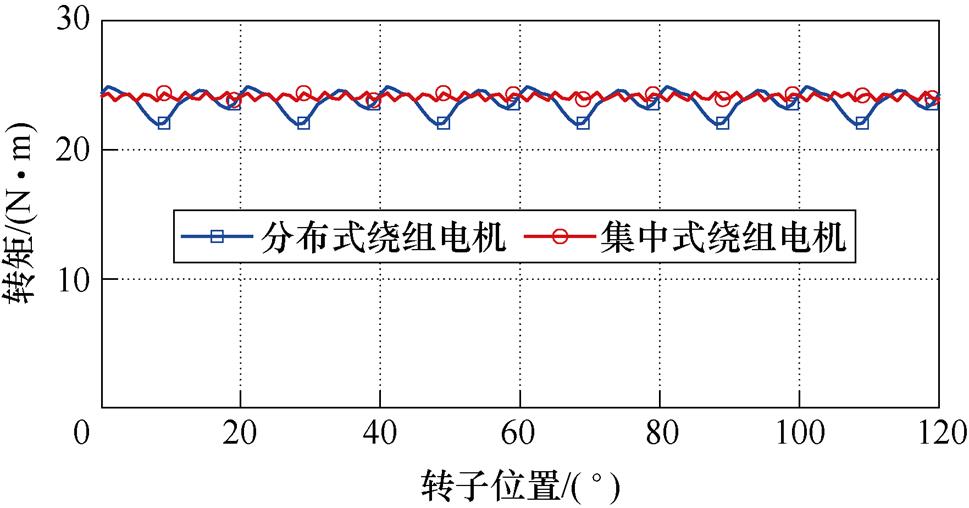

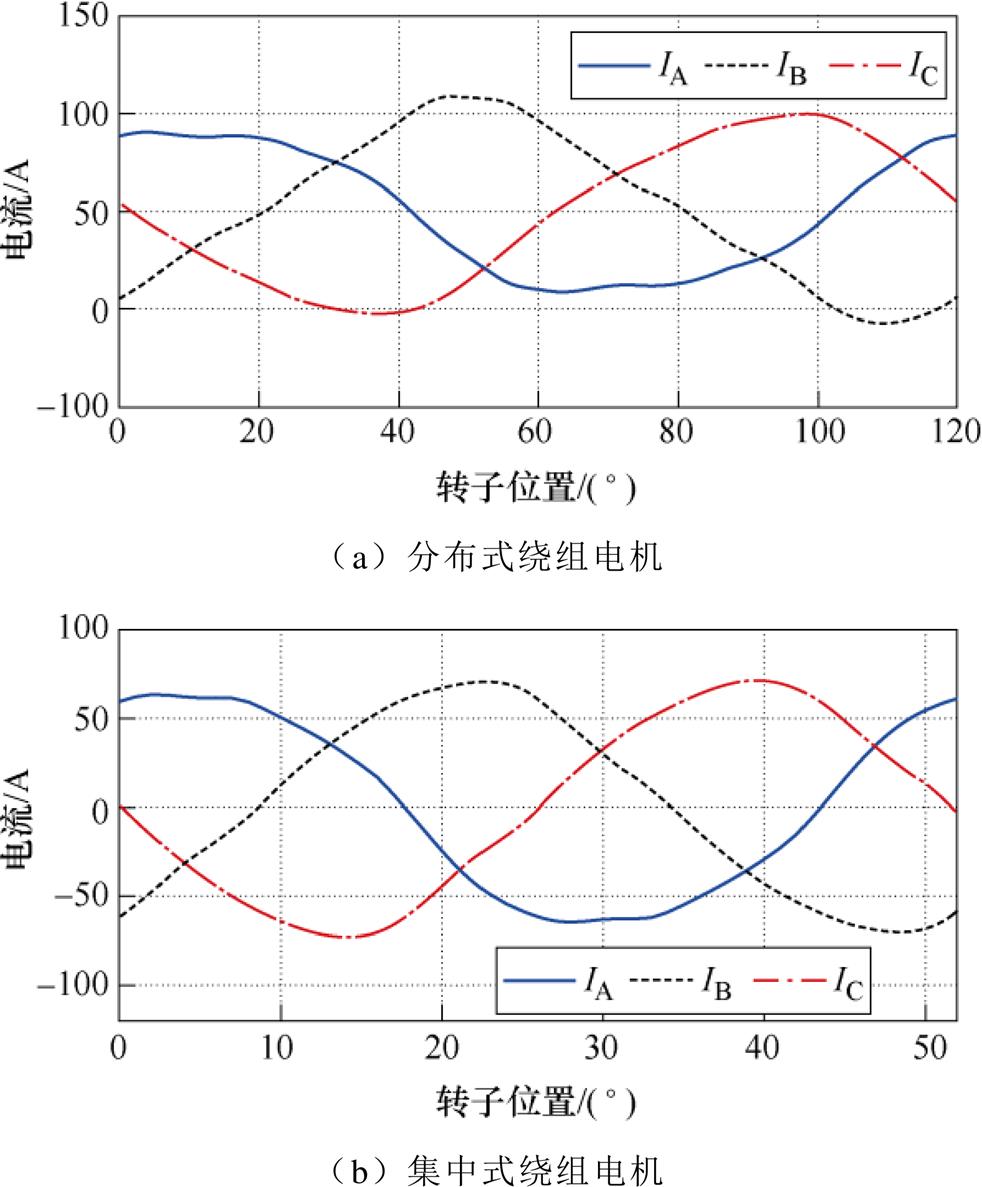

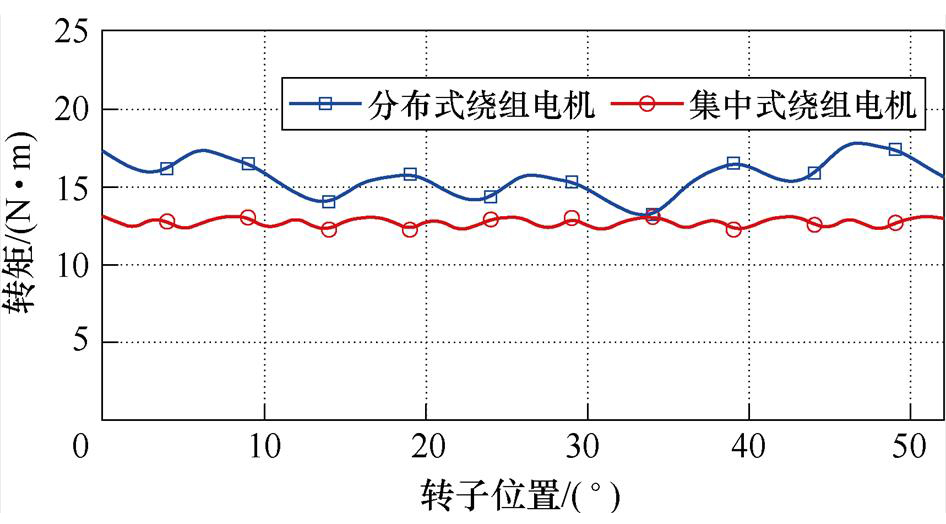

正常工况下两台电机的额定转矩如图4所示。从图中可以看出,集中式绕组电机转矩脉动更低,表现出更好的输出特性。这归功于集中式绕组槽数和极数之间较高的最小公倍数。而分布式绕组电机转矩脉动较高。这主要由槽谐波引起,而槽谐波通常通过斜槽或斜极消除[16]。

图4 正常工况下两台电机的转矩波形

Fig.4 Torques waveforms of two motors in healthy state

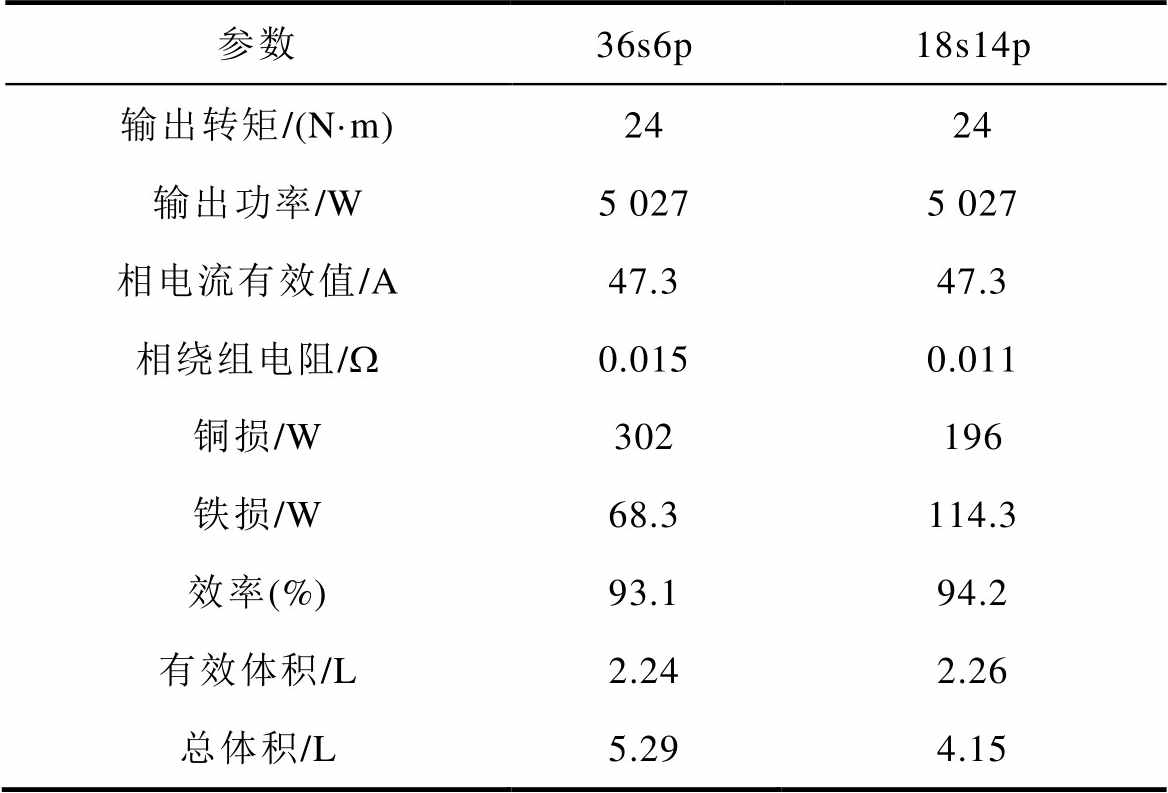

在额定运行条件下,电机的损耗和效率见表3。分布式绕组电机的铜损显著高于集中式绕组,这是因为其更长的端部绕组使得其绕组电阻更大,因此相同负载下铜损更高。与之相反的是,分布式绕组电机铁损比集中式绕组电机低约40%,这主要是因为集中式绕组电机具有更高的基波频率。总体而言,集中式绕组电机的效率比分布式绕组电机高出1.1%,此外,对比两台电机的体积,发现两台电机的有效容积几乎相同。然而,当考虑端部绕组空间时,分布式绕组电机的体积比集中式绕组电机大27%。理论上,分布式绕组电机端部高度为60 mm,而集中式绕组电机的端部高度不到30 mm。结果表明,集中式绕组电机具有更高的效率和转矩/功率密度。需要指出的是,由于集中式绕组电机极对数较高,其更适用于中低速应用场合,而分布式绕组电机极对数较少,其更适用于较高转速领域。

表3 正常工况输出比较

Tab.3 Comparison of healthy operation performance

参数36s6p18s14p 输出转矩/(N·m)2424 输出功率/W5 0275 027 相电流有效值/A47.347.3 相绕组电阻/W0.0150.011 铜损/W302196 铁损/W68.3114.3 效率(%)93.194.2 有效体积/L2.242.26 总体积/L5.294.15

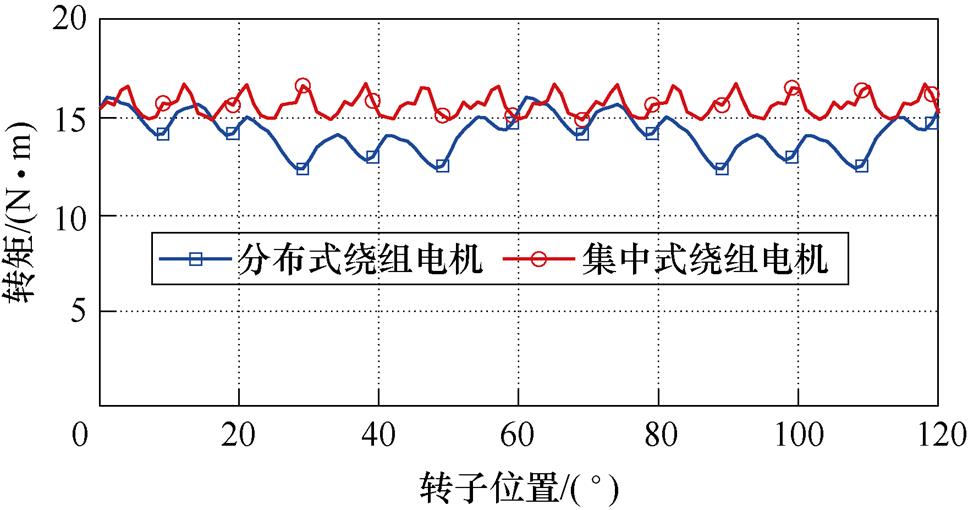

在实际运行过程中,电机驱动可能发生绕组和开关管开路故障。对于具有三重冗余的两台电机,可以控制故障相所在的逆变器断开整个故障三相机组,而其余两台机组继续运行以提供转矩/功率。本文假设故障发生在ABC三相,DEF和GHI三相绕组仍有额定电流加载时,仿真得到两台电机的开路转矩如图5所示。

图5 两台电机的开路转矩波形

Fig.5 Torques waveforms of two motors in open circuit operation

分布式绕组电机和集中式绕组电机的平均转矩分别为14.4 N·m和15.6 N·m,二者相差1.2 N·m。这是因为开路后电机不对称运行,降低了转子凸极效应,而集中式绕组电机更多地依赖永磁体转矩,因此转矩减少小于分布式绕组电机。就转矩脉动而言,分布式绕组电机2次谐波含量显著增加。而对于集中式绕组电机,虽然由于对称性被打破导致转矩脉动同样有所增加,但是其转矩脉动仍低于分布式绕组电机。结果表明,两台电机均能在一套三相绕组开路条件下输出约2/3的额定转矩。

电机绕组和功率开关管中也可能发生短路故障。由于永磁磁链的存在,短路时会导致极高的短路电流,因此更加危险。对于本文研究的多三相永磁磁阻电机,可通过对故障所在的三相绕组施加TSC来缓解短路故障,如图6所示,达到容错效果。

图6 TSC原理

Fig.6 Illustration of the principle of TSC

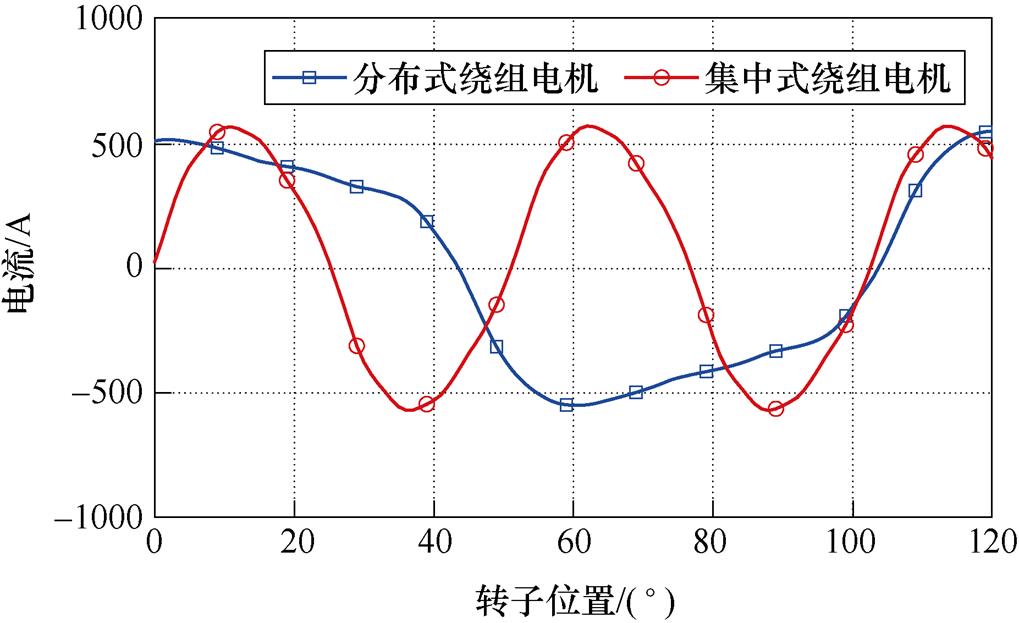

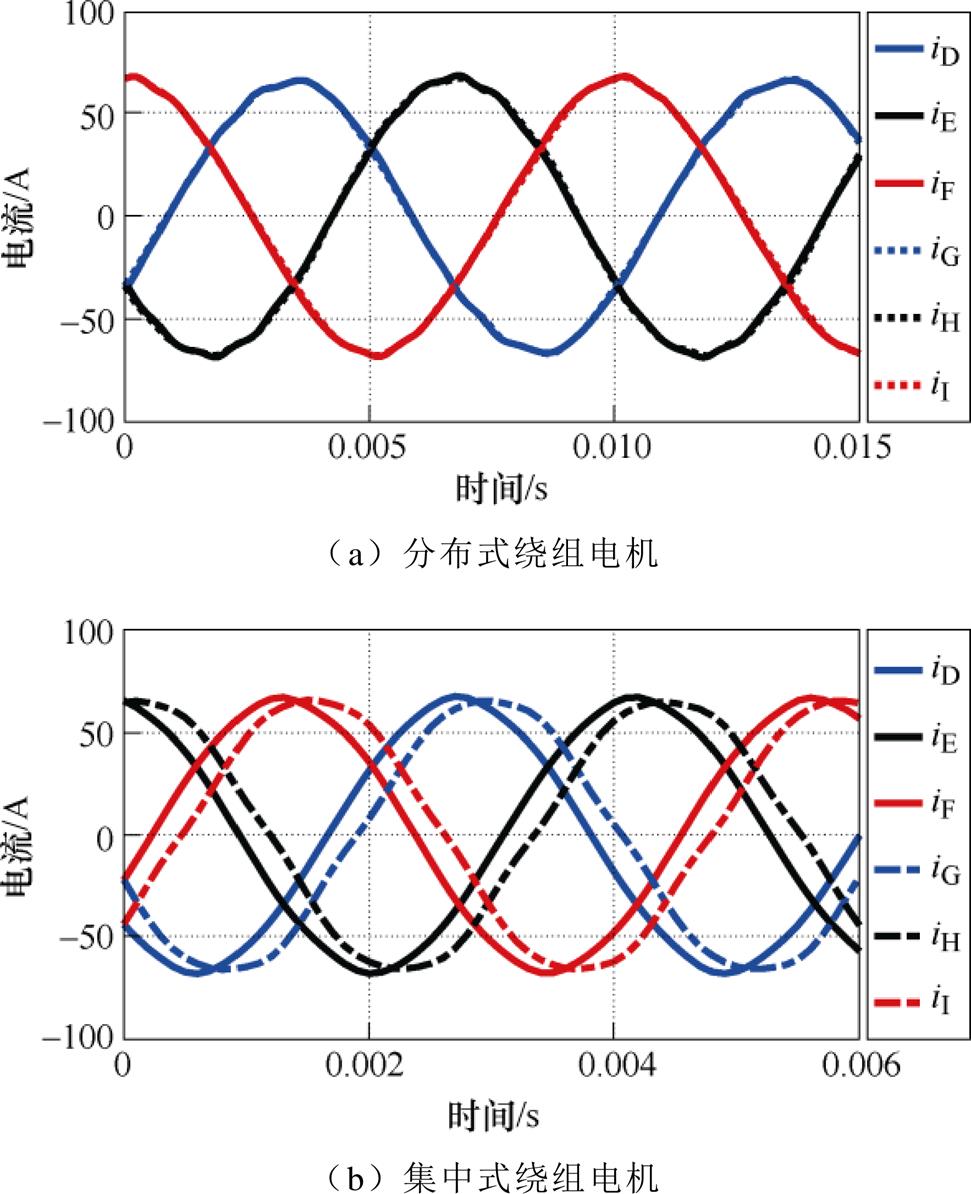

不失一般性,假设故障发生在ABC三相中,而DEF和GHI绕组仍施加额定电流激励。对ABC三相进行TSC。仿真得到两台电机的短路电流如图7所示,从图中可以看出,分布式绕组电机短路三相电流不平衡,这是由于不同三相绕组仍然存在磁场耦合以及剩余健康绕组的磁动势偏移分量所致。相比之下,集中式绕组电机短路三相电流更为对称,这将使电机散热更为均衡。由于两台电机均采用永磁磁阻电机结构,其永磁磁链较低,因此其短路电流峰值均为72 A,略高于额定值,但由此产生的温升仍在电机短时耐热范围之内。

图7 两台电机的短路电流

Fig.7 Short circuit currents of two motors

两台电机短路故障后的转矩比较如图8所示。分布式绕组和集中式绕组电机的平均转矩分别为15.9 N·m和12.6 N·m。短路时集中式绕组电机的转矩低于分布式绕组电机,同时低于开路状态。这是因为短路绕组的定子齿起到了高磁阻的作用,短路电流总是会产生与外部磁链方向相反的磁链,从而抵消外部磁链。对于集中式绕组电机而言,故障的三相绕组ABC的齿与正常绕组齿部间隔排布,这将导致健康绕组的永磁磁链以及电枢磁链被削弱,从而导致转矩进一步降低。而对于分布式绕组电机,故障三相ABC位于一个集中区域,其模块化的三相设计使得一套三相绕组上的TSC对健康绕组的影响相对较小,因此其输出转矩更高。尽管如此,分布式绕组在故障时产生的大量2次谐波,仍然使得其转矩脉动高于集中式绕组电机。

电机驱动中的另一个常见故障是定子绕组中的匝间短路故障,由于短路环路阻抗小,将导致更大的短路故障电流。因此,匝间短路是最严重的故障情况,应及时检测并采取保护措施进行容错处理。对于本文研究的两台多三相永磁磁阻电机,可以通过对故障三相绕组应用TSC来缓解匝间短路故障。TSC后产生的相短路电流将有助于减少外部磁链,因此故障匝的剩余磁链将被显著抑制,从而大幅降低故障电流。

图8 两台电机的短路转矩波形

Fig.8 Torque waveforms of two motors in short circuit operation

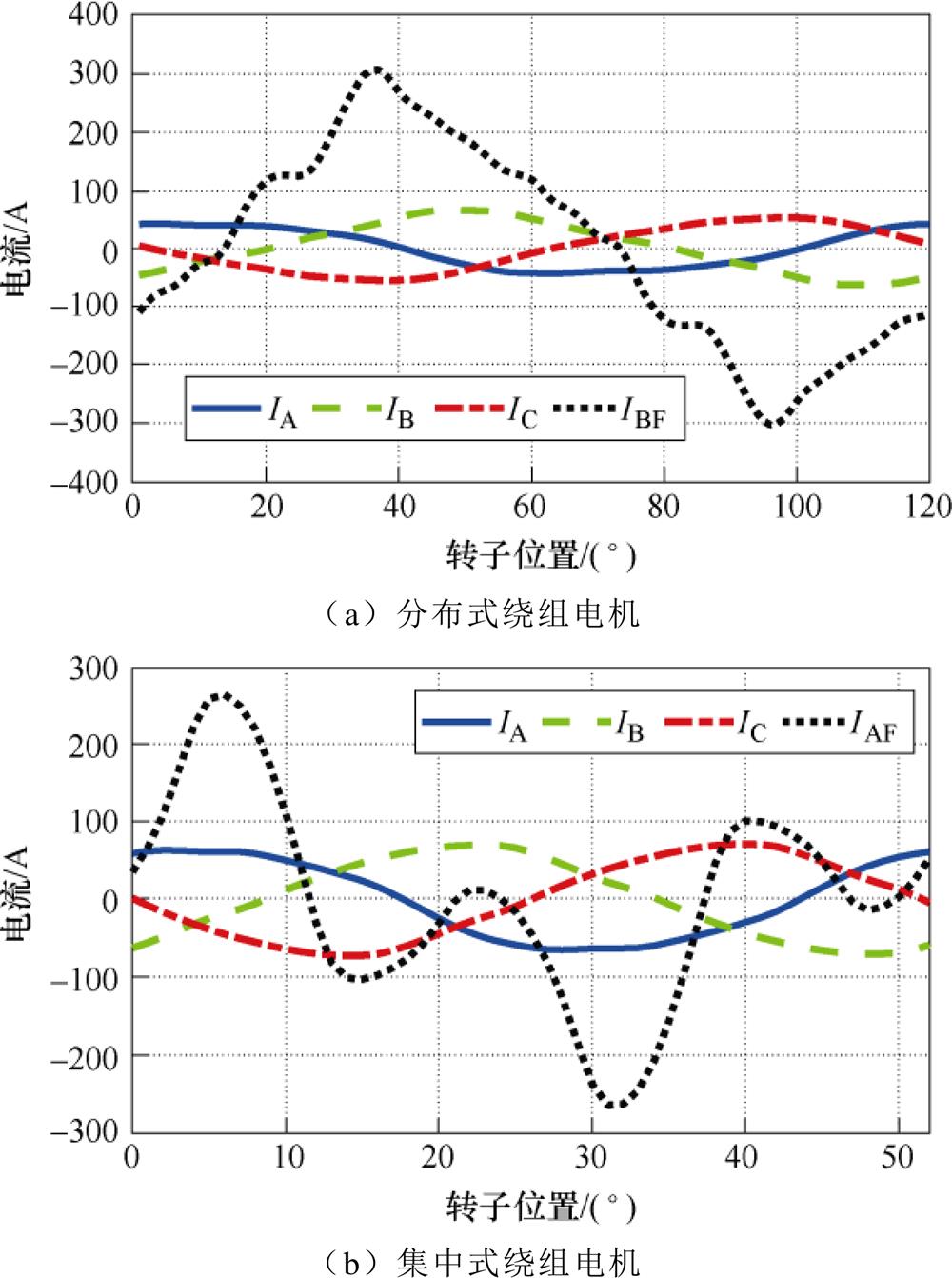

大量研究表明,单匝线圈短路时的匝间短路电流大于多匝线圈短路,因此单匝短路代表了最为恶劣的故障情况,也是容错电机最具挑战性的运行工况。且对于分布式绕组电机,当匝间短路故障位于B2相中时,在电机额定运行时产生的故障电流最 高[17-18],如图1a所示,因此对发生在B2相中的单匝短路故障进行仿真研究。至于集中式绕组电机,由于绕组在空间中的均匀分布,在不同相发生的匝间短路故障是等效的,因此假设A相发生单匝短路故障,并在额定条件下进行仿真。在不施加TSC的情形下,仿真得到两台电机的匝间短路电流如图9所示。两台电机的短路电流有效值约为额定值的8.5倍,由此产生的温升将烧毁铜线绝缘层,如不及时处理,将导致电机系统彻底损坏。因此,必须对故障的ABC三相绕组施加TSC保护。

图9 TSC前两台电机的匝间短路电流

Fig.9 Inter-turn short circuit currents before TSC

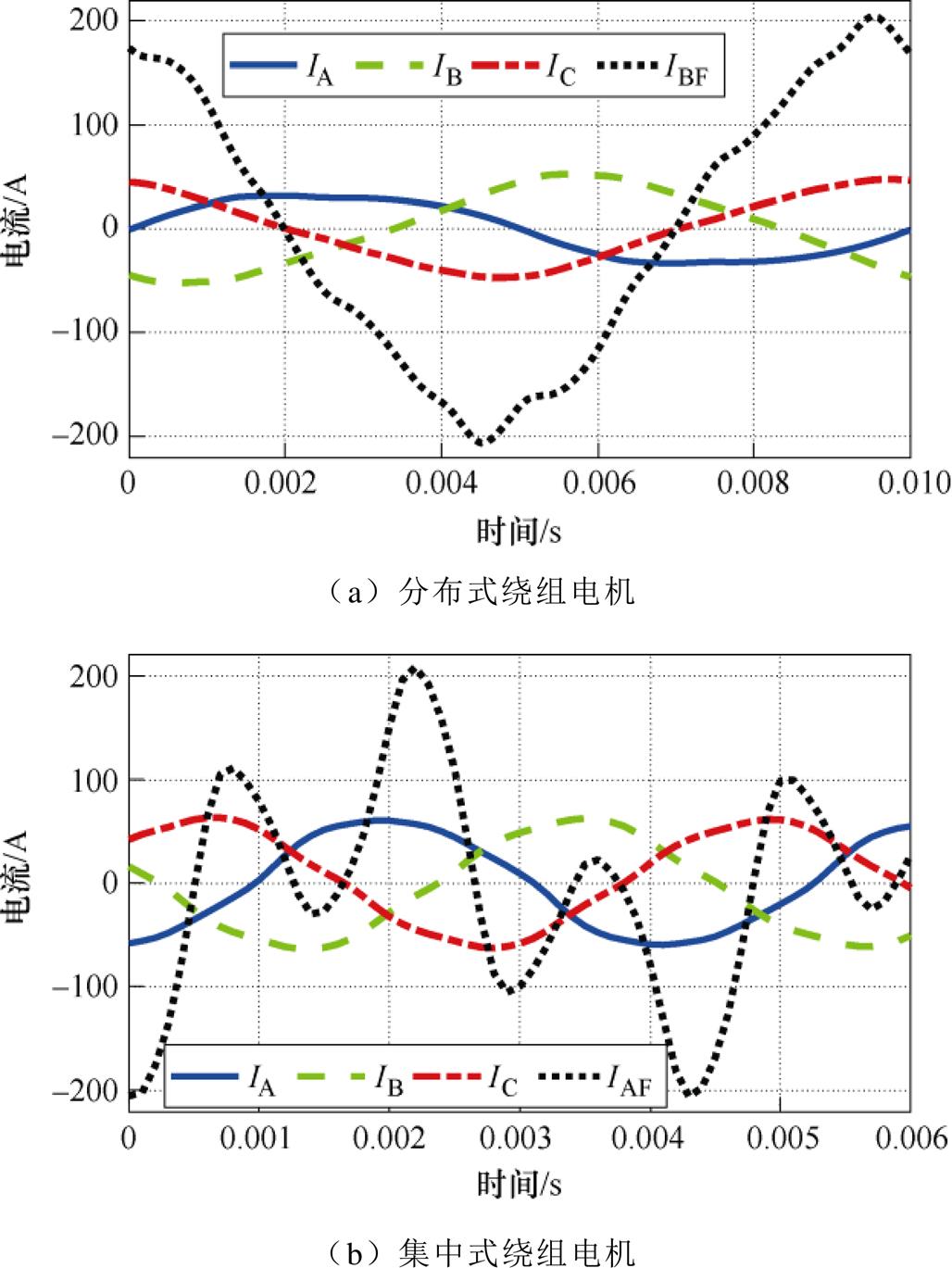

TSC后,仿真得到两台电机的短路三相电流IA、IB、IC和匝间短路电流IAF如图10所示。两台电机在短路三相绕组中产生的感应电流与图7非常相似。就匝间短路电流而言,分布式绕组和集中式绕组电机的故障电流有效值分别为173 A和137 A,其中集中式绕组电机的匝间短路电流比分布式绕组电机低20%。从图10a中可以看出,分布式绕组电机的匝间短路电流的主要成分是基波,相比之下集中式绕组电机的匝间短路电流包含显著的3次谐波。这是因为集中式绕组永磁磁阻电机中故障线圈匝链的基波磁链被平衡的短路三相电流所抵消,如图10b所示。而由于3次谐波电流分量不存在零序电流路径,因此3次谐波磁链无法被抵消。因此,在集中式绕组电机的匝间短路电流中可以看到明显的3次谐波电流。而分布式绕组电机,由于其在故障条件下产生的磁动势偏移分量引起短路三相电流不平衡,导致故障线圈中仍然存在较高的基波磁链,因此其产生的故障电流更高。由此可知,集中式绕组电机在匝间短路故障下产生的匝间短路电流更低,相较于分布式绕组电机表现出更为优异的容错性能。TSC后,两台电机的输出转矩与短路工况非常相似,如图8所示,本文不再重复。

图10 两台电机匝间短路电流

Fig.10 Inter-turn short circuit currents after TSC

本文根据表2所示的参数分别加工了一台多三相分布式绕组永磁磁阻电机和一台多三相集中式绕组永磁磁阻电机,并搭建实验测试平台,如图11所示。电机安装在测试平台上并通过高精度转矩传感器连接到测功机。电机由3个独立的三相全桥逆变器构成的九相控制器施加负载,用数字信号处理(Digital Signal Processing, DSP)控制板进行实时驱动控制。由于电机有九相电压电流信息需要采集,而实验仪器不具备如此多的探头和通道,因此实验中采用AD采样通道采集并记录到DSP内存中进行存储。

图11 实验平台

Fig.11 Experiment plantform

两台样机的定转子和绕组如图12所示,匝间短路选取故障最为严重的单匝短路工况进行实验,因此将分布式绕组电机B2相分为1匝短路线圈BF和7匝健康线圈BH,单独绕制并引出接线端子。集中式绕组电机故障相为A1,分为1匝短路线圈AF和7匝健康线圈AH,单独绕制并引出接线端子。

图12 样机的定转子和绕组

Fig.12 Stator, rotor and windings of prototype

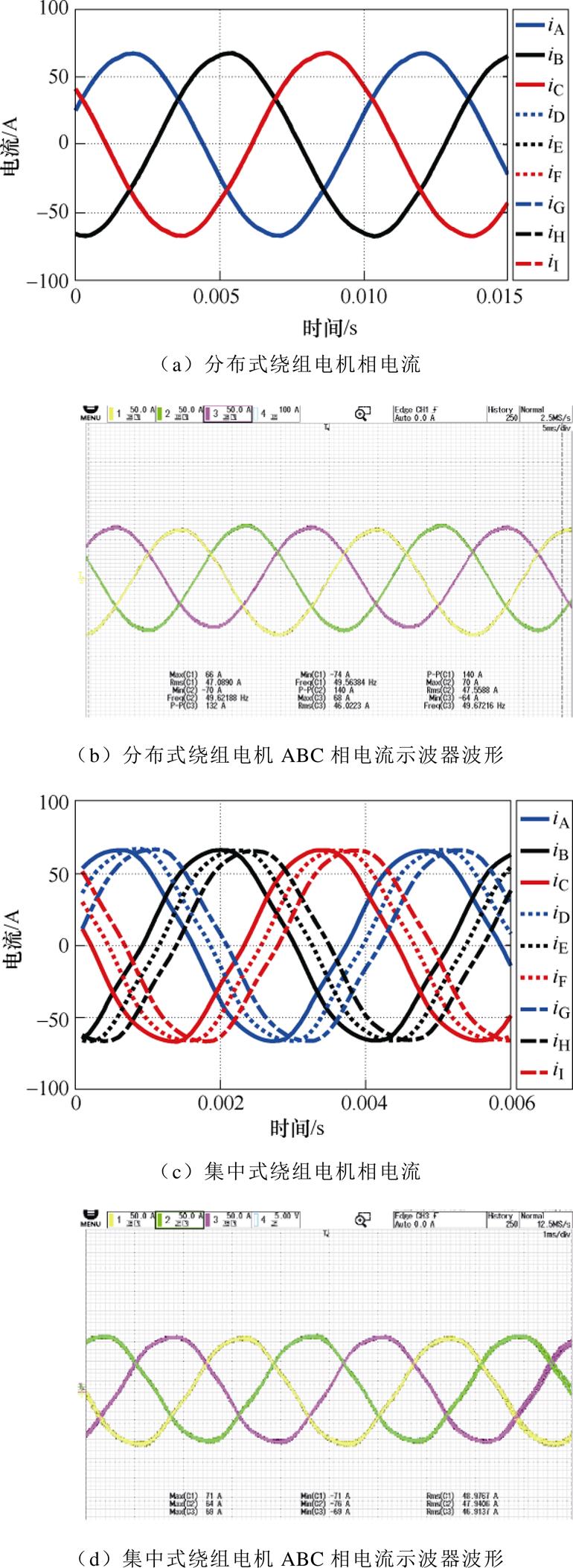

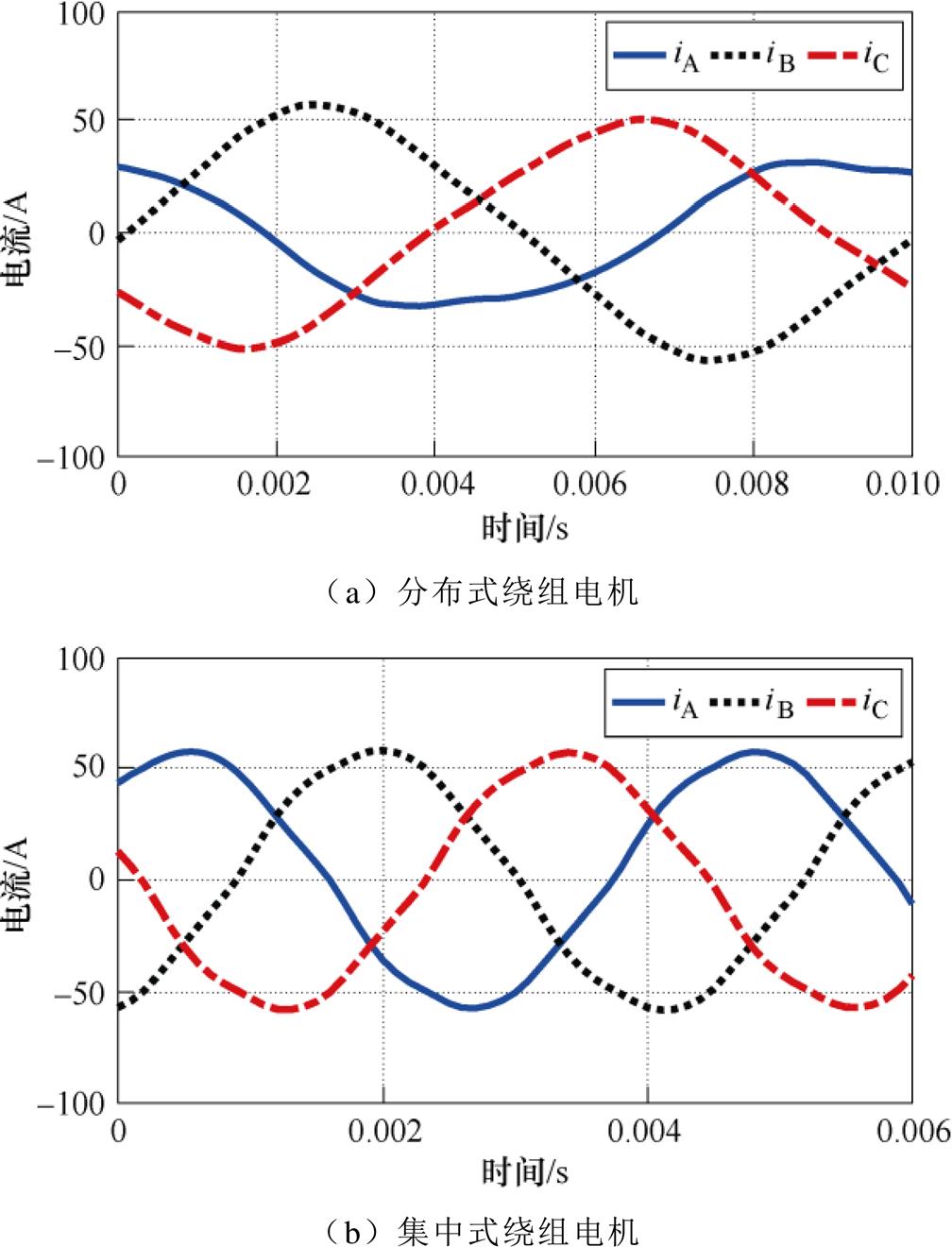

在额定转速2 000 r/min下,通过DSP控制九相逆变器对两台电机施加额定电流,测得正常工况下两台的相电流如图13所示。实验测得两台电机的相电流幅值均为67 A,分布式绕组电机每套三相绕组之间不存在相位差,因此三套三相绕组的电流完全重合且三相对称,集中式绕组电机每套三相绕组之间相差20°电角度且三相对称良好,实验结果和仿真结果高度吻合。由于示波器通道限制,本文大部分波形由控制器采样电流数据进行绘制。由图13可知,Matlab绘制波形与示波器采样波形高度一致,能够表征电机运行状态。

图13 正常工况下两台电机的相电流

Fig.13 Currents of two motors in healthy state

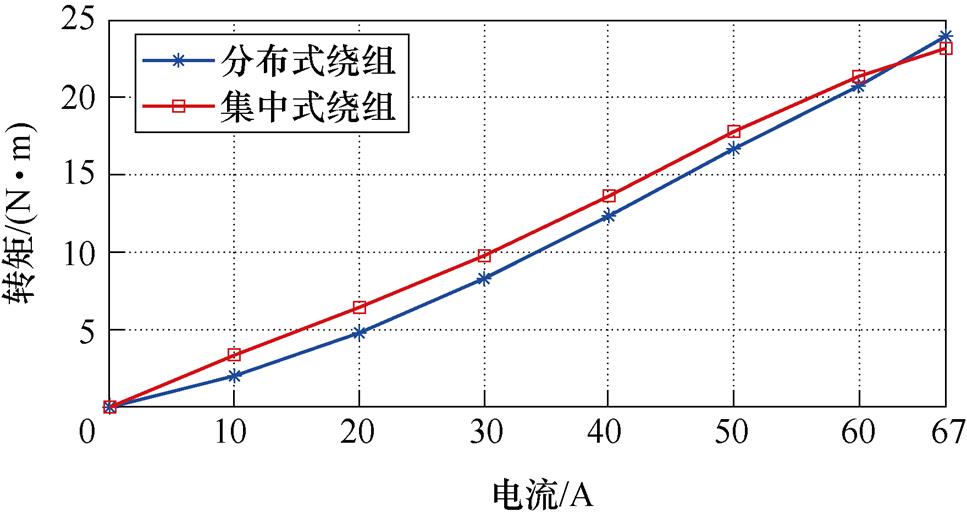

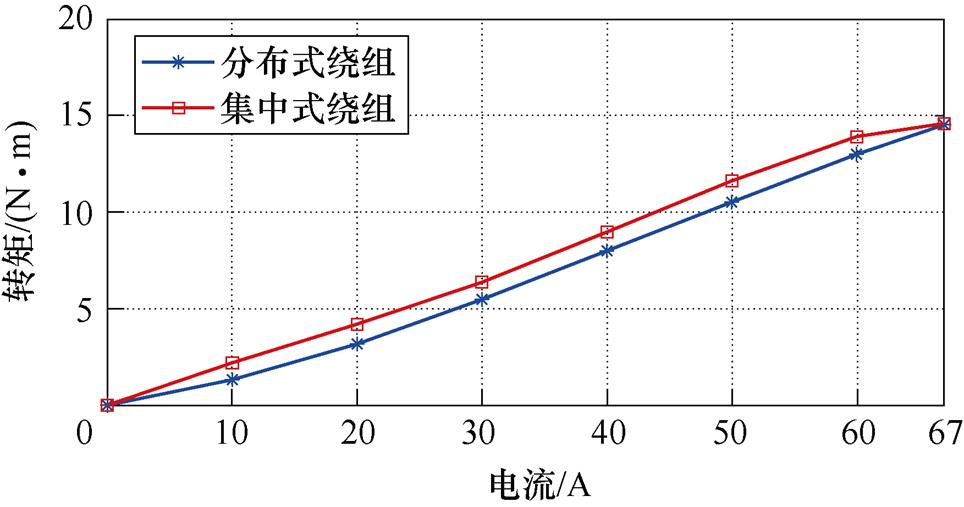

正常工况下,从10~67 A施加负载分别对两台电机进行转矩测量,实验均在MTPA点进行,测得两台电机的转矩电流曲线如图14所示。从图中可以看出,额定负载之前,集中式绕组电机转矩曲线线性度更好,转矩略高于分布式绕组电机。这主要是因为集中式绕组电机永磁体转矩占比更高,至额定时,两台电机的转矩非常接近,其中分布式绕组电机转矩为24 N·m,集中式绕组电机转矩为23.2 N·m。集中式绕组电机的转矩略低于分布式绕组电机,这可能是由于加工工艺导致的。

图14 正常工况下两台电机的转矩电流曲线

Fig.14 Torque current curves of two motors in healthy state

开路实验时,通过控制逆变器使两台电机的ABC三相绕组完全断开,此时测得的两台电机的相电流如图15所示,从图中可以看出,开路时分布式绕组电机和集中式绕组电机的三相电流不再完全对称,这是因为开路相和正常相之间的磁耦合以及有限的电流控制带宽导致电流发生轻微畸变。开路时两台电机的输出转矩如图16所示。从图中可以看出,开路时集中式绕组电机的转矩均略高于分布式绕组电机,这和仿真结果一致。额定负载时,分布式绕组电机转矩为14.5 N·m,和仿真结果非常接近,集中式绕组电机额定负载时输出转矩仅为14.6 N·m,比仿真结果低1 N·m,这和额定转矩测试结果趋势保持一致。但总体来说,开路工况下集中式绕组电机相较于分布式绕组电机仍表现出更好的输出性能。

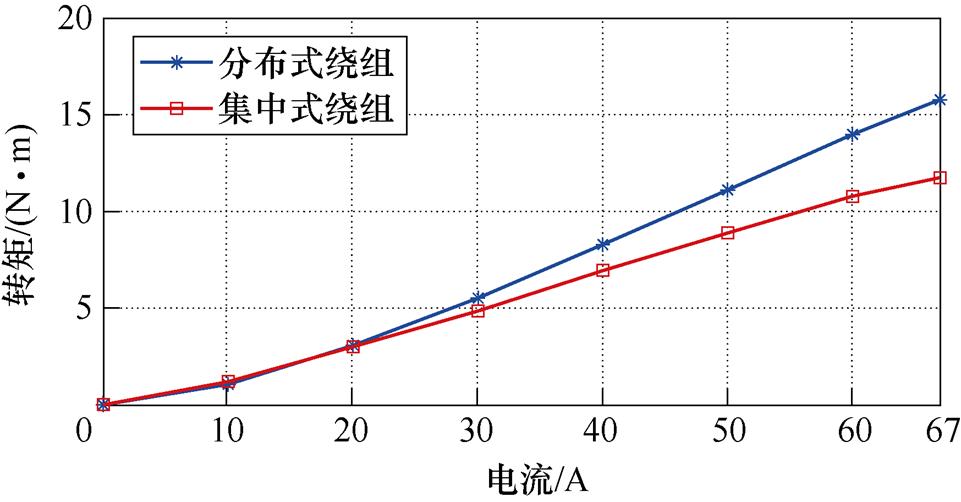

通过图6所示的方式对两台电机ABC绕组模块进行端部短路实验测试,其他健康绕组仍通以额定负载电流,得到两台电机的短路电流波形如图17所示。从图中可以看出,分布式绕组电机短路时电流波形和仿真结果非常相似,但是电流幅值低于图7a中的仿真结果,最大幅值为58 A。这是由于电机加工时引出接线和焊接铜鼻子因素影响,导致实际测量得到的相绕组电阻为23 mW,大于仿真设计值15 mW。此外,IGBT上存在的管压降典型值为1.75 V。这些因素都将导致实际电机短路电流减小。集中式绕组电机的短路电流波形也和仿真结果一致,并且幅值低于仿真结果。短路时,两台电机的转矩随负载电流变化如图18所示。由图可知,分布式绕组电机的转矩始终大于集中式绕组电机,这也和仿真结果一致。分布式绕组电机额定负载下测得短路时的转矩为15.8 N·m,仿真和实验的误差小于1%。而集中式绕组电机额定负载下的短路转矩仅有11.8 N·m,比仿真结果低0.8 N·m。由于短路时两台电机的短路电流均低于额定值,电机不存在高温升的风险,根据对比结果,短路时分布式绕组电机表现出更好的输出性能。

图15 开路工况下两台电机的相电流

Fig.15 Currents of two motors in open circuit operation

图16 开路工况下两台电机的转矩

Fig.16 Torque of two motors in open circuit operation

图17 短路工况下两台电机的相电流

Fig.17 Currents of two motors in short circuit operation

图18 短路工况下两台电机的转矩

Fig.18 Torque of two motors in short circuit operation

匝间短路时,对两台电机进行端部短路,同时健康绕组仍然通以额定负载电流,测得分布式绕组电机和集中式绕组电机的短路电流如图19所示。由图可见,两台电机的短路电流波形和仿真结果高度一致,但是测得的故障线圈电流幅值显著低于仿真结果。分布式绕组电机和集中式绕组电机实验测得的匝间短路电流有效值分别为116 A和92 A。这是因为实验时将故障线圈单独绕制并引出接线端子,导致其增加的额外阻抗较大,因此匝间短路电流显著低于仿真数值。在这种情况下,实验测得的集中式绕组电机的匝间短路电流依然低于分布式绕组电机,因此集中式绕组电机对于匝间短路故障具有更好的容错性能。需要指出的是,该电机在此工况下仍然能够输出部分转矩,转矩幅值与短路工况基本一致,故不再重复。

图19 匝间短路时两台电机的短路电流

Fig.19 Inter-turn short circuit of two motors

本文通过对比分析多三相分布式绕组永磁磁阻电机和集中式绕组永磁磁阻电机,分别在正常运行、开路、短路以及匝间短路故障下进行仿真分析,并加工两台样机进行实验验证,研究得到如下结论:

1)分布式绕组电机更依赖磁阻转矩,而集中式绕组电机更依赖永磁体转矩。集中式绕组电机转矩密度更高,转矩脉动更小,性能表现更加优异。

2)开路工况下两台电机可以通过剩余的健康三相绕组实现故障运行,集中式绕组电机开路时具有更高的输出转矩能力。

3)短路故障时,两台电机在端部短路后短路电流均得到有效抑制,但分布式绕组电机具有更高的输出转矩。

4)对于匝间短路故障,在采取端部短路保护动作后,集中式绕组电机故障电流更小,其对匝间短路的容错性能优于分布式绕组电机。

5)由于集中式绕组电机极对数较高,一般适用于中低速应用场合,而分布式绕组电机极对数较低,适合于较高转速领域。

参考文献

[1] 孙玉华, 赵文祥, 吉敬华, 等. 高转矩性能多相组永磁电机及其关键技术综述[J]. 电工技术学报, 2023, 38(6): 1403-1420.

Sun Yuhua, Zhao Wenxiang, Ji Jinghua, et al. Over- view of multi-star multi-phase permanent magnet machines with high torque performance and its key technologies[J]. Transactions of China Electro- technical Society, 2023, 38(6): 1403-1420.

[2] 刘国海, 高猛虎, 周华伟, 等. 五相永磁同步电机磁链改进型容错直接转矩控制[J]. 中国电机工程学报, 2019, 39(2): 359-365, 633.

Liu Guohai, Gao Menghu, Zhou Huawei, et al. Flux- modification-based fault-tolerant DTC for five-phase PMSM[J]. Proceedings of the CSEE, 2019, 39(2): 359-365, 633.

[3] Zhu Z Q, Chu W Q, Guan Y. Quantitative comparison of electromagnetic performance of electrical machines for HEVs/EVs[J]. CES Transactions on Electrical Machines and Systems, 2017, 1(1): 37-47.

[4] Wang Bo, Wang Jiabin, Griffo A, et al. Effective turn fault mitigation by creating zero sequence current path for a triple redundant 3×3-phase PMA SynRM[J]. IEEE Transactions on Power Electronics, 2019, 34(11): 11080-11089.

[5] Spargo C M, Mecrow B C, Widmer J D, et al. Application of fractional-slot concentrated windings to synchronous reluctance motors[J]. IEEE Transa- ctions on Industry Applications, 2015, 51(2): 1446- 1455.

[6] Spargo C M, Mecrow B C, Widmer J D. A seminu- merical finite-element postprocessing torque ripple analysis technique for synchronous electric machines utilizing the air-gap maxwell stress tensor[J]. IEEE Transactions on Magnetics, 2014, 50(5): 1-9.

[7] Chen Xiao, Wang Jiabin. Magnetomotive force harmonic reduction techniques for fractional-slot non- overlapping winding configurations in permanent- magnet synchronous machines[J]. Chinese Journal of Electrical Engineering, 2017, 3(2): 102-113.

[8] Chen Xiao, Wang Jiabin, Patel V I, et al. A nine- phase 18-slot 14-pole interior permanent magnet machine with low space harmonics for electric vehicle applications[J]. IEEE Transactions on Energy Con- version, 2016, 31(3): 860-871.

[9] Wang Bo, Wang Jiabin, Griffo A, et al. Experimental assessments of a triple redundant nine-phase fault- tolerant PMA SynRM drive[J]. IEEE Transactions on Industrial Electronics, 2019, 66(1): 772-783.

[10] Wang Bo, Hu Jiapeng, Wang Guanghui, et al. A novel stator turn fault detection technique by using equivalent high frequency impedance[J]. IEEE Access, 2020, 8: 130540-130550.

[11] Chen Liang, Chen Xiao, Wang Jiabin, et al. A computationally efficient multi-physics optimization technique for permanent magnet machines in electric vehicle traction applications[C]//2015 IEEE Inter- national Electric Machines & Drives Conference (IEMDC), Coeur d'Alene, ID, USA, 2016: 1644-1650.

[12] 符荣, 窦满峰. 电动汽车驱动用内置式永磁同步电机直交轴电感参数计算与实验研究[J]. 电工技术学报, 2014, 29(11): 30-37.

Fu Rong, Dou Manfeng. D-axis and Q-axis inductance calculation and experimental research on interior permanent magnet synchronous motors for EV[J]. Transactions of China Electrotechnical Society, 2014, 29(11): 30-37.

[13] 寇宝泉, 葛庆稳, 张浩泉, 等. 双边错位高速永磁直线同步电机的设计与分析[J]. 电工技术学报, 2021, 36(6): 1149-1158.

Kou Baoquan, Ge Qingwen, Zhang Haoquan, et al. Design and analysis of double-sided dislocated high speed permanent magnet linear synchronous motors[J]. Transactions of China Electrotechnical Society, 2021, 36(6): 1149-1158.

[14] 王瑾, 李岩, 于占洋, 等. 永磁同步磁阻电动机全负载区域功率因数特性分析[J]. 电工技术学报, 2021, 36(增刊2): 451-459.

Wang Jin, Li Yan, Yu Zhanyang, et al. Analysis of power factor characteristics of permanent magnet synchronous reluctance motor in whole load range[J]. Transactions of China Electrotechnical Society, 2021, 36(S2): 451-459.

[15] 魏艺涵, 罗响, 朱莉, 等. 基于比例谐振控制器的高凸极率永磁同步电机电流谐波抑制策略研究[J]. 中国电机工程学报, 2021, 41(7): 2526-2538.

Wei Yihan, Luo Xiang, Zhu Li, et al. Research on current harmonic suppression strategy of high saliency ratio permanent magnet synchronous motor based on proportional resonance controller[J]. Pro- ceedings of the CSEE, 2021, 41(7): 2526-2538.

[16] 鲍晓华, 明帅, 陈国玮, 等. 变频驱动下双斜槽转子感应电机径向电磁力特性分析[J]. 电工技术学报, 2023, 38(10): 2613-2624.

Bao Xiaohua, Ming Shuai, Chen Guowei, et al. Analysis of radial electromagnetic force characteri- stics of inverter drive double skewed rotor induction motor[J]. Transactions of China Electrotechnical Society, 2023, 38(10): 2613-2624.

[17] Wang Bo, Wang Jiabin, Griffo A, et al. Investigation into fault-tolerant capability of a triple redundant PMA SynRM drive[J]. IEEE Transactions on Power Electronics, 2019, 34(2): 1611-1621.

[18] Shi Yanwen, Wang Jiabin, Wang Bo. Electromagnetic- thermal coupled simulation under various fault con- ditions of a triple redundant 9-phase PMASynRM[J]. IEEE Transactions on Industry Applications, 2020, 56(1): 128-137.

Abstract PM Assisted Synchronous Reluctance Machine (PMA-SynRM) receives increased interest in industry applications. It reduces the PM usage and offsets the torque reduction by employing reluctance torque, achieving comparable performance with a lower cost. This type of machine features low PM flux linkage, suitable for fault-tolerant applications. The machine drive performance and fault-tolerant ability are closely related to their windings. Therefore, this paper compares two fault-tolerant motor topologies with multiple 3-phase distributed winding and multiple 3-phase concentrated winding.

First, the two motors are designed under the same technical specifications and operate at the rated point with 24 N·m torque at 2 000 r/min. For each design sample, simulation calculations are conducted in Flux, and the relevant data is imported into Hyper Study. Then, Hyper Study uses a genetic algorithm to calculate the relevant parameters of the next iteration until the two motors’ final optimization parameters are achieved. Secondly, 2D finite element simulation models of the distributed and centralized winding motors are established using Flux finite element simulation software. The two motors are simulated and analyzed, and the back electromotive force, MTPA curve, output torque, fault behavior, and fault tolerance capability under different fault modes are compared. The results show that the efficiency of the concentrated winding motor is 1.1% higher than that of the distributed winding motor. The concentrated winding motor has a lower proportion of reluctance torque, and its output torque is 1.2 N·m higher than that of the distributed winding motor under open circuit conditions but lower under short circuit conditions. Under inter-turn short circuit, after taking the terminal short circuit (TSC) protection action, the short circuit current of the centralized winding motor is only 80% of that of the distributed winding motor, indicating that the centralized winding motor has more robust fault tolerance performance. Finally, by processing the prototype and building an experimental platform, different load currents are applied to the two motors under healthy operation conditions and fault modes. It is found that the output characteristics and fault tolerance characteristics of the two motors are consistent with the FE simulation results. The experimental results verified the accuracy of the simulation model.

The following conclusions can be drawn: (1) Distributed winding motors rely more on reluctance torque, while centralized winding motors rely more on permanent magnet torque. The centralized winding motor has higher efficiency due to much lower end windings, smaller torque ripple, and better performance. (2) Under open circuit conditions, two motors can achieve fault operation through the remaining healthy three-phase windings, and the concentrated winding motor exhibits higher output torque capacity. (3) Under short circuit fault conditions, both motors could effectively suppress the short circuit current after TSC, but the distributed winding motor has higher output torque. (4) Under inter-turn short circuit fault, after adopting TSC protection action, the inter turn short circuit currents of both motors are significantly weakened, and the fault current of the concentrated winding motor is smaller. The fault tolerance performance of the concentrated winding motor is better than that of the distributed winding motor under the inter-turn short circuit. The two multiple 3-phase PMA-SynRMs are good candidates for safety-critical applications. The distributed winding machine is suitable for a relatively high-speed range, while the concentrated winding machine is more suitable for medium and low-speed ranges.

keywords:Multiple 3-phase fault tolerant motor, fault operation, inter turn short circuit, finite element simulation

DOI: 10.19595/j.cnki.1000-6753.tces.230284

中图分类号:TM341

国家重点研发计划资助项目(2022YFB2502701)。

收稿日期 2023-03-14

改稿日期 2023-04-03

汪 波 男,1988年生,博士,副研究员,博士生导师,研究方向为容错电机驱动系统等。E-mail: b.wang@seu.edu.cn (通信作者)

徐文翰 男,1998年生,硕士研究生,研究方向为容错电机性能优化等。E-mail: xwh19982020@163.com

(编辑 崔文静)