图1 高速直线电机位置检测系统拓扑网络

Fig.1 The topology of position measurement system

摘要 高精度高实时性的定位测速系统对高速直线电机的稳定运行至关重要。为验证基于激光阵列的定位测速系统对高速直线电机控制系统的适用性,该文首先分析了激光阵列式编码器的工作原理,推导了定位测速系统参数设计的约束条件。其次建立了编码器及激光传感器阵列的数学模型,根据给定的位置信息产生脉冲信号驱动激光器,以模拟传感器在不同速度下产生的光脉冲信号,根据检测的光脉冲信号来计算动子位置和速度。最后基于所研制采集器、脉冲发生器、多通道模拟器及控制器,构建了一套定位测速硬件在环仿真系统。通过对比给定的位置/速度与检测到的位置/速度的数据结果,量化测量误差。通过与电机控制系统的硬件在环闭环系统联合仿真,验证了该方法的有效性,且能够为位置与速度检测算法的改进与仿真验证提供良好的测试平台。

关键词:高速直线电机 定位测速 硬件在环仿真

高速直线电机是利用电机产生的电磁力推进载体达到高速运行的一类机电转换装置,具有可控性能好、可重复使用、发射效率高等优点,在各个领域具有广泛的应用价值。在民用领域,高速直线电机在未来可以实现1 000 km/h以上长距离、大运量客货运输。在航天领域,基于电磁推进的火箭发射轨道助推技术,有望将火箭推进至1 000 km/h以上再进行点火发射,能够有效降低火箭发射成本。在某些特殊领域,基于直线电机的电磁推进高速科学研究与试验设施(电磁橇)能够显著提升我国对新型航空器的地面试验设施的测试能力和技术水平[1]。直线电机驱动系统运行时采用动子位置和速度进行闭环控制,为了在有限的行程范围内实现系统的高速运行,需要在运行过程中获取精确的动子位置和速度信息,以控制变流器的输出频率、电压和电流,实现稳定的推力和制动力[2]。

目前,常用的位置检测方法有光电编码器[3]、磁栅式传感器[4]、电涡流传感器[5]等。但对于满足高精度、高实时性特殊要求的高速直线电机定位测速技术的研究罕有报道。文献[5]对电磁发射用直线电机的位置检测技术进行了深入研究,分析了电涡流传感器的静态和动态特性,并给出了系统位置检测拓扑网络和系统参数设计方法,但是没有涉及速度检测算法。文献[6-7]介绍了应用于高速磁悬浮列车的交叉线圈定位测速技术,并对线圈结构进行了优化,从而提高抗干扰能力。文献[8]提出了一种适用于600 km/h高速磁悬浮列车的旋转变压器定位测速方法,并在实验室中实现了60 km/h下的定位测速。文献[9]介绍了基于定子齿槽的定位测速技术,设计了一种自适应预测滤波器,提高了检测性能。上述定位测速方法能够基本实现600 km/h速度及以下场合的直线电机的定位测速,然而,能否实现1 000 km/h以上的定位测速尚不明确。光电编码器具有响应频率快、测量精度高的优点,被广泛应用于旋转电机定位测速,在直线电机场合的应用主要集中在小型加工机床领域。文献[10]分析了直线光栅尺编码器检测过程和原理,结合霍尔传感器提出初始位置检测方法。在大型直线电机应用领域,系统运行环境复杂,同时激光容易受到干扰,因此光电编码器在该领域的应用研究仍然较少。

对于高速直线电机,动子运行速度高,电机控制系统输出推力对动子速度测量误差非常敏感,需要实现高精度速度测量。常用的方法有利用编码器输出脉冲,采用M法、T法、M/T法以及在这三种基本方法的基础上衍生出来的改进方法[11]。此外,文献[12]提出一种采用扩展卡尔曼滤波算法计算转速的最优估计值,但是计算量较大,不利于数字实现。文献[13]提出一种应用于基于长定子齿槽检测的永磁电动磁悬浮列车的跟踪微分器测速定位系统,设计了多级跟踪微分器,减少了算法的相位延迟。上述测速算法检测的是电机在某一时段的平均速度,存在一定的延迟,当电机加速度较大且完全处于动态过程时,测速算法的延迟可能引起系统工作不稳定。为提高电机系统的性能,需要检测电机的瞬时速度,目前的检测方法主要分为两类:一类是利用当前检测的位置信息和过去信息对电机的瞬时速度进行估计。文献[14]利用编码器的位置信息得到电机加速度,然后对加速度进行积分获得电机的瞬时速度。文献[15]利用电机平均速度及上一时刻的加速度来估计当前时刻的瞬时速度,从而对速度检测延迟做出补偿。另一类是基于编码器输出信息,同时利用电机的数学模型构造速度观测器,对电机瞬时速度进行观测。文献[16]根据直线电机运动方程和多分段直线感应电机推力计算值构造了线性扩张状态观测器以观测速度,速度观测值噪声小且无滞后,有效地改善了推力控制效果。文献[17]提出了一种基于牛顿运动模型的直线感应电机瞬时速度观测器,基于传感器低速异步采样法进行脉冲时刻的精准定位和速度观测器的高精度实时反馈校正,有效提高了电机低速运行阶段的速度观测精度。上述测速算法严重依赖传感器的状态,当传感器失效时,系统将无法正常运行,为此,学者对无速度传感器进行了深入研究,目前主要包括模型参考自适应观测器[18]、全阶磁链观测器[19]及卡尔曼滤波器[20]等。文献[21]提出了感应电机在超高速极端工况运行时的控制方法,为提升感应电机无速度传感器控制高速鲁棒性、稳定性和转矩输出能力方面做出了贡献。文献[22]以经典的闭环磁链观测器为基础,采用虚拟电压注入法改进感应电机低速性能,提高了系统的稳定性。但是,在高速直线电机领域,一般采用分段供电形式以降低变流器容量,由于分段双边直线电机运行时,次级穿入穿出各段电机单元,导致暂态过程复杂,目前针对分段双边直线电机无速度传感器的研究较少。

本文针对高速直线电机定位测速系统的高精度和高实时性的特殊需求,提出一种基于激光阵列的定位测速方法,设计了具有高扩展性的分布式结构的定位测速系统拓扑网络,并分析了激光传感器阵列和编码器工作原理,推导出了定位测速系统参数约束条件;然后,建立了激光传感器阵列与编码器的数学模型以产生动子不同速度下对应的光脉冲信号,通过分布式检测单元计算动子位置和速度信息;最后,基于研制的分布式检测单元、脉冲发生器、多通道模拟器以及系统控制器,结合定位测速拓扑网络构建了一套定位测速系统硬件在环仿真系统,通过对比给定的位置/速度与检测位置/速度的数据结果,量化测速误差,并与电机控制系统进行了硬件在环闭环联合仿真,验证了系统参数设计方法以及测速算法的有效性。

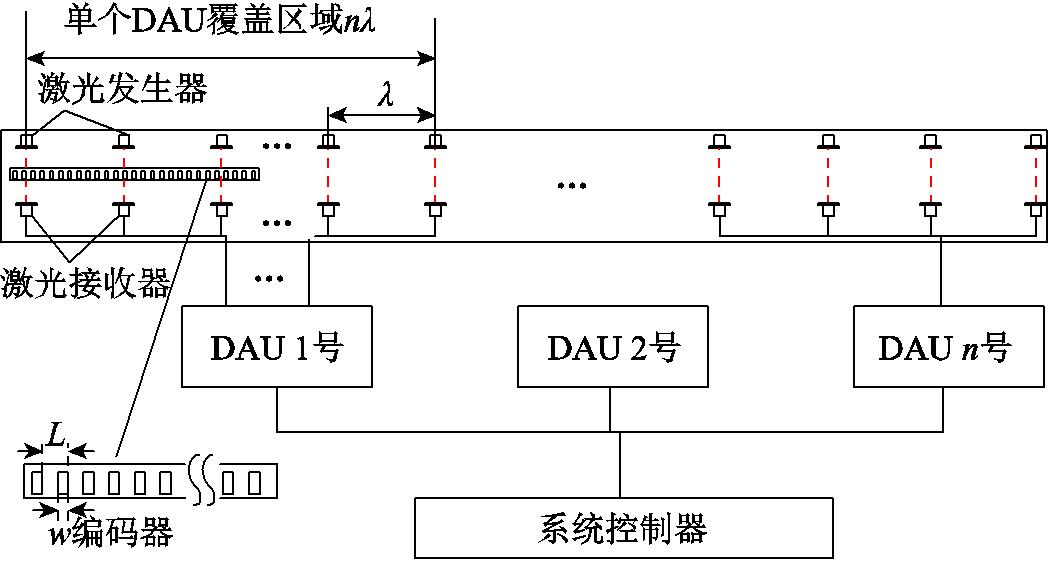

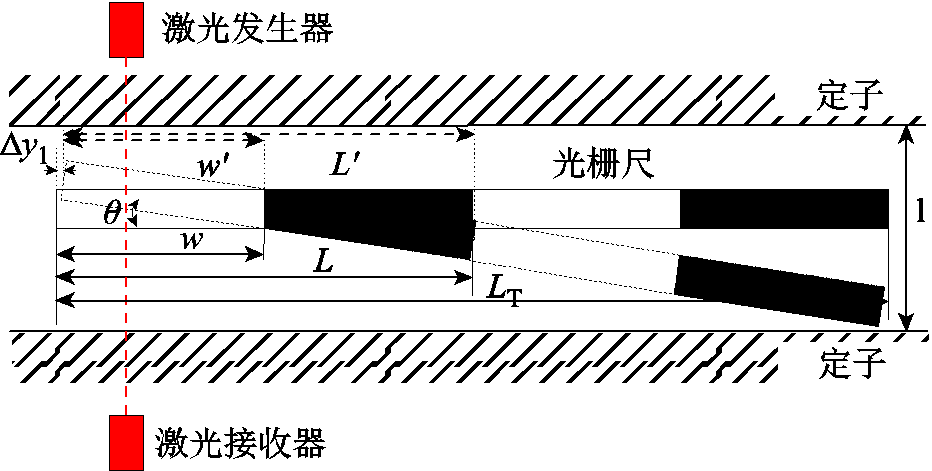

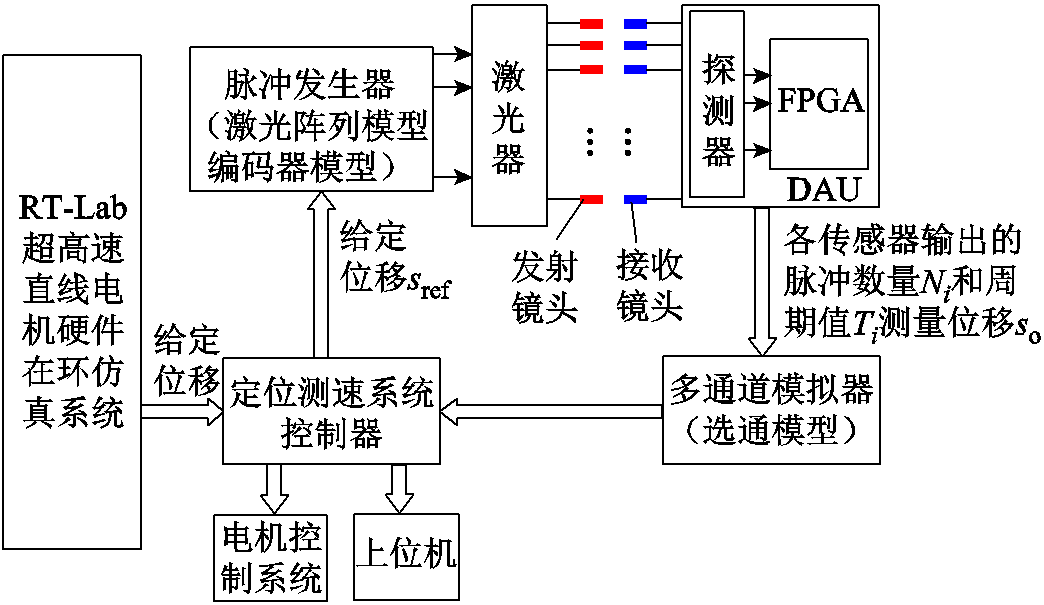

为实现长距离高速直线电机高精度定位测速,本文提出了一种基于激光传感器阵列的定位测速系统。图1为高速直线电机定位测速系统的拓扑网络。系统主要由分布式采集检测单元(Distributed Acquisition Unit, DAU)、激光传感器阵列、编码器以及系统控制器组成。

图1 高速直线电机位置检测系统拓扑网络

Fig.1 The topology of position measurement system

系统中激光传感器由激光发生器、发射镜头、接收器组成。激光发生器产生光源传输给发射镜头,发射镜头则布置于轨道一侧,接收器布置于轨道另一侧接收光信号并传递给DAU。当编码器运动时,由于光栅格的遮挡,接收器则会收到一系列脉冲信号,DAU采集脉冲信息并计算动子的位置和速度。其中编码器为直线型单线程光栅尺,并安装于动子板上,编码器的总长度为LT,栅孔中心距为L,栅孔宽度为w,激光发生器及发射镜头以固定间距l布置于轨道一侧,接收器布置于轨道另一侧,接收发射镜头的光信号,从而组成激光阵列。当编码器随动子一起运动时,在编码器光栅孔的作用下,接收器将接收到一系列连续的脉冲信号,DAU中的探测器对接收的激光脉冲信号进行光电转换,同时对各激光接收器收到的脉冲数量以及脉冲周期值进行采集,并将采集的结果上传至控制中心。控制中心通过上传的信息计算动子的位置和速度。由于高速直线运行距离长,因此需要在沿线布置多台DAU,每台DAU可以接收多路激光传感器信号。该拓扑方案能够通过增加DAU的数量来增大测量距离,因此具有良好的扩展性。

直线感应电机在不同速度阶段对测速精度的要求有所不同。在低速阶段,电机推力随测速误差的变化量较小,但在高速阶段,电机推力对测速误差相当敏感。根据超直线电机数学模型[23],计算得到了不同速度下电机归一化推力Fe/Femax随测速误差d的变化曲线,如图 2所示。从图中可以看出,在保证电机推力达到最大值的90%的条件下,测速精度的要求随电机运行速度的升高将不断提高。

图2 不同速度下电机归一化推力Fe/Femax随测速误差d的变化曲线

Fig.2 The variation of normalized thrust Fe/Femax of the motor with speed measurement error d at different speeds

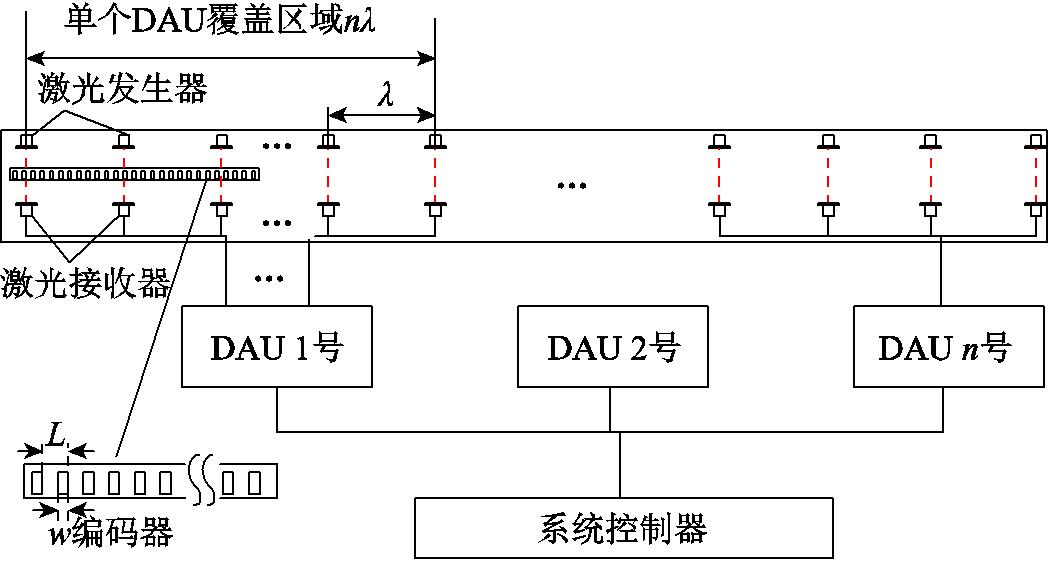

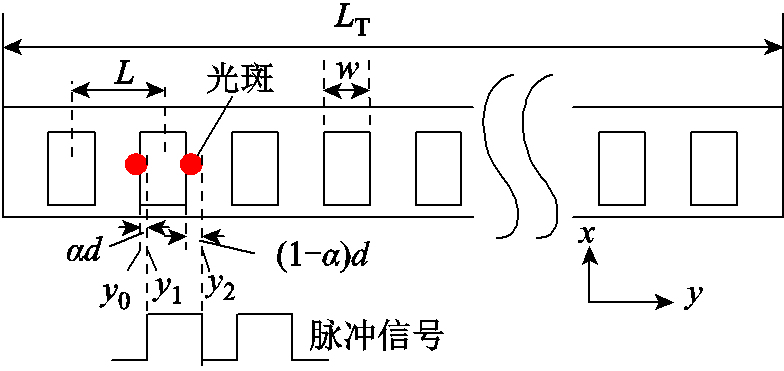

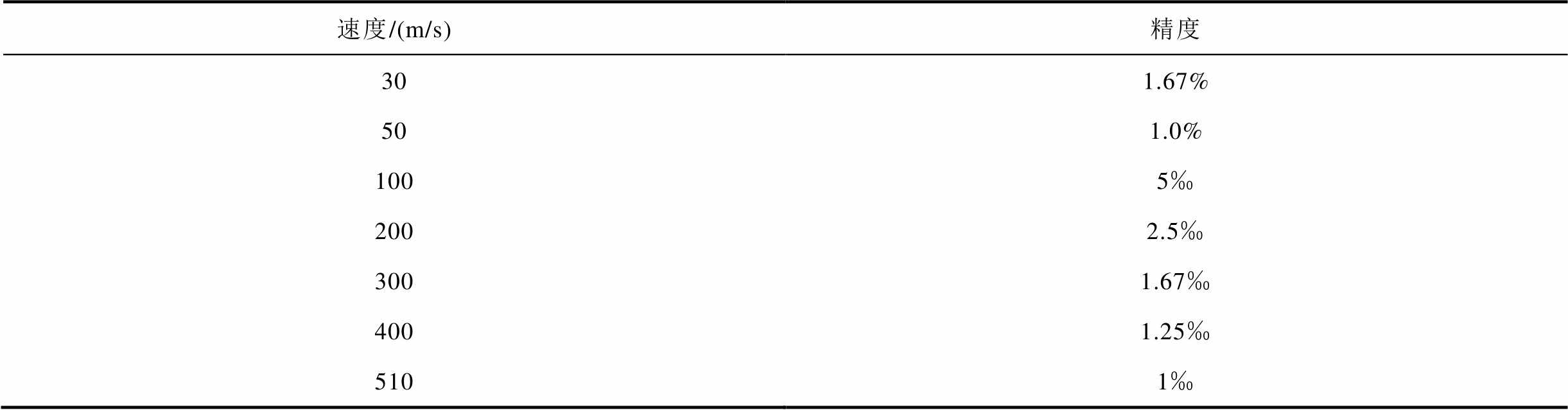

根据电机推力随测速误差变化曲线可得,为保证直线电机在全速域范围内输出90%的推力,不同速度时测速误差要求见表1。

表1 不同速度下测速精度要求

Tab.1 Speed measurement accuracy requirements at different speeds

速度/(m/s)精度要求 302% 501.2% 1006‰ 2003‰ 3002‰ 4001.5‰ 5101.3‰

1.3.1 编码器光栅孔中心距设计

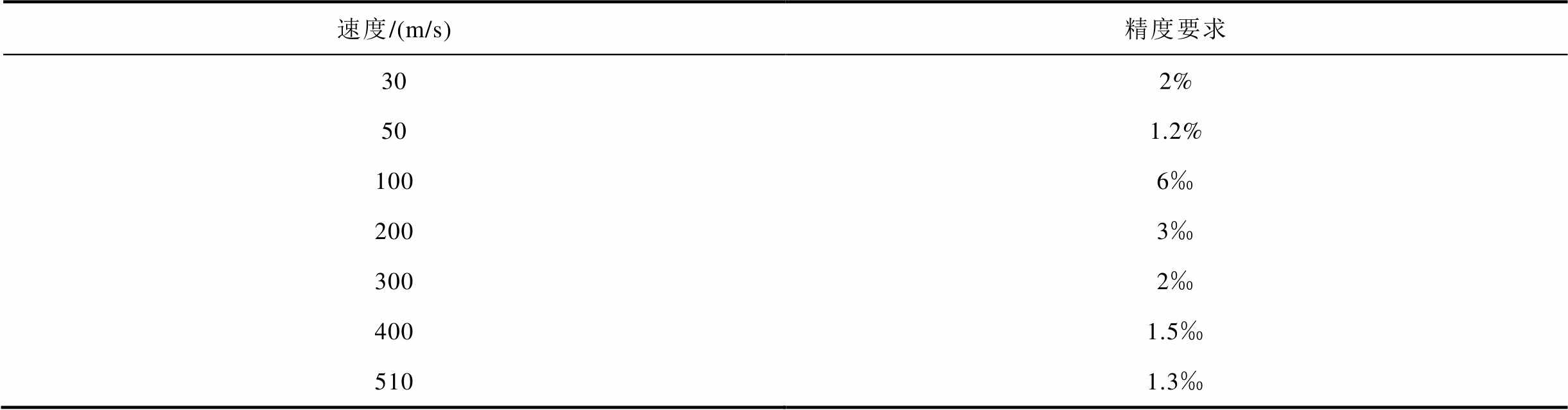

图3为编码器与光斑工作原理示意图。编码器为单线程光栅尺,在编码器运动过程中,由于光栅孔的遮挡光路,激光接收器将收到一系列脉冲信号。

图3 编码器与光斑工作原理示意图

Fig.3 Schematic diagram of the working principle of encoder and light spot

DAU通过检测脉冲上升沿计算脉冲周期值并记录脉冲数量。相邻两个上升沿编码器的相对位移为栅孔的中心距,因此,定位测速系统的位置检测精度为

(1)

(1)

系统中检测的最高速度vmax与探测器的最高检测频率fmax和编码器栅孔中心距L有关,其关系为

(2)

(2)

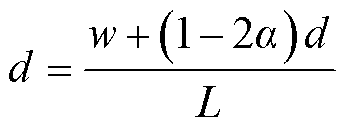

激光传感器在室外恶劣环境中应用时,易受环境因素的影响,在直线电机高速运动过程中尤其是超声速工况下,编码器在局部湍流和激波的影响下,将产生严重的振动和偏摆,导致传感器输出脉冲异常,致使速度检测出现波动。为了提高定位测速系统的鲁棒性,本文对定位测速系统振动及偏摆干扰因素进行了研究,并分析了系统参数设计的约束条件。图4为编码器的偏摆对传感器输出信号异常作用原理示意图。

图4 编码器偏摆示意图

Fig.4 Schematic diagram of grating ruler deviation

当传感器发生偏摆时,若偏摆角度过大,传感器输出脉冲周期值将减小,相应检测的速度会上升,测量误差的表达式为

(3)

(3)

式中,L为编码器栅格中心距;h为编码器的厚度;qmax为最大偏摆角,qmax=arcsin(l/LT),l为定子机械间隙。

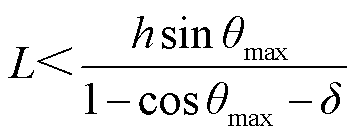

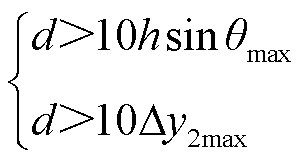

为抑制编码器偏摆运行对测速造成的影响,其偏摆运行下产生的测速误差应该小于系统的测速精度,即e<dmax,dmax为满足系统运行的测速精度,可得编码器栅格中心距L需要满足的条件为

(4)

(4)

式中, 为单个DAV能够覆盖测量的距离范围。

为单个DAV能够覆盖测量的距离范围。

由于L必须为正整数才有效,因此当1-cosqmax-d<0时,L取任何值均可满足精度要求。

1.3.2 传感器光斑直径设计

由于发射镜头的光路在距发射镜头不同位置产生的光斑直径不同,在光斑直径选取过程中,如果光斑直径过小,需要的安装精度越高,同时编码器的振动和摆动对传感器输出信号的影响越大;而光斑过大,将影响传感器输出信号的占空比,会导致传感器无法正常输出脉冲,因此光斑设计需要考虑实际工况进行合理设计。

图3中的参数发射镜头在编码器位置产生的光斑直径为d,探测器触发的阈值设置为最大光强的20%。当编码器沿y轴负方向运动时,光斑将相应从y0向y2移动。当光斑位置移动ad达到y1位置时,光斑穿透编码器栅孔的面积大于20%,探测器被触发并输出高电平;当光斑移动至位置y2时,激光穿过编码器栅孔的光强小于探测器的阈值,探测器输出低电平。因此,探测器输出脉冲信号的占空比d可以表示为

(5)

(5)

根据式(5),光斑直径越小,阈值a越接近0.5,传感器输出的占空比越接近机械参数构成的占空比。但在实际运行过程中,图4中编码器的摆动产生的位移Dy1以及图5振动产生的位移Dy2如果大于激光传感器的光斑,接收器接收信号的光强将发生较大变化,会产生明显高于正常输出脉冲信号的干扰,影响测速系统的性能。

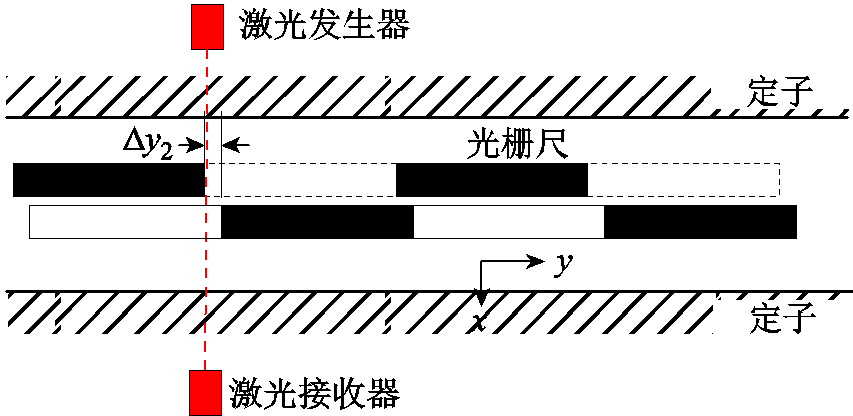

为抑制编码器的摆动和振动造成的高频干扰,需要适当增大传感器光斑直径。由于栅孔透光的面积决定激光接收器接收到的光强,所以振动和摆动造成的位移对激光接收器光强的影响越小,则产生的干扰就越小。在本文中,考虑光斑直径d大于10倍的光栅摆动及振动产生的最大位移,即

图5 编码器振动示意图

Fig.5 Schematic diagram of grating ruler vibration

(6)

(6)

式中,Dy2max为编码器振动产生的最大位移。

1.4.1 位置检测算法

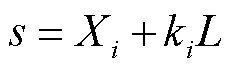

在直线电机定位测速系统中,激光传感器的发射镜头和接收器以固定间距布置在轨道两侧,因此每个激光传感器的绝对位置固定不变,即Xi,编码器在通过单个激光传感器的过程中,该激光传感器将产生脉冲,则第i个探测器动子的位置s表示为

(7)

(7)

式中, 为第i个传感器输出的脉冲个数。

为第i个传感器输出的脉冲个数。

1.4.2 速度检测算法

高速直线电机对定位测速系统的精度和可靠性有着严苛的要求。现有单一测速算法无法满足定位测速系统在全速域内高精度定位测速需求,为此,本文采用了基于传统T法与跟踪微分器的组合式测速算法。在低速阶段,采用传统T法进行测速,其工作原理如图6所示。

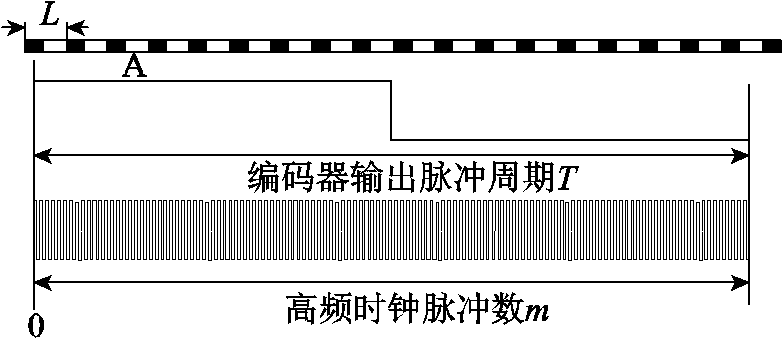

图6 传统T法测速原理示意图

Fig.6 Schematic diagram of traditional T-method speed measurement principle

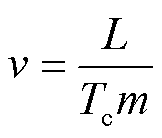

传统T法的基本原理是通过对高频时钟进行计数(计时)测量传感器输出脉冲的周期值来计算速度。图6中高频时钟脉冲个数为m,其动子瞬时速度v表达式为

(8)

(8)

式中,Tc为高频时钟的周期值。

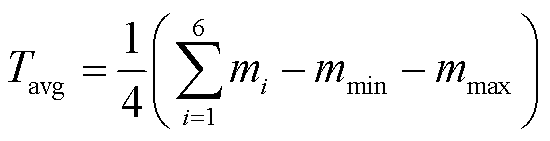

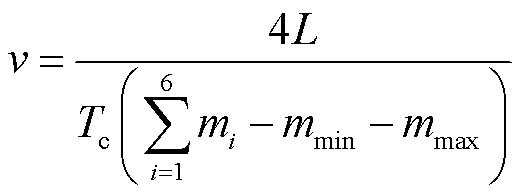

为抑制传感器输出信号异常对测速造成的影响,本文采用基于中值定理的采样方法,即实时采集连续6个传感器输出的脉冲周期值,去掉最大值和最小值后,对其他周期值取平均值,即

(9)

(9)

式中,mi为连续6个传感器输出脉冲高频时钟的个数; 、

、 分别为

分别为 的最小、最大值。基于以上方法,其动子速度可表示为

的最小、最大值。基于以上方法,其动子速度可表示为

(10)

(10)

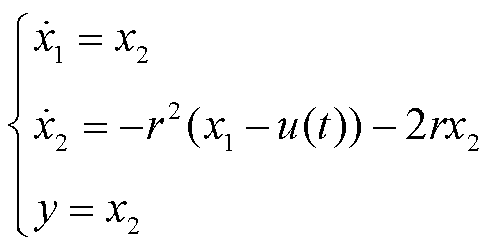

由于传统T在高速阶段的测速误差较大,为此,在高速阶段,本文采用基于线性跟踪微分器的算法,线性跟踪微分器的表达式为

(11)

(11)

式中,u(t)为控制输入的函数,即动子位置信号; 为中间状态量;

为中间状态量; 为输出量,即动子的速度;r为常数。线性跟踪微分器的离散形式为

为输出量,即动子的速度;r为常数。线性跟踪微分器的离散形式为

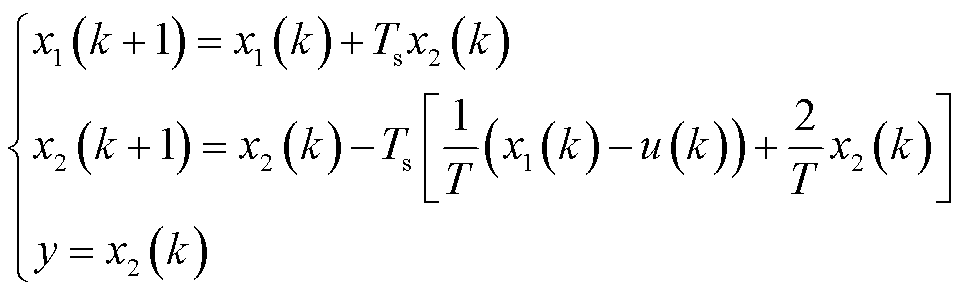

(12)

(12)

式中,x1(k)为中间状态量;u(k)为微分器的输入位移量;Ts为采样时间间隔;T为微分器时间常数。

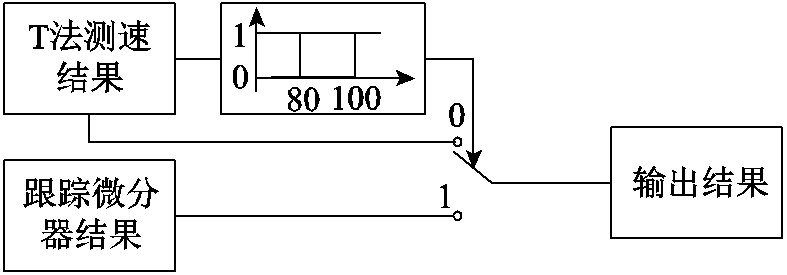

为避免两种测速算法在切换过程中导致的系统不稳定问题,采用滞环结构进行切换,高门限速度为100 m/s,低门限值设置为80 m/s,动子速度随时间变化如图7所示。

图7 动子速度随时间变化

Fig.7 The reference and practical measured speed of the stator

根据定位测速系统拓扑网络方案,在实际系统中,高速直线电机系统检测距离较长,需多台DAU、多套激光传感器以及一台控制系统。为实现高契合度的硬件在环仿真,不仅需要对定位测速系统的位置与速度检测算法、选通逻辑等软件进行验证,还需要对采集器的信号处理与采集、通信模块等硬件电路进行测试,同时量化定位测速系统的检测误差。鉴于此,在实验室构建的硬件在环仿真系统框架如图8所示。

图8 定位测速硬件在环仿真系统框架

Fig.8 Diagram of hardware in the loop simulation system for position and speed measurement system

系统控制器可以接收来自电机硬件在环仿真器RT-Lab中电机模型输出的位移信号sref,同时也可以根据实际需求自定义生成位移信号sref。定位测速系统控制器将sref信号下发至脉冲发生器,脉冲发生器中根据sref,结合激光阵列模型以及编码器模型生成脉冲信号驱动激光器产生光脉冲,DAU根据接收到的光脉冲信号,采集各传感器输出脉冲数量Ni以及脉冲的周期值Ti,同时结合设定的传感器绝对位置,计算动子的位置信息s1,并将采集到的脉冲数量Ni、脉冲的周期值Ti以及s1上传至多通道接口设备;多通道接口设备包括多个通信接口,根据接收到的动子位置s1,结合选通模型,选择输出通道将脉冲数量Ni以及脉冲的周期值Ti上传至定位测速系统控制器以模拟多个DAU的工况。系统控制器输入端口与多通道模拟器的输出端口相连接,接收多个通道上传的脉冲数量Ni以及脉冲的周期值Ti,结合各传感器的绝对位置Xi以及光栅格中心距L,计算动子的实时位置so和速度vo。

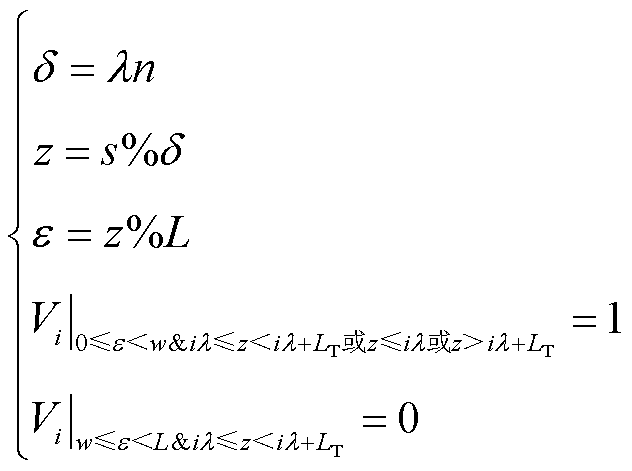

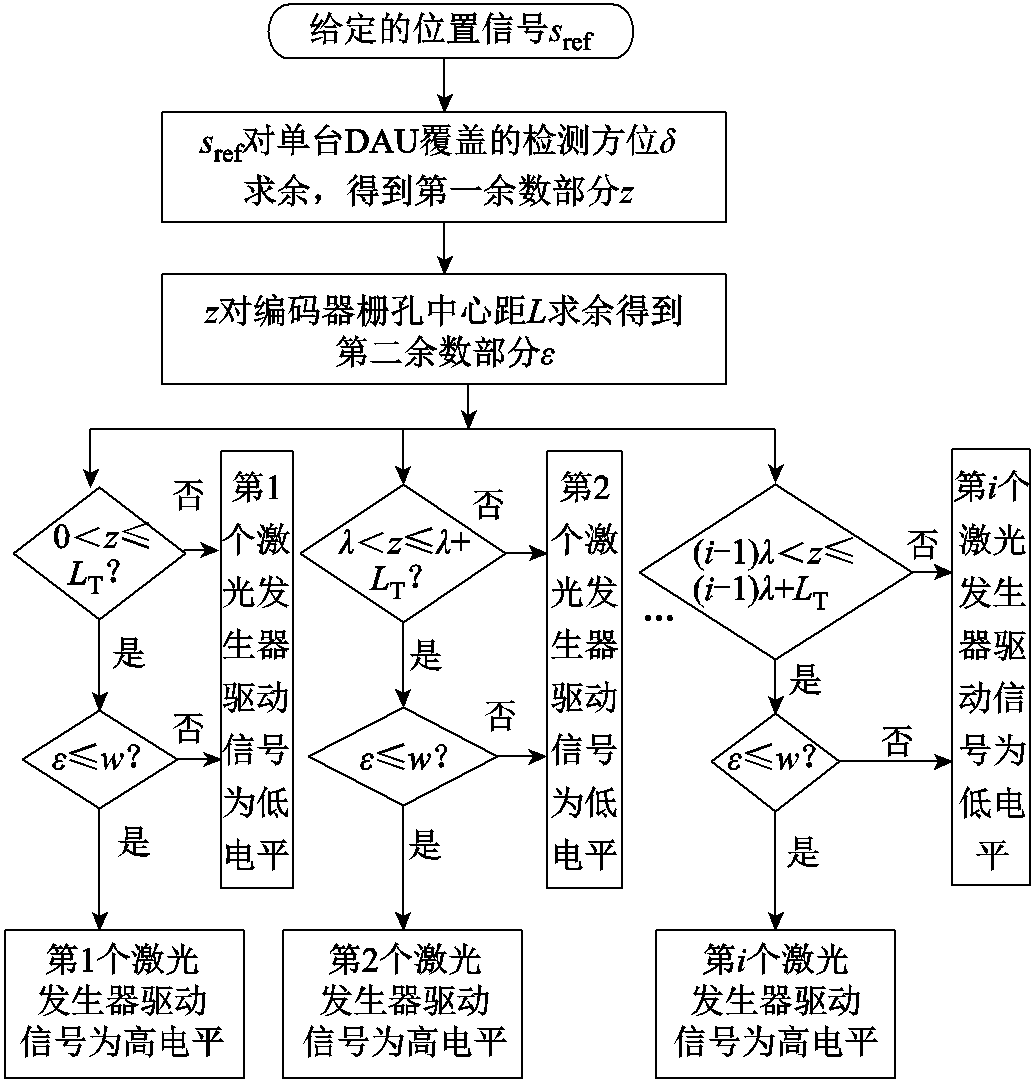

在定位测速硬件在环仿真系统中,脉冲发生器需要根据给定的动子信息sref触发相应的激光发生器产生光脉冲信号,以模拟编码器在不同运动速度下的光脉冲信号。根据上述光电传感器阵列编码器原理,当激光传感器的光源被光栅遮挡时,激光接收器无法接收信号,DAU中的探测器收到输出低电平;当激光传感器的光源通过光栅孔或者编码器不在传感器测量区域内,该激光接收器接收光信号,DAU中的探测器收到输出高电平,因此,激光传感器阵列与编码器的数学模型的表达式为

(13)

(13)

式中,单台DAU包含n个探测器;%为求余符号;z为给定的动子位置s对d取余的结果;e为z对编码器栅孔中心距L取余的结果;Vi(i=1,2, , n)为激光器第i路光源的驱动信号,1为高电平,0为低电平。激光发生器产生脉冲的具体流程如图9所示。

, n)为激光器第i路光源的驱动信号,1为高电平,0为低电平。激光发生器产生脉冲的具体流程如图9所示。

图9 激光发生器产生脉冲流程

Fig.9 Flow chart of laser drive signal pulse generation

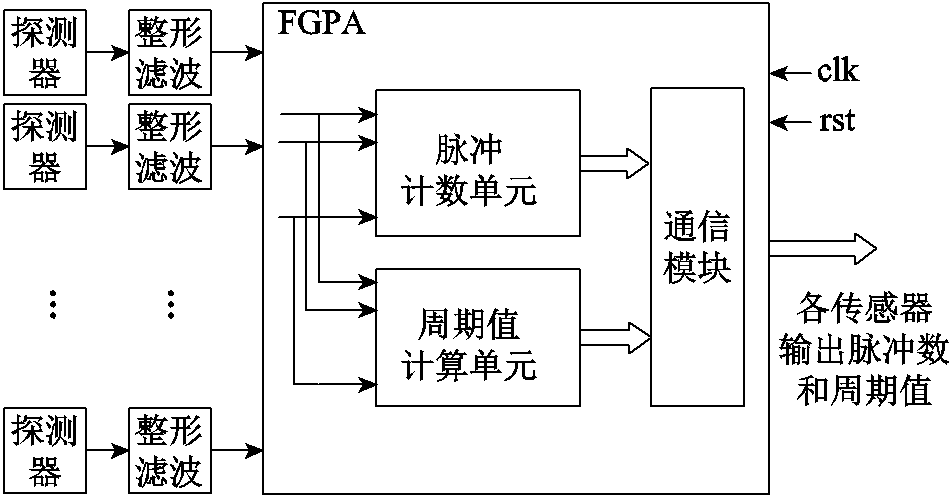

DAU作为定位测速系统中的采集单元,需要实时采集各传感器输出脉冲的数量以及周期值,同时将所覆盖区域内的采集结果上传至多通道模拟器(硬件在环仿真中)或者控制器(实际控制系统中)。图10为DAU内部设计架构框图,单台DAU接收16路激光传感器脉冲信号,探测器对接收器传输的光脉冲信号进行光电转换,然后进行脉冲整形和滤波,消除高频信号的干扰,现场可编程门阵列(Field-Programmable Gate Array, FPGA)同时接收16路信号后,并行记录各传感器输出脉冲数和周期值,最后将16路传感器输出的脉冲数和周期值全部上传。DAU通信模块数据宽度为128 bit,通信速度为 40 MHz,通信周期为25 μs。

图10 DAU设计架构框图

Fig.10 Design block diagram of DAU

为验证硬件在环仿真系统方案的可行性,本文基于所研制的DAU样机、多通道模拟器以及系统控制器,构建了硬件在环仿真系统,如图11所示。

图11 定位测速系统硬件在环仿真平台

Fig.11 Hardware-in-the-loop simulation platform of the position and speed measurement system

硬件在环仿真系统由一台激光器(包含16路激光发生器)、16对发射和接收镜头、一台DAU(包含16路探测器)、一台脉冲发生器、一台多通道模拟器以及系统控制器组成。系统控制器采用FPGA+PowerPC架构,其中PowerPC可自定义速度和位移曲线并下发至系统控制器中的FGPA,此外FGPA也可以接收RT-Lab中电机模型输出的给定位移信息,然后将给定的位移与速度曲线传递至脉冲发生器,同时FPGA兼顾多通道逻辑处理与高速通信功能;系统控制器中的FPGA用于接收多个DAU的数据进行逻辑处理并传递给PowerPC,PowerPC通过TCP/IP协议传递给上位机,实现数据记录以供随时提取和分析。定位测速系统的基本参数见表2。

表2 定位测速系统各项基本参数

Tab.2 Parameters of position and speed measurement system (单位:mm)

参数数值 编码器光栅孔间距L20 编码器总长度LT3 600 编码器厚度h15 光斑直径d4 相邻传感器安装间距l1 707

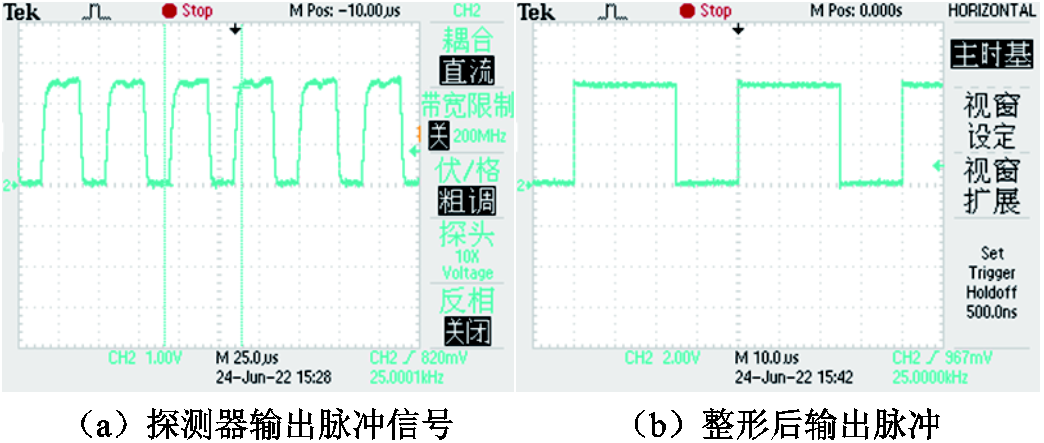

为验证DAU在最高速度下对光脉冲信号的处理性能,本文首先驱动激光器模拟产生动子速度为500 m/s的光脉冲型号,对DAU中的探测器输出波形以及脉冲信号处理后的实验波形进行测试,此时探测器输出频率为25 kHz。激光传感器输出脉冲信号实验波形由图12可以看出,最高速度下,整形后的脉冲状态良好,能够满足位置和速度检测的要求。

图12 激光传感器输出脉冲信号实验波形

Fig.12 Experimental waveforms of laser sensor output pulse signal

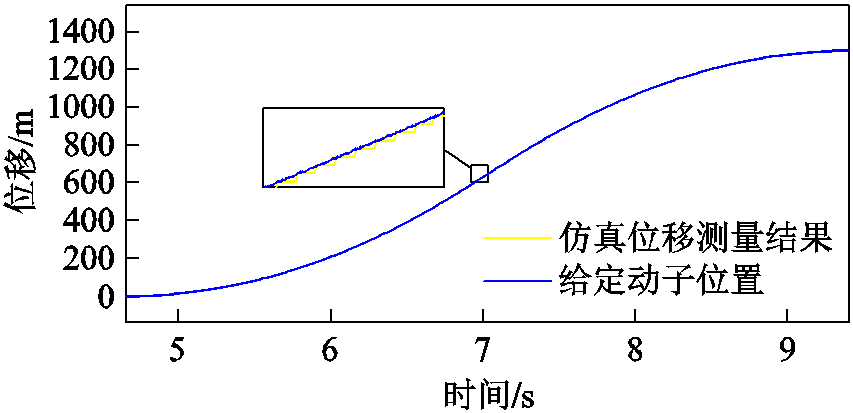

在此基础上,系统控制器的PowerPC内自定义生成给定的速度与位置曲线,脉冲发生器根据系统控制器生成的位置信号产生脉冲信号驱动激光发生器产生光脉冲。系统中给定的位移曲线其加速度变化规律为:当0<t≤2.27 s时,a=220 m/s2,当2.27<t≤2.57 s时,a=0,当2.57<t≤4.84 s时,a=-220 m/s2。

图13为定位测速硬件在环仿真结果。由于光栅格中心距为20 mm,在最高速度下,位置的更新周期是25 μs,而DAU与系统控制器通信周期为50 μs,因此,在最高速度阶段,位移误差最大值为40 mm。

图13 动子位移随时间变化曲线

Fig.13 The reference and practical measured position of the stator

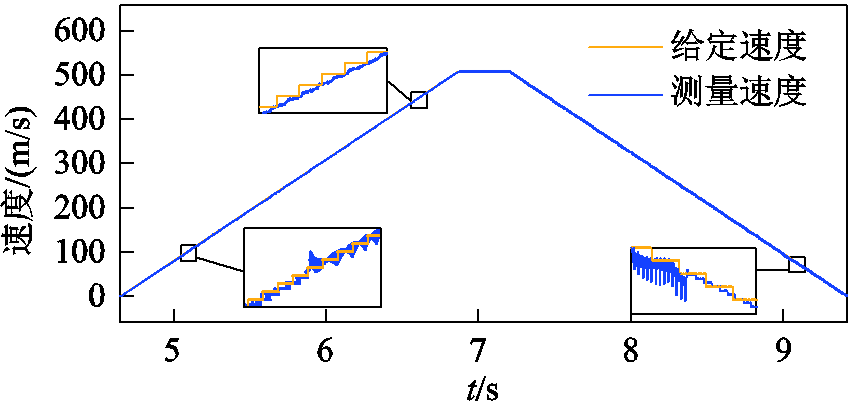

图14为采用跟踪微分器与T法的组合式测速算法测量结果。低速阶段采用T法测速能够有效解决跟踪微分器低速阶段波动较大的问题,T法中,高速时钟频率为1 MHz;高速阶段时采用跟踪微分器能够解决传统T法在高速阶段误差大的问题。

图14 动子速度随时间变化曲线

Fig.14 The reference and practical measured speed of the stator

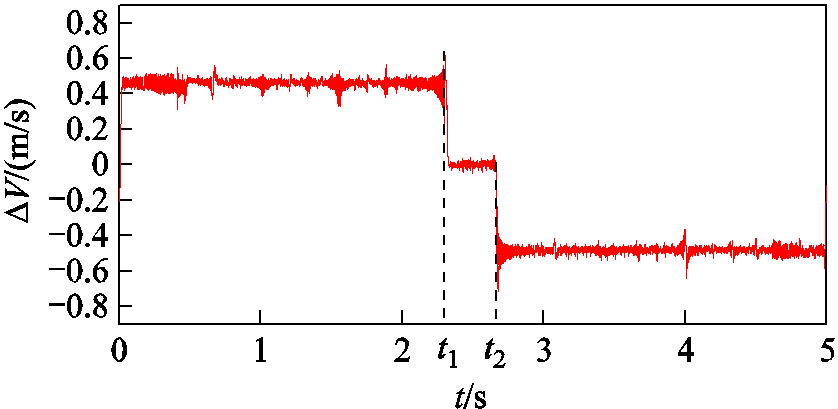

图15为定位测速系统在硬件在环仿真中速度检测结果与给定速度的误差曲线。可以看出,考虑定位测速系统延迟以及其他因素的测速结果与给定速度的误差基本稳定在0.5 m/s,最大值为0.6 m/s。

图15 定位测速系统速度检测误差

Fig.15 Speed detection error of position and velocity measurement system

基于上述速度测量误差,可得定位测速系统在不同速度阶段的测速精度,见表3。对比表3和表1可以看出,定位测速系统在任意时刻的测量误差均小于表1中的精度要求。

表3 仿真中定位测速系统在不同速度下的检测精度

Tab.3 Detection accuracy of position and speed measurement system in simulation at different speeds

速度/(m/s)精度 301.67% 501.0% 1005‰ 2002.5‰ 3001.67‰ 4001.25‰ 5101‰

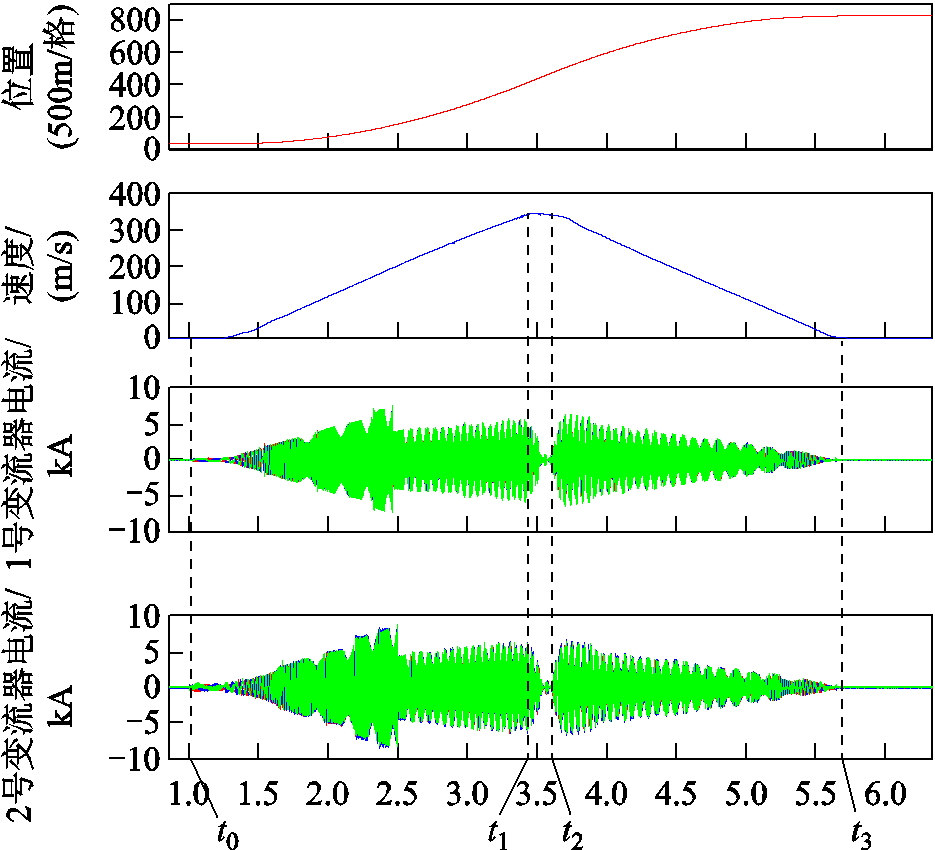

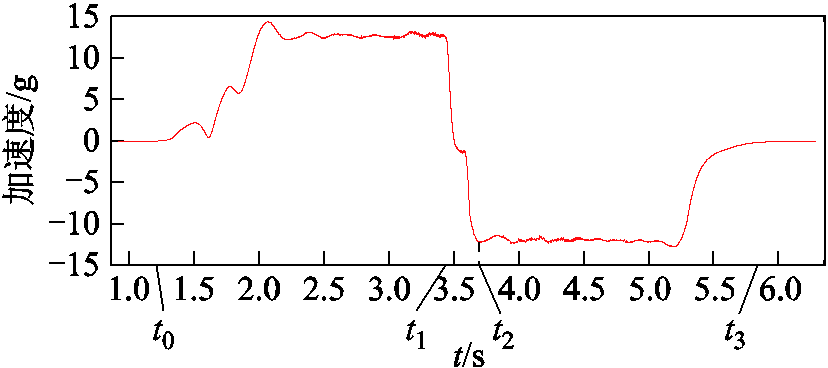

图16为定位测速硬件在环仿真系统与直线电机硬件在环闭环联合仿真结果。其中,电机模型及变流器模型在RT-Lab中进行实时仿真,电机控制器以及定位测速系统控制器为实际控制系统。图中,系统从t0开始加速,到t1时刻达到最高速度 1 245 km/h,然后开始转入自由滑行阶段,在t2时刻开始制动,t3时刻变流器停止运行,动子靠其他阻力停止运行。

图16 定位测速系统与电机控制系统硬件在环闭环联合仿真波形

Fig.16 Closed-loop simulation waveforms of position and speed measurement and motor

图17为对速度测量结果求微分得到的动子加速度的结果。图中,g=9.8 m/s2图中系统在起动后,由于系统存在其他的阻力,且该阻力具有非线性特性,当速度提高以后,动子加速度基本保持不变,说明推力基本稳定,测速精度在高速阶段满足电机控制系统的要求。

从图17中可以看出,所设计的定位测速系统参数和优化后的测速算法能够满足高速直线电机需求,仿真中电机实现高速稳定运行。此外,还能够证明所构建的定位测速硬件在环仿真系统的有效性,为定位测速系统的算法改进、故障诊断及容错控制算法的验证提供良好的测试平台。

图17 定位测速与电机联合仿真波形

Fig.17 Simulation waveform of position and speed measurement and motor

本文对面向高速直线电机的位置与速度检测技术进行了深入研究。建立了直线电机定位测速系统的数学模型,分析了定位测速系统参数设计约束条件。基于所研制的分布式采集设备、脉冲发生器、激光器发生器、多通道模拟器及系统控制器构建了一套具有高契合度的定位测速硬件在环仿真系统。针对基于传统T法和跟踪微分器测速算法进行了硬件在环仿真的验证,量化了不同速度下的测速误差,并与基于RT-Lab的电机控制系统进行了硬件在环仿真,验证了定位测速系统拓扑网络以及测速算法的有效性。系统的集成度高、适用性强,能够对不同速度检测算法进行硬件在环实验验证,同时能够随时对仿真结果数据进行提取和分析,有益于对位置与速度算法、故障检测与分析方法以及冗余控制策略算法的改进研究,对工程实践具有较高的指导意义和参考价值。

参考文献

[1] 李冠醇. 超高速大推力直线电机及其控制方法研究[D]. 长沙: 国防科技大学, 2018.

[2] 徐伟, 肖新宇, 董定昊, 等. 直线感应电机效率优化控制技术综述[J]. 电工技术学报, 2021, 36(5): 902-915, 934. Xu Wei, Xiao Xinyu, Dong Dinghao, et al. Review on efficiency optimization control strategies of linear induction machines[J]. Transactions of China Electrotechnical Society, 2021, 36(5): 902-915, 934.

[3] 文晓燕, 郑琼林, 韦克康, 等. 增量式编码器测速的典型问题分析及应对策略[J]. 电工技术学报, 2012, 27(2): 185-189, 209. Wen Xiaoyan, Zheng Qionglin, Wei Kekang, et al. Typical issues analysis and corresponding strategy for incremental encoder speed measurement[J]. Transactions of China Electrotechnical Society, 2012, 27(2): 185-189, 209.

[4] 郝双晖, 刘勇, 郝明晖. 一种新颖的绝对式磁栅位移传感器[J]. 电机与控制学报, 2008, 12(4): 451-454. Hao Shuanghui, Liu Yong, Hao Minghui. Study on a novel absolute magnetic grating[J]. Electric Machines and Control, 2008, 12(4): 451-454.

[5] 王擎宇, 何娜, 芮万智. 电磁发射用直线感应电机位置检测系统关键技术研究[J]. 中国电机工程学报, 2016, 36(5): 1413-1420. Wang Qingyu, He Na, Rui Wanzhi. Study on key technology of position measurement system for linear induction motor applied in electromagnetic emission system[J]. Proceedings of the CSEE, 2016, 36(5): 1413-1420.

[6] 宋香磊. 基于感应环线的测速定位系统的设计与实现[D]. 长沙: 国防科学技术大学, 2012.

[7] 任愈, 陈建政. 基于交叉感应回线的磁浮车辆连续测速定位方法[J]. 交通运输工程学报, 2020, 20(1): 140-149. Ren Yu, Chen Jianzheng. Continuous velocity and location detection method of maglev vehicle based on cross inductive loop[J]. Journal of Traffic and Transportation Engineering, 2020, 20(1): 140-149.

[8] Sun Le, Taylor J, Guo Xizheng, et al. A linear position measurement scheme for long-distance and high-speed applications[J]. IEEE Transactions on Industrial Electronics, 2021, 68(5): 4435-4447.

[9] 戴春辉, 薛松, 龙志强. 基于长定子齿槽的磁浮列车测速定位传感器信号处理[J]. 传感技术学报, 2009, 22(6): 822-826. Dai Chunhui, Xue Song, Long Zhiqiang. The signal disposal of position and speed detection sensors based upon long stators for maglev train[J]. Chinese Journal of Sensors and Actuators, 2009, 22(6): 822-826.

[10] 殷红梅, 汪木兰, 叶畅, 等. LIDA485直线光栅尺在PMSLM位置与速度检测中应用研究[J]. 微电机, 2014, 47(6): 74-77. Yin Hongmei, Wang Mulan, Ye Chang, et al. Research on position and speed detection of PMSLM based on LIDA485 linear grating ruler[J]. Micromotors, 2014, 47(6): 74-77.

[11] 谢介宸. 低速伺服系统M/T测速改进与预测控制算法研究[D]. 哈尔滨: 哈尔滨工业大学, 2020.

[12] 徐张旗. 基于卡尔曼滤波的增量式光电编码器测速方法的研究[D]. 合肥: 中国科学技术大学, 2018.

[13] 窦峰山, 何洪礼, 谢云德, 等. 基于跟踪微分器的磁浮列车定位测速系统信号处理问题研究[J]. 铁道学报, 2016, 38(1): 81-85. Dou Fengshan, He Hongli, Xie Yunde, et al. Research on the signal processing of position and speed detection system in maglev train based on tracking differentiator[J]. Journal of the China Railway Society, 2016, 38(1): 81-85.

[14] Lee S, Song J B. Acceleration estimator for low-velocity and low-acceleration regions based on encoder position data[J]. IEEE/ASME Transactions on Mechatronics, 2001, 6(1): 58-64.

[15] Wang Gaolin, Xu Dianguo, Yu Yong, et al. Low speed control of permanent magnet synchronous motor based on instantaneous speed estimation[C]//2006 6th World Congress on Intelligent Control and Automation, Dalian, 2006: 8033-8036.

[16] 张明远, 史黎明, 范满义, 等. 长初级双边直线感应电动机分段推力协同控制和测速算法[J]. 电工技术学报, 2023, 38(3): 659-669. Zhang Mingyuan, Shi Liming, Fan Manyi, et al. Thrust cooperative control and speed measurement algorithm of segmented long primary double-sided linear induction motor[J]. Transactions of China Electrotechnical Society, 2023, 38(3): 659-669.

[17] 刘可安, 田红旗, 刘勇. 轨道交通直线感应电动机牵引系统精确瞬时速度检测技术研究[J]. 电工技术学报, 2015, 30(21): 161-169. Liu Kean, Tian Hongqi, Liu Yong. Precise instantaneous speed detection method for linear induction motor railway traction system[J]. Transactions of China Electrotechnical Society, 2015, 30(21): 161-169.

[18] Hung C Y, Liu P, Lian K Y. Fuzzy virtual reference model sensorless tracking control for linear induction motors[J]. IEEE Transactions on Cybernetics, 2013, 43(3): 970-981.

[19] 杨凯, 李孺涵, 罗成, 等. 考虑参数误差的无速度传感器异步电机低速发电工况稳定性提升策略[J/OL]. 电工技术学报, 2023, DOI:10.19595/j.cnki. 1000-6753.tces. 221140. Yang Kai, Li Ruhan, Luo Cheng, et al. Enhanced stability for speed-sensorless induction motor drives in low-speed regenerating region considering parameter uncertainties[J/OL]. Transactions of China Electrotechnical Society, 2023, DOI:10.19595/j.cnki. 1000-6753.tces.221140.

[20] Zerdali E, Barut M. The comparisons of optimized extended Kalman filters for speed-sensorless control of induction motors[J]. IEEE Transactions on Industrial Electronics, 2017, 64(6): 4340-4351.

[21] Wang Bo, Zhao Yongzheng, Yu Yong, et al. Speed-sensorless induction machine control in the field-weakening region using discrete speed-adaptive full-order observer[J]. IEEE Transactions on Power Electronics, 2016, 31(8): 5759-5773.

[22] 王震宇, 孙伟, 蒋栋. 基于虚拟电压注入的闭环磁链观测器的感应电机无速度传感器矢量控制系统[J]. 电工技术学报, 2022, 37(2): 332-343. Wang Zhenyu, Sun Wei, Jiang Dong. Induction motor speed sensorless vector control system based on closed-loop flux observer with virtual voltage injection[J]. Transactions of China Electrotechnical Society, 2022, 37(2): 332-343.

[23] 张明远, 史黎明, 郭科宇, 等. 分段长初级双边直线感应电动机建模分析[J]. 电工技术学报, 2021, 36(11): 2344-2354. Zhang Mingyuan, Shi Liming, Guo Keyu, et al. Modeling and analysis of segmented long primary double-sided linear induction motor[J]. Transactions of China Electrotechnical Society, 2021, 36(11): 2344-2354.

Abstract For the high-speed linear motor, the stability of control is very sensitive to speed measurement errors, so high-precision and real-time position and speed measurement system is crucial for the stable operation of high-speed linear motors. The current position and speed measurement methods applied to maglev trains and electromagnetic catapults can only meet the requirements of position and speed detection at speeds below 600 km/h. However,it is not yet clear for speeds above 1 000 km/h with these methods. Optical encoders have the advantages of fast response frequency and high measurement accuracy, and are widely used for position and speed measurement for rotating motors. Its applications in linear electric fields are mainly concentrated in the field of small machining machines. In the field of large-scale linear motor applications, the operating environment of the system is complex, and lasers are prone to interference. Therefore, there is still limited research on the application of optoelectronic encoders in this field. In this paper, a laser array-based position and speed measurement system for high-speed linear motor control systems is proposed. By closed-loop joint hardware-in-the-loop simulation with motor control system, it accurately measures the position and speed of the rotator and the motor system operates well in the high-speed section.

Firstly,according to the mathematical model of a high-speed linear motor, the normalized thrust Fe/Femax of the motor was calculated as a function of the speed measurement error d at different speeds. Then, the impact of grating ruler vibration and yaw on speed measurement error is analyzed. The constraints condition for grating ruler and sensor spot diameter is derived. The position and speed measurement algorithm are given. In order to realize high precision speed measurement in all speed range, traditional T method and tracking differentiator are used.

Secondly, a hardware-in-the-loop simulation system for position and speed measurement was constructed based on the developed collector, pulse generator, multi-channel simulator, and controller.A mathematical model of the encoder and laser sensor array was established in the pulse generator. Pulse signals were generated based on the given position information to drive the laser, simulating the optical pulse signals generated by the encoder at different speeds. Based on the detected optical pulse signals, the position and speed of the rotor were calculated.The measurement error is quantified by comparing the data results of the given position/speed with the detected position/speed. Finally,a closed-loop joint hardware-in-the-loop simulation was conducted with the motor control system.

The experiment shows that the pulse wave after filter is good and can meet the requirements of position and speed detection at highest design speed. Simulation results show that the speed measurement error is basically stable at 0.5 m/s, with a maximum value of 0.6 m/s in all speed range by comparing the reference speed and position curve and measurement results. The speed measurement error can meet the error requirements of the motor control system in the full speed range. From the closed-loop joint hardware-in-the-loop simulation, it can be seen that the motor operates stably and the thrust remains basically unchanged in the entire process.

The following conclusions can be drawn from the simulation analysis: The hardware-in-the-loop simulation system for position and speed measurement based on the developed distributed acquisition equipment, pulse generator, laser generator, multi-channel simulator, and system controller has a high degree of compatibility with the actual system. It can perform hardware-in-the-loop simulation experiments on different position and speed detection algorithms, extract and analyze simulation results data at any time to quantify speed measurement errors At the same time, hardware-in-the-loop simulation was conducted with the motor control system based on RT-LAB, verifying the effectiveness of the position and speed measurement system topology network and speed measurement algorithm. The system has high integration and strong applicability, which is beneficial for improving research on position and speed algorithms, fault detection and analysis methods, and redundant control strategy. It has high guiding significance and reference value for engineering practice.

Based on the constructed hardware-in-the-loop simulation system, the fault diagnosis and fault-tolerant control algorithms, speed sensorless control method for segmented linear induction motors will be researched in the future work.

keywords:High-speed linear motor, position and speed measurement, hardware-in-the-loop simulation

DOI:10.19595/j.cnki.1000-6753.tces.L10010

中图分类号:TM341

国家重点研发计划资助项目(2016YFB1200602-19)。

收稿日期 2023-03-18

改稿日期 2023-05-16

范满义 男,1988年生,助理研究员,研究方向为大功率无线电能传输、高速直线电机控制、感应电机无速度传感器控制等。E-mail:fanmanyi@mail.iee.ac.cn

史黎明 男,1964年生,研究员,博士生导师,研究方向为特种电机、直线电机控制等。E-mail:limings@mail.iee.ac.cn(通信作者)

(编辑 崔文静)