0 引言

绝缘拉杆是气体绝缘金属封闭开关设备(Gas Insulated Switchgear, GIS)断路器中的重要部件,起电气绝缘和动力传递的作用。芳纶绝缘拉杆机械强度高、绝缘性能好、质量轻,已逐步推广至特高压GIS 系列产品[1]。但芳纶纤维增强环氧复合材料在纤维和环氧交接处存在界面效应,在生产或加工过程中更容易产生残余应力,主要为热残余应力和机械残余应力两种。前者是由于固化反应过程中,环氧树脂酸酐体系瞬间放热,导致局部反应加速,使得反应过程不均匀;后者是环氧树脂在固化中与固化后的冷却过程中产生体积收缩造成的。当绝缘拉杆投入运行时,在交接或操作条件下绝缘拉杆承受的拉伸或压缩载荷会与残余应力叠加,当所受应力超过绝缘材料的耐受极限时,就会形成微裂纹等损伤,进而引发机械操作失败或绝缘击穿等事故[2-3]。

因此有必要对芳纶纤维增强环氧复合材料残余应力进行有效检测。目前根据是否会对被测材料造成损伤可将检测方法分为机械测定法和物理测定法[4]。机械测定法一般是将具有残余应力的材料用钻孔法等方式对其进行局部分离破坏,释放材料内部存在的残余应力,然后检测应力完全或者部分释放后试样产生的变形情况,再由弹性力学求出残余应力的大小。物理测定法是利用材料的物理性质来对残余应力进行测量,对工件不会造成损伤,故又称为无损检测法。物理测定法主要有X 射线衍射法、光弹性法和超声波法等。X 射线衍射法的测量理论已经比较成熟并且测量结果较精确,但是只能测量晶体材料的残余应力,对于环氧树脂这类典型非晶体材料则无法使用该方法测量。光弹性法具有实时性、非接触式、非破坏性和全域性等优点,但由于环氧复合材料光穿透性能不理想,无法用光弹性法测量其残余应力。超声波检测作为一种无损检测方法,具有设备简单、操作方便、检测效率高、无损无污染的优点,是一种检测非透明材料应力的新方式[5]。

对于气泡、干斑这类微缺陷,超声检测可以通过缺陷反射回波来进行识别;而对于内部残余应力这类潜伏性缺陷,没有缺陷反射回波,可以基于超声波的声弹性效应来检测。目前,基于声弹性效应的应力检测技术大多被用于金属材料中,而比较少用于环氧树脂等非金属材料。在金属材料中的应用方面,国内外有学者通过测得螺栓中超声纵波的传播时间,研究纵波声速与金属内部应力之间的关系[6];H.Fukuoka 等使用超声横波研究碳钢圆盘焊接节点残余应力,通过单轴应力试验测量声弹性系数[7];哈尔滨工业大学使用超声临界折射纵波研究金属构件残余应力,测量了低碳钢平板双焊丝的横向残余应力场[8-9]。在非金属材料中的应用方面,A. A. dos Santos 等使用超声临界折射纵波分析研究环氧树脂复合材料应力[10];华南理工大学邹舟诣奥基于声弹性理论,通过超声临界折射纵波法检测盆式绝缘子环氧试样次表面应力,利用超声纵波穿透法研究盆式绝缘子环氧试样水压载荷下的应力分布[11];郑尧等用使用超声检测法,基于声弹性系数和声弹性方程,得到三支柱绝缘子的外部载荷下的应力分布[12]。但目前金属材料应力的超声检测研究比较普遍,而对于非金属材料的应力检测,比如复合材料或纤维增强复合材料的相关研究相对较少,尤其是缺少工艺条件影响下残余应力的检测手段。

本文搭建了基于声弹性效应的绝缘拉杆单轴应力检测平台,研究芳纶增强环氧复合材料超声纵波声速与单轴应力的关系,计算得到试样中超声纵波传播方向垂直于压应力的声弹性系数(超声纵波声弹性系数)。利用标定得到的声弹性系数计算不同固化工艺条件的芳纶增强环氧复合材料的残余应力,研究升高固化温度和缩短固化时间对残余应力的影响规律。

1 残余应力的超声检测原理及检测系统

1.1 超声纵波反射法

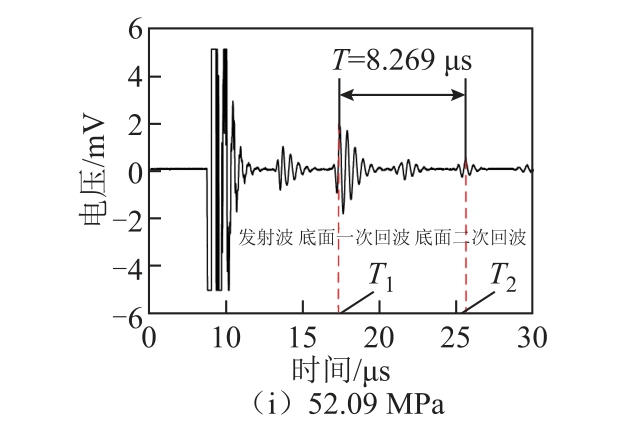

本文采用超声纵波反射法对试样进行检测。检测中使用一个自发自收超声探头,通过测量超声纵波在材料中的一次和二次底面反射回波峰值之间的时间差计算超声声速。相比通过测量超声发射波和一次底面反射回波峰值之间的时间差来得到超声传播时间的方法,该方法可以消除超声在耦合剂层传播产生的误差。超声反射法检测原理如图1 所示,其中D 为试样的平均中心厚度。超声仪产生的纵波入射到待测试样后在试样底部发生一次反射,反射波一部分被探头接收,记为波M1;其余部分在试样上表面发生反射,反射波在待测试样中传播,之后在试样底部发生二次反射,该反射波穿过被测试样被探头接收,记为波M2;两次反射波峰之间的时间差T 即为超声传播时间,具体检测波形如图2 所示。

图1 超声反射法检测原理

Fig.1 Schematic diagram of ultrasonic reflection method

图2 超声检测波形

Fig.2 Waveform of ultrasonic detection

1.2 声弹性效应

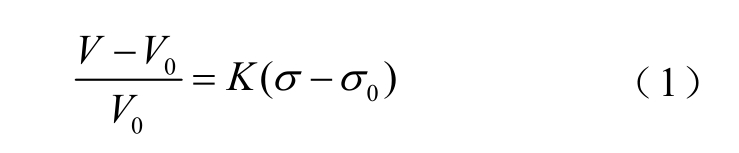

由声弹性效应可得,在不超出材料弹性极限条件下,单轴应力下的超声声速和应力线性相关。单轴应力下纵波的声弹性方程为

式中,V0 为初始应力下超声纵波声速,m/s;σ0 为初始应力,MPa;V 为变化后应力对应的超声纵波声速,m/s;σ 为变化后的应力,MPa;K 为声弹性系数,MPa-1。材料的声弹性系数K 是一个常数,体现了超声声速与应力变化之间的关系,和被测材料及超声的性质相关,可以通过测量得到。

1.2.1 应力

设标准试样的初始应力为0,即σ0=0,则式(1)变为

可进一步化为

令k 为声弹性系数K 和初始应力下超声纵波声速V0 的乘积,即

则由式(4)可得到声弹性系数K 的表达式为

1.2.2 超声声速

本文采用超声纵波反射法对试样进行测量,利用超声纵波在试样中的一次和二次反射底面回波峰值之间的时间差T 来计算出超声声速,即

式中,L 为超声声程;T 为超声传播时间。两者均可通过试验测量计算得到。

1)超声声程

超声反射法中,零应力条件下的超声声程为试样中心厚度的两倍,即

零应力条件下,直接用千分尺测得试样中心厚度即可得到零应力状态下的超声声程;加载应力条件下,用千分尺测得每次加载应力后的试样中心厚度,即可得到每次加载应力后对应的超声声程。

2)超声传播时间

超声反射法中,在超声声程内的超声传播时间即为超声纵波在试样中的一次底面反射回波和二次底面反射回波峰值之间的时间差,测得这个时间差即可测得超声传播时间,即

式中,T1 为超声一次底面反射回波波峰时刻;T2 为超声二次底面反射回波波峰时刻。

1.3 试验系统

本文所采用的超声检测及单轴应力试验系统如图3 所示。试验仪器包括:超声仪、示波器、超声纵波探头、液压机、千分尺、计算机、待测试样和连接线等。本文采用的超声仪为模拟型超声仪,型号为CTS-23,选择超声仪“收发一体”模式;超声纵波探头型号为 2.5P20,即探头的中心频率为2.5 MHz,直径为20 mm;所用示波器为Tektronix泰克数字示波器,型号为 TDS3032B,采样率为2.5 GS/s,采样周期为0.4 ns,用来观察和采集超声波形信号;选用的液压机为龙门液压机MSY-20T,油缸直径为80 mm,使用时需要将液压机表盘显示的压强值换算成油缸输出的力后,再通过计算得到材料所受单轴压应力。换算公式为

图3 超声检测及单轴应力试验系统

Fig.3 System of uniaxial stress test with ultrasonic P-wave reflection detection

式中, 0p 为液压机表盘显示的压强值;S0 为油缸面积; 1p 为材料所受单轴压应力;S1 为材料受压面积。

在该系统中,液压机用来给标准试样施加单轴压应力,千分尺用来测量零应力以及加载应力条件下的超声纵波声程。超声仪产生电信号传到超声纵波探头,探头接收电信号后产生超声纵波,纵波入射到待测试样后在试样底部发生一次反射和二次反射,两次反射波均能被超声探头接收。超声仪将电信号数据传输到示波器暂存,再进行数据处理分析,最后得到材料的声弹性系数和残余应力。

2 芳纶增强环氧绝缘件标块单轴压应力下超声纵波检测

2.1 试样标块

本节所制作的标块为两种长方体平板状试样。一种为无纤维环氧试样,即制作过程中不加纤维材料;另一种为含芳纶纤维环氧试样,材料和固化工艺与工业GIS 用芳纶绝缘拉杆相同。

无纤维环氧试样标块的制作流程为:首先将双酚A 环氧树脂、酸酐型固化剂和促进剂按100∶85∶0.2的质量比混合,搅拌以保证各组分均匀混合,再进行真空干燥脱气。模具提前预热,然后将混合物倒入模具中,进行第二次真空干燥脱气。最后进行两级固化:第一次固化将温度升高至100℃保持4 h;第二次固化将温度升高至120℃保持4 h。对于含芳纶纤维环氧试样标块,与无纤维环氧试样的制作流程的不同之处是,需要提前在模具中铺一层芳纶纤维,采用真空压力浸渍方法浸润纤维。真空压力浸渍方法能够实现加热、混料、抽真空及浸渍一体化,成型流动性好,可自然填充模具型腔,制品均匀性好,可以有效解决制备试样的气泡问题。然后再进行真空脱气,试样固化后在50℃保持24 h,进行室温冷却,室温控制在25℃。

本节制作了六个长方体标准试样,分别记为A11、A12、A13 和A21、A22、A23。其中试样A11、A12、A13 为标准无纤维环氧试样,试样A21、A22、A23 为标准含芳纶纤维环氧试样,尺寸均为40 mm×40 mm×10 mm。两种试样分别用来研究无纤维环氧试样和芳纶纤维绝缘拉杆试样中超声纵波声速与单轴压应力的关系,并对两种试样中的纵波声弹性系数进行计算。

2.2 试验测量

2.2.1 检测波形

通过得到的超声检测波形,可以对给定压应力下的试样中超声纵波传播时间进行测量。

试验中选取液压机表盘显示的压强值为 0、0.5、1、1.5、2、2.5、3、3.5、4 MPa,由式(9)计算可得,对应的试样A11 所受垂直压应力分别为0、6.67、13.33、19.98、26.62、33.23、39.84、46.42、53.01 MPa,对应的试样A21 所受垂直压应力分别为0、6.55、13.08、19.62、26.14、32.64、39.12、45.62、52.09 MPa。试样A11 在上述垂直压应力下显示在示波器上的超声检测波形如图4 所示,试样A21 在上述垂直压应力下显示在示波器上的超声检测波形如图5 所示。

图4 试样A11 在不同单轴压应力下超声检测波形

Fig.4 Ultrasonic detection waveforms of sample A11 under different uniaxial compressive stress

图5 试样A21 在不同单轴压应力下超声检测波形

Fig.5 Ultrasonic detection waveforms of sample A21 under different uniaxial compressive stress

由图4 和图5 可以看出,无纤维环氧试样超声检测电波电压波形中只有三个明显波形,依次是超声发射波、底面一次回波和底面二次回波;而在芳纶纤维绝缘拉杆试样超声检测电波电压波形中,有五个明显波形,依次是超声发射波、芳纶纤维面一次回波、底面一次回波、芳纶纤维面二次回波和底面二次回波。

2.2.2 形变

试样在垂直压应力下会产生形变,其中沿y 轴方向产生的形变会影响超声声程大小。试验测量得到试样A11、A12、A13 的平均中心厚度D 与所加垂直压应力的关系如图6 所示,试样A21、A22、A23 的平均中心厚度D 与所加垂直压应力的关系如图7 所示。由图6 和图7 可知,在单轴垂直压应力不断增加的情况下,试样沿y 轴方向的形变明显不断增加,且随垂直压应力的变化是线性的,因此超声声程也随着垂直压应力的增大而线性增大。故在试验中应考虑加载垂直压应力情况下试样的形变影响。

图6 无纤维环氧试样标块平均中心厚度与所加垂直压应力的关系

Fig.6 Relationship between average central thickness and applied vertical compressive stress of standard non fiber epoxy samples

图7 含芳纶纤维环氧试样标块平均中心厚度与所加垂直压应力的关系

Fig.7 Relationship between average central thickness and applied vertical compressive stress of standard aramid reinforced epoxy sample

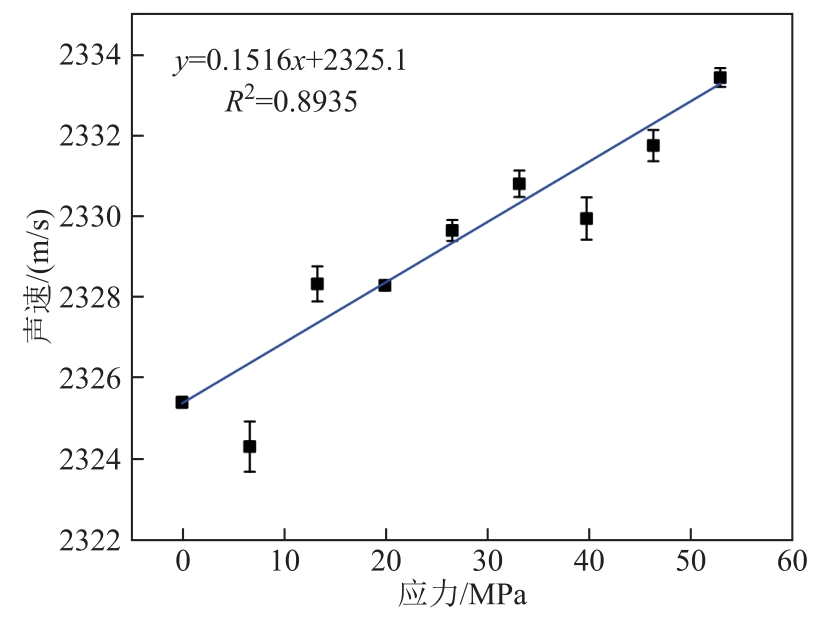

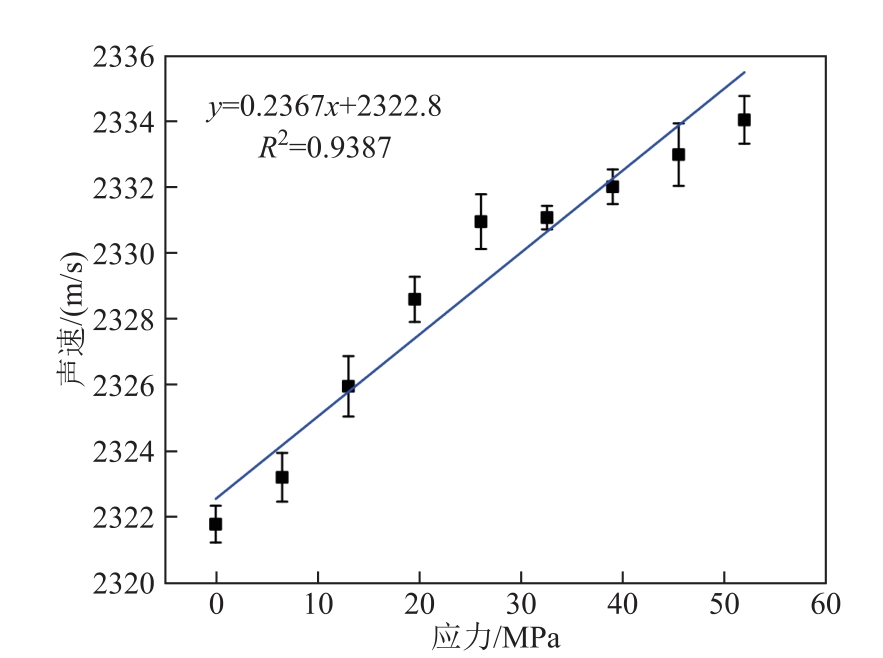

2.3 声速和应力关系

本节研究在计及形变情况下,声速和应力之间的关系。由试验测量得到试样厚度,根据式(7)可计算得到超声声程L;由测量得到一次和二次底面反射回波波峰时刻,根据式(8)可计算得到超声传播时间T;再通过式(6)可计算得到超声纵波在试样中传播的声速V。分别计算得到试样A11、A12、A13 在各特定垂直压应力下的超声纵波声速,取每个对应应力下的声速平均值后,使用最小二乘法进行线性拟合,可得到无纤维环氧试样的声速和应力关系。

无纤维环氧试样标块的超声纵波声速-应力拟合直线图如图8 所示。同理可得,含芳纶纤维环氧试样标块的超声纵波声速-应力拟合直线图如图9 所示。R2 为所拟合的直线线性相关系数。两种试样的声速-应力拟合直线的线性相关系数R2 和斜率k 见表1。由图8 和图9 可得,试样标块中的超声纵波声速和垂直压应力的变化趋势相同,声速随着应力的增大而增大。由表1 可知,线性相关系数R2 值都接近1。这说明,垂直于应力的超声纵波声速和压应力之间高度线性相关,从而验证了环氧树脂复合绝缘材料中声弹性效应的存在。

图8 无纤维环氧试样标块在单轴压应力下超声纵波声速-应力关系

Fig.8 Ultrasonic longitudinal wave velocity-stress diagram of standard non fiber epoxy sample under uniaxial compressive stress

图9 含芳纶环氧试样标块在单轴压应力下超声纵波声速-应力关系

Fig.9 Ultrasonic longitudinal wave velocity-stress

diagram of standard aramid reinforced epoxy sample under uniaxial compressive stress

表1 超声纵波声速-应力直线拟合结果

Tab.1 Fitting results of ultrasonic P-wave velocity-stress line

拟合结果 试样A1 试样A2线性相关系数R2 0.893 5 0.938 7斜率k 0.151 6 0.236 7

2.4 声弹性系数

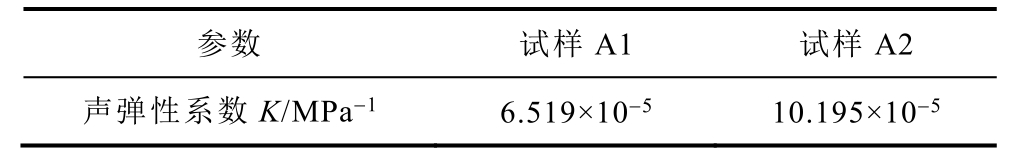

由式(5)可知,声弹性系数为声速-应力拟合直线的斜率k 与V0 之比,计算得到两种环氧试样标块的超声纵波声弹性系数,结果见表2。

表2 环氧试样标块中超声纵波声弹性系数

Tab.2 Acoustic elastic coefficient of ultrasonic P-wave in standard epoxy samples

参数 试样A1 试样A2声弹性系数K/MPa-1 6.519×10-5 10.195×10-5

3 芳纶纤维增强环氧复合材料残余应力

本节基于声弹性效应和2.4 节中所标定环氧试样标块中超声纵波声弹性系数,研究了在改变固化工艺条件下(固化温度和固化时间),无纤维环氧试样和含芳纶纤维环氧试样的残余应力。

3.1 残余应力测量原理

残余应力是当材料没有外部施加作用时,材料内部为了保持平衡而存在的应力。材料中的残余应力方向是未知的,而本文只对z 轴方向即垂直于超声纵波传播方向的应力开展研究,因此本文中研究的残余应力暂只考虑单轴方向残余应力。本节残余应力的测量原理仍基于声弹性系数。

由式(2)推导可得

式中,V0 为零垂直压应力下标准试样的超声纵波声速。在第2 节得到的环氧试样标块零压应力下超声纵波声速和试样中传播方向垂直于应力的纵波声弹性系数的基础上,试验测量并计算得到改变固化工艺条件下的环氧试样在零外加应力下的超声纵波声速,由式(10)计算即可得到其残余应力。

3.2 试样制备

本节共制作了16 个试样,其中B1~B8 为无纤维环氧试样,C1~C8 为含芳纶纤维环氧试样。试样的固化工艺参数见表3。表中,固化工艺参数为“110℃ 4 h, 120℃ 4 h”的试样的固化流程为:第一次固化将温度升高至110℃保持4 h,第二次固化将温度升高至120℃保持4 h。与标准试样相同,试样固化后在50℃保持24 h,然后进行室温冷却,室温控制在25℃。

表3 试样的固化工艺参数

Tab.3 Curing process parameters of samples

试 样固化工艺参数B1 和C1 110℃ 4 h, 120℃ 4 h B2 和C2 100℃ 4 h, 130℃ 4 h B3 和C3 90℃ 4 h, 120℃ 4 h B4 和C4 100℃ 4 h, 110℃ 4 h B5 和C5 100℃ 5 h, 120℃ 4 h B6 和C6 100℃ 4 h, 120℃ 5 h B7 和C7 100℃ 3 h, 120℃ 4 h B8 和C8 100℃ 4 h, 120℃ 3 h

3.3 残余应力检测

3.3.1 超声传播速度

试验测量得到的试样B1 和B7 在零外加应力条件下的超声检测波形如图10 所示,试样C1 和C7在零外加应力条件下的超声检测波形如图11 所示。图中的时间T 为试样中超声纵波的传播时间,得到超声声程和超声传播时间后,由式(6)计算得到试样在零外加应力条件下的超声声速。

图10 试样B1 和B7 零外加应力条件下超声检测波形

Fig.10 Ultrasonic detection waveforms of sample B1 and B7 under zero applied stress

图11 试样C1 和C7 零外加应力条件下超声检测波形

Fig.11 Ultrasonic detection waveforms of sample C1 and C7 under zero applied stress

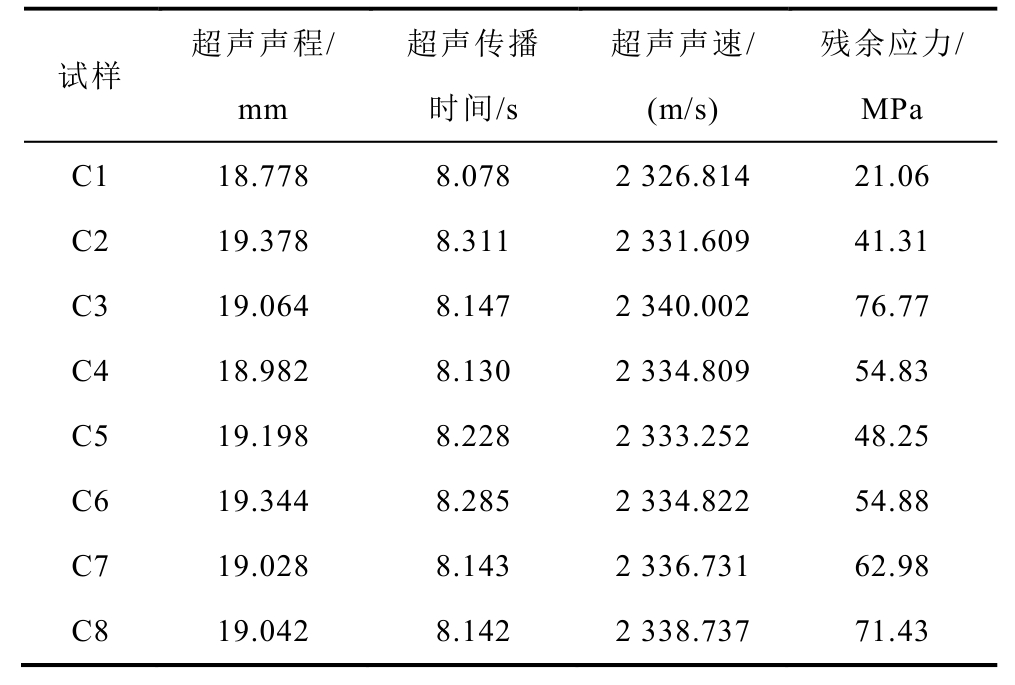

3.3.2 改变固化工艺参数下的残余应力

得到改变固化工艺条件的无纤维环氧试样和含芳纶纤维环氧试样在零外加应力条件下的超声声速后,基于前文所测声弹性系数,由式(10)计算得到残余应力。试验测量计算得到的数据分别见表4和表5。由表4 和表5 可得,固化工艺的改变使得环氧试样中出现了不同程度的残余应力。当固化温度和固化时间增大后,环氧试样的残余应力增大。已有文献表明,固化温度越高,交联固化反应的转化率就越高,环氧树脂体系固化得就越快[13]。这将使得环氧材料更快达到固化度稳定值,并且能够提高环氧材料最终的固化度,但是也会导致材料残余应力的增大。一方面,环氧材料初始温度的升高导致热收缩加剧;另一方面,固化度的提高也导致环氧交联反应时化学收缩趋势的增强。同样,固化时间增加后,环氧材料最终的固化度也随之提高,导致交联反应时收缩趋势增强。

表4 无纤维环氧试样的残余应力

Tab.4 Residual stress of non fiber epoxy samples

超声声程/超声传播超声声速/残余应力/试样mm 时间/s (m/s)MPa B1 18.960 8.145 2 327.808 15.75 B2 19.278 8.254 2 335.595 67.12 B3 19.014 8.142 2 335.298 65.16 B4 19.082 8.165 2 337.048 76.70 B5 19.408 8.313 2 334.657 60.93 B6 19.286 8.267 2 332.890 49.27 B7 19.110 8.200 2 330.488 33.43 B8 19.288 8.260 2 335.109 63.91

表5 芳纶纤维增强环氧试样的残余应力

Tab.5 Residual stress of aramid reinforced epoxy sample

超声声程/超声传播超声声速/残余应力/试样mm 时间/s (m/s)MPa C1 18.778 8.078 2 326.814 21.06 C2 19.378 8.311 2 331.609 41.31 C3 19.064 8.147 2 340.002 76.77 C4 18.982 8.130 2 334.809 54.83 C5 19.198 8.228 2 333.252 48.25 C6 19.344 8.285 2 334.822 54.88 C7 19.028 8.143 2 336.731 62.98 C8 19.042 8.142 2 338.737 71.43

当固化温度降低及固化时间缩短后,环氧试样的残余应力也发生增大。这是因为固化温度的降低及固化时间的缩短会使得交联固化反应的转化率较低,导致交联固化反应不够充分,使得环氧材料的固化度较低。固化结束后,材料中可能仍留有一些未反应的环氧分子,它们之间的相互作用对外表现为材料残余应力的增大。且有文献表明,固化时间的缩短还会导致固化度曲线不够平缓,固化不均匀,从而产生残余应力[14]。

4 结论

本文基于声弹性效应研究了芳纶增强环氧复合材料超声纵波声速与单轴应力的关系,并且利用此关系检测计算了在改变固化工艺条件下的芳纶增强环氧复合材料的残余应力,研究了固化温度和时间对残余应力的影响规律。本文主要成果如下:

1)芳纶纤维增强环氧树脂复合材料中超声纵波声速与垂直压应力之间存在高度线性相关,验证了声弹性效应,同时对无纤维环氧试样和含芳纶纤维环氧试样标块的纵波声弹性系数进行了计算。

2)研究了无纤维环氧试样和含芳纶纤维平板状环氧试样在改变固化工艺条件下的残余应力。发现固化温度和固化时间的改变均会导致环氧试样出现残余应力,因此为了减小残余应力,要选择合适的固化工艺并提高工艺控制一致性。

3)由于超声纵波法需要考虑测试样品在加载应力下的形变,而形变的测量往往会带来一些误差,后续可以考虑超声横纵波法来消除形变的影响。

[1] 王浩然, 陈允, 吴泽华, 等. 断路器绝缘拉杆动态性能模拟试验[J]. 电工技术学报, 2021, 36(增刊1):311-320.Wang Haoran, Chen Yun, Wu Zehua, et al. Dynamic characteristics test of insulation pull rod for circuit breaker[J]. Transactions of China Electrotechnical Society, 2021, 36(S1): 311-320.

[2] 邓建青, 刘宝林, 孙会峰. 一起SF6 断路器用绝缘拉杆的放电故障浅析[J]. 电瓷避雷器, 2020(3): 243-248.Deng Jianqing, Liu Baolin, Sun Huifeng. Analysis on a flashover fault of insulated pull rod for SF6 circuit breaker[J]. Insulators and Surge Arresters, 2020(3):243-248.

[3] 李进, 赵仁勇, 杜伯学, 等. 电工环氧绝缘件缺陷无损检测方法研究进展[J]. 电工技术学报, 2021,36(21): 4598-4607.Li Jin, Zhao Renyong, Du Boxue, et al. Research progress of nondestructive detection methods for defects of electrical epoxy insulators[J]. Transactions of China Electrotechnical Society, 2021, 36(21):4598-4607.

[4] 蒋刚, 谭明华, 王伟明, 等. 残余应力测量方法的研究现状[J]. 机床与液压, 2007, 35(6): 213-216, 220.Jiang Gang, Tan Minghua, Wang Weiming, et al.Present research status of measuring residual stress[J].Machine Tool & Hydraulics, 2007, 35(6): 213-216, 220.

[5] 李孟川, 何赟泽, 孟志强, 等. 基于声发射检测技术的电力电子器件/模块机械应力波综述[J]. 电工技术学报, 2021, 36(22): 4773-4783.Li Mengchuan, He Yunze, Meng Zhiqiang, et al. An overview of mechanical stress wave in power electronics device/module based on acoustic emission testing technology[J]. Transactions of China Electrotechnical Society, 2021, 36(22): 4773-4783.

[6] 张俊, 顾临怡, 钱筱林, 等. 钢结构工程中高强度螺栓轴向应力的超声测量技术[J]. 机械工程学报,2006, 42(2): 216-220.Zhang Jun, Gu Linyi, Qian Xiaolin, et al. Ultrasonic measurement of high strength bolt axial tension in steel construction[J]. Chinese Journal of Mechanical Engineering, 2006, 42(2): 216-220.

[7] Fukuoka H, Toda H, Yamane T. Acoustoelastic stress analysis of residual stress in a patch-welded disk[J].Experimental Mechanics, 1978, 18(7): 277-280.

[8] 马子奇. 超声波法焊接残余应力测量研究[D]. 哈尔滨: 哈尔滨工业大学, 2009.

[9] 路浩, 刘雪松, 杨建国, 等. 低碳钢双丝焊平板横向残余应力超声波法测量[J]. 焊接学报, 2008,29(5): 30-32, 114.Lu Hao, Liu Xuesong, Yang Jianguo, et al. Evaluation of transverse residual stress in twin wire welded plates by ultrasonic method[J]. Transactions of the China Welding Institution, 2008, 29(5): 30-32, 114.

[10] dos Santos A A, Ambiel L B, Garcia R H, et al. Stress analysis in carbon/epoxy composites using LCR waves[J]. Journal of Composite Materials, 2014,48(27): 3425-3434.

[11] 邹舟诣奥. 基于声弹性效应的GIS 盆式绝缘子应力超声检测理论和方法研究[D]. 广州: 华南理工大学, 2020.

[12] 郑尧, 郝艳捧, 王国利, 等. GIL 三支柱绝缘子机械应力超声检测技术[J]. 高电压技术, 2021, 47(6):2022-2032.Zheng Yao, Hao Yanpeng, Wang Guoli, et al.Ultrasonic detecting technology of mechanical stress in GIL three-post insulators[J]. High Voltage Engineering, 2021, 47(6): 2022-2032.

[13] 宋禹泉, 张续, 王娜, 等. 绝缘拉杆用环氧树脂固化动力学研究[J]. 化工新型材料, 2020, 48(9): 169-173, 178.Song Yuquan, Zhang Xu, Wang Na, et al. Study on curing kinetics of epoxy resin for insulated tension pole[J]. New Chemical Materials, 2020, 48(9): 169-173, 178.

[14] 周洪, 李宁, 李阔, 等. 固化工艺影响 L 形复合材料制件固化变形研究[J]. 航空精密制造技术, 2021,57(1): 17-22.Zhou Hong, Li Ning, Li Kuo, et al. Influences of curing process on geometrical deformation of Lshaped composite component[J]. Aviation Precision Manufacturing Technology, 2021, 57(1): 17-22.