图1 DC 1 500 V/20 kA短路分断特性实验系统原理

Fig.1 Scheme of the DC 1 500 V/20 kA short circuit characteristic test system

摘要 该文开发了用于DC 1 500 V光伏和储能系统的新一代两极直流塑壳断路器样机。通过DC 1 500 V/15 kA,时间常数10 ms的短路分断实验发现,电弧电压快速升至350 V是提升断路器限流和分断性能的关键。为了加快初始燃弧阶段电弧运动速度使弧压快速上升,建立了断路器触头区域的二维局部电弧磁流体仿真模型,通过分析灭弧室温度、压力分布和气流速度变化曲线,明确了初始样机中电弧运动停滞的机理,并以此为依据提出了参差栅片排布和添加导流锥的气道优化设计方案。使用优化后的样机进行分断实验,比较优化前后的电压变化曲线和电弧运动高速摄像,验证了优化方案的有效性,对于DC 1 500 V两极直流塑壳的设计开发具有很强的实践指导意义。

关键词:光伏 储能 DC 1 500 V 直流塑壳断路器 电弧 磁流体动力学 计算流体动力学

近几年,随着“碳达峰,碳中和”目标的提出,以光伏为代表的清洁能源迎来了新一轮的快速发展。其中,1 500 V光伏发电技术因为可以有效提升功率密度,并降低电站成本和损耗,日益成为研究的热点[1]。但随着电压的提升,对系统直流侧进行保护的难度也随之增加。目前,在光伏系统中广泛使用的直流断路器并不是针对直流应用开发,而是简单通过增加极数、加长触点开距等手段对交流断路器进行改造。这使得1 500 V光伏系统中使用的直流断路器多为四极结构,体积大且成本高,而温升、功耗和短路保护性能也不能完全满足系统的需求[2]。因此,针对1 500 V光伏系统的直流侧保护需求,开发一款小体积、高性能、低成本的直流专用断路器具有很高的应用价值和意义。

本文研究的DC 1 500 V塑壳式断路器,在行业内首次采用两极、单断点的结构,相较于传统的DC 1 500 V断路器的四极或双断点结构,体积、成本和温升等均有50 %以上的下降。然而,一方面电压的升高需要更多空间来拉长、冷却和切割直流电弧,使电弧电压超过电源电压才能熄灭电弧[3];另一方面,体积的减小限制了电弧的拉长,同时在功率提升的情况下使得内部压力增大,让电弧运动不顺畅,不能快速限流并熄灭电弧[4]。总之,在电压和功率提升的前提下,如何合理地设计断路器的气道,使得在紧凑的结构中可以有效引导电弧拉长、冷却和切割,同时维持适宜的内部压力保持电弧流畅、快速地运动,是开发新一代DC 1 500 V两极断路器需要解决的关键技术问题。

目前,断路器的开发主要通过理论计算和仿真以实验相结合的方式来进行优化设计。文献[4]针对塑壳断路器,采用气压传感器和二维光纤电弧测试系统对两种塑壳断路器的灭弧室压力和分断电弧的运动进行了测量,并在实验结果的基础上分析了灭弧室压力及气吹对电弧运动和断路器分断性能的影响。文献[5]在实验中利用压力传感器测量灭弧室压力,同时配合高速摄像机、光谱仪等测量电弧的运动和微观参数,再辅助以结构强度仿真来确定灭弧室优化设计的方向。但是受限于压力传感器的尺寸,实验方法只能基于实验装置而非实际产品进行某个点的气压测量,局限性较大。许多研究者对实际产品的灭弧室内气压的标准理论计算方法进行了深入的研究[6-8],但是对实际工程应用的指导意义有限。文献[9]通过分析开断过程中整个灭弧室内的质量守恒与能量守恒关系,计算不同开断条件下灭弧室气压平均值随时间变化的规律,并编制了低压断路器开断过程压强仿真计算软件,但是该软件只能得到平均气压而非灭弧室内的气压分布,无法对灭弧室气道优化做出针对性分析。随着多物理场仿真的发展,基于磁流体动力学(Magneto Hydro Dynamics, MHD)的电弧仿真逐渐成为了断路器优化设计的趋势。文献[10-12]建立了二维MHD模型并结合实验,研究了产气材料、金属蒸气和排气结构对电弧气压分布和运动的影响。但是该模型的计算平面平行于电极,无法考虑电极的阴、阳属性带来的影响。文献[13]研究一种自吹弧式灭弧室的电弧的特性,通过仿真给出灭弧室主触头流过不同直流电流产生的自吹弧磁场分布及其对电弧运动的影响。文献[14-15]都建立了完整的针对某特定型号小型断路器电弧仿真模型,研究了断路器分断短路电流过程中所有的电弧现象,并且与实验具有很高的重合度。文献[16]研究了冲击电弧在灭弧腔室内的运动特性,该文将气流场、流体传热场、电磁场多场全耦合,建立单个半密闭灭弧腔室内冲击电弧的三维数值仿真模型,分析电弧从腔室内运动到腔室外的动态演变过程。虽然DC 1 500 V两极直流断路器逐渐成为低压电器领域研究的热点,但是目前针对其内部气动结构的实验和仿真研究都还处于起步阶段,国内外均未见到相关的研究成果发表。因此,利用磁流体电弧仿真结合实验验证来指导DC 1 500 V两极直流塑壳断路器的气道优化设计,具有很高的创新性和实用价值。

本文首先通过大量实验,发现在分断DC 1 500 V/15 kA,时间常数10 ms的短路故障时,电弧在初始阶段是否可以顺畅进入灭弧室,快速提升弧压至350 V以上并限流是决定开断短路电流效果的关键。之后,针对断路器触头区域建立了二维电弧仿真模型,研究在电弧稳定燃烧的初始阶段,灭弧室的气压和速度分布对电弧的运动特性的影响。以此为依据,通过改变栅片排布的方式、添加导流锥结构的手段来优化断路器的限流能力,并进行仿真和实验验证了优化设计的效果。该优化方法有效降低了压力积聚,提升了气流场流速和电弧运动的速度,使电弧在初始阶段可以顺畅进入灭弧室,迅速抬升弧压,增强了断路器的限流和灭弧能力。

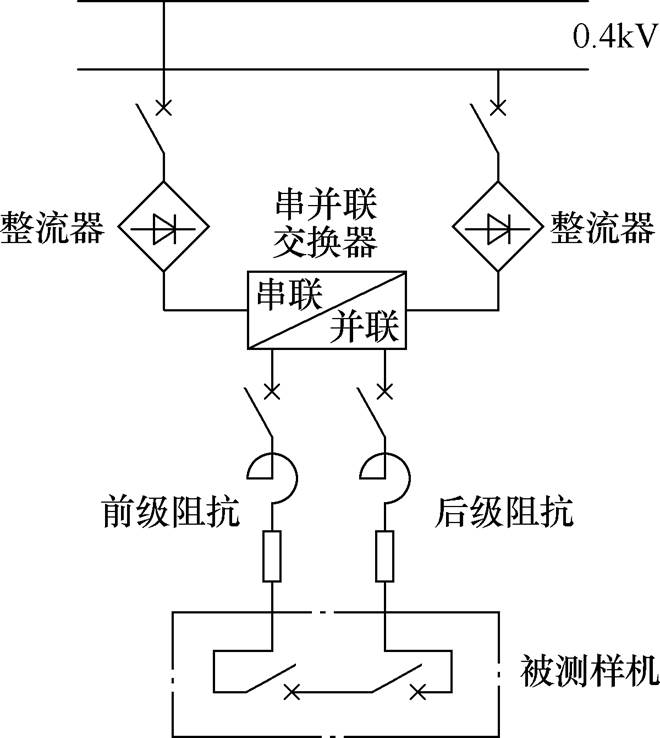

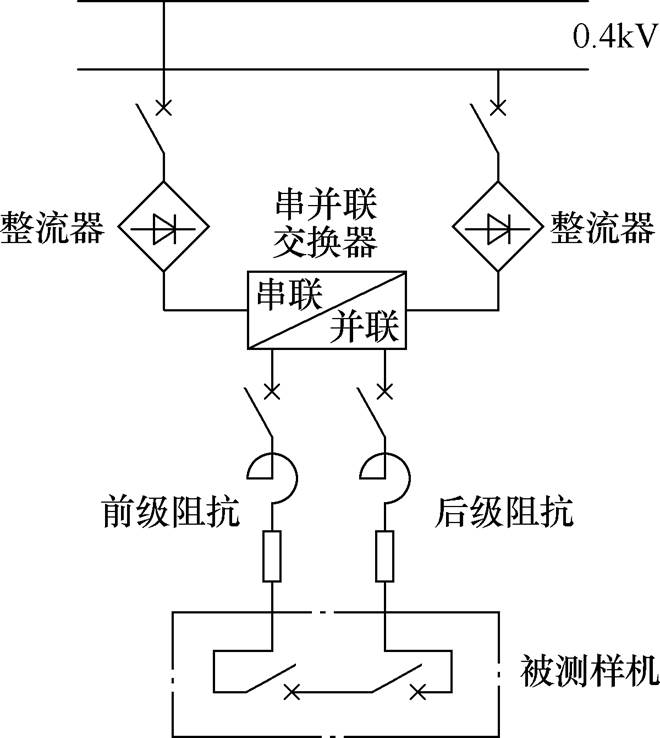

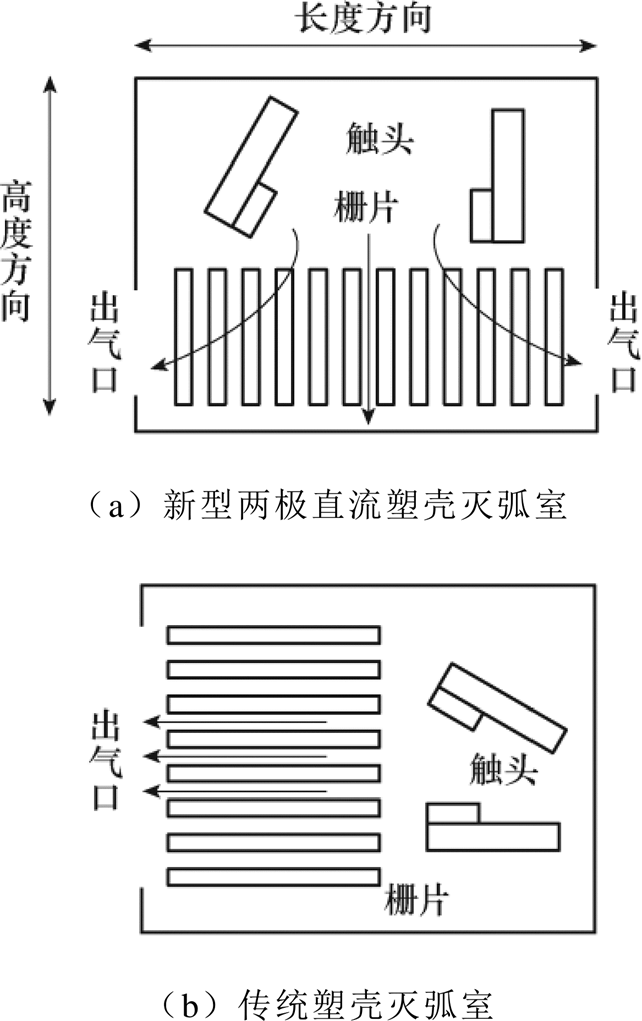

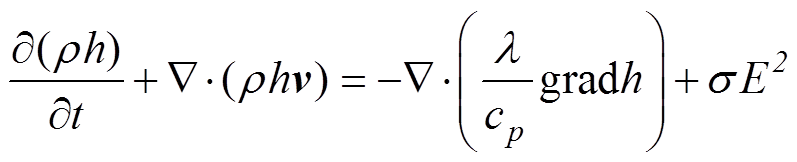

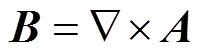

本文内所涉及的实验,均由DC 1 500 V/20 kA直流断路器短路分断特性实验系统完成,该系统原理如图1所示。10 kV电网电压经过冲击变压器后接入实验系统0.4 kV母线,再经由两路整流器变换为750 V直流电压。串并联变换器将两个整流器的输出串联,最终得到DC 1 500 V的输出电压。被测样机与前级和后级阻抗一同接入DC 1 500 V端口进行短路实验。短路预期波电流如图2所示,峰值电流15 kA,时间常数10 ms。

图1 DC 1 500 V/20 kA短路分断特性实验系统原理

Fig.1 Scheme of the DC 1 500 V/20 kA short circuit characteristic test system

图2 DC 1 500 V/15 kA时间常数10 ms短路实验预期波电流

Fig.2 Prospective short-circuit current of a circuit with a DC 1 500 V/15 kA load and a 10 ms time constant

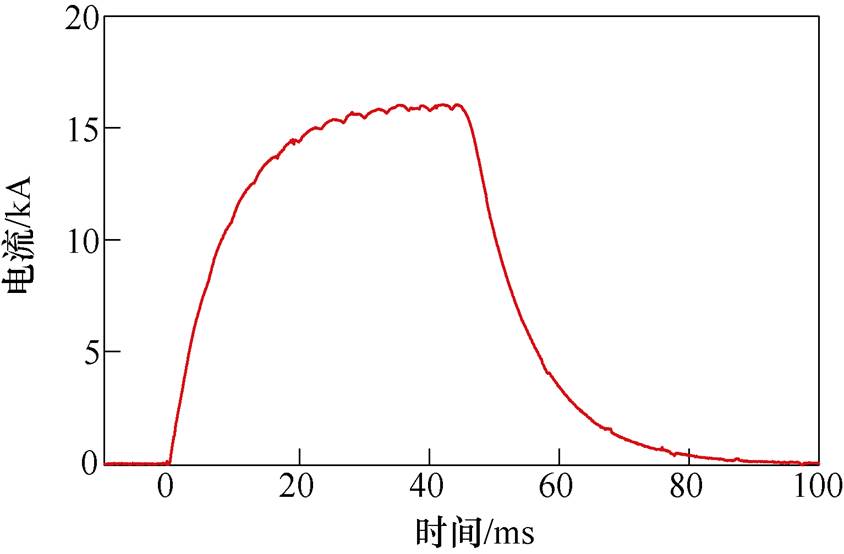

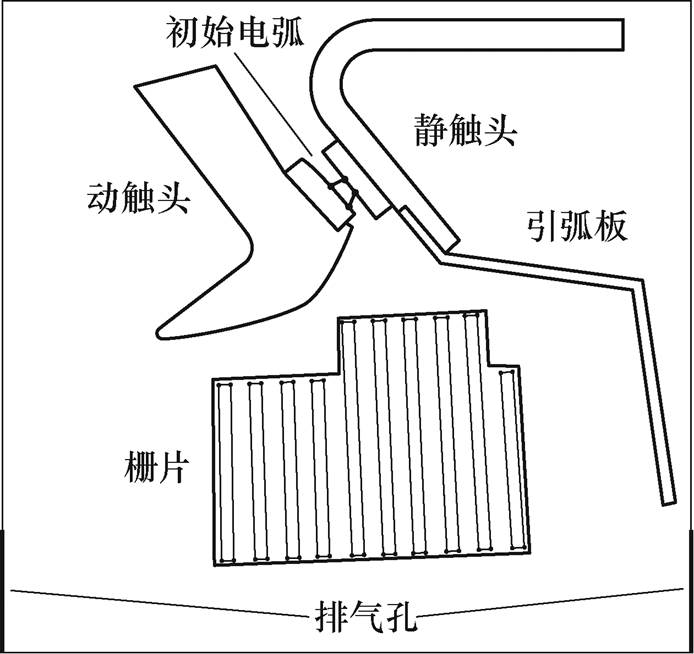

本文实验所涉及的样机,为针对光伏和储能应用开发的新一代DC 1 500 V两极直流塑壳断路器,其每一极灭弧室内部结构如图3a所示。灭弧室由动静触头、引弧板、灭弧栅片、消游离网以及基座构成。传统塑壳断路器灭弧室的结构如图3b所示,这种直通结构更有利于电弧进入栅片和气体排出断路器的灭弧室,但是因为流速过快,需要更长的栅片防止飞弧的发生。此外,由于断路器高度尺寸有限,其触头开距和栅片数量受到限制,在高电压场合只能通过增加极数来灭弧,因此成本和体积居高不下。

图3 灭弧室结构布局

Fig.3 Schemes of the arc chambers

本文所研究新一代直流断路器将栅片沿断路器长度方向排布,以获得更大的触头开距和更多的栅片数量来提升高电压下的灭弧能力。但是这种结构下,电弧的轴线与出气口垂直,需要电弧先在内部转动90 °以后才能向排气口运动,这会阻碍气流的流动,不利于电弧被栅片切割。此外,不同于传统四极直流断路器,两极断路器的灭弧室总体积大幅减小,导致其内部压力相对更高,为了防止灭弧室内外压差过大引起长距离飞弧,会在出气口处使用较厚的金属消游离网,这将导致灭弧室内部压力梯度更小,不利于电弧的流畅运动,所以需要对气道进行一系列优化,降低这种两极的新结构对电弧运动的负面效果。

本文所研究的新一代两极直流塑壳断路器的最大触头开距可达30 mm,栅片数量为50片,足够大的触头开距和栅片数量保证了断路器单极可以开断DC 750 V/15 kA的负载。本文主要研究初始燃弧阶段电弧的运动特性,为了提高仿真的效率,仅建立了触头区域的简化等效模型,电弧仿真几何模型如图4所示。触头初始间隙2 mm,动静触头以1 m/s的速度分离。根据实验后栅片烧蚀的情况,保留了在初始燃弧阶段最为关键的10片栅片。距离电弧起弧位置最近的5片栅片较长,一是为了尽快接触并冷却电弧,使弧压快速上升;二是增强栅片对电弧的吸引力,驱动电弧快速运动。

图4 电弧仿真几何模型

Fig.4 Geometry models of the arc simulations

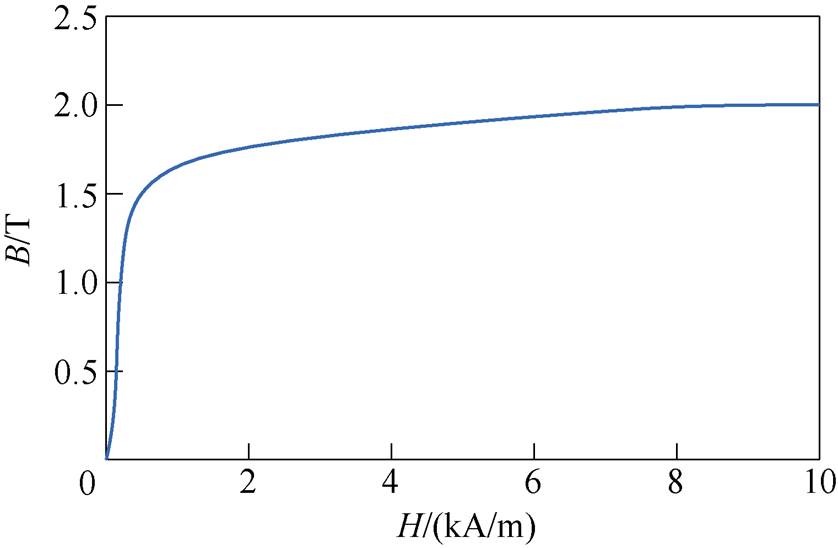

在进行电弧等离子体宏观运动特性的仿真时,一般将电弧看作是一种由导电粒子组成的可压缩磁流体进行模拟。本文主要研究空气电弧等离子体,其密度、恒压热容、导热系数、辐射系数、动力黏度和导电率等物性参数都是温度和气压的函数,具体数值参考了气体放电等离子体基础数据库的相关数据[17-18]。触头材料为铜,引弧板和栅片材料为低碳钢(1002),其磁化模型由B-H插值曲线定义,如图5所示,以仿真铁磁材料的非线性特性对空间磁场的影响。为降低求解难度,固态材料的密度、电导率、热导率等参数都使用室温下的固定值,不会随温度变化而变化。

图5 灭弧室铁磁材料B-H曲线

Fig.5 The B-H curve of the ferromagnetic materials in the arc chamber

电弧等离子体涉及电、磁、热、流体等物理场,是一个复杂的多场耦合问题。由于算力的限制,为了简化计算,本研究对仿真进行了如下假设:①不考虑电弧放电击穿的过程,仿真从稳定燃烧的空气电弧开始;②认为电弧等离子体处于局部热力学平衡状态;③不考虑金属材料的熔化和蒸发,以及灭弧室内壁因烧蚀产生气体等因素对电弧的影响; ④不考虑灭弧室与环境的温度交换,认为灭弧室外壁为绝热条件。

在电弧仿真中,电弧的运动主要受到两个力的驱动:一是电磁场产生的洛伦兹力;二是因为电弧高温引起的密度和气压变化产生的体积力。在这两个力的作用下,流体的速度产生变化,反过来又影响了温度场的分布,进而又和气压一块影响了材料的物性参数,最终材料变化的效果又通过电导率、热导率和动力粘度加载在电磁场、温度场和流场上。所以,需要在电弧仿真中求解这几个物理场的双向耦合问题所涉及的方程[19-20]。

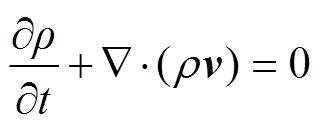

流体场主要通过质量守恒方程、能量守恒方程和Navier-Stokes方程来描述,具体如下所示。

(1)质量守恒方程

(1)

(1)

式中,r 为密度;v为流速。

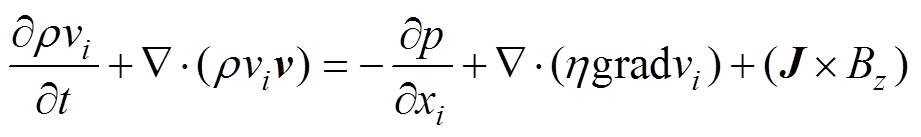

(2)动量守恒方程。主要耦合流体场和磁场为

(2)

(2)

式中,vi(i=x, y)为x或y方向上的速度;p为压力;h 为动力粘度;J为电流密度向量;Bz为z方向上的磁感应强度,其由两部分组成,一部分为电弧自身的感应磁场,另一部分为灭弧室中U型导体和铁磁元件产生的感应磁场。

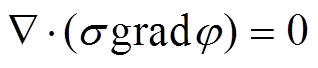

(3)能量守恒方程。主要涉及流体场和温度场的耦合,并通过焦耳热的形式叠加了电场,有

(3)

(3)

式中,h为焓;l 为热导率;E为电场强度;s 为电导率;cp为比定压热容。

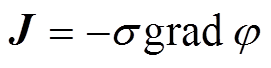

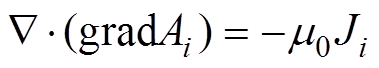

(4)电磁场控制。主要通过麦克斯韦方程实现,有

(4)

(4)

(5)

(5)

(6)

(6)

(7)

(7)

式中,j 为电位;A为磁矢位;m0为真空磁导率。

(1)温度场边界条件。为计算简便,将灭弧室与环境的边界设为温度边界,根据实验过后对灭弧室外壳进行测量的温度数据,设定为恒定353 K。出气口处设置为开放边界条件。在电弧与电极之间的边界上通过计算温度梯度来计算电弧与电极之间的能量传输[19]。

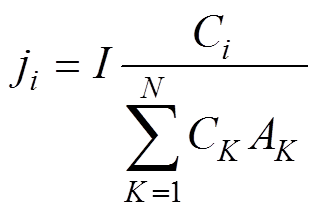

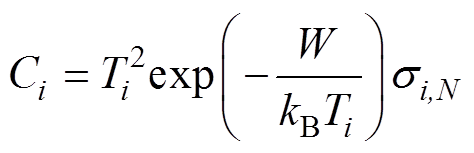

(2)电场边界条件。本文不研究电弧等离子体放电击穿的过程,主要考虑热场发射为主的阴极热射过程,动触点表面为阴极边界。根据式(5),阴极电场边界条件按照电流密度来定义[19, 21],有

(8)

(8)

(9)

(9)

式中,N为阴极边界区域的单元个数;ji为界面单元面i上的电流密度;I为电弧稳定燃烧时的电流;CK为边界单元的热发射系数;AK为边界单元面积;kB为玻耳兹曼常数;W为阴极材料功函数;Ti为边界单元的温度;si,N为边界单元的电导率。静触点表面作为阳极边界是电子的接收极,同时也是与外部电路耦合的电位接口。灭弧室器壁定义为电绝缘,其电流密度为零。

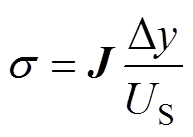

由于断路器仿真需要计算栅片切割电弧产生近极压降的现象,所以需要计算鞘层区域的电导率作为阴、阳极边界条件的补充[14],有

(10)

(10)

式中,Dy为鞘层厚度,设为0.1mm;US为鞘层区压降,对于断路器大电流的应用场景,铜电极和铁栅片的鞘层压降约为14.5 V[22]。

(3)磁场边界条件。在模型边界上取磁矢位法向导数为零作为磁场的边界条件[23],同时模型的初始磁矢位也都设置为零。

(4)流场边界条件。在局部模型中,排气口处的边界条件设置为压力边界条件,压力大小为一个标准大气压。在整体模型中,排气口处除了一个标准大气压的外部压力边界条件外,还设置了内部边界条件,流体流过此边界时速度会被衰减,通过不同的衰减系数来模拟排气口处不同的密度的消游离网。此外,将模型中流场的初始速度设置为零,初始压力设置为一个大气压。

限流能力是直流塑壳断路器的一个重要指标。在DC 1 500 V光伏系统中,不只是电压等级相较于传统系统有提升,系统的短路电流峰值也随之增加,而需要断路器开断的能量将会成倍增长。对比四极断路器,两极断路器因为体积的限制其允通能量更小,因此两极直流断路器需要具有极强的限流能力才有可能成功开断DC 1 500 V系统的短路故障。

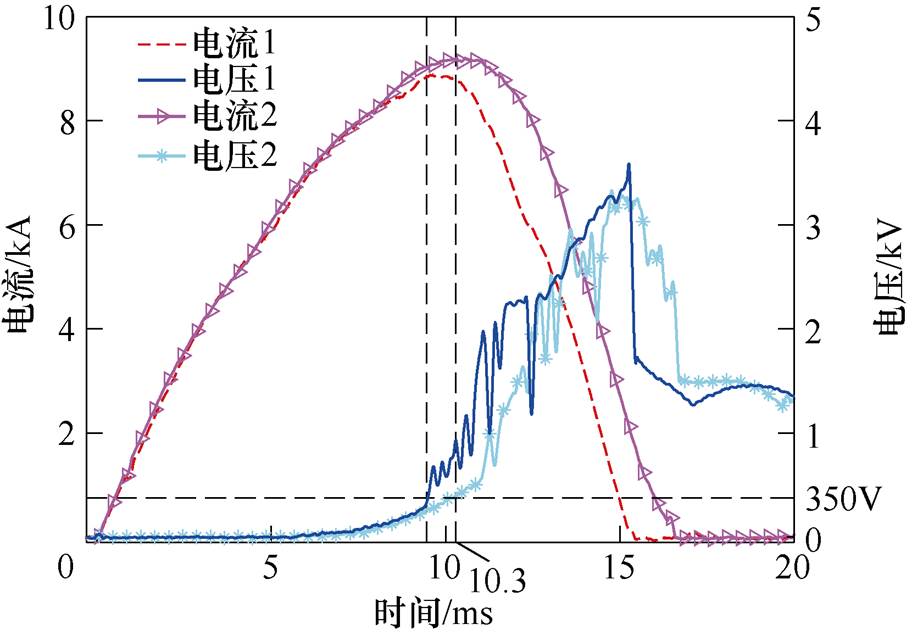

通过大量实验研究了本文开发的两极直流断路器的限流能力和分断特性,并对比了其中两台具有不同限流和分断特性样机的电压、电流波形,如图6所示。短路电流从0时刻开始注入实验回路,脱扣器经过5.9 ms左右的响应时间后,使触头分离并产生电弧。在初始阶段,两台样机的电弧电压都呈线性增长,直到9.5 ms时样机1的电弧电压突然快速上升至350 V左右,电流也在此时被限制在8.6 kA左右。而样机2的电弧电压在10.3 ms时达到350 V,其电流被限制在9.4 kA。限流能力的不同也影响了最终的分断效果,样机1凭借着更小的峰值电流,更快地熄灭了电弧,完成了短路电流的分断。

图6 两极直流断路器限流和分断性能对比

Fig.6 Comparison of the current limiting and interruption peroformance of two-pole DC circuit breakers

这种限流和分断效果的差异是由电弧在触点表面的停滞引起的。当电弧停滞时,弧压的增长主要靠动触点运动拉长弧柱,因此只能缓慢地近似线性增加。当电弧开始运动后,一方面电弧从金属相转变为气相,另一方面电弧快速运动至栅片处并开始被栅片切割,使得电弧电压急速增加[24]。所以,在分断DC 1 500 V/15 kA、时间常数10 ms的直流系统时,想要达到好的限流效果,就需要提升电弧初期的运动能力,让弧压快速提升至350 V的限流阈值电压。实际上,电弧的移动就是导电通道的移动,而只有当气体被加热到7 000 K以上时,才会参与导电。因此,电弧或者说导电通道运动的快慢,取决于电弧运动方向上气体被加热的情况[25]。由式(2)、式(3)可知,这会受到压强分布和气流速度的极大影响。所以,本文通过更改栅片排布、增加导流锥等手段,尽量保证电弧运动方向上的压力梯度,提升沿气流速度,加快热量向栅片和出气口方向转移,更快地形成新的导电通道,加速电弧的运动。

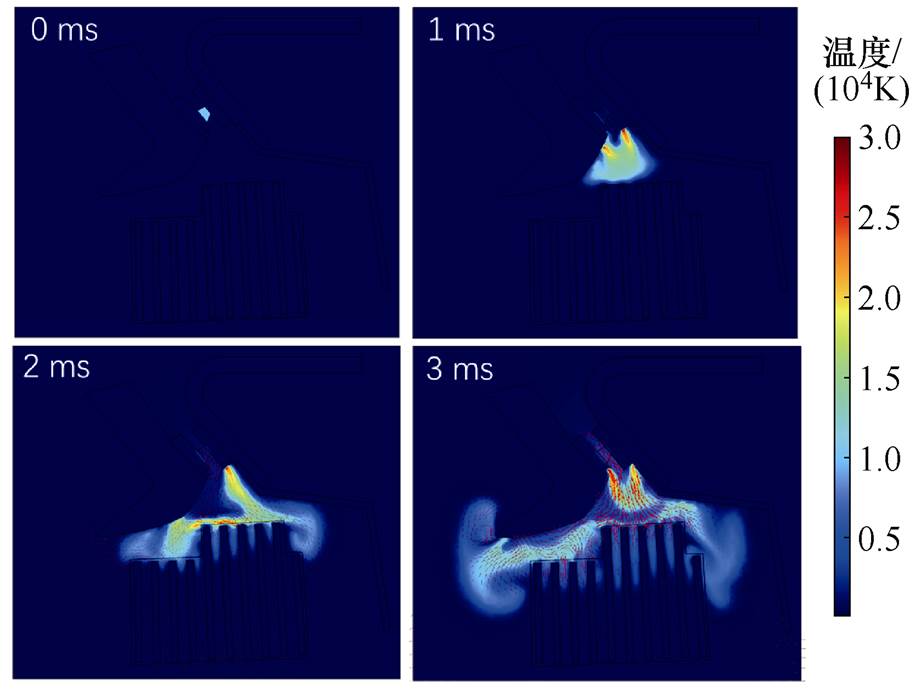

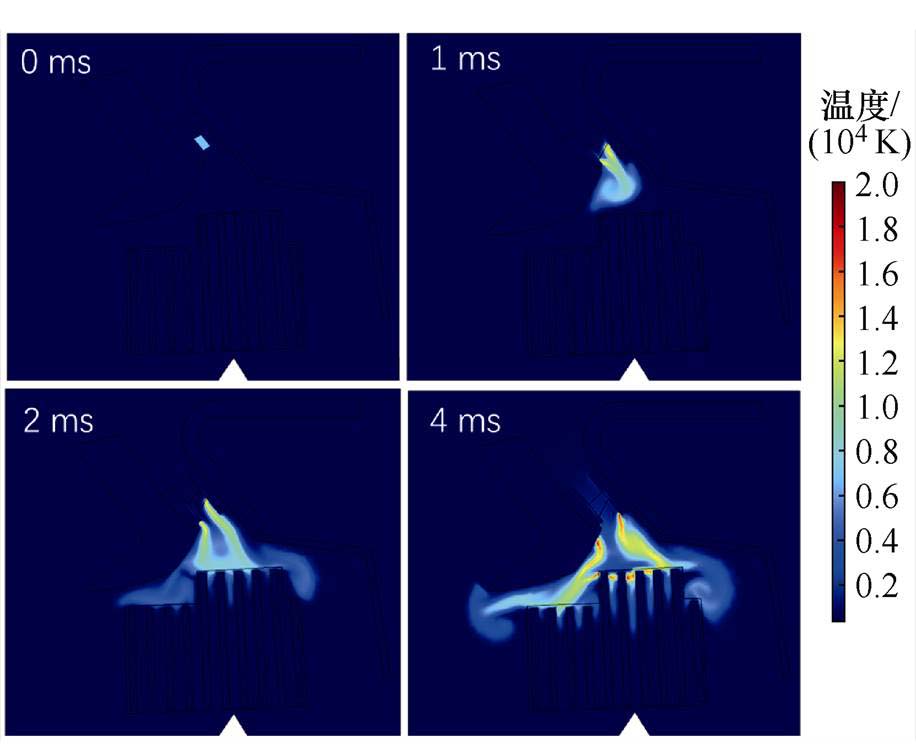

在初期设计中,为了让栅片尽量靠近触头区域达到好的限流效果,灭弧室采用了“凸”字形的设计,即中间栅片长,两边栅片短,如图4所示。这样可以通过改变电场和磁场的分布来驱动电弧尽快开始运动;同时也希望栅片可以更快接触电弧来吸收热量,增加弧阻与弧压。在这种结构下,配置电源电压750 V,预期电流15 kA,时间常数10 ms的电路,对电弧初期运动进行仿真,其温度分布如图7所示。

图7 温度分布

Fig.7 Temperature distribution

在这种中间栅片较长且等长的结构下,经过1 ms左右,电弧的弧根与弧柱同步移动出触点间隙,但是在接触栅片后却不能被栅片切割,纵向运动停滞。热气体因为栅片的阻碍作用只能向两侧扩散,因此弧根也随之在触头和引弧板上进行横向的运动。直到3 ms时,在触头区域发生重燃,电弧又回到中间位置燃烧,无法达到快速切割电弧、提升弧压来进行限流的目的,这与经验判断是一致的[26]。

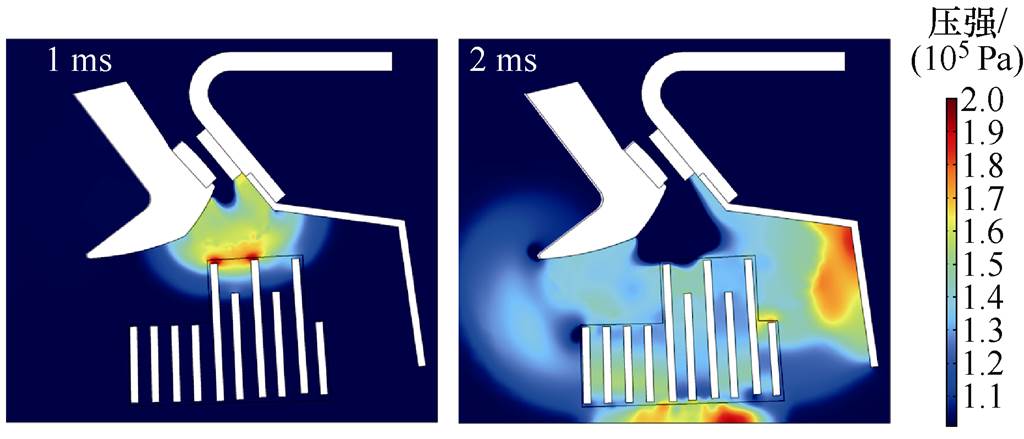

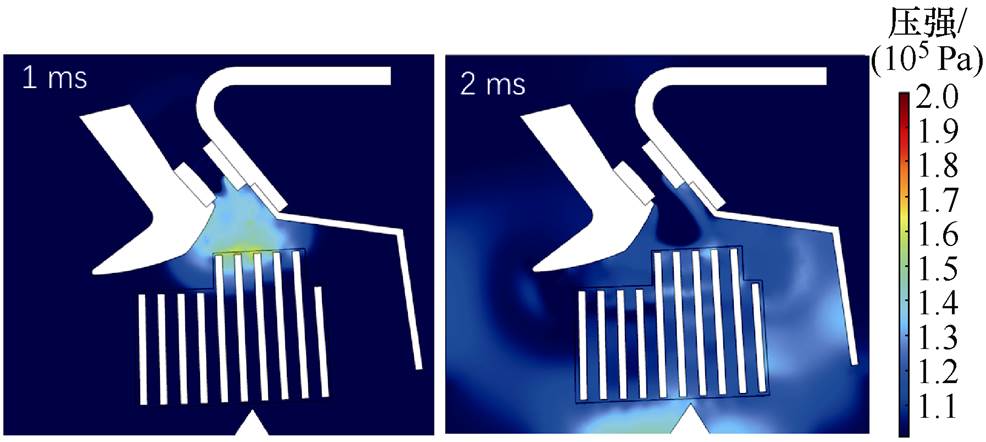

图8展示了在1 ms和2 ms时刻灭弧室的压强分布。分析发现,因为中间部分栅片分布较为密集且距离触头区域较近,使得栅片入口处和动静触头共同构成了较为封闭的三角区域。在洛伦兹力不断地向下作用以及电弧不断膨胀的情况下,栅片入口处产生了压力积聚现象,最大压强超过了5个大气压。因此,热气流和电弧只能沿着压力较小的三角区域的底边两个角进行运动,这也是电弧无法顺畅进入栅片的原因。

图8 压强分布

Fig.8 Pressure distribution

通过以上电弧仿真的分析发现,电弧运动受到阻碍的原因主要是三角区域的压力积聚,尤其是在栅片的入口处,有效引导三角区域的压力释放是关键。因此,对灭弧室进行了如下改进:①缩短所有栅片长度,增加三角区域的空间。因为电弧从起始位置运动至栅片处的速度足够快,说明洛伦兹力足够驱动电弧运动,所以可以适当降低栅片长度,留出更多空间。②中间栅片由等长改为参差结构。在保证有栅片能够尽早切割电弧的同时,降低了栅片密度,防止压力的积聚。

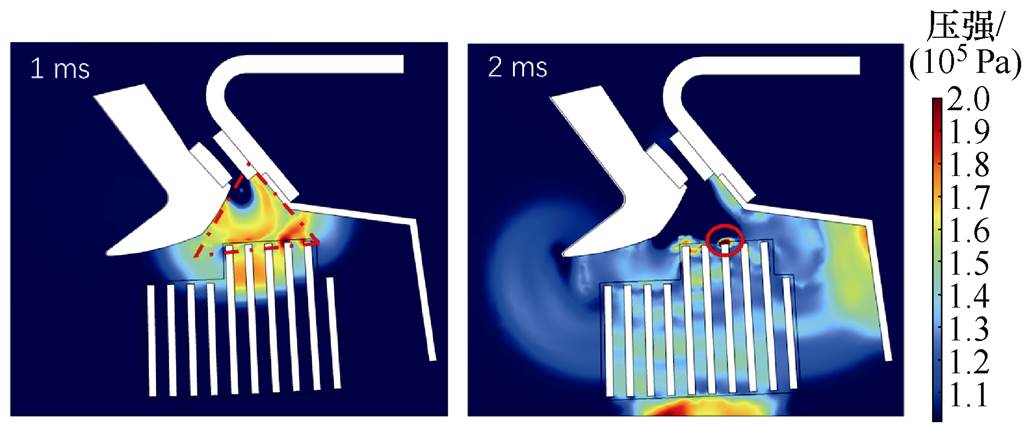

使用新结构在相同的电压、电流条件下进行仿真,温度分布如图9所示。前1 ms电弧的运动趋势与灭弧室未改进时相似。2 ms时,电弧弧柱与最长的栅片充分接触,且有明显的被切割的趋势。直到4 ms时,电弧被栅片有效切割。

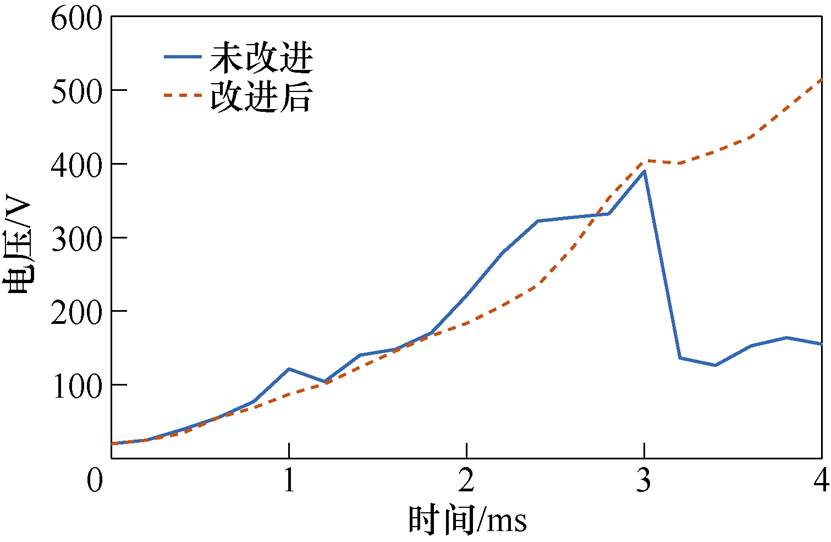

图10展示了改进后灭弧室内部的压强分布,发现在1 ms时,因为三角区域的空间更大,相比改进前压强呈现均匀的弧形分布,说明压力波的传播更为稳定,受到壁面反射的扰动更少。在2 ms,也就是电弧与栅片入口处充分接触时,压力波已经传导至栅片尾部,栅片入口处于相对低压的状态,因此电弧可以顺利被栅片切割。图11对比了两种方案的电弧电压,改进后灭弧室可以让电弧电压上升得更平稳,且达到更大的峰值,实现更好的限流效果。

图9 新栅片结构的温度分布

Fig.9 Temperature distribution with the new arc chutes strcture

图10 新栅片结构的压强分布

Fig.10 Pressure distribution with the new arc chutes strcture

图11 仿真两极电弧电压对比

Fig.11 Comparison of the arc voltages of the simulations

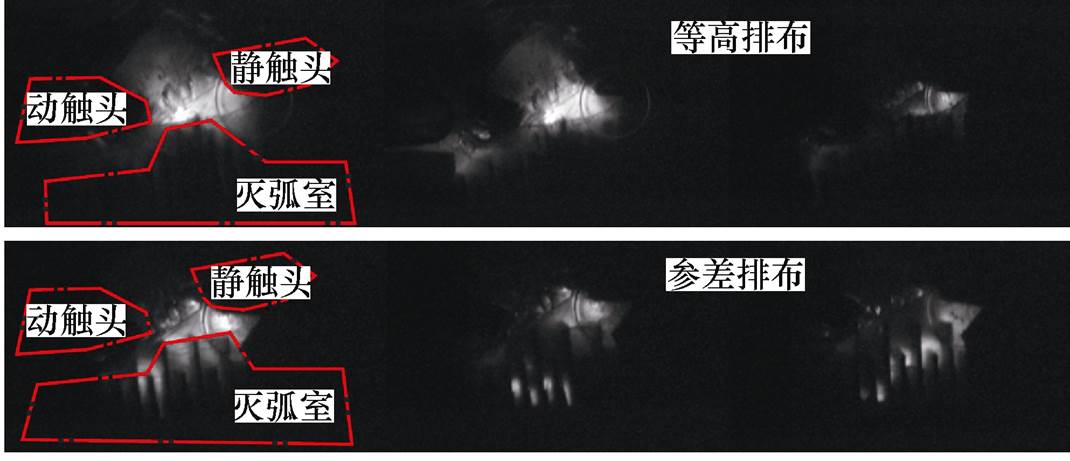

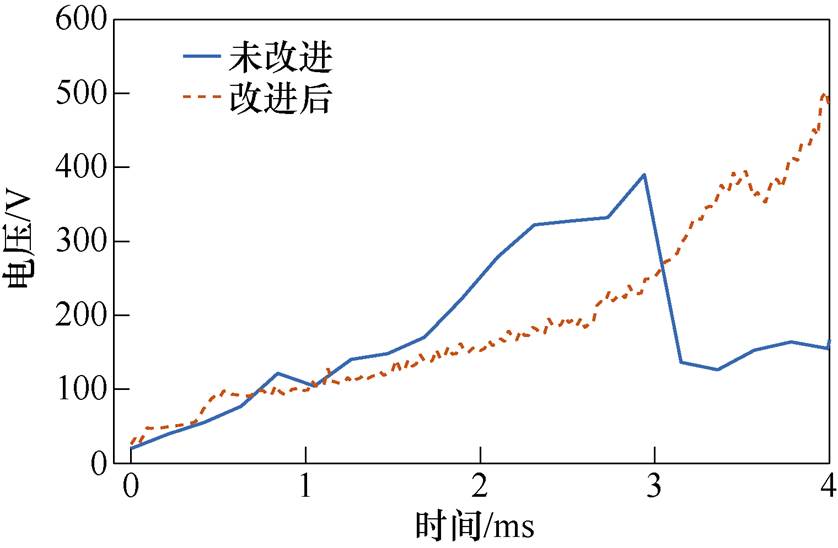

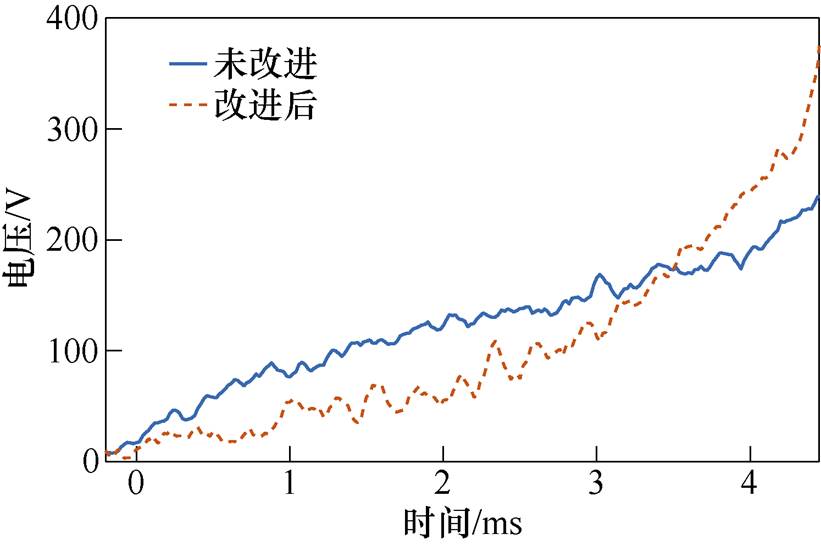

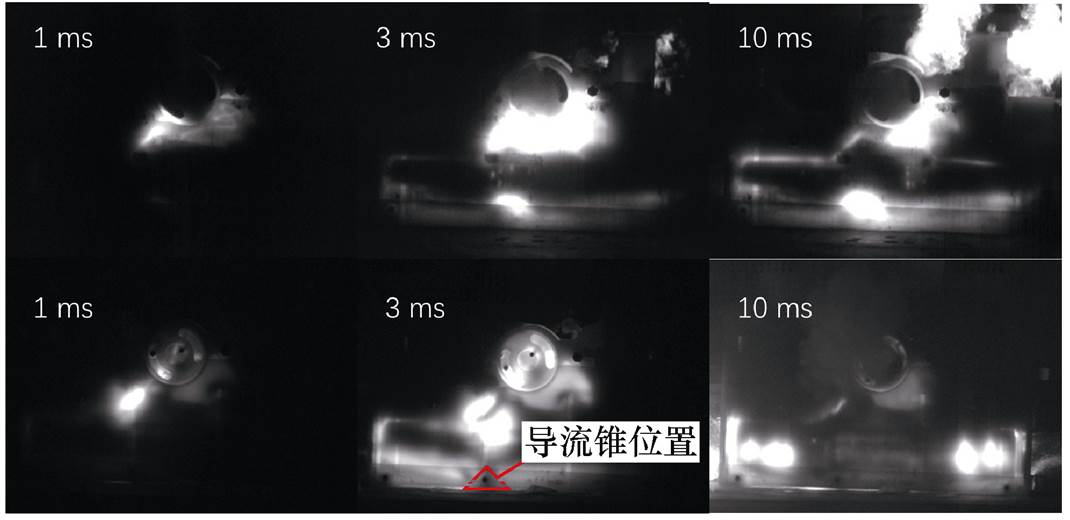

同时,对该设计优化进行了实验验证,实验电弧电压对比如图12所示。实验电压虽然在趋势上基本与仿真结果一致,但是在数值上略小,这是因为仿真中没有考虑金属粒子的存在,在只计算热空气的前提下,电弧的电导率较低,弧压也随之偏高。使用高速摄像机同步拍摄了电弧的运动和进入灭弧室的情况,如图13所示。发现与仿真结果基本一致:中间栅片等高排布的情况下,电弧无法进入灭弧室,且发生背后击穿;栅片参差排布,电弧可以顺畅进入灭弧室被栅片切割。

图12 实验电弧电压对比

Fig.12 Comparison of the arc voltages of the experiments

图13 高速摄像拍摄的电弧运动对比

Fig.13 Comparison of the arc movement taken by the high-speed camera

参差栅片的排布方式对电弧初期运动特性和限流效果有着显著的有益影响,但是这种优化方式会增加灭弧室装配的难度,影响自动化生产的效率和成本,一定程度上不适合大规模生产,因此需要继续探索其他既适合自动化生产,又可以提升电弧初期运动特性的优化方式。

正如第1节一直强调的,本文研究的灭弧室结构需要让电弧的运动方向转动90 °,这是阻碍电弧顺畅进入灭弧室的直接原因。在图8和图10的压强分布中也发现,无论电弧是否可以进入灭弧室,在栅片出口也就是灭弧室底部都会出现压力积聚,从而堵塞电流从栅片入口向栅片出口的运动。因此,如何引导此处的气流快速向两侧排气口运动、减轻压力积聚,是让电弧更顺畅进入灭弧室的关键。

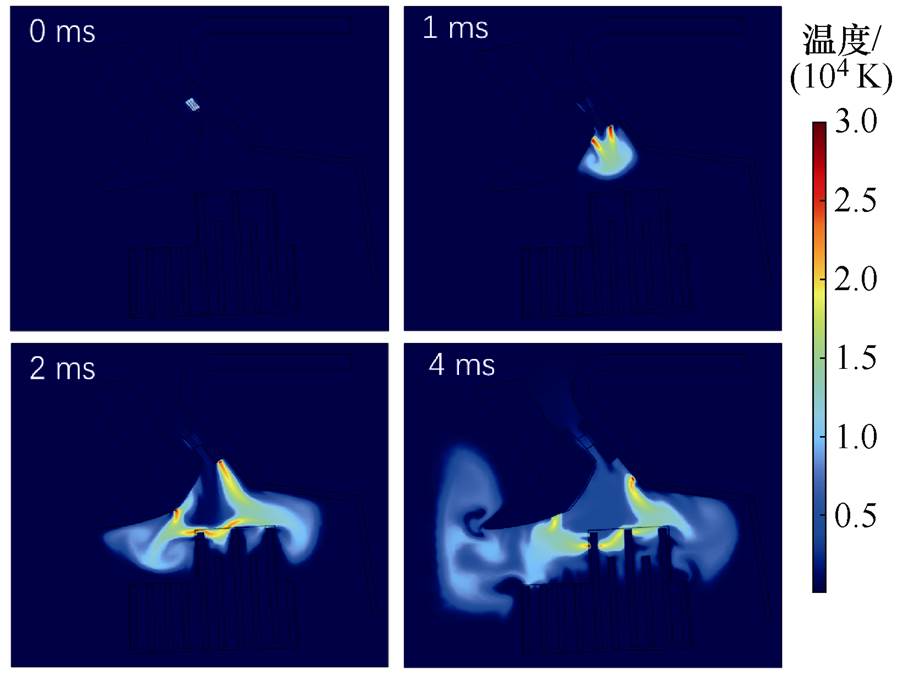

为了实现引导气流向两侧运动的目的,在灭弧室底部增加了导流锥结构,并进行了仿真,仿真的电路配置与3.1节相同,得到温度分布如图14所示。仿真结果显示,电弧整体运动较为顺畅,且可以顺利被栅片切割,取得较好的限流效果。

但与之前仿真结果不同的是,电弧弧根运动偏慢,即使弧柱在4 ms时已经被栅片切割,弧根依然停留在静触点表面。另外,电弧的温度也更低,最高温度只有20 000 K左右,远低于之前仿真得到的30 000 K。这主要是因为导流锥的存在让气流自上而下的流动更顺畅,这就导致大量的热量并不会向左右方向传递至电极表面,降低了热激发的程度,所以弧根转移偏慢。与之相反的是,在等长栅片灭弧室中,由于气流自上而下的运动不顺畅,弧根的运动反而更活跃,在3 ms重燃前时刻,弧根甚至已经运动至动触头最边缘位置,如图7所示。由于阴阳弧根相对位置比较接近,这会限制弧压的增长,且有一定程度会增加早期发生重燃的概率。大量的热通过弧柱的快速移动和更强的对流换热被发散到空气中,使得电弧的温度也随之降低[27]。这有利于快速提升弧阻与弧压、增强限流效果。

图14 带有导流锥结构灭弧室的温度分布

Fig.14 Temperature distribution in the arc chamber with the flow diversion cone

带有导流锥结构灭弧室的压强分布如图15所示。在导流锥的作用下,电弧运动初期压力值更小,且分布更均匀,在栅片入口处也没有产生压力积聚的现象。压力波穿过栅片,来到灭弧室底部,导流锥很好地引导气流向两侧流动,所以在灭弧室底部也没有出现压力积聚,压强很均匀地分布在栅片出口处。从始至终,更小的压力和更均匀的压力分布,使得电弧可以快速运动并最终被栅片切割。

图15 带有导流锥结构灭弧室的压强分布

Fig.15 Pressure distribution in the arc chamber with the flow diversion cone

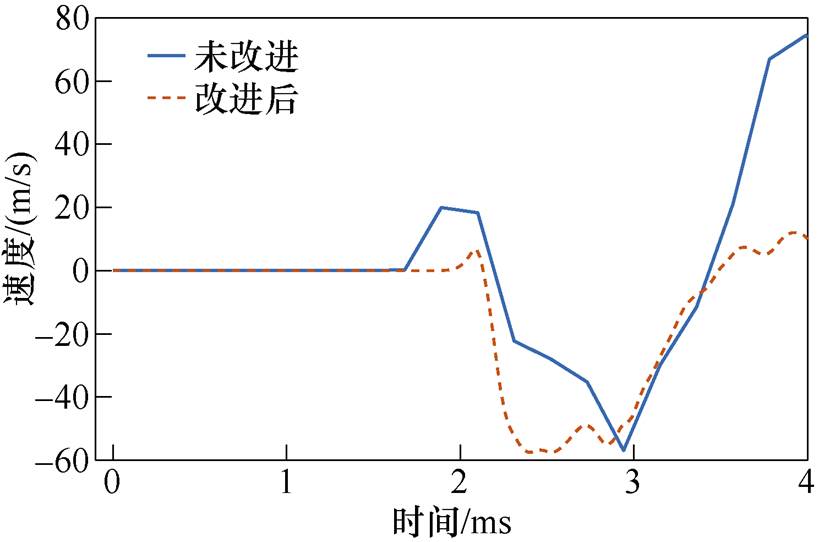

为了分析导流锥的作用机理,提取了锥尖处的气流速度曲线,如图16所示。对比图8与图15在1 ms时的压力分布,发现未改进前,压力波更快穿过栅片来到灭弧室底部,使得此处的气流开始流动,流速从0 m/s快速增长至20 m/s。之后,流速快速下降至0 m/s又反方向快速增加至60 m/s。然后,由于压力积聚,气流流动不顺畅,流速又进行了一次降速-转向-增速的循环,而就在流速换向的过程中,发生了背后击穿,使得弧压大幅下降。

图16 添加导流锥前后灭弧室底部流速对比

Fig.16 Comparison of the flow velocity at the bottom of the arc chambers with and without the flow diversion cone

由于导流锥占用了一部分栅片出口处的空间,因此在初始阶段导流锥对于气流有一定的阻滞作用。压力波到达导流锥处的时间稍晚,而且速度缓慢增加至3 m/s后,在导流锥的导向作用下气流就开始了降速-换向-增速的过程。与改进前不同的是,流速上升的速度非常快,而且在达到60 m/s的最高速度后维持了较长时间。之后,速度开始下降,但是并不会换向,而是在速度下降至10 m/s时加速度逐渐降低,使流速尽量维持在同一个方向。通过对比速度变换曲线可知,导流锥可以对气流强制导向,使气流基本沿着一个方向流动,持续消减灭弧室底部的压力,不会让气流频繁换向而导致压力积聚。

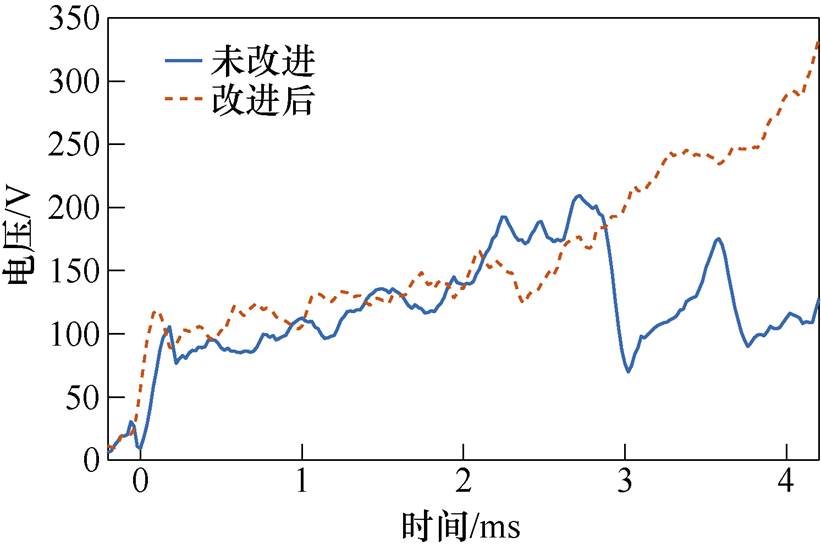

添加导流锥前后仿真得到的电弧电压对比如图17所示。与流速曲线相对应,未改进前电弧在初始阶段运动更快,弧压也快速提升。但是当流速达到最大并开始下降和换向时,发生了背后击穿,弧压也快速跌落。添加了导流锥以后,弧压一开始上升速度较慢,但是当流速达到最大值时电弧快速运动并接触栅片,弧柱被冷却,弧压也开始快速上升。虽然之后流速逐渐降低,但是由于没有气流换向带来的灭弧室底部压力积聚,使得电弧最终还是能挤进栅片,使弧压继续提升。

图17 添加导流锥前后仿真两极电弧电压对比

Fig.17 Comparison of the arc voltages of the simulations with and without the flow diversion cone

同样对导流锥使用效果进行了实验验证,实验得到的电弧电压对比如图18所示。虽然没有出现背后击穿引起的电压大幅跌落,但是改进前灭弧室的弧压先是快速上升,之后因为灭弧室底部的压力积聚而使得电弧运动受到阻滞,电弧电压上升速率逐渐降低。而改进后灭弧室的弧压变化趋势与仿真完全一致,都是电弧电压先缓慢提升,之后在2.5 ms左右开始快速上升,实现较好的限流和灭弧效果。

图18 添加导流锥前后实验电弧电压对比

Fig.18 Comparison of the arc voltages of the experiments with and without the flow diversion cone

高速摄像拍摄到的电弧运动情况也与仿真结果相吻合,添加导流锥前后高速摄像拍摄的电弧运动对比如图19所示。在没有导流锥的情况下,热气流和电弧只在灭弧室底部的某个局部区域集中,很难扩散到整个灭弧室,使得电弧难以进入栅片。最终导致电弧向反方向运动,经过转轴喷出灭弧室。而加入导流锥后,电弧和热气流均匀地分布在整个灭弧室,电弧可以流畅地进入栅片,然后被快速熄灭。此外,在实验中通过高速摄像发现,导流锥在电弧发展的后期,还可以有效防止电弧沿着栅片后方的短接并在一定程度上拉长弧柱,进一步提升电弧电压,加速能量的耗散和电弧的熄灭。

图19 添加导流锥前后高速摄像拍摄的电弧运动对比

Fig.19 Comparison of the arc movement with and without the flow diversion cone taken by the high-speed camera

本文针对1 500 V光伏和储能系统的需求,设计并发开了两极直流塑壳断路器,同时建立了其触头区域的局部二维磁流体电弧仿真模型,通过实验和仿真,对断路器设计不断优化并得到以下结论:

1)通过实验分析发现,在分断DC 1 500 V/15 kA,时间常数10 ms的直流系统时,两极直流断路器存在一个350 V的限流阈值电压。而减少电弧停滞时间,提升电弧运动能力,使电弧电压快速上升至阈值电压是提高限流和分断效果的关键。

2)“凸”字型的栅片排布虽然有利于增强对电弧的磁吹效果,使电弧更快接触栅片,但是在栅片入口处的压力积聚让电弧不能被栅片切割,反而出现背后击穿使电弧在触点间隙重燃。

3)栅片的参差排布有效降低了栅片入口处的压强,使电弧运动更加顺畅,可以顺利被栅片切割从而快速提升弧压,达到更好的限流效果,且通过两种栅片布局的实验波形和高速摄像也验证了该优化方式的有效性。

4)仿真中发现,栅片出口与灭弧室底部之间会出现压力积聚的现象,阻碍电弧进入栅片。在压力积聚的位置引入了导流锥,仿真分析发现,导流锥对气流有强制导向作用,通过维持气流向同一方向稳定流动防止气流反复换向引起的压力积聚,让气压在灭弧室的分布更均匀,电弧也可以快速被栅片切割。实验验证了导流锥的有效性,高速摄像也证明了导流锥对气流的引导作用。

总之,利用多物理场磁流体仿真分析了电弧运动停滞的机理,有针对性地通过改变栅片排布和增加导流锥设计的方式,极大地提升了电弧在初始燃弧阶段的运动特性,让电弧可以更快被栅片切割。通过实验验证,优化后的1 500 V两极直流塑壳断路器的弧压可以快速提升至限流阈值电压,实现更好的灭弧效果。

参考文献

[1] 薛世伟, 贾清泉, 李盼, 等. 提高组串光伏发电效率的直流动态重构控制策略[J]. 电工技术学报, 2021, 36(9): 1761-1770.

Xue Shiwei, Jia Qingquan, Li Pan, et al. Efficiency improvement control strategy for photovoltaic gener- ation through DC dynamic reconfiguration[J]. Transa- ctions of China Electrotechnical Society, 2021, 36(9): 1761-1770.

[2] 蒋顾平, 李小利, 周荣伟. DC 1500V光伏塑壳断路器设计[J]. 电器与能效管理技术, 2017(10): 39-42.

Jiang Guping, Li Xiaoli, Zhou Rongwei. Design of DC 1500V photovoltaic moulded case circuit breaker[J]. Electrical & Energy Management Technology, 2017(10): 39-42.

[3] Slade P G. Electrical contacts: principles and appli- cations[M]. Boca Raton: CRC Press, 2017.

[4] 李兴文, 陈德桂, 刘洪武, 等. 低压塑壳式断路器灭弧室压力与电弧运动的测量与分析[J]. 低压电器, 2003(5): 12-15.

Li Xingwen, Chen Degui, Liu Hongwu, et al. Mea- surement and analysis on gas flow and arc motion in low voltage molded case circuit breaker[J]. Low Voltage Apparatus, 2003(5): 12-15.

[5] 陈德桂. 压力测量及其在低压断路器灭弧室优化设计中应用[J]. 低压电器, 2010(24): 8-11.

Chen Degui. Application of pressure measurement in optimal design for low voltage circuit breaker arc chamber[J]. Low Voltage Apparatus, 2010(24): 8- 11.

[6] Friberg G, Pietsch G J. Calculation of pressure rise due to arcing faults[J]. IEEE Transactions on Power Delivery, 1999, 14(2): 365-370.

[7] Dasbach A, Pietsch G J. Calculation of pressure waves in substation buildings due to arcing faults[J]. IEEE Transactions on Power Delivery, 1990, 5(4): 1760-1765.

[8] Lutz F, Pietsch G. The calculation of overpressure in metal-enclosed switchgear due to internal arcing[J]. IEEE Transactions on Power Apparatus and Systems, 1982, PAS-101(11): 4230-4236.

[9] 李兴文, 陈德桂, 段建家, 等. 低压断路器灭弧室压力计算和磁脱扣器特性分析软件的研制及应用[J]. 低压电器, 2011(18): 1-8.

Li Xingwen, Chen Degui, Duan Jianjia, et al. Development of simulation software for pressure calculation of arc chute and magnetic release characteristics of low voltage circuit breaker[J]. Low Voltage Apparatus, 2011(18): 1-8.

[10] 李兴文, 陈德桂, 汪倩. 低压断路器电弧仿真试验和研究[J]. 低压电器, 2010(24): 1-7, 11.

Li Xingwen, Chen Degui, Wang Qian. Simulation experiments and research of arc for low voltage circuit breaker[J]. Low Voltage Apparatus, 2010(24): 1-7, 11.

[11] Li Xingwen, Chen Degui, Wu Yi, et al. A comparison of the effects of different mixture plasma properties on arc motion[J]. Journal of Physics D: Applied Physics, 2007, 40(22): 6982-6988.

[12] Li Xingwen, Li Rui, Sun Hao, et al. Ferromagnetic material effects on air arc behavior[J]. IEEE Transa- ctions on Plasma Science, 2009, 37(3): 463-469.

[13] 周学, 周雨馨, 孙会超, 等. 直流大功率接触器自磁场灭弧室电弧特性研究[J]. 电工技术学报, 2021, 36(增刊1): 292-302.

Zhou Xue, Zhou Yuxin, Sun Huichao, et al. Study on arc characteristics in a self-blowing arc chamber for a DC high power contactor[J]. Transactions of China Electrotechnical Society, 2021, 36(S1): 292-302.

[14] Rong Mingzhe, Yang Fei, Wu Yi, et al. Simulation of arc characteristics in miniature circuit breaker[J]. IEEE Transactions on Plasma Science, 2010, 38(9): 2306-2311.

[15] 葛伟骏, 徐迪安, 周荣伟. 小型断路器灭弧区域气流场的分析与研究[J]. 电器与能效管理技术, 2016(8): 42-45, 51.

Ge Weijun, Xu Di’an, Zhou Rongwei. Analysis and research of the airflow field of arc extinguishing area in miniature circuit breaker[J]. Electrical & Energy Management Technology, 2016(8): 42-45, 51.

[16] 贾文彬, 司马文霞, 袁涛, 等. 半密闭灭弧腔室内电弧运动特性的三维仿真和实验[J]. 电工技术学报, 2021, 36(增刊1): 321-329.

Jia Wenbin, Sima Wenxia, Yuan Tao, et al. 3D simulation and experiment research on arc motion characteristics in the semi-enclosed arc-extinguishing chamber[J]. Transactions of China Electrotechnical Society, 2021, 36(S1): 321-329.

[17] 荣命哲, 等. 气体放电等离子体基础数据库[DB/OL]. http://www.plasma-data.net, 2022.

[18] 张博雅, 等. Gas discharges and plasma fundamental physicochemical properties database[DB/OL]. https:// gr.xjtu.edu.cn/web/zhangby/database, 2022.

[19] 吴翊, 荣命哲, 杨茜, 等. 低压空气电弧动态特性仿真及分析[J]. 中国电机工程学报, 2005, 25(21): 143-148.

Wu Yi, Rong Mingzhe, Yang Qian, et al. Simulation on dynamic characteristics of arc in low voltage circuit breaker modelling[J]. Proceedings of the CSEE, 2005, 25(21): 143-148.

[20] 郝莎, 徐建源, 林莘. 隔离开关电弧流体数学模型研究与应用[J]. 电工技术学报, 2021, 36(13): 2710- 2718.

Hao Sha, Xu Jianyuan, Lin Xin. Study on the application of fluid arc model in disconnector[J]. Transactions of China Electrotechnical Society, 2021, 36(13): 2710-2718.

[21] 吴祺嵘, 张认成, 涂然, 等. 直流故障电弧稳态传热特性仿真研究[J]. 电工技术学报, 2021, 36(13): 2697-2709.

Wu Qirong, Zhang Rencheng, Tu Ran, et al. Simu- lation study on steady-state heat transfer characteri- stics of DC arc fault[J]. Transactions of China Electrotechnical Society, 2021, 36(13): 2697-2709.

[22] Yang Fei, Rong Mingzhe, Wu Yi, et al. Numerical analysis of arc characteristics of splitting process considering ferromagnetic plate in low-voltage arc chamber[J]. IEEE Transactions on Plasma Science, 2010, 38(11): 3219-3225.

[23] Swierczynski B, Gonzalez J J, Teulet P, et al. Advances in low-voltage circuit breaker modelling[J]. Journal of Physics D: Applied Physics, 2004, 37(4): 595-609.

[24] Shibata M, Enami Y, Sakata M. Relationship between arc behavior and parameters of the arc root model in the arc gas flow analysis[C]//2019 5th International Conference on Electric Power Equipment - Switching Technology (ICEPE-ST), Kitakyushu, Japan, 2019: 539-542.

[25] Merck W F H, Zatelepin V N. The gas dynamics of current-limiting devices during immobility time[J]. IEEE Transactions on Plasma Science, 1997, 25(5): 947-953.

[26] 陈勇. 低压限流断路器开断过程中电弧运动及重击穿现象的研究[D]. 西安: 西安交通大学, 1993.

[27] 周昱涵, 杨泽锋, 鲁超, 等. 弓网系统离线电弧在低气压环境下运动特性研究[J]. 中国电机工程学报, 2021, 41(15): 5412-5421.

Zhou Yuhan, Yang Zefeng, Lu Chao, et al. Research on motion characteristics of offline arc in pantograph catenary system under low air pressure environ- ment[J]. Proceedings of the CSEE, 2021, 41(15): 5412-5421.

Abstract Solar photovoltaic, wind farms and many other new energy power generations are developing rapidly in China to realize the ‘Carbon Peaking and Carbon Neutrality Goals’. Especially the 1 500 V PV power generation solution gains the most attention because of its high energy density and efficiency. Due to the increment of the system voltage level, system protection for a short circuit also becomes more difficult. However, there is still a vacancy of a reliable, compact, and inexpensive DC circuit breaker for the DC 1 500 V PV systems, and quadrupole-series AC circuit breakers are used as a temporary stand-in for customized DC circuit breakers, which brings large volume and mass heat generation.

Therefore, a new-type two-pole DC molded case circuit breaker prototype is developed for PV and energy storage applications. The distribution of all the components is changed, and the arc chambers and contact gaps are placed along the longest side of the circuit breaker to use as many arc chutes as possible in every single pole for the high-voltage arc extinction. Although the new structure theoretically improves the breaking capacity of the single poles with a very compact volume, the small dimension also limits heat dissipation and gas flow, finally limiting arc cooling and extinction. Hence, designing an appropriate arc chamber to realize smoother gas flow and faster arc movement is critical to developing the new DC 1 500 V two-pole circuit breaker.

Firstly, experiments of DC 1.5 kV/15 kA with a time constant of 10 ms are carried out. It is found that the speed of arc voltage climbing to 350 V greatly affects the performance of the current limiting and interruption of the circuit breakers. To accelerate the arc movement and arc voltage increment, a 2-D arc magneto hydro- dynamics (MHD) model of the contacts part is built to calculate the temperature, pressure distribution, and the fluid velocity variation. The simulation results indicate that the mechanism of arc immobility is the gas blocking between the contacts and the inlet of the arc chamber. Irregularly distributed arc chutes are proposed to release the pressure in the blocking area. There is enough space for the arc to accelerate after its generation to gain enough speed to rush into the arc chutes. Experiments and high-speed movies are carried out to verify the optimization. The irregularly distributed arc chutes release the pressure between the contacts and the arc chamber, making the arc flow into the arc chutes smoother.

Furthermore, it is also found that the gas flow is blocked at the outlet of the arc chamber because the gas flow has to swerve sharply here to move forward to the circuit breaker vent. A flow diversion cone is introduced into the arc chamber to guide the flow forcibly and to release the pressure at the outlet of the arc chamber. Experiments are also conducted to verify whether the optimization works. The arc voltage waveforms and the film taken by a high-speed camera show that the flow diversion cone positively affects the arc movement. This paper has great practical meaning in developing the new-type DC 1 500 V two-pole circuit breakers.

keywords:Photovoltaics, energy storage, DC 1 500 V, DC molded case circuit breaker, electric arc, magneto hydro dynamics (MHD), computational fluid dynamics (CFD)

DOI: 10.19595/j.cnki.1000-6753.tces.220034

中图分类号:TM561

收稿日期 2022-01-10

改稿日期 2022-03-24

陈 默 男,1992年生,博士,研究方向为新型低压直流配电保护技术。E-mail: chenmo272@163.com(通信作者)

陆宁懿 男,1975年生,高级工程师,研究方向为低压开关与控制电器可靠性。E-mail: lu_ny@hongfa.cn

(编辑 崔文静)