图1 通电前定转子的接触

Fig.1 Contact between the stator and rotor before energizing

摘要 超声波电机的接触摩擦模型对电机结构设计和性能优化具有重要作用。该文考虑定子齿结构,基于Dahl摩擦这一动态摩擦定律,分析了定子振动的瞬态响应过程、定子齿质点与转子的法向接触和切向摩擦及转子运动方程,建立了环形行波超声波电机定转子动态接触摩擦解析模型。基于所建立的模型,研究了定转子间的接触状态和法向接触应力,以及相对速度和切向摩擦应力,并分析了电机的输出性能。最后,测量了样机的输出特性,将测量值与所建立模型的计算值进行比较,二者基本吻合。此外,也对比了忽略定子齿结构并采用库仑摩擦定律的接触摩擦模型的计算值,结果表明,所建立模型的计算值能更好地与实验值相吻合,说明所建立的模型能够更准确地描述定转子接触摩擦传动特性。

关键词:超声波电机 行波 接触 摩擦 定子齿 输出特性

超声波电机具有动态响应快、可断电自锁、电磁兼容性良好、低速大转矩等特点[1-4]。超声波电机定转子的接触摩擦特性直接影响电机的输出性能。因此,分析定转子的接触摩擦特性并建立其数学模型,对电机的设计、优化和控制具有重要作用[5-7]。

为了放大定子的切向振动,行波超声波电机定子上设有定子齿结构。因此,电机定转子间的接触和摩擦,实际上是不连续的定子齿表面与转子上的摩擦材料之间的接触和摩擦。针对行波超声波电机定转子接触摩擦问题,常用的建模方法有解析法和有限元法。采用解析法建模时,为了简化定转子间的接触摩擦问题,往往忽略定子齿结构,将定子齿表面假设为连续表面,如学者提出的定转子弹性接触模型[8-13]以及黏弹性接触模型[14-19],均忽略了定子齿结构。而采用有限元法建模时,可以考虑定子齿结构[20-22],模拟定子齿不连续表面与转子之间的接触,从而能够更为真实地反映定转子的接触状态,但该方法存在建模求解费时的缺点[23-25]。相比较有限元法建模,采用解析法建模时,求解过程更快,因此解析法建模更实用,也更常用。然而现有研究中,采用解析法建立的行波超声波电机定转子接触摩擦模型,忽略了定子齿结构,认为定子齿表面是连续的,这一做法虽然在一定程度上简化了模型,但由于无法反映不连续的定子齿表面与转子之间实际的接触状态,从而给计算结果带来一定的 误差。

接触摩擦问题是复杂的非线性问题。现有对超声波电机接触摩擦问题的分析,大多基于库仑摩擦定律。库仑摩擦定律属于经典的静态摩擦定律,无法反映摩擦界面的动态特性。除了静态摩擦定律,另有一类描述摩擦现象的动态摩擦定律,如Dahl摩擦定律,能够同时描述摩擦界面的静态和动态特性[26]。当两个相互接触的物体相对运动速度保持不变时,采用静态摩擦定律来描述摩擦特性是足够准确的。然而,当两个相互接触的物体相对运动速度动态变化时,动态摩擦定律比静态摩擦定律能够更为准确地描述接触界面的摩擦传动特性[27]。对环形行波超声波电机而言,定子齿表面质点与转子之间的相对速度是一直动态变化的,即使电机运行到稳态也是如此,因此,采用动态摩擦定律来描述其接触摩擦特性更为准确[28]。然而,现有对行波超声波电机接触摩擦模型的研究,以基于静态摩擦定律为主,采用动态摩擦定律建立的定转子接触摩擦模型的研究尚未见报道。

本文考虑定子齿结构,基于Dahl摩擦这一动态摩擦定律,采用解析法建立环形行波超声波电机定转子的动态接触摩擦模型。分析了定子振动的瞬态响应过程、定子齿质点与转子之间的法向接触和切向摩擦及转子运动方程,从而建立起电机的动态接触摩擦传动模型。基于所建立的模型,研究了定转子间的法向接触和切向摩擦特性,并分析了电机的输出性能。最后,测量了样机的输出特性,并与计算值进行对比,二者基本吻合。同时,也对比了忽略定子齿结构并采用库仑摩擦定律的接触摩擦模型的计算值,对比结果表明,本文所提出模型的计算值能够更好地与实验值相吻合。

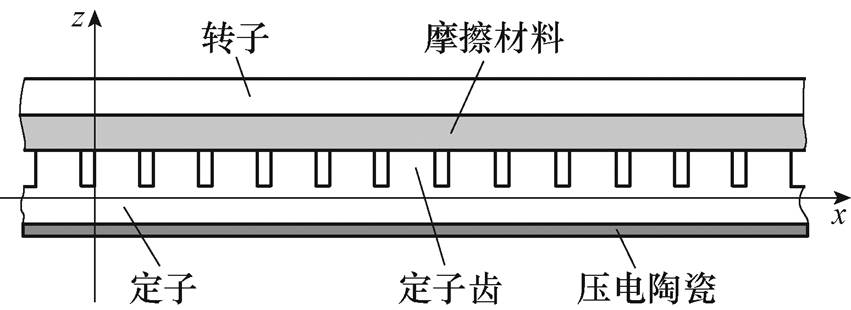

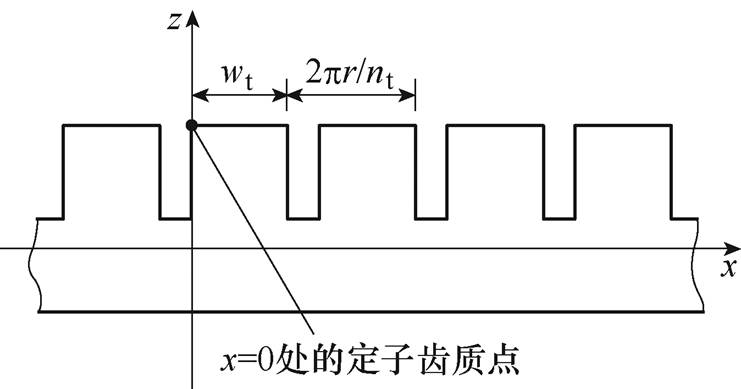

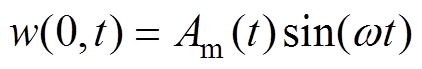

给压电陶瓷通电前,环形行波超声波电机定转子的接触如图1所示。定子上设置齿结构以放大定子的切向运动,定子齿与转子上的摩擦材料接触。为便于分析,采用(x, z)直角坐标系。

图1 通电前定转子的接触

Fig.1 Contact between the stator and rotor before energizing

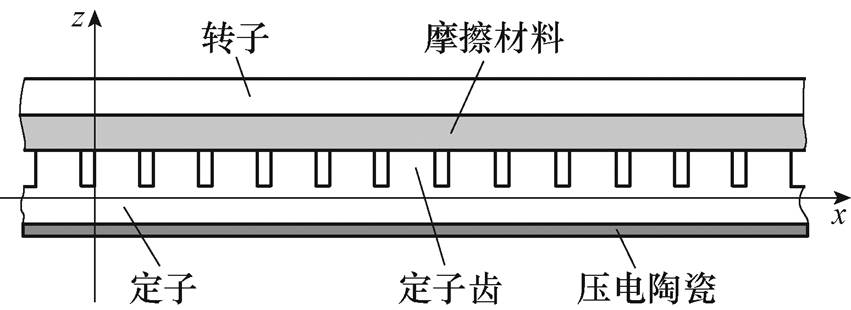

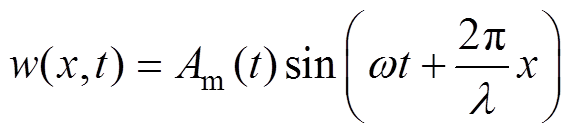

给压电陶瓷通电后,定子激发出行波运动,定子中性层的行波运动方程可表示为

(1)

(1)

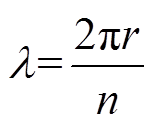

式中,w为轴向位移;Am为振幅,其值为时间t的函数;w 和l 分别为振动的角频率和行波波长。设定子行波波峰数为n,定转子平均接触半径为r,则

(2)

(2)

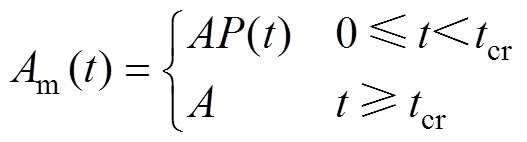

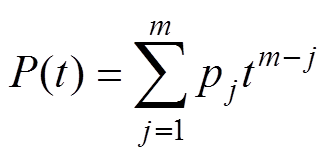

定子振动的振幅Am随时间变化,给压电陶瓷通电后,Am从0开始逐渐增大,经过暂态过程最终到达稳态值。根据轴向振幅变化的趋势,可将轴向振幅Am表示为

(3)

(3)

式中,A为定子振动进入稳态后的轴向振幅;tcr为定子振动到达稳态值的临界时间;P(t)为拟合定子振幅变化趋势的多项式函数。从0开始到tcr,定子轴向振幅随时间变化,到tcr及以后,定子振动进入稳态,轴向振幅达到稳定值。定子振动的瞬态响应过程可以通过有限元分析软件Ansys进行瞬态特性分析得到。根据瞬态特性分析结果对定子振幅变化趋势进行拟合,拟合多项式可表示为

(4)

(4)

式中,m为定子振幅变化趋势决定的多项式的项数;pj(j=1, 2,…, m)为拟合多项式的系数。在特定的m值之下,多项式的系数pj可通过最小二乘法确定。需要注意的是,m取值既不能过小也不能过大,合适的m取值,可通过对比m取不同值时,Ansys仿真值与拟合值之间的方均根误差来确定,m可取值为使方均根误差达到最小时的值。

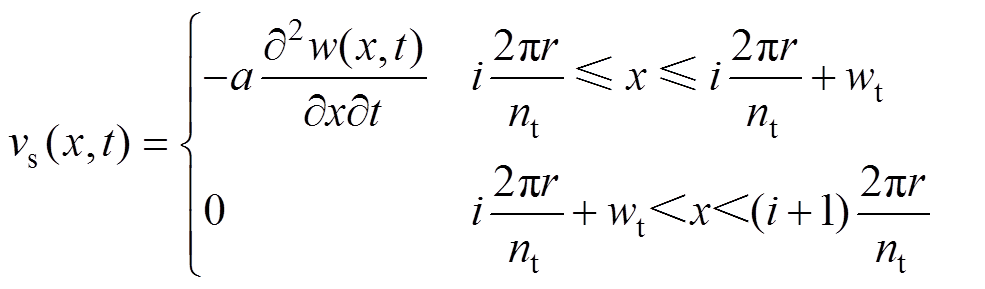

定子齿结构的存在使定子表面呈现不连续的状态,定子齿结构如图2所示。图2中,nt为定子上齿的总数,wt为单个定子齿沿周向的宽度,可根据每个定子齿所占的周向角度qt而求得,有wt = prqt /180 °。根据弹性体振动理论,并考虑到定子齿的不连续结构,定子齿表面质点的切向速度vs可表示为

(5)

(5)

式中,a为定子齿表面至中性层的距离;i为整数,i=0, 1, 2,…, nt -1。

环形行波超声波电机定子开始高频振动后,定转子间的接触随着定子行波的移动而发生周期性变化。由于定子齿的存在,一个波长内定转子的接触是不连续的。考虑到定子齿表面各质点与摩擦材料的接触和分离过程是类似的,故可取其中某个质点作为代表来分析接触和分离过程。为便于分析,取x=0处的质点(见图2)作为代表。由式(1)可得,该质点的轴向位移为

图2 定子齿结构

Fig.2 The structure of stator teeth

(6)

(6)

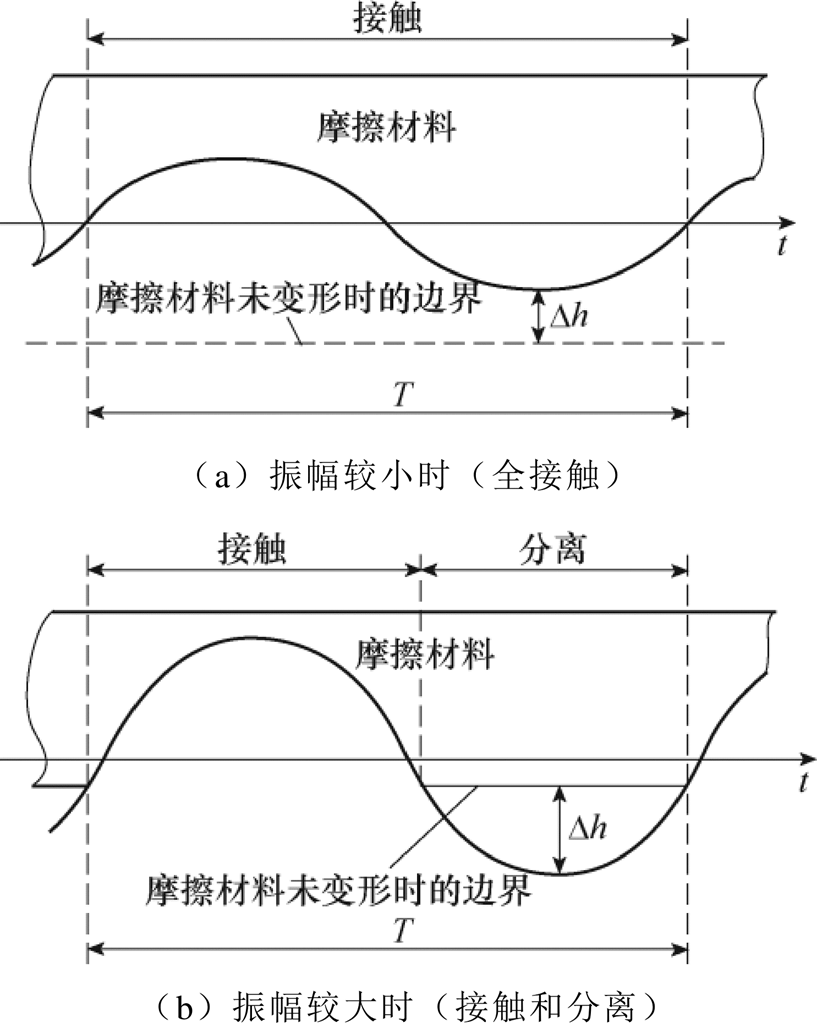

不同振幅下该点与摩擦材料在一个周期内的接触状态可用图3来描述。图3中,T为定子振动的周期。定子振幅从0开始逐渐增加的过程中,当振幅较小时,该点与摩擦材料处于完全接触状态,没有分离过程,如图3a所示。随着定子振幅逐渐增大到一定值后,该点与摩擦材料才开始出现接触和分离交替的状态,如图3b所示。

图3 x=0处的定子齿质点与摩擦材料的接触状态

Fig.3 Contact state between the tooth point at x=0 and the frictional material

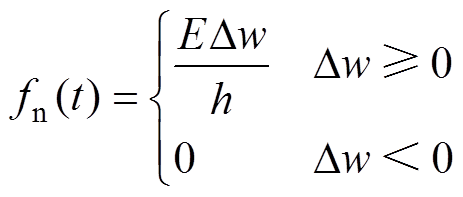

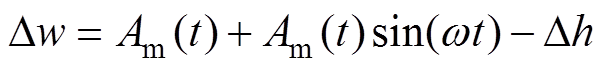

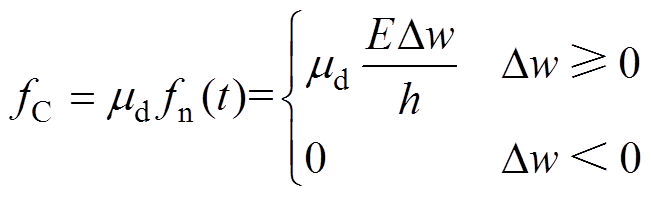

在法向预压力的作用下,x=0处的定子齿质点的法向接触应力fn可表示为

(7)

(7)

式中,E和h分别为摩擦材料的弹性模量和厚度;Dw为定子齿质点相对于摩擦材料未变形时边界的轴向位移。当Dw≥0时,说明定子齿质点与摩擦材料处于接触状态,法向接触应力与摩擦材料的应变Dw/h成正比;反之,当Dw<0时,说明定子齿质点与摩擦材料处于分离状态,法向接触应力为0。Dw与定子齿质点轴向振动位移相关,可表示为

(8)

(8)

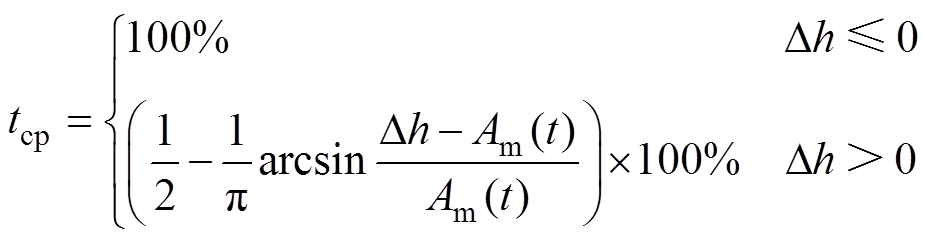

式中,Dh为摩擦材料未变形时的边界相对于定子齿质点振动最低点的位移,如图3所示。当定子振幅较小时,定子齿质点与摩擦材料在一个周期内处于完全接触状态,如图3a所示,此时Dh≤0。当定子振幅增加到一定值以后,定子齿质点与摩擦材料在一个周期内出现接触和分离交替的状态,如图3b所示,此时Dh>0。随着定子振幅的逐渐增大,Dh也在逐渐增大,定子齿质点与摩擦材料接触的时长也会逐渐减小。用tcp来表示一个周期内定子齿质点与摩擦材料的接触时长占比,则与不同振幅Am对应的tcp为

(9)

(9)

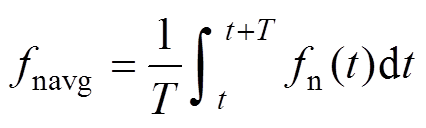

由于Dw随时间变化,因此,定子齿质点的法向接触应力也随时间而变化。该点在一个振动周期T内的平均法向接触应力fnavg可表示为

(10)

(10)

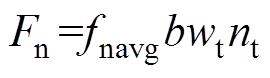

设定转子间的法向预压力为Fn,则定子齿表面接触区域内所有点的平均法向应力之和与预压力平衡,即

(11)

(11)

式中,b为定转子间的径向接触宽度。联合式(7)、式(8)以及式(10)、式(11),可求得不同振幅Am所对应的Dh,进而确定不同时刻定子齿质点的法向接触应力以及与不同振幅对应的tcp。

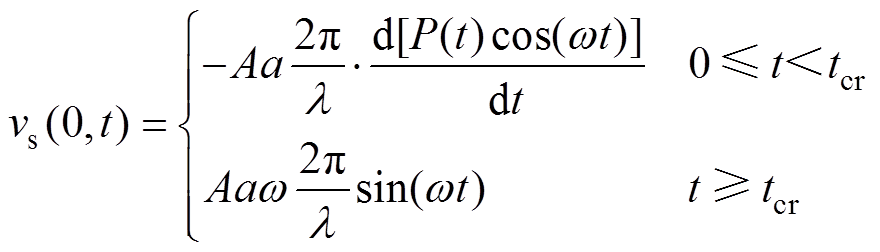

分析定转子间的切向摩擦时,同样取x=0处的定子齿表面质点为代表。由式(1)、式(3)和式(5)可知,该点的切向速度为

(12)

(12)

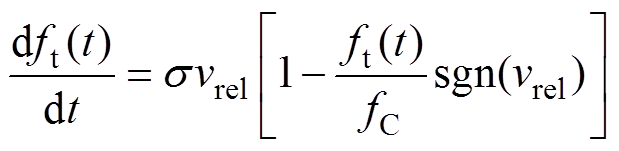

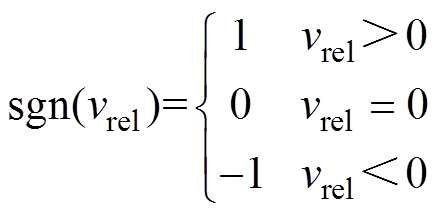

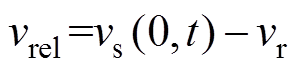

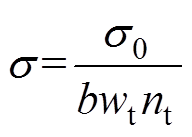

根据Dahl摩擦定律[27],该点作用在摩擦材料接触表面的切向摩擦应力ft可表示为

(13)

(13)

其中

(14)

(14)

(15)

(15)

(16)

(16)

式中,fC为库仑摩擦应力的大小;sgn为符号函数;vrel为x=0处的定子齿表面质点与转子之间的相对运动速度;vr为转子的切向线速度;s 为参数;s0为刚度系数,其值与实际接触面积、接触表面粗糙度以及材料属性有关。

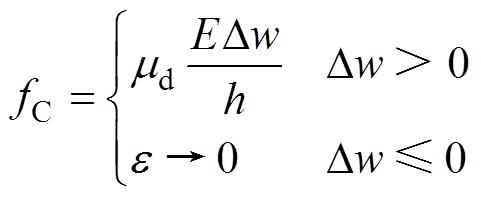

要通过式(13)求切向摩擦应力ft,还需确定库仑摩擦应力fC的值。根据库仑摩擦定律,库仑摩擦应力fC与法向接触应力fn之间的关系为

(17)

(17)

式中,md为动摩擦因数。当定子齿表面质点与摩擦材料分离或刚接触时,库仑摩擦应力fC的值为0。此时,式(13)中,由于处于分母位置的fC=0,该方程求解会面临无法收敛的问题。为解决这一问题,定义一个极小值e,当库仑摩擦应力为0时,将库仑摩擦应力取为极小值e。因此,可将式(17)修改为

(18)

(18)

在仿真分析中将证明,当极小值e 的取值足够小时,用式(18)替换式(17)并不影响计算结果。

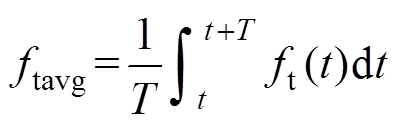

将式(15)和式(18)代入式(13),求解可得切向摩擦应力ft随时间变化的规律。一个周期内,定子齿表面质点作用在摩擦材料上的平均切向摩擦应力ftavg为

(19)

(19)

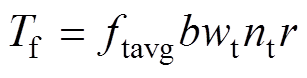

定子对转子的推动力矩Tf,可由定子齿表面接触区域内所有点的平均切向摩擦应力合成,即

(20)

(20)

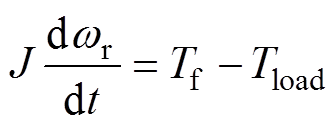

定子齿表面质点通过接触摩擦推动转子旋转,忽略损耗和阻尼,转子旋转运动方程可表示为

(21)

(21)

其中

(22)

(22)

式中,J和wr分别为转子的转动惯量和旋转角速度;Tload为负载转矩。

根据所建立的模型对样机进行计算,样机采用实验室研制的环形行波超声波电机,其定子直径为60 mm,样机参数见表1。

表1 样机参数

Tab.1 Parameters of the prototype motor

参 数数 值 摩擦材料的弹性模量E/(N/m2)6.67×108 摩擦材料的厚度h/mm0.5 定子行波波峰数n9 定子齿表面至中性层的距离a/mm2.5 定子上齿的总数nt90 单个定子齿所占的周向角度qt/(°)3 动摩擦因数md0.14 定转子平均接触半径r/mm27 定转子径向接触宽度b/mm2 刚度系数s0/(N/m)4.53×109 法向预压力Fn/N250 转子转动惯量J/(kg·m2)8.22×10-5

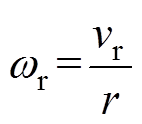

图4给出了具体的求解计算过程。首先利用有限元分析软件Ansys对定子的振动进行瞬态仿真;而后利用Matlab对定子振幅随时间变化的关系进行拟合;接着可求得定子齿质点的切向速度以及不同振幅Am所对应的Dh,再进一步确定法向接触应力和库仑摩擦应力;最后联合求解式(13)、式(15)、式(19)~式(21),可得到接触界面的切向摩擦应力及电机的输出性能。求解时,考虑到式(13)中微分方程的刚性,选择ode23s作为求解器,求解步长设定为不超过1×10-7 s。仿真计算及结果分析中,无特殊说明时,均以表1的参数为基准。

图4 求解计算过程示意图

Fig.4 The block diagram of calculation process

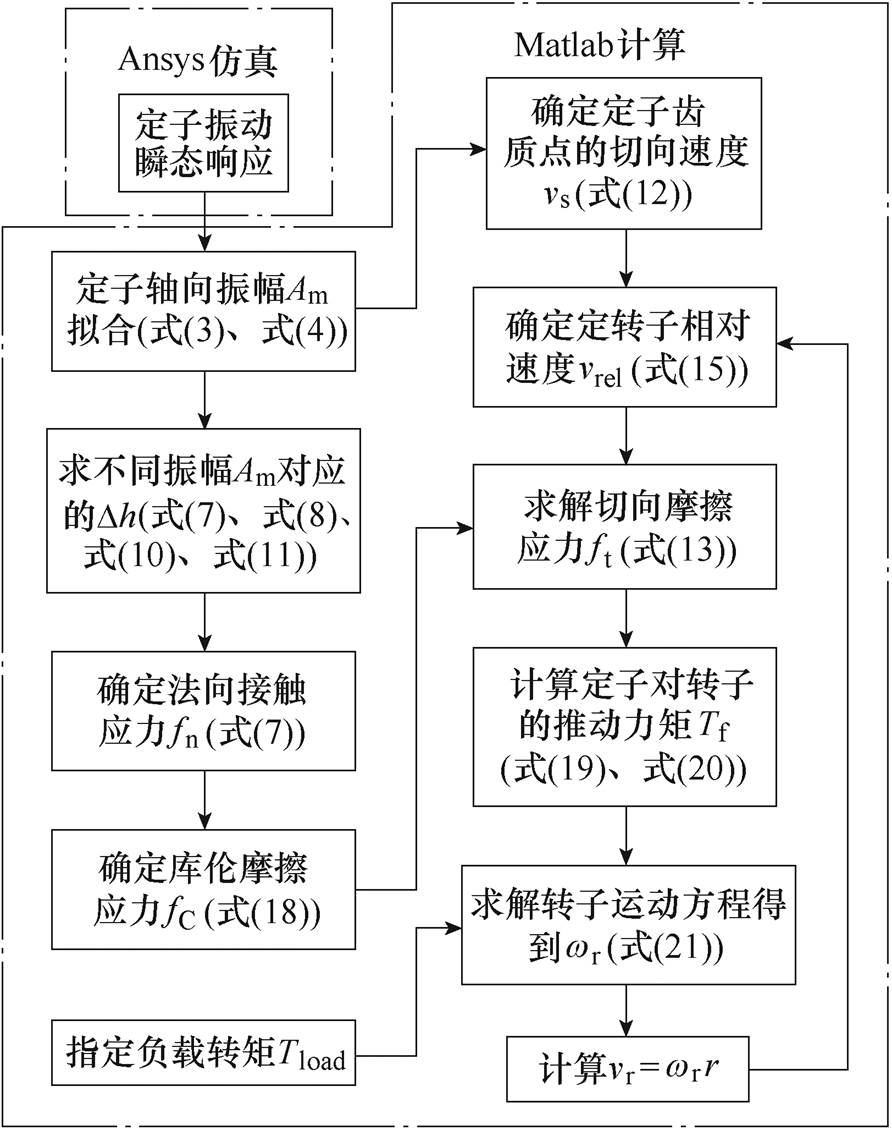

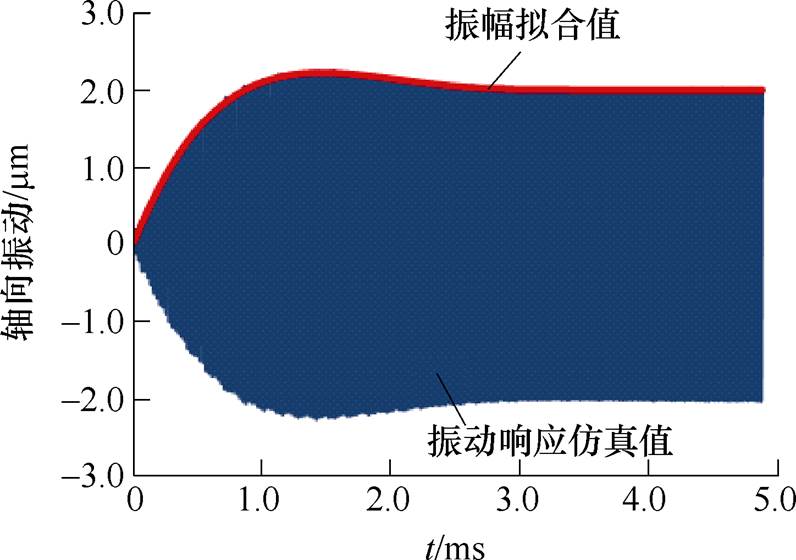

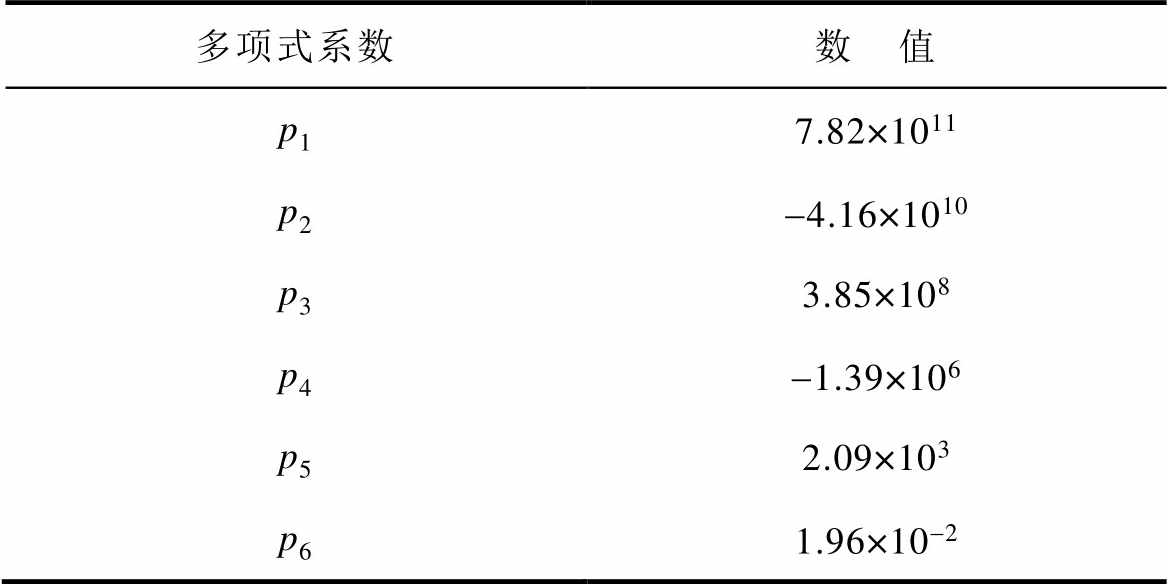

样机定子工作在B(0, 9)模态,即节圆数为0,节径数为9,定子金属弹性体的材料为青铜,压电陶瓷采用PZT8,定子工作模态的共振频率为40.3 kHz。电机实际工作时,施加幅值为200 V、频率为41 kHz的正弦工作电压。利用有限元仿真软件Ansys建立定子的三维有限元模型,如图5所示,对定子振动进行瞬态动力学仿真,分析定子在工作电压下的轴向振动响应。模型选择SOLID5单元进行网格划分,划分单元数为49 680个。给压电陶瓷施加工作电压,计算前200个周期的振动响应,每个周期等步长划分20个时间点进行计算。仿真得到定子齿表面质点轴向振动响应过程如图6所示。由图6可见,轴向振幅从0开始逐渐增大,经过振荡过程最终到达稳态,到达稳态的时间约为3.5 ms,稳态振幅为2.0 mm。因此,可取进入稳态的临界时间tcr=3.5 ms,稳态振幅A=2.0 mm。同时,根据式(3)和式(4)对振幅变化趋势进行拟合。取不同的m值,采用最小二乘法计算对应的P(t)的系数,并计算方均根误差。结果显示,m取6时具有较好的拟合效果,对应的拟合多项式P(t)的系数见表2。根据m=6和表2的系数计算得到的轴向振幅的拟合值一并显示于图6中,对比仿真值和拟合值可见,拟合值与轴向振幅的仿真值相吻合。

图5 定子三维有限元模型

Fig.5 Three-dimensional finite element model of the stator

图6 定子轴向振动仿真值与拟合值

Fig.6 Simulation and fitting values of stator axial vibration

表2 多项式系数计算值

Tab.2 Calculated values of polynomial coefficients

多项式系数数 值 p17.82×1011 p2-4.16×1010 p33.85×108 p4-1.39×106 p52.09×103 p61.96×10-2

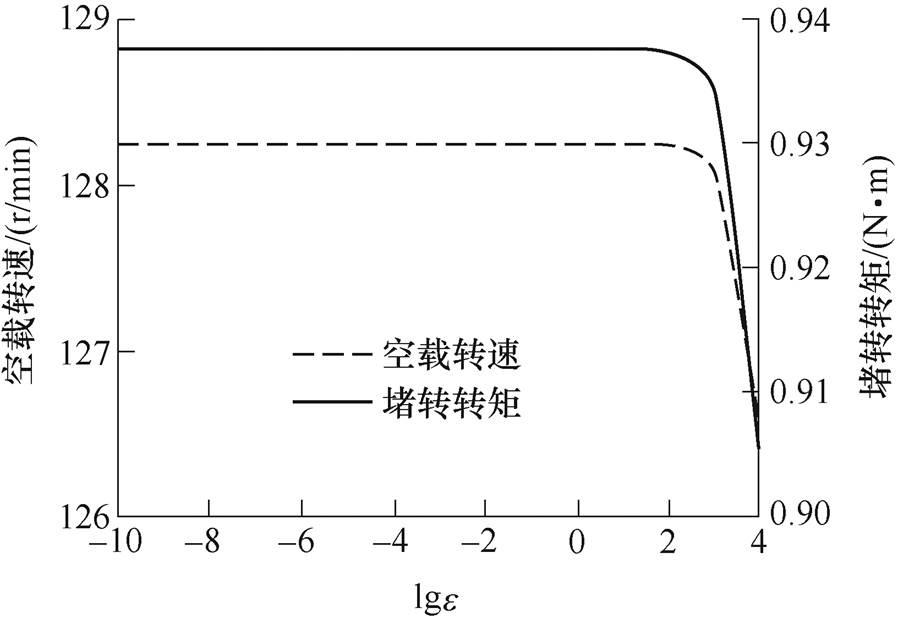

首先验证用极小值e 取代0的合理性。减小e 的值,分析e 取不同的值时计算结果的差异。以电机的堵转转矩和空载转速为例,如图7所示,随着e 取值减小,堵转转矩和空载转速的计算值逐渐收敛,当e 取值小于1×101时,计算结果没有明显差异。由此可见,用取值小于1×101的e 取代0是合理的,不会对计算结果产生影响。在后续分析计算中,选择将e 的值取为1×10-6。

图7 堵转转矩和空载转速计算值随e 变化的情况

Fig.7 Calculated stall torque and no-load speed under different values of tiny parameter e

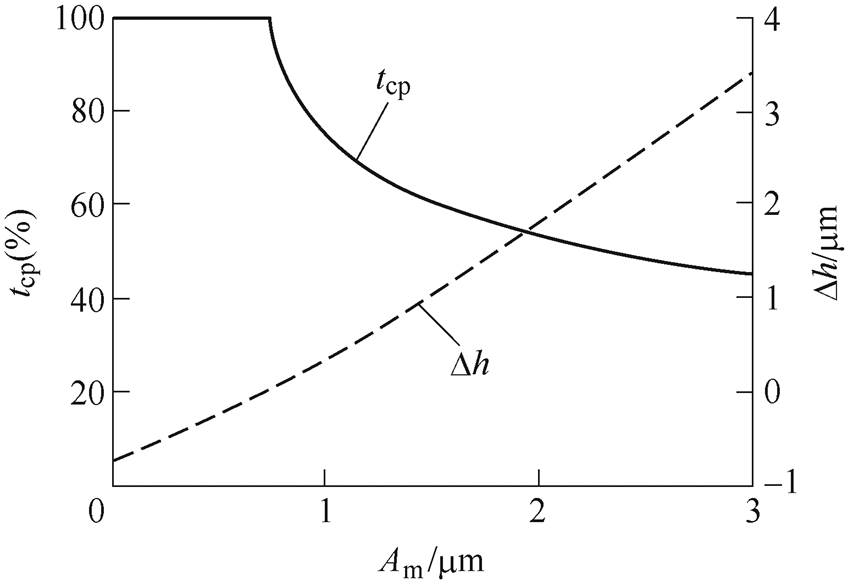

施加工作电压后,定子的振幅逐渐增加,经过过渡过程到达稳态,定转子间的法向接触状态也在逐渐发生动态变化。摩擦材料未变形时的边界相对于定子齿表面质点振动最低点的位移Dh以及一个周期内定子齿表面质点与摩擦材料接触时长占比tcp随定子振幅Am变化的情况如图8所示。由图8可见,Dh随着Am的增大而增大,tcp则随Am的增大先保持不变,而后逐渐减小,即定子齿表面质点与摩擦材料接触的时长越来越小。当定子振幅小于0.7 mm时,定子齿表面质点与摩擦材料的接触时长占比为100 %,即二者不分离。当定子振幅超过0.7 mm时,定子齿表面质点才与摩擦材料出现接触和分离交替的状态。结合图6,定子振幅最后稳定在2.0 mm,对应的Dh也稳定在1.8 mm,此时,一个周期内接触时长占比达到53.1 %。

图8 Dh和tcp随Am变化的情况

Fig.8 Changes of Dh and tcp with Am

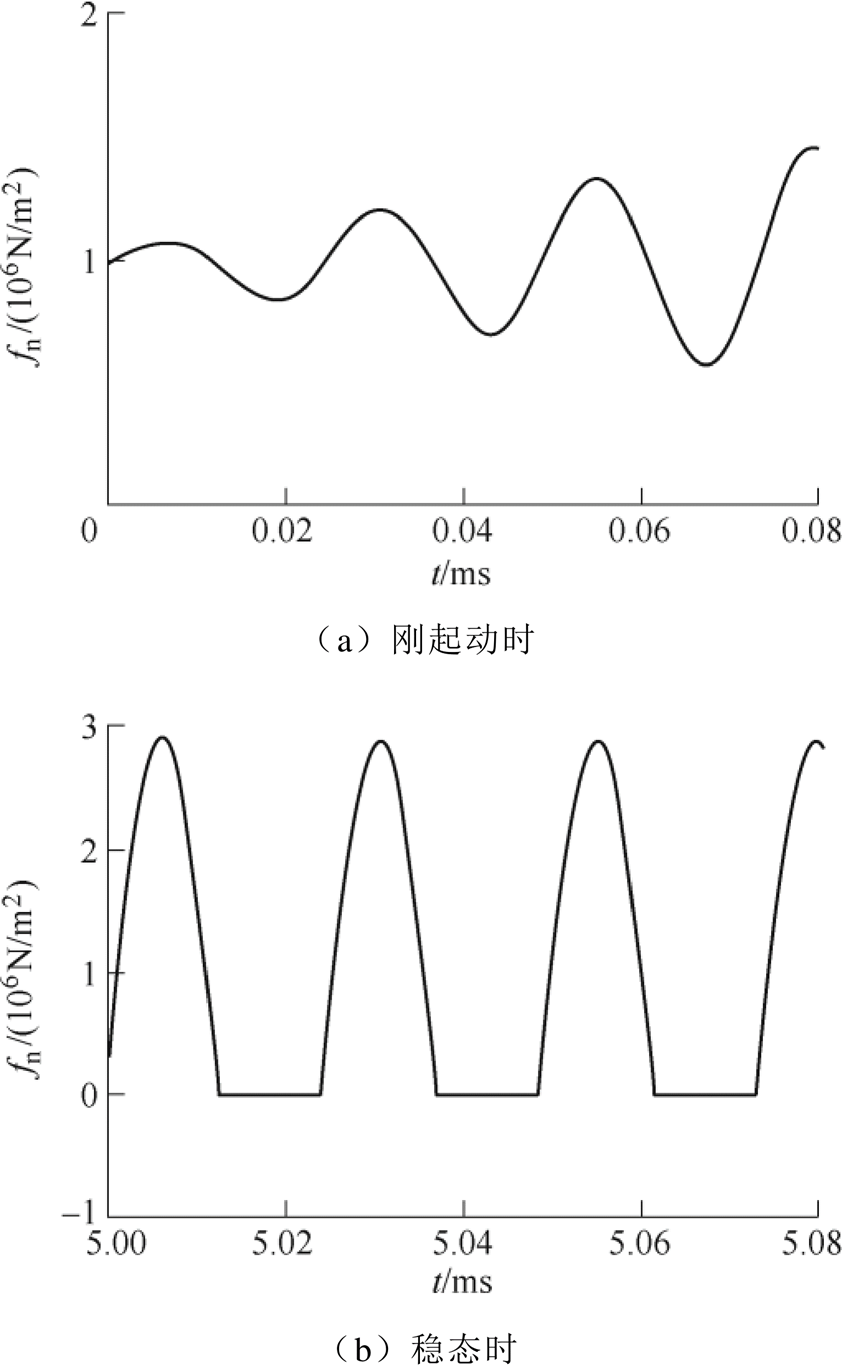

施加工作电压后,到达稳态之前,定子振幅随着时间逐渐变化,定子齿表面质点的法向接触应力fn也对应地随时间变化,如图9所示。刚起动时,如图9a所示,定子振幅逐渐增加,法向接触应力幅值也逐渐变大,由于定转子处于持续接触状态,因此法向接触应力均大于0。值得注意的是,在刚起动瞬间(t =0),定子振幅为0,但法向接触应力不为0,这是由于在法向预压力的作用下,即使定子不发生振动,摩擦材料也存在法向变形。定子振动到达稳态后,定转子的法向接触应力随时间变化的情况也进入稳态,如图9b所示,法向接触应力的幅值保持不变,一个周期内定子齿表面质点与摩擦材料分离的时长(即法向接触应力为0的持续时间)也保持不变。

图9 法向接触应力变化情况

Fig.9 Changes of normal contact stress

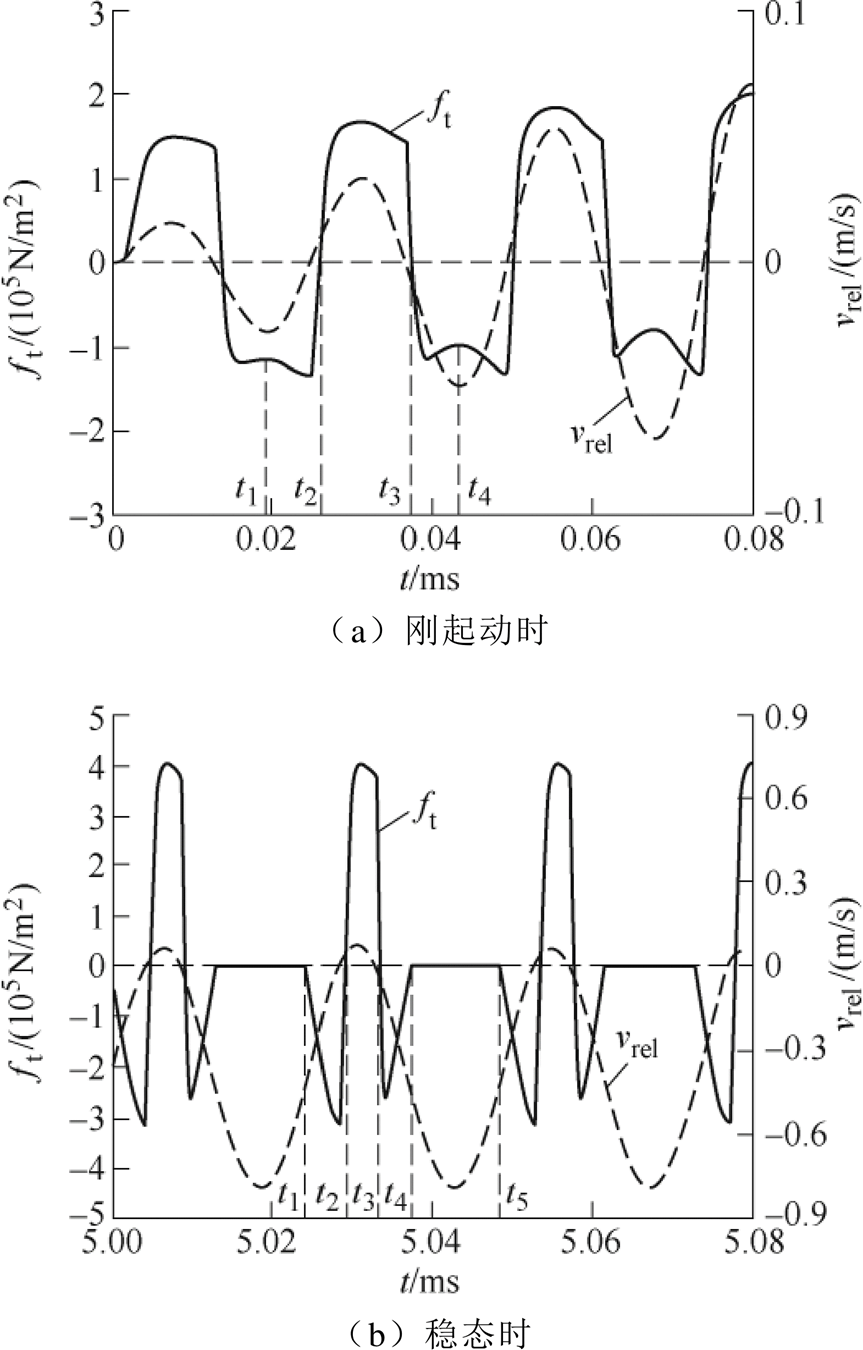

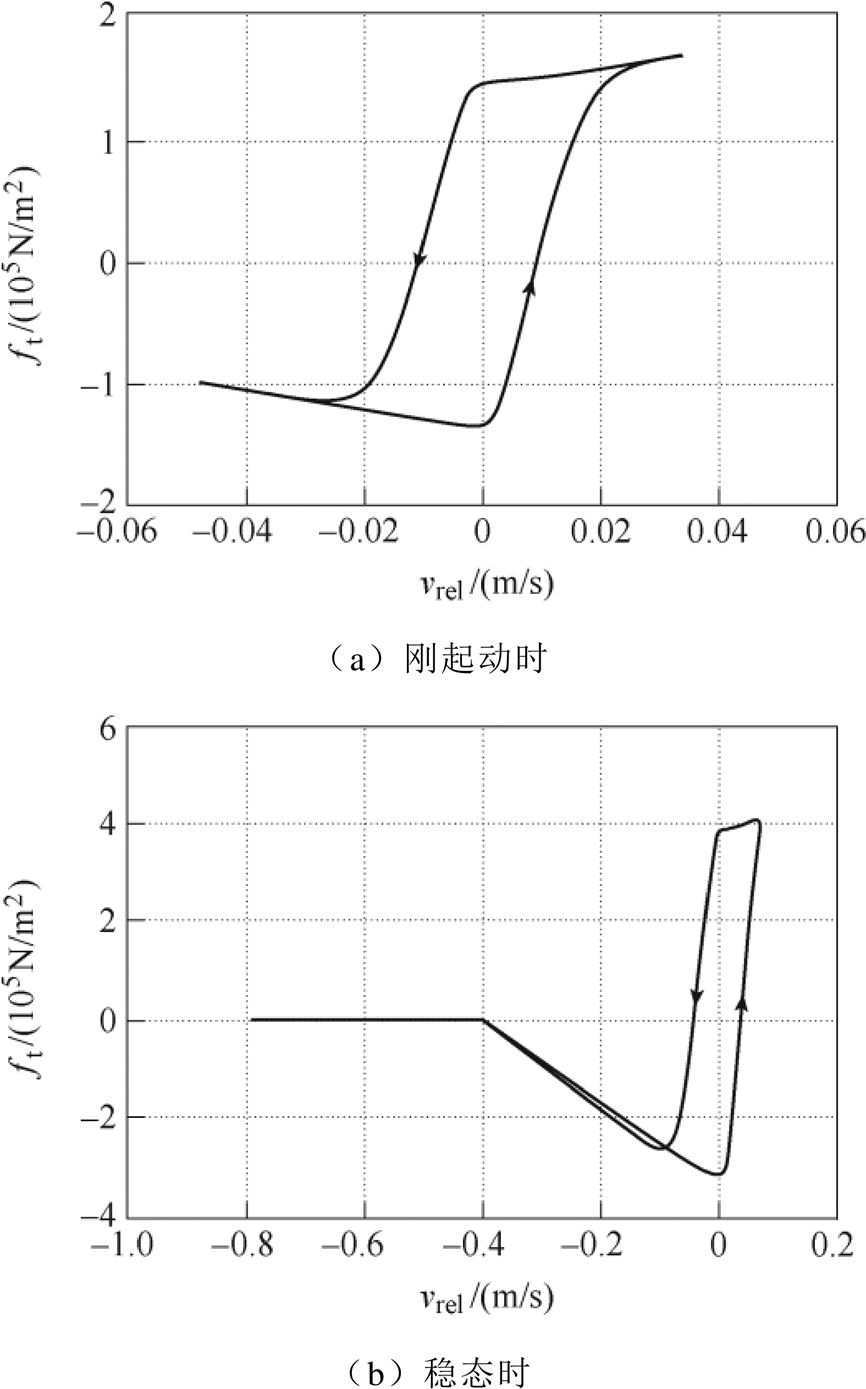

再分析定转子相对速度vrel和切向摩擦应力ft变化的情况。定子振幅随时间变化,定转子间的相对速度和切向摩擦应力也相应地随时间变化。以空载情况为例,电机空载起动后,相对速度和切向摩擦应力变化的情况如图10所示。在电机刚起动后,如图10a所示,定子振幅增加的过程中,相对速度的幅值在迅速增大,切向摩擦应力的幅值也在逐渐增加。一个周期内切向摩擦应力出现正负值交替:从t1到t2,切向摩擦应力为负值,说明定子齿质点阻碍转子旋转;从t2到t3,切向摩擦应力为正值,说明定子齿质点推动转子旋转;从t3到t4,切向摩擦应力又为负值,定子齿质点阻碍转子旋转。当电机运行到稳态后,相对速度和切向摩擦应力的变化情况与刚起动时有所不同,如图10b所示。到稳态后,定转子相对速度幅值保持不变。一个周期内,从t1到t2以及从t3到t4,切向摩擦应力为负值,定子齿质点阻碍转子旋转;从t2到t3,切向摩擦应力为正值,定子齿质点推动转子旋转;从t4到t5,切向摩擦应力为0,定子齿质点与转子处于分离状态,既不推动也不阻碍转子旋转。对比图10a和图10b可知,电机刚起动时,一个周期内定子齿质点对转子推动作用的时长(从t2到t3)比电机运行到稳态时推动作用的时长要长。另外可以发现,在相对速度过0的瞬间,切向摩擦应力并不是突变的,而是逐渐过渡变化的。图11给出了切向摩擦应力与相对速度的变化关系,当相对速度过0时,切向摩擦应力的大小开始减小,逐渐过渡到0,而后反向逐渐增大。在相对速度过零点附近,切向摩擦应力形成类似于滞环的特性。这也是Dahl摩擦与库仑摩擦的明显区别,在库仑摩擦中,相对速度过0瞬间,切向摩擦应力会发生突变,无法准确描述切向摩擦应力动态变化的过程,这也是库仑摩擦的局限性。

图10 相对速度和切向摩擦应力变化情况(空载)

Fig.10 Changes of relative velocity and tangential friction stress (no-load)

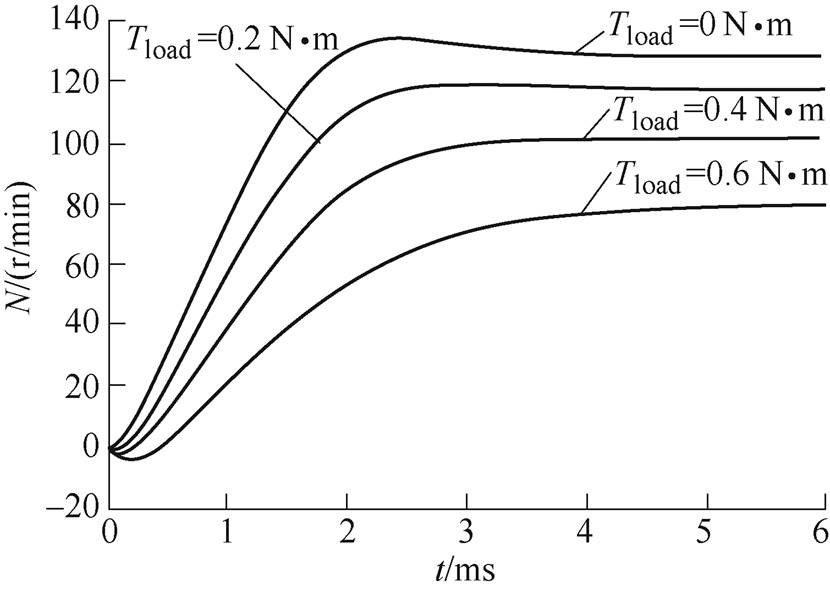

首先分析电机带不同负载起动时,转子的旋转速度响应情况,不同负载下的转速响应如图12所示,转子的转速N可由转子的切向线速度vr换算得到,有N=60vr/(2pr)。由图12可见,负载越大,转子转速进入稳态的时间越晚,稳态转速也越小。在刚起动时,若负载不为零,则会出现转子先反转,而后才进入正转加速的过程,这是由于刚起动时,定子振幅较小,定子齿表面质点对转子的驱动能力不足,产生的切向摩擦力不足以克服负载转矩,从而使转子在负载的作用下出现反转。当定子振幅逐渐增大后,定子齿表面质点对转子的推动作用也随着增强,从而使转子从反转转为正转加速。

图11 切向摩擦应力与相对速度关系曲线(空载)

Fig.11 Relationship between the tangential friction stress and relative velocity (no-load)

图12 不同负载下的转速响应

Fig.12 Speed responses under different load torques

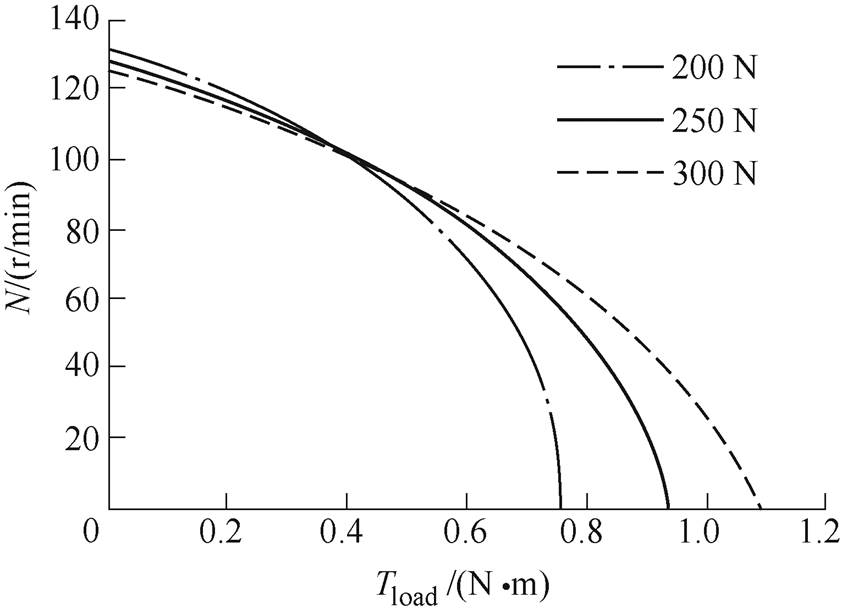

接下来分析电机运行到稳态时的转矩-转速特性。计算了不同的预压力下电机的转矩-转速曲线,如图13所示,当预压力增加时,电机的堵转转矩明显增加,而空载转速则略有下降,电机的总体性能得到改善。

图13 不同预压力下电机的转矩-转速曲线

Fig.13 Torque-speed curves of the motor under different preload forces

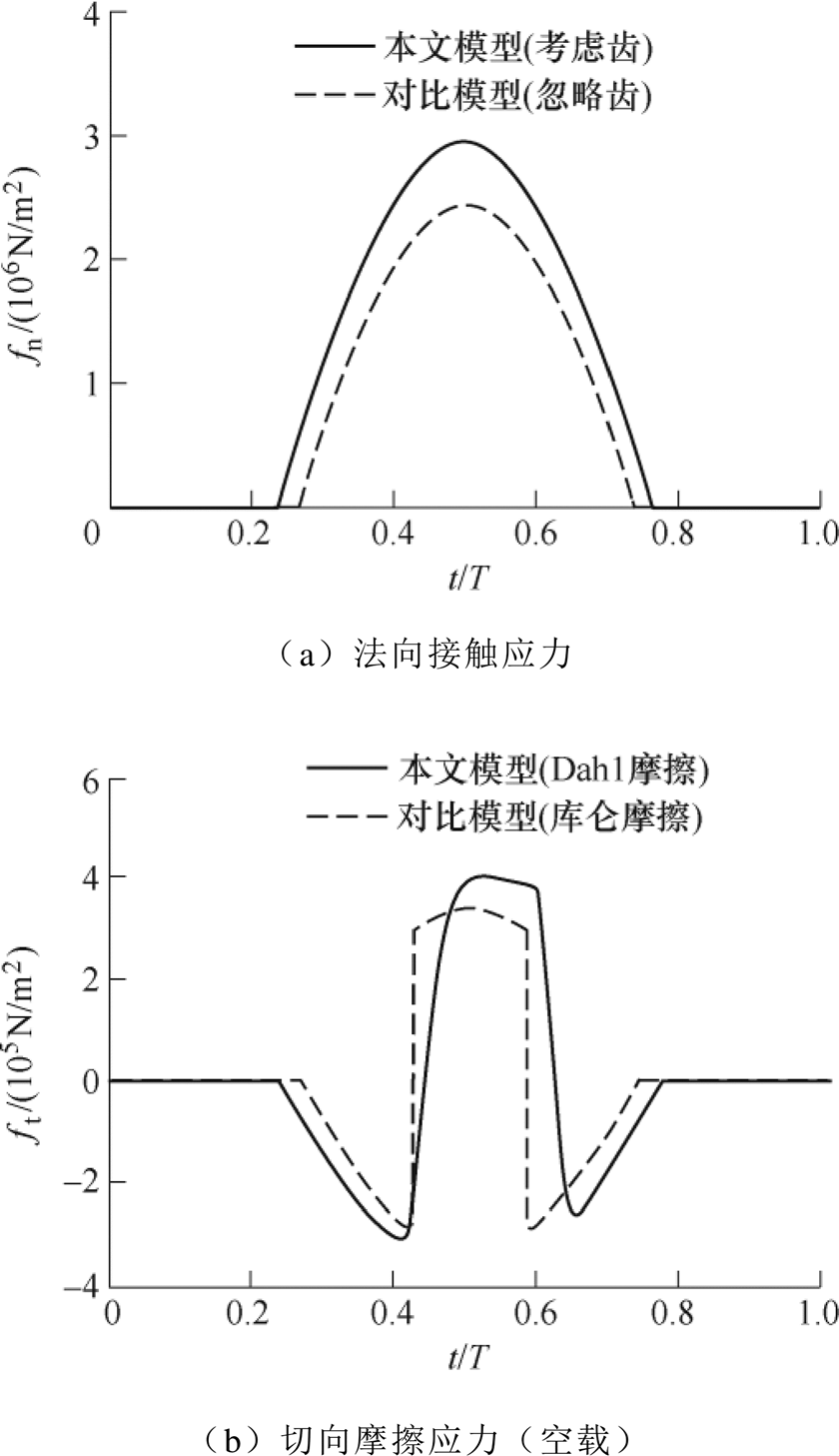

为了说明本文所提出的考虑定子齿结构及采用Dahl摩擦定律建立的接触摩擦模型与其他模型的差异,选取了文献[9]中的忽略定子齿结构并采用库仑摩擦定律建立的环形行波超声波电机接触摩擦模型进行对比,分析电机运行到稳态时的法向接触和切向摩擦的计算结果的差异,不同模型的法向接触和切向摩擦计算结果对比如图14所示。在250 N预压力作用下,一个周期内定子齿质点的法向接触应力对比如图14a所示,可以看出,考虑齿结构时,定子齿质点与转子的接触时间(即法向接触应力不为0的持续时间)更长,且法向接触应力的峰值也更大。再对比一个周期内切向摩擦应力的差异,以空载情况为例,如图14b所示,采用库仑摩擦时,切向摩擦应力关于波峰是左右对称的,且在相对速度过0时其值是突变的,而采用Dahl摩擦时,切向摩擦应力没有呈现对称的特征,且在相对速度过0时其值是逐渐变化的。

图14 不同模型的法向接触和切向摩擦计算结果对比

Fig.14 Comparison of normal contact and tangential friction results of different models

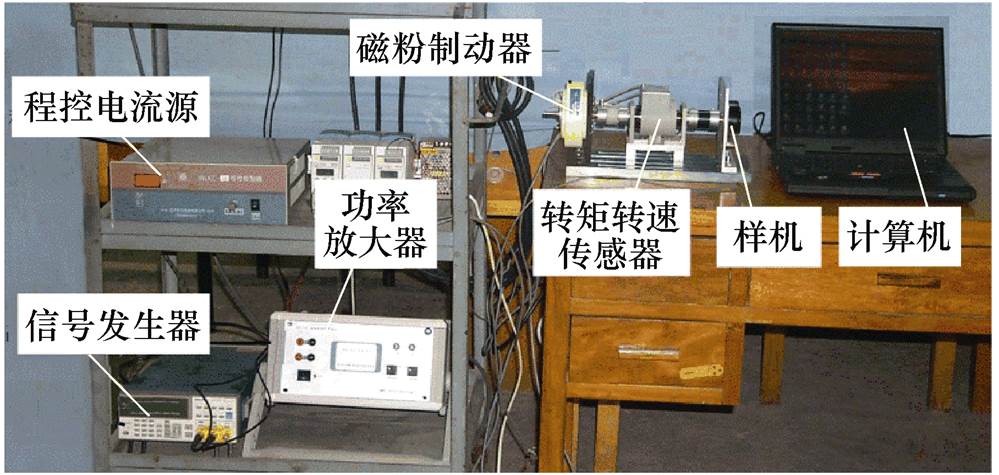

为了验证所提出的模型,搭建了样机的输出性能测试平台,测量转矩-转速特性。实验测试平台如图15所示。样机的负载由磁粉制动器提供,连接到计算机的程控电流源给磁粉制动器供电。样机的驱动电压则由信号发生器产生并经功率放大器放大,样机的转矩和转速则由转矩转速传感器测量得到。

图15 实验测试平台

Fig.15 Experimental platform

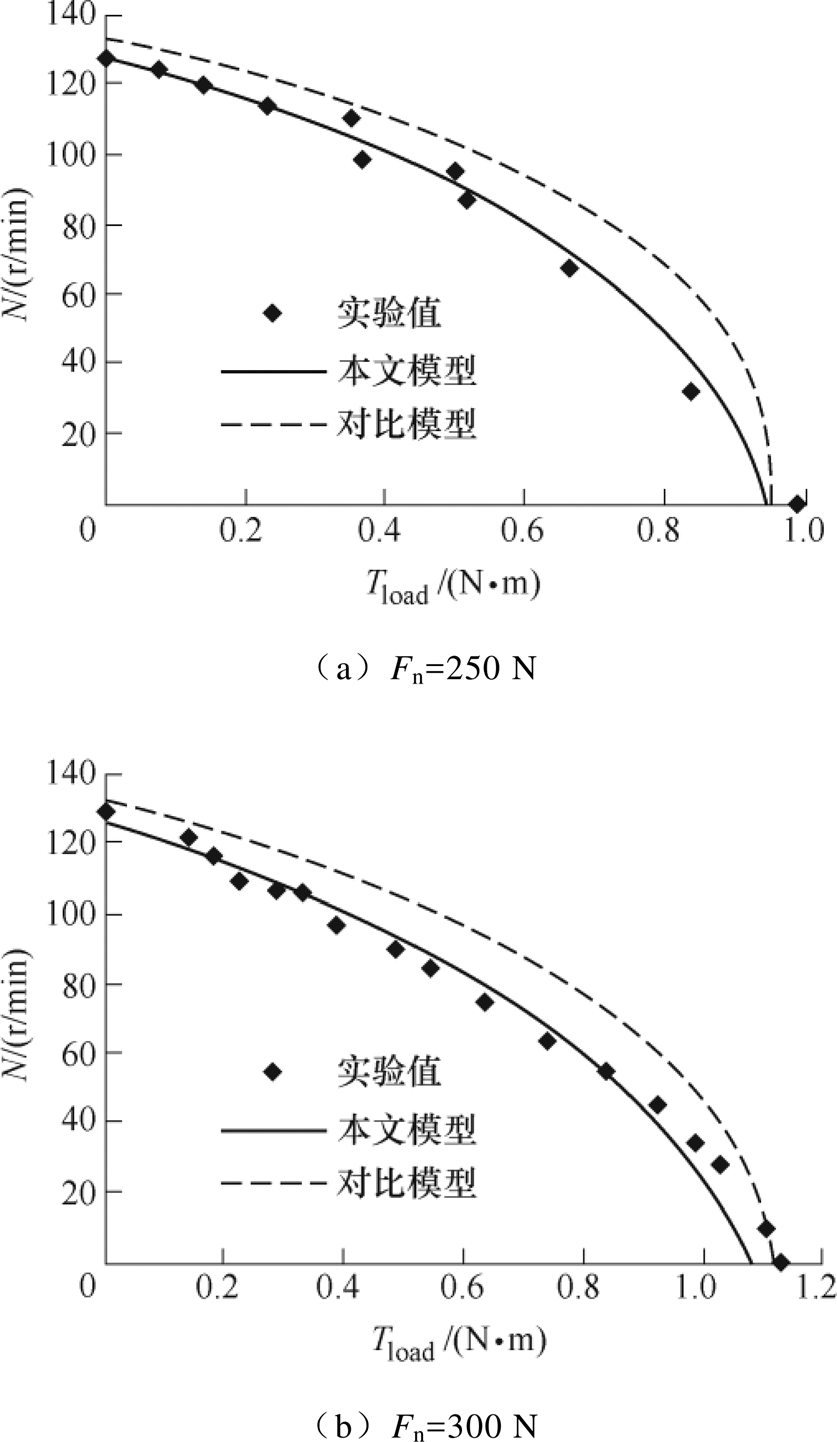

通过调整信号发生器所产生信号的幅值和频率,给样机施加特定的正弦工作电压,测量电机的转矩和转速值。分别测量了预压力为250 N和300 N时电机的转矩-转速特性,测量时均施加幅值为200 V、频率为41 kHz的正弦电压,并将测量值与所提出模型的计算值进行对比,结果如图16所示。另外,也对比了文献[9]中忽略定子齿结构并采用库仑摩擦定律建立的接触摩擦模型的计算值,结果一并显示于图16中。由图16可见,所提出的接触摩擦模型的计算值与实验值基本吻合,验证了模型的有效性。与忽略定子齿结构并采用库仑摩擦定律的接触摩擦模型的计算值相比,所提出模型的计算值能够更好地与实验值吻合。分析其改进的原因:一方面是由于所提出的模型考虑了定子齿结构,能够更为真实地反映定转子的接触状态,使得定转子法向接触应力的计算更接近实际情况;另一方面是由于所提出的模型考虑了定子齿质点与转子间相对速度的变化,采用Dahl摩擦定律求解切向摩擦应力,能够更为准确地反映摩擦力的动态变化过程。另外,由图16可见,不管预压力为250 N还是300 N,当负载转矩接近堵转转矩时,都会出现所提出模型的计算值与实验值偏差增大的问题,其原因在于所提出的模型忽略了负载对定子振幅的影响。而实际上,负载会影响定子的振幅[18],负载越大,对定子振幅的影响越明显,从而对电机输出性能的影响越大。

图16 计算值与实验值对比

Fig.16 Comparison of calculation and experiment results

本文考虑了定子齿结构,分析了定子的振动、定转子的法向接触和切向摩擦,以及转子运动方程,采用Dahl摩擦定律建立了环形行波超声波电机定转子动态接触摩擦模型。基于所建立的模型,首先,分析了定子振动响应过程,结果表明,施加工作电压后,定子振幅逐渐增大,在3.5 ms左右定子振幅到达稳定值。其次,分析了定子齿表面质点与摩擦材料的接触状态以及法向接触应力变化的情况,当定子振幅小于0.7 mm时,定子齿表面质点与摩擦材料一直处于接触状态,当定子振幅超过0.7 mm时,定子齿表面质点才与摩擦材料出现接触和分离交替的状态;法向接触应力幅值随着定子振幅的增大而增大,定子振幅到达稳定值时,法向接触应力随时间变化的情况也进入稳态。然后,分析了定转子相对速度和切向摩擦应力变化的情况,电机起动后,相对速度的幅值迅速增大,切向摩擦应力出现正、负值交替;电机运行到稳态时,相对速度的幅值维持不变,切向摩擦应力出现正、负、零值交替;相对速度过零时,切向摩擦应力的大小开始减小,逐渐过渡到零,而后反向逐渐增大。随后,分析了电机带不同负载的起动性能和不同预压力下的转矩-转速特性,负载越大,转子转速进入稳态的时间越晚,稳态转速也越小;在刚起动时,若负载不为零,则会出现转子先反转,而后才进入正转加速的过程;预压力增大时,电机的堵转转矩明显增加,而空载转速则略有下降,电机总体性能得到改善。最后,测量了样机的转矩-转速特性,并将所提出模型的计算值与实验值进行对比,同时也对比了忽略定子齿结构并采用库仑摩擦定律建立的行波超声波电机接触摩擦模型的计算值,结果表明,所提出模型的计算值能够更好地与实验值相吻合,说明所提出的模型能够更准确地描述定转子接触摩擦传动特性。

本文中的模型没有考虑预压力和负载转矩对定子振动的影响。而实际上,定转子间的预压力和负载转矩会对定子的振动特性产生影响,从而影响电机的输出性能。因此,下一步研究可考虑预压力和负载转矩对定子振动的影响,对模型进行改进和完善。

参考文献

[1] 赵能桐, 杨鑫, 陈钰凯, 等. 考虑超磁致伸缩材料非均匀性的大功率电声换能器阻抗特性[J]. 电工技术学报, 2021, 36(10): 1999-2006.

Zhao Nengtong, Yang Xin, Chen Yukai, et al. The impedance characteristics of high power electro- acoustic transducer considering the inhomogeneity of giant magnetostrictive material[J]. Transactions of China Electrotechnical Society, 2021, 36(10): 1999- 2006.

[2] 蒋春容, 董晓霄, 张津杨, 等. 径向换能型超声波电机定子振动模型[J]. 电工技术学报, 2017, 32(9): 48-55.

Jiang Chunrong, Dong Xiaoxiao, Zhang Jinyang, et al. Stator vibration model of a radial energy conversion ultrasonic motor[J]. Transactions of China Electro- technical Society, 2017, 32(9): 48-55.

[3] 姚睿丰, 王妍, 高景晖, 等. 压电材料与器件在电气工程领域的应用[J]. 电工技术学报, 2021, 36(7): 1324-1337.

Yao Ruifeng, Wang Yan, Gao Jinghui, et al. Appli- cations of piezoelectric materials and devices in electric engineering[J]. Transactions of China Elec- trotechnical Society, 2021, 36(7): 1324-1337.

[4] 孔佳莹, 曹泽宾, 潘佳萍, 等. 从接地端取信号的便携式压电压力波法空间电荷测量系统设计与实现[J]. 电工技术学报, 2021, 36(19): 3987-3992.

Kong Jiaying, Cao Zebin, Pan Jiaping, et al. Design and implementation of a portable space charge measurement system taking signals from the ground side based on PIPWP method[J]. Transactions of China Electrotechnical Society, 2021, 36(19): 3987- 3992.

[5] 王光庆, 徐文潭, 杨斌强. T型直线超声波电动机的运行机理及其特性分析[J]. 电工技术学报, 2017, 32(15): 111-119.

Wang Guangqing, Xu Wentan, Yang Binqiang. Operating mechanism and characteristics analysis of a T-shaped linear ultrasonic motor[J]. Transactions of China Electrotechnical Society, 2017, 32(15): 111- 119.

[6] Zhang Qiang, Piao Shengchun, Chen Hongjuan. A theoretical model of the intermittent contact of piezoe- lectric actuator based on Greenwood-Williamson theory[J]. Ultrasonics, 2021, 114: 106428.

[7] Lee J S, Choi G. Modeling and hardware-in-the-loop system realization of electric machine drives-a review[J]. CES Transactions on Electrical Machines and Systems, 2021, 5(3): 194-201.

[8] Le Moal P, Cusin P. Optimization of travelling wave ultrasonic motors using a three-dimensional analysis of the contact mechanism at the stator-rotor inter- face[J]. European Journal of Mechanics-A/Solids, 1999, 18(6): 1061-1084.

[9] 刘锦波, 陈永校. 超声波电机定转子接触的摩擦传动模型及其实验研究[J]. 中国电机工程学报, 2000, 20(4): 59-63.

Liu Jinbo, Chen Yongxiao. Investigation on contact model of ultrasonic motor and its experiments[J]. Proceedings of the CSEE, 2000, 20(4): 59-63.

[10] Lim J P, Rho J S, Yi K P, et al. Characteristic analysis of a traveling wave ultrasonic motor using an ellipsoidal static contact model[J]. Smart Materials and Structures, 2009, 18(11): 115024.

[11] Ro J S, Yi K P, Chung T K, et al. Characteristic analysis of an traveling wave ultrasonic motor using a cylindrical dynamic contact model[J]. Journal of Electrical Engineering and Technology, 2013, 8(6): 1415-1423.

[12] Ro J S, Jung S Y, Lee C G, et al. Survey of a contact model and characteristic analysis method for a travelling wave ultrasonic motor[J]. International Journal of Applied Electromagnetics and Mechanics, 2014, 46(3): 437-453.

[13] Mashimo T, Terashima K. Dynamic analysis of an ultrasonic motor using point contact model[J]. Sensors and Actuators A: Physical, 2015, 233: 15-21.

[14] Lu F, Lee H P, Lim S P. Contact modeling of viscoelastic friction layer of traveling wave ultrasonic motors[J]. Smart Materials and Structures, 2001, 10(2): 314-320.

[15] Sun Dong, Liu Jinbo, Ai Xing. Modeling and performance evaluation of traveling-wave piezoelectric ultrasonic motors with analytical method[J]. Sensors and Actuators A: Physical, 2002, 100(1): 84-93.

[16] Storck H, Wallaschek J. The effect of tangential elasticity of the contact layer between stator and rotor in travelling wave ultrasonic motors[J]. International Journal of Non-Linear Mechanics, 2003, 38(2): 143- 159.

[17] Qu Jianjun, Sun Fengyan, Zhao Chunsheng. Perfor- mance evaluation of traveling wave ultrasonic motor based on a model with visco-elastic friction layer on stator[J]. Ultrasonics, 2006, 45(1/2/3/4): 22-31.

[18] Li Jinbang, Liu Shuo, Qu Jianjun, et al. A contact model of traveling-wave ultrasonic motors con- sidering preload and load torque effects[J]. Inter- national Journal of Applied Electromagnetics and Mechanics, 2018, 56(2): 151-164.

[19] 柳江, 滕杨磊, 王政皓, 等. 超声电机变摩擦三向接触模型的输出特性分析[J]. 电机与控制学报, 2019, 23(9): 115-122.

Liu Jiang, Teng Yanglei, Wang Zhenghao, et al. Output characteristic analysis for ultrasonic motors with variable friction spatial contact model[J]. Electric Machines and Control, 2019, 23(9): 115-122.

[20] Maeno T, Tsukimoto T, Miyake A. Finite-element analysis of the rotor/stator contact in a ring-type ultrasonic motor[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 1992, 39(6): 668-674.

[21] Maeno T, Bogy D B. FE analysis and LDA mea- surement of the dynamic rotor/stator contact in a ring-type ultrasonic motor[J]. Journal of Tribology, 1993, 115(4): 625-631.

[22] 蒋春容, 胡敏强, 金龙, 等. 中空环形行波超声波电机有限元接触模型[J]. 东南大学学报(自然科学版), 2014, 44(1): 99-103.

Jiang Chunrong, Hu Minqiang, Jin Long, et al. Finite element contact model of a hollow ring type traveling wave ultrasonic motor[J]. Journal of Southeast University (Natural Science Edition), 2014, 44(1): 99- 103.

[23] Shen Shengnan, Lee H P, Lim S P, et al. Contact mechanics of traveling wave ultrasonic motors[J]. IEEE Transactions on Magnetics, 2013, 49(6): 2634- 2637.

[24] 韦艳飞, 杨鑫, 陈钰凯, 等. 计及损耗的超磁致伸缩材料参数提取及有限元仿真应用[J]. 电工技术学报, 2022, 37(7): 1726-1734.

Wei Yanfei, Yang Xin, Chen Yukai, et al. Parameter extraction and FEM simulation of giant magneto- strictive transducer considering losses[J]. Transa- ctions of China Electrotechnical Society, 2022, 37(7): 1726-1734.

[25] 蔡智超, 李毅博. 基于Halbach阵列电磁超声纵波换能器优化设计[J]. 电工技术学报, 2021, 36(21): 4408-4417.

Cai Zhichao, Li Yibo. Optimum design of electro- magnetic acoustic longitudinal wave transducer based on Halbach array[J]. Transactions of China Electro- technical Society, 2021, 36(21): 4408-4417.

[26] 刘丽兰, 刘宏昭, 吴子英, 等. 机械系统中摩擦模型的研究进展[J]. 力学进展, 2008, 38(2): 201-213.

Liu Lilan, Liu Hongzhao, Wu Ziying, et al. An overview of friction models in mechanical systems[J]. Advances in Mechanics, 2008, 38(2): 201-213.

[27] Marques F, Flores P, Pimenta Claro J C, et al. A survey and comparison of several friction force models for dynamic analysis of multibody mechanical systems[J].Nonlinear Dynamics, 2016, 86(3): 1407- 1443.

[28] Li Xiang, Chen Zhiwei, Yao Zhiyuan. Contact analysis and performance evaluation of standing-wave linear ultrasonic motors via a physics-based contact model[J]. Smart Materials and Structures, 2019, 28(1): 015032.

Abstract The contact and friction model plays an important role in structure design and performance optimization of ultrasonic motors. Studies on the contact and friction problem of ring type traveling wave ultrasonic motors have been widely reported, and different contact models have been proposed. However, due to the complicated contact and friction mechanism on the contact surface, the stator teeth have been ignored by assuming teeth surface to be continuous in previous models, which is inconsistent with the actual contact situation. On the other hand, the majority of existing contact models of traveling wave ultrasonic motors are derived by using Coulomb friction law. The Coulomb friction, which is a typical static friction model, usually describes the steady-state behavior of friction force. However, the relative velocity of the stator and rotor in traveling wave ultrasonic motors changes all the time even when the motor runs to steady state. In this case, dynamic friction models such as Dahl friction are more accurate than Coulomb friction during dynamic analysis. To address these issues, a dynamic contact and friction model of ring type traveling wave ultrasonic motors is proposed by taking stator teeth into account and meanwhile adopting Dahl friction law to describe the dynamic friction drive mechanism on the contact surface.

Firstly, the transient response of the stator vibration when the motor is energized is simulated with finite element software ANSYS. The numerical result of stator vibration amplitude is extracted and fitted with a polynomial in order to obtain the stator vibration model in analytical form. Secondly, normal contact between the stator teeth and rotor under preload force is modeled with analytical method. The dynamic contact pressures at both transient and steady state operation of the stator are analyzed. Thirdly, tangential friction mechanism on the contact surface is modeled by using Dahl friction law. The dynamic tangential friction stress is investigated. Finally, the stator vibration model, the normal contact model and the tangential friction model are integrated to yield the whole dynamic contact and friction model.

Simulation results show that the vibration amplitude of the stator increases at start-up stage and reaches a steady-state value of 2.0 mm. With a preload force of 250 N, continuous contact between the stator teeth point and the rotor is observed when the amplitude of the stator is less than 0.7 mm, and contact-separation state is observed after the amplitude exceeds 0.7 mm. The contact time decreases whereas the maximum contact pressure increases as the stator amplitude increases. The tangential stress is closely related to relative velocity of the stator and rotor. It is shown that each change of the sign of the relative velocity is associated with gradual change rather than abrupt change of the tangential stress. Comparisons of speed responses of the motor under different load torques show that it takes longer time for the motor to reach a smaller steady state speed under a larger load torque. It is shown that as the preload force increases, the stall torque increases significantly while the no-load speed reduces slightly. Comparison between the calculated results and the experimental results verifies the proposed model. Furthermore, the calculated results of a previous model that ignores stator teeth and adopts Coulomb friction law are also compared. It is shown that the calculated results of the proposed model fits the experimental values better, which illustrates the proposed model describes the contact and friction characteristics more precisely.

The following conclusions can be drawn from the simulation and experiment results: (1) It is necessary to take stator teeth into account in order to obtain accurate contact pressure distribution when modeling the contact problem of traveling wave ultrasonic motors. (2) Differing from previous models that adopt Coulomb friction law, the proposed model adopts Dahl friction law to describe the dynamic behavior of tangential friction on the contact surface, which improves the accuracy of calculation results. In this sense, the proposed model is helpful for performance optimization and precise control of traveling wave ultrasonic motors.

keywords:Ultrasonic motor, traveling wave, contact, friction, stator teeth, output performances

DOI: 10.19595/j.cnki.1000-6753.tces.211398

中图分类号:TM35

国家自然科学基金项目(51777029)、江苏省“六大人才高峰”高层次人才项目(KTHY-040)和南京工程学院校级科研基金项目(CKJB202103)资助。

收稿日期 2021-09-03

改稿日期 2022-05-17

蒋春容 女,1983年生,博士,副教授,研究方向为超声波电机及其驱动控制技术。E-mail: jiangcr@njit.edu.cn(通信作者)

赵子龙 男,1997年生,硕士研究生,研究方向为超声波电机及其控制。E-mail: 1827271512@qq.com

(编辑 崔文静)