0 引言

无机颗粒填充的环氧树脂复合绝缘因其优异的机械性能、电气性能和良好的耐热、耐化学品特性,广泛应用于气体绝缘金属封闭开关设备(Gas Insulated Switchgear,GIS)、气体绝缘输电管道(Gas Insulated Transmission Line,GIL)中支撑绝缘子的制造[1-3]。现有工艺常采用双酚A 类环氧树脂,按一定比例加入固化剂和氧化铝(Al2O3)填料后,浇注至金属模具内加热固化成型,适用于生产介电/电导特性(相对介电常数/电导率)均匀的匀质绝缘子。相较于匀质绝缘,经过精心设计的非匀质绝缘在局部电场畸变抑制、表面电荷调控等方面具有显著优势,是绝缘结构制造领域的重要发展方向之一[4-5]。为了实现环氧复合非匀质绝缘的制造及工程应用,国内外学者提出了多种工艺手段。N.Hayakawa 等为均化盆式绝缘子沿面电场分布,提出了柔性浇注方法,利用静态混合器将两种不同介电常数的环氧复合材料按照设定的比例混合后,输送至金属模具中,实现梯度分布的主动控制[6];Li Chuanyang 等利用碳化硅/环氧复合材料的电导非线性特征,构建分段掺杂的直流盆式绝缘子,能够在抑制泄漏电流的前提下,有效控制并消散表面电荷[7];Shen Zikui等利用电泳原理,在复合浆料固化前施加交流电场诱导颗粒沿电场方向排列,提升高场强区的介电常数以均化整体电场分布[8]。

除了改善环氧树脂绝缘子体特性外,通过表面改性技术在绝缘子表面构建梯度层以调控界面特性,可在不改变绝缘子原有生产工艺及体性能的基础上实现电场或电荷调控。Li Jin 等利用磁控溅射方法在环氧绝缘子表面构筑氧化锌涂层,通过控制溅射条件实现绝缘子表面从中心导体到地电极的多层电导梯度[9]。Du Boxue 等在圆台绝缘子表面溅射高介电常数的钛酸钡薄层,通过控制薄层厚度实现连续梯度分布以优化沿面电场,实验结果表明,梯度绝缘子的起始放电电压和闪络电压均显著升高[10]。Xue Jianyi 等采用表面涂覆工艺在GIL 缩比绝缘子表面构建环氧/碳化硅复合涂层,研究了直流电压下不同非线性电导率对其表面电荷积聚的影响机理,确定了表面涂层的最佳电导率范围,并分析了电导率局部涂层对绝缘子沿面闪络的影响规律[11]。然而,上述工艺仍存在一定的局限性。例如,通过柔性浇注实现介电梯度分布受模具摆放方向限制,且在重力作用下,存在不同区域填料相互渗透污染的问题;通过颗粒电泳形成自发的梯度需使用非金属模具,且工艺参数需根据结构类型进行针对性调整;通过涂层实现表面非均匀介电特性需要额外的工艺步骤,且在电场调控效果及界面结合强度等方面均需进一步提高。近年来,本团队提出采用3D 打印技术进行介电梯度绝缘的制备,开展了熔融堆积[12]、立体光固化[13]打印梯度绝缘部件的探索。其中,光固化3D 打印通过逐步累积完成部件的制造,设计灵活、无需模具、成型精度高,已被证实适用于绝缘材料的应用[13-14]。但完全依靠3D 打印实现梯度结构在制备效率、力学性能稳定性方面仍存在挑战。

作为550 kV GIS 盆式绝缘子小型化设计的第三部分,本文提出了立体光固化3D 打印结合环氧复合材料真空浇注方法,实现前期《550 kV GIS 盆式绝缘子小型化设计(一)——几何形状优化》[15]和《550 kV GIS 盆式绝缘子小型化设计(二)——介电分布优化》[16]中绝缘子的1:10 缩比模型制造,并测试了SF6 氛围下缩比绝缘子的沿面耐电强度。实验结果证明,几何形状与介电分布联合优化成功地提升了盆式绝缘子的电气性能,且提升效果在绝缘距离缩小与表面粘附金属丝的情况下仍能予以维持,验证了盆式绝缘子小型化改造的有效性,为后续全尺寸高耐电性能盆式绝缘子的研发与应用奠定基础。

1 绝缘结构设计与材料

根据文献[16]中介电分布优化得到的介电常数空间分布,按照取值范围将绝缘子分为三个区域。缩比绝缘子梯度介电常数分布如图1a 所示,相对介电常数为14~20 的面积定义为高介电区域(见图1a 左),相对介电常数为8~12 的面积定义为过渡区域(见图1a 右),图1a 中白色区域为优化过程中相对介电常数未发生变化(εr=5.8)的绝缘子基体,在此定义为低介电区域。进一步地,按照过渡区域几何轮廓,同时考虑尺寸缩小后密封圈、高压导杆连接处的结构简化,设计了如图1b 所示的1:10 缩比盆式绝缘子模型。绝缘子进一步简化为高介电区域及低介电区域两部分,法兰侧预留用于高介电区域浇注成型的通道。绝缘子中心及外圈设置的安装孔分别与高压导杆及接地法兰相连接,以便后续的闪络表征。图1c 所示的绝缘子缩比前后电场分布表明,所设计的缩比结构整体电场分布与全尺寸绝缘子具有较好的一致性,验证了缩比结构的合理性。

图1 缩比绝缘子梯度介电常数分布设计及电场分布

Fig.1 Design and electric field distribution of downsized spacer with graded permittivity distribution

为了实现图1 所示绝缘结构的制备,采用Al2O3(泰安盛源粉体有限公司)作为填料,耐高温型环氧丙烯酸酯光敏树脂作为基体(固化波长为405 nm,上海那恒新材料有限公司),两者共混后利用立体光固化3D 打印机制备低介电区域。对于环氧浇注材料,采用高介电常数的二氧化钛粉体(TiO2,上海阿拉丁生化科技股份有限公司)作为填料,E51 型环氧树脂(南通星辰合成材料有限公司)作为基体,并辅以酸酐固化剂(甲基六氢苯酐,MHHPA,常州市润翔化工有限公司)及促进剂(2,4,6-三(二甲氨基甲基)苯酚,DMP30,天津中和盛泰化工有限公司),按照一定比例共混浇注至高介电区域内,加热固化后完成绝缘子成型。采用扫描电子显微镜(VE-9800S,Keyence)表征Al2O3 和TiO2 的表面形貌,如图2 所示。可见,两者皆为几何形状不规则、颗粒粒度不均一的μm 级粉体。

图2 Al2O3 和TiO2 填料扫描电镜图

Fig.2 Scanning electron microscopic images of Al2O3 and TiO2 fillers

2 低介电区域3D 打印

2.1 Al2O3/光敏树脂复合材料光固化与流变特性

光固化3D 打印中,浆料固化厚度和粘度作为关键工艺参数直接影响了打印成功率及成型质量。一般认为,无机颗粒的引入一方面会造成紫外光散射,降低树脂固化厚度;另一方面,浆料内部无序排列的粒子会显著提高复合材料粘度,不利于浆料流平、补充和打印[13,17]。为了获得Al2O3 填料含量对复合浆料固化及流变特性影响规律,按一定比例(体积分数15%~35%,以5%为间隔)将Al2O3 填充至光敏树脂基体中,具体制备及测试方法如下:

1)材料制备。Al2O3 粉体充分干燥后,按照预设比例与光敏树脂共混,在50℃水浴环境下超声分散3 h 后取出。

2)固化厚度测试。将浆料倒入直径为20 mm、厚度为10 mm 的硅橡胶模具中,随后置于波长为405 nm、功率为18 mW/cm2 的LED 面光源下,测量不同辐照时间(即不同辐照能量)浆料上层固化的厚度。

3)流变特性测试。采用流变仪(MCR302,Anton Paar)表征浆料在0.01~1 000 s-1 剪切速率范围内的表观粘度和剪切应力。平板测量系统的转子直径为25 mm,测量位置间隙设置为300 μm,测试环境温度为25℃。

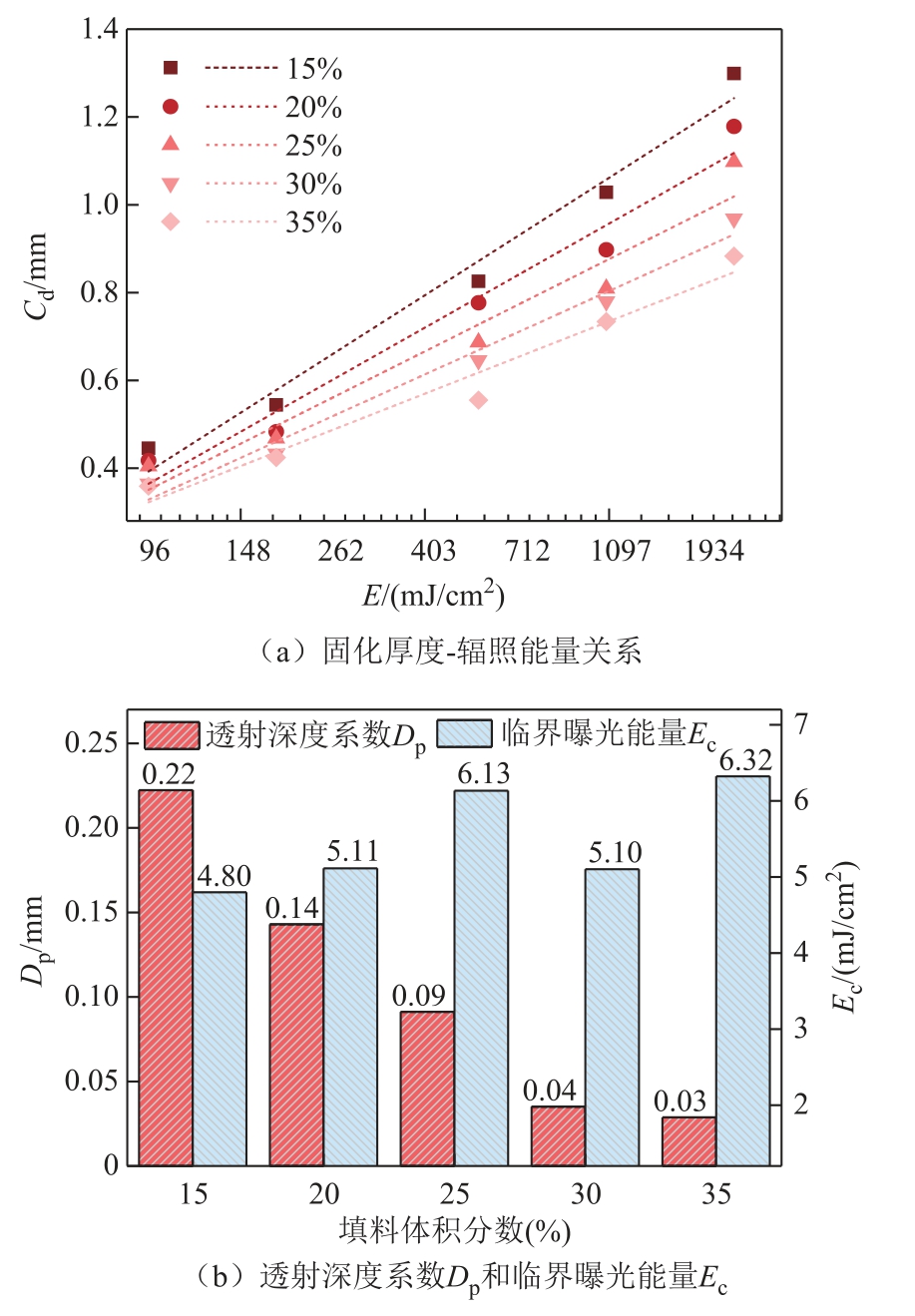

浆料固化厚度Cd 与辐照能量的关系如图3a 所示,总体上,固化厚度随辐照能量的增强逐渐增大,并随填料填充量增大而降低。这说明无机填料的存在会降低浆料透光能力。

图3 Al2O3/光敏树脂复合浆料固化特性

Fig.3 Curing behaviors of Al2O3/UV-cured resin slurry

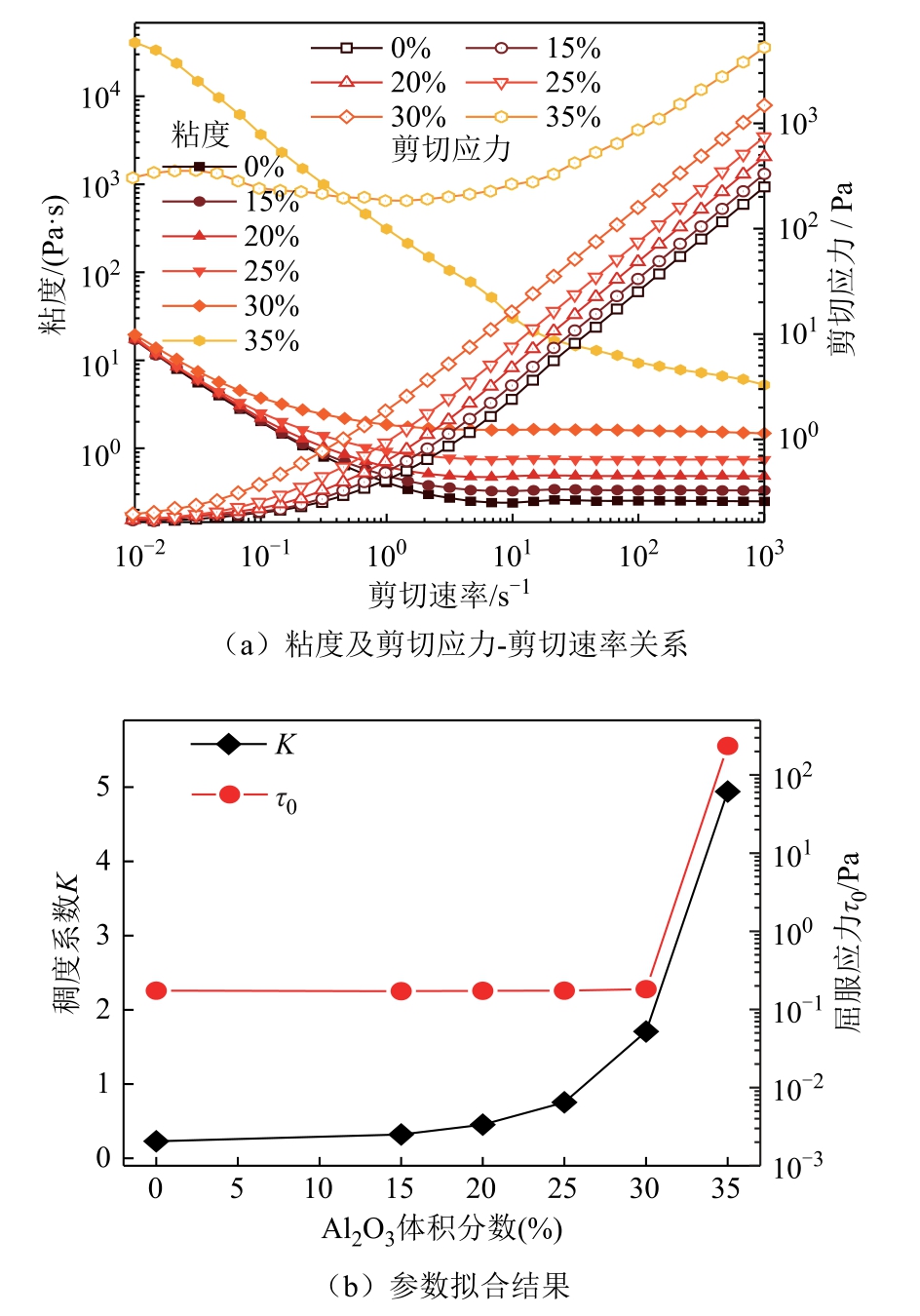

根据Beer-Lambert 定律,固化厚度Cd(mm)与辐照能量E(mJ/cm2)的对数[18]满足

式中,Ec 为临界曝光能量,表示树脂开始固化时所需最小能量(mJ/cm2);Dp 为透射深度系数,可表征树脂的固化能力(mm)。对图3a 中的Cd-lnE 曲线进行线性拟合,得到不同填充量复合浆料Dp 与Ec的参数值如图3b 所示。可以看出透射深度系数Dp由15%体积分数下的0.22 mm 逐渐降至35%体积分数下的0.03 mm,而Ec 主要与填料形态及纯树脂固化特性有关,因此同一填料不同填充量下的Ec 值差异不大。

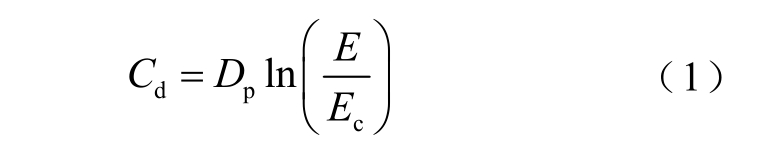

双对数坐标下光敏树脂及其复合浆料流变特性如图4a 所示,填充Al2O3 前后浆料都表现出剪切变稀行为,随剪切速率的提高粘度逐渐降低。具体地,可分为如下两种情况。

图4 Al2O3/光敏树脂复合浆料流变特性

Fig.4 Rheological behaviors of Al2O3/UV-cured resin slurry

1)低剪切速率(0.01~1 s-1)下,材料接近于静止状态,当填料体积分数低于35%时,零剪切粘度η0(剪切速率为零时的粘度,此处由极低剪切速率下的粘度近似得到)变化不大,均在16~20 Pa·s之间,此时屈服应力来源主要为基体环氧树脂内的大分子链缠结。当填料体积分数为35%时,η0 迅速提高至40 700 Pa·s,这说明填料含量达到了逾渗阈值,在聚合物内部形成了较为稳定的三维网络结构[19]。显然,η0 过高不利于处于静置状态下的3D 打印。

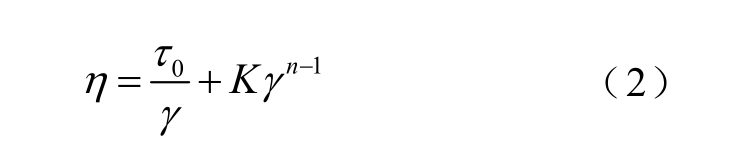

2)高剪切速率(10~1 000 s-1)下,随着剪切速率增大,材料流动性质首先进入剪切变稀区域,表观粘度较静止状态迅速降低,随后粘度随剪切速率进一步增大趋于恒定,表现出牛顿流体的特征。此时,使用极高剪切速率下的粘度值近似指代无穷剪切粘度η∞。当填料体积分数从15%增至35%时,η∞由0.25 Pa·s 迅速提高至3.33 Pa·s。出现剪切变稀的原因是当剪切速率增大时,体系内缠结的分子链段和无机填料共同构成的三维网络结构受到剪切破坏,且破坏速率大于其恢复速率,而在高剪切速率下,大多数分子链段或颗粒沿着剪切方向排列,无法进一步取向且流形不再发生改变,因此粘度不再降低。为定量分析填料造成的浆料非牛顿性的变化规律,采用式(2)所示的Herschel-Bulkey 幂律模型拟合粘度曲线[13]。

式中,γ为剪切速率(s-1);τ0 为浆料的屈服应力(Pa),表示浆料开始流动的最小剪切应力值;n 为流态特征指数,无量纲,n=1 说明浆料具有牛顿流体特性,n<1 说明浆料具有剪切变稀特性,n>1 说明浆料具有剪切增稠特性;K 为稠度系数,一般可认为与浆料粘度呈正相关,当浆料为牛顿流体时,K=η∞。参数拟合结果如图4b 所示,Al2O3 含量增大造成K 和τ0 上升,当填料体积分数增至35%时,τ0和K 值分别可达235.6 Pa 和4.94,此时浆料已无法在自身重力作用下实现自流平,显然不利于3D 打印工艺的开展。根据粘度及固化厚度的实验结果,最终确定Al2O3 填料体积分数为30%(对应于质量分数58.5%)。此时,一方面低屈服应力(τ0=0.18 Pa)和高透射深度系数(Dp=0.04 mm)能够保证良好的加工性能;另一方面,高填充量也有利于改善复合材料的机械及导热性能,接近工程中环氧树脂绝缘子的材料配方[20]。

2.2 Al2O3/光敏树脂复合材料介电特性与3D 打印

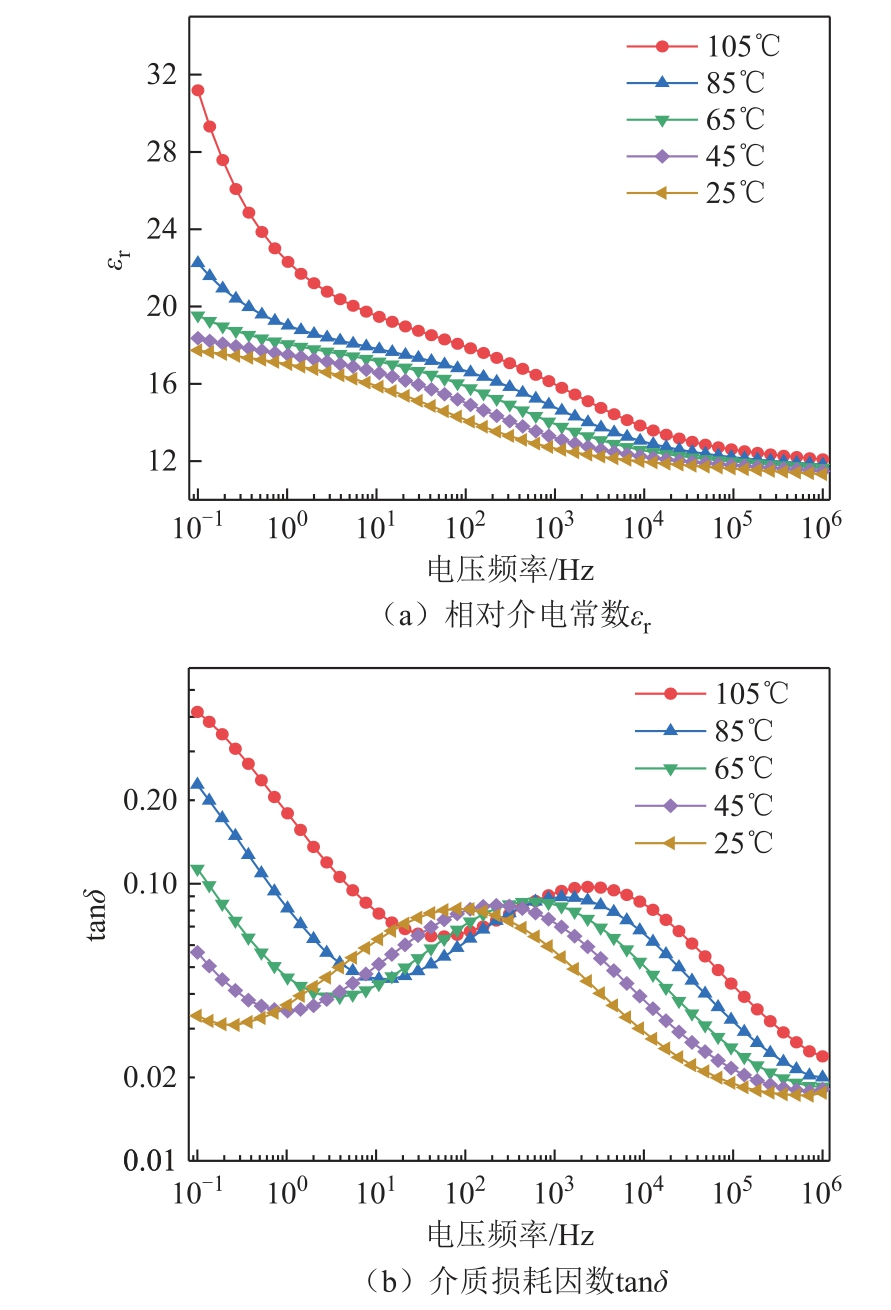

使用宽频介电谱测试仪(Concept 80,Novocontrol)表征含Al2O3 体积分数30%的光敏树脂复合材料相对介电常数εr 与介质损耗因数tanδ。测试样品为直径为32 mm、厚度为0.3 mm 左右的圆片,电压频段为10-1~106 Hz,测试温度从室温(25 ℃)以20 ℃为间隔升至105 ℃。测试前,在试样上下两面分别溅射直径为25 mm 和32 mm 的金电极。

不同温度下30% Al2O3/光敏树脂复合材料介电谱如图5 所示,当电压频率范围为1 kHz~1 MHz时,随着频率减小、温度升高,εr 逐渐增大。1 MHz频率下,25 ℃和105 ℃时复合材料的相对介电常数分别为3.98 和4.16;而当频率降为1 kHz 时,25 ℃和105 ℃下的相对介电常数分别提高至4.15 和4.37。介质损耗曲线在104~106 Hz 范围内出现了松弛损耗峰,并且随温度升高损耗峰位置发生偏移。这一现象可归因于光敏树脂分子链中极性基团(如羰基C=O、醚键—O—等)偶极矩的取向极化效应,温度升高造成分子链段中极性基团活性增加,弛豫时间缩短,因此介电常数随温度升高而增大,损耗峰向高频方向移动[21]。

图5 不同温度下30% Al2O3/光敏树脂复合材料介电谱

Fig.5 Dielectric spectra of 30% Al2O3/UV-cured resin composite under different temperatures

当外施电压频率低于100 Hz 时,介电常数与介质损耗均随频率减小显著增大,这可归因于复合材料内部存在的Maxwell-Wagner 界面极化效应[22]。温度升高,电导率增大,更多的空间电荷得到积聚,界面极化效应增强,故介电常数上升幅度随温度升高而增大。工频电压下,25℃和105℃条件下复合材料相对介电常数分别可达4.20 和4.50。理论上,低频段出现的介电常数抬升对应于一个极化松弛过程,但由于低频段介质损耗中电导分量占主导,一定程度上掩盖了出现的界面损耗极化峰。在电导损耗和界面极化损耗的共同作用下,升高温度或降低电压频率都会使得tanδ 增大。尽管如此,105℃下光敏复合材料tanδ 最大值仍低于0.08,具备在电气绝缘领域的应用可行性。

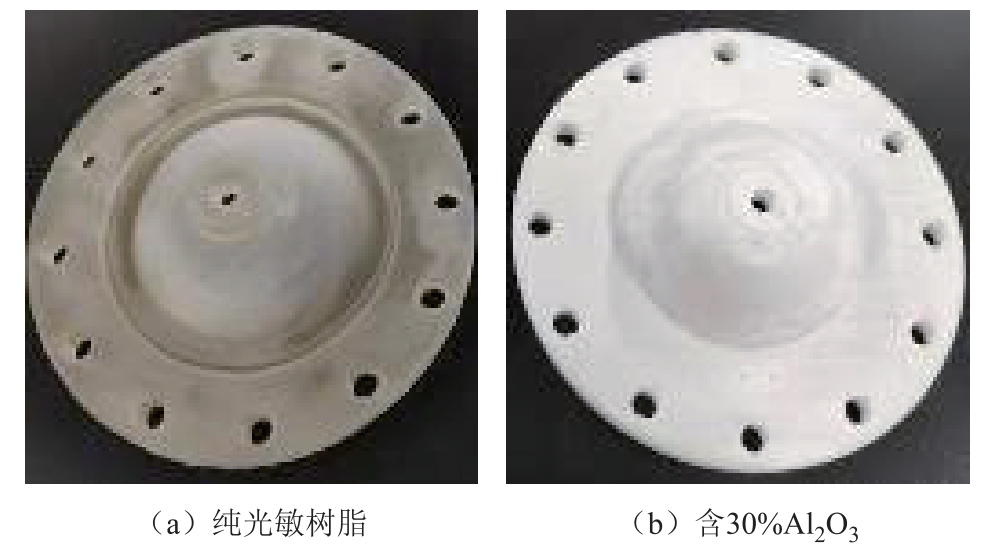

材料体系确定后,采用苏州铼赛智能科技有限公司(Rayshape)生产的P200 L 型光固化3D 打印机,根据固化厚度参数设置打印机光源辐照时间,在打印层厚度为0.05 mm 的设置下,耗时约10 h 完成优化后1:10 缩比绝缘结构的制造。光固化3D 打印制得的纯光敏树脂绝缘子及掺有30%Al2O3 的复合绝缘子如图6 所示。制件结构致密、表面光滑、尺寸精度高。相较于传统金属模具浇注方法,3D 打印无需模具,降低了复杂结构制造难度,在缩短产品研发周期等方面具有显著的优势。

图6 光固化3D 打印1:10 缩比绝缘子

Fig.6 Sterelithography 3D printed 1:10 downsized spacer

3 高介电区域环氧浇注

3.1 TiO2/环氧树脂复合材料流变特性

提高复合材料介电常数的同时,需要保证高、低介电区域界面处材料热膨胀系数匹配,以避免因应力集中带来的界面开裂和剥离。由于TiO2、Al2O3 等无机陶瓷填料的热膨胀系数远低于聚合物基体[23],因此,为保证复合材料热膨胀系数较为接近,采用相同体积分数(30%)的TiO2 填料与E51 环氧树脂复合,通过浇注后加热固化形成高介电区域。具体浆料配方及制备方法如下:

1)将E51 环氧树脂和MHHPA 按照100:90 的质量比混合(复合浆料制备时加入30%充分干燥的TiO2 填料),在60℃条件下超声分散2 h。

2)按照与E51 环氧树脂100:0.4 的质量比加入DMP30,在60℃下超声分散30 min 后取出。

在浇注工艺中,复合材料粘弹性同样是决定其加工性能的重要因素。为此,采用2.1 节所述测试方法,表征了不同温度下,环氧树脂复合前后流变特性变化规律如图7 所示。图7a 所示的纯环氧树脂流变特性表明,提高温度有利于降低η∞,升高40℃后,η∞可从室温下的0.82 Pa·s 降至36.8 mPa·s,原因为温度升高造成分子链段运动能力增加,在外力作用下形态变化时阻力更小[19]。而温度在25~65 ℃范围内对纯环氧树脂的η0 影响较小,η0 皆位于7~ 10 Pa·s 之间。添加30%TiO2 后,室温下浆料粘度η0可提高至1 920 Pa·s,随着温度升高,η0 逐渐降低。此时,粘度升高来源于无机颗粒构成的三维网络,室温下高填充量的三维结构稳定,只有当外力足以破坏该结构时,浆料才会表现出流动性。根据Arrhenius 公式,升高温度可降低流动活化能[19,24],从而有利于降低静止状态下复合浆料的粘度,避免浇注过程产生气泡等缺陷。需要指出的是,在温度较低时(25℃、35℃条件下),高剪切速率下出现了粘度异常下降现象,这是由于浆料粘度过高,高转速下测试材料与转子分离后不能及时恢复,在平板的边缘处,出现样品流出或结膜。

图7 TiO2 填充前后不同温度下环氧树脂流变特性

Fig.7 Rheological behaviors of epoxy resin under different temperature with and without loading TiO2 fillers

同样采用Herschel-Bulkey 幂律模型拟合图7 中的流变曲线,得到的模型参数见表1。需要指出的是,为保证拟合效果良好,舍去剪切速率大于100 s-1的数据。TiO2 复合前、后环氧树脂的稠度系数K 都随环境温度的提高迅速降低,分别可从室温下的0.63 和62.7 降至65℃下的0.06 和2.20。n<1 说明浆料都具有剪切变稀特性,并且n 随温度变化不大。复合前τ0 温度依赖性较小,而填充无机颗粒后,τ0可从室温下的73.7 降至65℃下的16.9,这说明升高温度有利于静置状态下浆料的自流平。

表1 TiO2 填充前后不同温度下环氧树脂流变特征 参数变化规律

Tab.1 Variation law of rheological characteristic parameters of epoxy resin with temperature before and after loading TiO2 fillers

3.2 TiO2/环氧树脂复合材料介电特性

复合浆料混合均匀后,与3D 打印缩比绝缘子一起放入真空烘箱,在60℃下真空脱气40 min。然后,将复合浆料倒入预热好的缩比绝缘子中,在70℃下真空脱气直至无气泡冒出。随后,为避免高温真空环境下酸酐固化剂的挥发,将绝缘子转移至鼓风烘箱内,在110℃环境下固化10 h 后冷却至室温取出。此外,为了测试复合材料介电常数,按上述工艺制备了直径为35 mm、厚度为1 mm 左右的圆形试样。

按照2.2 节所述测试方法,得到的TiO2/环氧树脂复合材料介电谱测试结果如图8 所示,可以看出,由于高介电常数材料TiO2 的引入,复合材料的相对介电常数得到了显著提升,这可由有效介质理论中的Bruggeman 模型解释[22]。以1 kHz 下的数据为例,材料在25、45、65、85、105℃下的相对介电常数分别为12.67、13.26、13.99、15.01 及16.18,皆为低介电区域相对介电常数的3 倍以上。εr 在10-1~106 Hz 范围内的频率依赖性与温度呈正相关,表现为随环境温度升高,εr 因频率减小出现的数值增大现象越发明显。例如,当频率从1 MHz降至工频时,25℃下相对介电常数从 11.32 增至14.58,而 105℃下相对介电常数则从 11.82 增至18.29。

图8 不同温度下TiO2/环氧复合材料介电谱

Fig.8 Dielectric spectra of TiO2/ epoxy resin composite under different temperature

介电常数增大的同时,复合材料介质损耗因数tanδ 较低介电区域也显著提高。在102~105 Hz 范围内,存在一个介电松弛过程,松弛峰对应于图8a 中相对介电常数的“台阶式”下降。室温条件下,损耗峰峰值为0.081,位于100 Hz 附近。随着温度升高,损耗峰位置由于弛豫时间缩短向高频方向移动,105℃下损耗峰偏移至3.2 kHz 附近,且峰值增大至0.097。在10-1~102 Hz 范围内,温度升高引发离子电导增大,更多界面松弛过程得到建立,导致tanδ 迅速提高,0.1 Hz 下tanδ 可从25℃下的0.033 增大至105℃下的0.416。

制作完成的几何形状/介电分布联合优化的缩比盆式绝缘子实物照片如图9 所示。主体材料为光固化3D 打印的含30%Al2O3 的复合绝缘,其相对介电常数为4.20(25℃、50 Hz)。根据文献[15]的仿真结果,几何形状优化后绝缘子凹面侧电场最大值降低,凸面侧电场有所增强,使得两侧电场分布更加均衡。绝缘子法兰侧浇注形成了一圈相对介电常数为14.58(25℃、50 Hz)的高介电常数区域。根据文献[16]的仿真结果,该位置采用高介电常数材料后,可抑制法兰侧绝缘子凸面三结合点附近的电场 畸变,降低“楔形”气隙内的整体电场强度。

图9 几何形状/介电分布联合优化后1:10 缩比盆式绝缘子

Fig.9 1:10 downsized spacer after geometrical structure and dielectric distribution optimization

4 闪络电压测试与分析

4.1 SF6 中闪络表征平台

为了验证文献[15-16]中的仿真优化效果,制备了如图10a 所示的不同结构绝缘子用于闪络电压测试。其中,结构1 对应于优化前的原始盆式绝缘子,结构2 和结构3 分别为几何形状优化、几何形状/介电分布联合优化后的绝缘结构。为避免样品差异,每种结构均制备了两个相同的绝缘子。

图10 闪络测试用不同绝缘结构

Fig.10 Different insulation structures for flashover voltage tests

图10b 为绝缘距离减小15%前后的壳体及中心导杆。中心导杆直径为18.4 mm,为了方便安装,导杆加工为分段式,带有金属屏蔽罩的一端通过螺栓与绝缘子联结,另一端加装直径为20 mm 的圆球,以避免出现对壳体的气隙击穿。

工频耐压试验平台如图11a 所示,试验变压器最高输出电压为150 kV,限流电阻阻值为20 MΩ,测试回路接线端部均安装均压环,抑制线路电晕以保证电压波形在闪络发生前为标准正弦波。腔体前后设有石英观察窗,可观测闪络发生的具体位置。图10b 为通过腔体外的观察窗观测到的绝缘子凹面闪络情形。图10c 为腔体内的电极布置方式,壳体接地,中心导杆连接高压导线。腔体内充入SF6 气体后,通过2 000:1 的阻容式分压器连接示波器,采用连续升压方式,升压速率约为2 kV/s,记录0.1 MPa和0.2 MPa 下三种绝缘结构的闪络电压。

图11 交流闪络试验平台

Fig.11 AC flashover experimental platform

4.2 闪络电压特性与金属丝影响分析

同一气压下单个绝缘子记录6 次闪络电压,每次闪络后等待2 min 再次加压。将记录的12 次闪络电压数据用双参数Weibull 分布进行拟合分析。双参数Weibull 分布表达式[25]为

式中,ui 和Pi 分别为第i 个闪络电压数据及其闪络概率;m 为样本容量,此处m=12;尺度参数α 具有明确物理意义,表示闪络概率为63.2%时的电压值;形状参数β 反映了闪络电压的分散性,数值越大表示分散性越小。

三种绝缘子结构的闪络电压拟合结果如图 12所示,拟合直线斜率即为β,可见整体上SF6 中闪络电压分散性较小。拟合得到的尺度参数α 见表2。需要说明的是,为了探究介电分布优化对法兰侧局部区域电场畸变的抑制效果,如图10a 右下角所示,在绝缘子凸面放置一根直径为0.5 mm、长度 为18 mm 的金属铜丝。具体地,铜丝沿绝缘子半径方向放置,利用导电胶带固定于绝缘子表面,另一端指向绝缘子中心。将铜丝头部固定在文献[16]中图5 描述的三结合区域气隙Ω2 内。此外,在试验过程中,还通过试验平台前后的石英观察窗记录闪络发生的具体位置。

图12 Weibull 分布拟合缩比盆式绝缘子闪络电压

Fig.12 Weibull distribution fittings of surface flashover voltage of downsized spacers

表2 Weibull 分布的α 参数

Tab.2 Scale parameter α in Weibull distribution

对于腔体内部不存在金属丝的情况下,由图12a 可知,随着气压的升高,三种结构的闪络电压均显著提高。横向对比可以发现,相同绝缘距离下,优化后绝缘结构的沿面耐电强度优于原始结构(结构1),而在绝缘距离缩小15%(壳体内径缩小10%)后,结构3 的闪络电压也略高于绝缘距离不变的结构1,印证了所设计小型化绝缘子优越的绝缘性能。

由表2 可知,在绝缘距离不变的条件下,当气压为0.1 MPa 时,结构1 的α 值为48.23 kV,而结构2 和结构3 分别为53.19 kV 和53.89 kV,较结构1 分别提高了10.3%和11.7%。而当气压增至0.2 MPa时,闪络电压提升幅度分别可达13.7%和13.8%。这说明随着气体绝缘强度的增强,沿面闪络对电场分布的敏感性增大,使得优化后绝缘子闪络电压的提升效果更为显著。对比结构2 和结构3 的闪络结果可知,两者在0.1 MPa 和0.2 MPa 下的α 值均较为接近,这说明无金属微粒存在时,法兰侧三结合点附近局部区域内的电场畸变对整体沿面耐电强度的影响不大。就闪络位置而言,试验中观察到结构1 的闪络均发生在绝缘子凹面侧,推测认为是由于凹面侧屏蔽罩附近电场严重畸变引起的。改进后的结构2 和结构3 两侧电场分布更加均匀,但闪络也基本发生在绝缘子凹面。当绝缘距离缩小15%时,0.1 MPa和0.2 MPa 气压下结构3 的α 值分别为49.47 kV 和82.40 kV,皆优于壳体尺寸未缩小时结构1 的沿面绝缘水平,并且闪络位置更加随机,说明小型化后的绝缘结构具有更加均衡的电场分布,这与文献[16]中的仿真结果保持一致。

绝缘子凸面法兰侧存在金属丝时的闪络电压及其Weibull 拟合结果如图12b 所示。由图12b 和表2 可知,0.1 MPa 下金属丝存在与否对α 值影响不大,在绝缘距离不变的条件下,结构2 和结构3 的闪络电压较结构1 仍有显著提高,提升幅度均在9%以上。绝缘距离缩小后,结构3 的α 值为48.29 kV,与绝缘距离更大的结构1 相当,说明在0.1 MPa 下法兰侧存在金属丝对闪络电压的影响很小。当气压增至0.2 MPa 时,结构1 的闪络电压与金属丝存在前相当,主要原因认为是凸面电场分布较凹面更加良好,闪络均优先发生于凹面;结构2 由于凸面法兰侧局部电场强度较高,金属丝的存在进一步加剧了该区域的电场畸变,导致闪络均发生在凸面侧,α 值从无金属丝时的91.85 kV 降至86.40 kV,闪络电压提升幅度从13.7%降低至6.7%;而结构3 由于法兰侧形成的低电场强度区域能够有效地抑制金属丝的表面电场畸变,使得高气压下获得的耐电强度提升效果得以维持,闪络电压较结构1 仍可提高13.1%;而在绝缘距离缩小后,结构3 的闪络电压并没有出现显著下降,说明由于高介电区域的屏蔽作用,法兰侧由金属丝引发的电场畸变程度减小,起到了微粒“陷阱”的作用。

5 结论

本文采用光固化3D 打印,结合热固化环氧树脂浇注工艺完成几何形状/介电分布联合优化的缩比盆式绝缘子制备,并针对优化前后的绝缘结构开展了沿面耐电强度研究。主要结论如下:

1)采用Al2O3/光敏树脂复合材料制备低介电常数绝缘子主体,在填料体积分数为30%的比例下获得了透射深度系数为0.04 mm、屈服应力为0.18 Pa的复合浆料。复合材料室温工频下的相对介电常数为4.20,适用于立体光固化3D 打印制备。

2)采用TiO2/环氧树脂复合材料,利用浇注工艺制备了绝缘子法兰侧的高介电常数区域,填料体积分数为30%的复合材料相对介电常数可达14.5(825℃、50 Hz),能够有效地抑制绝缘子法兰侧三结合点附近电场畸变,降低“楔形”气隙的电场强度。

3)相同绝缘距离下,几何形状优化获得的绝缘子在0.2 MPa 下SF6 中闪络电压较原始结构可提高13.7%,几何形状/介电分布联合优化后绝缘子闪络电压则可提高13.8%;当法兰侧存在金属丝时,几何形状优化提升沿面耐电强度随气压升高难以维持,而联合优化后的绝缘子通过介电梯度的引入有效抑制了金属丝引发的电场畸变,0.2 MPa下闪络电压仍可提高13.1%。绝缘距离缩小15%后,绝缘系统能够维持与小型化前相当(甚至更高)的绝缘水平,印证了小型化设计的有效性。后续研究中拟采用3D 打印高介电区域、真空浇注低介电区域的制造工艺完成全尺寸绝缘子的制造,以期改善电气强度的同时维持绝缘子的机械强度。

[1]Pleşa I,Noţingher P V,Schlögl S,et al.Properties of polymer composites used in high-voltage applications[J].Polymers,2016,8(5): 173.

[2]何愈,何俊凌,赵玉顺,等.特高压电气设备用高性能复合绝缘材料配方的研制[J].热固性树脂,2020,35(6): 54-61.He Yu,He Junling,Zhao Yushun,et al.Development of high performance composite insulating material formula for UHV electrical equipment[J].Thermosetting Resin,2020,35(6): 54-61.

[3]赵玉顺,何元菡,杨克荣,等.Me-THPA 扩链改性环氧树脂对其固化物绝缘特性的影响[J].电工技术学报,2020,35(增刊1): 311-319.Zhao Yushun,He Yuanhan,Yang Kerong,et al.Insulation performance of Me-THPA chain-extended epoxy resin cured products[J].Transactions of China Electrotechnical Society,2020,35(S1): 311-319.

[4]张冠军,李文栋,刘哲,等.介电功能梯度材料在电气绝缘领域的研究进展[J].中国电机工程学报,2017,37(14): 4232-4245,4303.Zhang Guanjun,Li Wendong,Liu Zhe,et al.Research progress on dielectric functionally graded materials for electrical insulation[J].Proceedings of the CSEE,2017,37(14): 4232-4245,4303.

[5]Li Jin,Liang Hucheng,Chen Yun,et al.Promising functional graded materials for compact gaseous insulated switchgears/pipelines[J].High Voltage,2020,5(3): 231-240.

[6]Hayakawa N,Miyaji Y,Kojima H,et al.Simulation on discharge inception voltage improvement of GIS spacer with permittivity graded materials (ε-FGM) using flexible mixture casting method[J].IEEE Transactions on Dielectrics and Electrical Insulation,2018,25(4): 1318-1323.

[7]Li Chuanyang,Lin Chuanjie,Yang Yong,et al.Novel HVDC spacers by adaptively controlling surface charges-part Ⅱ: experiment[J].IEEE Transactions on Dielectrics and Electrical Insulation,2018,25(4): 1248-1258.

[8]Shen Zikui,Wang Xilin,Zhang Tianfeng,et al.In situ electric field driven assembly to construct adaptive graded permittivity BaTiO3/epoxy resin composites for improved insulation performance[J].Applied Materials Today,2020,20: 100647.

[9]Li Jin,Liang Hucheng,Du Boxue,et al.Surface functional graded spacer for compact HVDC gaseous insulated system[J].IEEE Transactions on Dielectrics and Electrical Insulation,2019,26(2): 664-667.

[10]Du Boxue,Wang Zehua,Li Jin,et al.Epoxy insulator with surface graded-permittivity by magnetron sputtering for gas-insulated line[J].IEEE Transactions on Dielectrics and Electrical Insulation,2020,27(1): 197-205.

[11]Xue Jianyi,Chen Junhong,Dong Junhao,et al.The regulation mechanism of SiC/epoxy coatings on surface charge behavior and flashover performance of epoxy/alumina spacers[J].Journal of Physics D: Applied Physics,2019,52(40): 405502.

[12]Li Xiaoran,Liu Zhe,Li Wendong,et al.3D printing fabrication of conductivity non-uniform insulator for surface flashover mitigation[J].IEEE Transactions on Dielectrics and Electrical Insulation,2019,26(4): 1172-1180.

[13]Li Wendong,Wang Chao,Jiang Zhihui,et al.Stereolithography based additive manufacturing of high-k polymer matrix composites facilitated by thermal plasma processed barium titanate microspheres[J].Materials &Design,2020,192: 108733.

[14]王超,李文栋,江智慧,等.氟硅烷修饰的纳米复合光固化涂层提升绝缘真空闪络特性[J].高电压技术,2021,47(3): 1028-1036.Wang Chao,Li Wendong,Jiang Zhihui,et al.Study on the vacuum flashover of insulator with fluorosilane modified nanocomposite UV curable coating[J].High Voltage Engineering,2021,47(3): 1028-1036.

[15]王超,李文栋,陈泰然,等.550 kV GIS 盆式绝缘子小型化设计(一)——几何形状优化[J].电工技术学报,2022,37(7): 1847-1855.Wang Chao,Li Wendong,Chen Tairan,et al.Compact design of 550 kV basin-type spacer in gas insulated switchgear (part Ⅰ)——structure optimization[J].Transactions of China Electrotechnical Society,2022,37(7): 1847-1855.

[16]李文栋,王超,陈泰然,等.550 kV GIS 盆式绝缘子小型化设计(二)——介电分布优化[J].电工技术学报,2022,37(11): 2743-2752.Wang Chao,Li Wendong,Jiang Zhihui,et al.Compact design of 550 kV basin-type spacer in gas insulated switchgear (part Ⅱ)——dielectric distribution optimization[J].Transactions of China Electrotechnical Society,2022,37(11): 2743-2752.

[17]Xing Hongyu,Zou Bin,Liu Xiaoyan,et al.Effect of particle size distribution on the preparation of ZTA ceramic paste applying for stereolithography 3D printing[J].Powder Technology,2020,359: 314-322.

[18]黄笔武,黄伯芬,谌伟庆,等.光固化快速成形光敏树脂临界曝光量和透射深度的测试研究[J].信息记录材料,2007,8(1): 59-62.Huang Biwu,Huang Bofen,Chen Weiqing,et al.Determination of the critical exposure and the penetration depth of the photosensitive resin for Stereolithography[J].Information Recording Materials,2007,8(1): 59-62.

[19]吴其晔,巫静安.高分子材料流变学[M].2 版.北京: 高等教育出版社,2014.

[20]毕全瑞,郝留成,袁端鹏,等.盆式绝缘子用环氧/氧化铝复合体系固化动力学[J].高电压技术,2019,45(9): 2758-2765.Bi Quanrui,Hao Liucheng,Yuan Duanpeng,et al.Curing kinetics of epoxy/alumina composite system for basin insulator[J].High Voltage Engineering,2019,45(9): 2758-2765.

[21]Huang Xingyi,Xie Liyuan,Yang Ke,et al.Role of interface in highly filled epoxy/BaTiO3 nanocomposites.Part I-correlation between nanoparticle surface chemistry and nanocomposite dielectric property[J].IEEE Transactions on Dielectrics and Electrical Insulation,2014,21(2): 467-479.

[22]Kremer F,Schönhals A.Broadband dielectric spectroscopy[M].Berlin,Heidelberg: Springer,2003.

[23]闫翔宇,袁颖,张树人,等.SiO2-TiO2/聚四氟乙烯复合材料的制备及热膨胀性能[J].复合材料学报,2013,30(6): 108-113.Yan Xiangyu,Yuan Ying,Zhang Shuren,et al.Fabrication and thermal expansion behavior of SiO2-TiO2 ceramic filled PTFE composites[J].Acta Materiae Compositae Sinica,2013,30(6): 108-113.

[24]Al-Ahdal K,Silikas N,Watts D C.Rheological properties of resin composites according to variations in composition and temperature[J].Dental Materials,2014,30(5): 517-524.

[25]Min Daomin,Yan Chenyu,Mi Rui,et al.Carrier transport and molecular displacement modulated dc electrical breakdown of polypropylene nanocomposites[J].Polymers,2018,10(11): 1207.