与微动台的绝对位移

与微动台的绝对位移 形成位移误差后,经由位移调节器将位移信号转化为电压信号

形成位移误差后,经由位移调节器将位移信号转化为电压信号 ,输入驱动器控制音圈电机带动微动台运动,微动台的绝对位移由高精度光栅尺实现测量;微动台运动后,与宏动台产生相对位移,经由位移调节器转化为驱动电压

,输入驱动器控制音圈电机带动微动台运动,微动台的绝对位移由高精度光栅尺实现测量;微动台运动后,与宏动台产生相对位移,经由位移调节器转化为驱动电压 ,而后通过驱动无刷直流电机带动滚珠丝杠旋转,从而带动宏动台直线运动产生位移

,而后通过驱动无刷直流电机带动滚珠丝杠旋转,从而带动宏动台直线运动产生位移 ,宏微动台的相对位移由激光位移传感器测量。

,宏微动台的相对位移由激光位移传感器测量。 、

、 分别为微动台和宏动台驱动力。

分别为微动台和宏动台驱动力。摘要 基于音圈电机的精密宏微气浮运动系统,是一种能克服接触摩擦和行程限制的新型精密定位系统。针对系统中用于精密定位的音圈电机受到内外扰动从而影响系统最终定位精度的问题,在建立起音圈电机数学模型的基础上,设计了基于反正弦函数的自学习非线性PID控制器,利用自学习算法对非线性增益函数的增益系数进行实时调整。完成算法设计与仿真后,在搭建的系统平台分别进行了微动台短行程定位和宏微动台的长行程定位实验。仿真和实验结果表明,与传统PID控制器相比较,自学习非线性PID控制器的使用有效提高了系统的鲁棒性和定位精度,系统对位置指令响应迅速无超调,控制精度达到了亚微米级。

关键词:精密宏微气浮运动系统 音圈电机 自学习非线性PID 定位精度

大规模集成制造技术以及超精密加工技术的发展,对操作平台加工定位的精确性、快速性等提出了更高的要求。单级平台由于自身结构的限制往往无法在保证精密定位的同时实现大行程工作,为了克服单级平台的缺陷,宏微复合驱动系统被提出并大量研究应用。宏微复合驱动平台一般为宏动台+微动台的层叠结构,宏动台用来实现大行程运动,微动台用于短行程精密定位[1-3]。对于一个不存在机械连接的宏微复合驱动平台来说,两者只存在电磁耦合,微动台的控制精度直接决定了系统的定位精度[4-5]。

从执行机构的角度来看,传统的压电致动器和磁致伸缩致动器对微动台小行程难以满足精密定位的要求,而音圈电机具有响应速度快、运动部件质量轻、无力纹波、非接触式进给驱动、易于控制等超精密定位特性[6-8],被广泛应用于精密宏微复合驱动平台。然而,音圈电机作为精密宏微气浮运动系统中微动台的驱动元件,其动子相对于定子处于悬浮状态,不可避免地会受到负载扰动、推力波动以及振动和噪声等外界干扰因素的影响。因此,为了保障系统的定位精度,必须设计合适的控制器来消除内外扰动,提高音圈电机控制系统的鲁棒性。

然而,现有的文献中对音圈电机的精密定位以及抗干扰控制的研究并不多。文献[9]使用带前置滤波器的PID控制,用以滤除系统的高频振动信号;文献[10]使用一种基于分数延迟滤波器的重复控制,来实现定位平台任意周期的精确信号跟踪。但滤波器的引入会造成补偿环节的相位滞后,使补偿效果受到一定限制。文献[11]使用自适应逆控制和PID控制相结合的控制方案来抑制干扰,从而提高音圈电机控制系统的稳态跟踪精度,但是其主要针对的是低频干扰,而且由于在干扰估计过程中延迟时间消失,因此不能完全消除干扰。文献[12-13]提出了一种自适应动态滑模模糊小脑神经网络控制(Cerebellar Model Articulation Controller, CMAC)方法,用于音圈电机的轨迹跟踪控制。但是该控制方法中的一些参数如自适应规律的学习率不易确定,同时使用范围受限,在多输入-多输出系统中控制难度较大。文献[14]首次提出了自抗扰控制(Active Disturbance Rejection Controller, ADRC)。ADRC可以很好地应对外界干扰和噪声,而且对系统动态模型的精确性要求不高[15-16],在高精度运动控制系统中应用非常广泛;文献[17-19]将ADRC引入到音圈电机位置控制系统,分别利用扩张状态观测器和线性扩张状态观测器来实现对干扰的抑制和动态补偿。然而,扩张状态观测器的使用需要引入比较多的待调参数,改进的线性扩张状态观测器虽然减少了待调参数,但是设计一个全局最优的扰动观测器依旧非常有难度。

针对以上问题,本文提出了一种自学习非线性PID控制方法,以提高音圈电机精密定位系统的定位精度和鲁棒性。主要控制思想在于:构建基于反正弦函数的非线性PID控制律,结合神经网络算法根据系统误差的变化自适应调整非线性函数的权值参数,而不是直接输出PID控制参数。因此,既有效地保持了BP神经网络逼近精度高、表示形式简单的优点,又不完全依赖神经网络的输出,保证了PID控制参数变化规律的合理性。将其用于非线性、多变量以及易受干扰影响的精密宏微复合驱动系统当中,并通过仿真和实验进一步验证了所提出控制方法的有效性。

本文首先搭建了精密宏微气浮运动系统,阐述了宏微平台协调运动进行精密定位的工作原理。针对系统中用于精密定位的音圈电机,建立其数学模型,并设计了基于反正弦函数的自学习非线性PID控制器,进行运动平台的定位跟踪仿真与实验。结果表明,与传统PID控制器相比较,本文提出的自学习非线性PID控制器的使用有效提高了系统的鲁棒性,控制精度达到了亚微米级。

为了实现大行程高精度运动控制,本文设计了宏动台+微动台的精密宏微气浮运动平台。微动台与气浮导轨之间由8个静压气体轴承实现悬浮润滑,其中垂直方向每侧各两个,水平方向每侧各两个。由于气浮轴承的支撑作用,微动台处于近似悬浮零摩擦状态,与宏动台之间完全不存在机械连接,不存在力的联系,因此,可以认为宏微动台只存在着微弱的电磁联系,二者是力解耦的。宏动台和微动台有各自的控制器和位置传感器。其中,宏动台与音圈电机定子固接,由无刷直流电机和滚珠丝杠实现传动,用以实现大行程运动;微动台由动线圈式音圈电机控制来实现高精度定位控制。

对于精密宏微气浮运动系统来说,宏微平台的运动分配方式也尤为关键。本文采用宏动台跟随微动台的主从控制方式,即以微动台作为直接控制对象,宏动台作为跟随系统,与微动台的相对位移时刻保持在一定范围内,实现宏动台对微动台的实时跟随。此种运动分配方式在不增加传感器数量的前提下,直接将位置耦合的结果作为宏动台单元的输入,简化了系统模型、降低了控制难度,同时避免了音圈电机动子与定子之间的碰撞,此时宏动台的运动精度完全不影响微动台最终的运动定位精度。

耦合运动控制系统原理如图1所示,目标位移 与微动台的绝对位移

与微动台的绝对位移 形成位移误差后,经由位移调节器将位移信号转化为电压信号

形成位移误差后,经由位移调节器将位移信号转化为电压信号 ,输入驱动器控制音圈电机带动微动台运动,微动台的绝对位移由高精度光栅尺实现测量;微动台运动后,与宏动台产生相对位移,经由位移调节器转化为驱动电压

,输入驱动器控制音圈电机带动微动台运动,微动台的绝对位移由高精度光栅尺实现测量;微动台运动后,与宏动台产生相对位移,经由位移调节器转化为驱动电压 ,而后通过驱动无刷直流电机带动滚珠丝杠旋转,从而带动宏动台直线运动产生位移

,而后通过驱动无刷直流电机带动滚珠丝杠旋转,从而带动宏动台直线运动产生位移 ,宏微动台的相对位移由激光位移传感器测量。

,宏微动台的相对位移由激光位移传感器测量。 、

、 分别为微动台和宏动台驱动力。

分别为微动台和宏动台驱动力。

图1 耦合运动控制系统原理

Fig.1 Schematic diagram of coupled motion control system

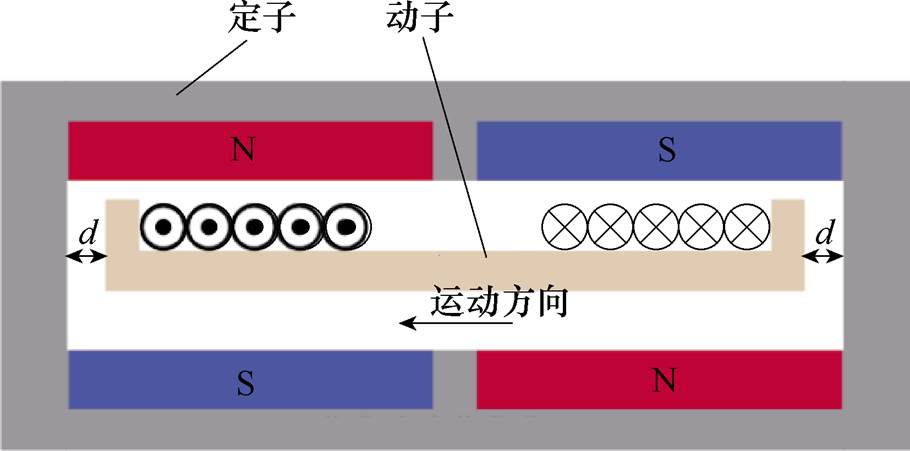

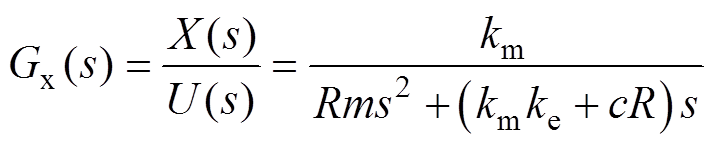

音圈电机是一种扁平式的直线电机,以带电线圈在磁场中所受到的安培力为原理进行设计。图2为音圈电机结构示意图,其由定子、动子和永磁体组成,两对永磁体呈相反方向内嵌于定子中;动子中内嵌了口字型环绕的线圈,保证了两端线圈在各自磁场中所受的安培力大小相等、方向相同。根据洛伦兹力原理,当通电线圈在气隙磁场中运动时,会产生推力驱动线圈在气隙内沿轴向运动,随着线圈中电流方向和数值的变化,线圈做往返直线运动。

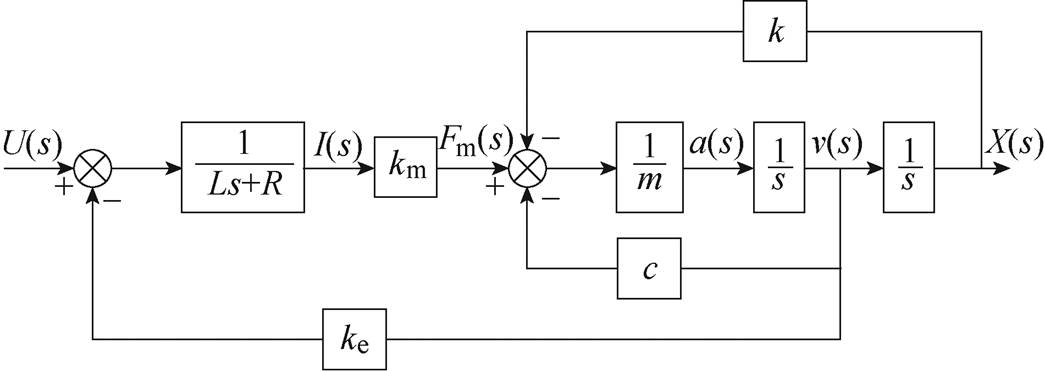

本文系统中采用的是动线圈式音圈电机,其数学模型可以等效为质量-弹簧-阻尼系统。音圈电机电压平衡和力平衡方程分别为

图2 音圈电机结构示意图

Fig.2 Schematic diagram of voice coil motor structure

(1)

(1)

式中, 为电磁力,

为电磁力, ,

, 为电磁力系数;在此系统中,

为电磁力系数;在此系统中, 为音圈电机动子与微动台的总质量;L为动子线圈的电感;R为动子线圈电阻;i为线圈电流;ke、

为音圈电机动子与微动台的总质量;L为动子线圈的电感;R为动子线圈电阻;i为线圈电流;ke、 、

、 分别为反电动势系数、弹性系数以及阻尼系数。音圈电机动子处于悬浮状态,与定子不接触,因此可认为其不受摩擦力作用,所受阻尼主要为空气阻尼、电涡流阻尼等。

分别为反电动势系数、弹性系数以及阻尼系数。音圈电机动子处于悬浮状态,与定子不接触,因此可认为其不受摩擦力作用,所受阻尼主要为空气阻尼、电涡流阻尼等。

将式(1)中的中间变量 、

、 消除,再对等式进行拉氏变换,可得输入电压与输出位移之间的传递函数为

消除,再对等式进行拉氏变换,可得输入电压与输出位移之间的传递函数为

(2)

(2)

音圈电机动态结构框图如图3所示。

图3 音圈电机动态结构框图

Fig.3 Dynamic structure diagram of voice coil motor

由式(2)可知,微动台模型理论上为三阶系统,但是由于音圈电机线圈的电感足够小,正常工作时对音圈电机的影响可以忽略不计,音圈电机为小负载工况,电流及其变化量均很小,所以模型中可以忽略电感的作用。同时,由于气浮轴承的支承作用,音圈电机动子运动时基本可以忽略摩擦阻力的作用,因此其电压输入与位移输出的传递函数可以简化为二阶模型[20],即

(3)

(3)

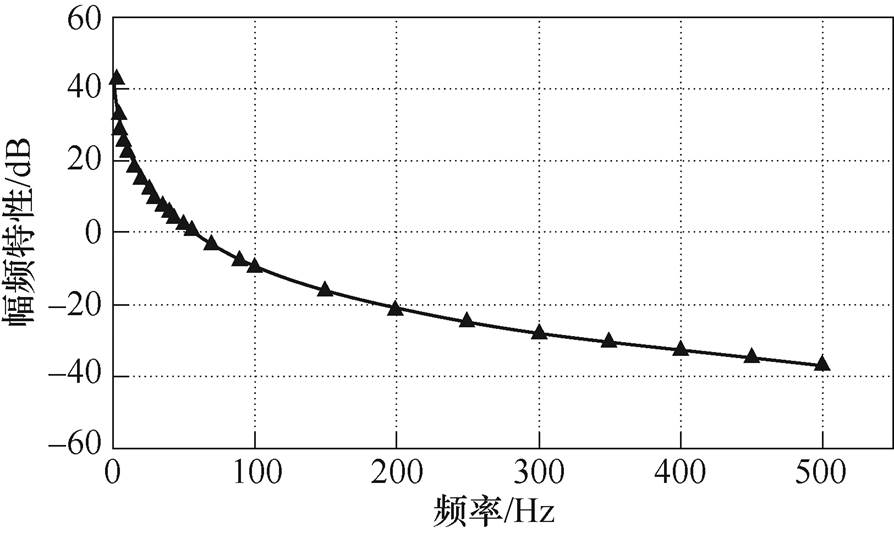

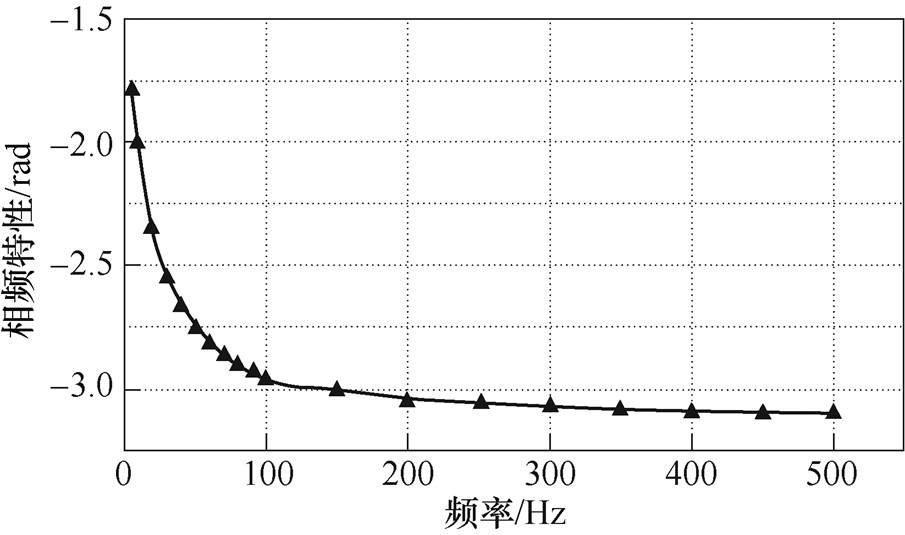

通过DSP TMS320F28335控制器对音圈电机施加幅值为2 V,频率为5~500 Hz不等的低频正弦电压信号,通过采样频率为12.5 kHz的光栅尺记录运动位移,由实验结果可得音圈电机的幅频特性和相频特性分别如图4和图5所示。

图4 音圈电机幅频特性曲线

Fig.4 Amplitude-frequency characteristics curve of voice coil motor

图5 音圈电机相频特性曲线

Fig.5 Phase-frequency characteristic curve of voice coil motor

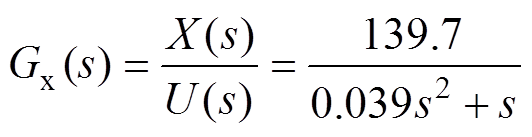

根据上述实验,通过Levy拟合法求解出音圈电机电压输入与位移输出之间的实际数学模型为

(4)

(4)

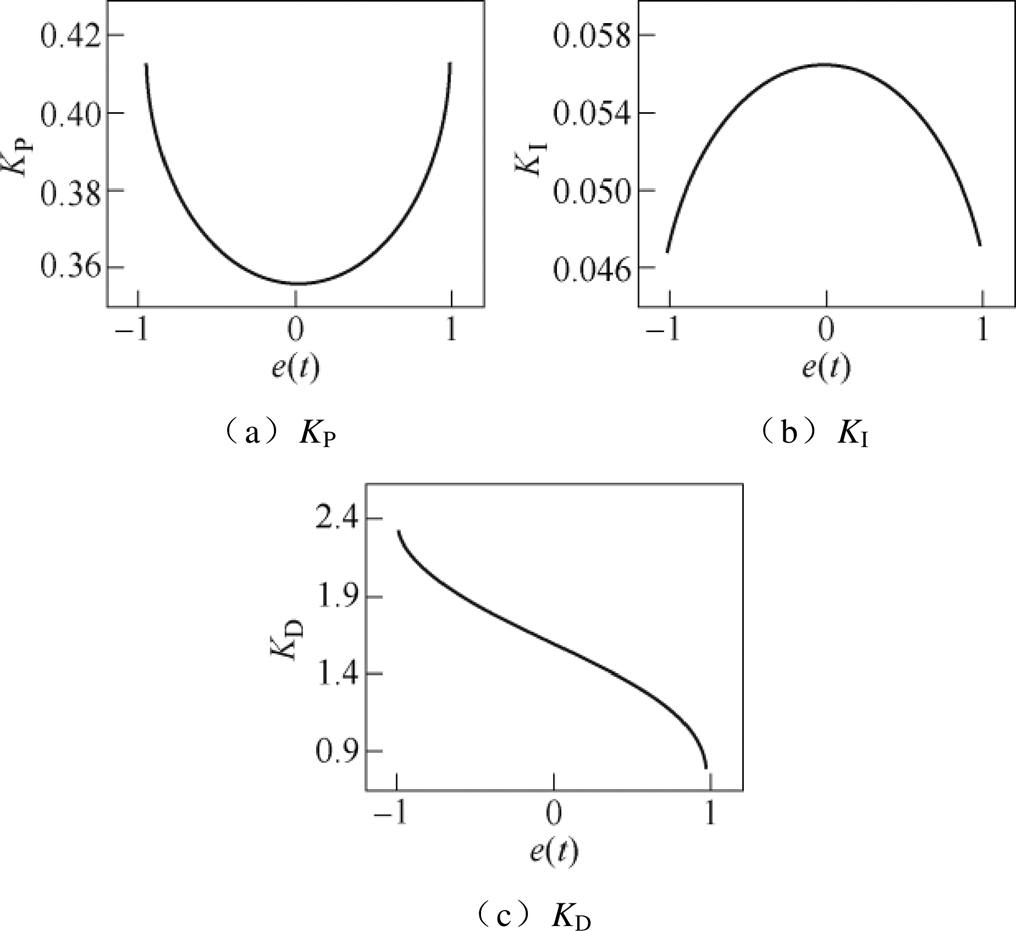

对于非线性系统,传统线性PID并不能取得良好的控制效果。将非线性因素引入PID控制器中,可以实现PID控制器的增益参数随误差实时变化,以求抑制或消除系统非线性因素对控制效果的影响。非线性PID控制器的设计原理为:①比例增益参数 用以提高系统的响应速度,其值应随偏差

用以提高系统的响应速度,其值应随偏差 的增大(减小)而增大(减小)。②积分增益参数

的增大(减小)而增大(减小)。②积分增益参数 用以减小系统的稳态误差,其值应随偏差

用以减小系统的稳态误差,其值应随偏差 的增大(减小)而减小(增大)。③微分增益参数

的增大(减小)而减小(增大)。③微分增益参数 用以增加系统阻尼,当

用以增加系统阻尼,当 且

且 越小时,

越小时, 越大;当

越大;当 且

且 越大时,

越大时, 越小。

越小。

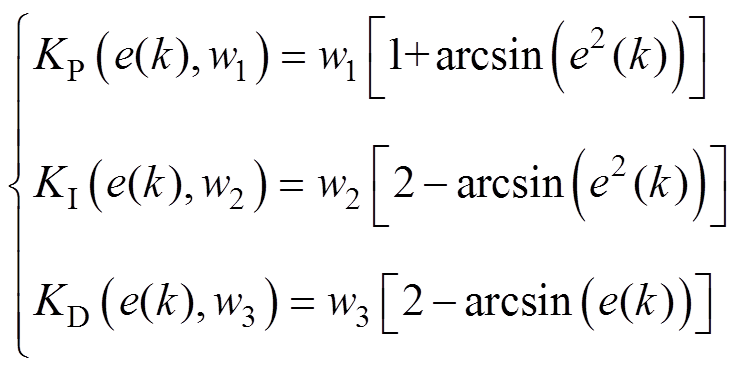

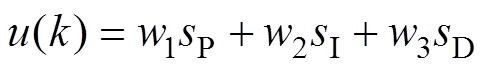

本文根据非线性PID控制器的设计原理构造基于反正弦函数的非线性模型,有

(5)

(5)

式中, 、

、 、

、 为在线调整的权值参数。

为在线调整的权值参数。

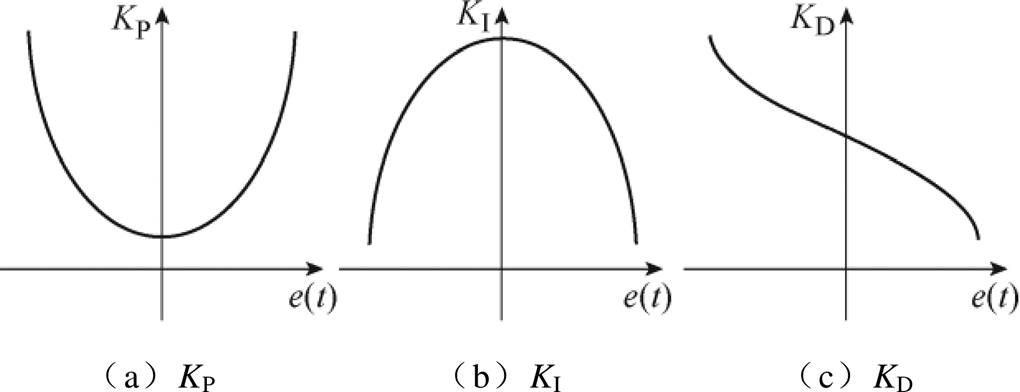

非线性函数中控制器增益随误差的变化曲线如图6所示,通过实时调整式(5)中的权值参数 、

、 、

、 ,实现增益参数随误差以一定规律曲线进行在线整定。

,实现增益参数随误差以一定规律曲线进行在线整定。

图6 非线性PID增益参数随误差变化曲线示意图

Fig.6 Schematic of nonlinear PID gain parameters with error

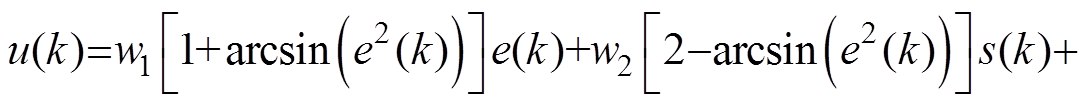

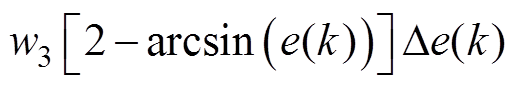

由此可得控制律为

(6)

(6)

为便于描述,设

(7)

(7)

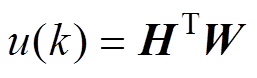

式(6)可简化为

(8)

(8)

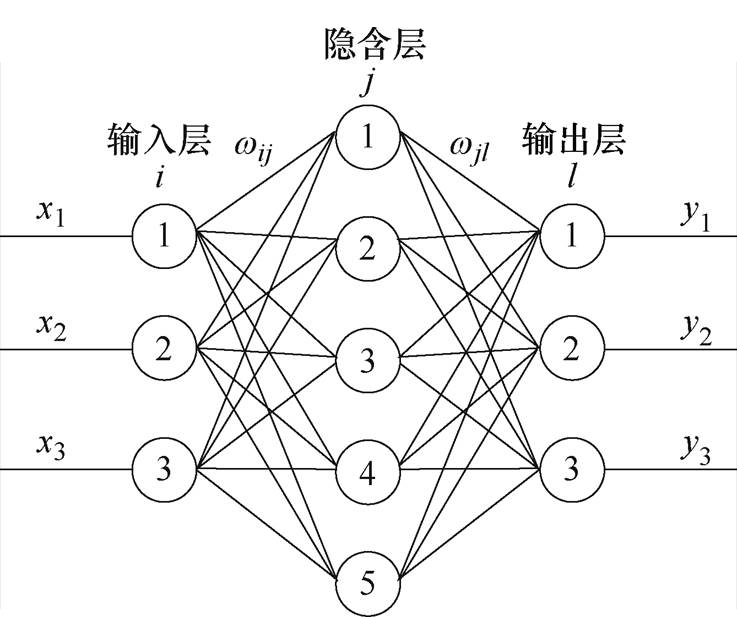

径向基函数(Radical Basis Function, RBF)神经网络[21-24]是一种三层前向网络,其由输入层、隐含层及输出层组成,具有加快学习进度、避免局部极小问题的优点。RBF神经网络结构如图7所示。图中,wij为连接输入层节点i与隐含层节点j的权重值,wjl为连接隐含层节点j与输出层节点l的权重值。

图7 RBF神经网络结构

Fig.7 RBF neural network structure

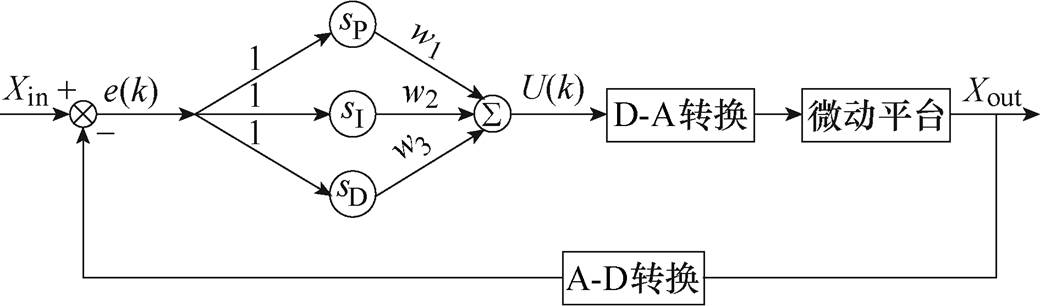

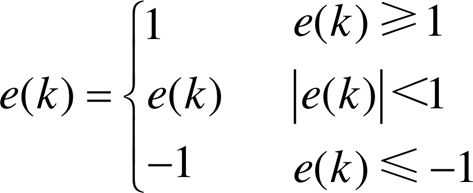

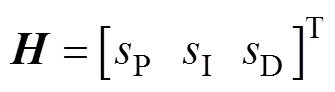

对于式(8)中的控制律,限幅处理后的系统偏差 作为神经网络的输入层,

作为神经网络的输入层, 为神经网络的输出层,偏差的非线性函数

为神经网络的输出层,偏差的非线性函数 、

、 以及

以及 为神经网络隐含层的激励函数,则神经网络非线性PID结构如图8所示。

为神经网络隐含层的激励函数,则神经网络非线性PID结构如图8所示。

图8 神经网络非线性PID结构示意图

Fig.8 Schematic diagram of neural network nonlinear PID

其中

(9)

(9)

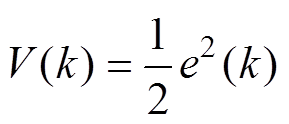

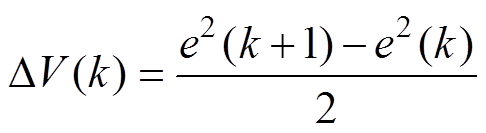

定义控制器性能指标为

(10)

(10)

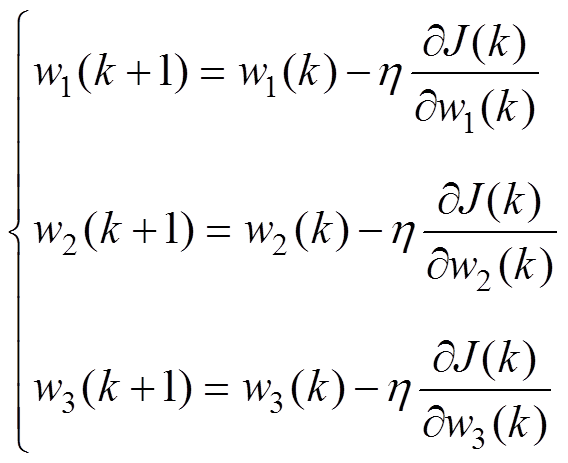

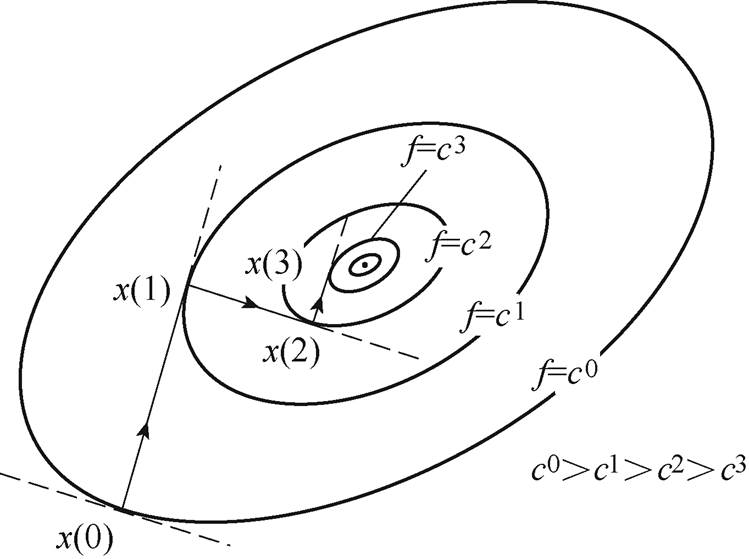

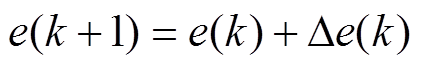

为实现性能指标的最优化,采用最速下降法进行在线迭代学习,每次迭代选取适当的步长,以使得目标性能指标最大程度减小。由此得到最速下降法产生的典型变换序列如图9所示,图中, 为每次迭代起点。

为每次迭代起点。

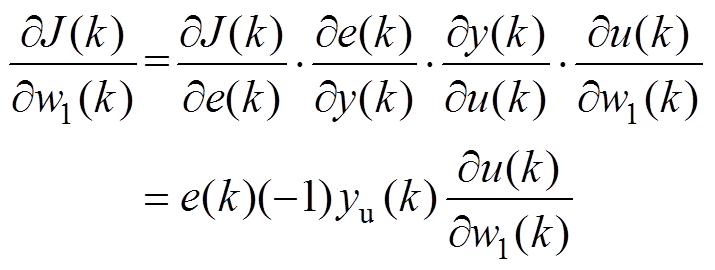

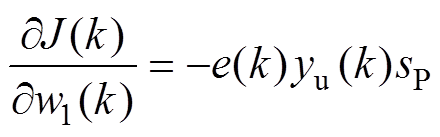

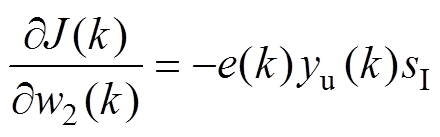

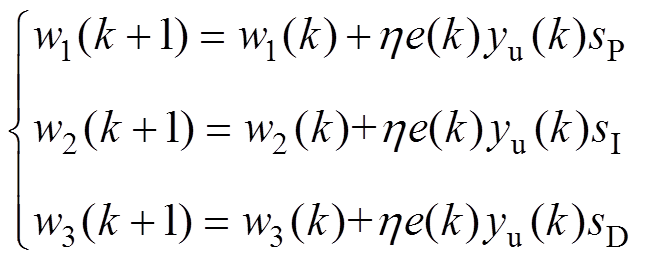

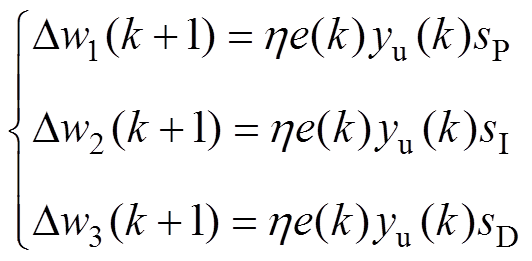

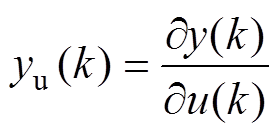

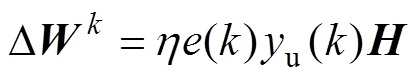

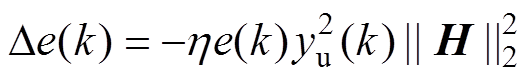

采用最速下降法调整权值使得 值最小,可得

值最小,可得

(11)

(11)

图9 最速下降法产生的典型变换序列

Fig.9 Typical sequence of transformations produced by the steepest descent method

式中, 为控制器的学习率,且有

为控制器的学习率,且有

(12)

(12)

所以有

(13)

(13)

同理有

(14)

(14)

(15)

(15)

将式(13)~式(15)分别代入式(11),得

(16)

(16)

即可得

(17)

(17)

式中, ,由函数

,由函数 进行近似代替,由此产生的不精确影响通过学习率

进行近似代替,由此产生的不精确影响通过学习率 来调整。为避免权值过大对系统造成振荡,此处对权值参数进行归一化处理,即

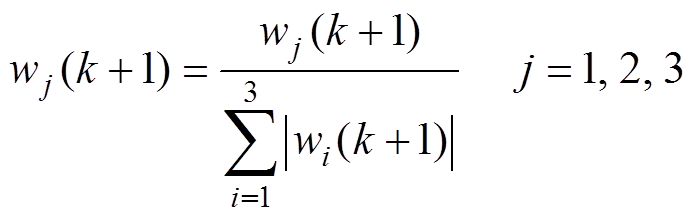

来调整。为避免权值过大对系统造成振荡,此处对权值参数进行归一化处理,即

(18)

(18)

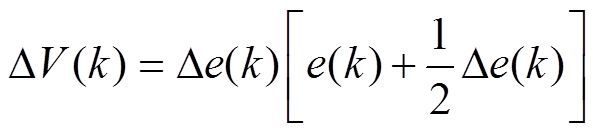

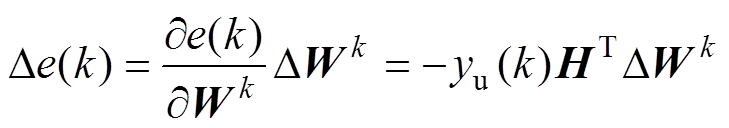

设李雅普诺夫函数为 ,则

,则

(19)

(19)

设 ,

, ,式(8)改写为

,式(8)改写为

(20)

(20)

因为

(21)

(21)

所以有

(22)

(22)

(23)

(23)

又由式(17)可知, ,代入式(23)有

,代入式(23)有

(24)

(24)

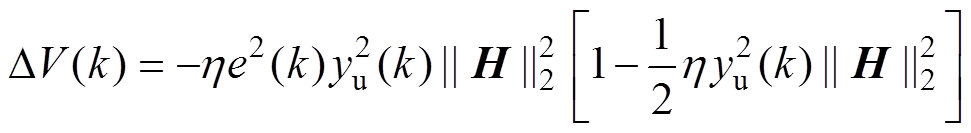

将式(24)代入式(22),可得

(25)

(25)

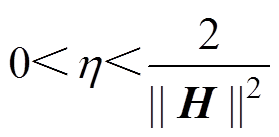

为了保证算法的收敛性,则必有式(26)不等式成立

(26)

(26)

又有 ,学习率

,学习率 ,因此有

,因此有

(27)

(27)

即当且仅当学习率 满足

满足 时,可以保证算法的收敛性。

时,可以保证算法的收敛性。

为了验证本文提出的自学习非线性PID控制算法的有效性,本文利用Simulink进行系统仿真,分别采用传统PID控制和所提出的自学习非线性PID控制,对基于音圈电机驱动的微动台进行了系统阶跃仿真和正弦信号跟踪测试。系统中用到的音圈电机主要性能参数见表1。

表1 音圈电机主要性能参数

Tab.1 Main performance parameters of voice coil motor

参 数标称值公 差 线圈电阻/W6±10 % 线圈电感/mH1.8±30 % 电机动子质量/g55标准值 电机力常数/(N/A)5±10 % 反电动势常数/(V/m/s)10.5标准值 最大推力/N30标准值 电气时间常数/ms0.3标准值 总行程/mm±10标准值 侧向安装间隙/mm±0.2标准值

传统PID控制仿真测试中,首先将传统PID进行离散化,得到位置型数字PID,采用Z-N经验公式法对PID控制器参数进行整定得到的PID参数为 、

、 、

、 ,仿真过程中根据结果对参数做进一步的调整。另一方面,采用本文所提出的自学习非线性PID控制的仿真测试中,控制器参数

,仿真过程中根据结果对参数做进一步的调整。另一方面,采用本文所提出的自学习非线性PID控制的仿真测试中,控制器参数 、

、 、

、 随误差变化输出结果曲线如图10所示。

随误差变化输出结果曲线如图10所示。

图10 非线性PID增益参数随误差变化输出结果曲线

Fig.10 Nonlinear PID gain parameter output result curve with error

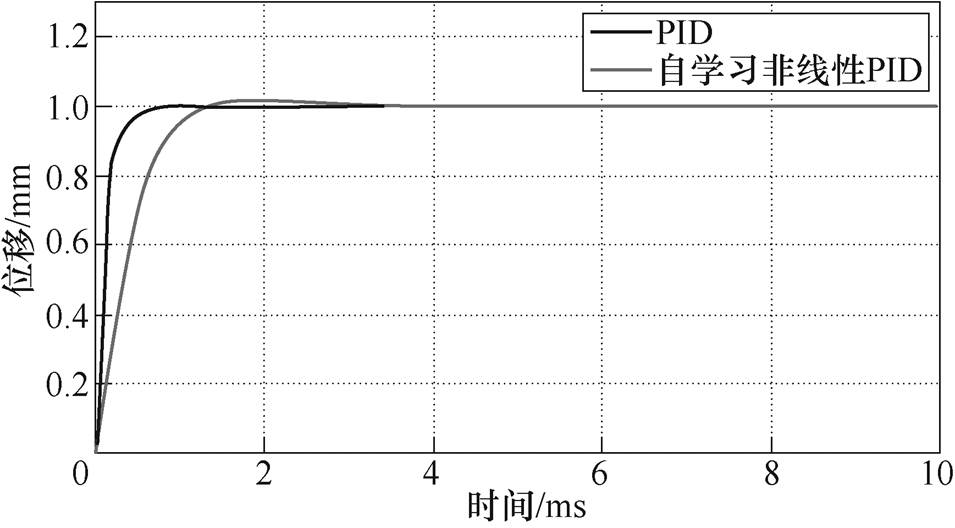

阶跃仿真和正弦信号跟踪测试仿真结果如图11、图12所示。从图中可以看出,使用传统PID控制器阶跃响应调节时间为3 ms,超调量为0.2 %,静态误差为0.18 mm,正弦跟踪最大误差在±1.0 mm以内;采用本文提出的自学习非线性PID控制器的阶跃响应调节时间为1.5 ms,无超调量和静态误差,正弦跟踪最大误差在±0.75 mm以内。系统阶跃仿真和正弦信号跟踪结果表明,本文提出的自学习非线性PID控制器相比于传统PID控制器表现出更好的控制效果。

图11 单位阶跃响应仿真曲线

Fig.11 Simulation curves for unit step response

图12 正弦跟踪仿真误差曲线

Fig.12 Error curves for sin tracking

其次,本文将自学习非线性PID控制器应用在精密宏微气浮运动平台上进行大行程仿真测试,即微动台采用自学习非线性PID控制,宏动台采用传统PID控制,验证宏微系统运动跟随特性。

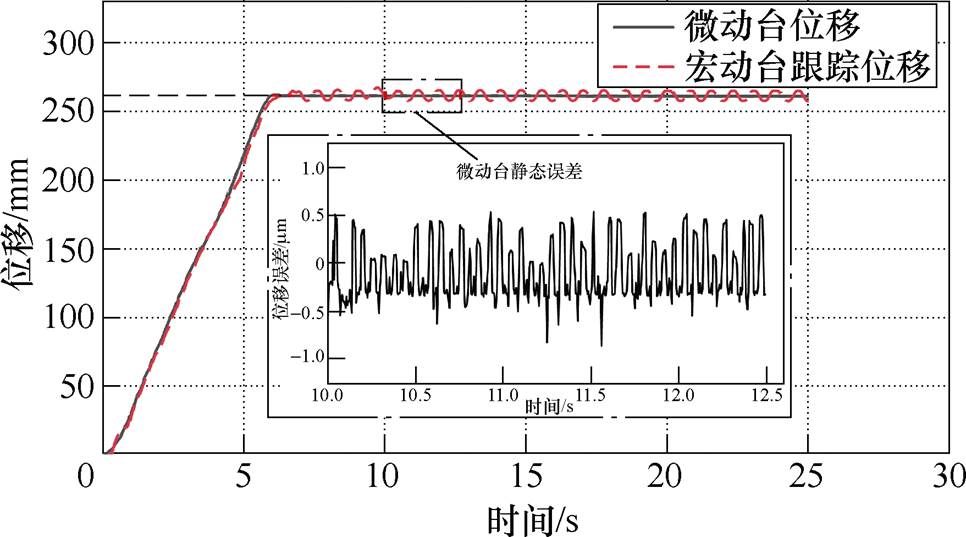

设定系统大行程工作目标定位位移为260 mm,调控系统参数使得宏动台处于理想跟随状态,此时宏动台与微动台的绝对位移响应曲线如图13所示,宏/微动台的相对位移变化曲线如图14所示。由图可知,宏微系统协调运动完成了大行程运动,且宏动台跟随能力较强,相对运动位移振荡幅值在±2 mm之内,远小于所设幅值。

图13 大行程响应宏动台跟随曲线

Fig.13 The following curves of the macro motion stage in the large stroke response

图14 宏/微动台相对位移变化曲线

Fig.14 Relative displacement curve of macro/micro motion stage

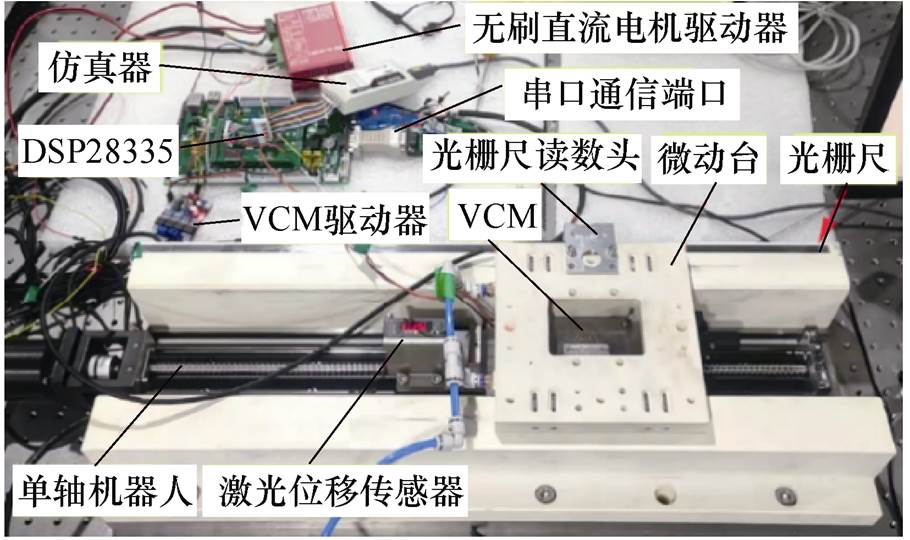

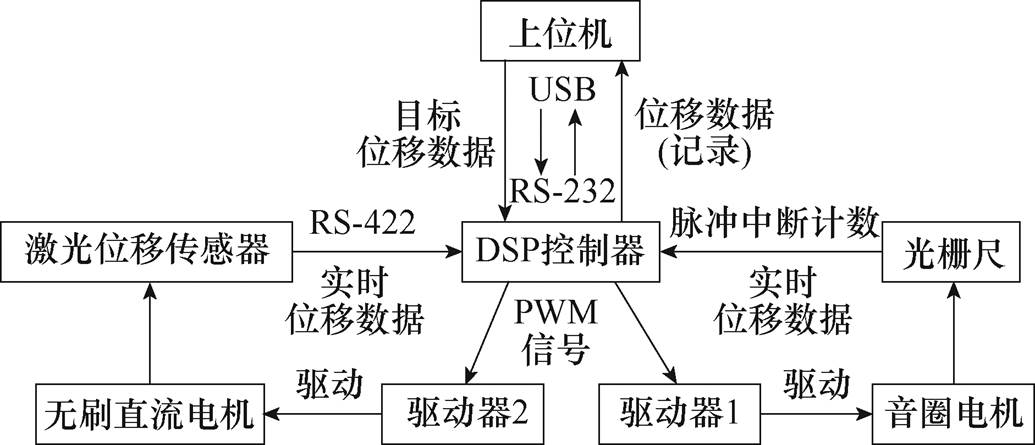

在对宏微运动系统进行动力学建模及控制仿真的基础上,搭建了宏微运动系统实验平台如图15所示,主要包括运动结构部件、位移测量装置、系统硬件电路和控制系统等部分。控制系统模块间的逻辑驱动关系及数据传输方式如图16所示,其中上位机与数字信号处理器(Digital Signal Processing, DSP)控制器之间通过RS-232串口通信实现目标位移数据和实时位移数据的传输;激光位移传感器通过RS-422串口向DSP发送实时位移数据;DSP控制器对光栅尺脉冲进行计数以获得微动台实时运动位移;DSP控制器根据目标位移与实时位移误差发出相应的脉冲宽度调制(Pulse Width Modulation, PWM)信号,经过驱动器后分别作用于宏微动台电机实现驱动。

图15 系统总体实验平台

Fig.15 The overall experimental platform of the system

图16 控制系统模块间的逻辑驱动关系

Fig.16 Logic-driven relationship between control system modules

首先,本文对运动系统中的微动台进行了单位阶跃响应实验,结果如图17所示。使用传统PID控制器的超调量为8 %左右,稳态定位精度为1 mm,使用本文提出的自学习非线性PID控制器的稳态定位精度为0.5 mm且基本无超调,后者相比于传统PID大大提高了系统控制性能。

图17 单位阶跃位移响应曲线

Fig.17 Position response curves for unit step

为了进一步验证自学习非线性PID控制器的鲁棒性,改变微动台负载进行实验,实验结果如图18所示。在系统增加相同负载的情况下,两种控制器达到的稳态精度基本不变,但是使用传统PID控制器超调量和稳定时间大幅增加,而使用自学习非线性PID控制器超调量为0.1 %,稳定时间由图17的2.5 ms增加到4 ms,所受影响较小,证明了非线性PID控制器具有更好的鲁棒性。

图18 改变负载后的单位阶跃位移响应曲线

Fig.18 The unit step displacement response curves after changing the load

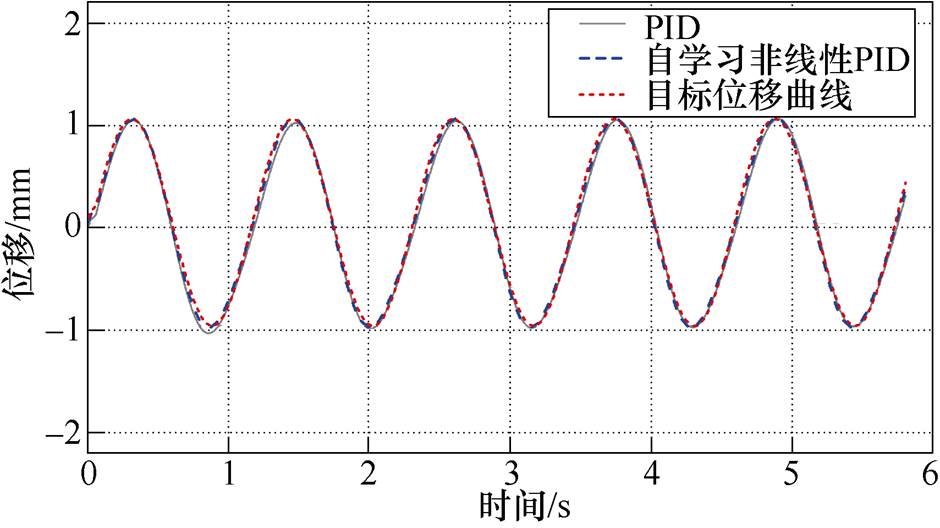

再次,为了进一步验证所提出自学习非线性PID控制的位移跟踪性能,本文进行了微动台正弦跟踪实验,PID和自学习非线性PID的位移响应曲线如图19所示,跟踪误差曲线如图20所示。可见,PID控制器的跟踪误差达到了±8 mm,具有较大的跟踪误差,且周期误差有发散的趋势,稳定性较差。另一方面,本文提出的自学习非线性PID控制器的位移跟踪误差保持在±2.5 mm以内,误差处于稳定状态,表明系统能实现快速响应和精确位移跟踪。

图19 正弦跟踪位移响应曲线

Fig.19 Position response curves for sin tracking

图20 正弦跟踪位移误差曲线

Fig.20 Error curves for sin tracking

基于微动台的短行程实验验证了所提出自学习非线性PID具有良好的定位精度和鲁棒性。在此基础上,微动台采用自学习非线性PID控制,宏动台采用传统线性PID控制,进行了精密宏微气浮运动系统的长行程定位实验。

260 mm长行程定位响应曲线如图21所示,系统在7 s左右达到稳定,稳定前基本无超调。图中,宏动台的跟踪位移为实验结果计算所得,即微动台实时位移减去宏/微动台的实时相对位移。微动台稳定后的误差曲线如图21中微动台静态误差曲线所示,定位误差在±0.5 mm以内,与微动台短行程定位实验精度基本一致。

图21 长行程定位位移曲线

Fig.21 Displacement curves for long stroke positioning

宏/微动台的相对位移曲线如图22所示,宏动台实现了对微动台的快速跟随。在微动台稳定后,宏动台和微动台的相对位移限制在±4 mm范围内,满足精密宏微气浮运动系统的设计要求。实验结果不仅表明了本文提出的自学习非线性PID在系统中具有良好的控制性能,同时验证了微动台的力解耦特性,证明了系统宏动台的运动不会对微动台造成影响。

图22 宏/微动台相对位移曲线

Fig.22 Relative displacement curve of macro/micro motion stage

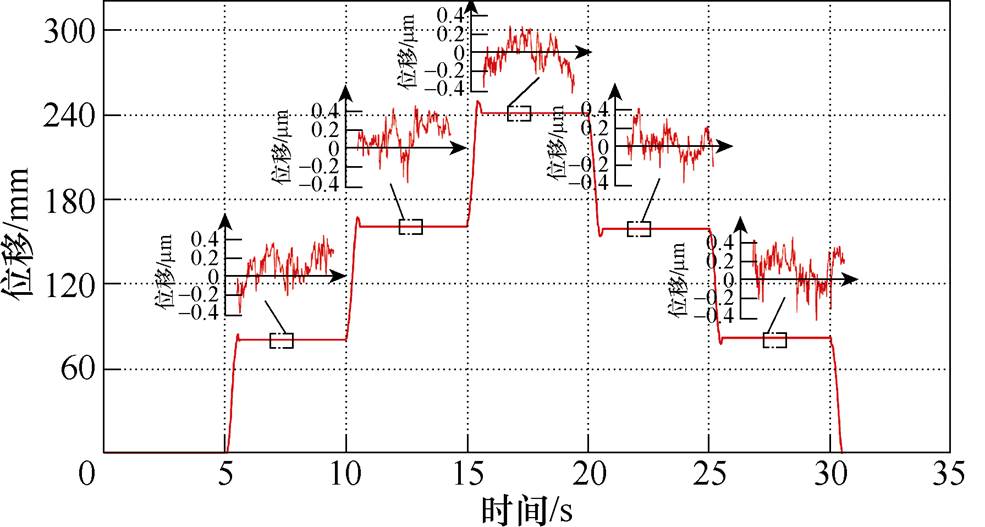

最后,在实现了长行程定位实验的基础上,进一步调整了宏动台的增益参数以提高其在目标位置处的稳定性,并进行了多段定位实验。以5 s为一个响应周期,每周期的目标定位行程为80 mm,微动台的位移曲线如图23所示,误差曲线如小坐标曲线图所示。可见,微动台响应基本无超调,各段定位精度均在±0.5 mm以内,进一步验证了宏动台和微动台是力学解耦的,宏动台对微动台的定位精度无 影响。

图23 微动台长行程多段定位位移曲线

Fig.23 Displacement curve of long-stroke multi-stage positioning of micro stage

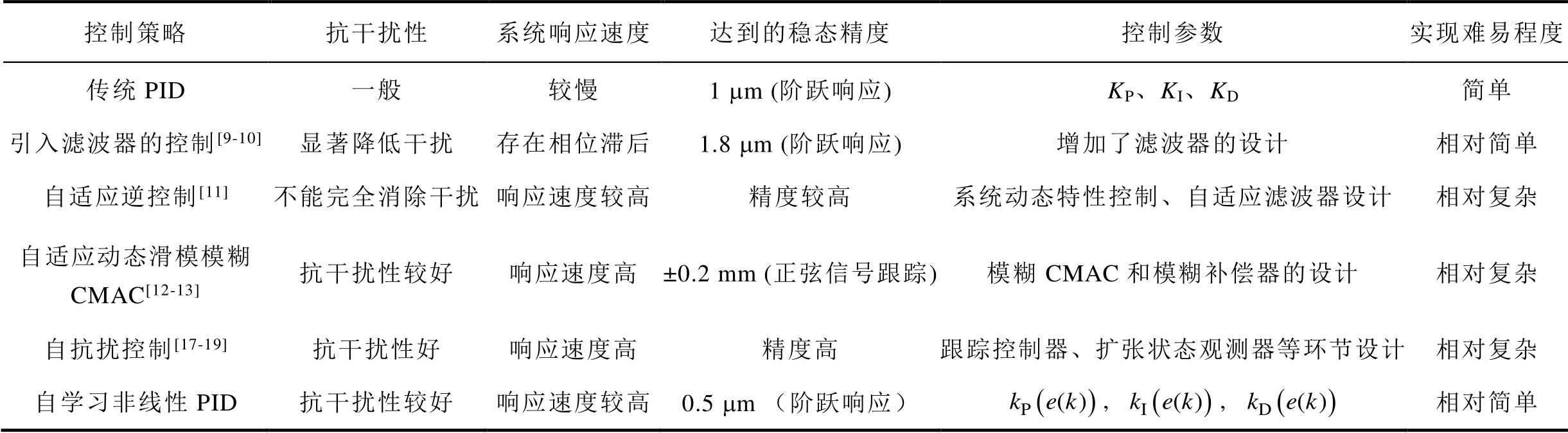

结合文献资料和仿真实验结果,本文分析了针对音圈电机的几种常见控制策略的优缺点,见表2。

表2 音圈电机控制策略对比分析

Tab.2 Comparative analysis of control strategies for voice coil motors

控制策略抗干扰性系统响应速度达到的稳态精度控制参数实现难易程度 传统PID一般较慢1 mm (阶跃响应)KP、KI、KD简单 引入滤波器的控制[9-10]显著降低干扰存在相位滞后1.8 mm (阶跃响应)增加了滤波器的设计相对简单 自适应逆控制[11]不能完全消除干扰响应速度较高精度较高系统动态特性控制、自适应滤波器设计相对复杂 自适应动态滑模模糊CMAC[12-13]抗干扰性较好响应速度高±0.2 mm (正弦信号跟踪)模糊CMAC和模糊补偿器的设计相对复杂 自抗扰控制[17-19]抗干扰性好响应速度高精度高跟踪控制器、扩张状态观测器等环节设计相对复杂 自学习非线性PID抗干扰性较好响应速度较高0.5 mm (阶跃响应), , 相对简单

引入滤波器的控制[9-10]可以对一定频率范围的干扰进行滤除,动态品质优良,文献[9]将其应用在由音圈电机驱动的高精度定位平台中,系统稳态时间小于20 ms,定位精度可以控制在2 mm,重复定位精度控制在1 mm左右,但是系统增加了滤波器的设计,且存在相位滞后的问题;自适应逆控制[11]可以分为对系统动态特性的控制和对象扰动控制两个独立的过程来处理,它主要针对的是由地面振动等引起的低频扰动,因此不能完全消除干扰,难以获得良好的控制精度;自适应动态滑模模糊CMAC[12-13]用来处理具有未知系统动态模型的控制系统,文献[12-13]将其应用在一个音圈电机驱动系统的±6 mm正弦跟踪实验中,误差可控制在±0.2 mm,实现了良好的无颤振轨迹跟踪性能。该控制器由模糊CMAC和模糊补偿器组成,设计过程比较复杂,在多输入-多输出系统中控制难度较大。自抗扰控制器[17-19]可以有效抑制外界扰动,从而提高控制的快速响应性和定位精度,借助激光干涉仪等高精度传感器应用于一些高精密控制场景中,控制精度可达几十纳米。它包括跟踪控制器、扩张状态观测器和非线性状态误差反馈三部分的设计,由于控制参数较多,因此难以整定,此外全局最优的扰动观测器的设计也非常有难度。本文所提出的基于反正弦函数控制律的自学习非线性PID,不仅提高了音圈电机系统的响应速度和抗干扰性能,且控制参数较少,控制相对简单,仿真及实验结果进一步验证了该控制策略的有效性。

本文搭建了精密宏微气浮运动系统,解决了传统定位机构长运动行程与高定位精度之间的矛盾。针对系统中用以精密定位的音圈电机,对其控制策略进行研究,并进行了平台的短行程和长行程定位精度测试仿真与实验,得出以下结论。

1)提出了基于反正弦函数控制律的自学习非线性PID对音圈电机进行控制,控制器的增益参数随误差实时变化自整定。分别在空载和变负载条件下进行了微动台的单位阶跃响应以及正弦位移跟踪实验。实验结果表明,具有在线调整能力的自学习控制算法使系统获得了更高的定位精度和稳态性能,同时验证了所提反正弦函数控制律的有效性和实用性。

2)采用自学习非线性PID控制器对精密宏微气浮运动系统分别进行了短行程和长行程定位实验,定位精度基本一致,实验结果验证了微动台是力学解耦的,即宏动台的运动状态不会影响微动台。采用基于自学习非线性PID的微动台控制结合基于传统PID的宏动台运动控制策略,可以大幅降低控制的复杂性,同时提高了系统的定位精度和控制性能。

参考文献

[1] Kurisaki Y, Sawano H, Yoshioka H, et al. A newly developed X-Y planar nano-motion table system with large travel ranges[J]. Journal of Advanced Mechanical Design, Systems, and Manufacturing, 2010, 4(5): 976-984.

[2] 蒋毅, 朱煜, 杨开明, 等. 超精密六自由度微动台耦合动力学建模及分析[J]. 中国电机工程学报, 2014, 34(30): 5451-5457.

Jiang Yi, Zhu Yu, Yang Kaiming, et al. Coupled dynamic modeling and analysis of ultra-precision 6-DOF fine stage[J]. Proceedings of the CSEE, 2014, 34(30): 5451-5457.

[3] 寇宝泉, 张赫. 多自由度短行程超精密平面电机技术发展综述[J]. 电工技术学报, 2013, 28(7): 1-11.

Kou Baoquan, Zhang He. Development of multi-DOF micro-motion ultra-precision planar motors[J]. Transa- ctions of China Electrotechnical Society, 2013, 28(7): 1-11.

[4] Shinno H, Hashizume H. High speed nanometer positioning using a hybrid linear motor[J]. CIRP Annals, 2001, 50(1): 243-246.

[5] Kim K, Choi Y M, Nam B U, et al. Dual servo stage without mechanical coupling for process of manu- facture and inspection of flat panel displays via modular design approach[J]. International Journal of Precision Engineering and Manufacturing, 2012, 13(3): 407-412.

[6] Li Liyi, Chen Qiming, Tan Guangjun, et al. High precision position control of voice coil motor based on single neuron PID[C]//Eighth International Sym- posium on Precision Engineering Measurement and Instrumentation, Chengdu, 2013: 195-202.

[7] 王永龙, 刘品宽. 阵列式音圈电机定位控制系统的设计[J]. 微电机, 2020, 53(5): 25-30.

Wang Yonglong, Liu Pinkuan. Design of control system for voice coil motor arrays[J]. Micromotors, 2020, 53(5): 25-30.

[8] 柴嘉伟, 贵献国. 音圈电机结构优化及应用综述[J]. 电工技术学报, 2021, 36(6): 1113-1125.

Chai Jiawei, Gui Xianguo. Overview of structure optimization and application of voice coil motor[J]. Transactions of China Electrotechnical Society, 2021, 36(6): 1113-1125.

[9] 张大卫, 杜伟涛, 冯晓梅. 面向芯片封装的高速精密定位平台控制系统设计[J]. 天津大学学报, 2006, 39(9): 1060-1065.

Zhang Dawei, Du Weitao, Feng Xiaomei. Design of motion control system with high speed and high precision positioning platform for IC package[J]. Journal of Tianjin University, 2006, 39(9): 1060- 1065.

[10] Feng Zhao, Ming Min, Ling Jie, et al. Fractional delay filter based repetitive control for precision tracking: design and application to a piezoelectric nano- positioning stage[J]. Mechanical Systems and Signal Processing, 2022, 164: 108249.

[11] Liu Haitao, Hu Jinchun, Zhu Yu, et al. Disturbance elimination of ultra-precision micro-motion platform by adaptive inverse approach[C]//2010 International Conference on Computer Application and System Modeling (ICCASM 2010), Taiyuan, 2010: V12-178.

[12] Lin C M, Li H Y. Adaptive dynamic sliding-mode fuzzy CMAC for voice coil motor using asymmetric Gaussian membership function[J]. IEEE Transactions on Industrial Electronics, 2014, 61(10): 5662-5671.

[13] Lin C M, Li H Y. A novel adaptive wavelet fuzzy cerebellar model articulation control system design for voice coil motors[J]. IEEE Transactions on Industrial Electronics, 2012, 59(4): 2024-2033.

[14] 韩京清. 自抗扰控制器及其应用[J]. 控制与决策, 1998, 13(1): 19-23.

Han Jingqing. Auto-disturbances-rejection controller and its applications[J]. Control and Decision, 1998, 13(1): 19-23.

[15] 董顶峰, 黄文新, 卜飞飞, 等. 圆筒型反向式横向磁通直线电机定位力补偿二阶自抗扰控制器位置控制[J]. 电工技术学报, 2021, 36(11): 2365-2373.

Dong Dingfeng, Huang Wenxin, Bu Feifei, et al. Second-order ADRC position control with detent force compensation for tubular reversal transverse flux linear machine[J]. Transactions of China Elec- trotechnical Society, 2021, 36(11): 2365-2373.

[16] 朱良红, 张国强, 李宇欣, 等. 基于级联扩张观测器的永磁电机无传感器自抗扰控制策略[J]. 电工技术学报, 2022, 37(18): 4614-4624.

Zhu Lianghong, Zhang Guoqiang, Li Yuxin, et al. Active disturbance rejection control for position sensorless permanent magnet synchronous motor drives based on cascade extended state observer[J]. Transactions of China Electrotechnical Society, 2022, 37(18): 4614-4624.

[17] 陈兴林, 刘川, 刘杨, 等. 精密运动平台宏微控制系统的设计[J]. 中南大学学报(自然科学版), 2013, 44(6): 2318-2323.

Chen Xinglin, Liu Chuan, Liu Yang, et al. Dual-stage actuator control system design for precision motion platform[J]. Journal of Central South University (Science and Technology), 2013, 44(6): 2318-2323.

[18] 李振华, 陈桂, 周磊. 音圈电机位置控制的自抗扰算法研究[J]. 南京工程学院学报(自然科学版), 2019, 17(4): 25-30.

Li Zhenhua, Chen Gui, Zhou Lei. ADRC algorithm for position control of voice coil motor[J]. Journal of Nanjing Institute of Technology (Natural Science Edition), 2019, 17(4): 25-30.

[19] Gao Longlong, Wu Chuan, Zhang Dijia, et al. Research on a high-accuracy and high-pressure pneumatic servo valve with aerostatic bearing for precision control systems[J]. Precision Engineering, 2019, 60: 355-367.

[20] 陈启明. 超精密定位音圈电机驱动控制系统研究[D]. 哈尔滨: 哈尔滨工业大学, 2016.

[21] 王天鹤, 赵希梅, 金鸿雁. 基于递归径向基神经网络的永磁直线同步电机智能二阶滑模控制[J]. 电工技术学报, 2021, 36(6): 1229-1237.

Wang Tianhe, Zhao Ximei, Jin Hongyan. Intelligent second-order sliding mode control based on recurrent radial basis function neural network for permanent magnet linear synchronous motor[J]. Transactions of China Electrotechnical Society, 2021, 36(6): 1229- 1237.

[22] 闻枫, 荆凡胜, 李强, 等. 基于改进BP神经网络的无线电能传输系统接收线圈参数优化[J]. 电工技术学报, 2021, 36(增刊2): 412-422.

Wen Feng, Jing Fansheng, Li Qiang, et al. Opti- mization on receiver parameters of wireless power transfer system based on improved BP neural network[J]. Transactions of China Electrotechnical Society, 2021, 36(S2): 412-422.

[23] 夏长亮, 修杰. 基于RBF神经网络非线性预测模型的开关磁阻电机自适应PID控制[J]. 中国电机工程学报, 2007, 27(3): 57-62.

Xia Changliang, Xiu Jie. RBF ANN nonlinear prediction model based adaptive PID control of switched reluctance motor[J]. Proceedings of the CSEE, 2007, 27(3): 57-62.

[24] Wang Minmin, An Aimin. An adaptive PID control based on BP neural network for the voltage of MFC[C]//Chinese Automation Congress (CAC), Shanghai, China, 2021: 7040-7045.

Abstract As a typical precise-positioning and long-stroke motion system, the precision macro-micro air-floating motion table has been taking more and more research interest due to its free-of-contact friction characteristics. Voice coil motor (VCM) has been proposed as the main driving element for the micro motion table due to its fast response and non-contact feed drives. However, due to the mover suspending to the stator, VCM is susceptible to interference such as load disturbance, vibration, and noise. Some solutions have been proposed in the existing research to eliminate the disturbances and improve positioning accuracy. However, either limited effect or complex implementation problems exist.

Therefore, this paper proposes a novel self-learning nonlinear PID control method to improve the positioning accuracy and robustness of the VCM precision positioning system. The main idea of the proposed control method is to construct a nonlinear PID control law based on the arcsine function, and apply the neural network algorithm to adaptively adjust the weight parameters of the proposed nonlinear function with the time-varying system errors. Accordingly, the pre-designed PID control law assures the PID control parameters change reasonably by following the proposed arcsine function. The BP neural network can provide control flexibility, thus improving the model robustness and control accuracy. Therefore, the proposed self-learning nonlinear PID control is the potential for nonlinear, multivariable, and interference-susceptible systems, such as the precision macro-micro air-floating motion system.

The unit step response experiment is first performed on the micromotion table. The experimental results show that the overshoot of the traditional PID controller is about 8 %, and the steady-state positioning accuracy is 1 mm. The steady-state positioning accuracy of the self-learning nonlinear PID controller is 0.5 mm, and there is no overshoot. The proposed method provides better positioning accuracy and transient response. Some experiments are further carried out with varying load conditions. According to the experimental results, the traditional PID controller presents a greatly increased overshoot and settling time, while the proposed self-learning nonlinear PID presents the same control performance as the no-load case. The proposed method improves the robustness of the VCM-driven micromotion table.

Finally, the long-stroke positioning experiment is performed on the macro-micro motion stable. The micro-motion stable adopts the proposed self-learning nonlinear PID control, while the macro-motion stable adopts the traditional linear PID control. The results show that the macro-motion stable follows the micro motion stable with a fast response. Besides, the positioning accuracy is within 0.5 mm, consistent with the short-stroke positioning experimental results. That proves the decoupled control characteristics of the macro/micro-motion stable. The positioning accuracy of the system is determined by the control performance of the micro-motion stable.

Concluded above, a novel self-learning nonlinear PID controller is proposed for the VCM-driven micro motion stable. It provides with better positioning accuracy, fast transient response and enhanced robustness according to the experimental results. Both short-stroke and long-stroke positioning experiments are carried out. The results verify that the micro motion table is mechanically decoupled from the macro motion table. On the basis of this, the proposed self-learning nonlinear PID and the traditional PID are proposed to be used for the micro/macro motion table respectively. Finally, a reduced control complexity and improved control performance could be achieved for the precision macro-micro air-floating motion table.

keywords:Precision macro-micro air-floating motion system, voice coil motor, neural network nonlinear PID, positioning accuracy

DOI: 10.19595/j.cnki.1000-6753.tces.221383

中图分类号:TM359.4

国家重点研发计划资助项目(2020YFB2007604)。

收稿日期 2022-07-19

改稿日期 2022-09-08

程苗苗 女,1982年生,副教授,硕士生导师,研究方向为电机模型建立以及非线性控制算法等。E-mail: mmcheng_hnu@126.com

冯 凯 男,1982年生,教授,博士生导师,研究方向为精密制造、气浮平台以及控制系统等。E-mail: kfeng@hnu.edu.cn(通信作者)

(编辑 崔文静)