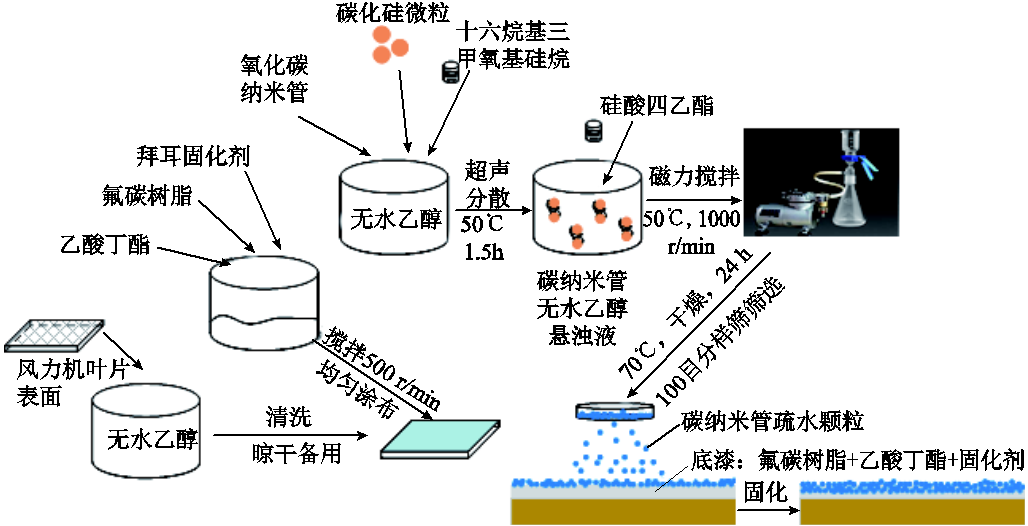

图1 沉淀法制备流程

Fig.1 Self-assembly precipitation method preparation flow chart

摘要 风力发电机叶片覆冰会对风电场安全运行造成严重威胁,使发电量遭受损失。超疏水涂层防除冰由于实施方便、成本较低,受到风电运行部门青睐,但由于涂层的耐磨、耐候性能差,防冰效果有限,制约了其在风力发电机叶片上的应用。该文提出了一种耐磨、耐候性能良好且具备导电能力的超疏水涂层制备方法,可实现“电加热+超疏水”协同作用,极大地提高了防除冰效果。制备的导电超疏水涂层静态接触角达到151°~162°,滚动角为4.3°~7.6°,电导率为0.5~12.5 S/m。耐磨性能测试表明,涂层耐磨性能满足复杂环境对超疏水涂层的要求;耐紫外老化、耐酸碱等耐候性能测试表明,涂层具有较好的耐候性能;对涂层进行覆冰粘结强度测试发现,其覆冰横向粘结强度小于38.4 kPa;从覆冰环境涂层耐久性测试发现,覆冰时长的增加和“覆冰-脱冰”循环会使涂层滚动角大幅上升,覆冰对涂层表面微观结构造成破坏,导致涂层超疏水性能下降。

关键词:风力发电机叶片 超疏水 导电 防覆冰 “覆冰-脱冰”循环试验

覆冰地区风力发电机遭遇冰雪灾害概率非常高,严重危害风力发电机安全运行[1-2],导致年电量损失达5%~25%[3-5]。

风力发电机叶片的防除冰问题引起了国内外学者的广泛关注,目前较为有效的防除冰手段为电加热除冰[6]和超疏水涂料防冰[7-8]。其中超疏水涂料防冰是一种被动防冰方法,相比于电加热除冰,涂料应用后无需增加额外能耗且不会改变叶片形状及风动性能[9],但其耐磨和耐候性能不佳等问题制约了其发展和应用。若制备出既有疏水性能又有电热性能的涂料,并解决其耐磨、耐候性能不足的问题,也许是一条能够可靠、高效地解决现有叶片防除冰难题的新思路。

想要获得超疏水表面,有两种方法:一是在本身具有低表面能的物质表面构建超疏水所需的微纳米粗糙结构;二是在微纳米粗糙结构表面接枝低表面能物质或基团。目前研究者们通常采用溶胶凝胶法[10]、刻蚀法[11]、自组装技术[12]、喷涂法[13]等方法制备稳定性好的超疏水材料。

碳纳米管(Carbon Nanotubes, CNT)由于其特殊的小分子结构,容易大量相互连接、缠绕而形成微纳米结构[14],有利于形成超疏水表面,为超疏水涂层的研究提供了新思路。凌菁[15]用喷涂法将多壁碳纳米管(Multi-Walled Carbon Nanotubes, MWCNTs)喷涂到基底上制得超疏水碳纳米管表面,该超疏水表面的接触角为160°,滚动角为3°。然而CNT最被人熟知的是其优异的导电性能,秦文峰等[16]制备的碳纳米管电热薄膜,通5 V直流电压能使得20 g冰块在240 s内发生脱落;G. M. Kim等[17]的试验结果表明,碳纳米管含量越高,水泥基复合材料的发热性能越好。

综上可知,目前国内外对超疏水涂层防冰技术和电加热除冰技术已有大量研究。碳纳米管拥有良好的电热性质和特殊的小分子结构,故制备碳纳米管电热超疏水材料具有可行性。然而,风力发电机叶片实际运行环境对电热超疏水防除冰涂层的耐候性能、耐磨性能、耐久性能提出了很高要求。由于超疏水涂层表面的微纳米粗糙结构导致其力学性能、耐磨性能都不理想,且制备方法大多较为复杂、制备设备较为昂贵[18],故鲜少见到研究者将碳纳米管电热超疏水涂层应用于风力发电机。

本文提出了一种碳纳米管超疏水颗粒制备配方,以沉淀法制备碳纳米管电热超疏水涂层,对涂层的超疏水性能、导电性能进行测试;由于磨损试验、耐候试验对涂层导电性能的影响较小,故本文以超疏水性能的变化作为判断依据,对涂层的耐磨、耐候及覆冰耐久性能进行测试;同时测试了“覆冰-脱冰”循环条件下涂层疏水性能和覆冰粘结强度的变化。本文研究可为覆冰地区电热超疏水涂层在风力发电机的应用提供技术支持。

采用与风力发电机叶片玻璃钢材料相近的玻纤环氧树脂板作为电热超疏水涂层基底,尺寸为95 mm×95 mm×2 mm。制备超疏水涂层前,用砂纸打磨,并用乙醇超声清洗后自然干燥。

试验中使用材料如下:多壁碳纳米管(MWCNTs),纯度95%,长度介于10 μm~50 nm之间;超细碳化硅粉,纯度99%,直径为0.4~0.7 μm;氟碳树脂,型号为JF-2X;拜耳固化剂;硅酸四乙酯,纯度98%;十六烷基三甲氧基硅烷,纯度≥85%;无水乙醇,纯度≥99.7%;浓硫酸(98%)和浓硝酸(68%)均为分析纯。

试验中使用到的主要仪器和设备有:超声波清洗机,JP-020S,深圳市洁盟清洗设备有限公司;数显控温磁力搅拌器,85-2,金坛市大地自动化仪器厂;电子天平,10002,杭州友恒称重设备有限公司;旋片式真空泵,2XZ-6,上海圣科仪器设备有限公司;电热恒温干燥箱,202OS,绍兴市苏珀仪器有限公司;ZCF显微镜,F210,深圳市卓创富科技有限公司;接触式测温仪,HT-L13,深圳市莱讯特科技有限公司;场发射扫描电子显微镜,JSM-7800F,日本电子株式会社;表面能测定仪,SDC-100,东莞市晟鼎精密仪器有限公司;紫外线老化试验箱,QUV,搏仕科技(深圳)有限公司。

碳纳米管电热超疏水涂层的制备难点主要在于其分散性能和表面改性是否成功,以及制备得到涂层的耐磨、耐候性能是否优异。本文通过氧化碳纳米管和增加无机物使其在无水乙醇溶液中具有更好的分散性,良好的分散性以及羧基和羟基的接枝使得低表面能物质更容易改性碳纳米管。使用沉淀法,将常规超疏水涂层对耐磨、耐候的需求加到树脂类材料上。

1.3.1 氧化MWCNTs

称取一定质量的原始MWCNTs置于体积比为3:1的浓硫酸和浓硝酸混酸中,常温超声分散30 min[19],冷却后移至烧杯,使用无水乙醇/去离子水交替洗涤滤液直至pH值为7,然后在80℃下真空干燥12 h,得到氧化改性后的MWCNTs[20]。

1.3.2 超疏水涂层的制备

称取氧化后的MWCNTs 0.32 g和碳化硅0.4 g添加到一定量的无水乙醇中,搅拌形成悬浊液,超声分散1.5 h,温度控制在50℃;向混合液中继续加入交联剂硅酸四乙酯64 mL、十六烷基三甲氧基硅烷8 mL,并加入适量去离子水,促进水解反应,50℃恒温磁力搅拌15 min,然后超声分散30 min,抽滤、干燥,制得MWCNTs/SiC电热超疏水颗粒。

按5:2:5的比例称取一定质量的氟碳树脂、乙酸丁酯和拜耳固化剂于烧杯中磁力搅拌5 min,抽真空2~3 min去除气泡,再将其均匀涂布于环氧树脂板上作为底漆;通过沉淀法,用100目标准分样筛将MWCNTs/SiC电热超疏水颗粒均匀地筛落在底漆上,改性后的粒子与环氧树脂亲和力增加,并且在自身重力作用下沉淀。固化48 h后,将未与底漆结合的颗粒去除,以此制备得到MWCNTs/SiC电热超疏水涂层。制备流程如图1所示。

图1 沉淀法制备流程

Fig.1 Self-assembly precipitation method preparation flow chart

本文改变加入MWCNTs的质量制备出了MWCNTs质量分数分别为16.8%、13.2%、9.3%、9%、7.7%和7%的电热超疏水涂层。除电热超疏水特性外的所有性能都采用MWCNTs质量分数为7%的样品进行测试。

采用EVO LS10型场发射扫描电子显微镜对涂层微观形貌进行观察;利用Talos F200STalos场发射透射电子显微镜(搭载无窗性双能谱探头)对碳纳米管交联情况和氧化改性情况进行观察;采用SDC-100表面能测定仪和数显倾角仪分别测试样品的静态接触角和滚动角。测量系统的水滴体积取5 μL,测量时在涂层上随机选取至少3个不同位置,并取平均值。

使用四探针电阻测试仪对涂层进行方阻测量,使用千分尺测量涂层厚度,测量时均在涂层上随机选取3个不同位置,并取平均值。

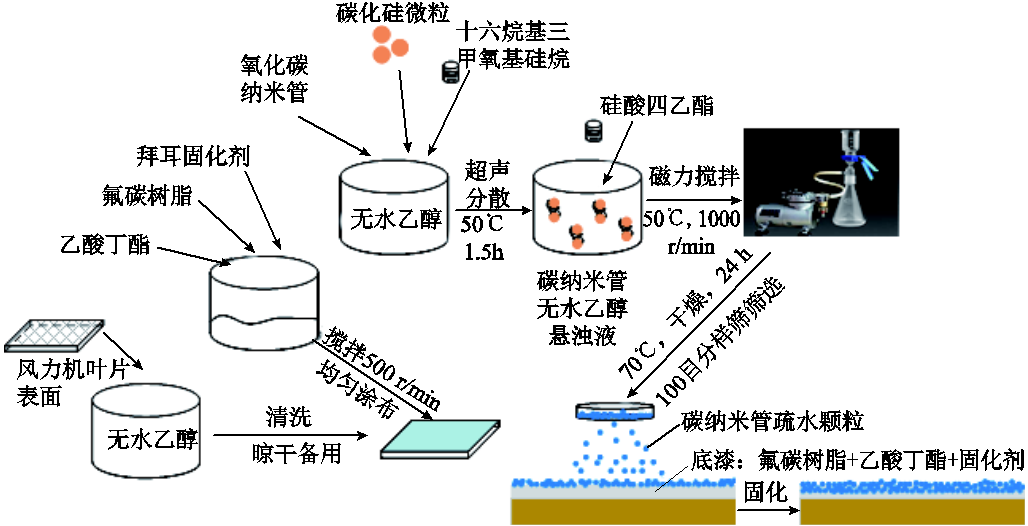

在不同环境温度下测量电加热涂层的温升情况。热电偶布置如图2所示,将四根热电偶布置在涂层表面,另一端与测温仪相连接,接触良好。试验电源采用75 V交流电源,铜电极与鳄鱼夹之间接触良好,将样品放入恒温箱中,试验电源与测温仪放置在恒温箱外。环境温度分别设置-10℃、-7.6℃、-5.2℃、-3.8℃和5℃,接通电源后每10 s记录一次数据,四组数据取平均值。

图2 热电偶布置

Fig.2 Thermocouple layout

参考标准ISO 8251—2018中推荐的往复运动磨耗试验[21]检测样品的耐磨性,将400目砂纸固定作为磨损面,磨损载荷为500 g。测试时,以匀速平行于砂纸方向的力推动样品移动约20 cm作为一次磨损,磨损后测量静态接触角和滚动角。

参考标准GB/T 14522—2008[22]紫外老化试验箱进行试验,温度设置为30℃,紫外光照射8 h,黑暗环境中凝露4 h,12 h为一个老化周期。本试验按标准使用去离子水作为凝露用水。每两个老化周期取样一次,测定其静态接触角和滚动角。每一个周期取样一次,置于-5℃环境覆冰测量覆冰粘结强度。

参照标准GB/T 9274—1988中的酸碱测试标准[23],将样品涂层浸泡于酸碱溶液进行测试。本试验将使用硫酸、去离子水和氨水调配与自然界酸性雨、中性雨和碱性雨相对应酸碱度的酸碱溶液,pH值分别为5、7、9,以模拟酸碱雨对导电超疏水涂层的腐蚀情况。将样品分别放入3种酸碱溶液中浸泡2天、4天、…、14天,取出干燥后使用接触角测定仪和数显倾角仪重复2.1节中测试超疏水性能的测试方法分别测出试品的静态接触角和滚动角。

本试验在图3所示低温低气压人工气候室进行,最低气温可达-36℃。雨凇覆冰有粘结强度大、危害大等特点[24],因此本文控制覆冰温度在-7~-5℃模拟雨凇覆冰。试验中采用国际电工委员会(International Electrotechnical Commission, IEC)推荐的喷头模拟覆冰降水,参考IEEE 1783TM—2009[25]控制水雾流量,进行雨凇覆冰试验。

图3 低温低气压人工气候室

Fig.3 Low temperature and low pressure climate chamber

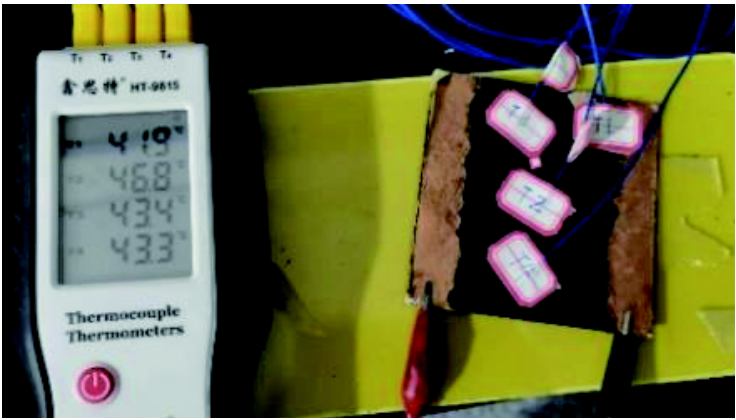

对涂覆电热超疏水涂层的环氧树脂板做“覆冰-脱冰”循环试验,粘结强度测试装置如图4所示。

图4 粘结强度测试装置

Fig.4 Bond strength testing device

将测试装置盒放置在涂层表面,在人工气候室中进行30 min的覆冰,覆冰结束后关闭喷头降水,冷冻5 min,去除装置盒外涂层表面覆冰,连接拉力传感器,固定样品,缓慢拉动拉力传感器使得冰面和样品表面分离。记录拉力传感器的数值变化,得到最大和最小值,其差值即为纵向或横向粘结强度。

由文献[26]可知,覆冰冻结时间对涂层疏水性能具有极大的影响。将图4b所示模具放置在涂覆电热超疏水涂层表面,放入-5℃冰箱中充分冷却,缓缓将冷却水倒入模具中,冷藏1~3天,取出后去除覆冰,自然干燥,再使用接触角测定仪和数显倾角仪测量其静态接触角和滚动角,重复试验三次取平均值作为覆冰1天、2天和3天后涂层的静态接触角和滚动角。

“覆冰-脱冰”对涂层疏水性能破坏也同样较大。“覆冰-脱冰”循环试验步骤同2.6节,一次“覆冰-脱冰”后使用接触角测定仪和数显倾角仪重复2.1节中测试超疏水性能的方法,测得试品的静态接触角和滚动角。

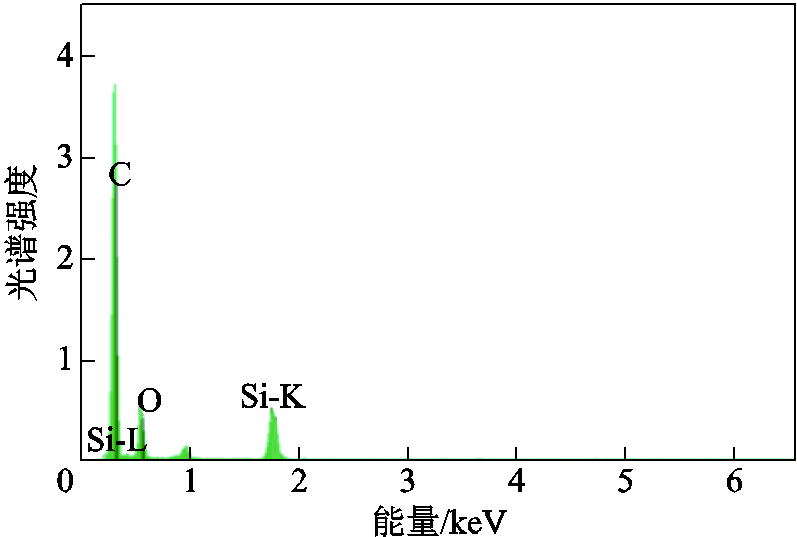

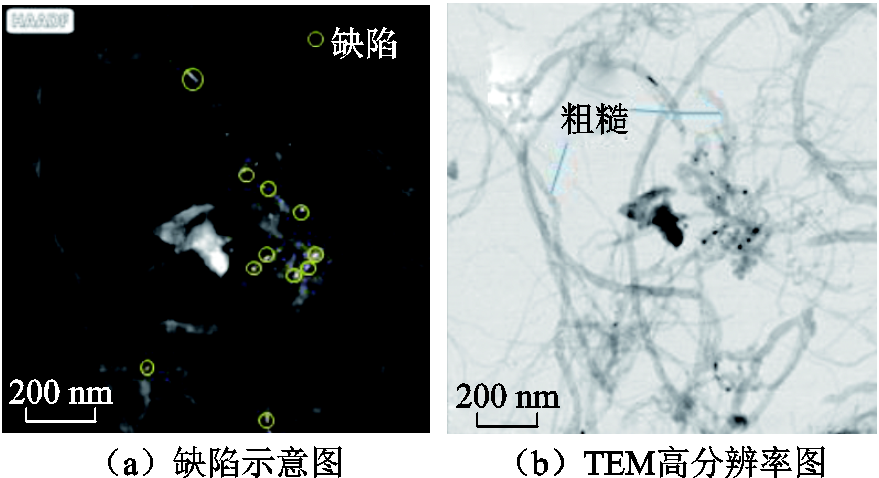

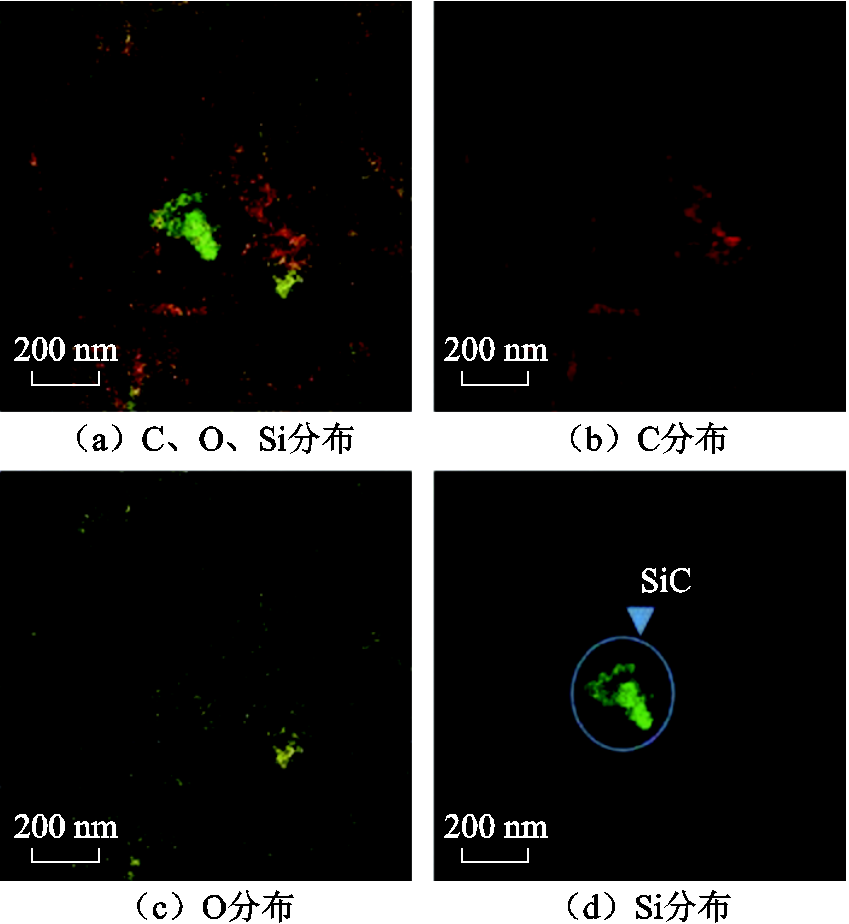

为了改善MWCNTs与无水乙醇之间的相互作用,将MWCNTs进行酸化处理,以在MWCNTs表面引入羟基和羧基,使得十六烷基三甲氧基硅烷更好地改性并降低MWCNTs表面能。酸化处理过的MWCNTs能谱图和缺陷图分别如图5和图6所示,元素分布如图7所示。图7中红色为C元素,黄色为O元素,绿色为Si元素。从图5和图7c可以看出,MWCNTs/SiC超疏水颗粒中出现了大量氧元素,表明碳纳米管表面出现了氧化现象。从图6a黄圈中缺陷可以看出,由于强酸的强腐蚀性,碳纳米管表面出现了缺陷,进一步证实了氧化碳纳米管成功枝接了羟基和羧基。

图5 酸化后的能谱图

Fig.5 Energy spectrum after acidification

图6 酸化后的缺陷图

Fig.6 Defect image after acidification

图7 氧化及硅烷化后C、O、Si分布

Fig.7 Distribution of C, O and Si after oxidation and silanization

图5中显示MWCNTs/SiC超疏水粉末中含有Si元素,从图7d也可以看出有Si元素分布于碳纳米管周围,两者都证实了十六烷基三甲氧基硅烷成功改性并接枝在CNT上。

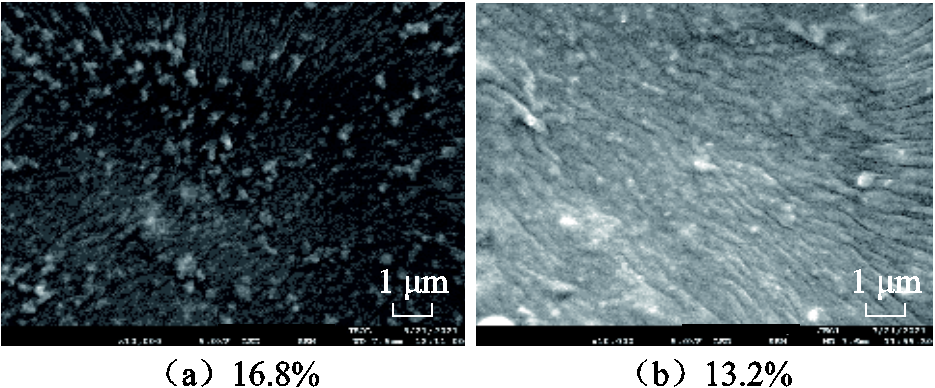

使用JSM-7800F场发射扫描电子显微镜(Scanning Electron Microscope, SEM)观察制备样品的表面,不同质量分数碳纳米管涂层SEM图如图8所示,涂层表面存在大量微纳米级的空隙,使得空气能留存于这些空隙当中,这是涂层具有超疏水特性的原因之一。

水滴形状如图9所示。用SDC-100表面能测定仪和数显倾角仪测量涂层样品的静态接触角(Contact Angle, CA)和滚动角(Sliding Angle, SA),测量结果见表1。

图8 涂层表面SEM形貌

Fig.8 SEM micrograph of coating surface

图9 水滴形状

Fig.9 Water drop shape

表1 不同质量分数碳纳米管涂层样品疏水性能

Tab.1 Hydrophobic properties of carbon nanotube coatings with different mass fractions

质量分数(%)16.813.29.39.07.77.0 CA/(°)148151156162160158.2 SA/(°)5.86.34.37.65.35.2

由表1可知,样品在碳纳米管质量分数为16.8%时,静态接触角小于150°,这是由于碳纳米管含量增多、分散不够均匀,碳纳米管相互缠绕产生了一定团聚现象,形成了不够理想的微纳米粗糙结构。其余碳纳米管质量分数的样品由于均形成了较好的粗糙结构以及低表面物质的改性成功,满足静态接触角大于150°,滚动角小于10°,具有较好的超疏水性能。

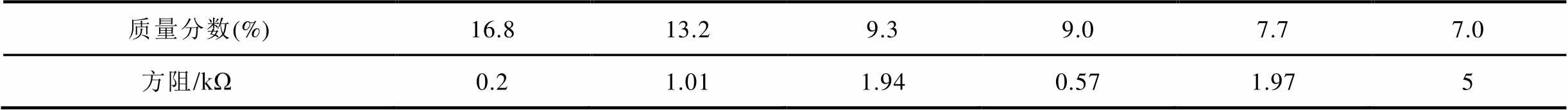

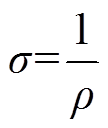

样品涂层的平均厚度为0.4 mm,方阻测量结果见表2。

表2 不同质量分数碳纳米管涂层方阻测量结果

Tab.2 Measurement results of square resistance of carbon nanotube coatings with different mass fractions

质量分数(%)16.813.29.39.07.77.0 方阻/kΩ0.21.011.940.571.975

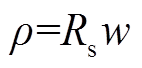

由式(1)和式(2)计算得到样品电导率见表3。

(1)

(1)

(2)

(2)

式中,ρ为电阻率;Rs为方阻;w为涂层厚度;σ为电导率。

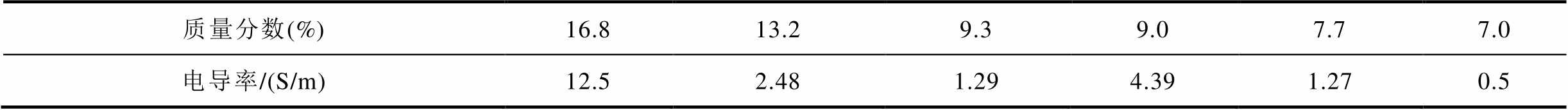

表3 不同质量分数碳纳米管涂层电导率

Tab.3 Conductivity of carbon nanotube coatings with different mass fractions

质量分数(%)16.813.29.39.07.77.0 电导率/(S/m)12.52.481.294.391.270.5

由表3中样品碳纳米管含量对涂层电导率的影响可知,碳纳米管含量较少时,涂层的电导率较为稳定;当碳纳米管质量分数大于13.2%时,涂层电导率随之增加,可用经典统计逾渗理论[27]来解释这一导电现象。

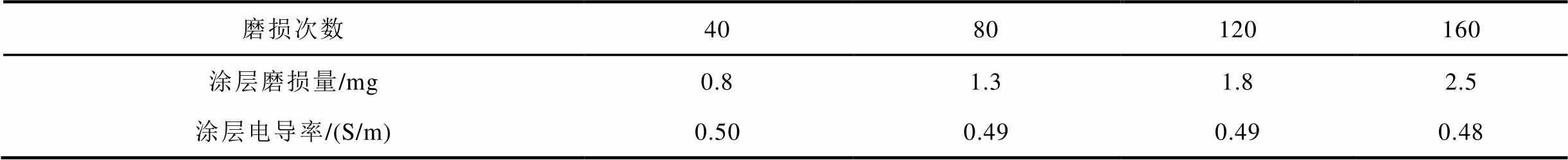

表4是超疏水涂层经过不同磨损次数下涂层磨损量和涂层电导率变化情况。可见,涂层经过40、80、120、160次磨损后,磨损量较小,电导率基本保持稳定。

表4 涂层磨损量和电导率变化情况

Tab.4 Change of coating wear amount and conductivity

磨损次数4080120160 涂层磨损量/mg0.81.31.82.5 涂层电导率/(S/m)0.500.490.490.48

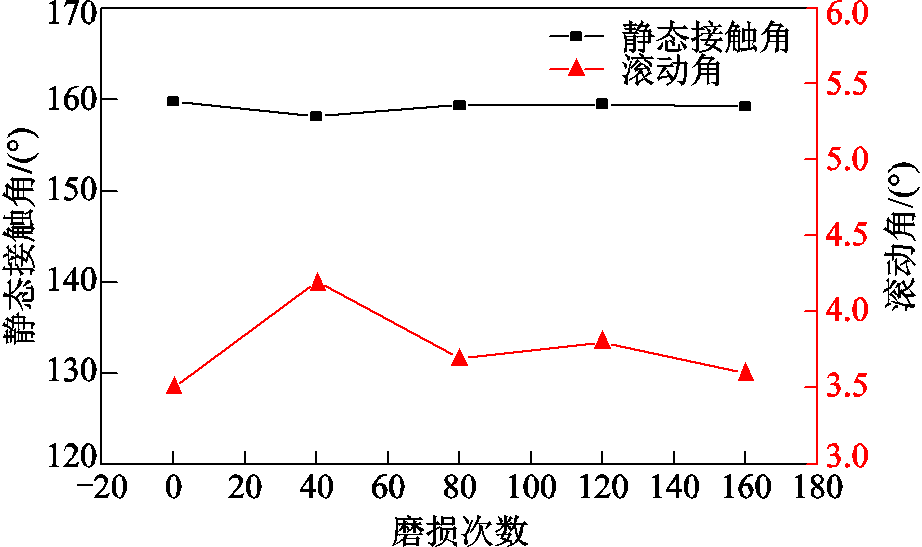

磨损对涂层疏水性能的影响如图10所示。由图10可知,超疏水涂层经过40、80、120、160次磨损后,其接触角相较于初始状态无明显变化,表明涂层具备良好的耐磨性能。通过沉淀法制得的超疏水涂层,当表层被磨损后,内部沉淀的MWCNTs/SiC超疏水颗粒重新裸露,提供了新的低表面能颗粒和粗糙结构,与此同时,SiC颗粒本身的高韧性和耐磨性也增强了涂层的耐磨性能。

图10 磨损对涂层疏水性能的影响

Fig.10 The effect of wear on the hydrophobic properties of the coating

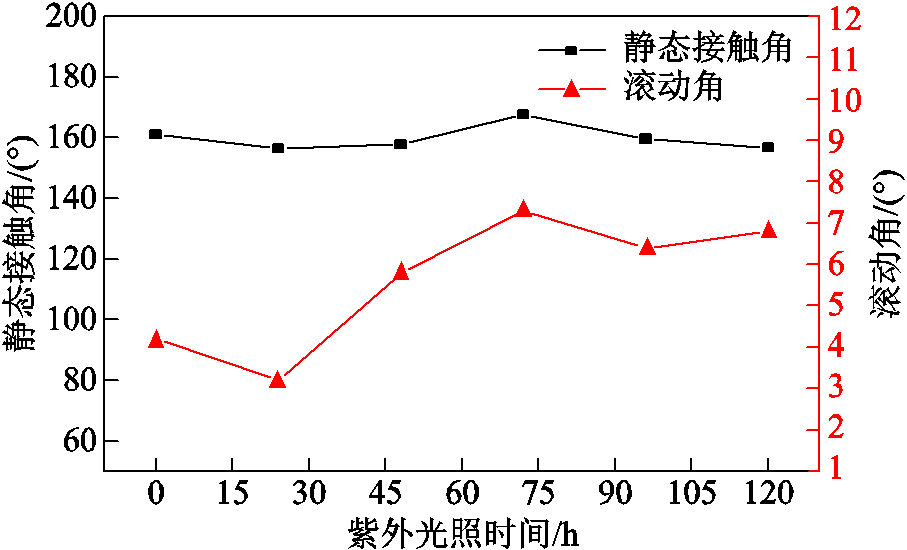

试样涂层在紫外光照射10个周期下(120 h)超疏水性能的变化曲线如图11所示。试验结果表明,紫外老化对涂层树脂的交联反应影响不大,其静态接触角在光照120 h内基本维持不变。这是由于氟碳树脂含有C—F键,其结合牢固,不易裂解,树脂结构不易发生改变,难以在紫外光照射下发生涂层粉化、剥离等涂层老化现象。但随着紫外老化时间的增加,涂层极性基团数逐渐增加[28],涂层的表面能也增加,导致滚动角缓慢上升。

图11 紫外光照对涂层接触角的影响

Fig.11 Influence of ultraviolet light on coating contact angle

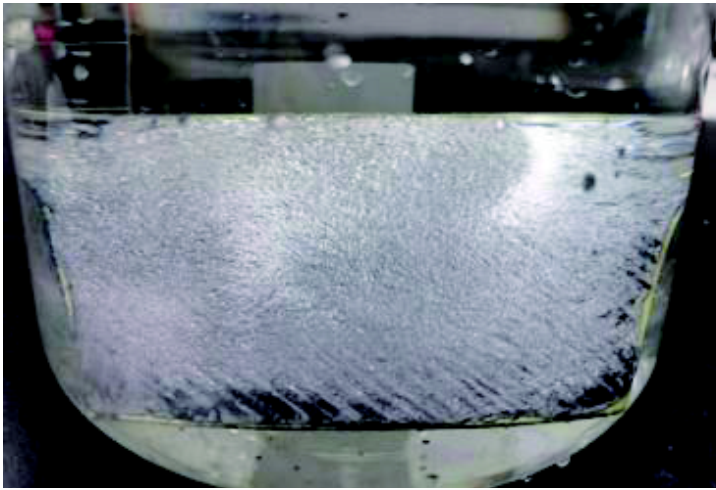

空气分子能够留存在导电超疏水涂层表面的粗糙结构中,即处于Cassie湿润状态,使得涂层在溶液浸泡时光线进入溶液到达涂层表面发生反射,出现“镜面现象”,如图12所示。同样地,在酸碱溶液的浸泡过程中也会出现“镜面现象”,此时溶液与涂层的接触面积极小,亦会阻止酸碱对涂层的侵蚀。

图12 涂层“镜面现象”

Fig.12 Coating "mirror phenomenon"

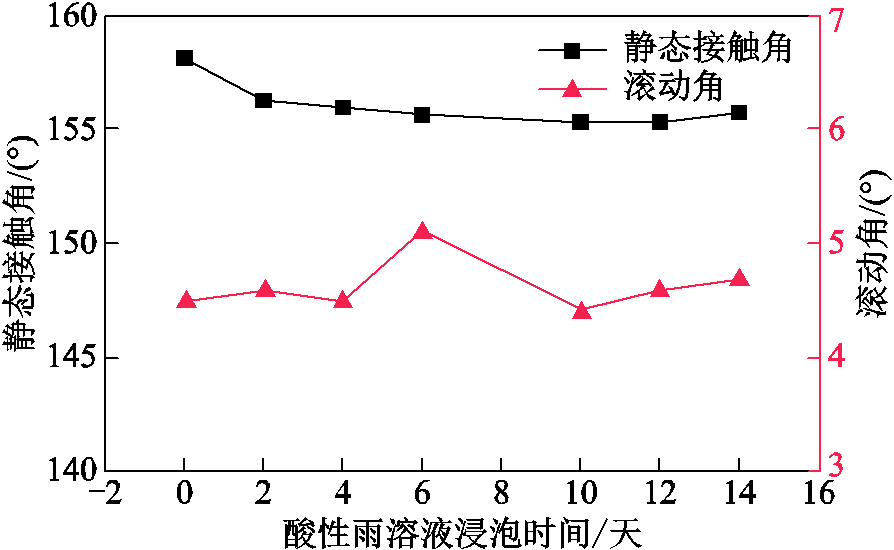

测试样品在pH=5的酸性雨溶液中浸泡后的疏水性能变化情况,如图13所示。样品浸泡14天后,静态接触角先缓慢下降后趋于稳定,但仍大于150°;滚动角稍有上升但无明显变化规律,仍小于10°。

图13 酸性雨溶液对疏水性能的影响

Fig.13 Influence of acidic rain solution on hydrophobic performance

MWCNTs和SiC颗粒在未受到酸腐蚀浸泡时残留在涂层表面,在一定程度上增强了涂层的粗糙程度,故测得的静态接触角偏大;随着酸性雨溶液的浸泡,碳纳米管和碳化硅颗粒逐渐脱离涂层表面,静态接触角减小;当碳纳米管和碳化硅颗粒基本脱离后,涂层静态接触角趋于稳定。滚动角稍有上升可能是由于MWCNTs/SiC超疏水颗粒表面低表面能物质十六烷基三甲氧基硅烷中的甲氧基和硫酸酸性溶液中的羟基发生了反应。

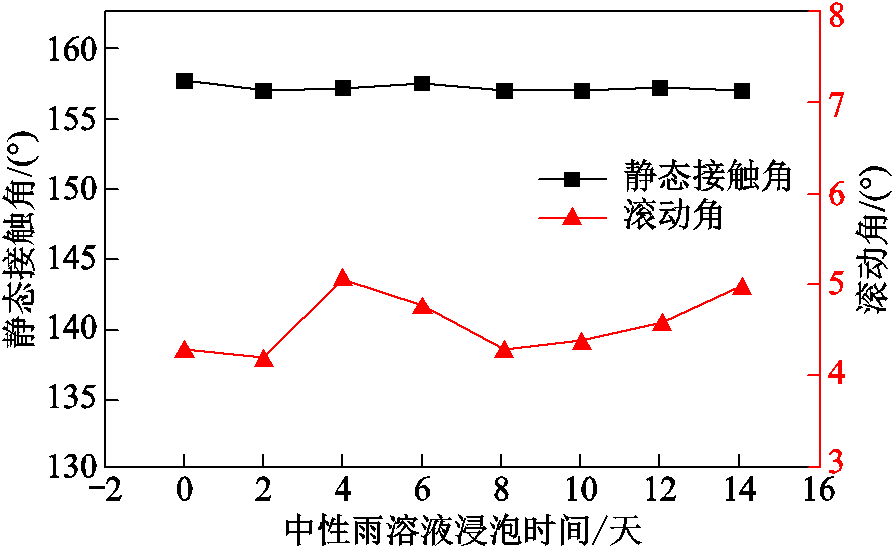

测试样品在pH=7的中性雨溶液中浸泡后的疏水性能变化情况,如图14所示。样品浸泡2天后静态接触角有0.8°的下降,后稳定于157.5°附近;滚动角与酸性溶液侵蚀结果相同,稍有上升但无明显变化规律,仍小于10°。静态接触角减小的原因仍然是溶液浸泡去除了多余的MWCNTs和SiC颗粒。静态接触角无明显变化,说明中性雨溶液对涂层几乎无腐蚀作用。

图14 中性雨溶液对疏水性能的影响

Fig.14 Influence of neutral rain solution on hydrophobic performance

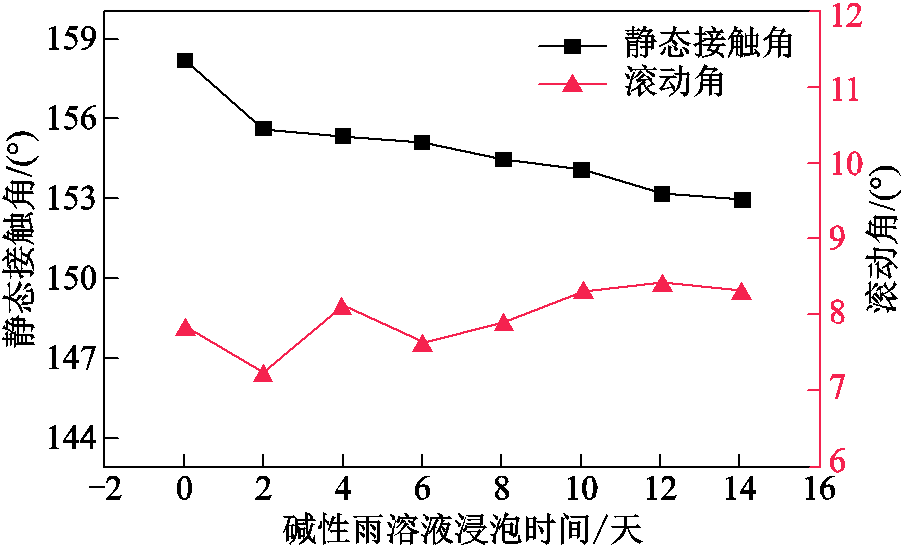

测试样品在pH=9的碱性雨溶液中浸泡后的疏水性能变化情况,如图15所示。涂层样品浸泡前2天静态接触角下降较快,后缓慢下降,从初始的158.2°到14天后的153.0°,降低了5.2°;滚动角与酸性溶液侵蚀结果相同,数值上稍有上升但无明显规律性变化,仍小于10°。可见,碱性溶液浸泡后静态接触角下降较大,表明碱性溶液对于涂层的腐蚀能力更强。

图15 碱性雨溶液对疏水性能影响

Fig.15 Influence of alkaline rain solution on hydrophobic performance

覆冰粘结强度测试过程中,脱冰后涂层表面形貌和剪切粘结强度测量装置上冰面形貌分别如图16和图17所示,涂层无冰渣、液滴残留,脱冰完全。第一次脱冰后,剪切粘结强度测量装置的冰面上残留少许黑色颗粒物质,此黑色颗粒为样品涂层上未与树脂结合或结合不稳固的导电疏水碳纳米管/碳化硅粉末,但并未发现冰面上沾有脱落的涂层;第二次脱冰后,测量装置的冰面上几乎无黑色颗粒物质残留,表明涂层在基底上具有良好的附着效果。脱冰后电热超疏水涂层表面无冰渣、液滴残留,是因为电热超疏水涂层表面存在μm级粗糙结构,空气填充在微小的空隙中,覆冰层与电热超疏水涂层的实际接触面比表观接触面积要小许多,故在脱冰过程中不易残留冰渣与液滴,也使得覆冰层与电热超疏水表面的粘结强度远远小于非超疏水材料表面的覆冰粘结强度。

图16 脱冰后涂层表面形貌

Fig.16 Surface morphology of coating after deicing

图17 脱冰后装置上冰面形貌

Fig.17 Appearance of the ice surface on the device after de-icing

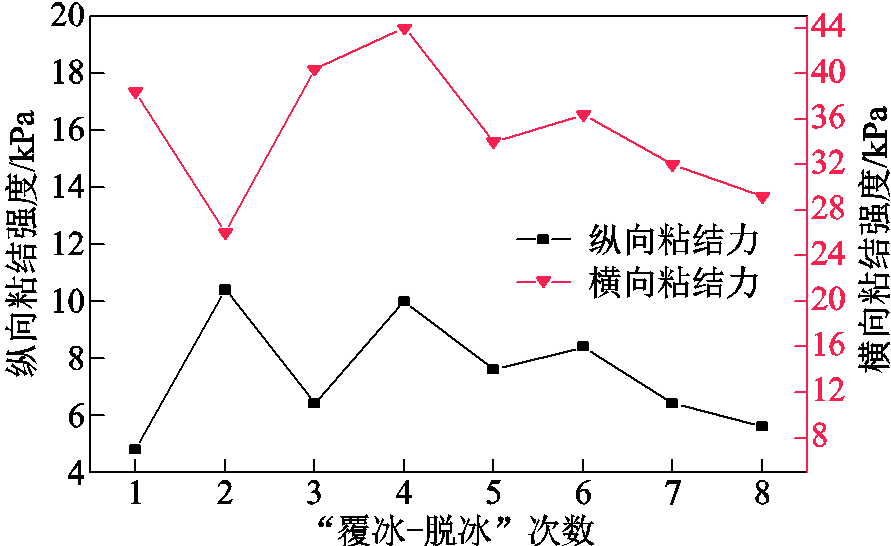

“覆冰-脱冰”过程对涂层覆冰粘结强度的影响如图18所示,电热超疏水涂层的覆冰粘结强度在8次“覆冰-脱冰”过程中变化不大,纵向粘结强度在8 kPa左右波动,横向剪切粘结强度在经历第二次“覆冰-脱冰”时从38.4 kPa下降到26 kPa,后经两次“覆冰-脱冰”上升到44 kPa,而后缓慢下降到29.2 kPa。

图18 “覆冰-脱冰”对冰层粘结强度的影响

Fig.18 The effect of "icing-deicing" on the bond strength of ice

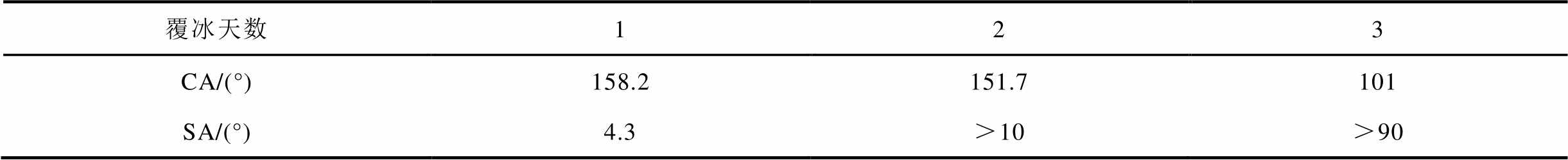

覆冰冻结时间对涂层疏水性能影响结果见表5。由表5可知,覆冰1天时涂层仍然具有超疏水性;覆冰2天,静态接触角仍大于150°,但滚动角突增,超过10°,失去超疏水性能;覆冰3天,静态接触角从150°以上降至101°,滚动角大于90°,失去超疏水性能。试验结果可以看出,覆冰在涂层表面的冻结时间对涂层疏水性能影响巨大。由于在“覆冰-脱冰”过程中,表面涂层没有太多损耗,涂层材料的表面能具有一致性,所以主要原因为“覆冰-脱冰”过程导致材料表面的粗糙结构发生了明显变化,由Cassie状态转变成Wenzel状态。

表5 不同覆冰冻结时间下涂层的疏水性能

Tab.5 Hydrophobic properties of coatings under different freezing time

覆冰天数123 CA/(°)158.2151.7101 SA/(°)4.3>10>90

“覆冰-脱冰”循环试验对涂层疏水性能影响结果见表6。由表6可以看出,随着“覆冰-脱冰”次数的增加,涂层的静态接触角呈缓慢下降趋势,但对其滚动角影响巨大,两次覆冰循环后,滚动角大于90°,失去超疏水能力。从其对静态接触角的影响可以看出,短期的“覆冰-脱冰”对涂层表面能影响较小,故静态接触角缓慢下降;但从对滚动角的影响可以看出,覆冰对涂层的表面形貌影响很大,使得涂层表面粗糙结构破坏,水滴不易滚落。

表6 “覆冰-脱冰”循环后涂层的疏水性能

Tab.6 Hydrophobic properties of coatings after "icing-de-icing" cycle

覆冰次数012345 CA/(°)158.2161.7155.5155159.3150.6 SA/(°)4.312.8>90>90>90>90

本文使用碳纳米管采取沉淀法来制备的风力发电机叶片电热超疏水涂层,经过测试具有良好的耐候、耐磨性能,多次“覆冰-脱冰”循环试验后,涂层在超疏水性能破坏的前提下仍然具有较低覆冰粘结强度,具有良好的疏冰性能,为除冰工作提供了便捷的新思路。但覆冰时间较长后,液滴易从Cassie状态转变成Wenzel状态,超疏水性能恢复时间较长,保持液滴的Cassie状态耐久性或者快速恢复超疏水性能,是一个国际性难题,也是目前限制超疏水涂层发展的技术难题。覆冰对涂层表面微观形貌的影响很大,除了使用一种化学稳定性好的低表面能改性物质降低表面能外,在涂层表面构建稳定耐磨的微纳米粗糙结构是解决超疏水涂层耐久性问题的一条重要路径。

1)本文使用自组装沉淀超疏水颗粒,将电热超疏水物质转移到化学物理性质稳定的树脂类材料上,消除了其本身耐磨耐候性能不佳的缺陷,使得制备的电热超疏水涂层能够满足风力发电机叶片对超疏水涂层耐磨、耐候性能的要求。耐磨、耐紫外、耐酸碱性能测试结果表明,涂层具有良好的耐磨、耐候性能。

2)本文制备的电热超疏水涂层,其静态接触角达到151°~162°,滚动角为4.3°~7.6°,电导率为0.5~12.5 S/m,覆冰横向粘结强度小于38.4 kPa。

3)利用低温低气压人工气候室对超疏水涂层进行了“覆冰-脱冰”循环试验,同时对覆冰环境超疏水涂层耐久性进行测试分析。此试验数据弥补了“覆冰-脱冰”循环试验对超疏水表面影响的一部分测试数据空缺,为后续超疏水涂层用于防覆冰研究提供了数据支持。

参考文献

[1] 胡琴, 杨大川, 蒋兴良, 等. 叶片模拟冰对风力发电机功率特性影响的试验研究[J]. 电工技术学报, 2020, 35(22): 4807-4815.

Hu Qin, Yang Dachuan, Jiang Xingliang, et al. Experimental study on the effect of blade simulated icing on power characteristics of wind turbine[J]. Transactions of China Electrotechnical Society, 2020, 35(22): 4807-4815.

[2] 舒立春, 梁健, 胡琴, 等. 旋转风力机的水滴撞击特性与雾凇模拟[J]. 电工技术学报, 2018, 33(4): 800-807.

Shu Lichun, Liang Jian, Hu Qin, et al. Droplet impingement characteristics and rime ice accretion of rotating wind turbine[J]. Transactions of China Electrotechnical Society, 2018, 33(4): 800-807.

[3] Barker A, Timco G, Gravesen H, et al. Ice loading on Danish wind turbines part 1: dynamic model tests[J]. Cold Regions Science and Technology, 2005, 41(1): 1-23.

[4] Gravesen H, Sørensen S L, Vølund P, et al. Ice loading on Danish wind turbines: part 2. Analyses of dynamic model test results[J]. Cold Regions Science and Technology, 2005, 41(1): 25-47.

[5] Lehtomäki V, Rissanen S, Wadham-Gagnon M, et al. Fatigue loads of iced turbines: two case studies[J]. Journal of Wind Engineering and Industrial Aerodynamics, 2016, 158: 37-50.

[6] 舒立春, 杨晨, 胡琴, 等. 风力发电机叶片加热循环控制除冰数值仿真研究[J]. 中国电机工程学报, 2018, 38(24): 7149-7155, 7441.

Shu Lichun, Yang Chen, Hu Qin, et al. The numerical study of electrothermal de-icing cycle controlled method for wind turbine blades[J]. Proceedings of the CSEE, 2018, 38(24): 7149-7155, 7441.

[7] 李剑, 王湘雯, 黄正勇, 等. 超疏水绝缘涂层制备与防冰、防污研究现状[J]. 电工技术学报, 2017, 32(16): 61-75.

Li Jian, Wang Xiangwen, Huang Zhengyong, et al. Research of preparation, anti-icing and anti-pollution of super hydrophobic insulation coatings[J]. Transactions of China Electrotechnical Society, 2017, 32(16): 61-75.

[8] 张迅, 曾华荣, 田承越, 等. 大气压等离子体制备超疏水表面及其防冰抑霜研究[J]. 电工技术学报, 2019, 34(24): 5289-5296.

Zhang Xun, Zeng Huarong, Tian Chengyue, et al. Super-hydrophobic surface prepared by atmospheric-pressure plasma and its anti-icing, anti-frosting performance[J]. Transactions of China Electrotechnical Society, 2019, 34(24): 5289-5296.

[9] 陈威, 杨建军, 肖智龙, 等. 风电叶片除冰改造表面走线对气动性能影响研究[J]. 科技资讯, 2018, 16(24): 89-91, 93.

[10] 许文杰, 黄正勇, 李剑, 等. 碳化硅改性超疏水涂层协同增强直流沿面闪络性能及机理研究[J]. 电工技术学报, 2023, 38(9): 2480-2490.

Xu Wenjie, Huang Zhengyong, Li Jian, et al. Study on the synergistic enhancement of the DC surface flashover performance and the mechanism of the superhydrophobic coating modified by silicon carbide[J]. Transactions of China Electrotechnical Society, 2023, 38(9): 2480-2490.

[11] 郑晓光, 丁云飞, 吴会军. 热处理后激光刻蚀铝合金表面润湿性的研究[J]. 激光与光电子学进展, 2020, 57(15): 149-156.

Zheng Xiaoguang, Ding Yunfei, Wu Huijun. Surface wettability of aluminum alloy surface by laser etching after heat treatment[J]. Laser & Optoelectronics Progress, 2020, 57(15): 149-156.

[12] 李萌萌. 利用小分子有机胺催化制备纳米二氧化硅颗粒并构筑超亲水/超疏水表面[D]. 开封: 河南大学, 2014.

[13] Rajiv S, Kumaran S, Sathish M. Long-term-durable anti-icing superhydrophobic composite coatings[J]. Journal of Applied Polymer Science, 2019, 136(7): 47059.

[14] 高濂, 刘阳桥. 碳纳米管的分散及表面改性[J]. 硅酸盐通报, 2005, 24(5): 114-119.

Gao Lian, Liu Yangqiao. Dispersion and surface modification of carbon nanotubes[J]. Bulletin of the Chinese Cerrmic Society, 2005, 24(5): 114-119.

[15] 凌菁. 超疏水表面的喷涂法制备研究[D]. 兰州: 西北师范大学, 2015.

[16] 秦文峰, 游文涛, 钟勉, 等. 碳纳米管薄膜电热特性及其除冰性能[J]. 宇航材料工艺, 2019, 49(1): 86-90.

Qin Wenfeng, You Wentao, Zhong Mian, et al. Electrothermal energy and deicing properties of carbon nanotube films[J]. Aerospace Materials & Technology, 2019, 49(1): 86-90.

[17] Kim G M, Naeem F, Kim H K, et al. Heating and heat-dependent mechanical characteristics of CNT-embedded cementitious composites[J]. Composite Structures, 2016, 136: 162-170.

[18] 赵利, 张丽东, 徐文华, 等. 碳纳米管超疏水表面的研究进展[J]. 化工新型材料, 2013, 41(3): 155-157.

Zhao Li, Zhang Lidong, Xu Wenhua, et al. Research progress in preparing of superhydrophobic surface by carbon nanotubes[J]. New Chemical Materials, 2013, 41(3): 155-157.

[19] Zaferani S H, Peikari M, Zaarei D, et al. Using silane films to produce an alternative for chromate conversion coatings[J]. Corrosion, 2013, 69(4): 372-387.

[20] 王闯, 赵朗, 贾静, 等. 混酸功能化碳纳米管掺杂对环氧树脂导电和导热性能的影响[J]. 电工技术学报, 2019, 34(增刊2): 457-464.

Wang Chuang, Zhao Lang, Jia Jing, et al. Effects of mixed acid functionalization on electric and thermal conductivities of carbon nanotube/epoxy resin composites[J]. Transactions of China Electrotechnical Society, 2019, 34(S2): 457-464.

[21] International Organization for Standardization. Anodizing of aluminium and its alloys - measurement of abrasion resistance of anodic oxidation coatings: ISO 8251:2018[S]. ISO, 2018.

[22] 国家质量监督检验检疫总局, 中国国家标准化管理委员会. 机械工业产品用塑料、涂料、橡胶材料人工气候老化试验方法荧光紫外灯: GB/T 14522—2008[S]. 北京: 中国标准出版社, 2009.

[23] 国家标准局. 色漆和清漆耐液体介质的测定: GB/T 9274—1988[S]. 北京: 中国标准出版社, 1988.

[24] 蒋兴良, 周洪宇, 何凯, 等. 风机叶片运用超疏水涂层防覆冰的性能衰减[J]. 高电压技术, 2019, 45(1): 167-172.

Jiang Xingliang, Zhou Hongyu, He Kai, et al. Anti-icing performance degradation for wind blades with superhydrophobic coatings[J]. High Voltage Engineering, 2019, 45(1): 167-172.

[25] IEEE Dielectrics and Electrical Insulation Society. IEEE guide for test methods and procedures to evaluate the electrical performance of insulators in freezing conditions: IEEE 1783—2009[S]. IEEE, 2009.

[26] 姚继莎. 自然环境中复合绝缘子憎水性变化特性及机理的研究[D]. 北京: 华北电力大学, 2006.

[27] Kirkpatrick S. Percolation and conduction[J]. Reviews of Modern Physics, 1973, 45(4): 574-588.

[28] 梁远禄, 彩雷洲, 赵立东. 紫外老化对树脂沥青混合料性能影响[J]. 公路, 2019, 64(6): 252-255.

Abstract Ice coating on wind turbine blades poses a serious threat to the operation safety of wind farms, resulting in loss of power generation. The super hydrophobic coating is favored by the wind power operation department due to its convenient implementation and low cost, but its application in wind turbine blades is restricted due to its poor wear and weather resistance and limited anti icing effect. This paper proposed a preparation method of superhydrophobic coating with good wear and weather resistance and conductivity, which can realize the synergistic effect of "electric heating+superhydrophobic" and greatly improve the effect of anti icing and deicing.

Carbon nanotubes are oxidized and inorganic substances are added to make them have better dispersibility in anhydrous ethanol solution. Cetyltrimethoxysilane is used to modify nanoparticles with low surface energy. Fluorocarbon resin is the most primer. Electrothermal superhydrophobic coatings are prepared by precipitation method. The hydrophobic property, electrothermal property and durability of the prepared coating were tested, and the test results are as follows:

When the mass fraction of carbon nanotubes is 16.8%, it is because the content of carbon nanotubes increases and the dispersion is not uniform enough, and the static contact angle is 148°. When the mass fraction of carbon nanotubes is 13.2%, 9.3%, 9%, 7.7% and 7%, the static contact angle of the coating is 151°~162°, and the sliding angle is 4.3°~7.6°. The square resistance test results show that the conductivity of the coating is 0.5~12.5 S/m, and the conductivity of the coating decreases with the decrease of the content of carbon nanotubes in the coating. The wear resistance test shows that the wear amount of the coating is very small after 160 times of wear, the conductivity decreases from 0.50 S/m to 0.48 S/m, the value basically remains unchanged, the contact angle is stable at about 158°, and the sliding angle is smaller than 5°. After 120 h UV aging, the static contact angle of the coating basically remained unchanged, and the sliding angle slightly increased, but still smaller than 10°. The acid and alkali resistance test shows that the static contact angle of the coating samples dipped in the acid rain solution with pH=5 for 14 days decreases slowly and then tends to be stable, but still bigger than 150°, and the rolling angle rises slightly but smaller than 10°. The contact angle of the sample dipped in alkaline rain solution with pH=9 decreased by 5.2° after 14 days, and the rolling angle increased slightly as acid solution eroded, but no obvious regular change was smaller than 10°. After soaking in alkaline solution, the static contact angle of the coating decreases greatly, and the corrosion ability of alkaline solution to the coating is stronger.

The coating adhesion and durability under icing environment were tested. The icing bond strength test of the coating revealed that its icing lateral bond strength was less than 38.4 kPa. After 2 days of ice coating, the static contact angle of the coating is still bigger than 150°, but the sliding angle is bigger than 10°, and the superhydrophobic property is lost. After 3 days of icing, the static contact angle decreases from 150° to 101°, and the sliding angle is bigger than 90°. After 5 cycles of "icing - deicing", the static contact of the coating drops to 150.6°, and the sliding angle is still bigger than 90°. The main reason for the significant increase of the sliding angle of the coating is the destruction of the micro nano rough structure of the coating surface by ice coating.

keywords:Wind turbine blades, superhydrophobic, conductive, anti-icing, "icing-deicing" cycle test

中图分类号:TM242

DOI:10.19595/j.cnki.1000-6753.tces.221777

国家自然科学基金(51977016)和重庆市科技局(cstc2021jscx-dxwtB0002)资助项目。

收稿日期 2022-09-19

改稿日期 2022-11-03

胡 琴 男,1981年生,教授,博士生导师,研究方向为电网防冰减灾。E-mail:huqin@cqu.edu.cn(通信作者)

朱茂林 男,1994年生,硕士研究生,研究方向为风力发电机电热超疏水涂层制备及性能。E-mail:1584118777@qq.com

(编辑 李 冰)