图1 外转子SPMSM结构示意图

Fig.1 Structure diagram of outer rotor SPMSM

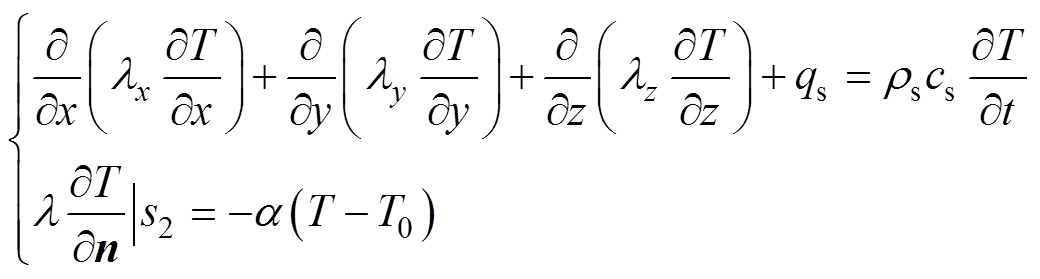

摘要 全电动飞机用高功率密度外转子永磁同步电机的损耗主要集中在定子铁心和绕组上,导致传统的强迫风冷方式难以将热量通过机壳、端盖传递到外界。为此,首先,该文提出一种基于热管技术的高性能冷却系统,此冷却系统充分利用热管高导热性能,将热管一端插入定子铁心轭部,另一端连接相应的冷却结构进行散热,并综合对比分析了三种不同散热器结构的散热能力。在此基础上,搭建实验测试平台,对所提出冷却系统的散热能力和平均散热系数进行实验测试。其次,为了提高电机的功率密度,采用单齿铁心绕线工艺,降低了绕组铜耗和质量,并对单齿绕线方式下直流铜耗进行解析建模。最后,设计、制作一台22极24槽全电的飞机用外转子表贴式永磁同步电机(SPMSM),测试样机在不同飞行工况下的温升分布情况,验证了所提出冷却系统的有效性。

关键词:热管 高功率密度 强迫风冷 外转子表贴式永磁同步电机

中国制造2025十大重点领域的实施,为全电飞机发展提供了广阔的平台[1-4]。驱动电机作为全电飞机关键技术之一,对驱动电机及其冷却系统的质量、散热能力等均有较高的要求,电机的热问题更加突出。因此,如何根据电机工作情况合理地设计冷却系统,对解决电机过热问题具有重要意义。

对于全电飞机用驱动电机而言,受工作场合的限制,采用水冷、油冷等优良冷却方式[5-9]进行散热并不适合全电飞机运行工况。因此,通风冷却方式成为了首选,要充分利用飞机飞行时与空气的高速对流,带走电机产生的热量。文献[10]对一台80 kW永磁电机采用空心轴冷却方式进行分析,冷却气体通过空心轴冷却电机,根据计算流体动力学(Com- putational Fluid Dynamics, CFD)模拟和实验测试结果,轴孔的对流热传递提高大约3.8倍。文献[11]在高速电机转子上引入风刺和通风孔等风压元件,提高转子的散热能力,降低永磁体温升。文献[12]采用了一种新型的冷却装置,在每个电枢绕组安装铝制散热片,以改善散热效果,散热片与线圈的直接接触,提高了驱动电机的短时过载能力。文献[13]针对轴向磁通永磁电机散热性能进行了改进分析,提出了一种新型散热结构,风扇叶片连接在电机转子上,可以对永磁体进行更好的散热,降低了永磁体退磁的风险。文献[14]采用径向通风道对定子铁心进行冷却散热,并对通风道的个数和尺寸进行优化设计,该散热结果能够有效抑制绕组温度,但是该冷却结构造成电机轴向尺寸加大,不利于电机功率密度的提高。文献[15-19]基于热传导技术,改善定子绕组到定子机壳的流通路径,进而提高定子绕组散热能力。文献[15]在定子槽中插入T型铝制导热元件将热量传递到机壳进行散热,缩短绕组热量传递路径,可以有效地降低绕组温升。文献[16]将导热元件贯穿定子槽中绕组和绕组端部,改善绕组传热路径,提高电机的电流密度。文献[17]为了提高轴向磁通永磁电机散热能力,将铜棒一端插入定子铁心,并在绕组端部灌封导热胶,另一端放置在电机外部空间中,结果显示,绕组最大温升降低约20℃,但是铜棒的散热端并未设计相应的散热器进行辅助散热。文献[18]将带有内外散热筋的定子机壳结构引入轴向磁通永磁电机的冷却中,其中内部散热筋与定子绕组接触,便于向机壳传递热量。文献[19]在绕组端部安装环形的冷却水道,绕组温升可以降低25%以上。

在前文的研究基础上,提出一种基于热管技术的高性能冷却系统,用于解决全电飞机用驱动电机温升过高、质量受限等问题。首先,搭建实验测试系统,对提出的冷却系统散热能力进行了测试。其次,基于三维瞬态温度场仿真分析,综合对比分析了三种不同散热器结构的散热能力。最后,设计、制作一台全电飞机用高功率密度外转子表贴式永磁同步电机(Surface-mounted Permanent Magnet Syn- chronous Motor, SPMSM),并完成样机不同工况下的温升实验,验证相关设计技术的正确性,对解决驱动电机过热问题具有重要意义。

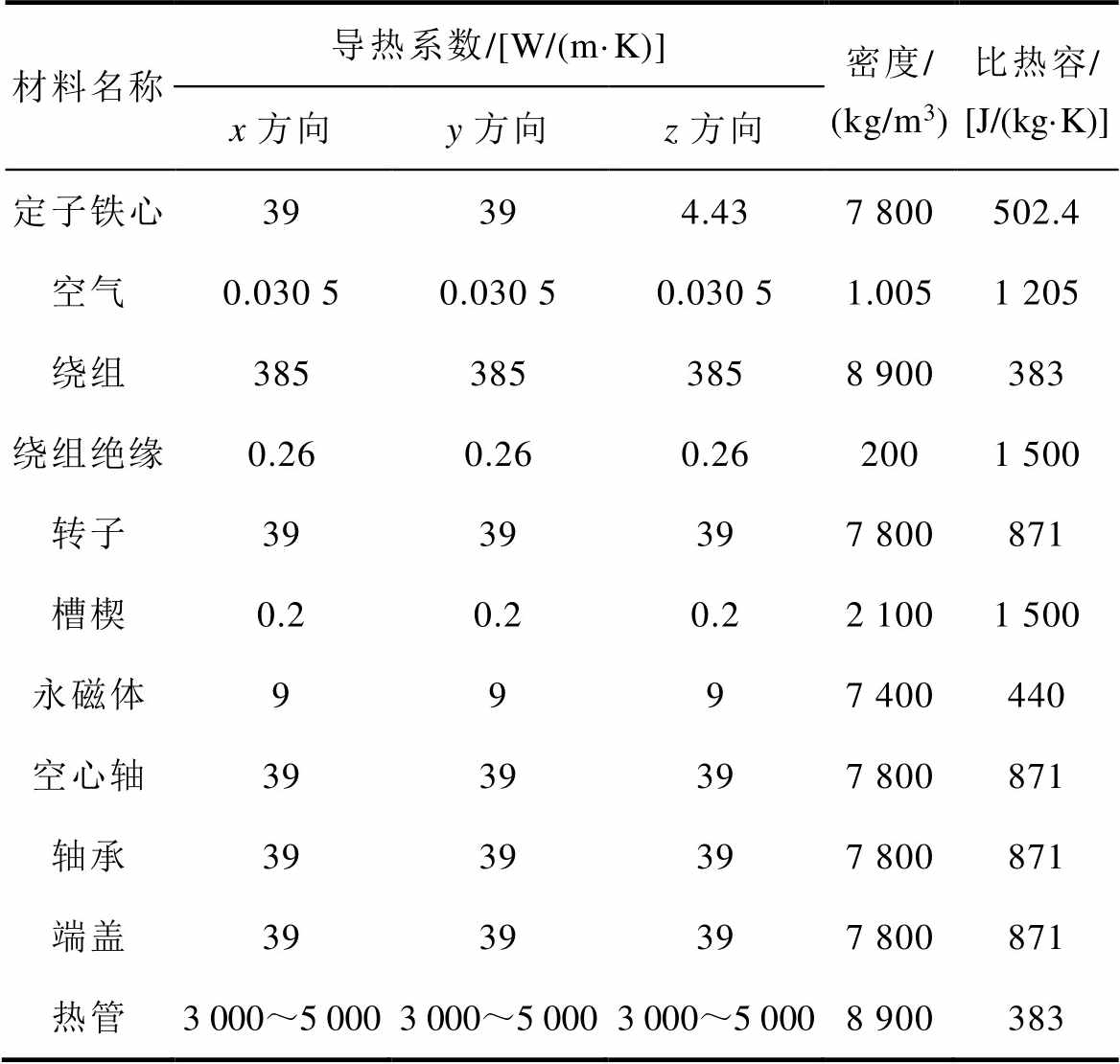

以某型号双座全电飞机用驱动电机为研究对象,由于外转子永磁电机的电枢直径大,有利于提高功率密度和转矩密度,更适合于全电飞机直驱推进系统。但高功率密度外转子永磁电机损耗主要分布在定子铁心和绕组上,产生的热量很难通过机壳、端盖传递到外界。因此,为了提高定子铁心和绕组的散热能力,提出了一种基于热管技术的高性能冷却系统,将热管一端插入定子铁心轭部,另一端连接相应的冷却结构进行散热,电机整体结构示意图如图1所示。电机主要设计参数见表1。

图1 外转子SPMSM结构示意图

Fig.1 Structure diagram of outer rotor SPMSM

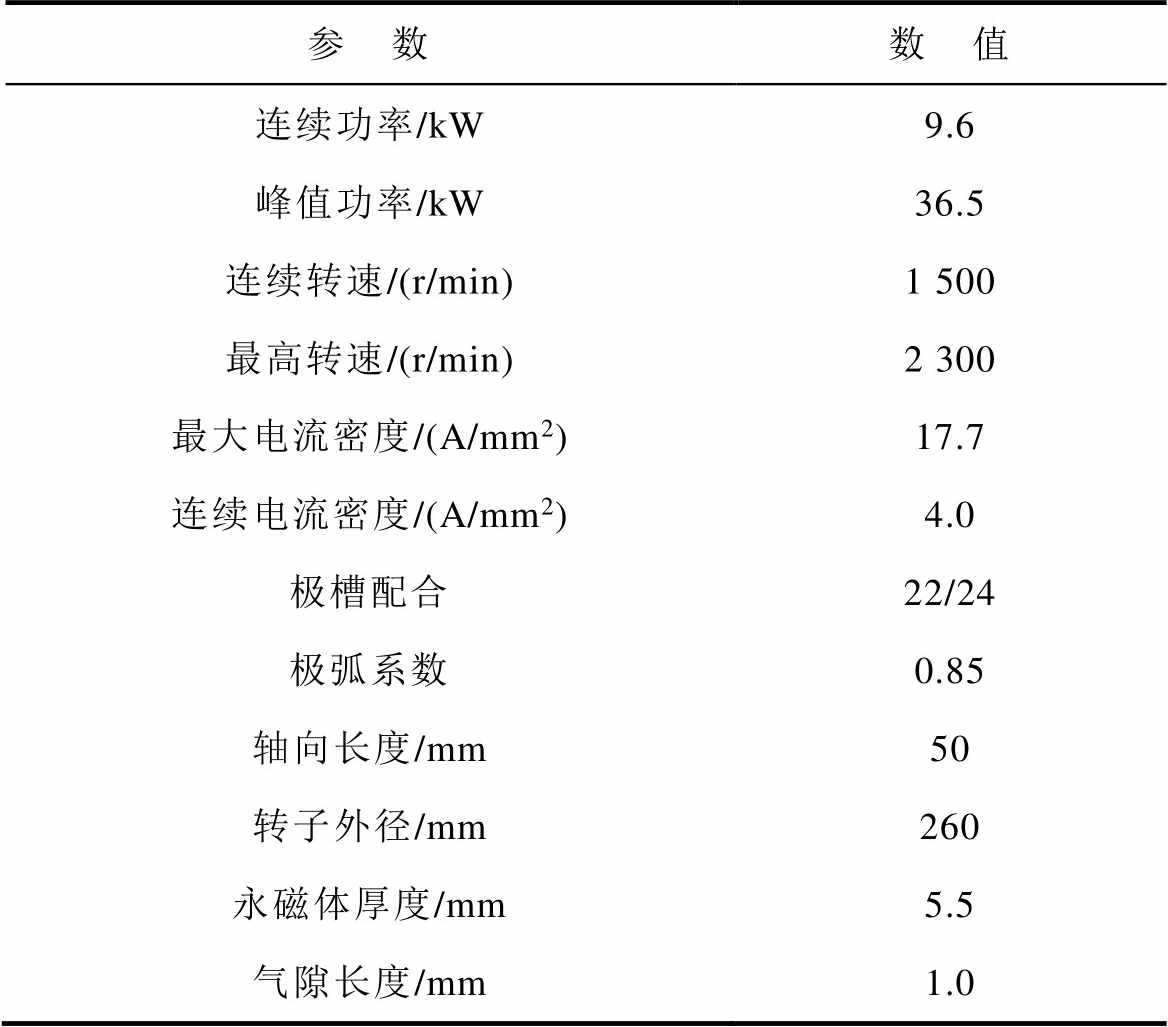

表1 电机设计参数

Tab.1 Prototype design parameters

参 数数 值 连续功率/kW9.6 峰值功率/kW36.5 连续转速/(r/min)1 500 最高转速/(r/min)2 300 最大电流密度/(A/mm2)17.7 连续电流密度/(A/mm2)4.0 极槽配合22/24 极弧系数0.85 轴向长度/mm50 转子外径/mm260 永磁体厚度/mm5.5 气隙长度/mm1.0

为了准确计算电机损耗,首先需要明确其运行工况。全电飞机飞行过程包括四个部分:滑跑、爬升、巡航和降落。由于全电飞机在滑跑和降落阶段能量消耗较小,为了便于分析,忽略飞机滑跑和降落两个阶段,仅对爬升和巡航两个阶段进行分析。其中,爬升阶段电机输出转矩最大,但运行时间短,仅为90 s,为了提高全电飞机运行的可靠性和容错能力,本文按照120 s进行温升考核,巡航阶段运行时间60 min,全电飞机用驱动电机运行工况见表2。

表2 全电飞机用驱动电机运行工况

Tab.2 Operating condition of driving motor for aircraft

飞行阶段工作时间/min电机转速/(r/min)输出转矩/(N·m) 爬升22 300150 巡航601 50060

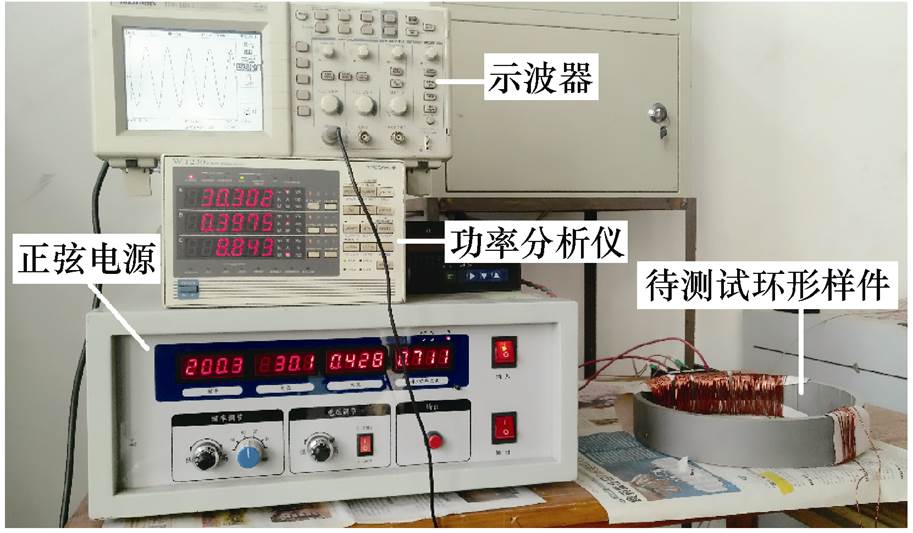

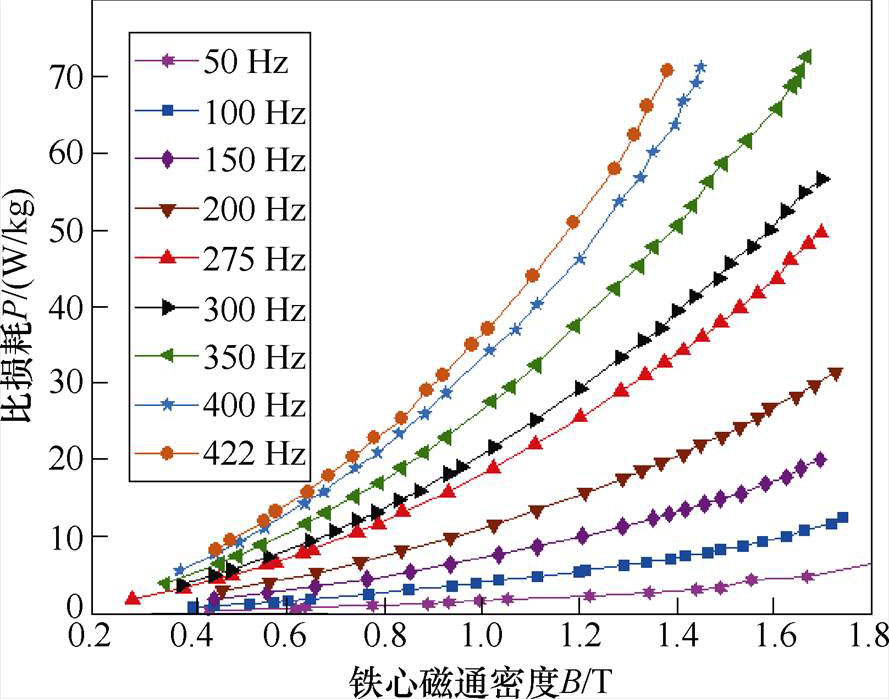

首先,为了降低定子铁心损耗,将B35A230自粘接硅钢片作为铁心铁磁材料,制成铁心能够降低加工方式对材料损耗性能恶化。同时,为了提高损耗计算的准确性,采用环形样件法对该材料的磁性能进行了实验测试,实验测试平台如图2所示。图3给出了工作频率为50、100、150、200、275、300、350、400及422 Hz下的比损耗变化曲线。

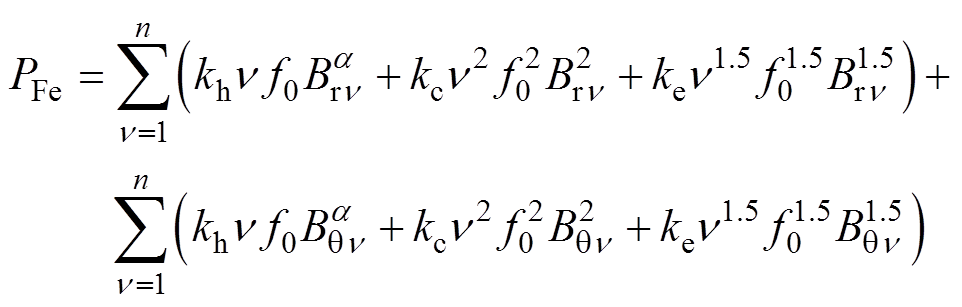

根据环形铁心损耗的实验测试结果,采用一种能够综合考虑加工因素、交变与旋转两种磁化方式和谐波磁场的铁耗计算模型,其数学计算公式[20]为

图2 环形样件法测试装置示意图

Fig.2 Diagram of ring specimen test device

图3 不同频率下B35A230铁磁材料比损耗曲线

Fig.3 Ratio-loss curves of B35A230 at different frequencies

(1)

(1)

式中, 为谐波次数;f0为基波磁场频率(Hz);

为谐波次数;f0为基波磁场频率(Hz); 、

、 分别为铁心径向和切向磁通密度的第

分别为铁心径向和切向磁通密度的第 次分量的幅值(T);kh、kc、ke分别为磁滞损耗系数、涡流损耗系数及附加损耗系数。

次分量的幅值(T);kh、kc、ke分别为磁滞损耗系数、涡流损耗系数及附加损耗系数。

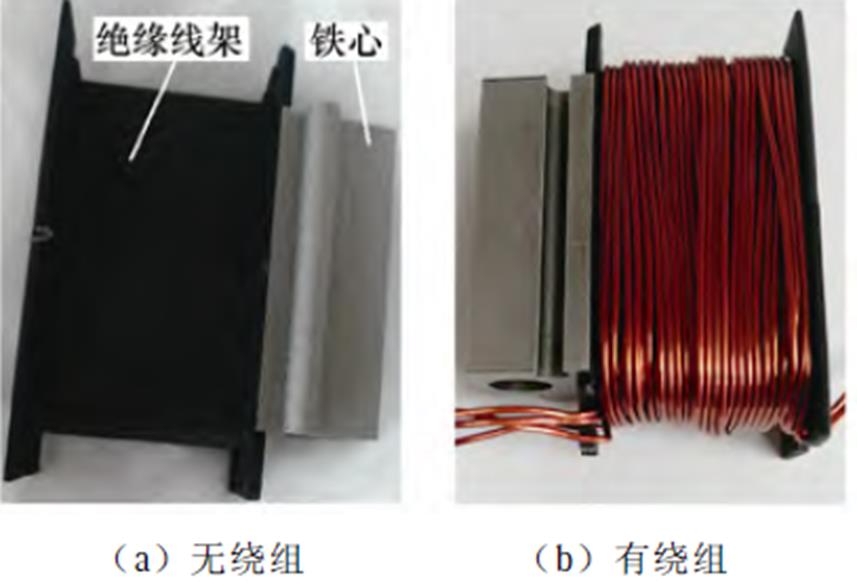

为了减少绕组端部长度,降低铜损耗,采用单齿铁心绕线方式,图4a给出了无绕组的单齿铁心示意图,包括铁心和绝缘线架;图4b给出了绕线后的单齿铁心。缩减绕组端部长度,降低铜损耗值,有利于缩短电机轴向长度,提高电机功率密度和效率。

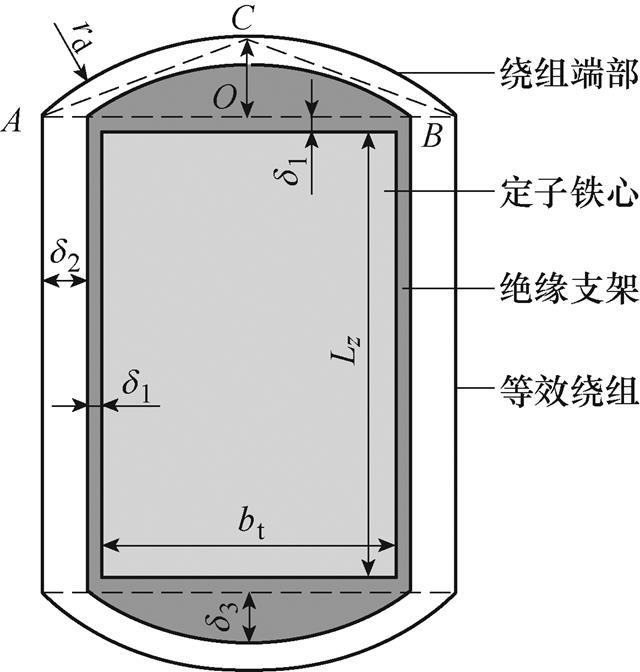

单齿绕线方式下绕组端部长度受到单齿铁心外侧绝缘线架的尺寸影响,为了准确计算绕组线圈平均长度及其直流电阻值,图5给出单齿铁心和绝缘线架之间的横截面示意图。

图4 单齿铁心示意图

Fig.4 Diagram of single-tooth core

图5 绕组线圈平均长度

Fig.5 Average length of winding coil

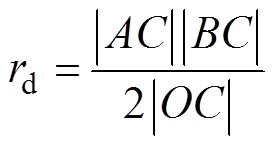

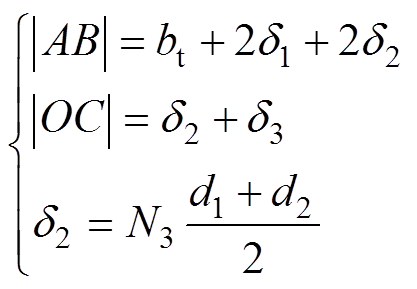

△ABC中,等腰三角形外接圆半径rd为

(2)

(2)

式中,rd为绕组端部折弯半径(m);线段|AC|、|BC|、|OC|(m)如图5所示,有

(3)

(3)

式中,bt为定子铁心齿宽(m);d1为绝缘线架厚度(m);d2为等效绕组线圈中心线与绝缘线架间距离(m);d3为绝缘线架端部高度(m);N3为绕组线圈布线层数;线段|AB|(m)如图5所示;d1为第一股导线线径(m);d2为第二股导线线径(m)。

因此,可以计算得到绕组线圈平均半匝长度 Lav为

(4)

(4)

式中,Lz为定子铁心轴向长度(m)。

最终得到绕组线圈平均半匝长为71.5 mm,其中,槽中绕组长为50 mm。同比人工绕线工艺,绕组线圈平均半匝长度约节省15%~25%,绕组线圈减重0.41~0.67 kg,进一步提高了电机的功率密度。同时,解析计算得到的直流电阻为0.062 3 W,室温下测试得到相电阻为0.065 W,二者计算误差仅为4.2%,验证了所提出的直流电阻解析计算模型的有效性。

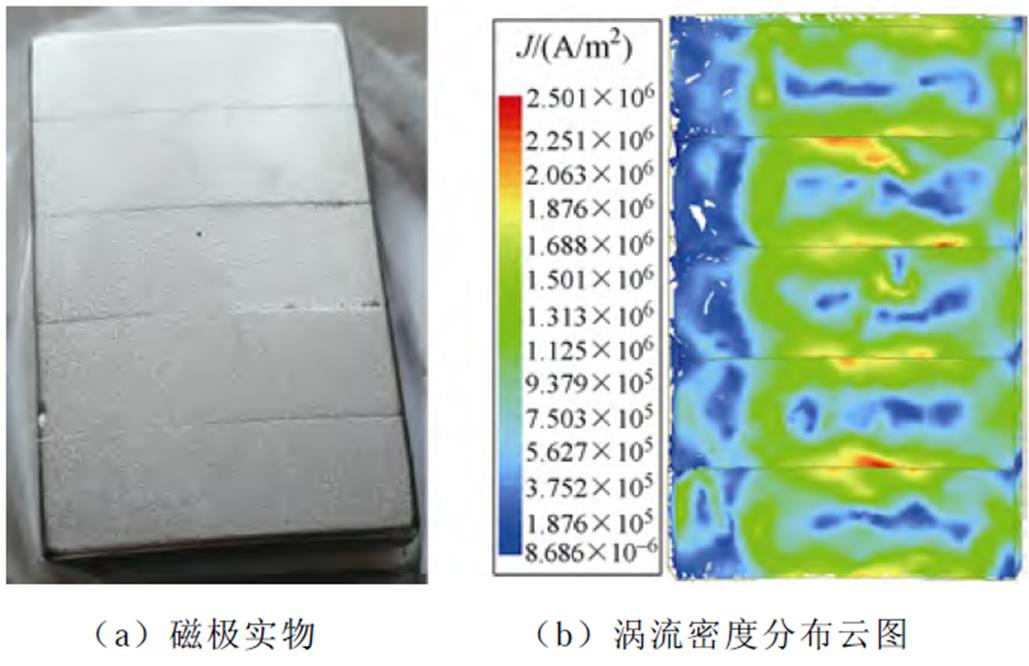

电机气隙磁场中存在着大量的时间和空间的谐波,这些谐波主要来源于非正弦分布的定子磁动势、非均匀的气隙磁导和非正弦的定子相电流。这些谐波分量与转子相对转动,在转子的永磁体上产生感应电动势,感应电动势在闭合回路中会感应出涡流,涡流流过具有电导率的永磁体则会产生涡流损 耗[21]。为了降低永磁体涡流损耗,磁极轴向分为5段,如图6a所示,图6b给出了永磁体的涡流密度分布云图。

(5)

(5)

式中,Ped为永磁体的涡流损耗(W); 为永磁体的涡流电流密度(A/m2);

为永磁体的涡流电流密度(A/m2); 为永磁体的电导率(S/m);

为永磁体的电导率(S/m); 为永磁体的体积(m3)。

为永磁体的体积(m3)。

图6 永磁体轴向分段

Fig.6 Axial segment of permanent magnet

最后,通过有限元仿真分析得到连续功率和峰值功率工况下损耗分布情况见表3。

表3 驱动电机损耗分布

Tab.3 Loss distribution for drive motor

运行工况工作频率/Hz电流有效值/A损耗/W 定子铁心永磁体绕组 爬升42277.61 375280835 巡航27530.580374122

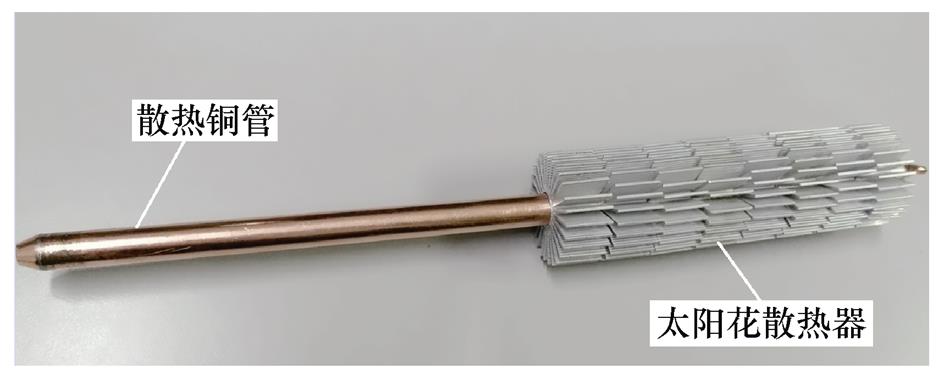

热管具有非常高的导热系数,通过在全封闭真空管内的汽、液相变来传递热量,其导热能力高达纯铜导热能力的上百倍。但仅仅依靠热管自身进行散热,无法达到理想的散热效果,需要在热管的散热端合理设计冷却结构,增大散热面积。因此,提出了一种太阳花式铝制冷却散热结构,将热管的吸热端插入定子铁心轭部,热管的另一端连接有太阳花式散热装置,散热面积增加10倍以上,冷却效果更佳,图7给出了热管与太阳花式散热器的装配示意图。

图7 热管与太阳花式散热器示意图

Fig.7 Diagram of heat pipe and sunflower radiator

电机工作旋转时,转子机壳旋转运动带动周围空气流动。转子外壳表面空气漩绕,在利用公式计算时,应按照圆周速度的75%进行计算。由旋转体表面散热系数的计算准则,计算转子机壳外表面的对流传热系数[21]为

(6)

(6)

式中,vr为大气压下空气的运动速度(m/s)。

由于散热器表面风速不均匀,因此通过实验测试散热器的平均散热系数。实验测试具体流程如下:保温箱A和B中分别装有等质量的热水,保温箱A无散热器冷却散热;保温箱B上端盖均匀开设多个圆孔,并将热管通过开设的圆孔浸入在热水中,热管另一端连接有太阳花散热器。同时为了准确监测箱体温度变化情况,插入3个电子温度计来实时测试保温箱中热水的温度,实验测试装置如图8所示,包括Fluke温度成像仪、热敏风速测试仪、电子温度计等仪器。为了模拟热管散热装置在电机中的工作状况,测试过程中设计如下环节:

(1)测试热水的温度变化范围为60~90℃,同永磁电机定子铁心的工作温度相吻合。

(2)热管浸入热水一端的深度等同于热管插入定子铁心轭部的尺寸。

图8 实验测试装置

Fig.8 Experimental test instrument

(3)保温箱A为密闭绝热箱体,可以考虑箱体中热水在无散热器的情况下热量的自然损失,用于准确地分析所提出冷却装置的散热性能。

热量是指在热力系统与外界之间依靠温差传递的能量,有

(7)

(7)

(8)

(8)

式中,Q为散热量(J);c为水的比热容 [J/(kg·K)];m为箱中水的质量,m=9.4 kg; 为温升变化(K);T1、T2分别为固体表面和流体的温度(K);A为壁面面积(m2);

为温升变化(K);T1、T2分别为固体表面和流体的温度(K);A为壁面面积(m2); 为表面对流传热系数 [W/(m2·K)]。

为表面对流传热系数 [W/(m2·K)]。

测试时间为30 min,对散热器在自然冷却及1.0~1.8 m/s风速作用下的散热性能进行实验测试。测试结果显示:有铝制太阳花散热器进行散热,但自然冷却情况下,水温由初始的89.5℃下降到75.1℃( =14.4 K),通过式(7)可以计算得到总散热量为568 512 J;有铝制太阳花散热器,风扇吹拂散热器表面,风速1.0~1.8 m/s情况下,水温由初始的88.7℃下降到65.3℃(

=14.4 K),通过式(7)可以计算得到总散热量为568 512 J;有铝制太阳花散热器,风扇吹拂散热器表面,风速1.0~1.8 m/s情况下,水温由初始的88.7℃下降到65.3℃( =23.4 K),总散热量为931 728 J。因此,通过实验测试得到散热器表面的平均传热系数为10.3、19.6 W/(m2·K),所测试出的散热系数对电机三维温度场的准确计算具有重要意义。

=23.4 K),总散热量为931 728 J。因此,通过实验测试得到散热器表面的平均传热系数为10.3、19.6 W/(m2·K),所测试出的散热系数对电机三维温度场的准确计算具有重要意义。

根据传热性和能量守恒定律,电机温度场仿真计算中,只考虑热传递和热对流的影响,而不考虑热辐射的影响,在直角坐标系下的求解域内三维瞬态热传导及其边界条件[11-12]为

(9)

(9)

式中,T为待求解物体温度(K); 、

、 、

、 分别为x、y、z方向上导热系数 [W/(m·K)];

分别为x、y、z方向上导热系数 [W/(m·K)]; 为物体密度(kg/m3);cs为物体比热容 [J/(kg·K)];

为物体密度(kg/m3);cs为物体比热容 [J/(kg·K)]; 为各求解域内热源密度(W/m3);S2为待求解边界面;n为边界面外法线方向的单位向量;

为各求解域内热源密度(W/m3);S2为待求解边界面;n为边界面外法线方向的单位向量; 为边界面外法线方向的导热系数 [W/(m·K)];T0为给定对流换热边界面S2周围流体介质温度(K)。

为边界面外法线方向的导热系数 [W/(m·K)];T0为给定对流换热边界面S2周围流体介质温度(K)。

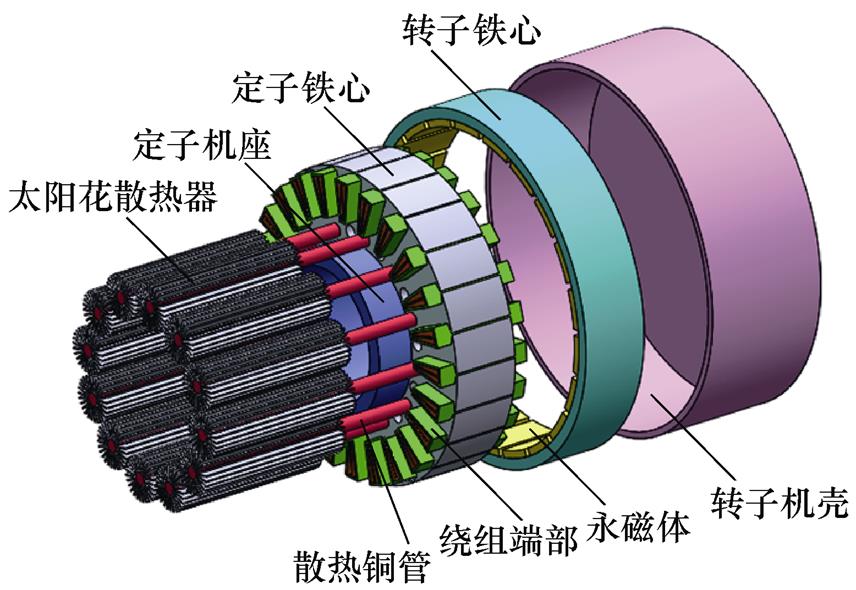

表4给出了电机主要部件的物理参数,包括导热系数、比热容和密度。

表4 电机各部分材料的热物性参数

Tab.4 Thermal physical parameters of motor material

材料名称导热系数/[W/(m·K)]密度/ (kg/m3)比热容/[J/(kg·K)] x方向y方向z方向 定子铁心39394.437 800502.4 空气0.030 50.030 50.030 51.0051 205 绕组3853853858 900383 绕组绝缘0.260.260.262001 500 转子3939397 800871 槽楔0.20.20.22 1001 500 永磁体9997 400440 空心轴3939397 800871 轴承3939397 800871 端盖3939397 800871 热管3 000~5 0003 000~5 0003 000~5 0008 900383

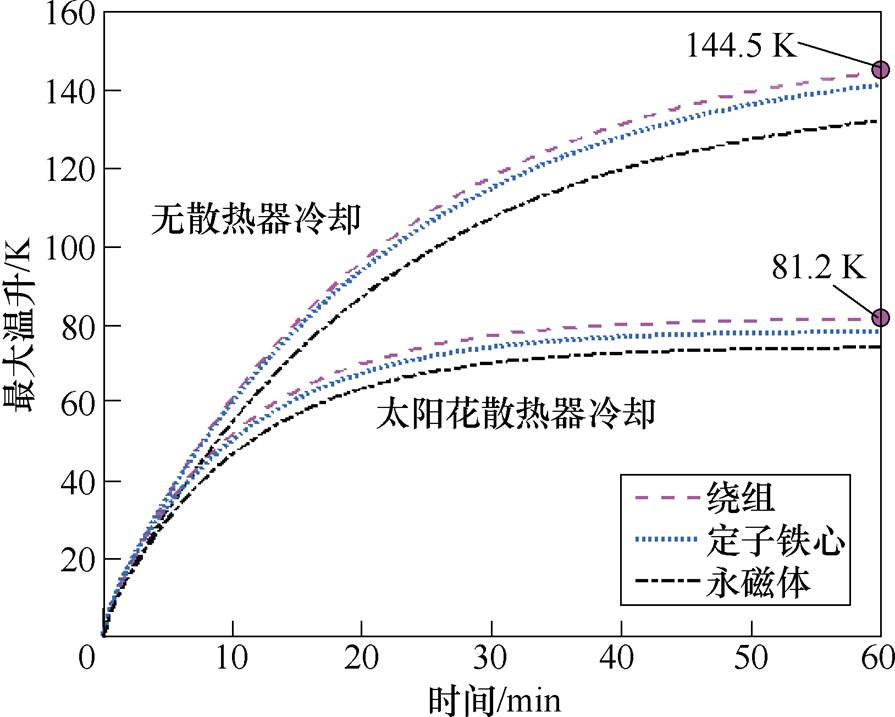

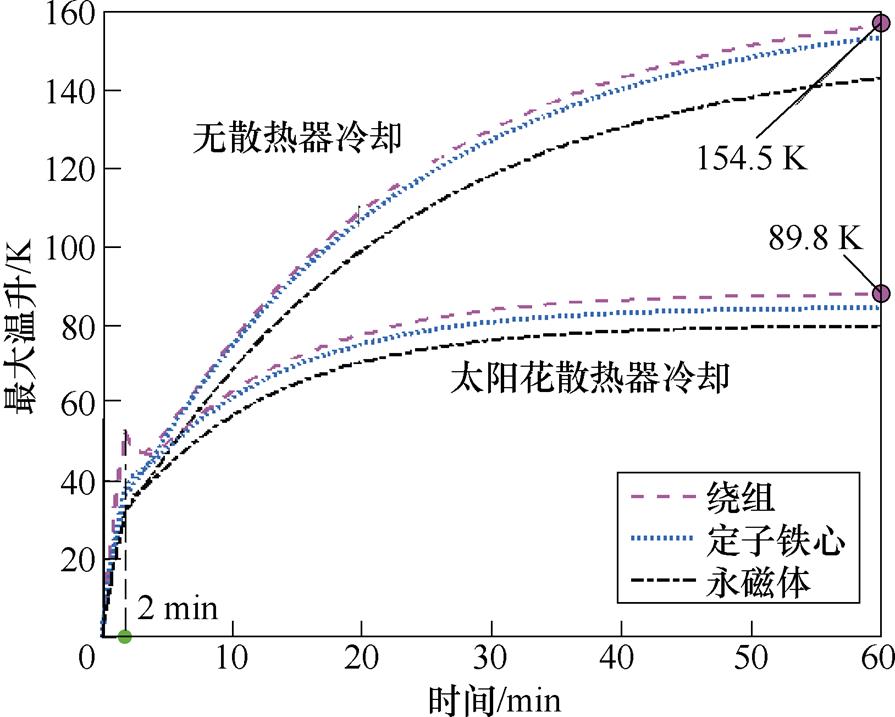

建立外转子永磁电机及其冷却装置的三维瞬态温度场有限元仿真求解模型,如图9所示。图10给出了太阳花散热器冷却方式下,连续功率运行60 min,绕组、定子铁心以及永磁体的温升变化曲线,其中初始环境温度设置为22℃。从仿真计算结果可知:无散热器冷却时,绕组温升达到144.5 K,温升没有稳定;当太阳花散热器冷却散热时,温升仅为81.2 K,且温升趋于稳定,绕组温升降低63.3 K,验证了所提出基于热管技术的冷却系统的优越性。图11给出了完整飞行工况下的温升变化曲线,无散热器冷却时绕组、定子铁心以及永磁体的最大温升分别为154.5、151.6和141.2 K。而采用所提出散热器进行冷却后,绕组最大温升仅为89.8 K,保证飞机安全可靠运行。

图9 三维温度场等效模型

Fig.9 3D temperature field equivalent model

图10 连续功率运行下温升曲线

Fig.10 Temperature rise curves under continuous condition

图11 完整工况运行下温升曲线

Fig.11 Temperature rise curves under complete condition

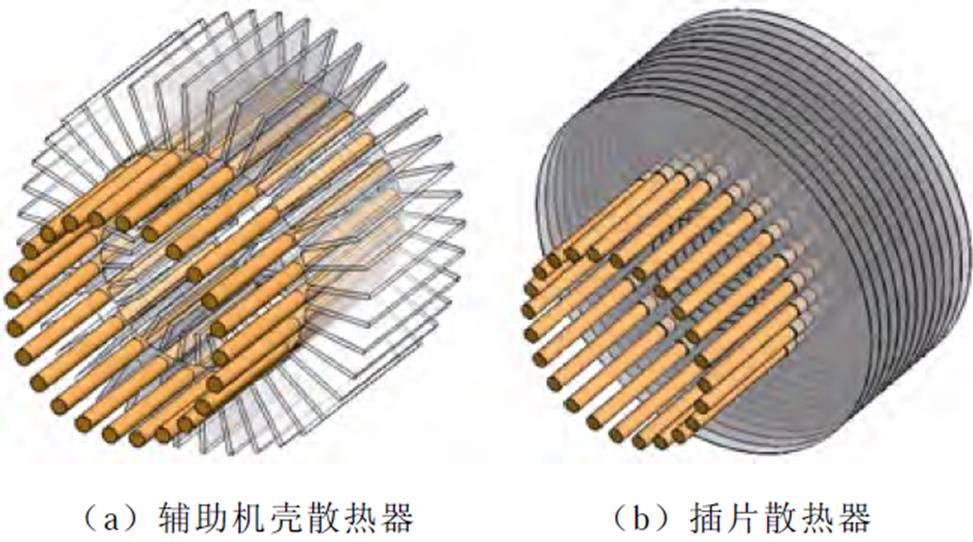

进一步地,对热管散热端散热器进行设计,如图12所示为辅助机壳散热器和插片散热器。其中,辅助机壳散热器的内部和外部空间合理地设计多根散热筋,散热面积增加,并通过24根热管与定子铁心轭部相连接。插片散热器由沿轴向均匀分布的多个圆环形铝制散热薄片组成,并通过24根热管与定子铁心轭部相连接。

图12 两种散热器示意图

Fig.12 Diagram of two radiators

表5给出三种冷却结构的散热面积和总质量,其中转子机壳散热面积仅为0.063 6 m2。太阳花散热器散热面积不是最大,但热管仅为12根,其质量最轻;辅助机壳散热器散热面积小,虽然散热性能优越,但是同其他两种冷却结果相比,处于劣势;插片散热器面积最大,同时质量高于太阳花散热器。

表5 三种散热器的参数对比

Tab.5 Comparison of parameters for three radiators

名称总面积/m2总质量(含热管)/kg 太阳花散热器0.7302.12 辅助机壳散热器0.6165.19 插片散热器0.8453.17

图13给出了三种冷却结构下绕组、定子铁心及永磁体最大温升对比。插片散热器冷却效果优于其他两种散热结构,主要原因在于插片散热器散热面积大且由24根热管与定子轭部相连接,冷却效果更佳;辅助机壳散热器虽然散热面积小,但是由于热管数量多,可以达到和太阳花散热器几乎相同的散热效果。综合考虑散热器的冷却效果、总质量及安装工艺难易等,最终选择太阳花散热器。

图13 三种冷却方式下温升

Fig.13 Temperature rise under three cooling

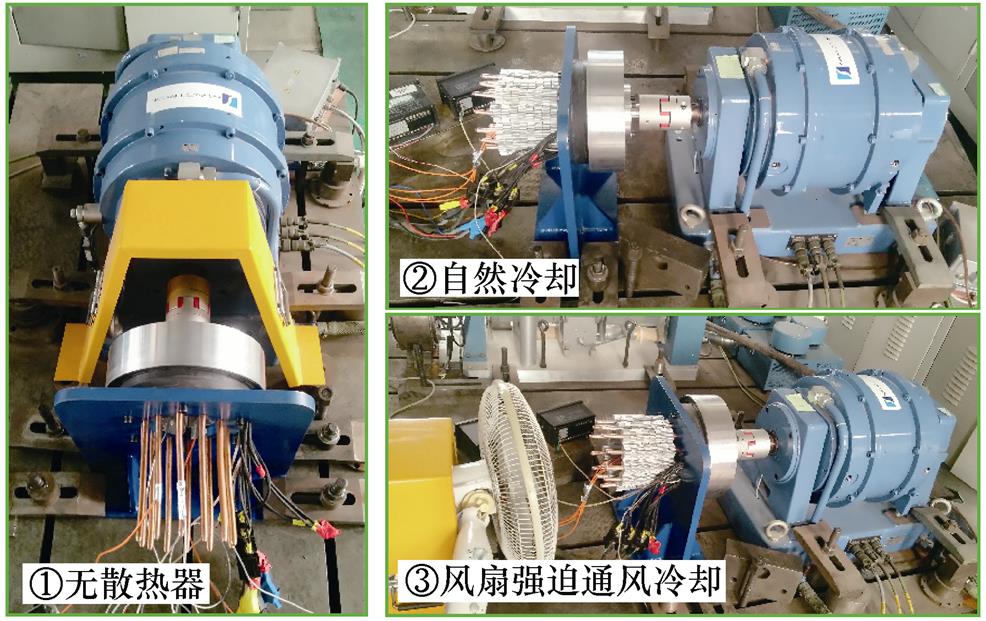

搭建温升实验系统,在样机绕组端部埋置3个PT100温度传感器。对样机在三种冷却方式下的温升情况进行实验测试,冷却方式如图14所示。冷却方式①:热管外侧不连接太阳花散热器,仅靠热管进行散热;冷却方式②:热管外侧连接太阳花散热器,属于自然冷却;冷却方式③:热管外侧连接太阳花散热器,通过风扇对散热器进行强迫通风冷却,保证风扇与散热器的距离与3.2节中模拟实验测试相同。

图14 不同冷却方式下的电机温升实验测试

Fig.14 Diagram of motor temperature rise by experimental test under different cooling

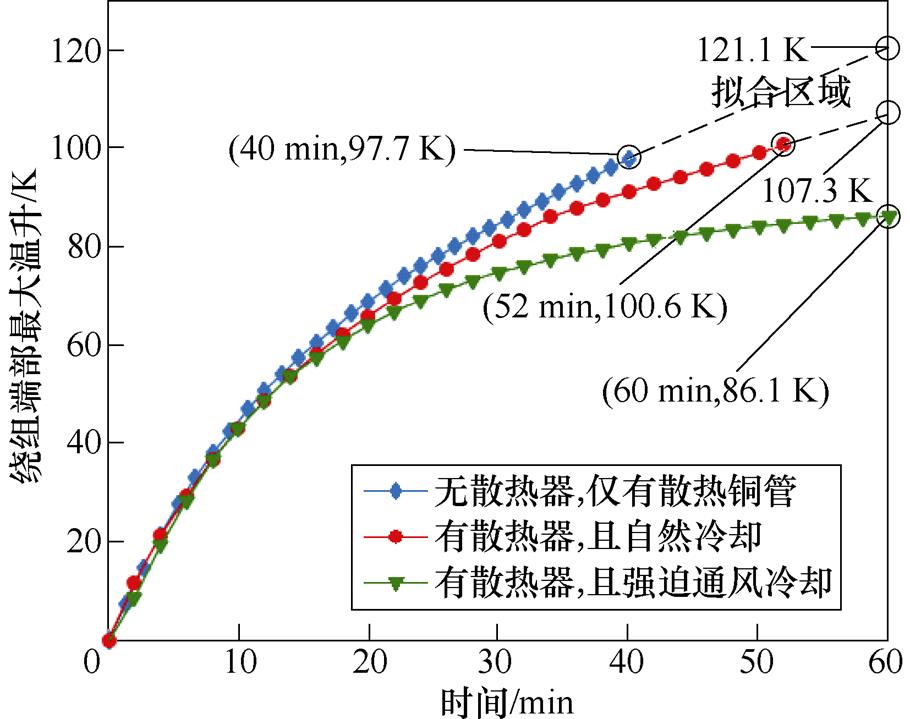

图15给出了样机在连续功率工况运行时,三种不同冷却方式下绕组端部温升变化曲线。结果显示,前15 min绕组端部温升变化曲线接近,20 min后温升曲线出现明显的差别。采用冷却方式①进行散热,当电机工作至40 min时,绕组端部最大温升达到97.7 K,此时绕组端部温升值仍以平均1.3 K/min速度增长,拟合得到60 min温升达到121.1 K;采用冷却方式②进行散热,当电机运行至52 min时,绕组端部最大温升值达到100.6 K,此时绕组端部温升值仍以平均1.0 K/min的速度增长,拟合得到60 min温升达到107.3 K;采用冷却方式③进行散热,当电机运行至60 min时,绕组端部最大温升值仅为86.1 K,此时绕组端部温升值的增长速度仅为0.15 K/min。

图15 连续功率运行下实验测试绕组温升曲线

Fig.15 Winding temperature rise curves continuous power condition by experimental test

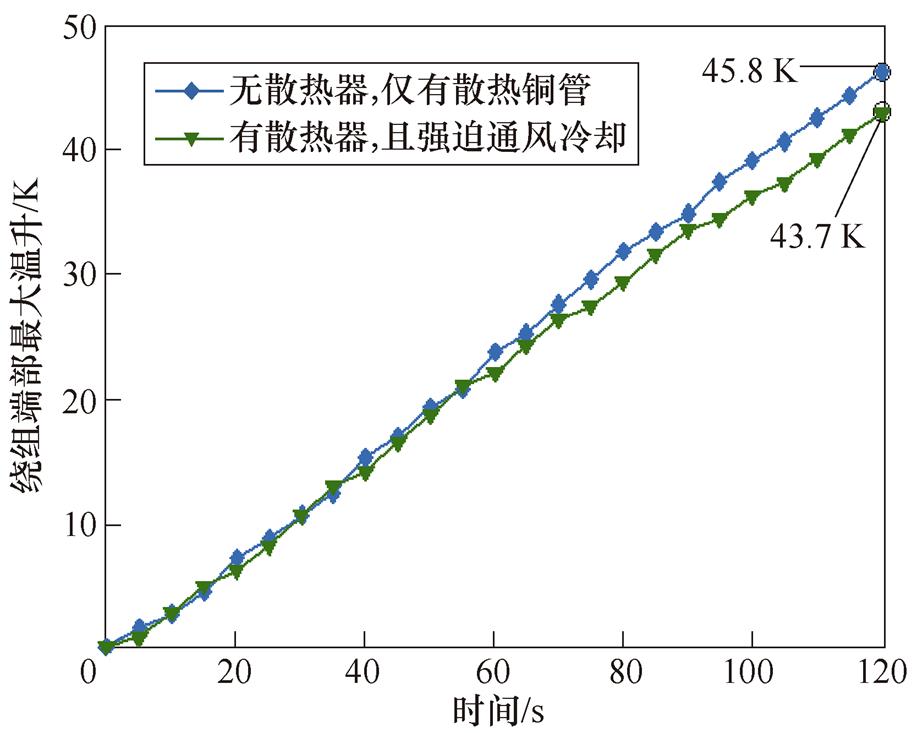

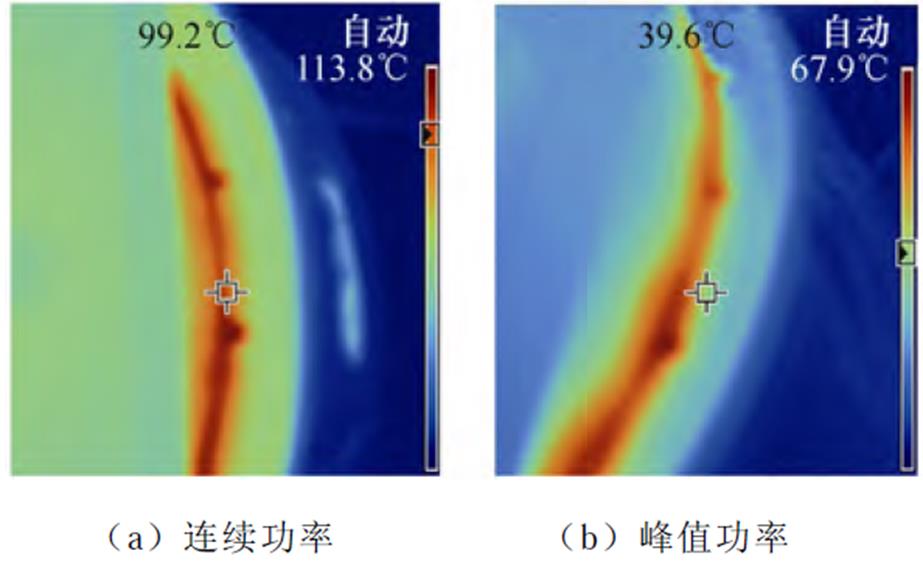

本文对样机峰值功率运行下温升情况进行了实验测试,电机运行工作时间为120 s,输出功率为36.5 kW。对样机在冷却方式①和冷却方式③两种方式运行下的温度进行测试。图16为样机绕组端部温升随时间的变化曲线,绕组端部温升呈线性增加,电机运行120 s,绕组端部最大温升值分别为45.8 K和43.7 K,温差仅为2.1 K。主要原因是样机峰值功率运行时间较短,绕组产生的热量使自身温升迅速上升,仅有少部分热量通过热管传递到散热器表面进行散热;峰值功率运行下,绕组端部的温升速度约为0.35~0.4 K/s。图17为连续功率和峰值功率运行下,转子铁心和永磁体端部热成像图,永磁体最大温升约为75 K和30 K。

图16 峰值功率运行下实验测试绕组温升曲线

Fig.16 Winding temperature rise curves under peak power condition by experimental test

图17 转子铁心和永磁体热成像图

Fig.17 Rotor and PM by infrared thermal imager

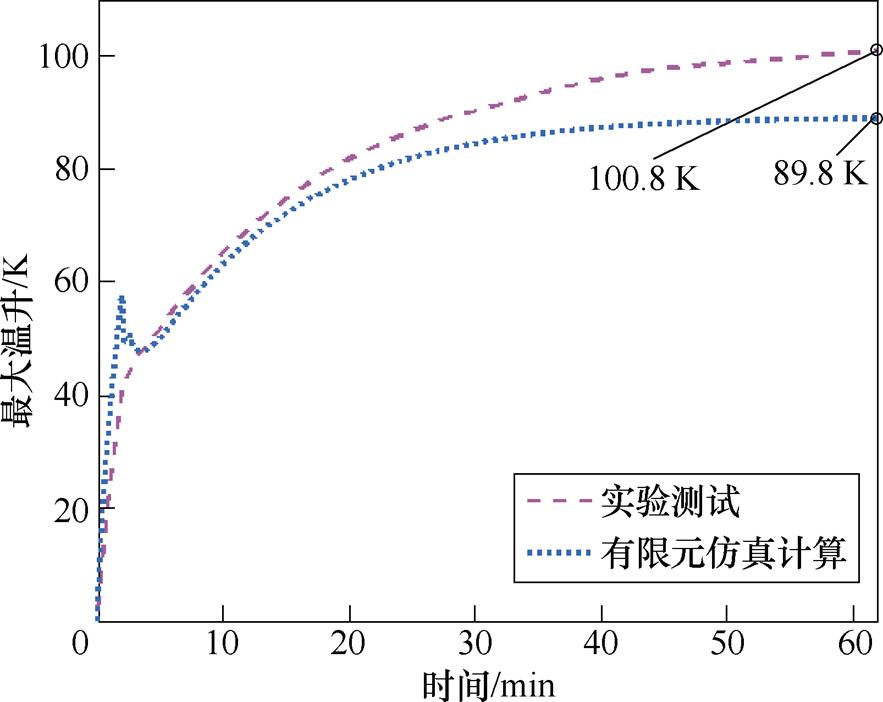

对样机完整飞行工况下温升分布进行实验测试。测试过程包括:峰值功率运行2 min,随后迅速降载到连续功率运行60 min,图18给出了样机在完整飞行工况下,有限元仿真和实验测试的绕组温升变化曲线。从实验测试结果可以看出:样机工作运行62 min后,绕组最大温升达到100.8 K,绕组端部温升虽然没有稳定,但是其增长速度缓慢,仅为0.2 K/min,同有限元仿真计算结果相近。但是受到控制器极限输出功率限制,只对峰值功率36.5 kW进行了温升测试,样机最大输出功率60 kW尚未进行实验测试。

图18 完整运行工况下的实验测试温升曲线

Fig.18 Temperature rise curves of under complete operating condition by experimental test

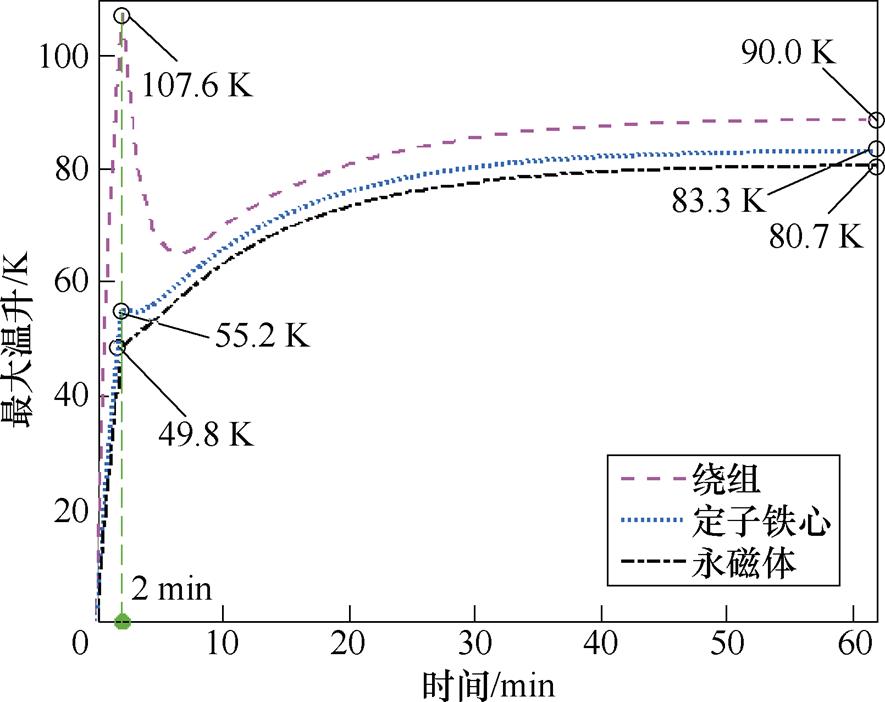

图19给出了最大功率60 kW、连续功率运行9.6 kW完整飞行工况下绕组、定子铁心及永磁体的有限元仿真计算结果,绕组最大温升为107.6 K,由于样机所采用的漆包线绝缘等级为H级,且最大温升运行时间短,电机仍可安全运行。

图19 冲击过载下的温升曲线

Fig.19 Temperature rise curves under shock overload condition

针对高功率密度、高转矩密度外转子SPMSM散热困难、绕组温升过高的问题,提出了一种基于热管技术的高性能冷却系统。并设计、制作一台高功率密度全电飞机用外转子SPMSM,完成样机不同工况下的温升实验测试,得到以下结论:

1)搭建实验测试系统,对所提出的冷却系统散热能力进行了测试。结果显示:散热器在自然冷却及1.0~1.8 m/s风速作用下,散热器表面的平均散热系数分别为10.3和19.6 W/(m2·K)。解决了散热器表面风速不均匀、导致散热系数难以通过理论计算的难题。

2)为了降低绕组铜耗和质量,样机采用单齿铁心绕线方式,并对单齿绕线方式下直流铜耗进行解析建模。绕组线圈平均半匝长度约节省15%~25%,绕组线圈减重0.41~0.67 kg,进一步提高了电机的功率密度。

3)驱动电机短时冲击过载转矩249 N·m、输出功率60 kW运行2 min,且连续功率9.6 kW运行60 min下,绕组最大温升为107.6 K,可以保证电机安全可靠运行。验证了热管技术在高功率密度驱动电机冷却设计上的优势。

4)可以得到:按照样机的有效材料质量考核,且最大功率运行2 min前提下,所设计全电飞机用驱动电机功率密度大于等于4.24 kW/kg,转矩密度大于等于17.60 N·m/kg。

参考文献

[1] 宋清超, 陈家伟, 蔡坤城, 等. 多电飞机用燃料电池-蓄电池-超级电容混合供电系统的高可靠动态功率分配技术[J]. 电工技术学报, 2022, 37(2): 445- 458.

Song Qingchao, Chen Jiawei, Cai Kuncheng, et al. Highly reliable dynamic power distribution tech- nology of fuel cell-battery-supercapacitor hybrid power supply system for multi-electric aircraft[J]. Transactions of China Electrotechnical Society, 2022, 37(2): 445-458.

[2] 杨凤田, 范振伟, 项松, 等. 中国电动飞机技术创新与实践[J]. 航空学报, 2021, 42(3): 624619.

Yang Fengtian, Fan Zhenwei, Xiang Song, et al. Technical innovation and practice of electric aircraft in China[J]. Acta Aeronautica et Astronautica Sinica, 2021, 42(3): 624619.

[3] Zhao Tianxu, Wu Shaopeng, Cui Shumei. Multiphase PMSM with asymmetric windings for more electric aircraft[J]. IEEE Transactions on Transportation Electrification, 2020, 6(4): 1592-1602.

[4] Madonna V, Giangrande P, Zhao Weiduo, et al. Electrical machines for the more electric aircraft: partial discharges investigation[J]. IEEE Transactions on Industry Applications, 2021, 57(2): 1389-1398.

[5] 孙明灿, 唐任远, 韩雪岩, 等. 高频非晶合金轴向磁通永磁电机不同冷却方案温度场分析[J]. 电机与控制学报, 2018, 22(2): 1-8, 23.

Sun Mingcan, Tang Renyuan, Han Xueyan, et al. Temperature field analysis of high frequency amorphous alloy axial flux permanent magnet motor with different cooling schemes[J]. Electric Machines and Control, 2018, 22(2): 1-8, 23.

[6] 吴柏禧, 万珍平, 张昆, 等. 考虑温度场和流场的永磁同步电机折返型冷却水道设计[J]. 电工技术学报, 2019, 34(11): 2306-2314.

Wu Boxi, Wan Zhenping, Zhang Kun, et al. Design of reentrant cooling channel in permanent magnet synchronous motor considering temperature field and flow field[J]. Transactions of China Electrotechnical Society, 2019, 34(11): 2306-2314.

[7] Fan Xinggang, Li Dawei, Qu Ronghai, et al. Water cold plates for efficient cooling: verified on a permanent-magnet machine with concentrated winding[J]. IEEE Transactions on Industrial Electronics, 2020, 67(7): 5325-5336.

[8] Liu Chuan, Xu Zeyuan, Gerada D, et al. Experimental investigation on oil spray cooling with hairpin windings[J]. IEEE Transactions on Industrial Elec- tronics, 2020, 67(9): 7343-7353.

[9] 张琦, 李增亮, 刘延鑫, 等. 充油式水下异步电机冷却系统多场耦合分析方法[J]. 中国电机工程学报, 2021, 41(8): 2867-2877.

Zhang Qi, Li Zengliang, Liu Yanxin, et al. Multi-field coupling analysis method of oil-filled underwater induction motor cooling system[J]. Proceedings of the CSEE, 2021, 41(8): 2867-2877.

[10] Gai Yaohui, Kimiabeigi M, Chong Y C, et al. On the measurement and modeling of the heat transfer coefficient of a hollow-shaft rotary cooling system for a traction motor[J]. IEEE Transactions on Industry Applications, 2018, 54(6): 5978-5987.

[11] 佟文明, 孙静阳, 吴胜男. 全封闭高速永磁电机转子结构对转子散热的影响[J]. 电工技术学报, 2017, 32(22): 91-100.

Tong Wenming, Sun Jingyang, Wu Shengnan. Effect of rotor structure on rotor dissipation for totally- enclosed high-speed permanent magnet motor[J]. Transactions of China Electrotechnical Society, 2017, 32(22): 91-100.

[12] Winterborne D, Stannard N, Sjöberg L, et al. An air-cooled YASA motor for in-wheel electric vehicle applications[C]//2019 IEEE International Electric Machines & Drives Conference (IEMDC), San Diego, CA, USA, 2019: 976-981.

[13] Fawzal A S, Cirstea R M, Gyftakis K N, et al. Fan performance analysis for rotor cooling of axial flux permanent magnet machines[J]. IEEE Transactions on Industry Applications, 2017, 53(4): 3295-3304.

[14] Fan Xinggang, Qu Ronghai, Zhang Bin, et al. Venti- lation and thermal improvement of radial forced air-cooled FSCW permanent magnet synchronous wind generator[C]//2015 18th International Confer- ence on Electrical Machines and Systems (ICEMS), Pattaya, Thailand, 2016: 1241-1245.

[15] Galea M, Gerada C, Raminosoa T, et al. A thermal improvement technique for the phase windings of electrical machines[J]. IEEE Transactions on Industry Applications, 2012, 48(1): 79-87.

[16] Vansompel H, Sergeant P. Extended end-winding cooling insert for high power density electric machines with concentrated windings[J]. IEEE Transactions on Energy Conversion, 2020, 35(2): 948-955.

[17] Polikarpova M, Ponomarev P, Lindh P, et al. Hybrid cooling method of axial-flux permanent-magnet machines for vehicle applications[J]. IEEE Transa- ctions on Industrial Electronics, 2015, 62(12): 7382- 7390.

[18] Vansompel H, Leijnen P, Sergeant P. Multiphysics analysis of a stator construction method in yokeless and segmented armature axial flux PM machines[J]. IEEE Transactions on Energy Conversion, 2019, 34(1): 139-146.

[19] Madonna V, Walker A, Giangrande P, et al. Improved thermal management and analysis for stator end- windings of electrical machines[J]. IEEE Transactions on Industrial Electronics, 2019, 66(7): 5057-5069.

[20] 赵志刚, 徐曼, 胡鑫剑. 基于改进损耗分离模型的铁磁材料损耗特性研究[J]. 电工技术学报, 2021, 36(13): 2782-2790.

Zhao Zhigang, Xu Man, Hu Xinjian. Research on magnetic losses characteristics of ferromagnetic materials based on improvement loss separation model[J]. Transactions of China Electrotechnical Society, 2021, 36(13): 2782-2790.

[21] 王晓远, 高鹏. 等效热网络法和有限元法在轮毂电机温度场计算中的应用[J]. 电工技术学报, 2016, 31(16): 26-33.

Wang Xiaoyuan, Gao Peng. Application of equivalent thermal network method and finite element method in temperature calculation of in-wheel motor[J]. Transa- ctions of China Electrotechnical Society, 2016, 31(16): 26-33.

Abstract Implementing ten key areas of Made in China 2025 has provided a broad platform has been provided to develop all-electric aircraft (AEA). At present, some countries and research institutions have developed AEA. However, only a few successful AEAs are published at home and abroad, and studies about driving motors for AEA are rarely published. Therefore, the research on driving motors with high power density and torque density is important for developing AEA. For this topic, an outer rotor surface-mounted permanent magnet synchronous motor (SPMSM) for two-seat AEA is taken as the research object, and its loss distribution, cooling system design, and temperature rise characteristics are discussed.

A driving motor for AEA requires high power density and high torque density, resulting in an extreme state of magnetic load and electrical load. Therefore, it is important to analyze the accurate calculation of loss and the technology of loss suppression. Firstly, to reduce core loss, B35A230 self-bonded silicon steel sheet is used as stator and rotor core, the magnetic property of B35A230 is tested by the method of Epstein frame and ring specimen, and the ratio-loss curves at different frequencies and different flux densities are measured. According to the experimental results of the ring specimen method, a loss model is adopted to improve accuracy. The processing factor is considered, and magnetization modes and harmonic magnetic field are alternated and rotated. Secondly, the influences of slot opening width and axial segment of PM on eddy current loss are analyzed to reduce loss. Finally, to shorten the length of the winding end and reduce copper loss and weight, the processing method of a single-tooth core is adopted to manufacture the prototype, and the analytical model of DC copper loss is built.

The loss of outer rotor SPMSM for AEA with high power density is mainly distributed on stator core and winding coils. Thus, traditional forced air-cooled cannot effectively transfer heat to the outside world through the casing and end cover. Due to the limitations of the working place, AEA has higher weight and heat dissipation requirements for the driving motor and its cooling system. The thermal problem of the driving motor is prominent, but water cooling and oil cooling will increase aircraft weight. In addition, because the loss of outer rotor SPMSM is mainly concentrated on the stator core and winding coils, the traditional forced air-cooling method cannot effectively transfer heat outside through the motor housing and end cover. Therefore, a high-performance cooling system based on heat pipe technology is used to solve the problems of excessive temperature rise and weight limitation. One end of the heat pipe is inserted into the stator core yoke, and the other is connected to the cooling structure. Three kinds of cooling structures are designed. Compared with the weight and heat dissipation of three cooling structures, the sunflower radiator was selected finally. On this basis, an experimental test system is built to test the cooling capacity of the proposed cooling system, and the cooling power and average convection coefficient of the radiator are obtained under different cooling conditions. Secondly, the distribution of temperature field under different working conditions, including continuous power, peak power, complete operating, and shock overload, is analyzed. Finally, a 22-pole, 24-slot SPMSM for AEA is designed and manufactured. The temperature rise distribution under different flight conditions is tested, which verified the effectiveness of the forced air-cooled system proposed in this paper.

keywords:Heat pipe, high power density, forced air-cooled, surface-mounted permanent magnet synchronous motor (SPMSM)

中图分类号:TM315

DOI: 10.19595/j.cnki.1000-6753.tces.221821

辽宁省教育厅高等学校基本科研项目“基于热管技术的高功率密度PMSM温度场建模与传热特性研究”资助。

收稿日期 2022-09-28

改稿日期 2022-10-17

于占洋 男,1991年生,讲师,研究方向包括高功率密度永磁电机损耗分析和冷却系统设计。E-mail: ddzhanyang@sina.com(通信作者)

胡旭阳 男,2000年,硕士研究生,研究方向为永磁电机设计及其控制。E-mail: hyang080800@163.com

(编辑 崔文静)