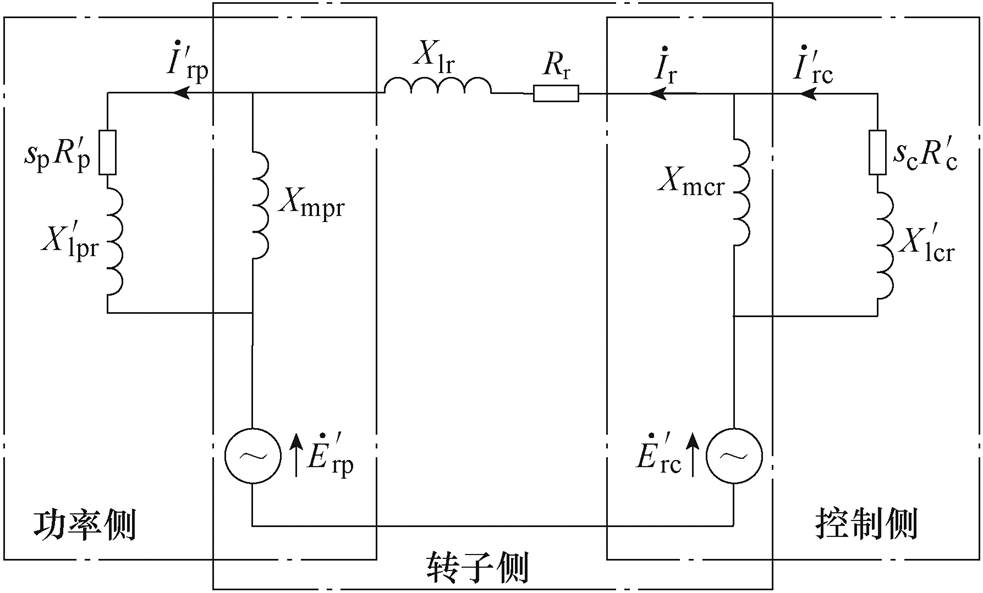

图1 无刷双馈电机同步-异步相串联等效电路

Fig.1 Synchronous-asynchronous series equivalent circuit model of BDFM

摘要 在工业应用中,为了保证无刷双馈电机调速系统的经济性,控制侧一般采用小容量变频器,因此通常采用异步起动控制方法进行起动。现有起动控制策略和所需设备较为复杂,或者需要特定的电机结构才能实现。针对这些问题,该文提出一种改进能量吸收电路的调速系统拓扑。并基于无刷双馈电机同步-异步相串联等效电路对电机的异步起动转矩特性进行了分析,推导了新拓扑的等效串联电阻表达式。据此设计了无刷双馈电机定时间定导通比、定转速定导通比的异步起动控制方法,在不增加额外设备的基础上,实现了无刷双馈电机的异步起动控制。仿真和实验结果都证明了控制方法的可行性。该方法简化了无刷双馈电机异步起动控制算法的开发难度,有利于无刷双馈电机调速系统的推广。

关键词:无刷双馈电机 异步起动控制 能量吸收电路 等效串联电阻

节能减排是实现“碳达峰、碳中和”目标的重要工作内容。与此同时,提高电能利用效率是“十四五”节能减排工作的重点要求。在工业领域,对于小范围调速的各类风机和泵,通过配备小容量变频器的有刷双馈电机串级调速系统来调节流量与压力,能在控制传动系统成本的同时,大幅降低传统传动系统使用风门或阀门调节流量和压力带来的能量损失,因此被广泛应用于工厂的节能减排改造工 程[1-3]。随着无刷双馈电机(Brushless Double-Fed Motor, BDFM)的不断发展,由于其运行特性与有刷双馈电机相似,且没有电刷和集电环,也逐渐被应用于各类风机和泵的调速系统[2-5]。无刷双馈电机具有高可靠性、低维护成本等特点,十分适用于环境恶劣、维护困难以及具有防爆要求的采油、石化、电厂等场合,受到了许多学者的关注[5-10]。在实际应用中,无刷双馈电机调速系统的成功起动非常重要。如若油田注水泵起动失败,会导致地面下陷,采油困难;若热电厂循环水泵起动失败,会导致发电机组触发高温保护而停机。因此,对于无刷双馈电机起动控制方法的研究十分必要。

近年来,关于无刷双馈电机起动控制方法的研究主要集中在异步和双馈起动控制。文献[10]根据电机气隙磁场调制行为分析了无刷双馈电机的运行模式及转矩成分,为研究电机起动控制提供了理论基础。文献[11]摒弃了传统串接分级电阻的无刷双馈电机异步起动方法,基于控制侧逆变器等效虚拟电阻理论,通过改变逆变器下桥臂导通比来调整控制侧接入的等效电阻大小,进而实现电机的异步起动,该方法控制较为灵活且能实现转速的平滑上升。对于绕线转子无刷双馈电机,文献[12-13]提出了一种采用复合线圈组的转子绕组结构,该结构能在起动工况下增大转子绕组折算值,从而降低起动电流并提高起动转矩。进一步地,文献[14-17]在转子绕组为复合线圈组结构的基础上,提出通过大小双星形的定子绕组结构来产生多个极对数的谐波磁场,以此进一步地增大了无刷双馈电机异步起动转矩,提高了电机自起动能力。文献[18]参考发电机同步并网控制,设计了低压系统中无刷双馈电机双馈起动控制方法,并通过实验证明了其可行性。文献[19]进一步改进了无刷双馈电机异步和双馈起动控制方法,分别提出了基于虚拟电阻的恒转矩异步起动控制策略与基于定子控制绕组开路电压跟踪的双馈起动控制策略,具有较高的推广应用价值。文献[20-21]采用无刷双馈电机双逆变器控制方法,避免了功率绕组直接接入恒定频率电源时的起动问题,电机转速随着逆变器输出频率的增加而上升,进而完成电机的起动过程,这为设计无刷双馈电机调速系统的拓扑提供了新的思路。上述这些起动控制方法,控制策略和所需设备较为复杂,或者需要特定的电机结构才能实现,一定程度上限制了其实际工业应用。

在实际工业应用中,为了保证无刷双馈电机调速系统的经济性,控制侧一般采用小容量变频器,不能满足双馈起动对变频器容量的需求,因此通常采用异步起动控制方法。为进一步优化无刷双馈电机异步起动控制方法,通过改进常规无刷双馈电机调速系统拓扑,本文提出了两种基于改进能量吸收电路的无刷双馈电机异步起动控制方法,在不增加额外设备的基础上,实现无刷双馈电机的异步起动控制。本文首先,基于无刷双馈电机同步-异步相串联的等效电路对电机的异步起动转矩特性进行了分析,指出在自然同步速以下,电机的转矩由功率侧转矩和控制侧转矩相叠加而成,并推导出其异步起动转矩表达式。其次,基于现有无刷双馈电机调速系统结构,提出了一种基于改进能量吸收电路的无刷双馈电机调速系统拓扑,并介绍了其工作原理。然后,推导了新系统拓扑的等效串联电阻表达式,给出了定时间定导通比、定转速定导通比两种起动控制方法。最后,进行了仿真分析,并通过实验进一步验证了这两种异步起动控制方法的可行性,为无刷双馈电机调速系统异步起动控制提供了新的参考。

无刷双馈电机作为一种典型的双电气端口电机,一般具有两套定子绕组,分别称为功率绕组和控制绕组。其转子需要特殊设计以耦合两种极对数不同的定子磁场,进而实现机电能量转换。其中绕线转子无刷双馈电机以其电流回路单一、参数设计灵活、谐波抑制效果好的特点,已成为实际应用最为广泛的无刷双馈电机。因此本文以常见的绕线转子1/3对极无刷双馈电机为例,研究其异步起动控制方法。为分析无刷双馈电机异步起动转矩特性,参照文献[22],通过将无刷双馈电机的两个定子回路折算至转子侧,可得如图1所示的无刷双馈电机同步-异步相串联等效电路模型。据此可以看出无刷双馈电机可等效为两台有刷双馈电机的串联叠加。

图1 无刷双馈电机同步-异步相串联等效电路

Fig.1 Synchronous-asynchronous series equivalent circuit model of BDFM

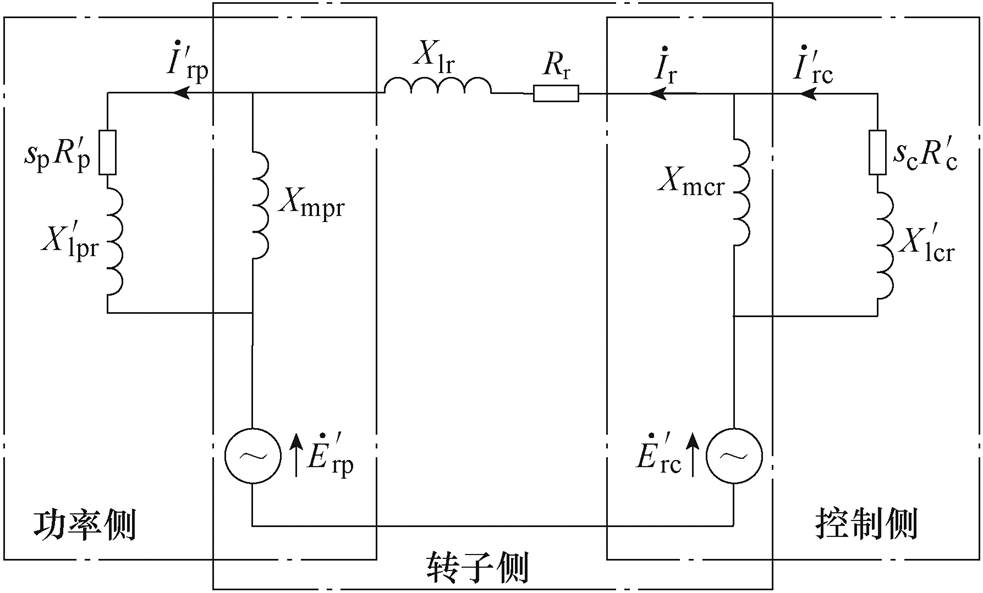

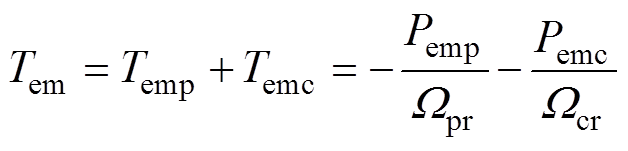

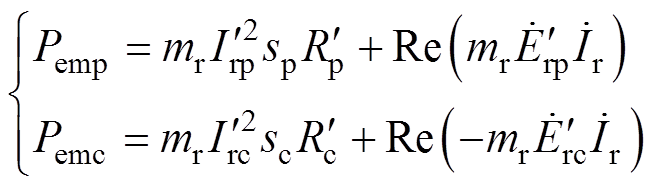

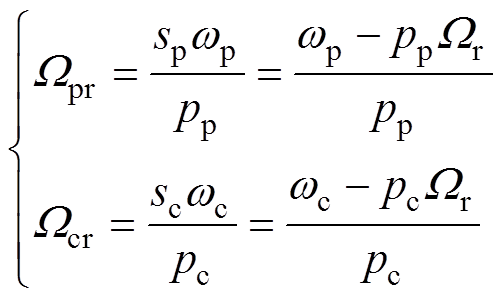

图1中,E、I、R、X、s分别表示对应绕组侧的感应电动势、电流、电阻、电抗、转差率;下标p、c、r分别表示功率侧、控制侧、转子侧,下标m、l分别表示对应绕组侧的主电抗、漏电抗;上标“'”表示对应量为折算量。具体详细推导过程见文献[22]。根据此等效电路,忽略电机机械损耗,根据电机学原理,系统输出的电磁转矩可表示为

(1)

(1)

式中,Tem、Temp、Temc分别为系统输出的总电磁转矩、功率侧输出的电磁转矩、控制侧输出的电磁转矩;Pemp和Pemc分别为功率侧和控制侧的电磁功率;Wpr和Wcr分别为功率侧和控制侧磁场对应的机械角速度。其中电磁功率和机械角速度可分别表示为

(2)

(2)

(3)

(3)

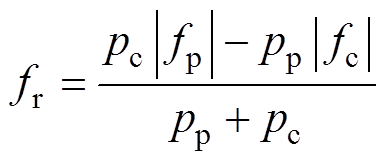

式中,mr为转子绕组相数;Re(·)表示取实部运算符;w 为电角频率;p为极对数。当电机在异步起动状态时,其控制侧输入电压为0,进而其在转子侧产生的感应电动势即 =0。此时联合式(1)~式(3)可得电机的输出转矩为

=0。此时联合式(1)~式(3)可得电机的输出转矩为

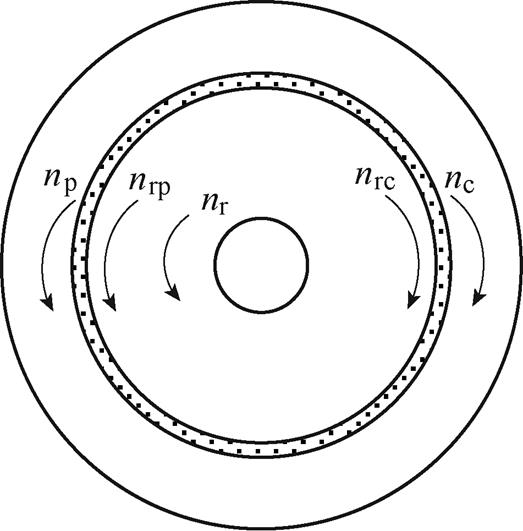

(4)

(4)

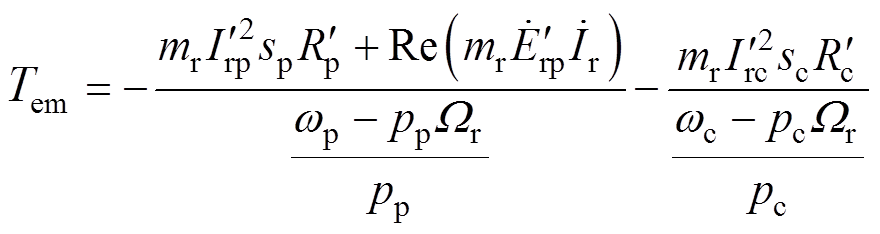

进而可以作出无刷双馈电机异步转矩特性曲线如图2所示。

图2 无刷双馈电机异步转矩特性曲线

Fig.2 Asynchronous torque characteristic curves of BDFM

由图2可以看出,无刷双馈电机的异步转矩为由功率侧和控制侧各自对应的转矩分量Temp、Temc之和。对于1/3对极无刷双馈电机,在0 r/min至功率绕组同步速3 000 r/min范围内,其总异步转矩存在三个过零点、两个极大值点和一个极小值点。其中,一个过零点位于控制绕组通直流电时的系统自然同步转速750 r/min,一个位于功率绕组旋转磁场的同步转速3 000 r/min,还有一个位于这两点之间。图2还说明了无刷双馈电机异步起动转速为什么都是稳定在电机自然同步速以下,这是由于电机的第一个转矩极大值点在自然同步速以下,如果转速继续上升,则异步转矩将会减小至负值,系统将难以满足负载的转矩需求。负载转矩越大,其异步起动的转速稳定点将离自然同步速越远。同时,当控制绕组接入电源时,无刷双馈电机还将具有与功角关联的同步转矩特性,这时其总的转矩特性是异步与同步转矩特性的叠加。

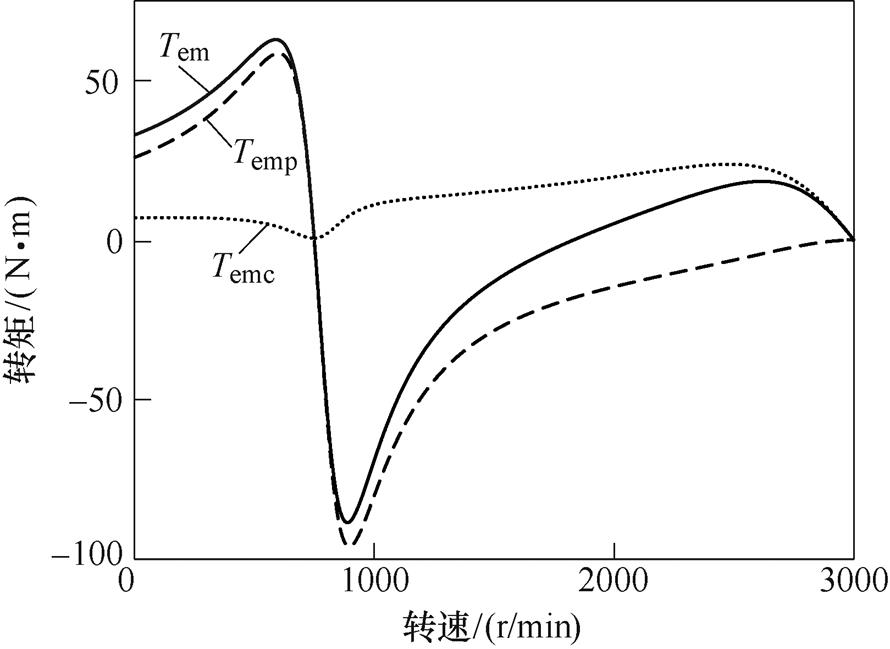

从旋转磁场的角度,能进一步分析无刷双馈电机异步起动时其转矩产生的机理。对于无刷双馈电机异步工况,当转子转速在自然同步速以下时,其感应磁场旋转方向如图3所示。图3中,nr为转子转速,np为功率绕组产生的磁场转速,nrp、nrc分别为转子绕组产生的1对极、3对极磁场转速,nc为控制绕组产生的磁场转速。当电机异步起动转子速度低于自然同步速时,功率绕组磁场旋转切割转子,在转子绕组中感应出电流,产生了功率侧异步转矩。同时,此电流经过转子绕组的调制,将产生两个相对于转子旋转方向相反且极对数不同的旋转磁场。以1/3对极无刷双馈电机为例,转子产生的1对极旋转磁场的旋转速度nrp方向与转子旋转速度同向,3对极旋转磁场的旋转速度nrc,由于转子转速低于自然同步速(nrc>0),因此其空间旋转方向仍与转子旋转方向相反。此时转子产生的3对极旋转磁场将旋转切割定子控制绕组,由于为异步起动状态,控制绕组没有接入电源,因此在控制绕组中将产生与3对极旋转磁场同方向旋转的感应电流,进而生成转速为nc的控制绕组磁场,这产生了控制侧异步转矩。对于其产生的电磁转矩方向,由转差定义的正方向确定,即主磁场和从磁场的差。则从转子上看,对于功率侧的旋转磁场,转子磁场为从磁场,因此其对转子产生的电磁转矩方向与主磁场方向一致,为正即逆时针方向。对于控制侧的旋转磁场,转子磁场为主磁场,因此其对转子产生的电磁转矩方向与从磁场方向相反,也为正即逆时针方向。这从磁场的角度再次说明了自然同步速以下无刷双馈电机的异步起动转矩为功率侧和控制侧产生的异步转矩的和。这也表明无刷双馈电机有较高的异步起动转矩,具有较好的起动和带载能力。此外,对于自然同步速以上的异步转矩,也可按上述流程分析,由分析结果可得,在部分转速区间内其功率侧和控制侧异步转矩方向相反。这也表明无刷双馈电机调速系统需要在双馈工况下才能到达自然同步速以上。

图3 无刷双馈电机异步起动旋转磁场示意图

Fig.3 Magnetic field rotation for asynchronous starting of BDFM

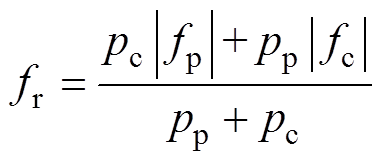

工业上常用的无刷双馈电机调速系统拓扑如图4所示,无刷双馈电机的功率绕组和控制绕组分别连接电网和变频器。变频器只需提供转差功率,其容量根据负载的调速范围来设计,调速范围越大所需变频器容量就越大;反之,则越小。根据双馈电机调速系统的特点,其主要优势在于仅需小容量变频器即可实现部分范围调速。因此,目前无刷双馈电机调速系统的应用工况主要为部分范围调速,其调速系统所用变频器容量仅为整个电机容量的一部分,小于负载功率,调速系统成本较低。同时,根据实际应用发现无刷双馈电机在超同步速工况时,其转子绕组电频率表达式如式(5)所示,亚同步速工况如式(6)所示。因此,当电机在超同步范围内调速时,其转子铁耗较小,系统效率较高。而且,一般将系统的调速范围设为自然同步速以上,在这种工况下,调速系统正常运行时没有能量回馈电网,故整流单元常选用不控整流桥以进一步降低系统成本。

(5)

(5)

(6)

(6)

式中,f为相应绕组的电频率。

图4所示的调速系统还能保证在变频器出现故障时,电机能切入控制绕组短路状态,进而实现无刷双馈电机的故障旁路异步运行。此紧急工况下要保证电机异步运行时的功率不小于负载功率的最低需求,以满足变频器出现故障时保障系统的运行,实现工业生产系统的可靠性。

图4 典型无刷双馈电机调速系统拓扑

Fig.4 Typical BDFM speed control system

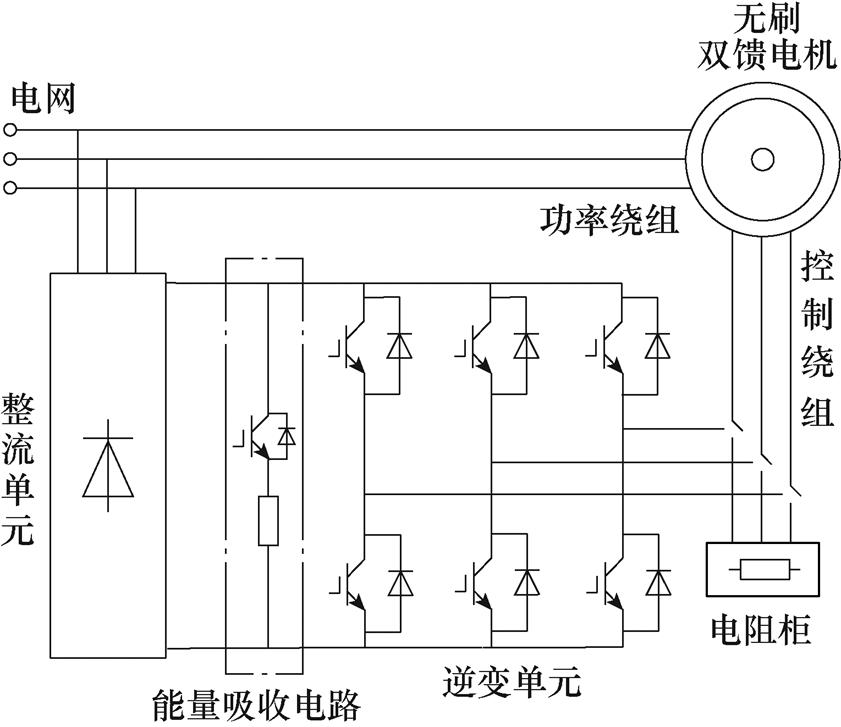

对于现有调速系统常用的起动控制方法,一般为异步起动控制,这是由于该系统采用的是小容量变频器,不能满足双馈起动控制方法对变频器容量的要求。现今无刷双馈电机的异步起动控制方法主要通过控制绕组串接分级电阻完成,起动过程中的转矩-转速曲线如图5所示,Rc0、Rc1、Rc2、Rc3、Rc4分别为控制绕组串接的不同阻值的电阻,通过改变电阻的阻值来维持起动转矩。这种起动方法优点是控制策略较为简单,只需进行不同阻值电阻的切换,而缺点是因电阻阻值变化的跳跃性,在电阻切换瞬间电机电流和转矩会发生突变,同时还需配备电阻柜,增加了系统设备。此外,还有通过控制逆变桥下桥臂导通比来等效虚拟电阻的异步起动方法,能做到电阻阻值变化的连续性,避免了串接电阻的不足,但是这需要对逆变单元下桥臂单独控制,无法在商用变频器平台上实现该异步起动控制算法。这对于无刷双馈电机调速系统的工业推广不利,需要进一步改进简化。

图5 无刷双馈电机异步起动串接电阻时转矩特性

Fig.5 Torque characteristics of BDFM asynchronous starting with series resistance

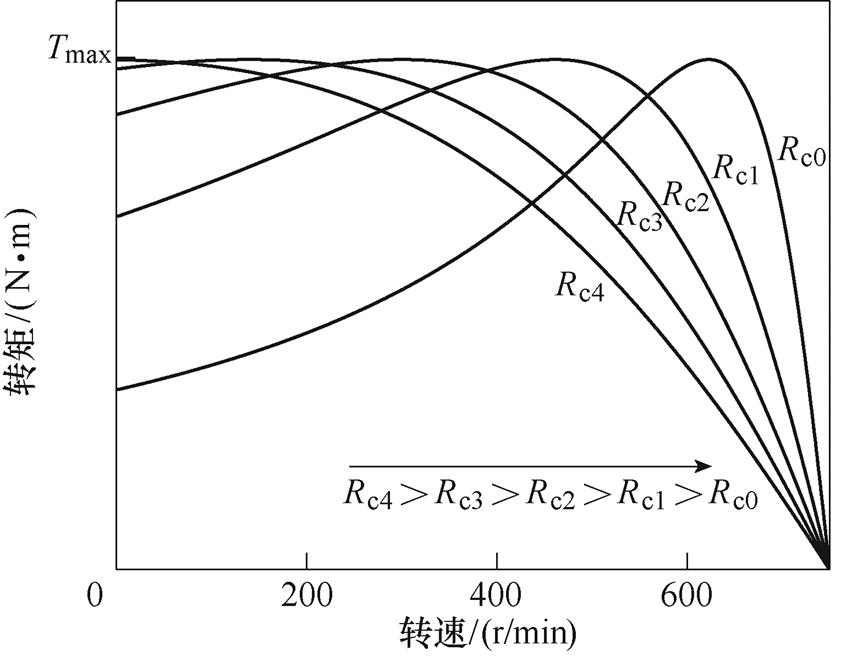

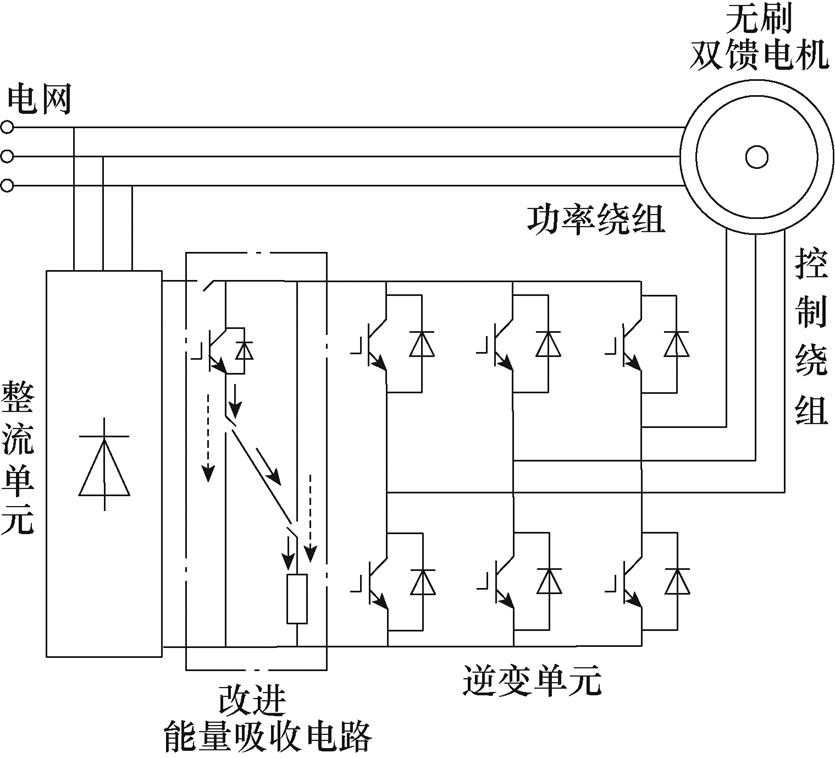

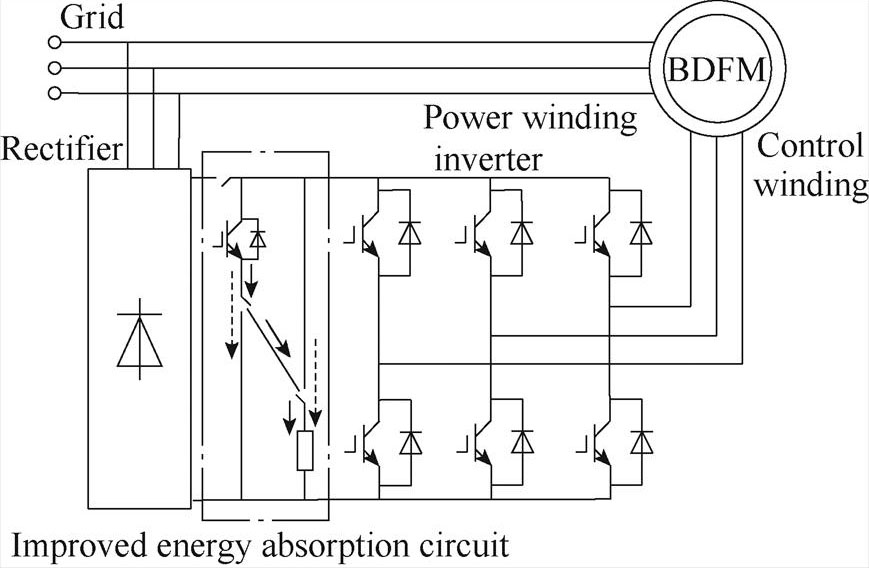

为此,本文提出一种基于改进能量吸收电路的无刷双馈电机调速系统拓扑如图6所示,此拓扑仅改变了能量吸收电路的连接方式,在没有增加额外的设备的基础上,能完成无刷双馈电机的平滑起动。能量吸收电路本身是变频器安全运行需要配备的设备,能保护直流母线电压的稳定,特别是对调速系统有制动要求的工况必须配备。此拓扑改进的能量吸收电路不仅能在系统运行时保证母线电压的稳定,还能在异步起动时实现串接等效电阻的功能。

图6 改进能量吸收电路的无刷双馈电机调速系统拓扑

Fig.6 BDFM speed control system with improved energy absorption circuit

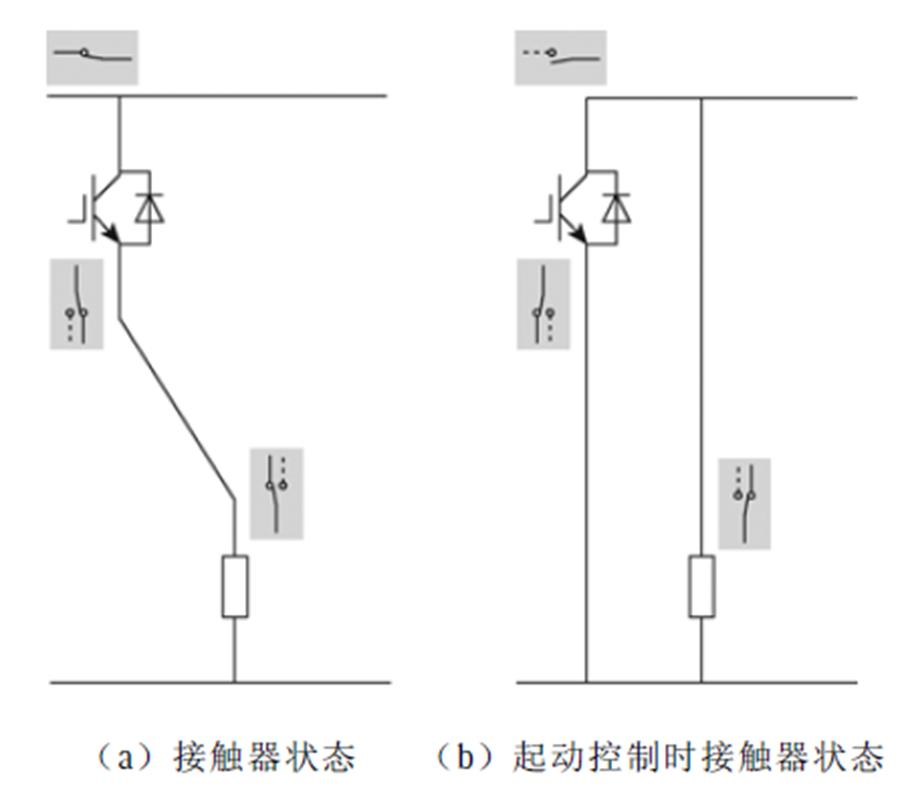

改进能量吸收电路的运行状态通过接触器的通断进行切换控制。系统拓扑的接触器控制逻辑如图7所示,其中红色实线开关表示接触器导通状态,黑色虚线开关表示接触器断开状态。系统默认接触器状态如图7a所示,与常规能量吸收电路相同。当系统进行起动控制时,接触器状态切换为图7b中所示,以完成本文所提出的异步起动控制方法,电机起动完成后又切换为图7a所示状态。同时将图7a所示的接触器状态设计成接触器常闭端所连接成的状态,能保证接触器出现开关故障时系统仍处于默认接触器状态。同时,在每次电机起动时,拓扑中每个接触器只进行2次开关状态切换。且在实际应用中,无刷双馈电机主要应用于风机、泵类负载,为连续工作制,电机起停频率低。因此,现今主流接触器参数能满足此系统要求。为进一步保证系统的可靠性,控制系统还应设计保护程序,通过对接触器的通断状态反馈信号进行实时监测以避免由接触器故障导致系统故障。

图7 改进能量吸收电路接触器状态变化示意图

Fig.7 Schematic diagram of improved energy absorption circuitcontactor status

当电机异步起动时,即系统在图7b所示的工作状态,此时通过控制能量吸收电路中IGBT的导通关断即可实现控制绕组短接或者接入电阻。因此通过控制其导通比即可实现控制绕组侧接入等效电阻阻值的调整,以此能实现电机的平滑异步起动。改进能量吸收电路状态的切换仅需增加接触器即可,且等效虚拟电阻大小的调节不需要操作逆变单元下桥臂,适用于逆变单元为商业产品,未开放下桥臂IGBT单独编程权限时的应用场合。完成调速系统异步起动的控制仅需设计开发能量吸收电路即可,降低了开发难度,节省开发时间,有利于实现基于通用变频器的无刷双馈电机调速系统的产业化推广。

无刷双馈电机异步起动时通过串接等效电阻不仅能调整电机的转矩大小以带动负载,还能降低直接短接起动时功率侧对电网的冲击。由图5可以看出,无刷双馈电机控制绕组串接电阻不会改变其异步运行的最大转矩,但其最大转矩点对应的转速会随着电阻的增加而减小。因此通过合理调整电机异步起动时其串接电阻的大小,即可使电机保持理想的转矩输出,顺利完成电机的异步起动。

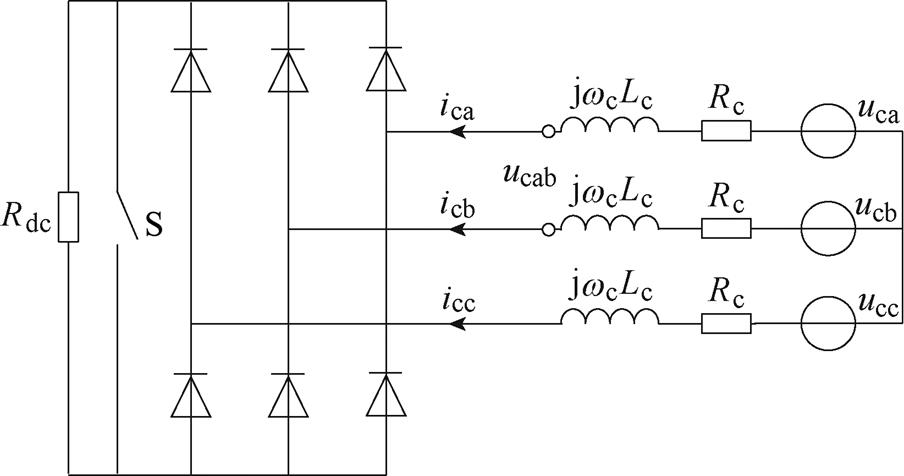

根据此原理,本文基于改进能量吸收电路后的电机调速系统拓扑,提出两种无刷双馈电机异步起动控制方法,其控制核心为调节控制绕组外接电阻等效阻值的大小,使电机在起动过程中沿着有较大转矩的转速-转矩曲线运行,从而缩短起动时间并限制起动电流。为便于分析,根据图6可进一步简化电机异步起动时的电路,简化后的电路如图8所示,当电机起动时,控制绕组连接的逆变单元没有工作,电流将经过逆变单元中IGBT的反并联二极管流向改进能量吸收电路,此时反并联二极管完成了整流功能。通过控制改进能量吸收电路中的IGBT即可实现调整电机控制绕组串接等效电阻的大小,进而实现电机的平滑异步起动。

图8 无刷双馈电机异步起动时控制侧简化电路

Fig.8 Simplified circuit for asynchronous starting of BDFM

图8中,uca、ucb、ucc分别为控制绕组三相电压,ucab为控制绕组AB相线电压,ica、icb、icc分别为控制绕组三相电流,Rc、Lc、wc分别为控制绕组电阻、电感、电角频率,Rdc为能量吸收电路串接电阻,S为能量吸收电路IGBT等效开关。因此在无刷双馈电机异步起动时,其控制绕组相电压可以表示为

(7)

(7)

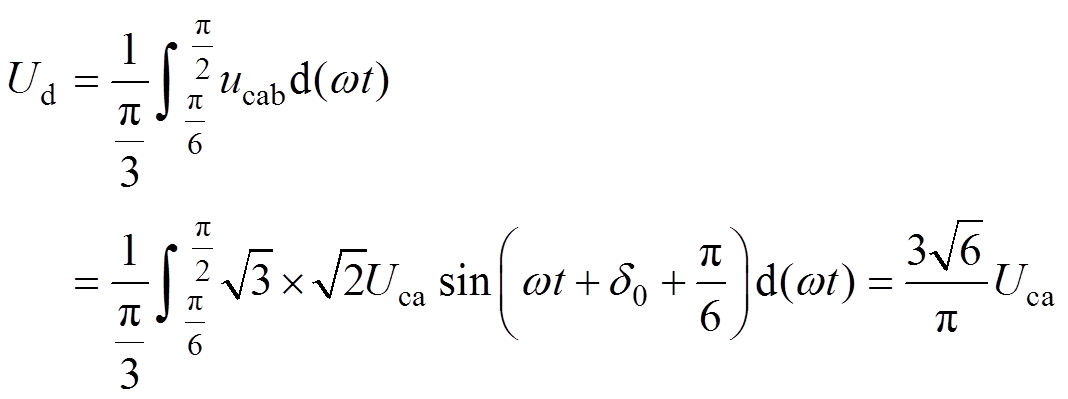

式中,Uca为控制绕组相电压有效值;δ0为相电压初始相位。则其整流后的直流电压可以表示为

(8)

(8)

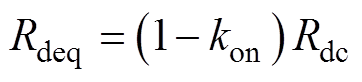

式中,Ud为直流电压。同时改进能量吸收电路的直流等效电阻可以表示为

(9)

(9)

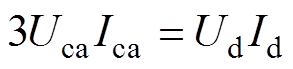

式中,kon为导通比。当kon=1时,即等效电路开关S直通,此时直流等效电阻Rdeq为0;当kon=0时,即等效电路开关S断开,此时直流等效电阻Rdeq为Rdc。忽略损耗,根据平均功率相等可得

(10)

(10)

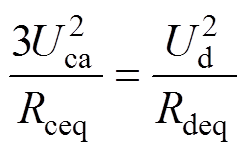

联合式(9)、式(10)进一步变换可得

(11)

(11)

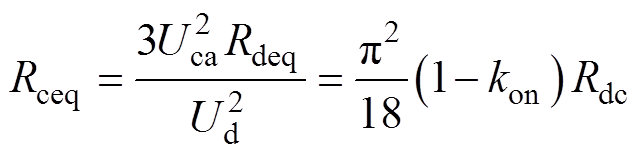

式中,Rceq为控制绕组等效串联电阻。联合式(7)、式(8)、式(11)可得控制绕组等效串联电阻表达式为

(12)

(12)

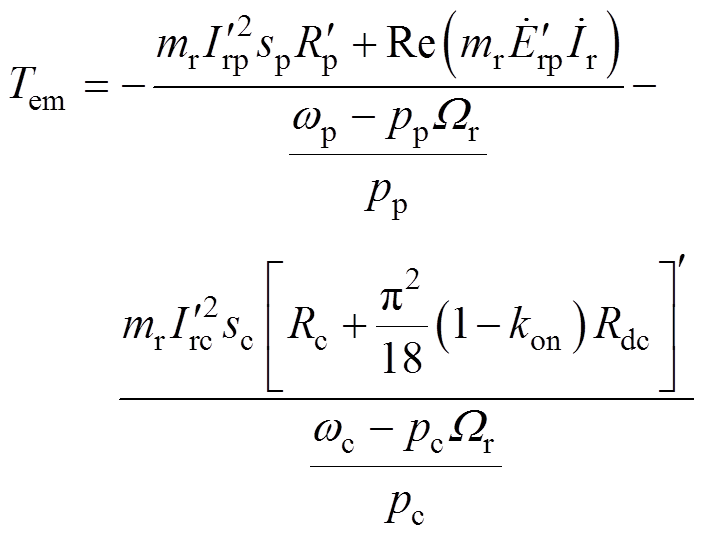

进而把式(12)代入式(4)即可得到基于改进能量吸收电路无刷双馈电机异步起动转矩表达式为

(13)

(13)

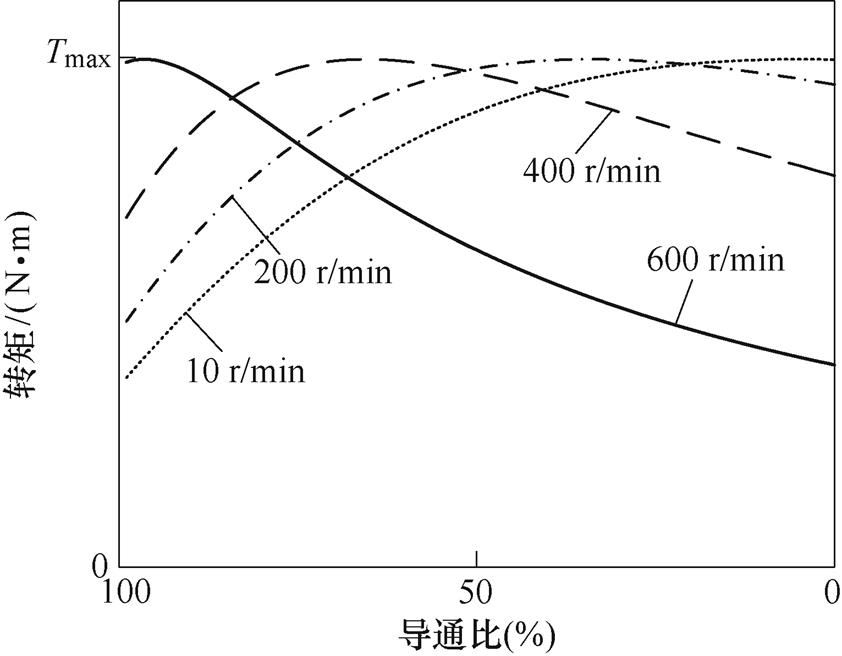

由式(13)可以得到无刷双馈电机异步起动转矩与改进能量吸收电路IGBT导通比的关系。据此可以做出不同转速下电机转矩与导通比的关系曲线如图9所示,这为设计电机异步起动控制方法提供了参考。

图9 不同转速下电机异步转矩与导通比关系曲线

Fig.9 Asynchronous torque versus duty cycle for BDFM at different speeds

从图9中可以看出,在转速恒定时随着导通比减小,电机的异步转矩先上升后下降。在导通比恒定时、导通比较小时相邻转速区间内转速越低异步转矩越大;导通比较大时相邻转速区间内转速越高异步转矩越大。当电机起动即转速较低时,由图9曲线可知,此时需要较小的导通比以保证电机初始转矩,同时随着电机转速的上升,需要逐渐增加导通比以保证电机转矩。据此,本文根据改进能量吸收电路提出了定时间定导通比控制和定转速定导通比控制。这两种异步起动控制方法均可以在限制起动电流、提高起动转矩的同时根据需要连续地改变电机定子控制侧外接的等效电阻。在起动过程中能保证电机的转速平稳上升,具有良好的异步起动性能。

对于没有转速反馈的异步起动场合,本文提出定时间定导通比控制,即在固定的时间内使能量吸收电路的IGBT导通比从0%线性增加至100%。导通时接入电阻为0,关断时接入电阻为Rdc,最终导通比为100%时,控制绕组近似于三相短接,完成异步起动。此过程中,导通比线性上升的速度即为等效电阻调节的速度。若导通比上升过慢,等效电阻的调节速率低,电机升速较慢;若导通比上升过快,等效电阻的短时间调节至0,由于电机的机械响应需要时间,此时没有起到维持电机起动转矩的作用,同样影响电机升速。因此需要设置合适的时间使导通比从0%增加至100%,具体时间的选择可根据仿真或者现场实验确定,这与常规异步电机V/F控制起动类似。

对于有转速反馈的异步起动场合,本文提出定转速定导通比控制,可根据式(13)在固定的转速点根据对电机输出转矩的需求来确定导通比的大小,这样随着电机转速的上升,改进能量吸收电路的导通比也从0%增加至100%。等效电阻的大小随电机转速而变化,能实现更好的起动效果,此方法能实现恒转矩起动。此外对于控制器芯片处理速度较慢的场合,可以预先通过仿真或者实验得出具体的各转速对应的具体导通比,以此在具体实现中采用查表法,能极大地减少了芯片处理时间。

对于无刷双馈电机调速系统,采用定时间定导通比的异步起动控制方法十分简便,但需要确定最短起动时间,不同转动惯量系统对应的最小起动时间也不相同。采用定转速定导通比的异步起动控制方法需要对电机转速进行采样,能对转矩进行准确控制,保证了起动加速过程的平顺。为进一步验证这两种控制方法的可行性,本文进行了相关的仿真与实验。

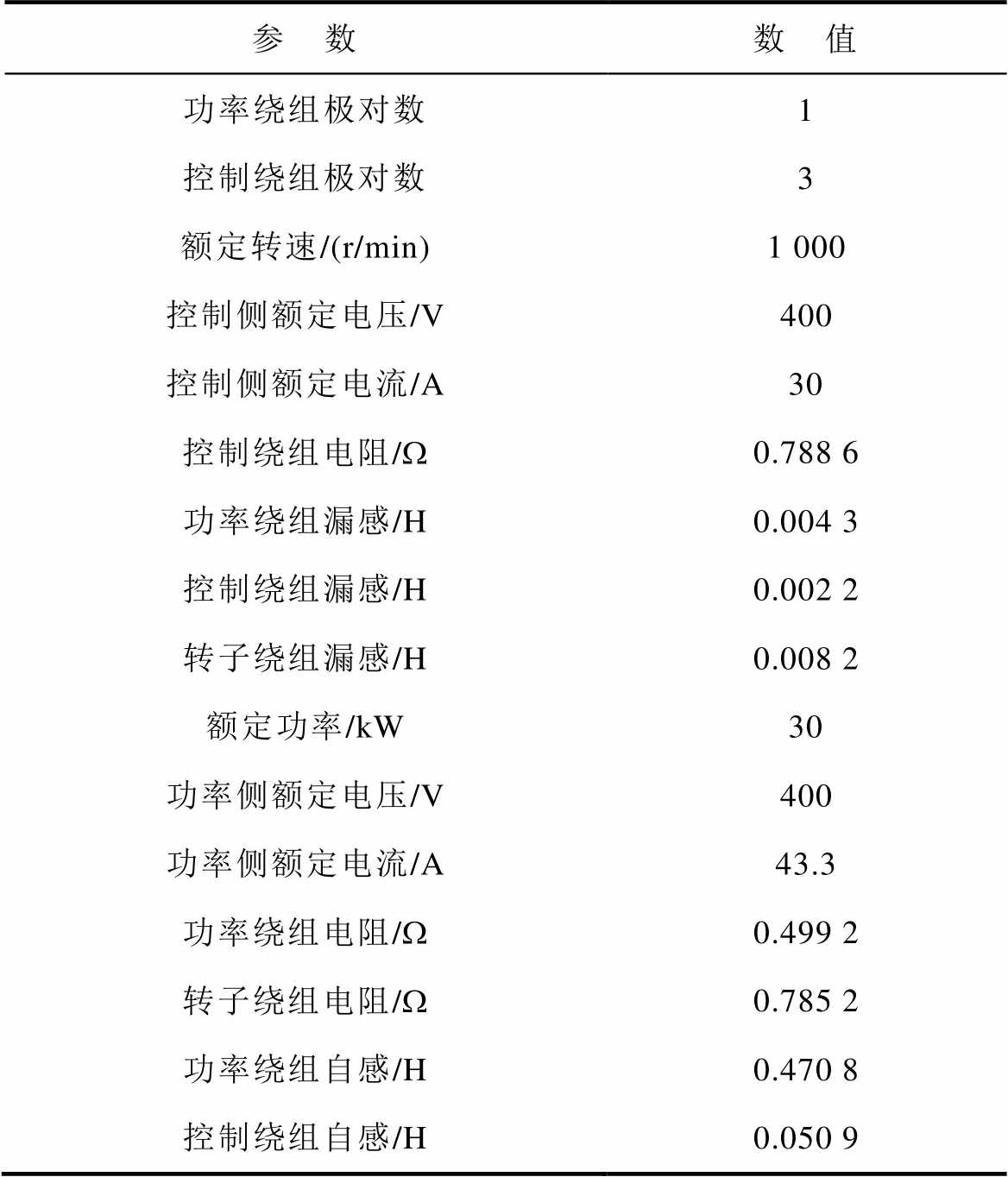

根据图6搭建调速系统的仿真模型,仿真所用能量吸收电阻为8 W,仿真所用的无刷双馈电机样机参数见表1。

表1 无刷双馈电机样机参数

Tab.1 Brushless double-fed motor prototype parameters

参 数数 值 功率绕组极对数1 控制绕组极对数3 额定转速/(r/min)1 000 控制侧额定电压/V400 控制侧额定电流/A30 控制绕组电阻/W0.788 6 功率绕组漏感/H0.004 3 控制绕组漏感/H0.002 2 转子绕组漏感/H0.008 2 额定功率/kW30 功率侧额定电压/V400 功率侧额定电流/A43.3 功率绕组电阻/W0.499 2 转子绕组电阻/W0.785 2 功率绕组自感/H0.470 8 控制绕组自感/H0.050 9

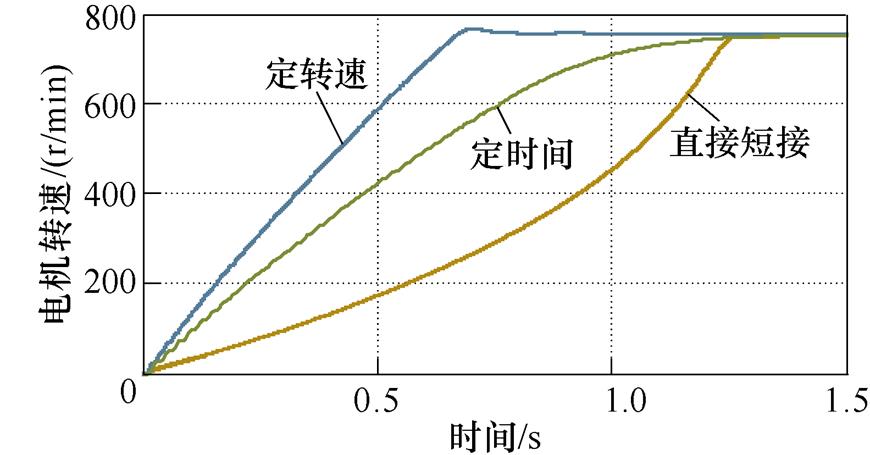

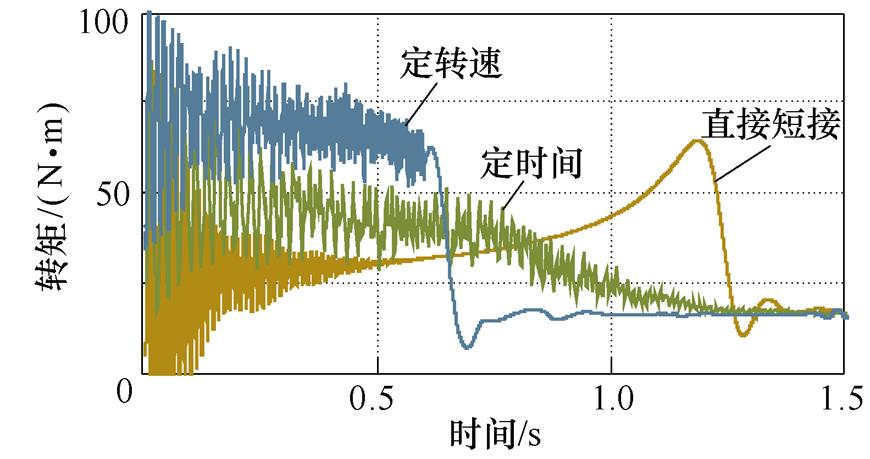

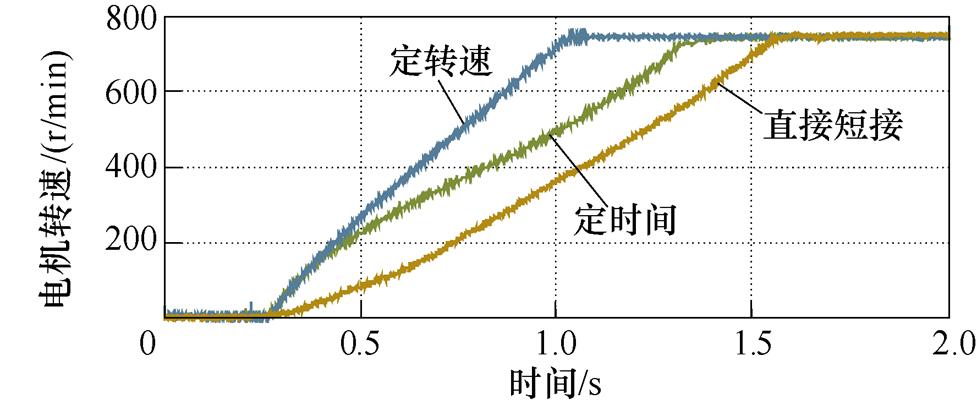

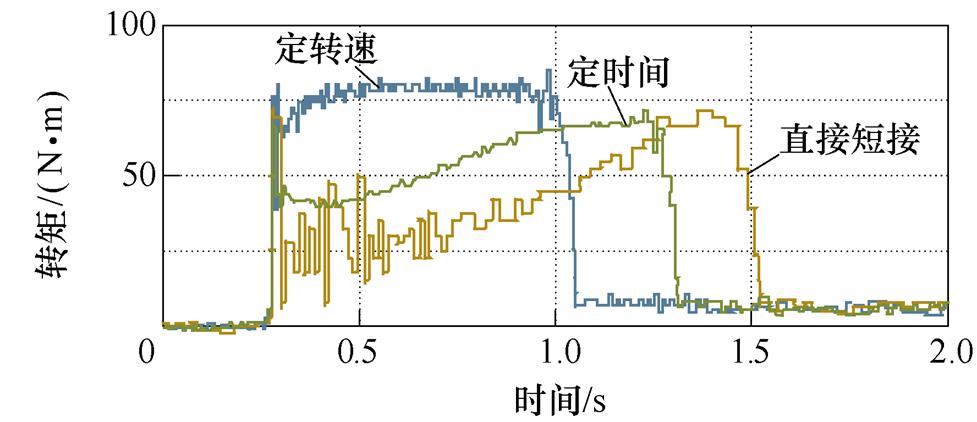

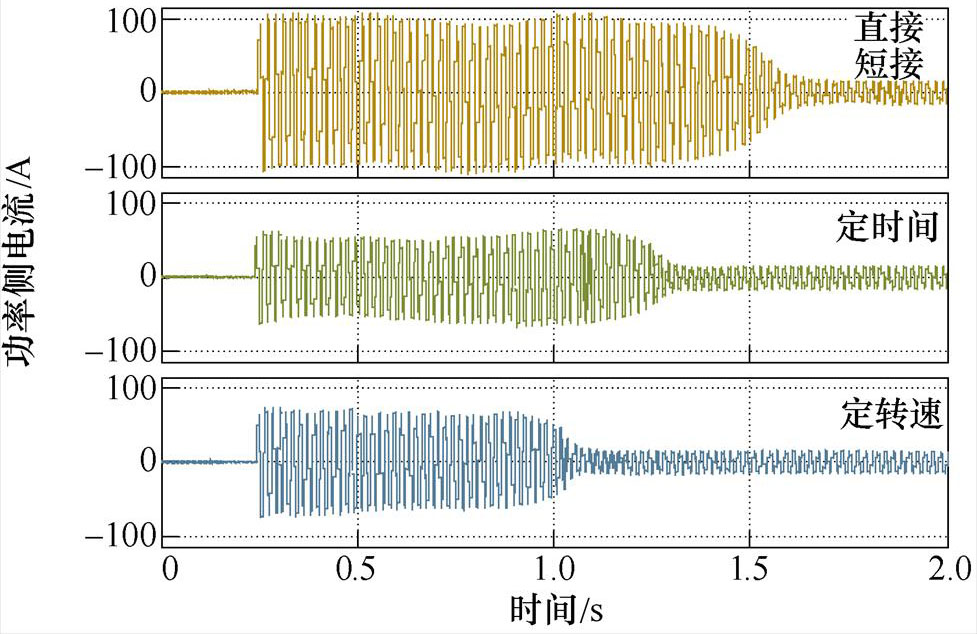

通过Matlab/Simulink仿真模型进行了如下三组无刷双馈电机异步起动控制方法的仿真:①直接短接电机控制绕组;②定时间定导通比控制,时间设置为1 s,导通比由0%线性上升至100%;③定转速定导通比控制,目标转矩设置为70 N·m,根据式(13)实时解算出导通比给定值,导通比上、下限为100%和0%。三种控制方法的异步起动仿真结果如图10所示。用三种颜色来区分直接短接、定时间定导通比和定转速定导通比。

(a)转速变化曲线

(b)转矩变化曲线

(c)功率侧电流变化曲线

图10 电机异步起动控制方法仿真波形

Fig.10 Simulation waveforms of motor asynchronous starting control methods

由图10的仿真波形可知,与控制绕组直接短接起动相比,本文提出的两种基于改进能量吸收电路的异步起动控制方法都能增大起动转矩,缩短起动时间,减小定子侧起动电流。同时,有转速反馈的定转速定导通比控制方法能保持起动转矩的恒定,对电机的控制更准确。当控制绕组直接短接起动时,功率绕组的起动电流约为100 A,约是其额定电流的两倍,低于普通异步电机起动电流倍数,这是由于无刷双馈电机比普通异步电机多了一套绕组,增加了系统阻尼,能较好地抑制电流的突变。对于定时间定导通比控制,由于等效电阻的接入,其起动电流相较于控制绕组直接短接明显减小,且起动转矩得到了提升,在时间定为1 s时,能量吸收电路在1 s内完成导通比从0%升至100%,但是由于机械惯性,电机在1.2 s左右才完成起动过程。对于定转速定导通比控制,在电机的起动过程中保持了转矩的稳定直至转速稳定,起动时间更快,其功率侧电流也明显低于直接短接控制绕组起动时的功率侧电流。

图10b转矩仿真波形的脉动主要来自两个方面:①电机起动时即系统接入电源时的转矩波动是电机瞬态过程导致的转矩突变,与异步电机起动类似;②转矩曲线上的高频谐波则来自能量吸收电路中IGBT的开关谐波,此谐波频率可以通过调整其载波频率进行调整,仿真设置的载波频率为1 kHz。

综合以上分析可知,本文提出的两种基于改进能量吸收电路的异步起动控制方法都能满足系统的起动需求。其中定转速定导通比控制是一种非常理想的无刷双馈电机异步起动控制方法,在降低定子绕组起动电流的同时,又能保证电机能以较大的恒定转矩起动,从而缩短起动时间,因此,可以推广应用于各种功率等级的无刷双馈电机调速系统。定时间定导通比控制也具有较大的实用价值,因为其不需要对电机进行转速检测,具体实现过程简单,适用于电磁干扰严重等无法测量转速信号的工业场合,此外也能与无刷双馈电机无位置传感器控制算法结合,以完成系统的无位置传感器起动。对于短接控制绕组直接起动控制方法,虽然与常规异步电机相比其起动电流不大,但还是对电网有一定的冲击,存在起动失败的风险,因此不建议长时间大面积使用,可作为一种应急起动方法。

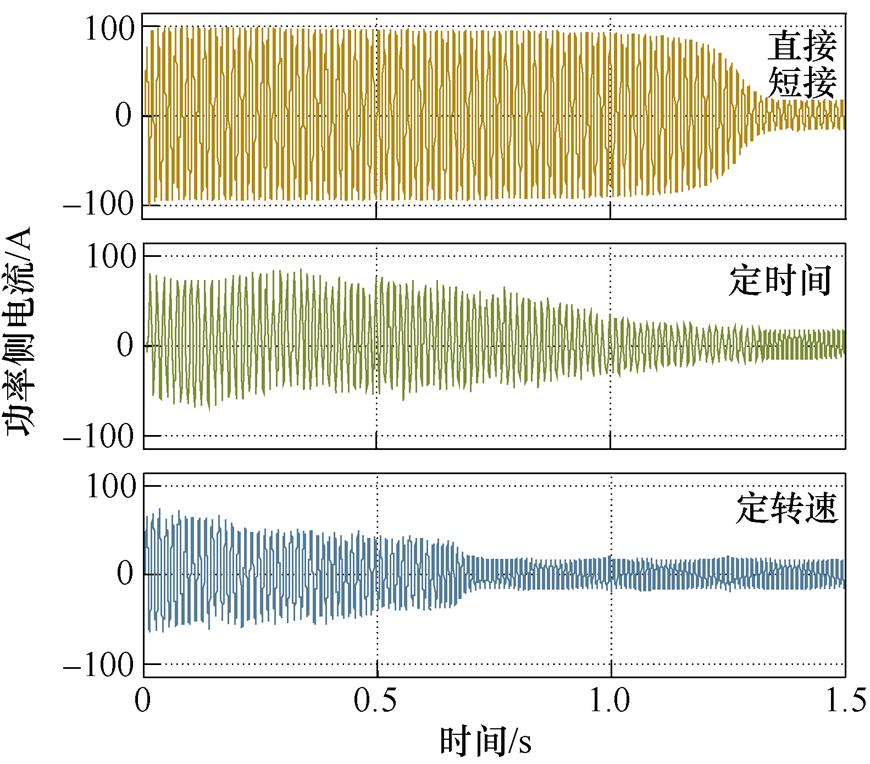

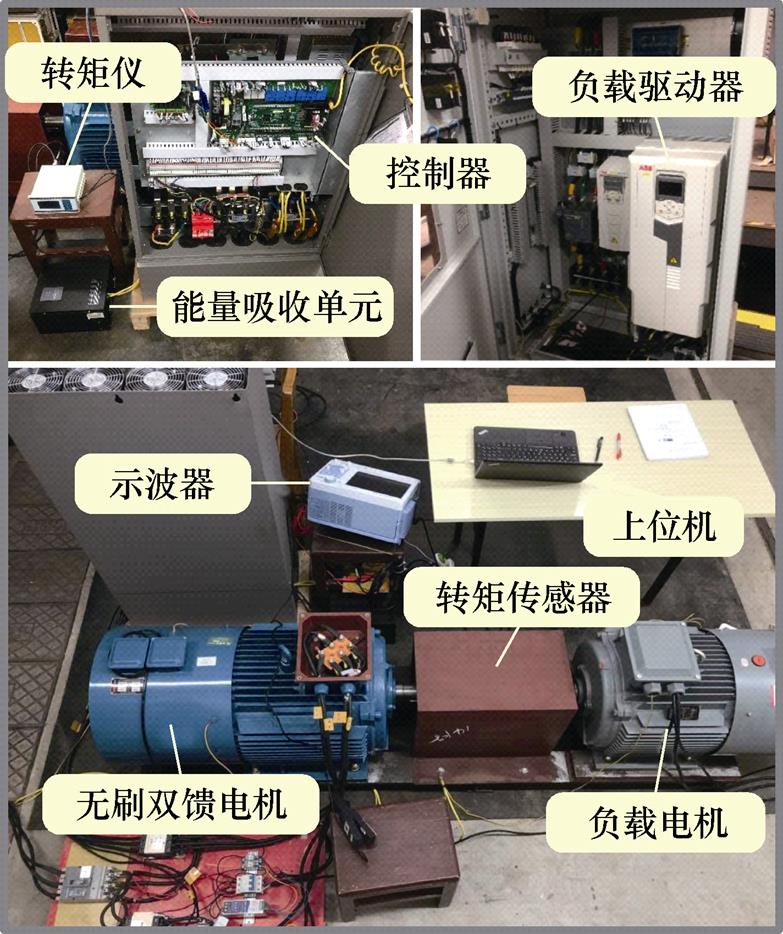

为了进一步验证两种异步起动控制方法的可行性,本文在无刷双馈电机调速系统实验平台上进行了电机异步起动实验。系统实验平台如图11所示,其中无刷双馈电机参数见表1。

参照4.1节异步起动控制方法的仿真步骤,分别进行了以下三组实验:①直接短接电机控制绕组;②定时间定导通比控制,时间设置为1 s,导通比由0%线性上升至100%;③定转速定导通比控制,目标转矩设置为70 N·m,根据电机实时转速值得到导通比给定值,导通比上、下限为100%和0%。三种控制方法均在系统0.25 s时开始,异步起动实验结果如图12所示,同理用三种颜色来区分直接短接、定时间定导通比和定转速定导通比。

图11 无刷双馈电机调速系统实验平台

Fig.11 BDFM speed control system experimental platform

从图12可以看到,对于直接短接电机控制绕组控制,电机从0.25 s开始起动,转速从0开始上升,1.6 s转速达到746 r/min,起动时间为1.35 s左右,而起动过程中功率绕组相电流幅值最大值超过100 A。此时功率侧电流虽然很大,但其中的有功分量实际上却比较小,因此其转矩不大,在25 N·m左右。对于定时间定导通比控制,电机经过1.05 s左右转速稳定,起动过程中功率绕组电流最大值约60 A,其转矩较直接短接有明显提升。对于定转速定导通比控制,电机经过0.8 s左右转速稳定,起动过程中功率绕组最大值约为60 A,且转矩几乎稳定在75 N·m附近,转速变化平稳。

(a)转速变化曲线

(b)转矩变化曲线

(c)功率侧电流变化曲线

图12 电机异步起动控制方法实验波形

Fig.12 Experimental waveforms of motor asynchronous starting control methods

与图10b相比,实验转矩波形脉动较小主要是因为实验平台存在系统阻尼,且转矩的高频谐波超出了转矩转速测量仪的采样范围。图10b中仿真显示的转矩波形对应着导通比变化较为理想的状况,随着导通比、转速的变化,转矩也恰好能稳定在较大的位置直至转速稳定。图12b中实验显示的转矩波形对应着导通比变化过快的状况,此工况下控制绕组过快进入直接短接状态,因此其转矩波形趋势与直接短接类似。

由实验进一步验证了本文所提基于改进能量吸收电路的无刷双馈电机异步起动控制方法的可行性。对于无刷双馈电机的主要应用场合,比如拖动离心式风机、水泵类的负载,这类负载本身对起动转矩要求不是很高。定时间定导通比控制也能较好地满足起动需求,若是无刷双馈电机应用于对起动转矩要求高的场合,则可采用定转速定导通比控制。对于短接控制绕组直接起动控制方法,仍然不建议长时间大面积使用,可作为一种应急起动方法。

针对现有无刷双馈电机异步起动控制策略和所需设备较为复杂,或者需要特定的电机结构才能实现的问题,本文提出了基于改进能量吸收电路的无刷双馈电机定时间定导通比、定转速定导通比的异步起动控制方法,在不增加额外设备的基础上,实现了无刷双馈电机的异步起动控制。仿真和实验结果都较好地表明了控制方法的可行性。

本文首先根据无刷双馈电机同步-异步相串联等效电路分析了电机控制侧串联电阻对起动转矩的影响,并改进了现有能量吸收电路拓扑,在此基础上推导出新系统拓扑的等效串联电阻表达式,并给出了定时间定导通比、定转速定导通比的异步起动控制方法。此控制方法仅需设计开发能量吸收电路即可,降低了开发难度,节省了开发时间。仿真和实验分析表明了这两种控制方法都能满足系统的起动需求。其中定转速定导通比控制是一种非常理想的控制方法,能保证电机以较大的恒定转矩起动,可以推广应用于各种功率等级的无刷双馈电机调速系统。定时间定导通比控制也具有较大的实用价值,因为其不需要对电机进行转速检测,具体实现过程简单,适用于电磁干扰严重等无法测量转速信号的工业场合,此外也能与无位置传感器控制算法结合,以完成系统的无位置传感器起动。对于直接短接控制绕组起动,虽然与常规异步电机相比其起动电流不大,但还是对电网有一定的冲击,存在起动失败的风险,因此不建议长时间大面积使用,可作为一种应急起动方法。

参考文献

[1] 黄志刚, 秦立宇, 刘珧, 等. 电气调速技术在风机、泵类节能中的应用及存在问题[C]//2020年全国冶金能源环保技术交流会会议文集, 唐山, 2020: 282-288.

[2] 李珍平. 无刷双馈变频调速系统的控制策略及其应用研究[D]. 武汉: 华中科技大学, 2021.

[3] Chen Xi, Wang Xuefan, Kong Ming, et al. Design of a medium-voltage high-power brushless doubly fed motor with a low-voltage fractional convertor for the circulation pump adjustable speed drive[J]. IEEE Transactions on Industrial Electronics, 2022, 69(8): 7720-7732.

[4] Li Zhenping, Wang Xuefan, Kong Ming, et al. Bidirectional harmonic current control of brushless doubly fed motor drive system based on a fractional unidirectional converter under a weak grid[J]. IEEE Access, 2021, 9: 19926-19938.

[5] 阚超豪, 鲍习昌, 王雪帆, 等. 无刷双馈电机的研究现状与最新进展[J]. 中国电机工程学报, 2018, 38(13): 3939-3959, 4036.

Kan Chaohao, Bao Xichang, Wang Xuefan, et al. Overview and recent developments of brushless doubly-fed machines[J]. Proceedings of the CSEE, 2018, 38(13): 3939-3959, 4036.

[6] Hussien M G, Liu Yi, Xu Wei. Robust position observer for sensorless direct voltage control of stand-alone ship shaft brushless doubly-fed induction generators[J]. CES Transactions on Electrical Machines and Systems, 2019, 3(4): 363-376.

[7] Yu Kexun, Tang Peng. Novel equivalent circuit model and theoretical analysis of doubly fed machine[J]. IEEE Transactions on Energy Conversion, 2019, 34(2): 1073-1081.

[8] 徐伟, 陈俊杰, 刘毅, 等. 无刷双馈独立发电系统的改进无参数预测电流控制[J]. 电工技术学报, 2021, 36(19): 4002-4015.

Xu Wei, Chen Junjie, Liu Yi, et al. Improved nonparametric predictive current control for standa- lone brushless doubly-fed induction generators[J]. Transactions of China Electrotechnical Society, 2021, 36(19): 4002-4015.

[9] 程明, 许利通, 曹政, 等. 级联式无刷双馈电机的矢量控制系统和功率流研究[J]. 电工技术学报, 2022, 37(20): 5164-5174.

Cheng Ming, Xu Litong, Cao Zheng, et al. Study on vector control system and power flow of cascaded brushless doubly-fed induction generator[J]. Transa- ctions of China Electrotechnical Society, 2022, 37(20): 5164-5174.

[10] 程明, 文宏辉, 曾煜, 等. 电机气隙磁场调制行为及其转矩分析[J]. 电工技术学报, 2020, 35(5): 921- 930.

Cheng Ming, Wen Honghui, Zeng Yu, et al. Analysis of airgap field modulation behavior and torque component in electric machines[J]. Transactions of China Electrotechnical Society, 2020, 35(5): 921- 930.

[11] Kong Ming, Wang Xuefan, Li Zhenping, et al. Asynchronous operation characteristics and soft- starting method for the brushless doubly-fed motor[J]. IET Electric Power Applications, 2017, 11(7): 1276- 1283.

[12] 阚超豪, 储成龙, 赵威, 等. 基于复合线圈结构的新型无刷双馈电机的起动性能研究[J]. 中国电机工程学报, 2018, 38(24): 7370-7380, 7463.

Kan Chaohao, Chu Chenglong, Zhao Wei, et al. Study on starting performance of a novel brushless doubly- fed machine based on composite coil structure[J]. Proceedings of the CSEE, 2018, 38(24): 7370-7380, 7463.

[13] 阚超豪, 赵威, 储成龙, 等. 基于变极绕组的无刷双馈电机起动特性研究[J]. 电工技术学报, 2019, 34(7): 1392-1403.

Kan Chaohao, Zhao Wei, Chu Chenglong, et al. Research on starting characteristics of brushless doubly-fed machines based on pole changing winding[J]. Transactions of China Electrotechnical Society, 2019, 34(7): 1392-1403.

[14] 阚超豪, 鲍习昌, 胡杨, 等. 一种多谐波联合起动的新型无刷双馈电动机[J]. 中国电机工程学报, 2019, 39(12): 3685-3697.

Kan Chaohao, Bao Xichang, Hu Yang, et al. A new-type brushless doubly-fed machine started by combined multi-harmonic fields[J]. Proceedings of the CSEE, 2019, 39(12): 3685-3697.

[15] 阚超豪, 胡杨, 任泰安, 等. 基于多谐波联合起动方法的无刷双馈电机起动性能研究[J]. 电工技术学报, 2019, 34(23): 4927-4938.

Kan Chaohao, Hu Yang, Ren Taian, et al. The starting performance study of a brushless doubly-fed machine based on the multi-harmonics starting method[J]. Transactions of China Electrotechnical Society, 2019, 34(23): 4927-4938.

[16] 阚超豪, 鲍习昌, 金科, 等. 绕线转子无刷双馈电机多谐波联合起动过程中磁动势及性能分析[J]. 电工技术学报, 2020, 35(3): 481-493.

Kan Chaohao, Bao Xichang, Jin Ke, et al. Analysis of magnetomotive force and performance during starting process of wound-rotor brushless doubly-fed machine with combined multi-harmonic fields[J]. Transactions of China Electrotechnical Society, 2020, 35(3): 481- 493.

[17] Kan Chaohao, Zheng Jie, Wang Xuefan, et al. Design and starting performance study of a soft-start brushless doubly fed machine[J]. IEEE Transactions on Energy Conversion, 2022, 37(1): 97-108.

[18] Yang Jian, Tang Weiyi, Zhang Guanguan, et al. Sensorless control of brushless doubly fed induction machine using a control winding current MRAS observer[J]. IEEE Transactions on Industrial Elec- tronics, 2019, 66(1): 728-738.

[19] 李珍平, 王雪帆, 陈曦, 等. 无刷双馈电机的双馈与异步起动控制策略[J]. 电工技术学报, 2022, 37(14): 3576-3586.

Li Zhenping, Wang Xuefan, Chen Xi, et al. Doubly fed and asynchronous starting control strategies of brushless doubly fed machine[J]. Transactions of China Electrotechnical Society, 2022, 37(14): 3576- 3586.

[20] Rebeiro R S, Knight A M. Characterization of a ducted rotor brushless doubly fed reluctance machine[J]. IEEE Transactions on Energy Conversion, 2019, 34(1): 79-87.

[21] Rebeiro R S, Knight A M. Two-converter-based frequency-sharing operation and control of a brush- less doubly fed reluctance motor drive[J]. IEEE Transactions on Industry Applications, 2019, 55(6): 5873-5880.

[22] 于克训, 汤鹏. 有刷双馈电机等效电路模型与特性分析[J]. 中国电机工程学报, 2018, 38(8): 2467-2475, 2556.

Yu Kexun, Tang Peng. Equivalent circuit model and characteristic analysis of doubly-fed machines[J]. Proceedings of the CSEE, 2018, 38(8): 2467-2475, 2556.

Asynchronous Starting Control Method of Brushless Doubly-Fed Motor Based on Improved Energy Absorption Circuit

Abstract In the industrial field, for various fans and pumps with a small range of speed regulation, the flow and pressure can be adjusted by a brushless double-fed motor (BDFM) speed regulation system equipped with a small capacity inverter, which can significantly reduce the energy loss caused by the traditional transmission system using dampers or valves. With high reliability and low maintenance cost, BDFMs are applicable for oil recovery, petrochemical, and power plant applications with harsh environments, maintenance difficulties, and explosion-proof requirements. As an existing fact, the starting control strategy and required equipment of the BDFM systems are complicated or require specific motor structures to achieve. Therefore, this paper proposes a speed control system topology with an improved energy absorption circuit, as shown in Fig.A1, and two related control methods are proposed.

Firstly, the asynchronous starting torque characteristics of the BDFM are analyzed based on the synchronous-asynchronous series equivalent circuit model. Secondly, as shown in Fig.A1, the BDFM speed control system topology with an improved energy absorption circuit is designed. The operating state of the new topology is controlled by switching the contactor. There are two kinds of switch in the system above: the asynchronous start state (shown as the blue dashed line in Fig.A1) and the regular state (shown as the solid purple line in Fig.A1). Asynchronous starting is achieved by controlling the duty rate of the IGBT in the improved energy absorption circuit. Then, the equivalent series resistance expression for the new topology is derived. Accordingly, the control methods with fixedtime-duty ratio and fixedspeed-duty ratio are designed to realize the asynchronous starting control of the BDFM. For asynchronous starting without speed feedback, fixed-time fixed-duty ratio control is proposed, and the duty ratio of the IGBT in the energy absorption circuit increases linearly from 0% to 100% within a fixed time. For asynchronous starting with speed feedback, fixed-speed fixed-duty ratio control is proposed, in which the duty ratio is determined at a fixed speed point according to the demand for motor output torque. Finally, both simulation and experimental results prove the feasibility of the control method.

Fig.A1 BDFM speed control system with improved energy absorption circuit

These two control methods simplify the developing process of the asynchronous starting. The fixed-speed fixed-duty ratio control is an ideal asynchronous starting control method for BDFM, which can reduce the stator winding starting current while ensuring that the motor can start with constant torque, thus shortening the starting time. The fixed-time fixed-duty ratio control also has great practical value because it does not require motor speed detection. It is suitable for industrial applications where the speed signal cannot be measured, such as severe electromagnetic interference. In addition, it can be combined with the BDFM sensorless control algorithm to complete the system starting without the speed sensor.

keywords:Brushless doubly-fed motor, asynchronous starting control, energy absorption circuit, equivalent series resistance

中图分类号:TM32

DOI: 10.19595/j.cnki.1000-6753.tces.221741

国家自然科学基金资助项目(52007072, 51821005)。

收稿日期 2022-09-13

改稿日期 2023-01-17

赵探探 男,1995年生,博士研究生,研究方向为无刷双馈电机及其驱动控制系统。E-mail: Zhaotantan1995@qq.com

谢贤飞 男,1988年生,副研究员,研究方向为新型特种电机及其控制系统、强脉冲功率特种电源系统。E-mail: xxf88xxf@foxmail.com(通信作者)

(编辑 郭丽军)