Tab.1 Basic performance test of experimental batteries

序号充电容量/(A∙h)放电容量/(A∙h)库伦效率(%) 11.0921.09099.82 21.0981.09599.72 31.0931.09299.91 41.0981.09699.82 51.0951.09199.63 61.0961.09299.64

摘要 锂离子电池内短路(ISC)是电池发生热失控的主要原因,电池内短路尤其是过放电导致的内短路初期产热不明显,电压变化小,很难通过常规的观察电、热特征的方法对其进行检测。随着电池内短路的演化,电池内部结构逐渐发生改变,这些电池内部的变化可以在对电池具有良好表征性的电化学阻抗谱中得到体现。该文分别对不同荷电状态(SOC)、不同温度和不同内短路程度的电池进行电化学阻抗谱的测量和研究,筛选检测电池内短路所需的特征参数。结果表明,电池电化学阻抗谱的欧姆电阻Ro基本不受电池温度(25~45℃)、SOC的影响,但是对电池内短路程度较为敏感。为便于检测,该文选择电化学阻抗谱中参数特性和大小都基本和欧姆电阻一致的1 000 Hz频率阻抗的实部作为特征参数,通过监测电池循环过程中特征参数变化趋势来判断电池是否发生内短路。经实验验证,监测1 000 Hz频率阻抗实部值变化的方法可有效检测出电池过放电诱发的内短路,该方法不影响电池的正常循环使用,限制条件少且准确性高。

关键词:锂离子电池 内短路 电化学阻抗谱 过放电 特征参数

锂离子电池自问世以来,凭借其能量密度高、循环寿命长等优点,被广泛应用于生活的各个方面。其应用不仅遍布各类电子产品,也大量应用在新能源汽车中[1-2]。然而锂离子电池本身有着不可忽视的安全问题,其因热失控引发的火灾、爆炸等事故造成了不可避免的财产损失和人员伤亡,因此,锂离子电池的安全问题也越来越受到人们关注[3-4]。在众多热失控事故中,锂离子电池内短路(Internal Short Circuit, ISC)是导致热失控发生的主要原因。

导致锂离子电池内短路的原因多种多样,大致可分为机械滥用(电池受到挤压碰撞)、热滥用(高温)和电滥用(电池过充过放)三种。机械滥用导致电池变形,使电池内部正、负极强制连接在一起,引发剧烈的电池内短路[5]。热滥用导致电池隔膜大规模收缩崩溃,而隔膜收缩崩溃造成电池正、负极部分的直接接触,导致内短路[6]。电滥用导致电池内部金属析出,例如铜、锂等,金属在电极表面沉积形成枝晶刺破隔膜,进而连接电池正、负极造成内短路[7-8]。另外,在电极材料生产中引入其他杂质颗粒[9]或者制造工艺问题等都会造成锂离子电池的内短路。

电池的电滥用包括过充和过放,电池过充造成的内短路及热失控发展迅速,反应剧烈,并且在过充到内短路、热失控的过程中伴随着强烈的高温、产气等特征,尽管电池过充的反应剧烈,危害较大,但是也正因其各种特征较为明显,检测相对容易。对于电池过放电诱发的内短路,虽然其发展周期比电滥用过充电、机械滥用和热滥用造成的内短路长,但是在整个内短路演化周期内的大部分时间都是处于内短路初期,不如热滥用、机械滥用以及电滥用的过充电导致的内短路特征明显,很难被察觉,随着内短路电池的循环使用,内短路发展到后期阶段,就可能会造成极端事故[10],因此及时检测出电池过放电导致的内短路至关重要。为了解决电池内短路检测问题,避免热失控,国内外学者做了许多的研究。S. V. Sazhin等[11]利用内短路电池自放电特性,在电池两端并联恒压源,当恒压源对电池充电或者两者电流方向发生改变时可判定电池发生内短路。Yang Ruixin等[12]利用扩展卡尔曼滤波通过基于实时测量电压调整增益矩阵来估计故障电池的荷电状态(State of Charge, SOC)。使用故障电池的估计SOC与通过库仑计数计算的SOC之间的差异来检测内短路故障。在电池内短路后,可能会发生熔断现象,电压会瞬间下降然后回升,H. Inoue等[13]针对此现象设计了能捕获异常电压降的芯片,实现对内短路的检测。Gao Wenkai等[14]基于电池差分模型,通过卡尔曼滤波计算各电池间的SOC差异,并利用最小二乘法估计短路电流。实现了对电池内短路的定量检测。Kong Xiangdong等[15]根据电池间剩余充电容量变化,实现了对锂离子电池内短路的在线检测。目前国内外主流的检测方法主要通过研究电池的电压和温度等电热特征进行检测,而电池过放电诱发的内短路演化过程大部分时间中电池的电压、温度变化并不明显,对检测结果的准确性有很大影响。

电化学阻抗谱(Electrochemical Impedance Spectroscopy, EIS)又称交流阻抗谱,是一种锂离子电池表征的非破坏性方法[16]。相比于其他常规电化学方法,电化学阻抗谱能够利用阻抗谱特征更多地反映电池内部电化学过程信息。当电池发生内短路后,电池内部参数发生变化,引起 EIS 响应信号的变化。目前在锂离子电池领域,EIS主要用来研究电池的SOC、健康状态(State of Health, SOH)[17]、温度等方面。

在电化学阻抗谱检测电池内短路方面。Kong Xiangdong等[18]通过建立锂离子电池微短路伪二维(Pseudo-Two-Dimensional, P2D)模型分析内短路电池内部电化学变量的变化,应用并联电阻法模拟电池内短路,通过低频阻抗的相位检测电池内短路及其严重程度。M. Spielbauer等[19]通过机械滥用的方法使电池形变并导致内部短路,发现电池欧姆电阻值会随着电池的大面积形变发生变化。Liu Yadong等[20]对过充电的电池进行阻抗谱测量,发现电池在过充电开始直至电池内短路热失控的过程中,伴随着高压高温对电池内部结构的破坏,电池电化学阻抗谱欧姆电阻等参数逐渐变大。

对于过放电诱发的电池内短路,因其没有明显的电热特征以及外观形变,导致其检测更加困难。H. Maleki等[21]通过测量电池过放电期间的电化学阻抗谱,发现电池过放电到电压为0 V以上时对电化学阻抗影响较小,但是过放至0 V以下后电池发生内短路会导致高频和低频阻抗加大。Liu Yadong等[22]通过对因过放电诱发内短路电池的电化学阻抗谱进行拟合分析,发现电池欧姆电阻、固体电解质界面(Solid Electrolyte Interface, SEI)膜阻抗以及扩散阻抗会随着内短路程度的加深而增大,可作为检测电池内短路的特征参数。但是上述方法仅仅是在常规工况下对电池进行内短路检测,未考虑电池在实际使用中的复杂状态,例如电池温度[23]及SOC[24-25]变化都会对电池电化学阻抗谱造成影响,在二者共同作用下其影响可能会加大,从而影响用电化学阻抗谱检测电池内短路的准确性。

本文研究了锂离子电池在不同SOC、不同温度下的电化学阻抗特性,并且通过模拟电池组实际使用过程中因不一致性导致的电滥用过放电现象,对电池进行过放电诱发内短路实验,通过过放电循环次数控制电池内短路的程度,测量出不同内短路程度电池的电化学阻抗谱,最后结合电池在不同温度、SOC和内短路程度下测得的电化学阻抗谱,筛选出不受电池温度、SOC影响,但是对电池内短路较为敏感的阻抗特征参数,利用该参数实现在不同温度、不同SOC下准确地对电池过放电诱发内短路的检测。

实验选用应用较多的18650磷酸铁锂圆柱电池,额定容量1 100 mA∙h,充电截止电压3.6 V,放电截止电压2.0 V。实验中为防止电池不一致性带来的误差,所有电池进行充放电激活预处理,然后检测每块电池的库伦效率以及电化学阻抗谱的一致性,充放电设备型号为新威CT4008,最大电压量程20 V,电流量程10 A。具体预处理操作如下,在恒温箱25℃下采用先恒流1C速率充至截止电压3.6 V,再恒压充至电流速率降至0.05C,最后将电池以1C的速率恒流放电至截止电压2.0 V,由此完成一个充放循环。重复循环3次,记录电池最后一次充放电循环的容量。所有电池充放电容量见表1。实验电池容量基本接近,库伦效率均在99%以上。

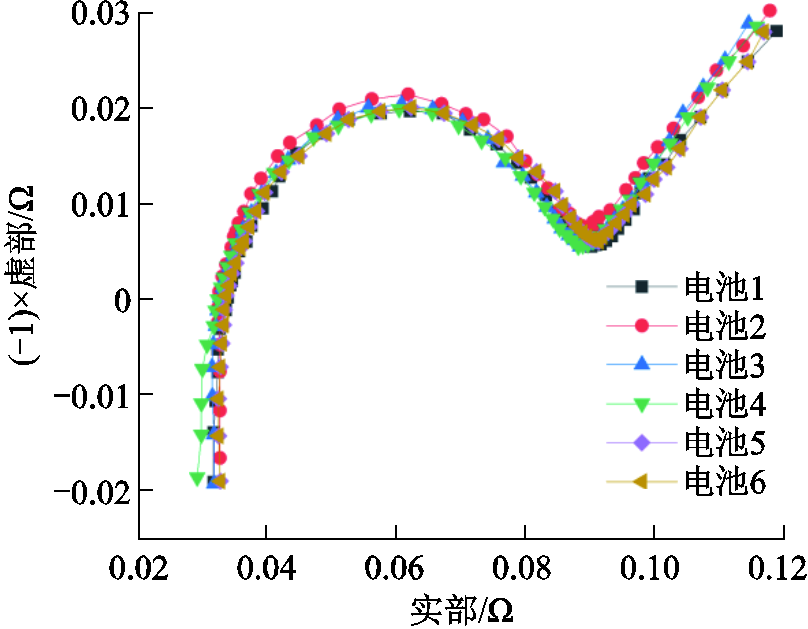

为防止后续测试中电化学阻抗谱的差异影响实验结果的准确性,对电池进行电化学阻抗谱一致性检测。测量设备为上海辰华CHI660E电化学工作站,室温25℃下,设置低频0.01 Hz,高频10 000 Hz,振幅5 mV。不同电池的电化学阻抗谱如图1所示。可以看出,电池电化学阻抗谱的一致性较好,差异性小。不同电池之间的欧姆电阻等参数差异较小,这些小的差异可能和电极与电池之间的接触电阻不同有关。

表1 实验电池的基本性能测试

Tab.1 Basic performance test of experimental batteries

序号充电容量/(A∙h)放电容量/(A∙h)库伦效率(%) 11.0921.09099.82 21.0981.09599.72 31.0931.09299.91 41.0981.09699.82 51.0951.09199.63 61.0961.09299.64

图1 实验电池电化学阻抗谱

Fig.1 Electrochemical impedance spectroscopies of experimental batteries

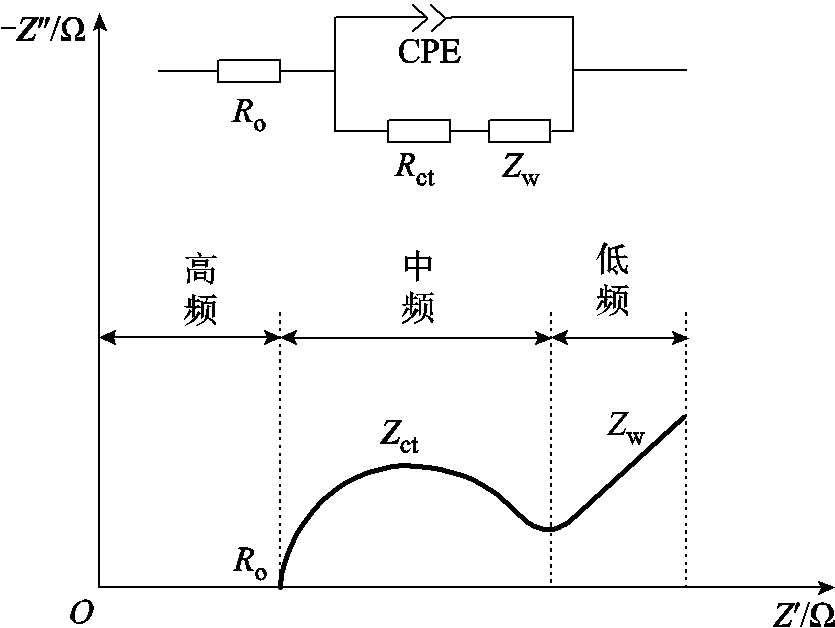

根据磷酸铁锂电池在室温25℃、SOC为50%下测得的电化学阻抗谱,可知该电池的电化学阻抗谱特征为一个半圆加一条45°斜线。建立对应的等效电路模型,如图2所示,模型中Ro代表欧姆电阻,对应电化学阻抗谱中阻抗曲线与横轴相交部分,与锂离子通过电解液、隔膜、活性材料颗粒等输运有关,包括来自活性材料、电解质、集流体、隔膜的电阻以及这些组件之间的接触电阻。CPE与Rct代表电极与电解质之间的界面反应阻抗Zct,CPE表示电双层元件,由于实际阻抗图与理论电容值不一致,中频部分并不是标准半圆,存在“弥散效应”,通常认为是因为电极表面的不均匀性或电极表面的吸附层及溶液导电性差,因此用电双层元件CPE来代替电容。斜线部分表示锂离子在固相电极中的扩散阻抗Zw[26]。

图2 等效电路模型

Fig.2 Equivalent circuit model

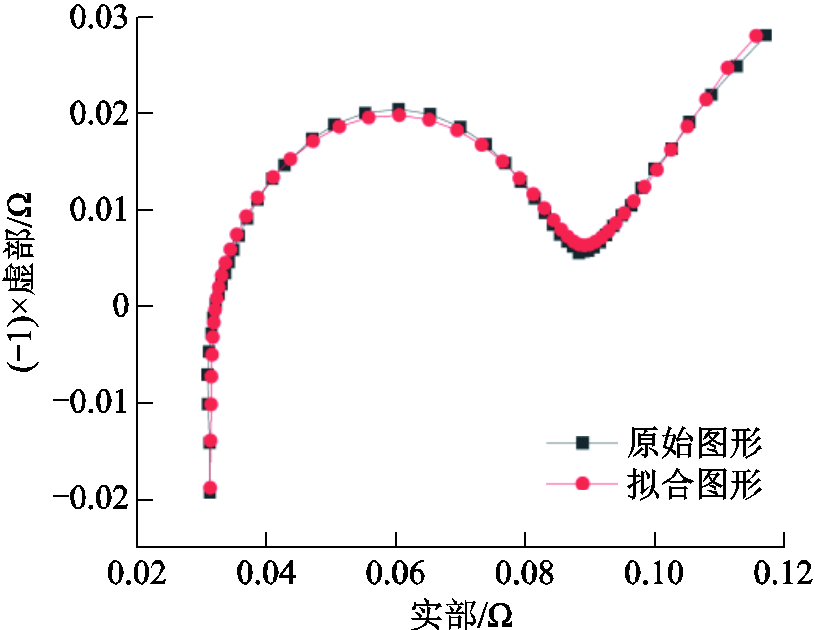

建立等效电路模型后对电化学阻抗谱进行拟合,拟合结果如图3所示,拟合图形和原始电化学阻抗谱基本一致,误差小,因此该等效电路模型适用实验电池。

图3 拟合图形

Fig.3 Fitting graph

为了选取有效的特征参数对锂离子电池进行内短路检测,分别研究电池在不同SOC、不同温度和不同内短路程度下的电化学阻抗谱,筛选特征参数。

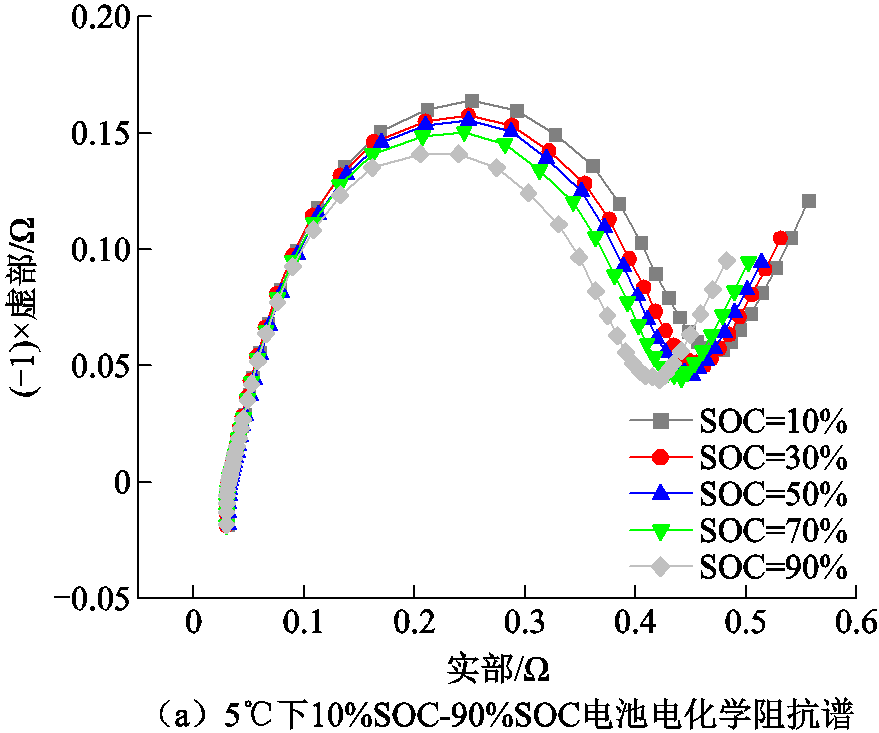

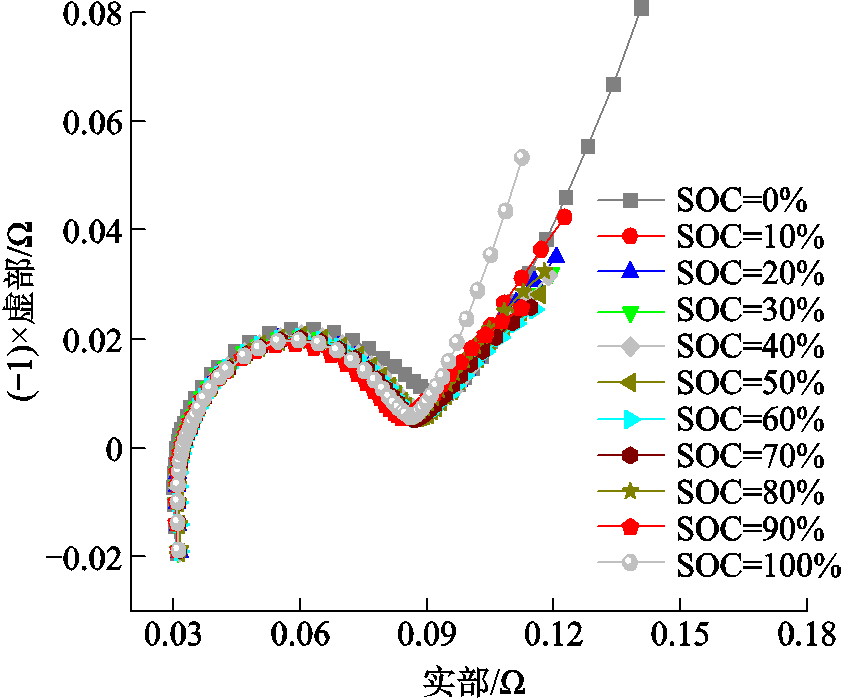

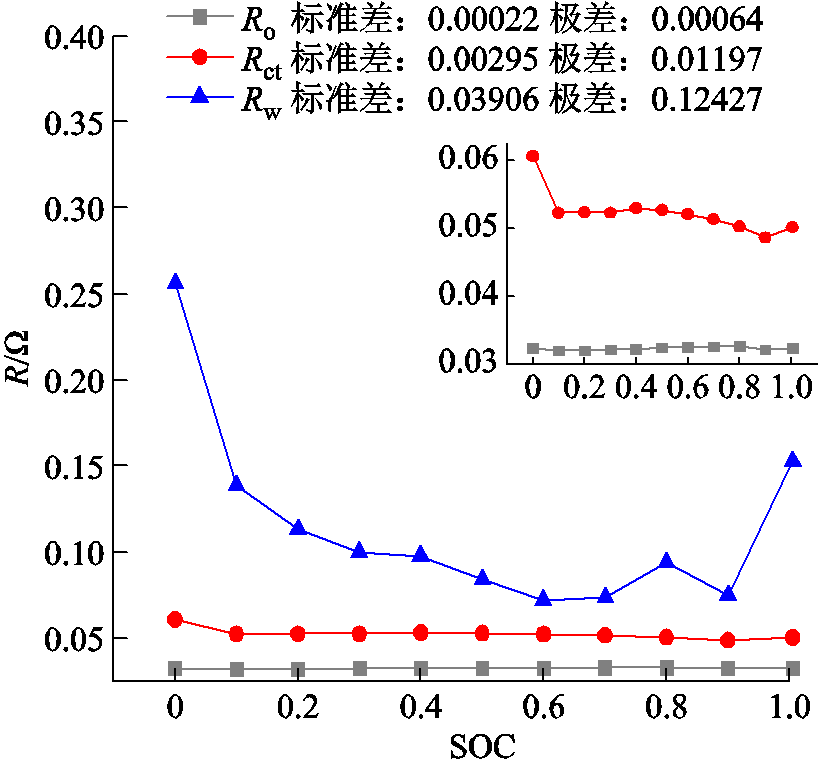

锂离子电池SOC不同,会导致电池电极或者电解液锂离子浓度不同,进而对电池电化学阻抗谱造成影响。图4为电池在5℃、25℃、45℃下的不同SOC阻抗谱对比图,可以看出,随着锂离子电池SOC的变化,阻抗谱高频区域基本不变,阻抗谱的中频部分半圆以及低频部分受电池SOC变化影响较大,此变化趋势在三个温度条件下基本一致。本文选择25℃下的电池电化学阻抗谱进行详细分析,图5是电池在25℃时不同SOC的电化学阻抗谱,对该温度下不同SOC的阻抗谱拟合得到Ro、Rct和Rw等数据如图6所示,通过分析Ro、Rct、Rw数据的标准差和极差可知,电池的欧姆电阻Ro基本不变,但是电荷传递电阻Rct以及扩散电阻Rw受电池SOC影响较大。

图4 不同SOC电池电化学阻抗谱

Fig.4 Electrochemical impedance spectroscopies of batteries with different SOC

图5 25℃,不同SOC电池的电化学阻抗谱

Fig.5 Electrochemical impedance spectroscopies of batteries with different SOC at 25 ℃

图6 25℃,不同SOC电池的电化学阻抗谱拟合参数

Fig.6 Fitting parameters of batteries with different SOC

阻抗谱高频区域属于电池的欧姆电阻区域,该区域的电阻大小与电池活性材料、电解液、集流体、隔膜及各个结构的接触电阻相关,电解液和隔膜中不能存储电荷,SOC 的变化不会对电解液和隔膜的内阻产生影响[27],因此,SOC变化基本不对电池阻抗谱的欧姆电阻产生影响。

阻抗谱的中频以及低频区域分别代表电荷转移阻抗以及扩散阻抗。通过拟合参数可知,电荷转移电阻Rct随着电池SOC的增大呈现逐渐递减的趋势,可能是由于电池在低电量状态下,内部电化学反应和动力学现象减小,电荷转移的阻力增加。而随着电池电量增加,电池恢复正常工作状态,电荷转移电阻也逐渐减小[28]。

扩散电阻Rw呈现出“U”字型,主要是因为在SOC接近0%和100%的充放电末期,电池电极锂离子已经大量嵌入或者脱出,导致产生浓差极化现象,影响后续的锂离子的嵌入脱出,进而导致表征电极锂离子扩散的扩散电阻Rw增大[29]。

在锂离子电池中,几乎所有的电化学反应过程都受温度的影响。电池日常使用当中的充放电产热以及环境温度的变化会对电池性能产生较大影响。

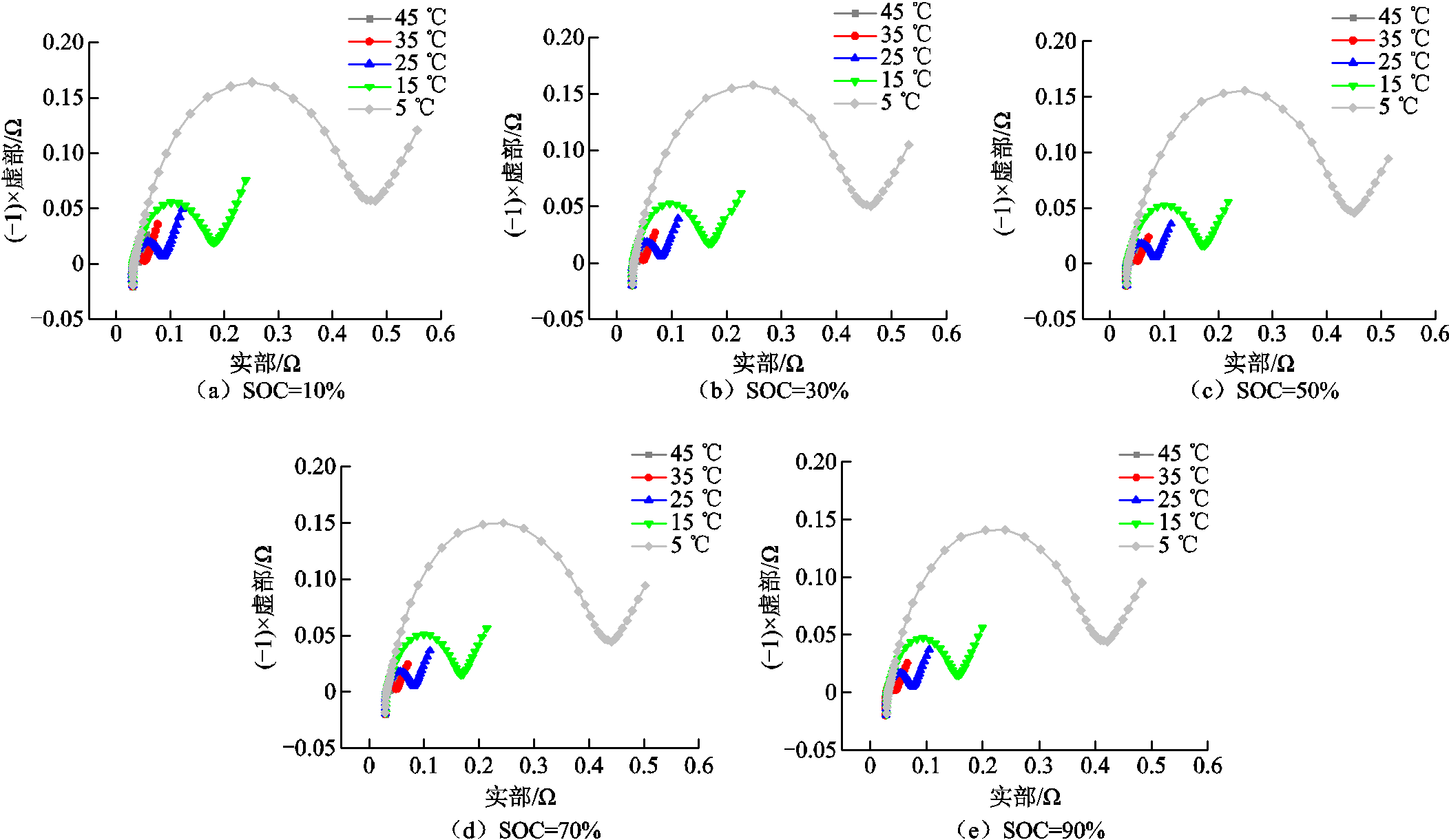

为了研究温度对电池电化学阻抗谱的影响,在电池常用工作温度区间5~45℃内对不同SOC的电池进行电化学阻抗谱测试。电池在不同温度下的电化学阻抗谱如图7所示。

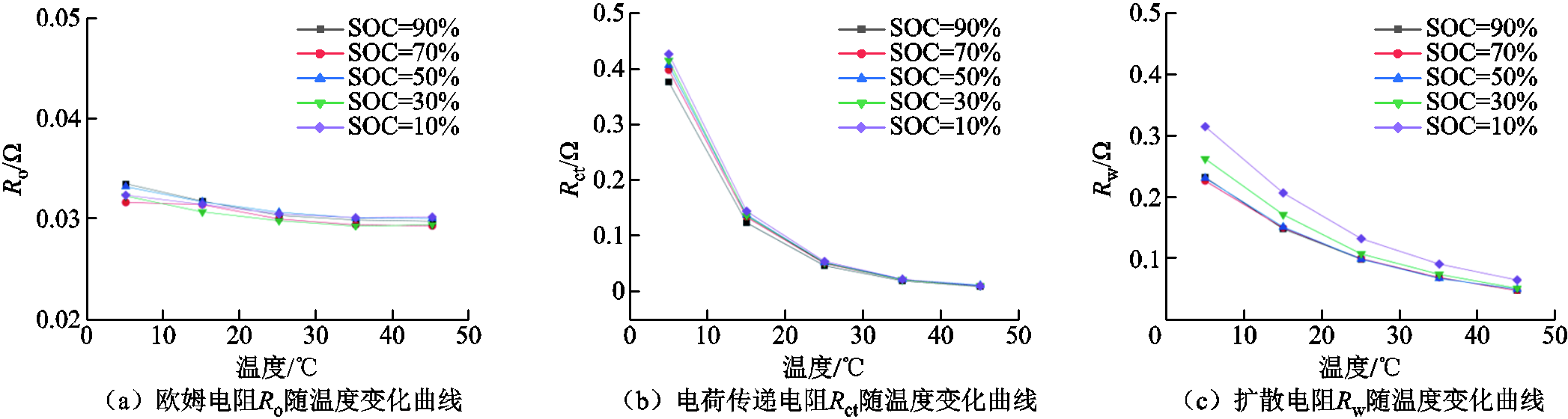

对不同SOC电池在5~45℃温度下的电化学阻抗谱进行拟合,具体参数变化如图8所示。可知电化学阻抗谱的主要参数Ro、Rct及Rw的值均随着温度降低而升高,在低温下变化更加明显。计算不同温度区间下各个参数的变化情况,见表2,可知任意SOC下,电池阻抗谱参数在电池温度25~45℃范围内受影响较小,其中欧姆电阻Ro在25~45℃内其数值变化率仅为1.51%。

图7 电池在不同温度下的电化学阻抗谱

Fig.7 Electrochemical impedance spectroscopies of batteries at different temperatures

图8 电池在不同温度下阻抗拟合参数

Fig.8 Impedance fitting parameters of battery at different temperatures

表2 不同温度下阻抗参数变化率

Tab.2 Change rate of impedance parameters at different temperatures

拟合参数5~25℃变化率(%)25~45℃变化率(%) Ro-7.52-1.51 Rct-727.58-530.79 Rw-135.67-105.94

电池低温时对欧姆电阻影响较大,高温时基本无影响。原因是低温时电解液粘度加大,锂离子在电解液中迁移受阻,导致构成欧姆电阻Ro的电解液内阻变大[30],欧姆电阻Ro变大。

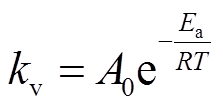

根据Arrhenius公式,电化学反应速率和温度之间的关系为

(1)

(1)

式中, 为速率常数;R为气体常数;T为温度;Ea为表观活化能;

为速率常数;R为气体常数;T为温度;Ea为表观活化能; 为指前因子(也称频率因子)。可知电池内部电化学反应速率随着温度的降低而减小,电池电极电解质界面反应速率亦随温度降低而下降,电荷传递阻抗因此随温度降低而增大。

为指前因子(也称频率因子)。可知电池内部电化学反应速率随着温度的降低而减小,电池电极电解质界面反应速率亦随温度降低而下降,电荷传递阻抗因此随温度降低而增大。

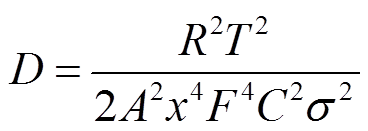

对于锂离子在电极的扩散能力,可用扩散系数表征[31]为

(2)

(2)

式中, 为电极面积;

为电极面积; 为每摩尔物质参与电极反应的转移电子数;

为每摩尔物质参与电极反应的转移电子数; 为法拉第常数;

为法拉第常数; 为电极中锂的浓度;

为电极中锂的浓度; 为和电池电极材料有关的warburg系数。

为和电池电极材料有关的warburg系数。

根据式(2)可知,锂离子在电极的扩散能力和温度紧密相关,当温度下降,电池的扩散系数下降,电极处锂离子嵌入脱嵌更加困难,扩散阻抗增大,和本文的实验结果一致。

在导致电池内短路的三种滥用方法中,本文选择电滥用方法。相比机械滥用和热滥用导致的内短路,电滥用导致的内短路发展周期长、不易检测,而且因电池组不一致导致的过放电现象也是电池组实际使用中的普遍问题,因此选择对过放电造成的电池内短路进行检测。

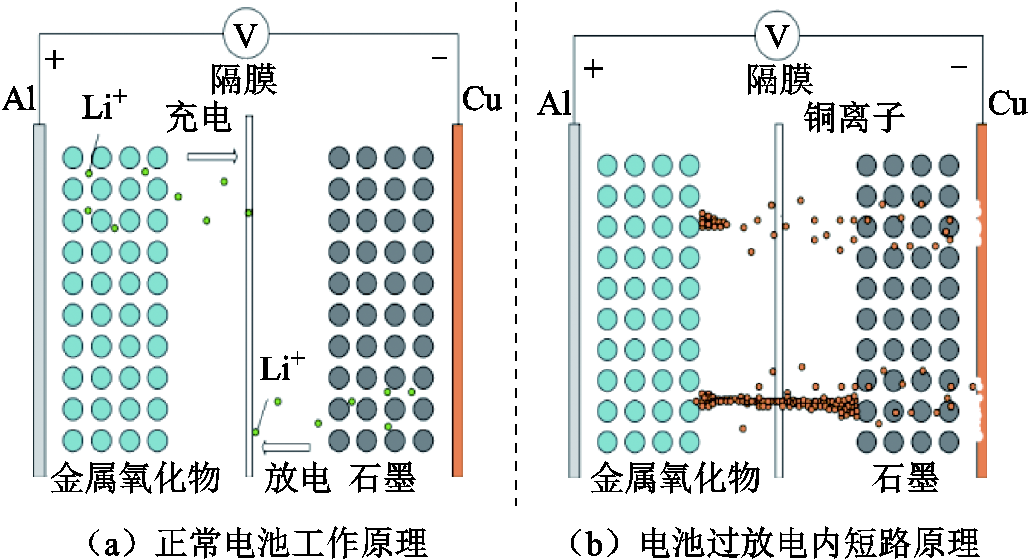

2.3.1 电池过放电诱发内短路原理

电池过放电是串联电池组中常见的电池故障,由于电池的不一致性,电池组中的电池容量不尽相同。对于串联电池组,所有电池放电速率和时间相同,因此在使用过程中所有电池充放相同的容量,这就导致容量低的电池过放电[32],在此状态下不断循环,会导致容量低的电池产生内短路,如果无法及时检测,内短路程度将随着电池组的使用进一步加深,最终发展成热失控。

锂离子电池工作原理如图9所示,单体电池内部主要由正极、负极、隔膜、集流体、电解液组成。对于正常电池,充电时正极电位升高,负极电位下降,Li+从正极脱嵌,负极嵌入。放电时负极电位上升,正极电位下降,Li+从负极脱嵌,正极嵌入。当电池出现过放电,Li+在负极过度脱嵌,导致负极电位异常升高,铜集流体达到溶解电位而溶解,溶解后的铜离子由于电势差从负极穿过隔膜到达正极,在正极还原成铜,随着铜的不断累积形成铜枝晶,最终刺破隔膜连接正负极导致电池内短路[33]。

图9 正常电池和内短路电池的原理

Fig.9 Schematic diagram of normal battery and the battery with internal short circuit

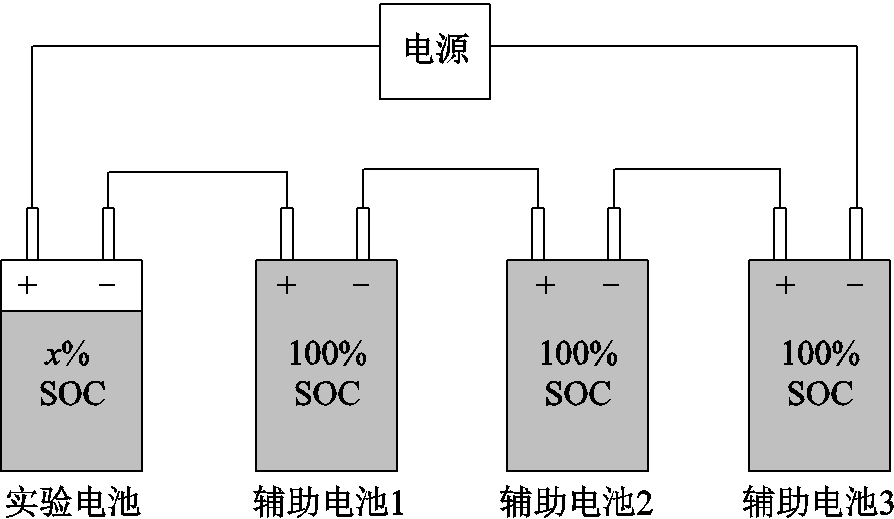

2.3.2 电池过放电诱发内短路实验设计

由于充放电设备的保护功能,无法实现单体电池低于0 V的过放电。因此通过模拟电池实际使用中的串联电池组方法实现电池过放电诱发内短路。串联电池组示意图如图10所示,选用三块SOC为100%容量电池作为辅助电池,一块SOC容量k%电池作为实验电池,将辅助电池和实验电池串联,通过设定x的值并按照SOC容量100%的标准进行放电,即可实现对单体实验电池的过放电。

图10 串联电池组示意图

Fig.10 Schematic diagram of series battery pack

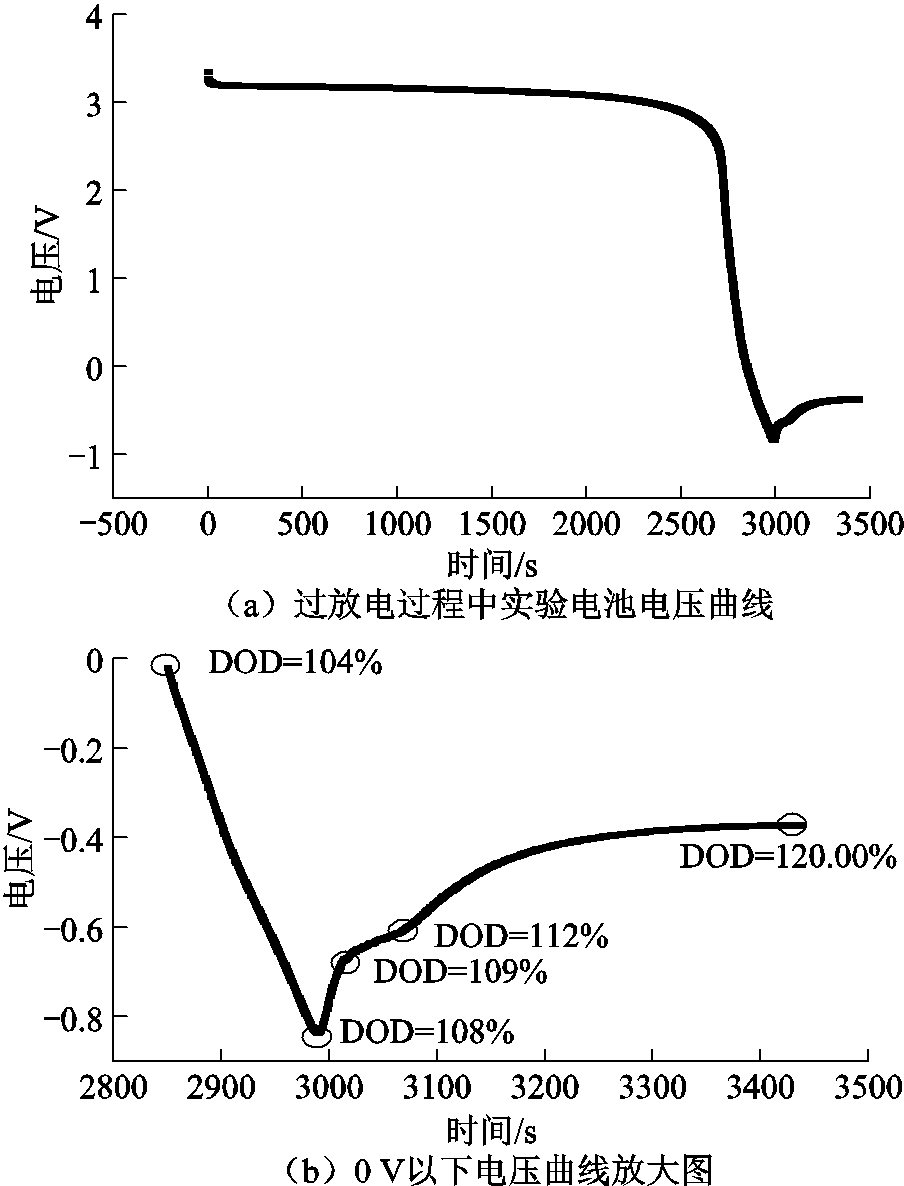

为了找到合适的放电深度(Deep of Discharge, DOD)进行电池内短路实验,先对实验电池过放至120%放电深度,即将实验电池的容量设定为80%,对整个电池组以1C的速率进行放电。分析电压曲线特征,记录实验电池电压曲线如图11a和图11b所示。

图11 电池过放电期间电压曲线

Fig.11 Voltage curve during the over-discharge of the battery

过放电期间电压曲线可分为三个阶段,第一阶段在104%<DOD≤108%的范围,在电池电压最低点之前。由于电池持续放电导致锂离子不断从阳极脱嵌,导致阳极电位升高,电池电压持续降低。第二阶段为108%<DOD≤112%范围。在过放至最低电压-0.834 6 V(对应DOD为108%)之后可以观测到电压回升,对应着铜的沉积和枝晶形成。当电池阳极电位达到铜集流体溶解电位时[34-35],铜集流体溶解,在阳极溶解的铜离子通过电解液和隔膜到达阴极,在阴极还原成铜,铜大量聚集形成枝晶,进而刺破隔膜连接正负极,造成电池的内短路。同时铜离子在阴极的还原也会导致阴极电位升高,使电池整体电压上升,这也解释了电池过放至DOD为108%时电池电压停止下降开始回升的现象。第三阶段为DOD>112%的区域。在DOD>112%后,电池内部铜集流体溶解和沉积的电化学反应继续进行,内短路变得更加严重,短路电阻降低。因此,作为过放电电流和短路电阻乘积的电压绝对值继续减小。

将过放电至DOD为120%的电池重新充满电,搁置72 h后放电至截止电压,放电容量与充电容量相比减少了约120 mA·h,说明电池72 h的时间里电量损失达到了标准容量的11%,电量流失速率约为0.001 5 C,而根据GB/T 31484—2015,正常电池的漏电流速率不得超过(1/4480)C,约等于0.000 22 C,实验电池漏电速率接近标准电池的7倍,证明电池内部因内短路出现了漏电现象。

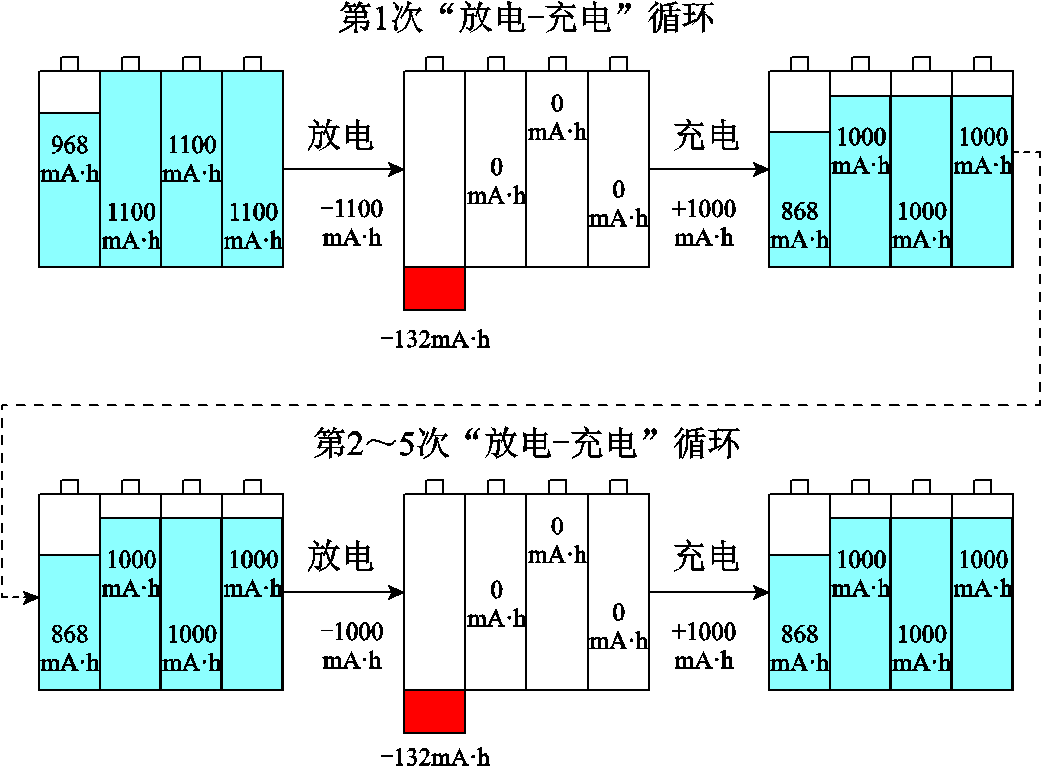

通过对电池过放电至DOD=120%电压曲线的分析,本文选择对电池过放至DOD为112%来探究电池内短路和电化学阻抗谱之间的联系。112%位于电池过放电二、三阶段的分界点,既可以保证电池产生内短路,同时不会使内短路过于严重,便于观察电池内短路的演化。按照电池串联方法,将实验电池初始SOC设定为88%,其他辅助电池SOC设定为100%,按照辅助电池SOC为100%标准对整个电池组以1C的速率进行充放电循环,即可模拟电池组在实际使用因不一致性导致的电池过放电现象。

需要注意的是,由于电池一般采用恒流恒压充电,对于电池组来说整体采用恒流恒压不利于单体电池进行容量控制,因此充电过程采用容易控制容量的恒流充电的方法。但是恒流充电有一个缺点,就是如果按照正常电池容量(1100 mA∙h)来充电的话,会导致电池电压超过充电截止电压3.6 V,因此,为了保护辅助电池,本文在对整个电池组进行循环实验时,在对所有电池提前设定好容量以后(辅助电池SOC为100%(1100 mA·h),实验电池SOC=88%(大约968 mA∙h)),进行五个恒流放电-恒流充电循环,并且仅在第一个循环的恒流放电阶段对电池组释放1100 mA∙h容量,对其他四次循环恒流放电的容量以及所有循环恒流充电的容量均设定1 000 mA∙h,以防造成电池组的电压过高,具体实验示意图如图12所示。每次过放电循环后对电池进行电化学阻抗测量,测得的电化学阻抗谱和拟合参数如图13和图14所示。

图12 实验示意图

Fig.12 Schematic diagram of experiment

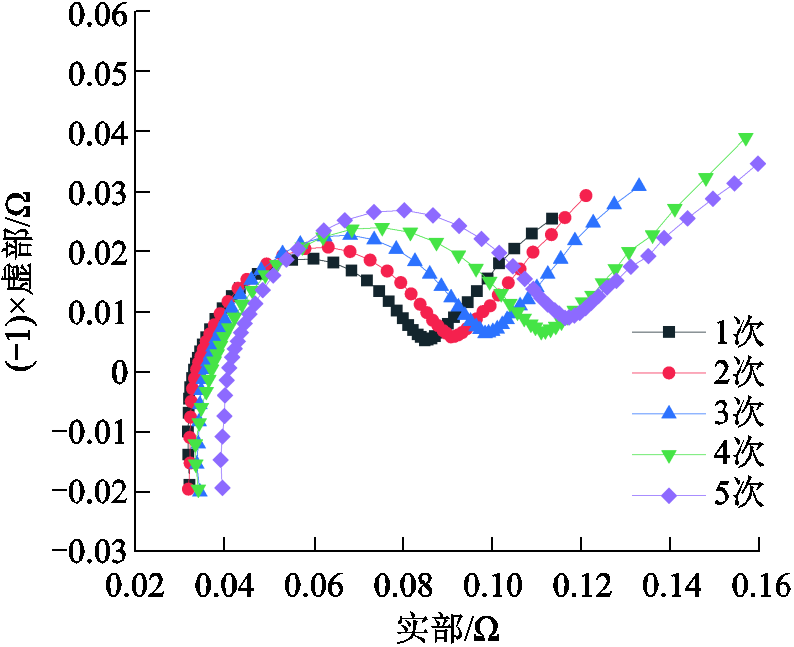

图13 电池不同过放电循环次数的电化学阻抗谱

Fig.13 Electrochemical impedance spectroscopies of batteries with different overdischarge cycles

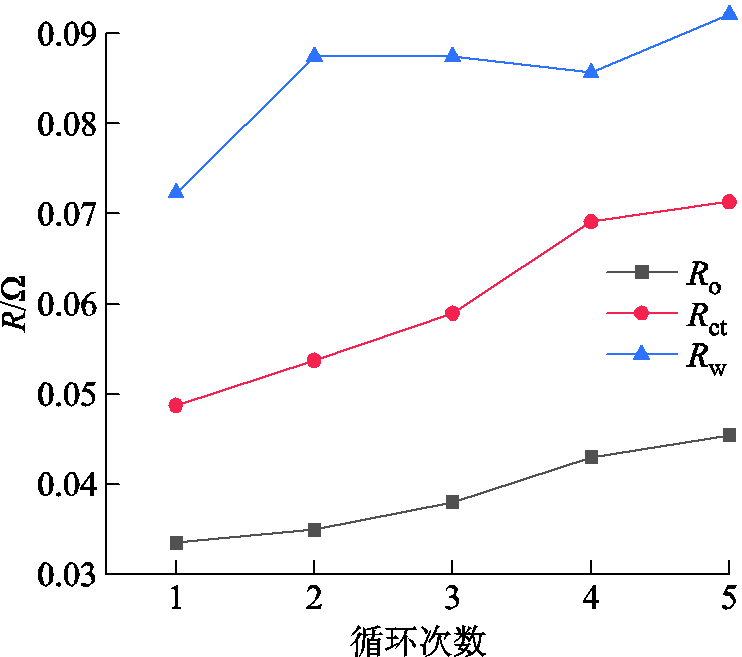

通过阻抗谱对比可以看出,电池在常温下随着过放电循环次数的增加,其电化学阻抗谱逐渐右移,并且半圆部分以及斜直线部分逐渐变大。对电化学阻抗谱进一步拟合分析,观察拟合出的各个参数可知,随着电池过放电循环次数的增加,电池内短路程度不断加深,电化学阻抗谱参数欧姆内阻Ro、电荷传递电阻Rct,以及扩散电阻Rw均呈现上升趋势。

图14 不同过放电循环次数电池阻抗谱拟合参数

Fig.14 Fitting parameters of batteries’ electrochemical impedance with different overdischarge cycles

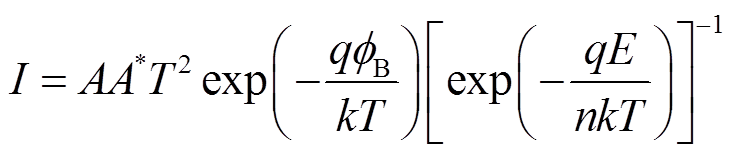

欧姆电阻Ro随着电池每次循环不断增加,说明铜集流体溶解随着过放电循环逐渐严重,导致电池活性材料与集流体出现分离。欧姆电阻Ro表征电池集流体、电解液、隔膜、活性材料的电阻以及这些结构之间的接触电阻,其内部的接触电流可用肖特基接触电流来表示[36],根据热电子发射理论,肖特基接触电流公式为

(3)

(3)

式中,A为接触面积;A*为热电子发射的有效理查逊常数;q为电子电荷; 为势垒高度;k为玻耳兹曼常数;E为外加偏置电压;n为理想因子。

为势垒高度;k为玻耳兹曼常数;E为外加偏置电压;n为理想因子。

接触电阻的微分形式为

(4)

(4)

将式(3)代入式(4),得到

(5)

(5)

由式(5)可知,电池的接触电阻Ra与接触面积 成反比。当电池过放电产生内短路时,负极铜集流体达到溶解电位溶解,导致铜集流体与石墨之间的接触面积

成反比。当电池过放电产生内短路时,负极铜集流体达到溶解电位溶解,导致铜集流体与石墨之间的接触面积 减小,进而导致接触电阻增大,因此,在电化学阻抗谱中欧姆电阻Ro随电池过放电循环次数增加而逐渐增大。

减小,进而导致接触电阻增大,因此,在电化学阻抗谱中欧姆电阻Ro随电池过放电循环次数增加而逐渐增大。

电池内短路后铜在电极的沉积导致电极的反应面积减小,进而影响电极表面的反应过程以及电极内部的锂离子嵌入与脱嵌。而电池每次过放电循环都会加重铜集流体的溶解程度,使得铜在电极沉积的情况更加严重,因此,电池的电荷传递阻抗和扩散阻抗随着过放电循环次数增加而变大。

将前文中过放电深度112%,过放电循环5次的电池和正常电池分别拆解,观察电池内部结构,对比如图15所示。经过拆解电池发现,内短路电池的隔膜相对正常电池隔膜颜色泛黄,并且电池负极表面损坏程度较高,铜表面的石墨层破损严重,呈现黄色,证明因过放电导致的电池负极铜集流体的溶解,令电池的负极结构遭到破坏,一部分活性材料永久失去活性。电池正极表面出现了大片黄色物质,表明铜离子在正极还原,沉积到正极表面,和本文之前的分析一致。

图15 内短路电池和正常电池拆解图

Fig.15 Disassembled drawing of battery with internal short circuit

本文通过对锂离子电池在不同温度、不同SOC以及不同内短路程度条件下进行电化学阻抗测量及分析,发现电池的欧姆电阻Ro基本不受25~45℃的温度和任意SOC影响,对电池内短路程度较为敏感。

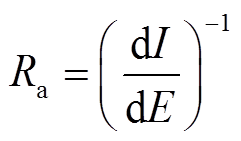

欧姆电阻Ro为电池电化学阻抗谱图形在x轴的交点,即虚部为0时对应的实部数值。在本文测量的电化学阻抗谱中,1 000 Hz频率阻抗相对于其他频率阻抗虚部值最接近于0,实部值和欧姆电阻相差不大。并且,在不同条件下呈现出和电池欧姆电阻相同的变化趋势,如图16所示。因此为了方便检测,本文选择1 000 Hz频率阻抗的实部来代替欧姆电阻作为特征参数,具有两大优点:一是在高频区域的单频点阻抗测量速度极快;二是不需要后续的拟合处理。

图16 1 000 Hz频率阻抗实部和欧姆电阻

Fig.16 Real part of impedance at 1 000 Hz and ohmic resistance

而由于实际使用中电池组各个电池的欧姆电阻并不是完全一致,尽管内短路电池的欧姆电阻会增加,在数值上和其他正常电池会有区别,不能简单地凭借设定阈值报警的方法来判定电池是否产生了内短路。例如,对于自身欧姆电阻值较高的电池,设定阈值可能会导致其误报警;对于自身欧姆电阻值较低的电池,设定阈值可能会导致其漏报警。因此本文根据欧姆电阻参数在电池任意SOC以及25~45℃温度条件下基本不变的特性,通过观察电池循环过程中的数值变化趋势来判定电池是否产生了内短路:电池组中正常电池的1 000 Hz阻抗实部会在循环中呈现相同的平稳直线状,而内短路电池的1 000 Hz阻抗实部呈现出明显区别于正常电池的递增趋势。

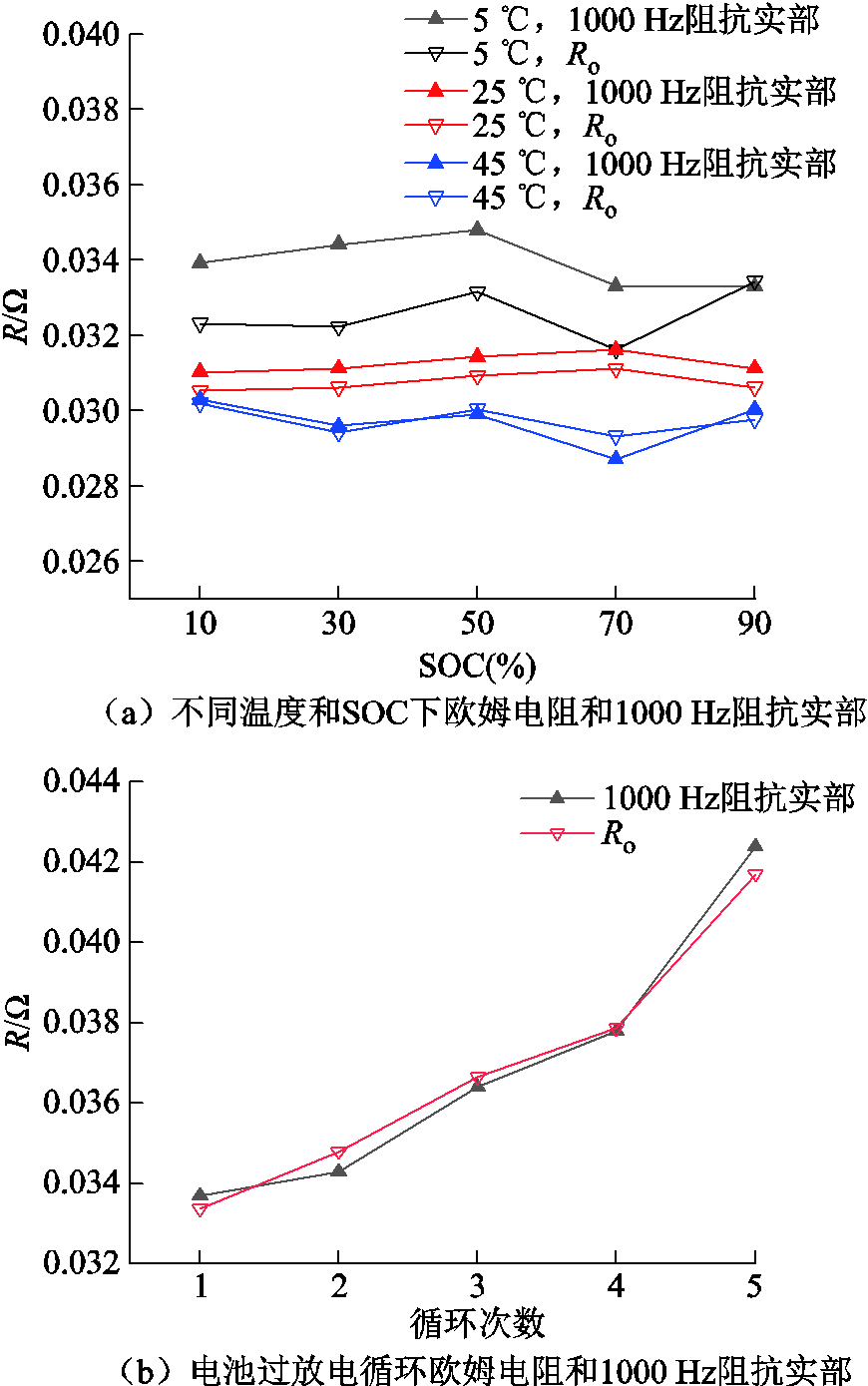

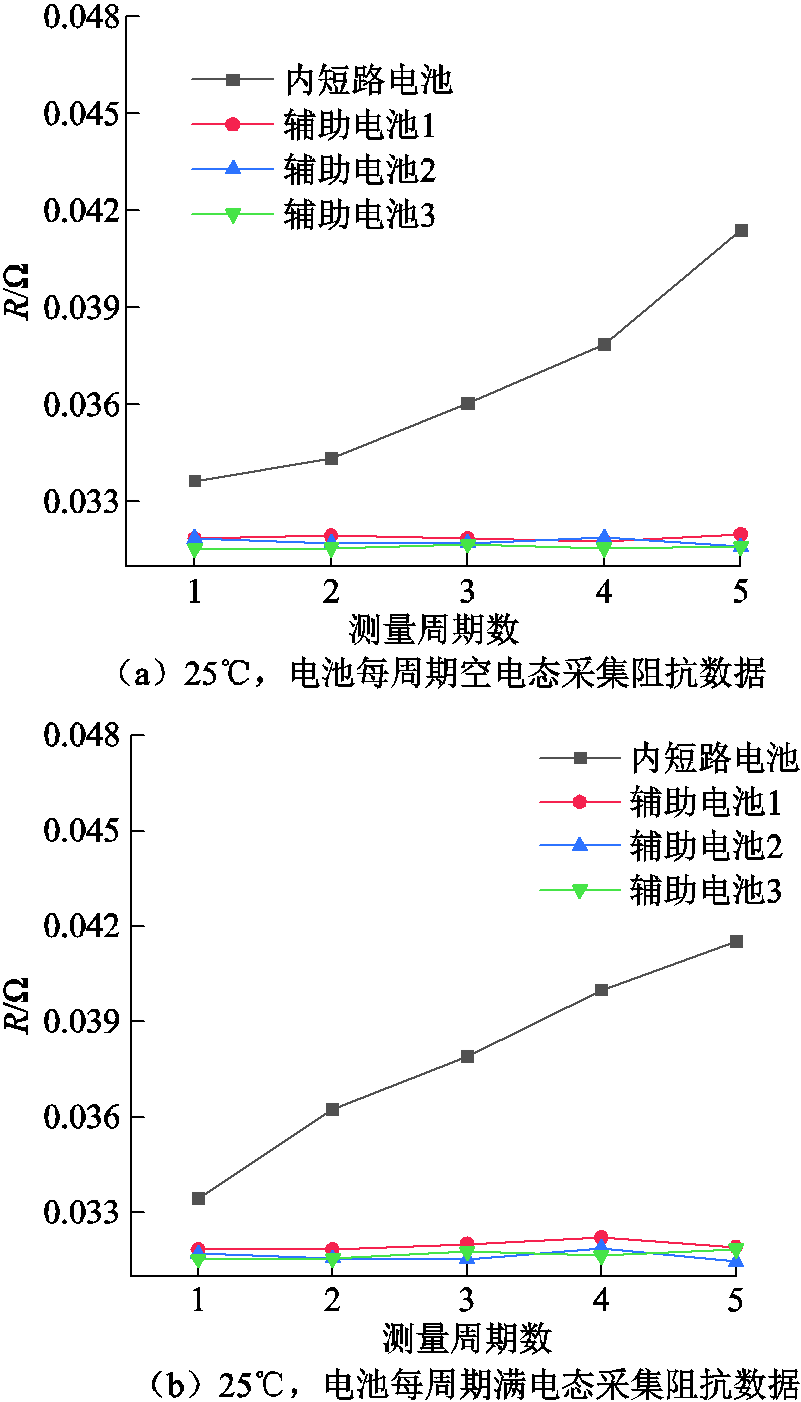

为了验证用1 000 Hz频率处的单点阻抗实部检测电池内短路的准确性,增加验证实验,将SOC为88%的电池与其他3块SOC为100%的电池串联在电池组中,设定一次放电—充电为一个周期,对电池组每个电池取5个周期的1 000 Hz频率单点阻抗实部数据。

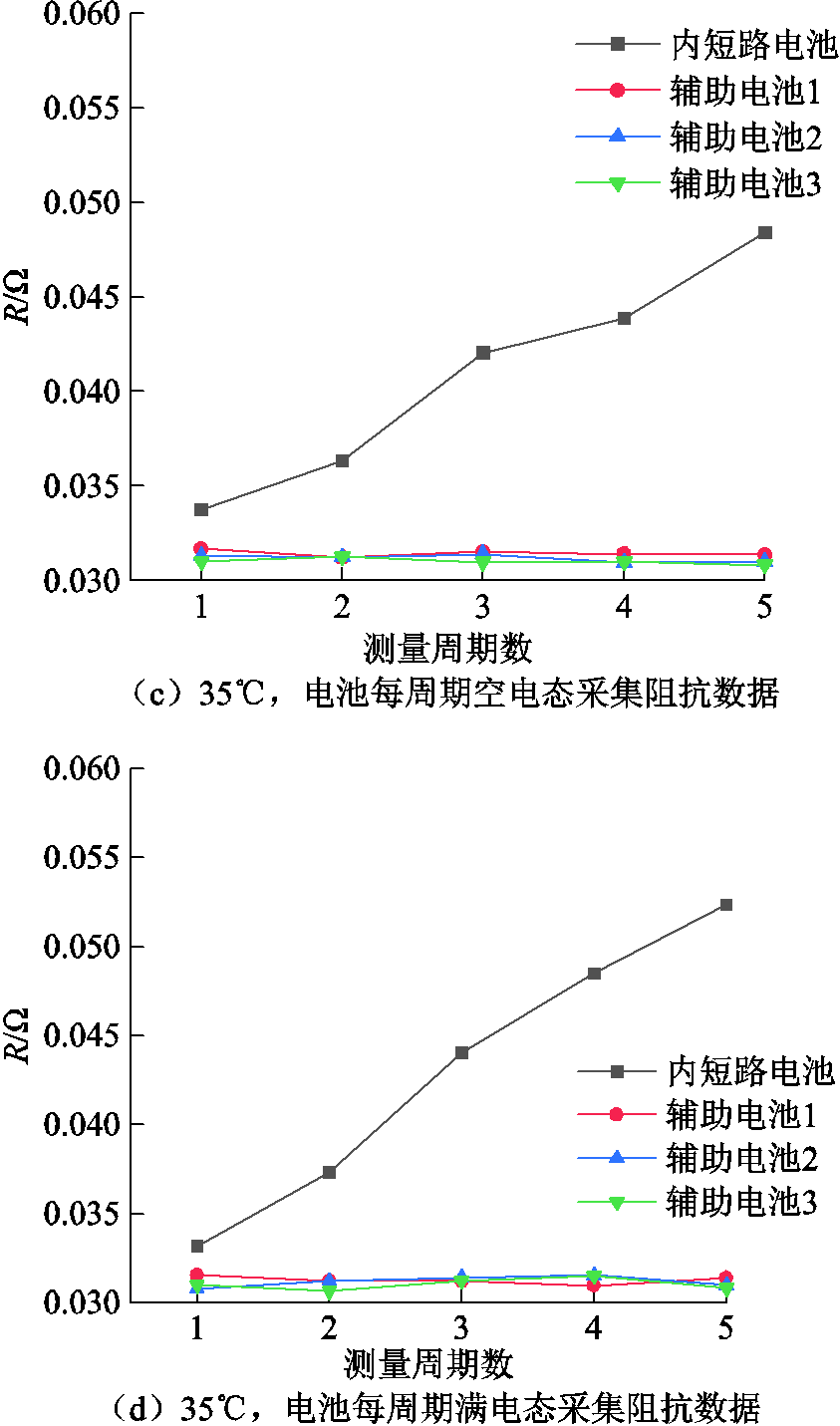

由于电池在使用过程中自身会生热,因此25~45℃环境温度一般会导致电池自身温度超过25~45℃的温度区间,本文所用电池在正常充放循环过程中温升一般在4~6℃之间,考虑到实际使用中电池组电池堆集散热性差,需要留出10℃的温度余量。因此为了保证检测准确性,环境温度应在25~35℃的区间范围。在实验中,分别设置恒温25℃以及恒温35℃环境温度两个温度条件,每个温度条件下分别设置在电池组每周期放电结束后的空电态数据采集、充电结束后的满电态数据采集两组实验。共四组实验结果如图17所示。

图17 电池不同条件下内短路检测

Fig.17 Detection of internal short circuit in batteries under different conditions

根据验证结果可知,通过监测电池5个周期的1 000 Hz频率阻抗实部数据值的变化趋势,在不同SOC以及不同温度下皆可有效识别出内短路电池。在35℃温度条件下的1000Hz阻抗实部值相对于25℃温度条件下变化程度较大,可能是由于温度的升高加速了电池内短路涉及的反应过程,导致电池内短路更加严重,因此要尽量避免电池长期高温使用。

本文通过研究锂离子电池过放电诱发内短路机理,利用电化学阻抗谱对锂离子电池良好的表征性能,提出了一种基于电化学阻抗谱的锂离子电池过放电诱发内短路的检测方法。研究电池在不同SOC、不同温度以及不同内短路程度条件下的电化学阻抗谱,筛选出特征参数对电池过放电诱发的内短路进行检测,得到如下结论:

1)电池的温度、SOC主要影响电池电化学阻抗谱中低频的电荷传递阻抗和扩散阻抗,高频的欧姆电阻基本不受电池的SOC以及25~45℃电池温度的影响。

2)单体电池因电池组不一致性过放电而导致内短路后,其内部集流体腐蚀以及电极沉积金属铜,导致内部结构与正常电池有差异性。随着电池的过放电循环次数增加,内短路电池的内部结构与正常电池的差距会逐渐加大,这些差异可以通过电化学阻抗谱来体现。过放电循环次数增加导致电池内短路程度加深,电化学阻抗谱的各个参数Ro、Rct及Rw的数值均出现上升,而正常电池在循环过程中的电化学阻抗数据基本不变。

3)通过对电化学阻抗谱的参数筛选,最终选用数值大小和变化趋势均与欧姆电阻接近的1 000 Hz频率阻抗的实部作为电池过放电诱发内短路检测的特征参数。1 000 Hz交流阻抗实部对电池内短路敏感,其数值会随着电池内短路程度的加深而增大,并且该特征参数具有良好的抗干扰性,因此,根据特征参数的变化趋势,可在电池任意SOC及25~45℃温度区间内准确识别其内短路故障,检测速度快,数据处理简单,可有效实现对电池失效的预警,减小极端事故的发生。

参考文献

[1] 孙丙香, 任鹏博, 陈育哲, 等. 锂离子电池在不同区间下的衰退影响因素分析及任意区间的老化趋势预测[J]. 电工技术学报, 2021, 36(3): 666-674. Sun Bingxiang, Ren Pengbo, Chen Yuzhe, et al. Analysis of influencing factors of degradation under different interval stress and prediction of aging trend in any interval for lithium-ion battery[J]. Transactions of China Electrotechnical Society, 2021, 36(3): 666-674.

[2] 王义军, 左雪. 锂离子电池荷电状态估算方法及其应用场景综述[J]. 电力系统自动化, 2022, 46(14): 193-207. Wang Yijun, Zuo Xue. Review on estimation methods for state of charge of lithium-ion battery and their application scenarios[J]. Automation of Electric Power Systems, 2022, 46(14): 193-207.

[3] 牛志远, 姜欣, 谢镔, 等. 电动汽车过充燃爆事故模拟及安全防护研究[J]. 电工技术学报, 2022, 37(1): 36-47, 57. Niu Zhiyuan, Jiang Xin, Xie Bin, et al. Study on simulation and safety protection of electric vehicle overcharge and explosion accident[J]. Transactions of China Electrotechnical Society, 2022, 37(1):36-47, 57.

[4] 赖铱麟, 杨凯, 刘皓, 等. 锂离子电池安全预警方法综述[J]. 储能科学与技术, 2020, 9(6): 1926-1932. Lai Yilin, Yang Kai, Liu Hao, et al. Lithium-ion battery safety warning methods review[J]. Energy Storage Science and Technology, 2020, 9(6): 1926-1932.

[5] Zhang Chao, Santhanagopalan S, Sprague M A, et al. Coupled mechanical-electrical-thermal modeling for short-circuit prediction in a lithium-ion cell under mechanical abuse[J]. Journal of Power Sources, 2015, 290: 102-113.

[6] Feng Xuning, Ouyang Minggao, Liu Xiang, et al. Thermal runaway mechanism of lithium ion battery for electric vehicles: a review[J]. Energy Storage Materials, 2018, 10: 246-267.

[7] Guo Rui, Lu Languang, Ouyang Minggao, et al. Mechanism of the entire overdischarge process and overdischarge-induced internal short circuit in lithium-ion batteries[J]. Scientific Reports, 2016, 6(1): 1-9.

[8] Lai Xin, Zheng Yuejiu, Zhou Long, et al. Electrical behavior of overdischarge-induced internal short circuit in lithium-ion cells[J]. Electrochimica Acta, 2018, 278: 245-254.

[9] Zhang Mingxuan, Du Jiuyu, Liu Lishuo, et al. Internal short circuit trigger method for lithium-ion battery based on shape memory alloy[J]. Journal of the Electrochemical Society, 2017, 164(13): A3038-A3044.

[10] 何晋, 马睿飞, 蔡琦琳, 等. 基于递推最小二乘法的锂电池内短路全寿命周期辨识[J]. 机械工程学报, 2022, 58(17): 96-104. He Jin, Ma Ruifei, Cai Qilin, et al. Life cycle identification of internal short circuits of lithium-ion battery based on recursive least square method[J]. Journal of Mechanical Engineering, 2022, 58(17): 96-104.

[11] Sazhin S V, Dufek E J, Gering K L. Enhancing Li-ion battery safety by early detection of nascent internal shorts[J]. ECS Transactions, 2016, 73(1): 161-178.

[12] Yang Ruixin, Xiong Rui, Shen Weixiang. On-board diagnosis of soft short circuit fault in lithium-ion battery packs for electric vehicles using an extended Kalman filter[J]. CSEE Journal of Power and Energy Systems, 2022(1): 258-270.

[13] Inoue H, Aoki T, Akasawa F, et al. 12.2 micro short-circuit detector including S/H circuit for 1 hr retention and 52 dB comparator composed of C-axis aligned crystalline IGZO FETs for Li-ion battery protection IC[C]//2019 IEEE International Solid- State Circuits Conference - (ISSCC), San Francisco, CA, USA, 2019: 204-206.

[14] Gao Wenkai, Zheng Yuejiu, Ouyang Minggao, et al. Micro-short-circuit diagnosis for series-connected lithium-ion battery packs using mean-difference model[J]. IEEE Transactions on Industrial Electronics, 2019, 66(3): 2132-2142.

[15] Kong Xiangdong, Zheng Yuejiu, Ouyang Minggao, et al. Fault diagnosis and quantitative analysis of micro-short circuits for lithium-ion batteries in battery packs[J]. Journal of Power Sources, 2018, 395: 358-368.

[16] 孙丙香, 王家驹, 苏晓佳, 等. 基于阶梯波的锂离子电池电化学阻抗谱低频段在线辨识方法[J]. 电工技术学报, 2023, 38(11): 3064-3072. Sun Bingxiang, Wang Jiaju, Su Xiaojia, et al. Study on online identification method of low frequency electrochemical impedance spectroscopy for lithium-ion battery based on step wave[J]. Transactions of China Electrotechnical Society, 2023, 38(11): 3064-3072.

[17] 来鑫, 陈权威, 邓聪, 等. 一种基于电化学阻抗谱的大规模退役锂离子电池的软聚类方法[J]. 电工技术学报, 2022, 37(23): 6054-6064. Lai Xin, Chen Quanwei, Deng Cong, et al. A soft clustering method for the large-scale retired lithium-ion batteries based on electrochemical impedance spectroscopy[J]. Transactions of China Electrote-chnical Society, 2022, 37(23): 6054-6064

[18] Kong Xiangdong, Plett G L, Scott Trimboli M, et al. Pseudo-two-dimensional model and impedance diagnosis of micro internal short circuit in lithium-ion cells[J]. Journal of Energy Storage, 2020, 27: 101085.

[19] Spielbauer M, Berg P, Ringat M, et al. Experimental study of the impedance behavior of 18650 lithium-ion battery cells under deforming mechanical abuse[J]. Journal of Energy Storage, 2019, 26: 101039.

[20] Liu Yadong, Xie Jian. Failure study of commercial LiFePO4 cells in overcharge conditions using electrochemical impedance spectroscopy[J]. Journal of the Electrochemical Society, 2015, 162(10): A2208-A2217.

[21] Maleki H, Howard J N. Effects of overdischarge on performance and thermal stability of a Li-ion cell[J]. Journal of Power Sources, 2006, 160(2): 1395-1402.

[22] Liu Yadong, Liu Qi, Li Zhefei, et al. Failure study of commercial LiFePO4 cells in over-discharge conditions using electrochemical impedance spectroscopy[J]. Journal of the Electrochemical Society, 2014, 161(4): A620-A632.

[23] Zhu J G, Sun Z C, Wei X Z, et al. A new lithium-ion battery internal temperature on-line estimate method based on electrochemical impedance spectroscopy measurement[J]. Journal of Power Sources, 2015, 274: 990-1004.

[24] 席安静, 田光宇, 白鹏. 磷酸铁锂锂离子电池EIS参数随SOC变化的规律[J]. 电池, 2012, 42(2): 77-80. Xi Anjing, Tian Guangyu, Bai Peng. Relation between EIS parameters and SOC change of LiFePO4 Li-ion battery[J]. Battery Bimonthly, 2012, 42(2): 77-80.

[25] 冷晓伟, 戴作强, 郑莉莉, 等. 锂离子电池电化学阻抗谱研究综述[J]. 电源技术, 2018, 42(11): 1749-1752. Leng Xiaowei, Dai Zuoqiang, Zheng Lili, et al. Review on electrochemical impedance spectroscopy of lithium-ion batteries[J]. Chinese Journal of Power Sources, 2018, 42(11): 1749-1752.

[26] 口尧, 李日康, 王学远, 等. 基于电化学阻抗谱的锂离子电池等效电路模型参数辨识方法[J]. 机械与电子, 2021, 39(4): 33-38. Kou Yao, Li Rikang, Wang Xueyuan, et al. A parameter identification method of lithium-ion battery equivalent circuit model based on electrochemical impedance spectroscopy[J]. Machinery & Electronics, 2021, 39(4): 33-38.

[27] 李雄, 李英豪, 李晨阳, 等. 基于温度和SOC的退役电池电化学阻抗特性[J]. 电池, 2021, 51(2): 126-130. Li Xiong, Li Yinghao, Li Chenyang, et al. Electrochemical impedance characteristics of retired battery based on temperature and SOC[J]. Battery Bimonthly, 2021, 51(2): 126-130.

[28] Itagaki M, Honda K, Hoshi Y, et al. In-situ EIS to determine impedance spectra of lithium-ion rechargeable batteries during charge and discharge cycle[J]. Journal of Electroanalytical Chemistry, 2015, 737: 78-84.

[29] 范文杰, 徐广昊, 于泊宁, 等. 基于电化学阻抗谱的锂离子电池内部温度在线估计方法研究[J]. 中国电机工程学报, 2021, 41(9): 3283-3292. Fan Wenjie, Xu Guanghao, Yu Boning, et al. On-line estimation method for internal temperature of lithium-ion battery based on electrochemical impedance spectroscopy[J]. Proceedings of the CSEE, 2021, 41(9): 3283-3292.

[30] 张冬冬, 文华, 欧阳宏伟. 基于电化学-热耦合模型的电池低温脉冲加热[J]. 储能科学与技术, 2022, 11(12): 3957-3964. Zhang Dongdong, Wen Hua, Ouyang Hongwei. Research on low-temperature pulse heating of a battery based on an electrochemical-thermal coupled model[J]. Energy Storage Science and Technology, 2022, 11(12): 3957-3964.

[31] 牛凯, 李静如, 李旭晨, 等. 电化学测试技术在锂离子电池中的应用研究[J]. 中国测试, 2020, 46(7): 90-101. Niu Kai, Li Jingru, Li Xuchen, et al. Research on the applications of electrochemical measurement tech-nologies in lithium-ion batteries[J]. China Measurement & Testing Technology, 2020, 46(7): 90-101.

[32] 聂江霖, 杨江朋, 蔡春健, 等. 基于多端口变压器的串联锂电池均压电路[J]. 电工技术学报, 2021, 36(20): 4274-4284. Nie Jianglin, Yang Jiangpeng, Cai Chunjian, et al. Voltage equalizing circuit of series lithium battery based on multi-port transformer[J]. Transactions of China Electrotechnical Society, 2021, 36(20): 4274-4284.

[33] He Hao, Liu Yadong, Liu Qi, et al. Failure investigation of LiFePO4 cells in over-discharge conditions[J]. Journal of the Electrochemical Society, 2013, 160(6): A793-A804.

[34] Li Huifang, Gao Junkui, Zhang Shaoli. Effect of overdischarge on swelling and recharge performance of lithium ion cells[J]. Chinese Journal of Chemistry, 2008, 26(9): 1585-1588.

[35] Kim Y S, Lee S H, Son M Y, et al. Succinonitrile as a corrosion inhibitor of copper current collectors for overdischarge protection of lithium ion batteries[J]. ACS Applied Materials & Interfaces, 2014, 6(3): 2039-2043.

[36] 庄全超, 徐守冬, 邱祥云, 等. 锂离子电池的电化学阻抗谱分析[J]. 化学进展, 2010, 22(6): 1044-1057. Zhuang Quanchao, Xu Shoudong, Qiu Xiangyun, et al. Diagnosis of electrochemical impedance spectroscopy in lithium ion batteries[J]. Progress in Chemistry, 2010, 22(6): 1044-1057.

Abstract Internal short circuit (ISC) in lithium-ion batteries is the main cause of thermal runaway, timely and accurate detection of internal short circuit is of great importance in ensuring personal and property safety. ISC of batteries, especially the one caused by over-discharge, produces insignificant heat and small voltage changes, making it difficult to be detected through conventional observation of electrical and thermal characteristics. As ISC evolves and deepens, the battery's internal structure gradually changes, and these subtle changes can be reflected in electrochemical impedance spectroscopy (EIS), which is a good characterization technique for batteries. However, the current methods for detecting ISC induced by over-discharge based on electrochemical impedance spectroscopy do not consider the strict measurement conditions of electrochemical impedance, and changes in temperature and state of charge (SOC) in actual battery applications can affect the accuracy of detection. Therefore, this paper proposes an EIS-based detection method for ISC induced by over-discharge of lithium-ion batteries which is not affected by temperature (25~45℃) and SOC and can accurately detect internal short circuit induced by the overdischarge of the battery.

Firstly, electrochemical impedance spectroscopies of the experimental batteries were measured, and an equivalent circuit model was established based on the characteristics of measured electrochemical impedance spectroscopies. Secondly, the electrochemical impedance spectroscopies of lithium-ion batteries were measured at different temperatures, different SOC and different degrees of ISC, the relevant fitting parameters were obtained by fitting the electrochemical impedance with the equivalent circuit model. Parameters that were sensitive to the degrees of ISC but not affected by battery temperature and SOC were selected as characteristic parameters. Finally, the detection method was designed based on the characteristic parameters, and the validation experiment is completed.

The results of experiments show that the Ohmic resistance (Ro) meets the requirements of characteristic parameter: it remains basically unchanged within the temperature range of 25~45℃ and SOC range of 0% to 100%, with a numerical variation of less than 0.001 Ω, its numerical value also increases significantly with the deepening of the internal short circuit. In the electrochemical impedance spectroscopies of the batteries used in this paper, the real part of the impedance at 1 000 Hz and the Ohmic resistance have approximately equal values and the same variation trend. For the convenience of detection, the real part of the impedance at 1 000 Hz is selected as the characteristic parameter instead of the Ohmic resistance, and the trend of the characteristic parameter in five battery cycles is used to determine whether the battery has internal short circuit. Through experimental verification, it was found that the real part of impedance at 1 000 Hz of the normal battery is relatively stable in five battery cycles, with fluctuations of no more than 0.001 Ω, presenting a basically unchanged trend. However, the real part of impedance at 1 000 Hz which belongs to the internal short circuit battery increased by more than 0.01 Ω in five battery cycles, it shows an increasing trend, and there is a clear distinction from normal batteries, which proves the effectiveness of the method described in this paper.

keywords: Lithium-ion batteries, internal short circuit, electrochemical impedance spectroscopy, overdischarge, characteristic parameter

DOI:10.19595/j.cnki.1000-6753.tces.221545

中图分类号:TM911

电力系统国家重点实验室课题(SKLD21KZ04)和河北省中央引导地方科技发展专项(216Z4406G)资助项目。

收稿日期 2022-08-08

改稿日期 2023-03-06

张 闯 男,1982年生,教授,博士生导师,研究方向为储能装置的安全状态评价与预警、电工装备电磁无损检测与评估等。E-mail:czhang@hebut.edu.cn(通信作者)

王泽山 男,1997年生,硕士研究生,研究方向为基于电化学阻抗谱的锂离子电池内短路检测。E-mail:wangzeshan1997@163.com

(编辑 郭丽军)