0 引言

为响应我国“双碳”目标,实现能源产业优化升级,光伏、风电等清洁能源如雨后春笋般蓬勃发展。储能电站因能够调节峰谷用电,抑制新能源并网造成的电力输出波动而被广泛关注,发展迅速[1-2]。

锂电池作为储能电站的基础单元,稳定的充放电状态是储能电站正常运转的重中之重[3-5]。然而,锂电池在具有比能量高、循环寿命长等优点的同时,其热失效造成的燃烧、爆炸和毒害气体所蕴含的安全隐患也是巨大的[6]。特别是在储能电站中,一旦单个锂电池发生热失效,会造成热量在相邻电池间迅速传递,最终发展为火灾甚至发生爆炸[7-8]。2021年4 月16 日,北京市福威斯油气公司光储充一体项目由于电池内短路导致热失效,发生火灾爆炸,造成多名人员伤亡,经济损失达1 660 多万元。事实证明,尽管有电池管理系统(Battery Management System, BMS)的存在,依旧无法准确地监控每个电池的运行状态,热失效隐患仍然存在。因此,及时有效的热失效预警技术必不可少,国内外学者也对此进行了大量研究。

早期D.Belov 等使用不同充电倍率对钴酸锂电池进行过充实验,研究其失效机理,发现在过充过程中产热量大于散热量会导致热失效,且充电倍率越大,产热量越大,热失效发生越早[9]。T.Grandjean等对20 A·h 软包磷酸铁锂(Lithium Iron Phosphate,LFP)电池在开放环境下充放电过程中的热梯度进行了研究,发现温度梯度会随着充电倍率的增加和温度的降低而提高[10]。Y.Fernandes 等采用气相色谱仪(Gas Chromatography, GC)和傅里叶红外变换(Fourier Transform Infrared, FTIR)光谱仪相结合的方式对磷酸铁锂电池过充热失效产生气体进行了详细的分析,实现了对气体挥发性有机化合物(Volatile Organic Compounds, VOC)产物的分类[11]。

国内学者在对锂电池热失效行为研究的基础上提出了诸多预警措施。Yuan Qingfeng 等进行了32 A·h 方形锂离子电池过充热失效实验,监测电池内部和表面温度变化。结果表明,开始燃烧前电池内部温度可达 235℃,比电池表面温度高出近140℃[12]。Liao Zhenghai 等进行了LiPF6 电解液在不同温度、持续时间和氧气浓度下的热分解排气实验,揭示了气体产生模式,可用于早期有效监测和识别某些特征气体,并开发了基于气体传感技术的实时热失效预警机制[13]。Jin Yang 等开创性地提出了一种基于氢气捕获检测微量锂枝晶形成的方法,用于锂电池热失效的早期安全预警[14]。王铭民等通过对不同容量磷酸铁锂电池及电池模组进行多种倍率下的过充实验,发现热失效峰值温度和电压随着充电倍率的增加而上升,根据气体产生先后顺序提出将H2、CO、CO2 作为一级预警,HCl、HF 作为二级预警的预警策略[15]。刘同宇等对305 A·h 大容量磷酸铁锂电池过热、过充热失效进行研究,开发了耦合CO、VOC、烟雾和环境温度的分级预警策略,能在热失效前15 min 以上实现预警[16]。

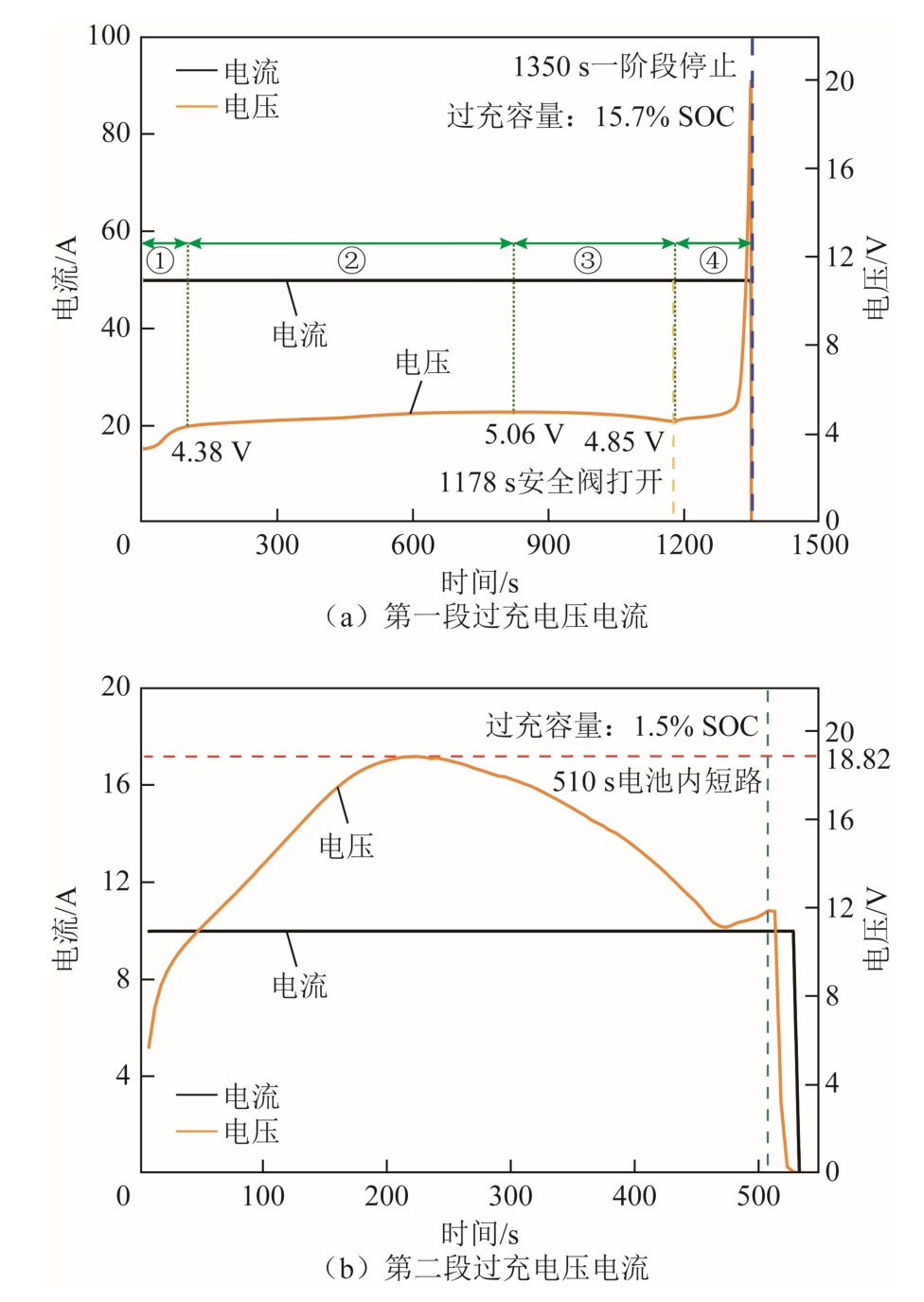

在之前的锂电池过充热失效研究中,锂电池电压变化规律较为一致,大致可分为四个阶段。

1)第一阶段:电压迅速上升并越过标称电压。

2)第二阶段:电压由快速上升转变为缓慢持续上升。

3)第三阶段:电压经过一个拐点后开始缓慢下降。

4)第四阶段:电压开始回升,然后进入第二个迅速上升期,在上升至标称电压的数倍以后突然降为0 V(发生内短路)。

通常来说,锂电池过充热失效过程中,断电越早,发生热失效的概率越低,但是有效预警时间持续到哪个阶段,目前尚无定论。本文经过预实验测量过充电压变化范围后,以第四阶段电压达到20 V 作为间断点,采用两段式过充探究100 A·h磷酸铁锂储能电池过充期间的行为,以及中断过充后电池的安全状态。使用气体检测仪结合GC 检测锂电池过充热失效时的特征气体,并对烃类气体进行详细分析,结合化学反应式对温度及电压等特征参量的变化规律作出解释。该工作在磷酸铁锂储能电池热失效预警有效时间范围的界定,以及特征参量的变化规律方面,可为今后的研究提供一定的实践参考。

1 实验方法

1.1 实验平台

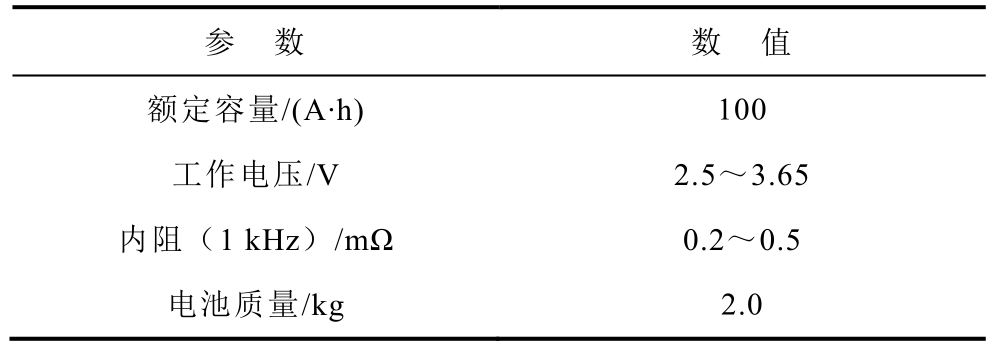

本实验所用电池为100 A·h 单体磷酸铁锂电池,电池尺寸为160 mm×118.5 mm×50 mm,电池参数见表1。电池电解液主要成分为锂盐:LiPF6;电解液溶剂:碳酸二甲酯(Dimethyl Carbonate, DMC)、碳酸二乙酯(Diethyl Carbonate, DEC)、碳酸甲乙酯(Ethyl Methyl Carbonate, EMC)、碳酸乙烯酯(Ethylene Carbonate, EC)。

表1 磷酸铁锂电池参数

Tab.1 LiFePO4 battery parameters

参 数 数 值额定容量/(A·h) 100工作电压/V 2.5~3.65内阻(1 kHz)/mΩ 0.2~0.5电池质量/kg 2.0

锂电池过充和气体检测平台如图1 所示,由电池检测系统、过充实验舱、温度检测仪、K 型热电偶、气体探测器和可见光监控设备构成。实验舱尺寸为1 400 mm×700 mm×700 mm,为半封闭式结构。另外配有thermo scientific TRACE 1300 气相色谱仪分析气体成分。电池检测系统采用新威尔CA-4008-V-8-2P-1-3M,量程为20 V/60 A,数据采样频率为1 Hz。H2、CO、CO2、HF 气体检测采用保时安电子科技有限生产的电化学点型气体探测器,分辨率为1×10-4%(占空气体积分数),数据采样频率为1 Hz,其中,H2 和CO 探测器量程为2×10-3,CO2 探测器量程为5×10-3,实验所设报警值均为2×10-3。

图1 锂电池过充和气体检测平台

Fig.1 Lithium-ion battery overcharge and gas detection platform

1.2 实验方法

实验前先以0.5C 倍率对电池进行恒流恒压充电,直至电池电压达到3.65 V,静置2 h,待电池表面温度下降至不再变化为止(27℃),开始对电池进行过充。本次过充实验分为两段:

1)第一段过充(热失效早期)。采用0.5C(50 A)倍率对电池进行恒流充电,直至电池电压上升至20 V 时中断充电。

2)第二段过充(热失效)。在第一段充电结束后30 min 接续0.1C(10 A)倍率对电池进行恒流充电,直至电池发生内短路并引发热失效后停止充电。由于第二段过充引发热失效速度较快,采用0.1C 低倍率过充以便于提取特征参量。

本实验采用两段式过充,目的是探究在电池电压达到20 V 这个较晚时间点启动预警的效果,以及预警后电池的安全状态。

实验过程中,电池电压电流变化由电池检测系统全程记录,电池形变及产烟等行为由可见光监控设备进行监控。电池表面正极、负极、正面、侧面四个位置贴有热电偶,用来记录过充时不同位置的温度变化。气体探测器固定在实验舱表面远离电池的位置,距离电池约1 m。实验过程中使用气体检测仪全程检测气体产量,并使用抽气针管将舱内气体采集至采气袋中,导入GC 进行检测。采集气体的时间点为:第一段过充期间,于安全阀开启之前采集一次气体(500 mL),安全阀开启时采集第二次气体,然后每隔5 min 采集一次气体。检测仪断电后30 min 内,保持5 min 间隔继续采集气体。第二段过充至电池内短路发生较快,故仅在电池内短路之后采集一次气体。本实验进行了三次重复实验,所得出的实验结果及规律具有良好的可重复性。

2 实验结果与分析

2.1 实验结果

2.1.1 可见光监测与电压检测结果

锂电池过充过程中可见光监控记录下的电池外观变化和电池电压电流分别如图2、图3 所示。第一段过充可分为四个过程:①过充刚开始时,电压迅速上升至4.38 V,此时电池外形无明显变化。②电压由迅速上升转为缓慢上升,上升速率约为0.01 V/s,电池外壳发生明显膨胀。③835 s 时,电池电压达到5.06 V 的拐点后开始下降,初始下降速率约为0.01 V/s 且速率逐渐增大,电池继续膨胀。1 178 s时,安全阀所承受压力超过临界值后被迫开启,少量烟气伴随着棕色电解液从安全阀喷出,此时电池电压为4.85 V。④安全阀打开之后电压电池开始回升,并且速率逐渐增加。1 312 s 时电池电压迅速上升,此时为第二个电压迅速上升期。在第一段过充结束前38 s 内由5.26 V 增加至20 V,电压上升速率最高达到1.2 V/s。1 350 s 时停止供电,第一段过充结束,此时过充容量为15.7%荷电状态(State of Charge, SOC)。

图2 第一段过充可见光监测结果

Fig.2 The optical moniter results of first-stage

图3 过充期间电压电流

Fig.3 Voltage and current during overcharge

第二段过充开始时,由于电池内部已发生不可逆副反应,电压直接进入迅速上升期,0~220 s 由5.69 V 上升至18.82 V,然后开始跌落。电压跌至11.16 V 时出现短暂回升,510 s 时电压达到11.92 V后迅速跌至0 V,电池发生内短路。第二阶段充电量仅为1.5% SOC。由此可以看出,在电池即将热失效时停止过充,虽然阻止了热失效的发生,但短时间内电池仍存在热失效风险。

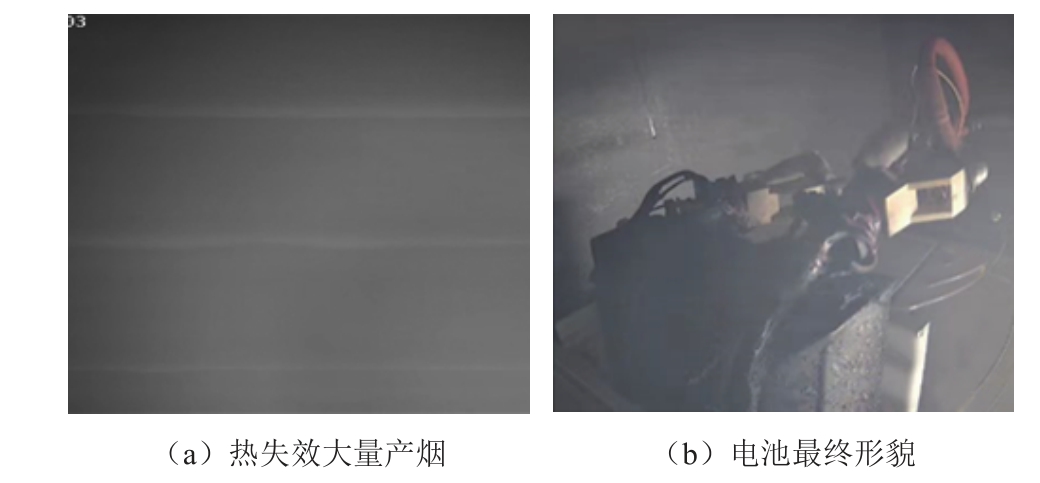

在内短路发生前,电池少量产烟;内短路发生后,烟雾迅速增大,几秒内便充满整个实验舱,如图4 所示。555 s 时停止充电,待烟雾散去之后,观察到电池外壳因高温而融化,呈焦黑状。

图4 第二段过充可见光监测结果

Fig.4 The optical moniter results of second-stage

2.1.2 温度监测

第一段过充电池表面温度如图5a 所示。安全阀打开之前,电池表面温度以小于0.05℃/s 的速度缓慢增长。安全阀打开时刻,电池侧面温度最高,为59.1℃。温度对比为:侧面(59.1℃)>负极(58.2℃)>正面(57.2℃)>正极(54.4℃)。1 266 s 时,电池温度在短暂下降后骤然增加。1 350 s 时设备断电,此时电池表面温度对比为:负极(85.7℃)>正极(82.0℃)>侧面(76.39℃)>正面(69.07℃)。从温度曲线可以看出,第一段过充结束后,电池表面温度仍在持续上升,约5 min 之后开始下降。

图5 电池表面温度变化

Fig.5 Battery surface temperature change

第二段过充电池表面温度如图5b 所示,由于第一段过充电池膨胀和高温影响,第二段过充开始时负极和侧面温度探测器脱落。根据温度变化曲线可以看出,充电开始时电池表面温度接近匀速上升。发生内短路之前80 s 左右温升速率开始增大,内短路瞬间电池表面温升速率超过1℃/s,电池发生热失效。热失效后最高温升速率达到了2.3℃/s,断电时刻电池表面温度为:正面(162.6℃)>正极(144.2℃)。2.1.3 气体检测结果

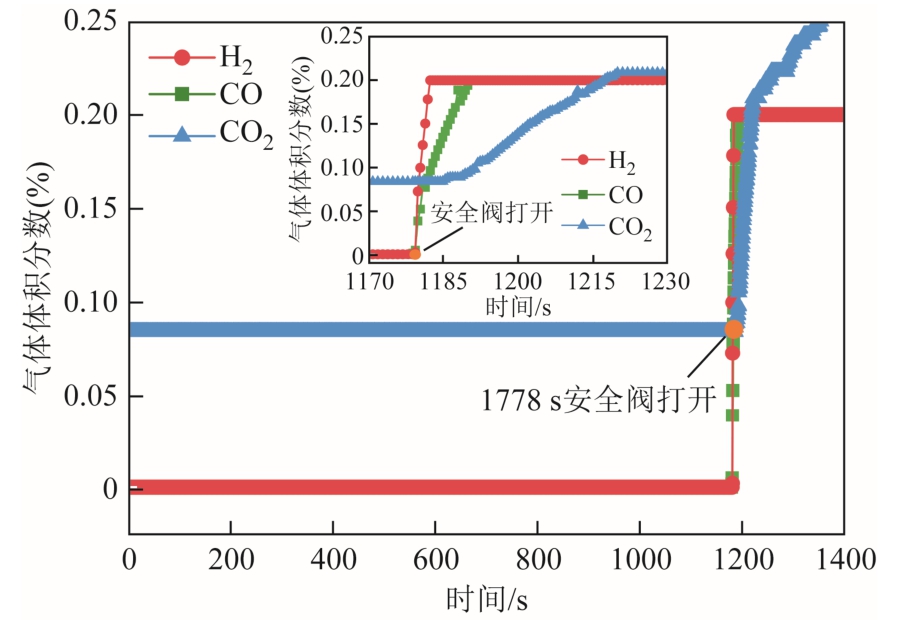

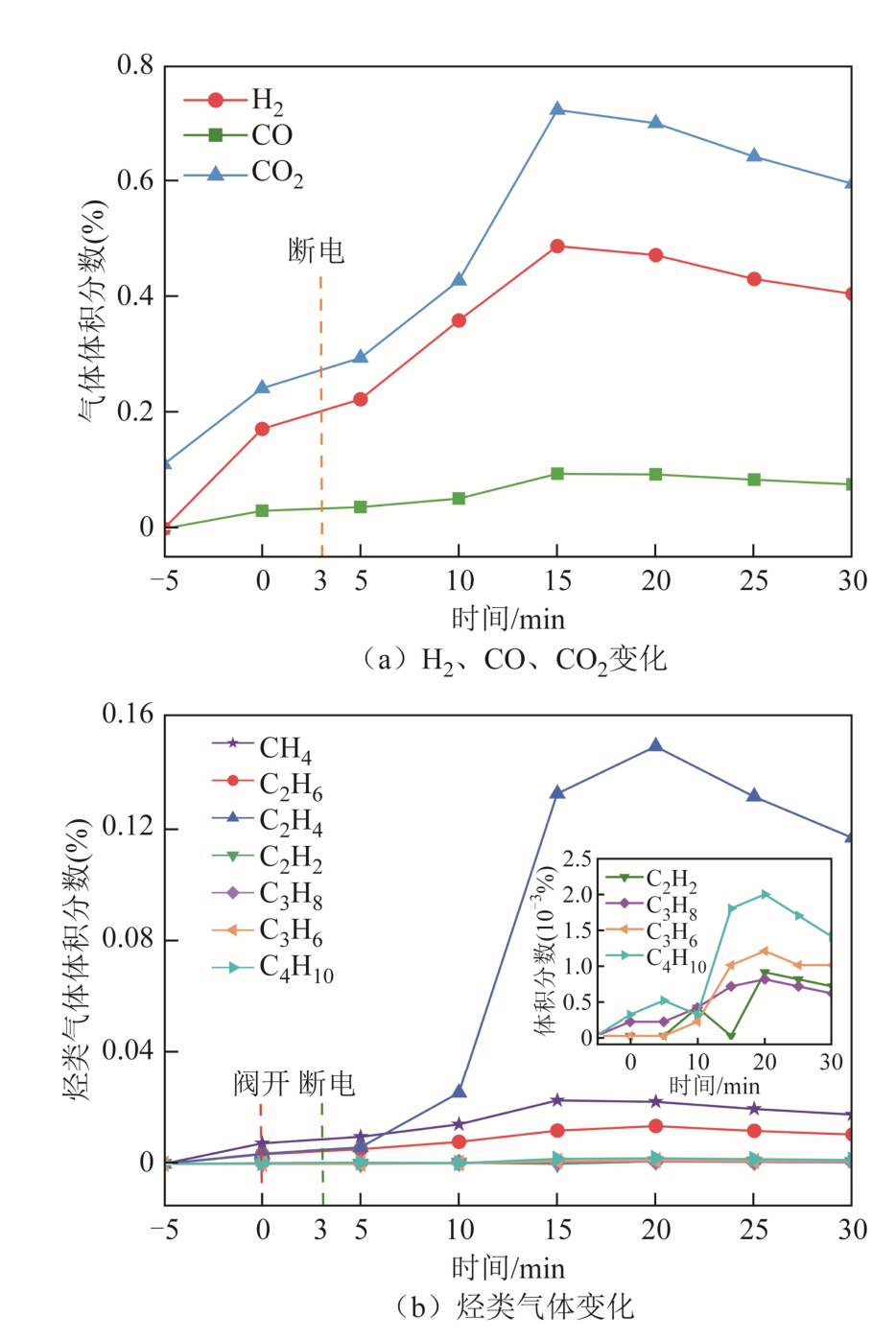

第一段过充气体探测器检测结果如图6 所示,安全阀打开之前H2、CO、CO2 含量均未发生变化,实验舱内CO2 体积分数为0.08%。1 178 s 安全阀打开后,H2 和CO 的含量同时上升,H2 含量上升速率较快,阀开5 s 后达到报警值,阀开13 s 后CO含量达到报警值。CO2 含量在阀开13 s 后近似匀速增加,阀开43 s 时增加速率下降。安全阀打开后30 min 内,H2、CO 和CO2 的GC 检测结果如图7a和表2 所示。安全阀开启前,实验舱内存在少量CO2,体积分数为0.11%(见表2)。由于安全阀气密性良好,开启前未检测到H2、CO 及烃类气体。安全阀打开后,第一次采气检测结果显示,H2 体积分数上升至0.17%,CO 上升至0.03%,CO2 超过0.25%。

图6 第一段过充气体变化

Fig.6 The gas change in the first overcharge stage

图7 气体变化GC 检测结果

Fig.7 The gas change detection results of GC

表2 特征气体GC 检测数据

Tab.2 The GC detection data of characteristic gas

气体体积分数(%)序号 阶段非烃类气体 烃类气体H2 CO CO2 CH4 C2H6 C2H4 C2H2 C3H8 C3H6 C4H10 1 阀开前 0 0 0.111 2 0 0 0 0 0 0 0 2 0.172 4 0.030 9 0.242 6 0.007 3 0.003 4 0.003 6 0 0.000 2 0 0.000 3 3 0.223 5 0.037 5 0.295 0 0.009 6 0.005 2 0.005 9 0 0.000 2 0 0.000 5 4 0.359 6 0.052 2 0.428 4 0.014 0 0.007 8 0.025 2 0.000 4 0.000 4 0.000 2 0.000 3 5 0.488 0 0.094 9 0.723 2 0.022 5 0.011 8 0.132 3 0 0.000 7 0.001 0 0.001 8 6 0.472 4 0.093 7 0.700 2 0.022 0 0.013 4 0.149 2 0.000 9 0.000 8 0.001 2 0.002 0 7 0.431 2 0.084 7 0.642 7 0.019 5 0.011 7 0.131 3 0.000 8 0.000 7 0.001 0 0.001 7 8 0.405 5 0.076 5 0.595 8 0.017 5 0.010 4 0.116 6 0.000 7 0.000 6 0.001 0 0.001 4 9 热失效 7.442 4 1.372 5 3.826 0 0.552 3 0.118 2 0.622 4 0.004 1 0.025 9 0.002 5 0.018 0阀开后

烃类气体含量变化如图7b 所示。可以发现,安全阀刚开启时,检测到的烃类气体包含CH4、C2H6、C2H4、C3H8、C4H10,其中CH4、C2H6、C2H4 体积分数较高,分别为7.3×10-3%、3.6×10-3%、3.4×10-3%,而C3H8、C4H10 体积分数较低,分别为2×10-4%、3×10-4%。5~10 min 时C2H4 含量迅速升高,并远超其他烃类气体含量。安全阀打开15 min 时,C2H4 体积分数超过CO,并在20 min 时达到峰值0.15%,占据了烃类气体含量的78.5%。C2H2 和C3H6 在10 min 时含量明显增加,被仪器检测到。

可以注意到,第一段过充停止后,H2、CO、CO2和烃类气体含量持续升高,且速率不断上升,直到断电17 min 后所有气体含量开始下降。

第二段过充开始时,舱内H2、CO、CO2 气体含量仍高于报警值。510 s 电池发生内短路前,气体缓慢产生;内短路发生时,气体和烟雾产量骤然提升,短时间便充满实验舱。GC 检测结果见表2,对比内短路前,H2、CO、CO2 体积分数均大幅提升,分别约为7.4%、1.4%、3.8%。烃类气体中,C2H4 占比减少,CH4 占比明显增加。

2.2 实验结果分析

2.2.1 气体产生机理

第一段过充实验按照电池内部化学反应顺序可分为三个过程。

过程一:在过充开始时,石墨负极存在一定的额外裕度来储存锂,此时电压持续上升且速率较快,对应图3a 中①阶段。安全阀刚刚打开时,气体检测仪检测到H2 最先产生且速率最快,这是由于过充刚开始时,电池内部发生正极脱锂、负极嵌锂的过程。过度嵌锂导致锂枝晶从负极析出,电压上升时锂枝晶与粘结剂聚偏氟乙烯发生反应为

此时锂枝晶的析出略高于反应(1)的消耗,电池电压持续缓慢上升,对应图3a 中②阶段,该过程将产生大量H2 并释放热量[17]。

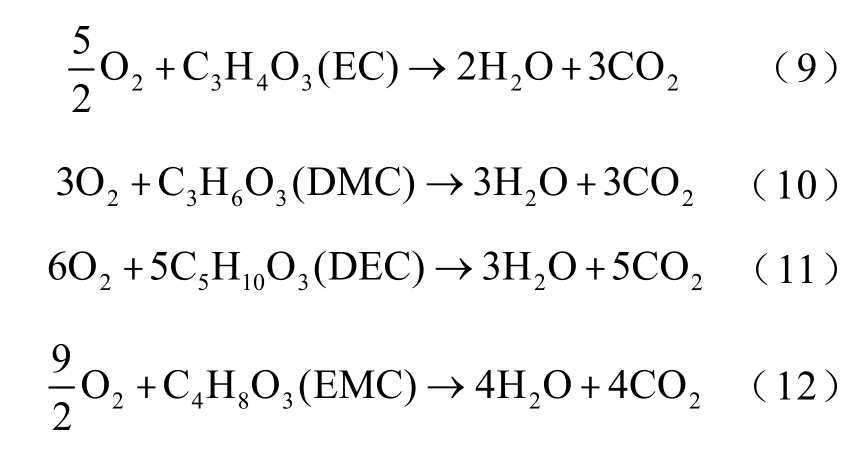

过程二:随着过充的继续,锂枝晶与电解液中的有机溶剂发生如下反应[18-19]:

本实验通过GC 成功检测到了上述气体。随着锂枝晶更多地参与到反应中,析出量逐渐小于反应消耗量,导致电池负极电位上升,对应于图3a 中③阶段。

过程三:反应(1)会释放大量热量,当电池内部温度达到 90 ℃后,固体电解质界面(Solid Electrolyte Interphase, SEI)膜中的亚稳定物质(CH2OCO2Li)2 发生分解,反应式[20-21]为

正极材料发生分解[22],反应式为

图7b 中C2H4 含量最高,是由电解液溶剂中EC含量较高和SEI 膜中(CH2OCO2Li)2 分解导致的[23]。正极反应产生的O2 与电解液溶剂发生氧化反应,产生CO2 和H2O(O2 不足时产生CO 和H2O)[24],反应式为

在安全阀打开后,先检测到CO 含量上升,然后CO2 含量开始上升(见图6),是由于安全阀打开前电池内部O2 不足,所以生成的CO 较多。安全阀打开后,空气中的O2 参与反应,反应(9)~反应(12)加剧,因此CO2 含量开始提升。随着电池内部温度继续升高,产生的热量会使隔膜中孔隙关闭,这会导致隔膜由多孔聚合物薄膜转变为无孔绝缘层,阻止正负极间离子传输,造成电池内阻急剧上升,电压迅速抬升,对应于图3a 中④阶段[25-26]。随着内阻增大,过充产生的焦耳热迅速增加,最终将导致隔膜融化,电池发生内短路。从实验结果来看,在该时期电压达到20 V 时停止过充,有效阻止了热失效发生。接下来将结合本检测实验结果和化学反应机理对此进行分析。

假设实验舱内气体逃逸速度恒定,气体含量曲线上升且斜率增加代表对应化学反应加剧,斜率减小代表化学反应减弱,曲线下降代表产气速率小于舱内气体逃逸速度。在停止充电之后,锂枝晶已经停止生成,但H2 含量短时间内仍不断增加,说明断电前累积的锂枝晶仍在参与反应,生成H2 并释放热量,进一步促进其他副反应发生,因此观察到特征气体含量均呈上升态势。当锂枝晶消耗殆尽时,反应(1)~反应(6)停止,电池内部积攒的热量被不断消耗,电池温度逐渐降低,其他化学反应逐渐减弱,最终全部停止。从图7 可以看出,在断电17 min 后所有气体含量都处于下降趋势,说明此时化学反应变得十分微弱,产气速度不足以维持舱内气体含量。

由于第一段过充结束前电池内部隔膜关闭导致电压迅速上升,第二段过充开始时,电池电压直接进入迅速上升期(见图3b)。由于充电倍率为0.1C,此电压上升期时间略长,当电压达到18.82 V 后出现回落,说明此时隔膜已经融化并出现内短路迹象。510 s 时,电池发生内短路,电压降为0 V,同时产烟量出现跨越式上升。白烟主要由电解液溶剂DEC(沸点91℃)、DMC(沸点127℃)、EMC(沸点107℃)、EC(沸点248℃)蒸汽组成,其中EC 为电解液溶剂主要成分[27]。因此推测内短路时电池内部温度迅速升高,超过了EC 的沸点,引起EC 大量蒸发,造成了烟雾迅速增多的现象。此时越来越高的温度和化学反应间形成正反馈,最终促使了热失效的发生。2.2.2 热失效实验规律

本实验以100 A·h 磷酸铁锂储能电池为过充热失效探究对象,分析过充过程电压变化可以发现,热失效前电池电压从5.26 V 迅速上升至20 V,达到标称电压的5.5 倍。石爽等对13 A·h、50 A·h 磷酸铁锂电池的过充热失效研究显示,两种不同额定容量的电池在电压出现迅速上升并达到10 V 的峰值时发生内短路,最高电压约为标称电压的3 倍,未因电池额定容量不同而出现差异[28]。本实验观察到的过充电压远高于前人实验,这说明不同容量电池即将热失效时其内阻存在较大差异,因此在设计不同容量电池的预警电压值时需更加慎重考虑。

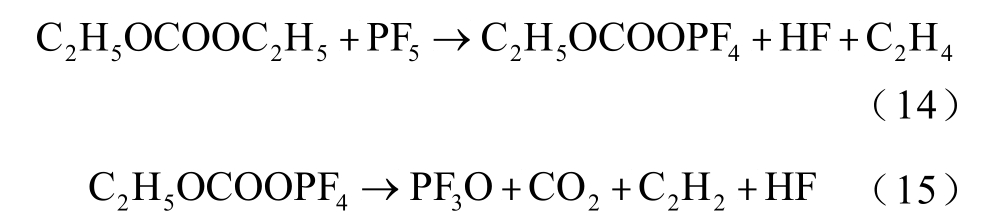

实验中通过GC 检测到磷酸铁锂电池过充产生的特征气体中含量最多的四种气体排序为 H2>C2H4>CO>CH4,这一结果与Y.Fernandes 热失效研究结果相似[11]。其中H2 产生时间最早,含量最高,是最合适的预警气体,烃类、CO 可作为次级预警气体。另外,在安全阀打开后10 min,通过GC检测到了C2H2 的产生,其原因是电池内部温度达到200℃时,电解液中的锂盐LiPF6 分解产生路易斯酸(PF5)[29],反应式为

路易斯酸会加速电解液中 C2H5OCOOC2H5 的高温分解反应[30],即

该时刻电池表面温度位于80~90℃之间,而内部已经达到反应温度200℃,内外温差达到了110℃以上,与文献[12]中结果类似,这给外贴式温度传感器和红外测温预警带来了诸多不确定因素。

温度检测结果显示,第一段过充停止后电池表面温度仍在缓慢上升,根据前文推测可知该现象和锂枝晶参与反应有关。若负极积累锂枝晶过多,导致电池温度上升过高,将会造成电池隔膜融化从而发生内短路,最终造成热失效。因此系统预警需在电池内部锂枝晶含量达到导致内短路发生的阈值前响应,方能避免电池断电后发生热失效。

综合本文所研究的特征参量,可提出如下预警思路:安全阀打开前,在第一个电压上升期(3.65~5.06 V)以电池电压预警为主;安全阀打开后以H2 和CO 作为一级预警,烃类气体作为二级预警;将第二个电压上升期(4.85~20 V)的电压作为三级预警。

3 结论

本文采用两段式过充的方式,对100 A·h 容量磷酸铁锂储能电池热失效早期特征参量进行了研究,探究了特征气体、电压、温度等参量的变化规律,对中断过充时电池的安全状态进行了分析,并提出了磷酸铁锂储能电池整体预警思路,具体结论如下:

1)100 A·h 磷酸铁锂电池过充电压可达20 V,在即将发生热失效时的电压迅速上升期启动预警,能够有效地避免热失效的发生。因此从过充开始到热失效前的第二个电压上升期,均为热失效预警有效范围。

2)第一段过充结束后,电池负极积累的锂枝晶会继续维持副反应发生,导致电池温度短时间内持续上升。断电时刻越晚,副反应温升带来的热失效风险越大。

3)热失效时产生的所有特征气体中,H2 和CO产生最早且H2 含量最高。烃类气体中,C2H4 含量远高于其他烃类气体。结合电压变化规律提出整体预警思路:安全阀打开前,在第一个电压上升期(3.65~5.06 V)以电池电压预警为主;安全阀打开后以H2和CO 作为一级预警,烃类气体作为二级预警;将第二个电压上升期(4.85~20 V)的电压作为三级预警。

[1] 郭东旭, 杨耕, 冯旭宁, 等.计及老化路径的锂离子电池加速寿命工况自动生成方法[J].电工技术学报, 2022, 37(18): 4788-4797, 4806.Guo Dongxu, Yang Geng, Feng Xuning, et al.Accelerated aging profile generation method for lithium-ion batteries considering aging path[J].Transactions of China Electrotechnical Society, 2022,37(18): 4788-4797, 4806.

[2] 余杰, 廖思阳, 徐箭, 等.考虑环境温度的磷酸铁锂电池SOC 实时修正及频率控制方法[J].电工技术学报, 2023, 38(17): 4564-4573.Yu Jie, Liao Siyang, Xu Jian, et al.Real-time SOC correction and frequency control method for LFP batteries considering ambient temperature[J].Transactions of China Electrotechnical Society, 2023,38(17): 4564-4573.

[3] 王义军, 左雪.锂离子电池荷电状态估算方法及其应用场景综述[J].电力系统自动化, 2022, 46(14):193-207.Wang Yijun, Zuo Xue.Review on estimation methods for state of charge of lithium-ion battery and their application scenarios[J].Automation of Electric Power Systems, 2022, 46(14): 193-207.

[4] 严康为, 龙鑫林, 鲁军勇, 等.高倍率磷酸铁锂电池简化机理建模与放电特性分析[J].电工技术学报, 2022, 37(3): 599-609.Yan Kangwei, Long Xinlin, Lu Junyong, et al.Simplified mechanism modeling and discharge characteristic analysis of high C-rate LiFePO4 battery[J].Transactions of China Electrotechnical Society, 2022, 37(3): 599-609.

[5] 杨梦洁, 杨爱军, 叶奕君, 等.基于气体分析的锂离子电池热失控早期预警研究进展[J].电工技术学报, 2023, 38(17): 4507-4538.Yang Mengjie, Yang Aijun, Ye Yijun, et al.Research progress on early warning of thermal runaway of Liion batteries based on gas analysis[J].Transactions of China Electrotechnical Society, 2023, 38(17): 4507-4538.

[6] 黎可, 穆居易, 金翼, 等.磷酸铁锂电池火灾危险性[J].储能科学与技术, 2021, 10(3): 1177-1186.Li Ke, Mu Juyi, Jin Yi, et al.Fire risk of lithium iron phosphate battery[J].Energy Storage Science and Technology, 2021, 10(3): 1177-1186.

[7] Wang Qingsong, Mao Binbin, Stoliarov S I, et al.A review of lithium ion battery failure mechanisms and fire prevention strategies[J].Progress in Energy and Combustion Science, 2019, 73: 95-131.

[8] 刘素贞, 陈晶晶, 张闯, 等.基于区域电压的锂离子电池不均匀发热模型[J].电工技术学报, 2022,37(21): 5627-5636.Liu Suzhen, Chen Jingjing, Zhang Chuang, et al.Regional voltage-based uneven heating model of lithium-ion battery[J].Transactions of China Electrotechnical Society, 2022, 37(21): 5627-5636.

[9] Belov D, Yang Mohua.Investigation of the kinetic mechanism in overcharge process for Li-ion battery[J].Solid State Ionics, 2008, 179(27-32): 1816-1821.

[10] Grandjean T, Barai A, Hosseinzadeh E, et al.Large format lithium ion pouch cell full thermal characterisation for improved electric vehicle thermal management[J].Journal of Power Sources, 2017, 359:215-225.

[11] Fernandes Y, Bry A, de Persis S.Identification and quantification of gases emitted during abuse tests by overcharge of a commercial Li-ion battery[J].Journal of Power Sources, 2018, 389: 106-119.

[12] Yuan Qingfeng, Zhao Fenggang, Wang Weidong, et al.Overcharge failure investigation of lithium-ion batteries[J].Electrochimica Acta, 2015, 178: 682-688.

[13] Liao Zhenghai, Zhang Shen, Zhao Yikun, et al.Experimental evaluation of thermolysis-driven gas emissions from LiPF6-carbonate electrolyte used in lithium-ion batteries[J].Journal of Energy Chemistry,2020, 49: 124-135.

[14] Jin Yang, Zheng Zhikun, Wei Donghui, et al.Detection of micro-scale Li dendrite via H2 gas capture for early safety warning[J].Joule, 2020, 4(8):1714-1729.

[15] 王铭民, 孙磊, 郭鹏宇, 等.基于气体在线监测的磷酸铁锂储能电池模组过充热失控特性[J].高电压技术, 2021, 47(1): 279-286.Wang Mingmin, Sun Lei, Guo Pengyu, et al.Overcharge and thermal runaway characteristics of lithium iron phosphate energy storage battery modules based on gas online monitoring[J].High Voltage Engineering, 2021, 47(1): 279-286.

[16] 刘同宇, 李师, 付卫东, 等.大容量磷酸铁锂动力电池热失控预警策略研究[J].中国安全科学学报,2021, 31(11): 120-126.Liu Tongyu, Li Shi, Fu Weidong, et al.Study on early warning strategy of large LFP traction battery’s thermal runaway[J].China Safety Science Journal,2021, 31(11): 120-126.

[17] Ohsaki T, Kishi T, Kuboki T, et al.Overcharge reaction of lithium-ion batteries[J].Journal of Power Sources, 2005, 146(1/2): 97-100.

[18] Gachot G, Grugeon S, Eshetu G G, et al.Thermal behaviour of the lithiated-graphite/electrolyte interface through GC/MS analysis[J].Electrochimica Acta, 2012, 83: 402-409.

[19] Golubkov A W, Fuchs D, Wagner J, et al.Thermalrunaway experiments on consumer Li-ion batteries with metal-oxide and olivin-type cathodes[J].RSC Advances, 2014, 4(7): 3633-3642.

[20] Yang Hui, Bang H, Amine K, et al.Investigations of the exothermic reactions of natural graphite anode for Li-ion batteries during thermal runaway[J].Journal of the Electrochemical Society, 2005, 152(1): A73-A79.

[21] 陈玉红, 唐致远, 卢星河, 等.锂离子电池爆炸机理研究[J].化学进展, 2006, 18(6): 823-831.Chen Yuhong, Tang Zhiyuan, Lu Xinghe, et al.Research of explosion mechanism of lithium-ion battery[J].Progress in Chemistry, 2006, 18(6): 823-831.

[22] Röder P, Baba N, Friedrich K A, et al.Impact of delithiated Li0FePO4 on the decomposition of LiPF6-based electrolyte studied by accelerating rate calorimetry[J].Journal of Power Sources, 2013, 236:151-157.

[23] Feng Xuning, Ouyang Minggao, Liu Xiang, et al.Thermal runaway mechanism of lithium ion battery for electric vehicles: a review[J].Energy Storage Materials, 2018, 10: 246-267.

[24] 杨启帆, 马宏忠, 段大卫, 等.基于气体特性的锂离子电池热失控在线预警方法[J].高电压技术,2022, 48(3): 1202-1211.Yang Qifan, Ma Hongzhong, Duan Dawei, et al.Thermal runaway online warning method for lithiumion battery based on gas characteristics[J].High Voltage Engineering, 2022, 48(3): 1202-1211.

[25] Feng Lei, Jiang Lihua, Liu Jialong, et al.Dynamic overcharge investigations of lithium ion batteries with different state of health[J].Journal of Power Sources,2021, 507: 230262.

[26] Wu M S, Chiang P C J, Lin J C, et al.Correlation between electrochemical characteristics and thermal stability of advanced lithium-ion batteries in abuse tests—short-circuit tests[J].Electrochimica Acta,2004, 49(11): 1803-1812.

[27] 牛志远, 姜欣, 谢镔, 等.电动汽车过充燃爆事故模拟及安全防护研究[J].电工技术学报, 2022,37(1): 36-47, 57.Niu Zhiyuan, Jiang Xin, Xie Bin, et al.Study on simulation and safety protection of electric vehicle overcharge and explosion accident[J].Transactions of China Electrotechnical Society, 2022, 37(1): 36-47, 57.

[28] 石爽, 吕娜伟, 马敬轩, 等.不同类型气体探测对磷酸铁锂电池储能舱过充安全预警有效性对比[J].储能科学与技术, 2022, 11(8): 2452-2462.Shi Shuang, Lü Nawei, Ma Jingxuan, et al.Comparative study on the effectiveness of different types of gas detection on the overcharge safety early warning of a lithium iron phosphate battery energy storage compartment[J].Energy Storage Science and Technology, 2022, 11(8): 2452-2462.

[29] Sloop S E, Pugh J K, Wang S, et al.Chemical reactivity of PF5 and LiPF6 in ethylene carbonate/dimethyl carbonate solutions[J].Electrochemical and Solid-State Letters, 2001, 4(4): A42-A44.

[30] Kawamura T, Kimura A, Egashira M, et al.Thermal stability of alkyl carbonate mixed-solvent electrolytes for lithium ion cells[J].Journal of Power Sources,2002, 104(2): 260-264.