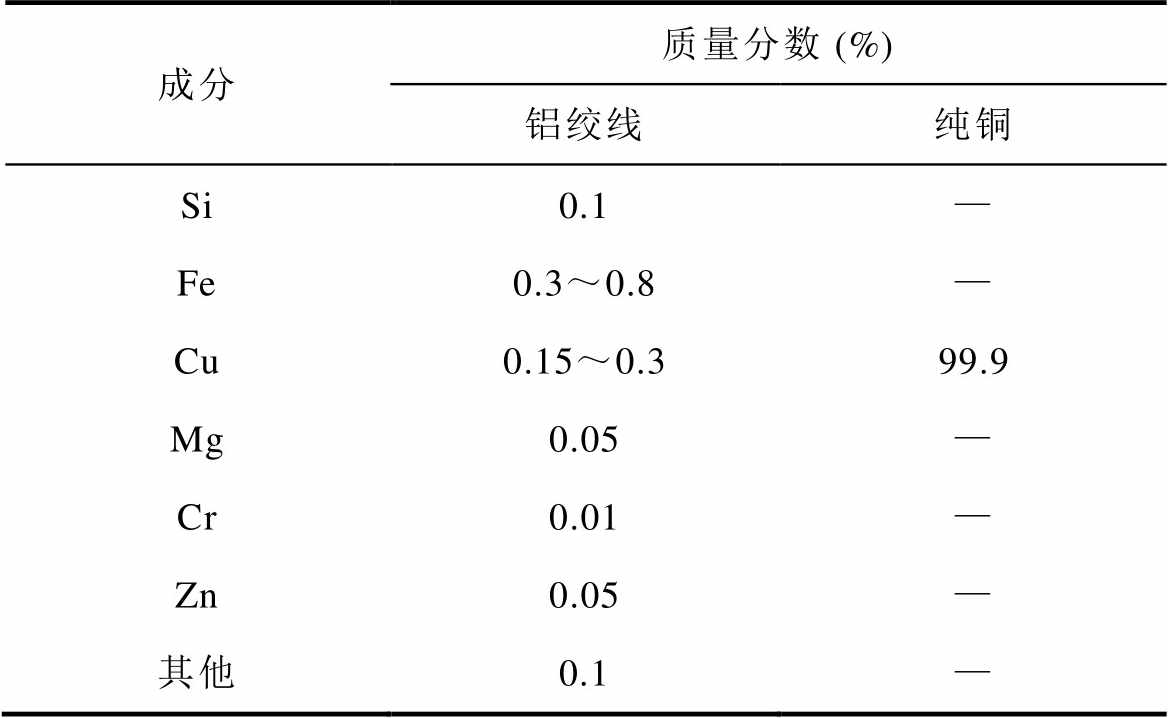

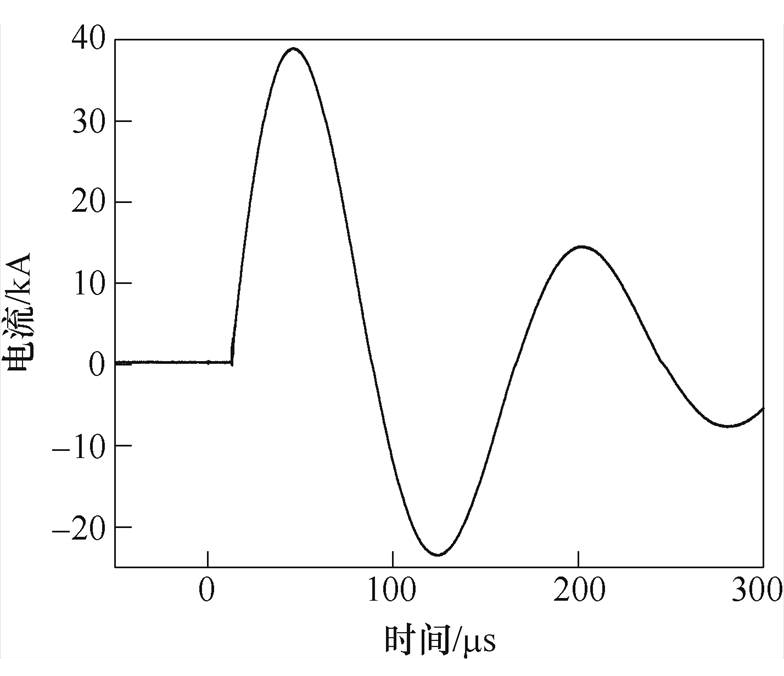

Tab.1 Composition of aluminum stranded wire and copper

成分质量分数 (%) 铝绞线纯铜 Si0.1— Fe0.3~0.8— Cu0.15~0.399.9 Mg0.05— Cr0.01— Zn0.05— 其他0.1—

摘要 目前,电磁焊接技术在电缆接头制作中的可行性和优越性已经得到国内外诸多学者的证实,然而关于电缆接头电磁焊接的焊接条件却鲜有研究。鉴于此,该文通过对70 mm2铝绞线铜中间连接管电磁焊接进行了仿真模拟和实验研究。研究结果表明,集磁器中轴线上磁场大致呈“钟型”分布,工作区位置磁场最大,远离工作区的位置,磁场迅速减小,集磁器工作区径向不同位置,磁场分布较为均匀。对外管的形变过程进行了仿真、测量及理论推导,理论推导所得外管加速阶段速度曲线与仿真以及实测速度波形相近,理论计算碰撞速度与实测值偏差在10%以内,并且外管的碰撞速度与充电电压近似呈线性关系。电缆接头电阻随着充电电压的提升而减小,当充电电压为12 kV时,接头电阻为25.2 mW,仅为要求值的60.8%;电缆接头强度随着充电电压的提升而提高,当充电电压大于12 kV时,铝绞线本体发生断裂,说明电磁焊接接头强度大于母材的强度。当充电电压为12 kV时,焊接接头切面观察到连续的波状界面,波峰约20 mm,波长约70 mm,已经达到焊接效果,此时实测碰撞速度为128.9 m/s,理论推导计算出的碰撞速度为134.7 m/s,与下限碰撞速度之间的偏差分别为5.6%和10.3%,因此可以较好地预测两种材料达到焊接条件所需的能量值,为今后的电磁焊接装置设计提供有效的参考。

关键词:电磁焊接 焊接条件 接头电阻 接头强度 波状界面

电磁脉冲焊接是一种基于电磁成形技术[1-3]的冷固态焊接技术,通过电磁驱动、高速度和小角度冲击来完成,在一定的条件下可以使得金属与金属之间、金属与非金属之间达到类似于爆炸焊接的效果。该技术可提供无接触均匀压力[4-5],工件表面无压痕和毛刺;并且在合适的参数下电磁脉冲焊接工艺几乎无热影响区[6-8],可以大大减少焊接接头界面处的金属间化合物的产生,使得焊接接头的强度高于母材。目前电缆接头制作普遍采用液压钳进行压接,受限于模具的形状,接头压接不紧密[9-10],并且接头与电缆芯线之间会产生回弹,从而形成间隙,因此容易造成液压接头接触电阻过大[11]、局部放电破坏绝缘[12]以及容易拉脱[13]等问题。并且铜铝过渡连接通常采用熔焊工艺,传统的熔焊工艺容易产生大量易碎的金属间化合物,从而降低接头的力学性 能[14]。因此电磁焊接技术可以代替传统的液压钳技术和过渡线夹,提升电缆接头力学、电学性能以及可靠性。

目前,国内外的众多学者已经对多种金属的电磁焊接技术展开了研究。W. Brown等[15]提出要想形成良好的冲击焊接接头,电磁焊接接头必须有波纹状界面。P. Q. Wang等[16]对Al/Cu异种金属电磁焊接进行了研究,焊缝观察到了良好的波状结合界面,并且焊接接头的强度大于母材。尹成凯[17]、李成 祥[18-19]、A. Elsen[20]、J. Y. Shim[21]等对同种以及异种金属的电磁脉冲焊接进行了实验研究,都形成了良好的电磁脉冲焊接接头以及观察到波纹状的焊接界面。A. Elsen等[20]进行了数值模拟,显示了波状界面的波长和振幅对碰撞速度的依赖性。这一观察结果得到了A. Nassiri等[22]研究结果的支持。他们还表示,波浪状界面的存在直接取决于配合构件的冲击速度。

此外,波状界面的形成机理也越来越多地得到学者研究。J. L. Robinson[23]以及A. Ben-Artzy[24]等研究表明波状界面是通过开尔文-亥姆霍兹不稳定性机制形成的。然而G. R. Abrahamson等[25]提出了喷射压痕机制。该机制表明射流的形成是冲击焊接中波状界面形成的必要条件,并且得到了A. S. Bahrani等[26]的支持。

要想形成良好的电磁焊接接头,接头必须有波纹状界面,波状界面以及金属射流的形成取决于飞片的碰撞速度和碰撞角度,因此碰撞速度的仿真、测量以及其影响因素尤为重要。

徐志丹[27]使用Ansys有限元软件中的LS- DYNA模块,使用Johnson-Cook本构模型,研究了放电电压、内管的倾角以及径向间隙等参数对外管碰撞速度的影响,从而确定了最佳的电磁脉冲焊接参数。A. Lorenz等[28]使用商业化软件LS-DYNA仿真搭接长度对6060铝合金外管塑性形变过程、碰撞角度以及碰撞速度的影响,仿真结果与实验结果吻合性良好。邓方雄[6]构建了基于COMSOL二维顺序耦合以及Ansys三唯松散耦合有限元仿真模型,仿真分析了电路参数对工件碰撞速度的影响,得出减小线路电感和提高电容电压是提高碰撞速度的有效办法。

目前碰撞速度的测量主要使用两种方式:PDV系统和高速相机拍摄。PDV首次由O. T. Strand等[29]提出,用于测量移动飞片的速度。由于PDV基于光纤组件,它不受电磁场的影响,这使得它对分析飞片变形以及电磁焊接过程中的碰撞速度更加有利,成功被Joern[30]、A. Jäger等[31]用于电磁焊接装置中外管塑性形变以及碰撞速度的测量。Li Chengxiang等[32]使用高速相机(Phantom V710)捕捉板和射流的动态行为,两帧之间的间隔时间约为1.64 ms。徐志丹[27]使用高速摄像机(FASTCAM-SA5)测量外管的碰撞速度,两帧之间的间隔时间约为1.9 ms,得出外管的碰撞速度与放电电压成正比的结论。

关于电磁成形在电缆接头制作方面的应用,周纹霆等[33]设计了一套能够用于不同型号电缆接头焊接的电磁脉冲焊接装置,并对接头的连接电阻进行了测试,结果表明电磁脉冲焊接接头的接触电阻相比传统的方式有所降低。K. R. Ashish等[34]进行了铝连接器端子与铜线的压接,实验结果表明,铝连接器端子和铜线之间的间隙比传统工艺减少了70%,接触电阻比传统工艺降低了34%,抗拉强度高出978 N。刘刚[35]、李成祥[36]等也得出相似的结论。

然而关于电缆接头电磁焊接过程中外管加速和碰撞情况的仿真以及测量几乎未见涉及,也没有相关文献对电缆接头电磁焊接的焊接条件进行系统的研究。

本文通过对70 mm2铝绞线铜中间连接管电磁焊接进行了仿真模拟和实验研究,通过对外管碰撞速度进行理论推导、仿真以及实验测量,得出电缆接头的电磁焊接条件,为电磁焊接装置设计提供有效的参考。

电缆采用截面为70 mm2的国标铝绞线[37],导体外径为10.0 mm;中间导体连接管采用70 mm2国标纯铜中间导体连接管[38],尺寸为:外径16 mm,内径12 mm。铝绞线以及纯铜具体成分见表1,性能见表2。

表1 铝绞线和纯铜成分

Tab.1 Composition of aluminum stranded wire and copper

成分质量分数 (%) 铝绞线纯铜 Si0.1— Fe0.3~0.8— Cu0.15~0.399.9 Mg0.05— Cr0.01— Zn0.05— 其他0.1—

表2 铝绞线和纯铜机械性能

Tab.2 Mechanical properties of aluminum stranded wire and copper

参 数数 值 铝绞线纯铜 密度r/(kg/m3)2 7008 890 弹性模量E/GPa69127 剪切模量G/GPa2648 抗拉强度sb/MPa113.8220~270 屈服强度ss/MPa53.960~80

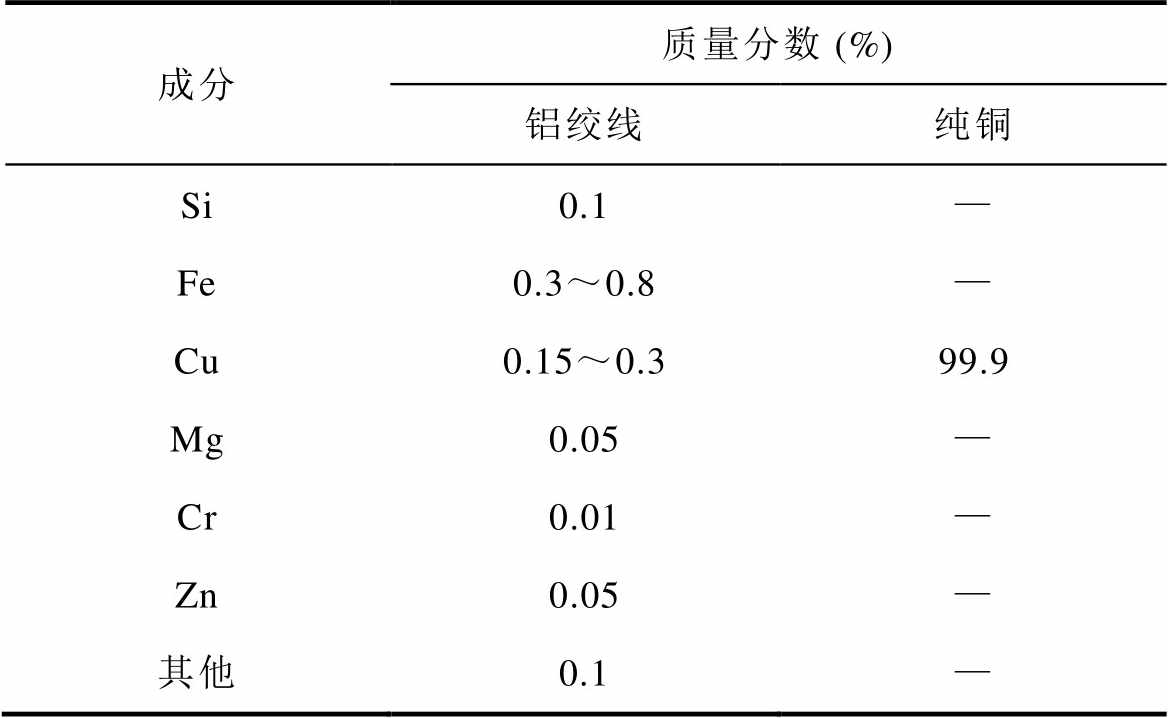

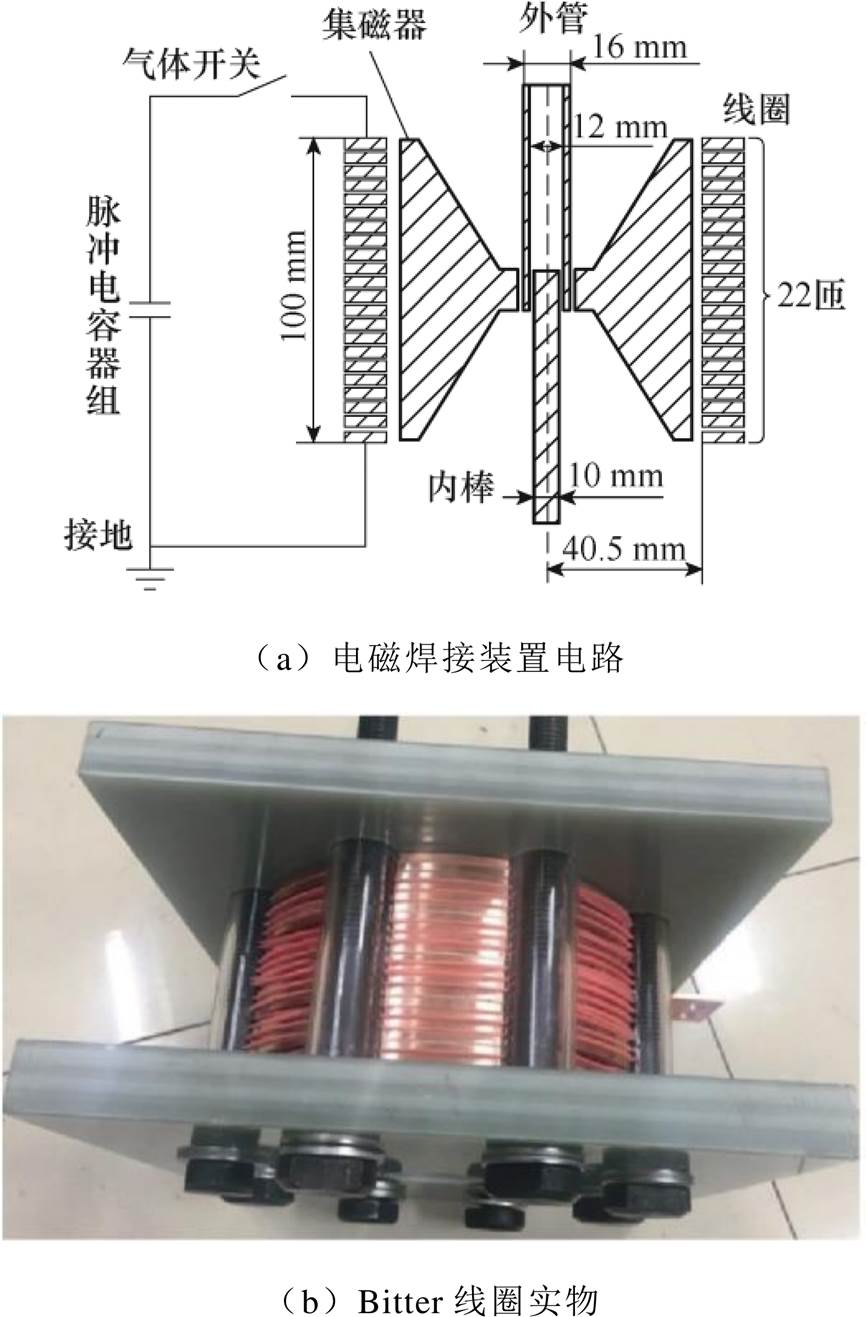

电缆接头焊接试验是在自制的电磁焊接机上进行,脉冲电容器组容值为120 mF,最大工作电压为20 kV,最大储能为24 kJ。脉冲电容器组由2台60 mF/20 kV的组成,每台电容器通过母线并联,放电开关使用四电极紫外预电离气体开关[39],并配有触发装置[40],通过平行板传输至焊接线圈,回路杂散电感为180 nH,电阻约为20 mW。电磁焊接装置如图1所示。电磁焊接线圈采用Bitter线圈形式[41],匝数为22匝,线圈内径为81 mm,线圈内部使用集磁器,集磁器工作区直径为17 mm,长度为27 mm,由于集磁器外表面感应涡流方向与磁场线圈电流方向相反,因此互感为负值,最终线圈的电感值约为4.2 mH。放电电流使用Pearson1423电流探头进行测试,当电容器组充电电压为9 kV时,放电电流波形如图2所示,放电电流峰值为38.5 kA,前沿为32 ms,频率为6.4 kHz。

图1 电磁焊接装置示意图

Fig.1 Schematic diagram of electromagnetic welding device

碰撞速度测量使用美国Vision Research公司生产的Phantom VEO410L高速摄像机,该相机拍摄速度可达600 000帧/s,由于每张照片的曝光时间都很短,因此使用了一个强的光源直射拍照区域,以保证拍摄图片的清晰度。综合考虑照片的清晰度以及拍摄速度,本文采用200 000帧/s的速度进行采集。

图2 放电电流波形

Fig.2 Waveform of discharging current

磁场测量使用磁光效应法。线偏振光可以分解为左旋和右旋圆偏振光,当两种圆偏振光穿过一个磁场中的法拉第介质时,它们的传播速度和折射率会因为介质和磁场的共同作用而变得不同,这就使得二者在介质中通过相同的距离后会产生相位差,导致它们叠加而成的线偏振光的振动面与入射介质前相比发生了旋转。

由法拉第磁致旋光效应可知,当一束平面偏振光通过置于磁场中的磁光介质时,平面偏振光的偏振面就会随着平行于光线方向的磁场发生旋转,旋转角a 为

(1)

(1)

式中,lFara为法拉第介质的长度(m);V为磁光材料的维尔德常数[rad/(T·m)];B为磁感应强度(T)。

根据马吕斯定律[42],当一束光照强度为Il0的线偏振光透过一片线偏振镜后,透射光的光照强度为Il可以表示为

(2)

(2)

式中,q 为线偏振光的振动方向与检偏器透振方向间的夹角(rad)。

因此,如果在同一个光路中使用两块线偏振镜分别作为起偏器和检偏器,且他们的偏振面角度一致,那式(1)、式(2)中的a 和q 就可以看成是同一个参量。这样经过换算可以得到最终输出光照强度的表达式为

(3)

(3)

光照强度的大小可以指示当前的偏振角度,但由于振动面的旋转只在磁场改变时才会发生,因此需要从时间零点开始连续监测和记录偏振角度。

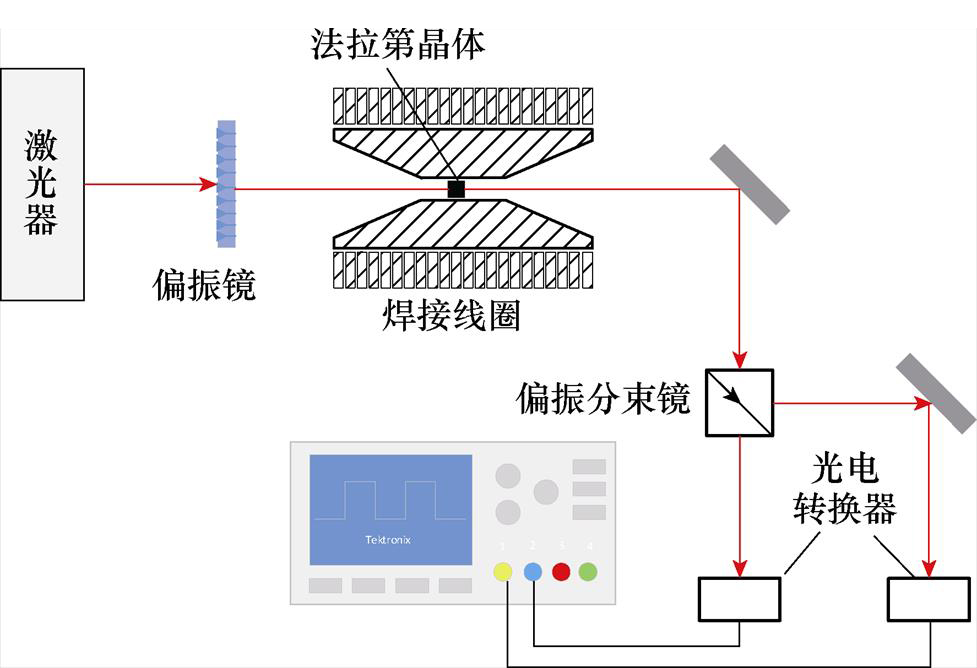

基于此,搭建的脉冲强磁场测量装置如图3所示。所用到的设备包括一台LCX-561S-300-CSB- PPF激光器(OXXIUS)、2个DET36A2光电转换器(THORLABS)及示波器、一块TGG磁光晶体、一块用作起偏器的偏振镜、一块偏振分束镜以及多个用于光路调整的反射镜。脉冲强磁场测量装置的精准度使用经赫姆霍兹线圈校准过的磁探头[43]进行验证,误差在2.5%以内。

图3 脉冲磁场测量装置

Fig.3 Diagram of pulse magnetic field measuring device

本文中使用Ansys Electronics(19.2)软件中的Maxwell 3D模块模拟集磁器工作区以及外管与集磁器之间缝隙处的磁场分布情况,仿真使用涡流场,将真实记录到的放电电流峰值以及放电电流频率作为输入数据。

电磁脉冲焊接过程涉及电场、磁场以及变形场等多物理场耦合,因此本文采用软件LS-DYNA(7.0)。由于LS-DYNA软件具有内置的电磁模块,因此只需要将实际测得的电流波形作为输入数据 求解。

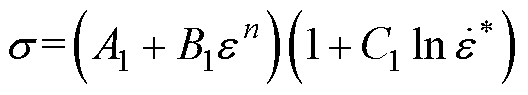

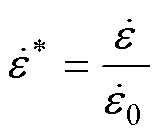

电磁成形技术是一种高能率成形技术,材料的应变率能达到103/s,甚至更高,因此为了使得仿真结果更加准确,需要使用的Johnson-cook本构关系模型。由于电磁焊接过程时间极短,可以简化为绝热过程,因此Johnson-cook模型可以简化为

(4)

(4)

(5)

(5)

式中,A1为屈服强度;B1、n分别为应变硬化影响指数;C1为应变速率敏感指数; 为等效塑性应变;

为等效塑性应变; 为应变率;

为应变率; 为参考应变率。

为参考应变率。

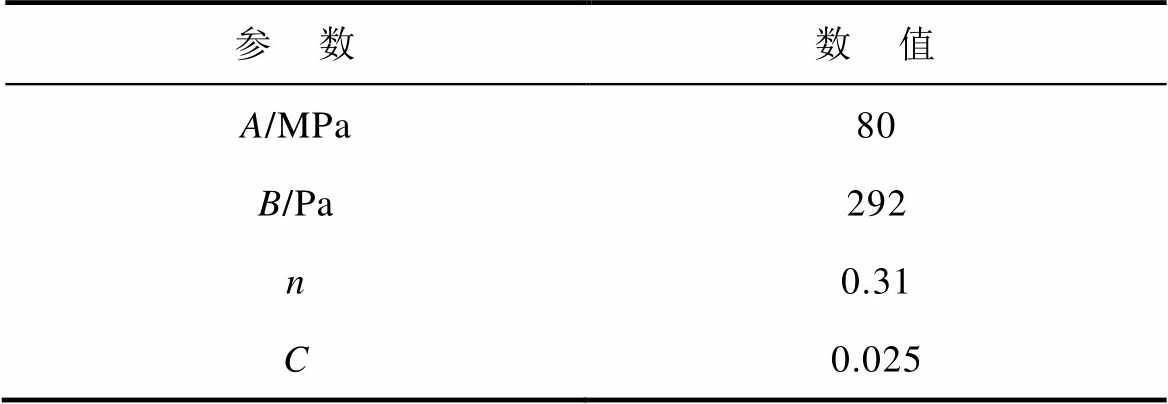

本文研究中,外管的材料是纯铜,通过查阅文献得到纯铜的Johnson-cook模型本构参数[13]见表3。

表3 纯铜的Johnson-cook模型本构参数

Tab.3 Constitutive parameters of Johnson-cook model of copper

参 数数 值 A/MPa80 B/Pa292 n0.31 C0.025

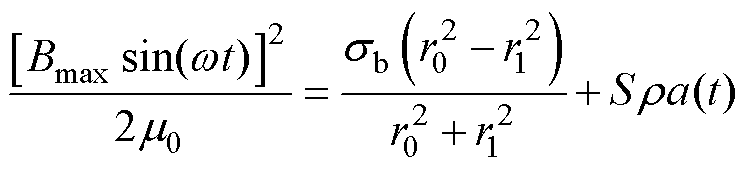

由于电磁焊接与爆炸焊接的作用机理相近,可以套用爆炸焊接的窗口理论来进行达到焊接效果的碰撞速度阈值的计算。由于铝绞线只能形成平直的电磁焊接接头,并且铝绞线与70 mm2铜中间导体连接管之间的径向间隙恒定,因此可以近似认为碰撞角度恒定,鉴于此,本文并未考虑碰撞角度对铝绞线电磁焊接的影响。

对于铝绞线与铜中间导体连接管磁脉冲焊接工艺而言,最重要的影响因素是外管与内管碰撞速度,对于能实现冶金连接的碰撞速度有三点要求:

(1)碰撞速度应达到能够使待连接的工件之间产生射流的最小速度,即焊接下限速度。射流的产生不仅使得金属表面的氧化膜清除,而且有利于金属原子之间的扩散。

(2)碰撞速度应不超过会使连接界面出现过熔现象的速度,此时易形成金属间化合物或者脆性破坏,即焊接上限速度。焊接上限速度通常在每秒数千米以上,本文的设备未达到。

(3)碰撞速度应满足使连接界面能够呈现出波状界面的条件。

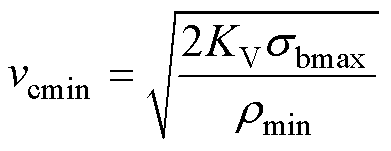

异种材料爆炸焊接流动下限公式[44]为

(6)

(6)

式中,KV为常数,取10~12;sbmax为两种材料抗拉强度的最大值;rmin为两种材料密度的最小值。

碰撞速度vp与碰撞点移动速度vcmin的关系式为

(7)

(7)

式中,b 为碰撞角,一般取5°~30°[44]。

纯铜外管与铝绞线之间的碰撞速度可以由以下过程进行推导。

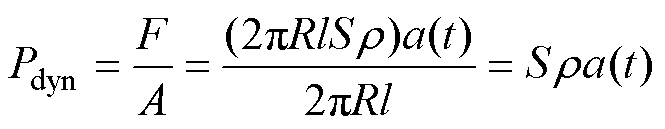

外管所受的磁压力不仅使外管发生塑性形变,并且使外管做加速运动,因此外管所受的磁压力为

(8)

(8)

式中,Pdef为外管形变所需的压力;Pdyn为外管做加速运动所需的压力。

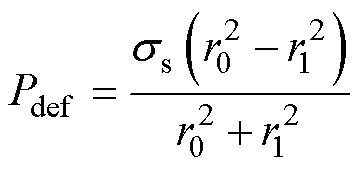

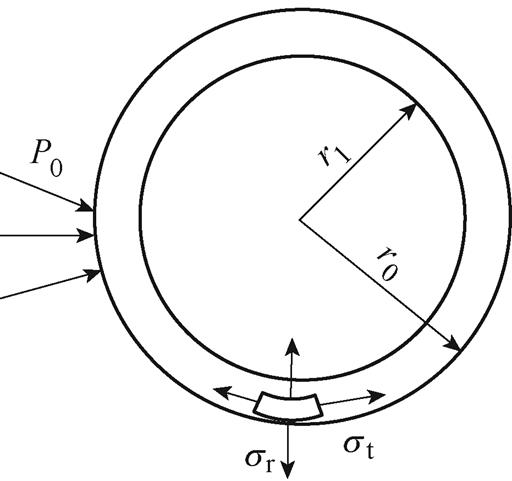

由于外管的壁厚不满足远小于外管的外半径的条件,即 ,因此表征外管塑性形变所需的压力时需要使用厚壁压力容器理论[45]。厚壁压力容器模型如图4所示,圆柱形容器(在本例中为终端)外部承受塑性变形所需的压力P0可以使用式(9)和式(10)计算。

,因此表征外管塑性形变所需的压力时需要使用厚壁压力容器理论[45]。厚壁压力容器模型如图4所示,圆柱形容器(在本例中为终端)外部承受塑性变形所需的压力P0可以使用式(9)和式(10)计算。

(9)

(9)

(10)

(10)

图4 厚壁压力容器模型

Fig.4 Diagram of thick-walled pressure vessel

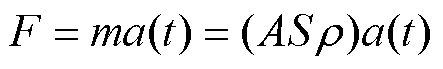

当合力F作用在质量为m的物体上时,该物体将以加速度a(t)运动。

(11)

(11)

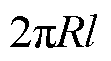

式中,F为施加力;A为力F的作用面积,A= ;R为外管平均半径;l为集磁器工作区长度;S为外管壁厚;r 为外管密度。由于力F作用于外管外表面的磁压为

;R为外管平均半径;l为集磁器工作区长度;S为外管壁厚;r 为外管密度。由于力F作用于外管外表面的磁压为

(12)

(12)

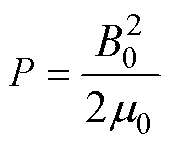

根据V. Psyk等[4]的研究可知,当趋肤深度与管件内径之比小于0.2,且壁厚与趋肤深度之比至少为2时,管件受到的磁压可以简化为

(13)

(13)

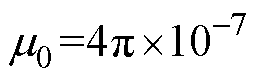

式中,B0为管件外表面与集磁器工作区内表面之间的磁感应强度; 为真空磁导率,

为真空磁导率, H/m。

H/m。

因此,管件所受到的磁压可以表示为

(14)

(14)

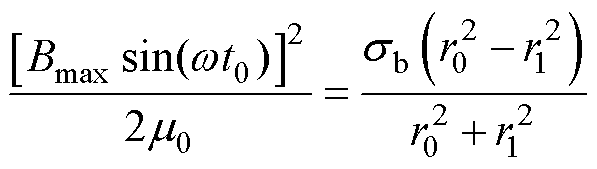

初始运动时间t0为

(15)

(15)

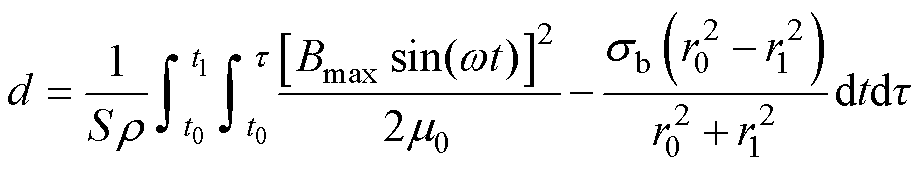

外管的碰撞速度vp为

(16)

(16)

外管碰撞前的塑性形变量d

(17)

(17)

因此,联立式(15)~式(17),使用Matlab软件遗传算法寻优,在已知放电电流周期、管件外表面与集磁器工作区内表面之间的磁感应强度峰值Bmax以及外管塑性形变量d的情况下,可以求解出管件的碰撞速度vp、碰撞时间t1,从而确定两种材料达到最低焊接条件所需的充电电压和放电能量值。

由于外管与集磁器内壁之间的间隙只有0.5 mm,很难进行外管外表面磁感应强度的测量。因此在不加外管时,将磁感应强度的仿真值与实测值进行比较,如若误差在可接受的范围之内,则可通过仿真求出系数k,系数k等于外管与集磁器内表面之间的磁感应强度除以不加外管时集磁器工作区的磁感应强度,最后通过换算得到外管与集磁器工作区内表面之间实际的磁感应强度。

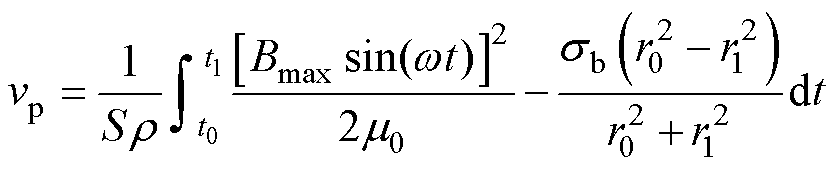

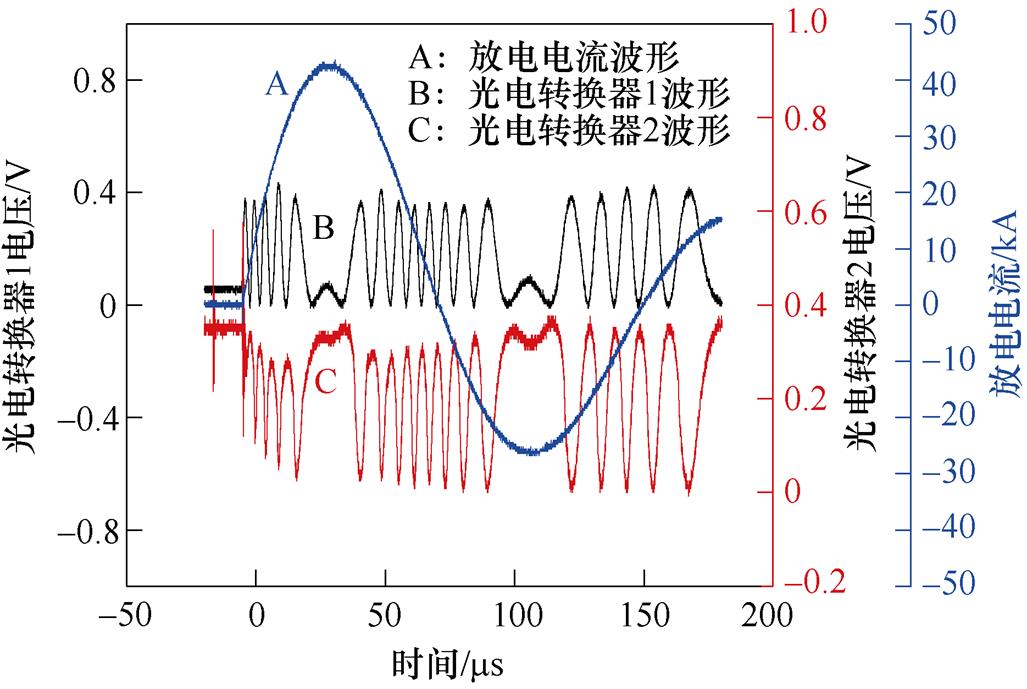

图5所示为充电电压10 kV时采集到的波形。由式(3)可知,通过磁光效应法测量得到的磁感应强度是光路在磁光晶体中所通过的长度上磁感应强度的平均值。特定区域内的磁感应强度波形会是一个与电流波形周期相同的衰减振荡波。由式(3)可知,输出光照强度信号周期取决于磁场的变化率,当磁感应强度变化量使得平面偏振光的旋转角a= 180°时,输出光照强度变化为一个周期,磁感应强度变化率越大,电压信号的周期越短。因此通过计算磁感应强度达到最大值时,示波器记录到的电压信号变化的周期数,从而计算出平面偏振光的旋转角,即可计算出此时磁感应强度的峰值。

图5 充电电压10 kV时示波器采集波形

Fig.5 The oscilloscope waveform diagram when the charging voltage is 10 kV

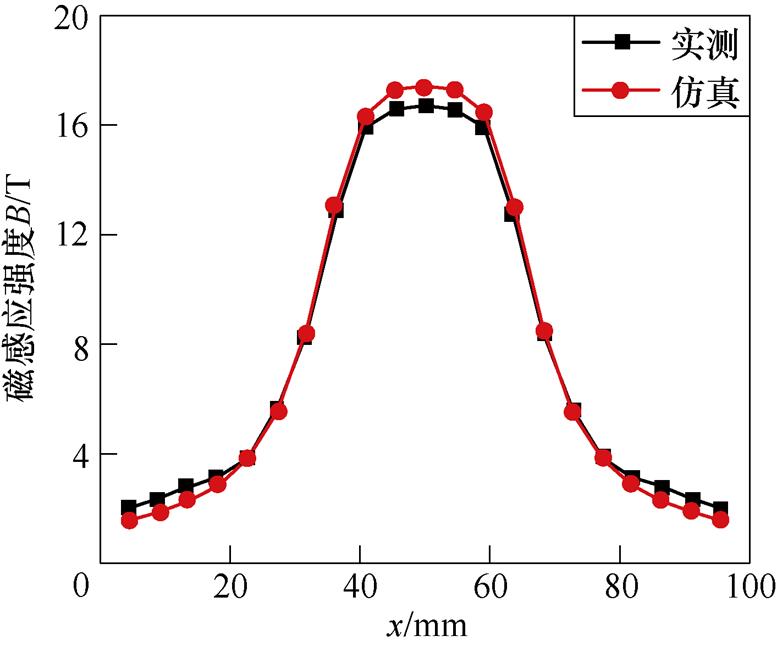

当充电电压为10 kV时,对集磁器中轴线上的磁感应强度分布进行了测量,并与仿真结果进行了对比,如图6所示。集磁器中轴线上磁场分布曲线大致呈“钟型”,工作区为最大,远离工作区的位置,迅速减小。并且实验测得的轴线磁场分布规律与仿真相似,工作区中心的实测磁感应强度比仿真值约小3.9%,可能是由于实际中存在一些仿真难以考虑到的能量损耗。

图6 充电电压为10 kV时仿真结果和实测磁场分布对比

Fig.6 Diagram of the simulated and measured magnetic field distributions when the charging voltage is 10 kV

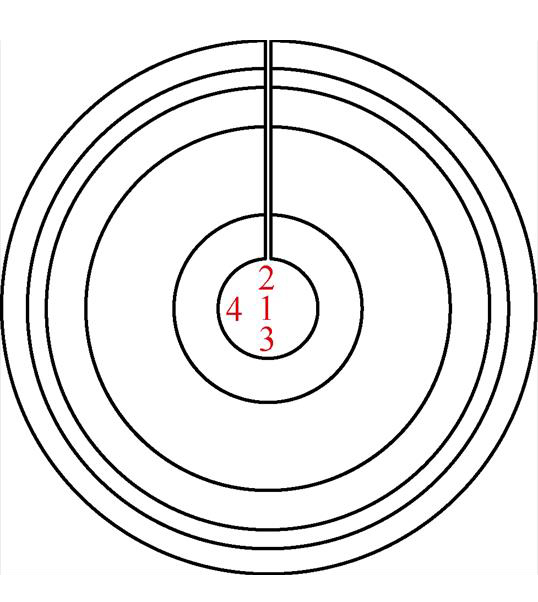

集磁器工作区测量点标注图如图7所示。图7在集磁器的横截面上标出了工作区内的1~4号测量点,在充电电压为10 kV时对这四个位置的轴向磁场分布进行了测量,得到1~4号测量点的磁感应强度如图8a所示。2~4号点的磁感应强度与工作区中心相比差值比例都在5%以内,磁场分布较为均匀,并且与图8b所示的仿真结果相吻合。

图7 集磁器工作区测量点标注图

Fig.7 Annotation drawing of measuring points in the working area of the field shaper

图8 集磁器工作区不同位置磁感应强度

Fig.8 Magnetic field at different positions in the working area of the field shaper

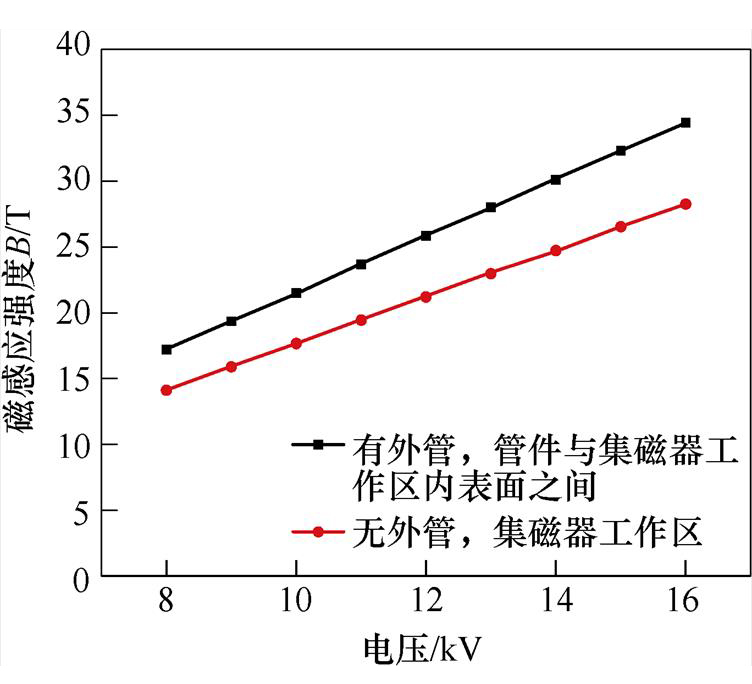

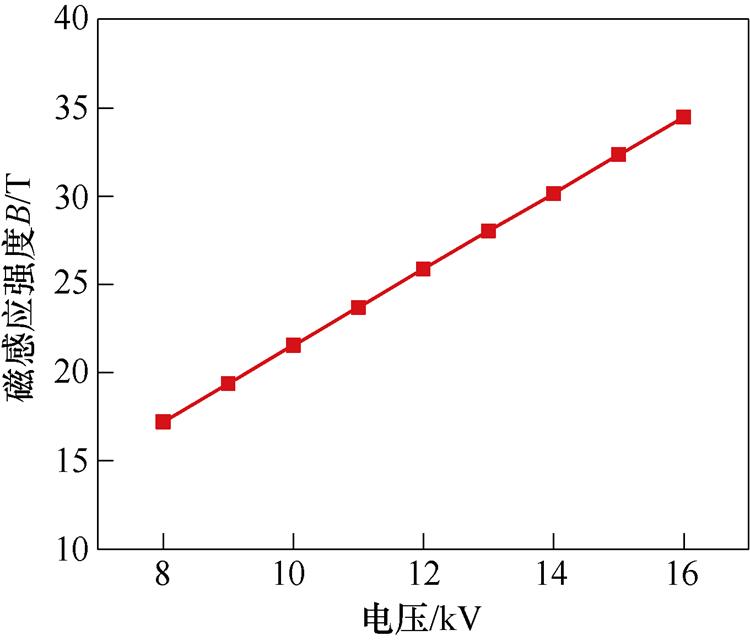

不同电压下,不加外管时集磁器工作区以及外管与集磁器之间的磁感应强度仿真结果如图9所示,由图9可知,磁感应强度与电压呈线性增长关系,并且可以求得k=1.22。由此可以根据不加外管时集磁器工作区实测的磁感应强度乘以系数k即可得出外管与集磁器工作区内表面之间的磁感应强度值,外管与集磁器工作区内表面之间的磁感应强度如图10所示。

由于电磁焊接线圈两侧夹具的限制,高速相机只能采集到外管自由端缩径形变的过程,并且由于外管与内管碰撞时会产生火花,将直接影响测量结果的准确性,因此在进行外管速度测量时,只保留外管,以保证获得清晰的外管形变过程图像。

图9 不同条件下磁感应强度仿真结果

Fig.9 Simulation results of the magnetic fiel dunder different conditions

图10 外管与集磁器工作区内表面之间的磁感应强度

Fig.10 The magnetic field between the outer tube and the inner face of the field shaper

高速相机拍摄的每两张图像之间间隔时间为5.0 ms,通过相邻两张图像之间纯铜外管内径形变量变化来求得外管的形变速率,然而无法准确确定外管开始形变的时刻以及与铝绞线的碰撞时刻,因此需要辅以LS-DYNA外管形变过程仿真,来较为准确地确定外管的形变过程。

3.2.1 外管形变过程仿真

LS-DYNA形变过程仿真是以不同充电电压下实测的脉冲电流波形作为输入进行求解,实测的电流波形前沿为32 ms,不同充电电压下,放电电流峰值见表4。

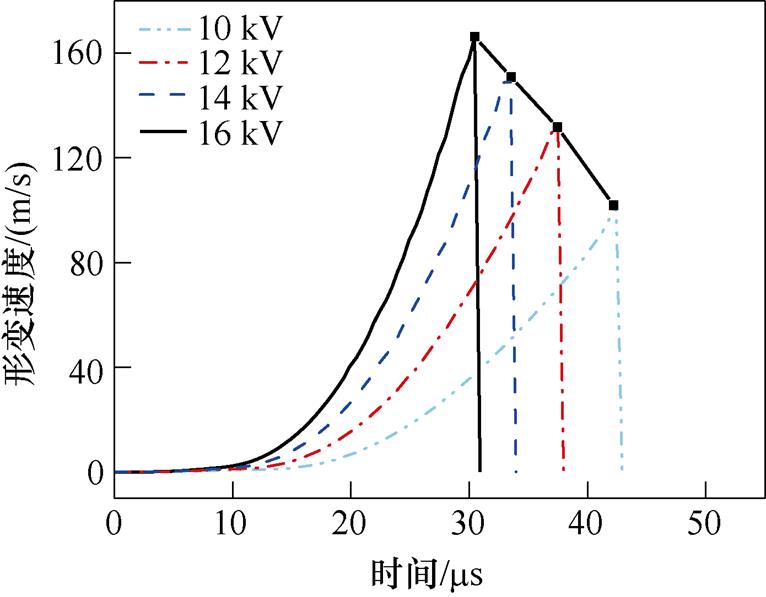

不同充电电压下,外管的形变速度曲线如图11所示。由图11可知,在初始的10 ms内,外管并未形变,随着充电电压的增大,管件开始形变的时间点逐渐提前,这是因为在初始阶段,线圈中的电流比较小,外管所受到的磁压力小于屈服强度。随着充电电压的增大,放电电流变化率增大,管件所受到的电磁作用力增大,从而更早地达到外管屈服强度。并且外管可以获得更大的加速度,因此在运动相同的距离下,外管的碰撞速度增大,碰撞时间提前,并且外管的碰撞速度与充电电压大致成线性增长关系。由于目前脉冲电容器组所使用的充电机大多采用数字控制,充电电压可以做到精准控制,因此当放电能量不足而无法实现焊接效果时,可以考虑适当提高放电电压。

表4 不同充电电压下,放电电流峰值

Tab.4 The peak value of discharge current under different charging voltages

充电电压/kV电流峰值/kA 1042.8 1251.4 1459.9 1668.5

图11 不同电压下,外管形变速度仿真曲线

Fig.11 Simulated velocity of the outer tube at dierent voltages

3.2.2 外管形变过程高速摄影拍摄

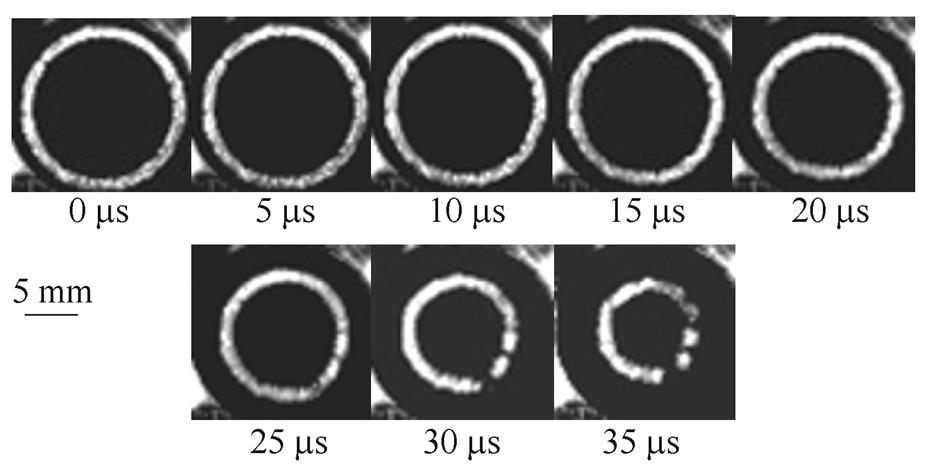

本文在电容器组充电电压为10~16 kV的情况下,高速摄影拍摄了GT-70铜连接管的形变过程,得到了如图12所示的管件形变量和形变速率与时间的关系曲线。当充电电压为12 kV时,高速相机拍摄的一组图片如图13所示。由于本文只关注外管与铝绞线碰撞之前外管的形变过程,当外管形变量过大时会导致外管失稳从而起皱,管件周向分布不均匀,影响内径数据的读取,因此外管起皱之后的数据不再进行记录。由于管件初始的10 ms左右内并未形变,难以通过高速摄影确定外管初始运动时刻,因此本文以外管开始形变的时刻为0时刻。

图12 不同电压下管件形变量与形变速度与时间的关系曲线

Fig.12 The relationship between deformation and deformation velocity of the outer pipe and time under different voltages

图13 铜连接管形变过程

Fig.13 Deformation process of copper connecting pipe

由图12可知,在形变的过程中,随着放电电压的增大,管件形变速率增大,并且在形变量至1 mm之前,外管一直做加速运动。之后随着外管形变量的增大,材料的变形抗力增大,当外管所受到的电磁力小于变形抗力时,外管形变开始减速。并且随着充电电压的增大,在相同时刻,外管的塑性形变量增大,材料的变形抗力增大,因此外管的形变速率会更早地达到峰值。

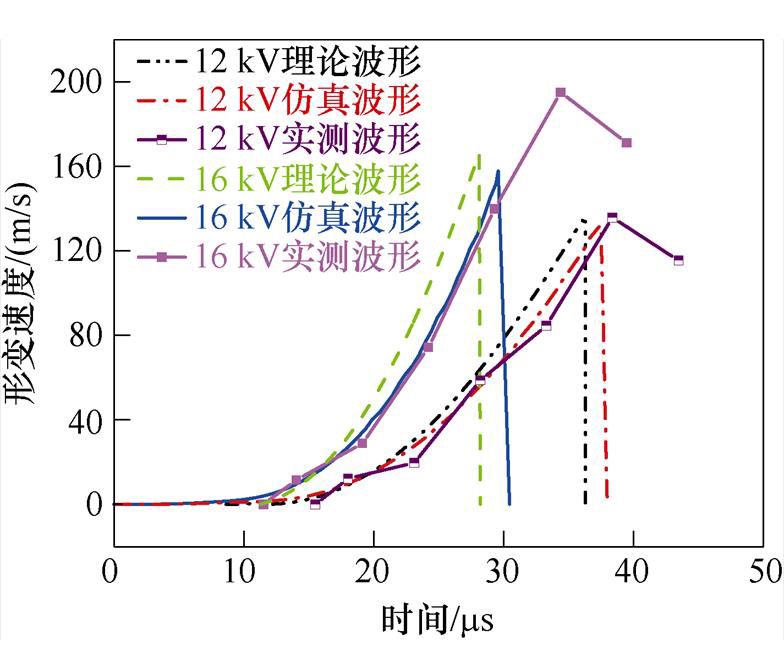

3.2.3 外管形变过程理论、仿真以及实验对比

结合式(15)~式(17),使用Matlab软件遗传算法寻优,在已知放电电流周期、管件外表面与集磁器工作区内表面之间的磁感应强度峰值Bmax以及外管塑性形变量d的情况下,可以求解出管件形变速度vp随时间变化曲线,并与仿真以及实测结果进行对比,图14为充电电压12 kV和16 kV对比曲线。

图14 充电电压12 kV和16 kV时管件形变速度曲线

Fig.14 The deformation velocity curves of the pipe when the charging voltages are12 kV and 16 kV

图14中,12 kV和16 kV的外管形变速度波形是由实测波形分别沿时间轴平移15.5 ms和11.5 ms得到的,此时外管加速阶段的速度波形与仿真波形相吻合。理论计算所得的碰撞速度较大,碰撞时间提前,主要是由于:①随着外管的形变,其与集磁器之间的距离将增加,从而作用在外管上的磁压力值降低;②惯性效应和变形抗力也没有考虑在内。虽然磁压力低于材料的屈服强度时,仅发生弹性变形。当超过这个值时,塑性变形开始,随着塑性形变的增大,变形抗力也逐渐增大。

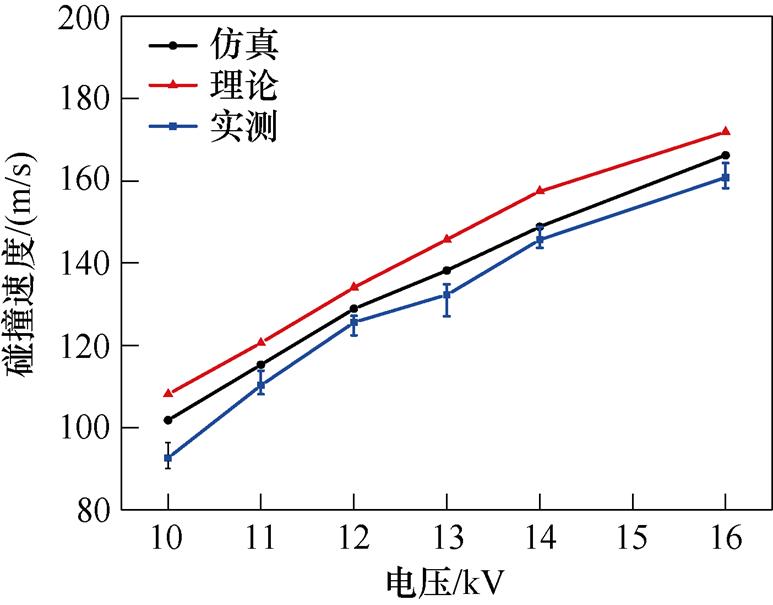

当连接管件形变量超过管件与铝绞线之间的径向间隙1 mm时,就认为碰撞已经发生,通过外管形变量与时间的关系曲线拟合求解出外管形变1 mm的时刻即碰撞时刻t1,然后再通过外管形变速度与时间的关系曲线拟合求解出此时的碰撞速度。由此可以得到如图15所示的碰撞速度与充电电压关系。由图15可知,随着充电电压的提升,外管与铝绞线碰撞速度近似线性增长。

实测的碰撞速度低于仿真和理论计算的原因有以下两点:①外管在微秒的时间内被剧烈压缩,导致外管受到向外的阻力;②高速相机读数误差所致。

由图13和图14可知,理论推导所得外管加速阶段速度曲线与仿真以及实测速度波形相近,并且理论计算碰撞速度与实测值偏差在10%以内。因此该理论推导可以很好地预测不同电压下外管的加速过程,在电磁焊接装置设计前期,预测达到特定碰撞速度所需的放电能量值。

图15 碰撞速度与充电电压关系

Fig.15 The relationship between collision velocity and charging voltages

根据式(6)可以计算出纯铜外管与铝绞线形成良好的焊接效果的下限碰撞速度为122.1 m/s,实测和理论推导所得的外管形变速度表明,达到良好的焊接效果所需的充电电压至少在11~12 kV以上,但是具体的焊接效果仍需后续的力学性能及微观界面观察进一步的验证。

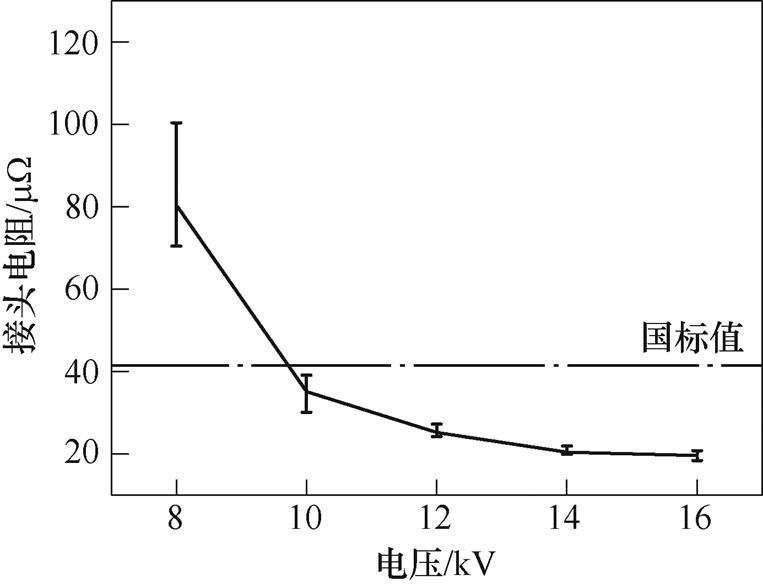

使用上海双特制造的QJ36S型直流低电阻测试仪对放电电压为8~16 kV时GT-70铜连接管与铝绞线电磁焊接接头电阻测量,得到了如图16所示充电电压与接头电阻的关系曲线。可知随着充电电压的提高,电缆接头电阻降低,并且电阻波动范围减小。

图16 电缆接头电阻与充电电压关系

Fig.16 The relationship between the cable joints resistance and the charging voltages

在GB/T 14315-2008中,要求电缆接头电阻比率应不大于1.2,即接头直流电阻应该不大于相同长度绞线线芯的1.2倍;同时由GB/T 3956-2008《电缆的导体》可知,标称截面积为70 mm2的圆形绞合铝导体在20℃时的最大直流电阻应不超过0.443 W/km,因此可以算得GT-70电缆中间接头的电阻应不超过41.46 mW。可以看到,当充电电压为10 kV时,接头电阻为35.12 mW,已经满足国标要求;当充电电压大于12 kV时,接头电阻为25.2 mW,仅为要求值的60.8%。

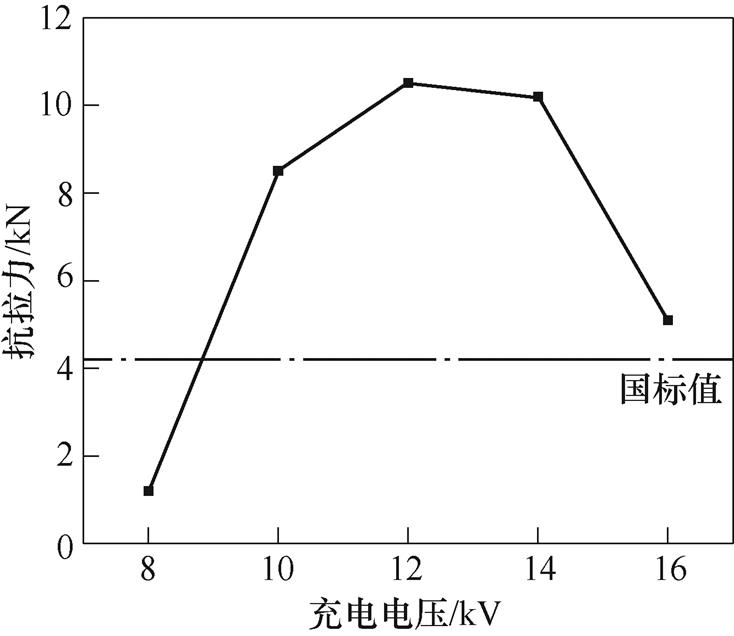

使用扬州市精艺试验机械有限公司制造的JWL-30kN型电子万能试验机对放电电压为8~16 kV时GT-70铜连接管与铝绞线电磁焊接接头进行力学性能测量,得到了如图17所示充电电压与接头抗拉力的关系曲线,可知接头强度随着充电电压的提升而提高。

图17 电缆接头抗拉力与充电电压关系

Fig.17 The relationship between the tensile force of the cable joints and the charging voltages

当充电电压为10 kV时,电缆接头的抗拉力已经满足国标要求;当充电电压大于12 kV时,铝绞线本体发生断裂,说明电磁焊接接头强度大于母材的强度。但是当充电电压为16 kV时,接头的抗拉力降低至5.2 kN,此时接头端部发生断裂,如图18a所示。此时外铜管与铝绞线的碰撞速度为160.8 m/s,高速碰撞使得工作区的铝绞线发生形变,受到损伤,具体如图18b中圆框所示,因此接头端部的铝绞线发生断裂。

图18 电缆接头断裂位置

Fig.18 The fraction location of the cable joint

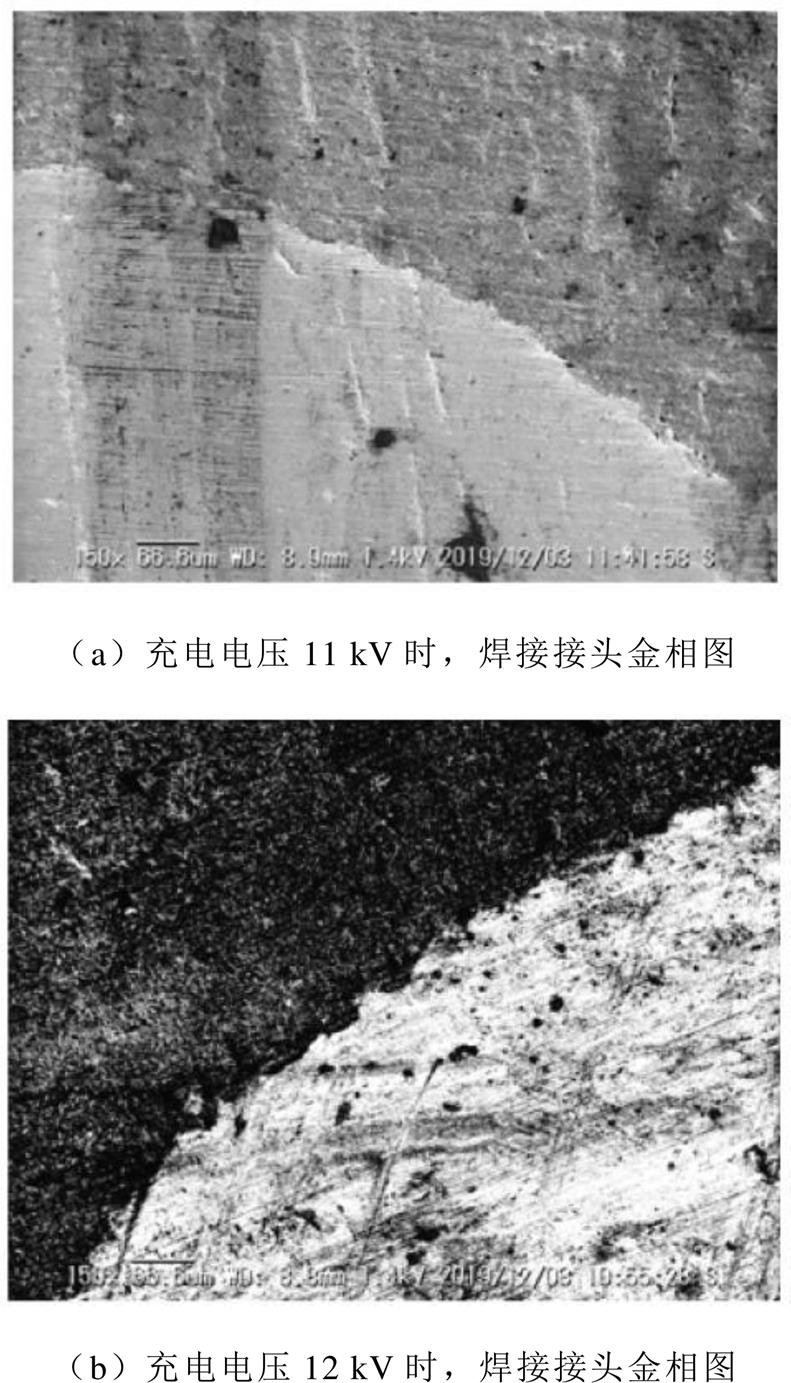

当充电电压为11 kV和12 kV时,焊接接头轴向切面的金相图片如图19a和图19b所示。当充电电压为11 kV时,此时焊接接头有部分区域具有波状界面,界面呈现不连续的特征,此时波峰较小,约为10 mm;当充电电压为12 kV时,此时焊接接头呈现连续的波状界面,波峰较大,约为20 mm,波长约为70 mm。根据P. Q. Wang[16]、W. Brown[15]以及A. Elsen[20]等的研究结果表明,良好的电磁焊接接头都形成了波状结合界面,并且焊接接头的强度大于母材。因此当充电电压为12 kV时,铜连接管与铝绞线达到初步的焊接效果。

图19 不同充电电压下,焊接接头金相图

Fig.19 The metal lographic diagrams of the welded joints at different charging voltages

对于铜连接管与铝绞线电磁焊接接头来说,由于径向间隙以及碰撞角度一定,碰撞速度是达到焊接条件的必要条件。根据式(6)可以计算出纯铜外管与铝绞线形成良好的焊接效果的下限碰撞速度为122.1 m/s,当充电电压为12 kV时,此时实测碰撞速度为128.9 m/s,通过第2节中理论推导计算出的碰撞速度为134.7 m/s,与下限碰撞速度之间的偏差分别为5.6%和10.3%,因此本文的理论推导可以较好地预测两种材料达到焊接条件所需的放电能量值,为今后的电磁焊接装置设计提供有效的参考。

1)本文使用Maxwell仿真以及磁光效应装置测量线圈产生的磁场,集磁器中轴线上磁场大致呈“钟型”分布,工作区位置磁场最大,远离工作区的位置,磁场迅速减小,集磁器工作区径向不同位置,磁场分布较为均匀。并且实验测得的轴线磁场分布规律与仿真相似,工作区中心的实测磁感应强度比仿真大约小3.9%。

2)对外管的形变过程进行了仿真、测量及理论推导,理论推导所得外管加速阶段速度曲线与仿真以及实测速度波形相近,理论计算碰撞速度与实测值偏差在10%以内,并且外管的碰撞速度与充电电压近似成线性关系。

3)电缆接头电阻随着充电电压的提升而减小,当充电电压为10 kV时,接头电阻为35.12 mW,已经满足国标要求;当充电电压大于12 kV时,接头电阻为25.2 mW,仅为要求值的60.8%;电缆接头强度随着充电电压的提升而提高,当充电电压为10 kV时,电缆接头的抗拉力已经满足国标要求;当充电电压大于12 kV时,铝绞线本体发生断裂,说明电磁焊接接头强度大于母材的强度,但是当充电电压大于16 kV时,由于此时铜外管与铝绞线之间的高速碰撞使得铝绞线损伤严重,接头的力学性能急剧降低。

4)当充电电压为12 kV时,焊接接头切面观察到连续的波状界面,波峰约为20 mm,波长约为70 mm,已经达到焊接效果,此时实测碰撞速度为128.9 m/s,通过第2节中理论推导计算出的碰撞速度为134.7 m/s,与下限碰撞速度之间的偏差分别为5.6%和10.3%,因此可以较好地预测两种材料达到焊接条件所需的放电能量值,为今后的电磁焊接装置设计提供有效的参考。

参考文献

[1] 熊奇, 周丽君, 杨猛, 等. 单脉冲电磁成形中洛伦兹力在时间上的双向竞争关系及其对成形效果的影响[J]. 电工技术学报, 2022, 37(14): 3453-3463.

Xiong Qi, Zhou Lijun, Yang Meng, et al. The two- way competitive relationship of Lorentz force in time in single pulse electromagnetic forming and its influence on forming effect[J]. Transactions of China Electrotechnical Society, 2022, 37(14): 3453-3463.

[2] 熊奇, 杨猛, 周丽君, 等. 双线圈吸引式板件电磁成形过程中的涡流竞争问题[J]. 电工技术学报, 2021, 36(10): 2007-2017.

Xiong Qi, Yang Meng, Zhou Lijun, et al. Eddy currents competition in electromagnetic forming process of plates by double-coil attraction[J]. Transa- ctions of China Electrotechnical Society, 2021, 36(10): 2007-2017.

[3] 王紫叶, 杨猛, 熊奇. 电磁成形过程中线圈温升及结构优化[J]. 电工技术学报, 2021, 36(18): 3891- 3901.

Wang Ziye, Yang Meng, Xiong Qi. Coil temperature rise and structure optimization in electromagnetic forming[J]. Transactions of China Electrotechnical Society, 2021, 36(18): 3891-3901.

[4] Pysk V, Risch D, Kinsey B L, et al. Electromagnetic forming-a review[J]. Journal of Materials Processing Technology, 2011, 211(5): 787-829.

[5] Watanabe M, Kumai S. Interfacial morphology of magnetic pulse welded aluminum/aluminum and copper/copper lap joints[J]. Materials Transactions, 2009, 50(2): 286-292.

[6] 邓方雄. 基于电磁脉冲技术的金属板件高速碰撞焊接方法与实验研究[D]. 武汉: 华中科技大学, 2019.

[7] Yu Haiping. Magnetic pulse joining of aluminum alloy-carbon steel tubes[J]. Transactions of Non- ferrous Metals Society of China, 2012, 22: s548-s552.

[8] Shribman V, Stren A. Take advantage of the new magnetic pulse welding process[J]. Welding Review, 2001, 56(2-3): 14-16.

[9] 尚康良, 曹均正, 赵志斌, 等. 320kV XLPE高压直流电缆接头附件仿真分析和结构优化设计[J]. 中国电机工程学报, 2016, 36(7): 2018-2024.

Shang Kangliang, Cao Junzheng, Zhao Zhibin, et al. Simulation analysis and design optimization of 320kV HVDC cable joint[J]. Proceedings of the CSEE, 2016, 36(7): 2018-2024.

[10] 常文治, 李成榕, 苏錡, 等. 电缆接头尖刺缺陷局部放电发展过程的研究[J]. 中国电机工程学报, 2013, 33(7): 192-201, 1.

Chang Wenzhi, Li Chengrong, Su Qi, et al. Study on development of partial discharges at the defect caused by a needle damage to a cable joint[J]. Proceedings of the CSEE, 2013, 33(7): 192-201, 1.

[11] 龚勇, 秦钢林. 电磁脉冲压接技术在电气及自动化工程领域的应用[J]. 自动化与仪器仪表, 2014(9): 85-87, 91.

Gong Yong, Qin Ganglin. Electromagnetic pulse crimping technology in the field of electrical and automation engineering[J]. Automation & Instru- mentation, 2014(9): 85-87, 91.

[12] 程鹏. 电缆接头内部缺陷下的电磁—热—力特性及表征方法研究[D]. 重庆: 重庆大学, 2016.

[13] Schoerling D, Heck S, Scheuerlein C, et al. Electrical resistance of Nb3Sn/Cu splices produced by electro- magnetic pulse technology and soft soldering[J]. Superconductor Science and Technology, 2012, 25(2): 025006.

[14] Kore S D, Date P P, Kulkarni S V, et al. Electro- magnetic impact welding of aluminum to stainless steel sheets[J]. Journal of Materials Processing Tech- nology, 2008, 208(1/2/3): 486-493.

[15] Brown W, Bandas J, Olson N. Pulsed magnetic welding of breeder reactor fuel pin end closures[J]. Welding Journal, 1978, 57(6): 22-26

[16] Wang P Q, Chen D L, Ran Y, et al. Electromagnetic pulse welding of Al/Cu dissimilar materials: Micro- structure and tensile properties[J]. Materials Science and Engineering: A, 2020, 792: 139842.

[17] 尹成凯. 3A21铝合金和20#钢管-管磁脉冲焊接工艺研究[D]. 哈尔滨: 哈尔滨工业大学, 2010.

[18] 李成祥, 石鑫, 周言, 等. 针对H型线圈的电磁脉冲焊接仿真及线圈截面结构影响分析[J]. 电工技术学报, 2021, 36(23): 4992-5001.

Li Chengxiang, Shi Xin, Zhou Yan, et al. Electro- magnetic pulse welding simulation for H-type coil and analysis of the influence of coil cross-sectional structure[J]. Transactions of China Electrotechnical Society, 2021, 36(23): 4992-5001.

[19] 李成祥, 杜建, 周言, 等. 电磁脉冲板件焊接设备研制及镁/铝合金板焊接实验研究[J]. 电工技术学报, 2021, 36(10): 2018-2027.

Li Chengxiang, Du Jian, Zhou Yan, et al. Deve- lopment of electromagnetic pulse welding equipment for plates and experimental research on magnesium/ aluminum alloy welding[J]. Transactions of China Electrotechnical Society, 2021, 36(10): 2018-2027.

[20] Elsen A, Ludwig M, Schaefer R, et al. Fundamentals of EMPT-welding[C]//4th International Conference on High Speed Forming. United States, Ohio: I2FG, 2010: 117-126.

[21] Shim J Y, Kim I S, Lee K J, et al. Experimental and numerical analysis on aluminum/steel pipe using magnetic pulse welding[J]. Metals and Materials International, 2011, 17(6): 957-961.

[22] Nassiri A, Chini G, Kinsey B. Spatial stability analysis of emergent wavy interfacial patterns in magnetic pulsed welding[J]. CIRP Annals, 2014, 63(1): 245-248.

[23] Robinson J L. The mechanics of wave formation in impact welding[J]. The Philosophical Magazine: A Journal of Theoretical Experimental and Applied Physics, 1975, 31(3): 587-597.

[24] Ben-Artzy A, Stern A, Frage N, et al. Wave formation mechanism in magnetic pulse welding[J]. Inter national Journal of Impact Engineering, 2010, 37(4): 397-404.

[25] Abrahamson G R. Permanent periodic surface defor- mations due to a traveling jet[J]. Journal of Applied Mechanics, 1961, 28(4): 519-528.

[26] Bahrani T Black, Crossland B. The mechanics of wave formation in explosive welding[J]. Proceedings of the Royal Society of London Series A Mathe- matical and Physical Sciences, 1967, 296(1445): 123-136.

[27] 徐志丹. 3A21铝合金-20#钢管件磁脉冲焊接数值模拟与工艺试验[D]. 哈尔滨: 哈尔滨工业大学, 2013.

[28] Lorenz A, Lueg-Althoff, Bellmann, et al. Workpiece positioning during magnetic pulse welding of aluminum-steel joints[J]. Welding Journal, 2016, 95(3): 101S-109S.

[29] Strand O T, Berzins L V, Goosman D R, et al. Velocimetry using heterodyne techniques[C]//SPIE Proceedings of 26th International Congress on High-Speed Photography and Photonics, Alexandria, VA, 2005: 206-214.

[30] Joern, Lueg-Althoff. Influence of the flyer kinetics on magnetic pulse welding of tubes[J]. Journal of Materials Processing Technology, 2018, 262: 189- 203.

[31] Jäger A, Tekkaya A. Online measurement of the radial workpiece displacement in electromagnetic forming subsequent to hot aluminum extrusion[C]// 5th International Conference on High Speed Forming, Germany, Dortmund: I2FG, 2012: 13-22.

[32] Li Chengxiang, Zhou Yan, Wang Xianmin, et al. Influence of discharge current frequency on electro- magnetic pulse welding[J]. Journal of Manufacturing Processes, 2020, 57: 509-518.

[33] 周纹霆, 董守龙, 王晓雨, 等. 电磁脉冲焊接电缆接头的装置的研制及测试[J]. 电工技术学报, 2019, 34(11): 2424-2434.

Zhou Wenting, Dong Shoulong, Wang Xiaoyu, et al. Development and test of electromagnetic pulse welding cable joint device[J]. Transactions of China Electrotechnical Society, 2019, 34(11): 2424-2434.

[34] Rajak A K, Sachin D Kore. Experimental investi- gation of aluminium-copper wire crimping with electromagnetic process: its advantages over con- ventional process[J]. Journal of Manufacturing Pro- cesses, 2017, 26: 57-66.

[35] 刘刚, 韩佳一, 丁健, 等. 高压电力电缆导体连接管的电磁脉冲成形研究[J]. 高电压技术, 2021, 47(3): 1109-1118.

Liu Gang, Han Jiayi, Ding Jian, et al. Research on electromagnetic pulse forming of conductor conne- cting pipe of high voltage power cable[J]. High Voltage Engineering, 2021, 47(3): 1109-1118.

[36] 李成祥, 杜建, 陈丹, 等. 基于电磁脉冲成形技术的电缆接头压接装置的研制及实验研究[J]. 高电压技术, 2020, 46(8): 2941-2950.

Li Chengxiang, Du Jian, Chen Dan, et al. Deve- lopment and experimental study of cable joint pressure connecting device based on the electro- magnetic pulse forming technology[J]. High Voltage Engineering, 2020, 46(8): 2941-2950.

[37] 国家质量监督检验检疫总局, 中国国家标准化管理委员会. GB/T 12527—2008 额定电压1kV及以下架空绝缘电缆[S]. 北京: 中国标准出版社, 2009.

[38] 国家质量监督检验检疫总局, 中国国家标准化管理委员会. GB/T 14315-2008 电力电缆导体用压接型铜、铝接线端子和连接管[S]. 北京: 中国标准出版社, 2009.

[39] 张永鹏, 杨兰均, 路志建, 等. 宽工作系数大容量四电极紫外预电离气体开关[J]. 高电压技术, 2021, 47(12): 4368-4376.

Zhang Yongpeng, Yang Lanjun, Lu Zhijian, et al. Four-electrode UV pre-ionization gas switch with wide operating coefficient and large capacity[J]. High Voltage Engineering, 2021, 47(12): 4368-4376.

[40] 杨兰均, 马江波, 黄东, 等. 高压合成回路用放电开关等离子体触发装置特性[J]. 高电压技术, 2019, 45(11): 3474-3480.

Yang Lanjun, Ma Jiangbo, Huang Dong, et al. Characteristics of the plasma triggering device applied to discharge switch for HV synthetic circuit[J]. High Voltage Engineering, 2019, 45(11): 3474-3480.

[41] Zaitov O, Kolchuzhin V A. Bitter coil design metho- dology for electromagnetic pulse metal processing techniques[J]. Journal of Manufacturing Processes, 2014, 16(4): 551-562.

[42] 王士彬, 杜林, 孙才新, 等. 纵向磁场下铁磁流体磁致旋光效应的互易性[J]. 高电压技术, 2010, 36(8): 2028-2034.

Wang Shibin, Du Lin, Sun Caixin, et al. Reciprocity property of magneto-optical rotation effect of ferrofluid exposed to the longitudinal magnetic field[J]. High Voltage Engineering, 2010, 36(8): 2028-2034.

[43] 刘帅. 平行轨道加速器电磁驱动等离子体特性研究[D]. 西安: 西安交通大学, 2019.

[44] 曹亚明, 杨尚磊, 夏明许, 等. 铝-铝电磁脉冲焊接技术及其机理研究[J]. 热加工工艺, 2020, 49(9): 50-53, 58.

Cao Yaming, Yang Shanglei, Xia Mingxu, et al. Research on Al-Al electromagnetic pulse welding technology and mechanism[J]. Hot Working Tech- nology, 2020, 49(9): 50-53, 58.

[45] 敖文刚, 王歆. 基于双剪统一强度理论的厚壁圆筒的弹塑性分析[J]. 重庆工商大学学报(自然科学版), 2010, 27(6): 629-632.

Ao Wengang, Wang Xin. Application of unified strength theory in the analysis of thick-walled tube’s elastoplasticity[J]. Journal of Chongqing Technology and Business University (Natural Science Edition), 2010, 27(6): 629-632.

Abstract The cable connector is generally used to make hydraulic clamp pressure. Limited by the shape of the mold, the cable joints are not crimped tightly. It will produce the spring between the connectors and cable cores, forming a gap. It can cause problems such as excessive contact resistance of the cable joints, partial discharge damage to insulation, and easy pull-off. Electromagnetic welding technology can replace the traditional hydraulic clamp technique and transition clamp, lifting the mechanical properties of the cable joints, electrical performance, and reliability. Therefore, this paper conducted simulation and experimental research on electromagnetic pulse welding of 70 mm2 aluminum stranded and copper connecting tubes. Firstly, the magnetic field distribution in the working area of the field shaper was measured by the magneto-optical effect method and compared with the simulation results. Secondly, the deformation process of the outer tube was analyzed by simulation, high-speed photography, and theoretical derivation. The electromagnetic welding conditions of the cable joints were obtained. Finally, the contact resistance, tensile force, and micro-interface were tested for the electromagnetic welding joints of the cable.

The magnetic field measurement results show that the magnetic field on the central axis of the field shaper is roughly in a “bell-shaped” distribution, the magnetic field is the largest at the working area, and the magnetic field decreases rapidly at the position far from the working area. The distribution is relatively even at different radial positions of the field shaper working area. The distribution of the measured axial magnetic field is similar to the simulation, and the measured magnetic field in the center of the working area is about 3.9% smaller than the simulation. The deformation process of the outer tube is simulated, measured, and theoretically deduced. The acceleration stage velocity curves of the outer tube obtained from the theoretical deduction are similar to the simulation and the measured velocity waveforms. The theoretically calculated collision speed and the measured value are within 10%, which has an approximately linear relationship with the charging voltages.

The resistance of the cable joints decreases with the increase of the charging voltages. When the charging voltage is 10 kV, the resistance of the joint is 35.12 mW, which has met the requirements of the national standard. When the charging voltage is higher than 12 kV, the resistance of the cable joints is 25.2 mW, which is only 60.8% of the required value. The strength of the cable joints increases with the increase of the charging voltages. When the charging voltage is 10 kV, the tensile strength of the cable joints meets the requirements of the national standard. When the charging voltage is higher than 12 kV, the aluminum stranded wire body breaks, indicating that the strength of the electromagnetic welding joints is higher than the strength of the base metal. However, when the charging voltage exceeds 16 kV, the aluminum-stranded wire is seriously damageddue to the high-speed collision between the copper outer tube and the aluminum stranded wire. Consequently, the mechanical properties of the cable joints are sharply reduced.

The test results of the micro-interface of the cable joints show that when the charging voltage is 12 kV, a continuous wave-like interface is observed on the section of the welded joints. The wave peak is approximately 20 mm, and the wavelength is around 70 mm, which has achieved the welding effect. The outer tube’s measured and calculated collision speeds are 128.9 m/s and 134.7 m/s, and the deviations from the lower limit collision speed are 5.6% and 10.3%, respectively. Therefore, the discharge energy value required for two different materials to reach the welding conditions can be well predicted, providingan effective reference for future electromagnetic welding equipment design.

keywords:Electromagnetic welding, welding conditions, resistance of the cable joint, tensile strength of the cable joint, wave-like interface

DOI: 10.19595/j.cnki.1000-6753.tces.221592

中图分类号:TM246

陕西省高校联合项目重点项目(2021GXLH-Z-007)、国家电网陕西省科技项目(SGSNBJ00FZJS2201765)资助。

收稿日期 2022-08-14

改稿日期 2022-10-14

路志建 男,1996年生,博士研究生,研究方向为电磁成形、电磁焊接技术以及脉冲功率技术。E-mail: luzhijian0805@stu.xjtu.edu.cn

常 江 男,1976年生,高级工程师,研究方向为电缆制造与检测、输配电管理。E-mail: 340272347@qq.com(通信作者)

(编辑 郭丽军)