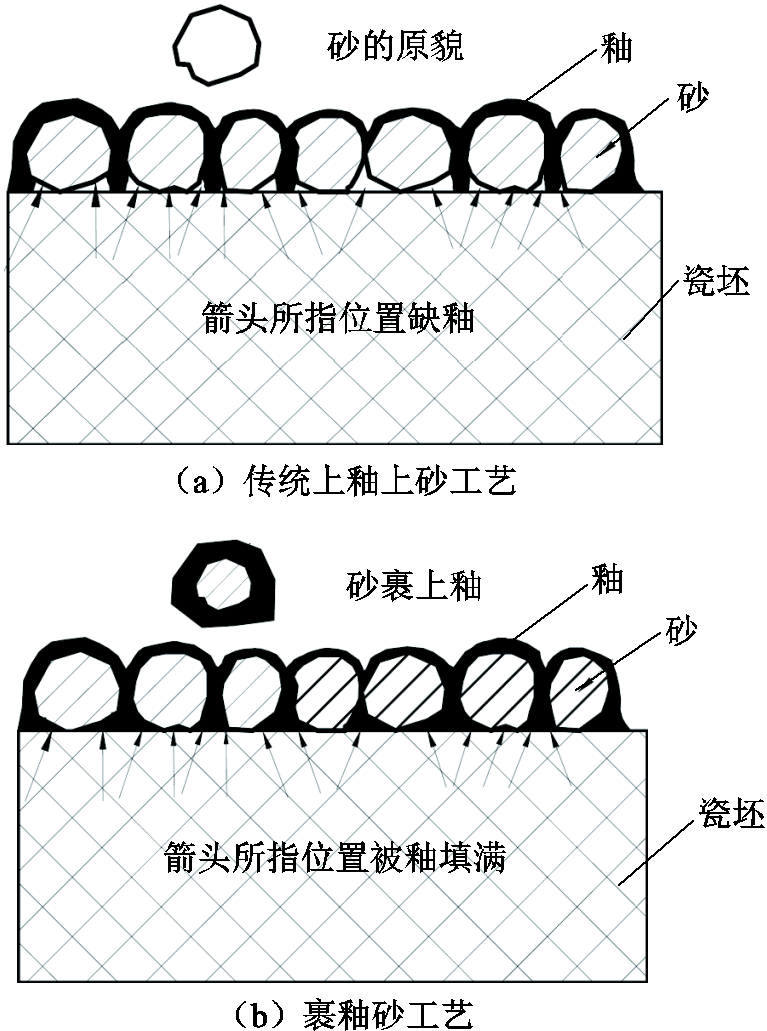

(1)

(1)

摘要 随着特高压输变电项目的不断建设,绝缘子的使用数量急剧增长。绝缘子作为输电线路上不可或缺的关键部件,起着防止电流回地和支撑导线的重要作用,直接影响着输电线路的安全稳定性。近年来,特高压工程中出现的多起瓷绝缘子头部断裂事故表明,在绝缘子头部结构、材料等方面的设计仍存在盲区,未能充分考虑特高压大吨位瓷绝缘子的外部使用条件。对此,该文对特高压大吨位瓷绝缘子可靠性进行了研究。首先,通过有限元分析软件Ansys对特高压大吨位悬式绝缘子进行了力学特性分析和头部电场强度计算,对头部结构进行了优化设计;然后,对绝缘子的胚料配方和头部釉配方进行了优化;并在此基础上,通过大量试验,对绝缘子的多项生产工艺进行了改进;最终得到了低质量、低投入、高性能的特高压大吨位悬式瓷绝缘子。试验结果表明,改型后的绝缘子机电破坏性能可提升16.5%左右。

关键词:特高压大吨位绝缘子 有限元分析 胚料配方 头部釉配方 生产工艺

随着我国特高压输变电技术的不断突破,未来五年里,我国将迎来一系列特高压输变电工程的建设[1]。为了提高特高压输电线路的输送容量,降低线路损耗,常常采用提高导线分裂数或导线截面积的方式[2-3],但同时也造成了绝缘子载荷增加[4]。传统输电线路所用绝缘子难以承载如此大的机械应力,因此必须使用机械强度更高的400 kN及以上特高压大吨位绝缘子[5]。然而,随着使用年限的增长,投入使用的国产400 kN及以上特高压大吨位绝缘子频繁出现劣化现象[6-7],影响电网安全稳定运行。近年来,特高压交、直流工程中出现的多起瓷绝缘子头部断裂情况[8]表明,当前在绝缘子的头部结构、材料等方面的设计还存在盲区。因此,有必要对绝缘子头部结构进行优化,增强其机电性能。

瓷绝缘子劣化问题主要有以下几个原因。首先,当绝缘子所处环境温度剧烈变化时,作为绝缘子主要组成成分的长石、石英和黏土等材料会因膨胀系数不同,在绝缘子内部产生不同程度的延展和收缩,从而破坏绝缘子内部结构,导致绝缘子产生内部缺陷[7,9]。其次,绝缘子在运行过程中长期暴露在恶劣环境中,物理上需要承受工频电弧电流、雷电冲击电流;机械上需要支撑导线,承受导线摆动及自身重力等力的作用[10]。这些复杂情况都不可避免地加剧了绝缘子劣化。针对上述情况,有学者利用计算机模拟分析了95氧化铝绝缘子烧成过程,对烧成工艺进行优化[11],也有部分学者通过优化复合绝缘子胶装剂配方[12]以及绝缘子钢脚加工工艺[13-14]来提高绝缘子机械强度。另外,通过制备防冰涂层材料[15]、超疏水涂层[16-18]及防尘涂层[19]来减小环境因素给绝缘子造成的影响也是主要方向之一。当前提高绝缘子机电性能的方法大多集中在生产工艺改进和制备涂层两个方面,对最容易发生脆断的瓷绝缘子头部进行结构优化的研究较少。

近年来,有限元分析方法被研究人员广泛应用于开关设备、导线等设计中[20-22]。因此,本文首先利用有限元分析软件Ansys对特高压大吨位悬式绝缘子圆柱形头部结构进行优化设计,确定绝缘子头部最佳结构参数;然后,对绝缘子的胚料配方和头部釉配方进行优化;并在此基础上,通过大量试验,对特高压大吨位瓷绝缘子砂磨、裹釉砂和烧成三项工艺进行改进;最终,得到低质量、高性能的特高压大吨位悬式绝缘子。经试验证明,改型后绝缘子的机电破坏性能可提升16.5%左右。

传统提高瓷绝缘子力学性能的方法即通过增大圆柱形头部内孔尺寸和壁厚来实现。但是此举同时也会造成产品尺寸过大,瓷件与钢帽自重增大,从而加重线路负担。因此,本节采用有限元分析软件Ansys对特高压大吨位悬式绝缘子头部进行力学特性分析和最大电场强度计算,通过绝缘子头部壁厚、顶厚、砂粒高度等因素对绝缘子机械强度的影响,最终确定绝缘子头部最优结构参数。

1.1.1 有限元理论分析

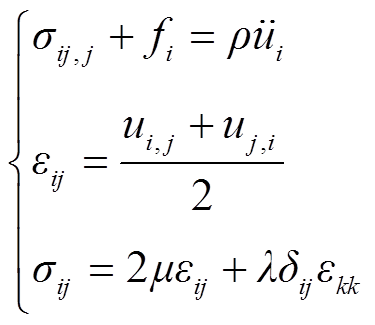

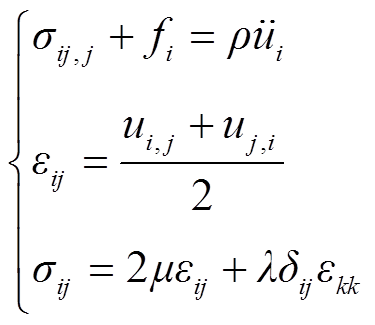

1)基本方程

只考虑结构的小变形线性响应的情况下,其平衡方程、几何方程及本构方程的微分形式分别为

(1)

(1)

其中,第一式为各节点的力平衡方程,σij, j为应力张量分量 对坐标的导数;fi为体力分量;ρ为密度;

对坐标的导数;fi为体力分量;ρ为密度; 为加速度分量。第二式为模型中各个网格的位移和变形关系的几何方程,εij为应变张量的分量;ui, j为位移分量ui对初始坐标的导数。第三式为模型中应力-应变关系的本构方程,

为加速度分量。第二式为模型中各个网格的位移和变形关系的几何方程,εij为应变张量的分量;ui, j为位移分量ui对初始坐标的导数。第三式为模型中应力-应变关系的本构方程, 为应力张量的分量,μ和λ为Lame常数;δij为Kronecker delta张量的分量。i, j, k代表各方向分量,i, j, k

为应力张量的分量,μ和λ为Lame常数;δij为Kronecker delta张量的分量。i, j, k代表各方向分量,i, j, k {x, y, z}。

{x, y, z}。

通过联合求解式(1)方程组,可以得出绝缘子结构在机械应力作用下的力学分布和形变情况。

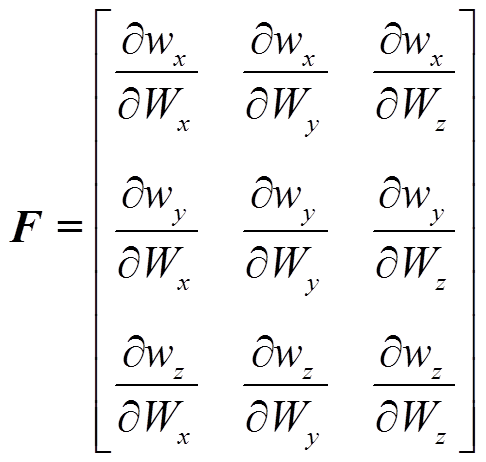

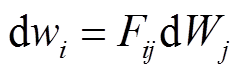

2)变形、应变和应力的度量

变形梯度F的定义为

(2)

(2)

(3)

(3)

式中,wi为现实坐标的分量;Wj为Updated Lagrangian构型中的参考坐标的分量。

根据分析的目的和问题复杂程度的不同,求解器采用不同的应变和应力度量,包括

(4)

(4)

(5)

(5)

式中, 为位移对初始坐标梯度;Xi为初始坐标分量。应力采用名义应力P,表示为

为位移对初始坐标梯度;Xi为初始坐标分量。应力采用名义应力P,表示为

(6)

(6)

式中,dΓ0为物体未受力变形前的一个微面;n0为起始时刻位于该微面上的一个法向量;t0为面力。通过联合上述公式进行计算求解,可以得出绝缘子结构的应力、应变情况。

1.1.2 模型建立

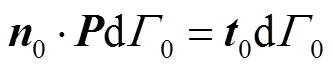

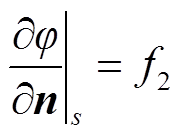

三伞绝缘子的二维模型如图1所示,并据此在CAD软件中完成实体建模。图中标注了影响绝缘子头部力学特性和最大电场强度的关键因素。

图1 三伞绝缘子二维模型

Fig.1 2D model of insulator

1.1.3 网格剖分及载荷约束条件

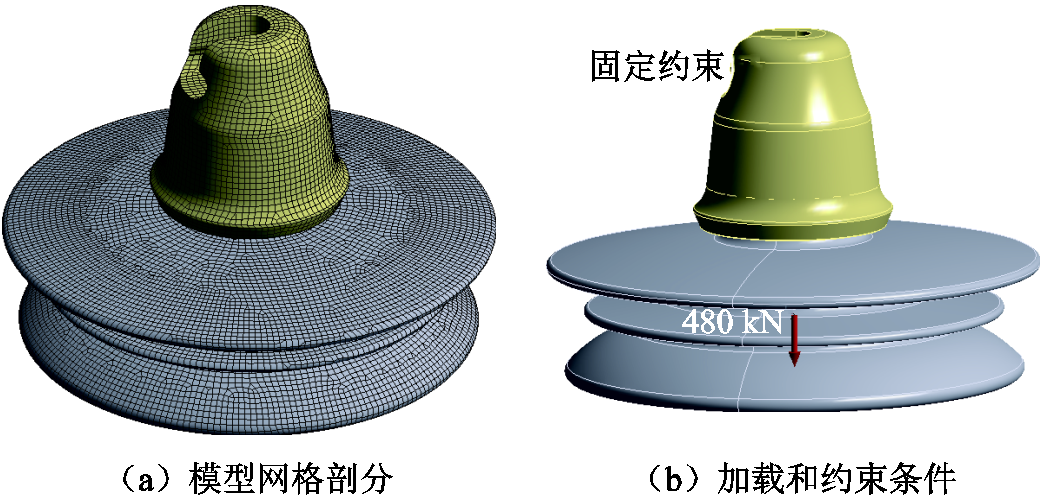

有限元分析的精度取决于网格单元剖分的精度。在保证计算收敛的前提下,对重点分析区域及应力梯度变化较大区域进行细致剖分。在绝缘子网格剖分的过程中,均采用二阶单元,设置单元数为17.6万个,节点数为57万个,网格形状为四面体和六面体混合网格。模型最终的网格剖分如图2a所示,绝缘子的加载和约束条件如图2b所示。在其钢帽球窝处施加约束,各部件接触面间设置绑定接触,在钢脚下端施加拉力480 kN。

图2 绝缘子仿真模型

Fig.2 Insulator simulation model

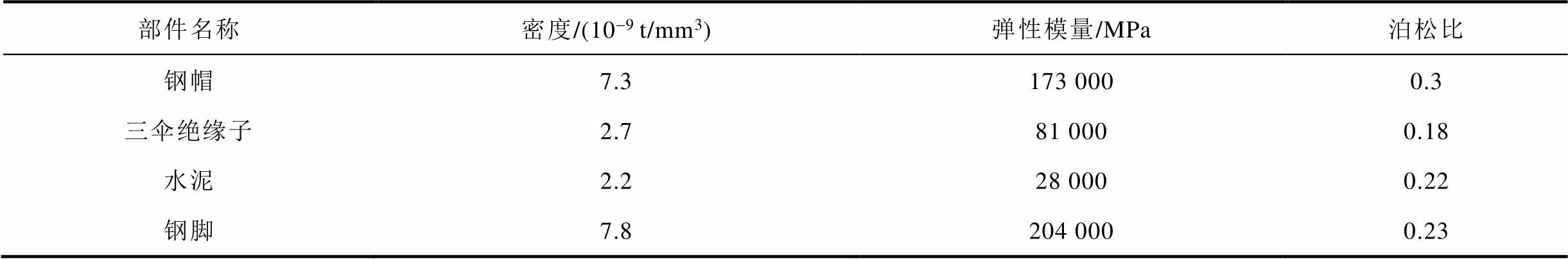

1.1.4 材料参数

仿真中瓷绝缘子各部件材料力学参数见表1。

表1 各部件材料力学参数

Tab.1 Material mechanical parameters of each component

部件名称密度/(10-9 t/mm3)弹性模量/MPa泊松比 钢帽7.3173 0000.3 三伞绝缘子2.781 0000.18 水泥2.228 0000.22 钢脚7.8204 0000.23

1.1.5 参数选定

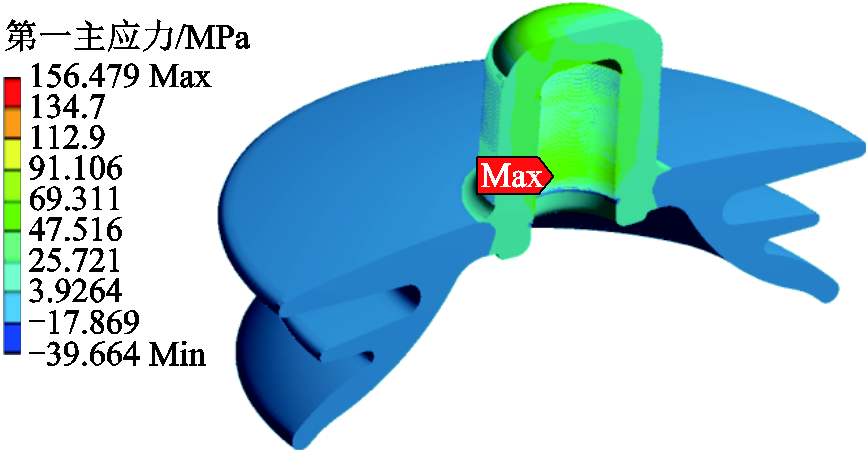

当绝缘子结构不变,在钢脚处施加一定拉力,绝缘子最容易断裂处所受应力称为“第一主应力”。其具体位置随着绝缘子头部结构的变化而变化,大致位置如图3所示。

图3 绝缘子第一主应力

Fig.3 First principal stress of insulator

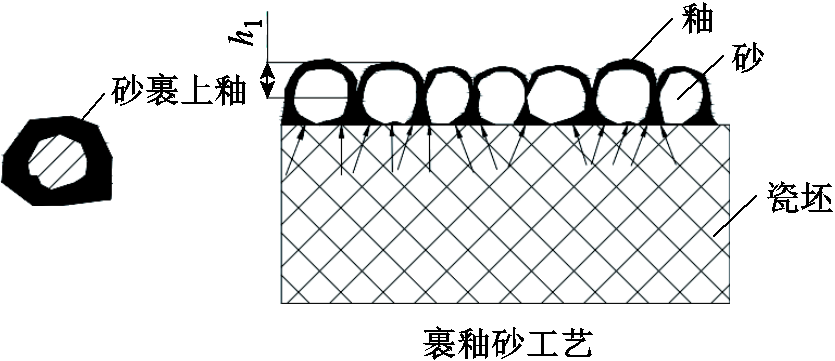

本文主要以第一主应力来表征绝缘子头部力学性能的强弱,其主要受绝缘子头部壁厚H、顶厚h及砂粒高度h1三个因素的影响。砂粒高度示意图如图4所示,即砂露出釉面的高度,其主要通过改变瓷本体与粘结剂、金属钢帽之间的摩擦力来影响绝缘子头部的机械强度。

图4 砂粒高度示意图

Fig.4 Schematic diagram of sand height

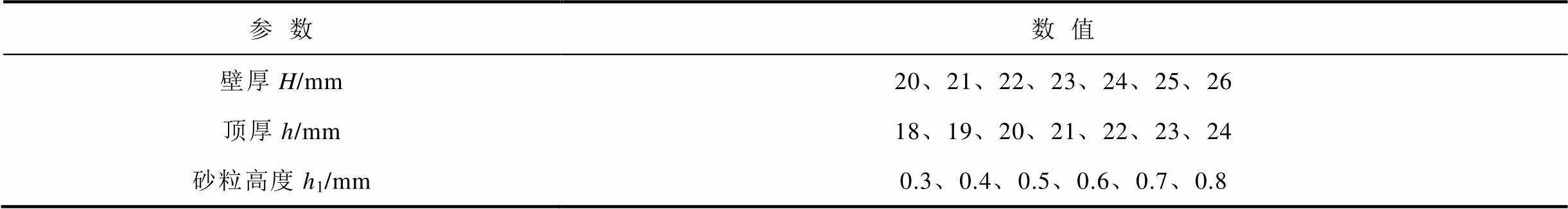

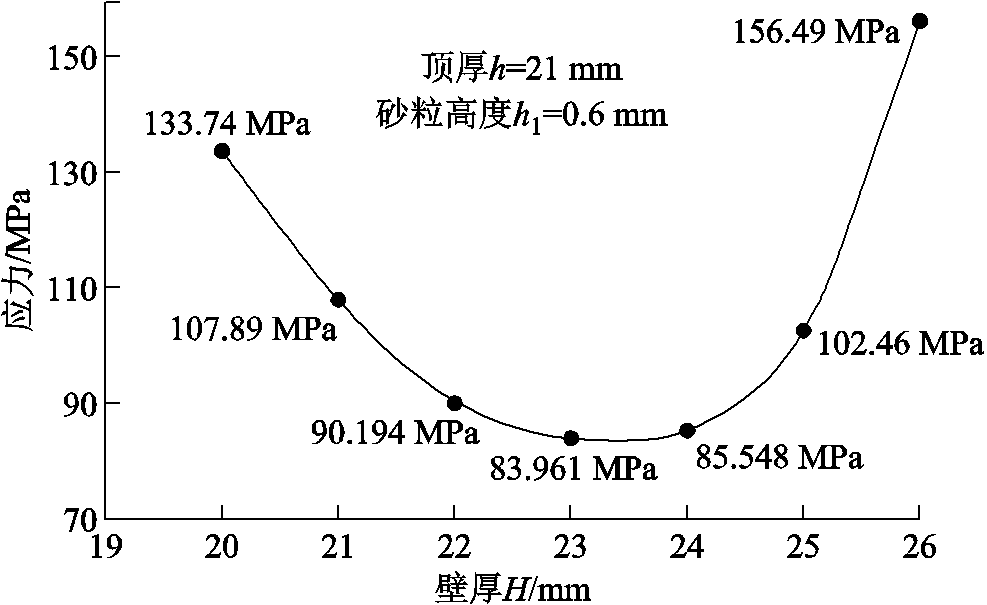

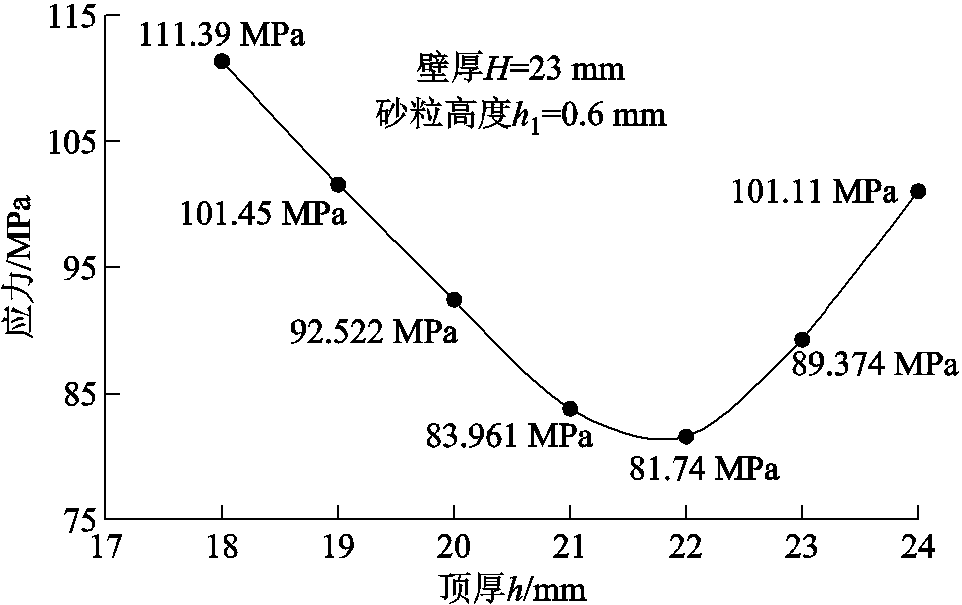

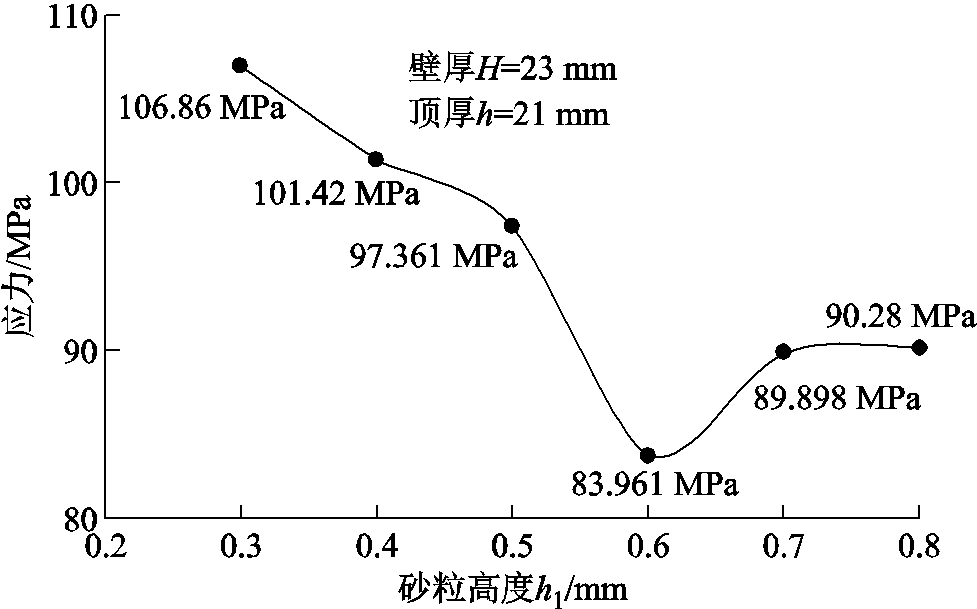

在仿真绝缘子机械强度随三个因素变化的过程中,每次只考虑单一因素的影响,其他两个影响因素取仿真结果中的最优值。设计参数见表2。

表2 设计参数

Tab.2 Design parameters

参数数值 壁厚H/mm20、21、22、23、24、25、26 顶厚h/mm18、19、20、21、22、23、24 砂粒高度h1/mm0.3、0.4、0.5、0.6、0.7、0.8

1.1.6 仿真结果

情况1:保持顶厚h=21 mm、砂粒高度h1=0.6 mm不变,控制壁厚H在20~26 mm内变化,绝缘子第一主应力最大值变化曲线如图5所示。

图5 绝缘子第一主应力最大值随壁厚变化曲线

Fig.5 Maximum stress variation curve of insulators with wall thickness

情况2:保持壁厚H=23 mm、砂粒高度h1=0.6 mm不变,控制顶厚h在18~24 mm内变化,绝缘子第一主应力最大值变化曲线如图6所示。

图6 绝缘子第一主应力最大值随顶厚变化曲线

Fig.6 Maximum stress variation curve of insulators with top thickness

情况3:保持壁厚H=23 mm、顶厚h=21 mm不变,控制砂粒高度h1在0.3~0.8 mm内变化,绝缘子第一主应力最大值变化曲线如图7所示。

图7 绝缘子第一主应力最大值随砂粒高度变化曲线

Fig.7 Maximum stress variation curve of insulators with sand height

本节通过对特高压大吨位瓷绝缘子进行有限元分析,得出绝缘子第一主应力随壁厚、顶厚、砂粒高度的变化趋势。从图5~图7中可以看出,绝缘子最大应力随壁厚、顶厚及砂粒高度的增加都呈现出先减小后增大的趋势,但砂粒高度因素在后期增大的趋势不明显。根据图中第一主应力最小值分别出现的位置确定特高压大吨位瓷绝缘子头部最优结构参数分别为壁厚H=23 mm、顶厚h=22 mm、砂粒高度h1=0.6 mm。

1.2.1 计算原理与方法

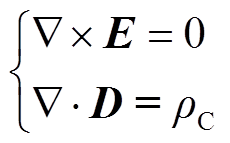

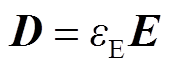

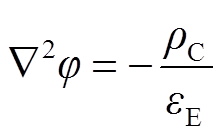

通过联合求解麦克斯韦方程组和电场偏微分方程可以得出绝缘子头部电场分布。由于工频电流作用下,绝缘子电场变化速率较慢,因此电磁感应效应较弱,可以忽略。得到简化的麦克斯韦方程组为

(7)

(7)

式中,E为电场强度;D为电位移矢量;ρC为电荷密度。根据 和

和![]() ,可得

,可得

(8)

(8)

式中,φ为电势;εE为材料介电常数。

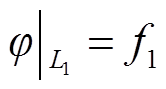

通过确定求解的初始条件和边界条件可以确定式(8)的唯一解。在静电场求解中,存在三种边界条件,即狄里克莱(Dirichlet)边界条件、纽曼(Neumann)边界条件及混合边界条件。

狄里克莱边界条件如式(9)所示,其表明位于边界L1处的电场矢量垂直于边界,并且其电势是确定的值f1。

(9)

(9)

纽曼边界条件如式(10)所示,表明电势在某个边界s上的法向导数是给定的值f2。当给定值为0时,电场强度矢量平行于该边界。

(10)

(10)

混合边界条件则是以上两种边界条件的组合。

1.2.2 圆柱头悬式绝缘子电场强度计算

三伞绝缘子计算模型如图8所示,由于电压施加在钢帽和钢脚之间,因此电场主要分布在钢帽和钢脚之间的空间内。

图8 三伞绝缘子计算模型

Fig.8 Calculation model for three umbrella insulators

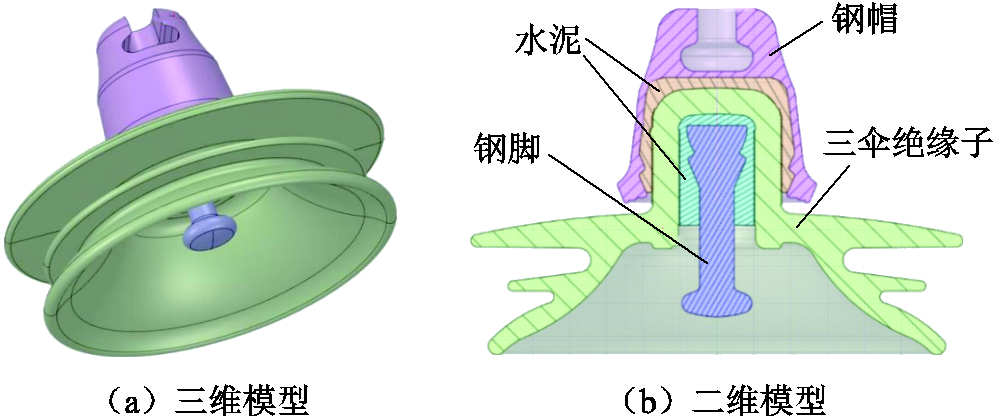

模型中各部件材料介电参数见表3。考虑到绝缘子所处空气也是一种电介质,同样存在电场分布,因此本文对绝缘子所处的空气域也进行了网格剖分。

表3 各部件材料介电参数

Tab.3 Material dielectric parameters of each component

部件名称相对介电常数电导率/(S/m) 钢帽1.01 100 000 三伞绝缘子4.20 水泥2.20.1 钢脚1.01 100 000 空气10

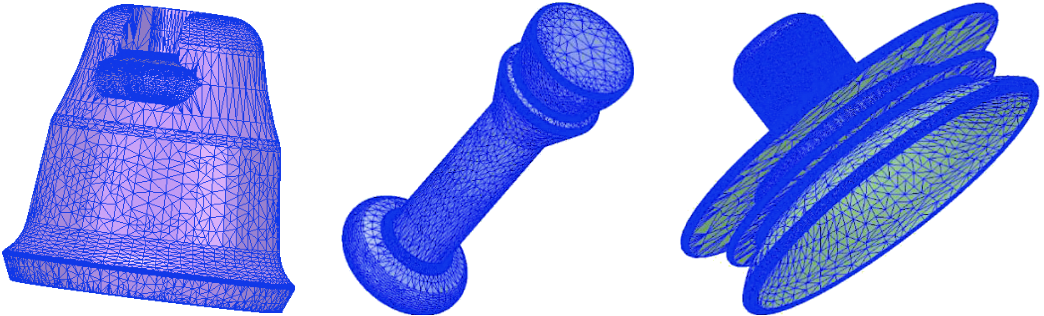

对绝缘子模型进行网格剖分如图9所示,其网格皆为四面体网格。由于绝缘子过渡区域电场强度变化较为剧烈,因此对过渡区域进行精细剖分,设置其网格数量约为140万个。

图9 绝缘子的网格剖分

Fig.9 Grid division of the insulator

以1 000 kV线路50片串瓷绝缘子为例,取单片电压分布最大值27 kV作为绝缘子钢帽和钢脚间的电压激励[23]。

1.2.3 计算结果

1)壁厚对电场强度的影响

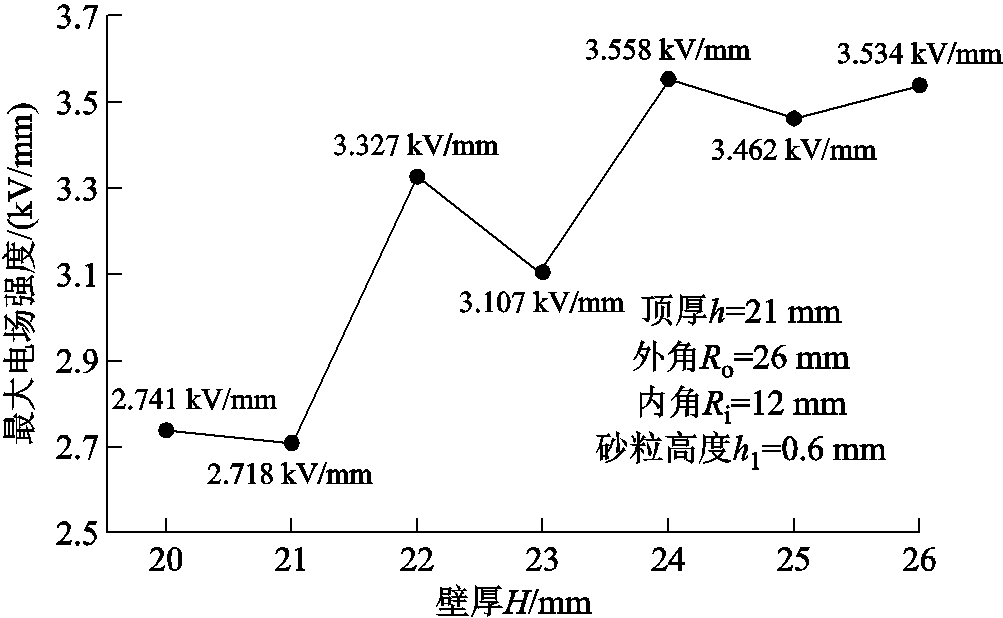

固定顶厚h=21 mm、外角Ro=26 mm、内角Ri=12 mm、砂粒高度h1=0.6 mm,控制壁厚在20~26 mm内变化,得到绝缘子电场强度最大值随壁厚变化曲线如图10所示。

图10 绝缘子电场强度最大值随壁厚变化趋势

Fig.10 Curve of insulator field strength with wall thickness

2)顶厚对电场强度的影响

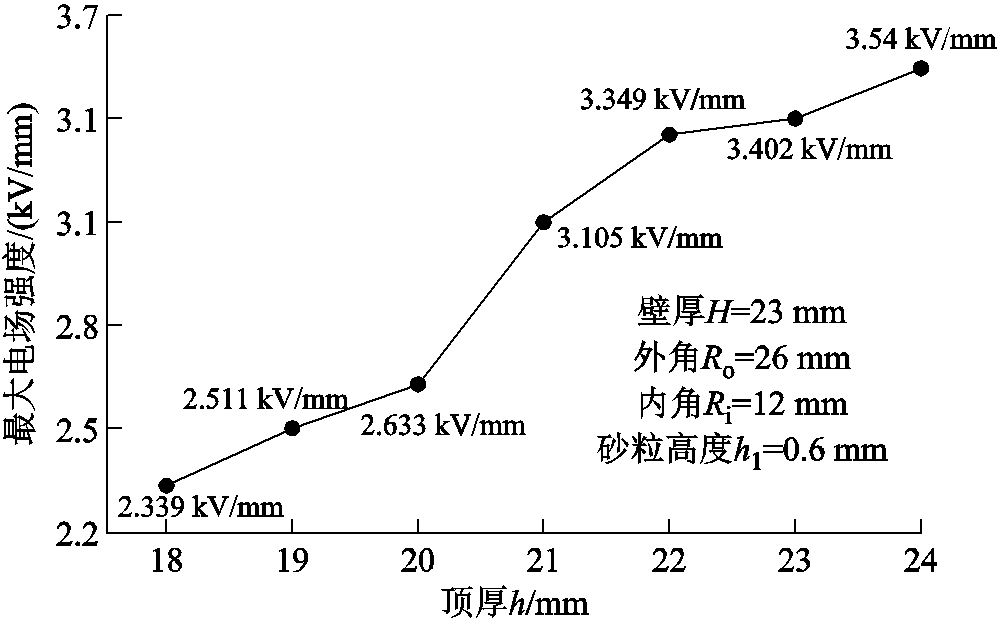

固定壁厚H=23 mm、外角Ro=26 mm、内角Ri=12 mm、砂粒高度h1=0.6 mm,控制顶厚变化范围为18~24 mm,则绝缘子电场强度最大值随顶厚变化曲线如图11所示。

图11 绝缘子电场强度最大值随顶厚变化趋势

Fig.11 Curve of insulator field strength with top thickness

3)外角对电场强度的影响

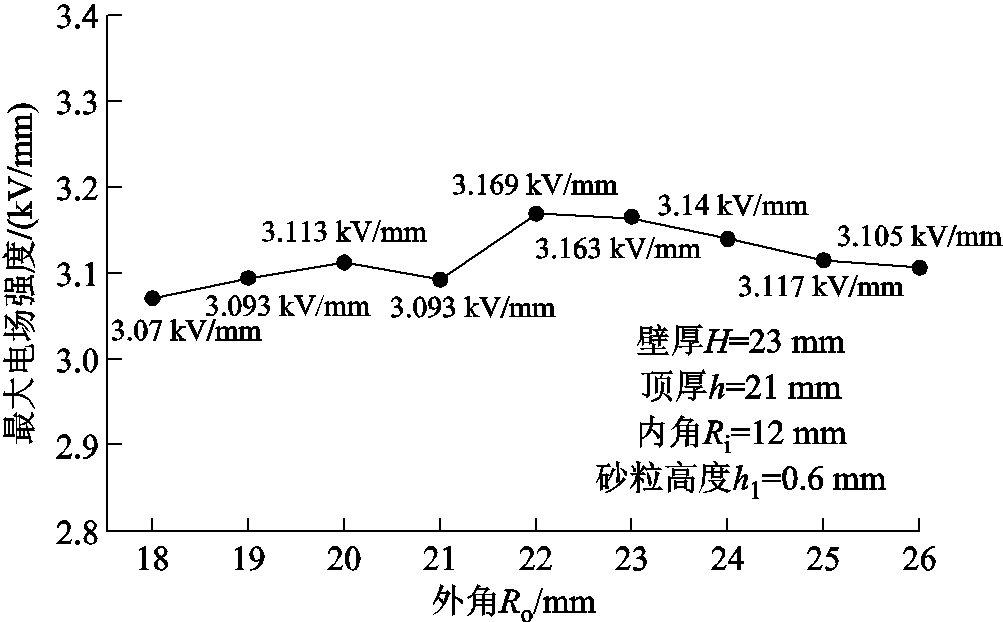

固定壁厚H=23 mm、顶厚h=21 mm、内角Ri=12 mm、砂粒高度h1=0.6 mm,控制外角Ro变化范围为18~26 mm,则绝缘子电场强度最大值随外角变化曲线如图12所示。

4)内角对电场强度的影响

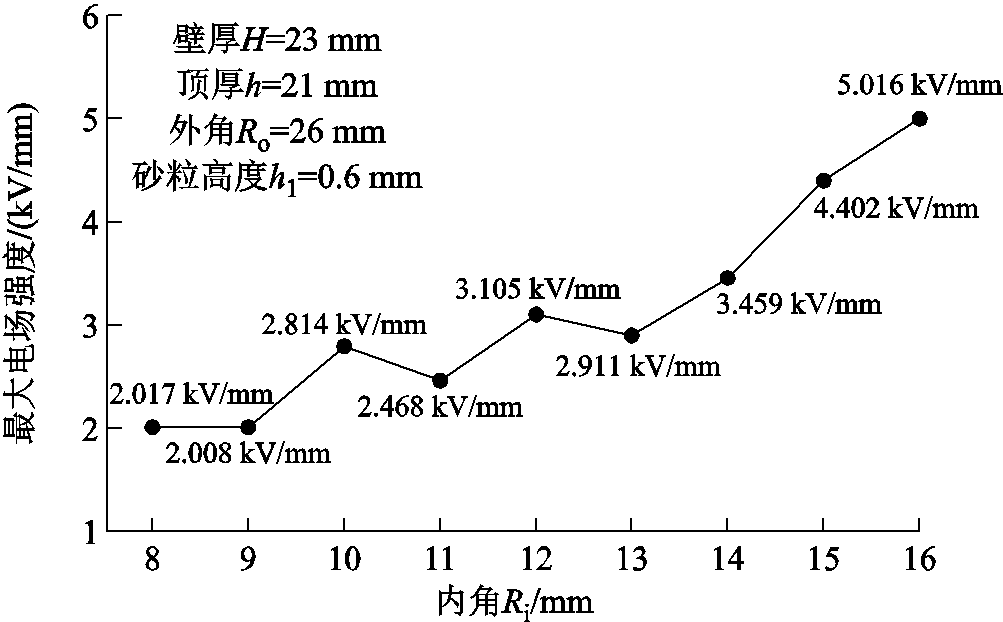

固定壁厚H=23 mm、顶厚h=21 mm、外角Ro=26 mm、砂粒高度h1=0.6 mm,控制内角Ri在8~16 mm内变化,得到绝缘子电场强度最大值随内角变化曲线如图13所示。

图12 绝缘子电场强度最大值随外角变化趋势

Fig.12 Curve of insulator field strength with external angle

图13 绝缘子电场强度最大值随内角变化趋势

Fig.13 Curve of insulator field strength with internal angle

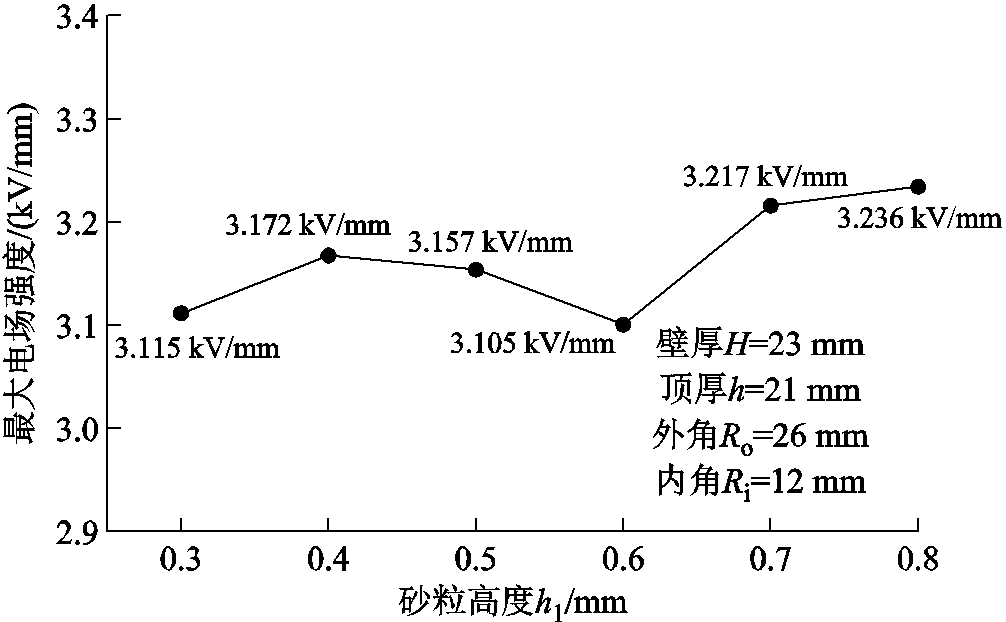

5)砂粒高度对电场强度的影响

固定壁厚H=23 mm、顶厚h=21 mm、外角Ro= 26 mm、内角Ri=12 mm,控制砂粒高度变化范围为0.3~0.8 mm,则绝缘子电场强度最大值随砂粒高度变化曲线如图14所示。

图14 绝缘子电场强度最大值随砂粒高度变化趋势

Fig.14 Curve of insulator field strength with sand height

绝缘子内表面与钢脚外表面之间,以及绝缘子头部外表面与钢帽内表面之间均用水泥局部填充,仿真结果显示,绝缘子最大电场强度出现在钢脚的端部位置,即绝缘子内侧面的拐角位置。

由图10、图11和图13可得,随着壁厚、顶厚及内角的增大,绝缘子电场强度最大值呈现出增大的趋势。这是因为壁厚、顶厚及内角的变化会改变各部件之间水泥层的厚度,进而影响电场分布。

由图12和图14可得,随着外角和砂粒高度的增大,绝缘子电场强度最大值基本保持平稳水平,说明外角和砂粒高度的变化对绝缘子电场分布影响不大。

提高绝缘子机电性能及稳定性,除了调整绝缘子结构设计参数外,对瓷质材料的配方优化也是重要手段之一。本节主要针对绝缘子胚料配方和头部釉配方进行优化调整,提高绝缘子整体瓷质的内在性能及其头部的机械强度。

针对绝缘子胚料配方,本文提出以下两点优化策略调控电瓷材料的显微结构,以满足特高压输电线路所要求的强度水平。

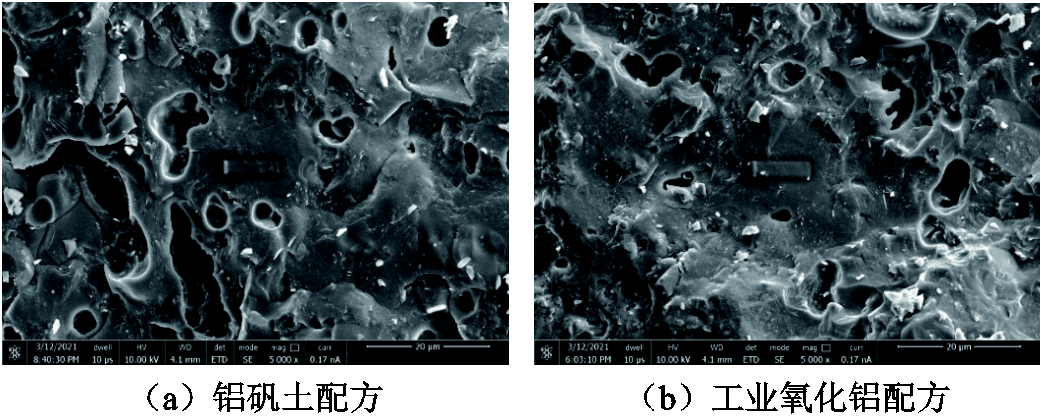

2.1.1 采用工业氧化铝配方提高晶相含量

晶相作为支撑电瓷材料内部结构的骨架,对瓷结构机械强度的提升起重要的作用。在多相材料中,一个组分的高弹性模量将提高整个复合体系的弹性模量。因而,高弹性模量晶相的含量越多,瓷强度越高。传统配方中主要由铝矾土为瓷体提供主晶相,其在扫描电子显微镜下的气孔分布如图15a所示。可以看出,以铝矾土配方作为原料制备的绝缘子瓷体表面晶相和气孔较大且分布不均。

图15 气孔分布

Fig.15 Stomatal distribution

相比于铝矾土,工业氧化铝需经过磨浆、溶出、沉降、分解、蒸发和焙烧等多道工序,其中在溶出、沉降和分解过程中,铁杂质下降25%,钛杂质下降54%。从图15b中可以看出,用工业氧化铝配方制备的绝缘子瓷体表面晶相和气孔更小,分布更加均匀。因此,绝缘子瓷件的机电性能更加稳定。

2.1.2 控制颗粒细度提升结构均匀性

当制备原料中的刚玉颗粒较小时,晶界处的应力能够均匀分散,降低晶界开裂的可能性。同时,刚玉晶粒越小,瓷件内部结构越致密。当裂纹沿着晶界不断扩展延伸时,需要经过的路程越长,受到的阻力也越大,从而可有效地阻止裂纹的延伸。本文通过在对硬质原料进行球磨前增加一道除铁和砂磨的工艺,提高了研磨效率,减小了颗粒分布范围,消除了15 μm以上粗大颗粒对产品结构均匀性的不利影响,解决了铝质高强度瓷强度水平低和分散性大的缺陷,提高产品的可靠性。

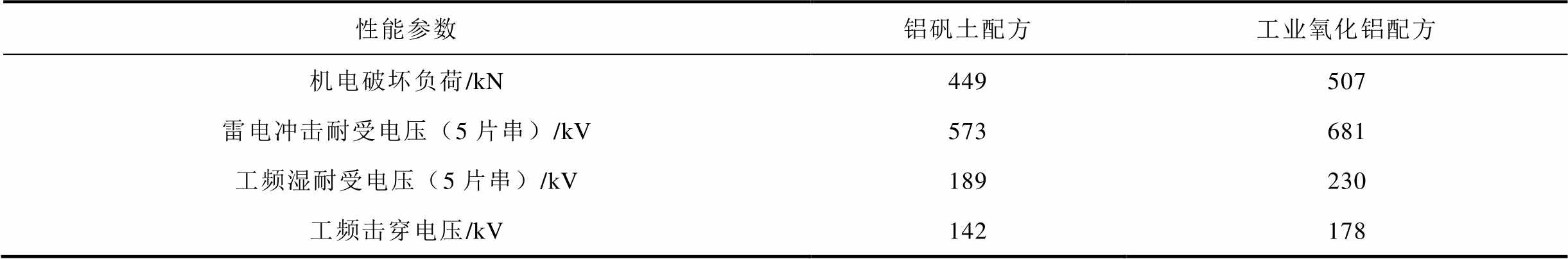

本文分别选用传统铝矾土配方和改进后的工业氧化铝配方,经混合、球磨、制坯等工艺制成悬式瓷绝缘子本体。将绝缘子瓷体与钢帽、钢脚胶装形成绝缘子后,对悬式绝缘子进行机电性能试验,结果见表4。

表4 不同配方下绝缘子机电性能对比

Tab.4 Comparison of mechanical and electrical properties of insulators under different formulas

性能参数铝矾土配方工业氧化铝配方 机电破坏负荷/kN449507 雷电冲击耐受电压(5片串)/kV573681 工频湿耐受电压(5片串)/kV189230 工频击穿电压/kV142178

目前国内特高压大吨位悬式绝缘子均采用头部与伞面一体上釉的方式。然而绝缘子伞面釉考虑的是遮盖率及高温流动性,而头部釉需要更多地考虑如何提高瓷强度。因此本文提出采用头部和伞面分别上釉的工艺,利用MgO可以减小膨胀系数的特性,提高头部釉中MgO含量,降低Na2O含量,从而得到改进后的头部釉配方。

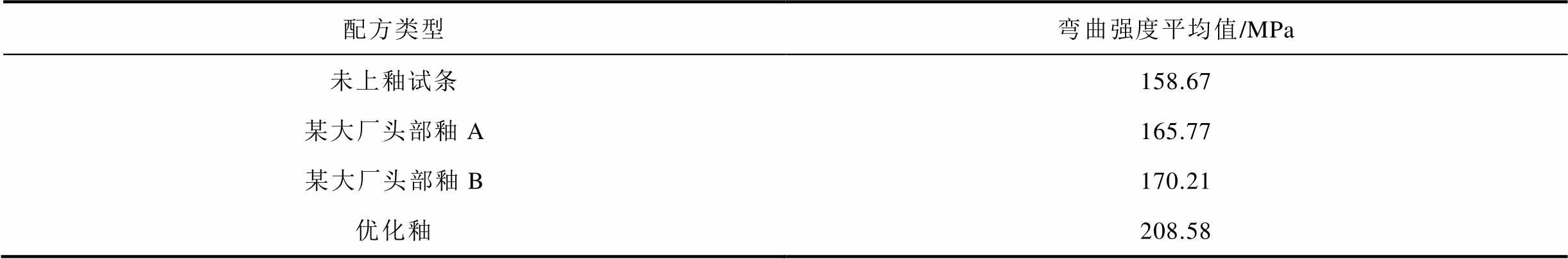

选用优化之后的头部釉与国内某大厂的头部釉在相同坯料配方的条件下进行对比试验,得到弯曲强度结果见表5。

表5 相同胚料配方下头部釉试验结果对比

Tab.5 Comparison of experimental results of head glaze under the same embryo material formula

配方类型弯曲强度平均值/MPa 未上釉试条158.67 某大厂头部釉A165.77 某大厂头部釉B170.21 优化釉208.58

从表5可以看出,优化后的头部釉弯曲强度相对国内某大厂头部釉B提高了22.54%。

在实际生产过程中,釉浆的水分、坯件的转速、釉浆厚度等都对产品的机械强度有着重要影响。通过不断的调试,最终确定较优参数如下:釉浆密度控制在1.24~1.28 g/cm³之间;胚件转速为60~80 r/min;釉层厚度控制在0.4~0.55 mm。

在头部、伞面分体上釉过程中,采用三工位内头部上釉一体机对绝缘子头部及内孔上釉,所用釉为优化后的头部釉配方。针对两种釉面交界处,将两种釉进行部分重叠,使其在烧制过程中融化在一起,从而消除分界面。一体上釉和分体上釉两种方式下绝缘子的拉断强度对比见表6。表中,M表示瓷断;J表示钢脚伸长或断裂。

表6 一体上釉与分体上釉绝缘子拉断强度对比

Tab.6 Comparison of mechanical strength between integral glazed and separately glazed insulators

序号拉断强度/kN 一体上釉头部、伞面分体上釉 1433(M)520(M) 2445(J)518(M) 3421(M)515(J) 4463(M)522(M) 5451(J)519(J)

优质的胚料配方是生产特高压大吨位瓷绝缘子的基础,先进的生产工艺是制造优质绝缘子的有效保障。优化生产工艺不仅可以提高瓷绝缘子的合格率,同时也能稳定绝缘子产品的各项性能。因此,本节对绝缘子砂磨、裹釉砂和烧成三个工艺环节进行优化改进,得到更加均匀的瓷质结构,进而提高绝缘子的机电性能。

砂磨机通过搅拌棒高速旋转带动球磨介质,撞击粉碎原料,因而具有较高的球磨效率。在原料制备流程中加入砂磨工艺,能够高效地粉碎原料中硬度较高的刚玉晶体和云母类矿物,在较短时间内使泥浆达到细度要求。本文针对砂磨工艺,提出如下两种加料方案。

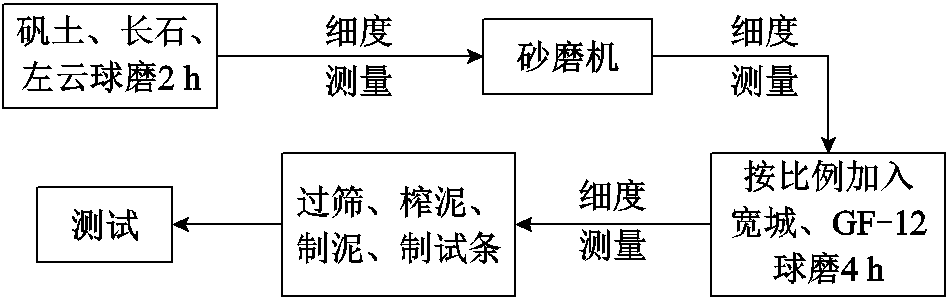

1)两次加料方案。氧化铝配方料中所用的黏土有GF—12、宽城和左云。针对颗粒较粗且较为难磨的左云,先与矾土、长石混合后作为进料浆,依次送入球磨机、砂磨机,之后再按比例加入宽城、GF—12球磨4 h,其加料流程如图16所示。

图16 加料流程

Fig.16 Feeding process

2)一次加料方案。将所有原料按配比加入球磨机中混合2 h作为进料浆,采用砂磨机处理后直接制成试条。

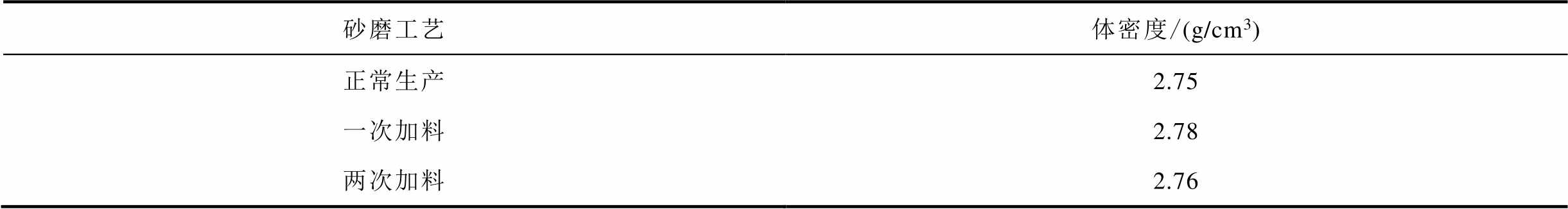

将正常生产、一次加料、两次加料制得的泥浆分别制成试条,同一条件下装入窑烧制成瓷。无论一次加料或两次加料,球磨过程均采用2 h混料,含水率控制在40%左右;砂磨机工作电流设为42~42.5 A,送浆频率为25~30 Hz。测量三种瓷烧成后的体密度见表7,试条弯曲强度如图17所示。

表7 三种瓷烧成后的体密度

Tab.7 Volume density of three types of porcelain

砂磨工艺体密度/(g/cm3) 正常生产2.75 一次加料2.78 两次加料2.76

图17 试条弯曲强度

Fig.17 Bending strength of test strips

从测量数据可以看出,加入砂磨工艺后制得的试条与正常生产相比,瓷体密度几乎不变,但无釉或施白釉试条的弯曲强度均有所提高。从无釉试条的结果来看,两次加料制得试条的弯曲强度更高。

由此可得,在绝缘子原料制备过程中增加砂磨工艺可以提高瓷体的机械强度。其中,两次加料制得的泥料与一次加料相比机械性能更佳,但两次加料过程更为繁琐。

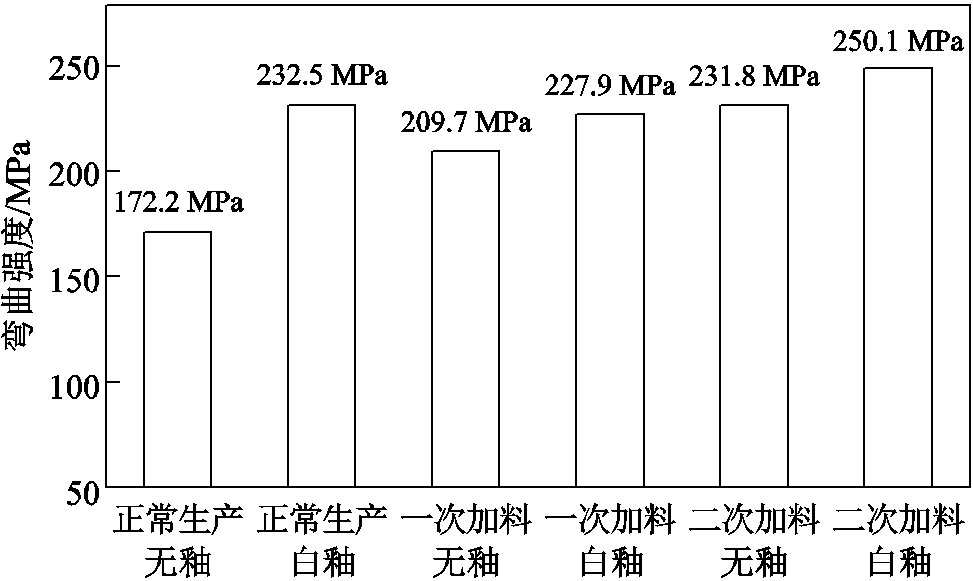

传统工艺直接将砂粒附在瓷胚上,上釉时总存在部分空隙不能完全填充。本文提出采用裹釉砂的方法,传统上釉工艺和裹釉砂工艺示意图如图18所示。预先将砂粒裹上一层釉,使得瓷胚和砂之间的空隙被釉填满。首先来说,此举不仅大大增强了瓷和砂的结合强度,并且弥补了瓷表面微裂纹等缺陷,防止了微裂纹的产生。

图18 传统上釉工艺和裹釉砂工艺示意图

Fig.18 Comparison of two glazing methods

其次,瓷(5.76)、砂(4.77)、釉(4.31)三者的膨胀系数逐级降低,采用裹釉砂工艺可使釉受到砂的压缩作用,而砂又受到瓷坯的压缩作用,这样逐级产生的预压应力可以使材料抵消一部分由热应力而产生的拉应力。

最后,砂粒均匀分布于釉之间,在连续的瓷釉基体中形成一种粒子增强复合材料,增强砂粒的粒子弥散作用。当瓷件受到外力作用时,砂粒一方面可以直接阻止微裂纹继续扩展;另一方面还可以使扩展的微裂纹发生偏转,使裂纹沿砂粒周边扩展,延长了裂纹扩展的途径,从而更多地消耗裂纹扩展时的能量,减缓裂纹前进的速度,最终显著提高釉层的机械强度。

分析氧化铝瓷的烧成过程,可将绝缘子的烧成过程主要分为以下三个阶段。

第一阶段:温度区间为20℃≤T≤600℃。该阶段中,绝缘子坯件中水分逐渐蒸发,有机物逐渐分解氧化。为了避免瓷件内部因为水分和有机物挥发速度较快而产生开裂,需要严格控制该阶段的升温速率。传统升温速率为38~42℃/h,由于本文采用的改进氧化铝配方中的有机物含量较原配方有所降低,并且生产过程中水分含量也严格控制在1.2%以下,因此,适当提高升温速率至48~52℃/h,不仅可缩短升温时间,同时也减小了生产能耗。

第二阶段:温度区间为600℃≤T≤1 150℃。该阶段中,坯体中的硫酸盐、铁杂质矿物逐渐分解,铁杂质氧化物由三价铁逐渐还原成二价铁。因此该阶段需要充分的时间进行分解和转化。传统升温速率为25~28℃/h,本文稍微降低了升温速率,控制在22~25℃/h。

第三阶段:温度区间为1 150℃≤T≤1 300℃。该阶段中,绝缘子产品内部晶粒之间开始发生位移、键联,瓷、釉开始产生液相量,产品也开始较快地收缩。该阶段需要缓慢升温,以保证产品有足够的收缩时间。因此,本文相较于传统升温速率20~22℃/h稍有降低,控制在18~20℃/h。

基于1.1节中对特高压大吨位瓷绝缘子力学特性和头部最大电场强度分析的结果,确定420 kN瓷绝缘子的结构参数为壁厚H=23 mm、顶厚h=22 mm、砂粒高度h1=0.6 mm,同时采用优化后的胚料配方和头部釉配方,以及改进后的生产工艺,对改进前后的特高压大吨位绝缘子进行机电破坏负荷试验。试验方式为抽样试验,抽样数量为12片。

依照GB/T 1001.1—2021《标称电压高于1 000 V的架空线路绝缘子第1部分:交流系统用瓷或玻璃绝缘子元件定义、试验方法和判定准则》,对绝缘子元件逐个施加50 kV工频电压,在整个试验中保持该电压。同时,在金属附件间施加拉伸负荷。拉伸负荷应平稳、迅速地从零增加到规定机电破坏负荷的75%左右,然后以每分钟100%~35%规定机电破坏负荷的速度(相当于在15~45 s内达到规定的机电破坏负荷)逐步增加到规定破坏负荷为止,并记录该数值[24]。机电破坏负荷试验需满足式(11)要求,同时不发生闪络、击穿等现象,方可判定为合格。

(11)

(11)

式中,X为试品平均机械破坏负荷;S为标准偏差;R为试品额定机械破坏负荷420 kN。

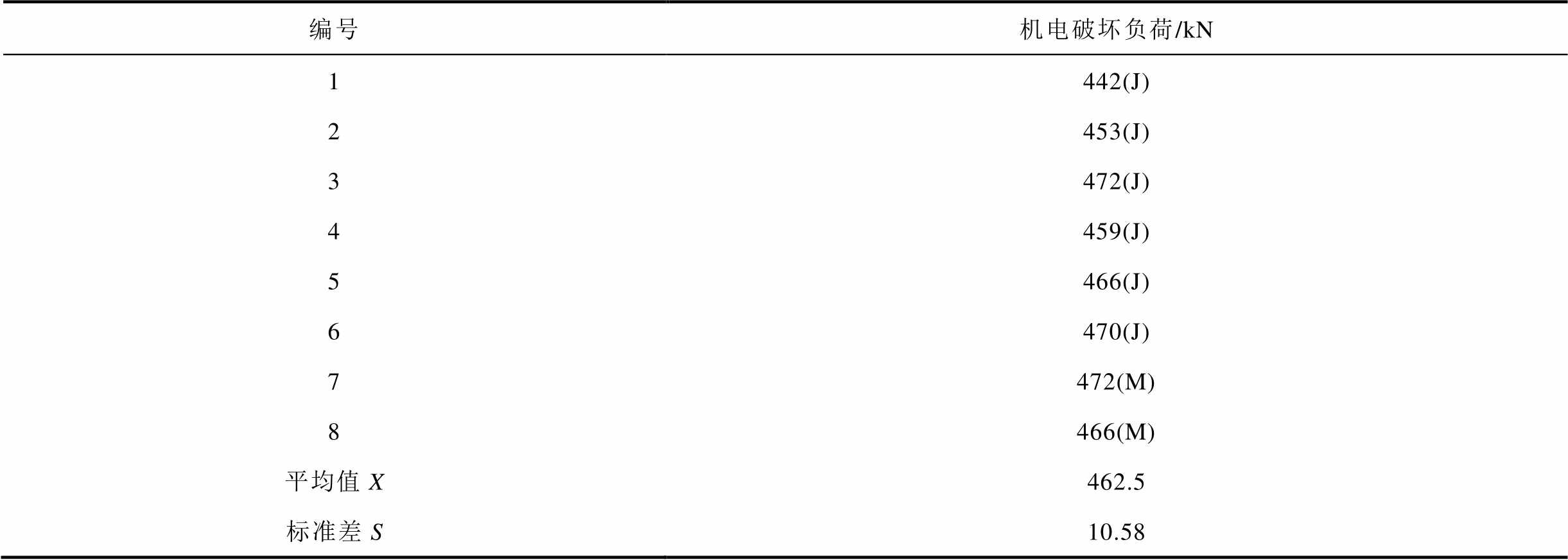

改型前绝缘子机电破坏负荷试验结果见表8。由表8可知,改型前绝缘子机电破坏负荷平均值X=462.5 kN,标准差S=10.58 kN,代入式(11)可得X-1.42S=462.5 kN-1.42×10.58 kN=447.48 kN>420 kN,本项试验通过。

表8 改型前绝缘子机电破坏负荷试验结果

Tab.8 Mechanical and electrical failure load test results of insulators before improvement

编号机电破坏负荷/kN 1442(J) 2453(J) 3472(J) 4459(J) 5466(J) 6470(J) 7472(M) 8466(M) 平均值X462.5 标准差S10.58

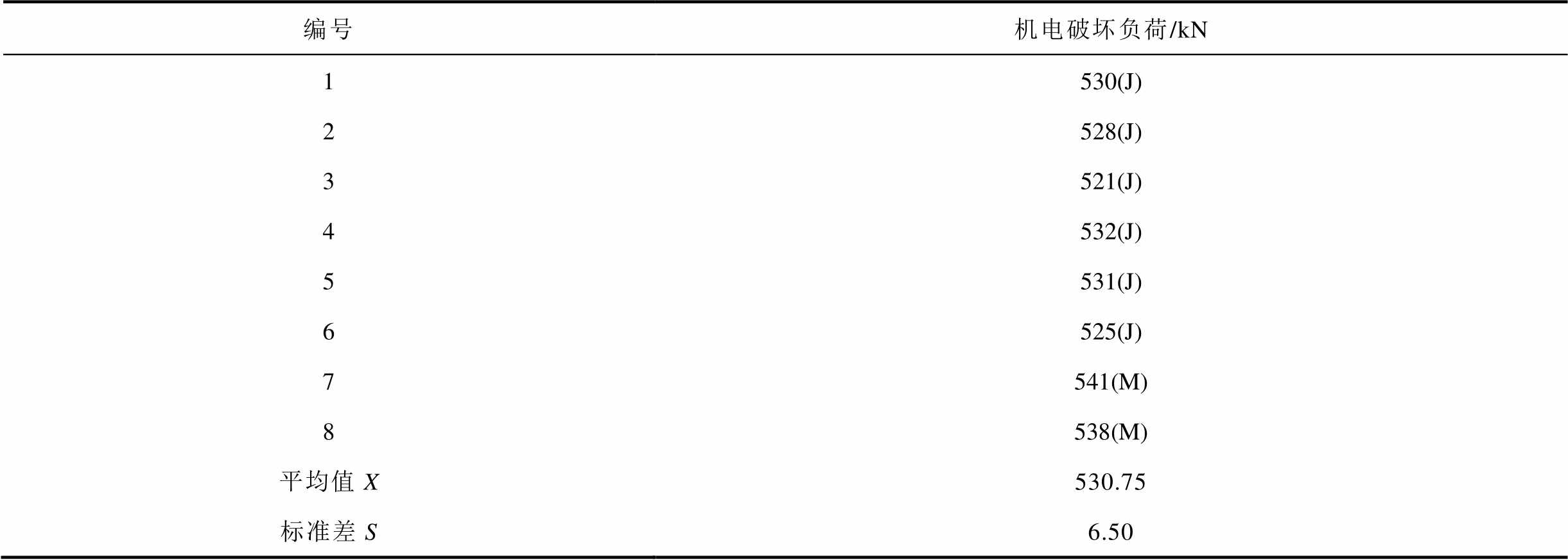

改型后绝缘子机电破坏负荷试验结果见表9。由表9可知,改型后绝缘子机电破坏负荷平均值X=530.75 kN,标准差S=6.50 kN,代入式(11)可得X-1.42S=530.75 kN-1.42×6.50 kN=521.52 kN>420 kN,本项试验通过。

表9 改型后绝缘子机电破坏负荷试验结果

Tab.9 Mechanical and electrical failure load test results of insulators after improvement

编号机电破坏负荷/kN 1530(J) 2528(J) 3521(J) 4532(J) 5531(J) 6525(J) 7541(M) 8538(M) 平均值X530.75 标准差S6.50

通过改型前后悬式绝缘子机电破坏试验对比可以看出,改型后的绝缘子机电破坏性能提升明显,提高了16.5%左右。

本文以特高压大吨位悬式绝缘子为研究对象,通过对其头部结构、胚料配方和生产工艺进行优化调整,进而提高绝缘子整体机电性能,得到结论如下:

1)本文利用有限元分析软件Ansys对特高压大吨位悬式绝缘子头部进行优化设计,通过对绝缘子进行力学分析,得出绝缘子最大应力随砂粒高度、壁厚、顶厚的增加呈现出先减小后增大的变化趋势;通过对绝缘子头部进行电场强度计算,得出绝缘子最大电场强度随壁厚、顶厚、外角、内角及砂粒高度变化的曲线。最终确定特高压大吨位瓷绝缘子头部最优结构参数分别为壁厚H=23 mm、顶厚h=22 mm、砂粒高度h1=0.6 mm。

2)本文通过工业氧化铝原料质量控制技术,以及创新性地在原料生产流程中加入砂磨工艺,消除了15 μm以上的颗粒造成的绝缘子瓷件表面晶相和气孔分布不均的不利影响,解决了铝质高强度瓷强度水平低和分散性大的缺陷。同时基于大量试验优化了绝缘子头部釉配方,从多方面对绝缘子砂磨、裹釉砂和烧成三个工艺环节进行改进,最终得到低质量、高性能的特高压大吨位悬式绝缘子。试验结果表明,改型后绝缘子机电破坏性能明显提升16.5%左右,有效地提高了特高压大吨位瓷绝缘子的机械强度和运行可靠性。

参考文献

[1] 董飞飞, 李喜来, 王勇, 等. 我国特高压工程发展历程及发展建议[J]. 中国工程咨询, 2023(6): 42-45.

[2] 邓学群, 张悦, 魏东, 等. 1000 kV特高压输电线路电磁环境影响预测与评价[J]. 能源与节能, 2023(4): 99-102. Deng Xuequn, Zhang Yue, Wei Dong, et al. Prediction and evaluation of electromagnetic environment impact of 1 000 kV UHV transmission line[J]. Energy and Energy Conservation, 2023(4): 99-102.

[3] Hu Yi, Liu Kai, Wu Tian, et al. Key technology research and application of live working technology on EHV/UHV transmission lines in China[C]//2014 International Conference on Power System Technology, Chengdu, China, 2014: 2299-2309.

[4] 郭瑞兴, 赵洪远, 段纲, 等. 大吨位绝缘子配套金具研究[J]. 山东电力技术, 2018, 45(9): 38-42. Guo Ruixing, Zhao Hongyuan, Duan Gang, et al. Research of metal fittings of long tonnage insulators[J]. Shandong Electric Power, 2018, 45(9): 38-42.

[5] 丁昊晖, 任鹏宇, 张峻峰, 等. 一种基于毫米波FMCW雷达的绝缘子内部缺陷识别方法: CN113310942A[P]. 2021-08-27.

[6] 褚双伟, 华奎, 卢明, 等. 特高压线路大吨位绝缘子挂网运行情况分析[J]. 广东电力, 2018, 31(4): 27-33. Chu Shuangwei, Hua Kui, Lu Ming, et al. Analysis on operation of large tonnage insulators on UHV transmission lines[J]. Guangdong Electric Power, 2018, 31(4): 27-33.

[7] 杨威, 白永祥, 华奎, 等. 国内特高压线路大吨位绝缘子使用情况调查[J]. 电瓷避雷器, 2018(5): 241-247. Yang Wei, Bai Yongxiang, Hua Kui, et al. Investigation on the use of large tonnage insulators in UHV transmission lines[J]. Insulators and Surge Arresters, 2018(5): 241-247.

[8] 李岳, 周路遥, 李特, 等. 500kV线路瓷绝缘子雷击断串故障分析[J]. 浙江电力, 2020, 39(4): 17-21. Li Yue, Zhou Luyao, Li Te, et al. Fault analysis for lightning strike-caused string fracture of 500kV line porcelain insulators[J]. Zhejiang Electric Power, 2020, 39(4): 17-21.

[9] 李进, 赵仁勇, 杜伯学, 等. 电工环氧绝缘件缺陷无损检测方法研究进展[J]. 电工技术学报, 2021, 36(21): 4598-4607. Li Jin, Zhao Renyong, Du Boxue, et al. Research progress of nondestructive detection methods for defects of electrical epoxy insulators[J]. Transactions of China Electrotechnical Society, 2021, 36(21): 4598-4607.

[10] 杨建伟. 绝缘子劣化的认识[J]. 农村电工, 2016, 24(11): 24.

[11] 郑兴益, 薛志岗, 朱军. 95氧化铝绝缘子烧成工艺的研究[J]. 江苏陶瓷, 2018, 51(1): 25-27, 30.

[12] 司晓闯, 齐小乔, 王彩君, 等. 复合绝缘子用胶装剂性能优化研究[J]. 河南科技, 2021, 40(8): 129-131. Si Xiaochuang, Qi Xiaoqiao, Wang Caijun, et al. Study on performance optimization of epoxy resin binder for composite insulator[J]. Henan Science and Technology, 2021, 40(8): 129-131.

[13] 缪春辉, 王万里, 王若民, 等. 盘型悬式绝缘子钢脚材料热处理工艺优化及其低周疲劳性能[J]. 材料热处理学报, 2021, 42(8): 99-108. Miao Chunhui, Wang Wanli, Wang Ruomin, et al. Heat treatment process optimization and low-cycle fatigue performance of disk suspension insulator pin steels[J]. Transactions of Materials and Heat Treatment, 2021, 42(8): 99-108.

[14] 周学明, 尹骏刚, 胡丹晖, 等. 圆柱头盘形悬式瓷绝缘子钢脚结构优化分析[J]. 电瓷避雷器, 2022(2): 159-166. Zhou Xueming, Yin Jungang, Hu Danhui, et al. Pin structure optimization of cylindrical head suspension porcelain insulator[J]. Insulators and Surge Arresters, 2022(2): 159-166.

[15] 郑奇凯, 孙阔腾, 黄松强, 等. 防冰涂层材料及电力材料防覆冰应用的研究进展[J]. 表面技术, 2021, 50(12): 282-293. Zheng Qikai, Sun Kuoteng, Huang Songqiang, et al. Research progress of anti-icing coating materials and its applications in the protection of power materials[J]. Surface Technology, 2021, 50(12): 282-293.

[16] 李剑, 王湘雯, 黄正勇, 等. 超疏水绝缘涂层制备与防冰、防污研究现状[J]. 电工技术学报, 2017, 32(16): 61-75. Li Jian, Wang Xiangwen, Huang Zhengyong, et al. Research of preparation, anti-icing and anti-pollution of super hydrophobic insulation coatings[J]. Transactions of China Electrotechnical Society, 2017, 32(16): 61-75.

[17] 许文杰, 黄正勇, 李剑, 等. 碳化硅改性超疏水涂层协同增强直流沿面闪络性能及机理研究[J]. 电工技术学报, 2023, 38(9): 2480-2490. Xu Wenjie, Huang Zhengyong, Li Jian, Wang et al. Study on the synergistic enhancement of the DC surface flashover performance and the mechanism of the superhydrophobic coating modified by silicon carbide[J]. Transactions of China Electrotechnical Society, 2023, 38(9): 2480-2490.

[18] Wang Feipeng, Wen Gang, Fan Fan, et al. Turn hydrophobic to superhydrophobic of composite insulators by surface fluorination[C]//2016 IEEE International Conference on High Voltage Engineering and Application (ICHVE), Chengdu, China, 2016: 1-4.

[19] 王靖瑞, 李庆民, 刘衡, 等. 纳米复合涂层对微米级金属粉尘吸附行为的抑制作用[J]. 电工技术学报, 2022, 37(12): 3172-3182. Wang Jingrui, Li Qingmin, Liu Heng, et al. Suppression effect of nanocomposite coating on the adsorption behavior of micron-scale metal dust[J]. Transactions of China Electrotechnical Society, 2022, 37(12): 3172-3182.

[20] Kumar S M, Kalaivani L. Electric field distribution analysis of 110 kV composite insulator using Finite Element Modeling[C]//2014 International Conference on Circuits, Power and Computing Technologies [ICCPCT-2014], Nagercoil, India, 2015: 136-141.

[21] 杨钊, 董瑞, 王莉, 等. 储能系统用母线排电场及静力学仿真分析[J]. 电气技术, 2022, 23(3): 63-69. Yang Zhao, Dong Rui, Wang Li, et al. Electric field and statics simulation analysis of busbar for energy storage system[J]. Electrical Engineering, 2022, 23(3): 63-69.

[22] 张语桐, 吴泽华, 徐家忠, 等. 特高压GIS用单支撑绝缘子绝缘结构优化设计[J]. 电工技术学报, 2023, 38(1): 258-269. Zhang Yutong, Wu Zehua, Xu Jiazhong, et al. Optimization design of insulation structure for post insulator in UHVAC GIS[J]. Transactions of China Electrotechnical Society, 2023, 38(1): 258-269.

[23] 李鹏, 范建斌, 李光范, 等. 1000kV级特高压交流线路绝缘子串电位分布计算和均压环设计[J]. 中国电力, 2006, 39(10): 33-36. Li Peng, Fan Jianbin, Li Guangfan, et al. Electric field distribution calculation and grading ring design of insulators string for 1000 kV UHVAC lines[J]. Electric Power, 2006, 39(10): 33-36.

[24] 国家能源局. 高压直流线路用盘形悬式复合瓷或玻璃绝缘子串元件: DL/T 1471—2015[S]. 北京: 中国电力出版社, 2015.

Abstract The comprehensive construction of ultra-high voltage projects require the guarantee of ultra-high voltage large-tonnage insulators. However, with the increase of service life, domestic ultra-high voltage and large tonnage insulators of 400 kN in operation frequently experience deterioration. In recent years, multiple incidents of porcelain insulator head breakage in ultra-high voltage AC and DC projects have shown that there are still blind spots in the design of insulator head structure, materials, and other aspects. Therefore, in response to the deterioration problem of ultra-high voltage insulators, this paper proposes improvement measures from three aspects: insulator head structure, insulator preform formula, and insulator production process to enhance their electromechanical performance.

Firstly, the finite element analysis software Ansys was used to analyze the mechanical characteristics and maximum field strength of the head of ultra-high voltage large tonnage suspension porcelain insulators. Based on the equilibrium equation, geometric equation, and constitutive equation of the insulator model, this paper derived the mechanical distribution and deformation of insulators under mechanical stress. The optimal structural parameters for the head of ultra-high voltage and large-tonnage porcelain insulators were determined by observing the variation trend of stress at the most easily fractured part of the insulator with the wall thickness, top thickness, and sand height of the insulator head. By jointly solving Maxwell's equations and partial differential equations of the electric field, the distribution of the field strength at the insulator head was obtained, and the trend of the maximum field strength at the insulator head changing with the wall thickness, top thickness, outer angle, inner angle, and sand height of the insulator head was obtained.

Secondly, this article has optimized and adjusted the formula of insulator preform and head glaze. By controlling the particle size in the raw material for insulator preparation, the adverse effect of coarse particles above 15 μm on the uniformity of product structure was eliminated. By increasing the crystal phase content in the insulator matrix formula, the porosity on the surface of the insulator ceramic body was reduced, making up for the defect of large dispersion of the insulator ceramic body. Meanwhile, this paper adopted the process of separately glazing the insulator head and umbrella surface, and used the optimized head glaze formula to enhance the mechanical strength of the insulator head.

In addition, based on multiple experiments, this paper proposed optimization measures for the three steps of insulator sand grinding, glazed sand coating, and burning. By comparing the bending strength of the test strips prepared with one and two-step feeding schemes in the sand grinding process, it is concluded that the two-step feeding scheme has better mechanical properties of the ceramic body. By precoating the sand particles with a layer of glaze, the gap between the porcelain embryo and the sand was filled, and the bonding strength between the porcelain and the sand was enhanced. At the same time, based on considerable experiments, this paper has adjusted the heating rates of the three stages in the sintering process of alumina ceramics, ensuring product production quality while reducing production energy consumption.

Finally, electromechanical failure load tests manifest that the mechanical and electrical failure performance of the optimized ultra-high voltage large tonnage insulators was significantly improved by about 16.5% than original insulators.

keywords:Ultra-high voltage large tonnage insulators, finite element analysis, embryo formula, head glaze formula, production process

DOI: 10.19595/j.cnki.1000-6753.tces.231026

中图分类号:TM216

收稿日期 2022-07-03

改稿日期 2023-07-31

李 群 男,1967年生,博士,研究员级高级工程师,享受国务院特殊津贴专家,研究方向为电工理论、新型电力系统相关新技术研究和应用。E-mail:Qun_li@sina.com

胡秦然 男,1988年生,副教授,博士生导师,研究方向为分布式能源聚合管理、极端环境能源系统设计、电力系统经济运行等。E-mail:qhu@seu.edu.cn(通信作者)

(编辑 李冰)