图1 多三相分数槽集中式绕组电机模型

Fig.1 Model of multi 3-phase FSCW PMSM

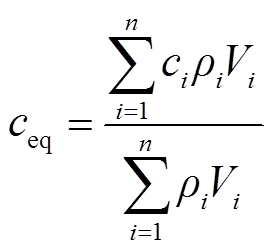

摘要 匝间短路是一种常见的电机绕组故障,会产生巨大的短路故障电流,导致绕组局部过热并使电机性能下降,造成严重的安全事故和连带损失。该文研究了一台多三相永磁磁阻电机在不同运行工况下匝间短路故障的电磁和热特性。通过精细化绕组建模将故障线圈和健康线圈加以区分,建立三维全域流固耦合仿真模型提高仿真精度。论文基于2D电磁模型和3D热模型的联合仿真分别探究了短路线圈位置、短路线圈匝数、负载电流以及转速对永磁电机匝间短路温度的影响,并加工一台功率为5 kW的样机进行实验验证。实验结果验证了仿真模型的准确性,同时为预防匝间短路故障提供了依据。

关键词:多三相永磁同步磁阻电机 匝间短路 温度场分析 有限元仿真

永磁同步电机(Permanent Magnet Synchronous Motor, PMSM)以其效率高、结构简单、噪声小等优点被广泛应用于航空航天领域和电气化交通领域[1-2]。这些领域对安全性有着极为严苛的要求,但在实际运行中,由于环境潮湿、机械振动、瞬时过电压等原因,永磁同步电机可能发生开路、短路以及匝间短路等故障,其中以匝间短路故障最为严重。由于永磁同步电机不具备故障灭磁的功能,匝间短路时故障线圈往往会产生巨大的故障电流,短时间内释放大量热量,导致电机局部温度过高,严重时甚至会造成设备停机和人员伤亡。因此,有必要对永磁电机匝间短路进行深入研究[3-4]。

目前对永磁同步电机匝间短路的研究多停留在电磁阶段,通过匝间短路电流的大小评估故障的严重程度或是通过建立匝间短路故障的数学模型,分析其中的直流和2次谐波分量进行故障诊断[5-7]。传统的容错电机通常采用降低功率运行的方法减小匝间短路电流,从而减小故障产生的热应力,增加电机使用寿命,多三相电机通过对故障所在的三相绕组实施端部短路,能够大幅削弱短路电流,抑制电机的温升。

目前研究电机温度场主要是通过热网络法和有限元法。热网络法通过建立集总参数热路模型,能够准确预测出电机各个关键点的温度,计算速度快,但是其计算精度取决于热网络分割的精度和各节点热阻计算的准确程度,同时各个热网络节点代表电机某一部件的平均温度,并不能得到更详细和清晰的温度分布[8-9]。有限元法网格剖分灵活,在几何形状、边界条件复杂、材料特性不均匀、场梯度变化较大的情况下都适用[10-11]。通常情况下,电机绕组部分由于结构复杂并不适合直接建模,需要通过等效绕组的方式简化模型。文献[12]通过建立等效绕组模型推导了电机绕组径向和轴向的等效导热系数计算公式。文献[13]通过建立各向异性的等效绕组模型对一台36槽6极的容错永磁同步电机进行有限元温度场仿真,准确预测了匝间短路前后的温升。有限元模型一般需要计算复杂的边界条件,因此可以建立流固耦合仿真模型简化边界条件,减小仿真误差。在电机运行时,温度改变会影响材料的导热性能,从而改变电机电磁性能。因此,文献[14-15]对永磁同步电机进行磁热耦合仿真,并进行迭代计算。在匝间短路故障温度场研究方面,文献[16]研究了永磁同步电机匝间短路时的温度场,并研究了单匝短路时不同股数和不同位置的导线故障时电机的温升,进而通过对比找出故障最严重的工况。该论文中匝间短路故障建模方式较为粗糙,且没有考虑端部交叠绕组的影响。

目前国内外研究学者分别对永磁同步电机匝间短路故障的电磁场和诊断方法进行了详细研究,但关于匝间短路温度场的研究不够深入和全面,没有考虑影响匝间短路温度的关键因素,如短路线圈匝数、短路线圈位置、负载电流及转速等。因此,本文以一台18槽14极多三相分数槽集中式绕组永磁同步电机为研究对象,通过有限元分析方法建立2D电磁模型以及3D全域流固耦合热模型,对电机及其绕组进行精细化建模并进行磁热联合仿真,研究匝间短路前后电机的温度场。分别在不同位置发生短路、不同匝数发生短路、不同转速发生短路以及不同负载发生短路的工况下,对电机温升进行预测,研究其对永磁电机匝间短路温升的影响,同时探究故障最为严重时的工况,为匝间短路故障的容错研究提供依据。

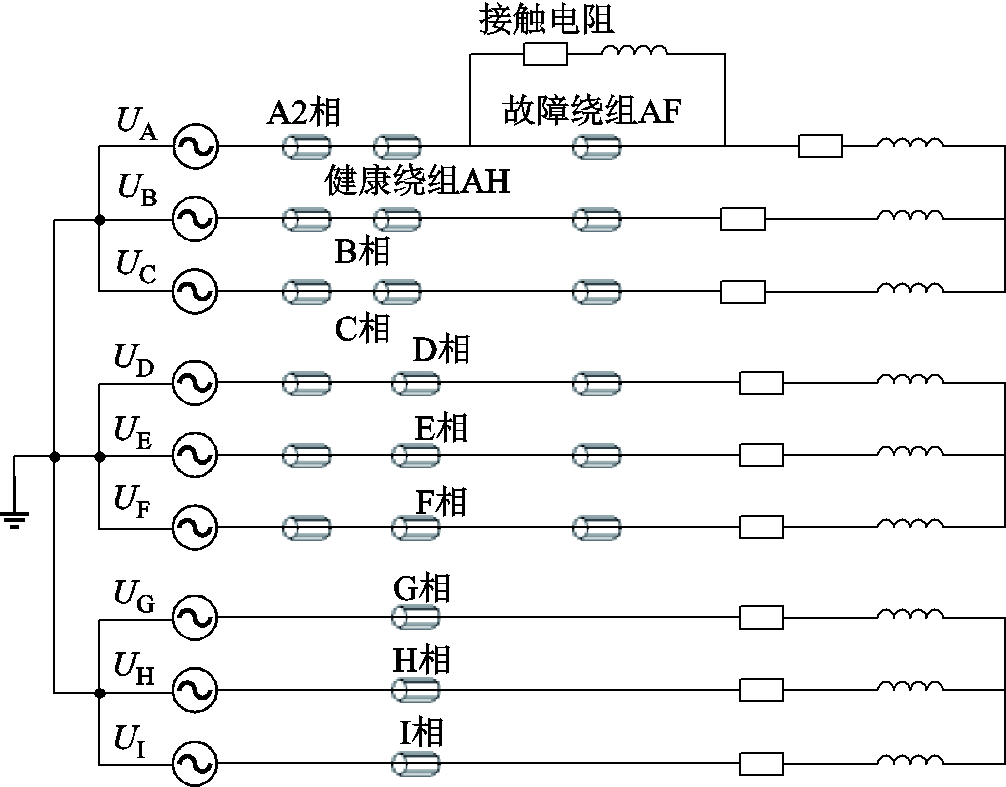

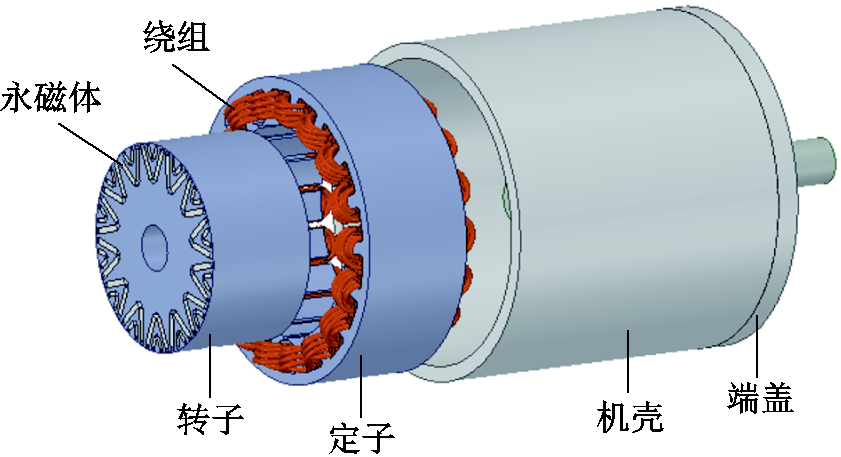

多三相永磁电机模型如图1所示,该电机采用分数槽集中式绕组(Fractional Slot Concentrated Winding, FSCW),端部短且无交叠,相间短路的风险显著降低。绕组参照文献[17]提出的单元分布式排布,不同三相绕组间的时间相移为-260°电角度,空间相移为20°电角度,使得大量非工作磁动势谐波被相互抵消,同时增加工作谐波含量,电机的输出性能得到改善。转子部分采用V型双层永磁体,增大电机的凸极率,提高电机的磁阻转矩,降低电机永磁用量,从而进一步提高电机短路电流承受能力。

图1 多三相分数槽集中式绕组电机模型

Fig.1 Model of multi 3-phase FSCW PMSM

电机共有三套独立的三相绕组ABC、DEF、GHI,分别由独立的逆变器驱动控制。电机三套绕组高度对称,研究匝间短路时可假设故障发生在A1线圈,此时A相绕组可划分为A1线圈中剩余健康绕组AH和故障绕组AF以及健康线圈A2。匝间短路的电路如图2所示。由于A1相匝数为8,因此AF和AH匝数之和始终等于8,而在匝间短路时二者的匝数为1~8不等。

图2 匝间短路电路

Fig.2 Circuit of inter-turn short circuit fault

为了研究短路线圈匝数及位置对永磁同步电机匝间短路温度的影响,本文在2D电磁模型中将A1相的8匝线圈单独建模,A1相电磁模型如图3所示。8匝线圈按图3所示位置进行编号,根据短路线圈位置和数量的不同,AF对应的线圈编号和线圈数量也不相同。

图3 A1相电磁模型

Fig.3 Electromagnetic model of A1

为考虑匝间短路绕组在不同位置和不同匝数等情况下的温升情况,本文通过Ansys-Fluent建立3D热模型对18槽14极电机进行温度场仿真,仿真模型如图4所示。电机运行过程中主要的散热方式为热传导、热对流和热辐射,由于这台电机采用自然冷却的方式进行散热,主要通过自然对流与外界进行换热,考虑到电机表面与环境之间的温差很小,因此辐射传热的影响在研究中可以忽略不计。

图4 电机热模型

Fig.4 Thermal model of motor

传统的电机热模型通过计算求解域的边界条件进行温度场仿真,不仅繁琐还容易因计算误差影响仿真精度。本文通过建立流固耦合的仿真模型在电机周围建立足够大的空气域直接模拟电机的自然散热过程,有效减小了计算误差。

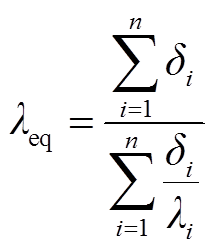

电机的主要生热部分为绕组、定转子硅钢片以及永磁体。除绕组外,电机大部分部件的几何结构都较为简单且由单一材料构成,其散热系数易于获取。而电机绕组在几何形状和组成成分上都极为复杂,定子槽内至少包含铜导线、绝缘漆和绝缘浸渍三种材料,因此想要通过建模还原样机绕组是不现实的,为此必须对绕组模型进行简化处理。目前最常用的方法是等效绕组法,传统的等效绕组法将槽内所有材料视为一个整体,计算其等效导热系数。但是等效导体的导热系数在径向和轴向显然是不等的,轴向导热系数远远大于径向和周向导热系数,为此不得不将一相绕组简化成分立于定子齿两边的柱状导体[18-19],这无疑会影响计算精度。因此,本文在对绕组进行等效时将铜导线(不包括漆膜)看作一个导体。将槽内绝缘材料视为一个等效导体包裹在铜导体周围,等效绕组如图5所示,包括铜线绝缘漆、绕组浸漆和空气。在这种建模方式下,铜导线和绝缘材料的径向和轴向导热系数一致,不需要进行特殊处理,极大地简化了建模复杂度。其中绝缘材料部分等效导热系数可表示为[20]

(1)

(1)

式中, 为等效后的导热系数;

为等效后的导热系数; 和

和 分别为各组成材料中材料i的导热系数和等效厚度。

分别为各组成材料中材料i的导热系数和等效厚度。

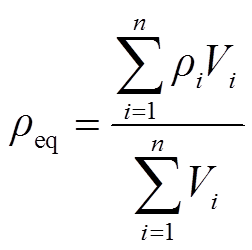

等效绝缘导体的密度和比热容可分别表示为

图5 等效绕组

Fig.5 Equivalent winding

(2)

(2)

(3)

(3)

式中, 和ceq分别为等效绝缘导体的密度和比热容;

和ceq分别为等效绝缘导体的密度和比热容; 、

、 和

和 分别为各部分组成材料中材料i的比热容、密度和体积。

分别为各部分组成材料中材料i的比热容、密度和体积。

当发生匝间短路故障时,短路线圈和健康绕组的损耗和温度分布存在差异,因此不能简单地将绕组视作一个单质环,在建立绕组热模型时同样需要对一相绕组中的8匝线圈单独进行建模,如图5所示,8匝铜导线互不接触,仅端部和其余绕组相连。A1相绕组热模型如图6所示。

图6 A1相绕组热模型

Fig.6 Thermal model of A1

为了进一步研究匝间短路绕组的数量和位置对电机温升的影响,在温度场模型中同样按照图3所示的编号方式对A1相的8匝绕组进行位置编号,如图6所示。电机每槽每相绕组分为内外两层,按实际绕线方式进行连接,这种建模方式在几何结构上更贴近实际绕组,因此计算匝间短路故障温升时更为精确。根据不同工况修改不同匝数和不同位置的短路线圈的生热率,即可模拟电机在各种匝间短路故障情况下的温升,从而更加客观准确地评估不同短路工况对电机温升的影响。

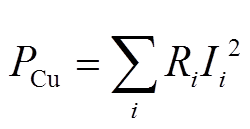

本文采用磁热耦合的方式进行温度场仿真,通过2D有限元模型进行电磁仿真得到电机正常工况下的电流,计算损耗和生热率,进而代入到3D热模型进行温度场计算。正常工况下,电机的铜耗等于一相绕组铜耗的9倍,故障时,故障线圈和健康相电流不再相等,因此铜耗需要单独计算,故电机铜耗通用计算公式为

(4)

(4)

式中, 为电机铜耗;

为电机铜耗; 为各部分绕组电阻值;

为各部分绕组电阻值; 为各部分绕组电流有效值。

为各部分绕组电流有效值。

电机的铁耗主要分为由硅钢片叠压而成的定转子在交变磁场中产生的损耗和永磁体产生的涡流损耗,本电机由于转速不高,机械损耗和杂散损耗很小,可以忽略不计。本文采用有限元仿真计算电机铁耗,电机的损耗及效率见表1。

表1 电机的损耗及效率

Tab.1 Loss and efficiency of the motor

参数数值 输出转矩/(N×m)24.1 额定电流幅值/A67 相绕组电阻值/mW9.2 铜损/W186 铁损/W122 输出功率/W5 048 效率(%)94.2

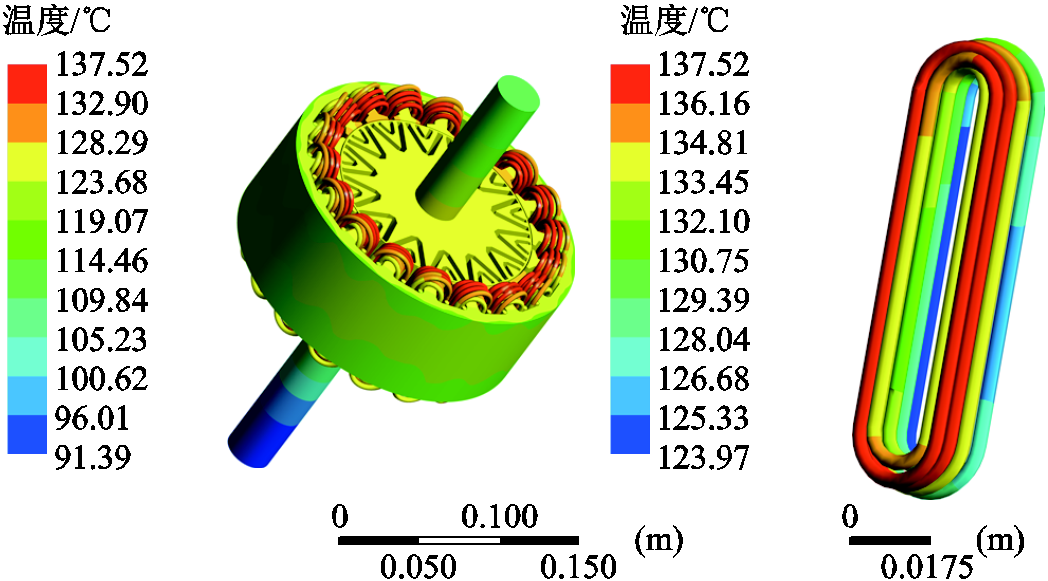

仿真时,环境温度设为25℃,电机运行在额定转速2 000 r/min,负载电流为67 A,正常运行时电机的温度云图如图7所示。匝间短路前,各相绕组电流一致,因此损耗和生热一致,各相之间温差不大。电机的最高稳态温度可达137.5℃,最高温度位于绕组端部,并且温度沿径向向着机壳逐渐减小,内外温差约为15℃。这是因为绕组的损耗最高,生热最多,并且槽口处外层的端部绕组由于距离机壳和定子铁心最远,热阻最大,热量耗散困难,因此温度最高。此外,考虑到机壳和端盖面上的散热,电机整体的温度从中部到端部逐渐降低。

图7 正常运行时电机温度

Fig.7 Temperature in healthy state

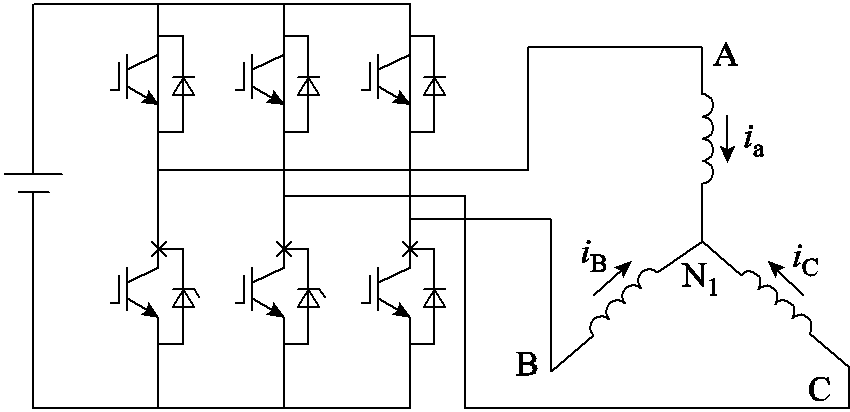

发生匝间短路故障时,由于永磁同步电机不具备灭磁能力,因此故障电流通常可达额定电流的10倍左右[5],电机在这种状态下运行极易导致绕组烧毁,因此需要对电机实施容错处理。端部短路能够有效削弱匝间短路电流,保护电机。当A相发生匝间短路时,将ABC所在的逆变器所有上桥臂或下桥臂开关打开,使ABC三相端部短路,在三相绕组中同时产生短路电流,与匝间短路线圈同时进行灭磁,以此削弱故障线圈中的短路电流,达到保护电机及设备安全的目的,其原理如图8所示。

图8 端部短路原理

Fig.8 Principle of terminal short circuit

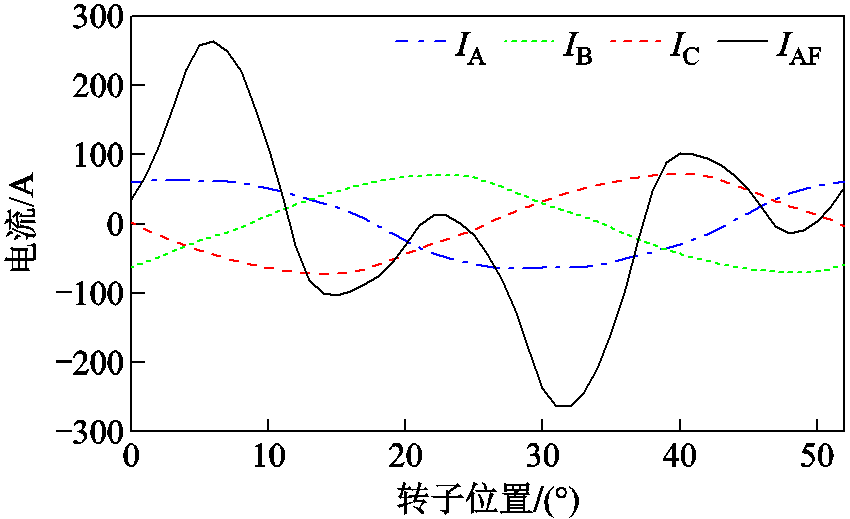

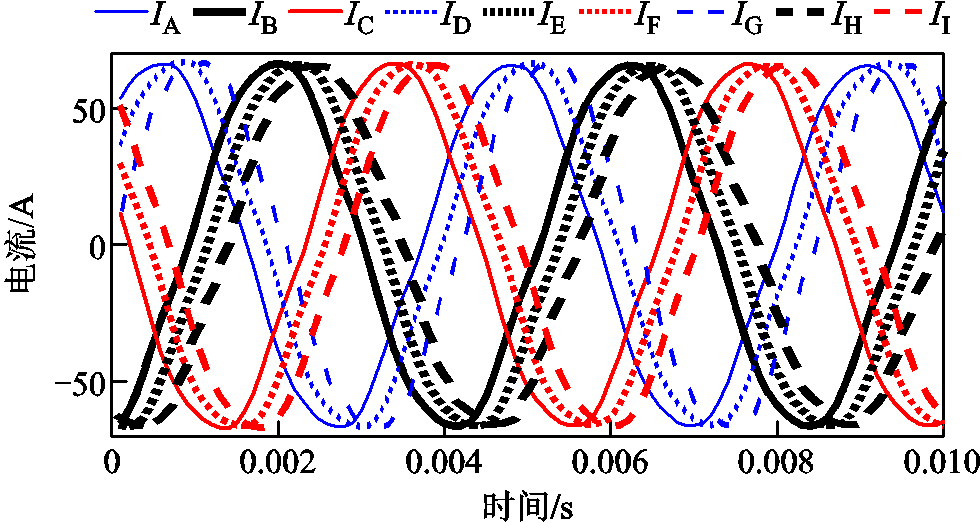

研究时,假设故障为单匝短路,故障线圈编号为1。端部短路后,ABC三相电流发生变化,仿真得到短路三相的感应电流如图9所示,ABC三相健康绕组电流幅值约为70 A,故障线圈AF中的电流经过削弱后,有效值约为139 A,并且含有较高的3次谐波,这是因为ABC三相产生的平衡短路电流抵消了故障线圈中的基波磁链,而3次谐波电流分量没有零序电流路径,因此3次谐波磁链无法被抵消。该故障模式下电机匝间短路温度云图如图10所示,虽然端部短路大幅削弱了AF中的电流,但是故障电流有效值仍是额定电流的3倍,因此匝间短路时电机的铜耗大幅增加,电机温度较故障前上升约28℃。故障线圈AF由于生热最多,因此温度最高,为165℃;健康绕组AH最高温度约为156℃,二者温差为9℃;其余健康相绕组距离故障线圈较远,因此温度提升较小,约为143℃左右。由此可见,该模型可以客观精确地反映电机故障线圈和正常线圈的温度分布。

图9 短路三相电流

Fig.9 Currents in short circuit phases

图10 匝间短路温度分布

Fig.10 Temperature in inter-turn short circuit state

2.3.1 短路线圈位置对匝间短路温度的影响

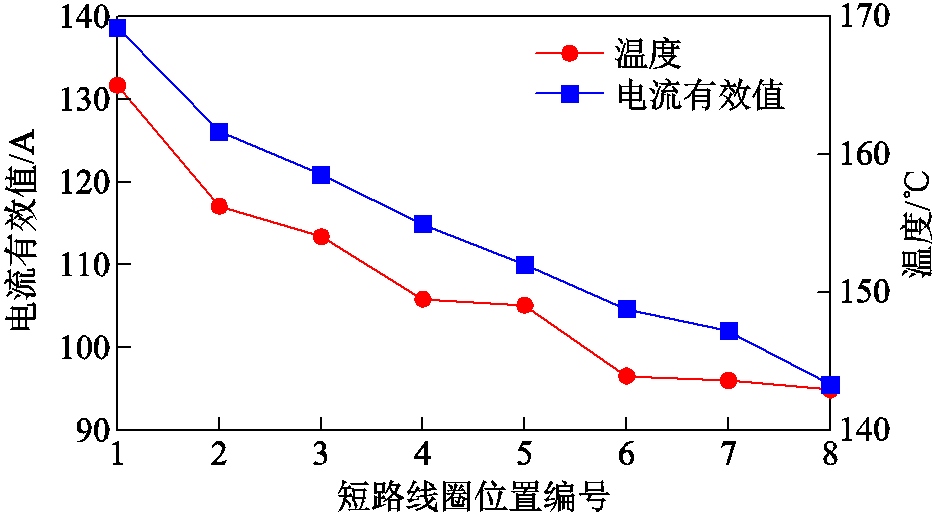

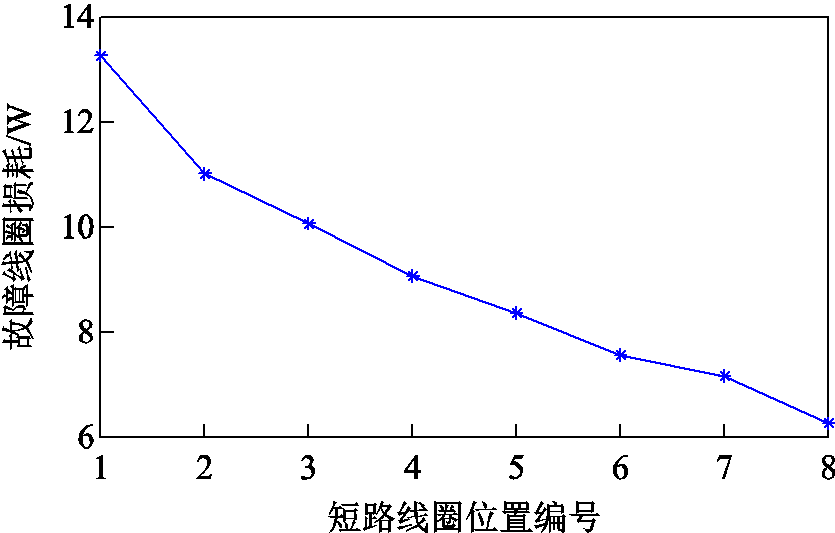

单匝短路故障时,由于短路电流和散热条件的不同,不同位置的线圈发生匝间短路所引起的电机的温升也不相同。因此,将图6中编号为1~8的线圈分别进行匝间短路仿真,得到如图11所示的匝间短路电流及温度随短路线圈位置变化关系。从图11中可以看出,随着短路线圈位置从1~8号的不断变化,故障线圈AF中的短路电流越来越小,这是因为编号为1的线圈位于槽口外层,其匝链的磁链最多,而随着编号增大,其所对应的短路线圈匝链的磁链逐渐减少,其所产生的感应电流也逐渐减小,匝间短路的最高温度也随之降低。至8号位置时,匝间短路温度仅有142.9℃。造成这个趋势的有两方面因素:首先编号增大的同时匝间短路电流不断减小,故障线圈AF的铜耗逐渐减小,生热逐渐降低,如图12所示;其次短路线圈的位置逐渐向机壳靠拢,相较于外层绕组,内层绕组更靠近定子铁心,热阻更小,热量耗散更加容易。因此,在单匝短路的工况下,位于槽口处最外层的1号位置的线圈发生匝间短路时,电机的温升最高,匝间短路最为严重。

图11 匝间短路电流及温度随短路线圈位置变化关系

Fig.11 Variation of inter-turn short circuit current and temperature with the change of position of faulty coil

图12 故障线圈损耗随短路线圈位置变化关系

Fig.12 Variation of copper loss of AF with the change of position of faulty coil

2.3.2 短路线圈匝数对匝间短路温度的影响

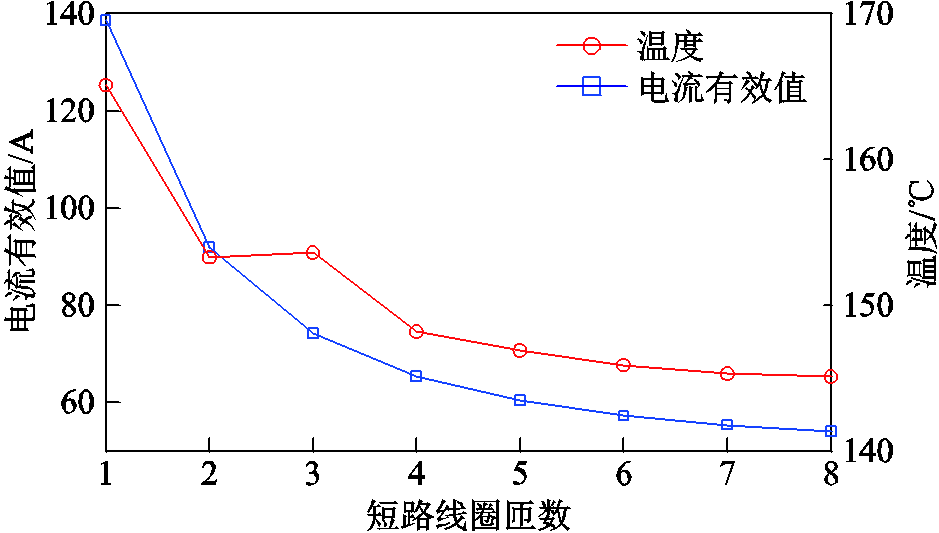

匝间短路故障发生时,短路线圈匝数,即故障线圈AF的匝数变化同样会影响电机温升,因此按照图6中的编号顺序逐步增加短路线圈匝数,分别进行匝间短路仿真计算故障电流及其温升情况,得到短路电流及温度随短路线圈匝数变化关系如图13所示。从图13中可以看出,随着短路线圈匝数的增加,匝间短路电流逐渐减小,这是因为短路线圈电感和匝数的二次方成正比。随着短路线圈匝数的增加,AF电感增大,因此匝间短路电流不断减小。

图13 匝间短路电流及温度随短路线圈匝数变化关系

Fig.13 Variation of inter-turn short circuit current and temperature with the change of numbers of faulty coil

图13中3匝线圈短路时的温度略高于2匝线圈短路,这是二者不同的散热条件所致。图14分别为2匝短路和3匝短路时A1线圈的温度云图,从图中可以看出,2匝和3匝短路时,电机最高温度均位于1号线圈的端部。2匝短路时,和1号线圈连接的3号线圈为健康绕组,二者存在较大温差,1号线圈产生的热量直接传递到健康绕组,因此仅在和2号线圈连接的端部形成热点。3匝短路时,1号线圈两端均为故障绕组,其产生的热量无法直接传递给健康绕组,因此尽管故障电流更小,但3匝短路时匝间短路温度更高。

图14 2匝和3匝短路时A1相温度

Fig.14 Temperature in inter-turn short circuit state with 2 and 3 turns short circuit

随着短路线圈匝数继续增加,短路电流和匝间短路温度降幅逐渐减小,至8匝短路时电机最高温度仅为145.1℃,较单匝短路时温度下降20℃。由此可知,单匝短路时电机故障最为严重,此时无论是短路电流还是温度均为最高。

2.3.3 负载电流对匝间短路温度的影响

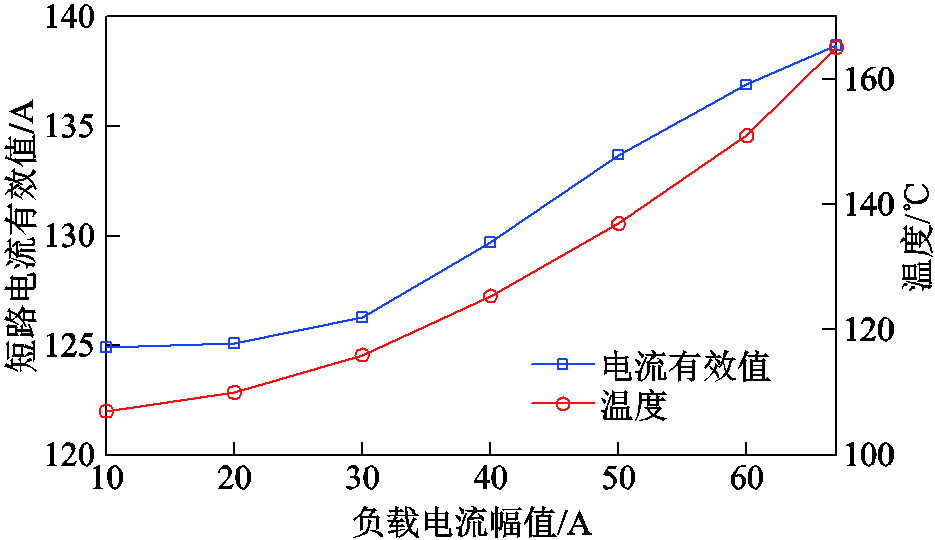

将电机负载电流从10 A依次增加直至额定电流67 A,分别进行单匝短路仿真,短路线圈依然选择1号位置绕组,得到匝间短路电流及温度随负载电流变化关系如图15所示,随着负载逐渐增加,短路电流和匝间短路温度呈递增趋势。虽然10 A和满载两种工况下匝间短路电流有效值仅相差13.8 A,但是二者间温差近60℃,这是因为二者损耗相差较大。随着负载电流逐渐增大,电机损耗也随之增大,且增速逐渐升高,因此满载时电机的损耗和10 A时相差高达160 W。

图15 匝间短路电流及温度随负载电流变化关系

Fig.15 Variation of inter-turn short circuit current and temperature with the change of load currents

2.3.4 转速对匝间短路温度的影响

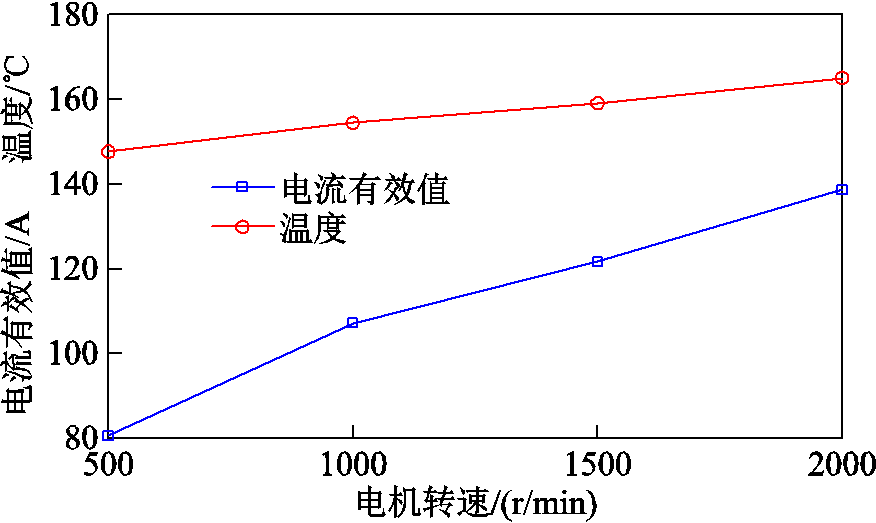

电机转速变化将导致匝间短路电流发生变化从而影响电机的匝间短路温度,将电机转速从500 r/min逐渐增加到2 000 r/min,分别进行单匝短路的温度场仿真,短路线圈依然选择1号位置绕组,得到如图16所示的短路电流及温度随转速变化关系。随着转速增加,匝间短路电流也随之增大。经过计算,500、1 000、1 500、2 000 r/min时电机的损耗分别为203.4、220.9、240.8及266.5 W,损耗不断增加,除了匝间短路电流引起的电机铜耗增加外,电机工作频率增加也会导致铁耗增加,因此转速越高,电机匝间短路温度越高。

图16 匝间短路电流及温度随转速变化关系

Fig.16 Variation of inter-turn short circuit current and temperature with the change of speed

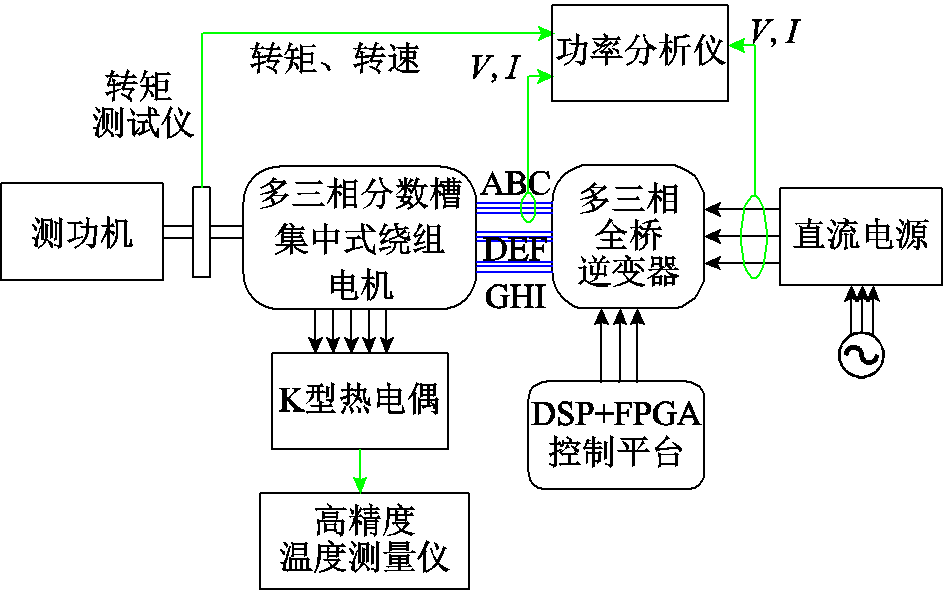

本文根据表1数据加工了一台5 kW多三相永磁同步电机样机并搭建实验平台,如图17所示。样机通过联轴器和测功机进行连接并在给定转速下运行,通过DSP控制器对电机施加负载,每套三相绕组由独立的三相逆变器控制,匝间短路时控制逆变器开关实现端部短路。电机绕组端部和槽内绕组处埋设有K型热电偶测量绕组温升,分别位于绕组AH、AF、B相、C相、D相和G相端部和槽内,并连接到高精度多路温度测量仪进行采样,记录电机的瞬态温升。

图17 实验平台

Fig.17 Experiment platform

样机绕组如图18所示,A1槽所在位置的匝间短路线圈AF和剩余健康线圈AH单独绕制,实验选取故障最为严重的单匝短路工况进行测量,并引出两个接线端子。实验中对AF线圈电阻进行了测量,由于单匝绕组电阻很小,且受到接线端子和引出线的影响,实际电阻值远大于理论值。实际测得AF电阻值为1.63 mΩ,是理论电阻的2.36倍。

图18 样机定转子示意图

Fig.18 Prototype stator and rotor illustration

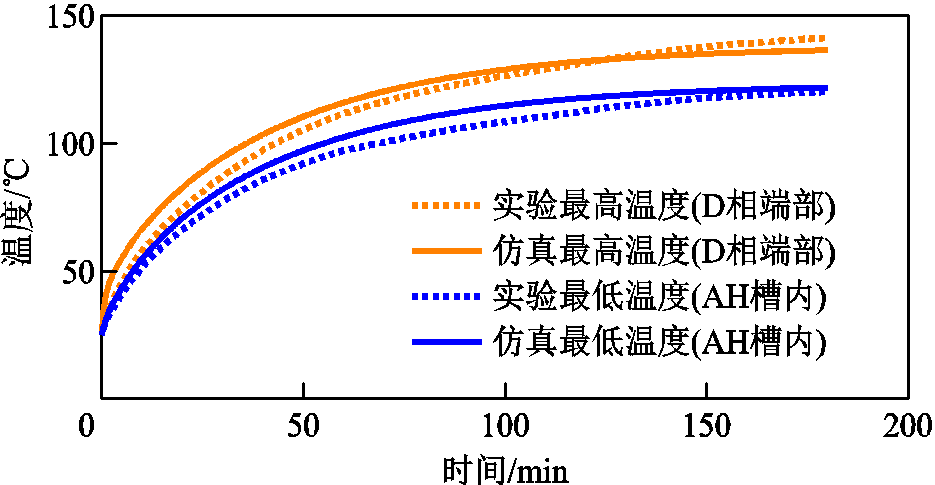

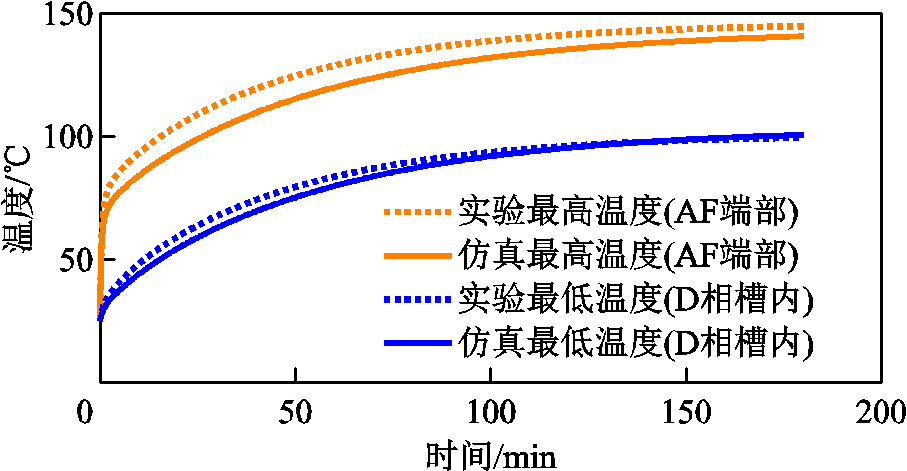

实验时,利用测功机拖动样机在额定转速下恒转速运行,同时通过DSP控制平台对电机施加额定负载。实验在室温25℃下进行,利用高精度温度测量仪以1 s为间隔通过预先埋置的热电偶不间断地测量电机绕组的温度,直至60 min内温度变化不超过2℃,即温度达到稳态。正常工况下,电机以转速2 000 r/min在额定负载下运行,实验测得电机的九相电流如图19所示,绕组温升曲线如图20所示。从图20中可以看出,电机持续运行3 h达稳态,实验结果和仿真预测十分接近。

图19 正常工况下电机的负载电流

Fig.19 Load currents in healthy state

图20 故障前电机绕组温升

Fig.20 Temperature rise of windings in healthy state

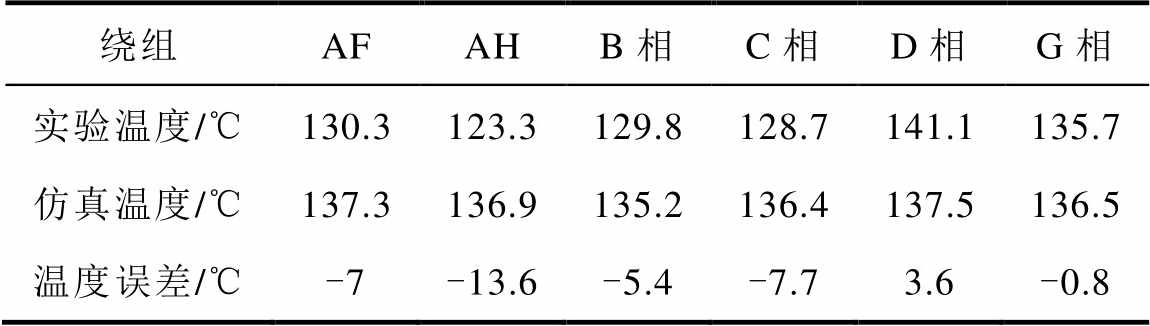

实验测得电机最高温度为141.1℃,位于D相绕组端部,最低温度为120.2℃,位于AH绕组槽内。仿真得到的正常工况下绕组最高温度为137.5℃,最低温度为121℃,温度所在位置与实验结果一致。相较于仿真结果,实验测得的最高温度略高,这是因为电机电阻值随着温度升高而增大,因此实际电机产生的损耗高于理论值,使得实验测得的温度略高。正常工况下电机各相绕组端部温度见表2。从表2中可以看出,仿真结果各相绕组端部温差较小而实验测得的各相温差较大,这是因为仿真模型各相绕组对称而实际加工时电机的双层绕组并非完全对称分布在槽内,如图18所示,靠近槽口的绕组温度更高而靠近槽底部的绕组温度更低。由于A1相分为AF和AH,绕线时AH放在槽底部,紧贴定子,热量更容易传递到机壳,因此测得的温度最低。

表2 正常工况下各相绕组端部温度

Tab.2 Temperature of end windings in healthy state

绕组AFAHB相C相D相G相 实验温度/℃130.3123.3129.8128.7141.1135.7 仿真温度/℃137.3136.9135.2136.4137.5136.5 温度误差/℃-7-13.6-5.4-7.73.6-0.8

3.3.1 额定负载下的匝间短路温度

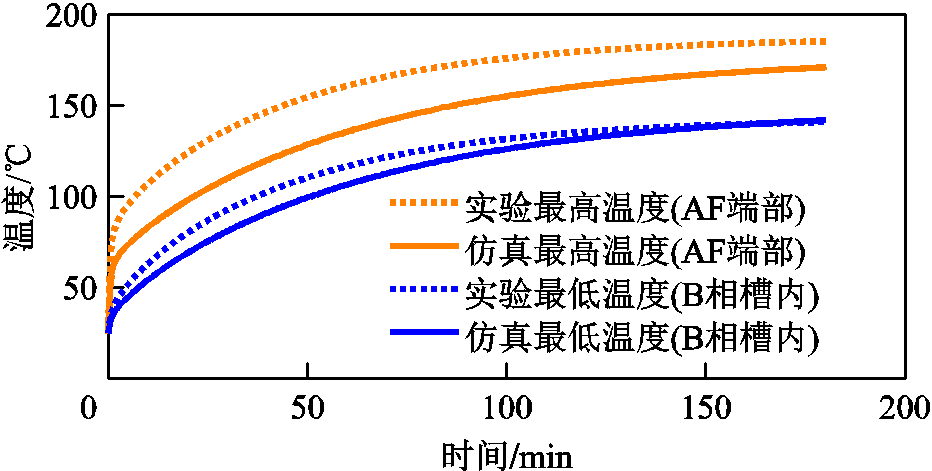

匝间短路时,测功机拖动样机维持额定转速运行,将AF端子两端短接并将ABC三相端部短接,并通过控制逆变器使ABC三相端部短路,实现端部短路后电机的匝间短路运行。此时测得短路三相电流如图21所示。实验测得的感应电流幅值为202 A,三相短路电流幅值为60 A,略低于理论值,这是由于电机端部绕组漏感和短路回路额外电阻所致。考虑到样机加工的误差会导致实验结果和仿真结果出现较大差距,本文根据样机实测短路电流和相绕组电阻重新计算铜损,将按照实际铜损计算得到的生热率代入仿真模型进行仿真,并将实验结果和仿真结果进行对比,结果如图22所示。

图21 实验测得的短路三相电流

Fig.21 Experimentally measured currents in short circuit phases

图22 额定负载下匝间短路绕组温升

Fig.22 Temperature rise of windings with rated load in inter-turn short circuit state

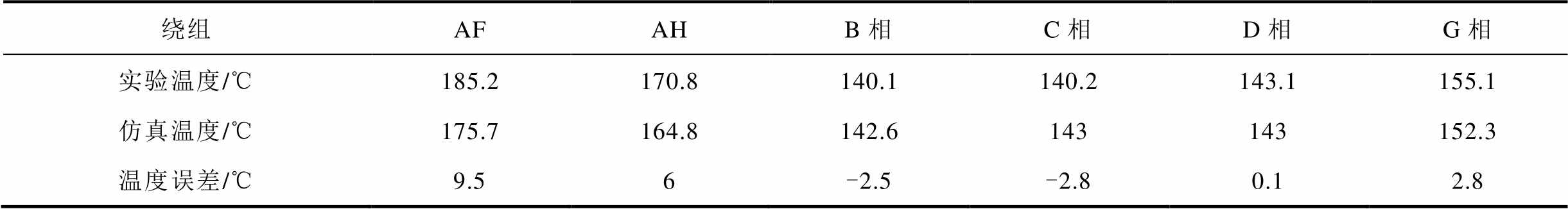

匝间短路时,由于故障线圈AF生热率最高,因此其稳态温度也最高,仿真和实验测到的最高温度分别为185.2℃和175.7℃,二者均位于AF端部且温差为9.5℃,这可能是因为仿真时忽略了电机绕组的电阻值随温度升高而增大所致,因此在热点位置误差较大。其余绕组的端部温度仿真与实验结果见表3。由表3可见,健康绕组位置实验结果和仿真结果较为接近。从表中数据可知,匝间短路时实验测得的健康线圈和故障线圈的温差为14℃,仿真结果为11℃,二者极为相近。

表3 故障后额定负载时各相绕组端部温度

Tab.3 Temperature of end windings under rated load after turn fault

绕组AFAHB相C相D相G相 实验温度/℃185.2170.8140.1140.2143.1155.1 仿真温度/℃175.7164.8142.6143143152.3 温度误差/℃9.56-2.5-2.80.12.8

匝间短路时,健康绕组的温度较故障前发生了变化,由于G相位置紧邻A相,因此G相温度最高,这一点实验和仿真结果相一致。实验测得的匝间短路最低温度位于B相,因为B相绕组在下线时更贴近机壳,散热条件更好;而仿真时由于各相绕组对称,因此B、C、D三相绕组之间温度极为接近,温差仅为0.4℃。

3.3.2 40 A时匝间短路温度

改变电机负载,当负载电流为40 A时,将实验测得的电机匝间短路温升和仿真结果进行对比,电机的温升曲线如图23所示。电机各相绕组端部温度见表4,此时AF的温度仍最高,实验和仿真结果分别为144.7℃和140.7℃,较为接近。由于40 A时,电机温升只比正常工况高出4℃,故障线圈电阻值受温度影响相对较小,因此实验和仿真结果误差很小。40 A时,由于紧邻故障相,G相温度仍高于其他健康绕组,而此时健康的三相绕组电流均小于ABC三相电流和故障线圈中的电流,因此在相同的散热条件下,D相的温度比B、C两相更低,实验和仿真结果一致。

图23 40 A时匝间短路绕组温升

Fig.23 Temperature rise of windings with 40 A load in inter-turn short circuit state

表4 40 A负载时各相绕组端部温度

Tab.4 Temperature of end windings when load current is 40 A

绕组AFAHB相C相D相G相 实验温度/℃144.7131.1101.7102.499.5112.6 仿真温度/℃140.7128.1103.5103.7100.6112.1 温度误差/℃43-1.8-1.3-1.10.5

本文以一台18槽14极多三相分数槽集中式绕组容错永磁同步电机为研究对象,通过有限元分析,研究了正常工况和匝间短路时电机的温度场,得出以下结论:

1)建立3D有限元流固耦合的温度场模型能够准确预测电机故障前后的温升,电机最高温度通常位于绕组端部。

2)精细化的绕组建模适用于匝间短路故障的温升研究,永磁电机匝间短路温度与短路线圈位置和短路线圈匝数有关,其中位于槽口的单层线圈发生短路时故障最严重。

3)电机匝间短路温度随负载和转速增大而升高,因为更高的负载和转速会导致更大的匝间短路电流。

4)三相绕组端部短路可以有效削弱匝间短路电流。

参考文献

[1] 周华伟, 陈铖, 赵宇恒, 等. 基于自然容错开关表的五相永磁同步电机直接转矩控制[J]. 中国电机工程学报, 2022, 59(10): 1-14. Zhou Huawei, Chen Cheng, Zhao Yuheng, et al. Natural fault-tolerant switching-table-based DTC for five-phase PMSM[J]. Proceedings of the CSEE, 2022, 59(10): 1-14.

[2] 刘国海, 高猛虎, 周华伟, 等. 五相永磁同步电机磁链改进型容错直接转矩控制[J]. 中国电机工程学报, 2019, 39(2): 359-365. Liu Guohai, Gao Menghu, Zhou Huawei, et al. Flux-modification-based fault-tolerant DTC for five-phase PMSM[J]. Proceedings of the CSEE, 2019, 39(2): 359-365.

[3] 谢颖, 胡圣明, 陈鹏, 等. 永磁同步电机匝间短路故障温度场分析[J]. 电工技术学报, 2022, 37(2): 322-331. Xie Ying, Hu Shengming, Chen Peng, et al. Thermal field analysis on inter-turn short circuit fault of permanent magnet synchronous motor[J]. Transactions of China Electrotechnical Society, 2022, 37(2): 322-331.

[4] Wang Bo, Wang Jiabin, Griffo A, et al. Effective turn fault mitigation by creating zero sequence current path for a triple redundant 3×3-phase PMA SynRM[J]. IEEE Transactions on Power Electronics, 2019, 34(11): 11080-11089.

[5] Wang Bo, Wang Jiabin, Griffo A, et al. Investigation into fault-tolerant capability of a triple redundant PMA SynRM drive[J]. IEEE Transactions on Power Electronics, 2019, 34(2): 1611-1621.

[6] Qi Yuan, Zafarani M, Gurusamy V, et al. Advanced severity monitoring of interturn short circuit faults in PMSMs[J]. IEEE Transactions on Transportation Electrification, 2019, 5(2): 395-404.

[7] 魏东, 刘侃, 丁荣军, 等. 基于多重同步压缩变换的永磁同步电机初期匝间短路故障检测[J]. 电工技术学报, 2022, 37(18): 4651-4663. Wei Dong, Liu Kan, Ding Rongjun, et al. A multi-synchrosqueezing transformation based early stage detection of inter-turn short circuit fault in permanent magnet synchronous machine[J]. Transactions of China Electrotechnical Society, 2022, 37(18): 4651-4663.

[8] 吴胜男, 郝大全, 佟文明. 基于等效热网络法和CFD法高速永磁同步电机热计算研究[J]. 电机与控制学报, 2022, 26(7): 29-36. Wu Shengnan, Hao Daquan, Tong Wenming. Thermal calculation of high speed permanent magnet synchronous motor based on equivalent thermal network and CFD method[J]. Electric Machines and Control, 2022, 26(7): 29-36.

[9] Shi Yanwen, Wang Jiabin, Wang Bo. Electromagnetic-thermal coupled simulation under various fault conditions of a triple redundant 9-phase PMASynRM[J]. IEEE Transactions on Industry Applications, 2020, 56(1): 128-137.

[10] 王立坤, 李渊, 陶大军, 等. 压缩机用水冷永磁同步电机转子旋态下流固耦合传热研究[J]. 中国电机工程学报, 2021, 41(22): 7830-7840. Wang Likun, Li Yuan, Tao Dajun, et al. Research on coupling heat transfer of fluid and solid under rotating state of water-cooled permanent magnet synchronous motor for compressor[J]. Proceedings of the CSEE, 2021, 41(22): 7830-7840.

[11] Boglietti A, Cavagnino A, Pastorelli M, et al. Thermal analysis of induction and synchronous reluctance motors[J]. IEEE Transactions on Industry Applications, 2006, 42(3): 675-680.

[12] Simpson N, Wrobel R, Mellor P H. Estimation of equivalent thermal parameters of impregnated electrical windings[J]. IEEE Transactions on Industry Applications, 2013, 49(6): 2505-2515.

[13] Shi Yanwen, Wang Jiabin, Hu Rongguang, et al. Electromagnetic and thermal behavior of a triple redundant 9-phase PMASynRM with insulation deterioration fault[J]. IEEE Transactions on Industry Applications, 2020, 56(6): 6374-6383.

[14] 郑迪, 王大志, 于林鑫, 等. 盘式永磁涡流驱动器的电磁-温度耦合解析模型[J]. 电工技术学报, 2019, 34(11): 2315-2323. Zheng Di, Wang Dazhi, Yu Linxin, et al. Electromagnetic-thermal analytical model of axial-flux permanent magnet eddy current driver[J]. Transactions of China Electrotechnical Society, 2019, 34(11): 2315-2323.

[15] 韩雪岩, 宋聪. 基于磁热耦合法车用永磁同步电机温升计算及影响因素的研究[J]. 电机与控制学报, 2020, 24(2): 28-35. Han Xueyan, Song Cong. Research on temperature rise influencing factors and calculation of permanent magnet synchronous motor for vehicle based on magneto-thermal coupling method[J]. Electric Machines and Control, 2020, 24(2): 28-35.

[16] Shi Yanwen, Wang Jiabin, Wang Bo. Electro-magnetic-thermal-coupled fault analysis of PMASynRM with turn-to-turn short-circuit involving a few strands[J]. IEEE Transactions on Industry Applications, 2022, 58(1): 294-303.

[17] Chen Xiao, Wang Jiabin, Patel V I, et al. A nine-phase 18-slot 14-pole interior permanent magnet machine with low space harmonics for electric vehicle applications[J]. IEEE Transactions on Energy Con-version, 2016, 31(3): 860-871.

[18] 杭观荣, 李林, 郭曼丽, 等. 国外电喷推进技术发展与趋势[J]. 飞控与探测, 2022(4): 1-11. Hang Guanrong, Li Lin, Guo Manli, et al. Development and trends of foreign electrospray propulsion technology[J]. Flight Control & Detection, 2022(4): 1-11.

[19] 陈益广, 郑军, 魏娟, 等. 舵机用永磁同步电机的设计与温度场分析[J]. 电工技术学报, 2015, 30(14): 94-99. Chen Yiguang, Zheng Jun, Wei Juan, et al. Design of PMSM for actuator and its temperature field analysis[J]. Transactions of China Electrotechnical Society, 2015, 30(14): 94-99.

[20] 崔刚, 熊斌, 顾国彪. 新能源汽车扁铜线绕组电机槽内绝缘等效导热系数分析与计算[J]. 电机与控制学报, 2022, 26(11): 1-13. Cui Gang, Xiong Bin, Gu Guobiao. Analysis and calculation of equivalent thermal conductivity of slot insulation system of flat copper wire winding motor for new energy vehicle[J]. Electric Machines and Control, 2022, 26(11): 1-13.

Abstract Permanent magnet synchronous motors (PMSMs) are widely used in aerospace and electrified transportation due to their high efficiency and simple structure. However, faults such as open-circuit, short-circuit, and inter-turn short-circuit may occur in practical operations due to different operating conditions, which is big challenge forthe safety of applications. Therefore, a detailed 2D electromagnetic model and a 3D fluid-solid-thermal coupling model are established to investigate the temperature distribution of the target motor before and after an inter-turn short-circuit fault.This article provides a basis for further study of preventing inter-turn short circuit fault.

In this paper, a fault-tolerant multiple 3-phase permanent magnet synchronous reluctance machine (PM-SynRM) with 18 slots, 14 polesand concentrated winding is selected as the study object. First, the target motor and its winding were modelled. Assuming that the fault occurred in the A1 coil, the phase A winding was divided into the healthy coil AH, the faulty coil AF, and the healthy coil A2. Then, the Ansys-Fluent software was used to construct a fluid-solid-thermal coupling simulation model in which the eight-turn coils were modelled individually. In the model, a large air domain was applied to simulate the natural cooling processin order to reduce the calculation error. The simulation was set to operate at 2 000 r/min with a load of 67 A to obtain the machine temperature distribution before the short-circuit fault. The overall temperature of the motor gradually decreased from the middle to the end, and the winding temperature decreased radially toward the motor shell. Then, the motor with an inter-turn short-circuit fault at the end was simulated to obtain the temperature distribution. The results showed that the established model is an effective toolto investigate the temperature distribution of the motor before and after an inter-turn short-circuit fault. Then, the factors affecting the temperature rise due to inter-turn short-circuit were analyzed. Different simulation scenarios were conducted for short-circuit coils consideringfour aspects: position of the short-circuit coil, number of short-circuit turns, load current and operation speed.It is found that the coil at position 1 on the outermost layer was the most severely affected when a single-turn fault occurred, and the temperature was peaked at 165℃. The short-circuit current and the temperature decreased with the number of short-circuited turns increasing and the load current and speed reducing.Finally, an experimental platform was built using a 5 kW 9-phase PMSM and the most severe single-turn fault was selected for testing.The motor temperature before and after the fault happened under rated load conditions were measured. Furthermore, the temperature with a load current of 40 A after fault was measuredin order to confirm the factors affecting the temperature rise of inter-turn short circuit. The experimental results verified the correctness of the simulation model.

According to the investigation, the following conclusions can be drawn: (1) A 3D finite element fluid-solid-thermal coupling model is established which can accurately predict the temperature rise of the motor before and after a turn fault, and the highest temperature of the motor is usually located at the end winding. (2) Detailed winding modeling is helpful for investigating the temperature rise due to inter-turn short-circuit faults, and the temperature is affected by the position and number of short-circuited turns, with the single-layer coil located at the slot opening being the most severely affected. (3) As the load and speed increase, both the short-circuit current of the motor and the temperature increase.(4) Terminal short-circuit can effectively suppress the inter-turn short-circuit current and achieve good fault-tolerant effect.

keywords:Multiple 3-phase permanent magnet synchronous reluctance motor, inter turn short circuit, temperature field analysis, finite element simulation

DOI:10.19595/j.cnki.1000-6753.tces.230027

中图分类号:TM341

国家自然科学基金项目(52277035, 51907028)和江苏省碳达峰碳中和科技创新专项资金重点项目(BE2022032-1)资助。

收稿日期 2023-01-05

改稿日期 2023-06-28

汪 波 男,1988年生,副研究员,研究方向为容错电机驱动系统等。E-mail:b.wang@seu.edu.cn(通信作者)

黄 珺 女,2000年生,硕士研究生,研究方向为永磁电机控制。E-mail:220222644@seu.edu.cn

(编辑 郭丽军)