图1 平板集磁器工作原理

Fig.1 Principle of the flat field shaper

摘要 电磁脉冲焊接技术在异种金属连接领域展现出广阔的应用前景,集磁器是电磁脉冲焊接系统中的重要组件,可以增强焊接区域局部磁场,改善电磁力分布,提高电磁能量利用率。该文以与多匝线圈配合使用的平板集磁器为研究对象,探究平板集磁器结构与集磁效果的对应关系,分析集磁器缝隙面夹角a对涡流分布的影响规律,提出漏电流和有效电流,并基于电路-磁场耦合的仿真模型计算集磁器的电流幅值及其有效电流比例,采用不同结构特征(锐角、直角和钝角)的集磁器开展铜板与铝板的电磁脉冲焊接实验。结果表明:集磁器缝隙面涡流流向存在分叉现象,根据电流作用于焊接与否,可将其分为有效电流和漏电流两部分,集磁器的上孔直径通过影响有效电流比例改变集磁效果。随着上孔直径增大,集磁器感应产生的总电流降低,但集磁器缝隙面夹角a同时也下降,有效电流比例会提高,所以集磁效果先升后降;当a为锐角时,有利于提高集磁效果,且当a为45°时,集磁效果最佳。相同电压下,采用锐角集磁器所获得的焊接样品抗拉强度最高,直角集磁器次之,钝角集磁器最低。该文可为电磁脉冲焊接系统中集磁器的设计提供实验依据和科学支撑。

关键词:集磁器 电磁脉冲焊接 结构特征 漏电流 有效电流比例

电磁脉冲焊接是电磁成形技术在材料连接领域的应用[1-2],是一种可实现异种金属可靠连接的固态焊接技术。焊接过程中,金属飞板(焊接板)在脉冲磁场中产生感应涡流,在电磁力作用下高速变形并与金属基板(待焊接板)猛烈撞击从而实现可靠连接[3]。与熔焊等技术相比,电磁脉冲焊接不产生脆性金属间化合物,工件热影响区域小[4],具有高效、快速、环保等优点,在电力设备[5]、汽车工业[6]和电子产业[7]等领域展现出巨大的应用前景。

作为电磁脉冲焊接系统中的重要组件,集磁器可以调控磁场分布,增强焊接区域局部磁场,改善电磁力分布。集磁器配合线圈使用提高了电磁能量的利用率,扩大了适用工件的范围。此外,在焊接过程中,集磁器替代线圈起到电-磁-力转换的作用,降低线圈所受到的机械冲击,可延长焊接线圈的使用寿命[8]。因此,集磁器一直是电磁脉冲焊接系统的研究热点之一。集磁器最早被应用于管件焊接。Yu Haiping等[9]研究了集磁器对金属管件成形中的磁压力分布的影响,结果表明,集磁器可以提高管件局部的磁压力,但随着集磁器有效面积的不断增加,磁压力逐渐减小。Yan Ziqin等[10]提出了一种多缝隙集磁器结构,优化了集磁器的电磁力分布,提高了电磁脉冲管件缩径成形的均匀性。R. Kumar等[11-12]通过有限元仿真和实验研究对比了不同截面形状集磁器的管件压接效果,结果表明梯形截面集磁器的压接效果最好。Dang Haiqing等[13]通过在集磁器工作区域引入一个斜角,优化了焊接过程中的碰撞角度,减小了管件焊接中心未焊接区域面积。Deng Fangxiong等[14]将集磁器引入板件焊接中,实现了铝和钢的电磁脉冲点焊接。Zhang Hang等[15]进一步使用有限元仿真分析了平板集磁器中心孔的直径和形状对电磁力峰值和分布的影响,提出了一种中心孔渐变型平板集磁器,在电磁脉冲点焊接中表现出良好的性能。

上述研究推动了集磁器的发展和应用,究其根本,集磁器改善电磁力分布和提高焊接效果的原理是通过特殊的结构特征改变涡流在其内部运动路径,将电流汇聚于集磁器工作区域(焊接区域),从而使得局部磁场增强。遗憾的是,关于集磁器结构影响涡流分布进而影响集磁效果的研究鲜有报道。

为此,本文以与多匝线圈配合使用的平板集磁器为研究对象,探究集磁器结构对涡流分布和集磁效果的影响规律。在焊接装配中,平板集磁器的上表面直径常与焊接线圈直径一致,而下表面直径和下孔直径则与待焊接区域有关,因此,平板集磁器结构主要由其高度和上孔直径决定。集磁器的缝隙面是集磁器涡流流通的重要通道,涡流在缝隙面上的分布情况对于集磁器发挥集磁效果、增强局部磁场有重要影响。因而本文首先分析了计及平板集磁器的电磁脉冲焊接原理,构建了三维多物理场仿真模型,探究平板集磁器高度和上孔直径与集磁效果的变化关系,分析不同集磁器夹角时的缝隙面涡流的路径选择和分布情况;针对所发现的集磁器电流流向分叉现象,提出了漏电流的概念,并计算了集磁器电流幅值和有效电流比例;最后,搭建了电磁脉冲焊接平台,使用不同结构特征(锐角、直角和钝角)的集磁器进行铜板与铝板的焊接实验,并对比三种集磁器的焊接效果,验证了仿真结果。

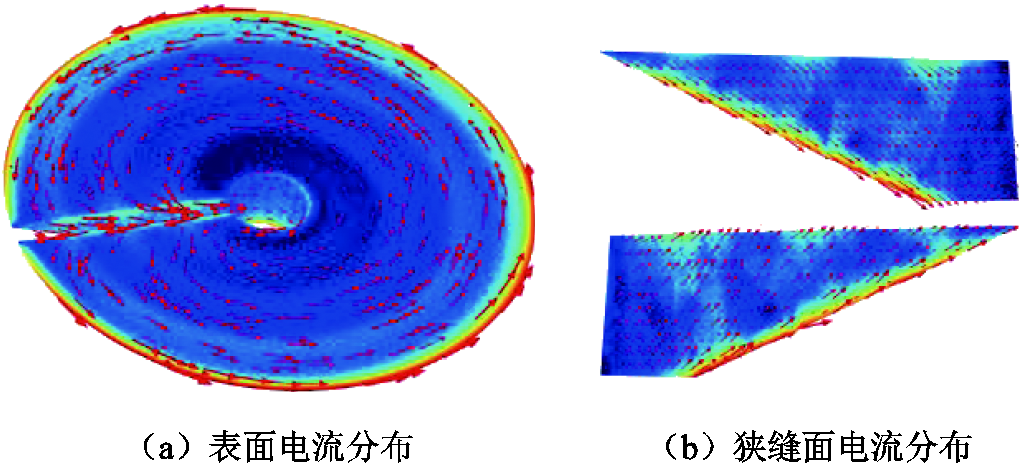

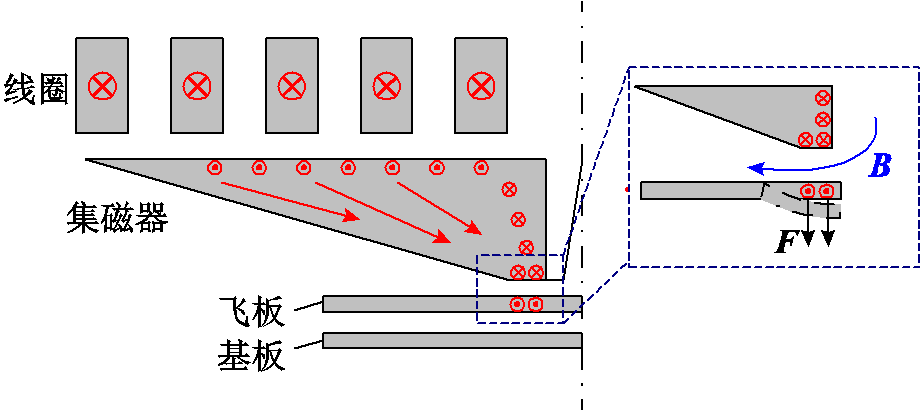

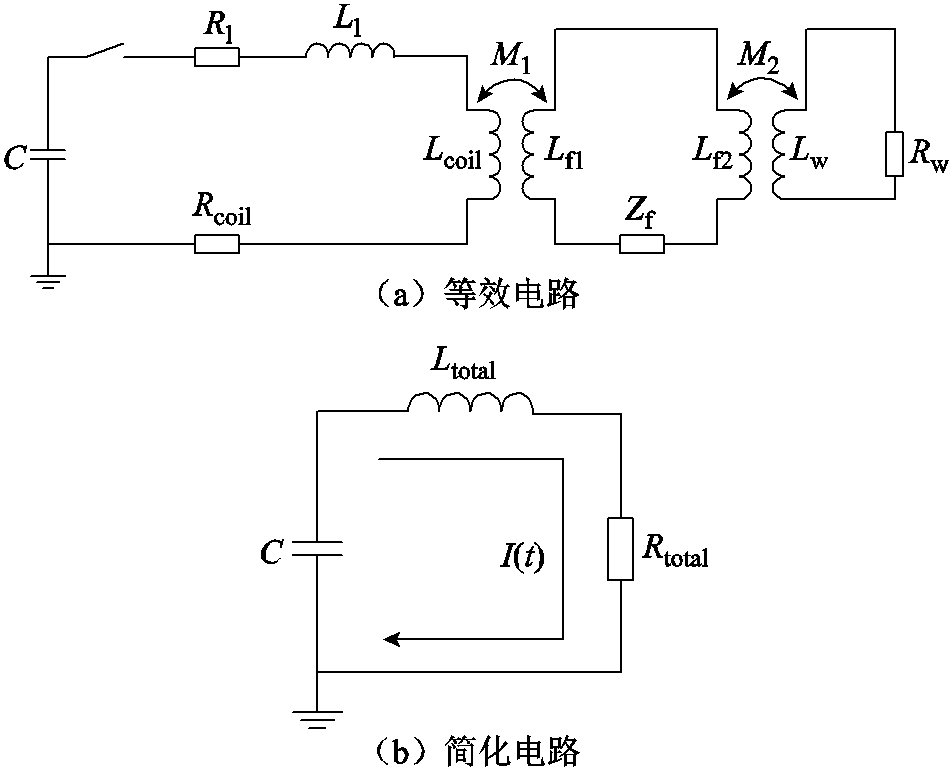

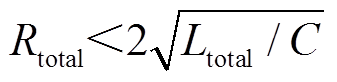

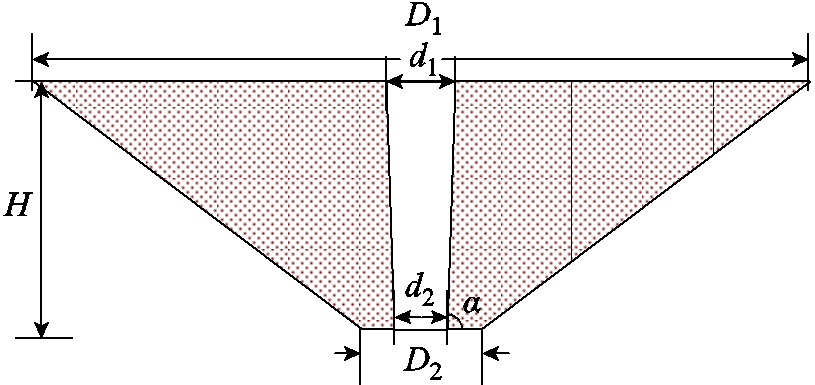

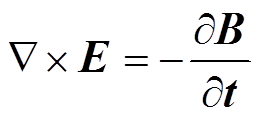

平板集磁器的几何结构为一个中心处具有通孔的圆台,且存在一个沿半径贯通的缝隙。平板集磁器工作原理如图1所示,在脉冲磁场中,根据趋肤效应,集磁器所产生的涡流主要集中在其表面,由于缝隙破坏了集磁器上表面涡流环路的完整性,集磁器上表面涡流沿着缝隙流向下表面,并从集磁器下表面另一侧靠近缝隙处经缝隙流回上表面,形成回路。集磁器下表面的面积小于上表面,因而下表面的涡流密度大于上表面的涡流密度,从而实现了集磁器下表面工作区域磁场的聚集和加强。除缝隙面外,部分上表面涡流分散流入平板集磁器中心孔面和外表面。

图1 平板集磁器工作原理

Fig.1 Principle of the flat field shaper

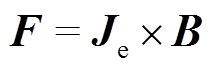

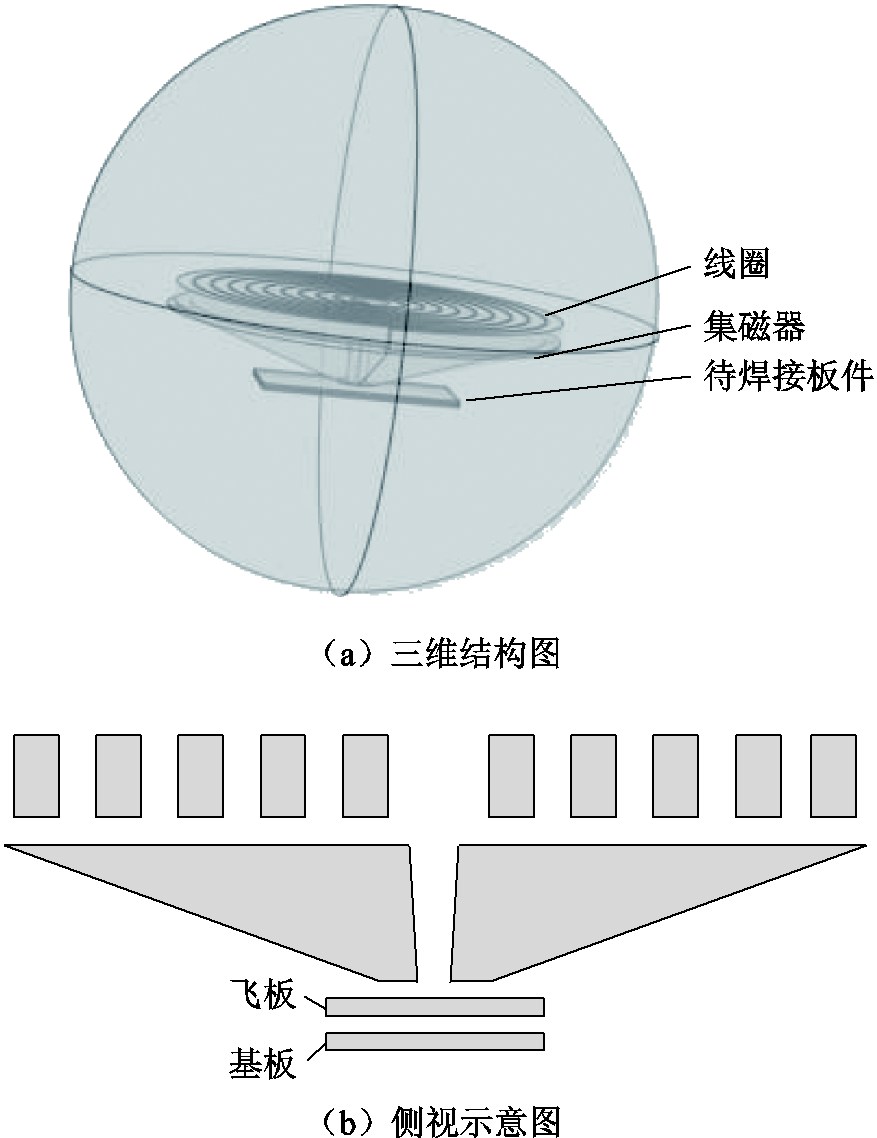

电磁脉冲焊接原理如图2所示,线圈流通脉冲大电流后产生瞬变磁场,集磁器利用趋肤效应和独特结构传递线圈感应涡流,从而改变焊接区域的磁场分布情况,调控磁场分布,增强局部磁场。飞板的感应涡流与时变磁场共同作用形成的电磁力F,可表示为

(1)

(1)

式中,Je为处于磁场中的飞板自身感应产生涡流;B为飞板产生的磁通密度。

图2 电磁脉冲焊接原理

Fig.2 Principle of electromagnetic pulse welding

当F高于飞板的抗变形力时,飞板发生塑性变形并加速撞击基板。碰撞过程中,接触界面的金属受撞击和挤压,发生界面塑性流动并产生金属射流。高速运动的金属射流可以清除板件表面的污渍和氧化物,裸露出清洁、新鲜的表层。接触界面的金属塑性流动促使原子间形成金属键,从而实现牢固的冶金结合。

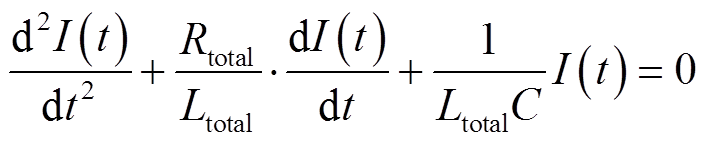

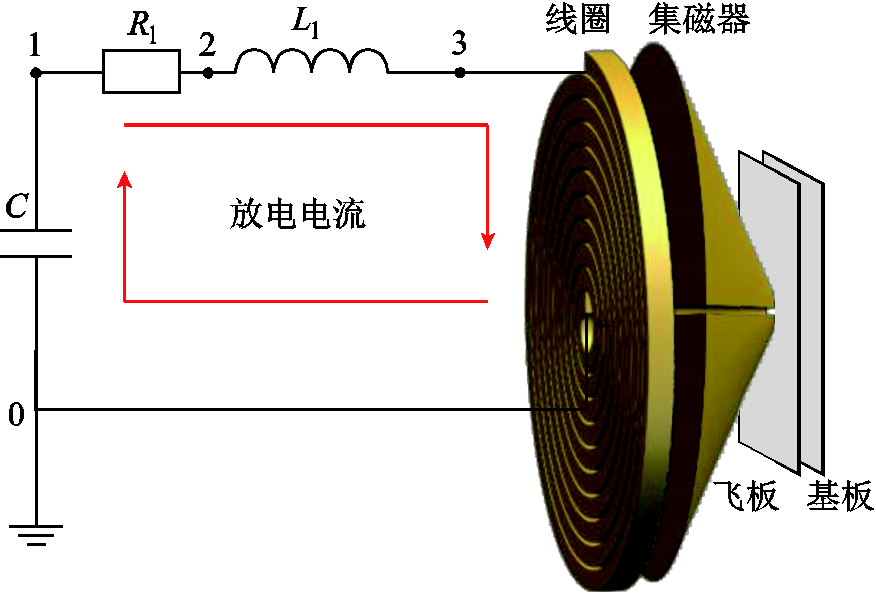

考虑集磁器的电磁脉冲焊接系统等效电路如图3a所示,主要包含放电电路、线圈、集磁器和工件,均等效为串联的电阻和电感,分别为Rl和Ll、Rcoil和Lcoil、Zf和Lf、Rw和Lw。M1、M2分别为线圈与集磁器、集磁器与工件的互感,表征相互间的耦合作用。Lf分为Lf1和Lf2,分别通过M1、M2与左侧线圈的Lcoil与右侧工件的Lw耦合[15-16]。从电路的角度可以看出,线圈与集磁器在电磁脉冲焊接中类似于“变压器”,集磁器作用是提高局部磁场强度和感应涡流密度。

在不考虑集磁器和板件变形的情况下,互感可以视为常数,因此可以简化成经典的二阶RLC电路,如图3b所示。

图3 电磁脉冲焊接系统等效电路

Fig.3 Equivalent circuit of electromagnetic pulse welding system

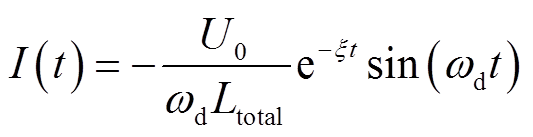

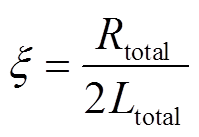

根据基尔霍夫定律,回路电流I(t)满足

(2)

(2)

式中,Ltotal为回路总电感;Rtotal为回路总电阻;C为储能电容器电容值。当电容电压为U0时,放电电流可以表示为

(3)

(3)

其中

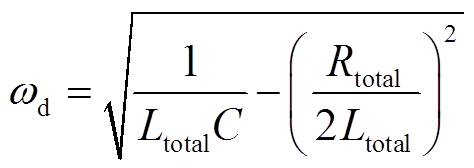

(4)

(4)

(5)

(5)

式中, 为衰减系数;

为衰减系数; 为振荡角频率。本文采用的电磁脉冲焊接设备满足

为振荡角频率。本文采用的电磁脉冲焊接设备满足 ,为欠阻尼状态,因此该放电电流波形为衰减振荡波。

,为欠阻尼状态,因此该放电电流波形为衰减振荡波。

计及集磁器的电磁脉冲焊接过程涉及线圈、集磁器和工件的相互耦合,电磁过程十分复杂,难以直接求得磁场和电流的解析解。有限元法可以直接得到实时的磁场分布和涡流分布情况,是电磁脉冲焊接研究中的常用方法之一[17]。本文在COMSOL Multiphysics中建立电路、线圈、集磁器和待焊接工件的电路-磁场的场路耦合仿真模型。

线圈是产生脉冲磁场的核心组件,为提高电磁能量利用率和所激发的空间磁场强度,根据参考文献[18-19],本文采用如图4所示的多匝线圈,其匝数为10匝,导线截面尺寸为8 mm×10 mm的矩形,线圈的最大外径为200 mm。

图4 多匝线圈

Fig.4 Multi-turn coil

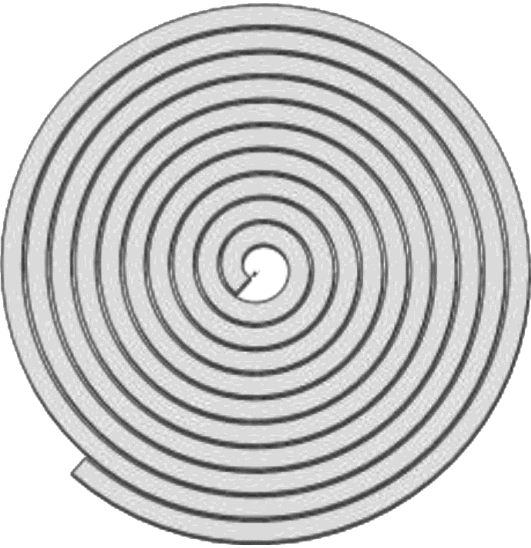

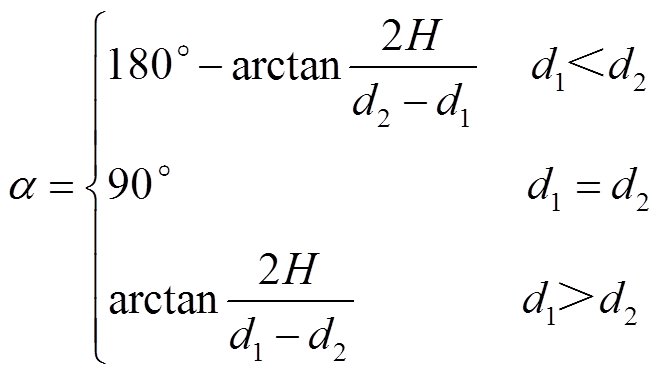

本文采用的平板集磁器缝隙宽度为2 mm,其侧视图如图5所示,集磁器上表面面向线圈,其直径D1和线圈的直径一致,D1=200 mm。集磁器下表面直径D2和下孔直径d2与待焊接区域的尺寸有关[14],D2=20 mm,d2=10 mm。因此,集磁器结构特征通常由其高度H和上孔直径d1决定,两者之间的关系可由集磁器缝隙面与集磁器下表面的夹角a表示,其计算式可表示为

(6)

(6)

图5 平板集磁器侧视图

Fig.5 Side view of flat field shaper

当其他参数都已经确定时,集磁器的缝隙面夹角a仅受上孔直径d1的影响。当上孔直径大于下孔直径,即d1>10 mm时,集磁器的缝隙面夹角a为锐角,本文将这样的集磁器称为锐角集磁器;当上孔直径等于下孔直径,即d1=10 mm时,称为直角集磁器;当上孔直径小于下孔直径,即d1<10 mm时,则为钝角集磁器。

飞板和基板的尺寸设置为100 mm´50 mm´1 mm。仿真模型的三维几何结构和侧视图如图6所示。焊接线圈和集磁器、集磁器和工件之间的间隙均设置为1 mm。

图6 仿真模型几何结构

Fig.6 Structure of the simulation model

放电电流是电磁脉冲焊接过程的重要参数。本文采用电路模块计算通入线圈的放电电流。如图7所示设置各个器件的节点,形成如图3b所示的放电回路,并将焊接线圈设置为外部耦合器件,线圈在电路中作为电压源,其电压值由磁场模块提供,流过线圈的放电电流反馈给磁场模块。

图7 场路耦合示意图

Fig.7 Schematic diagram of field-circuit coupling

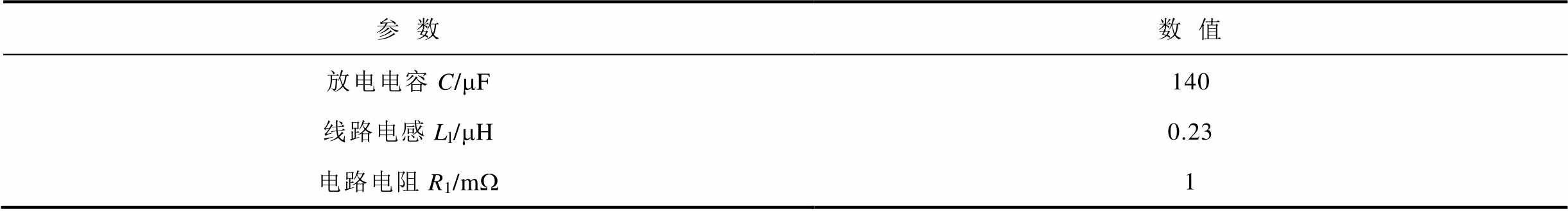

采用铜排对线圈短路的方式求得放电电流波形,将实测短路放电电流数据在Matlab中使用cftool拟合工具箱拟合波形,忽略短路所用铜排的电阻与电感的情况下,根据拟合方程求解得到R1和Ll,见表1。

表1 放电回路参数

Tab.1 Discharge circuit parameters

参数数值 放电电容C/mF140 线路电感Ll/mH0.23 电路电阻R1/mW1

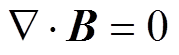

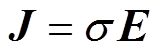

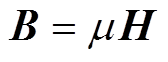

将电路模块计算得到的流过线圈的放电电流作为磁场模块的激励,以计算磁通和电流分布情况。整个过程的电磁过程可以由麦克斯韦方程组描述。

(7)

(7)

(8)

(8)

(9)

(9)

式中,H为磁场强度;J为传导电流密度;E为电场强度;B为磁通密度。

为了求解该方程组,还需要如下两个反映材料本构关系的补充方程

(10)

(10)

(11)

(11)

式中,σ为电导率;μ为磁导率。

焊接线圈、集磁器和基板的材料设置为T2铜,飞板设置为1060铝,材料的电磁参数见表2。

表2 材料电磁参数

Tab.2 Electromagnetic parameters of the materials

材料电导率/(S/m)相对磁导率 1060铝3.53×1071 T2铜5.71×1071

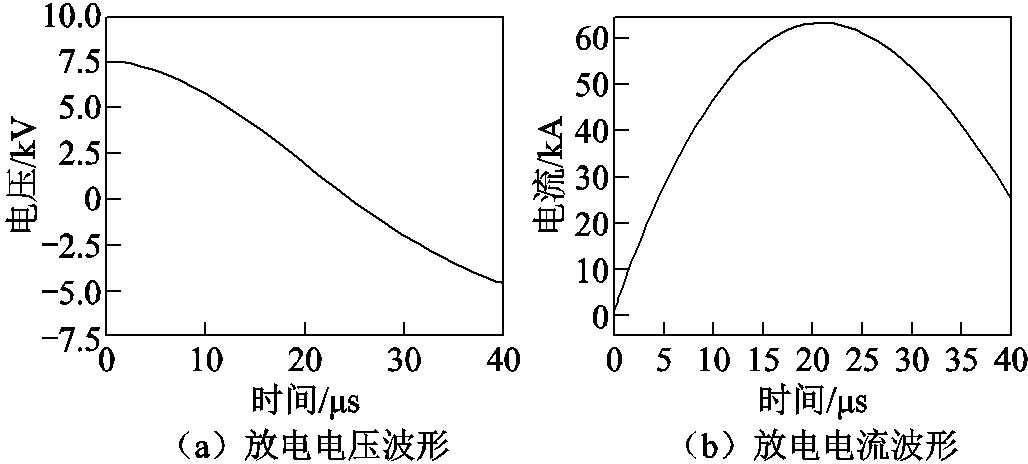

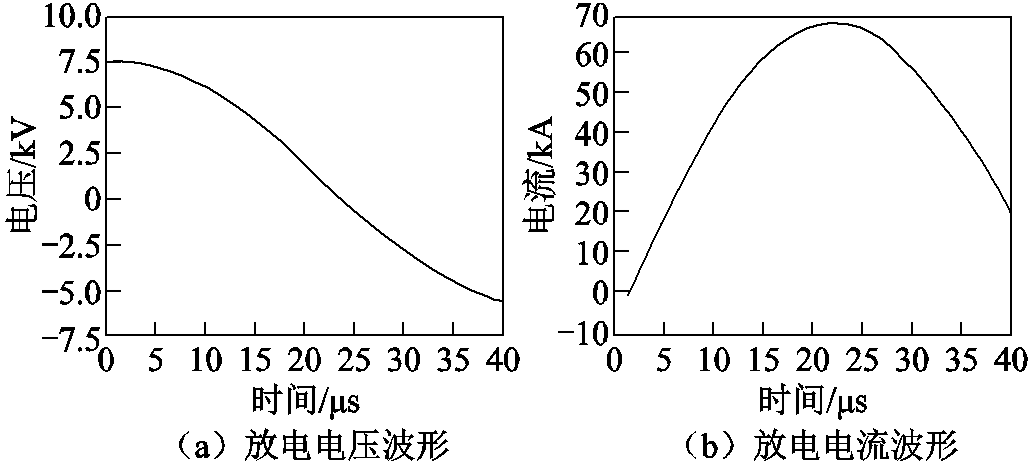

当放电电压设置为7.5 kV时,基于场路耦合仿真得到放电电压波形和电流波形如图8所示。两者均为衰减振荡波形。当t=20.8 μs时,放电电流达到第一个峰值63.75 kA,频率约为12.02 kHz,第一个1/4周期内电流变化率约为3.06 kA/μs。

图8 仿真放电电压和电流波形

Fig.8 Simulated discharge voltage and current waveforms

当放电电压为7.5 kV时,测出带负载时的电流波形,经平滑处理后如图9所示。当t =22.05 μs(前1/4个周期)时,放电电流达到峰值68.59 kA,频率约为11.34 kHz,电流变化率为3.11 kA/μs。实测波形和仿真波形的放电周期和峰值存在一定误差,但电流变化率相差较小。

图9 实测放电电压和电流波形

Fig.9 Measured discharge voltage and current waveforms

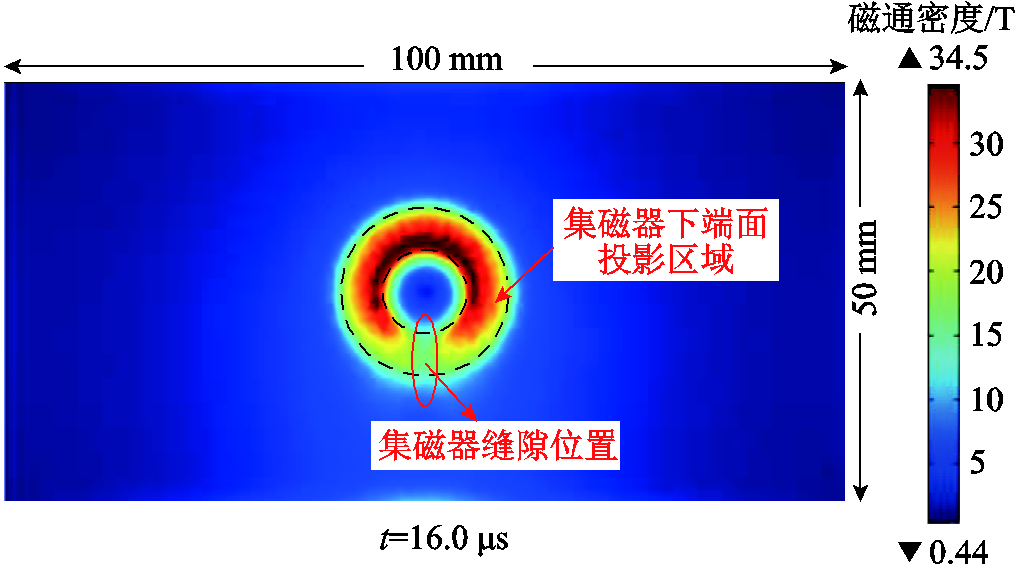

当采用直角集磁器且H=10 mm时,铝板上表面的磁场分布情况如图10所示。可以看到,磁通密度主要集中在集磁器下端面在铝板投影区域,集磁器缝隙位置的磁通密度明显减小,磁通分布为一个带缺口的圆环,其最大瞬时磁通密度为34.5 T。

图10 铝板上表面磁通密度分布

Fig.10 Magnetic flux density distribution on the surface of aluminum plate

当集磁器下表面直径与下孔直径保持不变时,铝板上表面磁通密度集中区域形状不变。因此,可以通过对比不同集磁器作用的铝板上表面最大瞬时磁通密度来比较集磁器的集磁效果。

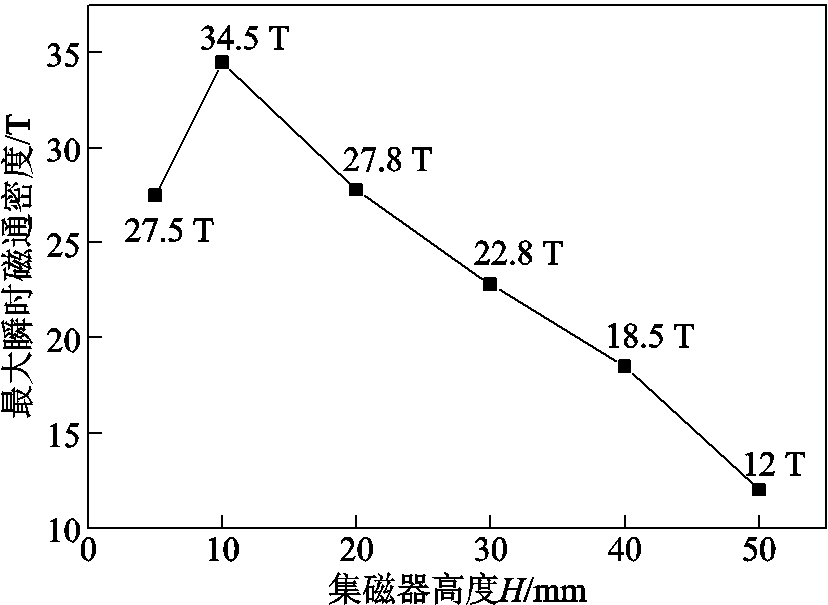

当集磁器上孔直径d1设置为10 mm时,不同高度集磁器的最大磁通密度如图11所示。随着集磁器高度的增加,铝板上表面的最大瞬时磁通密度先增大后减小。当H=10 mm时,铝板上表面的最大瞬时磁通密度达到峰值,为34.5 T。

图11 不同集磁器高度H下铝板上表面最大瞬时磁通密度

Fig.11 Maximum instantaneous magnetic flux density on the surface of aluminum plate under different field shaper height H

当集磁器高度从5 mm增加到10 mm时,集磁器下表面的瞬时磁通密度最大值由27.5 T增长到34.5 T。集磁器高度进一步增加时,下表面的瞬时磁通密度逐渐降低,当H=50 mm时仅为12.0 T。

当集磁器高度较低时,集磁器上、下表面距离较近,两者涡流产生的磁通密度会相互抵消[23],因而随着集磁器高度增加,上、下表面感应涡流所产生的磁通密度的抵消效应逐渐减弱,磁场强度增强。但随着集磁器高度进一步增加,此时集磁器的集磁效果主要受功率损耗影响。非铁磁性材料集磁器的损耗主要为涡流损耗[20-21]。李春峰等[22]推导发现集磁器的涡流损耗与其体积成正比。当其他条件不变时,高度的增加会导致集磁器体积增加,从而增大涡流损耗,减弱集磁效果。

因此,后续仿真中将集磁器高度设置为10 mm。

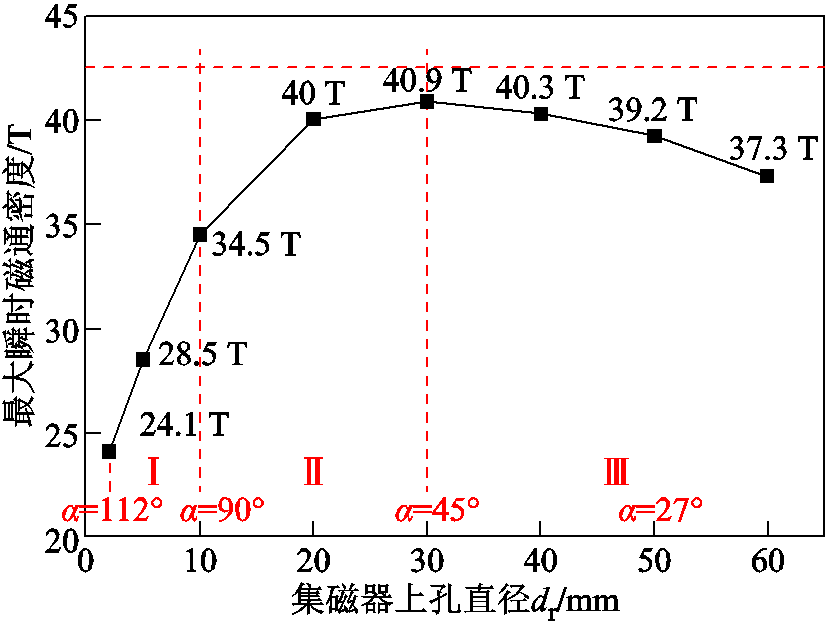

图12展示了不同上孔直径集磁器作用下的铝板上表面最大瞬时磁通密度。结合集磁器夹角a和最大瞬时磁通密度变化情况,可以将图12分为3个区域。区域Ⅰ范围为2 mm<d1<10 mm,集磁器夹角大于90°,属于钝角集磁器。此时随着上孔直径的增大,最大瞬时磁通密度快速增长。区域Ⅱ范围为10 mm<d1<30 mm,集磁器夹角为45°~90°,属于锐角集磁器,随着上孔直径的增大,集磁器夹角较小,在d1=30 mm,即a=45°的时候最大瞬时磁通密度达到最大值,为40.9 T。区域Ⅲ范围为d1>30 mm,此时集磁器夹角小于45°,属于锐角集磁器,最大瞬时磁通密度缓慢降低。

图12 不同上孔直径d1集磁器作用下铝板上表面的最大瞬时磁通密度

Fig.12 Maximum instantaneous magnetic flux density on the surface of aluminum plate with different upper hole diameter d1

区域Ⅱ和Ⅲ的磁通密度最大瞬时值远大于区域Ⅰ,表明锐角集磁器的集磁效果远好于钝角集磁器,且当a=45°时集磁器的集磁效果最好。

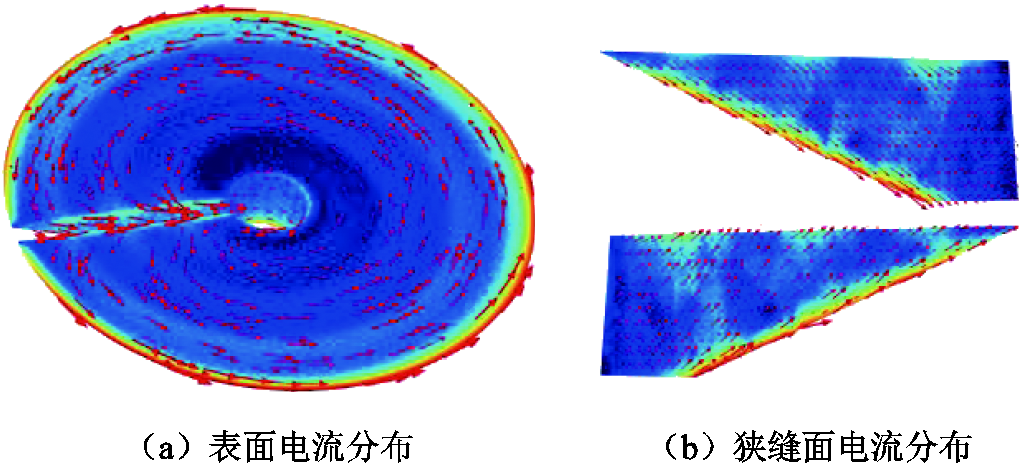

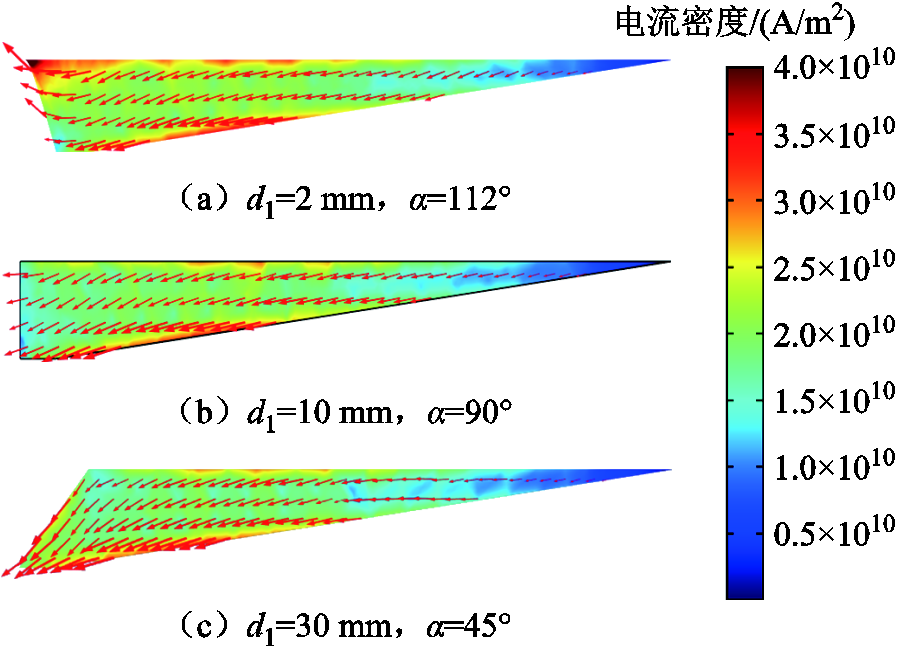

为了进一步分析集磁器夹角对集磁效果的影响机制及规律,本文分析了集磁器缝隙面的电流分布情况,结果如图13所示。由于缝隙的存在,集磁器上孔直径最小为2 mm(与缝隙宽度相同),此时集磁器上表面面积最大,产生的感应涡流最大,但最大磁通密度却最小,仅为24.1 T。图13a是d1=2 mm的缝隙面电流分布情况。从图中可以看到,缝隙面的电流路径存在分叉现象,除了流经下表面的电流外,还有部分电流流向了缝隙内侧面。流向缝隙侧面的电流从集磁器中心孔处流回集磁器上表面,而没有流经集磁器下表面,未作用于焊接,本文称这部分电流为漏电流。本文称流入集磁器下表面、作用于焊接的电流为有效电流。当d1=2 mm时,集磁器缝隙面左上角的锐角区域电流密度最高,即漏电流大、有效电流占比小,因此集磁器下表面涡流产生的磁通密度较低。

图13 集磁器缝隙面电流分布及流向

Fig.13 Current distribution and flow direction on the slit surface of the field shaper

当上孔直径d1为10 mm且夹角a=90°时,由图13b可知,直角集磁器中心孔为一圆柱,缝隙侧面和集磁器上、下底面成直角,有效电流增加。相比于d1=2 mm时,观察平面最大磁通密度提高45.2%,达到34.5 T。

当上孔直径d1为30 mm且夹角a=45°时,由图13c可知,电流主要由集磁器上表面流向其下表面,并集中于下表面锐角区域。漏电流较小,有效电流进一步增大,观察平面的最大磁通密度较d1=2 mm时提高69.7%,可达40.9 T。

由此可见,集磁器缝隙面夹角a对于缝隙侧面的电流路径选择具有重要影响,缝隙面上的电流会流向锐角区域。根据图12和图13可知,当集磁器上孔直径大于下孔直径的时候,夹角a为锐角,漏电流小,有效电流为缝隙侧面电流的主要部分,此时集磁效果较好,且当a=45°时,集磁效果达到最佳。

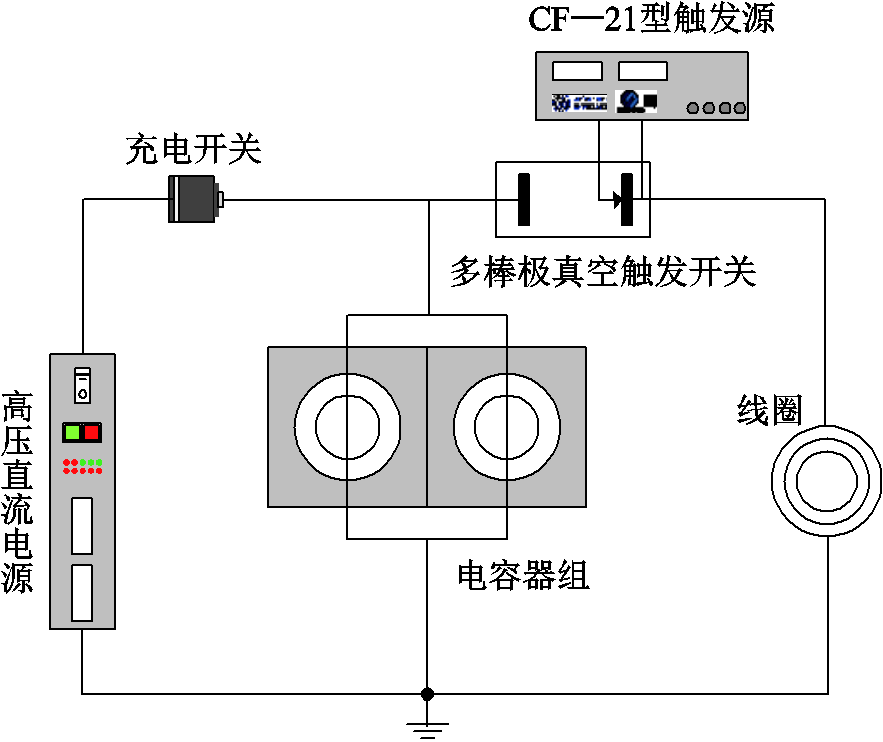

本文使用的电磁脉冲焊接装置WD-21-P示意图如图14所示。其中,高压直流电源的最大充电电压为20 kV,最大充电电流为30 mA。储能电容为140 mF,额定电压U为20 kV,焊接装置的最大放电能量为28 kJ。放电开关采用多棒极型真空触发开关,由实验室自研的CF-21型触发源控制,线圈采用多匝线圈。

图14 电磁脉冲焊接装置示意图

Fig.14 Schematic diagram of electromagnetic pulse welding platform

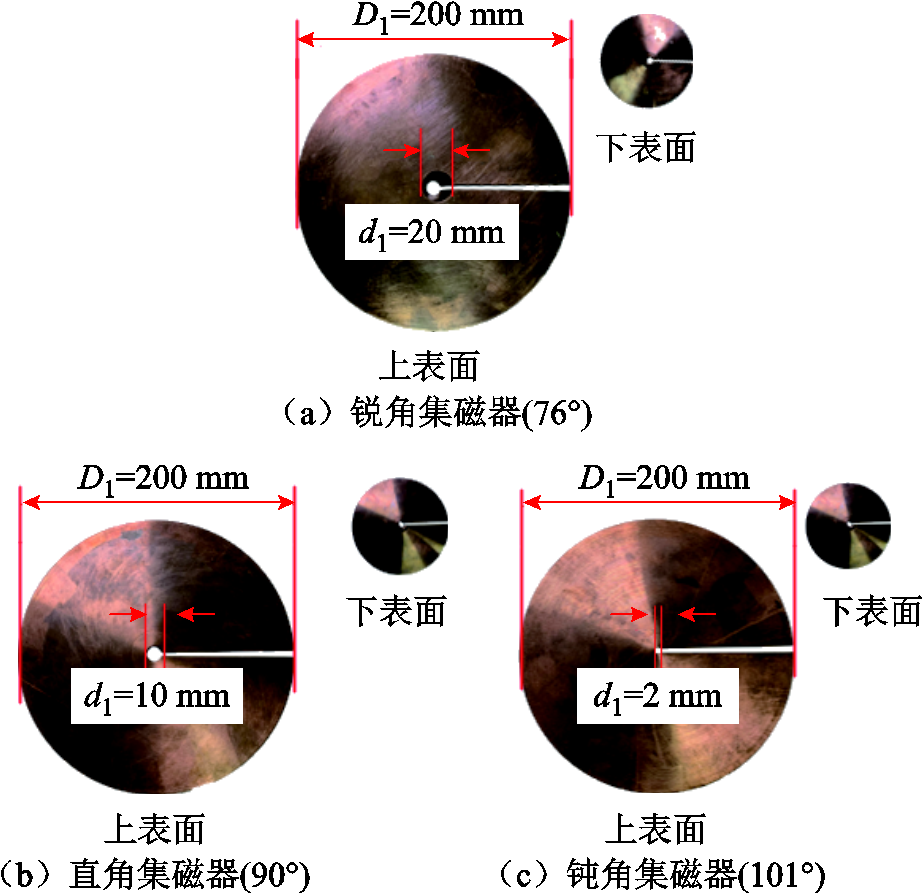

综合考虑平板集磁器的集磁性能和结构强度,本文设计的平板集磁器的参数如下:高度H为20 mm,上表面直径D1为200 mm,下表面直径D2为20 mm,下孔直径d2为10 mm,缝隙宽度为梯度变化,集磁器中心的缝隙宽度为2 mm。为了验证仿真中集磁器夹角对于集磁器效果的影响,设计了不同结构的集磁器,包括锐角集磁器(d1=20 mm,a=76°)、直角集磁器(d1=10 mm,a=90°)、钝角集磁器(d1=2 mm,a=101°),三种平板集磁器如图15所示。

图15 不同结构的集磁器

Fig.15 Different types of field shapers

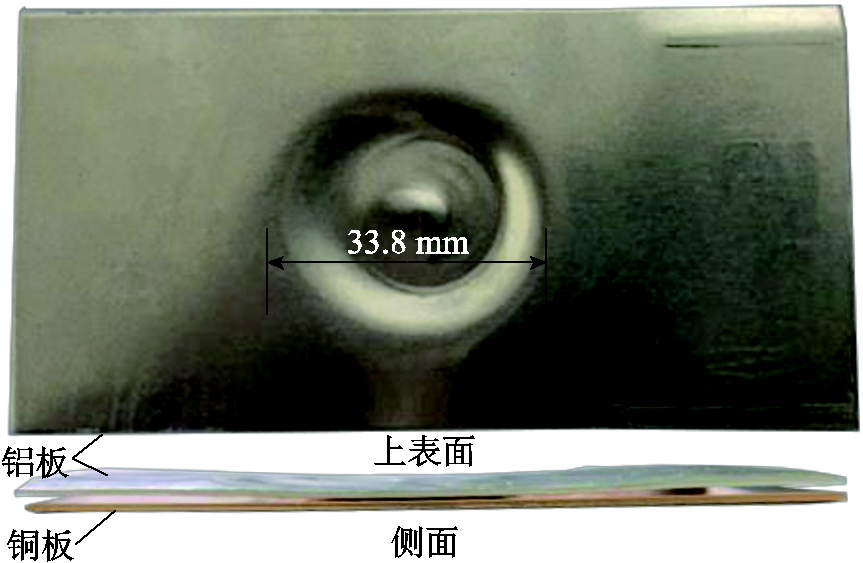

实验中,放电电压设置为1~13 kV,采用三种集磁器对铜板和铝板开展焊接实验。当放电电压为1~10 kV时,三种平板集磁器均未能实现铜板与铝板的焊接。当放电电压为11 kV时,锐角集磁器实现了铝板和铜板的焊接,所获样品如图16所示。除垫片之外的区域,铝板在电磁力的作用下出现了整体变形,变形区域的直径为33.8 mm,铝板中心区域存在一个鼓包,鼓包外是圆环状的撞击区域,圆环因存在缺口而未封闭。

图16 铜-铝板焊接结果

Fig.16 Cu-Al plate welding result

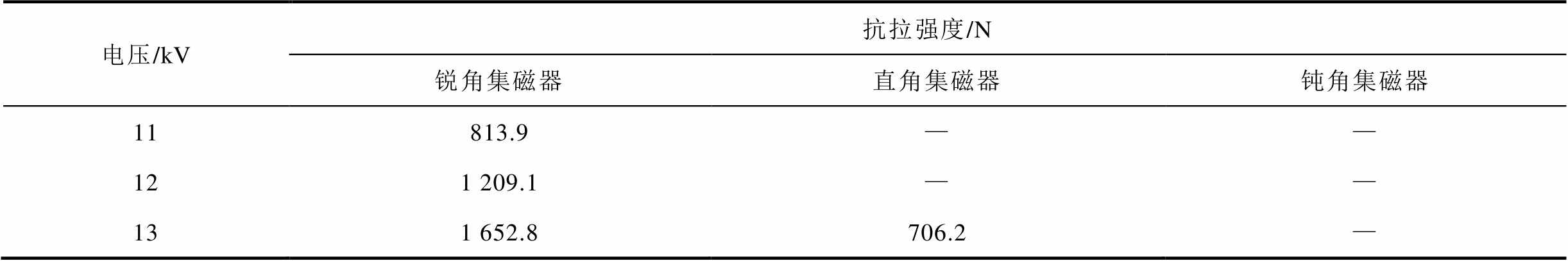

为了更加直观地对比不同条件下接头的力学性能,用SANS万能试验机对使用三种集磁器在不同电压下获得的铜板和铝板的焊接样品进行了拉伸测试,结果见表3。

表3 铜板-铝板焊接样品拉伸结果

Tab.3 Tensile strength of Cu-Al welded plates

电压/kV抗拉强度/N 锐角集磁器直角集磁器钝角集磁器 11813.9—— 121 209.1—— 131 652.8706.2—

注:“—”表示未实现焊接。

从表3中可以看出,当放电电压在11~13 kV的范围内,随着放电电压的提升,使用锐角集磁器获得的焊接样品抗拉强度逐渐提高。直角集磁器在13 kV的电压下成功地实现铜板和铝板焊接,而钝角集磁器始终未能实现铜板和铝板的焊接。

13 kV放电电压下锐角集磁器获得的样品剥离结果如图17a所示,铜板表面残留了一层银白色的焊痕,整体形状为一非闭合圆环,如月牙外轮廓。经测量,铜板变形区域的直径为20.81 mm,与集磁器下表面的直径接近,铜板表面残留着未剥离的母材(铝合金)。相比之下,图17b直角集磁器下的铜板变形区域不明显,且仅存在少量未剥离的母材,焊接效果较差。

图17 不同集磁器焊接样品拉伸剥离结果

Fig.17 Peeling result of the welding samples with different field shapers

由此可见,锐角集磁器获得的焊接样品抗拉强度最高、焊接效果最好,直角集磁器次之,钝角集磁器最差,与仿真结果一致。

本文以平板集磁器为研究对象,建立了电路-磁场耦合仿真模型,探究了高度、上孔直径与集磁效果的变化关系,发现了集磁器电流存在分叉现象,分析了集磁器缝隙面的电流路径选择机制,提出了考虑漏电流和有效电流比,并搭建电磁脉冲焊接平台,使用锐角、直角和钝角集磁器进行了铜板与铝板的焊接实验,得出如下结论:

1)集磁器的结构特征对于集磁效果有重要影响。集磁器的高度影响各区域磁场的叠加效果存在最优参数;当集磁器上表面孔直径大于其下表面孔直径,即缝隙面a夹角为锐角时,集磁器的漏电流小,集磁效果好。

2)集磁器电流分布在缝隙面存在分叉现象,根据电流是否用于焊接,可将其分为有效电流和漏电流两部分。随着集磁器上孔直径d1的增长,集磁器产生的总电流降低,但集磁器缝隙面夹角a降低,使得有效电流比例不断提高,集磁效果呈现先升后降的变化趋势。当集磁器d1<10 mm时,即缝隙面夹角a为钝角,集磁器的总电流较大,但由于有效电流比例较低,集磁效果欠佳。当d1>10 mm时,即集磁器缝隙面夹角a为锐角,集磁效果整体较好。当d1=30 mm,即a=45°时,集磁效果最佳。

3)当电压相同时,锐角集磁器的铜-铝焊接样品抗拉强度最大,有效焊接区域面积最大,焊接效果最好,直角集磁器次之,钝角集磁器最差。

参考文献

[1] 张望, 王于東, 李彦涛, 等. 基于双向电磁力加载的管件电磁翻边理论与实验[J]. 电工技术学报, 2021, 36(14): 2904-2911. Zhang Wang, Wang Yudong, Li Yantao, et al. Theory and experiment of tube electromagnetic flanging based on bidirectional electromagnetic force loading[J]. Transactions of China Electrotechnical Society, 2021, 36(14): 2904-2911.

[2] 熊奇, 杨猛, 周丽君, 等. 双线圈吸引式板件电磁成形过程中的涡流竞争问题[J]. 电工技术学报, 2021, 36(10): 2007-2017. Xiong Qi, Yang Meng, Zhou Lijun, et al. Eddy currents competition in electromagnetic forming process of plates by double-coil attraction[J]. Transactions of China Electrotechnical Society, 2021, 36(10): 2007-2017.

[3] Liao Zhigang, Li Chengxiang, Du Jian, et al. Design and experiments of double-switch electromagnetic pulse welding system[J]. Energy Reports, 2020, 6: 964-971.

[4] Kapil A, Sharma A. Magnetic pulse welding: an efficient and environmentally friendly multi-material joining technique[J]. Journal of Cleaner Production, 2015, 100: 35-58.

[5] 周言, 李成祥, 杜建, 等. 放电电压对镁-铝磁脉冲焊接中金属射流及结合界面的影响[J]. 电工技术学报, 2022, 37(2): 459-468, 495. Zhou Yan, Li Chengxiang, Du Jian, et al. Investigation on the effect of discharge voltage on metal jet and bonded interface in Mg-Al magnetic pulse welding[J]. Transactions of China Electrotechnical Society, 2022, 37(2): 459-468, 495.

[6] 李成祥, 杜建, 周言, 等. 电磁脉冲板件焊接设备研制及镁/铝合金板焊接实验研究[J]. 电工技术学报, 2021, 36(10): 2018-2027. Li Chengxiang, Du Jian, Zhou Yan, et al. Development of electromagnetic pulse welding equipment for plates and experimental research on magnesium/aluminum alloy welding[J]. Transactions of China Electrotechnical Society, 2021, 36(10): 2018-2027.

[7] Aizawa T, Okagawa K, Kashani M. Application of magnetic pulse welding technique for flexible printed circuit boards (FPCB) lap joints[J]. Journal of Materials Processing Technology, 2013, 213(7): 1095-1102.

[8] Li Jishuai, Raoelison R N, Sapanathan T, et al. Assessing the influence of fieldshaper material on magnetic pulse welded interface of Al/Cu joints[J]. Procedia Manufacturing, 2019, 29: 337-344.

[9] Yu Haiping, Li Chunfeng, Zhao Zhiheng, et al. Effect of field shaper on magnetic pressure in electromagnetic forming[J]. Journal of Materials Processing Technology, 2005, 168(2): 245-249.

[10] Yan Ziqin, Xiao Ang, Cui Xiaohui, et al. Magnetic pulse welding of aluminum to steel tubes using a field-shaper with multiple seams[J]. Journal of Manufacturing Processes, 2021, 65: 214-227.

[11] Kumar R, Kore S D. Experimental studies on the effect of different field shaper geometries on magnetic pulse crimping in cylindrical configuration[J].The International Journal of Advanced Manufacturing Technology, 2019, 105(11): 4677-4690.

[12] Rajak A K, Kumar R, Basumatary H, et al. Numerical and experimental study on effect of different types of field-shaper on electromagnetic terminal-wire crimpingprocess[J]. International Journal of Precision Engineering and Manufacturing, 2018, 19(3): 453-459.

[13] Dang Haiqing, Yu Haiping. Improving the quality of Al-Fe tube joints manufactured via magnetic pulse welding using an inclined-wall field shaper[J]. Journal of Manufacturing Processes, 2022, 73: 78-89.

[14] Deng Fangxiong, Cao Quanliang, Han Xiaotao, et al. Electromagnetic pulse spot welding of aluminum to stainless steel sheets with a field shaper[J]. The International Journal of Advanced Manufacturing Technology, 2018, 98(5): 1903-1911.

[15] Zhang Hang, Liu Ning, Li Xiaoxiang, et al. A novel field shaper with slow-varying central hole for electromagnetic pulse welding of sheet metal[J].The International Journal of Advanced Manufacturing Technology, 2020, 108(7/8): 2595-2606.

[16] Kinsey B, Nassiri A. Analytical model and experimental investigation of electromagnetic tube compression with axi-symmetric coil and field shaper[J]. CIRP Annals, 2017, 66(1): 273-276.

[17] 李成祥, 石鑫, 周言, 等. 针对H型线圈的电磁脉冲焊接仿真及线圈截面结构影响分析[J]. 电工技术学报, 2021, 36(23): 4992-5001. Li Chengxiang, Shi Xin, Zhou Yan, et al. Electromagnetic pulse welding simulation for H-type coil and analysis of the influence of coil cross-sectional structure[J]. Transactions of China Electrotechnical Society, 2021, 36(23): 4992-5001.

[18] 米彦, 芮少琴, 储贻道, 等. 基于阿基米德螺旋线圈的高变化率脉冲磁场发生器[J]. 高电压技术, 2017, 43(2): 578-586. Mi Yan, Rui Shaoqin, Chu Yidao, et al. Pulsed magnetic field generator with high-variation rate based on Archimedes spiral coil[J]. High Voltage Engineering, 2017, 43(2): 578-586.

[19] 刘刚, 韩佳一, 丁健, 等. 高压电力电缆导体连接管的电磁脉冲成形研究[J]. 高电压技术, 2021, 47(3): 1109-1117. Liu Gang, Han Jiayi, Ding Jian, et al. Research on electromagnetic pulse forming of conductor connecting pipe of high voltage power cable[J]. High Voltage Engineering, 2021, 47(3): 1109-1117.

[20] 聂鹏, 朱树峰, 王哲峰. 小直径管件电磁缩径集磁器特性研究[J]. 机械设计与制造, 2019(9): 38-41. Nie Peng, Zhu Shufeng, Wang Zhefeng. Experimental research on electromagnetic necking shaper used for pipe fittings with small diameter[J]. Machinery Design & Manufacture, 2019(9): 38-41.

[21] 王哲峰, 姜孔明, 高铁军. 用于管件电磁缩径的螺旋槽集磁器结构参数研究[J]. 锻压技术, 2018, 43(12): 44-49.Wang Zhefeng, Jiang Kongming, Gao Tiejun. Research on structural parameters of spiral groove field shaper for electromagnetic reduction of tube[J]. Forging & Stamping Technology, 2018, 43(12): 44-49.

[22] 李春峰, 张景辉, 赵志衡.胀形用集磁器的实验研究[J]. 哈尔滨工业大学学报, 2000, 32(4): 107-109. Li Chunfeng, Zhang Jinghui, Zhao Zhiheng. Experimental study on magnetic collector for bulging[J]. Journal of Harbin Institute of Technology, 2000, 32(4): 107-109.

Abstract Electromagnetic pulse welding (EMPW) technology has broad application prospects in the field of dissimilar metal connecting. Field shaper is an important part in the EMPW system. However, there are few researches on the influence of the structure of flat plate field shaper on its wording efficiency by changing the distribution of eddy currents. Therefore, the relationship among the structural parameters, eddy current distribution and wording efficiency of field shaper was explored from the basic principle of field shaper.

The flat field shaper used with multi-turn coil was taken as the research object. The circuit-magnetic field coupling model of EMPW plates was established by COMSOL Multiphysics. Reflected the wording efficiency of the field shaper by calculating the maximum instantaneous magnetic flux density on the surface of the plate to be welded. The structural parameters that affected the effectiveness of the field shaper include height, upper and lower surface diameter, upper and lower hole diameter and gap angle a, The angle a were jointly determined by the upper and lower hole diameters. When the coil and sample to be welded were confirmed, the diameter of the upper and lower surfaces and the diameter of the lower hole were determined accordingly, which were 200 mm, 20 mm and 10 mm respectively according to the application scenarios of EMPW. When the diameter of the upper hole was 10 mm. The simulation result showed that as the height of the field shaper increased, the cancellation effect of the magnetic flux density generated by the induced eddy currents on the upper and lower surfaces of the field shaper gradually weakened, but the eddy current loss increased. So the working efficiency of field shaper first increased and then decreased with the increased of height, and it was the best at a height of 10 mm. There was bifurcation phenomenon of eddy current in the field shaper gaps, it could be divided into two parts: effective current and leakage current, and the effective current can be used for welding. The angle a had an important impact on the selection of the current path on the side of the gaps, which decided the proportion of effective current. The proportion of effective current continuously increased with the decrease of the angle a. When the height and lower hole diameter were both 10 mm, as the upper hole diameter increased, the total current decreased and the proportion of effective current continuously increased. So the efficiency of field shaper showed a trend of increasing first and then decreasing. When the upper hole diameter was better than that of lower hole, the angle a was an acute angle, the overall magnetic collection effect was better. And when a=45°, the efficiency of field shaper was the best.

To verified the simulation results, the EMPW platform suitable for copper plate and aluminum plate was established, and different structural field shaper (acute angle, right angle and obtuse angle) were made. Welding experiments, tensile test and peeling experiments were carried out. The results showed that the tensile strength of the sample increased with the increased of voltage. The copper-aluminum sample welded with a sharp angle field shaper got the highest tensile strength, the largest effective welding area and the best welding effect. The welding effect of the right angle field shaper was middle, and the obtuse angle field shaper was the worst.

The following conclusions can be drawn from the simulation and experiments: (1) As the height of the field shaper increases, the working efficiency fist increasing and then decreasing, and there is an optimal parameter for the height of the field shaper. (2) There was bifurcation phenomenon of eddy current in the field shaper gaps, and it’s divided into leakage current and effective current, the angle of field shaper gaps influence the current path selection and the ratio of effective current a lot. (3) As the upper hole diameter of field shaper increases, the total current decreases and the proportion of effective current continuously increases. Therefore, the field shaper effect shows a trend of increasing first and then decreasing.

Keywords: Field shaper, electromagnetic pulse welding, structure feature, leak current, effective current ratio

DOI: 10.19595/j.cnki.1000-6753.tces.220045

中图分类号:TM89

重庆市自然科学基金(CSTB2022NSCQ-MSX1238,CSTB2022NSCQ-MSX1504)、国家自然科学基金青年科学基金(52207148)、重庆市教育委员会科学技术研究计划重点项目(KJZD-K202203102)资助。

收稿日期 2022-01-11

改稿日期 2023-04-12

李成祥 男,1979年生,研究员,博士生导师,研究方向为脉冲功率技术及其应用和电气设备状态智能检测、诊断及评估。E-mail:lichengxiang@cqu.edu.cn(通信作者)

沈 婷 女,1999年生,硕士研究生,研究方向为电磁成形/电磁脉冲焊接。E-mail:shenting@cqu.edu.cn

(编辑 郭丽军)