图1 五相永磁同步电机结构

Fig.1 Structural diagram of the five-phase permanent-magnet synchronous machine

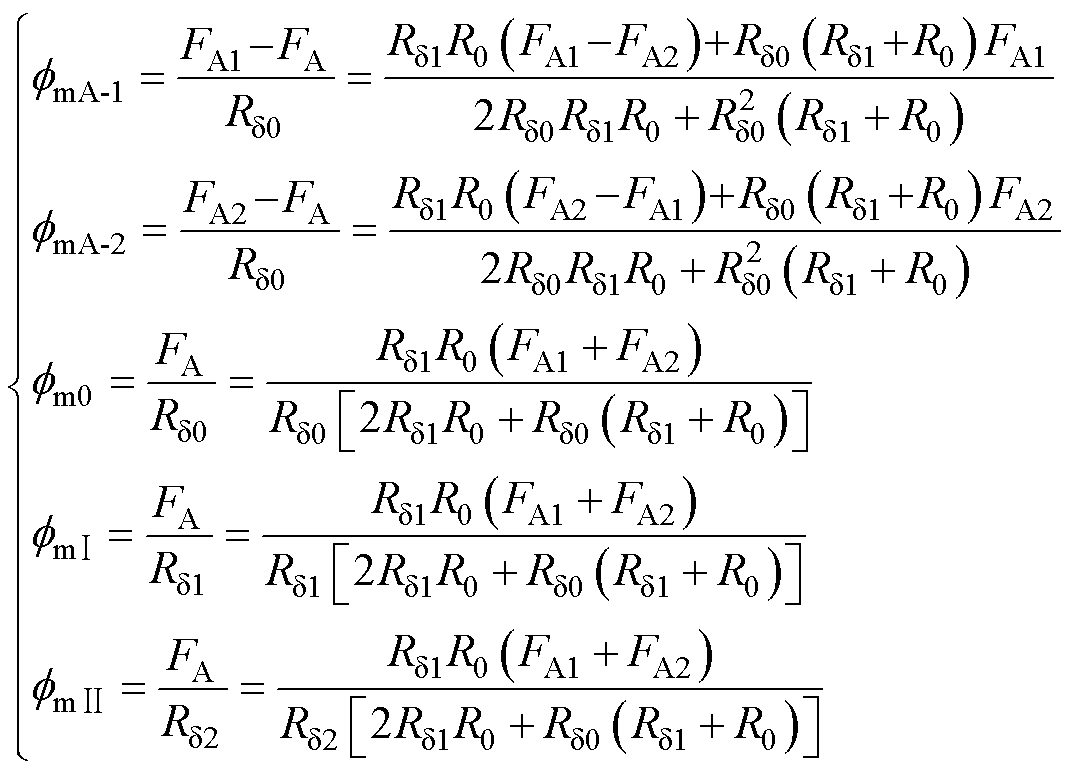

摘要 匝间短路故障是一种常见的电机绕组故障,具有危害大、易扩散、诊断难的特点,是多相容错永磁同步电机研究过程中关注的重点。该文以一台高故障隔离能力五相永磁同步电机为基础,对基于齿磁通的故障诊断方法进行了研究。建立了五相永磁同步电机定子磁路模型,给出了匝间短路故障对绕线齿及容错齿磁通的影响规律。研究了不同绕制方式下探测线圈感应电动势随电机运行状态的变化规律,对各绕制方案的故障识别能力、故障灵敏度、复杂程度等进行了综合评价,提出基于容错齿磁通的匝间短路故障诊断方法,给出基于故障标志ai的故障识别和定位方法。研究表明,当电机发生匝间短路故障时,故障相ai值明显降低,剩余健康相ai值接近于1,根据这一特征可以对故障进行准确识别和定位。该方法不依赖傅里叶变换、不受负载和电机转速影响,具有准确度高、鲁棒性强的优点。该文进一步分析了槽口宽度、容错齿长度对故障敏感度和电机性能的影响,给出兼顾高低匝数短路故障诊断灵敏度和电机性能的尺寸选取方法。

关键词:五相永磁同步电机 匝间短路 探测线圈 故障诊断

相比传统三相永磁同步电机,多相容错永磁同步电机具备相冗余特性,故障下通过剩余相电流重构可以保证电机继续运行,极大地提高了系统的可靠性和容错性,在航空航天、电动汽车等对可靠性要求较高的场合具有良好的应用前景[1-4]。

绕组开路和短路故障是电机的易发故障,对于多相容错永磁电机而言,想要做到开路、短路等故障情况下的快速响应和容错运行,电机系统本身需要具备能够识别绕组故障的快速准确故障诊断功能[5-7]。电机绕组故障会导致转矩、气隙磁通及电枢电压、电流、阻抗等物理量的畸变或不平衡,进而引起额外的振动噪声,现有方法一般通过对上述物理量的监测实现故障诊断。其中,绕组开路故障的诊断相对简单,当电机某一相绕组出现开路故障时,该相电流持续为零,并且谐波平面电流分量会出现畸变[8-10],因此可以采取监测各相电流过零点,或检测谐波平面电流分量的方法对开路故障进行诊断,当前研究的重点在于缩短故障诊断周期,提高响应速度[11]。

相比开路故障,电机绕组短路故障危害更大、诊断更为困难,尤其是匝间短路故障,当短路匝数较少时,故障特征不明显,诊断难度大[12-13]。当电机绕组出现短路故障时,一方面绕组阻抗特性会发生变化,影响电压激励下的电流响应;另一方面会导致各相电流或电压不均衡,使幅值、有效值和谐波成分等出现差异,进而导致零序电流电压和旋转坐标系下的电流电压分量出现畸变。文献[14-15]提出了基于高频电压注入的电机绕组故障诊断方法,在逆变器端施加额外的高频载波或调制波电压,通过测量绕组中高频电流分量对绕组状态进行监测,该方法不受基波电流频率的影响,对电机运行状态不敏感,适用于绕组匝间短路故障诊断。文献[16-17]建立了匝间短路故障数学模型,研究指出,匝间短路状态下定子电流和dq平面电流分量中会出现一定的谐波成分,通过采取快速傅里叶变换(Fast Fourier Transformation, FFT)提取特定次谐波可以实现对匝间短路故障的诊断,但这类基于FFT的故障特征提取方法易受电机工况影响,多工况下的匝间短路故障诊断存在难度。文献[18-19]指出,匝间短路故障会破坏电机各相电压的对称性,使零序电压发生畸变,通过搭建额外的三相阻抗平衡网络检测中性点电压可以实现对匝间短路故障的诊断,该方法适用于星形联结电机,且需要附加额外的电压检测电路。在电机定子齿部绕制探测线圈也是一种常用的匝间短路故障诊断方法,具有准确度高、响应快等优势[20]。文献[21-22]中电机每个定子绕线齿上均绕制一个探测线圈,各线圈相互串联,研究表明,电机未发生故障时,探测线圈电压只包含3k次谐波,当出现短路故障时,电压中包含明显的1次分量,通过对该1次分量的监测可以实现对匝间短路故障的诊断,但该故障诊断方法同样需要采用FFT对故障特征进行处理,易受电机工况影响,并且对故障位置的判断比较困难。文献[23]采用的探测线圈为各齿独立布置,并未对线圈进行串联,该方法需要更多的检测通道,优点是对故障的定位更容易。文献[21-23]均选用探测线圈感应电动势低频分量作为故障特征,对低匝数匝间短路故障敏感度较弱,针对这一问题,文献[24]提出采用逆变器侧PWM供电引起的探测线圈高频电压分量作为故障判据,该方法对低匝数匝间短路故障更为敏感,但同样需要采用FFT对故障特征进行处理,计算较为复杂,实时性难以保证。

本文对基于探测线圈的五相永磁同步电机匝间短路故障诊断方法进行研究。分析了正常运行及匝间短路状态下的电机定子齿磁通分布规律,为故障诊断提供理论依据。研究了不同绕制方式下探测线圈感应电动势随电机运行状态的变化规律,针对传统方法对低匝数故障敏感度低、FFT实时性差的问题,提出了基于容错齿磁通的匝间短路故障诊断方法,给出了故障识别和定位方法。分析了槽口宽度等关键尺寸对故障敏感度和电机性能的影响规律,给出了兼顾高低匝数短路故障敏感度和电机性能的尺寸选取方法。

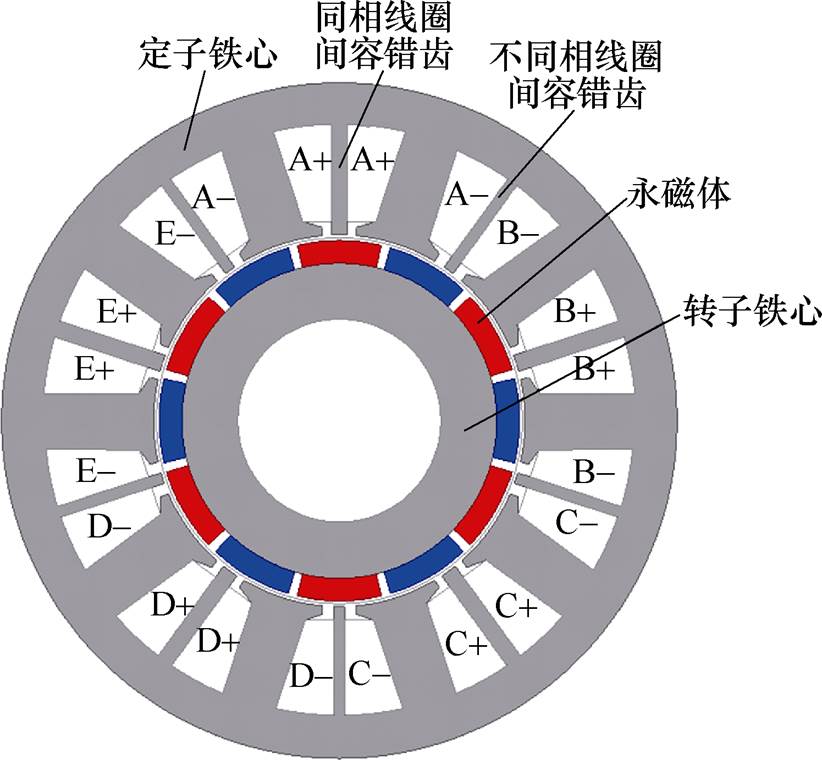

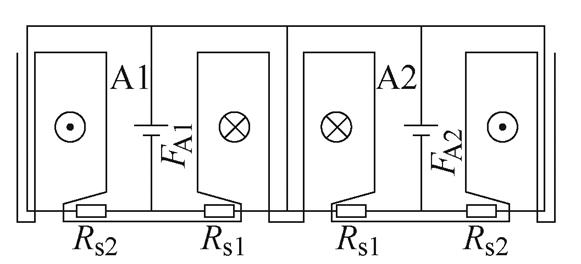

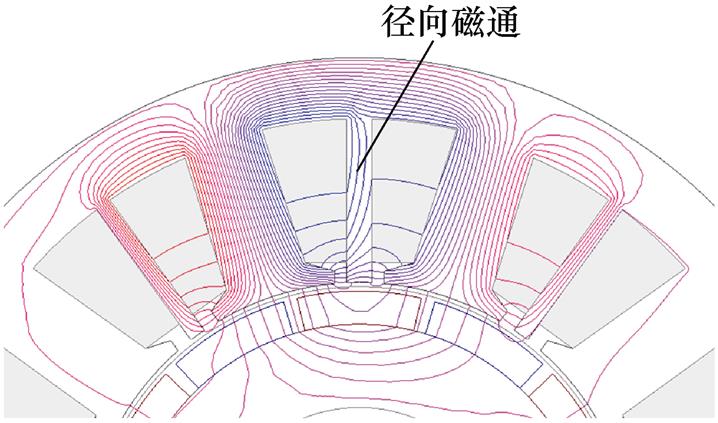

本文所研究的五相永磁同步电机结构如图1所示。同一相绕组的两个线圈空间相邻排布,磁通相互耦合,从根源上降低相间磁耦合。同一相的两个线圈及不同相的线圈间通过容错齿实现物理和热隔离,不同相线圈间容错齿为槽漏磁通提供路径,避免一相绕组产生的槽漏磁通与相邻相绕组耦合,进一步阻绝槽漏磁引起的相间磁耦合。此外,还可以通过调整容错齿和绕线齿宽度配比提高电机基波绕组因数、降低谐波绕组因数,提高电机功率密度的同时实现对定子磁动势谐波的抑制,降低转子损耗。该电机主要结构参数及关键指标见表1。

图1 五相永磁同步电机结构

Fig.1 Structural diagram of the five-phase permanent-magnet synchronous machine

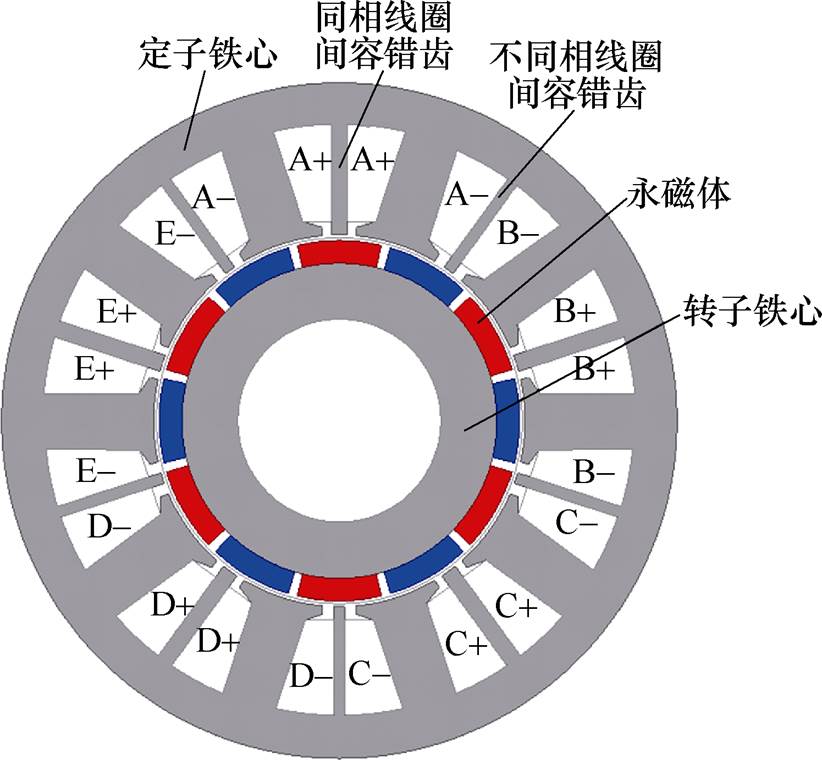

表1 五相永磁同步电机主要结构参数及关键指标

Tab.1 Main structual parameters of the five-phase permanent-magnet synchronous machine

参 数数 值 定子外径/mm120 定子内径/mm66 气隙长度/mm1 轴向长度/mm100 最高转速/(r/min)10 000 额定电流/A20 额定转矩/(N·m)20

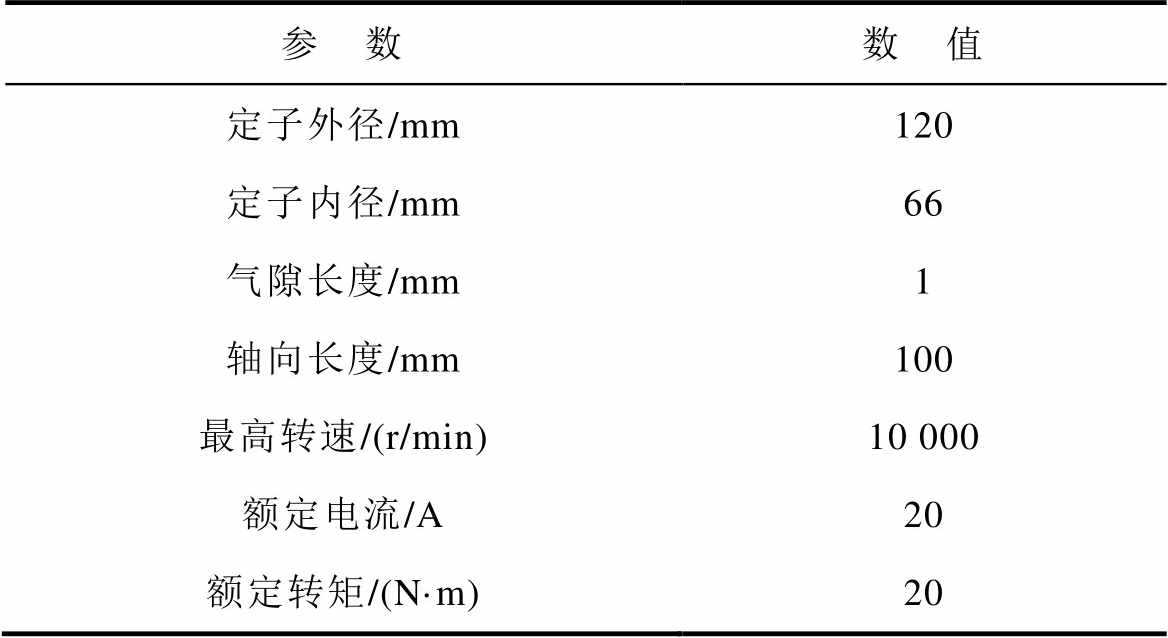

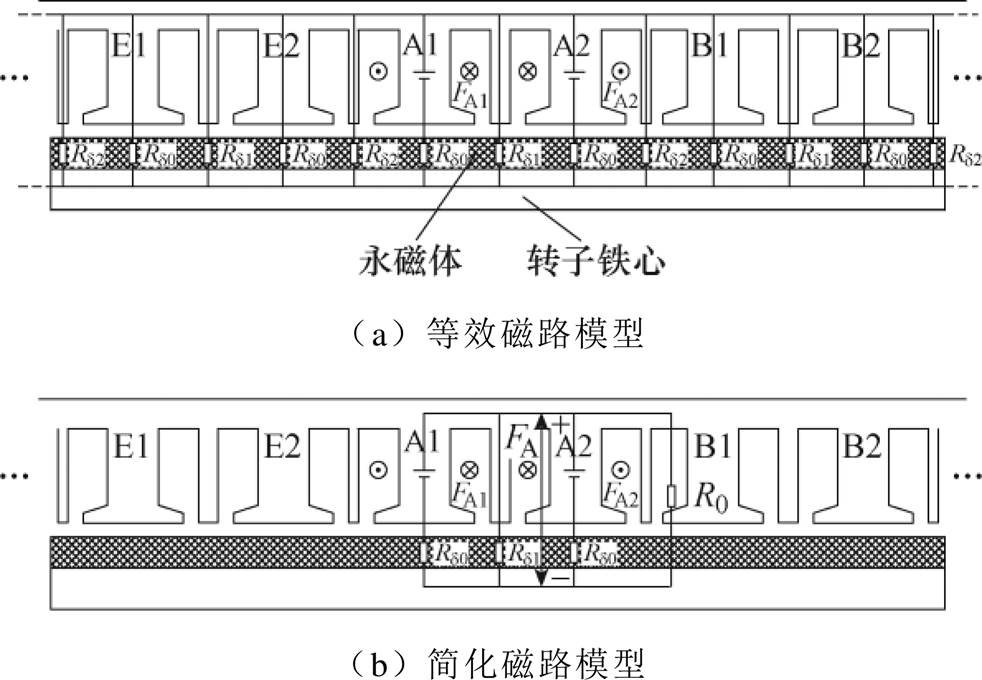

首先建立正常运行状态下该电机主磁路的等效磁路模型,如图2a所示。定义同相线圈间容错齿为容错齿Ⅰ,不同相线圈间容错齿为容错齿Ⅱ。为了简化分析,此处作如下假设:

(1)铁心磁导率无穷大,忽略铁心磁压降。

(2)忽略定子开槽影响。

(3)永磁体磁导率等于空气磁导率。

(4)磁通沿径向方向穿过气隙。

图2 主磁通等效磁路和简化磁路模型

Fig.2 The equivalent and simplified magnetic circuit models of the main flux

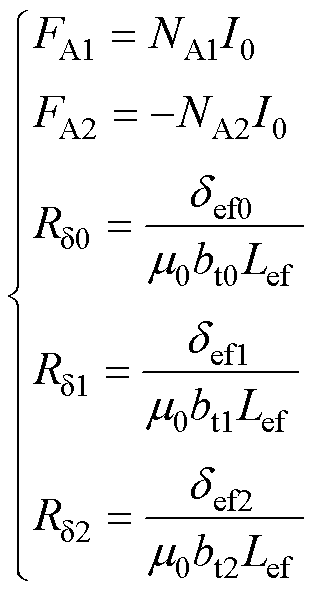

在图2a中,FA1、FA2分别为A相A1、A2齿上线圈产生的磁动势;Rd0为绕线齿齿顶到转子铁心之间的磁阻;Rd1为容错齿Ⅰ齿顶到转子铁心之间的磁阻;Rd2为容错齿Ⅱ齿顶到转子铁心之间的磁阻。FA1、FA2、Rd0、Rd1和Rd2分别为

(1)

(1)

式中,NA1、NA2分别为A1、A2齿上线圈串联匝数;I0为相电流幅值;def0、def1、def2分别为绕线齿、容错齿Ⅰ、容错齿Ⅱ齿顶到转子铁心外表面间径向距离;bt0、bt1、bt2分别为绕线齿、容错齿Ⅰ、容错齿Ⅱ两侧槽口中心线间弧长;Lef为电机定转子铁心轴向长度;m0为相对磁导率。

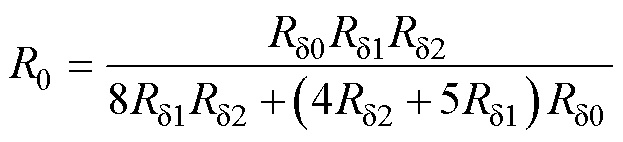

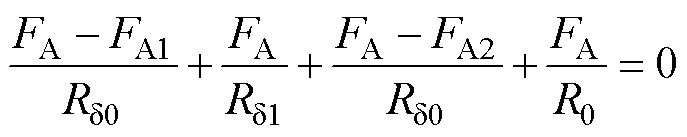

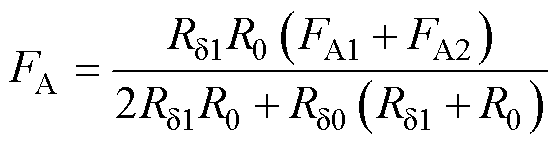

进一步对图2a中的等效磁路模型进行简化,将A相绕线齿和容错齿Ⅰ以外的并联磁路磁阻等效为R0,简化后的磁路模型如图2b所示。在图2b中,R0为A相绕线齿和容错齿Ⅰ以外磁路对应的磁阻并联值,即R0=Rd2//Rd2//Rd0//Rd0//Rd1…,计算得到R0表达式如式(2)所示;FA为定子铁心轭部到转子铁心之间的磁动势。根据简化磁路模型,由节点电流定律得到式(3)所示方程。

(2)

(2)

(3)

(3)

根据式(3)可以得到FA为

(4)

(4)

进一步得到A1、A2齿及其他绕线齿和容错齿上的主磁路磁通分别为

(5)

(5)

式中, 、

、 分别为A相A1、A2齿上的主磁路磁通;

分别为A相A1、A2齿上的主磁路磁通; 、

、 、

、 分别为其他绕线齿、容错齿Ⅰ和容错齿Ⅱ上的主磁路磁通。

分别为其他绕线齿、容错齿Ⅰ和容错齿Ⅱ上的主磁路磁通。

在正常运行状态下,A1、A2齿上线圈电流相等、匝数相同,即NA1=NA2、FA1+FA2=0。此时,定子铁心轭部到转子铁心之间的磁动势FA=0,说明在正常运行状态下,除A1、A2齿外,A相线圈在其他所有绕线齿和容错齿上产生的磁通为零,即各相绕组产生的磁场仅分布在该相绕线齿上。

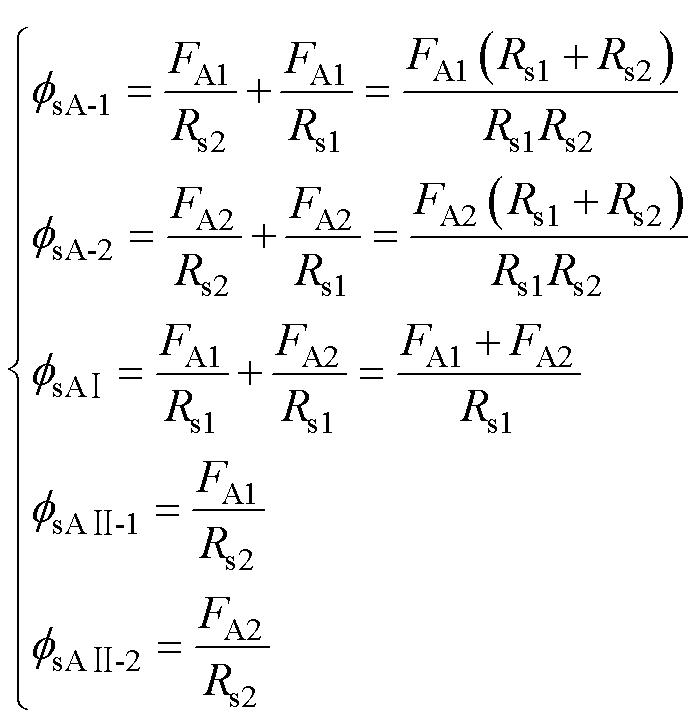

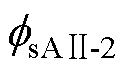

除了图2所示的穿过电机气隙的主磁路磁通外,定子齿上还存在经由槽口和槽内区域闭合的槽漏磁通。以A相为例,槽漏磁通路径及等效磁路如图3所示。由图3中等效磁路可以得到A相绕线齿、容错齿Ⅰ和容错齿Ⅱ上径向磁通分别为

图3 槽漏磁通等效磁路

Fig.3 The equivalent magnetic circuit model of the slot flux linkage

(6)

(6)

式中, 、

、 、

、 、

、 、

、 分别为A相绕组在A1、A2绕线齿、容错齿Ⅰ和容错齿Ⅱ上产生的槽漏磁通;Rs1、Rs2分别为图3 A2齿左、右侧槽对应的磁阻。

分别为A相绕组在A1、A2绕线齿、容错齿Ⅰ和容错齿Ⅱ上产生的槽漏磁通;Rs1、Rs2分别为图3 A2齿左、右侧槽对应的磁阻。

在正常运行状态下,FA1+FA2=0、 =0,即A相绕组在容错齿Ⅰ上产生的槽漏磁通为零。此外,A相绕组在绕线齿和容错齿Ⅱ上产生的磁通均不为零。有限元仿真得到该电机在正常运行状态下仅A相绕组通电时的磁通分布,如图4所示。从图4中可以看出,A相绕组产生的磁通仅分布在A相线圈所在绕线齿和容错齿Ⅱ上,其中,容错齿Ⅱ上还包含相邻相绕组产生的槽漏磁通,此外,容错齿Ⅰ上无径向磁通分布,与上述分析相符。

=0,即A相绕组在容错齿Ⅰ上产生的槽漏磁通为零。此外,A相绕组在绕线齿和容错齿Ⅱ上产生的磁通均不为零。有限元仿真得到该电机在正常运行状态下仅A相绕组通电时的磁通分布,如图4所示。从图4中可以看出,A相绕组产生的磁通仅分布在A相线圈所在绕线齿和容错齿Ⅱ上,其中,容错齿Ⅱ上还包含相邻相绕组产生的槽漏磁通,此外,容错齿Ⅰ上无径向磁通分布,与上述分析相符。

图4 正常运行状态下磁通分布

Fig.4 The flux distribution under normal condition

在匝间短路情况下,A相短路绕组和剩余健康绕组在A1、A2齿上的线圈匝数不等,即NA1≠NA2、FA1+FA2≠0、FA≠0。此时,式(5)中的 、

、 、

、 均不为零,说明匝间短路状态下故障相主磁路磁通不再只分布在该相绕线齿,还会流经故障相容错齿及其他相绕线齿和容错齿。此外,槽漏磁通方面,式(6)中的

均不为零,说明匝间短路状态下故障相主磁路磁通不再只分布在该相绕线齿,还会流经故障相容错齿及其他相绕线齿和容错齿。此外,槽漏磁通方面,式(6)中的 ≠0,说明在匝间短路情况下,短路相绕组产生的部分槽漏磁通会流经容错齿Ⅰ。

≠0,说明在匝间短路情况下,短路相绕组产生的部分槽漏磁通会流经容错齿Ⅰ。

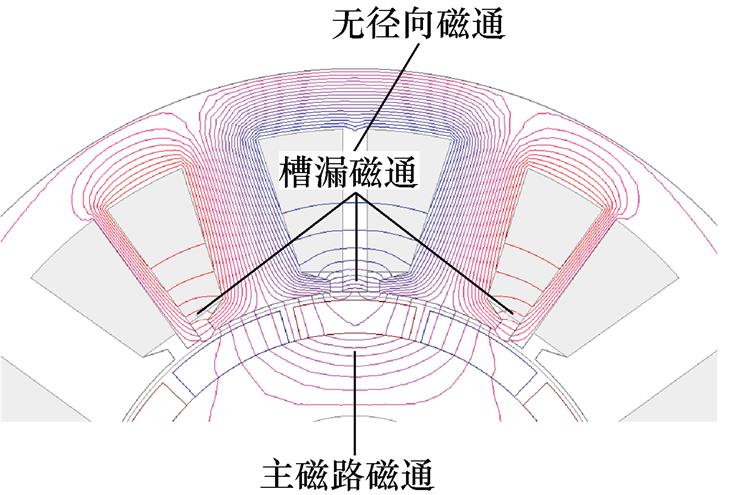

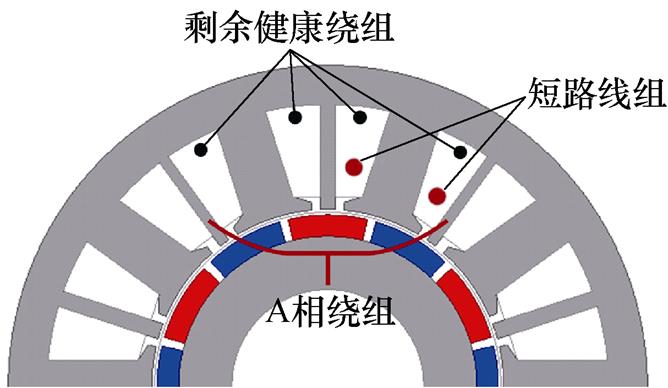

有限元仿真得到NA1≠NA2状态下仅A相绕组通电时的磁通分布,如图5所示。可以看出,A相绕组产生的磁通不止分布在A相线圈所在绕线齿和容错齿Ⅱ上,A相容错齿Ⅰ上也有径向磁通分布,此外,其他绕线齿和容错齿上也存在少量径向磁通。

图5 匝间短路状态下磁通分布

Fig.5 The flux distribution under inter-turn short-circuit condition

匝间短路故障导致绕线齿、容错齿上磁通出现不同程度变化。从式(5)和式(6)中可以看出,A2齿线圈匝数轻微变化对A1齿磁通的影响较小,但是会引起A2齿磁通的变化。A1、A2齿上线圈匝数变化均会导致A相容错齿Ⅰ上出现定子侧磁通,并且该磁通由主磁路磁通和槽漏磁通两部分构成,该磁通除了与NA1和NA2差值有关外,还受Rs1影响。

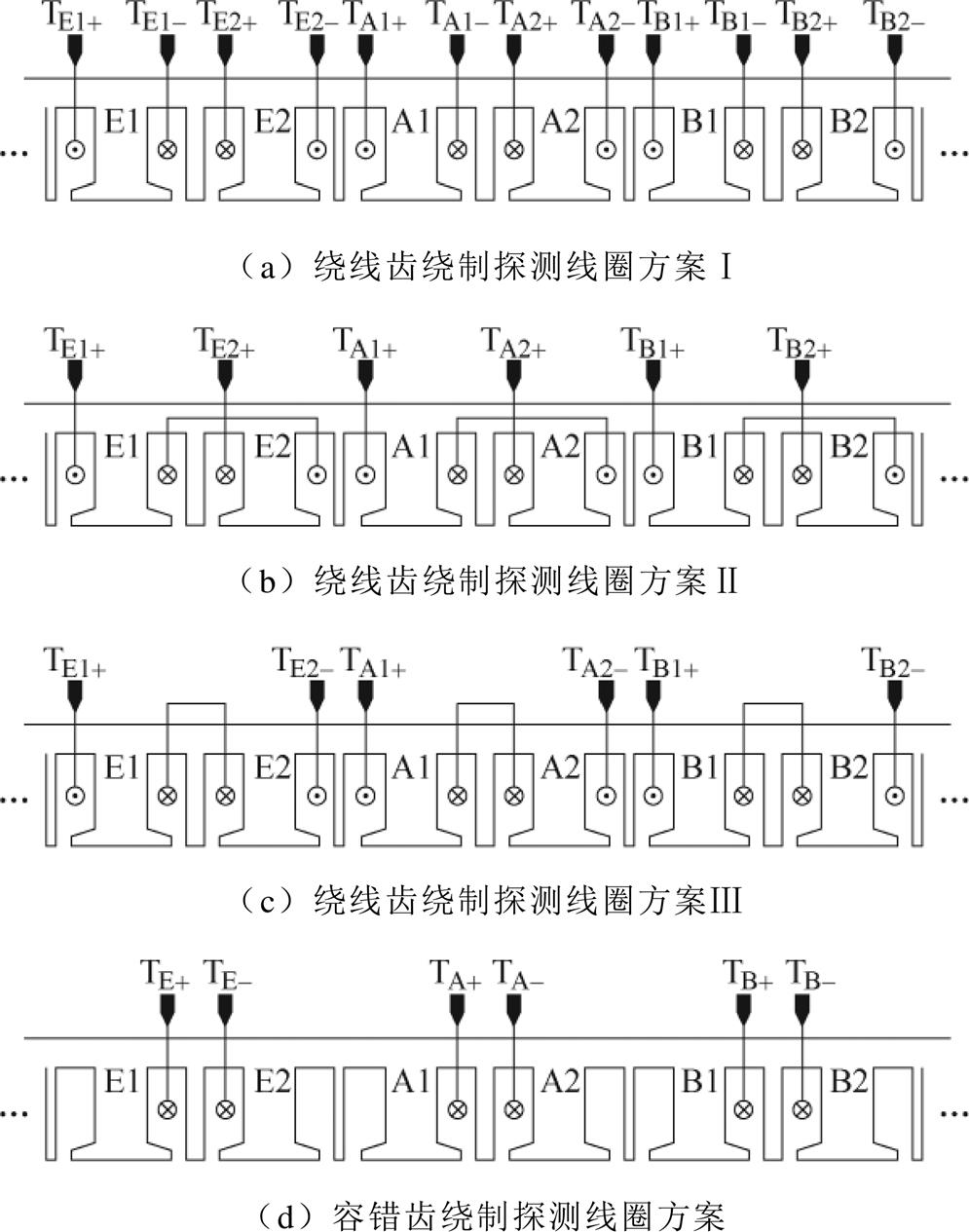

匝间短路状态下故障相绕线齿和容错齿的磁通均会发生变化,可以通过探测线圈检测齿磁通变化实现对匝间短路故障的诊断。由于容错齿Ⅱ中的磁通由两侧不同相线圈的磁通叠加而成,当探测线圈绕制在容错齿Ⅱ上时,难以对故障发生位置作出判断,因此,本文对绕线齿绕制探测线圈和容错齿Ⅰ绕制探测线圈方案进行研究,探测线圈绕制方式示意图如图6所示,定义单个齿上探测线圈匝数为NT。在绕线齿绕制探测线圈方案Ⅰ中,五相电机的10个定子绕线齿上各绕制一个NT=5匝的探测线圈;在绕线齿绕制探测线圈方案Ⅱ中,各相1、2号绕线齿上的探测线圈同向串联;在绕线齿绕制探测线圈方案Ⅲ中,各相1、2号绕线齿上的探测线圈反向串联;在容错齿绕制探测线圈方案中,电机的5个容错齿Ⅰ上各绕制一个NT=5匝的探测线圈。

图6 探测线圈绕制方式示意图

Fig.6 Winding configurations of the detection coils

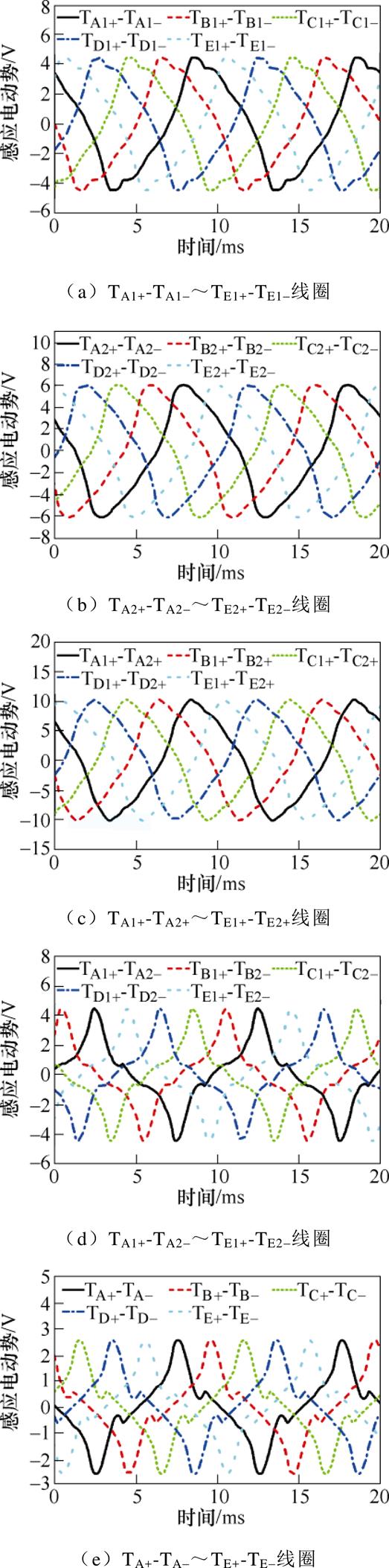

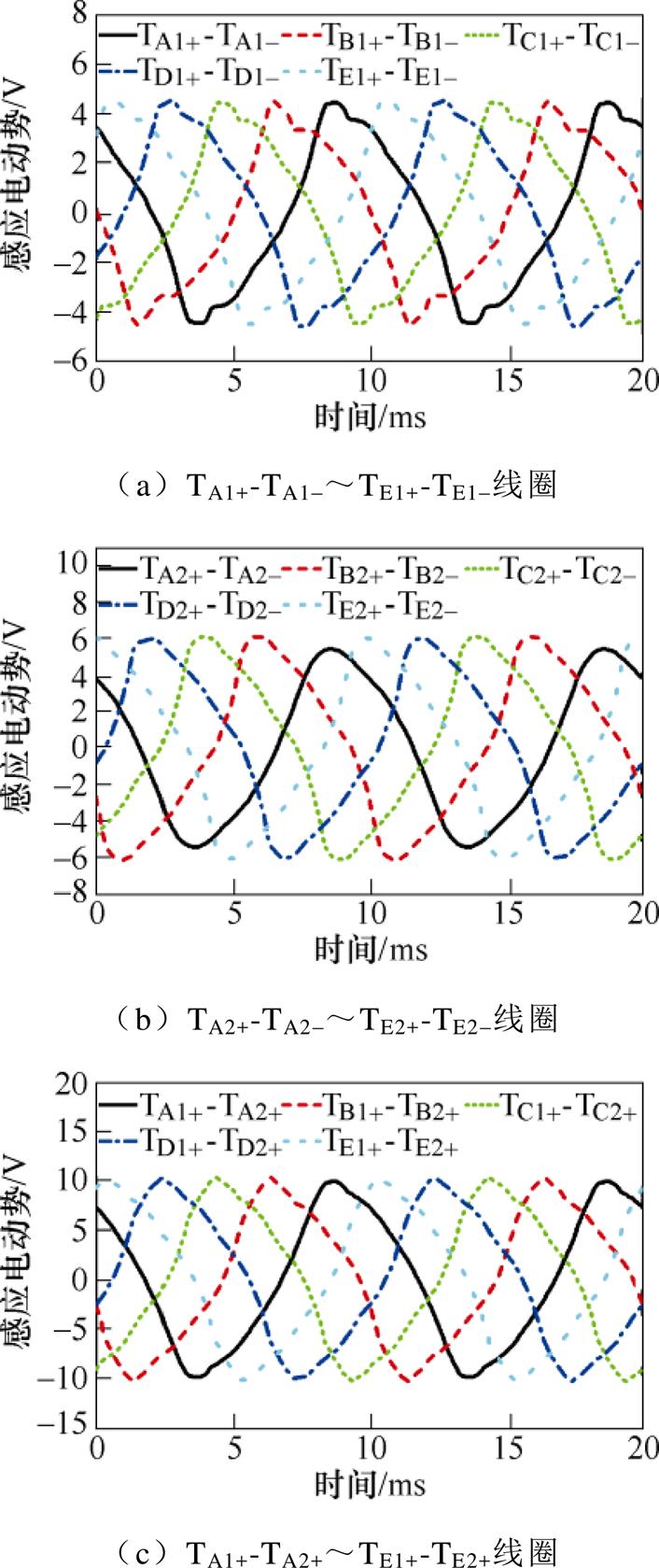

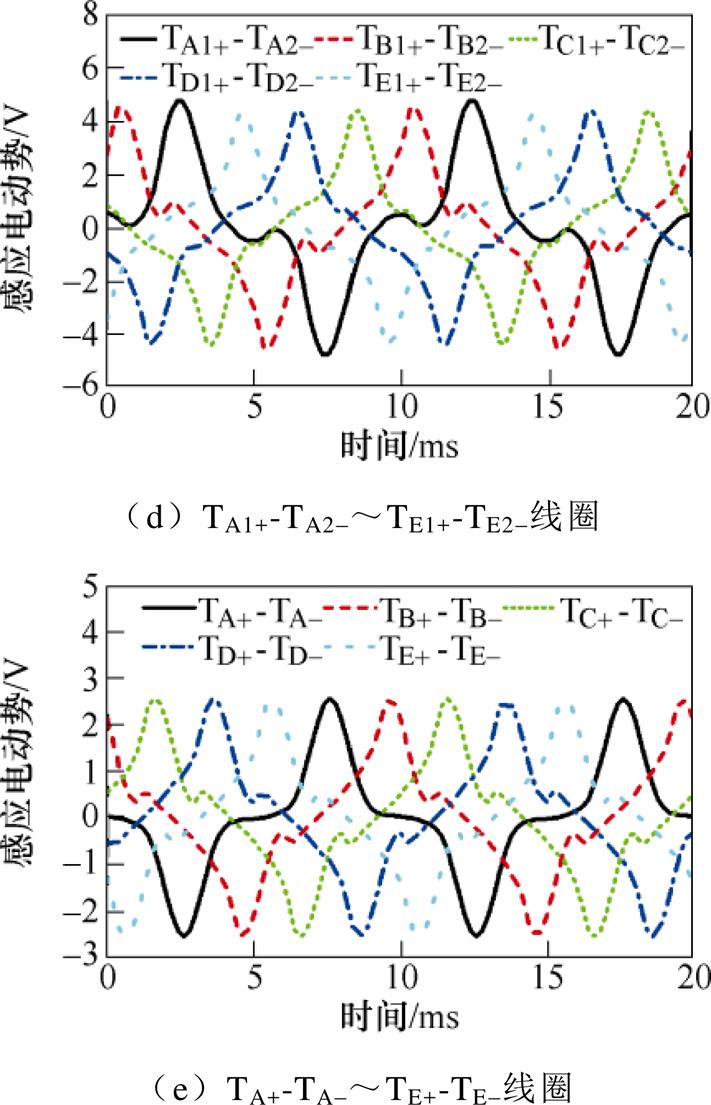

有限元仿真得到转速为1 000 r/min、相电流幅值为30 A时,电机正常运行状态下上述探测线圈中感应电动势波形如图7所示。

为了通过有限元仿真模拟电机绕组匝间短路故障,建模时将电机A相绕组分为两部分,剩余健康绕组和短路绕组,如图8所示。在有限元软件中将短路绕组设置为“电压激励”,根据短路匝数给定短路绕组电阻值,可以模拟绕组匝间短路情况。

图7 正常运行状态下探测线圈感应电动势波形

Fig.7 Induced voltage waveforms of the detection coils under normal condition

图8 匝间短路有限元仿真设置示意图

Fig.8 Diagram of the inter-turn short-circuit fault setting in finite-element analysis

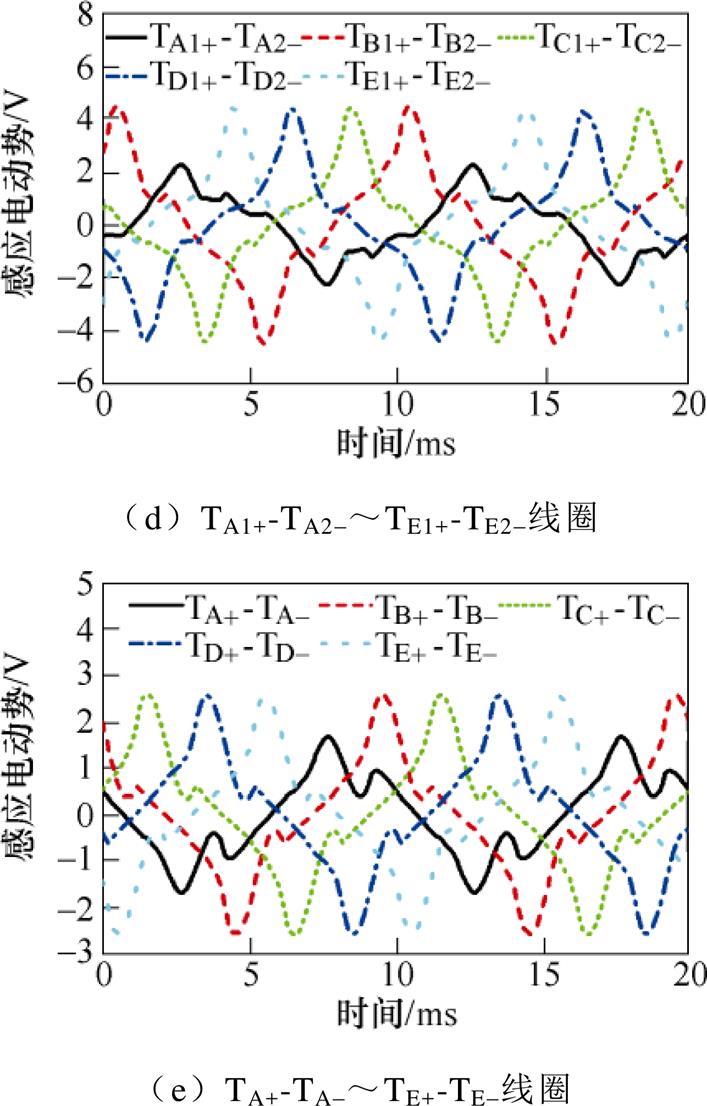

当A相A2齿上1匝线圈发生短路时,有限元仿真得到转速为1 000 r/min、相电流幅值为30 A时探测线圈感应电动势波形,如图9所示。需要注意的是,匝间短路状态下,除了定子齿磁通引起的定子分量,探测线圈感应电动势中也包含转子磁场引起的转子分量,转子分量仅与转子状态有关,不能表征定子绕组状态,本文不对其进行单独研究。

图9 匝间短路状态下探测线圈感应电动势波形

Fig.9 Induced voltage waveforms of the detection coils under inter-turn short-circuit condition

在正常运行状态下,不同相探测线圈感应电动势幅值均相等,当电机A相A2齿上线圈的1匝发生短路故障时,绕线齿绕制探测线圈方案Ⅰ中的TA2+-TA2-线圈感应电动势幅值变小,TA1+-TA1-~TE1+-TE1-线圈感应电动势幅值无明显差异;绕线齿绕制探测线圈方案Ⅱ中的TA1+-TA2+~TE1+-TE2+线圈感应电动势幅值无明显差异;绕线齿绕制探测线圈方案Ⅲ中的TA1+-TA2-线圈感应电动势幅值变小;容错齿绕制探测线圈方案中的TA+-TA-线圈感应电动势幅值变小。可以看出,绕线齿绕制探测线圈方案Ⅰ仅能检测出发生在同一绕线齿上的线圈匝间短路故障,需要10组探测线圈才能实现对匝间短路故障的诊断,并且故障特征不明显;绕线齿绕制探测线圈方案Ⅱ无法对匝间短路故障进行检测。绕线齿绕制探测线圈方案Ⅲ和容错齿绕制探测线圈方案均对匝间短路故障比较敏感,但绕线齿绕制探测线圈方案Ⅲ中线圈个数较多、方案复杂,对槽满率的影响也更大。

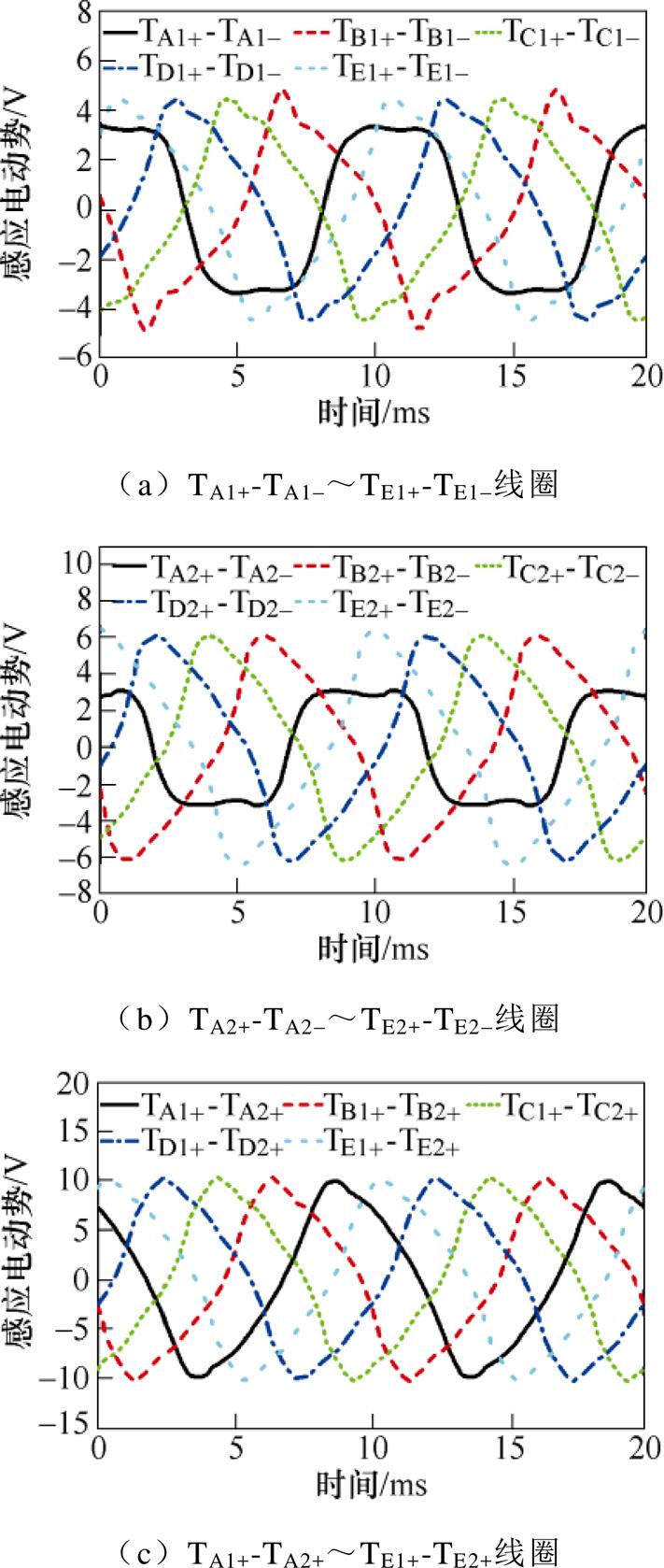

进一步仿真得到转速为1 000 r/min、相电流幅值为30 A时,A相绕组开路故障下探测线圈感应电动势波形,如图10所示。绕线齿绕制探测线圈方案Ⅰ、Ⅱ、Ⅲ中探测线圈感应电动势明显不均衡;而容错齿绕制探测线圈方案中各线圈感应电动势幅值相等,可以有效区分开路故障和短路故障,并且对匝间短路故障的诊断无需采用FFT,诊断耗时短、操作简单。因此,本文选取容错齿绕制探测线圈方案对该电机的匝间短路故障进行诊断。

图10 开路状态下探测线圈感应电动势波形

Fig.10 Induced voltage waveforms of the detection coils under open-circuit condition

为了定量表征不同状态下各探测线圈感应电动势幅值的变化规律,定义TA+-TA-~TE+-TE-线圈感应电动势幅值分别为UTA、UTB、UTC、UTD、UTE。从第2节中的分析可以看出,未发生匝间短路故障时,正常相绕组在对应探测线圈中产生的磁通基本为零,探测线圈中感应电动势由转子磁场产生,只与电机转速有关,与转速成正比,可以根据电机转速得到UTA~UTE的正常参考值,记作UT0,表达式为

(7)

(7)

式中, 为电机转子机械转速;NT为探测线圈串联匝数;KET为单匝探测线圈感应电动势系数,对于本文所研究的电机,KET= 8.15×10-5 V·s/rad。

为电机转子机械转速;NT为探测线圈串联匝数;KET为单匝探测线圈感应电动势系数,对于本文所研究的电机,KET= 8.15×10-5 V·s/rad。

定义故障标志ai为Ti+-Ti-探测线圈感应电动势幅值测量值UTi与参考值UT0之比,表达式为

(8)

(8)

当电机未发生匝间短路故障时,TA+-TA-~TE+-TE-线圈感应电动势幅值相等,均等于参考值,各相ai均等于1。当电机第i相绕组出现匝间短路故障时,Ti+-Ti-探测线圈感应电动势幅值明显降低,导致ai<1,其余健康相探测线圈ai仍为1,根据这一特点可以实现对故障的识别和定位。

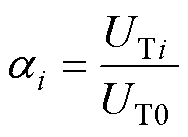

有限元仿真得到转速为1 000 r/min、相电流幅值为30 A情况下,各探测线圈ai值随A相短路匝数的变化趋势,结果如图11所示。从图11中可以看出,A相出现匝间短路故障后,aA<1,随着短路匝数的增加,aA值呈先减小后增大的趋势,aB~aE值基本不变,接近1。由于故障相ai值不随短路匝数的增加单调变化,所以很难根据ai的值判断短路匝数。

图11 不同短路匝数情况下ai变化趋势

Fig.11 Variations of ai under different short-circuit turns

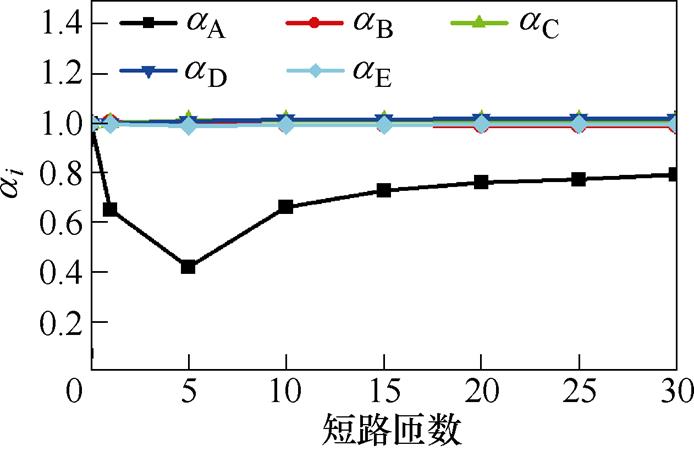

以A相短路匝数为1的情况为例,有限元仿真得到转速为1 000 r/min时各探测线圈ai值随剩余相电流幅值的变化趋势,结果如图12所示。从图12中可以看出,随着剩余相电流幅值的增大,aA值逐渐减小,aB~aE值基本不变,接近1。

图12 不同相电流幅值情况下ai变化趋势

Fig.12 Variations of ai under different phase current amplitudes

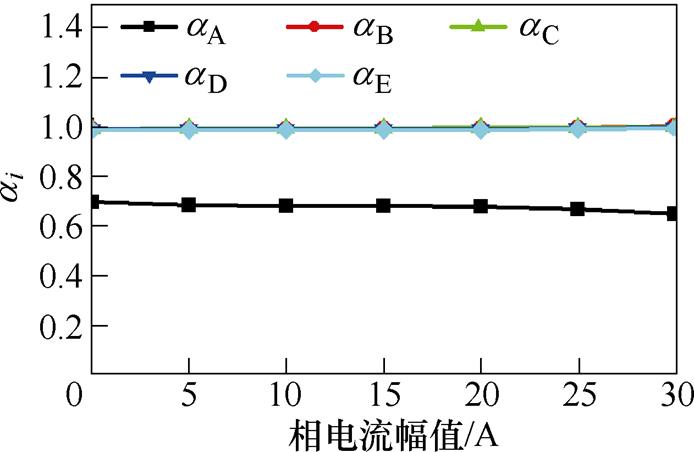

以A相短路匝数为1的情况为例,有限元仿真得到剩余相电流幅值为30 A时各探测线圈ai值随电机转速的变化趋势,结果如图13所示。从图13中可以看出,随着电机转速的增大,aA值呈先减小后增大的趋势,aB~aE值基本不变,接近1。当电机转速较低时,aA值与其他各相ai值差异不明显,说明低转速下本文所提出的故障诊断方法灵敏度会有所降低,但大部分转速区间内故障相ai值与健康相存在明显区分。

图13 不同转速下ai变化趋势

Fig.13 Variations of ai under different rotor speed

从上述分析可以看出,当电机发生匝间短路故障时,故障相ai值会明显降低,剩余健康相ai值基本不变,接近于1。剩余健康相ai值基本不随短路匝数、剩余相电流幅值和电机转速变化,极大地简化了诊断流程,提高了故障诊断鲁棒性和准确度。而故障相ai值随短路匝数非单调变化,还受负载和转速影响,很难基于ai值对故障程度做出判断。

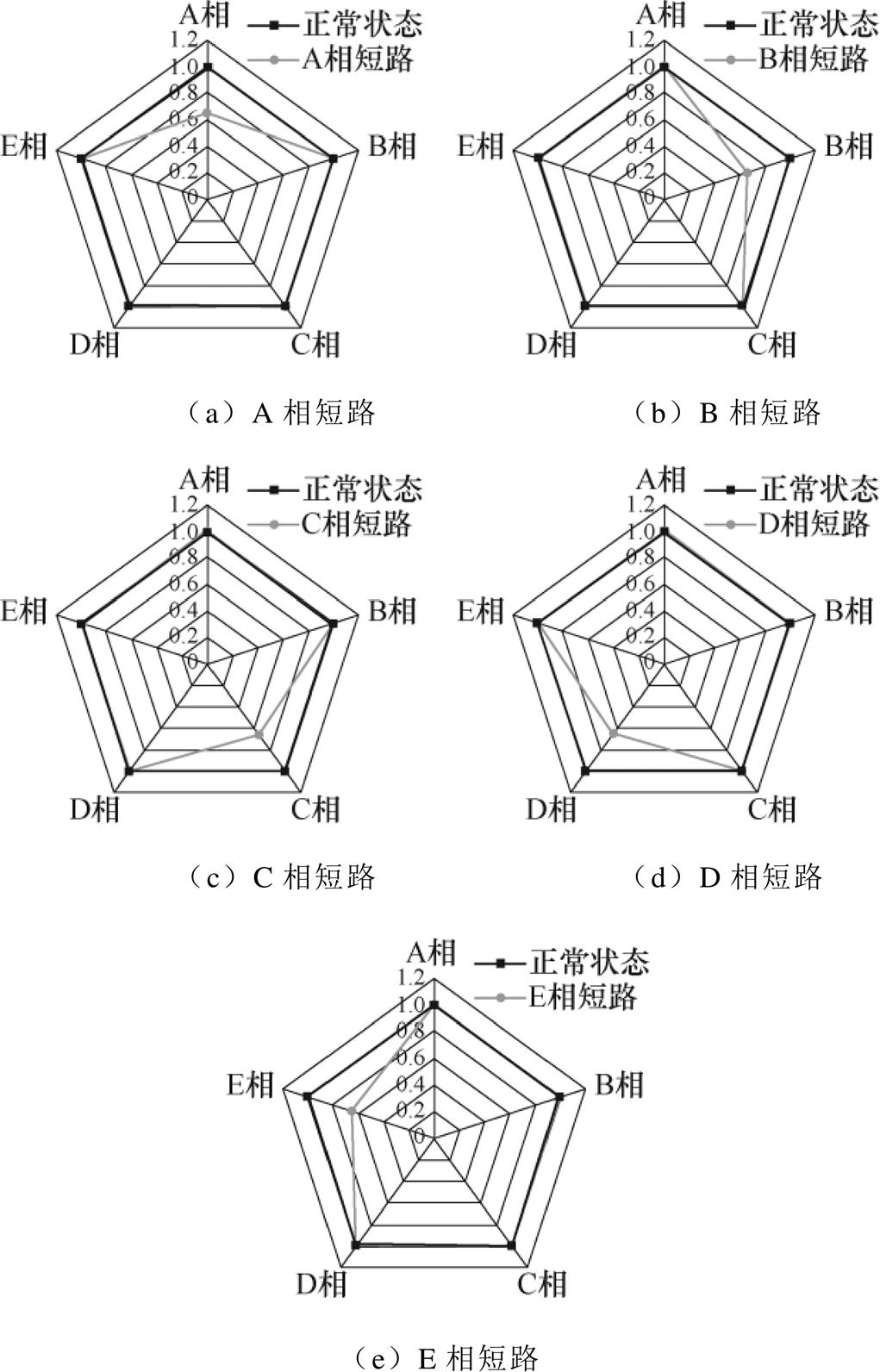

有限元仿真得到转速为1 000 r/min、相电流幅值为30 A情况下,A~E相绕组分别发生1匝匝间短路故障时,探测线圈ai雷达图,不同相短路时的探测线圈感应电动势幅值如图14所示。当A~E某一相绕组发生匝间短路故障,该相容错齿上的探测线圈ai值降低,其他容错齿上的ai值基本不变,根据这一特点可以实现对故障位置的判断。

图14 不同相短路时的探测线圈感应电动势幅值

Fig.14 Induced voltage amplitudes of the detection coils with different phases short-circuited

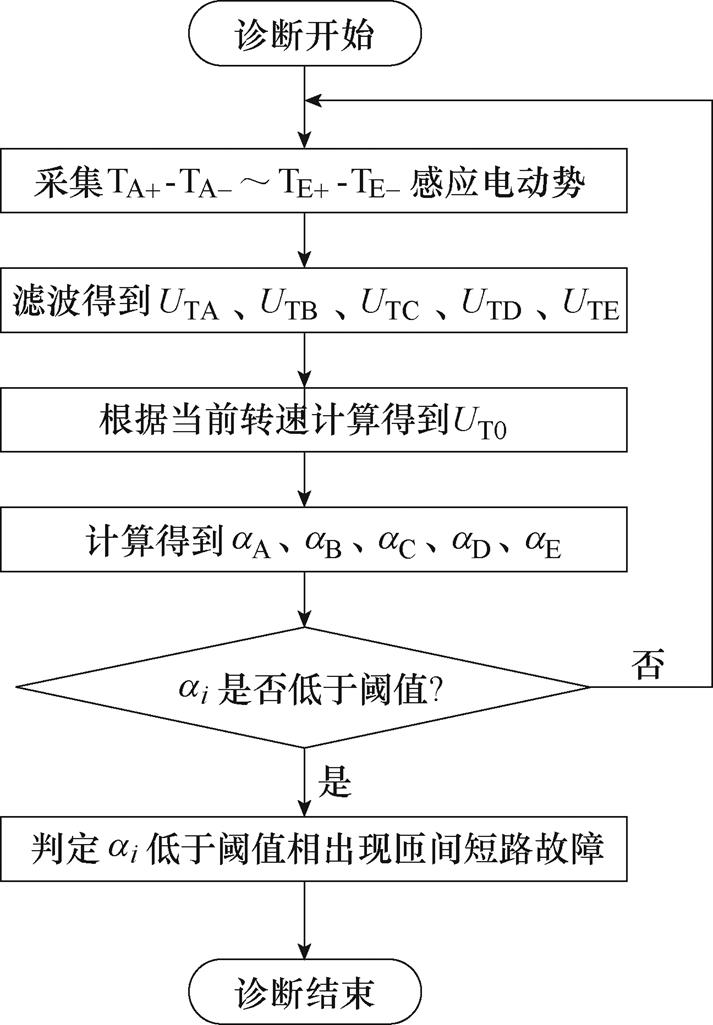

综上所述,本文所提出的基于容错齿磁通的故障诊断方法可以实现对匝间短路故障的识别和定位。需要注意的是,受电机加工误差、转速计算精度等因素的影响,实际系统中,非匝间短路相的ai值可能在1附近轻微波动,为了防止误判,实际操作过程中,需要为ai设置一定的阈值。本文结合上述分析给出了基于容错齿磁通的故障诊断方法流程,如图15所示,具体流程总结如下:

图15 故障诊断流程

Fig.15 The fault-diagnosis process

(1)采集TA+-TA-~TE+-TE-探测线圈端电压。探测线圈外接电压采集电路,采集电机运行过程中的各线圈端电压。

(2)滤波得到UTA、UTB、UTC、UTD、UTE。对采集到的端电压进行滤波,消除高频干扰成分,计算得到UTA、UTB、UTC、UTD、UTE。

(3)根据当前转速计算得到UT0。根据位置传感器反馈计算当前转速,根据式(7)计算得到当前转速下的UT0值。

(4)计算得到aA、aB、aC、aD、aE。以步骤(2)中得到的UTA~UTE值和步骤(3)中得到的UT0值为输入,根据式(8)计算得到aA~aE的值。

(5)判断aA~aE的值是否低于阈值。若ai值均在阈值以上,判定未发生匝间短路故障;若出现ai低于阈值的相,判定该相发生匝间短路故障。

此外,本文所采用的探测线圈绕制在电机容错齿上,会占用一部分槽面积。相同状态下,探测线圈线匝数越多,线圈感应电动势幅值越高,占用的槽面积也越大,探测线圈匝数选取应综合考虑电机工况、后端电压采集电路接口设计和电机功率密度。下面以本文所研究的电机为例,对探测线圈匝数选取及引入探测线圈对电机性能的影响进行分析。

对于图1所示电机,最高转速为10 000 r/min,单匝探测线圈感应电动势系数为KET=8.15× 10-5 V·s/rad,可以得到单匝探测线圈感应电动势最大值为5.12 V,当后端测量电路输入电压范围为0~30 V时,探测线圈匝数选取为5匝。后端测量电路输入电流通常在20 mA以内,按照电流密度5 A/mm2标准选取,探测线圈最小线径为0.06 mm,考虑线圈强度,可选择0.12 mm线径漆包线,外径为0.14 mm。按照电机槽满率估算方法,5匝线圈占用面积约为0.1 mm2,考虑探测线圈外层包覆绝缘套管等,实际线圈占用面积在0.5 mm2以内。该电机定子单个槽槽面积为130 mm2,探测线圈占槽面积比例不到0.4%,探测线圈对槽满率和电机性能的影响基本可以忽略。

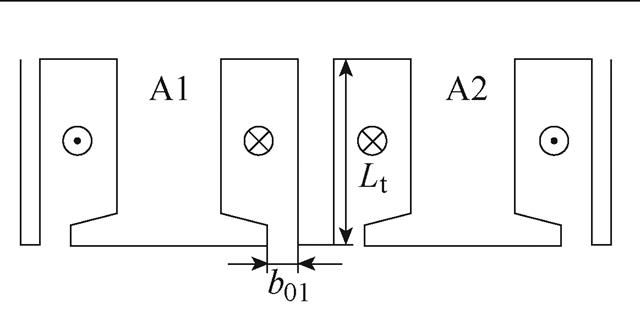

从2.2节中的分析可以看出,匝间短路状态下,Rs1影响流经容错齿Ⅰ的槽漏磁通大小,Rd1影响流经容错齿Ⅰ的主磁通大小,这两个参数对探测线圈感应电动势幅值影响较大,进而对故障诊断产生影响。而Rs1和Rd1主要由槽口宽度b01和容错齿长度Lt决定,b01和Lt的定义如图16所示。b01和Lt还会对电机定子磁导分布、漏磁等产生影响,进而影响电机短路电流、转矩等性能。下面采用有限元仿真研究b01和Lt变化对ai、短路电流、平均转矩和转矩波动的影响规律。

图16 槽口宽度b01和容错齿Ⅰ长度Lt示意图

Fig.16 Diagram of the slot-opening width b01 and length of faut-tolerant tooth Lt

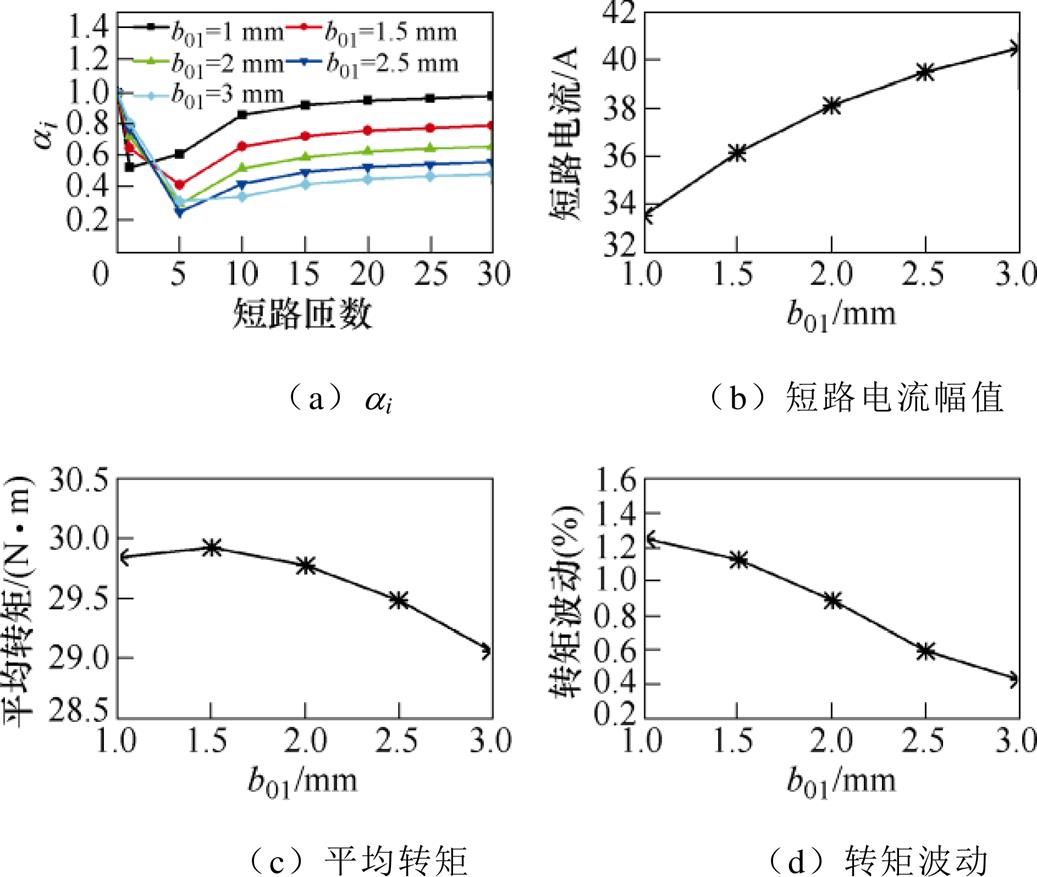

仿真得到转速为1 000 r/min、相电流幅值为30 A情况下,ai、短路电流、平均转矩和转矩波动随槽口宽度b01的变化,结果如图17所示。随着b01的增大,低匝数匝间短路情况下的ai值逐渐增大,高匝数匝间短路情况下的ai值逐渐减小,选取适中的b01值有助于兼顾高低匝数匝间短路故障诊断灵敏度。此外,随着b01的增大,短路电流幅值逐渐增大,平均转矩先增大后减小,转矩波动逐渐降低。为了更好地兼顾高低匝数短路故障诊断灵敏度、电机出力能力和短路电流抑制能力,本文选取b01= 1.5 mm。

图17 不同b01下ai、短路电流和转矩变化趋势

Fig.17 Variations of ai, short-circuit current and torque under different b01 values

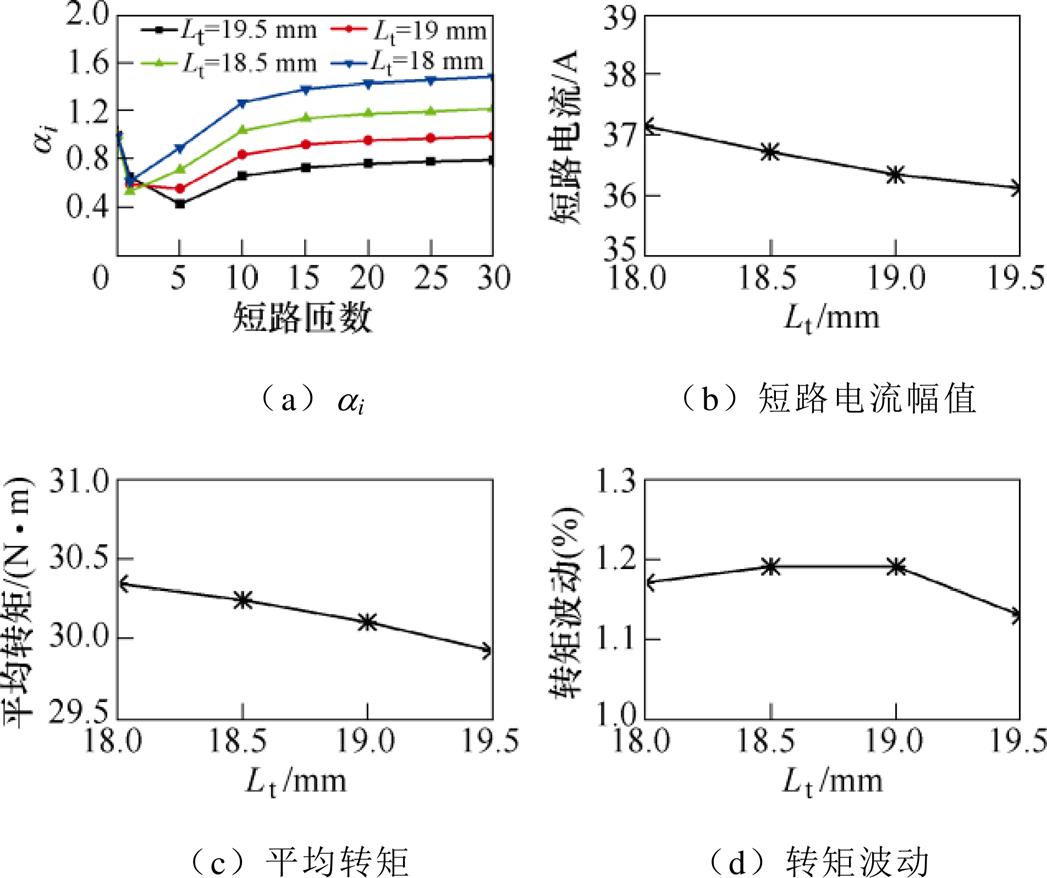

仿真得到转速为1 000 r/min、相电流幅值为30 A情况下,ai、短路电流、平均转矩和转矩波动随容错齿长度Lt的变化,结果如图18所示。随着Lt的减小,低匝数匝间短路情况下的ai值变化不大,高匝数匝间短路情况下的ai值逐渐增大,会出现故障相ai值与非故障相接近的情况,无法识别故障。此外,随着Lt的减小,短路电流幅值和平均转矩略微增大,转矩波动变化不明显。综上所述,为了保证故障识别能力,本文选取Lt =19.5 mm。

图18 不同Lt下ai、短路电流和转矩变化趋势

Fig.18 Variations of ai, short-circuit current and torque under different Lt values

本文建立了五相永磁同步电机定子磁路模型,给出了匝间短路状态下电机定子齿磁通的变化规律,研究表明,匝间短路状态下,电机绕线齿和容错齿中的定子磁通均会发生变化,其中,绕线齿Ⅰ中的磁通“由无到有”,这一特征可以用于故障诊断。对基于探测线圈的电机故障诊断方法进行了研究,给出了不同绕制方式下探测线圈感应电动势的变化规律,提出了基于容错齿磁通的匝间短路故障诊断方法,给出了基于故障标志ai的故障识别和定位方法。研究表明,当电机发生匝间短路故障时,故障相ai值明显降低,剩余健康相ai值接近于1,剩余健康相ai值基本不随短路匝数、剩余相电流幅值和电机转速变化。该方法不依赖傅里叶变换、不受负载和电机转速影响,具有准确度高、鲁棒性强的优点。给出了槽口宽度、容错齿长度对故障敏感度和电机性能的影响规律,结果表明,为了兼顾高低匝数匝间短路故障诊断灵敏度和电机性能,槽口宽度b01取值不宜过大或过小,且不宜采用短齿设计。

参考文献

[1] 陶涛, 赵文祥, 程明, 等. 多相电机容错控制及其关键技术综述[J]. 中国电机工程学报, 2019, 39(2): 316-326, 629.

Tao Tao, Zhao Wenxiang, Cheng Ming, et al. Review on fault-tolerant control of multi-phase machines and their key technologies[J]. Proceedings of the CSEE, 2019, 39(2): 316-326, 629.

[2] Zhao Wenxiang, Xu Liang, Liu Guohai. Overview of permanent-magnet fault-tolerant machines: topology and design[J]. CES Transactions on Electrical Machines and Systems, 2018, 2(1): 51-64.

[3] 李修东, 郑晓钦, 王海峰, 等. 最大转矩范围内九相永磁同步电机缺相容错运行铜耗优化策略[J]. 电工技术学报, 2022, 37(17): 4355-4363.

Li Xiudong, Zheng Xiaoqin, Wang Haifeng, et al. Copper loss optimization strategy for nine-phase permanent magnet synchronous motors fault-tolerant operation in maximum torque range[J]. Transactions of China Electrotechnical Society, 2022, 37(17): 4355-4363.

[4] 陈前, 夏雨航, 赵文祥, 等. 采用无差拍电流跟踪的五相梯形反电动势永磁电机开路容错控制[J]. 电工技术学报, 2022, 37(2): 368-379.

Chen Qian, Xia Yuhang, Zhao Wenxiang, et al. Open- circuit fault-tolerant control for five-phase permanent magnet motors with trapezoidal back-EMF by deadbeat current tracking[J]. Transactions of China Electrotechnical Society, 2022, 37(2): 368-379.

[5] 隋义. 纯电动汽车用五相容错永磁同步电机的关键技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2015.

[6] 尹佐生. 航天伺服用四相容错永磁电机研究[D]. 哈尔滨: 哈尔滨工业大学, 2018.

[7] 张业成, 刘国海, 陈前. 基于电流波动特征的永磁同步电机匝间短路与局部退磁故障分类诊断研究[J]. 电工技术学报, 2022, 37(7): 1634-1643, 1653.

Zhang Yecheng, Liu Guohai, Chen Qian. Discrimi- nation of interturn short-circuit and local demag- netization in permanent magnet synchronous motor based on current fluctuation characteristics[J]. Transactions of China Electrotechnical Society, 2022, 37(7): 1634-1643, 1653.

[8] Hang Jun, Zhang Jianzhong, Cheng Ming, et al. Detection and discrimination of open-phase fault in permanent magnet synchronous motor drive system[J]. IEEE Transactions on Power Electronics, 2016, 31(7): 4697-4709.

[9] Estima J O, Marques Cardoso A J. A new algorithm for real-time multiple open-circuit fault diagnosis in voltage-fed PWM motor drives by the reference current errors[J]. IEEE Transactions on Industrial Electronics, 2013, 60(8): 3496-3505.

[10] 张潇丹, 段斌, 刘昌杰, 等. 基于本体追踪的永磁同步电机驱动系统开路故障诊断方法[J]. 电工技术学报, 2022, 37(13): 3341-3349, 3360.

Zhang Xiaodan, Duan Bin, Liu Changjie, et al. Open circuit fault diagnosis method for permanent magnet synchronous machine drive system based on ontology tracking[J]. Transactions of China Electrotechnical Society, 2022, 37(13): 3341-3349, 3360.

[11] Duran M J, Gonzalez-Prieto I, Rios-Garcia N, et al. A simple, fast, and robust open-phase fault detection technique for six-phase induction motor drives[J]. IEEE Transactions on Power Electronics, 2018, 33(1): 547-557.

[12] 谢颖, 胡圣明, 陈鹏, 等. 永磁同步电机匝间短路故障温度场分析[J]. 电工技术学报, 2022, 37(2): 322-331.

Xie Ying, Hu Shengming, Chen Peng, et al. Thermal field analysis on inter-turn short circuit fault of permanent magnet synchronous motor[J]. Transa- ctions of China Electrotechnical Society, 2022, 37(2): 322-331.

[13] 杜博超. 电动汽车永磁同步电机驱动系统故障诊断与容错技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2016.

[14] Briz F, Degner M W, Zamarron A, et al. Online stator winding fault diagnosis in inverter-fed AC machines using high-frequency signal injection[J]. IEEE Transa- ctions on Industry Applications, 2003, 39(4): 1109- 1117.

[15] Hu Rongguang, Wang Jiabin, Mills A R, et al. High-frequency voltage injection based stator inter- turn fault detection in permanent magnet machines[J]. IEEE Transactions on Power Electronics, 2021, 36(1): 785-794.

[16] Ebrahimi B M, Faiz J. Feature extraction for short- circuit fault detection in permanent-magnet syn- chronous motors using stator-current monitoring[J]. IEEE Transactions on Power Electronics, 2010, 25(10): 2673-2682.

[17] Kim K H. Simple online fault detecting scheme for short-circuited turn in a PMSM through current harmonic monitoring[J]. IEEE Transactions on Industrial Electronics, 2011, 58(6): 2565-2568.

[18] Urresty J C, Riba J R, Romeral L. Diagnosis of inter- turn faults in PMSMs operating under nonstationary conditions by applying order tracking filtering[J]. IEEE Transactions on Power Electronics, 2013, 28(1): 507-515.

[19] Hang Jun, Zhang Jianzhong, Cheng Ming, et al. Online interturn fault diagnosis of permanent magnet synchronous machine using zero-sequence com- ponents[J]. IEEE Transactions on Power Electronics, 2015, 30(12): 6731-6741.

[20] 孙宇光, 杜威, 桂林, 等. 用于多相无刷励磁机开路与短路故障检测的磁极探测线圈设计[J]. 电工技术学报, 2022, 37(14): 3542-3554.

Sun Yuguang, Du Wei, Gui Lin, et al. Design of pole detection coils for open-circuit and short-circuit faults in multiphase brushless exciter[J]. Transactions of China Electrotechnical Society, 2022, 37(14): 3542- 3554.

[21] Chai Jie, Wang Jiabin, Atallah K, et al. Performance comparison and winding fault detection of duplex 2-phase and 3-phase fault-tolerant permanent magnet brushless machines[C]//2007 IEEE Industry Appli- cations Annual Meeting, New Orleans, LA, USA, 2007: 566-572.

[22] Kim K T, Lee S T, Hur J. Diagnosis technique using a detection coil in BLDC motors with interturn faults[J]. IEEE Transactions on Magnetics, 2014, 50(2): 885- 888.

[23] Lee S T, Kim K T, Hur J. Diagnosis technique for stator winding inter-turn fault in BLDC motor using detection coil[C]//2015 9th International Conference on Power Electronics and ECCE Asia (ICPE-ECCE Asia), Seoul, Korea (South), 2015: 2925-2931.

[24] 曾冲. 基于定子齿磁通的永磁同步电机故障诊断研究[D]. 重庆: 重庆大学, 2019.

Abstract Inter-turn short-circuit fault is a common machine winding fault with great harm and easy- diffusion characteristics. The fast inter-turn short-circuit fault diagnosis is necessary to avoid further fatal failure, which is a research focus for the multi-phase fault-tolerant permanent magnet synchronous machine (PMSM). The existing short-circuit fault diagnosis methods based on high-frequency signal injection, current harmonic component extraction, zero-sequence voltage monitoring, and detection coil are mostly bound with fast Fourier transform (FFT). The dependence on FFT brings problems of increased computation, longer diagnosis time, and sensitivity to operating conditions. It is hard to achieve the balance of diagnosis speed, accuracy, and simplicity. Therefore, an inter-turn short-circuit fault diagnosis method based on fault-tolerant tooth flux is proposed for a five-phase PMSM. The proposed method is independent of FFT, load, and machine speed, which has the advantages of high accuracy, fast speed, simple process, and robustness.

Firstly, the stator magnetic circuit model of the five-phase PMSM is established, and the influence of inter-turn short-circuit fault on the flux of winding and fault-tolerant teeth is given. Secondly, variations of the induced electromotive force (EMF) of different arranged detection coils with the operating state of the machine are investigated. The fault identification ability, sensitivity and complexity of each winding scheme are comprehensively evaluated. Thirdly, the fault identification and locating method by fault sign ai is presented for the fault diagnosis based on the fault-tolerant tooth flux. Finally, the influence law of slot-opening width and fault-tolerant tooth length on fault sensitivity and machine performances is further analyzed, and the size selection method is given. There is flux in the fault-tolerant teeth between in-phase coils only when the inter-turn short-circuit fault occurs in the phase. Compared with other arranging schemes, the fault detection coils arranged on the fault-tolerant tooth can distinguish the normal condition, open-circuit fault, and short-circuit fault explicitly, which is adopted for fault diagnosis. The decreased induced EMF amplitude in a specific detection coil indicates an inter-turn short-circuit fault. The fault sign ai is introduced as the ratio of detection coil-induced EMF amplitude to the reference value to characterize the decreasing detection coil induced EMF in the fault phase. When the inter-turn short-circuit fault occurs to the machine, αi value of the fault phase is significantly reduced, ai values of the remaining healthy phases are close to 1. According to this feature, faults can be accurately identified and located. With the increase of slot-opening width b01, the sensitivities to small and large turn short-circuit faults are lower and higher, respectively. The fault diagnosis is more complex with the decrease of fault-tolerant tooth length Lt. With additional consideration of machine performances, values of b01 and Lt are chosen as 1.5 mm and 19.5 mm, respectively.

The following conclusions can be drawn from the analytical and simulation analysis: (1) The flux in the fault-tolerant teeth between in-phase coils appears only when the inter-turn short-circuit fault occurs, which is a key characteristic for fault diagnosis. (2) An inter-turn short-circuit fault diagnosis method based on fault-tolerant tooth flux is proposed, with independent detection coils in each fault-tolerant tooth. (3) When the inter-turn short-circuit fault occurs, the fault sign ai value of the fault phase is significantly reduced, and ai values of the remaining healthy phases are close to 1, which can indicate fault appearance and fault position. (4) The proposed method is independent of FFT, load, and machine speed, with the advantages of high accuracy, fast speed, simple process, and robustness. (5) To balance the sensitivities of small and large turn short-circuit fault diagnosis and machine performances, slot-opening width b01 should not be too large or too small, and a short tooth design is not recommended.

keywords:Five-phase permanent magnet synchronous machine, inter-turn short-circuit, detection coil, fault-diagnosis

国家自然科学基金(52175038)和国家自然科学基金青年基金(51907009)资助项目。

收稿日期 2022-07-19

改稿日期 2022-09-08

DOI: 10.19595/j.cnki.1000-6753.tces.221382

中图分类号:TM351

黄 建 男,1982年生,博士,研究员,研究方向为多相容错永磁电机及其控制、电动伺服控制技术。E-mail: huangjian421@126.com

尹佐生 男,1994年生,博士,研究方向为多相容错永磁电机及其控制、电动伺服控制技术。E-mail: yinzuosheng0102@163.com(通信作者)

(编辑 崔文静)