图1 除冰样板示意图

Fig.1 The diagram of de-icing sample board

摘要 随着低碳型电力系统建设的发展,风力发电系统的发展速度进一步提升。山地风能资源丰富,然而建设于此的风力发电机在冬季极易覆冰。为减少覆冰造成的风机出力损失,保证风电场电力调度稳定,对风力发电机应用防/除冰技术十分重要。该文提出一种适用于风机叶片的气动脉冲除冰结构,并基于此结构建立相关脱冰计算模型。为了验证该结构的除冰效果和脱冰计算模型的准确性,在人工气候试验室开展了不同温度和冰层厚度下的覆冰与除冰试验。结果表明:随着冰层厚度的增加和覆冰温度的降低,平均除冰气压呈现增加趋势,脱冰面积比出现减小趋势;经验证,该文建立的脱冰计算模型可信度高,基于该模型可知,适当提高变形层的弹性模量和厚度可以增加脱冰面积比。

关键词:风力发电机 覆冰 脱冰计算模型 气动脉冲除冰

随着世界各国对能源安全、生态环境以及气候变化等问题的日益重视,加快发展绿色新能源发电已经成为国际社会推动能源转型发展、应对全球气候变化的普遍共识。风能作为清洁可再生能源,在实现化石能源体系向低碳能源体系的转变过程中扮演重要角色[1-4]。随着电力规划设计总院对关于“十三五”时期能源、电力发展的相关报告进行发布,未来风电对“建设清洁低碳、安全高效的能源体系”起着至关重要的作用[5-6]。

我国疆域广阔,地势多变,风电场的建设主要集中在东北、华北、西北等山地以及部分近海岸区域。在这些区域中每年将近有四分之一的时间处于寒冷、潮湿气候条件,风力发电机覆冰现象十分普遍[7-8]。冰层的存在改变了风机叶片原有的气动结构,导致升力减小,阻力增加,从而降低风力发电机输出功率。同时,风力机叶片的不均匀覆冰会使自身结构的固有频率发生改变,导致风机叶片在运行中产生共振响应[9]。因此,对覆冰区域工作的风机叶片安装防/除冰设施十分重要。

风机的防/除冰方法分为主动式与被动式[10]。被动式方法主要包括光热涂层[11]、超疏水涂层[12-13];主动式方法主要包括电加热[14]、热空气加热[15]和电脉冲除冰[16]。光热涂层仅能在阳光充足的白天进行覆冰防护,应用受限;超疏水涂层在覆冰前期具有良好的防冰效果,然而一旦表面结冰,其特性将完全丧失;电加热和热空气加热方法虽然防/除冰效果显著,但是能耗相对较大;电脉冲除冰方法则存在引雷问题[9]。因此,提出一种能耗低、除冰效率高的除冰方法对于维护风电场在冬季的安全稳定运行和提高经济效益方面意义重大。

目前,机械式除冰方法效果最为显著,气动除冰方法就是其中之一。该方法是在20世纪末由GoodRich公司提出[17],其主要是用于除掉飞机机翼前缘冰层,保证飞机安全飞行。该技术是将聚氨酯等有机高分子材料做成的弹性管状气囊粘贴在机翼前缘或防冰部位,其除冰原理是当防冰部位覆冰达到一定厚度时,通过向气囊内部充入高压气体,使气囊表面产生较大形变,表面冰层将在弯曲力和剪切应力的作用下破裂和脱落,并被高速气流带走。然而,由于气囊变形产生的挠度在6~10 mm[18],所以该方法更多地应用于小型飞机,鲜有应用于风机除冰的相关报道。

本文以传统的气动除冰方法为基础,摒弃了将气囊粘贴在外表面的结构布置,取而代之的是将充气管道设计在被保护表面内部,并用弹性材料将其包裹,形成新型的气动脉冲除冰结构。同时,本文基于此结构提出脱冰计算模型,用于指导后续除冰结构的参数优化与设计工作。为了验证该结构的除冰效果和脱冰计算模型的可信度,在人工气候试验室开展了不同工况下的覆冰与除冰试验。试验结果证明该结构拥有良好的除冰效果,脱冰计算模型具有较高可信度。

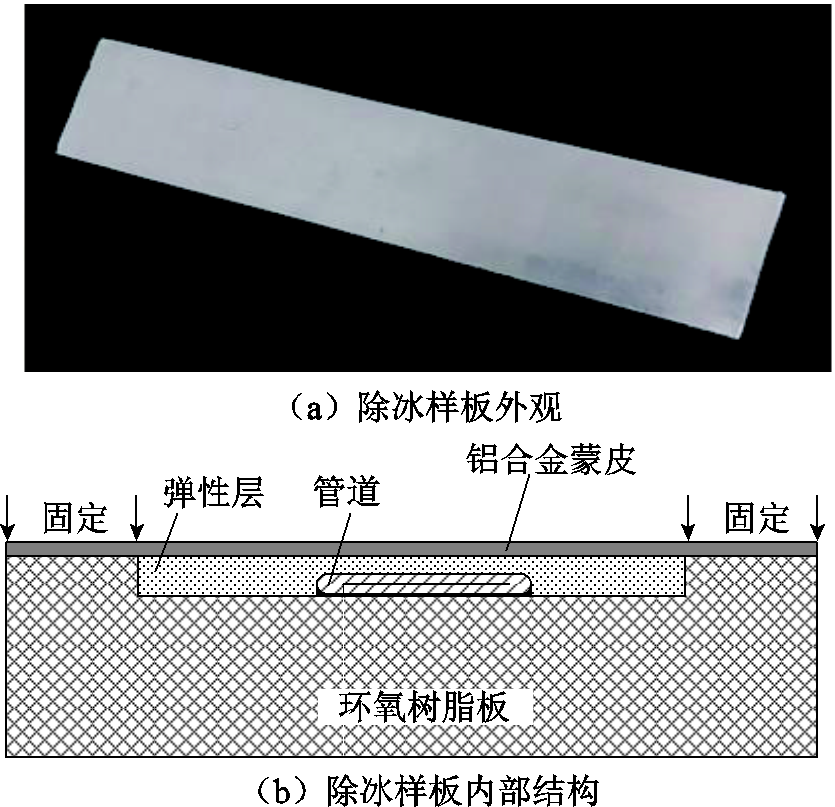

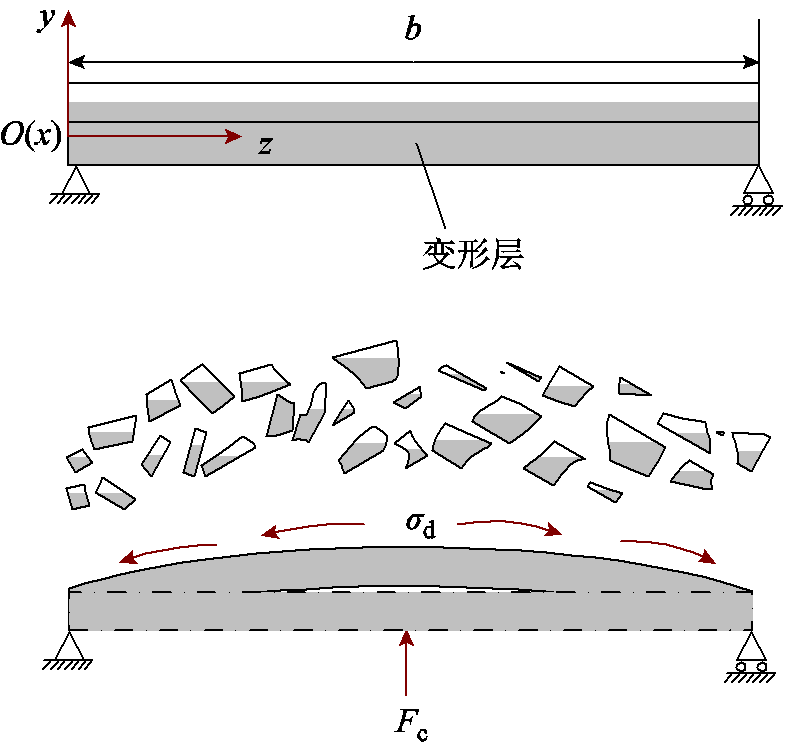

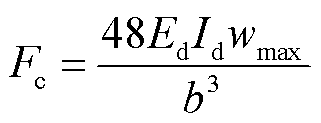

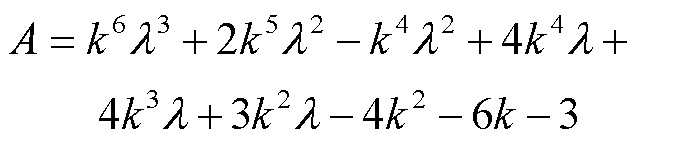

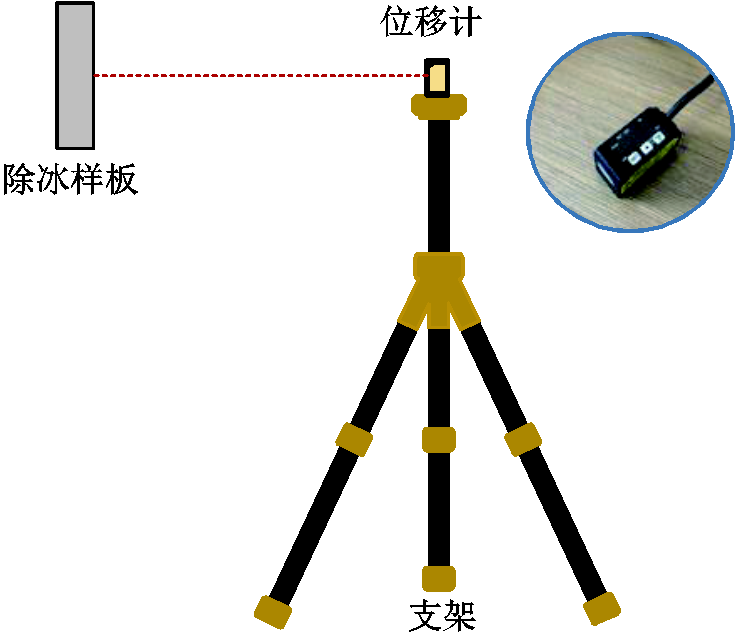

气动脉冲除冰样板的底板材料为玻纤增强环氧树脂,该材料与风机叶片材质相同,其外观与内部结构如图1所示。

图1 除冰样板示意图

Fig.1 The diagram of de-icing sample board

环氧树脂板的整体尺寸为300 mm×80 mm×20 mm,其上表面开有300 mm×60 mm×3.5 mm的矩形凹槽,用于充气管道的布置。充气管道采用尼龙材料编制而成,整体呈扁平状。管道内部涂有热塑性聚氨酯,目的是防止管道漏气和后续弹性层浇注材料的渗入。管道的整体厚度不超过0.5 mm,并通过结构胶将其沿凹槽中心线固定。之后,用改性的水性环氧树脂将充气管道浇注在凹槽内部,树脂固化后会形成具有一定韧性的弹性层。为了防止弹性层的老化,在除冰样板最外层贴有厚度为0.1 mm的铝合金蒙皮。

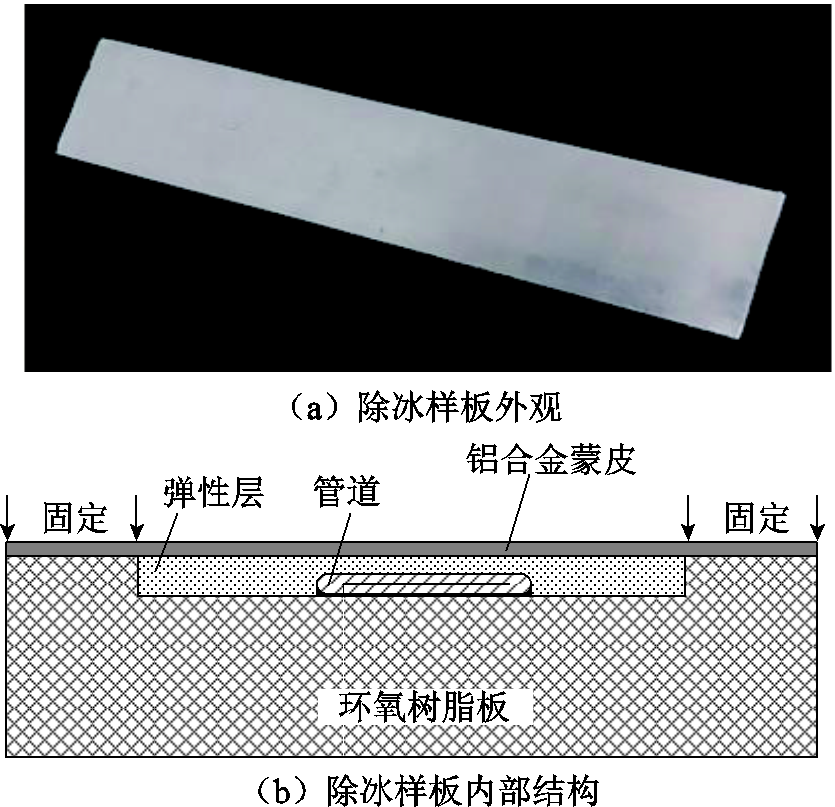

除冰样板的工作原理如图2所示。在样板表面结冰后,通过向扁平管道充入高压气体使其膨胀。膨胀后的管道通过弹性层使铝合金蒙皮表面产生微小挠度。当表面挠度达到一定程度时,冰层会在弯曲力和剪切应力的作用下破碎和脱落。在停止充气后,过剩的高压气体会从充气管道两端逸出到大气中,除冰样板表面会在弹性层的作用下恢复平整状态,整个过程持续时间不超过1 s。

图2 除冰样板的工作原理

Fig.2 The operating principle of de-icing sample board

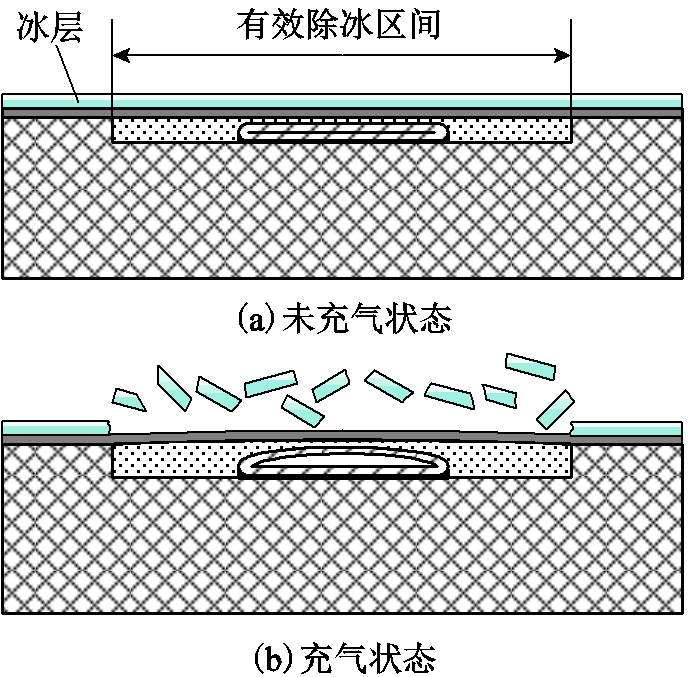

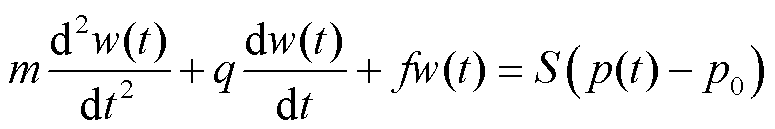

除冰样板在气动脉冲作用下的表面挠度变化可采用动力体系的运动方程表示,其表达式为

(1)

(1)

式中,m为样板变形段质量;q为样板变形段阻尼常数;f为样板变形段弹性系数;w(t)为表面挠度;S为受力面积;p(t)为充气管道内壁作用气压;p0为外界大气压。

由式(1)可知,除冰样板管道内壁的作用气压越大,样板变形产生的最大挠度也相应增加,且样板表面挠度变化的初始加速度也会越大。当样板表面存在冰层时,较大的挠度可以增加冰层所受弯曲力以及冰层与蒙皮之间的剪切应力,使冰层更容易破碎和脱落;较大的初始加速度可以使剥落碎冰块更容易在自身惯性的作用下被弹离样板表面。

由于充气管道厚度相对于弹性层厚度要薄很多,在进行理论分析时可以将其忽略;虽然铝合金蒙皮厚度也远远小于弹性层厚度,但是其弹性模量很大,因此铝合金蒙皮对弹性层弹性模量的影响不可忽略;本文假设弹性层与铝合金蒙皮为统一整体,称两者为“变形层”且整体厚度为3 mm。样板除冰过程简化模型如图3所示。基于以上假设,可以将样板除冰过程简化成在等效集中力Fc作用下的复合梁弯曲模型。其中,复合梁是由变形层和冰层组成,而等效集中力的提出是为了简化计算模型,在其作用下样板产生的最大挠度与实际在气压作用下的效果相同。

图3 样板除冰过程简化模型

Fig.3 The simplified model of de-icing for sample board

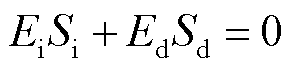

1)复合梁中性层的确定

根据GB/T 22315—2008标准[19]测得变形层的整体弹性模量范围为4.0~4.8 GPa,根据文献[20]以及本文采用的覆冰方法,利用三点弯曲法测得不同覆冰温度下的冰层弹性模量均小于1.5 GPa。因此,当冰层厚度不超过变形层厚度时,复合梁中性层的位置均在变形层内部。设中性层到铝合金蒙皮表面的距离为hn,根据梁内部轴向力为0的条件[21],可确定中性层位置为

(2)

(2)

(3)

(3)

(4)

(4)

式中,Ei为冰层的弹性模量;Ed为变形层的弹性模量;Si为冰层对中性层的静矩;Sd为变形层对中性层的静矩;hi为冰层厚度;hd为变形层厚度;c为梁厚度。

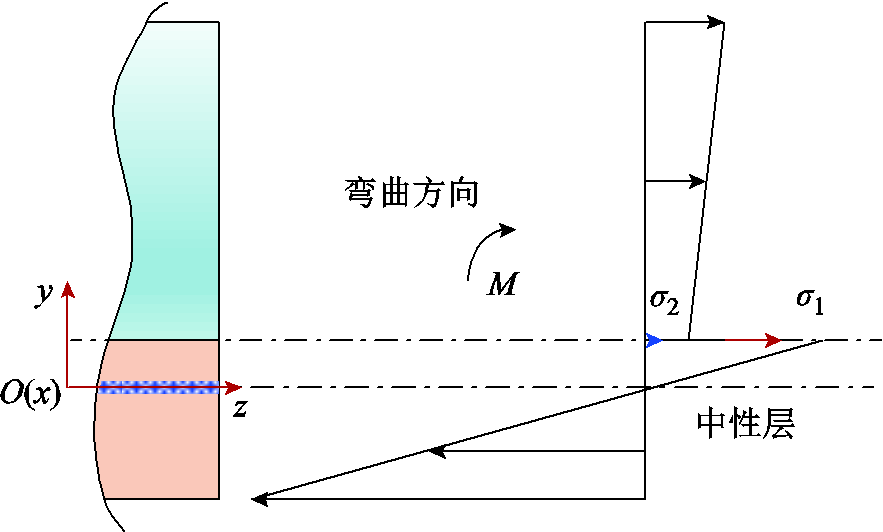

2)等效集中力的求取

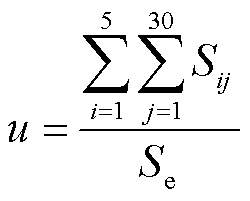

等效集中力的获取是计算复合梁弯矩分布的关键参数。由于等效集中力无法直接测量,本文拟通过测量变形层在充气时产生的最大挠度来间接获得等效集中力。其中,最大挠度的测量是在不覆冰条件下进行的,但施加的充气气压为冰层脱落时的气压值。采取上述做法的主要原因为:

(1)本文是采用位移计来测量样板的最大挠度。当测量样板覆冰时,由式(1)可知,冰层破裂的一瞬间会在自身惯性的作用下向前弹射,由于除冰样板的挠度变化非常小,而冰层弹射距离波动较大,弹射的冰层会影响位移计测量结果的准确性与稳定性,其往往会使样板最大挠度测量结果偏大。

(2)当采用位移计测量不带冰样板的最大挠度时,该方法虽然忽略了冰层对除冰样板最大挠度变化的细微影响,但测量的结果更加准确、稳定。同时,由于变形层的弹性模量是本文冰层弹性模量的4~8倍,可以将不覆冰时样板产生的最大挠度测量结果近似认为与覆冰时的最大挠度相同。因此,根据此方法求取等效集中力的表达式可写为

(5)

(5)

式中, 为变形层对中性层的惯性矩;

为变形层对中性层的惯性矩; 为等效集中力;b为有效除冰区间宽度;

为等效集中力;b为有效除冰区间宽度; 为表面挠度最大值。

为表面挠度最大值。

3)弯矩的分布

由于复合梁所受弯矩M沿z轴对称分布,其表达式可以写为

(6)

(6)

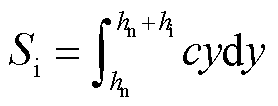

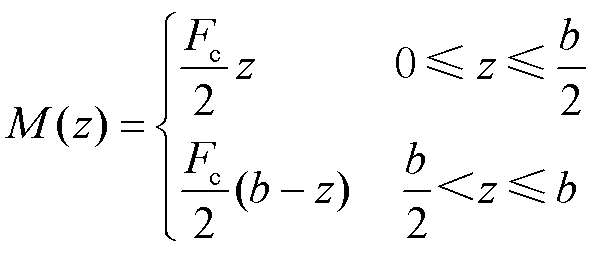

4)铝合金蒙皮与冰层交界面的正应力差

由于变形层和冰层的弹性模量不同,在铝合金蒙皮与冰层交界面会产生正应力差,如图4所示。

图4 正应力分布

Fig.4 The distribution of normal stress

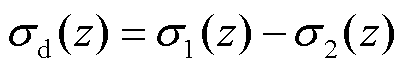

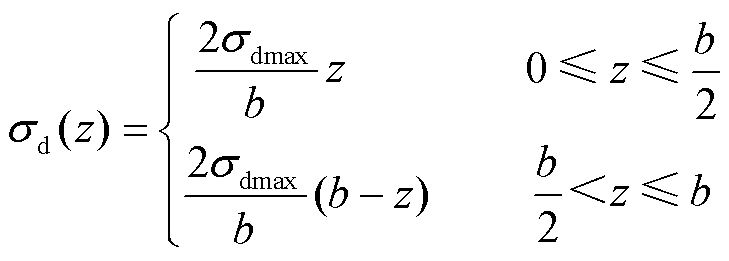

当正应力差大于冰层和铝合金蒙皮之间的切向粘接应力时,即可将冰层从铝合金蒙皮表面剥离。该正应力差σd可以表示为

(7)

(7)

![]() (8)

(8)

![]() (9)

(9)

式中,σ1为变形层上表面的正应力;σ2为冰层下表面的正应力。联合式(2)~式(9)求得最大正应力差为

其中

(11)

(11)

(12)

(12)

式中, 为变形层和冰层弹性模量的比值;k为变形层和冰层厚度的比值。正应力差沿z轴对称分布,其可以表示为

为变形层和冰层弹性模量的比值;k为变形层和冰层厚度的比值。正应力差沿z轴对称分布,其可以表示为

(13)

(13)

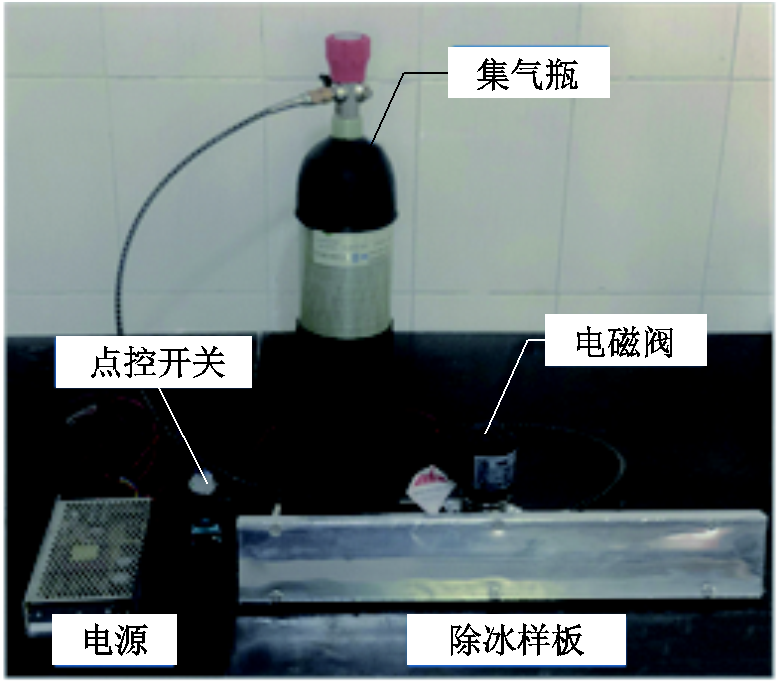

除冰样板的覆冰与除冰试验在重庆大学输配电装备及系统安全与新技术国家重点实验室的人工低温低气压试验室展开,人工气候试验室如图5所示。试验室整体长度为3.8 m,腔体内径为2.0 m。通过制冷系统降温可达到的最低气温为-36℃,同时在腔体顶端安装喷淋系统,其喷头均采用IEC标准。

图5 人工气候试验室

Fig.5 Artificial climate laboratory

试验中,覆冰厚度包括1 mm、2 mm和3 mm三种工况,而覆冰温度包括-4℃、-8℃和-12℃三种工况。覆冰采用间歇式喷淋方式,在喷淋3 min后,进行冷冻15 min,往复循环直至达到要求覆冰厚度。

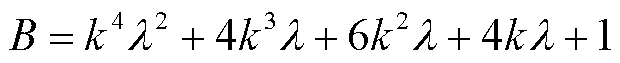

1)除冰设备

在除冰样板覆冰结束后,使其在规定温度下继续冷冻30 min,即可开始除冰试验。样板除冰所需高压气体由2.2 kW的高压气泵产生,并储存于含气压表的碳纤维集气瓶内。采用高压电磁阀作为充气动作开关,其阀门为常闭型,并通过24 V直流电源供电。电源与电磁阀之间采用点控开关连接,在进行除冰操作时,按下开关并立刻释放,电磁阀门打开后瞬间闭合,高压气体在阀门打开的一瞬间迅速涌入充气管道并使铝合金蒙皮表面产生挠度,从而实现除冰操作,上述除冰设备如图6所示。

图6 除冰设备示意图

Fig.6 The diagram of de-icing equipments

2)表面挠度测量

除冰样板在不同气压下的表面挠度也不相同。本文采用位移计来对样板表面最大挠度进行测量,如图7所示。将位移计发射出的红外射线垂直对准挠度测量点,当测量点的空间位置发生改变时,位移计示数也将产生相应变化,计算两者差值即可获得测量点挠度。

图7 表面挠度测量

Fig.7 The measurement of surface deflection

3)切向粘接应力测量

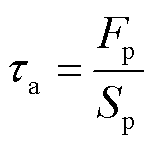

切向粘接应力测量如图8所示,将一个方形铁环置于铝合金蒙皮表面,内部冻结相应厚度冰层。采用拉力计沿水平方向缓缓拉动铁环,直至冰层脱落,并记录拉力大小。切向粘接应力τa为

(14)

(14)

式中,Fp为脱冰的最大拉力;Sp为方形铁环底面积。

图8 切向粘接应力测量

Fig.8 The measurement of tangential adhesion stress

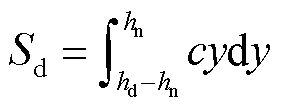

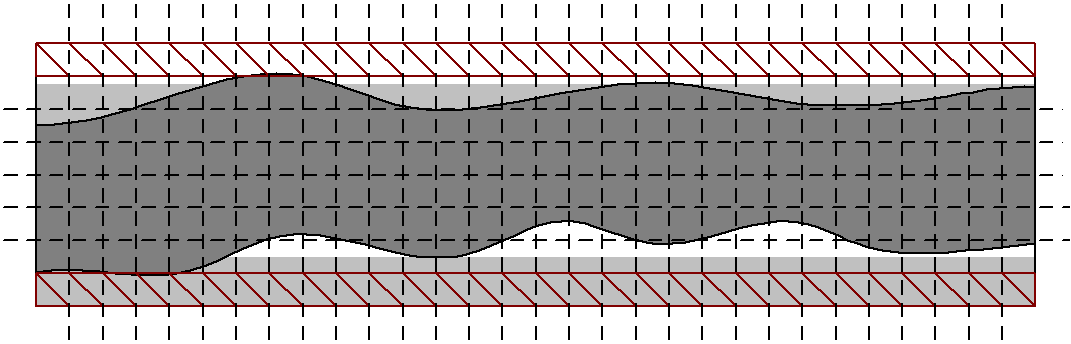

本文以除冰气压和脱冰面积比作为除冰效果评估依据。脱冰面积比的定义为脱落冰层面积与有效除冰面积的比值,脱冰面积比越大,说明除冰效果越好;当脱冰面积比大于0.6时,此时的气压大小为除冰气压,除冰气压越小说明能耗越低。

样板除冰面积分格如图9所示。由于除冰样板两边固定无法产生挠度,可视为无效除冰面积,因此除冰样板的有效除冰面积为6 cm×30 cm。利用间距互为1 cm的网格线将有效除冰面积分成多个 1 cm×1 cm的方形标记块,标记块脱冰面积大小记为Sij,i为行号,j为列号。规定当标记块内脱冰面积大于0.5 cm2,则认定该标记块内冰层全部脱落,除冰面积为1 cm2;反之,除冰面积为0。因此,除冰样板的脱冰面积比u为

(15)

(15)

式中,Se为有效除冰面积。

图9 样板除冰面积分格

Fig.9 The division of de-icing area for sample board

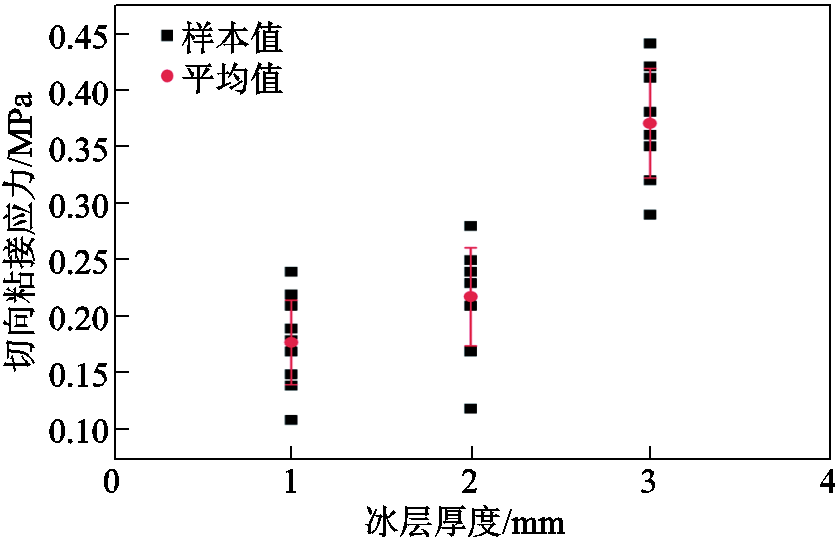

图10是温度为-12℃时,冰层与铝合金蒙皮在不同覆冰厚度下的平均切向粘接应力测量结果。由图10可知,随着覆冰厚度的增加,平均切向粘接应力呈现明显的增加趋势。当覆冰厚度为1 mm、2 mm和3 mm时,平均切向粘接应力分别为0.178 MPa、0.218 MPa和0.37 MPa。

图10 切向粘接应力与覆冰厚度的关系

Fig.10 The relationship between tangential adhesion stress and ice thickness

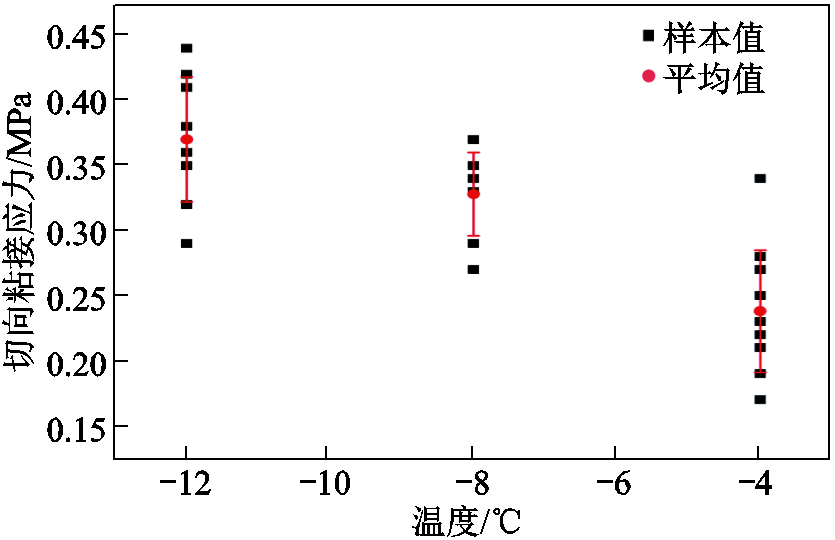

图11是冰层厚度为3 mm时,冰层与铝合金蒙皮在不同覆冰温度下的平均切向粘接应力测量结果。随着覆冰温度的降低,平均切向粘接应力呈现明显增加趋势。当温度为-4℃、-8℃和-12℃时,平均切向粘接应力分别为0.238 MPa、0.328 MPa和0.37 MPa。

图11 切向粘接应力与覆冰温度的关系

Fig.11 The relationship between tangential adhesion stress and icing temperature

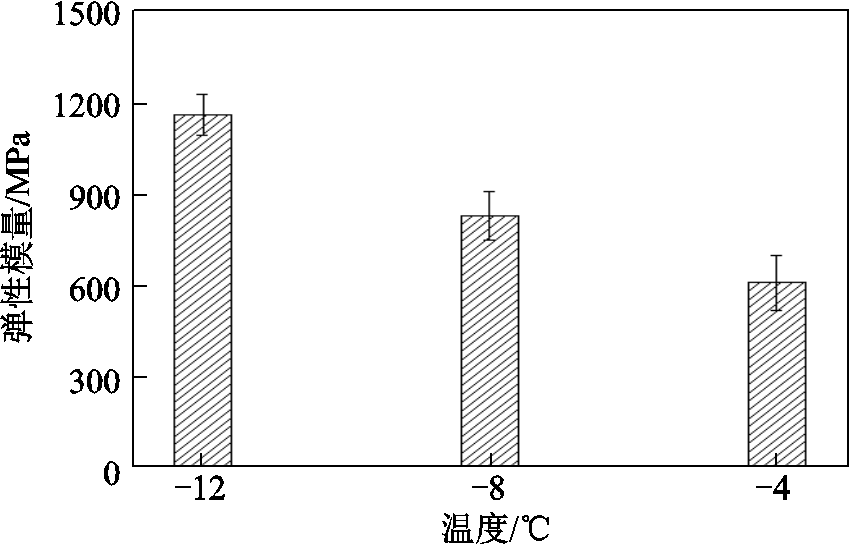

根据标准ISO 178—2010,测得不同覆冰温度下的冰层平均弹性模量如图12所示。由图12可知,随着覆冰温度的降低,冰层的平均弹性模量呈现增加趋势。当覆冰温度为-4℃、-8℃和-12℃时,冰层的平均弹性模量测量结果分别为613 MPa、833 MPa和1 169 MPa。

图12 覆冰温度对冰层弹性模量的影响

Fig.12 The influences of icing temperature on the elastic modulus of the ice layer

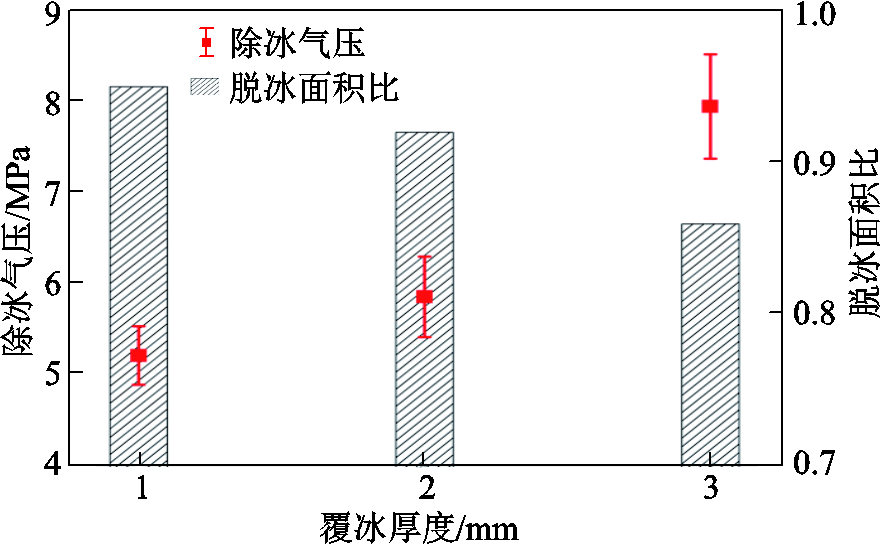

在覆冰温度为-12℃时,不同覆冰厚度下的平均除冰气压和平均脱冰面积比如图13所示。

图13 覆冰厚度对除冰效果的影响

Fig.13 The influences of ice thickness on de-icing effect

由图13可知,随着覆冰厚度的增加,除冰样板的平均除冰气压明显增大。这是因为随着冰层变厚,其与铝合金蒙皮间的切向粘接应力也逐渐变大,因此样板表面需要产生更大的挠度来增加冰层与铝合金蒙皮交界面的正应力差;由于冰层变厚,复合梁的中性面会向冰层与铝合金蒙皮交界面偏移,导致hn减小,根据式(7)~式(9)可知位于交界面的正应力差也会随之减小。此外,从图13中还可以看出,随着冰层厚度的增加,脱冰面积比有轻微下降的趋势,造成该现象的可能原因有:①切向粘接应力随着冰层厚度的增加而变大;②冰层厚度的增加使得冰层难以断裂或断裂不彻底,导致靠近样板两侧固定端处的冰层难以脱落。

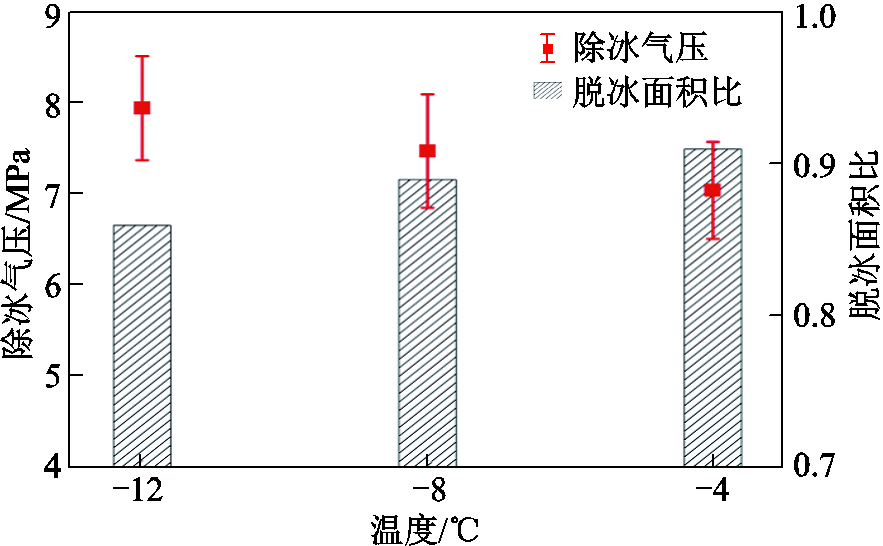

在覆冰厚度为3 mm时,不同覆冰温度下的平均除冰气压和平均脱冰面积比如图14所示。

图14 覆冰温度对除冰效果的影响

Fig.14 The influences of icing temperature on de-icing effect

由图14可知,随着覆冰温度的降低,除冰样板的平均除冰气压有增加趋势。其原因有二:一是温度的降低会提升冰层与铝合金蒙皮的切向粘接应力;二是温度的降低会提高冰层弹性模量,从而导致中性层位置向冰层偏移,根据式(10)可知,冰层的弹性模量越大,正应力差越小,对充气气压的需求越大。此外,从图中还可以看出,随着覆冰温度的降低,脱冰面积比呈现下降趋势。这是由于温度降低时,冰层与铝合金蒙皮表面的切向粘接应力增大,且冰层的弹性模量增加所导致。

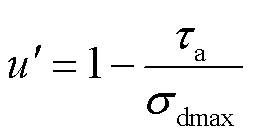

由式(13)可知,位于冰层和铝合金蒙皮交界面的正应力差沿复合梁z轴方向呈对称线性分布,因此基于数学模型获得的理论脱冰面积比u′为

(16)

(16)

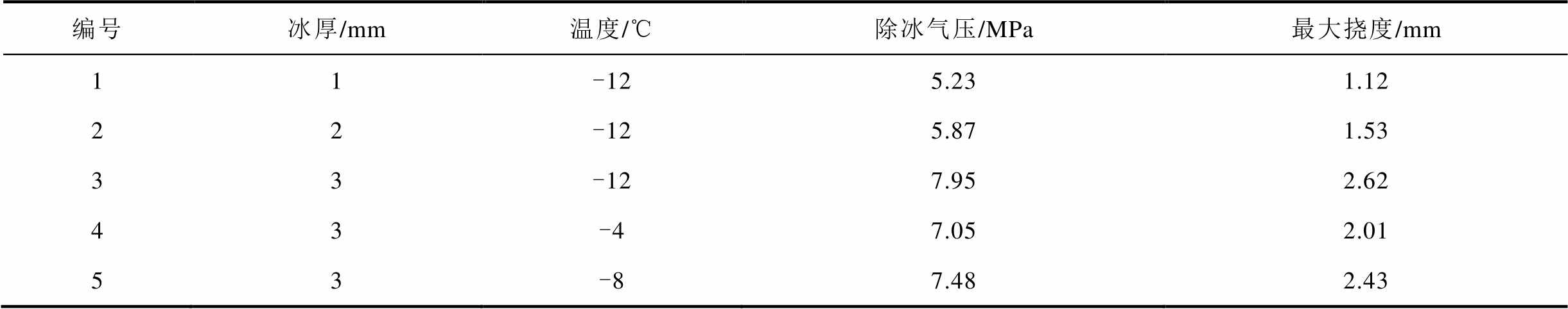

式(10)是包含了除冰结构参数和覆冰参数的正应力差的最终化简公式,其在冰层脱落与否的判断中至关重要,同时在后续指导除冰结构参数设计和优化时十分关键。为了验证式(10)的准确性,将基于式(16)求得的理论脱冰面积比u′和实际试验测得的脱冰面积比u进行比较。验证试验采用不同工况下的平均除冰气压进行除冰,并采用位移计测量最大挠度,其具体试验参数设置见表1。

表1 验证试验参数设置

Tab.1 The parameters setting of verification test

编号冰厚/mm温度/℃除冰气压/MPa最大挠度/mm 11-125.231.12 22-125.871.53 33-127.952.62 43-47.052.01 53-87.482.43

计算时,Ed取4.0 GPa,Ei取图12中对应温度下的平均弹性模量。不同工况下的除冰试验过程如图15所示,理论脱冰面积比和试验测得脱冰面积比对比结果如图16所示。

由图16可知,编号1、2、5样板脱冰面积比的试验结果均大于计算结果,但二者的差别微小,相对误差分别为1.2%、1.7%和1.0%。其中,编号1、2样板产生正误差的原因可能是:①样板表面挠度小,冰层破裂碎块体积较大,两边固定端的冰层会在已被剥离大块冰层的重力拉扯下脱落;②冰层相对较薄,其与铝合金蒙皮的粘接力均小于测量平均值,导致冰层在平均除冰气压的作用下脱落范围变大。编号5样板产生正误差的原因可能是当采用2.4节面积分割法统计脱冰面积比时,忽略了冰层面积不足0.5 cm2的网格所导致。

图15 除冰试验过程

Fig.15 The progress of de-icing tests

图16 理论与试验脱冰面积比对比

Fig.16 The comparison of theoretical and experimental de-icing area ratio

编号3、4样板脱冰面积比的试验结果均小于计算结果,二者的相对误差分别为-7.0%和-1.2%。其中,样板4的误差相对较小,这主要是由于边角存余少许冰层导致。而样板3的相对误差较大,出现该现象的主要原因可能为:一是冰层的局部粘接力大于此工况下测量的平均值,在平均除冰气压的作用下,此处冰层难以剥离;二是传递到此处的气体压力损失较大,再加上冰层较厚,导致冰层断裂不彻底。

整体而言,该冰层脱落模型能够较为准确地反映实际脱冰范围,满足工程应用的要求。从式(10)中可以看出,变形层弹性模量的改变对正应力差的影响至关重要,为了提高除冰面积比可以考虑适当提高变形层的弹性模量。但是变形层弹性模量的提升不能过大,因为这意味着需要更高的充气气压,在提升除冰面积的同时也增加了能量的消耗。此外,也可以适当地增加变形层的整体厚度来提高除冰面积比,这是因为变形层厚度的增加,可以使复合梁中性层远离冰层与铝合金蒙皮交界面,从而增加交界面的正应力差,这也从侧面反映了冰层越薄,除冰效果越好的结果。

本文提出了一种适用于风机叶片的气动脉冲除冰结构,基于此结构建立了脱冰计算模型,并通过覆冰、脱冰试验对模型的准确性进行了验证。试验结果表明:

1)随着冰层厚度的增加,除冰样板所需平均除冰气压明显增加,但是脱冰面积比有所降低。平均气压增加的原因主要是冰层与铝合金蒙皮的粘接力增加,以及复合梁中性层向冰层与铝合金蒙皮交界面偏移。脱冰面积比降低的原因除了冰层粘接力增大外,还可能由于变厚冰层断裂不彻底。

2)随着覆冰温度的降低,除冰样板所需平均除冰气压呈现增加趋势,脱冰面积比呈现减小趋势。造成该结果的原因:一是温度的降低导致冰层弹性模量增大,中性层向冰层与铝合金蒙皮交界面偏移;二是冰层与铝合金蒙皮的粘接力随温度的降低明显增加。

3)通过对比脱冰面积比的理论计算结果和实际试验结果发现,脱冰理论模型能够较为准确地计算冰层脱落范围。但对于温度较低且冰层较厚的除冰工况进行计算时,相对误差可能会有所增大,其主要原因:一是冰层太厚导致的冰层不完全断裂,使得除冰面积减小;二是温度较低导致的冰层局部粘接力大于平均水平,使得在平均除冰气压下的除冰面积减小;三是气压在该工况能量损耗较大,气压衰减过快,导致边角冰层无法脱落。

4)根据验证后的脱冰理论模型发现,适当地提高变形层的弹性模量或提高变形层的整体厚度可以提高脱冰面积比。但是二者数值不能盲目提高,这可能会导致除冰的平均气压增大,从而增加能量的消耗。

参考文献

[1] 王涛, 诸自强, 年珩. 非理想电网下双馈风力发电系统运行技术综述[J]. 电工技术学报, 2020, 35(3): 455-471. Wang Tao, Zhu Ziqiang, Nian Heng. Review of operation technology of doubly-fed induction generator-based wind power system under nonideal grid conditions[J]. Transactions of China Electrotechnical Society, 2020, 35(3): 455-471.

[2] 徐海亮, 吴瀚, 李志, 等. 低短路比电网下含负序控制双馈风机稳定性研究的几个关键问题[J]. 电工技术学报, 2021, 36(22): 4688-4702. Xu Hailiang, Wu Han, Li Zhi, et al. Several key issues on stability study of DFIG-based wind turbines with negative sequence control during low short-circuit ratio power grids[J]. Transactions of China Electrotechnical Society, 2021, 36(22): 4688-4702.

[3] 蔡旭, 杨仁炘, 周剑桥, 等. 海上风电直流送出与并网技术综述[J]. 电力系统自动化, 2021, 45(21): 2-22. Cai Xu, Yang Renxin, Zhou Jianqiao, et al. Review on offshore wind power integration via DC transmission[J]. Automation of Electric Power Systems, 2021, 45(21): 2-22.

[4] 颜湘武, 王德胜, 杨琳琳, 等. 直驱风机惯量支撑与一次调频协调控制策略[J]. 电工技术学报, 2021, 36(15): 3282-3292. Yan Xiangwu, Wang Desheng, Yang Linlin, et al. Coordinated control strategy of inertia support and primary frequency regulation of PMSG[J]. Transactions of China Electrotechnical Society, 2021, 36(15): 3282-3292.

[5] 杨光亚. 欧洲海上风电工程实践回顾及未来技术展望[J]. 电力系统自动化, 2021, 45(21): 23-32. Yang Guangya. Review on engineering practices and future technology prospects of European offshore wind power[J]. Automation of Electric Power Systems, 2021, 45(21): 23-32.

[6] 姜磊, 高景晖, 钟力生, 等. 远海漂浮式海上风电平台用动态海缆的发展[J]. 高压电器, 2022, 58(1): 1-11. Jiang Lei, Gao Jinghui, Zhong Lisheng, et al. Development of dynamic submarine cable for offshore floating wind power platforms[J]. High Voltage Apparatus, 2022, 58(1): 1-11.

[7] 蔡国伟, 雷宇航, 葛维春, 等. 高寒地区风电机组雷电防护研究综述[J]. 电工技术学报, 2019, 34(22): 4804-4815. Cai Guowei, Lei Yuhang, Ge Weichun, et al. Review of research on lightning protection for wind turbines in alpine areas[J]. Transactions of China Electrotechnical Society, 2019, 34(22): 4804-4815.

[8] 胡琴, 杨大川, 蒋兴良, 等. 叶片模拟冰对风力发电机功率特性影响的试验研究[J]. 电工技术学报, 2020, 35(22): 4807-4815. Hu Qin, Yang Dachuan, Jiang Xingliang, et al. Experimental study on the effect of blade simulated icing on power characteristics of wind turbine[J]. Transactions of China Electrotechnical Society, 2020, 35(22): 4807-4815.

[9] Yu Songsong, Zhang Dayong, Wang Shuaifei, et al. Field monitoring of offshore wind turbine foundations in ice regions[J]. Journal of Coastal Research, 2020, 104(sp1): 343-350

[10] Parent O, Ilinca A. Anti-icing and de-icing techniques for wind turbines: critical review[J]. Cold Regions Science & Technology, 2010, 65(1): 88-96.

[11] Jiang Guo, Chen Liang, Zhang Shuidong, et al. Superhydrophobic SiC/CNTs coatings with photothermal deicing and passive anti-icing properties[J]. ACS Applied Materials & Interfaces, 2018, 10(42): 36505-36511.

[12] Gao Shuhui, Liu Bo, Peng Jie, et al. Icephobic durability of branched PDMS slippage coatings Co-cross-linked by functionalized POSS[J]. ACS Applied Materials & Interfaces, 2019, 11(4): 4654-4666.

[13] Yu Yadong, Chen Lei, Weng Ding, et al. A promising self-assembly PTFE coating for effective large-scale deicing[J]. Progress in Organic Coatings, 2020, 147: 105732.

[14] Mayer C, Ilinca A, Fortin G, et al. Wind tunnel study of electro-thermal de-icing of wind turbine blades[J]. International Journal of Offshore and Polar Engineering, 2007, 17(3): 182-188.

[15] Luo Yongshui , Liu Jian , Chen Qi, et al. Research control strategy of hot air blower de-icing system for MW wind turbine blade[J]. International Conference on Renewable Energy & Environmental Technology, 2017, 112: 275-284.

[16] Jiang Xingliang, Wang Yangyang. Studies on the electro-impulse de-icing system of aircraft[J]. Aerospace, 2019, 6(6): 67.

[17] Palacios J, Wolfe D, Bailey M, et al. Ice testing of a centrifugally powered pneumatic deicing system for helicopter rotor blades[J]. Journal of the American Helicopter Society, 2015, 60(3): 1-12.

[18] Weisend N A Jr. Design of an advanced pneumatic deicer for the composite rotor blade[J]. Journal of Aircraft, 1989, 26(10): 947-950.

[19] 国家质量监督检验检疫总局, 中国国家标准化管理委员会. GB/T 22315—2008 金属材料弹性模量和泊松比试验方法[S]. 北京: 中国标准出版社, 2009.

[20] Plastics — Determination of flexural properties: ISO 178-2019[S]. ISO, 2019.4.

[21] 唐静静, 范钦珊. 工程力学: 静力学和材料力学[M]. 3版. 北京: 高等教育出版社, 2017.

Abstract With the development of low-carbon power system construction, the development speed of wind energy power generation systems is further improved. In cold regions, available wind power is approximately 10% higher than in other regions, due to the increased air density caused by lower temperatures. However, wind turbines built in these places are facing severe icing problems. Ice accretion on wind turbine blades can reduce electric production, and cause unwanted vibration, thus reducing the lifetime of wind turbines. Therefore, it is necessary to apply ice protection techniques to wind turbines.

Inspired by the rubber de-icing boot used on aircraft wings, a new structural pneumatic impulse de-icing method was proposed. This method uses modified epoxy resin to cure the expandable flat tube into the protected structure. According to this method, a de-icing calculation model was proposed to guide the subsequent parameter optimization of the de-icing structure. To verify the accuracy of the de-icing calculation model and the de-icing feasibility of the new method, icing, and de-icing tests were carried out in an artificial climate chamber. During the icing test, the thickness of the ice layer covering the test sample included 1 mm, 2 mm, and 3 mm, and the icing temperature included -4℃, -8℃, and -12℃. In the de-icing test, the de-icing inflation pressure and de-icing area ratio are used to evaluate the de-icing effects of the sample.

Before the de-icing test, the transverse bonding stress between the ice layer and aluminum skin under different icing conditions was measured. As the icing temperature goes down, the transverse bonding stress shows an increasing trend. The measured transverse bonding stress is 0.238 MPa, 0.328 MPa, and 0.37 MPa respectively when the temperature is -4℃, -8℃, and -12℃. With the thickness of the ice layer increasing, the transverse bonding stress gets larger gradually. The measured transverse bonding stress is 0.178 MPa, 0.218 MPa, and 0.37 MPa respectively when the ice thickness is 1 mm, 2 mm, and 3 mm.

According to the de-icing test results, it is found that: (1) With the increase of ice thickness, the average de-icing inflation pressure required by the test sample increases obviously, but the de-icing area ratio decreases. The reason for the increase in average de-icing pressure is the increase in transverse bonding stress between the ice layer and the aluminum skin and the deviation of the neutral layer of the composite beam towards the interface of the ice layer and the aluminum skin. (2) With the decrease in the icing temperature, the average de-icing pressure required by the test sample increases, while the de-icing area ratio decreases. The reason for this result is the increase of the elastic modulus of the ice layer and the transverse bonding stress.

By comparing the de-icing area ratio results obtained by the calculation model and the de-icing test, it is found that the calculation model can accurately calculate the ice-shedding area. Based on the verified de-icing calculation model, it is found that the de-icing area ratio can be improved by increasing the elastic modulus or the thickness of the deformable layer. However, the two structure parameters should not be increased blindly, which may lead to an increase in the average de-icing inflation pressure, thus increasing energy consumption.

keywords: Wind turbine, icing, de-icing calculation model, pneumatic impulse de-icing

国家自然科学基金资助项目(52077020, 51977016)。

收稿日期 2022-04-06

DOI: 10.19595/j.cnki.1000-6753.tces.220520

中图分类号:TM315

于 周 男,1994年生,博士研究生,研究方向为风力发电机覆冰及防护。E-mail:yuzhoucqu@163.com

舒立春 男,1964年生,博士,教授,博士生导师,研究方向为高电压与绝缘技术、输电线路和风力发电机覆冰及防护等。E-mail:lcshu@cqu.edu.cn(通信作者)

改稿日期 2022-05-25

(编辑 郭丽军)