图1 动态扫描涡流热成像工作原理

Fig.1 Working principle of DSECT

摘要 针对工业系统中碳钢结构损伤检测的实际需求,该文采用动态扫描涡流热成像(DSECT)技术对人工制备缺陷碳钢试件进行检测,提出了针对DSECT的热图序列重建算法,并利用最小相频特征实现了缺陷深度的定量检测。该文推导建立了DSECT热波传播模型,并在对数坐标下实现了热波信号的拟合,消除了热波信号的噪声;提出了基于热波信号重构的热图序列重建算法,在视场中剔除了线圈,实现了视场中被检试件的均匀加热;对人工制备的缺陷试件进行检测研究,验证了重建算法的有效性;通过快速傅里叶变换提取了最小相频特征,利用缺陷深度与最小相频平方根倒数的线性关系,实现了对缺陷深度的定量估计。研究表明,DSCET解决了传统涡流热成像方法的不足,该文提出的重建算法改善了成像视场,便于对碳钢缺陷进行定量检测。

关键词:动态扫描涡流热成像 热波信号重构 无损检测 最小相频

碳钢作为一种常见的金属材料,在工业领域得到了广泛的应用。然而,由于制造工艺及外界运行环境等因素的影响,碳钢材料在加工和使用过程中会不可避免地出现疲劳、裂纹、分层等缺陷[1]。在环境腐蚀及其他外界载荷作用下,这些疲劳、裂纹及分层缺陷将进一步发展,严重时会造成金属构件的断裂甚至失效,对工业设备的安全运行构成巨大威胁。因此,及时发现碳钢内部的结构缺陷,对保障工业系统的安全稳定运行具有十分重要的意义。

目前对碳钢等金属材料的无损检测手段主要有漏磁检测[2]、超声检测[3]、射线检测[4]和涡流检测[5]等。现有的检测技术虽然能够检测出碳钢缺陷,但仍存在不少局限性[6–8],比如漏磁检测对较深缺陷检测效果不佳,超声检测需在试件表面涂覆耦合剂,射线检测对人体有害且对体积型缺陷检测的效果不明显,涡流检测不能直观地反映出缺陷的具体分布。因而,亟须新的无损检测技术以实现对碳钢缺陷进行快速、直观、非接触的检测。

涡流热成像技术是一种新型的无损检测技术,具有非接触、无辐射、快速、直观可视的优点[9]。在该技术中,高频交流电流激励在试件中激发出涡流并产生焦耳热,缺陷改变涡流分布或影响热传导,并以表面温度场变化显示。涡流热成像技术结合了红外热成像技术和涡流检测技术的优势,利用红外热图序列携带缺陷信息,并通过涡流生热后的热传导提高了缺陷的探测深度。自该技术提出以来,已在腐蚀[10]、表面裂纹[11]、分层[12]等缺陷检测中得到了应用。然而,在这些应用场景中,往往是单线圈静态放置在试件上进行检测,这种检测方式主要有两个不足:①单线圈激励仅加热一部分区域,加热不均现象严重;②静态放置的线圈也导致热像仪检测范围有限。一种有效的解决方法是采用动态扫描的方式,即通过试件、线圈和热像仪三者的相对运动关系,实现对试件的动态扫描式的热成像检测,这种技术被称作动态扫描涡流热成像(Dynamic Scanning Eddy Current infrared Thermography, DSECT)技术。该技术解决了单线圈涡流热成像检测中的加热不均、视场小的局限,拓展了涡流热成像技术的应用场景。

DSECT技术由奥地利学者B. Oswald-Tranta于2012年首次提出,结合激光线扫描技术和涡流热成像技术的特点,实现了运动状态下的平底孔金属板的检测[13]。近年来,随着装备智能化的不断推进,DSECT技术迅速发展。西班牙研究员R. Usamentiaga等对比研究了线圈固定、试件运动和试件固定、线圈运动两种动态扫描方式,发现前者的检测效果受运动速度和成像视场影响[14]。湖南大学何赟泽等通过运动线圈检测工业金属试件,利用盲源分离的方法增强了检测效果[15]。四川大学的伍剑波等利用该技术检测运动状态的含裂纹金属板,并基于形态学的方法表征了裂纹缺口的方向[16]。

现有的DSECT技术多采用线圈固定、试件运动的动态扫描模式,检测效果受扫描参数影响较大。试件固定、线圈运动的动态扫描模式受扫描参数影响小,采用有效的重建算法后有望实现试件缺陷的定量检测。本文采用试件固定、线圈运动的动态扫描模式,研究基于DSECT技术的碳钢结构损伤检测方法,理论推导了DSECT的热波表达式,提出一种像素级热图序列重建算法,提取最小相频特征进行缺陷深度估计,对人工制备的缺陷试件开展实验,验证了该方法的有效性。

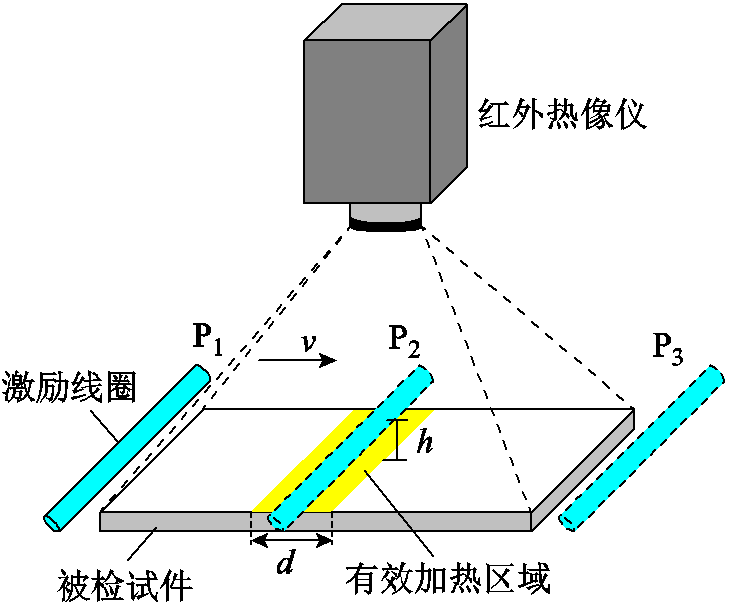

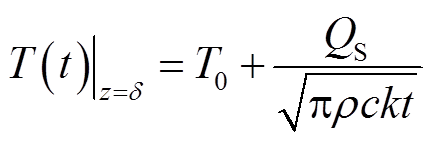

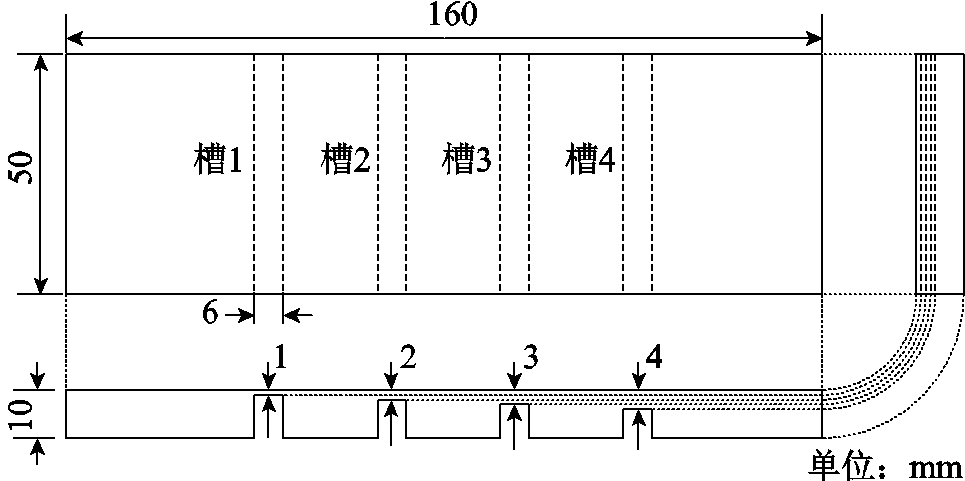

本文所研究的DSECT的工作原理如图1所示。红外热像仪和被检试件保持固定,通有高频电流的激励线圈在试件上方由一侧向另一侧运动扫描(如图中运动顺序P1点→P2点→P3点),红外热像仪以热图序列的方式采集该动态扫描过程。

图1 动态扫描涡流热成像工作原理

Fig.1 Working principle of DSECT

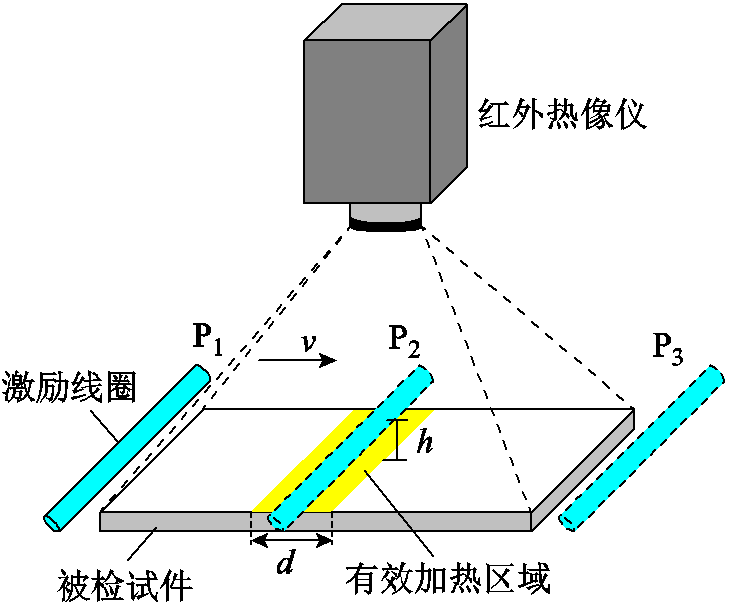

不同于传统涡流热成像技术,DSECT在加热阶段的热量来源有两个部分,分别是线圈中的高频电流在试件中感应出的涡流损耗发热,以及线圈与试件相对运动产生的电流在试件中产生的热量,可表示为

(1)

(1)

式中, 为试件中产生的焦耳热;

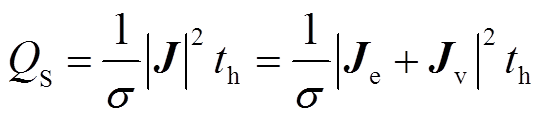

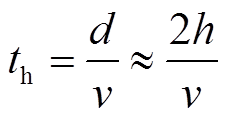

为试件中产生的焦耳热; 为试件的电导率;J为试件中的电流密度;Je和Jv分别为高频电流的感应涡流密度和线圈相对运动的感应电流密度;th为涡流加热时间。涡流加热时间th与有效加热区域宽度d成正比,与线圈运动速度v成反比。有效加热区域定义为试件表面感应电流密度大于最大值一半的区域,则根据邻近效应,有效加热区域的宽度d约等于线圈距试件表面高度h的两倍[17],则有

为试件的电导率;J为试件中的电流密度;Je和Jv分别为高频电流的感应涡流密度和线圈相对运动的感应电流密度;th为涡流加热时间。涡流加热时间th与有效加热区域宽度d成正比,与线圈运动速度v成反比。有效加热区域定义为试件表面感应电流密度大于最大值一半的区域,则根据邻近效应,有效加热区域的宽度d约等于线圈距试件表面高度h的两倍[17],则有

(2)

(2)

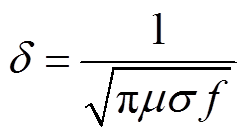

由于趋肤效应,试件中的电流密度随着深度增加快速衰减,电流密度为表面电流密度的1/e时的深度为趋肤深度δ,定义为

(3)

(3)

式中,μ为试件的磁导率;f为电磁激励频率。对于碳钢试件,在100 kHz电磁激励下,其趋肤深度为0.01 mm量级,可视为亚表面加热方式。

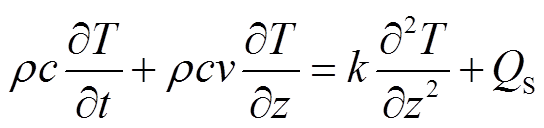

对于试件中的某块区域,DSECT可分为加热阶段和降温阶段。加热阶段中,电磁加热和热传导两个物理过程同时进行;降温阶段则只存在热传导过程。这两个阶段均符合傅里叶导热定律。考虑深度方向的一维热传导过程,加热阶段的一维热传导方程为

(4)

(4)

式中,ρ为试件密度;c为比热容;k为导热系数;T为温度;z为试件内部距表面的深度;t为时间。当速度v较小时,速度效应导致的热量变化可忽略。

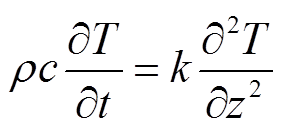

降温阶段只存在热传导过程,方程为

(5)

(5)

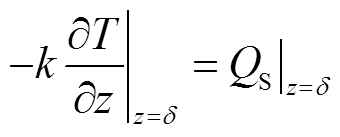

对比加热和降温两个阶段,由于降温阶段仅存在热传导,其物理过程比加热阶段简单且更易于分析。因此,可对降温阶段展开分析。此时DSECT为亚表面加热,其边界条件为

(6)

(6)

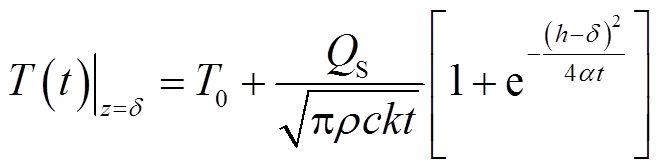

令初始温度为T0,忽略表面对流换热,结合式(5)和式(6)可得

(7)

(7)

式(7)表示的是正常区域在趋肤深度处的温度。若试件内部深度h处是缺陷区域,则趋肤深度处的温度函数为

(8)

(8)

式中,α为热扩散率,α=k/(ρc)。

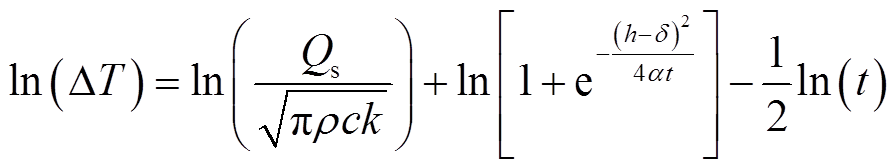

对式(7)、式(8)两边分别取对数,可得

(9)

(9)

(10)

(10)

其中

式中,ΔT为趋肤深度处激励加载前后的温差变化。

结合式(9)和式(10),正常区域处的温度-时间变化曲线在对数坐标下是一条斜率为-1/2的直线,而缺陷区域处的曲线则会发生向上偏离。因此,在一维理想传热条件下,对数坐标下的温度-时间变化能够很好地区分缺陷区域与非缺陷区域。

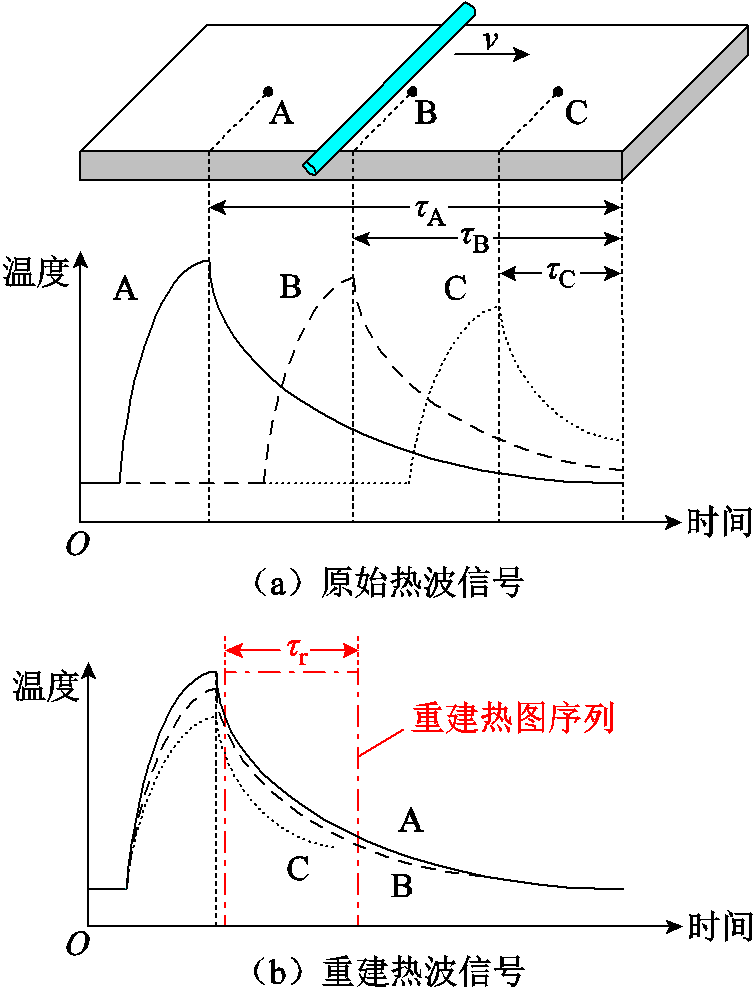

在DSECT方法中,线圈的动态扫描导致被检试件各处并非同时被加热。图2为DSECT方法下试件各处的温度变化。如图2a所示,在试件上取A、B、C三点,当线圈离开各点的有效加热区域时,各点分别达到温度峰值,同时结束加热阶段并开始降温阶段。对于试件上各点,该点的温度峰值时间、加热阶段结束时间和降温阶段开始时间相同。从图2a中可以看出,由于线圈到达各点的时间不同,各点温度下降阶段的持续时间τA、τB和τC也不相同,这给后续的处理造成了不便。如图2b所示,为方便后续处理,可将各点处的峰值时间调整至相等,并选取一个合适的下降持续时间τr来截取下降阶段信号;另外,为了消除线圈的影响,在对下降阶段热波信号进行重构时,可以舍弃掉初始部分的热波信号(如图2b中矩形点画线框标出的重建热图序列区域)。由于部分区域(如图2a中τC)的降温持续时间小于τr,则需利用理论推导的表达式对未采集到的数据进行预测。

图2 DSECT热图序列重建方法

Fig.2 Reconstruction method of thermal images sequence in DSECT

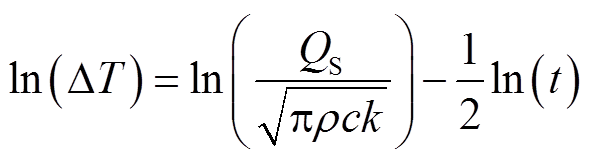

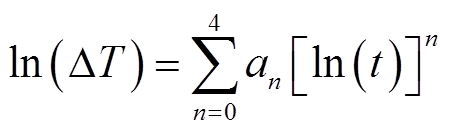

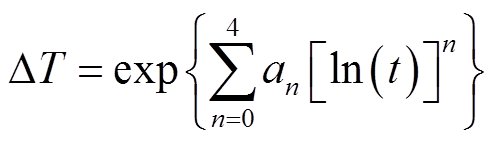

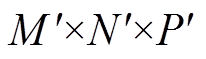

在实际热传导过程中,热波以扩散波的形式在试件中传播,由一维热传导方程推导出的表达式还会受到其他参数的影响[18]。因此,实际的温度变化表达式很难完全符合式(7)~式(10)。由于对数坐标下的温差一维理论模型形式简单,为采用多项式拟合提供了可能[19]。对采集得到的数据进行对数坐标上的4次多项式拟合,可得

(11)

(11)

则温差变化可重构为

(12)

(12)

式中, 为拟合公式对应项系数。

为拟合公式对应项系数。

式(11)和式(12)共同组成了热波信号重构(Thermographic Signal Reconstruction, TSR)算法。由于碳钢的趋肤深度为0.01 mm量级,且碳钢本身导热系数较高,在工程上,可近似地认为趋肤深度处的温度和表面温度一致[20]。因此,可采用TSR算法进行表面热波信号的重构。重构后的信号不仅能有效地拟合实际温度变化,还能对未采集到的数据进行理论预测,便于热图序列的完整重建。

DSECT的实验平台如图3所示。该实验平台由感应加热模块、红外热像仪和计算机组成。感应加热模块由感应加热设备、通水电缆和激励线圈共同组成,通水电缆和激励线圈通过绝缘连接块相连,整个模块由外接水冷系统进行冷却。该模块可产生70~120 kHz的高频振荡电流,最大工作电流为1 kA,最大工作功率为15 kW。通过移动绝缘连接块,可以实现线圈在被检试件上的动态扫描。红外热像仪采用的是FLIR A615热像仪,该热像仪的探测器全像素为640×480,测温范围为-20~650℃,热灵敏度小于50 mK,在窗口模式(像素为640×120)下采集频率最快可到达200 Hz。与热像仪相连的计算机则通过FLIR tools+软件实现对热像仪的操作控制及数据采集。

图3 DSECT实验平台

Fig.3 Experimental platform of DSECT

实验采用含人工缺陷的碳钢样品。为了验证本文方法的有效性,在碳钢样品中制作了不同径深比的竖槽。人工缺陷碳钢样品如图4所示,尺寸为160 mm×50 mm×10 mm,槽的宽度为6 mm,分别记为槽1~槽4,各槽距表面的深度分别为1 mm、2 mm、3 mm和4 mm,即缺陷的径深比分别为6:1、3:1、2:1、1.5:1。为消除碳钢表面发射率的影响,对碳钢样品表面进行了哑光处理。

图4 人工缺陷碳钢样品

Fig.4 Sample of carbon steel with artificial defects

手持绝缘连接块使激励线圈在被检试件上方 3 mm处以6.3 cm/s匀速扫描,设置感应加热设备的工作电流为380 A,振荡频率为80 kHz,热像仪采集频率为100 Hz,采集时长为3.4 s。为了说明原始热图序列的变化情况,选取了第80帧、第120帧、第190帧、第260帧和第340帧原始热图,如图5所示。其中,色条的数值表示图片的灰度值,数值越大,对应的温度越高。可以看到,在第80帧时,线圈还未到达竖槽缺陷上方,竖槽1两端处由于边缘效应导致电流密度更高,产生更多焦耳热;第120帧至第260帧,线圈从竖槽1向竖槽4扫描移动,缺陷竖槽依次以更高温度显现;第340帧,线圈已离开试件,试件表面温度分布由于热扩散而显示模糊。

图5 原始热图序列

Fig.5 Raw thermal images sequence

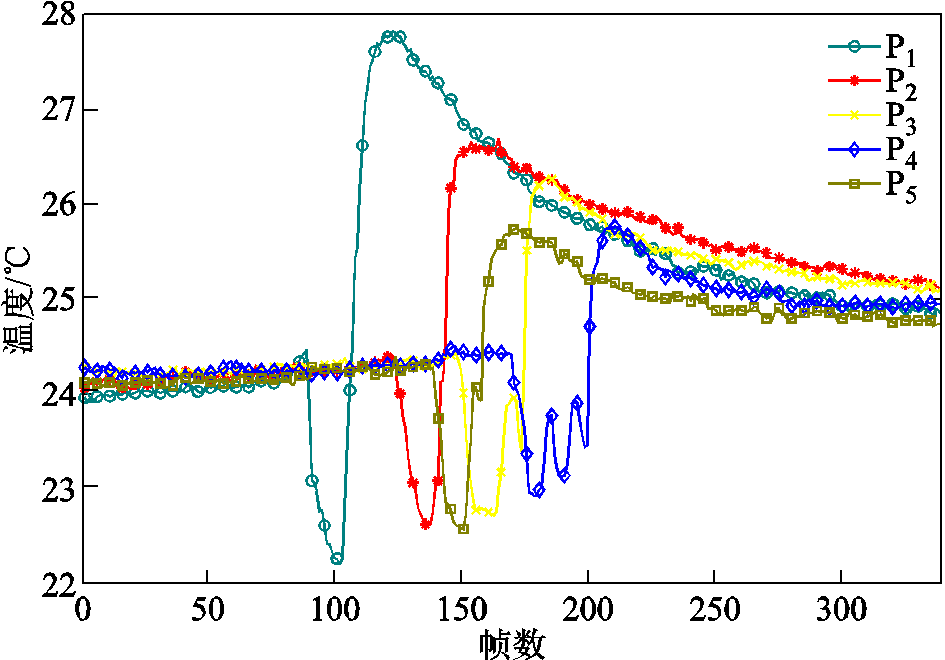

图5e中在不同竖槽1~4中间位置选取点P1~P4,在正常区域中选取一点P5,利用所选点分析不同区域的原始热波信号,如图6所示。由于线圈通过水冷系统冷却,其温度低于试件表面温度,各点热波信号中的温度骤降部分实际上采集的是线圈的温度。可以发现,线圈未达到检测点时,各检测点基本保持恒温;当线圈刚离开被检测点时,各点的温度升高很快;当线圈离开有效加热区域时,各点的温度达到峰值。各点到达峰值的顺序与线圈到达的顺序保持一致,峰值大小顺序依次为P1、P2、P3、P4、P5,缺陷越浅峰值温度越高,无缺陷区域的峰值温度最低,符合前述理论公式推导。

图6 原始热波信号曲线

Fig.6 Original transient thermal wave curves

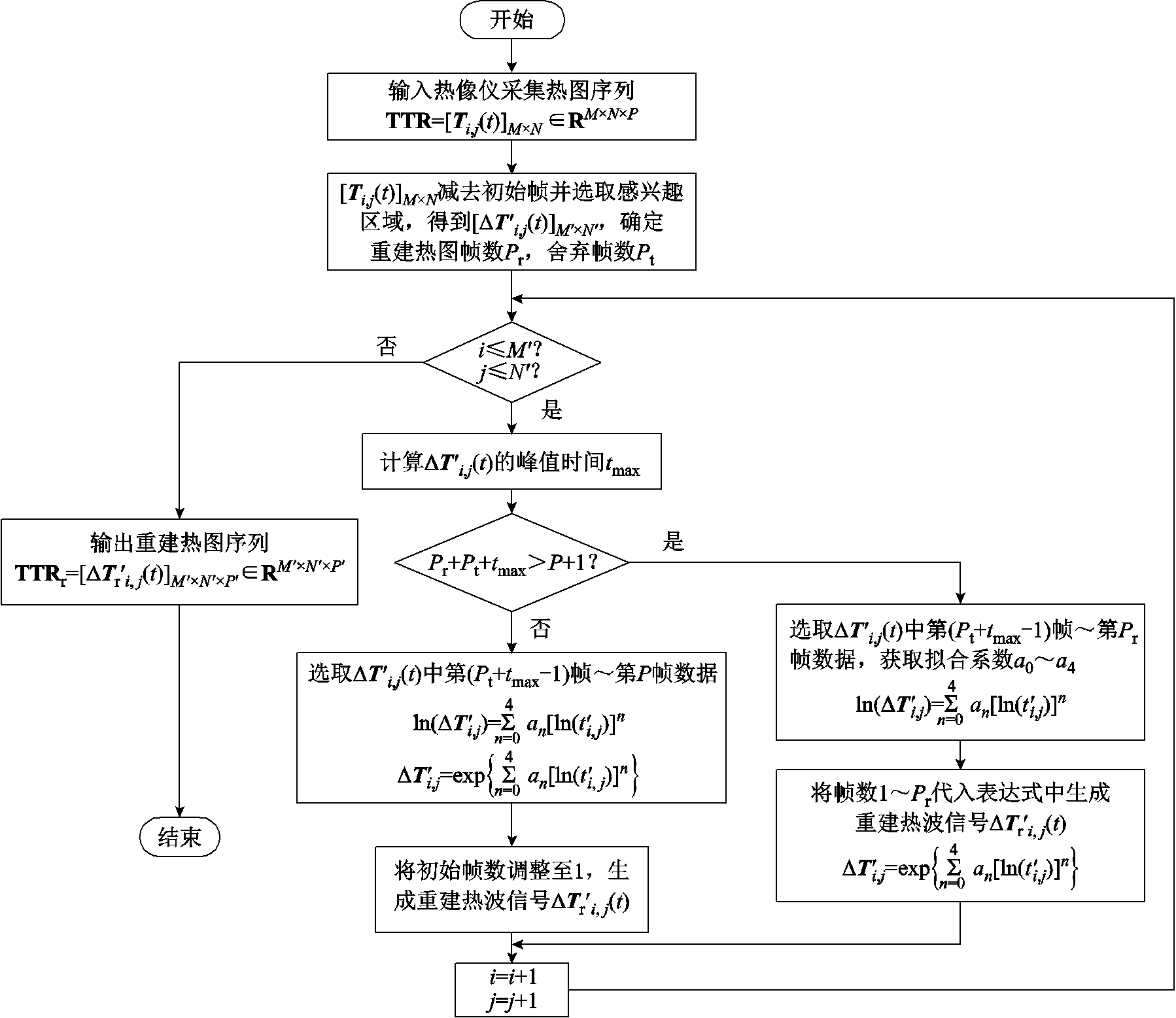

为减小热像仪视场中背景的影响,选取试件上的感兴趣区域(Region of Interest, ROI)进行后续处理。热像仪采集的热图序列实际上是大小为M×N×P的三维张量TTR,其可以看成是由M×N个维度为P的热波信号向量T(t)组成,选取ROI后的大小变为 。基于3.1节的实验现象,加热阶段中线圈会遮挡热像仪的热图采集,导致采集的热图受线圈温度的影响。因此,采用下降阶段的热波信号可以有效地减少线圈等因素的干扰。为减小线圈对降温的影响,还应舍弃初始几帧的数据。选取ROI如图5e中方框区域,设置重建热图帧数Pr为120,舍弃热图帧数Pt为10,按照图7所示流程对热图序列进行重建。

。基于3.1节的实验现象,加热阶段中线圈会遮挡热像仪的热图采集,导致采集的热图受线圈温度的影响。因此,采用下降阶段的热波信号可以有效地减少线圈等因素的干扰。为减小线圈对降温的影响,还应舍弃初始几帧的数据。选取ROI如图5e中方框区域,设置重建热图帧数Pr为120,舍弃热图帧数Pt为10,按照图7所示流程对热图序列进行重建。

图7 热图序列重建算法流程

Fig.7 Thermal images sequence algorithm flow chart

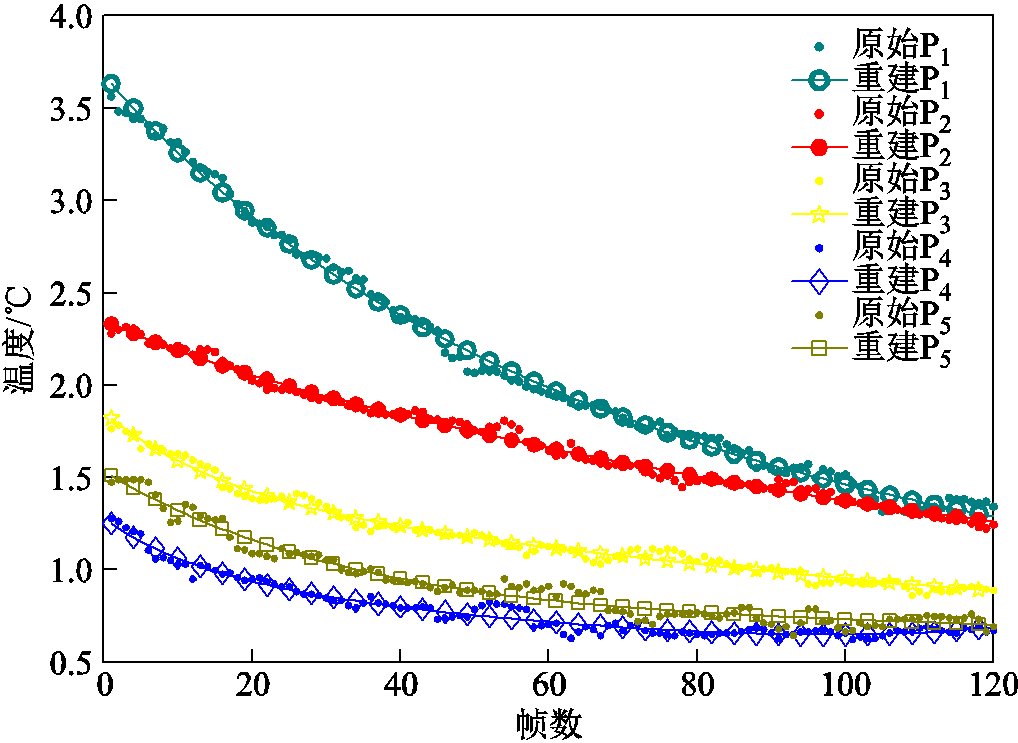

P1~P5点的重建热波信号曲线如图8所示,原始热波信号和重建热波信号的帧数相互对应,其中实心点表示原始热图中的数据点,实线为重建热波信号。原始热波信号并不平滑,存在较多噪声;重建热波信号有较好的平滑度,且与原始热波信号变化规律一致。观察可知,缺陷区域与正常区域的热波信号曲线之间,以及不同深度缺陷区域的热波信号曲线之间均存在差异,浅层缺陷初始温度高,初始下降速度较快,而后逐渐趋缓;深层缺陷初始温度低,下降速度较缓。单点重构热波信号在时域上与热物理变化规律一致[21]。

图8 重建热波信号曲线

Fig.8 Reconstructed thermal wave signal curves

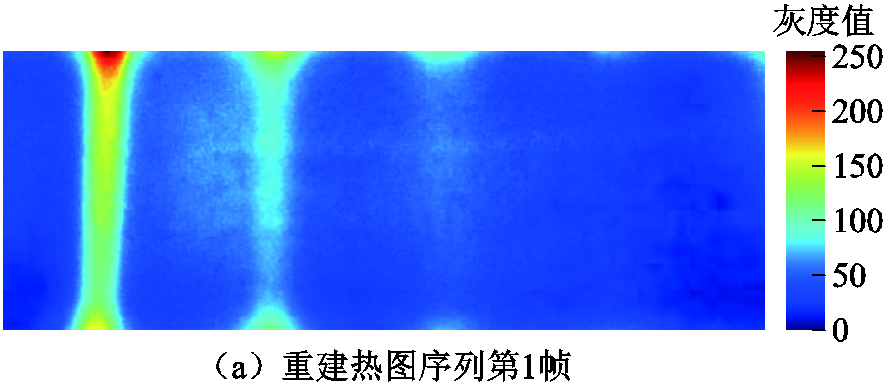

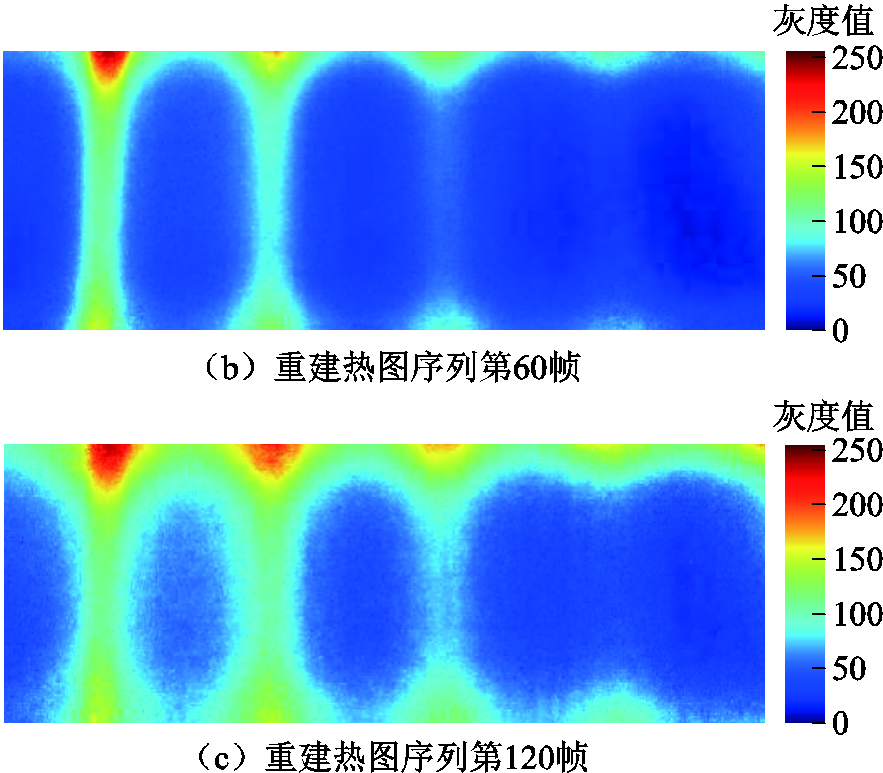

为了解重建热图序列的热物理变化过程,选取第1帧、第60帧和第120帧重建热图序列进行分析,结果如图9所示。其中,色条的数值表示图片的灰度值,数值越大,对应的温度越高。重建热图序列中没有线圈等因素干扰,可从热图中直接观察到试件内部缺陷结构的发热情况。初始帧热图可以明显地观察到左侧两条竖槽,竖槽两端温度最高,左侧第三条竖槽初步显现;到第60帧时,可以明显看到第三条竖槽,第四条竖槽显示不明显;第120帧时,横向热扩散导致曲线边缘模糊,“高温”区域增多,三条竖槽明显可见,第四条竖槽隐约可见。可以发现,在重建热图序列中,缺陷由浅至深依次“高温”显现,横向热扩散也会随着时间逐渐模糊缺陷边缘。重建热图序列检测效果良好,且与热波传播规律一致[22]。

图9 重建热图序列

Fig.9 Reconstructed thermal images sequence

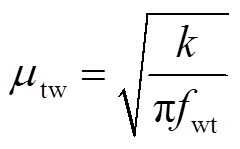

从重建热图序列中可发现缺陷的二维位置,为实现缺陷的反演,还需进一步提取缺陷的深度信息。由传热学相关知识可知,热波的传播深度与热扩散长度有关,且热扩散长度与热波频率有关,定义为

(13)

(13)

式中, 为热扩散长度;

为热扩散长度; 为热波频率。可以推测,缺陷深度与热波频率平方根的倒数存在某种线性关系。因此,可考虑将热波信号转换到频域进行深度信息提取。

为热波频率。可以推测,缺陷深度与热波频率平方根的倒数存在某种线性关系。因此,可考虑将热波信号转换到频域进行深度信息提取。

在对热波时域信号进行频域转换时,还应考虑到热像仪的采样频率。由Nyquist-Shannon采样定理可知,采样频率 应大于被采样信号最高频率

应大于被采样信号最高频率 的两倍,即

的两倍,即

(14)

(14)

碳钢作为一种良导热材料,热传播速度很快,热波的变化也很快。根据经验,碳钢的热波采集频率应高于200 Hz[23]。由于设备的限制,原始热图序列采集频率为100 Hz,若直接进行频域转化,容易出现信号混叠,难以实现有效的频域转化。重建热图序列后,热图序列实际上可以看作5个由拟合系数构成的大小为 的矩阵,且热图序列中各像素点的表达式均为式(12)的形式。因而可求出重构热图序列中各像素点表达式,对其中各像素点热波信号进行高频率采样。

的矩阵,且热图序列中各像素点的表达式均为式(12)的形式。因而可求出重构热图序列中各像素点表达式,对其中各像素点热波信号进行高频率采样。

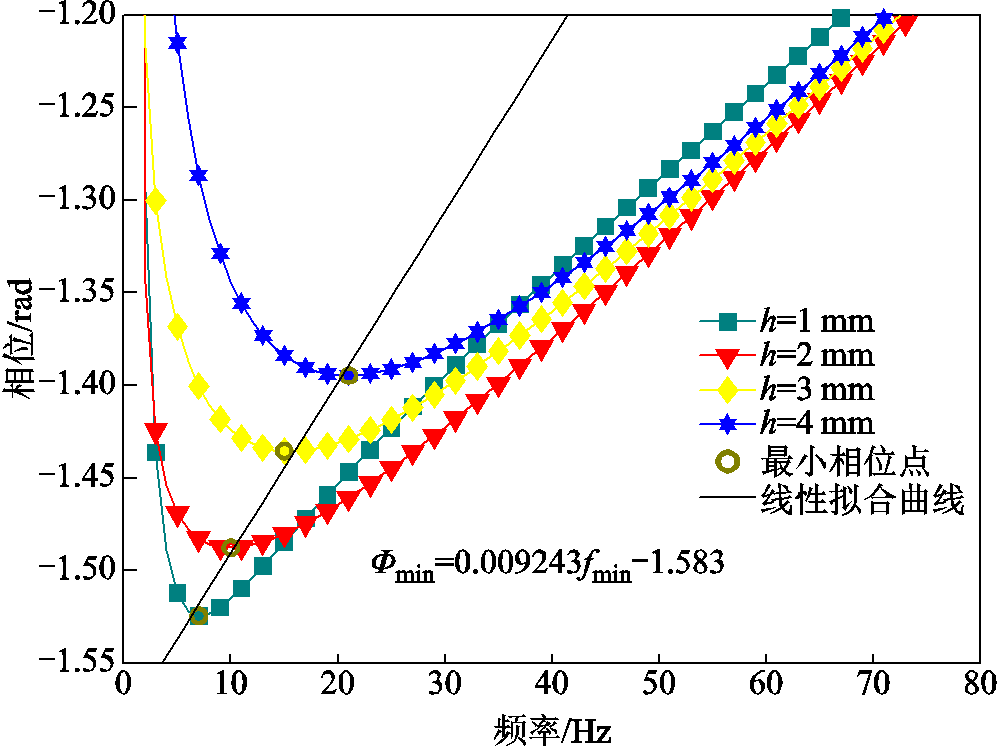

利用重构热图序列进行500 Hz的采样,并对其进行快速傅里叶变换。选取不同竖槽区域的数据绘制相位谱,标出每条曲线的最小相位点,可得到不同深度碳钢缺陷的相位谱如图10所示。可以发现,最小相位 和最小相位频率

和最小相位频率 呈线性关系,即

呈线性关系,即

(15)

(15)

图10 不同深度碳钢缺陷的相位谱

Fig.10 Phase spectra of carbon steel defects of different depths

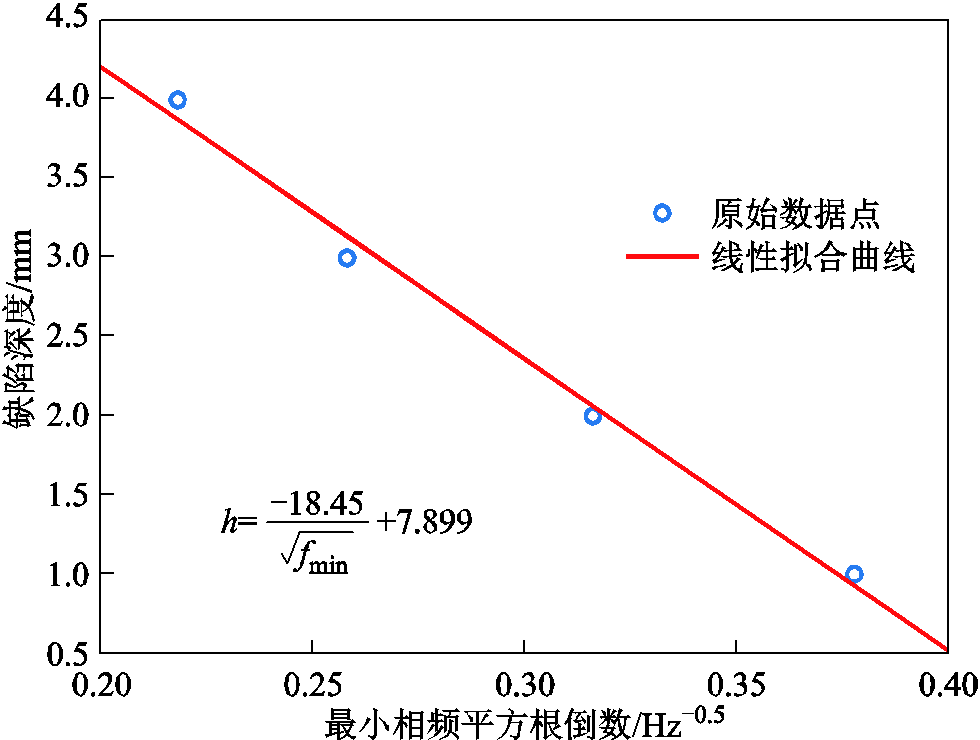

提取相位谱中不同深度竖槽的最小相位点的频率(即最小相频),绘制最小相频平方根倒数与缺陷深度的对应关系图,如图11所示。缺陷深度h与最小相频平方根倒数可拟合为线性关系,拟合公式为

(16)

(16)

图11 缺陷深度与最小相频平方根倒数的线性拟合图

Fig.11 Linear fit of defect depths to the inverse of the square root of the frequency of minimum phase

该拟合曲线的拟合优度为0.991 2,拟合效果良好。因此,可以根据最小相频平方根倒数求出缺陷的深度,为实现缺陷信息的三维反演提供有效的深度数据支撑。

本文介绍了一种动态扫描涡流热成像检测方法,并通过对人工制备的碳钢缺陷试样验证了该方法的有效性。主要结论如下:

1)DSECT通过线圈在试件上的动态扫描,克服了单线圈激励方法的不足,能够对试件进行单次、大范围检测。

2)通过提取被检试件的热波信号峰值,在对数坐标下进行多项式拟合,实现了热波信号的平滑重构,消除了热波信号的噪声。

3)基于TSR的热图序列重建算法在遵循热传播物理规律的基础上,剔除了热图视场中的线圈,实现了试件在热图中的均匀加热。

4)从重建热图序列中提取出最小相频,基于缺陷深度与最小相频平方根倒数的线性关系,实现了对缺陷深度的定量估计。

后续将在以下两个方面进行深入研究:①由于DSECT技术依赖线圈加热,针对不同结构的钢构件,考虑采用不同结构的线圈进行加热,需对不同结构的试件进行优化设计,以实现最佳的检测效果;②由于横向热扩散影响,DSECT技术可检测径深比存在极限,后续将通过后处理算法进一步提高检测效果,以实现更低径深比缺陷的有效检测。

参考文献

[1] 董聪. 现代结构系统可靠性理论及其应用[M]. 北京: 科学出版社, 2001.

[2] Wang Wenzhi, Huang Songling, Zhao Wei. A 3-D imaging method for local shallow defects on the surface of ferromagnetic materials[J]. IEEE Transactions on Instrumentation and Measurement, 2021, 70: 1-9.

[3] 刘素贞, 杨圣哲, 袁路航, 等. 含微裂纹铝材的电磁超声Lamb波混频非线性检测及量化分析[J]. 电工技术学报, 2021, 36(17): 3639-3648. Liu Suzhen, Yang Shengzhe, Yuan Luhang, et al. Nonlinear detection and quantitative analysis of electromagnetic ultrasonic Lamb wave mixing for aluminum with micro crack[J]. Transactions of China Electrotechnical Society, 2021, 36(17): 3639-3648.

[4] Lu Wenquan, Zhang Shuguang, Zhang Wei, et al. Imaging of structure evolution in solidifying Al-Bi immiscible alloys by synchrotron radiography[J]. Journal of Materials Science & Technology, 2016, 32(12): 1321-1325.

[5] 段志荣, 解社娟, 李丽娟, 等. 基于磁力传动式阵列涡流探头的管道缺陷检测[J]. 电工技术学报, 2020, 35(22): 4627-4635. Duan Zhirong, Xie Shejuan, Li Lijuan, et al. Detection of defects in pipeline structures based on magnetic transmission eddy current array probe[J]. Transactions of China Electrotechnical Society, 2020, 35(22): 4627-4635.

[6] 黄松岭, 彭丽莎, 赵伟, 等. 缺陷漏磁成像技术综述[J]. 电工技术学报, 2016, 31(20): 55-63. Huang Songling, Peng Lisha, Zhao Wei, et al. Overview of defect magnetic flux leakage imaging technology[J]. Transactions of China Electrotechnical Society, 2016, 31(20): 55-63.

[7] 刘素贞, 田钰霖, 张闯, 等. 铝合金拉伸塑性变形的非线性电磁超声检测[J]. 电工技术学报, 2020, 35(15): 3153-3160. Liu Suzhen, Tian Yulin, Zhang Chuang, et al. Nonlinear electromagnetic acoustic detection of aluminum alloys with tensile plastic deformation[J]. Transactions of China Electrotechnical Society, 2020, 35(15): 3153-3160.

[8] 张元良, 张洪潮, 赵嘉旭, 等. 高端机械装备再制造无损检测综述[J]. 机械工程学报, 2013, 49(7): 80-90. Zhang Yuanliang, Zhang Hongchao, Zhao Jiaxu, et al. Review of non-destructive testing for remanufacturing of high-end equipment[J]. Journal of Mechanical Engineering, 2013, 49(7): 80-90.

[9] He Yunze, Tian Guiyun, Pan Mengchun, et al. Eddy current pulsed phase thermography and feature extraction[J]. Applied Physics Letters, 2013, 103(8): 084104.

[10] Tu Yanxin, Guo Chenjun, Wang Liming, et al. Eddy Current pulsed thermography for steel corrosion characterization[C]//2020 IEEE International Conference on High Voltage Engineering and Application (ICHVE), Beijing, China, 2020: 1-4.

[11] 严俨, 刘怡, 朱俊臻, 等. 基于电涡流脉冲热成像偏度特征的钢轨自然裂纹量化评估[J]. 机械工程学报, 2021, 57(18): 75-85. Yan Yan, Liu Yi, Zhu Junzhen, et al. Quantification of rolling contact fatigue cracks in rails based on eddy current pulsed thermography with skewness feature[J]. Journal of Mechanical Engineering, 2021, 57(18): 75-85.

[12] Yi Q, Tian G Y, Malekmohammadi H, et al. New features for delamination depth evaluation in carbon fiber reinforced plastic materials using eddy current pulse-compression thermography[J]. NDT & E International, 2019, 102: 264-273.

[13] Oswald-Tranta B, Sorger M. Scanning pulse phase thermography with line heating[J]. Quantitative InfraRed Thermography Journal, 2012, 9(2): 103-122.

[14] Usamentiaga R, Mokhtari Y, Ibarra-Castanedo C, et al. Automated dynamic inspection using active infrared thermography[J]. IEEE Transactions on Industrial Informatics, 2018, 14(12): 5648-5657.

[15] He Yunze, Yang Ruizhen, Wu Xuan, et al. Dynamic scanning electromagnetic infrared thermographic analysis based on blind source separation for industrial metallic damage evaluation[J]. IEEE Transactions on Industrial Informatics, 2018, 14(12): 5610-5619.

[16] Wu Jianbo, Zhu Junzhen, Xu Zhaoyuan, et al. A DC-biased scanning induction thermographic system for characterizing surface cracks in ferromagnetic components[J]. IEEE/ASME Transactions on Mechatronics, 2021, 26(5): 2782-2790.

[17] Vrana J, Goldammer M, Baumann J, et al. Mechanisms and models for crack detection with induction thermography[J]. AIP Conference Proceedings, 2008, 975(1): 475-482.

[18] Mandelis A, Nicolaides L, Chen Yan. Structure and the reflectionless/refractionless nature of parabolic diffusion-wave fields[J]. Physical Review Letters, 2001, 87(2): 020801.

[19] 王黎明, 刘立帅, 梅红伟, 等. 基于脉冲红外热波技术的支柱瓷绝缘子无损检测方法[J]. 中国电机工程学报, 2017, 37(24): 7359-7366, 7450. Wang Liming, Liu Lishuai, Mei Hongwei, et al. Nondestructive testing method of post porcelain insulator based on pulsed infrared thermal wave technology[J]. Proceedings of the CSEE, 2017, 37(24): 7359-7366, 7450.

[20] He Min, Zheng Wenpei, Li Weijun, et al. Research on temperature distribution law around crack using the moving mode of eddy current thermography[J]. Infrared Physics & Technology, 2019, 102: 102993.

[21] 涂彦昕, 刘立帅, 郭晨鋆, 等. 基于电磁感应热成像技术的复合绝缘子内部导通性缺陷检测方法[J]. 中国电机工程学报, 2021, 41(7): 2565-2576. Tu Yanxin, Liu Lishuai, Guo Chenjun, et al. Active electromagnetic induction thermography for conductive defects detection on composite insulators[J]. Proceedings of the CSEE, 2021, 41(7): 2565-2576.

[22] 郭晨鋆, 涂彦昕, 刘立帅, 等. 复合支柱绝缘子界面热波模型及其界面缺陷无损检测方法[J]. 中国电机工程学报, 2021, 41(20): 7160-7169. Guo Chenjun, Tu Yanxin, Liu Lishuai, et al. Interfacial thermal wave model of composite post insulator and its nondestructive detection method on interfacial defects[J]. Proceedings of the CSEE, 2021, 41(20): 7160-7169.

[23] Liu Lishuai, Guo Chenjun, Tu Yanxin, et al. Differential evolution fitting-based optical step-phase thermography for micrometer thickness measurement of atmospheric corrosion layer[J]. IEEE Transactions on Industrial Informatics, 2020, 16(8): 5213-5222.

Abstract As a common metal, carbon steel has been utilized widely in the power industry. Nevertheless, faults such as fatigue, cracks, and delamination are unavoidable in carbon steel during the process of manufacture and use, and these defects can even lead to the fracture failure of equipment. Detecting structural defects in carbon steel in a timely manner is crucial for ensuring the safety of power industrial systems. Compared to traditional non-destructive testing techniques, dynamic scanning eddy current infrared thermography (DSECT) has application potential for the inspection of carbon steel materials in the power industry. For the practical needs of structural damage detection, the principle of DSECT and related algorithms are explored, as well as the applicability of the technology for detecting faults in carbon steel.

Firstly, the thermal wave propagation model of DSECT is derived based on Fourier heat conduction. Secondly, an algorithm for thermographic signal reconstruction (TSR) is proposed, in which the thermal wave signal is fitted in the logarithmic coordinate system to eliminate the noise of the thermal wave signal. Thirdly, an experimental study is carried out to verify the effectiveness of the TSR algorithm by detecting artificial defective carbon steel specimens using DSECT. Finally, the frequency of the minimum phase is extracted by the fast Fourier transform for the purpose of quantitatively detecting the defect depth, and the defect depth is estimated quantitatively by using the linear relationship between the defect depth and the inverse of the square root of the frequency of the minimum phase. In a word, DSCET overcomes the drawbacks of traditional non-destructive testing, and the related algorithm enhances imaging and defect depth measurement.

Experimental test results on artificial defect samples show that the coil arrival order matches the peak temperature arrival order. The temperature at the detection point remains largely constant while the coil does not reach the detection point, increases rapidly as the coil leaves the detection point, and peaks as the coil leaves the effective heating region. The TSR-based thermogram sequence algorithm is used to reconstruct the original experimental data and the results show that, the thermophysical change process in the reconstructed thermogram sequence conforms to the thermal wave propagation law; the reconstruction algorithm can eliminate coils from the field of view and achieve uniform heating of the tested specimen. In addition, the minimum phase in the reconstructed thermogram is linearly proportional to the frequency, and the frequency domain properties are correlated with defect depth. The defect depth can be fitted with the square root inverse of the frequency of the minimum phase as a linear relationship, and the goodness of fit is 0.991 2. Results show that the DSECT approach and related algorithms proposed can depict faults in two-dimensional imaging more simply and clearly, and also offer quantitative measures of defect depth.

The key conclusions are as follows. (1)DSECT's dynamic coil scanning allows for a single, wide-range specimen detection, overcoming the single-coil excitation method's limitations. (2)By using TSR algorithm, a smooth reconstruction of the thermal wave signal can be accomplished and the thermal wave signal noise is eliminated. (3)The TSR-based reconstruction method of the thermogram sequence eliminates the coils in the thermogram field of view and achieves uniform heating of the specimen in the thermogram. (4)Minimum phase is the effective feature for quantitative detection, and the defect depth can be quantitatively estimated using the linear relationship between the defect depth and the inverse of the square root of the minimum phase frequency.

keywords:Dynamic scanning eddy current infrared thermography, thermographic signal reconstruction, nondestructive detection, the frequency of minimum phase

DOI: 10.19595/j.cnki.1000-6753.tces.220326

中图分类号:TM93; TN219

国家自然科学基金面上资助项目(51977117)。

收稿日期 2022-03-08

改稿日期 2022-04-13

涂彦昕 男,1995年生,博士研究生,研究方向为高压外绝缘及电力设备无损检测技术。E-mail:tu_yanxin@163.com

王黎明 男,1963年生,博士,教授,博士生导师,研究方向为高电压外绝缘与电工新技术。E-mail:wanglm@sz.tsinghua.edu.cn(通信作者)

(编辑 李冰)