图1 SF材料固化缺陷

Fig.1 Curing defects in composite foams

摘要 环氧基复合泡沫(SF)具有轻质高绝缘的特点,电气和理化性能优异,作为芯体绝缘材料具有良好的应用前景。该文使用聚醚胺作为SF材料树脂基体的固化剂,研究不同分子量的聚醚胺共混对SF材料固化反应机理、热学性能、力学性能及电气性能的影响。研究结果显示,随着高分子量的聚醚胺(D-2000)添加量的逐渐增加,固化时的内部温度出现明显下降,固化反应的放热量逐渐减少。但是当D-2000添加量在30 %~40 %时材料的拉伸强度、断裂伸长率以及材料的电气性能均有不同程度的下降。结果表明,不同分子量的聚醚胺共混的SF体系可明显减轻热集中带来的烧芯现象,其中D-2000含量为20 %时的SF材料综合性能优异,这为解决SF材料工艺生产问题和应用领域的扩展提供了新的思路。

关键词:复合泡沫 聚醚胺 环氧树脂 有机微球 热性能

近年来,复合横担由于具有节省输电走廊面积、耐腐蚀、抗老化、绝缘水平高的特点逐渐替代传统的铁质横担广泛运用于不同电压等级输电工程。为满足绝缘横担在户外恶劣环境中长期使用,对芯体绝缘材料提出了严格的要求。相较于传统使用的绝缘芯体材料(包括聚氨酯发泡材料和环氧发泡材 料[1-2]),环氧基复合泡沫[3](Syntactic Foam, SF)使用低密度材料空心微球作为轻质相,以环氧树脂为基体相,具有极高闭孔率、密度低及内部缺陷 少[4-5]等特点,同时具有良好的绝缘性能[6],逐渐成为绝缘芯体材料领域的研究热点。

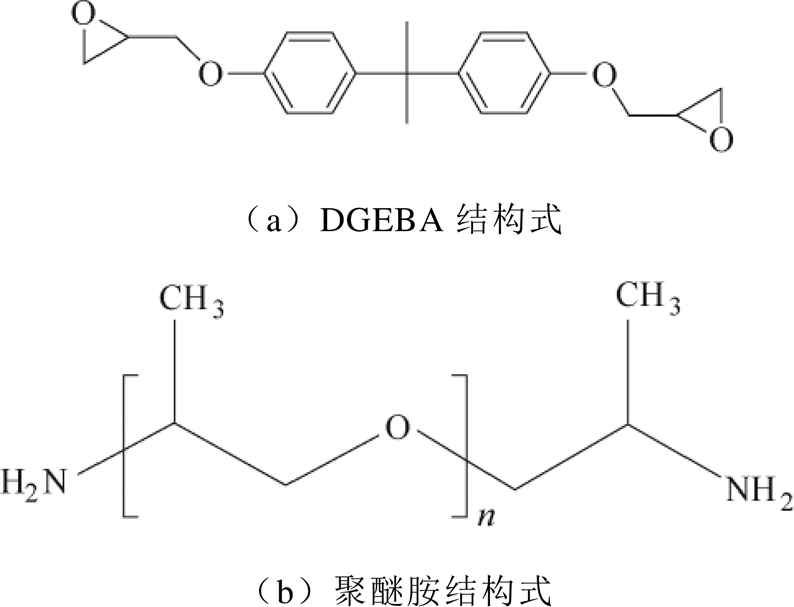

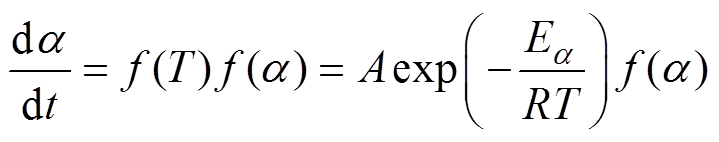

但是,SF材料直接应用于绝缘芯体存在本征缺陷,由于绝缘芯体体积较大,而SF材料中环氧基树脂自身的固化交联特性(放热量大、反应快速),导致在实际的浇注固化工艺中容易产生热集中,造成材料内部烧芯、开裂等问题,对固化后芯体性能产生较大的影响。造成这一现象的主要原因是:①环氧树脂基自生固化反应的特性,在进入固化阶段后,固化度呈现出指数增长的趋势,固化反应集中,导致整个反应的放热集中;②由于空心微球的添加导致SF材料的导热率低(小于0.05 W/(m×K)),反应过程中产生的热量传导困难[7-8]。图1是实验室固化的SF材料绝缘芯体内部烧芯状况。为解决反应过程中内部温度过高的问题,需要对SF材料进行改性,通过研究活性较低、放热量少的环氧体系或者提高SF材料的导热系数来进一步解决SF绝缘芯体应用的瓶颈问题。

目前,对于SF材料导热性能的改性较多[9],其中最有效的是添加高热导率的填料如氮化硼、石墨烯、氧化铝[10-11]、纤维[12]等。研究添加不同比例的氮化硼对SF材料热性能和电气性能的影响,结果显示氮化硼的添加量为16 %时,SF材料的热导率提高79 %,且材料的电气性能十分优异[13]。V. Datsyuk[14]等在基体材料中添加1.94 %的碳纳米管核制得的复合材料,导热率上升50倍。但是SF材料中添加填料会导致体系的粘度进一步增加,无法满足原有生产工艺的要求,且填料的加入可能会降低SF材料的电气性能,增加缺陷隐患。而通过对SF材料中树脂基体改性,降低环氧树脂基交联反应的起始温度和固化剂反应活性,使得SF材料固化反应的固化速度降低,放热量减少的方法,不仅可以有效减轻烧芯现象,而且避免了上述问题的产生。

图1 SF材料固化缺陷

Fig.1 Curing defects in composite foams

本文拟利用聚醚胺粘度低、反应活性低、伸长率高的特点,结合SF体系低密度、高粘度的特点,开展聚醚胺共混SF体系研究,通过将不同分子量的聚醚胺固化剂共混得到固化速率和放热量合适的环氧基SF体系,并对材料的电气性能、热力学性能进行综合评估,得到适用于绝缘芯体应用的基体配方,为解决绝缘芯体缺陷问题提供一种可能的方式。

1.1.1 实验材料

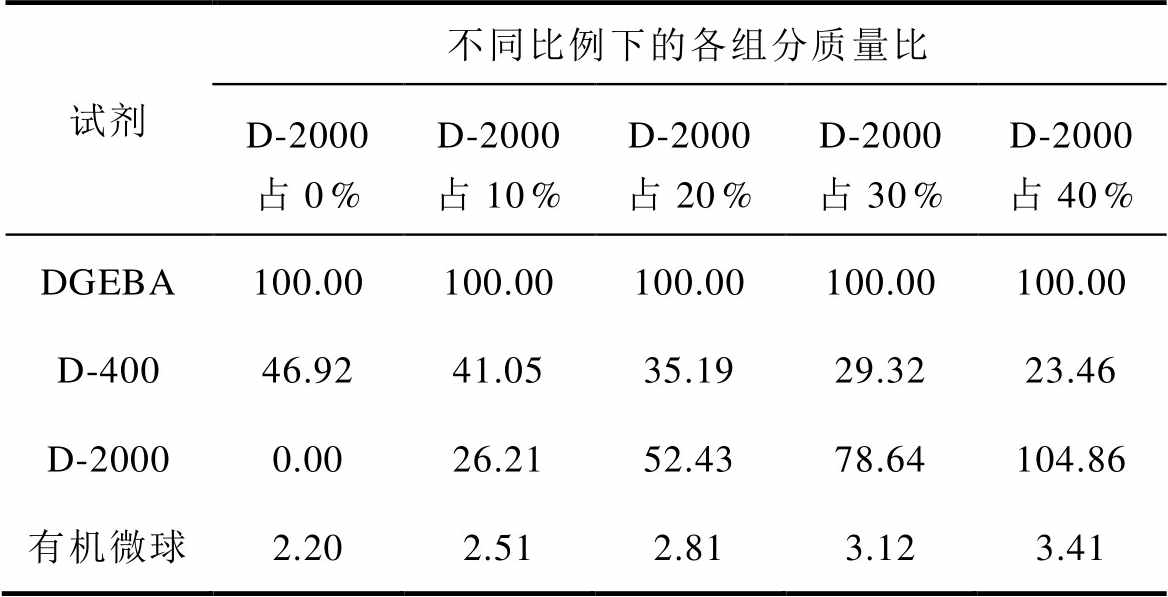

主要实验材料如下:南通凤凰牌E-51双酚A型环氧树脂(DGEBA),平均环氧值为0.51,分子结构式如图2a所示;聚甲基丙烯甲酯(PMMA)有机空心微球由阿克苏公司提供,密度范围为22~28 kg/m3;亨斯曼聚醚胺固化剂D-400和D-2000,平均分子量分别为430和2 000,活泼氢当量为115 g/eq和514 g/eq。聚合度n分别为6.14和33.19,其分子结构式如图2b所示。

图2 分子结构式

Fig.2 Molecular structure

1.1.2 试样的制备

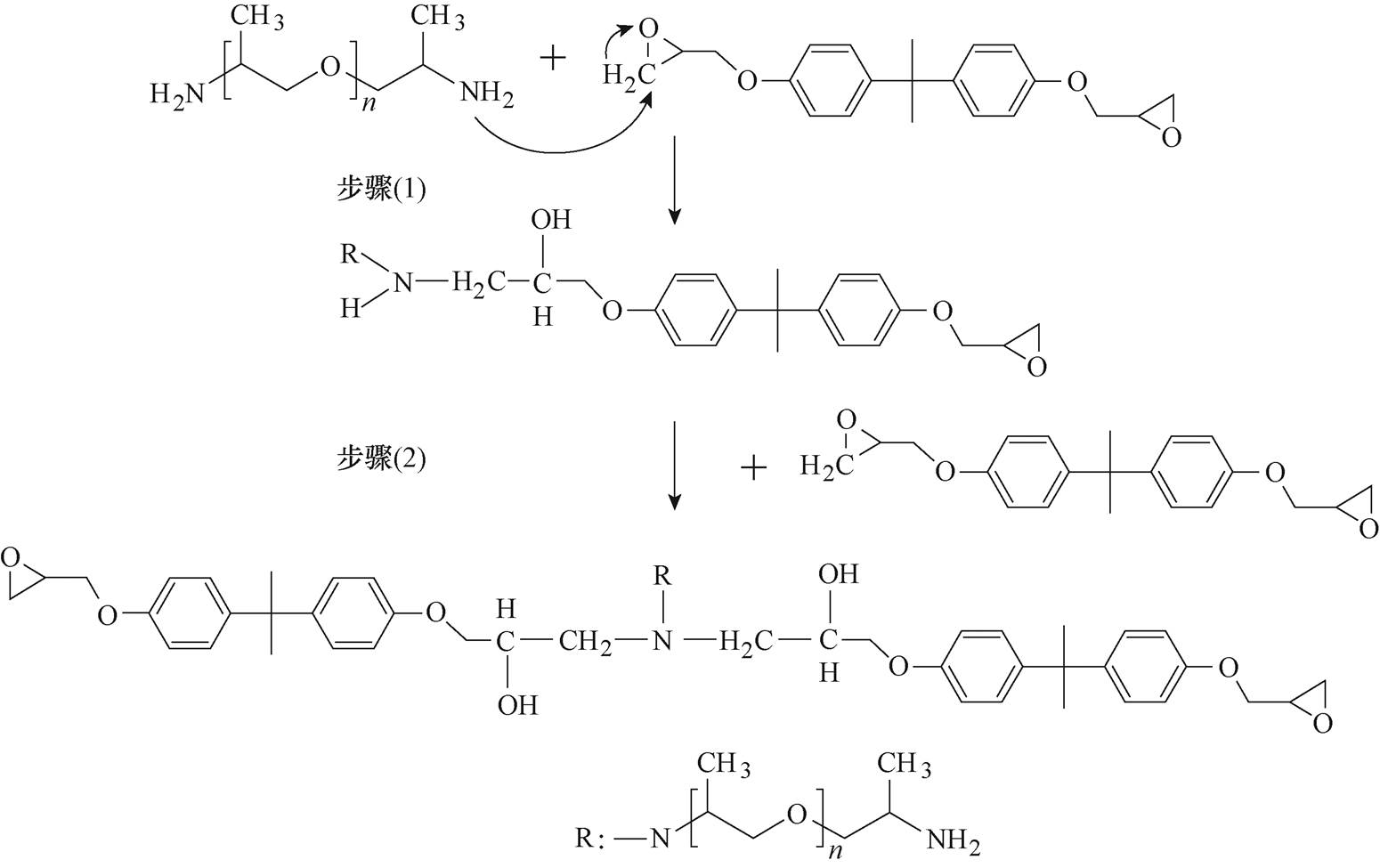

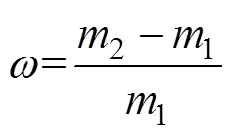

首先称取一定质量的树脂、固化剂和有机微球,混合后使用真空行星搅拌器(麦力西,MT-300)搅拌均匀,转速为1 000 r/min,时间为5 min,再进行真空脱泡处理,搅拌速度为1 200 r/min,真空度为96 kPa,时间为10 min。将脱泡后的混合液倒入模具中,80 ℃固化2 h,随后110 ℃固化4 h。其中,固化剂由D-400和D-2000按照不同质量共混构成,固化剂中D-2000提供活泼氢占比分别为0 %、10 %、20 %、30 %和40 %。固化剂的添加量按照胺类固化剂的用量计算公式(胺类固化剂的用量=A×活泼氢当量×环氧值,A为修正系数取0.8)得到。有机微球的添加量为树脂和固化剂总质量的1.5 %。具体的各组分质量见表1,固化反应的机理如图3所示。

表1 体系各组分理论添加量

Tab.1 Theoretical additions of each component of the system

试剂不同比例下的各组分质量比 D-2000占0 %D-2000占10 %D-2000占20 %D-2000占30 %D-2000占40 % DGEBA100.00100.00100.00100.00100.00 D-40046.9241.0535.1929.3223.46 D-20000.0026.2152.4378.64104.86 有机微球2.202.512.813.123.41

1)差示扫描量热(DSC)法活化能测试

差示扫描热量(Differential Scanning Calorimetry, DSC)法用差示扫描量热仪(Mettler Toledo)研究SF材料的反应活化能和放热量,按比例称取树脂、固化剂和微球并混合均匀,取5 mg混合液放入铝坩埚中,升温速率为5 ℃/min、10 ℃/min、15 ℃/min、20 ℃/min,升温范围为25~300 ℃,保护气为氮气。

2)热重分析

热重分析(Thermogravimetric Analysis, TGA)是分析物质热稳定的常见实验。本文使用TGA 4000测试样品的热稳定性,取固化好的SF材料小块(3~5 mg)用于TGA的测量,氮气氛围下进行,升温速率为10 ℃/min,升温范围为35~750 ℃。

3)粘度测试

混合料的粘度是衡量混合料操作时间的重要标准,同时,粘度的大小也影响混合料的脱泡效果,决定了固化成型的SF材料内部缺陷的多少。通过旋转粘度计测量30 ℃条件下,每20 min混合液的粘度变化。旋转速度为30 r/min,根据不同的粘度选择相对应的转子。

图3 固化反应原理

Fig.3 Curing reaction principle diagram

4)吸水率测试

将固化好的SF材料样品放入50 ℃烘箱干燥24 h后,在干燥器中冷却至室温,使用分析天平称量样品质量记为m1(精确至0.001 g)。将样品浸泡在蒸馏水(25 ℃)中,每隔24 h称量样品的质量记为m2,称量前使用滤纸擦干试样表面水分,试样在水中取出1 min内完成测量。样品的吸水率计算 式为

5)扫描电镜(SEM)

利用扫描电镜(Scanning Electron Microscope, SEM)观察材料中微球和树脂的结合情况。将固化好的样品经液氮冷却后脆断,测试前在脆断面喷金,观察脆断面的形貌。

6)固化内部温度测试

通过热电偶测量SF材料固化时的内心温度,为了对比反应时内部的温度变化,固化温度统一设置在40 ℃。用于测温的固化模具为直径和高度均为15 cm的圆柱。

7)力学性能

使用万能试验机测试SF材料的拉伸性能,拉伸试验按照标准ISO 527-2-2012的要求,试样的中间部位的宽度为10 mm,标距为50 mm。

8)电气性能测试

SF材料的工频击穿测试按照IEC 60243-1- 2013标准,样片的厚度为(1±0.1) mm,按照1 kV/s的速率进行升压直到试样被击穿,使用威布尔分布对实验结果进行统计分析。介质损耗角试验采用YG9100全自动抗干扰精密介质损耗测试仪(上海杨高电器有限公司),高压西林电桥正接。测试温度为25 ℃,电压频率为50 Hz。泄漏电流实验按照DL/T 1580-2016标准的要求,将厚度为3 cm的样品放入0.1 %的NaCl溶液中煮沸100 h,擦干后置于平板电极加12 kV电压,使用Rigio-DM3068测量泄漏电流,精度为±0.1 mA。

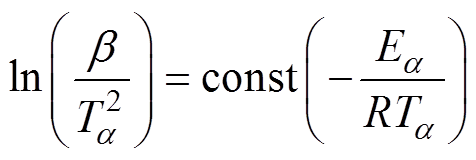

用DSC研究树脂固化的基本假设是认为固化反应的放热量与固化度成正比关系[15]。固化的反应速率可以表示为温度和固化度的函数见式(1)。其中温度的函数可以通过阿伦尼乌斯公式描述,而固化度的函数取决于固化反应的反应机理[16-17]。

(1)

(1)

式中, 为表观活化能;A为指前因子;R为气体常数;T为温度;

为表观活化能;A为指前因子;R为气体常数;T为温度; 为固化度。

为固化度。

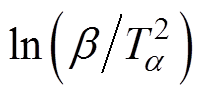

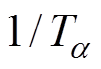

常用的计算表观活化能的方法是Kissinger- Akahira-Sunose(KAS)method[18-19]等效转化法,是分析活化能最常见的方法,在这种方法中,温度是决定不同交联度下反应速率的唯一因素。积分等转化率的KAS方法可以表示为

(2)

(2)

式中, 为升温速率;

为升温速率; 为不同固化度下的温度;const为一不确定常数。不同反应阶段的活化能可以通过

为不同固化度下的温度;const为一不确定常数。不同反应阶段的活化能可以通过 与

与 的拟合直线的斜率得到。

的拟合直线的斜率得到。

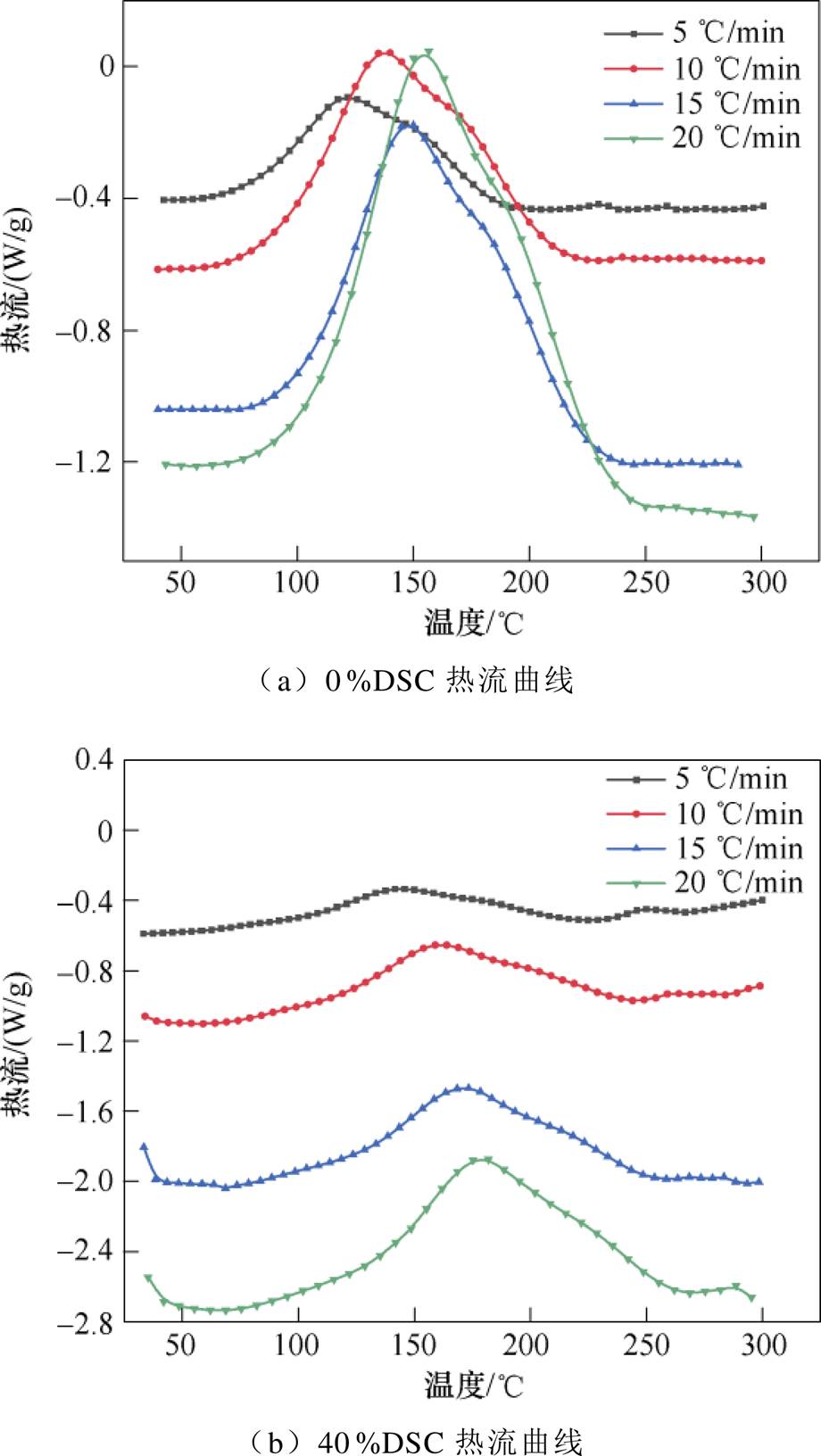

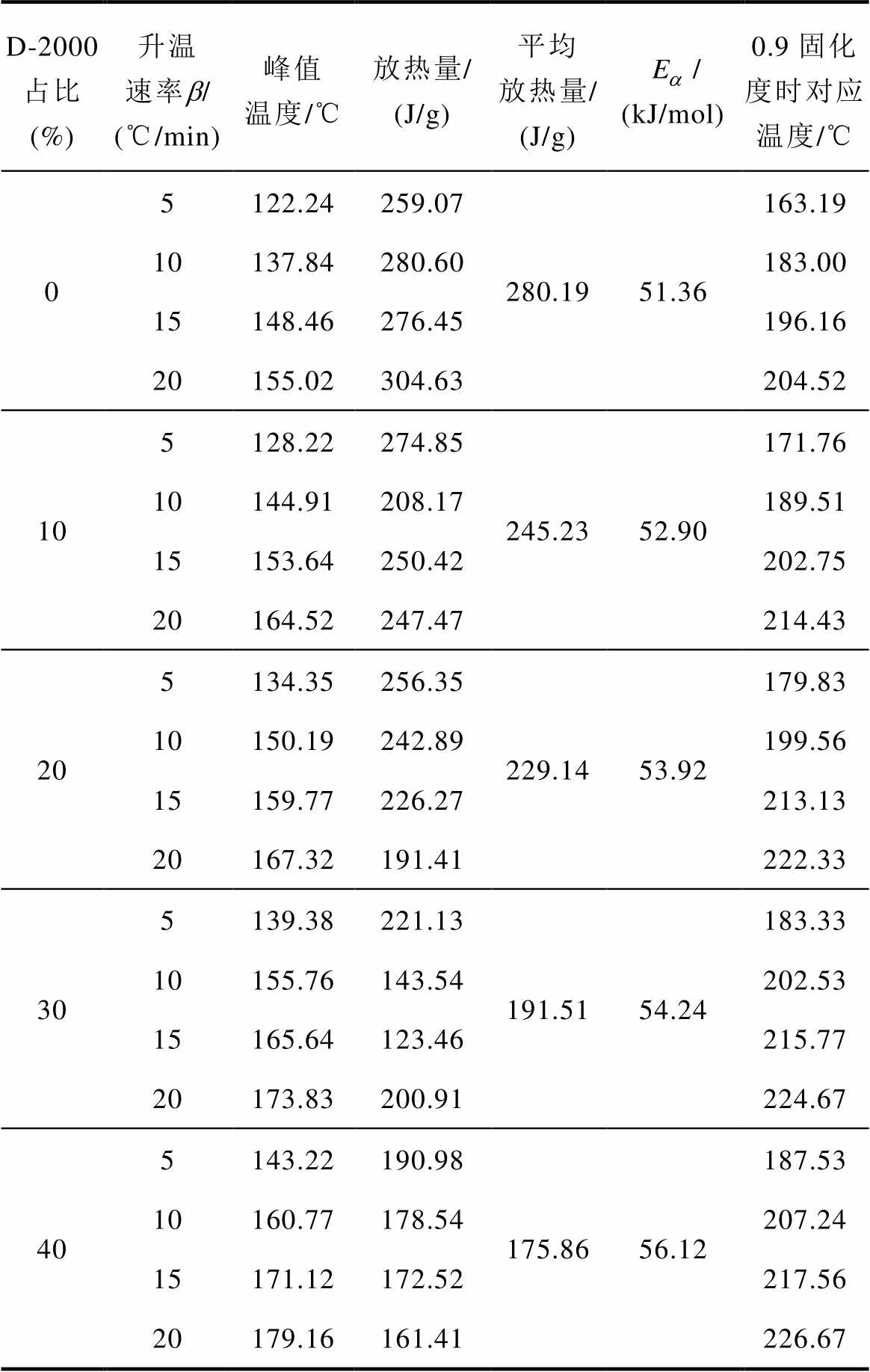

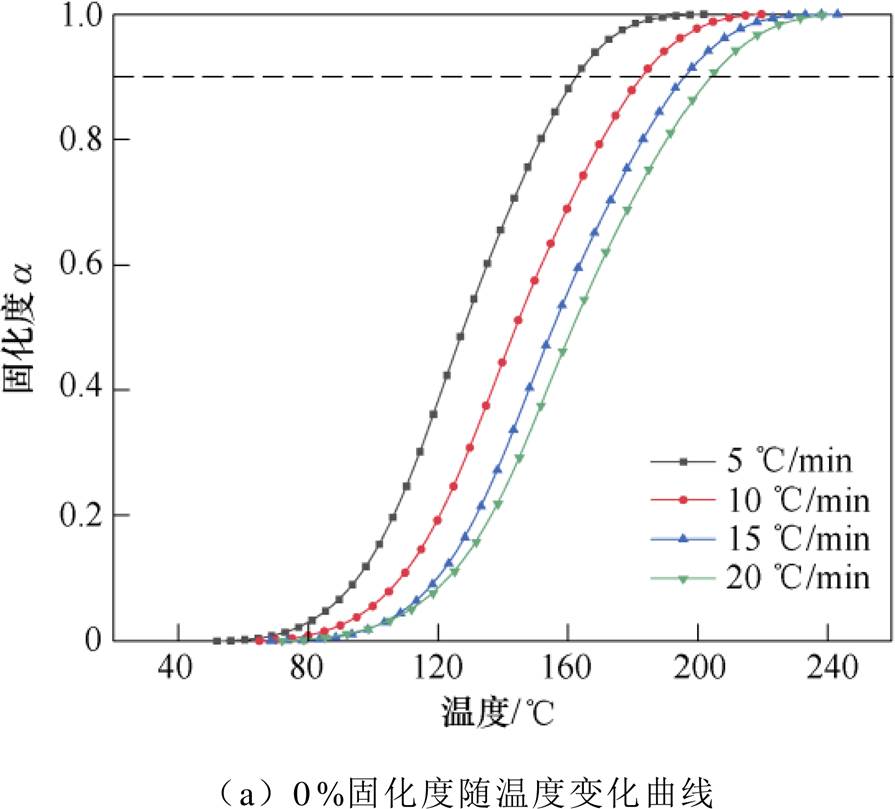

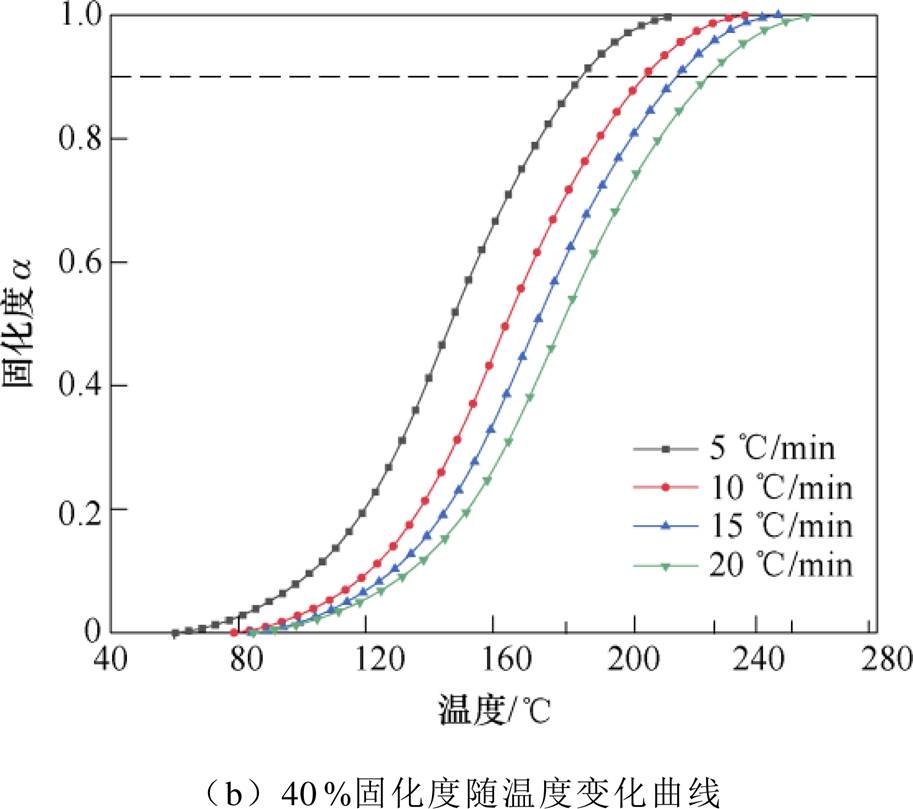

图4是不同比例的SF材料不同升温速率下的热流曲线(仅给出了0 %和40 %的曲线)。表2列出了不同体系和升温速率下所有比例固化特性的相关参数。可以看出,随着升温速率的逐渐增加,放热峰的最高温度也逐渐增加,这也与树脂固化的普遍规律相同[20-21]。而随着D-2000固化剂含量的逐渐增加,放热峰的温度呈现出逐渐增加的趋势。

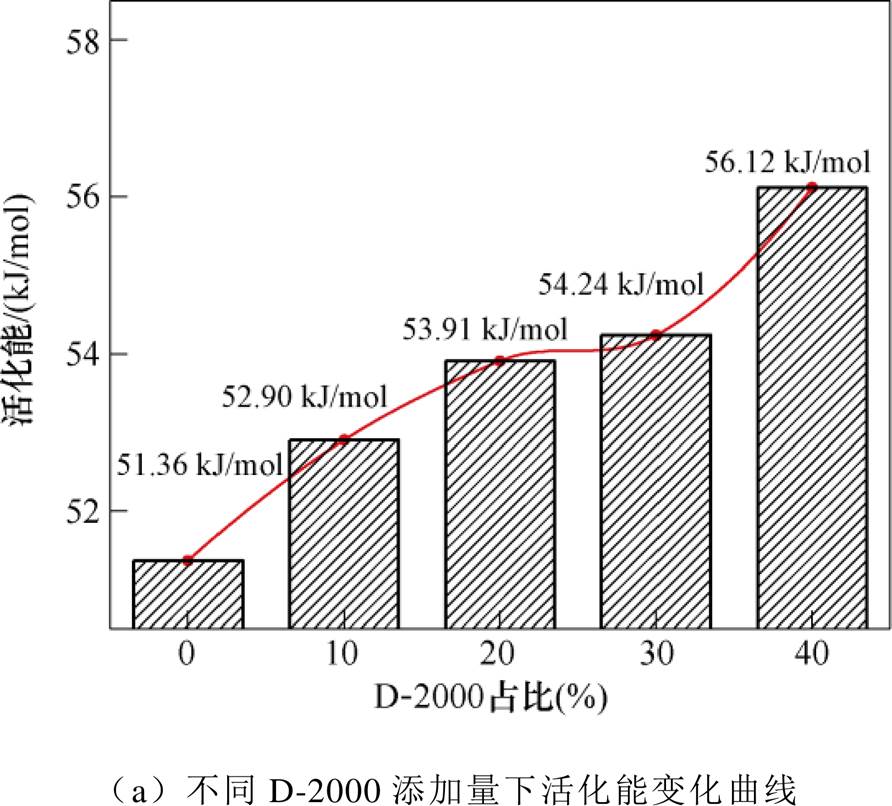

图5a是通过KAS方法得到的不同比例的反应体系平均活化能(固化度0.2~0.8的平均值)的变化情况。可以看出,随着D-2000固化剂的逐渐增加,反应的表观活化能呈现出逐渐增加的趋势。这表明,随着D-2000的加入,SF材料体系的反应活性逐渐降低,需要更高的温度才能够达到反应所需的能量。D-2000固化剂的反应活性较低,一方面是由于醚键具有吸电子的诱导效应[22],而这种诱导效应会沿着分子链进行传递,所以对于更高分子量的D-2000固化剂,分子链的加长、链中醚键的增加会降低氨基中氮原子上的电子密度,降低其与环氧基团的反应活性。此外,更长的主链和更多的甲基侧链带来的空间位阻效应[23],极大地降低了固化剂与环氧树脂的反应活性。由于吸电子的诱导效应在相距超过四个化学键后影响较小[24],而两种固化剂与氨基靠近的基团相同。因此,可以认为,由于高分子量带来的空间位阻效应才是体系活性降低的主要原因。

图4 DSC热流曲线

Fig.4 DSC heat flow curves

表2 不同体系和升温速率下固化特性参数

Tab.2 Parameters of curing characteristics for different systems and heating rates

D-2000占比 (%)升温速率b/ (℃/min)峰值温度/℃放热量/ (J/g)平均放热量/ (J/g)/ (kJ/mol)0.9固化度时对应温度/℃ 05122.24259.07280.1951.36163.19 10137.84280.60183.00 15148.46276.45196.16 20155.02304.63204.52 105128.22274.85245.2352.90171.76 10144.91208.17189.51 15153.64250.42202.75 20164.52247.47214.43 205134.35256.35229.1453.92179.83 10150.19242.89199.56 15159.77226.27213.13 20167.32191.41222.33 305139.38221.13191.5154.24183.33 10155.76143.54202.53 15165.64123.46215.77 20173.83200.91224.67 405143.22190.98175.8656.12187.53 10160.77178.54207.24 15171.12172.52217.56 20179.16161.41226.67

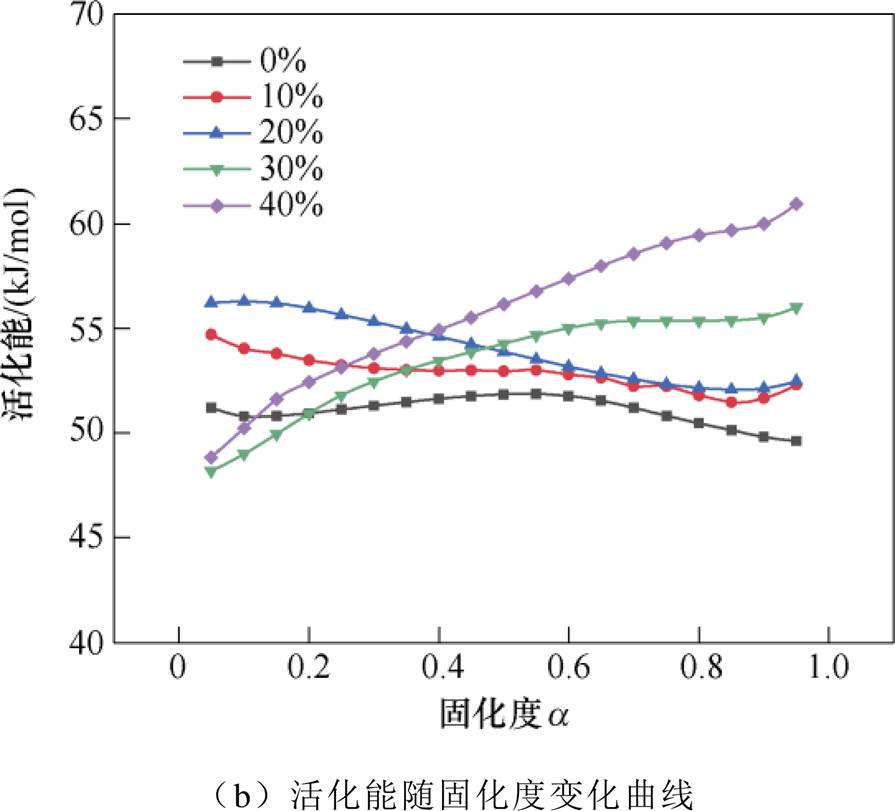

图5b是反应活化能随固化度的变化曲线,0 %反应前期的活化能基本不变,在反应后期活化能有明显的降低,这可能是由于自催化反应在反应进程中占据了较大的比重[20]。而10 %和20 %这两个比例的活化能随着反应逐渐降低,在反应的末期出现略微的上升。这是由于反应的初始阶段[25],活性基团的数目较低,活化能较高,树脂固化反应多为自催化形式的反应,且随着反应的进行,反应物内部温度逐渐增加,因此活化能逐渐降低,而随着反应进行到末期,交联度大幅度提升,参与反应的活性基团的运动能力下降,导致活化能的上升。而30 %和40 %两个比例的固化体系活化能,随着反应的进行逐渐上升,这可能是由于参与反应的物质分子量较大,交联后对活性分子的流动性影响较大,导致活化能出现逐渐上升的趋势。

图5 活化能变化

Fig.5 Activation energy change diagram

图6所示为反应的固化度a 与温度的变化关系(仅给出了0 %和40 %的曲线),不同体系在固化度达到0.9时的对应温度列在表2中。不同体系的固化过程基本相似,可以看出,当0<a<0.1时,属于反应的初始阶段,该阶段的反应速率较低并逐渐上升,在这一阶段,当达到能量要求时,第一批的活性中心形成,并开始发生交联反应。当0.1<a<0.8时,此阶段多为凝胶化阶段,此过程中,由于自催化和温度的升高,活性基团的数量增加,且有足够的运动能力,反应速度明显增加。当0.8<a<1.0时,固化速度减慢,这是由于活性基团的减少,以及随着网状结构的形成阻碍了活性基团的流动[25]。同时可以看出随着D-2000固化剂含量的逐渐增加,树脂的固化速率出现了明显下降,以升温速率5 ℃/min为例,固化度达到0.9时的温度,从0 %的163.19 ℃增加到40 %时的187.53 ℃。同时,从表2可以看出随着D-2000固化剂的占比逐渐增加,固化体系的放热量呈现降低的趋势,这就使得同样的固化温度下,随着D-2000固化剂的含量增加,固化体系不仅单位质量的放热量会降低,同时反应速率也会下降,能够明显减少反应时内部的温升现象。

图6 固化度随温度变化曲线

Fig.6 Curves of curing degree with temperature

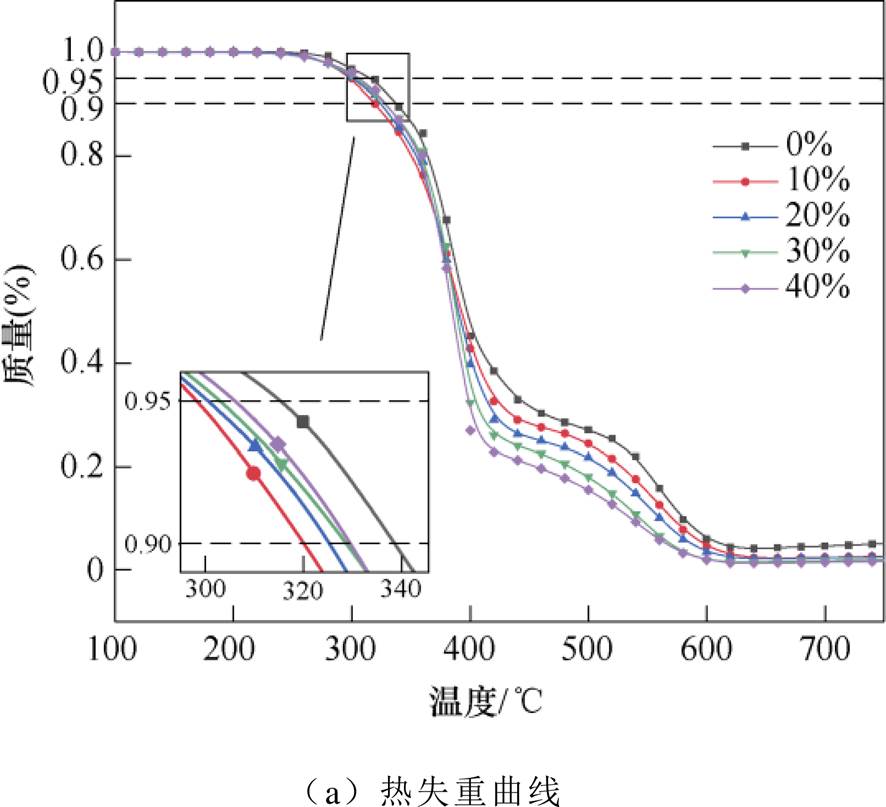

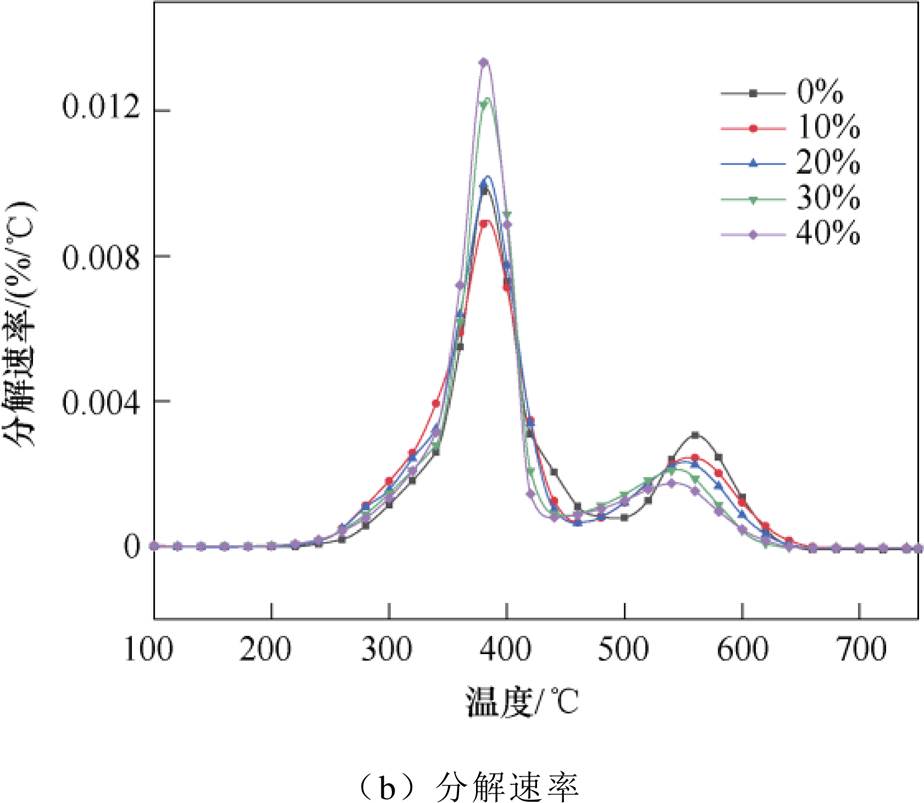

图7是不同比例聚醚胺共混固化成型的SF材料的热失重和分解速率曲线,相应的性能参数见表3。当添加D-2000固化剂后,SF材料在质量减少5 %和10 %时的热分解温度均有不同程度的下降,当D-2000固化剂添加量为10 %时的分解温度最低,分别为298.25 ℃和319.98 ℃,相较于未添加时下降了5.3 %和5.4 %。D-2000固化剂这种柔性长链分子的加入会导致树脂基体的交联密度下降[26-27],降低了材料的热稳定性[28]。从10 %~40 %出现热解温度的小幅度提升这可能是由于长链分子的纠缠作用导致分子间作用力的增大造成的[29-30]。

图7 不同D-2000添加量下热失重和分解速率

Fig.7 Thermal weight loss and decomposition rate at different D-2000 additions

表3 不同比例固化体系的热失重参数

Tab.3 Thermal weight loss parameters of curing systems with different ratios

SF材料体系T5%/℃T10%/℃TD1max/℃TD2max/℃ 0 %315.09338.27383.05561.93 10 %298.25319.98383.20556.75 20 %300.49325.20383.55551.86 30 %302.90328.49383.65545.63 40 %306.10329.37382.17541.93

从图7中可以看出,不同比例的SF材料的热失重过程大致相同,说明不同比例的聚醚胺的共混没有改变SF材料的热分解过程,热分解过程大致分为了两个阶段,第一个阶段的最大分解速度均在383 ℃附近,在420 ℃左右时分解速度明显降低,进入第二个分解阶段,可以看出随着D-2000固化剂的添加量逐渐增加,进入第二分解阶段时的剩余质量呈现明显的下降趋势,这是由于第一分解阶段主要是C—C和C—O等单键的分解[31],而第二阶段主要发生苯环内碳键的分解[32-33],而随着D-2000所占比例的增加,SF材料内苯环所占质量也逐渐减少,因此在进入第二个分解过程时SF材料的剩余质量逐渐减少。

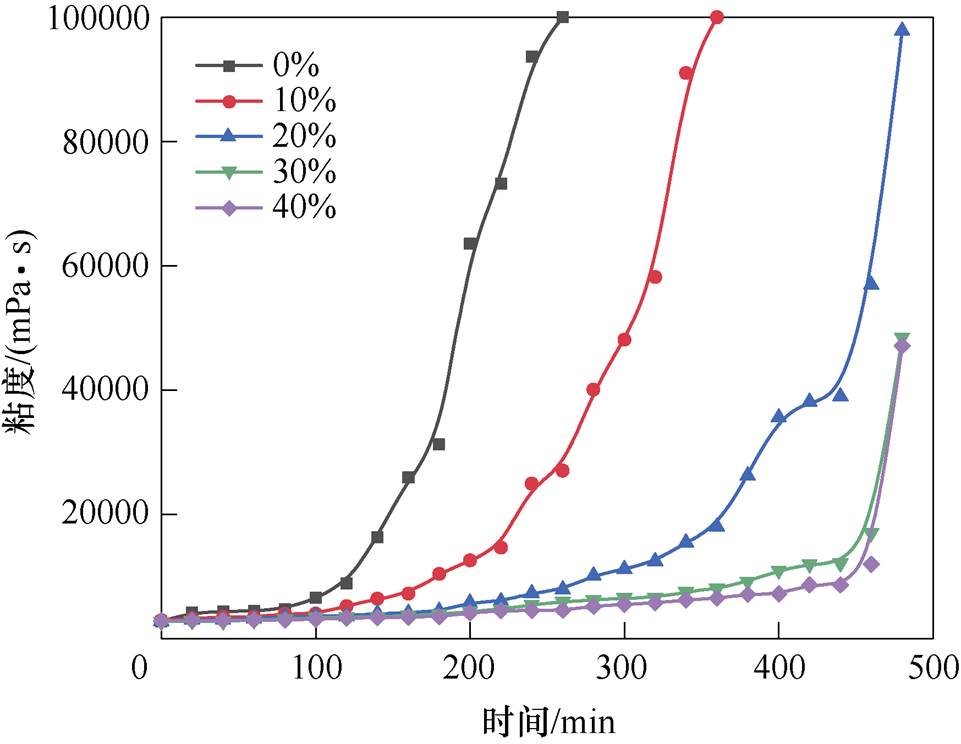

混合料的粘度是影响工艺过程的重要参数之一,通过研究混合料粘度随时间的变化规律可以得到该混合料工艺上的操作时间,此外较低的粘度会有更好的脱泡效果,使得固化成型的SF材料内部缺陷更少[34]。不同D-2000添加量下粘度变化曲线如图8所示。从图8中可以看出,刚混合时,不同比例的混合料的粘度相差不大。但随着时间的增加,树脂和固化剂逐渐发生交联反应,混合料的粘度逐渐增大。随着D-2000固化剂含量的逐渐增加,混合料的粘度增长速度出现明显降低的现象,这是由于随着D-2000固化剂的逐渐增加,反应体系的活化能逐渐增加,交联反应的反应速度下降。含量为20 %时,30 ℃下3 h后,混合料的粘度保持在5 000 mPa·s,此时仍有较好的操作条件,有利于混合料长时间的真空脱泡,能够有效控制材料固化成型后的内部缺陷。

图8 不同D-2000添加量下粘度变化曲线

Fig.8 Viscosity change curves at different D-2000 additions

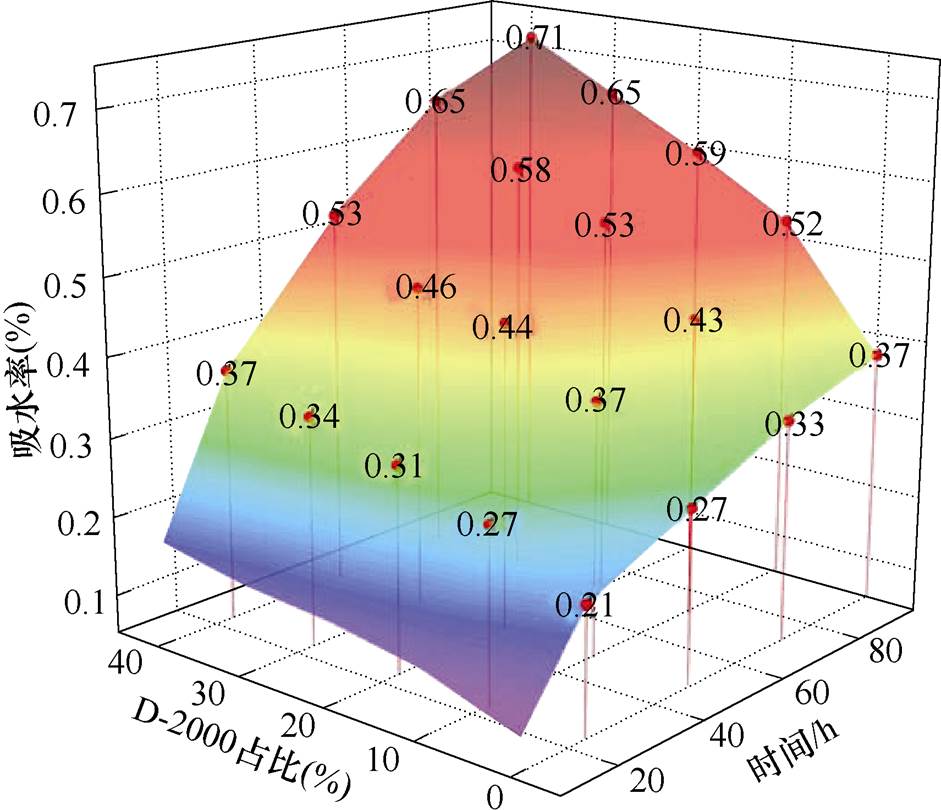

填充型芯体管可以有效减少空心管存在的内部凝露现象,作为空心芯棒类绝缘装备的内填充材料,对其吸水性能提出了较高的要求。图9反映了不同比例的SF材料在室温水环境中96 h内的吸水率变化。从图9中可以看出,SF材料的吸水率随着D-2000固化剂含量的增加而逐渐变大,同时SF材料在24 h时的吸水率增长最大,24 h时的吸水率分别为0.21 %、0.27 %、0.31 %、0.34 %和0.37 %。这种混合了有机微珠的SF材料的吸水率取决于SF材料的内部孔隙和微珠与树脂基体之间的界面缝隙[35],以及环氧基体自身影响。从图9中可以看出,不同比例的SF材料的吸水率在逐渐增大,但并未有较大的差别。后续的SEM实验中看出树脂基体与微珠间的界面结合程度差别不大。吸水率的增加主要是由于树脂基体的变化造成的,D-2000聚醚胺固化剂中含有大量的醚键,它的添加使得在树脂基体中引入的醚键数量增多,而醚键是一种亲水基团[36],会导致SF材料的吸水率增加,此外更大分子量的长链基团的引入使得交联密度下降,也会导致吸水率的增加。

图9 不同D-2000添加量下吸水率变化

Fig.9 Variation in water absorption at different D-2000 additions

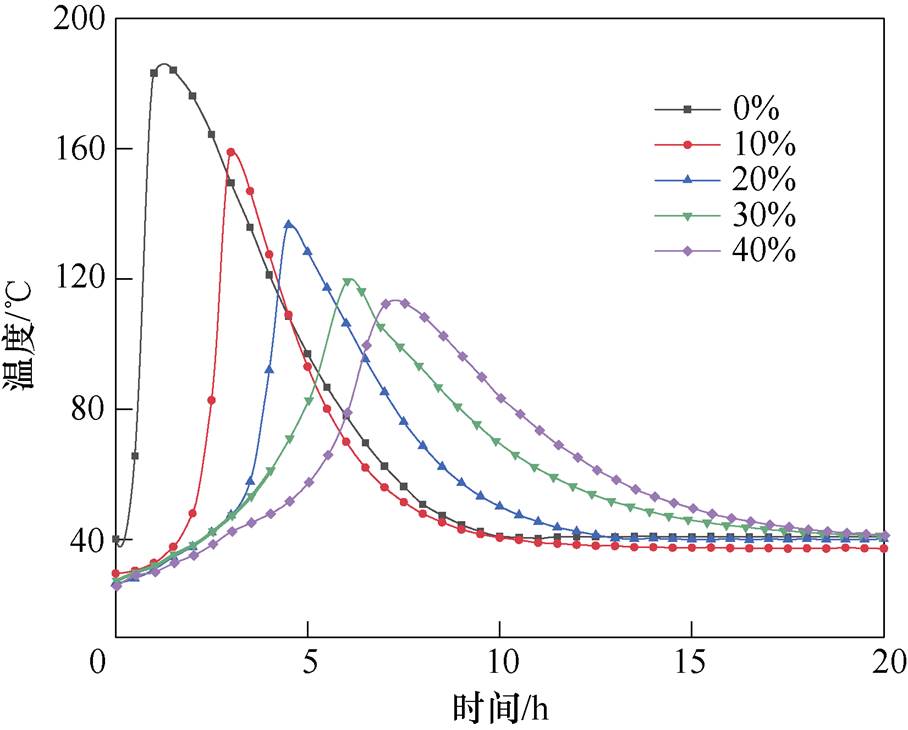

SF材料在大体积的固化过程中,由于导热性能差等原因,内部温度会远高于设置的固化条件,树脂基体本身的固化收缩加上温度大幅变化带来的内应力会导致SF材料在固化时发生爆聚、开裂、烧芯的现象,所以需要严格控制SF材料固化时不同D-2000添加量下的内部温度。图10所示为在40 ℃条件下固化时SF材料的内部温度变化。由于D-2000的反应活性更低,同样的固化条件下,随着D-2000固化剂的添加量逐渐增加,温度的上升速率更加平缓,峰值温度也从185 ℃下降到113.5 ℃,20 %含量时的峰值温度为135 ℃,可以满足微球温度需求,且继续增加D-2000固化剂含量时,峰值温度减小的幅度不大。

图10 不同D-2000添加量下固化温度变化曲线

Fig.10 Curing temperature variation curves at different D-2000 additions

在空心微球和树脂基体之间存在相间区域,即为界面层,研究表明界面紧密结合(如经过表面处理后)的材料具有更厚的界面层,界面层的厚度一定程度上表明基体和填料的结合程度[37]。图11a~图11c第一个图为不同比例复合材料典型的SEM图像,从图11a~图11c第一个图可以看出,微球暴露在断裂的表面或者嵌入在树脂基体中,且微球在环氧树脂基体中的分散是均匀的。当图像放大后,图11a~图11c第二个图显示了单个微球的状态,可以看出,不同比例的固化剂中微球和树脂基体间均结合良好。当图像倍数进一步放大,从图11a~图11c第三个图可以清楚地观察到微球和树脂基体之间的夹层,不同比例下的夹层厚度基本相当,厚度在0.8 mm,与文献[38]中0.5~2 mm的结果相近。这表明,树脂基体和微球之间有很强的相互作用,结合程度较好,且不同比例固化剂并没有对基体和微球间的界面结合强度产生较大影响。

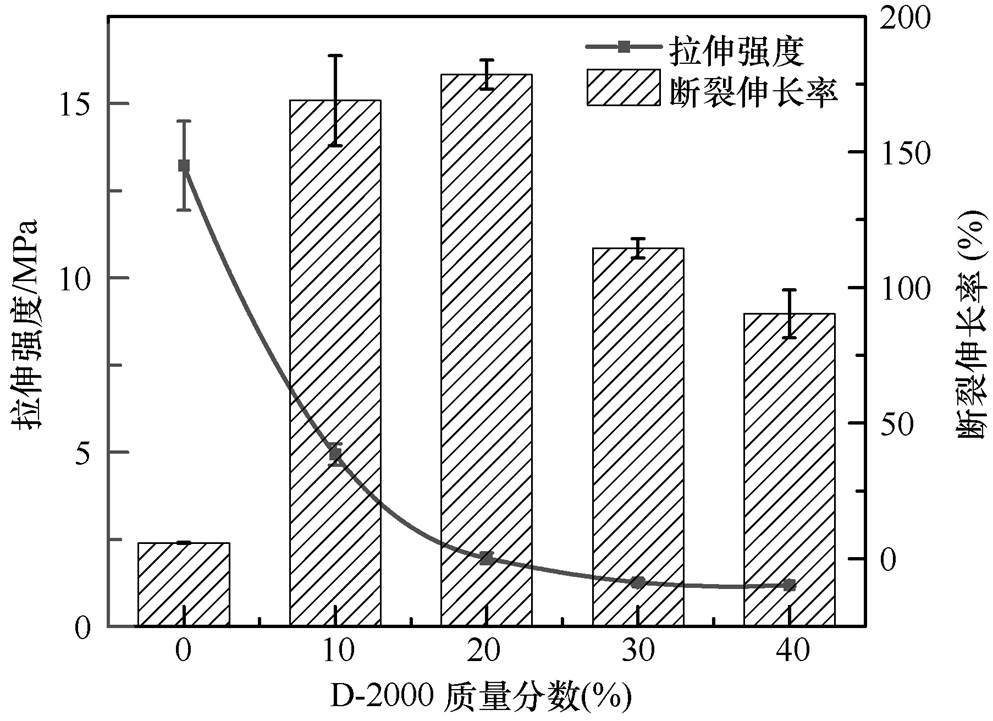

图12显示了不同比例固化剂制备的SF材料的拉伸强度和断裂伸长率的变化规律,可以看出,仅添加10 %的D-2000固化剂就会使SF材料的拉伸 强度发生大幅度的下降,从13.22 MPa下降至4.92 MPa,下降了8.3 MPa,后续D-2000质量分数继续增大时拉伸强度变化不大,10 %到40 %仅下降了3.74 MPa。断裂伸长率方面,0 %含量的SF材料断裂伸长率仅有5.86 %,而在20%含量时材料的断裂伸长率达到了178.5 %。随着D-2000固化剂的添加,SF材料断裂伸长率呈现出先上升后下降的规律,相较于0%的SF材料,另外四种比例的SF材料断裂伸长率有明显的增加。随着D-2000提供活泼氢含量的增加,DGEBA树脂在体系中的占比下降,导致体系中苯环结构的减少,这明显降低了材料的拉伸强度。D-2000的长链结构,使得相邻交联点之间的分子量增加,固化产物的交联密度下降,材料的断裂伸长率增加。但此时材料也更容易发生形变,拉伸强度反而有所下降。而且当长链分子占比过大时,断裂伸长率没有继续增加反而呈现出明显下降的趋势。

图11 不同D-2000添加量下SEM图

Fig.11 Curing temperature variation curve at different D-2000 additions

图12 拉伸强度和断裂伸长率变化曲线

Fig.12 Tensile strength and elongation at break variation curves

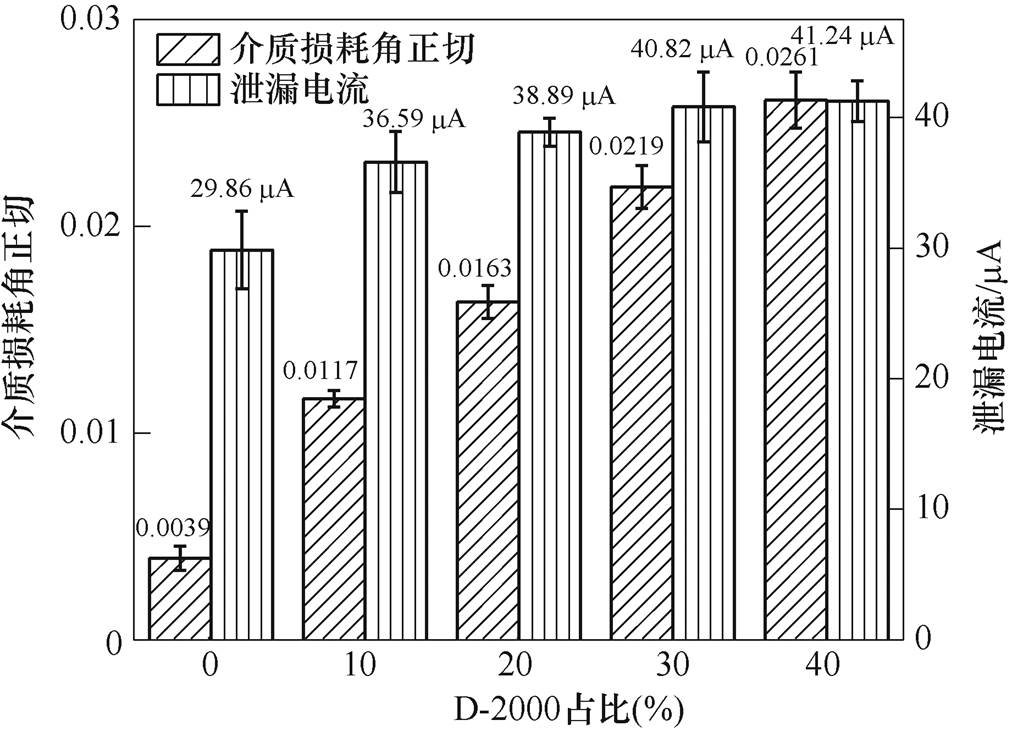

SF材料水煮后的泄漏电流实验,不仅能反映材料自身的绝缘电阻,同时长时间的高温水煮,使得水分子渗入材料的内部,也是对填充材料微观界面及缺陷的检测。泄漏电流和介质损耗角变化如图13所示。从图13可以看出,随着D-2000固化剂添加量的不断增加,SF材料的泄漏电流呈现逐渐上升的趋势,由0 %时的29.86 mA上升至40 %时的41.24 mA。泄漏电流逐渐上升这一变化规律也与之前吸水率实验结果一致。这主要是由于在高温水环境中,盐水分子会通过树脂基体或者树脂基体与有机微球间的界面运动到材料的内部[39-40],D-2000固化剂的加入,使交联形成的聚合物中分子间的孔隙增大,水分容易渗入,导致泄漏电流增大。介质损耗角正切tand 是衡量介质损耗的物理量,tand 过大会导致绝缘材料的发热量增加,造成材料的老化,绝缘性能下降。图13显示随着D-2000固化剂含量的不断增加,介质损耗明显增加,从0 %含量时的0.003 9增加到0.026 1。由于空心微球这种低介质损耗材料的加入,SF材料的介质损耗处于较低的水平[39-41],随着D-2000固化剂的添加,复合材料的介质损耗因数逐渐增大,主要是受树脂基体的影响。D-2000固化剂的添加降低了材料交联密度,导致介质损耗因数逐渐增大[42-43]。同时,醚键是一种极性键,更多的极性基团的加入,使得材料的偶极子增加,从而使材料的介质损耗角增大。

图13 泄漏电流和介质损耗角变化

Fig.13 Leakage current and dielectric loss variation graph

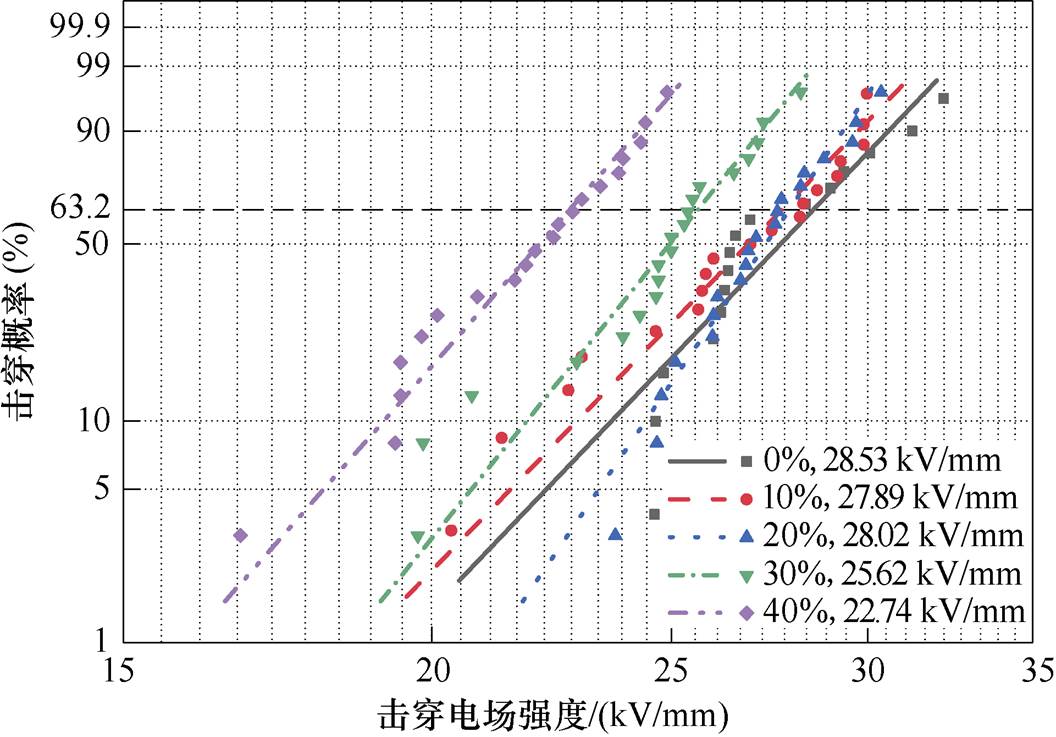

击穿电场强度是材料重要的电气性能指标之一,它反映了材料的耐电强度。图14是不同比例D-2000加入量的SF材料击穿强度的威布尔概率分 布[44-45]。未添加聚醚胺D-2000时,材料在63.2 %概率下击穿电场强度为28.53 kV/mm。当添加量为10 %和20 %时,击穿电场强度分别为27.89 kV/mm和28.02 kV/mm,击穿电场强度出现有略微下降,而当D-2000固化剂添加量继续增加时,材料的击穿电场强度呈现出明显的下降趋势,当添加剂加量为40 %时,击穿电场强度为22.74 kV/mm,相较于0 %时下降了18.9 %。SF材料的击穿主要是由于加压时有机微球的内部填充气体产生放电,随后扩展到微球的表面,最终导致材料的击穿[40]。受这种击穿机制的影响,前几种比例的材料击穿电场强度变化不大。而当D-2000固化剂添加量超过30 %时,击穿电场强度出现较明显的下降,这可能是由于材料的介质损耗角正切明显增加(从0.003 9增加到0.021 9),由于介质损耗正切的增加造成介质内部热量的积累,更易造成热击穿,从而降低了击穿电场强度。

图14 击穿电场强度威布尔概率分布

Fig.14 Breakdown strength Weibull probability distribution

本文研究了不同分子量的聚醚胺共混作为固化剂的环氧基SF材料的热学性能和电气性能,评估了该SF材料作为芯体材料的应用。相关的结论如下:

1)聚醚胺固化剂是一种长链的柔性固化剂,自身反应速度较慢。使用两种不同分子量的聚醚胺共混,随着高分子量的D-2000固化剂占比增加,固化反应的活化能逐渐增加,反应速率降低,可以明显降低固化时内心温度,当D-2000含量超过20 %时,内心固化温度低于150 ℃(使用甲六作为固化剂时温度大于200 ℃)。

2)添加D-2000固化剂后,SF材料的热分解温度和吸水率略有下降但仍满足实际运用,此外20 %含量时的断裂伸长率最高且具备较长的操作时间,满足工艺生产的需求。

3)SF材料的电气性能随着D-2000固化剂的加入,均出现不同程度的下降,特别地,当含量超过20 %时,击穿电场强度和介电性能下降较为明显。

综上所述,使用聚醚胺作为SF材料的固化剂能够减轻固化时的热集中现象,其中20 %时的综合性能最为良好。进一步提升了SF材料作为绝缘芯体材料的应用前景。

参考文献

[1] Argin M, Karady G G. Characterization of polyure- thane foam dielectric strength[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2008, 15(2): 350-356.

[2] 刘云鹏, 李乐, 张铭嘉, 等. 复合绝缘横担界面特性检测研究现状[J]. 电工技术学报, 2020, 35(2): 408-424.

Liu Yunpeng, Li Le, Zhang Mingjia, et al. Research status of interface detection for composite cross- arm[J]. Transactions of China Electrotechnical Society, 2020, 35(2): 408-424.

[3] Liu Yunpeng. Hollow polymeric microsphere-filled silicone-modified epoxy as an internally insulated material for composite cross-arm applications[J]. Composites Science and Technology, 2020, 200: 108418.

[4] Strauchs A, Mashkin A, Schnettler A. Effects of SiO2 nanofiller on the properties of epoxy resin based syntactic foam[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2012, 19(2): 400-407.

[5] Carvalho G B, Canevarolo Jr S V, Sousa J A. Influence of interfacial interactions on the mechanical behavior of hybrid composites of polypropylene/short glass fibers/hollow glass beads[J]. Polymer Testing, 2020, 85: 106418.

[6] Hu Yan, Mei Ruiguo, An Zhengguo. Silicon rubber/ hollow glass microsphere composites: influence of broken hollow glass microsphere on mechanical and thermal insulation property[J]. Composites Science and Technology, 2013, 79: 64-69.

[7] Wang Rui, Hou Feng, Chang Chao. Experimental and computational modeling of thermal conductivity of cementitious syntactic foams filled with hollow glass microspheres[J]. Construction and Building Materials, 2020, 265: 120739.

[8] 王闯, 孙青, 贾静, 等. 端羟基液态丁腈橡胶对室温固化环氧树脂热学和电学性能的影响[J]. 中国电机工程学报, 2020, 40(10): 3368-3377.

Wang Chuang, Sun Qing, Jia Jing, et al. Thermal and electrical properties of room temperature cured epoxy resin modified by hydroxyl-terminated liquid nitrile butadiene rubber[J]. Proceedings of the CSEE, 2020, 40(10): 3368-3377.

[9] Zhang Zhongyuan, Dai Xiaohan, Li Le, et al. Current status of research on the modification of thermal properties of epoxy resin-based syntactic foam insulation materials[J]. Polymers, 2021, 13(18): 3185.

[10] Li He, Ai Ding, Ren Lulu, et al. Scalable polymer nanocomposites with record high-temperature capaci- tive performance enabled by rationally designed nano- structured inorganic fillers[J]. Advanced Materials (Deerfield Beach, Fla), 2019, 31(23): e1900875.

[11] Wang Zhengdong, Meziani M J, Patel A K, et al. Boron nitride nanosheets from different preparations and correlations with their material properties[J]. Industrial & Engineering Chemistry Research, 2019, 58(40): 18644-18653.

[12] Mehra N, Mu Liwen, Ji Tuo, et al. Thermal transport in polymeric mate- rials and across composite interfaces[J]. Applied Materials Today, 2018, 12: 92- 130.

[13] 刘云鹏, 李乐, 刘贺晨, 等. 微米氮化硼对有机硅改性环氧树脂基轻质绝缘材料热特性及电气性能影响研究[J]. 中国电机工程学报, 2021, 41(12): 4342-4354.

Liu Yunpeng, Li Le, Liu Hechen, et al. Effect of micro boron nitride on thermal and electrical pro- sperities of silicone modified epoxy based light- weight insulated materials[J]. Proceedings of the CSEE, 2021, 41(12): 4342-4354.

[14] Datsyuk V, Trotsenko S, Reich S. Carbon-nanotube- polymer nanofibers with high thermal conductivity[J]. Carbon, 2013, 52: 605-608.

[15] 赵玉顺, 何元菡, 杨克荣, 等. Me-THPA扩链改性环氧树脂对其固化物绝缘特性的影响[J]. 电工技术学报, 2020, 35(增刊1): 311-319.

Zhao Yushun, He Yuanhan, Yang Kerong, et al. Insulation performance of Me-THPA chain-extended epoxy resin cured products[J]. Transactions of China Electrotechnical Society, 2020, 35(S1): 311-319.

[16] Lü Jiaxun, Hu Dongdong, Liu Tao, et al. Non- isothermal kinetics of epoxy resin curing reaction under compressed CO2[J]. Journal of Thermal Analysis and Calorimetry, 2018, 131(2): 1499-1507.

[17] Tezel G B, Sarmah A, Desai S, et al. Kinetics of carbon nanotube-loaded epoxy curing: rheometry, differential scanning calorimetry, and radio frequency heating[J]. Carbon, 2021, 175: 1-10.

[18] Lascano D, Lerma-Canto A, Fombuena V, et al. Kinetic analysis of the curing process of biobased epoxy resin from epoxidized linseed oil by dynamic differential scanning calorimetry[J]. Polymers, 2021, 13(8): 1279.

[19] 刘育豪, 林荧, 王黎明, 等. 脂环族环氧树脂绝缘子内部固化反应与温度场数值分析[J]. 高电压技术, 2020, 46(6): 1986-1993.

Liu Yuhao, Lin Ying, Wang Liming, et al. Internal curing reaction and numerical analysis of temperature field of cycloaliphatic epoxy resin insulators[J]. High Voltage Engineering, 2020, 46(6): 1986-1993.

[20] Fatemeh F, Yuan Zhongshun, Anderson M, et al. Sustainable lignin-based epoxy resins cured with aromatic and aliphatic amine curing agents: curing kinetics and thermal properties[J]. Thermochimica Acta, 2015, 618: 48-55.

[21] 韦君, 颜春, 祝颖丹, 等. 生物基可降解环氧树脂体系固化反应动力学研究[J]. 热固性树脂, 2021, 36(5): 25-30.

Wei Jun, Yan Chun, Zhu Yingdan, et al. Curing kine- tics of bio-based degradable epoxy resin system[J]. Thermosetting Resin, 2021, 36(5): 25-30.

[22] 葛岭梅, 薛韩玲, 徐精彩, 等. 对煤分子中活性基团氧化机理的分析[J]. 煤炭转化, 2001, 24(3): 23- 28.

Ge Lingmei, Xue Hanling, Xu Jingcai, et al. Study on the oxidation mechanism of active groups of coal[J]. Coal Conversion, 2001, 24(3): 23-28.

[23] 林浩. 桥梁加固用腰果酚改性胺类低温固化剂分子的空间位阻效应研究[J]. 粘接, 2018, 39(2): 33-36, 48.

Lin Hao. Study on steric hindrance of cardanol modified amines as low temperature curing agents for bridge reinforcing[J]. Adhesion, 2018, 39(2): 33-36, 48.

[24] 陈明, 靳晓宁, 马骁飞, 等. 基于环糊精本征识别能力的手性色谱介质点击制备及应用[J]. 色谱, 2020, 38(11): 1270-1280.

Chen Ming, Jin Xiaoning, Ma Xiaofei, et al. Click preparation and application of chiral stationary phase based on intrinsic recognition ability of cyclo- dextrin[J]. Chinese Journal of Chromatography, 2020, 38(11): 1270-1280.

[25] Silva I D S, Barros J J P, Jaques N G, et al. On the curing kinetics of epoxy/PLA compounds[J]. Journal of Materials Research, 2021, 36(14): 2973-2986.

[26] 赵继永, 王志鹏, 程世婧, 等. 高性能聚合物泡沫材料的制备性能与应用研究进展[J]. 高分子材料科学与工程, 2020, 36(6): 136-144.

Zhao Jiyong, Wang Zhipeng, Cheng Shijing, et al. Preparation, properties and applications of high- performance polymeric foam materials[J]. Polymer Materials Science & Engineering, 2020, 36(6): 136- 144.

[27] 夏学禹, 顾雪萍, 冯连芳, 等. 三聚氰胺甲醛泡沫增韧改性研究进展[J]. 高分子材料科学与工程, 2019, 35(4): 182-190.

Xia Xueyu, Gu Xueping, Feng Lianfang, et al. Advances on toughening modification of melamine foam[J]. Polymer Materials Science & Engineering, 2019, 35(4): 182-190.

[28] 肖来辉, 胡芳芳, 王义刚, 等. 桐腈橡胶的合成及其对环氧树脂的增韧改性研究[J]. 热固性树脂, 2019, 34(6): 50-55.

Xiao Laihui, Hu Fangfang, Wang Yigang, et al. Study on the synthesis of tung oil-based nitrile rubber and its toughening modification of epoxy resin[J]. Ther- mosetting Resin, 2019, 34(6): 50-55.

[29] 杨锐, 戴子林, 朱淮军, 等. 八苯基环四硅氧烷用量对苯基乙烯基硅油性能的影响研究[J]. 化工新型材料, 2018, 46(5): 151-153.

Yang Rui, Dai Zilin, Zhu Huaijun, et al. Study on the effect of the content of octaphenylcyclotetrasiloxane on the property of phenyl vinyl silicone[J]. New Chemical Materials, 2018, 46(5): 151-153.

[30] 姜卓钰. 碳纤维增强聚酰亚胺树脂基复合材料热氧稳定性及稀土改性研究[D]. 北京: 北京化工大学, 2017.

[31] 倪潇茹, 王健, 王靖瑞, 等. 碳纳米管对环氧树脂复合介质电-热裂解特性的微观调控模拟[J]. 电工技术学报, 2018, 33(22): 5159-5167.

Ni Xiaoru, Wang Jian, Wang Jingrui, et al. Micro- control simulation of electro-thermal dissociation characteristics of carbon nanotubes/epoxy resin com- posites[J]. Transactions of China Electrotechnical Society, 2018, 33(22): 5159-5167.

[32] 谢伟, 杨征, 程显, 等. 环氧树脂材料热氧老化特性研究[J]. 电工技术学报, 2020, 35(20): 4397-4404.

Xie Wei, Yang Zheng, Cheng Xian, et al. Study on thermo-oxygen aging characteristics of epoxy resin material[J]. Transactions of China Electrotechnical Society, 2020, 35(20): 4397-4404.

[33] Levchik S V, Weil E D. Thermal decomposition, combustion and flame-retardancy of epoxy resins? a review of the recent literature[J]. Polymer Inter- national, 2004, 53(12): 1901-1929.

[34] 杜伯学, 张莹, 孔晓晓, 等. 环氧树脂绝缘电树枝劣化研究进展[J]. 电工技术学报, 2022, 37(5): 1128- 1135, 1157.

Du Boxue, Zhang Ying, Kong Xiaoxiao, et al. Research progress on electrical tree in epoxy resin insulation[J]. Transactions of China Electrotechnical Society, 2022, 37(5): 1128-1135, 1157.

[35] Tagliavia G, Porfiri M, Gupta N. Influence of moisture absorption on flexural properties of syntactic foams[J]. Composites Part B: Engineering, 2012, 43(2): 115-123.

[36] 刘贺晨, 郭展鹏, 李岩, 等. 衣康酸基环氧树脂和双酚A环氧树脂性能对比研究[J]. 电工技术学报, 2022, 37(9): 2366-2376.

Liu Hechen, Guo Zhanpeng, Li Yan, et al. Com- parative study on the performance of itaconic acid based epoxy resin and bisphenol A epoxy resin[J]. Transactions of China Electrotechnical Society, 2022, 37(9): 2366-2376.

[37] 高乃奎, 彭宗仁, 谢恒堃. EPDM/Al(OH)3复合材料界面结构参数表征研究[J]. 复合材料学报, 2000, 17(4): 124-126.

Gao Naikui, Peng Zongren, Xie Hengkun. Study on the characterization of interfacial structure parameters in EPDM/Al(OH)3 composites[J]. Acta Materiae Compositae Sinica, 2000, 17(4): 124-126.

[38] Yung K C. Preparation and properties of hollow glass microsphere-filled epoxy-matrix composites[J]. Com- posites Science and Technology, 2009, 69(2): 260- 264.

[39] Liu Hechen, Liu Aijing, Liu Yunpeng, et al. Electrical and hydrolysis-resistance properties of silicone- modified resin/microsphere syntactic foam for composite cross-arms insulation application[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2021, 28(1): 248-256.

[40] Liu Yunpeng. Hollow polymeric microsphere-filled silicone-modified epoxy as an internally insulated material for composite cross-arm applications[J]. Composites Science and Technology, 2020, 200: 108418.

[41] Park S J. Preparation and physical properties of hollow glass microspheres-reinforced epoxy matrix resins[J]. Materials Science and Engineering: A, 2005, 402(1/2): 335-340.

[42] 孔波, 孟永鹏, 马延昊, 等. 固化剂中脂环胺与聚醚胺比例对环氧薄膜储能性能的影响[J]. 绝缘材料, 2021, 54(5): 27-33.

Kong Bo, Meng Yongpeng, Ma Yanhao, et al. Effect of ratio of alicyclic amine to polyether amine in curing agent on energy storage properties of epoxy film[J]. Insulating Materials, 2021, 54(5): 27-33.

[43] 林荧, 刘育豪, 武康宁, 等. UV-A辐射对外绝缘用液态硅橡胶和高温硫化硅橡胶的影响及其机理[J]. 中国电机工程学报, 2021, 41(5): 1575-1588.

Lin Ying, Liu Yuhao, Wu Kangning, et al. Influence of UV-A radiation on liquid silicone rubber and high temperature vulcanized silicone rubber for outdoor insulation and its mechanism[J]. Proceedings of the CSEE, 2021, 41(5): 1575-1588.

[44] 李鹏新, 崔浩喆, 邢照亮, 等. 环氧/POSS复合电介质介电与热学性能[J]. 电工技术学报, 2022, 37(2): 291-298.

Li Pengxin, Cui Haozhe, Xing Zhaoliang, et al. Dielectric and thermal properties of epoxy/POSS composites[J]. Transactions of China Electrotechnical Society, 2022, 37(2): 291-298.

[45] 迟庆国, 崔爽, 张天栋, 等. 碳化硅晶须/环氧树脂复合介质非线性电导特性研究[J]. 电工技术学报, 2020, 35(20): 4405-4414.

Chi Qingguo, Cui Shuang, Zhang Tiandong, et al. Study on nonlinear characteristics on conductivity of silicon carbide whisker/epoxy resin composites[J]. Transactions of China Electrotechnical Society, 2020, 35(20): 4405-4414.

Abstract Epoxy-based composite foam (syntactic foam) uses hollow microspheres of low-density material as the lightweight phase and epoxy resin as the matrix phase. It has high porosity, low density, few internal defects, and good insulating properties, with good application prospects as a core insulating material. However, due to the large size of the insulating core, SF materials are prone to thermal concentration in the casting and curing process. It causes problems such as core burning and cracking within the material, greatly impacting the performance of the core after curing. By modifying the resin matrix in the SF material, the starting temperature of the epoxy resin-based cross-linking reaction and the reactivity of the curing agent are reduced. Thus, the curing speed of the SF material curing reaction and the amount of heat released can be reduced, alleviating the core burning phenomenon.

The characteristics of low viscosity, low reactivity, and high elongation of polyetheramines are combined with those of low density and high viscosity of SF systems. By blending polyetheramine curing agents of different molecular weights to obtain epoxy-based SF systems with suitable curing rates and heat release, the electrical and thermomechanical properties of the materials were also comprehensively evaluated to obtain suitable matrix formulations for insulation core applications. The internal temperature of the blended system during curing (40 ℃) is measured using thermocouples to clarify the actual temperature variation during curing. In addition, good electrical and thermal properties are required as core insulating material. It also needs to have a low water absorption rate. Breakdown strength, dielectric loss angle, leakage current, and thermal weight loss were measured for different SF materials, and the change in water absorption was tested for SF materials over 96 h. The interface between the microspheres and the resin matrix affects the performance of the SF materials. The degree of interfacial bonding between the microspheres and the resin matrix was observed by scanning electron microscopy (SEM).

The results show that SF material systems with lower curing reaction rates can be obtained by blending polyetheramines of different molecular weights. The internal peak curing temperature decreases from 185 ℃ to 113.5 ℃. With the gradual increase of the high molecular weight curing agent (D-2000), the electrical and thermal properties show different decrease degrees (breakdown voltage decreases from 28.53 kV/mm to 22.74 kV/mm; leakage current increases by 11.38 mA to 41.24 mA; and the 5 % thermal weight loss temperature decreases by up to 17 ℃). In addition, SEM tests determine that the different curing agent systems have little effect on the interfacial bond strength of the microspheres and the resin matrix. The influence of the interface on the change in material properties is excluded.

As the proportion of high molecular weight D-2000 curing agent increases, the activation energy of the curing reaction gradually increases, and the reaction rate decreases. It can significantly reduce the core temperature during curing and reduce the heat concentration phenomenon during curing. With the addition of the D-2000 curing agent, SF material thermal decomposition temperature, electrical properties, and water absorption slightly decrease but still meet the practical application.

keywords:Composite foams, polyetheramines, epoxy resins, organic microspheres, thermal properties

DOI: 10.19595/j.cnki.1000-6753.tces.220483

中图分类号:TM21

中央高校基本科研业务费专项资金资助项目(2020MS088)。

收稿日期 2022-04-01

改稿日期 2022-08-02

刘贺晨 男,1989年生,博士,副教授,主要从事环保型环氧树脂及其复合材料研制、电气设备绝缘状态评估及聚合物电树枝特性研究等方面的研究。E-mail: hc.liu@ncepu.edu.cn

李 乐 男,1993年生,博士,讲师,主要从事先进电工绝缘材料的研究。E-mail: lile@ncepu.edu.cn(通信作者)

(编辑 郭丽军)