0 引言

相比于机械轴承,磁悬浮轴承具备无机械接触、无磨损、无需润滑等突出优点,因此在高速旋转机械领域,如飞轮储能、涡轮机机械、医疗设备、航空航天等领域被广泛应用。在高速旋转应用场合,可靠性无疑是最为关键的性能指标之一,而提高磁轴承系统可靠性的一种有效办法是采用容错控制技术[1-7]。

目前国内外学者针对磁悬浮轴承系统容错控制主要集中在线圈容错控制、传感器容错控制及功放容错控制等几个方面。而其中大多数的容错策略采用的是冗余备份和控制器重构的方法,如1995年E. H. Maslen等学者针对线圈容错控制在文献[8]提出磁轴承偏置电流线性化理论,基于定子线圈的冗余,在某个或几个线圈损坏的情况下,可以通过重构电流分配阵在定子内重新分配磁通量来实现线圈的容错,但这是以牺牲磁轴的承载能力带来的可靠性。在此理论基础上,许多学者也进行了拓展与优化[9-12]。在传感器容错控制方面,除冗余备份的方法之外,自传感技术由于在成本上极具优势也被广泛研究[13-15]。而针对功放容错控制则研究的较少,但这并不意味功放容错没有应用价值。事实上,磁轴承电力电子功放中的电力电子器件是系统最易失效的部件之一。为了减少开关纹波,提高系统动态响应,开关器件工作频率一般在10~100kHz之间,这要求开关器件频繁地在不同状态下进行切换,极易因过热、过电压、过电流等原因发生开路或短路故障,进而导致转子在高速旋转过程中跌落,产生巨大的冲击和剧烈的振动。同时驱动的失效也会导致功率器件不能正常开关。有调查表明,工业应用中变频器约38%的故障来自功率半导体开关器件的损坏[16]。

在此背景下,本文将容错对象重点放在了功率放大器拓扑。首先简单介绍了近年来涌现的各类新型功放拓扑,从器件成本、容错能力等方面对它们进行了比较。四相四桥臂拓扑相较于其他拓扑在调制方式上未发生根本性改变,而且成本优势明显。但由于不具备容错能力,可靠性低,所以本文将其拓展为四相全桥拓扑,并针对该拓扑提出了相应的容错控制策略以提高其工作可靠性并更好地满足市场需求。

1 功率放大器研究概况

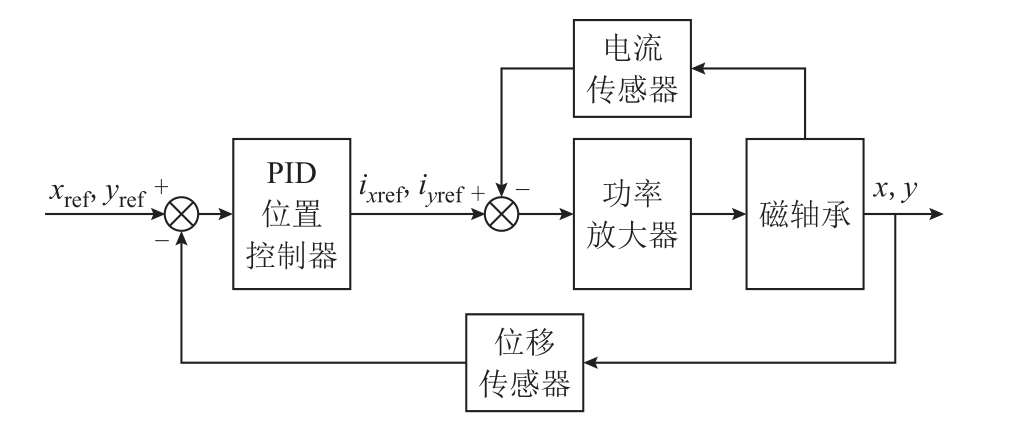

主动磁悬浮轴承(Active Magnetic Bearings, AMB)系统是由电磁铁(定子)、转子、位移传感器、控制器和功率放大器组成的闭环反馈系统。图1所示为磁悬浮轴承控制系统框图。

图1 磁悬浮轴承控制系统框图

Fig.1 Block diagram of AMB control system

磁悬浮轴承控制系统的基本工作原理为:当转子实际位置与参考位置之间产生偏差时,位移传感器检测到偏移量并将其转换成电信号发送给控制器,控制器根据误差信号计算出参考电流指令,然后经功率放大器输出实际流经电磁线圈的电流,进而产生期望的电磁力以维持转子稳定悬浮在参考位置。功率放大器在这其中所扮演的角色至关重要,它需要快速地对控制器输出的控制信号做出反应,其性能的稳定性直接影响着整个控制系统的性能。

目前磁轴承功率放大器拓扑结构多采用三相全桥拓扑结构,该结构可用来控制单自由度磁轴承,相比于传统的H全桥拓扑,其减少了约25%的开关器件。为进一步降低器件成本,文献[17]利用主动磁轴承线圈流经单极性电流的特点提出了三相半桥拓扑,它有两种结构,如图2c、图2d所示,都是将中间桥臂作为公共桥臂去控制一对线圈,流经线圈的电流由偏置电流和控制电流组成。文献[18]利用上述两种三相半桥拓扑结构做容错控制,基本思路为当b-t-b结构中的开关器件出现开路故障时,可切换至t-b-t结构使功率放大器继续正常工作。但对于三相半桥拓扑而言,由于两线圈的偏置电流都流经公共桥臂,存在电流应力过大的缺点,文献[19]针对四自由度磁轴承系统提出了反向共桥臂拓扑,如图2e所示,其将一半的线圈反向,使两个方向的电流在公共桥臂中和,很好地解决公共桥臂电流应力过大的问题。而对同一平面两轴磁轴承采用反向共桥臂结构时,反向桥臂电流之和对消,共桥臂电流近似为零,文献[20]提出的四相四桥臂拓扑结构即是利用此思路进一步减少了开关器件数量,如图2f所示,用四个桥臂即可控制两对线圈实现双自由度磁轴承的悬浮,做到了器件的最优化使用。但上述反向共桥臂拓扑与四相四桥臂拓扑采 用的均是单极性桥臂,任何一个开关器件发生开路故障都会导致相应的线圈电流不可控,因此它们均不具备容错能力。而且由于四相四桥臂拓扑结构的 特性,线圈电流天然耦合,开关器件故障所带来的影响将更为恶劣,所以本文在四相四桥臂拓扑的基础上将其拓展为四相全桥拓扑(见图2g)使其具备容错能力。

图2 功率放大器拓扑结构

Fig.2 Topologies of power amplifier in AMB drive

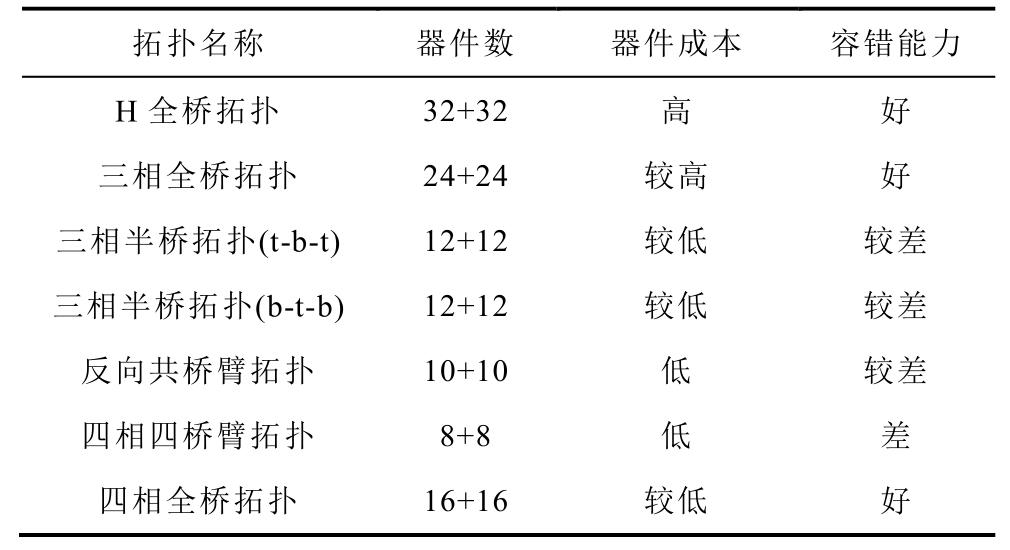

上述各个拓扑应用于四自由度磁轴承系统的器件数以及容错能力对比见表1。

表1 应用于四自由度磁轴承的各个拓扑器件成本及 容错能力对比

Tab.1 Comparison of device cost and fault tolerance with different topologies for a four-axis magnetic bearing system

拓扑名称 器件数 器件成本 容错能力H全桥拓扑 32+32 高 好 三相全桥拓扑 24+24 较高 好 三相半桥拓扑(t-b-t) 12+12 较低 较差 三相半桥拓扑(b-t-b) 12+12 较低 较差 反向共桥臂拓扑 10+10 低 较差 四相四桥臂拓扑 8+8 低 差 四相全桥拓扑 16+16 较低 好

由表1可知四相全桥拓扑虽在器件成本上不是最优的,但结合容错能力、成本等因素,在综合性能上,四相全桥拓扑相比于四相四桥臂更具竞争力。

实际上,在四相四桥臂的开关管两端并联冗余开关管,并在发生开路故障后切换过去也可以实现容错控制并且不需要电流反向。但是磁轴承中广泛应用的全桥功率模块可以直接应用于电流反向容错而不需要并联额外的分立器件,在故障情况下四相全桥模式下的备用器件比并联冗余器件具有更可靠的容错性能。本文主要针对的是采用电流反向的全桥容错电路,对于并联冗余开关管的方式不做进一步讨论。

2 四相全桥工作特点

图3 径向双自由度磁悬浮轴承线圈结构

Fig.3 The coil structure of two radial axis AMB

四相全桥磁轴承控制器可以控制磁轴承中两轴四个绕组的电流。图3展示了径向双自由度磁轴承的定子线圈分布,x、y两个自由度分别由A1、C1和 A2、C2两组线圈所控制。每组线圈电流之和ia1+ic1称为共模电流,目的是给转子提供偏置磁通,每组线圈电流之差ia1−ic1称为差模电流,用于控制该方向上的电磁力。实际控制过程中可设定两组共模电流ia1+ic1、ia2+ic2为定值,两组差模电流ia1−ic1、ia2−ic2分别控制x、y方向的电磁力。

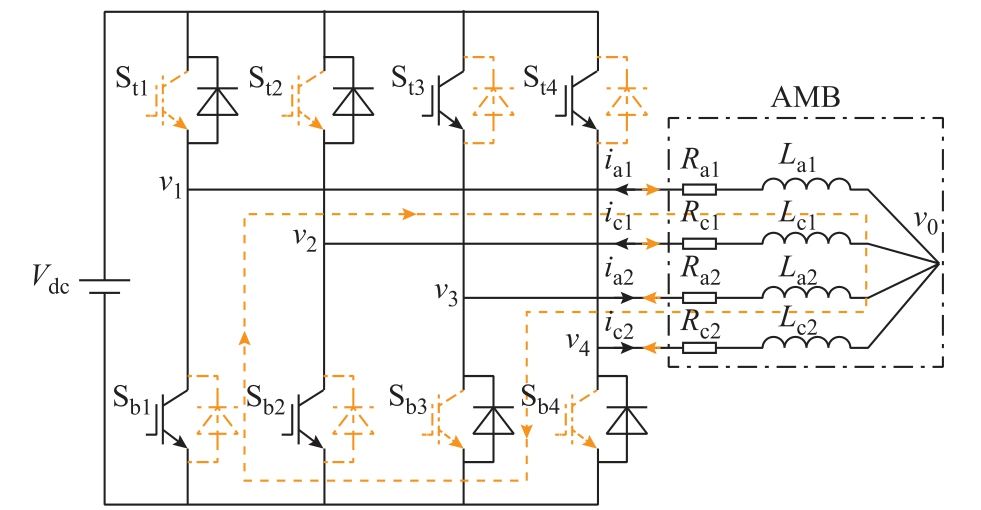

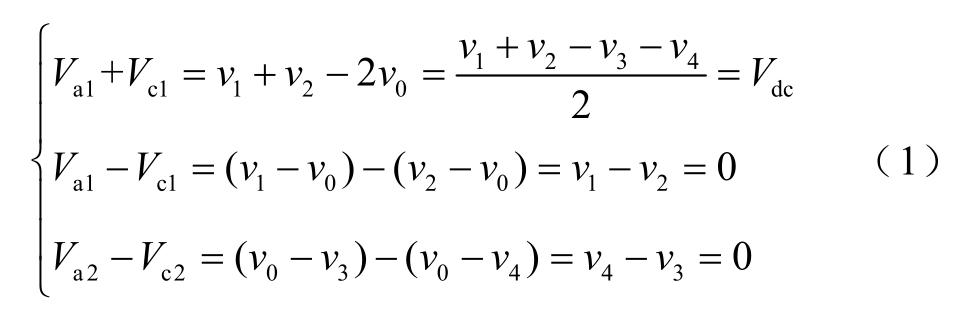

四相全桥变换器如图4所示。图4左半部分为AMB系统中功率放大器的主要组成部分,由四相全桥拓扑和直流电源组成。右半部分为磁轴承线圈的简化模型,由于线圈内阻远小于其阻抗值,为简化分析,忽略线圈内阻且假定线圈电感值一致。

图4 四相全桥变换器

Fig.4 Four-phase full-leg converter

由图4可知,四相全桥拓扑相当于两个四相四桥臂拓扑的组合。因为单个四相四桥臂就已经具备了控制双自由度磁轴承的能力,所以当St1、St2、Sb3、Sb4开关管组成的四相四桥臂在正常工作时,St3、St4、Sb1、Sb2开关管组成的四相四桥臂可作为冗余备份。二者最大的差异在于控制的线圈电流是反向的,但这并不会影响磁轴承的正常工作。因此在分析四相全桥拓扑的工作原理时只需要分析其中一套四相四桥臂的工作原理即可。

图4中,v0为中性点电压; v1、v2、v3、v4为4个桥臂中点电压;Vdc为直流母线电压;ia1、ic1、ia2、ic2为各线圈的电流。

2.1 工作模态

假设开关管导通状态为1,关断为0,则图4橙色开关管组成的四相四桥臂拓扑有16种开关状态。当开关管St1、St2、Sb3、Sb4全开时,即状态1111。此时中性点电压v0为0.5Vdc ,将图4中虚线电流流经方向作为参考方向,则各线圈电压有

由此可见该模态下,共模电流迅速上升,差模电流处于续流状态,适用于磁轴承偏置电流上升阶段。

同理可分析出其余15种模态下共模电压与差模电压的标幺值。

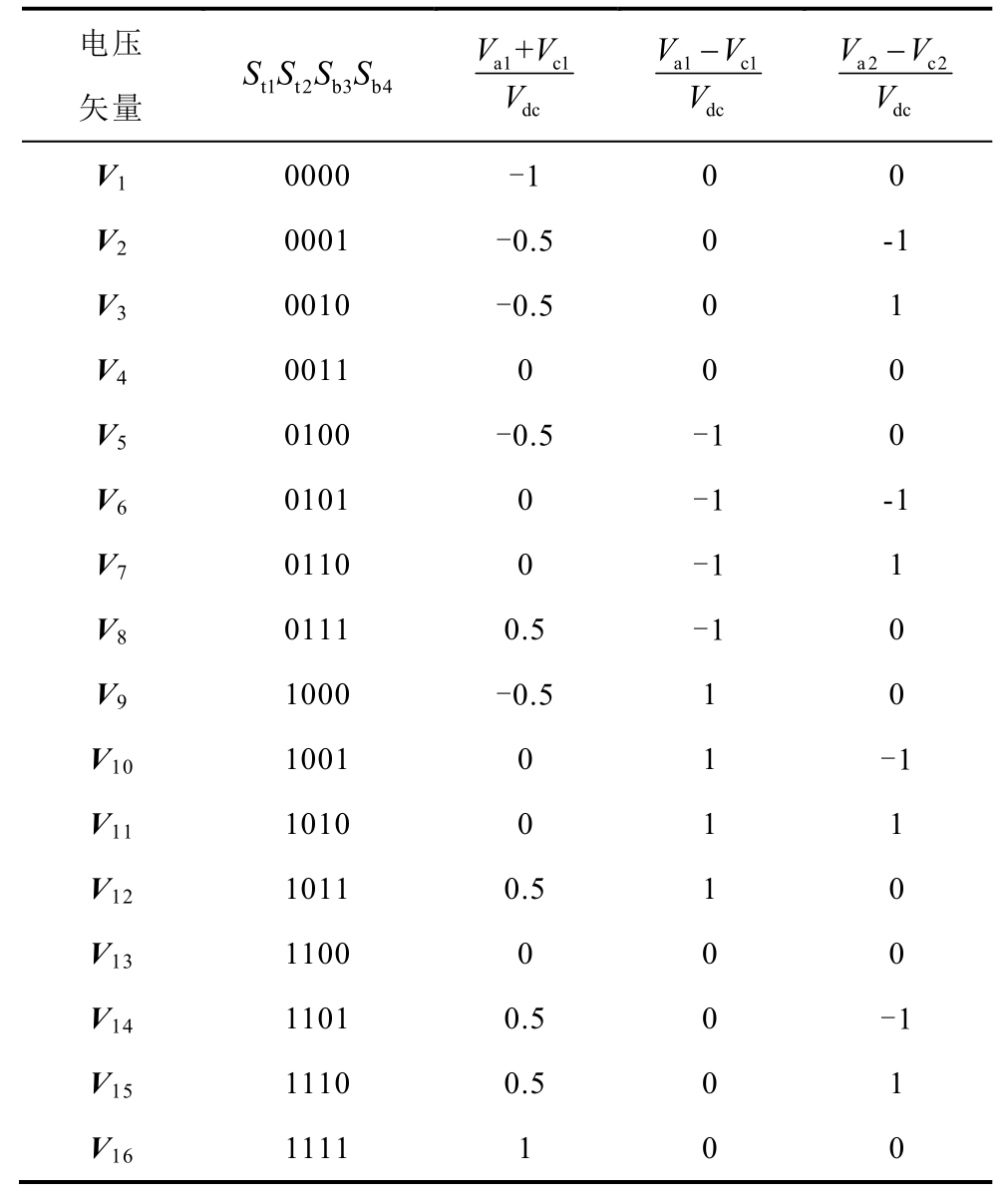

表2 工作模态

Tab.2 The modes of working

电压 矢量t1t2b3b4 SSSS a1c1 dc+VV V a1 c1 dc V V V− a2 c2 dc VV V−V1 0000 -1 0 0 V2 0001 -0.5 0 -1 V3 0010 -0.5 0 1 V4 0011 0 0 0 V5 0100 -0.5 -1 0 V6 0101 0 -1 -1 V7 0110 0 -1 1 V8 0111 0.5 -1 0 V9 1000 -0.5 1 0 V10 1001 0 1 -1 V11 1010 0 1 1 V12 1011 0.5 1 0 V13 1100 0 0 0 V14 1101 0.5 0 -1 V15 1110 0.5 0 1 V16 1111 1 0 0

以Va1+Vc1、Va1−Vc1、Va2−Vc2方向建立三维坐标系,16个电压矢量的空间位置如图5所示。

图5 16个电压矢量的空间位置

Fig.5 Spatial position of 16 voltage vectors

分析图5可知,任意方向的共模电压、差模电压都可由上述16个电压矢量合成得到,即四相四桥臂拓扑具备控制径向双自由度磁轴承稳定悬浮的能力[20]。

2.2 开路故障

在四相全桥功放的各个部件中,电力电子器件是最易发生故障的部件之一,而器件的开路故障又是常见的失效模式。电力电子器件封装中键合线因为运行中的热循环导致疲劳脱落是典型的开路故障模式,另外,器件的门极驱动失效也会带来类似开路故障的效果。因此有必要对四相全桥拓扑中的开关器件出现开路故障后的现象进行分析,并据此提出相应的容错控制策略来避免开路故障造成的严重后果。

图6 故障桥臂电流流通路径

Fig.6 The current path of fault bridge

为了减小电流纹波,四相全桥拓扑采用的调制方式为相反载波调制[16-20],其特点是开关管St1、St2的驱动信号与开关管Sb3、Sb4的驱动信号相位相反,且占空比均在0.5附近波动,这使得磁轴承稳定悬浮时,四相全桥拓扑的大部分时间都处于V4(0011)、V13(1100)这两种电压矢量之间切换。由表2可知,这种调制方式使得共模电压、差模电压尽可能为0,可以显著降低电流纹波。

由于位置环的响应速度远小于电流环的响应速度,因此在St1发生开路故障后的极短时间内,转子位置不会发生较大变化,各开关管的驱动信号占空比依然稳定在0.5附近。但此时由于St1的开关状态一直为0,这就使得四相全桥拓扑稳态工作下的V13(0100)电压矢量转变为V5(0100)电压矢量。由表2可知,在V5(0100)电压矢量下,Va1+Vc1为-0.5Vdc,Va1−Vc1为−Vdc,Va2−Vc2为0,因此共模电流ia1+ic1与差模电流ia1−ic1均会在续流与下降这两种状态之间切换,且ia1−ic1下降速度更快,而差模电流ia2−ic2则会一直处于续流状态。

差模电流ia1−ic1不可控的下降将造成x方向电磁力不受控,转子向线圈C1方向跌落。此时因线圈电流ic1仍可控,其幅值必须下降来抵消转子向自身方向跌落的趋势。因此St2的驱动信号占空比会不断下降直至为0,线圈电流ia2、ic2由于耦合的作用最终也会趋于0。

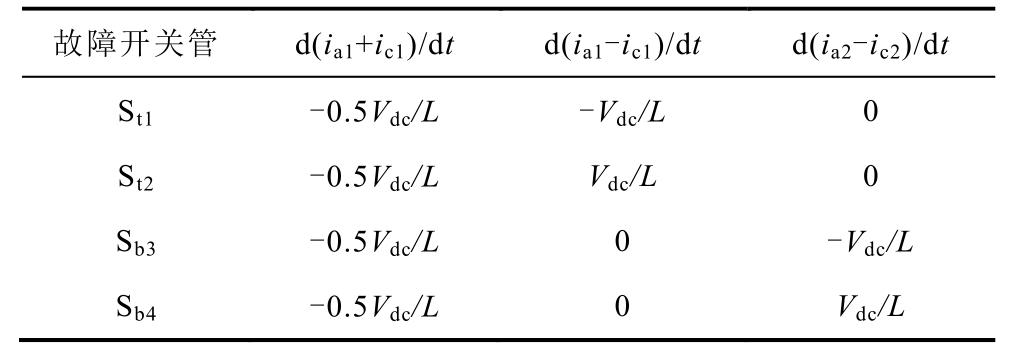

按照上述分析思路,同理可以得到其余开关管发生开路故障后的共模/差模电流变化趋势,见表3。

表3 不同开关管开路故障后的共模/差模电流变化趋势

Tab.3 The trend of common mode/differential mode current after open-circuit fault of different switches

故障开关管 d(ia1+ic1)/dt d(ia1-ic1)/dt d(ia2-ic2)/dt St1 -0.5Vdc/L -Vdc/L 0 St2 -0.5Vdc/L Vdc/L 0 Sb3 -0.5Vdc/L 0 -Vdc/L Sb4 -0.5Vdc/L 0 Vdc/L

分析表3可知,任何一个开关管发生开路故障,共模电流ia1−ic1都呈下降趋势,且下降速度一致,而差模电流ia1−ic1、ia2−ic2变化趋势却因故障开关管的不同有很大差异。因此可以通过设定共模电流的下限阈值作为开路故障的判断条件,通过观察差模电流变化趋势判断故障开关管位置以方便检修。

3 四相全桥容错控制策略

针对四相四桥臂变换器的开路故障隐患,本节利用四相全桥拓扑的冗余器件实现开关器件开路故障下容错控制,四相全桥容错控制系统框图如图7所示。

图7 四相全桥容错控制系统框图

Fig.7 The control system block diagram for four-phase full-leg topology

3.1 两种控制模式

四相全桥拓扑的两种工作模式如图8所示,四相全桥的开关器件配置相当于两套四相四桥臂拓扑的组合。当开关管St1、St2、Sb3、Sb4被驱动时,开关管Sb1、Sb2、St3、St4被封锁,此时线圈电流ia1、ic1从桥臂流向中性点,线圈电流ia2、ic2从中性点流向桥臂,该种工作模式称为正常模式,如图8a所示。当开关管Sb1、Sb2、St3、St4被驱动时,开关管St1、St2、Sb3、Sb4被封锁,此时组成的拓扑结构相当于反向的四相四桥臂,ia1、ic1从中性点流向桥臂,ia2、ic2从桥臂流向中性点,该种工作模式称为冗余模式,如图8b所示。

图8 四相全桥拓扑的两种工作模式

Fig.8 Two working modes of four-phase full-leg topology

本文容错控制策略的基本思路为:当处在工作模式下的开关管发生开路故障时,将切换至冗余模式,控制流经线圈的电流反向以保证磁轴承不失稳,而能够成功切换且转子位移不发生较大波动主要有以下三方面的原因:①磁轴承受到的电磁力大小与电流的二次方成正比,与流经线圈的电流方向无关[1];②实际应用于磁轴承功率放大器的开关元件多采用IGBT模块或智能功率模块(Intelligent Power Module, IPM),这些模块中的IGBT都有独立的分块,且均带有并联的续流二极管,单个开关元件故障时并不会影响其他元件;③磁轴承在开关管发生断路故障时,其机械运动的跌落时间相比开关周期而言是十分缓慢的。

3.2 开路故障判断条件及检测时间

当磁轴承稳定悬浮时,控制同一自由度的一对线圈电流之和始终为2ibias。

因此可根据控制同一平面(两个自由度)的四个线圈电流之和来判断开关元件的故障形式,分别选取电流之和的上限阈值iuth和下限阈值ilth。由2.2节的分析可知,当电流之和下降到小于ilth即可认为开关元件发生开路故障,此时切换至冗余模式,磁轴承仍可正常工作。

当电流之和超过iuth可认为开关元件发生短路故障,此时若将工作模式切换至冗余模式,由于故障开关管仍会直通,线圈电流同样不可控,所以对磁轴承的稳定控制并无实际效果,此时只有从硬件层面上快速封锁开关管才能减少二次故障的危害。事实上,文献[21-22]表明,将高速熔断器应用在开关管中,开关管短路故障可转变为开路故障,此时仍可利用开路故障诊断方法加以处理,所以本文仅从开关管开路故障的角度提出相应的容错控制策略。

由上述分析可知,共模电流ia1+ic1的下降速度与下限阈值ilth的取值决定了开路故障的检测时间。

根据式(3),共模电流的变化速率与共模电压Va1+Vc1成正比,与线圈电感L成反比。线圈电感虽随转子位置有微弱变化,但可忽略不计,因此共模电流的变化速率只受共模电压的影响。

由2.2节分析可知,在St1发生开路故障极短的一段时间内,St2驱动信号t2g的占空比可近似为0.5,所以在一个开关周期内,V4(0011)、V5(0100)两个电压矢量的作用时间各占一半,共模电压在0与-0.5Vdc之间变化,于是四线圈电流之和下降至下限阈值的时间为

式(4)中的参数在仿真与实验中是一致的,见表4,因此开路故障检测时间![]() 。ilth取值18A是平衡开路故障误判断与故障检测时间所得到的结果,如果增大ilth,故障检测时间固然会减小,但这也增大了开路故障误判断的风险。

。ilth取值18A是平衡开路故障误判断与故障检测时间所得到的结果,如果增大ilth,故障检测时间固然会减小,但这也增大了开路故障误判断的风险。

需要着重说明的是,开路故障后t2g的占空比取决于该时刻转子x轴方向的位置误差,在转子稳定悬浮时,位置误差几乎为0,因此驱动信号t2g的占空比近似为0.5。而在实际实验过程中,由于转子的质心与旋转中心不重合,导致位移信号中会存在较大的转速频率纹波,造成驱动信号t2g的占空比在0.5附近波动,故障检测时间也会随之发生改变。t2g占空比越高,说明V5(0100)电压矢量作用的时间越长,共模电流ia1+ic1在一个开关周期内下降的时间越长,故障检测时间相应地也就变短了。

3.3 容错控制策略

利用四相全桥拓扑的正常/冗余模式以及开关元件的故障检测来实现磁轴承开关元件的容错控制,其结构框图如图7所示。

其基本工作原理为:位置环计算出参考电流信号(ixref, iyref)作为电流环的输入信号,经过差分控制得到各线圈的参考电流,然后与实际电流相减后输入PI电流控制器。由于四相全桥拓扑在冗余模式下线圈电流的方向与正常模式下相反,所以冗余模式下各线圈的参考电流需反向后再与实际电流相减。PI电流控制器会产生两组PWM驱动信号,故障检测模块将在转子稳定悬浮后实时检测线圈电流之和来判断是否需将正常模式切换至冗余模式。

3.4 仿真验证

利用Matlab/Simulink搭建径向四自由度磁轴承容错控制系统,对2.2节开路故障后共模、差模电流下降/上升趋势及3.3节的容错切换进行仿真验证。仿真参数采用实验平台参数,见表4。

表4 实验平台参数

Tab.4 The parameters of test platform

参 数 数 值 径向磁轴承气隙d1/µm 500 保护轴承气隙d2/µm 250 转子重量m/kg 10 每极线圈匝数N 46 线圈电感L/mH 10 线圈电阻值R/Ω 0.5 力位移系数kx/(N/m) 6 2.610×-力电流系数ki/(N/A) 260 直流母线电压Vdc/V 150 开关频率fs/kHz 20 偏置电流Ibias/A 5 下限阈值ilth/A 18

3.4.1 开路故障仿真

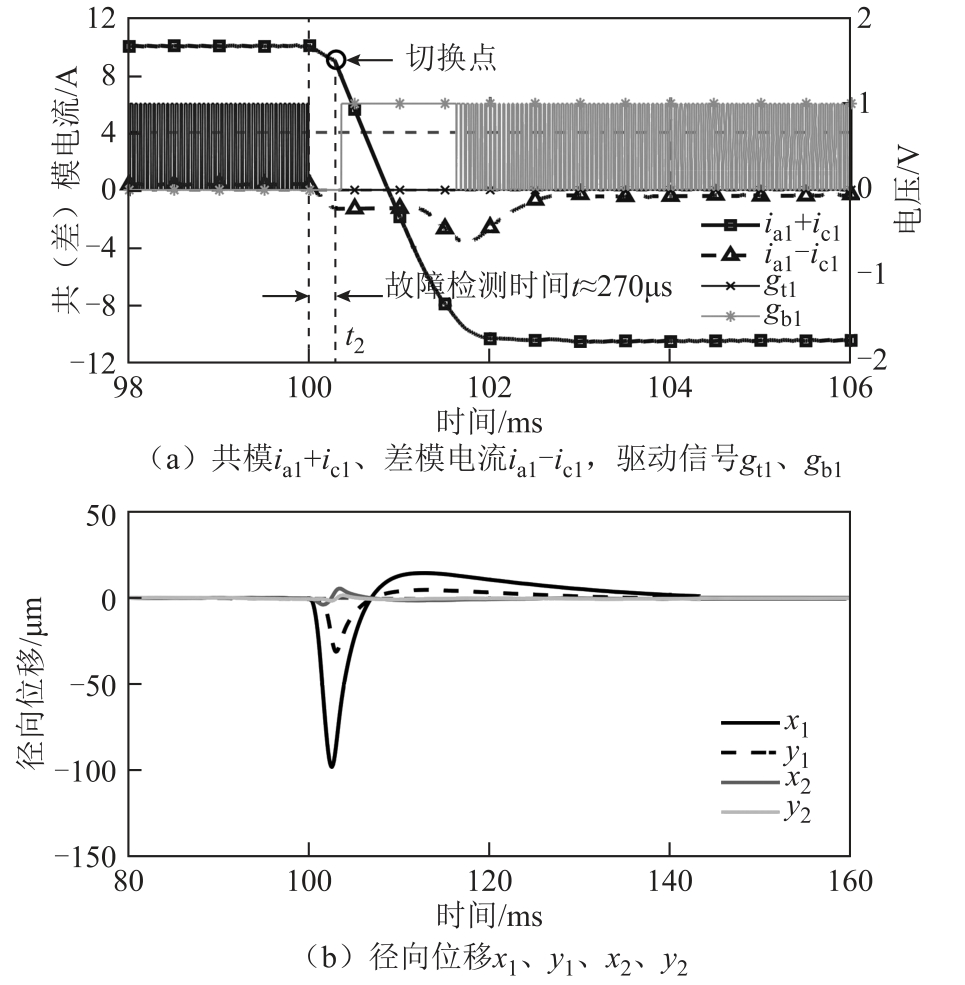

St1开路故障驱动信号与共模、差模电流如图9所示。在100ms时刻将第一桥臂上开关管St1驱动信号gt1置为0来模拟开路故障。可以看到在开路故障后的一小段时间内共模电流ia1+ic1与差模电流ia1−ic1不断下降,且下降的时间与驱动信号gt2的占空比密切相关,当驱动信号gt2为高电平时,ia1+ic1与ia1−ic1同时下降,且ia1−ic1下降速度是ia1+ic1下降速度的两倍,当驱动信号gt2为低电平时,ia1+ic1与ia1−ic1均处于续流状态。随后驱动信号gt2占空比慢慢趋于0,差模电流会缓慢上升趋于0,但共模电流会一直下降直至为0。反观差模电流ia2−ic2,在开路故障发生后的一小段时间内一直处于续流状态。假设四个线圈之和的下限阈值为18A,可以看到共模电流ia1+ic1下降至9A的时间约为270μs,因此故障检测时间也约为270μs。

图9 St1开路故障现象

Fig.9 The phenomenon of St1 open-circuit fault

图10展示了第二桥臂上开关管St2开路故障后共模、差模电流变化趋势,与St1开路故障后的现象相比,共模电流ia1+ic1与差模电流ia1−ic1变化趋势基本无差别,但差模电流ia1−ic1是呈上升趋势的。上述现象与2.2节的理论分析表现一致。

图10 St2开路故障时电流及驱动信号波形

Fig.10 The phenomenon of St2 open-circuit fault

上述仿真结果表明,通过共模电流的下限阈值判断是否有开路故障发生以及观察差模电流变化趋势判断故障开关管位置这一策略是可行的。

3.4.2 容错切换仿真

两种模式切换过程如图11所示。如图11a所示,在0.1s时刻将第一桥臂上开关管St1驱动信号gt1置为0来模拟开路故障,共模电流ia1+ic1迅速下降。但由于加入了故障检测模块,其在t2时刻检测到开路故障,此时四相全桥拓扑迅速从正常模式切换至冗余模式,开关管St1、St2、Sb3、Sb4被封锁,Sb1、Sb2、St3、St4开始工作,共模电流继续减小直至反向。图11b显示了切换过程中转子位移的变化,可以看到整个暂态过程持续时间不超过40ms,转子位置波动在150μm以内。暂态过程的转子位置波动范围与磁轴承的刚度以及转子质量相关,因此实验结果可能会因参数的变化与仿真有所差别。

图11 两种模式切换过程

Fig.11 The switching process between two modes

4 实验验证

为了进一步验证四相全桥拓扑容错的可行性,制作了一套应用在径向四自由度磁轴承的四相全桥容错控制器,实验平台和容错控制器如图12所示。

图12a是径向四自由度磁轴承实验平台,具体参数见表4。图12b是容错控制器,由功率板和控制板所组成。功率板上的两个四相全桥拓扑分别控制对应的两个径向磁轴承。控制板上的主控芯片采用的是TMS320F28377,位置传感器输出信号经电平转换电路输入主控芯片,线圈电流采用霍尔电流传感器进行采样。

图12 径向四自由度磁轴承实验平台与容错控制器

Fig.12 Four-axis AMB test rig and fault-tolerant controller for four-phase full-leg converter

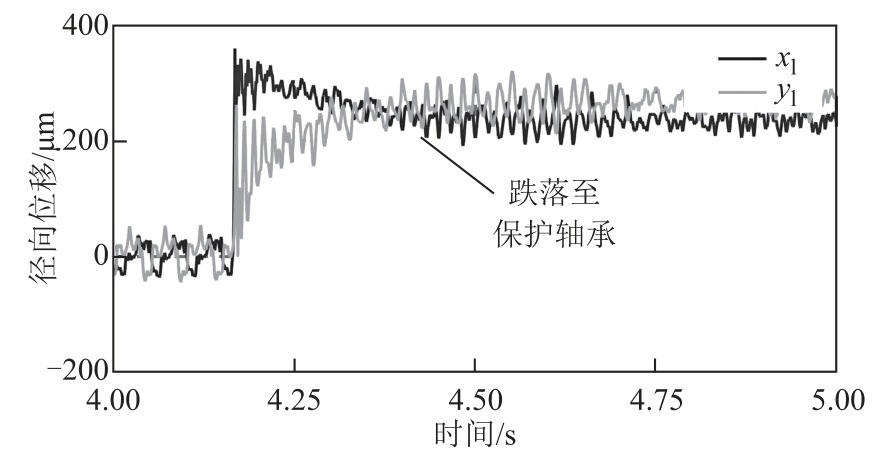

4.1 四相四桥臂开关管开路故障

首先在该平台上验证四相四桥臂开关管发生开路故障后的现象,选用四相全桥拓扑的正常模式作为本实验所需的四相四桥臂。四相四桥臂动态跌落实验结果如图13所示。在t1时刻将第一桥臂上开关管驱动信号 t1g置0模拟开路故障,由于四相四桥臂不存在冗余模式,所以在发生开路故障后,转子迅速跌落至保护轴承。

图13 四相四桥臂动态跌落实验结果

Fig.13 Dynamic drop test results of four-phase full-leg

4.2 四相全桥静态切换

在四相全桥拓扑的基础上验证磁轴承静态悬浮时容错切换。静态容错切换实验结果如图14所示。在t1时刻将第一桥臂上开关管驱动信号t1g置0模拟开路故障,共模电流ia1+ic1开始下降。大约400μs后,t2时刻故障检测模块检测到开路故障的发生,四相全桥拓扑立即从正常模式切换至冗余模式,线圈电流继续下降直至反向。整个切换暂态过程小于0.25s,转子位移偏移量最大值不超过150μm。

图14 静态容错切换实验结果

Fig.14 The experimental results of static switching process

4.3 四相全桥动态切换

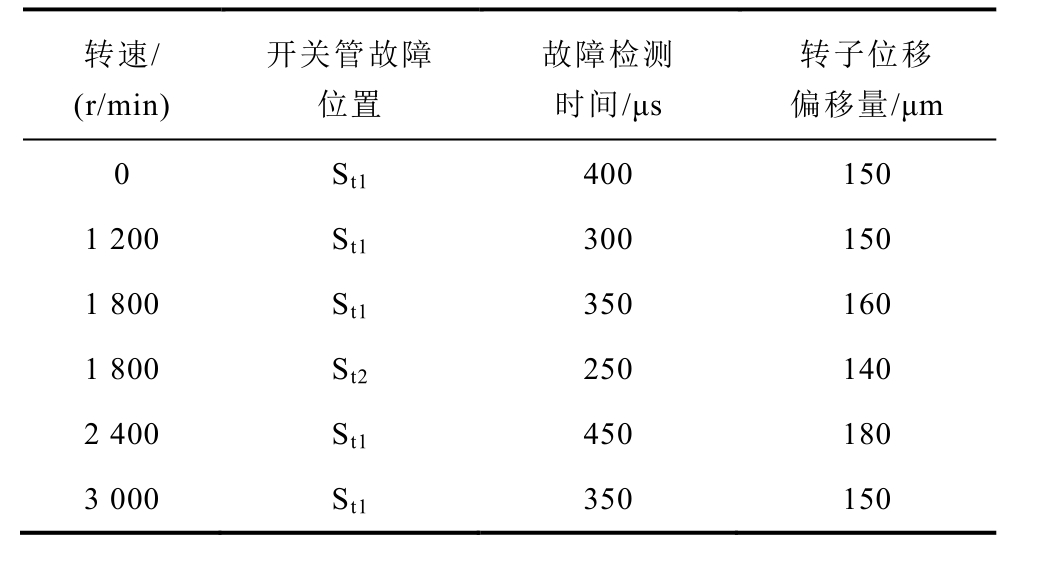

在检验了磁轴承在悬浮的基础上,由电机带动磁轴承旋转至不同转速时的容错性能,不同转速下容错切换的性能对比见表5。图15为转速达到3 000r/min时的容错切换实验结果。

表5 不同转速下容错切换的性能对比

Tab.5 Comparison of performance of fault-tolerant switching at different speeds

转速/ (r/min) 开关管故障 位置 故障检测 时间/μs 转子位移 偏移量/μm 0 St1 400 150 1 200 St1 300 150 1 800 St1 350 160 1 800 St2 250 140 2 400 St1 450 180 3 000 St1 350 150

图15 动态容错切换实验结果

Fig.15 The experimental results of dynamic switching process

分析表5可知,不同转速下四相全桥拓扑的容错性能差异很小,尤其是暂态过程中转子位移波动范围,不同转速下差别很小,而故障检测时间取决于开路故障时刻转子的位置误差,所以不同转速下略微有所变化。

由图15可知,在t1时刻将第一桥臂上开关管驱动信号gt1置0模拟开路故障,线圈电流ia1、ic1、ia2、ic2开始下降。大约350μs后,t2时刻故障检测模块检测到开路故障的发生,四相全桥拓扑立即从正常模式切换至冗余模式,线圈电流继续下降直至反向。整个切换过程小于250ms,转子位移偏移量最大值不超过150μm,位移/电流波形出现的谐波成分主要是由旋转过程中转子偏心造成的。

4.4 故障定位

在磁轴承悬浮且转速为1 800r/min的基础上验证不同开关管发生开路故障后差模电流变化趋势的差异。

图16与图17分别展示了开关管St1、St2开路故障后的共模/差模电流的变化趋势,可见在t1~t2时刻,二者的共模电流ia1+ic1与差模电流ia2−ic2是变化趋势是相同的,而二者的差模电流ia1−ic1一个呈下降趋势,另一个呈上升趋势,因此可以通过差模电流的变化趋势来判断故障开关管的位置。

图16 St1开路故障共模/差模电流变化趋势

Fig.16 The trend of common mode/differential mode current after St1 open-circuit fault

图17 St2开路故障共模/差模电流变化趋势

Fig.17 The trend of common mode/differential mode current after St2 open-circuit fault

但需要强调的是,本文中所论述的故障定位对容错方式并无影响,只是方便事后检修,所以不需要实时检测,可靠性要求也较低。

5 结论

磁悬浮轴承系统中,功率放大器的电力电子器件失效将导致悬浮失效和严重的后果。在此背景下,本文首先将四相四桥臂拓扑拓展为四相全桥拓扑。四相全桥拓扑可以分为两个工作模式,这两个模式产生完全相反的电流。但是因为主动式磁轴承基于磁阻力,该力的产生与电流方向无关,四相全桥的两种工作模式对磁轴承的作用力和控制效果相同,因此可被用来作容错控制。然后在电流差分控制基础上给出了判断开关器件开路故障的条件,并进行了故障检测时间的理论计算。最后提出了相应的容错控制策略使磁轴承以较小的位移波动为代价来达到两种工作模式平滑切换这一目的。实验结果也证明了该容错控制策略在四相全桥拓扑上的可行性。尤其是,在转子悬浮同时旋转的过程中,该方法实现检测和容错切换过程不影响系统正常工作,是一种可实时的实现在线容错的方法。

需另外说明的是,本文针对的虽然是开关管开路故障所实施的容错控制策略,但同样适用于门极驱动芯片损坏、驱动信号丢失等故障情况。

[1] Maslen E H, Schweitzer G, Bleuler H, et al. Magnetic bearings-theory, design and application to rotating machinery[M]. Berlin, Germany: Springer, 2009.

[2] 张维煜, 朱熀秋, 袁野. 磁悬浮轴承应用发展及关键技术综述[J]. 电工技术学报, 2015, 30(12): 12-20.

Zhang Weiyu, Zhu Huangqiu, Yuan Ye. Study on key technologies and applications of magnetic bearings[J]. Transactions of China Electrotechnical Society, 2015, 30(12): 12-20.

[3] 姜豪, 苏振东, 王东. 运动平台上磁轴承-转子系统的动力学建模[J]. 电工技术学报, 2019, 34(23): 4880-4889.

Jiang Hao, Su Zhendong, Wang Dong. Dynamic modeling of magnetic bearing-rotor system on moving platform[J]. Transactions of China Electrotechnical Society, 2019, 34(23): 4880-4889.

[4] 孟云平, 周新秀, 李红, 等. 基于四桥臂拓扑的永磁同步电机断相容错控制策略[J]. 电工技术学报, 2019, 34(15): 3158-3166.

Meng Yunping, Zhou Xinxiu, Li Hong, et al. Fault tolerant strategy of four-leg for permanent magnet synchronous motor in case of open circuit fault[J]. Transactions of China Electrotechnical Society, 2019, 34(15): 3158-3166.

[5] 巩磊, 杨智, 祝长生, 等. 基于极性切换自适应陷波器的磁悬浮高速电机刚性转子自动平衡[J]. 电工技术学报, 2020, 35(7): 1410-1421.

Gong Lei, Yang Zhi, Zhu Changsheng, et al. Automatic balancing for rigid rotor of magnetically levitated high-speed motors based on adaptive notch filter with polarity switching[J]. Transactions of China Electrotechnical Society, 2020, 35(7): 1410-1421.

[6] 顾惠, 王宇. 开路及短路组合故障下容错型永磁磁通切换电机转矩冲量平衡控制策略的研究[J]. 电工技术学报, 2020, 35(9): 1931-1944.

Gu Hui, Wang Yu. Research on torque impulse balance control strategy of fault tolerant flux switching permanent magnetic motor under combined open and short circuit faults[J]. Transactions of China Electrotechnical Society, 2020, 35(9): 1931-1944.

[7] He Jiangbiao, Yang Qichen, Wang Zeng. On-line fault diagnosis and fault-tolerant operation of modular multilevel converters—a comprehensive review[J]. CES Transactions on Electrical Machines and Systems, 2020, 4(4): 360-372.

[8] Maslen E H, Meeker D C. Fault tolerance of magnetic bearings by generalized bias current linearization[J]. IEEE Transactions on Magnetics, 1995, 31(3): 2304-2314.

[9] Ming H L, Alan B P. Fault-tolerant homopolar magnetic bearings[J]. IEEE Transactions on Magnetics, 2004, 40(5): 3308-3318.

[10] 吴步洲, 孙岩桦, 王世琥, 等. 径向电磁轴承线圈容错控制研究[J]. 机械工程学报, 2005, 41(6): 157-162.

Wu Buzhou, Sun Yanhua, Wang Shihu, et al. Coil fault-tolerant control for radial active magnetic bearings[J]. Chinese Journal of Mechanical Engineering, 2005, 41(6): 157-162.

[11] 韩辅君, 房建成. 一种永磁偏置磁轴承容错方法的试验研究[J]. 机械工程学报, 2010, 46(20): 34-40.

Han Fujun,Fang Jiancheng. Research on fault-tolerant control for magnetic bearings biased by permanent magnetic[J]. Chinese Journal of Mechanical Engineering, 2010, 46(20): 34-40.

[12] 程鑫, 张林, 胡业发, 等. 基于电流特性的主动磁轴承电磁线圈故障诊断[J]. 山东大学学报(工学版), 2018, 48(4): 94-101, 136.

Cheng Xin, Zhang Lin, Hu Yefa, et al. Fault diagnosis of electromagnetic coil in active magnetic bearing based on current characteristics[J]. Journal of Shandong University (Engineering Science) 2018, 48(4): 94-101, 136.

[13] 胡俊. 磁悬浮轴承冗余位移传感器故障诊断与容错控制[D]. 武汉: 武汉理工大学, 2017.

[14] 唐明. 径向四自由度主动电磁轴承系统的自传感运行研究——基础理论与关键技术[D]. 杭州:浙江大学, 2013.

[15] 宗鸣, 冯超, 郑安琪. 基于FPGA自适应滤波器的磁轴承位移传感器故障信号处理分析[J]. 电气工程学报, 2018, 13(8): 1-6.

Zong Ming, Feng Chao, Zheng Anqi. Fault analysis of magnetic bearing displacement sensor based on FPGA adaptive filter[J]. Journal of Electrical Engineering, 2018, 13(8): 1-6.

[16] Fuchs F W. Some diagnosis methods for voltage source inverters in variable speed drives with induction machines—a survey[C]//29th Annual Conference of the IEEE Industrial Electronics Society, Roanoke, VA, USA, 2003: 1378-1385.

[17] Jiang Dong, Kshirsagar P. Analysis and control of a novel power electronics converter for active magnetic bearing drive[J]. IEEE Transactions on Industry Applications, 2017, 53(3): 2222-2232.

[18] 李田. 磁悬浮轴承的容错控制系统研究[D]. 武汉:华中科技大学, 2019.

[19] Jiang Dong, Li Tian, Hu Zaidong, et al. Novel topologies of power electronics converter as active magnetic bearing drive[J]. IEEE Transactions on Industrial Electronics, 2020, 67(2): 950-959.

[20] 胡载东, 蒋栋, 孙宏博. 一种应用于磁悬浮轴承的四相四桥臂电力电子变换器[J]. 电工技术学报, 2020, 35(20): 4325-4335.

Hu Zaidong, Jiang Dong, Sun Hongbo. A four-phase four-leg power electronics converter for active magnetic bearing drive[J]. Transactions of China Electrotechnical Society, 2020, 35(20): 4325-4335.

[21] Duong S V, Schaeffer C, Rouve L L, et al. Fuses for power IGBT-converters[C]//Proceedings of 1994 IEEE Industry Applications Society Annual Meeting, Denver, CO, USA, 1994, 2: 1336-1343.

[22] De Palma J F, Mulertt C, Son Duong, et al. IGBT characterisation for their protection by fuses[C]// Proceedings of 1995 International Conference on Power Electronics and Drive Systems, Singapore, 1995, 1: 59-64.