图1 冷烧结机制和冷烧过程中陶瓷颗粒微观结构的演变示意图[29]

Fig.1 Schematic illustration of microstructures and major mechanisms during the cold sintering process[29]

摘要 采用传统烧结方法实现陶瓷材料致密化,通常需要1 000℃以上的高温,导致陶瓷材料在物相稳定性、晶界控制及复合烧结等方面受到极大的挑战。最近提出的冷烧结技术可将烧结温度降低至300℃以下,在短时间内,利用过渡液相和单轴压力,通过陶瓷粉体的溶解-再沉淀过程实现陶瓷的致密化。低温、快速烧结等特点使冷烧结技术在陶瓷烧结领域具有诸多优势。该文从冷烧结机理及其在电工领域的潜在应用两个方面对冷烧结技术的研究进展进行了综述,主要介绍了冷烧结陶瓷的致密化过程和制备工艺,并着重分析了过渡液相的分类及其对冷烧结过程的辅助作用。阐述了冷烧结技术在新型电工材料如陶瓷-聚合物基功能材料(压敏、热电、储能电解质)、陶瓷-二维材料(热电)、高电位梯度ZnO压敏陶瓷以及陶瓷-金属多层陶瓷(储能电容器)共烧中的应用,并进一步分析了冷烧结和其他烧结技术结合的可行性。冷烧结技术的提出为陶瓷低温烧结的机理研究、新型陶瓷和陶瓷基复合材料的开发及其在电工领域的应用提供了新的思路和参考。

关键词:冷烧结技术过渡液相复合材料共烧

陶瓷烧结通常是指由无机陶瓷粉末经成型制得坯体,在热能和/或压力的作用下实现致密化的过程[1]。陶瓷的介电、压电、铁电、热释电和机械等性能都与其制备工艺和致密化程度密切相关[2-3]。为制备出高致密度(>95%)的陶瓷材料,烧结温度通常需达到材料熔点的50%~75%[1]。大多数陶瓷材料的熔点较高,采用传统的热烧结技术(Thermal Sintering Process, TSP),烧结温度一般高于1 000℃,烧结时间长达数小时至数天。这使得陶瓷材料在制备的过程中,不仅耗能大、成本高,而且在陶瓷物相稳定性、复合陶瓷材料制备等方面存在极大的局限。比如高温烧结经常导致一些化学添加剂的挥发(如压敏、压电陶瓷中添加的Bi、Pb、Na、K等微量元素),致使陶瓷材料的化学计量比失衡和产生不可控的晶界缺陷;高温也会导致热稳定性、热膨胀系数、理化性质不同的各种材料(陶瓷、金属、聚合物)在共烧时出现开裂、分层,甚至无法共烧等问题[4-12]。

为克服传统高温烧结的弊端,有学者通过加入液相添加剂(玻璃相或液相溶剂)辅助烧结,来降低陶瓷材料的致密化温度,而这通常只能将烧结温度降低约10%~20%[1]。也有学者尝试利用电场、微波、高压、控制升降温速率等方式更有效地降低陶瓷的烧结温度,开发了一系列新型烧结技术,包括电场辅助烧结(Field Assisted Sintering, FAST)[13–15]、放电等离子烧结(Spark Plasma Sintering, SPS)[16-17]、闪烧结(Flash Sintering, FS)[18]、微波烧结(Microwave Sintering, MWS)[19]、高压烧结(High-Pressure Sintering, HPS)[20]、两步烧结(Two-Step Sintering, TSS)[21]、速率控制烧结(Rate-Controlled Sintering, RCS)[22]或多种烧结技术的结合应用[23-24],这些技术能够把一些陶瓷材料的烧结温度降至500~600℃。

1983年,S. Sōmiya等[25]将水热法应用于陶瓷烧结,在1 000℃左右实现了氧化物Cr2O3、ZrO2和HfO2的致密化。1986年,N. Yamasaki等[26]首次将水热法与等静压相结合,提出了水热辅助热压(Hydrothermal Hot-Pressing, HHP)的烧结方法,将烧结温度降至200℃以下,但这种方法装置结构复杂,难以施加高压,试样致密度低,其开发应用受到极大限制。近年来,学者们以水热辅助热压为基础,致力于开发一种装置简单、操作简便、能在低温下实现陶瓷致密化的方法。2014年,H. Kähäri等[27]发现潮湿的Li2MoO4陶瓷坯体放置在室温或120℃的条件下干燥4h即可实现致密化。2016年,宾夕法尼亚州立大学C. A. Randall课题组提出了“冷烧结”技术(Cold Sintering Process, CSP),该技术是通过向陶瓷粉体中添加某种过渡液相,然后进行充分研磨混合,烧结时对模具施加单轴压力(约300MPa),同时对模具加热,使陶瓷粉体在极低的温度(25~300℃)范围和较短的时间内(10min~3h)实现致密化(密度达理论密度的80%~99%)[28-29]。

冷烧结设备简单,能在300℃以下实现陶瓷的快速烧结[30],其烧结耗能仅为传统烧结的约1/100[31],在节能环保方面有巨大优势。降低材料制备过程中的能耗是落实“碳中和·碳达峰”目标的有效举措[32-33]。冷烧结温度低、时间短,能够有效抑制陶瓷晶粒的过度生长,便于制备晶粒尺寸在纳米-微纳级的陶瓷材料[34],同时冷烧结还可以规避传统高温烧结中物相挥发导致的化学计量比失衡和不可控晶界缺陷等问题[5]。冷烧结技术的提出为陶瓷-聚合物、陶瓷-金属等陶瓷基复合材料的共烧提供了可能,有望开辟新的材料科学领域[35]。

目前,冷烧结技术已经成功应用于近百种陶瓷及其复合材料,包括钼酸盐类微波介质陶瓷[28,36-37]、BaTiO3等铁电陶瓷[29,38-39]、Pb(Zr,Ti)O3压电陶瓷[40-41]、ZnO压敏陶瓷[35]、V2O5半导体陶瓷[42]、Al2O3和ZrO2高强度氧化物陶瓷等[43-45]。在锂离子电池领域,主要应用于Li1.5Al0.5Ge1.5(PO4)3[46]、Li1.3Al0.3Ti1.7(PO4)3[47]、Li13.9Sr0.1Zn(GeO4)4(LSZG)[48]、石榴石[49]锂离子固体电解质,LiFePO4-CNF(碳纳米纤维)[50]、Li4Ti5O12-CNF[51]锂电池正极材料,V2O5-CNF[52]锂电池负极材料及陶瓷粘结剂(Na2Mo2O7)[53]等。可见,冷烧结技术在各种不同的陶瓷材料领域均有广泛的应用前景。

本文从冷烧结过程、原料微观结构和吉布斯自由能变化的角度,阐述了冷烧结陶瓷致密化的机理和冷烧结陶瓷的制备工艺,总结了冷烧结技术在不同类型的陶瓷制备、陶瓷-聚合物、陶瓷-无机填料和陶瓷-金属复合材料冷烧共烧,以及冷烧结与其他烧结技术结合等方面的应用进展,并展望了冷烧结技术在新型电工材料开发方面的潜在应用。

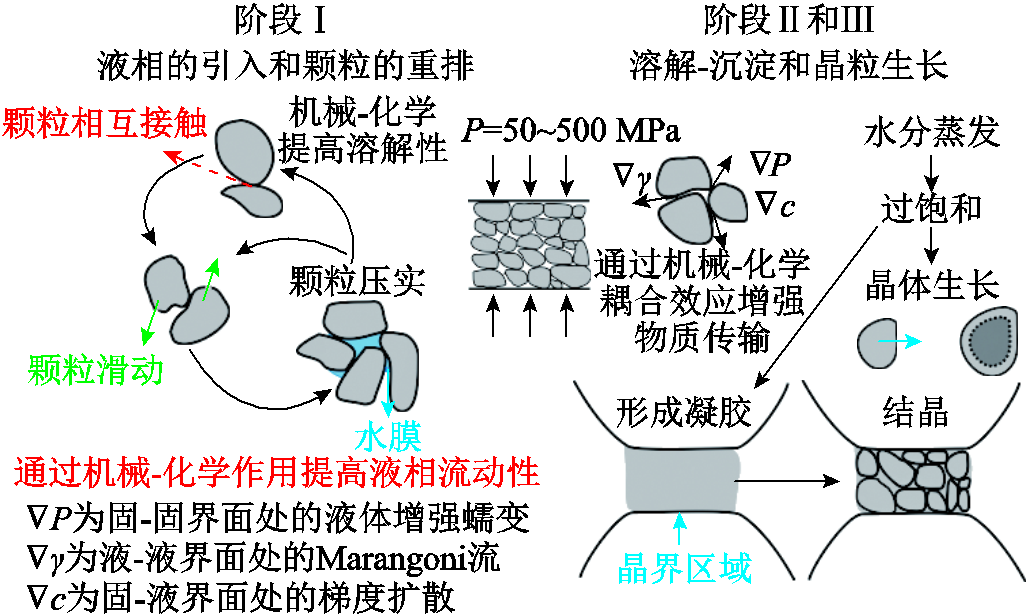

Guo Jing和J. P. Maria等[28-29,34]通过液相烧结理论和冷烧结陶瓷试样的显微结构分析,将陶瓷的冷烧结过程归纳为三个阶段,如图1所示[29]。第一阶段,液相的引入和颗粒的重排。液相的引入增加了陶瓷颗粒之间的滑动性,使固相颗粒的棱角发生局部溶解,在外施压力的作用下促进液相的流动,使颗粒重新排布,达到紧密堆积。第二阶段,溶解-沉淀。固相颗粒在溶剂中部分溶解,在升温初始阶段,陶瓷颗粒的溶解度得到提升,但随着温度的进一步升高加速溶剂挥发,陶瓷颗粒表面溶解在液相中的部分发生过饱和而沉淀,形成中间相,从而加强陶瓷颗粒间的接触。在毛细管力和外施压力的作用下液相移动至具有较低化学势的孔隙位置然后沉淀析出,促进了晶粒生长和陶瓷的致密化。第三阶段,局部溶解再沉淀的中间相随着温度升高和保温时间的增加再结晶。目前,对冷烧结机理的认识还在完善中,Guo Jing等[28-29]对冷烧结过程中陶瓷致密化的可能机制进行了总结,归纳为以下三点:①固-固界面处的液相增强蠕变;②液-液界面处的马兰戈尼(Marangoni)流,即由液体表面张力梯度所引起的沿液-液界面的传质现象;③固-液界面处的梯度扩散。此外,压力导致的塑性形变也可能是冷烧结致密化的机制之一[54-55]。

图1 冷烧结机制和冷烧过程中陶瓷颗粒微观结构的演变示意图[29]

Fig.1 Schematic illustration of microstructures and major mechanisms during the cold sintering process[29]

从吉布斯自由能的变化角度来看,冷烧结主要包括陶瓷致密化过程中的颗粒重排和液相辅助作用下的溶解—沉淀两个阶段:①烧结初始阶段,在液相和外施压力的作用下,陶瓷颗粒的重排,耗能为Δg1;②在一定压力和温度下通过溶液辅助的溶解-沉淀过程实现气孔的填充和晶粒的生长,耗能为Δg2。在颗粒的溶解-沉淀过程中,颗粒和颗粒的非接触区域具有更低的化学势,为了降低表面自由能,离子和/或原子团簇优先移动到这些非接触区域。在这个过程中,晶粒形貌和大小发生了变化,气孔也得到了填充。而传统烧结过程中,通常是陶瓷粉末采用机械压机压片后,直接高温烧结,耗能为ΔG。经测算,冷烧结所耗能量远远低于传统烧结的能量消耗,即Δg1+Δg2 <<ΔG[29]。

以上介绍的冷烧结机制是目前广大学者普遍接受的,但对冷烧结机制的研究还处于初级阶段,还存在很多缺陷,如溶解—沉淀机制不能解释在水的参与下氧化物陶瓷烧结过程中微观结构发生的变化。Y. Ivakin等[56]提出冷烧结传质主要是水蒸气的作用;J. Gonzalez-Julian等[42]认为晶界区域由于缺陷的形成呈现出高电位的高缺陷化学,降低了原子扩散的活化能,导致材料在低温下烧结。对于不同的材料体系,冷烧结致密化的机理与微观结构的演变都存在差异,这需要学者们继续研究与探讨。

冷烧结陶瓷的基本工艺是在陶瓷粉体中加入少量的过渡液相溶剂,用研钵对液相溶剂和陶瓷粉体的混合物进行充分研磨,使陶瓷粉末表面均匀润湿,而后将研磨好的粉体装入模具中,外施单轴压力(50~500MPa),同时采用加热装置对模具进行加热,在升至烧结温度后(≤300℃),保温保压一段时间(10min~3h),即可制得致密的陶瓷材料。

冷烧结装置简单,常用的有两种[35],一种如图2a所示,采用平板硫化机或类似装置进行冷烧结,其顶部和底部的两个热压板,为模具提供冷烧结所需的温度和压力,并通过加热控制器控制温度。另一种如图2b所示,采用手动压机提供冷烧结所需的压力,使用电子控温加热套为模具提供冷烧结所需的温度。此外,R. D. Floyd等[57]开发了一种半自动单轴冷烧结压机,可以在烧结过程中实时监测试样的收缩情况。

图2 冷烧结装置[35]

Fig.2 Equipment of cold sintering process[35]

多层共烧陶瓷材料的冷烧结是基于流延成型和冷烧结技术的方法,其制备流程如图3a~图3g所示[35]。具体步骤是将陶瓷粉料(或陶瓷-有机物复合粉料)添加到聚碳酸丙烯酯(QPAC 40)、邻苯二甲酸丁酯(S-60)和甲基乙基酮(MEK)的混合溶液中,制得均匀分散的稳定料浆,进行流延成膜(见图3a),坯膜室温干燥后,采用激光或刀片切割成型(见图3b),而后进行电路印制和多层堆叠(见图3c和图3d),再采用热等静压进行压片,排胶,制得素坯(见图3e)。然后,将素坯放入可控湿度室或采用蒸汽法对其进行浸润(见图3f),最后对素坯进行冷烧结(见图3g)。值得注意的是,在制备陶瓷-聚合物复合材料时,所选粘结剂(QPAC 40, 150~250℃分解)的分解温度需低于复合材料中聚合物的熔点,以便低温排胶。

图3 多层复合材料的冷烧结工艺[35]

Fig.3 Schematic illustration of cold sintering process for composite multilayers[35]

冷烧结技术受到陶瓷材料体系和烧结条件的影响,比如陶瓷颗粒的溶解性、颗粒尺寸、液相添加量、压力、温度、烧结时间等都是影响冷烧结过程的重要因素。其中,根据陶瓷颗粒的溶解性,选择合适的液相尤为重要,因为在冷烧结工艺中,液相中含有一定的原料离子浓度和扩散速率是溶解-沉淀阶段的必要条件。

去离子水是冷烧结过程中常用的一种液相烧结助剂。对于在水中具有一定溶解度的材料,如NaCl、钼酸盐(Li2MoO4、Na2Mo2O7、K2Mo2O7)、V2O5、NaNO2、KH2PO4、碳酸盐[54]等,采用去离子水作为液相即可在极低的烧结温度下(室温~120℃)使陶瓷的致密度达到90%以上。Guo Jing等[28]以去离子水为液相,采用冷烧结技术室温烧结,制得致密度高达90%的NaCl微波介电陶瓷,与传统热烧结在600~700℃高温条件制备的NaCl陶瓷致密度相当,并且具有与其相类似的力学性能。在120℃、350MPa的烧结条件下,冷烧结制备的Li2MoO4、Na2Mo2O7、K2Mo2O7微波介电陶瓷的介电常数、损耗等性能,与采用传统热烧结法分别在540℃、575℃、460℃烧结制备的陶瓷相当。在120℃和350MPa下冷烧结制得的V2O5陶瓷的直流电导率也与其在450~660℃条件下采用传统热烧结法,或在630℃、30~196MPa条件下采用热压烧结法制备的陶瓷相近。具体结果见表1[28]。

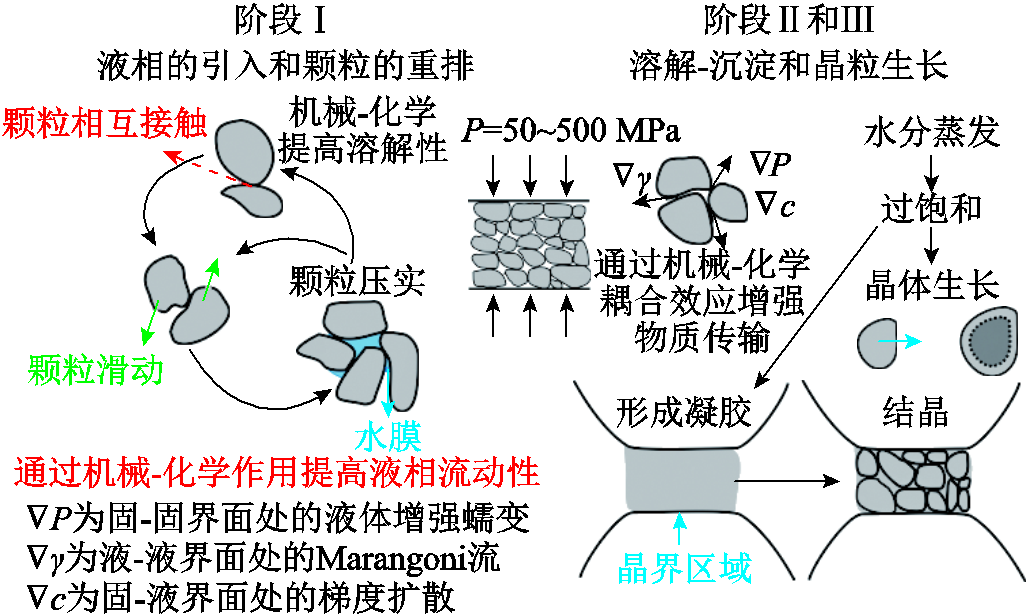

为了进一步研究冷烧结过程中温度和外施压力的协同作用,将湿润的NaNO2粉末在350MPa下压制成片,在室温或120℃条件下干燥,制得试样的致密度分别为85%和94%,如图4a和图4b所示,采用冷烧结,在120℃、350MPa下制备的NaNO2陶瓷致密度高达98%,如图4c所示,冷烧结试样的晶粒更大且没有小的晶粒团簇,表明在冷烧结过程中NaNO2陶瓷在实现致密化的同时伴随有晶粒的生长。

表1 冷烧结法和传统热烧结法制备的陶瓷的致密度和性能对比[28]

Tab.1 Densities and performances of ceramics prepared by CSP and TSP[28]

材料CSPTSP 密度(%)性能密度(%)性能 NaCl90σs=10~15MPa90~95.6σs=7~21MPa Li2MoO495.7εr=5.61Q×f=30 500GHz95.5εr=5.5Q×f=46 000GHz Na2Mo2O793.7εr=13.4Q×f=14 900GHz97εr=5.5Q×f=62 400GHz K2Mo2O794.1εr=9.8Q×f=16 000GHz—εr=7.5Q×f=22 000GHz V2O590.2σc=4.8×10-4S/cm—σc=10-5~10-3S/cm

注:σs为抗拉强度;εr为微波介电常数;Q为品质因数(Q=1/tanδ);f为谐振频率;σc为直流电导率。

图4 冷烧结制备NaNO2陶瓷的显微结构[29]

Fig.4 SEM micrographs of NaNO2 ceramics prepared by CSP[29]

对于在水中溶解度较低的材料,以水为液相进行冷烧结很难使其致密化,需要选择其他合适的液相辅助烧结。从液相选择角度来看,通常所选液相添加剂中,应含有适宜浓度的陶瓷原料阳离子,或者通过调整液相的pH值以提高陶瓷粉料在液相中的溶解性。其中,乙酸/乙酸盐溶液是一种常见的冷烧结液相。S. Funahashi等[58]分别选用水和不同浓度的乙酸水溶液作为液相,对难溶于水的ZnO粉末进行冷烧结,发现以水作为液相的ZnO试样在冷烧结后致密度仅为65%左右,显微结构显示样品中存在大量孔隙,如图5a所示。而选用0.1mol/L乙酸水溶液为液相的ZnO陶瓷的晶粒有明显长大,以1mol/L乙酸水溶液为液相的ZnO陶瓷的晶粒进一步长大,样品致密度高达98%,显微结构如图5b和图5c所示。冷烧结温度在300℃左右的ZnO试样的导电率为9S/cm,甚至高于1 400℃下传统烧结ZnO试样的导电率5S/cm。图5d和图5e基于经典晶粒生长动力学方程对ZnO陶瓷冷烧结晶粒生长活化能进行计算,发现冷烧结温度为305℃时,ZnO陶瓷的晶粒生长动力学指数N约为3,晶粒生长活化能约为43kJ/mol,远低于常规烧结的200kJ/mol。

图5 不同液相下的冷烧结ZnO陶瓷的显微结构图和ZnO陶瓷等温对数晶粒生长图和晶粒生长活化能变化图[58]

Fig.5 SEM images of the cold-sintered ZnO ceramics with different liquid phases and the isothermal lg-lg grain growth diagram and the grain growth process with an activation energy of ZnO ceramics[58]

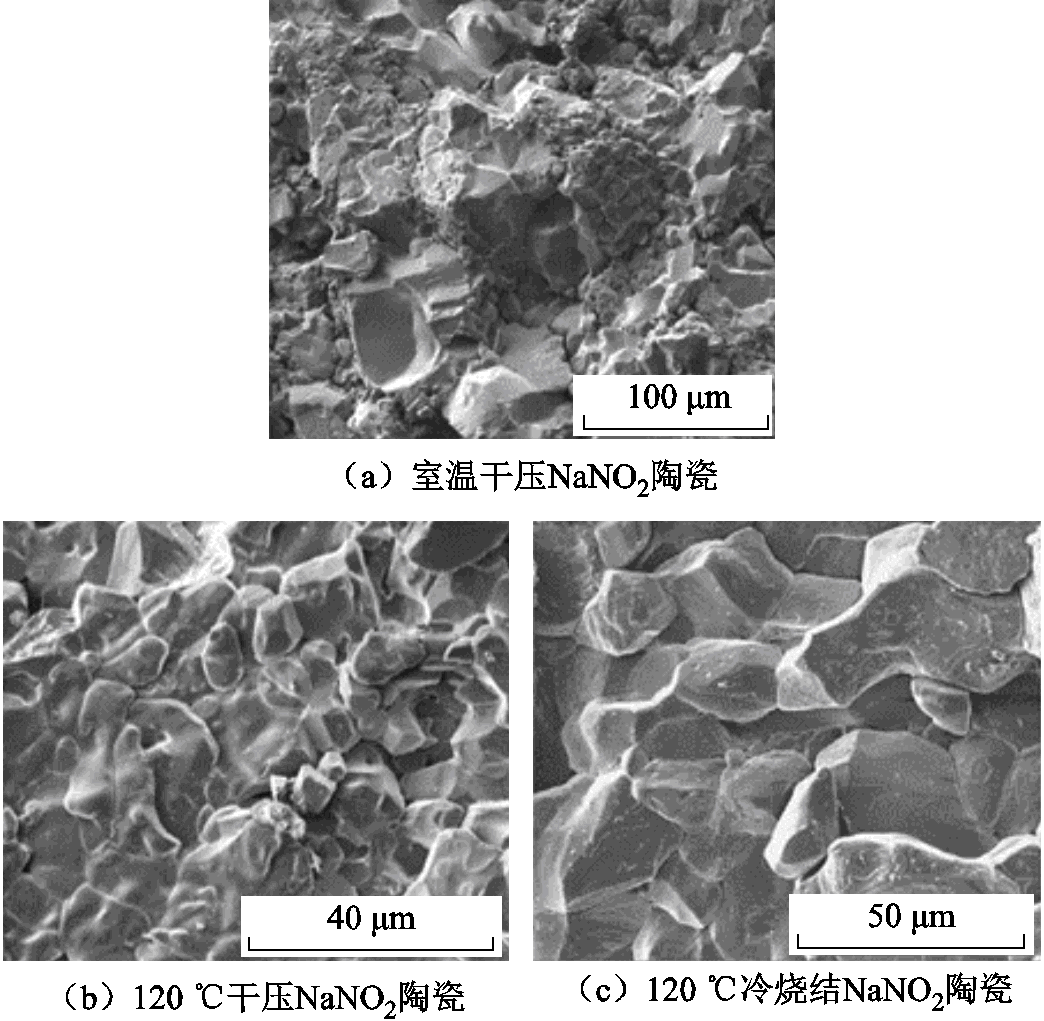

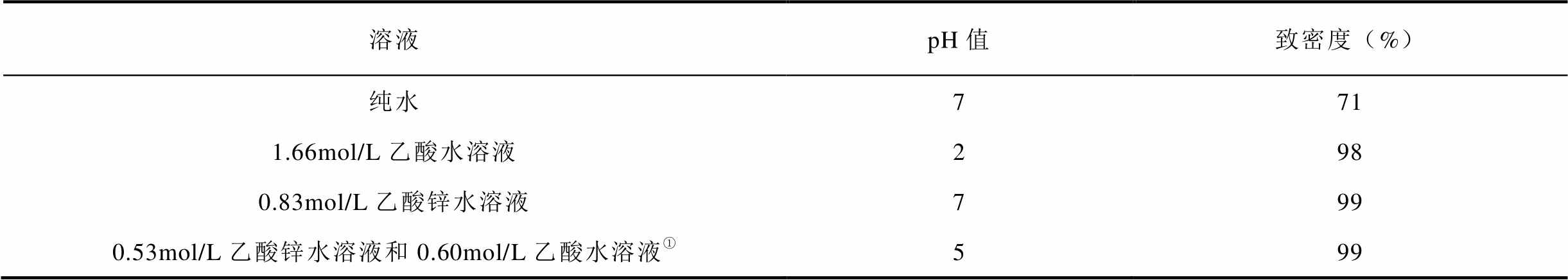

Kang Xiaoyu等[59]研究了水溶液中离子种类、浓度、pH值对于ZnO冷烧结的影响,选取与乙酸根离子浓度相同,但pH值分别为2、5、7的乙酸和乙酸锌或两者的混合物为溶质的水溶液作为冷烧结液相,均获得了高致密度的ZnO陶瓷,见表2。

表2 冷烧结ZnO陶瓷的致密度与液相溶液、pH值的关系[59]

Tab.2 Density of cold-sintered ZnO ceramics with various liquid solution and pH values[59]

溶液pH值致密度(%) 纯水771 1.66mol/L乙酸水溶液298 0.83mol/L乙酸锌水溶液799 0.53mol/L乙酸锌水溶液和0.60mol/L乙酸水溶液①599

① 表示从含有过量ZnO的1.66mol/L乙酸悬浮液中提取出的清液。

以上结果表明液相的pH值虽能影响陶瓷粉料的溶解性,但与ZnO陶瓷试样致密度的关联性并不大,以pH值为7的水为液相制得的ZnO陶瓷密度仅为71%,但以pH值为7的0.83mol/L Zn(OAc)2水溶液(质量分数为4%)为液相制得的ZnO陶瓷密度高达99%。这表明液相中含有足量的Zn2+和乙酸根离子,为ZnO陶瓷冷烧过程的传质提供了关键成分,是实现ZnO陶瓷致密化的关键。因此,通过冷烧结制备高致密度的ZnO陶瓷,须确保所引入的液相中含有足量的Zn2+和乙酸根离子,这可以通过降低溶液pH值,提高ZnO颗粒的溶解性,或是将Zn(OAc)2溶液作为冷烧结ZnO陶瓷的液相来实现。

虽然酸或盐的水溶液可以作为冷烧结过程中的液相,但在MnO、Y2O3、Al2O3、CdO等IA、IIA族过渡金属氧化物的冷烧结过程中,发现溶液中的水与氧化物发生反应生成稳定的氢氧化物,导致液相中的水被消耗,从而阻碍冷烧结过程中的溶解-沉淀过程,这不仅会影响陶瓷材料的致密度,还会在冷烧结的过程中形成杂相。Kang Xiaoyu等[60]以乙酸水溶液为液相,通过冷烧结制得的MnO陶瓷致密度仅为84%,并且含有大量的Mn(OH)2杂相。而将乙酸溶液换为乙酸-二甲基亚砜溶液(DMSO-HOAc)后,不仅消除了杂相,还将MnO致密度提升至94%。对ZnO陶瓷而言,采用DMSO-HOAc和乙酸锌-二甲基亚砜溶液(DMSO-Zn(OAc)2)作为液相[59],可使其致密度提升至约99%。此外,R. D. Floyd等[61]采用冷烧结技术,用带结晶水的乙酸盐(Zn(OAc)2·2H2O)代替含有相同Zn2+浓度的Zn(OAc)2水溶液,同样制备出了致密度大于95%的ZnO陶瓷。

对非一致性溶融的BaTiO3陶瓷,由于其在水中溶解度小且离子溶解速率不一致,即Ba2+优先溶解到水中,产生无定形的TiO2包裹住颗粒,形成“惰性表面”,将水溶液和BaTiO3分隔开,阻碍溶解和析出过程,故而难以采用去离子水作为液相实现BaTiO3的冷烧结。2016年,Guo Hanzheng等[38-39]采用Ba(OH)2和TiO2与水混合制备的悬浊液作为液相,在180℃冷烧结制备了BaTiO3陶瓷,但由于试样中含有BaCO3杂相,BaTiO3晶体被大量的非晶相包覆,介电性能差,需进行后续900℃热处理消除杂相,使玻璃相重结晶,以提升BaTiO3的介电性能。与BaTiO3冷烧结情况类似的还有广泛应用于电催化与燃料电池领域的CeO2。

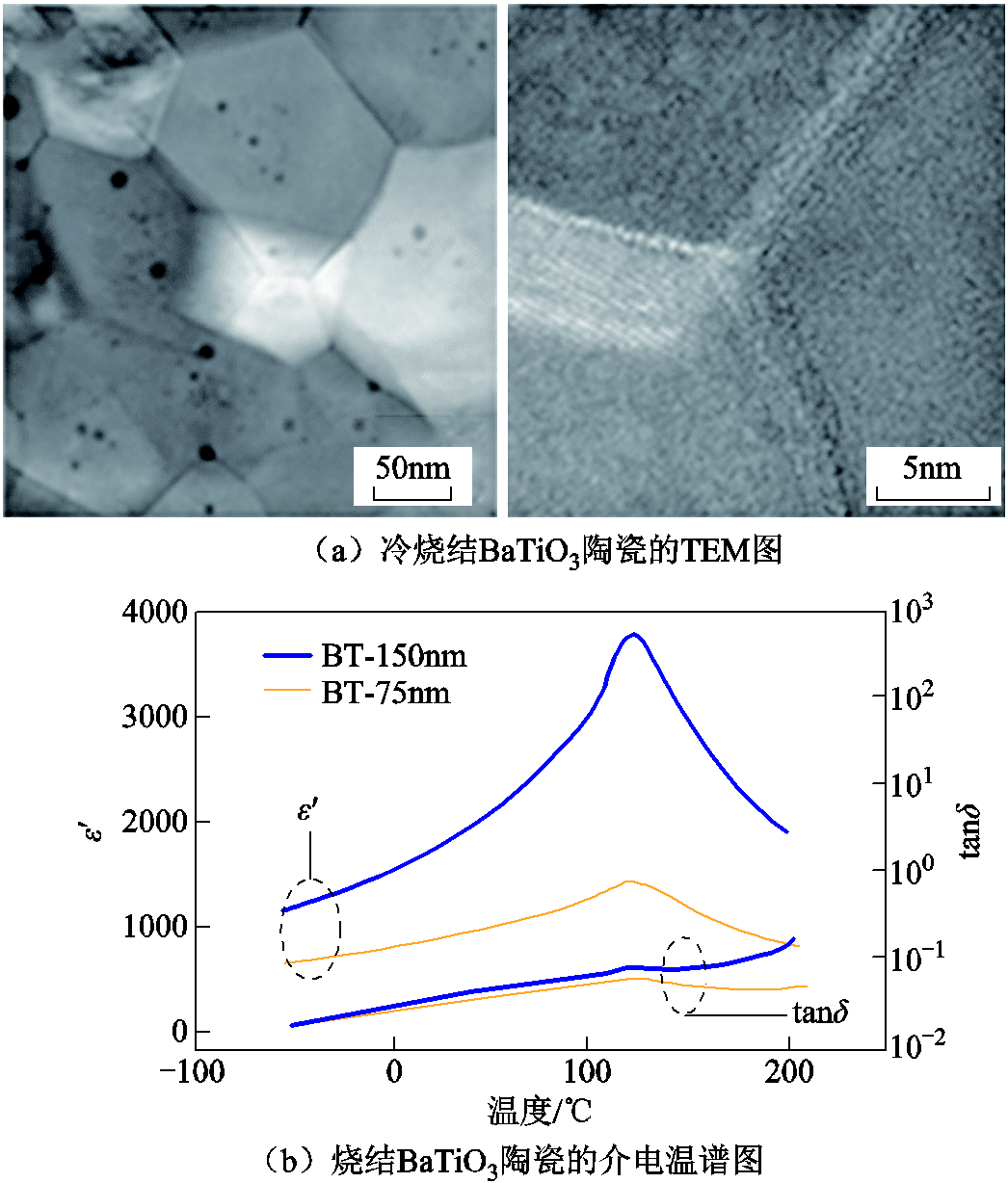

为解决这一问题,2020年,K. Tsuji等[62]采用Na/K混合碱(NaOH:KOH摩尔比为50:50)作为助烧剂。由于该混合碱的熔点为170℃,在300℃、520MPa下进行冷烧结时混合碱呈熔融态,保温保压12h后,无需后续热处理,便可一步制得致密度高达98%~99%的纳米BaTiO3陶瓷,其显微结构如图6a所示。BaTiO3陶瓷的显微结构中没有发现明显的玻璃相,主要由晶粒和晶界构成,晶粒尺寸为75~150nm。由图6b所示介电温谱图可知,纳米BaTiO3陶瓷仍具有优良的介电特性,在室温、106Hz条件下测得的介电常数为700~1 800,介电损耗tanδ约为0.04,与传统烧结制备的BaTiO3陶瓷介电性能相差不大。

图6 冷烧结BaTiO3陶瓷的TEM图和相对介电常数与温度的关系[62]

Fig.6 TEM micrographs and temperature dependence of dielectric properties of the cold-sintered BaTiO3 ceramics[62]

T. H. Zaengle等[63]以Na/K混合碱为助烧剂,在400℃、500MPa下实现了对CeO2陶瓷的一步烧结,试样致密度可达91%,晶粒尺寸为(68±22)nm,电导活化能为0.49eV。D. E. Bugaris等 [64]使用多种熔融态的碱作为助烧剂,有助于高价态氧化物的晶粒生长,并提出向混合碱中添加少量水可进一步降低其低共熔温度。R. D. Floyd等[61]将混合碱应用于多种二元及三元氧化物的冷烧结过程中,同样获得了高致密度的陶瓷材料,选用Na/K作为熔融态助烧剂冷烧结制得的二元及三元氧化物的致密度见表3。

表3 选用Na/K作为熔融态助烧剂冷烧结制得的二元及三元氧化物的致密度[61]

Tab.3 Densities of binary oxides and ternary oxides using Na/K as the transient phase[61]

材料ZnOCuOMnOWO3Bi2O3ZnFe2O4BaFe12019 相对致密度(%)98979595929693

对于在水中溶解度较低或者非一致性溶融的材料,比如ZrO2,Al2O3和一些锂离子固体电解质,冷烧结可以使其初步致密,但要获得良好的性能,往往还需要进行后续热处理。

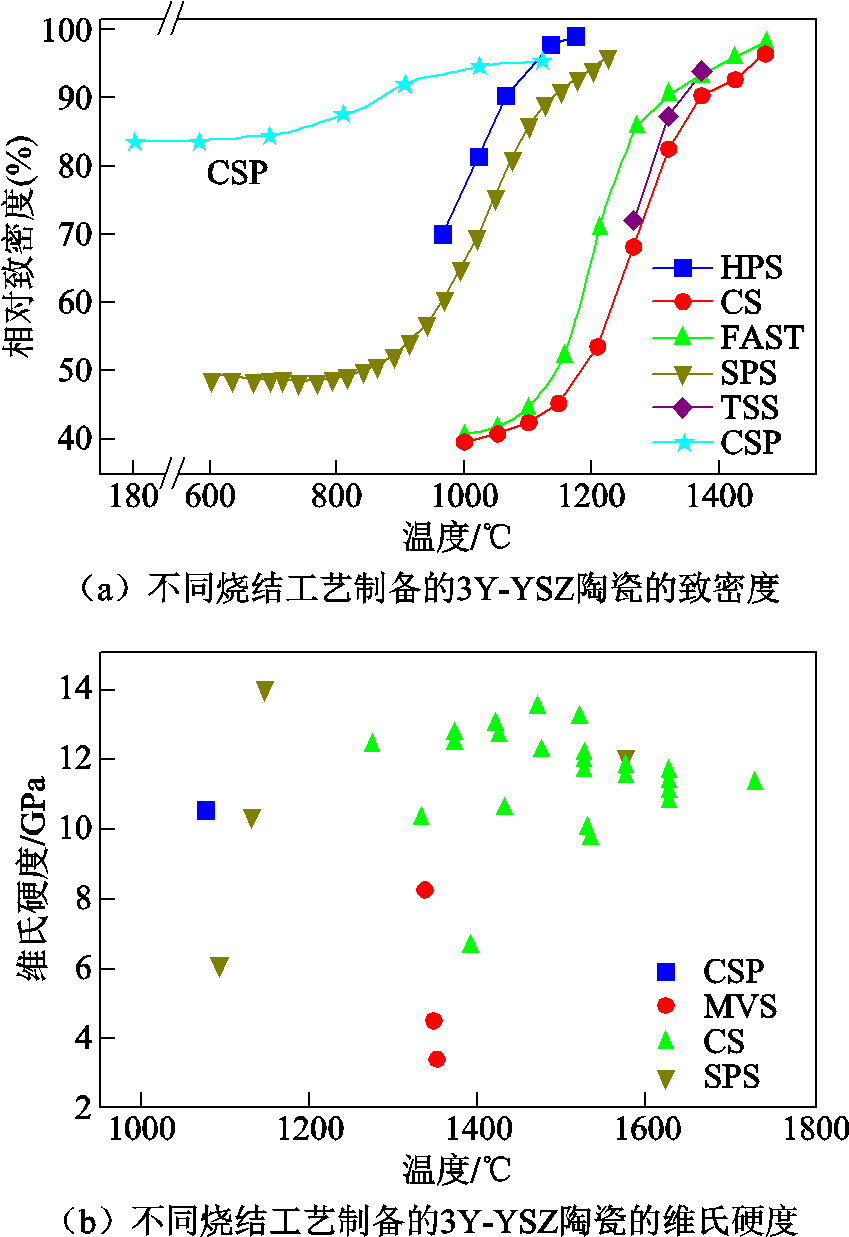

Guo Hanzheng等[43-45]采用冷烧结技术,选用去离子水作为液相制备了3mol% Y2O3掺杂的ZrO2陶瓷(3Y-YSZ),如图7a所示,在180℃通过冷烧结制备得到的3Y-YSZ陶瓷致密度约为85%,力学性能较差。通过对其进行1 100℃热处理后,致密度达到95%,晶粒长大,并且样品从单斜晶系转变为四方晶系。图7b所示,冷烧结-热处理试样的维氏硬度约为10.5GPa,与常规高温(1 300~1 700℃)烧结试样的维氏硬度(10~13GPa)相当。本课题组采用冷烧结-热处理两步烧结研究了Al2O3陶瓷,得到了类似的研究结果,发现300℃冷烧结后再对Al2O3在1 300~1 350℃进行热处理,其维氏硬度约为13.7GPa,与其他方法在(1 400~1 700℃)烧结试样的维氏硬度相当。

图7 采用不同烧结工艺烧结的3Y-YSZ陶瓷的致密度和维氏硬度与烧结温度的关系[43]

Fig.7 Densification and Vickers Hardness versus sintering temperature of 3Y-YSZ ceramics regarding various sintering techniques[43]

近年来,学者们采用冷烧结-热处理两步烧结的工艺制备了高致密度、高锂离子电导率、低活化能的NASICON型的固体电解质,如Li1.5Al0.5Ge1.5(PO4)3(LAGP)[46]、Li1.3Al0.3Ti1.7(PO4)3(LATP)[47],Na3.256Mg0.128Zr1.872Si2PO12[65]和LISICON型固体电解质Li13.9Sr0.1Zn(GeO4)4(LSZG)[48],其中H. Nakaya等[48]采用冷烧结技术,以去离子水为液相,在300MPa、200℃下制备了密度为2.9g/cm3的LSZG,而后在800℃热处理5h,其锂离子电导率为3.0×10-2S/cm,略优于在1 150℃传统烧结法制备的试样(2.3×10−2S/cm)。

可见,对于一些尚未能实现一步冷烧结的陶瓷材料,可采用冷烧结-热处理两步烧结,冷烧后所需的热处理温度比传统烧结温度大幅度降低。

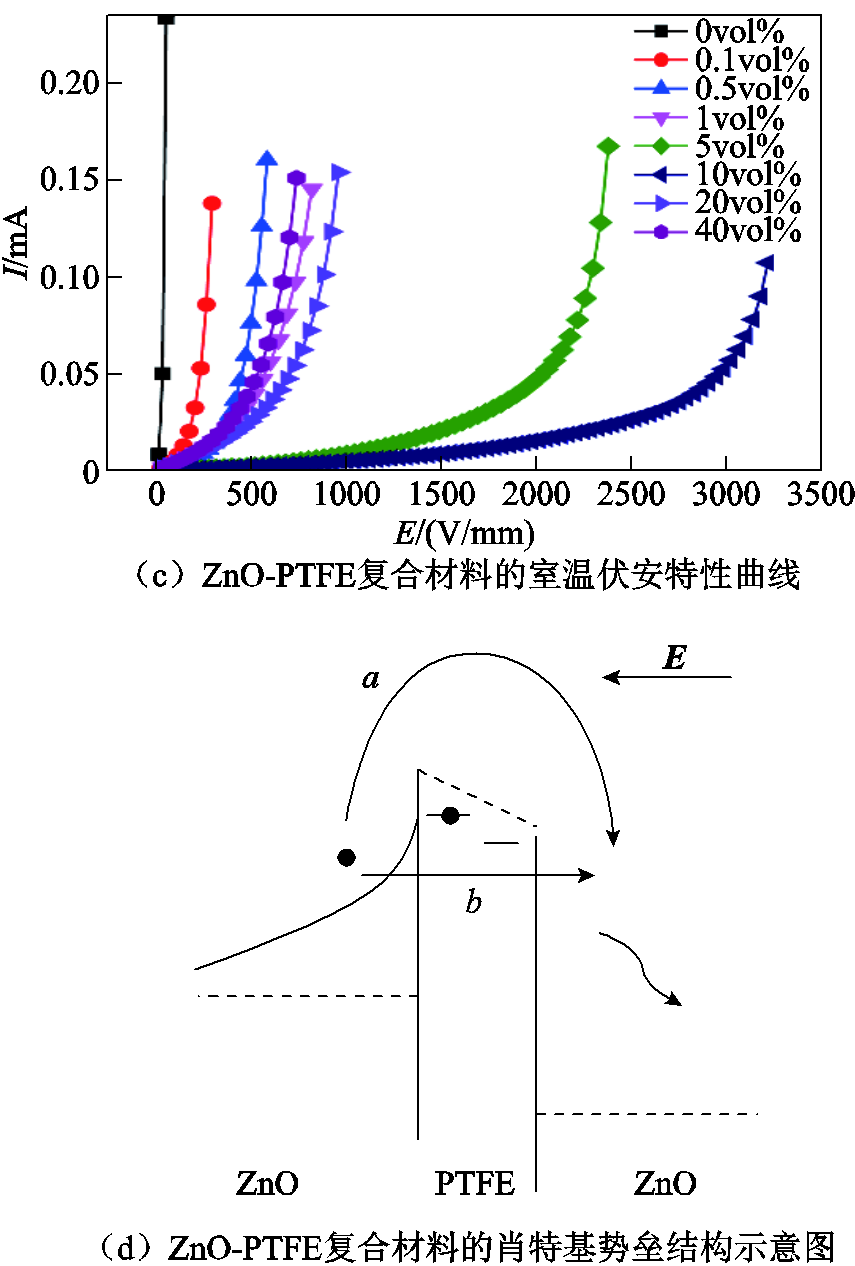

冷烧结温度可降到300℃以下,为陶瓷-聚合物复合材料的冷烧共烧提供了可能,可将聚合物引入陶瓷晶界,实现对晶界电阻性能的设计与优化。Zhao Xuetong等[66]利用冷烧结,以乙酸水溶液为液相,在285℃、300MPa下制得了高致密的(约95%)的ZnO-PTFE(聚四氟乙烯)复合材料。ZnO-PTFE复合材料的TEM和ZnO-PTFE复合材料的EDS如图8a和图8b所示,PTFE添加量为5vol%的ZnO-PTFE复合材料中,PTFE聚合物绝缘材料均匀分布在ZnO陶瓷的晶界之间(其中图8b中的F显示PTFE在ZnO陶瓷晶界处的分布),厚度为1~10nm。ZnO-PTFE复合材料的室温伏安特性曲线和ZnO-PTFE复合材料的肖特基势垒结构示意如图8c和图8d所示,晶界的PTFE与半导电的ZnO晶粒之间形成了高阻的肖特基势垒,阻碍电子的跨越,从而使ZnO-PTFE复合陶瓷呈现出非欧姆的压敏特性,其非线性系数α =7。随着PTFE添加量的增加,晶界活化能从0.2eV增大到0.76eV。

图8 ZnO-PTFE复合材料的微观形貌、室温伏安特性和晶界处形成的背靠背的肖特基势垒结构示意图[66]

Fig.8 The microstructure, current-voltage dependence, and schematic of the barrier at the grain boundary of cold-sintered ZnO-PTFE composites[66]

另外,T. H. De Beauvoir等[67]发现PTFE可阻碍冷烧结过程中液相的自由流动,致使ZnO晶粒沿垂直于外施压力的方向取向生长。T. Sada等[68]采用Ba(OH)2·8H2O作为助烧剂,实现了BaTiO3与PTFE的冷烧共烧,制备的BaTiO3-PTFE电阻率比纯BaTiO3陶瓷提高了约4个数量级,达到1012Ω·m,介电常数高达790,介电损耗仅为0.014。

Guo Jing等[69-70]利用冷烧结技术,在120℃成功地将V2O5和导电聚合物PEDOT:PSS(聚(3,4-乙烯二氧噻吩)-聚苯乙烯磺酸)共烧,发现PEDOT:PSS主要分布在V2O5的晶界处,添加1%~2%的PEDOT:PSS即可将V2O5的电导率提升1%~2个数量级,电导活化能下降到0.22eV,塞贝克系数为600~250µV/K(50℃)。Zhao Yingying等[71]采用冷烧结工艺制备了V2O5-PEDOT:PSS纳米复合多层材料,具有负温度系数(Negative Temperature Coefficient, NTC),室温电阻率为6.34Ω·m,温度系数αT为−2.4%/K,性能与传统高温烧结的NTC材料相近。

针对LAGP固体电解质,Guo Jing等[70]采用冷烧结技术在120℃制备了致密度为86%的LAGP/PVDF-HFP(聚偏氟乙烯-六氟丙烯共聚物)复合电解质材料。聚合物可填充晶界间隙,提升材料致密度,而将冷烧结试样浸泡在1mol/L的六氟磷酸锂(LiPF6)碳酸乙烯酯-二甲基碳酸酯(EC-DMC, 体积比为50:50)电解液中,使之吸收5%~10% 的电解液后,试样中形成了快速离子运输通道,离子电导率由6.1×10−7S/cm大幅提升至1.0×10−4S/cm,活化能从0.63eV降低至0.42eV。

可见,采用冷烧结技术,选用性能不同的聚合物对陶瓷材料的微观结构进行调控和设计,可有效地改善材料的电、热、力学性能。

无机添加剂常用于改善陶瓷材料在力、电、光、声、热等方面的性能[72]。冷烧结能够避免一些添加剂的挥发,在陶瓷-无机填料共烧方面体现出一定的优势。

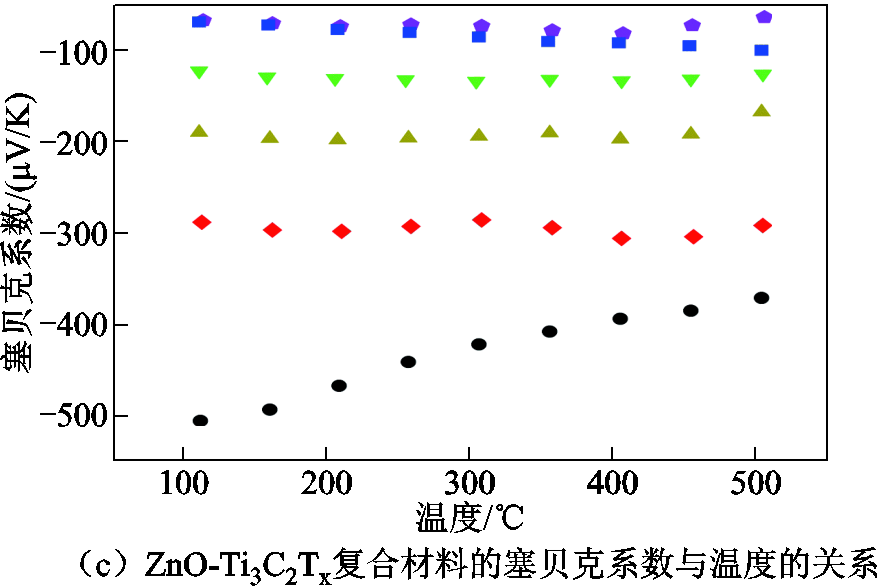

二维过渡金属碳/氮/碳氮化物(MXenes)是一种无机二维纳米材料,因具有出色的导电性、大比电容、高光热效应和电化学性能,在超级电容器、电池及热电领域有很大的应用前景[73-74]。Guo Jing等[52]将一种二维MXene(Ti3C2Tx)与ZnO共混,采用冷烧结技术在300℃、250MPa条件下制备了致密度为92%~98%的ZnO-MXene陶瓷纳米复合材料。ZnO-Ti3C2Tx复合材料的显微结构图以及电导率和塞贝克系数与温度的关系如图9所示。由图9可知,二维Ti3C2Tx均匀分布在晶界,有效阻止了晶粒生长。质量分数为5%的Ti3C2Tx添加可使ZnO陶瓷电导率提高1~2个数量级,Seebeck系数得到大大加强。

碳纳米纤维(CNF)具有良好的导热性与导电性,热导率约1 900W/(m·K),电导率为103~104S/cm[75]。J. H. Seo等[50]采用多层材料冷烧结工艺,在180℃、240MPa下制得了不含粘结剂的LiFePO4-CNF复合材料,将其作为锂离子电池正极装配成纽扣电池做充放电测试,在充/放电速率为0.1C时,体积能量密度高达373mA·h/cm3,远超文献报道的其他LiFePO4(LFP)复合电极在同等测试条件下的性能(159~227mA·h/cm3)。该团队[51]采用同种工艺,将CNF掺入Li4Ti5O12,在120℃、500MPa下制备了致密度为87%的Li4Ti5O12-CNF锂离子电池负极材料,在充/放电速率为1C时,体积能量密度高达380mA·h/cm3,具有良好的循环稳定性。D. S. B. Heidary等[75]在120℃、350MPa下采用冷烧结技术制得了致密度达85%的V2O5-CNF复合材料,发现其电导率和能量密度均随 CNFs添加量的增加而增大,1vol% CNF使V2O5-CNF复合材料电导率增加1~2个数量级,CNF含量增大到体积分数为20%时,其电导率可达10~102S/cm。

图9 ZnO-Ti3C2Tx复合材料的显微结构图以及电导率和塞贝克系数与温度的关系[52]

Fig.9 TEM images of cold-sintered ZnO-Ti3C2Txnanocomposites, the temperature dependence of electrical conductivities, and Seebeck coefficients of cold-sintered ZnO-Ti3C2Tx nanocomposites[52]

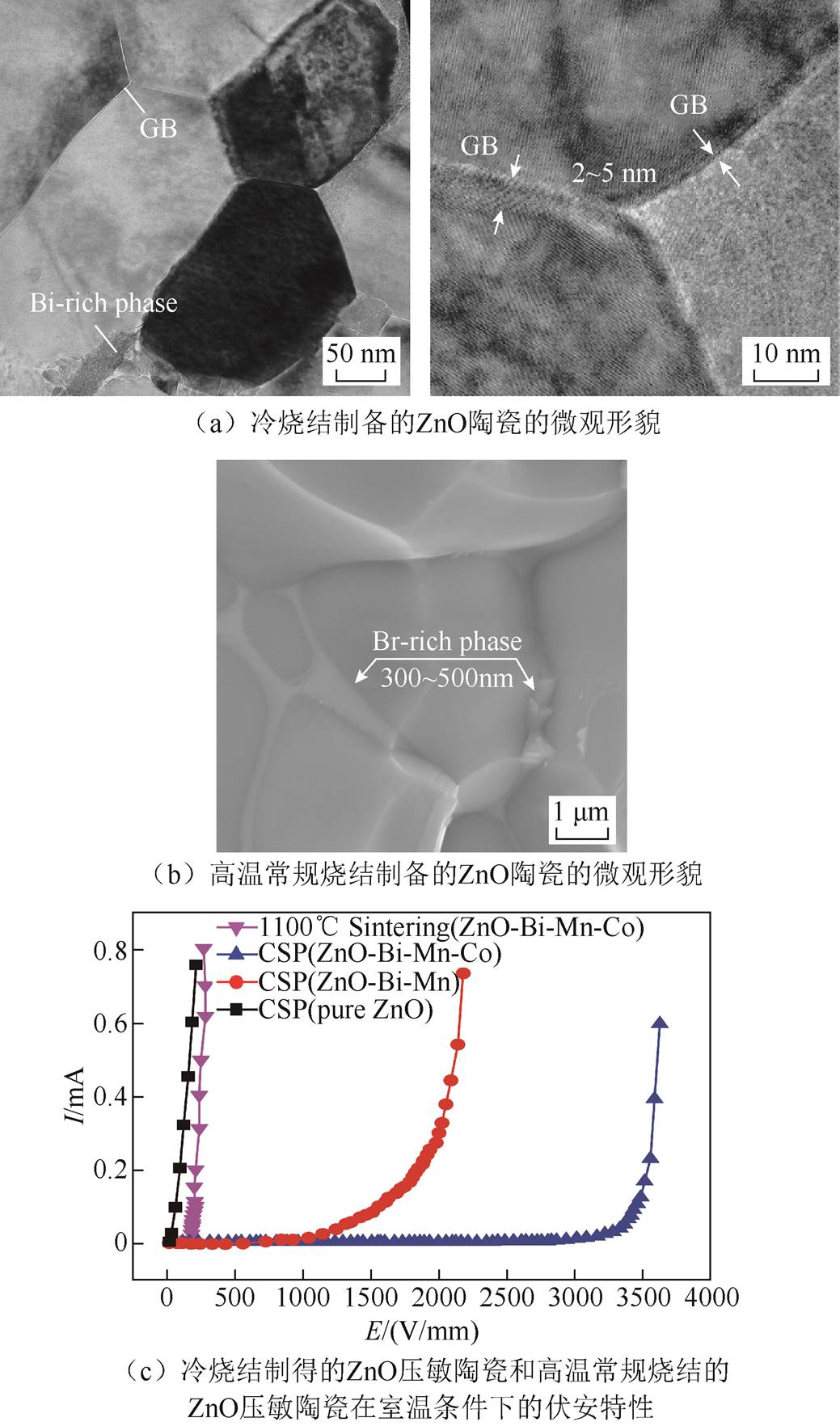

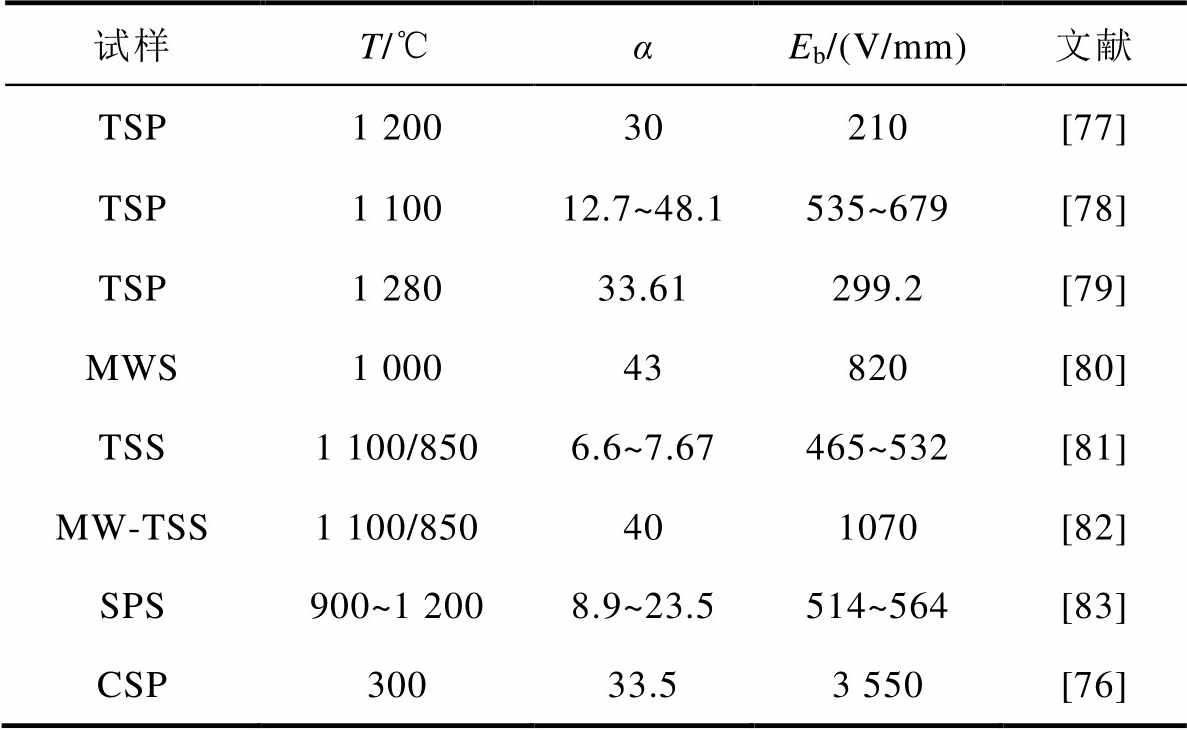

Zhao Xuetong等[76]利用冷烧结技术,在300℃制备了高电位梯度的ZnO-Bi-Co-Mn体系的电压敏陶瓷,避免了富铋相的挥发,显微结构观察发现在晶界处形成了厚度为2~5nm的超薄富铋相,将晶粒尺寸控制在数百纳米范围内,而传统高温烧结法(~1 100℃)所制试样的富铋相厚度为300~500nm,平均晶粒尺寸则为6.4µm,如图10a和图10b所示。采用冷烧结可以将ZnO压敏陶瓷的电位梯度提高到3 550V/mm,远高于其他烧结方法制得的高电位梯度ZnO压敏陶瓷,其非线性系数α可达33.5,与其他烧结方法的对比结果见表4。这也表明,采用冷烧结技术可以实现陶瓷和无机填料的多元共烧,并实现对陶瓷微观结构的调控,进而改善其电性能。

图10 ZnO压敏陶瓷的微观结构和室温下的伏安特性[76]

Fig.10 Microstructures of ZnO varistor ceramics and the current-voltage dependence of the ZnO varistor ceramics at room temperature[76]

表4 不同烧结工艺制备的ZnO陶瓷的电性能

Tab.4 Summary of electrical parameters of ZnO varistor ceramics via various sintering methodology

试样T/℃αEb/(V/mm)文献 TSP1 20030210[77] TSP1 10012.7~48.1535~679[78] TSP1 28033.61299.2[79] MWS1 00043820[80] TSS1 100/8506.6~7.67465~532[81] MW-TSS1 100/850401070[82] SPS900~1 2008.9~23.5514~564[83] CSP30033.53 550[76]

中、高温相变材料是储热领域的重要材料。它们通常由无机盐/陶瓷混合物组成,需要高温烧结。B. Suleiman等[84]采用冷烧结工艺在超低温条件下制备了相变焓为252J/g的高温NaCl-Al2O3(质量分数为50%-50%)储能复合材料,该复合材料经30次热循环后具有良好的化学相容性和高温稳定性。Liu Ming等[85]采用冷烧结技术制备了以NaNO3/MgO为模型体系的储热复合材料,NaNO3成功封装在MgO骨架中,该复合材料经过500次融-冻循环后仍保持稳定。与传统的高温制备工艺相比,冷烧结工艺方法简单、经济、环保,也可应用于其他无机盐/陶瓷相变材料的合成。

冷烧结工艺是一种在无线通信应用领域十分有潜力的新工艺。学者们目前已经利用冷烧结工艺开发了钼基微波介质陶瓷、钨基微波介质陶瓷、NaCl基微波介质陶瓷、硼基微波介质陶瓷和磷基微波介质陶瓷,当然还有更多的材料体系有待于开发[86]。

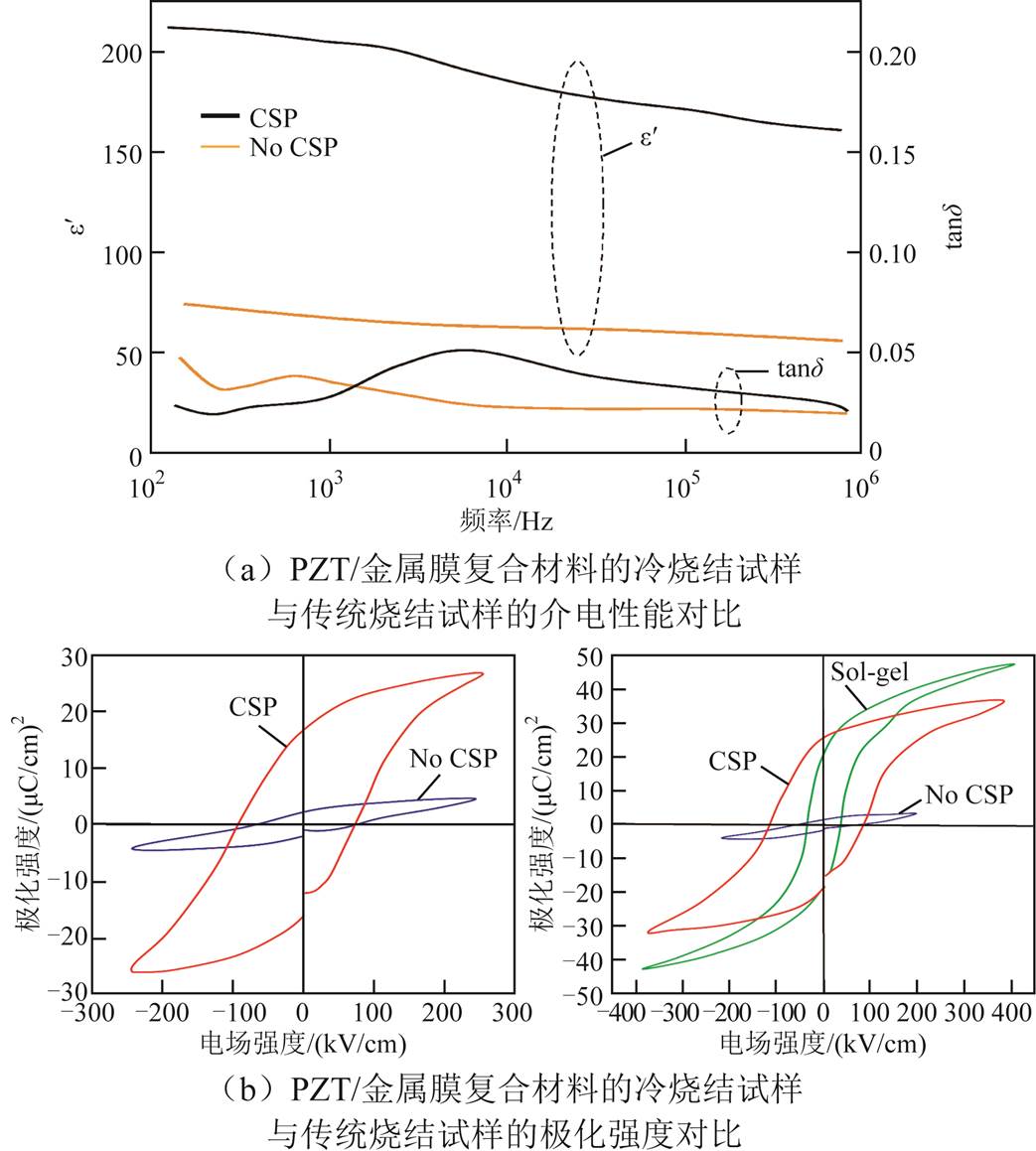

冷烧结技术不仅可以实现陶瓷-聚合物、陶瓷-无机填料的复合共烧,还为陶瓷-金属共烧材料的合成与加工提供了可能。目前国内外对于陶瓷-金属材料的冷烧结研究还处于起步阶段。T. H. De Beauvoir等[87]采用冷烧结技术实现了金属电极(Cu、Fe和Al)与ZnO陶瓷的共烧,设计了高性能的多层陶瓷。在ZnO陶瓷/金属界面之间没有出现孔隙和相互扩散的问题,这证明了冷烧结工艺设计多层陶瓷的可行性。采用冷烧结工艺制备的多层器件,不再依赖它们之间热稳定性或理化性能的相容性。Wang Dixiong等[88]使用冷烧结辅助工艺制备的5~10μm厚的锆钛酸铅(PZT)/金属膜(Ni、Ag和Cu)复合材料。研究发现,通过冷烧结可以避免PZT在金属上的破裂和分层。由图11可知,在100Hz时,在700℃退火处理的冷烧结试样相对介电常数是直接在700℃常规烧结的试样3倍。由于冷烧结过程提高了致密度,在相同电场下,其剩余极化Pr也大约是传统烧结试样的7倍,与采用Sol-gel法Nb掺杂PZT薄膜的Pr相差不大。

A. Sharipova等[89]以铁氧化物逐级还原为例,将Fe的金属氧化物部分还原后,结合冷烧结工艺制备了金属基纳米复合材料,部分还原的金属氧化物纳米粒子具有核(氧化物)壳(金属)结构且在复合材料中分布均匀,金属相晶界附近未出现团聚现象。冷烧结技术不仅避免了纳米晶粒的生长,还使复合材料具有高的致密度和机械强度。Wang Dawei等[90]利用冷烧结工艺在150℃成功制备了(Bi0.95Li0.05) (V0.9Mo0.1)O4-Na2Mo2O7 MLCCs,该复合材料与其内部的Ag电极具有良好的化学相容性且在室温至150℃和1MHz下温度稳定在C0G范围内,其性能可与传统烧结工艺制造的商用MLCCs相媲美。所以冷烧结工艺也为商用MLCCs的制备提供了新的思路。

图11 PZT/金属膜复合材料的冷烧结试样与传统烧结试样介电性能和极化强度对比[88]

Fig.11 Dielectric properties and polarization of cold-sintered and conventionally sintered PZT thick film[88]

冷烧结还可以与传统烧结、放电等离子体烧结、闪烧结等其他烧结方法相结合,从而提高烧结效率,进一步节省烧结时间和能耗。Ma Jiaping[91]等通过CSP-CS制备了钛酸钡陶瓷,通过使用180℃的超低冷烧结温度和900℃的中间热处理温度获得了击穿强度高达90kV/cm,储能密度高达1.45J/cm3,储能效率高达85.6%的介电储能陶瓷。但由于介电储能陶瓷的原始粉末都存在溶解度低或者不能溶解的问题,所以应用冷烧结技术制备介电储能陶瓷还存在很大的挑战。

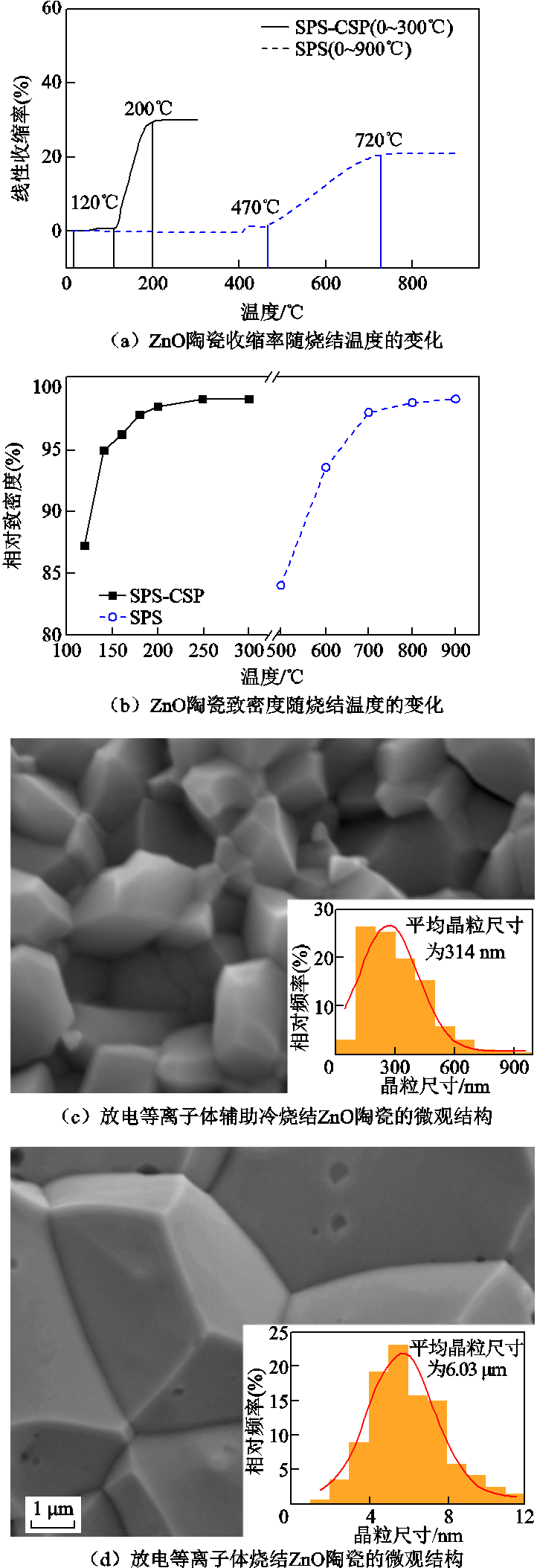

J. Gonzalez-Julian等[42]将冷烧结与FAST/SPS技术相结合,在250℃下,以去离子水作为液相制得了致密度大于90%的ZnO陶瓷。本课题组以2mol/L的乙酸溶液作为液相,结合SPS工艺,在保温5min条件下制备了高致密度的ZnO陶瓷。发现乙酸溶液在ZnO陶瓷液相辅助SPS中起到重要作用。图12a所示,当烧结温度为120~140℃时,烧结试样的致密度急剧上升,160℃烧结的试样致密度为96.2%,200℃以上试样的致密度不再明显增大,可达98%以上。而图12b所示,传统放电等离子体烧结的ZnO陶瓷需要在较高的温度下烧结(800℃,5min)才具有与放电等离子体辅助冷烧结(200℃,5min)的样品相近的致密度。图12c和图12d分别给出了传统放电等离子体烧结(800℃,5min)和放电等离子体辅助冷烧结(200℃,5min)的样品显微结构。结果表明,传统放电等离子体烧结样品的晶粒尺寸是放电等离子体辅助冷烧结样品的近20倍[76]。这表明,采用冷烧结辅助放电等离子体烧结,在保证ZnO陶瓷试样高致密度的同时,可以有效控制晶粒的长大。

图12 ZnO陶瓷收缩率和致密度随烧结温度的变化以及放电等离子体辅助冷烧结和仅使用放电等离子体烧结的ZnO陶瓷的显微结构

Fig.12 Shrinkage rates and densification of ZnO ceramic with different sintering temperatures; microstructure of ZnO ceramic via SPS/CSP and SPS

Nie Jiuyuan等[92]采用水为液相辅助闪烧(water-assisted flashing sintering),仅需30s即可在室温下使ZnO的致密度达到98%,但闪烧的过程中需要对试样施加200V/cm的电场强度和0.6W/mm3的功率,以使试样在烧结的过程中内部温度维持在1 100℃以上。

冷烧结技术与其他烧结技术的结合有望拓展冷烧结技术的适用范围,为更高电位梯度ZnO压敏陶瓷以及其他新材料的开发与性能探索提供了新思路。

冷烧结技术的研究和应用不仅涉及一系列的重要物理、化学和材料问题,也关系到能源节约和环境保护。在过去的近20年里,国内外学者致力于开发新的低温烧结技术。冷烧结技术的提出,实现了陶瓷材料在300℃以下烧结,大大推动了低温烧结技术的进展和应用。尤其是实现了陶瓷与聚合物、挥发性添加剂以及金属等材料的冷烧共烧,有望在微波介电材料、高电位梯度压敏陶瓷、柔性陶瓷-聚合物材料、高强度-高绝缘的氧化物陶瓷(Al2O3,ZrO2)、固态电解质、热电材料、压电传感器、陶瓷电容器等新型电工材料的开发取得突破性进展。但是,目前冷烧结技术的推广应用和工业化方面仍面临巨大的挑战。

1)冷烧结机理复杂。不同的陶瓷体系通常需要不同的辅助液相和烧结条件,掺杂改性剂的添加也会对冷烧结过程产生影响,现有的理论还不能完美地解释陶瓷的冷烧结过程。

2)液相选择问题。辅助液相的选择对冷烧结过程至关重要,对一些难溶和不一致溶融的陶瓷材料,由于缺乏合适的辅助液相而无法实现冷烧结。

3)力学性能有待加强。对于一些陶瓷体系,虽然采用冷烧结可以实现致密化和电性能的提升,但与传统烧结的试样相比,机械强度相对偏弱,导致无法实际应用。

4)工业化生产问题。现有的冷烧结技术仍在实验室研究阶段,仍存在影响其工业化应用的诸多因素,比如制备的试样尺寸小,大尺寸样品内部的快速均匀传热,工业化冷烧结装置的研发等问题。

参考文献

[1] Rahaman M N. Ceramic processing and sintering[M]. Boca Raton: CRC Press, 2003.

[2] 姚睿丰, 王妍, 高景晖, 等. 压电材料与器件在电气工程领域的应用[J]. 电工技术学报, 2021, 36(7): 1324-1337.

Yao Ruifeng, Wang Yan, Gao Jinghui, et al. Applications of piezoelectric materials and devices in electric engineering[J]. Transactions of China Electrotechnical Society, 2021, 36(7): 1324-1337.

[3] 顼佳宇, 李学宝, 崔翔, 等. 高压大功率IGBT器件封装用有机硅凝胶的制备工艺及耐电性[J]. 电工技术学报, 2021, 36(2): 352-361.

Xu Jiayu, Li Xuebao, Cui Xiang, et al. Preparation process and breakdown properties of silicone gel used for the encapsulation of IGBT power modules[J]. Transactions of China Electrotechnical Society, 2021, 36(2): 352-361.

[4] 南江, 刘诚威, 夏平安. 聚四氟乙烯/纳米碳化硅改性复合材料的制备及其介电特性[J]. 电工技术学报, 2021, 36(1): 1-7.

Nan Jiang, Liu Chengwei, Xia Pingan. Preparation and dielectric characteristics of nano-SiC/PTFE com-posites[J]. Transactions of China Electrotechnical Society, 2021, 36(1): 1-7.

[5] 迟庆国, 崔爽, 张天栋, 等. 碳化硅晶须/环氧树脂复合介质非线性电导特性研究[J]. 电工技术学报, 2020, 35(20): 4405-4414.

Chi Qingguo, Cui Shuang, Zhang Tiandong, et al. Study on nonlinear characteristics on conductivity of silicon carbide whisker/epoxy resin composites[J]. Transactions of China Electrotechnical Society, 2020, 35(20): 4405-4414.

[6] Smith B L, Schäffer T E, Viani M, et al. Molecular mechanistic origin of the toughness of natural adhesives, fibres and composites[J]. Nature, 1999, 399(6738): 761-763.

[7] Kruzhanov V, Arnhold V. Energy consumption in powder metallurgical manufacturing[J]. Powder Metallurgy, 2012, 55(1): 14-21.

[8] Miloserdov F M, Mckay D, Muñoz B K, et al. Exceedingly facile Ph-X activation (X=Cl, Br, I) with ruthenium(II): arresting kinetics, autocatalysis, and mechanisms[J]. Angewandte Chemie International Edition, 2015, 54(29): 8466-8470.

[9] Renard F, Bernard D, Thibault X, et al. Synchrotron 3D microtomography of halite aggregates during experimental pressure solution creep and evolution of the permeability[J]. Geophysical Research Letters, 2004, 31(7): 1-4.

[10] 何金良, 杨霄, 胡军. 非线性均压材料的设计理论与参数调控[J]. 电工技术学报, 2017, 32(16): 44-60.

He Jinliang, Yang Xiao, Hu Jun. Progress of theory and parameter adjustment for nonlinear resistive field grading materials[J]. Transactions of China Electrotechnical Society, 2017, 32(16): 44-60.

[11] 徐书婧, 李日红, 俞哲, 等. 氧等离子体反应器中氧化铝电介质特性[J]. 电工技术学报, 2017, 32(8): 74-81.

Xu Shujing, Li Rihong, Yu Zhe, et al.Characteristics of alumina dielectric used for oxygen plasma reactor[J]. Transactions of China Electrotechnical Society, 2017, 32(8): 74-81.

[12] 宋金杰, 朱归胜, 尹荣, 等. 乙酸溶液辅助超低温制备高密度α-MoO3陶瓷[J]. 陶瓷学报, 2020, 41(2): 236-241.

Song Jinjie, Zhu Guisheng, Yin Rong, et al. Acetic acid solution assisted preparation of high-density α-MoO3ceramics at ultra-low temperatures[J]. Journal of Ceramics, 2020, 41(2): 236-241.

[13] Mattia B, Lorenzo P, Theo S, et al. Investigation of electrochemical, optical and thermal effects during flash sintering of 8YSZ[J]. Materials, 2018, 11(7): 1214.

[14] Anselmi-Tamburini U, Garay J E, Munir Z A. Fast low-temperature consolidation of bulk nanometric ceramic materials[J]. Scripta Materialia, 2006, 54(5): 823-828.

[15] Qiao Xiuchen, Xie Xiaoying. The effect of electric field intensification at interparticle contacts in microwave sintering[J]. Scientific Reports, 2016, 6: 32163.

[16] Zhao Zhe, Buscaglia V, Bowen P, et al. Spark plasma sintering of nano-crystalline ceramics[J]. Key Engineering Materials, 2004, 264: 2297-2300.

[17] Shen Zhijian, Zhao Zhe, Peng Hong, et al. Formation of tough interlocking microstructures in silicon nitride ceramics by dynamic ripening[J]. Nature, 2002, 417(6686): 266-269.

[18] Cologna M, RashkovA B, Raj R. Flash sintering of nanograin zirconia in < 5 s at 850 °C[J]. Journal of the American Ceramic Society, 2010, 93(11): 3556-3559.

[19] Katz J D. Microwave sintering of ceramics[J]. Annual Review of Materials Research, 1992, 22: 153-170.

[20] Takano Y, Takeya H, Fujii H, et al. Superconducting properties of MgB2 bulk materials prepared by high-pressure sintering[J]. Applied Physics Letters, 2001, 78(19): 2914-2916.

[21] Chen I Wei, Wang X H. Sintering dense nanocrystalline ceramics without final-stage grain growth[J]. Nature, 2000, 404(6774): 168-171.

[22] Polotay A V. Rate-controlled synthesis and sintering of nanocrystalline barium titanate powder[J]. Nanostructured Materials, 1998, 10(3): 349-355.

[23] Polotai A, Breece K, Dickey E, et al. A novel approach to sintering nanocrystalline barium titanate ceramics[J]. Journal of the American Ceramic Society, 2005, 88(11): 3008-3012.

[24] 谢志鹏, 许靖堃, 安迪. 先进陶瓷材料烧结新技术研究进展[J]. 中国材料进展, 2019, 38(9): 821-830, 886.

Xie Zhipeng, Xu Jingkun, An Di. Research progress of novel sintering technology for advanced ceramic materials[J]. Materials China, 2019, 38(9): 821-830, 886.

[25] Sōmiya S. Hydrothermal preparation and sintering of fine ceramic powders[J]. MRS Proceedings, 1983, 24: 46-62.

[26] Yamasaki N, Yanagisawa K, Kanahara M N. A hydrothermal hot-pressing method: apparatus and application[J]. Journal of Materials Science Letters, 1986, 5(3): 355-356.

[27] Kähäri H, Teirikangas M, Juuti J, et al. Dielectric properties of lithium molybdate ceramic fabricated at room temperature[J]. Journal of the American Ceramic Society, 2014, 97(11): 3378-3379.

[28] Guo Jing, Guo Hanzheng, Baker A L, et al. Cold sintering: a paradigm shift for processing and integration of ceramics[J]. Angewandte Chemie International Edition, 2016, 128(38): 11629-11633.

[29] Guo Hanzheng, Baker A L, Guo Jing, et al. Cold sintering process: a novel technique for low-temperature ceramic processing of ferroelectrics[J]. Journal of the American Ceramic Society, 2016, 99(11): 3489-3507.

[30] Vakifahmetoglu C, Karacasulu L. Cold sintering of ceramics and glasses: a review[J]. Current Opinion in Solid State & Materials Science, 2020, 24(1): 100807.

[31] Sohrabi Baba Heidary D, Lanagan M, Randall C A. Contrasting energy efficiency in various ceramic sintering processes[J]. Journal of the European Ceramic Society, 2018, 38(4): 1018-1029.

[32] 郭小强, 魏玉鹏, 万燕鸣, 等. 新能源制氢电力电子变换器综述[J]. 电力系统自动化, 2021, 45(2): 185-199.

Guo Xiaoqiang, Wei Yupeng, Wan Yanming, et al. Review on power electronic converters for producing hydrogen from renewable energy sources[J]. Automation of Electric Power Systems, 2021, 45(2): 185-199.

[33] 李建林, 武亦文, 王楠, 等. 吉瓦级电化学储能电站研究综述及展望[J]. 电力系统自动化, 2021, 45(19): 2-14.

Li Jianlin, Wu Yiwen, Wang Nan, et al. Review and prospect of gigawatt-level electrochemical energy storage power station[J]. Automation of Electric Power Systems, 2021, 45(19): 2-14.

[34] Maria J P, Kang Xiaoyu, Floyd R D, et al. Cold sintering: crrent status and prospects[J]. Journal of Materials Research, 2017, 32(17): 3205-3218.

[35] Guo Jing, Zhao Xuetong, De Beauvoir T H, et al. Recent progress in applications of the cold sintering process for ceramic-polymer composites[J]. Advanced Functional Materials, 2018, 28(39): 1-15.

[36] Guo Jing, Baker A L, Guo Hanzheng, et al. Cold sintering process: a new era for ceramic packaging and microwave device development[J]. Journal of the American Ceramic Society, 2017, 100(2): 669-677.

[37] 李超, 李谦, 顾永军, 等. 冷烧结陶瓷材料的制备及其微波介电性能[J]. 河南科技大学学报(自然科学版), 2018, 39(3): 7-12, 4.

Li Chao, Li Qian, Gu Yongjun, et al. Preparation and microwave dielectric properties of cold sintering ceramics materials[J]. Journal of Henan University of Science and Technology( Natural Science), 2018, 39(3): 7-12, 4.

[38] Guo Hanzheng, Guo Jing, Baker A L, et al. Hydrothermal-assisted cold sintering process: a new guidance for low-temperature ceramic sintering[J]. ACS Applied Materials & Interfaces, 2016, 49(8): 20909-20915.

[39] Guo Hanzheng, Baker A L, Guo Jing, et al. Protocol for ultralow-temperature ceramic sintering: an integration of nanotechnology and the cold sintering process[J]. ACS Nano, 2016, 10(11): 10606-10614.

[40] Wang Dixiong, Guo Hanzheng, Morandi C S, et al. Cold sintering and electrical characterization of lead zirconate titanate piezoelectric ceramics[J]. APL Materials, 2018, 6(1): 016101.

[41] 郭茹, 马玉鹏, 张妍, 等.PZT陶瓷冷烧结工艺的优化与压电性能研究[J]. 中南大学学报(自然科学版), 2020, 51(11): 3119-3127.

Guo Ru, Ma Yupeng, Zhang Yan, et al. Optimization of cold sintering process and piezoelectric properties of PZT ceramics[J]. Journal of Central South University (Science and Technology), 2020, 51(11): 3119-3127.

[42] Gonzalez-Julian J, Neuhaus K, Bernemann M, et al. Unveiling the mechanisms of cold sintering of ZnO at 250 °C by varying applied stress and characterizing grain boundaries by kelvin probe force microscopy[J]. Acta Materials, 2018, 144: 116-128.

[43] Guo Hanzheng, Guo Jing, Baker A L, et al. Cold sintering process for ZrO2-based ceramics: significantly enhanced densification evolution in yttria-doped ZrO2[J]. Journal of the American Ceramic Society, 2017, 100(2): 491-495.

[44] Guo Hanzheng, Bayer T J M, Guo Jing, et al. Current progress and perspectives of applying cold sintering process to ZrO2-based ceramics[J]. Scripta Materialia, 2017, 136: 141-148.

[45] Guo Hanzheng, Bayer T J M, Guo Jing, et al. Cold sintering process for 8 mol% Y2O3-stabilized ZrO2 ceramics[J]. Journal of the European Ceramic Society, 2017, 37(5): 2303-2308.

[46] Berbano S S, Guo Jing, Guo Hanzheng, et al. Cold sintering process of Li1.5Al0.5Ge1.5(PO4)3 solid electrolyte[J]. Journal of the American Ceramic Society, 2017, 100(5): 2123-2135.

[47] Liu Yulong, Liu Jingru, Sun Qian, et al. Insight into the microstructure and ionic conductivity of cold sintered NASICON solid electrolyte for solid-state batteries[J]. ACS Applied Materials & Interfaces, 2019, 31(11): 27890-27896.

[48] Nakaya H, Iwasaki M, Randall C A. Thermal-assisted cold sintering study of a lithium electrolyte: Li13.9Sr0.1Zn(GeO4)4[J]. Journal of Electroceramics, 2020, 44(1): 16-22.

[49] 张颖, 杨迪, 张军战, 等. 冷烧结工艺制备石榴石固态电解质及其性能[J]. 精细化工, 2020, 37(9): 1890-1895.

Zhang Ying, Yang Di, Zhang Junzhan, et al. Preparation and properties of garnet solid-state electrolyte via cold sintering process[J]. Fine Chemicals, 2020, 37(9): 1890-1895.

[50] Seo J H, Verlinde K, Guo Jing, et al. Cold sintering approach to fabrication of high rate performance binderless LiFePO4 cathode with high volumetric capacity[J]. Scripta Materialia, 2018, 146: 267-271.

[51] Seo J H, Verlinde K, Rajagopalan R, et al. Cold sintering process for fabrication of a high volumetric capacity Li4Ti5O12 anode[J]. Materials Science and Engineering B-Advanced Functional Solid-State Materials, 2019, 250: 114435.

[52] Guo Jing, Legum B, Anasori B, et al. Cold sintered ceramic nanocomposites of 2D MXene and zinc oxide[J]. Advanced Materials, 2018, 30(32): 1801846.

[53] Chen Weiting, Gurdal A E, Tuncdemir S, et al. Considering the possibility of bonding utilizing cold sintering for ceramic adhesives[J]. Journal of the American Ceramic Society, 2017, 100(12): 5421-5432.

[54] Bouville F, Studart A R. Geologically-inspired strong bulk ceramics made with water at room temperature[J]. Nature Communications, 2017, 8: 14655.

[55] Hong Wenbin, Li Lei, Cao Meng, et al. Plastic deformation and effects of water in room-temperature cold sintering of NaCl microwave dielectric ceramics[J].Journal of the American Ceramic Society, 2019, 101(9): 4038-4043.

[56] Ivakin Y, Smirnov A, Kholodkova A, et al. Comparative study of cold sintering process and autoclave thermo-vapor treatment on a ZnO sample[J]. Crystals, 2021, 11(1): 71.

[57] Floyd R D, Lowum S, Maria J P. Instrumentation for automated and quantitative low temperature compaction and sintering[J]. Review of Scientific Instruments, 2019, 90(5): 055104.

[58] Funahashi S, Guo Jing, Guo Hanzheng, et al. Demonstration of the cold sintering process study for the densification and grain growth of ZnO ceramics[J]. Journal of the American Ceramic Society, 2017, 100(2): 546-553.

[59] Kang Xiaoyu, Floyd R D, Lowum S, et al. Mechanism studies of hydrothermal cold sintering of zinc oxide at near room temperature[J]. Journal of the American Ceramic Society, 2019, 102(8): 4459-4469.

[60] Kang Xiaoyu, Floyd R D, Lowum S, et al. Cold sintering with dimethyl sulfoxide solutions for metal oxides[J]. Journal of Materials Science, 2019, 54(10): 7438-7446.

[61] Floyd R D. Improving the instrumentation and science of cold sintering[D]. Carolina: North Carolina State University, 2019.

[62] Tsuji K, Ndayishimiye A, Lowum S, et al. Single step densification of high permittivity BaTiO3 ceramics at 300 ºC[J]. Journal of the European Ceramic Society, 2020, 40(4): 1280-1284.

[63] Zaengle T H, Ndayishimiye A, Tsuji K, et al. Single‐step densification of nanocrystalline CeO2 by the cold sintering process[J]. Journal of the American Ceramic Society, 2020, 103(5): 2979-2985.

[64] Bugaris D E, Zur Loye H C, Materials discovery by flux crystal growth: quaternary and higher order oxides[J]. Angewandte Chemie International Edition, 2012, 51(16): 3780-3811.

[65] Leng Haoyang, Huang Jiajia, Nie Jiuyuan, et al. Cold sintering and ionic conductivities of Na3.256Mg0.128Zr1.872Si2PO12 solid electrolytes[J]. Journal of Power Sources, 2018, 391: 170-179.

[66] Zhao Xuetong, Guo Jing, Wang Ke, et al. Introducing a ZnO-PTFE (polymer) nanocomposite varistor via the cold sintering process[J]. Advanced Engineering Materials, 2018, 20(7): 1700902.

[67] De Beauvoir T H, Tsuji K, Zhao Xuetong, et al. Cold sintering of ZnO-PTFE: utilizing polymer phase to promote ceramic anisotropic grain growth[J]. Acta Materials, 2020, 196: 511-516.

[68] Sada T, Tsuji K, Ndayishimiye A, et al. High permittivity BaTiO3 and BaTiO3-polymer nanocomposites enabled by cold sintering with a new transient chemistry: Ba(OH)2∙8H2O[J]. Journal of the European Ceramic Society, 2021, 41(1): 409-417.

[69] Guo Jing, Guo Hanzheng, Heidary D S B, et al. Semiconducting properties of cold sintered V2O5 ceramics and co-sintered V2O5-PEDOT: PSS composites[J]. Journal of the European Ceramic Society, 2017, 37(4): 1529-1534.

[70] Guo Jing, Berbano S S, Guo Hanzheng, et al. Cold sintering process of composites: bridging the processing temperature gap of ceramic and polymer materials[J]. Advanced Functional Materials, 2016, 26(39): 7115-7121.

[71] Zhao Yingying, Berbano S S, Gao Lisheng, et al. Cold-sintered V2O5-PEDOT: PSS nanocomposites for negative temperature coefficient materials[J]. Journal of the European Ceramic Society, 2019, 39(4): 1257-1262.

[72] Guo Jing, Floyd R, Lowum S, et al. Cold sintering: progress, challenges, and future opportunities[J]. Annual Review of Materials Research, 2019, 49: 275-295.

[73] Ghidiu M, Lukatskaya M R, Zhao Mengqiang, et al. Conductive two-dimensional titanium carbide “clay” with high volumetric capacitance[J]. Nature, 2014, 516(7529): 78-81.

[74] Emre K, Armin V M, Jafar O, et al. Controlling the dimensions of 2D MXenes for ultrahigh-rate pseudocapacitive energy storage[J]. ACS Applied Materials & Interfaces, 2018, 10(31): 25949-25954.

[75] Heidary D S B, Guo Jing, Seo J H, et al. Microstructures and electrical properties of V2O5 and carbon-nanofiber composites fabricated by cold sintering process[J]. Japanese Journal of Applied Physics, 2018, 57(2): 025702.

[76] Zhao Xuetong, Liang Jie, Sun Jianjie, et al. Cold sintering ZnO based varistor ceramics with controlled grain growth to realize superior breakdown electric field[J]. Journal of the European Ceramic Society, 2021, 41(1): 430-435.

[77] Ashraf M A, Bhuiyan A H, Hakim M A, et al. Microstructure and electrical properties of Ho2O3 doped Bi2O3-based ZnO varistor ceramics[J]. Physica B-Condensed Matter, 2010, 405(17): 3770-3774.

[78] Xu Dong, Cheng Xiaonong, Yuan Hongming, et al. Microstructure and electrical properties of Y(NO3)3·6H2O-doped ZnO-Bi2O3-based varistor ceramics[J]. Journal of Alloys and Compounds, 2011, 509(38): 9312-9317.

[79] Bouchekhlal A, Hobar F. Effect of sintering temperature on microstructure and nonlinear electrical characteristics of ZnO varistor[J]. Journal of Advanced Dielectrics, 2018, 8(2): 1850014.

[80] Subasri R, Asha M, Hembram K, et al. Microwave sintering of doped nanocrystalline ZnO and characterization for varistor applications[J]. Materials Chemistry and Physics, 2009, 115(2): 677-684.

[81] Anas S, Metz R, Sanoj M A, et al. Sintering of surfactant modified ZnO-Bi2O3 based varistor nanopowders[J]. Ceramics International, 2010, 36(8): 2351-2358.

[82] Gunnewiek R F K, Kiminami R H G A. Two-step microwave sintering of nanostructured ZnO-based varistors[J]. Ceramics International, 2017, 43(1): 847-853.

[83] Kharchouche K, Belkhiat S. Effect of spark plasma sintering on microstructure and electrical properties of ZnO-based varistors[J]. Journal of Materials Science: Materials in Electronics, 2018, 29(19): 16238-16247.

[84] Suleiman B, Yu Qinghua, Ding Yulong, et al. Fabrication of form stable NaCl-Al2O3 composite for thermal energy storage by cold sintering process[J]. Frontiers of Chemical Science and Engineering, 2019, 13(4): 727-735.

[85] Liu Ming, Jin Quan, Shen Ping. Cold sintering of NaNO3/MgO heat-storage composite[J]. Ceramics International, 2020, 46(18): 28955-28960.

[86] 付长利,李晓萌,郭靖. 基于冷烧结技术的电介质材料研究进展[J]. 陕西师范大学学报(自然科学版), 2021, 49(4): 30-42.

Fu Changli, Li Xiaomeng, Guo Jing. Research progress of dielectric materials prepared via cold sintering process[J]. Journal of Shaanxi Normal University (Natural Science Edition) 2021, 49(4): 30-42.

[87] De Beauvoir T H, Dursun S, Gao Lisheng, et al. New opportunities in metallization integration in cofired electroceramic multilayers by the cold sintering process[J]. ACS Applied Electronic Materials, 2019, 1(7): 1198-1207.

[88] Wang Dixiong, Dursun S, Gao Lisheng, et al. Fabrication of bimorph lead zirconate titanate thick films on metal substrates via the cold sintering-assisted process[J]. Acta Materialia, 2020, 195: 482-490.

[89] Sharipova A, Slesarenko V, Gutmanas E. Synthesis of metal-metal oxide (Me-MenOm) nanocomposites by partial reduction and cold sintering[J]. Materials Letters, 2020, 276: 128197.

[90] Wang Dawei, Zhou Di, Song Kaixin, et al. Cold-sintered C0G multilayer ceramic capacitors[J]. Advanced Electronic Materials, 2019, 1900025: 1-5.

[91] Ma Jiaping, Chen Xiaoming, Ouyang Wangqin, et al. Microstructure, dielectric, and energy storage properties of BaTiO3 ceramics prepared via cold sintering[J]. Ceramics International, 2018, 44: 4436-4441.

[92] Nie Jiuyuan, Zhang Yuanyao, Chan J M, et al. Water-assisted flash sintering: flashing ZnO at room temperature to achieve ~98% density in seconds[J]. Scripta Materialia, 2018, 142: 79-82.

Recent Research Progress of Cold Sintering Process and Its Potential Application in Electrotechnical Fields

Abstract A high sintering temperature of more than 1 000℃ is typically needed for the densification of ceramic materials, which can bring about a great challenge on the phase stability, grain boundary control and co-sintering of ceramic matrix composites. Recently, an extremely low sintering technique named cold sintering process (CSP) was proposed, which refers to a pressure-assisted transient liquid phase sintering process to effect densification by a mediated dissolution-precipitation process at ≤300℃. CSP shows a significant advantage in the sintering of ceramics due to the low-temperature and time-saving characteristics. In this work, the research progress of CSP was reviewed based on the sintering mechanism and its applications in electrotechnical fields. Firstly, the densification process and preparation technology of the CSP ceramics were introduced. Then, the categories of the transient liquid phases, and their roles in the CSP were analyzed. Moreover, the applications of CSP in new electric materials such as ceramic-polymer composites (varistors, pyroelectricity, electrolyte), ceramic-2D materials (pyroelectricity), high-gradient ZnO varistors and ceramic-metal multilayer structures (capacitor) were presented. Finally, the combination of CSP with other sintering techniques were discussed. CSP provides a scientific reference for the study of sintering mechanism at extreme low temperatures, and a new route for the development of novel functional ceramics and ceramic-based composites applied in electrotechnical fields.

keywords:Cold sintering process, transient liquid phase, composite materials, co-sintering

DOI:10.19595/j.cnki.1000-6753.tces.210161

中图分类号:TM283

国家自然科学基金(51877016)、霍英东教育基金(171050)和重庆市自然科学基金(cstc2019jcyj-xfkxX0008)资助项目。

收稿日期 2021-01-29

改稿日期 2021-09-01

康晟淋 男,1994年生,博士研究生,研究方向为电介质材料及其应用等。E-mail:ksl124@cqu.edu.cn

赵学童 男,1984年生,博士,副教授,研究方向为电介质物理及其应用等。E-mail:zxt201314@cqu.edu.cn(通信作者)

(编辑 郭丽军)