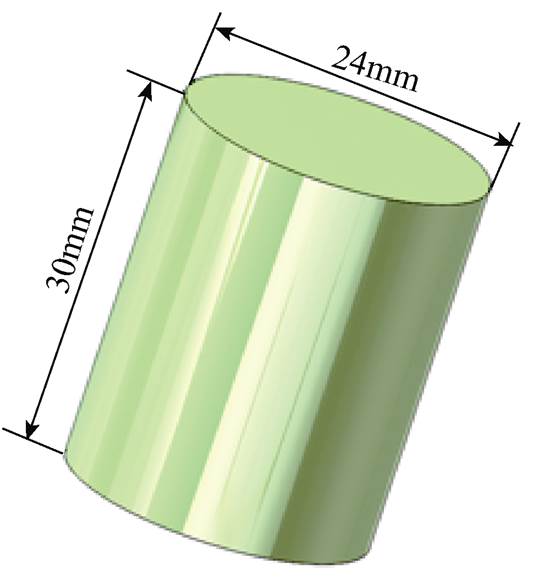

图1 GFRP材料试样示意图

Fig.1 GFRP material sample diagram

摘要 在我国南方长期高温高湿环境下,外界水分逐渐侵入复合绝缘子芯棒内部,会造成芯棒酥朽劣化甚至会使整支绝缘子断裂,因此准确模拟及分析水分入侵过程对于解决此类问题至关重要。该文仿真计算外界环境温度分别为10℃、20℃和30℃,相对湿度为90%下高压复合绝缘子用玻璃纤维增强环氧树脂(GFRP)材料的瞬态吸湿扩散过程及材料内部的湿应力变化情况。结果显示,水分在GFRP材料内部的扩散过程满足Fick定律,且吸湿扩散率和饱和吸湿率均随环境温度的升高而有所增大;在GFRP材料内部纤维分布密集处和纤维-基体界面处存在较大的湿应力和湿失配应力,且其与吸湿量正相关。当饱和吸湿率在0.008%~0.4%时,材料内部最大湿应力可达到48.07~66.06MPa。进一步研究分析得出,材料内部吸湿和脱湿周期性循环且湿应力水平较高的情况下,易产生微裂纹、微孔洞、纤维-基体界面脱粘开裂等缺陷,并进一步促进材料的吸湿。该文将计算值与已有文献中的试验值进行比较,相对误差在±5%以内,验证了模型的合理性和计算结果的正确性。研究结论对揭示复合绝缘子芯棒酥朽断裂机理、提高复合绝缘子使用寿命具有重要的参考价值。

关键词:复合绝缘子芯棒 GFRP材料 吸湿 湿应力 酥朽断裂 数值模拟

玻璃纤维增强环氧树脂(Glass Fiber Reinforced Plastic, GFRP)作为一种高强度、耐腐蚀、性价比高的优质复合材料,已广泛应用于能源、航空航天、基建等领域[1-4]。在电气绝缘领域,复合绝缘子芯棒材料采用GFRP并经过生产工艺的几代革新,已形成目前的耐高温耐酸芯棒[5-6]。截至2014年底,我国在110~1 100kV输电线路上运行的复合绝缘子已经突破700万支[7],在如此庞大使用量的背景下,复合绝缘子性能对电网安全运行至关重要,而GFRP芯棒作为复合绝缘子内绝缘的构成主体和主要承重部件,其性能优劣直接影响绝缘子的使用寿命[8-9]。

我国南方地区的输电线路复合绝缘子常年运行在高湿高温环境下,GFRP芯棒虽然外敷伞套,但完整的伞套仍具有一定的透湿性,对于存在缺陷的伞套水分则更易侵入[10-12]。GFRP芯棒一旦暴露在潮湿环境中,水分就会扩散到其内部引起GFRP芯棒的增塑,基体的溶胀和水解,聚合物链的断裂,纤维-基体界面的脱粘、破坏和玻璃化转变温度的降低等,同时材料吸湿也会导致内部产生吸湿应力,使GFRP芯棒的力学性能发生变化[13-20]。最终由于GFRP芯棒酥朽劣化,机械强度下降,导致复合绝缘子的酥朽断裂[21-25]。

国内外专家学者针对纤维增强复合材料的吸湿扩散及湿热老化问题进行了一系列的研究。高坤等[26]通过湿热老化试验研究表明,GFRP材料的力学性能和电气性能均随老化时间的增加而下降,并指出树脂基体的塑化、水解,纤维-基体界面的破坏是其性能下降的主要原因,水分在材料中的扩散过程符合Fick定律。C. Schrijver等[27-28]研究发现,纤维增强复合材料(Fiber Reinforced Plastic, FRP)经过湿热老化后其纤维表面电导和介质损耗均有所增大。V. Pavankiran等[29]对纤维增强复合材料建立有限元模型,通过反分析法研究了材料的瞬态吸湿扩散过程并分析了残余应力分布。T. A. Collings等[30]针对碳纤维增强环氧树脂,试验获得其残余应变和湿膨胀系数,给出湿热应变预测方程。梁曦东等[31]对高压复合绝缘子用GFRP材料进行长期液体扩散试验发现,对于不同种类和浓度的液体,GFRP材料表面受损程度不同,并提出根据材料表面轮廓高度偏差最大值评价材料受腐蚀程度的方法。综上所述,以往对复合绝缘子用GFRP材料吸湿特性及其微观变化的试验研究较多,对材料吸湿瞬态过程仿真研究和材料吸湿后的内部湿应力的变化理论分析较少;同时纤维增强复合材料内部湿应力不易直接测量且吸湿特性试验研究存在试验周期长、效率低、影响因素复杂、数据分散性大等问题。

鉴于此,本文提出复合绝缘子芯棒用GFRP材料瞬态吸湿特性及湿应力分布的有限元仿真计算方法,基于湿度应力场理论,采用传热模块等效替换质量扩散模块的方法,模拟计算GFRP材料的吸湿扩散过程及内部湿应力的变化,并与以往文献中的试验数据进行对比,验证了计算模型的合理性和计算结果的正确性。本文的结论对揭示复合绝缘子芯棒酥朽断裂机理,提高复合绝缘子使用寿命具有重要参考价值。

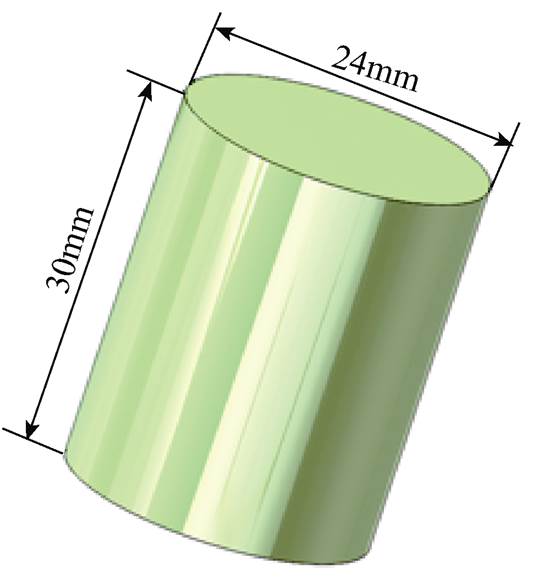

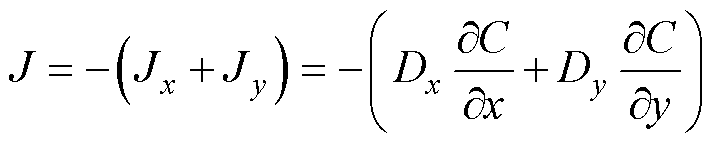

本文采用ABAQUS有限元分析软件,根据文献[32]吸湿试验中采用的高压复合绝缘子用GFRP材料试样进行建模,将长500cm的500kV复合绝缘子GFRP芯棒光棒截取为长30mm、直径24mm的短试样,如图1所示。其中,材料基体为双酚A型环氧树脂,纤维为CWR600-100玻纤,纤维直径20mm。试样上下表面积共904.32mm2,侧面积2 260.8mm2,侧面积远大于上下表面积,因此可认为水分主要通过试样侧面扩散进入材料内部。为了简化计算,本文将材料模型简化为二维模型,材料纤维质量分数为80%(体积分数为65%),计算得纤维数约为2.34×105根。由于实际生产中受工艺、设备精度等因素限制,纤维无法在基体中等间距均匀分布,因此本文将纤维疏密不均地随机分布在基体中,二维模型如图2a所示。采用EM-30PLUS型扫描电镜对GFRP材料试样进行扫描,从图2b所示的材料断面扫描电镜图中也可以看出,玻璃纤维在基体中的分布是非均匀的,相邻纤维间的间距不等。

图1 GFRP材料试样示意图

Fig.1 GFRP material sample diagram

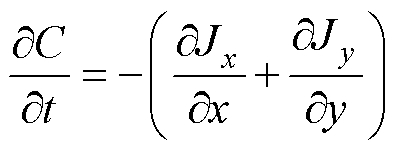

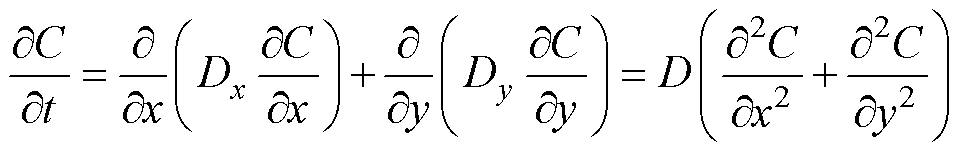

在计算材料的吸湿扩散过程时,首先做出以下两点假设:一是材料各向同性;二是在材料表面水分子浓度为最大值且在吸湿过程中不会变化,材料初始状态是干燥的,边缘效应可以忽略。基于以上两点假设,对于GFRP材料内部吸湿扩散过程的计算通常可采用质量扩散的方法,水分在二维模型内部的扩散过程受浓度梯度驱动符合Fick定律,有

图2 GFRP材料二维模型及断面扫描电镜图

Fig.2 2D model and scanning electron microscope image of GFRP material

(1)

(1)式中,J为水分在材料中的扩散通量;Jx和Jy分别为水分在x和y方向上的扩散通量;Dx和Dy分别为x和y方向上的扩散系数;C为瞬态吸湿率。

同时,吸湿扩散过程满足质量守恒,有

(2)

(2)由于材料各向同性Dx=Dy=D,联立式(1)、式(2)得

(3)

(3)

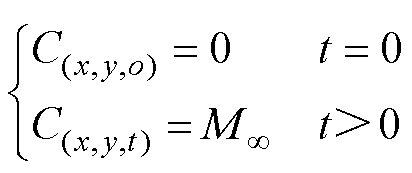

对于本文二维模型的吸湿扩散情况,边界条件为

(4)

(4)式中, 为初始时刻材料的吸湿率;

为初始时刻材料的吸湿率; 为t时刻材料的吸湿率;

为t时刻材料的吸湿率; 为材料的饱和吸湿率。

为材料的饱和吸湿率。

但是,得到材料各节点的瞬态吸湿率后,质量扩散模块无法计算材料的吸湿膨胀应力变化。因此,考虑到质量扩散与热传导在物理方程上形式类似,本文通过材料的吸湿效应类比热效应,采用传热模块等效计算材料的吸湿扩散过程,并为后续计算吸湿应力变化奠定基础。

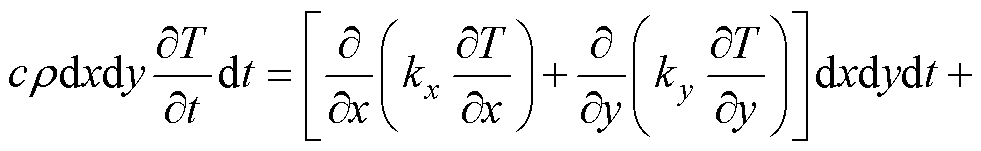

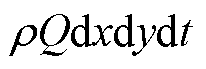

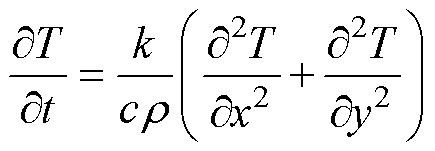

温度场中一般热传导微分方程为

(5)

(5)

式中,r 为材料密度;c为材料的比热容;kx、ky分别为沿x、y方向上的热导率。

由于材料内部无热源且各向同性,因此Q=0,kx=ky=k,有

(6)

(6)在传热模块中,仿真计算的待求场变量为温度T,需要设定材料参数如比热容c、密度r 以及热导率k,而对于质量扩散模块其待求场变量为瞬态吸湿率C,仿真计算则需要设定材料参数见表1,如饱和吸湿率 和吸湿扩散率D,其中饱和吸湿率

和吸湿扩散率D,其中饱和吸湿率 为当前环境温度下模型各节点瞬态吸湿率可达到的最大值,当模型各节点C=

为当前环境温度下模型各节点瞬态吸湿率可达到的最大值,当模型各节点C= 时,材料吸湿达到饱和,吸湿扩散过程结束。因此,为了实现采用传热模块替代质量扩散模块等效计算材料的吸湿扩散过程,需要重新定义传热模块中的场变量及参数。对比式(3)和式(6)可知,若将两方程式中对应的物理量做如表1中的等效替换,即将待求场变量温度T等效为瞬态吸湿率C,比热容c等效为材料的饱和吸湿率

时,材料吸湿达到饱和,吸湿扩散过程结束。因此,为了实现采用传热模块替代质量扩散模块等效计算材料的吸湿扩散过程,需要重新定义传热模块中的场变量及参数。对比式(3)和式(6)可知,若将两方程式中对应的物理量做如表1中的等效替换,即将待求场变量温度T等效为瞬态吸湿率C,比热容c等效为材料的饱和吸湿率 ,进而由

,进而由 得出热导率k,即

得出热导率k,即

,则两者表述的不同物理过程可转化到同一形式的数学方程下,达到传热模块代替质量扩散模块计算材料吸湿扩散的目的。

,则两者表述的不同物理过程可转化到同一形式的数学方程下,达到传热模块代替质量扩散模块计算材料吸湿扩散的目的。

表1 热传递和质量扩散对应物理量

Tab.1 Physical quantities corresponding to heat transfer and mass diffusion

参 数物理量 热传递质量扩散 温度/瞬态吸湿率TC 材料密度rr 热导率k 比热容/饱和吸湿率c

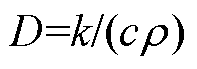

本文分别模拟计算了环境温度为10℃、20℃和30℃,相对湿度为90%下材料170h的吸湿扩散过程,初始时刻模型边界吸湿率已达到饱和。不同温度下试样模型的吸湿扩散率和饱和吸湿率参数见表2。

表2 不同温度下吸湿扩散率和饱和吸湿率参数

Tab.2 Parameters of hygroscopic diffusivity and saturation hygroscopic rate at different temperatures

温度/℃D/(mm2/h)(%) 100.009 10.008 200.019 40.012 300.049 10.020

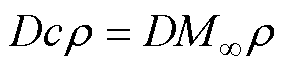

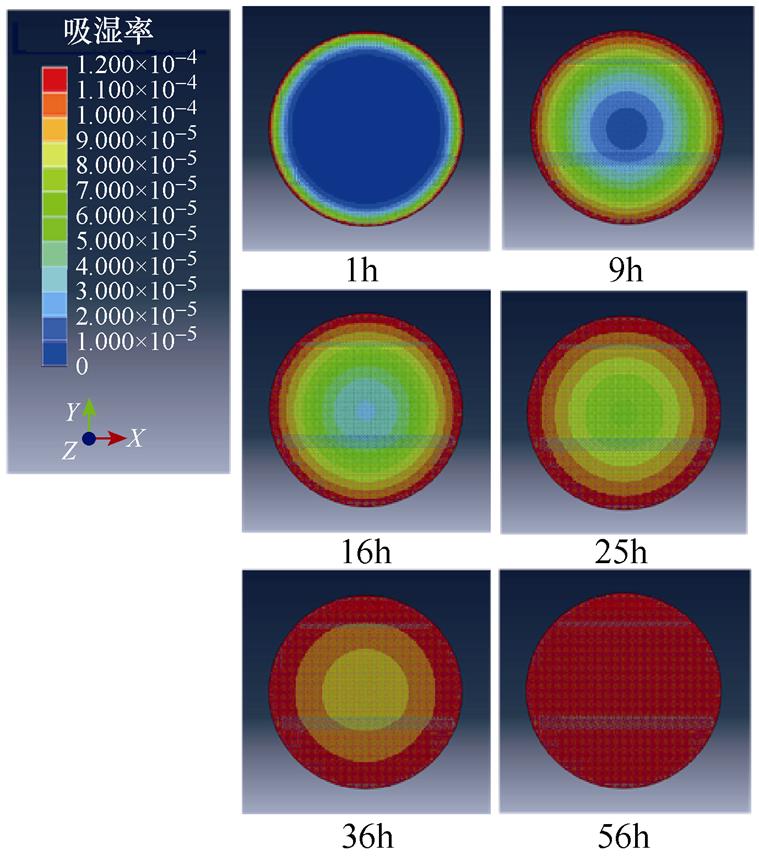

仿真计算得到不同环境温度下,吸湿扩散过程中,不同时刻GFRP材料吸湿率分布如图3~图5所示。

图3 10℃下GFRP材料吸湿率分布

Fig.3 Distribution of moisture absorption rate of GFRP material at 10℃

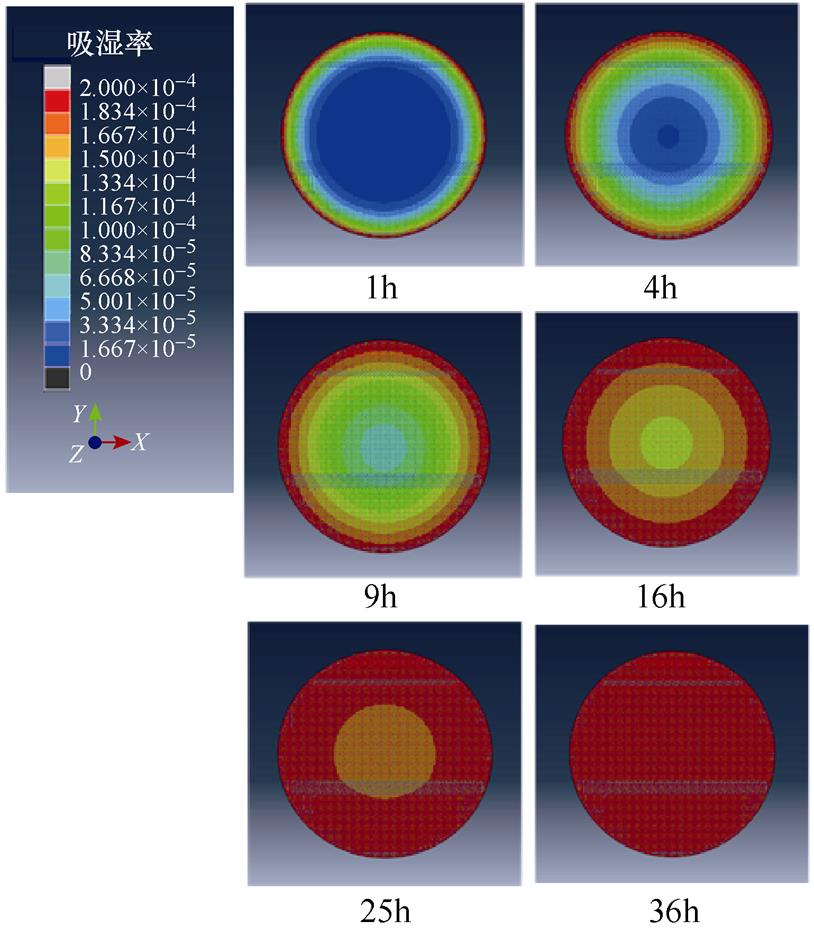

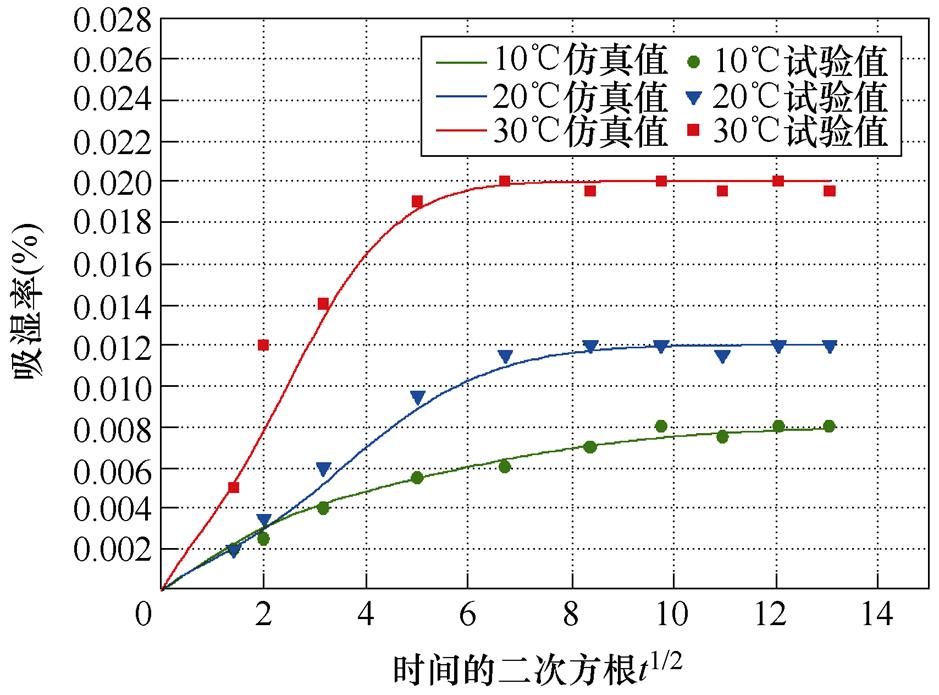

图3~图5清晰地展现了高压复合绝缘子用GFRP材料在高湿环境下水分从外界向材料内部扩散的瞬态过程。10℃、20℃和30℃环境温度下,模型分别在142h、62h和34h左右达到饱和。从图6吸湿动力学曲线可以看出,随着环境温度的升高,水分子活性增强,同时水分子使环氧树脂基体发生溶胀,基体内部自由体积增加,纤维-基体界面受到沿纤维径向的拉应力,使水分加速侵入,扩散速率加快,并且扩散率随温度的变化规律符合Arrhenius方程。同时,环境温度升高也会增加刚性基团的活性,从而使得基体塑性增加,降低材料的刚度,在纤维-基体界面处湿应力达到一定强度后使得界面脱粘开裂,树脂基体内部产生微裂纹、微孔等缺陷,微裂纹和微孔中将产生“毛细效应”从而促进水分的侵入,使得基体吸湿量增加,饱和吸湿率增大。

图4 20℃下GFRP材料吸湿率分布

Fig.4 Distribution of moisture absorption rate of GFRP material at 20℃

图5 30℃下GFRP材料吸湿率分布

Fig.5 Distribution of moisture absorption rate of GFRP material at 30℃

图6 吸湿动力学曲线

Fig.6 Kinetic curves of moisture absorption

为了验证仿真的合理性和结果的正确性,本文将仿真值与试验值[32]进行对比,文献[32]在环境温度10℃、20℃和30℃,相对湿度90%下对绝缘子芯棒短试样进行了吸湿试验,并记录了200h内的材料吸湿率变化曲线,其试验条件与本文模拟计算的环境参数相同。本文仿真值与试验值对比结果见表3,除少数几个数据外,大部分仿真值与试验值相对误差在±5%左右,仿真结果与试验结果吻合度较好。如图6所示,仿真值与试验值随时间二次方根的变化趋势相同,表明水分在绝缘子GFRP芯棒材料内部的扩散过程符合Fick定律,吸湿初期吸湿量与时间的二次方根近似呈线性关系,吸湿中期吸湿率逐渐变缓,最终达到饱和。

表3 吸湿率的仿真值与试验值相对误差

Tab.3 Relative error table of simulated value and calculated value of moisture absorption rate

时间/h10℃20℃30℃ 吸湿率(%)相对误差(%)吸湿率(%)相对误差(%)吸湿率(%)相对误差(%) 试验值仿真值试验值仿真值试验值仿真值 20.002 00.002 15.000 00.002 00.001 9-5.000 00.005 00.004 7-6.000 0 40.002 50.003 020.000 00.003 50.003 3-5.714 30.012 00.008 6-28.333 3 100.004 00.004 25.000 00.006 00.005 4-10.000 00.014 00.013 8-1.428 6 250.005 50.005 50.000 00.009 50.009 0-5.263 20.019 00.018 6-2.105 3 450.006 00.006 46.666 70.011 50.011 0-4.347 80.020 00.019 8-1.000 0 700.007 00.007 11.428 60.012 00.011 7-2.500 00.019 50.020 02.564 1 950.008 00.007 5-6.250 00.012 00.011 9-0.833 30.020 00.020 00 1200.007 50.007 72.666 70.011 50.012 04.347 80.019 50.020 02.564 1 1450.008 00.007 8-2.500 00.012 00.012 000.020 00.020 00 1700.008 00.008 000.012 00.012 000.019 50.020 02.564 1

由于玻璃纤维基本不吸湿,而环氧树脂基体会因吸湿而膨胀,所以玻璃纤维与环氧树脂基体会产生膨胀不匹配性,进而在纤维-基体界面处产生内应力[33]。同时,在吸湿扩散过程中,基体各部分吸湿量不同,随机分布的纤维之间的间距不同,不同位置存在溶胀量的差异,内应力也存在差异。

本文通过湿膨胀系数替代热膨胀系数,采用传热模块等效计算材料的吸湿应力分布。GFRP材料的基体和纤维参数见表4,其中试验测试[34]显示,温度在300K左右时,大部分环氧树脂湿膨胀系数在2.6×10-3~0.33×10-3之间。

表4 GFRP材料的基体和纤维参数

Tab.4 The parameters of GFRP material matrix and fiber

参数基体纤维 密度r/(kg/m3)1 200970 杨氏模量/MPa3 45089 000 泊松比0.350.4 比热容c/[J/(kg·K)]1×10-20 湿膨胀系数2.6×10-30

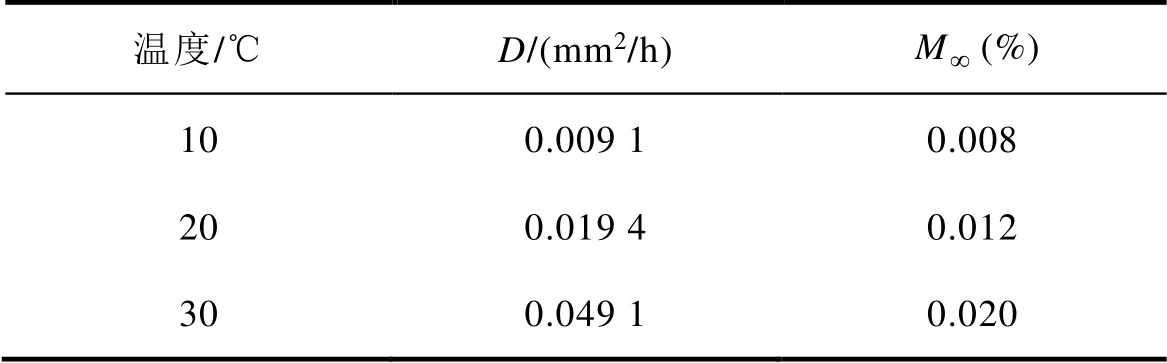

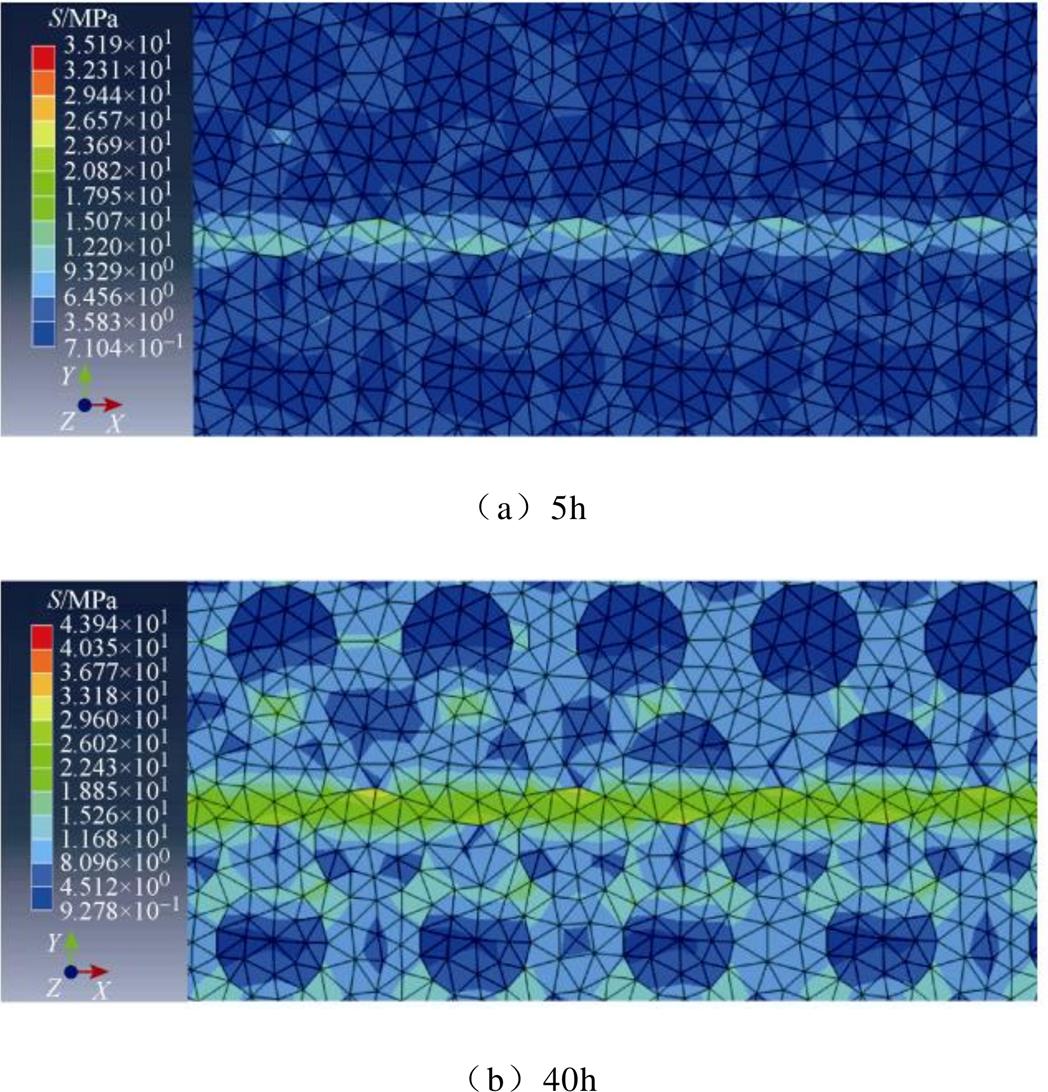

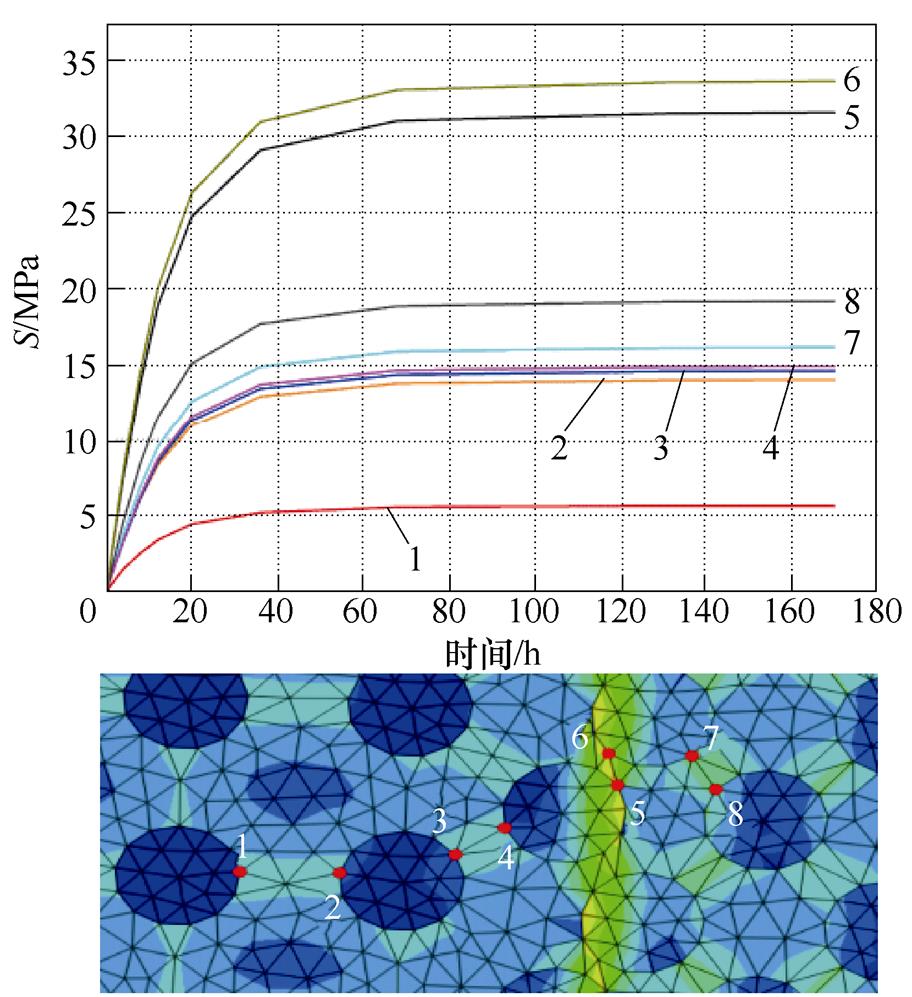

本文以环境温度30℃,相对湿度为90%条件为例,仿真计算了不同时刻复合绝缘子GFRP芯棒的湿应力S(Mises等效应力)局部分布变化情况,仿真结果如图7所示。从图7湿应力分布计算结果可以看出,随着时间增加,吸湿量增大,湿应力也相应增大。湿应力随时间的变化趋势与吸湿扩散相似。为了便于分析,本文从玻璃纤维分布稀疏不同的区域选取8个节点进行湿应力变化分析,所取节点位置及湿应力变化曲线如图8所示。图中,5、6两节点间距最小,周围纤维分布密集,相邻两纤维间形成一段狭长区域,从图中可以看出,该区域内的湿应力分布明显大于其他区域。分析其原因为玻璃纤维和环氧树脂基体的弹性模量相差较大,其中玻璃纤维弹性模量为89 000MPa,环氧树脂基体弹性模量为3 450MPa,二者相差近26倍。在间隙越狭长的区域,基体吸湿引起的应变就越集中,而附近纤维几乎不发生应变,此处的湿应力就越大。对比5、6两节点,1、2两节点相距最远,相邻2根纤维间的区域较开阔,其中1节点最大湿应力5.6MPa,而6节点最大湿应力33.5MPa,纤维分布集中的区域最大湿应力较分布稀疏的区域增大了近5倍。

图7 不同时刻GFRP材料湿应力分布(T=30℃)

Fig.7 Wet stress distribution of GFRP material at different times (T=30℃)

图8 GFRP材料内部不同位置湿应力变化情况

Fig.8 Changes of wet stress in different positions inside GFRP material

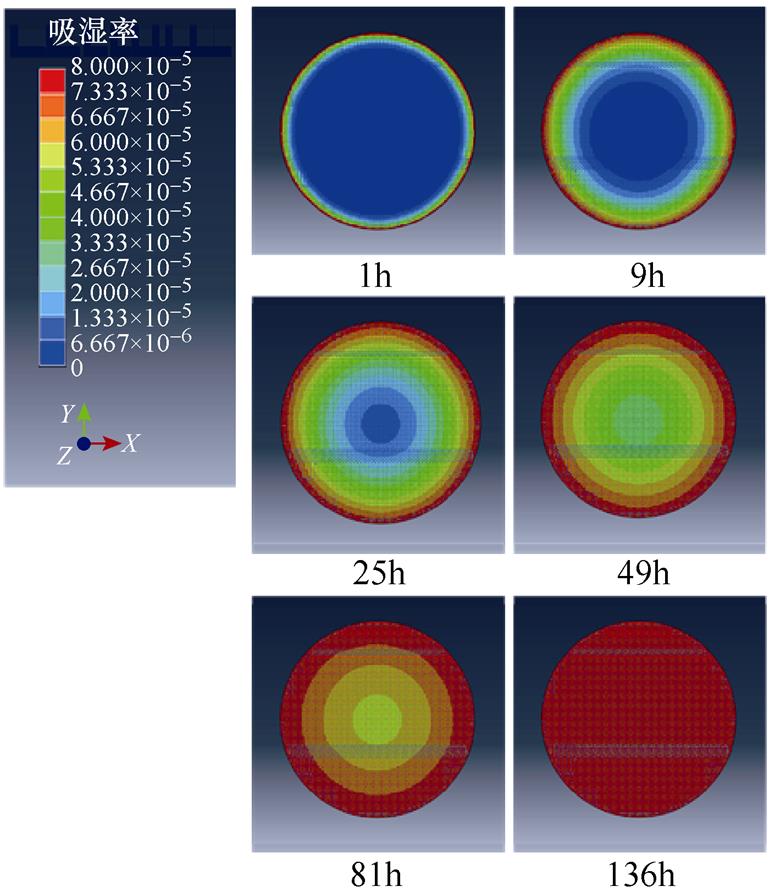

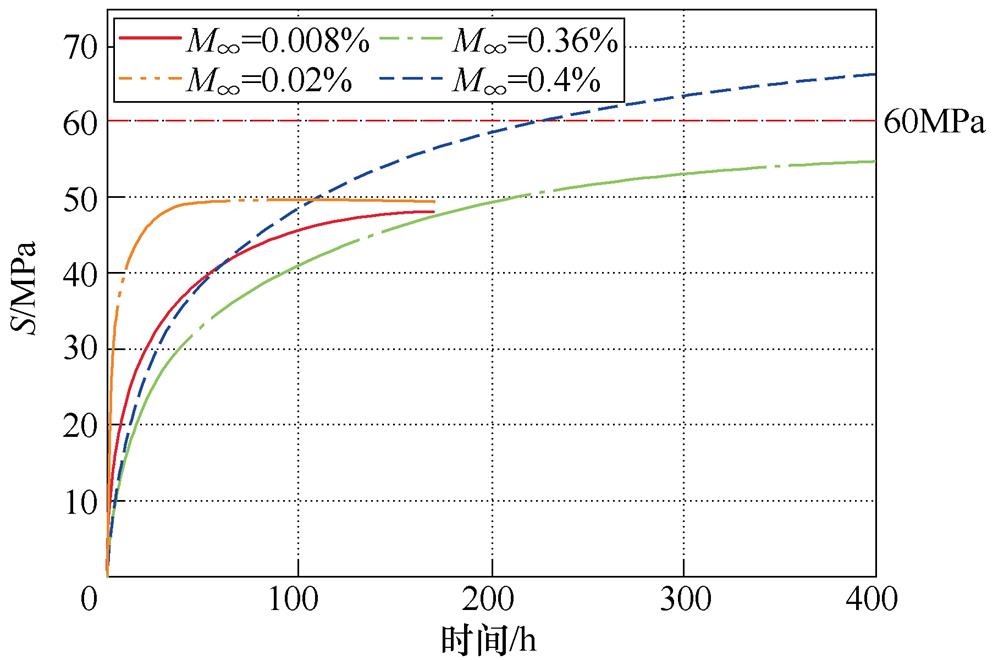

湿应力越大,玻璃纤维-环氧树脂基体界面处所承受的湿失配应力就越大,当湿失配应力大于其所能承受的最大强度时,界面易发生脱粘开裂。文献[35]中指出,水分子渗入环氧树脂和纤维界面处,使界面发生脱粘开裂,相比干燥环境,吸湿扩散后环氧树脂基体与纤维接触面积减少49%,界面强度弱化。由于本文设定的环境温度较低,材料饱和吸湿率和吸湿时间均较小,在环境温度10℃和30℃下,饱和吸湿率分别为0.008%和0.02%,最大湿应力达到48.07MPa和49.52MPa,而对于环氧树脂基体,其抗拉强度一般在60~100MPa[36]。文献[37]中指出,当相对湿度为100%,环境温度在60℃和80℃左右时,高压复合绝缘子用GFRP材料试样的饱和吸湿率可达到0.36%和0.4%,进而本文仿真计算得到对应饱和吸湿率为0.36%和0.4%时的最大湿应力分别为54.71MPa和66.06MPa。同时本文所取湿膨胀系数较低,实际的湿应力可能更大。

本文计算得到最大湿应力处不同饱和吸湿率下的湿应力变化情况如图9所示,其中饱和吸湿率为0.008%和0.02%时,计算吸湿时长为170h,饱和吸湿率为0.36%和0.4%时,计算吸湿时长为400h。从图9中可以看出,吸湿初期,湿应力水平较低仅有10~20MPa,随着吸湿时间的增加,吸湿应力经过一段快速增长后,增速变缓并逐渐达到饱和。随着饱和吸湿率的增大,湿应力也明显增大,当饱和吸湿率达到4%时,吸湿时间200h后,湿应力最大值超过了60MPa,根据Mises强度准则判断[36],此时基体将发生破坏产生微裂纹,界面处发生脱粘现象。对于饱和吸湿率较低、吸湿扩散时间较短的情况,其最大湿应力仍能达到40~50MPa,虽然没有超过环氧树脂基体能够承受的最大强度,但仍处于较高的水平。长此以往,环氧树脂基体及纤维-基体界面强度将有所下降,同时随着吸湿、脱湿的周期性循环,基体和基体-纤维界面将发生疲劳,易出现脱粘开裂现象。

图9 最大湿应力变化曲线

Fig.9 Maximum wet stress change curves

综上所述,高压复合绝缘子在高温高湿环境下长期运行过程中,水分从外部扩散至芯棒内部,引起芯棒环氧树脂基体的溶胀、水解、增塑等,同时由于基体和玻璃纤维吸湿量和弹性模量相差较大,纤维-基体界面处存在较大的湿失配应力,易造成界面脱粘、开裂等现象,随着外部环境变化,周期性的吸湿和脱湿过程,将造成基体疲劳,在基体及界面处产生微裂纹、微孔洞。当芯棒内部产生微裂纹、微孔洞或界面脱粘开裂等缺陷后,又会进一步促使水分的侵入,增大吸湿量,久而久之将大大降低复合绝缘子使用寿命,为芯棒的酥朽劣化甚至绝缘子断裂埋下伏笔。

本文针对高压复合绝缘子在高温高湿环境下长期运行而发生芯棒酥朽劣化的情况,仿真计算了环境温度为10℃、20℃和30℃,相对湿度为90%下高压复合绝缘子用GFRP材料170h内的瞬态吸湿扩散过程及材料内部的湿应力变化情况,得出如下 结论:

1)水分在高压复合绝缘子用GFRP材料内部的扩散过程满足Fick定律,吸湿过程存在线性增长、缓慢增长、达到饱和三个阶段;吸湿扩散率和饱和吸湿率均随环境温度的升高而有所增大;同时仿真计算值与以往文献中的试验值相对误差基本在±5%以内,验证了模型的合理性和计算结果的正确性。

2)本文通过湿膨胀系数替代热膨胀系数的方法,采用传热模块等效计算了材料的吸湿应力分布。高压复合绝缘子用GFRP材料内部的湿应力与吸湿量正相关,且与吸湿量随时间的变化趋势类似。玻璃纤维在环氧树脂基体内部分布不均,纤维分布密集的区域湿应力分布较大,并且玻璃纤维和环氧树脂基体的吸湿量和弹性模量相差较大,在纤维-基体界面处易产生较大的湿失配应力。

3)吸湿应力随材料的饱和吸湿率和吸湿时长不同而不同。饱和吸湿率分别为0.008%、0.02%、0.36%和0.4%时,材料内部最大湿应力分别达到48.07MPa、49.52MPa、54.71MPa和66.06MPa,对于环氧树脂基体,以上强度的湿应力均为较高的水平甚至达到了破坏基体和界面的程度。在材料吸湿和脱湿周期性循环且内部湿应力水平较高的情况下,材料内部易产生微裂纹、微孔洞、纤维-基体脱粘开裂等缺陷,并进一步促进材料的吸湿。

4)本文的研究指出水分在高压复合绝缘子芯棒内部引起的湿应力分布不均且强度较高的情况,降低了复合绝缘子的使用寿命,为芯棒的酥朽断裂埋下伏笔;同时本文的研究为进一步揭示复合绝缘子芯棒酥朽断裂机理提供参考。

参考文献

[1] Jamaluddin N A, Sheikh S, Hanan U A, et al. Comparison of tensile properties between natural fibres and inorganic fibres for strengthening timber structures[J]. MATEC Web of Conferences, 2019, 276: 01010.

[2] Yang Shinyi, Lin Weining, Huang Yuanli, et al. Synergetic effects of graphene platelets and carbon nanotubes on the mechanical and thermal properties of epoxy composites[J]. Carbon, 2011, 49(3): 793- 803.

[3] Zhao Xiaoling, Zhang Lei. State-of-the-art review on FRP strengthened steel structures[J]. Steel Con- struction, 2007, 29(8): 1808-1823.

[4] 刘云鹏, 李乐, 张铭嘉, 等. 复合绝缘横担界面特性检测研究现状[J]. 电工技术学报, 2020, 35(2): 408-424.

Liu Yunpeng, Li Le, Zhang Mingjia, et al. Research status of interface detection for composite cross- arm[J]. Transactions of China Electrotechnical Society, 2020, 35(2): 408-424.

[5] 张锐, 吴光亚, 袁田, 等. 我国复合绝缘子关键制造技术的发展与展望[J]. 高电压技术, 2007, 33(1): 106-110.

Zhang Rui, Wu Guangya, Yuan Tian, et al. Develop- ment history and direction of composite insulators on important manufacture technique[J]. High Voltage Engineering, 2007, 33(1): 106-110.

[6] 党镇平, 吴亚民. 脱模剂对复合绝缘子产品质量的影响分析[J]. 电网技术, 2006, 30(12): 106-108.

Dang Zhenping, Wu Yamin. Influence of mold releasing agent used in production of composite insulator core on quality of composite insulators[J]. Power System Technology, 2006, 30(12): 106-108.

[7] 梁曦东, 高岩峰, 王家福, 等. 中国硅橡胶复合绝缘子快速发展历程[J]. 高电压技术, 2016, 42(9): 2888-2896.

Liang Xidong, Gao Yanfeng, Wang Jiafu, et al. Rapid development of silicone rubber composite insulator in China[J]. High Voltage Engineering, 2016, 42(9): 2888-2896.

[8] 梁曦东, 高岩峰. 复合绝缘子酥朽断裂研究(一): 酥朽断裂的主要特征、定义及判据[J]. 中国电机工程学报, 2016, 36(17): 4778-4786.

Liang Xidong, Gao Yanfeng. Study on decay-like fracture of composite insulator, part II: experimental simulation and preventive method discussion of decay-like fracture[J]. Proceedings of the CSEE, 2016, 36(17): 4778-4786.

[9] 谢从珍, 曾磊磊, 甘永叶, 等. 基于热重红外联用的复合绝缘子芯棒热解特性研究[J]. 电工技术学报, 2018, 33(增刊1): 227-233.

Xie Congzhen, Zeng Leilei, Gan Yongye, et al. Study on pyrolysis characteristics of fiber reinforced plastic rod of composite insulators based on TG-FTIR analysis[J]. Transactions of China Electrotechnical Society, 2018, 33(S1): 227-233.

[10] 王黎明, 张中浩, 成立, 等. 复合绝缘子护套受潮对端部异常温升的影响[J]. 电网技术, 2016, 40(2): 608-613.

Wang Liming, Zhang Zhonghao, Cheng Li, et al. Effect of damp sheath on abnormal temperature rise at end of composite insulator[J]. Power System Tech- nology, 2016, 40(2): 608-613.

[11] 梁英, 高婷, 王祥念, 等. 电场和温度协同作用下复合绝缘子用硅橡胶微观结构演化[J]. 电工技术学报, 2020, 35(7): 1575-1583.

Liang Ying, Gao Ting, Wang Xiangnian, et al. Microstructure evolution of silicone rubber used for composite insulators under the effects of electric field and temperature[J]. Transactions of China Electro- technical Society, 2020, 35(7): 1575-1583.

[12] 张志劲, 张翼, 蒋兴良, 等. 自然环境不同年限复合绝缘子硅橡胶材料老化特性表征方法研究[J]. 电工技术学报, 2020, 35(6): 1368-1376.

Zhang Zhijin, Zhang Yi, Jiang Xingliang, et al. Study on aging characterization methods of composite insulators aging in natural environment for different years[J]. Transactions of China Electrotechnical Society, 2020, 35(6): 1368-1376.

[13] Guermazi N, Tarjem A B, Ksouri I, et al. On the durability of FRP composites for aircraft structures in hygrothermal conditioning[J]. Composites Part B, 2016, 85: 294-304.

[14] Eslami S, Honarbakhsh-Raouf A, Eslami S. Effects of moisture absorption on degradation of E-glass fiber reinforced vinyl ester composite pipes and modelling of transient moisture diffusion using finite element analysis[J]. Corrosion Science, 2015, 90: 168-175.

[15] Xin Haohui, Liu Yuqing, Mosallam A, et al. Moisture diffusion and hygrothermal aging of pultruded glass fiber reinforced polymer laminates in bridge appli- cation[J]. Composites Part B, 2016, 100: 197-207.

[16] 米彦, 苟家喜, 刘露露, 等. 脉冲介质阻挡放电等离子体改性对BN/EP复合材料击穿强度和热导率的影响[J]. 电工技术学报, 2020, 35(18): 3949- 3959.

Mi Yan, Gou Jiaxi, Liu Lulu, et al. Effect of pulse dielectric barrier discharge plasma modification on breakdown strength and thermal conductivity of BN/EP composites[J]. Transactions of China Electro- technical Society, 2020, 35(18): 3949-3959.

[17] Zheng Xuefeng, Jia Hongyu, Wang Jinsong. Energy internet development based on blockchain techno- logy[C]//ICCREM 2019: Innovative Construction Project Management and Construction Industriali- zation, Banff, Alberta, Canada, 2019.

[18] Jiang Xu, Kolstein H, Bijlaard F, et al. Effects of hygrothermal aging on glass-fibre reinforced polymer laminates and adhesive of FRP composite bridge: moisture diffusion characteristics[J]. Composites Part A: Applied Science and Manufacturing, 2014, 57(1): 49-58.

[19] Christian S J, Billington S L. Moisture diffusion and its impact on uniaxial tensile response of biobased composites[J]. Composites Part B, 2012, 43: 2303- 2312.

[20] 迟庆国, 崔爽, 张天栋, 等. 碳化硅晶须/环氧树脂复合介质非线性电导特性研究[J]. 电工技术学报, 2020, 35(20): 4405-4414.

Chi Qingguo, Cui Shuang, Zhang Tiandong, et al. Study on nonlinear characteristics on conductivity of silicon carbide whisker/epoxy resin composites[J]. Transactions of China Electrotechnical Society, 2020, 35(20): 4405-4414.

[21] Gao Yanfeng, Liang Xidong, Bao Weining, et al. Effects of liquids immersion and drying on the surface properties of HTV silicone rubber: characterization by contact angle and surface physical morphology[J]. High Voltage, 2019, 4(1): 49-58.

[22] Gao Yanfeng, Liang Xidong, Bao Weining, et al. Degradation characteristics of epoxy resin of GFRP rod in the decay-like fracture of composite insu- lator[J]. IEEE Transactions on Dielectrics and Elec- trical Insulation, 2019, 26(1): 107-114.

[23] Liang Xidong, Bao Weining, Gao Yanfeng. Decay- like fracture mechanism of silicone rubber composite insulator[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2018, 25(1): 110-119.

[24] Wang Jiafu, Liang Xidong, Gao Yanfeng. Failure analysis of decay-like fracture of composite insu- lator[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2014, 21(6): 2503-2511.

[25] Gao Yanfeng, Liang Xidong, Liu Yingyan, et al. Effect of electrical stress on glass fiber reinforced polymer used in high voltage composite insulator under wet environment[J]. Composites Science and Technology, 2018, 155: 151-159.

[26] 高坤, 史汉桥, 孙宝岗, 等. 湿热老化对玻璃纤维/环氧树脂复合材料性能的影响[J]. 复合材料学报, 2016, 33(6): 1147-1152.

Gao Kun, Shi Hanqiao, Sun Baogang, et al. Effects of hydro-thermal aging on properties of glass fiber/ epoxy composites[J]. Acta Materiae Composites Sinica, 2016, 33(6): 1147-1152.

[27] Schrijver C, Herden A, Kgrner H. A time based model for the dielectric ageing of fiber reinforced polymers (FRP) and its verification in a numerical simu- lation[C]//IEEE Proceedings of Conference on Electrical Insulation and Dielectric Phenomena, Millbrae, USA, 1996: 398-403.

[28] Schrijver C, Herden A, Kgrner H. A chemical approach to the dielectric aging of fibre-reinforced polymer (FRP) insulators[J]. International Transa- ctions on Electrical Energy Systems, 1997, 7(2): 221-222.

[29] Pavankiran V, Toshio N, Raman P S. Inverse analysis for transient moisture diffusion through fiber- reinforced composites[J]. Acta Materialia, 2003, 51: 177-193.

[30] Collings T A, Stone D E W. Hygrothermal effects in CFRP laminates: strains induced by temperature and moisture[J]. Composites, 1985, 16(4): 307-316.

[31] Gao Yanfeng, Liang Xidong, Bao Weining, et al. Study on liquids diffusion into and relevant corrosion behaviour of glass fibre reinforced polymer used in high voltage composite insulator[J]. The Institution of Engineering and Technology, 2020, 5(1): 53-61.

[32] 曾磊磊. 复合绝缘子异常发热及湿热老化特性研究[D]. 广州: 华南理工大学, 2019.

[33] Lee M C, Peppas N A. Models of moisture transport and moisture-induced stresses in epoxy composites[J]. Journal of Composite Materials, 1993, 27(12): 1146- 1171.

[34] Hahn H T. Hygrothermal damage in graphite/epoxy laminates[J]. Journal of Engineering Materials and Technology, 1987, 109: 3-11.

[35] 辛东嵘. 湿热环境中环氧树脂力学性能和界面破坏机理的研究[D]. 广州: 华南理工大学, 2013.

[36] 何文佳. UH_L/EP复合材料吸湿行为及吸湿应力的有限元分析[D]. 广州: 华南理工大学, 2011.

[37] 袁之康. 高湿环境下复合绝缘子材料劣化特性及机理[D]. 北京: 华北电力大学, 2019.

Numerical Simulation of Hygroscopic Characteristic and Wet Stress Distribution of GFRP Material Used in High Voltage Composite Insulators

Abstract On the condition of the long-term high temperature and high humidity environment in southern China, external moisture gradually penetrates into the composite insulator core rod, causing the core rod to decay-like deterioration and even the entire insulator to break. Therefore, accurate simulation and analysis of the moisture intrusion process is essential. This paper simulates and calculates the transient hygroscopic diffusion process inside glass fiber reinforced plastic (GFRP) material used in high voltage composite insulators and the change of the wet stress in the material at the external environment temperature of 10℃, 20℃ and 30℃, and the relative humidity of 90%. The results show that the diffusion process of water inside the GFRP material satisfies Fick’s law, and both the hygroscopic diffusion rate and the saturated hygroscopic rate increase with the increase of external environment temperature. In the GFRP material, the wet stress and wet mismatch stress at the densely distributed areas of the fiber distribution and fiber-matrix interface are large, and they are positively correlated with the moisture absorption. When the saturated hygroscopic rate is 0.008%~0.4%, the maximum wet stress inside the material can reach 48.07~66.06MPa. Further analysis shows that when the moisture absorption and dehumidification cycle periodically and the wet stress level is high inside the material, defects such as micro cracks, micro holes, fiber-matrix debonding and cracking are likely to occur, and the moisture absorption of the material is further promoted. The relative error between the calculated value of this paper and the experimental value of the existing literature is within ±5%. The conclusions have important reference value for revealing the decay-like fracture of the composite insulator core rod and improving the service life of composite insulators.

keywords:Composite insulator core rod, GFRP material, hygroscopic, wet stress, decay-like fracture, numerical simulation

DOI: 10.19595/j.cnki.1000-6753.tces.200936

中图分类号:TM216

侯思祖 男,1962年生,教授,博士生导师,研究方向为电力系统通信技术、电气设备智能监测诊断、能源互联网通信与信息安全。E-mail: housizu@ ncepu.edu.cn

耿江海 男,1980年生,高级工程师,研究方向为高电压绝缘技术。E-mail: gengjh@ ncepu.edu.cn(通信作者)

收稿日期 2020-07-29

改稿日期 2020-09-11

国家重点研发计划资助项目(2018YFF01011900)。

(编辑 崔文静)