图1 IPMSM样机横截面示意图

Fig.1 Cross section of prototype IPMSM

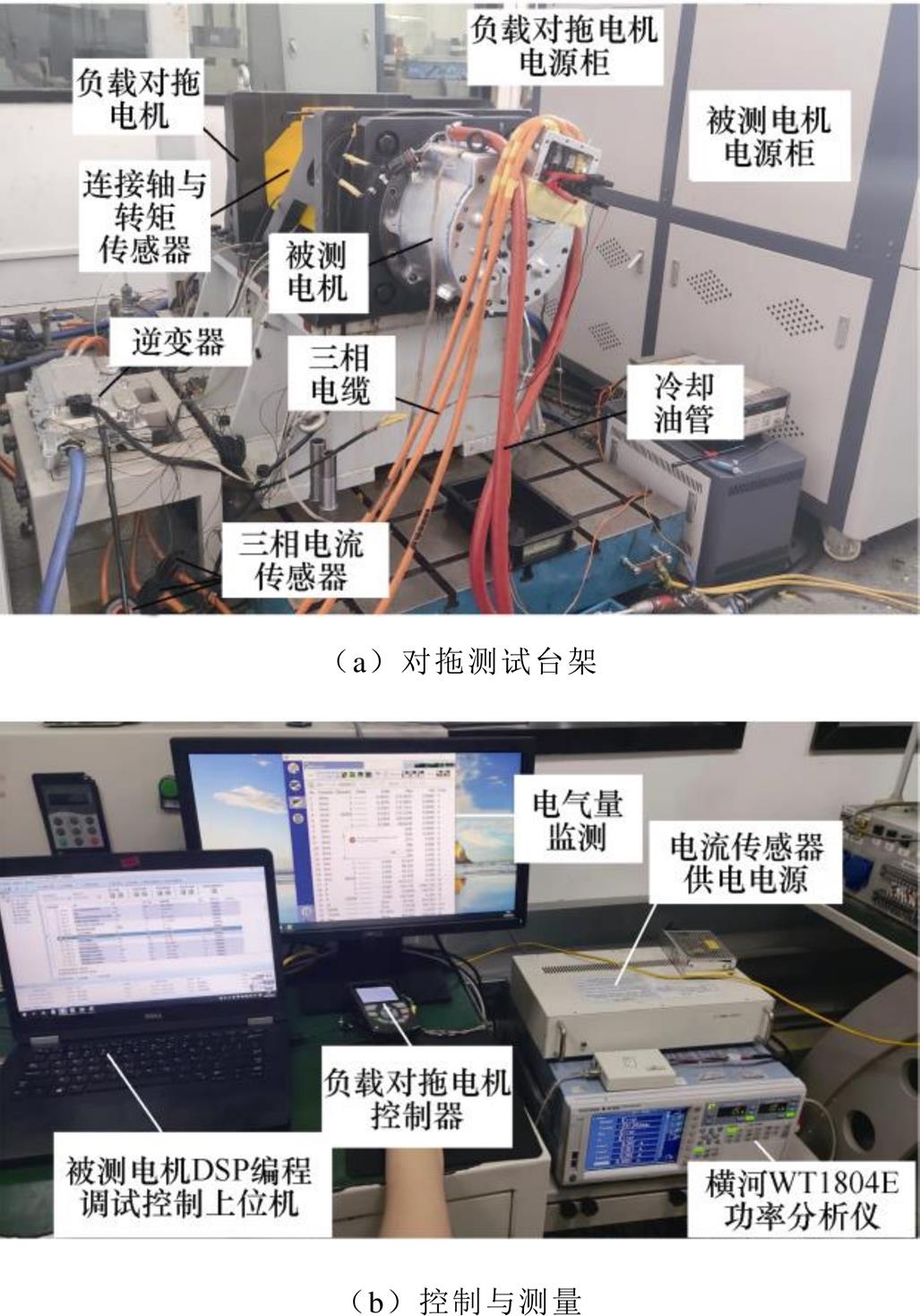

摘要 该文提出一种快速计算脉冲宽度调制(PWM)电压源型逆变器供电下扁线内嵌式永磁同步电机中PWM谐波损耗的简化工程算法。该算法是作者前期提出的硅钢片与永磁体中PWM谐波损耗快速算法的简化,它基于谐波损耗正比于电压二次方的基本规律,无需采用复杂的解析模型,直接使用频域小信号时谐场分析法提取各部分谐波损耗与谐波电压二次方之间的函数关系,最终实现以定、转子坐标系下的PWM电压频谱为输入快速计算定、转子上各部分的PWM谐波损耗。除了硅钢片与永磁体中的PWM谐波损耗之外,针对扁线电机,该文还将基于频域小信号分析的PWM谐波损耗快速算法首次推广用于实现PWM谐波交流铜耗的快速计算。应用该快速算法,仅需几分钟的计算时间即可实现全工况PWM谐波损耗的快速计算。通过对比正弦电流供电下计算的效率图、考虑PWM谐波损耗计算的效率图和实测效率图,发现将所提方法计算的PWM谐波损耗考虑在内,不仅在低速轻载时可将正弦电流供电下最大4个百分点的计算效率偏差降至1个百分点左右,而且有效提升了整个工作区内效率的计算精度。

关键词:内嵌式永磁同步电机 脉冲宽度调制 谐波损耗 效率图 工程计算

内嵌式永磁同步电机(Interior Permanent Magnet Synchronous Machines, IPMSMs)因具有高功率密度、高效率、宽调速范围的优点,被广泛用于电动汽车中[1-5]。为实时控制IPMSMs的转矩、转速,大部分的车用IPMSMs都是和脉冲宽度调制(Pulse Width Modulation, PWM)电压源型逆变器(Voltage Source Inverter, VSI)配合使用的。PWM VSI在实时控制基波电流的同时,会不可避免地在IPMSMs中注入PWM谐波电压,进而引起PWM谐波损耗[6-12]。车用IPMSMs中的PWM谐波损耗尤其不可忽略,这主要是因为车用永磁电机为满足宽调速范围的需求,直流母线电压较高而电机的电感较小,此时PWM谐波电压会在电机中感应出幅值较大的高频磁通密度,进而产生明显的PWM谐波损耗。文献[12]中指出,在低速轻载时,IPMSM中的PWM谐波损耗可以占到总损耗的40%以上。因此,为准确地计算IPMSM效率,需考虑PWM谐波损耗。

由于IPMSMs具有较强的非线性,其电磁性能与损耗一般都需要采用有限元法进行准确计算。目前,采用瞬态有限元法计算IPMSMs中PWM谐波损耗的方法主要分为含谐波电流源输入法[7-9]和PWM线电压直接输入法[10-11]两种。含谐波电流源输入法需要首先计算或测量PWM谐波电流。PWM谐波电流受涡流反应影响,本身难以准确计算[13],而对其进行直接测量又无法在电机设计阶段实现。而PWM线电压相对容易准确计算,在IPMSMs运行于不同工况时,其计算值与实测值均取得了较好的一致[10-11],且以其作为输入计算更接近于PWM VSI供电的实际情况。但这两种方法都需要非常小的时间步长来分辨高频谐波,这使得在一个电周期内需进行上千步瞬态非线性计算,导致耗时过长。尤其是当需要在不同母线电压、开关频率下,对IPMSMs进行全工况效率计算时,这些瞬态方法难以用于工程实践。

近年来,朱洒等提出了基于频域小信号分析的永磁电机PWM谐波损耗快速算法[14-18],该方法基于PWM谐波电流较小,不足以影响硅钢片饱和状态的事实,以冻结增量磁导率法(Frozen Differential Permeability Method, FDPM)或冻结增量张量磁阻率法(Frozen Differential Reluctivity Tensor Method, FDRTM)构造永磁电机小信号模型,采用时谐场-路耦合分析研究并量化谐波电压与永磁体及硅钢片中谐波损耗的函数关系,基于此实现分别以定、转子上的PWM谐波电压频谱为输入快速计算定、转子上的PWM谐波损耗。这种方法近期还被进一步推广应用于边带电磁力的快速计算[19]。同一时期,日本学者K. Yamazaki等也通过结合FDPM和线性时谐场分析实现以线电压频谱为输入快速计算永磁体与硅钢片中的PWM谐波损耗[20]。尽管根据Zhu Sa等的研究,对转子永磁体中的PWM谐波损耗,采用转子坐标系下电压频谱输入法比采用线电压频谱输入法的计算精度更高[15],而且硅钢片中准确的高频铁耗模型相当复杂[9, 16, 21],需考虑铁耗系数和增量磁导率随磁通密度的变化,但相比纯正弦供电的计算结果,采用线电压频谱为输入和简单的常系数铁耗模型计算PWM谐波损耗,仍能有效提升IPMSM效率图的计算精度[20]。

近年来,扁线发卡绕组IPMSM因具有更高的槽满率、更容易自动化加工的优点,正逐步取代散线绕组电机,成为车用IPMSM的主流选择[22]。在发卡绕组中,PWM谐波电流会产生较大的PWM谐波交流铜耗,文献[23]中指出,采用PWM电压输入法计算的绕组交流铜耗会比以正弦基波电流输入法计算的结果高出30%。因此,快速准确计算发卡绕组中的PWM谐波损耗对于准确计算IPMSM的效率同样至关重要。

本文将进一步拓展永磁电机频域小信号分析法用于实现PWM谐波交流铜耗的快速计算,并结合PWM谐波铁耗与永磁体涡流损耗计算结果,修正正弦电流供电下计算的效率图,并将考虑PWM谐波损耗时的计算效率图与不同母线电压下的测试值进行对比,以验证所提算法的正确性。在进行PWM谐波交流铜耗计算时,将根据时谐场-路耦合计算结果,建立谐波电压与扁铜线中PWM谐波交流铜耗之间的函数关系,从而实现以PWM谐波电压频谱为输入直接快速计算不同工况下的PWM谐波交流铜耗。这种方法无需计算PWM谐波电流,无需复杂的交流电阻解析公式,非常适合用于快速工程计算。在进行PWM谐波铁耗计算时,直接使用厂家提供的硅钢片铁耗系数并进行适当的高频修正,使得在应用本方法时,用户无需另外进行硅钢片高频损耗测试[21]。在计算永磁体中PWM谐波损耗时,提出了通过修正二维电导率近似计算三维涡流损耗的方法,而无需使用复杂的永磁体三维涡流损耗模型。本文将建立一种快速、简便、适合工程推广应用的PWM谐波损耗计算方法,以有效提升IPMSM效率图的计算精度。尽管没有使用一些复杂精确的模型,但通过和实测效率图的对比,仍说明本文建立的简化工程算法具有较高计算精度。

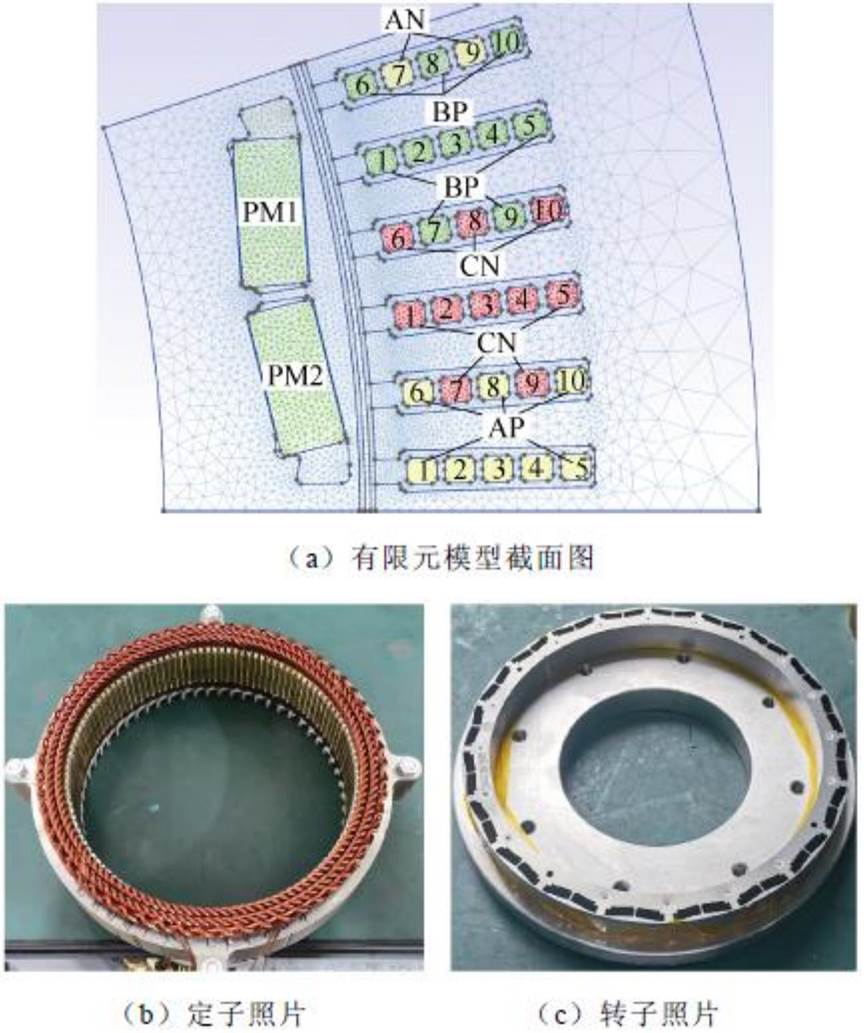

图1中给出本文计算的发卡绕组IPMSM有限元模型截面图和定、转子照片。每个槽中有五层导体,图1a中给出了ABC三相绕组中导体的排布方式;图1b给出了含扁线绕组的定子照片,定子共有120槽;图1c给出了转子照片。

对于扁线绕组,为计算交流铜耗,需将每根导条都建模成导电体。表1给出了IPMSM样机的详细参数。

图1 IPMSM样机横截面示意图

Fig.1 Cross section of prototype IPMSM

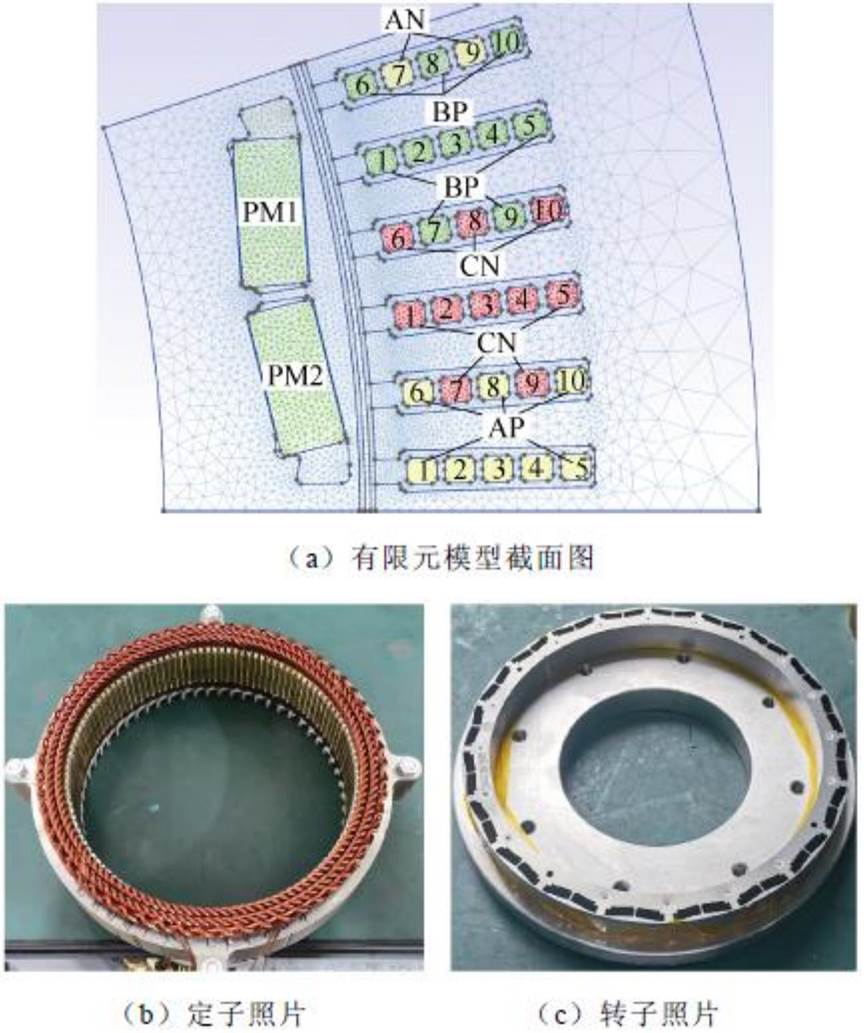

表1 IPMSM样机参数

Tab.1 The parameters of prototype IPMSM

参 数数 值 定子外表面半径/mm135 定子内表面半径/mm106.72 气隙长度/mm1.17 一根导体截面积Sc/mm24.288 4 样机轴向叠片高度lst/mm38 轴向永磁体分段数2 永磁体分段斜极角度∓0.75° 永磁体剩磁Br/T1.243@110℃ 永磁体相对磁导率1.05 永磁体宽度a/mm10.803 6 永磁体厚度h/mm4.933 3 永磁体轴向高度b/mm19 永磁体相对磁导率mr1.05 永磁体等效电导率sPM/(S/m)625 000 极对数p10 最大相电流有效值Im/A290 开关频率fc/kHz10 并联支路数2 最高转速/(r/min)6 000 相电阻/W0.017 75@20℃ 端部漏感L0/H1.44×10-5

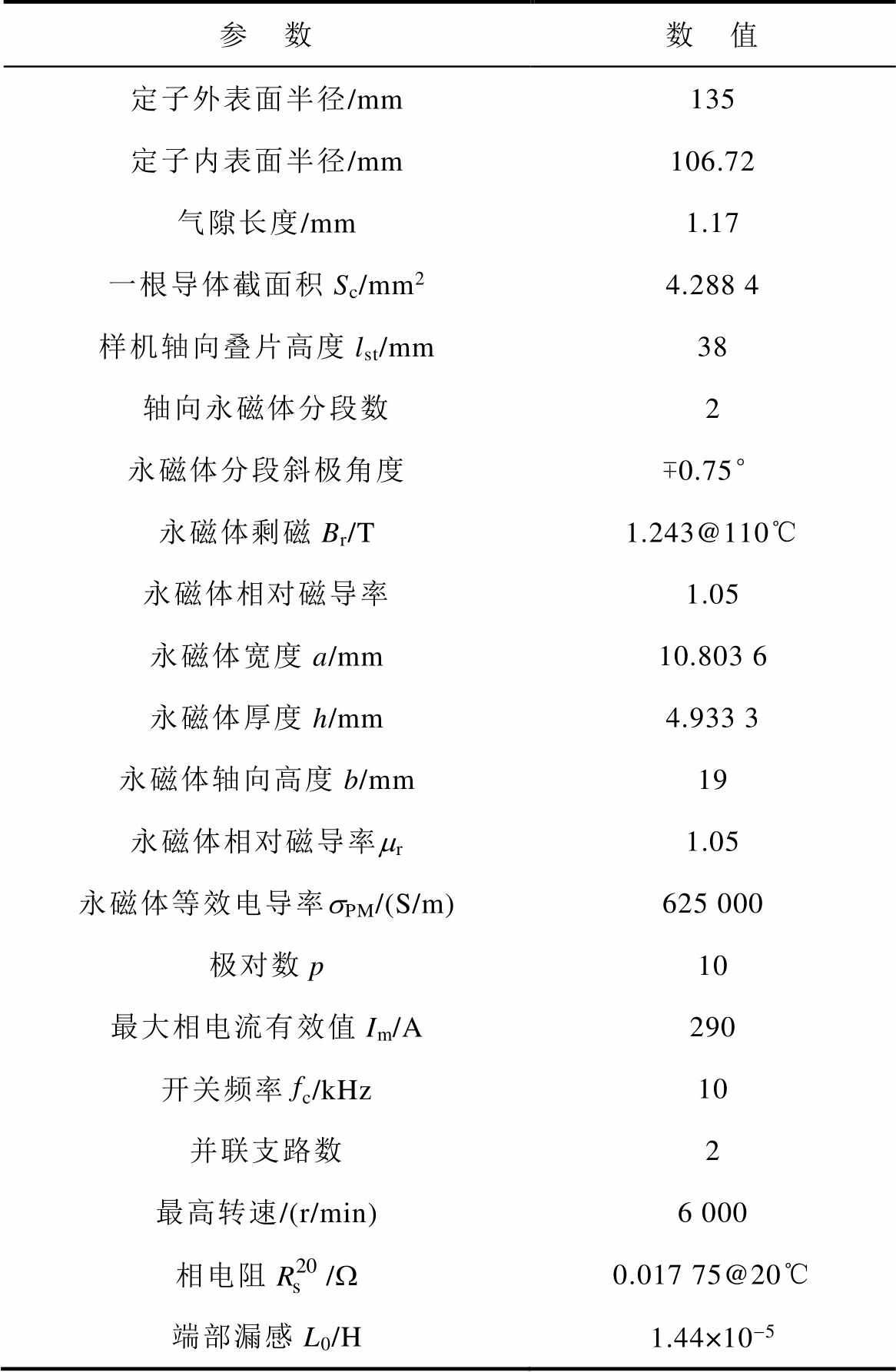

由于IPMSM具有较强的非线性,且d、q轴存在交叉耦合的影响,模拟电机电磁特性最准确的方法是对IPMSM在不同d、q轴电流激励下的磁链、转矩和损耗特性进行扫描计算。设电机转速为最高转速的一半,即3 000r/min,扫描不同dq轴电流激励下的磁链、转矩与损耗如图2所示。

图2 转速为3 000r/min时不同dq轴电流激励下二维有限元扫描分析结果

Fig.2 2D Finite element scanning analysis results under different d- and q- axis current excitations at 3 000r/min

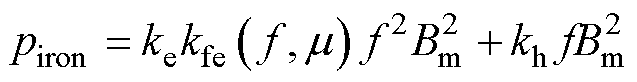

在计算过程中磁链、转矩和涡流损耗均取一个周期的平均,而由于采用动态磁滞损耗模型计算磁滞损耗[25],磁滞损耗则取最后1/6个电周期的平均值。在计算铁耗时,为了工程计算方便,直接采用忽略了异常损耗的常系数铁耗模型[26],即

(1)

(1)

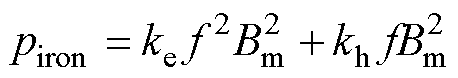

式中,piron为铁耗密度;ke和kh分别为涡流损耗系数和磁滞损耗系数;f为频率;Bm为交变磁通密度幅值。硅钢片型号及铁耗系数见表2,这里的损耗系数直接由厂家提供的低频损耗曲线采用最小二乘法拟合得到。

表2 IPMSM样机硅钢片型号与铁耗系数

Tab.2 Type and iron loss coefficients of silicon steel sheets in the prototype IPMSM

型号涡流损耗系数ke/ (W/m3/Hz2/T2)磁滞损耗系数kh/ (W/m3/Hz/T2) B35AV19000.547142.1

考虑到在实际测试过程中,整个电机冷却油的温度为80℃,永磁体温度比冷却油高,在计算过程中假设永磁体温度为110℃,对应参数见表2。在进行二维瞬态有限元计算时,采用多截面有限元模型串联的方法考虑分段斜极的影响[29]。

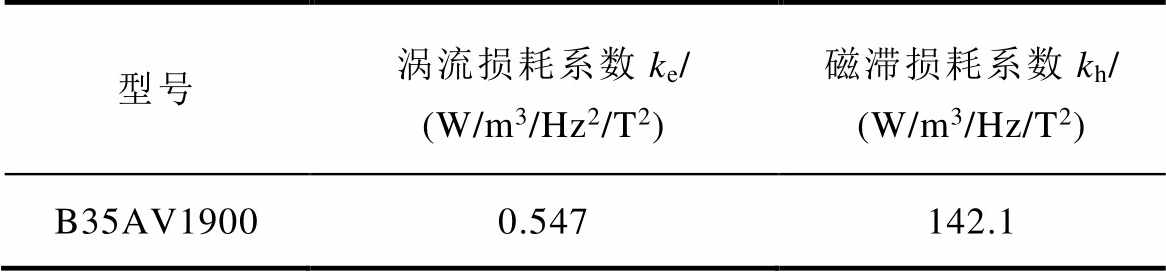

槽导体中交流铜耗随dq轴电流和转速的变化规律如图3所示。对于扁线绕组,通过将绕组建模成导电体,可在不同dq轴电流激励下的二维有限元扫描分析过程中,同时计算槽导体交流铜耗,如图3a所示。有限元计算过程中,绕组的温度假设为 80℃,其他温度下的铜耗通过考虑铜电导率随温度变化的方法进行简单修正,具体方法将在下文中介绍。从图3a中可以看出,在相同转速下,交流铜耗正比于电流的二次方,dq轴电流对于交流电阻的影响可近似忽略。而对于发卡绕组,交流电阻随转速或频率的变化则必须考虑。此处作为简化工程计算,同样直接通过有限元计算扫描槽导体交流铜耗随转速的变化规律,而无需采用复杂的解析模型[24, 27-28]。由于交流电阻受dq轴电流的影响不大,这里仅计算一个固定工作点即id=-Im/2,iq=Im/2时,交流铜耗随转速的增加规律以获取交流电阻随转速的变化规律,同时节省有限元计算时间。

图3 槽导体中交流铜耗随dq轴电流和转速的变化规律

Fig.3 Variations of AC copper losses in slots with id, iq and speed

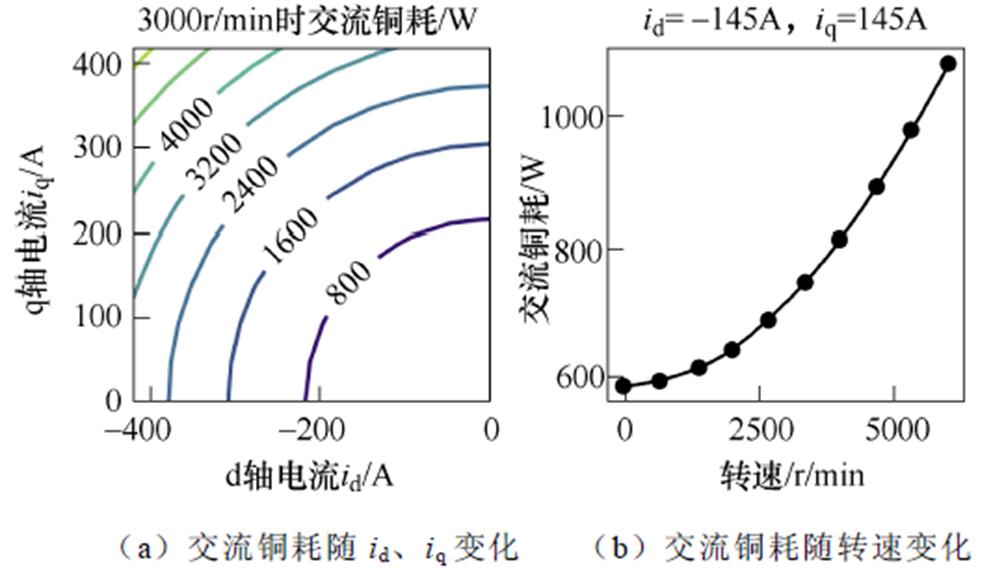

通过有限元扫描分析的结果,可进一步确定不同母线电压下、不同工作点的基波电流,作为效率计算的输入值。这里采用最大转矩电流比(Maximum Torque Per Ampere, MTPA)的算法,用于计算不同工作点的dq轴电流,它可转化为如下优化问题[30],即

(2)

(2)

其中

(3)

(3)

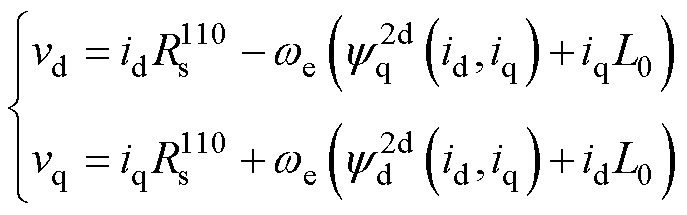

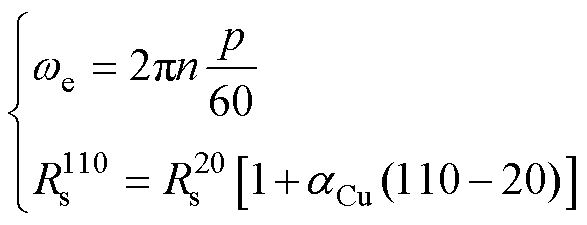

(4)

(4)

式中,vd、vq分别为d、q轴电压;we为不同转速下的电角频率; 、

、 和电磁转矩Te根据图2中不同d、q轴电流激励下的有限元计算结果,直接采用插值法计算得到;

和电磁转矩Te根据图2中不同d、q轴电流激励下的有限元计算结果,直接采用插值法计算得到; 为110℃时绕组直流电阻值;

为110℃时绕组直流电阻值; 为铜电阻率的温度系数,取0.003 93;Udc为直流母线电压,采用SVPWM策略不考虑过调制的影响;Ttar为所需计算工作点的电磁转矩;n为电机转速。

为铜电阻率的温度系数,取0.003 93;Udc为直流母线电压,采用SVPWM策略不考虑过调制的影响;Ttar为所需计算工作点的电磁转矩;n为电机转速。

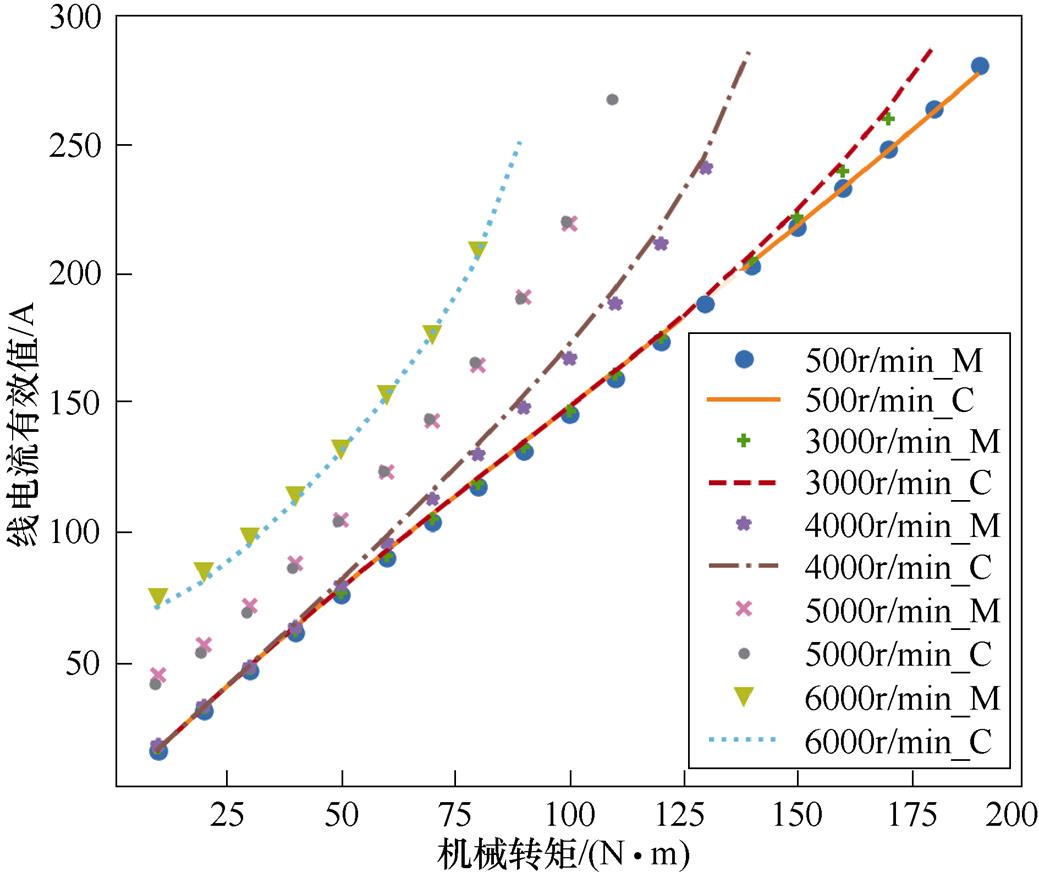

为验证采用式(2)计算不同工况下电流的准确性,将Udc=219V时计算的线电流与实测值进行了对比,如图4所示。

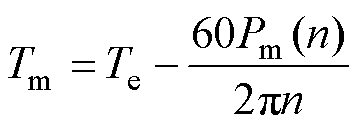

图4中,“_M”为实测值,“_C”为计算值,可以看出,在不同转矩、转速下两者取得了较好的一致性。注意到图4的横坐标为机械转矩Tm,而通过式(2)计算得到的是电磁转矩Te,Tm可计算为

(5)

(5)

式中,Pm(n)为转速为n时的机械损耗。

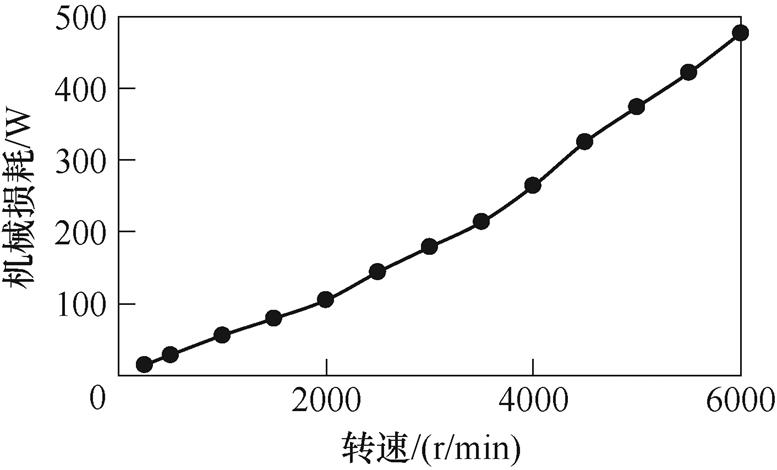

在样机加工之前,机械损耗可通过经验公式进行估算[31]。最准确测量机械损耗的方法是在转子上安装未充磁的永磁体进行实际测量,但这需要额外的加工成本。本文中通过反拖测试,测量空载铁耗与机械损耗之和,再减去有限元法计算的空载铁耗得到机械损耗。所得不同转速下的机械损耗如图5所示。

图4 Udc=219V时不同工况下计算与实测线电流对比

Fig.4 Comparison of measured and calculated currents at different working conditions when Udc is 219V

图5 IPMSM样机机械损耗

Fig.5 Mechanical loss of the prototype IPMSM

在完成上面两节的计算之后,就可以计算出正弦电流激励下的电机效率。不同转速下的铁耗计算方法为

(6)

(6)

(7)

(7)

(8)

(8)

式中, 、

、 和

和 为转速为n、基波电流为id和iq时的铁耗;n0为

为转速为n、基波电流为id和iq时的铁耗;n0为

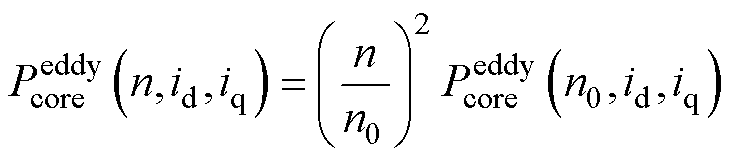

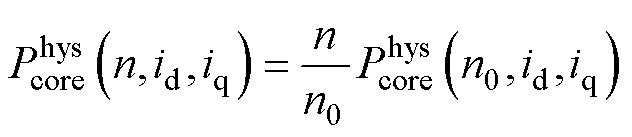

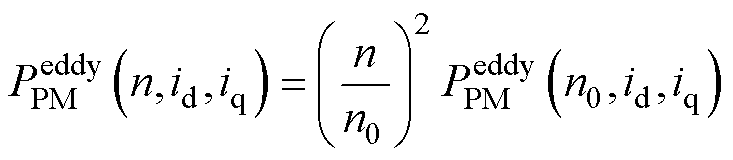

进行不同dq轴电流激励下扫描分析时的转速,在本文中n0=3 000r/min,此时计算的铁耗如图2d~图2f所示。当采用常系数铁耗模型时,可利用涡流损耗正比于频率的二次方、磁滞损耗正比于频率的规律推算其他转速下的铁耗。在铁耗计算中,温度变化的影响被忽略。

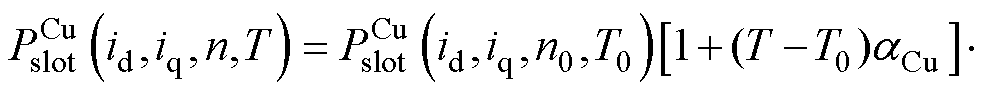

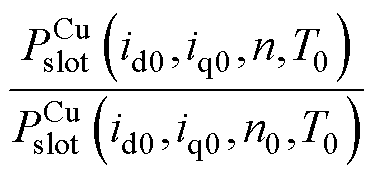

绕组交流铜耗的计算分为端部绕组和槽内绕组分别进行,这是由于端部绕组和槽内绕组的交流电阻随转速增加趋势差别较大,槽导体交流电阻随频率的增加趋势明显大于端部导体[32]。槽内绕组交流铜耗计算方法为

(9)

(9)

式中, (id,iq,n,T)为基波电流为id、iq,转速为n,温度为T时的槽导体交流铜耗;

(id,iq,n,T)为基波电流为id、iq,转速为n,温度为T时的槽导体交流铜耗; (id,iq,n0,T0)为转速为n0、温度为T0时的槽导体交流铜耗;

(id,iq,n0,T0)为转速为n0、温度为T0时的槽导体交流铜耗; (id0,iq0,n,T0)为基波电流为id0、iq0,转速为n,温度T0时的槽导体交流铜耗;

(id0,iq0,n,T0)为基波电流为id0、iq0,转速为n,温度T0时的槽导体交流铜耗; (id0,iq0,n0,T0)为基波电流为id0、iq0,转速为n0,温度T0时的槽导体交流铜耗;aCu为铜电阻率的温度系数。图3a中给出了n0=3 000r/min、T0=80℃时的槽导体交流铜耗分布。当id0=-Im/2、iq0=Im/2时,不同转速下的槽导体交流铜耗如图3b所示。这里将温度、转速和基波电流对槽导体内交流铜耗的影响解耦,减少了所需有限元计算的步数,便于简化工程计算。

(id0,iq0,n0,T0)为基波电流为id0、iq0,转速为n0,温度T0时的槽导体交流铜耗;aCu为铜电阻率的温度系数。图3a中给出了n0=3 000r/min、T0=80℃时的槽导体交流铜耗分布。当id0=-Im/2、iq0=Im/2时,不同转速下的槽导体交流铜耗如图3b所示。这里将温度、转速和基波电流对槽导体内交流铜耗的影响解耦,减少了所需有限元计算的步数,便于简化工程计算。

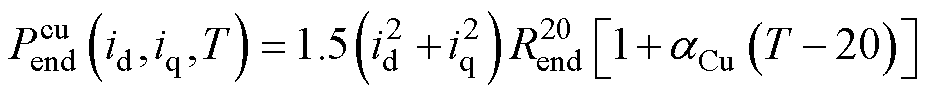

端部绕组所处的漏磁环境更加复杂,若对其进行准确计算需要采用三维有限元法,这会使得计算耗时过长。在最高转速为6 000r/min,交变电流频率为1 000Hz时,铜的趋肤深度为2.4mm,大于铜导线的最大宽度2.23mm,说明此时趋肤效应并不明显。为简化计算,此处直接忽略了端部绕组电阻随频率的变化[32]。这样端部绕组铜耗计算表达式为

(10)

(10)

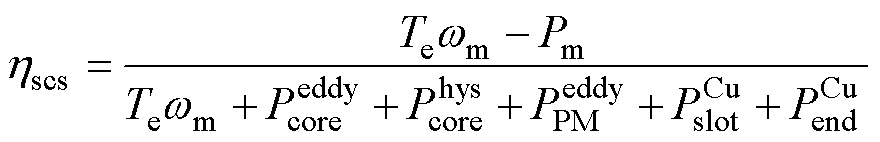

式中, 为20℃时端部绕组电阻。在样机加工制造之前,端部绕组电阻可通过解析公式进行估算[33];在样机加工制造之后,端部电阻可通过测量的相电阻减去槽导体电阻得到,即

为20℃时端部绕组电阻。在样机加工制造之前,端部绕组电阻可通过解析公式进行估算[33];在样机加工制造之后,端部电阻可通过测量的相电阻减去槽导体电阻得到,即

(11)

(11)

式中,Ns为每相串联绕组匝数; 为20℃时铜的电导率。

为20℃时铜的电导率。

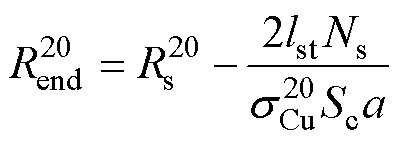

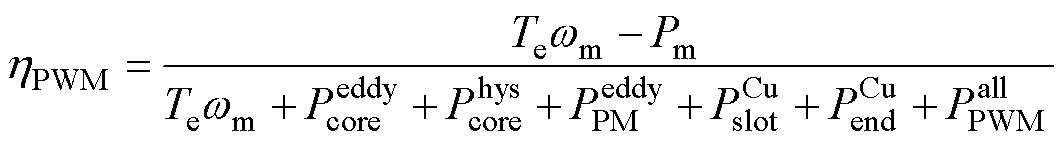

这样,正弦电流供电下IPMSMs电动运行时的效率可计算为

(12)

(12)

式中,wm为机械角速度;Pm为机械损耗; 为硅钢片涡流损耗;

为硅钢片涡流损耗; 为硅钢片磁滞损耗;

为硅钢片磁滞损耗; 为永磁体涡流损耗;

为永磁体涡流损耗; 为槽导体铜耗;

为槽导体铜耗; 为端部铜耗。

为端部铜耗。

传统基于瞬态有限元法计算IPMSM中PWM谐波损耗耗时过长,为实现快速计算,本文采用基于频域小信号分析的PWM谐波损耗快速计算方法[15-18],同时将扁铜线中的PWM谐波交流铜耗也考虑在内。

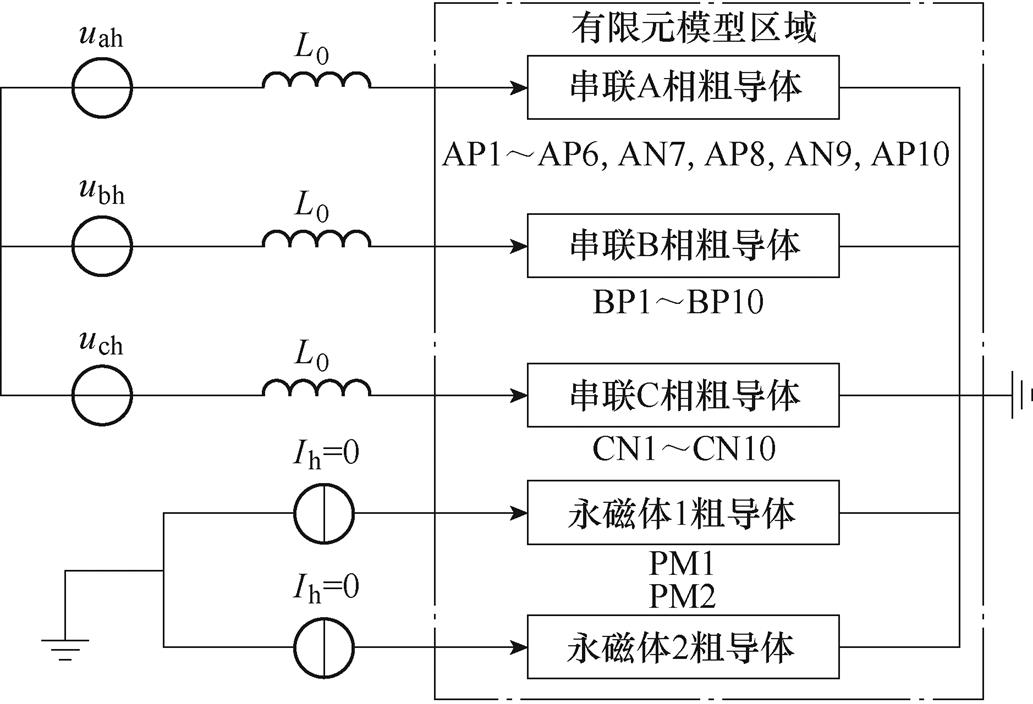

基于FDRTM法构建永磁电机频域小信号模型与永磁电机频域小信号分析的流程已经在文献[15]被详述,在此不再赘述。此处不同的是三相绕组中每个导体都被独立建模成考虑涡流的粗导体区域[35],并串联起来,三相谐波电压激励下时谐场-路耦合模型示意图如图6所示,这样可以在小信号时谐场分析中,直接同时计算出不同谐波电压激励下的高频交流铜耗。此处与文献[10-13]中另一点不同的是,将端部漏感L0考虑在了小信号模型中,而不再像文献[15]中一样采用端部漏磁系数h 考虑端部漏磁。

图6 三相谐波电压激励下时谐场-路耦合模型示意图

Fig.6 Diagram of the coupled field-circuit model under three-phase harmonic voltage source supply

另外,根据近期研究,硅钢片与永磁体的高频涡流反应会导致电机高频电感随着频率的增加而降低[13],且在PWM电压激励下由于硅钢片的磁滞特性,硅钢片的增量磁导率与基于传统B-H计算的结果有较大区别[16, 21]。因此,按照文献[15]中基于硅钢片单值B-H曲线,采用FDRTM构造的永磁电机频域小信号模型并不能非常准确地模拟永磁电机的高频特性,更加准确的永磁电机高频小信号模型仍需进一步研究,此处仍采用文献[15]中的FDRTM构造的频域小信号模型计算,至少该方法可准确考虑硅钢片的饱和特性。

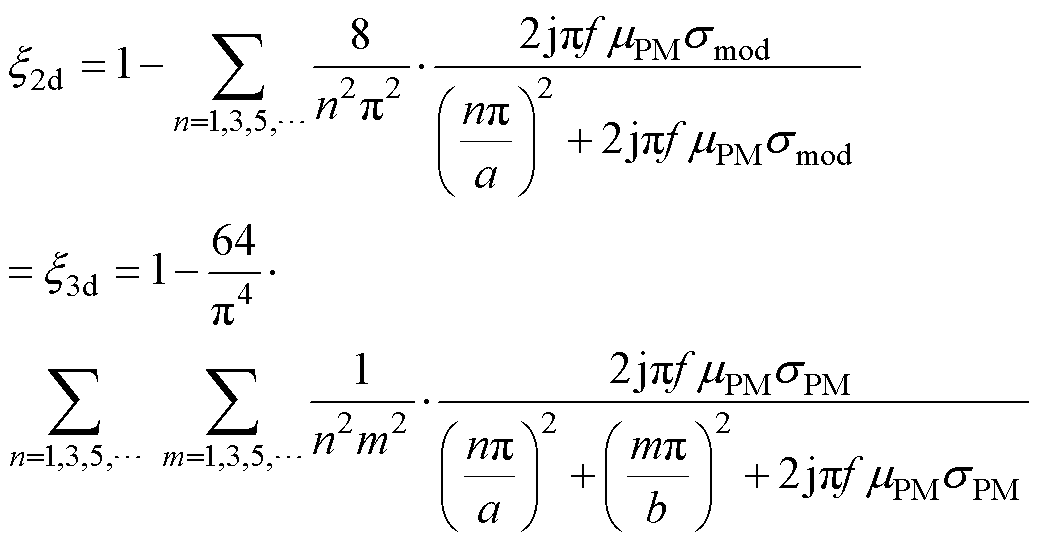

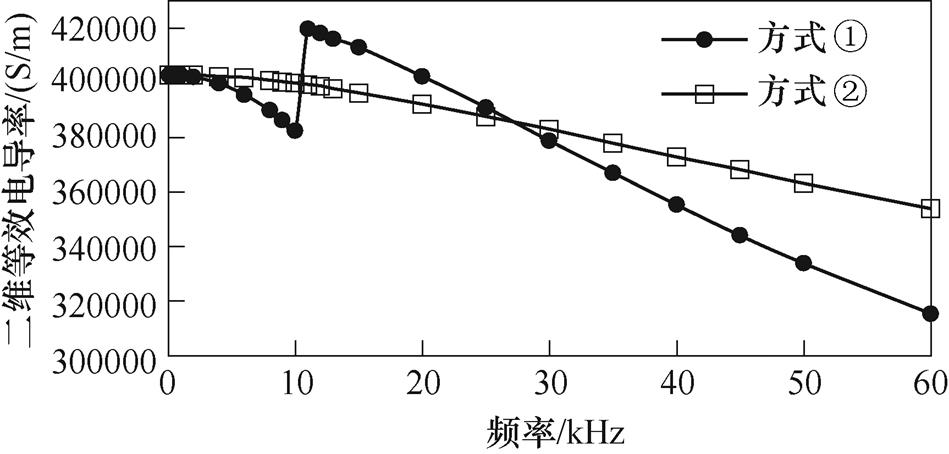

在采用该模型计算永磁体高频涡流损耗时,为了工程简化计算,不使用文献[15]中以平均磁通密度为输入的永磁体三维涡流损耗模型,而是通过修正二维模型中永磁体的电导率来考虑分段对永磁体涡流损耗的影响。文献[18]中给出了根据三维时谐场有限元分析结果修正永磁体电导率的方法,本文中为了避免进行三维有限元计算,直接从描述永磁体中涡流反应强度的解析模型出发[15],提出了永磁体二维等效电导率修正方法为

(13)

(13)

式中,mPM为永磁体磁导率;sPM为永磁体真实电导率;a为永磁体宽度;b为一块永磁体轴向长度;smod为二维模型修正之后的电导率;f为频率;x2d和x3d分别为二维和三维模型中反应永磁体涡流反应强弱的参数,而此处通过修正二维模型中smod使得x2d和x3d相等,以获得能够准确反映永磁体中涡流反应强弱的永磁体二维等效电导率。这样可在小信号时谐场有限元分析中直接计算出永磁体涡流损耗,而无需使用以平均磁通密度为输入的永磁体解析涡流损耗模型。

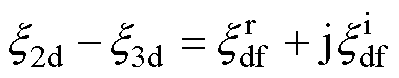

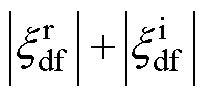

通过采用数值方法使用式(13)可计算不同频率下的修正电导率。需要指出的是,由于x2d和x3d都是复数,想要找到一个smod使得两者完全相等是不可能的,而只能寻找smod使得x2d和x3d之差最小。定义两者之差为

(14)

(14)

式中, 和

和 分别为两者之差的实部与虚部。可通过两种方式确定smod:①寻找smod使得

分别为两者之差的实部与虚部。可通过两种方式确定smod:①寻找smod使得 最小;②寻找smod使得

最小;②寻找smod使得 最小。根据样机参数,计算得到当频率在100Hz到6 fc变化时,

最小。根据样机参数,计算得到当频率在100Hz到6 fc变化时,

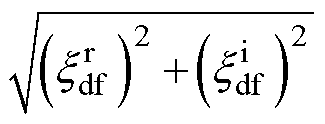

两种不同方式确定的修正电导率如图7所示。可以看出,两种方式确定的smod仅在频率非常低的情况下才完全相同,但很难确定哪种方式更加合理,而且从整体上看,两种方式确定的电导率差别不大。可以将不同频率下的等效电导率代入对应频率下的时谐场分析中,但考虑到永磁体中的PWM谐波损耗主要集中在fc和2 fc附近[15],本文直接选取3 fc/2时计算的smod代入频域小信号分析模型中进行计算,这也有利于降低编程的复杂程度。此外,选择方式①计算的smod用于后续计算,这是因为在3 fc/2时方式①计算的smod偏大,采用它计算的永磁体涡流损耗更大,计算的效率更保守。

图7 宽度为10.8mm、轴向长度为19mm的永磁体在不同频率下的二维等效电导率smod

Fig.7 Equivalent 2D PM conductivities smodof the PM block with the width of 10.8mm and the length of 19mm at different frequencies

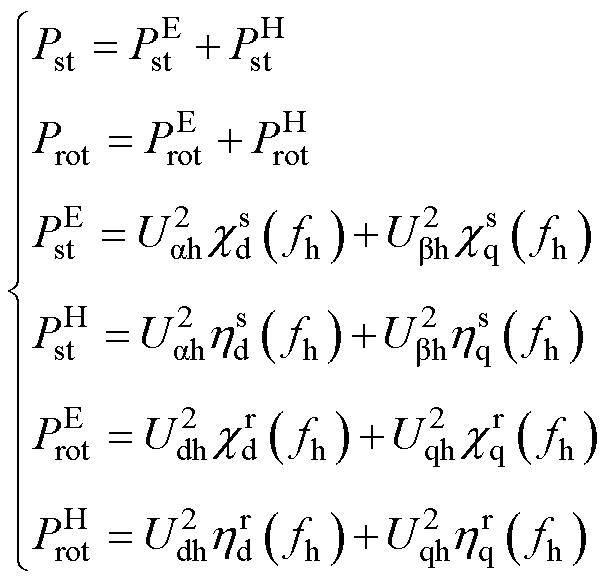

基于频域小信号分析建立的描述谐波电压与硅钢片铁耗与谐波损耗关系的模型已经在文献[16]中给出,主要依据谐波损耗正比于谐波电压的二次方,即

(15)

(15)

式中,Pst和Prot分别为频率为fh的一组谐波电压分量在定子、转子上产生的谐波损耗; 和

和 分别为定子上的涡流损耗和磁滞损耗;

分别为定子上的涡流损耗和磁滞损耗; 和

和 分别为转子上的涡流和磁滞损耗;Uah和Ubh分别为定子坐标系下频率为fh的谐波电压分量在a 和b 轴的分量;Udh和Uqh分别为转子坐标系下频率为fh的谐波电压分量在d和q轴的分量;

分别为转子上的涡流和磁滞损耗;Uah和Ubh分别为定子坐标系下频率为fh的谐波电压分量在a 和b 轴的分量;Udh和Uqh分别为转子坐标系下频率为fh的谐波电压分量在d和q轴的分量; 、

、 分别为不同频率下定子涡流损耗与

分别为不同频率下定子涡流损耗与 和

和 的比例系数;

的比例系数; 、

、 分别为定子磁滞损耗与

分别为定子磁滞损耗与 和

和 的比例系数;

的比例系数; 、

、 分别为不同频率下转子涡流损耗与

分别为不同频率下转子涡流损耗与 和

和 的比例系数;

的比例系数; 、

、 分别为转子磁滞损耗与

分别为转子磁滞损耗与 和

和 的比例系数。这些系数都是随着频率的变化而变化的,可从d、q轴谐波电压分别单独激励下的小信号时谐场分析结果中提取。此外,这些系数除了与硅钢片中的交变磁通密度有关,还与计算高频铁耗时所采用的铁耗模型有关[16]。为了考虑高频涡流反应的影响,所采用的铁耗模型为

的比例系数。这些系数都是随着频率的变化而变化的,可从d、q轴谐波电压分别单独激励下的小信号时谐场分析结果中提取。此外,这些系数除了与硅钢片中的交变磁通密度有关,还与计算高频铁耗时所采用的铁耗模型有关[16]。为了考虑高频涡流反应的影响,所采用的铁耗模型为

(16)

(16)

(17)

(17)

式中,ke为低频时拟合得到的硅钢片涡流损耗系数;kfe( f, m)反映的是涡流损耗系数随频率的衰减;D 为趋肤深度;t为硅钢片厚度;s 为硅钢片的电导率;m 为硅钢片磁导率。由于高频时磁滞损耗占比不高,本文中直接忽略磁滞损耗系数随频率的变化。B35AV1900的厚度为0.35mm,电导率s 根据文献[21]中的测量值取为2.841 4×106S/m。而根据文献[16, 21]中的研究,m 的选取非常复杂,且对于PWM谐波铁耗的准确计算也至关重要。当考虑磁滞影响时,m 变成复数且式(17)将变得更加复杂[21]。根据文献[16]中的研究经验,由于磁滞效应,采用初始磁导率代入式(17)比使用基于单值B-H曲线得到的增量磁导率能更加准确地计算PWM谐波铁耗。根据文献[16]中的图22,本文中直接选取m= 1 000×4π×10-7代入式(17)进行简化工程计算,忽略了m 随着磁通密度幅值和直流偏磁的变化,以及直流偏磁对铁耗的影响[34],这样就可以先以常系数涡流损耗模型根据时谐场分析结果,计算不同谐波电压激励下的损耗,最后将总损耗乘以式(17)进行修正即可,而无需考虑每个网格偏磁与磁通密度幅值对涡流损耗的影响。

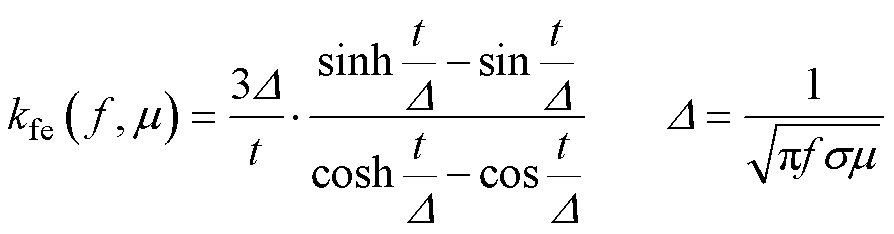

在计算永磁体涡流损耗时,不再使用文献[15]中以平均磁通密度为输入的复杂解析涡流损耗模型,而是借鉴文献[18]中计算表贴式永磁电机中永磁体涡流损耗的方法,直接以d、q轴谐波电压为输入计算永磁体中的PWM谐波损耗,即

(18)

(18)

式中,PPM为频率为fh的一组谐波电压单独激励下的永磁体涡流损耗; 和

和 分别为d、q轴谐波单独激励下,永磁体涡流损耗与谐波电压二次方的比例系数。

分别为d、q轴谐波单独激励下,永磁体涡流损耗与谐波电压二次方的比例系数。

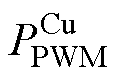

类似于定子铁耗的计算方法,本文提出采用定子坐标系下的谐波电压直接计算槽导体中PWM谐波交流铜耗PCu为

(19)

(19)

式中, 和

和 分别为d、q轴谐波电压激励下,槽导体中交流铜耗与谐波电压二次方的比例

分别为d、q轴谐波电压激励下,槽导体中交流铜耗与谐波电压二次方的比例

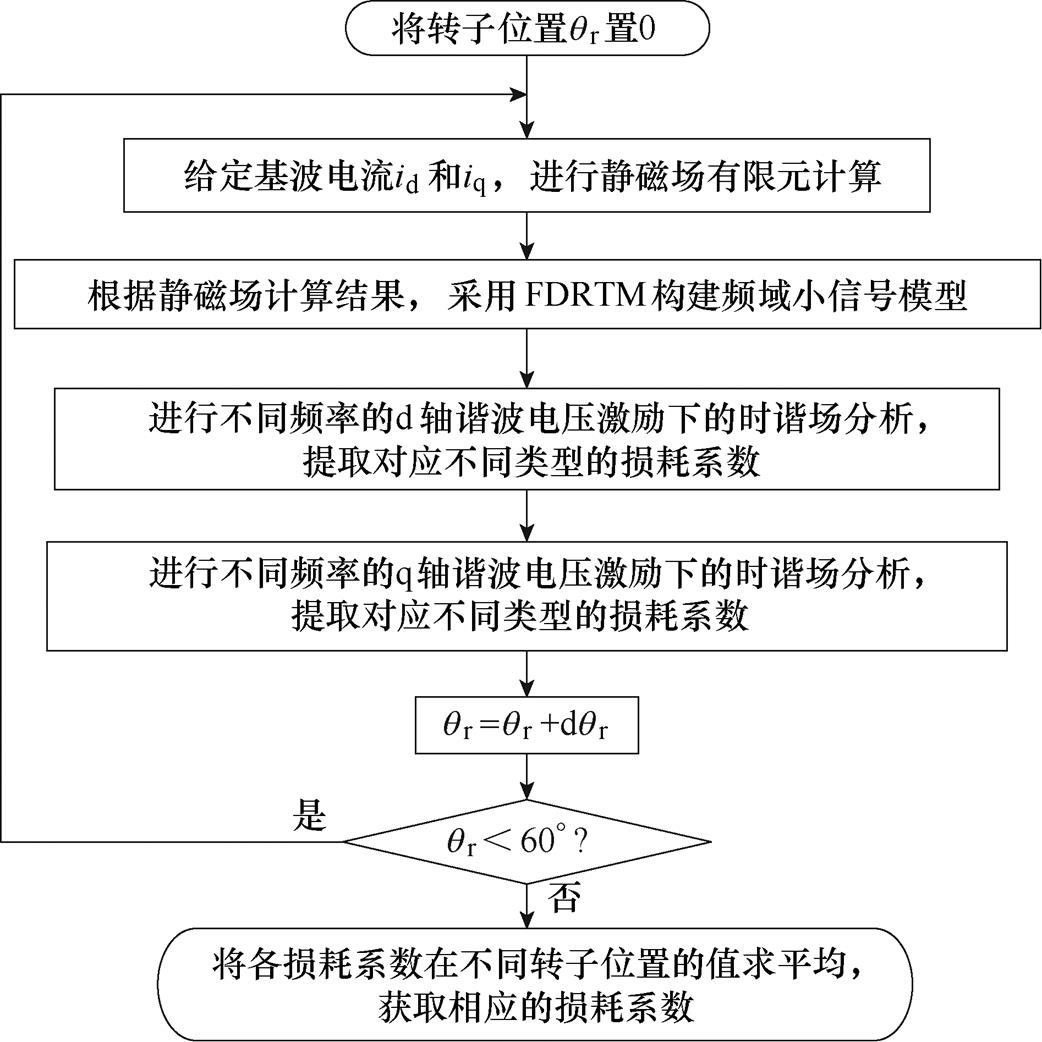

系数。为提升计算精度,在计算过程中对不同转子位置的比例系数进行计算并取平均值,图8中给出了对应的流程。由于这些损耗系数随转子位置的变化周期是60°电角度[16],本文中通过在60°内均匀选取5个点进行计算取平均来考虑转子位置的影响。

图8 提取一个工作点损耗系数流程

Fig.8 The procedure for calculating loss coefficients at one given working condition

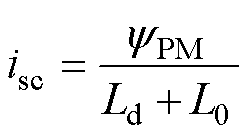

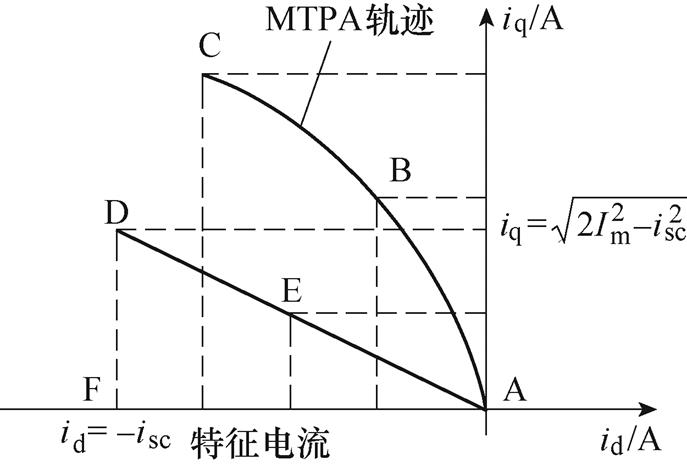

基波电流会影响硅钢片的饱和状态,进而影响损耗系数,为实现快速准确地计算全工况PWM谐波损耗图,需要拟合损耗系数随基波电流的变化规律[16]。根据文献[16]中的研究,这些损耗系数随基波电流的变化并不是特别明显,可以仅通过对6个典型工作点的计算,采用二次多项式拟合损耗系数随基波电流的变化规律。在文献[15-16]中选取了均匀分布在工作区上的6个点,但是考虑到直流母线电压发生变化时,工作区本身也会发生变化,因此本文采用新的方法选取6个典型工作点,如图9所示。首先未进入弱磁区之前,电流轨迹都是在MTPA曲线上,因此在这条曲线上选取3个平均分布的点A、B、C。而进入弱磁区后,工作电流轨迹都是位于MTPA曲线下方,新的3个点由特征电流isc定义,其表达式为

(20)

(20)

式中, 为永磁磁链;Ld为iq=0时计算的d轴电感,它是近似线性的,很容易通过正弦电流供电下的有限元分析结果计算。D点定义为id=-isc,而电流幅值等于最大电流的工作点;E点是A、D之间的中点;F点选取为id=-isc,iq=0的位置。从图9中可看出,这6个工作点均匀分布在电流轨迹可能出现的区域。对这6个工作点分别进行频域小信号分析时所选取的频率建议分别为fc/2、fc、2 fc、4 fc、8 fc和16 fc。这些频率已经包含了PWM谐波电压主要的频谱分量,其他频率下的值可通过插值外推获取[18]。

为永磁磁链;Ld为iq=0时计算的d轴电感,它是近似线性的,很容易通过正弦电流供电下的有限元分析结果计算。D点定义为id=-isc,而电流幅值等于最大电流的工作点;E点是A、D之间的中点;F点选取为id=-isc,iq=0的位置。从图9中可看出,这6个工作点均匀分布在电流轨迹可能出现的区域。对这6个工作点分别进行频域小信号分析时所选取的频率建议分别为fc/2、fc、2 fc、4 fc、8 fc和16 fc。这些频率已经包含了PWM谐波电压主要的频谱分量,其他频率下的值可通过插值外推获取[18]。

图9 6个典型工作点选取方式示意图

Fig.9 Diagram for the six typical working conditions

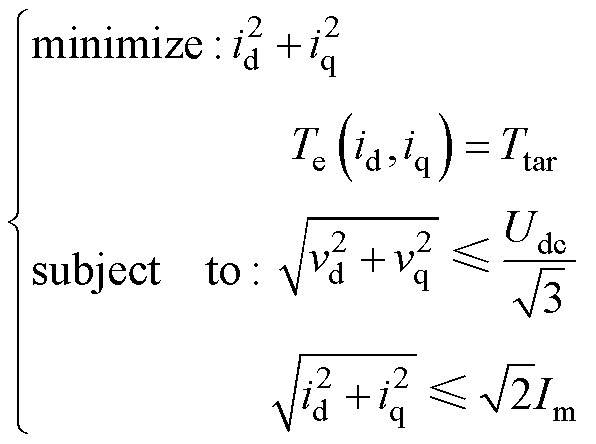

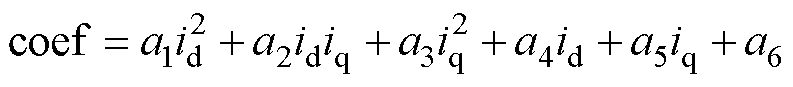

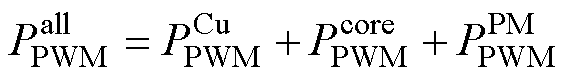

在表3中以10kHz时的数据为例,给出了损耗系数随基波电流的变化,可以看出,d轴损耗系数随基波电流的变化不明显,而q轴的损耗系数随工作点的变化相对较大。将6个工作点的损耗系数随id、iq的变化规律采用简单的二次多项式拟合[16],有

(21)

(21)

式中,coef可以为表3中任意的损耗系数;a1~a6为6个待拟合的系数,可根据表3中6个工作点计算的损耗系数进行拟合。根据拟合的系数即可计算任意工况下的损耗系数。从快速工程计算的角度出发,仅采用6个工作点计算全工况的系数可能会降低计算精度,但考虑到损耗系数本身随基波电流变化不大,采用这种方式进行拟合是可接受的,在文献[15-16]中,已对这种方式拟合的精度进行过检验。

表3 10kHz时高频损耗系数随基波电流的变化

Tab.3 Variation of high-frequency loss coefficients with fundamental currents at 10kHz

工作点 ABCDEF id/A0-85.3-214.8-340.6-170.3-340.6 iq/A0190.2324.8228.5114.30 Cd/(10-4W/V2)90.190.894.4102.997.7106.0 /(10-4W/V2)81.586.193.090.285.588.8 /(10-4W/V2)45.346.146.042.843.941.1 /(10-4W/V2)1.181.201.201.111.141.07 /(10-4W/V2)6.345.775.045.075.544.69 /(10-4W/V2)0.160.150.130.130.140.12 Cq/(10-4W/V2)0.456.6925.539.751.730.83 /(10-4W/V2)19.334.975.241.524.124.1 /(10-4W/V2)47.050.053.852.149.746.8 /(10-4W/V2)1.221.301.401.351.291.22 /(10-4W/V2)20.619.110.717.019.918.7 /(10-4W/V2)0.540.500.280.440.520.49

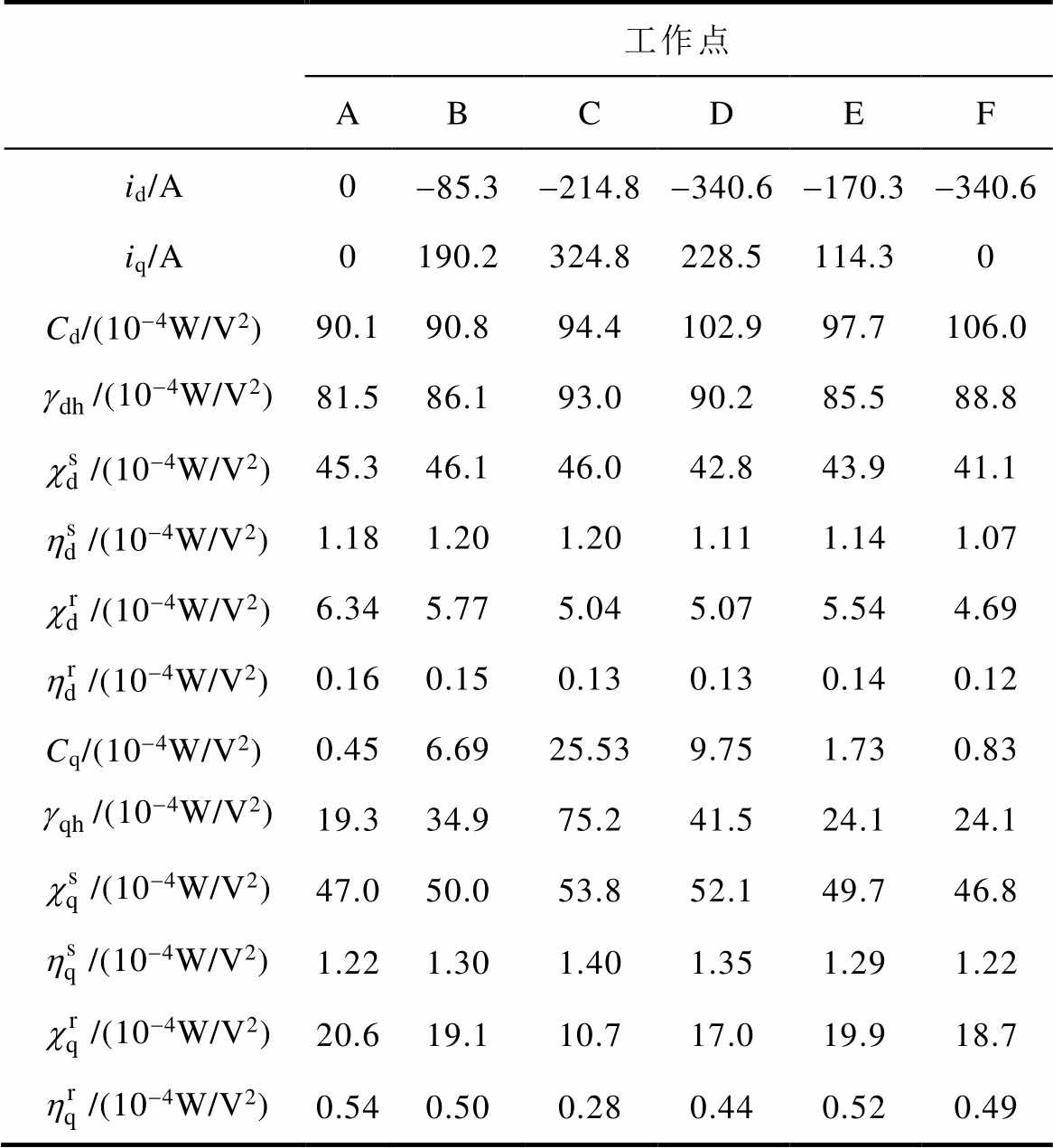

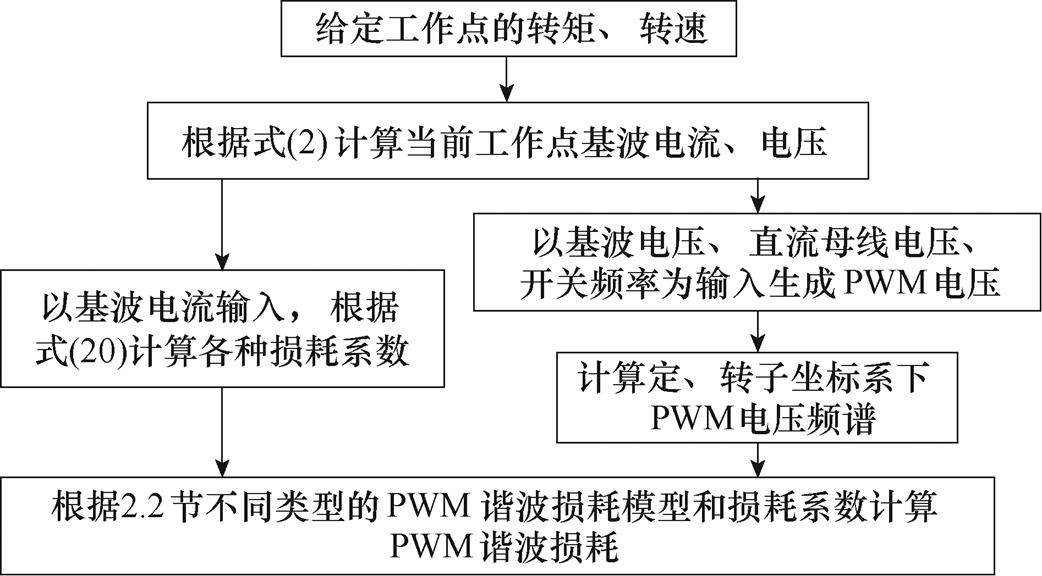

在得出表3中不同工作点的损耗系数之后,即可快速计算全工况的谐波损耗图,具体流程如图10所示。PWM电压直接通过数值方法生成[15],忽略了死区和管压降。PWM总谐波损耗可表示为

(22)

(22)

图10 PWM谐波损耗简化工程计算流程

Fig.10 Simplified engineering calculation procedure of PWM-induced harmonic losses

式中, 为槽导体中PWM交流铜耗;

为槽导体中PWM交流铜耗; 为铁心中PWM谐波损耗;

为铁心中PWM谐波损耗; 为永磁体中PWM谐波损耗。对于PWM谐波损耗,暂不考虑其随温度的变化,则考虑PWM谐波损耗时计算电机效率为

为永磁体中PWM谐波损耗。对于PWM谐波损耗,暂不考虑其随温度的变化,则考虑PWM谐波损耗时计算电机效率为

(23)

(23)

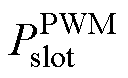

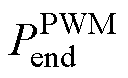

为了检验本文所提简化工程快速算法的计算精度,本节任意选取了4个工作点进行瞬态有限元计算,并将计算结果与快速算法的计算结果进行了对比分析,见表4。表4中, 、

、 和

和 分别表4 简化工程算法与瞬态有限元法计算结果对比为正弦电流输入时瞬态有限元法计算的永磁体、槽内绕组和端部绕组损耗,而

分别表4 简化工程算法与瞬态有限元法计算结果对比为正弦电流输入时瞬态有限元法计算的永磁体、槽内绕组和端部绕组损耗,而 、

、 和

和 则为对应PWM线电压输入时的计算值。在对工作点P、T、F进行计算时,直接使用二维不斜极模型;而在工作点B,则对比研究了斜极的影响并进行了三维有限元分析。由于应用式(15)快速计算的PWM谐波铁耗和瞬态有限元法的计算值在文献[16]中已经被进行了充分对比研究,并验证了这种快速算法计算PWM谐波铁耗的正确性,表4中不再对比两种方法计算的铁耗。在本节的计算中,Udc被统一设置为450V。

则为对应PWM线电压输入时的计算值。在对工作点P、T、F进行计算时,直接使用二维不斜极模型;而在工作点B,则对比研究了斜极的影响并进行了三维有限元分析。由于应用式(15)快速计算的PWM谐波铁耗和瞬态有限元法的计算值在文献[16]中已经被进行了充分对比研究,并验证了这种快速算法计算PWM谐波铁耗的正确性,表4中不再对比两种方法计算的铁耗。在本节的计算中,Udc被统一设置为450V。

表4 简化工程算法与瞬态有限元法计算结果对比

Tab.4 Comparison of calculation results between simplified engineering algorithm and transient finite element method

参 数工作点 PTBF id/A-6.74-30.4-85.3-6.74 iq/A44.71105.1190.244.7 转速/(r/min)2 0003 0003 0004 000 考虑斜极?否否否是否否 模型维数二维二维二维二维三维二维 正弦电流输入瞬态有限元计算步数120120120120121120 时间/min1.31.51.42.94381.5 转矩/(N·m)19.9450.1101.3100.098.119.94 0.0210.120.3380.350.380.079 31.26206.3741.3741.21 62239.4 ————— PWM线电压输入瞬态有限元计算[10-11]步数1 5001 0001 0001 0001 001600 时间/min16.39.610.819.359438.0 转矩/(N·m)20.851.2102.9100.987.119.74 35.5136.1238.0231.6148.882.8 60.76281.3874.8863.21 47893.1 ————— 永磁体PWM谐波损耗有限元/W35.5136.0237.7231.3148.482.7 本算法/W31.4122.0222.0213.3222.087.1 相对误差(%)-11-10-7-8505 绕组 PWM谐波铜耗有限元/W24.166.2108.8108.8172.153.3 本算法/W42.978.9103.8100.6103.888.8 相对误差(%)7819-5-8-4067

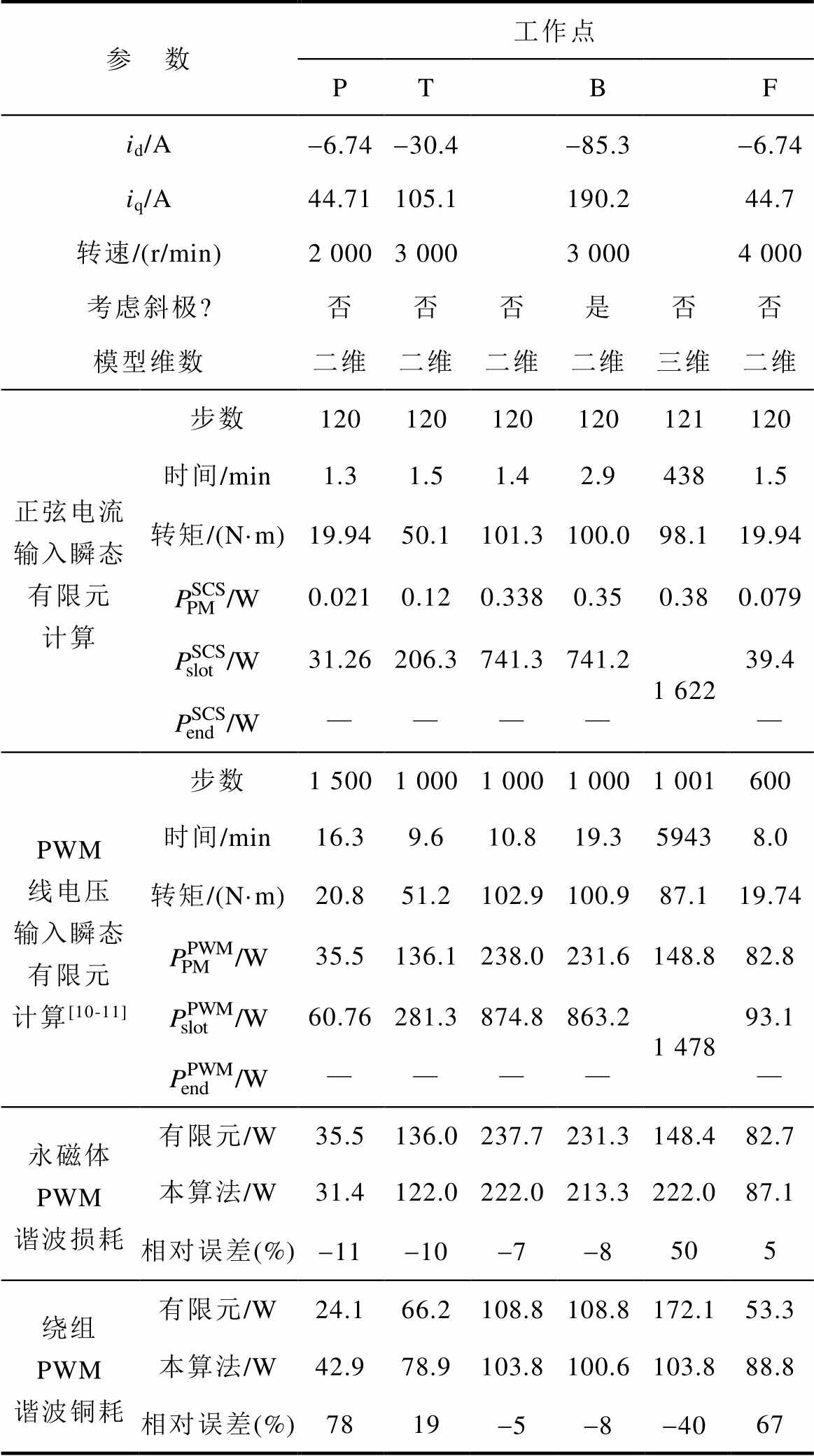

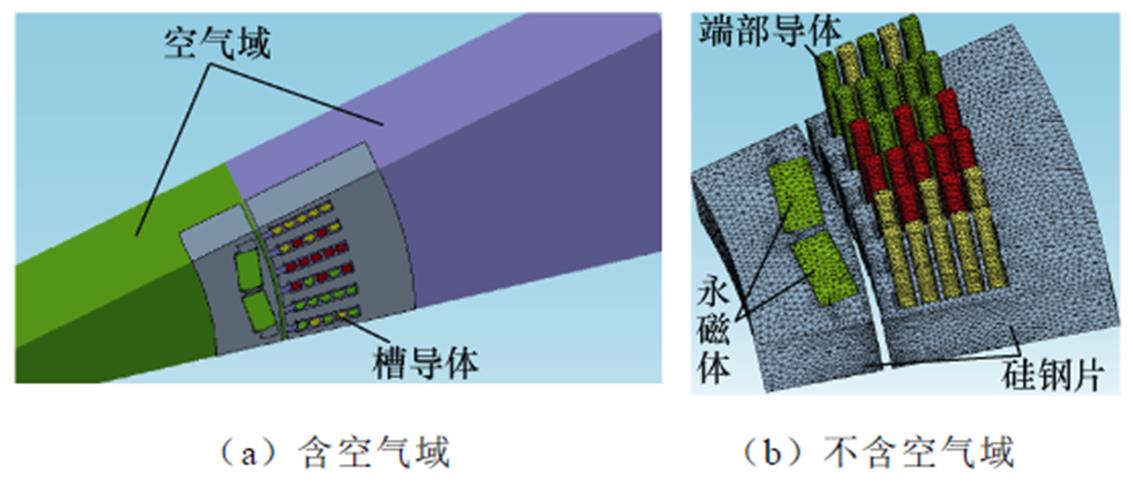

当采用二维不斜极模型时,有限元模型节点数为6 741,网格数为13 237;当采用二维斜极模型时,节点数变为6 741×2,网格数变为13 237×2。乘2的原因是分段斜极数为2。所采用的三维有限元模型如图11所示。为了简化三维有限元模型,未考虑斜极的影响,这样可以选取完整电机模型的1/80进行计算。为了分析端部绕组中的PWM谐波损耗,对端部导体进行了建模,而为了简化三维有限元模型,端部导体被建模成直立的,端部高度的确定原则是确保三维模型中总的单相直流电阻值和实测值相同。但需要指出的是,这种端部模型与图1a中实际端部绕组结构存在偏差。此时三维模型中的端部漏感值无法保证和表1中的解析值L0相同。在本文中,三维有限元模型的网格数为609 243,节点数为118 561。

图11 三维有限元模型

Fig.11 Three dimensional finite element model

分别进行正弦电流激励下的瞬态有限元计算和PWM线电压为输入的瞬态有限元计算[10-11]。在二维模型中,端部漏感用场-路耦合模型中的集总参数电感表示,如图6所示,且永磁体电导率使用的是考虑分段影响的修正值smod。而在三维模型中,端部漏感被包含在有限元模型中,永磁体电导率则直接使用真实值sPM。在计算过程中端部和槽导体温度均被设置为80℃。

从计算步数和时间上看,PWM线电压输入法在一个电周期内需进行数千步瞬态有限元计算,耗时较长。而所提算法无需使用小步长瞬态计算,且不需要采用三维模型,计算速度大大提升。由于所提算法直接针对全工况损耗图计算,在正弦电流供电下有限元计算的基础上只需要增加额外6个工作点的线性时谐场分析,具体整个效率图的计算时间将在第4节中给出,表4中不再给出每个工作点所需的额外计算时间。表中所列的计算时间是在一台CPU为Intel(R) Core(TM) i7-9750H @ 2.60GHz的个人计算机上计算时统计的,二维有限元计算使用的是自主开发的场-路耦合仿真软件[35],而三维有限元计算则是借助商用有限元软件完成。

整体上看,以PWM线电压为输入瞬态有限元计算的永磁体和绕组损耗明显高于正弦电流为输入时的计算值。可以采用PWM电压输入时计算损耗减去正弦输入时计算损耗的方法分离出PWM谐波损耗[14-18],但是考虑到以PWM线电压为输入的瞬态有限元法[10-11]计算得到的转矩很难和正弦电流输入时的计算值完全相同,这就意味着两种方法计算时基波电流并不一定完全相同,此时基波电流产生的损耗也会不同。这主要是由于PWM线电压是开环生成的,瞬态计算过程中也没有进行闭环电流反馈。此外,由于三维有限元模型中端部漏感与解析值的差别,当和二维模型采用相同PWM线电压输入时,三维模型计算转矩明显偏低,此时三维模型中的基波电流也偏小,在分离绕组PWM谐波铜耗 时需要考虑这个因素的影响,即

时需要考虑这个因素的影响,即

(24)

(24)

式中,iavpwm1为PWM电压输入法计算的三相电流基波幅值二次方的平均值,此处的修正是考虑到基波电流产生的交流铜耗正比于电流的二次方。在二维有限元计算中不考虑端部绕组铜耗,而在本文所提快速算法中,由于不容易直接建立起谐波电压与端部绕组铜耗之间关系,同样忽略了端部绕组的PWM谐波铜耗。而通过三维有限元计算则能够得到端部与槽导体交流铜耗的总和,以检验忽略端部PWM谐波铜耗是否会造成较大的计算误差。

在分离永磁体中PWM谐波损耗时,由于正弦电流输入时的永磁体涡流损耗很小,且基波电流只是影响它的次要因素,直接采用两种供电模式下永磁体涡流损耗的差值作为瞬态有限元法计算的永磁体PWM谐波损耗,不再进行额外的修正。

在表4中对比所提算法与瞬态有限元法计算的永磁体PWM谐波损耗可以发现,二维有限元法计算值与所提算法计算值很接近,最大相对误差不超过11%,这说明式(18)可用于内嵌式永磁电机中永磁体涡流损耗的快速准确计算,在之前的研究中只是证明了它可以被用于表贴式永磁电机永磁体PWM谐波损耗的快速计算[18]。三维有限元计算永磁体涡流损耗明显小于本方法计算值,这里的原因主要有:①由于在三维模型中除了绕组的端部漏感,还考虑了从永磁体端部空气中穿过的漏磁通[10],这部分漏磁通在所提算法中并未考虑,会造成所提算法高估永磁体中的PWM谐波损耗;②图11中三维有限元模型的端部漏感会明显高于表1中解析计算值,而高估绕组端部漏感会造成低估永磁体中的PWM谐波损耗。由于实际绕组端部结构与图11中的端部绕组有明显区别,这里不能简单认为三维有限元模型中的端部漏感比解析值更加准确,也就不能简单认为三维有限元计算结果就是最接近于实际值。因此,所提算法计算永磁体中PWM谐波损耗的精度仍需实验值的进一步检验。

在表4中对比两种方法计算的绕组PWM谐波损耗可以发现,即使是采用二维模型,在电磁转矩较低时,式(19)中直接以定子坐标系下电压频谱为输入,快速计算槽导体中PWM谐波损耗的方法也存在较大误差。不同于硅钢片与永磁体中谐波损耗直接正比于高频交变磁通密度的二次方,而磁通密度又正比于电压,因此可直接以谐波电压为输入计算其中的谐波损耗,绕组中的交流铜耗是正比于谐波电流的二次方,而谐波电压中各次分量与谐波电流中各次分量并非存在一一对应的正比关系,因此采用式(19)直接计算绕组PWM谐波损耗从理论上可能存在偏差。为获得更加准确的PWM谐波交流铜耗,需先准确计算PWM谐波电流再结合准确的高频交流电阻模型进行计算,而这种方法目前还未完全建立,仍需进一步研究,且其复杂度会高于本文所提算法。此外,三维有限元法计算的绕组交流铜耗明显高于所提算法的计算值,这主要是由于三维模型同时计算了槽内与端部绕组中的PWM谐波损耗,而所提算法只是考虑了槽导体的PWM谐波损耗,这可能会导致所提算法低估总的PWM谐波铜耗。这说明本算法未来仍需进一步改进以考虑端部绕组中PWM谐波损耗的影响。但同样需要指出的是,并不能简单认为这里的三维有限元结果更接近于实际值,这是因为图11中的三维有限元模型端部绕组结构与实际情况有很大区别,端部绕组的结构会影响端部绕组中的交流铜耗。因此,所提算法计算PWM谐波铜耗的准确性同样需要实验值的进一步检验。

尽管通过分别对比每种类型的损耗说明了所提算法的精度仍需进一步改进,但从整体上看,所提算法计算的PWM谐波损耗不会存在数量级上的显著误差,相比于纯正弦电流输入法的计算结果,用所提算法将PWM谐波损耗考虑在内得到的总损耗会更接近于直接以PWM电压为输入瞬态有限元计算得到的总损耗。这说明采用所提算法将PWM谐波损耗考虑在内仍能有效提升PWM逆变器供电下永磁电机损耗效率的计算精度。

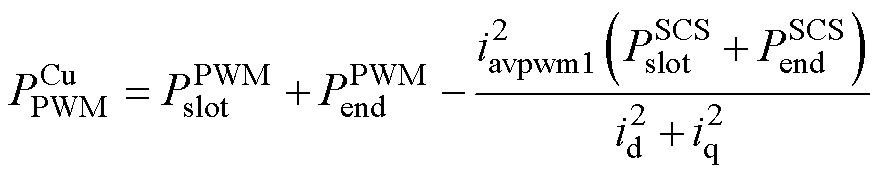

为了进一步验证所提快速工程算法计算PWM谐波损耗的正确性,将不同直流母线电压下,hscs、hPWM和实测效率进行了对比。图12中给出了样机效率测试照片,测试时为了工作人员的安全舒适,对拖测试台架与控制测量设备分别被放在了不同的房间。在测试时,冷却油温为80℃,控制冷却油流速确保绕组温度不超过120℃(在电流较大时无法完全保证)。在效率测试过程中,永磁体温度与绕组温度都会随着电机工况的变化而变化,而由于永磁体温度无法监测且绕组只能通过传感器测得一个点的温度,也无法考虑到整个绕组上温度的不均匀分布,这会造成计算效率与实测值之间的偏差。另外,由于未进行假转子实验,按照1.3节确定的机械损耗可能也会与实际值存在一定的偏差。在本文中永磁体温度被统一设定为110℃,绕组温度被分别设定为80℃和120℃进行计算。

图13中对比了直流母线电压为450V时的情况,此时绝大多数工作点均位于MTPA区域,在计算过程中将绕组温度设置为120℃,可以看出,hscs远高于实测值,且差别较大,而hPWM明显更加接近于实测效率,这说明PWM谐波损耗会对电机效率产生明显的影响。

图12 样机效率测试照片

Fig.12 Efficiency test picture of prototype machine

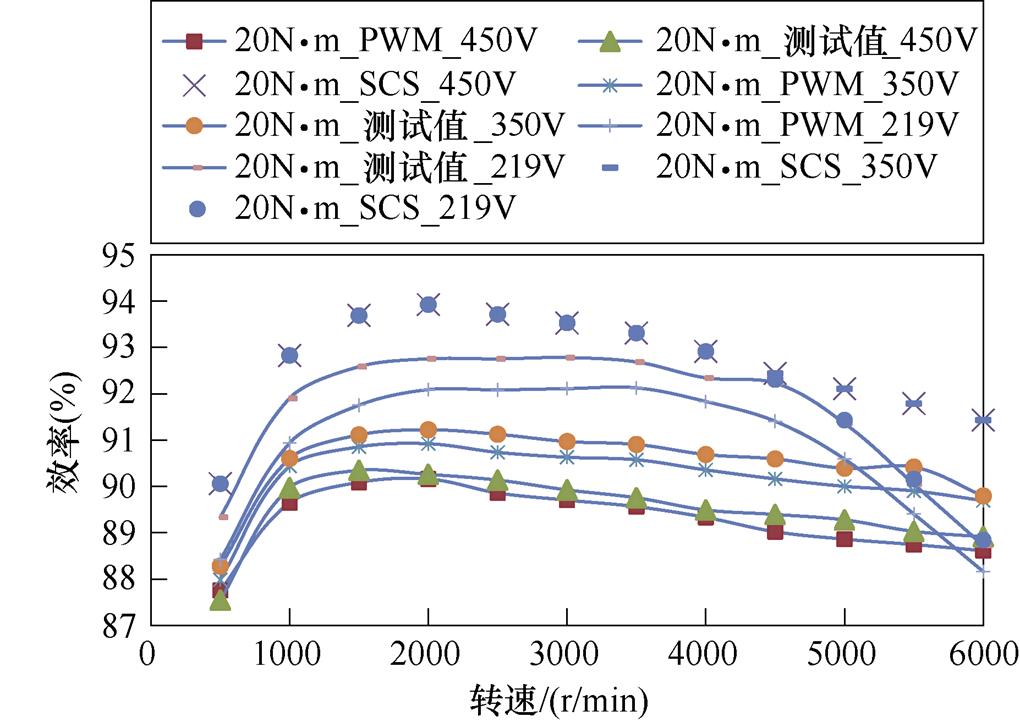

图14对比了电机在轻载(输出20N·m机械转矩)时效率随着直流母线电压的变化。在计算电机效率时考虑到轻载时绕组温升不高,将绕组温度按照80℃进行计算。可以看出,在转速低于4 000r/min、IPMSM均工作在MTPA区域时,电机效率随着直流母线电压的降低而升高,这主要是由于PWM谐波损耗随着母线电压的降低而降低。且采用纯正弦电流供电假设计算的效率可比电机实测值最大高出4个百分点,而考虑PWM谐波损耗时的计算效率偏差都在1个百分点之内。

图13 Udc=450V时计算与实测效率对比

Fig.13 Comparison of calculated and measured efficiency maps when Udc is 450V

图14 比较不同直流母线下样机轻载运行时的计算与测试效率

Fig.14 Comparing calculated and measured efficiencies in light-loading when DC-bus voltages are different

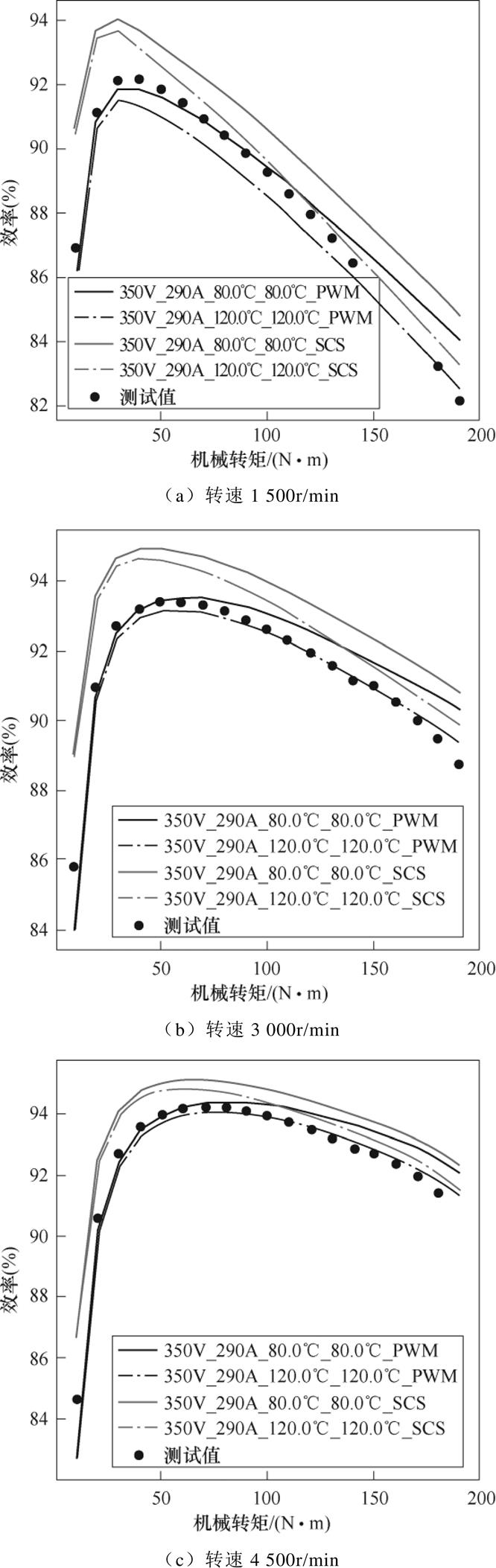

为了进一步验证本文中考虑PWM谐波损耗效率图快速工程算法的正确性,将直流母线电压为350V时,不同转速下的计算效率与实测值进行对比。在计算时,将绕组温度设置为80℃和120℃分别计算。所得不同转速下计算与实测效率之间的对比如图15所示。可以很明显看出,实测效率与考虑PWM谐波损耗的计算效率更接近,且在输出转矩较小时,计算效率与绕组温度为80℃的情况更接近,而在转矩较大时,则和120℃时的计算效率更加接近,这与实际绕组温度随着输出转矩的变化趋势一致。可以很明显看出,考虑PWM谐波损耗的工程计算方法有效提升了整个工作区内IPMSM效率的计算精度。

图15 Udc=350V时计算与实测效率对比

Fig.15 Comparison of calculated and measured efficiencies when Udc is 350V

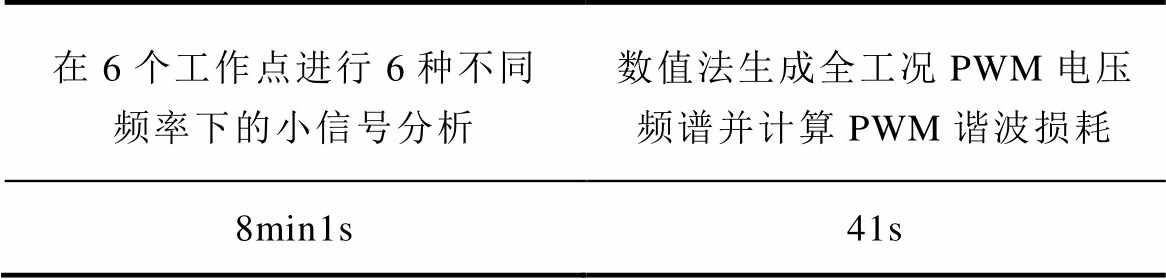

最后,在表5中总结了为计算PWM谐波损耗所需要额外增加的时间。所使用的有限元模型的节点数为6 741×2,网格数为13 237×2。需要指出的是,在进行了一次频域小信号分析获取不同工况的损耗系数后,再进行不同直流母线电压下的PWM谐波损耗计算时,可直接使用已经提取的系数,而无需重复进行频域小信号分析。

表5 PWM谐波损耗快速工程计算所需时间

Tab.5 Calculation time of PWM-induced harmonic losses with the fast engineering method

在6个工作点进行6种不同频率下的小信号分析数值法生成全工况PWM电压频谱并计算PWM谐波损耗 8min1s41s

本文在前期研究IPMSM永磁体与硅钢片中PWM谐波损耗的基础上[14-18],首次将其推广应用于PWM谐波交流铜耗的计算,并建立了一套完整的PWM谐波损耗快速工程算法。这种方法只需要利用谐波损耗正比于谐波电压二次方的基本规律,通过频域小信号分析提取相关损耗系数即可。相比只计算正弦电流供电下得到的效率图,考虑PWM谐波损耗计算的效率图明显更加接近于实测值,将4个百分点的最大效率计算误差缩减至1个百分点左右。更加准确的计算效率精度定量比较需记录每个工作点实测绕组温度,这仍需在未来的工作中继续进行。此外,本文所提方法只是一种快速工程算法,从提升计算精度的角度还有多个方面的工作需要继续进行:

1)基于硅钢片单值B-H曲线,采用FDRTM构建的永磁电机小信号模型无法准确模拟硅钢片中的磁滞效应和高频涡流反应,也无法准确模拟永磁电机高频电感随着频率的下降[13],这会间接影响PWM谐波损耗的计算精度,因此需要研究更加准确的IPMSM小信号模型。

2)本文采用硅钢片低频损耗系数结合简单的高频解析模型修正计算PWM谐波铁耗,且在所有工况下都假设相对磁导率为1 000,这些近似处理会影响PWM谐波铁耗的计算精度。而采用更加准确的高频铁耗模型可进一步提升PWM谐波损耗的计算精度。

3)更加准确的PWM谐波交流铜耗计算应采用谐波电流和交流电阻进行计算,而准确计算PWM谐波电流,仍需研究更加准确的IPMSM小信号模型。直接使用定子坐标系下PWM谐波电压计算交流铜耗的方法的准确性仍需更加完整的计算验证。

4)端部绕组中的PWM谐波交流铜耗仍需进一步研究。

5)本文中的PWM谐波电压是根据不同转速、负载情况下的d、q轴基波电压采用开环的方法计算得到的,并未考虑闭环控制、死区、逆变器非线性等因素的影响,这会导致实际PWM谐波电压与计算值存在误差,未来仍需进一步研究这些因素的 影响。

6)本文中的快速工程算法仅适用计算开关频率及其倍频附近的高次谐波电压所产生的谐波损耗,对于变频电机中5、7、11次等低频谐波电流产生的损耗,不适合采用该快速工程算法计算,对于它们所产生的损耗仍需进行进一步研究。

尽管本文提出的快速工程算法仍存在上述计算精度上的问题,但本方法只需使用厂家提供的数据,无需采用额外的双爱泼斯坦方圈系统进行高频测 试[21],使用起来较为方便,且容易编写成一般通用程序,能够有效提升PWM逆变器供电下IPMSM效率的计算精度。因此,所提方法仍具有较高的工程应用价值。

参考文献

[1] 王晓远, 高鹏, 赵玉双. 电动汽车用高功率密度电机关键技术[J]. 电工技术学报, 2015, 30(6): 53-59.

Wang Xiaoyuan, Gao Peng, Zhao Yushuang. Key technology of high power density motors in electric vehicles[J]. Transactions of China Electrotechnical Society, 2015, 30(6): 53-59.

[2] 赵方伟, 王秀和, 赵文良, 等. 内置式永磁同步电机动态偏心故障下的轴电压解析分析和削弱[J]. 电工技术学报, 2022, 37(4): 837-848.

Zhao Fangwei, Wang Xiuhe, Zhao Wenliang, et al. Analysis and reduction of shaft voltage in interior permanent magnet synchronous motors under dynamic eccentricity fault[J]. Transactions of China Electrotechnical Society, 2022, 37(4): 837-848.

[3] 尧磊, 秦雪飞, 蔡顺, 等. 内置式永磁电机转子硅钢片叠装错位对气隙磁场的影响[J]. 电工技术学报, 2021, 36(5): 1096-1100.

Yao Lei, Qin Xuefei, Cai Shun, et al. Influence of rotor lamination stacking misalignment on airgap field in interior permanent magnet motors[J]. Transactions of China Electrotechnical Society, 2021, 36(5): 1096-1100.

[4] 赵文祥, 刘桓, 陶涛, 等. 基于虚拟信号和高频脉振信号注入的无位置传感器内置式永磁同步电机MTPA控制[J]. 电工技术学报, 2021, 36(24): 5092- 5100.

Zhao Wenxiang, Liu Huan, Tao Tao, et al. MTPA control of sensorless IPMSM based on virtual signal and high-frequency pulsating signal injection[J]. Transactions of China Electrotechnical Society, 2021, 36(24): 5092-5100.

[5] 林迎前, 孙毅, 王云冲, 等. 稀土和铁氧体混用永磁辅助同步磁阻电机[J]. 电工技术学报, 2022, 37(5): 1145-1157.

Lin Yingqian,Sun Yi,Wang Yunchong,et al. A hybrid PM-assisted SynRM with ferrite and rare-earth magnets[J]. Transactions of China Electrotechnical Society, 2022, 37(5): 1145-1157.

[6] 张经纬, 柳长江, 祝后权. PWM供电时高速永磁电机的谐波特征及损耗研究[J]. 大电机技术, 2018(6): 18-22.

Zhang Jingwei, Liu Changjiang, Zhu Houquan. Study of eddy current losses of high speed permanent magnet machine when applied by PWM source[J]. Large Electric Machine and Hydraulic Turbine, 2018(6): 18-22.

[7] Tong Wenming, Wang Yunxue, Sun Ruolan, et al. Simulation and experimental study on no-load loss distributions of an IPM motor under the conditions of both sinusoidal supply and converter supply[J]. IEEE Transactions on Magnetics, 2018, 54(11): 1-6.

[8] 佟文明, 王云学, 贾建国, 等. 变频器供电内置式永磁同步电机转子损耗计算与试验[J]. 电工技术学报, 2018, 33(24): 5811-5820.

Tong Wenming, Wang Yunxue, Jia Jianguo, et al. Calculation and experimental research on the rotor loss of interior permanent magnet synchronous motors with converter supply[J]. Transactions of China Electrotechnical Society, 2018, 33(24): 5811-5820.

[9] Chang Le, Jahns T M, Blissenbach R. Estimation of PWM-induced iron loss in IPM machines incor- porating the impact of flux ripple waveshape and nonlinear magnetic characteristics[C]//IEEE Energy Conversion Congress and Exposition, Portland, OR, USA, 2018: 4956-4963.

[10] Yamazaki K, Seto Y. Iron loss analysis of interior permanent-magnet synchronous motors-variation of main loss factors due to driving condition[J]. IEEE Transactions on Industry Applications, 2006, 42(4): 1045-1052.

[11] Yamazaki K, Abe A. Loss investigation of interior permanent-magnet motors considering carrier harmonics and magnet eddy currents[J]. IEEE Transactions on Industry Applications, 2009, 45(2): 659-665.

[12] Miyama Y, Hazeyama M, Hanioka S, et al. PWM carrier harmonic iron loss reduction technique of permanent magnet motors for electric vehicles[C]// IEEE International Electric Machines & Drives Conference, Coeur d'Alene, ID, USA, 2015: 475-481.

[13] Zhu S, Hua W, Shi B. Comparison of methods using different sources for computing PWM effects on permanent magnet machines considering eddy current reaction[J]. IEEE Transactions on Magnetics, 2021, 57(6): 1-4.

[14] Zhu Sa, Cheng Ming, Zhu Ying. Fast calculation of PM eddy current loss in IPMSM under PWM VSI supply based on the spectra of line-line voltage[J]. IEEE Transactions on Magnetics, 2018, 54(11): 1-5.

[15] Zhu Sa, Wang Hao, Zhang Jingwei, et al. Fast calculation of carrier harmonic loss in permanent magnet of IPMSM under PWM VSI supply over entire working range[J]. IEEE Transactions on Energy Conversion, 2019, 34(3): 1581-1592.

[16] Zhu Sa, Dong Jianning, Li Yanru, et al. Fast calculation of carrier harmonic iron losses caused by pulse width modulation in interior permanent magnet synchronous motors[J]. IET Electric Power Appli- cations, 2020, 14(7): 1163-1176.

[17] 朱洒, 卢智鹏, 王卫东, 等. 基于CE-FEA和小信号分析快速计算逆变器供电下聚磁式场调制电机中永磁体涡流损耗[J]. 电工技术学报, 2020, 35(5): 963-971.

Zhu Sa, Lu Zhipeng, Wang Weidong, et al. Fast calculation of PM eddy current loss in FCFMPM machine under PWM VSI supply based on CE-FEA and small-signal analysis[J]. Transactions of China Electrotechnical Society, 2020, 35(5): 963-971.

[18] Zhu Sa, Hua Wei. Fast calculation of eddy current losses caused by pulse-width modulation in magnets of surface-mounted PM machines based on small- signal time-harmonic finite element analysis[J]. IET Electric Power Applications, 2020, 14(11): 2163- 2170.

[19] Zhu Sa, Lu Jianbo, Zeng Feng. Fast calculation of electromagnetic forces in IPMSMs under PWM VSI supply based on small-signal time-harmonic finite element method[J]. CES Transactions on Electrical Machines and Systems, 2022, 6(1): 67-76.

[20] Yamazaki K, Iida K, Terai Y. Fast estimation of harmonic losses caused by inverter carrier in interior permanent-magnet synchronous motors by using combination of time- and frequency-domain finite- element analyses[J]. IEEE Transactions on Magnetics, 2020, 56(1): 1-4.

[21] Zhu Sa, Shi Bin. Modeling of PWM-induced iron losses with frequency-domain methods and low- frequency parameters[J]. IEEE Transactions on Indu- strial Electronics, 2022, 69(3): 2402-2413.

[22] Zou Tianjie, Gerada D, Rocca A L, et al. A com- prehensive design guideline of hairpin windings for high power density electric vehicle traction motors[J]. IEEE Transactions on Transportation Electrification, 2022, 8(3): 3578-3593.

[23] Volpe G, Popescu M, di Leonardo L, et al. Efficient calculation of PWM AC losses in hairpin windings for synchronous BPM machines[C]//IEEE International Electric Machines & Drives Conference, Hartford, CT, USA, 2021: 1-5.

[24] Xiao Tianzheng, Li Jian, Yang Kai, et al. Study on AC copper losses in an air-cored axial flux permanent magnet electrical machine with flat wires[J]. IEEE Transactions on Industrial Electronics, 2022, 69(12): 13255-13264.

[25] Lin D, Zhou P, Fu W N, et al. A dynamic core loss model for soft ferromagnetic and power ferrite materials in transient finite element analysis[J]. IEEE Transactions on Magnetics, 2004, 40(2): 1318-1321.

[26] Zhu Sa, Cheng Ming, Dong Jianning, et al. Core loss analysis and calculation of stator permanent-magnet machine considering DC-biased magnetic induction[J]. IEEE Transactions on Industrial Electronics, 2014, 61(10): 5203-5212.

[27] Xu Shilei, Ren Hongliang. Analytical computation for AC resistance and reactance of electric machine windings in ferromagnetic slots[J]. IEEE Transactions on Energy Conversion, 2018, 33(4): 1855-1864.

[28] Wang Yuanying, Pries J, Zhou Kan, et al. Com- putationally efficient AC resistance model for stator winding with rectangular conductors[J]. IEEE Transa- ctions on Magnetics, 2020, 56(4): 1-9.

[29] Ho S L, Fu W N. A comprehensive approach to the solution of direct-coupled multislice model of skewed rotor induction motors using time-stepping eddy- current finite element method[J]. IEEE Transactions on Magnetics, 1997, 33(3): 2265-2273.

[30] Ge Hao, Miao Yu, Bilgin B, et al. Speed range extended maximum torque per ampere control for PM drives considering inverter and motor nonlineari- ties[J]. IEEE Transactions on Power Electronics, 2017, 32(9): 7151-7159.

[31] 朱洒, 程明, 李祥林, 等. 新型外转子低速直驱永磁游标电机的损耗[J]. 电工技术学报, 2015, 30(2): 14-20.

Zhu Sa, Cheng Ming, Li Xianglin, et al. Loss analysis of a new low-speed direct-drive permanent-magnet vernier machine[J]. Transactions of China Electro- technical Society, 2015, 30(2): 14-20.

[32] Wrobel R, Mlot A, Mellor P H. Contribution of end-winding proximity losses to temperature variation in electromagnetic devices[J]. IEEE Transactions on Industrial Electronics, 2012, 59(2): 848-857.

[33] Boglietti A, Cavagnino A, Lazzari M. Computational algorithms for induction-motor equivalent circuit parameter determination—part I: resistances and leakage reactances[J]. IEEE Transactions on Indu- strial Electronics, 2011, 58(9): 3723-3733.

[34] 张长庚, 田亚坤, 李永建, 等. 谐波及直流偏磁下变压器叠片式磁屏蔽杂散损耗模拟与验证[J]. 电工技术学报, 2022, 37(15): 3733-3742.

Zhang Changgeng, Tian Yakun, Li Yongjian, et al. Modeling and validation of stray-field loss in laminated magnetic shield of transformer under harmonics and DC bias[J]. Transactions of China Electrotechnical Society, 2022, 37(15): 3733-3742.

[35] 朱洒, 施斌, 周文亮, 等. 二维电磁场—路耦合仿真软件的开发与应用[J]. 高压电器, 2021, 57(4): 125-133.

Zhu Sa, Shi Bin, Zhou Wenliang, et al. Development and application of 2D coupled electromagnetic field- circuit simulation software[J]. High Voltage Apparatus, 2021, 57(4): 125-133.

Simplified Engineering Calculation of Efficiency Map of Interior Permanent Magnet Synchronous Machines with Hairpin Windings Considering PWM-Induced Harmonic Losses

Abstract This paper proposes an engineering method for fast calculating the PWM-induced harmonic losses in interior permanent magnet synchronous machines (IPMSMs) with hairpin windings obtained from the simplification of the quick calculation method of PWM-induced harmonic losses in permanent magnets and silicon steel sheets proposed earlier. Based on the basic rule that harmonic losses are proportional to the square of harmonic voltages, the frequency-domain small-signal time-harmonic finite element analysis is used to establish the functional relationships between harmonic losses and the square of harmonic voltages. Thus, harmonic losses in the stator and rotor with the spectra of harmonic voltages in the stator and rotor reference frames can be fast calculated, respectively. In addition, the proposed algorithm based on the frequency-domain small-signal analysis is applied to calculate PWM-induced harmonic AC copper losses for the IPMSMs with hairpin windings. As a result, the PWM-induced harmonic losses over the entire working condition can be estimated in a few minutes. The efficiency maps are compared under the sinusoidal current source (SCS) supply, considering PWM-induced harmonic losses and the measured efficiency, the proposed method can reduce the maximum deviation of the computational efficiency under SCS supply from 4% to about 1% at low speed and light load working conditions and improve the calculation accuracy of efficiency in the entire working area.

Keywords:Interior permanent magnet synchronous machines, pulse-width modulation, harmonic losses, efficiency map, engineering calculation

中图分类号:TM351

DOI: 10.19595/j.cnki.1000-6753.tces.220912

国家自然科学基金(51907053)、江苏省自然科学基金(BK20190489)和中国博士后科学基金(2019M661708)资助项目。

收稿日期 2022-05-26

改稿日期 2022-06-20

E-mail: zhusa@hhu.edu.cn(通信作者)

曾 峰 男,1997年生,硕士研究生,研究方向为永磁电机优化设计。

E-mail: 211306080045@hhu.edu.cn

(编辑 崔文静)