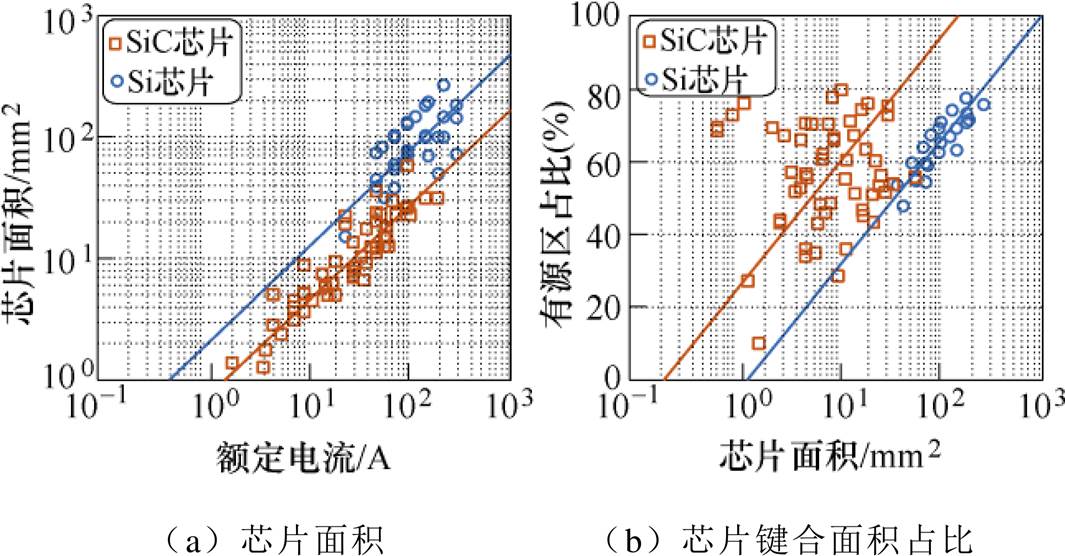

图1 SiC和Si芯片的面积对比

Fig.1 Compared areas of SiC and Si bare dies

摘要 与Si芯片相比,SiC芯片具有更高的电流密度、结-壳热阻和工作结温,以及更少的芯片面积、键合面积和并联键合线,导致键合线的电-热应力急剧增加,对SiC功率模块的安全可靠运行,面临着严峻挑战,因此急需掌握功率模块封装键合线的通流能力极限。从电流密度和工作结温两方面,该文厘清SiC功率模块封装键合线的技术问题,基于键合线的电-热耦合模型,计及持续电流和脉冲电流的运行工况,考虑单根键合线和多根键合线并联的影响,建立定量描述键合线通流能力的数学模型,针对多种常用直径的键合线,采用大量的仿真和实验对比研究,验证了模型及其方法的有效性和正确性,发现并联键合线的电流退额效应,为SiC功率模块的封装键合线设计,提供基础理论和技术方法指导。

关键词:SiC功率模块 键合线封装 通流能力 模型与实证

相对于Si器件,SiC材料拥有更高的击穿场强、能隙和电子迁移率[1],SiC芯片具有更高的耐压、开关频率、结温和电流密度[2],SiC器件可以成倍提升新能源逆变器、车用电机控制器等电力电子装备的功率密度[3-5]。然而,SiC功率模块仍然普遍采用Si功率模块的引线键合封装工艺,SiC芯片的电流密度是Si芯片的5倍,SiC芯片有源区的面积仅为Si芯片的1/5[6-8],SiC芯片可以互连的键合线数量大幅降低,键合线的电流密度成倍增加,对SiC功率模块封装键合线的设计提出了严峻挑战[9-12]。因此,为了保障SiC电力电子装备的安全性,提升SiC功率模块的可靠性,急需厘清封装键合线的通流能力极限。

现有封装键合线通流能力的相关研究,目前主要集中在材料工艺和定量模型方面。在材料工艺方面,功率芯片的顶面金属通常为铝,功率封装键合线的材料主要为纯铝或铝合金[13]。纯铝键合线的互连工艺简单,但可靠性偏低[14-15]。为了获得工艺和可靠性的折中设计,提升键合线的通流能力,通常采用高纯铝、镁铝、硅铝、铜铝等合金的键合线[16-19]。为了提高键合线的通流能力,通常采用多根键合线并联的互连方式[20]。在定量模型方面,现有键合线的通流能力研究,源于微电子封装,主要停留在单根键合线的熔断电流方面[21-23],经历了经验模型、解析模型和有限元模型三个阶段[24-25]。在经验模型阶段,基于实验数据的回归分析,Preece模型最早描述了线径与通流能力的关系[26],改进的Preece模型进一步考虑导线长度的影响[27],Coxon模型计及了时间的累计效应,给出了导线熔断电流与熔断时间的关系[28]。在解析模型阶段,计及导线的发热效应和材料参数,Loh模型建立了导线熔断电流与通流时间的定量描述[29]。基于焦耳热方法,计及材料的温敏参数和熔化热,Mertol模型刻画了单根键合线的持续通流能力[30]。在有限元模型阶段,基于传热学理论,Nöbauer模型将单根键合线假设为圆柱体,给出了键合线电-热耦合的数学物理方程,给出了直流和脉冲通流能力的计算机求解方法[31]。综上所述,键合线的通流能力是微电子和功率电子封装的关键指标,因而得到了长期持续研究,给封装设计提供了理论模型和定量指导。然而,面向SiC等新兴功率模块对高可靠、高密度封装键合线提出的严峻挑战,针对键合线并联数量多、高频大电流、脉冲工况等条件,键合线的通流能力还缺乏基础研究和实验表征,难以匹配SiC芯片电流密度更大、芯片面积更小、开关频率更高、工作结温更高等优异性能,急需量化评估封装键合线的通流特性。

围绕SiC功率模块对大电流、高密度和高可靠封装键合线的迫切需求,针对粗铝键合线的通流能力缺乏数学描述和实证研究的关键技术问题。本文厘清了SiC功率模块封装键合线的技术挑战,基于键合线的电-热耦合规律,针对持续通流和脉冲通流的不同工况,以及单根独立和多根并联的应用场景,建立了键合线通流能力的数学描述,针对多种不同直径的常见键合线,采用大量的有限元仿真和实验结果,验证了模型和方法的有效性和准确性,为SiC功率模块的封装键合线设计,提出基础模型、定量数据和边界条件,为SiC功率模块的高可靠封装集成研究,提供新的思路和方法。

相对于Si芯片,SiC芯片的电流密度更大、键合面积更小、热阻更大、结温更高,成为制约SiC功率模块封装键合线设计的关键技术问题。

相对于同等功率等级的Si芯片,SiC芯片的尺寸和有效键合面积更小。根据现有商业化芯片的数据手册,相同额定电流的SiC MOSFET芯片尺寸仅为Si IGBT的1/5左右,如图1a所示。此外,Si IGBT芯片的有效键合面积通常为芯片面积的60%~80%,大部分SiC MOSFET芯片的有效键合面积仅为芯片面积的50%,如图1b所示。因此,相同条件下,SiC功率模块键合线的电流密度是Si功率模块的5倍以上。

图1 SiC和Si芯片的面积对比

Fig.1 Compared areas of SiC and Si bare dies

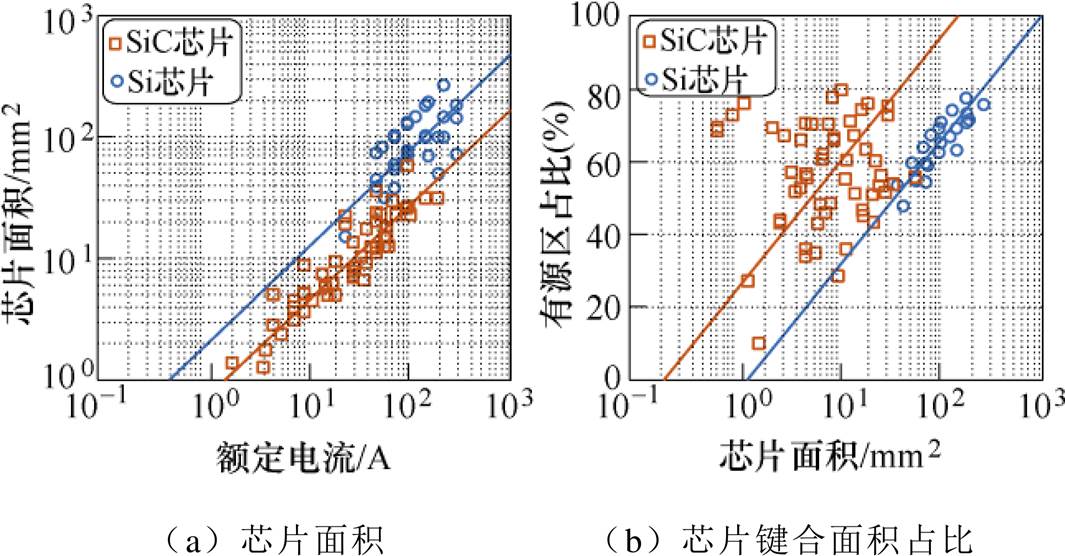

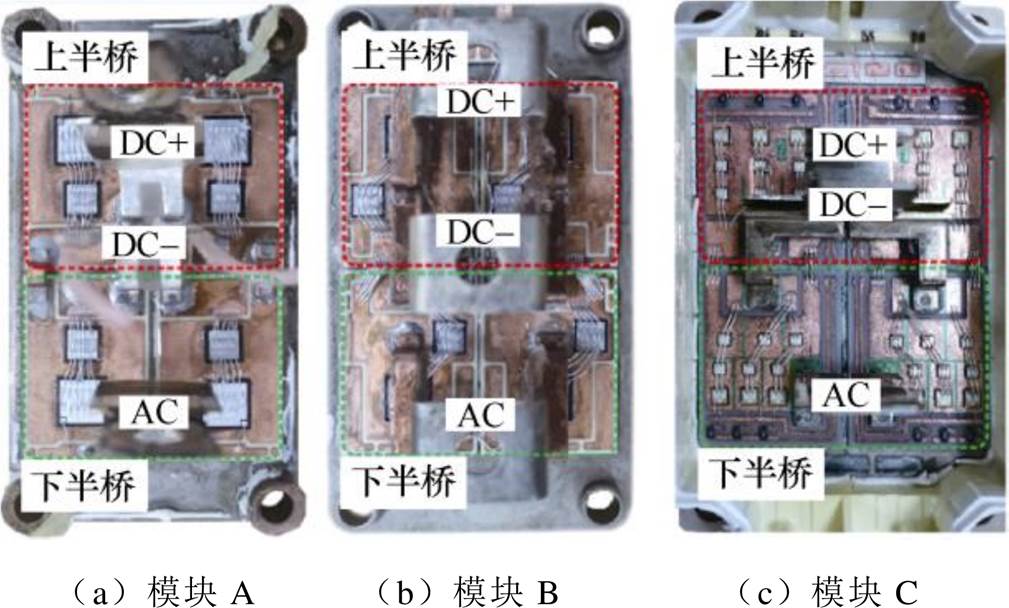

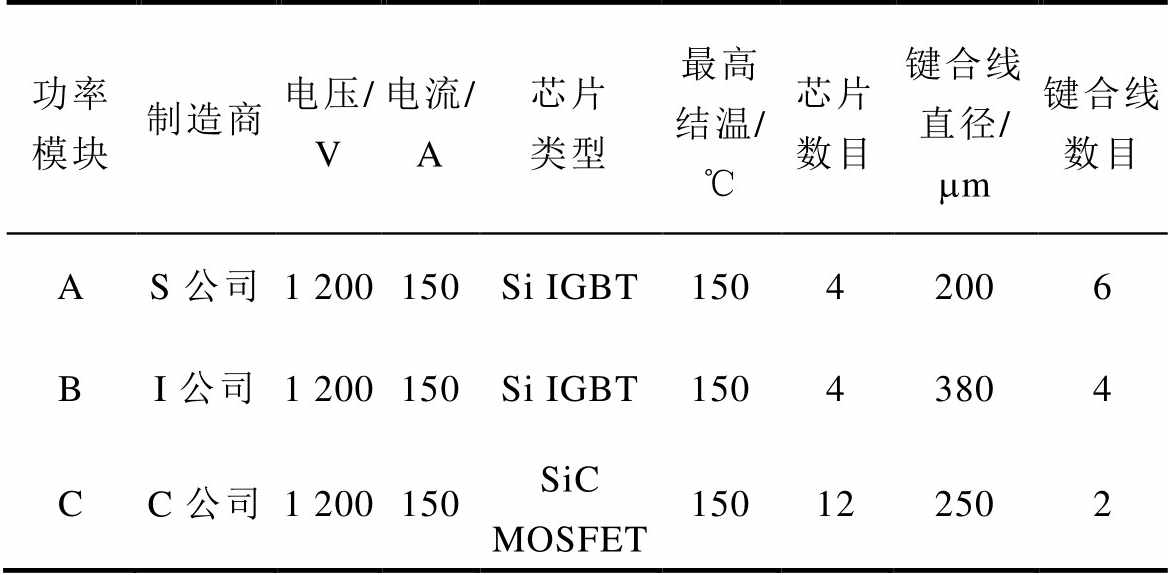

以62mm封装的半桥模块为例,Si IGBT和SiC MOSFET功率模块的典型结构,如图2所示,详细参数见表1。可见,SiC芯片的面积更小、芯片的并联数目更多、键合线的尺寸更小和数目更少。

图2 62mm封装功率模块的内部结构

Fig.2 Configuration of power module with 62mm packaging

表1 典型功率模块的属性

Tab.1 Specifications of typical power modules

功率模块制造商电压/ V电流/ A芯片类型最高结温/ ℃芯片数目键合线直径/mm键合线数目 AS公司1 200150Si IGBT15042006 BI公司1 200150Si IGBT15043804 CC公司1 200150SiC MOSFET150122502

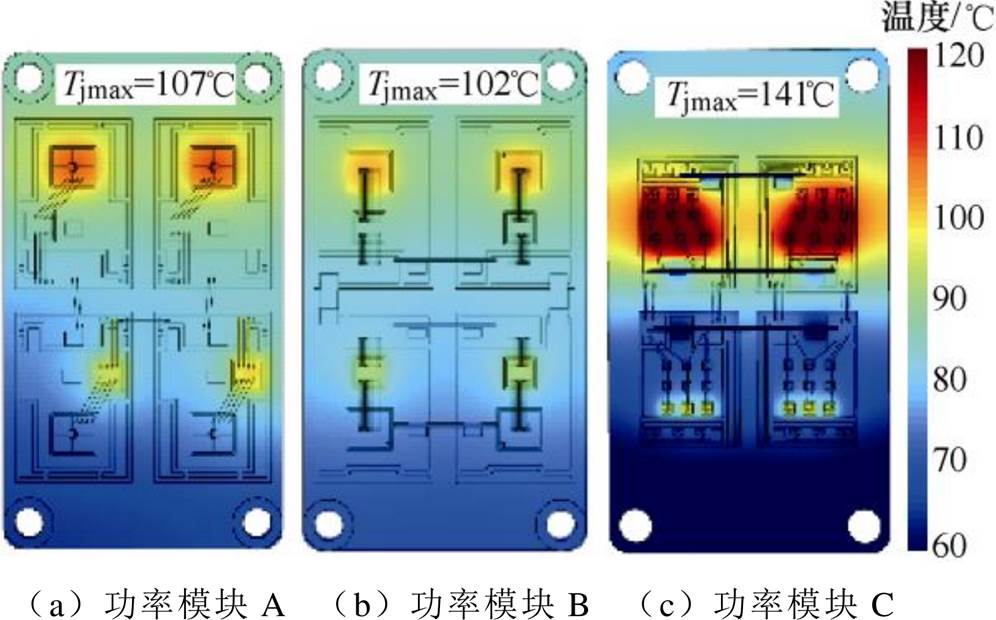

采用有限元仿真方法,分析不同功率模块的工作温度,材料属性见表2,焊料采用SAC305,直接覆铜板(Direct Bonded Cooper, DBC)采用Al2O3陶瓷。仿真中,功率模块的持续导通电流均设置为80A,根据功率模块的数据手册,计算得到各个功率模块的损耗,对于IGBT和二极管的损耗,功率模块A为33W和22W,功率模块B为34W和24W,功率模块C中MOSFET和二极管的损耗为2W和6W。功率模块的稳态温度分布规律,如图3所示。由于温度的梯度分布特性,芯片和键合线的温度较高。此外,SiC芯片的面积更小,热学性能更差,SiC功率模块的结-壳热阻是Si的2倍。相同功率条件下,SiC功率模块的键合线温度比Si高40℃左右。

综上所述,对于相同功率等级、相同封装的功率模块,SiC芯片的面积更小、并联数量更多、结-壳热阻更大、工作结温更高。此外,由于SiC芯片的有效键合面积更小、键合线数量少,键合线的电流应力更大、工作温度更高,逼近键合线的通流能力极限。因此,急需掌握键合线的通流能力模型,提升SiC功率模块和电力电子装备的安全性和可靠性。

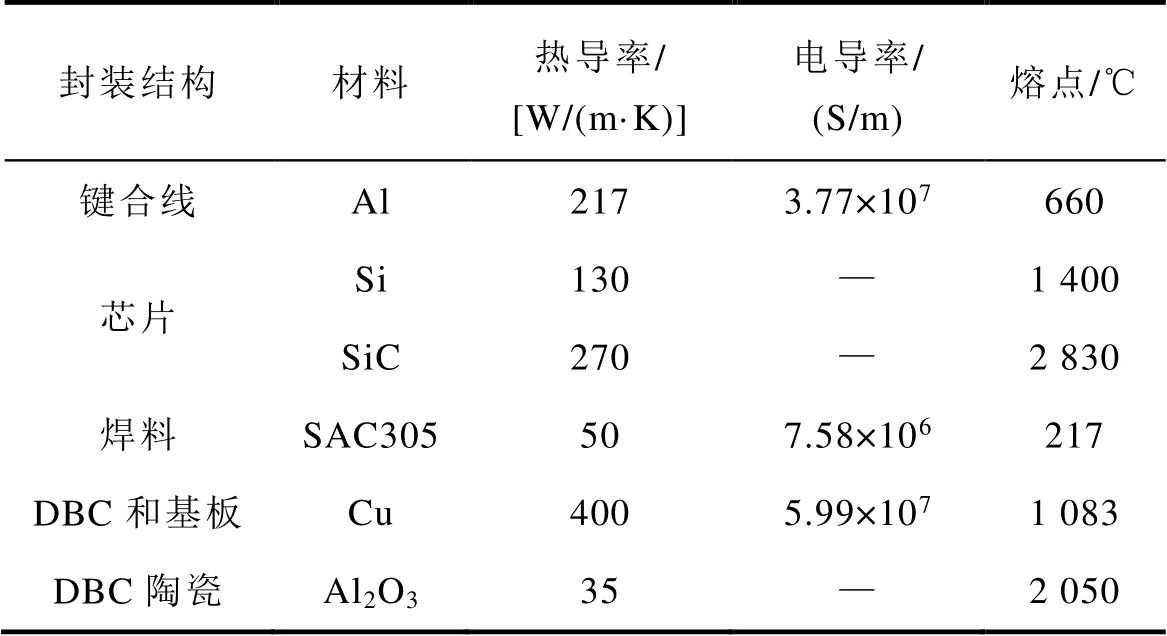

表2 功率模块的材料属性

Tab.2 Material properties of power module

封装结构材料热导率/ [W/(m·K)]电导率/ (S/m)熔点/℃ 键合线Al2173.77×107660 芯片Si130—1 400 SiC270—2 830 焊料SAC305507.58×106217 DBC和基板Cu4005.99×1071 083 DBC陶瓷Al2O335—2 050

图3 SiC和Si模块的温度分布规律

Fig.3 Temperature principles of SiC and Si power modules

面向SiC功率模块封装键合线的挑战,本节从键合线电-热耦合模型出发,根据能量守恒原理,得到单根键合线通流能力的数学模型。此外,在建立单根键合线持续通流能力模型基础上,还刻画了键合线脉冲通流能力模型、多根键合线并联通流能力模型,通过理论模型和有限元的对比分析,验证了模型的有效性和准确性。

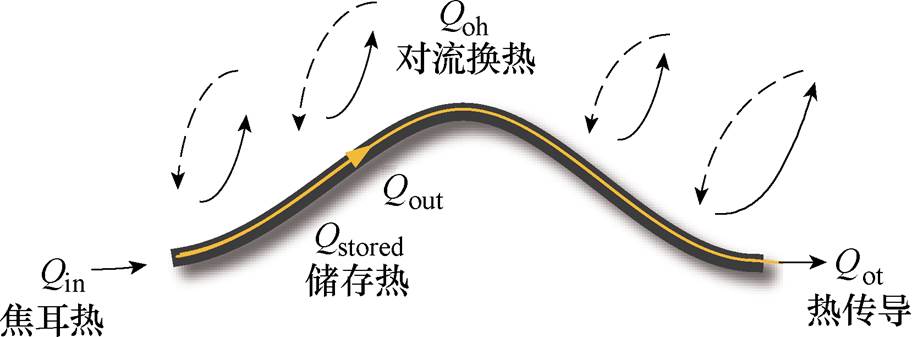

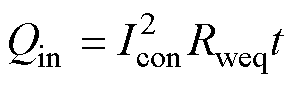

单根键合线的电-热耦合模型,如图4所示。当持续电流Icon流过键合线时,键合线产生的热量Qin可以表示为

图4 单根键合线的电-热耦合模型

Fig.4 Electro-thermal coupling model of bonding wire

(1)

(1)

式中,t为持续电流的作用时间;Rweq为键合线等效电阻。

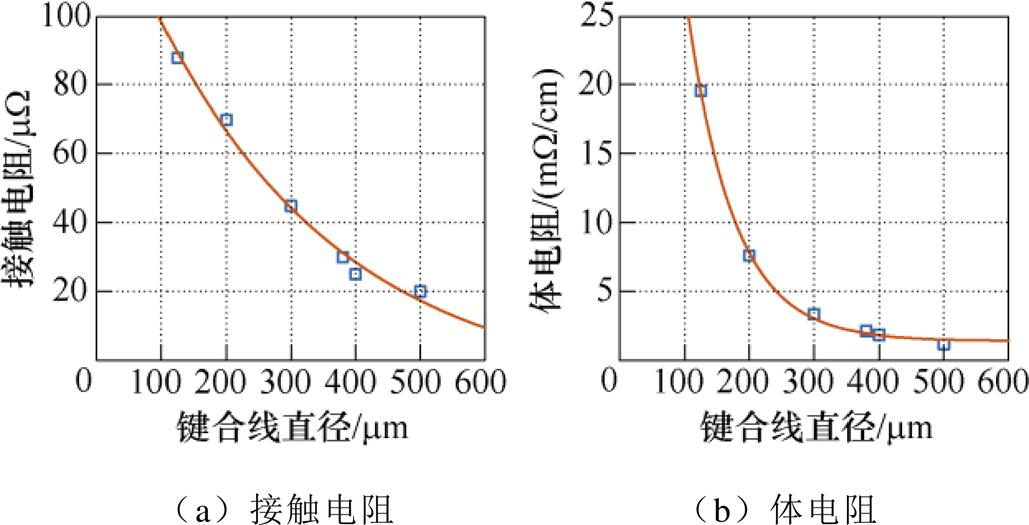

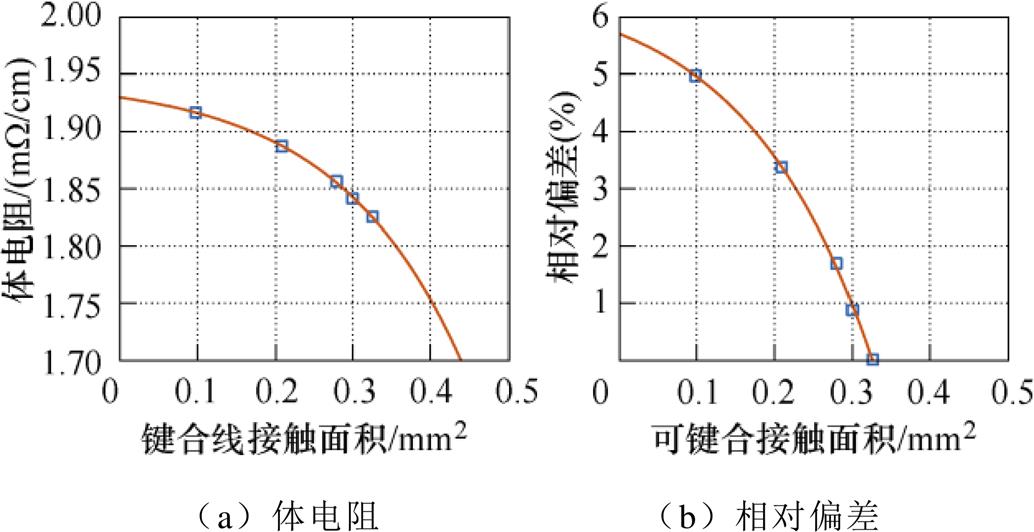

键合线等效电阻主要包括体电阻和接触电阻,采用Ansys Q3D仿真软件,提取不同直径键合线的等效电阻,其特性如图5所示。可见,键合线体电阻远远大于接触电阻,因此接触电阻可忽略不计。

图5 键合线的等效电阻特性

Fig.5 Equal resistance principle of bonding wire

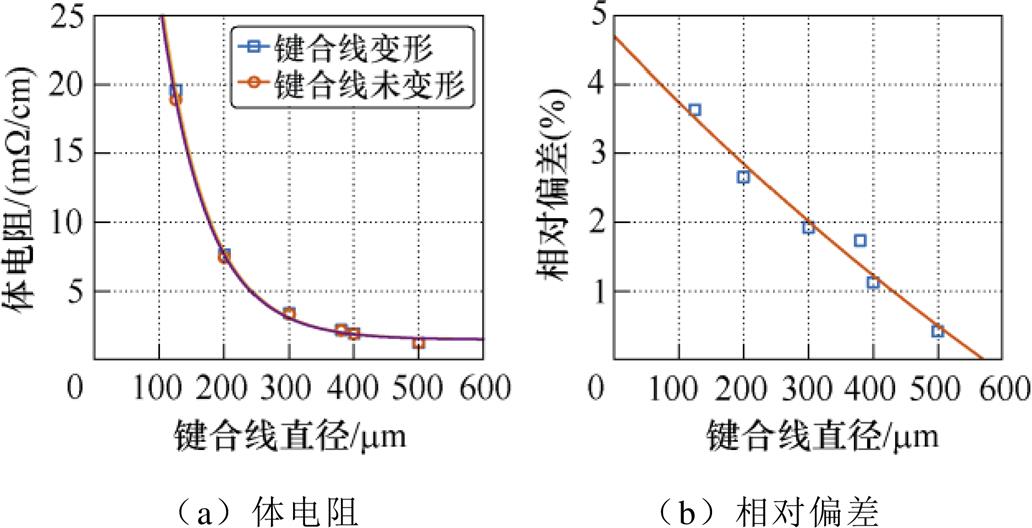

在超声焊接过程中,键合工艺可能会导致键合线变形,增大键合线与DBC的接触面积。采用Ansys Q3D仿真软件,提取变形前后键合线的体电阻,如图6所示。考虑加工工艺导致的键合线变形,键合线体电阻的差异小于5%。尽管键合线研究过程中存在老化,键合线和接触面裂纹不断扩展,导致接触电阻扩大。但是,实际键合线老化过程及其漫长,且大部分停留在初期,而老化初期裂纹扩展对键合线接触电阻影响不大[32-33]。因此,本文对于键合线通流能力的研究,也是建立在键合线老化初期,可忽略键合线老化对于接触电阻的影响。

图6 键合工艺对键合线体电阻的影响

Fig.6 Bulk resistance of bonding wire affected by bonding process

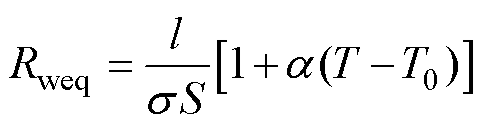

计及温度对电导率的影响,键合线的等效电阻Rweq可以表示为

(2)

(2)

式中,s 为键合线的电导率(S/m),对于常用的粗铝键合线s =3.45×107S/m;l为键合线的长度(m);S=pd2/4为键合线的截面积(m2);a 为键合线的温度系数(1/℃),对于铝金属材料,有a =0.04/℃;T0=25℃为参考温度;T为键合线的实际温度(℃)。

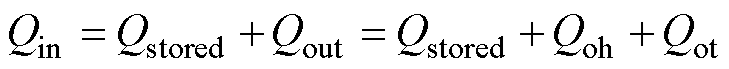

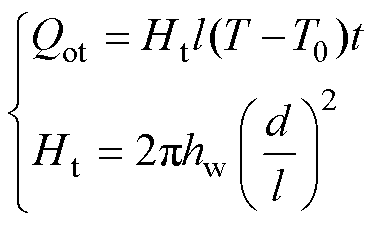

电流在键合线的等效电阻上产生热量,一部分热量Qstored被键合线吸收;另一部热量Qout通过热传递Qot或热对流Qoh耗散,根据能量守恒定律,有

(3)

(3)

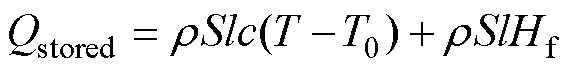

对于被储存起来的热量Qstored,一部分使键合线温度升高;另一部分转化为熔化热,并不导致键合线温度升高,有

(4)

(4)

式中,c为铝键合线的比热容,c=880J/(kg·K);r 为铝键合线的密度,r =2.7×103kg/m3;Hf为键合线的熔化热,Hf =3.98×105J/kg。

对于键合线与硅凝胶和空气换流所损失的热量Qoh,根据传热学理论有

(5)

(5)

式中,h0为硅凝胶和空气的传热系数,h0= 10W/(m2·K);d为键合线的直径(m)。

功率封装所用的粗铝键合线不同于微电子封装所用的细金线,沿键合线和直接覆铜板(Direct Bonded Copper, DBC)传导所损失的热量Qot较大,且热传导系数Ht正比于键合线直径d与长度l比值的二次方,可以得到

(6)

(6)

式中,Ht和hw分别为铝键合线的热传导系数和导热系数。

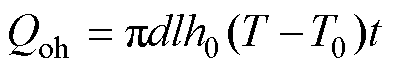

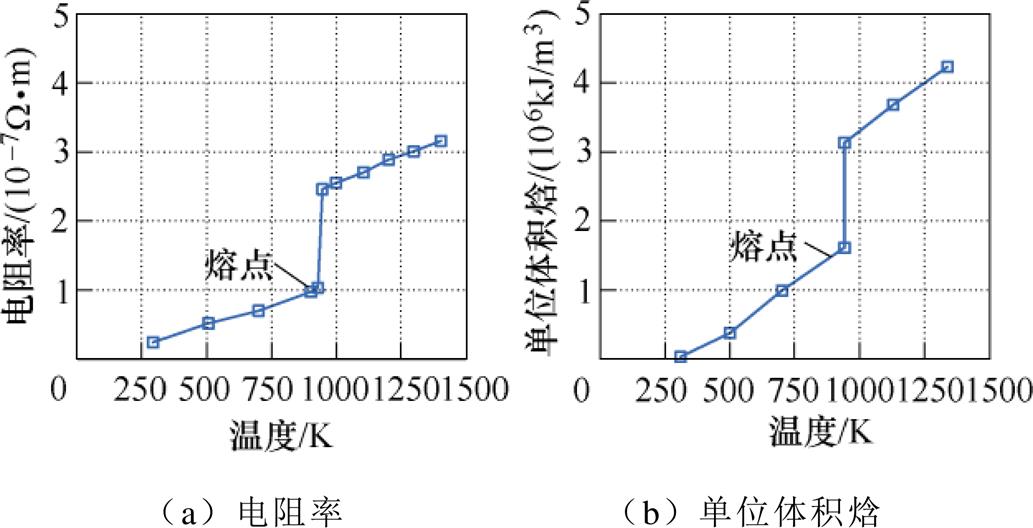

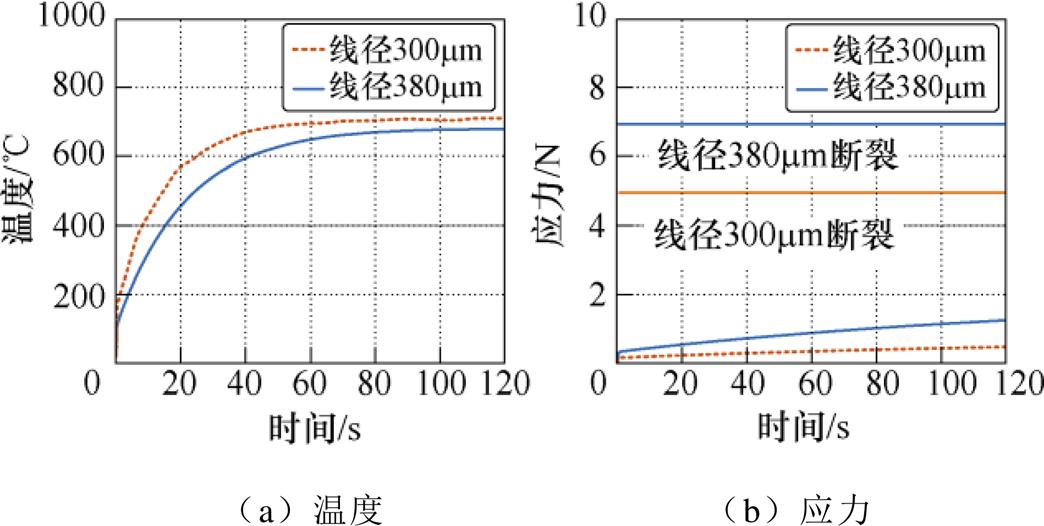

根据CINDAS数据库,分析键合线材料铝的物理属性,如图7所示。当键合线温度到达熔点时,电阻率和单位体积焓增迅速增加,键合线发生熔断失效。尽管键合线在熔断过程中,也受到了显著的等效应力,如图8所示,但应力远不足以使键合线断裂,因此键合线熔断的主要条件是温度到达熔点。故可将键合线温度达到其熔点Tm时,对应的流通电流,定义为键合线的持续通流能力。

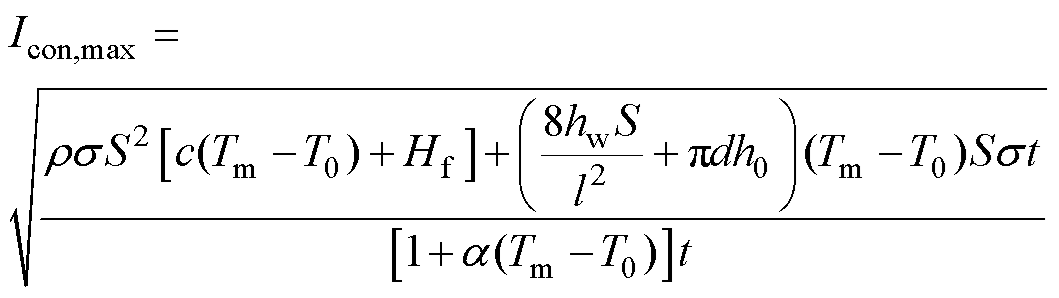

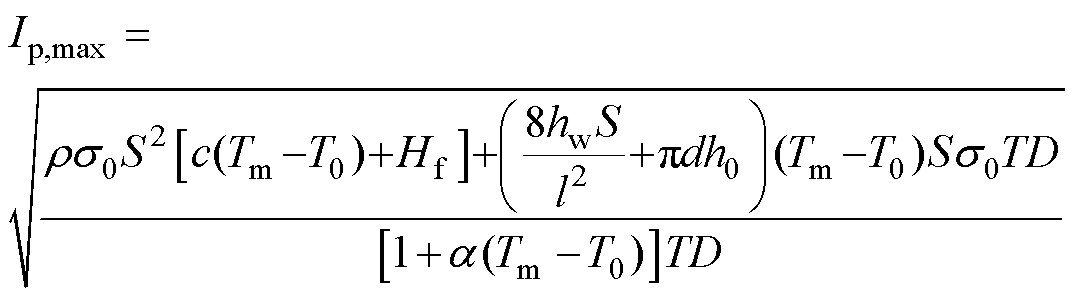

因此,根据式(1)~式(6),可以得到键合线的持续通流能力为

图7 铝键合线的材料属性

Fig.7 Material properties of aluminum bonding wire

图8 熔断过程键合线温度和应力

Fig.8 Temperature and stress of bonding wire during fusing

(7)

(7)

基于式(7),当脉冲电流通过键合线时,键合线的脉冲通流能力可以表示为

(8)

(8)

式中,Ip,max、D和T分别为脉冲电流的峰值、占空比和周期。

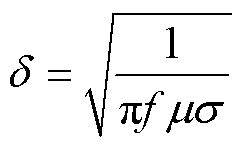

当脉冲电流的频率非常高或键合线直径较大时,还需要考虑趋肤效应的影响。键合线的趋肤深度d 可以表示为

(9)

(9)

式中,m 为铝键合线的磁导率,m =1.26×10-6H/m;f为脉冲电流的频率,f =1/T。当趋肤深度小于键合线半径时,键合线的脉冲通流能力会大幅降低。通常,功率封装键合线的半径小于250mm,当开关频率不超过120kHz时,趋肤效应可以忽略不计。

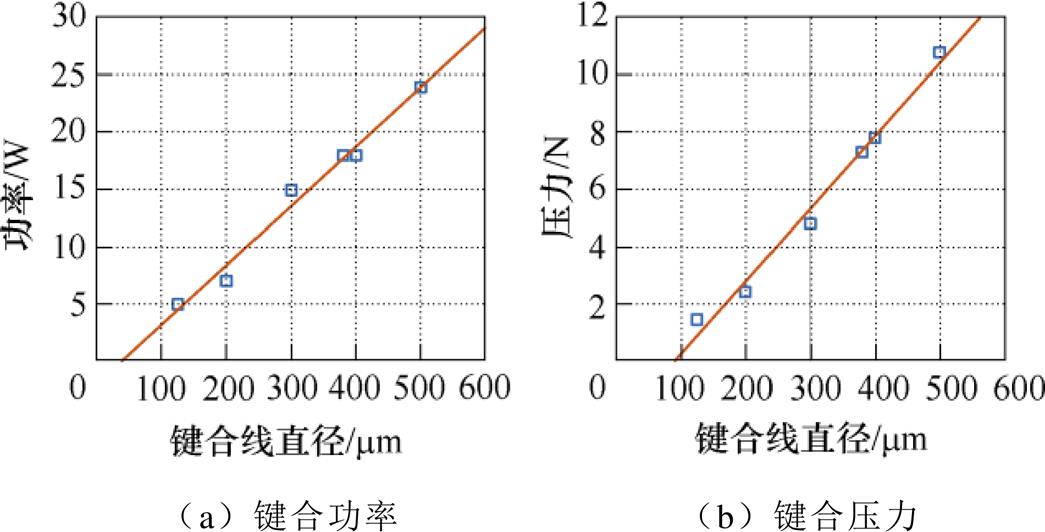

尽管键合线的直径越大,其通流能力越强,但是超声键合工艺的功率和压力也越大,如图9所示。为了避免过大的超声功率和压力损坏芯片,功率模块封装大多采用直径为200~380mm的键合线。由于单根键合线的通流能力有限,大电流功率模块通常采用多根并联键合线,提高功率模块封装互连的冗余度和可靠性。

图9 超声键合工艺的参数

Fig.9 Parameters of ultrasonic bonding process

由于键合工艺导致接头变形,多根并联键合线与DBC的总接触面积略大于等效单根键合线的接触面积。但是,以直径380mm的键合线为例,在键合线有效键合范围内,键合线接触面积对体电阻的影响较小,如图10所示。因此,对于等效单根键合线的体电阻分析,可以忽略键合工艺导致键合线变形的影响。

图10 键合线接触面积对体电阻的影响

Fig.10 Influence of bonding wire contact area on bulk resistance

为了提高通流能力,避免趋肤效应的影响,功率封装通常采用多根键合线并联的形式,提高封装互连的冗余度和可靠性。并联键合线之间的距离较小,其整体的通流能力可以等效为多芯导线的通流能力。忽略超声键合工艺的差异,假设每根键合线的焊点和形貌基本一致,每根键合线的材料属性和几何参数完全相同。并联键合线的通流能力,主要与横截面积有关。因此,并联键合线的通流能力,与相同横截面积的单根键合线相当。

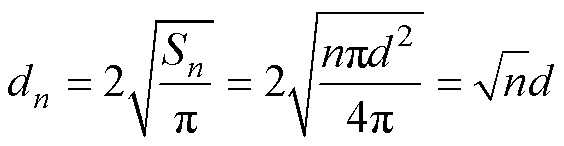

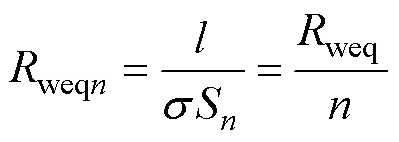

根据横截面积等效原理,当直径为d、长度为l的n根键合线并联后,其等效直径dn为

(10)

(10)

式中,Sn为直径dn键合线的横截面积(m2)。并联键合线的等效电阻为

(11)

(11)

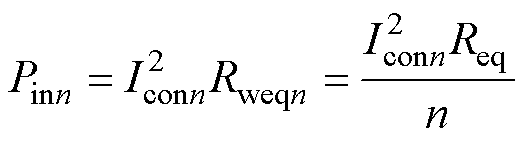

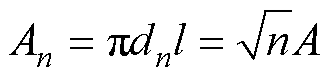

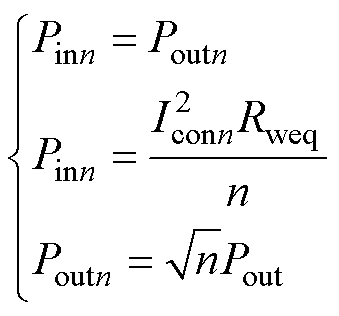

当并联键合线流过的持续电流为Iconn时,其发热功率Pinn为

(12)

(12)

键合线的有效换热面积An为

(13)

(13)

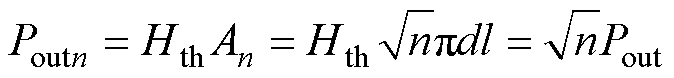

式中,A为直径为d的单根键合线的换热面积(m2)。并联键合线的散热功率Poutn为

(14)

(14)

式中,Hth为对流和传导散热系数,只与环境条件有关;Pout为单根键合线的散热功率。当键合线的发热功率Pinn与散热功率Poutn相同时,键合线温度维持不变,对于多根并联的键合线,有

(15)

(15)

对于单根键合线,有

(16)

(16)

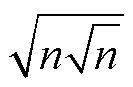

因此,联立式(15)和式(16),并联键合线与单根键合通流能力之间的定量描述,可以表示为

(17)

(17)

可见,n根键合线并联后的通流能力是单根键合线的 倍,而非n倍。与单根键合线相比,由于并联键合线之间的热耦合效应和临近效应,并联键合线的通流能力存在较大降额。此外,可以发现并联键合线的数量越多,单根键合线的通流能力越小,电流退额越大。

倍,而非n倍。与单根键合线相比,由于并联键合线之间的热耦合效应和临近效应,并联键合线的通流能力存在较大降额。此外,可以发现并联键合线的数量越多,单根键合线的通流能力越小,电流退额越大。

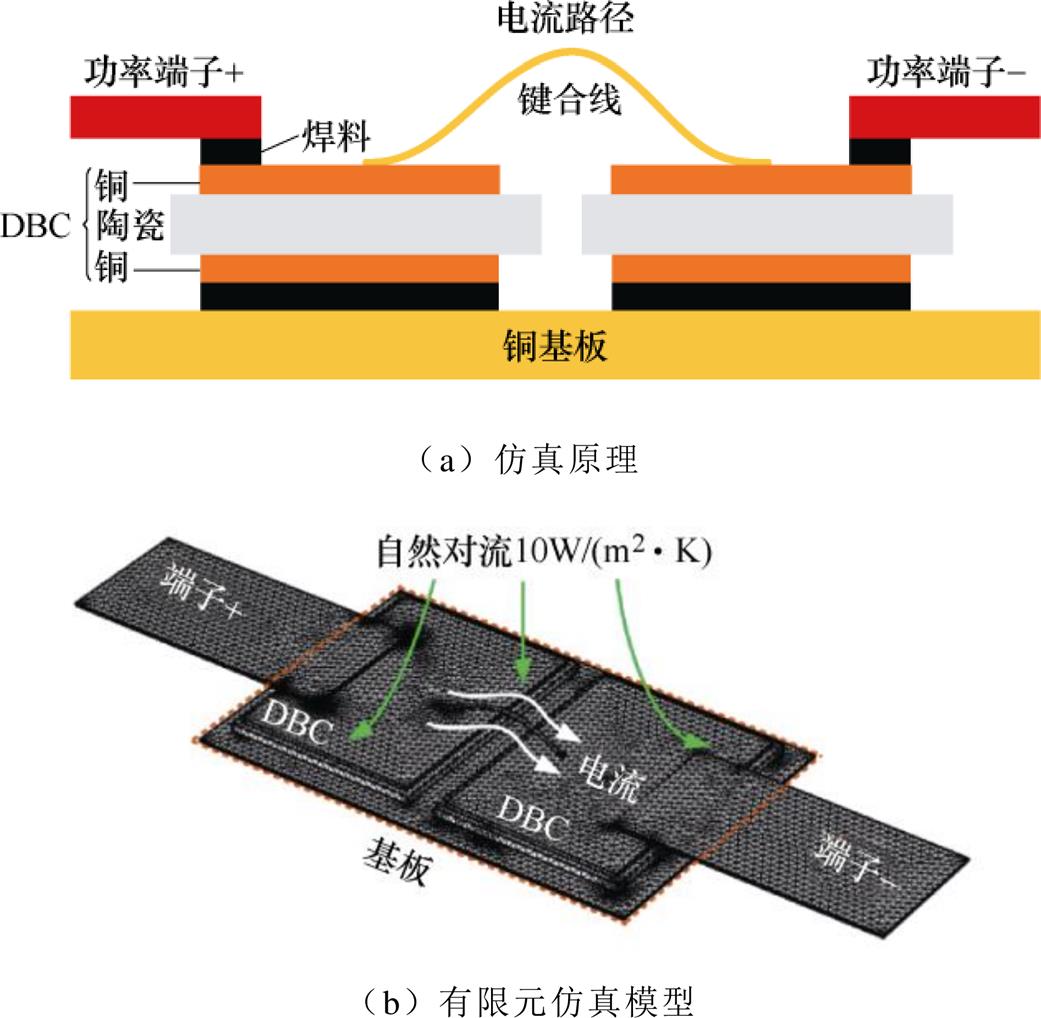

为了验证2.1节和2.2节所建立模型的有效性,在COMSOL Multiphysics有限元软件中,搭建如图11所示的多物理场仿真模型,评估键合线的通流能力。模拟图2所示的62mm封装,键合线实现两块DBC的电气互联,功率端子通入持续电流或脉冲电流,通过键合线等效电阻的发热效应,加热键合线。当键合线的加热功率和耗散功率相等时,进入热平衡,温度分布保持不变;当键合线的温度超过材料的熔点时,键合线熔断,即可识别出键合线的通流能力极限。

图11 键合线通流能力的电-热仿真分析

Fig.11 Electro-thermal ampacity simulation analysis of bonding wire

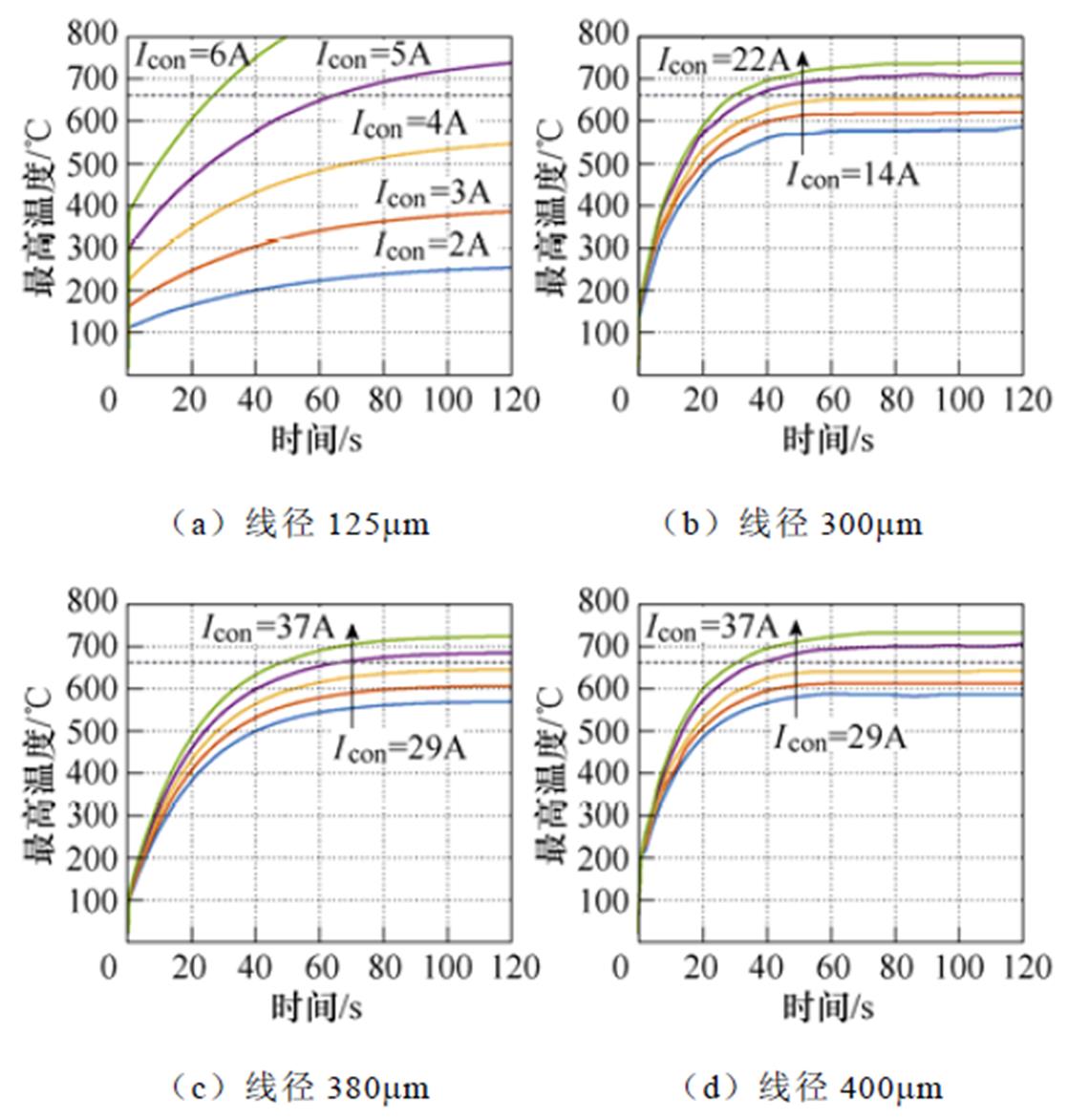

首先,考虑键合线的持续通流能力,基于图11所示的仿真模型,针对常用线径125mm、300mm、380mm、400mm的键合线,得到单根键合线的温度分布,如图12所示。可见,随着键合线导通电流的增加,键合线温度急剧增加,随着通流时间的增加,键合线温度趋于稳态,当达到铝的熔点附近时,键合线熔断。

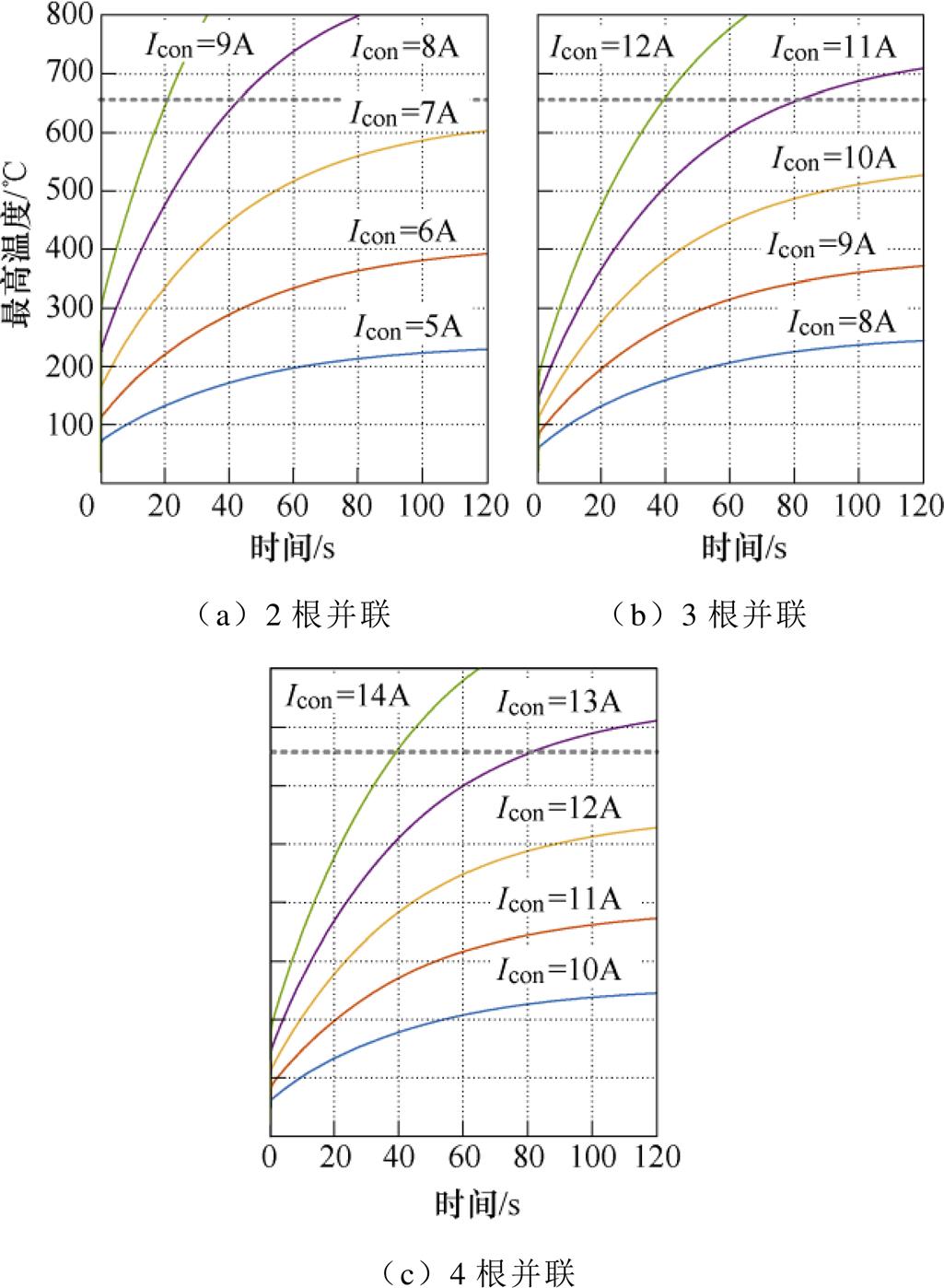

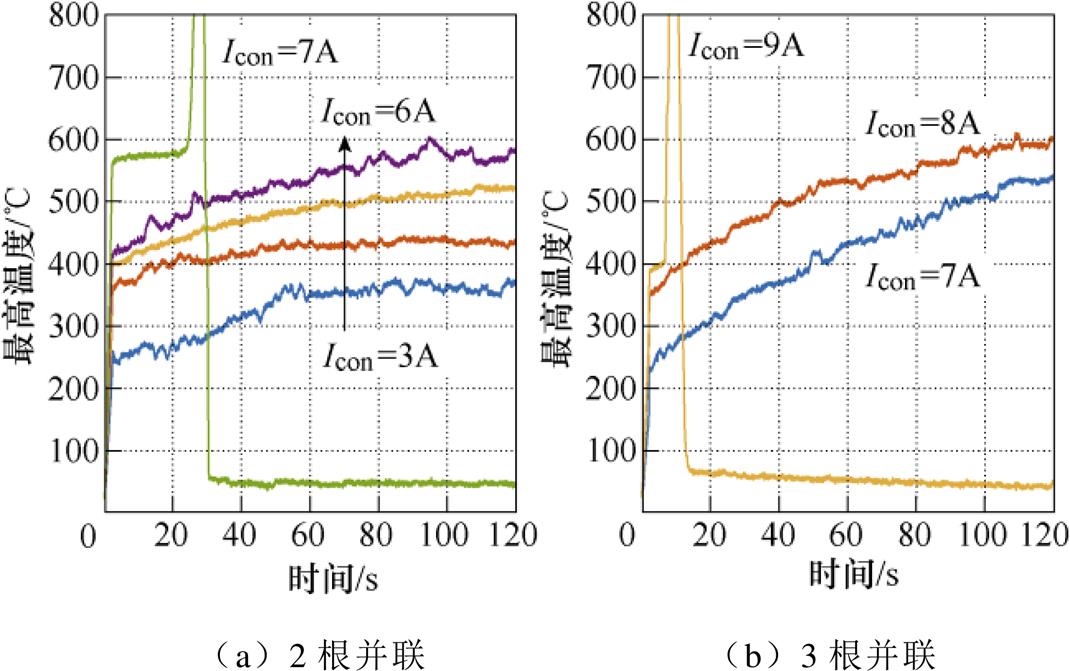

对于直径分别为125mm和380mm的键合线,多根键合线并联后的温度分布,分别如图13和图14所示。可见,采用多根键合线并联能够大幅增加功率封装的通流能力,但是多根并联键合线的通流能力不是单根键合线的线性叠加,而是存在较大的电流退额。

图12 单根键合线持续通流能力的仿真结果

Fig.12 Simulation results of continuous ampacity of single bonding wire

图13 多根直径125mm键合线持续通流能力的仿真结果

Fig.13 Simulation results of continuous ampacity of parallel bonding wires with diameter 125mm

图14 多根直径380mm键合线持续通流能力的实验结果

Fig.14 Experimental results of continuous ampacity of parallel bonding wires with diameter 380mm

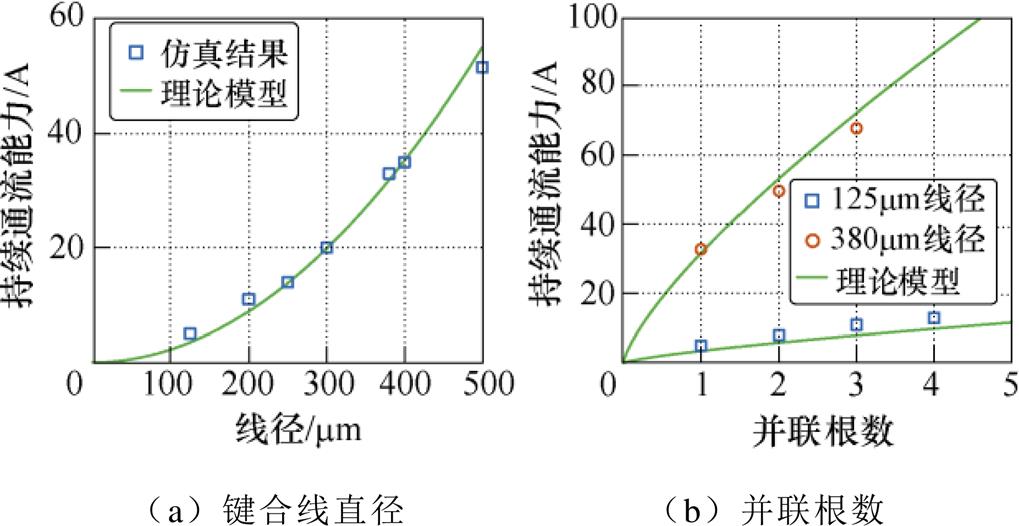

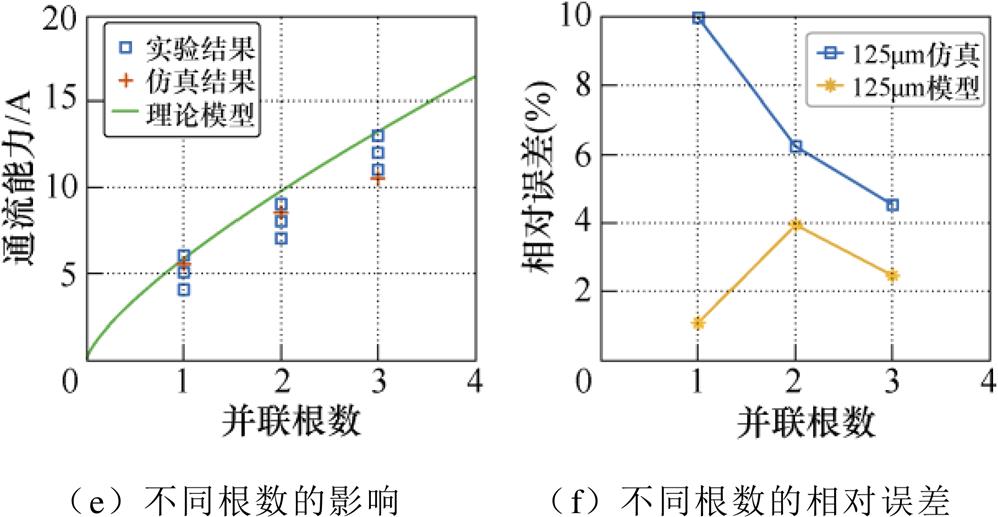

根据图12~图14所示的键合线温度分布,可以得到键合线通流能力的仿真结果,如图15所示。对比式(7)所示理论模型的预测结果和有限元软件的仿真结果,可以发现,所建立的数学模型能够很好地表征键合线的通流能力。

图15 键合线持续通流能力的仿真结果

Fig.15 Simulation results of continuous ampacity of bonding wire

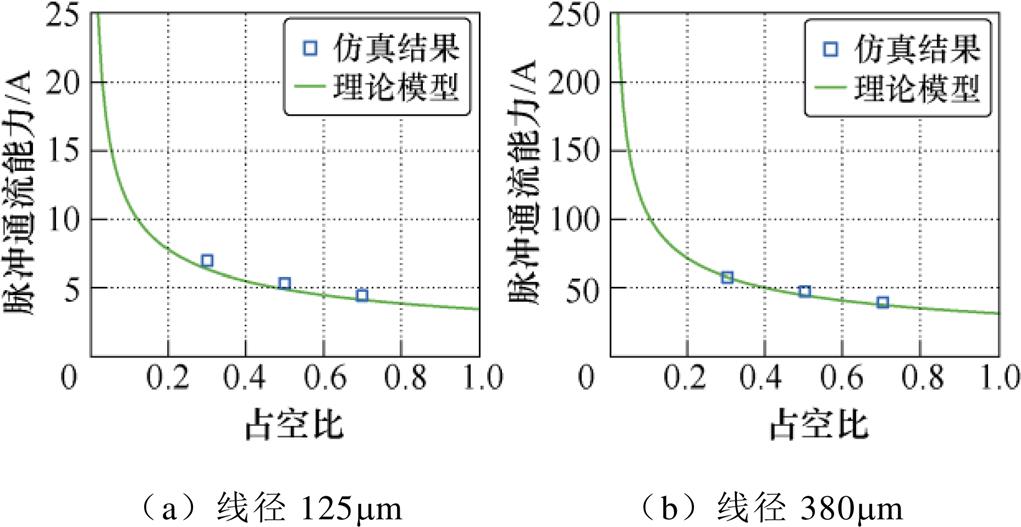

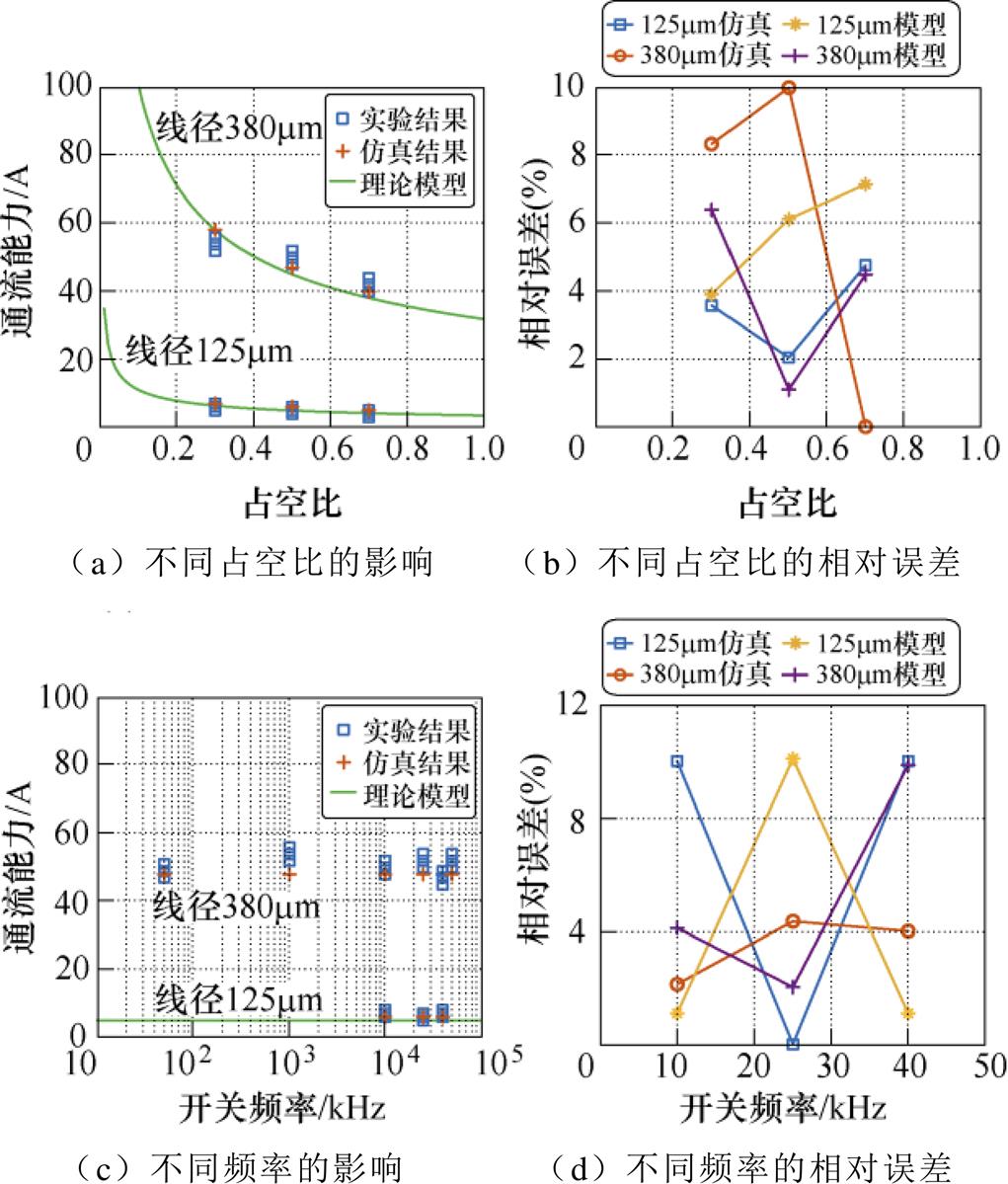

对于功率封装键合线,所承载的电流通常为脉冲电流。类似地,通过电-热耦合仿真,也能够得到脉冲电流工况下,键合线的温度分布和通流能力。以直径分别为125mm和380mm的单根键合线为例,当键合线流过脉冲电流时,固定脉冲频率f =10kHz,改变占空比D,得到键合线通流能力的仿真结果与模型预测结果,如图16所示。可见,脉冲电流的占空比越高,键合线的加热时间越长,键合线的通流能力越小。当占空比为1时,脉冲电流演化为持续电流,此时键合线的通流能力最小。

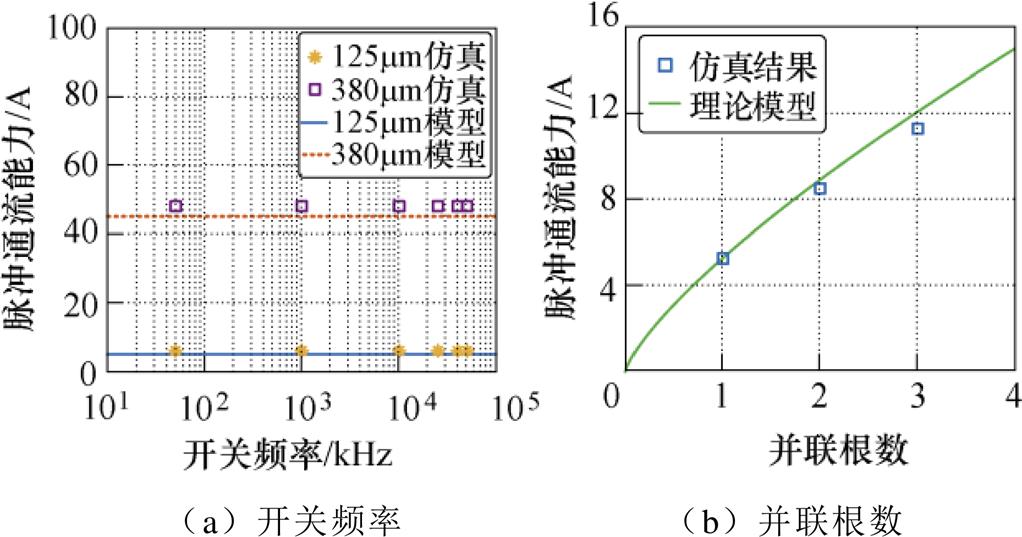

以直径分别为125mm和380mm的单根键合线为例,固定脉冲电流的占空比D=0.5不变,当改变脉冲频率f时,得到键合线脉冲通流能力的仿真结果与模型预测结果,如图17a所示;固定脉冲频率f =10kHz和占空比D=0.5不变,当改变并联键合线的根数时,得到键合线脉冲通流能力的仿真结果与模型预测结果,如图17b所示。

图16 单根键合线脉冲通流能力的仿真结果

Fig.16 Simulation results of pulsed ampacity of single bonding wire

图17 键合线脉冲通流能力的仿真结果

Fig.17 Simulation results of pulsed ampacity of bonding wire

根据图15~图17所示的对比结果,无论单根独立键合线,还是多根并联键合线,持续通流和脉冲通流情况下键合线的通流能力模型,都能很好地预测不同直径键合线的通流极限,且与仿真结果基本吻合,在一定程度上验证了通流能力模型的有效性。

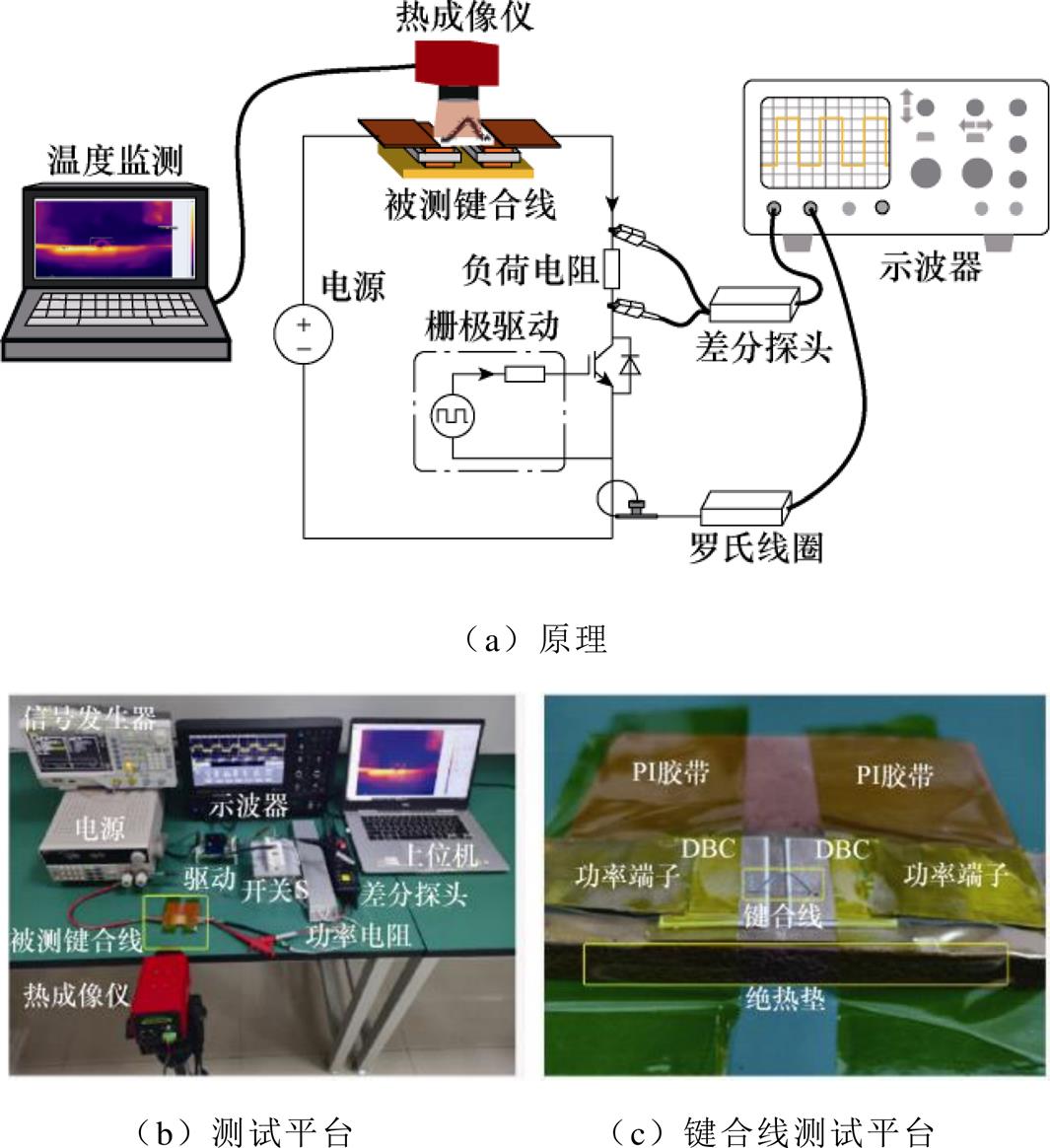

为了进一步验证键合线通流能力模型和有限元仿真结果的准确性和有效性,针对功率模块封装常用的铝键合线,开展持续通流和脉冲通流能力的表征研究,搭建了如图18所示的实验测试平台。

图18 键合线通流能力实验测试平台

Fig.18 Test rig for ampacity assessment of bonding wire

实验原理如图18a所示,可编程直流电源为功率回路提供恒定直流电压,负荷电阻用于限制功率回路的电流,开关管S用于控制功率回路的电流为持续电流或脉冲电流,通过开关管S的控制驱动电压,调节脉冲电流的频率或占空比,通过控制直流电源电压调节电流的峰值。采用红外热成像仪,检测键合线的实时温度,并传输到上位机,采用差分电压探头和罗氏线圈,检测功率回路的电压和电流,键合线测试平台如图18b所示。

采用超声波粗铝键合机,实现键合线与DBC的互连,制作待测样品,如图18c所示。采用Kapton胶带和绝热垫,模拟绝热环境,评估键合线的通流能力。

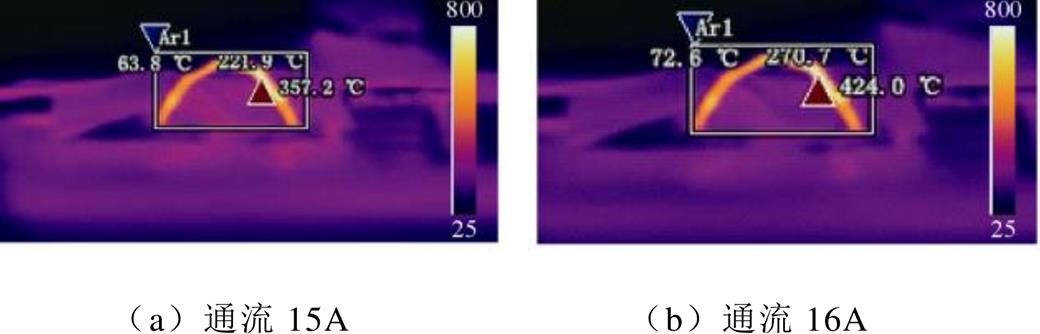

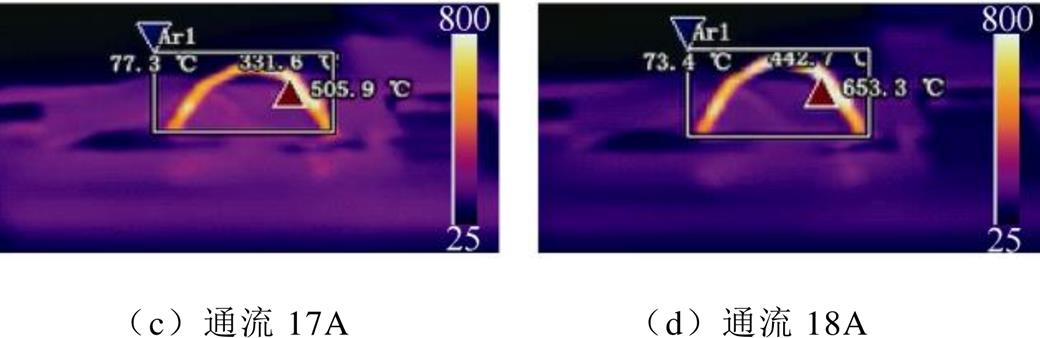

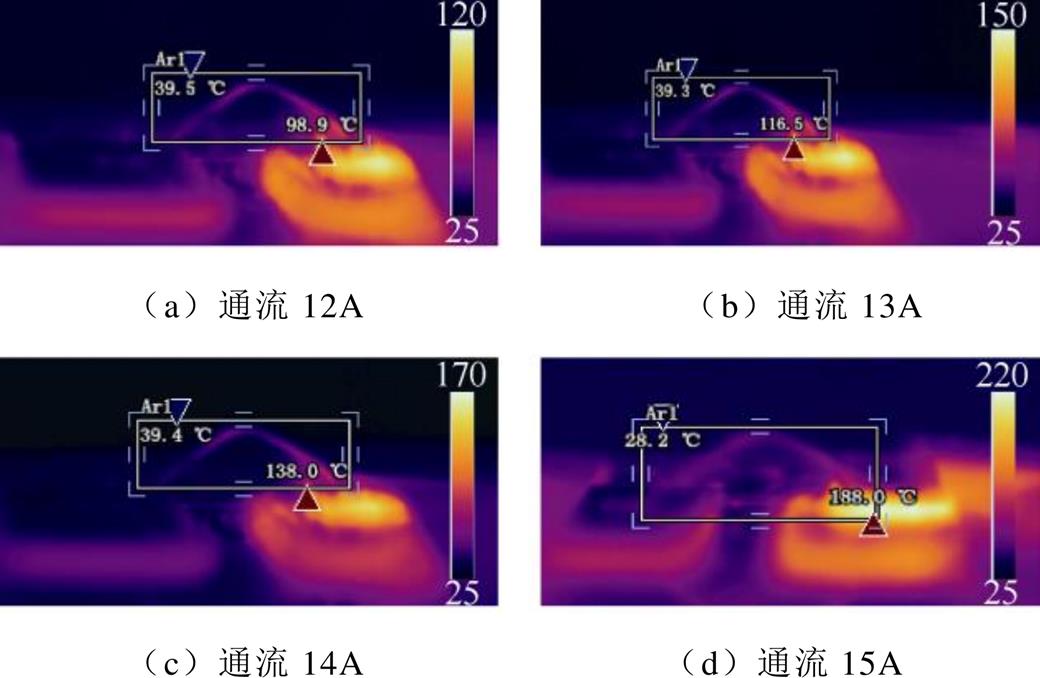

以直径300mm的键合线为例,不同持续导通电流工况下,连接在DBC和芯片上的键合线的稳态温度分布,如图19和图20所示。为了提高测量键合线温度的准确度,键合线已做刷黑处理。对于连接在DBC上的键合线,键合线根部热传导作用更强,因此键合线拱高处的温度最高,是键合线的薄弱点。对于连接在芯片上的键合线,芯片也是热源,键合线与芯片连接点处的温度最高,是键合线的薄弱点。

图19 连接在DBC上键合线的温度分布

Fig.19 Measured temperature of bonding wire connected to DBC

图20 连接在芯片上键合线的温度分布

Fig.20 Measured temperature of bonding wire connected to chip

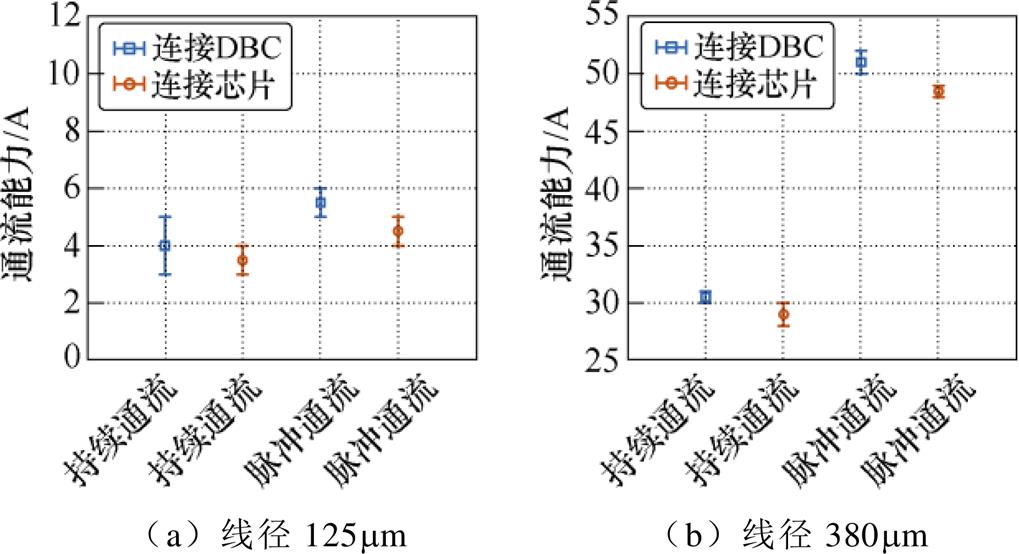

虽然连接在DBC和芯片上的键合线温度分布存在一定的差异,但是经过大量重复实验发现:键合线的通流能力基本相同,如图21所示,图中,脉冲电流为频率10kHz、占空比0.5的方波电流。因此,考虑到键合线连接芯片的成本问题,后续的键合线通流实验中,将键合线连接到DBC上。

图21 键合线连接位置对通流能力的影响

Fig.21 Measured position-affected ampacity of bonding wire

控制开关管S持续导通,键合线流过恒定直流电流。随着时间的增加,键合线上热量不断积聚,键合线的温度持续增加。当键合线产生的热量与耗散的热量保持平衡时,键合线的温度趋于稳定。改变直流电源的电压,重复“施加键合线电流、监测键合线升温、直至键合线热稳定”实验步骤,步进地控制功率回路的电流大小,键合线温度持续升高,直至键合线熔断,得到键合线的通流能力。

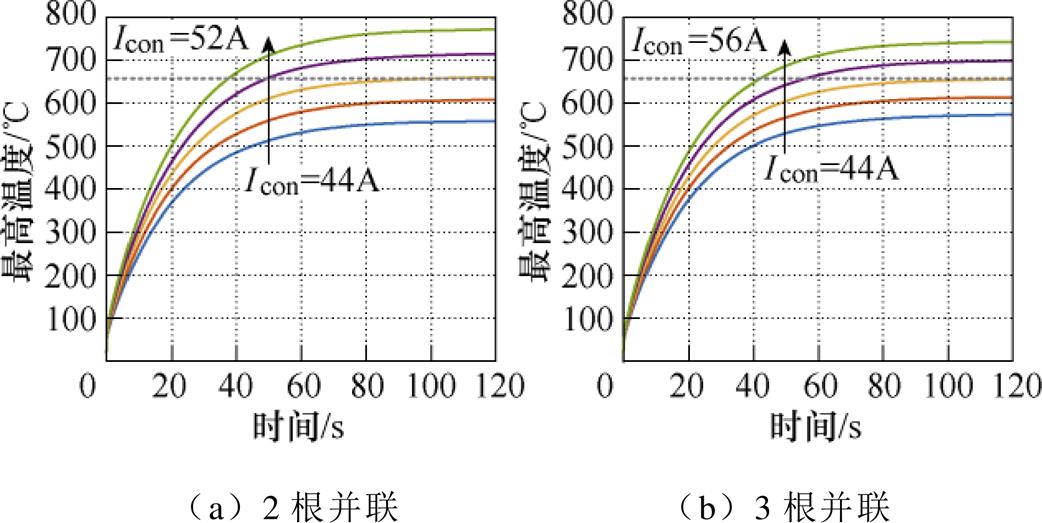

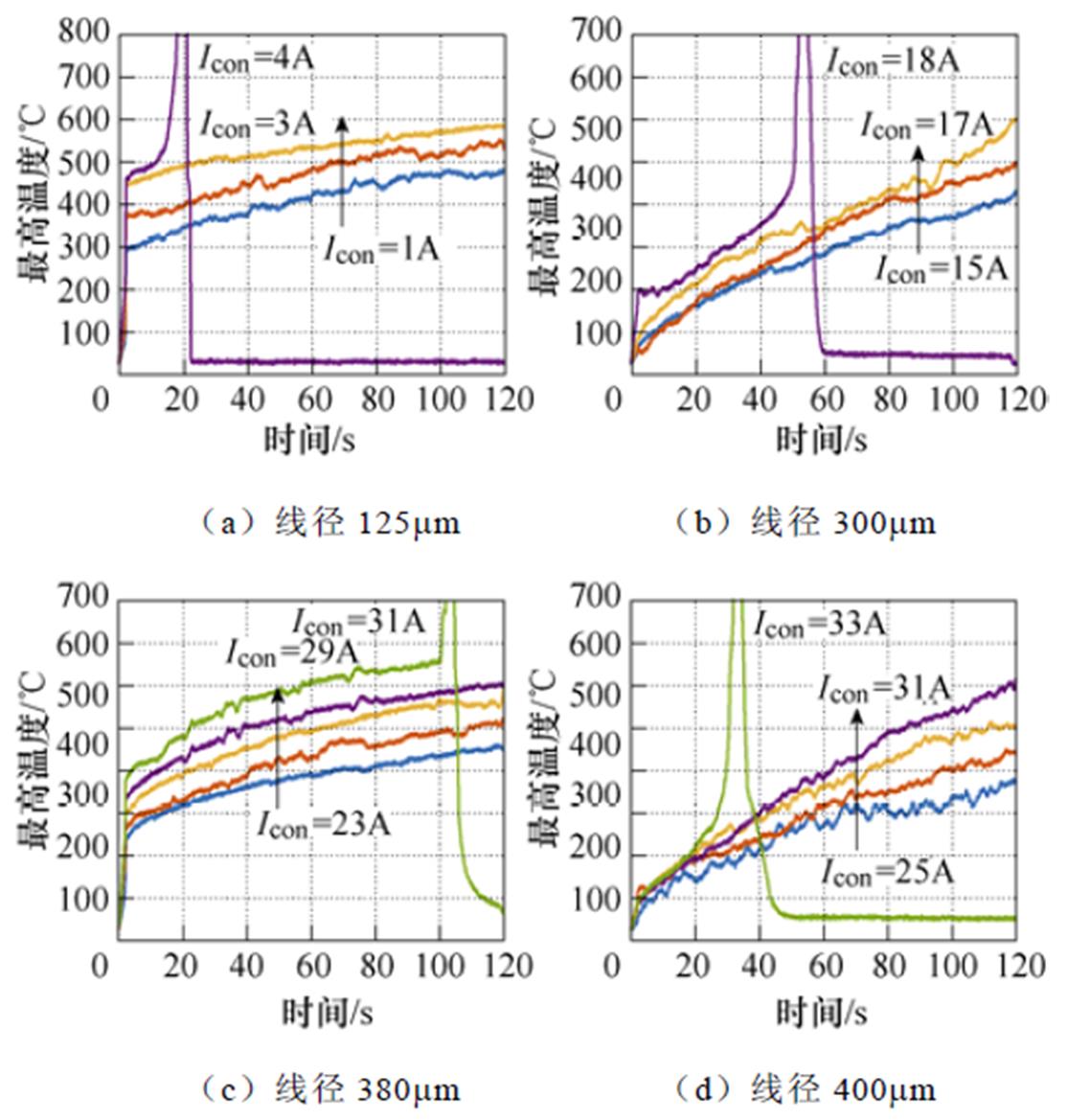

考虑键合线直径的影响,不同直径的单根键合线的持续通流能力的实验结果如图22所示。随着负载电流的增加,键合线的最高温度持续增加,随着温度的增加,键合线的电导率会降低,进而增加键合线的等效电阻以及发热量,如此正反馈,键合线的最高温度急剧升高,直至键合线融化断裂。键合线熔断后,功率回路断开,由于键合线的热容较小,键合线温度快速降低。直径为125mm、300mm、380mm和400mm键合线的持续通流能力极限,分别大约为4A、18A、31A和33A。可以发现,键合线越粗,其持续通流能力越大。

图22 单根键合线持续通流能力的实验结果

Fig.22 Experimental results of continuous ampacity of single bonding wire

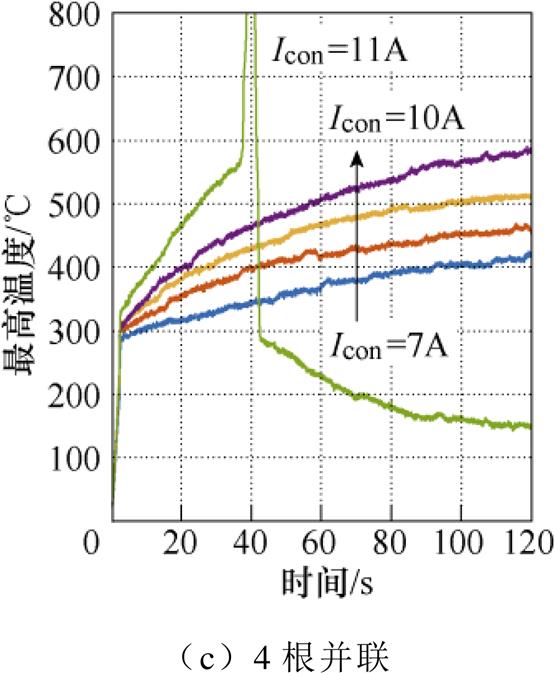

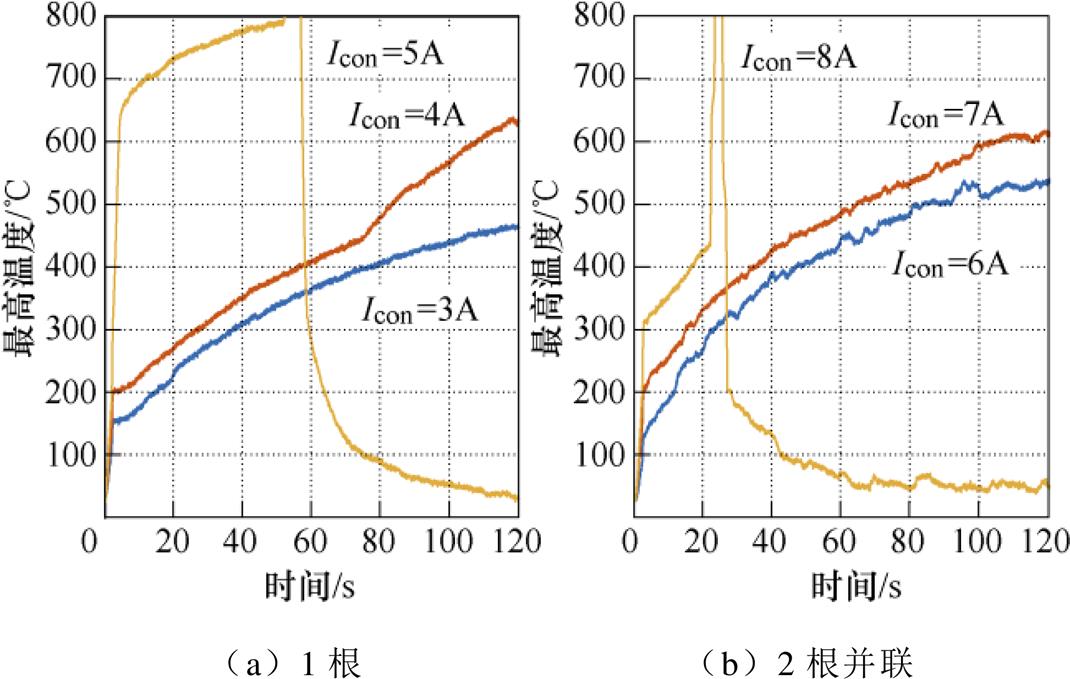

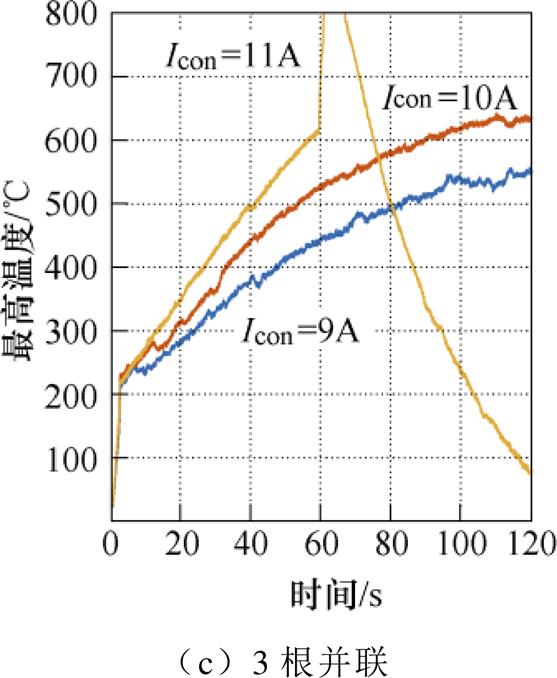

考虑键合线并联的影响,对于直径为125mm和380mm的键合线,多根键合线并联后的持续通流能力实验结果,如图23和图24所示。可见,并联键合线根数越多,整体通流能力越强。

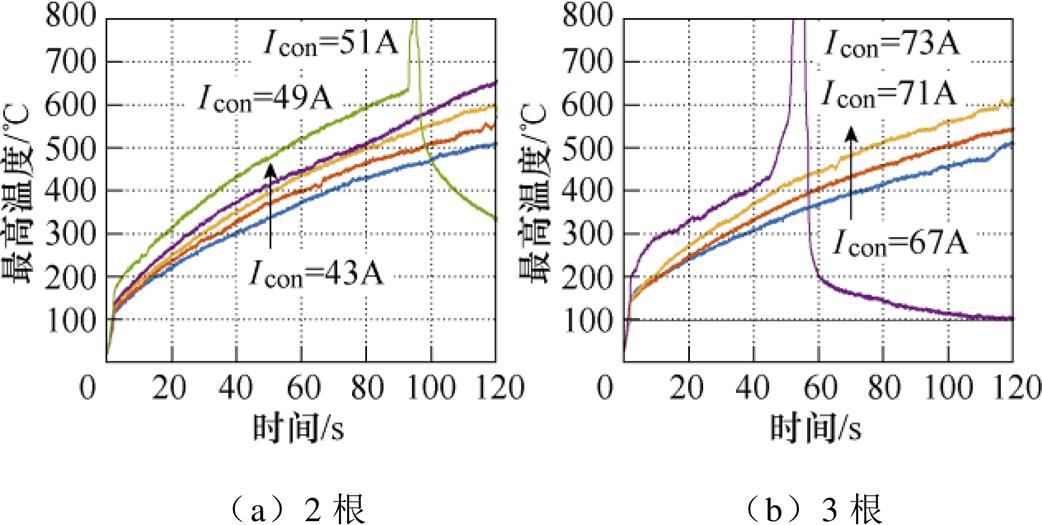

控制开关管S做PWM斩波,调节PWM控制信号的占空比和频率,调节流过键合线的脉冲电流波形,如图25所示。可见,图18所示实验平台能较好地模拟键合线的大电流及高频重复的脉冲电流工况。

图23 多根直径125mm键合线持续通流能力的实验结果

Fig.23 Experimental results of continuous ampacity of parallel bonding wires with diameter 125mm

图24 多根直径380mm键合线持续通流能力的实验结果

Fig.24 Experimental results of continuous ampacity of parallel bonding wires with diameter 380mm

图25 键合线脉冲电流的实测结果

Fig.25 Measured results of pulsed current of bonding wires

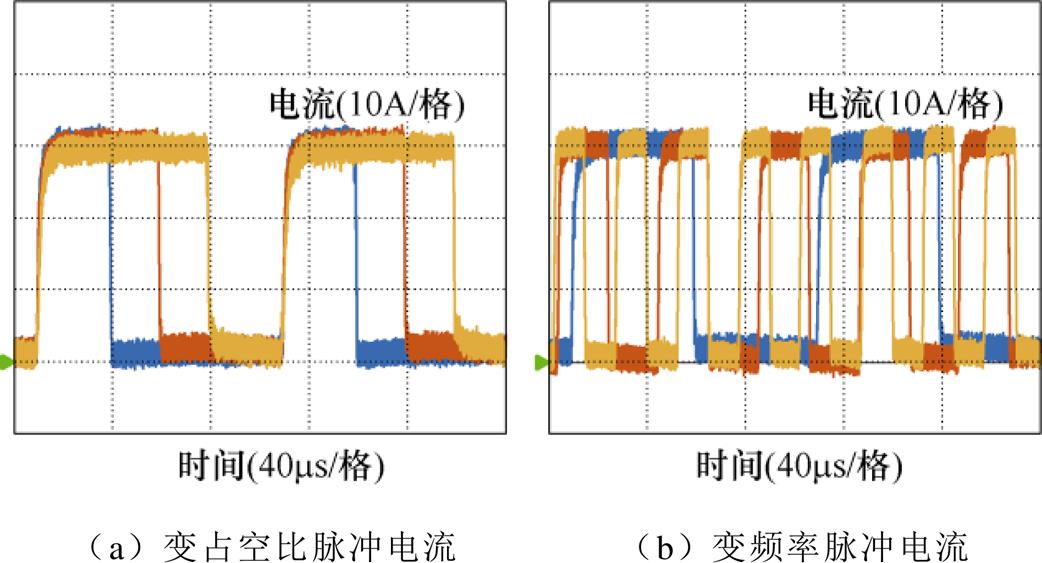

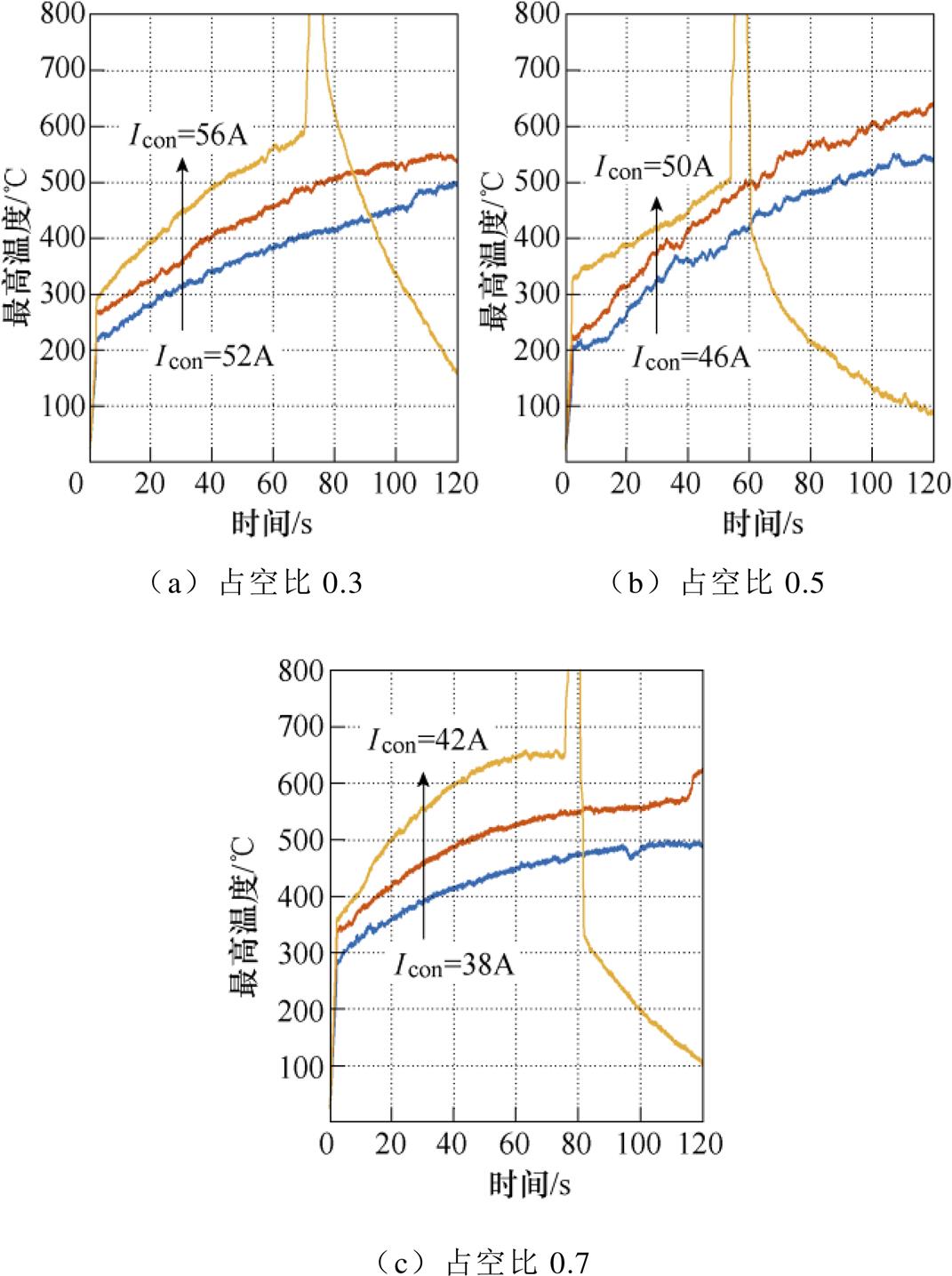

考虑脉冲电流占空比的影响,对于线径380mm的键合线,固定脉冲电流的频率为10kHz,改变脉冲电流的占空比,单根键合线的脉冲通流实验结果,如图26所示。可见,脉冲电流的占空比越高,脉冲电流的有效值越大,键合线的脉冲通流能力越差。

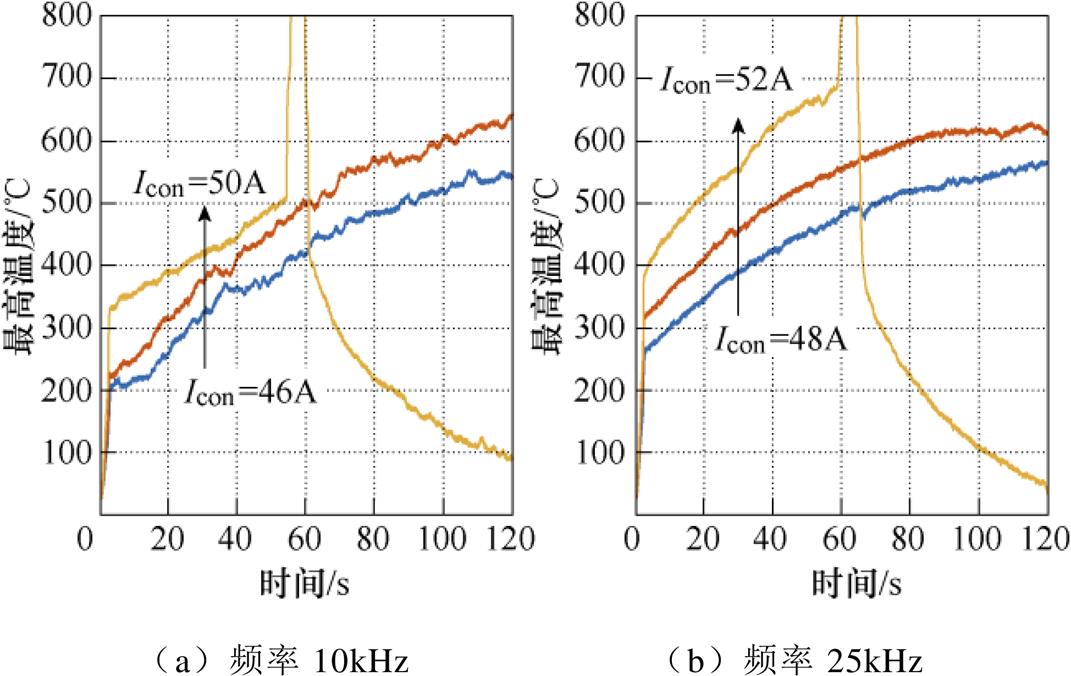

考虑开关频率的影响,对于线径380mm的键合线,固定脉冲电流的占空比为0.5,改变脉冲电流的频率,单根键合线的脉冲通流实验结果,如图27所示。对于大功率的封装键合线,当铝线直径较大时,脉冲电流的趋肤效应不太明显,开关频率对键合线的脉冲电流通流能力影响还不显著。

图26 不同占空比下单根380mm键合线脉冲通流能力的实验结果

Fig.26 Experimental results of pulsed ampacity of single bonding wire with diameter 380mm in conditions of different duties

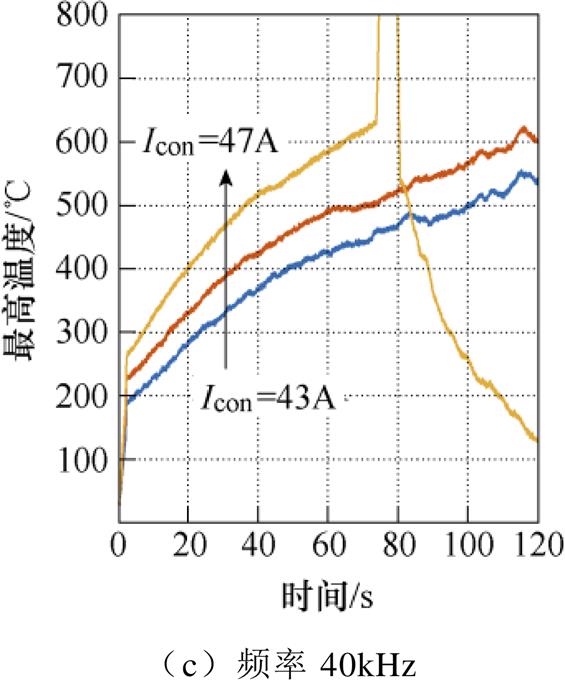

考虑键合线并联的影响,对于线径125mm的键合线,固定脉冲电流的频率和占空比分别为10kHz和0.5,改变键合线并联的根数,键合线的脉冲通流实验结果,如图28所示。可见,并联键合线越多,脉冲通流能力越强,但是也存在较大的电流退额。

图27 不同开关频率下单根380mm键合线脉冲通流能力的实验结果

Fig.27 Experimental results of pulsed ampacity of single bonding wire with diameter 380mm in conditions of different switching frequencies

图28 多根直径125mm键合线脉冲通流能力的实验结果

Fig.28 Experimental results of pulsed ampacity of parallel bonding wires with diameter 125mm

对于持续通流能力,根据图22~图24,计及键合线直径和并联根数的影响,基于不同键合线的大量重复性实验结果,键合线通流能力的模型预测、仿真分析和实验结果如图29所示。可见,模型预测、仿真分析与实验结果之间吻合较好,相对误差小于10%,验证了键合线持续通流能力模型的有效性和适应性。

图29 持续通流能力的对比结果

Fig.29 Compared continuous ampacity of bonding wire

对于脉冲通流能力,根据图26~图28,计及脉冲占空比、脉冲频率、并联根数的影响,基于不同键合线的大量重复性实验结果,键合线通流能力的模型预测、仿真分析和实验结果如图30所示。可见,模型预测、仿真分析与实验结果之间的相对误差小于10%,进一步验证脉冲通流能力模型的准确性和拓展性。

图30 脉冲通流能力的对比结果

Fig.30 Compared pulsed ampacity of bonding wire

通过直流和交流脉冲通流能力结果对比,验证了本文所提的模型的合理性和有效性,该方法可用来评估键合线的通流能力,并为后续键合线通流能力的提升研究,以及功率模块封装键合线的定量设计提供模型参考和应用指导。

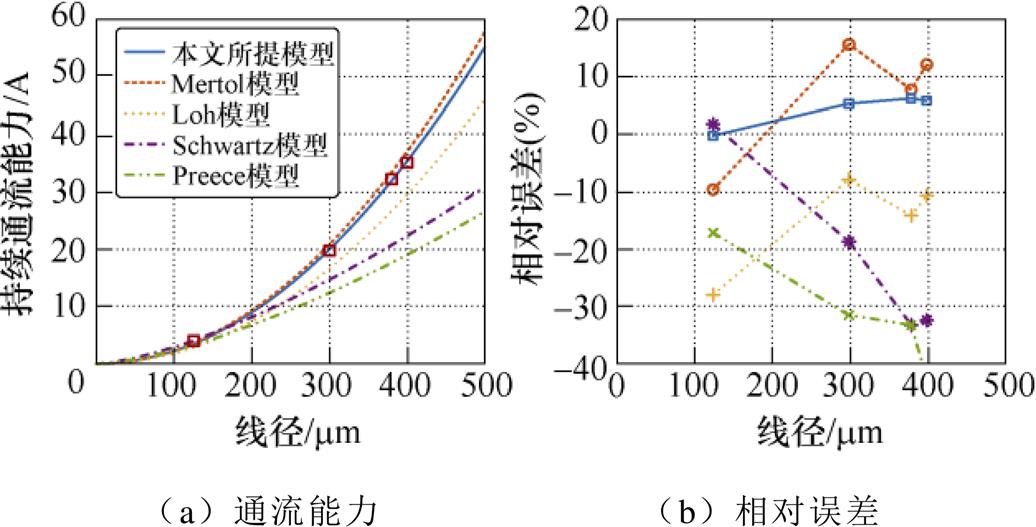

根据现有的键合线持续通流能力模型和本文所提通流能力模型[26-30],分别计算不同直径键合线的持续通流能力,如图31a所示。参照图31a所示实验结果,评估各模型的相对误差,如图31b所示。可见,本文所提模型的精度较高,相对误差小于10%。

图31 持续通流能力模型精度对比

Fig.31 Acccuracy comparasion of models for continuous ampacity

此外,本文所提模型还能用于分析多根并联键合线、脉冲通流能力。根据第3.4节的结果,模型与实验的相对误差均小于10%,表明所提模型在计算并联键合线的持续通流能力和脉冲通流能力方面,具有较好的适应性和准确性。

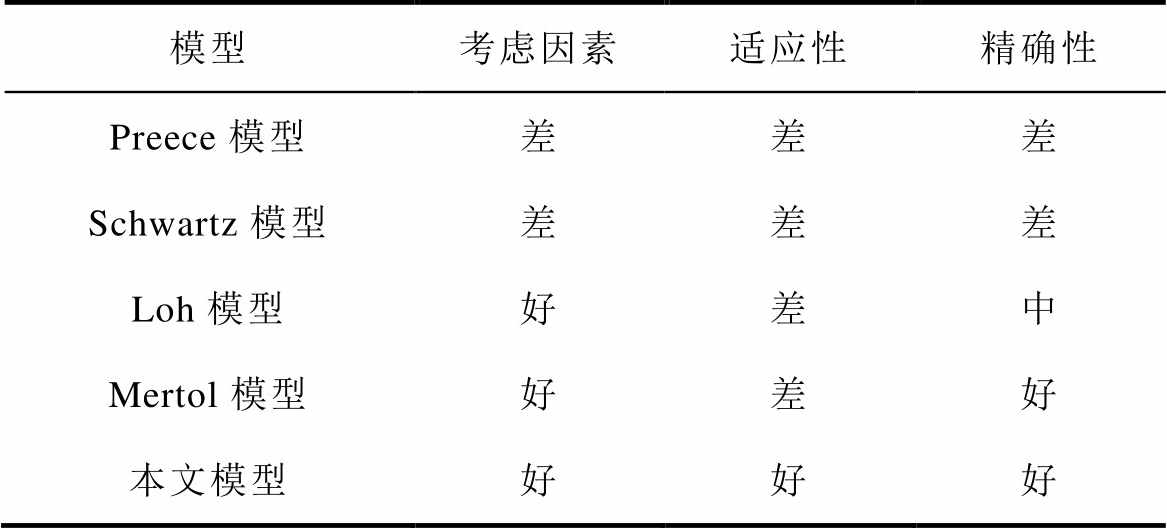

计及完整性(线径、长度、通流时间)、适应性(单根、多根、持续通流、交流脉冲)、精确性等因素,对现有键合线通流能力模型,进行综合评估,通流能力模型的综合对比见表3。本文所提模型计及的模型变量较为完整、适应性较广、精确性较高,具有较好的应用价值。

综上所述,通过键合线持续通流能力和脉冲通流能力的实验结果及对比分析,验证了本文所提的模型的合理性和有效性。基于现有键合线通流能力模型的综合评估表明,本文所提模型在完整性、适应性、精确性等方面,均具有一定的优势。所提模型和方法可以用于键合线的通流能力评估,并为后续键合线通流能力的提升研究,以及功率模块封装键合线的定量设计,提供模型参考和应用指导。

表3 通流能力模型的综合对比

Tab.3 Comprehensive comparison of ampacity models

模型考虑因素适应性精确性 Preece模型差差差 Schwartz模型差差差 Loh模型好差中 Mertol模型好差好 本文模型好好好

面向新能源发电、电动汽车等工业应用领域,小型化、高功率密度、高可靠性是SiC功率模块的发展趋势。但是,SiC芯片的电流密度大、有源区面积小,SiC功率模块键合线的电流应力是Si的5倍以上,给功率封装的安全性和可靠性提出了新的挑战,急需建立封装键合线的通流能力模型,为SiC功率模块的封装设计提供理论模型和定量参考。本文针对键合线通流能力缺乏数学描述和实证研究的问题,梳理了SiC功率模块封装键合线的关键技术问题,基于键合线的电-热耦合规律,建立了键合线的通流能力模型,针对键合线的持续通流能力和脉冲通流能力,采用模型、仿真和实验相互校验,证实了模型和方法的可行性和准确性,得到以下结论:

1)影响功率模块封装键合线通流能力的主要因素,包括键合线的材料、直径、长度、电流波形、并联数量等。所建立的数学模型能较为准确地表征键合线的通流能力极限。

2)键合线的通流能力,随着键合线直径增加其指数增大,随着占空比增加其指数降低,对于粗铝键合线,脉冲频率对通流能力的影响还不显著,键合线的脉冲通流能力比持续通流能力更低。

3)键合线的直径越大,其通流能力越强,但键合功率和压力也越大,而且单根键合线通流能力有限,因此功率模块通常并联多根线径200~380mm的键合线。

4)多根键合线通流能力,随着并联键合线数量增加而增大 倍。但并联后,每根键合线的通流能力存在退额,且并联键合线越多,电流退额越大。

倍。但并联后,每根键合线的通流能力存在退额,且并联键合线越多,电流退额越大。

参考文献

[1] She Xu, Huang Alex Qin, Lucía Ó, et al. Review of silicon carbide power devices and their applica- tions[J]. IEEE Transactions on Industrial Electronics, 2017, 64(10): 8193-8205.

[2] Millán J, Godignon P, Perpiñà X, et al. A survey of wide bandgap power semiconductor devices[J]. IEEE Transactions on Power Electronics, 2014, 29(5): 2155-2163.

[3] 张军, 张犁, 成瑜. IGBT模块寿命评估研究综述[J]. 电工技术学报, 2021, 36(12): 2560-2575.

Zhang Jun, Zhang Li, Cheng Yu. Review of the lifetime evaluation for the IGBT module[J]. Transa- ctions of China Electrotechnical Society, 2021, 36(12): 2560-2575.

[4] 王莉娜, 邓洁, 杨军一, 等. Si和SiC功率器件结温提取技术现状及展望[J]. 电工技术学报, 2019, 34(4): 703-716.

Wang Lina, Deng Jie, Yang Junyi, et al. Junction temperature extraction methods for Si and SiC power devices: a review and possible alternatives[J]. Transa- ctions of China Electrotechnical Society, 2019, 34(4): 703-716.

[5] 邵天骢, 郑琼林, 李志君, 等. 基于干扰动态响应机理的SiC MOSFET驱动设计[J]. 电工技术学报, 2021, 36(20): 4204-4214.

Shao Tiancong, Zheng Trillion Q, Li Zhijun, et al. SiC MOSFET gate driver design based on inter- ference dynamic response mechanism[J]. Transa- ctions of China Electrotechnical Society, 2021, 36(20): 4204-4214.

[6] Zhang Lei, Yuan Xibo, Wu Xiaojie, et al. Perfor- mance evaluation of high-power SiC MOSFET modules in comparison to Si IGBT modules[J]. IEEE Transactions on Power Electronics, 2019, 34(2): 1181-1196.

[7] Chen Cai, Luo Fang, Kang Yong. A review of SiC power module packaging: Layout, material system and integration[J]. CPSS Transactions on Power Electronics and Applications, 2017, 2(3): 170-186.

[8] 曾正. SiC功率器件的封装测试与系统集成[M]. 北京: 科学出版社, 2020.

[9] Lee H, Smet V, Tummala R. A review of SiC power module packaging technologies: challenges, advances, and emerging issues[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2020, 8(1): 239-255.

[10] Jiang Taosha, Rodrigues R, Raheja U, et al. Over- current for aluminum bonding wires in WBG power semiconductors[C]//IEEE Workshop on Wide Bandgap Power Devices and Applications (WiPDA), Raleigh, USA, 2019: 272-276.

[11] 张经纬, 张甜, 冯源, 等. SiC MOSFET串联短路动态特性[J]. 电工技术学报, 2021, 36(12): 2446-2458.

Zhang Jingwei, Zhang Tian, Feng Yuan, et al. Dynamic characterization assessment on series short- circuit of SiC MOSFET[J]. Transactions of China Electrotechnical Society, 2021, 36(12): 2446-2458.

[12] Pulvirenti M, Cavallaro D, Salvo L, et al. Wire bonding stress analysis under short-circuit tests for SiC MOSFETs[C]//IEEE International Exhibition and Conference for Power Electronics, Intelligent Motion, Renewable Energy and Energy Management (PCIM Europe), Nuremberg, Germany, 2021: 1-6.

[13] Jiang Nan, Li Zilan, Li Chengguo, et al. Bonding wires for power modules: from aluminum to copper[C]// IEEE International Conference on Electron Devices and Solid-State Circuits (EDSSC), Xi’an, China, 2019: 1-3.

[14] Reigosa P D, Wang Huai, Yang Yongheng, et al. Prediction of bond wire fatigue of IGBTs in a PV inverter under a long-term operation[J]. IEEE Transa- ctions on Power Electronics, 2016, 31(10): 7171- 7182.

[15] Arjmand E, Agyakwa P A, Corfield M R, et al. Predicting lifetime of thick Al wire bonds using signals obtained from ultrasonic generator[J]. IEEE Transactions on Components, Packaging and Manu- facturing Technology, 2016, 6(5): 814-821.

[16] Vertyanov D V, Belyakov I A, Timoshenkov S P, et al. Effects of gold-aluminum intermetallic compounds on chip wire bonding interconnections reliability[C]// IEEE Conference of Russian Young Researchers in Electrical and Electronic Engineering, St. Petersburg and Moscow, Russia, 2020: 2216-2220.

[17] Kaestle C, Franke J. Comparative analysis of the process window of aluminum and copper wire bonding for power electronics applications[C]//IEEE International Conference on Electronics Packaging (ICEP), Toyama, Japan, 2014: 335-340.

[18] Jiang Yingwei, Sun Ronglu, Yu Youmin, et al. Study of 6 mil Cu wire replacing 10-15 mil Al wire for maximizing wire-bonding process on power ICs[J]. IEEE Transactions on Electronics Packaging Manufa- cturing, 2010, 33(2): 135-142.

[19] Krebs T, Duch S, Schmitt W, et al. A breakthrough in power electronics reliability: new die attach and wire bonding materials[C]//IEEE Electronic Components and Technology Conference (ECTC), Las Vegas, USA, 2013: 1746-1752.

[20] 吴义伯, 戴小平, 王彦刚, 等. IGBT功率模块封装中先进互连技术研究进展[J]. 大功率变流技术, 2015(2): 6-11.

Wu Yibo, Dai Xiaoping, Wang Yangang, et al. State-of-the-art progress of advanced interconnection technology for IGBT power module packaging[J]. High Power Converter Technology, 2015(2): 6-11.

[21] Gras C A, Ida N. Computation of fusing currents in composite conductors[J]. IEEE Transactions on Mag- netics, 2015, 51(3): 1-4.

[22] Jung C C, Silber C, Scheible J. Heat generation in bond wires[J]. IEEE Transactions on Components Packaging and Manufacturing Technology, 2015, 5(10): 1465-1476.

[23] Shah M, Rabany A, Campillo J, et al. Temperature rise and fusing current in wire bonds for high power RF applications[C]//IEEE IEEE Intersociety Con- ference on Thermal and Thermomechanical Pheno- mena In Electronic Systems, Las Vegas, USA, 2004: 157-164.

[24] Knecht S, Gonzalez B, Sieber K. Fusing current of short aluminum bond wire[C]//IEEE Inter Society Conference on Thermal Phenomena in Electronic Systems, Orlando, USA, 1996: 329-333.

[25] Mallik A, Stout R. Simulation methods for predicting fusing current and time for encapsulated wire bonds[J]. IEEE Transactions on Electronics Packaging Manufa- cturing, 2010, 33(4): 255-264.

[26] Preece W H. On the heating effects of electric currents[J]. Proceedings of the Royal Society of London, 1883, 36(228): 464-471.

[27] Schwartz A, James W H N. Low tension thermal cut- outs[J]. Journal of the Institution of Electrical Engineers, 1095, 35(27): 364-420.

[28] Coxon M, Kershner C, McEligot D, et al. Transient current capacities of bond wires in hybrid micro- circuits[J]. IEEE Transactions on Components, Hybrids, and Manufacturing Technology, 1986, 9(3): 279-285.

[29] Loh E. Physical analyses of data on fused-open bond wires[J]. IEEE Transactions on Components, Hybrids, and Manufacturing Technology, 1983, 6(2): 209-217.

[30] Mertol A. Estimation of aluminum and gold bond wire fusing current and fusing time[J]. IEEE Transa- ctions on Components, Packaging, and Manufacturing Technology, 1995, 18(1): 210-214.

[31] Nöbauer G T, Moser H. Analytical approach to temperature evaluation in bonding wires and calcu- lation of allowable current[J]. IEEE Transactions on Advanced Packaging, 2000, 23(3): 426-435.

[32] Luo Haoze, Iannuzzo F, Baker N, et al. Study of current density influence on bond wire degradation rate in SiC MOSFET modules[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2020, 8(2): 1622-1632.

[33] Hu Keting, Liu Zhigang, Du He, et al. Cost-effective prognostics of IGBT bond wires with consideration of temperature swing[J]. IEEE Transactions on Power Electronics, 2020, 35(7): 6773-6784.

Ampacity of Bonding Wire for Power Module Packaging:Model and Experiment

Abstract Compared with the Si counterpart, the SiC power device performs higher current density, junction-case thermal resistance and junction temperature, smaller footprint size, active bonding area and parallel bonding wires. Therefore, the electro-thermal stress of the bonding wire increases dramatically, which challenges the safety and reliability of the SiC power module. The ampacity of bonding wire of the next-generation power packaging is urgently pursued. From the aspects of current density and junction temperature, the obstacles of bonding wire for SiC power module packaging are clarified. Taking the continuous or pulsed load current into account, insightful mathematical models are established to characterize the ampacity of single and parallel bonding wires. By using bonding wires with different diameters, the simulated and experimental results are presented to ensure the effectiveness and validation of the proposed models. The ampacity degradation effect of parallel bonding wires is modeled and examined. This paper can provide guidance for the optimal design of bonding wire for the SiC power module.

keywords:SiC power module, wire-bonding packaging, ampacity of bonding wire, model and experiment

DOI: 10.19595/j.cnki.1000-6753.tces.212008

中图分类号:TM131.2

国家自然科学基金项目(52177169)和重庆市研究生科研创新训练项目(CYB21016)资助。

收稿日期 2021-12-10

改稿日期 2022-02-18

艾盛祥 男,1997年生,硕士研究生,研究方向为新型电力电子器件封装集成与应用。E-mail: 2446866846@qq.com

曾 正 男,1986年生,博士,副教授,研究方向为新型电力电子器件封装集成与应用。E-mail: zengerzheng@126.com(通信作者)

(编辑 陈 诚)