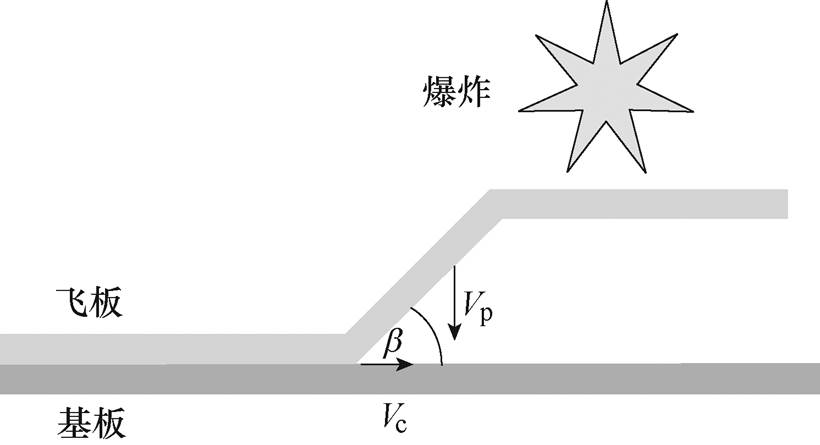

图1 爆炸焊接平板示意图

Fig.1 Schematic diagram of the explosive welding for plates

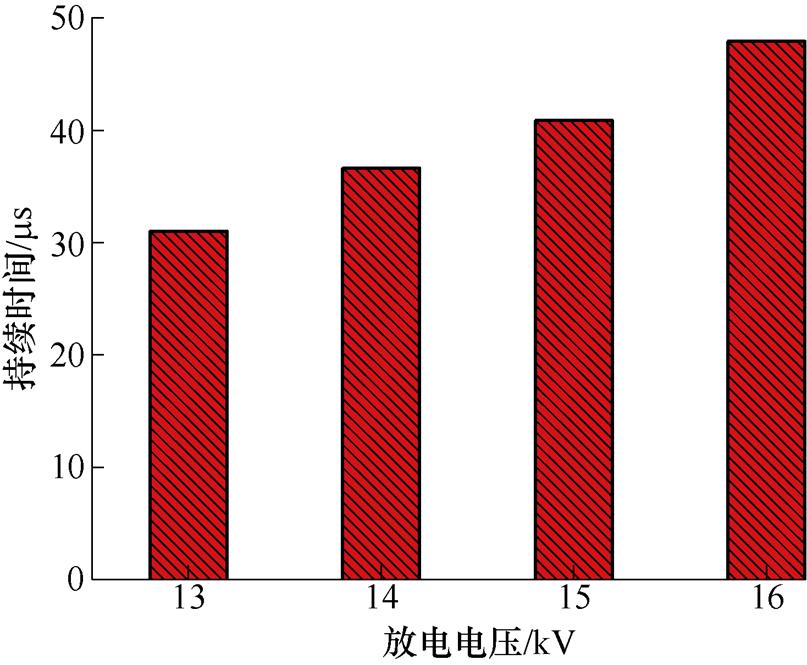

摘要 近年来,磁脉冲焊接技术凭借其在异种金属焊接中的独特优势展现出广阔的应用前景。放电电压是磁脉冲焊接过程中重要的电气参数,而金属射流可清理工件表面的污秽和氧化层,促进金属的冶金结合。为探究放电电压对金属射流及结合界面的影响,该文对放电电压与金属射流特征、结合界面形貌之间的内在联系进行理论分析,并建立镁-铝磁脉冲焊接综合实验观测平台,捕捉到完整的金属射流轨迹。结果显示,当放电电压从13kV提高到16kV时,碰撞速度从403.12m/s提高到了498.49m/s,对碰撞角度无明显影响;金属射流持续时间从31.02ms增加到47.94ms,且射流强度也逐渐增强。金相显微镜测试结果表明,放电电压为14kV、15kV、16kV时,镁-铝结合界面呈现波纹界面,且波幅不断增大,结合区域宽度分别为1.27mm、1.35mm、1.77mm。放电电压通过碰撞速度、碰撞点速度、碰撞压力及碰撞后剩余能量改变金属射流特征及结合界面形貌从而影响焊接效果。该文可为深入研究磁脉冲焊接机理、提高焊接效果提供有力参考。

关键词:磁脉冲焊接 放电电压 金属射流 结合界面 射流强度

近年来,在资源紧缺和环境负荷的双重压力下,汽车轻量化越来越受到重视,通过材料替代等方式可有效减轻车身质量,从而节约油耗、减少排放[1]。铝及其合金因密度小、分布广、储量多、耐腐蚀等优势,可替代传统钢材,因而受到了广泛关注。此外,镁合金作为最轻的金属材料,其密度仅为铝的2/3、钢的1/4,被认为在汽车轻量化中极具发展前景[2]。随着铝合金、镁合金两种材料在车辆制造中的大量应用,相互之间的连接难以避免。然而,由于铝和镁的物理化学性能相差较大,传统焊接方法难以获得力学性能优良的镁合金-铝合金焊接接头。因此,适用于镁合金与铝合金的焊接技术成为焊接领域的研究热点。

磁脉冲焊接是电磁成形技术[3-6]在材料连接中的应用,基于脉冲功率技术和电磁感应原理,依靠电磁力对材料进行加工,可用于同种金属材料、异种金属材料以及金属材料与非金属材料之间的焊接。焊接过程既不需要填充焊料也不需要保护气体,还不会产生热影响区,且整个焊接过程简单、环保、高效、快速,在电力建设[7-8]、电子产业[9]、汽车工业[10]等领域有着巨大的应用潜力,因而该技术也引起了研究者们的浓厚兴趣。M. A. Moghaddas等研究了支撑板件材料对磁脉冲焊接铝合金板-铝合金板、铜板-铜板的影响,发现支撑板件材料硬度可影响焊接接头的结合面积和缺陷[11]。J. Lueg-althoff等采用磁脉冲焊接技术实现了薄壁铝合金管与铜管、不锈钢管的连接[12]。M. Sarvari等研究了焊接间隙对磁脉冲焊接效果的影响,当焊接间隙为0.7mm时,铜板和铝板可实现焊接[13]。S. Muthukumaran等开展了磁脉冲焊接铜管与不锈钢管的实验,研究了结合界面的金属间化合物,认为磁脉冲焊接接头性能可靠,适合用于大批量生产[14]。D. Pereira等应用磁脉冲焊接技术连接了铝合金管与碳纤维管(Carbon Fibre Reinforced Polymer, CFRP)[15]。

截至目前,对镁合金-铝合金磁脉冲焊接的关注还较少,研究成果主要集中在焊接工艺、微观结构、影响接头因素等方面。A. Stern等[16]研究了1050铝合金与AZ31镁合金焊接接头的波浪状结合界面和金属间化合物,局部熔化和快速凝固会形成Mg17Al12。Zhu Congcong等研究了温度对镁合金-铝合金磁脉冲焊接接头的影响,发现当温度低于150℃,对结合界面没有明显影响;当温度为200℃和250℃时,结合区域会产生镁和铝的化合物,影响接头机械强度[17]。

放电电压是磁脉冲焊接过程中的重要电气参数,Xu Zhidan等在磁脉冲焊接管件的仿真和实验中发现,放电电压会影响管件碰撞速度和焊接效 果[18],但放电电压与金属射流持续时间、金属射流强度以及结合界面之间的内在联系缺乏深入的分析和研究。而金属射流可清理板件表面污染物和氧化膜,露出新鲜的焊接表面,在数十微秒内促使板件焊接[19],是实现金属冶金结合的关键[20]。目前,对金属射流的研究方式主要是仿真分析和射流残余物检测,如A. Stern等在检测金属射流残余成分时发现,金属射流成分由焊接金属之间的相对密度差异决定,因而镁合金-铝合金磁脉冲焊接时产生的金属射流成分主要是密度较低的镁合金[21]。遗憾的是,这些间接的研究手段无法直接反映金属射流的特征及发展过程,难以进一步探究放电电压与金属射流、金属射流与结合界面之间的内在联系。为提高镁合金-铝合金的磁脉冲焊接性能,有必要深入了解磁脉冲焊接过程中放电电压对金属表面射流轨迹及结合界面的影响,从而为工艺参数优化及磁脉冲焊接设备的研制提供理论支撑。

本文通过理论计算分析了金属射流的产生条件及放电电压对金属射流、结合界面的影响。基于磁脉冲焊接镁合金-铝合金综合实验观测平台,包括电气参数测量和图像采集两个部分,捕捉到磁脉冲焊接过程中的金属射流轨迹,获得了金属射流发展过程及相应特征,采用金相显微镜研究了结合界面的微观结构。本文通过理论分析和焊接实验揭示了放电电压对金属射流持续时间和形貌的影响规律,以及其与结合界面的内在联系。

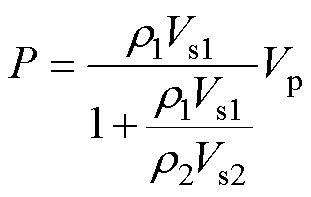

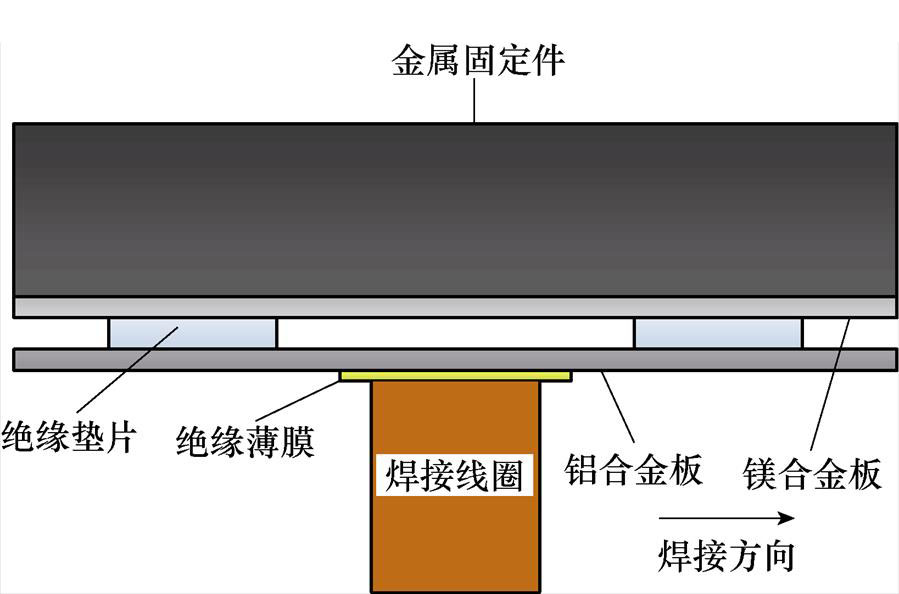

磁脉冲焊接过程常参考爆炸焊接的临界参数和计算模型来分析,因此,本文也采用该方式探究镁合金-铝合金磁脉冲焊接中放电电压对金属射流和结合界面的影响。爆炸焊接平板示意图如图1所示。图中,Vc为碰撞点速度,Vp为碰撞速度,b 为撞击角度。

图1 爆炸焊接平板示意图

Fig.1 Schematic diagram of the explosive welding for plates

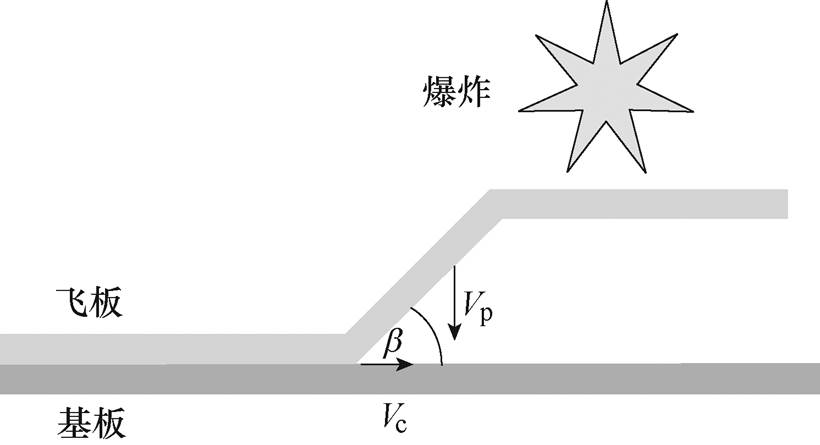

根据爆炸焊接的理论[22],碰撞点速度的最小值Vcmin(流动限)决定了金属射流形成的基本条件,其计算公式为

(1)

(1)式中,K为流动限系数,一般情况取10~12;s1、r1分别为飞板的屈服强度和密度;s2、r2分别为基板的屈服强度和密度。可见,计算碰撞点最小临界速度时选择飞板与基板材料中较大的屈服强度和较小的密度。

从图1可知,碰撞点速度与撞击速度之间的关系为

(2)

(2)因此,只要飞板与基板之间的撞击速度Vp>Vpmin,就会产生金属射流。本文中,K=12,镁合金屈服强度smax=290MPa,镁合金密度rmin=1.738×103kg/m3。根据式(1)和式(2)以及文献[2],当撞击角度b 范围取5°~30°,碰撞速度Vp对应的范围为174.48~1 035.28m/s,即碰撞速度在这一范围内,会产生金属射流。

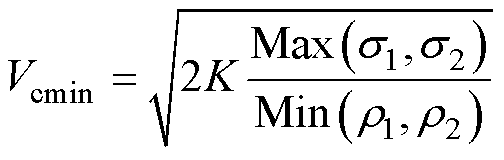

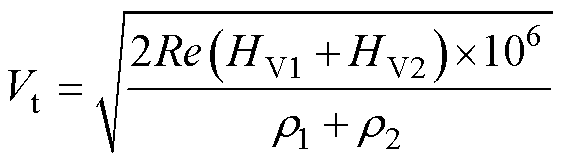

此外,根据流体力学、波动力学等理论[22-25],要形成波形界面,碰撞点速度还需要大于临界碰撞速度Vt,即

(3)

(3)式中,Re为雷诺数,根据流体力学理论,雷诺数是流体从层流到紊流的分界点,根据文献[24-25],本文取Re=10.6;HV1、HV2分别为镁合金、铝合金的维氏硬度值,分别取55.6HV和45.2HV[26-27];镁合金密度r1=1.7×103kg/m3,铝合金密度r2=2.7× 103kg/m3。由此可计算出Vt≈697m/s,根据文献[25],产生波纹界面的最小速度Vcbmin=Vt+200=897m/s,当碰撞点速度Vc>Vcbmin时,即可产生波形界面。

根据仿真结果可知,波形界面形貌与碰撞压力相关,A. A. Ezra等[28]提出的碰撞压力P为

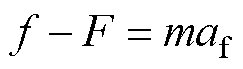

(4)

(4)式中,Vs1、Vs2分别为飞板与基板材料的声速。碰撞压力与碰撞速度成正比。

根据电磁理论可知,电磁力与放电电压U0的二次方成正比,而电磁力是磁脉冲焊接过程中的主要碰撞压力P,即

(5)

(5)碰撞压力与金属表面的破坏程度、产生碎屑量以及结合界面的形貌也呈正相关,而金属射流强度可反映碎屑量。

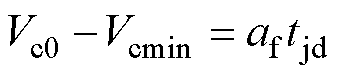

当铝合金板与镁合金板发生碰撞后,碰撞点还将继续沿着焊接方向移动,会受到洛仑兹力F与摩擦阻力f的共同作用,此时,加速度af可表示为

(6)

(6)此时,铝合金板与焊接线圈的距离较大,且洛仑兹力小于摩擦阻力,加速度的方向与碰撞点移动速度相反,碰撞点做减速运动。

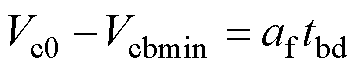

(7)

(7)

(8)

(8)式中,Vc0为碰撞点初始速度;Vcbmin为产生波纹界面的最小速度。当碰撞点速度小于流动限时,金属射流就不再产生,因而,金属射流的持续时间tjd与碰撞速度以及剩余电磁能量相关。同理,当碰撞点速度小于临界速度时,波纹界面不再产生,因而,产生波纹界面的持续时间tbd也与碰撞速度以及剩余电磁能量相关。波纹界面长度则与持续时间、碰撞点速度相关。

为验证上述理论分析,本文搭建了磁脉冲焊接综合实验观测平台,开展了镁合金-铝合金焊接 实验。

实验使用的材料为工业中常用的1060铝合金与AZ31B镁合金,其力学参数见表1[29-31],均切割为100mm×50mm×1mm的板件。铝合金的电导率和可塑性高于镁合金,更适合作为飞板与镁合金碰撞形成冶金结合,因此,选用铝合金板作为飞板,镁合金板作为基板。实验前,采用酒精将两种板件焊接表面擦拭干净,自然干燥。

表1 材料力学参数

Tab.1 Mechanical parameters of materials

力学参数1060铝合金AZ31B镁合金 密度/(kg/m3)2.681.738 拉伸强度/MPa103240 屈服强度/MPa66140

磁脉冲焊接镁合金-铝合金综合实验观测平台如图2所示,主要包括充电单元、储能单元、放电单元、控制单元和测量单元。储能单元中,电容值C=140mF,额定电压U范围为1~20kV。放电开关采用真空触发管(Triggered Vacuum Switch, TVS),由现场可编程序逻辑门阵列(Field Programmable Gate Array, FPGA)控制触发源实现放电开关的导通。

测量单元包括电气参数测量模块和图像采集模块。储能电容两端的电压信号、放电回路的电流信号分别通过高压探头(Tektronix P6015A)和Rogowski线圈(MEATROL:D-H-FCT-495)测量,采集的数据由200MHz带宽的示波器(Tektronix MDO3024)存储。采用高速摄像机(Phantom V710)捕捉焊接过程中的金属射流轨迹,配有200~500mm变焦镜头(Nikon AF-S 200-500mm f5.6E ED VR),采样率设置为701 030fps,采样间隔为1.41ms,采集分辨率为196×16。考虑到焊接间隙较小(1.5mm),间隙内进光量少,且曝光时间短暂,故采用无闪频LED灯作为背光源进行补光。高速摄像机通过示波器同步触发,当示波器接收到电压/电流信号后产生信号触发高速摄像机。

图2 磁脉冲焊接过程综合观测平台

Fig.2 Diagram of EMPW process observation integrated platform

焊接线圈与金属板件的装配如图3所示。从下至上依次是焊接线圈、绝缘薄膜、铝合金板、绝缘垫片、镁合金板、金属固定件。焊接线圈采用“一”型平板线圈,其横截面尺寸为8mm×10mm,材料为紫铜。通过绝缘垫片将铝合金板与镁合金板的焊接间隙调整为1.5mm,两块垫片的间距为30mm。采用不锈钢板固定住镁合金板,防止撞击过程中镁合金板发生变形影响焊接效果。镁合金的轧制方向与焊接线圈方向垂直,即与焊接方向平行。

图3 焊接线圈与金属板件的装配

Fig.3 Assembly diagram of welding coil and metal plates

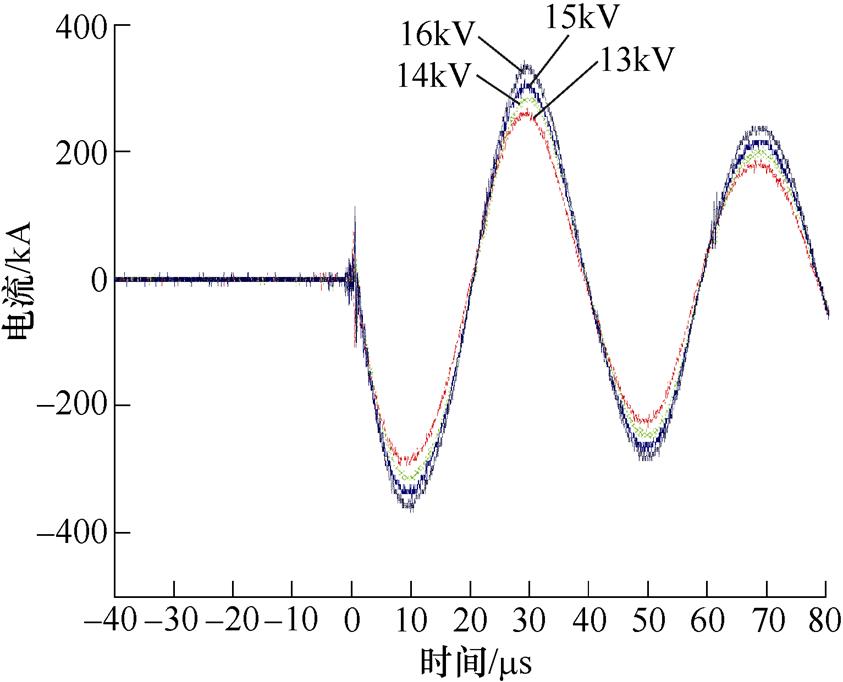

实验中,放电电压从1kV逐渐升高(步进为1kV),但当放电电压低于13kV时,由于电磁能量较低,镁合金与铝合金之间未能实现焊接,因此本文不做详细研究。当放电电压为13~16kV时,镁合金与铝合金实现焊接,不同放电电压下典型放电电流波形如图4所示。

图4 不同放电电压下典型放电电流波形

Fig.4 Typical discharge current waveforms at different discharge voltages

从图4中可知,放电电流是典型的二阶RLC电路欠阻尼衰减振荡波。电流频率约为25kHz,最大放电电流幅值出现在第一个半周期内,从电流产生到最大幅值仅需大约10ms。当放电电压从13kV上升到16kV时,对应的放电电流幅值不断提高,最大幅值分别约为291kA、312kA、334kA和356kA。当放电电压为16kV时,最大放电电流幅值已接近放电开关的最大通流限度,因而未继续提高放电电压。

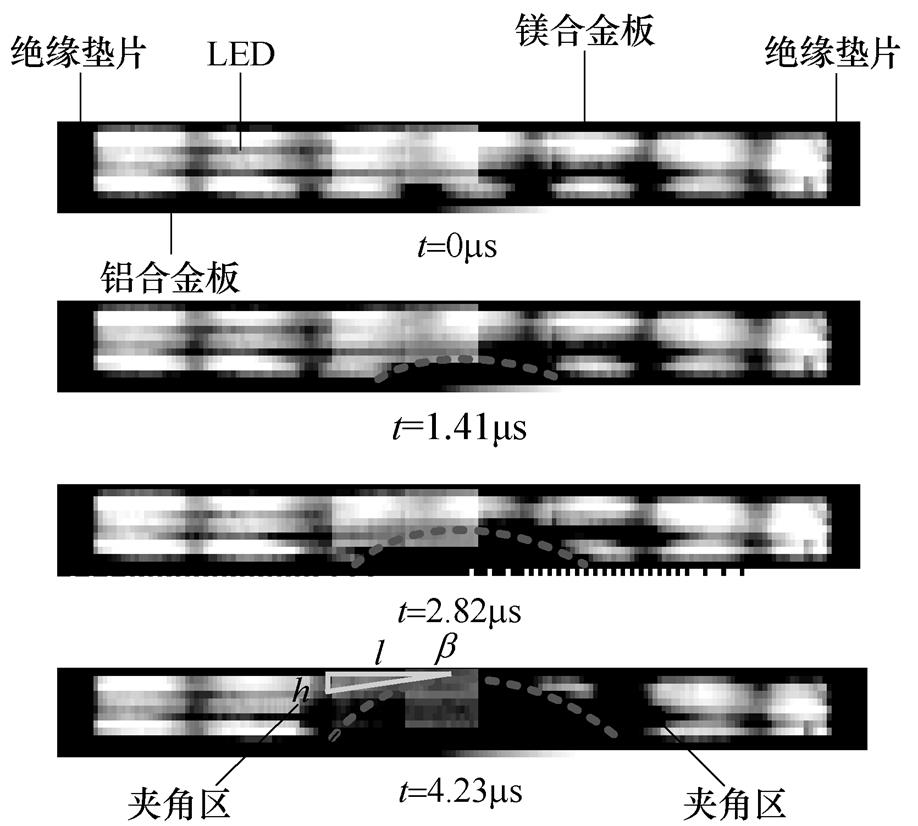

图5给出了放电电压为16kV时,高速摄影机捕获的铝合金板变形过程。高速摄像机镜头界面分别为铝合金板、镁合金板、绝缘垫片,间隙处为LED灯源。铝合金板变形后为间隙中的弧形黑影。从图5可看出,铝合金板塑性变形起始于焊接线圈对应区域的中部,呈弧形状,随着时间增加,变形区域逐渐变大。当铝合金板最大塑性变形量等于焊接间隙(1.5mm)时,与镁合金板发生碰撞。铝合金板从变形到与镁合金撞击,整个时间不足5ms。

铝合金板的塑性变形不仅与所受到的洛仑兹力相关,还与材料的抗变形力相关。电容放电初期,放电电流较小,产生的洛仑兹力不足以克服板件的抗变形力,此时发生的是弹性形变。但是随着放电时间的增加,洛仑兹力不断提高,当洛仑兹力大于抗变形力时,铝合金板开始塑性变形。

图5 铝合金板变形过程(U=16kV)

Fig.5 Process of the Al sheet deformation (U=16kV)

铝合金板变形量ds指铝合金板最大形变处到未变形处的最大垂直距离,而铝合金板变形速度是指两张图像拍摄间隔内的平均速度Va(同样指垂直方向的速度),即

(9)

(9)式中,Dds为相邻时刻拍摄所得图片中铝合金板变形量之差;Dt为两张图片的采样间隔,即1.41ms。实际上,在1.41ms的时间内,铝合金板并不是一个匀速变形的过程。随着放电电流的变化以及铝合金板与焊接线圈之间的间距变化,铝合金板上的电磁力会发生非线性变化,且铝合金的动态流动应力也会变化。由于拍摄时间间隔短,为了方便计算,每两张照片拍摄时间间隔内的铝合金板变形过程简化为匀速运动过程,可分析铝合金板变形速度随放电电压变化的趋势。

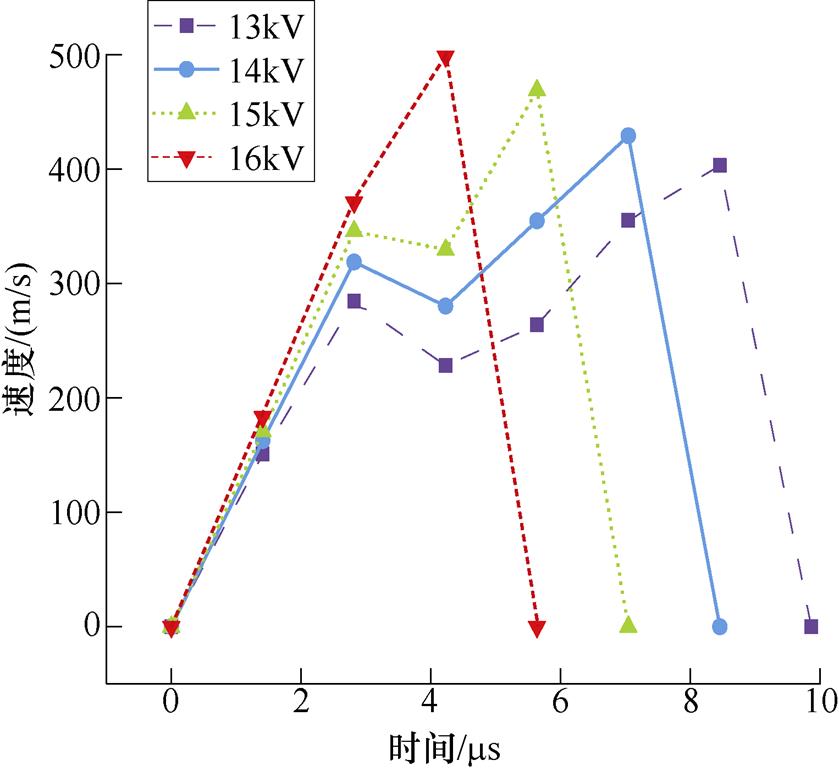

不同放电电压下铝合金板变形速度如图6所示。从图中可知,铝合金板变形速度并未随时间一直增加,结果与Xu Zhidan等[18]测量的磁脉冲焊接中铝合金管件速度变化趋势相近。铝合金板的变形与电磁力、板件自身屈服应力等相关,是一个复杂的动态变化过程。但可看出,随着放电电压的提高,铝合金板与镁合金板的碰撞速度不断提高。

碰撞角度可根据图5中铝合金板与镁合金板碰撞时的三角形结构进行计算,即

(10)

(10)

图6 不同放电电压下铝合金板变形速度

Fig.6 Deformation velocity of Al sheet with different discharge voltage

式中,h为碰撞夹角对应的三角形的高;l为碰撞夹角对应的三角形的底。通过计算可知,当放电电压为13~16kV时,对应的碰撞角度均约为17°,放电电压对碰撞角度无明显影响。放电电压的增加并不能改变放电电流及空间时变磁场的分布,因而飞板的塑性变形规律也不会发生变化,所以在飞板与基板碰撞时,放电电压对碰撞角度无明显影响。

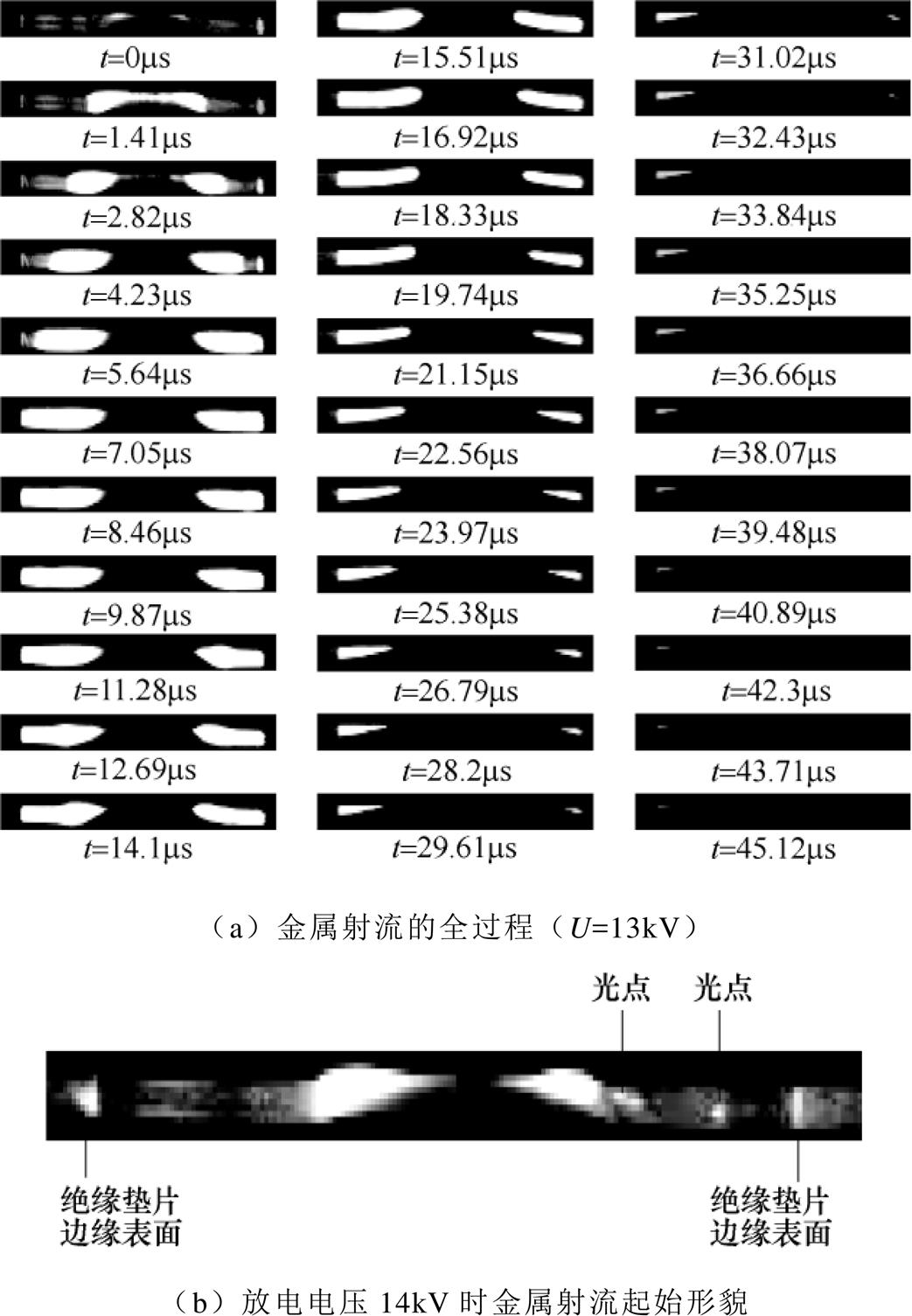

金属射流是磁脉冲焊接的重要过程,可促进金属间的冶金结合。根据第1节中的计算结果和图6中的速度测量计算结果可知,当放电电压为13~16kV时,碰撞速度均满足金属射流产生所需条件(174.48~1 035.28m/s)。金属射流及其特征如图7所示。图7a展示了放电电压为13kV时,高速摄像机捕获的金属射流的全过程。如图所示,当铝合金板与镁合金板碰撞后,图像中出现了两道亮光,分别位于铝合金板与镁合金板碰撞处边缘的夹角区。该光源明显强于背景光源,由此判断其不是源自LED灯,且不会发光的绝缘垫片边缘表面也发出了亮光,因此可判断亮光是从碰撞夹角处移动到了绝缘垫片边缘,运动方向与焊接方向一致。此外,在光源与绝缘垫片之间还发现可见的微小白色光点,如图7b所示。综上所述,本文认为亮光是由金属射流产生的。磁脉冲焊接过程中,铝合金板与镁合金板猛烈撞击,撞击处压力较大,会破坏金属表面。金属表面被破坏时会脱落金属碎屑,并快速朝绝缘垫片方向移动,形成了金属射流。此外,金属射流还具有高温这一特征,金属碎屑的热量主要来源于两个方面:①焊接时板件在极短时间(10ms)内变形,间隙中的空气被快速压缩;②猛烈撞击过程中,动能与内能的转换。R. N. Raoelison等对磁脉冲焊接过程中的金属射流仿真结果也显示金属碎屑的温度可达600℃[32]。高温使金属碎屑发光,而高速移动的金属射流被绝缘垫片挡住通路,附着在绝缘垫片的边缘表面,所以绝缘垫片也发光。由此可见,该亮光可反映金属射流的轨迹、分布及强度等特征。

图7 金属射流及其特征

Fig.7 Metal jet and its characteristic

根据亮光的状态和铝合金板的形貌,可将金属射流过程分为起始阶段、发展持续阶段和消退阶段。

起始阶段(0≤t<2.82ms :铝合金板与镁合金板刚发生撞击,接触区域较小,金属射流在夹角处产生。此时也是撞击速度最大的时刻,因此金属射流产生的亮光很快连通了接触区域的两个夹角。

:铝合金板与镁合金板刚发生撞击,接触区域较小,金属射流在夹角处产生。此时也是撞击速度最大的时刻,因此金属射流产生的亮光很快连通了接触区域的两个夹角。

发展持续阶段(2.82ms≤t<32.43ms :铝合金板在电磁力的作用下继续发生塑性变形,随着变形区域不断扩大,铝合金板与镁合金板接触面积逐渐增大,两者的夹角朝绝缘垫片方向移动,且金属射流产生的亮光面积逐渐增大,直至覆盖着整个夹角区。

:铝合金板在电磁力的作用下继续发生塑性变形,随着变形区域不断扩大,铝合金板与镁合金板接触面积逐渐增大,两者的夹角朝绝缘垫片方向移动,且金属射流产生的亮光面积逐渐增大,直至覆盖着整个夹角区。

消退阶段(32.43ms≤t<45.12ms):尽管铝合金板还在继续变形,但金属射流不再产生。此阶段亮光由绝缘垫片表面的高温金属射流残留物产生,且亮光强度逐渐减弱,覆盖面积逐渐减小,直至消失。

当t =2.82ms时,不同放电电压下的金属射流如图8所示。当放电电压为13kV时,金属射流集中在板件夹角附近,夹角之间仅有一条微弱的白色光线。当放电电压为16kV时,铝合金板与镁合金板的间隙几乎被亮光完全覆盖,包括夹角区以及夹角之间的区域。如式(5)可知,随着放电电压的提高,碰撞速度与碰撞压力也会不断增大,金属表面被破坏程度严重,产生的金属颗粒也会增加,因而金属射流强度不断提高,金属射流的面积、覆盖区域的面积不断扩大。

图8 不同放电电压下的金属射流

Fig.8 Metal jet with different discharge voltage

图9展示了放电电压与金属射流持续时间的关系。金属射流持续时间指金属射流起始阶段和发展持续阶段的时间之和,不包括消退阶段。从图中可知,随着放电电压的提高,金属射流持续时间不断增加,两者呈正相关。放电电压的提高会增加碰撞速度和碰撞点速度,金属射流持续时间也会增加。此外,磁脉冲焊接中,放电能量在储能电容与电路电感中振荡,电路中的能量Ec可表示为

图9 放电电压与金属射流持续时间的关系

Fig.9 Relationship between discharge voltage and metal jet duration

(11)

(11)式(11)表明,电路中的能量与放电电流I的二次方成正比。通过图4和图6可知,放电电压越高,运动过程越短,而不同放电电压下放电电流达到峰值的时间是一样的,因此碰撞后的电流幅值与放电电流的峰值之间的时间区域T越长,即

(12)

(12)

式中,tpeak为电流峰值时刻;tp为碰撞时刻。因而对应的电路能量也就越大,铝合金板上的洛仑兹力持续时间越长,式(7)中的反向加速度减小,从而增加射流持续时间。

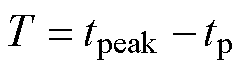

当放电电压为13kV时,铝合金板与镁合金板未得到牢固的焊接接头,在剥离实验中被分开。分开后的铝合金板与镁合金板焊接接头内表面的宏观形貌如图10所示。

图10 铝合金-镁合金焊接接头内表面形貌(U=13kV)

Fig.10 Al-Mg welded joint inner surface morphology (U=13kV)

从图10中可知,铝合金板与镁合金板接头处内表面都出现了一个多层椭圆形貌的焊接区,该形貌与磁场分布有关[33]。根据表面形貌,焊接区域可分为垂直撞击区、撞击结合区和塑性变形区域。如图10所示,撞击结合区是一个扁平椭圆环,该区域的颜色与金属自身颜色区别明显,表明金属表面形貌被破坏。冶金结合(焊痕)出现在撞击结合区域内,只有冶金结合区域面积足够大时,焊接接头才牢固。当放电电压为13kV时,撞击结合区椭圆环端部在靠近板件边界处断开,没有闭合,且焊痕并不明显,由此可推断焊接效果不佳。当放电电压高于13kV时,铝合金板沿扁平椭圆状接头的边缘被剥离,而接头未被破坏,表明焊接接头的机械强度高于母材铝合金板,与文献[34]实验结果一致。

在拉伸强度测试中,当焊接接头的机械强度足够大时,母板(铝合金板)比焊接接头更容易被破坏。因此,本文未采用直接拉伸的方式比较焊接接头效果。T. Itoi在铝合金板与不锈钢板磁脉冲焊接研究中发现,焊接宽度可反映接头结合强度,即冶金结合区域越宽,焊接效果越好[35]。为比较焊接区域的宽度,从焊接接头中心处切割后制样抛光,通过金相显微镜(Carl Zeiss 37081)对接头微观形貌进行观测。

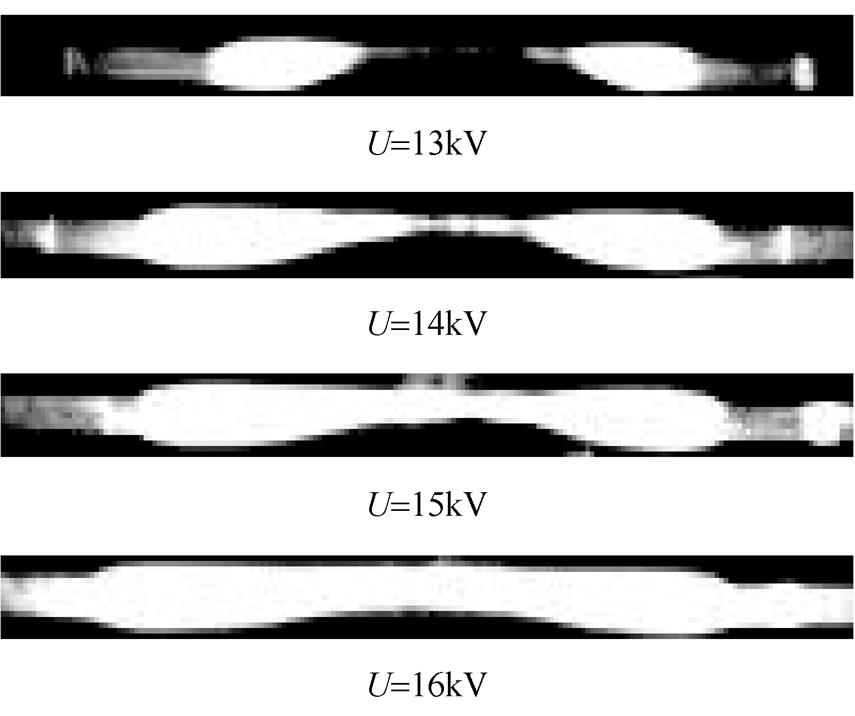

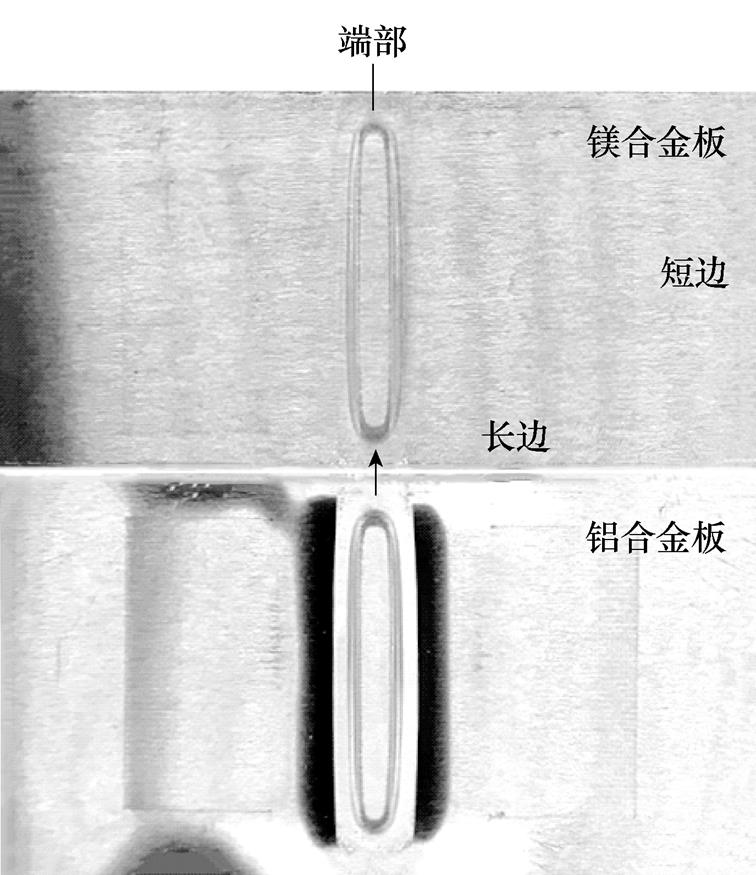

不同放电电压下的冶金结合区域如图11所示。图中,磁脉冲焊接接头截面形貌为轴对称结构[36],可分为五个区域,从左往右依次是边缘未焊接区、焊接区、中心未焊接区域、焊接区、边缘未焊接区。中心未焊接区的间隙存在铝合金、镁合金的金属屑末;中心未焊接区的长度比两边的焊接区长。焊接区存在波浪结构和平直结构,都是磁脉冲焊接冶金结合的常见结构。为比较不同放电电压下镁合金-铝合金的焊接效果,将两个焊接区域的宽度叠加并进行比较。当放电电压低于14kV时,镁合金与铝合金没有实现牢固焊接,线切割制样时易脱落,因而本文不作讨论。图11b表明,放电电压为14kV、15kV、16kV时,结合区域宽度分别为1.27mm、1.35mm、1.77mm。由此可知,放电电压越高,射流持续时间越长,则冶金结合区域宽度越宽,即焊接效果越好。如式(8)中所示波形界面形成时间与初始碰撞点速度呈正相关。波形界面的长度与形成时间和碰撞点速度相关,因而碰撞速度越大,波纹界面长度越长,产生的金属射流持续时间越长。

图11a中虚线标注区域,是缝隙与焊接区域过渡处的结合界面。根据图6和式(2),当放电电压为14kV时,碰撞点速度约为1 300m/s,高于波纹形成的临界条件897m/s,因而在结合界面会产生波纹。当放电电压高于14kV时,碰撞速度和碰撞点速度也会增大,均将产生波纹界面,如图11c所示。

图11 不同放电电压下的冶金结合区域

Fig.11 Metallurgical bonded zones at different discharge voltages

当放电电压为14kV时,结合界面呈现的是几近平直的形貌,在靠近板件中心处出现了微小的波纹,其波长最大约为1.67mm,波高约为0.81mm;当放电电压为15kV时,结合界面的波长最大约为41.8mm,波幅最大约5mm;当放电电压为16kV时,结合界面出现了明显的波纹形貌,其波长最大约为83.28mm,波幅最大约13.19mm,均远高于14kV和15kV时的情况,铝合金与镁合金机械咬合更加紧密。

金属射流可清洗金属表面,去除表面的氧化层及污渍,促进金属冶金结合。因此提高放电电压,同时也提高碰撞速度,增长金属冶金结合宽度,如图11b所示。此外,根据式(4),放电电压的提高,不仅增加了射流持续时间,还提高了碰撞压力,使焊接表面被破坏程度更加严重。碰撞产生的金属碎屑也就越多,因而金属射流更加剧烈,产生的亮光面积更大,与图8中实验结果一致。

本文建立了磁脉冲焊接镁合金-铝合金综合实验观测平台,对放电电压这一重要参数对金属射流及结合界面的影响展开了理论分析和实验验证,得到如下主要结论。

1)镁合金与铝合金磁脉冲焊接过程中的金属射流从碰撞角处产生并沿着焊接方向喷射。根据金属射流形成的亮光的形态,可分为起始阶段、发展阶段和消退阶段,金属射流的变化趋势为先增强、持续,再减弱直至消退,整个过程不足100ms。

2)镁合金与铝合金的碰撞速度随放电电压的增加而增加。在本文实验条件下,当放电电压增加到16kV时,碰撞速度可以达到498.49m/s以上。但放电电压对碰撞角度无明显影响。

3)当放电电压从14kV提高到16kV时,金属射流持续时间从36.66ms增加到47.94ms,且强度不断增大;镁-铝磁脉冲焊接结合界面分别呈现出微波界面和波纹界面,结合区域宽度从1.27mm增加到1.77mm。当放电电压为16kV时,结合界面波纹的波长最大约83.28mm,波幅最大约13.19mm。

参考文献

[1] 蒋显全, 王浦全. 汽车材料轻量化与电磁脉冲焊接技术[C]//2018年中国铝加工产业年度大会, 佛山, 中国, 2018: 39.

[2] 潘复生, 马鸣图, 蒋显全, 等. 中国新材料产业发展报告(2010)[M]. 北京: 化学工业出版社, 2011.

[3] 邱立, 余一杰, 聂小鹏, 等. 管件电磁胀形过程中的材料变形性能问题与电磁力加载方案[J]. 电工技术学报, 2019, 34(2): 212-218.

Qiu Li, Yu Yijie, Nie Xiaopeng, et al. Study on material deformation performance and electromagnetic force loading in electromagnetic tube expansion process[J]. Transactions of China Electrotechnical Society, 2019, 34(2): 212-218.

[4] 邱立, 杨新森, 常鹏, 等. 双线圈轴向压缩式管件电磁胀形电磁力分布规律与管件成形性能研究[J]. 电工技术学报, 2019, 34(14): 2855-2862.

Qiu Li, Yang Xinsen, Chang Peng, et al. Elec- tromagnetic force distribution and forming per- formance in electromagnetic tube expansion process with two coils[J]. Transactions of China Electro- technical Society, 2019, 34(14): 2855-2862.

[5] 邱立, 李彦涛, 苏攀, 等. 电磁成形中电磁技术问题研究进展[J]. 电工技术学报, 2019, 34(11): 2247- 2259.

Qiu Li, Li Yantao, Su Pan, et al. Research on electromagnetic problems in electromagnetic forming process[J]. Transactions of China Electrotechnical Society, 2019, 34(11): 2247-2259.

[6] 黎镇浩, 曹全梁, 赖智鹏, 等. 电流丝法在电磁成形线圈电流和工件电磁力计算中的应用[J]. 电工技术学报, 2018, 33(18): 4181-4190.

Li Zhenhao, Cao Quanliang, Lai Zhipeng, et al. Application of current filament method on the calculation of current and force in electromagnetic forming[J]. Transactions of China Electrotechnical Society, 2018, 33(18): 4181-4190.

[7] 周纹霆, 董守龙, 王晓雨, 等. 电磁脉冲焊接电缆接头的装置的研制及测试[J]. 电工技术学报, 2019, 34(11): 2424-2434.

Zhou Wenting, Dong Shoulong, Wang Xiaoyu, et al. Development and test of magnetic pulse welding cable joint device[J]. Transactions of China Electro- technical Society, 2019, 34(11): 2424-2434.

[8] Rajak A K, Kore S D. Numerical simulation and experimental study on electromagnetic crimping of aluminium terminal to copper wire strands[J]. Electric Power Systems Research, 2018, 163: 744-753.

[9] Aizawa T, Okagawa K, Kashani M, et al. Application of magnetic pulse welding technique for flexible printed circuit boards (FPCB) lap joints[J]. Journal of Materials Processing Technology, 2013, 213(7): 1095- 1102.

[10] Kapil A, Sharma A. Magnetic pulse welding: an efficient and environmentally friendly multi-material joining technique[J]. Journal of Cleaner Production, 2015, 100(100): 35-58.

[11] Moghaddas M A, Abdollahzadeh A, Hajian M, et al. The effects of back-plate support and welded metal type on the characteristics of joints produced by magnetic pulse welding[J]. The International Journal of Advanced Manufacturing Technology, 2019, 102(1): 379-392.

[12] Lueg-althoff J, Bellmann J, Hahn M, et al. Joining dissimilar thin-walled tubes by magnetic pulse welding[J]. Journal of Materials Processing Tech- nology, 2020, 279: 116562.

[13] Sarvari M, Abdollahzadeh A, Naffakhmoosavy H, et al. Investigation of collision surfaces and weld inter- face in magnetic pulse welding of dissimilar Al/Cu sheets[J]. Journal of Manufacturing Processes, 2019, 45: 356-367.

[14] Muthukumaran S, Kumar A S, Vendan S A, et al. Experimental and numerical simulation of magnetic pulses for joining of dissimilar materials with dissimilar geometry using electromagnetic welding process[J]. International Journal of Applied Electro- magnetics and Mechanics, 2017, 53(2): 237-249.

[15] Pereira D, Oliveira J P, Santos T G, et al. Aluminium to carbon fibre reinforced polymer tubes joints produced by magnetic pulse welding[J]. Composite Structures, 2019, 230: 111512.

[16] Stern A, Aizenshtein M, Moshe G, et al. The nature of interfaces in Al-1050/Al-1050 and Al-1050/Mg-AZ31 couples joined by magnetic pulse welding (MPW)[J]. Journal of Materials Engineering and Performance, 2013, 22(7): 2098-2103.

[17] Zhu Congcong, Sun Liqiang, Gao Wenli, et al. The effect of temperature on microstructure and mech- anical properties of Al/Mg lap joints manufactured by magnetic pulse welding[J]. Journal of Materials Research and Technology, 2019, 8(3): 3270-3280.

[18] Xu Zhidan, Cui Junjia, Yu Haiping, et al. Research on the impact velocity of magnetic impulse welding of pipe fitting[J]. Materials and Design, 2013, 49: 736- 745.

[19] 黄建军. 聚能射流对运动体斜侵彻的仿真研究[D].太原: 中北大学, 2015.

[20] Yu Haiping, Dang Haiqing, Qiu Yanan, et al. Inter- facial microstructure of stainless steel/aluminum alloy tube lap joints fabricated via magnetic pulse welding[J]. Journal of Materials Processing Technology, 2017, 250: 297-303.

[21] Stern A, Becher O, Nahmany M, et al. Jet com- position in magnetic pulse welding: Al-Al and Al-Mg couples[J]. Weld Journal, 2015, 94: 257-284.

[22] 王宇新, 李晓杰, 王小红, 等. 爆炸焊接技术及工程应[J]. 航空制造技术, 2019, 62(12): 42-47.

Wang Yuxin, Li Xiaojie, Wang Xiaohong, et al. Explosive welding technology and engineering application[J]. Aeronautical Manufacturing Techno- logy, 2019, 62(12): 42-47.

[23] 曹亚明, 杨尚磊, 夏明许, 等. 铝-铝磁脉冲焊接技术及其机理研究[J]. 热加工工艺, 2020, 49(9): 50-53, 58.

Cao Yaming, Yang Shanglei, Xia Mingxu, et al. Research on Al-Al magnetic pulse welding tech- nology and mechanism[J]. Hot Working Technology, 2020, 49(9): 50-53, 58.

[24] Krishnan J, Kakodkar A, Reddy G P, et al. An experimental investigation into tube to tube-plate welding using the impactor method[J]. Journal of Materials Processing Technology, 1990, 22(2): 191- 201.

[25] Vaidyanathan P V, Ramanathan A. Computer-aided design of explosive welding systems[J]. Journal of Materials Processing Technology, 1993, 38(3): 501-516.

[26] 郑理. 挤压工艺对典型铝及镁合金显微组织及力学性能的影响[D]. 湘潭: 湘潭大学, 2016.

[27] 许德鹏. 1060铝多道次等通道角变形(ECAP)数值模拟及实验研究[D]. 青岛: 青岛理工大学, 2013.

[28] Ezra A A. Principles and practice of explosive metal- working[M]. London: Industrial Newspapers, 1973.

[29] Ye Linzheng, Zhu Xijing. Analysis of the effect of impact of near-wall acoustic bubble collapse micro- jet on Al 1060[J]. Ultrasonics Sonochemistry, 2017, 36, 507-516.

[30] 赵立哲, 宫文彪, 张航, 等. 304不锈钢与1060铝合金摩擦焊界面的组织及性能[J]. 材料热处理学报, 2019, 40(8): 175-180.

Zhao Lizhe, Gong Wenbiao, Zhang Hang, et al. Microstructure and properties of friction welding interface between 304 stainless steel and 1060 aluminum alloy[J]. Transactions of Materials and Heat Treatment. 2019, 40(8): 175-180.

[31] Bilgin Musa, Karabulut Şener, Özdemir Ahmet. Investigation of heat-assisted dissimilar friction stir welding of AA7075-T6 aluminum and AZ31B mag- nesium alloys[J]. Arabian Journal for Science and Engineering, 2019, 45: 1081-1095.

[32] Raoelison R N, Sapanathan T, Padayodi E, et al. Interfacial kinematics and governing mechanisms under the influence of high strain rate impact conditions: numerical computations of experimental observations[J]. Journal of the Mechanics and Physics of Solids, 2016, 96: 147-161.

[33] Li Chengxiang, Zhou Yan, Shi Xin, et al. Magnetic field edge-effect affecting joint macro-morphology in sheet magnetic pulse welding[J]. Materials and Manufacturing Processes, 2020, 35(9): 1040-1050.

[34] Wang Puquan, Chen Daolun, Ran Yang, et al. Frac- ture characteristics and analysis in dissimilar Cu-Al alloy joints formed via magnetic pulse welding[J]. Materials, 2019, 12(20): 3368.

[35] Itoi T, Inoue S, Nakamura K, et al. Lap joint of 6061 aluminum alloy sheet and DP590 steel sheet by magnetic pulse welding and characterization of its interfacial microstructure[J]. Materials Transactions, 2018, 60(1): 121-129.

[36] Berlin A, Nguyen T C, Worswick M J, et al. Metallurgical analysis of magnetic pulse welds of AZ31 magnesium alloy[J]. Science and Technology of Welding and Joining, 2011, 16(8): 728-734.

Investigation on the Effect of Discharge Voltage on Metal Jet and Bonded Interface in Mg-Al Magnetic Pulse Welding

Abstract In recent years, magnetic pulse welding (MPW) technology has shown a broad application prospect because of its unique advantages in welding dissimilar metals. The discharge voltage is an important electrical parameter in the EMPW process, and the metal jet can clean the surface of the metal and the oxide layer that promotes the metallurgical bonded of metals. To explore the effect of discharge voltage on the metal jet and the bonded interface, the relationship among the discharge voltage, the characteristics of the metal jet and the morphology of the bonded interface was studied, an integrated observation platform for the MPW process of the Mg and Al sheets was established, and the trajectory of the metal jet was captured. The results showed that when the discharge voltage was increased from 13kV to 16kV, the collision speed increased from 403.12m/s to 498.49m/s, but there was no significant effect on the collision angle; the duration of the metal jet increased from 31.02ms to 47.94ms, and the intensity of the metal jet also gradually increased. The metallographic microscope test results showed that when the discharge voltage was 14kV, 15kV, and 16kV, the Mg-Al bonded interface presented the wave interfaces, the amplitude increased continuously, and the bonded zone width was 1.27mm, 1.35mm, and 1.77mm, respectively. The discharge voltage changes the welding effect through the collision speed, the collision point speed, the collision pressure, and the remaining energy after the collision. This paper can provide a powerful reference for further study on the mechanism of EMPW and improvement of welding effect.

Keywords:Magnetic pulse welding, discharge voltage, metal jet, bonded zone, jet intensity

中图分类号:TM89

DOI: 10.19595/j.cnki.1000-6753.tces.200939

E-mail: zhouyan1992@cqu.edu.cn

李成祥 男,1979年生,研究员,博士生导师,研究方向为脉冲功率技术及其应用。

E-mail: lichengxiang@cqu.edu.cn(通信作者)

(编辑 陈 诚)