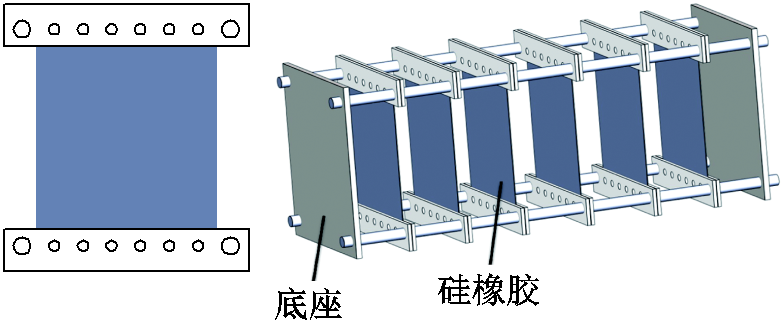

图1 拉伸试验装置示意图

Fig.1 Diagram of tensile test device

摘要 为了探究热-机械应力共同作用对电缆附件硅橡胶绝缘性能的影响,该文设计并开展了硅橡胶的热-力联合老化试验,对比分析了老化前后硅橡胶的力学性能、电气性能和微观结构。结果表明:随着老化程度的加剧,试样拉伸强度和断裂伸长率下降,硬度增加;老化后试样的击穿强度整体上呈现先增加后降低的趋势,在老化时间一定的情况下,击穿强度随着拉伸应力的增大而减小,相对介电常数逐渐增加。结合交联密度和红外光谱测试结果分析认为,在老化前期,硅橡胶主链间发生氧化交联反应,自由体积和载流子迁移率减小,击穿强度增加;老化后期,交联体系结构和分子链被破坏,自由体积和载流子迁移率增大,击穿强度下降。在机械应力耦合作用下,卷曲的分子链沿着机械应力方向被拉伸,且处于拉伸状态的分子链在高温作用下更容易发生断裂,造成材料绝缘性能的进一步劣化,为电缆附件硅橡胶老化状态评估提供了一定的理论依据。

关键词:硅橡胶 热-力联合老化 力学性能 击穿特性 介电性能

随着我国国民用电量的快速增长和电压等级的不断提升,电力电缆凭借着运行可靠性高、节省土地资源等优点成为输电线路中重要的组成部分[1-3]。硅橡胶绝缘材料凭借其弹性高、力学性能好、电气性能优异和易注塑成型等优点[4-5],在预制式电缆附件中间接头和终端中得到了广泛的应用。在电力电缆系统中,电缆附件由于结构的复杂性和位置的特殊性,其故障率也远远高于电缆本体[6-7]。电缆附件在实际的运行过程中环境条件比较复杂,因此造成故障的原因往往不是单一的。对于电缆附件来说,在机械应力和高温环境中运行是一种比较常见的情况。一方面在正常的运行情况下,电缆芯线运行的温度可以达到70℃以上,一旦电缆线路发生过载或者短路,短时间内的运行温度可以达到250℃[8],硅橡胶绝缘层处于较高运行温度下会加速材料的老化,使其绝缘性能遭到破坏;另一方面,为了满足电气强度和安装方便,需要保证电缆附件与主绝缘之间存在0.1~0.25MPa的界面压力[9],使附件包覆在电缆接头处。由于其始终处于扩张状态,长期需要承受较大的机械应力,可能会进一步加剧对材料绝缘性能的劣化。

近年来,国内外学者对电缆附件硅橡胶热老化特性开展了一系列研究。周远翔等[10]研究发现硅橡胶长期在正常运行温度下会对其绝缘性能造成破坏,影响电缆附件运行的可靠性。吕鸿等[11]研究发现在热老化过程中硅橡胶试样的相对介电常数逐渐增大,且电气强度随着老化时间的增加而降低。陈庆国等[12]研究发现热老化后硅橡胶的体积电阻率增大,击穿场强随着老化程度的加剧呈现先增加后降低的趋势。S. Kashi 等[13]研究发现硅橡胶在加速热老化前后拉伸强度和断裂伸长率随着老化时间的增加逐渐降低,撕裂强度和硬度在老化前期先增加后降低,而傅里叶变换红外光谱(Fourier Transform Infrared Spectroscopy, FTIR)和热稳定性基本上没有明显的变化。S. Ito等[14]研究发现老化后的硅橡胶内部的硅氧烷键形成交叉连接结构,硅橡胶变硬变脆,机械性能下降,但会有更好的介电特性。

由于电缆附件在实际的运行中也受到了机械应力的作用,部分学者也开展了机械应力对电缆附件硅橡胶性能影响的研究。杜伯学等[15]研究发现拉伸形变的增大会提高电树枝的起始概率,促进电树枝的生长;压缩形变的增大会降低电树枝的起始概率,延缓电树枝的生长。惠宝军等[16]研究发现在拉伸状态下硅橡胶的击穿场强明显高于未拉伸状态下,材料撤掉应力后的击穿场强随着拉伸比例的增大而降低。刘昌等[17]研究发现机械应力过大会诱发电树的产生,机械应力过小会引发界面放电。Liu Ying等[18]研究发现多应力的施加会使硅橡胶的力学性能和体积电阻率下降。基于以上的研究可以发现,目前的研究主要是集中在单个物理场对硅橡胶绝缘性能的影响,机械应力与热老化共同作用的材料特性变化及其影响规律研究较少。开展热-力联合老化对电缆附件硅橡胶绝缘性能影响规律的研究,可为电缆附件绝缘状态评价提供理论依据,对于电力系统稳定运行具有重要的意义。

因此,本文设计并开展了硅橡胶热-力联合老化试验,老化温度设为200℃,机械应力施加的拉伸伸长率为0%~50%,测试并分析了老化前后硅橡胶试样的力学性能、电气性能和微观结构等性能的变化,结合硅橡胶物理结构特性,分析了老化前后硅橡胶物理网络变化过程,进而讨论了热-力联合老化对硅橡胶绝缘性能的影响机理。

本文选用双组份液体硅橡胶(中蓝晨光化工)。在样品制备时,将等量的A、B组分的硅橡胶利用悬臂式机械搅拌器搅拌20min,然后将混合好的胶料放入真空干燥箱中抽取真空,直至胶料中不再有气泡冒出。随后及时将胶料均匀填充至模具中,利用平板硫化机在165℃下硫化10min。制得长150mm、宽100mm、厚0.8mm的试样用于电气性能的测试;长150mm、宽100mm、厚2mm的试样用于力学性能的测试。

本文参照GB/T 3512—2014《硫化橡胶或热塑性橡胶热空气加速老化和耐热试验标准》和ISO11346—2014《硫化或热塑橡胶——使用寿命和最高使用温度的评估》,选取200℃作为加速热氧老化试验的温度,在此温度下设置了250h、500h、750h和1 000h四个热老化时间。预制式硅橡胶电缆附件在正常安装时过盈配合一般为10%~50%[17,19],为了更加贴合电缆附件实际运行状况,本文选用了0%、10%、30%和50%四种拉伸伸长率。为了便于表达,将拉伸伸长率为0%、老化250h的试样简写为0%-250h。

本文设计了一种拉伸试验装置如图1所示,通过更换底座的尺寸来控制试样的拉伸长度,从而达到相应的拉伸伸长率。

图1 拉伸试验装置示意图

Fig.1 Diagram of tensile test device

1.3.1 力学性能测试

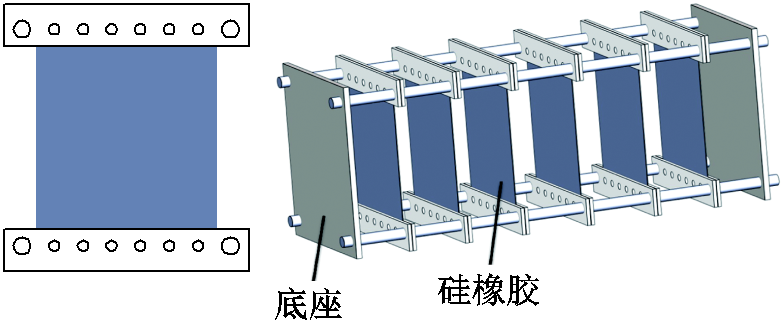

根据GB/T 528-2009,将老化前后的硅橡胶试样用冲片机和哑铃型裁刀制作成长度为75mm的标准哑铃形状,具体形状参数如图2所示。利用电子万能试验机在标准试验环境下进行应力-应变曲线的测试,拉伸速率为500mm/min,获得拉伸强度和断裂伸长率等数据。每组试样至少获取7个有效数据,然后求取平均值,确保数据的可靠性和重复性。

图2 2型哑铃状试样

Fig.2 Model 2 dumbbell specimen

1.3.2 邵氏硬度测试

根据GB/T 531.1—2008,采用邵氏A型硬度计对老化前后的硅橡胶试样进行表面硬度的测试。选取试样的不同位置进行5次有效测量,结果取中值作为最终数据。

1.3.3 红外光谱测试

采用Nicolet 6700型傅里叶红外光谱仪对不同老化前后的硅橡胶试样进行衰减全反射(Attenuated Total Reflection, ATR)扫描测试,扫描次数为32次,扫描范围为400~4 000cm-1。

1.3.4 X射线光电子能谱测试

采用Thermo Fisher K-Alpha型X射线光电子能谱(X-Ray Photoelectron Spectroscopy, XPS)仪在真空环境条件下(p<10−6Pa)对不同老化状态的硅橡胶试样进行成分及化学态的测试,所有的峰都用C1s峰的结合能(284.8eV)进行校准。

1.3.5 交联密度测试

根据化工行业标准HG/T 3870—2008,对老化前后的硅橡胶试样进行溶胀指数的测试。取一定质量m0(约0.2g)的硅橡胶试样放入试管中,倒入25mL左右的甲苯溶液后进行密封保存,然后放置在30℃的恒温箱中静置24h,将试样取出后迅速擦干表面试剂进行称量,记录其质量为m1,进而计算出交联密度。

1.3.6 场发射扫描电子显微镜测试

采用蔡司Geminisem 500场发射扫描电子显微镜(Scanning Electron Microscope, SEM)对老化前后硅橡胶试样表面微观形貌进行观测,为了更直观地展现出老化前后硅橡胶试样的微观形貌,在这里选取测试试样的类型为纯硅橡胶、0%-250h、50%-250h、0%-1 000h、50%-1 000h。

1.3.7 电气性能测试

(1)击穿场强。根据GB/T 1408.1—2016的要求,采用球板电极,上电极为直径20mm的不锈钢球,地电极为直径25mm的不锈钢板。试验前需将试样进行干燥预处理,减少水分的影响。试验时,将电极系统和试样浸没在变压器油中,防止发生沿面闪络。以1kV/s的升压速率进行连续升压,记录试样击穿时的电压和击穿点的厚度,计算出击穿场强。每组试样选取15个有效数据进行威布尔分布的统计。

(2)介电性能。采用Novocontrol Concept 80宽频介电谱仪对老化前后的试样进行介电常数和介质损耗的测试。在测试前对试样两面进行20mm的同心圆喷金处理,施加偏压幅值为1V,测试频率范围为10-1~106Hz。

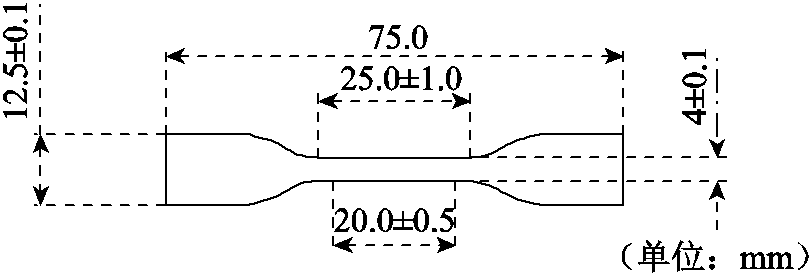

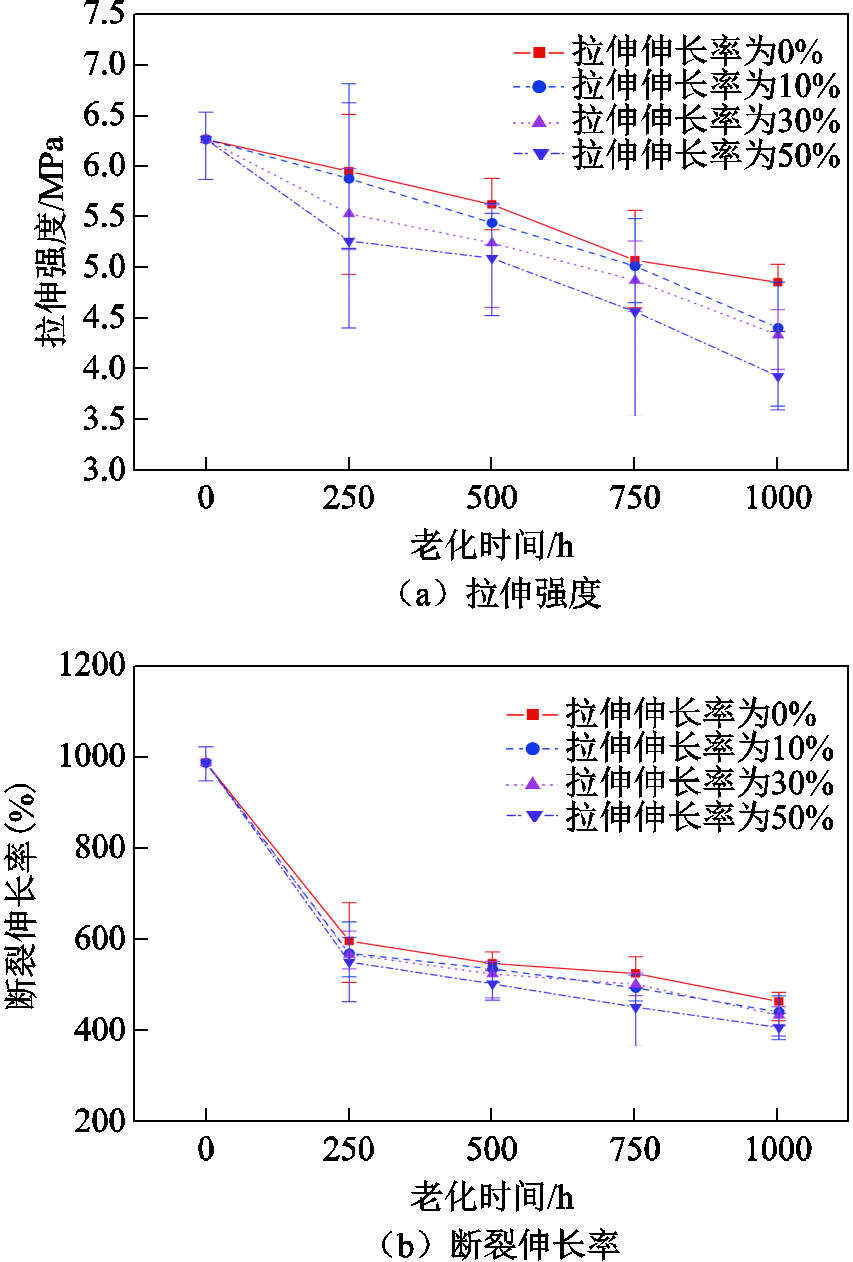

图3a和图3b分别为老化前后硅橡胶试样的拉伸强度和断裂伸长率。从图3a和图3b中可以看出,老化后硅橡胶试样的拉伸强度和断裂伸长率随老化时间的增加整体呈下降的趋势,0%-1 000h硅橡胶试样的拉伸强度为4.9MPa,断裂伸长率为465.9%,与纯的硅橡胶试样相比,拉伸强度下降了22.6%,断裂伸长率下降了52.9%。而经过拉伸老化后试样的拉伸强度和断裂伸长率随着拉伸伸长率的增大而降低,50%-1 000h的硅橡胶试样的拉伸强度与0%-1 000h的试样相比下降了19.1%,断裂伸长率下降了12.2%。

图3 老化前后硅橡胶力学性能变化

Fig.3 Changes of mechanical properties of silicone rubber before and after aging

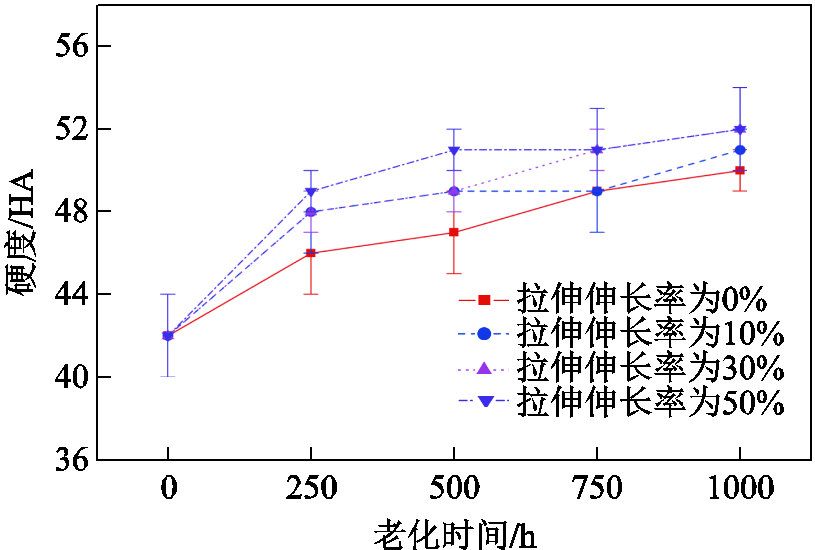

图4为老化前后硅橡胶试样的硬度测试结果。从图4可以看出,随着老化程度的加剧,试样的硬度逐渐变大,且拉伸伸长率越大,老化前期硬化速率越快,后期硬化速率趋于平缓。硬度的增大会使硅橡胶的高弹性逐渐丧失,而电缆附件正是利用硅橡胶的高弹性包覆在接头处,高弹性的缺失会影响电缆附件的稳定性,从而可能会造成故障的发生。

图4 老化前后硅橡胶试样的硬度变化

Fig.4 Changes in hardness of silicone rubber samples before and after aging

红外光谱是分析有机高分子材料常用的手段,通过特征峰吸光度峰值的位置和大小可以分析老化前后硅橡胶中的化学键和官能团变化,从而可以有效地表征其老化状态[20-21]。

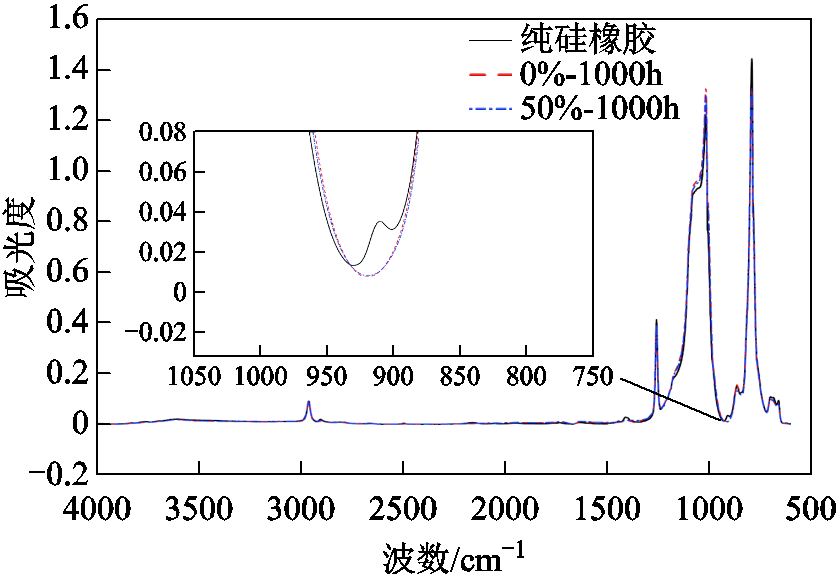

硅橡胶的主链是由硅、氧原子交替连接构成,侧链由甲基等与硅原子连接构成[22]。硅橡胶的主要特征吸收峰基团见表1,其主链官能团(Si-O-Si)特征峰的波数为1 016cm-1;侧链基团特征峰的波数为792cm-1处的Si-(CH3)2、1 259cm-1处的Si-CH3和2 964cm-1处的C-H。图5为Pure、0%-1 000h、50%-1 000h三种硅橡胶试样的红外光谱图。从图5中可以看出,老化后硅橡胶试样的红外光谱图与纯的硅橡胶相比,位于912cm-1左右处的特征峰会消失,这是由于硅橡胶中残余的烯烃亚甲基(-CH2-)面外摇摆引起的[23],其他的特征峰仅峰值的大小有所变化。

表1 硅橡胶主要特征吸收峰基团

Tab.1 The main characteristic absorption peak group of silicone rubber

特征峰基团C-HSi-CH3Si-O-SiSi-(CH3)2 波数/cm-12 9641 2591 016792

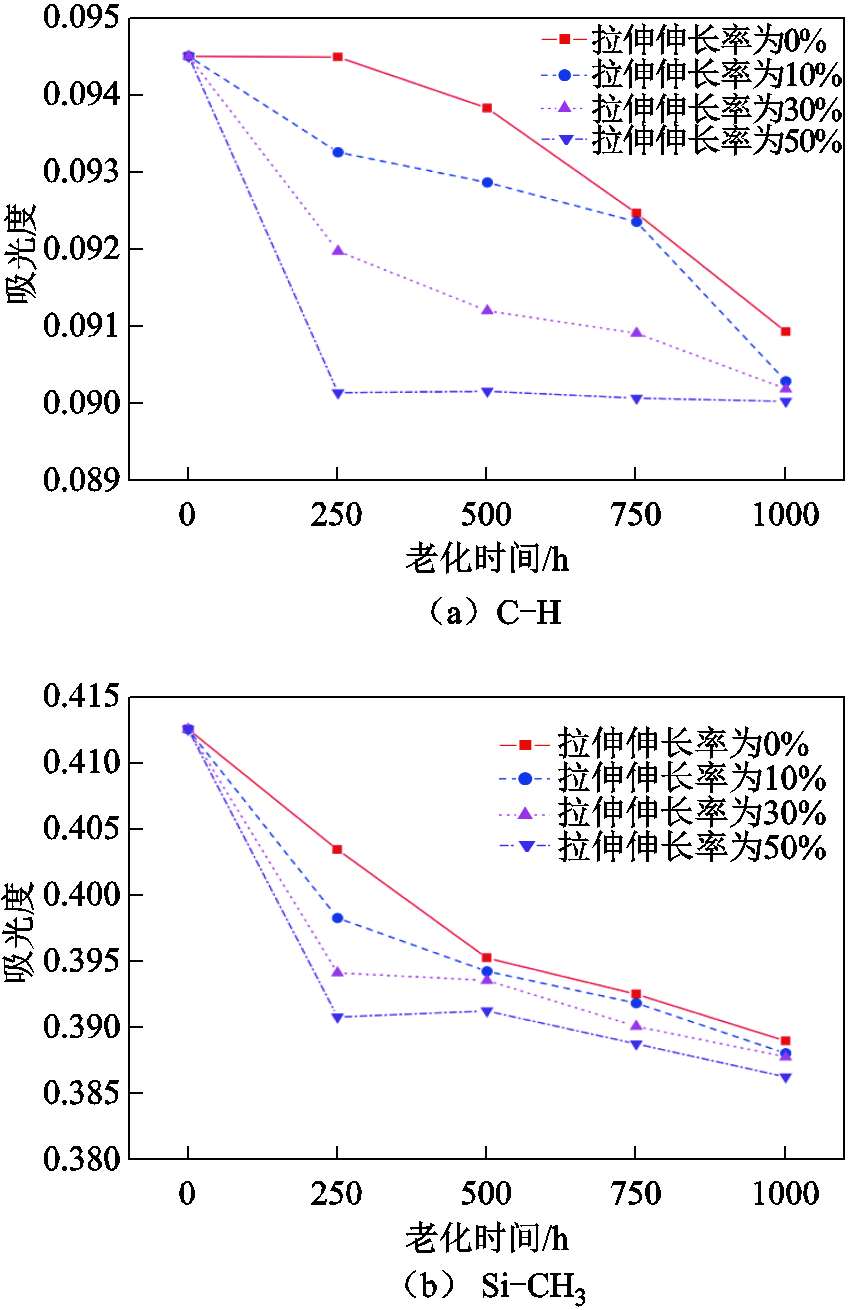

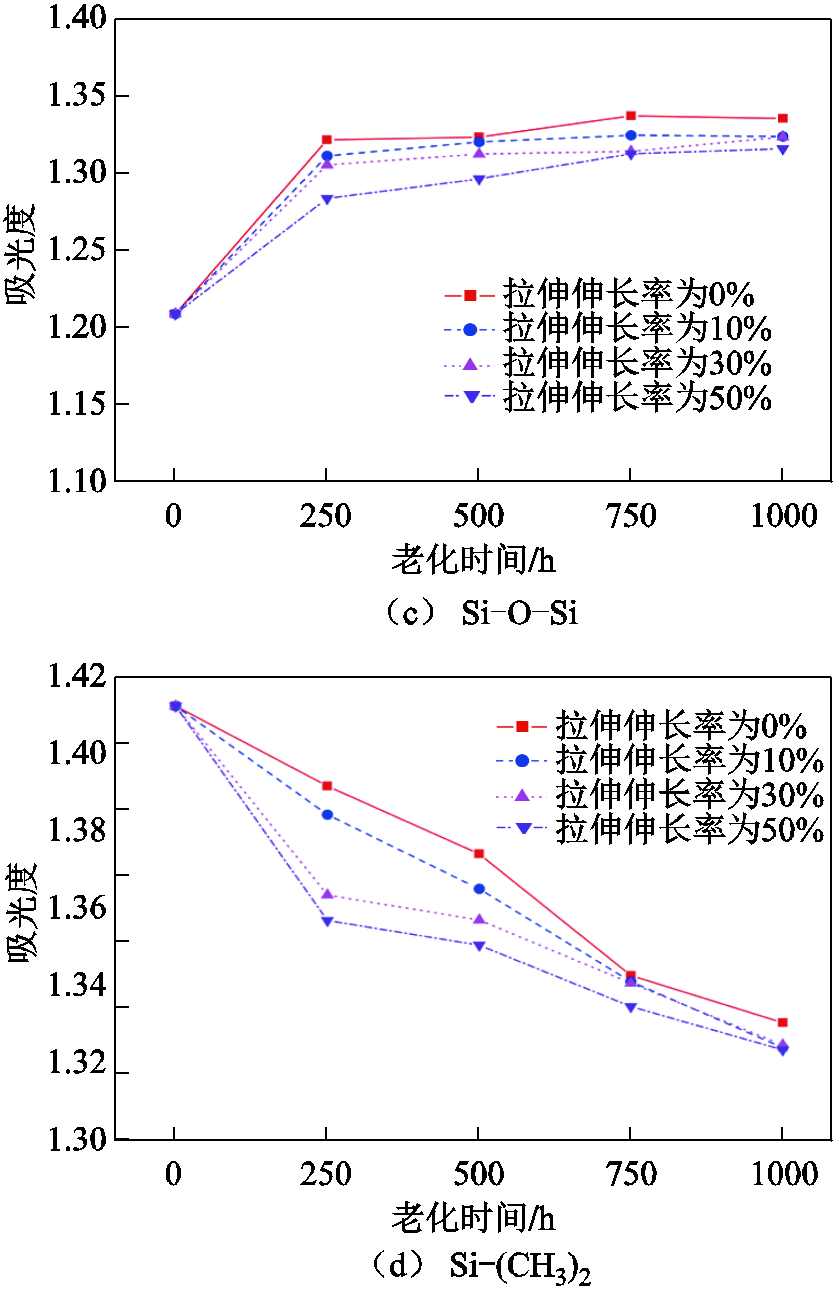

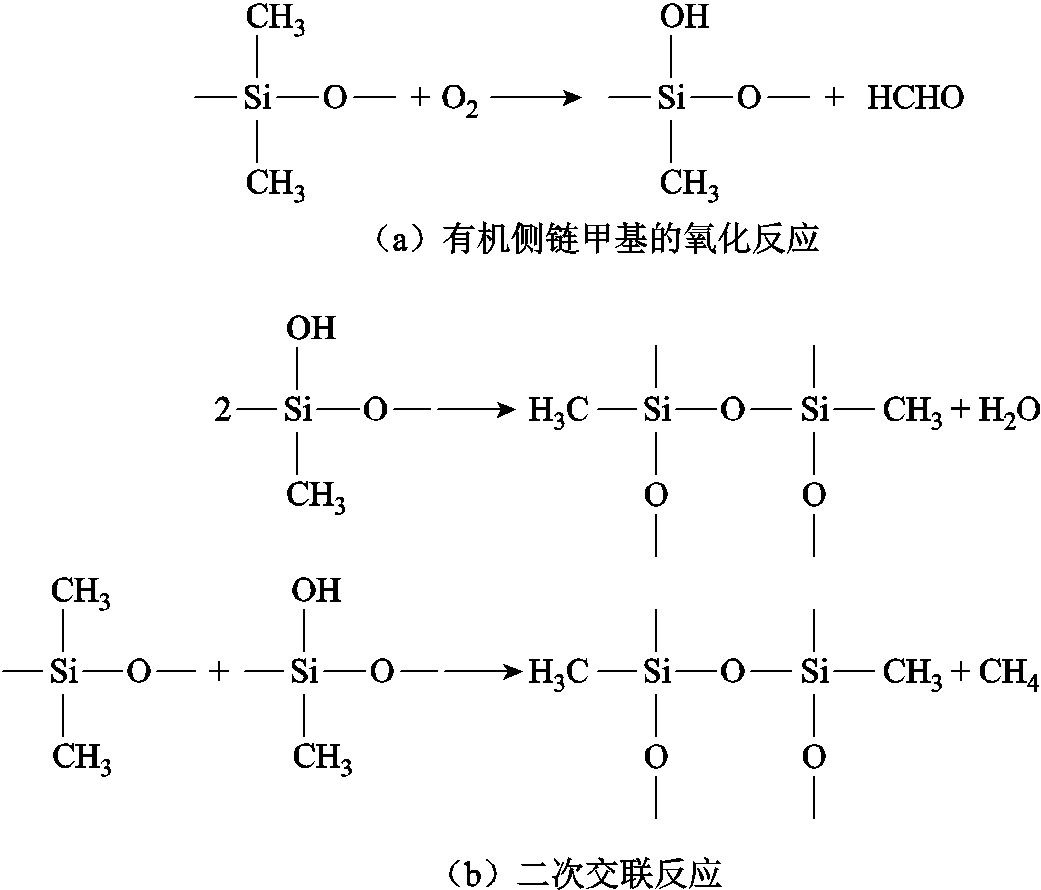

红外光谱特征吸收峰峰值的大小可以反应基团含量的多少,为了分析老化前后硅橡胶特征吸收峰基团的变化规律,对各个特征峰基团的峰值大小进行了统计,各个基团特征吸收峰峰值变化如图6所示。图6a、图6b、图6d为侧链各个基团含量的变化,从图中可以看出侧链各个基团的含量随着老化程度的加剧整体呈下降的趋势,拉伸伸长率越大,有机官能团含量下降的幅值越大;图6c为主链基团含量的变化,从图中可以看出,老化后硅橡胶主链Si-O-Si的含量整体上随着老化时间的增加先急剧增加后趋于平缓,且在老化初期Si-O-Si的含量增加较为明显,表明在老化过程中侧链甲基被氧化,主链硅氧键之间再次发生交联反应;经过拉伸作用老化的硅橡胶试样在老化初期Si-O-Si的含量相比于纯的硅橡胶也会有所增加,拉伸伸长率越大,含量增加越少。

图5 老化前后硅橡胶试样的红外光谱图

Fig.5 Infrared spectra of silicone rubber samples before and after aging

图6 老化前后硅橡胶试样各个基团红外光谱峰值变化

Fig.6 Changes of infrared spectral peak values of each group of silicone rubber samples before and after aging

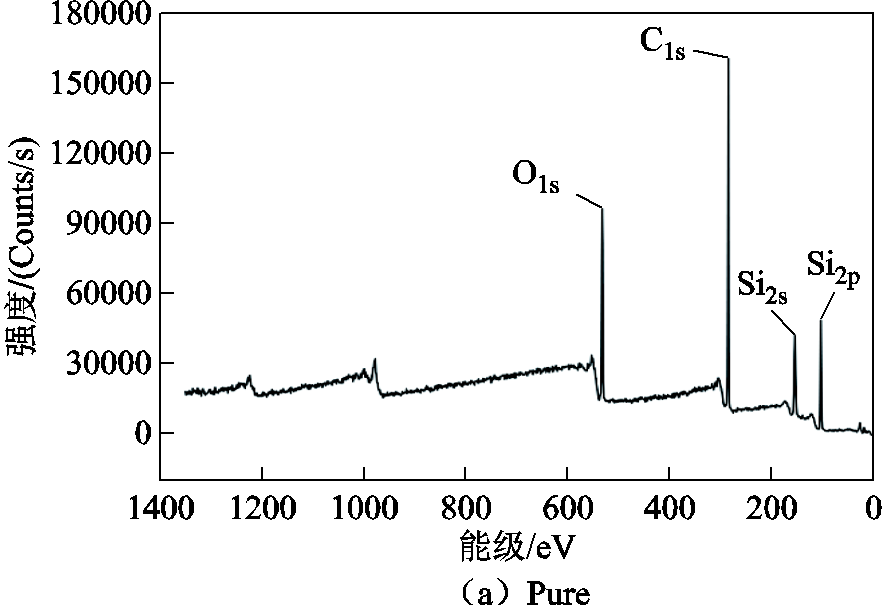

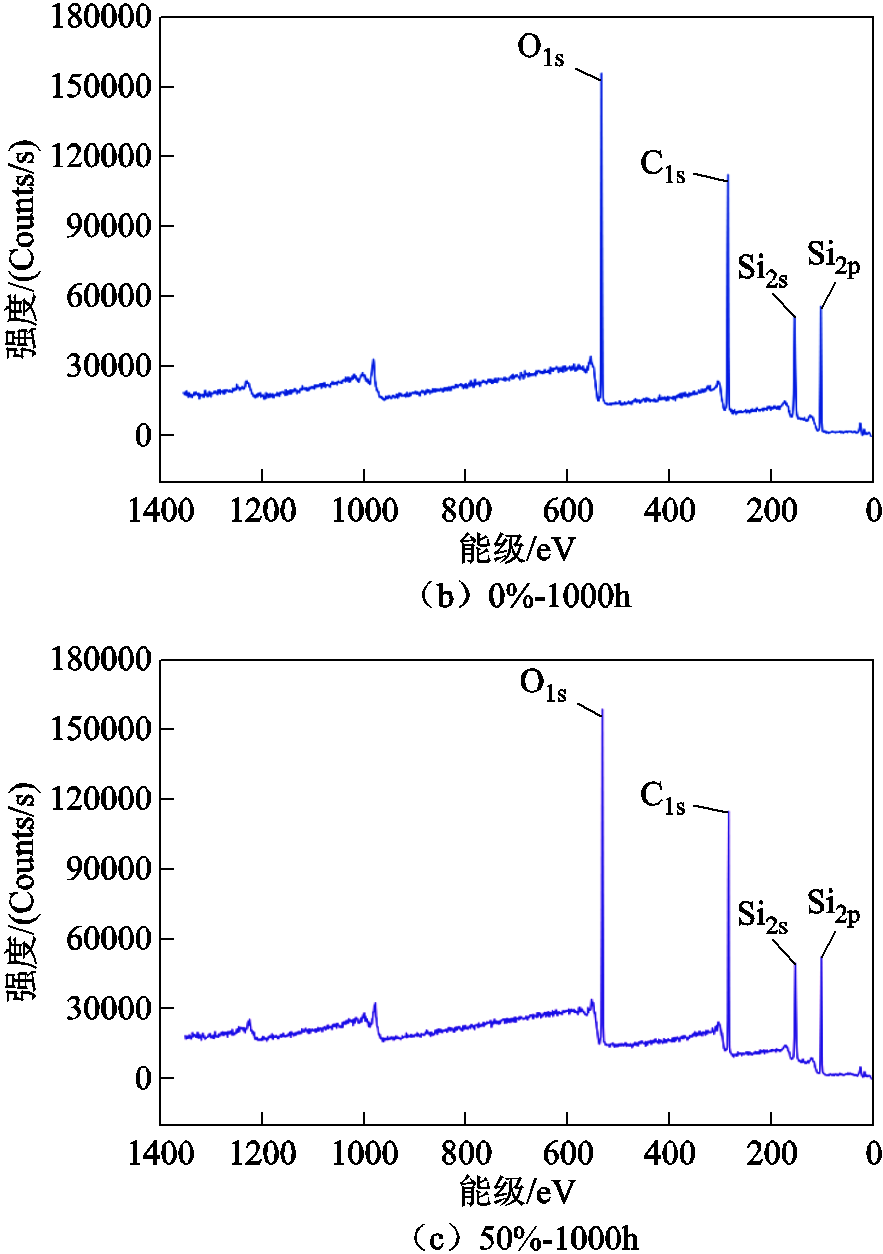

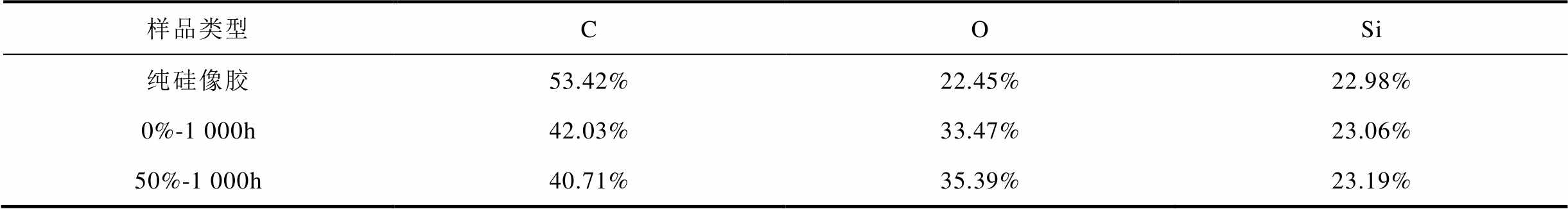

X射线光电子能谱可以对材料元素组分、化学价态形式进行表征,在材料分析领域具有重要的用途[24]。利用XPS对老化前后的硅橡胶进行定性分析,通过元素含量的变化来表征材料的老化情况。在这里选取纯硅橡胶、0%-1 000h、50%-1 000h三种试样进行XPS的扫描测试。

2.4.1 原子组成

图7为纯硅橡胶、0%-1 000h、50%-1 000h三种硅橡胶试样的XPS全谱图,从图7中可以看出试样中主要含有O、C、Si三种元素。表2为三种元素的含量变化。从图7和表2中可以看出,在老化后O元素增多,C元素的峰值强度下降,说明硅橡胶经历了热氧老化,在老化过程中有机侧链甲基和乙烯基断裂,而Si元素基本保持不变。

图7 不同老化状态下硅橡胶试样XPS全谱扫描

Fig.7 XPS full spectrum scan of silicone rubber specimens under different aging conditions

表2 硅橡胶在不同老化状态下元素含量变化

Tab.2 Changes in elemental content of silicone rubber under different aging conditions

样品类型COSi 纯硅像胶53.42%22.45%22.98% 0%-1 000h42.03%33.47%23.06% 50%-1 000h40.71%35.39%23.19%

2.4.2 Si2p上的高分辨率扫描

为了进一步探究不同类型硅橡胶在老化过程中的变化机理,对Si元素进行了分峰拟合,分析在老化过程中Si的各个化学键的变化。硅橡胶中的Si元素的结合态主要有Si(-O)2、Si(-O)3和Si(-O)4三种状态[18],因此主要针对此三种状态进行分峰拟合,拟合结果如图8所示。

从图8中可以看出,在硅橡胶老化前后,所有类型的硅橡胶中Si(-O)2键占比最多,占Si元素总体含量的一半以上,为了更加准确地分析老化前后Si元素各个结合态的变化情况,对Si元素分峰后的各个结合态的峰面积占比进行统计,见表3。从图8和表3中可以看出,随着老化时间的增加和拉伸伸长率的增大,Si(-O)3和Si(-O)4处的峰面积增加,Si(-O)2处的峰面积减少,表明了有机硅相向无机硅相的转化[25],即Si-C键发生了断裂。

图8 不同老化状态下Si元素的分峰拟合

Fig.8 Split-peak fitting of Si elements under different aging conditions

表3 不同类型硅橡胶Si元素各个结合态峰面积占比

Tab.3 Percentage of peak area of each binding state of Si element in different types of silicone rubber

样品类型Si(-O)2Si(-O)3Si(-O)4 纯硅像胶68.22%28.04%3.72% 0%-1 000h62.78%32.53%4.67% 50%-1 000h54.19%38.25%7.54%

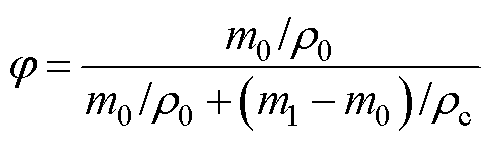

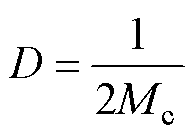

本文采用平衡溶胀法对老化前后的试样进行溶胀指数的测试。浸泡在甲苯里面的硅橡胶在一定时间会达到平衡溶胀的状态,质量不再发生改变,通过试样溶胀前后的质量计算出硅橡胶的溶胀体积分数j和相邻交联点之间的平均相对原子质量Mc,进而计算出交联密度D[26]。

(1)

(1)

(2)

(2)

(3)

(3)

式中,j为硅橡胶在溶胀体中的体积分数;m0为硅橡胶放入试剂前的原始质量;m1为硅橡胶达到溶胀时的质量; 和

和 分别为硅橡胶溶胀前的密度和甲苯的密度;V0为溶剂的摩尔体积(甲苯为107mL/mol);c为常数,表征硅橡胶和甲苯之间的相互作用, c=0.465。

分别为硅橡胶溶胀前的密度和甲苯的密度;V0为溶剂的摩尔体积(甲苯为107mL/mol);c为常数,表征硅橡胶和甲苯之间的相互作用, c=0.465。

图9为老化前后硅橡胶试样交联密度的变化情况。从图9可以看出,随着老化时间的增加,硅橡胶试样的交联密度整体上呈现先增大后减小的趋势。拉伸伸长率为0%的硅橡胶试样在老化750h时,交联密度达到最大值,达到2.4×10-4mol/g;老化时间增加至1 000h,交联密度下降为2.3×10-4mol/g。而经过拉伸作用老化的试样交联密度在老化前期250h达到最大值,拉伸伸长率越大,交联密度增加的幅值越小,随后便开始逐渐下降。

图9 不同拉伸伸长率对硅橡胶交联密度的影响

Fig.9 Effect of different tensile elongation on cross-linking density of silicone rubber

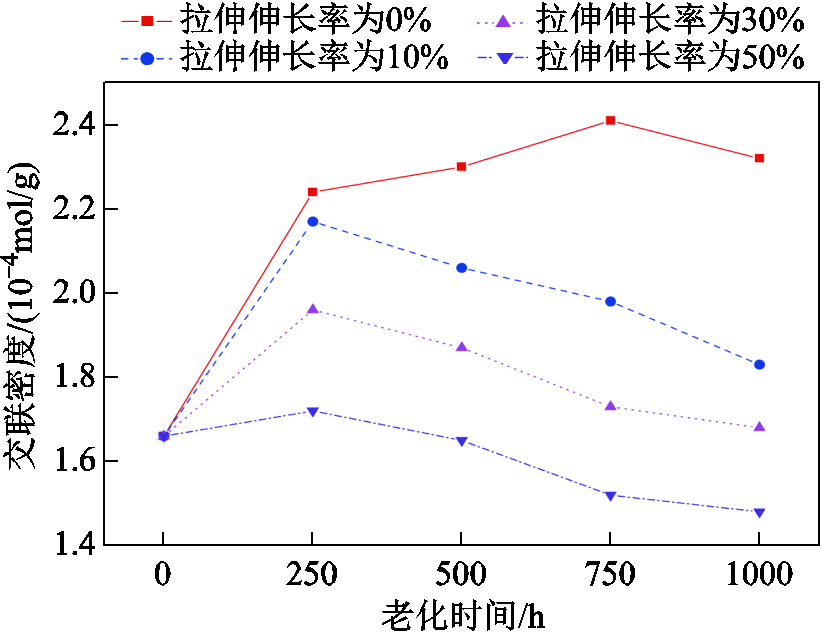

采用场发射扫描电子显微镜对纯硅像胶、0%-250h、50%-250h、0%-1 000h、50%-1 000h五种老化类型的硅橡胶试样表面进行微观形貌的观测(放大倍数为30 000),测试结果如图10所示。

图10a为未老化的试样,试样表面结构比较光滑平整,在经过老化250h后,试样的表面开始出现褶皱并且局部会有微小的裂纹,如图10b所示;在老化1 000h后,试样表面的裂纹变长变宽;通过对比图10b和图10c、图10d和图10e可以看出,硅橡胶试样表面的劣化程度随着老化时间的延长和拉伸伸长率的增大而加深。

图10 不同老化状态下硅橡胶试样的微观形貌

Fig.10 Microscopic morphology of silicone rubber specimens under different aging conditions

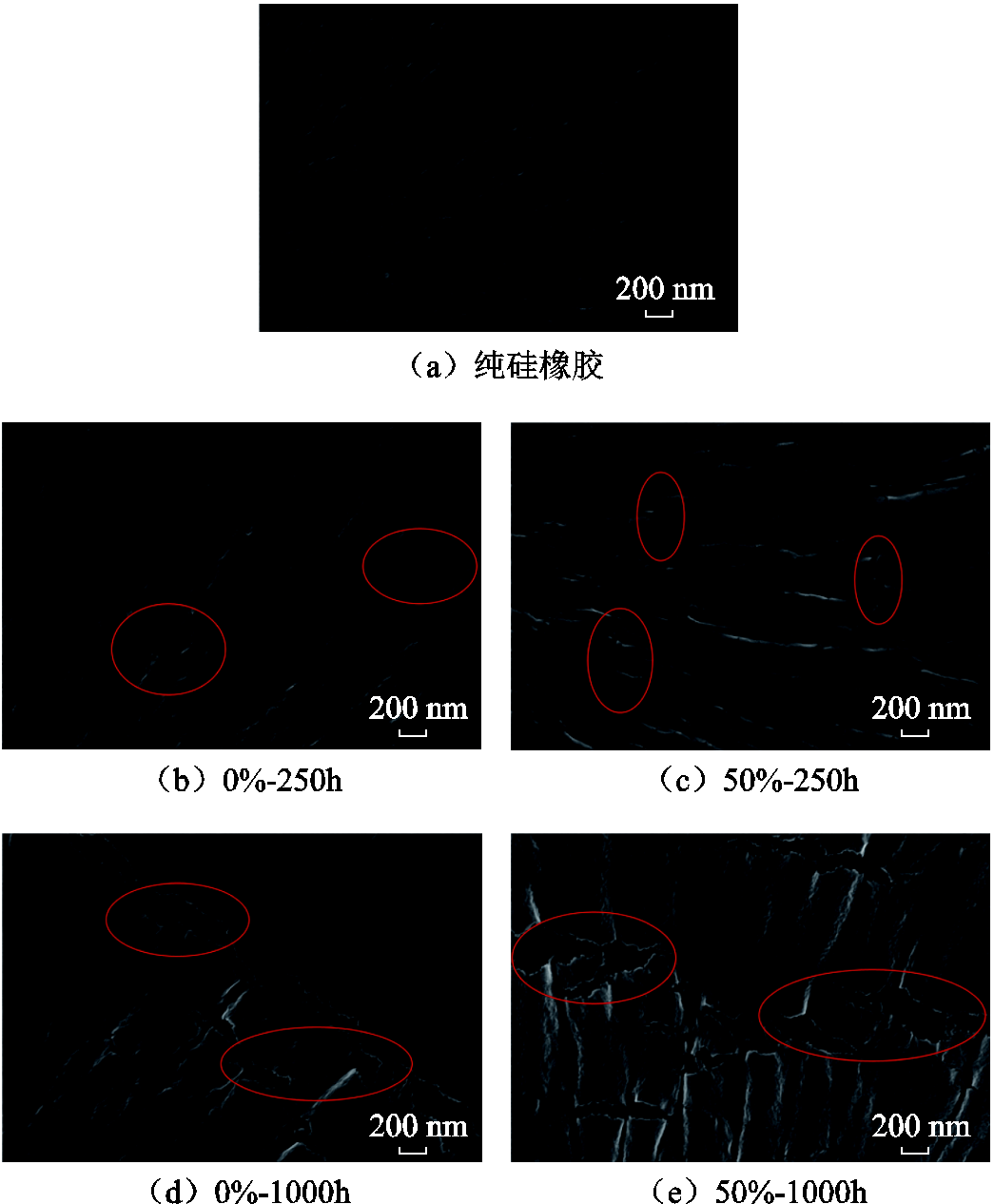

2.7.1 击穿场强测试

利用实验室自行搭建的直流击穿试验平台在室温下对老化前后硅橡胶试样进行击穿场强测试。

图11为拉伸伸长率为0%时不同老化时间硅橡胶试样击穿场强的威布尔分布。由图11可以看出,硅橡胶试样的击穿场强随着老化程度的加剧先增加后降低。在老化750h时达到最大值121.70kV/mm,比纯的硅橡胶试样提升了16.5%。老化750h后击穿场强开始下降,但老化1 000h后的硅橡胶试样的击穿场强仍高于未老化的试样。

图11 不同老化时间硅橡胶试样的击穿场强

Fig.11 Breakdown field strength of silicone rubber samples with different aging time

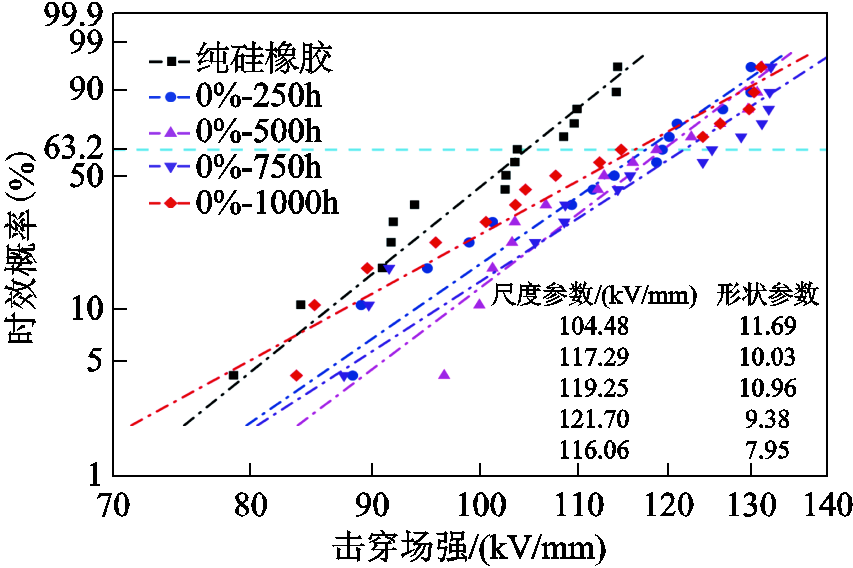

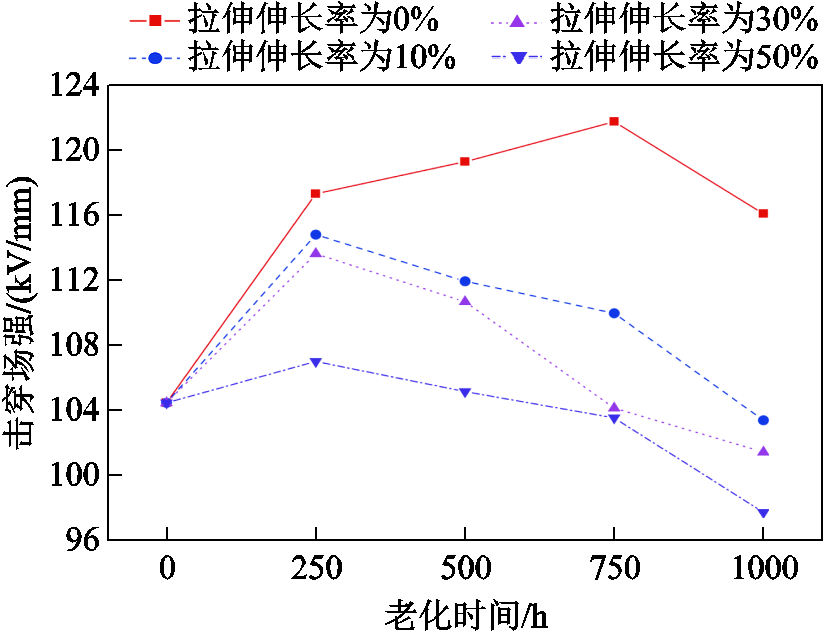

图12为在不同拉伸伸长率下老化后硅橡胶试样的击穿场强。从图12可以看出,针对不同拉伸伸长率的硅橡胶试样,随着老化时间的增加,击穿场强整体上呈现先增加后减少的趋势。经过拉伸老化后试样的击穿场强在250h达到最大值,之后便开始下降。50%-1000h硅橡胶的试样的击穿场强为97.77kV/mm,与纯的硅橡胶试样相比,击穿场强下降了6.24%。

图12 不同拉伸伸长率硅橡胶试样的击穿场强

Fig.12 Breakdown field strength of silicone rubber samples with different tensile elongation

2.7.2 介电性能测试

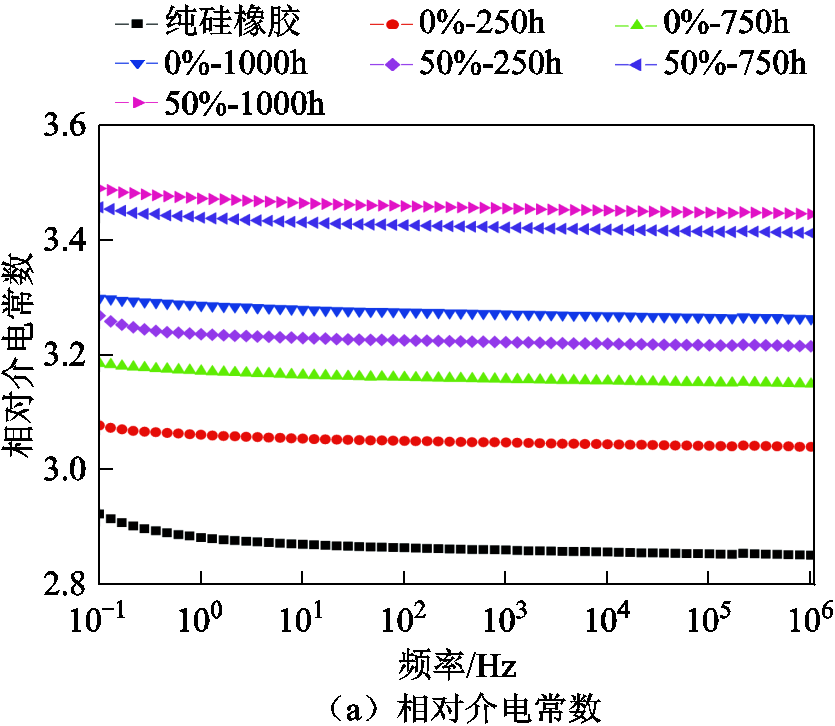

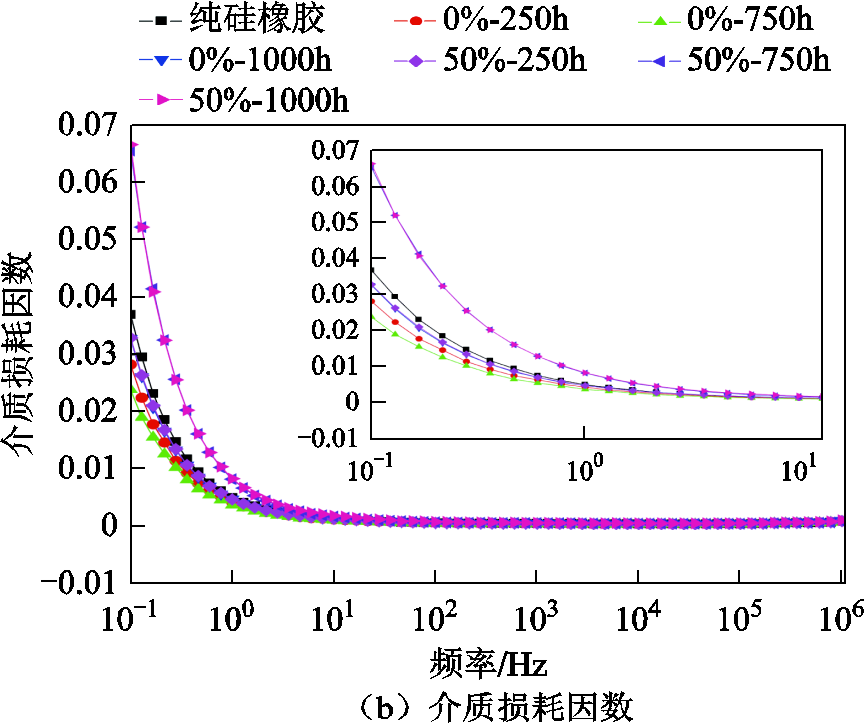

采用Novocontrol Concept 80宽频介电谱仪对Pure、0%-250h、0%-750h、0%-1 000h、50%-250h、50%-750h、50%-1 000h的硅橡胶试样进行介电频谱的测试,相对介电常数和介质损耗因数随频率变化的曲线如图13所示。

从图13a可以看出,老化后硅橡胶试样的相对介电常数在10-1~106Hz的频率范围内基本保持不变,而随着老化时间和拉伸伸长率的增加而增大。50%-1000h的硅橡胶试样的相对介电常数最大,相比于纯的试样增加了0.6左右。从图13b中可以看出,在低频范围内,老化后试样的介质损耗随着老化程度的加剧先减小后增加,随着拉伸伸长率的增大而增加;在高频范围内,介质损耗基本保持不变。

图13 不同热老化试样的相对介电常数和介质损耗因数

Fig.13 The relative dielectric constant and dielectric loss factor of different heat aging samples

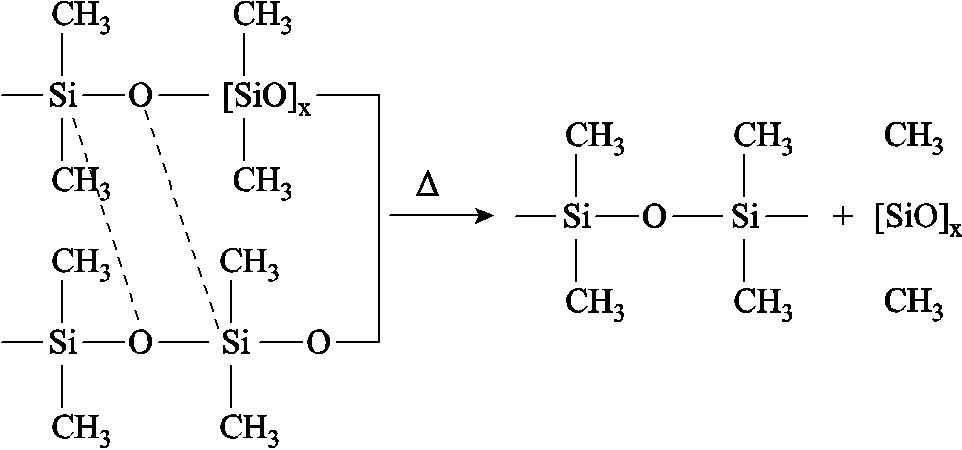

硅橡胶是以乙烯基作为生胶,含氢硅油作为交联剂,在金属铂的催化作用下发生交联反应,形成以二甲基硅氧烷为主链的高分子聚合物,并添加纳米白炭黑(SiO2)进行补强的纳米复合材料[27]。由于白炭黑表面具有活性很强的羟基基团,可以与硅橡胶主链上的氧原子形成氢键,产生物理交联,从而起到补强的作用。通过老化前后硅橡胶试样的红外光谱和交联密度的测试结果可以看出,在老化过程中硅橡胶分子链会发生氧化交联反应和裂解反应,在老化前期,氧化交联反应占主导地位,反应机理如图14所示。硅橡胶有机侧链上的甲基首先会被氧化分解成羟基,链端的羟基与羟基之间、羟基和甲基之间会进一步发生反应,两者都会形成新的硅氧键[28],使分子结构体系增强,交联密度增加。随着老化程度的加剧,硅橡胶主链会发生如图15所示的断裂[29],交联结构遭到破坏,交联密度减少。由于硅橡胶属于无定形聚合物,分子链之间的作用力较小,主要是范德华力和氢键,在外部机械应力的作用下,卷曲的分子链会沿着机械应力的方向被拉伸,分子链之间的相互作用力和交联度在一定程度上会遭到破坏。处于拉伸状态的分子链在高温的作用下更容易发生断裂,加剧裂解反应的发生。

图14 热老化过程中硅橡胶氧化交联反应

Fig. 14 Oxidative cross-linking reaction of silicone rubber during thermal aging

图15 硅橡胶主链降解断裂反应

Fig. 15 Degradation and fracture reaction of silicone rubber main chain

硅橡胶在老化过程中交联体系结构的变化会影响自由体积的改变[30]。聚合物中的自由体积在一定程度上可以理解为是由分子链的松散排列和分子无规则热运动引起的。由上述的试验结果和分析可知,硅橡胶在老化前期,分子链间会再次发生化学交联反应,交联点的增多会使分子链的聚集程度增大,结构体系变得更加紧密,从而会使自由体积减少;老化后期裂解反应占主要优势,自由体积增加。尤其在外部机械应力的作用下,自由体积的变化会更加明显,首先是卷曲的分子链被拉伸以后,分子链之间的距离会发生变化,导致较小的自由体积增大,其次是在高温的共同作用下会加剧分子链的断裂,也会扩大自由体积空间。热-力联合老化作用下硅橡胶自由体积分布如图16所示。

硅橡胶在老化前期交联密度的增加一方面会阻碍分子链段的运动,降低硅橡胶的柔顺性,从而导致拉伸强度和断裂伸长率下降,硬度增加[12],材料的高弹性逐渐丧失。随着拉伸伸长率的增大和老化程度的加剧,分子链更容易发生断裂,交联键的断裂和主链的破坏对于高分子聚合物来说,在宏观上表现为拉伸强度和断裂伸长率的下降。另一方面会使交联网络体系结构变得更加紧密,增强对电荷的束缚能力,载流子迁移率下降,自由体积减小。根据自由体积击穿理论[31],自由体积的长度决定了平均自由行程,而平均自由行程的大小决定了聚合物的击穿场强。自由体积的减小,会导致载流子在自由行程中获得较少的能量,不足以越过击穿对应的阈值势垒,从而使击穿场强得到提升[32]。硅橡胶在有氧、高温的环境下,会发生有机侧基氧化反应,导致硅橡胶交联硬化,由于硅橡胶表面部分与空气接触得较为充分,在高温条件下会加速硅橡胶表面硬化并产生微观裂纹[33]。在老化前期表面存在微观裂纹试样的击穿场强高于未老化的试样是由于硅橡胶在前期热老化过程中交联反应占主导地位,比裂解反应更占优势。而老化到一定程度时,硅橡胶分子链的裂解反应增强,内部载流子浓度和迁移率增加,自由体积增大,电子在平均自由行程中可以获得更高的能量,撞击并破坏分子链,加剧了对硅橡胶分子结构的破坏,导致击穿场强下降。在外部机械应力和高温的共同作用下,会加剧分子链的断裂,载流子浓度、载流子迁移率和自由体积的变化会更加显著,导致击穿场强随着拉伸伸长率的增大而下降。

图16 老化前后硅橡胶内部自由体积变化

Fig. 16 Changes in the internal free volume of silicone rubber before and after aging

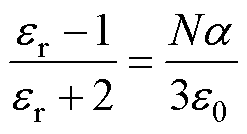

相对介电常数反映了电介质的极化行为,对于硅橡胶这种弱极性电介质来说,相对介电常数不大,极化的主要形式是电子位移极化和离子位移极化,极化建立的时间都非常短(10-15~10-14s)[34],随频率变化的波动范围较小,因此,硅橡胶试样在测试频率范围内相对介电常数基本保持不变。而在老化后期,裂解反应占主要优势,分子链的裂解会产生较多的低分子产物和氧化的游离基,分子链结构的对称性遭到破坏,极性增强。加上拉伸应力的作用,会加剧硅橡胶分子链的断裂,极性基团浓度大幅增加,在外加电场作用下更容易发生极化,使得相对介电常数增大。根据克劳修斯-莫索提方程[35],相对介电常数可以表示为

(4)

(4)

式中, 为相对介电常数;a为极化率;N为电介质单位体积内粒子数;

为相对介电常数;a为极化率;N为电介质单位体积内粒子数; 为真空的介电常数。可以推断出,极性基团浓度的增加会导致a和N变大,从而造成相对介电常数随着老化时间的增加而增大,拉伸伸长率越大,相对介电常数越大,与试验结果相互印证。

为真空的介电常数。可以推断出,极性基团浓度的增加会导致a和N变大,从而造成相对介电常数随着老化时间的增加而增大,拉伸伸长率越大,相对介电常数越大,与试验结果相互印证。

电介质的损耗主要是漏导损耗和松弛极化损耗,当频率较低时,介质损耗主要是由漏导决定的[11]。由于硅橡胶在老化的过程中发生了再交联反应,使得分子结构变得更加紧密,相互阻碍作用增强,载流子迁移率受到限制,漏导损耗降低。随着老化的进行,分子链发生降解,载流子浓度和迁移率增加,损耗增加;拉伸应力的存在会加剧分子的降解,从而介质损耗随着老化时间和拉伸伸长率的的增加而增加。在高频范围内,松弛极化时间的建立跟不上电场变化的频率,极化率较低,因而损耗基本保持不变。

通过以上测试结果和分析可以表明,在热老化作用下,随着老化程度的加剧,硅橡胶的拉伸强度和断裂伸长率逐渐下降,硬度增加,击穿强度先增加后减少,相对介电常数逐渐增大。当机械应力耦合作用时,会加剧材料绝缘性能的劣化,尤其是力学性能和击穿特性。力学性能和电气性能对于实际运行中的电缆附件硅橡胶来说都是至关重要的,基于本论文目前的研究可以为多场作用下硅橡胶的老化状态评估及寿命预测提供一定的理论依据。

本文对电缆附件硅橡胶开展了热-力联合老化试验,对其力学性能、微观结构和电气性能进行了研究,得出以下结论:

1)红外光谱和交联密度的测试结果表明在老化过程中硅橡胶会再次发生交联反应,交联密度先增大后减小。拉伸应力的存在会妨碍交联反应的发生,交联密度幅值的变化随拉伸伸长率的增大而降低。同时在老化过程中拉伸应力会加速硅橡胶分子链各个基团的降解,使分子结构遭到破坏。

2)硅橡胶的拉伸强度和断裂伸长率随着老化时间的增加而降低,硬度变大。在老化过程中机械应力越大,拉伸强度和断裂伸长率下降幅值越明显,同时会加速硅橡胶的硬化,使其柔顺性变差,高弹性丧失,加剧硅橡胶力学性能的劣化。

3)在老化前期硅橡胶会发生交联反应,交联密度增加,自由体积和载流子迁移率下降,导致击穿场强增加和介质损耗降低;老化后期交联体系破坏,降解反应加剧,载流子浓度和迁移率增加,自由体积增大,导致击穿场强下降和介质损耗增加。在老化过程中随着拉伸伸长率的增大,击穿场强下降,相对介电常数和介质损耗逐渐增加。

参考文献

[1] 杜伯学, 韩晨磊, 李进, 等. 高压直流电缆聚乙烯绝缘材料研究现状[J]. 电工技术学报, 2019, 34(1): 179-191.

Du Boxue, Han Chenlei, Li Jin, et al. Research status of polyethylene insulation for high voltage direct current cables[J]. Transactions of China Electro-technical Society, 2019, 34(1): 179-191.

[2] 黄兴溢, 张军, 江平开. 热塑性电力电缆绝缘材料: 历史与发展[J]. 高电压技术, 2018, 44(5): 1377-1398.

Huang Xingyi, Zhang Jun, Jiang Pingkai. Thermoplastic insulation materials for power cables: history and progress[J]. High Voltage Engineering, 2018, 44(5): 1377-1398.

[3] 单秉亮, 李舒宁, 杨霄, 等. XLPE配电电缆缺陷诊断与定位技术面临的关键问题[J]. 电工技术学报, 2021, 36(22): 4809-4819.

Shan Bingliang, Li Shuning, Yang Xiao, et al. Key problems faced by defect diagnosis and location technologies for XLPE distribution cables[J]. Transactions of China Electrotechnical Society, 2021, 36(22): 4809-4819.

[4] 周远翔, 张云霄, 陈铮铮, 等. 机械应力对硅橡胶电树枝起始性能的影响[J]. 绝缘材料, 2017, 50(2): 53-57, 63.

Zhou Yuanxiang, Zhang Yunxiao, Chen Zhengzheng, et al. Effects of mechanical stress on electrical tree initiation in silicone rubber[J]. Insulating Materials, 2017, 50(2): 53-57, 63.

[5] Pohmer K. High temperature addition curable silicone rubbers innovations and new developments[J]. Kautschuk und Gummi Kunststoffe, 2001, 54(7-8): 368-371.

[6] 陈杰, 吴世林, 胡丽斌, 等. 退役高压电缆附件绝缘状态及理化性能分析[J]. 电工技术学报, 2021, 36(12): 2650-2658.

Chen Jie, Wu Shilin, Hu Libin, et al. Analysis of insulation state and physicochemical property of retired high-voltage cable accessories[J]. Transactions of China Electrotechnical Society, 2021, 36(12): 2650-2658.

[7] 黄光磊, 李喆, 杨丰源, 等. 直流交联聚乙烯电缆泄漏电流试验特性研究[J]. 电工技术学报, 2019, 34(1): 192-201.

Huang Guanglei, Li Zhe, Yang Fengyuan, et al. Experimental research on leakage current of DC cross linked polyethylene cable[J]. Transactions of China Electrotechnical Society, 2019, 34(1): 192-201.

[8] 费益军, 张云霄, 周远翔. 硅橡胶热老化特性及其对电缆附件运行可靠性的影响[J]. 电工电能新技术, 2014, 33(12): 30-34.

Fei Yijun, Zhang Yunxiao, Zhou Yuanxiang. Thermo characteristics of Silicone rubber and its effects on operational reliability of extra-high voltage cable accessories[J]. Advanced Technology of Electrical Engineering and Energy, 2014, 33(12): 30-34.

[9] 王佩龙. 高压电缆附件的电场及界面压力设计[J]. 电线电缆, 2011(5): 1-4, 10.

Wang Peilong. Electrical field and interface pressure control in HV cable accessories design[J]. Electric Wire & Cable, 2011(5): 1-4, 10.

[10] 周远翔, 张云霄, 张旭, 等. 热老化时间对硅橡胶电树枝起始特性的影响[J]. 高电压技术, 2014, 40(4): 979-986.

Zhou Yuanxiang, Zhang Yunxiao, Zhang Xu, et al. Influence of thermal aging time on electrical tree initiation of silicone rubber[J]. High Voltage Engineering, 2014, 40(4): 979-986.

[11] 吕鸿, 马佳炜, 杨贤, 等. 热老化对220 kV硅橡胶电缆接头绝缘材料介电性能的影响[J]. 绝缘材料, 2019, 52(2): 47-51.

Lü Hong, Ma Jiawei, Yang Xian, et al. Influence of thermal ageing on dielectric properties of insulating materials in 220 kV silicone rubber cable joint[J]. Insulating Materials, 2019, 52(2): 47-51.

[12] 陈庆国, 尚南强, 魏昕喆. 热老化对液体硅橡胶材料介电性能及力学特性的影响研究[J]. 电机与控制学报, 2020, 24(4): 141-148.

Chen Qingguo, Shang Nanqiang, Wei Xinzhe. Influence of thermal oxygen aging on dielectric and mechanical properties of liquid silicone rubber[J]. Electric Machines and Control, 2020, 24(4): 141-148.

[13] Kashi S, Varley R, de Souza M, et al. Mechanical, thermal, and morphological behavior of silicone rubber during accelerated aging[J]. Polymer-Plastics Technology and Engineering, 2018, 57(16): 1687-1696.

[14] Ito S, Hirai N, Ohki Y. Changes in mechanical and dielectric properties of silicone rubber induced by severe aging[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2020, 27(3): 722-730.

[15] 杜伯学, 苏金刚, 徐航, 等. 机械应力下高温硫化硅橡胶电树枝生长特性[J]. 中国电机工程学报, 2016, 36(24): 6627-6634, 6915.

Du Boxue, Su Jingang, Xu Hang, et al. Treeing growth characteristics in HTV silicone rubber considering mechanical stress[J]. Proceedings of the CSEE, 2016, 36(24): 6627-6634, 6915.

[16] 惠宝军, 彭阳涛, 傅明利, 等. 机械应力作用下硅橡胶材料的击穿特性研究[J]. 绝缘材料, 2019, 52(7): 29-35.

Hui Baojun, Peng Yangtao, Fu Mingli, et al. Breakdown characteristics of silicone rubber under mechanical stress[J]. Insulating Materials, 2019, 52(7): 29-35.

[17] 刘昌, 惠宝军, 傅明利, 等. 机械应力对硅橡胶高压电缆附件运行可靠性的影响[J]. 高电压技术, 2018, 44(2): 518-526.

Liu Chang, Hui Baojun, Fu Mingli, et al. Influence of mechanical stress on the operation reliability of silicone rubber high voltage cable accessories[J]. High Voltage Engineering, 2018, 44(2): 518-526.

[18] Liu Ying, Wang Xing. Research on property variation of silicone rubber and EPDM rubber under interfacial multi-stresses[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2019, 26(6): 2027-2035.

[19] Wang Xia, Wang Chencheng, Wu Kai, et al. An improved optimal design scheme for high voltage cable accessories[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2014, 21(1): 5-15.

[20] 张志劲, 张翼, 蒋兴良, 等. 自然环境不同年限复合绝缘子硅橡胶材料老化特性表征方法研究[J]. 电工技术学报, 2020, 35(6): 1368-1376.

Zhang Zhijin, Zhang Yi, Jiang Xingliang, et al. Study on aging characterization methods of composite insulators aging in natural environment for different years[J]. Transactions of China Electrotechnical Society, 2020, 35(6): 1368-1376.

[21] 汪佛池, 律方成, 杨升杰, 等. 基于FTIR的110kV复合绝缘子硅橡胶伞裙老化性能分析[J]. 电工技术学报, 2015, 30(8): 297-303.

Wang Fochi, Lü Fangcheng, Yang Shengjie, et al. The aging characteristic of silicon rubber sheds of 110kV composite insulators based on FTIR test[J]. Transactions of China Electrotechnical Society, 2015, 30(8): 297-303.

[22] 夏云峰, 宋新明, 何建宗, 等. 复合绝缘子用硅橡胶老化状态评估方法[J]. 电工技术学报, 2019, 34(增刊1): 440-448.

Xia Yunfeng, Song Xinming, He Jianzong, et al. Evaluation method of aging for silicone rubber of composite insulator[J]. Transactions of China Electrotechnical Society, 2019, 34(S1): 440-448.

[23] 王若丞, 贺云逸, 康洪玮, 等. 电缆接头绝缘用硅橡胶热老化及超声特性[J]. 高电压技术, 2021, 47(9): 3181-3188.

Wang Ruocheng, He Yunyi, Kang Hongwei, et al. Thermal aging and ultrasonic characteristics of silicone rubber for cable joint insulation[J]. High Voltage Engineering, 2021, 47(9): 3181-3188.

[24] Hillborg H, Ankner J F, Gedde U W, et al. Crosslinked polydimethylsiloxane exposed to oxygen plasma studied by neutron reflectometry and other surface specific techniques[J]. Polymer, 2000, 41(18): 6851-6863.

[25] Ma Bin, Gubanski S M, Hillborg H. AC and DC zone-induced ageing of HTV silicone rubber[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2011, 18(6): 1984-1994.

[26] Flory P J, Rehner J. Statistical mechanics of cross-linked polymer networks I. rubberlike elasticity[J]. The Journal of Chemical Physics, 1943, 11(11): 512-520.

[27] 周远翔, 刘睿, 张云霄, 等. 硅橡胶电树枝的引发与生长过程[J]. 高电压技术, 2014, 40(12): 3656-3664.

Zhou Yuanxiang, Liu Rui, Zhang Yunxiao, et al. Initiation and propagation processes of electrical tree in silicone rubber[J]. High Voltage Engineering, 2014, 40(12): 3656-3664.

[28] 李昂. 橡胶的老化现象及其老化机理[J]. 特种橡胶制品, 2009, 30(5): 56-67.

[29] 付秋兰, 吴向荣, 温茂添. 缩合型室温硫化硅橡胶耐热性的研究进展[J]. 有机硅材料, 2003, 17(1): 28-31, 51.

Fu Qiulan, Wu Xiangrong, Wen Maotian. Study progress on thermal stability of condensed type RTV silicone rubber[J]. Silicone Material, 2003, 17(1): 28-31, 51.

[30] 张丽新, 杨世勤, 何士禹. 质子辐照空间级硅橡胶的正电子淹没寿命谱研究[J]. 强激光与粒子束, 2002, 14(4): 629-632.

Zhang Lixin, Yang Shiqin, He Shiyu. Study on positron annihilation lifetime spectrum of polysilicone rubber after proton radiation[J]. High Power Laser & Particle Beams, 2002, 14(4): 629-632.

[31] Artbauer J. Electric strength of polymers[J]. Journal of Physics D: Applied Physics, 1996, 29(2): 446-456.

[32] Park C H, Okajima K, Hara M, et al. Effect of heat treatment on dielectric strength of polyethylene terephthalate under compressive stress[J]. IEEE Transactions on Electrical Insulation, 1983, EI-18(4): 380-389.

[33] 杨洪, 申屠宝卿. 硅橡胶的耐热稳定性[J]. 合成橡胶工业, 2005, 28(3): 229-233.

Yang Hong, Shentu Baoqing. Heat stability resistance of silicone rubber[J]. Synthtrc Rubber Industry, 2005, 28(3): 229-233.

[34] 梁曦东, 周远翔, 曾嵘. 高电压工程[M]. 2版. 北京:清华大学出版社, 2015.

[35] Roberts S. Dielectric constants and polarizabilities of ions in simple crystals and barium titanate[J]. Physical Review, 1949, 76(8): 1215-1220.

The Effect of Combined Thermal-Mechanical Aging on the Cross-Linking Network and Mechanical and Electrical Properties of Silicone Rubber

Abstract This study aims to explore the effect of the combined thermal-mechanical stress on the insulation performance of the silicone rubber in cable accessories. Specifically, a combined thermal-mechanical aging test of the silicone rubber was designed and conducted; the mechanical properties, electrical properties, and microstructure of silicone rubber before and after thermal aging were compared and analyzed. As aging increases, the tensile strength and elongation at break of the specimen decreases and the hardness increases, respectively. The breakdown strength of the sample first increases and then decreases after thermal aging. Under certain aging time, the breakdown strength decreases with the increasing tensile stress while the relative dielectric constant gradually increases. The test results of cross-linking density and infrared spectroscopy suggest that at the early aging stage, the oxidative cross-linking reaction occurs between the main chains of the silicone rubber, leading to the decreased free volume and carrier mobility and increased breakdown strength; at the later aging stage, the cross-linked system structure and the molecular chain is destroyed, causing the increased free volume and carrier mobility and decreased breakdown strength. Under the action of mechanical stress coupling, the curled molecular chain is stretched along the direction of mechanical stress, and the stretched molecular chain is more likely to break at high temperatures. As a result, the insulation performance of the material further deteriorates. These results lay a theoretical foundation for the assessment of the aging state of silicone rubber for cable accessories.

keywords:Silicone rubber, combined thermal-mechanical aging, mechanical properties, breakdown characteristics, dielectric properties

DOI:10.19595/j.cnki.1000-6753.tces.211110

中图分类号:TM215

国家自然科学基金(51907101,51977186)和新能源电力系统国家重点实验室开放课题(LAPS20006)资助项目。

收稿日期 2021-07-20

改稿日期 2021-11-26

周远翔 男,1966年生,教授,博士生导师,研究方向为高电压与绝缘技术。E-mail:zhou-yx@tsinghua.edu.cn(通信作者)

张征辉 男,1996年生,硕士研究生,研究方向为高电压与绝缘技术。E-mail:zhangzhh1010@163.com

(编辑 李冰)