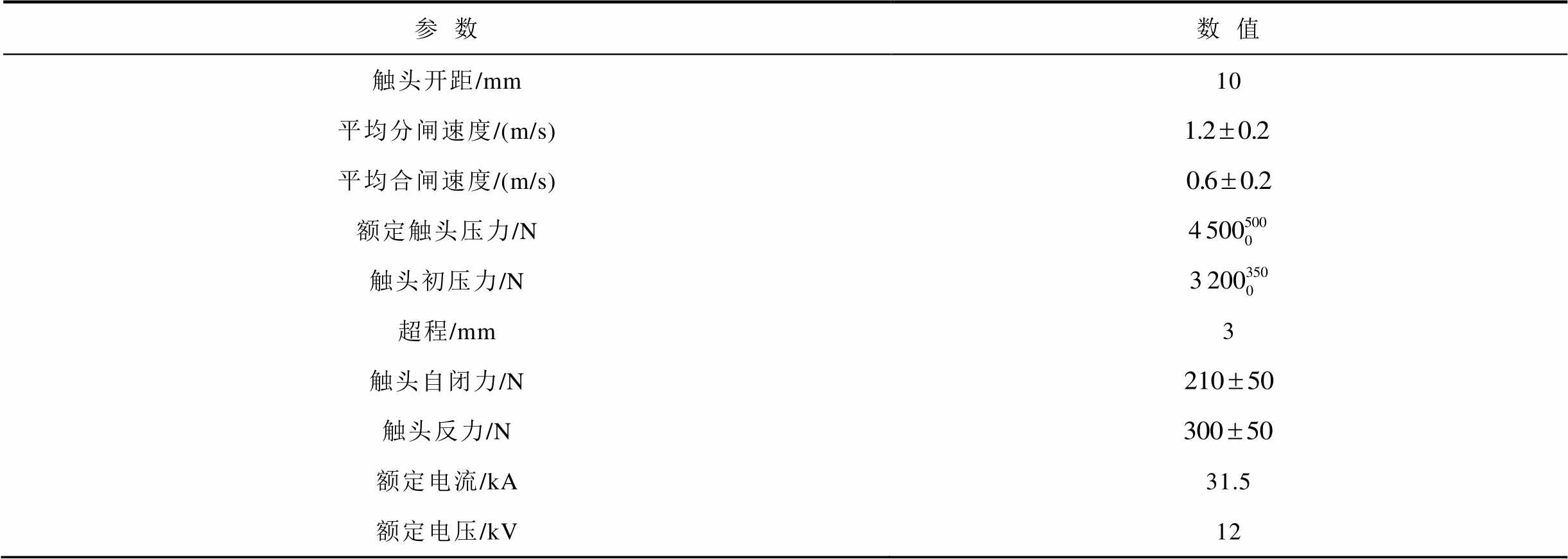

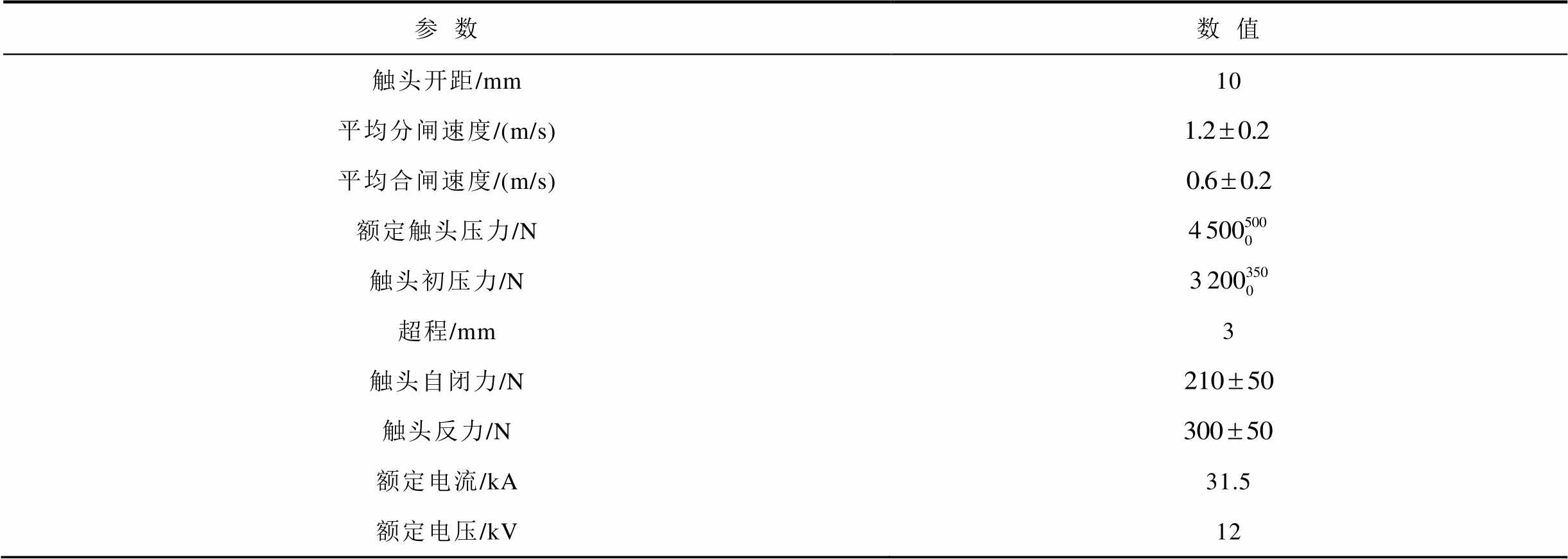

Tab.1 Technical parameters of vacuum circuit breaker

参数数值 触头开距/mm10 平均分闸速度/(m/s) 平均合闸速度/(m/s) 额定触头压力/N 触头初压力/N 超程/mm3 触头自闭力/N 触头反力/N 额定电流/kA31.5 额定电压/kV12

摘要 真空灭弧室合闸过程中,触头往往会承受较大的合闸冲击,在多次合闸操作后,触头极有可能产生疲劳破坏,从而影响真空灭弧室的工作性能。该文建立VS1型真空断路器操动机构动力学仿真模型,对断路器合闸过程中动触头动态特性进行计算;并利用三维非线性显示动力学分析软件LS-DYNA对杯状纵磁触头合闸冲击碰撞过程进行模拟,得到触头结构在合闸冲击作用下各时刻的应力应变结果;在nCode软件中建立真空灭弧室触头结构疲劳寿命分析流程,对触头结构疲劳寿命危险区域进行预测,并对支撑盘结构进行优化以提高触头结构疲劳寿命。结果表明:在冲击载荷作用下,杯状纵磁触头杯指及触头片开槽处会产生应力集中现象,易发生破坏;三种支撑盘结构中,凸台型支撑盘能使触头结构应力分布更加合理,可有效提高触头疲劳寿命。

关键词:VS1真空断路器 真空灭弧室 合闸冲击 触头疲劳寿命

真空灭弧室结构是否合理对真空开关开断性能有着重要影响[1-5]。目前国内外专家学者在对灭弧室触头结构设计中大多仅考虑了灭弧室的电气性能,而忽略了触头的机械性能[6-10]。在灭弧室合闸过程中,动、静触头碰撞时产生的合闸冲击力具有时间短、强度高等特点,在多次合闸操作后,灭弧室触头极有可能在循环冲击载荷作用下发生疲劳破坏,导致触头实际工作寿命远低于预期寿命,因此开展真空灭弧室触头疲劳寿命研究是有必要的。

灭弧室合闸过程中的触头冲击碰撞现象是一个极其复杂的非线性程度很高的问题。冲击载荷作用下,触头结构内部应力以波的形式高速传播,在遇到界面尺寸改变时将产生反射、叠加等现象,在结构内部形成复杂的应力应变状态,对触头结构疲劳寿命有着重大影响。在研究触头冲击碰撞问题时最直观的方法是实验法,通过搭建实验装置可直接对触头合闸冲击力及触头寿命进行测量,但测量结果受实验装置的影响较大,需要大量实验数据进行验证以避免测量结果偶然性。韩国辉等[10]利用LS-DYNA软件计算了触头合闸冲击力,并分析了合闸速度、材料弹性模量等因素对合闸冲击力的影响,但关于触头结构冲击疲劳寿命的研究相对较少,有待进一步研究。长期以来结构疲劳寿命的计算方法为应力疲劳寿命法,王显会等[11]利用该方法计算了车架结构在承受不同冲击工况下的疲劳寿命,但是该方法只适用于计算结构在冲击时无明显塑性变形产生情况下的疲劳寿命,灭弧室触头结构因触头片及杯座处开槽的存在,在合闸碰撞过程中往往出现应力高度集中现象,当最大应力值超过材料屈服强度的80%时,触头极可能产生不可恢复的塑性变形,故该方法并不适用于计算合闸冲击下触头的疲劳寿命。白凡等[12]对承受水下冲击的管路结构,基于应变疲劳理论,采用瞬态分析方法与nCode软件相结合的方法对其疲劳寿命进行了计算;邓赛帮等[13]采用ABAQUS瞬态动力学计算与nCode软件耦合的方法计算出车门的疲劳寿命;王建华等[14-16]利用显示动力学分析软件和nCode软件对真空断路器操动机构关键零部件冲击工况下的疲劳寿命进行了计算。以上学者在对冲击载荷作用下易发生塑性变形的结构疲劳寿命的研究中大多基于应变疲劳理论,采用瞬态响应计算与累积疲劳损伤理论相结合的方法,其研究对象与本文的真空灭弧室触头结构虽不相同,但研究思路对本文触头疲劳寿命研究工作有着很好的借鉴意义。

基于此,本文首先对真空断路器操动机构合闸动态特性进行了计算;然后在LS-DYNA中根据触头结构设计接触关系,建立触头结构有限元模型,并将动、静触头碰撞时刻的速度作为初始条件,计算了触头结构在合闸碰撞过程中各时刻的应力应变;最后在nCode软件中建立触头疲劳寿命分析流程,并将触头碰撞过程应力应变计算结果、材料E-N曲线输入到nCode软件中,通过雨流计数法对冲击载荷历程进行计数统计,计算出触头合闸冲击下的疲劳累计损伤及分布,预测出触头疲劳寿命及危险区域,并针对触头支撑盘结构进行了优化改进。论文研究可为触头结构疲劳寿命预测及优化提供理论参考。

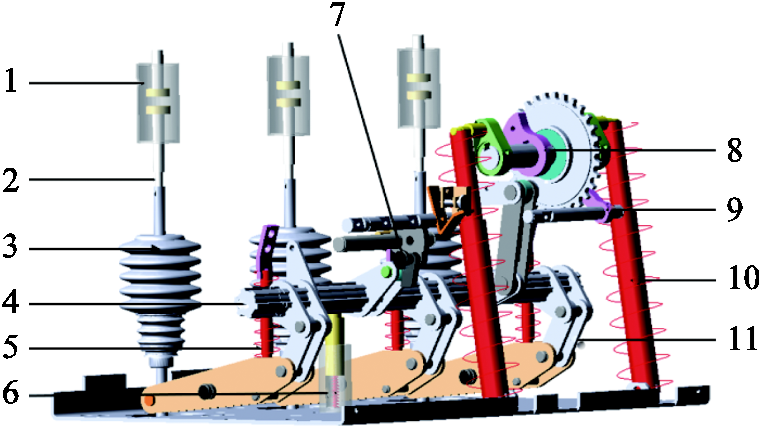

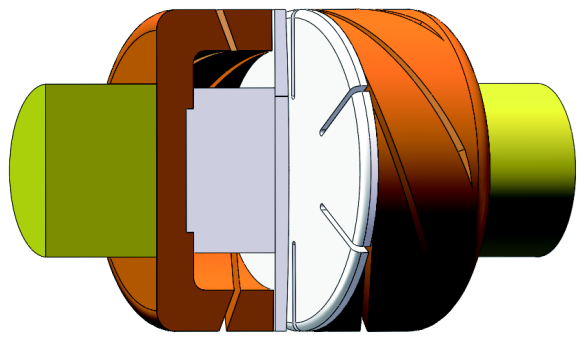

根据表1中12kV真空断路器技术要求,利用ADAMS建立VS1型操动机构动力学模型如图1所示。操动机构主要由传动连杆系统、储能保持系统、合闸保持系统、合闸、分闸及触头弹簧系统和缓冲系统组成。在ADAMS环境中,根据各部件之间实际接触情况建立接触副和碰撞关系,将所有运动副的连接视为刚性连接,仅设置主轴、凸轮轴等主要构件之间的摩擦力。

表1 12kV真空断路器技术特性

Tab.1 Technical parameters of vacuum circuit breaker

参数数值 触头开距/mm10 平均分闸速度/(m/s) 平均合闸速度/(m/s) 额定触头压力/N 触头初压力/N 超程/mm3 触头自闭力/N 触头反力/N 额定电流/kA31.5 额定电压/kV12

图1 VS1操动机构动力学仿真模型

1—真空灭弧室 2—触头弹簧系统 3—绝缘拉杆 4—主轴 5—分闸弹簧系统 6—缓冲系统 7—合闸保持系统 8—凸轮 9—储能保持系统 10—合闸弹簧系统 11—传动连杆系统

Fig.1 Dynamics model of VS1 operating mechanism

设置仿真初始条件为触头弹簧预压力为3 000N,刚度为400N/mm;合闸弹簧刚度20N/mm,预拉力1 000N;分闸弹簧预拉力200N,刚度50N/mm;灭弧室触头自闭力简化为拉开一段的弹簧,刚度为7N/mm,预拉力为280N。模型中缓冲系统实际情况下多采用油缓冲器,因其阻尼参数难以获取,本文将其简化为阻尼弹簧,通过合理调整其刚度和阻尼可以达到与油缓冲器类似的缓冲效果。

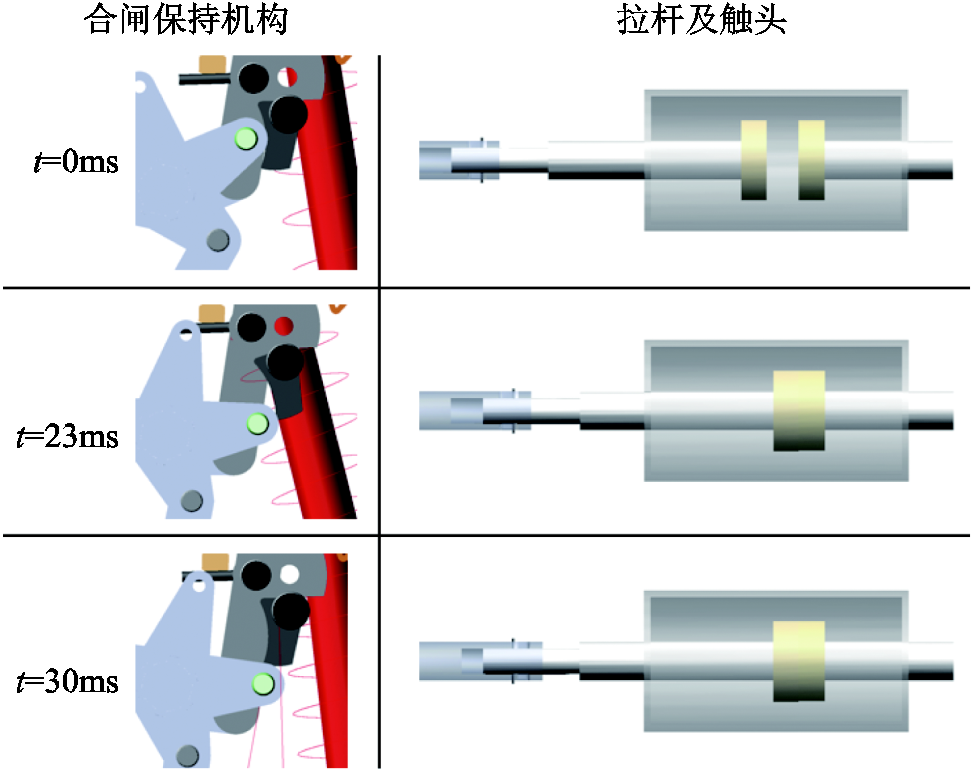

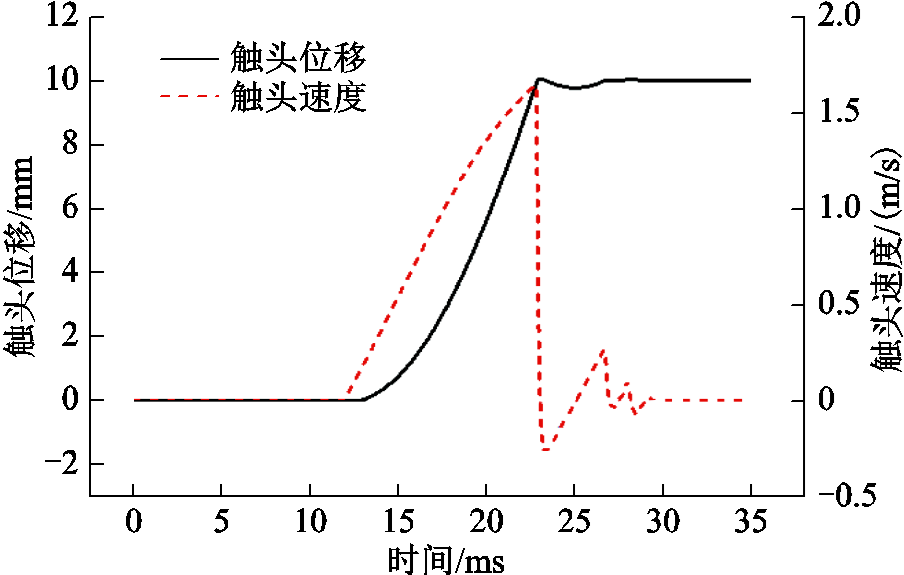

操动机构合闸保持系统及动触头在合闸初始时刻(t=0ms)、刚合时刻(t=23ms)、合闸结束时刻(t=30ms)的运动状态如图2所示。图3为合闸过程中动触头位移与速度曲线。

图2 合闸过程操动机构各部分运动状态

Fig.2 The motion state of operating mechanism during closing process

图3 合闸过程中动触头位移和速度曲线

Fig.3 The displacement and speed of the moving contact during closing process

在t=0ms时,机构处于合闸启动阶段,此时断路器处于分闸位置,滚轮与合闸保持挚子相接触,动触头与静触头处于分开的状态,触头间距离即为灭弧室的开距10mm。

在12ms时刻,凸轮与滚子产生接触碰撞,带动主轴旋转,再经过传动连杆系统的动力传递驱动拉杆及动触头运动;在23ms时,动静触头迅速碰撞在一起,进入刚合阶段,动触头碰撞时速度约为1.6m/s,平均合闸速度为0.9m/s。此后动触头在碰撞反力的作用下压缩触头弹簧,发生回弹,最终经过数次弹跳后在触头弹簧和大气压差提供的触头自闭力的作用下在30ms时刻趋于稳定。

灭弧室在合闸过程中,动触头以一定速度撞击静触头,由于触头表面在微观下是凹凸不平的,因此可将触头接触情况假设为一个具有曲率的球状面和一个平面接触;触头片表面越光滑,则触头球状面圆弧半径越大,触头形状也就越接近平板。触头接触模型如图4所示。

图4 触头模型

Fig.4 The model of contacts

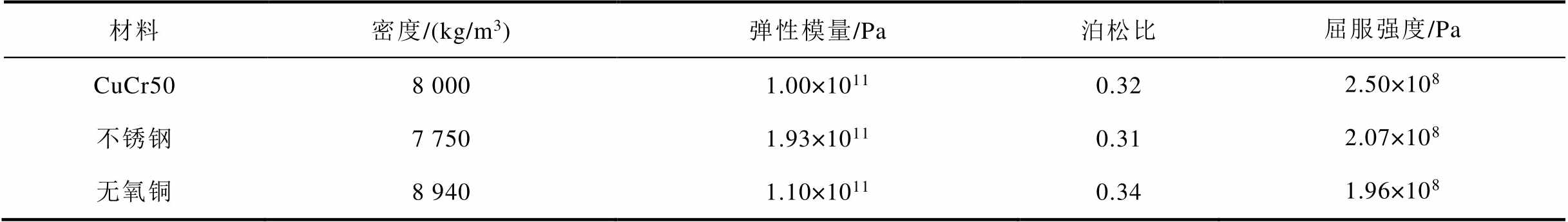

本文利用显示动力学分析软件LS-DYNA模拟杯状纵磁触头合闸过程中的冲击碰撞现象。建立触头片模型直径78mm,厚度3mm,材料为CuCr50;支撑盘简化为实心圆柱体,材料为不锈钢;导杆及杯座简化为一体,杯座直径78mm,高度35mm,厚度为8mm,材料为无氧铜。LS-DYNA材料库自带不锈钢及无氧铜材料,可直接调用;CuCr50可参考相关文献自行创建[10]。各材料属性见表2。

设置触头弹簧预压力为3 000N,刚度为400N/mm,依据动力学仿真结果施加速度初始条件,对灭弧室触头合闸冲击碰撞过程进行分析。

表2 材料参数

Tab.2 Material parameters

材料密度/(kg/m3)弹性模量/Pa泊松比屈服强度/Pa CuCr508 0001.00×10110.322.50×108 不锈钢7 7501.93×10110.312.07×108 无氧铜8 9401.10×10110.341.96×108

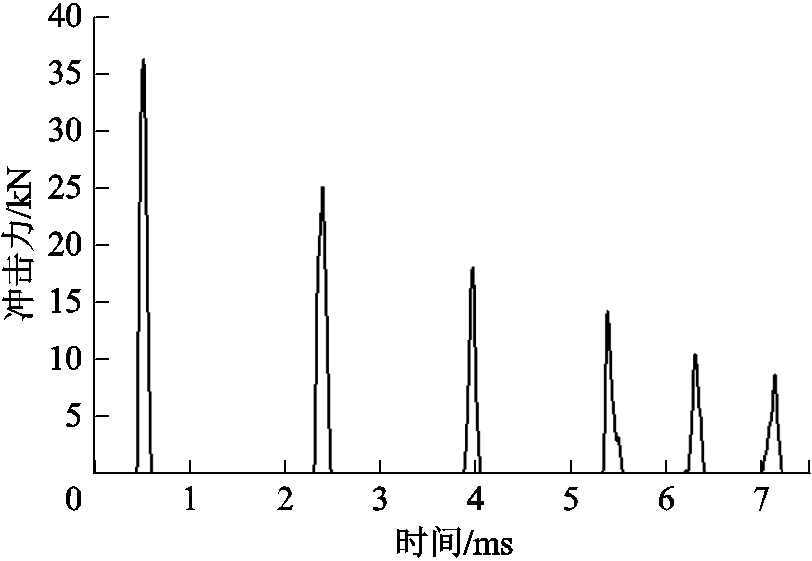

触头合闸冲击力如图5所示,当设置合闸速度为1.5m/s时,触头在第一次碰撞过程中冲击力峰值计算结果约为37kN;在此后碰撞周期内冲击力峰值逐渐减小,触头趋于稳定。文献[10]中有学者指出触头动态冲击力峰值约为静态接触压力的10倍;文献[17]中有学者通过实验测得触头冲击力峰值约为静态接触压力的15倍;本文触头合闸冲击力峰值计算结果约为静态接触力的12.3倍,与相关学者实验结论基本一致。

图5 触头合闸冲击力

Fig.5 The impact force duringcontact closing

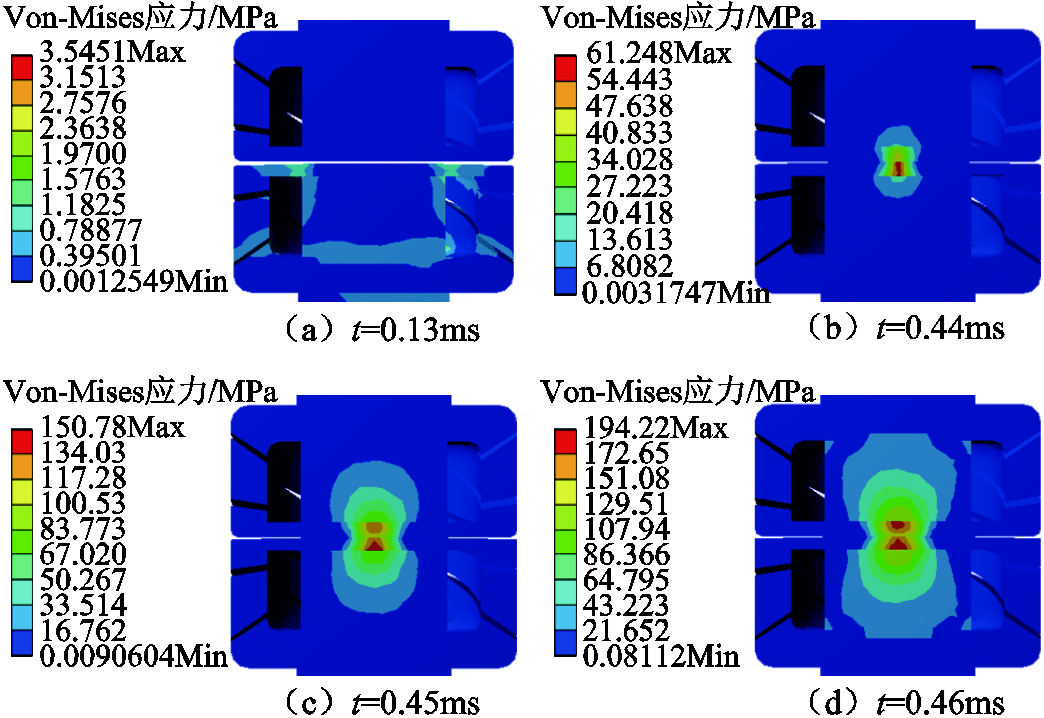

在完整的合闸过程中,第一次碰撞冲击对触头结构的破坏最大,第一次碰撞周期内各时刻触头结构内部Von-Mises应力分布云图如图6所示。

图6a中,动、静触头尚未接触,但由于重力和触头弹簧的存在,所以动触头内部存在应力但数值较小;图6b为t=0.44ms时的应力云图,可看出动触头已经与静触头相碰撞,在接触表面形成了多层环形的应力集中区域;图6c~图6e为触头碰撞过程中产生的应力以环状波的形式向杯座及支撑盘等部件传递的过程,此时应力主要集中在动静触头片接触区域,呈现两个斑点区域;图6f对应触头结构应力最大时刻,此时动触头切入深度最大,两触头接触界面最宽,此时由于静触头端平面为无约束的自由变形区域,因此触头表面极有可能发生塑性变形;图6g为动触头碰撞回弹阶段,此阶段动静触头接触区域应力值随着动触头回弹距离增加逐渐减小;图6h阶段动静触头完全分离,触头结构残余应力较小,且主要集中在触头杯座开槽处。

图6 不同冲击时刻触头结构应力

Fig.6 Contact structure stress at different impact moments

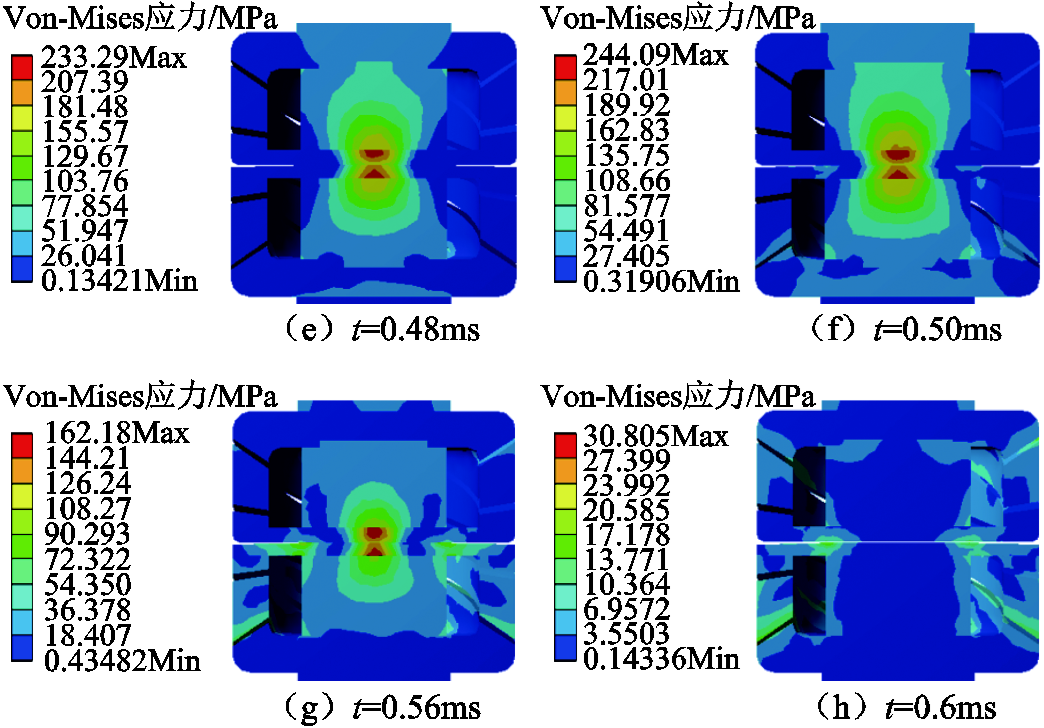

在碰撞时刻t=0.5ms时,触头结构最大应力分布如图7所示。触头结构中触头片中心处应力值最大约为244MPa,支撑盘应力最大值为200MPa。由于CuCr50屈服强度为250MPa,不锈钢的屈服强度为207MPa,可知合闸过程中触头结构冲击应力已经接近其材料屈服极限,极易产生塑性变形。因此为判断触头结构的机械性能是否符合设计要求,需要对其疲劳寿命进行计算。

图7 触头结构最大应力分布

Fig.7 Maximum stress of contact structure

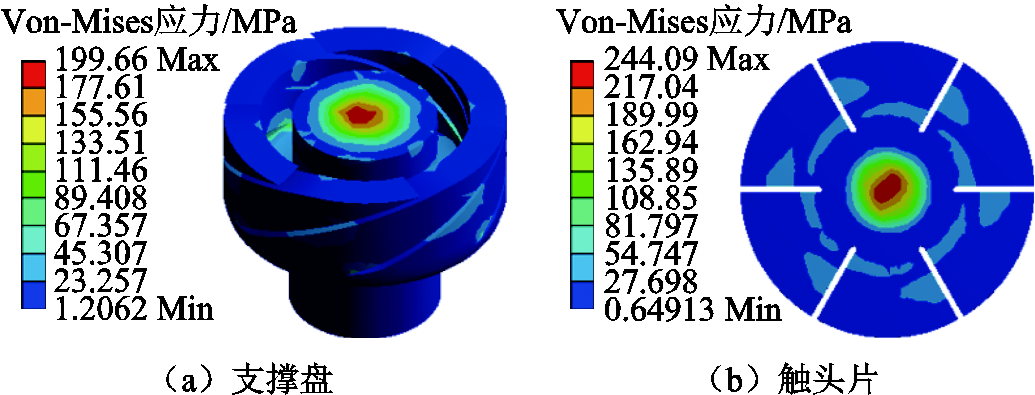

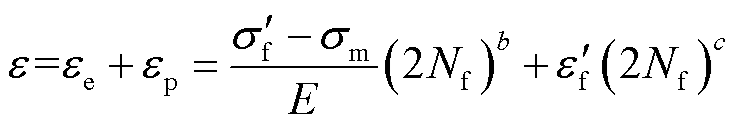

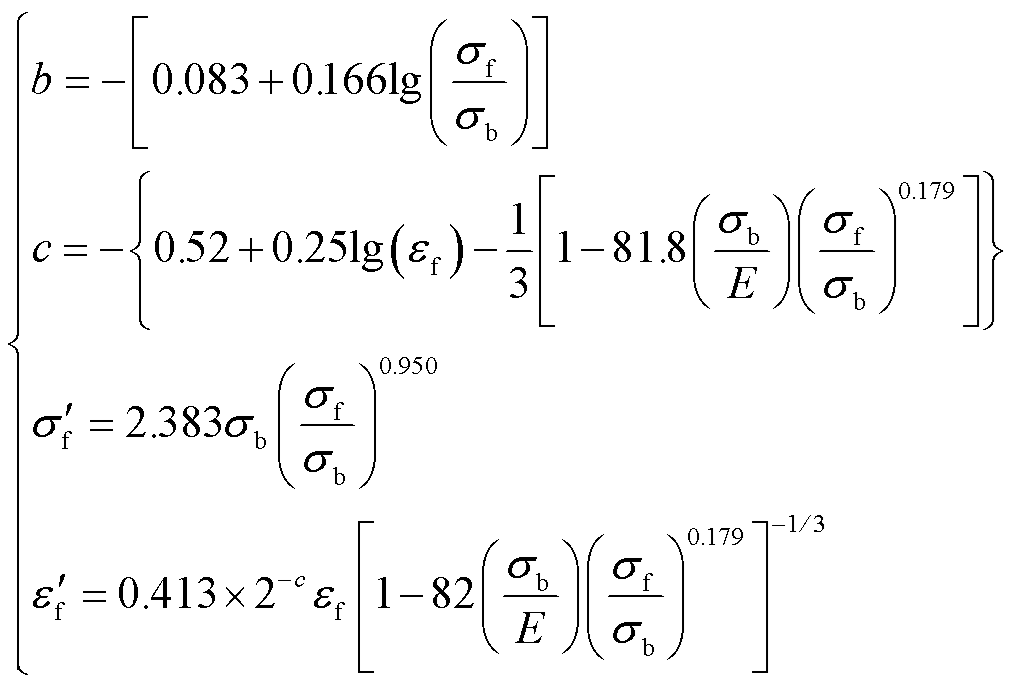

根据以上应力计算结果可知,合闸过程触头结构承受的最大应力接近其材料屈服极限,结构可能会产生不可恢复的塑性变形,故触头的冲击疲劳分析应采用应变疲劳理论。根据M-C-B模型可知,总应变是弹性应变和塑性应变之和,故材料应变与疲劳寿命之间的关系为[18]

(1)

(1)

式中,ε为总应变幅;εe为弹性应变幅;εp为塑性应变幅; 为疲劳强度系数;E为循环弹性模量;Nf为材料应变疲劳寿命;b为材料疲劳强度指数;

为疲劳强度系数;E为循环弹性模量;Nf为材料应变疲劳寿命;b为材料疲劳强度指数; 为疲劳延性系数;c为疲劳延性指数。

为疲劳延性系数;c为疲劳延性指数。

本文中合闸冲击为非对称应变循环载荷,可采用Morrow平均应力修正应变疲劳寿命经验公式,修正后经验公式为

(2)

(2)

式中,σm为平均应力。

在缺乏试验数据的情况下,可通过经验公式估算材料的应变疲劳寿命曲线,其中改进的四点关联法具有较高的估算精度[19]。

(3)

(3)

式中,σf为真实断裂强度系数;σb为强度极限;εf为真实断裂延性系数。

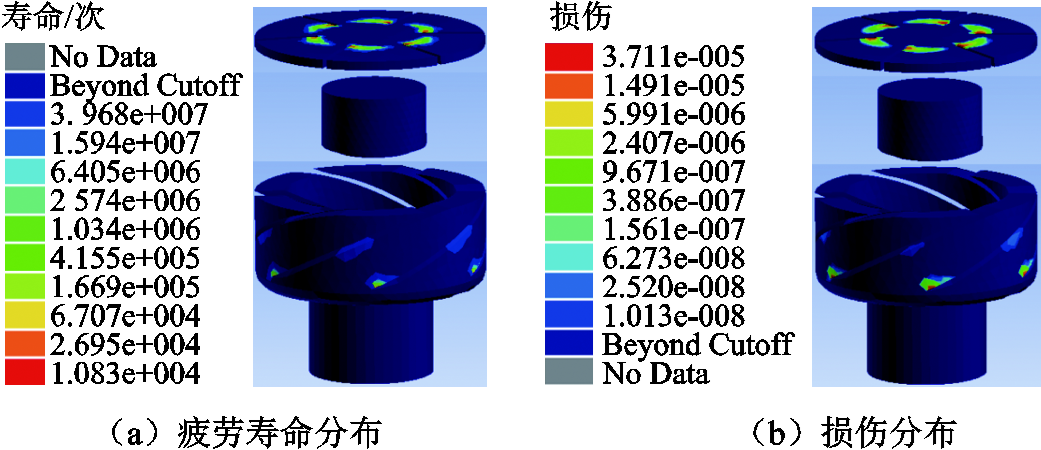

将触头结构碰撞过程中应力-应变随时间变化结果导入nCode软件中,基于Miner线性疲劳累积损伤理论可对合闸冲击下触头的疲劳寿命进行计算,结果如图8所示。

图8 圆柱支撑盘触头结构疲劳寿命及损伤分布

Fig.8 Fatigue life and damage of contact with solid cylindrical support plate

带圆柱支撑盘的触头结构疲劳寿命较低区域主要分布在触头片及杯座开槽根处,其中触头片开槽末端区域单次冲击作用下的损伤最大,约为3.71×10-5,该部位对应的疲劳寿命约为10 830次;与应力计算结果对比可知,低寿命基本出现在高应力区域,这些区域基本可以视为触头冲击时易产生裂纹的区域。根据断路器机械性能要求,灭弧室额定寿命为10 000次,上述触头结构寿命仅超过额定寿命要求8.3%,由于实际设计时需要考虑一定的裕量,故该触头结构并不符合寿命设计要求。

由能量守恒定律可知,速度一定时,触头质量越大,合闸冲击越强,故降低触头质量是一种较为有效的提高触头疲劳寿命的方式。杯状纵磁触头主要通过电流流经杯座产生的纵向磁场来控制真空电弧保持在扩散型状态[20],触头杯座及触头片结构对灭弧室的开断能力起着着决定性作用,不可轻易改动,因此降低触头质量可从支撑盘结构入手。现将支撑盘结构由圆柱型改成圆筒型,使支撑盘质量减小,计算此触头结构合闸冲击作用下损伤分布及疲劳寿命分布如图9所示。

图9 圆筒支撑盘触头结构疲劳寿命及损伤分布

Fig.9 Fatigue life and damage of contact with hollow cylindrical support plate

当支撑盘结构为圆筒型时,触头单次冲击下损伤最大处位于杯座开槽根处,约为6.7×10-5,该部位疲劳寿命为5 594次,相比圆柱型支撑盘结构,其寿命降低约48%。尽管触头总体合闸冲击随着触头质量减少而有所降低,但是由于圆筒型支撑盘与触头片接触面积过小,支撑能力严重不足,使得杯壁承载了较多合闸冲击,故在杯座开槽根处形成了应力高度集中区,导致触头冲击疲劳寿命降低。

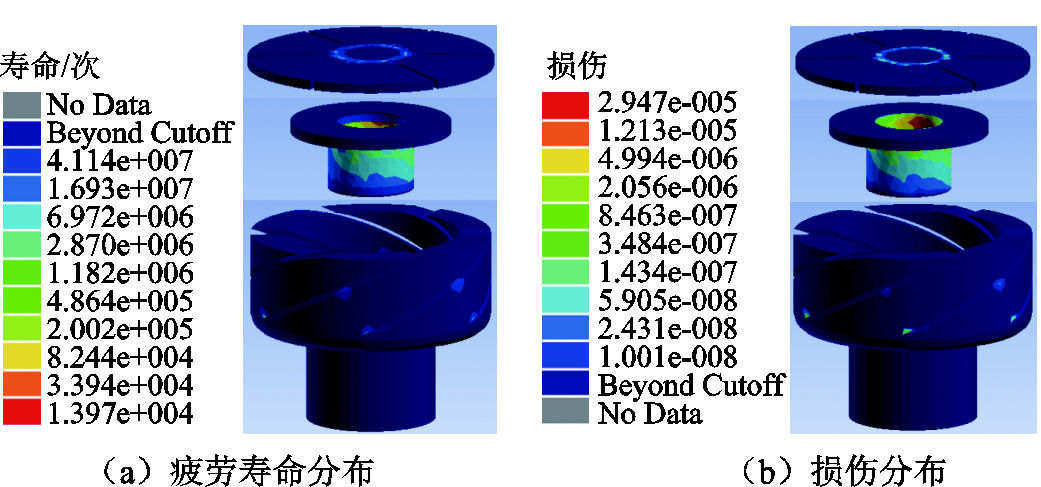

针对这种现象,可将支撑盘与触头片的接触区域增大,将支撑盘结构更改为凸台型,此触头结构合闸损伤分布及疲劳寿命分布如图10所示。

当支撑盘结构为凸台型时,最大损伤位于支撑盘直径改变处,该处单次冲击损伤为2.95×10-5,疲劳寿命为13 970次;与圆柱型支撑盘及圆筒型支撑盘触头结构相比,该触头结构疲劳寿命分别增加近30%和150%。文献[21]中,有学者针对126kV真空断路器触头弹簧销的疲劳寿命进行了仿真计算及机械耐久性试验。初始弹簧销的疲劳测试数据为178次,对应仿真数据为81次;改进后弹簧销的疲劳寿命测试数据达到2 000次以上,仿真数据为4.7×106次。其仿真计算结果与实际疲劳测试结果在数值上虽有一定误差,但总体上变化趋于一致,仿真计算结果在一定程度上可为结构疲劳寿命预测工作提供参考。故可认为在三种类型支撑盘中,凸台型支撑盘对触头疲劳寿命的提升效果最佳,并且相较于机械额定寿命,超出了将近40%,基本可视为满足额定寿命要求。

图10 凸台支撑盘触头结构疲劳寿命及损伤分布

Fig.10 Fatigue life and damage of contact with convex support plate

本文运用ADAMS建立VS1真空断路器弹簧操动机构的虚拟样机模型,对其合闸过程进行动态特性仿真分析。并在此基础上利用LS-DYNA显示动力学分析软件计算出触头结构在合闸过程中各时刻的应力应变情况,并将计算结果与nCode软件耦合,对触头结构在合闸冲击下的疲劳寿命危险区域进行了预测,在此基础上分析了支撑盘结构对触头疲劳寿命的影响,得出以下结论:

1)通过对灭弧室触头冲击过程进行显示动力学分析,可知触头合闸过程中杯座开槽根处及触头片开槽末端为高应力危险区域。

2)基于Miner累积损伤理论和局部应力应变疲劳理论,对触头结构进行疲劳寿命分析,可知触头疲劳寿命危险区域基本与高应力危险区域相对应,同为触头片及杯座开槽根处。

3)触头支撑盘结构对触头疲劳寿命的影响较大,其中当支撑盘为圆柱和圆筒型时,触头机械性能相对较差;支撑盘为凸台型时,触头的机械性能较好,其疲劳寿命可达13 970次,基本满足触头额定寿命要求。

本文在真空灭弧室冲击疲劳研究中未考虑电动斥力、温度等对触头结构疲劳寿命产生的影响,因此触头结构在载流环境下运行的寿命预测和评估工作仍需进一步研究和完善。

参考文献

[1] 李博, 包涌泉, 彭振东, 等. 基于改进型直流真空断路器弧后暂态仿真及介质恢复特性分析[J]. 电工技术学报, 2021, 36(8): 1752-1760.

Li Bo, Bao Yongquan, Peng Zhendong, et al. Post-arc transient simulation and dielectric recovery analysis based on improved DC vacuum circuit breaker[J]. Transactions of China Electrotechnical Society, 2021, 36(8): 1752-1760.

[2] 刘思奇, 沈兵, 庄劲武, 等. 混合型真空限流断路器短燃弧短间隙下的介质强度恢复试验研究[J]. 电工技术学报, 2020, 35(2): 284-291.

Liu Siqi, Shen Bing, Zhuang Jinwu, et al. Experimental study on vacuum dielectric recovery of hybrid current limiting circuit breaker with short arcing time and short gap[J]. Transactions of China Electrotechnical Society, 2020, 35(2): 284-291.

[3] 赵通, 廖敏夫, 陈占清, 等. 不同极性激光触发真空开关触发机制研究[J]. 电工技术学报, 2020, 35(15): 3341-3347.

Zhao Tong, Liao Minfu, Chen Zhanqing, et al. Research on the triggering mechanism of laser triggered vacuum switch with different polarities[J]. Transactions of China Electrotechnical Society, 2020, 35(15): 3341-3347.

[4] 董华军, 司明月, 郭英杰, 等. 触头片结构对新型带铁心的杯状纵磁真空灭弧室磁场影响仿真[J]. 电工技术学报, 2018, 33(11): 2448-2455.

Dong Huajun, Si Mingyue, Guo Yingjie, et al. Influence of contact plate structure on magnetic field strength of a new type of cup-shaped axial magnetic field vacuum interrupter with iron core[J]. Transactions of China Electrotechnical Society, 2018, 33(11): 2448-2455.

[5] 张梓莹, 梁德世, 蔡淼中, 等. 机械式高压直流真空断路器换流参数研究[J]. 电工技术学报, 2020, 35(12): 2554-2561.

Zhang Ziying, Liang Deshi, Cai Miaozhong, et al. Research on commutation parameters of mechanical HVDC vacuum circuit breaker[J]. Transactions of China Electrotechnical Society, 2020, 35(12): 2554-2561.

[6] 王灿, 杜船, 徐杰雄. 中高压直流断路器拓扑综述[J]. 电力系统自动化, 2020, 44(9): 187-199.

Wang Can, Du Chuan, Xu Jiexiong. Review of topologies for medium-and high-voltage DC circuit breaker[J]. Automation of Electric Power Systems, 2020, 44(9): 187-199.

[7] Li Dandan, Qiao Zhenyang, Yang Na, et al. Study on vector magnetic properties of magnetic materials using hybrid hysteresis model[J]. CES Transactions on Electrical Machines and Systems, 2019, 3(3): 292-296.

[8] 彭诗怡, 刘衍, 周涛涛, 等. 基于操作力矩的高压隔离开关机械缺陷智能诊断[J]. 电工技术学报, 2021, 36(7): 1356-1367.

Peng Shiyi, Liu Yan, Zhou Taotao, et al. Intelligent diagnosis technology of mechanical defects of high voltage disconnector[J]. Transactions of China Electrotechnical Society, 2021, 36(7): 1356-1367.

[9] 温伟杰, 李鹏宇, 李斌, 等. 多端口机械式直流断路器的动作策略与参数优化[J]. 电力系统自动化, 2021, 45(11): 86-94.

Wen Weijie, Li Pengyu, Li Bin, et al. Operation strategy and parameter optimization of multi-port mechanical DC circuit breaker[J]. Automation of Electric Power Systems, 2021, 45(11): 86-94.

[10] 韩国辉, 余砾, 韩桂全, 等. 126kV真空断路器触头合闸冲击力的测量及仿真分析[J]. 高压电器, 2017, 53(3): 84-89.

Han Guohui, Yu Li, Han Guiquan, et al. Measurement and simulation analysis of the contact impact force of 126 kV vacuum circuit breaker[J]. High Voltage Apparatus, 2017, 53(3): 84-89.

[11] 王显会, 石磊. 某特种车架在冲击载荷下的瞬态响应分析及疲劳寿命评估研究[J]. 汽车工程, 2009, 31(8): 769-773.

Wang Xianhui, Shi Lei. A study on the transient response analysis and fatigue life evaluation of a special vehicle frame under impact load[J]. Automotive Engineering, 2009, 31(8): 769-773.

[12] 白凡, 柳勇, 吴君, 等. 基于瞬态分析的浮动核电站高能管路冲击疲劳寿命评估[J]. 装备环境工程, 2019, 16(2): 95-100.

Bai Fan, Liu Yong, Wu Jun, et al. Fatigue life assessment for high-energy pipe of floating nuclear power station under shocking based on instantaneous analysis[J]. Equipment Environmental Engineering, 2019, 16(2): 95-100.

[13] 邓赛帮, 谭东升, 刘向征, 等. 基于有限元理论的车门疲劳分析及优化[J]. 现代制造工程, 2019(6): 50-54, 22.

Deng Saibang, Tan Dongsheng, Liu Xiangzheng, et al. Fatigue analysis and optimization of car door based on finite element theory[J]. Modern Manufacturing Engineering, 2019(6): 50-54, 22.

[14] 艾绍贵, 衣立东, 姚晓飞, 等. 126 kV真空断路器操动机构机械可靠性研究[J]. 高压电器, 2020, 56(7): 77-85.

Ai Shaogui, Yi Lidong, Yao Xiaofei, et al. Research on mechanical reliability of operating mechanisms of 126 kV vacuum circuit breakers[J]. High Voltage Apparatus, 2020, 56(7): 77-85.

[15] 王建华, 张国钢, 闫静, 等. 高压开关电器发展前沿技术[M]. 北京: 机械工业出版社, 2020.

[16] Yao Xiaofei, Geng Yingsan, Liu Zhiyuan, et al. Mechanical reliability of a 126 kV single-break vacuum circuit breaker[C]//2015 Annual Reliability and Maintainability Symposium (RAMS), Palm Harbor, FL, USA, 2015: 1-7.

[17] 于冉冉. 126kV真空断路器触头碰撞冲击与弹跳研究[D]. 西安: 西安交通大学, 2011.

[18] 郑帮涛, 马永. 基于局部应力应变Neuber法的舵板寿命分析[J]. 舰船科学技术, 2014, 36(12): 23-28.

Zheng Bangtao, Ma Yong. Analysis of the helm'fatigue-life based on local stress-strain Neuber rule[J]. Ship Science and Technology, 2014, 36(12): 23-28.

[19] 闫建伟. 基于多失效模式的枪械关重件使用寿命分析[D]. 南京: 南京理工大学, 2016.

[20] 董华军, 杨海军, 郭英杰, 等. 一种具有横纵磁场的新型真空灭弧室触头三维磁场仿真[J]. 电工技术学报, 2015, 30(5): 111-118.

Dong Huajun, Yang Haijun, Guo Yingjie, et al. 3-D magnetic field simulation of a new-type contact with TMF-AMF for vacuum interrupters[J]. Transactions of China Electrotechnical Society, 2015, 30(5): 111-118.

[21] Wang Haoqing, Zhang Bojian, Li Xiangyang, et al. An improvement of a contact spring pin of a 126 kV vacuum circuit breaker by orthogonal experimental design[C]//2017 4th International Conference on Electric Power Equipment-Switching Technology (ICEPE-ST), Xi'an, China, 2017: 947-950.

Research on Fatigue Life of Contact in 12kV Vacuum Interrupter under Shocking

Abstract In the closing process of vacuum interrupter, the contacts often bears large closing impact. After multiple closing operations, the contacts is likely to produce fatigue damage, which affects the performance of vacuum interrupter. In this study, the dynamic simulation model of the operating mechanism of VS1 vacuum circuit breaker is established to calculate the dynamic characteristics of the dynamic contact in the closing process of the circuit breaker. The 3D nonlinear dynamic analysis software LS-DYNA is used to simulate the closing impact collision of cup-shaped axial magnetic field contact, and the stress and strain results of the contact structure at each time under closing impact are obtained. The fatigue life analysis process of vacuum interrupter contact structure is established in nCode software, the dangerous area of contact structure fatigue life is predicted, and the support plate structure is optimized to improve the fatigue life of contact structure. From the results we can see: The slots of the contact plate and the cup fingers of cup-shaped axial magnetic field contact will produce stress concentration phenomenon under shocking, which is easy to be destroyed. The convex support plate can make the stress distribution of the contact structure more reasonable among the three kinds of support plate structures and it can effectively improve the fatigue life of the contact.

keywords:VS1 vacuum circuit breaker, vacuum interrupter, closing shock, fatigue life of contact

DOI:10.19595/j.cnki.1000-6753.tces.210724

中图分类号:TM561

国家自然科学基金(51477023)和辽宁省自然科学基金计划(2019-MS-036)资助项目。

收稿日期 2021-05-18

改稿日期 2021-06-30

董华军 男,1978年生,教授,博士生导师,研究方向为真空开关电弧基础理论、图像处理及识别。E-mail:huajundong4025@163.com(通信作者)

李东恒 男,1996年生,博士研究生,研究方向为真空开关动力学。E-mail:1714837026@qq.com

(编辑 李冰)