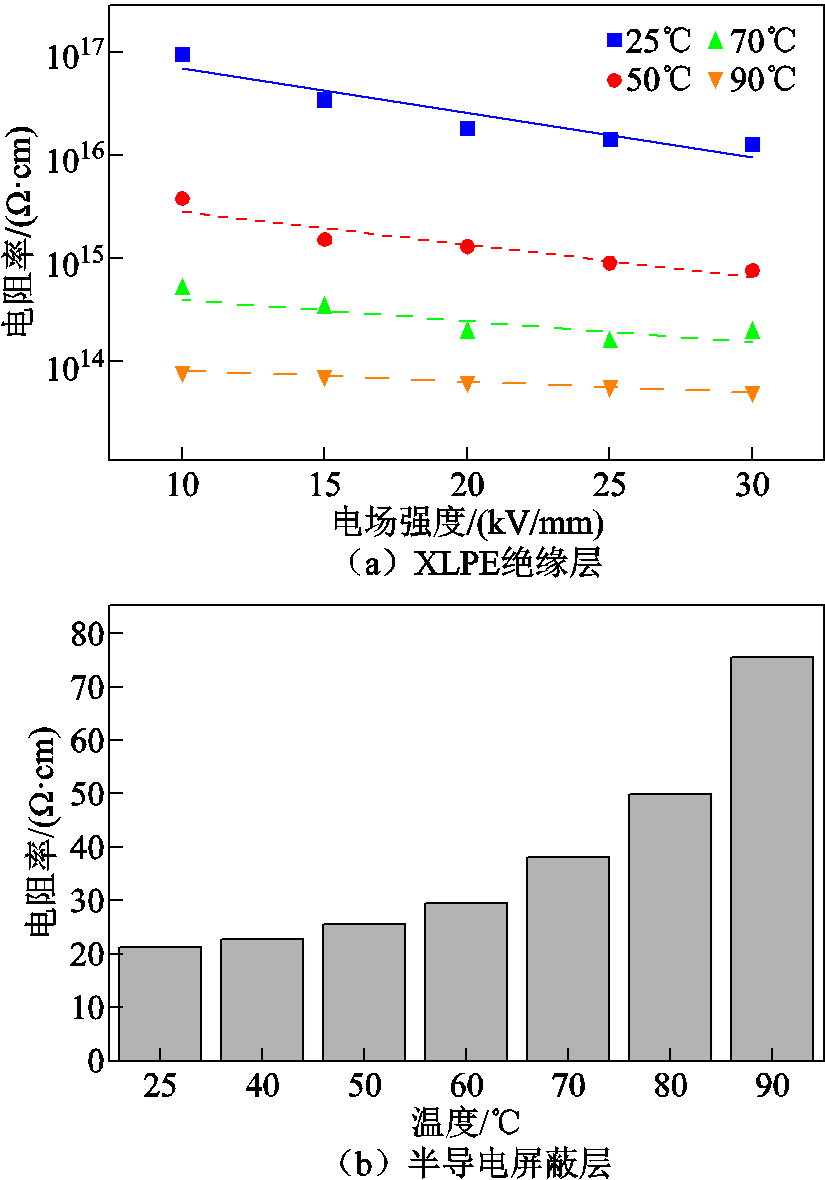

图1 绝缘层和半导电屏蔽层电阻率随温度的变化

Fig.1 Variation of resistivity of insulation and semi-conducting shield with temperature

摘要 高压电缆电场和温度场分布是绝缘层厚度设计需要重点考虑的因素。该文建立了高压直流电缆电-热耦合仿真模型;测量并分析电缆绝缘层和半导电屏蔽层的电阻特性和导热特性随温度的变化规律;计算绝缘层厚度对电缆电场和温度场的影响规律,讨论了载流量和敷设方式对不同绝缘层厚度电缆温度场分布的影响。实验结果表明,随着温度的升高(25~90℃),XLPE电阻率下降2~3个数量级,半导电屏蔽层则由21.4Ωcm增加至75.5Ωcm;整体上,半导电屏蔽层导热系数约为绝缘层的两倍。将实验参数代入仿真模型,发现绝缘层厚度从20mm增加至35mm时,绝缘层内侧电场降低约34%,绝缘层内外温差增加约54%;随着载流量的增加,绝缘层温差由800A的3.5℃增加到2 400A的31.4℃;三种敷设方式散热效率由高至低依次为隧道敷设、直埋敷设和管道敷设。

关键词:高压直流电缆 绝缘厚度 电场 温度场 载流量 电缆敷设方式

高压直流电缆作为柔性直流输电技术的关键部件,在远距离供电、跨海输电和新能源并网等方面发挥着重要作用[1-4]。截止2020年,我国已投入运行的直流电缆输电工程主要有广东南澳±160kV、浙江舟山±200kV、福建厦门±320kV,以及张北工程±535kV[5-7]。随着高压电缆的发展和电压等级的提高,国内外电缆制造厂家不断对电缆绝缘厚度进行优化设计。高压直流电缆绝缘厚度与电缆绝缘材料、半导电屏蔽材料、导体温度、生产工艺、运行条件等因素有关[8-10]。电缆绝缘厚度优化,一方面可以节省材料消耗、减轻电缆重量,便于运输和敷设;另一方面,从绝缘局部缺陷的角度,可以提高电缆安全可靠性。

日立电缆较早研制了绝缘厚度35mm,导体截面2 000mm2的500kV交联聚乙烯电缆[11]。2003年日本古河电气在第七届电介质材料性能与应用国际会议上报道了绝缘厚度23mm,导体截面3 000mm2的±500kV直流交联聚乙烯(XLPE)电缆[12]。2013~2014年,丹麦NKT研制了绝缘厚度分别为20mm和27mm的DC400kV和DC525kV高压电缆[13]。2017年NKT(ABB电缆)研制了绝缘厚度32mm的DC640kV高压电缆[13]。赵健康团队研究了110kV和220kV电缆绝缘厚度优化设计,通过对电缆样品开展逐级击穿试验、寿命指数试验,确定了计算110kV、220kV电缆绝缘厚度的关键参数:最小击穿场强、寿命指数[14]。杨黎明团队提出了一种直流电缆绝缘厚度设计方法,在之前绝缘厚度设计方法的基础上,引入了击穿场强换算系数、Bahder系数;讨论了上述两个参数及寿命指数对绝缘厚度的影响;根据试验结果计算出±535kV直流电缆绝缘厚度[15]。

高压直流电缆载流量和敷设方式是影响电缆绝缘层温度场分布的重要因素。在长期运行工作过程中,绝缘层持续高温会加速材料老化,容易发生击穿,尤其是在夏季,环境温度和高负荷工作的情况下,绝缘层温升较为严重,容易引起电缆绝缘薄弱处发生局部放电。XLPE电缆的寿命在工作温度超过长期允许的8%时会减半;超过长期允许的15%时寿命会变成原来的1/4[16-18],采用XLPE绝缘的高压直流电缆,目前最高运行温度为70℃,载流量是影响电缆温度的主要因素,对于不同绝缘厚度的电缆其载流量承受能力不同。此外,随着智慧城市的建设,地下电缆敷设方式不断发展,主要包括管道敷设和隧道敷设,不同的敷设方式对电缆的散热具有较大的影响[19]。

本文测试分析了电缆绝缘料XLPE和半导电屏蔽料的电阻特性和导热特性;通过建立高压直流电缆电-热耦合仿真模型,计算分析了绝缘层厚度对电缆电场和温度场分布的影响规律;进而讨论了载流量和典型敷设方式对不同绝缘层厚度高压直流电缆温度场分布的影响。

电阻率是影响高压直流电缆电场分布的关键参数。性能测试之前,采用熔融共混法制备XLPE试样和半导电屏蔽层试样。XLPE试样厚度为0.16mm,尺寸为100mm×100mm;半导电屏蔽层试样厚度为0.30mm,试样尺寸为115mm×50mm。XLPE绝缘层的电阻率采用三电极系统测量,考虑高压直流电缆的实际运行工况,实验过程中,绝缘层电场强度设置为10~30kV/mm,温度设置为25℃、50℃、70℃、90℃四个典型温度点。半导电屏蔽层的电阻率采用半导电电阻测试仪进行测试,温度变化范围设置为25~90℃。实验结果如图1所示。

分析图1a可知,XLPE电阻率随温度的上升呈明显下降趋势,下降约2~3个数量级,随着电场强度的增大,XLPE电阻率下降约1个数量级。电场强度为15kV/mm时,温度从25℃到90℃变化时,XLPE电阻率从3.55×1016Ωcm减小到7.85×1013Ωcm。这是由于,一方面,温度增加导致绝缘材料内部载流子迁移率增大;另一方面,温度的升高使材料内部被陷阱捕获的电荷重新获得能量,成为自由移动电子,导致介质内部自由移动电荷增多,尤其是高温下,更为显著。从而表现为高温下电缆绝缘层的电阻率显著下降。

图1 绝缘层和半导电屏蔽层电阻率随温度的变化

Fig.1 Variation of resistivity of insulation and semi-conducting shield with temperature

分析图1b可知,随着温度的升高,半导电屏蔽层表现出明显的正温度系数效应。当温度从25℃增加到90℃时,半导电屏蔽层电阻率从21.4Ωcm增加到75.5Ωcm。这是由于高压电缆半导电屏蔽层主要成分为乙烯-醋酸乙烯酯共聚物(EVA)和导电炭黑粒子(CB)。随着温度的升高,EVA发生膨胀会影响导电炭黑粒子的接触,在80℃之前电阻率增长缓慢,EVA体积膨胀对炭黑导电网络破坏性很小,仍能维持较好的导电网链和较低的体积电阻率。当温度高于80℃时,超过了EVA的熔融温度,其内部分子链段数占比充分,体积增大,导电网络逐渐被破坏,电阻率增大明显。

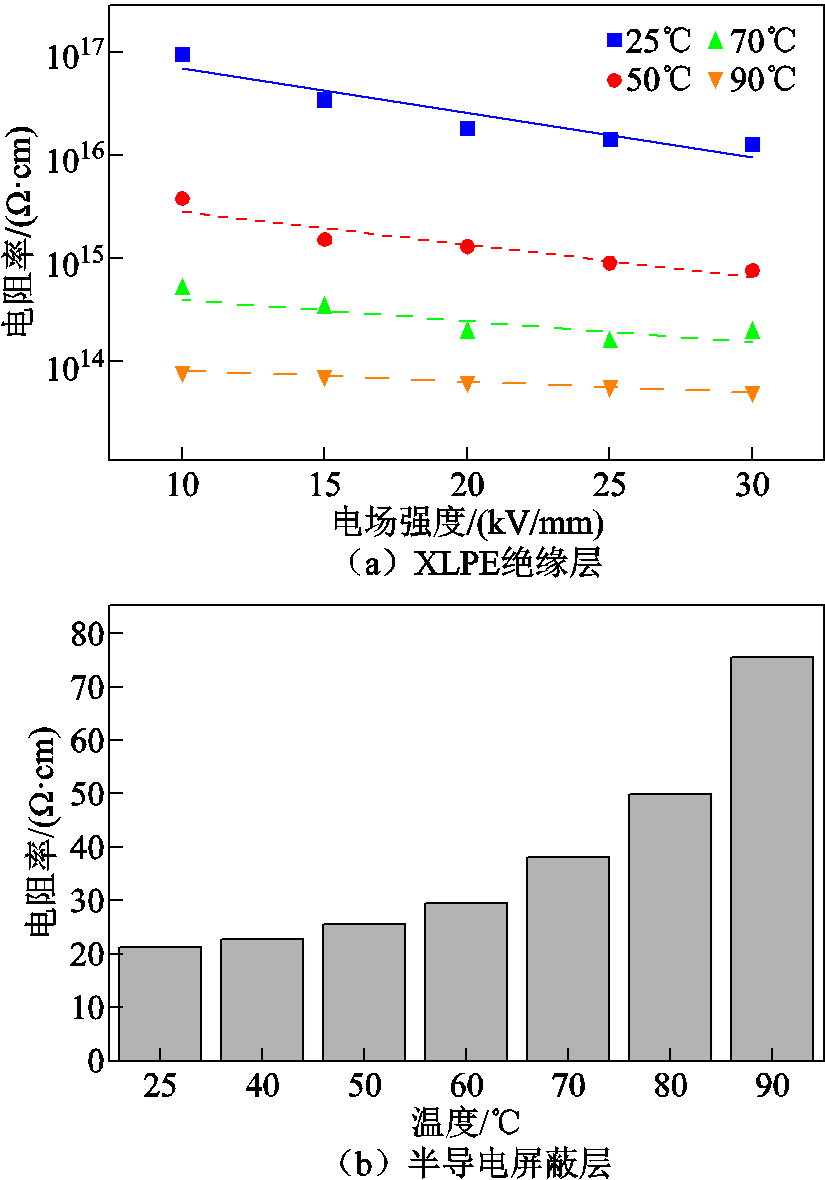

采用激光闪射仪分别测量XLPE和半导电屏蔽层的导热系数及其在温度影响下的变化趋势。由于测试条件需要,导热系数试样尺寸厚度为1mm,材料性能测试前,进行干燥处理。采用平板硫化机制备厚度为1mm的两种试样,测量电压为250V,脉冲宽度为400ns。实验结果如图2所示。

图2 绝缘层和半导电屏蔽层导热系数随温度的变化

Fig.2 Variation of thermal conductivity of insulation and semi-conducting shield with temperature

由图2可知,在室温下,XLPE的导热系数为0.32W/(m·K);随着测试温度升高,聚合物介质晶格振动引起的热传导加快,导致XLPE导热系数逐渐增大,90℃达到最大值0.39 W/(m·K) ;半导电屏蔽层的导热系数在室温下为0.68W/(m·K),在80℃左右达到最大值0.83W/(m·K)。对比分析,半导电屏蔽层导热系数约为绝缘层的两倍,这是由于半导电复合材料内部含有炭黑颗粒,有利于热传导。

考虑到高压直流电缆轴对称结构,研究中采用二维简化模型,其主要结构包括导体、内半导电屏蔽层、XLPE绝缘层和外半导电屏蔽层。电缆置于外部空气中,在直流稳态条件下,设置外半导电屏蔽层接地,对导体施加电压,电缆内部电场分布和电位分布为

(1)

(1)

(2)

(2)

式中,j为介质内部传导电流;s为电导率;E为电场强度;U为施加电压[20]; 为哈密顿算子。

为哈密顿算子。

直流下电缆内部电场分布和材料电阻率有关。温度是影响材料电阻率的重要因素,进而影响电缆内部电场分布。电缆绝缘层内部热量主要来自导体发热和绝缘损耗发热,相比而言,载流量引起的导体发热远大于材料自身的损耗发热。

电缆内部温度场计算公式为

(3)

(3)

(4)

(4)

式中,Q为导体产生的焦耳热;Q0为单位体积的焦耳热;I为通过导体的电流;t为电缆通电时间;dz为材料厚度;ρ为材料密度;cp为材料比定压热容;k为材料导热系数;h为表面传热系数;Text为参考温度;T为材料某一位置温度。

电缆敷设方式会影响电缆绝缘层温度分布,进而影响电缆整体散热。除直埋敷设方式外,管道敷设和隧道敷设是采用较多的敷设方式。直埋敷设的传热方式主要考虑热传导,管道敷设和隧道敷设除了热传导外,还需要考虑内壁对电缆表面的热辐射以及管道、隧道内部空气流动的影响。

对流传热的基本计算公式是牛顿冷却公式,当流体被加热时,固体传热的热流密度 为

为

(5)

(5)

当物体被另一个物体包含起来时,该物体与空腔表面的传热方式为热辐射,该物体与空腔表面辐射换热的热流密度为

(6)

(6)

式中, 为Stefan-Boltzmann常数;e为表面发射率;Tamb为环境温度。则物体由于内部空气热对流及表面与空腔热辐射产生的热流密度为

为Stefan-Boltzmann常数;e为表面发射率;Tamb为环境温度。则物体由于内部空气热对流及表面与空腔热辐射产生的热流密度为 ,单位为W/m2。

,单位为W/m2。

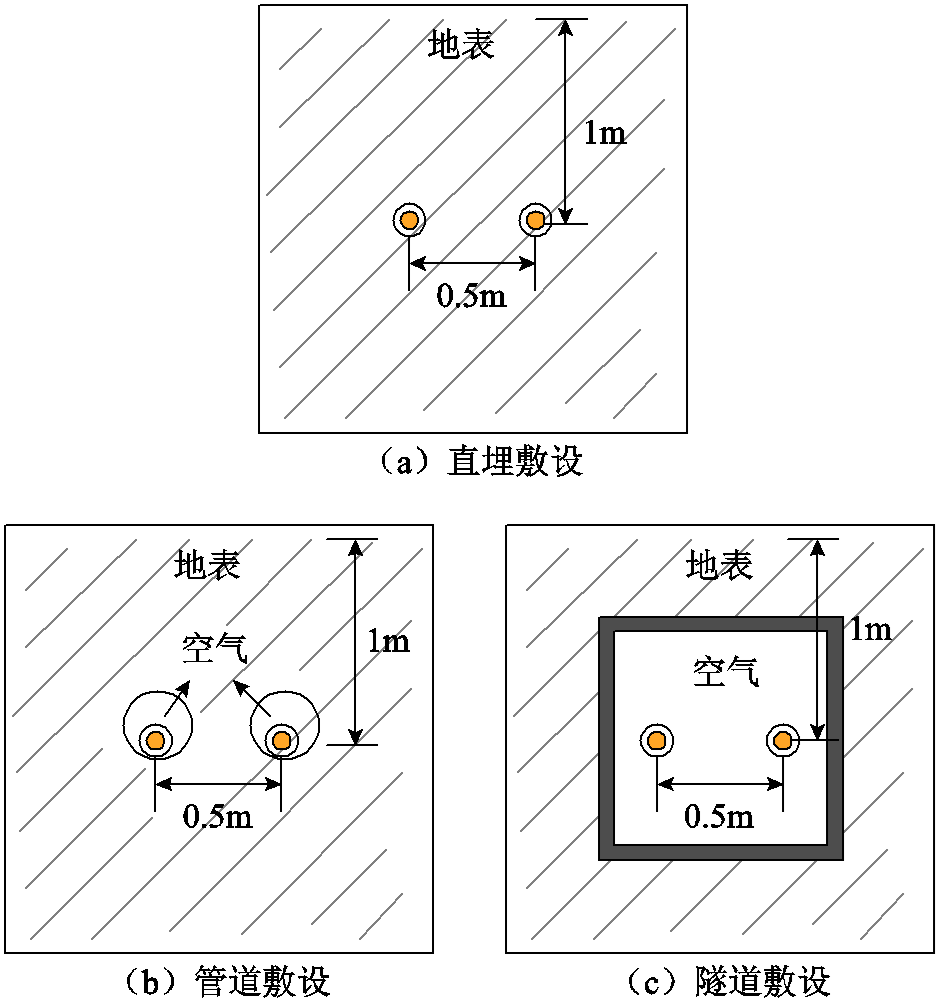

研究中对比分析三种敷设方式,土壤的范围取长2m,宽0.1m,深度为2m的长方体。管道厚度设置为3.5mm,内径为280mm;隧道边长设置为1m,厚度为50mm;两路电缆之间的距离为0.5m。除直埋敷设外,管道敷设和隧道敷设的内部环境为空气,外部环境为土壤[19]。不同敷设方式下电缆仿真结构示意图如图3所示。计算中,地表设置为与空气对流传热,表面传热系数为12.5W/(m2·℃),地表温度考虑夏季,设置为40℃;两侧土壤设置为沿法向的热流密度为零;由于下侧土壤距离电缆较远,设置为恒定温度25℃。

图3 不同敷设方式下电缆仿真结构示意图

Fig.3 Diagram of cable simulation structure under different laying modes

电缆仿真模型采用500kV高压直流电缆简化二维模型,电压设置为500kV,绝缘厚度为28mm,半导电屏蔽层和绝缘层的电阻率取实验测量值。

图4 高压直流电缆电位和电场分布

Fig. 4 Potential and electric field distribution of HVDC Cable

分析图4可知,导体和绝缘层内侧电位最大,由绝缘层内侧到外半导电屏蔽层位置,电势呈梯度分布,逐渐减小。绝缘层的电场强度从内到外逐渐减小,呈梯度分布。最大电场强度出现在绝缘层与内半导电屏蔽层的界面处,为24.5kV/mm。

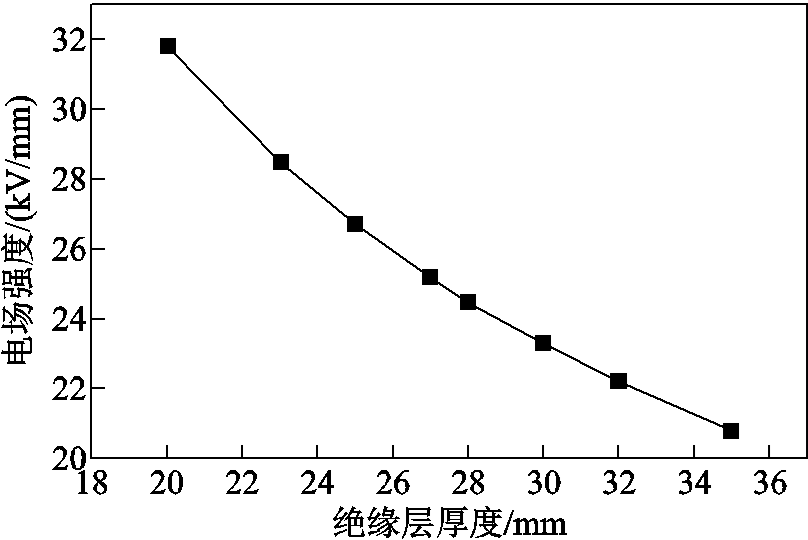

在电缆设计过程中,绝缘厚度选取较为重要,合适的绝缘厚度有利于增加电缆的使用寿命,减少材料成本和电缆的铺设难度[15,21]。仿真过程中,为了讨论绝缘厚度对电场分布的影响,绝缘厚度选取较大的范围,设置为20~35mm,改变绝缘层的厚度,绝缘层内侧的电场强度如图5 所示。可以看出,随着绝缘厚度的增加,绝缘层内侧电场强度逐渐减小。由20mm时的31.8kV/mm降低至35mm时的20.8kV/mm。电缆绝缘厚度的设计除了考虑电场强度外,还需要综合考虑绝缘层内部温度场的分布,以及载流量和敷设方式等因素。

图5 绝缘层电场强度随厚度的变化曲线

Fig.5 Variation of electric field of the insulation layer with the thickness

电缆温度场仿真时,绝缘厚度固定为28mm,电缆外表面与空气的表面传热系数设置为7.5W/(m2·℃),铜芯电流设置为1 400A,考虑环境温度为25℃,运行时间为36h,电缆温度场分布如图6所示。

图6 高压直流电缆温度场分布

Fig.6 Temperature distribution of HVDC cable

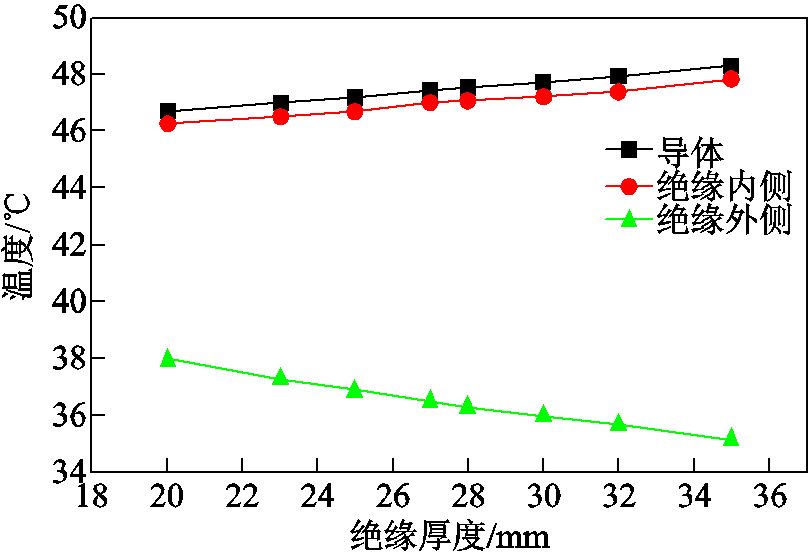

由图6可以看出,沿着电缆径向方向其内部温度呈现明显的梯度分布,当运行时间达到36h时,温度逐渐达到稳定。载流量1 400A时电缆线芯温度为47.5℃,绝缘层内侧温度为46.7℃,外侧温度为36.3℃,绝缘层温差为10.4℃。比较不同位置,温度差异较大,电缆不同位置温度随绝缘厚度的变化如图7所示。

由图7可知,绝缘层厚度增加不利于电缆的散热,导体和绝缘内侧的温度由于散热变差而呈小幅增大趋势,20mm时绝缘层内侧温度为46.2℃,35mm时绝缘层内侧温度为47.8℃。由于绝缘层和导体通过内半导电屏蔽层紧密接触,绝缘层内侧最先接收到导体热量的传导,因此,绝缘内侧和导体温度相差不大。虽然电缆散热下降,但绝缘厚度的增加会使散热过程加长,使绝缘层外侧温度随绝缘厚度的增加有所下降。

图7 电缆不同位置温度随绝缘厚度的变化

Fig.7 Variation of temperature with insulation thickness at different locations of the cable

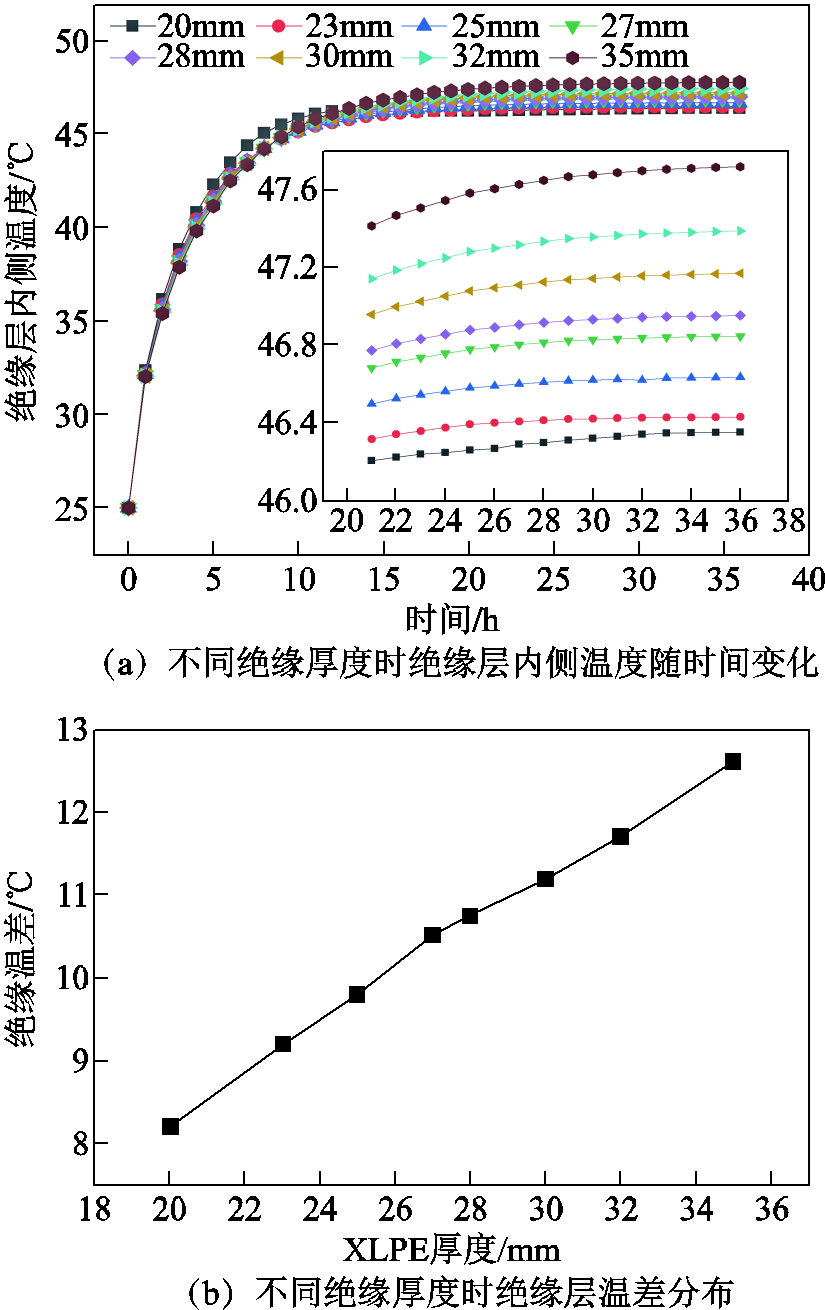

绝缘层的厚度不仅影响电缆不同位置的温度,还会影响绝缘层的温差,即绝缘层内侧和外侧的温度梯度。绝缘层温差对材料具有较大的影响,绝缘厚度对绝缘层内侧温度及温差的影响如图8所示。

图8 电缆绝缘厚度对绝缘层温度及温差的影响

Fig.8 The effect of cable insulation thickness on insulation layer temperature and temperature difference

分析图8可知,在相同载流量下,不同厚度的绝缘层温度变化趋势有所不同,绝缘层越厚,温度达到稳定所需要的时间越长。整体上,绝缘层内侧温度随着时间的增加不断升高,并在25~30h内趋于稳定;随着绝缘厚度的增加,绝缘内侧温度逐渐增大,从20mm时的46.2℃增加到35mm时的47.8℃。绝缘层温差随XLPE厚度的增加明显增大,XLPE厚度为20mm时,温差为8.2℃;35mm时,温差为12.6℃,增长约54%。这是由于电缆热量由内向外传导,而当电缆载流量一定时,绝缘厚度的增加会使电缆散热过程减慢,使得绝缘内侧温度变高。绝缘外侧温度则由于散热过程的加长有所降低。对于高压直流电缆,绝缘层温差是导致空间电荷积聚和电场翻转的重要原因,因此,高压直流电缆结构设计中应尽可能从源头减少绝缘层温差。

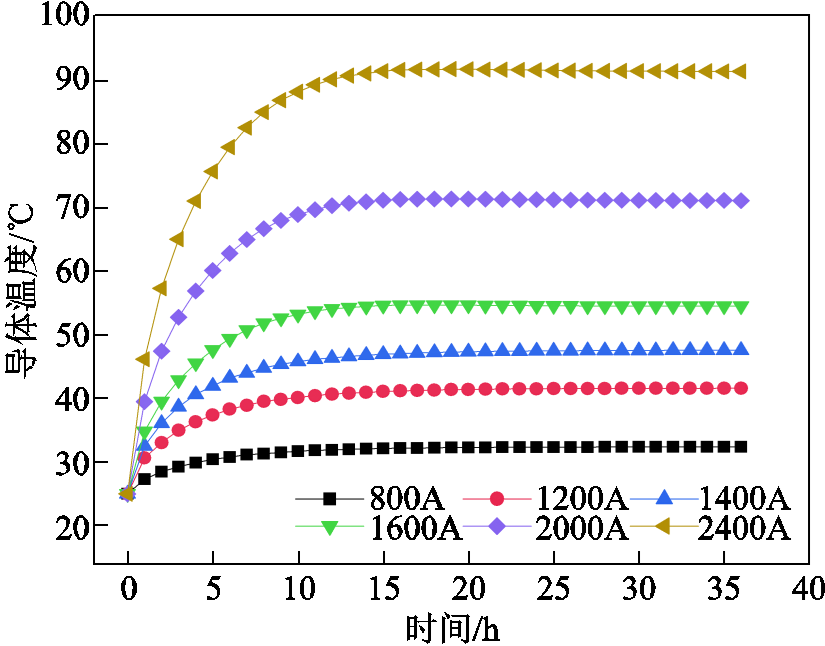

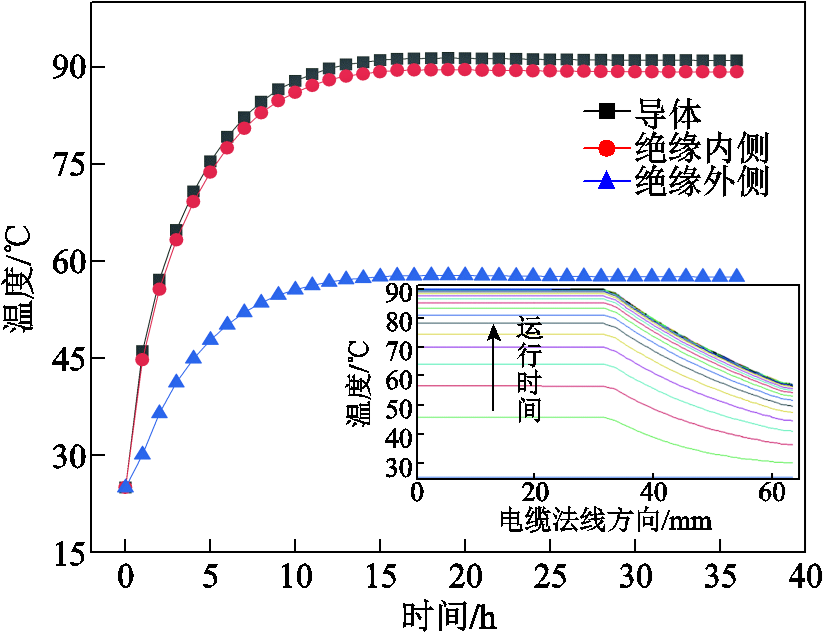

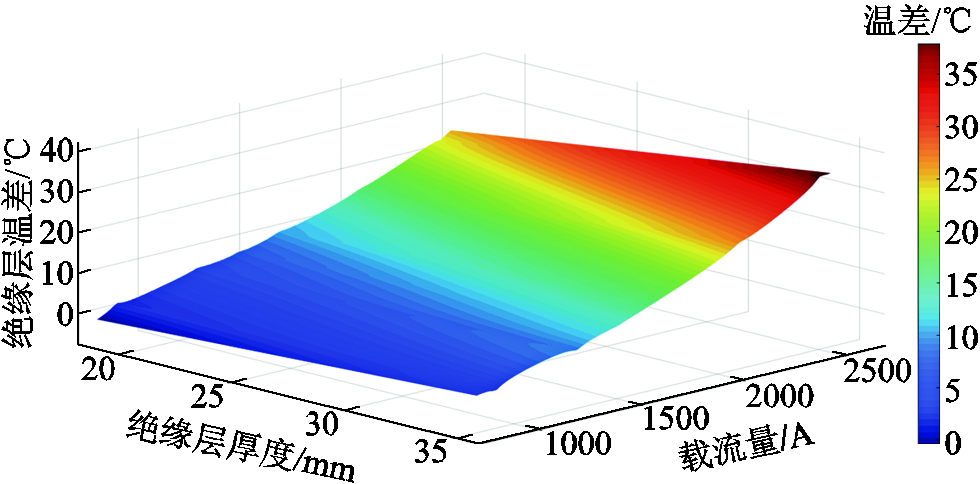

载流量会影响电缆绝缘层温度分布,进而影响电缆的运行温度,目前,成熟应用的高压直流电缆最高运行温度为70℃。计算中,选取苛刻条件,以导体最高运行温度90℃进行分析。电缆绝缘厚度的变化会影响绝缘层及电缆的整体散热。当电缆载流量过大时,线芯温度过高,会加速电缆的绝缘老化,造成绝缘击穿,影响绝缘性能,设计合适的厚度对高压直流电缆设计至关重要。载流量对电缆温度的影响如图9~图12所示。

图9 不同载流量时导体温度随时间的变化

Fig.9 Variation of conductor temperature with time at different load capacities

电缆温度与载流量密切相关,分别设置载流量为800A、1 200A、1 400A、1 600A、2 000A和2 400A时计算电缆线芯的温度。分析图9可知,电缆温度随着载流量的升高逐渐增高,载流量越大,线芯温度增加的幅度越大。载流量为800A时,线芯的温度32.35℃,2 400A时,电缆线芯温度达到最高工作温度90℃。此外,随着载流时间的延长,导体温度逐渐升高,载流量越大,导体温度达到稳定需要的时间越长。

图10 载流量2 400A时电缆不同位置温度随时间的变化

Fig.10 Variation of the cable temperature with time at a load capacity of 2 400A

图11 绝缘层温差随厚度和载流量的变化

Fig.11 Variation of insulation temperature difference with thickness and current carrying capacity

图12 载流量对绝缘层电场分布的影响

Fig.12 Effect of current load on electric field distribution of the insulation layer

下面重点考虑载流量为2 400A时,即导体温度为90℃的情况,图10为电缆不同位置温度随时间的变化。随着时间的延长,电缆温度不断提升,并在20h左右趋于稳定。导体稳定时的温度在90℃左右,绝缘层内侧的温度和导体温度相差不大,绝缘层外侧温度为57℃。图10右下角为沿电缆截面法线方向温度分布图,从原点开始依次为电缆导体、内半导电屏蔽层、绝缘层及外半导电屏蔽层。每条曲线代表某运行时刻电缆的温度分布情况。随着运行时间的增加,电缆内部沿法线方向温度从25~90℃呈现梯度分布。图11进一步讨论了绝缘层温差随厚度和载流量的变化。

从图11中可看出,绝缘层温差随着载流量的增加明显增大。载流量为800A时,绝缘层温差为3.5℃,2 400A时,温差为31.4℃。载流量的大小直接影响导体发热量,进而影响绝缘的热老化和击穿性能。当载流量较小时,绝缘层温差受厚度影响较小,载流量为800A,电缆绝缘厚度从20~35mm变化时,绝缘层温差从2.7℃增加至4.1℃,仅增加1.4℃;当载流量较大时,绝缘层温差明显发生变化,载流量为2 400A,绝缘层温差则由20mm时的24.2℃增加至35mm时的37℃,增加约53%。

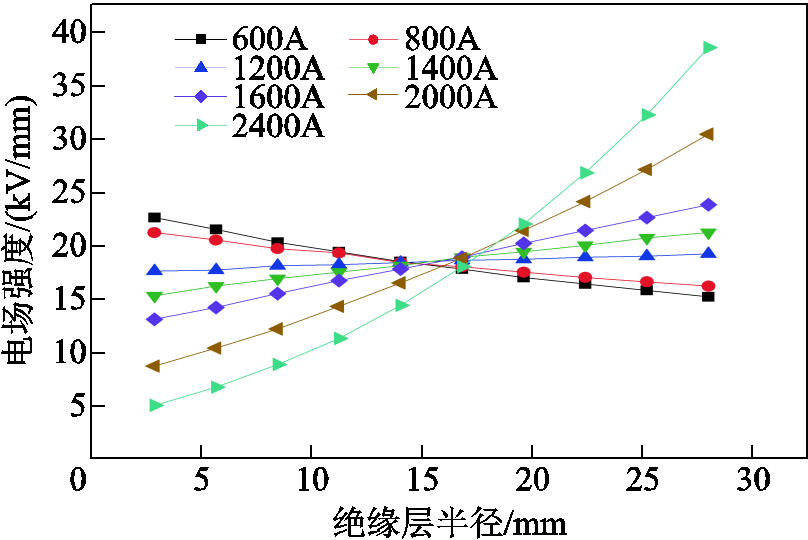

由上述分析可知,载流量对电缆绝缘层温度具有较大的影响,导致绝缘层内侧和外侧产生较大的温度差;而温度会影响绝缘层电阻率,进而影响电场分布。由于绝缘层内侧和外侧温差较大,导致电缆内部出现电场翻转现象,图12给出了载流量对绝缘层电场分布的影响。

从图12可以看出,导体电流对绝缘层电场影响较大,当载流量为600A时,绝缘层电场由内到外逐渐减小。绝缘层内侧电场强度随着导体电流的增大逐渐减小。当导体电流达到1 200A时,随着绝缘层半径的增大,绝缘层电场分布趋于平缓,内外电场强度差值仅为1.6kV/mm,当电缆载流量大于约 1 200A时,由于绝缘层内侧和外侧电阻率变化不同,出现电场翻转现象。随着导体电流的继续增大,绝缘层电场出现明显的翻转现象,即绝缘层外侧电场强度大于绝缘层内侧电场强度。绝缘层中心侧电场强度在电流的变化范围内基本不变,维持在18kV/mm。

导体产生的热量首先传递至绝缘层内部,沿电缆法线方向,绝缘层温度逐渐降低,随着载流量的增加,绝缘层温差逐渐增大,如图12所示。当绝缘层温差较小时,材料电阻率受绝缘层内侧和外侧温度影响不大,因此电场表现为外侧低内侧高,与同轴电缆电场分布相符。当绝缘层温差较大时,绝缘层内侧电场强度逐渐小于外侧电场。这是由于绝缘层内侧高温导致电阻率随导体电流的升高显著下降,从而使内侧电场强度降低;而绝缘层外侧由于温度升高而引起的电阻率变化小于内侧的影响,因此外侧电场随载电流的增加呈升高趋势[22-24]。

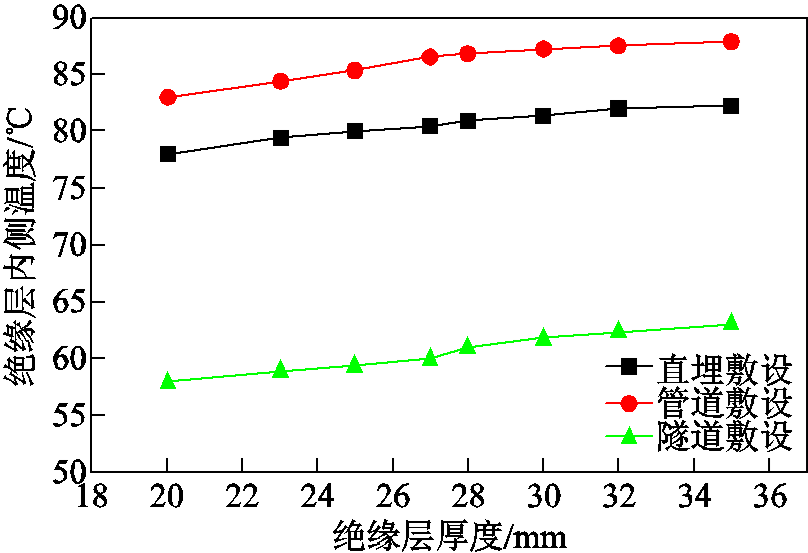

为了分析不同敷设方式对电缆温度的影响,建立了深层电缆土壤敷设环境,三种敷设方式的电缆绝缘厚度取28mm,载流量取2 400A,地表温度考虑夏季苛刻温度为40℃。图13为不同敷设环境下的电缆温度分布。

图13 不同敷设环境下的电缆温度分布

Fig. 13 Temperature distribution of cables under different laying environments

分析图13可知,不同敷设方式下电缆温度分布明显不同。直埋敷设导体的温度为81℃;管道敷设时,导体温度为86.9℃;隧道敷设时,导体温度为61.4℃。可以看出,在相同载流量和绝缘层厚度的情况下,三种敷设方式中隧道敷设散热最好,其次是直埋敷设,管道敷设散热相对较差。不同敷设方式下绝缘层内侧温度随绝缘层厚度的变化如图14所示。

从图14可看出,随着绝缘厚度的增大,直埋敷设绝缘层内侧温度从20mm的78℃增加至35mm的82.4℃;管道敷设则从83.1℃增加至88℃;隧道敷设由于散热较好,绝缘层内侧温度相对较小,从58℃增加至63℃。

对比三种敷设方式可以看出,隧道敷设下电缆散热效果最好,这是由于隧道内部空气流速较快,加速电缆外部热扩散;相比而言,管道内部空气流速较慢,空气的导热系数较小,造成管道敷设散热较差;直埋敷设下电缆散热主要靠电缆与土壤的热传导,不同于隧道内部的空气热扩散,其散热效果比隧道敷设差[19]。

图14 不同敷设方式下绝缘层内侧温度随厚度的变化

Fig.14 Variation of the inner temperature of the insulation layer with the thickness of the insulation layer under different laying methods

本文分析了高压直流电缆绝缘层和半导电屏蔽层的电阻特性和导热特性;在此基础上,通过建立高压直流电缆电-热耦合仿真模型,计算了绝缘层厚度对电缆电场和温度场分布的影响规律;讨论了载流量和敷设方式对不同绝缘层厚度高压直流电缆温度场分布的影响,得出以下结论:

1)交联聚乙烯电阻率随着温度的升高(25~90℃),电阻率下降约2~3个量级,半导电屏蔽层电阻率由21.4Ω·cm增加至75.5Ω·cm;整体上,半导电屏蔽层导热系数约为绝缘层的两倍,室温下二者导热系数分别为0.32W/(m·K)和0.68W/(m·K)。

2)随着电缆绝缘层厚度的增加(20~35mm),绝缘内侧电场强度从31.8kV/mm降低到20.8kV/mm,降低了约34%;绝缘层内外温度差由8.2℃增加至12.6℃。当载流量为2 400A时,绝缘层内侧温度达到90℃左右,随着载流量的增加,绝缘层温差由800A的3.5℃,增加到2 400A的31.4℃。当载流量大于约1 200A时,由于绝缘层内侧和外侧电阻率变化,电缆绝缘层出现电场翻转现象。

3)对比不同敷设方式,隧道敷设的散热最好,其次是直埋敷设,管道敷设的散热相对较差;直埋敷设导体的温度为81℃,管道敷设导体的温度为86.9℃,隧道敷设导体的温度为61.4℃。此外,随着电缆绝缘厚度的增加,三种敷设的绝缘层内侧温度也随之上升,当绝缘层厚度从20mm增加到35mm时,直埋敷设绝缘层内侧温度由78℃增加到82.4℃,管道敷设温度由83.1℃增加到88℃,隧道敷设温度则由58℃增加到63℃。

参考文献

[1] 陈曦. 交联聚乙烯高压直流电缆的研究现状与发展[J]. 电线电缆, 2015, 2(2): 1-5.

Chen Xi. Research status and trend of XLPE HVDC cable[J]. Electric Wire & Cable, 2015, 2(2): 1-5.

[2] Chen G, Hao Miao, Xu Zhiqiang, et al. Review of high voltage direct current cables[J]. CSEE Journal of Power and Energy Systems, 2015, 1(2): 9-21.

[3] Jrgens C, Clemens M. Simulation of the electric field in high voltage direct current cables and the influence on the environment[C]//10th International Conference onComputational Electromagnetics, Edinburgh, 2019: 3-7.

[4] 周远翔, 赵健康, 刘睿, 等. 高压/超高压电力电缆关键技术分析及展望[J]. 高电压技术,2014, 40(9): 2593-2612.

Zhou Yuanxiang, Zhao Jiankang, Liu Rui, et al. Key technical analysis and prospect of high voltage and extra-high voltage power cable[J]. High Voltage Engineering, 2014, 40(9): 2593-2612.

[5] 谢书鸿, 傅明利, 尹毅, 等. 中国交联聚乙烯绝缘高压直流电缆发展的三级跳:从160kV到200kV再到320kV[J]. 南方电网技术, 2015, 9(10): 5-12.

Xie Shuhong, Fu Mingli, Yin Yi, et al. Triple jumps of XLPE insulated HVDC cable development in China: from 160 kV to 200 kV and then to 320 kV[J]. Southern Power System Technology, 2015, 9(10): 5-12.

[6] 杜伯学, 韩晨磊, 李进, 等. 高压直流电缆聚乙烯绝缘材料研究现状[J]. 电工技术学报, 2019, 34(1): 179-191.

Du Boxue, Han Chenlei, Li Jin, et al. Research status of polyethylene insulation for high voltage direct current cables[J]. Transactions of China Electrotechnical Society, 2019, 34(1): 179-191.

[7] 黄光磊, 李喆, 杨丰源, 等. 直流交联聚乙烯电缆泄漏电流试验特性研究[J]. 电工技术学报, 2019, 34(1): 192-201.

Huang Guanglei, Li Zhe, Yang Fengyuan, et al. Experimental research on leakage current of DC cross-linked polyethylene cable[J]. Transactions of China Electrotechnical Society, 2019, 34(1): 192-201.

[8] 孙兆渭. 挤出绝缘高压和超高压电缆的工作场强[J].电线电缆, 1997, 1(4): 2-7.

Shun Zhaowei. Working field strength of extruded insulated high voltage and ultra high voltage cables[J]. Electric Wire & Cable, 1997, 1(4): 2-7.

[9] Ogawa K, Kosugi T, Kato N, et al. The world first use of 500kV XLPE insulated aluminum sheathed power cables at the Shimogo and Imachi power stations[J]. IEEE Transac-tions on Power Delivery, 1990, 5(1): 26-32.

[10] Fukawa N, Kawai T, Okano Y, et al. Development of 500kV XLPE cables and accessories for long distance underground transmission line, part 3: electrical properties of 500kV cables[J]. IEEE Power Engineering Review, 1996, 11(2): 627-634.

[11] Yoda B, Ikeda C, Sekii Y, et al. Development of 500kV cross-linked polyethylene insulated power cable[J]. IEEE Transactions on Power Apparatus and Systems, 1985, 104(1): 32-38.

[12] Yamanaka T, Maruyama S, Tanaka T. The development of DC+/-500 kV XLPE cable in consideration of the space charge accumulation[C]// Proceedings of the 7th International Conference on Properties and Applications of Dielectric Materials, Nagoya, 2003: 689-694.

[13] Mirebeau P, Frohne C, Larsen V S. Review of HVDC insulated transmission cables technologies[C]//9th International Conference on Insulated Power Cables, Versailles, 2015: 1-5.

[14] 欧阳本红, 刘松华, 邓显波, 等. 高压XLPE电缆绝缘厚度优化设计[J]. 高电压技术, 2016, 42(8):2388-2393.

Ouyang Benhong, Liu Songhua, Deng Xianbo, et al. Optimization design for insulation thickness of high-voltage XLPE cable[J]. High Voltage Engineering, 2016, 42(8): 2388-2393.

[15] 李栋, 朱智恩, 杨黎明, 等. ±535 kV直流电缆绝缘厚度理论设计与验证[J]. 电力工程技术, 2020, 39(1): 151-156.

Li Dong, Zhu Zhien, Yang Lining, et al. Theoretical design and verification of ±535kV DC cable insulation thickness[J]. Electrical Power Engineering Technology, 2002, 39(1): 151-156.

[16] 杨文英. 电力电缆温度在线监测系统的研究[D]. 吉林: 东北电力大学, 2008.

[17] 杨延明. 基于有限元法的电力电缆载流量计算[D]. 哈尔滨: 哈尔滨理工大学, 2012.

[18] 罗灵琳. 单芯电缆暂态温度场及载流量实时计算方法的研究[D]. 重庆: 重庆大学, 2008.

[19] 王雅妮, 张洪亮, 吴建东, 等. 不同敷设方式下高压直流电缆温度场与电场仿真计算研究[J]. 绝缘材料, 2017, 50(7): 71-78.

Wang Yani, Zhang Hongliang, Wu Jiandong, et al. Simulation and calculation of temperature field and electric field distribution of HVDC cable under different laying modes[J]. Insulation Materials, 2017, 50(7): 71-78.

[20] 李国倡, 王家兴, 魏艳慧, 等. 高压直流电缆附件XLPE/SIR材料特性及界面电荷积聚对电场分布的影响[J]. 电工技术学报, 2021, 36(14): 3081-3089.

Li Guochang, Wang Jiaxing, Wei Yanhui, et al. Effect of material properties of XLPE/SIR and interface charge accumulation on electric field distribution of HVDC cable accessory[J]. Transactions of China Electrotechnical Society, 2021, 36(14): 3081-3089.

[21] 孙凤祥. 高压交联电缆减薄绝缘厚度的探讨[J]. 电世界, 2014, 55(12): 18-19.

Shun Fengxiang, High-voltage cross-linked cables to reduce the thickness of insulation to explore[J]. Electric World, 2014, 55(12): 18-19.

[22] 严璋,朱德恒. 高电压绝缘技术[M]. 北京: 中国电力出版社, 2007: 263-264.

[23] Li Zhou, Zhan Ruopei, Li Yazhou, et al. Recent developments in HVDC transmission systems to support renewable energy integration[J]. Global Energy Interconnection, 2018, 1(5): 595-607.

[24] Deng Heming, Cai Wei, Song You, et al. Fiber Bragg grating monitors for thermal and stress of the composite insulators in transmission lines[J]. Global Energy Interconnection, 2018, 1(3): 382-390.

Influence of Insulation Layer Thickness on Electric Field and Temperature Field of HVDC Cable

Abstract The distribution of electric and temperature fields in high voltage cables is a key factors in the design of insulation thicknesses. In the study, an electric -thermal coupling simulation model of high-voltage direct current (HVDC) cable was established, and the changes of resistivity and thermal conductivity of cable insulation layer and semi-conducting layer with temperature were measured and analyzed. The influence of insulation layer thickness on the distribution of cable electric and temperature fields was calculated.The influence of load capacity and laying method on the temperature field distribution of cable with different insulation layer thickness was discussed.Experimental results show that the XLPE resistivity decreases by 2-3 orders of magnitude with increasing temperature (25-90℃), while the semi-conductive shield increases from 21.4Ω·cm to 75.5Ω·cm. Overall, the thermal conductivity of semi-conducting layer is about twice that of insulation layer. When the insulation thickness is increased from 20 mm to 35 mm,the electric field inside the insulating layer is reduced by about 34%. The temperature difference between inside and outside the insulation layer increases by about 54%.The temperature difference of the insulation layer increases from 3.5℃ for 800A to 31.4℃ for 2400A with the increase of the amperage.The heat dissipation efficiency of the three laying methods in descending order is tunnel laying, directly buried laying and pipeline laying.

Key words:High voltage direct current cable, insulation thickness, electric field, temperature field, current carrying capacity, cable laying method

DOI:10.19595/j.cnki.1000-6753.tces.210856

中图分类号:TM853

山东省重大科技创新工程资助项目(2019JZZY010421)。

收稿日期 2021-06-14

改稿日期 2021-10-25

魏艳慧 女,1986年生,博士,副教授,研究方向为高压设备绝缘状态评估、高压电缆半导电屏蔽料特性。E-mail:Wyn@qust.edu.cn

李国倡 男,1985年生,博士,副教授,研究方向为电力设备绝缘技术与绝缘材料、多场耦合下绝缘部位电场仿真与技术优化、高压电缆及附件关键技术与应用。E-mail:Lgc@qust.edu.cn(通信作者)

(编辑 赫蕾)