(1)

(1)

摘要 特高压变压器现场组装完成后,经加热干燥后的油温会影响变压器绝缘安全。针对传统热油循环法在寒冷地区现场加热特高压变压器效率偏低的问题,该文建立典型特高压交流变压器绕组流体-温度耦合数值模型,仿真分析1 000kV特高压交流变压器热油循环加热及低频加热的温升规律,提出一种基于低频加热绕组热点温度反馈结果确定散热器油泵开启合理时间的变压器加热干燥方法,通过温升试验验证仿真模型与算法的可行性。结果表明低频加热配合散热器热油循环技术在7h时刻开启散热器油泵可以大幅缩短加热时间,提升加热效率。研究结果为寒冷地区特高压交流变压器的加热干燥提供了新的解决方案。

关键词:特高压交流变压器 热油循环 低频加热 温度场

伴随着电网规模和用电需求的不断增加,电力变压器的容量和电压等级不断提高,电力变压器的体积也相应增加,导致成品变压器体积较大,难以运输,为了解决大容量特高压变压器运输困难的问题,现场组装将成为发展趋势[1]。

根据国内外变压器现场安装真空注油的工艺要求,为了减小变压器绝缘材料中所含的水分对绝缘强度和运行寿命的影响[2-4],变压器现场安装完成后必须进行干燥处理,上层油温要求精确控制在70~80℃[5-6],以确保变压器的绝缘状态安全。目前,国内外关于变压器现场安装时的加热方法包括热油循环或喷淋、油箱铁损加热法、零序电流加热法和短路法,其中热油循环是主要的且使用最为广泛的方法[7]。但是在低温环境下,热油循环的加热效率很低,往往无法达到标准要求的温度而难以实施,需要辅助加热联合作用。低频加热技术由于电流频率低,能以更低电压对绕组进行加热,同时消耗的无功功率也减小,提高了电源的使用效率,加热效率更高[8]。国外对低频加热研究较早,M. Naimi等通过仿真研究,发现绕组绝缘材料中在低频加热时温度分布并不均匀[9];ABB公司也有对变压器使用低频加热技术进行加热干燥的应用实例[10]。国内有国网陕西省电力科学研究院研制了频率可在0.5~5Hz间调节的780kV的低频加热装置,在110kV变压器现场使用该装置加热7h将变压器油温从10℃升高到55℃,加热效率大幅提高[11];中广核工程有限公司对比低频加热技术与传统的热油循环的加热效果,低频加热技术优势显著[12];湖北省电科院的谢齐家等将研制的低频加热电源应用于哈密换流站的变压器现场加热,加热10h后变压器下层油温上升近50℃,加热周期明显缩短[13]。上述研究和工程应用成果表明,采用低频加热技术将极大地提高特高压变压器现场加热的效率,在特高压变压器现场加热具有良好的应用前景[14-15]。但低频加热时变压器绕组是否会引起绕组局部过热损坏变压器绝缘,以及低频加热时如何配合热油循环和油泵进行更加高效的加热干燥都鲜有研究。

本文采用流-热耦合仿真方法,建立某1 000kV特高压交流变压器流体-温度场耦合数值模型,对低频加热时变压器绕组的热点温度进行瞬态计算,获取加热时绕组和油流的温度分布特征,为低频加热提供指导,对于保障特高压交流变压器的现场组装后的安全运行具有重要的意义。

低频加热与热油循环过程中变压器绕组和油流温升的计算是一个流体-温度场耦合问题[16-18]。变压器内油的流动和各组成部分间传热可以通过质量守恒方程、动量守恒方程和能量守恒方程来表达[19]。

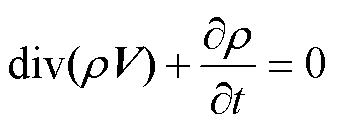

质量守恒方程

(1)

(1)

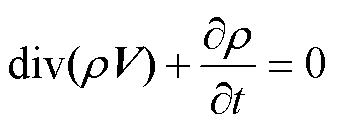

动量守恒方程

(2)

(2)

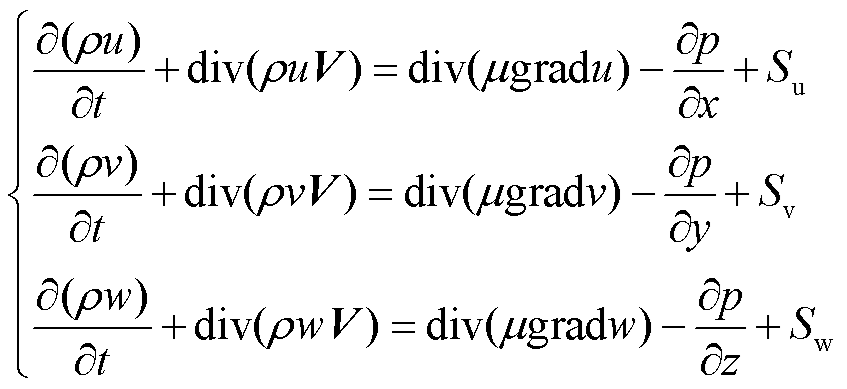

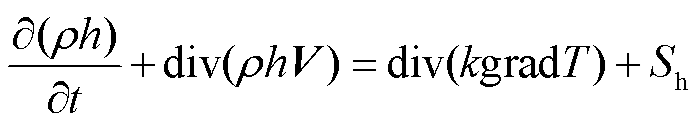

能量守恒方程

(3)

(3)

式中,V为流体流速; 、

、 、

、 分别为流速在

分别为流速在 、

、 、

、 方向上的分量;

方向上的分量; 为流体密度;

为流体密度; 为流体的动力粘度;

为流体的动力粘度; 为流体温度;

为流体温度; 为流体压力;

为流体压力; 、

、 、

、 为动量守恒方程广义源项;

为动量守恒方程广义源项; 为单位质量的焓值;

为单位质量的焓值; 为流体的导热系数;

为流体的导热系数; 为单位体积内焓生成率。从三大守恒方程可以看出,各个方程的变量相互影响,流体中的密度、能量、动量等参数存在相互依赖关系,表明流体流动和传热过程中,流体场和温度场耦合关系很强,需要通过一组算法同时求解上述三个方程中的全部变量。

为单位体积内焓生成率。从三大守恒方程可以看出,各个方程的变量相互影响,流体中的密度、能量、动量等参数存在相互依赖关系,表明流体流动和传热过程中,流体场和温度场耦合关系很强,需要通过一组算法同时求解上述三个方程中的全部变量。

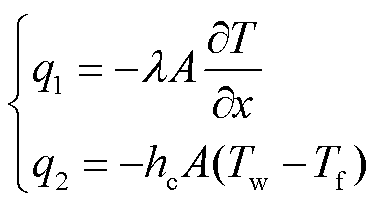

流体区域外,在绕组、铁心等固体区域通过热传导传递热量,在固体与流体的接触表面通过热对流传递热量,本文仿真计算中忽略了辐射散热的影响,只考虑热对流和热传导的过程,其控制方程为

(4)

(4)

式中, 、

、 分别为热传导热量、热对流换热量;

分别为热传导热量、热对流换热量; 为换热面积;

为换热面积; 为导热系数;

为导热系数; 为表面传热系数;

为表面传热系数; 为固体表面的温度;

为固体表面的温度; 为周围流体的温度。

为周围流体的温度。

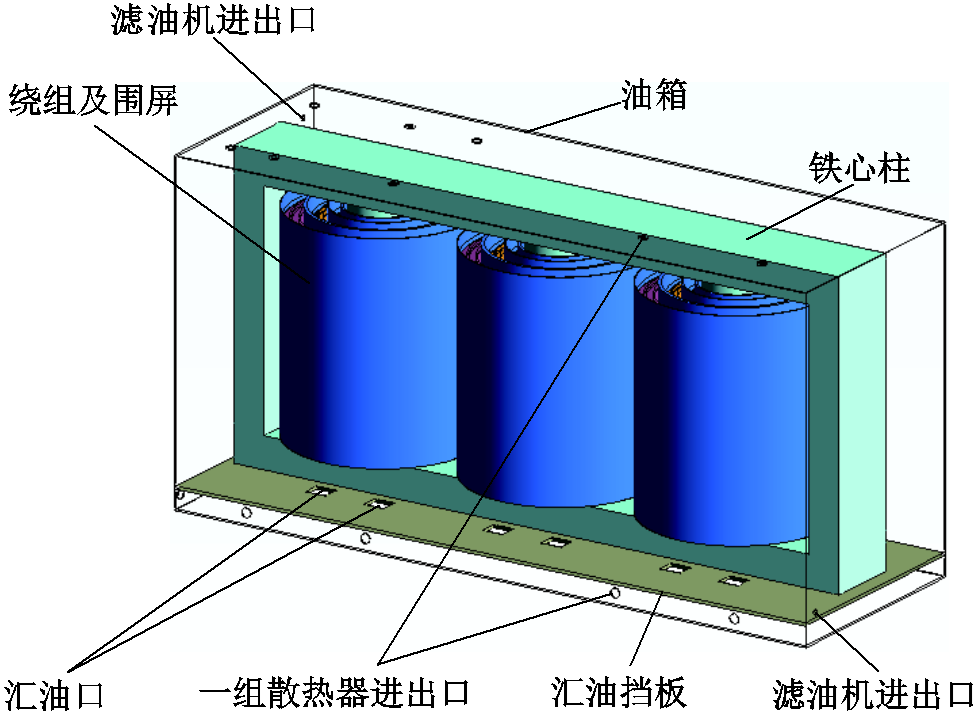

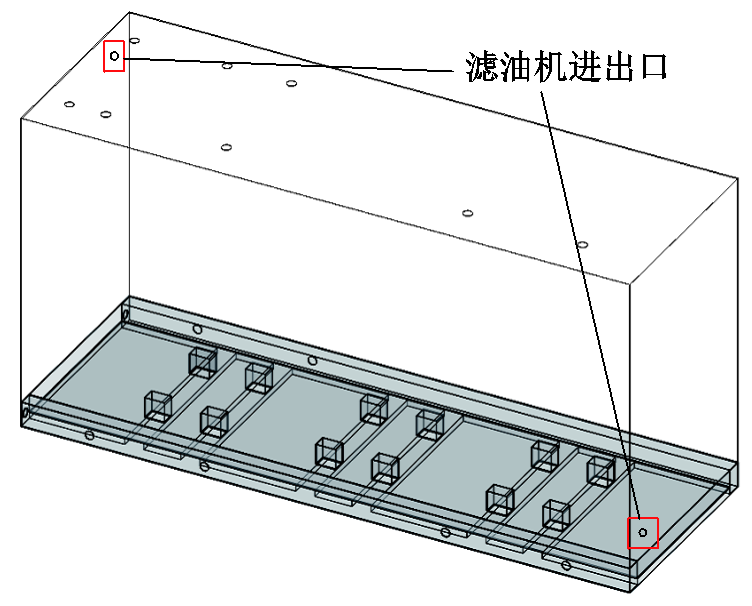

本文研究的1000kV特高压交流变压器为单相五柱式结构,变压器型号为ODFPS—1000000/1000,其高压/中压/低压侧额定容量和额定电流分别为1 000MV·A/1 000MV·A/334MV·A和1649.57A/3 299.14A/ 3 036.36A,主要包括铁心、绕组、油箱、围屏、汇油挡板和绕组端部绝缘等结构。变压器带有8组散热器,散热器进出口均根据油管的实际位置和尺寸建立开口,总共包含16个散热器进出口,开口直径为150mm,通过油泵强迫对流,散热器外通过风机散热。油箱底部建有油槽,汇油挡板上开汇油口,每相绕组底部开4个。滤油机进出口分布在油箱右上角和右下角,开口直径为80mm,变压器结构如图1所示。

图1 特高压交流变压器结构

Fig.1 The structure of UHVAC transformer

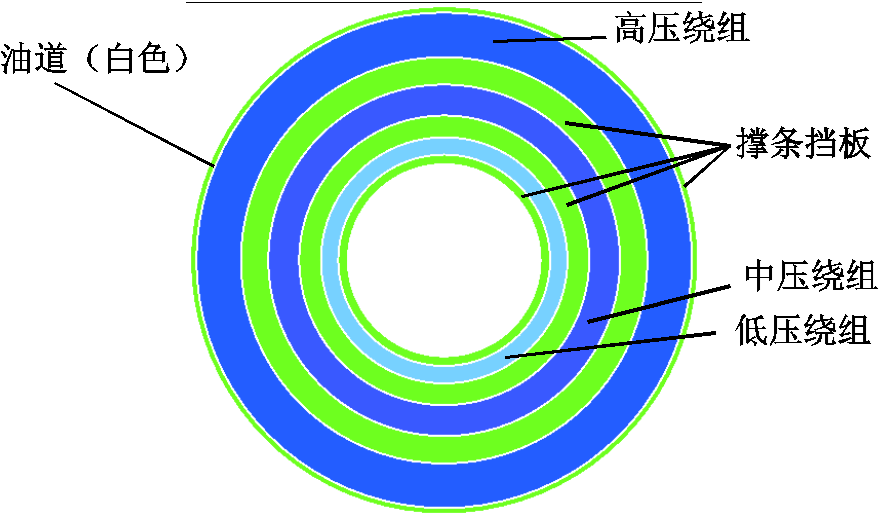

该模型中从汇油口进入绕组的油流会经过复杂的汇油挡板然后进入绕组油道中,由于水平油道流速较小,本文不考虑水平油道的影响。绕组和围屏构成竖直油道,高压绕组内侧、中压绕组内侧、低压绕组内侧与外层竖直油道距离分别为7mm、7mm、8mm,绕组间不具有油路。图2为绕组及竖直油道俯视图。

图2 绕组及竖直油道俯视图

Fig.2 The top view of transformer winding and vertical oil passage

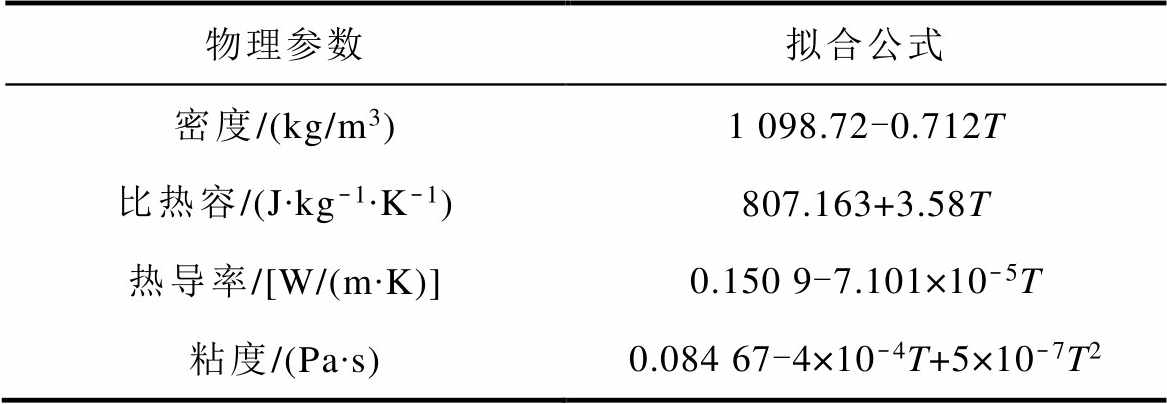

油作为该变压器内的散热介质,其粘度对流体材料的仿真计算的收敛性和结果影响很大,其密度、比热容、导热系数也对变压器内部温度分布产生较大影响[20]。本文采用函数来拟合各物理参数随温度的变化规律,表达式见表1[21-22]。

表1 油物理参数随温度变化拟合函数

Tab.1 Fitting function of oil physical parameters changing with temperature

物理参数拟合公式 密度/(kg/m3)1 098.72-0.712T 比热容/(J∙kg-1∙K-1)807.163+3.58T 热导率/[W/(m∙K)]0.150 9-7.101×10-5T 粘度/(Pa∙s)0.084 67-4×10-4T+5×10-7T2

低频加热法的基本原理是将变压器一侧绕组短路,而在另一侧绕组施加低频电流,通过变压器绕组产生的损耗从变压器内部进行加热干燥。当进行低频加热时,加热电源接入变压器1 000kV侧,500kV侧短路,110kV侧悬空。根据变压器出厂直流电阻试验数据,高压绕组为0.178 63Ω、中压绕组为0.105 42Ω、低压绕组为0.020 14Ω,可以得到低频加热时绕组直流电阻为0.284 05Ω。低频加热装置额定电流为1 200A,电流频率为0.05Hz。变压器在运行中会在绕组、铁心及钢结构部件中产生损耗,其中以绕组损耗为主,由于频率很低可以忽略趋肤效应[23]和铁心的发热,根据高压、中压绕组的直流电阻进行折算,得到高压绕组、中压绕组热源功率分别为257 207W、151 793W,并加载到相应的绕组模型上。

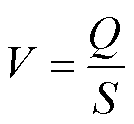

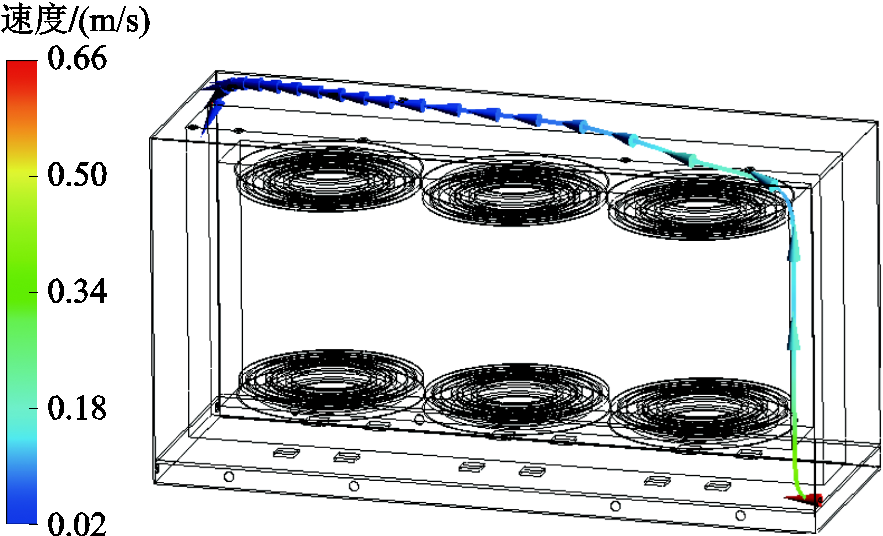

热油循环法的基本原理是利用高真空滤油机进油泵迫使变压器油在滤油机加热器、真空脱气罐和变压器本体之间循环流动[24]。当进行热油循环时,滤油机作为热源,经过其加热器加热后的油流循环流动,变压器逐渐被加热。仿真过程中通过设置入口油流的流速和温度来等效表达滤油机的作用。根据式(5),通过流量Q与入口截面积S比值计算得滤油机泵入口油流流速V为0.66m/s。入口油温Tin由滤油机功率决定,通过拟合入口油温与滤油机作用,本文将Tin定义为与时间相关的函数,按照式(6)设置,出口油温则由计算确定。

(5)

(5)

(6)

(6)

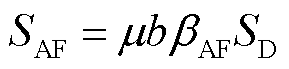

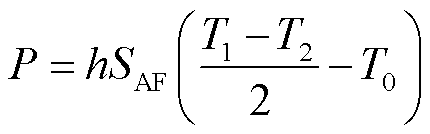

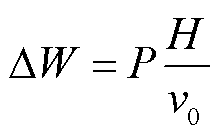

对散热器及油泵部分处理方法和滤油机相同。同样通过式(5)计算得到散热器油管入口流速为2.12m/s,进口油温为油管出口油温,通过式(7)~式(10)进行拟合[25]。

(7)

(7)

(8)

(8)

(9)

(9)

(10)

(10)

式中,SAF为风冷式散热器有效散热面积;μ为片间距修正系数;b为片数修正系数;βAF为表面系数;SD为对流散热面积;P为单组散热器散热功率;h为表面传热系数;T1为散热器进口油温;T2为散热器出口油温;T0为环境温度;ΔW为散热能量;H为散热片高度;v0为散热器内油流流速;c为油比热容;m为单组散热器中油质量。

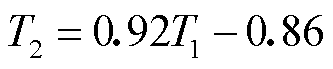

根据散热片结构,μ取0.96,b取0.92,SD为117.7m2,忽略散热片辐射散热,βAF取0.55;H为4.395m,v0为15mm/s,结合式(7)~式(10)得

(11)

(11)

式(11)即为散热器进口油温T1和出口油温T2的函数关系式。变电站现场环境最低温度约为 -10℃,加热过程中对特高压变压器器身进行保温处理,变压器外壳等效表面传热系数设置为2W/(m2·K)。

本节结合某特高压变电站1 000kV变压器加热干燥实际工况,探索热油循环和低频加热过程中变压器绕组热点及油温的升温规律。在此基础上,通过各个工况加热效率的对比给出更优加热策略,优化实际工程中低频加热流程,提升加热效率。

特高压交流变压器在进行热油循环加热时滤油机进出口位置如图3所示。变压器现场加热时实际热油循环工艺中进油方式有两种选择:滤油机输油管入口位于变压器底部、出口位于变压器顶部,热油在变压器中下进上出的循环方式和滤油机输油管入口位于变压器顶部、出口位于变压器底部,热油在变压器中上进下出的循环方式。

图3 滤油机进出口示意图

Fig.3 Schematic diagram of inlet and outlet of oil filter

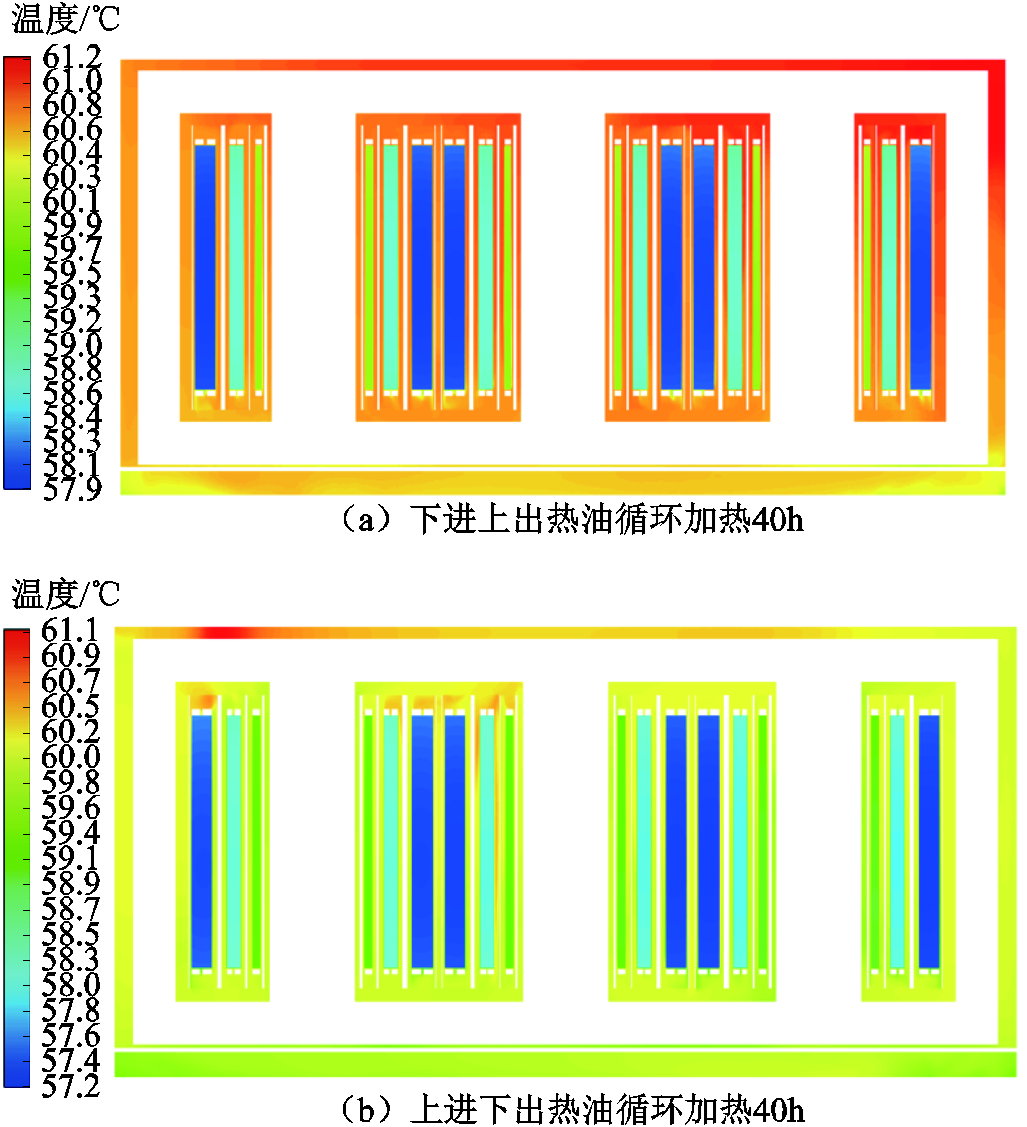

结合式(6)对下进上出及上进下出这两种热油循环方式先分别进行40h计算仿真,得到两种循环方式下中心截面温度分布如图4所示,下进上出热油循环加热时单个油流粒子轨迹如图5所示。

图4 两种热油循环方式中心截面温度分布对比

Fig.4 Comparison of temperature distribution in central section of two hot oil circulating modes

图5 下进上出热油循环时单个油流粒子运动轨迹

Fig.5 Track of individual oil flow particle of lower-in and upper-out hot oil cycle

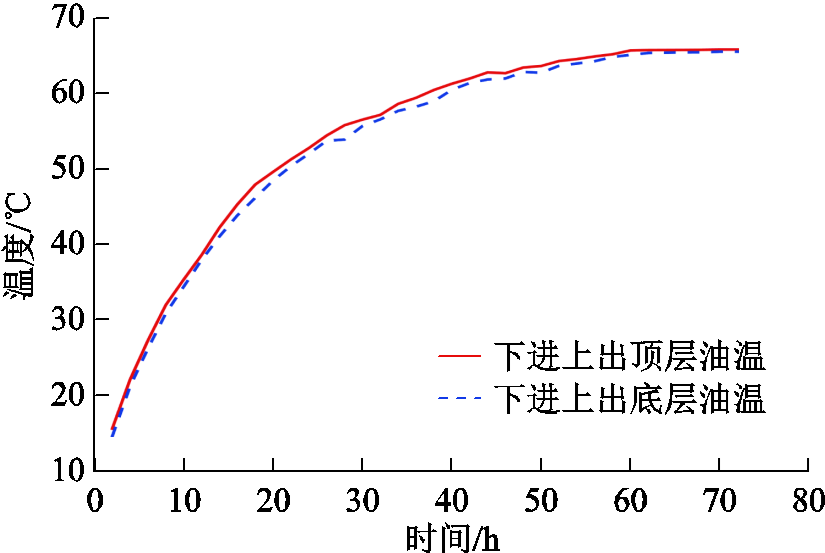

观察图4可知,由于滤油机进口位置不同导致油温分布趋势不同。下进上出热油循环方式中油温最高处位于截面右上角,油温逐渐向下递减;而上进下出热油循环方式中油温最高处位于截面左上侧。相较而言下进上出热油循环时中心截面温度分布更为均匀,整体油温温差在1℃左右。可见仅采用热油循环加热时两种热油循环方式差别较小,两种方式均可被采纳。进一步延长计算时间至72h,得到下进上出热油循环方式下油温曲线如图6所示。

图6 下进上出热油循环方式下油温图

Fig.6 The oil temperature of lower-in and upper-out hot oil cycle

从图6可以看出,在低温条件下热油循环加热效率很低,下进上出热油循环下加热72h将顶油加热到65.8℃,当油温达到60℃后上升非常缓慢,油温达到65℃后温度几乎不再增加。这是由于油流达到一定温度后加热功率与散热功率近似相等,受滤油机加热功率的限制,油温不再上升,因此在环境温度较低(-10℃)时仅仅依靠滤油机不能将油流加热至规定的70℃。

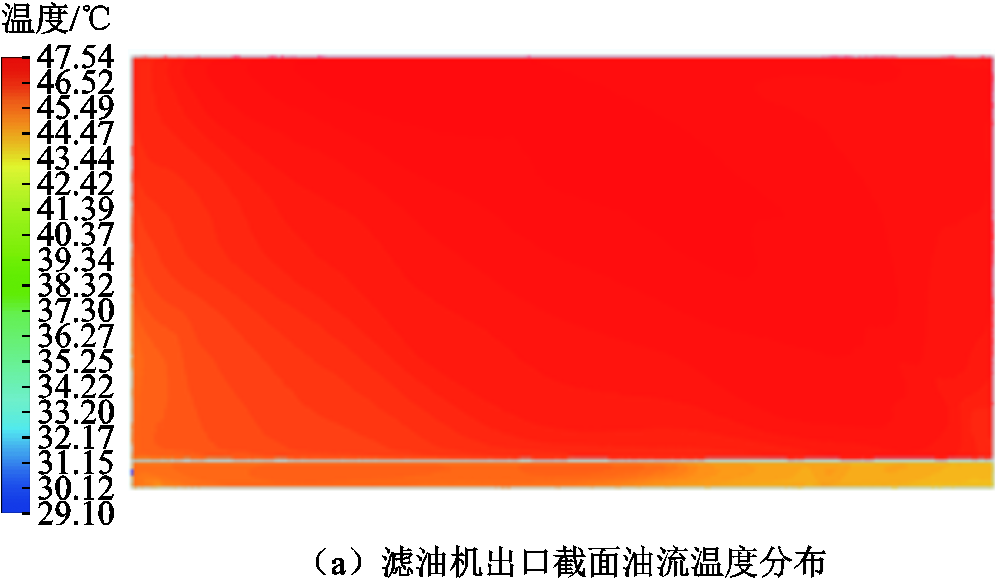

首先在不开启油泵和散热器的情况下,采用低频加热配合两种热油循环方式,仿真计算变压器油及绕组热点的温升。图7为低频加热配合下进上出热油循环加热6h后的滤油机出口截面油温与中心截面流速分布图。

图7 下进上出热油循环低频加热6h时刻截面温度与流速分布图

Fig.7 The cross section temperature and velocity of lower-in and upper-out hot oil cycle under low-frequency heating at 6h

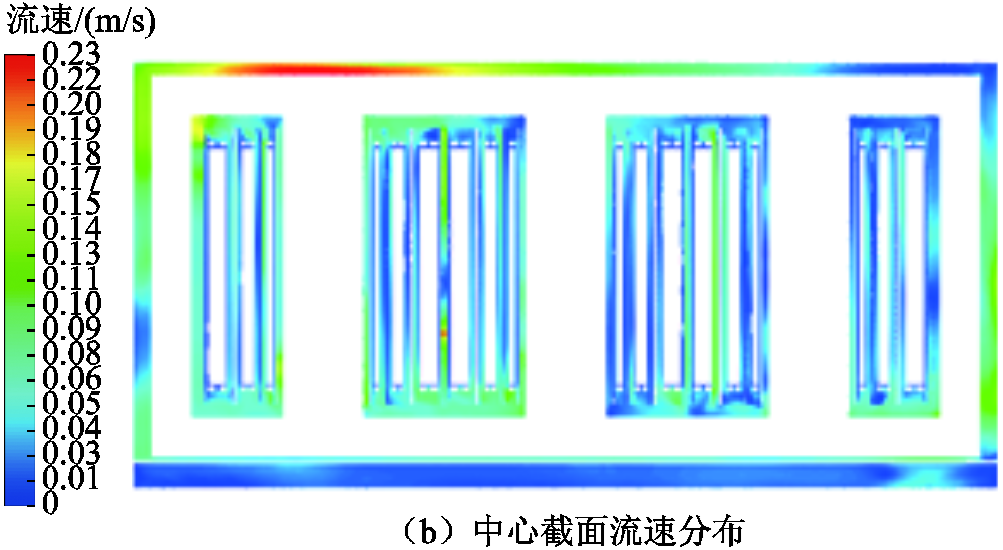

由图7可知,该工况热油从右下侧进口向上流动,导致右上部油温较高,在6h时刻顶层油温与底层油温分别为47.54℃和44.45℃,整体油温分布较为均匀。加热过程中靠近滤油机出口处顶部油流的流速较大,为0.23m/s,绕组内部油道流速在0.02~0.06m/s之间。由于绕组内部流速很小,油流散热能力有限可能会引起绕组过温问题。进一步设置当底层油温达到70℃时终止计算,加热总时间为10h。两种循环方式加热过程中油温及绕组热点温度变化如图8所示。

图8 两种热油循环下封闭低频加热特征温度变化

Fig.8 Temperature variation of closed low-frequency heating under two hot oil cycles

由图8可以发现低频加热下进上出热油循环条件下,油温分布更均匀,加热至10h时,顶层油温为70.8℃,整体油温已达到要求。但是国标规定油浸式变压器为A级绝缘,其绕组长期平均工作温度应不超过105℃[26],此时绕组温度已经达到123.5℃,绕组已经过温。加热至大约7.5h时刻,绕组热点温度已达到上限温度105℃,但此时油温为55℃,尚未达到预热温度要求。为了保证绕组绝缘安全,低频加热必须停止。当环境温度较低时,热油循环将油温从55℃加热至70℃仍然需要耗费很长时间,会极大地降低工程加热的效率。

综合以上分析可以得出,低频加热虽然能极大程度地提高加热效率,但是有可能造成绕组的过温,导致其绝缘损坏。为了保证加热效率的同时保障变压器绕组的绝缘,考虑开启变压器油泵和散热器,配合低频加热和热油循环来实现。

在进行开启油泵及散热器的仿真计算之前,通过式(11)代入环境温度T0为-10℃,表面传热系数h设置为2W/(m2·K),得到

(12)

(12)

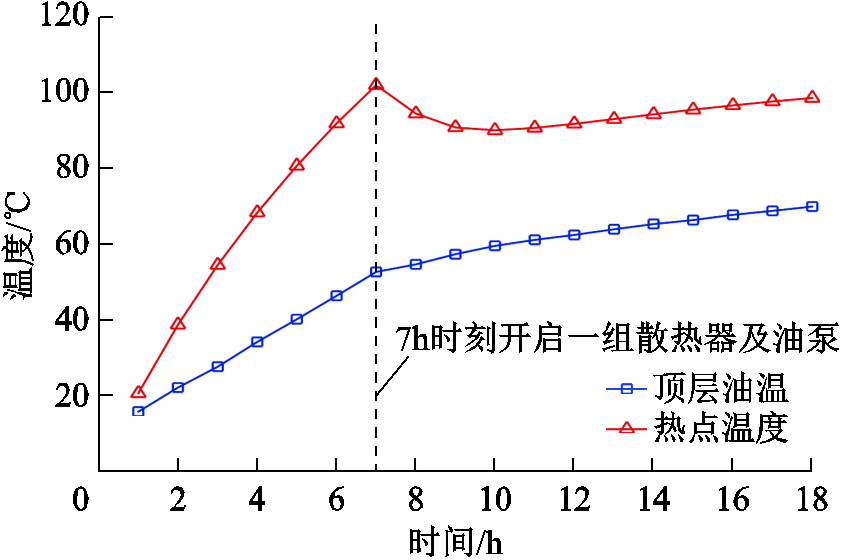

将式(12)作为边界条件加载至散热器油泵进出口处,考虑下进上出热油循环方式,同样当底层油温达到70℃时终止计算,得到开启一组散热器及油泵时的热点温度及顶层油温变化结果如图9所示。

图9 下进上出热油循环低频加热下开启一组散热器及油泵特征温度

Fig.9 Temperature of lower-in and upper-out hot oil cycle under low-frequency heating with opening a radiator and oil pump

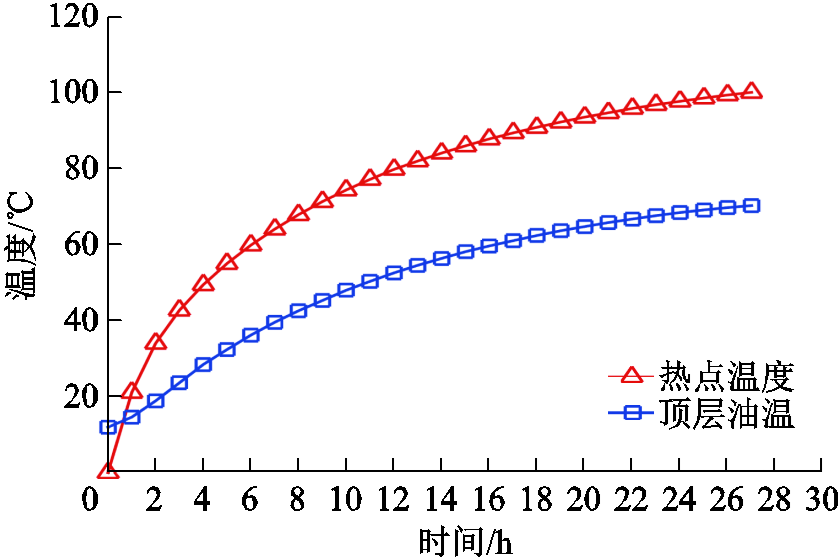

从图9可以看出,在环境温度为-10℃,低频加热配合下进上出热油循环的工况下,开启一组散热器及油泵后下进上出热油循环需工作27h才将顶层油温加到规定值。前一个小时顶层油温温升较为缓慢,这是因为油的初始温度为12℃,而绕组初始温度为0℃,绕组温度上升到油温之后,油温才会上升,由此出现了缓慢上升的情况,1h之后随着加热时间的延长,温度的上升速率逐渐降低。27h时刻顶层油温为70.43℃,超过70℃中止计算,此时绕组热点温度为100.27℃,未出现过温。

在低频加热配合下进上出热油循环方式下开启一组散热器及油泵后,对绕组而言,绕组油道内流速增加,使得绕组散热能力增强,绕组升温速率下降且未出现过温;对于油流而言,油流在散热器中流动向外散热,顶层油温的升温速率也会下降。从热路模型的角度分析,热点温度与顶层油温之间的热阻由于散热器及油泵的作用而降低,导致其温差由68℃下降至29.84℃。由于热阻是由绕组内部油道实际结构及变压器内油热物理参数决定,与变压器外界环境温度关系不大,可以说明,在不同环境温度条件下,当顶层油温达到70℃,绕组热点温度大约为100℃,不会过温,可保证其绝缘安全。

从以上分析可以得出,开启一组散热器及油泵后能有效控制低频加热过程中的绕组不会出现过温,但顶层油温的加热效率较低。因此首先需要温升试验验证模型及算法的正确性,并进一步通过仿真计算,找到散热器及油泵开启的合理时间,在保障绕组绝缘安全的前提下提高顶层油温加热效率。

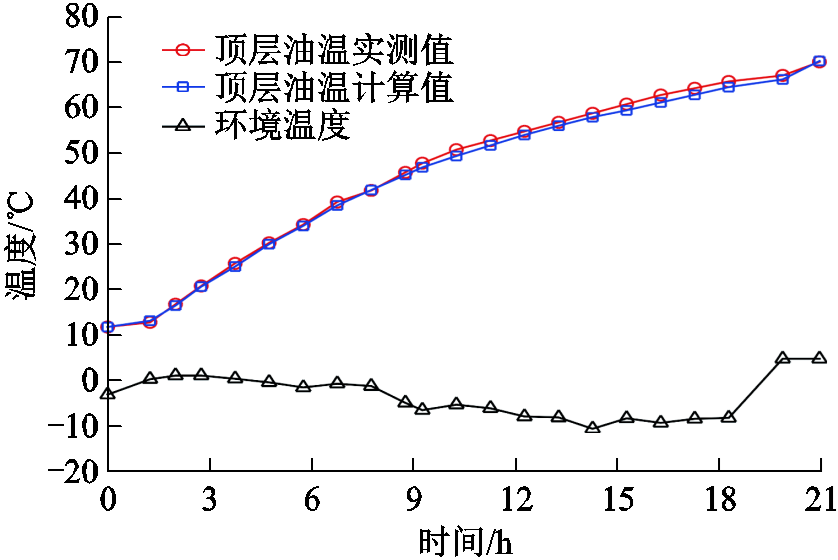

为了验证特高压变压器模型及仿真计算的正确性,在某变电站变压器组装现场开展温升试验,如图10所示。由于低频加热现场测得的环境温度在-10.4~5.0℃之间随机变化,因此本节在计算时与环境温度相关的函数表达式也设置相应变化。

图10 特高压交流变压器低频加热现场

Fig.10 UHVAC transformer low frequency heating site

本次试验采用热电阻对变压器内温度进行测量,热电阻测温点布置在顶层油、高、低压绕组高度2/3处以及滤油机及散热器进出口位置。为了防止绕组过温,加热方式为低频加热配合下进上出热油循环。现场加热过程中始终保持开启一组散热器,且每隔2h切换散热器,对应的仿真计算中每隔2h切换散热器及油泵。试验从第一天上午10:30至第二天7:25将油温加热至70℃,共耗时约21h。图11记录了顶层油温实测值、计算值以及环境温度。

图11 仿真结果与试验结果对比

Fig.11 The comparison of simulation results and test results

从图11可以看出,整体上大部分顶层油温的计算值与实测值能够较好地吻合,在加热时间615min时刻,顶层油温的实测值为51℃,计算值为49.5℃,最大温差不超过1.5℃,最大误差不超过3%,符合工程需求。加热过程中最初75min由于滤油机功率未达到额定值,同时绕组初始温度为0℃,低于油温度,导致顶层油温上升较慢。温升试验表明本文构建模型的合理性和计算结果的可靠性。

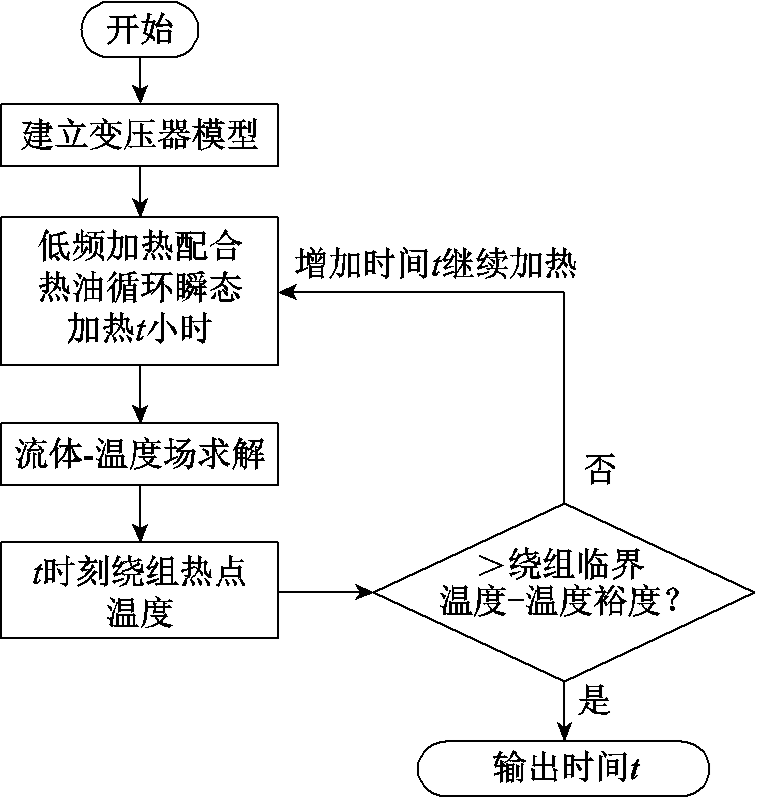

基于温升试验验证模型算法的正确性,考虑将封闭低频加热和散热器循环加热配合起来,提出一种基于绕组热点温度反馈结果确定散热器及油泵开启合理时间的特高压交流变压器加热干燥方案。图12为本文确定散热器及油泵开启合理时间的流程。

图12 计算散热器及油泵开启时间流程

Fig.12 Flowchart for the radiator and oil pump opening time computation

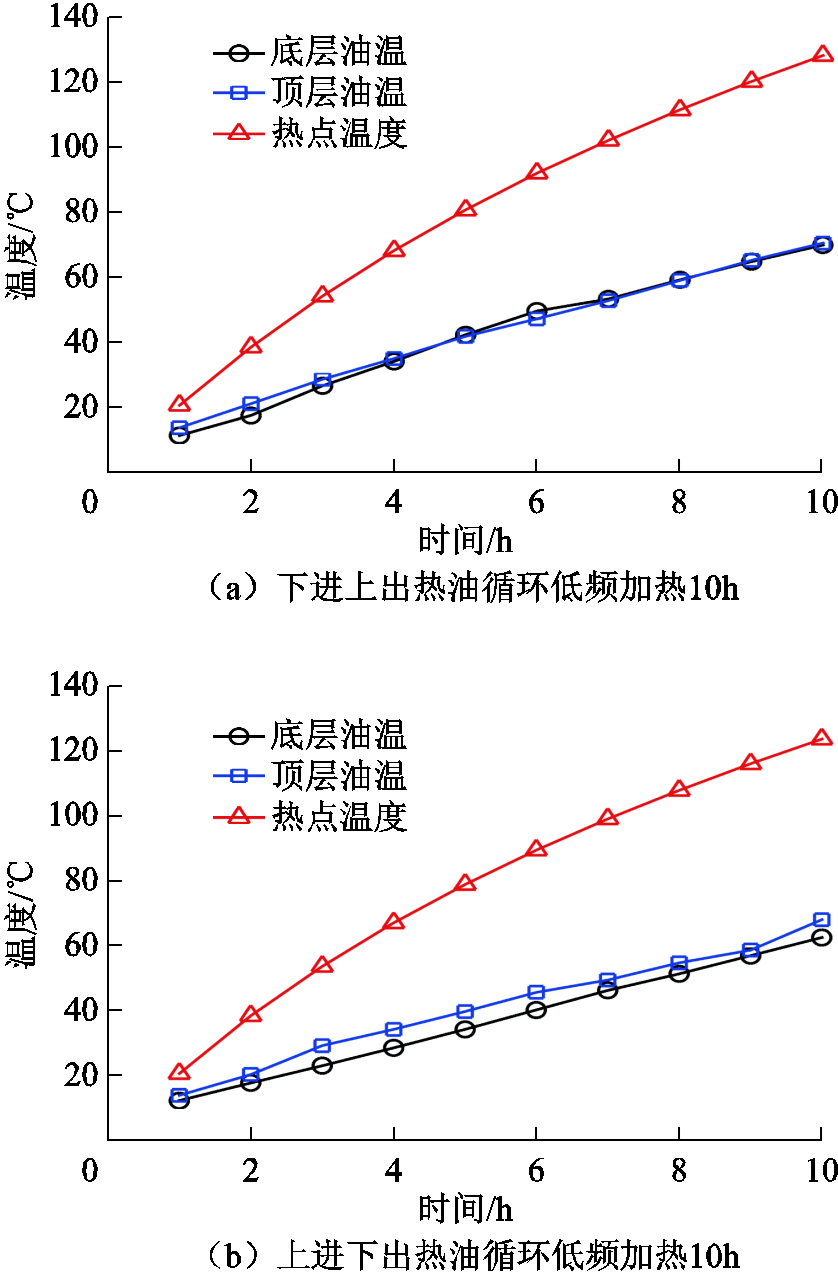

在进行低频加热时考虑温度裕度为3℃,首先采取封闭低频加热配合下进上出热油循环加热,直到绕组热点温度达到102℃时输出对应的加热时间,此时绕组绝缘安全,对应的加热时间为7h,顶层油温为53℃;然后在该时刻开启一组散热器及油泵继续将油温加热至70℃。这种优化加热方案下计算得到的绕组热点及顶层油温如图13所示。

图13 低频加热配合散热器热油循环绕组热点及顶层油温

Fig.13 The winding hot spot temperature and top layer oil temperature of hot oil circulating under low-frequency heating with radiator

由图13可知,封闭低频加热配合热油循环7h后开启油泵及散热器,将油温加热至70℃共需加热18h,与从加热初始时刻就开启油泵相比可以缩减9h的加热时间,能够大幅提高加热效率。在加热7h时刻开启油泵及散热器,变压器内温度出现过渡状态,此时绕组热点温度与顶层油温之间温差为49℃。开启油泵之后绕组散热能力增加,绕组与顶油之间热阻减小,绕组与顶油之间温差突然降低,导致绕组热点温度快速下降,顶层油温缓慢上升,当热点温度与顶层油温之间温差达到约30℃时,过渡过程完成,该过程耗时3h。然后绕组温度与顶层油温继续缓慢上升至70℃,该过程耗时8h。

综上所述,在采取低频加热配合热油循环加热特高压变压器时,7h时刻为开启散热器及油泵的合理时间,本文提出的方法基于绕组热点温度的反馈结果,在保障绕组绝缘安全的前提下确定了低频加热配合热油循环加热的最长加热时间,可为寒冷地区现场加热大容量特高压交流变压器提供指导。

本文通过瞬态流体-温度场耦合分析方法,对1 000kV特高压交流变压器现场加热过程中的油流和绕组的温度变化规律进行了研究,确定低频加热配合散热器热油循环是特高压交流变压器现场加热干燥的高效方案,并得到如下结论:

1)提出了一种基于绕组热点温度反馈的低频加热干燥方法,通过流体-温度场多物理场仿真分析,确定低频加热时散热器油泵开启合理时间,通过温升试验验证了本文方法的可行性。

2)在仅有热油循环时,滤油机输油管下进上出与上进下出两种热油循环方式无明显差别;在低频加热过程中,采用下进上出热油循环方式加热效率更高、整体油温分布更均匀。

3)将低频加热与热油循环加热配合,基于绕组热点温度的反馈结果,在满足温升限值的条件下,在7h时开启散热器及油泵可以将加热时间由27h缩减至18h,加热效率提升33.3%,加热过程中绕组绝缘安全。

参考文献

[1] 张丙旭, 张喜乐, 高扬, 等. 1000kV特高压变压器现场组装工艺研究[J]. 变压器, 2016, 53(7): 25-28.

Zhang Bingxu, Zhang Xile, Gao Yang, et al. Research on site assembly technology for 1000kV UHV transformer[J]. Transformer, 2016, 53(7): 25-28.

[2] García D F, García B, Burgos J C. Analysis of the influence of low-frequency heating on transformer drying - Part 1: theoretical analysis[J]. International Journal of Electrical Power & Energy Systems, 2012, 38(1): 84-89.

[3] 刘骥, 张明泽, 赵春明, 等. 基于频域介电响应分频段优化计算的变压器油纸绝缘老化参数定量计算方法[J]. 电工技术学报, 2020, 35(9): 2020-2031.

Liu Ji, Zhang Mingze, Zhao Chunming, et al. Quantitative calculation method of transformer oil-paper insulation aging parameters based on frequency dielectric spectrum frequency range optimized calculation[J]. Transactions of China Electrotechnical Society, 2020, 35(9): 2020-2031.

[4] 杨帆, 池骋, 刘刚, 等. 计及温度-电场强度非线性的换流变压器瞬态电场影响分析[J]. 电工技术学报, 2020, 35(23): 4971-4979.

Yang Fan, Chi Cheng, Liu Gang, et al. Study on transient insulation condition of converter transformer based on nonlinearity between temperature and electric field[J]. Transactions of China Electrotechnical Society, 2020, 35(23): 4971-4979.

[5] 官澜, 李博, 刘锐, 等. 特高压换流变压器低频电流短路法现场加热装置研制及应用[J]. 中国电机工程学报, 2014, 34(36): 6585-6591.

Guan Lan, Li Bo, Liu Rui, et al. Development and application of low frequency short-circuit current on-site heating device for the UHV converter transformer[J]. Proceedings of the CSEE, 2014, 34(36): 6585-6591.

[6] 阳少军, 牛保红, 吕家圣. ±500kV天广直流换流变故障的分析与处理[J]. 高电压技术, 2006, 32(9): 165-167.

Yang Shaojun, Niu Baohong, Lü Jiasheng. Analysis of accident of the converter transformer of Tian-Guang HVDC project[J]. High Voltage Engineering, 2006, 32(9): 165-167.

[7] 刘锐, 李金忠, 张书琦, 等. 大型变压器现场加热干燥方法的研究与应用[J]. 中国电机工程学报, 2012, 32(1): 193-198.

Liu Rui, Li Jinzhong, Zhang Shuqi, et al. Study on the on-site heating method for large-scale power transformers[J]. Proceedings of the CSEE, 2012, 32(1): 193-198.

[8] 黄国强, 李良书, 李为, 等. 绕组低频加热技术在变压器现场绝缘受潮处理中的应用[J]. 陕西电力, 2014, 42(4): 49-52, 60.

Huang Guoqiang, Li Liangshu, Li Wei, et al. Application of winding low frequency heating technology in the treatment of damped transformer insulation at site[J]. Shaanxi Electric Power, 2014, 42(4): 49-52, 60.

[9] Naimi M, Farhangi S, Ghaemi R. Thermal model and temperature control of a 30 MVA distribution transformer applied in low frequency drying process[C]//CCECE 2003 - Canadian Conference on Electrical and Computer Engineering. Toward a Caring and Humane Technology (Cat. No.03CH37436), Montreal, QC, Canada, 2003: 539-542.

[10] Bosiger J. The use of low frequency heating techniques in the insulation drying process for liquid filled small power transformers[C]//2001 IEEE/PES Transmission and Distribution Conference and Exposition, Developing New Perspectives (Cat. No.01CH37294), Atlanta, GA, USA, 2001: 688-692.

[11] 黄国强, 李良书, 李为, 等. 变压器现场绕组低频加热技术及装置研制[J]. 陕西电力, 2013, 41(12): 89-93, 98.

Huang Guoqiang, Li Liangshu, Li Wei, et al. Low frequency heating technology and device development for transformer coil in short-circuit[J]. Shaanxi Electric Power, 2013, 41(12): 89-93, 98.

[12] 沈恒毅, 葛袁, 韩书印. 大容量电力变压器现场干燥方法研究[J]. 高压电器, 2017, 53(9): 171-175.

Shen Hengyi, Ge Yuan, Han Shuyin. Research on site drying method of large capacity power transformer[J]. High Voltage Apparatus, 2017, 53(9): 171-175.

[13] 谢齐家, 汪涛, 高得力, 等. 基于方波调制的换流变压器低频加热电源研制[J]. 湖北电力, 2015, 39(2): 16-20.

Xie Qijia, Wang Tao, Gao Deli, et al. Research and development of converter transformer low frequency heating system based on square-waveform modulation[J]. Hubei Electric Power, 2015, 39(2): 16-20.

[14] 朱小帆, 查晓明, 秦亮, 等. 基于无源性控制的变压器低频加热电源[J]. 电力自动化设备, 2015, 35(6): 166-171.

Zhu Xiaofan, Zha Xiaoming, Qin Liang, et al. Low-frequency transformer heating source based on passivity control[J]. Electric Power Automation Equipment, 2015, 35(6): 166-171.

[15] 李飞, 张静, 程林, 等. 适用于寒冷地区的变压器低频短路电流加热干燥方法研究[J]. 黑龙江电力, 2018, 40(5): 438-442.

Li Fei, Zhang Jing, Cheng Lin, et al. Study on low frequency short-circuit current heating and drying method for on-site transformer in cold areas[J]. Heilongjiang Electric Power, 2018, 40(5): 438-442.

[16] 谢裕清, 李琳, 宋雅吾, 等. 油浸式电力变压器绕组温升的多物理场耦合计算方法[J]. 中国电机工程学报, 2016, 36(21): 5957-5965, 6040.

Xie Yuqing, Li Lin, Song Yawu, et al. Multi-physical field coupled method for temperature rise of winding in oil-immersed power transformer[J]. Proceedings of the CSEE, 2016, 36(21): 5957-5965, 6040.

[17] 李永建, 闫鑫笑, 张长庚, 等. 基于磁-热-流耦合模型的变压器损耗计算和热点预测[J]. 电工技术学报, 2020, 35(21): 4483-4491.

Li Yongjian, Yan Xinxiao, Zhang Changgeng, et al. Numerical prediction of losses and local overheating in transformer windings based on magnetic-thermal-fluid model[J]. Transactions of China Electrotechnical Society, 2020, 35(21): 4483-4491.

[18] 曾非同, 关向雨, 黄以政, 等. 基于多尺度多物理场的油浸式变压器流动-传热数值研究[J]. 电工技术学报, 2020, 35(16): 3436-3444.

Zeng Feitong, Guan Xiangyu, Huang Yizheng, et al. Numerical study on flow-heat transfer of oil-immersed transformer based on multiple-scale and multiple-physical fields[J]. Transactions of China Electrotechnical Society, 2020, 35(16): 3436-3444.

[19] 陶文铨. 数值传热学[M]. 2版. 西安: 西安交通大学出版社, 2001.

[20] 王泽忠, 李明洋, 宣梦真, 等. 单相四柱式变压器直流偏磁下的温升试验及仿真分析[J]. 电工技术学报, 2021, 36(5): 1006-1013.

Wang Zezhong, Li Mingyang, Xuan Mengzhen, et al. Temperature rise test and simulation of single-phase four-column transformer under DC-bias[J]. Transactions of China Electrotechnical Society, 2021, 36(5): 1006-1013.

[21] 梁敏. 大型油浸式变压器温度场计算与失效模型研究[D]. 北京: 华北电力大学, 2014.

[22] 李龙女. 自然油循环变压器的油流分布与温度场研究[D]. 沈阳: 沈阳工业大学, 2016.

[23] 陈彬, 李琳, 赵志斌. 双向全桥DC-DC变换器中大容量高频变压器绕组与磁心损耗计算[J]. 电工技术学报, 2017, 32(22): 123-133.

Chen Bin, Li Lin, Zhao Zhibin. Calculation of high-power high-frequency transformer's copper loss and magnetic core loss in dual-active-bridge DC-DC converter[J]. Transactions of China Electrotechnical Society, 2017, 32(22): 123-133.

[24] 吕家圣, 曾宪刚, 黄徐, 等. ±500kV换流变压器现场干燥处理技术应用[J]. 高电压技术, 2007, 33(10): 222-223.

[25] 翟茜. 大型变压器片式散热器散热效率分析与研究[D]. 沈阳: 沈阳工业大学, 2019.

[26] 国家质量监督检验检疫总局, 中国国家标准化管理委员会. 电气绝缘耐热性分级: GB/T 11021—2007[S]. 北京: 中国标准出版社, 2008.

Study on Low-Frequency Heating and Drying Method of UHVAC Transformer Based on Temperature Feedback of Winding Hot Spots

Abstract The oil temperature of the UHV transformer after being heated and dried on site will affect the insulation safety of the transformer. To solve the problem of low efficiency of traditional hot oil circulation method in heating UHV transformer in low temperature area, in this paper, the fluid-temperature coupling numerical model of typical UHVAC transformer was established and the temperature rise law of 1000kV UHVAC transformer hot oil circulating heating and low frequency heating was analyzed. The transformer heating and drying method based on low frequency heating winding hot spot temperature feedback to determine the reasonable opening time of radiator oil pump was proposed. The feasibility of the simulation model and algorithm was verified through the temperature rise test. The results show that the heating time can be reduced greatly by low frequency heating combined with radiator hot oil circulation technology at the time of 7h with opening the radiator oil pump and the heating efficiency can be increased. The results can provide a new solution for heating and drying of UHVAC transformer in low-temperature area.

keywords:UHVAC transformer, hot oil circulation, low frequency heating, the temperature field

DOI:10.19595/j.cnki.1000-6753.tces.210803

中图分类号:TM411

国家自然科学基金资助项目(51977152)。

收稿日期 2021-06-01

改稿日期 2021-11-01

杜志叶 男,1974年生,教授,博士生导师,研究方向为智能电气设备、特高压直流输电关键技术、电磁多物理场耦合计算技术。E-mail:Duzhiye@126.com

肖 湃 男,1997年生,硕士,研究方向为变压器温度场计算、变压器励磁涌流抑制。E-mail:XYX02468@163.com(通信作者)

(编辑 李冰)