(1)

(1)

摘要 多芯片并联的绝缘栅双极型晶体管(IGBT)是大容量电力电子装备的核心器件,其运行可靠性受到业界的广泛关注。甄选能表征多芯片并联IGBT模块老化状态的特征参量对系统主动运维和可靠性提升十分重要。该文以英飞凌1.7kV多芯片并联封装IGBT模块为研究对象,对比分析芯片焊料层老化和键合线脱落对电-热-磁特性影响规律,提出磁感应强度作为多芯片并联IGBT模块疲劳失效状态监测的特征量。首先,建立多芯片并联IGBT模块稳态导通等效电路,定性分析模块退化与磁感应强度的耦合关系;其次,基于模块的三维电-热-磁有限元模型研究多芯片并联IGBT模块电、热、磁参量在老化失效中的变化规律和灵敏性。结果表明,磁感应强度在两种失效模式中灵敏性均最高,并不受环境温度变化的影响,而且在测量中可以避免与模块电路的直接接触,对模块的正常运行影响较小,因此适合作为多芯片并联功率模块运行状态监测的特征参量。

关键词:多芯片并联IGBT 磁感应强度 老化特征参量 状态监测

为了实现电能的高效转换和灵活控制,电力电子变换和控制技术越来越广泛地应用于新能源发电并网、柔性交直流输电、电动汽车及充电装置、轨道交通电力牵引等领域,而电力电子变换装置也成为应用系统的关键装置,在很大程度上决定着应用系统的效率、能耗、成本和可靠性。根据工业数据统计,光伏发电系统37%的计划外维护和59%的故障相关成本是由光伏逆变器故障造成的[1],而风机系统[2]和交流变频驱动系统[3]的故障也主要由功率变换器故障导致。电力电子变换装置通常由功率半导体器件、驱动电路、储能元件和控制电路等部分组成,其故障主要由功率半导体器件失效引起,约占34%[4]。因此,为降低电力电子变换装置故障率,提高系统的运行可靠性,满足更严格的安全和成本约束,发展功率半导体器件状态监测技术的需求在学术界和工业界变得越发迫切[5-6]。

随着高压、大电流应用领域对电力电子变换装置需求的增加,以IGBT为主的功率半导体器件向大容量、标准模块化方向发展,通过多芯片并联模块的形式满足功率密度需求[7]。多芯片并联模块在功率循环中存在不均匀的温度分布,温度最高的芯片和温度最低的芯片间存在最大5~15℃的差异[8],因此各芯片焊料层或键合线老化失效速度并不一致,即存在不均匀老化。在多芯片并联模块中,每个芯片的健康状态和可靠性共同决定模块整体的健康状态和可靠性。传统老化状态参量大多适用于分立器件或单芯片开关功率模块的状态监测,但无法对多个硅芯片并联组成一个开关的大功率IGBT模块的健康状态进行准确监测和评估。现有研究分别基于栅极信号[9]、阈值电压[10]和跨导[11]对多于10个IGBT芯片并联的模块中键合线脱落引起的失效芯片数量进行监测评估,但对于并联IGBT芯片数量少于10个的模块,一个芯片失效即模块整体失效,由于并联芯片连接于同一终端,基于模块端部电气特性参数的状态监测方法不能在模块失效前对模块内部不均匀老化进行量化评估。此外,受不平衡的温度分布、电流分布等影响,基于平均结温或平均壳温的方法对模块整体老化状态的评估会偏离实际状态。文献[12]因此提出基于芯片对应壳温差值变化监测多芯片并联IGBT模块基板焊料健康状态和失效位置,但壳温差值变化较小,对测量精度要求较高。文献[13]通过输入壳温、散热器表面温度、散热器进出水温和环境温度,结合两级神经网络,对模块实际健康状况进行分类判别,但需要大量数据实现神经网络的训练。随着日益增长的大容量电力电子装置需求和不断提高的应用可靠性要求,甄选能够表征多芯片并联IGBT模块不均匀老化状态且更加便于监测的老化特征参量变得越来越重要。

本文通过对比分析电-热-磁等参数与老化状态的映射关系和响应灵敏度,提出一种可用于多芯片并联IGBT模块不均匀老化状态监测新的老化特征参量,为准确的多芯片IGBT模块准在线、在线状态评估提供支撑。首先,基于多芯片并联焊接式封装IGBT模块稳态等效电路模型,定性分析焊料层疲劳和键合线脱落两种主要老化失效过程中模块电、热、磁特性的退化。其次,建立多芯片并联IGBT模块的三维电-热-磁有限元模型,通过模型仿真得到模块电、热、磁特性的退化规律,基于对老化响应的灵敏度和监测可行性,甄选出磁感应强度作为多芯片并联IGBT模块老化的状态监测参量。最后,通过稳态导通实验验证了磁感应强度对多芯片并联IGBT模块老化灵敏度较高,因此在准在线或在线状态可基于磁感应强度变化对多芯片并联IGBT模块健康状态进行监测和评估。

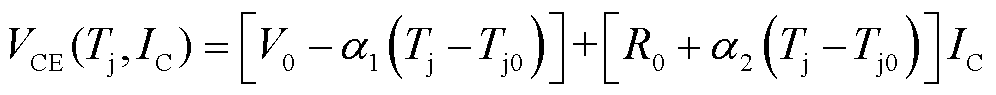

本文选取英飞凌多芯片并联FF450R17ME4 IGBT模块为研究对象,其内部结构及电路拓扑如图1所示,是由6个IGBT芯片及其反并联的续流二极管(Freewheeling Diode, FWD)组成的半桥模块。根据其数据手册中的IGBT输出特性曲线,当集电极工作电流IC较小时,导通压降集射极电压VCE随结温Tj的升高而降低;而在实际工作电流范围内,VCE随Tj上升而增大,IC、VCE和Tj关系理论上可以表示为[14]

(1)

(1)

式中,V0和R0分别为在参考温度Tj0时的阈值电压和IGBT芯片导通电阻[15];α1和α2分别为导通压降和芯片导通电阻的温度系数。

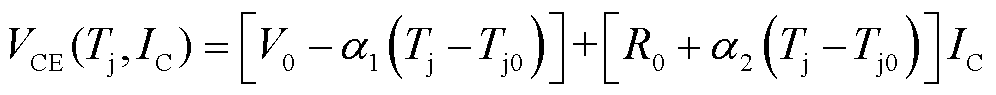

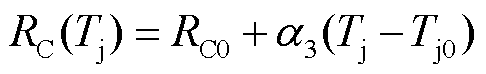

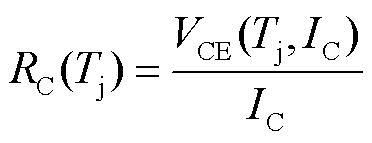

当工作电流一定时,式(1)可以改写成

(2)

(2)

其中

(3)

(3)

(4)

(4)

(5)

(5)

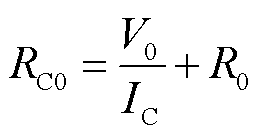

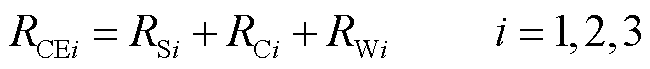

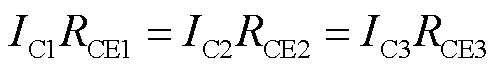

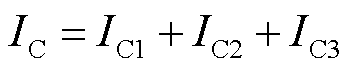

多芯片并联IGBT模块处于稳态导通状态时,模块上桥臂集射极端等效电路可以简化成图1所示,其中RS为IGBT芯片焊料层电阻;RC为IGBT芯片导通电阻,存在正温度系数;RW为与IGBT芯片相连的键合线总电阻。模块上桥臂集射极等效电路中每个芯片对应分支电阻可以表示为

(6)

(6)

式中, 为芯片i的集射极电阻。

为芯片i的集射极电阻。

图1 稳态导通时IGBT模块集射极等效电路

Fig.1 On-state electrical equivalent circuit of one leg inside an IGBT module

在等效电路中存在以下关系

(7)

(7)

(8)

(8)

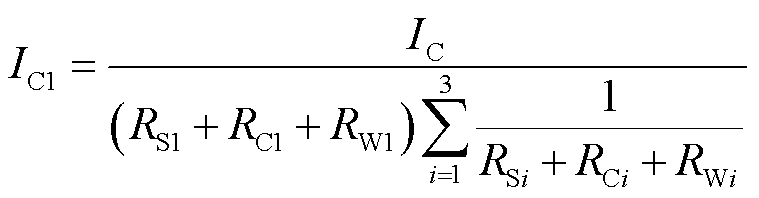

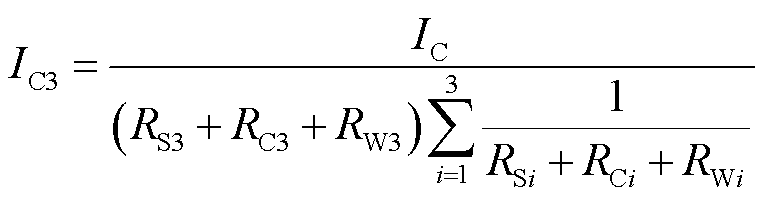

由式(6)~式(8)可得流经每个芯片的电流

(9)

(9)

(10)

(10)

(11)

(11)

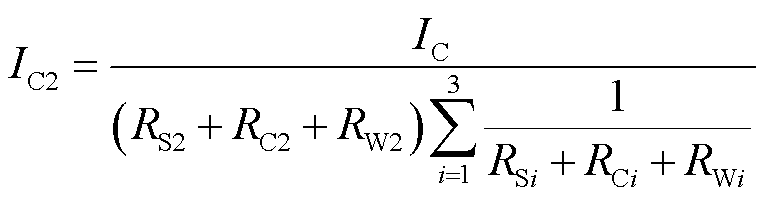

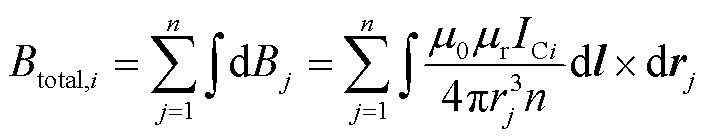

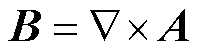

假设连接芯片与铜层的每根键合线不存在明显差异,则流经芯片的电流在键合线上均匀分流。将键合线看作多根平行的有限长直载流导体,根据毕奥-萨伐尔定律和叠加定理可以得到一个芯片上所有键合线在空间任意一点所激发的总磁感应强度Btotal,i为

(12)

(12)

式中,n为每个芯片上键合线总数量;μ0为真空磁导率;μr为材料相对磁导率;dl为电流元单位向量;rj为电流元与待求场点距离的单位向量。对于单根有限长直载流导体,在相同距离下中轴线上的点产生的磁感应强度最大,而对于多根平行的有限长直载流导体形成的导线排,位于导线排中心点由于到每根导线距离总和最短,存在最大总磁感应强度。

根据式(9)~式(11)可知,当某芯片焊料层老化时,芯片焊料层有效导热面积减小,对应热阻增大,老化芯片结温上升,其导通电阻增大,因此老化支路总电阻增大。流经各芯片支路的电流重新分流,老化支路电流减小,而其他支路电流增大。电流的变化进一步反映在键合线激发的磁感应强度上。流经老化支路的电流减小,根据式(12)可知,老化芯片键合线在芯片上方同一点产生的总磁感应强度方向不变,幅值减小,总磁感应强度最大值减小;流经其余支路电流增加,同理其余芯片键合线在芯片上方同一点产生的总磁感应强度方向不变,幅值增大,总磁感应强度最大值增大。总磁感应强度最大值与流经芯片的电流大小成正比。

当某芯片键合线开始脱落时,键合线总电阻增大,但对热阻影响不大,所以芯片结温不会产生较大波动,芯片导通电阻也不会明显增大。此外,键合线电与芯片导通电阻相比相对较小,因此在少量键合线脱落时不会引起支路总电阻发生较大改变,也不会引起老化分支电流减小,但老化芯片因为键合线数量的减少,流经剩余键合线的电流重新均流变大,使得剩余键合线在同一点产生的磁感应强度方向不变,幅值增大,该点总磁感应强度方向和大小都发生改变,总磁感应强度最大值位置和大小均发生改变;流经其余支路电流没有明显增加,其键合线在芯片上方同一点产生的总磁感应强度方向不变,幅值也没有明显增加,总磁感应强度最大值同样基本保持不变。

综上可知,磁感应强度对模块芯片焊料层疲劳和键合线脱落均具有敏感性,同时磁感应强度的测量并不需要侵入模块电路[16],不会影响模块正常运行。因此,将通过多物理场有限元仿真进一步量化分析和对比模块电、热、磁特征参量对焊料层老化或键合线脱落的灵敏度。

当IGBT模块运行时,芯片及键合线在开通关断过程中产生损耗成为主要热源,通过热传导引起IGBT模块各层结构温度变化,而模块的材料属性,如硅芯片电阻率,随温度变化而变化。因此,研究考虑电热耦合效应,建立该模块的三维电-热-磁有限元模型,并验证有限元模型的有效性,从而能通过模型仿真得到模块电、热、磁特性的退化规律,量化分析其对老化响应的灵敏度。

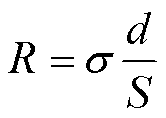

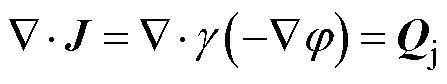

多芯片并联IGBT模块结构尺寸及各层材料参数见表1,其中IGBT芯片的电阻率随温度变化。在工作电流一定时,根据数据手册IGBT输出特性曲线及式(2)可以计算出IGBT芯片在不同温度下的电阻及其温度系数α3,而根据IGBT芯片三维尺寸和式(13)可以计算出IGBT芯片在不同温度下的电阻率σ。在结温为25℃时部分电流对应的电阻率和电阻温度系数见表2。

(13)

(13)

式中,R为芯片电阻;σ为电阻率;d为芯片厚度;S为芯片面积。

表1 IGBT模块各层材料参数

Tab.1 Material parameters of the IGBT module

IGBT模块材料尺寸/mm(长×宽×厚)电阻率/(S/m)热导率/[W/(m×K)]泊松比杨氏模量/GPa相对磁导率相对介电常数 键合线Al0.302.85×10-82380.337011 IGBTSi13×13×0.1随温度变化1480.28170111.7 芯片焊料层Sn-Ag-Cu13×13×0.051.5×10-7700.44311 上铜层Cu32×38×0.11.67×10-84010.3511011 陶瓷层Al2O332×38×0.251.0×10-22550.2727515.7 下铜层Cu31×37×0.11.67×10-84010.3511011 基板焊料层Sn-Ag-Cu31×37×0.051.5×10-7700.44311 基板Cu122×62×31.67×10-84010.3511011 塑封料硅凝胶122×62×7————13.7

表2 IGBT电阻率及电阻温度系数

Tab.2 Resistivity and temperature coefficient of the IGBT

IC/A90150210270330390450510 集射极电压VCE/V1.231.41.541.651.771.892.002.11 电阻率/(Ω×mm)6947373127242221 电阻温度系数/(10-6/℃)-2.0×10-43.7×10-48.0×10-411.5×10-413.7×10-416.0×10-417.8×10-419.4×10-4

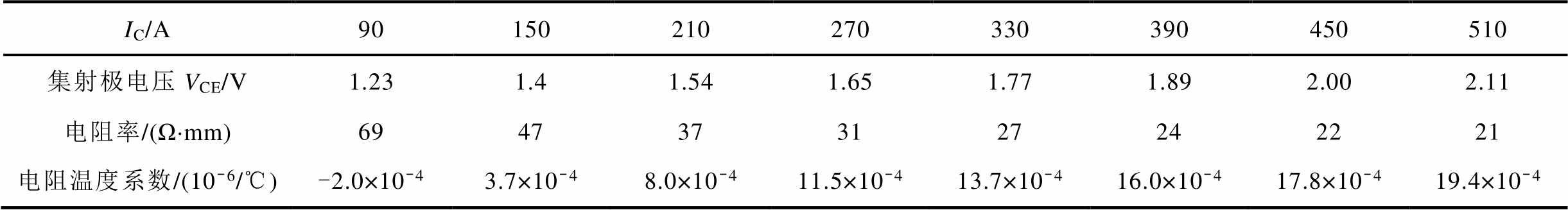

与续流二极管相比,IGBT芯片在开关过程中由于产生更大的损耗而承受更大的热应力,同时结构更复杂,其更易失效[14]。因此,本研究着眼于多芯片并联IGBT模块内部IGBT的健康状况,忽略二极管的影响。因模块上下桥臂布局结构基本一致,在三维模型几何结构中将上桥臂中续流二极管芯片和下桥臂中所有芯片的键合线去掉,仅模拟上桥臂导通状态。当上桥臂IGBT导通时,恒定电流从模块集电极流入,通过键合线流入上桥臂上铜层,流经三个并联的IGBT芯片,再通过IGBT芯片表面的键合线流入下桥臂的上铜层。因此,在三维模型电流场中,对上桥臂芯片上铜层施加激励电流,同时将下桥臂上铜层设置为接地,如图2所示。由于硅凝胶和陶瓷层起绝缘作用,硅凝胶、陶瓷层及陶瓷层以下的材料层在电场中被设置为电绝缘区域。在三维模型电磁场中,模块的初始磁矢势为0Wb/m。IGBT模块在运行时底部与散热器相连,对于大功率模块通常采用水冷散热,因此在模型中在基板底面设置强制水冷散热,水流流速为0.5m/s,水温为20℃,由于硅凝胶的热导率较小以及基板四周的自然空气对流影响较小,模块产生的热量主要通过热传导向下传递,通过基板底部散热,因此除基板底部外其余接触面均设为热绝缘界面,环境温度设置为20℃。

图2 IGBT模块电-热-磁有限元模型

Fig.2 Electro-thermal-magnetic finite element model of the IGBT module

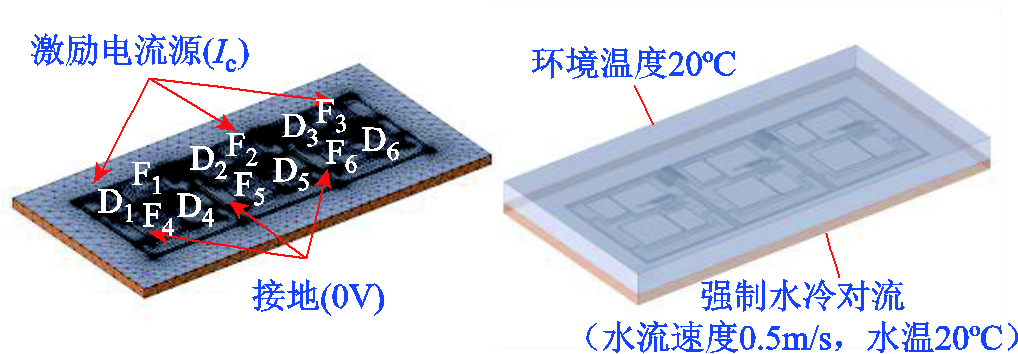

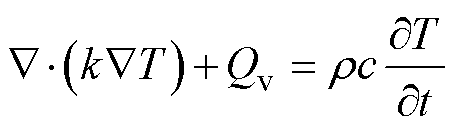

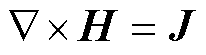

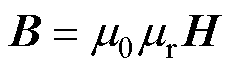

在模型求解过程中,根据传热学、电磁学和有限元分析理论[17],电热磁外特性参量可由式(14)~ 式(19)计算得到。

(14)

(14)

(15)

(15)

(16)

(16)

(17)

(17)

(18)

(18)

(19)

(19)

式中,J为电流密度; 为电导率;

为电导率; 为电位;

为电位; 为热流量;k为材料的热导率;T为温度;

为热流量;k为材料的热导率;T为温度; 为功率密度(单位体积内的功率);ρ为材料的密度;c为材料的比热容;t为时间;B为磁感应强度;A为磁矢势;H为磁场强度;μ0为真空磁导率;μr为相对磁导率;E为电场强度;Je为是外部感应电流。

为功率密度(单位体积内的功率);ρ为材料的密度;c为材料的比热容;t为时间;B为磁感应强度;A为磁矢势;H为磁场强度;μ0为真空磁导率;μr为相对磁导率;E为电场强度;Je为是外部感应电流。

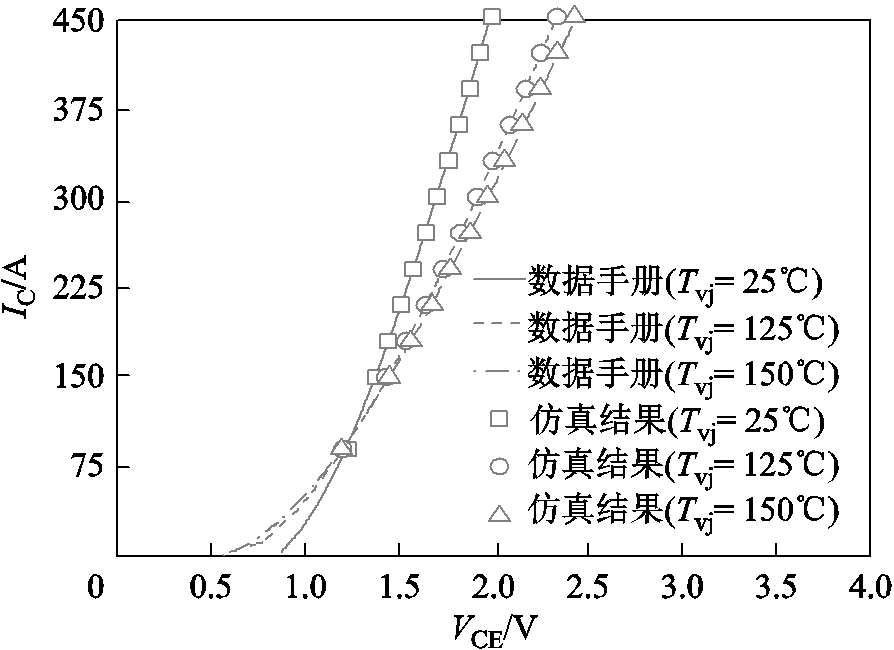

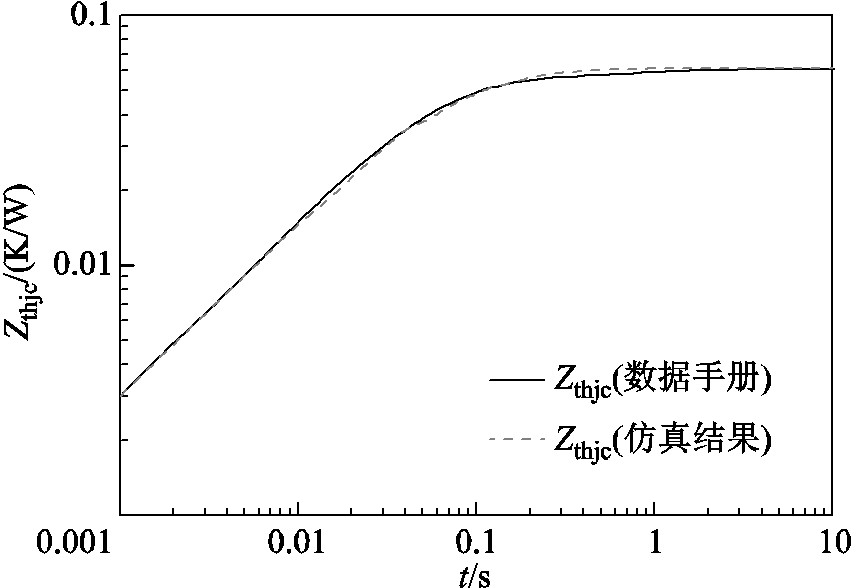

当模块通入总激励电流分别为90A、150A、210A、270A、330A、390A和450A时,调整模型底面对流散热系数使平均结温(Tvj)分别保持在25℃、125℃和150℃,得到相应IGBT导通电压绘制输出特性曲线,与数据手册的输出特性曲线的对比如图3所示。从图3中可知,模型输出特性曲线和数据手册中的输出特性曲线具有良好的一致性,最大误差为0.03V。当通入总激励电流为300A时,模块的瞬态结壳热阻抗(Zthjc)可以根据式(20)计算得到图4。图4显示了仿真得到的稳态结壳热阻为0.061K/W,与数据手册中的稳态结壳热阻0.06K/W的误差在2%以内。因此,建立的多芯片并联IGBT模块电-热-磁有限元模型能够较好地对实际模块的电热特性进行模拟。

(20)

(20)

图3 数据手册及仿真结果的输出特性曲线

Fig.3 Output characteristics curves from datasheet and simulation

图4 数据手册及仿真结果的瞬态结壳热阻抗曲线

Fig.4 Output characteristics curves from datasheet and simulation

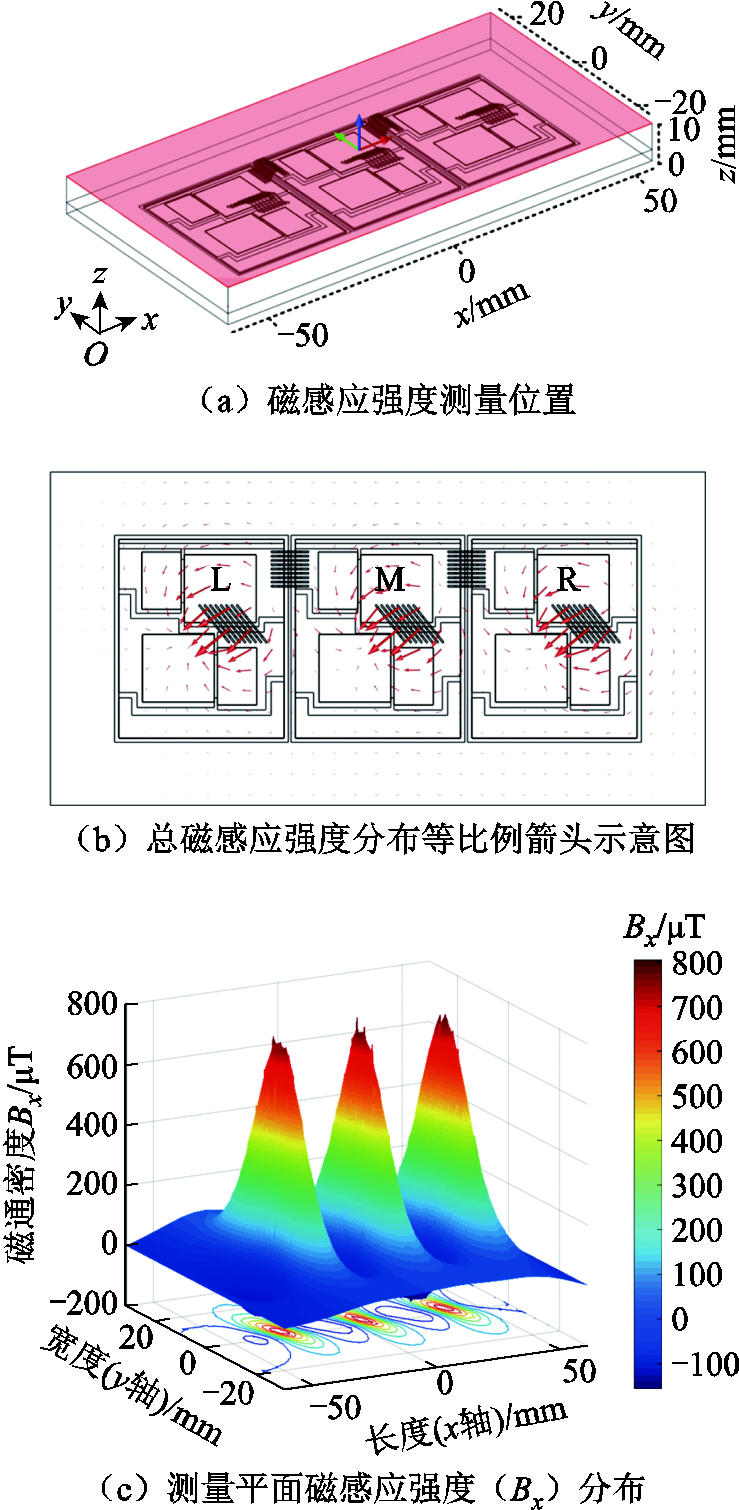

当设置总激励电流为150A时,以IGBT模块内部填充的硅凝胶表面作为测量平面,磁感应强度测量位置如图5a表面所示。多芯片并联IGBT模块在测量平面的磁感应强度分布如图5b所示,测量平面的磁感应强度主要存在x轴和y轴方向分量,z轴方向分量可以近似为0,同时无论是在x轴方向分量(Bx)还是y轴方向分量分布中,通过芯片键合线上方区域的磁感应强度最大,并且由芯片键合线四周向芯片键合线所在位置递增,即测量平面的磁感应强度主要由键合线产生。选取Bx作为IGBT模块磁场分布的代表参量,其分布如图5c所示,每个芯片键合线对应区域都存在一个波峰,波峰顶点为磁感应强度最大值Bxmax,与理论分析一致。

图5 多芯片并联IGBT模块在测量平面的磁感应强度

Fig.5 Magnetic flux density distribution of the multi-chips IGBT module on the top surface

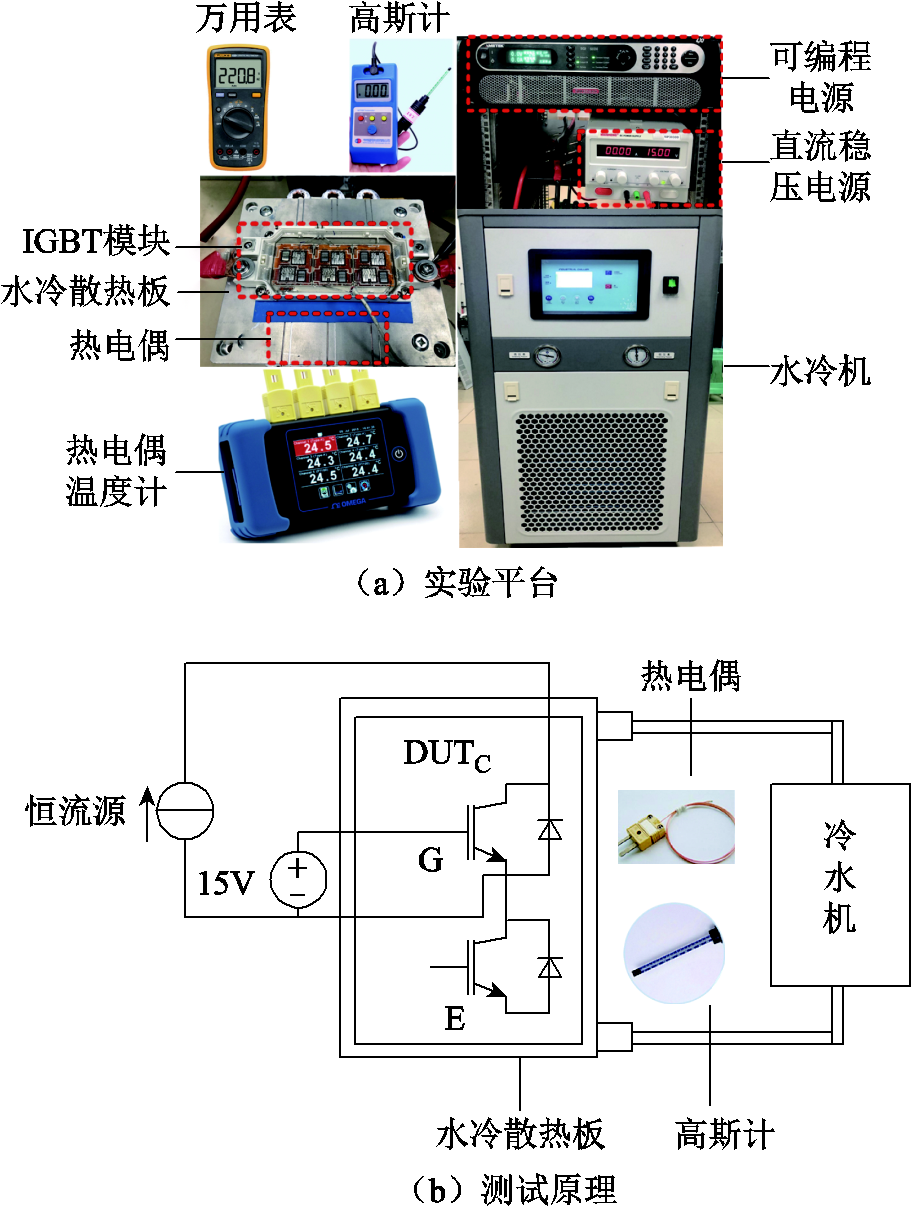

为了进一步试验验证所建立有限元模型的有效性,通过稳态实验测量与多芯片并联IGBT模块电-热-磁有限元模型仿真输出的壳温、电压和磁感应强度结果进行对比验证。实验平台及测量原理如图6所示,设置可编程电源为恒流源,输出电流大小分别设为90A和150A,直流稳压电源提供15V模块栅极驱动电压,水冷机水流流速为0.5m/s,水温20℃,环境温度约为20℃。在IGBT模块稳态导通并达到热平衡时,利用热电偶温度计记录每个芯片对应的壳温(Tc),同时使用高斯计测量每个芯片键合线上方单轴向磁感应强度最大值,并用万用表测量模块的导通压降(VCE_on)。

图6 稳态导通实验平台及测试原理

Fig.6 Experiment platform and schematic diagram

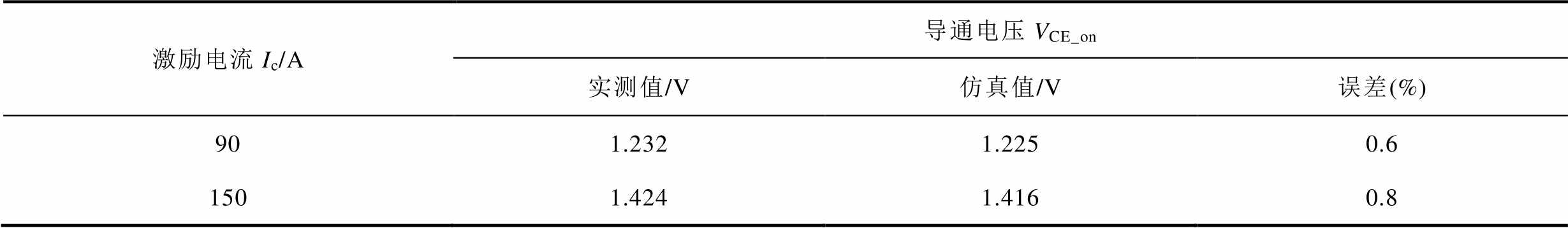

实验所测模块壳温与仿真模型壳温对比见表3,仿真壳温与实测壳温分布趋势相同,即芯片M壳温最高,芯片R壳温略高于芯片L壳温,并且仿真壳温与实测壳温的误差始终不超过2%。实验所测模块导通压降与仿真模型导通压降对比见表4。实测模块导通压降与仿真结果基本一致,误差在1%以内。

表3 实测壳温与仿真壳温结果对比

Tab.3 Comparison of case temperature obtained from experiment and simulation

激励电流Ic/A壳温Tc 芯片L(F1)芯片M(F2)芯片R(F3) 实测值/℃仿真值/℃误差(%)实测值/℃仿真值/℃误差(%)实测值/℃仿真值/℃误差(%) 9034.434.81.235.335.50.633.734.31.8 15047.547.80.648.849.10.646.446.80.9

表4 实测模块导通压降与仿真导通压降结果对比

Tab.4 Comparison of VCE_onobtained from experiment and simulation

激励电流Ic/A导通电压VCE_on 实测值/V仿真值/V误差(%) 901.2321.2250.6 1501.4241.4160.8

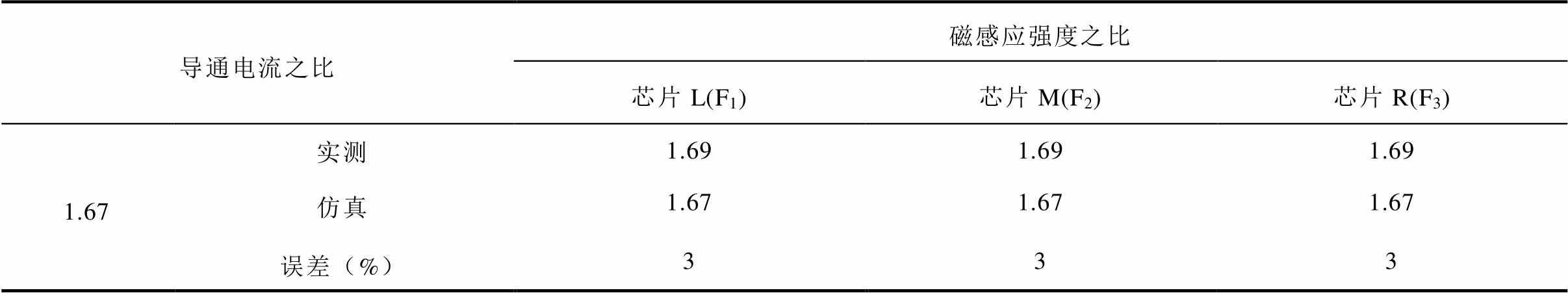

实验所测模块磁感应强度峰值与仿真模型磁感应强度峰值见表5,实测值普遍低于仿真值,主要是由于仿真模型并不能将键合线形状和位置1:1还原以及其余线路的干扰,但此差异对于磁感应强度变化规律的观察没有较大影响。实测磁感应强度比值与仿真磁感应强度比值对比见表6,仿真中磁感应强度比值与导通电流比值相同,验证了健康模块中磁感应强度与流经电流的正比关系,而实测磁感应强度比值与导通电流比值的误差较小,仍然可以较好地通过理想模型得到实际模块的磁感应强度变化规律。因此,此电-热-磁三维有限元模型的准确性满足要求,可以用来获取模块电、热、磁特性参量的变化规律。

表5 实测模块磁感应强度峰值与仿真磁感应强度峰值

Tab.5 Bxmaxobtained from experiment and simulation

激励电流Ic/ABxmax/mT 芯片L(F1)芯片M(F2)芯片R(F3) 实测值仿真值实测值仿真值实测值仿真值 900.422 70.450 60.420 00.451 80.427 00.452 9 1500.7150.751 30.712 00.752 20.722 70.754 5

表6 实测磁感应强度比值与仿真磁感应强度比值对比

Tab.6 Comparison of Bxmax ratio obtained from experiment and simulation

导通电流之比磁感应强度之比 芯片L(F1)芯片M(F2)芯片R(F3) 1.67实测1.691.691.69 仿真1.671.671.67 误差(%)333

本节基于多芯片并联IGBT模块电-热-磁有限元模型,对模块两种主要失效模式进行仿真,进一步分析电、热、磁特性参量在老化失效过程中的退化规律,对比分析各特征参量的老化响应灵敏度和易监测性。

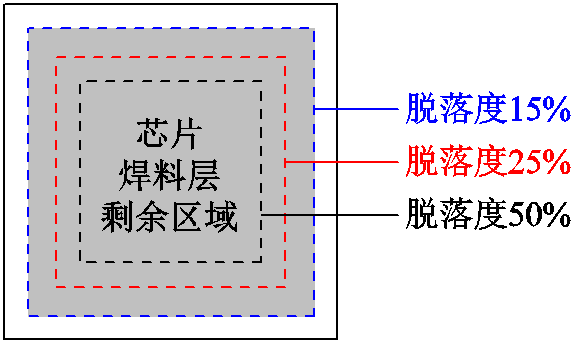

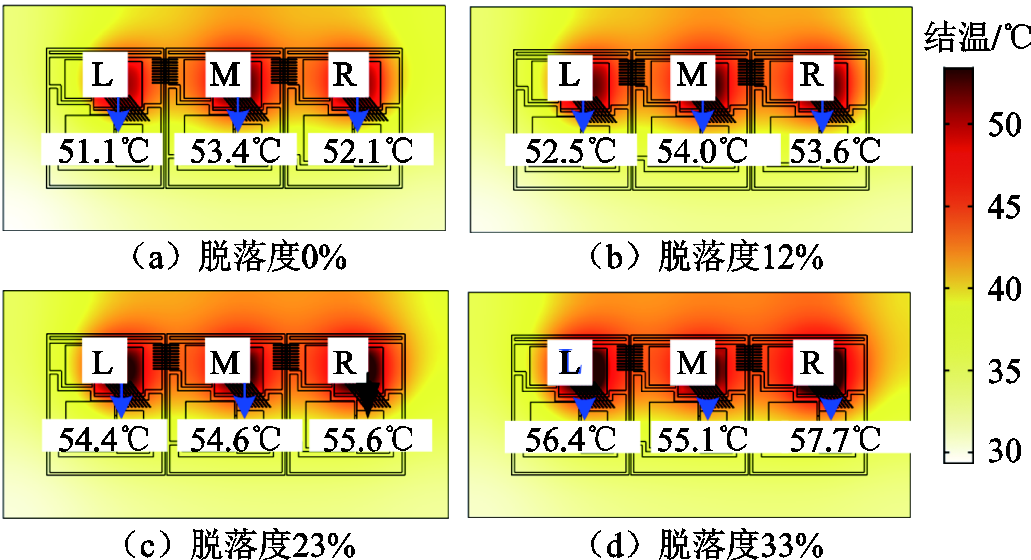

芯片焊料层发生老化时,不论是裂纹、分层还是空洞都将减少焊料层有效导热面积,并且随着老化程度加深由边缘向中心发展,因此定义芯片焊层脱落度来表征焊料层的脱落程度,即脱落部分的面积占总面积的比重[12],如图7所示。当模块导通电流为150A时,IGBT模块的温度分布如图8a所示,取每个芯片中心点计算结温,芯片R、M、L的结温分别为52.1ºC、53.4ºC、51.1ºC。造成芯片R最高温度略高于芯片L最高温度的原因是芯片R与基板右侧边缘距离更近,其热传导条件相较芯片L略差。此外,在图8a中芯片M中高温(红色)面积最大,而芯片L高温(红色)面积最小。综上所述,当IGBT模块导通时,高温主要集中在芯片中心,并向芯片四周逐渐降低,同时由于芯片位置布局差异以及芯片间的热耦合作用强度不同,处于中间位置的芯片的温度梯度变化范围最大。

考虑到芯片焊料层温度梯度变化范围越大,承受的热应力越大,结温越高的芯片的焊料层老化可能性越高,因此通过有限元模型模拟结温最高的芯片M的芯片焊料层的老化,以获得多芯片并联IGBT模块芯片焊料层老化时模块电、热、磁特性的变化规律。

图7 芯片焊层脱落度

Fig.7 Shedding degree of the chip solder

图8 IGBT模块结温分布

Fig.8 Junction temperature distribution of the IGBT module

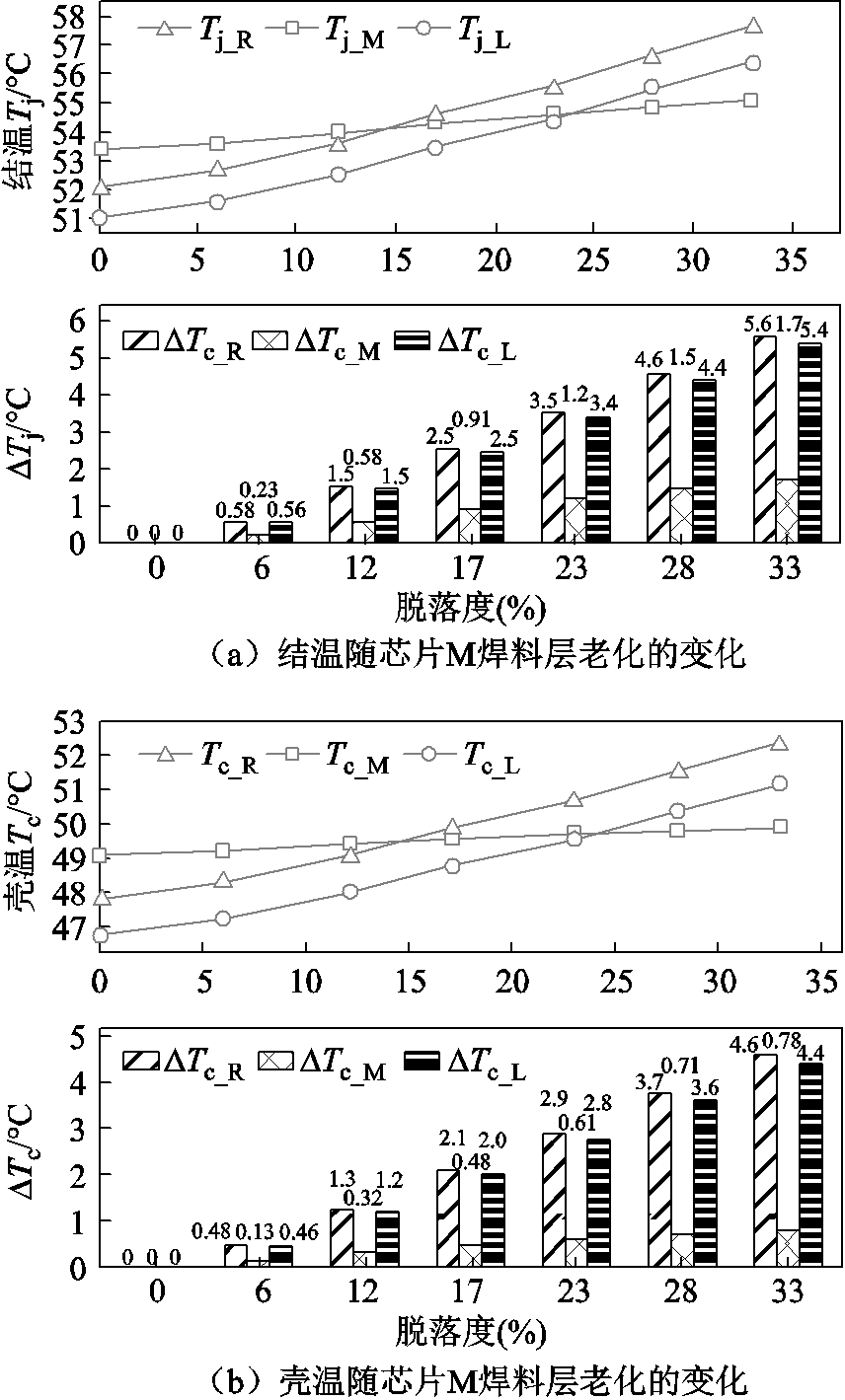

在IGBT模块的导通电流为150A,散热器水流速度为0.5m/s,水温20℃,环境温度为20℃的情况下,设置芯片M焊料层脱落度分别为0%、12%、23%、33%时,IGBT模块结温分布如图8所示。当芯片焊料层脱落度为23%时,相比于健康状态,芯片L结温上升3.3℃,芯片R结温上升3.5℃,芯片M结温上升了1.2℃,此时芯片R结温最高,比芯片M略高1℃,而芯片L结温与芯片M结温相近。当芯片焊料层脱落度为33%时,相比于健康状态,芯片L结温上升5.3℃,芯片R结温上升5.6℃,芯片M结温上升了1.7℃,芯片R和芯片L结温均高于芯片M结温。因此,在芯片M焊料层脱落度增加的过程中,芯片R和芯片L结温在整个老化过程中增幅几乎一致,且明显大于芯片M结温增幅,如图9a所示。

IGBT模块的壳温变化量随中心芯片焊料层脱落程度增加的变化如图9b所示,除了每个芯片对应壳温增幅相对结温增幅较小外,壳温变化量的增长趋势与结温变化量增长趋势相同,即壳温总体随芯片M焊料层脱落度增加而升高,但芯片M壳温的上升速度明显低于左右两侧芯片壳温上升的速度。通过结温和壳温的变化,可以看出多芯片并联IGBT模块在芯片焊料层老化下总体变化趋势与单芯片开关模块类似,即模块整体温度上升,但老化芯片并没有因为芯片焊料层有效导热面积的减少而出现显著的温度上升。

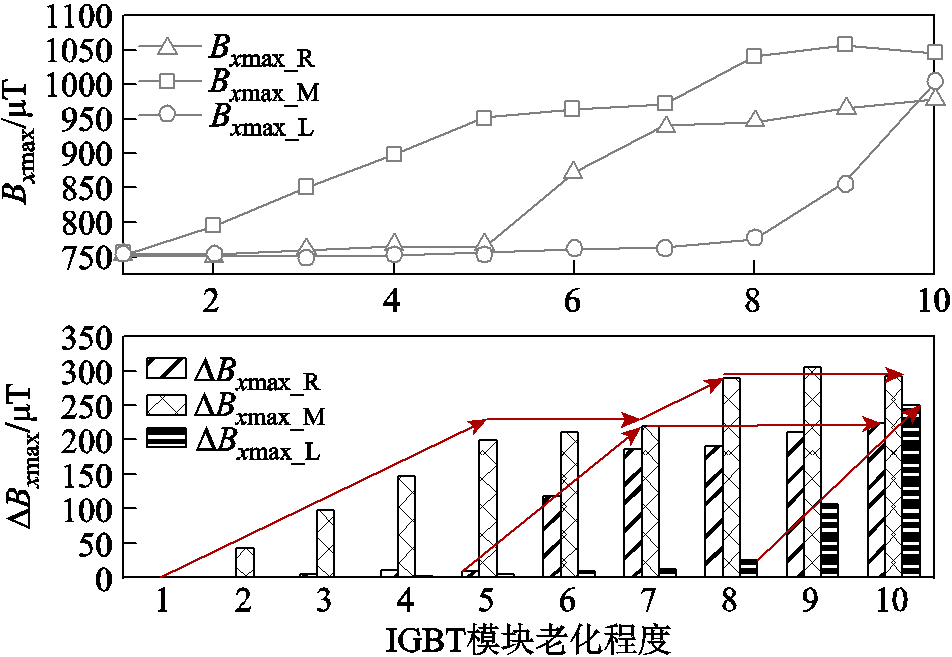

图9 外特性参量随中间芯片焊料层脱落的变化

Fig.9 Changes in external characteristic parameters with middle chip solder fatigues

当芯片M焊料层脱落度增加时,IGBT模块的导通压降VCE_on变化如图9c所示,随着芯片M焊料层脱落度增加呈增长趋势,但增量相对较小,当中间芯片焊料层脱落度为23%时,即热阻增加24%时,VCE_on增量约为0.1V。各芯片电流的变化如图9d所示。当模块处于健康状态时,流经各芯片电流基本相等。当芯片M焊料层脱落度为23%时,流经芯片M电流随脱落度的增加而减小,减幅较大,减少了8A,而减少的电流则被芯片R和芯片L均分。因此流经左右两侧芯片的电流不断增大且基板保持相等。IGBT模块的不均流现象随芯片焊料层老化程度的加深而愈发严重,这与理论分析结果一致。当IGBT模块导通时,IGBT芯片的功率损耗(Ploss)可由式(21)计算得到,各芯片导通功率损耗随中间芯片焊料层老化的变化如图9e所示,随芯片M焊料层老化程度增加,芯片R和芯片L功率损耗在增幅保持一致下不断增加,而芯片M功率损耗不断减少。各芯片功率损耗变化趋势与流经各芯片电流的变化趋势相同。

(21)

(21)

由于流经各芯片电流随芯片M焊料层老化而变化,而芯片键合线电流产生的Bxmax与芯片电流成正比,因此Bxmax变化也与芯片电流变化趋势相同,如图9f所示。随着芯片M焊料层脱落度的增加,芯片M键合线产生的Bxmax_M不断减小,而芯片R和芯片L键合线产生的Bxmax_R不断增大并保持大小一致,增量之和几乎等于Bxmax_M的减量。

综上分析,随芯片焊料层脱落度增加,老化芯片对应热阻增大,结温上升,引起老化芯片导通电阻增大,IGBT模块电流重新分配。健康芯片电流增大,引起功率损耗增大,进而相应结温上升;老化芯片电流减小,相应功率损耗减小,但由于热阻增大及其余芯片的热耦合作用,芯片结温仍然保持上升状态。模块整体温度升高,其导通压降增大;由于每个芯片对应的磁感应强度最大值与芯片电流成正比,其变化趋势与芯片电流变化趋势相同。

由以上分析可知,结温、壳温、导通电流、导通功率损耗和磁感应强度均对芯片焊料层老化具有一定灵敏度,均可作为老化特征参量。对于焊料层失效,通常使用的失效标准为热阻增加20%即认为失效[18]。同时,对于多芯片并联模块,当其中10%的芯片失效,可认为模块整体失效[11,19]。针对多芯片并联模块,当其中一个芯片的热阻增加20%时即认为芯片失效,此时IGBT模块也失效。将一个芯片热阻增加24%时,即脱落度为23%时的电、热、磁特征参量值作为芯片焊料层老化相对灵敏度比较的失效基准,根据式(22)计算并对比在稳态导通状态下老化特征参量的相对灵敏度,见表7。

(22)

(22)

表7 老化特征参量的相对灵敏度比较

Tab.7 Comparison of the relative sensitivity of the failure sensitive parameters

失效模式状态监测参量健康状态基准值失效变化量相对灵敏度(%) RMLRMLRML 中间芯片焊料层老化VCE_on/V1.4160.17.3 Tj/℃52.153.451.13.51.23.46.72.36.6 Tc/℃47.849.146.82.90.62.86.01.26.0 ICi/A50.050.050.03.6-8.03.67.116.07.1 Ploss/W70.870.870.810.5-5.610.514.88.014.8 Bxmax/μT754.5752.2751.360.3-125668.016.68.8

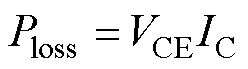

表7所示中间芯片焊料层老化时电、热、磁特征参量相对灵敏度中,各芯片Bxmax相对灵敏度值均高于其VCE、Tj、Tc以及ICi相对灵敏度值,而与Ploss相比,虽然二者均在老化芯片上均表现为负增长,与健康芯片上的正增长不同,但在老化芯片,即中间芯片上Bxmax相对灵敏度明显高于其Ploss的相对灵敏度,甚至高于健康芯片Ploss的相对灵敏度,因此老化芯片Bxmax对其焊料层老化最为敏感。此外,由图10可知,当改变环境温度时,磁感应强度不会随环境温度变化而变化,因此磁感应强度相较结温和壳温有较好的准确性,不会因环境温度变化造成误判,影响状态评估的准确性。与导通电流相比,磁感应强度的测量不用与模块电路直接接触,对模块正常运行影响较小。综上所述,从老化灵敏度和测量可行性上相较现有的老化特征参量,磁感应强度更适合作为多芯片并联模块的焊料层老化状态监测变量。

图10 环境温度对磁感应强度的影响

Fig.10 Effect of ambient temperature on the Bxmax

当多芯片并联IGBT模块处于健康状态时,中间芯片结温最高,由于热传导效应,其键合线温度最高,且最右侧键合线温度高于其余键合线温度。研究所用IGBT模块中三个芯片并联构成一个开关,每个芯片上有8根键合线。考虑到键合线温度越高,承受热应力越大,温度最高的键合线最脆弱,越容易出现脱落,因此通过有限元模型模拟结温最高的芯片M的键合线从右向左依次脱落0、1、2、…7根,以研究键合线老化程度增加时多芯片并联IGBT模块电热磁特征参量的变化规律。

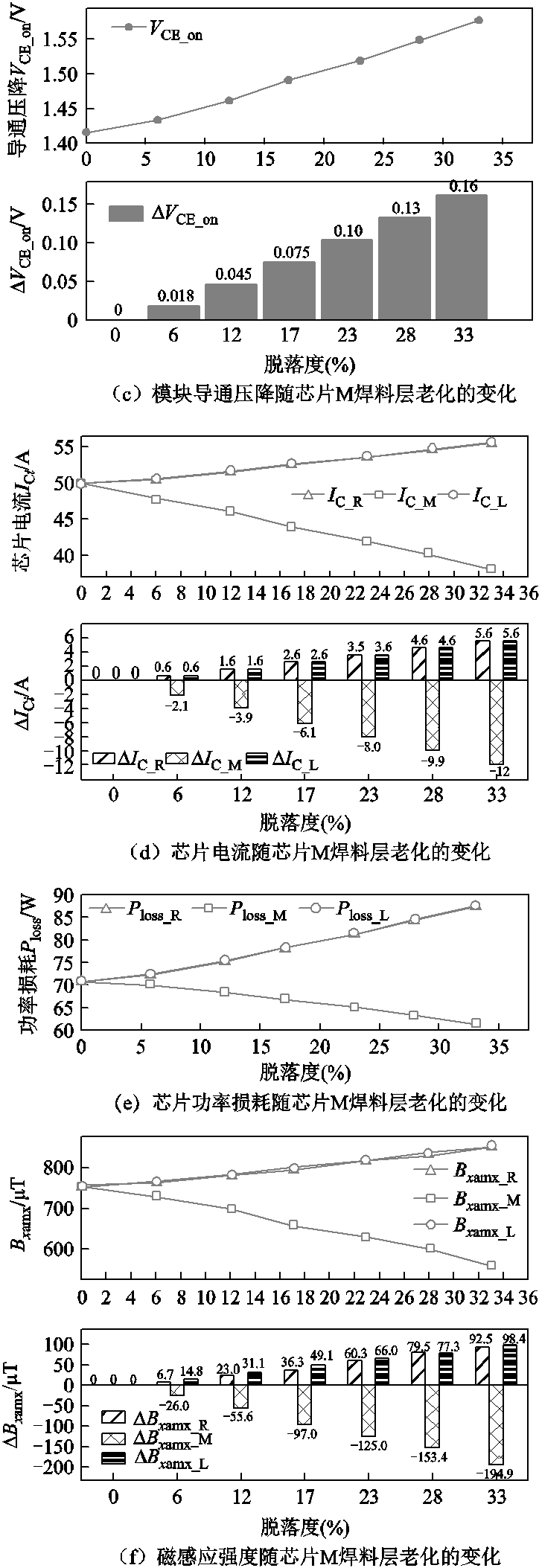

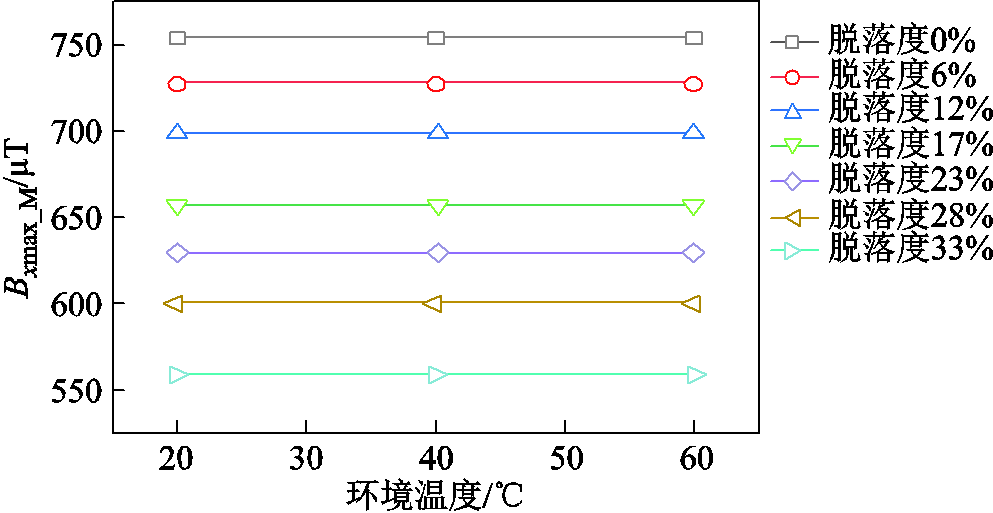

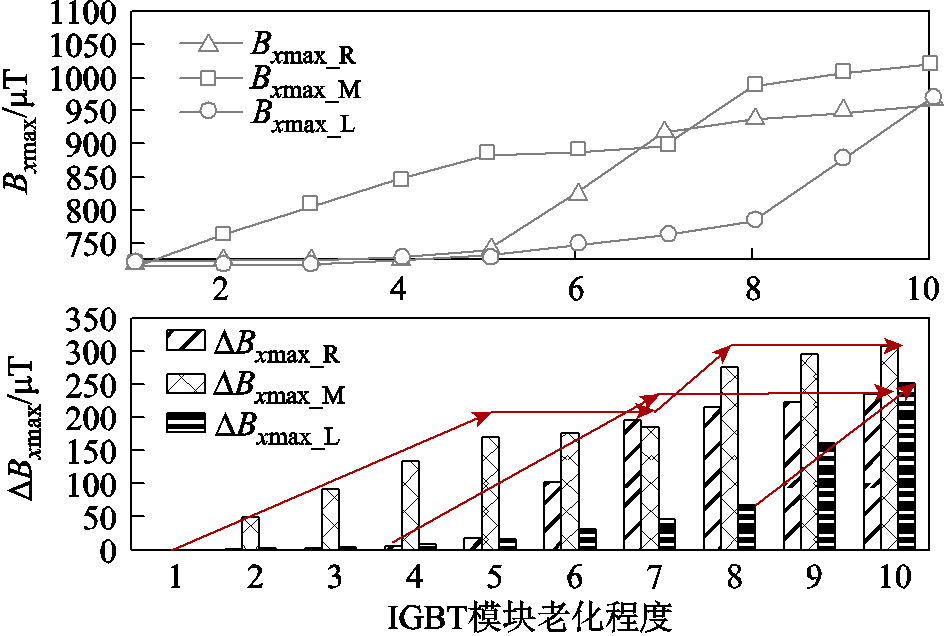

当芯片M键合线0~7根逐个脱落时,芯片R和L对应结温随之上升,芯片M对应结温略有降低,减量仅为0.67℃。三个芯片的结温差距在不断缩小,直到第7根键合线脱落,最高结温出现在芯片R上,如图11a所示。由于热传导作用,结温改变引起壳温变化,壳温的变化趋势与结温相同,变化量与结温变化量相比较小,如图11b所示。

当芯片M键合线由右向左脱落根数增加时,在模块总电流不变情况下,由于芯片M键合线电阻增大,引起模块总电阻增大,从而导致多芯片并联IGBT模块导通压降增大,如图11c所示,由1.416V增大到1.461V,增量为0.045V。流经芯片R和芯片L上电流不断增大,增量均为1.5A,而芯片M电流不断减小,减少的量为其余芯片增量之和,如图11d所示。

图11 外特性参量随中间芯片键合线脱落的变化

Fig.11 Changes in external characteristic parameters with bonded wires of the middle chip lift-off

当芯片M键合线从右向左脱落根数增加时,每个芯片键合线所产生的Bxmax变化趋势如图11f所示。芯片M键合线所激发的Bxmax_M随脱落根数增加而明显增大,脱落第7根时增量达到262.7μT,主要是因为剩余键合线中的电流不断经过重新分配后增大。芯片R和L键合线所激发的Bxmax_R和Bxmax_L在前6根键合线脱落时基本保持不变,在第7根脱落时略有增加,但增量较小,仅为27.6μT和33.5μT。此外,芯片M键合线前4根键合线即50%的键合线脱落时∆Bxmax_M变化较为明显,但在后50%键合线脱落时变化较小,即后50%键合线每根脱落前后Bxmax_M差值较小。

综上分析,随着芯片键合线脱落根数增加,老化芯片结温和壳温基本保持不变,其电流减少,剩余每根键合线电流增大,键合线所激发的磁感应强度最大值也增大;其余芯片结温、壳温、电流略有增加,键合线所激发的磁感应强度最大值基本保持不变;由于总导通电阻增大,模块导通压降增大。

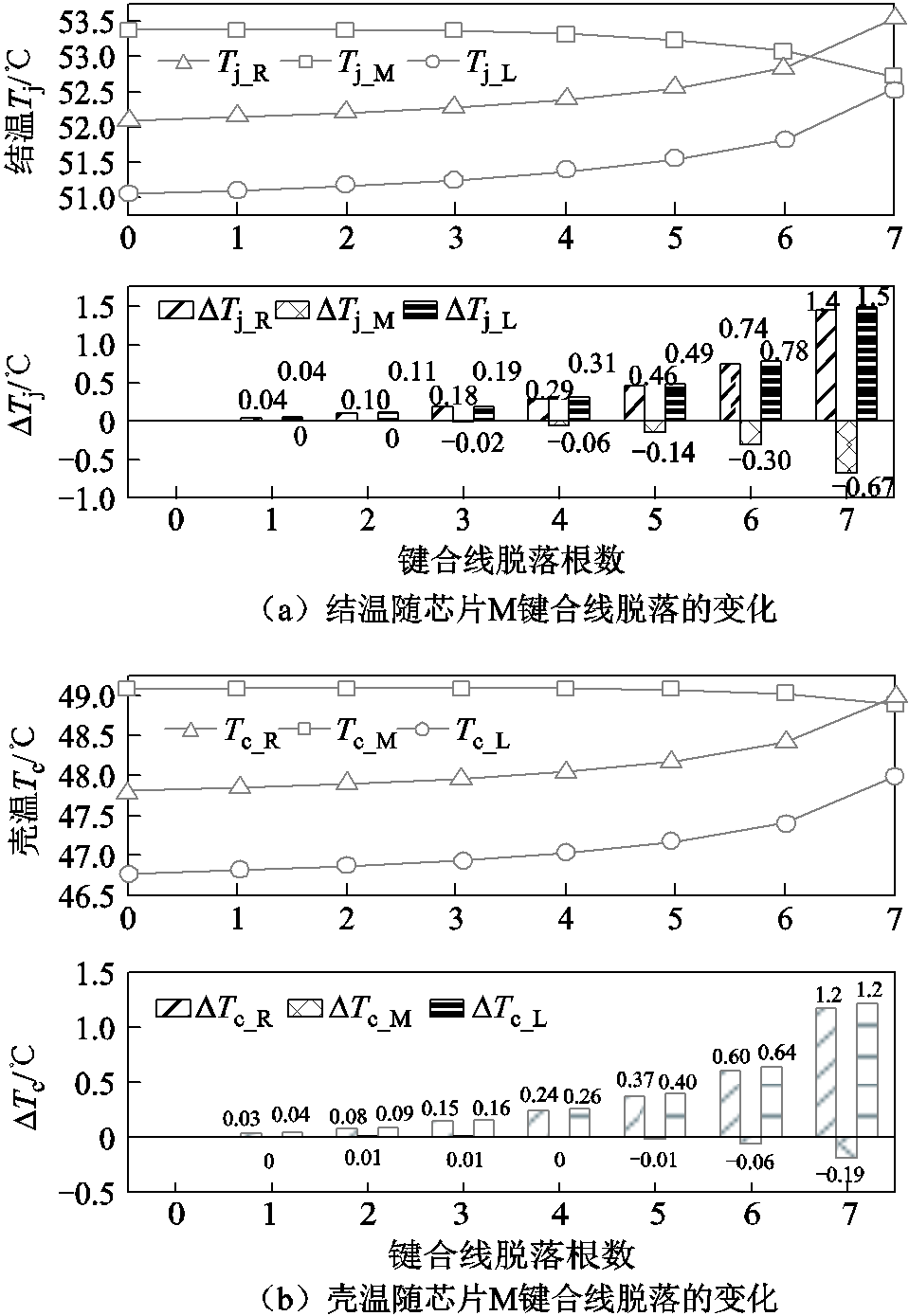

现有研究表明,当芯片上70%的键合线脱落时,尽管IGBT芯片仍能使用,但由于剩余键合线的电流和温度加速上升,其剩余寿命非常短,可认为芯片失效[20-21]。研究所用模块每个开关由三个芯片并联,每个芯片有8根键合线,当模块中一个芯片的键合线脱落6根时即认为芯片失效,此时IGBT模块也失效。将一个芯片6根键合线脱落时的特征参量值作为键合线脱落相对灵敏度比较的失效基准,根据式(22)计算并对比在稳态导通状态下常用于监测键合线脱落状态的老化特征参量的相对灵敏度,老化特征参量的相对灵敏度比较见表8。在老化特征参量的相对灵敏度比较中,Bxmax对键合线脱落最为敏感,在达到失效标准时老化芯片的磁感应强度有33.9%的变化,同时老化芯片的变化明显高于其余健康芯片。此外,Bxmax增加主要是由于键合线数量减少引起剩余键合线电流的增大,所以Bxmax在少量键合线脱落下也有明显变化。多芯片并联IGBT模块在整体状态保持不变时,Bxmax不受环境温度变化的影响,如图12所示。因此,本文提出的磁感应强度,从老化灵敏度和测量可行性上相较现有的老化特征参量,更适合作为多芯片并联模块的键合线老化状态监测变量。

表8 老化特征参量的相对灵敏度比较

Tab.8 Comparison of the relative sensitivity of the failure sensitive parameters

失效模式状态监测参量健康状态基准值失效变化量相对灵敏度(%) RMLRMLRML 中间芯片键合线脱落VCE_on/V1.4160.0231.6 Tj/℃52.153.451.10.7-0.30.81.40.31.5 Tc/℃47.849.146.80.6-0.10.61.30.11.4 ICi/A50.050.050.01.5-3.01.50.81.60.8 Ploss/W70.870.870.82.3-1.12.33.31.53.3 Bxmax/μT754.5752.2751.312.2254.815.71.633.92.0

图12 IGBT模块磁感应强度分布与环境温度的关系

Fig.12 The relationship between IGBT module Bxmax distribution and temperature

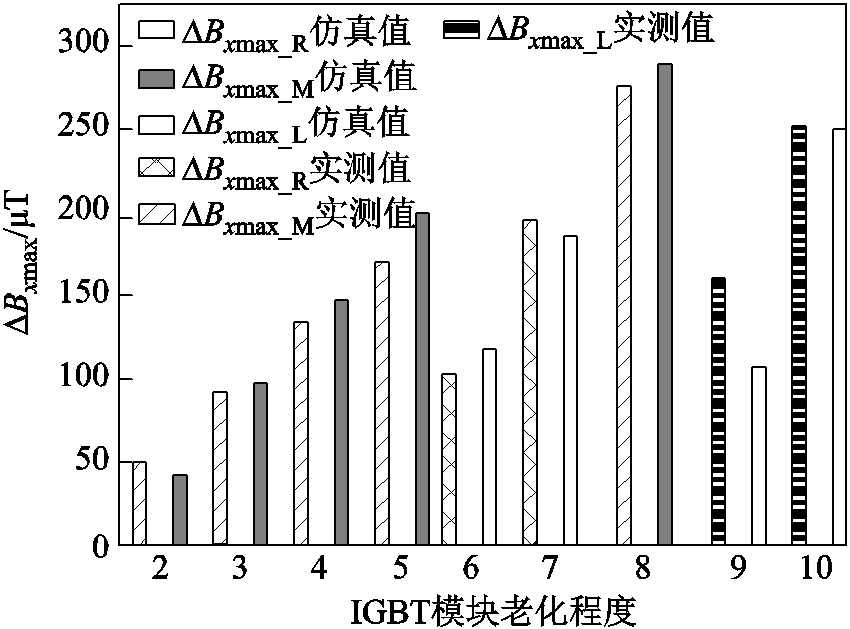

为了验证所提出的基于磁感应强度变化监测多芯片并联IGBT模块状态方法的有效性,通过剪切键合线模拟多芯片并联IGBT模块内部不均匀键合线老化,并在恒导通状态下测量Bxmax。根据表9所列IGBT模块老化程度将键合线逐根剪断,在IGBT模块稳态导通并达到热稳定时,使用高斯计测量每个芯片键合线在硅凝胶测量平面单轴向磁感应强度峰值Bxmax,如图13所示。实验测量结果如图14所示。虽然实验测量Bxmax较仿真结果整体偏小,但整体变化趋势与仿真结果基本一致:当一个芯片出现键合线脱落,其Bxmax立刻出现明显增长,而其余未出现键合线脱落的芯片的Bxmax基本保持不变。

表9 不同老化程度下芯片键合线脱落根数

Tab.9 Number of lift-off bond wires in IGBT chips under different aging degrees

芯片IGBT模块老化程度 12345678910 M0123444666 R0000024444 L0000000024

图13 Bxmax仿真值的变化

Fig.13 Changes in simulated Bxmax

图14 Bxmax实测值的变化

Fig.14 Changes in measured Bxmax

图15显示了老化芯片当下状态和健康状态磁感应强度差值ΔBxmax的实测值与仿真值对比,不论是实测值还是仿真值均表明每次键合线脱落伴随着ΔBxmax的明显增长,并且二者幅值大致相等,因此通过磁感应强度变化可以对多芯片并联IGBT模块键合线脱落进行量化分析。

图15 不同老化程度下ΔBxmax仿真值和实测值对比

Fig.15 Comparing measured ΔBxmaxand simulated ΔBxmax under different aging degrees

本文基于多芯片IGBT模块稳态导通等效电路模型分析了模块电、热、磁外特征参量在模块老化失效过程中的变化特性,建立模块电-热-磁三维有限元模型,仿真分析得到模块芯片焊料层老化和键合线脱落中电、热、磁特征参量的变化规律,通过老化响应灵敏度和可观性比较,表明了磁感应强度变化适用于多芯片器件状态监测。

在模块老化规律研究中,通过仿真发现,不同于单芯片模块,多芯片并联模块单个芯片焊料层老化时,老化芯片的结温增幅较小并且功率损耗不断减少。在芯片焊料层脱落时,对比分析结温、壳温、导通电流、功率损耗和磁感应强度的相对灵敏度,发现磁感应强度对芯片焊料层老化的灵敏度最高,同时测量结果不受环境温度的影响,并且在测量时可以避免与模块的直接接触,对模块的正常运行影响较小,因此利用磁感应强度变化监测多芯片模块内部芯片焊料层老化具有较高的可行性和实用性。

针对芯片键合线脱落,不论老化芯片的结温、壳温、电流、功率损耗还是模块导通电压在前期少量键合线脱落时均没有明显变化,但老化芯片剩余键合线产生的磁感应强度却明显增大。此外,在芯片上70%的键合线脱落的失效标准下,磁感应强度变化具有33.9%的相对灵敏度,远高于其他老化特征参量的相对灵敏度,更适合作为多芯片并联IGBT模块老化状态监测的特征参量。

参考文献

[1] Wang Huai, Liserre M, Blaabjerg F. Toward reliable power electronics: challenges, design tools, and opportunities[J]. IEEE Industrial Electronics Magazine, 2013, 7(2): 17-26.

[2] 李辉, 胡玉, 王坤, 等. 考虑杂散电感影响的风电变流器IGBT功率模块动态结温计算及热分布[J]. 电工技术学报, 2019, 34(20):4242-4250.

Li Hui, Hu Yu, Wang Kun, et al. Thermal distribution and dynamic junction temperature calculation of IGBT power modules for wind turbine converters considering the influence of stray inductances[J]. Transactions of China Electrotechnical Society, 2019, 34(20): 4242-4250.

[3] Wang Huai, Ma Ke, Blaabjerg F. Design for reliability of power electronic systems[C]//IECON 2012—38th Annual Conference on IEEE Industrial Electronics Society, Montreal, QC, Canada, 2012: 33-44.

[4] 张军, 张犁, 成瑜. IGBT模块寿命评估研究综述[J].电工技术学报, 2021, 36(12): 2560-2575.

Zhang Jun, Zhang Li, Cheng Yu. Review of the lifetime evaluation for the IGBT module[J]. Transactions of China Electrotechnical Society, 2021, 36(12): 2560-2575.

[5] Yang Shaoyong, Bryant A, Mawby P, et al. An industry-based survey of reliability in power electronic converters[J]. IEEE Transactions on Industry Applications, 2011, 47(3): 1441-1451.

[6] 胡亮灯, 孙驰, 陈玉林, 等. 大功率IGBT的短路故障检测[J]. 电工技术学报, 2018, 33(11): 2592-2603.

Hu Liangdeng, Sun Chi, Chen Yulin, et al. Short-circuit fault detection for high-power IGBT[J]. Transactions of China Electrotechnical Society, 2018, 33(11): 2592-2603.

[7] 黄先进, 凌超, 孙湖, 等. 多芯并联封装IGBT缺陷与失效先导判据[J]. 电工技术学报, 2019, 34(增刊2): 518-527.

Huang Xianjin, Ling Chao, Sun Hu, et al. The leading criterion for defects and failures in multi-chip parallel package IGBTs[J]. Transactions of China Electrotechnical Society, 2019, 34(S2):518-527.

[8] Chen Cuili, Pickert V, Ji Bing, et al. Comparison of TSEP performances operating at homogeneous and inhomogeneous temperature distribution in multichip IGBT power modules[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2020, 9(5): 6282-6292.

[9] Wang Kaihong, Zhou Luowei, Sun Pengju, et al. Monitoring bond wires fatigue of multichip IGBT module using time duration of the gate charge[J]. IEEE Transactions on Power Electronics, 2021, 36 (1): 888-897.

[10] Mandeya R, Chen Cuili, Pickert V, et al. Gate–emitter pre-threshold voltage as a health-sensitive parameter for IGBT chip failure monitoring in high-voltage multichip IGBT power modules[J]. IEEE Transactions on Power Electronics, 2019, 34(9): 9158-9169.

[11] Wang Chenyuan, He Yigang, Wang Chuankun, et al. Multi-chip IGBT module failure monitoring based on module transconductance with temperature calibration[J]. Electronics, 2020, 9(10): 1559.

[12] Hu Yaogang, Shi Pingping, Li Hui, et al. Health condition assessment of base-plate solder for multi-chip IGBT module in wind power converter[J]. IEEE Access, 2019, 7: 72134-72142.

[13] Hu Borong, Hu Zedong, Ran Li, et al. Heat-flux-based condition monitoring of multichip power modules using a two-stage neural network[J]. IEEE Transactions on Power Electronics, 2021, 36(7): 7489-7500.

[14] Morozumi A, Yamada K, Miyasaka T, et al. Reliability of power cycling for IGBT power semiconductor modules[J]. IEEE Transactions on Industry Applications, 2003, 39(3): 665-671.

[15] 贾英杰, 罗毅飞, 肖飞, 等. 一种符合欧姆定律的IGBT等效电阻模型[J]. 电工技术学报, 2020, 35(2): 310-317.

Jia Yingjie, Luo Yifei, Xiao Fei, et al. An equivalent electrical resistance model of IGBT suitable for Ohm’s law[J]. Transactions of China Electrotechnical Society, 2020, 35(2): 310-317.

[16] Mai-Khanh N N, Nakajima S, Iizuka T, et al. Noninvasive localization of IGBT faults by high-sensitivity magnetic probe with RF stimulation[J]. IEEE Transactions on Instrumentation and Measurement, 2018, 67(4):745-753.

[17] 赖伟, 陈民铀, 冉立, 等. 老化试验条件下的IGBT失效机理分析[J]. 中国电机工程学报, 2015, 35(20): 5293-5300.

Lai Wei, Chen Minyou, Ran Li, et al. Analysis of IGBT failure mechanism based on ageing experiments[J]. Proceedings of the CSEE, 2015, 35(20): 5293-5300.

[18] Durand C, Klingler M, Coutellier D, et al. Power cycling reliability of power module: a survey[J]. IEEE Transactions on Device and Materials Reliability, 2016, 16 (1): 80-97.

[19] 王晨苑, 何怡刚, 王传坤, 等. 高压多芯片并联IGBT模块故障监测方法[J]. 电子测量与仪器学报, 2020, 34 (10): 98-106.

Wang Chenyuan, He Yigang, Wang Chuankun, et al. Method for fault monitoring of high-voltage multi-chip parallel IGBT module[J]. Journal of Electronic Measurement and Instrumentation, 2020, 34 (10): 98-106.

[20] Chen Yan, Wu Xin, Fedchenia I, et al. A comprehensive analytical and experimental investigation of wire bond life for IGBT modules[C]//2012 Twenty-Seventh Annual IEEE Applied Power Electronics Conference and Exposition (APEC), Orlando, 2012: 2298-2304.

[21] 丁红旗, 马伏军, 徐千鸣, 等. 模块化多电平换流器子模块IGBT损耗优化控制策略[J]. 电力系统自动化, 2021, 45(17): 143-152.

Ding Hongqi, Ma Fujun, Xu Qianming, et al. Loss optimization control strategy for IGBT in sub-module of modular multilevel converter[J]. Automation of Electric Power Systems, 2021, 45(17): 143-152.

Selection of Aging Characteristic Parameter for Multi-Chips Parallel IGBT Module

Abstract Multi-chips parallel Insulated Gate Bipolar Transistor (IGBT) is the key device of large-capacity power electronic equipment, and its operational reliability has been widely concerned by the industry. Selecting the characteristic parameter which can characterize the aging state of multi-chips parallel IGBT devices is very important for the active maintenance and improvement of reliability of the system. In this paper, the effects of solder layer aging and bond wire lift-off on the electro-thermal-magnetic characteristics of the Infineon's 1.7kV multi-chips parallel IGBT module are analyzed, and the magnetic flux density is proposed as the characteristic parameter for condition monitoring of the multi-chips parallel IGBT module fatigue failure. Firstly, the steady-state conduction equivalent circuit of multi-chips parallel IGBT module was established, and the coupling relationship between module degradation and magnetic flux density was qualitatively analyzed. Secondly, based on the three-dimensional electro-thermal-magnetic finite element model, the variation and sensitivity of electro-thermal-magnetic parameters of multi-chips parallel IGBT module during aging failure process were studied. Results show that the magnetic flux density has the highest sensitivity in both failure modes, and is not affected by the change of ambient temperature. In addition, direct contact with the module circuit can be avoided during the measurement, which has little impact on the normal operation of the module. Therefore, magnetic flux density is suitable to be used as the characteristic parameter for condition monitoring of multi-chips parallel power module.

keywords:Multi-chips parallel IGBT module, magnetic flux density, aging characteristic parameter, condition monitoring

DOI:10.19595/j.cnki.1000-6753.tces.210792

中图分类号:TM 46

国家重点研发计划(2018YFB0905800)、中央高校基本科研业务费(2020CDJQY-A026)和国家自然科学基金(51707024)资助项目。

收稿日期 2021-06-01

改稿日期 2021-08-04

丁雪妮 女,1994年生,硕士,研究方向为功率半导体器件可靠性。E-mail:dingxn@cqu.edu.cn

赖 伟 男,1986年生,博士,副教授,研究方向为电力电子器件可靠性寿命建模和状态监测研究。E-mail:laiweicqu@126.com(通信作者)

(编辑 郭丽军)