图1 电机驱动系统自传感信息库

Fig.1 Self-sensing information library provided by motor drive system

摘要 对数控机床和工业机器人等关键制造装备开展状态监控与故障诊断研究,有助于提高设备安全性、可靠性,提升制造业智能化水平。与传统振动分析方法相比,将机电系统的执行 器——电机驱动器作为感知器有助于实现无附加传感装置的机械故障诊断。该文聚焦电机驱动系统在机械设备运行状态感知领域的应用,综述了国内外基于电机驱动系统测量、控制和观测信号的机械故障诊断研究,并结合电机驱动系统自身特性和工程实践需求,提出自传感方法在应用中存在的一些关键性问题与可能的解决途径。

关键词:故障诊断 电机驱动 自传感 故障分离 信息融合

开展机械系统故障诊断研究不仅可以提高数控机床和工业机器人设备的安全性、可靠性和可维护性,预防重大生产安全事故,延长设备使用寿命,而且有助于提升集成电路制造、航空航天装备、海洋工程装备、轨道交通装备等一系列关键领域产品的智能化水平。

近年来,随着智能诊断理论与方法,尤其是大数据技术的进步,故障特征提取、故障识别及寿命预测研究都得到了长足的发展。然而,这些研究多直接以外部附加传感器作为数据来源,在信号获取便捷化、信息维度丰富化方面,还有待解决与深入。

电机作为电能到机械能的转换装置,被广泛地应用在工业生产的各个领域。国际能源署2019年发布的《世界能源展望》报告中指出,电力需求增速是全球能源增速的两倍多,而全球电力需求增长的主要驱动力是在工业生产领域使用的电机,尤其是中国的工业电机[1]。其中,采用闭环控制策略的电机驱动系统以其高精度、宽调速范围的特点广泛用于航空航天、集成电路制造、海洋工程装备等工业和制造业部门。

通常,电机通过丝杠、齿轮、联轴器等传动机构,按照指定的位置、速度和力矩指令,驱动负载进行运动。同时,包含传动机构在内的机械设备的运行状态也会反馈到电机驱动系统中。基于电机结构特点和能量转换关系,威斯康星大学麦迪逊分校的R. D. Lorenz教授提出了“自传感”概念:在电机驱动系统有限的测量信息的基础上,通过观测、估算的方式得到电机的运动和磁场信息,从而将电机驱动系统构造为“集成传感系统”[2]。应用自传感信息既可改善电机控制效果[3],又可辅助进行故障检测[4]。

与基于振动、位移、噪声、热成像信号的故障诊断方法相比,将电机驱动器作为感知器可以避免外部附加传感器带来的安装不便、安装位置影响信号一致性、信号来源单一、使用成本较高等问题[4]。为了发挥电机驱动器自身的感知能力,可以利用电机和驱动器内置的传感器测量电流、位置信号,提取电机控制过程中蕴含机械运动状态的控制信息,构建观测器、辨识器获取电机转矩、功率和机械参数,从而构建多物理维度的电机驱动系统自传感信息库。

电机驱动系统中蕴含丰富的机械负载运行状态信息,研究基于电机驱动系统自传感的故障诊断方法可在不安装附加传感器的基础上丰富机械故障诊断的数据来源,为提升制造装备智能化水平提供助力。电机驱动系统自传感信息库如图1所示。

图1 电机驱动系统自传感信息库

Fig.1 Self-sensing information library provided by motor drive system

本文聚焦电机驱动系统自传感这一新型信息感知方案,在归纳整理近年来基于电机定子电流、负载转矩、矢量电信号、电功率、位置信号和机械特性信息的机械故障诊断文献的基础上,提出了基于电机驱动系统自传感的机械故障中存在的关键性问题,并指出了可能的解决途径,可为后续研究提供参考。

机械故障诊断包括数据采集、特征提取和故障识别三个环节[5]。其中,数据采集是诊断的基础,数据的物理意义及其蕴含故障信息的丰富程度直接影响了故障诊断的准确性。

电机通过传动系统驱动机械负载按照指定轨迹进行运动。同时,当机械系统发生故障时,机械故障特征信号也会通过传动系统反馈在电机驱动器中。目前,关于机械故障对电机驱动系统的影响机理存在两种观点:一是机械故障可等效为电机驱动系统负载转矩的波动,进而引起电机电流、转速和功率的波动[4, 6];二是机械振动会传递到电机轴上,进而引发电机气隙磁场的偏心和磁导率的变化[7],并反映在电流和转速信号中。一般认为,前者对应早期和常规故障状态,而后者对应严重的轴承故障情形[8]。

电机驱动系统是典型的多变量耦合系统,当发生外部机械故障时:一方面,可从定子电流、转矩电流、编码器反馈信号中提取故障特征;另一方面,可设计功率估算器,构造基于矢量电信号的故障观测器获取故障特征信息。此外,通过电机驱动器施加激励信号可辨识系统响应特性和机械参数,主动检测机械系统的运行状态。

电机定子电流分析方法在电机和机械故障诊断中都有广泛的应用。在控制过程中,当机械故障引发外部负载转矩波动时,电机电磁转矩将产生一个起平衡作用的波动转矩分量,从而导致电机定子电流中也产生相应的波动。电机定子电流分析方法的优点在于信号采集简便快捷,且不会对机械负载机构的运行产生影响。在电机驱动系统闭环控制过程中,通过驱动器内置的电流霍尔元件可测量电机定子电流。同时,也可以在电机动力线上安装霍尔传感器测量定子电流。

当发生周期性机械故障时,受电机电角频率 (又称电源基波频率)调制作用影响[9],故障特征信号会以边频带(sidebands)

(又称电源基波频率)调制作用影响[9],故障特征信号会以边频带(sidebands) 的形式出现在定子电流频谱中电角速度基频分量的两侧。通过度量边频分量的幅值可确定故障的严重程度[10]。

的形式出现在定子电流频谱中电角速度基频分量的两侧。通过度量边频分量的幅值可确定故障的严重程度[10]。

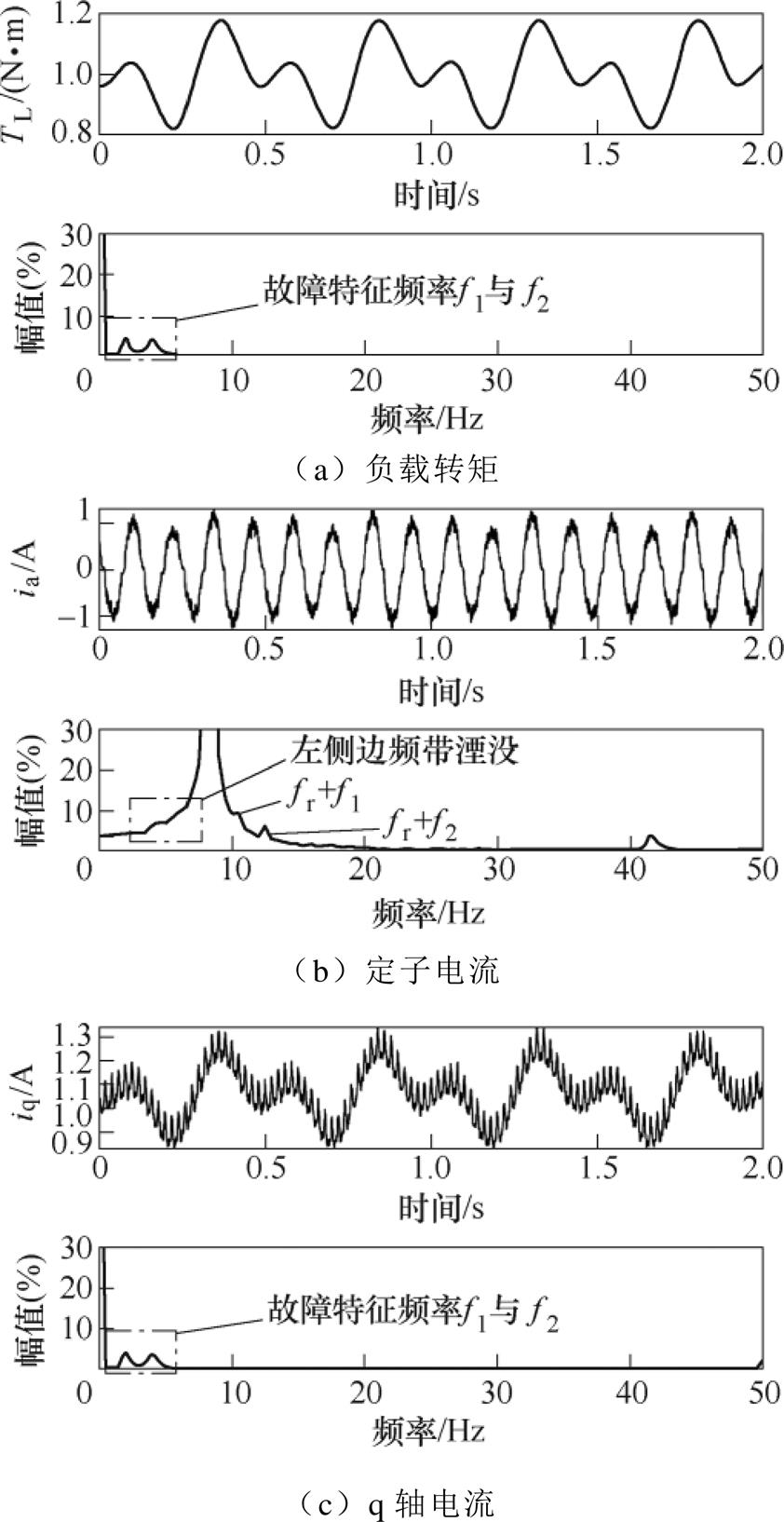

但当机械故障特征频率较低或故障幅度较小时,定子电流频谱中的故障边频分量( 、

、 )容易被电角频率分量所湮没,故障状态下电机驱动系统的负载转矩、定子电流和q轴电流时域信号及其频谱示意图如图2所示。北京交通大学的杨江天等将双树复小波变换应用于定子电流频谱分析中,与快速傅里叶变换相比获取了更高的频域分辨率,从而突出了故障特征频率,实现了齿轮磨损和裂纹故障的诊断[9]。北京科技大学Chen Xiaowang等针对变速运行状态下的行星齿轮箱故障情况,推导了定子电流的空间矢量模态,克服了电角频率对边频分量提取的影响[11]。

)容易被电角频率分量所湮没,故障状态下电机驱动系统的负载转矩、定子电流和q轴电流时域信号及其频谱示意图如图2所示。北京交通大学的杨江天等将双树复小波变换应用于定子电流频谱分析中,与快速傅里叶变换相比获取了更高的频域分辨率,从而突出了故障特征频率,实现了齿轮磨损和裂纹故障的诊断[9]。北京科技大学Chen Xiaowang等针对变速运行状态下的行星齿轮箱故障情况,推导了定子电流的空间矢量模态,克服了电角频率对边频分量提取的影响[11]。

图2 故障状态下电机驱动系统的负载转矩、定子电流和q轴电流时域信号及其频谱示意图

Fig.2 The load torque, stator current and q-axis current signal in time domain and spectral domain when motor drive system is in faulty state

为避免定子电流信号中的电角频率对边频带提取的影响,研究人员提出了基于矢量电信号的故障诊断指标和故障观测器。

亚眠大学的S. H. Kia和博洛尼亚大学的Y. Gritli等通过电机矢量控制方案中d轴电流、电压构建了空间矢量电信号作为故障诊断指标,分别实现了齿轮磨损和转子偏心故障的检测[12-13]。里昂大学的M. Frini等总结了基于矢量电信号轨迹的齿轮故障诊断方法[14],包含基于dq轴电流、电压信号(id, ud, iq, uq),绘制了李萨如图形[15]和弗莱纳(Frenet- Serrt)标架[16]下三相定子电流空间曲线。与定子电流的对比实验表明,基于几何指标的齿轮故障诊断方案能够克服电流信号中噪声的影响。

当永磁同步电机采用d轴电流等于0的矢量控制方案时,可认为q轴电流与电机转矩间具有近似线性关系。在其他控制方案中,也可通过构建转矩观测器、估算器的方式计算电机负载转矩。为了统一表述,本文采用电机转矩估测值来描述基于q轴电流、观测器和估算器的转矩估测方式。

与定子电流相比,转矩信号能够直接反映电机与机械负载间的动力学关联。同时,电机转矩频谱中的故障特征频率不会受到电机电角频率调制作用的影响而与机械故障特征频率保持一致(见图2)。伊朗学者M. H. Marzebali和阿根廷学者C. Verucchi等通过对比基于电磁转矩估测值和定子电流在多种联轴器偏心故障诊断中的应用,指出转矩估测值和定子电流频谱中故障特征分量幅值随负载转矩的变化规律[17-18]。针对联轴器不对中故障,华中科技大学Yao Yuan等从电机控制过程中同时获取编码器反馈相位和q轴电流信号,通过转矩相位图方法定位了不对中故障发生的位置[4]。相比于定子电流,通过对电机转矩进行频谱分析可直接得到故障特征频率,简化故障特征提取与故障识别流程。但电机转矩估测信号的有效频率范围会受到控制器、观测器带宽的约束,难以有效表征高频故障特征[2]。

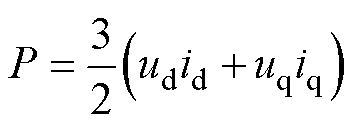

电机有功功率可反映机械负载运行过程中的能量消耗情况,电机无功功率能够反映电机磁场和逆变器特性[19-20],监控电机功率信号可对机电系统运行状态评估提供有力支持。

在矢量控制方案中,通过获取同步旋转坐标系下的dq轴电流、电压可以估算有功功率P和无功功率Q[21],有

(1)

(1)

(2)

(2)

德黑兰大学J. Faiz等先估算了电机功率信号,然后从无功功率频谱中提取了偏心故障因子,实现了风力发电机偏心故障的诊断[20]。针对轴承磨损故障,马来西亚理工大学的M. Irfan等根据瞬时定子电流与电压计算了电机瞬时功率,并从瞬时功率谱中提取了故障特征分量[22]。该研究表明,电机轻载状态下,基于瞬时功率谱的故障诊断方法比定子电流频谱分析方法更为敏感。

相比于矢量电信号,电机功率具有更加明确的物理意义,且能够描述机械设备在一段时间内的运行状态[23]。但一般电机驱动器仅内置两相电流传感器而不含电压传感器,因此需要重构电压信号。同时,逆变器非线性、电流测量噪声及电流电压信号间同步性的问题都会影响功率信号的准确估算。

通过电机编码器或位置观测器可以获取电机的位置和速度信号用于故障诊断。西安交通大学的Zhao Ming等设计了一种基于峭度的局部多项式微分算子,对旋转机械系统的角速度进行估计,并通过捕捉机械故障引发的速度抖动,实现了行星齿轮箱的健康监测[24]。

除了直接观测速度和位置信号外,R. D. Lorenz教授团队在电机驱动系统自传感概念[25-27]后,进一步提出了一种级联式的运动误差观测器[28]对齿轮表面磨损故障进行检测。哈尔滨工业大学杨明等分别利用位域误差信号和速度信号,实现了加减速运行状态下齿轮和轴承故障的诊断[29-30]。但受限于速度、位置闭环控制结构,电机驱动系统位置和速度信号中的故障相关谐波分量会受到抑制,进而影响诊断效果。

当机械系统发生故障时,机电系统的频域响应特性和机械参数都会发生变化。通过检测健康和故障状态下系统机械特性的差异,可以诊断机械故障。但机械设备安装完成后,难以再通过锤击法[31]等常规实验方法测量机械特性。同时,动力学仿真[32]和数学建模方法[33]也不易准确获取机电系统的物理特性。

控制系统频域分析方法常被用于描述电机驱动系统的控制性能:一方面,这种方法可用于检测电机绕组故障[34];另一方面,作为机电系统的执行器和感知器,电机驱动器也可用于激发系统频域响应特性,辨识机械参数[35]。锡根大学的H. Zoubek等通过在电机速度控制器输出中注入伪随机信号,并利用内置编码器测量电机运行速度的方式获取了包括电机、轴承和负载在内的机电系统的频域响应特性。随后,根据幅频响应中故障特征频率的幅值可以实现轴承点蚀故障的检测[36]。

除系统频域响应外,基于电机驱动系统开展机械参数辨识也有助于实现故障诊断。华中科技大学的Luo Bo等[37]先利用深度学习方法从海量运行数据中筛选冲激响应过程数据,然后根据冲激响应数据辨识机械系统的自然振荡频率与阻尼系统,并构造了故障特征向量,实现了数控机床早期故障诊断。

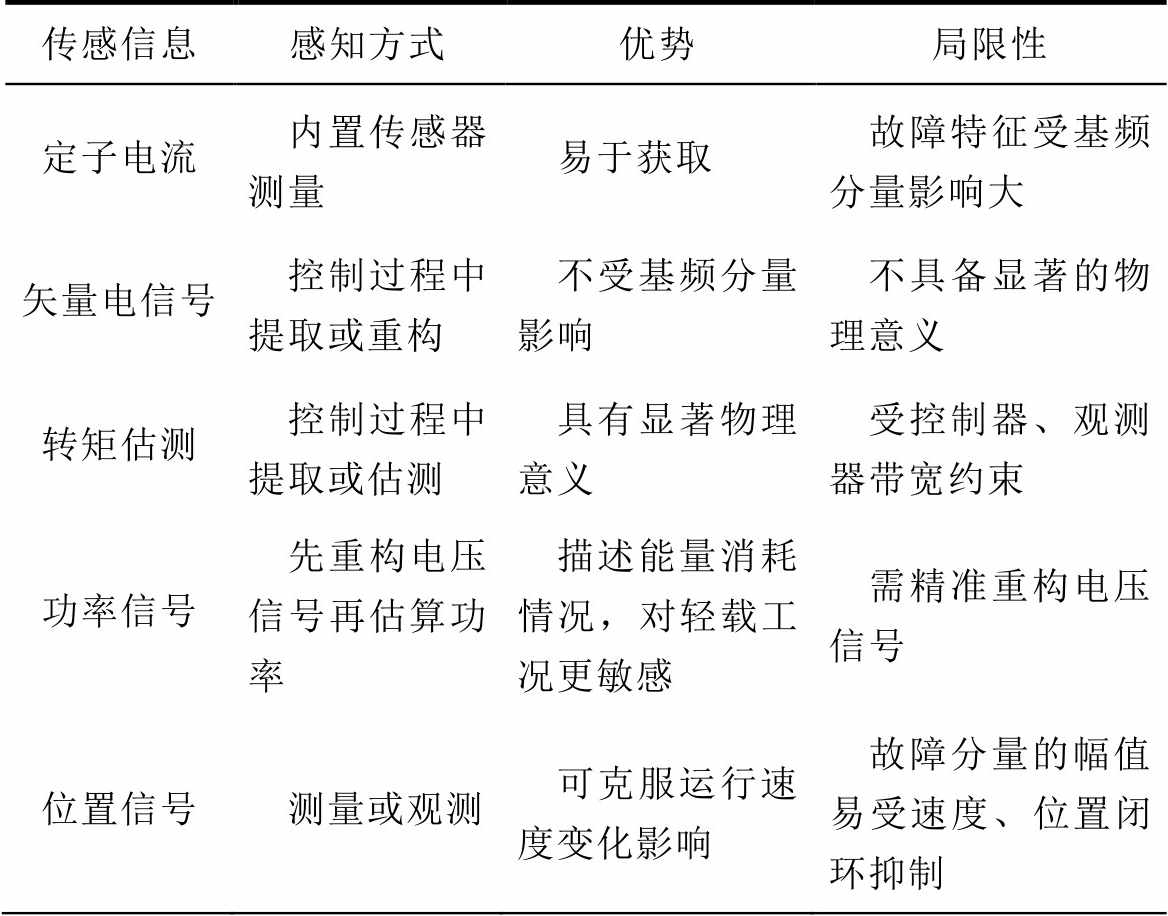

表1总结了机械故障诊断中自传感信息与振动信号及不同自传感信息间的优势与局限性。

表1 机械故障诊断中不同传感信息的优势与局限性

Tab.1 The advantages and limitations of different sensing information in mechanical fault diagnosis

传感信息感知方式优势局限性 定子电流内置传感器测量易于获取故障特征受基频分量影响大 矢量电信号控制过程中提取或重构不受基频分量影响不具备显著的物理意义 转矩估测控制过程中提取或估测具有显著物理意义受控制器、观测器带宽约束 功率信号先重构电压信号再估算功率描述能量消耗情况,对轻载工况更敏感需精准重构电压信号 位置信号测量或观测可克服运行速度变化影响故障分量的幅值易受速度、位置闭环抑制

(续)

传感信息感知方式优势局限性 机械特性借助激励信号进行辨识受工况影响小需通过电机施加激励信号 振动信号附加振动传感器采样频率上限高,可接近潜在故障源位置信号受安装位置影响,信号来源单一,影响正常运行

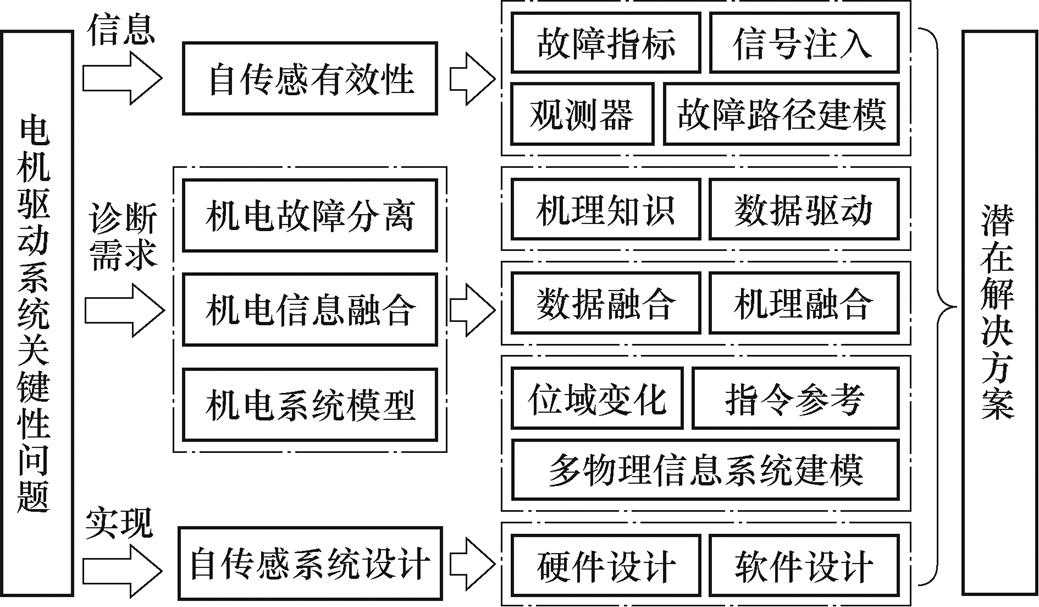

将电机驱动器作为感知器获取机械负载运行状态信息有助于摆脱外部传感器带来的问题。但当前基于电机驱动系统自传感信息的信号处理和故障识别技术与振动信号分析方法相比,具有高度的一致性。这些方法虽然可以诊断机械故障,但未能充分考虑电机驱动系统自身的特性。此外,作为一种通过传动机构间接获取机械系统运行状态的手段,电机驱动系统自传感方法在应用中还存在信号有效性和机电故障耦合问题。因此,本文在综述近年研究成果的基础上,以数控机床与工业机器人为主要应用对象,结合机电传动系统、电机驱动系统自身特点与工程实践需求,归纳了实际应用过程中存在的自传感信息有效性、机电故障分离、机电信息融合、机电系统建模、自传感系统设计等关键性问题,并提出了潜在解决方案。

图3 电机驱动系统自传感研究中存在的关键性问题及其潜在解决方案

Fig.3 The key issues and potential solutions for researches on self-sensing motor drive system

现有研究表明,电机驱动器可以感知机械系统运行状态信息,然而电机驱动系统的闭环控制特性和机械故障信号在传动系统中的传播过程均会削弱电机驱动系统自传感信号中故障特征分量的幅值,降低电机驱动系统作为感知器的灵敏度和准确度,阻碍对机械故障的有效感知。

2.1.1 闭环控制系统影响

为满足高速高精度加工要求,电机驱动系统多采用闭环控制方案,然而,在电机闭环控制系统中,机械故障的影响会被闭环控制系统等效为外部扰动,进而受到闭环控制的抑制[38]。清华大学的杨耕也引述了R. D. Lorenz教授的观点,指出闭环控制系统中构建的转矩观测器的带宽会受到闭环控制的限制[39]。

针对闭环控制系统的影响,研究人员多通过设计故障观测器[40]、构造受闭环控制影响较小的诊断指标[41-42]及高频信号注入方法[43]来应对闭环控制的影响。此外,通过建立系统闭环控制特性模型,并设计基于模型的信号补偿方法也可强化电信号中被闭环控制抑制的故障特征[44]。对于特定频率的机械故障信号,闭环控制特性也能起到积极的作用。普瓦捷大学的M. L. Masmoudi等将闭环控制系统幅频特性等效为观测器,通过调整观测器参数,放大了q轴电流频谱内故障特征信号的幅值[10]。

2.1.2 柔性传动系统影响

当机械故障发生在远离电机轴位置时,故障信号从故障源位置传递到电机驱动器的过程中,故障信号能量会发生衰减,尤其是传动链中含有柔性元件时,能量衰减现象会更加显著[17]。华中科技大学Yao Yuan等从工程实践角度出发,分析了柔性传动系统对故障信号传递过程的影响,针对故障信号在传播过程中的衰减现象设计了基于故障传播路径的信号增强方法,以增强机械故障信号的能量[45]。然而,该研究只在实验室环境下进行了测试,在实际工程应用中的效果还有待验证。此外,实际应用中故障部件的不确定性也给故障传播路径建模带来了困难。

故障定位是故障诊断的主要任务之一,也是维修决策的重要支撑[46]。电机驱动系统由驱动器、电机、传动机构和机械负载构成,各部件间紧密关联。由于大部分机械故障具有传递性,一旦故障发生,故障信号会在各部件间传播蔓延[4]。

基于外部传感器的故障诊断方案可以通过安装多个传感器的方式获取多个部件的运行状态,从而分析故障传播关系,确定故障源位置。在电机驱动系统自传感方案中,电机位置相对固定,难以按照常规方式进行故障定位。此外,潜在的电机和驱动器故障也可能引发机械振动现象,给故障定位带来困难。针对机电系统中的故障分离与定位问题,可从以下两方面展开研究。

2.2.1 基于机理知识的故障分离研究

电机驱动系统是电磁场、温度场、应力场等物理场组合而成的多物理场混合系统。根据基本物理规律与电机驱动系统运行机理,可开展机电故障分离研究。

交流电机输入功率可分为有功功率和无功功率,其中有功功率主要用于驱动机械负载,而无功功率主要用于建立和维持磁场。由此,可以认为无功功率对电机故障诊断更为敏感。德黑兰大学的J. Faiz等也指出,在异步电机偏心故障诊断中,基于无功功率构造的故障诊断指标比基于定子电流构造的诊断指标更敏感[20]。相应地,有功功率多被用于电机驱动的机械传动和负载机构的故障诊断中[22-23]。

电机定子电流常用于电机诊断和机械故障诊断,其典型故障特征是频谱中电角频率两侧的边频带。意大利学者D. Bellini和F. Filippetti等指出,在异步电机转子故障中,定子电流频谱中的左侧边频分量的幅值与故障直接相关,而右侧边频带是受转速波动效应的影响才产生的,其幅值也会受到转速波动幅度的影响[47-48]。然而,在机械故障影响下,根据理论推导和实验验证,定子电流频谱中的左右边频分量幅值大小几乎相等[17-18]。就笔者所知,目前的研究和实验中没有证据表明转速波动会影响机械故障情况下的定子电流频谱中边频分量之间的相对幅值。上述现象可以作为分离电气与机械故障的一种潜在思路。

此外,依据电机驱动系统运行规律构造故障观测器也有助于确定具体故障类型[49-50]。

2.2.2 基于数据驱动的故障分离方法

除基于机理知识的机电故障分离方案外,盲源分离技术[51]、图论算法[52]和机器学习算法也提供了另一种基于数据的故障分离渠道。近年来,深度学习软硬件技术的发展也增强了机电故障分离的可能性[53]。

实现机电故障分离需要获取足够多的机械和电机驱动器故障数据,但在实际应用中深度学习算法常面临故障数据少、健康数据多[54]、故障传递性强[4]及工况变化多[55]等问题。有研究学者认为,生成对抗神经网络(Generative Adversarial Network, GAN)[56-57]和深度迁移学习(Transfer Learning Network, TLN)[58-60]将是解决上述问题的突破口。河南师范大学毛文涛等将原始信号的频谱信息作为堆叠降噪自动编码器(Stacked Denoising Auto Encoder, SDAE)的输入,并采用生成对抗神经网络弥补了故障样本不足的问题[61]。西安交通大学雷亚国等以故障特征分布与距离度量为迁移学习的桥梁,将故障诊断模型从实验室环境迁移至实际工程应用环境[62-63]。但受源域、目标域间差异和模型算法自身性能限制,迁移学习过程中会产生负迁移现象。

深度学习的性能依赖数据样本,合理利用深度学习算法可以充实故障数据集,扩展故障类型,有助于实现机电故障分离。但在数据样本不平衡的实际条件下,机电复合故障在实际工程中往往可遇而不可求;设计、制造可靠的机电复合故障实验台,实现准确的故障表征也并非易事。

利用电机驱动器进行信息感知可以带来诸多优势,但也应注意到,随着传感器技术、无线通信技术的发展,外部传感器的精度和使用便捷性都在提升,而成本在不断降低。为了适应这种新变化,基于电信号进行故障诊断的研究有必要主动探索融合电机驱动系统自传感信息与外部传感器信息的新型故障诊断方案。

在机械故障诊断领域,包含定子电流、转矩、功率等信号在内的电机驱动系统自传感信息与振动、转矩、噪声等外部传感器测量信号间的关系经历了有效性验证、主辅协作到相互融合的发展历程。

在基于电机驱动系统信息检测机械故障研究的发展初期,振动信号分析等机械故障诊断方法常被用于验证电流信号分析方案的有效性[7, 64]。意大利学者F. Immovilli和韩国学者J. Jung等对比了电信号和振动信号在轴承故障诊断中的应用,证明了基于电信号的机械故障诊断结果与振动信号分析结果的一致性[65-66]。F. Immovilli等还指出,在故障特征频率较低时,定子电流能够起到与振动信号同等的故障诊断效果[65]。这一前提条件也与本文中关于信号有效性的分析相吻合。

在验证了电信号感知机械系统运行状态的有效性后,电流信号逐渐开始被用于辅助振动信号开展故障诊断。针对转速变化状态下的风力发电机,内布拉斯加林肯大学的Wang Jun等从定子电流信号中提取电机旋转频率,实现了对振动信号频谱中故障特征频率的追踪[67]。波兰学者V. H. Jaramillo等先从加速度、电流、电压和温度传感器采集的数据中提取故障特征,再利用分层贝叶斯模型开展特征级信息融合,并分离了多种不同类别的机械故障[68]。

近年来,深度学习方法常被用于处理各类传感装置采集的信息。除将原始时序信号直接作为深度学习模型的输入外,融合多种传感信号后得到的信号灰度矩阵、电矢量轨迹和信号时频图谱也被证明能够满足故障检测和健康状态定量评估的需求[69-71]。目前,基于深度学习的信息融合技术还停留在对原始信号进行简单处理和叠加的阶段,缺乏更深层次的信号融合方法。

机械故障通常表现为空间位置的函数[72],将电机驱动系统自传感信号与外部传感器测量的位置信号相融合有助于实现机械故障定位[73]。随着对故障机理认知的不断深入,可考虑将故障机理引入自传感信息与外部传感器信息的融合研究中,实现从表象融合到深层机理融合的突破。

故障诊断方法可分为基于模型和基于数据两大类,基于模型的方法又包括基于物理规律的解析模型法和基于概率论的统计模型法[74]。其中,基于解析模型的故障诊断方法利用目标的内在物理规律建立等价空间模型[75],设计状态观测器[41]和参数估计器[37],对系统的运行状态进行估计和预测,并通过分析理想输出与实际输出之间的残差信号实现故障诊断[76-77]。解析模型不仅能提供一种高实时性的故障检测手段,而且也有助于了解故障演化过程与故障表征形式,为基于数据的诊断方法提供理论依据和故障特征指标。燕山大学的时培明[78]、重庆大学的邵毅敏[79]等分别对齿轮和轴承传动系统进行了故障动力学分析,指出了故障状态下振动信号的频域特征,为机械系统状态监控与故障诊断提供了理论支持。

但在实际工程应用中,机电设备结构复杂,工作任务差异性大,外界干扰和噪声等问题都可能降低解析模型的精确性,影响诊断效果。作为机械设备的动力源,电机驱动系统兼具执行器与感知器的作用,在机电系统建模方面具有独特的优势。

2.4.1 位域变化系统建模

机电系统的特性不仅会随时间发生变化[80],而且会随运动部件空间位置的改变而发生变化。例如,齿轮的啮合刚度受参与啮合齿轮间的相对空间位置的影响,机床进给系统的刚度、阻尼系数会随着工作台位置的改变而发生变化。同时,机械故障表征信号也常表现为空间位置的函数[29, 72]。因此,构建具有空间位域变化特性的机电系统解析模型具有重要意义。电机驱动系统不仅能够感知电流、转矩、功率等运行状态信号,而且能够获取电机旋转相位和运动部件的空间位置信息,为基于位域变化的系统建模与观测研究提供支持。

2.4.2 指令参考建模

随着制造业的不断转型升级,以数控机床和工业机器人为代表的制造装备的工作任务也变得更加复杂。仅以电流[27]、电压[77]、位置[29]等测量信号作为观测器的输入可能不足以反映系统随加工任务要求而产生的运行状态变化,进而影响诊断效果。因此,有必要构建系统模型与加工任务间的关联。作为机电系统的执行器,电机驱动系统从数控系统、机器人控制器等控制装置接收位置、速度、转矩指令驱动负载机构按预定轨迹执行运动。这些指令信号描述了制造过程中的产品、工艺信息。通过参考电机驱动系统的指令信号,可构建不同工作任务下系统的运行状态观测模型,从而提取实际运行状态与指令信号参考模型的残差,开展故障诊断研究。

2.4.3 多物理信息系统建模

作为典型的多物理场混合系统,如何建立机电系统的多物理信息模型一直是故障诊断研究的热点[5]。近年来,研究学者已开展了基于多源异构数据的机电系统建模研究[68, 81-82],但数据采样时刻不同步、存储格式各异等问题会增加建模难度。得益于统一的物理硬件平台,电机驱动系统自传感信号具有高时间同步性、相同的数据存储和传输格式,可在一定程度上解决建模中的不确定性与复杂性问题。此外,若能将电机驱动系统感知的多物理维度的机械运行状态信息与大数据智能建模算法相结合,更可为全面、精确建立机电系统多物理信息模型提供新的解决方案。

在现阶段的工业应用中,能够满足机械故障实时在线诊断的工程应用实例较少,但仍有部分行业领先企业开发了相关解决方案。例如,倍福公司的Twin CAT3软件平台可搭载机器学习模型,并依据实时监控数据开展在线故障诊断[83]。国内企业华中数控开发的华中9型数控系统也具备依据负载电流数据进行机床健康状态自检的功能[84]。

作为感知器,电机驱动系统可为设备边缘侧的故障诊断工业应用提供数据源。但应注意到,现有电机驱动系统是以控制为首要目标而设计的。受成本、能耗和空间等多方面限制,电机驱动器内置传感器的测量精度、灵敏度、动态范围通常低于专用检测仪器。同时,自传感信号的采样频率也会受到电机驱动器控制周期、内置模数转换器性能和总线数据通信速率等因素的制约。目前,电机驱动系统自传感信息更适合作为外部传感器故障诊断方法的补充,在装配过程中和日常加工间隙对目标设备进行故障诊断与健康状态评估。

为了强化电机驱动系统感知能力,提升自传感信号的丰富度和准确性,有必要设计一类兼顾控制与传感的电机驱动系统软硬件解决方案。在硬件设计方面:电机驱动系统需要使用高精度、高动态范围的传感器以保证传感精度,并配合高速通信总线、多核处理器以提升计算能力、采样速率和信息交互能力。在软件设计方面,需要进一步提升自传感信号的观测、估算精度,降低时延,并设计新的故障指标观测器,以提升自传感信号的丰富度,并满足不同设备在结构和工艺上的个性化需求。

为了实现机械故障的实时在线诊断,除提升电机驱动系统的计算能力与设计适宜的诊断策略外,还可通过外联边缘计算设备分担电机驱动系统的算力和数据传输、存储需求[85]。如能在电机驱动系统设计过程中为SINUMERIK Edge[86]、TwinCAT3[87]、Edgecross[88]等边缘计算设备及其配备的综合工程开发软件平台预留接口及通信协议,将有助于信号处理与故障诊断算法的实现,从而提高机械故障诊断实时性和精确性,提升机电设备智能化程度。

将电机驱动系统作为智能制造中的传感节点既有助于在现有设备基础上实现全生命周期健康管理,也符合智能制造中万物互联的发展趋势。本文以不同物理属性的自传感信息为出发点,综述了基于定子电流、矢量电信号、电机转矩、功率、位置和机械特性的故障诊断研究,对比了不同类别传感信息的优势和局限性。将电机驱动系统作为感知器可以避免安装附加外部传感器,但在实际应用场合中还存在信号有效性不高、机电故障易耦合、自传感信息与外部传感器间信息融合不紧密等问题。此外,如何建立精确的机电系统模型,如何设计兼顾控制与传感需求的电机驱动系统也是值得研究的重要问题。本文系统性地归纳了上述关键性问题并提出了潜在解决方案,可为机械故障诊断领域的研究学者和工程技术人员提供参考。

参考文献

[1] International energy agency, world energy outlook 2019[EB/OL]. [2019-11]. https://www.iea.org/reports/ world-energy-outlook-2019.

[2] Lorenz R D. Key technologies for future motor drives[C]//2005 International Conference on Elec- trical Machines and Systems (ICEMS), Nanjing, 2005: 1-6.

[3] Gagas B S, Sasaki K, Fukushige T, et al. Analysis of magnetizing trajectories for variable flux PM synchronous machines considering voltage, high- speed capability, torque ripple, and time duration[J]. IEEE Transactions on Industry Applications, 2016, 52(5): 4029-4038.

[4] Yao Yuan, Li Yesong, Yin Quan. A novel method based on self-sensing motor drive system for misalignment detection[J]. Mechanical Systems and Signal Processing, 2019, 116: 217-229.

[5] 雷亚国, 贾峰, 孔德同, 等. 大数据下机械智能故障诊断的机遇与挑战[J]. 机械工程学报, 2018, 54(5): 94-104.

Lei Yaguo, Jia Feng, Kong Detong, et al. Oppor- tunities and challenges of machinery intelligent fault diagnosis in big data era[J]. Journal of Mechanical Engineering, 2018, 54(5): 94-104.

[6] Concari C, Ftanceschini G, Tassoni C, et al. Torque and field currents peculiarities under different indu- ction machine troubles[C]//IEEE International Sympo- sium on Diagnostics for Electric Machines, Power Electronics and Drives (SDEMPED), Cracow, 2007: 349-355.

[7] Riley C M, Lin B K, Habetler T G, et al. Stator current harmonics and their causal vibrations: a preliminary investigation of sensorless vibration monitoring applications[J]. IEEE Transactions on Industry Applications, 1999, 35(1): 94-99.

[8] Gritli Y, Bellini A, Rossi C, et al. Condition monitoring of mechanical faults in induction machines from electrical signatures: review of different techniques[C]//The 2017 IEEE 11th Inter- national Symposium on Diagnostics for Electrical Machines, Power Electronics and Drives (SDEMPED), Tinos, 2017: 77-84.

[9] 张璋, 杨江天, 薛灿灿, 等. 基于电机定子电流分析的机车齿轮箱故障诊断[J]. 铁道学报, 2020, 42(5): 51-57.

Zhang Zhang, Yang Jiangtian, Xue Cancan, et al. Locomotive gearbox fault detection based on drive motor stator current analysis[J]. Journal of the China Railway Society, 2020, 42(5): 51-57.

[10] Masmoudi M L, Etien E, Moreau S, et al. Ampli- fication of single mechanical fault signatures using full adaptive PMSM observer[J]. IEEE Transactions on Industrial Electronics, 2017, 64(1): 615-623.

[11] Chen Xiaowang, Feng Zhipeng. Time-frequency space vector modulus analysis of motor current for planetary gearbox fault diagnosis under variable speed conditions[J]. Mechanical Systems and Signal Processing, 2019, 121: 636-654.

[12] Kia S H, Henao H, Capolino G. Fault index statistical study for gear fault detection using stator current space vector analysis[J]. IEEE Transactions on Industry Applications, 2016, 52(6): 4781-4788.

[13] Gritli Y, Rossi C, Casadei D, et al. A diagnostic space vector-based index for rotor electrical fault detection in wound-rotor induction machines under speed transient[J]. IEEE Transactions on Industrial Elec- tronics, 2017, 64(5): 3892-3902.

[14] Frini M, Soualhi A, El Badaoui M. Gear faults diagnosis based on the geometric indicators of electrical signals in three-phase induction motors[J]. Mechanism and Machine Theory, 2019, 138: 1-15.

[15] Hameed A, Gul S T, Khan A Q. A Park's vector approach using process monitoring statistics of principal component analysis for machine fault detection[C]//The 2016 International Conference on Emerging Technologies (ICET), Islamabad, 2016: 1-5.

[16] Granjon P, Phua G S L. Estimation of geometric properties of three-component signals for system monitoring[J]. Mechanical Systems and Signal Pro- cessing, 2017, 97: 95-111.

[17] Marzebali M H, Faiz J, Capolino G, et al. Planetary gear fault detection based on mechanical torque and stator current signatures of a wound rotor induction generator[J]. IEEE Transactions on Energy Con- version, 2018, 33(3): 1072-1085.

[18] Verucchi C, Bossio J, Bossio G, et al. Misalignment detection in induction motors with flexible coupling by means of estimated torque analysis and MCSA[J]. Mechanical Systems and Signal Processing, 2016, 80: 570-581.

[19] Kim J, Shin S, Lee S B, et al. Power spectrum-based detection of induction motor rotor faults for immunity to false alarms[J]. IEEE Transactions on Energy Conversion, 2015, 30(3): 1123-1132.

[20] Faiz J, Moosavi S M M. Detection of mixed eccentricity fault in doubly-fed induction generator based on reactive power spectrum[J]. IET Electric Power Applications, 2017, 11(6): 1076-1084.

[21] Cruz S M A. An active-reactive power method for the diagnosis of rotor faults in three-phase induction motors operating under time-varying load con- ditions[J]. IEEE Transactions on Energy Conversion, 2012, 27(1): 71-84.

[22] Irfan M, Saad N, Ibrahim R, et al. A non-invasive method for condition monitoring of induction motors operating under arbitrary loading conditions[J]. Arabian Journal for Science and Engineering, 2016, 41(9): 3463-3471.

[23] Shao Hua, Wang Haili, Zhao Xiaming. A cutting power model for tool wear monitoring in milling[J]. International Journal of Machine Tools and Manu- facture, 2004, 44(14): 1503-1509.

[24] Zhao Ming, Lin Jing. Health assessment of rotating machinery using a rotary encoder[J]. IEEE Transa- ctions on Industrial Electronics, 2018, 65(3): 2548- 2556.

[25] Wolf C M, Lorenz R D. Using the motor drive as a sensor to extract spatially dependent information for motion control applications[J]. IEEE Transactions on Industry Applications, 2011, 47(3): 1344-1351.

[26] Wolf C M, Hanson K M, Lorenz R D, et al. Using the traction drive as the sensor to evaluate and track deterioration in electrified vehicle gearboxes[J]. IEEE Transactions on Industry Applications, 2013, 49(6): 2610-2618.

[27] Wang Kang, Baloch N A, Lorenz R D. Improvement of back-EMF self-sensing for induction machines when using deadbeat-direct torque and flux control (DB-DTFC)[J]. IEEE Transactions on Industry Appli- cations, 2017, 53(5): 4569-4578.

[28] Huh K K, Lorenz R D, Nagel N J. Gear fault diagnostics integrated in the motion servo drive for electromechanical actuators[J]. IEEE Transactions on Industry Applications, 2012, 48(1): 142-150.

[29] 杨明, 柴娜, 李广, 等. 基于位域运动误差观测器的齿轮断齿故障诊断[J]. 电工技术学报, 2018, 33(6): 1285-1292.

Yang Ming, Chai Na, Li Guang, et al. Diagnosis of the gear tooth-broken fault based on the kinematic error observer in spatial domain[J]. Transactions of China Electrotechnical Society, 2018, 33(6): 1285- 1292.

[30] 杨幂, 黄旭, 任博阳, 等. 基于转速信号的电机首次安装角度不对中故障检测[J]. 电工技术学报, 2021, 36(15): 3191-3199.

Yang Mi, Huang Xu, Ren Boyang, et al. Angle misalignment fault detection method of motor’s first installation based on speed signal[J]. Transactions of China Electrotechnical Society, 2021, 36(15): 3191- 3199.

[31] 朱钰, 章文丰, 潘国培, 等. 用于原点阻抗测量的改进锤击法[J]. 船舶工程, 2018, 40(增刊1): 179- 181.

Zhu Yu, Zhang Wenfeng, Pan Guopei, et al. Improved impact method for driving point impedance mea- surement[J]. Ship Engineering, 2018, 40(S1): 179-181.

[32] Mohammed O D, Rantantatalo M. Dynamic response and time-frequency analysis for gear tooth crack detection[J]. Mechanical Systems and Signal Pro- cessing, 2016, 66-67: 612-624.

[33] Saxena A, Chouksey M, Parey A. Effect of mesh stiffness of healthy and cracked gear tooth on modal and frequency response characteristics of geared rotor system[J]. Mechanism and Machine Theory, 2017, 107: 261-273.

[34] Blánquez F R, Platero C A, Rebollo E, et al. Field- winding fault detection in synchronous machines with static excitation through frequency response analysis[J]. International Journal of Electrical Power & Energy Systems, 2015, 73: 229-239.

[35] 何潇, 郭亚琦, 张召, 等动态系统的主动故障诊断技术[J]. 自动化学报, 2020, 46(8): 1557-1570.

He Xiao, Guo Yaqi, Zhang Zhao, et al. Active fault diagnosis for dynamic systems[J]. Acta Automatica Sinica, 2020, 46(8): 1557-1570.

[36] Zoubek H, Villwock S, Pacas M. Frequency response analysis for rolling-bearing damage diagnosis[J]. IEEE Transactions on Industrial Electronics, 2008, 55(12): 4270-4276.

[37] Luo Bo, Wang Haoting, Liu Hongqi, et al. Early fault detection of machine tools based on deep learning and dynamic identification[J]. IEEE Transactions on Industrial Electronics, 2019, 66(1): 509-518.

[38] 周东华, 刘洋, 何潇. 闭环系统故障诊断技术综述[J]. 自动化学报, 2013, 39(11): 1933-1943.

Zhou Donghua, Liu Yang, He Xiao. Review on fault diagnosis techniques for closed-loop systems[J]. Acta Automatica Sinica, 2013, 39(11): 1933-1943.

[39] 杨耕, 刘俊岭. 未来电机驱动系统的关键技术[J]. 电力电子, 2006(2): 27-32.

Yang Geng, Liu Junling. Key technologies for future motor drives[J]. System Control & Simulation, 2006(2): 27-32.

[40] Cheng L L, Kwok K E, Huang Biao. Closed-loop fault detection using the local approach[J]. Canadian Journal of Chemical Engineering, 2003, 81(5): 1101- 1108.

[41] Cruz S M A, Stefani A, Filippetti F, et al. A new model-based technique for the diagnosis of rotor faults in RFOC induction motor drives[J]. IEEE Transactions on Industrial Electronics, 2008, 55(12): 4218-4228.

[42] Hou Zhaowen, Huang Jin, Liu He, et al. Quantitative broken rotor bar fault detection for closed-loop controlled induction motors[J]. IET Electric Power Applications, 2016, 10(5): 403-410.

[43] Concari C, Franceschini G, Tassoni C. Rotor fault detection in closed loop induction motors drives by electric signal analysis[C]//The 2008 18th Inter- national Conference on Electrical Machines, Vilamoura, 2008: 1-6.

[44] Yao Yuan, Li Yesong, Yin Quan. Bandpass effect and its compensation method for diagnosis in a closed- loop control system[J]. IEEE/ASME Transactions on Mechatronics, 2020, 25(3): 1679-1689.

[45] Yao Yuan, Xie Bin, Lei Li, et al. Signal enhancement method for mechanical fault diagnosis in flexible drive-train[J]. IEEE Transactions on Industrial Elec- tronics, 2021, 68(3): 2554-2563.

[46] 张健磊, 高湛军, 陈明, 等. 考虑复故障的有源配电网故障定位方法[J]. 电工技术学报, 2021, 36(11): 2265-2276.

Zhang Jianlei, Gao Zhanjun, Chen Ming, et al. Fault location method for active distribution networks considering combination faults[J]. Transactions of China Electrotechnical Society, 2021, 36(11): 2265- 2276.

[47] Bellini D, Concari C, Franceschini G, et al. Vibrations, currents and stray flux signals to asses induction motors rotor conditions[C]//The IECON 2006-32nd Annual Conference on IEEE Industrial Electronics, Paris, 2006: 4963-4968.

[48] Filippetti F, Franceschini G, Tassoni C, et al. AI techniques in induction machines diagnosis including the speed ripple effect[J]. IEEE Transactions on Industry Applications, 1998, 34(1): 98-108.

[49] Najafabadi T A, Salmasi F R, Jabehdar-Maralani P. Detection and isolation of speed-, DC-link voltage-, and current-sensor faults based on an adaptive observer in induction-motor drives[J]. IEEE Transa- ctions on Industrial Electronics, 2011, 58(5): 1662- 1672.

[50] Jlassi I, Cardoso A J M. A single method for multiple IGBT, current, and speed sensor faults diagnosis in regenerative PMSM drives[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2020, 8(3): 2583-2599.

[51] 彭聪, 刘彬, 周乾. 基于机器视觉和盲源分离的机械故障检测[J]. 上海交通大学学报, 2020, 54(9): 953-960.

Peng Cong, Liu Bin, Zhou Qian. Mechanical fault detection based on machine vision and blind source separation[J]. Journal of Shanghai Jiao Tong Univer- sity, 2020, 54(9): 953-960.

[52] 盛博, 邓超, 熊尧, 等. 基于图论的数控机床故障诊断方法[J]. 计算机集成制造系统, 2015, 21(6): 1559-1570.

Sheng Bo, Deng Chao, Xiong Yao, et al. Fault diagnosis for CNC machine tool based on graph theory[J]. Computer Integrated Manufacturing System, 2015, 21(6): 1559-1570.

[53] 沈涛, 李舜酩, 辛玉. 基于深度学习的旋转机械故障诊断研究综述. 计算机测量与控制, 2020, 28(9): 1-8.

Shen Tao, Li Shunming, Xin Yu. Review on fault diagnosis of rotation machinery based on deep learning[J]. Computer Measurement & Control, 2020, 28(9): 1-8.

[54] Cao Pei, Zhang Shengli, Tang Jiong. Preprocessing- free gear fault diagnosis using small datasets with deep convolutional neural network-based transfer learning[J]. IEEE Access, 2018, 6: 26241-26253.

[55] Udmale S S, Singh S K, Singh R, et al. Multi-fault bearing classification using sensors and ConvNet- based transfer learning approach[J]. IEEE Sensors Journal, 2020, 20(3): 1433-1444.

[56] Goodfellow I J, Pouget-Abadie J, Mirza M, et al. Generative adversarial nets[J]. Advances in Neural Information Processing Systems, 2014, 27: 2672- 2680.

[57] Zhou Funa, Yang Shuai, Fujita H, et al. Deep learning fault diagnosis method based on global optimization GAN for unbalanced data[J]. Knowledge-Based Systems, 2020, 187: 104837.

[58] 陈剑, 杜文娟, 王海风, 等. 采用深度迁移学习定位含直驱风机次同步振荡源机组的方法[J]. 电工技术学报, 2021, 36(1): 179-190.

Chen Jian, Du Wenjuan, Wang Haifeng, et al. A method of locating the power system subsynchronous oscillation source unit with grid-connected PMSG using deep transfer learning[J]. Transactions of China Electrotechnical Society, 2021, 36(1): 179-190.

[59] 杨志淳, 沈煜, 杨帆, 等. 考虑多元因素态势演变的配电变压器迁移学习故障诊断模型[J]. 电工技术学报, 2019, 34(7): 1505-1515.

Yang Zhichun, Shen Yu, Yang Fan, et al. A transfer learning fault diagnosis of distribution transformer considering multi-factor situation evolution[J]. Transa- ctions of China Electrotechnical Society, 2019, 34(7): 1505-1515.

[60] Lei Yaguo, Yang Bin, Jiang Xinwei, et al. Appli- cations of machine learning to machine fault diagnosis: a review and roadmap[J]. Mechanical Systems and Signal Processing, 2020, 138: 1-39.

[61] Mao Wentao, Liu Yamin, Ding Ling, et al. Imba- lanced fault diagnosis of rolling bearing based on generative adversarial network: a comparative study[J]. IEEE Access, 2019, 7: 9515-9530.

[62] Yang Bin, Lei Yaguo, Jia Feng, et al. A polynomial kernel induced distance metric to improve deep transfer learning for fault diagnosis of machines[J]. IEEE Transactions on Industrial Electronics, 2020, 67(11): 9747-9757.

[63] Yang Bin, Lei Yaguo, Jia Feng, et al. An intelligent fault diagnosis approach based on transfer learning from laboratory bearings to locomotive bearings[J]. Mechanical Systems and Signal Processing, 2019, 122: 692-706.

[64] Riley C M, Lin B K, Habetler T G, et al. A method for sensorless on-line vibration monitoring of induction machines[J]. IEEE Transactions on Industry Appli- cations, 1998, 34(6): 1240-1245.

[65] Immovilli F, Bellini A, Rubini R, et al. Diagnosis of bearing faults in induction machines by vibration or current signals: a critical comparison[J]. IEEE Transactions on Industry Applications, 2010, 46(4): 1350-1359.

[66] Jung J, Lee S B, Lim C, et al. Electrical monitoring of mechanical looseness for induction motors with sleeve bearings[J]. IEEE Transactions on Energy Conversion, 2016, 31(4): 1377-1386.

[67] Wang Jun, Peng Yayu, Qiao Wei. Current-aided order tracking of vibration signals for bearing fault diagnosis of direct-drive wind turbines[J]. IEEE Transactions on Industrial Electronics, 2016, 63(10): 6336-6346.

[68] Jaramillo V H, Ottewill J R, Dudek R, et al. Condition monitoring of distributed systems using two-stage Bayesian inference data fusion[J]. Mechanical Systems and Signal Processing, 2017, 87: 91-110.

[69] Jing Luyang, Zhao Ming, Li Pin, et al. A con- volutional neural network based feature learning and fault diagnosis method for the condition monitoring of gearbox[J]. Measurement, 2017, 111: 1-10.

[70] Yao Yuan, Li Yesong, Zhang Pengfei, et al. Data fusion methods for convolutional neural network based on self-sensing motor drive system[C]//The IECON 2018-44th Annual Conference of the IEEE Industrial Electronics Society, Washington DC, 2018: 5371-5376.

[71] Zhao Minghang, Kang M, Tang Baoping, et al. Multiple wavelet coefficients fusion in deep residual networks for fault diagnosis[J]. IEEE Transactions on Industrial Electronics, 2019, 66(6): 4696-4706.

[72] 康宜华, 杨叔子, 卢文祥, 等. 空间域信号的采样方法[J]. 华中理工大学学报, 1992, 20(增刊1): 183- 188.

Kang Yihua, Yang Shuzi, Lu Wenxiang, et al. Sampling method for spatial signals[J]. Journal of Huazhong University of Science and Technology, 1992, 20(S1): 183-188.

[73] 李叶松, 姚远, 谢斌, 等. 一种基于空间域信息的直线运动系统健康监测方法: 中国, 110927485[P]. 2020-12-08.

[74] 周东华, 史建涛, 何潇. 动态系统间歇故障诊断技术综述[J]. 自动化学报, 2014, 40(2): 161-171.

Zhou Donghua, Shi Jiantao, He Xiao. Review of intermittent fault diagnosis techniques for dynamic systems[J]. Acta Automatica Sinica, 2014, 40(2): 161-171.

[75] Sun Bowen, Wang Jiongqi, He Zhangming, et al. Fault detection for closed-loop control systems based on parity space transformation[J]. IEEE Access, 2019, 7: 75153-75165.

[76] Xu Zhen, Deng Hua, Zhang Yi. Piecewise nonlinear dynamic modeling for gear transmissions with rotary inertia and backlash[J]. IEEE Access, 2019, 7: 176495- 176503.

[77] Mazzoletti M A, Bossio G R, De Angelo C H, et al. A model-based strategy for interturn short-circuit fault diagnosis in PMSM[J]. IEEE Transactions on Indu- strial Electronics, 2017, 64(9): 7218-7228.

[78] 时培明, 赵娜, 梁凯, 等. 变载荷激励下齿轮传动系统齿根裂纹故障动力学特性分析[J]. 机械强度, 2017, 39(5): 1001-1006.

Shi Peiming, Zhao Na, Liang Kai, et al. Analysis on dynamic characteristics of tooth root crack of gear drive system under variable load excitation[J]. Journal of Mechanical Strength, 2017, 39(5): 1001- 1006.

[79] 邵毅敏, 涂文兵. 深沟球轴承三维非线性时变振动特性研究[J]. 振动工程学报, 2013, 26(6): 831-838.

Shao Yimin, Tu Wenbing. 3D nonlinear time-varing vibration characteristics of deep-groove ball bearing[J]. Journal of Vibration Engineering, 2013, 26(6): 831-838.

[80] 张坤鹏, 姜斌, 陈复扬. 牵引电机结构损伤降阶模型和复合故障分离[J]. 控制工程, 2020, 27(2): 212- 218.

Zhang Kunpeng, Jiang Bin, Chen Fuyang. Structural damage reduced-order model and coupled fault isolation for traction motor[J]. Control Engineering of China, 2020, 27(2): 212-218.

[81] 王芹芹, 刘瑞芳, 任雪娇, 等. 基于多物理场分析的电机轴承放电击穿[J]. 电工技术学报, 2020, 35(20): 4251-4257.

Wang Qinqin, Liu Ruifang, Ren Xuejiao, et al. The motor bearing discharge breakdown based on the multi-physics field analysis[J]. Transactions of China Electrotechnical Society, 2020, 35(20): 4251-4257.

[82] Liu Yang, Yan Xunshi, Zhang Chen’an, et al. An ensemble convolutional neural networks for bearing fault diagnosis using multi-sensor data[J]. Sensors, 2019, 19(23): 1-20.

[83] Beckhoff Automation (Shanghai) Co. Ltd. Twin Catmachine learning: scalable, open and in real time[EB/OL].[2021-06-23]. https://www.beckhoff.com. cn/zh-cn/products/automation/twincat-3-machine-learning/.

[84] 武汉华中数控股份有限公司. 华中数控: 引领智能机床变革, 助力中国机床“开道超车”[EB/OL]. [2021-04-23]. http://www.huazhongcnc.com/portal/ article/index/id/1442/cid/15.html.

[85] Wang Xiaoxian, Lu Siliang, Huang Wenbin, et al. Efficient data reduction at the edge of industrial internet of things for PMSM bearing fault dia- gnosis[J]. IEEE Transactions on Instrumentation and Measurement, 2021, 70: 1-12.

[86] Siemens Aktiengesellschaf. The power of digitalization in manufacturing[EB/OL].[2021-02-17]. https://new. siemens.com/global/en/markets/machinebuilding/machine-tools/cnc4you/fokus-digitalisierung/sinumerik-edge.html.

[87] Beckhoff Automation (Shanghai) Co. Ltd. New features twinCAT 3.1[EB/OL]. [2021-06-23]. https:// www.beckhoff.com.cn/zh-cn/products/automation/twincat/twincat-3-build-4024/.

[88] Mitsubishi Electric Corporation. Announcing the founding of the edgecross consortium[EB/OL]. [2021-07-10]. http://www.mitsubishielectric.com/news/ 2017/1106-b.pdf.

A Research Review on Application of Motor Drive System Self-Sensing in Mechanical Fault Diagnosis

Abstract The development of condition monitoring and fault diagnosis for CNC machines, industrial robots and other key manufacturing equipment can improve their security and reliability. It also meets the requirement of intelligent manufacturing. Compared with the traditional vibration analysis method, the motor drive system, i.e. the actuator in the mechatronic system, can be served as a perceptron which provides a mechanical fault diagnosis approach without additional sensors. This paper focuses on the application of the motor drive in condition perception of mechanical equipment. The researches at home and abroad on mechanical fault diagnosis based on measuring, controlling and observing information are summarized. Meanwhile, according to the characteristics of the motor drive system and the requirements of engineering practice, some key issues and possible solutions for diagnosis with the self-sensing motor drive are proposed.

keywords:Fault diagnosis, motor drive, self-sensing, fault isolation, information fusion

DOI: 10.19595/j.cnki.1000-6753.tces.210563

中图分类号:TM307

科技部国家十三五重大专项(2018ZX04035002)和河南工业大学自然科学基金(31401376)资助项目。

收稿日期 2021-04-21

改稿日期 2021-07-06

姚 远 男,1992年生,博士,讲师,研究方向为机电系统故障诊断、智能制造与工业大数据应用。E-mail: yuanyaoscholar@163.com

李叶松 男,1970年生,博士,教授,博士生导师,研究方向为数字化交流传动控制系统、智能化控制以及现场总线网络化运动控制。E-mail: yesongli@hust.edu.cn(通信作者)

(编辑 崔文静)