0 引言

无刷双馈感应发电机(Brushless Doubly-Fed Induction Generator,BDFIG)是一种新型交流感应电机。BDFIG的定子包含两组不同极对数的独立绕组,即功率绕组(Power Winding,PW)和控制绕组(Control Winding,CW)[1]。与双馈感应发电机相比,无电刷、无集电环的双馈感应发电机具有使用寿命长、可靠性高、维护成本低等优点[2]。BDFIG既可用于并网发电,也可用于独立发电,在风力发电和船舶轴带发电领域具有广阔的应用前景[3]。

BDFIG运行时具有异步电机的特点,异步电机控制策略经改进后可应用于BDFIG[4]。目前标量控制[5]、矢量控制[6]、直接转矩控制[7]等几种经典控制方法已应用于BDFIG系统,但以上传统的控制策略都有各自的优缺点。BDFIG标量控制具有控制算法简单、无需辨识电机内部参数、对控制器要求不高等优点,但其动态响应较慢,尤其是抗负载扰动能力差[8]。BDFIG矢量控制调速范围宽,还能实现对电机转矩和功率因数的独立控制,但该方法对所需参数的精度要求更高,计算更为复杂,这使得电机的动态响应速度在一定程度上受到影响[9]。BDFIG直接转矩控制策略结构简单,动态和静态性能良好,但该方法存在磁链和转矩脉动大,低速运行时难以控制、过程复杂、计算量大等问题[10]。为了进一步提高系统运行性能,国内外学者对BDFIG的新型控制策略展开了研究,包括预测控制、智能控制、模糊控制、无源性控制、自抗扰控制等。其中,预测控制因其概念直观、易于理解、系统易于非线性化、动态响应快等优点而备受关注[11-12]。

预测控制主要包括无差拍控制、模型预测控制、广义预测控制等[13]。其中,模型预测控制(Model Predictive Control,MPC)在工业领域的应用更为广泛。MPC的主要特点是利用系统模型来预测控制变量的未来行为。根据预先定义的优化准则,控制器将通过这些信息来确定最优的功率器件工作方式[14]。目前,MPC已成功地应用于功率变换器和电机驱动,如PWM整流器、感应电机、永磁电机和传统双馈电机驱动等[15-21]。在文献[19-20]的基础上,文献[22]提出了一种适用于独立发电系统的BDFIG模型预测电流控制(Model Predictive Current Control,MPCC)方法。该方法采用MPCC代替传统的PI电流控制环,使得CW电流可以很好地跟踪给定电流,因此PW输出的电压幅值和频率也得到了改善,获得了良好的动态性能。但该方法在一个控制周期内只施加一个电压矢量,导致CW电流含有较大纹波。对此,文献[23]提出了一种带有调制算法的有限控制集MPC策略,通过在每个采样周期中选择两个相邻的有源矢量以及一个零矢量的调制算法来最小化代价函数。与传统的有限控制集MPC策略相比,该策略具有电流纹波小、控制精度高等优点,同时保持了传统方法的高稳态性和快动态响应的特点。此外,文献[24-25]还分别提出了BDFIG的模型预测功率控制(Model Predictive Power Control,MPPC)和模型预测转矩控制(Model Predictive Torque Control,MPTC)方法。以上方法均依赖电机数学模型,由于BDFIG电磁特性复杂且部分电磁参数在电机运行的过程中可能会发生变化,因此上述方法在实际工业应用中的效果并不理想,需要一种更加适用于BDFIG的不依赖电机参数的预测控制方法。

近年来,已有学者对模型预测电流控制进行改进[26],基于检测到的电机状态信息来判断电流变化趋势,形成了一种不依赖电机参数预测控制方法,即无参数预测电流控制(Nonparametric Predictive Current Control,NPCC)[27-29]。该方法虽已在永磁同步电机和同步磁阻电机上进行了实验验证,但还未有应用于BDFIG的相关报道[28-29]。由于BDFIG特殊的拓扑结构,其数学模型更为复杂,文献[28-29]所提出的方法并不能直接应用于BDFIG。基于此,本文提出了一种新的适用于BDFIG的NPCC方法。

1 BDFIG数学模型

1.1 BDFIG基础模型

本文采用旋转dq坐标系下的BDFIG数学模型,其中坐标系转速与CW同步转速相同[30]。动态数学模型可表示为

式中,U、i、Ψ分别为电压、电流和磁链矢量;ω为角速度;R、L和p分别为绕组电阻、电感和极对数;下标1、2和r分别代表PW、CW和转子参数。

1.2 应用于BDFIG的MPCC电流预测模型

文献[22]已将MPCC方法应用于独立BDFIG控制,其推导出的预测电流表达式为

式中,k为时间;下标d和q分别为d轴和q轴分量;σ2、D2d和D2q均为中间变量。

MPCC的最终目标为实现电流跟踪和电流幅值限制。这些控制目标可以用式(4)所示的代价函数表示。

式中,i2ref为从PW电压控制环得到的电流参考值。

2 改进无参数预测电流控制方法

由文献[25]可知,系统模型参数的敏感性大大限制了MPCC在BDFIG中的应用。因此本文提出了一种不依赖系统参数的改进NPCC方法,该方法可以有效抑制系统参数变化带来的扰动。NPCC根据测量到的电机状态信息而不是模型参数来获得最优电压矢量,从而跟踪电流参考值。

2.1 预测电流推导

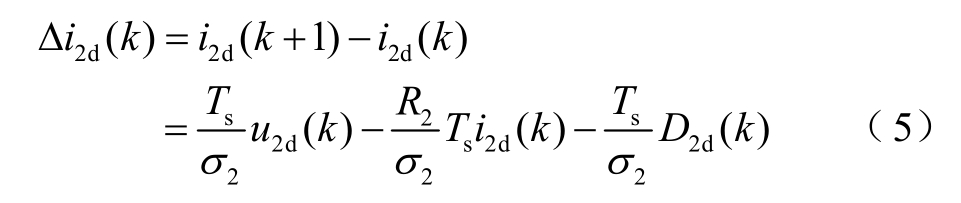

以d轴电流推导为例,根据式(2)和式(3),可以得到k时刻电流变化值为

根据式(5),k-1、k-2时刻的电流变化值可分别表示为

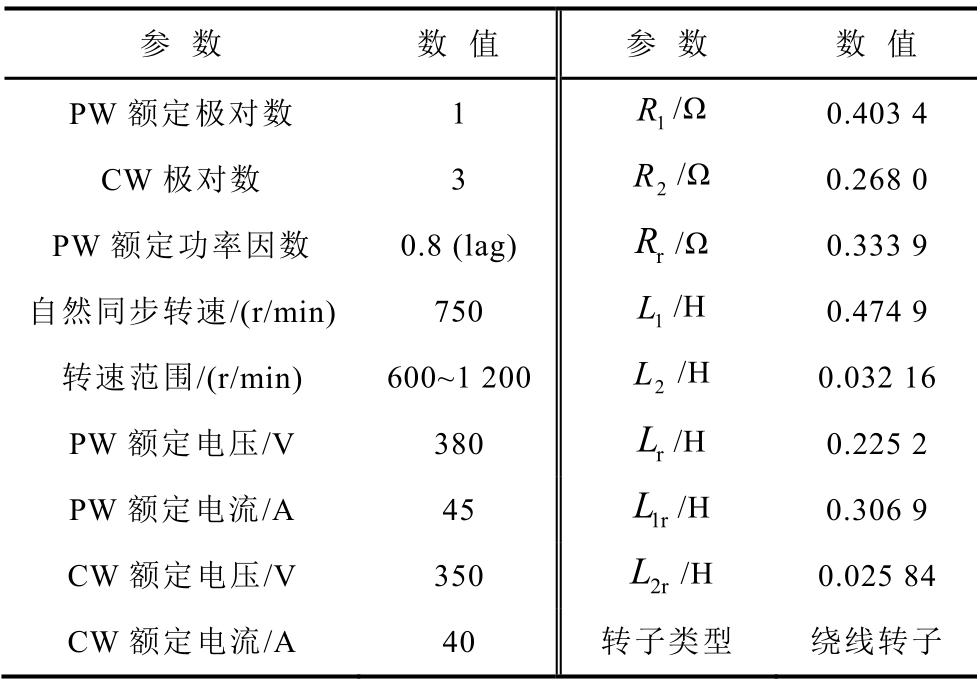

将式(3)代入式(8),相邻两时刻的电流变化值之差可以表示为

Δu 2d(k−2),A2 Δ i2d(k−2)以及 A1Δi1q(k−2)在不同工况下的值如图1所示,计算用到的电机参数见表1。

图1 不同工况下式(9)各项的值

Fig.1 Values of different parts in formula(9)under different operation conditions

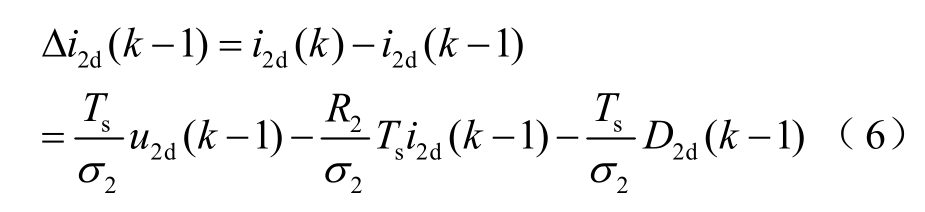

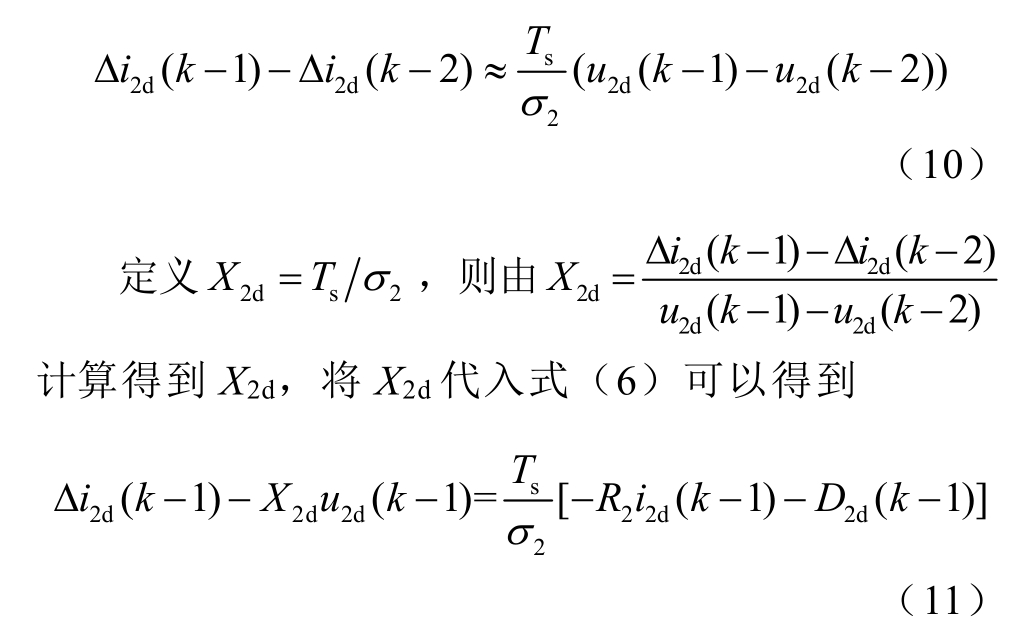

表1 仿真用BDFIG主要参数

Tab.1 Main parameters of the BDFIG in the simulation

图1中的工况为在0.5s时开启网侧变流器,在1.5~2.5s之间将电机转速从600r/min提高到900r/min,在2.5s时增加一组负载。从图1可以看出,在此工况下,式(9)后两项的值小于第一项的值的10%。因此,式(9)的后两项可以近似忽略。由此得到,i2d(k−1)≈i2d(k−2)、i1q(k−1)≈i1q(k−2),进一步有D2d(k−1)≈D2d(k−2),因此式(8)可以简化为

根据式(11),可以类推k、k+1时刻的电流变化值为

式中,下标“sw=i”(i∈{0,1,…6,7})表示功率器件的开关状态为8个可能的开关状态之一。

从而,k+1时刻及含有延迟补偿的k+2时刻的预测电流值为

式中,下标“sw=i”表示k时刻开关状态为i。

由前文可知,存在i2d(k−1)≈i2d(k−2)及D2d(k−1)≈D2d(k−2)的近似关系。结合式(11),式(15)可以改写为

同理可以推导出q轴预测电流表达式为

另外NPCC的代价函数与MPCC相同,如式(4)所示。

2.2 改进NPCC控制方法的实现

本文提出用改进的NPCC方法代替独立BDFIG控制系统[31]中CW侧的传统PI电流控制环,整体控制结构如图2a所示。其中改进的NPCC结构如图2b所示。

图2 基于NPCC方法的独立BDFIG控制方案

Fig.2 The NPCC based control scheme for the standalone BDFIG system

结合以上结构,可以看出改进NPCC控制方法实现的一般步骤为:

1)从PW电压控制回路获得CW电流的d轴分量参考值 ,另外q轴分量的参考值设为零,即

,另外q轴分量的参考值设为零,即 =0。

=0。

2)更新CW电压和电流信息,即i2(k)、u2(k)、i2(k−1)、u2(k−1)、i2(k−2)及u2(k−2)。

3)计算X2d及X2q,具体步骤如下:

(1)根据式(18)计算CW电流变化值

(2)根据式(19)计算X2d及X2q

从图 1d可以看出在系统运行的过程中u2d(k−1)≠ u2d(k−2)并不总是成立,这将导致X2d计算值过大,影响控制性能。因此作如下近似:在每个采样周期内,如果![]() >0 .05成立,则根据式(19)计算X2d;如果|u2d(k−1)−u2d(k−2)|≤ 0.05,X2d则需与上一时刻的值保持相同,同理计算X2q。

>0 .05成立,则根据式(19)计算X2d;如果|u2d(k−1)−u2d(k−2)|≤ 0.05,X2d则需与上一时刻的值保持相同,同理计算X2q。

4)根据式(16)和式(17)计算带有延迟补偿的预测电流值。

5)选择合适的开关状态以使代价函数最小化。

6)将得到的d、q坐标系下的最优电压矢量经过逆Park变换,变换到α、β坐标系中,再经过PWM生成器得到理想的开关序列。

7)将CW电压参考值对应的开关序列发送到变频器以生成所需的CW电流。

从上述步骤可以看出,该控制方法不需要任何电机参数,从而可以有效避免因电机参数变化带来的扰动。

3 仿真验证

本节对所提出的方法在BDFIG独立发电系统中两种典型工况及变电机参数工况下的运行性能进行了仿真验证。仿真中使用的BDFIG参数见表1。

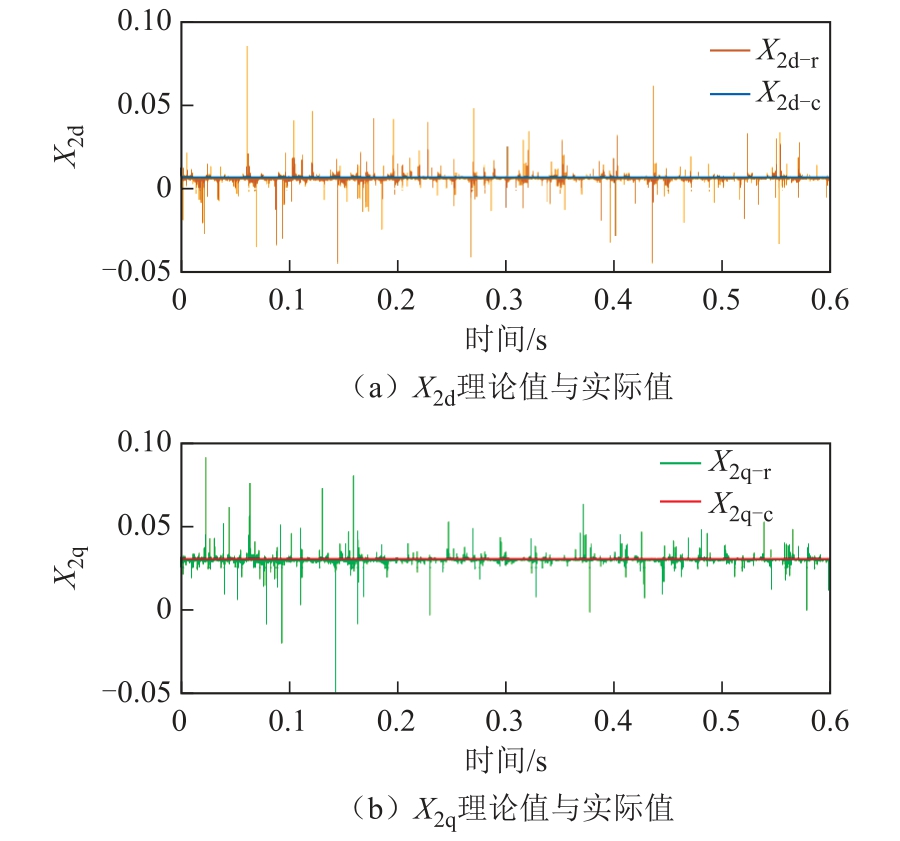

3.1 X2d、X2q理论值与实际值

由原文理论推导可知,X2d和X2q的理论值为![]() ,其中

,其中![]() 。以恒转速下变负载工况为例,在仿真中检验阈值为0.05时,X2d、X2q的理论值与实际值之间的关系。仿真在次同步转速(600r/min)下进行,初始负载为一组三相平衡阻性负载,每相阻值为25Ω。在0.4s时,系统中再增加一组与初始负载完全相同的负载。仿真结果如图3所示,其中下标-r与-c分别表示实际值和理论值。

。以恒转速下变负载工况为例,在仿真中检验阈值为0.05时,X2d、X2q的理论值与实际值之间的关系。仿真在次同步转速(600r/min)下进行,初始负载为一组三相平衡阻性负载,每相阻值为25Ω。在0.4s时,系统中再增加一组与初始负载完全相同的负载。仿真结果如图3所示,其中下标-r与-c分别表示实际值和理论值。

图3 X2d和X2q的理论值与实际值

Fig3 Theoretical and practical values of X2d and X2q

3.2 恒定转速下变负载

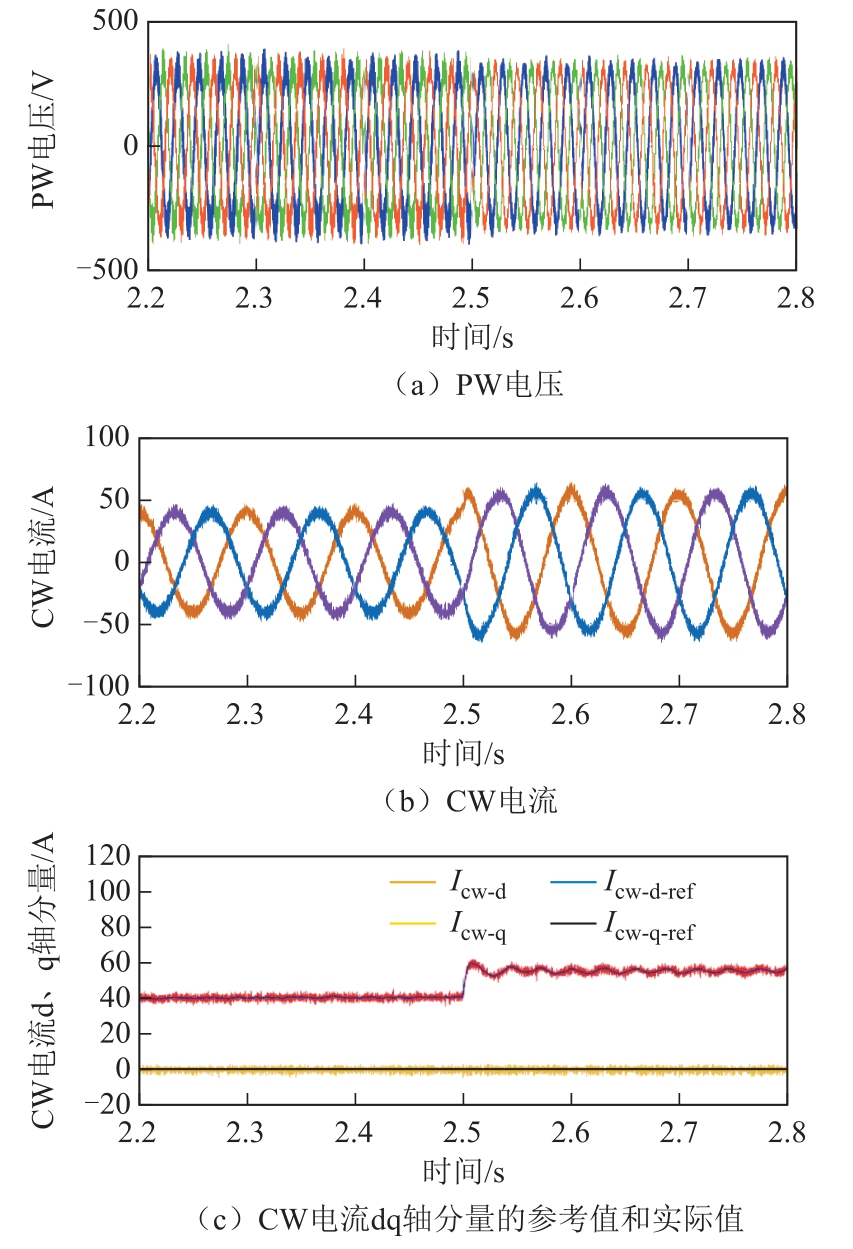

仿真分别在次同步转速(600r/min)和超同步转速(900r/min)下进行,初始负载为一组三相平衡阻性负载,每相阻值为25Ω。2.5s时在系统中再增加一组与初始负载完全相同的负载,其仿真结果如图4和图5所示。从图4a和图5a可以看出,当负载变化时,PW电压不会显著波动,基本能保持恒定的电压输出。根据整体控制方案,CW电流d轴分量的参考值为PW电压幅值控制回路的输出,CW电流q轴分量的参考值为零。因此,从图4c和图5c中可以看到,在突然加载的情况下,CW电流d轴分量的参考值在小幅超调后升高并稳定,而CW电流q轴分量的参考值始终保持为0。采用该方法的控制系统,CW电流d、q轴分量的实际值可以快速稳定地跟踪其参考值。结果表明,本文提出的基于NPCC的控制方案不仅满足了系统基本控制要求(即在变负载情况下维持PW电压的频率和幅值恒定),而且具有MPCC动态响应快的优点。仿真结果表明,在次同步和超同步速下,所提出的改进NPCC控制方法在负载突变时具有良好性能。

图4 转速为600r/min时变负载仿真结果

Fig.4 Simulation results under the variable load at the rotor speed of 600r/min

图5 转速为900r/min时变负载仿真结果

Fig.5 Simulation results under the variable load at the rotor speed of 900r/min

3.3 恒定负载下变转速

仿真在次同步转速(600r/min)下启动,初始负载为一组三相平衡阻性负载,每相阻值为25Ω。2s时,原动机以300r/min/s的加速比开始加速,并在2.5s时达到自然同步转速(750r/min),在3s时达到超同步转速(900r/min),仿真结果如图6所示。从图6a可以看出,在转速变化过程中,BDFIG发电系统始终保持恒频恒压输出。结果表明,所提出的NPCC方法在整个速度范围内对独立BDFIG发电系统是有效的。从图6b可以看出,在转子转速从次同步速度加速到超同步速度的过程中,CW电流实现了平滑换相,这符合BDFIG的工作原理。此外,从图6c可以看出,实际的CW电流的d、q轴分量能一直很好地跟踪其参考值。以上仿真结果验证了所提方法具有良好的动态性能。

图6 恒定负载下的变转速仿真

Fig.6 Simulation results under the constant load and variable rotor speed

3.4 变电机参数对比仿真

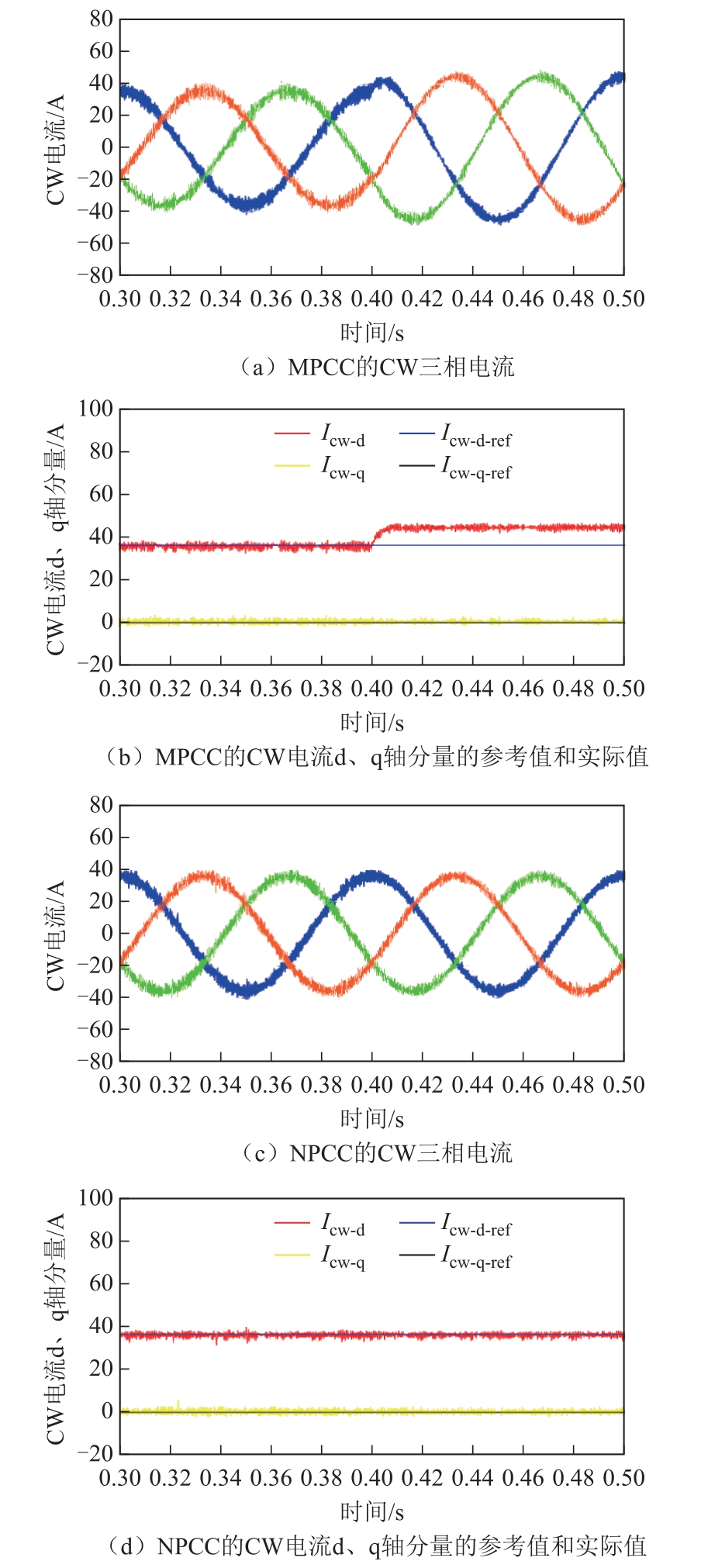

在实际应用中,如果BDFIG的温度升高,电机绕组电阻将变大。另外,如果系统过载,便会发生磁饱和现象,绕组的自感和互感将会减小。而传统的MPCC方法过度依赖电机参数,遇到类似情况时,会严重影响控制系统性能,甚至导致系统失控。由式(2)和式(3)可知,CW和PW的电感对预测电流的计算影响很大。为了验证所提出的电流控制方法对电机参数变化的鲁棒性,仅启动电流环,在相同工况下分别对MPCC和NPCC两种方法进行测试,以对比两种方法的参数鲁棒性。

仿真时选用的负载为每相阻值为25Ω的三相阻性负载,转速为600r/min。在0.4s时,分别将CW和PW的自感和互感降低20%,两种方法仿真结果分别如图7和图8所示。

图7 转速为600r/min且CW自感和互感减小20%的仿真结果

Fig.7 Simulation results under 80% CW self-inductance and mutual-inductance at the rotor speed of 600 r/min

图8 转速为600r/min且PW自感和互感减小20%的仿真结果

Fig.8 Simulation results under 80% PW self-inductance and mutual-inductance at the rotor speed of 600 r/min

由图7a和图7b可以看出,当CW自感和互感减小时,用MPCC方法得到的CW电流d轴分量实际值不再跟踪电流指令,最终产生了一定的稳态误差。而图7c和图7d所示的NPCC方法在参数变化时仍能很好地跟踪CW电流指令,几乎不受CW电感变化的影响。由图8a和图8b可以看出,当PW的自感和互感减小时,采用MPCC方法的控制系统CW电流d轴分量在短暂大幅超调后,出现了较大的稳态误差,CW电流的q轴分量在短暂变化后恢复为指令值。如图8c、图8d所示,在PW的电感变化时,采用NPCC方法的控制系统CW电流的d分量和q分量在小幅波动后均迅速趋于稳定,继续很好地跟踪指令值。

仿真结果表明,采用MPCC的BDFIG发电系统受电机参数的影响较大。当系统参数发生变化时,CW电流的d轴分量将出现稳态误差,进而会导致发电电压出现稳态误差。在同样工况下,NPCC方法可有效避免该问题,且NPCC的动态响应速度和电流跟踪精度均优于MPCC。因此,本文提出的用于独立BDFIG的改进NPCC方法能显著提高系统对电机参数变化的鲁棒性。

4 实验验证

本节对本文所提方法在一个5kV·A的BDFIG独立发电实验平台中进行了恒转速变负载、恒负载变转速及变电机参数等工况下的实验验证。平台实物图如图9所示,实验中使用的BDFIG参数见表2。

图9 5kV·A无刷双馈独立发电平台

Fig.9 The 5kV·A standalone BDFIG experimental platform

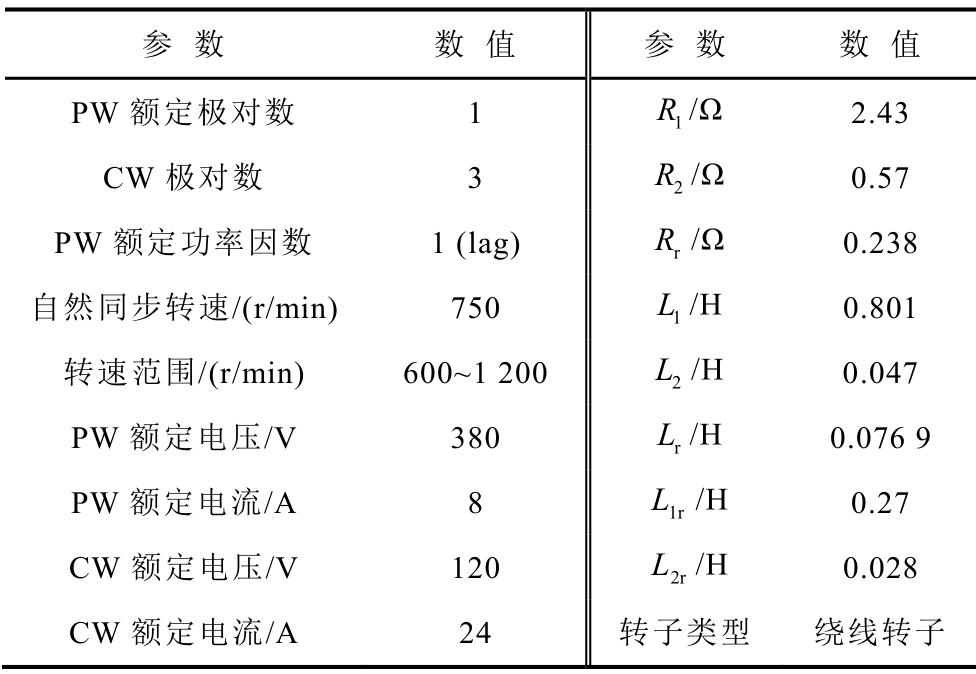

表2 实验用BDFIG主要参数

Tab.2 Main parameters of the BDFIG in the experiment

实验程序中,关于式(19)中CW的d轴电压获取方法的问题,目前采用的方案是将通过NPCC算法计算得到的CW电压dq轴分量参考值,存储到寄存器中,同时送入逆Park变换模块,然后通过SVPWM调制产生所需的CW电压。NPCC算法是一种离散控制方法,它从8个电压矢量从选出一个最优矢量。而采用SVPWM算法控制IGBT的开通和关断,可准确输出这8个电压矢量中的任一电压矢量,因此理论上CW电压的参考值和实际值完全一致。由于逆变器死区以及IGBT管压降的影响,获得X2d和X2q计算公式分母中电压值的最好方式是对CW电压进行采样、滤波和坐标变换。但由于硬件条件有限,目前仅在网侧变流器中安装了电压传感器用于并网锁相,而机侧变流器中无电压传感器。待后续硬件条件升级,在机侧变流器加装电压传感器后,将采用实际采样值进行计算,计算精度较现有方案会有提升。

4.1 恒定转速下变负载

实验在次同步转速(600r/min)下进行,初始负载为一组功率等级1kW的三相平衡阻性负载,每相阻值为160Ω。3.7s时在系统中再增加一组功率等级2kW的三相平衡阻性负载,阻值为80Ω,并在4.8s时将其卸载。实验结果如图10所示。从实验结果可以看出,在采用NPCC算法的独立发电系统恒转速下运行时,当负载发生变化,系统可以维持稳定的发电频率及幅值,同时CW电流快速跟踪给定值。

图10 变负载实验结果

Fig.10 Experimental results under the variable load

4.2 恒定负载下变转速

实验在次同步转速(600r/min)下启动,初始负载为一组功率等级1kW的三相平衡阻性负载,阻值为160Ω。14s时,原动机以30r/min/s的加速比开始加速,并在19s时达到自然同步转速(750r/min),在24s时达到超同步转速(900r/min),实验结果如图11所示。从实验结果可以看出,在转速变化过程中,BDFIG发电系统始终保持恒频恒压输出,同时CW电流实现了平滑换相。

图11 变转速实验结果

Fig.11 Experimental results under the variable speed

4.3 变电机参数对比实验

由前文推导可知,CW和PW的电感对MPCC预测电流的计算影响较大,电机电阻变化对MPCC预测电流影响较小。因此,为了验证所提出的方法对电机参数变化的鲁棒性,本节将分别进行电阻、电感参数变化工况下的MPCC和NPCC对比实验,对比检验两种方法的参数鲁棒性。变电机参数工况通过在电机端口串联电阻、电感近似模拟电机参数变化以及过载导致励磁电感变化来实现。为了验证所提出的电流控制方法对电机参数变化的鲁棒性,在相同工况下分别运行MPCC和NPCC两种电流控制器,以对比它们的参数鲁棒性。

首先进行变电机电阻参数的实验,实验时选用的负载为每相阻值为25Ω的三相阻性负载,转速为600r/min。进行MPCC实验时,在6.5s将电阻值为0.2Ω的电阻接入CW绕组与变频器之间,并在8.5s时将其短路,实验结果如图12所示。NPCC实验在10s时,将值为0.2Ω的电阻接入CW绕组与变频器之间,并在11.5s时将其短路,实验结果如图13所示。实验结果表明,当电阻参数发生变化时,以上两种方法的CW电流的d轴分量不会发生突变,稳定的跟踪参考值,不会产生稳态误差,实验结果与理论推导基本一致。

图12 采用MPCC时CW电阻变化的实验结果

Fig.12 Experimental results under the CW resistance change with MPCC

图13 采用NPCC时CW电阻变化的实验结果

Fig.13 Experimental results under the CW resistance change with NPCC

然后,进行变电感实验。所用的BDFIG的PW自感较大,由于实验条件所限,难以找到与之相匹配的电感接入系统,因此仅进行CW自感变化的实验研究。进行MPCC实验时,在4.8s将20mH的电感接入CW绕组与变频器之间,并在8.1s时将其短路切除,实验结果如图14所示。进行NPCC实验时,在3.8s将20mH的电感接入CW绕组与变频器之间,并在6.5s时将其短路切除,实验结果如图15所示。实验时选用的负载为每相阻值为25Ω的三相阻性负载,电机运行转速为600r/min。实验结果表明,采用MPCC时,当电感参数发生变化,CW电流的d轴分量将出现稳态误差,进而导致发电电压出现稳态误差。在同样工况下,NPCC方法可有效避免该问题。

图14 采用MPCC时CW自感变化的实验结果

Fig.14 Experimental results under the CW self-induction change with MPCC

图15 采用NPCC时CW自感变化的实验结果

Fig.15 Experimental results under the CW self-induction change with NPCC

以上变电机电感参数的实验是在电机外部电路串联或短接电感,模拟增大或减小电机自感。而实际应用中,电机电感变化主要是由于电机负载增大,电机电磁饱和导致励磁电感减小。因此为了更准确地模拟实际工况,本小节还将进行过载工况下的MPCC与NPCC参数鲁棒性实验。实验工况为:采用PW电压闭环控制,维持PW线电压有效值为70V,初始负载为一组每相阻值25Ω的三相阻性负载,PW电流约为1.6A。后期并入一组每相阻值4Ω的三相阻性负载,此时PW电流为11.6A,约为PW电流额定值的1.5倍。根据电机的设计方案,此时电机进入饱和状态。进行MPCC实验时,电机在6.5s进入饱和状态,在9s退出饱和。进行NPCC实验时,电机在4.6s进入饱和状态,在6.8s退出饱和,具体实验结果如图16和图17所示。从图16a和图17a可以看出,在增加大负载后,为了维持发电电压恒定,CW电流d轴参考值将大幅增大,MPCC方法的CW电流d轴实际值并未完全跟踪参考值,产生了稳态误差,而NPCC方法的电流跟踪性能良好,没有受到参数变化带来的影响,与仿真结果相符。

图16 采用MPCC时电机过载的实验结果

Fig.16 Experimental results under overload with MPCC

图17 采用NPCC时电机过载的实验结果

Fig.17 Experimental results under overload with NPCC

综合以上实验结果,本文提出的独立BDFIG系统的改进NPCC方法不仅在各种工况下动态性能良好,同时又能显著提高系统对电机参数变化的鲁棒性。

5 结论

本文提出了一种适用于独立BDFIG系统的改进NPCC方法,给出了详细推导过程与具体实现步骤,并用所提出的方法代替了传统的基于PI控制器的CW电流环对独立BDFIG发电系统进行控制。最后对该方法进行了仿真及实验验证。从仿真和实验结果可以看出,在各种典型工况下,CW电流均能快速准确地跟踪参考值,具有快速的动态响应性能,从而保持发电电压幅值和频率稳定。此外,在CW和PW电感变化时,所提出的NPCC方法几乎不受电机参数变化的影响,其参数鲁棒性高于传统的模型预测电流控制方法。

[1] McMahon R A,Roberts P C,Wang X,et al.Performance of BDFM as generator and motor[J].IEE Proceedings-Electric Power Applications,2006,153(2):289-299.

[2] 阚超豪,李航程,任泰安,等.绕线转子无刷双馈电机漏感计算[J].电工技术学报,2019,34(19):4017-4027.

Kan Chaohao,Li Hangcheng,Ren Taian,et al.Calculation of leakage inductance for wound-rotor brushless doubly-fed machine[J].Transactions of China Electrotechnical Society,2019,34(19):4017-4027.

[3] Liu Yi,Ai Wu,Chen Bing,et al.Control design and experimental verification of the brushless doubly-fed machine for stand-alone power generation applications[J].IET Electric Power Applications,2016,10(1):25-35.

[4] 阚超豪,赵威,储成龙,等.基于变极绕组的无刷双馈电机起动特性研究[J].电工技术学报,2019,34(7):1392-1403.

Kan Chaohao,Zhao Wei,Chu Chenglong,et al.Research on starting characteristics of brushless doubly-fed machines based on pole changing winding[J].Transactions of China Electrotechnical Society,2019,34(7):1392-1403.

[5] Sarasola I,Poza J,Oyarbide E,et al.Stability analysis of a brushless doubly-fed machine under closed loop scalar current control[C]//International Conference on Industrial Electronics,Paris,2006:1527-1532.

[6] Shao S,Abdi E,Barati F,et al.Stator-flux-oriented vector control for brushless doubly-fed induction generator[J].IEEE Transactions on Industrial Electronics,2009,56(10):4220-4228.

[7] Jovanović M G,Yu J,Levi E.Encoderless direct torque controller for limited speed range applications of brushless doubly fed reluctance motors[J].IEEE Transactions on Industry Applications,2006,42(3):712-722.

[8] 陈科,艾武,陈冰,等.无刷双馈电机发电并网控制研究[J].微电机,2017,50(3):43-46.

Chen Ke,Ai Wu,Chen Bing,et al.Research on gridconnected control for brushless doubly-fed induction generator[J].Micromotors,2017,50(3):43-46.

[9] 阚超豪,鲍习昌,王雪帆,等.无刷双馈电机的研究现状与最新进展[J].中国电机工程学报,2018,38(13):3939-3959.

Kan Chaohao,Bao Xichang,Wang Xuefan,et al.Overview and recent developments of brushless doubly-fed machines[J].Proceedings of the CSEE,2018,38(13):3939-3959.

[10] 刘航航,韩力.无刷双馈电机控制策略发展综述[J].微特电机,2010,50(6):69-73.

Liu hanghang,Han li.Overview on control strategies of brushless doubly-fed machines[J].Small &Special Electrical Machines,2010,50(6):69-73.

[11] Rivera M,Wheeler P,Olloqui A.Predictive control in matrix converters—part I:pinciples,topologies and applications[C]//2016 IEEE International Conference on Industrial Technology(ICIT),Taipei,2016:1091-1097.

[12] Rivera M,Wheeler P,Olloqui A.Predictive control in matrix converters—part II:control strategies,weaknesses and trends[C]//2016 IEEE International Conference on Industrial Technology,Taipei,2016:1098-1104.

[13] Rodriguez J,Cortes P.功率变换器和电气传动的预测控制[M].北京:机械工业出版社,2014.

[14] Rivera M,Morales F,Baier C,et al.A modulated model predictive control scheme for a two-level voltage source inverter[C]//2015 IEEE International Conference on Industrial Technology,Seville,Spain,2015:2224-2229.

[15] Rodriguez J,Kazmierkowski M P,Espinoza J R,et al.State of the art of finite control set model predictive control in power electronics[J].IEEE Transactions on Industrial Electronics,2013,9(2):1003-1016.

[16] 姚绪梁,黄乘齐,王景芳,等.两相静止坐标系下的永磁同步电动机模型预测功率控制[J].电工技术学报,2021,36(1):60-67.

Yao Xuliang,Huang Shengqi,Wang Jingfang,et al.Model predictive power control of permanent magnet synchronous motor in two-phase static coordinate system[J].Transactions of China Electrotechnical Society,2021,36(1):60-67.

[17] Hu Yuansheng,Hu Cungang,Zhang Pinjia,et al A novel hybrid seven-level converter for permanent magnet synchronous motor driving system based on model predictive control[J].China Electrotechnical Society Transactions on Electrical Machines and Systems,2019,3(4):389-396.

[18] Li Yu,Zhang Zhenbin,Li Kejun,et al.Predictive current control for voltage source inverters considering dead-time effect[J]. China Electrotechnical Society Transactions on Electrical Machines and Systems,2020,4(1):35-42.

[19] Wang Xiaohe,Sun Dan.Three-vector-based lowcomplexity model predictive direct power control strategy for doubly fed induction generators[J].IEEE Transactions on Power Electronics,2017,32(1):773-782.

[20] Rivera M,Elizondo J,Macias M,et al.Model predictive control of a doubly fed induction generator with an iIndirect matrix converter[C]// IECON 2010-36th Annual Conference on IEEE Industrial Electronics Society,Glendale,2010:2959-2965.

[21] 张虎,张永昌,杨达维.基于双矢量模型预测直接功率控制的双馈电机并网及发电[J].电工技术学报,2016,31(5):69-76.

Zhang Hu,Zhang Yongchang,Yang Dawei.Twovectors-based model predictive direct power control of doubly fed induction generator for grid connection and power regulation[J].Transactions of China Electrotechnical Society,2016,31(5):69-76.

[22] Xu Wei,Gao Jianping,Liu Yi,et al.Model predictive current control of brushless doubly-fed machine for stand-alone power generation system[C]//IECON 2017 -43rd Annual Conference of the IEEE Industrial Electronics Society,Beijing,China,2017:322-327.

[23] Li Xuan,Peng Tao,Dan Hanbing,et al.A modulated model predictive control scheme for the brushless doubly fed induction machine[J].IEEE Journal of Emerging and Selected Topics in Power Electronics,2018,6(4):1338-1342.

[24] Wei Xinchi,Cheng Ming,Hua Wei,et al.Model predictive power control of a brushless doubly fed twin stator induction generator[C]//2017 IEEE Energy Conversion Congress and Exposition,Poland,2017:5080-5085.

[25] Bayhan S,Kakosimos P,Rivera M.Predictive torque control of brushless doubly fed induction generator fed by a matrix converter[C]//2018 IEEE 12th International Conference on Compatibility,Power Electronics and Power Engineering,Doha,2018:1-6.

[26] 赵凯,周瑞睿,冷傲杰,等.一种永磁同步电机的有限集无模型容错预测控制算法[J].电工技术学报,2021,36(1):27-38.

Zhao Kaihui,Zhou Ruirui,Leng Aojie,et al.Finite control set model-free fault-tolerant predictive control for permanent magnet synchronous motor[J].Transactions of China Electrotechnical Society,2021,36(1):27-38.

[27] Fliess M,Join C.Model-free control[J].Internatioal Journal of Control,2013,86(12):2228-2252.

[28] Lin Chengkai,Liu Tianhua,Yu J T,et al.Model-free predictive current control for interior permanentmagnet synchronous motor drives based on current difference detection technique[J].IEEE Transactions on Industrial Electronics,2014,61(2):667-681.

[29] Lin Chengkai,Yu J,Lai Y,et al.Improved model-free predictive current control for synchronous reluctance motor drives[J].IEEE Transactions on Industrial Electronics,2016,63(6):3942-3953.

[30] Poza J,Oyarbide E,Roye D,et al.Unified reference frame dq model of the brushless doubly fed machine[J].IEE Proceedings -Electric Power Applications,2006,153(5):726-734.

[31] Liu Yi,Ai Wu,Chen Bing,et al.Control design of the brushless doubly-fed machine for stand-alone VSCF ship shaft generator systems[J].Journal of Power Electronics,2016,16(1):259-267.