0 引言

车用驱动电机噪声问题由于受到轻量化、高速化、高转矩密度化等电机技术发展趋势影响而愈发明显,已经成为评价驱动电机性能乃至整车性能的关键指标[1-3]。电机噪声包括空气动力噪声、机械传递噪声及电磁振动噪声。其中,电磁振动噪声相较于前两种噪声,幅值更高,更易引起人体不适且抑制更为困难[4-5]。

电机电磁噪声的直接抑制常通过优化电机结构参数的方法入手。对于定子结构参数的优化,D.Torregrossa等[6]以定子齿宽、齿深以及斜槽度为优化对象,通过解析分析其与定子模态频率的关系确定最优定子结构参数,从而避免发生共振。李岩等[7]分析了定子齿削角与声压级之间的关系,并通过有限元法比较了四种齿削角下的声压级水平,从而确定最佳齿削角的大小。转子参数的优化方面,T.Ishikawa等[8]以永磁体的排列位置参数为优化对象,以降低电磁振动并保证输出转矩不降低为优化目标,通过响应面法确定永磁体的最佳位置。

通过优化径向电磁力密度与电磁转矩波动以间接抑制电磁噪声的方法同样受到关注。文献[9-12]指出,径向电磁力密度与切向电磁转矩的波动水平是电磁噪声水平的重要表征,并对其进行了解析推导与验证。王凯等[13]对优化径向电磁力和切向转矩波动所需关注的结构参数进行总结,包括斜槽角、定子槽形、极弧系数、磁钢形状等。优化实例方面,王晓远等[14]对转子隔磁桥的形状进行改进,在保证不降低转子强度的前提下降低径向电磁力的幅值,从而对电磁噪声进行抑制。鲍晓华等[15]解析了转子磁极辅助槽对转矩波动的影响,并通过枚举法确定能最大限度地降低转矩波动的辅助槽槽形。左曙光等[16]对气隙电磁力密度进行解析推导,以峰值最小为优化目标,基于敏感性分析结果确定了定子槽形、磁钢尺寸与气隙大小的优化值,其团队后续还建立了外转子永磁电机的电磁-结构-声学模型,仿真和实验表明,齿槽效应引起的电磁力对噪声影响最为显著,在对槽口宽进行优化后电磁噪声得以抑制[17]。

基于上述内容可以看出,电磁噪声的直接抑制与间接抑制都需要对电机的结构参数进行优化,同时优化过程需解决的关键问题在于不牺牲电机输出性能的前提下如何对繁多的结构参数进行有序、有效和高效的优化。针对该问题,本文选用以径向电磁力密度峰值最小、转矩波动比例最小以及切向电磁转矩均值最大为优化目标的间接电磁噪声抑制方法;采用基于多项式拟合的关键系数计算结构参数敏感性;对结构参数进行筛选并分为强敏感性、中敏感性、弱敏感性三级;综合多目标遗传算法、响应面法以及下降单纯形法对结构参数进行分级优化;通过结构声学仿真验证电磁噪声强度抑制及声品质改善的效果。

1 径向电磁力与电磁转矩模型

优化目标选择原因为:①径向电磁力密度与切向电磁转矩的波动水平与电磁噪声水平直接关联[9-12];②对径向电磁力密度与切向电磁转矩波动进行优化,能够对电磁噪声产生较好的抑制效果[13-17];③由于直接抑制过程为多物理场耦合计算,间接抑制过程为电磁场独立计算,因此前者对计算机处理能力有更高的要求,在同样计算能力下前者计算效率低于后者。

基于以上三点,本文采用间接抑制电磁噪声的方法,选择以径向电磁力密度的峰值最小、切向电磁转矩波动最小为本文主要优化目标,同时以切向电磁转矩平均值最大为约束,从而避免以过度牺牲输出能力为代价抑制电磁噪声。以下对径向电磁力密度与切向电磁转矩求解模型进行说明。

1.1 径向电磁力密度模型

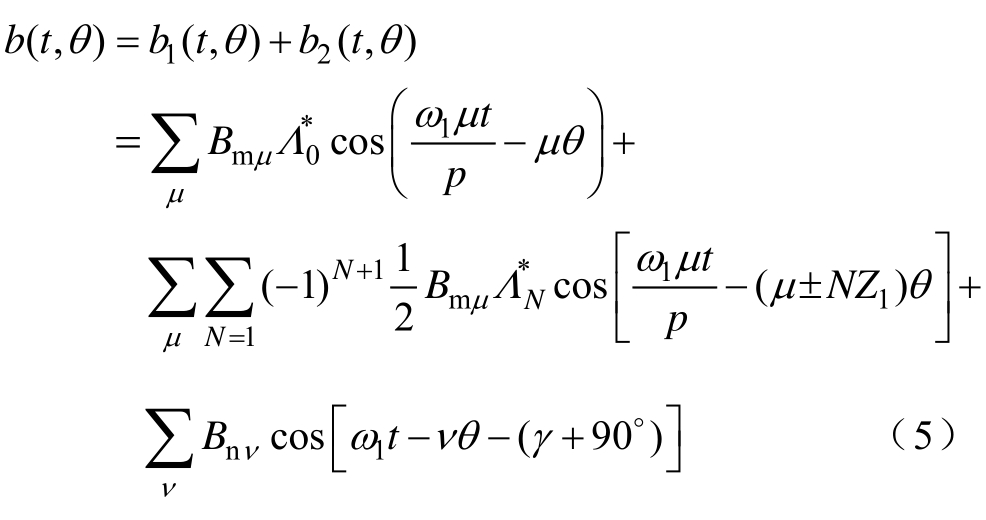

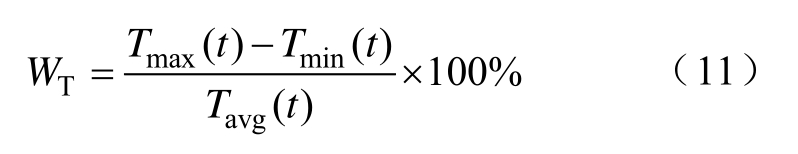

电机空载时,气隙磁场b1(t,θ)全部由转子永磁体建立,等于气隙磁导 λ (t,θ)与气隙磁动势l(t,θ)的乘积[16],有

式中,Z1为齿数;t为时间;θ 为空间机械角;Bmμ为转子径向磁场Bm第μ 次谐波的幅值;*0Λ为恒定磁导分量;*NΛ为在定子开槽,转子光滑时的磁导分量,N为正整数;ω1为转动频率;p为极对数。其中,μ 满足

式中,r为正整数, r= 0 ,1,2,3,…。

绕组通入三相正弦电流的负载工况下,气隙磁场增加定子绕组产生的径向磁场分量b2(t,θ)为

其中

式中,Bnv为定子径向磁场 Bn第ν次定子径向磁场谐波幅值;γ为定子绕组电流的相位;k为正整数,k= 0 ,1,2,3,…。

此时负载工况下的气隙磁场等于空载气隙磁场b1(t,θ)与绕组电流磁场b2(t,θ)的和,有

根据Maxwell应力张量法,永磁电机径向电磁力密度f(t,)θ为

式中,0μ为真空磁导率。

将式(5)代入式(6),在展开中略去与时间无关,仅产生静变形的常态力以及高阶次低幅值力[18],由此得到对电磁噪声影响较大的径向电磁力密度模型为

式中,Bm、Bn下角标的数字表示谐波次数。

式(7)由四项组成,可以分为两类:第一类为定子主波磁场或转子主波磁场单独作用下产生的力波(此时 μ =ν= p = 2 ),对应第Ⅰ、Ⅲ项。其磁场幅值最大,产生的力波幅值也最大,是强烈电磁噪声的重要激励;第二类为空载工况下转子第μ 次谐波磁场和转子主波磁场励磁下定子1次谐波磁场相互作用产生的力波,以及负载工况下定子齿谐波磁场( ν = Z1 − p = 2 2, k =2)与转子第μ 次谐波磁场作用产生的力波,分别对应第Ⅱ、Ⅳ项。该类力波除幅值较高外,组成成分还包含引起强烈电磁噪声的零阶呼吸力波(μ =22时的力波)。

在气隙中心圆周对f(t,θ)进行积分,其中,圆周半径为

式中,Rairgap为气隙中心圆弧半径;Ristator为定子内径;dr为气隙长度。因此径向电磁力密度沿气隙中心圆弧的分布为

结构参数通过影响磁场强弱来影响F(t,)θ的峰值,而F(t,)θ的峰值直接影响结构声学响应的强弱[16, 19],因此,将F(t,)θ的峰值p(t,)θ最小作为优化目标,p(t,)θ为

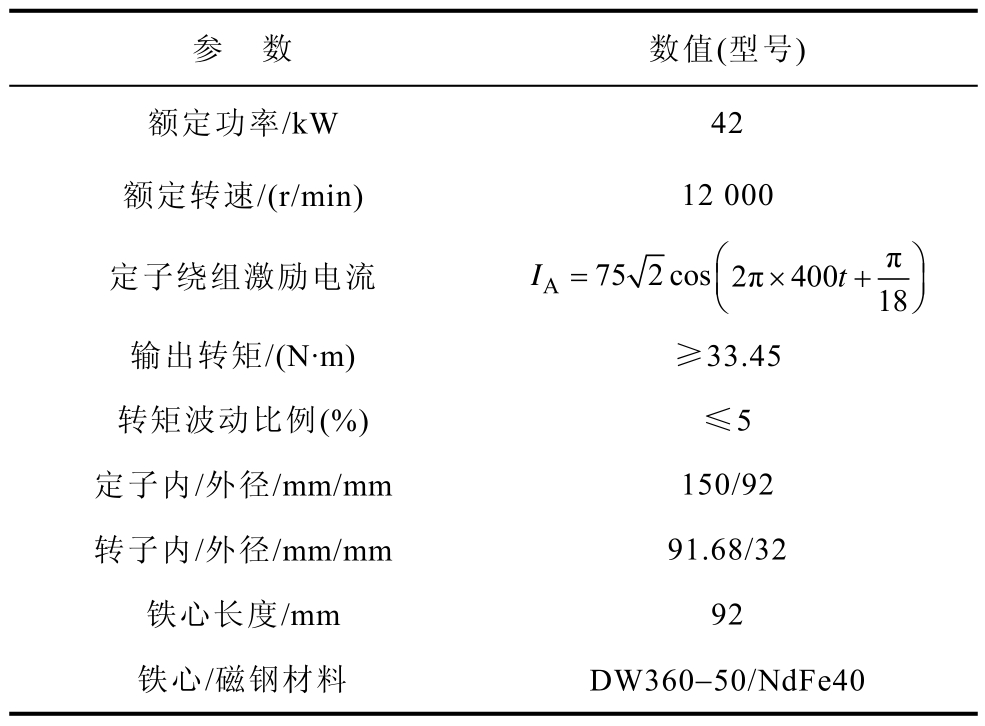

1.2 切向电磁转矩模型

由于有限元求解器可直接求解切向电磁力波的平均值,无需定义其求解式,在下文中以 Tavg(t)表示,以数值最大为优化目标。转矩波动比例则按式(11)进行计算,以绝对值最小为优化目标。Tmax(t)、Tmin(t)分别为输出转矩的最大、最小值,有

至此完成优化目标p(t,)θ、Tavg(t)、WT模型定义。

2 电机结构参数的分级优化

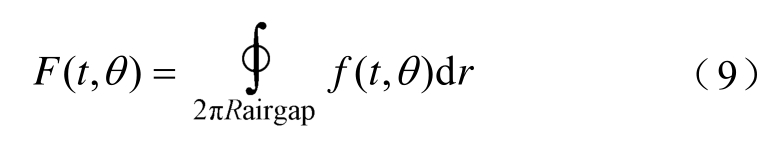

2.1 电机基本参数

本文研究对象为一台24槽4极表贴式永磁同步电机,其横截面如图1所示,电机工作参数与基本结构参数见表1。为实现在给定电流幅值下输出最大转矩,通过参数化扫描确定A相激励电流初相位。

表1 电机工作参数与基本结构参数

Tab.1 Motor operating parameters and basic structural parameters

参 数 数值(型号)额定功率/kW 42额定转速/(r/min) 12 000定子绕组激励电流A π=752cos2π 400 18■I t■■× +■■■输出转矩/(N·m) ≥33.45转矩波动比例(%) ≤5定子内/外径/mm/mm 150/92转子内/外径/mm/mm 91.68/32铁心长度/mm 92铁心/磁钢材料 DW360−50/NdFe40

图1 待优化电机横截面

Fig.1 The cross section of motor which will be optimized

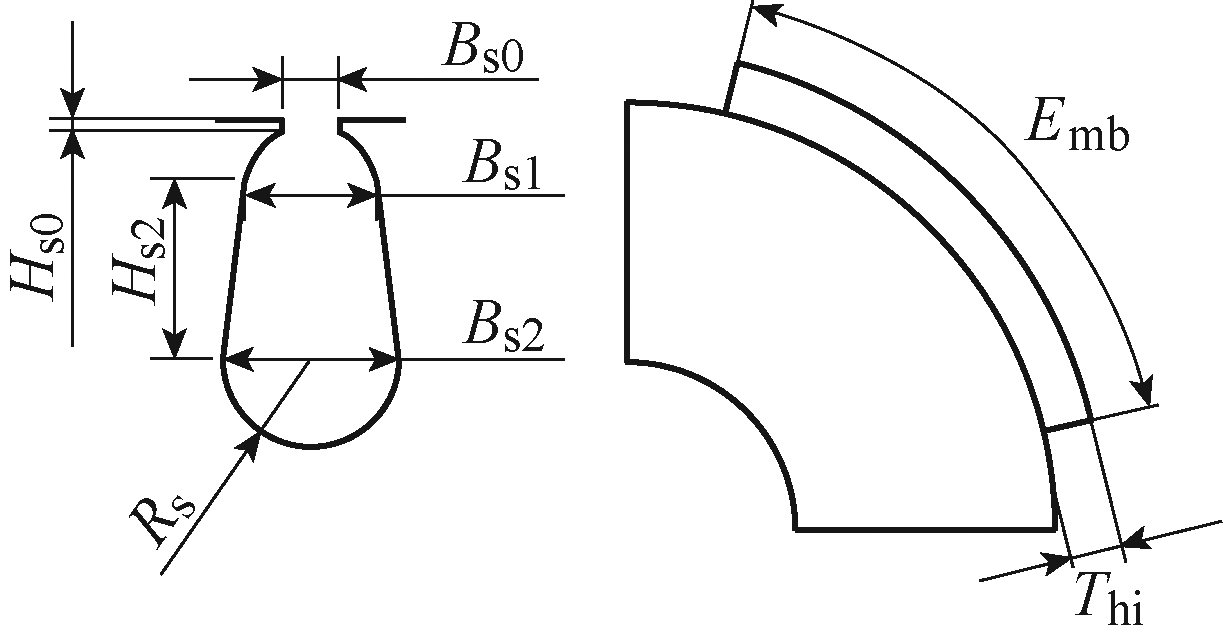

本文的优化原则为:在尽可能不对电机基本尺寸进行修改的前提下对电机其余结构参数进行优化,从而降低电驱动系统整体关于电磁噪声抑制的设计成本。待优化结构参数按照参数来源分为定子结构参数、转子结构参数以及装配参数。定子结构参数为槽形参数,包括槽口宽 Bs0、槽心宽Bs1、槽底宽 Bs2、槽底圆角半径 Rs、槽口高 Hs0、槽宽高Hs2;转子结构参数为永磁体形状参数,包括极弧系数Emb以及厚度Thi;定、转子结构参数如图2所示。

图2 定、转子结构参数

Fig.2 The structural parameters of stator and rotor

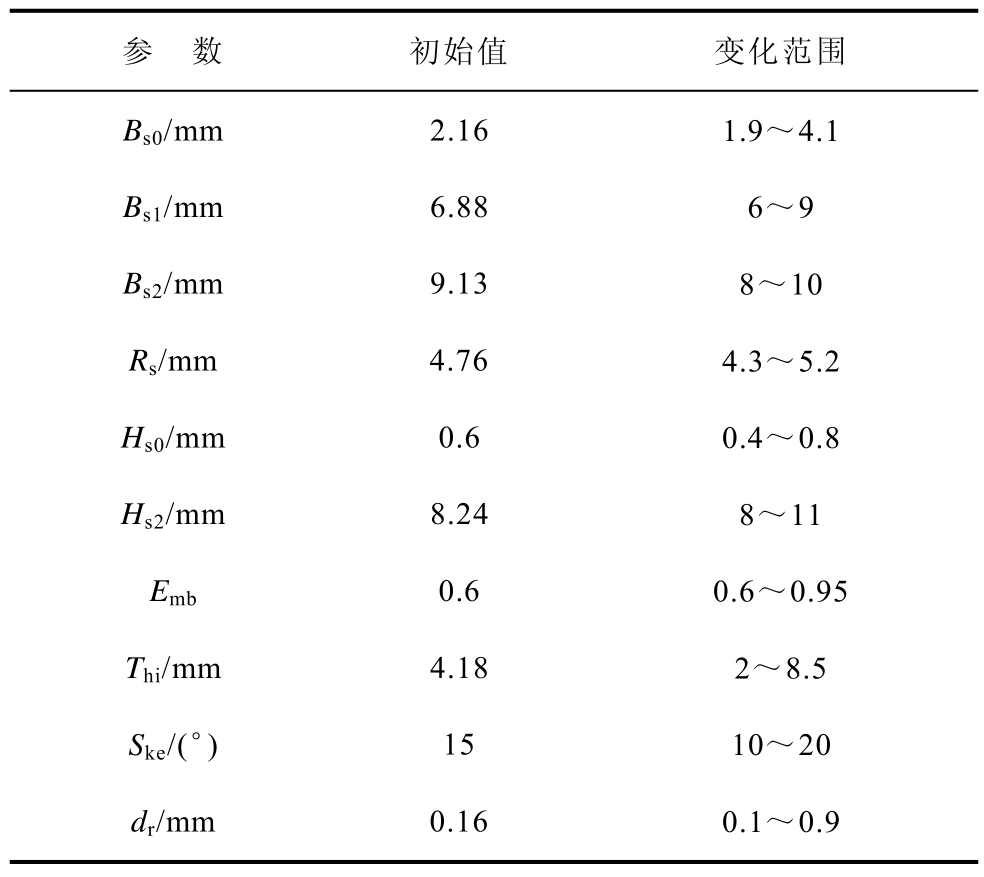

装配参数为定子连续斜槽总斜度 Ske以及气隙大小dr,其中,dr变化时定子内径不变,转子外径变化。上述10个结构参数的初始值与变化范围见表2。

表2 结构参数初始值与变化范围

Tab.2 Initial value and range of structure parameters

参 数 初始值 变化范围Bs0/mm 2.16 1.9~4.1 Bs1/mm 6.88 6~9 Bs2/mm 9.13 8~10 Rs/mm 4.76 4.3~5.2 Hs0/mm 0.6 0.4~0.8 Hs2/mm 8.24 8~11 Emb 0.6 0.6~0.95 Thi/mm 4.18 2~8.5 Ske/(°) 15 10~20 dr/mm 0.16 0.1~0.9

结构参数的变化范围以不造成模型干涉为原则,尽量包含所有的可能取值进行确定。

2.2 结构参数的敏感性分析

首先对结构参数进行敏感性分析,并根据结构参数对优化目标的影响程度对结构参数进行筛选与分级。敏感性分析流程如图3所示。

图3 敏感性分析流程

Fig.3 The process of sensitivity analysis

2.2.1 参数样本空间采样与样本点求解

共10个结构参数参与分析,若采用全空间均匀扫描法,每个参数取 10个样本点,则需采集 1010个样本点,后续计算量庞大。为保证敏感性分析精度的同时降低计算量,采用基于蒙特卡洛抽样的进阶拉丁超立方抽样法(Advanced Latin Hypercube Sampling, ALHS)进行抽样。

该方法适用于参数数量小于50的敏感性分析,通过引入随机进化策略,最小化参数之间的无关联系对后续敏感性分析结果的影响,因此在小容量样本的情形下仍可获得较为精确的敏感性分析结果[20-21]。对于10个结构参数及其变化范围组成的样本空间共采集500个样本,相比全空间扫描法大大减少了后续敏感性分析计算量。

完成采集后,将样本点导入有限元求解器并计算对应的p(t,)θ、Tavg(t)与WT,求解时间设为2个电周期共5ms,步长为0.05ms。

2.2.2 结构参数对优化目标影响程度

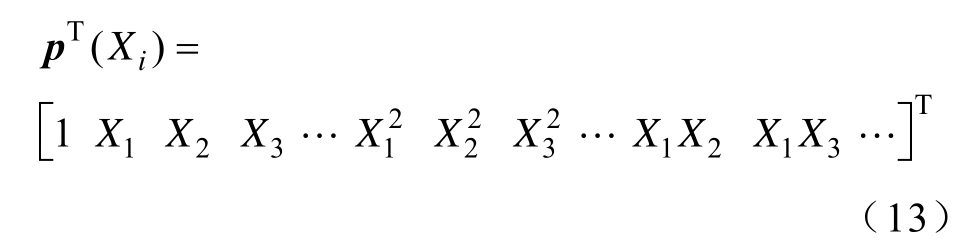

在同样的抽样方法下,常用的基于方差的敏感性分析相较于基于关键系数的敏感性分析需要更大数量的样本[22];同时由于后续响应面优化同样需要进行2次多项式拟合,考虑方法的计算效率以及平台延续性,采用基于多项式拟合的关键系数表征结构参数对优化目标的敏感性水平。

基于所采集的样本以及对应的求解结果,拟合目标函数y(Xi)对待分析参数Xi多项式回归方程为

式中, p T (X i)为关于结构参数的多项式,有

式中,β为多项式的系数行列式;iε为拟合误差。多项式最高次数为2次的原因在于,虽然2次多项式无法精确描述多个敏感性不同的设计参数与优化目标之间的关系,但对于敏感性分析而言,2次多项式已经可以获得较为理想的分析结果[23-24],同时计算量也可控制在较为合适的范围内。

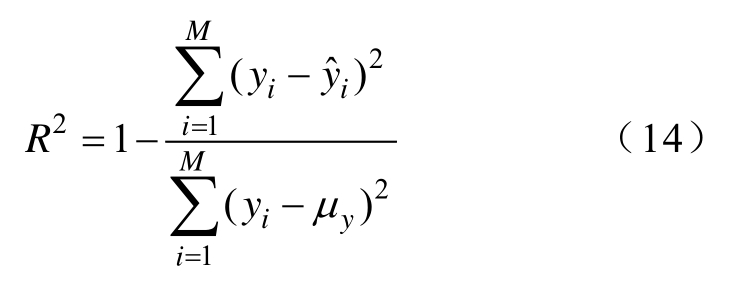

进一步可基于拟合方程计算判定系数 R2,有

式中,yi为样本目标实际值;μy为样本目标均值; 为 y (xi)对应计算值;M为样本数。

为 y (xi)对应计算值;M为样本数。

为避免过拟合情况的影响,对判定系数进行修正,有

式中,P为所拟合多项式的系数的数量。基于判定系数可以计算待分析参数 Xi对目标 Yi的关键系数(Coefficient of Importance, CoI),有

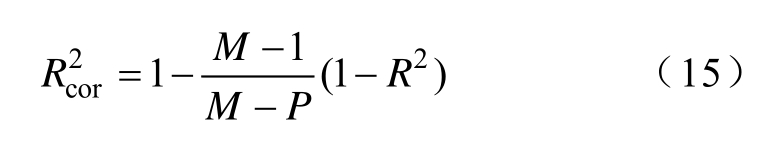

式中,被减项表示包含所有结构参数的全拟合模型的决定系数;减项表示去除结构参数Xi的线性项、二次项以及相互作用项后的拟合模型的决定系数;二者的差值即表示去除该结构参数后拟合模型的变化情况,因此,CoI(Xi,Yi)数值越高,结构参数 Xi相对于优化目标Xi的敏感性越高。计算结果见表3。

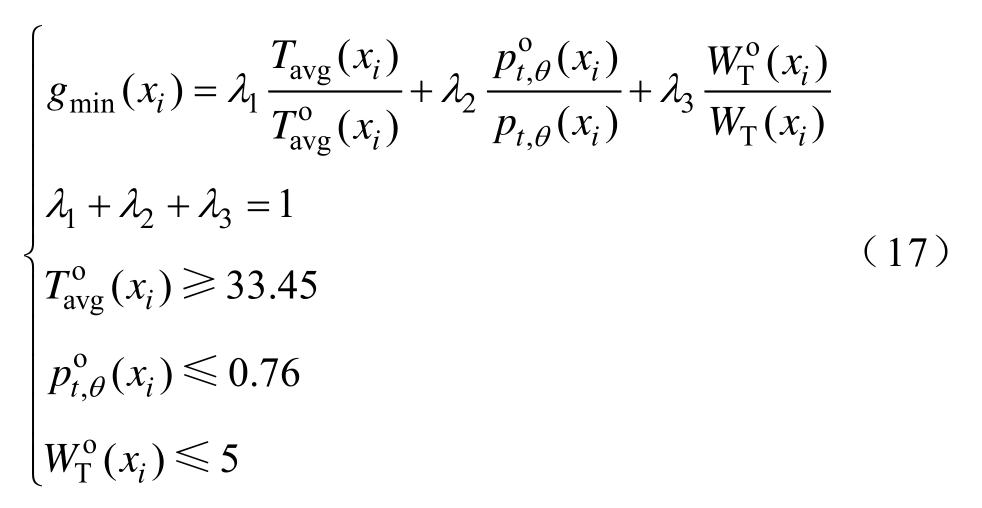

表3中,总体结构参数的CoI是指对某一优化目标产生影响的所有结构参数的关键系数。根据结构参数的敏感性分析结果,可以得出以下结论:

表3 结构参数敏感性计算结果

Tab.3 Results of sensitivity calculation of structural parameters

单个结构参数的CoI(%)优化目标Rs Bs0 Bs1 Bs2 Hs0 Hs2 Emb Thi dr Ske总体结构参数CoI(%)T W 0 0 0 0 0 0 63.7 12.1 11.327.7 91(,)ptθ 0 10.7 7.5 0 8.7 0 27.6 30.1 35.6 0 92 Tavg(t) 0 0 1.3 3.9 0 4.2 42.5 40.6 7.4 0 98.5

(1)总体结构参数对3个优化目标的CoI均在90%以上,说明优化目标和与其有关的结构参数间存在较强的相关性。

(2)Emb、Thi、dr与 Ske对 3个优化目标中的一个或多个产生超过20%的影响,因此,将这4个结构参数的敏感性等级设为强敏感级。

(3)Bs0、Hs0主要对p(t,)θ产生影响,且影响水平在8%以上;Bs1对Tavg(t)、p(t,)θ产生影响,但其主要影响p(t,)θ,对Tavg(t)影响较小,因此,将这3个结构参数敏感性等级设为中敏感级。

(4)Bs2、Hs2主要对切向电磁转矩平均值Tavg(t)产生影响,影响水平分别为3.9%和4.2%,在5%以下。因此,将这两个结构参数的敏感性等级确定为低敏感级。

(5)槽底圆角半径Rs为与优化目标无关的结构参数,被过滤,不参与下一阶段的优化计算,待优化结构参数数量减少为9个。

2.3 结构参数的分级优化与优化全局性判断流程

基于上述参数敏感性分级结果,对每一级参数采用与其数量、影响优化目标的数量以及影响水平相适应的优化方法,降低每级优化计算量的同时实现对每个参数的深度优化,优化中的激励电流为表1中的激励电流,对应额定转速下输出额定转矩工况。结构参数分级优化流程如图4所示。

图4 结构参数分级优化流程

Fig.4 The process of structure parameter hierarchical optimization

优化中样本的随机性和全局性对优化结果的全局性有较大影响[25]。对此通过ALHS在优化空间中进行抽样确定各级优化初始样本,对于优化中的迭代环节,则通过引入自适应策略确定每次迭代的样本(以上次迭代最优值为中心进行二次 ALHS抽样),以此提高初始样本和迭代的随机性与全局性。

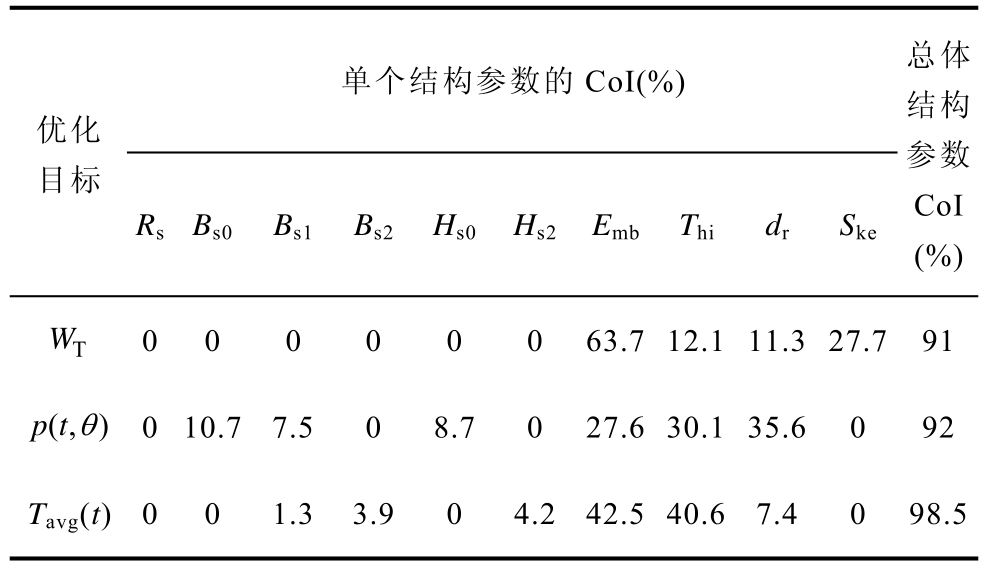

通过归一化的加权函数给出对优化结果进行评价的多目标优化函数[26],有

式中,![]() 分别为优化后的切向电磁转矩均值(N·m)、优化后的径向电磁力密度峰值(N/mm2)和优化后的转矩波动比例(%);xi为各待优化参数;1λ、2λ、3λ为权重系数,其数值表示优化目标的优先级程度,由于以抑制电磁噪声为主要目的,因此以径向电磁力密度与转矩波动比例为高优先,切向电磁转矩均值为次优先。基于优先级安排,1λ、2λ、3λ的数值分别为0.2、0.4、0.4。

分别为优化后的切向电磁转矩均值(N·m)、优化后的径向电磁力密度峰值(N/mm2)和优化后的转矩波动比例(%);xi为各待优化参数;1λ、2λ、3λ为权重系数,其数值表示优化目标的优先级程度,由于以抑制电磁噪声为主要目的,因此以径向电磁力密度与转矩波动比例为高优先,切向电磁转矩均值为次优先。基于优先级安排,1λ、2λ、3λ的数值分别为0.2、0.4、0.4。

完成一轮分级优化后,对优化结果在所给出的优化环境下的全局性进行判断:将优化后的结构参数作为初始值,导入优化流程进行二次搜索。如果二次搜索后的多目标优化函数数值gmin相比一轮结果降低幅度在 1%以下,则判断一轮结果在所给出的优化环境下具有较好的全局性,并将一轮结果作为结构参数最终优化结果进行输出。否则将二轮结果再次作为输入进行下一轮全局搜索,直至满足全局性要求。上述流程即为优化结果全局性判断流程,如图5所示。

图5 优化全局性判断流程

Fig.5 The progress of optimization globality judgment

2.3.1 强敏感级参数的一轮优化

强敏感级结构参数具有以下特点:①共4个结构参数,对3个优化目标均有影响,属于多参数多目标优化,构造结构参数与优化目标之间的直接函数关系较困难;② 4个结构参数对优化目标影响较大,需要较高的优化深度,计算量较大;③ 3个优化目标之间存在权衡,p(t,θ)、WT的降低往往需牺牲 Tavg(t)。

针对强敏感级参数的特点,采用多目标遗传算法(Multi-Objective Genetic Algorithm, MOGA)进行全局优化。优化过程中可以基于多目标优化函数g m in(x i )快捷地对结构参数样本进行评价;优化收敛性较好,无需过多调用求解器求解样本;针对多目标优化以及优化目标之间的权衡,可通过Pareto前沿面的方式直观地给出最优解[27]。

优化设置方面:设置初始样本数为20;最低衍化代数为5代,最高衍化代数为20代;采用自适应的变异方式确定下一代的样本,变异比例为20%。

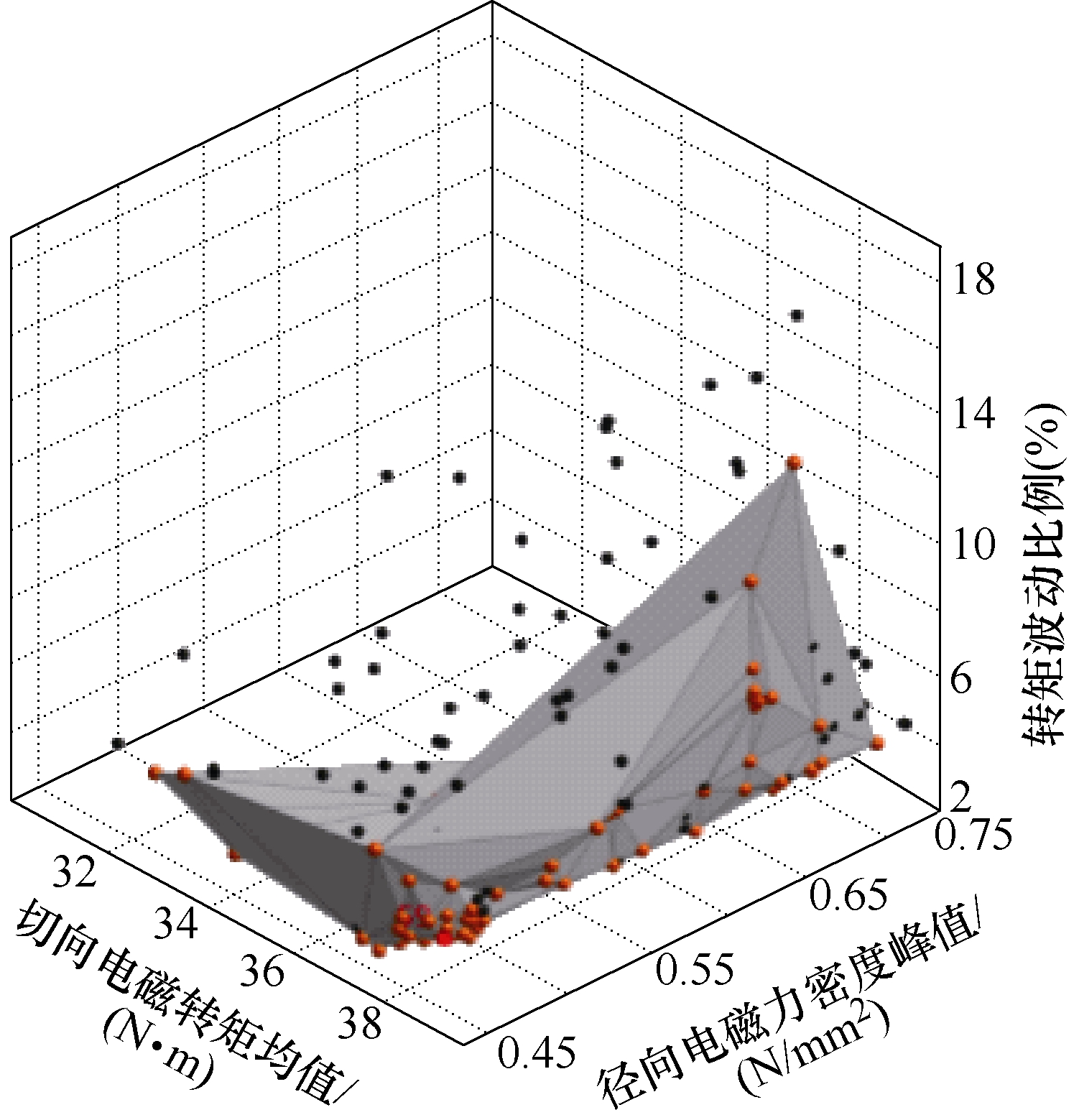

优化计算完成后,每一代优化目标函数最小值对应的设计点构成Pareto前沿面如图6所示。可以看出,越处于“前端”的点,径向力密度峰值p(t,θ)越小,切向电磁转矩均值 Tavg(t)越高,同时转矩波动比例WT越小,对应多目标优化函数数值越小。因此,最前点对应的结构参数值为本级参数优化的最优值,结构参数以及优化结果相对于初始数值的变化见表4。

图6 优化目标Pareto前沿面

Fig.6 The Pareto front surface of optimization target

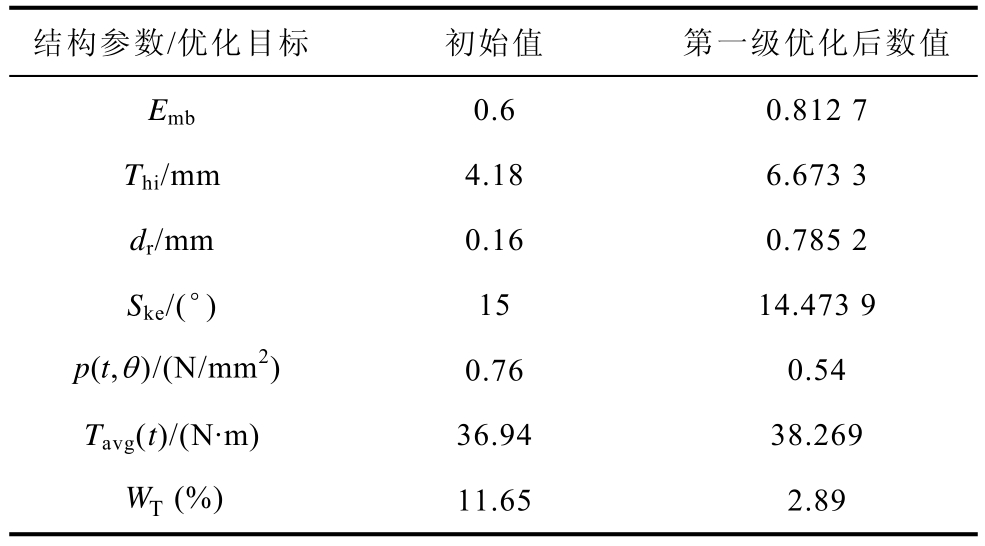

表4 强敏感级优化后参数与目标数值变化

Tab.4 The value change of parameter and target after optimization of strong sensitivity level

结构参数/优化目标 初始值 第一级优化后数值Emb 0.6 0.812 7 Thi/mm 4.18 6.673 3 dr/mm 0.16 0.785 2 Ske/(°) 15 14.473 9(,)ptθ/(N/mm2) 0.76 0.54 Tavg(t)/(N·m) 36.94 38.269 T W (%) 11.65 2.89

可以看出,强敏感级参数经过MOGA优化后,各项优化指标均得到一定程度的优化,其中,径向电磁力密度峰值p(t,θ)降低28.94%,切向电磁转矩均值Tavg(t)小幅度提高3.6%,转矩波动比例WT大幅降低75.19%。完成优化后,4个强敏感级参数数值修正为优化后的数值,作为定值参与后续优化。

2.3.2 中敏感级参数的一轮优化

中敏感级结构参数具有以下特点:①共有3个结构参数,影响的优化目标共两个,其中,Bs0与Hs0主要与径向电磁力密度峰值p(t,θ)有关,与输出转矩平均值Tavg(t)有关的仅有Bs1,且敏感性较低,因此,本级优化认为是对p(t,θ)的单目标优化;②由于结构参数与优化目标相对较少,通过数值优化法构造拟合函数无需采集过多的样本;③结构参数对优化目标仍存在一定程度影响,直接优化收敛慢。

基于中敏感级参数的上述特点,采用响应面法(Response Surface Method, RSM)作为本级优化方法。由于本级优化为单目标三参数优化,通过多项式拟合构造的目标函数不会过于复杂,同时可通过求解极值便捷地给出本级优化最优解。

p(t,θ)与结构参数之间关系的二次拟合多项式[28]表示为

其中

式中,α0~αij为多项式系数;σ0为误差;mi为本级的优化参数。

完成计算后,得出的响应面如图7所示。

图7 响应面法计算结果

Fig.7 The result of RSM

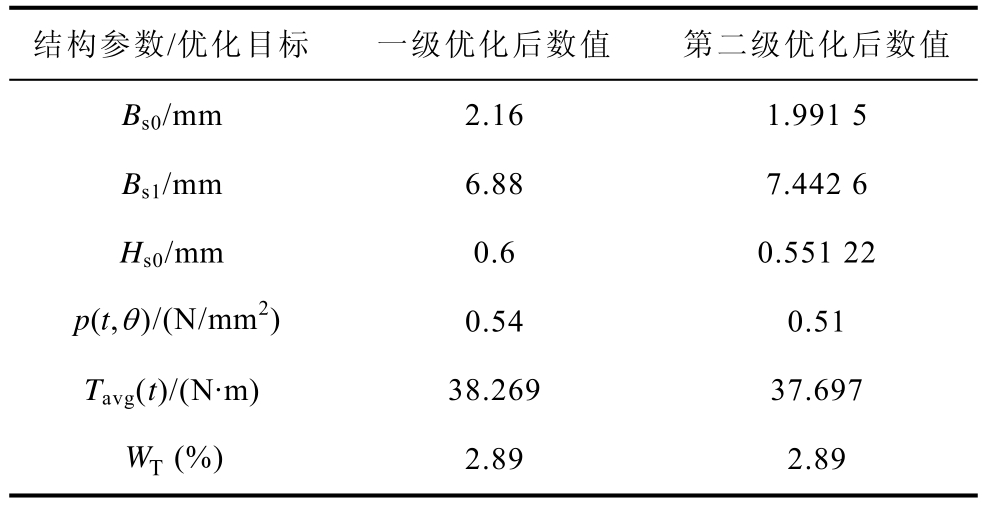

求解响应面方程,得到P极小值以及对应的结构参数值,中敏感级参数优化后参数与目标数值变化见表5。

表5 中敏感级参数优化后参数与目标数值变化

Tab.5 Value change of parameters and targets after the optimization of medium sensitivity level

结构参数/优化目标 一级优化后数值 第二级优化后数值Bs0/mm 2.16 1.991 5 Bs1/mm 6.88 7.442 6 Hs0/mm 0.6 0.551 22(,)ptθ/(N/mm2) 0.54 0.51 Tavg(t)/(N·m) 38.269 37.697 T W (%) 2.89 2.89

对于受中敏感级参数影响的优化目标,可以看出,经过RSM优化后,径向电磁力密度峰值p(t,)θ降低6%,得到进一步优化;受Bs1数值变化的影响,切向电磁转矩均值Tavg(t)出现1.5%的小幅降低。

此外,Bs0、Bs1、Hs0数值的变化并未引起转矩波动比例WT的数值变化。由此可以看出,中敏感级3个结构参数主要对p(t,)θ、WT产生影响,与表3给出的结论(3)一致。

完成第二级的优化后,3个中敏感级参数数值修正为优化后的数值,与修正后的强敏感级参数一起作为定值参与第三级弱敏感级参数的优化。

2.3.3 弱敏感级参数的一轮优化

弱敏感级结构参数具有以下特点:①包含 Bs2和 Hs2两个结构参数,主要对切向电磁转矩均值Tavg(t)产生影响;②影响水平较低,结构参数的数值变化不会导致 Tavg(t)的剧烈变化,采用直接寻优法进行优化可较快得到收敛结果,不会导致计算效率过低。

基于上述特点,采用下降单纯形法(Downhill Simplex Method, DSM)对弱敏感级参数进行优化。其通过采集一定样本,在空间中构造一个初始单纯形。通过对该单纯形进行几何变换(移动、缩放、旋转等)使单纯形逼近优化目标的极值。其中,每一次迭代单纯形的变化方式通过自适应原则进行确定。当单纯形缩小到最小值,或后续变化若持续收敛于所逼近的极值,则判断 DSM 收敛,本级优化结果实现最优[29]。

基于上述过程,对Bs2和Hs2的单纯形变换进行收敛计算,由于 DSM 要求切向电磁转矩均值以极小值为优化目标,因此,对 Tavg(t)取相反数。优化收敛过程如图8所示。

图8 弱敏感级参数优化收敛过程

Fig.8 The convergence process of optimization of weak sensitive parameters

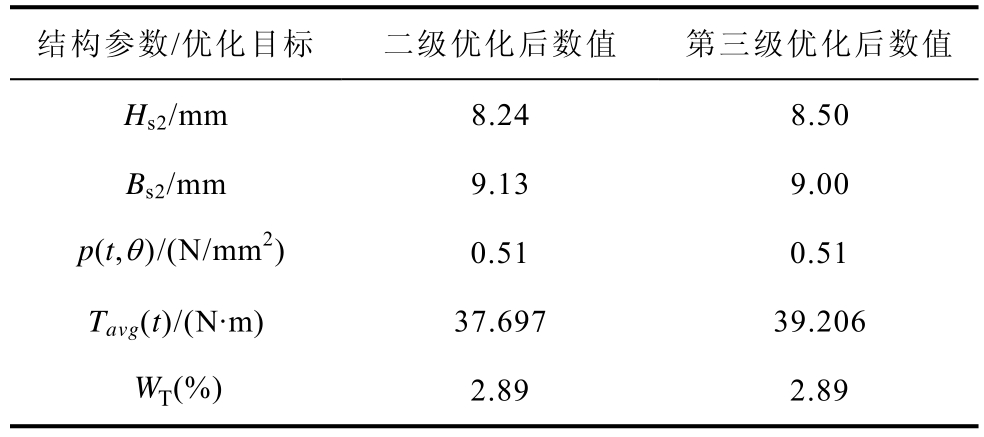

根据优化收敛过程可以看出,经过25次单纯形几何变换,Tavg(t)的相反数就收敛于极小值。第一次趋于极小值的变换为第8次单纯形变换,对应本级优化最优解,其数值见表6。

表6 弱敏感级优化后参数与目标数值变化

Tab.6 Value change of parameter and target after the optimization of weak sensitivity level

结构参数/优化目标 二级优化后数值 第三级优化后数值Hs2/mm 8.24 8.50 ptθ/(N/mm2) 0.51 0.51 Tavg(t)/(N·m) 37.697 39.206 Bs2/mm 9.13 9.00(,)W(%) 2.89 2.89 T

从而可以看出,完成第三级弱敏感级参数优化后,切向电磁转矩均值 Tavg(t)相较于第二级优化后的数值提高了4%,同时径向电磁力密度峰值p(t,θ)、转矩波动比例WT未受到弱敏感级参数变化的影响,与表3给出的结论(4)一致。

2.3.4 分级优化结果的全局性判断结果

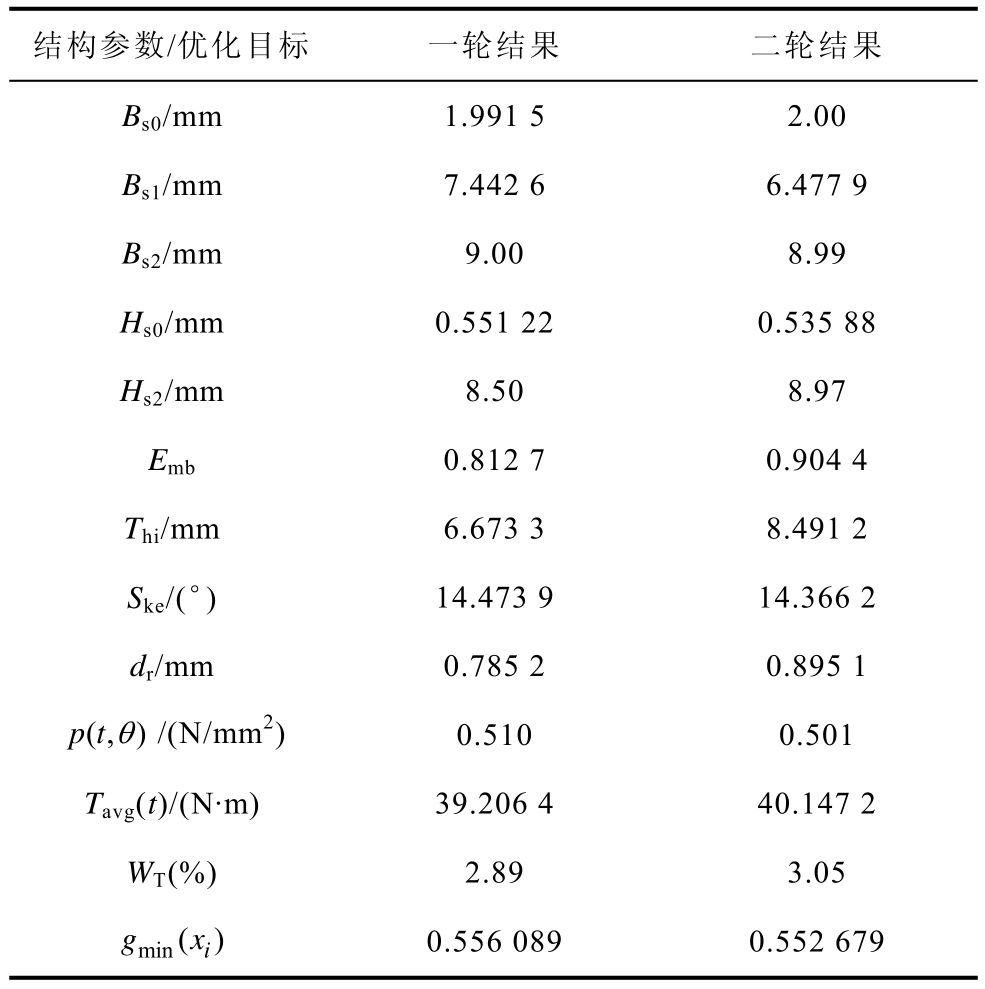

将表4、表5优化后的结果进行汇总,作为一轮优化结果并再次导入分级优化流程,在此基础上进行二轮全局搜索,二轮全局搜索结果与一轮结果的对比见表7。

根据表7结果,二轮搜索后,多目标优化函数g m in(x i )降低了0.613%,改善程度小于1%,根据优化结果全局性判断流程,最终输出的结果为一轮优化结果。

表7 分级优化两轮优化结果比较

Tab.7 The results comparison between two rounds of hierarchical optimization

结构参数/优化目标 一轮结果 二轮结果Bs0/mm 1.991 5 2.00 Bs1/mm 7.442 6 6.477 9 Bs2/mm 9.00 8.99 Hs0/mm 0.551 22 0.535 88 Hs2/mm 8.50 8.97 Emb 0.812 7 0.904 4 Thi/mm 6.673 3 8.491 2 Ske/(°) 14.473 9 14.366 2 dr/mm 0.785 2 0.895 1(,)ptθ/(N/mm2) 0.510 0.501 Tavg(t)/(N·m) 39.206 4 40.147 2 WT(%) 2.89 3.05 min( )i g x 0.556 089 0.552 679

由此说明,9个结构参数经分级优化得到的结果在给定的优化初值、优化范围组成的优化空间中具有较好的全局性。

2.4 分级优化与单级优化的对比

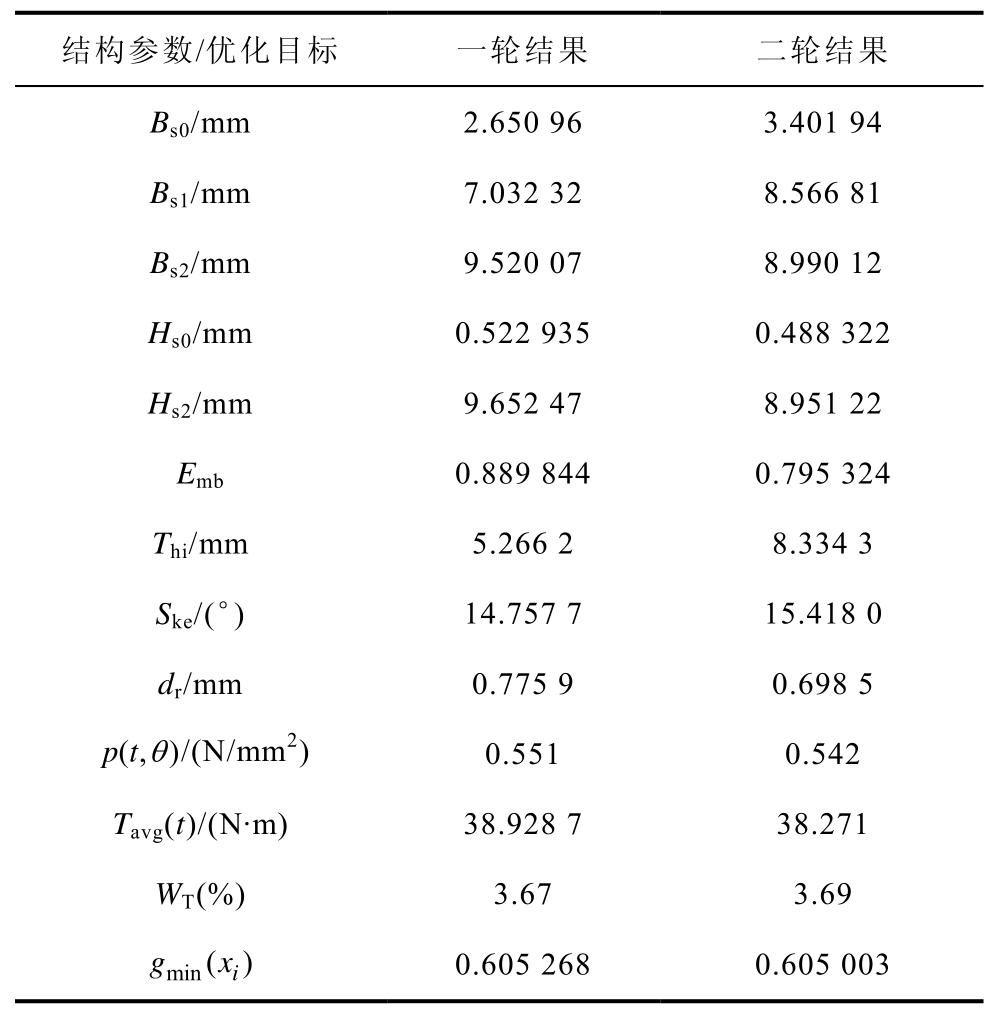

由于单级优化为9参数3目标的全局优化,适用于单目标优化的直接搜索法 DSM 无法使用;对于数值优化法RSM,为避免出现局部优化需采集大量的样本,同时在构造拟合模型时计算代价极高,因此,也不适于单级优化;采用全局搜索法MOGA进行单级优化则无需计算任何拟合模型或函数梯度,但为了避免局部优化,相比分级优化中的强敏感级优化需要采集更多的样本。基于上述分析,采用MOGA对结构参数进行单级优化。

单级优化采用与强敏感级优化相同的多目标评价函数,计算出的Pareto前沿面如图9所示。为保证单级优化的全局性,对单级优化应用优化结果全局性判断流程,相应的结果对比见表8。

图9 单级优化Pareto前沿

Fig.9 The Pareto front of targets from single level optimization

表8 单级优化两轮优化结果比较

Tab.8 The results comparison between two rounds of single level optimization

结构参数/优化目标Bs0/mm ptθ/(N/mm2)Tavg(t)/(N·m)WT(%)min( )i Bs1/mm Bs2/mm Hs0/mm Hs2/mm Emb Thi/mm Ske/(°)dr/mm(,)g x一轮结果 二轮结果2.650 96 3.401 94 0.551 0.542 38.928 7 38.271 3.67 3.69 7.032 32 8.566 81 9.520 07 8.990 12 0.522 935 0.488 322 9.652 47 8.951 22 0.889 844 0.795 324 5.266 2 8.334 3 14.757 7 15.418 0 0.775 9 0.698 5 0.605 268 0.605 003

二轮搜索后,多目标优化目标函数数值gmin降低了0.04%,小于1%,由此说明了9个结构参数经单级MOGA优化得到的结果在给定的优化初值、优化范围组成的优化空间中具有较好的全局性。

因此,单级优化也以一轮结果作为结构参数优化的输出结果。

以下将根据表7和表8,对单级优化与分级优化在优化效果、优化方法适应性以及优化计算量方面的水平进行对比。

在优化效果方面,对于降低径向电磁力密度峰值的优化目标,相较于初始结果,单级优化实现了27.63%的峰值降低,同时分级优化实现了32.89%的峰值降低;在转矩波动比例方面,单级优化降低了68.50%,而分级优化则实现了75.19%的转矩波动降低;在切向电磁转矩均值方面,单级优化相较初始结果提升了 5.38%,分级优化相较于初始结果提升了6.14%。

优化方法适应方面,对优化结果做进一步的观察,可以发现,单级优化的优化效果与分级优化强敏感级参数优化的效果相当,说明MOGA对于强敏感级参数可实现较高深度的优化,但对于中弱敏感级参数的优化深度较低。因此,当优化参数中强敏感级参数数量所占比例更高时,MOGA可以获得更高效的利用,即更为适应所优化的参数。

通过比较分级优化与单级优化的求解器调用次数表征分级优化与单级优化的计算量。分级优化的3个敏感级优化分别调用求解器200次、14次与25次,全局性判断中调用次数分别为190次、14次与25次,分级优化合计468次;而单级优化一轮优化和二轮全局性判断流程调用次数分别为 300次和240次,共 540次。因此,在对同样数量且敏感性不同的参数进行优化时,分级优化计算量低于单级优化。

综上所述,当优化过程属于多参数多目标优化,且各参数所影响的优化目标数量与影响程度不一时,分级优化在优化效果、优化方法适用性与优化效率上,相对采用MOGA的单级优化能实现一定程度的改善。

2.5 优化结果的有限元验证

由于在分级优化中电磁力与转矩模型的数值来自优化目标函数的求解,因此,需要将优化后的结构参数导入有限元模型验证实际结果是否与优化过程的计算结果一致,以验证优化的可靠性[30]。

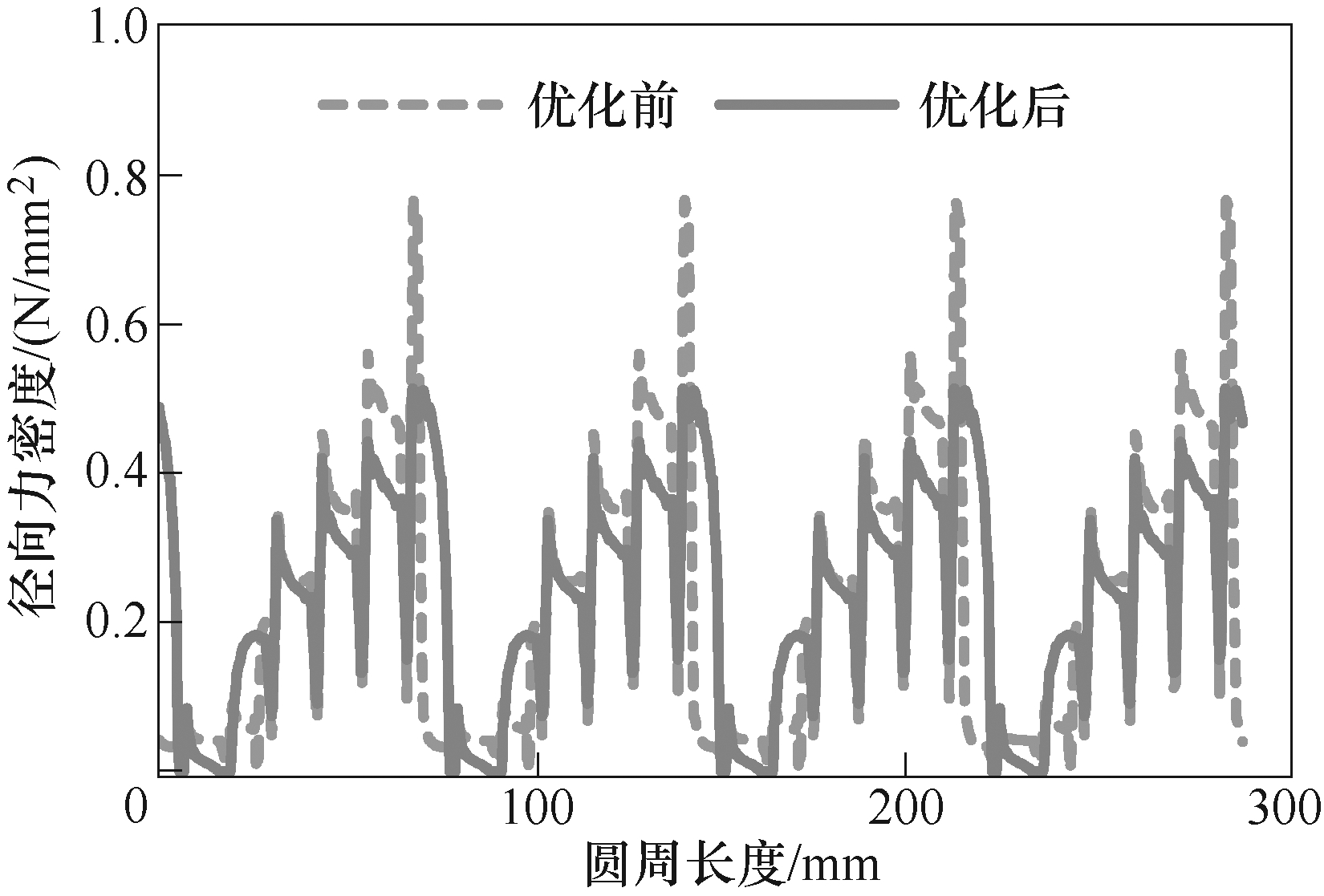

对径向电磁力在气隙中心圆周分布与切向电磁转矩时间分布曲线进行计算,分别如图10和图11所示。p(t,)θ、Tavg(t)与WT的分级优化、有限元验证以及优化前的结果的对比见表9。

表9 分级优化后优化目标有限元计算结果

Tab.9 The finite results of the target value after the hierarchical optimization

优化目标 分级优化 有限元 初始值 优化效果(%)(,)ptθ/(N/mm2) 0.51 0.51 0.76 ↓32.89 Tavg(t)/(N·m) 39.194 39.195 36.94 ↑6.14 WT(%) 2.89 2.90 11.65 ↓75.19

图10 径向电磁力密度在气隙圆周上的分布

Fig.10 Distribution of radial electromagnetic force density on the air gap circumference

图11 输出电磁转矩的时间分布

Fig.11 The time distribution of the output electromagnetic torque

与分级优化给出的目标数值相比,p(t,)θ有限元计算结果与分级优化给出结果一致,Tavg(t)与WT的结果则存在误差范围内的微小差距,基于该结论认为优化结果具有可靠性。

3 结构参数优化的电磁噪声抑制效果验证

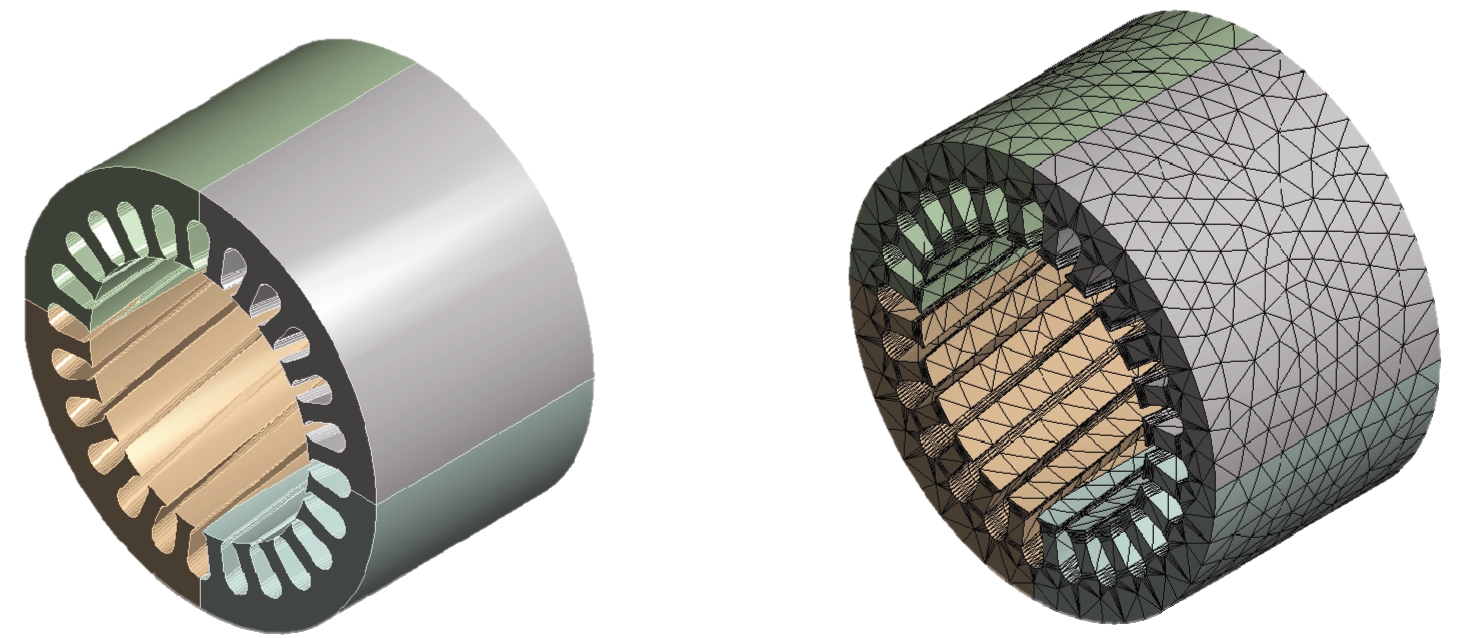

由于上述分级优化未直接对电磁噪声水平进行抑制优化,因此本节将通过结构声学仿真计算结构参数分级优化后的电机电磁噪声水平,并与初始参数下的电磁噪声水平进行对比以验证抑制与改善效果。

根据优化后的结构参数,建立定子的三维模型。由于在电磁计算中采用 1/4模型以提高计算效率,因此所建立的定子三维模型由4段1/4模型组成。同时按照网格质量大于0.7的要求划分六面体网格。定子三维模型与网格模型如图12所示。

图12 定子三维模型与网格模型

Fig.12 The 3D model and grid model of stator

定子材料按DW360−50的机械参数进行定义,其中,等效弹性模量由于受硅钢片叠压过程中产生的间隙的影响,按照实心材料的75%进行定义。

本文采用等辐射声功率级(Equivalent Radiated Power Level, ERPL)对电磁噪声水平进行表征。相较于声压级(Sound Pressure Level, SPL),ERPL更能表现出噪声自身能量水平,且不易受传播过程的影响,ERPL的计算方式[19]为

式中,L0为参考声功率级,数值为10−12W;L为声功率,有

其中

式中,ρ为铁心密度;c为声速;f为激励频率;σ为定子在电磁力作用下产生的形变;RSTA为定子外径;LSTK为定子叠压长度。考虑定子电磁噪声水平高于转子且电磁激励主要集中分布于定子齿面,选择在定子齿面导入电磁有限元计算的气隙电磁激励,包括径向电磁力与切向转矩,导入的气隙电磁激励与其作用面如图13所示。图中,圆环即为所导入的电磁激励。

图13 导入的气隙电磁激励与其作用面

Fig.13 The input air gap electromagnetic excitation and its applied surface

采用模态叠加法求解 ERPL,其中,激励频率区间为0~10kHz,并按照总步数为50步进行频率分解,求解各频率下的ERPL。

为了对抑制效果进行验证,按照优化前的结构参数建立定子模型,导入优化前的气隙电磁激励并同样采用模态叠加法对优化前的ERPL进行求解。优化前后结果对比如图14所示,其中,ERPL为负值的点由于不具备工程意义,对其取零值处理。

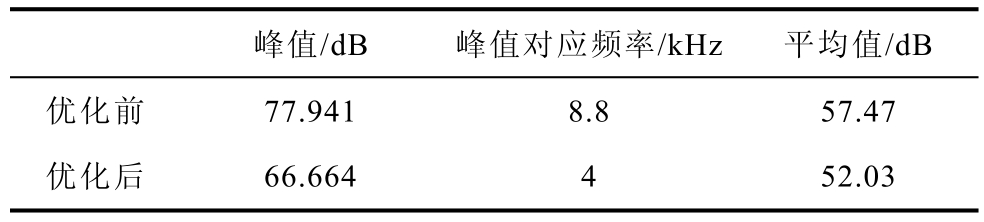

优化前后ERPL峰值、峰值对应激励频率,以及定子整体的ERPL平均值见表10。

表10 优化前后电磁噪声水平对比

Tab.10 The comparison of origin and optimized electromagnetic noise level

峰值/dB 峰值对应频率/kHz 平均值/dB优化前 77.941 8.8 57.47优化后 66.664 4 52.03

可以看出,优化后ERPL峰值降低了14.47%,平均值降低了 9.47%,因此,优化后的电磁噪声水平在强度上得到了有效抑制;同时ERPL峰值对应的电磁激励频率有所降低,且从图14可以看出,优化后 6~10kHz的 ERPL幅值相较于优化前降低明显,因此,电磁噪声高频尖锐度得到有效改善,声品质水平得以提高。综上所述,对结构参数进行分级优化后,电机电磁噪声强度得到有效抑制,同时电磁噪声的声品质也得到改善。

图14 优化前后ERPL对比

Fig.14 The comparison of origin and optimized ERPL

4 结论

1)为保证不以降低电机性能为代价抑制电磁噪声,以径向电磁力密度峰值最小、切向电磁转矩均值最大以及输出转矩波动比例最小为优化目标。

2)通过基于多项式拟合的关键系数计算了结构参数对优化目标的敏感程度,从而对结构参数进行筛选与敏感性分级。

3)综合MOGA、RSM以及DSM,根据结构参数的敏感性等级对其进行分级优化,并对全局性进行验证。结构参数优化后径向电磁密度峰值降低32.89%,输出转矩平均值提高 6.14%,转矩波动比例降低75.19%。

4)通过比较单级优化与分级优化的优化效果、优化方法适用性以及优化效率,说明在本文给出的优化环境下,分级优化在上述三个方面相较单级优化均有所改善。

5)通过结构声学仿真验证了结构参数优化后的电磁噪声抑制效果和声品质改善效果。结果显示,ERPL峰值降低了14.47%,平均值降低了9.47%;同时高频尖锐度相较于优化前明显降低。因此,认为电磁噪声强度得到了有效抑制的同时噪声声品质也得到了改善。

[1]康强, 顾鹏云, 李洁, 等.电动汽车电驱动高频啸叫噪声评价方法研究[J].汽车工程, 2019, 41(6):682-687.

Kang Qiang, Gu Pengyun, Li Jie, et al.A research on the evaluation method of high-frequency whining noise in electric drivetrain[J].Automotive Engineering, 2019, 41(6): 682-687.

[2]郑江, 代颖, 石坚.车用永磁同步电机的电磁噪声特性[J].电工技术学报, 2016, 31(增刊1): 53-59.

Zheng Jiang, Dai Ying, Shi Jian.Electromagnetic noise characteristics of permanent magnet synchronous motor applied in electric vehicle[J].Transactions of China Electrotechnical Society, 2016,31(S1): 53-59.

[3]Ying Hongliang, Huang Surong, Dong Xu.An high-speed low-noise rotor topology for EV/HEV PMSM[J].CES Transactions on Electrical Machines& Systems, 2018, 1(4): 354-359.

[4]于慎波, 钟双双, 赵海宁, 等.降低永磁同步电动机噪声的方法[J].电机与控制学报, 2018, 22(7):19-26.

Yu Shenbo, Zhong Shuangshuang, Zhao Haining, et al.Methods of reducing noise of permanent magnet synchronous motor[J].Electric Machines and Control,2018, 22(7): 19-26.

[5]方源, 章桐, 于蓬, 等.切向电磁力对电动车动力总成振动噪声的影响分析[J].电机与控制学报,2016, 20(5): 90-95.

Fang Yuan, Zhang Tong, Yu Peng, et al.Effect of tangential electromagnetic force on vibration and noise of electric powertrain[J].Electric Machines and Control, 2016, 20(5): 90-95.

[6]Torregrossa D, Peyraut F, Cirrincione M, et al.A new passive methodology for reducing the noise in electrical machines: impact of some parameters on the modal analysis[J].IEEE Transactions on Industry Applications, 2010, 46(5): 1899-1907.

[7]李岩, 李双鹏, 周吉威, 等.基于定子齿削角的近极槽永磁同步电机振动噪声削弱方法[J].电工技术学报, 2015, 30(6): 45-52.

Li Yan, Li Shuangpeng, Zhou Jiwei, et al.Weakening approach of the vibration and noise based on the stator tooth chamfering in PMSM with similar number of poles and slots[J].Transactions of China Electrotechnical Society, 2015, 30(6): 45-52.

[8]Ishikawa T, Yamada M, Kurita N.Design of magnet arrangement in interior permanent magnet synchronous motor by response surface methodology in consideration of torque and vibration[J].IEEE Transactions on Magnetics, 2011, 47(5): 1290-1293.

[9]胡胜龙, 左曙光, 刘明田.开关磁阻电机非线性径向电磁力解析建模[J].电工技术学报, 2020, 35(6):1189-1197.

Hu Shenglong, Zuo Shuguang, Liu Mingtian.Analytical modeling of nonlinear radial electromagnetic force in switched reluctance motors[J].Transactions of China Electrotechnical Society, 2020, 35(6):1189-1197.

[10]张立军, 徐杰, 孟德建.切向电磁力对永磁同步轮毂电机电磁振动的影响[J].同济大学学报(自然科学版), 2019, 47(增刊1): 126-132.

Zhang Lijun, Xu Jie, Meng Dejian.Effect of tangential electromagnetic force on electromagnetic vibration of permanent magnet synchronous in-wheel motor[J].Journal of TongJi University (Natural Science), 2019, 47(S1): 126-132.

[11]左曙光, 郑玉平, 胡胜龙, 等.考虑饱和的开关磁阻电机径向电磁力解析建模[J].同济大学学报(自然科学版), 2018, 46(12): 1736-1744.

Zuo Shuguang, Zheng Yuping, Hu Shenglong, et al.Analytical modeling of radial electromagnetic force for switched reluctance motor considering saturation effect[J].Journal of Tongji University (Natural Science), 2018, 46(12): 1736-1744.

[12]徐奇伟, 孙静, 杨云, 等.用于混合动力车的复合结构永磁电机电磁优化设计[J].电工技术学报,2020, 35(增刊 1): 126-135.

Xu Qiwei, Sun Jing, Yang Yun, et al.Electromagnetic optimization design of compound- structure permanent-magnet motor for hybrid electric vehicle[J].Transactions of China Electrotechnical Society, 2020,35(S1): 126-135.

[13]王凯, 孙海阳, 张露锋, 等.永磁同步电机转子磁极优化技术综述[J].中国电机工程学报, 2017,37(24): 7304-7317.

Wang Kai, Sun Haiyang, Zhang Lufeng, et al.An overview of rotor pole optimization techniques for permanent magnet synchronous machines[J].Proceedings of the CSEE, 2017, 37(24): 7304-7317.

[14]王晓远, 贺晓钰, 高鹏.电动汽车用 V型磁钢转子永磁电机的电磁振动噪声削弱方法研究[J].中国电机工程学报, 2019, 39(16): 4919-4926.

Wang Xiaoyuan, He Xiaoyu, Gao Peng.Research on electromagnetic vibration and noise reduction method of V type magnet rotor permanent magnet motor electric vehicles[J].Proceedings of the CSEE, 2019,39(16): 4919-4926.

[15]鲍晓华, 吴长江, 胡云鹏, 等.一种优化表插式永磁电机性能的方法[J].电工技术学报, 2018, 33(2):238-244.

Bao Xiaohua, Wu Changjiang, Hu Yunpeng, et al.A method for optimizing performance of inset permanent magnet motor[J].Transactions of China Electrotechnical Society, 2018, 33(2): 238-244.

[16]左曙光, 马琮淦, 何融, 等.车用永磁同步电机径向力波灵敏度分析和优化[J].振动、测试与诊断,2013, 33(3): 357-363.

Zuo Shuguang, Ma Conggan, He Rong, et al.Sensitivity analysis and optimization of radial force wave of PMSM for vehicle using[J].Journal of Vibration, Measurement& Diagnosis, 2013, 33(3):357-363.

[17]Zuo Shuguang, Lin Fu, Wu Xudong.Noise analysis,calculation, and reduction of external rotor permanentmagnet synchronous motor[J].IEEE Transactions on Industrial Electronics, 2015, 62(10): 6204-6212.

[18]陈益广, 韩柏然, 沈勇环, 等.永磁同步推进电机电磁振动分析[J].电工技术学报, 2017, 32(23):16-22.

Chen Yiguang, Han Boran, Shen Yonghuan, et al.Electromagnetic vibration analysis of permanent magnet synchronous propulsion motor[J].Transactions of China Electrotechnical Society, 2017,32(23): 16-22.

[19]Islam R, Husain I.Analytical model for predicting noise and vibration in permanent-magnet synchronous motors[J].IEEE Transactions on Industry Applications, 2011, 46(6): 2346-2354.

[20]Chi Yuan, Xu Yan, Zhang Rui.Many-objective robust optimization for dynamic var planning to enhance voltage stability of a wind-energy power system[J].IEEE Transactions on Power Delivery,2021, 36(1): 30-42.

[21]Chai Wenping, Zhao Wenliang, Kwon Byung-il.Optimal design of wound field synchronous reluctance machines to improve torque by increasing the saliency ratio[J].IEEE Transactions on Magnetics,2017, 53(11): 1-4.

[22]Bdour T, Reineix A.Global sensitivity analysis and uncertainty quantification of radiated susceptibility in PCB using nonintrusive polynomial chaos expansions[J].IEEE Transactions on Electromagnetic Compatibility, 2016, 58(3): 939-942.

[23]Andrea-Saltelli-Marco-Ratto A.Global sensitivity analysis.the primer[M].West Sussex: John Wiley &Sons, 2008.

[24]刘杰, 刘光昭, 许灿, 等.一种基于最优多项式模型的车身耐撞性敏感性分析法[J].汽车工程, 2016,38(6): 680-685.

Liu Jie, Liu Guangzhao, Xu Can, et al.A novel sensitivity analysis method for vehicle body crashworthiness based on optimal polynomial models[J].Automotive Engineering, 2016, 38(6): 680-685.

[25]Shi Jingcheng, Qian Chao, Yu Yang.Evolutionary multi-objective optimization made faster by sequential decomposition[C]//IEEE Congress on Evolutionary Computation, San Sebastian, 2017: 2488-2493.

[26]李祥林, 李金阳, 杨光勇, 等.电励磁双定子场调制电机的多目标优化设计分析[J].电工技术学报,2020, 35(5): 972-982.Li Xianglin, Li Jinyang, Yang Guangyong, et al.Multi-objective optimization analysis of electricexcitation double-stator field-modulated machine[J].Transactions of China Electrotechnical Society, 2020,35(5): 972-982.

[27]Lei Gang, Wang Tianshi, Zhu Jianguo, et al.Systemlevel design optimization method for electrical drive systems−robust approach[J].IEEE Transactions on Industrial Electronics, 2015, 62(8): 4702-4713.

[28]Zhang Bangfu, Cheng Ming, Cao Ruiwu, et al.Analysis of linear flux-switching permanent magnet motor using response surface methodology[J].IEEETransactions on Magnetics, 2014, 50(11): 1-4.

[29]Wang He, Zhao Haoran, Lin Chenghao, et al.An optimization method for frame structure of unmanned helicopter based on empirical optimization and downhill simplex method[C]//IEEE 2019 Chinese Control and Decision Conference, Nanchang, 2019:720-725.

[30]刘国海, 王艳阳, 陈前.非对称 V型内置式永磁同步电机的多目标优化设计[J].电工技术学报, 2018,33(增刊 2): 385-393.

Liu Guohai, Wang Yanyang, Chen Qian.Multiobjective optimization of an asymmetric V-shaped interior permanent magnet synchronous motor[J].Transactions of China Electrotechnical Society, 2018,33(S2): 385-393.