0 引言

翻边成形是指沿曲线或直线将薄板坯料边部或坯料上的预制孔边部窄带区域的材料弯折成竖边的塑性加工方法[1-2]。电磁翻边则是采用驱动线圈取代凸模,以电磁力取代机械力实现工件翻边的工艺[3]。根据加工对象不同,可将电磁翻边分为管件电磁翻边和板件电磁翻边[4-5]。管件电磁翻边因其高应变率可有效提高材料塑性变形能力,而得到了广泛研究。

当成形对象是金属板材时,Yu Haiping等采用实验和数值模拟相结合的方法对比分析了钢冲头翻孔成形和磁脉冲翻孔成形过程中的塑性变形规律,结果表明,在相同的实验条件下,磁脉冲翻孔零件的垂直壁高明显大于钢制冲头翻孔零件的垂直壁高,所以磁脉冲翻孔的成形性能优于传统机械工艺[6-8]。李建军等提出分步电磁翻边法,即首先采用平板螺旋线圈对坯料成形,然后再由电磁校形实现工件贴膜。这一方法能有效地解决电磁翻边贴膜性问题,但其需要两次放电才能完成,同时在电磁力加载-卸载过程,材料硬化导致加工难度增大且成形效率低[9-11]。在文献[12]中,Huang Liang等通过数值模拟的方法研究了模具几何形状对工件成形行为的影响,结果表明,通过设计合适的模具补偿角,可以精确控制板件的最终形状。此外,针对采用电磁成形技术进行细长孔翻边过程中存在由于变形不协调,导致细长孔翻边的几何精度较低的问题,Yu Haiping等提出了几何补偿电磁成形和电磁标定相结合的两步法予以改善[13-15]。当加工对象为管件时,传统管件电磁翻边技术将驱动线圈置于管件内侧,由管件周围磁通密度和感应涡流所产生的排斥电磁力驱动管件端部向外发生翻折,因此该技术对于尺寸较小的管件成形具有局限性[16-17]。针对该问题,Cao Quanliang等开发了一种新型的外置双线圈系统管件电磁胀形工艺,并系统地研究了不同放电条件下管材的吸引成形行为[18-19]。进一步地,Xiong Qi等采用基于改进双线圈所产生的吸引电磁力来实现小尺寸管件的电磁翻边[20]。此外,Li Zhong等采用松散耦合法研究了线圈长度和相对位置对电磁胀形的影响,结果表明,相对位置30~50mm之间是管件电磁翻边的最佳位置[21]。

然而在管件翻边过程中,翻边需要同时发生径向胀形与轴向弯曲,而现有管件电磁翻边中电磁力以轴向电磁力为主。这一轴向电磁力“单向加载”的力场分布特性与“双向变形”的翻边工艺力场要求不匹配,导致现有管件电磁翻边存在翻边角度较小或者翻边角度接近 90°时翻边效果难以控制的问题,本文提出一种基于轴-径双向电磁力同时加载的管件电磁翻边方法。在阐明其基本原理的基础上,进一步通过电磁力与变形速度对比分析了管件的成形效果,最后通过实验验证了这一方法的翻边效果。

1 基本原理

1.1 传统管件电磁翻边的缺陷

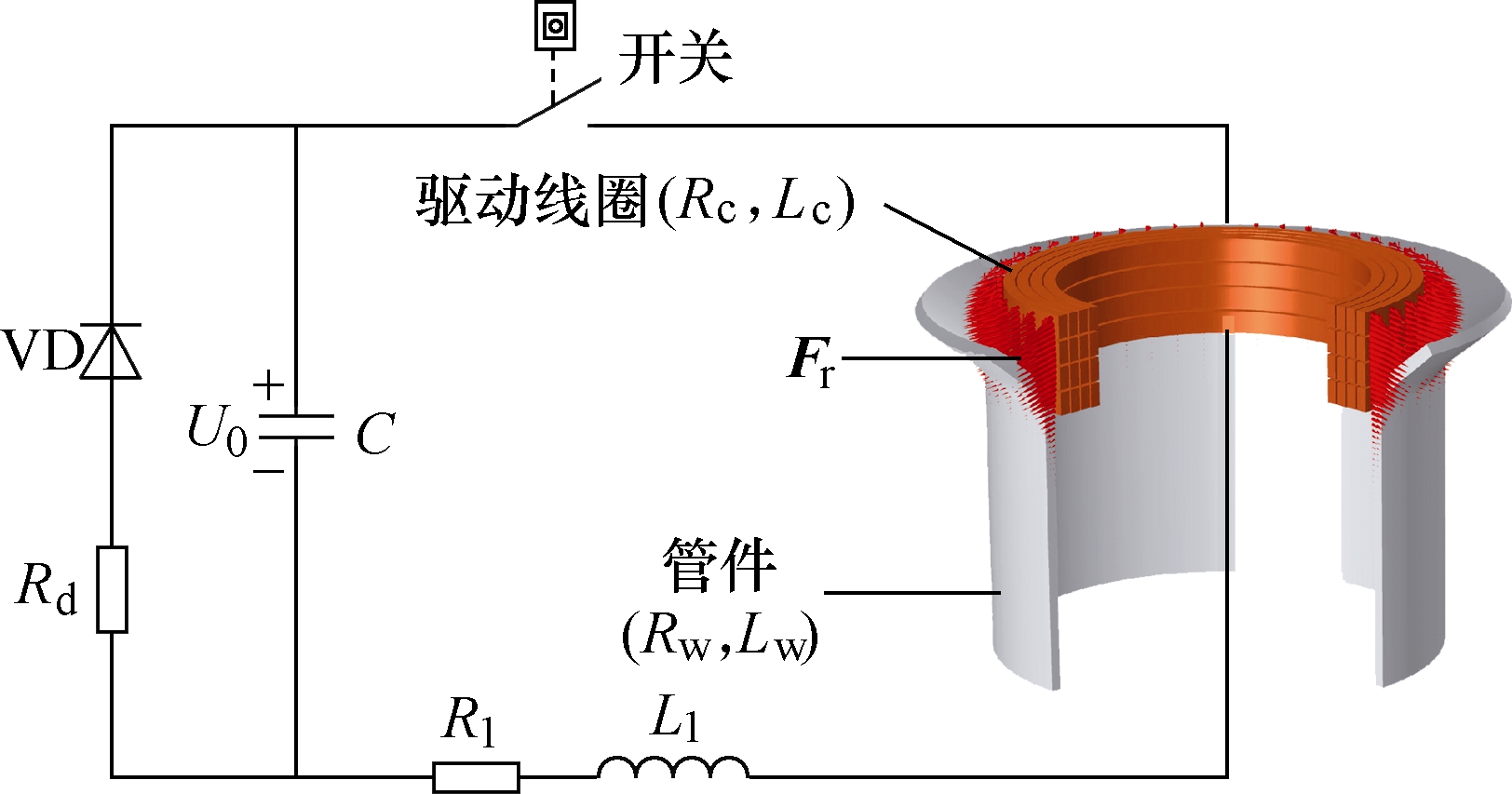

管件电磁翻边系统设备主要包括充电系统、电容电源、空气开关、线圈、管件和一个撬棒回路构成,其系统原理如图1所示[22]。首先通过充电系统为电容器组充电,待其充电完毕后,通过空气开关将存储的电能释放给驱动线圈并产生一脉冲大电流,并在线圈周围形成一脉冲强磁场;根据法拉第电磁感应定律,变化的磁场将在位于线圈附近的工件中产生感应涡流。此时,驱动线圈中的脉冲电流与工件中的感应涡流相互作用产生的脉冲电磁力作为工件发生塑性变形的载荷力,可表示为

图1 传统单线圈管件电磁翻边原理

Fig.1 Schematic diagram of conventional single coil tube electromagnetic flanging

式中,B为管件处的磁通密度;Je为感应涡流密度。

考虑到系统的轴对称结构,电流密度Je只存在环向分量 Jephi,促使管件发生塑性变形的电磁力密度可分为径向分量Fr和轴向分量Fz分别为

管件电磁翻边过程中,由于驱动线圈的端部效应,线圈中心区域的轴向磁通密度大于管件端部区域的轴向磁通密度,所以管件端部首先受到径向电磁力而发生径向胀形。此外由电磁感应定律,管件周围的磁通密度以轴向分量为主,因而传统单线圈加载时轴向电磁力很小,导致电磁翻边的效果以胀形为主,没有发生轴向上的翻折成形[23-25]。

1.2 双向电磁力加载的管件电磁翻边原理

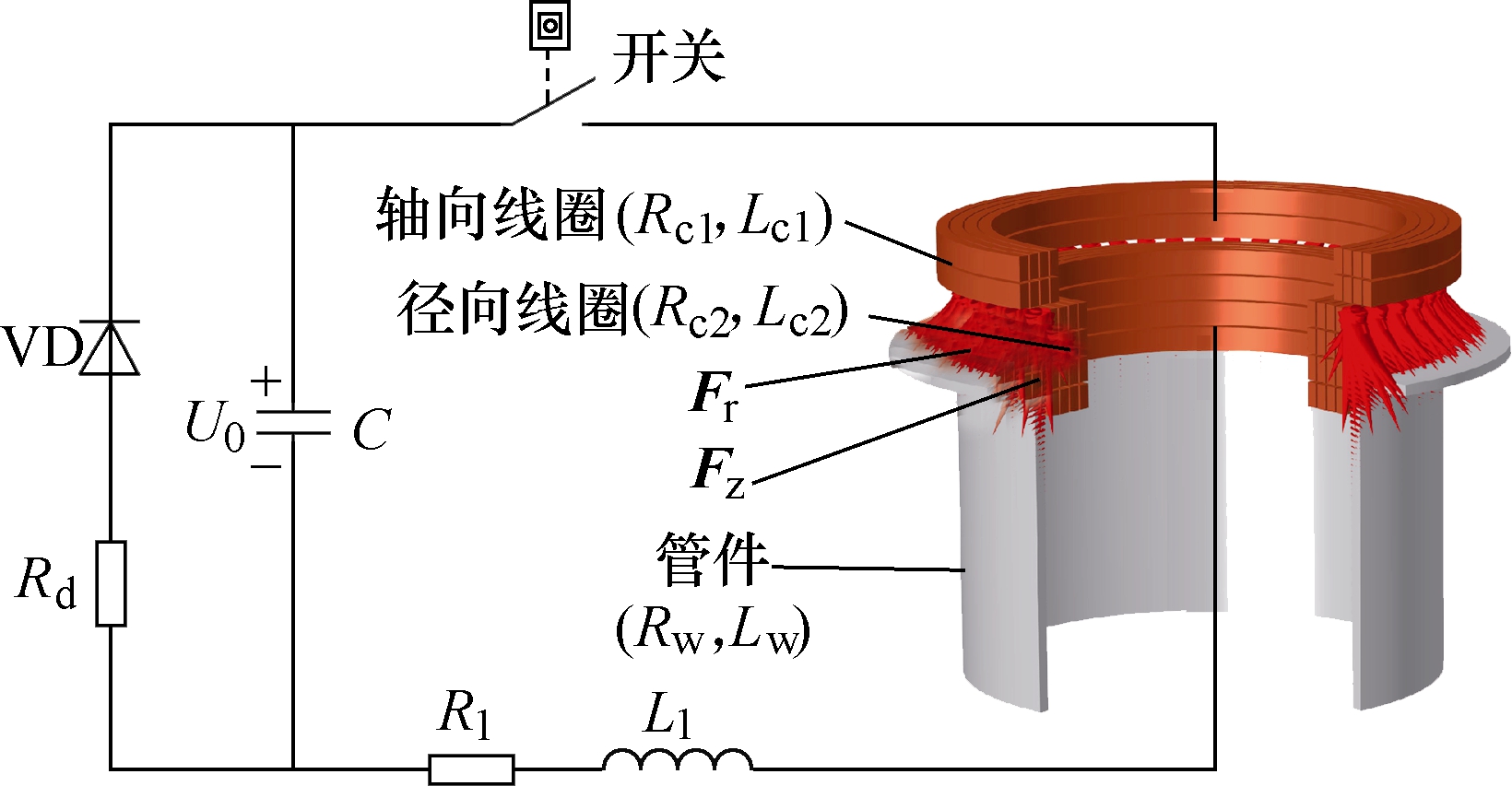

为增强管件电磁翻边过程中管件轴向翻折变形的程度,提高轴向电磁力是较为可行的思路。图2为基于双向电磁力加载时管件电磁翻边原理,采用两个驱动线圈促使管件发生塑性变形:一个驱动线圈置于管件内部,称之为径向线圈;一个驱动线圈位于管件上端,称之为轴向线圈。根据叠加原理,电磁力体密度F变为

图2 双向电磁力加载时管件电磁翻边原理

Fig.2 Schematic diagram of tube electromagnetic flanging under bidirectional electromagnetic force loading

式中,Je1和Je2分别为径向线圈和轴向线圈在管件内部产生的感应涡流密度;B1、B2、B0分别为径向线圈、轴向线圈、管件自身在管件与线圈之间缝隙处产生的磁通密度。

在传统管件电磁翻边系统中,随着管件端部发生变形而远离驱动线圈,工件周围的变化磁场和感应涡流减小,导致翻边角度较小;而轴向线圈的引入,管件端部发生翻边远离径向线圈的同时,轴向线圈与工件之间的感应涡流和瞬态磁场增强。所以,基于双向电磁力加载的管件电磁翻边过程中,首先径向线圈为管件提供径向向外的电磁力使管件向外发生胀形,随后轴向线圈为管件提供轴向电磁力使其翻边角度逐渐扩大至90°。

2 数值仿真

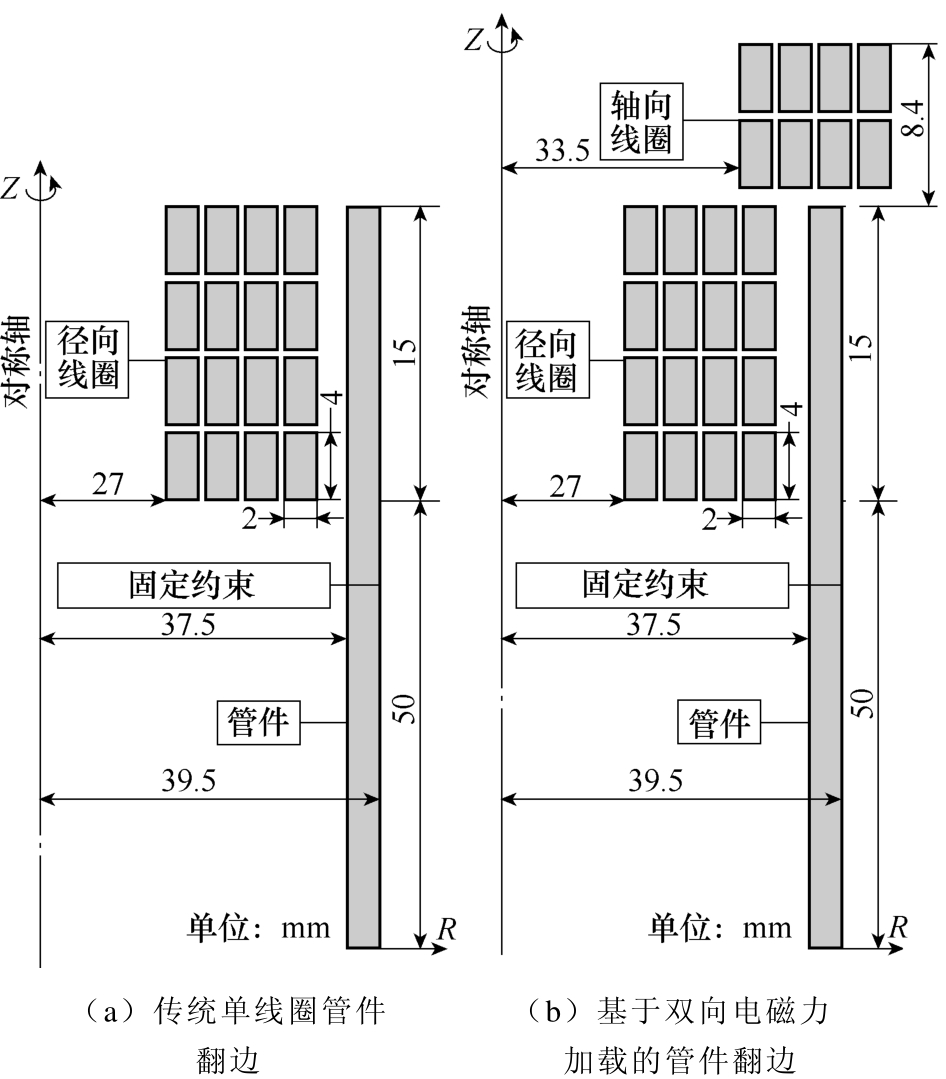

图3为采用传统单线圈和基于双向电磁力加载管件电磁翻边方法的几何结构。本文基于 Comsol软件搭建了管件电磁-结构耦合有限元仿真模型模拟时变电磁场中金属铝管的塑性变形过程,其中磁场模块由管件域、线圈域和空气域组成,固体力学模块仅由管件域组成,而动网格模块应用于靠近管件附近的区域。磁场模块用来计算管件变形所需的电磁力,固体力学模块用来求解管件发生塑性变形后的位移,动网格模块用来不断更新管件变形后的有限元网格,提高有限元的计算精度。

图3 数值仿真的几何结构

Fig.3 The geometric structure of numerical simulation

2.1 电路分析

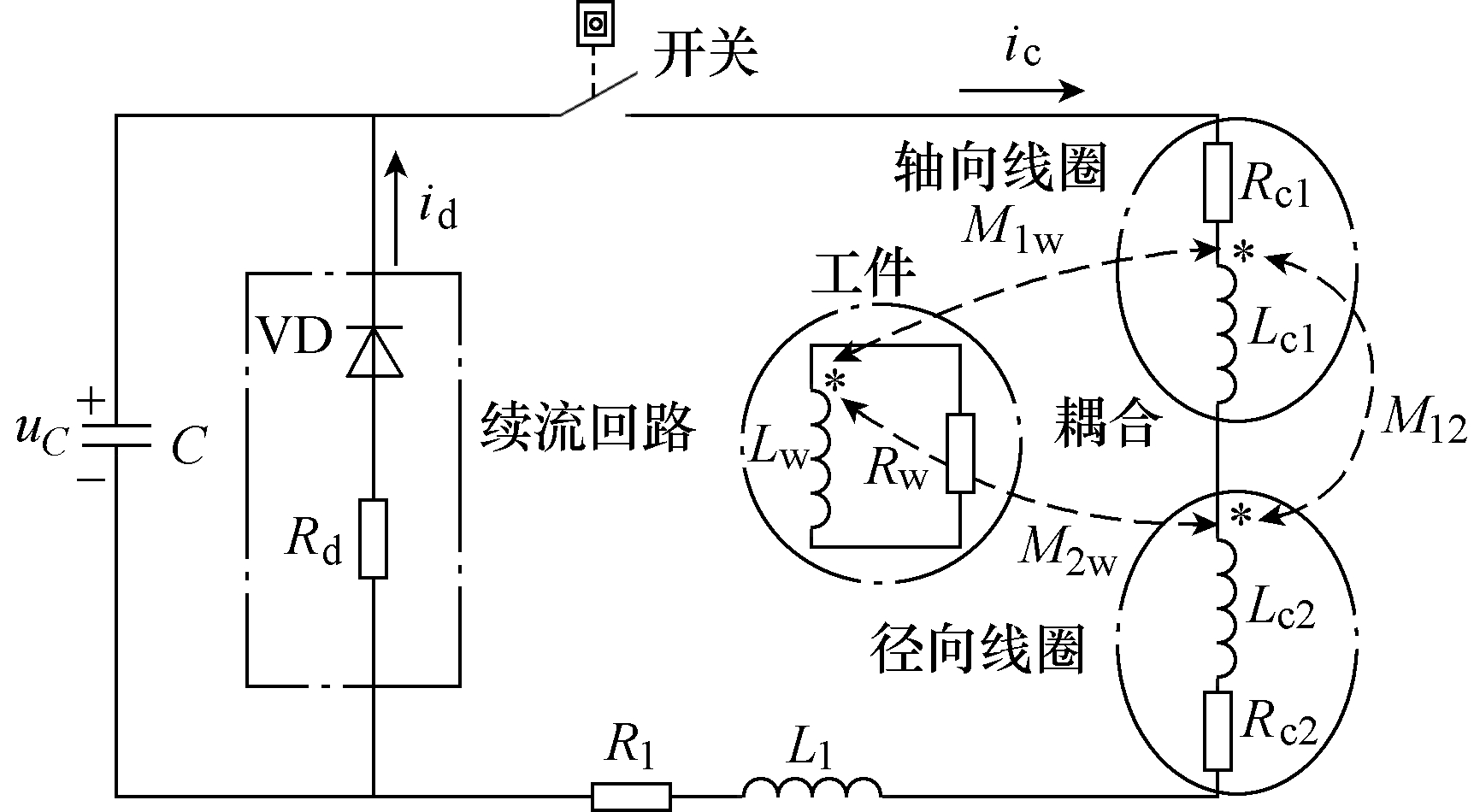

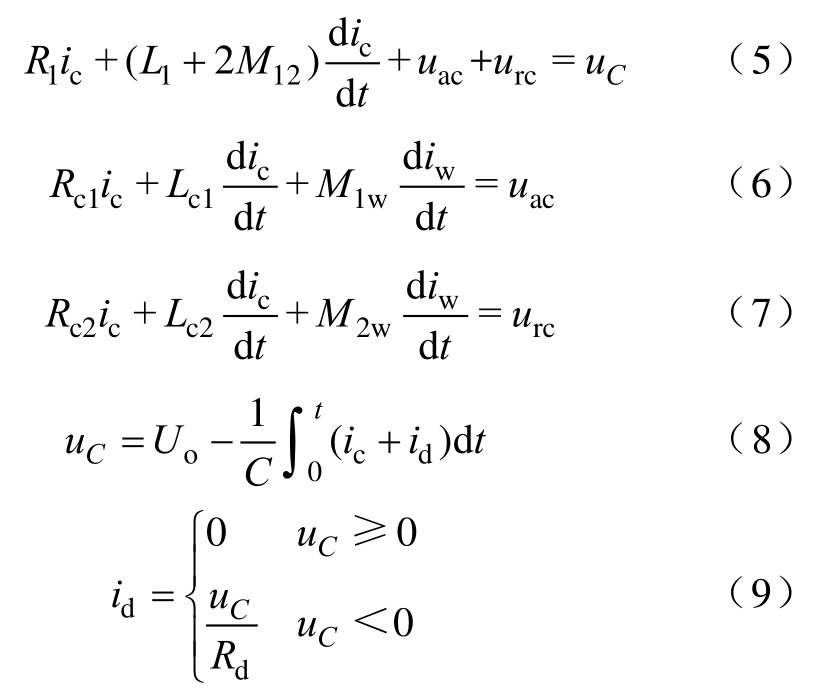

本文采用带续流回路的管件电磁翻边电路模型,如图4所示,两种不同电磁力加载模式下系统电路中的相关参均保持一致,系统参数见表1。模型中,轴向线圈和径向线圈同向串联。根据基尔霍夫定律,该等效电路可以表示为

表1 系统参数

Tab.1 System parameters

参 数 数 值放电电容 C/μF 320线路电感 Ll/μH 20线路电阻 Rl/Ω 0.04续流电阻 Rd/Ω 0.2等效电路放电电压U0/kV 3.8密度ρ/(kg/m3) 2 700电导率γ /(S/m) 3.03×107初始屈服应力σs/MPa 32.6泊松比μ 0.33工件杨氏模量E/GPa 70

图4 基于双向电磁力加载的管件电磁翻边电路模型

Fig.4 Tube electromagnetic flanging circuit model based on bidirectional electromagnetic force loading

式中,M1w为轴向线圈与管件之间的互感;M2w为径向线圈与管件之间的互感;M12为轴向线圈与径向线圈之间的互感;ic为线圈电流;id为续流电流;u a c和urc分别为轴向线圈和径向线圈上的电压;uC为电容电压。

2.2 电磁分析

磁场模块用来模拟管件电磁翻边过程中时变电磁场与电磁力的分布特性,通常选择磁动势矢量 A作为系统变量来计算电磁参数和载荷力,即

式中,J为电流密度;v为速率;γ为电导率;μ 为磁导率。

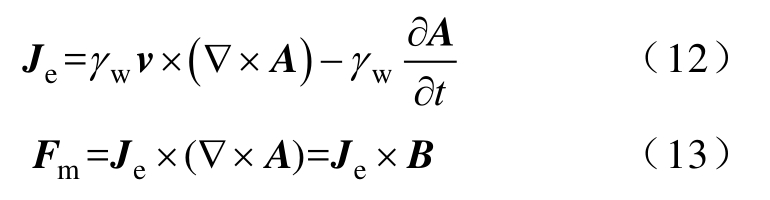

根据求解得到的磁动势矢量 A,在管件域计算感应涡流密度Je和电磁力密度Fm分别为

式中,γw为工件的电导率。

进一步对电磁力密度Fm进行体积分,可得到总电磁力F为

2.3 变形分析

电磁力是体载荷力,工件的塑性变形过程可由下列平衡方程表示为

式中,σ为管件所受的应力张量;ρ 为管件密度;u为管件位移矢量[26-27]。

本文采用的管件为厚度为2mm、外径为79mm、长度为65mm的铝合金管材(AA6061-O),准静态应力-应变曲线(σys-ε)的拟合曲线和相应的计算拟合曲线如图5所示,拟合曲线的表达式为

图5 管件(AA6061-O)材料的准静态应力-应变曲线的测试和拟合

Fig.5 Testing and fitting quasi-static stress-strain curves of the tube material (AA6061-O)

式中,E为杨氏模量;ε 为塑性应变;εpe为塑性应变,εpe = ε − σ yso/E ;σyso为初始屈服应力;a、b为常数,分别为90.5MPa和0.35。考虑到塑性应变率对管件成形的影响,本文采用 Cowper-Symonds本构模型近似反映电磁翻边过程中的高应变率效应,从而提高计算准确度[28-30]。

式中,m为应变率硬化参数;Cm为黏性参数。通常铝材料取m=0.25,Cm=6 500。

3 管件翻边效果的对比分析

管件电磁翻边主要由径向电磁力和轴向电磁力的分布规律所决定。本节将从管件变形轮廓、电磁力分布和变形速度三个方面来对比研究两种不同加载模式下的管件翻边效果。

3.1 管件变形轮廓

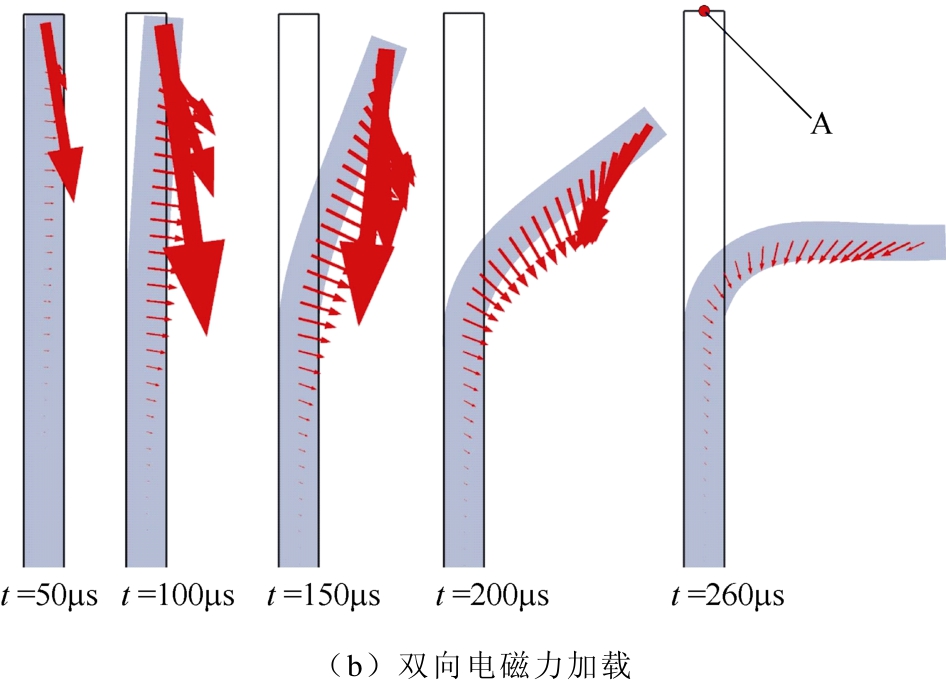

电磁力是电磁成形过程中驱动工件发生塑性形变的载荷,因而管件的电磁翻边效果与电磁力的分布规律紧密相关。图6为不同电磁力加载模式下管件变形轮廓的变化,其中箭头表示管件中心线上的电磁力矢量。由图6a可知,采用传统单线圈的电磁翻边过程中,150μs以前管件受到的径向电磁力不断增大,但几乎不受到轴向电磁力的作用,因此即使管件在后期受到向下很微弱的轴向电磁力,管件的翻遍效果仍旧不明显。图6b中采用基于双向电磁力加载的电磁翻边方法中,管件的端口处在一开始就受到了轴向线圈所产生的强轴向电磁力,再加上径向线圈产生向外的胀形力,管件的翻遍效果得到很大程度的提高。

图6 不同电磁力加载模式下管件变形轮廓的变化

Fig.6 The varriation diagram of tube deformation profile under different electromagnetic force loading modes

3.2 电磁力

第2节定性地讨论了电磁力的分布规律对管件翻边轮廓的影响,本节将进一步定量地分析电磁力的分布规律对管件位移的影响。由于计算时间大于400μs后电磁力为零,不同电磁力加载模式下径向电磁力和管件径向位移如图7所示。图8为采用不同驱动线圈加载时轴向电磁力和管件轴向位移的变化规律。与传统单线圈管件翻边相比,即使双线圈加载时提供的径向电磁力较小,但由于双向电磁力加载模式下较强轴向电磁力和径向电磁力的同时存在,管件的径向位移提高了1倍,轴向位移提高了5倍。

图7 不同电磁力加载模式下径向电磁力和径向位移

Fig.7 Radial electromagnetic force and radial displacement under different electromagnetic force loading modes

图8 不同电磁力加载模式下轴向电磁力和轴向位移

Fig.8 Axial electromagnetic force and axial displacement under different electromagnetic force loading modes

3.3 变形速度

管件端口中心点 A(见图6)处的径向位移和径向变形速度如图9所示。虽然图7中传统单线圈加载模式下总的径向电磁力较大,但由于点A靠近轴向线圈,所以双向电磁力加载模式下电磁力的合力较大,进而该种模式下管件最大径向变形速度比传统翻边模式下大 40m/s,管件的径向位移提高了1倍。此外,与单一径向线圈电磁翻边相比,轴向线圈的引入在很大程度上提高了管件所受的轴向电磁力,因此该模式下管件最大轴向变形速度提高了80m/s,管件的轴向位移增大了 5倍,点 A处的轴向位移和轴向变形速度如图10所示。

图9 点A处的径向位移和径向变形速度

Fig.9 Radial displacement and radial deformation velocity at point A

图10 点A处的轴向位移和轴向变形速度

Fig.10 Axial displacement and axial deformation velocity at point A

4 实验结果

为了进一步验证基于双向电磁力加载管件电磁翻边方法的有效性,本文采用图3所示的两种不同几何机构的驱动线圈分别进行管件电磁翻边实验。两种模式下的电源系统由两个总电容为320kF的电容器组成,最大充电电压为 25kV,最大放电能量为200kJ,实验装置如图11所示。这两个驱动线圈是由2mm×4mm的长方形截面的铜线绕制而成,线圈外层使用高强度纤维柴龙进行环绕加固。

图11 实验装置

Fig.11 Experimental apparatus

不同电磁力加载模式下的管件成形轮廓如图12所示。图12中,当放电电压为4kV时,只有径向线圈加载时的管件端口直径为92.50mm,翻边角度为30°,端口直径增加了13.50mm;同时引入径向线圈和轴向线圈时的管件端口直径为105.86mm,翻边角度为90°,端口直径增加了26.86mm。结果表明,在相同的放电电压和外电路参数下,基于双向电磁力加载的管件电磁翻边方法的翻边角度是传统单线圈翻边模式下的3倍。此外,轴向线圈的引入使得管件端口处直径的增加量只有径向线圈加载时的2倍。很明显,该管件电磁翻边方法在很大程度上增大了管件的翻边角度以及扩口程度,提升了管件的翻边效果。

图12 不同电磁力加载模式下的管件成形轮廓

Fig.12 Tube forming profile under different electromagnetic force loading modes

5 结论

针对传统单一径向线圈管件电磁翻边存在的缺陷,本文创新性地提出了采用基于双向电磁力加载的管件电磁翻边方法来解决管件翻边角度难以达到90o和端部扩口不明显的问题。在相同的实验条件下,管件电磁翻边方法引入的强轴向电磁力在很大程度上促进了材料的轴向流动,因而可将管件的翻边角度提高至 90°并且大幅度提高了管件的塑性变形速度,改善了管件的电磁翻边效果,进一步促进了电磁成形技术的工业化应用。

[1]Qiu Li, Yu Yijie, Deng Changzheng, et al.Analysis of electromagnetic force and deformation behavior in electromagnetic tube expansion with concave coil based on finite element method[J].IEEE Transactions on Applied Superconductivity, 2018, 28(3): 0600705.

[2]胡胜龙, 左曙光, 刘明田.开关磁阻电机非线性径向电磁力解析建模[J].电工技术学报, 2020, 35(6):1189-1197.

Hu Shenglong, Zuo Shuguang, Liu Mingtian.Analytical modeling of nonlinear radial electromagnetic force in switched reluctance motors[J].Transactions of China Electrotechnical Society, 2020, 35(6): 1189-1197.

[3]黎刘欣, 王利桐, 梁贵书, 等.压装组件中圆柱形母线的部分电感计算方法[J].电工技术学报, 2020,35(增刊 1): 1-9.

Li Liuxin, Wang Litong, Liang Guishu, et al.Computing method for partial inductance of cylindrical busbar conductor[J].Transactions of China Electrotechnical Society, 2020, 35(S1): 1-9.

[4]邱立, 李彦涛, 苏攀, 等.电磁成形中电磁技术问题研究进展[J].电工技术学报, 2019, 34(11): 2247-2259.

Qiu Li, Li Yantao, Su Pan, et al.Research on electromagnetic problems in electromagnetic forming process[J].Transactions of China Electrotechnical Society, 2019, 34(11): 2247-2259.

[5]Qiu Li, Zhang Wang, Abu-siada A, et al.Electromagnetic force distribution and wall thickness reduction of three-coil electromagnetic tube bulging with axial compression[J].IEEE Access, 2020, DOI:10.1109/ACCESS.2020.2969678.

[6]邱立, 余一杰, 聂小鹏, 等.管件电磁胀形过程中的材料变形性能问题与电磁力加载方案[J].电工技术学报, 2019, 34(2): 212-218.

Qiu Li, Yu Yijie, Nie Xiaopeng, et al.Study on material deformation performance and electromagnetic force loading in electromagnetic tube expansion process[J].Transactions of China Electrotechnical Society, 2019, 34(2): 212-218.

[7]Yu Haiping, Zheng Qiuli, Wang Shoulong, et al.The deformation mechanism of circular hole flanging by magnetic pulse forming[J].Journal of Materials Processing Technology, 2018, S0924013618300682.

[8]Yu Haiping, Chen Jie, Wei Liu, et al.Electromagnetic forming of aluminum circular tubes into square tubes: experiment and numerical simulation[J].Journal of Manufacturing Processes, 2018, 31: 613-623.

[9]Cui Xiaohui, Mo Jianhua, Li Jianjun, et al.Electromagnetic incremental forming (EMIF): a novel aluminum alloy sheet and tube forming technology[J].Journal of Materials Processing Technology, 2014,214(2): 409-427.

[10]Qiu Li, Deng Kui, Li Yantao, et al.Analysis of coil temperature rise in electromagnetic forming with coupled cooling method[J].International Journal of Applied Electromagnetics and Mechanics, 2020, DOI:10.3233/JAE-190062.

[11]Qiu Li, Wang Chenglin, Abu-siada A, et al.Coil temperature rise and workpiece forming efficiency of electromagnetic forming based on half-wave current method[J].IEEE Access, 2020, DOI: 10.1109/ACCESS.2020.2965254.

[12]Su Hongliang, Huang Liang, Li Jianjun, et al.Investigation on the forming process and the shape control in electromagnetic flanging of aluminum alloy[J].Procedia Engineering, 2017, 207: 335-340.

[13]Yu Haiping, Jin Yanye, Hu Lan, et al.Two-step method to improve geometry accuracy of elongated hole flanging by electromagnetic forming[J].International Journal of Advanced Manufacturing Technology, 2020, 106: 3117-3129.

[14]Li Liang, Han Xiaotao, Peng Tao, et al.Space-timecontrolled multi-stage pulsed magnetic field forming and manufacturing technology[C]//The 5th International Conference on High Speed Forming, Dortmund,Germany, 2012: 53-58.

[15]李亮.我国多时空脉冲强磁场成形制造基础研究进展[J].中国基础科学, 2016, 18(4): 25-35, 63.

Li Liang.Progress of the basic research on the space-time-controlled multi-stage pulsed magnetic field forming and manufacturing technology[J].China Basic Science, 2016, 18(4): 25-35, 63.

[16]Cao Quanliang, Li Zhenhao, Lai Zhipeng, et al.Analysis of the effect of an electrically conductive die on electromagnetic sheet metal forming process using the finite element-circuit coupled method[J].The International Journal of Advanced Manufacturing Technology, 2019, 101(1-4): 549-563.

[17]邱立, 杨新森, 常鹏, 等.双线圈轴向压缩式管件电磁胀形电磁力分布规律与管件成形性能研究[J].电工技术学报, 2019, 34(14): 2855-2862.

Qiu Li, Yang Xinsen, Chang Peng, et al.Electromagnetic force distribution and forming performance in electromagnetic tube expansion process with two coils[J].Transactions of China Electrotechnical Society, 2019, 34(14): 2855-2862.

[18]Cao Quanliang, Lai Zhipeng, Xiong Qi, et al.Electromagnetic attractive forming of sheet metals by means of a dual-frequency discharge current: design and implementation[J].International Journal of Advanced Manufacturing Technology, 2016, 90: 309-316.

[19]Cao Quanliang, Han Xiaotao, Lai Zhipeng, et al.Analysis and reduction of coil temperature rise in electromagnetic forming[J].Journal of Materials Processing Technology, 2015, 225: 185-194.

[20]Xiong Qi, Huang Hao, Xia Liangyu, et al.A research based on advance dual-coil electromagnetic forming method on flanging of small-size tubes[J].International Journal of Advanced Manufacturing Technology, 2019, 102: 4087-4094.

[21]Li Zhong, Liu Shujie, Li Junping, et al.Effect of coil length and relative position on electromagnetic tube bulging[J].International Journal of Advanced Manufacturing Technology, 2018, 97: 379-387.

[22]Ouyang Shaowei, Li Xiaoxiang, Li Changxing, et al.Investigation of the electromagnetic attractive forming utilizing a dual-coil system for tube bulging[J].Journal of Manufacturing Processes, 2020, 49: 102-115.

[23]范新凯, 王艳婷, 张保会.柔性直流电网的快速电磁暂态仿真[J].电力系统自动化, 2017, 41(4): 92-97.

Fan Xinkai, Wang Yanting, Zhang Baohui.Fast electromagnetic transient simulation for flexible DC power grid[J].Automation of Electric Power Systems,2017, 41(4): 92-97.

[24]熊奇.大尺寸铝合金板件电磁成形设计与实现[D].武汉: 华中科技大学, 2016.

[25]邱立.脉冲强磁场成形制造技术研究[D].武汉: 华中科技大学, 2012.

[26]Kumar S, Ahmed M, Panthi S K.Effect of punch profile on deformation behaviour of AA5052 sheet in stretch flanging process[J].Archives of Civil and Mechanical Engineering, 2020, 20(1): 1-17.

[27]张骁.脉冲强磁场作用下管件胀拉成形数值模拟与实验研究[D].武汉: 华中科技大学, 2017.

[28]肖师杰.平板电磁成形有限元模拟方法研究与线圈的设计和分析[D].武汉: 华中科技大学, 2012.

[29]Qiu Li, Zhang Wang, Abu-siada A, et al.Analysis of electromagnetic force and formability of tube electromagnetic bulging based on convex coil[J].IEEE Access, 2020, DOI: 10.1109/ACCESS.2020.2974758.

[30]Liu Xianlong, Huang Liang, Li Jianjun, et al.An electromagnetic incremental forming (EMIF) strategy for large-scale parts of aluminum alloy based on dual coil[J].International Journal of Advanced Manufacturing Technology, 2019, 104(5): 1-21.