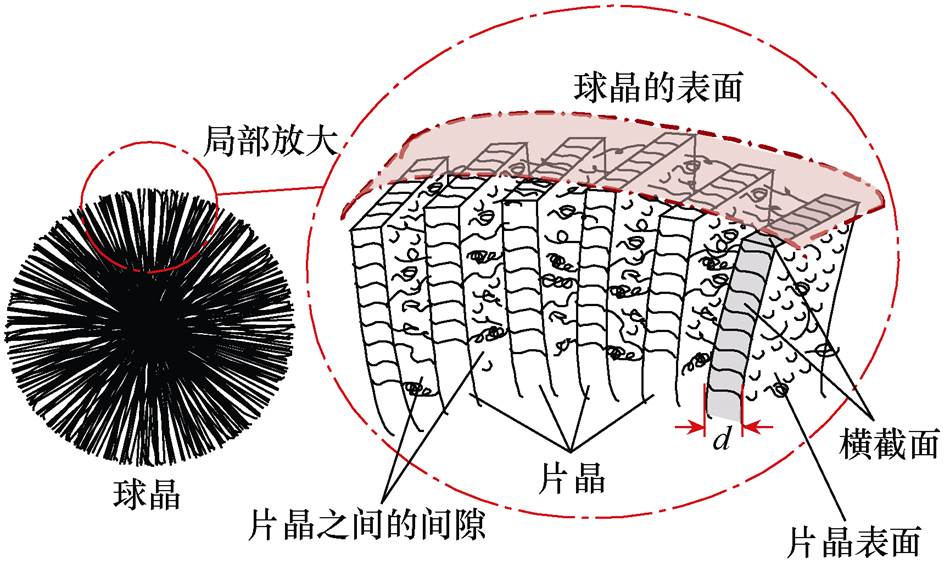

图1 聚乙烯的球晶和片晶结构示意图

Fig.1 The structure of lamella and spherulite of PE

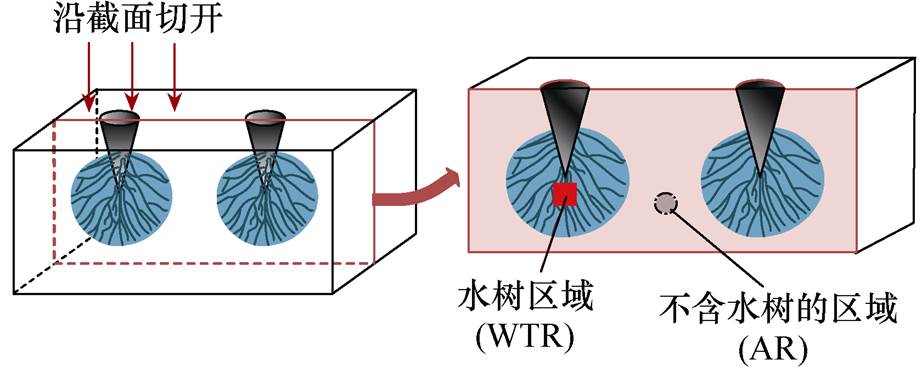

摘要 该文研究水树对低密度聚乙烯(LDPE)结晶结构的破坏,并提出基于片晶滑移模型的结晶破坏机理。采用水针法对LDPE样品进行加速水树老化500h后,使用扫描电镜(SEM)观测到水树缺陷中的微通道呈现平行排布的形态,这种形态与机械应力导致聚乙烯片晶滑移破坏形成的缺陷结构相似。通过分析和计算,水树微通道前端的电-机械应力大于聚乙烯片晶滑移所需的临界应力,足以在水树生长过程中引发片晶滑移。片晶滑移导致微通道的形成,同时导致部分片晶的破坏从而形成更多的晶相界面,进而导致聚乙烯结晶度下降而中间相含量提高。使用拉曼光谱(RS)和差示热扫描(DSC)法对比分析有/无水树样品的结晶参数,结果表明,水树的生成导致LDPE的结晶度下降,无定形相的含量不变,而中间相含量明显提高。因此,该文认为电-机械应力导致的片晶滑移是水树对聚乙烯结晶相破坏的主要作用机制。

关键词:低密度聚乙烯 水树 片晶滑移 结晶结构 破坏机理

水树是聚乙烯电缆的一种常见缺陷,水树的生长是造成电缆绝缘性能下降的主要原因之一[1]。水树通常被描述为,由nm级通道和mm级孔洞构成的树枝发散状绝缘缺陷[2]。国内外学者就水树的发展提出了四种机理模型[2-4]:①电-机械应力机理,认为电场力驱动水分子造成破坏;②电致离子扩散机理,包括介电泳、毛细和渗透作用;③电化学降解机理,包括氧化作用;④条件依赖机理,通过缺陷形态和最终产物推测主要的作用机理。

这四种机理模型在描述水树对聚乙烯的破坏时均基于两相态结晶模型,认为聚乙烯中包含结晶态和无定形态两种相态,分别构成晶区和无定形区。已有研究认为,水树的诱发和起始通常发生在无定形区,无定形区为水分提供入侵通道和聚集区 域[1, 4-5]。同时,研究表明,晶区的含量越高,形成的晶体尺寸越大,聚乙烯中的水树生长较慢[6-7]。因而,聚乙烯结晶状况对水树生长有一定的影响。

结晶度可用来表征聚乙烯结晶状况,观测结晶度是否下降可以评价聚乙烯的结晶区是否被破坏[8-9]。基于两相态模型的常用结晶测试手段包括差示热扫描(Differential Scanning Calorimetry, DSC)法和X射线衍射(X-Ray Diffraction, XRD)法[10-11]。一些研究认为,水树主要在无定形区发展,而对聚乙烯的结晶度没有影响[3, 10, 12];但也有研究认为,水树的发展将导致聚乙烯的结晶度下降[13-14]。例如,Li Huimin等的DSC结果表明,水树生长导致低密度聚乙烯的结晶度降低[13];Zhou Kai等的XRD结果表明,水树老化使交联聚乙烯样品结晶度降低了11%[14]。因此,水树是否会造成聚乙烯结晶度降低仍然存在争议。同时,已有研究文献[13-14]表示,结晶度降低的原因尚不明确。

在四种机理模型中,电-机械应力机理是目前使用最广泛的模型[4]。从应力导致破坏的角度分析,一旦聚乙烯局部的机械应力超过2MPa,材料将发生以片晶滑移为代表的塑性形变,使晶区遭受不可逆破坏[15-16]。片晶滑移通常伴随结晶度降低、晶区尺寸减小、晶区表层的界面增加等现象[17]。因此,判断水树是否会引发片晶滑移等塑性形变,需要结合与晶区界面相关的参数进行分析。

随着观测技术的进步,在以聚乙烯为代表的半结晶型聚合物中,观测到一种相态特征介于结晶相和无定形相之间的相态,称为中间相[8, 18]。基于结晶相、无定形相和中间相的结晶模型称为三相态模型。从分布位置来看,大部分中间相分布于片晶/无定形相以及片晶/相邻片晶的交界面附近,因而也将中间相称为界面相[18-19]。中间相含量的变化可以定性地反映结晶界面的变化,更高的中间相含量表征结晶结构中存在更多的交界面。

拉曼光谱(Raman Spectroscopy, RS)是一种常用的基于三相态模型的分析手段[16-19]。例如,G. R. Strobl[19]、N. Stribeck[20]、R. P. Paradkar[21]和Lin Wen[22]等使用RS对聚乙烯的结晶相、无定形相和中间相含量进行测量。使用三相态模型,为研究聚乙烯结晶提供了更丰富的信息,也可以反映结晶相态之间的转变。通过测定中间相含量的变化,可以间接反映晶相交界面的变化情况[19-20]。目前水树的研究大多采用两相态模型,而少见基于三相态模型报导。

本文采用水针法[23-24]在低密度聚乙烯(Low- Density Polyethylene, LDPE)样品中产生水树。基于两相态和三相态模型,分别使用DSC和RS对水树老化前后的LDPE样品进行结晶特性分析。同时,结合水树的微观形貌结构特点,本文认为水树生长会对聚乙烯的晶区造成破坏,并且片晶滑移是引发晶区破坏的原因。

聚乙烯从熔融状态冷却结晶的过程,首先是由分子链折叠形成片晶,然后片晶进一步扩展和堆积,进而形成更大尺寸的球晶结构[8]。片晶与球晶的构成关系和片晶的结构如图1所示。片晶厚度d是结晶特征的参数之一,聚乙烯的d在数纳米到数十纳米之间。通常将片晶平行于d的面称为横截面,将垂直于d且与非晶区相邻的面称为片晶表面[8, 25]。

图1 聚乙烯的球晶和片晶结构示意图

Fig.1 The structure of lamella and spherulite of PE

聚乙烯破坏机制按机械应力从小到大可分为四个阶段:弹性阶段(2MPa以内)、片晶滑移(临界应力Ps=2~5MPa)、晶区骨架拉伸破坏(5~20MPa)和无定形相拉伸破坏(20MPa以上)[15-16]。通常认为机械应力2MPa以内造成的弹性形变,在撤去外力之后可以完全恢复,而之后的三种形变则是不可逆的塑性形变[15]。机械应力大于临界应力Ps时,聚乙烯将发生片晶滑移[16]。应力增大到10~20MPa时,片晶滑移不足以提供足够的应变响应,晶体的骨架网络将发生破裂导致材料空洞化[26-27]。增大到20MPa以上时,聚乙烯的非晶相网络将产生拉伸破坏,进而形成非晶相的空洞化[28]。

水树的电-机械应力机理认为,电场与水相互作用产生电-机械应力Pe,在Pe的作用下水树得以发展。聚乙烯中的水树具有一定的自恢复特性[14],去除电压并干燥后,水树的尺寸会部分缩小,这部分可恢复的破坏机理对应聚乙烯的弹性形变[29]。但已有研究证实,水树是永久性缺陷[1],一旦水树产生,即使去掉外加电压其形态尺寸可能部分缩小,但水树始终存在且材料的绝缘性能低于新样品[14]。再次施加电压,水树会复发到之前的水平[14, 29]。这部分永久性的破坏机理对应塑性形变。

在水树生长的过程中,如果局部Pe超过片晶滑移所需的临界应力Ps,聚乙烯中将发生片晶滑移。片晶滑移将造成局部结晶破坏而结晶度下降,并且将产生更多的晶相界面,使中间相含量提高。同时,片晶滑移还将使被破坏的区域出现一些裂缝,且这些裂缝通常以相互平行的方式分布[17]。

本文使用可用于10kV电缆加工的纯LDPE原料颗粒。使用平板硫化机配合模具将原料颗粒热压成长×宽×厚为100mm×100mm×5mm的样块。加工条件:热压温度125℃,压强12MPa,熔融时间12min,加压时间12min,保压凝固10min。随后将样品置于真空恒温箱中退火24h消除残余的机械应力,退火温度40℃,退火气压0.001MPa。

将样块裁剪为45mm×45mm×5mm的小片,使用钢针在样品中心直径20mm的区域内,以间距2mm的方形阵列扎针孔。使用光学显微镜测得针孔的平均深度约2mm,平均针尖直径约150mm。

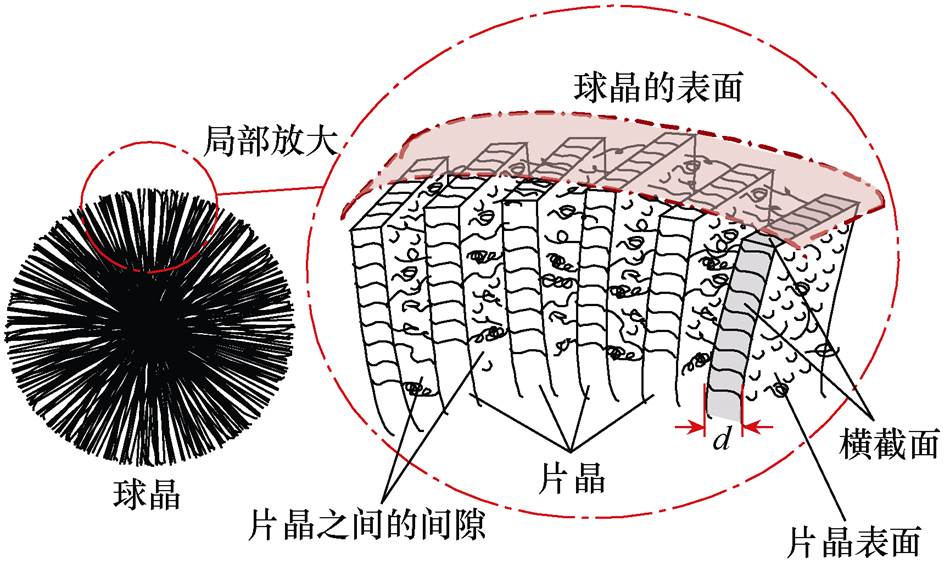

本文基于水针法设计了一套用于压片样品水树老化的杯形电极[23-24],其原理以及生成的水树如图2所示。将样品的针孔区域暴露在杯体的中空部分,并注入浓度约为26.5%的饱和NaCl溶液,通过铜电极向溶液导通有效值6kV、频率5kHz的电压。老化500h后,沿针孔剖开样品,在白色灯光下拍摄的水树如图2中右图所示,图中白色区域即为水树。

图2 水树老化电极原理以及生成的水树

Fig.2 The water tree aging schematic and water trees

使用ZEISS Scope.A1光学显微镜放大50倍对水树形貌和尺寸进行观测和统计。选取6个老化500h的样品进行切片,选取12个包含水树的切片,在2%亚甲基蓝溶液中染色24h后进行观测。

使用EPMA-8050G扫描电镜(Scanning Electron Microscope, SEM)进行微观形貌观测。被测样品按以下步骤制备:①样品浸泡在液氮中并沿针孔脆断;②超声振荡仪清洗5min并室温鼓风干燥2min;③待测表面喷溅厚50nm的Pt以增强表面导电性。

使用PerkinElmer Diamond DSC型差示扫描热量仪进行DSC测试。测试升温速率10℃/min,温度范围从20℃升温至200℃。待测样品制备:将老化后样品沿针孔方向切为厚1mm的切片,选取6个包含水树的切片(WTD组),以及6个不含水树的切片(AD组)。另选6个新样品切片作为对照组(ND组)。将待测切片修剪为质量约5mg的小块,超声仪振荡清洗5min,再常温鼓风干燥5min。

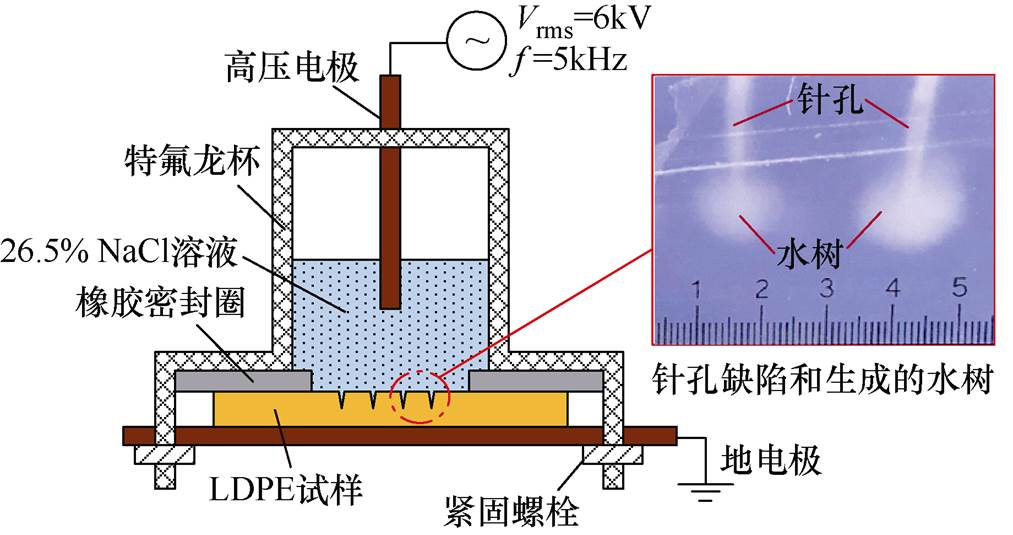

使用Lab RAM HR800拉曼光谱仪进行RS测试。测试激光源波长532nm,功率50mW,测试波数800~1 600cm-1。选取6个老化后样品按图3所示制备。将样品沿针孔中心轴切开,使水树暴露在切面上,在每个切面上选择两个测试点,其中在包含水树位置选择一个测试点(WTR组),在未生成水树的位置选择一个测试点(AR组)。另选6个新样品为对照组(NR组)。

图3 拉曼光谱测试的取点示意图

Fig.3 Samples prepared for Raman point tests

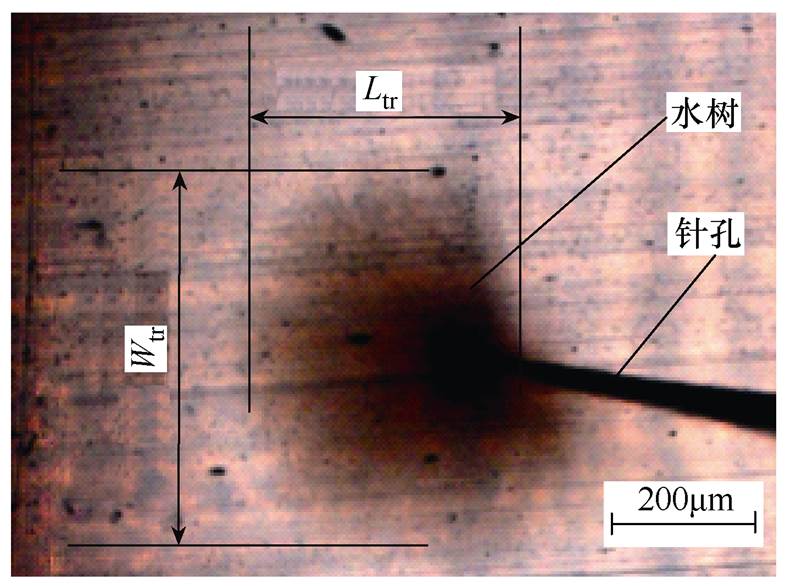

老化500h的水树由光学显微镜放大50倍的形貌和主要尺寸参数如图4所示。水树的树枝长度Ltr定义为沿针尖方向从针孔缺陷的尖端到水树尖端的长度。另一个形貌参数是水树宽度Wtr,通常用来表征水树区域所占空间的大小。对选取的12个水树切片的尺寸参数测量后,计算得其树枝长度Ltr平均值为310.19mm,标准差31.23mm,水树缺陷区域宽度Wtr平均值为540.57mm,标准差50.47mm。

图4 老化500h的水树形貌和尺寸说明

Fig.4 The morphology and size of water tree for 500 hours

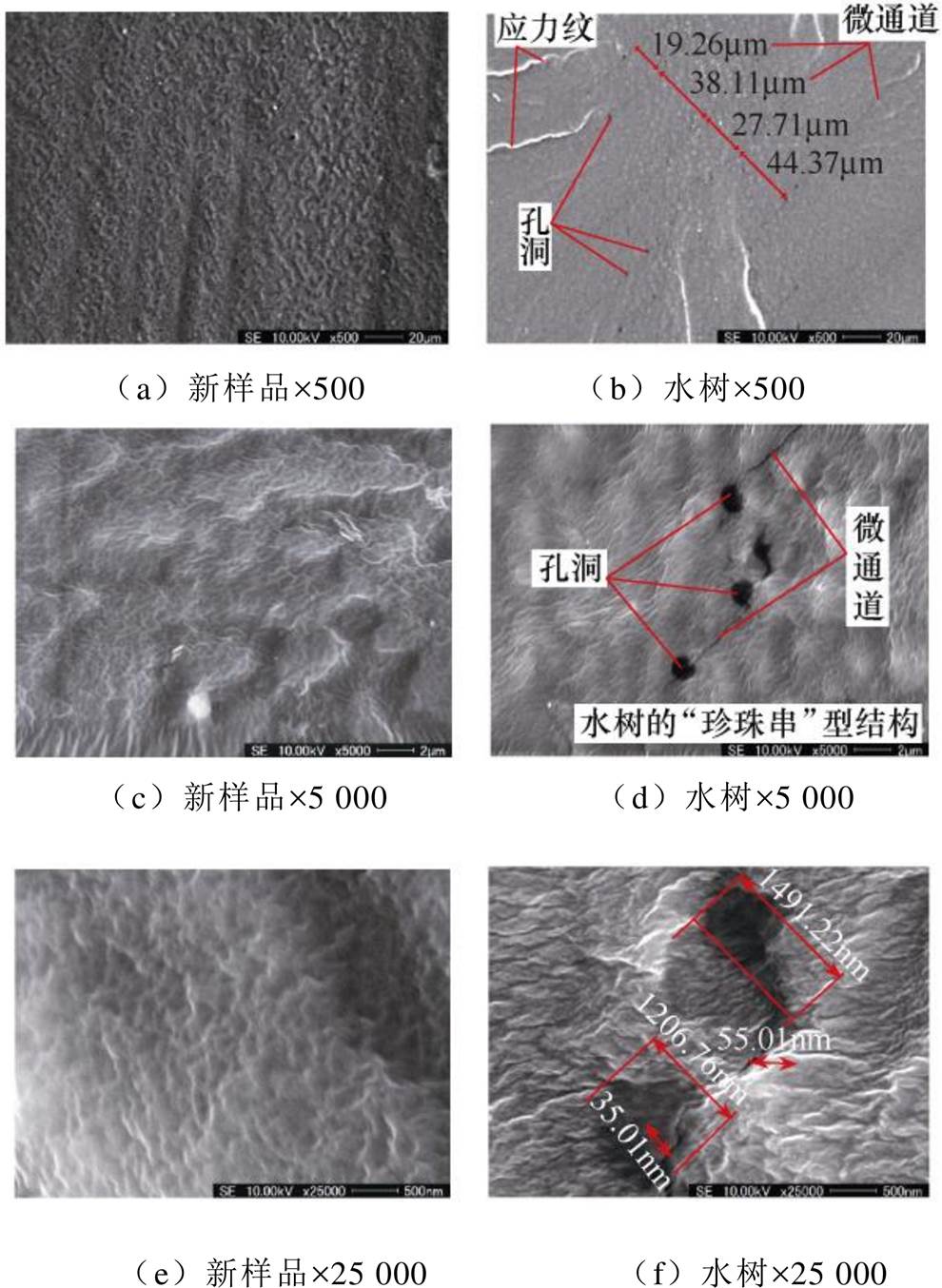

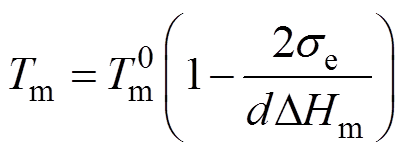

未经老化的新样品经低温脆断后在SEM中放大500、5 000和25 000倍的微观形貌如图5a、图5c和图5e所示。样品表面呈均匀的波浪纹理,这是聚乙烯类材料脆断后典型的断面形貌[25]。

图5 SEM观测到的老化500h水树的微观结构

Fig.5 The morphology observed by SEM of water trees aged for 500 hours

老化500h后,样品中的水树区域放大500倍形貌如图5b所示。样品中观测到数条呈平行分布的微通道,相邻微通道之间的间隔距离约20~40mm,且每条微通道上分布有一定数量的孔洞。图中白色纹路为脆断产生的应力纹,应力纹延伸方向与微通道方向不一致,因此可排除脆断应力导致这种微通道结构的可能。微通道和孔洞结构放大5 000倍如图5d所示,几个孔洞之间通过微通道连接,与文献[29-30]所述的水树珍珠串型结构形态基本一致。通常在微通道出现转折处都伴随有孔洞的存在。放大到25 000倍如图5f所示,孔洞直径在1~2mm的范围,微通道宽度在30~50nm左右。孔洞的断面形态呈凹坑状,微通道延伸经过孔洞,且孔洞的内部也有形态清晰的微通道。这样的微观形貌表明微通道不是一个横截面直径很小的圆柱形通道,而是一种深度大于微孔直径的狭缝结构。

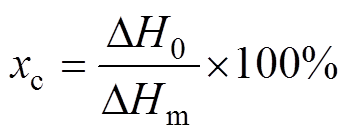

为了研究水树对LDPE结晶度的影响,选取三组样品进行DSC检测,并依据式(1)计算结晶度[31-32],各组结晶度平均值如图6a所示。

(1)

(1)式中,DH0为测得LDPE的热熔融焓(J/g);DHm为理想100%结晶聚乙烯的熔融焓(J/g),本文取DHm= 288J/g[33]。

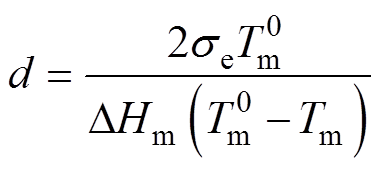

为了分析水树对LDPE片晶厚度的影响,依据式(2)和式(3)对各组样品的片晶厚度进行计算[31, 34],各组片晶厚度平均值如图6b所示。其中,LDPE的熔点温度Tm与晶片的厚度相关,满足Thomson- Gibbs公式[34-35],有

(2)

(2)其中

(3)

(3)

式中,Tm为熔点(K); 为平衡熔点(K),表征无限大分子量的分子链理想结晶形成的无限厚晶体的熔融温度,聚乙烯可取414.6K[35];se为单位面积的折叠表面比自由能(J/m),聚乙烯se=9.3×10-2J/m2[31];d为片晶厚度(m)。

为平衡熔点(K),表征无限大分子量的分子链理想结晶形成的无限厚晶体的熔融温度,聚乙烯可取414.6K[35];se为单位面积的折叠表面比自由能(J/m),聚乙烯se=9.3×10-2J/m2[31];d为片晶厚度(m)。

图6 DSC检测结果

Fig.6 The measurement results of DSC

比较图6a中结晶度平均值,ND组、AD组以及WTD组结晶度分别为26.47%、25.49%和23.94%。AD组的结晶度绝对值与ND组相比下降了0.98%。这表明经过500h的老化,即使在没有水树生成的部分结晶度也会出现一定的下降。同时,与AD组和ND组相比,WTD组的结晶度绝对值分别下降了1.54%和2.53%。这样的降幅表明,水树的生成将导致LDPE的结晶度进一步下降。

比较图6b中三组样品的片晶厚度,ND组、AD组以及WTD组的晶片厚度的平均值和标准差分别为8.95nm和0.222nm、8.930nm和0.18nm以及8.96nm和0.229nm,三组样品的片晶厚度没有变化。因此,水树对LDPE的片晶厚度没有影响。

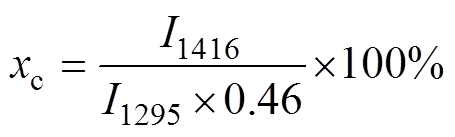

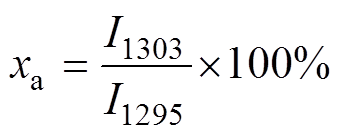

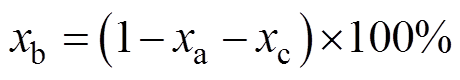

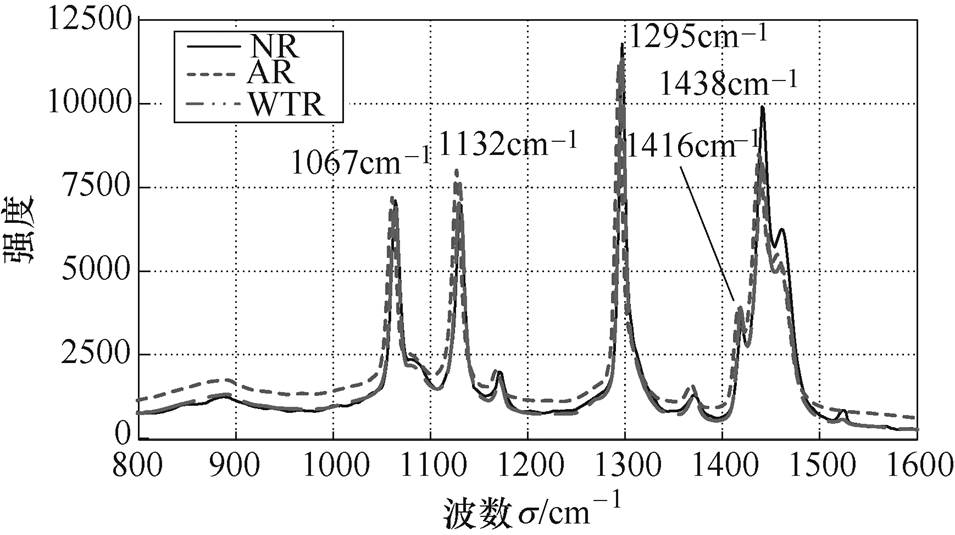

拉曼光谱测得水树老化前后样品的典型波形如图7所示。采用内标法[8](Internal Standard Method, ISM)对结晶参数进行定量分析。1 295cm-1附近为聚乙烯-CH2-的扭曲摆动峰,其拉曼峰值强度不随结晶构型变化,因此可作为结晶计算的内标强度[19-20]。聚乙烯结晶相的-CH2-链弯曲峰在1 416cm-1附近,其峰值强度可作为结晶相的特征值[20-21]。对于理想100%结晶的聚乙烯,有I1416/I1295=0.46,因而,聚乙烯的结晶度xc可以用式(4)计算而得。聚乙烯中处于无定形态的分子链特征峰出现在1 303cm-1附近,无定形相含量可以用式(5)计算而得[21-22]。聚乙烯中除结晶相和无定形相含量以外的成分即为中间相含量,可用式(6)计算[8, 20]。

(4)

(4) (5)

(5)

(6)

(6)

式中,xc为样品结晶度(%);xa为样品无定形相含量(%);xb为样品中间相含量(%);I1416、I1295、I1303分别为1 416cm-1、1 295cm-1、1 303cm-1处的拉曼峰值强度。

图7 拉曼光谱测得的光谱曲线

Fig.7 Curves of Raman spectroscopy

经计算,NR组、AR组以及WTR组所得的xc、xa和xb的平均值如图8所示。其中,xc平均值如图8a所示,AR组的xc绝对值与N组相比下降了0.94%。同时,与N组和AR组相比,WTR组的xc绝对值分别降低了2.89%和1.74%。RS测得的下降幅值与DSC测得的大致相当。RS测试结果再次证明水树将导致LDPE的结晶度降低。

三组样品的xa平均值如图8b所示,NR组、AR组以及WTR组的xa平均值分别为50.67%、50.46%以及50.09%,标准差分别为0.208%,0.541%和0.270%。AR组和WTR组的xa与NR组的相比,绝对值分别减小0.21%和0.58%。下降的幅值与测量的标准差相比,差异并不明显,即三组样品的xa没有统计意义上的变化。因此,水树对LDPE的无定形区含量没有影响。

图8 拉曼光谱测得的各组样品的结晶度、无定形相含量和中间相含量

Fig.8 The values of crystallinity, amorphous and Interfacial contests obtained by Raman spectroscopy

三组样品的xb平均值如图8c所示,NR组的xb平均值为17.77%,AR组为18.91%,WTR组无定形含量21.02%。与NR组相比,AR组无定形相含量的绝对值提高了1.14%。同时,与NR组和AR组相比,WTR组的无定形相含量的绝对值分别提高了约3.25%和2.11%。分析式(6)可知,当xa保持大致恒定时,xc与xb的变化规律将严格相反。由于水树对xa没有影响,因而水树导致的结晶度的下降将同时导致LDPE中间相含量的提高。

DSC基于两相态模型,通过标定LDPE中结晶相的含量计算结晶度,剩余部分统称为非晶相含量。RS作为一种基于三相态模型的光谱检测,可以测得LDPE中结晶相和无定形相两种相态的含量,前者为结晶度,后者为无定形相含量,剩余部分统称为中间相含量。

DSC结果表明,未经老化的新LDPE样品的结晶度为26.47%,经过500h的老化后,未生成水树的区域结晶度为25.49%,生成水树的区域结晶度为23.94%。RS在相应的部分测得的结晶度分别为31.57%、30.63%和28.89%。对比两种测量手段的结果,对于相同样品,RS测得的结晶度与DSC测得的结果相比,其绝对值偏大5%左右。

同时,DSC测得的老化后未生成水树的区域,与新样品相比,其结晶度绝对值下降了0.98%,RS测得的下降值为0.94%,两种测量手段的测试结果基本一致。这样的结果表明,LDPE经过500h的老化,即使是没有生成水树的部分,结晶度也出现了下降,其结晶结构遭到了一定的破坏。

并且,DSC测得老化后生成水树的区域,其结晶度与新样品和老化后不含水树的区域相比,绝对值分别下降了2.53%和1.54%。RS测得的对应下降值分别为2.89%和1.74%,两种测量手段的测试结果基本一致。这样的结果表明,LDPE中一旦生成水树,其结晶度将进一步降低,因而水树的生成将对LDPE的结晶结构产生更严重的破坏。

DSC中除结晶相外的剩余部分统称为非晶相含量,可通过1-xc计算而得。DSC测得的新样品、老化后未生成水树的部分以及包含水树的部分的非晶相含量分别为73.53%、74.51%和76.06%。由于非晶相含量是由1-xc计算而得,因而其变化规律与结晶度的变化规律是严格相反的。

RS通过标定材料中的无定形相含量,进一步将非晶相含量细分为无定形相含量和中间相含量,测得的新样品、老化后未生成水树的部分以及包含水树的部分的无定形相含量分别为50.67%、50.46%和50.09%,同时,相应样品的中间相含量分别为17.77%、18.91%和21.02%。无论是否生成水树,样品的无定形相含量几乎不发生变化,但水树的生长导致样品的中间相含量增加,并且这种增加与前述结晶度的降低是大致相当的。据此可以推测,在水树老化过程中,被破坏的结晶相没有转化为无定形相,而是转化为中间相形态继续存在于材料中。

第4.1和4.2节的讨论已证明水树导致LDPE部分结晶相转化为中间相,而中间相主要分布在片晶/无定形相和片晶/相邻片晶的交界面[18-19],相态转变存在片晶表面侵蚀和片晶沿横截面方向破坏两种可能方式。

片晶表面侵蚀是通过中间相向片晶内部侵蚀来实现的,理论上会导致片晶厚度下降。但在DSC测试中,新样品、老化后不含水树以及包含水树的部分,这三种样品的片晶厚度分别为8.95nm、8.93nm和8.96nm,水树存在与否对LDPE片晶厚度没有影响。因此,水树没有导致片晶的表面侵蚀,相态转变主要因为片晶发生沿着横截面方向的破坏。

片晶滑移是机械应力致横截面破坏的常见的一种破坏机制,片晶滑移不仅会造成晶相参数中的结晶度降低和界面相含量提高,同时还会导致材料中出现一些相互平行的裂缝[17]。本文SEM观测到的水树区域存在平行分布的微通道,其形态特点与文献[17]中片晶滑移形成的裂缝形态基本一致,结合水树导致LDPE结晶度下降和中间相含量提高的观测结果,水树导致结晶相的破坏现象与片晶滑移导致的破坏现象基本吻合。

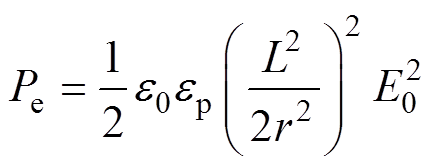

从电-机械应力的角度分析,当外加电压频率低于10MHz时,在针尖状或树枝状缺陷尖端附近,电场与含离子水共同作用产生电-机械应力Pe可以计算[36]为

(7)

(7)式中,L为缺陷的等效长度(m);r为缺陷等效半径(m);e0为真空介电常数,e0=8.854×10-12F/m[37];ep为聚乙烯的相对介电常数,ep=2.26[37];E0为平均电场强度(V/m)。

E0在缺陷尖端可分解为平行缺陷侧壁的E1和垂直缺陷侧壁的E2两个相互垂直的分量,并满足 。E1将产生促使水继续扩散的应力P1,E2将产生挤压侧壁材料的应力P2,根据式(7),P1和P2满足

。E1将产生促使水继续扩散的应力P1,E2将产生挤压侧壁材料的应力P2,根据式(7),P1和P2满足 。缺陷尖端近似为半圆或椭圆面时,得到的E2/E1通常在0.5~1.0的范围[1-2, 29]。因而,计算可得P2/Pe在0.2~0.5的范围。

。缺陷尖端近似为半圆或椭圆面时,得到的E2/E1通常在0.5~1.0的范围[1-2, 29]。因而,计算可得P2/Pe在0.2~0.5的范围。

聚乙烯的水树起树电场强度经验值2MV/m[1]。加速水树老化常用的针孔缺陷L/r可达35~40[1, 4, 6],以L/r=25~40且E0=2MV/m估算,针尖区域的Pe可达15.0~25.6MPa,相应的P2在3.0~12.8MPa的范围,大于聚乙烯片晶滑移的临界应力Ps=2~5MPa。本文SEM测得的水树微通道宽度约30~50nm,通道长度可以达到数十甚至数百微米,相应L/r可以达到102数量级,P2的计算值可以达到数百兆帕,远远大于Ps。因此,水树通道尖端的电-机械应力足以导致片晶滑移。

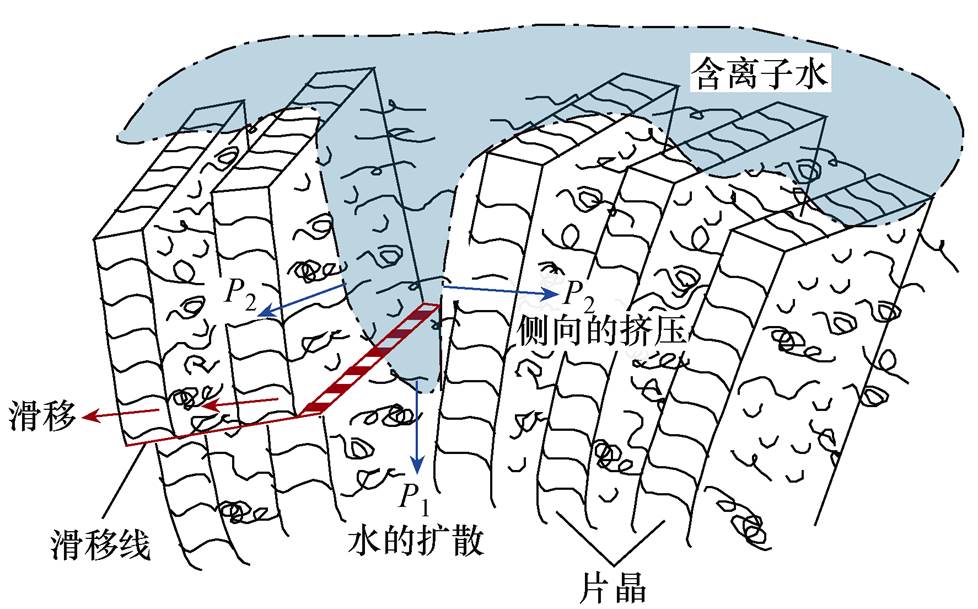

水树造成片晶滑移的破坏方式如图9所示。含离子水首先侵入片晶之间的非晶区,并在电场的作用下产生促使水继续扩散的应力P1,同时产生对周围片晶的侧向挤压应力P2。当P2>Ps时,部分片晶将发生滑移,进而对聚乙烯的结晶相造成破坏。

图9 水树对聚乙烯晶相结构的滑移破坏示意图

Fig.9 Crystalline destruction caused by water tree

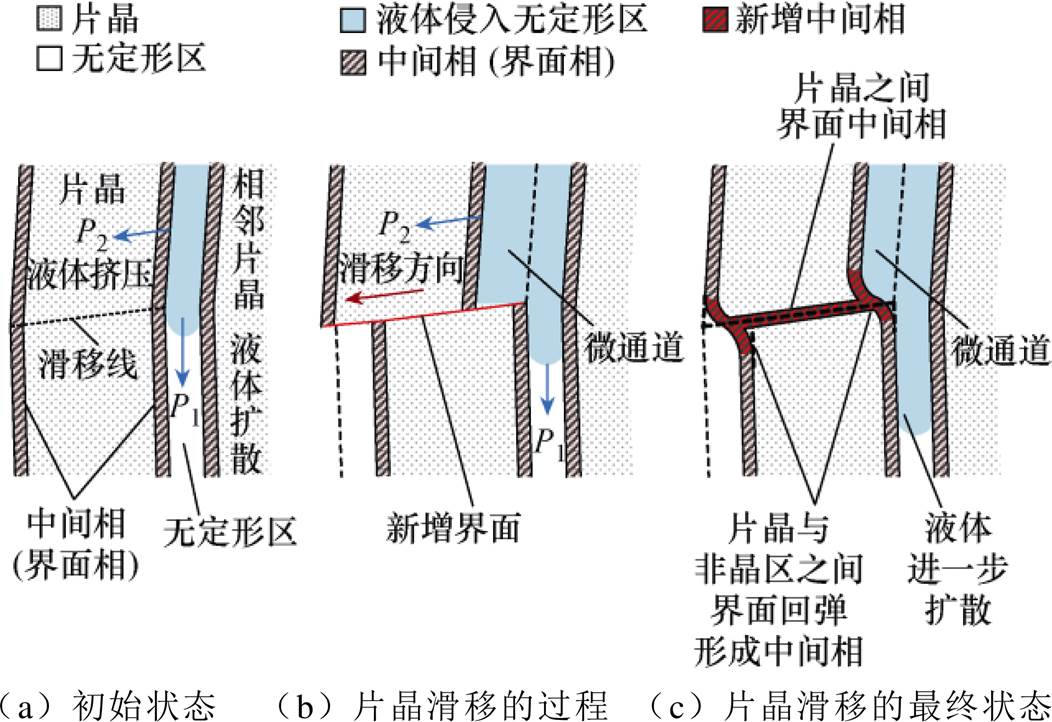

片晶滑移过程的物理机制如图10所示[38]。片晶滑移前的初始状态如图10a所示,片晶在形成过程中不可避免地会产生一些缺陷,这些缺陷在滑移的初始阶段将形成薄弱点,为下一步滑移过程提供了初始的滑移线。片晶滑移的中间过程如图10b所示,当含离子水侵入到片晶与相邻片晶之间的无定形区,在P2的作用下,部分片晶将沿着滑移线发生位移。片晶的位移将在与原始位置之间的间距中产生空隙,含离子水将填充该空隙形成水树的微通道结构。同时,片晶滑移将沿着滑移线产生新增的界面,新增界面相包含片晶与非晶区之间的界面,也包含片晶横截面破坏形成的片晶之间的界面。片晶滑移的最终状态如图10c所示。由于聚合物材料具有粘弹性,片晶滑移后材料将产生一定的回弹力,使滑移产生的位移略有恢复。同时,滑移产生的新增界面也将在回弹过程中发生局部迁移,最终形成稳定的界面相(中间相)。从结晶参数上分析,片晶滑移将使片晶的结构遭到破坏,片晶的尺寸减小而占比降低,因此测得的结晶度将下降。同时,滑移产生了新增的中间相(界面相),使得测得中间相的含量得到提高。

图10 片晶滑移过程的物理机制

Fig.10 Mechanism of boundary slip in lamellas

本文对水树老化前后的LDPE样品进行结晶特性分析,并对水树的微观形貌进行观测,基于片晶滑移模型对水树导致结晶破坏的作用机理进行了讨论,得到的主要结论如下:

1)结晶参数的测试结果表明,水树导致LDPE结晶度下降,中间相含量提高,无定形相的含量不变。因此,水树导致结晶相破坏,且被破坏的结晶相主要转变为了中间相,而没有转变为无定形相。

2)基于DSC测定的片晶厚度结果,水树对LDPE的片晶厚度没有影响。因而,结晶相向中间相的转变主要发生在片晶的横截面方向。

3)水树导致结晶相破坏的作用机理是电-机械应力导致的片晶滑移。在水树生长过程中,当微通道前端的P2>Ps时将引发片晶滑移。片晶滑移不但会导致微通道的形成,同时将使部分片晶破坏形成更多的界面,是导致聚乙烯结晶度下降而中间相含量提高的主要原因。

参考文献

[1] Ross R. Inception and propagation mechanisms of water treeing[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 1998, 12(6): 660-680.

[2] Hvidsten S, Ildstad E, Sletbak J, et al. Understanding water treeing mechanisms in the development of diagnostic test methods[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 1998, 15(5): 754-759.

[3] Crine J P. Electrical, chemical and mechanical processes in water treeing[J]. IEEE Transactions on Electrical Insulation, 1998, 5(5): 681-694.

[4] Crine J P, Jow J. A water treeing model[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2005, 12(4): 801-808.

[5] 党智敏, 亢婕, 屠德民. 新型抗水树电缆料的空间电荷和吸水特性的关系[J]. 电工技术学报, 2002, 17(6): 68-71, 18.

Dang Zhimin, Kang Jie, Tu Demin. Relationship between the space charge and the property of water absorbing in new cable material of retarding water treeing[J]. Transactions of China Electrotechnical Society, 2002, 17(6): 68-71, 18.

[6] 王金锋, 郑晓泉, 柳立为,等. LDPE结晶形态对水树枝老化特性的影响[J]. 高电压技术, 2010, 36(3): 678-684.

Wang Jinfeng, Zheng Xiaoquan, Liu Liwei, et al. Influence of crystalline morphology on water treeing in LDPE[J]. High Voltage Engineering, 2010, 36(3): 678-684.

[7] 高铭泽, 赵洪, 吕洪雷,等. SEBS/PP复合材料抗水树枝性能研究[J]. 电工技术学报, 2019, 34(24): 5252-5261.

Gao Mingze, Zhao Hong, Lü Honglei, et al. Study on anti-water-treeing performance of SEBS/PP composites[J]. Transactions of China Electrotechnical Society, 2019, 34(24): 5252-5261.

[8] Barcelo D. Comprehensive analytical chemistry: molecular characterization and analysis of polymers[M]. Amsterdam: Elsevier Press, 2008.

[9] Fan Z H, Yoshimura N. The influence of crystalline morphology on the growth of water trees in PE[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 1996, 3(6): 849-858.

[10] Raharimalala V, Poggi Y, Filippini J C. Influence of polymer morphology on water treeing[J]. IEEE Transa- ctions on Dielectrics and Electrical Insulation, 1994, 1(6): 1094-1103.

[11] Abdolall K, Orton H E, Reynolds M W. An investi- gation into water trees: existence of channels and the influence of crosslinking[C]//IEEE Conference on Electrical Insulation and Dielectric Phenomena, Amherst, 1985: 302-311.

[12] Ross R, Smit J J. The chemical and physical com- position of water trees in XLPE[C]//International Conference on the Properties and Applications of Dielectric Materials, Tokyo, 1991: 156-159.

[13] Li Huimin, Crichton B, Fouracre R, et al. An investigation into morphological changes in water treed LDPE[C]//IEEE International Conference on Conduction and Breakdown in Solid Dielectrics, Sestri Levante, 1992: 378-382.

[14] Zhou Kai, Zhao Wei, Tao Xiantao. Toward under- standing the relationship between insulation recovery and micro structure in water tree degraded XLPE cables[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2013, 20(6): 2135-2142.

[15] Hiss R, Hobeika S, Lynn C, et al. Network stretching, slip processes, and fragmentation of crystallites during uniaxial drawing of polyethylene and related opolymers: a comparative study[J]. Macromolecules, 1999, 32(13): 4390-4403.

[16] Men Yongfeng, Strobl G. From crystalline block slips to dominance of network stretching-mechanisms of tensile deformation in semi-crystalline polymers[J]. Chinese Journal of Polymer Science (English Edition), 2002, 20(2): 161-170.

[17] Fu Qiang, Men Yongfeng, Strobl G. Understanding of the tensile deformation in HDPE/LDPE blends based on their crystal structure and phase morphology[J]. Polymer, 2003, 44(6): 1927-1933.

[18] Mandelkern L, Alamo R G, Kennedy M A. The interphase thickness of linear polyethylene[J]. Macromolecules, 1990, 23(21): 4721-4723.

[19] Strobl G R, Hagedorn W. Raman spectroscopic method for determining crystallinity of polyethylene[J].Journal of Polymer Science Part A Polymer Chemistry, 1978, 16(7): 1181-1193.

[20] Stribeck N, Alamo R G, Mandelkern L, et al. Study of the phase structure of linear polyethylene by means of small-angle X-ray scattering& Raman spectroscopy[J]. Macromolecules, 1995, 28(14): 1991-2007.

[21] Paradkar R P, Sakhalkar S S, He X, et al. Estimating crystallinity in high density polyethylene fibers using online Raman spectroscopy[J]. Journal of Applied Polymer Science, 2003, 88(2): 545-549.

[22] Lin Wen, Cossar M, Dang V, et al. The application of Raman spectroscopy to three-phase characterization of polyethylene crystallinity[J]. Polymer Testing, 2007, 26(6): 814-821.

[23] Filippini J C, Meyer C T. Water treeing test using the water needle method: the influence of the magnitude of the electric field at the needle tip[J]. IEEE Transa- ctions on Dielectrics and Electrical Insulation, 1988, 23(2): 275-278.

[24] 陶霰韬, 周凯, 刘凡, 等. XLPE电缆水树缺陷硅氧烷注入式绝缘修复研究[J]. 电工技术学报, 2013, 28(9): 268-273.

Tao Xiantao, Zhou Kai, Liu Fan, et al. The rejuve- nation of water tree aged XLPE cables based on siloxane injecting technique[J]. Transactions of China Electrotechnical Society, 2013, 28(9): 268-273.

[25] 胡文兵. 高分子结晶学原理[M]. 北京: 化学工业出版社, 2013.

[26] Lu Ying, Men Yongfeng. Initiation, development and stabilization of cavities during tensile deformation of semicrystalline polymers[J]. Chinese Journal of Polymer Science, 2018, 36(10): 1195-1199.

[27] Lu Ying, Men Yongfeng, Chen Ran. Cavitation induced stress whitening in semi-crystalline polymers[J]. Macromolecular Materials and Engineering, 2018, 303(11): 180-203.

[28] Lu Ying, Wang Yaotao, Chen Ran, et al. Cavitation in isotactic polypropylene at large strains during tensile deformation at elevated temperatures[J]. Macro- molecules, 2015, 48(16): 5799-5806.

[29] 周凯, 陶文彪, 赵威, 等. 基于蠕变模型的水树老化电缆绝缘自恢复机制[J]. 中国电机工程学报, 2015, 35(16): 4271-4279.

Zhou Kai, Tao Wenbiao, Zhao Wei, et al. Insulation self-recovery mechanism of water tree aged cables based on a creep model[J]. Proceedings of the CSEE, 2015, 35(16): 4271-4279.

[30] Moreau E, Mayoux C. The structure characteristics of water trees in power cables and laboratory speci- mens[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 1993, 28(1): 54-64.

[31] Xie Yue, Liu Gang, Zhao Yifeng, et al. Rejuvenation of retired power cables by heat treatment[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2019, 26(2): 668-670.

[32] 付一峰, 陈俊岐, 赵洪, 等. 交联聚乙烯接枝氯乙酸烯丙酯直流介电性能[J]. 电工技术学报, 2018, 33(18): 4372-4381.

Fu Yifeng, Chen Junqi, Zhao Hong, et al. DC dielectric properties of crosslinking polyethylene grafted chloroacetic acid allyl ester[J]. Transactions of China Electrotechnical Society, 2018, 33(18): 4372-4381.

[33] Mirabella F M, Bafna A. Determination of the crystallinity of polyethylene/a-olefin copolymers by thermal analysis: relationship of the heat of fusion of 100% polyethylene crystal and the density[J]. Journal of Polymer Science Part B Polymer Physics, 2002, 40(15): 1637-1643.

[34] Bassett D C. 聚合物形态学原理[M]. 北京: 科学出版社, 1987.

[35] Mathot V B F. Temperature dependence of some thermodynamic functions for amorphous and semi- crystalline polymers[J]. Polymer, 1984, 25(5): 579- 599.

[36] Meyer C T, Filippini J C. Water-treeing seen as an environmental stress cracking phenomenon of electric origin[J]. Polymer, 1979, 20(10): 1186-1187.

[37] 冯慈璋, 马西奎. 工程电磁场导论[M]. 北京: 高等教育出版社, 2000.

[38] Louisette Priester. Grain boundaries and crystalline plasticity[M]. Hoboken: Wiley, 2011.

Crystalline Destruction Mechanism Caused by Water Tree Based on Lamella Slip

Abstract In this paper, the crystalline destruction of low density polyethylene (LDPE) caused by water tree was discussed, and a destruction mechanism based on lamella slips was proposed. After 500 hours of accelerated water tree aging on LDPE samples by the water-needle method, the cultivated water trees were observed by scanning electron microscope (SEM). The captured parallel distributed micro-channels are similar to the defects formed by mechanical-stress-caused lamella slip during tensile deformation. Through theoretical analysis, the electro-mechanical stress at the tips of the water tree micro-channels is able to cause the lamella slip. The crystalline parameters of the samples with/without water tree were analyzed by Raman spectroscopy (RS) and differential scanning calorimetry (DSC). The results reveal that the growth of water trees leads to the decrease of crystallinity and the increase of interfacial content, and the amorphous content remains unchanged. Therefore, this paper believes that the crystalline destruction mechanism was proposed based on the lamella slip caused by electro-mechanical stress is the main mechanism of the crystalline destruction.

keywords:Low density polyethylene (LDPE), water tree, lamella slips, crystalline structure, destruction mechanism

中图分类号:TM215.1

DOI: 10.19595/j.cnki.1000-6753.tces.200993

收稿日期 2020-08-06

改稿日期 2020-09-10

陶霰韬 女,1989年生,博士研究生,研究方向为电力电缆绝缘老化与检测。E-mail: tao_xiantao@126.com

李 化 女,1979年生,教授,博士生导师,研究方向为高电压与绝缘技术和脉冲功率技术。E-mail: leehua@mail.hust.edu.cn(通信作者)

(编辑 崔文静)