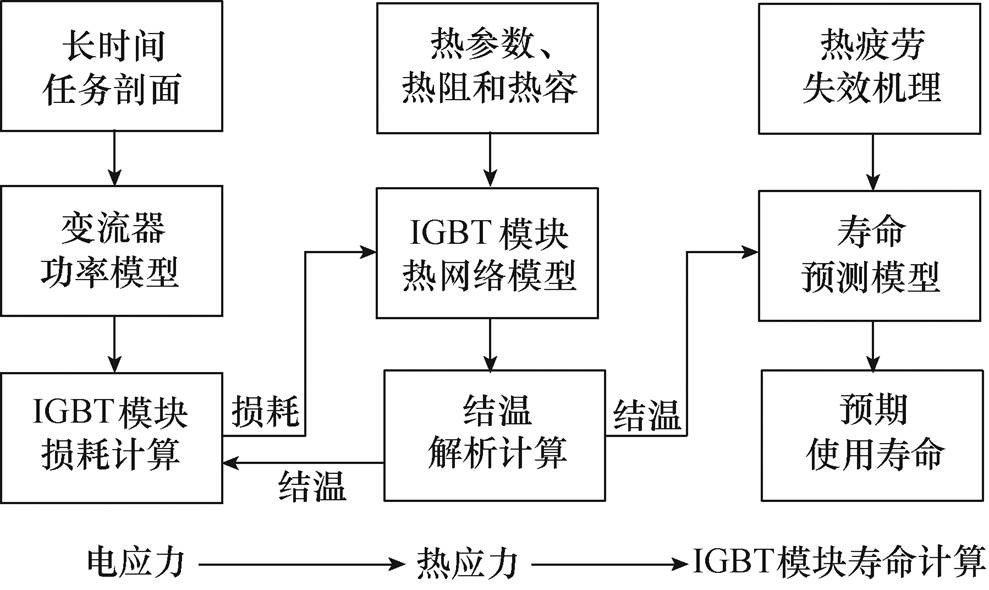

图1 IGBT模块寿命评估流程

Fig.1 Flow-chart for the lifetime estimation of IGBT module

摘要 绝缘栅双极型晶体管(IGBT)是电力电子系统实现电能变换与控制的核心组件之一。然而,工业界反馈的数据表明,应用于高可靠性场合的IGBT模块可靠性并不高,其热疲劳失效将会导致整个系统的非计划停机。对IGBT模块的预期使用寿命进行评估,将有助于指导电力电子装置的定期维修,降低经济损失。相关研究表明,IGBT模块的失效和温度关系密切,因此该文从热特性角度阐述IGBT模块的寿命评估。具体涉及热疲劳失效机理、热网络的建立与应用、热参数的辨识与监测、结温的估算及用于寿命预测的失效物理和解析模型五个方面。最后总结了现有研究存在的难点,并对IGBT模块的寿命评估研究发展方向进行了展望。

关键词:IGBT模块 寿命评估 失效机理 热网络模型 热参数监测 结温估算

为促进我国产业结构的调整和优化,实现“中国制造”向“中国智造”的战略转型,一大批新技术走在了世界的前沿,如高速动车组列车、电动汽车及其充电桩、5G通信设备、交直流混合配电网、柔性直流输电、新能源发电装置等。这些新兴科技的迅猛发展均离不开电力电子技术的使用,而作为电能变换与控制核心组件之一的IGBT模块则成为传统工业升级改造的关键[1-4]。

与此同时,电力供电的持续稳定、交通运输的安全畅通、通信传递的及时准确等各行业基本需求对IGBT模块的可靠性也提出了越来越高的要求。然而工业界反馈的数据表明,应用于这些高可靠性大功率场合的IGBT模块可靠性并不高,其失效将会迅速导致电力电子装置,甚至整个系统的非计划停机事件,进而造成重大的经济损失,并危及国民经济的正常发展[5-7]。

以风力发电为例,2003~2017年涉及23个国家的风机故障数据统计结果表明,IGBT模块失效导致了22%的变流器非计划停机事件,是风电系统中最易出现故障的组件之一[6]。此外,英国华威大学开展的一项涵盖多个行业的工业调查结果表明,IGBT模块是电力电子系统中是最容易发生失效的器件之一[7]。因此,IGBT模块的可靠性问题已经成为制约电力电子系统稳定可靠运行的关键性问题 之一。

应用于电力电子系统的IGBT模块,由于自身的开通关断、处理功率的波动性以及外部运行环境的变化,长期承受不均衡的电热应力,在运行过程中易产生热疲劳,降低其可靠性[8-11]。与常规的过电热应力导致的IGBT模块瞬间失效不同,热疲劳失效是一个渐变的过程[12-13]。可以通过增加保护 电路、优化产品设计来避免瞬间失效,而热疲劳失效则是IGBT模块在其正常寿命历程中始终伴随的必然失效[14]。因此,如何提高IGBT模块的可靠性是国内外学术界和工业界一直在进行研究的热点 问题。

已有的研究表明,寿命评估是提高IGBT模块可靠性的关键技术之一。以IGBT模块为代表的电力电子器件寿命评估与以往的电力系统可靠性评估具有明显的区别,后者针对电力电子器件失效通常采用泊松分布来进行描述[15]。然而由于电力电子装置处理工况的波动性,IGBT模块的可靠性会因为任务剖面的不同而产生差异[16]。与此同时,不同应用场合下IGBT模块的典型寿命设计目标是不一样的。比如,风力发电和太阳能发电系统中电力电子装置预期使用寿命分别为20年和5~30年[17]。因此,评估出IGBT模块在一定工况下的预期使用寿命对于电力电子系统的定期计划维修更加具有指导意义。

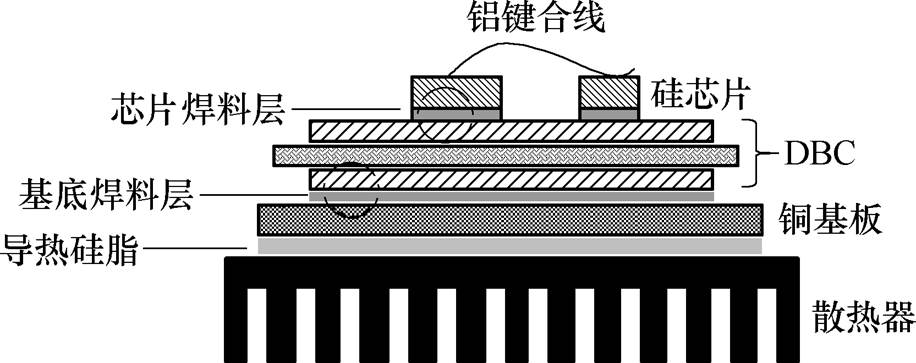

本文围绕IGBT模块寿命评估的相关研究进行了归纳和总结,首先介绍了IGBT模块寿命评估的主要流程,然后梳理了失效机理、热网络模型、热参数监测、结温解析计算以及寿命预测模型五个主要方面之间的逻辑联系,介绍了每个方向的研究现状,对比分析了各个方法的优缺点,最后对IGBT模块寿命评估的未来发展方向进行了展望。

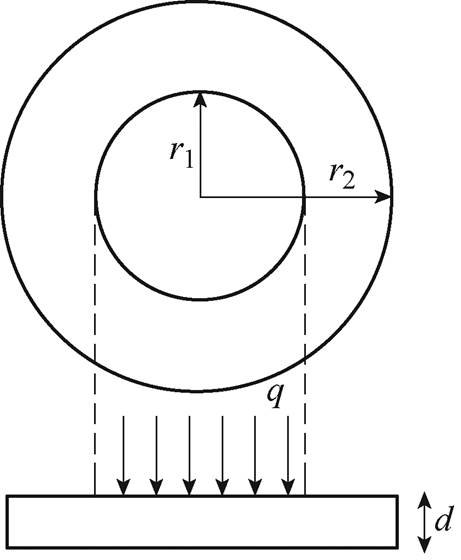

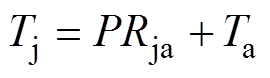

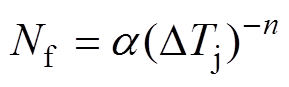

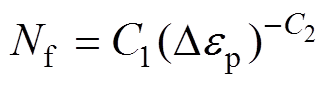

IGBT模块的寿命评估主要流程如图1所示,包含电应力、热应力以及寿命计算三个方面[18]。

图1 IGBT模块寿命评估流程

Fig.1 Flow-chart for the lifetime estimation of IGBT module

首先根据长时间的任务工况,如一整年的风速和光照强度,结合变流器的功率模型计算出每个任务工况下的运行功率。然后依据IGBT模块的损耗模型,计算每个开关周期下的开关和导通损耗。由于器件的电气参量受到结温影响,因此在计算损耗的时候还需要将结温作为反馈量代入到模型中。最终得到的损耗将会作用于IGBT模块的热网络模型。在电应力方面,目前的研究已较为成熟。

IGBT模块的寿命评估是以结温为主要因变量,因此结温的提取对寿命预测至关重要。虽然目前有较多的方法可以获得结温数据,如红外测量法、温敏电参数法等,但是这些方法受限于开封模块、电气干扰等原因,并不适用于寿命评估。基于热网络和热参数的结温解析计算法由于具有速度快、通用性强等优点,被广泛用于寿命评估当中。此外,由于IGBT模块的热参数会随着热疲劳失效进程发生改变,因此还需要对热参数进行实时监测,以便提高寿命评估的精度。

寿命预测模型是IGBT模块预期使用寿命评估的关键所在,不同的失效模式所对应的寿命模型并不一致,因此需要借助加速寿命试验或有限元仿真来研究不同失效模式下的寿命预测模型。与此同时,仿真和试验的结果可以用来验证失效机理分析的准确性,并总结出热网络参数在失效进程中的变化规律。尽管国内外在热应力和寿命预测方面开展了大量工作,但是还需要做进一步研究,本文重点阐述寿命评估流程中后半部分,即热特性方面的研究。

IGBT模块的失效机理是寿命评估的理论依据,揭示热疲劳作用机制对于理解实际应用工况下IGBT模块的失效原因具有重要研究意义。

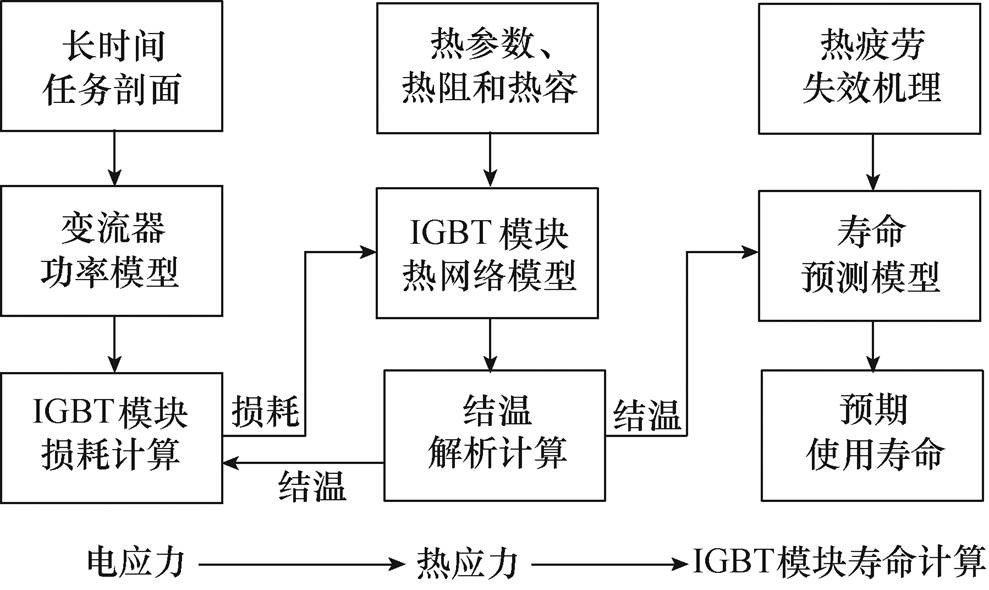

IGBT模块的失效和多种因素相关,常见的因素包括温度、湿度、粉尘和振动等。相关的工业统计数据显示,由于温度导致的功率模块失效占比高达55%,导致IGBT模块失效的因素分布比例[19]如图2所示。此外,欧洲LESIT项目开展的加速寿命试验结果表明,IGBT模块的预期使用寿命随着温度的升高是逐渐降低的[20]。更有研究指出,在额定运行温度范围内,硅器件的温度每升高10ºC,其寿命降低约50%[21]。因此,温度是引起IGBT模块失效的最主要原因之一。

图2 导致IGBT模块失效的因素分布比例

Fig.2 Distributing proportion of factors for IGBT module failure

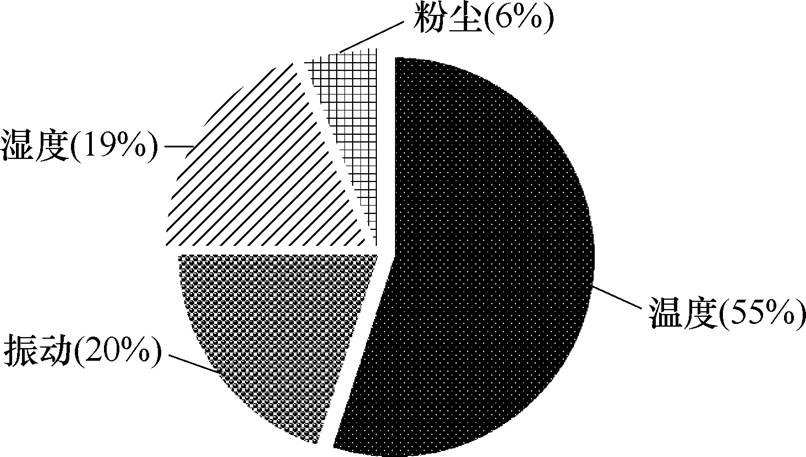

图3给出了IGBT模块及其散热系统的典型结构剖面。由图可知,IGBT模块是由多层不同物理材料组成,从上到下依次为硅芯片、芯片焊料层、直接覆铜陶瓷基板(Direct Bonded Copper, DBC)、基底焊料层和铜基板[22]。DBC的结构为三明治形式,它一般由铜、陶瓷、铜三种材料组成,起到电气绝缘、机械支撑以及散热等作用。键合线焊接在芯片顶端和引线端子之间,起到电气连接的作用。此外,为了加快工作时产生的热量向周围进行传递,导热硅脂和散热器会安装在IGBT模块的底部[23]。

当IGBT模块处于正常工作时,电流会流经键合线,芯片会产生功率损耗[24],使得IGBT模块运行温度升高;又由于IGBT模块的开通和关断动作以及处理功率的波动性和间歇性,IGBT模块内部容易产生温度变化;加之IGBT模块内部层与层之间的热膨胀系数不匹配,受到温度变化作用时,每一层材料膨胀收缩体积不一,容易产生挤压-拉伸,引起剪切应力和弯曲形变,最终导致IGBT模块热疲劳失效[8-13]。常见的IGBT模块热疲劳失效形式有两种:一种是引线键合失效;另一种是焊接层疲劳失效[25-28]。其中,引线键合失效主要存在于结温变化时间尺度较短的场合,时间尺度在数十秒级别[29];焊接层疲劳失效则主要存在于结温变化时间尺度较长的场合,时间跨度从分钟到小时不等[29]。然而目前针对时间尺度的具体划分标准尚未非常明确。

图3 IGBT模块及其散热系统截面

Fig.3 Cross section of the IGBT module and cooling system

2.1.1 引线键合失效

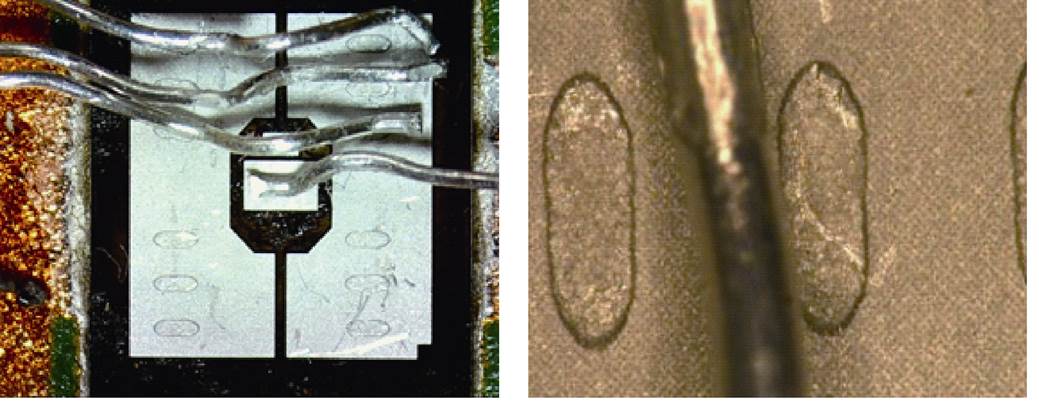

引线键合失效主要是指铝键合线和硅芯片在铝-硅界面处产生剥离和脱落[25-26],IGBT模块键合线脱落如图4所示。由于硅和铝的热膨胀系数不同,受到温度变化作用时,二者膨胀或收缩体积不一样,相互之间产生挤压-拉伸,最终导致键合线的脱落。此外,由于IGBT模块处理的电流等级较高,键合线常为多根并联。当其中一根发生脱落时,会使得其他键合线流过的电流增大,进而加速剩余键合线的失效进程。文献[13]研究表明,伴随着键合线的脱落,IGBT模块的饱和压降是逐渐升高的,而这会进一步提升IGBT模块的损耗以及内部的结温,加快其失效进程。

图4 IGBT模块键合线脱落

Fig.4 Bond wire lift-off of IGBT module

2.1.2 焊接层疲劳失效

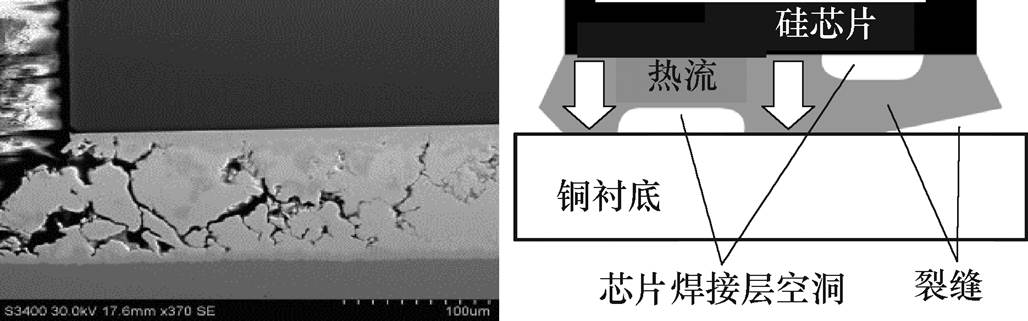

焊接层疲劳失效则是指芯片焊接层和基底焊接层在反复交变热应力作用下,其物理层界面产生裂纹和空洞,IGBT模块焊接层疲劳如图5所示[27-28]。对于焊接层疲劳失效,它的过程和焊料的抗疲劳特性、焊接层初始缺陷以及金属间化合物等相关。当IGBT模块经历温度变化时,由于焊接层上下物理层的热膨胀系数不匹配,产生的剪切应力和弯曲形变加剧了上述因素的影响,最终导致焊接层内部的空洞和裂缝。已有的研究表明,焊接层疲劳会导致IGBT模块热阻的升高,而这会进一步提升器件的运行结温[30],危及电力电子系统的安全运行。

图5 IGBT模块焊接层疲劳

Fig.5 Solder fatigue of IGBT module

为了进一步分析和验证IGBT模块的热疲劳失效机理,国内外不少学者开展了大量研究,常见的研究方法有加速寿命试验法和有限元仿真法。

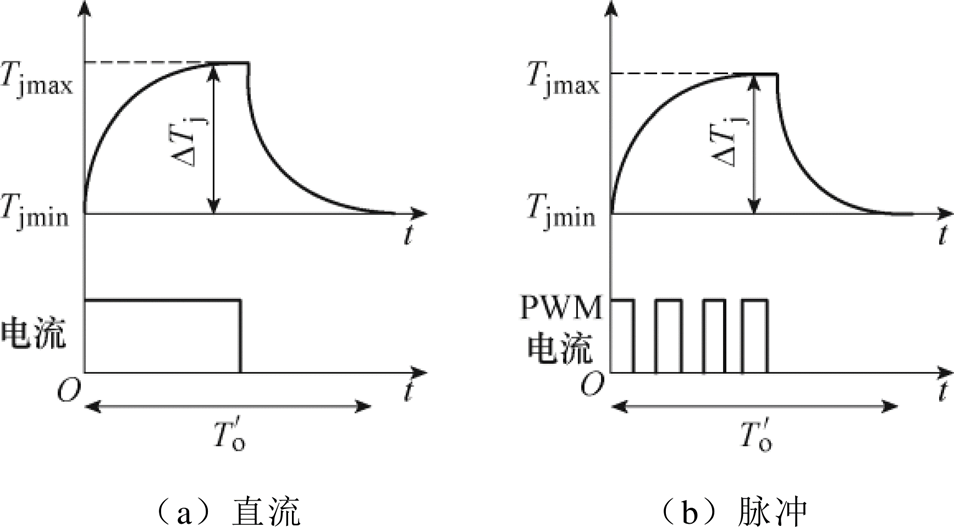

加速寿命试验法是指在不改变失效机理的前提下,通过将IGBT模块置于高于正常水平应力的环境下实现IGBT模块失效进程加速的方法[31]。根据应力来源的不同,现有的加速法可划分为功率循环(Power Cycling, PC)测试和温度循环(Temperature Cycling, TC)测试[29, 32]。功率循环测试是指对IGBT模块施加大电流,通过对器件的开通和关断来引起IGBT模块内部的温度变化,其又包含直流和脉冲功率循环测试两种类型,功率循环测试[29]如图6所示。图中,Tjmax、Tjmin、DTj和 分别为最高结温、最低结温、结温波动和循环周期。温度循环测试则是通过对外部环境温度的调控来给IGBT模块施加温度变化。这两种试验都是为了探究IGBT模块在温度变化下的可靠性,其中功率循环测试常被称为主动热循环,温度循环测试常被称为被动热循环[29, 32]。

分别为最高结温、最低结温、结温波动和循环周期。温度循环测试则是通过对外部环境温度的调控来给IGBT模块施加温度变化。这两种试验都是为了探究IGBT模块在温度变化下的可靠性,其中功率循环测试常被称为主动热循环,温度循环测试常被称为被动热循环[29, 32]。

图6 功率循环测试

Fig.6 Power cycling test

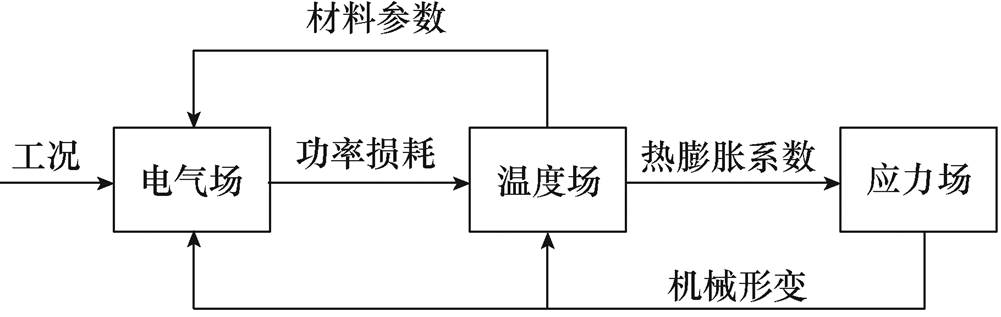

有限元仿真法则是通过在软件中搭建电-热-机多物理场耦合模型来分析IGBT模块内部承受的应力应变情况,进而揭示出热疲劳失效机理[33-34]。借助构建的仿真模型,不仅可以分析IGBT模块内部的热力学行为以及温度分布情况,而且可以揭示电-热-机多个物理场相互耦合作用的原理,其中电、热、机分别指电气场、温度场和应力场。电-热-机耦合模型如图7所示,当IGBT模块通以电流时,电气场会产生损耗,而损耗为温度场中的发热源。由于温度的变化和热膨胀系数的不匹配,上下材料层之间相互挤压-拉伸,最终形成应力场;另一方面,温度场和应力场会影响材料的物理参数以及机械尺寸,进而对电气场中电流和损耗的分布产生影响。

图7 电-热-机耦合模型

Fig.7 Electric-thermal-mechanical coupling model

尽管加速寿命试验法和有限元仿真法均可以探究IGBT模块的失效机理,但是却无法解释IGBT模块关键部位发生损坏的具体原因,而这还需要借助器件的失效分析进一步解决。

热疲劳失效进程与多个物理参量相关,常见的参量包括温度的变化幅值和平均值[35],IGBT模块的开关时间[36]和导通电流[37],结温变化的周期[38]和散热器的平均温度[39]等。文献[35]借助温度循环测试研究了温度的变化幅值和平均值对焊接层裂纹萌生以及扩展的影响。该研究指出,温度变化幅值越大,焊接层越容易产生裂纹;在同等温度变化情况下,裂纹扩展的速度会随着平均温度的升高而逐步加快。文献[36-37]基于直流加速寿命试验,定量分析了IGBT模块开关时间和导通电流对焊接层疲劳以及键合线脱落的影响。结果表明,焊接层疲劳失效进程随着开通时间的增加呈现出加快的趋势,键合线脱落的速度也会随着导通电流的增大而变快。文献[38]基于脉冲加速寿命试验,在保证结温变化幅值和平均结温基本保持不变的情况下,发现结温变化的周期越长,键合线出现开裂的速度越快,但是具体原因文中却没有给出,而这可能和电流等级有关,因为要在不同的周期内实现同样的温度变化,所采用的加热电流并不一致。文献[39]在文献[38]试验平台基础上,探究了散热器平均温度在热疲劳失效进程中的作用规律,指出散热器平均温度的升高会加剧IGBT模块的热疲劳程度。文献[40-41]结合有限元仿真模型,从热力行为角度进一步阐述了温度变化在键合线脱落和焊接层疲劳形成过程中的作用机理。

在热疲劳失效机理方面:热循环作用下IGBT模块内部产生的电-热-机应力是引起键合线脱落和焊接层疲劳的主要原因。相关的加速寿命试验和有限元仿真也初步验证了上述理论分析,但是目前的研究侧重于小功率模块的失效机理。随着工业界对变流器功率等级要求的不断提高,大功率IGBT模块通常采用多芯片并联的封装结构,不同芯片的失效进程并不一致,容易导致不均流的现象,进而加速整个IGBT模块的失效进程,但是目前针对这种失效机制的研究尚处于起步阶段。其研究难点总结如下:多芯片并联的IGBT模块通常共用一个端口信号,如何测量其内部的电气和热参数存在极大挑战。而现有的研究通常是根据电热参数变化情况来量化IGBT模块的失效进程,因此探究多芯片并联IGBT模块不均匀热疲劳失效进程的关键之一在于如何获得每个并联器件的电热参数。

热参数是结温解析计算的基础,而焊接层疲劳会导致热参数发生改变,因此需要辨识和监测热参数以便提高结温计算和寿命评估的准确性。由于热网络模型是热参数提取的前提,本节将对此部分内容先进行阐述。根据工作热源的不同,现有的热网络模型可以划分为一维热网络模型和多维热网络模型。一维热网络模型侧重于考虑单个热源的工作,而多维热网络模型反映的是多个热源存在的情形。

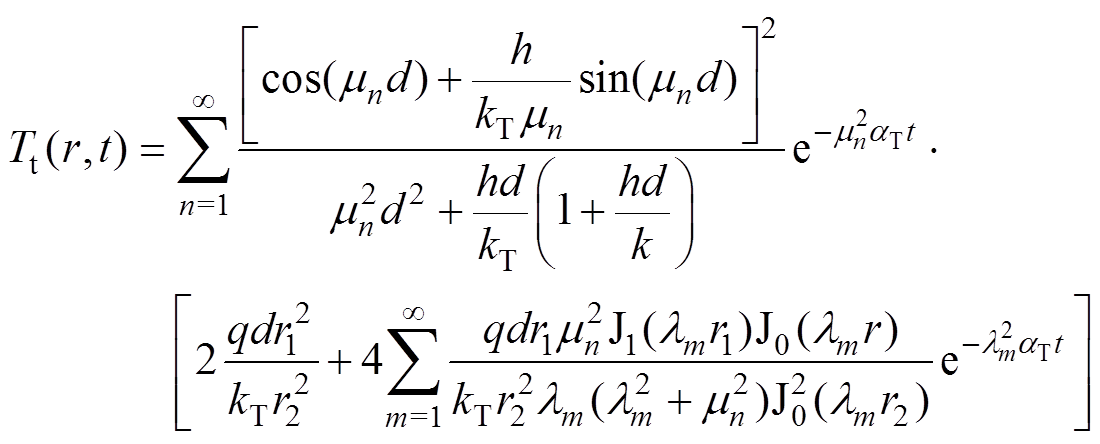

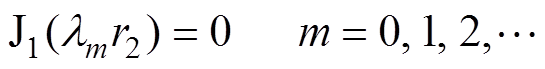

一维热网络模型的建模过程可以简述如下:首先将单个IGBT器件和散热系统物理模型进行简化,其模型如图8所示[42-43]。需要说明的是,实际上IGBT芯片是方形的,文献[42]同时也给出了方形芯片的建模,并且都假定芯片是个均匀的热源。然而为了便于建立热传导方程以及采用圆柱坐标系进行求解,以及建立电路端口响应和瞬态热响应表达式之间的等效关系,一维热网络在建模的时候一般将芯片等效为圆形,而这也被文献[43]所采用。此外,文献[42]的有限元仿真结果表明,利用圆形芯片建立的模型所得热响应和仿真结果差异较小。综上,本文选取了圆形芯片作为案例介绍。图中,q为芯片上方的热流密度,且在半径为r1的芯片上方均匀施加,r2为基板的半径,d为基板的厚度。基板的底部与表面传热系数为h、温度为Tl的流体相接触。

图8 IGBT器件及其散热系统的简化模型

Fig.8 Simplified model of IGBT and cooling system

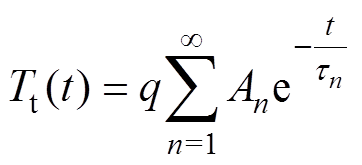

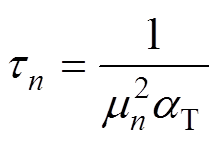

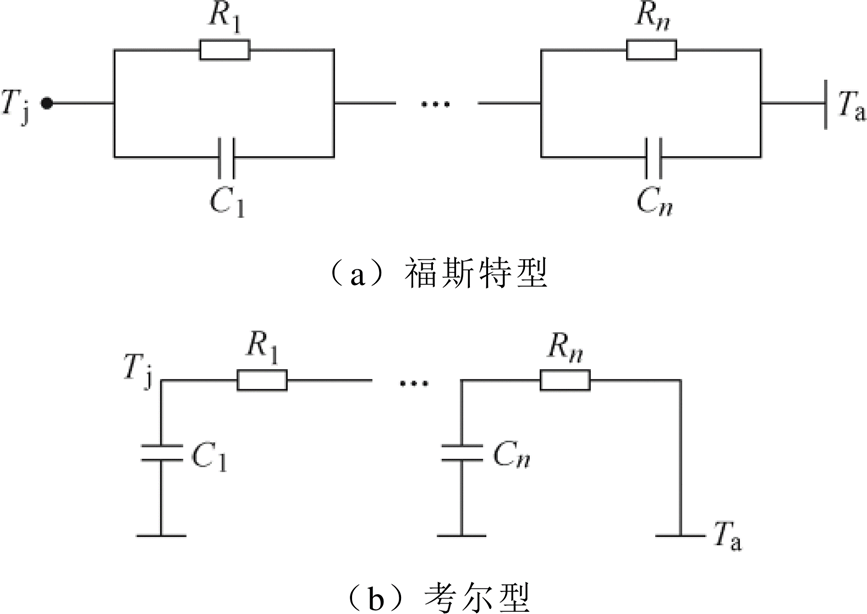

采用圆柱坐标系及对称分析的方法可以建立描述IGBT器件内部垂直方向稳态的热传递过程,然后结合第三类边界条件,可以推导得到IGBT器件降温阶段结温的瞬态热响应表达式[42]为

(1)

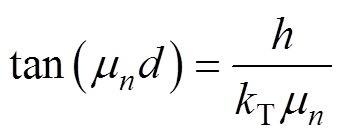

(1)式中,kT为基板的热导率;aT为热扩散系数;J0和J1分别为零阶和一阶贝塞尔函数;固有值 和特征值mn满足

和特征值mn满足

(2)

(2)

(3)

(3)当考虑热源下方发热区域时,式(1)可以简化为多个指数进行叠加的形式,即

(4)

(4)

式中,系数An和tn分别为

(5)

(5) (6)

(6)

由式(4)可知,IGBT器件瞬态热响应表达式是由多个指数项叠加而成的。

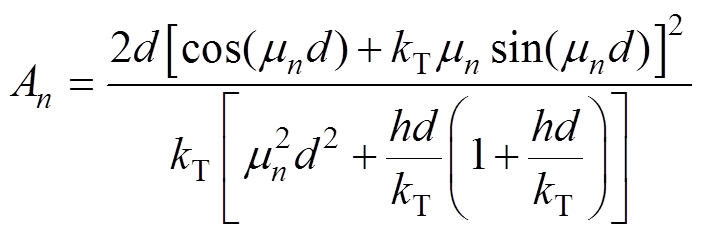

从电路的角度来说,基于图8推导得到的瞬态热响应表达式可以表征为两种类型的电网络模型,这主要是因为电网络模型的端口响应表达式也是多个指数项叠加的形式:一种是福斯特(Foster)型热网络;一种是考尔(Cauer)型热网络,等效热网络模型如图9所示[13, 44]。Foster型热网络结构简单,参数获取比较容易,但并不能表征系统实际的传热过程;Cauer型热网络在描述IGBT模块传热问题上更具有实际的物理意义,然而参数的获取和实验验证比较困难[13, 44]。从状态监测角度来说,由于Cauer型热网络的参数能够反映IGBT模块内部不同物理层的健康状态,因此在热疲劳失效监测中应用更加广泛。从结温估算角度来说,由于Foster型热网络端口响应表达式更加简单明了,所以在结温计算方面使用较多。虽然一维热网络模型结构简单,但是该模型忽略了侧向热传递过程,在热表征精度方面有所降低。

图9 等效热网络模型

Fig.9 Thermal network model

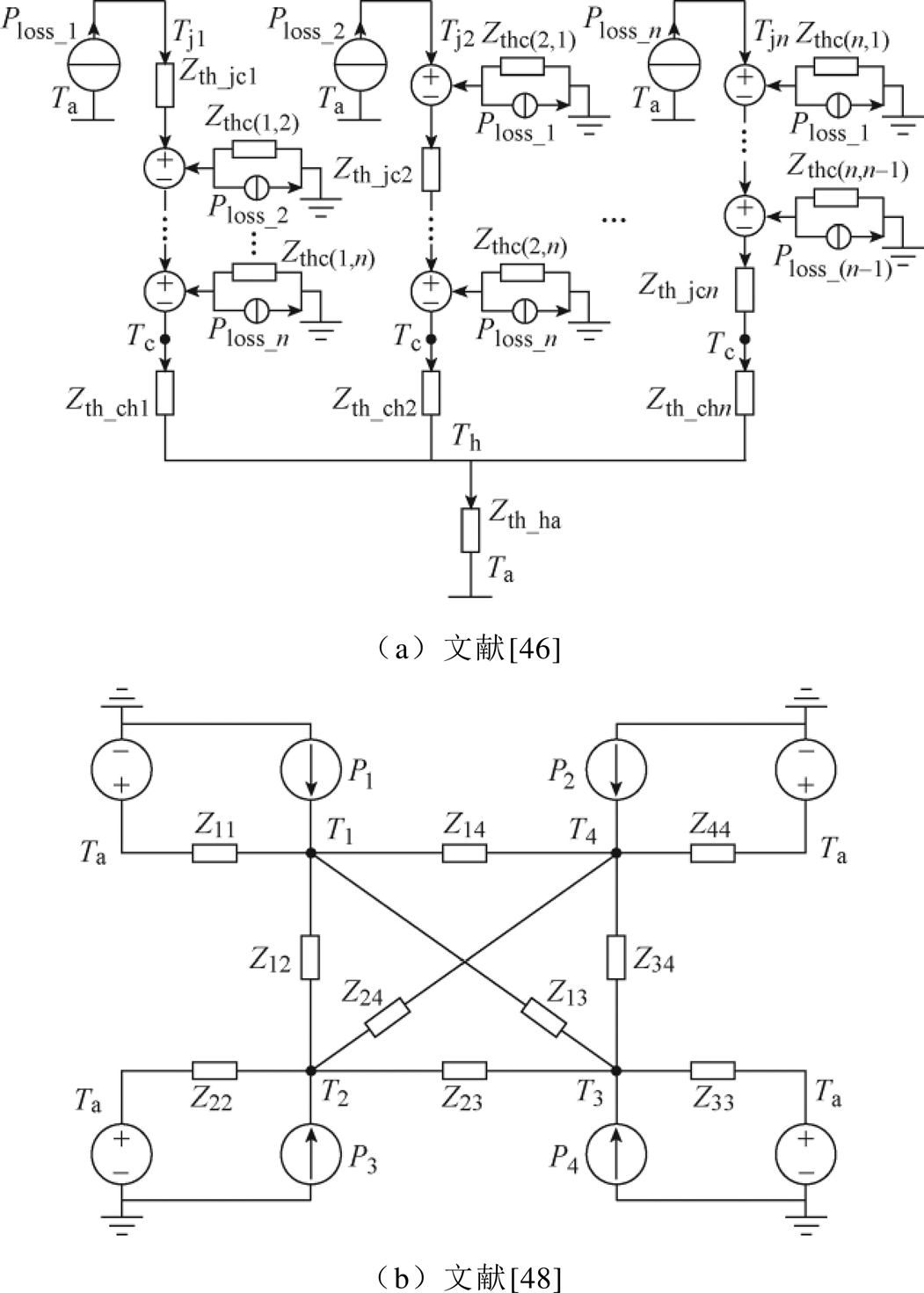

多芯片并联IGBT模块内部存在多个器件同时或者交替工作的情形,可将其视为多热源结构。由于一维热网络模型仅考虑单个热源工作的情况,因而此类模型并不能准确地反映多芯片并联IGBT模块内部的热流路径。近些年来,国内外学者针对多热源的热网络模型开展了一些研究,现有的这些模型大致可以划分为两类。

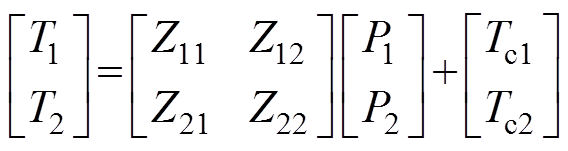

(1)第一类模型,Foster型多热源热网络模型如图10所示,主要是利用热阻抗矩阵来描述IGBT模块内部的热流路径[45-50]。以两个热源组成的热阻抗矩阵为例,表达式为

(7)

(7)式中,自阻抗Z11、Z22表征热源本身的热学特性;互阻抗Z12、Z21表征不同热源之间的热耦合效应;T1、T2为热源的温度响应;P1、P2为两个热源的功率损耗。由于IGBT模块的壳温并不均匀,因此用Tc1和Tc2分别表示两个热源中心正下方的壳温。

图10 Foster型多热源热网络模型

Fig.10 Foster-type multi-source thermal network model

尽管该模型在一定程度上反映了多个热源之间的热耦合效应,但是该模型在提取互阻抗的时候,假设其他热源产生的热流全部流经互阻抗,因其热源自身也有热流路径,所以该模型并不能准确反映热耦合的实际作用机制。此外,矩阵中的热阻抗属于Foster型热网络参数,虽然提取较为容易,但是由于参数本身并不具有明确的物理意义,因而对其进行监测并不能完全反映IGBT模块的健康状态。

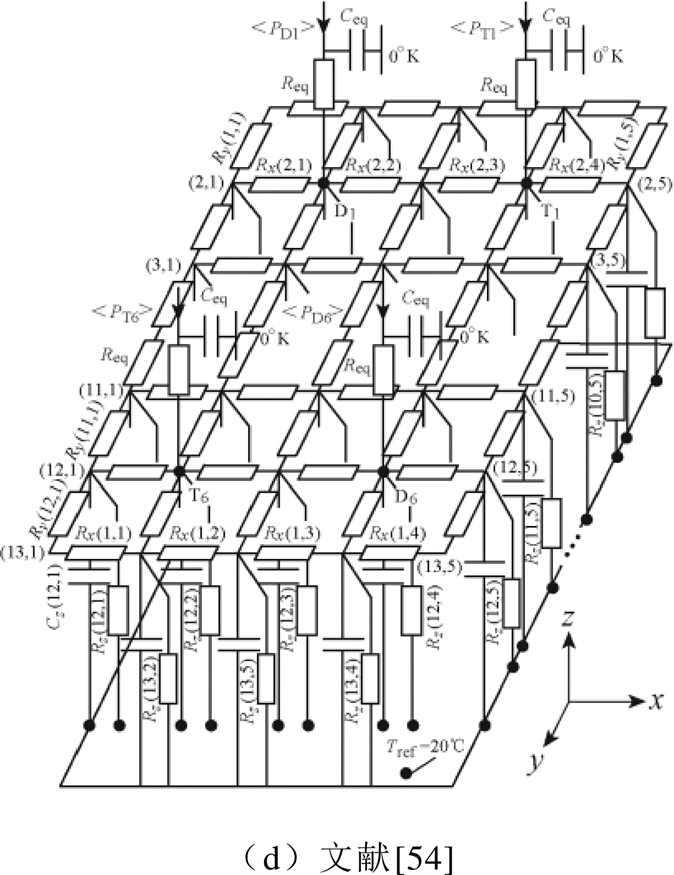

(2)合肥工业大学等在一维Cauer型热网络模型的基础上,通过增加反映侧向热传递过程的热阻或热容来考虑不同热源之间的热耦合效应,从而建立起第二类多维热网络模型[51-54],Cauer型多热源热网络模型如图11所示。虽然该热网络模型的参数具有较为明确的物理意义,但是热耦合作用点的选择并无严格的理论依据。部分文献还忽略了热耦合作用过程的动态特性,仅利用热阻来反映多个热源之间的交互作用。实际上,由于热传递的过程存在一定响应时间,因此在建立计及热耦合效应模型的时候还需要考虑热容的存在。除此之外,由于网络结构复杂、节点众多,该热网络模型自身也反映出对其内部热参数提取存在极大的难度,所以此类模型并不适合于IGBT模块热参数的在线监测应用。

图11 Cauer型多热源热网络模型

Fig.11 Cauer-type multi-source thermal network model

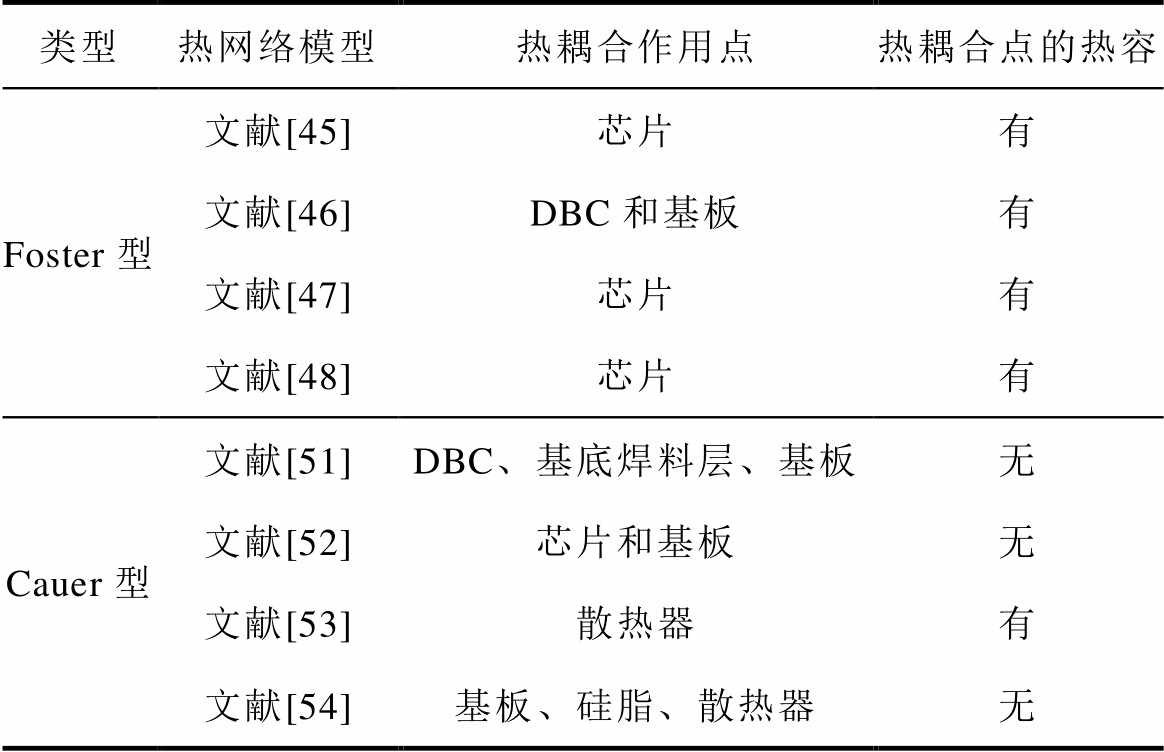

在热网络模型方面:目前的研究已经从传热学角度建立起反映单个芯片工作下的热网络模型,即Foster和Cauer型热网络。然而大功率应用场合的IGBT模块内部通常包含多个芯片,存在多热源工作的情况,不同芯片之间存在热量传递与交互现象。表1对比了现有多维热网络模型的特点,然而如何从传热学角度建立易于监测、具有物理意义且能够计及多热源间热耦合效应的热网络模型还有待进一步研究。

表1 多维热网络模型的对比

Tab.1 Comparisons of multi-dimensional thermal network models

类型热网络模型热耦合作用点热耦合点的热容 Foster型文献[45]芯片有 文献[46]DBC和基板有 文献[47]芯片有 文献[48]芯片有 Cauer型文献[51]DBC、基底焊料层、基板无 文献[52]芯片和基板无 文献[53]散热器有 文献[54]基板、硅脂、散热器无

IGBT模块的寿命评估与结温关系密切。为了应对长期任务工况引起的庞大计算量,现有的结温评估方法通常是基于热网络模型和热参数的解析计算方法。又由于热参数随着IGBT模块热疲劳失效进程会发生改变,因此需要及时更新热参数值,以便获取更加精准的结温,提高寿命评估的准确性。现有的热参数监测与辨识方法可以划分为离线方法和在线方法两类。

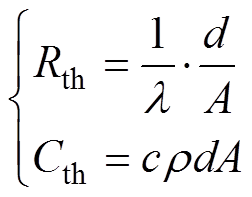

海军工程大学等利用IGBT模块的材料参数和物理尺寸,直接计算出IGBT模块内部每一层材料的热阻Rth和热容值Cth[55-58]分别为

(8)

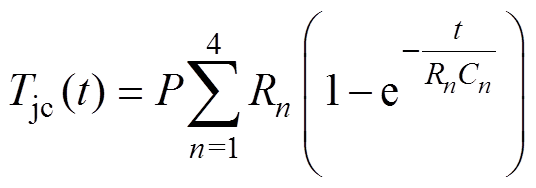

(8)式中,l、d、c、r 分别为材料的热导率、厚度、比热容以及密度;A为该层材料的有效传热面积。虽然该方法提取热参数较为容易,但是由于在计算过程中忽略了层与层之间的接触热阻,因此最终结果较实际结果存在一定的偏差。文献[59-62]基于有限元仿真模型,通过拟合仿真得到的热响应曲线Tjc(t)来辨识出热参数值,相应的拟合公式为

(9)

(9)

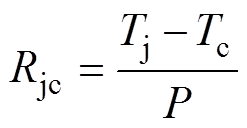

式中,P为器件的功率损耗;Rn和Cn分别为热网络模型中第n阶的热阻和热容。尽管此类方法可以考虑接触热阻的存在,但是由于焊接层的空洞和裂缝带有一定的不确定性,现有仿真模型并不能准确计及热疲劳的影响。而基于试验测量的方法由于可以克服前两种方法存在的局限性,因此得到了更为广泛的使用,其代表性方法有IEC标准[63]和JEDEC标准[64-68]。IEC标准通过测量IGBT模块达到热稳态时的结温Tj和壳温Tc获得IGBT模块总热阻值Rjc,具体计算为

(10)

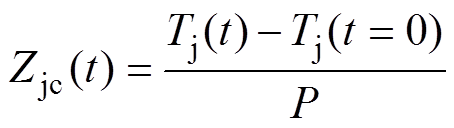

(10)JEDEC标准根据IGBT模块底部接触热阻改变前后两种条件下的热阻抗曲线分离点确定结到壳的总热阻,相应的热阻抗Zjc(t)为

(11)

(11)

式中,Tj(t)为IGBT模块在升温或者降温时所连续测量的结温。文献[69-74]则在结构函数法的基础上,通过网络等效变换获得IGBT模块和散热器的热参数值。尽管基于试验测量的热参数辨识方法可以考虑热疲劳的影响,但是由于需要测量IGBT模块的加热损耗并且需要满足热平衡条件,因此并不适用于在线监测应用。

如何实现热参数的在线监测是一个极具挑战性的问题,现有文献做了一些有益的尝试,其方法大致可以划分为两类:一类是基于特征量的间接测量;另一类是基于Cauer型热网络的时间常数。天津工业大学等根据容易测量的物理量来间接对热网络参数进行监测,已有的特征量包括壳到环境温差、二维壳温的不均匀分布度、逆变器输出5次谐波含量 等[75-78]。该方法基本原理如下:当IGBT模块发生焊接层疲劳时,其热阻会随着热疲劳进程逐渐增加,并引起IGBT模块运行结温的升高,而温度的改变又会对这些特征量带来影响,最终可以建立起二者之间的映射关系。例如,热阻增加20%,壳到环境的温差将会增加1.5℃,逆变器输出5次谐波含量会降低5.5%。尽管上述特征量可以在线监测模块的总热阻,但是却无法辨识反映结温动态变化特性的热容,因而并不能满足热参数在线监测的应用需求。

重庆大学等通过建立不同散热条件下Cauer型热网络的时间常数和热参数之间的约束方程组,辨识出IGBT模块和散热系统的热阻和热容值,相应的热网络时间常数可以借助拟合结温或者壳温的降温曲线获得[79-82]。尽管结构函数法也是利用降温曲线进行热参数辨识,但是二者具有显著的区别。首先,结构函数法需要知道精确的加热损耗,而后者并不需要测量功率损耗,因而在硬件成本上具有显著优势。其次,结构函数法需要加热IGBT模块至热稳态,而后者却无需满足此条件,所以更加适用于在线监测应用。最后,结构函数法只能通过结温实现,而后者可以利用易于测量的壳温进行辨识,所以在操作上更加简单。

在热参数监测方面:测试标准均是基于损耗和稳态结温得到热阻和热容值,而结温在实际功率变流器当中是处于变化状态的,因此目前的标准并不适用于在线监测应用。基于Cauer型热网络时间常数的方法虽然克服了已有标准的局限性,但是如何将其推广至大容量IGBT模块还有待研究。一方面,辨识热参数需要有成熟的热网络模型,而前面小节综述结果表明,现有的多芯片热网络模型仍处于初级阶段;另一方面,多芯片热网络模型和时间常数之间的约束关系尚不清楚,还需要借助电网络理论做进一步的数学推导。

IGBT模块寿命评估的关键之一在于长时间结温的计算。目前用于寿命评估的结温提取方法主要有电热仿真法和结温解析计算法。

目前常用的电热仿真法是通过搭建的仿真电路来反映器件的电热特性,并利用仿真软件来提取IGBT模块的结温[83-85]。常见的仿真软件有Matlab、Saber等。该方法的核心思想在于电热比拟理论,将热路转化为电路进行分析,电参数和热参数之间的对应关系见表2。虽然该方法计算精度高,但是受限于随机工况下器件结温的计算量大、耗费时间较长。以风电变流器为例,假如风速数据以1min为记录单位,全年有将近50万组数据。利用电热仿真方法大约需要一年时间才可以计算得到全部结温,因此该方法并不适用于长时间尺度的寿命评估。

表2 电参数和热参数之间的对应关系

Tab.2 Equivalent electrical and thermal parameters

电参数热参数 电压U/V温度差DT/K 电流I/A热流P/W 电量Q/C热能Qth/J 电阻R/W热阻Rth/(K/W) 电容C/F热容Cth/(J/K)

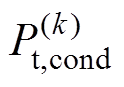

结温解析计算法也是基于电热比拟理论,但是它是利用响应表达式来计算出IGBT模块的结温的。文献[86]计算器件任意工况下的结温为

(12)

(12)式中,Rja为结到环境热阻;Ta为环境温度。该方法虽然可以简单快速地得到结温信息,但是它是利用等效的矩形功耗脉冲计算结温,一般难以考虑电热交互影响。而IGBT模块的数据手册表明,器件的功率损耗和结温大小关系紧密,因此在计算损耗的时候还应将结温作为反馈变量以提高结果的精度。为克服现有解析方法的不足,河北工业大学等提出了一种结温数值迭代算法。该方法先将热网络模型转换为电网络模型,然后利用电路基本原理推导得出网络端口的全响应,最后将开关损耗作为激励源代入全响应计算出相应的结温[87-90]。与此同时,前一个迭代周期的结温信息将会用于后一个周期的损耗计算。以第k个周期的导通损耗 为例,其计算公式为

为例,其计算公式为

(13)

(13)

式中, 和

和 分别为第k个开关周期的占空比和电流;a0、a1、b0和b1均为常数,可以通过对数据手册V/I输出特性曲线进行拟合以及插值获得;

分别为第k个开关周期的占空比和电流;a0、a1、b0和b1均为常数,可以通过对数据手册V/I输出特性曲线进行拟合以及插值获得; 为上一个开关周期的结温。由于结温数值迭代算法可以计及结温对功率损耗的影响,并且具有速度快等优点,因而得到了较为广泛的应用,成为此类方法的代表之一。

为上一个开关周期的结温。由于结温数值迭代算法可以计及结温对功率损耗的影响,并且具有速度快等优点,因而得到了较为广泛的应用,成为此类方法的代表之一。

虽然结温数值迭代算法可以快速地获得IGBT模块芯片的平均温度,但是大功率IGBT模块内部结温通常呈现不均匀的分布,芯片中心点和边缘点存在较大的差异。刻画出IGBT模块内部的温度分布情况,对于温度保护、热管理设计以及寿命评估具有重要意义。然而受限于多维热网络模型,目前的方法是否适用于多芯片并联IGBT模块还需要做进一步的探究。

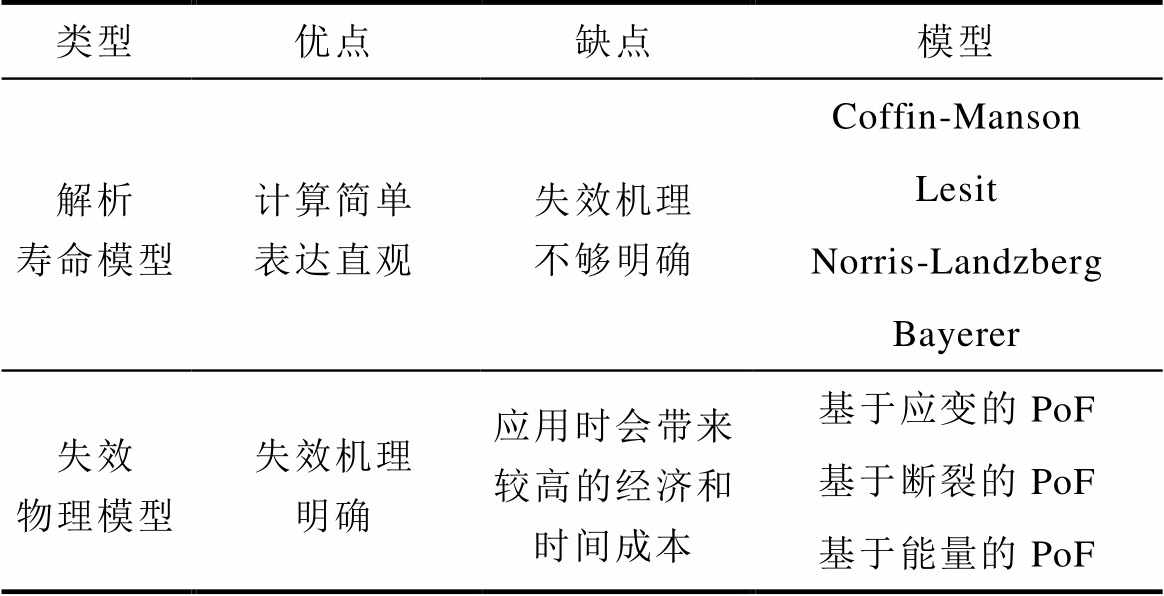

IGBT模块的寿命评估一般是指利用寿命预测模型,对一定应用场合下的IGBT模块预期使用寿命进行估算。因此,寿命预测模型对于IGBT模块的寿命评估具有重要研究意义,现有的寿命模型主要有解析寿命模型和失效物理模型两类。

解析寿命模型一般是用通过拟合加速寿命试验得到的数据,来建立IGBT模块失效前热循环次数Nf与电热参量之间的解析表达式。这些常见的电热参量包括结温大小、导通时间和电流幅值等。由于寿命模型通常是基于加速寿命试验得到的,因此加速因子也需要被考虑。它的含义是指设备在正常工作应力下的寿命与在加速环境下的寿命之比。这些加速因子包括温度加速因子、电压加速因子和湿度加速因子等。

目前使用较多的解析寿命模型包括Coffin- Manson模型、Lesit模型、Norris-Landzberg模型、Bayerer模型,下面分别对其进行介绍。

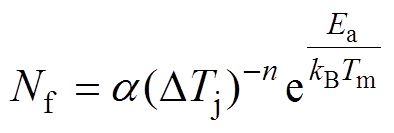

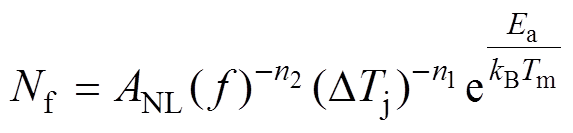

Coffin-Manson模型主要考虑DTj对IGBT模块寿命的影响,其表达式[91]为

(14)

(14)式中,a 和n可通过拟合试验数据得到。Lesit模 型[20]则在Coffin-Manson模型基础上进一步考虑了平均结温Tm的影响,相应的数学表达式为

(15)

(15)

式中,kB和Ea分别为玻耳兹曼常数和硅芯片的激发能。上述两个模型侧重于考虑结温与失效前热循环次数之间的关系,但是前面失效机理研究现状表明,IGBT模块的失效还和一些电气参量关系紧密。Norris- Landzberg模型[92]在计及结温因素的同时,还研究了热循环频率f对IGBT模块寿命的作用机制,其计算公式为

(16)

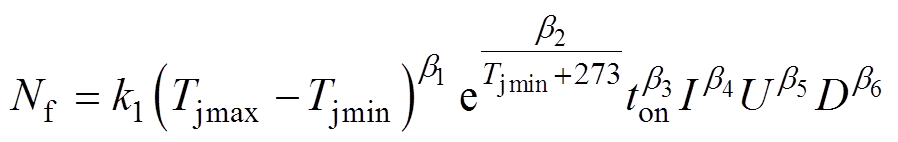

(16)式中,ANL、n1、n2为试验数据拟合得到的常数。目前考虑因素最为全面的解析模型为Bayerer模型[37],它不仅考虑了结温大小的作用,还考虑了以下因素对Nf的影响:加热时间ton、每根键合线通过电流的有效值I、IGBT模块的耐压值U、键合线的直径D,具体表达式为

(17)

(17)

式中,系数k1、b1~b6则是通过拟合加速寿命试验数据得到。

尽管解析寿命模型具有计算简单、表达直观等优点,但是由于该类寿命模型的建立仅仅是通过拟合加速寿命试验数据得到的,因而既没有体现不同参量之间的物理联系,也没有反映出IGBT模块的失效机理。

为了克服解析寿命模型所存在的局限性,一些学者尝试从IGBT模块的失效机理和材料的形变原理等方面构建具有物理意义的寿命模型,即失效物理(Physics of Failure, PoF)模型。这类模型主要有以下三种:基于应变的PoF模型、基于断裂的PoF模型和基于能量的PoF模型,下面分别对其进行介绍。

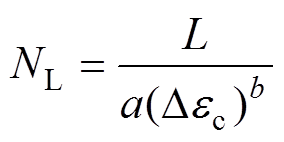

如2.1节研究背景所述,当IGBT模块受到热循环作用时,其内部会产生热应力,进而导致材料层形变的产生。一些学者根据上述原理,建立出基于应变的PoF模型,相应的表达式[93-94]为

(18)

(18)式中,Dep为塑性应变范围;C1和C2为与材料相关的常数。对于键合线和焊接层两种失效模式,C1和C2的取值不同。

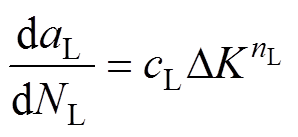

基于断裂的PoF模型则是从焊接层和键合线产生断裂的机理出发,考虑每个循环周期应力所引起的裂痕增长率与失效前热循环次数之间的关系。根据产生断裂部位的不同,其主要有

(19)

(19) (20)

(20)

式(19)[95]反映的是焊接层疲劳寿命。其中,Dec为每个循环周期累积的蠕变;L为设定的裂痕长度阈值;a和b为与材料相关的常数;NL为裂痕长度达到L所需的循环次数。式(20)[96]反映的是键合线疲劳寿命。其中,aL为裂痕长度;DK为等效应力强度系数;cL和nL为与材料相关的常数。

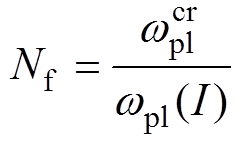

基于能量的PoF模型首先根据应力-应变迟滞能量曲线计算出疲劳能量,然后当能量累积达到一定程度时,即可认为IGBT模块发生失效。与基于断裂的PoF模型类似,基于能量的PoF模型也有两种类型,一种考虑的是键合线断裂[97],即

(21)

(21)式中, 为对铝键合线在电流I循环一次下所释放的能量密度;

为对铝键合线在电流I循环一次下所释放的能量密度; 为达到其寿命值时的累积能量。

为达到其寿命值时的累积能量。

另一种基于能量的PoF模型考虑的则是焊接层失效,相应的表达式[98]为

(22)

(22)式中,Ef为IGBT模块达到失效时的总能量;Ec为每次热循环引起的应力-应变迟滞能量。

以上所述失效物理模型中相关系数可以借助有限元仿真或者加速寿命试验得到。虽然失效物理模型从材料属性的角度解释了IGBT模块在一定工况下使用寿命的科学依据,但是由于不同器件的具体物理特性各不相同,因此其还需要根据研究对象的不同重新确定模型中的具体参数值,而这会带来昂贵的经济和时间成本。

在寿命模型方面:无论是解析寿命模型还是失效物理模型,由于其关键系数是基于大量试验或仿真数据得到的,经济时间成本较高。表3总结并对比了现有寿命预测模型的优缺点,然而目前仍然缺乏一种具有通用性的寿命预测模型。此外,如何验证寿命评估结果的准确性是目前面临的最大难题之一。即使国内外提出了众多的寿命评估模型,但是几乎没有在实际工况下对其准确性进行验证的案例。这大致归结于评估的预期使用寿命往往高达几年或者数十年,现有的电力电子系统使用年限尚未达到。此外,现有的寿命评估模型通常是在单一工况下提取得到的,实际运行的工况带有波动性,将单一工况映射到随机工况是否可行还有待解决。

表3 寿命预测模型的对比

Tab.3 Comparisons of life prediction models

类型优点缺点模型 解析寿命模型计算简单表达直观失效机理不够明确Coffin-Manson Lesit Norris-Landzberg Bayerer 失效物理模型失效机理明确应用时会带来较高的经济和时间成本基于应变的PoF 基于断裂的PoF 基于能量的PoF

本文首先介绍了IGBT模块寿命评估的流程,然后梳理了涉及寿命评估研究五个方面之间的逻辑联系,其中失效机理是寿命评估的研究基础,不同失效模式所采用的寿命模型并不一致。由于寿命评估是以结温信息为主要因变量,又考虑长时间任务工况带来的庞大计算量,结温提取成为寿命评估的关键。此外,用于寿命评估的结温计算通常是基于热网络模型和热参数展开,因此本文对这两方面的研究进展进行了总结。最后,基于上述研究现状可以发现,IGBT模块寿命评估主要存在两个研究难点:一是大功率应用背景下IGBT模块的多维热网络模型;二是寿命预测模型的离线测试与在线运行之间的等价性,特别是IGBT模块寿命的在线预测。

针对第一个难点可以借鉴一维热网络的建模过程:首先,基于热传导理论,建立多芯片工作下IGBT模块内部传热行为的数学表征。然后,将传热行为数学表征按照热流路径方向进行分解并简化为指数叠加的形式。最后,类比RC电路的端口响应,将传热行为数学表征用考尔型网络进行等效,继而建立起多维热网络模型。针对第二个难点可以从以下方面入手:首先,开展多组不同工况的加速寿命试验,分析得到每个工况下的寿命模型。然后,将多组工况组合成随机工况再次进行加速寿命试验,并得到IGBT模块失效前热循环次数。最后,对比寿命模型评估出的预期使用次数,分析二者之间的误差,添加修正系数对原有的模型进行改进。

虽然验证寿命评估结果的准确性存在极大的挑战,但是电力电子系统在一些关键场合的应用使得IGBT模块可靠性评估迫在眉睫,如高速动车组的牵引变流器、直流输配电系统等。这些系统通常采用了大量的IGBT模块,随着使用年限的逼近,正面临着IGBT模块的更新替换。如果在可靠性允许的范围内,延期更换其零部件将会大幅度降低运维成本。预测器件寿命是一个理论和试验相结合的复杂问题,而从目前一些其他大功率半导体器件(如IGCT)的研究成果来看,通过分析现场失效统计数据,结合失效率l(单位时间内的失效数量)或MTBF(平均无故障工作时间)等可靠性指标,也可以对IGBT模块的可靠性进行评估,而这会成为IGBT模块寿命预测未来发展的重要方向之一。

参考文献

[1] Iwamuro N, Laska T. IGBT history, state-of-the-art, and future prospects[J]. IEEE Transactions on Electron Devices, 2017, 64(3): 741-752.

[2] 钱照明, 张军明, 盛况. 电力电子器件及其应用的现状和发展[J]. 中国电机工程学报, 2014, 34(29): 5149-5161.

Qian Zhaoming, Zhang Junming, Sheng Kuang. Status and development of power semiconductor devices and its applications[J]. Proceedings of the CSEE, 2014, 34(29): 5149-5161.

[3] 周雒维, 吴军科, 杜雄, 等. 功率变流器的可靠性研究现状及展望[J]. 电源学报, 2013, 11(1): 1-15.

Zhou Luowei, Wu Junke, Du Xiong, et al. Research status and prospect of power converter reliability[J]. Journal of Power Supply, 2013, 11(1): 1-15.

[4] 刘国友, 黄建伟, 覃荣震, 等. 高压大电流(4500V/ 600A)IGBT芯片研制[J]. 电工技术学报, 2021, 36(4): 810-819.

Liu Guoyou, Huang Jianwei, Qin Rongzhen, et al. Development of large size IGBT chip with high power capacity of 4500V/600A[J]. Transactions of China Electrotechnical Society, 2021, 36(4): 810-819.

[5] Falck J, Felgemacher C, Rojko A, et al. Reliability of power electronic systems: an industry perspective[J]. IEEE Industrial Electronics Magazine, 2018, 12(2): 24-35.

[6] Fischer K, Pelka K, Bartschat A, et al. Reliability of power converters in wind turbines: exploratory analysis of failure and operating data from a worldwide turbine fleet[J]. IEEE Transactions on Power Electronics, 2019, 34(7): 6332-6344.

[7] Yang Shaoyong, Bryant A T, Mawby P A, et al. An industry-based survey of reliability in power elec- tronic converters[J]. IEEE Transactions on Industry Applications, 2011, 47(3): 1441-1451.

[8] Ciappa M. Selected failure mechanisms of modern power modules[J]. Microelectronic Reliability, 2002, 42: 653-667.

[9] Choi U M, Blabjerg F. Separation of wear-out failure modes of IGBT modules in grid-connected inverter systems[J]. IEEE Transactions on Power Electronics, 2018, 33(7): 6217-6223.

[10] Ghimire P. Real time monitoring and wear out of power modules[D]. Demark: Aalborg University, 2015.

[11] 刘国友, 罗海辉, 张鸿鑫, 等. 基于全铜工艺的750A/6500V高性能IGBT模块[J]. 电工技术学报, 2020, 35(21): 4501-4510.

Liu Guoyou, Luo Haihui, Zhang Hongxin, et al. High performance 750A/6500V IGBT module based on full-copper processes[J]. Transactions of China Electro- technical Society, 2020, 35(21): 4501-4510.

[12] Choi U M, Blabjerg F, Lee K B. Study and handling methods of power IGBT module failures in power electronic converter systems[J]. IEEE Transactions on Power Electronics, 2015, 30(5): 2517-2533.

[13] Lutz J, Schlangenotto H, Scheuermann U, et al. Semiconductor power devices: physics, characteri- stics, reliability[M]. Switzerland: Spinger International Publishing, 2018.

[14] 周生奇. 功率变流装置中IGBT器件缺陷辨识研究[D]. 重庆: 重庆大学, 2012.

[15] 赵渊, 谢开贵. 电网可靠性指标概率密度分布的解析计算模型[J]. 中国电机工程学报, 2011, 31(4): 31-38.

Zhao Yuan, Xie Kaigui. An analytical approach to compute the probability density distributions of reliability indices for bulk power systems[J]. Pro- ceedings of the CSEE, 2011, 31(4): 31-38.

[16] Ma Ke, Choi U M, Blaabjerg F. Prediction and validation of wear-out reliability metrics for power semiconductor devices with mission profiles in motor drive application[J]. IEEE Transactions on Power Electronics, 2018, 33(11): 9843-9853.

[17] Wang Huai, Liserre M, Blaabjerg F, et al. Transi- tioning to physics-of-failure as a reliability driver in power electronics[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2014, 2(1): 97-114.

[18] 张军, 杜雄, 孙鹏菊, 等. 气温波动对风电变流器中功率器件寿命消耗的影响[J]. 电源学报, 2016, 14(6): 80-86.

Zhang Jun, Du Xiong, Sun Pengju, et al. The effect of ambient temperature fluctuation on the consumed lifetime of power devices in the wind turbine power converter system[J]. Journal of Power Supply, 2016, 14(6): 80-86.

[19] Wang Huai, Liserre M, Blaabjerg F. Toward reliable power electronics: challenges, design tools, and opportunities[J]. IEEE Industrial Electronics Magazine, 2013, 7(2): 17-26.

[20] Held M, Jacob P, Nicoletti G, et al. Fast power cycling test for IGBT modules in traction application[C]//Proceedings of Second International Conference on Power Electronics and Drive Systems, Singapore, 1997: 425-430.

[21] Peck D S. The analysis of data from accelerated tests[C]//9th Reliability Physics Symposium, Las Vegas, USA, 1971: 69-77.

[22] Albarbar A, Batunlu C. Thermal analysis of power electronic devices used in renewable energy systems[M]. Switzerland: Spinger International Publishing, 2018.

[23] Zhang Jun, Du Xiong, Xiao Wenshan, et al. Condition monitoring the health status of forced air cooling system using the natural frequency of thermal network[J]. IEEE Transactions on Power Electronics, 2019, 34(11): 10408-10413.

[24] 英飞凌. IGBT模块的损耗、温度和安全运行[EB/OL]. https://www.docin.com/p-248178593.html.

[25] Amir E M, Mark J C. In-service diagnostics for wire-bond lift-off and solder fatigue of power semi- conductor packages[J]. IEEE Transactions on Power Electronics, 2017, 32(9): 7187-7198.

[26] Zeng Guang, Herold C, Lutz J, et al. Experimental investigation of linear cumulative damage theory with power cycling test[J]. IEEE Transactions on Power Electronics, 2019, 34(5): 4722-4728.

[27] Oukaour A, Tala-ighil B, Pouderoux B, et al. Ageing defect detection on IGBT power modules by artificial training methods based on pattern recognition[J]. Microelectronics Reliability, 2011, 51(2): 386-391.

[28] Yun C S, Malberti P, Ciappa M, et al. Thermal component model for electrothermal analysis of IGBT module systems[J]. IEEE Transactions on Advanced Packaging, 2011, 24(3): 401-406.

[29] Gopireddy L R, Tolbert L M, Ozpineci B, et al. Power cycle testing of power switches: a literature survey[J]. IEEE Transactions on Power Electronics, 2014, 30(5): 2465-2473.

[30] Herr E, Frey T, Schlegel R, et al. Substrate-to-base solder joint reliability in high power IGBT modules[J]. Microelectronics Reliability, 1997, 37(10-11): 1719- 1722.

[31] 刘洪纪. IGBT快速功率循环老化试验装置的研究与设计[D]. 重庆: 重庆大学, 2015.

[32] Durand C, Klingler M, Coutellier D, et al. Power cycling reliability of power modules: a survey[J]. IEEE Transactions on Device & Materials Reliability, 2016, 16(1): 80-97.

[33] Gao Bing, Yang Fan, Chen Mingyou, et al. A tem- perature gradient-based potential defects identification method for IGBT module[J]. IEEE Transactions on Power Electronics, 2017, 32(3): 2227-2242.

[34] 贾英杰, 罗毅飞, 肖飞, 等.一种符合欧姆定律的IGBT等效电阻模型[J]. 电工技术学报, 2020, 35(2): 310-317.

Jia Yingjie, Luo Yifei, Xiao Fei, et al. An equivalent electrical resistance model of IGBT suitable for Ohm’s law[J]. Transactions of China Electrotechnical Society, 2020, 35(2): 310-317.

[35] Bouarroudj M, Khatir Z, Ousten J P, et al. Temperature-level effect on solder lifetime during thermal cycling of power modules[J]. IEEE Transa- ctions on Device & Materials Reliability, 2008, 8(3): 471-477.

[36] Oezkol E, Hartmann S. Load-cycling capability of HiPak IGBT modules[R]. ABB Application Note 5SYA2043-02, 2012.

[37] Bayerer R, Herrmann T, Licht T, et al. Model for power cycling lifetime of IGBT modules various factors influencing lifetime[C]//5th International Conference on Integrated Power Systems, Nuremberg, Germany, 2008: 1-6.

[38] Choi U M, Blaabjerg F, Jørgensen S. Study on effect of junction temperature swing duration on lifetime of transfer molded power IGBT modules[J]. IEEE Transactions on Power Electronics, 2017, 32(8): 6234-6443.

[39] Choi U M, Blaabjerg F, Jørgensen S. Impact of cooling system capacity on lifetime of power module in adjustable speed drives[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2019, 7(3): 1768-1776.

[40] 陈民铀, 高兵, 杨帆, 等. 基于电-热-机械应力多物理场的IGBT焊料层健康状态研究[J]. 电工技术学报, 2015, 30(20): 252-260.

Chen Minyou, Gao Bing, Yang Fan, et al. Healthy evaluation on IGBT solder based on electro-thermal- mechanical analysis[J]. Transactions of China Electrotechnical Society, 2015, 30(20): 252-260.

[41] Pedersen K B, Pedersen K. Dynamic modeling method of electro-thermo-mechanical degradation in IGBT modules[J]. IEEE Transactions on Power Electronics, 2016, 31(2): 975-986.

[42] Kadambi V, Abuaf N. An analysis of the thermal response of power chip packages[J]. IEEE Transa- ctions on Electron Devices, 1985, 32(6): 1024-1033.

[43] Bagnoli P E, Casarosa C E, Dallago E, et al. Thermal resistance analysis by induced transient (TRAIT) method for power electronic devices thermal characterization-part I: fundamentals and theory[J]. IEEE Transactions on Power Electronics, 1998, 13(6): 1208-1219.

[44] 熊诗成, 鲁军勇, 郑宇锋, 等. 基于各层材料传热特性的晶闸管结温计算等效电路模型[J]. 中国电机工程学报, 2018, 38(4): 1157-1164.

Xiong Shicheng, Lu Junyong, Zheng Yufeng, et al. Equivalent circuit model based on the heat transfer characteristics of each layer for pulsed power thyristor junction temperature calculation[J]. Pro- ceedings of the CSEE, 2018, 38(4): 1157-1164.

[45] Ye Jin, Yang Kai, Ye Haizhong, et al. A fast electro- thermal model of traction inverters for electrified vehicles[J]. IEEE Transactions on Power Electronics, 2017, 32(5): 3920-3934.

[46] Li Hui, Liao Xinglin, Zeng Zheng, et al. Thermal coupling analysis in a multichip paralleled IGBT module for a DFIG wind turbine power converter[J]. IEEE Transactions on Energy Conversion, 2017, 32(1): 80-90.

[47] Ouhab M, Khatir Z, Ibrahim A, et al. New analytical model for real-time junction temperature estimation of multichip power module used in a motor drive[J]. IEEE Transactions on Power Electronics, 2018, 33(6): 5292-5301.

[48] Wang Zhongxu, Wang Huai, Zhang Yi, et al. A multi-port thermal coupling model for multi-chip power modules suitable for circuit simulators[J]. Microelectronics Reliability, 2018, 88-90: 519-523.

[49] 李辉, 刘盛权, 李洋, 等. 考虑多热源耦合的风电变流器IGBT模块结温评估模型[J]. 电力自动化设备, 2016, 36(2): 51-56.

Li Hui, Liu Shengquan, Li Yang, et al. Junction temperature evaluation model for IGBT module of wind-power converter considering multi-thermal coupling[J]. Electric Power Automation Equipment, 2016, 36(2): 51-56.

[50] Lu Hongli, Lu Yijun, Zhu Lihong, et al. Efficient measurement of thermal coupling effects on multichip light-emitting diodes[J]. IEEE Transactions on Power Electronics, 2012, 32(12): 9280-9292.

[51] Li Jianfeng, Castellazzi A, Eleffendi M A, et al. A physical RC network model for electrothermal analysis of a multichip SiC power module[J]. IEEE Transactions on Power Electronics, 2018, 33(3): 2494-2508.

[52] Bouguezzi S, Ayadi M, Gharianim M. Developing a simplified analytical thermal model of multi-chip power module[J]. Microelectronics Reliability, 2016, 66(1): 64-77.

[53] 马铭遥, 郭伟生, 严雪松, 等. 用于电动汽车功率模块热分析的紧凑型热网络模型[J]. 中国电机工程学报, 2020, 40(18): 5796-5805.

Ma Mingyao, Guo Weisheng, Yan Xuesong, et al. Compact thermal network model for thermal analysis of power modules in electric vehicle[J]. Proceedings of the CSEE, 2020, 40(18): 5796-5805.

[54] Christophe B, Nicolas G, Joe A. Lumped dynamic electrothermal model of IGBT module of inverters[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 2015, 5(3): 355-364.

[55] Gachovska T K, Tian B, Hudgin J L, et al. A real-time thermal model for monitoring of power semi- conductor devices[J]. IEEE Transactions on Industry Applications, 2015, 51(4): 3361-3367.

[56] 刘宾礼, 罗毅飞, 肖飞, 等. 基于传热动力学作用特征的IGBT结温预测数学模型[J]. 电工技术学报, 2017, 32(12): 79-87.

Liu Binli, Luo Yifei, Xiao Fei, et al. Junction temperature prediction mathematical model of IGBT based on the characteristics of thermal dynamics[J]. Transactions of China Electrotechnical Society, 2017, 32(12): 79-87.

[57] Shammsa N Y A, Rodriguez M P, Masana F. A simple method for evaluating the transient thermal response of semiconductor devices[J]. Microelectronics Reliabi- lity, 2002, 42(1): 109-117.

[58] Wang Ze, Qiao Wei. A physics-based improved cauer-type thermal equivalent circuit for IGBT modules[J]. IEEE Transactions on Power Electronics, 2016, 31(10): 6781-6786.

[59] Wu Rui, Wang Huai, Ma Ke, et al. A temperature- dependent thermal model of IGBT modules suitable for circuit-level simulations[J]. IEEE Transactions on Industry Applications, 2016, 52(4): 3306-3314.

[60] Gerstenmaier Y C, Wachutka G K M. Efficient calculation of transient temperature fields responding to fast changing heat-sources over long duration in power electronic systems[J]. IEEE Transactions on Components and Packaging Technologies, 2004, 27(1): 104-111.

[61] Gerstenmaier Y C, Castellazzi A, Wachutka G K M. Electrothermal simulation of multichip-modules with novel transient thermal model and time-dependent boundary conditions[J]. IEEE Transactions on Power Electronics, 2006, 21(1): 45-55.

[62] Bahman A S, Ma Ke, Ghimire P, et al. A 3D lumped thermal network model for long-term load profiles analysis in high power IGBT modules[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2016, 4(3): 1050-1063.

[63] IEC Standard 60747-9 Semiconductor devices-discrete devices-part 9: insulated-gate bipolar transistors (IGBTs)[S]. IEC, 2007.

[64] JESD 51-14 Transient dual interface test method for the measurement of the thermal resistance junction- to-case of semiconductor devices with heat flow through a single path[S]. JEDEC, 2010.

[65] Rencz M, Poppe A, Kollar E, et al. Increasing the accuracy of structure function based thermal material parameter measurements[J]. IEEE Transactions on Components and Packaging Technologies, 2005, 28(1): 51-57.

[66] Szekely V. A new evaluation method of thermal transient measurement results[J]. Microelectronics Journal, 1997, 28(3): 277-292.

[67] Szekely V. Identification of RC networks by decon- volution: chances and limits[J]. IEEE Transactions on Circuits and Systems I-Fundamental Theory and Applications, 1998, 45(3): 244-258.

[68] Szekely V, Rencz M. Thermal dynamics and the time constant domain[J]. IEEE Transactions on Com- ponents and Packaging Technologies, 2000, 23(3): 587-594.

[69] Smirnov V, Sergeev V, Gavrikov A, et al. Thermal impedance meter for power MOSFET and IGBT transistors[J]. IEEE Transactions on Power Electro- nics, 2018, 33(7): 6211-6216.

[70] Wachutka G, Gerstenmaier Y C, Kiffe W, et al. Combination of thermal subsystems by use of rapid circuit transformation and extended two-port theory[J]. Microelectronics Journal, 2009, 40(1): 26-34.

[71] Lei Ting, Barnes M, Smith S, et al. Using improved power electronics modeling and turbine control to improve wind turbine reliability[J]. IEEE Transa- ctions on Energy Conversion, 2015, 30(3): 1043- 1051.

[72] Hensler A, Christian H, Lutz J, et al. Thermal impedance monitoring during power cycling tests[C]// International Exhibition and Conference for Power Electronics, Intelligent Motion, Renewable Energy and Energy Management, Nuremberg, Germany, 2011: 241-246.

[73] Hensler A, Christian H, Lutz J, et al. Thermal impedance spectroscopy of power modules during power cycling[C]//23rd International Symposium on Power Semiconductor Devices and Ics, San Diego, CA, USA, 2011: 264-267.

[74] Aliyu A M, Castellazzi A. Prognostic system for power modules in converter systems using structure function[J]. IEEE Transactions on Power Electronics, 2017, 33(1): 595-605.

[75] Xiang Dawei, Ran Li, Tavner P, et al. Condition monitoring power module solder fatigue using inverter harmonic identification[J]. IEEE Transa- ctions on Power Electronics, 2011, 27(1): 235-247.

[76] Xiang Dawei, Ran Li, Tavner P, et al. Monitoring solder fatigue in a power module using case-above- ambient temperature rise[J]. IEEE Transactions on Industry Applications, 2011, 47(6): 2578-2591.

[77] Wang Ze, Tian Bo, Qiao Wei, et al. Real-time aging monitoring for IGBT modules using case temper- ature[J]. IEEE Transactions on Industrial Electronics, 2016, 63(2): 1168-1178.

[78] Hu Zhen, Du Mingxing, Wei Kexin. Online calcu- lation of the increase in thermal resistance caused by solder fatigue for IGBT modules[J]. IEEE Transa- ctions on Device and Materials Reliability, 2017, 17(4): 785-794.

[79] 杜雄, 李腾飞, 夏俊, 等. 基于零输入响应的Cauer型RC网络参数辨识方法[J]. 电工技术学报, 2017, 32(1): 222-230.

Du Xiong, Li Tengfei, Xia Jun, et al. Idenficiation method for Cauer type RC network parameter based on the zero-input response[J]. Transactions of China Electrotechnical Society, 2017, 32(1): 222-230.

[80] Zhang Jun, Du Xiong, Yu Yaoyi, et al. Thermal parameter monitoring of IGBT module using junction temperature cooling curves[J]. IEEE Transactions on Industrial Electronics, 2019, 66(10): 8148-8160.

[81] Zhang Jun, Du Xiong, Wu Yu, et al. Thermal parameter monitoring of IGBT module using case temperature[J]. IEEE Transactions on Power Electro- nics, 2019, 34(8): 7942-7956.

[82] Du Xiong, Zhang Jun, Zheng Shuai, et al. Thermal network parameter estimation using cooling curve of IGBT module[J]. IEEE Transactions on Power Electronics, 2019, 34(8): 7957-7971.

[83] Huang Hui, Bryant A T, Mawby P A. Electro-thermal modelling of three phase inverter[C]//Proceedings of the 14th European Conference on Power Electronics and Applications (EPE), Birmingham, 2011: 1-7.

[84] Johannes V G, Claus J F, Harald K, et al. A fast inverter model for electro-thermal simulation[C]// Proceedings of the 27th IEEE Applied Power Electronics Conference and Exposition (APEC), Orlando, 2012: 1-8.

[85] Zhou Z, Kanniche M S, Butcup S G, et al. High-speed electro-thermal simulation model of inverter power modules for hybrid vehicles[J]. IET Electric Power Applications, 2011, 5(8): 636-643.

[86] Arendt W, Ulrich N, Werner T. Application manual power semiconductors[M]. Nuremberg: ISLE Verlag, 2011.

[87] 杜雄, 李高显, 吴军科, 等. 一种用于风电变流器可靠性评估的结温数值计算方法[J]. 中国电机工程学报, 2015, 35(11): 2813-2821.

Du Xiong, Li Gaoxian, Wu Junke, et al. A junction temperature numerical calculation method for reliability evaluation in wind power converters[J]. Proceedings of the CSEE, 2015, 35(11): 2813-2821.

[88] 王希平, 李志刚, 姚芳. 模块化多电平换流阀IGBT器件功率损耗计算与结温探[J]. 电工技术学报, 2019, 34(8): 1636-1646.

Wang Xiping, Li Zhigang, Yao Fang. Power loss calculation and junction temperature detection of IGBT devices for modular multilevel valve[J]. Transactions of China Electrotechnical Society, 2019, 34(8): 1636-1646.

[89] 李辉, 胡玉, 王坤, 等. 考虑杂散电感影响的风电变流器IGBT功率模块动态结温计算及热分布[J]. 电工技术学报, 2019, 34(20): 4242-4250.

Li Hui, Hu Yu, Wang Kun, et al. Thermal distribution and dynamic junction temperature calculation of IGBT power modules for wind turbine converters considering the influence of stray inductances[J]. Transactions of China Electrotechnical Society, 2019, 34(20): 4242-4250.

[90] Zhang Yi, Wang Huai, Wang Zhongxu, et al. A simplification method for power device thermal modeling with quantitative error analysis[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2019, 7(3): 1649-1658.

[91] 方鑫, 周雒维, 姚丹, 等. IGBT模块寿命预测模型综述[J]. 电源学报, 2014, 12(3): 14-21.

Fang Xin, Zhou Luowei, Yao Dan, et al. An overview of IGBT life prediction models[J]. Journal of Power Supply, 2014, 12(3): 14-21.

[92] Norris K C, Landzberg A H. Reliability of controlled collapse interconnections[J]. IBM Journal of Research and Development, 1969, 13(3): 266-271.

[93] Lee W W, Nguyen L T, Selvaduray G S. Solder joint fatigue models: review and applicability to chip scale packages[J]. Microelectronics Reliability, 2000, 40(2): 231-244.

[94] Hanif A, Yu Yuechuan, DeVoto D, et al. A comprehensive review toward the state-of-the-art in failure and lifetime predictions of power electronic devices[J]. IEEE Transactions on Power Electronics, 2019, 34(3): 4729-4746.

[95] Kostandyan E E, Sørensen J D. Physics of failure as a basis for solder elements reliability assessment in wind turbines[J]. Reliability Engineering System Safety, 2012, 108: 100-107.

[96] Sasaki K, Iwasa N, Kurosu T, et al. Thermal and structural simulation techniques for estimating fatigue life of an IGBT module[C]//20th International Symposium on Power Semiconductor Devices and IC's, Orlando, FL, USA, 2008: 181-184.

[97] Celnikier Y, Benabou L, Dupont L, et al. Investi- gation of the heel crack mechanism in Al connections for power electronics modules[J]. Microelectronic Reliability, 2011, 51(5): 965-974.

[98] Yang Xin, Lin Zhikai, Ding Jingfang, et al. Lifetime prediction of IGBT modules in suspension choppers of medium/low-speed maglev train using an energy- based approach[J]. IEEE Transactions on Power Electronics, 2019, 34(1): 738-747.

Review of the Lifetime Evaluation for the IGBT Module

Abstract Insulated gate bipolar transistor (IGBT) is one of the core components in the power electronics system, which realizes the energy conversion and management. However, industrial survey shows that the reliability of IGBT modules in high-reliability applications is not high, and the thermal fatigue failure of IGBT modules will lead to the unplanned downtime of the entire system. Lifetime evaluation of IGBT modules will help guide the scheduled maintenance of power electronic equipment and reduce economic costs. Relevant studies indicate that the failure of IGBT modules is closely related to temperature. Thus, this paper reviewed the lifetime evaluation of IGBT modules from the perspective of thermal characteristics. Following five aspects were introduced: failure mechanism of thermal fatigue, establishment and application of thermal network, thermal parameter identification and monitoring, junction temperature estimation, and analytical and physical models for lifetime predication. Finally, the challenges of existing research were summarized, and the lifetime evaluation of IGBT modules was prospected.

keywords:IGBT module, lifetime evaluation, failure mechanism, thermal network model, thermal parameters monitoring, junction temperature estimation

中图分类号:TM46

DOI: 10.19595/j.cnki.1000-6753.tces.201207

中国博士后科学基金面上项目(2020M671316)、江苏省博士后科研资助计划项目(2020Z315)、中央高校基本科研业务费项目(2019B06214)和江苏省六大人才高峰创新团队项目(2019-TD- XNY-001)资助。

收稿日期 2020-09-18

改稿日期 2020-12-21

张 军 男,1992年生,博士,讲师,研究方向为电力电子系统可靠性。E-mail: zhangjun2019@hhu.edu.cn

张 犁 男,1985年生,教授,博士生导师,研究方向为新能源变换器拓扑、控制及可靠性。E-mail: zhanglinuaa@hhu.edu.cn(通信作者)

(编辑 陈 诚)