图1 压接型IGBT器件封装类型

Fig.1 Package types of PP-IGBT modules

摘要 压接型IGBT器件是智能电网中大容量电力电子装备的基础核心器件,其可靠性直接关系到装备及电网的运行安全,而封装失效是其主要失效模式,封装退化监测是实现其故障诊断、状态预测及智能运维的关键。针对现有研究大多侧重于传统焊接型IGBT器件封装退化监测的问题,该文以压接型IGBT器件为研究对象,首先,介绍压接型IGBT器件封装结构;然后,系统分析微动磨损失效、栅氧化层失效、接触面微烧蚀失效、边界翘曲失效、弹簧失效、短路失效、开路失效共七种封装失效模式及对应的封装退化监测方法,并提出现有监测方法存在的问题;最后,从封装退化表征及评估、非接触式监测、高灵敏度监测三个方面,展望压接型IGBT器件封装退化监测新思路。

关键词:压接型IGBT 封装退化监测 失效模式 可靠性

绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor,IGBT)是一种复合全控型电压驱动式功率半导体器件[1],具有高输入阻抗和低导通压降的优点。通过将高压IGBT芯片规模化并联,与续流二极管(Freewheeling Diode, FWD)芯片封装成高压大功率IGBT器件,再通过器件串联,即可制造各类大容量电力电子装备,因此大功率IGBT器件是大容量电力电子装备的基础核心器件。随着新能源发电、轨道交通、智能电网、电动汽车等新兴产业的蓬勃发展,IGBT器件得到了前所未有的广泛应用[2-3]。在所有的功率半导体器件使用中,IGBT器件占比高达42%,是目前使用频率最高的功率半导体器件[4]。就高压直流输电领域而言,ABB公司指出,高压直流输电故障中75%以上为功率变换器故障[5]。国内换流阀运行情况统计表明,换流阀年故障率为1.3次/年,其中84%的故障是换流阀元件故障[6]。而封装失效是IGBT器件主要失效模式之 一[7],封装可靠性已成为影响电力电子装备及系统安全的重要因素。IGBT器件封装退化监测技术通过监测封装退化过程中特征参量变化以评估封装退化程度,是实现器件状态评估、故障预测及智能运维的关键。

大功率IGBT器件有焊接与压接两种封装形式[8-9]。焊接型IGBT器件通过键合线使内部芯片与外部电极形成电气连接,其生产成本较低,是目前应用最广泛的IGBT器件[10],但因其存在功率密度不足、焊料层脱落、键合线断裂、单面散热等问题,难以满足高功率等级的需求[11]。压接型IGBT(Press Pack-Insulated Gate Bipolar Transistor, PP-IGBT)器件通过施加压力,使内部芯片与外部电极形成电气连接,可实现多芯片并联压接封装。相比焊接型IGBT器件,压接型IGBT器件易于规模化芯片并联封装、串联使用,且具有低热阻、双面散热、失效短路等优点[12-13]。以我国正在建设的张北柔性直流输电工程为例,按4 500V/3 000A压接型IGBT器件计算,整个工程器件使用数量高达4万支以上,若因IGBT器件故障导致柔性直流换流站停运一天,经济损失将高达千万元,而实现压接型IGBT器件封装退化监测可有效地评估封装退化程度,科学指导运维方案并及时更换高劣化器件,有利于规避潜在故障风险,对电力系统安全运行至关重要[14]。

国内外现有大功率IGBT器件封装退化监测方法研究的对象多为焊接型IGBT器件,如河北工业大学王希平等的综述性文献[7]及美国马里兰大学H. Oh等的综述性文献[10],而对压接型IGBT器件研究较少。本文则针对压接型IGBT器件,结合最新研究成果,综述压接型IGBT器件封装退化监测方法。首先,详细介绍刚性压接、弹性压接两种主要的压接型IGBT器件封装结构,以及纳米银烧结压接、混合压接两种近年提出的新型封装结构。然后,基于压接型IGBT器件微动磨损失效、栅氧化层失效、接触面微烧蚀失效、边界翘曲失效、弹簧失效、短路失效、开路失效共七种封装失效模式的失效机理,分析各失效模式对应的封装退化监测方法。最后,针对现有监测方法存在的问题,展望压接型IGBT器件封装退化监测新思路,提出未来研究重点将聚焦于封装退化评估及表征、非接触式监测、高灵敏度监测三方面。

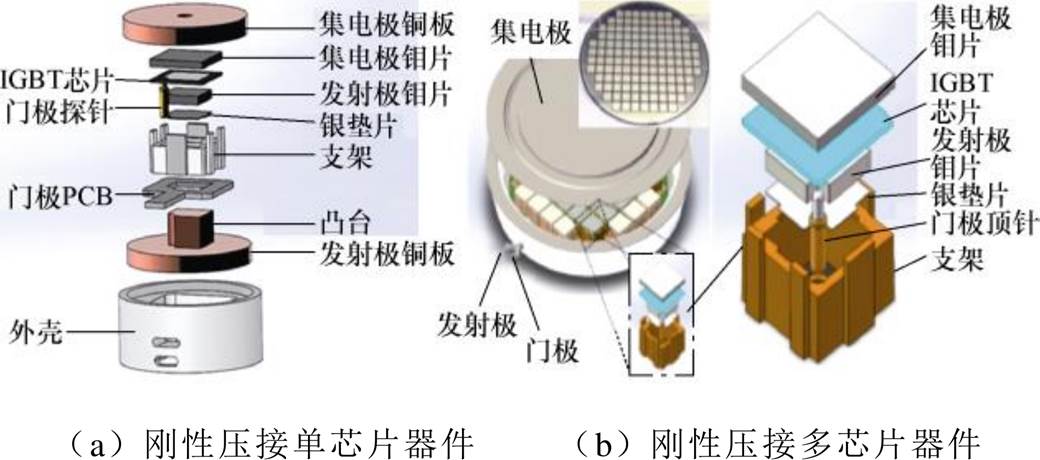

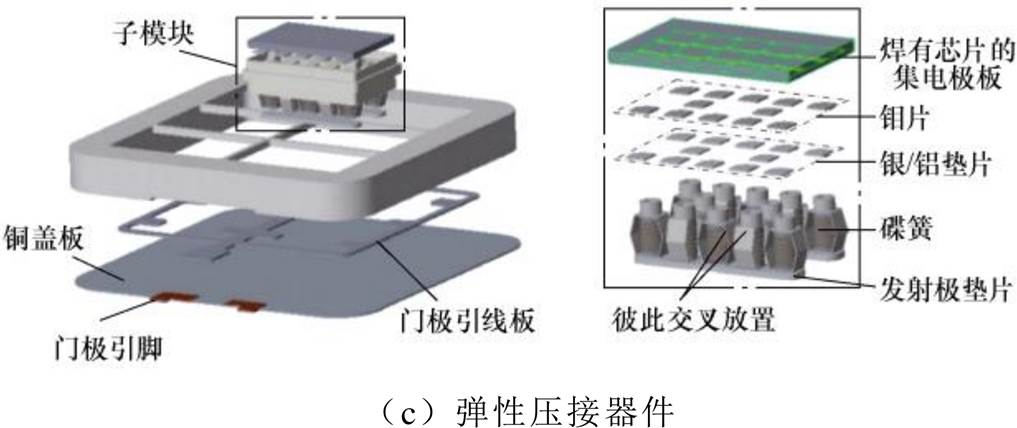

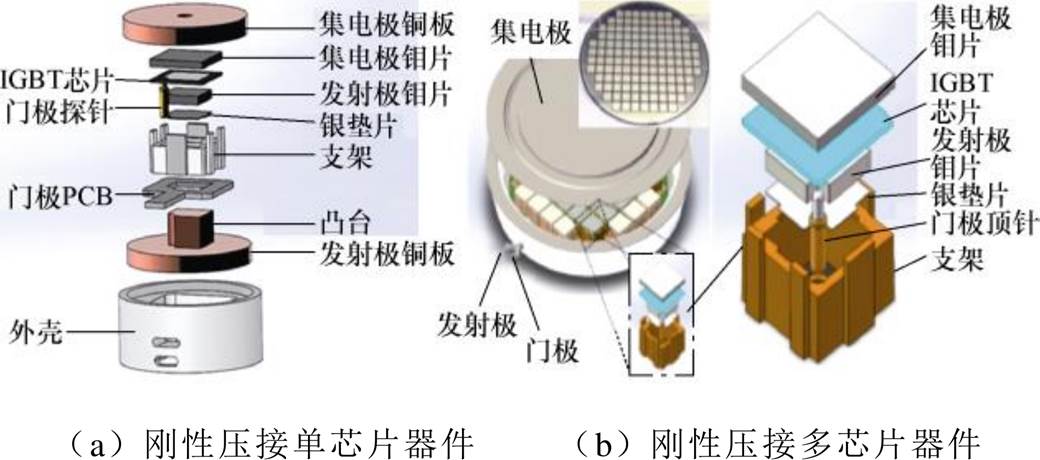

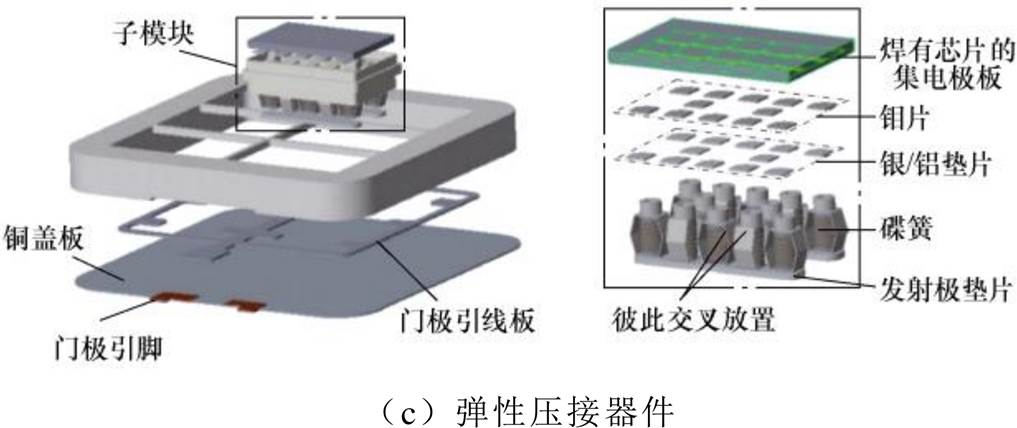

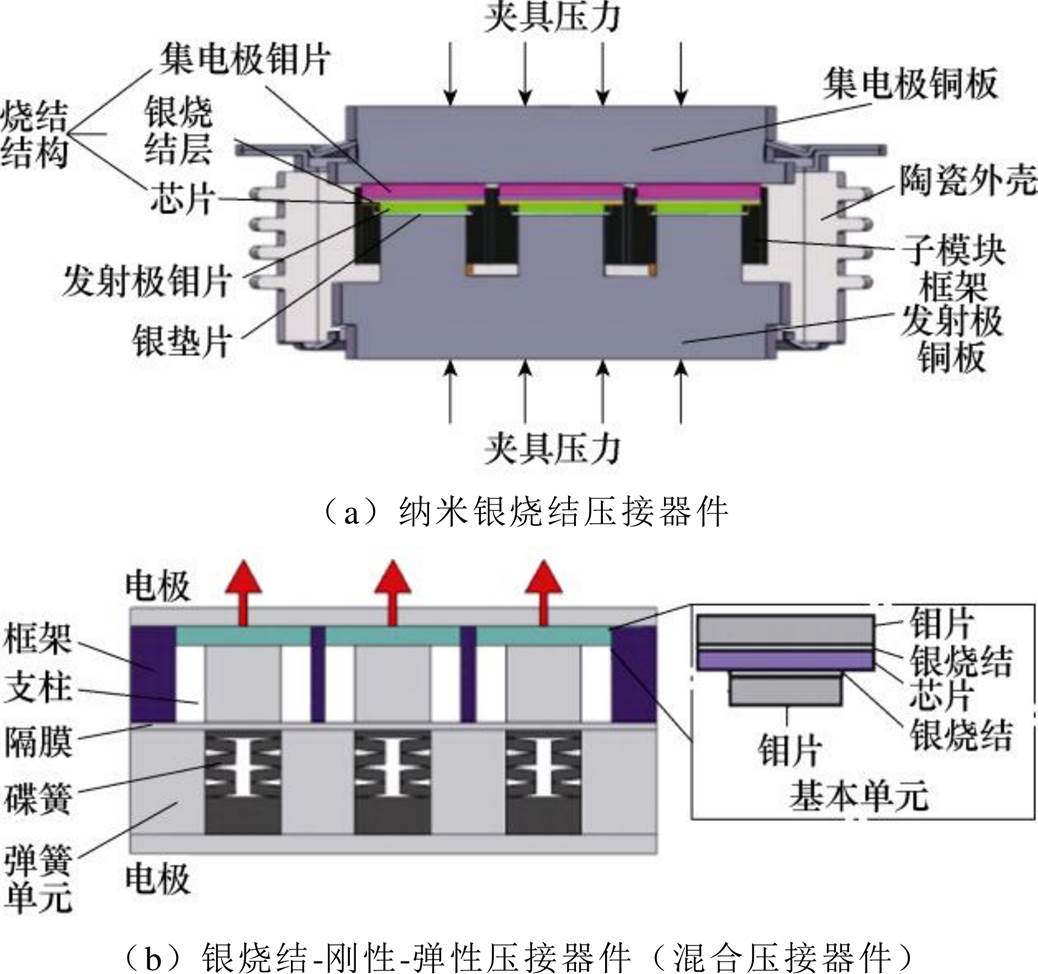

压接型IGBT器件根据内部芯片数量可分为压接单芯片器件与压接多芯片器件,分别如图1a、图1b所示,根据封装结构主要可分为刚性压接器件与弹性压接器件[15],分别如图1b、图1c[18]所示。

图1 压接型IGBT器件封装类型

Fig.1 Package types of PP-IGBT modules

刚性压接器件主要由WESTCODE、TOSHIBA等公司生产,国内中车时代电气、全球能源互联网研究院等企业也开展了自主设计与制造[16-17],其主要结构由集电极铜板、集电极钼片、IGBT芯片、发射极钼片、银垫片、门极顶针、支架、门极PCB、凸台、发射极铜板和外壳构成,其中钼片作为缓冲层以减小热应力对芯片的冲击,门极顶针连接芯片门极区和门极PCB以传递驱动信号,银垫片用于缓解芯片间压力分配不均问题,集电极与发射极铜板外表面均可安装散热装置实现双面散热。器件工作时需要通过夹具施加一定压力以减小接触电阻与接触热阻,进而保证各层封装材料间的良好接触[18]。同时,为了使多芯片间电-热-力分布均匀,需要对内部各种封装材料进行精准匹配,构件进行精密加工,因此刚性压接器件普遍对工艺精度要求较高。

弹性压接器件主要由ABB公司生产,其通过引入碟簧来补偿加压过程中的压力不足并吸收材料热膨胀过程中的过应力,主要结构由发射极垫片、碟簧、银/铝垫片、钼片、焊有芯片的集电极板、门极引线板和铜盖板构成[19]。相比刚性压接器件,弹性压接器件降低了工艺精度要求,制造成本较低,同时保证了芯片表面压力均匀性,但芯片与集电极板通过焊料连接,在长期功率循环过程中存在焊料层脱落失效问题,且碟簧结构的引入导致其散热模式为单面散热,限制了其在更高功率场合的应用。

新型压接型IGBT器件封装类型如图2所示。为提高压接器件中芯片与集电极钼层之间的电热接触性能进而提升器件整体性能,天津大学梅云辉等提出了纳米银烧结压接器件,如图2a所示,该封装结构采用纳米银焊膏将刚性压接器件中集电极钼片与IGBT芯片通过烧结工艺连接成整体,进而降低了接触热阻与接触电阻[20]。测试结果表明,纳米银烧结压接器件与刚性压接器件性能一致,但结壳热阻降低15.8%[21]。同时,纳米银烧结封装结构提升了IGBT芯片表面压力分布均匀性,有利于提高器件整体电-热性能及可靠性。

图2 新型压接型IGBT器件封装类型

Fig.2 New package types of PP-IGBT modules

2019年,DYNEX公司提出了一种银烧结-刚性-弹性压接相结合的混合压接封装器件,如图2b所示。在该封装结构中,采用碟簧取代刚性压接封装结构中的凸台,并利用纳米银焊膏将IGBT芯片与集电极钼片、发射极钼片连接成整体。该结构可进一步提升IGBT芯片表面压力分布均匀性,但存在单面散热能力较差的问题。

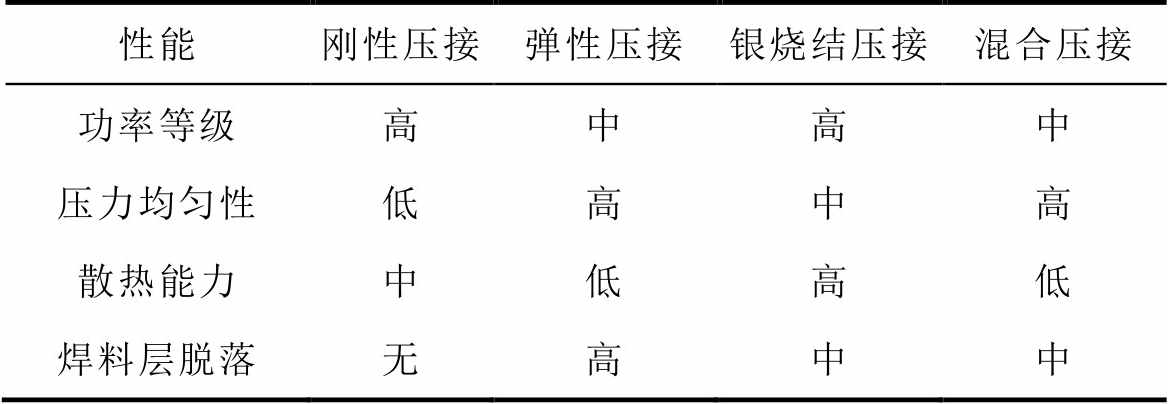

归纳总结上述四种压接封装结构性能及特点,见表1。

表1 压接型IGBT器件封装类型对比

Tab.1 Comparison of PP-IGBT modules package types

性能刚性压接弹性压接银烧结压接混合压接 功率等级高中高中 压力均匀性低高中高 散热能力中低高低 焊料层脱落无高中中

现有封装失效及退化监测方法研究的对象多为焊接型IGBT器件,而对压接型IGBT器件认知有限。压接型IGBT器件与焊接型IGBT器件封装失效模式不同,且压接单芯片器件与压接多芯片器件封装失效模式也可能不同,因而所适用的封装退化监测方法有所不同。现有研究认为压接型IGBT器件存在微动磨损失效、栅氧化层失效、接触面微烧蚀失效、边界翘曲失效、弹簧失效、短路失效、开路失效共七种封装失效模式[22-23]。

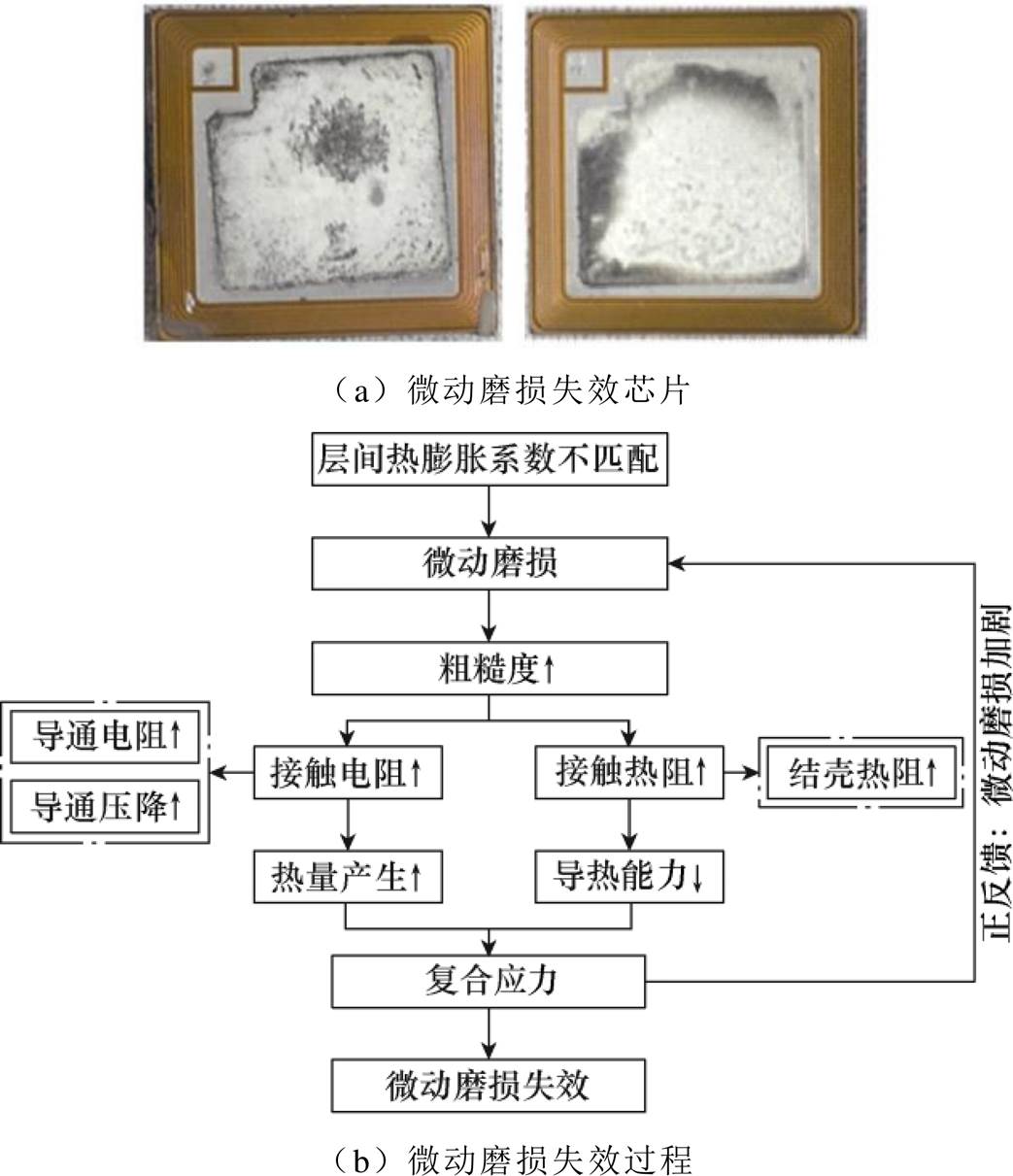

微动磨损失效是压接型IGBT器件主要封装失效模式之一,微动磨损是指相互压紧的两种材料表面由于小振幅摆动而产生的一种复合形式磨损。实际工况中压接器件受交变应力影响,各接触面间产生相对滑动导致微动磨损,致使接触面粗糙度、接触电阻、接触热阻上升,进而引发微动磨损失效[24-26],压接型IGBT器件微动磨损失效如图3所示。因此,导通电阻、导通压降以及结壳热阻等受接触热阻与接触电阻影响的参量可作为微动磨损失效模式下封装退化监测特征参量。

图3 压接型IGBT器件微动磨损失效

Fig.3 Fretting wear failure of PP-IGBT modules

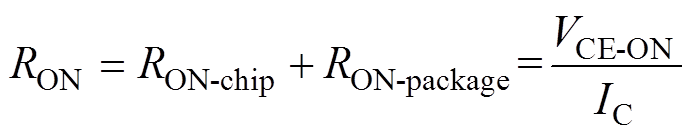

(1)导通电阻(RON):RON由芯片导通电阻RON-chip和封装电阻RON-package构成。其中,RON-chip受温度影响,RON-package受压接器件层间接触电阻影响。监测中为避免温度影响,一般采集相同温度下的导通压降VCE-ON及集电极电流IC以获取RON,即

(1)

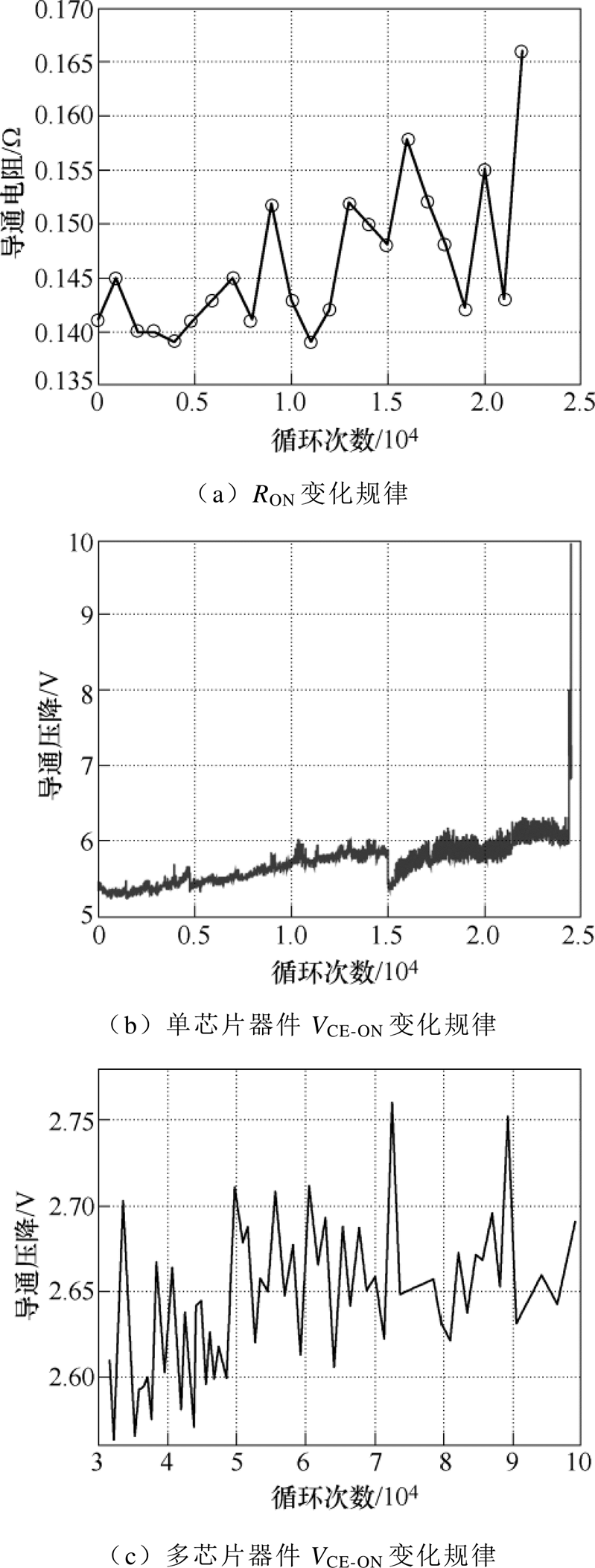

(1)现有可靠性测试通常以VCE-ON上升5%作为器件失效标准[27],而IC主要受负载及温度影响,在恒温测试条件下几乎保持恒定,因此一般也将RON上升5%作为器件失效标准。重庆大学江泽申通过压接单芯片器件功率循环实验,发现由于IGBT芯片表面受到下钼片挤压,横向、纵向微动位移使芯片表面金属氧化层及内部硅材料被破坏,进而导致RON随封装退化缓慢上升,实验中测得RON变化规律如图4a所示[28]。

(2)导通压降(VCE-ON):VCE-ON较RON测量更便捷,是器件封装退化的重要监测指标[23, 29],一般以VCE-ON上升5%作为器件失效标准[27]。重庆大学江泽申等通过压接单芯片器件功率循环实验得到VCE-ON变化规律如图4b所示,在24 480次循环时VCE-ON骤升,器件失效[22]。西安交通大学Zhan Cao等利用线性关系消除了冷却水温度波动对VCE-ON的影响,并通过压接多芯片器件功率循环实验得到VCE-ON变化规律,如图4c所示[30]。结果表明,VCE-ON存在较大波动且对器件封装退化中前期特性反映不明显,这是因为多芯片器件内部为多子模块并联结构,单一子模块的微动磨损对多芯片器件VCE-ON影响不大,因此基于VCE-ON的监测方法通常难以对中低封装退化程度的多芯片器件进行有效评估。

图4 微动磨损失效中特征参量变化规律

Fig.4 Variation law of characteristic parameters in fretting wear failure

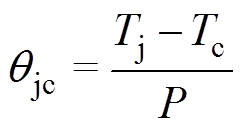

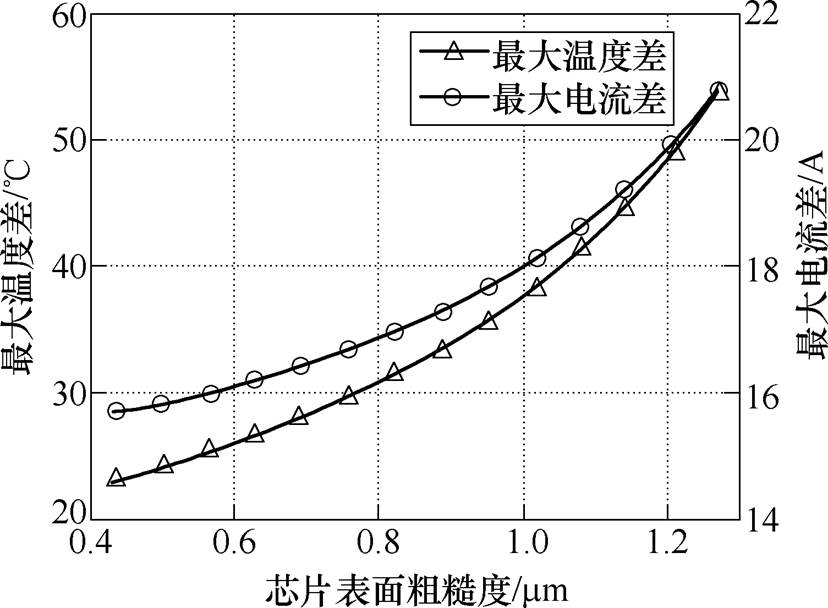

(3)热阻(q):微动磨损会导致器件各层间接触热阻不断增大,直接影响器件散热性能,因此热阻可有效反映器件封装退化程度,通常以器件热阻上升20%作为器件失效标准[31]。目前热阻测量中应用最广泛的是热电偶测试法,标准JEDEC51-1[32]中指出,通过测量功率半导体器件的壳温Tc、结温Tj和功率损耗P即可计算得到器件结壳热阻qjc[33],即

(2)

(2)华北电力大学Deng Erping等通过在集电极与发射极铜板表面刻蚀槽的方式放置热电偶以测量压接器件壳温,如图5a所示[34]。傅实等提出可以在芯片集电极钼片上刻蚀截面积为1mm×1mm的槽放置热电偶,这样紧靠芯片的热电偶可以近似测量结温[35]。然而刻蚀的槽会在一定程度影响器件电流、热流的流通路径,进而可能会对器件可靠性产生不良影响。小电流法也是目前常用的结温测量方法,研究表明,当IGBT器件通100mA小电流时,集射极电压VCE-100mA与结温间呈极高的线性关系[36],因此通过测量小电流下的VCE-ON即可间接得到结温,该方法具有无需改造器件封装的优势。

图5 热阻监测方法

Fig.5 Thermal resistance monitoring methods

Deng Erping等提出了瞬态双界面热阻测量法,如图5b所示。该方法分别测量器件壳表面与散热器直接接触、器件壳表面与散热器间涂有导热硅脂两种情况下的瞬态热阻抗曲线,两条瞬态热阻抗曲线分离点对应的热阻即为器件结壳热阻qjc[37]。该方法无需通过热电偶测量器件壳温,有效地避免了壳温测量需改造器件封装以及难以区分热电偶测量温度是器件壳温还是散热器温度的问题。

上述两种热阻测量方法均可应用于压接单芯片器件中,但在压接多芯片器件中,由小电流法测量的结温是多芯片平均结温,进而仅能测得多芯片器件平均结壳热阻,该指标可以反映多芯片器件整体封装退化程度,但并不能反映多芯片器件内各子模块封装退化程度。

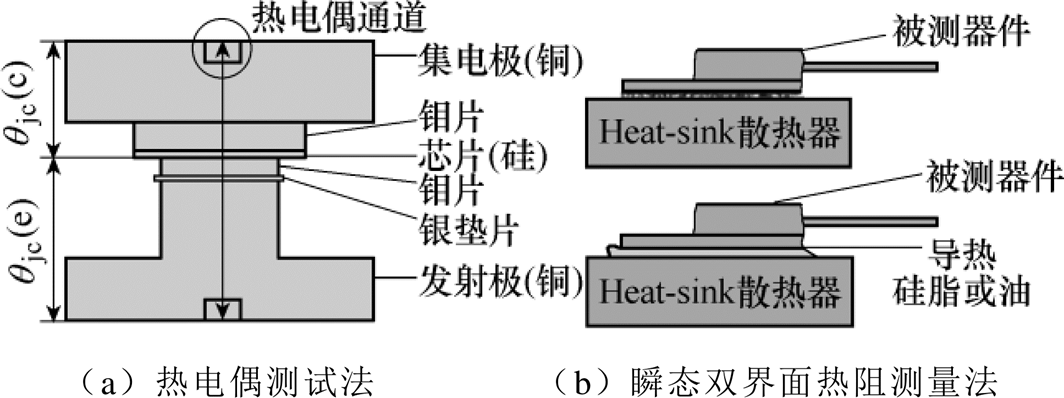

(4)电热不平衡性:压力不均是压接多芯片器件封装失效的根本原因,其导致电流与温度分布不均,部分子模块因受到过大电-热应力致使微动磨损加剧,进而引发器件失效[38-39]。重庆大学Lai Wei等研究表明,压接多芯片器件中各芯片间最大温度差与最大电流差可作为封装退化监测指标,微动磨损失效中电热不平衡性变化规律如图6所示[39]。

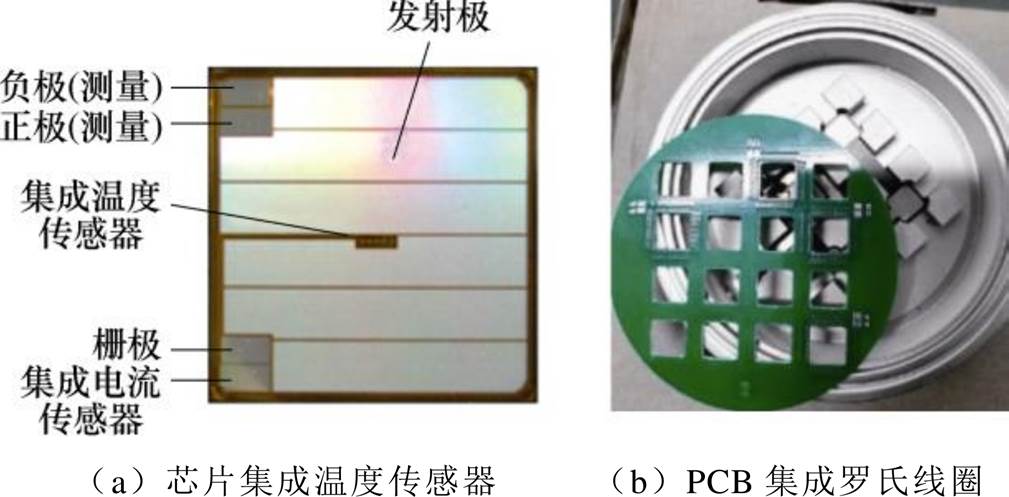

在压接多芯片器件芯片温度分布测量方面,目前较为可行的是热电偶和芯片集成温度传感器方案。采用热电偶测量需改造封装,进而对器件电- 热分布产生不确定影响,而芯片集成温度传感器无需破坏封装,在富士公司生产的IGBT器件中已有相关应用,如图7a所示[40],是一种较为可行的芯片温度分布监测方案。

图6 微动磨损失效中电热不平衡性变化规律

Fig.6 Variation law of electrothermal imbalance in fretting wear failure

图7 多芯片器件温度、电流分布监测

Fig.7 Temperature and current distribution monitoring of multi-chip PP-IGBT modules

在压接多芯片器件电流分布测量方面,目前最具可行性的是罗氏线圈方案,罗氏线圈不破坏封装,抗干扰能力与线性度极佳,已在多芯片器件电流分布测量中得到应用[41-42]。北京交通大学Jiao Chaoqun等进一步设计出了适用于压接多芯片器件电流分布监测的集成罗氏线圈,该线圈仅1mm厚,集成于PCB中,如图7b所示[43],该方案较传统罗氏线圈体积更小、集成度更高,在电流分布监测中具有广阔的应用前景。同时,文献[44]利用小电流过趋热效应,即结温高的芯片比结温低的芯片分布更多的小电流,通过在正温度系数区工作一段时间前后集射极电压变化量ΔVCE,作为焊接多芯片器件电流分布均匀性的测评指标,ΔVCE斜率越大则表明电流分布均匀性越差。该方法虽不能测得各子模块电流具体分布情况,但可定性分析不均匀程度,为压接多芯片器件中电流分布监测提供了一种新思路。

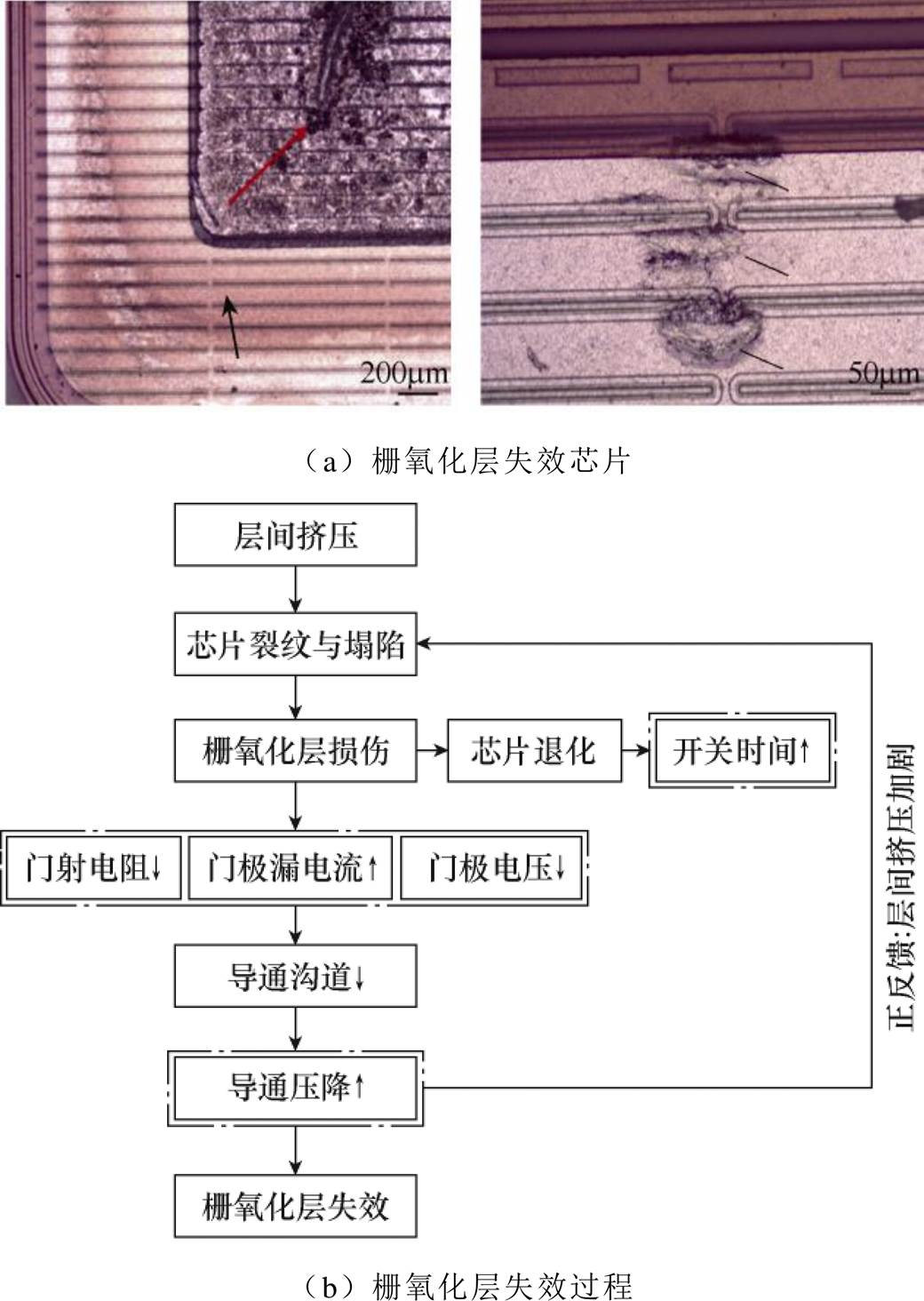

栅氧化层失效是压接型IGBT器件主要封装失效模式之一。栅氧化层失效主要是由于IGBT芯片表面受到下钼片挤压,在交变应力作用下出现裂纹并塌陷,导致栅氧化层损伤,门射电阻RGE减少,门极漏电流增大。当门极驱动不能提供已增大的门极电流IG时,门极电压VGE下降,导电沟道变窄,VCE-ON呈阶梯型上升,IGBT芯片受到过应力,加剧栅氧化层损伤,加速芯片退化,最终引发器件失效,压接型IGBT器件栅氧化层失效如图8所示[23, 28]。同时,IGBT芯片退化会对器件开关特性产生一定影响。由此可见,VCE-ON、RGE、IG、VGE、开关时间等参量可作为栅氧化层失效模式下封装退化监测特征参量。

图8 压接型IGBT器件栅氧化层失效

Fig.8 Gate-oxide failure of PP-IGBT modules

(1)导通压降(VCE-ON):德国开姆尼茨工业大学L. Tinschert等研究表明,IGBT芯片栅氧化层损伤后VCE-ON呈阶梯型上升,芯片所受交变应力增大,进而加剧栅氧化层损伤,加速器件失效过程,受测器件(Devices Under Test, DUT)VCE-ON变化规律如图9a所示[23]。

(2)门极参量:重庆大学江泽申发现加速老化实验前后IGBT器件RGE从100kW 降至103W,门极出现损坏[28]。同时,由于栅氧化层损伤会影响IGBT芯片退化程度,IGBT芯片状态监测方法也可考虑应用于栅氧化层失效模式下的封装退化监测中,如重庆大学Zhou Shengqi等提出了一种利用支持向量机,基于IG的IGBT芯片状态监测方法,通过芯片故障器件与健康器件开关过程中IG动态特性对比,发现芯片故障导致IG幅值下降[45]。M. A. Rodriguez- Blanco等发现VGE米勒平台随IGBT芯片退化而变化,老化芯片的VGE上升时间更快,VGE动态特性对比如图9b所示[46]。R. Mandeya等提出了一种基于特定阈值电压VGE-PRE-TH的芯片退化监测方法,VGE-PRE-TH取值于VGE过零点与阈值电压VGE-TH间的特定时刻,研究表明,多芯片器件中每片芯片失效会导致VGE-PRE-TH偏移约500mV[47]。基于门极参量的监测方法,可有效地避免高压侧干扰,但在门极引入的监测装置增加了系统复杂性,对装备整体可靠性可能会带来不利影响。

图9 栅氧化层失效中特征参量变化规律

Fig.9 Variation law of characteristic parameters in gate-oxide failure

(3)开关时间:栅氧化层损伤导致VCE-ON增大,IGBT芯片受到过应力,退化加速。研究表明,关断时间随IGBT芯片退化程度增加而逐渐增大,在VCE=600V、IC=0.6A情况下,老化1 200h后的IGBT芯片关断时间较初始状态增大3.1μs[48]。同时,栅氧化层损伤是引发闩锁失效的重要原因[49],美国佐治亚理工学院D. W. Brown等发现,关断时间可作为IGBT芯片闩锁失效的早期指标,其随芯片退化而延长[50],因此开关时间也可应用于栅氧层失效模式下封装退化监测中。由于IGBT器件的开关时间通常在μs级,为对比开关时间的微小差异,普遍需构建大容量数据库。Xiang Dawei等提出了一种基于压缩感知(Compressed Sensing, CS)的开关时间采样分析方法,在达到相同对比效果的同时,有效地压缩了采样数据库大小,一定程度上降低了基于开关时间监测方法的成本[51]。

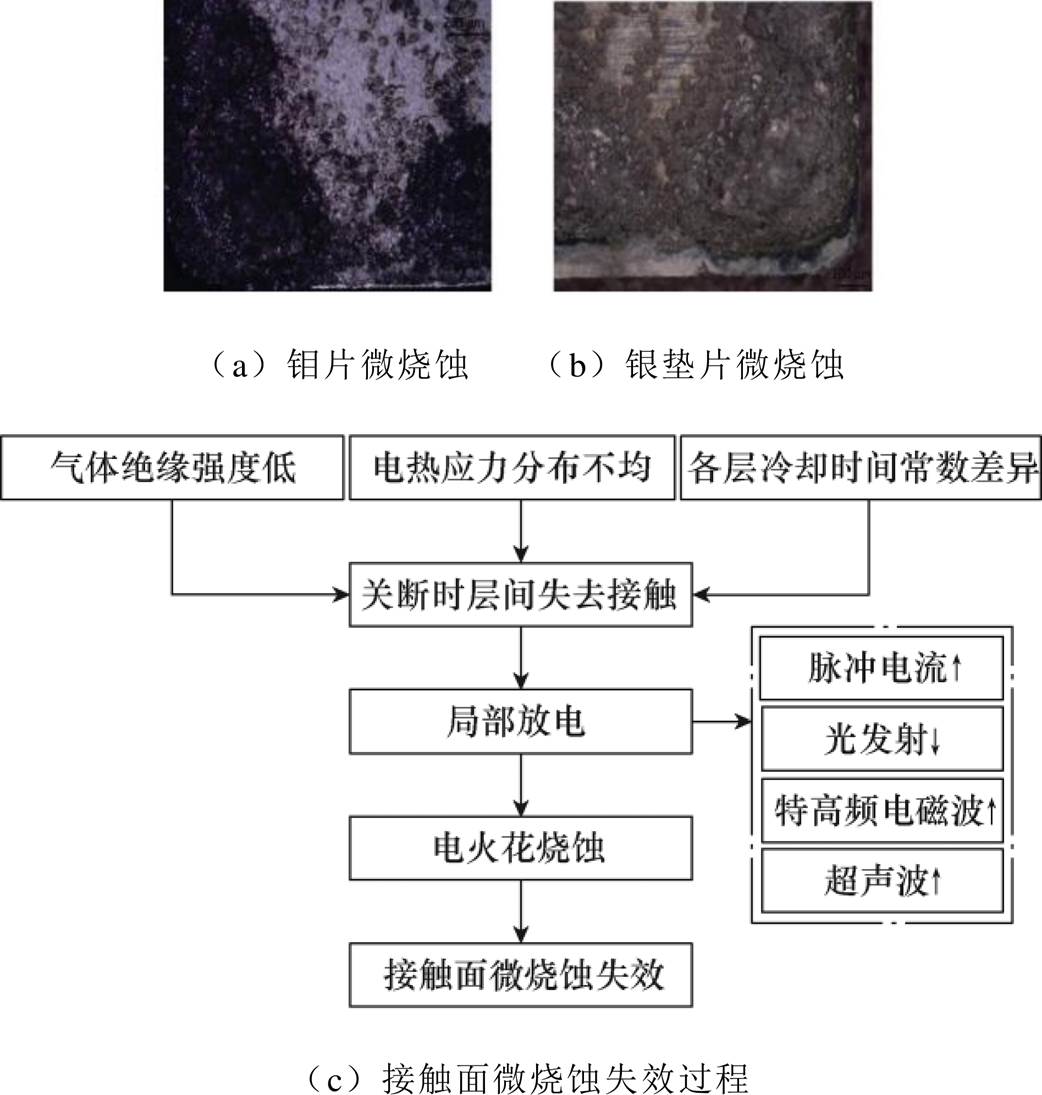

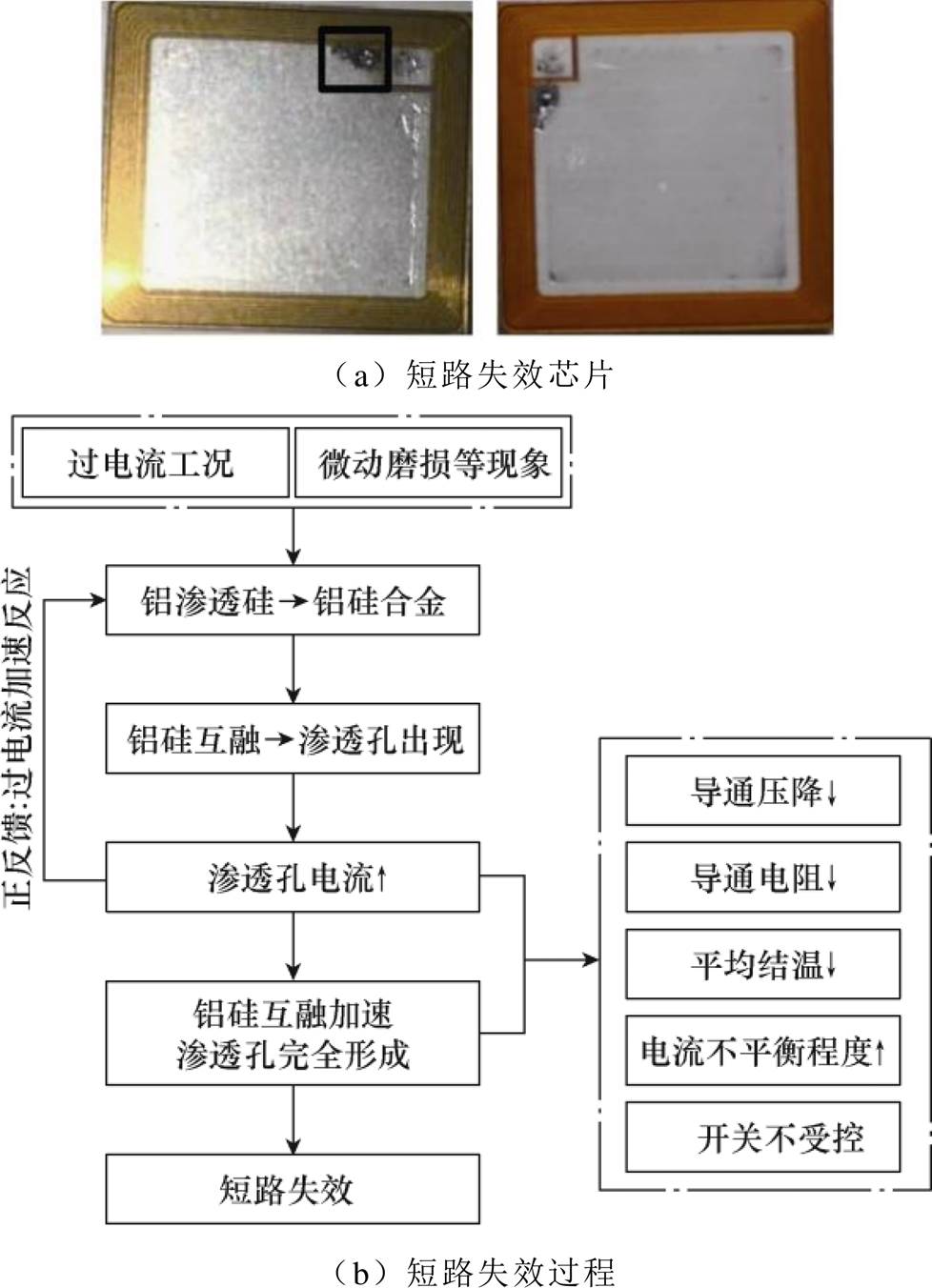

压接器件内部多采用惰性气体作为绝缘介质,绝缘强度远低于焊接器件内部作为绝缘介质的硅凝胶[52]。当器件关断时,由于器件内部各层冷却时间常数较两端电极板更小,冷却速度更快,可能出现层间失去接触的现象,加之两端承受高电压,容易产生局部放电,造成接触面微烧蚀,进而导致器件失效,压接型IGBT器件接触面微烧蚀失效如图10所示[24, 53]。由失效过程可知,局部放电是引发器件接触面微烧蚀失效的根本原因,因此局部放电监测是接触面微烧蚀失效模式下封装退化监测的关键。华北电力大学Fu Pengyu等基于快速示波器、局部放电探测器和紫外成像摄像机,设计了一套专用于压接型器件的局部放电监测系统,如图11a所示,该系统主要通过脉冲电流、紫外摄像机监测局部放电现象[54]。

图10 压接型IGBT器件接触面微烧蚀失效

Fig.10 Contact surfaces micro eroding failure of PP-IGBT modules

图11 接触面微烧蚀失效模式下封装退化监测方法

Fig.11 Package degradation monitoring methods in contact surfaces micro eroding failure of PP-IGBT modules

(1)脉冲电流:该方法通过测量电阻在器件接地点测取局部放电引起的脉冲电流,以监测器件局部放电现象。Fu Pengyu等研究发现,随着局部放电现象的发生,流经器件的平均漏电流逐渐增大,并分析了0.1ms内小时间尺度的漏电流波形[54]。在0.956的击穿电压下,漏电流幅值约为2mA,脉冲数量约为15个,而在0.978的击穿电压下,漏电流幅值约为2.5mA,脉冲数量约为27个,如图11b所示。由此可见,漏电流幅值与脉冲数量随外加电压增加显著上升。虽然脉冲电流法存在测量频率低、频带信号窄、信息量相对较少、抗干扰能力较弱的问题,但由于其是目前唯一具有国际标准的局部放电监测方法(IEC 60270[55]),所测数据具有可比性,因此是目前局部放电监测领域最为重要的方法[56]。德国MAY公司采用软硬件相结合的消噪抗干扰技术进一步优化脉冲电流法,实现了该方法在高压开关柜设备中的应用,并成功研发INDIPARD局部放电在线监测系统及INDIPROT便携式局部放电监测系统[57]。

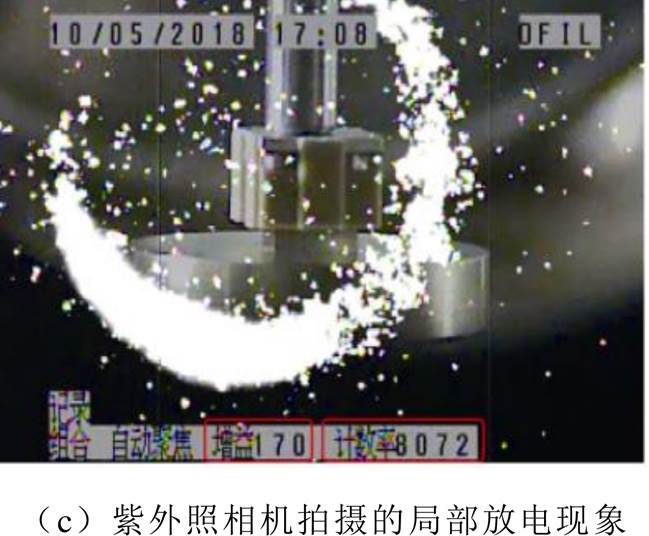

(2)紫外照相机:由于局部放电区域会产生强烈的光发射现象,因此可借助紫外照相机监测局部放电。在文献[54]中,紫外照相机增益被设定为170以获得更佳的灵敏度,监测到的局部放电现象如图11c所示。

除了上述两种方法外,特高频法、超声波法等现有局部放电监测方法也可尝试应用于压接器件中,西安交通大学李军浩等[56]、沈阳工程学院王晓文等[57]的综述中均有详细介绍,本文便不再介绍。现有大功率IGBT器件绝缘性能监测研究对象多为焊接器件,而对于压接器件绝缘特性研究很少,仅有的几项研究也普遍侧重于压接IGBT器件局部放电产生机理,目前还有待于研究局部放电对于器件封装损伤的影响,如什么强度、多少时间尺度的局部放电会导致器件封装退化,以及监测指标与封装退化程度间存何种量化关系,而这是利用局部放电进行接触面微烧蚀失效模式下封装退化监测的关键。

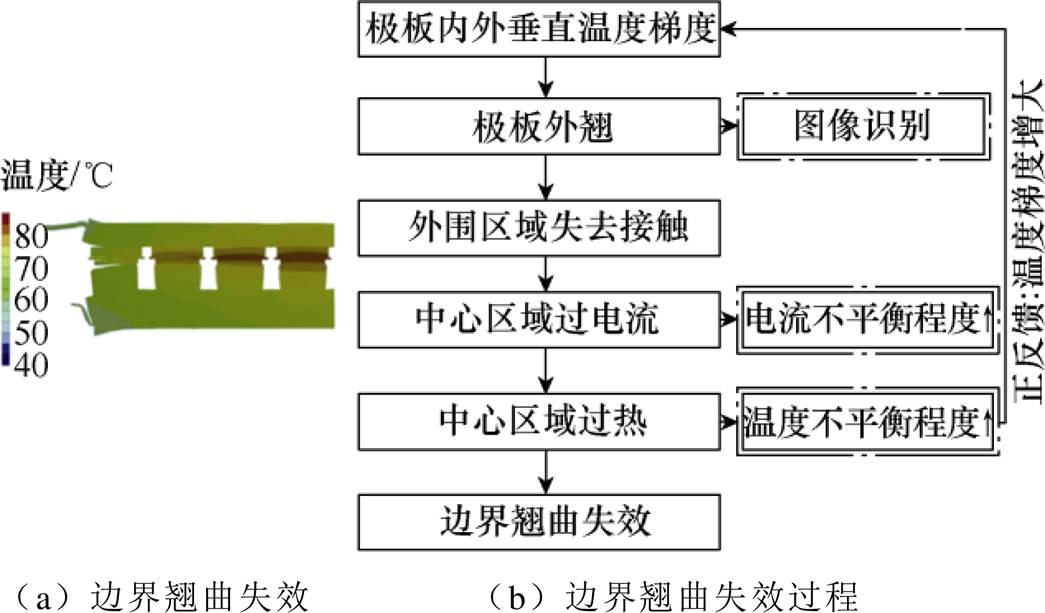

边界翘曲失效主要存在于压接多芯片器件中,由于集电极板、发射极板外接冷却装置,板内外会产生垂直温度梯度,板内侧热膨胀尺寸较外侧更大,致使边界区域子模块压力减弱,出现不良接触甚至失去接触,进而导致子模块导通电流与温度降低,而中心区域子模块电流与温度会进一步上升,由此加剧板内侧热膨胀现象,加速边界翘曲失效,压接型IGBT器件边界翘曲失效如图12所示[23]。从上述分析可知,边界翘曲失效会影响器件中电流与温度分布,中心区域子模块会出现过电流、过热现象,而边缘子模块在失去接触的极端情况下将无电流通过,因此同微动磨损失效模式下基于电热不平衡性的监测方法类似,可以通过集成温度传感器或罗氏线圈的方法实现边界翘曲失效模式下封装退化监测。

器件端盖边缘产生微弱翘曲是边界翘曲失效模式的显著特点,针对这一特点可采用图像识别技术进行监测。图像识别技术采用智能算法,对图像进行处理、分析与理解,以识别不同的目标和对象。目前图像识别技术已广泛应用于输电线弧垂、覆冰厚度、绝缘子掉串与裂纹监测等输配电装备健康状态监测中[58]。在机器视觉系统分辨率为1 600×1 200时,图像识别监测精度可以达到20μm,是一种高精度的在线监测方法,因此图像识别技术在边界翘曲失效模式下封装退化监测中具有良好的应用前景,但目前边界翘曲量与器件封装退化程度的关系还有待于研究。

图12 压接型IGBT器件边界翘曲失效

Fig.12 Lids warping failure of PP-IGBT modules

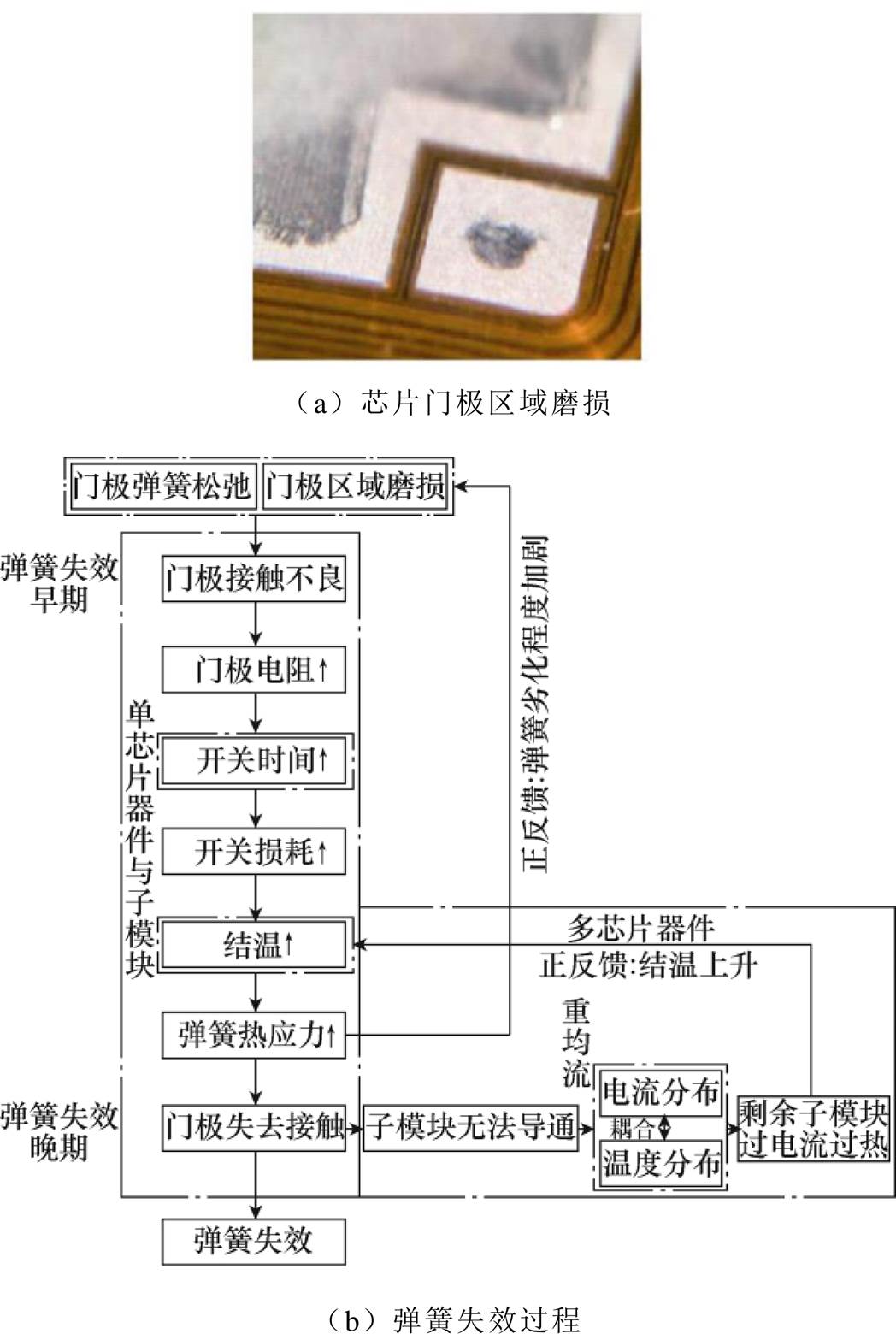

弹簧失效一般包括弹簧性能下降和门极区磨损。弹簧性能下降是指门极弹簧随着时间推移和温度变化出现应力松弛现象,致使门极探针与芯片门极表面接触不良,当完全失去接触后,器件将无法导通[59]。压接型IGBT器件弹簧失效如图13所示。门极区磨损是由于门极表面金属镀层因磨损而脱落,进而导致门极探针与门极表面接触不良,如图13a所示。

对于单芯片器件,门极弹簧接触不良将增加门极接触电阻,导致器件开关时间、开关损耗、结温增加,进而导致RON-chip增大、弹簧所受热应力增加、弹簧应力松弛速率加快,这些因素促使结温进一步上升形成正反馈过程,最终造成弹簧失效,如图13b所示。弹簧失效影响门极电阻RG,进而对器件开关过程产生显著影响:RG越高,电压梯度dVCE/dt和电流梯度dIC/dt越小,器件开通速度越慢,导通损耗越大,Infenion BSM200GB120DN2器件开关时间、开关损耗与RG关系如图13c所示。在多芯片器件中,多芯片并联结构使得单模组门极弹簧劣化对器件整体开关过程影响较小,门极弹簧失效初期难以评测,但随着弹簧劣化程度不断增加,在部分子模块弹簧完全失效后,多芯片器件内部重均流会导致电流、温度分布发生较大变化,并导致剩余子模块因过电流而过热,进而致使剩余子模块弹簧受到更大热应力,加速弹簧失效过程,因此也可以基于集成温度传感器、罗氏线圈等方式监测电流与温度分布,实现多芯片器件弹簧失效模式下封装退化监测。

图13 压接型IGBT器件弹簧失效

Fig.13 Spring failure of PP-IGBT modules

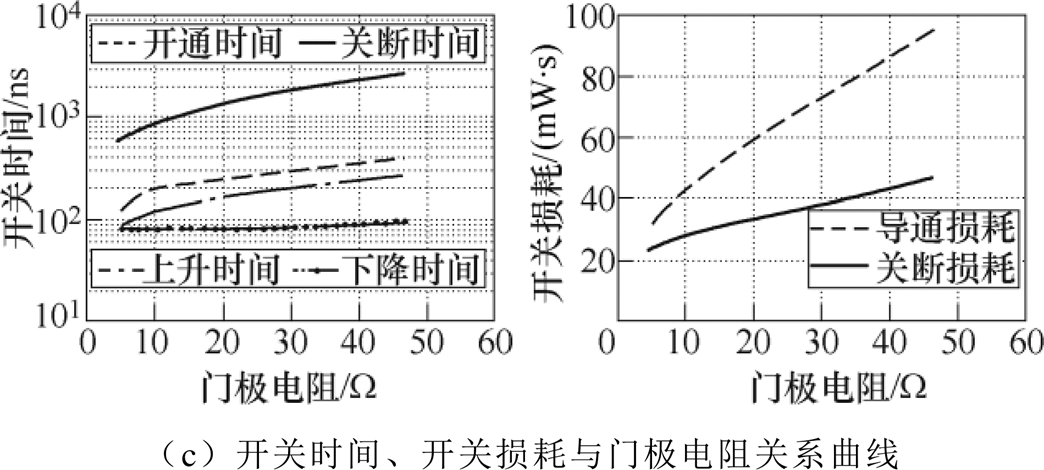

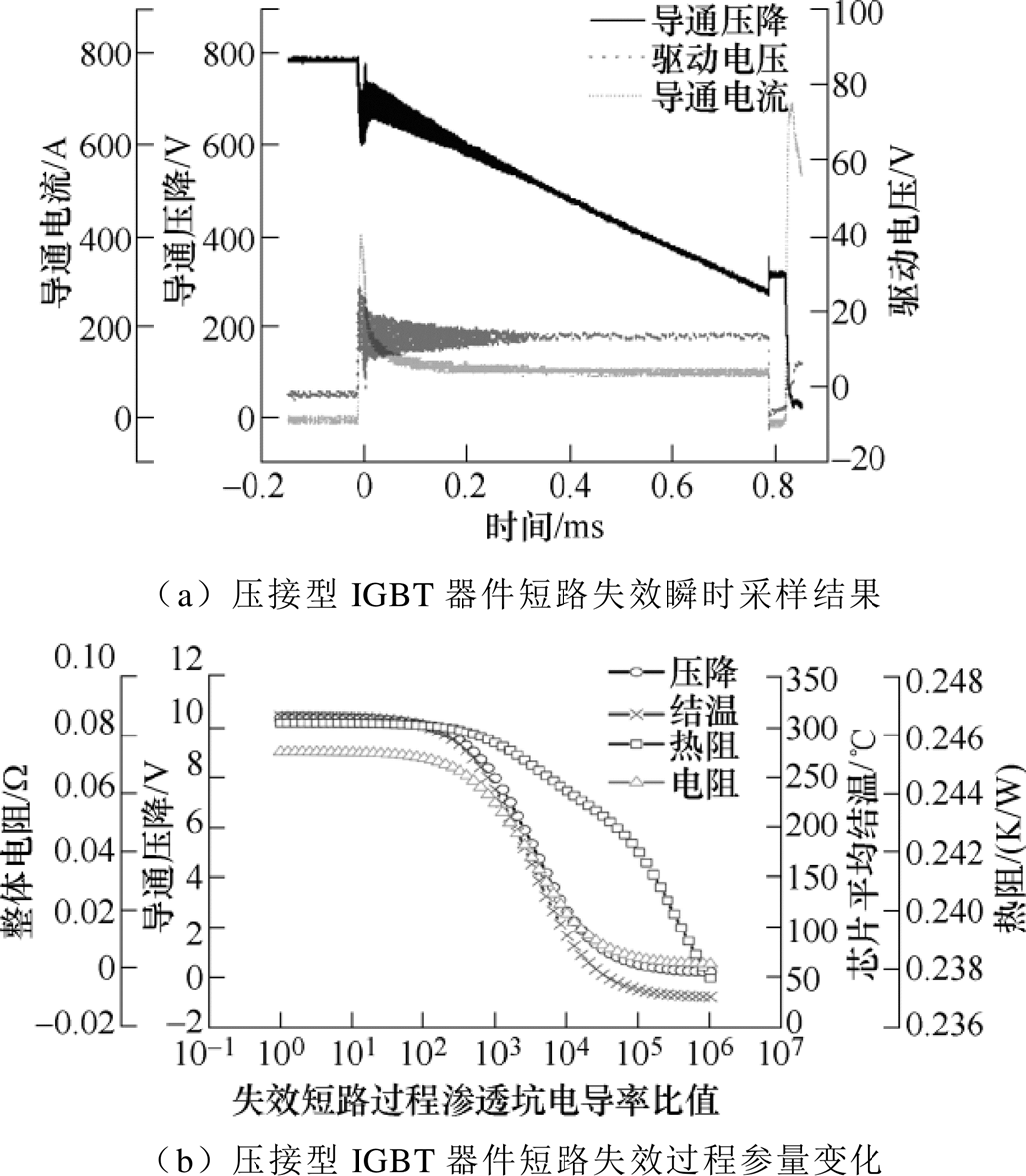

短路失效是压接型IGBT器件特有失效模式。对于刚性压接封装器件,在短路失效初始阶段,芯片表面铝镀层在高温、高应力下腐蚀渗透到硅片中,形成铝硅合金。在老化加速阶段,IGBT芯片与表面铝镀层开始互融,形成渗透孔。随后短路电流流入渗透孔,由于过电流现象致使铝硅加速反应,渗透孔不断增大,最终渗透孔完全形成,器件开关不受门极信号控制,压接型IGBT器件短路失效如图14所示[60-61]。短路失效中特征参量变化规律如图15所示。

图14 压接型IGBT器件短路失效

Fig.14 Short-circuit failure of PP-IGBT modules

图15 短路失效中特征参量变化规律

Fig.15 Variation law of characteristic parameters in short-circuit failure

重庆大学Li Hui等采用通入过电流方法进行压接单芯片器件短路失效实验,在780μs时关断驱动电压,发现在关断后约40μs内,器件电流急速上升,导通电流从0迅速上升至600A以上,其两端导通压降从380V急速下降为0,如图15a所示;随后构建了压接型IGBT器件短路失效模型研究短路失效过程中关键参量的变化,发现导通压降、芯片平均结温、导通电阻等参量在短路失效过程中逐渐降低,而热阻几乎没有变化,如图15b所示[61]。在压接多芯片器件中,当某一子模块出现短路失效时,器件开关将不受门极控制,流经多芯片器件的电流将全部集中于短路芯片,其电流不平衡程度将远高于微动磨损失效和边界翘曲失效模式。

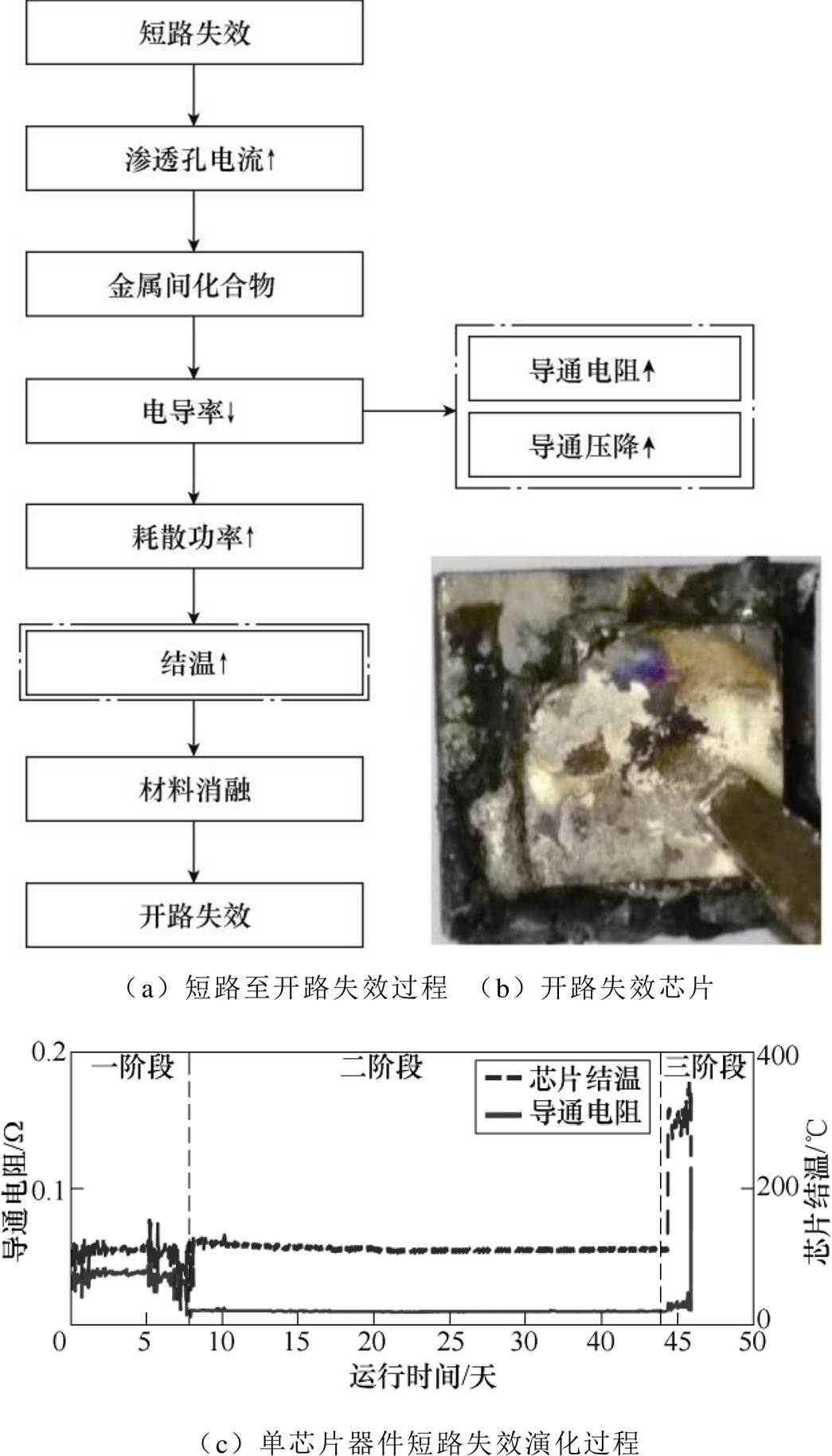

压接型IGBT器件短路失效后,短路部位将承担器件全部电流,铝硅合金将进一步与钼片相互作用,形成各种金属间化合物,导致电导率下降、耗散功率增加、温度急剧上升,材料受高温发生消融,最终导致器件开路失效[62],压接型IGBT器件开路失效如图16所示。目前对于开路失效监测的研究主要从器件与电力系统两个层面开展。

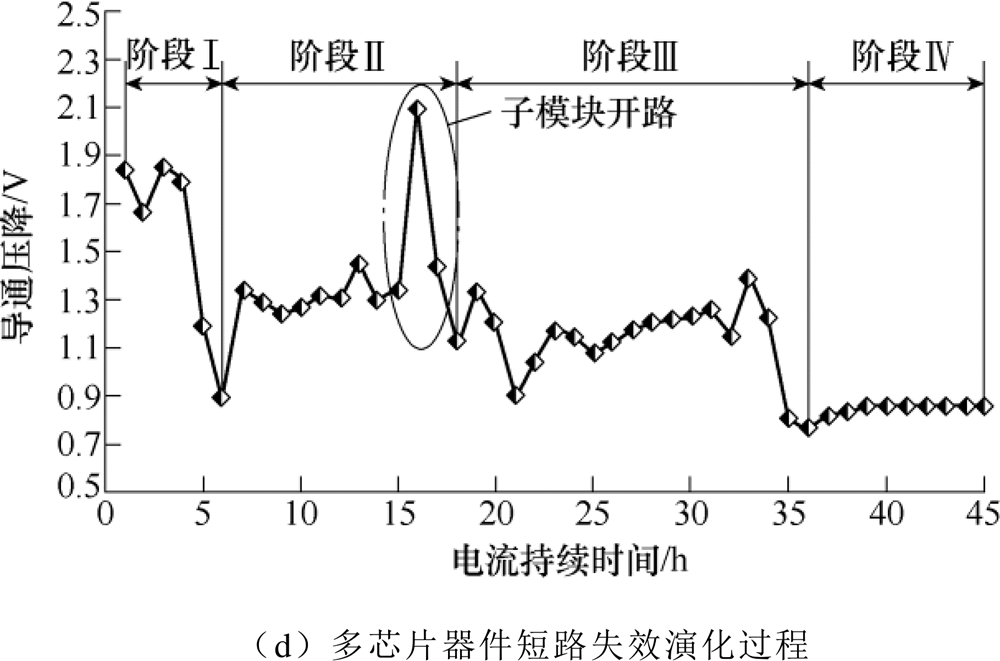

在器件层面,开路失效表现为器件不受门极控制,正向最大电压在集电极上,且失效过程中温度极高。重庆大学姚然对已短路失效的压接单芯片器件进行短路耐久性测试,发现开路失效导致RON急剧上升至0.1W 以上,结温从120℃上升至约300℃,并产生30℃左右波动,如图16c所示[63]。中车时代电气Wang Zhen等通过预置故障子模块方式进行压接多芯片器件短路耐久实验,发现子模块从短路失效演化到开路失效过程中出现燃烧并熔化,导致RON增大、VCE-ON上升,如图16d所示[64]。

图16 压接型IGBT器件开路失效

Fig.16 Open-circuit failure of PP-IGBT modules

在电力系统层面,主要通过IGBT器件开路失效后电力系统参量变化实现故障诊断与定位。华南理工大学郭彦勋等以桥臂电流为观测量搭建滑膜观测器,实现模块化多电平变换器(Modular Multilevel Converter, MMC)子模块中IGBT开路故障快速诊断,以MMC子模块电容电流理论值与实际值比值,实现故障定位[65]。中国矿业大学韩丽等以变流器输出电压直流量幅值和奇偶次谐波相位为特征参量,实现H桥变流器中IGBT开路故障诊断[66]。但现有方法大多基于IGBT器件已开路失效后的电路特征进行诊断,尚不能实现开路失效预警,一旦器件开路失效将对电力装备安全产生重大影响,是一种危害极大的失效形式,因此需进一步研究IGBT器件短路失效演化到开路失效过程中电力系统参量变化规律,确保在IGBT器件开路失效前预警并及时更换。

特征参量受多种封装失效模式影响且对各种封装失效模式灵敏度不同,如何基于特征参量变化规律辨识封装失效模式即封装退化表征问题是封装退化监测的关键。同时,一种封装失效模式也会影响多个特征参量,如何充分利用多特征参量信息以综合评估封装退化程度是封装退化监测的重点。

在封装退化表征方面,现有研究的对象多为焊接型IGBT器件,如美国北卡罗莱纳州立大学A. Singh等发现导通压降上升20%,键合线脱落失效[67]。重庆大学陈民铀等发现热阻上升约0.027K/W,焊料层老化程度达5.2%[68];最高结温增加5.1℃,焊料层空洞率达50%[69]等。而目前尚未有关于压接型IGBT器件特征参量与封装退化关联机制研究的报道,仅可基于失效机理得出,在短路失效中电流不平衡程度较微动磨损失效和边界翘曲失效更高、开路失效中结温较微动磨损失效中更高等结论。因此尚需研究压接型IGBT器件封装退化过程中各个特征参量变化规律,分析特征参量与封装失效模式间的灵敏度关系,揭示特征参量与封装退化的关联机制。

在封装退化评估方面,为综合评定某一失效模式下的封装退化程度,需寻求一种能充分利用多特征参量信息的评估方法。证据理论是一种处理多类证据信息融合问题的不确定性推理方法,目前已在输变电设备[70]、风电设备[71]等电力装备状态评估中应用,该方法中每个评估指标将被看作为一个证据体,可在不依赖于权重确定情况下,处理随机性和模糊性导致的不确定性问题,较传统基于确定权重的评估方法更能适应压接型IGBT器件特征参量多、相互耦合关系复杂的特点,为建立多特征参量融合的封装退化评估方法提供新思路。

现有针对压接型IGBT器件封装退化监测方法大多需通过外加接触式设备或内置传感器方式采集封装退化特征参量,而附加设备会给电力装备可靠性带来不确定因素,因此非接触式监测方法成为近年来功率器件监测领域研究热点。

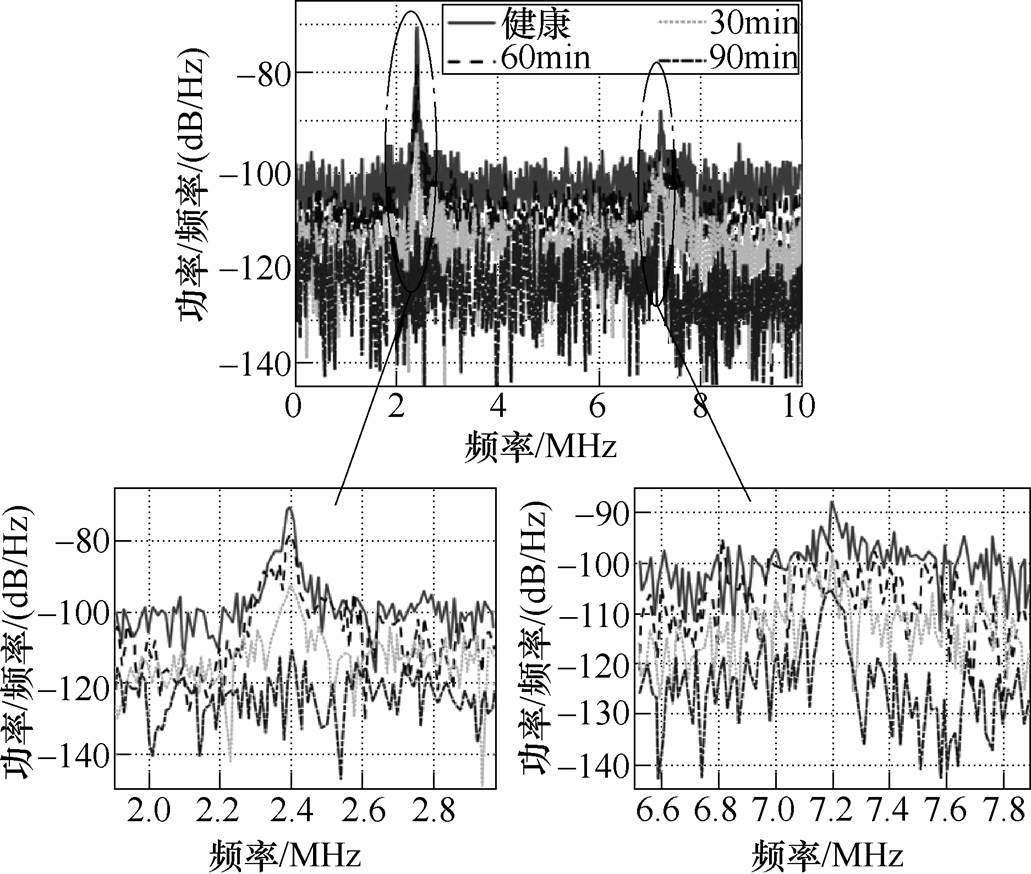

印度理工学院R. Biswas等对比了不同退化程度IGBT器件电磁辐射(Electromagnetic Radiation, EMR)信号功率谱,发现由于器件退化过程中关断时间延长,导致EMR信号减弱,提出可将EMR峰值作为器件退化特征参量,不同过载时间IGBT器件电磁辐射功率谱如图17所示[72]。随后又提出了一种基于均匀线性阵列传感器的电磁辐射定位方法,该方法采用ESPRIT算法估算角度,MUSIC算法估算距离,进而通过球面坐标系定位电磁辐射点,并提出以“(电磁辐射峰值-健康状态电磁辐射峰值)/标准区间”作为器件退化程度定量分析指标,当该指标达到95%时即需更换IGBT器件[73]。

图17 不同过载时间IGBT器件电磁辐射功率谱

Fig.17 EMR power spectrum of IGBT modules at diffierent stress level

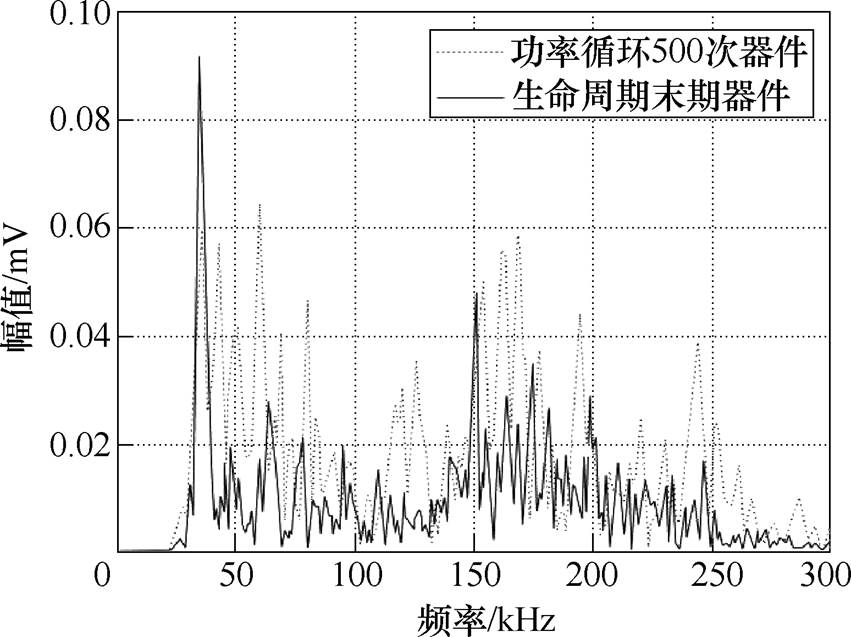

芬兰拉普兰塔理工大学T. J. Karkkainen等发现焊接型IGBT器件在开关瞬态过程中存在声发射现象[74],随后采用多种类型的声发射传感器在器件开关瞬间获取了非平稳声发射信号[75],并测量了多个IGBT器件的声信号进行对比分析,认为声发射现象可能由两种不同的物理机制引发[76]。德国开姆尼茨工业大学S. Muller等认为声发射现象是由焊料层热胀冷缩所引发,通过对不同老化程度IGBT器件声发射信号进行频域分析,发现其声发射信号频谱不同,如图18所示,提出焊料层老化导致声阻抗增加进而致使部分频率幅值改变的可能性[77]。

图18 不同老化程度IGBT器件声发射信号频谱

Fig.18 Acoustic emission signal spectrum of IGBT modules at diffierent stress level

基于电磁场及声场的监测方法是近年来提出的新方法,仅需数个传感器即可实现监测与定位,其经济性较好、灵敏度高、不存在侵入式测量设备,且易于实现在线评估。在压接型IGBT器件栅氧化层失效、弹簧失效、短路失效等失效模式中,器件开关特性均会受到影响,因此基于EMR的监测方法也适用于部分失效模式下压接器件封装退化监测中。在接触面微烧蚀失效模式中,局部放电会伴随声发射现象,因此基于声发射的监测方法可适用于接触面微烧蚀失效模式下封装退化监测中。但目前存在如下问题:

(1)现有基于声发射的监测方法研究对象主要为焊接型IGBT器件,鲜有对压接型IGBT器件的研究,且由于封装结构不同,压接器件与焊接器件的声发射机理不同。在压接器件中,有可能是器件内部电-热-机交变复合应力作用于部件所引发,也有可能是接触面微烧蚀失效模式中局部放电所引发,因此尚需对压接器件中声发射机理作进一步研究,并需要通过模拟分析失效演化全过程,得到封装退化过程中声发射信号的变化规律。

(2)现有研究尚未考虑实际工况中复杂的电磁环境及噪声影响,如何从强干扰信号中分离出特征信号是一个值得深入研究的问题,时频分析中常用的极性鉴别法、基于傅里叶变换的阈值滤波法以及基于小波变换的阈值滤波法等方法均在去除噪声方面具有良好效果,可为在实际工况中分离特征信号提供研究思路。

现有压接型IGBT器件可靠性研究中,大部分实验均采用导通电阻、导通压降、平均结温、结壳热阻等特征参量作为封装退化监测指标,在大规模芯片并联的压接IGBT器件中,多芯片并联存在均流与均热的问题,致使上述指标在寿命中早期变化很小,但在寿命末期突变,并不能准确反映全寿命周期的封装退化情况,因此亟需一种高灵敏度且可以准确测评全寿命周期中封装退化程度的监测方法。

主动式测评方法一般采用外部注入信号方式,通过响应分析进行封装退化评估,普遍具有较高的灵敏度。如频率响应法(Frequency Response Analysis, FRA)对细微机械应变灵敏度高,曾广泛应用于变压器检测中[78],重庆大学周雒维等首次将FRA应用于焊接型IGBT器件封装退化测评中,通过在门极与发射极辅助端间注入0~2.2MHz扫频信号并测量集射极间响应信号,即可准确辨识键合线失效特征[79]。重庆大学姚陈果等通过向焊接型IGBT器件集射极间注入短时高压脉冲并测量门射极间响应电压,进行响应电压幅值以及边沿振荡波形数据分析,在1μs内便能对器件封装退化程度快速评测,可准确辨识键合线失效根数上的差异[80]。美国密苏里大学A. Hanif等提出了一种基于扩频时域反射(Spread Spectrum Time Domain Reflectometry, SSTDR)法的封装退化测评方法,其主要利用注入电信号的反射信号特征进行测评,通过对两个器件加速老化前后SSTDR信号对比,发现器件失效后SSTDR信号较初始状态分别下降5.53%与5.33%[81]。

主动式测评方法灵敏度高,可以反映出全寿命周期中器件封装退化程度。针对压接多芯片器件内部重新均流与均热致使端部参量不能有效表征封装退化的问题,运用主动式测评方法是解决该问题的一种研究思路。目前尚需对压接器件寄生参数等效电路、等效网络模型以及其寄生参数、导通电阻的退化规律进行研究,以获取其频率响应、脉冲响应及扩频时域反射特征。同时,目前主动式测评方法大多仅能在离线检测中使用,如何将其运用于在线监测中也是一个值得深入研究的问题。

本文系统分析了压接型IGBT器件不同封装失效模式及对应的封装退化监测方法,为可靠性测试研究、工程应用提供参考。通过对现有监测方法的分析,提出压接型IGBT器件封装退化监测的研究重点如下:

1)压接多芯片IGBT器件内部参量分布监测:端部参量不能有效反映器件内部参量的分布情况,而器件内部压力、温度、电流分布特征是封装退化的重要表征,如何监测压接多芯片器件内部参量分布将是未来研究重点。

2)压接多芯片IGBT器件封装退化表征:特征参量与封装退化的关联机制是封装退化监测的关键,目前对压接多芯片IGBT器件封装失效机制认知有限,如何模拟封装失效演化全过程,分析特征参量与封装失效模式间的灵敏度关系,揭示特征参量与封装退化的关联机制将是未来研究重点。

3)非接触式封装退化监测方法:现有监测方法主要通过采集器件端部参量或测量内部参量分布的方式实现封装退化监测,存在冗杂的附加设备与侵入式设备,而基于电磁场、声场等物理场的非接触式监测方法附加设备少,便于实现在线评估,将是未来研究热点。

4)高灵敏度封装退化监测方法:目前常用的基于端部参量和热参量的监测方法对多芯片器件封装退化中早期灵敏度不佳,频率响应、脉冲响应、扩频时域反射等方法具有高灵敏度,但尚未能实现在线测评,如何实现高灵敏度封装退化监测将是未来研究重点。

参考文献

[1] 金锐, 于坤山, 张朋, 等. IGBT器件的发展现状以及在智能电网中的应用[J]. 智能电网, 2013, 1(2): 11-16.

Jin Rui, Yu Kunshan, Zhang Peng, et al. Development of IGBT devices and the typical application in the smart grid[J]. Smart Grid, 2013, 1(2): 11-16.

[2] 王学梅, 张波, 吴海平. 基于失效物理的功率器件疲劳失效机理[J]. 电工技术学报, 2019, 34(4): 717- 727.

Wang Xuemei, Zhang Bo, Wu Haiping. A review of fatigue mechanism of power devices based on physics-of-failure[J]. Transactions of China Electro- technical Society, 2019, 34(4): 717-727.

[3] 刘国友, 罗海辉, 张鸿鑫, 等. 基于全铜工艺的750A/6500V高性能IGBT模块[J]. 电工技术学报, 2020, 35(21): 4501-4510.

Liu Guoyou, Luo Haihui, Zhang Hongxin, et al. High performance 750A/6500V IGBT module based on full-copper processes[J]. Transactions of China Elec- trotechnical Society, 2020, 35(21): 4501-4510.

[4] Yang Shaoyong, Bryant A, Mawby P, et al. An industry-based survey of reliability in power elec- tronic converters[J]. IEEE Transactions on Industry Applications, 2011, 47(3): 1441-1451.

[5] 邓吉利. 柔性直流换流阀压接式IGBT器件可靠性建模与评估[D]. 重庆: 重庆大学, 2018.

[6] 刘浔, 戴迪, 饶洪林, 等. 直流系统换流阀常见故障及处理方法[J]. 电子世界, 2015, 21(1): 115-117.

Liu Xun, Dai Di, Rao Honglin, et al. Common faults of converter valve in DC system and its treatment[J]. Electronics World, 2015, 21(1): 115-117.

[7] 王希平, 丁祥宽, 姚芳, 等. IGBT模块失效机理及状态监测研究综述[J]. 中国电力, 2019, 52(9): 61-72.

Wang Xiping, Ding Xiangkuan, Yao Fang, et al. Review on failure mechanism and condition monitoring of IGBT module[J]. Electric Power, 2019, 52(9): 61-72.

[8] Luo Haoze, Chen Yuxiang, Sun Pengfei, et al. Junction temperature extraction approach with turn- off delay time for high-voltage high-power IGBT modules[J]. IEEE Transactions on Power Electronics, 2016, 31(7): 5122-5132.

[9] Filsecker F, Alvarez R, Bernet S. Comparison of 4.5kV press-pack IGBTs and IGCTs for medium- voltage converters[J]. IEEE Transactions on Industrial Electronics, 2013, 60(2): 440-449.

[10] Oh H, Han B, McCluskey P, et al. Physics-of-failure, condition monitoring, and prognostics of insulated gate bipolar transistor modules: a review[J]. IEEE Transactions on Power Electronics, 2014, 30(5): 2413-2426.

[11] 陈俊, 万超群, 陈彦, 等. 大功率压接式IGBT及其在脉冲强磁场发生器中的应用[J]. 大功率变流技术, 2017, 3(1): 59-62.

Chen Jun, Wan Chaoqun, Chen Yan, et al. High power press-pack IGBT and its application in pulsed magnetic-field generator[J]. High Power Converter Technology, 2017, 3(1): 59-62.

[12] Benmansour A, Azzopardi S, Martin J C, et al. Failure mechanism of trench IGBT under short-circuit after turn-off[J]. Microelectronics Reliability, 2006, 46(9): 1778-1783.

[13] Benmansour A, Azzopardi S, Martin J C, et al. A step by step methodology to analyze the IGBT failure mechanisms under short circuit and turn-off inductive conditions using 2D physically based device simu- lation[J]. Microelectronics Reliability, 2007, 47(9): 1800-1805.

[14] 黄先进, 凌超, 孙湖, 等. 多芯并联封装IGBT缺陷与失效先导判据[J]. 电工技术学报, 2019, 34(2): 518-527.

Huang Xianjin, Ling Chao, Sun Hu, et al. The leading criterion for defects and failures in multi-chip parallel package IGBTs[J]. Transactions of China Electro- technical Society, 2019, 34(2): 518-527.

[15] Frank Ø B. Power cycle testing of press-pack IGBT chips[D]. Trondheim: Norwegian University of Science and Technology, 2014.

[16] 高明超, 韩荣刚, 赵哿, 等. 压接式IGBT芯片的研制[J]. 固体电子学研究与进展, 2016, 36(1): 50-53.

Gao Mingchao, Han Ronggang, Zhao Ge, et al. The research on IGBT chips for press-pack[J]. Research & Progress of SSE, 2016, 36(1): 50-53.

[17] 刘国友, 窦泽春, 罗海辉, 等. 高功率密度3600A/ 4500V压接型IGBT研制[J]. 中国电机工程学报, 2018, 38(16): 4855-4862.

Liu Guoyou, Dou Zechun, Luo Haihui, et al. Deve- lopment of high power density 3600A/4500V press- pack IGBT[J]. Proceedings of the CESS, 2018, 38(16): 4855-4862.

[18] Lutz, Josef, Schlangenotto. Semiconductor power devices: physics, characteristics, reliability[J]. Elec- tronics & Power, 2011, 24(8): 599.

[19] Chang Yao, Li Wuhua, Luo Haoze, et al. A 3D thermal network model for monitoring imbalanced thermal distribution of press-pack IGBT modules in MMC-HVDC applications[J]. Energies, 2019, 12(7): 1-20.

[20] Feng Jingjing, Mei Yunhui, Li Xianbin, et al. Characterizations of a proposed 3300V press-pack IGBT module using nanosilver paste for high-voltage applications[J]. IEEE Journal of Emerging & Selected Topics in Power Electronics, 2018, 6(4): 2245-2253.

[21] 梅云辉, 冯晶晶, 王晓敏, 等. 采用纳米银焊膏烧结互连技术的中高压IGBT模块及其性能表征[J]. 高电压技术, 2017, 43(10): 3307-3312.

Mei Yunhui, Feng Jingjing, Wang Xiaomin, et al. Medium and high voltage IGBT module using nano- silver paste sintering technology and its performance characterization[J]. High Voltage Engineering, 2017, 43(10): 3307-3312.

[22] 江泽申, 李辉, 冉立, 等. 单芯片压接式IGBT老化试验及失效机理研究[J]. 电力电子技术, 2018, 52(11): 118-121.

Jiang Zeshen, Li Hui, Ran Li, et al. Aging test and failure mechanism study of single-chip press-pack IGBT[J]. Power Electronics, 2018, 52(11): 118-121.

[23] Tinschert L, Ardal A R, Poller T, et al. Possible failure modes in press-pack IGBTs[J]. Microelectro- nics Reliability, 2015, 55(6): 903-911.

[24] Deng Erping, Zhao Zhibin, Xin Qingming, et al. Analysis on the difference of the characteristic between high power IGBT modules and press pack IGBTs[J]. Microelectronics Reliability, 2017, 78(11): 25-37.

[25] Cova P, Nicoletto G, Pirondi A. Power cycling on press-pack IGBTs: measurements and thermomechanical simulation[J]. Microelectronics Reliability, 1999, 39(7): 1165-1170.

[26] Pirondi A, Nicoletto G, Cova P, et al. Thermo- mechanical finite element analysis in press-packed IGBT design[J]. Microelectronics Reliability, 2000, 40(7): 1163-1172.

[27] 陈明, 胡安, 刘宾礼. 绝缘栅双极型晶体管失效机理与寿命预测模型分析[J]. 西安交通大学学报, 2011, 45(10): 65-71.

Chen Ming, Hu An, Liu Binli. Failure mechanism and lifetime prediction modelling of IGBT power elec- tronic devices[J]. Journal of Xi’an Jiaotong University, 2011, 45(10): 65-71.

[28] 江泽申. 压接式IGBT器件功率循环试验及寿命预测[D]. 重庆: 重庆大学, 2018.

[29] Chimento F, Hermansson W, Jonsson T. Robustness evaluation of high-voltage press-pack IGBT modules in enhanced short-circuit test[J]. IEEE Transactions on Industry Applications, 2012, 48(3): 1046-1053.

[30] Zhan Cao, Zhu Lingyu, Liu Chenshuo, et al. Condition monitoring of high voltage press-pack IGBT with on-state collector-emitter voltage[C]// Proceedings of the 21st International Symposium on High Voltage Engineering, Budapest, 2020: 949-957.

[31] Wang Ze, Tian Bo, Qiao Wei, et al. Real-time aging monitoring for IGBT modules using case temper- ature[J]. IEEE Transactions on Industrial Electronics, 2016, 63(2): 1168-1178.

[32] JEDEC 51-1, Integrated circuit thermal measurement method: electrical test method (single semiconductor device)[S]. 1995.

[33] 邓二平, 赵志斌, 张朋, 等. 压接型IGBT器件与焊接式IGBT模块热阻测试方法对比研究[J]. 智能电网, 2016, 4(7): 631-638.

Deng Erping, Zhao Zhibin, Zhang Peng, et al. Comparative study on the method of thermal resistance measurement for press pack IGBT and IGBT module[J]. Smart Grid, 2016, 4(7): 631-638.

[34] Deng Erping, Zhao Zhibin, Zhang Peng, et al. Study on the method to measure the junction-to-case thermal resistance of press-pack IGBTs[J]. IEEE Transactions on Power Electronics, 2018, 33(5): 4352-4361.

[35] 傅实, 邓二平, 赵志斌, 等. 压接型IGBT器件多物理量测试方法综述[J]. 中国电机工程学报, 2020, 40(5): 1587-1604.

Fu Shi, Deng Erping, Zhao Zhibin, et al. Overview of measurement methods of multiple physical parameters in press pack IGBTs[J]. Proceedings of the CSEE, 2020, 40(5): 1587-1604.

[36] Avenas Y, Dupont L, Khatir Z. Temperature measure- ment of power semiconductor devices by thermo- sensitive electrical parameters-a review[J]. IEEE Transactions on Power Electronics, 2012, 27(6): 3081-3092.

[37] Deng Erping, Zhao Zhibin, Zhang Peng, et al. Study on the methods to measure the junction-to-case thermal resistance of IGBT modules and press pack IGBTs[J]. Microelectronics Reliability, 2017, 79(1): 248-256.

[38] 周静, 康升扬, 李辉, 等. 内部压力不均对压接式IGBT器件电热特性的影响分析[J]. 电工技术学报, 2019, 34(16): 3408-3415.

Zhou Jing, Kang Shengyang, Li Hui, et al. Simulation of influence of unbalanced clamping force on electro- thermal characteristics of press-pack IGBT devices[J]. Transactions of China Electrotechnical Society, 2019, 34(16): 3408-3415.

[39] Lai Wei, Li Hui, Chen Minyou, et al. Investigation on the effects of unbalanced clamping force on multi- chip press pack IGBT modules[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2018, 7(4): 2314-2322.

[40] 陈杰, 邓二平, 赵雨山, 等. 高压大功率器件结温在线测量方法综述[J]. 中国电机工程学报, 2019, 39(22): 6677-6687.

Chen Jie, Deng Erping, Zhao Yushan, et al. Review of on-line junction temperature measurement methods of high voltage power electronics[J]. Proceedings of the CSEE, 2019, 39(22): 6677-6687.

[41] Gerber D, Guillod T, Leutwyler R, et al. Gate unit with improved short-circuit detection and turn-off capability for 4.5kV press-pack IGBTs operated at 4kA pulse current[J]. IEEE Transactions on Plasma Science, 2013, 41(10): 2641-2648.

[42] Tsukuda M, Koga M, Nakashima K, et al. Micro PCB rogowski coil for current monitoring and protection of high voltage power modules[J]. Microelectronics Reliability, 2016, 64(1): 479-483.

[43] Jiao Chaoqun, Zhang Zuoming, Zhao Zhibin, et al. Integrated rogowski coil sensor for press-pack insu- lated gate bipolar transistor chips[J]. Sensors, 2020, 20(15): 4080.

[44] Su Hongyuan, Wang Lulu, Zhao Fazhan, et al. A novel electrical evaluation approach for inhomogeneous current distribution in parallel-connected IGBT modules[C]//IEEE International Symposium on the Physical and Failure Analysis of Integrated Circuits (IPFA), Singapore, 2018: 1-4.

[45] Zhou Shengqi, Zhou Luowei, Sun Pengju. Monitoring potential defects in an IGBT module based on dynamic changes of the gate current[J]. IEEE Transa- ctions on Power Electronics, 2013, 28(3): 1479-1487.

[46] Rodriguez-Blanco M A, Claudio-Sanchez A, Theilliol D, et al. A failure-detection strategy for IGBT based on gate-voltage behavior applied to a motor drive system[J]. IEEE Transactions on Industrial Electronics, 2011, 58(5): 1625-1633.

[47] Mandeya R, Chen Cuili, Pickert V, et al. Gate-emitter pre-threshold voltage as a health-sensitive parameter for IGBT chip failure monitoring in high-voltage multichip IGBT power modules[J]. IEEE Transactions on Power Electronics, 2019, 34(9): 9158-9169.

[48] 孙俊忠, 刘宾礼. 基于IGBT芯片疲劳机理的关断时间可靠性模型[J]. 电力电子技术, 2014, 48(11): 73-76.

Sun Junzhong, Liu Binli. Reliability model of turn-off time based on chip fatigue mechanism of IGBT[J]. Power Electronics, 2014, 48(11): 73-76.

[49] 刘楠, 刘大鹏, 张辉, 等. 由栅氧损伤引起闩锁效应的失效分析[J]. 半导体技术, 2015, 40(6): 468- 472.

Liu Nan, Liu Dapeng, Zhang Hui. et al. Failure analysis on the latch-up effect caused by the gate oxide damage[J]. Semiconductor Technology, 2015, 40(6): 468-472.

[50] Brown D W, Abbas M, Ginart A, et al. Turn-off time as an early indicator of insulated gate bipolar transistor latch-up[J]. IEEE Transactions on Power Electronics, 2012, 27(2): 479-489.

[51] Li Hao, Xiang Dawei, Yang Xingwu, et al. Compressed sensing method for IGBT high-speed switching time on-line monitoring[J]. IEEE Transa- ctions on Industrial Electronics, 2019, 66(4): 3185- 3195.

[52] 付鹏宇, 赵志斌, 崔翔. 压接型IGBT器件绝缘研究: 问题与方法[J]. 电力电子技术, 2018, 52(8): 38-40.

Fu Pengyu, Zhao Zhibin, Cui Xiang. Study of the electrical insulation of press pack IGBT: problems and methodologies[J]. Power Electronics, 2018, 52(8): 38-40.

[53] Poller T, Basler T, Hernes M, et al. Mechanical analysis of press-pack IGBTs[J]. Microelectronics Reliability, 2012, 52(9): 2397-2402.

[54] Fu Pengyu, Zhao Zhibin, Cui Xiang, et al. Partial discharge measurement and analysis in PPIs[J]. IET Power Electronics, 2019, 12(1): 138-146.

[55] IEC 60270-2015, High-voltage test techniques: partial discharge measurements[S]. 2000.

[56] 李军浩, 韩旭涛, 刘泽辉, 等. 电气设备局部放电检测技术述评[J]. 高电压技术, 2015, 41(8): 2583- 2601.

Li Junhao, Han Xutao, Liu Zehui, et al. Review on partial discharge measurement technology of elec- trical equipment[J]. High Voltage Engineering, 2015, 41(8): 2583-2601.

[57] 王晓文, 钟晓宇. 电气设备局部放电检测方法综述[J]. 沈阳工程学院学报: 自然科学版, 2017, 13(4): 331-339.

Wang Xiaowen, Zhong Xiaoyu. Review on partial discharge detection methods in electrical equip- ment[J]. Journal of Shenyang Institute of Engineering: Natural Science, 2017, 13(4): 331-339.

[58] 王丹. 图像识别技术在配网设备状态监测中的应用研究[D]. 北京: 华北电力大学, 2018.

[59] 邓二平, 张经纬, 李尧圣, 等. 焊接式IGBT模块与压接型IGBT器件可靠性差异分析[J]. 半导体技术, 2016, 41(11): 801-810.

Deng Erping, Zhang Jingwei, Li Yaosheng, et al. Analysis of the reliability difference between IGBT modules and press-pack IGBTs[J]. Semiconductor Technology, 2016, 41(11): 801-810.

[60] 窦泽春, 刘国友, 陈俊, 等. 大功率压接式IGBT器件设计与关键技术[J]. 大功率变流技术, 2016, 1(2): 21-25.

Dou Zechun, Liu Guoyou, Chen Jun, et al. Design and key technologies of high-power press-pack IGBT device[J]. High Power Converter Technology, 2016, 1(2): 21-25.

[61] Li Hui, Yao Ran, Lai Wei, et al. Modeling and analysis on overall fatigue failure evolution of press-pack IGBT device[J]. IEEE Transactions on Electron Devices, 2019, 66(3): 1435-1443.

[62] Gunturi S, Schneider D. On the operation of a press pack IGBT module under short circuit conditions[J]. IEEE Transactions on Advanced Packaging, 2006, 29(3): 433-440.

[63] 姚然. 压接型IGBT器件失效演化模及可靠性评估研究[D]. 重庆: 重庆大学, 2020.

[64] Wang Zhen, Li Han, Wan Chaoqun, et al. Research on the current flow mechanism of press-pack IGBT under short circuit condition in VSC-HVDC system[C]// HVDC 2020, Xi’an, 2020: 905-909.

[65] 郭彦勋, 李海锋, 李健涛, 等. MMC子模块IGBT开路故障诊断策略[J]. 南方电网技术, 2017, 11(7): 51-57.

Guo Yanxun, Li Haifeng, Li Jiantao, et al. IGBT open-circuit fault diagnosis strategy for MMC sub- module[J]. Southern Power System Technology, 2017, 11(7): 51-57.

[66] 韩丽, 罗朋, 汤家升, 等. 基于H桥变流器的IGBT开路故障诊断[J]. 电工技术学报, 2016, 31(16): 163-171.

Han Li, Luo Peng, Tang Jiasheng, et al. Fault diagnosis research based on the H bridge inverter IGBT open circuit[J]. Transactions of China Electro- technical Society, 2016, 31(16): 163-171.

[67] Singh A, Anurag A, Anand S. Evaluation of Vce at inflection point for monitoring bond wire degradation in discrete packaged IGBTs[J]. IEEE Transactions on Power Electronics, 2017, 32(4): 2481-2484.

[68] 陈一高, 陈民铀, 高兵, 等. 基于瞬态热阻的IGBT焊料层失效分析[J]. 中国电机工程学报, 2018, 38(10): 3059-3067.

Chen Yigao, Chen Minyou, Gao Bing, et al. Evaluation of solder failure of an IGBT module based on transient thermal impedance[J]. Proceedings of the CSEE, 2018, 38(10): 3059-3067.

[69] 陈民铀, 高兵, 杨帆, 等. 基于电-热-机械应力多物理场的IGBT焊料层健康状态研究[J]. 电工技术学报, 2015, 30(20): 252-260.

Chen Minyou, Gao Bing, Yang Fan, et al. Healthy evaluation on IGBT solder based on electro-thermal- mechanical analysis[J]. Transactions of China Elec- trotechnical Society, 2015, 30(20): 252-260.

[70] Wang Huifang, Lin Dongyang, Qiu Jian, et al. Research on multiobjective group decision-making in condition-based maintenance for transmission and transformation equipment based on D-S evidence theory[J]. IEEE Transactions on Smart Grid, 2015, 6(2): 1035-1045.

[71] 胡姚刚, 李辉, 刘海涛, 等. 基于多类证据体方法的风电机组健康状态评估[J]. 太阳能学报, 2018, 39(2): 331-341.

Hu Yaogang, Li Hui, Liu Haitao, et al. Evaluation of health status of wind turbine based on multiple evidence method[J]. ACTA Energiae Solaris Sinica, 2018, 39(2): 331-341.

[72] Biswas R, Routray A, Sengupta S, et al. EMR signature analysis for health monitoring and early stage fault diagnosis of IGBT[C]//IECON 2017-43rd Annual Conference of the IEEE Industrial Electronics Society, Beijing, 2017: 5043-5048.

[73] Biswas R, Routray A. Application of EMR signature in health assessment and monitoring of IGBT-based converters[J]. IEEE Transactions on Power Electronics, 2020, 35(2): 1899-1906.

[74] Karkkainen T J, Talvitie J P, Kuisma M, et al. Acoustic emission in power semiconductor modules- first observations[J]. IEEE Transactions on Power Electronics, 2014, 29(11): 6081-6086.

[75] Karkkainen T J, Talvitie J P, Ikonen O, et al. Sounds from semiconductors-acoustic emission experiment with a power module[C]//European Conference on Power Electronics and Applications, Lappeenranta, 2014: 1-6.

[76] Karkkainen T J, Talvitie J P, Kuisma M, et al. Acoustic emission caused by the failure of a power transistor[C]//Applied Power Electronics Conference and Exposition (APEC), Charlotte, 2015: 2481-2484.

[77] Muller S, Drechsler C, Heinkel U, et al. Acoustic emission for state-of-health determination in power modules[C]//International Multi-Conference on Systems, Signals & Devices (SSD), Leipzig, 2016: 468-471.

[78] 何平, 文习山. 变压器绕组变形的频率响应分析法综述[J]. 高电压技术, 2006, 32(5): 37-41.

He Ping, Xi Wenshan. Survey of frequency response analysis on winding deformation of transformers[J]. High Voltage Engineering, 2006, 32(5): 37-41.

[79] 周生奇, 周雒维, 孙鹏菊, 等. 基于频率响应的IGBT模块内部缺陷诊断[J]. 高电压技术, 2013, 39(11): 2670-2677.

Zhou Shengqi, Zhou Luowei, Sun Pengju, et al. Internal defects diagnosis of IGBT module based on frequency response[J]. High Voltage Engineering, 2013, 39(11): 2670-2677.

[80] 姚陈果, 李孟杰, 余亮, 等. 基于脉冲耦合响应的IGBT故障监测方法[J]. 电工技术学报, 2020, 35(15): 3235-3244.

Yao Chenguo, Li Mengjie, Yu Liang, et al. A condition detecting method for the IGBT module based on pulse coupling response[J]. Transactions of China Electrotechnical Society, 2020, 35(15): 3235- 3244.

[81] Hanif A, Das S, Khan F. Active power cycling and condition monitoring of IGBT power modules using reflectometry[C]//Applied Power Electronics Con- ference and Exposition (APEC), San Antonio, 2018: 2827-2833.

Review on Package Degradation Monitoring Methods of Press-Pack IGBT Modules

Abstract Press-pack IGBT modules are the basic core modules of large-capacity power electronic equipment in the smart grid. Therefore, their reliability is directly related to operation safety of equipment and power grid. Package failure is the main failure mode of press-pack IGBT modules, and package degradation monitoring is the key to achieve fault diagnosis, state prediction, and intelligent operation and maintenance. The existing research is focusing on the package degradation monitoring of traditional wire-bond IGBT modules. This paper took press-pack IGBT modules as the research object, and firstly introduced the packaging structure of press-pack IGBT modules. Then, seven kinds of package failure modes including fretting wear failure, gate-oxide failure, contact surfaces micro eroding failure, lids warping failure, short-circuit failure, open-circuit failure, and corresponding package degradation monitoring methods were systematically analyzed, and the problems of the existing monitoring methods were proposed. Finally, new ideas for package degradation monitoring of press-pack IGBT modules were proposed from the three aspects of packaging degradation characterization and evaluation, non-contact monitoring, and high-sensitivity monitoring.

keywords:Press-pack IGBT, package degradation monitoring, failure modes, reliability

中图分类号:TM23; TM930

DOI: 10.19595/j.cnki.1000-6753.tces.201437

国家自然科学基金-智能电网联合基金重点资助项目(U1966213)。

收稿日期 2020-11-01

改稿日期 2021-01-20

李 辉 男,1973年生,博士,教授,博士生导师,研究方向为电力电子器件应用与可靠性、风力发电技术、特种电机设计。E-mail: cqulh@163.com(通信作者)

刘人宽 男,1996年生,博士研究生,研究方向为电力电子器件应用与可靠性。E-mail: cqulrk@163.com

(编辑 陈 诚)