图1 电磁脉冲焊接过程中电磁力产生原理

Fig.1 Schematic diagram of electromagnetic force generation in electromagnetic pulse welding process

摘要 镁合金、铝合金作为轻质材料,因具有优异性能可替代传统钢材而广泛应用于轻量化设备制造中。然而,由于镁合金与铝合金物理、化学性能存在差异,使得传统工艺难以实现两者之间的良好焊接。电磁脉冲焊接(EMPW)借助电磁力实现金属材料的冶金结合,有望解决镁合金、铝合金的焊接难题。为探究电磁脉冲焊接镁合金-铝合金的可行性及影响因素,该文从电磁脉冲焊接原理着手,研制出一套28kJ的电磁脉冲焊接设备原型机,并在此基础上研究镁合金板(基板)、铝合金板(飞板)电磁脉冲焊接所需外部条件(放电电压和焊接间隙)以及镁合金自身力学特征对焊接条件的影响。结果显示:电磁脉冲焊接技术能够实现镁合金、铝合金板件的可靠焊接;在一定范围内,放电电压的升高能够提高接头的机械性能;焊接间隙的增加使接头的机械性能先提高后降低。此外,镁合金板件自身特殊结构导致的力学各向异性也将影响接头的机械性能,相同条件下,与轧制方向成0°时,焊接所得接头拉伸强度最佳;与轧制方向成90°时,接头拉伸强度最低。该文可为电磁脉冲焊接镁合金-铝合金板件提供技术支撑和理论参考。

关键词:电磁脉冲焊接 镁合金 铝合金 各向异性 接头强度

随着人们对环境污染问题的重视程度不断提高,节能减排逐渐成为生产生活的基本要求。而选用轻量化材料及结构,作为实现节能减排的重要举措之一,已然成为当下制造领域的一大发展趋势,尤其对航天航空、汽车工业等领域的发展而言,意义尤为重大[1]。

现有轻量化材料中,镁合金因其出色的性能被广泛应用在工业生产中[2]。然而,镁合金由于自身密排六方(Hexagonal Close-Packed, HCP)的结构,导致其耐腐蚀性能差、缺口敏感性强、室温塑性差,一定程度上制约了它的广泛应用。为此,研究人员提出用铝合金-镁合金复合结构替代全镁合金结构的方案,以同时发挥铝合金、镁合金各自的优势。遗憾的是,镁合金与铝合金之间的连接难题又阻碍了这一方案的推广应用[3]。铝和镁的熔点相近,分别为660℃和649℃,本属于熔焊加工的适用范围,但由于二者表面均极易生成熔点极高的氧化物MgO(2 852℃)和Al2O3(2 050℃),致使在熔焊过程中,易产生脆性间化物。此外,铝和镁金属在液态时相互溶解度较小,且会吸收溶解大量的氢,而在凝固过程中又由于氢的溶解度下降导致氢气排出而留下氢气孔。这些问题都会极大地影响焊接接头的力学性能[4]。因此,为实现镁合金-铝合金复合结构的广泛应用,亟需寻找一种能够实现镁、铝异种金属有效焊接的新方法。

电磁脉冲焊接(Electromagnetic Pulse Welding, EMPW)技术作为电磁成形技术的一种,是通过电磁力作用促使待焊板件高速变形并猛烈撞击进而实现金属冶金结合的,属于固态非加热焊接工艺[5]。采用该技术进行焊接时,即使无保护气体也可大幅减少金属焊接界面氧化物的产生,从而提升焊接接头力学性能,故在异种金属焊接方面展现出广阔的应用前景[6-7],并得到了研究人员的广泛关注。近年来,研究人员利用电磁脉冲焊接技术开展了各类异种金属之间的焊接实验。I. V. Volobue等利用电磁脉冲焊接技术实现了铝管与钢管的连接[8],S. D. Kore等[9]、M. Marya等[10]、S. Patra等[11]则分别研究了电磁脉冲焊接铝-不锈钢、铝-铜、铜-铁等。于海平、徐志丹和尹成凯等[12-15]对铝和钢的脉冲焊接界面开展了深入研究,并对比了不同电压下焊接接头界面的微观形貌与组织结构。

经过研究人员的共同努力,已证实多种异种金属可采用电磁脉冲焊接技术实现有效连接,然而,相较于其他金属,镁合金与铝合金板件电磁脉冲焊接的研究并不多,尤其是关于镁合金自身特殊结构对焊接条件的影响更是鲜有报道。上述情况的出现,一定程度上是由于适用于板件连接的国产电磁脉冲焊接设备的研制滞后,以致制约了镁合金/铝合金焊接实验研究的开展[16]。基于此,本文将先从电磁脉冲焊接原理入手,研制出一套适用于板件焊接的电磁脉冲焊接设备原型机,并以此开展镁/铝合金板电磁脉冲焊接实验,探讨放电电压、板件间距以及因镁合金自身特殊结构而导致的力学各向异性特征对镁/铝合金板焊接接头力学性能的影响规律。

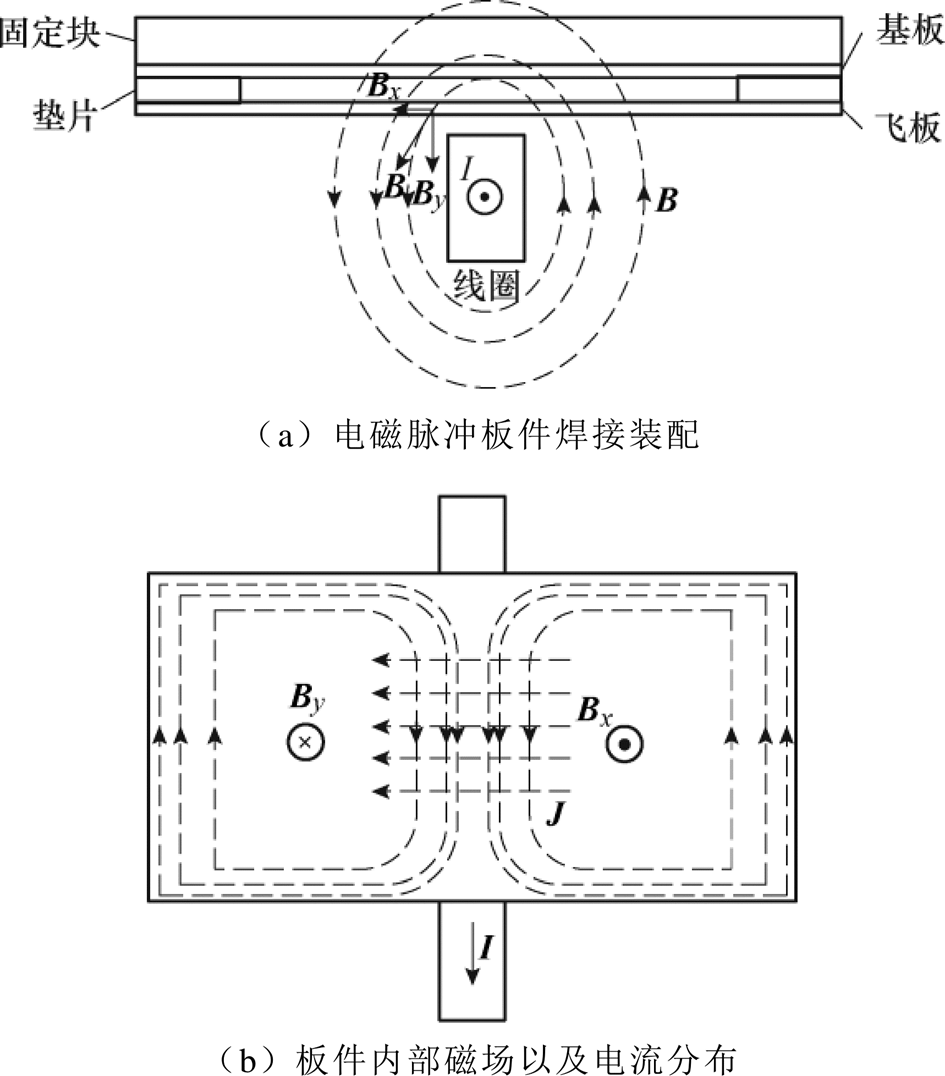

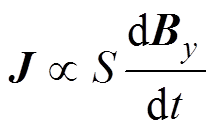

电磁脉冲焊接是脉冲功率技术与电磁感应原理在材料加工中的应用。它利用电磁力驱动金属板件,使其高速碰撞实现金属板件焊接,属于压力焊范 畴[17]。焊接过程中,驱动板件运动的电磁力产生原理如图1所示。

图1 电磁脉冲焊接过程中电磁力产生原理

Fig.1 Schematic diagram of electromagnetic force generation in electromagnetic pulse welding process

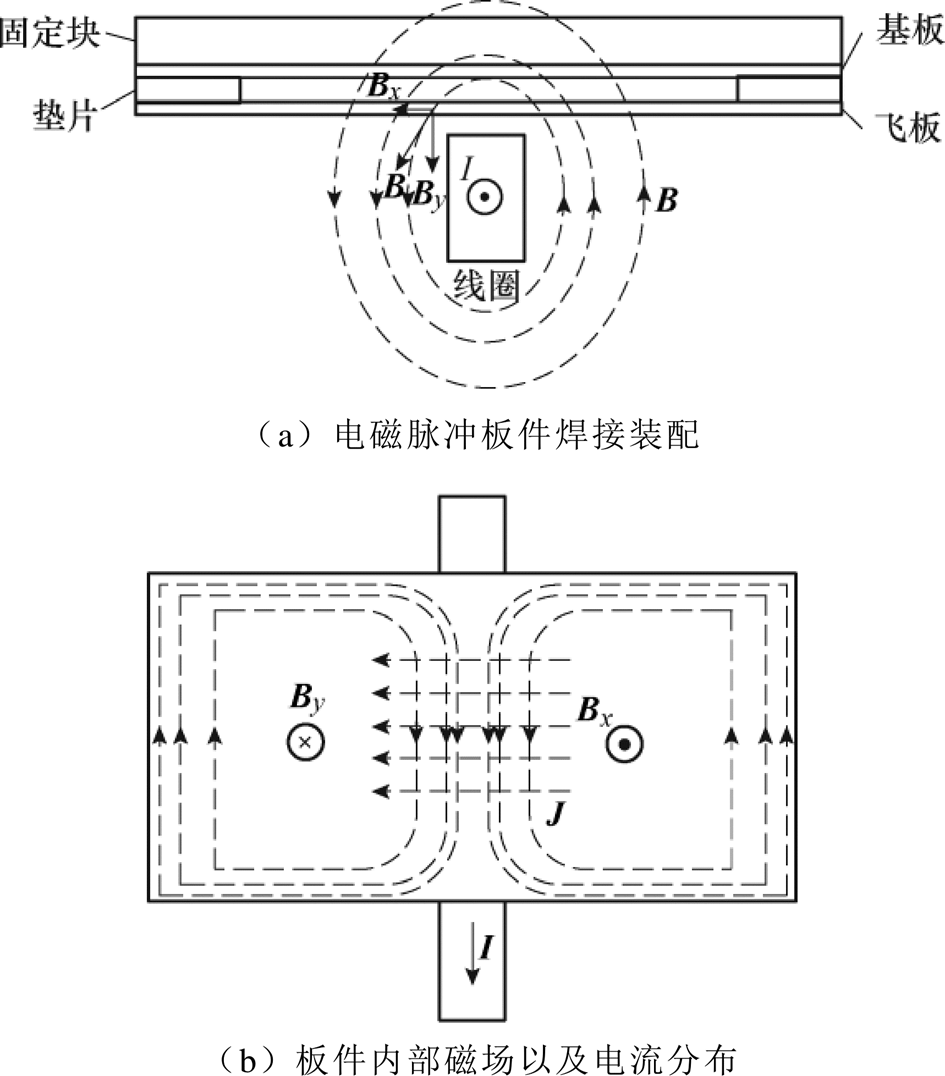

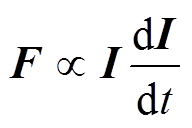

为提高能量利用率,通常选用待焊金属中电导率较高,且容易成形的金属作为飞板。当焊接线圈内部流通幅值高达数百kA瞬变脉冲电流I时,线圈周围会产生瞬变磁场B。根据法拉第电磁感应定律,瞬变磁场B的垂直分量By将在空间感生出平行于板件的涡旋电场,进而在金属板件内部形成涡旋电流,即图1b所示的感应电流密度J。而根据电磁力的计算公式,飞板内部感应电流在磁场平行分量Bx的作用下将受到电磁力F,加速向基板运动。电磁力计算公式[18-20]为

(1)

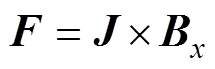

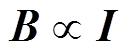

(1)式中,Bx为瞬变磁场B的平行分量(T);J为铝合金板中的感应电流密度(A/m2)。其中,瞬变磁场B与回路电流I存在比例关系为

(2)

(2)

而金属板件中的感应电流大小与磁场变化率相关,有

(3)

(3)式中,By为瞬变磁场B的垂直分量(T);S为磁力线所穿过的面积(m2)。

综合式(1)~式(3)可得

(4)

(4)由此可见,金属板件所受电磁力与回路放电电流密切相关。

电磁力促使飞板加速运动,因而飞板的速度V与板件自身所受电磁力F呈正相关。

飞板在电磁力的作用下经一段距离(板件间距)加速运动,与固定的基板撞击。在二者撞击界面可产生金属射流以及高应变速率的金属塑性流动,实现可靠焊接。撞击过程中,金属射流能够有效去除待焊金属表面的杂质、氧化物等,起到清洁待焊金属表面的作用[21],且清除速度快,焊接所需时间短,减小了金属表面再次污染以及氧化物再次形成的可能性,为金属板件固相结合提供了干净且新鲜的待焊接表面。实验研究表明,为产生金属射流,撞击速度V[22-23]需满足

(5)

(5)式中,K为比例系数;s 为基板材料的抗拉强度(MPa);r 为基板的材料密度(kg/m3)。

可见,电磁脉冲焊接接头的性能与焊接回路电流、待焊板件自身抗拉强度密切相关。在实际操作中,回路电流由电容充电电压(设备放电电压)决定。此外,板件的装配参数,如板件间距,也将影响到撞击速度与角度,进而影响接头性能。为探究其具体影响规律,本文将对放电电压、板件间距展开相关实验研究。

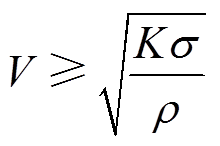

为开展镁合金、铝合金板件电磁脉冲焊接实验,需设计、研制一套能够产生脉冲大电流的电磁脉冲焊接设备。以下将从设备的电路原理及各器件选型等方面对电磁脉冲焊接设备原型机的研制予以介绍。

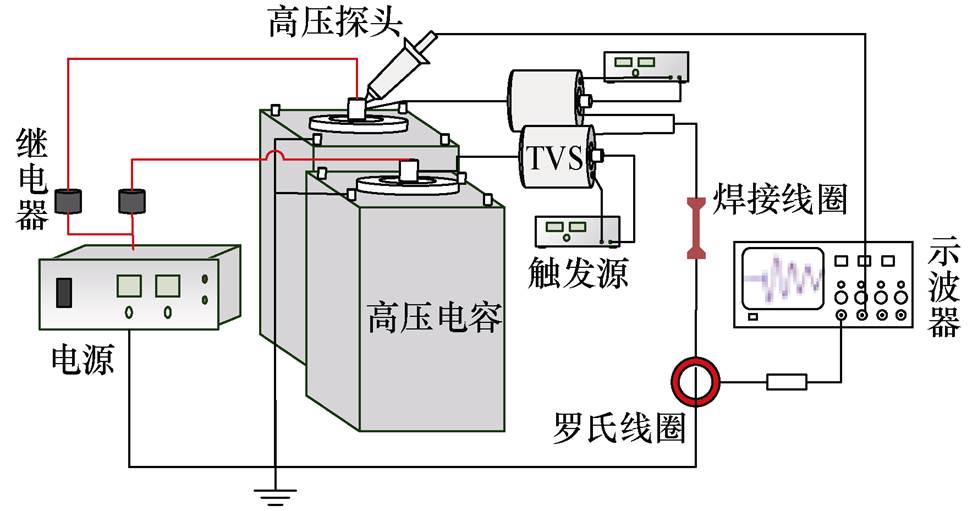

电磁脉冲焊接设备基本电路结构如图2所示,包括充电电源、充电开关、储能电容、放电开关、回路电阻、回路电感。放电时,回路中的储能电容、回路电阻和回路电感构成二阶RLC放电回路,产生衰减振荡电流。

图2 电磁脉冲焊接设备基本电路结构

Fig.2 Basic circuit structure of electromagnetic pulse welding equipment

板件焊接过程如下:首先充电开关导通,由高压直流电源作为充电电源为储能电容组充电;待储能电容组充电完成后,充电开关断开,实现直流电源与放电回路的电气隔离;现场可编程门阵列(Field Programmable Gate Array, FPGA)产生信号控制触发装置,进而控制放电开关导通,储能电容组对放电回路释放能量,在焊接线圈中产生衰减振荡电流并在空间生成时变磁场;飞板在磁场作用下感应出电磁力,加速撞击基板,完成板件焊接。

根据式(4)可知,放电电流是电磁脉冲焊接设备最重要的参数,其幅值较高,通常在100~300kA左右,因此对放电开关的通流能力具有较高要求。考虑到真空触发开关(Triggered Vacuum Switch, TVS)的优异性能[24],本文选用国产ZKTC型号的真空触发开关作为回路的放电开关,该开关最大工作电压20kV,最大导通电流200kA,满足快上升沿、高幅值脉冲电流的通流需求。

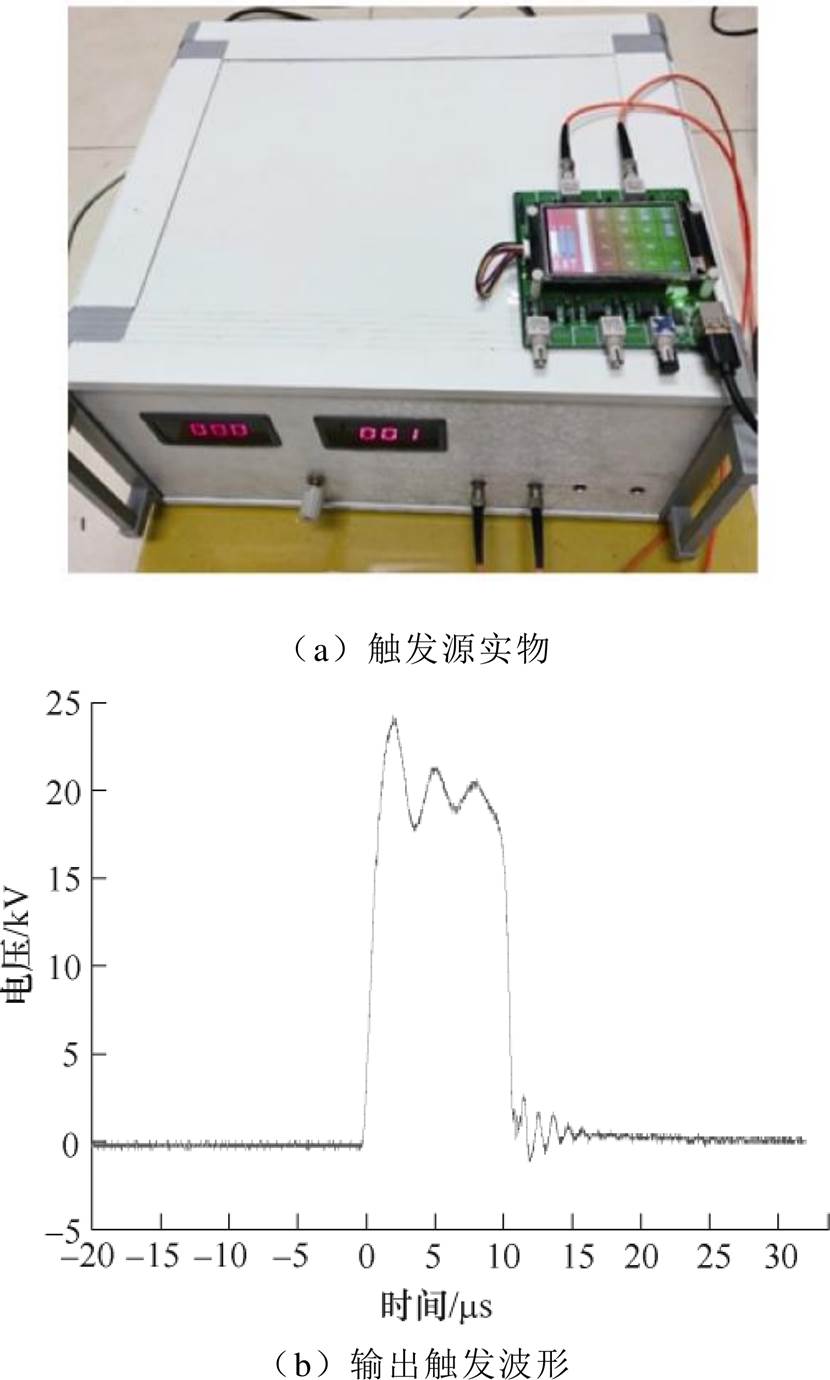

按照ZKTC开关触发条件,为实现ZKTC开关的可靠触发,需在其阴极与触发极之间施加一电压幅值不低于5kV、脉宽不低于5ms的脉冲信号,且触发幅值越高,开关触发越稳定。为此,本文研制了一套输出电压幅值20kV以内可调、脉宽10ms以内可调的触发脉冲电源,用于ZKTC开关触发。为减小触发装置体积,触发电源采用Marx电路与脉冲变压器结合的方式设计。触发源利用幅值0~1kV可调的直流电源作为供电电源,利用IGBT作为导通开关,设计两级Marx电路,实现最高幅值2kV的脉冲输出。后经电压比1 10的脉冲变压器升压,实现20kV脉冲输出,用以触发ZKTC开关。触发脉冲电源如图3a所示,输出波形如图3b所示,该触发源可实现ZKTC的稳定触发。

10的脉冲变压器升压,实现20kV脉冲输出,用以触发ZKTC开关。触发脉冲电源如图3a所示,输出波形如图3b所示,该触发源可实现ZKTC的稳定触发。

本文根据电磁脉冲焊接设备电路原理,最终研制出一套28kJ/140mF/20kV的电磁脉冲焊接设备原型机,如图4所示。

图3 TVS触发装置及输出触发波形

Fig.3 TVS trigger device and output waveform

图4 电磁脉冲焊接设备原型机

Fig.4 Electromagnetic pulse welding equipment prototype

设备由充电回路与放电回路两部分构成。充电回路包括充电电源、充电开关及储能电容。电源及电容决定了整套设备的最大释放能量。为保证储能电容的可靠充电,充电电源选用国产威思曼高压直流电源,该电源专用于高压电容的充电,最大充电电压20kV,满足设备充电需求。储能电容除了储存能量之外,在放电回路中,其容值及杂散参数对整个放电波形的影响也不可忽视,因此选用油浸同轴式金属薄膜电容作为储能电容。单个电容的额定容值70mF,额定电压20kV,杂散电感小于200nH,杂散电阻小于3mW,最大放电峰值电流达240kA,能够满足焊接过程中对瞬变脉冲大电流的放电需求。此外,为避免放电回路产生的瞬变脉冲电流对高压直流电源造成危害,采用高压继电器作为充电开关,充电时导通,为电容充电,放电过程中关断,实现放电回路与高压直流电源的隔离。

放电回路由储能电容、放电开关以及焊接线圈构成。由于ZKTC放电开关200kA的通流能力难以满足镁合金板件焊接实验所需条件,因此本文采用双开关、模块化的方式实现更大幅值调节范围的脉冲电流输出。每个模块由一个储能电容与真空触发开关组成,同时真空开关配以自行研制的触发源,触发源由FPGA控制,能够灵活调节各开关的触发时间,使两放电模块同步工作。

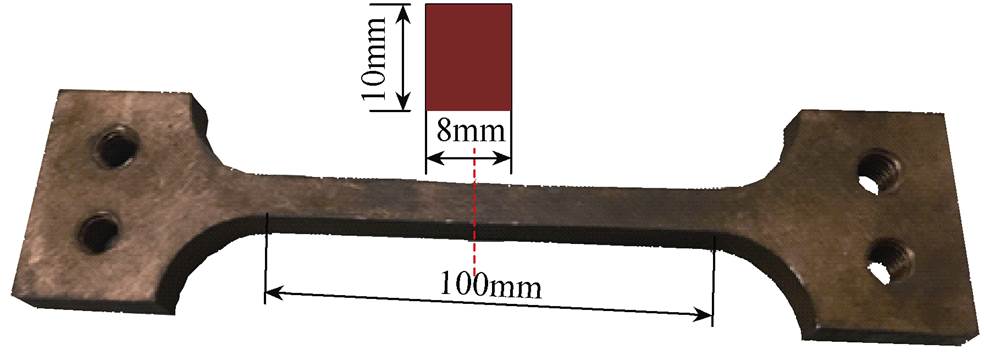

焊接线圈是生成脉冲磁场、驱动飞板运动进而实现板件焊接的关键器件,本文综合考虑焊接线圈的受力情况以及通流能力,设计出“一”型焊接线圈,焊接区域横截面尺寸为8mm×10mm。其结构如图5所示。

图5 “一”型焊接线圈结构

Fig.5 The structure of “一” shape welding coil

焊接实验中,回路的放电电压与放电电流波形是表征回路电气性能的重要参数。本文采用高压探头(Tektronix: P6015A)和罗氏线圈(MEATROL: D-H-FCT-495)分别对放电电压和放电电流进行测量。

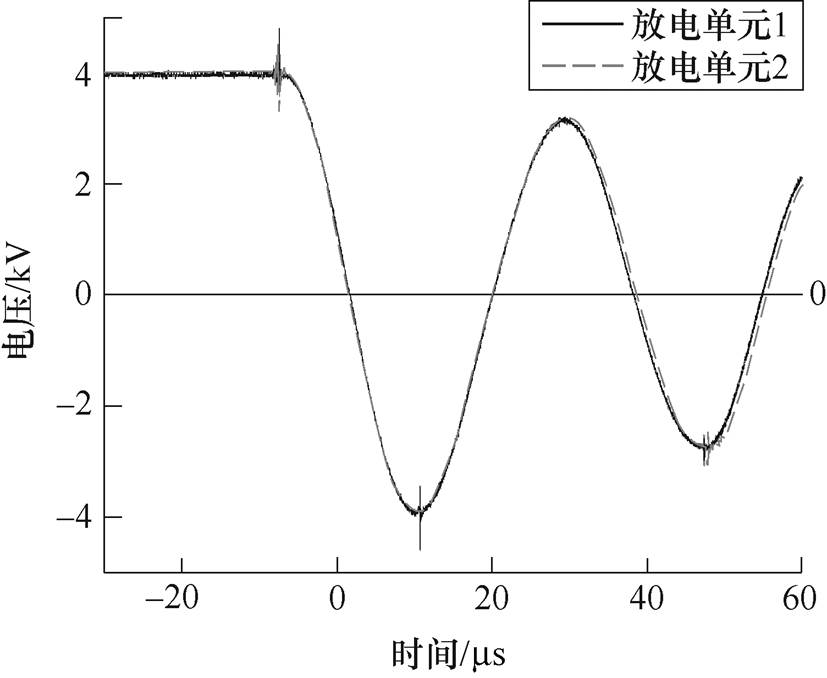

本文研制的电磁脉冲焊接设备采用双开关设计,开关的同步导通对于高幅值、快上升沿脉冲放电电流的产生以及金属板件的焊接至关重要。电磁脉冲焊接设备研制过程中,各单元连线回路长度相同,调整两触发源使其输出波形相同,通过FPGA调节两触发源之间的触发时延,使两单元同步放电。经调试,实现同步输出的电压波形,如图6所示。图中,放电单元1与放电单元2同步触发,且在第一个振荡周期内具有较好的同步性,但由于储能电容容值以及回路连线电感等存在差别,无法保证完全一致,使得两单元放电周期略微不同。经过较长时间的累积后,在放电后期两波形出现微小差异。根据文献[25]可知,电磁脉冲焊接通常发生在第一个振荡周期内,时间仅需10~20µs[26],且两波形差异较小,能够有效提高脉冲电流幅值,实现镁合金与铝合金的焊接,满足实验需求。

图6 开关同步触发的放电电压波形

Fig.6 Discharge voltage waveforms when switches are synchronically triggered

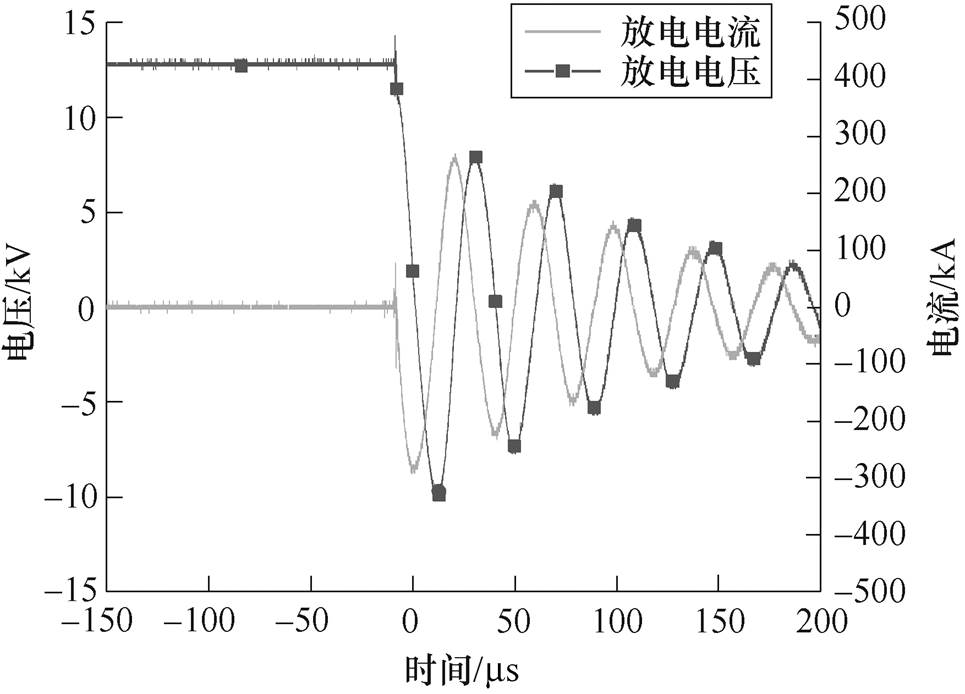

当放电电压为13kV时,设备输出放电电压和放电电流波形如图7所示。由图中可知,开关同步导通后,放电电流呈现出典型的衰减振荡波形,其周期约40ms。在第一个振荡周期内,放电电流达到最大值,约为300kA。

图7 电磁脉冲焊接设备放电电压和放电电流波形

Fig.7 Discharge voltage and current waveforms of the electromagnetic pulse welding equipment

本文选用工程应用中常用的1060铝合金板件作为焊接飞板,AZ31B轧制镁合金板件作为基板开展焊接实验研究,板件尺寸均为100mm×50mm,厚度为1mm。

镁合金作为一具有密排六方结构的金属材料,其单晶体变形机制存在较为复杂的方向特性[27]。且由于镁合金在加工过程中易于形成很强的织构,因而使得同一种材料表现出很强的力学行为各向异性特征。这种特征在常用的轧制镁合金薄板材料中尤为明显[28]。

为验证实验所用轧制镁合金板件各方向力学特性的差异,本文特对同一批镁合金板件沿不同方向进行拉伸测试。拉伸设备为SANS万能试验机。拉伸过程中,设置板材轧制方向为法线方向,分别沿平行于法线方向(0°),与法线方向45°夹角以及90°垂直方向施力拉伸,镁板各方向的拉伸测试结果如图8所示。

图8 受力轴与法线成不同角度的轧制镁合金拉伸应力-应变曲线

Fig.8 Tensile stress-strain curves of rolled Mg samples tested under different angles between the loading direction and the normal direction of the plates

从拉伸测试结果可以看出,对于同一镁合金材料,平行于法线方向受力时所表现出的抗拉强度最小,而垂直于法线方向受力时板件所体现出的抗拉强度明显高于平行方向。根据式(5)可知,材料的抗拉强度将影响电磁脉冲焊接所需条件。

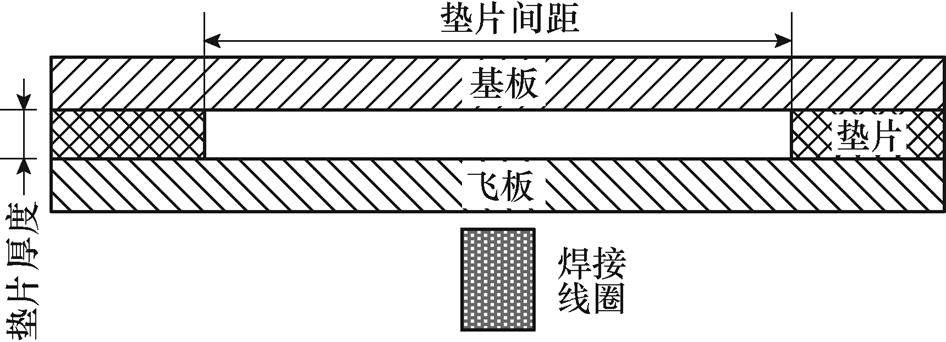

为验证本文所设计的电磁脉冲板件焊接设备的可行性,开展镁合金、铝合金板件电磁脉冲焊接实验。焊接过程中板件放置方式如图9所示。

图9 待焊接板件装配示意图

Fig.9 Assembly diagram of the plates to be welded

焊接过程中,以铝合金板件作为飞板,紧贴于焊接线圈,镁合金板件作为基板,固定于飞板上方。板件间利用绝缘垫片实现分离,为飞板加速提供足够的空间,且通过改变垫片厚度可调整板件间距。

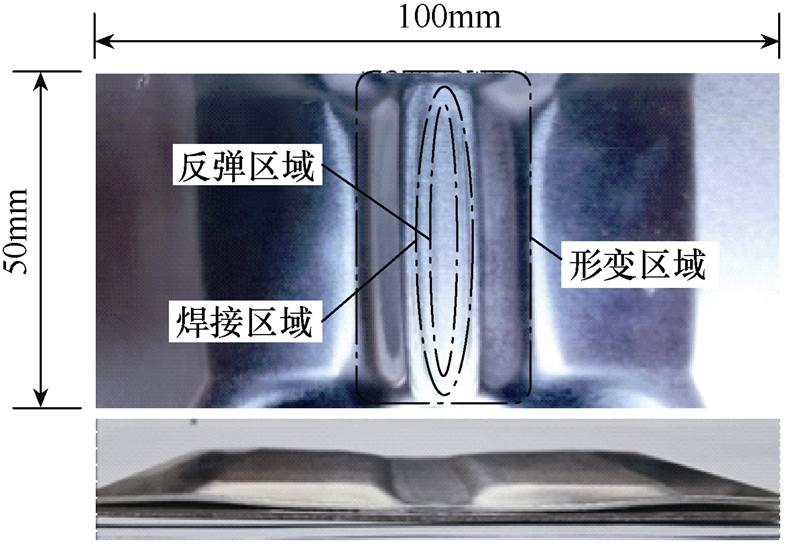

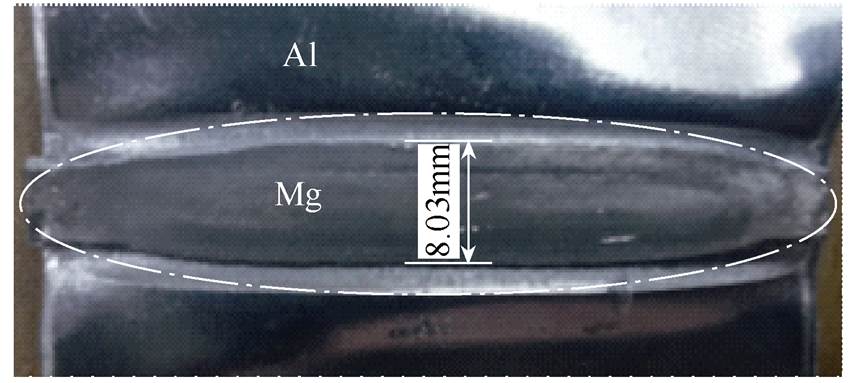

焊接所得样本如图10所示,根据焊接样品表面形貌的区别,焊接接头处可分为多个区域,主要包括:铝合金板件在电磁力作用下所呈现的形变区域,镁合金、铝合金板件以一定角度高速撞击后实现焊接所形成的焊接区域,以及中间部分由于铝合金垂直撞击镁合金后因反弹而存在的反弹区域,反弹区域内未能实现焊接。

图10 镁合金-铝合金焊接表面

Fig.10 The welding surface of magnesium alloy and aluminum alloy

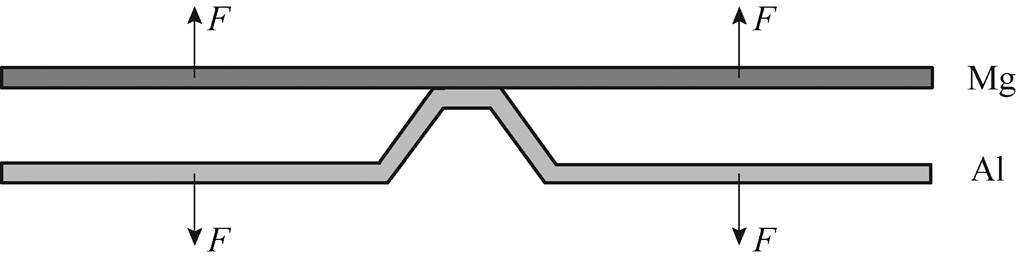

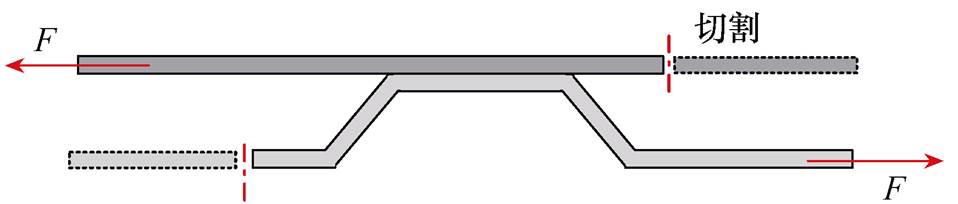

为测试焊接接头的可靠性,对焊接样品进行剥离实验,外力施加方式如图11所示,剥离结果如图12所示。

图11 剥离实验示意图

Fig.11 Schematic diagram of peeling test

图12 焊接样品剥离结果

Fig.12 Peeling result of the welding samples

剥离过程中,镁合金板件与铝合金板件受力发生弯曲,由于镁合金板件室温下塑性较差,在形变至一定程度时发生断裂,且断裂痕迹与焊接痕迹一致,与文献[29]中描述相符合,但焊接接头未发生变化。经测量,焊接区域最宽间距达8.03mm,与焊接线圈宽度相近。剥离实验证明,镁合金板件与铝合金板件实现了可靠焊接。

在实现镁合金、铝合金焊接的基础上,为进一步探究镁合金板件各向力学特性的差异对焊接接头的影响,以及放电电压和板件间距对焊接的影响规律,本文分别对不同切割方向(镁合金板件长边方向)的镁合金板件开展了不同放电电压及不同板件间距的镁/铝合金板件电磁脉冲焊接实验。

焊接过程中放电电压调整范围为11~16kV,板件间距的调整范围为0.5~3.5mm,两垫片之间的距离控制在30mm。同时,为更直观地对比焊接性能,对焊接样品进行了拉伸实验测试。焊接样品按图13所示切割,采用SANS万能试验机施以拉力。具体实验结果见表1~表3。

图13 焊接样品拉伸示意图

Fig13 The tensile test of welded plates

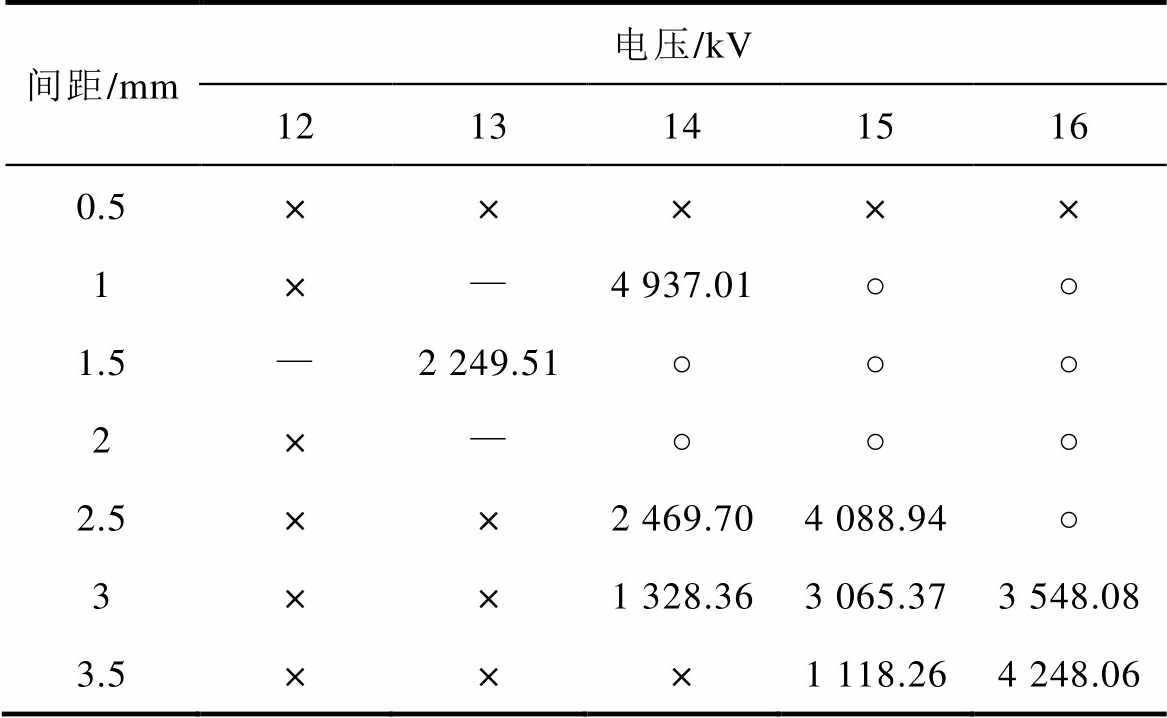

表1 0°方向焊接样品拉伸结果

Tab.1 Tensile strength of welded plates when the angle between the normal direction and welding direction is 0° (单位: N)

间距/mm电压/kV 1213141516 0.5××××× 1×—4 937.01○○ 1.5—2 249.51○○○ 2×—○○○ 2.5××2 469.704 088.94○ 3××1 328.363 065.373 548.08 3.5×××1 118.264 248.06

注:“×”未实现焊接,“—”焊接不牢固,“○”铝板断裂。

表2 45°方向焊接样品拉伸结果

Tab.2 Tensile strength of welded plates when the angle between the normal direction and welding direction is 45° (单位: N)

间距/mm电压/kV 1213141516 0.5××××× 1××2 068.062 836.063 976.36 1.5×—○○○ 2××2 453.49○○ 2.5×××1 813.92○ 3×××372.594 082.69 3.5××××2 713.45

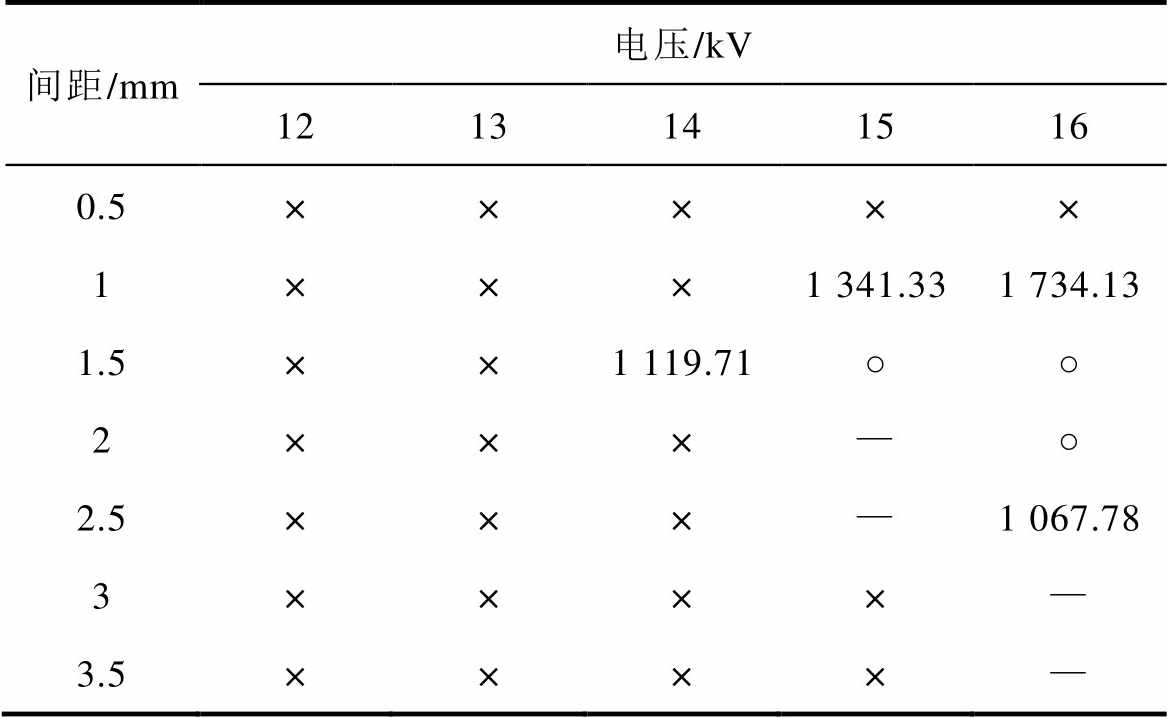

表3 90°方向焊接样品拉伸结果

Tab.3 Tensile strength of welded plates when the angle between the normal direction and welding direction is 90° (单位: N)

间距/mm电压/kV 1213141516 0.5××××× 1×××1 341.331 734.13 1.5××1 119.71○○ 2×××—○ 2.5×××—1 067.78 3××××— 3.5××××—

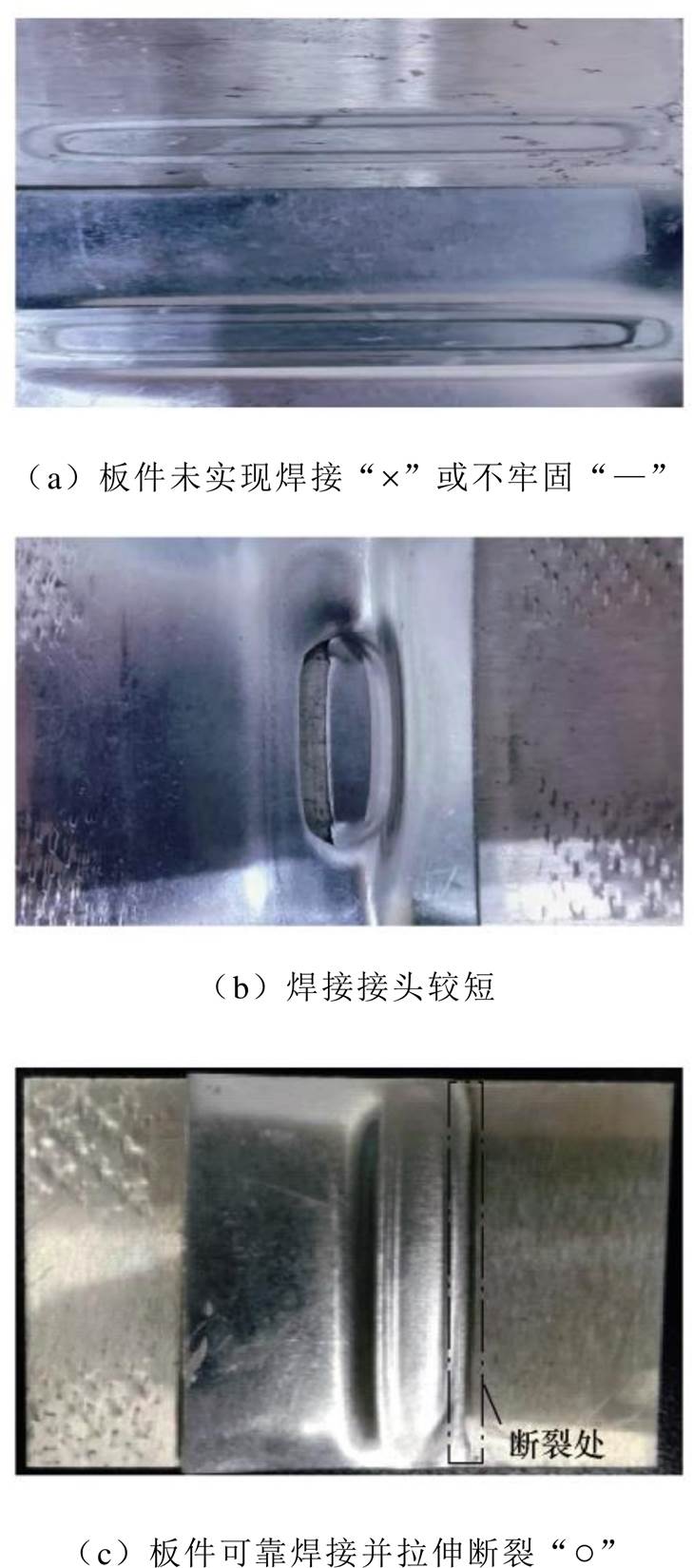

不同焊接样品拉伸结果如图14所示,主要有三种不同情况。部分接头在拉力增至一定程度时,焊接接头被拉开,如图14a所示,此时板件间未实现焊接或者焊接接头不牢靠,可轻易拉开。而随着焊接条件的优化设置,板件间将逐步实现焊接,如图14b所示,焊接区域将从中部向两端逐渐延伸,接头的拉伸强度也随之增强。随着焊接区域继续扩大,拉伸拉力大于5 000N之后则会出现铝合金板件(母材)断裂而接头未移动的情况,如图14c所示。断裂区域出现在镁铝合金焊接接头边缘,接头未产生位移。在铝合金板件受力形变以及高速撞击过程中,焊接区域内的板件因塑性形变而拉伸变薄。在焊接牢靠的情况下,焊接接头强度高于该处铝板拉伸强度,当拉力大于铝合金板所能够承受的最大拉伸强度时,铝合金板便发生断裂,与文献[30]描述一致。

图14 不同焊接样品拉伸结果

Fig.14 Different tensile results of welding samples

表1数据表明,在沿板材法线方向切割的镁合金板件焊接实验中,当放电电压高于13kV时,能够实现镁铝合金板件的可靠焊接,且拉伸强度随着放电电压的提升而增强。这是因为随着放电电压的提升,焊接回路电流幅值也有所增大,根据式(4)可以得出,飞板所受电磁力也会随之增加。在更大的电磁力作用下,飞板运动加速度增加,导致撞击速度随着放电电压的提高而增大。撞击速度的提升有利于形成更大焊接区域。因此,在本文实验范围内,提高放电电压能够提升电磁脉冲焊接接头性能。

同时,对比同一放电电压下,不同板件间距的焊接结果,可以得出,镁/铝合金板件焊接最佳焊接间距在1.5mm左右。究其原因,当距离低于1.5mm时,由于飞板的加速距离过短,无法达到可靠焊接的最低撞击速度,而当板件距离高于1.5mm后,飞板与基板撞击的角度将随着板件间距的增加而增大,因此,对可靠焊接所需的最低撞击速度的要求也会随之显著提升,使得焊接更加困难。同时,当板件间距太大时,由于位移路程太长反而会降低撞击速度,导致焊接接头机械性能下降甚至无法实现冶金结合。因此,随着板件间距的提高,焊接接头的机械性能先提高再降低。

通过对比不同切割方向的焊接实验结果,可以看出,镁铝板件焊接的焊接性能与镁合金抗拉强度存在直接关联。拉伸测试表明,沿与法线垂直方向切割的镁合金板件抗拉强度最高,而在焊接实验中,该方向下的板件焊接所需电压同样最高,与法线夹角45°时所需的放电电压次之,而0°方向切割的镁合金板件抗拉强度最低,同样在电磁脉冲焊接实验过程中,该方向切割的板件最容易实现焊接。此结果与镁合金板件各方向的抗拉强度完全吻合,与式(5)所揭示规律一致。

本文为探究电磁脉冲焊接镁/铝合金板件的可行性和影响因素,研制出一套应用于板件焊接的电磁脉冲焊接设备原型机,并在此基础上开展了镁/铝合金板件焊接实验,得出如下结论:

1)镁/铝合金板件焊接性能与放电电压密切相关。在12~16kV范围内,放电电压越高,焊接性能越好。放电电压的提升将增大回路放电电流,增大线圈周围磁场强度并提升金属板件内部感应电流幅值,使其所受电磁力增加。因此,在板件间距相同的情况下,提升放电电压将增大飞板加速度,加快板件撞击速度,使得焊接区域面积增加,以获得质量更好的接头。

2)板件间距会影响镁/铝合金板焊接接头的性能。随着板件间距增大,焊接效果先提高再降低。飞板与基板的间距将为飞板的加速过程提供足够的空间,若板件间距过小,板件无法有效加速,难以达到焊接所需撞击速度。除此之外,板件间距还与撞击角度相关,间距过大将导致撞击角度过大而无法焊接。

3)镁合金自身力学特性也将影响镁铝合金板件的焊接效果。电磁脉冲焊接所需撞击速度与基板自身抗拉强度有关,而镁合金板件因其自身所存在的各向力学特性差异,使得沿不同方向焊接时所需焊接条件不一致。与法线平行时的焊接所需条件最低,而与法线垂直时的焊接所需条件最高。

参考文献

[1] 范子杰, 桂良进, 苏瑞意. 汽车轻量化技术的研究与进展[J]. 汽车安全与节能学报, 2014, 5(1): 5-20.

Fan Zijie, Gui Liangjin, Su Ruiyi. Research and development of automotive lightweight technology[J]. Journal of Automotive Safety and Energy, 2014, 5(1): 5-20.

[2] 冯美斌. 汽车轻量化技术中新材料的发展及应用[J]. 汽车工程, 2006, 28(3): 4-11.

Feng Meibin. Development and applications of new materials in automotive lightweighting technologies[J]. Automotive Engineering, 2006, 28(3): 4-11.

[3] 王军, 冯吉才. 镁铝异种金属焊接研究现状与进展[J]. 焊接, 2007(9): 21-25, 67.

Wang Jun, Feng Jicai. Research status and develop- ment trend of welding magnesium and aluminum[J]. Welding & Joining, 2007(9): 21-25, 67.

[4] 许有肖, 李亚江, 王娟, 等. Mg/Al异种金属焊接研究现状[J]. 现代焊接, 2011(6): 1-5.

Xu Youxiao, Li Yajiang, Wang Juan, et al. The study on the welding of Mg/Al dissimilar metal[J]. Modern Welding, 2011(6): 1-5.

[5] 邱立, 李彦涛, 苏攀, 等. 电磁成形中电磁技术问题研究进展[J]. 电工技术学报, 2019, 34(11): 2247- 2259.

Qiu Li, Li Yantao, Su Pan, et al. Research on electro- magnetic problems in electromagnetic forming process[J]. Transactions of China Electrotechnical Society, 2019, 34(11): 2247-2259.

[6] Kumar R, Sahoo S, Sarkar B, et al. Development of electromagnetic welding facility of flat plates for nuclear industry[J]. Journal of Physics: Conference Series, 2017, 823: 012039.

[7] 黎镇浩, 曹全梁, 赖智鹏, 等. 电流丝法在电磁成形线圈电流和工件电磁力计算中的应用[J]. 电工技术学报, 2018, 33(18): 4181-4190.

Li Zhenhao, Chao Quanliang, Lai Zhipeng, et al. Application of current filament method on the calculation of current and force in electromagnetic forming[J]. Transactions of China Electrotechnical Society, 2018, 33(18): 4181-4190.

[8] Volobuev I V, Legeza A V. Transformations in joints produced by magnetic-pulse welding[J]. Welding Production (English Translation of Svarochnoe Proizvodstvo), 1972, 19(8): 12-15.

[9] Kore S D, Date P P, Kulkarni S V. Electromagnetic impact welding of aluminum to stainless steel sheets[J]. Journal of Materials Processing Tech- nology, 2008, 208(1-3): 486-493.

[10] Marya M, Marya S. Interfacial microstructures and temperatures in aluminium-copper electromagnetic pulse welds[J]. Science and Technology of Welding and Joining, 2004, 9(6): 541-547.

[11] Patra S, Arora K S, Shome M, et al. Interface characteristics and performance of magnetic pulse welded copper-steel tubes[J]. Journal of Materials Processing Technology, 2017, 245: 278-286.

[12] 于海平, 范治松, 赵岩, 等. 紫铜-碳钢磁脉冲焊接接头界面形貌研究[J]. 材料科学与工艺, 2015, 23(3): 1-6.

Yu Haiping, Fan Zhisong, Zhao Yan, et al. Research on magnetic pulse welding interface of copper-carbon steel[J]. Materials Science and Technology, 2015, 23(3): 1-6.

[13] 于海平, 赵岩, 李春峰. 铜弹带磁脉冲焊接接头的力学性能[J]. 兵器材料科学与工程, 2015, 38(3): 8-12.

Yu Haiping, Zhao Yan, Li Chunfeng, et al. Mechani- cal properties of magnetic pulse welding joint of copper rotating band[J]. Ordnance Material Science and Engineering, 2015, 38(3): 8-12.

[14] Xu Zhidan, Yu Haiping, Li Chunfeng, et al. Interface microstructure of Al-Fe tubes joint by magnetic pulse welding[J]. Journal of Iron and Steel Research International, 2012, 19: 442-445.

[15] 尹成凯. 3A21铝合金和20#钢管-管磁脉冲焊接工艺研究[D]. 哈尔滨: 哈尔滨工业大学, 2010.

[16] 常晶舒, 陈健, 冷冰, 等. 国内电磁脉冲焊接技术研究进展与展望[J]. 焊接, 2019(5): 13-17, 65.

Chang Jingshu, Chen Jian, Leng Bing, et al. Research progress and prospect of electromagnetic pulse welding technology in China[J]. Welding & Joining, 2019(5): 13-17, 65.

[17] Kore S D, Date P P, Kulkarni S V, et al. Electro- magnetic impact welding of copper-to-copper sheets[J]. International Journal of Material Forming, 2010, 3(2): 117-121.

[18] 周纹霆, 董守龙, 王晓雨, 等. 电磁脉冲焊接电缆接头的装置的研制及测试[J]. 电工技术学报, 2019, 34(11): 2424-2434.

Zhou Wenting, Dong Shoulong, Wang Xiaoyu, et al. Development and test of electromagnetic pulse welding cable joint device[J]. Transactions of China Electrotechnical Society, 2019, 34(11): 2424-2434.

[19] 邱立, 余一杰, 聂小鹏, 等. 管件电磁胀形过程中的材料变形性能问题与电磁力加载方案[J]. 电工技术学报, 2019, 34(2): 14-20.

Qiu Li, Yu Yijie, Nie Xiaopeng, et al. Study on material deformation performance and electromagnetic force loading in electromagnetic tube expansion process[J]. Transactions of China Electrotechnical Society, 2019, 34(2): 14-20.

[20] 邱立, 杨新森, 常鹏, 等. 双线圈轴向压缩式管件电磁胀形电磁力分布规律与管件成形性能研究[J]. 电工技术学报, 2019, 34(14): 2855-2862.

Qiu Li, Yang Xinsen, Chang Peng, et al. Electro- magnetic force distribution and forming performance in electromagnetic tube expansion process with two coils[J]. Transactions of China Electrotechnical Society, 2019, 34(14): 2855-2862.

[21] 黄建军. 聚能射流对运动体斜侵彻的仿真研究[D].太原: 中北大学, 2015.

[22] Deribas A A, Nesterenko V F, Simonov V A. Third international symposium on the use of explosive energy in manufacturing metallic materials of new properties[J]. Combustion, Explosion, and Shock Waves, 1978, 13(3): 417-423.

[23] Meyers M A. Dynamic behavior of materials[M]. New York: John Wiley & Sons Inc., 1994.

[24] 戴玲, 周正阳, 南敬, 等. 基于六间隙棒电极结构的沿面击穿型触发真空开关的工作特点[J]. 电工技术学报, 2012, 27(10): 128-134.

Dai Ling, Zhou Zhengyang, Nan Jing, et al. Charac- teristics of a surface-breakdown triggered vacuum switch with six-gap rod electrode system[J]. Transa- ctions of China Electrotechnical Society, 2012, 27(10): 128-134.

[25] Schäfer R, Pasquale P. The electromagnetic pulse technology (EMPT): forming, welding, crimping and cutting[J]. Biuletyn Instytutu Spawalnictwa w Gliwicach, 2014, 58(2): 50-57.

[26] Koen F, Irene K, Wim D W. Electromagnetic pulse welding of tubular products: influence of process parameters and workpiece geometry on the joint characteristics and investigation of suitable support systems for the target tube[J]. Metal, 2019, 9(5): 514- 537.

[27] 刘庆. 镁合金塑性变形机理研究进展[J]. 金属学报, 2010, 46(11): 1458-1472.

Liu Qing. Research progress on plastic deformation mechanism of Mg allyos[J]. Acta Metallurgica Sinica, 2010, 46(11): 1458-1472.

[28] 张志强, 乐启炽, 崔建忠. 轧制工艺对AZ31B镁合金薄板组织与性能的影响[J]. 材料热处理学报, 2010, 31(4): 93-97.

Zhang Zhiqiang, Le Qichi, Cui Jianzhong. Effect of rolling process on microstructure and mechanical properties of AZ31 magnesium alloy sheet[J]. Transa- ctions of Materials and Heat Treatment, 2010, 31(4): 93-97.

[29] Wang Puquan, Chen Daolun, Ran Yang, et al. Fracture characteristics and analysis in dissimilar Cu-Al alloy joints formed via electromagnetic pulse welding[J]. Materials, 2019, 12(20): 3368.

[30] Geng Huihui, Mao Jingqi, Zhang Xu, et al. Strain rate sensitivity of Al-Fe magnetic pulse welds[J]. Journal of Materials Processing Technology, 2018, 262: 1-10.

Development of Electromagnetic Pulse Welding Equipment for Plates and Experimental Research on Magnesium/Aluminum Alloy Welding

Abstract Magnesium alloys and aluminum alloys are used in industry as light metals. Because of the excellent properties, they are expected to replace steel in the manufacture of lightweight equipment. However, due to the differences in physical and chemical properties of magnesium alloys and aluminum alloys, it is difficult to achieve reliable welding in traditional processes. Electromagnetic pulse welding (EMPW) technology applies electromagnetic force to achieve metallurgical bonding between metal materials, which is expected to solve the welding problems of magnesium alloys and aluminum alloys. In order to explore the feasibility and influencing factors of EMPW of magnesium alloys and aluminum alloys, based on the principle of EMPW, this paper developed a set of 28kJ EMPW equipment for plates. Then the external conditions (discharge voltage and welding gap) required for EMPW of magnesium alloy plates (parent plates) and aluminum alloy plates (flying plates) were developed. The influence of the magnesium’s characteristics on the properties of joints was also studied in experiments. The results show that the reliable welding of magnesium alloy plates and aluminum alloy plates can be achieved by EMPW. Within a certain range, the welding performance will be improved with the increase of discharge voltage. The mechanical properties of the joint first increase and then decrease with the increase of the welding gap. Moreover, the mechanical anisotropy caused by the particular structure of the magnesium alloy plates will affect the joint performance. Specifically, under the same conditions, the tensile strength of the welded joint is the biggest and the worst when the angle between the welding direction and the rolling direction is 0°and 90°, respectively. This paper can provide technical support and reference for EMPW of magnesium alloys and aluminum alloys.

keywords:Electromagnetic pulse welding, magnesium alloy, aluminum alloy, anisotropy, joint strength

中图分类号:TM89

DOI: 10.19595/j.cnki.1000-6753.tces.200295

重庆市研究生科研创新资助项目(CYB19018, CYS19041)。

收稿日期 2020-03-24

改稿日期 2020-05-15

李成祥 男,1979年生,研究员,博士生导师,研究方向为脉冲功率技术及其应用。E-mail: lichengxiang@cqu.edu.cn(通信作者)

杜 建 男,1994年生,硕士研究生,研究方向为电磁脉冲焊接技术。E-mail: 20134174@cqu.edu.cn

(编辑 崔文静)