图1 待测IGBT模块的封装结构

Fig.1 Packaging structure of the studied IGBT module

摘要 IGBT模块在以短路为代表的非周期过载极端工况中,其自热效应明显。由于高压、大电流等外载荷的冲击,IGBT的温度会在短时内迅速升高,进而影响IGBT芯片的半导体特性以及封装结构的材料特性,并最终直观表现为模块端口电气特性的变化。此时,需要同时关注IGBT的电气特性与温度分布特性,而电问题与热问题在时间尺度上的差异为电热耦合仿真带来了不便。基于此,该文提出一种基于场路耦合的电热联合仿真方法。首先阐述IGBT场路耦合联合仿真的基本原理;然后分别在Simulink与COMSOL中构建基于IGBT物理模型的电路模型以及基于有限元的热模型,通过Matlab控制脚本实现了多速率仿真策略下的电热联合仿真;最后以ABB 3.3kV/1 500A大功率IGBT模块为例,通过开关暂态测试和短路测试对所提出的仿真方法进行了验证。

关键词:绝缘栅双极型晶体管(IGBT) 自热效应 极端工况 场路耦合 联合仿真

绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor, IGBT)具有驱动控制简单、开关频率高、导通电压低、通态电流大、损耗小等优点,是高压、大容量电力电子变换装置的核心部件。在运行过程中,IGBT在电载荷作用下会产生功率损耗,进而引起模块温度的升高。温度是半导体器件的敏感参数,不仅会影响IGBT的端口电气特性,同时也会影响封装结构的材料特性(如热导率、热容、热膨胀系数等)。这种电热耦合效应是动态连续的,因此只有同时对传热问题和电问题进行求解才能精确表征IGBT的电热特性[1]。此外,理论和实践证明,在高压、大电流等极端工况下IGBT的自热效应非常显著,温度超标也是导致器件失效、损坏以及性能退化的主要原因[2]。尤其在以短路工况以及电磁发射、高压直流断路器等应用为代表的短时、非周期极端过载条件下,IGBT处于高电压、大电流、高温等应力叠加的暂态过程,失效的概率和风险急剧增加[3-5]。因此,电路和装置设计人员需要一种能够准确反映IGBT自热效应的电热耦合模型,从而实现对极端工况下IGBT电气特性以及温度特性的精确模拟,这对IGBT器件及电力电子装置的工作特性分析以及可靠性评估等问题都具有重大的理论意义和应用价值。

针对IGBT器件的电热耦合建模,国内外学者已开展了较多研究。文献[6-7]通过热-电比拟的思想将RC热网络引入Spice、Saber等电路仿真平台,构建了基于电路-热路耦合的电热模型,这种方法计算效率较高,基于物理模型的电路仿真能精确表征IGBT在不同温度下的电气特性,但由于热网络节点数的限制,导致了求解的温度分布不连续,并且无法模拟由于封装疲劳退化导致的IGBT电热特性的改变,因此一般用于区域性的结温预测。有限元法(Finite Element Method, FEM)是一种基于材料与结构的数值解法,可对IGBT的温度、应力特性进行精确求解,但由于IGBT独特的半导体特性、结构尺度的差异以及FEM仿真软件缺少对多物理场算法优化等原因,导致通过单一的FEM平台构建全面的IGBT电热模型较为困难。文献[8-10]在FEM中构建了基于电场-热场耦合的IGBT电热模型,其中通过简化的行为模型对IGBT的电气特性进行表征,由于缺少准确的电气模型,无法对IGBT的电热特性进行全面精确的模拟。另一类电热耦合建模可通过电路与热场的联合仿真实现,如热仿真软件Icepak可以为电路级仿真软件Simplorer提供热阻抗网络[11],但这个过程是单向的,无法实现电与热的双向耦合。文献[12]提出了一种基于Pspice与Icepak的电路-热场耦合模型,但建模不够精确细致,对IGBT模块热源区的考虑过于单一,也并未对芯片的有源区进行细分,因此在具体应用时有诸多限制。

针对现有研究的不足,为构建适用于非周期过载极端工况,并充分考虑IGBT自热效应的电热耦合模型,本文综合了IGBT物理模型与FEM模型的优势,提出了一种基于场路耦合的电热联合仿真方法。首先介绍了场路耦合的基本原理;然后以ABB 3.3kV/1 500A大功率IGBT模块为例,分别在Simulink以及COMSOL中构建了基于IGBT物理模型的电路模型和热场模型,并通过Matlab控制脚本实现了多速率电热联合仿真;最后以典型Ⅰ类短路工况为例,对所提出的建模方法进行了验证。

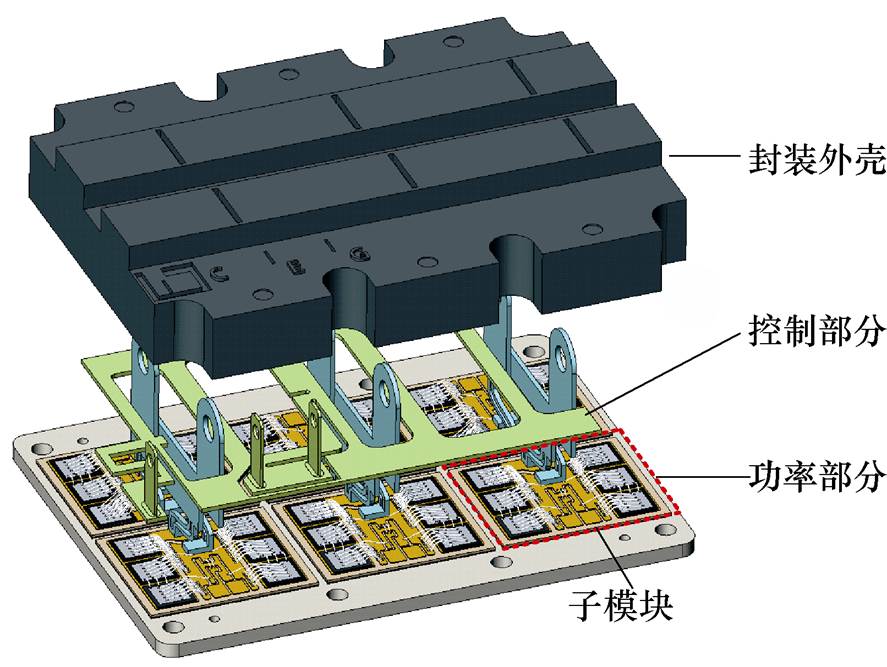

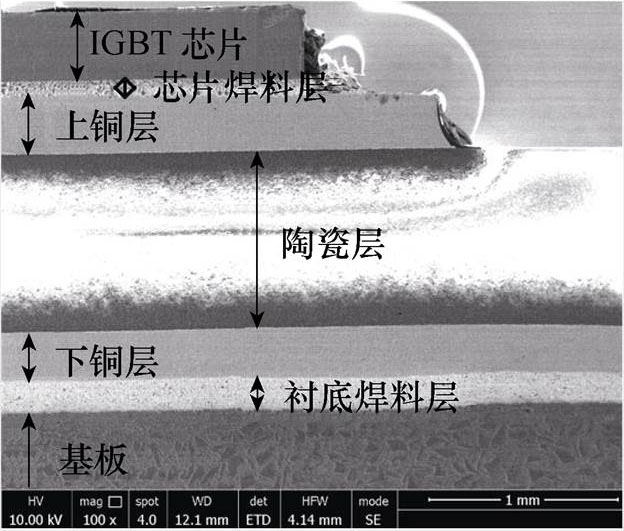

本文以ABB 3.3kV/1 500A大功率IGBT模块为研究对象,其封装结构如图1所示。该模块采用经典的多层封装方式,其中功率部分通过封装技术集成在基板上,为模块对大电流、大电压进行开关操作提供能量[13]。控制部分包括栅极驱动端子、辅助功率端子以及集成化的PCB,用于连接外置驱动器并改善功率回路与驱动控制回路中的寄生参数不均衡问题。封装外壳一般采用耐热的塑料材料,为IGBT模块提供环境保护(绝缘、湿度、机械冲击等)。此外,功率部分上表面覆盖硅胶,以实现IGBT与封装结构间的电绝缘,同时也提高了模块的散热效率。

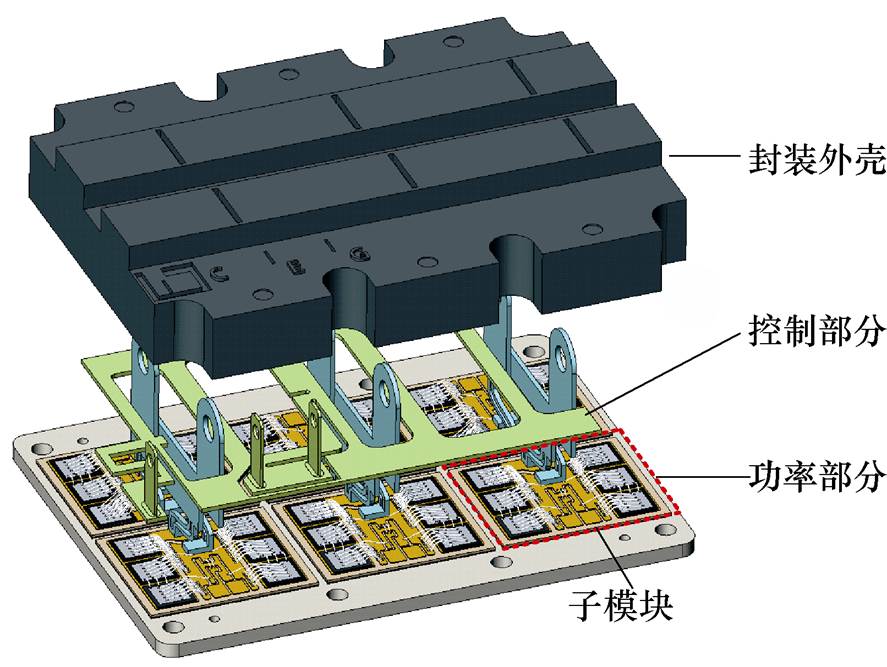

该模块的功率部分由6个子模块并联组成,每个子模块包含4个IGBT芯片与2个二极管芯片。其纵向截面分布如图2所示,自上而下分别为:芯片层、芯片焊料层、上铜层、陶瓷层、下铜层、衬底焊料层以及基板。其中,铜层通过“直接键合”覆盖在陶瓷层表面;键丝通过超声波焊接与芯片层及上铜层相连。在实际应用中,通过在基板底部涂抹导热硅脂连接热沉,以提高IGBT模块的散热效率。该IGBT模块的主要性能参数见表1。

图1 待测IGBT模块的封装结构

Fig.1 Packaging structure of the studied IGBT module

图2 IGBT模块典型多层结构示意图

Fig.2 Cross-sectional diagram of typical multilayer IGBT module

表1 所研究模块的主要性能参数

Tab.1 Main specifications of the studied IGBT module

参 数数 值 集射极电压VCES/V3 300 集电极电流IC/A1 500 短路电流ISC/A6 400 栅极电压VGES/V±20 并联子模块数量6

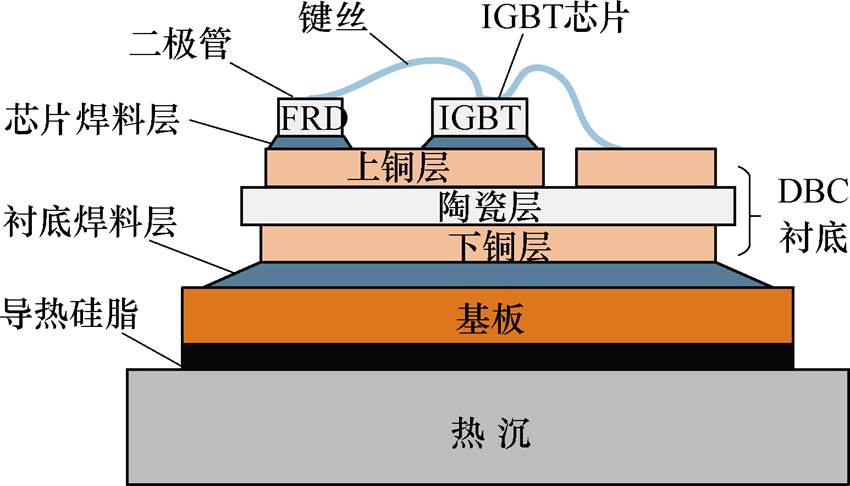

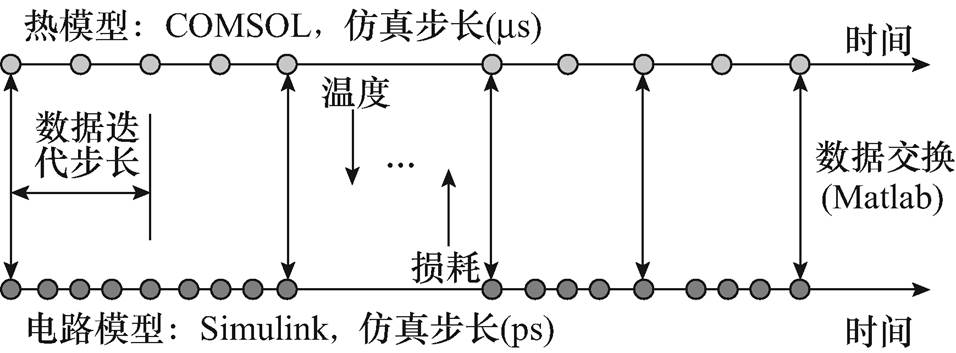

基于场路耦合的电热联合仿真原理如图3所示,构架上主要包括三个部分:在Simulink中构建的IGBT电路模型;在COMSOL中构建的FEM热场模型;在Matlab中构建的脚本控制文件。如前所述,IGBT在工作中产生的功率损耗会导致模块温度的升高,而温度的变化会影响IGBT的半导体特性以及封装结构的材料特性,并最终直观体现为IGBT端口电气特性的变化。因此,损耗与温度参数是连接电路仿真与热仿真的重要桥梁。两个模型通过温度与损耗的相互传递,从而实现电-热的双向耦合。其中,电路模型通过损耗参数影响热场模型的温度分布计算,热场模型通过温度参数影响电路模型中的半导体温度敏感参数,进而影响损耗的计算。关于电路模型与热场模型之间的电热耦合关系将在后续小节中进行详细阐述。

图3 场路耦合电热模型仿真原理

Fig.3 The principle of electro-thermal co-simulation based on field-circuit coupling

此外,文献[14]研究表明,在大结温波动下,键丝失效是焊接式IGBT模块的主要封装失效模式,导致键丝失效的主要原因为热应力的循环扰动以及由于键丝退化导致的瞬时高温。基于此,所建立的电热模型进一步考虑了键丝作为内热源的影响。

在非周期短时过载极端工况下,需要同时对IGBT的电气特性与温度分布特性进行精确表征。而对电热耦合仿真而言,仿真精度与仿真效率似乎永远是矛盾的。IGBT开关暂态的时间尺度为ms级,这意味着必须通过更小的计算步长进行电路仿真,以满足对计算精度的基本要求。而现有研究表明,ms级的时间尺度足以满足对于传热问题进行定量分析的需求[15]。而FEM仿真效率普遍较低,若将FEM热仿真的计算步长设置为与电路仿真一致,不仅会造成计算资源的浪费,而且会降低仿真效率,更增加了仿真不收敛的概率。

根据图3所示的仿真方法,由于电路模型与热模型分别由不同的仿真平台进行构建,因此可对电路仿真与热仿真的计算步长进行独立设置。如在Simulink电路仿真中设置ns级或ps级的计算步长,在COMSOL热场仿真中设置ms级或ms级的计算步长,由此可最大程度地保证计算精度。在对所研究的工况进行评估之后,可设置合适的数据迭代步长对电路仿真与热仿真的数据交换频率进行控制,从而实现多速率仿真策略下的电热耦合。通过这种间接耦合的联合仿真方法,能够在保证仿真精度的同时尽可能地提高仿真效率,从而实现对考虑温度反馈下的IGBT电气特性以及动态传热特性进行同时求解。

场路耦合电热模型的具体计算过程如图4所示。首先需要准备一个Matlab脚本文件用于控制Simulink和COMSOL的数据交换,并在其中定义电路模型与热场模型的初始数据。联合仿真开始时,首先在Simulink中进行给定初始温度Tinitial下的电路仿真,从而得到IGBT模块热源(芯片与键丝)的功率损耗。电路仿真在达到设定的数据迭代步长时暂停,在输出数据的同时将得到的损耗参数传递至COMSOL热模型。热模型根据接收到的损耗参数进行温度分布的计算,同样在达到数据迭代步长时暂停,并将得到的温度参数反馈至电路模型。需要说明的是,为简化计算过程,热模型所反馈的温度参数为平均温度,即芯片上表面的平均温度及键丝的体平均温度。电路模型对温度初始值进行更新,并进行下一时间步的仿真,由此实现场路耦合的循环计算。

图4 Simulink-COMSOL电热联合仿真计算过程

Fig.4 Calculation process of electro-thermal co-simulation between Simulink and COMSOL

在场路耦合仿真中需要通过电路模型为热场模型提供损耗参数,根据IGBT的工作状态,其功率损耗由导通损耗Pcond、开通损耗Pon和关断损耗Poff组成。在开关频率较低时导通损耗对温升的影响占主导地位,由导通电流以及通态压降所决定。开关损耗主要产生在关断时刻的电流拖尾阶段,关断电压尖峰、电流拖尾时间以及关断速度等性能指标的变化均会对关断损耗产生影响。为表征IGBT在不同温度下的电气特性,首先采用文献[16-18]的建模方法构建了待测IGBT模块的物理模型。模型的构建基于半导体物理理论,首先根据一定的假设与边界条件求解载流子连续性方程,得到过剩载流子分布,再通过电流输运方程得到电流表达式,最终得到电流与电压的关系表达式。

现有研究[16-17]表明,IGBT静态与开关瞬态的电气特性受温度的影响很大。其中IGBT导通状态的温度特性比较简单,当导通电流一定时,IGBT位于正温特性区的通态压降随温度的升高而增大,进而导致导通损耗的增大,位于负温特性区的导通损耗则随温度的升高而减小。一般数据手册中都给出了不同温度下输出特性曲线,可方便获取IGBT在典型温度下导通一定电流时所对应的通态压降值。对开关瞬态而言,IGBT的开通过程受温度的影响不大,而关断过程与温度有较大关系[18]。具体表现为温度越高,关断越缓慢,电流拖尾时间越长,关断电压尖峰越小。造成这种现象的原因是由于IGBT关断瞬态受过剩载流子寿命参数的影响最为显著,其他参数的影响较小。当寿命参数随温度的升高而增大后,将导致过剩载流子的复合速度变慢,从而引起电流下降和拖尾过程的延长,最终表现为关断损耗随温度升高而增大。

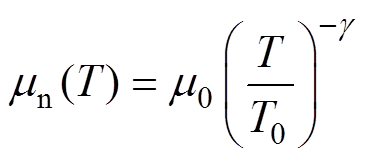

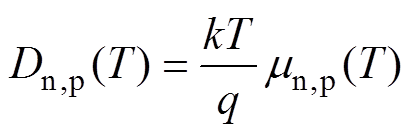

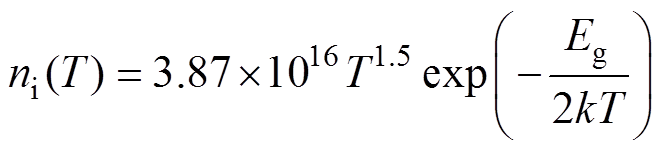

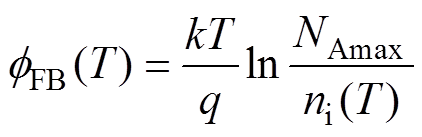

温度对损耗计算的影响主要通过相关温度敏感参数实现,IGBT物理模型中与温度相关的参数可分为两类。第一类为材料的半导体物理参数,如电子和空穴的迁移率、扩散系数、平带电压以及本征激发浓度等,这些参数与温度的关系[19]可近似表 示为

(1)

(1) (2)

(2)

(3)

(3)

(4)

(4)式中,mn(T)为电子迁移率[cm2/(V·s)];Dn,p(T)为电子/空穴扩散系数(cm2/s);ni(T)为本征载流子浓度(cm-3);T0为参考温度,一般取室温300K;m0为参考温度为T0时的载流子迁移率;g 为经验常数,对IGBT而言,g =2.5;k为玻耳兹曼常数,k =1.380 66× 10-23J/K;q为电子电荷量常数,q=1.6×10-19C;mn,p(T)为电子/空穴迁移率;Eg为硅禁带宽度(V);fFB(T)为MOS沟道平带电压(V);NAmax为P型体区最大掺杂浓度(cm-3)。

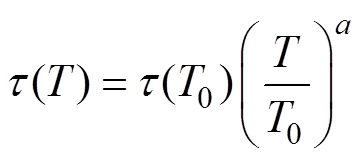

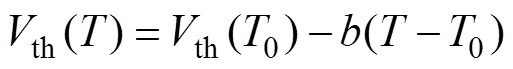

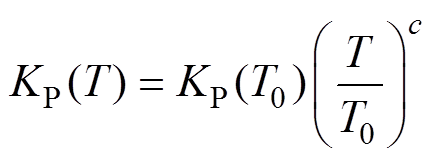

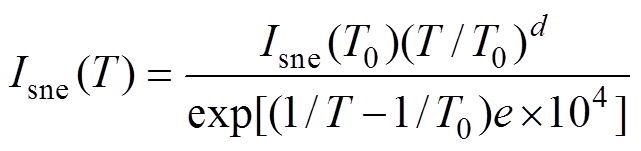

另一类为器件内部的工艺参数,主要有过剩载流子寿命、阈值电压、跨导以及发射极电子饱和电流,这些参数一般通过经验公式[17-19]进行计算,表示为

(5)

(5) (6)

(6)

(7)

(7)

(8)

(8)式中,t (T)为过剩载流子寿命(s);Vth(T)为阈值电压(V);KP(T)为跨导(A/V2);Isne(T)为发射极电子饱和电流(A);温度系数a、b、c、d、e为正。式(1)~式(8)中的各项参数需在T为热力学温度的条件下进行计算。

综上所述,温度的变化影响IGBT物理模型中的相关温度敏感参数,进而影响IGBT的通态压降、开关速度、关断电压尖峰、电流拖尾时间等性能指标,最终影响IGBT的导通损耗与开关损耗。根据场路耦合仿真原理,电路仿真通过来自热仿真的温度反馈实现对IGBT损耗参数的更新。基于此,在物理模型构建时对与温度相关的物理参数进行了相关温度特性的描述。

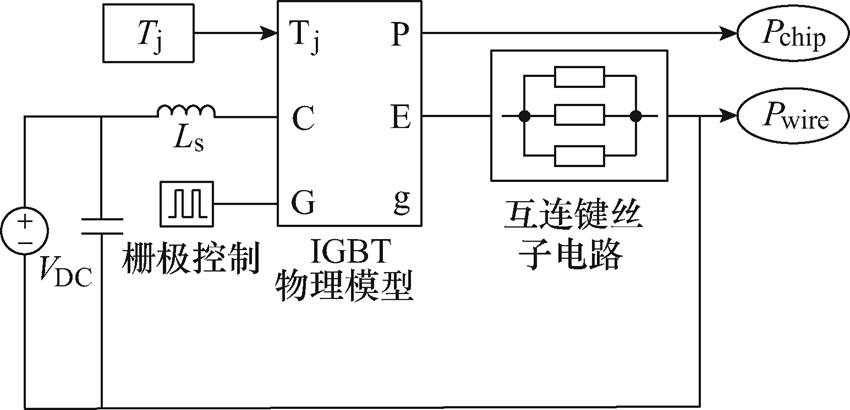

IGBT物理模型在Simulink软件中实现,可以单独进行特定温度下的电路仿真。针对后续所研究的短路工况,在Simulink中进一步搭建外电路,构建了用于短路分析的电路模型,其示意图如图5所示。电路模型在构架上主要包括IGBT物理模型、互连键丝子电路和驱动控制电路三大部分。对IGBT模块的键丝而言,其功率损耗表现为线性导体的焦耳热效应,对此可在电路模型中通过阻性负载进行模拟。热场模型为电路模型提供温度参数,电路模型通过不断更新温度以实现对芯片损耗Pchip和键丝损耗Pwire的求解,其中Pchip在数值上等于导通电流IC与集射极压降VCE的乘积,Pwire则符合欧姆定律。为便于联合仿真的数据传输控制,在电路模型中分别设置了温度反馈接口Tj和损耗输出接口Pchip、Pwire。

图5 应用于短路工况的IGBT电路模型示意图

Fig.5 The schematic diagram of IGBT circuit model for short-circuit

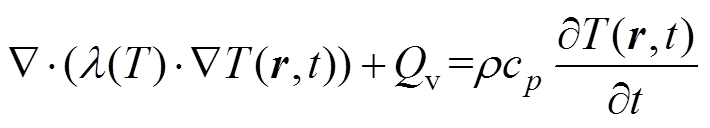

根据场路耦合仿真原理,在完成对IGBT热源区的损耗计算后,需进一步通过基于FEM的热场模型对其动态传热特性进行求解。如图2所示,IGBT模块是由多种材料组成的复杂层状结构,由于硅胶和封装外壳的存在,热源区产生的热量主要通过自上而下的热传导向基板方向传递。因此,IGBT模块的传热特性可归结为热量在各层结构间的热传导问题[20]。应用能量守恒定律与傅里叶定律,考虑内热源的三维非稳态导热微分方程[1, 8]为

(9)

(9)式中,r 为材料密度(kg/m3);cp为比热容[J/kg·K];r为笛卡尔坐标系下的方向向量;T为热力学温度(K);l(T)为材料热导率[W/(m·K)];Qv为单位时间内单位体积中内热源的生成热(W/m3),该参数由电路模型提供。

对IGBT模块中不考虑内热源的其他层状结构(如铜层、陶瓷层等)而言,其导热微分方程不包括式(9)中的源项Qv[1, 8]。由于IGBT外部载荷的不断变化以及封装材料属性的差异,IGBT模块的传热特性具有随时间动态变化、随空间分布不均的特点[21]。FEM是一种基于结构与材料的数值解法,通过求解导热偏微分方程组可对IGBT模块的动态温度分布进行求解。

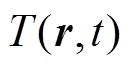

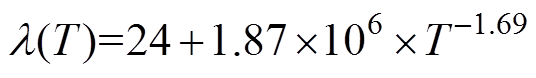

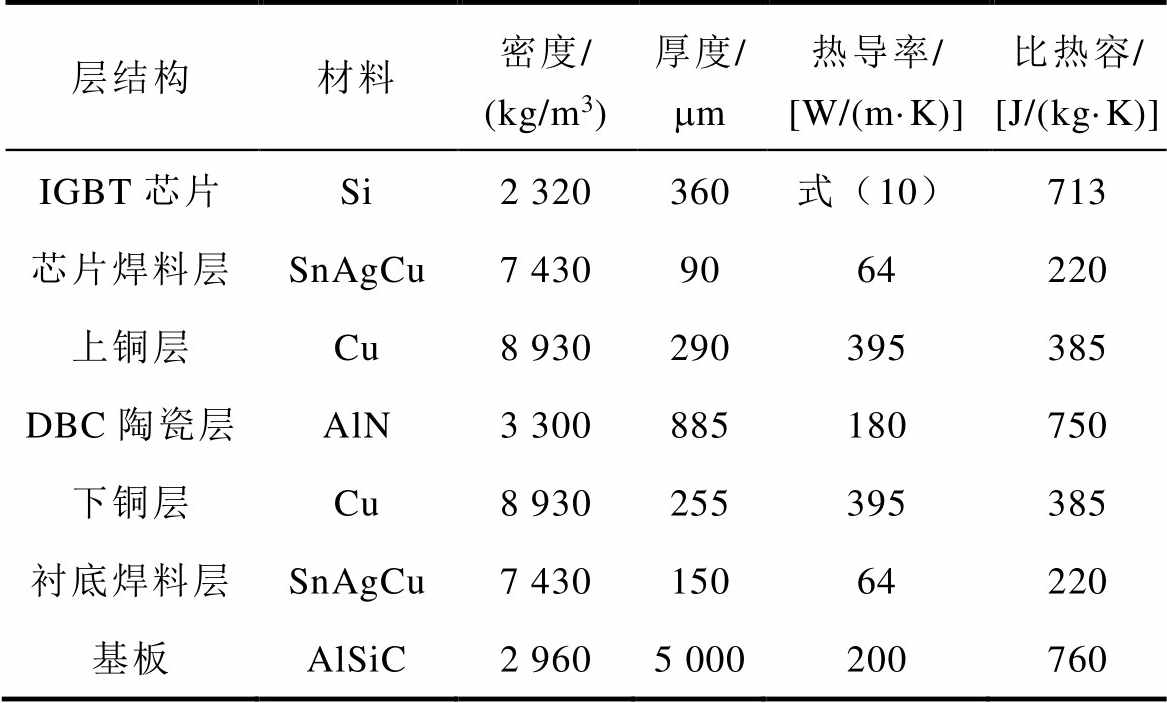

要保证对温度场 的精确计算,首先需要准确定义IGBT模块的结构以及材料参数[22]。为此,通过扫描电子显微镜(Scanning Electron Microscopy, SEM)对纵向解剖后的待测模块各层厚度参数进行了提取,IGBT模块在扫描电子显微镜下的层状结构如图6所示。IGBT封装结构的材料属性受温度影响较大,由式(9)可知温度的改变同时会影响热场模型自身的计算,这是一个自反馈的过程。在IGBT模块的工作温度区间内(一般为-50~+150℃),铝、铜以及大多数材料的热导率可近似作为常数处理[23]。硅材料的热导率受温度影响较为明显,在220~600K范围内表示为

的精确计算,首先需要准确定义IGBT模块的结构以及材料参数[22]。为此,通过扫描电子显微镜(Scanning Electron Microscopy, SEM)对纵向解剖后的待测模块各层厚度参数进行了提取,IGBT模块在扫描电子显微镜下的层状结构如图6所示。IGBT封装结构的材料属性受温度影响较大,由式(9)可知温度的改变同时会影响热场模型自身的计算,这是一个自反馈的过程。在IGBT模块的工作温度区间内(一般为-50~+150℃),铝、铜以及大多数材料的热导率可近似作为常数处理[23]。硅材料的热导率受温度影响较为明显,在220~600K范围内表示为

图6 IGBT模块在扫描电子显微镜下的层状结构

Fig.6 The sandwich structure of IGBT module under SEM

(10)

(10)为兼顾仿真计算的效率,本文只考虑了芯片层的温度敏感性。同样,在对IGBT模块进行三维实体建模时也忽略了一些诸如倒角、边弧以及其他对结果影响较小的结构细节。所研究模块的各层材料及厚度参数见表2。

表2 待测IGBT模块的材料及厚度参数

Tab.2 Layers composition and thickness of the studied IGBT module

层结构材料密度/ (kg/m3)厚度/mm热导率/ [W/(m·K)]比热容/ [J/(kg·K)] IGBT芯片Si2 320360式(10)713 芯片焊料层SnAgCu7 4309064220 上铜层Cu8 930290395385 DBC陶瓷层AlN3 300885180750 下铜层Cu8 930255395385 衬底焊料层SnAgCu7 43015064220 基板AlSiC2 9605 000200760

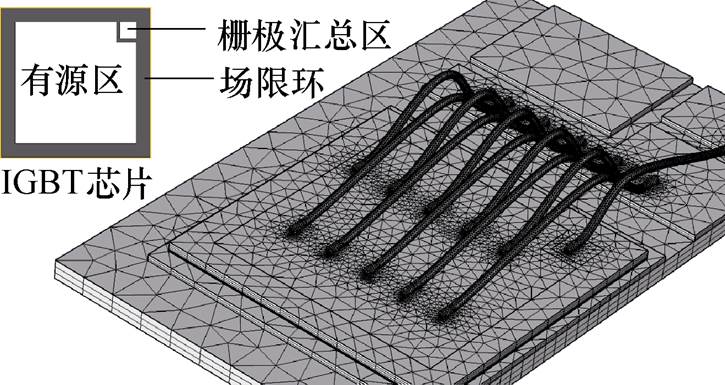

针对短路工况,考虑到短路的持续时间较短(ms级),远小于热的时间尺度(ms级),短路过程中产生的热量无法实现有效扩散,因此可以忽略芯片之间的热耦合效应。基于此,本文只对图1中模块的单支IGBT芯片进行短路工况下的温度特性研究。同样的原因,在模型构建时去除了陶瓷层以下部分的结构特征,并将陶瓷层底部设置为恒温(25℃),以满足热仿真的单值性条件。

用于短路工况的FEM热场模型如图7所示,将IGBT芯片以及键丝设置为热源,其中对IGBT芯片而言,除栅极汇总区外,芯片上表面四周包裹有一层场限环以对电场进行隔离,此结构并不参与导电,因此在仿真时仅将芯片中心区域的有源区设置为热源。在进行热场仿真时,通过Matlab脚本文件实时调用电路仿真得到Pchip与Pwire等损耗参数,并以体积内热源的方式添加到FEM模型的热源区。

图7 应用于短路仿真的IGBT模块FEM热模型及其网格剖分结果

Fig.7 FEM thermal model and meshing results of IGBT module used in short-circuit simulation

如前所述,短路是IGBT模块的一种典型极端工况。短路发生时,IGBT模块同时承受高压与大电流的影响,模块温度会在短时内迅速升高,其电气特性也会发生明显变化。由于电力电子系统的复杂性与应用工况的不确定性,IGBT发生短路的情况也不尽相同。根据IGBT的工作状态可将短路大体分为Ⅰ类短路、Ⅱ类短路和Ⅲ类短路三种类型[5, 24],其中Ⅰ类短路是IGBT从阻断状态直接进入短路状态。下面也选取典型Ⅰ类短路对提出的场路耦合建模方法进行验证。

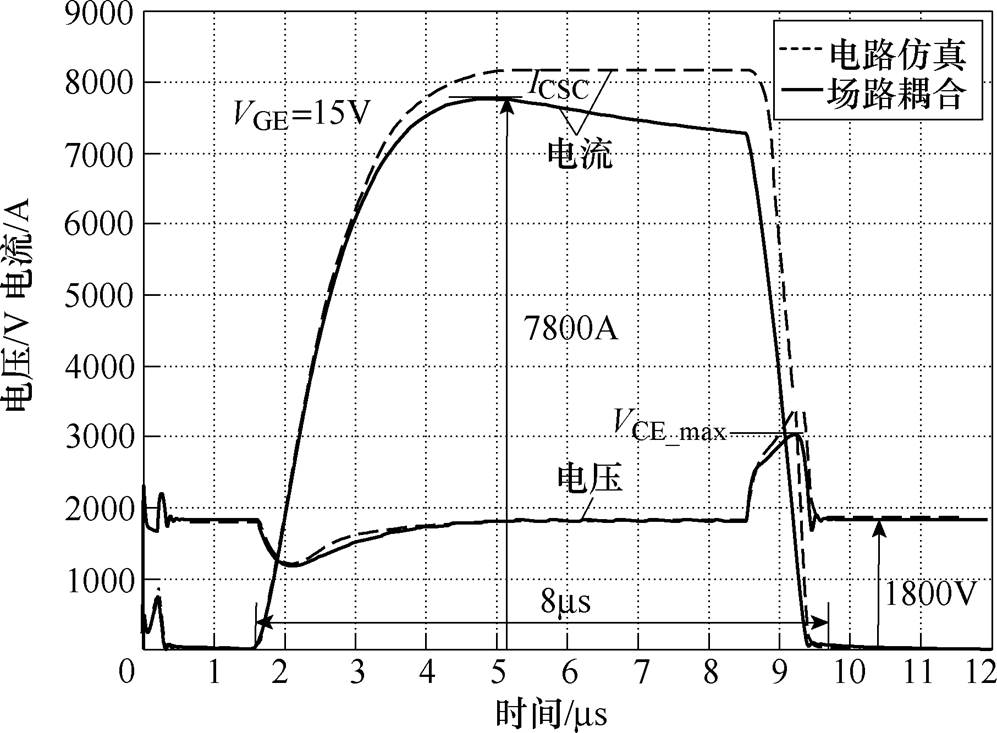

在所建立的电热耦合模型中设置直流母线电压VDC为1 800V,短路持续时间为8ms。在脚本文件中设置电路模型与热场模型的数据交换步长为0.5ms。设置电热联和仿真的温度初始值为室温(25℃)。同时,为定量分析短路过程中芯片自热效应对IGBT电气特性的影响,另外通过电路模型进行常温下不考虑温度反馈的短路模拟。两种仿真条件下的短路电流、电压仿真结果如图8所示。

由场路耦合联合仿真的结果可知,短路发生时,IGBT集电极电流IC迅速上升直至达到峰值7 800A,随后IC缓慢减小。与之相比,由单一电路仿真得到的短路电流峰值要略大一些,且电流在达到峰值后并未出现明显的减小,这是由于电路仿真中限定了IGBT的结温为25℃。根据IGBT的半导体特性,短路电流随着结温的升高而减小[23]。可见所建立的场路耦合模型能够更为真实地反映这一动态电热耦合效应,这也说明了在短路等极端工况下进行电热联合仿真的必要性。

图8 短路电流、电压的仿真结果

Fig.8 Simulation results of short-circuit current and voltage

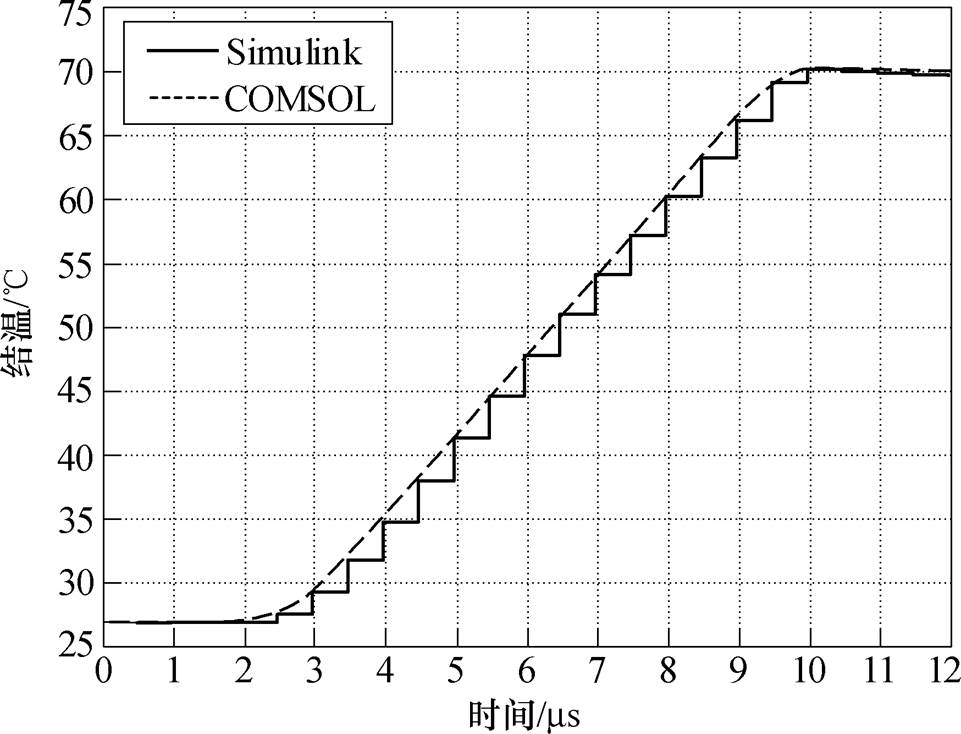

短路工况下的IGBT结温变化的仿真结果如图9所示,其中由COMSOL中热场模型的计算结果可知,在短路工况下IGBT的芯片温度近似线性上升,短路结束时的结温为70℃左右。需要说明的是,由于设置了电路模型与热场模型的数据交换步长为0.5μs,因此图9中Simulink端电路模型接收到的温度呈现出每0.5μs阶梯状变化一次的现象。这一点取决于所设置的数据迭代步长,随着迭代步长的减小,Simulink所接收到的温度连续性也将更为理想。在联合仿真中可以通过缩短数据迭代步长以获得更为精确的仿真结果,但同时也会降低仿真计算的效率,对此可根据实际需要在Matlab脚本文件中进行该参数的设置。

图9 短路工况下的IGBT结温变化

Fig.9 Junction temperature variation of IGBT in short-circuit

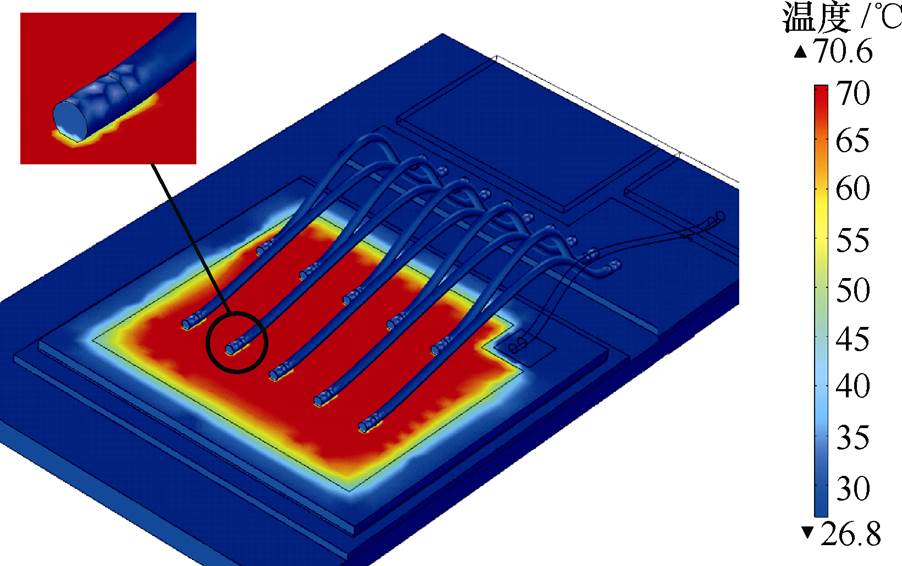

FEM仿真的一大优势是可以全面获取IGBT的模块的温度分布信息。短路结束时刻的IGBT温度分布如图10所示,短路结束时芯片温度最高上升了43.8℃,键丝温度则上升了3℃。因为键丝的电阻很小(mW 级),因而在很短时间内(ms级的短路时间)较大的短路电流在键丝上引起的焦耳热也是极其有限的。总体来看,IGBT呈现出了明显的温度分布不均现象,由于短路持续时间短,热源区产生的热量并未得到有效的传递,键丝与芯片温升主要来自自身焦耳热效应。温度分布的结果表明,对μs级时间尺度下的电热仿真而言,热传导对模块温度特性的影响较小,因此无需过多考虑芯片间的热源耦合效应以及与外部散热器相关的热边界条件。

图10 短路结束时刻的IGBT温度分布

Fig.10 Temperature distribution of IGBT at the end of short-circuit

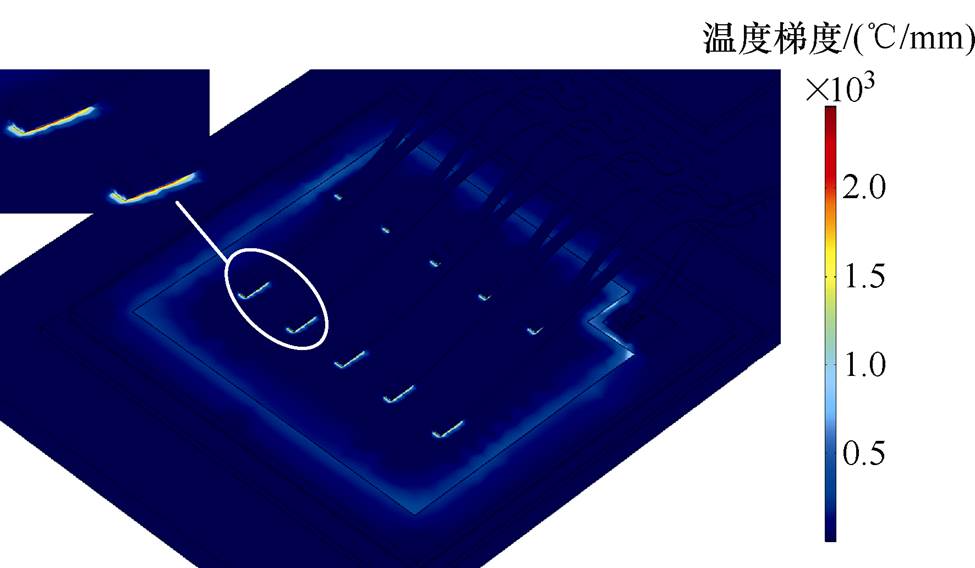

同时需要注意的是,键丝焊点处出现了明显的温度梯度,短路结束时刻的IGBT温度梯度分布如图11所示。根据线性热应力理论,这将导致焊点处产生较大的热应力[13]。尤其在键丝疲劳状态下,这种热应力可能会导致键丝的焊盘剥离,进而造成IGBT的断路失效。

图11 短路结束时刻的IGBT温度梯度分布

Fig.11 Temperature gradient distribution of IGBT at the end of short-circuit

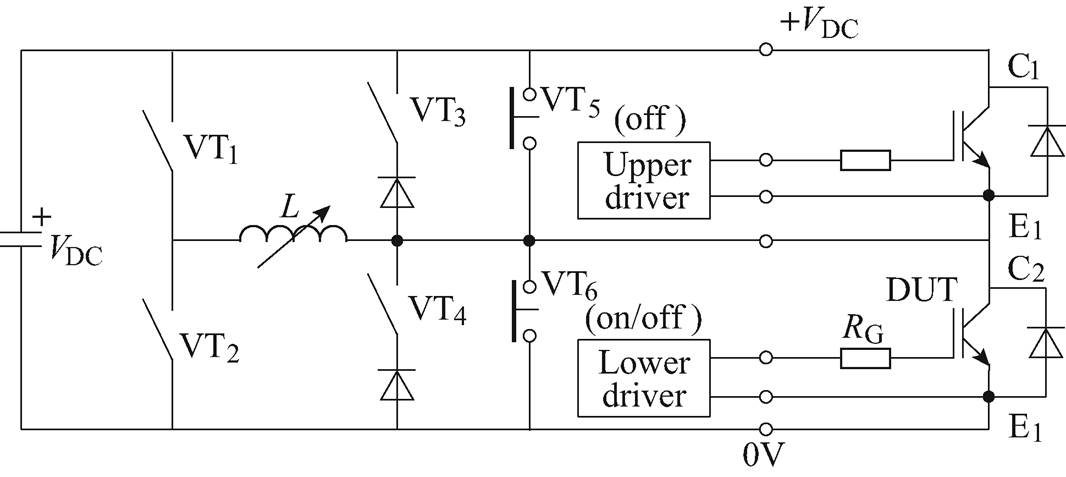

为了验证所提出的建模方法,本文通过LEMSYS功率半导体动静态测试仪对被测IGBT模块(DUT)进行了室温下(25℃)的动态性能测试,分别通过开关暂态测试以及Ⅰ类短路测试对所建立的IGBT电路模型以及电热耦合模型进行验证。LEMSYS测试平台对测试装置、保护装置以及信号控制装置进行了系统集成,可以对装置内的寄生参数进行有效控制,并且能够在短时(一般为5~50ms)内输出足够大的电流,因此能对高压、大电流等极端工况下的IGBT动态性能进行有效检测,其LEMSYS动静态测试装置原理[25]如图12所示。

图12 LEMSYS动静态测试装置原理

Fig.12 Testing principle of LEMSYS for IGBT dynamic characteristics

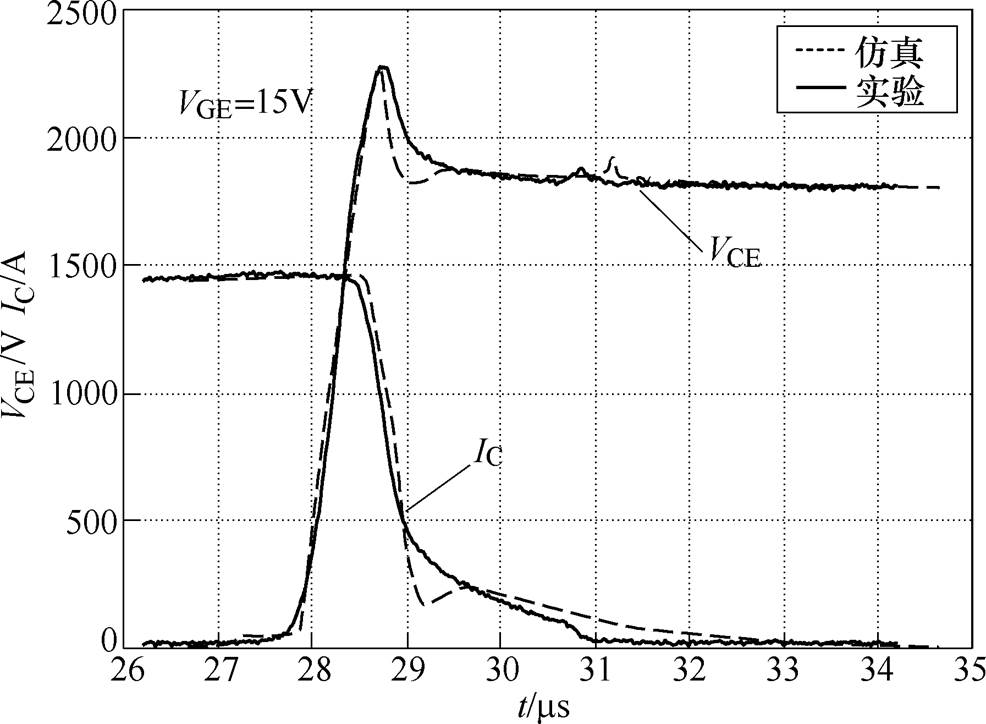

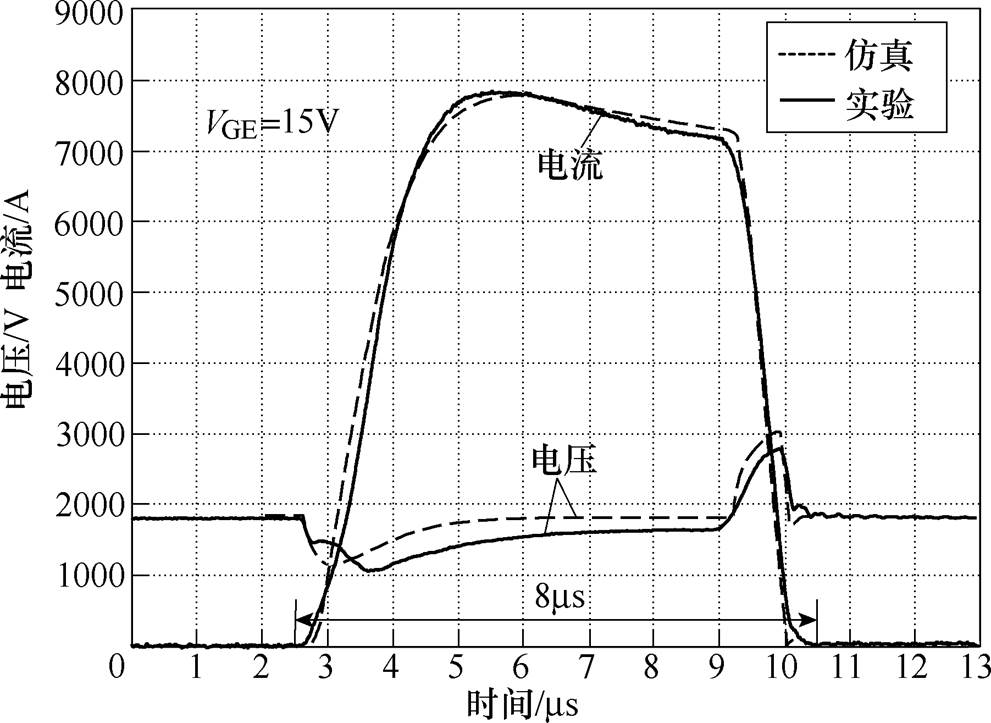

为了与仿真条件一致,将开关暂态测试与短路测试的直流母线电压VDC均设置为1 800V,栅极驱动电压为+15V,短路持续时间控制为8ms。其中开关暂态测试采用双脉冲测试电路。在短路测试前,需首先关闭VT5,此时DUT直接与直流电压源相连。当控制DUT驱动开启时,IGBT将直接进入Ⅰ类短路状态。考虑到短路工况下续流二极管并不工作,因此本文只对IGBT的关断特性进行了验证。IGBT关断特性以及IGBT短路特性仿真与实验的结果对比如图13、图14所示。

图13 IGBT关断特性的仿真与实验对比

Fig.13 Simulation and experimental comparison of IGBT turn-off characteristics

由图13可知,所建立的物理模型能够对IGBT关断瞬态下的关断时间、电压尖峰、电流下降过程及关断损耗等关键指标进行较为准确的表征。导致仿真误差的原因主要有两方面:①由于难以精准获取IGBT芯片内部的半导体物理参数和结构参数,导致通过现有建模方法和模型参数提取方法所建立的IGBT物理模型与真实器件本身存在一定误差; ②在电路仿真中只考虑了杂散电感的影响,而忽略了杂散电容等寄生参数的影响。

图14 IGBT短路特性的仿真与实验对比

Fig.14 Simulation and experimental comparison of IGBT short-circuit characteristics

此外,对宽基区的大功率IGBT器件而言,关断后将会有大量的过剩载流子存储在基区内,这些残留的过剩载流子将通过复合逐渐消失,该过程持续时间较长,这也是影响IGBT关断时间和关断损耗的主要原因[18]。本文所构建的IGBT物理模型综合考虑了这一问题,从而尽可能地提高对短路结束时IGBT损耗的表征精度,这也是保证温度计算准确性的前提。在文献[17-18]中已对物理模型构建方法的准确性进行了的全面验证,在此不再赘述。

图14为Ⅰ类短路工况下联合仿真结果和实验结果的波形对比。短路发生时,由于功率回路电感非常小,IGBT电流迅速上升,因器件导通以及上升电流在回路上感应电压的作用,集射极电压在短路初始阶段先下降,随着IGBT进入退饱和阶段,集射极电压逐渐增大至直流母线电压。短路结束时,IGBT电流迅速下降,并在IGBT集射极两端感应出一个关断电压尖峰。从图14虚线所示的仿真结果可以看出,所建立的模型能够较为准确地描述这一过程,并且可以对短路电流上升率、电流峰值、电流下降率等短路关键物理量进行较为精确的预测。

此外,由于本文使用的模型忽略了功率回路寄生电阻的影响,因此得到的电压波形相比于实验测试结果存在一定误差。将短路电流与电压的乘积对短路持续时间进行积分,可对短路能量进行评估。经计算,实验与电热联合仿真下的短路能量分别为71.298J与74.3J。以实验测量为基准,仿真误差大约为4.21%,该误差在允许范围之内。总体看来,模型具有相对较高的精度,可以满足瞬时过载极端工况下对IGBT电气特性进行定量分析的需求。

针对大功率IGBT应用于非周期过载极端工况下的建模、仿真以及可靠性分析等问题,本文分别在Simulink与COMSOL中构建了基于IGBT物理模型的电路模型与基于有限元的热场模型。以短路工况为例,通过场路耦合的电热联合仿真研究了ABB 3.3kV/1 500A大功率IGBT模块的电热特性,仿真与实验结果证明了建模方法的正确性。本文所提出的场路耦合仿真方法综合考虑了芯片、键丝等多热源的影响,具有计算精度高、仿真速度快的优点,能够较好地反映极端工况下芯片自热效应对IGBT模块电热特性的影响。

未来本文将所建立的电热模型进一步扩展为 电-热-力多场耦合模型,进而对多场耦合效应下的IGBT电-热-力特性分析、封装失效机理以及特性演变规律等问题开展研究。此外,IGBT模块的动态不均流现象是客观存在的,这会进一步凸显器件失效的“短板效应”。本文着重阐述了场路耦合仿真方法,因此并未对此问题开展进一步研究。通过本文的仿真方法,可进一步对考虑动态不均流条件下的可靠性进行分析,这也是后续需要解决的问题之一。

参考文献

[1] Pedersen K B, Pedersen K. Dynamic modeling method of electro-thermo-mechanical degradation in IGBT modules[J]. IEEE Transactions on Power Electronics, 2016, 31(2): 975-986.

[2] 唐勇, 汪波, 陈明, 等. 高温下的IGBT可靠性与在线评估[J]. 电工技术学报, 2014, 29(6): 17-23.

Tang Yong, Wang Bo, Chen Ming, et al. Reliability and on-line evaluation of IGBT modules under high temperature[J]. Transactions of China Electro- technical Society, 2014, 29(6): 17-23.

[3] 马伟明. 电力电子在舰船电力系统中的典型应用[J]. 电工技术学报, 2011, 26(5): 1-7.

Ma Weiming. Typical applications of power elec- tronics in naval ship power system[J]. Transactions of China Electrotechnical Society, 2011, 26(5): 1-7.

[4] 马伟明, 肖飞, 聂世雄. 电磁发射系统中电力电子技术的应用与发展[J]. 电工技术学报, 2016, 31(19): 1-10.

Ma Weiming, Xiao Fei, Nie Shixiong. Applications and development of power electronics in elec- tromagnetic launch system[J]. Transactions of China Electrotechnical Society, 2016, 31(19): 1-10.

[5] Bahman A S, Iannuzzo F, Uhrenfeldt C, et al. Modeling of short-circuit-related thermal stress in aged IGBT modules[J]. IEEE Transactions on Industry Applications, 2017, 53(5): 4788-4795.

[6] Riccio M, Carli M, Rossi L, et al. Compact electro-thermal modeling and simulation of large area multicellular trench-IGBT[C]//27th International Conference on Microelectronics Proceedings, Nis, Serbia, 2010: 379-382.

[7] Hingora N, Liu Xiangyu, Feng Yangfeng, et al. Power-CAD: a novel methodology for design, analysis and optimization of power electronic module layouts[C]//Energy Conversion Congress and Expo- sition, Atlanta, GA, USA, 2010: 2692-2699.

[8] Gao Bing, Yang Fan, Chen Minyou, et al. A temper- ature gradient-based potential defects identification method for IGBT module[J]. IEEE Transactions on Power Electronics, 2017, 32(3): 2227-2242.

[9] Deng Erping, Zhao Zhibin, Lin Zhongkang, et al. Influence of temperature on the pressure distribution within press pack IGBTs[J]. IEEE Transactions on Power Electronics, 2018, 33(7): 6048-6059.

[10] Özkol E, Brem F, Liu C, et al. Enhanced power cycling performance of IGBT modules with a rein- forced emitter contact[J]. Microelectronics Reliabi- lity, 2015, 55(6): 912-918.

[11] Wu Rui, Iannuzzo F, Wang Huai, et al. Fast and accurate Icepak-PSpice co-simulation of IGBTs under short-circuit with an advanced PSpice model[C]//IET International Conference on Power Electronics, Machines and Drives, Manchester, UK, 2014: 1-5.

[12] Wu Rui, Iannuzzo F, Wang Huai, et al. An Icepak- PSpice co-simulation method to study the impact of bond wires fatigue on the current and temperature distribution of IGBT modules under short-circuit[C]// Energy Conversion Congress and Exposition, Pittsburgh, PA, USA, 2014: 5502-5509.

[13] William W Sheng, Ronald P Colino. Power electronic modules design and manufacture[M]. Beijing: China Machine Press, 2016.

[14] Busca C. Modeling lifetime of high power IGBTs in wind power applications-an overview[C]//IEEE International Symposium on Industrial Electronics, Gdansk, Poland, 2011: 1408-1413.

[15] Bayer M, Hartmann S, Berg M, et al. Interpretation of power cycling data derived from transient cooling curves[C]//10th International Conference on Integrated Power Electronics Systems, Stuttgart Germany, 2018: 1-6.

[16] 唐勇, 汪波, 陈明. IGBT开关瞬态的温度特性与电热仿真模型[J]. 电工技术学报, 2012, 27(12): 146- 153.

Tang Yong, Wang Bo, Chen Ming. Temperature characteristioc and electric-thermal model of IGBT switching transient[J]. Transactions of China Elec- trotechnical Society, 2012, 27(12): 146-153.

[17] 唐勇. 大容量特种高性能电力电子系统中器件模型理论研究[D]. 武汉: 海军工程大学, 2010.

[18] 普靖, 罗毅飞, 肖飞, 等. 针对高压IGBT的改进瞬态模型[J]. 高电压技术, 2018, 44(2): 448-455.

Pu Jing, Luo Yifei, Xiao Fei, et al. Improved transient model for high voltage IGBT[J]. High Voltage Engineering, 2018, 44(2): 448-455.

[19] 罗毅飞, 汪波, 刘宾礼, 等. 基于电压对电流变化率的IGBT结温变化机理及监测方法[J]. 高电压技术, 2017, 43(1): 38-43.

Luo Yifei, Wang Bo, Liu Binli, et al. Junction temperature variation mechanism and monitoring method of IGBTs based on derivative of voltage to current[J]. High Voltage Engineering, 2017, 43(1): 38-43.

[20] 刘宾礼, 罗毅飞, 肖飞, 等. 基于传热动力学作用特征的IGBT结温预测数学模型[J]. 电工技术学报, 2017, 32(12): 79-87.

Liu Binli, Luo Yifei, Xiao Fei, et al. Investigation into a junction temperature prediction mathematical model of IGBT based on the characteristics of thermal dynamics[J]. Transactions of China Electro- technical Society, 2017, 32(12): 79-87.

[21] Bahman A S, Ma K, Blaabjerg F. A lumped thermal model including thermal coupling and thermal boundary conditions for high-power IGBT modules[J]. IEEE Transactions on Power Electronics, 2018, 33(3): 2518-2530.

[22] Jia Yingjie, Duan Yaoqiang, Xiao Fei, et al. Mechanism analysis of bond wire degradation leading to the increase of IGBT collector-emitter voltage[C]// 2018 IEEE International Power Electronics and Application Conference and Exposition (PEAC), Shenzhen, China, 2018: 1-4.

[23] Lutz J, Schlangenotto H, Scheyermann U, et al. Semiconductor power devices, physics, characteri- stics, reliability[M]. Springer-Verlag: Berlin Heidelberg, 2011.

[24] Li Jianfeng, Yaqub I, Corfield M, et al. Interconnect materials enabling IGBT modules to achieve stable short-circuit failure behavior[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 2017, 7(5): 734-744.

[25] LEMSYS trd, trs, trds equipment family[EB/OL]. http://www.lemsys.com.

Multi-Rate Electro-Thermal Simulation Method for High Power IGBT Based on Field-Circuit Coupling

Abstract The self-heating of IGBT module is obvious in some non-periodic overload extreme conditions, such as short-circuit. Due to the impact of external loads such as high voltage and high current, the temperature of IGBT module will rise rapidly in a short time, which will affect the semiconductor characteristics of IGBT chips and the material characteristics of the packaging structure. The final manifestation is the change of electrical behaviors of IGBT module power terminals. In this case, it is necessary to pay attention to the electrical and temperature distribution characteristics of IGBT module at the same time. However, the difference in time scale between electrical and thermal problems brings inconvenience to the electro-thermal coupling simulation. Therefore, an electro- thermal co-simulation method based on field-circuit coupling is proposed in this paper. Firstly, the co-simulation principle is analyzed. Then, a circuit model based on IGBT physical model and a FEM-based thermal model are constructed in Simulink and COMSOL respectively, and the co-simulation under the multi-rate simulation strategy is realized through a control file of Matlab script. Finally, the proposed method is verified by switch transient test and short-circuit test on an ABB 3.3kV/1 500A high power IGBT module.

keywords:Insulated gate bipolar transistor (IGBT), self-heating, extreme condition, field-circuit coupling, co-simulation

中图分类号:TN322

DOI: 10.19595/j.cnki.1000-6753.tces.190350

国家自然科学基金重大项目(51490681)和国家重点基础研究发展计划(973计划)项目(2015CB251004)资助。

收稿日期 2019-04-01

改稿日期 2019-05-15。

贾英杰 男,1990年生,博士研究生,研究方向为大功率电力电子器件多场耦合建模与应用可靠性。E-mail: jia_1112@foxmail.com

肖 飞 男,1977年生,教授,博士生导师,研究方向包括可再生能源发电、电力电子系统建模与控制以及高压大功率电力电子设备等。E-mail: xfeyninger@gmail.com(通信作者)

(编辑 陈 诚)