图1 实验电路原理

Fig.1 Schematic diagram of experimental circuit

摘要 电极材料的耐烧蚀性能是影响间隙类开关性能和使用寿命的关键因素之一。为探究掺杂纳米级非金属颗粒的电极材料在强冲击电流的工程应用场合下是否拥有更强的耐烧蚀性能,搭建冲击大电流放电实验平台,选择钨铜合金和掺杂了纳米级Al2O3颗粒的钨铜复合材料为研究对象,在峰值电流超过100kA、峰值功率0.54GW的强冲击电流下开展电极烧蚀实验研究。通过对比烧蚀前后电极的质量变化、烧蚀点微观形貌和表面粗糙度,发现纳米级Al2O3的添加使得钨铜合金在强冲击放电下拥有更强的耐烧蚀性能。结合电极烧蚀机理和电弧运动规律,分析得到了钨铜复合材料的耐烧蚀性能优于钨铜合金的原因:Al2O3的添加减小了钨铜合金以固相和液相形式溅射的质量,并且使阴极电弧的分布更加分散,从而降低了质量损失和表面粗糙度。

关键词:钨铜电极 纳米Al2O3掺杂 纳米掺杂 金属复合材料 烧蚀 冲击电弧

间隙类开关因其在通流能力、高通态电流上升率(di/dt)的容耐力和大电弧能量转移方面具有半导体类开关不可替代的优势,在高能物理装置等极端参数的能源驱动系统中得到广泛应用。间隙类开关的使用寿命直接关系到设备是否可长期可靠运行。对于大电流、高电压、高功率的间隙开关而言,影响其使用寿命的主要因素是电极材料的烧蚀[1-3]。

电极烧蚀主要表现为,在高密度电弧等离子体和电极材料接触界面的能量交换过程中,电极材料被电弧加热直至相变(熔融、气化等),又在电弧的热力学作用下造成相变物质移除,伴随着十分复杂的物理化学变化过程。数百kA、高di/dt、高功率的电弧显著提升了电极烧蚀处的能量转移密度、冲击超压和电磁应力,对电极材料的烧蚀破坏尤为剧烈,抵抗这种极端参数条件的电弧烧蚀对电极材料是很大的挑战。

在电工领域已经发现且广泛应用的耐烧蚀合金材料主要是钨铜合金,钨铜合金的导电导热性、抗熔焊性较好[4-6]。因此,首先想到在钨铜合金基础上寻找更好的复合金属材料的方案。近些年来,国内外学者发现直接掺杂或通过一定的工艺原位生成弥散相分布的纳米级第二相Al2O3颗粒,可以提升电极材料的耐烧蚀性能[7]。Wang Xianhui等研究Cu- Al2O3复合材料的击穿行为时发现,均匀分布的细小Al2O3颗粒可以有效减少复合材料的表面烧蚀程度[8-9],并且随着Al2O3颗粒尺寸的减小,电极表面烧蚀面积增大,但是烧蚀坑变浅,表面粗糙度减小。曹伟产等在峰值为30A的小放电电流下,研究了Al2O3颗粒对钨铜合金阴极斑点运动特性的影响,发现首击穿相由原来的Cu相转移到Al2O3颗粒上,电弧分散程度更高,主烧蚀区明显减少[10]。Mohammad Baghani等对比了掺杂Al2O3颗粒前后CuCrW合金的机械性能和烧蚀特性,发现掺杂后CuCrW合金的硬度和摩擦性能得到提升,电弧烧蚀后的质量变化率减小[11]。这些研究主要面向电力器件的开关断路器设备,电极承受的电流峰值大多在kA级及以下,di/dt不大,瞬时峰值功率也不高,较少有研究关注到百千安级高功率放电条件下纳米掺杂合金电极材料的烧蚀特性和机理。

鉴于此,本文在空气氛围、峰值为104kA/0.54GW、10%脉宽约600ms的强冲击电流下对W80/Cu合金和W80/Cu-Al2O3复合材料的烧蚀特性进行了对比研究,测量了两者放电后质量变化、表面粗糙度、烧蚀斑点的微观形貌和元素组分之间的差异,分析了百千安冲击电弧作用下Al2O3纳米颗粒的添加对于WCu合金耐烧蚀性能的影响,提出了用于解释WCu- Al2O3复合材料耐烧蚀性能增强的理论,对电弧烧蚀后复合材料质量损失更小、微观形貌表面粗糙度更低提供解释。本文为强电流高功率的工程应用场合下纳米掺杂电极材料的研究提供参考。

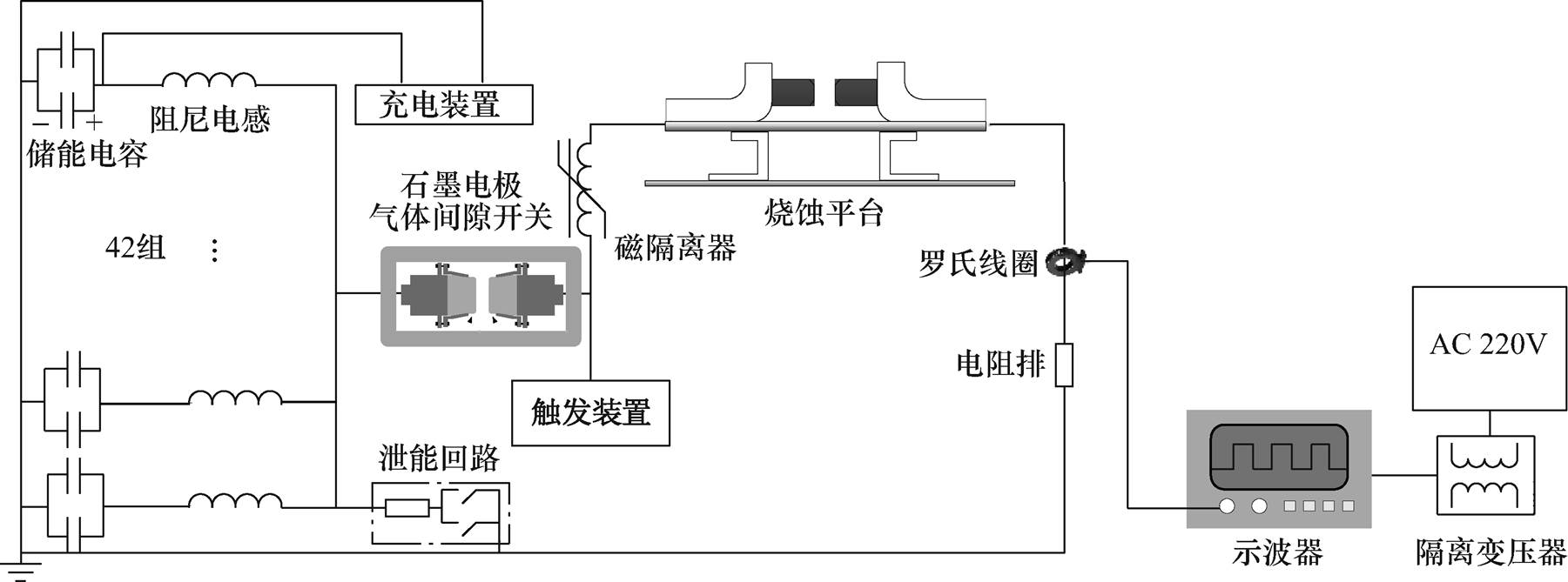

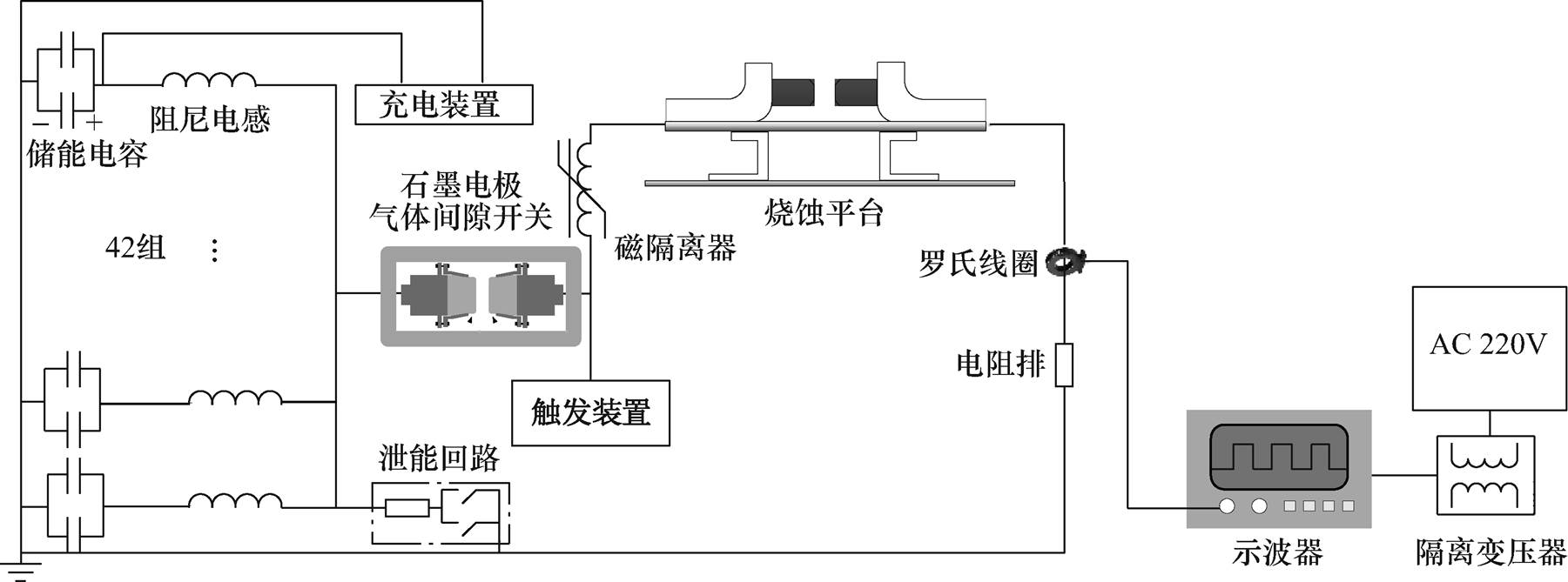

电极烧蚀实验平台的实验电路原理如图1所示。实验平台相当于一个冲击电流发生装置,主要由储能电容、阻尼电感、石墨电极气体间隙开关、触发装置、泄能回路、磁隔离器、烧蚀平台、电阻排、充电装置以及测量回路组成。其中储能电容一组由两个并联,单台55mF,共42组,其等效电容为4 620mF,实验过程中储能电容的充电电压为8.0kV。每组电容均有阻尼电感串联,单台电感值为73mH,内阻为128mW,42组电容共计串联42台阻尼电感,阻尼电感用于限制并联充电过程中某台电容器内部短路,其他电容器“倒灌”导致的冲击浪涌,其等效电感为0.738mH,等效电阻为3.048mW。回路的导通控制选用一个具有较大通流能力的两电极石墨电极气体间隙开关,实验过程中石墨气体间隙开关内的绝对气压为230kPa。该石墨电极气体间隙开关的低压端通过一个磁隔离器连接到烧蚀平台和用于调整波形的电阻排。控制触发导通装置产生一个高频高压脉冲,通过过电压击穿的方式可以导通石墨电极气体间隙开关,而磁隔离器正好可以利用其“通低频阻高频”的特性阻绝高频脉冲电压施加到石墨电极气体间隙开关之后的装置上。同时,由于高频高压的触发脉冲会在瞬间抬高对地电位,为了防止过高的对地电位损坏示波器,故使用隔离变压器将示波器对地悬浮。此外,图1中还包括给储能电容充电的充电装置,以及给储能电容泄能的泄能回路。实验所用的电极为圆柱形,平行固定在图2所示的电极烧蚀测试平台上,两个电极之间的间距设定为1.5mm,两端由铜制试样安装座固定。

本文采用同种放电条件下电极材料的质量变化、烧蚀点铜与钨质量分数之比、微观形貌特征和表面粗糙度来定量和定性比较W80/Cu合金和W80/ Cu-Al2O3复合材料之间耐烧蚀性能的优劣。试验检测包含电流测量、质量测量和微观形貌观测。采用罗氏线圈(型号:CWT600B)和高速数字示波器(型号:TDS2022B)来实现冲击放电电流的检测。电极质量变化采用电子天平(型号:JE2002)进行测量。采用扫描电子显微镜(Scanning Electron Microscope, SEM)(型号:Sigma300)及其自带的能谱分析仪(Energy Dispersive Spectrometer, EDS)对电极表面微观形貌和组分进行观测和分析。利用激光共聚焦显微镜(型号:VK-X200K)对烧蚀后表面的3D微观形貌和表面粗糙度Ra进行观察和测量。

图1 实验电路原理

Fig.1 Schematic diagram of experimental circuit

图2 电极烧蚀平台

Fig.2 Electrode ablation platform

本次实验选取W80/Cu合金和W80/Cu-Al2O3复合材料为研究对象,在图1所示的实验电路中进行电极材料的烧蚀实验。

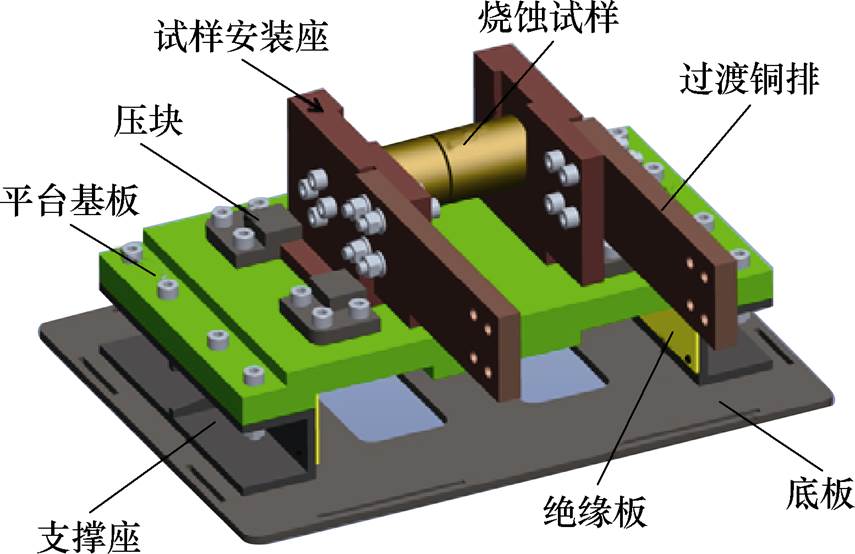

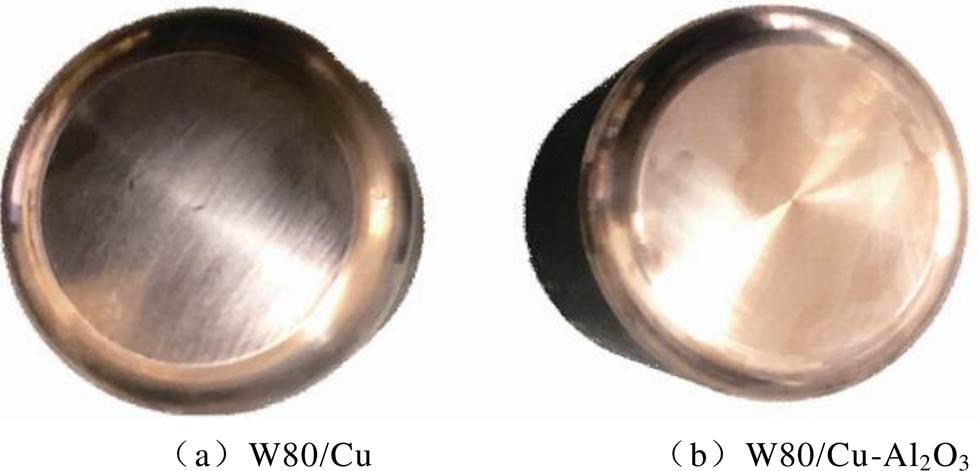

熔渗法制备的钨铜合金性能优良,实验所用的W80/Cu合金和W80/Cu-Al2O3复合材料均采用熔渗法中的烧骨架法制成[12],两者的质量成分配比及粉末粒径见表1。W80/Cu-Al2O3复合材料中Al2O3的质量分数为0.1%,颗粒直径为100nm。制备的电极样品如图3所示,为直径50mm,厚度55mm,倒角7mm的圆柱体,实验之前电极表面进行了抛光处理。

表1 电极材料的质量成分配比

Tab.1 Mass composition ratio of electrode materials (%)

材料名称Cu (2~5mm)W (5~8mm)Al2O3 (100nm) W80/Cu2080— W80/Cu-Al2O319.9800.1

图3 电极样品

Fig.3 Electrode sample

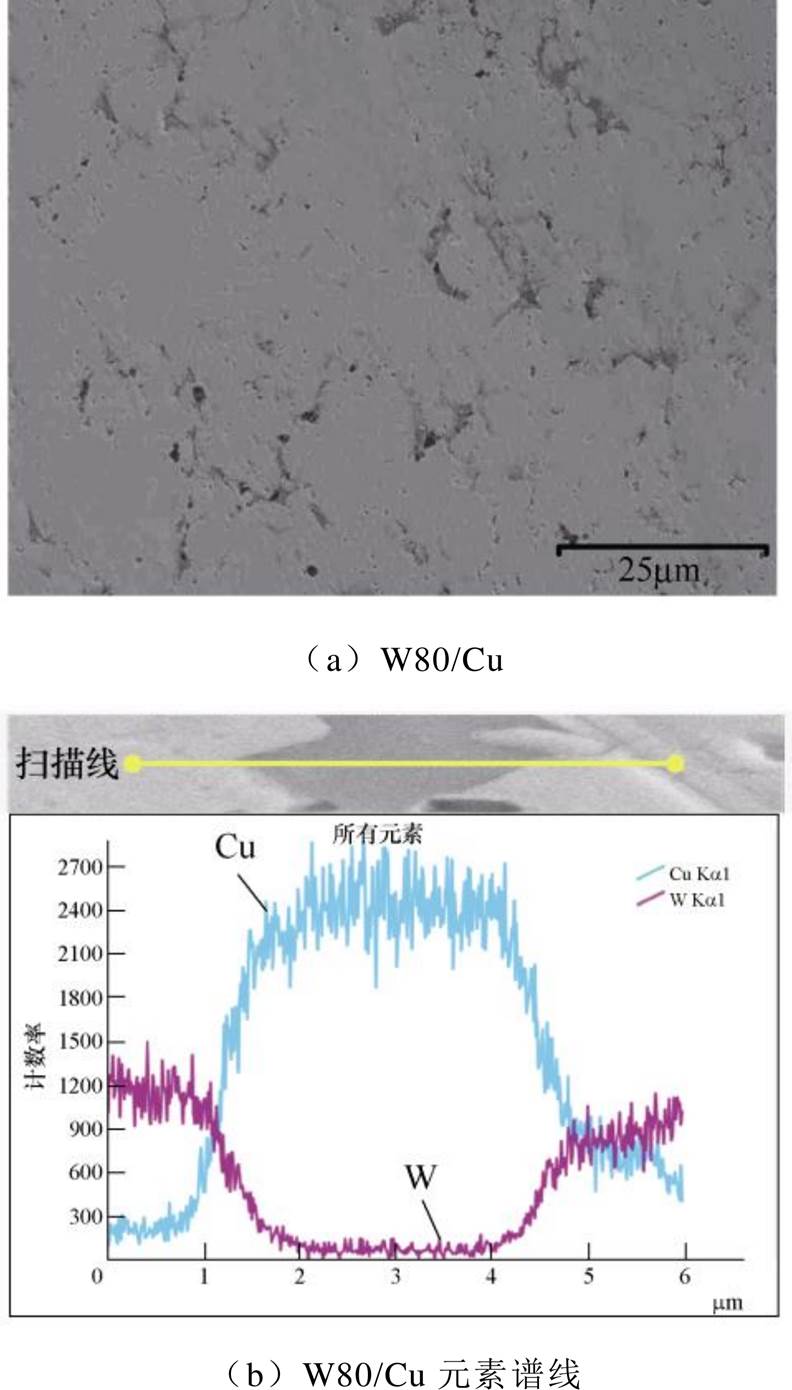

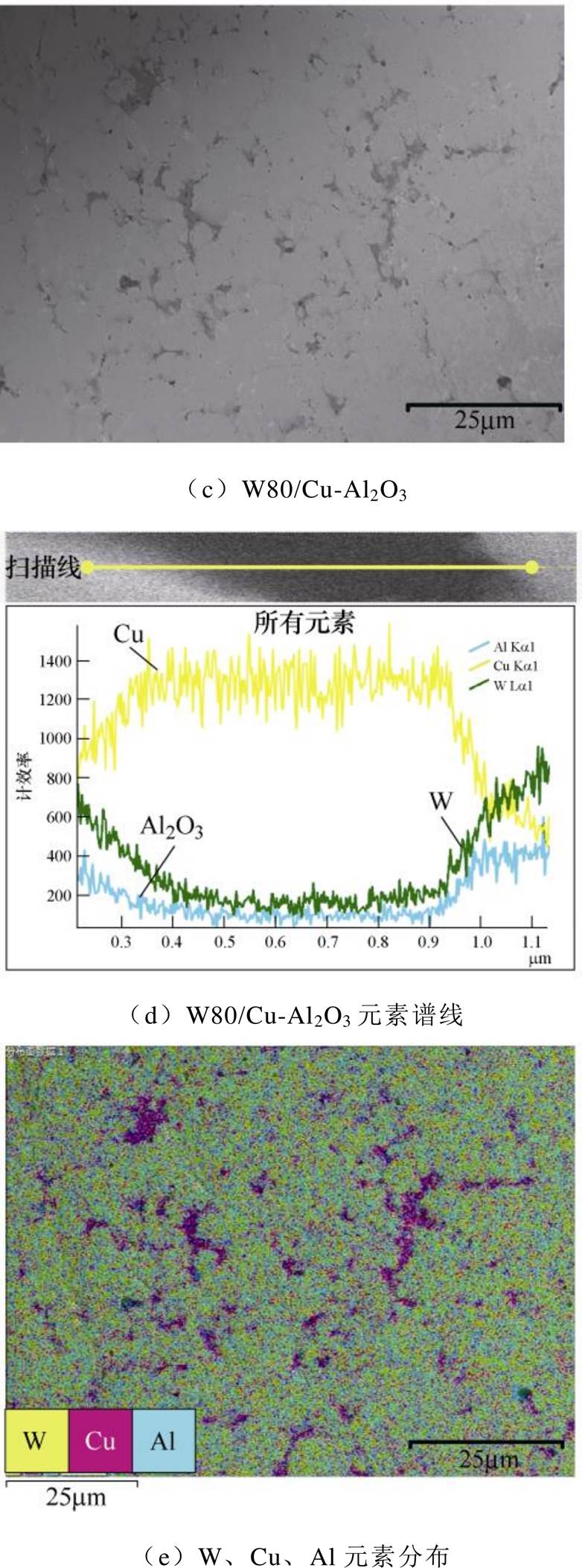

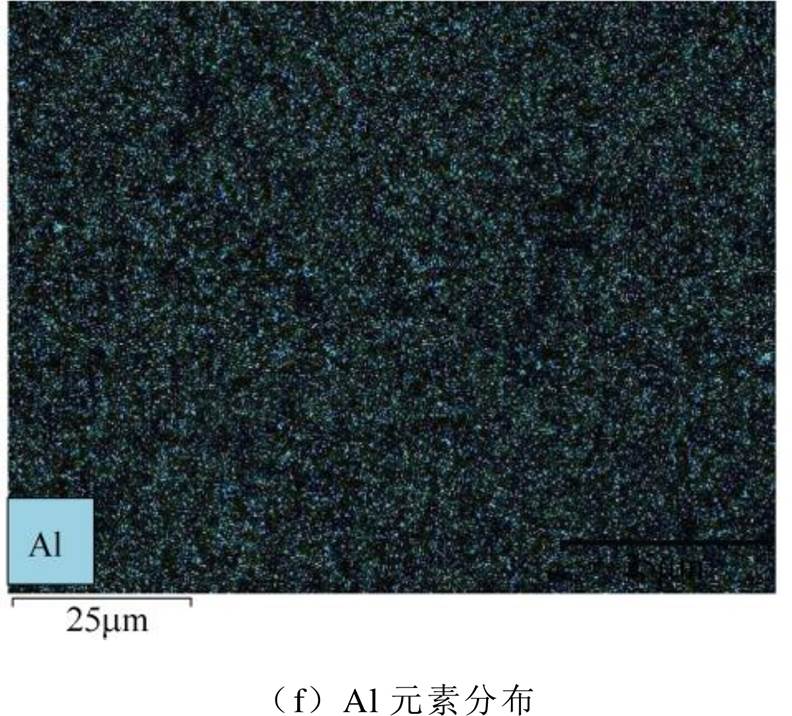

图4是W80/Cu合金和W80/Cu-Al2O3复合材料在实验之前,表面放大1 000倍后的扫描电子显微镜图片以及对应区域的能谱分析仪线扫描和面扫描图像。其中图4a和图4c为电极表面放大1 000倍的SEM图像。从图中可以看出,两种电极材料的结构紧凑,表面平整,几乎没有气孔、颗粒团簇等缺陷。

图4 实验前电极表面SEM图像与EDS线扫描、面扫描结果

Fig.4 SEM image and EDS scanning and line scanning results of electrode surface

选取两种材料表面的直线区域(即图中扫描直线区域)进行EDS线扫描,得到的元素谱线如图4b和图4d所示。元素谱线图的横轴对应所选取的直线,纵轴代表计数率(cps),计数率越高表示对应元素的含量越高。Ka1、Ka2为能谱仪用来分析对应元素自动选用的X射线类型,从EDS线扫描的结果可以看出,深灰色的区域Cu元素谱线达到峰值,而浅灰色的区域中W元素谱线到达峰值。表明图中深灰色的区域分布的是Cu,浅灰色的区域分布的则是W;并且Cu和W之间分界明显,两者之间不存在互溶性,表明制成的钨铜材料为假合金。

为了进一步得到Al2O3在W80/Cu-Al2O3复合材料中的分布情况,对W80/Cu-Al2O3样品表面进行了EDS面扫描[13-14]。图4e和图4f为EDS面扫描的结果。其中,图4e同时显示了W、Cu、Al三种元素的分布情况。为了便于观测Al2O3的分布情况,只保留图4e中的Al元素得到图4f。从EDS面扫描的结果可以看出,Al2O3在W80/Cu-Al2O3复合材料中分布较为均匀,没有明显的团聚现象;并且Al2O3在Cu和W中均有分布。

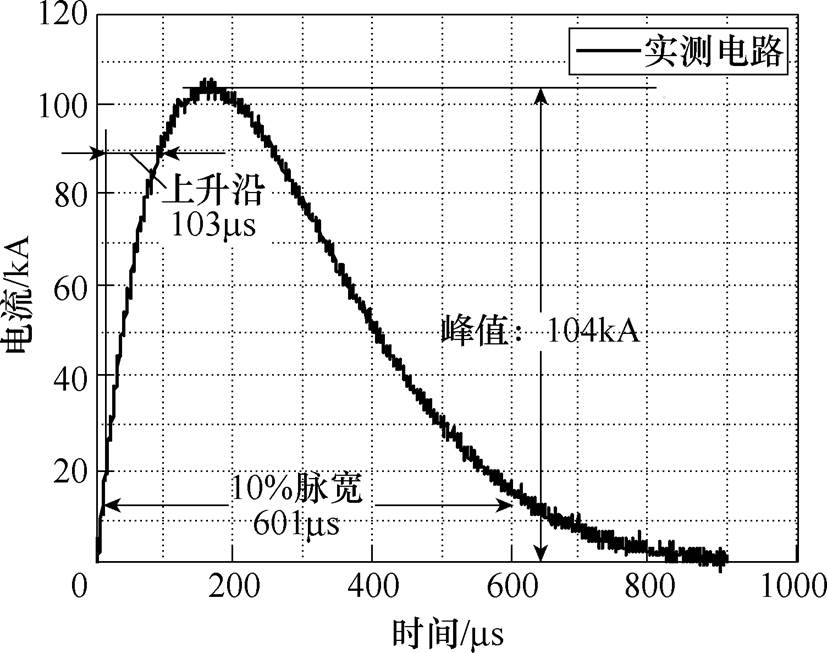

将W80/Cu合金和W80/Cu-Al2O3复合材料在 图1所示的电极烧蚀实验平台中共进行了50次放电,其实验放电电流波形如图5所示。

图5 实验放电电流波形

Fig.5 Actual current waveform of experimental circuit

电流波形为过阻尼的冲击电流波,峰值为104kA,上升沿时间为103ms,10%脉宽为601ms,电流峰值功率0.54GW,对电流波形积分可得转移电荷量Q =38.76C。

实验过程中每组电极共进行了50次放电实验,每放电10次对电极材料的阴极、阳极分别测量一次质量,并计算质量变化Dm为

(1)

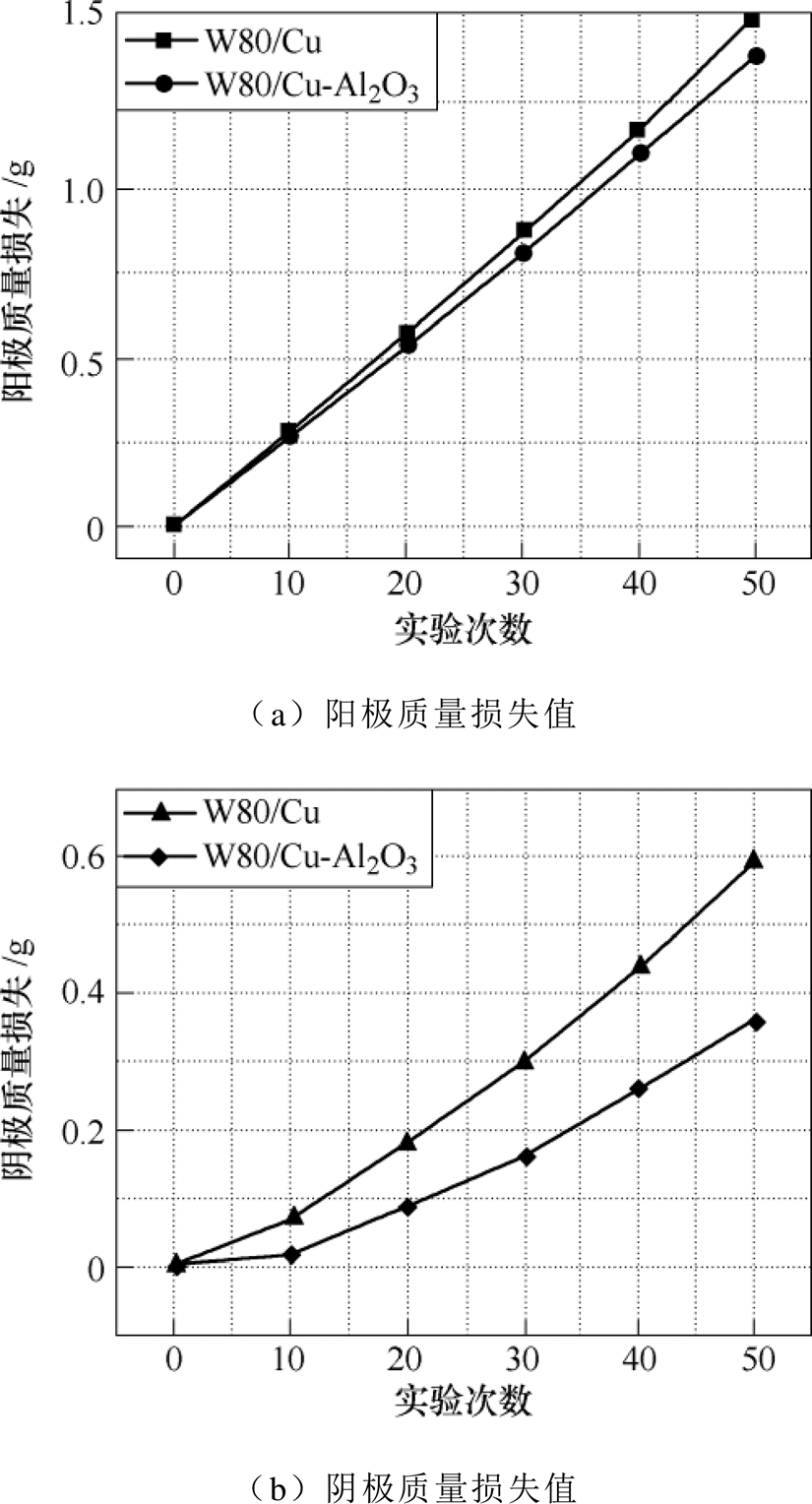

(1)式中,m0为电极的初始质量;mn为放电n次后电极的质量。图6分别为W80/Cu合金和W80/Cu-Al2O3复合材料的阳极质量损失值Dma、阴极质量损失值Dmc随放电次数的变化曲线。

图6 两种电极的质量损失值

Fig.6 Mass loss value of two electrodes

从图6中可以看出,两种材料阳极质量损失值Dma与放电次数之间的线性关系较好,对比两条曲线可以看出,W80/Cu-Al2O3复合材料阳极的质量损失值略小于W80/Cu合金,并且两条曲线之间距离有扩大的趋势,而W80/Cu-Al2O3复合材料阴极的质量损失值约为W80/Cu合金的一半。可以看出,掺杂Al2O3可以略微降低钨铜材料阳极损失值,显著降低阴极质量损失值。

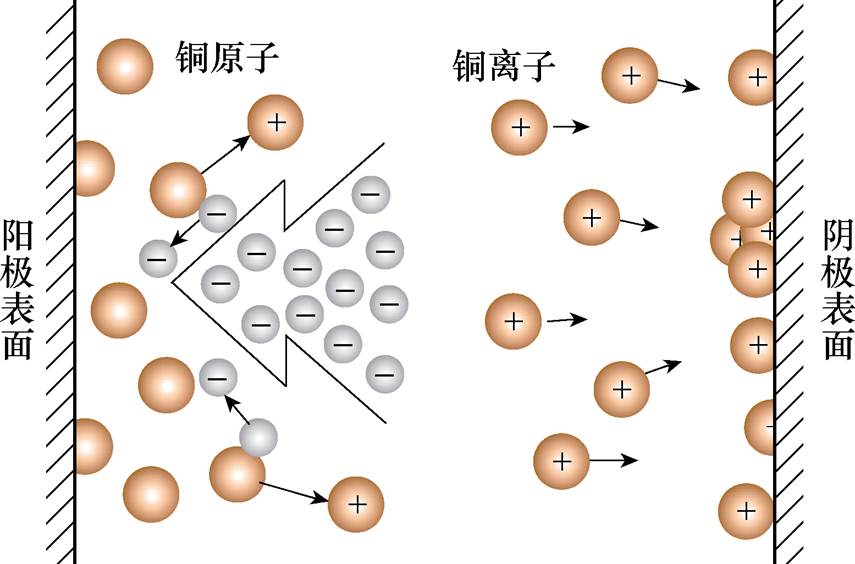

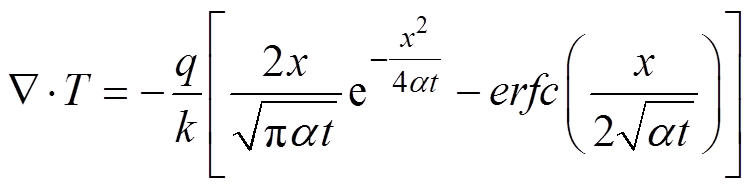

对比阳极和阴极质量损失值可以看出,两种电极的阳极质量损失值Dma均大于阴极质量损失值Dmc。Li Xiaoang等对铜电极的烧蚀研究中也出现了当冲击电流峰值变大时,阳极的质量损失大于阴极质量损失的情况[15]。推测这是由于在强冲击电弧的情形下粒子转移沉积过程[16]更为明显,从阴极发射出的电子在碰撞到阳极表面的铜蒸气时,会将蒸气中的铜原子电离成为铜离子和新的电子,生成的铜离子则会在电场的加速下撞击到阴极表面。铜原子的转移和沉积过程如图7所示。由于同种金属粒子之间存在较高的内聚力,从而使得铜离子堆积到阴极的表面,补偿了一部分阴极的质量损失。在强冲击放电过程中,一方面电弧温度会更高,使得电极表面更多的铜熔融液化直至蒸发成为铜蒸气;另一方面,电流的增大会使得放电过程中产生更多的电子,增加了铜蒸气被电离的概率。两个原因的共同作用使更多的铜蒸气被电离,转移沉积现象变得更加明显。

图7 铜原子的转移和沉积过程

Fig.7 The transfer and deposition of copper atoms

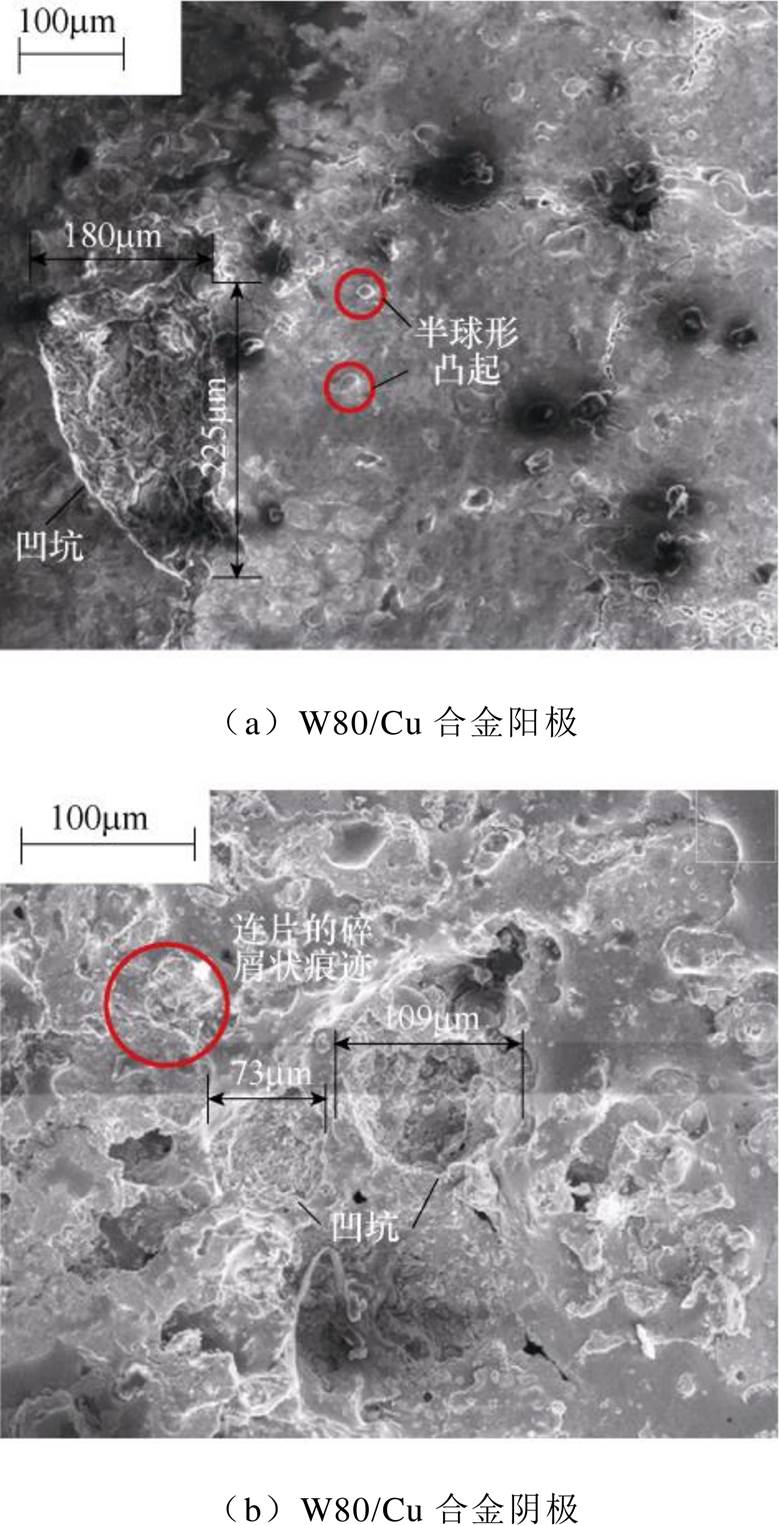

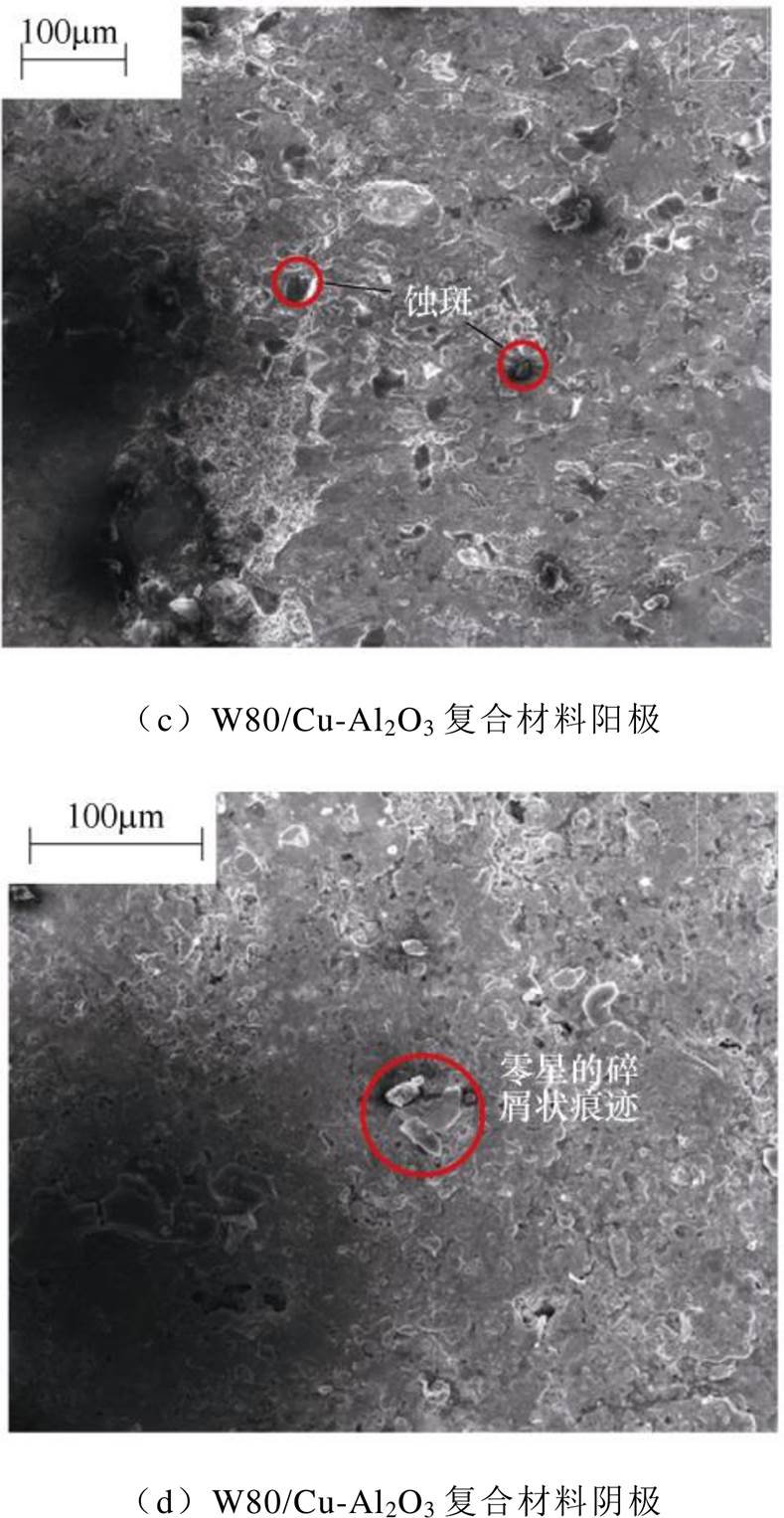

本文采用扫描电子显微镜研究两种材料阳极和阴极烧蚀点的微观烧蚀形貌。图8为电极烧蚀位置中心处显微形貌。其中图8a和图8b分别对应W80/Cu合金电极的阳极和阴极,从图中可以看出,W80/Cu合金的阳极和阴极均出现了明显的烧蚀痕迹。阳极分布有大量的半球形凸起,阴极的烧蚀形貌则呈非规则碎屑状。比较而言,阴极电极在中心区域呈现更复杂、更不均匀的烧蚀现象。形成这些烧蚀形貌的原因可能是,烧蚀过程中钨铜合金中的铜融化成液态,喷溅脱离电极表面的过程或者液滴溅射到电极表面的凝固过程中形成的,属于液滴喷溅侵蚀的结果。阳极和阴极表面均出现了凹坑,阳极凹坑是宽180mm、高225mm的倒三角形,阴极凹坑则是直径分别为73mm和109mm的圆形,阳极和阴极凹坑表面崎岖,与周围的烧蚀形貌差异显著。判断这是电极材料在电弧的作用力以及自身的热应力的共同作用下,以固相形式溅射后留下的蚀坑。

图8 实验后电极表面微观形貌

Fig.8 Micro-morphology of electrode surface

图8c和图8d分别对应W80/Cu-Al2O3复合材料电极的阳极和阴极,从图中可以看出,阳极较阴极烧蚀点处分布有更为密集的非规则蚀斑,阴极则出现了碎屑状痕迹,但是相较于W80/Cu合金阴极要轻微很多,且不互联成片。W80/Cu-Al2O3复合材料阴阳极表面均没有出现类似于W80/Cu合金表面的凹坑,电极表面较为平整,这表明烧蚀主要以金属材料的汽化蒸发为主。

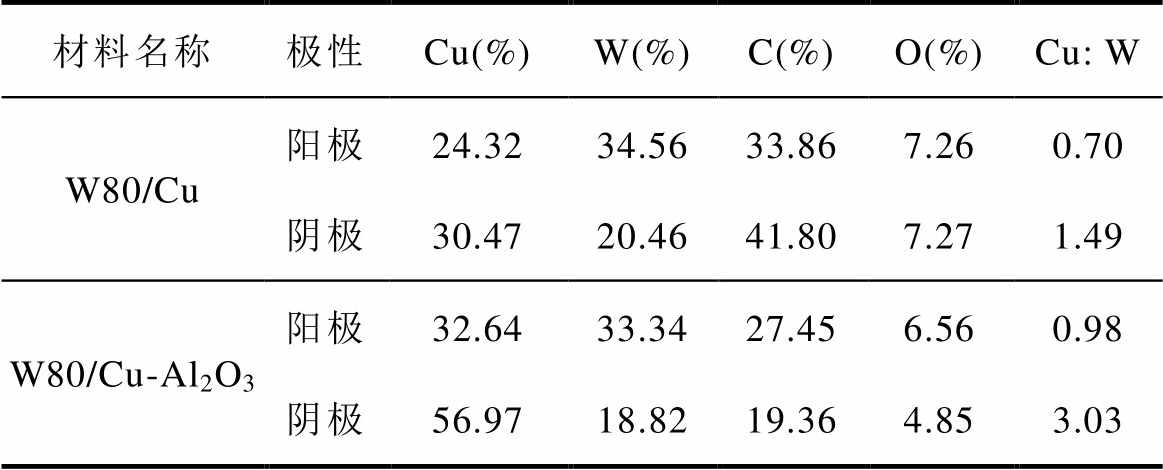

利用Sigma300自带的能谱分析仪对烧蚀点进行了组分分析,测量得到的组成元素的质量分数见表2。从表2中可以看出,烧蚀点处均存在四种元素:W、Cu、C、O,观察后可以发现C、O的质量分数较高。这是由于X射线入射深度较小,材料表面氧化和吸附的气体会对成分分析有较大干扰,所以本研究主要对比金属元素含量的大小。对比表2中两种材料Cu和W的质量分数比值(见表2中Cu:W项)可以发现,W80/Cu-Al2O3复合材料的阳极和阴极Cu:W比值均大于W80/Cu合金,表明Al2O3的添加有效降低了烧蚀过程中铜的损失,阴极尤其明显。

表2 烧蚀点组成元素的质量分数

Tab.2 Mass fraction of elements in ablation point

材料名称极性Cu(%)W(%)C(%)O(%)Cu: W W80/Cu阳极24.3234.5633.867.260.70 阴极30.4720.4641.807.271.49 W80/Cu-Al2O3阳极32.6433.3427.456.560.98 阴极56.9718.8219.364.853.03

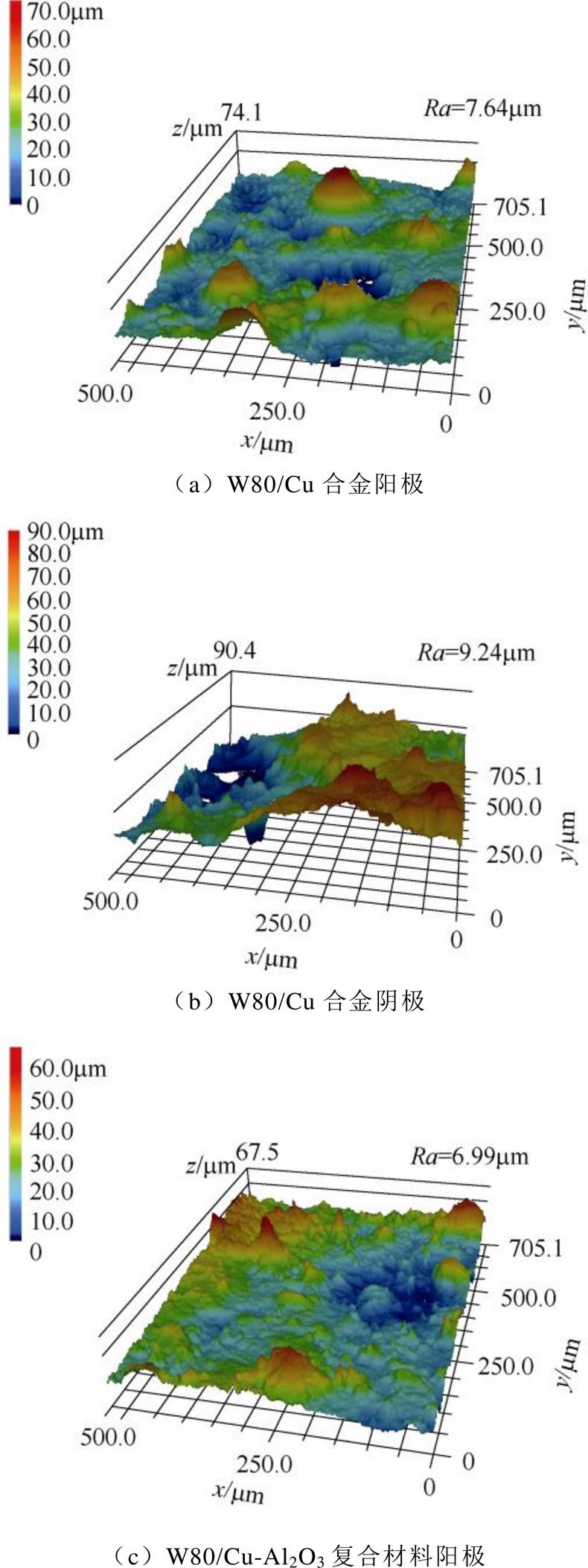

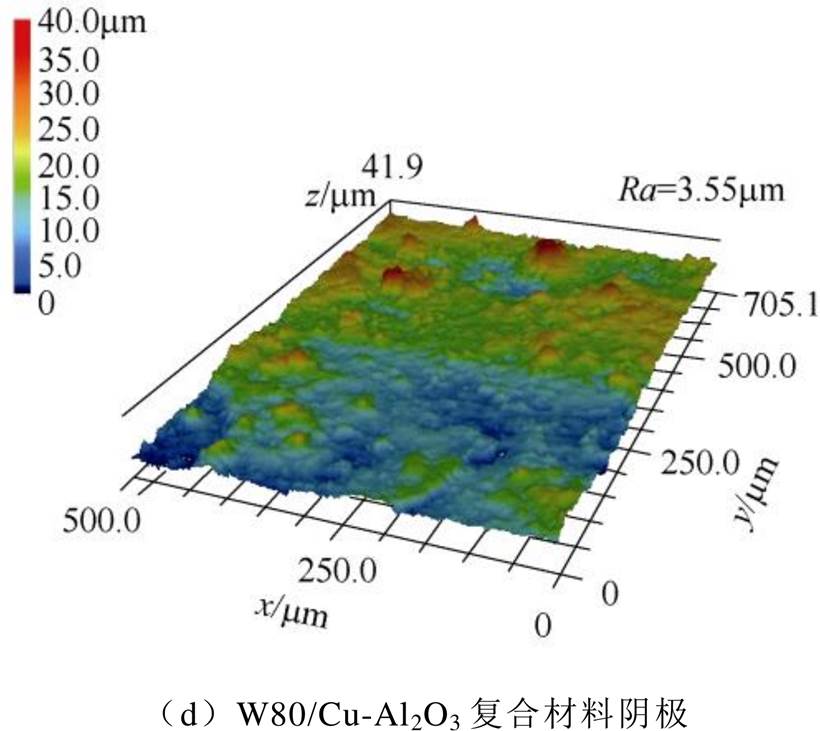

图9为利用激光共聚焦显微镜拍摄的电极烧蚀中心3D形貌图,该显微镜自带的软件还根据表面凹凸的高程自动算出了对应区域的表面粗糙度Ra的值。并得到了对应区域的表面粗糙度Ra的值。对比W80/Cu合金和W80/Cu-Al2O3复合材料表面粗糙度Ra的值可以看出,掺杂Al2O3能够降低烧蚀后电极表面的粗糙程度,阴极尤为明显。

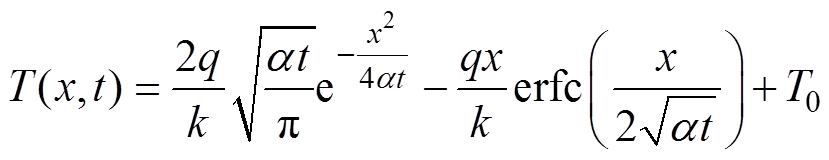

钨铜电极材料的烧蚀过程十分复杂,一般而言,可以将其分为两个部分:电极加热过程与电极材料去除过程。这两个物理过程在时间上继起,空间上并存。一方面,电极在电弧的作用下温度会快速上升;另一方面热源与电弧力的共同作用将会使电极材料从电极表面去除,在电极表面形成烧蚀坑。电极材料的烧蚀体积V[17]可以表示为

图9 实验后电极表面3D微观形貌及表面粗糙度

Fig.9 3D microstructure and surface roughness of electrode surface

(2)

(2)式中,Vv、Vl和Vs分别为气相、液相及固相的体积;kv、kl和ks分别是气相、液相和固相的去除系数,其值介于0~1之间。

钨铜合金中钨、铜之间互不相溶,并且铜的沸点低于钨的熔点,电极在表面热流的作用下快速升温的过程中,铜会快速熔化蒸发,吸收大量热量并降低电极表面的温度,保护钨骨架的完整。汽化的铜很容易从电极表面移除,电极材料会损失几乎所有被汽化的体积,所以kv≈1,汽化侵蚀也是实验中所用的烧骨架法制备的钨铜合金的主要侵蚀形 式[18]。对于金属单质制成的电极来说,液化的电极材料会在电弧电流洛伦兹力、电弧冲击超压等外 力[19-20]作用下从电极表面喷溅。而对于钨铜电极来说,液化的铜在钨骨架中较为稳定,钨骨架的存在可以有效降低液相的去除系数kl,减少液相的溅射质量,同时降低电极表面粗糙度。电极表面在放电过程中可能会因为热应力、电弧力等力学作用脱落一部分固体颗粒。这部分损失在峰值较小、功率较低电流的分析中通常将其忽略[21],但对于本文所述高峰值大功率冲击放电,电极内部温度梯度以及电弧作用力都有较大增加,从而在电极表面形成了图8a和图8b中的凹坑。

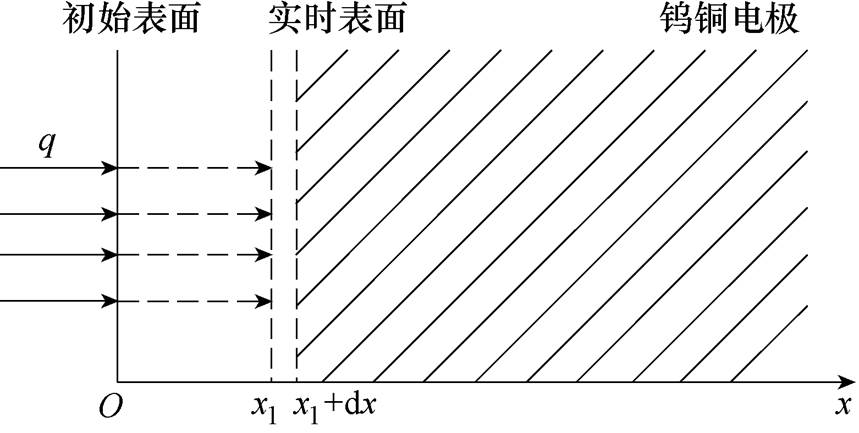

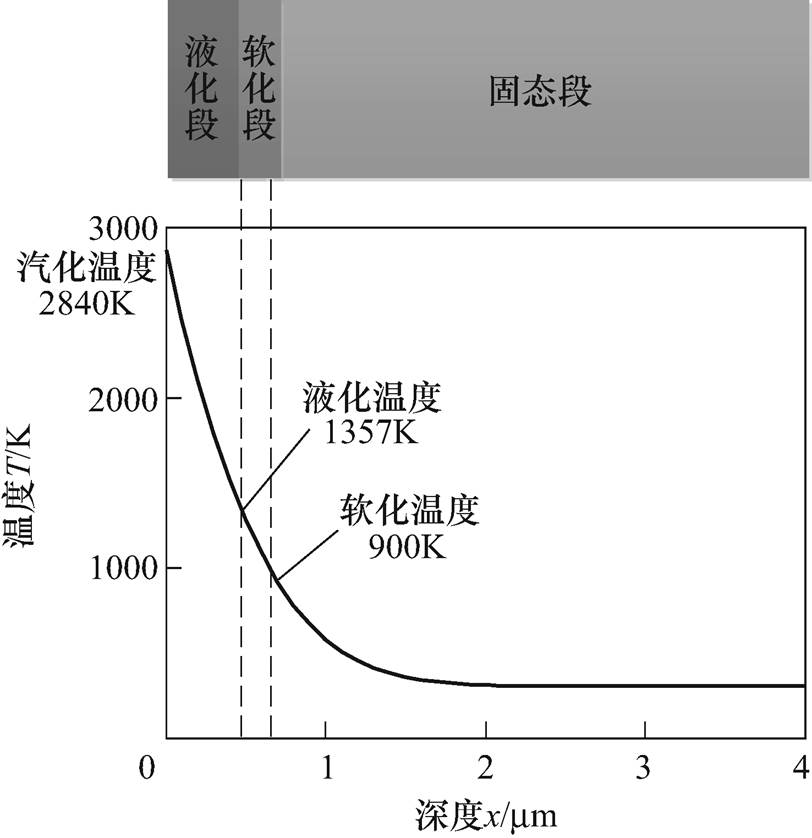

根据文献[22]可以得到将坐标原点取在电极的初始表面,电极烧蚀过程示意图如图10所示,电极温度场随时间变化的函数为

(3)

(3)式中,t为放电时间;x为距离电极表面的长度;q为电极表面的热流密度;k为导热系数;a 为热扩散系数;T0为电极的初始温度; 为互补误差函数。根据式(3)可以绘制出烧蚀过程中钨铜电极各个位置温度曲线如图11所示。

为互补误差函数。根据式(3)可以绘制出烧蚀过程中钨铜电极各个位置温度曲线如图11所示。

图10 电极烧蚀过程示意图

Fig.10 Schematic diagram of electrode ablation process

电极在被电弧加热的过程中,靠近电极表面处会有部分电极材料被加热到高于铜的熔点,但是低于铜的沸点,铜以液相的形式存在于钨骨架中,将这段电极材料称为液化段。钨铜复合材料中的Al2O3的熔点(2 327K)比铜的熔点(1 357K)高很多,所以在液化段中,Al2O3以固体颗粒的形式存在于液相铜中,增加了液相铜的黏稠度,有利于减少钨骨架中液相铜的溅射比例,从而减小质量损失并降低表面粗糙度。

在液化段之后存在一段电极材料的温度高于钨铜合金的软化温度(约900K),但是低于铜的液化温度。这部分电极材料尚处于固体状态但硬度降低,将这段电极材料称为软化段。在中小电流的放电场合下,电弧的作用力尚不足以使得软化段中的金属材料以固体的形式溅射,所以通常情况下不考虑以固体形式溅射的电极材料。但是在大电流、高功率的放电场合下,随着放电电流的增加,电弧的作用力较中小电流的放电场合下要强很多,并且热流密度q也会增大。由式(4)可知,热流密度q变大会导致电极内部温度梯度 的绝对值变大,使得电极各处膨胀变形或收缩变形不一致的程度加剧,从而增大了热应力。

的绝对值变大,使得电极各处膨胀变形或收缩变形不一致的程度加剧,从而增大了热应力。

图11 钨铜电极内部温度分布

Fig.11 Temperature distribution in WCu electrode

(4)

(4)热应力和电弧的作用力共同作用会造成处于软化段的电极材料从电极表面脱落,以固体形式溅射,形成图8a和图8b中的凹坑。而钨铜复合材料中Al2O3的添加使得钨铜合金的软化温度得以上升[7],软化段长度减少。并且弥散相Al2O3会阻碍位错线的滑移和攀移,使得钨铜复合材料的硬度(测得布氏硬度:209HBW)较传统钨铜合金(布氏硬度:192HBW)有所增加,固体颗粒更难从电极表面脱落[23]。两个方面的共同作用使得钨铜复合材料以固体形式溅射的质量较钨铜合金有所减少,所以图8c和图8d中W80/Cu-Al2O3复合材料电极烧蚀后的表面未出现明显凹坑。

从上述分析中可以看出,掺杂Al2O3有助于降低钨铜合金阳极和阴极自身固相和液相的溅射质量,降低表面粗糙程度。

由于掺杂Al2O3对阳极烧蚀质量的降低不够明显,所以阴极质量损失降低显著应当是由于掺杂Al2O3对阴极还存在其他作用方式。

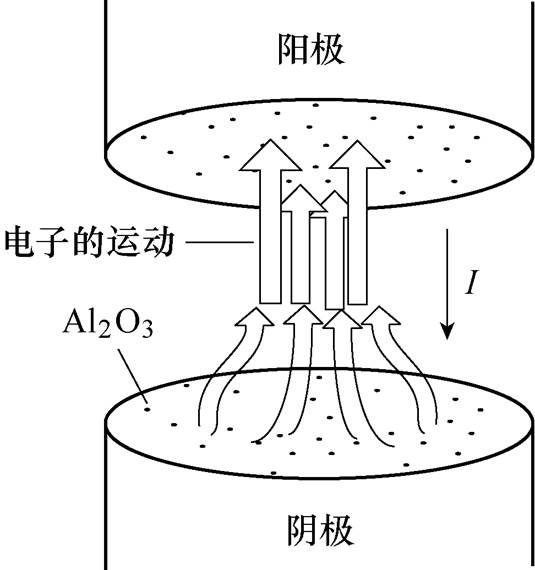

文献[9,24-26]关于真空电弧的研究中发现,在钨铜合金中掺杂Al2O3、Zr、石墨烯和Y2O3等逸出功低于钨和铜的其他稀土元素或硬质颗粒,可以有效地分散阴极电弧,减轻电极烧蚀。并且本次实验中,掺杂Al2O3对阳极烧蚀质量的降低不明显,但显著地降低了阴极烧蚀质量。所以推测,在非真空的气氛环境下,掺杂Al2O3也能在一定程度上起到分散阴极电弧的作用。

在放电过程中,合金材料击穿相的选择取决于材料中各组分逸出功的大小[27]。钨铜复合材料中,Al2O3的逸出功为3.9eV,小于钨(4.6eV)和铜(4.36eV)的逸出功[9]。所以在钨铜复合材料阴极表面,电子更容易克服Al2O3的束缚发射出去,钨铜复合材料的首击穿相为Al2O3。而Al2O3均匀分布在电极表面,所以放电初始阶段多束子电子流较为分散地从阴极表面向阳极发射。由于电子流的方向一致,安培力表现为互相之间的吸引力,从而使得多束子电子流在运动过程中聚集成为一束射向阳极,形成放电通道。

图12 阴极电弧的运动

Fig.12 Motion of cathode arc

尽管对于空气环境下的击穿,电弧中的电子主要由空气提供,但是仍然会有部分电子在电场的作用下从电极表面发射出去。所以,在空气环境下,掺杂Al2O3应当有助于分散阴极电弧,降低电极表面的热流密度,使得电极表面烧蚀更加均匀,降低阴极的质量损失和表面粗糙度。

本文以钨铜合金电极和钨铜复合材料电极为例,通过实验探寻了百千安级冲击电流下纳米Al2O3掺杂对金属电极材料耐烧蚀性能的影响,并结合电极烧蚀机理和电弧运动规律对差异性进行了分析,得出以下结论:

1)W80/Cu-Al2O3复合材料的阳极损失略小于W80/Cu合金,阴极损失约为W80/Cu合金的一半。并且由于存在铜原子的转移沉积过程,两种电极材料的阳极损失均大于阴极损失。

2)掺杂Al2O3可以增加液相铜的黏稠度、阻碍位错线的滑移和攀移、减小软化段长度,从而降低钨铜材料固相和液相的溅射比例,使烧蚀点处的微观形貌更为平整。

3)掺杂Al2O3可以在一定程度上分散阴极电弧,将强冲击电弧分散为若干个子电弧,降低表面热流密度,从而显著降低钨铜材料的阴极损失。

参考文献

[1] 吴佳玮, 韩若愚, 周海滨, 等. 大电流气体火花开关聚四氟乙烯绝缘子绝缘劣化产物分析[J]. 电工技术学报, 2018, 33(2): 459-466.

Wu Jiawei, Han Ruoyu, Zhou Haibin, et al. Insulation degradation products analysis of PTFE insulators in gas spark gap switch caused by high current and high energy arc influences[J]. Transactions of China Electrotechnical Society, 2018, 33(2): 459-466.

[2] 曾晗, 林福昌, 蔡礼, 等. 石墨电极烧蚀机理及实验[J]. 电工技术学报, 2013, 28(1): 43-49.

Zeng Han, Lin Fuchang, Cai Li, et al. Mechanism and experiment of graphite electrode erosion[J]. Transa- ctions of China Electrotechnical Society, 2013, 28(1): 43-49.

[3] 谢昌明, 谈效华, 杜涛, 等. 气体火花开关电极烧蚀形貌研究[J]. 电工技术学报, 2015, 30(20): 246- 251.

Xie Changming, Tan Xiaohua, Du Tao, et al. Micro- structure characteristics in electrodes of gas spark gap after erosion[J]. Transactions of China Electro- technical Society, 2015, 30(20): 246-251.

[4] Tseng K H, Kung C, Liao T T, et al. Investigation of the arc erosion behaviour of W-Cu composites[J]. Canadian Metallurgical Quarterly, 2010, 49(3): 263- 274.

[5] 吴佳玮, 韩若愚, 丁卫东, 等. 长寿命铜钨合金气体开关电极的烧蚀形貌[J]. 中国电机工程学报, 2017, 37(8): 323-337.

Wu Jiawei, Han Ruoyu, Ding Weidong, et al. Surface morphology of Cu-W alloy electrodes in a long lifetime gas spark switch[J]. Proceedings of the CSEE, 2017, 37(8): 323-337.

[6] Bregel T, Krauss-Vogt W, Michal R, et al. On the application of W/Cu materials in the fields of power engineering and plasma technology[J]. IEEE Transa- ctions on Components, Hybrids, and Manufacturing, Technology, 1991, 14(1): 8-13.

[7] 田保红, 宋克兴, 刘平. 高性能弥散强化铜基复合材料及其制备技术[M]. 北京: 科学出版社, 2011.

[8] Wang Xianhui, Liang Shuhua, Yang Ping, et al. Effect of Al2O3 content on electrical breakdown properties of Al2O3/Cu composite[J]. Journal of Materials Engineering and Performance, 2010, 19(9): 1330-1336.

[9] Wang Xianhui, Liang Shuhua, Yang Ping, et al. Effect of Al2O3 particle size on vacuum breakdown behavior of Al2O3/Cu composite[J]. Vacuum, 2009, 83(12): 1475-1480.

[10] 曹伟产, 梁淑华, 马德强, 等. 添加Al2O3对CuW70合金阴极斑点运动特性的影响[J]. 材料工程, 2010(9): 49-53.

Cao Weichan, Liang Shuhua, Ma Deqiang, et al. Influence of Al2O3 addition on motion of cathode spot for CuW70 alloy[J]. Materials Engineering, 2010(9): 49-53.

[11] Baghani M, Aliofkhazraei M. CuCrW (Al2O3) nano- composite: mechanical alloying, microstructure, and tribological properties[J]. International Journal of Minerals Metallurgy and Materials, 2017(11): 123- 136.

[12] 范景莲, 严德剑, 黄伯云, 等. 国内外钨铜复合材料的研究现状[J]. 粉末冶金工业, 2003, 13(2): 9-14.

Fan Jinglian, Yan Dejian, Huang Boyun, et al. Current status of R&D of W-Cu composite materials in china and abroad[J]. Powder Metallurgy Industry, 2003, 13(2): 9-14.

[13] Sheibani S, Ataie A, Heshmati-Manesh S. In- situsynthesis of Cu/Cr-Al2O3 nanocomposite by mechanical alloying and heat treatment[J]. Metallurgical & Materials Transactions A, 2010, 41(10): 2606-2612.

[14] Zamani A H, Ali R, Bakar W A W A. The investigation of Ru/Mn/Cu-Al2O3 oxide catalysts for CO2/H2 methanation in natural gas[J]. Journal of the Taiwan Institute of Chemical Engineers, 2014, 45(1): 143-152.

[15] Li Xiaoang, Pei Zhehao, Zhang Yuzhao, et al. Electrode erosion properties of gas spark switches for fast linear transformer drivers[J]. Physics of Plasmas, 2017, 24(12): 122108.

[16] Chen Z K, Sawa K. Particle sputtering and deposition mechanism for material transfer in breaking arcs[J]. Journal of Applied Physics, 1994, 76(6): 3326-3331.

[17] Donaldson A L, Hagler M O, Kristiansen M, et al. Electrode erosion in a high current, high energy transient arcs[J]. IEEE Transactions on Magnetics, 1986, 22(6): 1441-1447.

[18] 王新刚, 张怀龙, 李文静, 等. 制备工艺对WCu30合金的显微组织及抗电弧烧蚀性能的影响[J]. 稀有金属材料与工程, 2015, 44(1): 140-145.

Wang Xingang, Zhang Huailong, Li Wenjing, et al. Effect of preparation process on microstructure and arc-erosion resistance of WCu30 alloy[J]. Rare Metal Materials and Engineering, 2015, 44(1): 140-145.

[19] Peters J, Yin F, Borges C F M, et al. Erosion mechanisms of hafnium cathodes at high current[J]. Journal of Physics D: Applied Physics, 2005, 38(11): 1781-1794.

[20] 熊佳明, 李黎, 戴宏宇, 等. 基于爆炸波及能量平衡理论的大电流冲击电弧的冲击波超压作用分析[J]. 中国电机工程学报, 2018, 38(22): 296-303.

Xiong Jiaming, Lee Li, Dai Hongyu, et al. Analysis of shock wave overpressure effect of high current impulse discharge arc based on explo-sive wave and energy balance theory[J]. Proceedings of the CSEE, 2018, 38(22): 296-303.

[21] Wang Hu, Zhang Qiaogen, Wei Jin, et al. Research on erosion property of field-distortion gas switch electrode in nanosecond pulse[J]. IEEE Transactions on Plasma Science, 2012, 40(6): 1733-1742.

[22] Mark Lehr F, Magne Kristiaasen. Electrode erosion from high current arcs[J]. IEEE Transactions on Plasma Science, 1989, 17(5): 811-817.

[23] Zhang Xiaohui, Zhang Yi, Tian Baohong, et al. Arc erosion behavior of the Al2O3-Cu/(W,Cr) electrical contacts[J]. Composites Part B: Engineering, 2019, 160: 110-118.

[24] Yang Xiaohong, Zou Juntao, Xiao Peng, et al. Effects of Zr addition on properties and vacuum arc characteristics of Cu-W alloy[J]. Vacuum, 2014, 106: 16-20.

[25] Dong Longlong, Chen Wenge, Deng Nan, et al. Investigation on arc erosion behaviors and mechanism of W70Cu30 electrical contact materials adding graphene[J]. Journal of Alloys and Compounds, 2017, 696: 923-930.

[26] 杨晓红, 范志康, 梁淑华, 等. 添加Y2O3对CuW触头材料性能的影响[J]. 材料研究学报, 2007, 21(4): 414-420.

Yang Xiaohong, Fan Zhikang, Liang Shuhua, et al. Effects of Y2O3 on properties of CuW electrical contact materials[J]. Chinese Journal of Materials Research, 2007, 21(4): 414-420.

[27] Yang Zhimao, Zhang Qiuli, Wang Qingfeng, et al. Vacuum arc characteristics on nanocrystalline CuCr alloys[J]. Vacuum, 2006, 81(4): 545-549.

Effect of Nano-Al2O3 Doping on Erosion Resistance of Tungsten-Copper Electrode under 100kA Pulsed Arc

Abstract The erosion resistance of electrode materials is one of the key factors affecting the performance and working life of gas spark switches. In order to explore whether the electrode material doped with nanoscale metalloid particles has stronger erosion resistance in the engineering application of strong pulse current, an shock large current discharge test platform was built, and W80/Cu and W80/Cu-Al2O3 were selected as the research object. The experimental study was carried out under a strong pulse current with a peak value over 100kA/0.54GW. By comparing the mass change, the microstructure and surface roughness of erosion point, it is found that the addition of nanometer Al2O3 makes the tungsten-copper alloy have stronger erosion resistance under strong pulse discharge. Combined with the erosion mechanism of electrode and the law of arc motion, it is analyzed that the erosion resistance of W80/Cu-Al2O3 is better than that of tungsten-copper alloy for the following reasons: the addition of Al2O3 reduces the mass of tungsten-copper alloy sputtering in the form of solid phase and liquid phase, and makes the distribution of cathode arc more uniform. As a result, the mass loss and surface roughness are reduced.

keywords:Tungsten-copper electrode, nano-Al2O3 particles, nano-doping, metal composite material, erosion, pulsed arc

中图分类号:TM852

DOI: 10.19595/j.cnki.1000-6753.tces.190284

国家自然科学基金资助项目(51777082)。

收稿日期2019-03-19

改稿日期 2019-05-30

任 帅 男,1996年生,硕士研究生,研究方向为高电压与绝缘技术。E-mail: renshuai9655@hust.edu.cn

李 黎 男,1976年生,博士,研究员,研究方向为高电压与绝缘技术、输变电设备智能运维。E-mail: leeli@hust.edu.cn(通信作者)

(编辑 陈 诚)