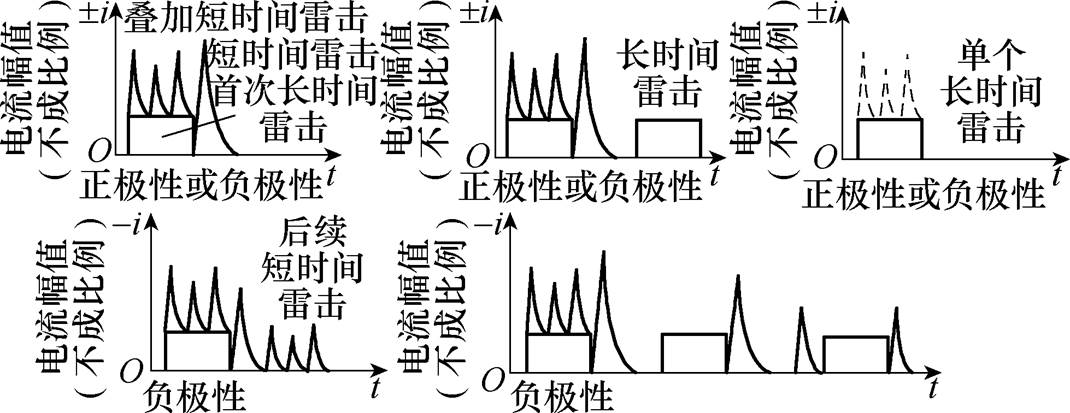

图1 雷电流可能组成成分

Fig.1 Possible components of lightning current

摘要 研究多种冲击电流连续作用下金属的损伤特性是揭示金属遭受雷击时损伤机理的有效手段;通过观测和对比三种冲击电流单独和连续作用下金属的表面损伤形貌、剖面损伤组织特征、元素含量变化和显微硬度变化,分析三种冲击电流单独和连续作用下金属的损伤机理和损伤特性;讨论多种冲击电流连续作用对金属损伤特性的影响;总结多种冲击电流连续作用下金属损伤出现的典型特征。结果表明,电流幅值为404A的矩形波输出同时依次叠加幅值为150kA的30/80ms电流波和幅值为2.0kA的2ms方波的组合电流作用下,3003铝合金的损伤面积为3 156.0mm2,损伤深度为4.7mm,氧元素含量增加35.56%,显微硬度值增加至78.5,相比于主导损伤对应的单一冲击电流作用下,金属的损伤面积、损伤深度、损伤区氧元素含量和显微硬度值分别增大了15.5%、42.4%、21.3%和2.7%;多种冲击电流连续作用下,金属损伤出现了深度加深和裂纹加剧的典型特征。

关键词:铝合金 冲击电流 损伤机理 损伤特性 显微硬度

云地放电(Cloud-to-Ground, CG)是自然界频发的一种高强度电磁脉冲现象,其放电过程通常可分为预击穿、梯形先导、首次回击、直窜先导、继后回击、回击间过程等子过程,这些放电过程产生的脉冲电流次数在2~20次以上[1-2]。国内外研究通过杆塔观测、人工引雷和远距离电磁反演等方法对CG电流参数进行了长期观测和积累,已有研究和标准中将模拟雷电直击效应的试验波形概括为首次短时间回击电流分量(First Return Stroke Current, FRSC)、回击间长持续时间雷电流分量(Continuing Current Stroke in Interval Component, CCSIC)、后续短持续时间回击电流分量(Subsequent Stroke Current Component, SSCC)和末次回击后的长持续时间雷电流分量(Long Continuing Current after Stroke Current, LCCSC)四种典型分量[3-8]。各雷电流分量的出现概率和次序与雷云特性、雷电极性和发展方向等相关,依据实际雷电流的参数特点,采用多种冲击电流波形连续输出的方法来模拟实际雷电流是研究雷电损伤效应的有效手段[9-11]。

在已有雷电流金属损伤效应的研究中,国内外已开展了10/350ms波形、8/20ms波形、30/80ms波形、4/10ms波形、18/40ms波形、6.4/69ms波形、2ms方波、500ms矩形波等波形下金属的损伤特性研究,主要围绕缆索承重桥用金属结构、光纤复合架空地线(Optical Ground Wire, OPGW)、架空导线等开展了多种冲击电流作用下的试验研究,得到了管线金属结构的雷电流损伤特征[12-18]。然而,针对用于油罐等的平板金属结构开展的雷电流损伤研究仍不够丰富,平板金属结构特点及其力学承载环境与管线结构存在差别,其遭受雷击的损伤特性与管线金属结构有着差异。因此,有必要开展平板金属结构在不同雷电流分量和多分量雷电流作用下的损伤特性和损伤机理研究。

以铝3003合金为示例,基于已有研究建立的雷电流模拟方法及其作用下金属损伤的试验方法,本文开展了不同冲击电流单独作用和连续作用下铝3003合金损伤特性的研究。通过高分辨扫描电子显微镜(Scanning Electron Microscope, SEM)、X射线能量色散分析(Energy Dispersive Spectrometer, EDS)和显微硬度测量仪观测合金在三种冲击电流单独和连续作用后的表面损伤形貌、剖面损伤组织特征、元素含量变化和显微硬度变化,分析了三种冲击电流单独作用和连续作用下金属的损伤机理和损伤特性,讨论了多种冲击电流连续作用对金属损伤特性的影响,总结了多种冲击电流连续作用下金属出现的典型损伤特征。

国内外学者对CG的电流参数进行了长期观测和积累,其中,图1所示是雷电流几种可能的组成成分[1]。依据该雷电流参数特点,其模拟方法可采用长持续时间雷电流分量输出的同时依次叠加首次短时间回击电流分量和回击间长持续时间雷电流分量的连续输出模式模拟。因此,采用输出电流幅值可调的多分量实际雷电流模拟设备MWMP-ICG(multi- waveform multi-pulse impulse current generator)。首先,输出幅值为404A、持续时间为520ms的模拟LCCSC,在LCCSC作用开始150ms的时刻依次叠加输出时间间隔为60ms的模拟FRSC(波形为30/80ms、幅值为150kA)和模拟CCSIC(持续时间为2ms、幅值为2.0kA),以上雷电流各分量的模拟波形参数满足雷电观测结果和SAE-ARP-5416、MIL-STD-1757、API-RP-545等标准的要求[3-8]。

图1 雷电流可能组成成分

Fig.1 Possible components of lightning current

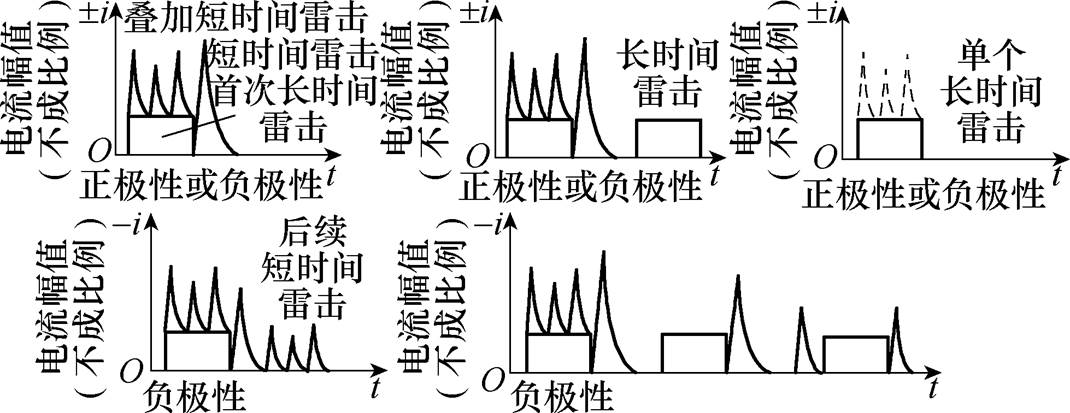

研究开展了单一冲击电流与多种冲击电流连续作用下金属的损伤试验,在雷电流金属损伤试验中,将3003铝合金加工为长150mm×宽150mm×厚5mm的试品板,试验前对试品进行去除氧化层、去除污点的抛光洁净处理,然后真空干燥。试验电极选用由钨80合金材料制成的半椭球棒“直接型”电极,此种电极可减轻电极喷射并解决使用“间接”电极带来的电弧能量受约束问题[9]。试验距离设置为5mm,使用直径为0.2mm的铜丝引燃。此外,试验设计了用于固定试品的绝缘辅助固定装置,以减少因电动力产生的电极和试品移位对试验结果的影响。使用铜带四端连接试品接地,以均匀放电时的电磁场分布,减小其对电弧附着点和附着形态的影响。采用试品竖直布置方式,以降低熔化残留金属对试验结果的影响。试验布置及试验电极、绝缘辅助固定装置如图2所示。

图2 雷电流金属损伤试验布置

Fig.2 Schematic diagram of lightning metal damage experiment

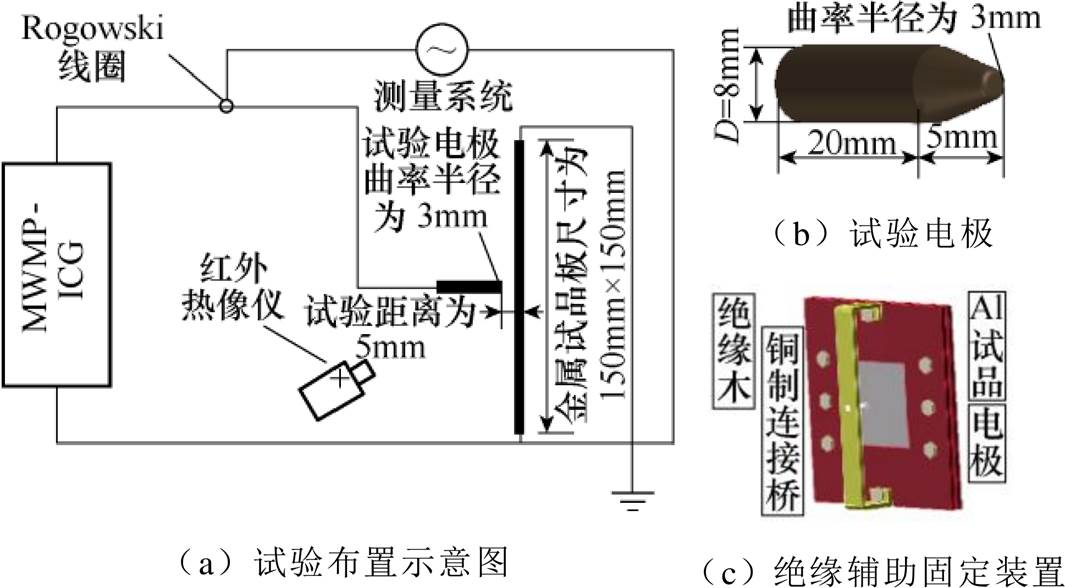

使用超声检测法测量金属试品的损伤面积和损伤深度,通过高分辨扫描电子显微镜、X射线能量色散分析和显微硬度测量仪观测试验后合金的表面损伤形貌、剖面损伤组织特征、元素含量变化和显微硬度变化。试验得到单一冲击电流和多种冲击电流连续作用下3003铝合金的损伤面积、损伤深度、损伤区氧元素含量增加量、损伤区显微硬度值变化量等结果见表1。

分析表1可知,三种冲击电流连续作用下3003铝合金的损伤面积为3 156.0mm2,损伤深度为4.7mm,损伤区氧元素含量增加35.56%,损伤区显微硬度值增大至78.5。对比可知,在损伤面积方面,相比于造成金属损伤面积最大的FRSC作用下试验结果,三种冲击电流连续作用下金属的损伤面积增大15.5%。在损伤深度方面,相比于造成金属损伤深度最大的LCCSC作用下试验结果,三种冲击电流连续作用下金属的损伤深度增大42.4%。在损伤区氧元素含量方面,相比于造成损伤区氧元素含量增加最明显的LCCSC作用下试验结果,三种冲击电流连续作用下金属的损伤区氧元素含量增大21.3%。在损伤区显微硬度值方面,相比于造成损伤区显微硬度增加最大的LCCSC作用下试验结果,三种冲击电流连续作用下金属的损伤区显微硬度值增大2.7%。

表1 单一冲击电流和多种冲击电流连续作用下3003铝合金的损伤结果对比

Tab.1 Comparison among the damage results of Al alloy 3003 caused by single impulse current and multiple impulse currents

对比参量FRSCCCSICLCCSCLCCSC+FRSC+ CCSIC 电流波形t1/t230/80ms2ms方波520ms矩形波520ms矩形波+ 2ms方波+30/80ms 电流幅值I/kA1501.990.404150+2.0+0.404 转移电荷量Q/C16.35.1210.1234.6 损伤面积/mm22 732.559.44314.13 156.0 损伤深度/mm0.011.13.34.7 损伤区氧元素含量增加(%)11.28(1.02)*7.23(1.02) *27.97(1.02) *35.56(1.02) * 损伤区显微硬度值36.5(33.0) *38.8(33.0) *76.9(33.0) *78.5(33.0) *

注:*为试验前3003铝合金的初始含量或显微硬度值。

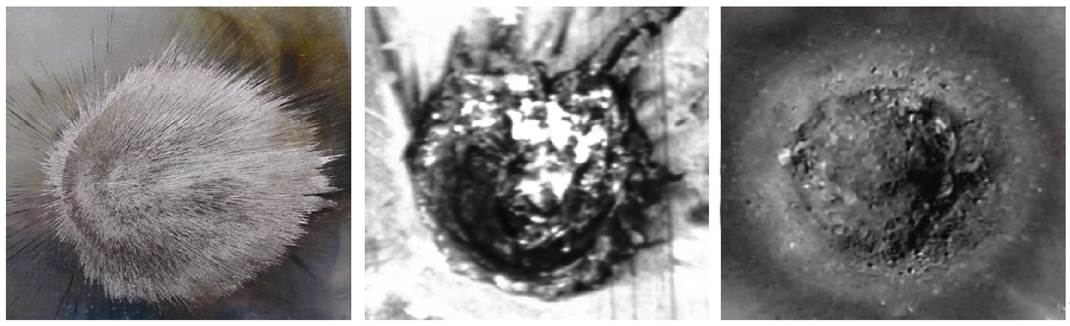

试验得到多种冲击电流连续作用和单独作用下金属的表面损伤特征如图3和图4所示。分析图3可得,三种冲击电流连续作用下3003铝合金表面损伤形貌以试品熔化后形成的凹坑、裂纹、颗粒化凝固、褶皱化凝固、溅射后凝固突起和四面发散的喷射薄皮为主,新形成的喷射薄皮组织在凝固组织边缘出现了裂纹,且喷射薄皮的直径在溅射后凝固突起方向明显小于其他方向。

图3 多种冲击电流连续作用下的金属损伤形貌

Fig.3 Metal damage morphology caused by multiple impulse currents

(a)FRSC/150.0kA (b)CCISC/1.99kA (c)LCCSC/404A

图4 单一冲击电流连续作用下的金属损伤形貌

Fig.4 Metal damage morphology caused by single impulse current

分析图4可得,波形为30/80ms的首次短时间回击电流作用下金属表面损伤以微小凹坑和由冲击形成的向四面发散的喷射薄皮为主。波形为2ms方波的回击间长持续时间电流作用下金属表面损伤形貌以熔化后形成的凹坑、褶皱化凝固和溅射后凝固等形态为主。波形为520ms矩形波的末次回击后长持续电流作用下金属损伤以熔化后凹坑、裂纹、颗粒状凝固等形貌为主。

对比图3和图4可得,三种冲击电流(LCCSC叠加FRSC和CCSIC)连续作用下金属表面损伤形貌相比于单一冲击电流作用增加以下特征:①喷射薄皮区域在凝固区域边缘出现了裂纹;②喷射薄皮在溅射后凝固突起方向直径明显小于其他方向。

分析冲击电流的参数特性及其作用下金属的损伤特征可得,3003铝合金在LCCSC开始作用后迅速升温,材料熔化形成凹坑。熔化的金属在重力作用下竖直向下流动,当在电流幅值高达150kA、作用时间仅为ms级的FRSC叠加作用时,其与金属作用过程中会产生巨大瞬时的电应力和冲击力,致使试品产生裂纹损伤,且电应力和冲击力会造成熔化后的液态金属向四周喷射,在试品表面形成喷射薄皮。受到熔化液态金属凝固后形成突起结构的屏蔽作用,喷射薄皮的半径在已形成凝固突起的方向减小。FRSC作用结束后,LCCSC仍持续通过电弧热和焦耳热加热金属,试品产生的熔坑尺寸不断增大;其后电流幅值为2kA、作用时间为2ms的CCSIC叠加作用开始,其产生较长时间的、相对幅值较小的电应力和冲击力,使得熔化液态金属在凹坑周边形成褶皱化凝固和溅射后凝固突起,同时造成损伤区域和新形成的喷射薄皮区域形成裂纹。

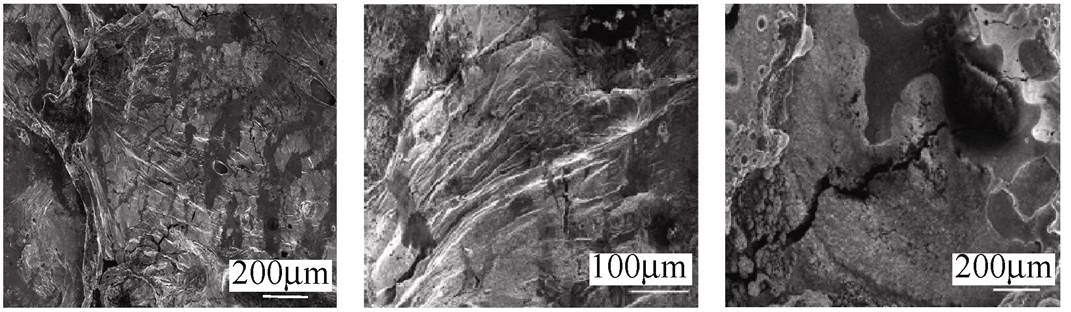

研究进一步对比了试品的表面微观损伤形貌,对试验后的损伤试品进行切样及后续加工处理,得到尺寸为10mm×10mm×5mm、包含全部损伤形貌的样品1号。采用SEM(荷兰FEI公司制造的Sirion200)对样品1号进行损伤表面组织形貌观察,得到的三种冲击电流连续作用下试品表面微观损伤形貌如图5所示,单一冲击电流作用下金属损伤的表面组织形貌如图6所示。

图5 三种冲击电流连续作用下金属损伤表面组织形貌

Fig.5 Metal microstructure morphology on the surface under three impulse currents

(a)FRSC/150.0kA (b)CCISC/1.99kA (c)LCCSC/404A

图6 单一冲击电流作用下金属损伤表面组织形貌

Fig.6 Metal microstructure morphology on surface under single impulse current

由图5可得,三种冲击电流连续作用下3003铝合金的损伤表面形成了宽度约为5~20mm的粗糙裂纹,裂纹宽度不均匀,如图5a所示;试品损伤表面局部出现直径约为50mm的多条拉伸带状结构,拉伸带状结构间伴有熔化后的颗粒状凝固组织,如图5b所示;融化后的凝固组织呈现出明显的向四周扩散的方向性,熔坑成椭锥形结构,熔坑周边形成了较多直径约为100mm的排列疏松的气孔,气孔周边形成了大量直径(20~50mm)不等的颗粒状凝固组织,如图5c和图5d所示;试品损伤表面形成了大量尺寸(直径约为5~15mm)不均匀的、具有明显排列方向的颗粒状凝固组织和尺寸约为10~40mm的、间夹着长度约为50mm微裂纹结构的块状凝固组织,如图5e和图5f所示。

分析图6可得,波形为30/80ms的首次短时间回击电流作用下金属损伤以尺寸<5mm的微裂纹、直径约为5mm的气孔等形貌为主。波形为2ms方波的回击间长持续时间电流作用下金属损伤以片状凝固、尺寸<10mm的裂纹、长度约50mm的块状凝固组织等形貌为主。波形为520ms矩形波的末次回击后长持续电流作用下金属损伤以直径<100mm间隙较大的颗粒状凝固、宽度约为40mm的裂纹、气孔等形貌为主。

对比三种冲击电流单独作用和连续作用下金属的微观损伤形貌可得,在损伤表面微观组织特征方面,三种冲击电流(LCCSC叠加FRSC和CCSIC)连续作用下3003铝合金的损伤表面损伤形貌相比于单一冲击电流作用增加以下特征:①融化后凝固呈现出明显方向性;②熔坑呈现椭锥形结构;③熔坑周边出现较多气孔,气孔周边出现大量颗粒状凝固组织;④颗粒状凝固组织排列具有明显方向性;⑤块状凝固组织间伴随微裂纹结构;⑥出现伴有颗粒状凝固组织的拉伸带状结构;⑦裂纹粗糙化且宽度不均匀等。

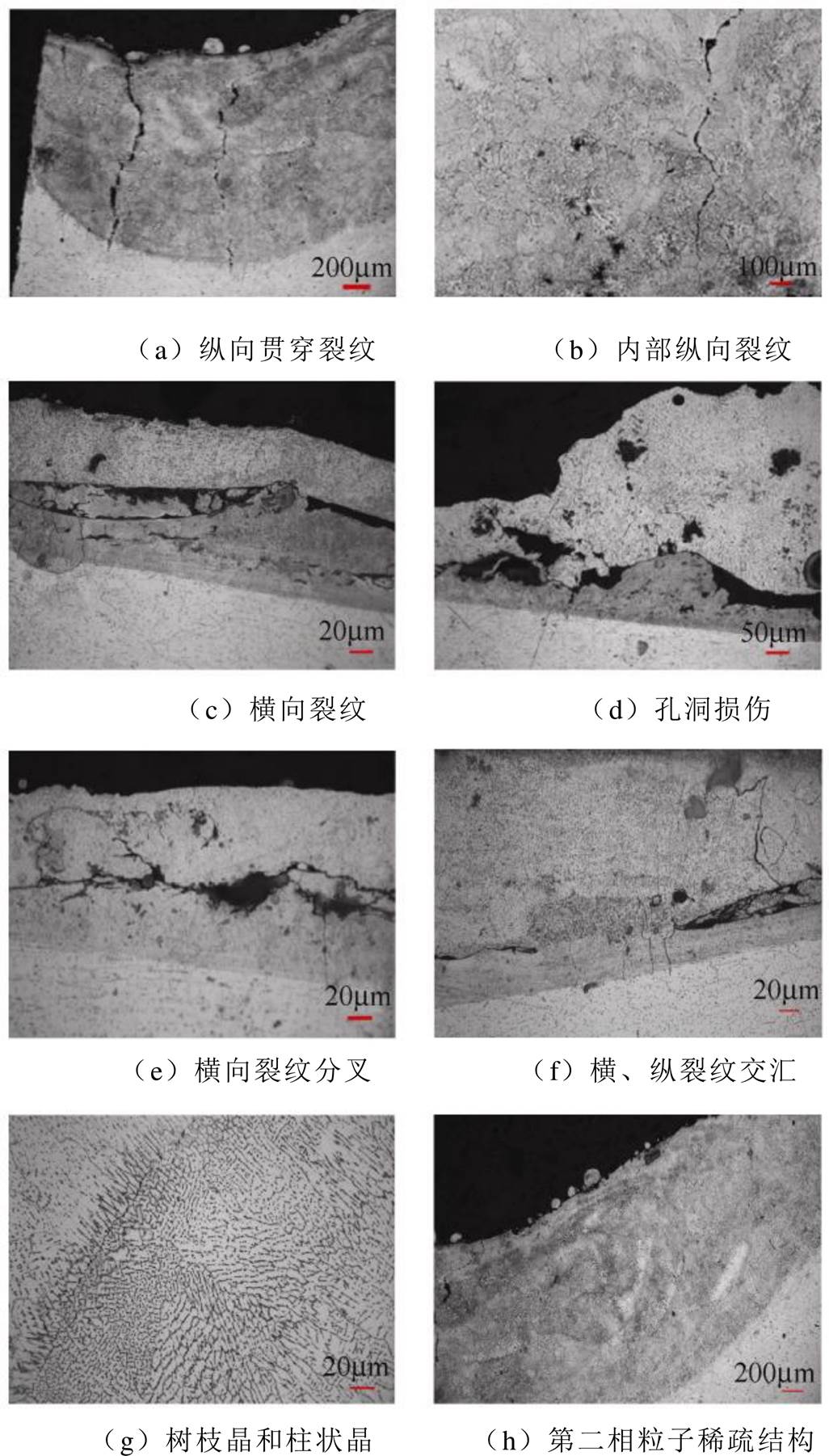

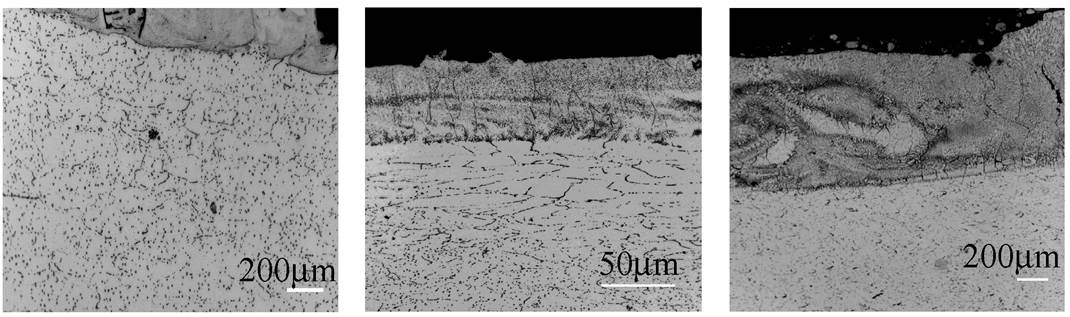

研究进一步观测了试品的剖面微观损伤形貌。对试验后的损伤试品进行切样、剖光、腐蚀、洁净等处理,得到尺寸为10mm×10mm×5mm的样品2号。采用SEM观察样品2号的损伤剖面组织形貌,得到多种冲击电流连续作用下试品剖面微观损伤组织结构如图7所示,不同冲击电流单独作用下金属损伤剖面的显微组织形貌如图8所示。

分析图7可得,三种冲击电流连续作用下的试品剖面出现多条贯穿整个损伤区的、宽度约为10~50mm的纵向弯曲裂纹,如图7a所示。图7b观察到试品损伤区内部出现了长度约为3mm、宽度为5~50mm不等的纵向裂纹。图7c和图7d观察到距离试品损伤表面约200mm处出现了具有明显孔洞结构的横向裂纹,横向裂纹上方损伤结构的第二相粒子密度明显低于其下方损伤结构。横向裂纹出现分叉现象,向试品表面和内部延伸,如图7e所示。横向裂纹间断在第二相粒子密集结构处,出现从试品表面延伸的纵向裂纹和损伤内部出现的横向裂纹交汇现象,如图7f所示。试品损伤区的第二相粒子密度明显增大且尺寸减小,损伤区内夹杂着明显的第二相粒子稀疏的组织形貌,形成的树枝晶和柱状晶密度增加且尺寸变长,晶界不光滑程度加剧,进一步变得粗糙,带状晶界和串状晶界比例增大,晶界复熔和共晶组织复熔现象加剧,如图7g、图7h所示。

图7 多种冲击电流作用下金属损伤剖面显微组织形貌

Fig.7 Metal microstructure morphology on the cross section under multiple impulse currents

(a)FRSC/150.0kA (b)CCISC/1.99kA (c)LCCSC/404A

图8 不同冲击电流作用下金属损伤剖面显微组织形貌

Fig.8 Metal microstructure morphology on the cross section under different single lightning current

分析图8可得,波形为30/80ms的FRSC作用下金属剖面形成了一层较为均匀且厚度约为10mm的膜层结构。波形为2ms方波的CCSIC作用下金属剖面出现第二相粒子迁移现象,合金损伤区第二相粒子密度相比于基体明显增大,同时粒子的尺寸减小,出现具有分叉结构的树枝晶,观察到较多的带状晶界和柱状晶,发生了晶界复熔和共晶组织复熔现象。波形为520ms矩形波的LCCSC作用下金属剖面损伤区第二相粒子的密度相比于基体进一步增大,同时粒子的尺寸减小,晶界粗化且不光滑程度加剧,出现带状晶界,其密度相比于CCSIC作用结果增大,出现大量具有点状细带和棱角特征的串状晶界,观察到较多的晶界三角形结构,晶界复熔程度和共晶组织复熔程度大大加深,同时出现大量尺寸较CCSIC作用结果增大的柱状晶,金属出现“过烧”现象。

对比图7和图8可得,三种冲击电流连续作用下3003铝合金的损伤表面损伤形貌相比于单一冲击电流作用增加以下特征:①损伤区内部出现带有孔洞结构的横向裂纹;②横向裂纹上方结构的第二相粒子密度明显低于其下方结构;③横向裂纹出现向试品表面和内部延伸的分叉结构,且被第二相粒子密集结构间断;④纵向裂纹长度明显增长,可贯穿整个损伤区;⑤出现从试品表面延伸的纵向裂纹和损伤内部横向裂纹的交汇现象;⑥损伤区内夹杂着明显的第二相粒子稀疏组织;⑦树枝晶和柱状晶密度进一步增加,尺寸进一步变长;⑧晶界进一步粗糙;⑨带状晶界和串状晶界比例进一步增大; ⑩晶界复熔和共晶组织复熔现象进一步加剧。

结合冲击电流的参数特性及其作用下金属的损伤特征可得,试品形成的粗糙裂纹是由于三种冲击电流连续作用下3003铝合金首先形成了硬、脆的氧化层,氧化层在连续kA级电流产生的巨大瞬时电应力和冲击力下破裂程度加深,萌生的裂纹变得粗糙,且试品内部开始出现横向裂纹,横向裂纹生长产生分叉现象。另一方面,试品在LCCSC持续作用下已经产生了材料组分变化和分层现象,不同导电性能的材料在连续叠加kA级电流的作用下产生电磁力,催生试品内部生成裂纹。受到雷电流LCCSC持续电弧的加热作用,新形成的横向裂纹的下方结构和上方结构同时受热升温,结构中的第二相粒子快速溶解,雷电流作用结束后试品冷却,过冷度较大的损伤区下方结构的表面冷却速度相比于试品过渡区和基体较快,致使损伤区第二相粒子形核数量多,但缺乏足够的时间生长,导致其尺寸减小。同时,过渡区发生第二相粒子迁移现象,使得损伤区的第二相粒子含量进一步增多。相比之下,横向裂纹的上方结构相比于下方结构温差较小,上方结构内部的冷却速度差异较小,且横向裂纹的存在阻碍了第二相粒子的迁移路径,造成横向裂纹上方结构第二相粒子密度明显低于下方结构的现象。

试品表面出现的块状凝固组织是由于在LCCSC持续作用时试品表面材料受到不均匀的电弧热和焦耳热作用产生组分变化和分块,不同子块的熔化和凝固特性不同,形成块状凝固组织。在产生的材料分块结构上同时叠加kA级的FRSC和CCSIC作用,增大了焦耳热和冲击力的贡献,使得不同组分的颗粒状凝固组织和拉伸带状结构具有方向化。三种冲击电流连续作用下熔坑周边出现气孔是因为熔融态金属在叠加FRSC和CCSIC作用时产生的电应力和冲击力作用下产生了析氢现象,造成局部应力集中生成气孔。

试品损伤区内夹杂着明显的第二相粒子稀疏的组织形貌是因为LCCSC持续作用时叠加了连续作用的、kA级的FRSC和CCSIC,在电应力和冲击力扰动下不同子块的组分和温升特性不同,雷电流作用停止后试品不同子块的过冷度不同,散热特性存在差异,第二相粒子溶解和再析出速率不同,致使损伤区内夹杂着明显的第二相粒子稀疏的组织形貌。

树枝晶和柱状晶密度增加和尺寸变长、晶界进一步粗糙、带状晶界和串状晶界比例增大、晶界复熔和共晶组织复熔现象加剧等现象均是由于多分量雷电流作用下试品吸收的能量增加,试品损伤区材料熔融程度加深,出现过烧和复熔等现象,试品损伤区和过渡区冷却速度相对减慢,晶体形核后的生长时间变得充足导致的。

考虑雷电流作用下金属的损伤深度、损伤后材料的机械强度和力学特性改变等对于实际金属构筑物(如油罐、飞机蒙皮等)的影响,分析得到三种冲击电流连续作用相比于单一冲击电流作用下金属损伤出现深度加深和裂纹加剧两种典型特征。

1)损伤深度加深

幅值为404A、持续时间为520ms的LCCSC作用同时叠加时间间隔为60ms的幅值为150kA、波形为30/80ms的FRSC和幅值为2.0kA、持续时间为2ms的CCSIC作用下3003铝合金的损伤深度为4.7mm,相比于同参数的末次回击后长持续时间雷电流分量试验得到的损伤深度3.3mm,增大了42.4%,相比于同参数的三种冲击电流分量单独作用之和增大了6.6%。这是由于三种冲击电流连续作用中金属已在LCCSC持续作用产生的电弧热和焦耳热下受热升温,材料硬度急剧下降,此时叠加了电流幅值为kA级的FRSC和CCSIC产生了巨大电应力和冲击力,产生明显的挤压效应,增大金属的损伤深度。且电应力和冲击力使得熔化后的液态金属喷射溢出损伤凹坑,喷射溢出的熔融态金属不再吸收能量,进一步增强了雷电流作用于剩余金属的能量,增大了多分量雷电流作用下金属的损伤深度。

因此,在实际油罐系统、飞机蒙皮等应用的金属材料厚度选择中,需要充分考虑多分量雷电流作用下的金属损伤深度加深现象,不能仅以长持续时间雷电流作用下的金属损伤结果作为依据。

2)裂纹损伤加剧

由于多种冲击电流连续作用中金属在LCCSC持续作用时受到电流幅值为kA级的FRSC和CCSIC产生的巨大电应力和冲击力作用,幅值增大的电应力和冲击力诱发已受热升温的金属产生裂纹。金属内部出现的组分变化和分层现象使得不同导电性能的材料在其后连续叠加kA级别的电流作用时产生巨大电磁力,催生金属内部生成裂纹。3003铝合金在多种冲击电流连续作用下表现出:①金属表面裂纹密度增大;②金属凝固组织边缘出现裂纹;③金属损伤剖面形成了多条贯穿整个损伤区的、宽度约为10~50mm的纵向弯曲裂纹;④金属损伤区内部出现具有明显孔洞结构的横向裂纹,横向裂纹出现分叉现象,并向试品表面和内部延伸;⑤出现从金属表面延伸的纵向裂纹和损伤内部出现的横向裂纹交汇现象,表明多分量电流连续作用下金属的裂纹损伤特征加剧,裂纹的存在将显著降低金属的韧性和抗拉强度,诱发疲劳电弧侵蚀、应力电弧侵蚀等现象,严重影响材料的机械强度和力学特性。

因此,在应用于实际油罐系统、飞机蒙皮等应用的金属材料的雷电性能测试和研究中,有必要进行多分量雷电流连续作用下的金属损伤试验研究,充分考虑多分量雷电流作用带来的裂纹损伤加剧特征,分析由其带来的机械强度和力学特性骤降。

本文观测和对比了三种冲击电流单独和连续作用下金属的表面损伤形貌、剖面损伤组织特征、元素含量变化和显微硬度变化,总结了多种冲击电流连续作用下金属损伤出现的典型特征,结论如下:

1)电流幅值为404A的LCCSC输出同时依次叠加幅值为150kA的FRSC和2.0kA的CCSIC的组合多分量雷电流连续作用下3003铝合金的损伤面积为3 156.0mm2,损伤深度为4.7mm,氧元素含量增加35.56%,显微硬度值增加至78.5,相比于主导损伤对应的单一冲击电流分量结果,金属的损伤面积、损伤深度、损伤区氧元素含量和显微硬度值分别增大了15.5%、42.4%、21.3%和2.7%。

2)三种冲击电流连续作用相比于单一冲击电流作用时金属的表面损伤形貌出现拉伸带状凝固、凝固方向化、凝固间出现裂纹、熔坑椭锥形化、裂纹粗糙化等新特征,损伤剖面结构出现具有孔洞和分叉特征的横向裂纹以及多条贯穿整个损伤区的纵向弯曲裂纹,且横向、纵向裂纹交汇,树枝晶和柱状晶数量增多、尺寸变长,带状晶界和串状晶界比例进一步增大,晶界复熔和共晶组织复熔程度加深等现象。

3)多种冲击电流连续作用相比于单一冲击电流分量作用下的金属损伤出现了损伤深度加深和裂纹加剧的典型特征,有必要在金属材料的厚度选取、机械性能评估等方面考虑多分量雷电流试验结果。

参考文献

[1] 李瑞芳, 吴广宁, 曹晓斌, 等. 雷电流幅值概率计算公式[J]. 电工技术学报, 2011, 26(4): 161-167.

Li Ruifang, Wu Guangning, Cao Xiaobin, et al. Formula for probability of lightning current amplitude[J]. Transactions of China Electrotechnical Society, 2011, 26(4): 161-167.

[2] 赵玉顺, 张桦, 陈维江, 等. 雷电冲击电压下环氧树脂基频率选择超材料沿面放电特性[J]. 电工技术学报, 2017, 32(20): 10-19.

Zhao Yushun, Zhang Hua, Chen Weijiang, et al. Analysis of surface discharge characteristics of a frequency selective metamaterial based on epoxy resin under lightning pulse voltage[J]. Transactions of China Electrotechnical Society, 2017, 32(20): 10-19.

[3] IEC-62305 Protection against lightning[S]. UK, 2010.

[4] SAE-ARP-5412 International aircraft lightning environment and related test waveforms[S]. US, 2005.

[5] SAE-ARP-5416 Aircraft lightning test methods[S]. US, 2013.

[6] API-RP-545 Recommended practice for lightning protection of aboveground storage tanks for flammable or combustible liquids[S]. US, 2009.

[7] MIL-STD-1757A Lightning qualification test tech- niques for aerospace vehicles and hardware[S]. US, 1980.

[8] EUROCAE-ED-84 Aircraft lightning environment and related test waveforms standard[S]. US, 1997.

[9] 刘亚坤, 戴明秋, 肖瑶, 等. 雷电流作用下金属损伤试验的影响因素[J]. 高电压技术, 2017, 43(5): 1445-1452.

Liu Yakun, Dai Mingqiu, Xiao Yao, et al. Influence factors of metal materials struck by simulated lightning currents[J]. High Voltage Engineering, 2017, 43(5): 1445-1452.

[10] 任瀚文, 郭子炘, 马宇飞, 等. 雷击风机叶片的跃变击距特性与定量表征[J]. 电工技术学报, 2017, 32(15): 216-224.

Ren Hanwen, Guo Zixin, Ma Yufei, et al. Quanti- tative characterization of the striking saltus distance of wind turbine blade[J]. Transactions of China Electrotechnical Society, 2017, 32(15): 216-224.

[11] Liu Yakun, Fu Zhengcai, Gao Xin, et al. Damage characteristics and response of Al Alloy 3003 to different components of simulated lightning currents[J]. IEEE Access, 2017, 99: 1-7.

[12] Paisios M, Karagiannopoulos C, Bourkas P. Estimation of the temperature rise in cylindrical conductors subjected to heavy 10/350ms lightning current impulses[J]. Electric Power Systems Research, 2007, 78(1): 80-87.

[13] Metwally I, Heidler F, Zischank W. Measurement of the rear-face temperature of metals struck by lightning long-duration currents[J]. Transactions on Electrical Power, 2013, 14(4): 201-222.

[14] Liu Yakun, Fu Zhengcai, Liu Quanzhen, et al. Experimental and analytical investigation on metal damage suffered from simulated lightning currents[J]. Plasma Science and Technology, 2017, 19(12): 37-45.

[15] Sun Jinru, Yao Xueling, Xu Wenjun, et al. Lightning test method for optical fiber overhead ground wires[J]. IEEE Transactions on Power Delivery, 2018, 99: 1-8.

[16] 胡毅, 叶廷路, 汪峰, 等. 光纤复合架空地线(OPGW)雷击试验分析[J]. 高电压技术, 2005, 31(5): 7-9.

Hu Yi, Ye Tinglu, Wang Feng, et al. Lightning test and analysis for optical fiber composite overhead ground wires[J]. High Voltage Engineering, 2005, 31(5): 7-9.

[17] 乐彦杰, 俞恩科, 陈国志, 等. 基于优化模型的直流电缆雷电冲击电压试验波形参数控制[J]. 电工技术学报, 2017, 32(17): 225-234.

Le Yanjie, Yu Enke, Chen Guozhi, et al. Parameter control of lightning impulse voltage test waveform for DC power cable based on optimization model[J]. Transactions of China Electrotechnical Society, 2017, 32(17): 225-234.

[18] 刘亚坤, 夏海亮, 何雨微, 等. 雷击时金属油罐的损伤与温升特性[J]. 高电压技术, 2016, 42(5): 1578-1585.

Liu Yakun, Xia Hailiang, He Yuwei, et al. Ablation damage and temperature rise of metal oil tanks struck by direct lightning[J]. High Voltage Engineering, 2016, 42(5): 1578-1585.

Damage Characteristics of Al Alloy 3003 Suffered from Three Continuous Impulse Currents

Abstract Research on the damage characteristics of metal material subjected to the multiple continuous impulse currents (MCIC) is an effective method to reveal the damage mechanisms of metal suffered from natural lightning. Therefore, the damage morphology on surface, microstructure in the cross section, element composition changes, and micro-hardness changes are measured and compared under MCIC and single impulse current (SIC). The influence of the MCIC on metal damage is discussed. The results show that, under the combined current of a rectangular waveform with a current amplitude of 404A, a 30/80ms impulse with a current amplitude of 150kA and a 2ms square waveform with a current amplitude of 2kA, the damaged area of Al alloy 3003 is 3 156.0mm2, the damaged depth is 4.7mm, the oxygen content increases by 35.56%, and the micro-hardness increases to 78.5. The results increase by 15.5%, 42.4%, 21.3%, and 2.7%, respectively, compared with the counterparts of SIC. The crack phenomenon of metal intensifies in the case struck by MCIC.

keywords:Al alloy, multiple impulse currents, damage mechanisms, damage characteristics, micro-hardness

中图分类号:TM85

DOI: 10.19595/j.cnki.1000-6753.tces.190068

国家自然科学基金资助项目(51577117)。

收稿日期 2019-01-10

改稿日期 2019-03-20

刘亚坤 男,1992年生,博士,研究方向为雷电效应和防雷保护。E-mail: liuyakunhv@163.com

傅正财 男,1965年生,教授,博士生导师,研究方向为高电压试验技术与试验设备开发,电力系统过电压与防雷保护。E-mail: zcfu@sjtu.edu.cn(通信作者)

(编辑 赵 鹏)