0 引言

盘式横向磁通永磁无刷电机(Disk Transverse Flux Permanent Magnet Brushless Motor, DTFM)的原理结构如图1 所示(以3 相10 转子极12 定子极为例),其定子由12 个C 型铁心极及缠绕在其上的集中绕组线圈构成;转子为盘式转子,是由10 个轴向充磁且极性交错排列的扇形截面永磁体极构成[1-2]。显然,该种电机综合了盘式永磁无刷电机、分数槽集中绕组永磁无刷电机及横向磁通永磁无刷电机的综合优势,具有高效、高功率密度、高转矩密度的特点[3]。如果该电机C 型定子铁心极采用叠片硅钢材料(Si-Steel)制成(如图1 所示),由于Si-Steel铁心使用叠片冲制,C 型铁心的极身与两端面(极靴)具有相同的截面积,为了有足够的空间在C 型铁心极身上放置线圈,铁心极身、铁心极靴截面面积不能太大,这样将导致两个相邻C 型铁心极靴之间的空间太大(相当于普通电机的槽口宽度太大),增加了电机的有效气隙值、降低了永磁体的利用率,同时增大了电机的齿槽转矩。如果该种电机用于多极低速直驱,这一弊端并不明显[4],但是如果用于少极高速场合,这一弊端极大地影响电机的性能[5]。

图1 盘式横向磁通永磁无刷电机结构

Fig.1 Structure of DTFM

软磁复合(Soft Magnetic Composite, SMC)材料作为一种新型软磁材料可用作电机的导磁材料[6-7],其铁粉通过绝缘包覆然后模压成形得到SMC 铁心,因而与Si-Steel 铁心相比,具有高频铁耗低、磁及热各向同性的优点,但也具有较低导磁率、较低饱和磁密以及正常工作频率下铁耗较高的缺点[8]。因此,SMC 材料更适用在具有三维磁路结构的永磁电机中,比如横向磁通永磁电机、爪极永磁电机、轴向磁场盘式永磁电机[9-10],但即便如此,也只是利用了SMC 材料的各向磁同性的优点,其缺点并没有避免或削弱,因此到目前为止,基于SMC 的永磁电机的研究很多,但其产业化并没有很好地推进。如前所述,SMC 材料和Si-Steel 材料具有互补的优缺点,即:在磁及热特性取向方面,前者各向同性、后者各向异性;在导磁率和饱和磁通密度方面,前者低后者高,在正常电机工作频率的铁耗方面,前者高后者低。因此如果采用SMC 和Si-Steel 组合(SMC-Si)铁心,可以充分利用SMC材料和Si-Steel 材料的优势,避免或削弱其缺点,开发出高性能的永磁电机[11-12]。目前SMC-Si 组合铁心永磁电机主要采用SMC 定子齿和Si-Steel 定子轭组合方式,这同时提高了电机的机械强度、降低了电机的加工装配难度。

本文针对Si-Steel C 型铁心DTFM 的缺点,以SMC 为定子极靴、以 Si-Steel 为定子极身组成SMC-Si 组合C 型铁心DTFM。首先给出该种电机的结构及其优越性;其次比较DTFM 分别采用Si-Steel 铁心、SMC 铁心及SMC-Si 铁心时的性能;然后对SMC-Si 组合铁心DTFM 的齿槽转矩进行研究,给出组合铁心DTFM 所具有的更多的降低齿槽转矩的方法,可以使电机具有很低的齿槽转矩;最后完成对SMC-Si 组合定子铁心DTFM 样机的试制和试验。

图2 SMC-Si 铁心DTFM 结构

Fig.2 Structure schematic of SMC-Si cores DTFM

1 SMC-Si 组合铁心DTFM 结构及优越性

3 相10 转子极12 定子极SMC-Si 铁心DTFM如图2 所示。与图1 所示基于Si-Steel 的DTFM 电机相比,增加了SMC 材料制成的定子极靴,其他结构保持不变。可以看出:①由于SMC 极靴厚度较小,只占整个铁心磁路长度的很小一部分,因此其SMC 导磁率较低的缺陷对整体磁路导磁性能的影响很小;②由于SMC 极靴面积较大,其中的磁通密度必然较低,再考虑到SMC 极靴厚度较小, 因此SMC 材料在电机正常工作频率下铁耗较高的缺陷对SMC-Si 铁心DTFM 整体铁耗影响较小;③SMC 极靴的存在对降低电机有效气隙、提高永磁体的利用率,降低电机的齿槽转矩具有重要意义。后文将分析DTFM 电机SMC 极靴的存在对电机性能的影响。

2 SMC-Si、Si-Steel、SMC 定子铁心DTFM的性能对比

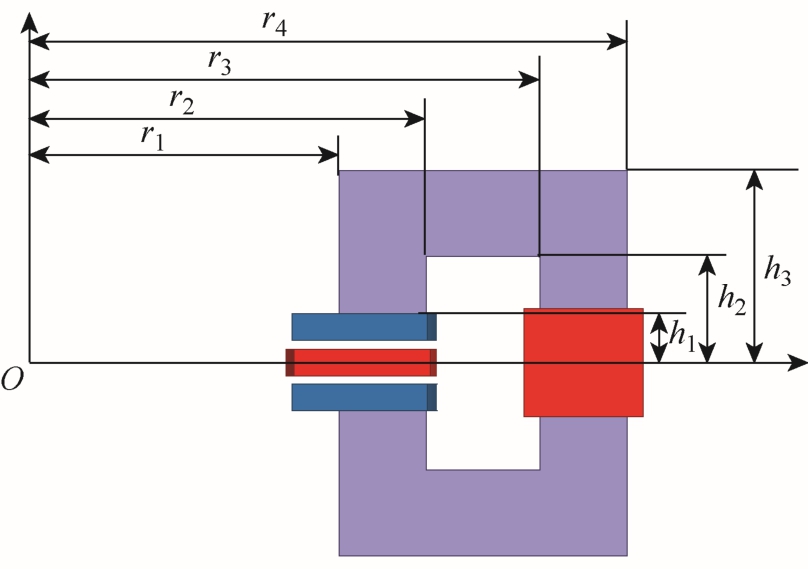

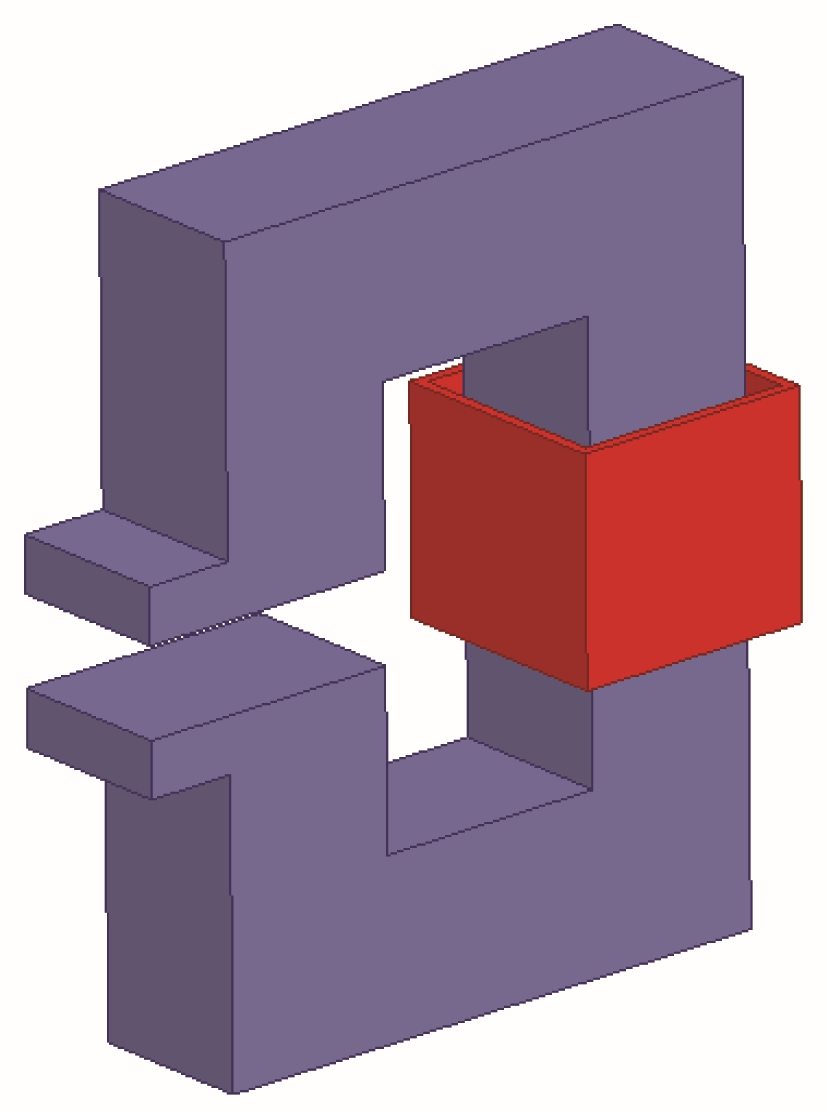

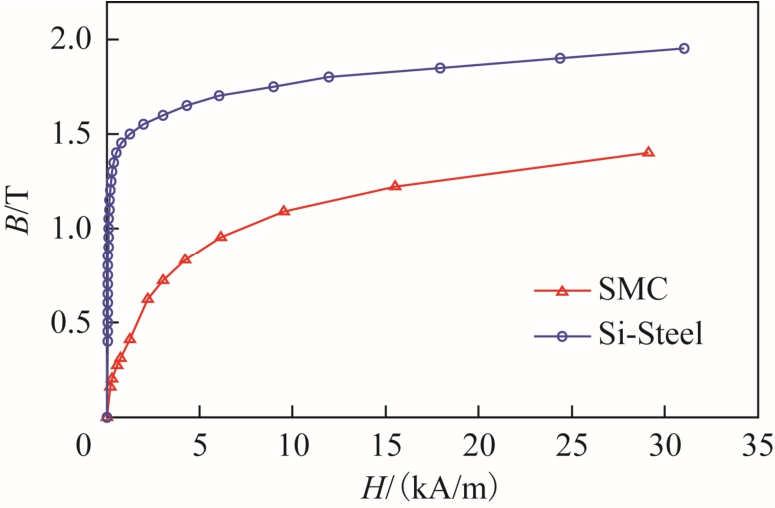

为验证SMC 定子极靴对提高DTFM 性能的意义,对不同材料定子模块铁心DTFM 进行性能比较,即SMC 极靴Si-Steel 极身(SMC-Si)定子铁心电机、SMC 极靴-SMC 极身(SMC)定子铁心电机、Si-Steel 极靴Si-Steel 极身(Si-Steel)定子铁心电机。用于性能比较的SMC-Si 铁心电机的结构尺寸见表1,极身相关参数示意如图3 所示,可以看出,SMC-Si电机定子极靴的内外径与永磁体的内外径相同;将SMC-Si 电机的定子极身也换为SMC 材料就变为SMC 定子铁心电机。省却SMC-Si 电机的SMC 定子极靴,并将硅钢极身的两个极面向转子磁体方向延伸,保证了电机的气隙仍为原电机的1.5mm,便于得到Si-Steel 铁心DTFM。为保证三种定子铁 心DTFM 的可比性,Si-Steel 电机的定子铁心做成如图4 所示结构(Si-Steel 叠片铁心很容易制成该结构)。用于电机性能比较的SMC 材料和Si-Steel 材料的磁化曲线如图5 所示。

表1 SMC-Si 铁心DTFM 结构尺寸

Tab.1 Structure size of SMC-Si cores DTFM

参 数 数 值 永磁体外径/mm 170 永磁体内径/mm 118 永磁体厚度/mm 4.9 永磁体极弧角度/(°) 25 单边气隙/mm 1.5 定子极靴厚度/mm 5 定子极靴弧度/(°) 25 定子极靴外径/mm 170 定子极靴内径/mm 118 r1/mm 67 r2/mm 85 r3/mm 95 r4/mm 113 C 型定子厚度/mm 18 h1/mm 8.95 h2/mm 20 h3/mm 38

图3 SMC-Si 定子铁心结构示意图

Fig.3 The schematic diagram of SMC-Si stator core

图4 用于比较的Si-Steel 铁心DTFM 的定子铁心结构

Fig.4 The structure of Si-Steel cores DTFM for comparison

图5 SMC 及Si-Steel 材料的磁化曲线

Fig.5 B-H curves of SMC and Si-Steel

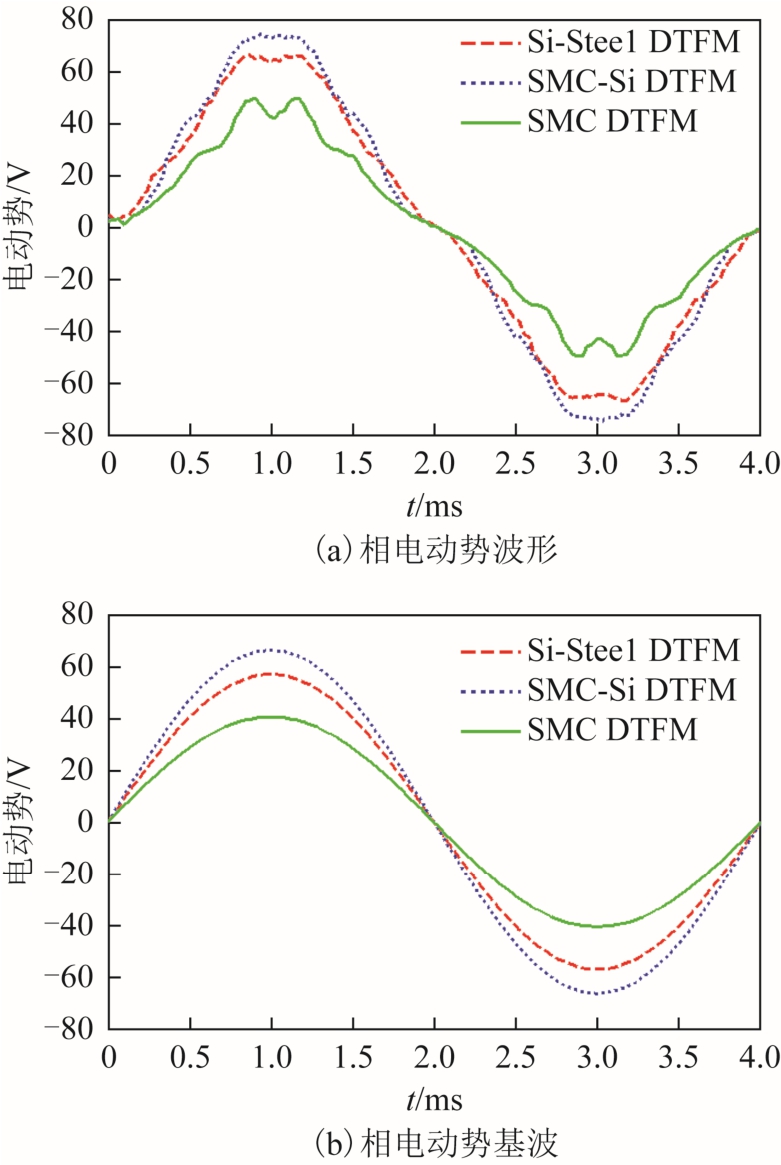

采用三维电磁场的有限元方法,得到三种电机在3 000r/min 转速下的空载相电动势波形如图6 所示,可以看出,尽管Si-Steel 铁心DTFM 的定子铁心都采用导磁率高的Si-Steel 材料,但是与SMCSi 铁心DTFM 相比具有很小的定子极靴极弧角度,因此Si-Steel 铁心DTFM 具有很大的有效气隙,导致其永磁相电动势低于SMC-Si 铁心DTFM;由于SMC 铁心DTFM 整个定子铁心都采用了导磁率低的SMC 材料,因此与其他两种电机相比,SMC 铁心DTFM 具有最低的相电动势。经过上述分析,可以得出SMC-Si 铁心DTFM 具有最高的空载相电动势,因此其磁利用率最高,有利于降低电机电负荷。在此并没有比较电机的铁耗,而实际上,在正常的电机运行频率下SMC 的铁耗要高于Si-Steel材料[13-14],因此SMC 电机的铁耗要高于SMC-Si电机。需要说明的是,尽管 SMC-Si 电机采用了SMC 极靴,但极靴中磁通密度较低,SMC 极靴中的铁耗不会很高,与Si-Steel 电机相比,即使在相同气隙磁通下,SMC-Si 电机的铁耗也与Si-Steel 电机相差不多。

图7 为三种电机的齿槽转矩波形比较。可以看 出,三者具有相近的齿槽转矩,但是由于SMCSi 电机与SMC 电机引入了SMC 极靴,电机齿槽转矩改善措施更加灵活丰富[15]。在本文的第3节,将进一步对SMC-Si 电机的齿槽转矩进行分析研究。

综上所述,SMC-Si 铁心DTFM 具有比其他两种电机更好的性能优势。

图6 三种电机空载相电动势波形比较

Fig.6 Comparison of three-motor EMF waveforms under no load condition

图7 三种电机的齿槽转矩波形

Fig.7 Cogging torque waveforms of three motors

3 SMC-Si 铁心DTFM 的齿槽转矩降低研究

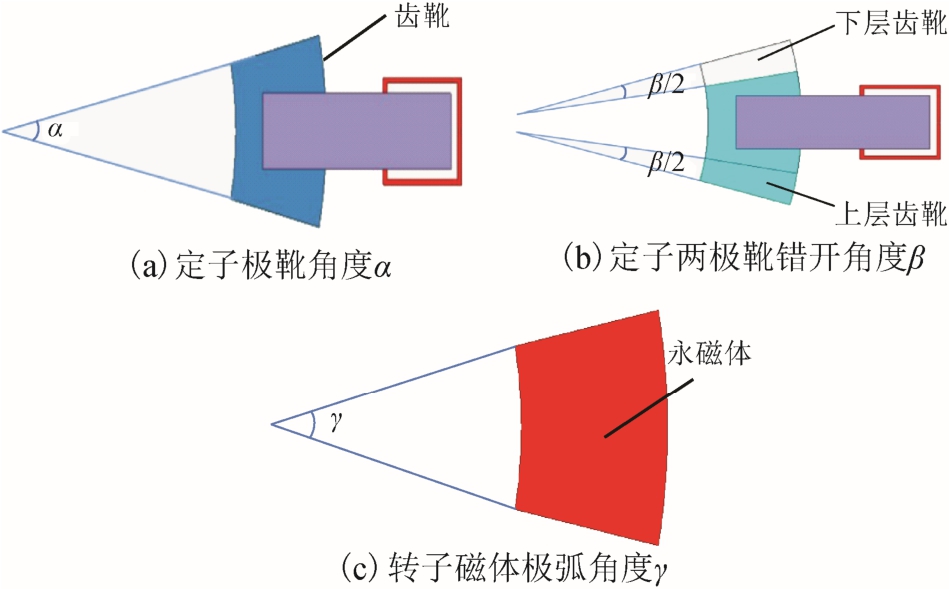

SMC-Si 铁心DTFM 由于采用了SMC 定子极靴,本身有助于削弱齿槽转矩,并且具有了更多进一步削弱齿槽转矩的方法。本文采取的方法包括调整定子极靴角度α、定子C 型铁心两极靴的相对位置角β、转子磁体极弧角度γ,这些参数分别如图8所示,下面对其进行详细分析。

图8 用于降低SMC-Si 铁心DTFM 齿槽转矩的参数

Fig.8 The parameters used to reduce cogging torque of SMC-Si cores DTFM

3.1 定子极靴角度α 变化对电机齿槽转矩的影响

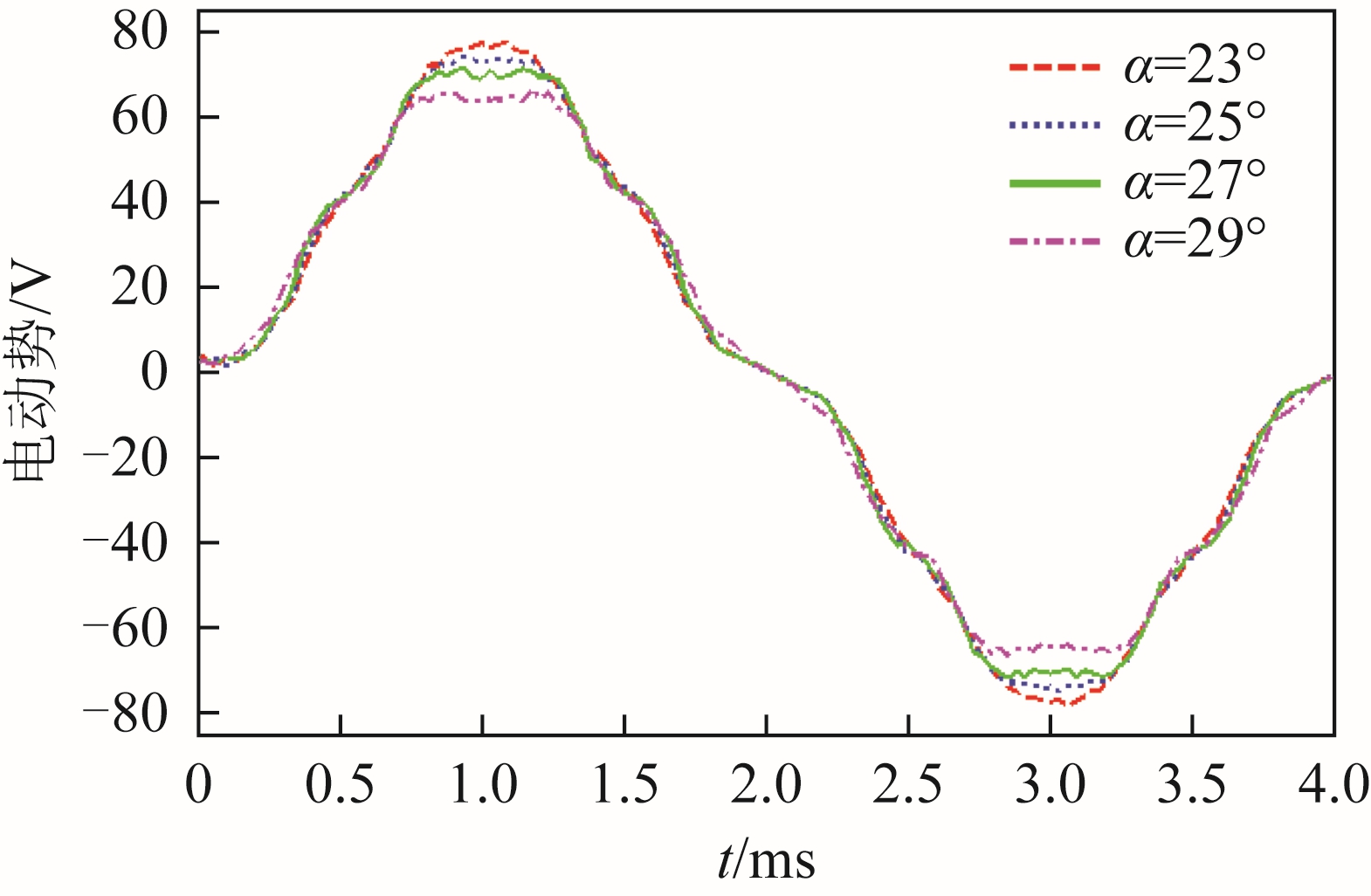

由于采用SMC-Si 组合定子铁心结构,电机定子极靴角度α成为可调节变量,极靴角度α的变化会引起气隙磁场分布的变化,从而影响到电机的齿槽转矩。在表1 所示电机结构尺寸的前提下,改变定子极靴角度α,得到齿槽转矩的变化如图9 所示。可以看出,随定子极靴角度的增大,电机齿槽转矩先增大后降低,在 27α= °时具有最低齿槽转矩。值得注意的是,由于定子极靴的存在,有助于降低电机的有效气隙,从而提高电机的空载相电动势(Electromotive Force, EMF),但是如果极靴角度太大,反而由于气隙及齿顶漏磁而影响到相电动势的大小。图10 为α 变化对相电动势波形的影响。可以看出,在给定的α 变化范围内,随着α 的增大,永磁相电动势趋于降低。因此在采用调整α 来降低齿槽转矩时,需要考虑由此可能导致的空载相电动势的下降。

图9 SMC-Si 铁心DTFM 齿槽转矩随定子极靴角度α的变化关系

Fig.9 Relationship between cogging torque and stator pole angle α of SMC-Si cores DTFM

图10 α 变化对SMC-Si 铁心DTFM 相电动势的影响

Fig.10 Effect of α variation on SMC-Si cores DTFM phase EMF

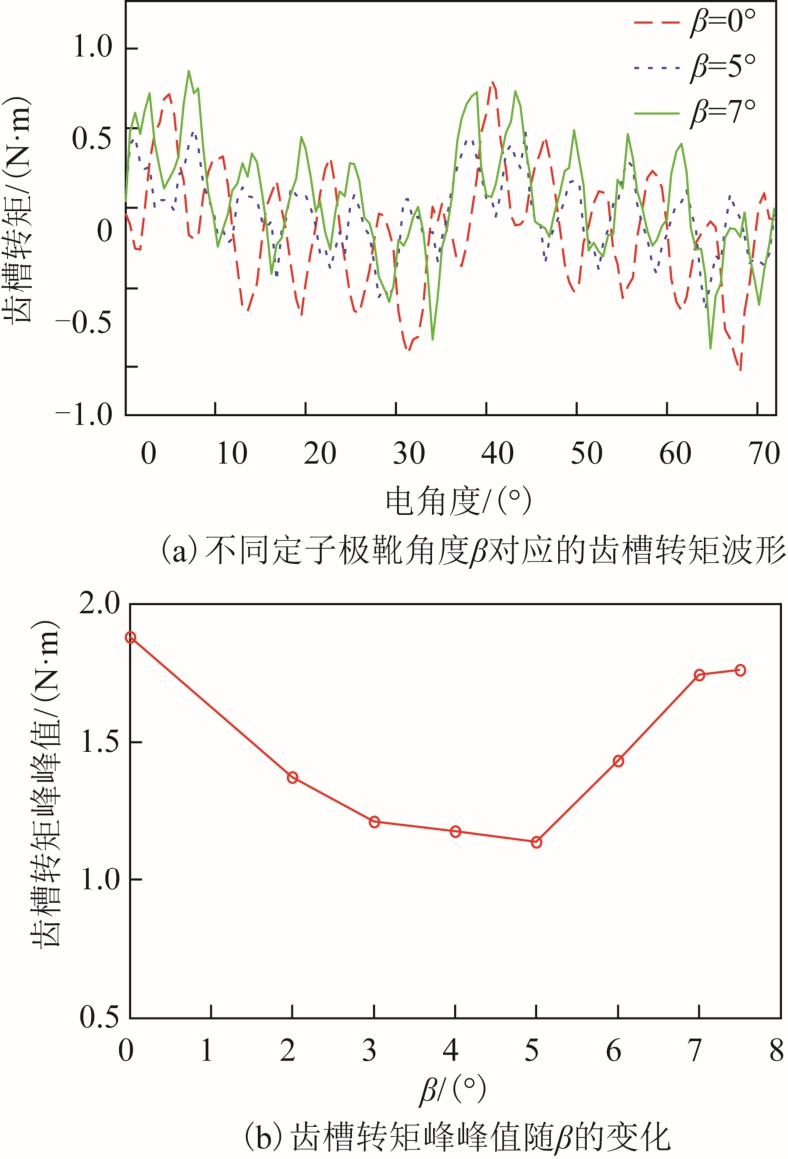

3.2 定子极靴错角β 的变化对电机齿槽转矩的影响

同样在表1 所示电机结构尺寸的基础上,改变定子极靴错角β,研究齿槽转矩的变化,图11 是电机齿槽转矩随角度β 的变化关系。可以看出,随β 的增大,齿槽转矩降低,错角在3°~5°范围内,齿槽转矩变化较小,超过 5°,再增加错角,齿槽转矩增加较快。值得注意的是,调整极靴错角对电机空载相电动势波形影响较小,如图12 所示,因此调整极靴错角是一个较好的降低电机齿槽转矩的方法。

图11 齿槽转矩随定子极靴角度β 的变化关系

Fig.11 Relationship between cogging torque and stator poles shifting angle β of SMC-Si cores DTFM

图12 β 变化对SMC-Si DTFM 空载相电动势的影响

Fig.12 Effect of β variation on SMC-Si cores DTFM phase EMF

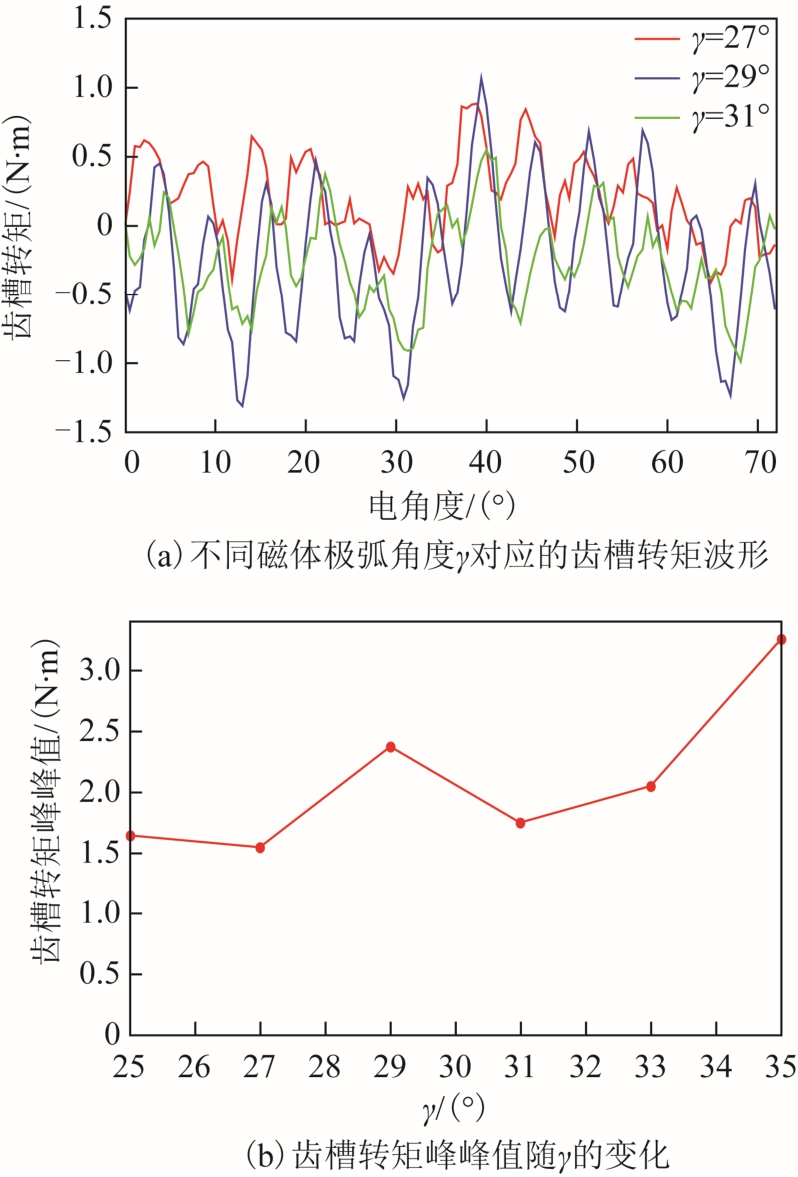

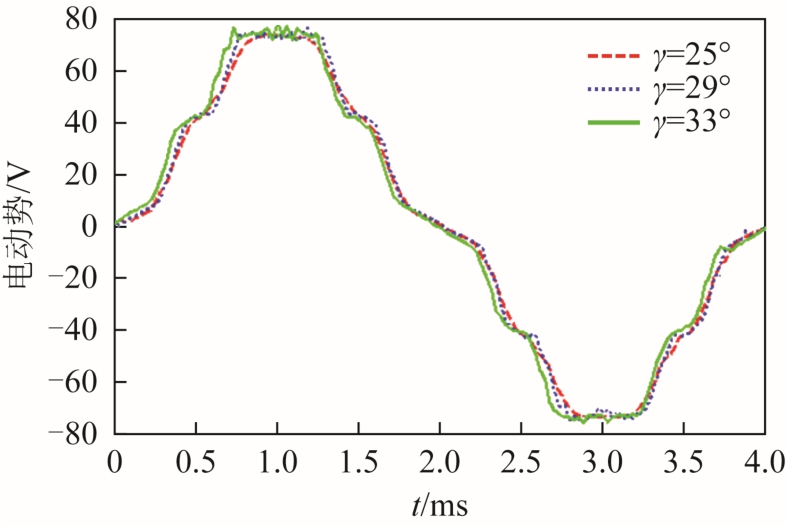

3.3 转子磁体极弧角度γ 的变化对电机齿槽转矩的影响

同其他盘式电机类似,SMC-Si 定子铁心DTFM可以通过调整转子磁体极弧角度来调整电机的齿槽转矩。在表1 所示电机的结构参数的基础上,改变转子磁体极弧角度γ 得到电机的齿槽转矩波形及幅值的变化如图13 所示,可以看出,在转子磁体极弧角度增大时,齿槽转矩有先增大再降低然后再增大的变化规律。图14 为转子磁体极弧角度变化对空载相电动势的影响,可以看出,在转子磁体极弧增大时,相电动势幅值变化不大,平顶宽度有所增大,显然磁体宽度增大后,永磁体气隙及齿顶漏磁增大, 相电动势增大程度有所降低。

上述分析了定子极靴角度α、定子极靴错角β及转子磁体极弧角度γ 对电机齿槽转矩及空载相电动势的影响,显然上述参数变化所导致的影响程度还与气隙大小、永磁体磁化方向长度及磁路饱和程度有关。因此对该种电机的分析设计应是多目标的全局优化设计。

图13 齿槽转矩随转子磁体极弧角度γ 的变化关系

Fig.13 Relationship between cogging torque and rotor PMs circumferential angle γ of SMC-Si cores DTFM

图14 γ 变化对空载相电动势的影响

Fig.14 Effect of γ variation on SMC-Si cores DTFM phase EMF

4 SMC-Si 定子铁心DTFM 的样机及实验

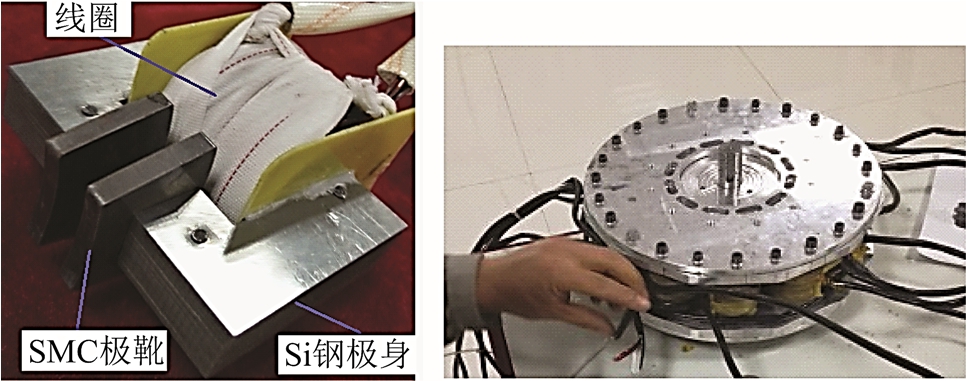

本文提出的基于SMC-Si 组合铁心DTFM 用于电动汽车驱动,具有6kW、DC 144V、3 000r/min 的额定参数,结构尺寸见表1。样机及相关部件的实物如图15 所示。由定子铁心线圈部件可以看出,SMC 极靴的存在并不影响电机槽满率。

图15 样机及部分部件实物图

Fig.15 Prototype motor and physical picture of part units

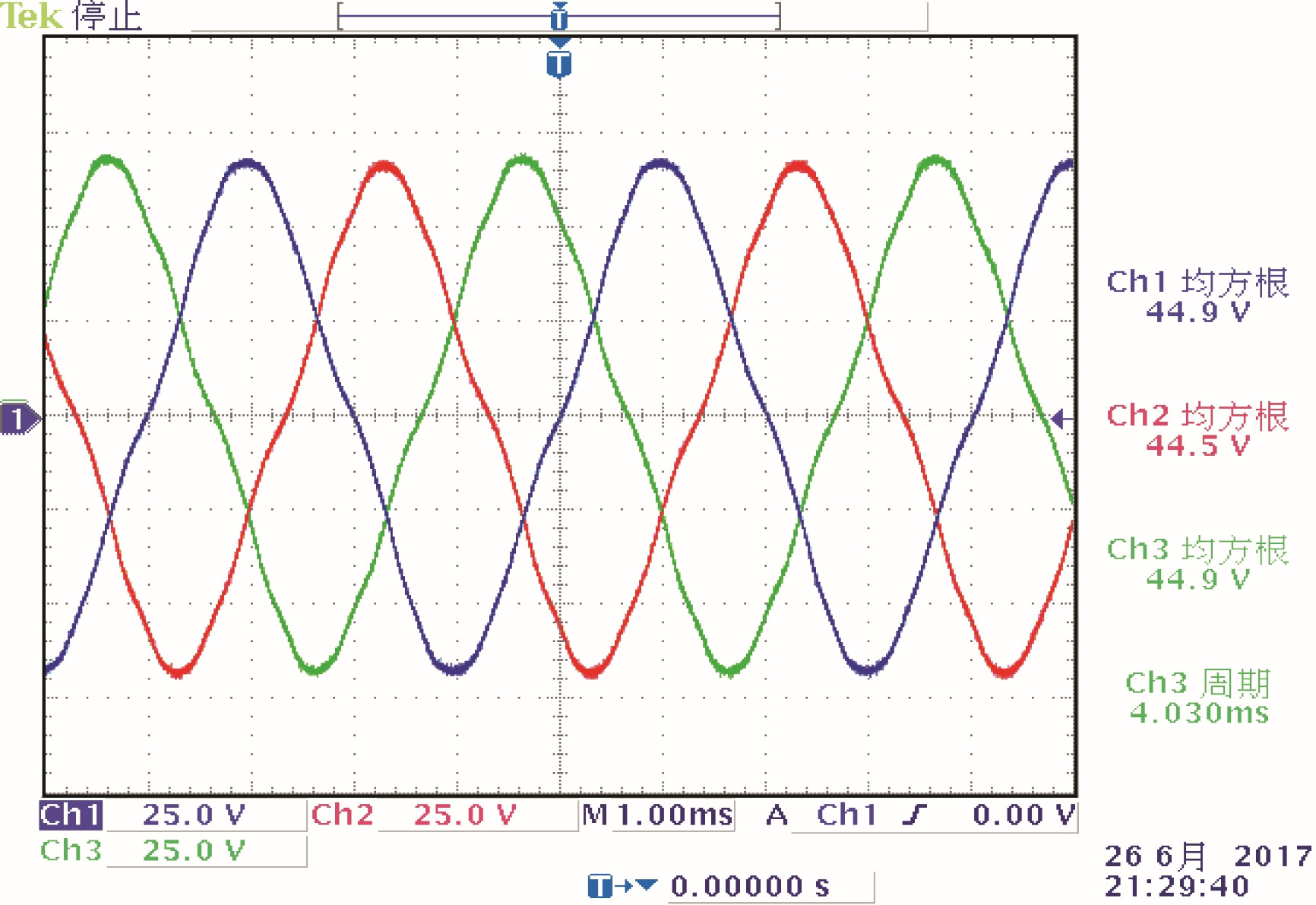

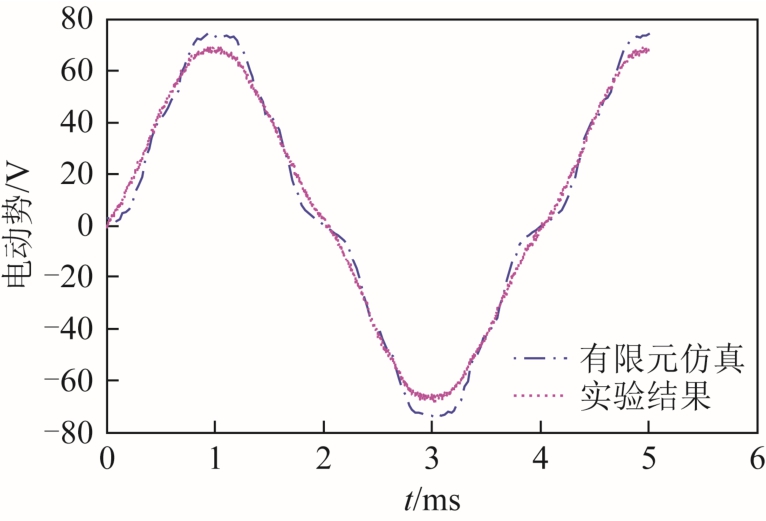

样机在3 000r/min 下的相电动势波形如图16 所示,可以看出,样机三相空载相电动势波形正弦性及对称性良好。对A 相绕组反电动势的实验结果与有限元仿真结果进行对比,对比结果如图17 所示。由图可知,实验测出的反电动势略小于有限元仿真结果,导致这种现象的原因是:有限元仿真是在理想情况下进行,忽略了定子铜损、漏磁等因素,导致比实测结果偏大,另外,实测过程中可能存在测量误差。

图16 样机在3 000r/min 时的三相相电动势波形

Fig.16 Three phase EMF waveforms of prototype motor under 3 000r/min

图17 3 000r/min 下有限元仿真结果与样机实测 反电动势对比

Fig.17 Comparison of EMF waveforms between FEM results and prototype motor under 3 000r/min

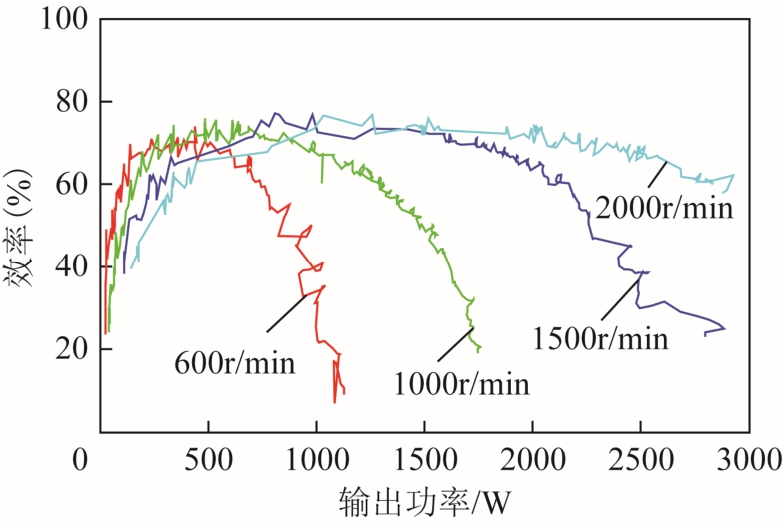

样机负载测试实验平台如图18 所示。主要包括:实验样机、测功机及功率分析显示柜、电机控制器、示波器、直流电源、水冷设备、PT100 热敏电阻温度传感器及显示设备、上位机等。在负载实验过程中由于实验条件的限制,采用120V 直流稳压电源进行负载实验。图19 为DC120V 时不同转速下电机系统的效率曲线,其中效率是电机与驱动器的总效率,施加的载荷转矩从0N·m 开始递增,增加步长为0.5N·m。在输出功率1 000W 状态下,电机不同转速对应的负载转矩也不同,600r/min 转速下的电机系统可能已经工作在重载状态下,电机绕组电流高,定子铜耗大,因此其效率最低,仅有22%;其次为1 000r/min 转速下的系统效率约为68%;1 500r/min 和2 000r/min 转速下电机系统效率基本一致,约为75%。可以得出,当电压相同、转速不同时效率曲线有较大区别,随着转速的不断增大,相同电压下的最大效率点也逐渐增加,并且高效区间不断增大。

图18 负载实验平台

Fig.18 Load test platform

图19 DC120V 下不同转速和不同功率下的电机系统 效率曲线

Fig.19 Motor efficiency curves at different speed and power under condition of DC120V

5 结论

1)本文基于软磁复合材料(SMC)及叠片硅钢材料(Si-Steel)的铁磁性能的互补性及盘式横向磁通永磁无刷电机(DTFM)本身性能优越性,提出SMC-Si 组合DTFM,即DTFM 定子铁心极靴采用SMC 材料、极身采用Si-Steel 材料。

2)通过有限元方法对三种定子铁心DTFM 进行性能对比,SMC-Si 铁心DTFM 相比Si-Steel 铁心和纯SMC 铁心DTFM 具有最高的空载相电动势,另外由于SMC 极靴在磁路中占比不高且极靴位置磁通密度较低,其铁耗与Si-Steel 铁心DTFM 基本一致。三种定子铁心DTFM 齿槽转矩相近。

3)SMC-Si 铁心DTFM 具有更多的降低电机齿槽转矩的方法,经过优化设计,可以使SMC-Si 铁心DTFM 具有很低的齿槽转矩,在进行齿槽转矩降低的优化设计中,需要考虑由此导致的空载相电动势的变化。

[1] Yuta Yamamoto, Takafumi Koseki, Yasuadi Anoyama. Proposal of C-core type transverse flux motor for ship propulsion-increasing torque density by dense stator configuration[C]//Advanced Electromagnetics Symposium, AES 2013, Sharjah-United Arab Emirates, 2013: 1-7.

[2] 徐衍亮, 吴巧变, 宫晓. 新型盘式横向磁通永磁无刷电机的变网络等效磁路模型[J]. 电工技术学报, 2016, 31(17): 147-153.

Xu Yanliang, Wu Qiaobian, Gong Xiao. Networkvarying equivalent magnetic circuit modeling of novel disk transverse-flux permanent magnet brushless machine[J]. Transactions of China Electrotechnical Society, 2016, 31(17): 147-153.

[3] 罗德荣, 贺锐智, 黄守道, 等. 单定子双转子盘式对转永磁同步电机动态滑模控制[J]. 电工技术学报, 2019, 34(9): 1806-1814.

Luo Derong, He Ruizhi, Huang Shoudao, et al. Dynamic sliding mode control for single stator dual rotor disk counter-rotating permanent magnet synchronous motor[J]. Transactions of China Electrotechnical Society, 2019, 34(9): 1806-1814.

[4] 何海翔, 陈志辉, 梅庆枭, 等. 聚磁型无源转子横向磁通永磁电机电磁力及转子机械强度的分析[J]. 电工技术学报, 2017, 32(15): 10-16.

He Haixiang, Chen Zhihui, Mei Qingxiao, et al. Analysis of electromagnetic force and rotor mechanical strength on flux-concentrating transverse flux PM machine with passive rotor[J]. Transactions of China Electrotechnical Society, 2017, 32(15): 10-16.

[5] 崔波. SMC-Si 组合铁心盘式横向磁通永磁无刷电机及其驱动控制系统研究[D]. 济南: 山东大学, 2018.

[6] 赵国新, 孔德财, 高晓林. 软磁复合材料与硅钢片材料的永磁电机性能差异研究[J]. 电工技术学报, 2018, 33(增刊1): 75-81.

Zhao Guoxin, Kong Decai, Gao Xiaolin. Performance difference study on permanent magnet synchronous motor based on soft magnetic composite material and silicon steel sheet[J]. Transactions of China Electrotechnical Society, 2018, 33(S1): 75-81.

[7] Bures R, Streckova M, Mária Fáberová, et al. Advances in power metallurgy soft magnetic composite materials[J]. Archives of Metallurgy and Materials, 2017, 62(2B): 1149-1154.

[8] Liu Chengcheng, Lei Gang, Wang Tianshi, et al. Comparative study of small electrical machines with soft magnetic composite cores[J]. IEEE Transactions on Industrial Electronics, 2017, 64(2): 1049-1060.

[9] Jamie Washington, Cristofaro Pompermaier, Lars Sjoberg. Application of the latest soft magnetic composites to a hybrid brushless DC motor for a compressor application[C]//Soft Magnetic Materials Conference (SMM22), Sao Paulo, Brazil, 2015: 1-6.

[10] 王韶鹏, 刘成成, 汪友华, 等. 软磁复合材料永磁电机的6σ 稳健多学科设计优化方法[J]. 电工技术学报, 2019, 34(4): 637-645.

Wang Shaopeng, Liu Chengcheng, Wang Youhua, et al. 6σ robust multidisciplinary design optimization method for magnet motors with soft magnetic composite cores[J]. Transactions of China Electrotechnical Society, 2019, 34(4): 637-645.

[11] Qu Ronghai, Lipo T A. Analysis and modeling of airgap and zigzag leakage fluxes in a surface-mounted-PM machine[C]//Conference Record of the 2002 IEEE Industry Applications Conference, 37th IAS Annual Meeting, Pittsburgh, USA, 2002: 13-18.

[12] Deng Qiuling, Peng Xiao, Xie Weicai. Design of axial flux permanent magnet synchronous generators with soft magnetic compound(SMC) stator core[C]//2009 International Conference on Energy and Environment Technology, Guilin, China, 2009, 2:119-122.

[13] 徐衍亮, 王冰冰, 高启龙, 等. 软磁复合材料及其在永磁无刷电机中的应用[J]. 电机与控制学报, 2018, 22(4): 75-80.

Xu Yanliang, Wang Bingbing, Gao Qilong, et al. Soft magnetic composite material and its application on permanent magnet brushless motors[J]. Electric Machines and Control, 2018, 22(4): 75-80.

[14] 宫晓, 徐衍亮, 冯开杰. 新型盘式横向磁通永磁电机及其空载电动势波形的解析计算[J]. 电工技术学报, 2014, 29(7): 77-82.

Gong Xiao, Xu Yanliang, Feng Kaijie. A novel disc transverse-flux permanent magnet brushless machine[J]. Transactions of Electrotechnical Society, 2014, 29(7): 77-82.

[15] Xu Longjiang, Xu Yanliang, Gong Jinlin. Analysis and optimization of cogging torque in yokeless and segmented armature[J]. IEEE Transaction on Magnetics, 2018, 54(11): 8106005.